Полупроводниковая полимерная композиция

Формула / Реферат

1. Полупроводниковый полимерный слой силового кабеля, полученный (со)экструзией из полимерной композиции, содержащей:

(a) от 40 до 90 мас.% полимерного компонента, который представляет собой сополимер полиэтилена низкой плотности (ПЭНП), содержащий полярный сомономер, и

(b) от 10 до 60 мас.% сажи, имеющей число адсорбции йода от 130 до 300 г/кг, причем слой содержит согласно измерению в соответствии с методом анализа гладкости поверхности (АГП) при использовании ленточного образца, полученного экструзией из упомянутой полупроводниковой полимерной композиции с использованием одночервячного экструдера (20 мм) со скоростью вращения червяка 50 об/мин и диаметром отверстия экструзионной головки 30´1 мм, при этом ленточный образец имеет толщину 500±20 мкм и ширину 18 мм, в котором область измерения, составляющую 1 м2 поверхности ленты, сканируют камерой при движении ленты со скоростью 50 мм/с,

менее чем 15 частиц на один м2, имеющих ширину, большую чем 150 мкм, на полувысоте упомянутой частицы, выступающей с поверхности ленточного образца, и

менее чем 10 частиц на один м2, имеющих ширину, большую чем 200 мкм, на полувысоте упомянутой частицы, выступающей с поверхности ленточного образца.

2. Полупроводниковый полимерный слой по п.1, который дополнительно содержит до 8 мас.% добавок при расчете на совокупную массу полупроводниковой полимерной композиции.

3. Полупроводниковый полимерный слой по любому из предшествующих пунктов, который содержит менее чем 8 частиц на один м2, имеющих ширину, большую чем 200 мкм, на полувысоте упомянутой частицы, выступающей с поверхности ленточного образца.

4. Полупроводниковый полимерный слой по п.1, в котором количество упомянутой сажи (b) составляет от 20 до 45 мас.% от общей массы полупроводниковой полимерной композиции.

5. Полупроводниковый полимерный слой по любому из предшествующих пунктов, в котором количество упомянутого полимерного компонента (а) находится в диапазоне от 40 до 75 мас.% от общей массы полупроводниковой полимерной композиции.

6. Полупроводниковый полимерный слой по любому из предшествующих пунктов, в котором упомянутый полярный сомономер выбран из

виниловых сложных эфиров карбоновых кислот,

(мет)акрилатов,

олефинненасыщенных карбоновых кислот,

производных (мет)акриловых кислот и/или

простых виниловых эфиров.

7. Полупроводниковый полимерный слой по любому из предшествующих пунктов, который является сшиваемым по радикальной реакции или по силановым группам.

8. Полупроводниковый полимерный слой по любому из предшествующих пунктов, который экструдирован на проводник для силового кабеля.

9. Способ получения полупроводникового полимерного слоя по любому из пп.1-8, включающий стадии на которых:

i) вводят 40-90 мас.% полимерного компонента, который представляет собой сополимер полиэтилена низкой плотности (ПЭНП), содержащий полярный сомономер, в смесительное устройство и перемешивают полимерный компонент при повышенной температуре, так чтобы получить полимерный расплав;

ii) добавляют к полимерному расплаву 10-60 мас.% сажи, имеющей число адсорбции йода от 130 до 300 г/кг, и дополнительно перемешивают полимерный расплав, причем сажу к полимерному расплаву добавляют по меньшей мере в две последовательные стадии добавления, и

iii) экструдируют полупроводниковый полимерный слой из полимерного расплава.

10. Способ по п.9, в котором на первой стадии добавления к расплаву добавляют по меньшей мере 2/3 от совокупного количества сажи, а на второй стадии добавления - остаток от совокупного количества сажи.

11. Способ по любому из предшествующих пп.9-10, который перед стадией экструзии дополнительно включает стадию, на которой гранулируют полученный полимерный расплав.

12. Способ по любому из предшествующих пп.9-11, в котором до 8 мас.% добавок при расчете на совокупную массу полупроводниковой полимерной композиции, содержащей сажу, добавляют в полимерный компонент и смешивают с ним в смесительном устройстве.

13. Способ по любому из предшествующих пп.9-12, в котором перемешивание после введения полимерного компонента осуществляют при повышенной температуре, приводящей к перемешиванию в расплаве, при температуре, превышающей более чем на 10°С температуру плавления полимерного компонента и более низкой, чем нежелательная температура разложения компонентов.

14. Способ по любому из пп.9-10, в котором используют печную сажу.

15. Способ по любому из пп.9-10 или 14, в котором используют сажу со значением статической площади поверхности (СПС), меньшим чем 400 м2/г.

16. Способ по любому из пп.14 или 15, в котором печную сажу добавляют в форме агломератов.

17. Способ по п.16, в котором по меньшей мере 50 мас.% упомянутых агломератов характеризуются средним размером гранул 0,250-0,500 мкм.

18. Способ по п.17, в котором первичные частицы сажи, образующие такие агломераты, характеризуются средним размером частиц, находящимся в диапазоне от 5 до 70 нм.

19. Способ по любому из пп.9-18, в котором используют сажу, которая имеет одну или несколько следующих характеристик:

насыщенность окраски в диапазоне от 30 до 100%,

число адсорбции йода от 130 до 180 г/кг,

число маслоемкости, доходящее вплоть до 300 см3/100 г.

20. Полупроводниковая полимерная композиция, полученная путем

i) введения 40-90 мас.% полимерного компонента, который представляет собой сополимер полиэтилена низкой плотности (ПЭНП), содержащий полярный сомономер, в смесительное устройство и перемешивания полимерного компонента при повышенной температуре, так чтобы получить полимерный расплав;

ii) добавления к полимерному расплаву 10-60 мас.% сажи, имеющей число адсорбции йода от 130 до 300 г/кг, и дополнительного перемешивания полимерного расплава, причем сажа к полимерному расплаву добавлена по меньшей мере в две последовательные стадии добавления.

21. Способ получения полупроводникового слоя электрического силового кабеля, включающий стадию, на которой полупроводниковую полимерную композицию по п.20 подвергают экструдированию.

22. Способ по п.21, в котором на указанной стадии экструдирования перемешивают полупроводниковую полиолефиновую композицию в форме гранул при температуре выше температуры плавления по меньшей мере основного полимерного компонента полученной расплавленной смеси и экструдируют полученную расплавленную смесь на проводник вместе по меньшей мере с одной дополнительной полимерной композицией, образующей слой кабеля, получая тем самым многослойный силовой кабель.

23. Способ по п.22, дополнительно включающий сшивание силового кабеля путем контактирования указанного по меньшей мере одного полупроводникового слоя с силановым или пероксидным сшивающим агентом.

24. Силовой кабель, включающий проводник, окруженный одним или несколькими слоями, в котором по меньшей мере один из упомянутых одного или нескольких слоев является полупроводниковым полимерным слоем по любому из пп.1-8.

25. Силовой кабель по п.24, который включает проводник, внутренний полупроводниковый слой (а), изоляционный слой (b) и наружный полупроводниковый слой (с), каждый из которых нанесен в виде покрытия на проводник в данном порядке, в котором по меньшей мере один из внутреннего и наружного полупроводниковых слоев (а, с) содержит полупроводниковый полимерный слой по любому из пп.1-8.

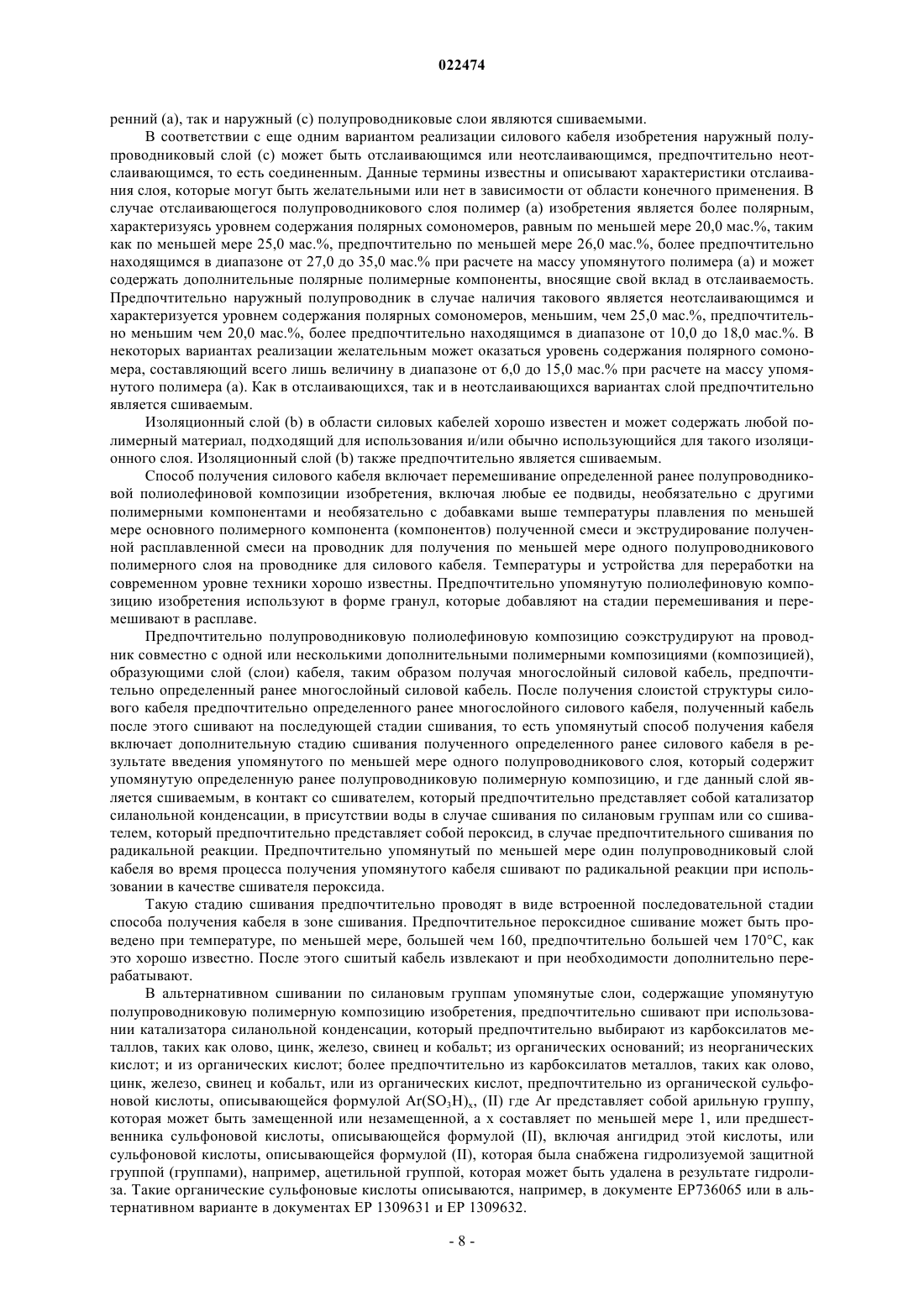

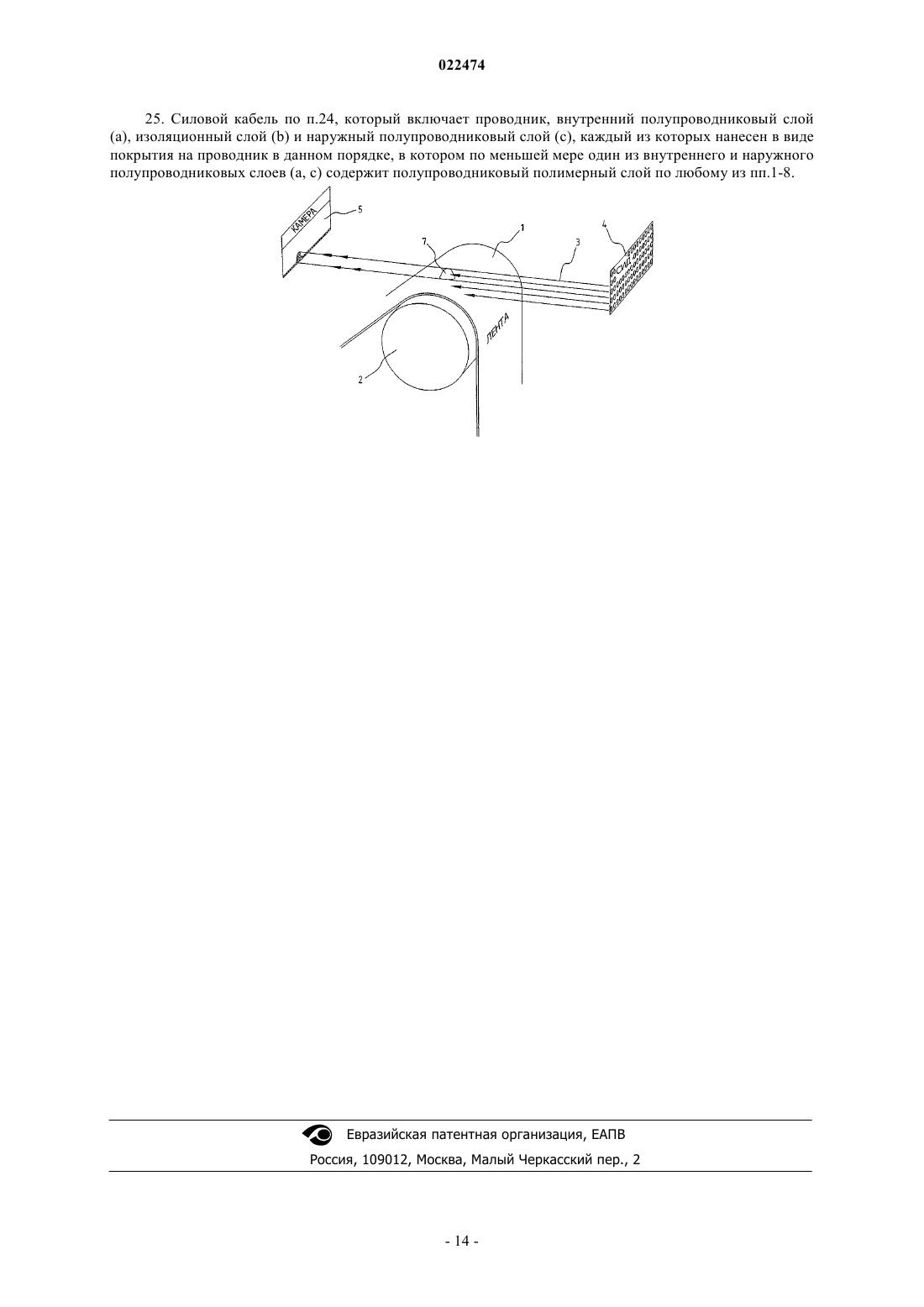

Текст

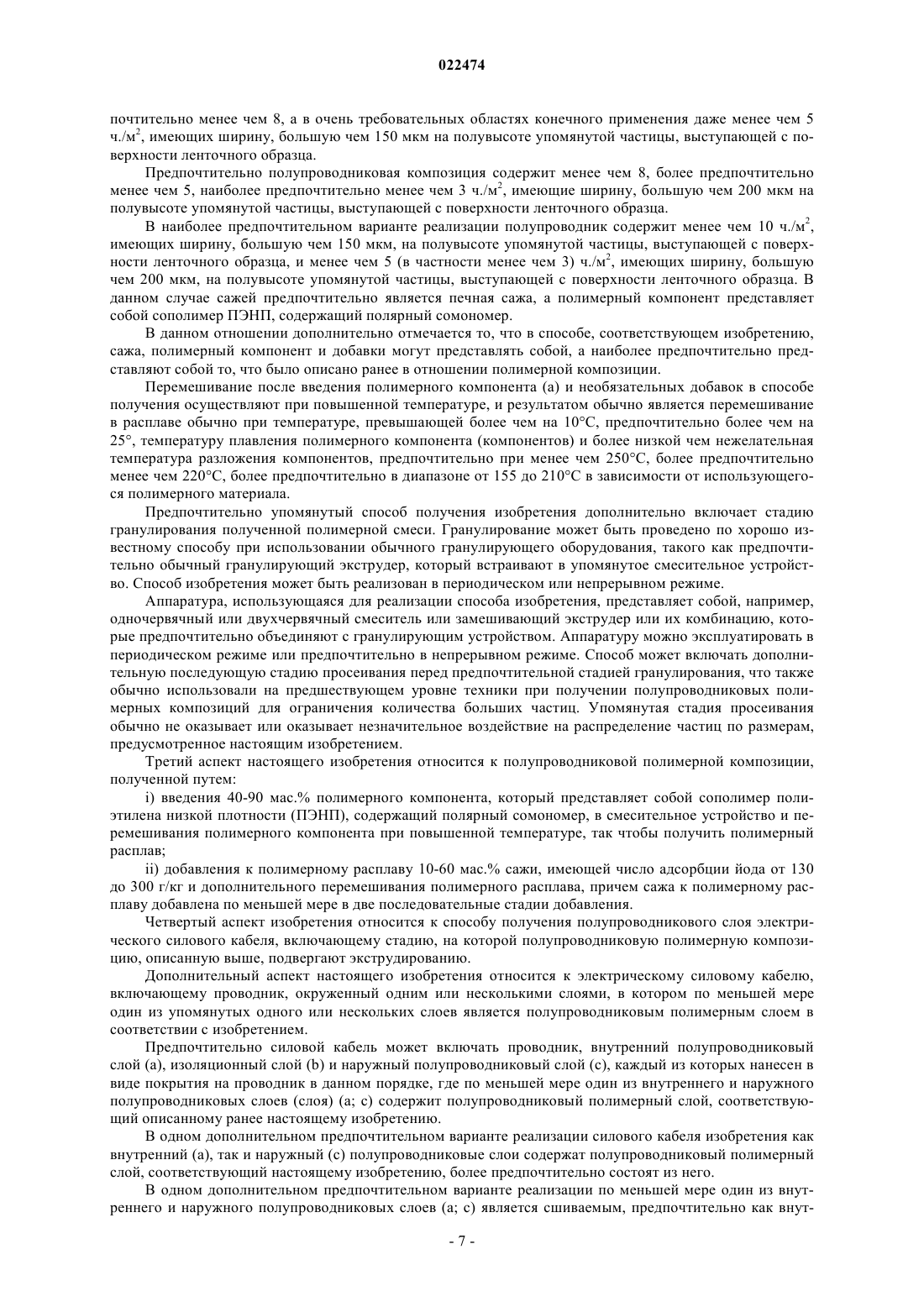

Изобретение относится к полупроводниковому полимерному слою силового кабеля, полученному(со)экструзией из полимерной композиции, содержащей: (а) от 40 до 90 мас.% полимерного компонента, который представляет собой сополимер полиэтилена низкой плотности (ПЭНП),содержащий полярный сомономер, и (b) от 10 до 60 мас.% сажи, имеющей число адсорбции йода от 130 до 300 г/кг. При этом слой согласно измерению в соответствии с методом анализа гладкости поверхности (АГП) при использовании ленточного образца, полученного экструзией из упомянутой полупроводниковой полимерной композиции с использованием одночервячного экструдера (20 мм) со скоростью вращения червяка 50 об./мин и диаметром отверстия экструзионной головки 301 мм, при этом ленточный образец имеет толщину 50020 мкм и ширину 18 мм, в котором область измерения, составляющую 1 м 2 поверхности ленты сканируют камерой при движении ленты со скоростью 50 мм/с, содержит менее чем 15 ч./м 2,имеющих ширину, большую чем 150 мкм на полувысоте упомянутой частицы, выступающей с поверхности ленточного образца, и менее чем 10 ч./м 2, имеющих ширину, большую чем 200 мкм на полувысоте упомянутой частицы, выступающей с поверхности ленточного образца. Также изобретение относится к способу получения указанного полупроводникового полимерного слоя, полупроводниковой полимерной композиции, способу получения полупроводникового слоя силового кабеля с ее использованием и силовым кабелям, содержащим указанный полупроводниковый полимерный слой.(71)(73) Заявитель и патентовладелец: БОРЕАЛИС ТЭКНОЛОДЖИ ОЙ (FI) Изобретение относится к полупроводниковому полимерному слою силового кабеля, способу его получения, полупроводниковой полимерной композиции, к способу получения полупроводникового слоя силового кабеля с использованием упомянутой полупроводниковой полимерной композиции, и к электрическому силовому кабелю, включающему по меньшей мере один полупроводниковый слой в соответствии с изобретением. В областях применения проводов и кабелей типичный кабель включает по меньшей мере один проводник, окруженный одним или несколькими слоями полимерных материалов. В силовых кабелях, в том числе среднего напряжения (СН), высокого напряжения (ВН) и сверхвысокого напряжения (СВН). Упомянутый проводник окружают несколькими слоями, включающими внутренний полупроводниковый слой, изоляционный слой и внешний полупроводниковый слой, в данном порядке. Кабели обычно получают в результате экструдирования слоев на проводник. Такие полимерные полупроводниковые слои хорошо известны и широко используются в диэлектрических силовых кабелях, рассчитанных на напряжения, большие чем 1 кВ. Данные слои используют для получения слоев, характеризующихся удельным сопротивлением, промежуточным между характеристиками проводника и изоляции и между характеристиками изоляции и потенциала заземления или нейтрали. Данные композиции обычно получают в гранулированной или таблетированной форме. Полиолефиновые рецептуры, такие как данные, описываются в патентах Соединенных Штатов 4286023; 4612139; и 5556697; и европейском патенте 420 271. Один или несколько упомянутых слоев силового кабеля обычно сшивают для достижения свойств,желательных для кабеля конечного продукта. Сшивание полимеров, то есть, получение главным образом межполимерных сшивок (мостиков), представляет собой один хорошо известный способ модифицирования во множестве областей конечного применения полимеров. Сшивание полимеров, таких как полиолефины, по существу, вносит свой вклад помимо прочего в теплостойкость и сопротивление деформированию, характеристики ползучести, механическую прочность, а также химическую и абразивную стойкость полимера. В областях применения проводов и кабелей сшитые полимеры, такие как сшитые полиэтилены, обычно используют в качестве материала слоя, например, в изолирующих, полупроводниковых и/или оболочечных слоях. Сшивание может быть осуществлено, помимо прочего, в результате проведения радикальной реакции при использовании облучения или генераторов свободных радикалов, также называемых сшивателями. Примерами таких генераторов свободных радикалов являются пероксиды, в том числе неорганические и органические пероксиды. Сшивание при использовании пероксида известно под наименованием пероксидной технологии. Одним дополнительным хорошо известным способом сшивания является сшивание функциональных групп, например, в результате гидролиза гидролизуемых силановых групп, которые соединены с полимером, а после этого конденсации полученных силанольных групп при использовании катализатора силанольной конденсации, например, карбоксилатов металлов, таких как олово,цинк, железо, свинец и кобальт; органических оснований; неорганических кислот; и органических кислот. Сшивание полимеров по его силановым группам известно под наименованием технологии силанового сшивания, а для гидролизуемых силановых групп также называется технологией отверждения во влажной среде. Такие методики силанового сшивания известны, например, из документов US 4,413,066,US 4,297,310, US 4,351,876, US 4,397,981, US 4,446,283 и US 4,456,704. Данные два типа способов сшивания в настоящем документе далее сокращенно называются "сшиванием по радикальной реакции" и,соответственно, "сшиванием по силановым группам". В случае материалов сшиваемого полупроводникового слоя, использующих сшивание по радикальной реакции, упомянутая композиция слоя также может содержать сшиватель, такой как пероксид, который предпочтительно добавляют к гранулам после получения полимерных гранул, как это описывается, например, в документе WO 00038895 компанииPirelli. Назначение полупроводникового слоя заключается в продлении срока эксплуатации, то есть, долговременной работоспособности, силового кабеля, помимо прочего, в результате предотвращения частичного разряда на межфазной поверхности между проводящим и диэлектрическим слоями. Гладкость поверхности экструдированного полупроводникового слоя также представляет собой свойство, которое также играет важную роль при продлении срока эксплуатации кабеля. На гладкость оказывает воздействие, помимо прочего, использующаяся сажа (С). Помимо прочего на упомянутую гладкость поверхности неблагоприятное воздействие может оказывать неравномерное распределение частиц сажи по размерам частиц, вызывая появление локализованной концентрации электростатических напряжений, что представляет собой дефект, который может инициировать явление, хорошо известное под наименованием триингов типа "веер". Кроме того, помимо прочего, на гладкость поверхности полупроводникового слоя силового кабеля могут оказывать неблагоприятное воздействие свойства поверхности и размер частиц С как таковой. Например, как известно, чем большими будут частицы С, тем более гладкой будет поверхность полупроводникового слоя. Однако увеличение размера частиц у С для улучшения гладкости, в свою очередь, ухудшает, то есть, увеличивает, удельное сопротивление материала полупроводникового слоя, вследствие чего данные свойства зачастую необходимо сбалансировать, в особенности в случае так называемой печной сажи. Печная сажа представляет собой общепризнанный термин для хорошо известного типа С, который получают в реакторе печного типа в результате пиролиза углеводородного исходного сырья под действием горячих газообразных продуктов сгорания. Известен широкий ассортимент способов ее получения,и такие разновидности печной сажи описываются, помимо прочего, в документах ЕР 629222 компанииCabot, US 4,391,789, US 3,922,335 и US 3,401,020. Печную сажу в настоящем документе отличают от ацетиленовой сажи, что также представляет собой общепризнанный термин для хорошо известного типа С,получаемого по реакции для ацетилена и ненасыщенных углеводородов, например, как это описывается в документе US 4,340,577. В качестве примера коммерческих марок печной сажи, описанных в документе ASTM D 1765-98b,можно упомянуть помимо прочего N351, N293 и N550. Кроме того, множество разновидностей сажи, например, вышеупомянутых разновидностей печной сажи, коммерчески доступно в форме агломератов "гранул", образованных из их первичных частиц С. Данные агломераты разрушают во время стадии переработки, например, перемешивания, при получении упомянутой полупроводниковой полимерной композиции. Таким образом, разрушение упомянутых агломератов также может оказывать воздействие на характеристики упомянутой гладкости поверхности. Без связывания себя какой-либо теорией можно сказать то, что, как представляется, усиленное перемешивание полупроводниковой полимерной смеси для получения у частиц С равномерного распределения частиц по размерам может оказать неблагоприятное воздействие на удельное сопротивление композиции. В соответствии с этим, у частиц С, по-видимому, существуют ограничения для промежутка размеров частиц, позволяющего получать достаточные гладкость и удельное сопротивление конечного продукта. Таким образом, на предшествующем уровне техники сохраняется постоянная потребность в предложении новых полупроводниковых полимерных композиций, характеризующихся улучшенной гладкостью и в то же самое время сохраняющих возможный баланс с другими свойствами. С учетом вышеизложенного цель настоящего изобретения заключается в предложении полупроводникового полимерного слоя силового кабеля, который характеризуется улучшенной гладкостью поверхности, которая демонстрирует хороший баланс с другими свойствами, необходимыми для полупроводникового полимерного материала. Первый аспект настоящего изобретения относится к полупроводниковому полимерному слою силового кабеля, полученному (со)экструзией из полимерной композиции, содержащей:(a) от 40 до 90 мас.% полимерного компонента, который представляет собой сополимер полиэтилена низкой плотности (ПЭНП), содержащий полярный сомономер, и(b) от 10 до 60 мас.% сажи, имеющей число адсорбции йода от 130 до 300 г/кг, причем слой содержит, согласно измерению в соответствии с методом анализа гладкости поверхности (АГП) при использовании ленточного образца, полученного экструзией из упомянутой полупроводниковой полимерной композиции с использованием одночервячного экструдера (20 мм) со скоростью вращения червяка 50 об/мин и диаметром отверстия экструзионной головки 301 мм, при этом ленточный образец имеет толщину 50020 мкм и ширину 18 мм, в котором область измерения, составляющую 1 м поверхности ленты, сканируют камерой при движении ленты со скоростью 50 мм/с, менее чем 15 ч./м 2 (частиц на один метр квадратный), имеющих ширину, большую чем 150 мкм на полувысоте упомянутой частицы,выступающей с поверхности ленточного образца, и менее чем 10 ч./м 2, имеющих ширину, большую чем 200 мкм, на полувысоте упомянутой частицы, выступающей с поверхности ленточного образца. Упомянутый метод анализа гладкости поверхности (АГП) при использовании ленточного образца,состоящего из упомянутой полупроводниковой полимерной композиции, определен далее в "Способах определения" и является хорошо известным методом, использующимся на предшествующем уровне техники для определения гладкости поверхности полупроводниковых полимерных материалов. Обычно и предпочтительно упомянутыми частицами, определенными в вышеупомянутом методе АГП, являются частицы сажи. Как это ни удивительно, но полупроводниковая полимерная композиция характеризуется заявленным специфическим распределением частиц по размерам среди частиц, присутствующих в ней, где данное распределение частиц по размерам придает значительно улучшенную гладкость поверхности в случае использования в качестве материала полупроводникового слоя силового кабеля, кроме того, без принесения в жертву удельного сопротивления упомянутого материала полупроводникового слоя. Предпочтительно упомянутая полупроводниковая полимерная композиция изобретения обладает также свойством хорошей перерабатываемости, а также предпочтительно может быть получена по способу, возможному в промышленности. С учетом предшествующего уровня техники достигнутый превосходный баланс свойств гладкости поверхности и удельного сопротивления, которые могут быть получены при данном специфическом распределении частиц по размерам, является неожиданным. Кроме того, упомянутая полупроводниковая полимерная композиция, характеризующаяся заявленным распределением частиц по размерам, может быть получена даже при использовании в качестве сажевого компонента (b) печной сажи. Предпочтительно, чтобы полупроводниковая композиция содержала бы менее чем 15, более предпочтительно менее чем 10, наиболее предпочтительно менее чем 8 ч./м 2, имеющих ширину, большую чем 150 мкм, на полувысоте упомянутой частицы, выступающей с поверхности ленточного образца. В очень требовательных областях конечного применения предпочтительным может оказаться даже содержание в полупроводниковой полимерной композиции изобретения менее чем 5 ч./м 2, имеющих ширину большую чем 150 мкм, на полувысоте упомянутой частицы, выступающей с поверхности ленточного образца. Предпочтительно полупроводниковая композиция содержит менее чем 8, более предпочтительно менее чем 5, наиболее предпочтительно менее чем 3 частицы на один м 2, имеющие ширину, большую чем 200 мкм на полувысоте упомянутой частицы, выступающей с поверхности ленточного образца. В наиболее предпочтительном варианте реализации полупроводник содержит менее чем 10, предпочтительно менее чем 8 ч./м 2, имеющих ширину большую чем 150 мкм на полувысоте упомянутой частицы, выступающей с поверхности ленточного образца, и менее чем 5, в частности, менее чем 3 частицы на один м 2, имеющие ширину, большую чем 200 мкм на полувысоте упомянутой частицы, выступающей с поверхности ленточного образца. Количество сажи (b) в упомянутой полупроводниковой полимерной композиции доходит вплоть до 60 мас.%, в подходящем случае находится в диапазоне от 10 до 50 мас.%, предпочтительно от 20 до 45,более предпочтительно от 30 до 40 мас.%, более предпочтительно от 35 до 40 мас.%. Предпочтительная сажа (b) обладает одним или несколькими в любой комбинации или предпочтительно всеми следующими далее свойствами. Само собой разумеется, что свойства, например средний размер первичной частицы, приведенный далее, таким образом, характеризуют сажевый компонент (b) как таковой до его объединения с полимерным компонентом (а) для получения полимерной композиции изобретения, то есть приводятся, например, поставщиком в случае коммерческой сажи. Таким образом сажа (b) может представлять собой, например, коммерческую сажу или может быть получена по обычному способу. Предпочтительно сажа (b) характеризуется значением СПС. "Желательным может оказаться значение СПС, меньшее, чем 400 м 2/г, подходящим является значение большее, чем 30, предпочтительно находящееся в диапазоне от 40 до 300 м 2/г, более предпочтительно от 50 до 230 м 2/г, более предпочтительно от 60 до 250 м 2/г, еще более предпочтительно от 75 до 210 м 2/г или в зависимости от варианта реализации даже в специфическом диапазоне, таком как от 85 до 150 м 2/г". Величина СПС - статистическая площадь поверхности - представляет собой меру площади внешней поверхности, определяемой по многоточечному поглощению азота и измеряемой в соответствии с документом ASTM D5816-96, что соответствует ранее использовавшемуся методу СТАВ, соответствующему документу ASTM D3765-98, и заменяет его. Упомянутая С (b) предпочтительно представляет собой определенную ранее печную сажу. Кроме того, предпочтительно полупроводниковая полимерная композиция изобретения может содержать упомянутый сажевый компонент (b), который представляет собой коммерческую печную сажу, которую обычно поставляют в форме гранул, то есть, агломератов первичных частиц. Предпочтительно по меньшей мере,50 мас.% упомянутых гранул характеризуются средним размером гранул 0,250-0,500 мкм. Диапазон размеров может быть определен при использовании соответствующей классификации по размеру частиц в результате просеивания на сите, что известно на современном уровне техники. Такие разновидности коммерческой сажи в форме гранул обычно поставляют, помимо прочего, по причинам удобства в обращении. Первичные частицы сажи, которые образуют такие агломераты, обычно характеризуются средним размером первичных частиц в диапазоне от 5 до 70 нм, предпочтительно от 10 до 35 нм, таком как от 10 до 25 нм, согласно измерению в соответствии с документом ASTM D3849-95a. В некоторых вариантах реализации предпочтительным диапазоном среднего размера первичных частиц является даже 23 нм и менее. Средний размер первичных частиц определяют как среднечисленный диаметр частиц, соответствующий документу ASTM D3849-95a. Вопреки ожиданиям выгодный баланс между гладкостью поверхности и проводимостью (удельным сопротивлением) полимерной композиции изобретения имеет место даже в случае более мелкого размера частиц сажи (b). Кроме того, такие композиции все еще могут быть переработаны в слой (слои) кабеля. Предпочтительная сажа в качестве упомянутого компонента (b) изобретения характеризуется насыщенностью окраски согласно измерению в соответствии с документом ASTM D 3265-97 в диапазоне от 30 до 100%, предпочтительно от 50 до 100%, более предпочтительно от 80 до 100%, а еще более предпочтительно от 85 до 98%. Кроме того, сажа (b) характеризуется числом адсорбции иода, доходящим вплоть до 300 г/кг, предпочтительно находящимся в диапазоне от 130 до 180 г/кг, согласно измерению в соответствии с документом ASTM D 1510-98 и числом маслоемкости, доходящим вплоть до 300 см /100 г, предпочтительно находящимся в диапазоне от 90 до 130 см /100 г, согласно измерению в соответствии с документом ASTM D 2414. В наиболее предпочтительном варианте реализации полупроводниковой полимерной композиции изобретения сажевый (С) компонент (b) представляет собой хорошо известную печную сажу по причинам того, что очень хорошую гладкость поверхности теперь получают при относительно низких затра-3 022474 тах. Как упоминалось ранее, такая печная сажа в общем случае относится к известному типу С и представляет собой общепризнанный термин, отличающий данный тип С помимо прочего от разновидностей ацетиленовой сажи, таких как сажа Denka, поставляемая компанией Denka, которую получают при использовании другого способа. Ссылки на оба типа приведены ранее в связи с предшествующим уровнем техники. В качестве полимерного компонента (а) в полимерной композиции изобретения могут быть использованы любой коммерческий сополимер или сополимер, получаемый по коммерческому способу полимеризации, который представляет собой сополимер полиэтилена низкой плотности (ПЭНП), содержащий полярный сомономер. Количество упомянутого полимерного компонента (а) в упомянутой полупроводниковой полимерной композиции изобретения предпочтительно находится в диапазоне от 40 до 75 мас.%, более предпочтительно от 50 до 70 мас.%. Полиэтилен, определенный ранее как подходящий для использования в качестве упомянутого полимерного компонента (а), представляет собой упомянутый сополимер ПЭНП, содержащий полярный мономер. Он может быть получен известным образом по одно- или многостадийным способам, например, суспензионной полимеризации, растворной полимеризации, газофазной полимеризации, а в случае многостадийного способа по любой их комбинации (комбинациям), в любом порядке, при использовании одного или нескольких, например, катализаторов Циглера-Натта, одноцентровых катализаторов, в том числе металлоценов и неметаллоценов, и Cr-катализаторов. Получение сополимера ПЭНП и использующиеся катализаторы на современном уровне техники очень хорошо известны, и только в качестве примера ссылка делается, помимо прочего, на многостадийный способ, описанный в документе ЕР 517868. Полимерный компонент (а) изобретения представляет собой упомянутый определенный сополимер ПЭНП, который необязательно может содержать ненасыщенность, которая предпочтительно может быть получена в результате сополимеризации этилена и по меньшей мере одного определенного ранее полиненасыщенного сомономера и/или в результате использования регулятора степени полимеризации, такого как пропилен. Такие полимеры хорошо известны и описываются, например, в документах WO 93/08222, ЕР 1695996 или WO 2006/131266. Обычно упомянутые ненасыщенные полиолефины характеризуются уровнем содержания двойных связей, большим чем 0,1 двойной связи/1000 атомов С. Кроме того, подгруппа сополимера ПЭНП представляет собой сополимер ПЭНП, образованный из этилена и одного или нескольких сомономеров, которые выбирают из полярных сомономеров (сомономера), при этом данный сополимер ПЭНП необязательно может содержать дополнительную ненасыщенность, полученную в результате использования регулятора степени полимеризации, такого как пропилен,и где данный сополимер ПЭНП в настоящем документе называется сополимером ПЭНП, содержащим полярный сомономер. Вышеупомянутые сомономеры, а также регуляторы степени полимеризации на современном уровне техники хорошо известны. Полярные группы упомянутого полярного сомономера предпочтительно выбирают из силоксановых, амидных, ангидридных, карбоксильных, карбонильных,гидроксильных, сложноэфирных и эпоксидных групп. Наиболее предпочтительный полимерный компонент (а) упомянутой полупроводниковой полимерной композиции представляет собой упомянутый сополимер ПЭНП, где сомономер выбирают из одного или нескольких полярных сомономеров (сомономера), и необязательно может содержать ненасыщенность, предпочтительно полученную в результате сополимеризации этилена и по меньшей мере одного полиненасыщенного сомономера (сомономеров) и/или в результате использования регулятора степени полимеризации, такого как пропилен, как это было определено ранее, где данный сополимер ПЭНП в настоящем документе называется сополимером ПЭНП, образованным из этилена и по меньшей мере полярных сомономеров (сомономера), в наиболее предпочтительно представляет собой сополимер ПЭНП,образованный из этилена и по меньшей мере полярных сомономеров (сомономера). Более предпочтительно упомянутый полярный сомономер (сомономеры) в упомянутом сополимере ПЭНП, образованном из этилена и по меньшей мере полярных сомономеров (сомономера), для упомянутой полупроводниковой полимерной композиции выбирают из виниловых сложных эфиров карбоновых кислот, таких как винилацетат и винилпивалат,(мет)акрилатов, таких как метил(мет)акрилат, этил(мет)акрилат, бутил(мет)акрилат и гидроксиэтил(мет)акрилат,олефинненасыщенных карбоновых кислот, таких как (мет)акриловая кислота, малеиновая кислота и фумаровая кислота,производных (мет)акриловых кислот, таких как (мет)акрилонитрил и (мет)акриламид,простых виниловых эфиров, таких как винилметиловый эфир и винилфениловый эфир. Более предпочтительно упомянутым сополимером ПЭНП, образованным из этилена и по меньшей мере полярных сомономеров (сомономера), является сополимер ПЭНП, образованный из этилена и одного или нескольких виниловых сложных эфиров монокарбоновых кислот, содержащих от 1 до 4 атомов углерода, таких как винилацетат, или (мет)акрилатов спиртов, содержащих от 1 до 4 атомов углерода,или их смеси, предпочтительно винилацетата, метил(мет)акрилата, этил(мет)акрилата или бутил(мет)акрилата. Предпочтительная подгруппа упомянутого сополимера ПЭНП, образованного из эти-4 022474 лена и, по меньшей мере, полярных сомономеров (сомономера), представляет собой сополимер ПЭНП,образованный из этилена и, по меньшей мере, винилацетата, сополимер ПЭНП, образованный из этилена и, по меньшей мере, метилакрилата, сополимер ПЭНП, образованный из этилена и, по меньшей мере,этилакрилата, или сополимер ПЭНП, образованный из этилена и, по меньшей мере, бутилакрилата, или любую их смесь. Термины "(мет)акриловая кислота" и "(мет)акрилат" предполагают включение как акриловой кислоты, так и метакриловой кислоты и, соответственно, "метакрилата" и "акрилата". На уровень содержания полярного сомономера в упомянутом определенном ранее сополимере ПЭНП, образованном из этилена и по меньшей мере полярных сомономеров (сомономера), который используется в качестве упомянутого полимерного компонента (а), ограничений не накладывают, и он может доходить вплоть до 70 мас.%, предпочтительно находиться в диапазоне от 0,5 до 35 мас.%, более предпочтительно от 1,0 до 35 мас.% от совокупного количества упомянутого сополимера ПЭНП. Полимеризация высокого давления для получения упомянутого определенного ранее сополимера ПЭНП и подгрупп представляет собой хорошо известную технологию в области полимеров и может быть реализована в трубчатом или автоклавном реакторе, предпочтительно в трубчатом реакторе. Полимеризацию высокого давления в подходящем случае проводят известным образом, например, в температурном диапазоне от 80 до 350 С и при давлении в диапазоне от 100 до 400 МПа, обычно в присутствии инициатора реакции свободно-радикальной полимеризации. Дополнительные подробности по радикальной полимеризации высокого давления приводятся в документе WO 93/08222. Способ полимеризации высокого давления в общем случае реализуют при давлениях в диапазоне от 1200 до 3500 бар и температурах в диапазоне от 150 до 350 С. Значение MFR2 у упомянутой полимерной композиции обычно может составлять по меньшей мере 0,01 г/10 мин, в подходящем случае по меньшей мере 0,5 г/10 мин, предпочтительно по меньшей мере 1,0 г/10 мин, более предпочтительно по меньшей мере 2,0 г/10 мин, еще более предпочтительно по меньшей мере 3,0 г/10 мин, согласно измерению в соответствии с документом ISO 1133, нагрузка 2,16 кг, 190 С. На верхний предел значения MFR2 у упомянутой полимерной композиции ограничения не накладывают,и он может доходить, например, вплоть до 50 г/10 мин, так как вплоть до 30 г/10 мин, предпочтительно вплоть до 20 г/10 мин, более предпочтительно вплоть до 15 г/10 мин, согласно описанному ранее определению. Предпочитается, чтобы упомянутая полупроводниковая полимерная композиция изобретения имела бы форму полимерного порошка или предпочтительно гранул. Термин "гранулы" в настоящем изобретении включает гранулы и таблетки любых формы и типа, которые очень хорошо известны и могут быть получены известным образом при использовании обычного гранулирующего оборудования. В одном дополнительном предпочтительном варианте реализации полупроводниковая полимерная композиция является сшиваемой по радикальной реакции или сшиваемой по силановым группам. В случае сшиваемости упомянутой полупроводниковой полимерной композиции по силановым группам упомянутые силановые группы могут быть введены в полимерную структуру 1) в результате сополимеризации мономеров, таких как олефиновые мономеры, и сомономеров, содержащих силановый фрагмент, или 2) в результате прививки на полимер сшиваемых соединений, содержащих силановые фрагменты, таких как ненасыщенные силановые соединения, имеющие гидролизуемые силановые группы (группу). Оба способа на современном уровне техники хорошо известны. Прививку обычно проводят по механизму радикальной реакции при использовании генераторов свободных радикалов. В случае способов как сополимеризации, так и прививки ненасыщенное силановое соединение описывается формулой RSiR'nY3-n, где R представляет собой этиленненасыщенную гидрокарбильную или гидрокарбилоксигруппу, R' представляет собой алифатическую насыщенную гидрокарбильную группу, Y представляет собой гидролизуемую органическую группу, а n составляет 0, 1 или 2. В случае наличия более, чем одной группы Y, данные группы необязательно будут идентичными. Конкретными примерами ненасыщенного силанового соединения являются те, у которых R представляет собой винил, аллил, изопропенил,бутенил, циклогексенил или гамма(мет)акрилоксипропил, Y представляет собой метокси-, этокси-, формилокси-, ацетокси-, пропионилокси- или алкильную или ариламиногруппу, a R' представляет собой метильную, этильную, пропильную, децильную или фенильную группу. В особенности предпочтительное ненасыщенное силановое соединение описывается формулойCH2=CHSi(OA)3, где А представляет собой гидрокарбильную группу, содержащую 1-8 атомов углерода,предпочтительно 1-4 атома углерода. Наиболее предпочтительные соединения представляют собой винилтриметоксисилан, винилдиметоксиэтоксисилан, винилтриэтоксисилан, гамма(мет)акрилоксипропилсилан и винилтриацетоксисилан. Предпочтительная сшиваемая полупроводниковая полимерная композиция изобретения является сшиваемой по радикальной реакции, где упомянутая полупроводниковая полимерная композиция содержит сшиватель, предпочтительно пероксид, который предпочтительно составляет 0-8 мас.%, предпочтительно от 0,1 до 5 мас.% от массы полупроводниковой полимерной композиции. Предпочтительные пероксиды, использующиеся для сшивания, представляют собой ди-трет-амилпероксид, 2,5-ди(третбутилперокси)-2,5-диметил-3-гексин, 2,5-ди(трет-бутилперокси)-2,5-диметилгексан, трет-бутилкумил-5 022474 пероксид, ди(трет-бутил)пероксид, дикумилпероксид, ди(трет-бутилпероксиизопропил)бензол, бутил 4,4-бис(трет-бутилперокси)валерат,1,1-бис(трет-бутилперокси)-3,3,5-триметилциклогексан,третбутилпероксибензоат, дибензоилпероксид. Кроме того, добавление сшивателя предпочтительно проводят после необязательной последующей технологической стадии получения гранул, дополнительно описанной далее. Упомянутая полупроводниковая композиция может содержать дополнительные компоненты, обычно добавки, такие как антиоксиданты, ускорители сшивания, замедлители подвулканизации, технологические добавки, наполнители, аппреты, поглотители ультрафиолетового излучения, стабилизаторы, антистатики, зародышеобразователи, добавки, понижающие трение, пластификаторы, смазки, регуляторы вязкости, добавки, увеличивающие клейкость, антиадгезивы, поверхностно-активные вещества, масла для наполнения, акцепторы кислот и/или дезактиваторы металлов. Примеры таких антиоксидантов представляют собой нижеследующее, но не ограничиваются только этим: пространственно затрудненные фенолы, такие как тетракис[метилен(3,5-ди-трет-бутил-4 гидроксигидроциннамат)]метан; бис[(бета(3,5-ди-трет-бутил-4-гидроксибензил)метилкарбоксиэтил)] сульфид, 4,4'-тиобис(2-метил-6-трет-бутилфенол), 4,4'-тиобис(2-трет-бутил-5-метилфенол), 2,2'-тиобис(4-метил-6-трет-бутилфенол) и тиодиэтиленбис(3,5-ди-трет-бутил-4-гидрокси)гидроциннамат; фосфиты и фосфониты, такие как трис(2,4-ди-трет-бутилфенил)фосфит и ди-трет-бутилфенилфосфонит; тиосоединения, такие как дилаурилтиодипропионат, димиристилтиодипропионат и дистеарилтиодипропионат; различные силоксаны; заполимеризованный 2,2,4-триметил-1,2-дигидрохинолин, N,N'-бис(1,4 диметилпентил-п-фенилендиамин), алкилированные дифениламины, 4,4'-бис(альфа, альфа-диметилбензил)дифениламин, дифенил-п-фенилендиамин, смешанные ди-арил-п-фенилендиамины и другие пространственно затрудненные аминовые противостарители или стабилизаторы. Антиоксиданты могут быть использованы в количествах в диапазоне от приблизительно 0,1 до приблизительно 5 мас.% при расчете на массу композиции. В предпочтительном варианте реализации полупроводниковой полимерной композиции изобретения сажей (b) является печная сажа. В данном варианте реализации предпочтительным является также,чтобы полимерный компонент (а) представлял бы собой то, что было определено ранее, включая его предпочтительные подгруппы. В наиболее предпочтительном варианте реализации полупроводниковая полимерная композиция содержит менее чем 10 частиц, имеющих ширину, большую чем 150 мкм, на полувысоте упомянутой частицы, выступающей с поверхности ленточного образца, менее, чем 5 ч./м 2, имеющих ширину, большую, чем 200 мкм, на полувысоте упомянутой частицы, выступающей с поверхности ленточного образца, и предпочтительно приблизительно 0 ч./м 2, имеющих ширину, большую, чем 500 мкм, на полувысоте упомянутой частицы, выступающей с поверхности ленточного образца, и где сажей предпочтительно является печная сажа, а полимерный компонент предпочтительно представляет собой сополимер ПЭНП,содержащий полярный сомономер. Печная сажа, использующаяся в данном варианте реализации в качестве сажевого компонента (b), предпочтительно обладает одним или несколькими в любой комбинации или предпочтительно всеми предпочтительными определенными ранее свойствами. Полимерная композиция изобретения может содержать дополнительные компоненты, например,добавки и/или дополнительные полимерные компоненты. Примерами дополнительных наполнителей в качестве добавок являются следующие далее: глины, осажденный диоксид кремния и силикаты, коллоидальный диоксид кремния, карбонат кальция, размолотые минералы и дополнительные разновидности сажи. Наполнители могут быть использованы в количествах в диапазоне от менее, чем приблизительно 0,01, до более чем приблизительно 50 мас.% при расчете на массу композиции. Второй аспект настоящего изобретения относится к способу получения полупроводникового полимерного слоя, описанного выше, включающему стадии на которых:i) вводят 40-90 мас.% полимерного компонента, который представляет собой сополимер полиэтилена низкой плотности (ПЭНП), содержащий полярный сомономер, в смесительное устройство и перемешивают полимерный компонент при повышенной температуре, так чтобы получить полимерный расплав;ii) добавляют к полимерному расплаву 10-60 мас.% сажи, имеющей число адсорбции йода от 130 до 300 г/кг, и дополнительно перемешивают полимерный расплав, причем сажу к полимерному расплаву добавляют по меньшей мере в две последовательные стадии добавления, иiii) экструдируют полупроводниковый полимерный слой из полимерного расплава. Сажу к полимерному расплаву добавляют по меньшей мере на двух последовательных стадиях добавления. Предпочтительно, чтобы на первой стадии добавления к расплаву добавляли бы по меньшей мере 2/3 от совокупного количества сажи, а на второй стадии добавления к расплаву добавляли бы остаток от совокупного количества сажи. В результате реализации способа, соответствующего изобретению,таким образом получают очень выгодное распределение частиц по размерам и добиваются примешивания сажи к полимерной смеси. Предпочтительно, чтобы полупроводниковая композиция в зависимости от желательной области конечного применения содержала бы менее чем 15, более предпочтительно менее чем 10, наиболее пред-6 022474 почтительно менее чем 8, а в очень требовательных областях конечного применения даже менее чем 5 ч./м 2, имеющих ширину, большую чем 150 мкм на полувысоте упомянутой частицы, выступающей с поверхности ленточного образца. Предпочтительно полупроводниковая композиция содержит менее чем 8, более предпочтительно менее чем 5, наиболее предпочтительно менее чем 3 ч./м 2, имеющие ширину, большую чем 200 мкм на полувысоте упомянутой частицы, выступающей с поверхности ленточного образца. В наиболее предпочтительном варианте реализации полупроводник содержит менее чем 10 ч./м 2,имеющих ширину, большую чем 150 мкм, на полувысоте упомянутой частицы, выступающей с поверхности ленточного образца, и менее чем 5 (в частности менее чем 3) ч./м 2, имеющих ширину, большую чем 200 мкм, на полувысоте упомянутой частицы, выступающей с поверхности ленточного образца. В данном случае сажей предпочтительно является печная сажа, а полимерный компонент представляет собой сополимер ПЭНП, содержащий полярный сомономер. В данном отношении дополнительно отмечается то, что в способе, соответствующем изобретению,сажа, полимерный компонент и добавки могут представлять собой, а наиболее предпочтительно представляют собой то, что было описано ранее в отношении полимерной композиции. Перемешивание после введения полимерного компонента (а) и необязательных добавок в способе получения осуществляют при повышенной температуре, и результатом обычно является перемешивание в расплаве обычно при температуре, превышающей более чем на 10 С, предпочтительно более чем на 25, температуру плавления полимерного компонента (компонентов) и более низкой чем нежелательная температура разложения компонентов, предпочтительно при менее чем 250 С, более предпочтительно менее чем 220 С, более предпочтительно в диапазоне от 155 до 210 С в зависимости от использующегося полимерного материала. Предпочтительно упомянутый способ получения изобретения дополнительно включает стадию гранулирования полученной полимерной смеси. Гранулирование может быть проведено по хорошо известному способу при использовании обычного гранулирующего оборудования, такого как предпочтительно обычный гранулирующий экструдер, который встраивают в упомянутое смесительное устройство. Способ изобретения может быть реализован в периодическом или непрерывном режиме. Аппаратура, использующаяся для реализации способа изобретения, представляет собой, например,одночервячный или двухчервячный смеситель или замешивающий экструдер или их комбинацию, которые предпочтительно объединяют с гранулирующим устройством. Аппаратуру можно эксплуатировать в периодическом режиме или предпочтительно в непрерывном режиме. Способ может включать дополнительную последующую стадию просеивания перед предпочтительной стадией гранулирования, что также обычно использовали на предшествующем уровне техники при получении полупроводниковых полимерных композиций для ограничения количества больших частиц. Упомянутая стадия просеивания обычно не оказывает или оказывает незначительное воздействие на распределение частиц по размерам,предусмотренное настоящим изобретением. Третий аспект настоящего изобретения относится к полупроводниковой полимерной композиции,полученной путем:i) введения 40-90 мас.% полимерного компонента, который представляет собой сополимер полиэтилена низкой плотности (ПЭНП), содержащий полярный сомономер, в смесительное устройство и перемешивания полимерного компонента при повышенной температуре, так чтобы получить полимерный расплав;ii) добавления к полимерному расплаву 10-60 мас.% сажи, имеющей число адсорбции йода от 130 до 300 г/кг и дополнительного перемешивания полимерного расплава, причем сажа к полимерному расплаву добавлена по меньшей мере в две последовательные стадии добавления. Четвертый аспект изобретения относится к способу получения полупроводникового слоя электрического силового кабеля, включающему стадию, на которой полупроводниковую полимерную композицию, описанную выше, подвергают экструдированию. Дополнительный аспект настоящего изобретения относится к электрическому силовому кабелю,включающему проводник, окруженный одним или несколькими слоями, в котором по меньшей мере один из упомянутых одного или нескольких слоев является полупроводниковым полимерным слоем в соответствии с изобретением. Предпочтительно силовой кабель может включать проводник, внутренний полупроводниковый слой (а), изоляционный слой (b) и наружный полупроводниковый слой (с), каждый из которых нанесен в виде покрытия на проводник в данном порядке, где по меньшей мере один из внутреннего и наружного полупроводниковых слоев (слоя) (а; с) содержит полупроводниковый полимерный слой, соответствующий описанному ранее настоящему изобретению. В одном дополнительном предпочтительном варианте реализации силового кабеля изобретения как внутренний (а), так и наружный (с) полупроводниковые слои содержат полупроводниковый полимерный слой, соответствующий настоящему изобретению, более предпочтительно состоят из него. В одном дополнительном предпочтительном варианте реализации по меньшей мере один из внутреннего и наружного полупроводниковых слоев (а; с) является сшиваемым, предпочтительно как внут-7 022474 ренний (а), так и наружный (с) полупроводниковые слои являются сшиваемыми. В соответствии с еще одним вариантом реализации силового кабеля изобретения наружный полупроводниковый слой (с) может быть отслаивающимся или неотслаивающимся, предпочтительно неотслаивающимся, то есть соединенным. Данные термины известны и описывают характеристики отслаивания слоя, которые могут быть желательными или нет в зависимости от области конечного применения. В случае отслаивающегося полупроводникового слоя полимер (а) изобретения является более полярным,характеризуясь уровнем содержания полярных сомономеров, равным по меньшей мере 20,0 мас.%, таким как по меньшей мере 25,0 мас.%, предпочтительно по меньшей мере 26,0 мас.%, более предпочтительно находящимся в диапазоне от 27,0 до 35,0 мас.% при расчете на массу упомянутого полимера (а) и может содержать дополнительные полярные полимерные компоненты, вносящие свой вклад в отслаиваемость. Предпочтительно наружный полупроводник в случае наличия такового является неотслаивающимся и характеризуется уровнем содержания полярных сомономеров, меньшим, чем 25,0 мас.%, предпочтительно меньшим чем 20,0 мас.%, более предпочтительно находящимся в диапазоне от 10,0 до 18,0 мас.%. В некоторых вариантах реализации желательным может оказаться уровень содержания полярного сомономера, составляющий всего лишь величину в диапазоне от 6,0 до 15,0 мас.% при расчете на массу упомянутого полимера (а). Как в отслаивающихся, так и в неотслаивающихся вариантах слой предпочтительно является сшиваемым. Изоляционный слой (b) в области силовых кабелей хорошо известен и может содержать любой полимерный материал, подходящий для использования и/или обычно использующийся для такого изоляционного слоя. Изоляционный слой (b) также предпочтительно является сшиваемым. Способ получения силового кабеля включает перемешивание определенной ранее полупроводниковой полиолефиновой композиции изобретения, включая любые ее подвиды, необязательно с другими полимерными компонентами и необязательно с добавками выше температуры плавления по меньшей мере основного полимерного компонента (компонентов) полученной смеси и экструдирование полученной расплавленной смеси на проводник для получения по меньшей мере одного полупроводникового полимерного слоя на проводнике для силового кабеля. Температуры и устройства для переработки на современном уровне техники хорошо известны. Предпочтительно упомянутую полиолефиновую композицию изобретения используют в форме гранул, которые добавляют на стадии перемешивания и перемешивают в расплаве. Предпочтительно полупроводниковую полиолефиновую композицию соэкструдируют на проводник совместно с одной или несколькими дополнительными полимерными композициями (композицией),образующими слой (слои) кабеля, таким образом получая многослойный силовой кабель, предпочтительно определенный ранее многослойный силовой кабель. После получения слоистой структуры силового кабеля предпочтительно определенного ранее многослойного силового кабеля, полученный кабель после этого сшивают на последующей стадии сшивания, то есть упомянутый способ получения кабеля включает дополнительную стадию сшивания полученного определенного ранее силового кабеля в результате введения упомянутого по меньшей мере одного полупроводникового слоя, который содержит упомянутую определенную ранее полупроводниковую полимерную композицию, и где данный слой является сшиваемым, в контакт со сшивателем, который предпочтительно представляет собой катализатор силанольной конденсации, в присутствии воды в случае сшивания по силановым группам или со сшивателем, который предпочтительно представляет собой пероксид, в случае предпочтительного сшивания по радикальной реакции. Предпочтительно упомянутый по меньшей мере один полупроводниковый слой кабеля во время процесса получения упомянутого кабеля сшивают по радикальной реакции при использовании в качестве сшивателя пероксида. Такую стадию сшивания предпочтительно проводят в виде встроенной последовательной стадии способа получения кабеля в зоне сшивания. Предпочтительное пероксидное сшивание может быть проведено при температуре, по меньшей мере, большей чем 160, предпочтительно большей чем 170 С, как это хорошо известно. После этого сшитый кабель извлекают и при необходимости дополнительно перерабатывают. В альтернативном сшивании по силановым группам упомянутые слои, содержащие упомянутую полупроводниковую полимерную композицию изобретения, предпочтительно сшивают при использовании катализатора силанольной конденсации, который предпочтительно выбирают из карбоксилатов металлов, таких как олово, цинк, железо, свинец и кобальт; из органических оснований; из неорганических кислот; и из органических кислот; более предпочтительно из карбоксилатов металлов, таких как олово,цинк, железо, свинец и кобальт, или из органических кислот, предпочтительно из органической сульфоновой кислоты, описывающейся формулой Ar(SO3H)x, (II) где Ar представляет собой арильную группу,которая может быть замещенной или незамещенной, а х составляет по меньшей мере 1, или предшественника сульфоновой кислоты, описывающейся формулой (II), включая ангидрид этой кислоты, или сульфоновой кислоты, описывающейся формулой (II), которая была снабжена гидролизуемой защитной группой (группами), например, ацетильной группой, которая может быть удалена в результате гидролиза. Такие органические сульфоновые кислоты описываются, например, в документе ЕР 736065 или в альтернативном варианте в документах ЕР 1309631 и ЕР 1309632. Сшивание по силановым группам проводят при повышенной температуре, обычно меньшей чем 100 С, предпочтительно меньшей чем 80 С, более предпочтительно находящейся в диапазоне от 60 до 80 С. В случае использования упомянутого предпочтительного определенного ранее катализатора силанольной конденсации упомянутую реакцию сшивания будут проводить в присутствии жидкой воды или водяного пара, то есть паров воды или и того, и другого, предпочтительно, по меньшей мере, паров воды,что хорошо известно на современном уровне техники. Упомянутое силановое сшивание может быть проведено по обычному способу при использовании обычного оборудования. Предпочтительным сшиванием кабеля является сшивание по радикальной реакции при использовании пероксида, как это было определено ранее. Таким образом, упомянутые сшитые кабели, могут быть получены по вышеупомянутому способу сшивания по силановым группам или предпочтительно по радикальной реакции. Способы определения В случае отсутствия еще соответствующих указаний в вышеизложенном общем описании изобретения определенные ранее свойства в приведенных далее примерах и формуле изобретения анализировали при использовании следующих методов. мас.% = массовый процент.MFR2 измеряли в соответствии с документом ISO1133, нагрузка 2,16 кг, при 190 С для полиэтилена. Уровень содержания сомономера (ЯМР): уровень содержания сомономера основывался на полимеризуемых сомономерных звеньях и его определяли при использовании метода 13 С-ЯМР. Спектры 13 СЯМР регистрировали на спектрометре Bruker 400 MHz при 130 С для образцов, растворенных в смеси 1,2,4-трихлорбензол/бензол-d6 (90/10 (мас./мас В альтернативном и сравнительном методе уровень содержания сомономера (мас.%): определяли известным образом на основе определения по методу инфракрасной спектроскопии с преобразованием Фурье (ИКСПФ), прокалиброванному при использовании метода 13 С-ЯМР. Пик сомономера сопоставляли с пиком полиэтилена (например, пик бутилакрилата при 3450 см-1 сопоставляли с пиком полиэтилена при 2020 см-1, а пик силана при 945 сопоставляли с пиком полиэтилена при 2665 см-1). Калибровку при использовании метода 13 С-ЯМР проводят обычным образом, который хорошо задокументирован в литературе. Мас.% в результате расчета переводят в моль.%. Метод анализа гладкости поверхности (АГП) Общие параметры характеристик гладкости поверхности полупроводниковой полимерной композиции изобретения, приведенные ранее и далее в формуле изобретения, а также приведенные в представленных далее в примерах, определяли при использовании определенных далее образца и метода определения. Для иллюстративных целей на чертеже приведено схематическое представление аппаратуры для испытаний. В данном случае лента 1, состоящая из полупроводниковой полимерной композиции, проходит поверх стержня 2 с заданной скоростью, а луч света 3, поступающий от источника света 4, проходит через ленту 1 и данный луч света 3 улавливает камера 5. При наличии частицы 7, выступающей с поверхности ленты 1, луч света 3 будет изменяться и данное изменение будет регистрироваться камерой 5. Из данной регистрации камерой 5 можно рассчитать высоту и ширину частицы, выступающей с поверхности ленты. Таким образом, могут быть измерены количество, высота и ширина частиц, присутствующих в ленте. Данный метод используют для определения гладкости поверхности, то есть количества частиц, выступающих с поверхности наружу и, таким образом, вызывающих появление на поверхности ленты шероховатости. Он свидетельствует о гладкости полимерного слоя на кабеле, полученном в результате(со)экструдирования. В методе определяют и измеряют ширину выступающей частицы на полувысоте ее упомянутого выступа с поверхности ленты. Система испытания в общем случае дополнительно описывается, например, в документе WO 0062014 компании Semyre. Получение ленточного образца Брали приблизительно 4 кг гранул полупроводниковой полимерной композиции и экструдировали их в форме ленточного образца при использовании одночервячного экструдера Collin на 20 мм и 25D(поставщик Collin) и следующих температурных установок в различных секциях, начиная от входа в экструдер: 95, 120, 120 и 125 С, для получения температуры полимерного расплава 125 С. Давление до решетки в экструзионной головке обычно составляет 260 бар, время пребывания выдерживают в диапазоне от 1 до 3 мин, а типичная скорость вращения червяка равна 50 об/мин в зависимости от полимерного материала, что известно специалисту в соответствующей области. Диаметр отверстия экструзионной головки: 301 мм. Толщина ленты: 50020 мкм. Ширина ленты: 18 мм. Ленту охлаждают воздухом для полного ее отверждения перед введением в зону сканирования (определения) камерой прибора АГП, который располагается на расстоянии 50 см от выхода из экструзион-9 022474 ной головки. Площадь измерения: камера прибора АГП сканирует поверхность ленты при одновременном движении ленты с заданной скоростью. Ширину сканирования устанавливают исключающей краевую область ленты. Сканирование проводят вдоль ленты в соответствии с площадью измерения 1 м 2. Дополнительные подробности приведены далее. Определение АГП для ленточного образца Испытание базируется на оптическом контроле полученной экструдированной ленты, которую пропускают перед оптическим сканером, способным сканировать даже большую поверхность с высокой скоростью и с хорошим разрешением. Прибор АГП полностью компьютеризирован, и во время эксплуатации он автоматически сохраняет информацию о положениях и размерах найденных выступов для проведения статистической оценки. "Выступ" в настоящем документе обозначает уменьшенный наплыв,имеющий высоту по меньшей мере на один порядок величины превышающую окружающую фоновую шероховатость. Он размещается изолированно при ограниченном количестве на единицу площади поверхности. Высота представляет собой расстояние между базой (= поверхность ленты) и наивысшей точкой выступа. Полувысоту определяют как ширину выступа на 50% его высоты (W50), измеренной от базы. Для измерения полувысоты поверхность ленточного образца принимают за базу. Выступ в настоящем документе ранее и далее определяют как "частицу, выступающую с поверхности ленты". И, таким образом "полувысотой упомянутой частицы, выступающей с поверхности ленточного образца", использующейся в настоящем документе в описании изобретения и формуле изобретения, называется упомянутая ширина на половине высоты (W50). Прибором являлся прибор для анализа АГП от компании Semyre Photonic Systems АВ, Швеция. Обслуживающей компанией является компания Padax AB, Швеция. Новым поставщиком является компания OCS gmbh в Германии. Аппаратное обеспечение: PC via Image Pre Processor. Программное обеспечение: NOPINIT. Тип камеры: спектрофотографическая камера от компании Dalsa с 2048 элементами изображения. Она представляла собой интерактивную камеру с частотой сканирования 5000. Источник света: красный светоизлучающий диод (СИД) с регулируемой интенсивностью. Разрешение по ширине для выступа (частицы): 10 мкм. Разрешение по высоте для выступа (частицы): 1,5 мкм. Скорость ленты в приборе АГП: 50 мм/сек. Горизонт для поверхности ленты создает вращающийся металлический вал (фиг. 1: стержень 2). Источник света и камеру непосредственно выравнивают, добиваясь отсутствия ложного отраженного сигнала с фокальной точкой на горизонте. Результаты сканирования относят к площади 1 м 2 ленты и выражают как количество частиц на один м 2, имеющих ширину, большую чем 150 мкм, на полувысоте упомянутой частицы, выступающей с поверхности ленты (= базы), количество частиц на один м 2, имеющих ширину, большую чем 200 мкм, на полувысоте упомянутой частицы, выступающей с поверхности ленты (= базы), и количество частиц на один м 2, имеющих ширину, большую чем 500 мкм, на полувысоте упомянутой частицы, выступающей с поверхности ленты (= базы). Приводимые значения представляют собой среднее количество частиц, определенное для 10 ленточных образцов, полученных и проанализированных для определяемой полупроводниковой композиции. Как представляется, при использовании вышеупомянутых принципов метод АГП может быть реализован и с использованием других камеры и установленной системы при условии возможности детектирования размеров частиц, приведенных в описании изобретения и формуле изобретения, и высота на полуширине, определенная при соответствующей точности, будет приводить к тем же самым результатам, что и вышеупомянутый эталонный метод АГП. Объемное удельное сопротивление (VR): значение VR измеряли в соответствии с документом ISO 3915 при использовании четырехточечного метода и ленточных образцов, состоящих из испытываемой полимерной композиции. Ленту для испытаний в данном случае получали так, как это определено ранее в испытании "Гладкость поверхности". Удельное сопротивление измеряли при использовании обычной двухэлектродной установки, где ленту располагают между электродами. Объемное удельное сопротивление рассчитывали следующим образом:L = расстояние между двумя электродами, см; В способе, использующемся в настоящем документе, расстояние представляло собой L = 2,54 см. Настоящее изобретение дополнительно будет проиллюстрировано при использовании следующих далее примеров. Пример 1. Полупроводниковая полимерная композиция изобретения. 61,70 мас.% обычного сополимера этилен-этилакрилат (ЭЭА), полученного при высоком давлении по механизму радикальной полимеризации и обладающего следующими далее свойствами: MFR2 6,0-9,0 г/10 мин (ISO 1133, нагрузка 2,16, 190 С), уровень содержания сомономера этилакрилата (ЭА) 14,0-16,0 мас.%, температура плавления 110 С, плотность 928,0-932,0 кг/м 3 (ASTM D792), подавали совместно с 0,80 мас.% коммерчески доступного антиоксиданта (полимеризованного 2,2,4-триметил-1,2-дигидрохинолина) в первый бункер смесителя Buss, MDK/E 200 (коммерческий поставщик Buss). Полимерный компонент перемешивали при нагревании до стадии плавления. Температурный профиль в упомянутом смесителе для данного испытания представлял собой нижеследующее согласно измерению для расплавленной полимерной смеси: первая секция 104 С; вторая секция 117 С, третья секция 159 С, четвертая секция 201 С и пятая секция 208 С. Сажей (b), использующейся для получения полупроводниковой композиции данного примера, являлась коммерчески доступная печная сажа, характеризующаяся насыщенностью окраски 88-96% (ASTM D-3265), числом адсорбции иода 150-170 мг/г (ASTM D-1510), числом маслоемкости 106-116 мл/100 г (ASTM D-2414), средним размером первичных частиц 11-20 нм (ASTMD-3849), и ее поставляла компания Cabot в гранулированной форме, где более чем 50 мас.% упомянутых гранул сажи характеризовались средним размером агломерата 0,250-0,500 мкм согласно определению при использовании просеивания на сите. Сажу добавляли в две стадии. Первую часть в 27,50 мас.% сажи подавали в смеситель перед упомянутой второй секцией на 117 С, а оставшуюся вторую часть упомянутой сажи в 10,0 мас.% - перед упомянутой третьей секцией на 159 С. Совокупная пропускная способность смесителя составляла 1200 кг/ч, а скорость вращения червяка в смесителе устанавливали равной 121 об/мин. После этого расплавленную полимерную смесь, полученную в смесителе, переводили в коммерческий экструдер Berstorff, доступный в компании Berstorff, который функционировал в виде встроенного блока вместе с упомянутым смесителем, известным образом создавая давление 150 бар для фильтрования расплавленного полимера через сетчатый фильтр на 150 мкм. Рабочая температура в упомянутом экструдере составляла приблизительно 165 С. После фильтрования полимер обычным образом продавливали через решетку в экструзионной головке для получения его гранул. После гранулирования гранулы высушивают и некоторое количество из приблизительно 4 кг гранул отбирают для получения ленточного образца для анализа АГП, определенного ранее в "Способах определения", для того, чтобы определить гладкость поверхности полученного материала. Эталон (сравнительный образец): представлял собой коммерчески доступную полупроводниковую композицию на основе полимера этилен-этилакрилат, полученного при высоком давлении по механизму радикальной полимеризации и продаваемого под обозначением марки LE5861 в компании Borealis. Он характеризовался значением MFR2 5,0-7,0 дг/мин (ISO 1133, нагрузка 2,16, 190 С), уровнем содержания сомономера этилакрилата (ЭА) 13,5-16,0 % масс, температурой плавления 110 С, плотностью 928,0-932,0 кг/м 3 (ASTM D792). Перемешивание для получения упомянутой композиции проводили тем же самым образом, что и описанный в примере 1, при использовании тех же самых количеств полимера и тех же самых количеств и типа С и антиоксиданта за исключением того, что на вышеупомянутой первой стадии добавления С одновременно добавляли все количество С. Результаты анализа гладкости поверхности (испытания АГП): приведенные далее значения представляют собой средние значения, определенные в измерениях для 10 образцов для испытаний, полученных как из эталонного материала (сравнительный пример), так и из полупроводникового полимерного материала изобретения из примера 1. Эталонная полупроводниковая полимерная композиция: содержала менее, чем (в среднем) 25,3 частицы на один м 2, имеющей ширину, большую чем 150 мкм, на полувысоте упомянутой частицы, выступающей и измеряемой с поверхности ленты в качестве базы, менее чем 7,2 частицы на один м 2, имеющей ширину, большую чем 200 мкм, на полувысоте упомянутой частицы, выступающей и измеряемой с поверхности ленты в качестве базы, и 0 ч./м 2, имеющих ширину, большую чем 500 мкм, на полувысоте упомянутой частицы, выступающей и измеряемой с поверхности ленты в качестве базы, согласно измерению в соответствии с вышеизложенным в "Способах определения" для указанных анализов АГП. Полупроводниковая полимерная композиция изобретения из примера 1: содержала менее, чем 5,4 частицы на один м 2, имеющей ширину, большую чем 150 мкм, на полувысоте упомянутой частицы, выступающей и измеряемой с поверхности ленты в качестве базы, менее чем 1,0 частицы на один м 2, имеющей ширину, большую чем 200 мкм, на полувысоте упомянутой частицы, выступающей и измеряемой с поверхности ленты в качестве базы, и 0 ч./м 2, имеющих ширину, большую чем 500 мкм, на полувысоте упомянутой частицы, выступающей и измеряемой с поверхности ленты в качестве базы, согласно измерению в соответствии с вышеизложенным в "Способах определения" для указанных анализов АГП. Объемное удельное сопротивление для композиции составляло 3,26 Ом. Пример 2. Полупроводниковая полимерная композиция изобретения. Повторили пример 1 при использовании тех же самых полимера и С в тех же самых количествах,как и в примере 1, (0,8 мас.% в сумме составляли 10 мас.% от массы совокупной смеси, образованной из обычных добавок в обычных количествах) за исключением того, что температуры в 5 секциях в смесителе представляли собой: первая секция 105 С, вторая секция 113 С, третья секция 168 С, четвертая секция 212 С и пятая секция 216 С; первую часть (27,50 мас.%) С подавали во вторую секцию на 113 С, а вторую часть (10,0 мас.%) - в третью секцию на 168 С; рабочая температура в упомянутом экструдере составляла приблизительно 166 С; и скорость смесителя составляла 144 об/мин. Описанный ранее анализ гладкости поверхности для примера 2: 5,1 частицы 150 мкм, 1,3 частицы 200 мкм, 0 частиц 500 мкм. Объемное удельное сопротивление для примера 2 составляло 5,9. Пример 3. Полупроводниковая полимерная композиция изобретения. Повторили пример 1 при использовании тех же самых полимера и С в тех же самых количествах,как и в примере 1, (0,8 мас.% в сумме составляли 10 мас.% от массы совокупной смеси, образованной из обычных добавок в обычных количествах) за исключением того, что температуры в 5 секциях в смесителе представляли собой: первая секция 108 С, вторая секция 120 С, третья секция 176 С, четвертая секция 225 С и пятая секция 221 С; первую часть (27,50 мас.%) С подавали во вторую секцию на 120 С, а вторую часть (10,0 мас.%) - в третью секцию на 176 С; и рабочая температура в упомянутом экструдере составляла приблизительно 170 С. Описанный ранее анализ гладкости поверхности для примера 3: 5,7 частицы 150 мкм, 2,1 частицы 200 мкм, 0 частиц 500 мкм. Объемное удельное сопротивление для примера 3 составляло 5,7. Результаты испытаний демонстрируют значительно улучшенную гладкость, полученную в случае полупроводниковой композиции изобретения, в сопоставлении с эталоном предшествующего уровня техники. Кроме того, упомянутая полупроводниковая композиция изобретения характеризовалась хорошим удельным сопротивлением и была легко перерабатываемой. Представленные ранее примеры приводятся только для иллюстрирования настоящего изобретения и никоим образом не предполагают ограничения объема настоящего изобретения, которое определяет приведенная далее формула изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Полупроводниковый полимерный слой силового кабеля, полученный (со)экструзией из полимерной композиции, содержащей:(a) от 40 до 90 мас.% полимерного компонента, который представляет собой сополимер полиэтилена низкой плотности (ПЭНП), содержащий полярный сомономер, и(b) от 10 до 60 мас.% сажи, имеющей число адсорбции йода от 130 до 300 г/кг, причем слой содержит согласно измерению в соответствии с методом анализа гладкости поверхности (АГП) при использовании ленточного образца, полученного экструзией из упомянутой полупроводниковой полимерной композиции с использованием одночервячного экструдера (20 мм) со скоростью вращения червяка 50 об/мин и диаметром отверстия экструзионной головки 301 мм, при этом ленточный образец имеет толщину 50020 мкм и ширину 18 мм, в котором область измерения, составляющую 1 м 2 поверхности ленты, сканируют камерой при движении ленты со скоростью 50 мм/с,менее чем 15 ч./м 2, имеющих ширину, большую чем 150 мкм, на полувысоте упомянутой частицы,выступающей с поверхности ленточного образца, и менее чем 10 ч./м 2, имеющих ширину, большую чем 200 мкм, на полувысоте упомянутой частицы,выступающей с поверхности ленточного образца. 2. Полупроводниковый полимерный слой по п.1, который дополнительно содержит до 8 мас.% добавок при расчете на совокупную массу полупроводниковой полимерной композиции. 3. Полупроводниковый полимерный слой по любому из предшествующих пунктов, который содержит менее чем 8 ч./м 2, имеющих ширину, большую чем 200 мкм, на полувысоте упомянутой частицы,выступающей с поверхности ленточного образца. 4. Полупроводниковый полимерный слой по п.1, в котором количество упомянутой сажи (b) составляет от 20 до 45 мас.% от общей массы полупроводниковой полимерной композиции. 5. Полупроводниковый полимерный слой по любому из предшествующих пунктов, в котором количество упомянутого полимерного компонента (а) находится в диапазоне от 40 до 75 мас.% от общей массы полупроводниковой полимерной композиции. 6. Полупроводниковый полимерный слой по любому из предшествующих пунктов, в котором упомянутый полярный сомономер выбран из виниловых сложных эфиров карбоновых кислот,(мет)акрилатов,олефинненасыщенных карбоновых кислот,- 12022474 производных (мет)акриловых кислот и/или простых виниловых эфиров. 7. Полупроводниковый полимерный слой по любому из предшествующих пунктов, который является сшиваемым по радикальной реакции или по силановым группам. 8. Полупроводниковый полимерный слой по любому из предшествующих пунктов, который экструдирован на проводник для силового кабеля. 9. Способ получения полупроводникового полимерного слоя по любому из пп.1-8, включающий стадии на которых:i) вводят 40-90 мас.% полимерного компонента, который представляет собой сополимер полиэтилена низкой плотности (ПЭНП), содержащий полярный сомономер, в смесительное устройство и перемешивают полимерный компонент при повышенной температуре, так чтобы получить полимерный расплав;ii) добавляют к полимерному расплаву 10-60 мас.% сажи, имеющей число адсорбции йода от 130 до 300 г/кг, и дополнительно перемешивают полимерный расплав, причем сажу к полимерному расплаву добавляют по меньшей мере в две последовательные стадии добавления, иiii) экструдируют полупроводниковый полимерный слой из полимерного расплава. 10. Способ по п.9, в котором на первой стадии добавления к расплаву добавляют по меньшей мере 2/3 от совокупного количества сажи, а на второй стадии добавления - остаток от совокупного количества сажи. 11. Способ по любому из предшествующих пп.9-10, который перед стадией экструзии дополнительно включает стадию, на которой гранулируют полученный полимерный расплав. 12. Способ по любому из предшествующих пп.9-11, в котором до 8 мас.% добавок при расчете на совокупную массу полупроводниковой полимерной композиции, содержащей сажу, добавляют в полимерный компонент и смешивают с ним в смесительном устройстве. 13. Способ по любому из предшествующих пп.9-12, в котором перемешивание после введения полимерного компонента осуществляют при повышенной температуре, приводящей к перемешиванию в расплаве, при температуре, превышающей более чем на 10 С температуру плавления полимерного компонента и более низкой, чем нежелательная температура разложения компонентов. 14. Способ по любому из пп.9-10, в котором используют печную сажу. 15. Способ по любому из пп.9-10 или 14, в котором используют сажу со значением статической площади поверхности (СПС), меньшим чем 400 м 2/г. 16. Способ по любому из пп.14 или 15, в котором печную сажу добавляют в форме агломератов. 17. Способ по п.16, в котором по меньшей мере 50 мас.% упомянутых агломератов характеризуются средним размером гранул 0,250-0,500 мкм. 18. Способ по п.17, в котором первичные частицы сажи, образующие такие агломераты, характеризуются средним размером частиц, находящимся в диапазоне от 5 до 70 нм. 19. Способ по любому из пп.9-18, в котором используют сажу, которая имеет одну или несколько следующих характеристик: насыщенность окраски в диапазоне от 30 до 100%,число адсорбции йода от 130 до 180 г/кг,число маслоемкости, доходящее вплоть до 300 см 3/100 г. 20. Полупроводниковая полимерная композиция, полученная путемi) введения 40-90 мас.% полимерного компонента, который представляет собой сополимер полиэтилена низкой плотности (ПЭНП), содержащий полярный сомономер, в смесительное устройство и перемешивания полимерного компонента при повышенной температуре, так чтобы получить полимерный расплав;ii) добавления к полимерному расплаву 10-60 мас.% сажи, имеющей число адсорбции йода от 130 до 300 г/кг, и дополнительного перемешивания полимерного расплава, причем сажа к полимерному расплаву добавлена по меньшей мере в две последовательные стадии добавления. 21. Способ получения полупроводникового слоя электрического силового кабеля, включающий стадию, на которой полупроводниковую полимерную композицию по п.20 подвергают экструдированию. 22. Способ по п.21, в котором на указанной стадии экструдирования перемешивают полупроводниковую полиолефиновую композицию в форме гранул при температуре выше температуры плавления по меньшей мере основного полимерного компонента полученной расплавленной смеси и экструдируют полученную расплавленную смесь на проводник вместе по меньшей мере с одной дополнительной полимерной композицией, образующей слой кабеля, получая тем самым многослойный силовой кабель. 23. Способ по п.22, дополнительно включающий сшивание силового кабеля путем контактирования указанного по меньшей мере одного полупроводникового слоя с силановым или пероксидным сшивающим агентом. 24. Силовой кабель, включающий проводник, окруженный одним или несколькими слоями, в котором по меньшей мере один из упомянутых одного или нескольких слоев является полупроводниковым полимерным слоем по любому из пп.1-8. 25. Силовой кабель по п.24, который включает проводник, внутренний полупроводниковый слой(а), изоляционный слой (b) и наружный полупроводниковый слой (с), каждый из которых нанесен в виде покрытия на проводник в данном порядке, в котором по меньшей мере один из внутреннего и наружного полупроводниковых слоев (а, с) содержит полупроводниковый полимерный слой по любому из пп.1-8.

МПК / Метки

МПК: H01B 1/24, C08J 3/20, C08K 3/04

Метки: композиция, полупроводниковая, полимерная

Код ссылки

<a href="https://eas.patents.su/15-22474-poluprovodnikovaya-polimernaya-kompoziciya.html" rel="bookmark" title="База патентов Евразийского Союза">Полупроводниковая полимерная композиция</a>

Предыдущий патент: Производные 5-циано-2-амино-1,3-тиазола в качестве антагонистов аденозинового а1 рецептора

Следующий патент: Способ секвенирования днк

Случайный патент: Аралкилтетрагидропиридины, их получение и содержащие их фармацевтические композиции