Способ гидрокрекинга и способ получения минерального масла

Формула / Реферат

1. Способ гидрокрекинга, включающий стадии, на которых

парафиновую фракцию, содержащуюся в жидких углеводородах, синтезированных по реакции синтеза Фишера-Тропша, подвергают гидрокрекингу с получением в результате продукта гидрокрекинга;

используют последовательно соединенные по меньшей мере два газожидкостных сепаратора для разделения указанного продукта гидрокрекинга на газовый компонент, компонент тяжелого масла и компонент легкого масла;

измеряют скорости потоков компонента тяжелого масла и компонента легкого масла, извлеченных из указанных газожидкостных сепараторов;

определяют соотношение скоростей потоков между компонентом тяжелого масла и компонентом легкого масла, определяют установленное значение содержания углеводородного компонента, имеющего определенный диапазон температур кипения, содержащегося в указанном продукте гидрокрекинга, на основе корреляции между соотношением скоростей потоков тяжелого масла и легкого масла и содержанием углеводородного компонента, имеющего определенный диапазон температур кипения; и

регулируют работу стадии гидрокрекинга парафиновой фракции на основе указанного установленного значения содержания углеводородного компонента изменением условий реакции на указанной стадии гидрокрекинга парафиновой фракции таким образом, чтобы поддерживать содержание углеводородного компонента, имеющего определенный диапазон температур кипения, в заранее определенном диапазоне.

2. Способ гидрокрекинга по п.1, где указанный конкретный углеводородный компонент является углеводородным компонентом, имеющим температуру кипения от 25 до 360°C.

3. Способ гидрокрекинга по п.1 или 2, в котором разделение указанного продукта проводят в первом газожидкостном сепараторе, газовый компонент, отделенный указанным первым газожидкостным сепаратором, охлаждают в охлаждающем устройстве, сжижают по меньшей мере часть газового компонента и выходной поток из охлаждающего устройства разделяют на газ и жидкость во втором газожидкостном сепараторе, где указанный компонент тяжелого масла является жидким компонентом, полученным в указанном первом газожидкостном сепараторе, а указанный компонент легкого масла является жидким компонентом, полученным в указанном втором газожидкостном сепараторе.

4. Способ получения минерального масла, включающий стадии, на которых

получают жидкий углеводород из сырьевого газа, включающего газообразный оксид углерода и газообразный водород, по реакции синтеза Фишера-Тропша;

проводят гидрокрекинг парафиновой фракции, содержащейся в указанных жидких углеводородах, с получением таким образом продукта гидрокрекинга;

в последовательно соединенных по меньшей мере двух газожидкостных сепараторах разделяют продукт гидрокрекинга на газовый компонент, компонент тяжелого масла и компонент легкого масла;

измеряют скорости потоков компонента тяжелого масла и компонента легкого масла, извлеченных из газожидкостных сепараторов;

определяют соотношение скоростей потоков между компонентом тяжелого масла и компонентом легкого масла и определяют установленное значение содержания углеводородного компонента, имеющего определенный диапазон температур кипения, содержащегося в указанном продукте гидрокрекинга, на основе корреляции между соотношением скоростей потоков и содержанием углеводородного компонента, имеющего определенный диапазон температур кипения; и

регулируют работу указанной стадии гидрокрекинга парафиновой фракции на основе указанного установленного значения содержания углеводородного компонента изменением условий реакции на указанной стадии гидрокрекинга парафиновой фракции таким образом, чтобы поддерживать содержание углеводородного компонента, имеющего определенный диапазон температур кипения, в заранее определенном диапазоне.

5. Способ получения минерального масла по п.4, где указанный конкретный углеводородный компонент является углеводородным компонентом, имеющим температуру кипения от 25 до 360°C.

6. Способ получения минерального масла по п.4 или 5, в котором

продукт гидрокрекинга разделяют на жидкий и газовый компоненты в первом газожидкостном сепараторе, указанный газовый компонент охлаждают в охлаждающем устройстве;

сжижают по меньшей мере часть указанного газового компонента, выходной поток из указанного охлаждающего устройства разделяют на газ и жидкость во втором газожидкостном сепараторе,

где указанный компонент тяжелого масла является жидким компонентом, полученным в указанном первом газожидкостном сепараторе, а указанный компонент легкого масла является жидким компонентом, полученным в указанном втором газожидкостном сепараторе.

Текст

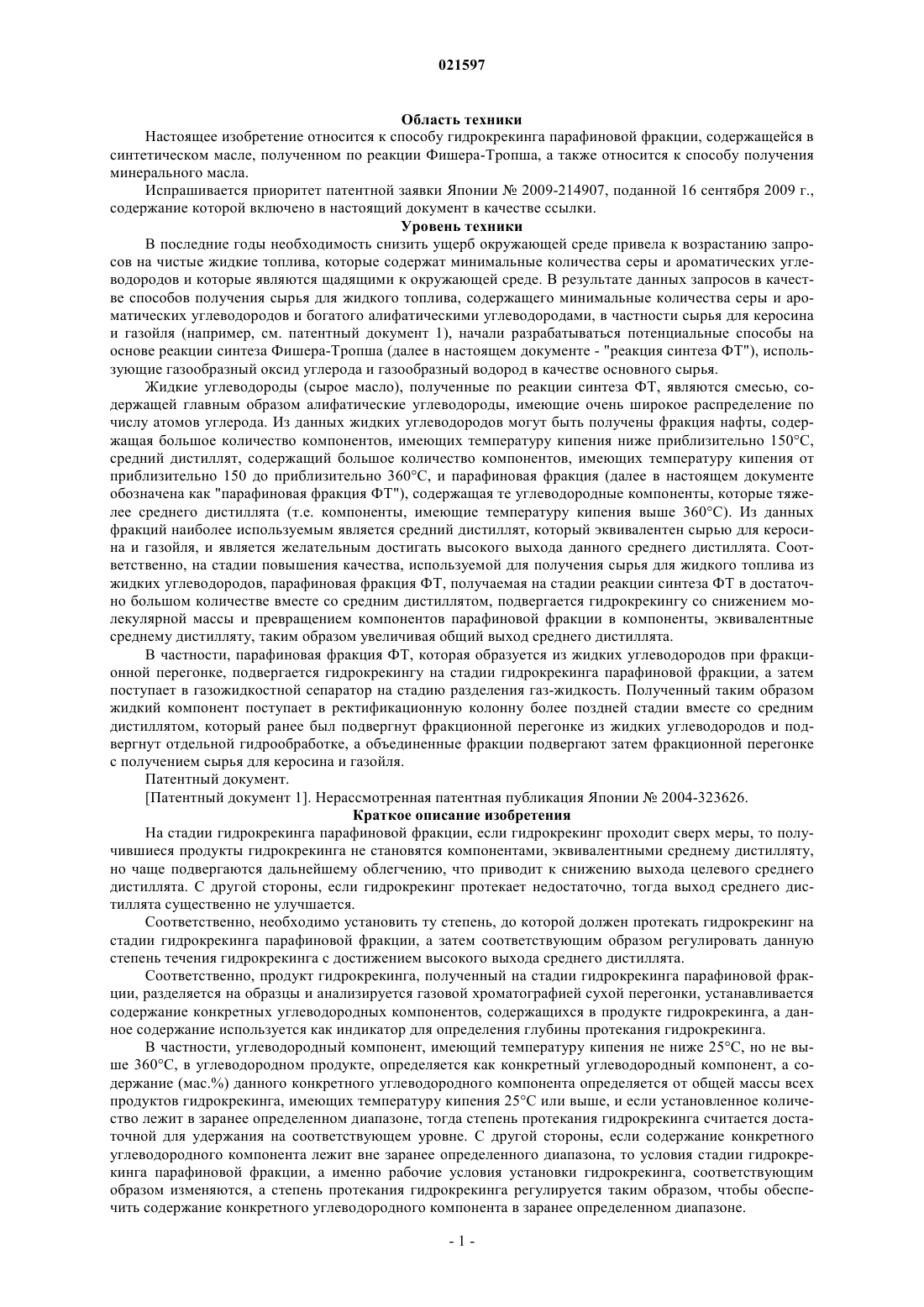

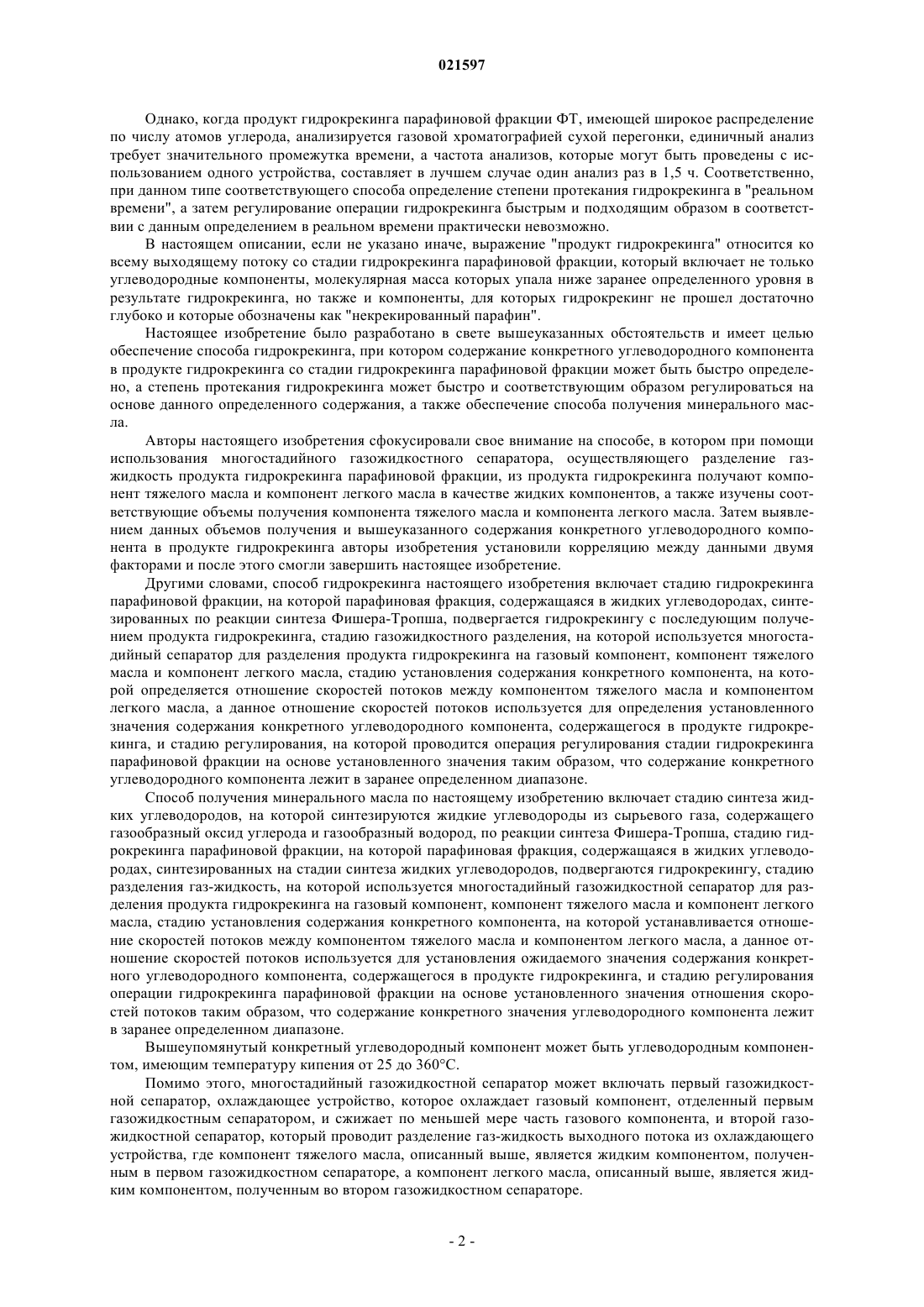

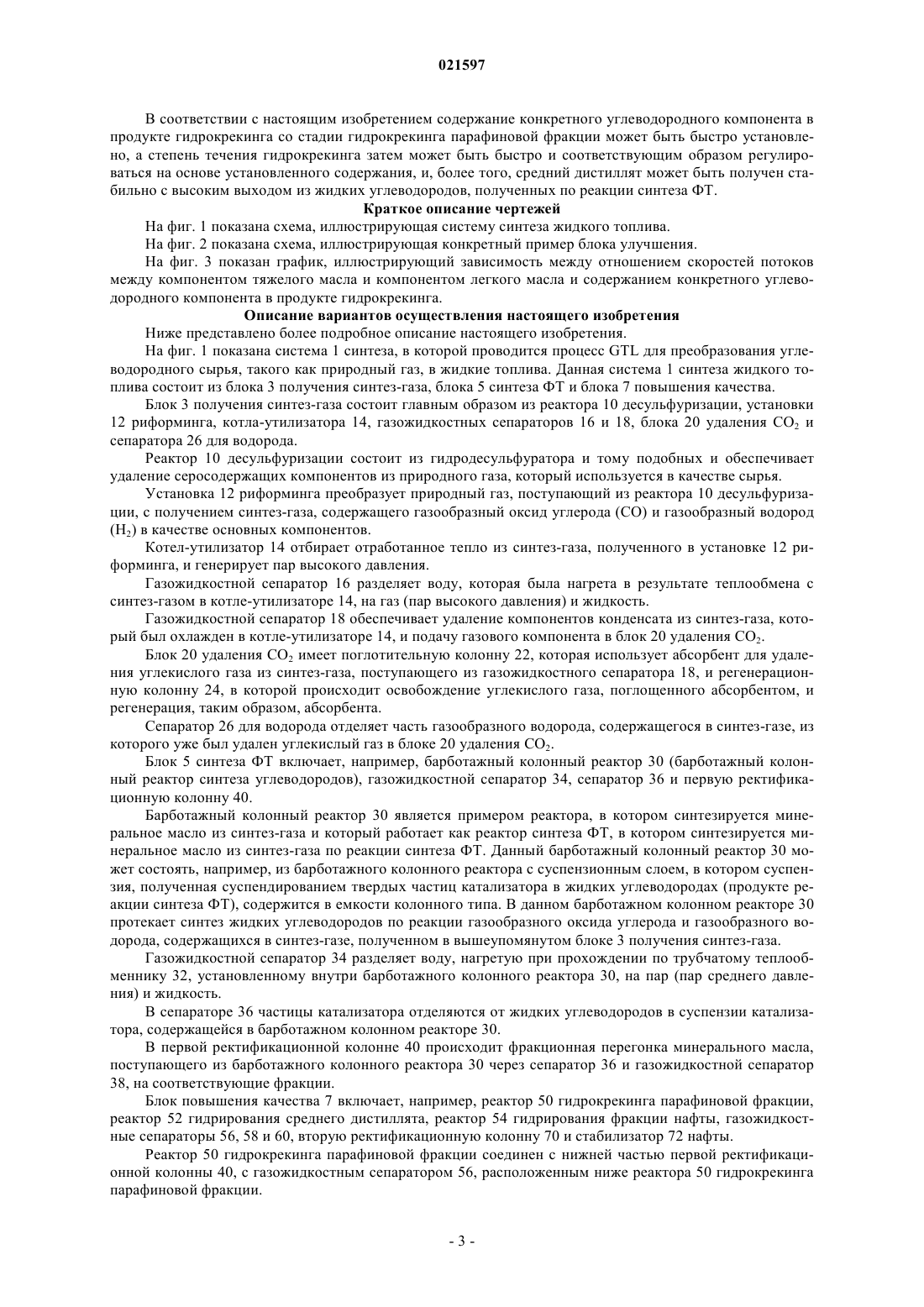

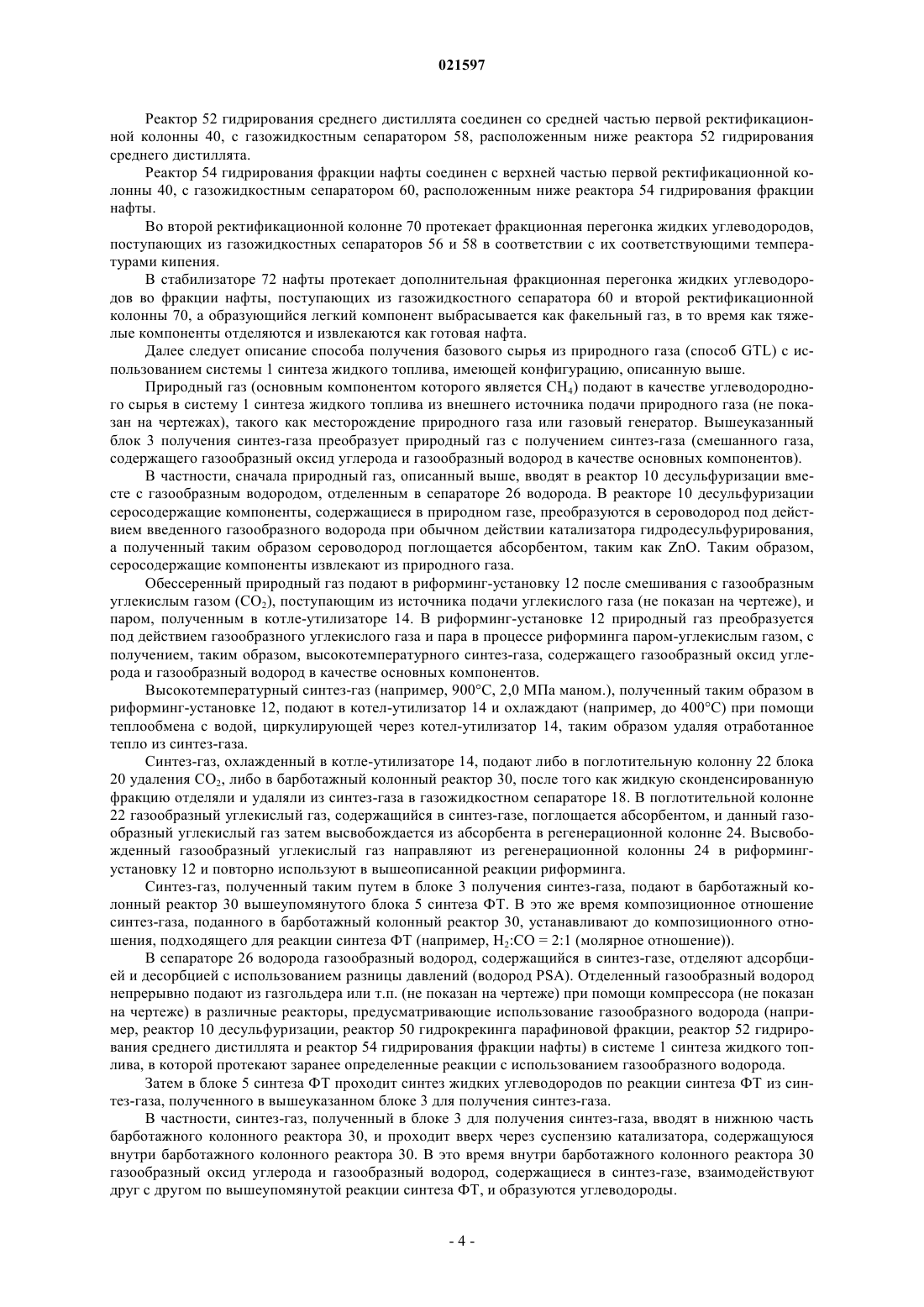

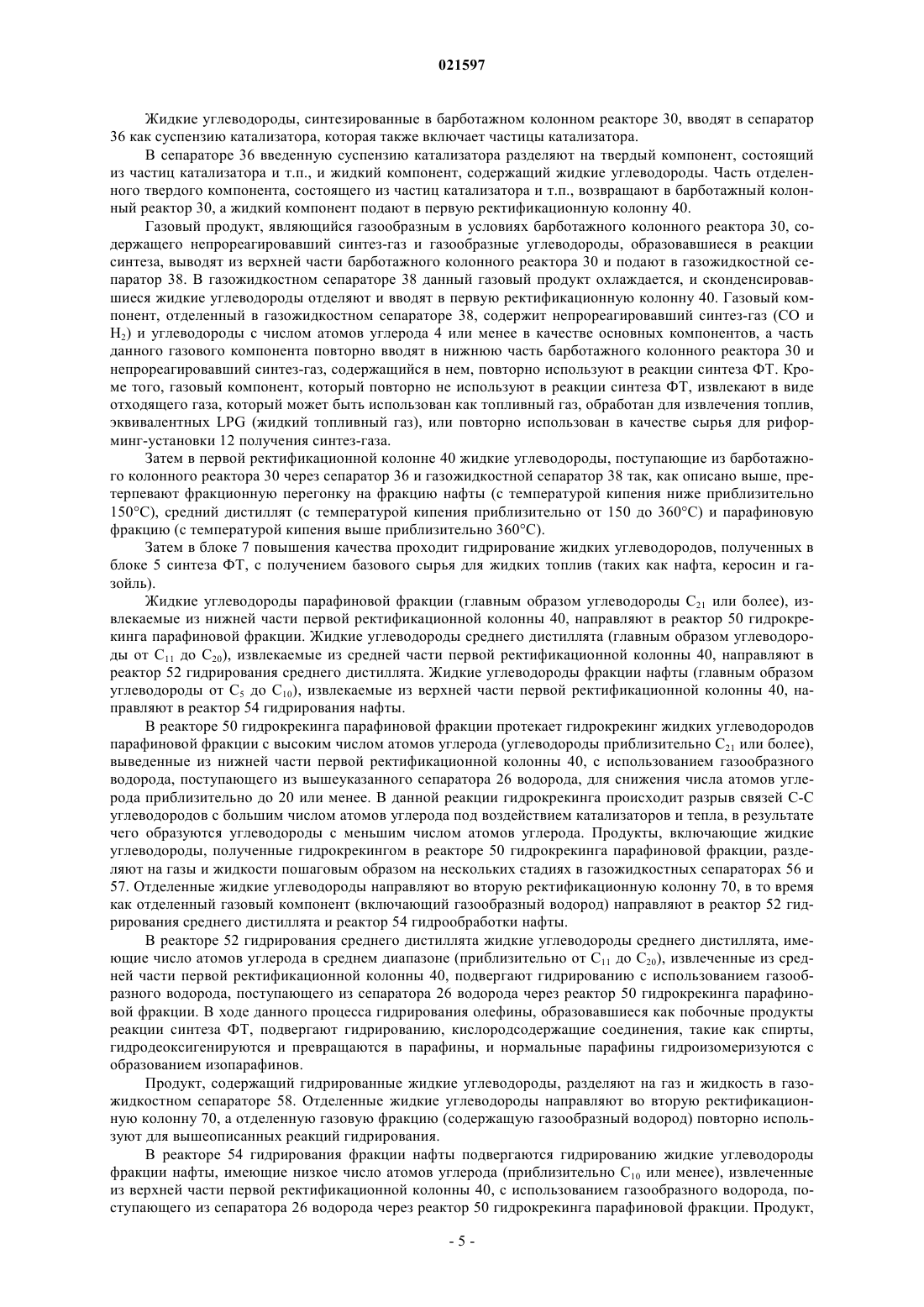

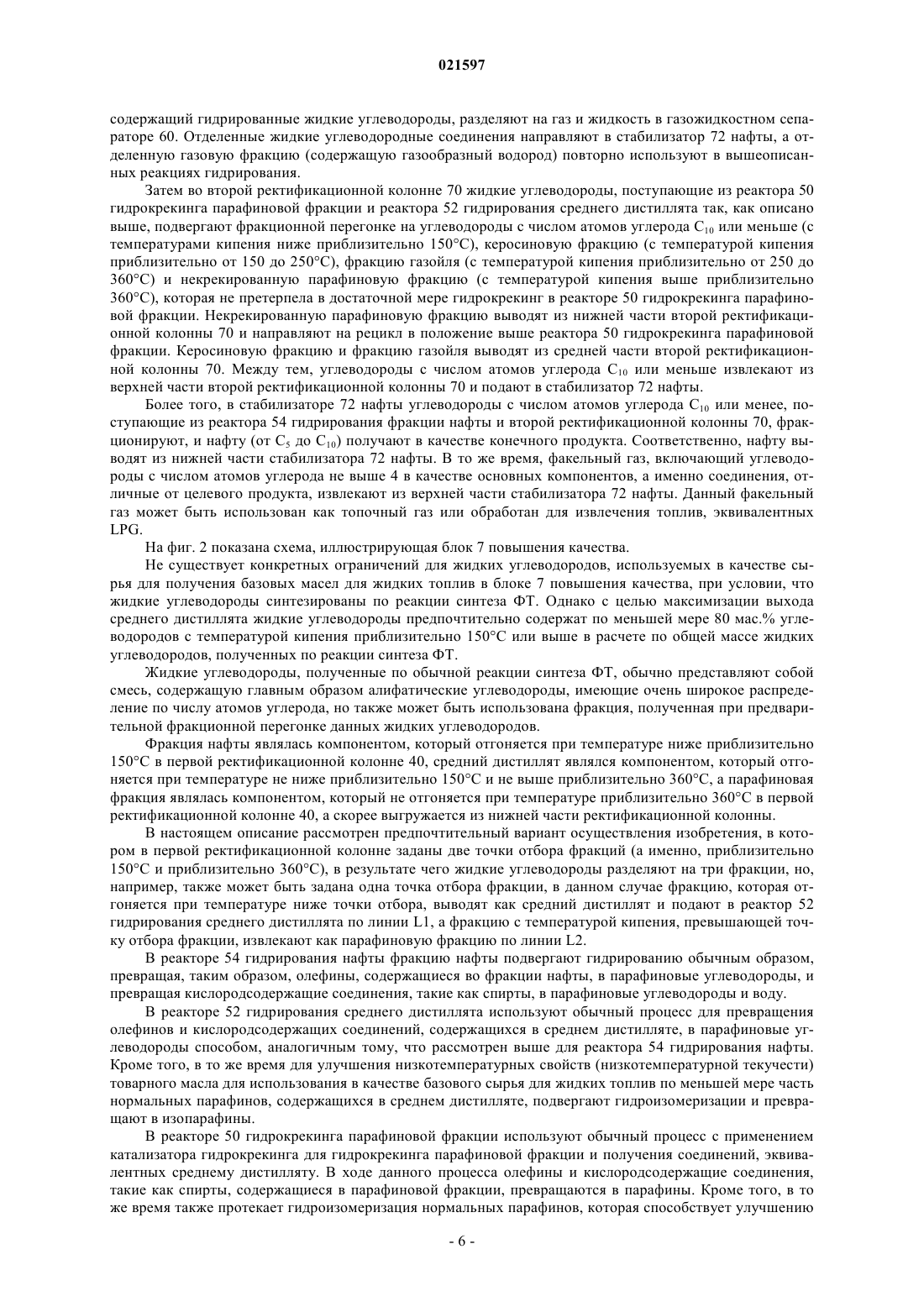

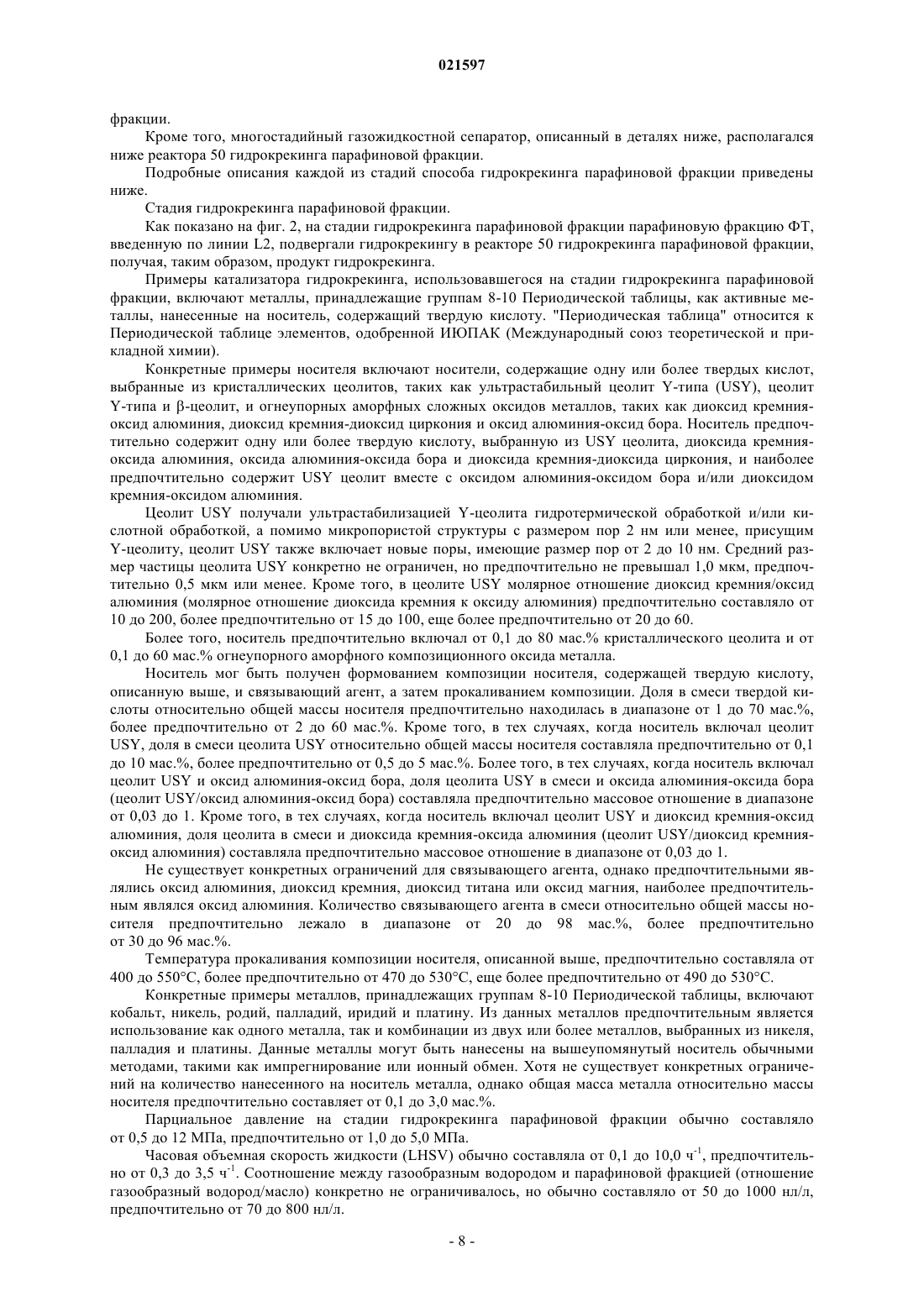

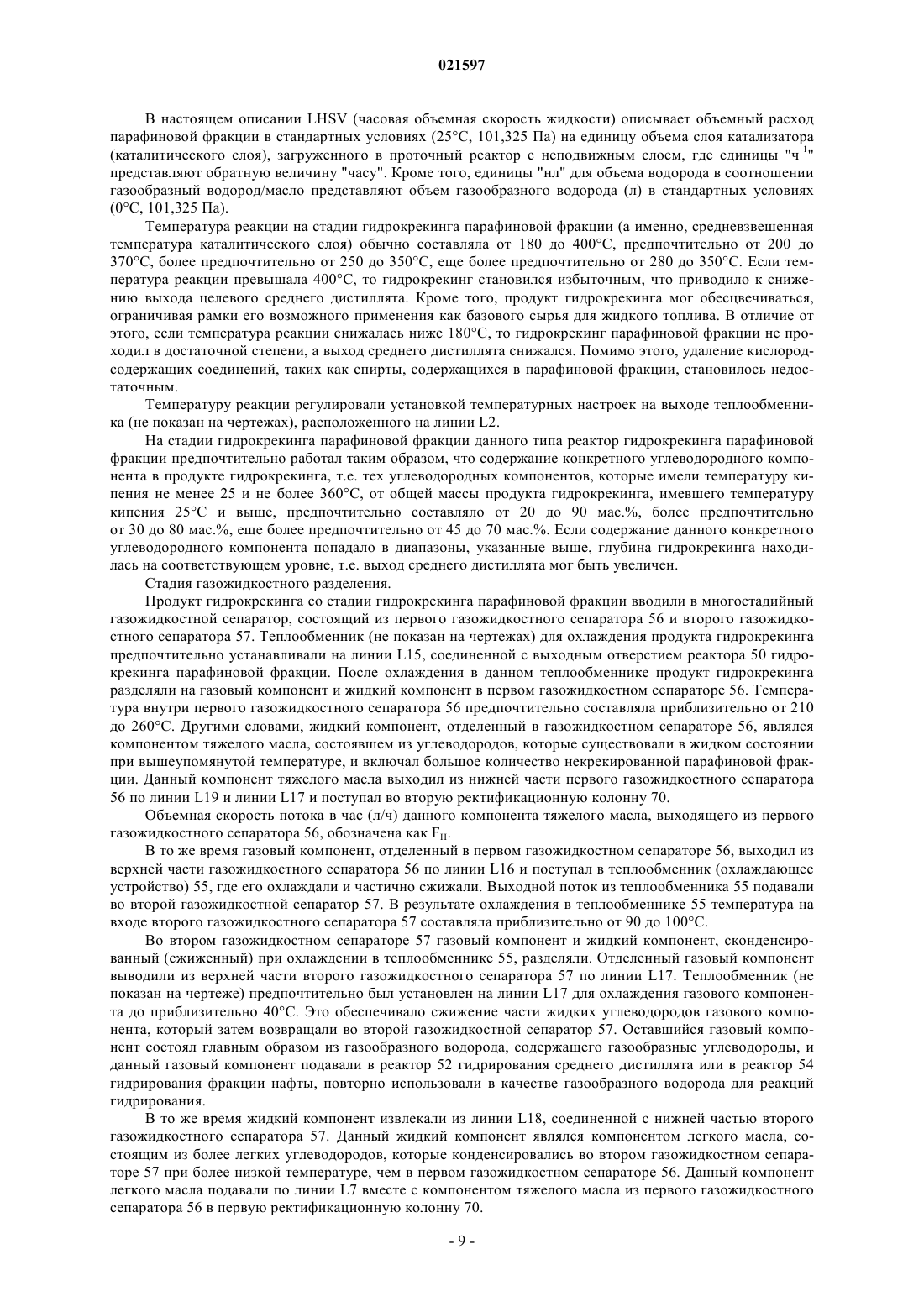

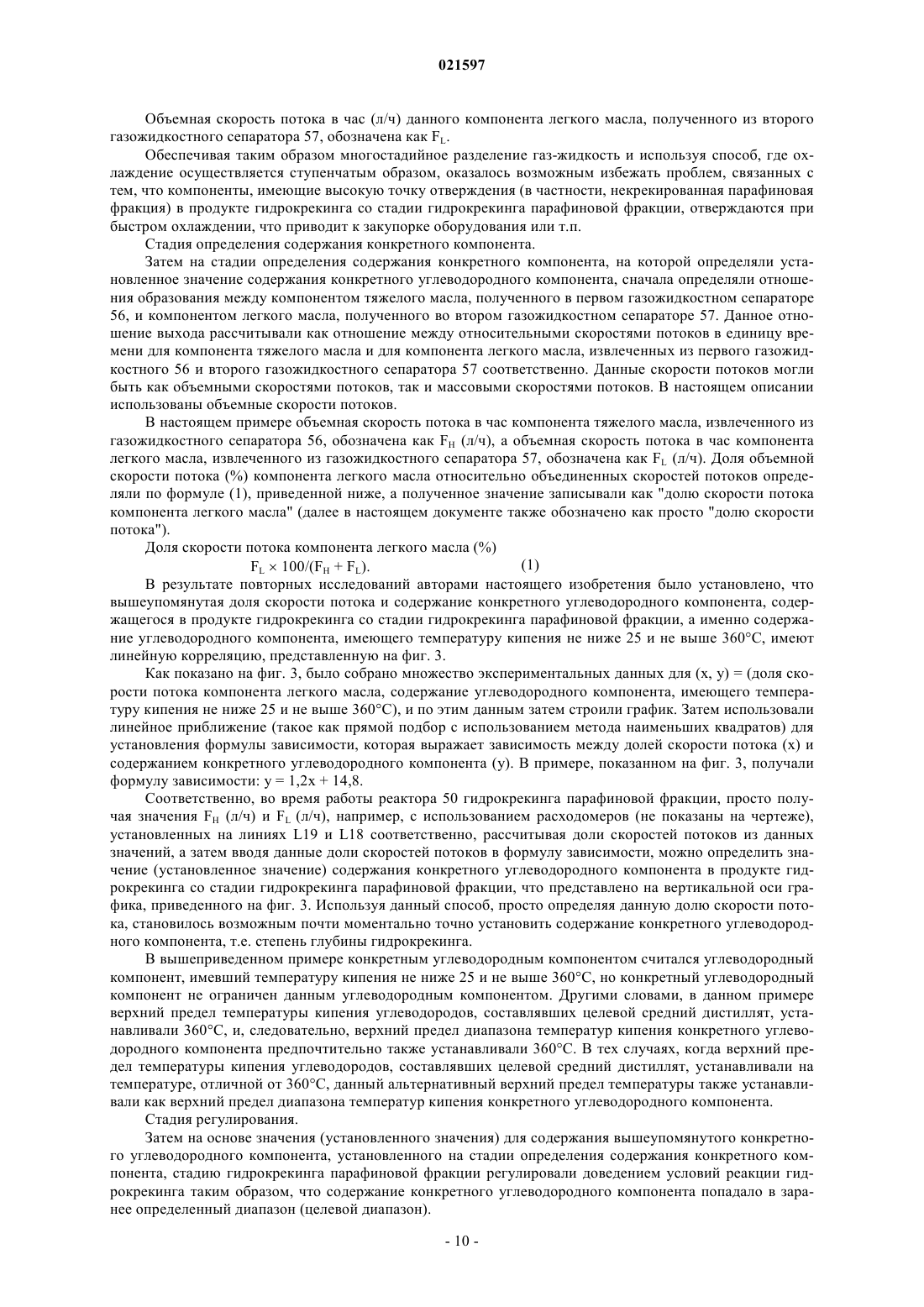

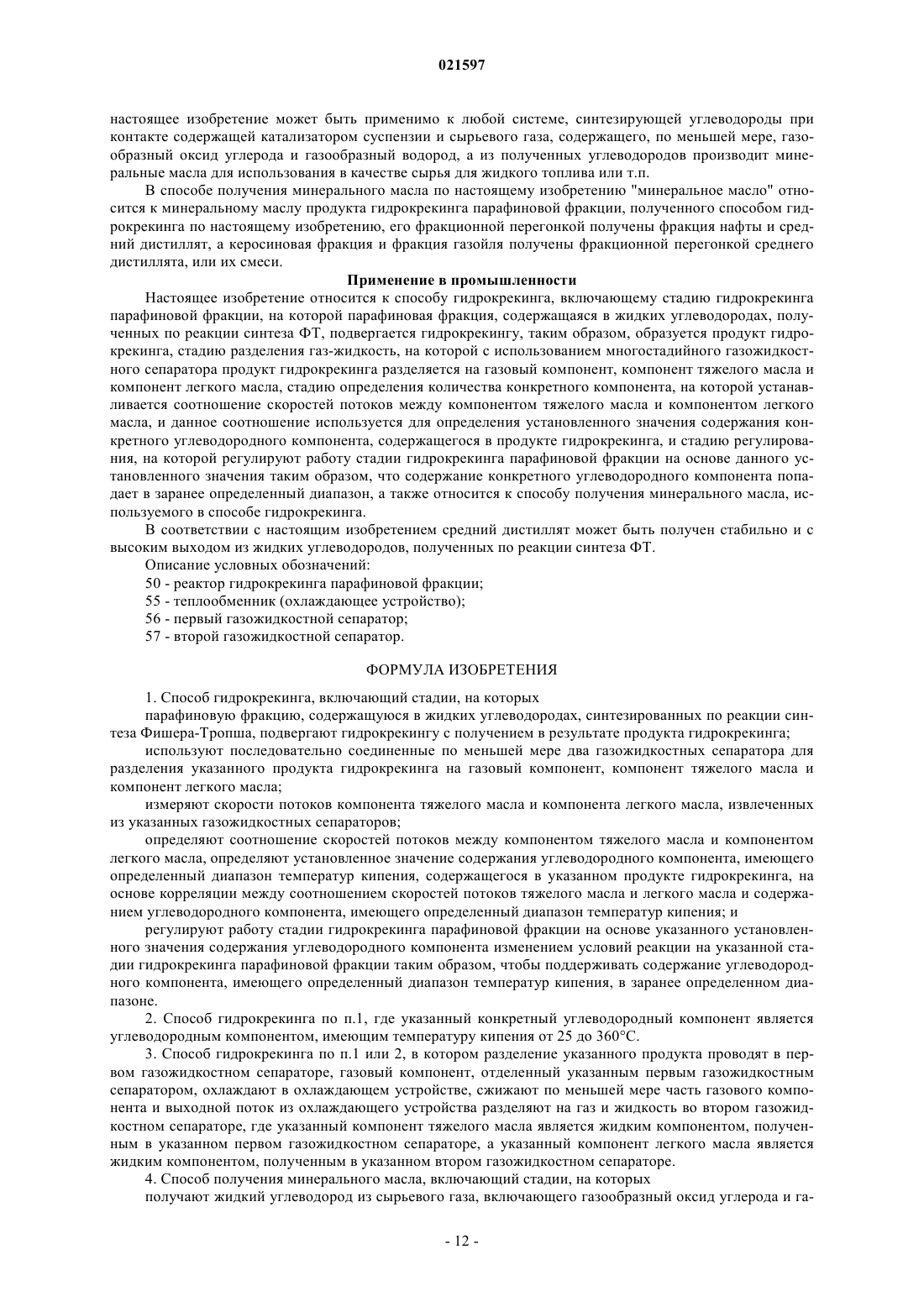

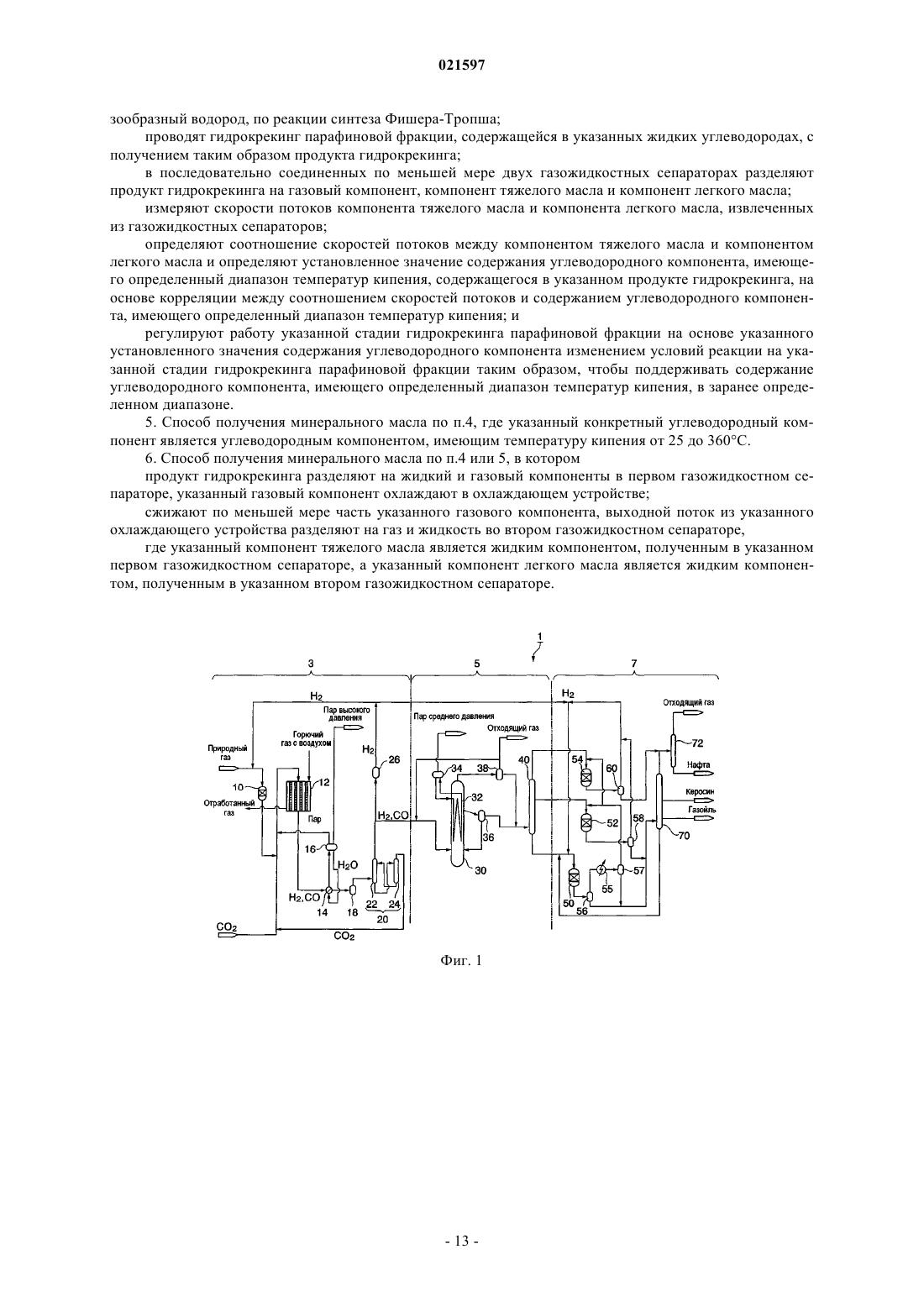

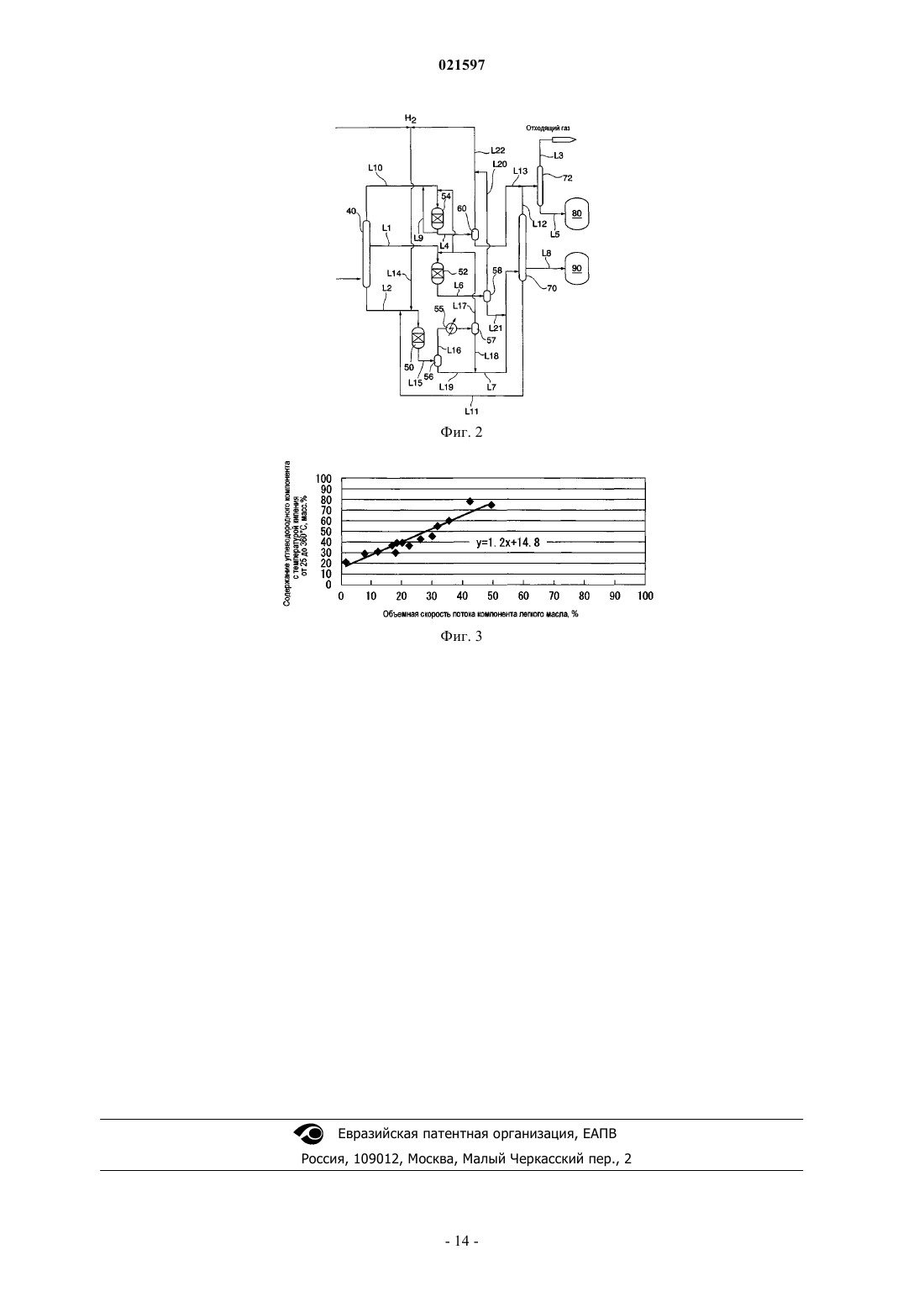

СПОСОБ ГИДРОКРЕКИНГА И СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО МАСЛА Способ гидрокрекинга, включающий стадию гидрокрекинга парафиновой фракции, на которой парафиновую фракцию, содержащуюся в минеральном масле Фишера-Тропша, подвергают гидрокрекингу с получением продукта гидрокрекинга; стадию разделения газ-жидкость, на которой используют многостадийный газожидкостной сепаратор для разделения продукта гидрокрекинга на газовый компонент, компонент тяжелого масла и компонент легкого масла; стадию установления содержания конкретного компонента, на которой определяют соотношение скоростей потоков между компонентом тяжелого масла и компонентом легкого масла, и данное соотношение используют для определения установленного значения содержания конкретного углеводородного компонента, содержащегося в продукте гидрокрекинга; и стадию регулирования, на которой регулируют работу стадии гидрокрекинга парафиновой фракции на основе установленного значения таким образом, что содержание конкретного углеводородного компонента попадает в заранее определенный диапазон.(71)(73) Заявитель и патентовладелец: ДЖЭПЭН ОЙЛ, ГЭЗ ЭНД МЕТАЛЗ НЭШНЛ КОРПОРЕЙШН; ИНПЕКС КОРПОРЕЙШН; ДжейЭкс НИППОН ОЙЛ ЭНД ЭНЕРДЖИ КОРПОРЕЙШН; ДЖАПАН ПЕТРОЛЕУМ ЭКСПЛОРЕЙШН КО., ЛТД.; КОСМО ОЙЛ КО., ЛТД.; НИППОН СТИЛ ИНДЖИНИРИНГ КО., ЛТД. (JP) Область техники Настоящее изобретение относится к способу гидрокрекинга парафиновой фракции, содержащейся в синтетическом масле, полученном по реакции Фишера-Тропша, а также относится к способу получения минерального масла. Испрашивается приоритет патентной заявки Японии 2009-214907, поданной 16 сентября 2009 г.,содержание которой включено в настоящий документ в качестве ссылки. Уровень техники В последние годы необходимость снизить ущерб окружающей среде привела к возрастанию запросов на чистые жидкие топлива, которые содержат минимальные количества серы и ароматических углеводородов и которые являются щадящими к окружающей среде. В результате данных запросов в качестве способов получения сырья для жидкого топлива, содержащего минимальные количества серы и ароматических углеводородов и богатого алифатическими углеводородами, в частности сырья для керосина и газойля (например, см. патентный документ 1), начали разрабатываться потенциальные способы на основе реакции синтеза Фишера-Тропша (далее в настоящем документе - "реакция синтеза ФТ"), использующие газообразный оксид углерода и газообразный водород в качестве основного сырья. Жидкие углеводороды (сырое масло), полученные по реакции синтеза ФТ, являются смесью, содержащей главным образом алифатические углеводороды, имеющие очень широкое распределение по числу атомов углерода. Из данных жидких углеводородов могут быть получены фракция нафты, содержащая большое количество компонентов, имеющих температуру кипения ниже приблизительно 150C,средний дистиллят, содержащий большое количество компонентов, имеющих температуру кипения от приблизительно 150 до приблизительно 360C, и парафиновая фракция (далее в настоящем документе обозначена как "парафиновая фракция ФТ"), содержащая те углеводородные компоненты, которые тяжелее среднего дистиллята (т.е. компоненты, имеющие температуру кипения выше 360C). Из данных фракций наиболее используемым является средний дистиллят, который эквивалентен сырью для керосина и газойля, и является желательным достигать высокого выхода данного среднего дистиллята. Соответственно, на стадии повышения качества, используемой для получения сырья для жидкого топлива из жидких углеводородов, парафиновая фракция ФТ, получаемая на стадии реакции синтеза ФТ в достаточно большом количестве вместе со средним дистиллятом, подвергается гидрокрекингу со снижением молекулярной массы и превращением компонентов парафиновой фракции в компоненты, эквивалентные среднему дистилляту, таким образом увеличивая общий выход среднего дистиллята. В частности, парафиновая фракция ФТ, которая образуется из жидких углеводородов при фракционной перегонке, подвергается гидрокрекингу на стадии гидрокрекинга парафиновой фракции, а затем поступает в газожидкостной сепаратор на стадию разделения газ-жидкость. Полученный таким образом жидкий компонент поступает в ректификационную колонну более поздней стадии вместе со средним дистиллятом, который ранее был подвергнут фракционной перегонке из жидких углеводородов и подвергнут отдельной гидрообработке, а объединенные фракции подвергают затем фракционной перегонке с получением сырья для керосина и газойля. Патентный документ.[Патентный документ 1]. Нерассмотренная патентная публикация Японии 2004-323626. Краткое описание изобретения На стадии гидрокрекинга парафиновой фракции, если гидрокрекинг проходит сверх меры, то получившиеся продукты гидрокрекинга не становятся компонентами, эквивалентными среднему дистилляту,но чаще подвергаются дальнейшему облегчению, что приводит к снижению выхода целевого среднего дистиллята. С другой стороны, если гидрокрекинг протекает недостаточно, тогда выход среднего дистиллята существенно не улучшается. Соответственно, необходимо установить ту степень, до которой должен протекать гидрокрекинг на стадии гидрокрекинга парафиновой фракции, а затем соответствующим образом регулировать данную степень течения гидрокрекинга с достижением высокого выхода среднего дистиллята. Соответственно, продукт гидрокрекинга, полученный на стадии гидрокрекинга парафиновой фракции, разделяется на образцы и анализируется газовой хроматографией сухой перегонки, устанавливается содержание конкретных углеводородных компонентов, содержащихся в продукте гидрокрекинга, а данное содержание используется как индикатор для определения глубины протекания гидрокрекинга. В частности, углеводородный компонент, имеющий температуру кипения не ниже 25C, но не выше 360C, в углеводородном продукте, определяется как конкретный углеводородный компонент, а содержание (мас.%) данного конкретного углеводородного компонента определяется от общей массы всех продуктов гидрокрекинга, имеющих температуру кипения 25C или выше, и если установленное количество лежит в заранее определенном диапазоне, тогда степень протекания гидрокрекинга считается достаточной для удержания на соответствующем уровне. С другой стороны, если содержание конкретного углеводородного компонента лежит вне заранее определенного диапазона, то условия стадии гидрокрекинга парафиновой фракции, а именно рабочие условия установки гидрокрекинга, соответствующим образом изменяются, а степень протекания гидрокрекинга регулируется таким образом, чтобы обеспечить содержание конкретного углеводородного компонента в заранее определенном диапазоне. Однако, когда продукт гидрокрекинга парафиновой фракции ФТ, имеющей широкое распределение по числу атомов углерода, анализируется газовой хроматографией сухой перегонки, единичный анализ требует значительного промежутка времени, а частота анализов, которые могут быть проведены с использованием одного устройства, составляет в лучшем случае один анализ раз в 1,5 ч. Соответственно,при данном типе соответствующего способа определение степени протекания гидрокрекинга в "реальном времени", а затем регулирование операции гидрокрекинга быстрым и подходящим образом в соответствии с данным определением в реальном времени практически невозможно. В настоящем описании, если не указано иначе, выражение "продукт гидрокрекинга" относится ко всему выходящему потоку со стадии гидрокрекинга парафиновой фракции, который включает не только углеводородные компоненты, молекулярная масса которых упала ниже заранее определенного уровня в результате гидрокрекинга, но также и компоненты, для которых гидрокрекинг не прошел достаточно глубоко и которые обозначены как "некрекированный парафин". Настоящее изобретение было разработано в свете вышеуказанных обстоятельств и имеет целью обеспечение способа гидрокрекинга, при котором содержание конкретного углеводородного компонента в продукте гидрокрекинга со стадии гидрокрекинга парафиновой фракции может быть быстро определено, а степень протекания гидрокрекинга может быстро и соответствующим образом регулироваться на основе данного определенного содержания, а также обеспечение способа получения минерального масла. Авторы настоящего изобретения сфокусировали свое внимание на способе, в котором при помощи использования многостадийного газожидкостного сепаратора, осуществляющего разделение газжидкость продукта гидрокрекинга парафиновой фракции, из продукта гидрокрекинга получают компонент тяжелого масла и компонент легкого масла в качестве жидких компонентов, а также изучены соответствующие объемы получения компонента тяжелого масла и компонента легкого масла. Затем выявлением данных объемов получения и вышеуказанного содержания конкретного углеводородного компонента в продукте гидрокрекинга авторы изобретения установили корреляцию между данными двумя факторами и после этого смогли завершить настоящее изобретение. Другими словами, способгидрокрекинга настоящего изобретения включает стадию гидрокрекинга парафиновой фракции, на которой парафиновая фракция, содержащаяся в жидких углеводородах, синтезированных по реакции синтеза Фишера-Тропша, подвергается гидрокрекингу с последующим получением продукта гидрокрекинга, стадию газожидкостного разделения, на которой используется многостадийный сепаратор для разделения продукта гидрокрекинга на газовый компонент, компонент тяжелого масла и компонент легкого масла, стадию установления содержания конкретного компонента, на которой определяется отношение скоростей потоков между компонентом тяжелого масла и компонентом легкого масла, а данное отношение скоростей потоков используется для определения установленного значения содержания конкретного углеводородного компонента, содержащегося в продукте гидрокрекинга, и стадию регулирования, на которой проводится операция регулирования стадии гидрокрекинга парафиновой фракции на основе установленного значения таким образом, что содержание конкретного углеводородного компонента лежит в заранее определенном диапазоне. Способ получения минерального масла по настоящему изобретению включает стадию синтеза жидких углеводородов, на которой синтезируются жидкие углеводороды из сырьевого газа, содержащего газообразный оксид углерода и газообразный водород, по реакции синтеза Фишера-Тропша, стадию гидрокрекинга парафиновой фракции, на которой парафиновая фракция, содержащаяся в жидких углеводородах, синтезированных на стадии синтеза жидких углеводородов, подвергаются гидрокрекингу, стадию разделения газ-жидкость, на которой используется многостадийный газожидкостной сепаратор для разделения продукта гидрокрекинга на газовый компонент, компонент тяжелого масла и компонент легкого масла, стадию установления содержания конкретного компонента, на которой устанавливается отношение скоростей потоков между компонентом тяжелого масла и компонентом легкого масла, а данное отношение скоростей потоков используется для установления ожидаемого значения содержания конкретного углеводородного компонента, содержащегося в продукте гидрокрекинга, и стадию регулирования операции гидрокрекинга парафиновой фракции на основе установленного значения отношения скоростей потоков таким образом, что содержание конкретного значения углеводородного компонента лежит в заранее определенном диапазоне. Вышеупомянутый конкретный углеводородный компонент может быть углеводородным компонентом, имеющим температуру кипения от 25 до 360C. Помимо этого, многостадийный газожидкостной сепаратор может включать первый газожидкостной сепаратор, охлаждающее устройство, которое охлаждает газовый компонент, отделенный первым газожидкостным сепаратором, и сжижает по меньшей мере часть газового компонента, и второй газожидкостной сепаратор, который проводит разделение газ-жидкость выходного потока из охлаждающего устройства, где компонент тяжелого масла, описанный выше, является жидким компонентом, полученным в первом газожидкостном сепараторе, а компонент легкого масла, описанный выше, является жидким компонентом, полученным во втором газожидкостном сепараторе. В соответствии с настоящим изобретением содержание конкретного углеводородного компонента в продукте гидрокрекинга со стадии гидрокрекинга парафиновой фракции может быть быстро установлено, а степень течения гидрокрекинга затем может быть быстро и соответствующим образом регулироваться на основе установленного содержания, и, более того, средний дистиллят может быть получен стабильно с высоким выходом из жидких углеводородов, полученных по реакции синтеза ФТ. Краткое описание чертежей На фиг. 1 показана схема, иллюстрирующая систему синтеза жидкого топлива. На фиг. 2 показана схема, иллюстрирующая конкретный пример блока улучшения. На фиг. 3 показан график, иллюстрирующий зависимость между отношением скоростей потоков между компонентом тяжелого масла и компонентом легкого масла и содержанием конкретного углеводородного компонента в продукте гидрокрекинга. Описание вариантов осуществления настоящего изобретения Ниже представлено более подробное описание настоящего изобретения. На фиг. 1 показана система 1 синтеза, в которой проводится процесс GTL для преобразования углеводородного сырья, такого как природный газ, в жидкие топлива. Данная система 1 синтеза жидкого топлива состоит из блока 3 получения синтез-газа, блока 5 синтеза ФТ и блока 7 повышения качества. Блок 3 получения синтез-газа состоит главным образом из реактора 10 десульфуризации, установки 12 риформинга, котла-утилизатора 14, газожидкостных сепараторов 16 и 18, блока 20 удаления CO2 и сепаратора 26 для водорода. Реактор 10 десульфуризации состоит из гидродесульфуратора и тому подобных и обеспечивает удаление серосодержащих компонентов из природного газа, который используется в качестве сырья. Установка 12 риформинга преобразует природный газ, поступающий из реактора 10 десульфуризации, с получением синтез-газа, содержащего газообразный оксид углерода (CO) и газообразный водород(H2) в качестве основных компонентов. Котел-утилизатор 14 отбирает отработанное тепло из синтез-газа, полученного в установке 12 риформинга, и генерирует пар высокого давления. Газожидкостной сепаратор 16 разделяет воду, которая была нагрета в результате теплообмена с синтез-газом в котле-утилизаторе 14, на газ (пар высокого давления) и жидкость. Газожидкостной сепаратор 18 обеспечивает удаление компонентов конденсата из синтез-газа, который был охлажден в котле-утилизаторе 14, и подачу газового компонента в блок 20 удаления CO2. Блок 20 удаления CO2 имеет поглотительную колонну 22, которая использует абсорбент для удаления углекислого газа из синтез-газа, поступающего из газожидкостного сепаратора 18, и регенерационную колонну 24, в которой происходит освобождение углекислого газа, поглощенного абсорбентом, и регенерация, таким образом, абсорбента. Сепаратор 26 для водорода отделяет часть газообразного водорода, содержащегося в синтез-газе, из которого уже был удален углекислый газ в блоке 20 удаления CO2. Блок 5 синтеза ФТ включает, например, барботажный колонный реактор 30 (барботажный колонный реактор синтеза углеводородов), газожидкостной сепаратор 34, сепаратор 36 и первую ректификационную колонну 40. Барботажный колонный реактор 30 является примером реактора, в котором синтезируется минеральное масло из синтез-газа и который работает как реактор синтеза ФТ, в котором синтезируется минеральное масло из синтез-газа по реакции синтеза ФТ. Данный барботажный колонный реактор 30 может состоять, например, из барботажного колонного реактора с суспензионным слоем, в котором суспензия, полученная суспендированием твердых частиц катализатора в жидких углеводородах (продукте реакции синтеза ФТ), содержится в емкости колонного типа. В данном барботажном колонном реакторе 30 протекает синтез жидких углеводородов по реакции газообразного оксида углерода и газообразного водорода, содержащихся в синтез-газе, полученном в вышеупомянутом блоке 3 получения синтез-газа. Газожидкостной сепаратор 34 разделяет воду, нагретую при прохождении по трубчатому теплообменнику 32, установленному внутри барботажного колонного реактора 30, на пар (пар среднего давления) и жидкость. В сепараторе 36 частицы катализатора отделяются от жидких углеводородов в суспензии катализатора, содержащейся в барботажном колонном реакторе 30. В первой ректификационной колонне 40 происходит фракционная перегонка минерального масла,поступающего из барботажного колонного реактора 30 через сепаратор 36 и газожидкостной сепаратор 38, на соответствующие фракции. Блок повышения качества 7 включает, например, реактор 50 гидрокрекинга парафиновой фракции,реактор 52 гидрирования среднего дистиллята, реактор 54 гидрирования фракции нафты, газожидкостные сепараторы 56, 58 и 60, вторую ректификационную колонну 70 и стабилизатор 72 нафты. Реактор 50 гидрокрекинга парафиновой фракции соединен с нижней частью первой ректификационной колонны 40, с газожидкостным сепаратором 56, расположенным ниже реактора 50 гидрокрекинга парафиновой фракции. Реактор 52 гидрирования среднего дистиллята соединен со средней частью первой ректификационной колонны 40, с газожидкостным сепаратором 58, расположенным ниже реактора 52 гидрирования среднего дистиллята. Реактор 54 гидрирования фракции нафты соединен с верхней частью первой ректификационной колонны 40, с газожидкостным сепаратором 60, расположенным ниже реактора 54 гидрирования фракции нафты. Во второй ректификационной колонне 70 протекает фракционная перегонка жидких углеводородов,поступающих из газожидкостных сепараторов 56 и 58 в соответствии с их соответствующими температурами кипения. В стабилизаторе 72 нафты протекает дополнительная фракционная перегонка жидких углеводородов во фракции нафты, поступающих из газожидкостного сепаратора 60 и второй ректификационной колонны 70, а образующийся легкий компонент выбрасывается как факельный газ, в то время как тяжелые компоненты отделяются и извлекаются как готовая нафта. Далее следует описание способа получения базового сырья из природного газа (способ GTL) с использованием системы 1 синтеза жидкого топлива, имеющей конфигурацию, описанную выше. Природный газ (основным компонентом которого является СН 4) подают в качестве углеводородного сырья в систему 1 синтеза жидкого топлива из внешнего источника подачи природного газа (не показан на чертежах), такого как месторождение природного газа или газовый генератор. Вышеуказанный блок 3 получения синтез-газа преобразует природный газ с получением синтез-газа (смешанного газа,содержащего газообразный оксид углерода и газообразный водород в качестве основных компонентов). В частности, сначала природный газ, описанный выше, вводят в реактор 10 десульфуризации вместе с газообразным водородом, отделенным в сепараторе 26 водорода. В реакторе 10 десульфуризации серосодержащие компоненты, содержащиеся в природном газе, преобразуются в сероводород под действием введенного газообразного водорода при обычном действии катализатора гидродесульфурирования,а полученный таким образом сероводород поглощается абсорбентом, таким как ZnO. Таким образом,серосодержащие компоненты извлекают из природного газа. Обессеренный природный газ подают в риформинг-установку 12 после смешивания с газообразным углекислым газом (CO2), поступающим из источника подачи углекислого газа (не показан на чертеже), и паром, полученным в котле-утилизаторе 14. В риформинг-установке 12 природный газ преобразуется под действием газообразного углекислого газа и пара в процессе риформинга паром-углекислым газом, с получением, таким образом, высокотемпературного синтез-газа, содержащего газообразный оксид углерода и газообразный водород в качестве основных компонентов. Высокотемпературный синтез-газ (например, 900C, 2,0 МПа маном.), полученный таким образом в риформинг-установке 12, подают в котел-утилизатор 14 и охлаждают (например, до 400C) при помощи теплообмена с водой, циркулирующей через котел-утилизатор 14, таким образом удаляя отработанное тепло из синтез-газа. Синтез-газ, охлажденный в котле-утилизаторе 14, подают либо в поглотительную колонну 22 блока 20 удаления CO2, либо в барботажный колонный реактор 30, после того как жидкую сконденсированную фракцию отделяли и удаляли из синтез-газа в газожидкостном сепараторе 18. В поглотительной колонне 22 газообразный углекислый газ, содержащийся в синтез-газе, поглощается абсорбентом, и данный газообразный углекислый газ затем высвобождается из абсорбента в регенерационной колонне 24. Высвобожденный газообразный углекислый газ направляют из регенерационной колонны 24 в риформингустановку 12 и повторно используют в вышеописанной реакции риформинга. Синтез-газ, полученный таким путем в блоке 3 получения синтез-газа, подают в барботажный колонный реактор 30 вышеупомянутого блока 5 синтеза ФТ. В это же время композиционное отношение синтез-газа, поданного в барботажный колонный реактор 30, устанавливают до композиционного отношения, подходящего для реакции синтеза ФТ (например, Н 2:CO = 2:1 (молярное отношение. В сепараторе 26 водорода газообразный водород, содержащийся в синтез-газе, отделяют адсорбцией и десорбцией с использованием разницы давлений (водород PSA). Отделенный газообразный водород непрерывно подают из газгольдера или т.п. (не показан на чертеже) при помощи компрессора (не показан на чертеже) в различные реакторы, предусматривающие использование газообразного водорода (например, реактор 10 десульфуризации, реактор 50 гидрокрекинга парафиновой фракции, реактор 52 гидрирования среднего дистиллята и реактор 54 гидрирования фракции нафты) в системе 1 синтеза жидкого топлива, в которой протекают заранее определенные реакции с использованием газообразного водорода. Затем в блоке 5 синтеза ФТ проходит синтез жидких углеводородов по реакции синтеза ФТ из синтез-газа, полученного в вышеуказанном блоке 3 для получения синтез-газа. В частности, синтез-газ, полученный в блоке 3 для получения синтез-газа, вводят в нижнюю часть барботажного колонного реактора 30, и проходит вверх через суспензию катализатора, содержащуюся внутри барботажного колонного реактора 30. В это время внутри барботажного колонного реактора 30 газообразный оксид углерода и газообразный водород, содержащиеся в синтез-газе, взаимодействуют друг с другом по вышеупомянутой реакции синтеза ФТ, и образуются углеводороды. Жидкие углеводороды, синтезированные в барботажном колонном реакторе 30, вводят в сепаратор 36 как суспензию катализатора, которая также включает частицы катализатора. В сепараторе 36 введенную суспензию катализатора разделяют на твердый компонент, состоящий из частиц катализатора и т.п., и жидкий компонент, содержащий жидкие углеводороды. Часть отделенного твердого компонента, состоящего из частиц катализатора и т.п., возвращают в барботажный колонный реактор 30, а жидкий компонент подают в первую ректификационную колонну 40. Газовый продукт, являющийся газообразным в условиях барботажного колонного реактора 30, содержащего непрореагировавший синтез-гази газообразные углеводороды, образовавшиеся в реакции синтеза, выводят из верхней части барботажного колонного реактора 30 и подают в газожидкостной сепаратор 38. В газожидкостном сепараторе 38 данный газовый продукт охлаждается, и сконденсировавшиеся жидкие углеводороды отделяют и вводят в первую ректификационную колонну 40. Газовый компонент, отделенный в газожидкостном сепараторе 38, содержит непрореагировавший синтез-газ (CO и Н 2) и углеводороды с числом атомов углерода 4 или менее в качестве основных компонентов, а часть данного газового компонента повторно вводят в нижнюю часть барботажного колонного реактора 30 и непрореагировавший синтез-газ, содержащийся в нем, повторно используют в реакции синтеза ФТ. Кроме того, газовый компонент, который повторно не используют в реакции синтеза ФТ, извлекают в виде отходящего газа, который может быть использован как топливный газ, обработан для извлечения топлив,эквивалентных LPG (жидкий топливный газ), или повторно использован в качестве сырья для риформинг-установки 12 получения синтез-газа. Затем в первой ректификационной колонне 40 жидкие углеводороды, поступающие из барботажного колонного реактора 30 через сепаратор 36 и газожидкостной сепаратор 38 так, как описано выше, претерпевают фракционную перегонку на фракцию нафты (с температурой кипения ниже приблизительно 150C), средний дистиллят (с температурой кипения приблизительно от 150 до 360C) и парафиновую фракцию (с температурой кипения выше приблизительно 360C). Затем в блоке 7 повышения качества проходит гидрирование жидких углеводородов, полученных в блоке 5 синтеза ФТ, с получением базового сырья для жидких топлив (таких как нафта, керосин и газойль). Жидкие углеводороды парафиновой фракции (главным образом углеводороды С 21 или более), извлекаемые из нижней части первой ректификационной колонны 40, направляют в реактор 50 гидрокрекинга парафиновой фракции. Жидкие углеводороды среднего дистиллята (главным образом углеводороды от С 11 до C20), извлекаемые из средней части первой ректификационной колонны 40, направляют в реактор 52 гидрирования среднего дистиллята. Жидкие углеводороды фракции нафты (главным образом углеводороды от C5 до С 10), извлекаемые из верхней части первой ректификационной колонны 40, направляют в реактор 54 гидрирования нафты. В реакторе 50 гидрокрекинга парафиновой фракции протекает гидрокрекинг жидких углеводородов парафиновой фракции с высоким числом атомов углерода (углеводороды приблизительно C21 или более),выведенные из нижней части первой ректификационной колонны 40, с использованием газообразного водорода, поступающего из вышеуказанного сепаратора 26 водорода, для снижения числа атомов углерода приблизительно до 20 или менее. В данной реакции гидрокрекинга происходит разрыв связей C-C углеводородов с большим числом атомов углерода под воздействием катализаторов и тепла, в результате чего образуются углеводороды с меньшим числом атомов углерода. Продукты, включающие жидкие углеводороды, полученные гидрокрекингом в реакторе 50 гидрокрекинга парафиновой фракции, разделяют на газы и жидкости пошаговым образом на нескольких стадиях в газожидкостных сепараторах 56 и 57. Отделенные жидкие углеводороды направляют во вторую ректификационную колонну 70, в то время как отделенный газовый компонент (включающий газообразный водород) направляют в реактор 52 гидрирования среднего дистиллята и реактор 54 гидрообработки нафты. В реакторе 52 гидрирования среднего дистиллята жидкие углеводороды среднего дистиллята, имеющие число атомов углерода в среднем диапазоне (приблизительно от C11 до C20), извлеченные из средней части первой ректификационной колонны 40, подвергают гидрированию с использованием газообразного водорода, поступающего из сепаратора 26 водорода через реактор 50 гидрокрекинга парафиновой фракции. В ходе данного процесса гидрирования олефины, образовавшиеся как побочные продукты реакции синтеза ФТ, подвергают гидрированию, кислородсодержащие соединения, такие как спирты,гидродеоксигенируются и превращаются в парафины, и нормальные парафины гидроизомеризуются с образованием изопарафинов. Продукт, содержащий гидрированные жидкие углеводороды, разделяют на газ и жидкость в газожидкостном сепараторе 58. Отделенные жидкие углеводороды направляют во вторую ректификационную колонну 70, а отделенную газовую фракцию (содержащую газообразный водород) повторно используют для вышеописанных реакций гидрирования. В реакторе 54 гидрирования фракции нафты подвергаются гидрированию жидкие углеводороды фракции нафты, имеющие низкое число атомов углерода (приблизительно C10 или менее), извлеченные из верхней части первой ректификационной колонны 40, с использованием газообразного водорода, поступающего из сепаратора 26 водорода через реактор 50 гидрокрекинга парафиновой фракции. Продукт,-5 021597 содержащий гидрированные жидкие углеводороды, разделяют на газ и жидкость в газожидкостном сепараторе 60. Отделенные жидкие углеводородные соединения направляют в стабилизатор 72 нафты, а отделенную газовую фракцию (содержащую газообразный водород) повторно используют в вышеописанных реакциях гидрирования. Затем во второй ректификационной колонне 70 жидкие углеводороды, поступающие из реактора 50 гидрокрекинга парафиновой фракции и реактора 52 гидрирования среднего дистиллята так, как описано выше, подвергают фракционной перегонке на углеводороды с числом атомов углерода C10 или меньше (с температурами кипения ниже приблизительно 150C), керосиновую фракцию (с температурой кипения приблизительно от 150 до 250C), фракцию газойля (с температурой кипения приблизительно от 250 до 360C) и некрекированную парафиновую фракцию (с температурой кипения выше приблизительно 360C), которая не претерпела в достаточной мере гидрокрекинг в реакторе 50 гидрокрекинга парафиновой фракции. Некрекированную парафиновую фракцию выводят из нижней части второй ректификационной колонны 70 и направляют на рецикл в положение выше реактора 50 гидрокрекинга парафиновой фракции. Керосиновую фракцию и фракцию газойля выводят из средней части второй ректификационной колонны 70. Между тем, углеводороды с числом атомов углерода C10 или меньше извлекают из верхней части второй ректификационной колонны 70 и подают в стабилизатор 72 нафты. Более того, в стабилизаторе 72 нафты углеводороды с числом атомов углерода С 10 или менее, поступающие из реактора 54 гидрирования фракции нафты и второй ректификационной колонны 70, фракционируют, и нафту (от С 5 до С 10) получают в качестве конечного продукта. Соответственно, нафту выводят из нижней части стабилизатора 72 нафты. В то же время, факельный газ, включающий углеводороды с числом атомов углерода не выше 4 в качестве основных компонентов, а именно соединения, отличные от целевого продукта, извлекают из верхней части стабилизатора 72 нафты. Данный факельный газ может быть использован как топочный газ или обработан для извлечения топлив, эквивалентныхLPG. На фиг. 2 показана схема, иллюстрирующая блок 7 повышения качества. Не существует конкретных ограничений для жидких углеводородов, используемых в качестве сырья для получения базовых масел для жидких топлив в блоке 7 повышения качества, при условии, что жидкие углеводороды синтезированы по реакции синтеза ФТ. Однако с целью максимизации выхода среднего дистиллята жидкие углеводороды предпочтительно содержат по меньшей мере 80 мас.% углеводородов с температурой кипения приблизительно 150C или выше в расчете по общей массе жидких углеводородов, полученных по реакции синтеза ФТ. Жидкие углеводороды, полученные по обычной реакции синтеза ФТ, обычно представляют собой смесь, содержащую главным образом алифатические углеводороды, имеющие очень широкое распределение по числу атомов углерода, но также может быть использована фракция, полученная при предварительной фракционной перегонке данных жидких углеводородов. Фракция нафты являлась компонентом, который отгоняется при температуре ниже приблизительно 150C в первой ректификационной колонне 40, средний дистиллят являлся компонентом, который отгоняется при температуре не ниже приблизительно 150C и не выше приблизительно 360C, а парафиновая фракция являлась компонентом, который не отгоняется при температуре приблизительно 360C в первой ректификационной колонне 40, а скорее выгружается из нижней части ректификационной колонны. В настоящем описание рассмотрен предпочтительный вариант осуществления изобретения, в котором в первой ректификационной колонне заданы две точки отбора фракций (а именно, приблизительно 150C и приблизительно 360C), в результате чего жидкие углеводороды разделяют на три фракции, но,например, также может быть задана одна точка отбора фракции, в данном случае фракцию, которая отгоняется при температуре ниже точки отбора, выводят как средний дистиллят и подают в реактор 52 гидрирования среднего дистиллята по линии L1, а фракцию с температурой кипения, превышающей точку отбора фракции, извлекают как парафиновую фракцию по линии L2. В реакторе 54 гидрирования нафты фракцию нафты подвергают гидрированию обычным образом,превращая, таким образом, олефины, содержащиеся во фракции нафты, в парафиновые углеводороды, и превращая кислородсодержащие соединения, такие как спирты, в парафиновые углеводороды и воду. В реакторе 52 гидрирования среднего дистиллята используют обычный процесс для превращения олефинов и кислородсодержащих соединений, содержащихся в среднем дистилляте, в парафиновые углеводороды способом, аналогичным тому, что рассмотрен выше для реактора 54 гидрирования нафты. Кроме того, в то же время для улучшения низкотемпературных свойств (низкотемпературной текучести) товарного масла для использования в качестве базового сырья для жидких топлив по меньшей мере часть нормальных парафинов, содержащихся в среднем дистилляте, подвергают гидроизомеризации и превращают в изопарафины. В реакторе 50 гидрокрекинга парафиновой фракции используют обычный процесс с применением катализатора гидрокрекинга для гидрокрекинга парафиновой фракции и получения соединений, эквивалентных среднему дистилляту. В ходе данного процесса олефины и кислородсодержащие соединения,такие как спирты, содержащиеся в парафиновой фракции, превращаются в парафины. Кроме того, в то же время также протекает гидроизомеризация нормальных парафинов, которая способствует улучшению низкотемпературных свойств (низкотемпературной текучести) торгового масла для использования в качестве базового сырья для жидких топлив. С другой стороны, часть парафиновой фракции подвергается более глубокому гидрокрекингу и превращается в углеводороды, эквивалентные фракции нафты с низкой температурой кипения, имеющей даже более низкую температуру кипения, чем диапазон температур кипения целевого среднего дистиллята. Более того, часть парафиновой фракции подвергается еще более глубокому гидрокрекингу и превращается в газообразные углеводороды с числом атомов углерода 4 или меньше, такие как бутаны, пропан, этан и метан. Блок повышения качества 7, показанный на фиг. 2, газожидкостной сепаратор 60, стабилизатор нафты 72 и емкость для нафты 80 располагают ниже реактора 54 гидрирования нафты. В стабилизаторе 72 нафты газообразные углеводороды, состоящие главным образом из углеводородов, имеющих число атомов углерода 4 или менее, и содержащиеся во фракции нафты, проходящей через реактор 54 гидрирования фракции нафты, извлекают по линии L3, соединенной с верхней частью стабилизатора 72 нафты. Фракцию нафты, прошедшую через реактор 54 гидрирования нафты, подают в газожидкостной сепаратор 60 по линии L4. После отделения газообразного водорода в газожидкостном сепараторе 60 фракцию нафты подавают в стабилизатор 72 нафты по линии L13. Газообразный водород, отделенный от фракции нафты в газожидкостном сепараторе 60, подают в реактор 50 гидрокрекинга парафиновой фракции по линиям L22 и L14. После удаления газообразного водорода в стабилизаторе 72 нафты фракцию нафты пропускают по линии L5 в емкость 80 для нафты для хранения. Кроме того, вторая ректификационная колонна 70 расположена ниже реактора 52 гидрирования среднего дистиллята и реактора 50 гидрокрекинга парафиновой фракции, а в данную вторую ректификационную колонну 70 подают масло, вытекающее из реактора 52 гидрирования среднего дистиллята, и продукт гидрокрекинга из реактора 50 гидрокрекинга парафиновой фракции, и получившуюся смесь подвергают фракционной перегонке. Более того, имеется емкость 90 для хранения среднего дистиллята,прошедшего фракционную перегонку во второй ректификационной колонне 70. Вытекающее из реактора 52 гидрирования среднего дистиллята масло подают в газожидкостной сепаратор 58 по линии L6. Средний дистиллят, из которого отелен газообразный водород в газожидкостном сепараторе 58, подают во вторую ректификационную колонну 70 по линии L21. Вытекающее масло (продукт гидрокрекинга) из реактора 50 гидрокрекинга парафиновой фракции подают во вторую ректификационную колонну 70 по линии L19 и линии L17. Газообразный водород, отделенный из среднего дистиллята в газожидкостном сепараторе 58, подают в реактор 50 гидрокрекинга парафиновой фракции по линиям L20, L22 и L14. Вытекающее из реактора 52 гидрирования среднего дистиллята масло и вытекающее (продукт гидрокрекинга) из реактора 50 гидрокрекинга парафиновой фракции масло, которые подают во вторую ректификационную колонну 70, могут быть смешаны как смешиванием на линии, так и смешиванием в емкости, нет конкретных ограничений на используемый метод смешения. В данном примере средний дистиллят получают как единичную фракцию во второй ректификационной колонне 70, а данный средний дистиллят проходит по линии L8 и хранится в емкости 90 для среднего дистиллята. Однако средний дистиллят может быть фракционирован на соответствующее множество фракций, например керосиновую фракцию и фракцию газойля, а две данные фракции затем могут быть загружены в раздельные емкости для хранения. Более того, в блоке 7 повышения качества часть гидрированной фракции нафты из реактора 54 гидрирования фракции нафты проходит по линии L9 и повторно поступает на линию L10 из реактора 54 гидрирования фракции нафты. Гидрирование фракции нафты является высокоэкзотермической реакцией,и если подвергать гидрированию только необработанную фракцию нафты, то существует вероятность того, что температура фракции нафты в реакторе 54 гидрирования фракции нафты может чрезмерно возрасти. Соответственно, рециркулируя часть гидрированной фракции нафты, разбавляют необработанную фракцию нафты, таким образом предотвращая какое-либо чрезмерное повышение температуры. Кубовое масло из второй ректификационной колонны 70 состоит главным образом из некрекированной парафиновой фракции, т.е. парафиновой фракции, которая не была подвергнута в достаточной мере гидрокрекингу на стадии гидрокрекинга парафиновой фракции. Данное кубовое масло повторно подают на линии L11 и L2, расположенные выше реактора 50 гидрокрекинга парафиновой фракции, и вновь подают в реактор 50 гидрокрекинга парафиновой фракции и подвергают гидрокрекингу. Данный процесс улучшет выход среднего дистиллята. С другой стороны, легкая фракция, выходящая из верхней части второй ректификационной колонны 70, проходит по линиям L12 и L13, а затем ее подают в стабилизатор 72 нафты. Периферическая зона вокруг реактора 50 гидрокрекинга парафиновой фракции подробно показана на фиг. 2, а способ гидрокрекинга парафиновой фракции рассмотрен ниже со ссылками на фиг. 2. В данном примере реактор 50 гидрокрекинга парафиновой фракции включает проточный реактор с неподвижным слоем, а данный реактор наполнен катализатором гидрокрекинга, тип которого описан подробно выше. Парафиновую фракцию ФТ подавали по линии L2, в то время как газообразный водород подавали по линии L14, соединенной с линией L2, и два данных компонента смешивали вместе и затем подавали в реактор 50 гидрокрекинга парафиновой фракции, где протекал гидрокрекинг парафиновой фракции. Кроме того, многостадийный газожидкостной сепаратор, описанный в деталях ниже, располагался ниже реактора 50 гидрокрекинга парафиновой фракции. Подробные описания каждой из стадий способа гидрокрекинга парафиновой фракции приведены ниже. Стадия гидрокрекинга парафиновой фракции. Как показано на фиг. 2, на стадии гидрокрекинга парафиновой фракции парафиновую фракцию ФТ,введенную по линии L2, подвергали гидрокрекингу в реакторе 50 гидрокрекинга парафиновой фракции,получая, таким образом, продукт гидрокрекинга. Примеры катализатора гидрокрекинга, использовавшегося на стадии гидрокрекинга парафиновой фракции, включают металлы, принадлежащие группам 8-10 Периодической таблицы, как активные металлы, нанесенные на носитель, содержащий твердую кислоту. "Периодическая таблица" относится к Периодической таблице элементов, одобренной ИЮПАК (Международный союз теоретической и прикладной химии). Конкретные примеры носителя включают носители, содержащие одну или более твердых кислот,выбранные из кристаллических цеолитов, таких как ультрастабильный цеолит Y-типа (USY), цеолитY-типа и -цеолит, и огнеупорных аморфных сложных оксидов металлов, таких как диоксид кремнияоксид алюминия, диоксид кремния-диоксид циркония и оксид алюминия-оксид бора. Носитель предпочтительно содержит одну или более твердую кислоту, выбранную из USY цеолита, диоксида кремнияоксида алюминия, оксида алюминия-оксида бора и диоксида кремния-диоксида циркония, и наиболее предпочтительно содержит USY цеолит вместе с оксидом алюминия-оксидом бора и/или диоксидом кремния-оксидом алюминия. Цеолит USY получали ультрастабилизацией Y-цеолита гидротермической обработкой и/или кислотной обработкой, а помимо микропористой структуры с размером пор 2 нм или менее, присущимY-цеолиту, цеолит USY также включает новые поры, имеющие размер пор от 2 до 10 нм. Средний размер частицы цеолита USY конкретно не ограничен, но предпочтительно не превышал 1,0 мкм, предпочтительно 0,5 мкм или менее. Кроме того, в цеолите USY молярное отношение диоксид кремния/оксид алюминия (молярное отношение диоксида кремния к оксиду алюминия) предпочтительно составляло от 10 до 200, более предпочтительно от 15 до 100, еще более предпочтительно от 20 до 60. Более того, носитель предпочтительно включал от 0,1 до 80 мас.% кристаллического цеолита и от 0,1 до 60 мас.% огнеупорного аморфного композиционного оксида металла. Носитель мог быть получен формованием композиции носителя, содержащей твердую кислоту,описанную выше, и связывающий агент, а затем прокаливанием композиции. Доля в смеси твердой кислоты относительно общей массы носителя предпочтительно находилась в диапазоне от 1 до 70 мас.%,более предпочтительно от 2 до 60 мас.%. Кроме того, в тех случаях, когда носитель включал цеолитUSY, доля в смеси цеолита USY относительно общей массы носителя составляла предпочтительно от 0,1 до 10 мас.%, более предпочтительно от 0,5 до 5 мас.%. Более того, в тех случаях, когда носитель включал цеолит USY и оксид алюминия-оксид бора, доля цеолита USY в смеси и оксида алюминия-оксида бора(цеолит USY/оксид алюминия-оксид бора) составляла предпочтительно массовое отношение в диапазоне от 0,03 до 1. Кроме того, в тех случаях, когда носитель включал цеолит USY и диоксид кремния-оксид алюминия, доля цеолита в смеси и диоксида кремния-оксида алюминия (цеолит USY/диоксид кремнияоксид алюминия) составляла предпочтительно массовое отношение в диапазоне от 0,03 до 1. Не существует конкретных ограничений для связывающего агента, однако предпочтительными являлись оксид алюминия, диоксид кремния, диоксид титана или оксид магния, наиболее предпочтительным являлся оксид алюминия. Количество связывающего агента в смеси относительно общей массы носителя предпочтительно лежало в диапазоне от 20 до 98 мас.%, более предпочтительно от 30 до 96 мас.%. Температура прокаливания композиции носителя, описанной выше, предпочтительно составляла от 400 до 550C, более предпочтительно от 470 до 530C, еще более предпочтительно от 490 до 530C. Конкретные примеры металлов, принадлежащих группам 8-10 Периодической таблицы, включают кобальт, никель, родий, палладий, иридий и платину. Из данных металлов предпочтительным является использование как одного металла, так и комбинации из двух или более металлов, выбранных из никеля,палладия и платины. Данные металлы могут быть нанесены на вышеупомянутый носитель обычными методами, такими как импрегнирование или ионный обмен. Хотя не существует конкретных ограничений на количество нанесенного на носитель металла, однако общая масса металла относительно массы носителя предпочтительно составляет от 0,1 до 3,0 мас.%. Парциальное давление на стадии гидрокрекинга парафиновой фракции обычно составляло от 0,5 до 12 МПа, предпочтительно от 1,0 до 5,0 МПа. Часовая объемная скорость жидкости (LHSV) обычно составляла от 0,1 до 10,0 ч-1, предпочтительно от 0,3 до 3,5 ч-1. Соотношение между газообразным водородом и парафиновой фракцией (отношение газообразный водород/масло) конкретно не ограничивалось, но обычно составляло от 50 до 1000 нл/л,предпочтительно от 70 до 800 нл/л. В настоящем описании LHSV (часовая объемная скорость жидкости) описывает объемный расход парафиновой фракции в стандартных условиях (25C, 101,325 Па) на единицу объема слоя катализатора(каталитического слоя), загруженного в проточный реактор с неподвижным слоем, где единицы "ч-1" представляют обратную величину "часу". Кроме того, единицы "нл" для объема водорода в соотношении газообразный водород/масло представляют объем газообразного водорода (л) в стандартных условиях(0C, 101,325 Па). Температура реакции на стадии гидрокрекинга парафиновой фракции (а именно, средневзвешенная температура каталитического слоя) обычно составляла от 180 до 400C, предпочтительно от 200 до 370C, более предпочтительно от 250 до 350C, еще более предпочтительно от 280 до 350C. Если температура реакции превышала 400C, то гидрокрекинг становился избыточным, что приводило к снижению выхода целевого среднего дистиллята. Кроме того, продукт гидрокрекинга мог обесцвечиваться,ограничивая рамки его возможного применения как базового сырья для жидкого топлива. В отличие от этого, если температура реакции снижалась ниже 180C, то гидрокрекинг парафиновой фракции не проходил в достаточной степени, а выход среднего дистиллята снижался. Помимо этого, удаление кислородсодержащих соединений, таких как спирты, содержащихся в парафиновой фракции, становилось недостаточным. Температуру реакции регулировали установкой температурных настроек на выходе теплообменника (не показан на чертежах), расположенного на линии L2. На стадии гидрокрекинга парафиновой фракции данного типа реактор гидрокрекинга парафиновой фракции предпочтительно работал таким образом, что содержание конкретного углеводородного компонента в продукте гидрокрекинга, т.е. тех углеводородных компонентов, которые имели температуру кипения не менее 25 и не более 360C, от общей массы продукта гидрокрекинга, имевшего температуру кипения 25C и выше, предпочтительно составляло от 20 до 90 мас.%, более предпочтительно от 30 до 80 мас.%, еще более предпочтительно от 45 до 70 мас.%. Если содержание данного конкретного углеводородного компонента попадало в диапазоны, указанные выше, глубина гидрокрекинга находилась на соответствующем уровне, т.е. выход среднего дистиллята мог быть увеличен. Стадия газожидкостного разделения. Продукт гидрокрекинга со стадии гидрокрекинга парафиновой фракции вводили в многостадийный газожидкостной сепаратор, состоящий из первого газожидкостного сепаратора 56 и второго газожидкостного сепаратора 57. Теплообменник (не показан на чертежах) для охлаждения продукта гидрокрекинга предпочтительно устанавливали на линии L15, соединенной с выходным отверстием реактора 50 гидрокрекинга парафиновой фракции. После охлаждения в данном теплообменнике продукт гидрокрекинга разделяли на газовый компонент и жидкий компонент в первом газожидкостном сепараторе 56. Температура внутри первого газожидкостного сепаратора 56 предпочтительно составляла приблизительно от 210 до 260C. Другими словами, жидкий компонент, отделенный в газожидкостном сепараторе 56, являлся компонентом тяжелого масла, состоявшем из углеводородов, которые существовали в жидком состоянии при вышеупомянутой температуре, и включал большое количество некрекированной парафиновой фракции. Данный компонент тяжелого масла выходил из нижней части первого газожидкостного сепаратора 56 по линии L19 и линии L17 и поступал во вторую ректификационную колонну 70. Объемная скорость потока в час (л/ч) данного компонента тяжелого масла, выходящего из первого газожидкостного сепаратора 56, обозначена как FH. В то же время газовый компонент, отделенный в первом газожидкостном сепараторе 56, выходил из верхней части газожидкостного сепаратора 56 по линии L16 и поступал в теплообменник (охлаждающее устройство) 55, где его охлаждали и частично сжижали. Выходной поток из теплообменника 55 подавали во второй газожидкостной сепаратор 57. В результате охлаждения в теплообменнике 55 температура на входе второго газожидкостного сепаратора 57 составляла приблизительно от 90 до 100C. Во втором газожидкостном сепараторе 57 газовый компонент и жидкий компонент, сконденсированный (сжиженный) при охлаждении в теплообменнике 55, разделяли. Отделенный газовый компонент выводили из верхней части второго газожидкостного сепаратора 57 по линии L17. Теплообменник (не показан на чертеже) предпочтительно был установлен на линии L17 для охлаждения газового компонента до приблизительно 40C. Это обеспечивало сжижение части жидких углеводородов газового компонента, который затем возвращали во второй газожидкостной сепаратор 57. Оставшийся газовый компонент состоял главным образом из газообразного водорода, содержащего газообразные углеводороды, и данный газовый компонент подавали в реактор 52 гидрирования среднего дистиллята или в реактор 54 гидрирования фракции нафты, повторно использовали в качестве газообразного водорода для реакций гидрирования. В то же время жидкий компонент извлекали из линии L18, соединенной с нижней частью второго газожидкостного сепаратора 57. Данный жидкий компонент являлся компонентом легкого масла, состоящим из более легких углеводородов, которые конденсировались во втором газожидкостном сепараторе 57 при более низкой температуре, чем в первом газожидкостном сепараторе 56. Данный компонент легкого масла подавали по линии L7 вместе с компонентом тяжелого масла из первого газожидкостного сепаратора 56 в первую ректификационную колонну 70. Объемная скорость потока в час (л/ч) данного компонента легкого масла, полученного из второго газожидкостного сепаратора 57, обозначена как FL. Обеспечивая таким образом многостадийное разделение газ-жидкость и используя способ, где охлаждение осуществляется ступенчатым образом, оказалось возможным избежать проблем, связанных с тем, что компоненты, имеющие высокую точку отверждения (в частности, некрекированная парафиновая фракция) в продукте гидрокрекинга со стадии гидрокрекинга парафиновой фракции, отверждаются при быстром охлаждении, что приводит к закупорке оборудования или т.п. Стадия определения содержания конкретного компонента. Затем на стадии определения содержания конкретного компонента, на которой определяли установленное значение содержания конкретного углеводородного компонента, сначала определяли отношения образования между компонентом тяжелого масла, полученного в первом газожидкостном сепараторе 56, и компонентом легкого масла, полученного во втором газожидкостном сепараторе 57. Данное отношение выхода рассчитывали как отношение между относительными скоростями потоков в единицу времени для компонента тяжелого масла и для компонента легкого масла, извлеченных из первого газожидкостного 56 и второго газожидкостного сепаратора 57 соответственно. Данные скорости потоков могли быть как объемными скоростями потоков, так и массовыми скоростями потоков. В настоящем описании использованы объемные скорости потоков. В настоящем примере объемная скорость потока в час компонента тяжелого масла, извлеченного из газожидкостного сепаратора 56, обозначена как FH (л/ч), а объемная скорость потока в час компонента легкого масла, извлеченного из газожидкостного сепаратора 57, обозначена как FL (л/ч). Доля объемной скорости потока (%) компонента легкого масла относительно объединенных скоростей потоков определяли по формуле (1), приведенной ниже, а полученное значение записывали как "долю скорости потока компонента легкого масла" (далее в настоящем документе также обозначено как просто "долю скорости потока"). Доля скорости потока компонента легкого масла (%)FL100/(FH + FL). В результате повторных исследований авторами настоящего изобретения было установлено, что вышеупомянутая доля скорости потока и содержание конкретного углеводородного компонента, содержащегося в продукте гидрокрекинга со стадии гидрокрекинга парафиновой фракции, а именно содержание углеводородного компонента, имеющего температуру кипения не ниже 25 и не выше 360C, имеют линейную корреляцию, представленную на фиг. 3. Как показано на фиг. 3, было собрано множество экспериментальных данных для (х, у) = (доля скорости потока компонента легкого масла, содержание углеводородного компонента, имеющего температуру кипения не ниже 25 и не выше 360C), и по этим данным затем строили график. Затем использовали линейное приближение (такое как прямой подбор с использованием метода наименьших квадратов) для установления формулы зависимости, которая выражает зависимость между долей скорости потока (х) и содержанием конкретного углеводородного компонента (у). В примере, показанном на фиг. 3, получали формулу зависимости: у = 1,2 х + 14,8. Соответственно, во время работы реактора 50 гидрокрекинга парафиновой фракции, просто получая значения FH (л/ч) и FL (л/ч), например, с использованием расходомеров (не показаны на чертеже),установленных на линиях L19 и L18 соответственно, рассчитывая доли скоростей потоков из данных значений, а затем вводя данные доли скоростей потоков в формулу зависимости, можно определить значение (установленное значение) содержания конкретного углеводородного компонента в продукте гидрокрекинга со стадии гидрокрекинга парафиновой фракции, что представлено на вертикальной оси графика, приведенного на фиг. 3. Используя данный способ, просто определяя данную долю скорости потока, становилось возможным почти моментально точно установить содержание конкретного углеводородного компонента, т.е. степень глубины гидрокрекинга. В вышеприведенном примере конкретным углеводородным компонентом считался углеводородный компонент, имевший температуру кипения не ниже 25 и не выше 360C, но конкретный углеводородный компонент не ограничен данным углеводородным компонентом. Другими словами, в данном примере верхний предел температуры кипения углеводородов, составлявших целевой средний дистиллят, устанавливали 360C, и, следовательно, верхний предел диапазона температур кипения конкретного углеводородного компонента предпочтительно также устанавливали 360C. В тех случаях, когда верхний предел температуры кипения углеводородов, составлявших целевой средний дистиллят, устанавливали на температуре, отличной от 360C, данный альтернативный верхний предел температуры также устанавливали как верхний предел диапазона температур кипения конкретного углеводородного компонента. Стадия регулирования. Затем на основе значения (установленного значения) для содержания вышеупомянутого конкретного углеводородного компонента, установленного на стадии определения содержания конкретного компонента, стадию гидрокрекинга парафиновой фракции регулировали доведением условий реакции гидрокрекинга таким образом, что содержание конкретного углеводородного компонента попадало в заранее определенный диапазон (целевой диапазон). В частности, если, как описано выше, содержание конкретного углеводородного компонента составляет от 20 до 90 мас.%, предпочтительно от 30 до 80 мас.% и еще более предпочтительно от 45 до 70 мас.%, то стадию гидрокрекинга парафиновой фракции регулировали на благоприятные параметры настройки, обеспечивающие соответствующий уровень глубины гидрокрекинга. В отличие от этого, если содержание конкретного углеводородного компонента было ниже нижнего предела данного диапазона или выше верхнего предела данного диапазона, то глубина гидрокрекинга парафиновой фракции считалась неудовлетворительной. В данном случае стадию гидрокрекинга парафиновой фракции можно было регулировать соответствующим изменением условий реакции на стадии гидрокрекинга парафиновой фракции, таких как температура реакции (средневзвешенная температура слоя катализатора),парциальное давление водорода, часовая объемная скорость жидкости (LHSV) и/или отношение газообразный водородной/масло таким образом, что содержание конкретного углеводородного компонента удовлетворяло заранее определенному диапазону. Например, в тех случаях, когда операционное регулирование достигалось изменением температуры реакции, осуществлялась операция увеличения температуры реакции, если (установленное) содержание конкретного углеводородного компонента лежало ниже нижнего предела вышеупомянутого диапазона, в то время как операцию по снижению температуры реакции осуществляли, если (установленное) содержание конкретного углеводородного компонента лежало выше верхнего предела вышеупомянутого диапазона. Согласно способу данного типа установлением заранее формулы зависимости между долей скорости потока (х) и содержанием конкретного углеводородного компонента (у), а затем использованием данной формулы зависимости можно просто и быстро установить содержание конкретного углеводородного компонента в продукте гидрокрекинга со стадии гидрокрекинга парафиновой фракции, а на основе данной оценки можно соответствующим образом регулировать степень протекания гидрокрекинга парафиновой фракции почти в реальном времени. В данном примере доля скорости потока между компонентом тяжелой нефти и компонентом легкой нефти, обозначенная как "доля (%) скорости потока компонента легкого масла относительно объединенных скоростей потоков компонента тяжелого масла и компонента легкого масла", представлена вышеуказанной формулой (1), а реляционная формула, связывающая данную долю и содержание конкретного углеводородного компонента, была определена предварительно. Однако доля скорости потока между компонентом тяжелого масла и компонентом легкого масла могла также использовать долю скорости потока компонента тяжелого масла (%), представленную формулой (2), приведенной ниже, или любую из долей, представленных формулами (3) и (4), приведенными ниже. Более того, как указано выше, каждая из скоростей потоков могла быть также выражена как массовая доля потока. Доля объемной скорости потока компонента тяжелого масла (%)FH100/(FH + FL). Отношение компонента легкого масла к компоненту тяжелого масла(3) Отношение компонента тяжелого масла к компоненту легкого масла(4) Кроме того, в настоящем примере в качестве многостадийного газожидкостного сепаратора описан двухстадийный сепаратор, состоящий из первого газожидкостного сепаратора 56 и второго газожидкостного сепаратора 57, но может быть также использовано любое множество стадий, и, например, ниже двух вышеупомянутых двух газожидкостных сепараторов может располагаться третий газожидкостной сепаратор. В данном случае компонентом тяжелого масла считается только жидкий компонент, полученный из наивысшего газожидкостного сепаратора (первого газожидкостного сепаратора 56), а все жидкие компоненты, полученные из всех последующих газожидкостных сепараторов (а именно, из второго газожидкостного сепаратора 57 и далее), могут считаться компонентами легкого масла, и доли скоростей потоков данных компонентов легкого масла затем определяются соответственным образом. Хотя выше были описаны и проиллюстрированы предпочтительные варианты осуществления настоящего изобретения, следует понимать, что данные варианты осуществления изобретения приведены в качестве примера, и они не могут рассматриваться как ограничивающие. Могут быть сделаны без отклонения от сути настоящего изобретения добавления, исключения, замены и любые другие изменения. Соответственно, настоящее изобретение не следует считать ограниченным вышеизложенным описанием, а только приведенной ниже формулой изобретения. Соответственно, настоящее изобретение не следует считать ограниченным вышеизложенным описанием, а только объемом притязаний приложенной формулы изобретения. В вышеприведенных вариантах осуществления изобретения была описана система 1 синтеза жидкого топлива, используемая на производстве для преобразования углеводородного сырья, такого как природный газ, в жидкие топлива, но настоящее изобретение рассчитано не только на использование природного газа в качестве сырья, но также применимо в случаях использования в качестве углеводородного сырья отличного от природного газа, такого как асфальт и остаточные нефти. Другими словами,- 11021597 настоящее изобретение может быть применимо к любой системе, синтезирующей углеводороды при контакте содержащей катализатором суспензии и сырьевого газа, содержащего, по меньшей мере, газообразный оксид углерода и газообразный водород, а из полученных углеводородов производит минеральные масла для использования в качестве сырья для жидкого топлива или т.п. В способе получения минерального масла по настоящему изобретению "минеральное масло" относится к минеральному маслу продукта гидрокрекинга парафиновой фракции, полученного способом гидрокрекинга по настоящему изобретению, его фракционной перегонкой получены фракция нафты и средний дистиллят, а керосиновая фракция и фракция газойля получены фракционной перегонкой среднего дистиллята, или их смеси. Применение в промышленности Настоящее изобретение относится к способу гидрокрекинга, включающему стадию гидрокрекинга парафиновой фракции, на которой парафиновая фракция, содержащаяся в жидких углеводородах, полученных по реакции синтеза ФТ, подвергается гидрокрекингу, таким образом, образуется продукт гидрокрекинга, стадию разделения газ-жидкость, на которой с использованием многостадийного газожидкостного сепаратора продукт гидрокрекинга разделяется на газовый компонент, компонент тяжелого масла и компонент легкого масла, стадию определения количества конкретного компонента, на которой устанавливается соотношение скоростей потоков между компонентом тяжелого масла и компонентом легкого масла, и данное соотношение используется для определения установленного значения содержания конкретного углеводородного компонента, содержащегося в продукте гидрокрекинга, и стадию регулирования, на которой регулируют работу стадии гидрокрекинга парафиновой фракции на основе данного установленного значения таким образом, что содержание конкретного углеводородного компонента попадает в заранее определенный диапазон, а также относится к способу получения минерального масла, используемого в способе гидрокрекинга. В соответствии с настоящим изобретением средний дистиллят может быть получен стабильно и с высоким выходом из жидких углеводородов, полученных по реакции синтеза ФТ. Описание условных обозначений: 50 - реактор гидрокрекинга парафиновой фракции; 55 - теплообменник (охлаждающее устройство); 56 - первый газожидкостной сепаратор; 57 - второй газожидкостной сепаратор. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ гидрокрекинга, включающий стадии, на которых парафиновую фракцию, содержащуюся в жидких углеводородах, синтезированных по реакции синтеза Фишера-Тропша, подвергают гидрокрекингу с получением в результате продукта гидрокрекинга; используют последовательно соединенные по меньшей мере два газожидкостных сепаратора для разделения указанного продукта гидрокрекинга на газовый компонент, компонент тяжелого масла и компонент легкого масла; измеряют скорости потоков компонента тяжелого масла и компонента легкого масла, извлеченных из указанных газожидкостных сепараторов; определяют соотношение скоростей потоков между компонентом тяжелого масла и компонентом легкого масла, определяют установленное значение содержания углеводородного компонента, имеющего определенный диапазон температур кипения, содержащегося в указанном продукте гидрокрекинга, на основе корреляции между соотношением скоростей потоков тяжелого масла и легкого масла и содержанием углеводородного компонента, имеющего определенный диапазон температур кипения; и регулируют работу стадии гидрокрекинга парафиновой фракции на основе указанного установленного значения содержания углеводородного компонента изменением условий реакции на указанной стадии гидрокрекинга парафиновой фракции таким образом, чтобы поддерживать содержание углеводородного компонента, имеющего определенный диапазон температур кипения, в заранее определенном диапазоне. 2. Способ гидрокрекинга по п.1, где указанный конкретный углеводородный компонент является углеводородным компонентом, имеющим температуру кипения от 25 до 360C. 3. Способ гидрокрекинга по п.1 или 2, в котором разделение указанного продукта проводят в первом газожидкостном сепараторе, газовый компонент, отделенный указанным первым газожидкостным сепаратором, охлаждают в охлаждающем устройстве, сжижают по меньшей мере часть газового компонента и выходной поток из охлаждающего устройства разделяют на газ и жидкость во втором газожидкостном сепараторе, где указанный компонент тяжелого масла является жидким компонентом, полученным в указанном первом газожидкостном сепараторе, а указанный компонент легкого масла является жидким компонентом, полученным в указанном втором газожидкостном сепараторе. 4. Способ получения минерального масла, включающий стадии, на которых получают жидкий углеводород из сырьевого газа, включающего газообразный оксид углерода и га- 12021597 зообразный водород, по реакции синтеза Фишера-Тропша; проводят гидрокрекинг парафиновой фракции, содержащейся в указанных жидких углеводородах, с получением таким образом продукта гидрокрекинга; в последовательно соединенных по меньшей мере двух газожидкостных сепараторах разделяют продукт гидрокрекинга на газовый компонент, компонент тяжелого масла и компонент легкого масла; измеряют скорости потоков компонента тяжелого масла и компонента легкого масла, извлеченных из газожидкостных сепараторов; определяют соотношение скоростей потоков между компонентом тяжелого масла и компонентом легкого масла и определяют установленное значение содержания углеводородного компонента, имеющего определенный диапазон температур кипения, содержащегося в указанном продукте гидрокрекинга, на основе корреляции между соотношением скоростей потоков и содержанием углеводородного компонента, имеющего определенный диапазон температур кипения; и регулируют работу указанной стадии гидрокрекинга парафиновой фракции на основе указанного установленного значения содержания углеводородного компонента изменением условий реакции на указанной стадии гидрокрекинга парафиновой фракции таким образом, чтобы поддерживать содержание углеводородного компонента, имеющего определенный диапазон температур кипения, в заранее определенном диапазоне. 5. Способ получения минерального масла по п.4, где указанный конкретный углеводородный компонент является углеводородным компонентом, имеющим температуру кипения от 25 до 360C. 6. Способ получения минерального масла по п.4 или 5, в котором продукт гидрокрекинга разделяют на жидкий и газовый компоненты в первом газожидкостном сепараторе, указанный газовый компонент охлаждают в охлаждающем устройстве; сжижают по меньшей мере часть указанного газового компонента, выходной поток из указанного охлаждающего устройства разделяют на газ и жидкость во втором газожидкостном сепараторе,где указанный компонент тяжелого масла является жидким компонентом, полученным в указанном первом газожидкостном сепараторе, а указанный компонент легкого масла является жидким компонентом, полученным в указанном втором газожидкостном сепараторе.

МПК / Метки

МПК: C10G 47/36

Метки: масла, минерального, получения, способ, гидрокрекинга

Код ссылки

<a href="https://eas.patents.su/15-21597-sposob-gidrokrekinga-i-sposob-polucheniya-mineralnogo-masla.html" rel="bookmark" title="База патентов Евразийского Союза">Способ гидрокрекинга и способ получения минерального масла</a>

Предыдущий патент: Устройство для измерения поврежденности волос

Следующий патент: Ситовая панель с износостойкими отверстиями

Случайный патент: Аэрозольный датчик