Способ и реактор для получения метанола

Формула / Реферат

1. Способ получения метанола, включающий стадии

реакции синтез-газа, содержащего водород, монооксид углерода и диоксид углерода, в реакторе с неподвижным слоем частиц катализатора синтеза метанола, косвенно охлаждаемым охлаждающим агентом;

конденсации метанола по мере его образования на охлаждаемой поверхности посредством регулирования давления охлаждающего агента для обеспечения точки кипения TBW охлаждающего агента в диапазоне от 60 до 170°С;

поддержания температуры катализатора на уровне, превышающем температуру конденсации метанола, посредством регулирования площади охлаждаемой поверхности (ACOOL) таким образом, чтобы отношение (Z) общего объема осажденного катализатора (VCAT) к произведению площади охлаждаемой поверхности (ACCOL) и эквивалентного диаметра катализатора (DEQ) находилось в диапазоне от 2,0 до 30, где эквивалентный диаметр катализатора рассчитывается при помощи следующих уравнений:

DEQ1 = (6×(объем частицы катализатора синтеза метанола [м3])/3,14)0,33

в случае частиц катализатора одинакового размера или

DEQ2 = (Sw(i)×(DEQ(i)3))0,33,

где w(i) является массовой долей частиц катализатора с эквивалентным диаметром DEQ(i) [м].

2. Способ по п.1, где температура частиц катализатора синтеза метанола поддерживается на уровне, превышающем температуру конденсации метанола, посредством нагревательного агента, содержащего воду под давлением с точкой кипения в диапазоне от 220 до 280°С, пар с температурой конденсации в диапазоне от 220 до 280°С или их смесь, причем нагревательный агент пропускают через внутреннее нагревательное устройство, имеющее такую площадь поверхности, что отношение поверхности нагревательного устройства к площади охлаждаемой поверхности (ACOOL) находится в диапазоне от 0,3 до 3,0.

3. Способ по п.1, где точка кипения охлаждающего агента находится в диапазоне от 100 до 160°С, а отношение Z находится в диапазоне от 2,0 до 15.

4. Реактор для получения метанола для использования в соответствии со способом по п.1, содержащий внутри общего корпуса неподвижный слой катализатора синтеза метанола и охлаждающее устройство для косвенного охлаждения участвующего в реакции синтез-газа для получения метанола посредством охлаждающего агента, где отношение (Z) общего объема катализатора к произведению площади охлаждаемой поверхности охлаждающего устройства и эквивалентного диаметра катализатора (DEQ) находится в диапазоне от 2,0 до 30, где эквивалентный диаметр катализатора удовлетворяет следующему выражению:

DEQ1 = (6×(объем частицы катализатора синтеза метанола [м3])/3,14)0,33

с частицами катализатора одинакового размера, а с частицами катализатора разного размера следующему выражению:

DEQ2 = (Sw(i)×(DEQ(i)3))0,33,

где w(i) является массовой долей частиц катализатора с эквивалентным диаметром DEQ(i) [м].

5. Реактор для получения метанола по п.4, содержащий также нагревательное устройство для косвенного поддержания температуры катализатора синтеза метанола посредством нагревательного агента, где отношение поверхности нагревательного устройства к поверхности охлаждающего устройства находится в диапазоне от 0,3 до 3,0.

6. Реактор для получения метанола по п.4, где отношение Z находится в диапазоне от 2 до 15.

7. Реактор для получения метанола по любому из пп.4-6, в котором жидкая охлаждающая среда находится снаружи трубки, содержащий дополнительно внутреннее устройство для стабилизации пленки, смежное с внутренней поверхностью средств для охлаждения.

8. Способ получения метанола, включающий стадии

реакции синтез-газа, содержащего водород, монооксид углерода и диоксид углерода, в реакторе с неподвижным слоем частиц катализатора синтеза метанола, косвенно охлаждаемым охлаждающим агентом, и

конденсации метанола по мере его образования на охлаждаемой поверхности посредством установления давления на уровне, обеспечивающем среднюю температуру (ТСА) охлаждающего агента в диапазоне от 20 до 170°С, и поддержания температуры катализатора на уровне, превышающем температуру конденсации метанола, посредством регулирования площади охлаждаемой поверхности (ACOOL) таким образом, чтобы отношение (Z) общего объема осажденного катализатора к произведению площади охлаждаемой поверхности (ACOOL) и эквивалентного диаметра катализатора (DEQ) находилось в диапазоне от 2,0 до 30, где эквивалентный диаметр катализатора рассчитывается при помощи следующих уравнений:

DEQ1 = (6×(объем частицы катализатора синтеза метанола [м3])/3,14)0,33

в случае частиц катализатора одинакового размера или

DEQ2 = (Sw(i)×(DEQ(i)3))0,33,

где w(i) является массовой долей частиц катализатора с эквивалентным диаметром DEQ(i) [м].

9. Способ по п.8, где температура частиц катализатора синтеза метанола поддерживается на уровне, превышающем температуру конденсации метанола, посредством нагревательного агента, включающего воду под давлением с точкой кипения в диапазоне от 220 до 280°С, пар с температурой конденсации в диапазоне от 220 до 280°С или их смесь, причем нагревательный агент пропускают через внутреннее нагревательное устройство, имеющее такую площадь поверхности, что отношение поверхности нагревательного устройства к площади охлаждаемой поверхности (ACOOL) находится в диапазоне от 0,3 до 3,0.

10. Способ по п.8, где средняя температура жидкого охлаждающего агента находится в диапазоне от 90 до 160°С, а отношение Z находится в диапазоне от 2,0 до 15.

11. Реактор для получения метанола для использования в соответствии со способом по п.8, содержащий внутри общего корпуса неподвижный слой катализатора синтеза метанола и устройство охлаждения для косвенного охлаждения реагирующего синтез-газа для получения метанола посредством охлаждающего агента, где отношение (Z) общего объема катализатора к произведению площади поверхности охлаждения охлаждающего устройства и эквивалентного диаметра катализатора (DEQ) находится в диапазоне от 2,0 до 30, где эквивалентный диаметр катализатора удовлетворяет следующему выражению:

DEQ1 = (6×(объем частицы катализатора синтеза метанола [м3])/3,14)0,33

с частицами катализатора одинакового размера, а с частицами катализатора разного размера следующему выражению:

DEQ2 = (Sw(i)×(DEQ(i)3))0,33,

где w(i) является массовой долей частиц катализатора с эквивалентным диаметром DEQ(i) [м].

12. Реактор для получения метанола по п.11, содержащий внутри общего корпуса неподвижный слой частиц катализатора синтеза метанола, охлаждающее устройство для косвенного охлаждения реагирующего синтез-газа для получения метанола посредством охлаждающего агента и нагревательное устройство для косвенного поддержания температуры катализатора синтеза метанола посредством нагревательного агента, где отношение поверхности нагревательного устройства к поверхности охлаждающего устройства находится в диапазоне от 0,3 до 3,0.

13. Реактор для получения метанола по п.11, где отношение Z находится в диапазоне от 2 до 15.

14. Реактор для получения метанола по любому из пп.11-13, в котором жидкая охлаждающая среда находится снаружи трубки, содержащий дополнительно внутреннее устройство для стабилизации пленки, смежное с внутренней поверхностью средств для охлаждения.

Текст

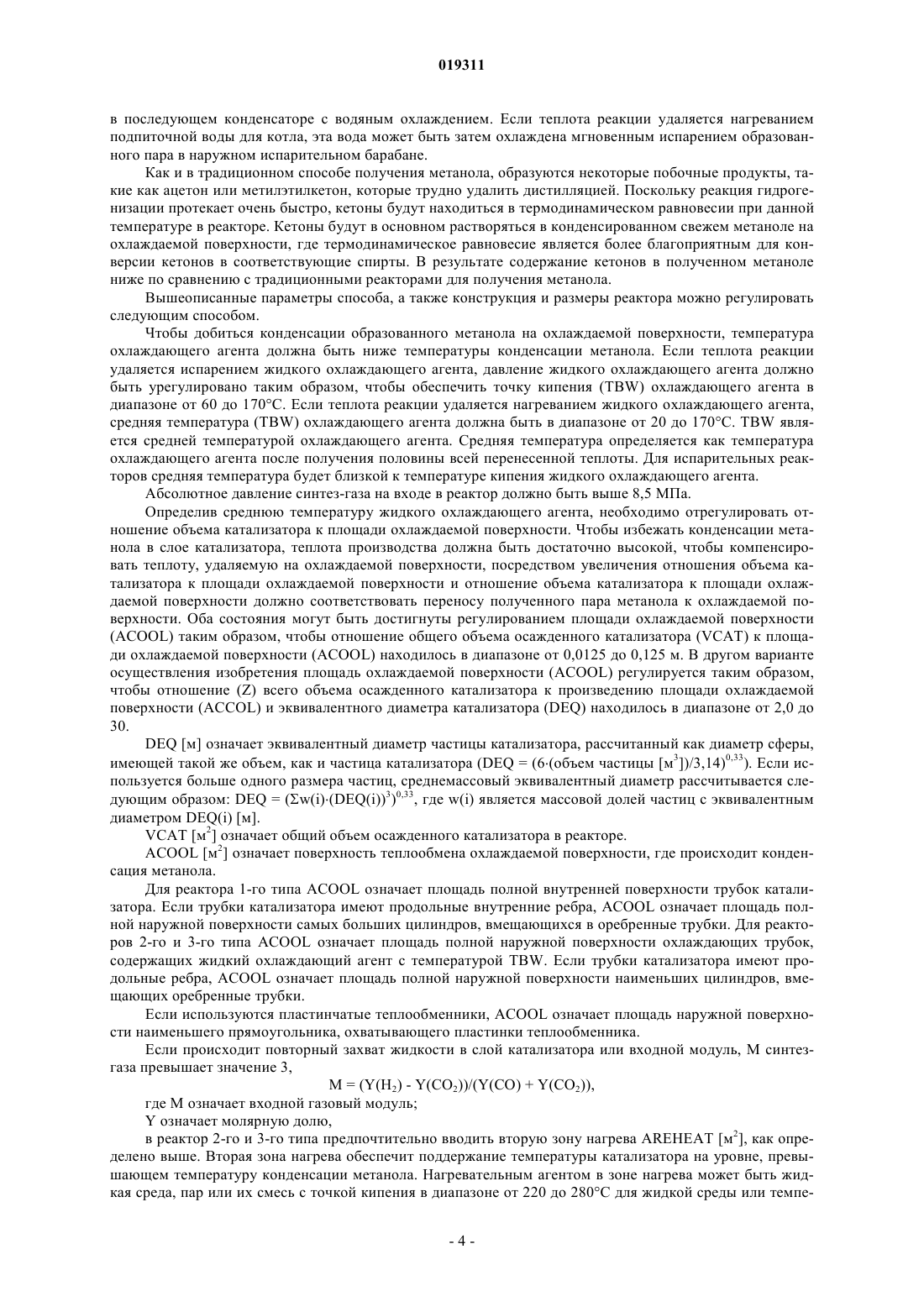

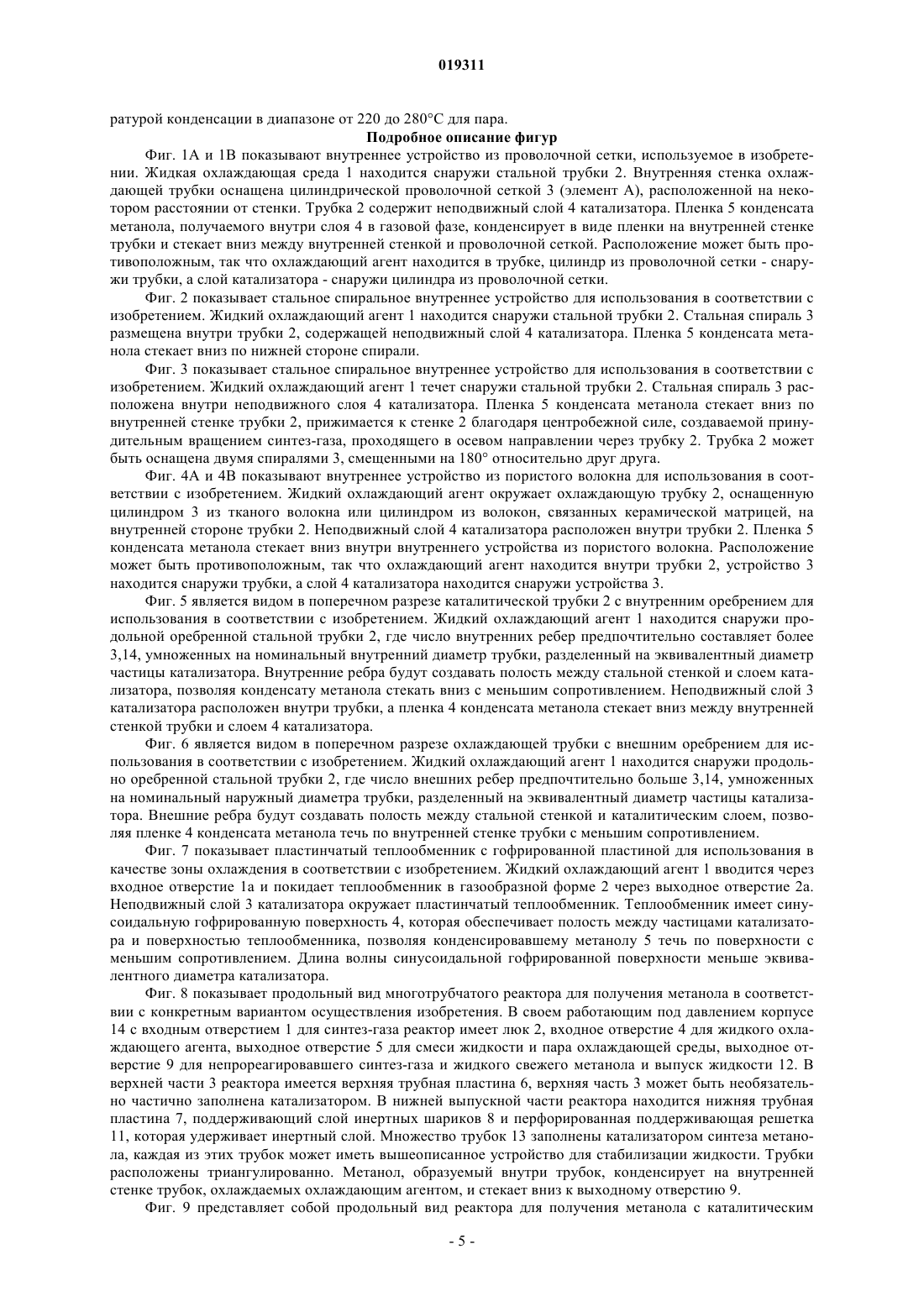

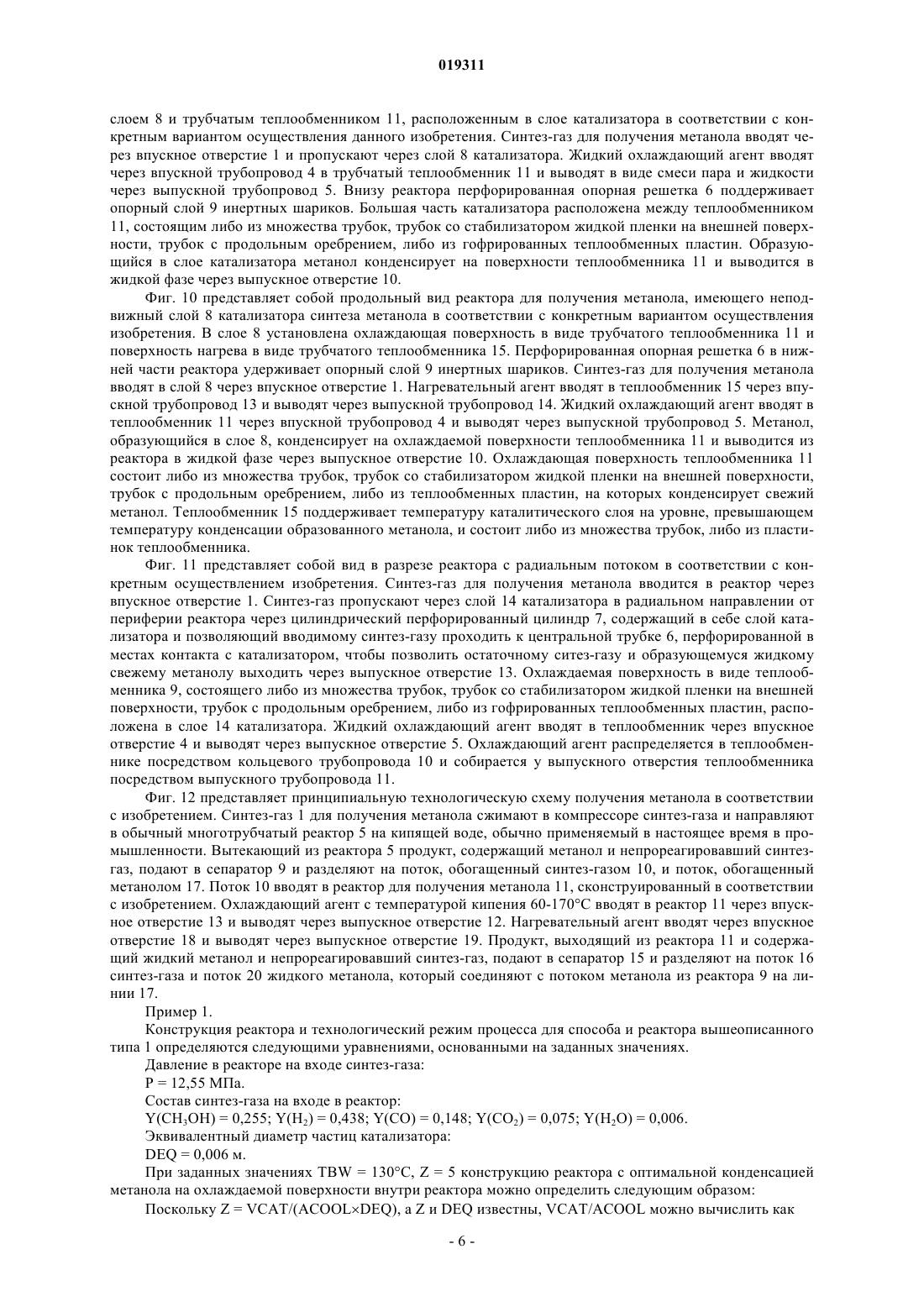

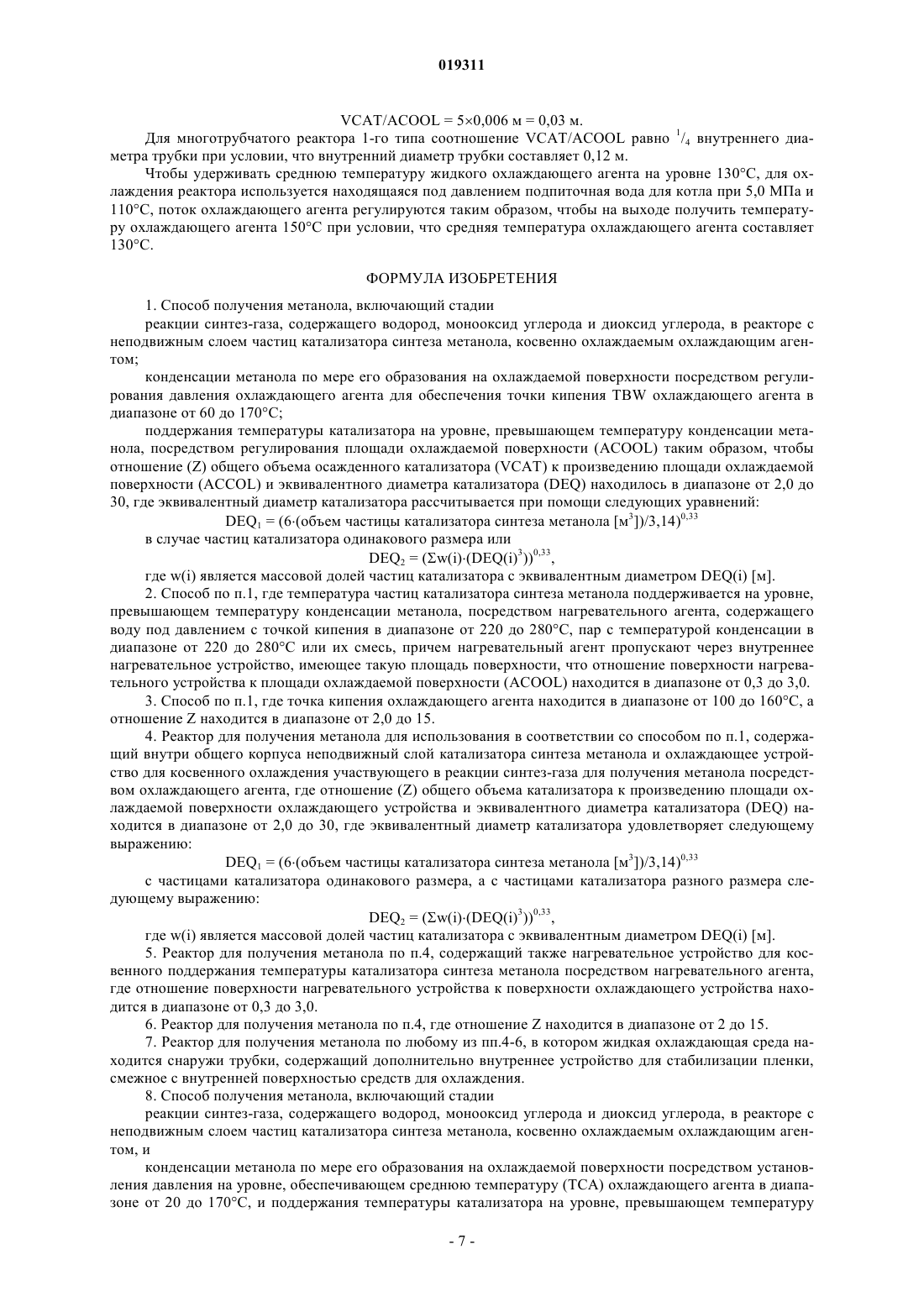

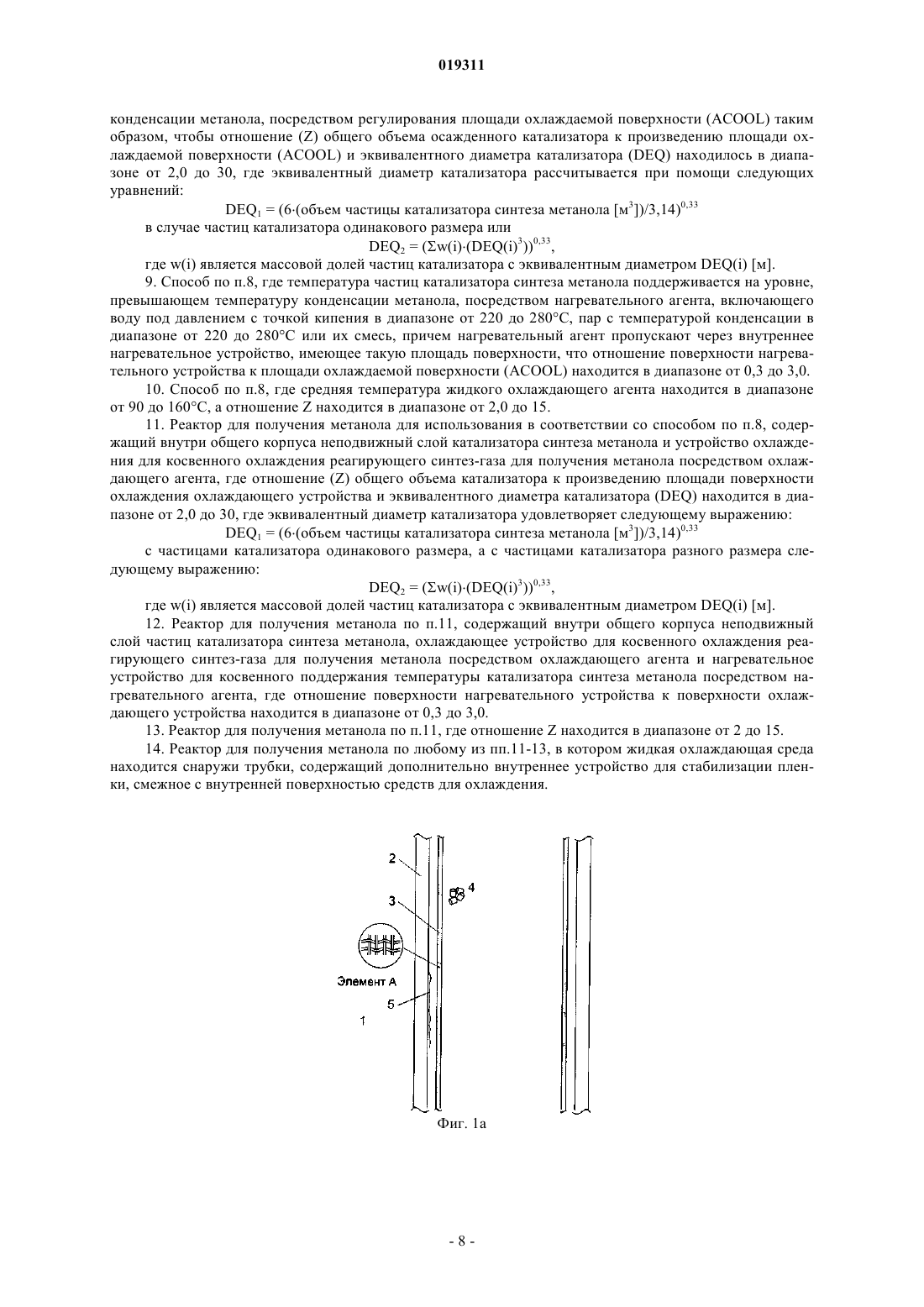

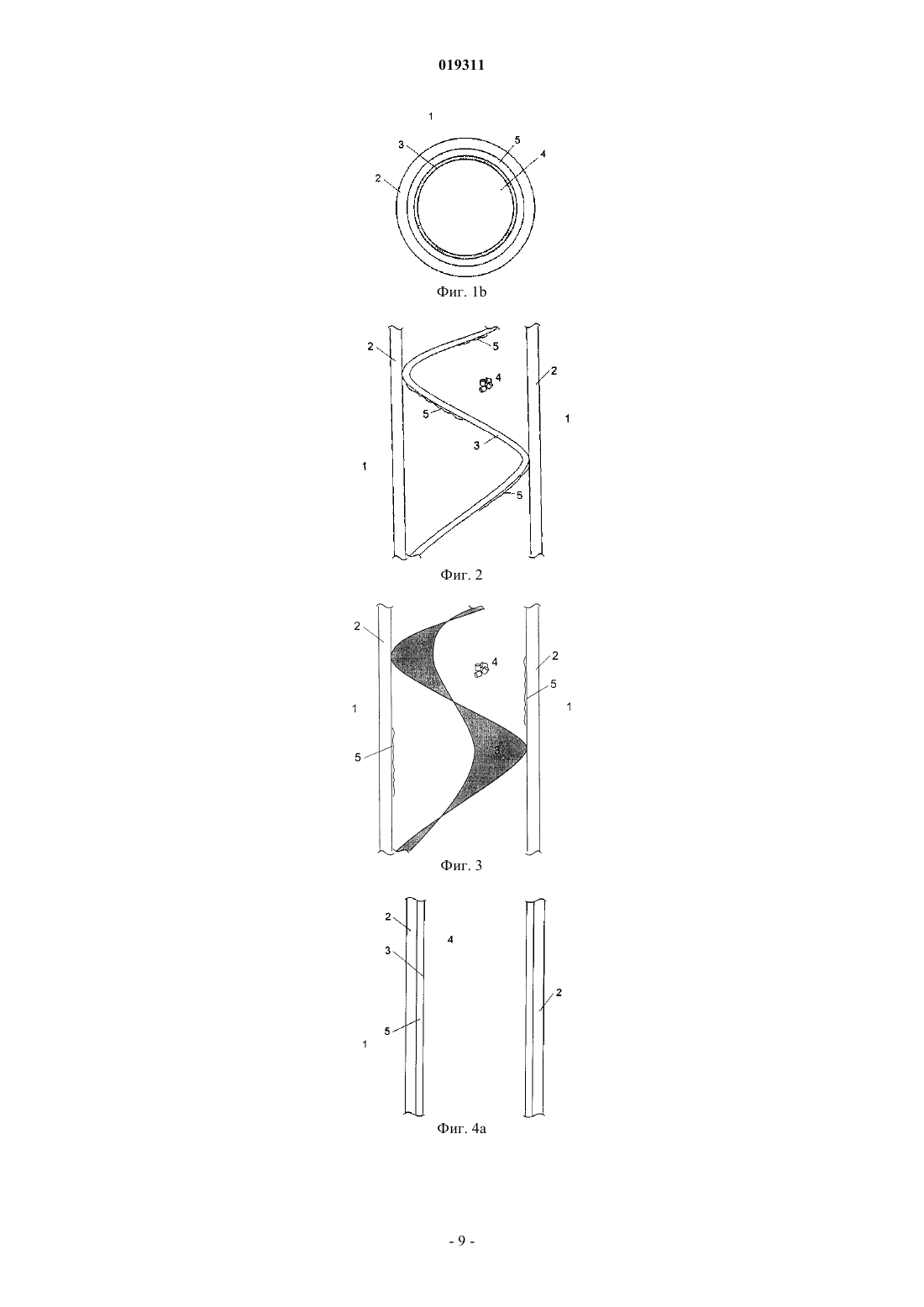

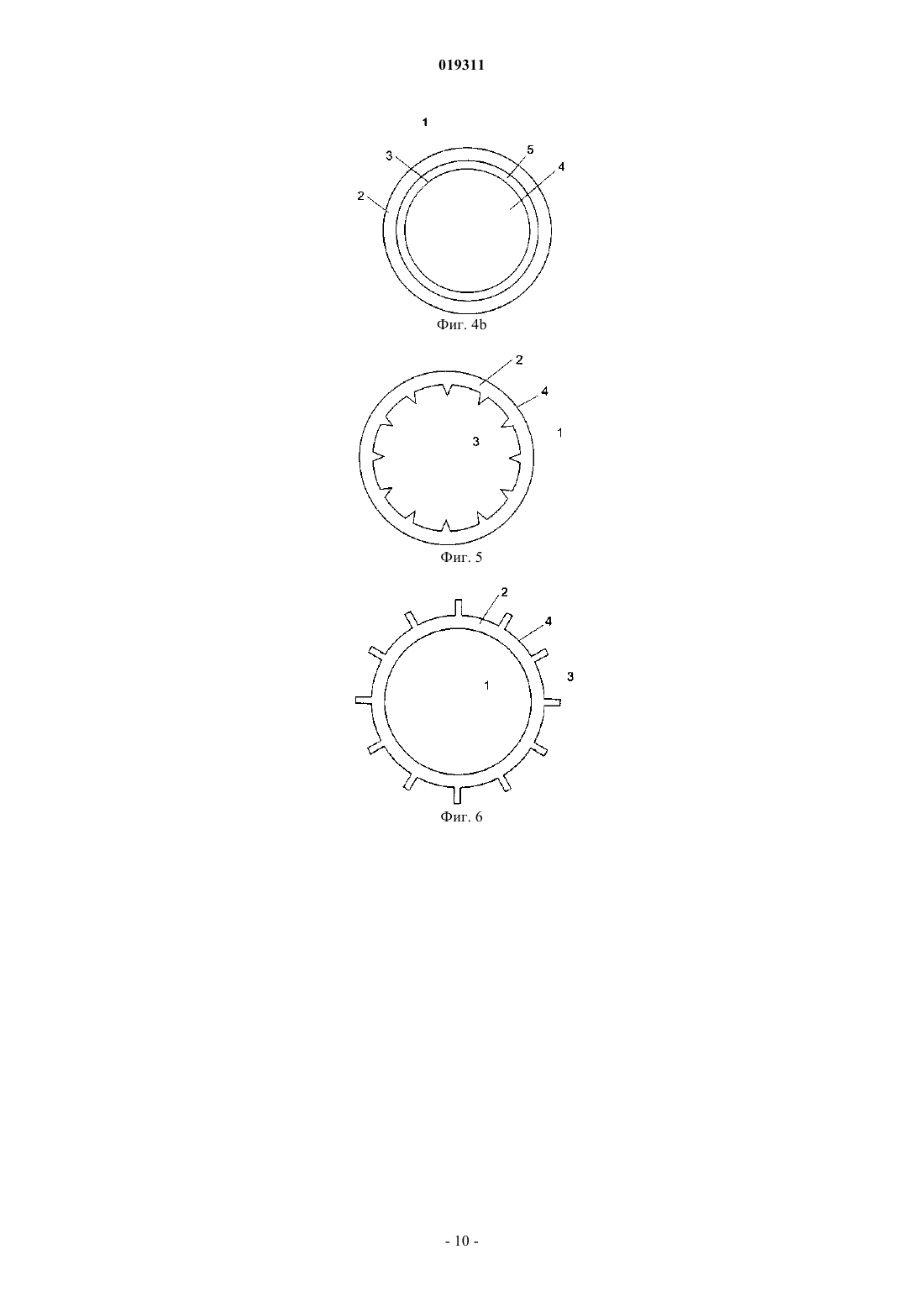

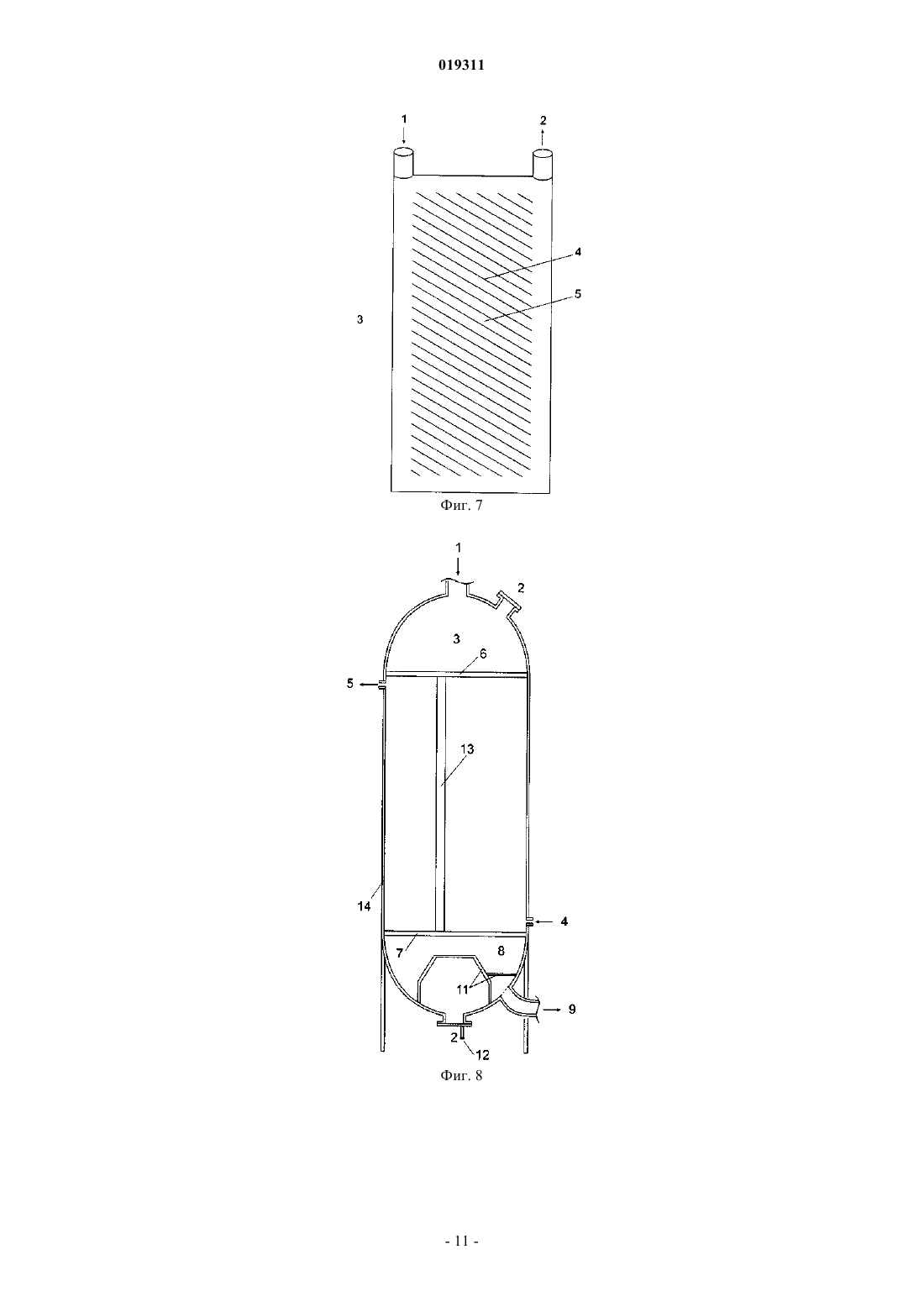

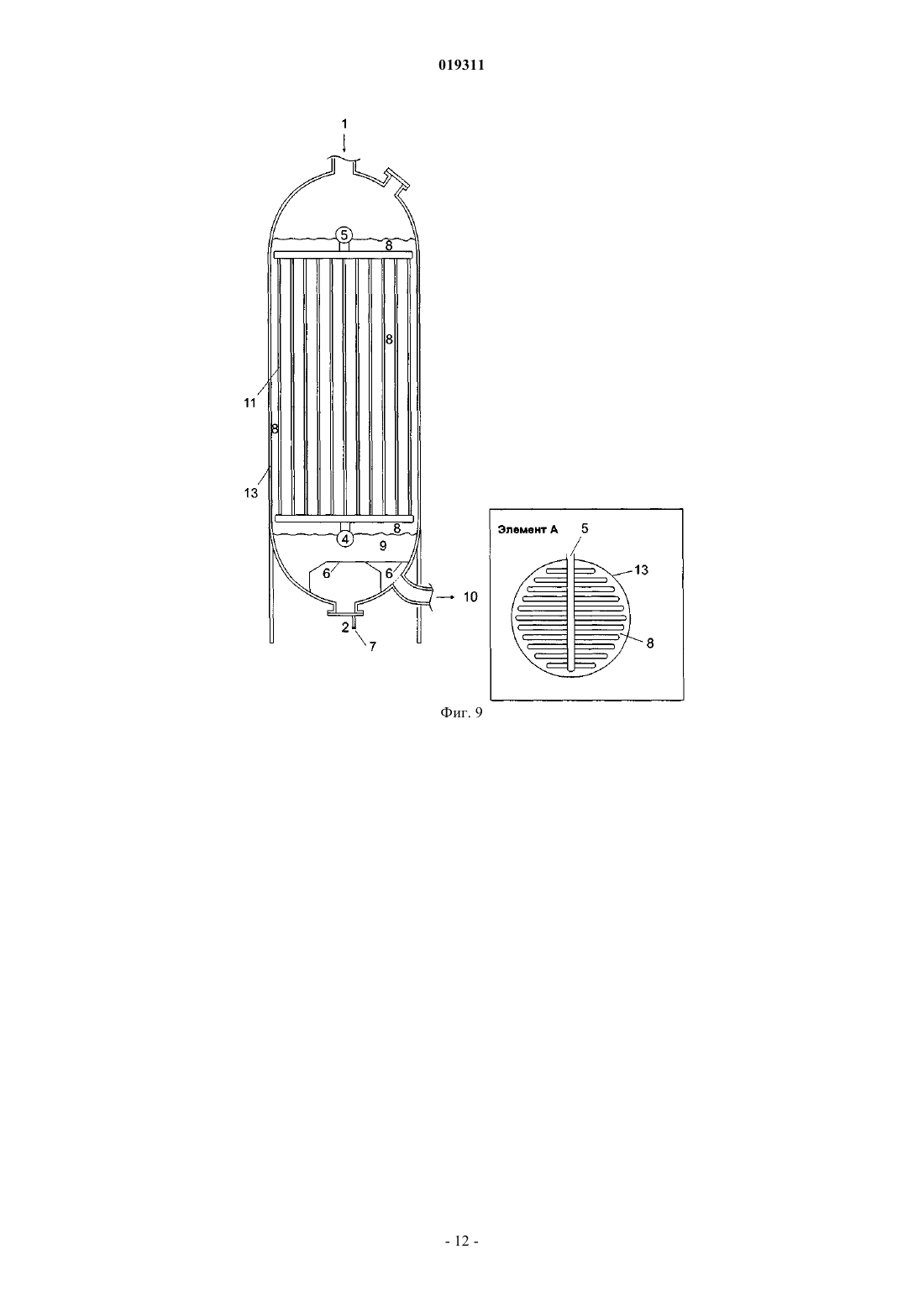

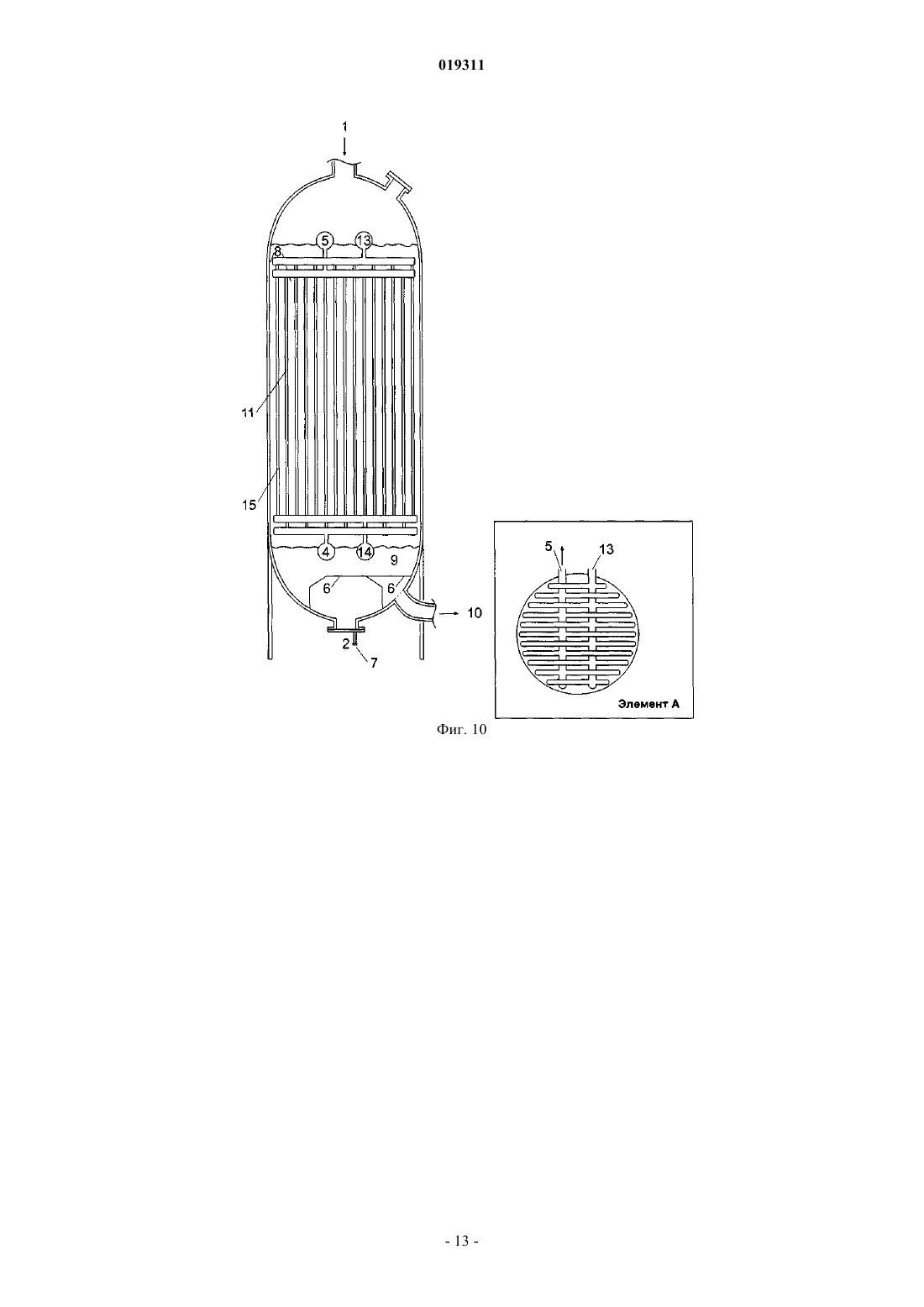

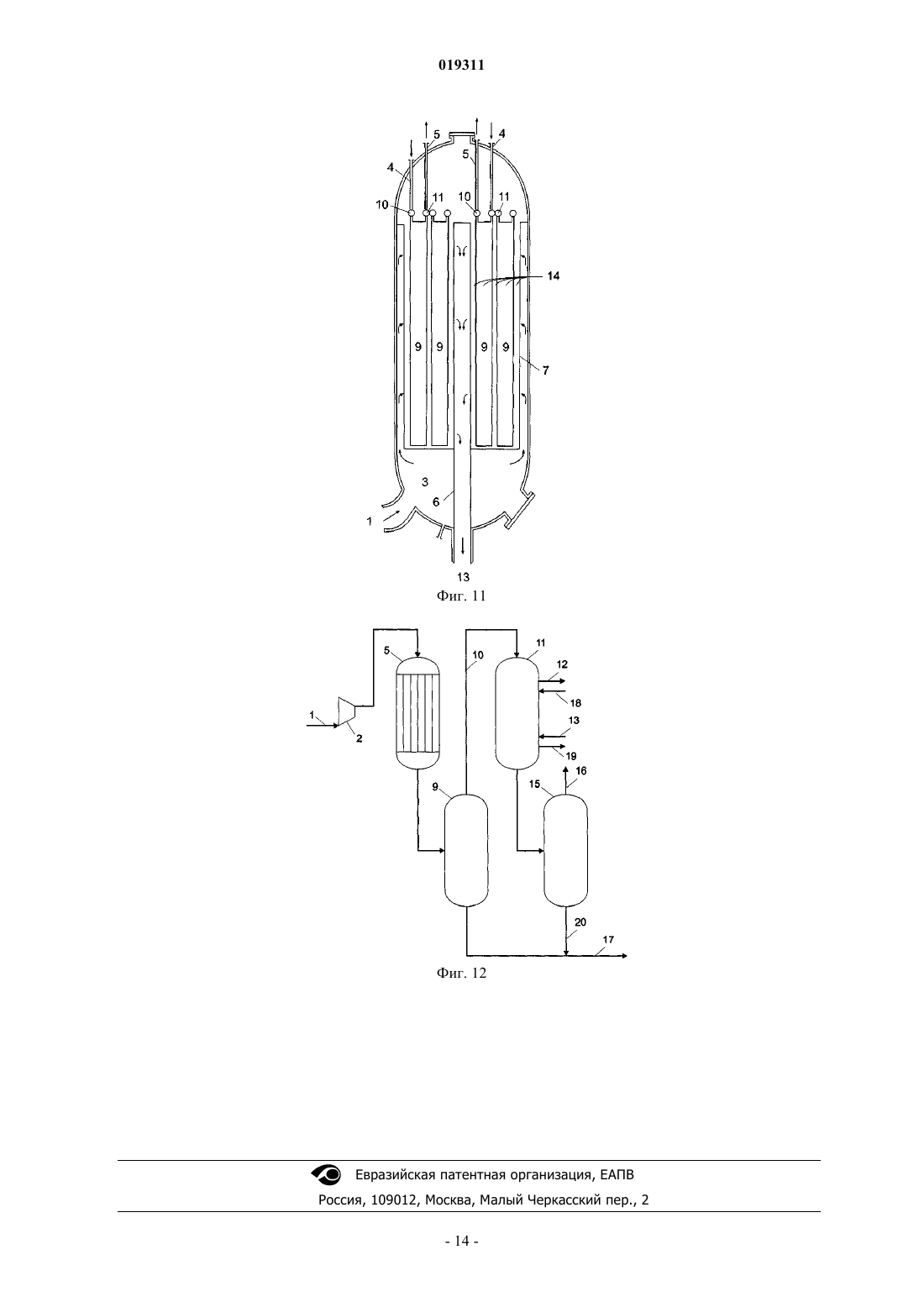

СПОСОБ И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ МЕТАНОЛА Предлагается усовершенствованная модель каталитического способа и реактора для получения метанола в равновесных условиях, где метанол по мере образования выделяется в реакторе из газовой фазы в жидкую фазу без снижения каталитической активности катализатора синтеза метанола. Это достигается регулированием точки кипения или температуры жидкого охлаждающего агента, находящегося в косвенном контакте с частицами катализатора, и обеспечением определенного отношения объема слоя катализатора к площади охлаждаемой поверхности. Таким образом, конденсация метанола по мере его образования в газовой фазе происходит большей частью на охлаждаемой поверхности, равномерно распределенной внутри реактора, и внутри очень ограниченной области каталитического слоя, если это вообще имеет место. Область изобретения Настоящее изобретение относится к промышленному получению метанола посредством конверсии синтез-газа, содержащего водород, монооксид углерода и диоксид углерода, в присутствии катализатора синтеза метанола. Изобретение относится, в частности, к способу и реактору для улучшения производства метанола с точки зрения ограничений по равновесию и, таким образом, снижения или ограничения рециркуляции синтез-газа посредством отделения метанола in situ по мере его получения из синтез-газа. Предпосылки создания изобретения Получение метанола основано на следующих трех равновесных реакциях: Благодаря равновесию только часть синтез-газа конвертируется в метанол, а остальная часть синтез-газа должна быть возвращена в повторный цикл. Отделение метанола от синтез-газа in situ раскрыто в патенте США 4731387. В газотвердофазном струйно-проточном реакторе метанол удаляют абсорбирующим материалом, в результате чего улучшается состояние равновесия. После прохождения через реактор метанол десорбируется из абсорбирующего материала, а абсорбирующий материал возвращается на вход реактора. Недостатки такой системы заключаются в сложности системы, что приводит к эксплуатационным трудностям и более высоким капитальным затратам. Другой способом преодоления ограничений по равновесию описан в патенте США 5262443, где каталитический реактор работает при температуре и давлении, при которых часть полученного метанола конденсирует в каталитическом слое. Применяя данное изобретение, можно сократить или устранить дорогостоящий рецикл синтез-газа. Однако использование этого способа имеет два недостатка. Для работы при температуре ниже точки конденсации газа температура катализатора должна быть ниже оптимального уровня температуры, необходимой для каталитической реакции. Более низкая температура приводит к более низкой активности, что повышает объем необходимого катализатора и стоимость реактора. Вторая проблема касается конденсации метанола в пористом катализаторе. Чтобы начать каталитическую реакцию, синтез-газ должен диффундировать внутрь катализатора через пористую систему. Если поры заполнены метанолом, скорость диффузии и каталитическая активность резко сокращаются. Эти две проблемы снижают каталитическую активность в несколько раз по сравнению с активностью, полученной при использовании традиционных способов синтеза метанола. В результате снижения активности конденсирующий реактор необходимо увеличить в размере, что приводит к более дорогой стоимости реактора по сравнению с традиционными реакторами с рециклом синтез-газа. Краткое описание изобретения Настоящее изобретение предлагает, в общем, улучшенную модель каталитического способа и реактора для получения метанола в равновесных условиях, согласно которому метанол по мере образования выделяется из газовой фазы в жидкую фазу внутри реактора без снижения каталитической активности катализатора метанола. Это достигается регулированием температуры жидкого охлаждающего агента,находящегося в косвенном контакте с частицами катализатора, и обеспечением определенного отношения объема слоя катализатора к площади охлаждаемой поверхности. Таким образом, конденсация метанола по мере его образования в газовой фазе происходит большей частью на охлаждаемой поверхности,равномерно распределенной внутри реактора и в очень ограниченной области слоя катализатора, если это вообще имеет место. В частности, изобретение предлагает способ получения метанола, включающий стадии реакции синтез-газа, содержащего водород, монооксид углерода и диоксид углерода, в реакторе с неподвижным слоем частиц катализатора синтеза метанола, косвенно охлаждаемым охлаждающим агентом, конденсации метанола по мере его образования на охлаждаемой поверхности посредством регулирования давления охлаждающего агента для получения температуры кипения (TBW) охлаждающего агента в диапазоне от 60 до 170 С, поддержания температуры катализатора на уровне, превышающем температуру конденсации метанола, посредством регулирования площади охлаждаемой поверхности (ACOOL) при точке кипения охлаждающего агента таким образом, чтобы отношение общего объема осажденного катализатора (VCAT) к площади охлаждаемой поверхности (ACOOL) находилось в диапазоне от 0,0125 до 0,125 м. Еще один предлагаемый в изобретении способ получения метанола включает стадии реакции синтез-газа, содержащего водород, монооксид углерода и диоксид углерода, в реакторе с неподвижным слоем частиц катализатора синтеза метанола, косвенно охлаждаемым охлаждающим агентом, конденсации метанола по мере его получения на охлаждаемой поверхности посредством регулирования давления охлаждающего агента для достижения температуры кипения (TBW) охлаждающего агента в диапазоне от 60 до 170 С, поддержания температуры катализатора на уровне, превышающем температуру конденса-1 019311 ции метанола, посредством регулирования площади охлаждаемой поверхности (ACOOL) таким образом,чтобы отношение (Z) общего объема осажденного катализатора к произведению площади охлаждаемой поверхности (ACCOL) и эквивалентного диаметра катализатора (DEQ) находилось в диапазоне от 2,0 до 30, где эквивалентный диаметр катализатора рассчитывается при помощи следующих уравнений:DEQ1 = (6(объем частицы катализатора синтеза метанола [м 3])/3,14)0,33 с частицами катализатора одинакового размера илиDEQ2 = (w(i)(DEQ(i)30,33,где w(i) является массовой долей частиц катализатора с эквивалентным диаметром DEQ(i) [м]. В предпочтительном варианте осуществления изобретения температура частиц катализатора метанола поддерживается на уровне, превышающем температуру конденсации метанола, посредством нагревательного агента, содержащего воду под давлением с точкой кипения в диапазоне от 220 до 280 С, пар с температурой конденсации в диапазоне от 220 до 280 С или их смесь, причем нагревательный агент пропускают через внутреннее нагревательное устройство, имеющее такую площадь поверхности, что отношение поверхности нагревательного устройства к площади охлаждаемой поверхности (ACOOL) находится в диапазоне от 0,3 до 3,0. Другие варианты осуществления предлагаемого в изобретении способа описаны в пунктах формулы изобретения. Изобретение также описывает реактор для получения метанола, пригодный для использования со способом согласно изобретению. В одном из аспектов изобретения реактор метанола содержит внутри общего корпуса неподвижный слой частиц катализатора синтеза метанола и охлаждающее устройство для косвенного охлаждения синтез-газа метанола охлаждающим агентом, где отношение общего объема осажденного катализатора к площади охлаждающей поверхности (VCAT/ACOOL) охлаждающего устройства находится в диапазоне от 0,0125 до 0,125 м при температуре кипения охлаждающего агента от 60 до 170 С. В еще одном аспекте изобретения реактор метанола содержит внутри общего корпуса постоянный слой катализатора синтеза метанола и охлаждающее устройство для косвенного охлаждения синтез-газа для получения метанола при помощи охлаждающего агента, где отношение (Z) общего объема катализатора к произведению площади охлаждаемой поверхности и эквивалентного диаметра катализатора(DEQ) находится в диапазоне от 2,0 до 30 при точке кипения охлаждающего агента в диапазоне от 60 до 170 С, где эквивалентный диаметр катализатора рассчитывается при помощи следующего уравнения:DEQ1 = (6(объем частицы катализатора синтеза метанола [м 3])/3,14)0,33 с частицами катализатора одинакового размера, а с частицами катализатора разного размера посредством следующего уравнения:DEQ2 = (w(i)(DEQ(i)30,33,где w(i) является массовой долей частиц катализатора с эквивалентным диаметром DEQ(i) [м]. Предпочтительный вариант осуществления вышеописанных реакторов, предлагаемых в изобретении, также содержит внутри общего корпуса нагревательное устройство для косвенного поддержания температуры катализатора метанола на уровне, превышающем температуру конденсации метанола, при помощи нагревательного агента, где отношение поверхности нагревательного устройства к поверхности охлаждающего устройства находится в диапазоне от 0,3 до 3,0. Другие варианты осуществления изобретения соответствуют приведенным пунктам формулы изобретения. Подробное описание изобретения Тип реактора для использования в соответствии с изобретением обычно имеет второстепенное значение. Требуемая точка кипения или температура жидкого охлаждающего агента будет одинаковой для любого типа ректора и отношение объема катализатора к площади охлаждаемой поверхности будет идентичным. Наиболее подходящими реакторами для получения метанола являются испарительные реакторы, охлаждаемые либо подымающимся паром, либо нагреванием находящегося под давлением охлаждающего агента."Температура" жидкого охлаждающего агента является средней температурой, определяемой как температура охлаждающего агента после получения половины всей переданной теплоты. Тремя основными типами реактора для получения метанола являются: реактор 1-го типа, где синтез-газ входит в верхней части каталитического слоя, слой катализатора косвенно окружен жидким охлаждающим агентом, а синтез-газ и конденсированный жидкий метанол одновременно движутся вниз; пример такого реактора показан на фиг. 8; реактор 2-го типа, где синтез-газ входит в верхней части каталитического слоя, жидкий охлаждающий агент косвенно окружен слоем катализатора, а синтез-газ и конденсированная жидкость одновременно движутся вниз; пример такого реактора показан на фиг. 9. в реакторе 3-го типа синтез-газ входит перпендикулярно оси цилиндрического реактора, жидкий охлаждающий агент косвенно окружен слоем катализатора, а синтез-газ и конденсированный жидкий метанол радиально проходят через реактор; пример такого реактора показан на фиг. 11. Вышеупомянутый термин "косвенно окружен" в данном тексте относится к общеизвестному принципу косвенного теплообмена, где охлаждающий или нагревательный агент находятся в косвенном тепловом контакте с другой жидкостью, отделяемой от охлаждающего/нагревательного агента поверхностью теплопередачи в форме, например, стенки трубы или пластины теплообменника. Чтобы получить в соответствии с изобретением конденсацию метанола, по мере его образования в слое катализатора, на охлаждаемой поверхности, необходимо выполнить два противоречащих друг другу условия. 1. Чтобы получить достаточно высокую температуру в слое катализатора, тепловой поток должен быть небольшим. Этого можно достичь уменьшением охлаждаемой площади или увеличением температуры охлаждающего агента. 2. Достаточно высокая температура требует высокой выработки теплоты или высокой скорости протекания реакции. Если синтез-газ для получения метанола находится в термодинамическом равновесии с метанолом, каталитическая реакция остановится и, таким образом, прекратится выработка теплоты. Поэтому необходимо обеспечить высокую скорость транспортировки полученного метанола к охлаждаемой поверхности. Этого можно достичь увеличением охлаждаемой площади или снижением температуры жидкого охлаждающего агента. В соответствии с изобретением каталитическая активность поддерживается на высоком уровне посредством предотвращения конденсации, что достигается регулированием соотношения между объемом катализатора и площадью охлаждаемой поверхности, а также определенной температурой жидкого охлаждающего агента, что далее описано подробно. Длина транспортного пути метанола, получаемого в слое катализатора, устанавливается на уровне,при котором концентрация метанола в каталитическом слое является достаточно низкой, чтобы теплота реакции увеличивалось до температуры, которая компенсирует количество теплоты, удаляемой такой длиной транспортировки. В то же время обеспечивается достаточно низкая температура охлаждаемой поверхности, необходимая для конденсации, и достаточно высокая температура каталитического слоя,чтобы избежать конденсации на катализаторе и поддерживать высокую скорость реакции. Этот эффект достигается при определенной температуре охлаждаемой поверхности. Теплота, которую необходимо удалять из реактора, имеет такую величину, что в любом случае ее можно удалить только теплотой испарения или нагреванием жидкого охлаждающего агента. Поверхностная температура охлаждаемой поверхности близка к температуре жидкого охлаждающего агента. Чтобы избежать конденсации метанола в слое катализатора, теплота в процессе получения должна быть достаточно высокой, чтобы компенсировать теплоту, удаляемую на охлаждаемой поверхности, посредством увеличения отношения объема катализатора к площади охлаждаемой поверхности, а отношение объема катализатора к площади охлаждаемой поверхности должно соответствовать переносу полученных паров метанола к охлаждаемой поверхности. Предпочтительно, чтобы вторичный захват жидкого метанола был значительно снижен или исключен. Повторного захвата жидкости можно избежать снижением сопротивления стекающего потока свежего метанола на охлаждаемой поверхности. Это достигается применением частиц катализатора с эквивалентным диаметром более 0,002 м. Повторный захват жидкости можно также снизить при помощи стабилизатора жидкой пленки, как показано на фиг. 1-7. Повторного захвата жидкого метанола в слой катализатора можно также избежать введением в реактор зоны нагрева, поддерживающей температуру слоя катализатора на уровне, превышающем температуру конденсации метанола. Зона нагрева будет также удерживать температуру катализатора на уровне, превышающем температуру конденсации при низкой выработке теплоты, как это имеет место в случае высокомодульных газов, а также около выхода слоя катализатора. Чтобы получить принудительный градиент температуры в каталитическом слое, зона нагрева, также как и зона охлаждения, должна быть равномерно распределена в каталитическом слое. Поскольку выработка теплоты выше на входе синтезгаза в реактор по сравнению с выходом из реактора, зона нагрева может охлаждать область входа в реактор и нагревать только слой катализатора в области выхода из реактора. Предпочтительно вводить охлаждающий агент в параллельном направлении с потоком синтез-газа. Посредством этого область выхода из реактора может быть снова нагрета избыточной теплотой из области входа в реактор. Нагревательным агентом для использования в зоне нагрева предпочтительно является подпиточная вода для котла, пар или их смесь. Давление нагревательного агента предпочтительно находится в диапазоне от примерно 1,2 до примерно 6,4 МПа. Главным преимуществом способа и реактора, предлагаемых в изобретении, является высокая степень конверсии синтез-газа для получения метанола в реакторе в результате постоянного перевода получаемого метанола из газовой фазы в жидкую фазу посредством конденсации на охлаждаемой поверхности. В результате процесс получения метанола может выполняться за один раз без рециркуляции непрореагировавшего синтез-газа. Преимущество данного изобретения по сравнению с традиционным кипящим реактором для получения метанола заключается в повышенном производстве пара, поскольку конденсационная теплота используется в реакторе для производства пара, в то время как обычно конденсационная теплота удаляется в последующем конденсаторе с водяным охлаждением. Если теплота реакции удаляется нагреванием подпиточной воды для котла, эта вода может быть затем охлаждена мгновенным испарением образованного пара в наружном испарительном барабане. Как и в традиционном способе получения метанола, образуются некоторые побочные продукты, такие как ацетон или метилэтилкетон, которые трудно удалить дистилляцией. Поскольку реакция гидрогенизации протекает очень быстро, кетоны будут находиться в термодинамическом равновесии при данной температуре в реакторе. Кетоны будут в основном растворяться в конденсированном свежем метаноле на охлаждаемой поверхности, где термодинамическое равновесие является более благоприятным для конверсии кетонов в соответствующие спирты. В результате содержание кетонов в полученном метаноле ниже по сравнению с традиционными реакторами для получения метанола. Вышеописанные параметры способа, а также конструкция и размеры реактора можно регулировать следующим способом. Чтобы добиться конденсации образованного метанола на охлаждаемой поверхности, температура охлаждающего агента должна быть ниже температуры конденсации метанола. Если теплота реакции удаляется испарением жидкого охлаждающего агента, давление жидкого охлаждающего агента должно быть урегулировано таким образом, чтобы обеспечить точку кипения (TBW) охлаждающего агента в диапазоне от 60 до 170 С. Если теплота реакции удаляется нагреванием жидкого охлаждающего агента,средняя температура (TBW) охлаждающего агента должна быть в диапазоне от 20 до 170 С. TBW является средней температурой охлаждающего агента. Средняя температура определяется как температура охлаждающего агента после получения половины всей перенесенной теплоты. Для испарительных реакторов средняя температура будет близкой к температуре кипения жидкого охлаждающего агента. Абсолютное давление синтез-газа на входе в реактор должно быть выше 8,5 МПа. Определив среднюю температуру жидкого охлаждающего агента, необходимо отрегулировать отношение объема катализатора к площади охлаждаемой поверхности. Чтобы избежать конденсации метанола в слое катализатора, теплота производства должна быть достаточно высокой, чтобы компенсировать теплоту, удаляемую на охлаждаемой поверхности, посредством увеличения отношения объема катализатора к площади охлаждаемой поверхности и отношение объема катализатора к площади охлаждаемой поверхности должно соответствовать переносу полученного пара метанола к охлаждаемой поверхности. Оба состояния могут быть достигнуты регулированием площади охлаждаемой поверхности(ACOOL) таким образом, чтобы отношение общего объема осажденного катализатора (VCAT) к площади охлаждаемой поверхности (ACOOL) находилось в диапазоне от 0,0125 до 0,125 м. В другом варианте осуществления изобретения площадь охлаждаемой поверхности (ACOOL) регулируется таким образом,чтобы отношение (Z) всего объема осажденного катализатора к произведению площади охлаждаемой поверхности (ACCOL) и эквивалентного диаметра катализатора (DEQ) находилось в диапазоне от 2,0 до 30.DEQ [м] означает эквивалентный диаметр частицы катализатора, рассчитанный как диаметр сферы,имеющей такой же объем, как и частица катализатора (DEQ = (6(объем частицы [м 3])/3,14)0,33). Если используется больше одного размера частиц, среднемассовый эквивалентный диаметр рассчитывается следующим образом: DEQ = (w(i)(DEQ(i3)0,33, где w(i) является массовой долей частиц с эквивалентным диаметром DEQ(i) [м].VCAT [м 2] означает общий объем осажденного катализатора в реакторе.ACOOL [м 2] означает поверхность теплообмена охлаждаемой поверхности, где происходит конденсация метанола. Для реактора 1-го типа ACOOL означает площадь полной внутренней поверхности трубок катализатора. Если трубки катализатора имеют продольные внутренние ребра, ACOOL означает площадь полной наружной поверхности самых больших цилиндров, вмещающихся в оребренные трубки. Для реакторов 2-го и 3-го типа ACOOL означает площадь полной наружной поверхности охлаждающих трубок,содержащих жидкий охлаждающий агент с температурой TBW. Если трубки катализатора имеют продольные ребра, ACOOL означает площадь полной наружной поверхности наименьших цилиндров, вмещающих оребренные трубки. Если используются пластинчатые теплообменники, ACOOL означает площадь наружной поверхности наименьшего прямоугольника, охватывающего пластинки теплообменника. Если происходит повторный захват жидкости в слой катализатора или входной модуль, М синтезгаза превышает значение 3,М = (Y(H2) - Y(CO2/(Y(CO) + Y(CO2,где М означает входной газовый модуль;Y означает молярную долю,в реактор 2-го и 3-го типа предпочтительно вводить вторую зону нагрева AREHEAT [м 2], как определено выше. Вторая зона нагрева обеспечит поддержание температуры катализатора на уровне, превышающем температуру конденсации метанола. Нагревательным агентом в зоне нагрева может быть жидкая среда, пар или их смесь с точкой кипения в диапазоне от 220 до 280 С для жидкой среды или темпе-4 019311 ратурой конденсации в диапазоне от 220 до 280 С для пара. Подробное описание фигур Фиг. 1 А и 1 В показывают внутреннее устройство из проволочной сетки, используемое в изобретении. Жидкая охлаждающая среда 1 находится снаружи стальной трубки 2. Внутренняя стенка охлаждающей трубки оснащена цилиндрической проволочной сеткой 3 (элемент А), расположенной на некотором расстоянии от стенки. Трубка 2 содержит неподвижный слой 4 катализатора. Пленка 5 конденсата метанола, получаемого внутри слоя 4 в газовой фазе, конденсирует в виде пленки на внутренней стенке трубки и стекает вниз между внутренней стенкой и проволочной сеткой. Расположение может быть противоположным, так что охлаждающий агент находится в трубке, цилиндр из проволочной сетки - снаружи трубки, а слой катализатора - снаружи цилиндра из проволочной сетки. Фиг. 2 показывает стальное спиральное внутреннее устройство для использования в соответствии с изобретением. Жидкий охлаждающий агент 1 находится снаружи стальной трубки 2. Стальная спираль 3 размещена внутри трубки 2, содержащей неподвижный слой 4 катализатора. Пленка 5 конденсата метанола стекает вниз по нижней стороне спирали. Фиг. 3 показывает стальное спиральное внутреннее устройство для использования в соответствии с изобретением. Жидкий охлаждающий агент 1 течет снаружи стальной трубки 2. Стальная спираль 3 расположена внутри неподвижного слоя 4 катализатора. Пленка 5 конденсата метанола стекает вниз по внутренней стенке трубки 2, прижимается к стенке 2 благодаря центробежной силе, создаваемой принудительным вращением синтез-газа, проходящего в осевом направлении через трубку 2. Трубка 2 может быть оснащена двумя спиралями 3, смещенными на 180 относительно друг друга. Фиг. 4 А и 4 В показывают внутреннее устройство из пористого волокна для использования в соответствии с изобретением. Жидкий охлаждающий агент окружает охлаждающую трубку 2, оснащенную цилиндром 3 из тканого волокна или цилиндром из волокон, связанных керамической матрицей, на внутренней стороне трубки 2. Неподвижный слой 4 катализатора расположен внутри трубки 2. Пленка 5 конденсата метанола стекает вниз внутри внутреннего устройства из пористого волокна. Расположение может быть противоположным, так что охлаждающий агент находится внутри трубки 2, устройство 3 находится снаружи трубки, а слой 4 катализатора находится снаружи устройства 3. Фиг. 5 является видом в поперечном разрезе каталитической трубки 2 с внутренним оребрением для использования в соответствии с изобретением. Жидкий охлаждающий агент 1 находится снаружи продольной оребренной стальной трубки 2, где число внутренних ребер предпочтительно составляет более 3,14, умноженных на номинальный внутренний диаметр трубки, разделенный на эквивалентный диаметр частицы катализатора. Внутренние ребра будут создавать полость между стальной стенкой и слоем катализатора, позволяя конденсату метанола стекать вниз с меньшим сопротивлением. Неподвижный слой 3 катализатора расположен внутри трубки, а пленка 4 конденсата метанола стекает вниз между внутренней стенкой трубки и слоем 4 катализатора. Фиг. 6 является видом в поперечном разрезе охлаждающей трубки с внешним оребрением для использования в соответствии с изобретением. Жидкий охлаждающий агент 1 находится снаружи продольно оребренной стальной трубки 2, где число внешних ребер предпочтительно больше 3,14, умноженных на номинальный наружный диаметра трубки, разделенный на эквивалентный диаметр частицы катализатора. Внешние ребра будут создавать полость между стальной стенкой и каталитическим слоем, позволяя пленке 4 конденсата метанола течь по внутренней стенке трубки с меньшим сопротивлением. Фиг. 7 показывает пластинчатый теплообменник с гофрированной пластиной для использования в качестве зоны охлаждения в соответствии с изобретением. Жидкий охлаждающий агент 1 вводится через входное отверстие 1a и покидает теплообменник в газообразной форме 2 через выходное отверстие 2 а. Неподвижный слой 3 катализатора окружает пластинчатый теплообменник. Теплообменник имеет синусоидальную гофрированную поверхность 4, которая обеспечивает полость между частицами катализатора и поверхностью теплообменника, позволяя конденсировавшему метанолу 5 течь по поверхности с меньшим сопротивлением. Длина волны синусоидальной гофрированной поверхности меньше эквивалентного диаметра катализатора. Фиг. 8 показывает продольный вид многотрубчатого реактора для получения метанола в соответствии с конкретным вариантом осуществления изобретения. В своем работающим под давлением корпусе 14 с входным отверстием 1 для синтез-газа реактор имеет люк 2, входное отверстие 4 для жидкого охлаждающего агента, выходное отверстие 5 для смеси жидкости и пара охлаждающей среды, выходное отверстие 9 для непрореагировавшего синтез-газа и жидкого свежего метанола и выпуск жидкости 12. В верхней части 3 реактора имеется верхняя трубная пластина 6, верхняя часть 3 может быть необязательно частично заполнена катализатором. В нижней выпускной части реактора находится нижняя трубная пластина 7, поддерживающий слой инертных шариков 8 и перфорированная поддерживающая решетка 11, которая удерживает инертный слой. Множество трубок 13 заполнены катализатором синтеза метанола, каждая из этих трубок может иметь вышеописанное устройство для стабилизации жидкости. Трубки расположены триангулированно. Метанол, образуемый внутри трубок, конденсирует на внутренней стенке трубок, охлаждаемых охлаждающим агентом, и стекает вниз к выходному отверстию 9. Фиг. 9 представляет собой продольный вид реактора для получения метанола с каталитическим слоем 8 и трубчатым теплообменником 11, расположенным в слое катализатора в соответствии с конкретным вариантом осуществления данного изобретения. Синтез-газ для получения метанола вводят через впускное отверстие 1 и пропускают через слой 8 катализатора. Жидкий охлаждающий агент вводят через впускной трубопровод 4 в трубчатый теплообменник 11 и выводят в виде смеси пара и жидкости через выпускной трубопровод 5. Внизу реактора перфорированная опорная решетка 6 поддерживает опорный слой 9 инертных шариков. Большая часть катализатора расположена между теплообменником 11, состоящим либо из множества трубок, трубок со стабилизатором жидкой пленки на внешней поверхности, трубок с продольным оребрением, либо из гофрированных теплообменных пластин. Образующийся в слое катализатора метанол конденсирует на поверхности теплообменника 11 и выводится в жидкой фазе через выпускное отверстие 10. Фиг. 10 представляет собой продольный вид реактора для получения метанола, имеющего неподвижный слой 8 катализатора синтеза метанола в соответствии с конкретным вариантом осуществления изобретения. В слое 8 установлена охлаждающая поверхность в виде трубчатого теплообменника 11 и поверхность нагрева в виде трубчатого теплообменника 15. Перфорированная опорная решетка 6 в нижней части реактора удерживает опорный слой 9 инертных шариков. Синтез-газ для получения метанола вводят в слой 8 через впускное отверстие 1. Нагревательный агент вводят в теплообменник 15 через впускной трубопровод 13 и выводят через выпускной трубопровод 14. Жидкий охлаждающий агент вводят в теплообменник 11 через впускной трубопровод 4 и выводят через выпускной трубопровод 5. Метанол,образующийся в слое 8, конденсирует на охлаждаемой поверхности теплообменника 11 и выводится из реактора в жидкой фазе через выпускное отверстие 10. Охлаждающая поверхность теплообменника 11 состоит либо из множества трубок, трубок со стабилизатором жидкой пленки на внешней поверхности,трубок с продольным оребрением, либо из теплообменных пластин, на которых конденсирует свежий метанол. Теплообменник 15 поддерживает температуру каталитического слоя на уровне, превышающем температуру конденсации образованного метанола, и состоит либо из множества трубок, либо из пластинок теплообменника. Фиг. 11 представляет собой вид в разрезе реактора с радиальным потоком в соответствии с конкретным осуществлением изобретения. Синтез-газ для получения метанола вводится в реактор через впускное отверстие 1. Синтез-газ пропускают через слой 14 катализатора в радиальном направлении от периферии реактора через цилиндрический перфорированный цилиндр 7, содержащий в себе слой катализатора и позволяющий вводимому синтез-газу проходить к центральной трубке 6, перфорированной в местах контакта с катализатором, чтобы позволить остаточному ситез-газу и образующемуся жидкому свежему метанолу выходить через выпускное отверстие 13. Охлаждаемая поверхность в виде теплообменника 9, состоящего либо из множества трубок, трубок со стабилизатором жидкой пленки на внешней поверхности, трубок с продольным оребрением, либо из гофрированных теплообменных пластин, расположена в слое 14 катализатора. Жидкий охлаждающий агент вводят в теплообменник через впускное отверстие 4 и выводят через выпускное отверстие 5. Охлаждающий агент распределяется в теплообменнике посредством кольцевого трубопровода 10 и собирается у выпускного отверстия теплообменника посредством выпускного трубопровода 11. Фиг. 12 представляет принципиальную технологическую схему получения метанола в соответствии с изобретением. Синтез-газ 1 для получения метанола сжимают в компрессоре синтез-газа и направляют в обычный многотрубчатый реактор 5 на кипящей воде, обычно применяемый в настоящее время в промышленности. Вытекающий из реактора 5 продукт, содержащий метанол и непрореагировавший синтезгаз, подают в сепаратор 9 и разделяют на поток, обогащенный синтез-газом 10, и поток, обогащенный метанолом 17. Поток 10 вводят в реактор для получения метанола 11, сконструированный в соответствии с изобретением. Охлаждающий агент с температурой кипения 60-170 С вводят в реактор 11 через впускное отверстие 13 и выводят через выпускное отверстие 12. Нагревательный агент вводят через впускное отверстие 18 и выводят через выпускное отверстие 19. Продукт, выходящий из реактора 11 и содержащий жидкий метанол и непрореагировавший синтез-газ, подают в сепаратор 15 и разделяют на поток 16 синтез-газа и поток 20 жидкого метанола, который соединяют с потоком метанола из реактора 9 на линии 17. Пример 1. Конструкция реактора и технологический режим процесса для способа и реактора вышеописанного типа 1 определяются следующими уравнениями, основанными на заданных значениях. Давление в реакторе на входе синтез-газа: Р = 12,55 МПа. Состав синтез-газа на входе в реактор:Y(CH3OH) = 0,255; Y(H2) = 0,438; Y(CO) = 0,148; Y(CO2) = 0,075; Y(H2O) = 0,006. Эквивалентный диаметр частиц катализатора:DEQ = 0,006 м. При заданных значениях TBW = 130 С, Z = 5 конструкцию реактора с оптимальной конденсацией метанола на охлаждаемой поверхности внутри реактора можно определить следующим образом: Поскольку Z = VCAT/(ACOOLDEQ), a Z и DEQ известны, VCAT/ACOOL можно вычислить какVCAT/ACOOL = 50,006 м = 0,03 м. Для многотрубчатого реактора 1-го типа соотношение VCAT/ACOOL равно 1/4 внутреннего диаметра трубки при условии, что внутренний диаметр трубки составляет 0,12 м. Чтобы удерживать среднюю температуру жидкого охлаждающего агента на уровне 130 С, для охлаждения реактора используется находящаяся под давлением подпиточная вода для котла при 5,0 МПа и 110 С, поток охлаждающего агента регулируются таким образом, чтобы на выходе получить температуру охлаждающего агента 150 С при условии, что средняя температура охлаждающего агента составляет 130 С. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения метанола, включающий стадии реакции синтез-газа, содержащего водород, монооксид углерода и диоксид углерода, в реакторе с неподвижным слоем частиц катализатора синтеза метанола, косвенно охлаждаемым охлаждающим агентом; конденсации метанола по мере его образования на охлаждаемой поверхности посредством регулирования давления охлаждающего агента для обеспечения точки кипения TBW охлаждающего агента в диапазоне от 60 до 170 С; поддержания температуры катализатора на уровне, превышающем температуру конденсации метанола, посредством регулирования площади охлаждаемой поверхности (ACOOL) таким образом, чтобы отношение (Z) общего объема осажденного катализатора (VCAT) к произведению площади охлаждаемой поверхности (ACCOL) и эквивалентного диаметра катализатора (DEQ) находилось в диапазоне от 2,0 до 30, где эквивалентный диаметр катализатора рассчитывается при помощи следующих уравнений:DEQ1 = (6(объем частицы катализатора синтеза метанола [м 3])/3,14)0,33 в случае частиц катализатора одинакового размера илиDEQ2 = (w(i)(DEQ(i)30,33,где w(i) является массовой долей частиц катализатора с эквивалентным диаметром DEQ(i) [м]. 2. Способ по п.1, где температура частиц катализатора синтеза метанола поддерживается на уровне,превышающем температуру конденсации метанола, посредством нагревательного агента, содержащего воду под давлением с точкой кипения в диапазоне от 220 до 280 С, пар с температурой конденсации в диапазоне от 220 до 280 С или их смесь, причем нагревательный агент пропускают через внутреннее нагревательное устройство, имеющее такую площадь поверхности, что отношение поверхности нагревательного устройства к площади охлаждаемой поверхности (ACOOL) находится в диапазоне от 0,3 до 3,0. 3. Способ по п.1, где точка кипения охлаждающего агента находится в диапазоне от 100 до 160 С, а отношение Z находится в диапазоне от 2,0 до 15. 4. Реактор для получения метанола для использования в соответствии со способом по п.1, содержащий внутри общего корпуса неподвижный слой катализатора синтеза метанола и охлаждающее устройство для косвенного охлаждения участвующего в реакции синтез-газа для получения метанола посредством охлаждающего агента, где отношение (Z) общего объема катализатора к произведению площади охлаждаемой поверхности охлаждающего устройства и эквивалентного диаметра катализатора (DEQ) находится в диапазоне от 2,0 до 30, где эквивалентный диаметр катализатора удовлетворяет следующему выражению:DEQ1 = (6(объем частицы катализатора синтеза метанола [м 3])/3,14)0,33 с частицами катализатора одинакового размера, а с частицами катализатора разного размера следующему выражению:DEQ2 = (w(i)(DEQ(i)30,33,где w(i) является массовой долей частиц катализатора с эквивалентным диаметром DEQ(i) [м]. 5. Реактор для получения метанола по п.4, содержащий также нагревательное устройство для косвенного поддержания температуры катализатора синтеза метанола посредством нагревательного агента,где отношение поверхности нагревательного устройства к поверхности охлаждающего устройства находится в диапазоне от 0,3 до 3,0. 6. Реактор для получения метанола по п.4, где отношение Z находится в диапазоне от 2 до 15. 7. Реактор для получения метанола по любому из пп.4-6, в котором жидкая охлаждающая среда находится снаружи трубки, содержащий дополнительно внутреннее устройство для стабилизации пленки,смежное с внутренней поверхностью средств для охлаждения. 8. Способ получения метанола, включающий стадии реакции синтез-газа, содержащего водород, монооксид углерода и диоксид углерода, в реакторе с неподвижным слоем частиц катализатора синтеза метанола, косвенно охлаждаемым охлаждающим агентом, и конденсации метанола по мере его образования на охлаждаемой поверхности посредством установления давления на уровне, обеспечивающем среднюю температуру (ТСА) охлаждающего агента в диапазоне от 20 до 170 С, и поддержания температуры катализатора на уровне, превышающем температуру конденсации метанола, посредством регулирования площади охлаждаемой поверхности (ACOOL) таким образом, чтобы отношение (Z) общего объема осажденного катализатора к произведению площади охлаждаемой поверхности (ACOOL) и эквивалентного диаметра катализатора (DEQ) находилось в диапазоне от 2,0 до 30, где эквивалентный диаметр катализатора рассчитывается при помощи следующих уравнений:DEQ1 = (6(объем частицы катализатора синтеза метанола [м 3])/3,14)0,33 в случае частиц катализатора одинакового размера илиDEQ2 = (w(i)(DEQ(i)30,33,где w(i) является массовой долей частиц катализатора с эквивалентным диаметром DEQ(i) [м]. 9. Способ по п.8, где температура частиц катализатора синтеза метанола поддерживается на уровне,превышающем температуру конденсации метанола, посредством нагревательного агента, включающего воду под давлением с точкой кипения в диапазоне от 220 до 280 С, пар с температурой конденсации в диапазоне от 220 до 280 С или их смесь, причем нагревательный агент пропускают через внутреннее нагревательное устройство, имеющее такую площадь поверхности, что отношение поверхности нагревательного устройства к площади охлаждаемой поверхности (ACOOL) находится в диапазоне от 0,3 до 3,0. 10. Способ по п.8, где средняя температура жидкого охлаждающего агента находится в диапазоне от 90 до 160 С, а отношение Z находится в диапазоне от 2,0 до 15. 11. Реактор для получения метанола для использования в соответствии со способом по п.8, содержащий внутри общего корпуса неподвижный слой катализатора синтеза метанола и устройство охлаждения для косвенного охлаждения реагирующего синтез-газа для получения метанола посредством охлаждающего агента, где отношение (Z) общего объема катализатора к произведению площади поверхности охлаждения охлаждающего устройства и эквивалентного диаметра катализатора (DEQ) находится в диапазоне от 2,0 до 30, где эквивалентный диаметр катализатора удовлетворяет следующему выражению:DEQ1 = (6(объем частицы катализатора синтеза метанола [м 3])/3,14)0,33 с частицами катализатора одинакового размера, а с частицами катализатора разного размера следующему выражению:DEQ2 = (w(i)(DEQ(i)30,33,где w(i) является массовой долей частиц катализатора с эквивалентным диаметром DEQ(i) [м]. 12. Реактор для получения метанола по п.11, содержащий внутри общего корпуса неподвижный слой частиц катализатора синтеза метанола, охлаждающее устройство для косвенного охлаждения реагирующего синтез-газа для получения метанола посредством охлаждающего агента и нагревательное устройство для косвенного поддержания температуры катализатора синтеза метанола посредством нагревательного агента, где отношение поверхности нагревательного устройства к поверхности охлаждающего устройства находится в диапазоне от 0,3 до 3,0. 13. Реактор для получения метанола по п.11, где отношение Z находится в диапазоне от 2 до 15. 14. Реактор для получения метанола по любому из пп.11-13, в котором жидкая охлаждающая среда находится снаружи трубки, содержащий дополнительно внутреннее устройство для стабилизации пленки, смежное с внутренней поверхностью средств для охлаждения.

МПК / Метки

Метки: получения, реактор, метанола, способ

Код ссылки

<a href="https://eas.patents.su/15-19311-sposob-i-reaktor-dlya-polucheniya-metanola.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и реактор для получения метанола</a>

Предыдущий патент: Фиксирующее устройство для катализаторных частиц

Следующий патент: Способ получения 1,3,4-замещенных пиразольных соединений

Случайный патент: Камера для нанесения покрытий распылением и циркуляционная система для рабочего помещения.