Трубное соединение и способ его изготовления

Формула / Реферат

1. Способ изготовления корпуса трубного элемента, имеющего винтовую вогнуто-выпуклую поверхность для соединения гофрированных труб, включающий в себя этапы, на которых

непрерывно подают ленточный материал, представляющий собой первый уплотнительный элемент, и полосу синтетической смолы, выполненную в вогнуто-выпуклой форме, которая шире, чем ленточный материал, к валу для формирования корпуса трубного элемента,

формируют круглую трубчатую стенку корпуса трубного элемента путем непрерывного спирального наматывания с предварительно заданным шагом полосы синтетической смолы и прикрепленного к внутренней периферийной поверхности полосы синтетической смолы, в виде единого целого ленточного материала,

сваривают соседние концы обеих сторон полосы синтетической смолы, при этом наматывание осуществляют по всей длине внутренней периферийной поверхности круглой трубчатой стенки корпуса трубного элемента, создавая винтовую вогнуто-выпуклую поверхность корпуса трубного элемента.

2. Способ по п.1, при котором ленточный материал представляет собой водопоглощающий набухающий материал, причем во время сварки соседних концов обеих сторон полосы синтетической смолы в полурасплавленном состоянии водопоглащающий набухающий материал и полоса синтетической смолы свариваются в виде единого целого, используя тепло полосы синтетической смолы.

3. Способ по п.1 или 2, при котором указанную полосу синтетической смолы экструдируют в полурасплавленном состоянии из экструдера в виде вогнуто-выпуклой формы, при этом ленточный материал располагают на участках полосы синтетической смолы, которые соответствуют участкам большего диаметра винтовой вогнуто-выпуклой формы круглой трубчатой стенки.

4. Способ изготовления трубного соединения, включающий в себя этапы, на которых

изготавливают корпус трубного элемента для трубного соединения способом по любому из пп.1-3,

отрезают корпус трубного элемента для трубного соединения на предварительно заданную длину,

далее на первом уплотнительном элементе, образованном указанным спиральным ленточным материалом на внутренней периферийной поверхности элемента трубного соединения, формируют второй уплотнительный элемент для соединения соседних участков первого уплотнительного элемента вдоль оси трубного соединения,

причем первый уплотнительный элемент и второй уплотнительный элементы выполнены из водопоглощающего набухающего нетканого полотна, при этом кольцеобразно замкнутая линия уплотнения образуется за счет комбинации обоих элементов.

5. Способ по п.4, при котором второй уплотнительный элемент формируют, по меньшей мере, на внутренней периферийной поверхности каждого из соседних двух концов элемента трубного соединения.

6. Способ по п.4 или 5, при котором вторые уплотнительные элементы формируют по меньшей мере в двух местах, различно расположенных в окружном направлении внутренней периферийной поверхности элемента трубного соединения.

7. Способ по п.4, при котором второй уплотнительный элемент формируют по всей длине внутренней поверхности трубного элемента.

Текст

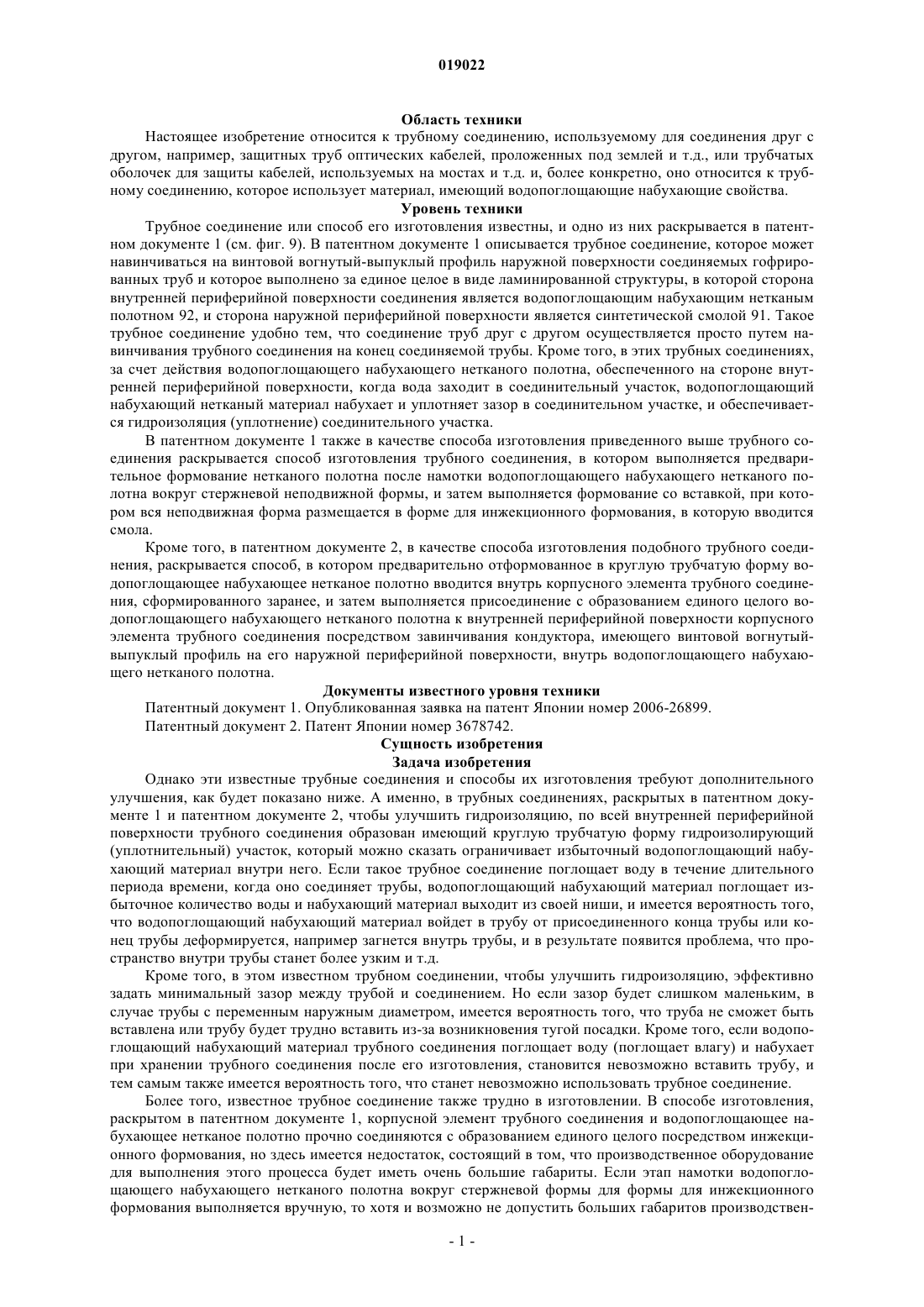

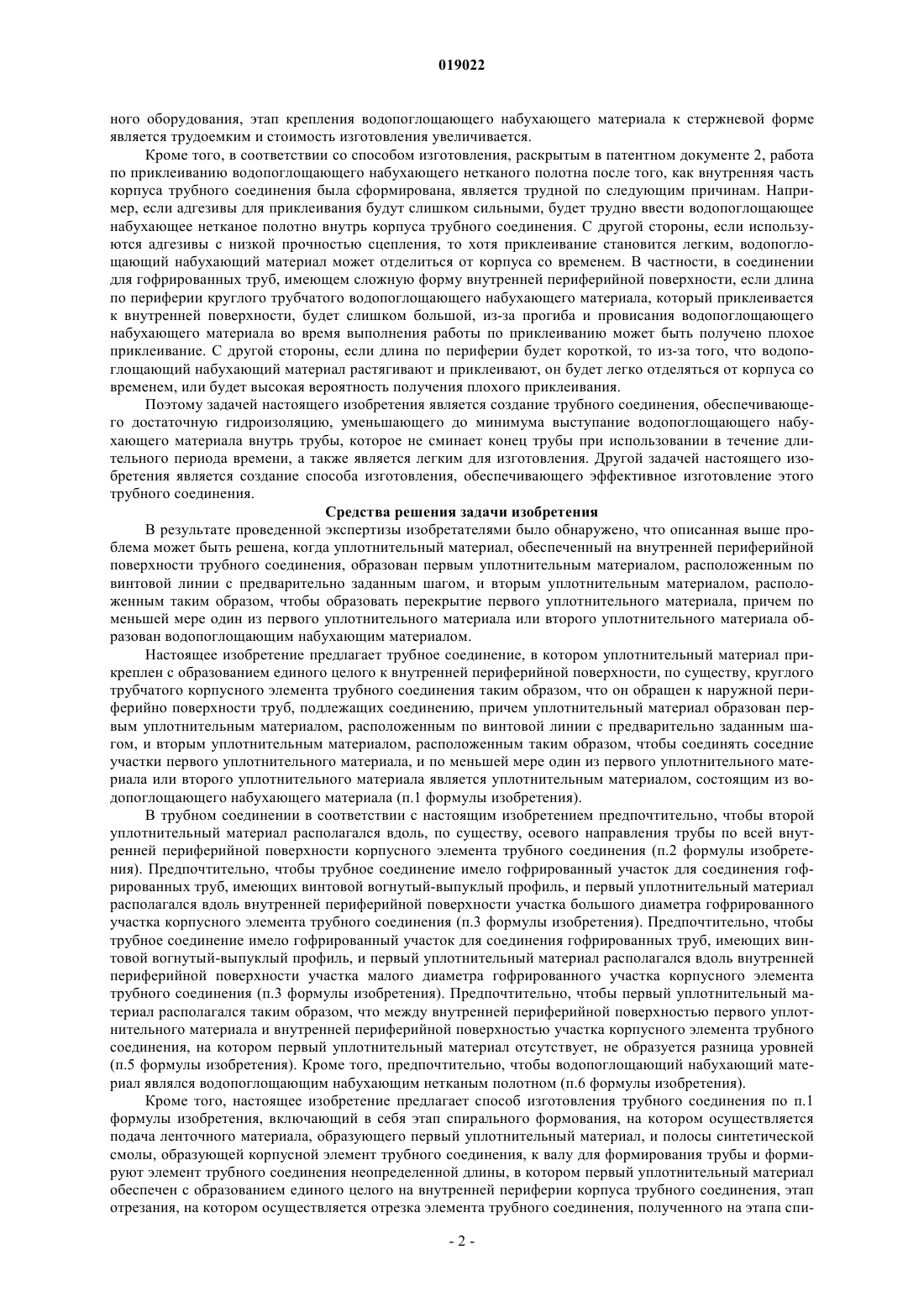

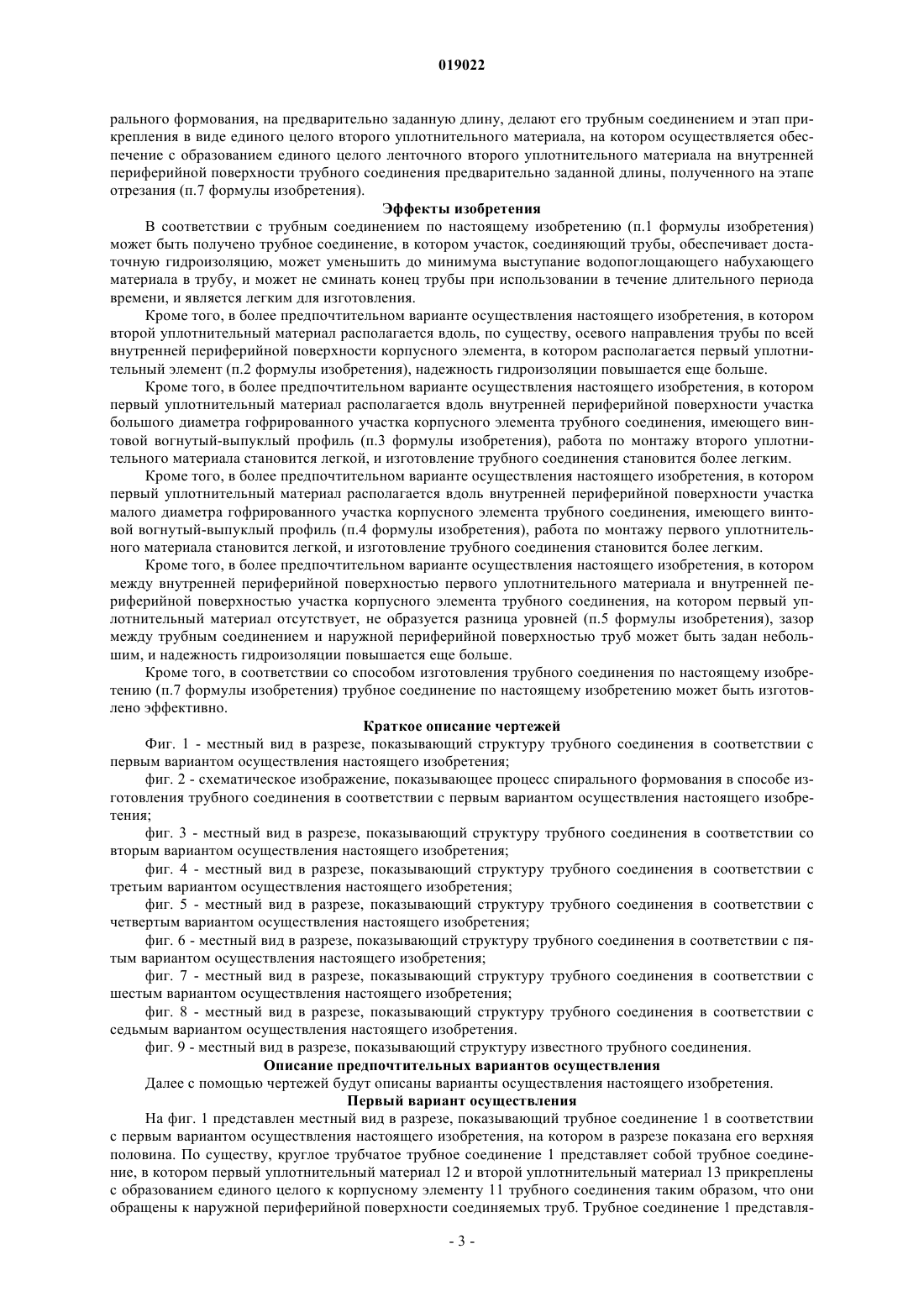

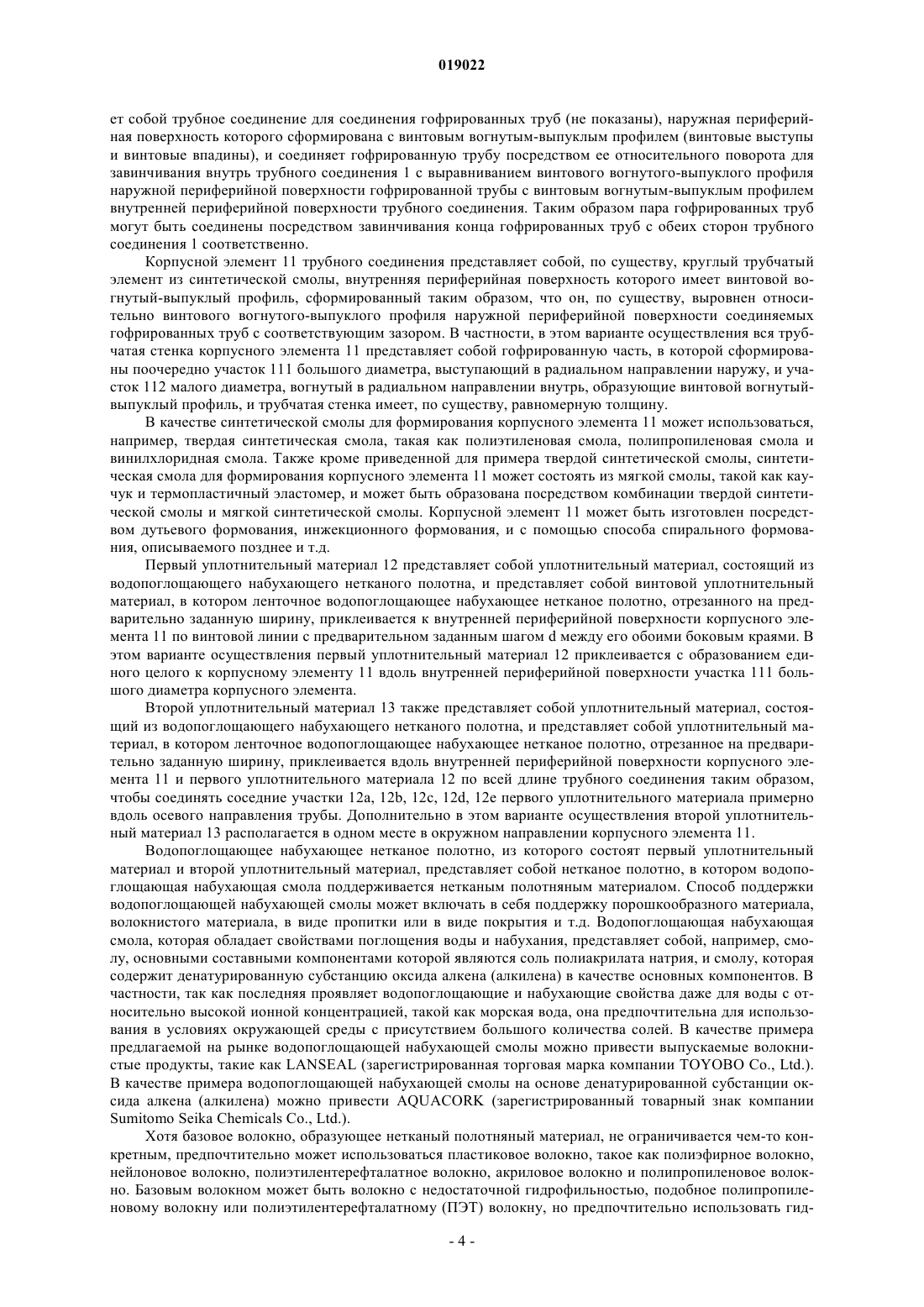

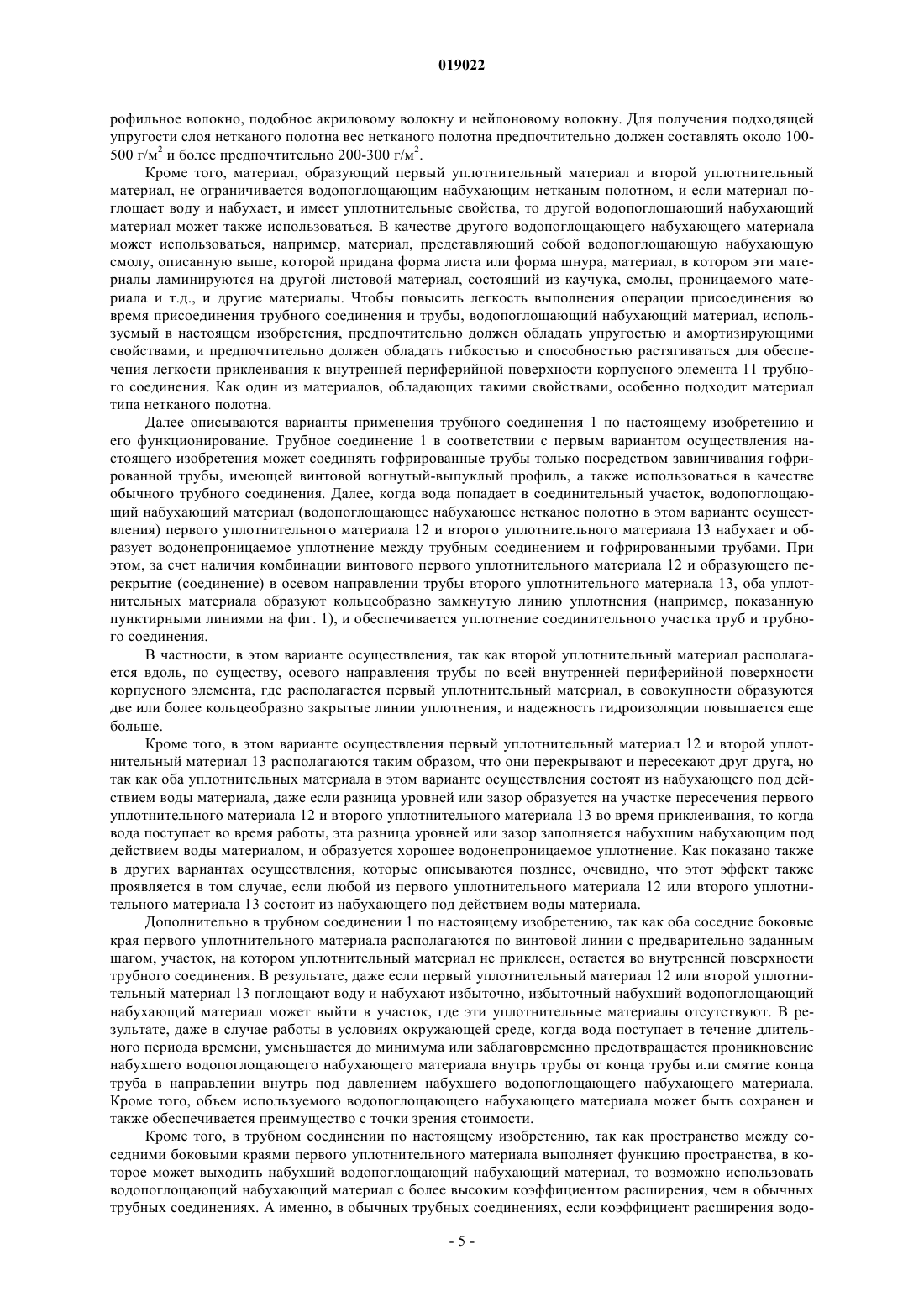

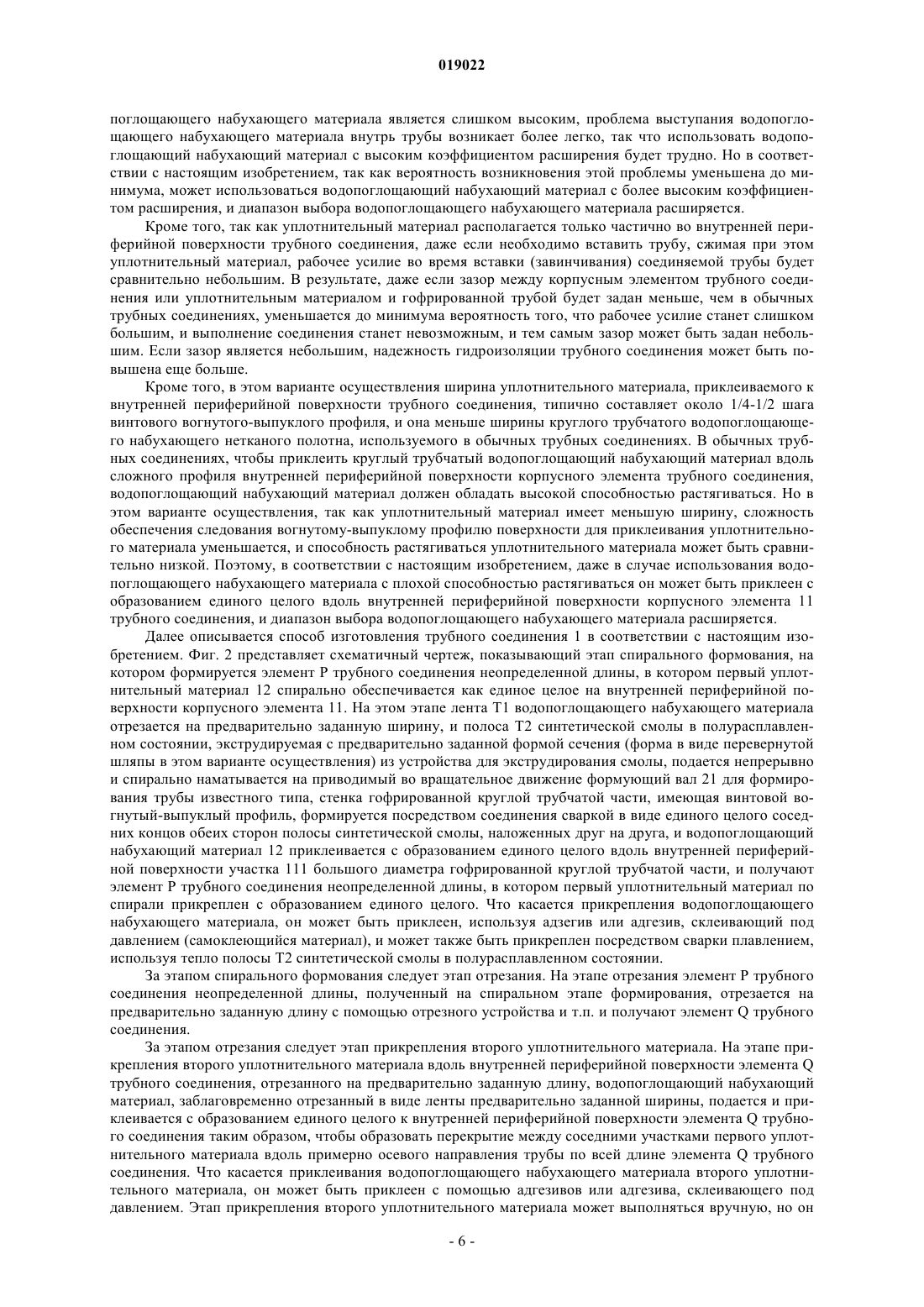

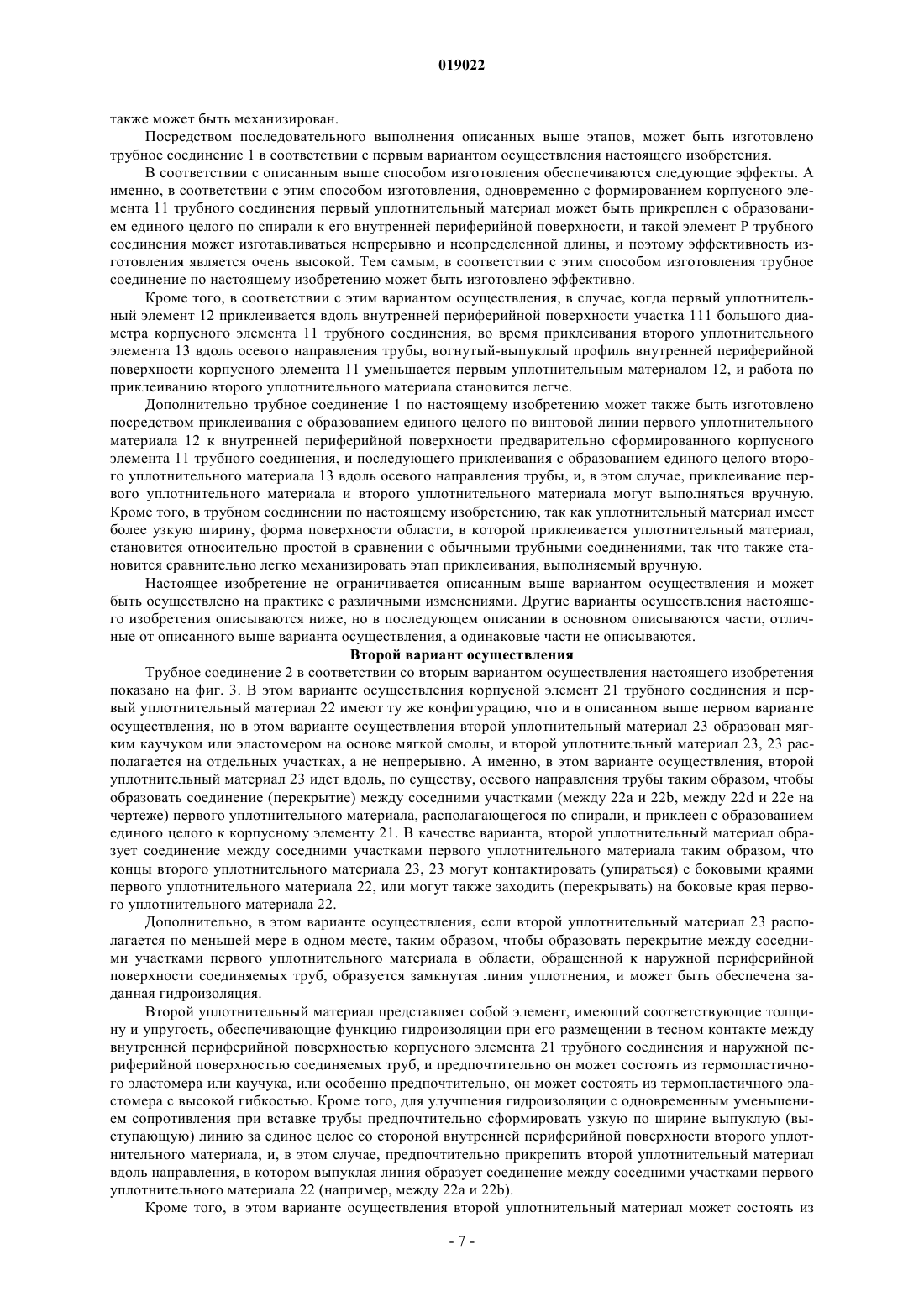

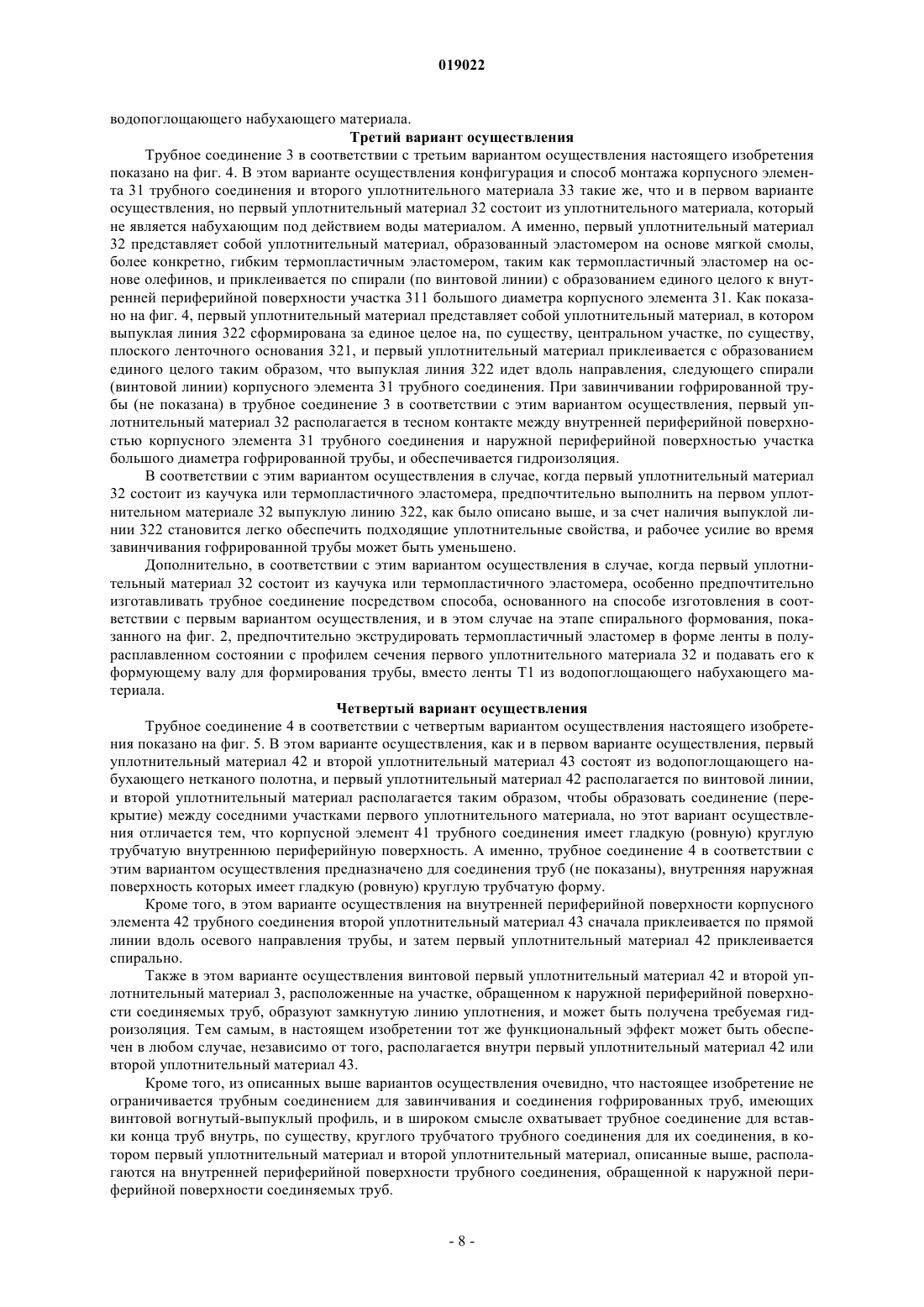

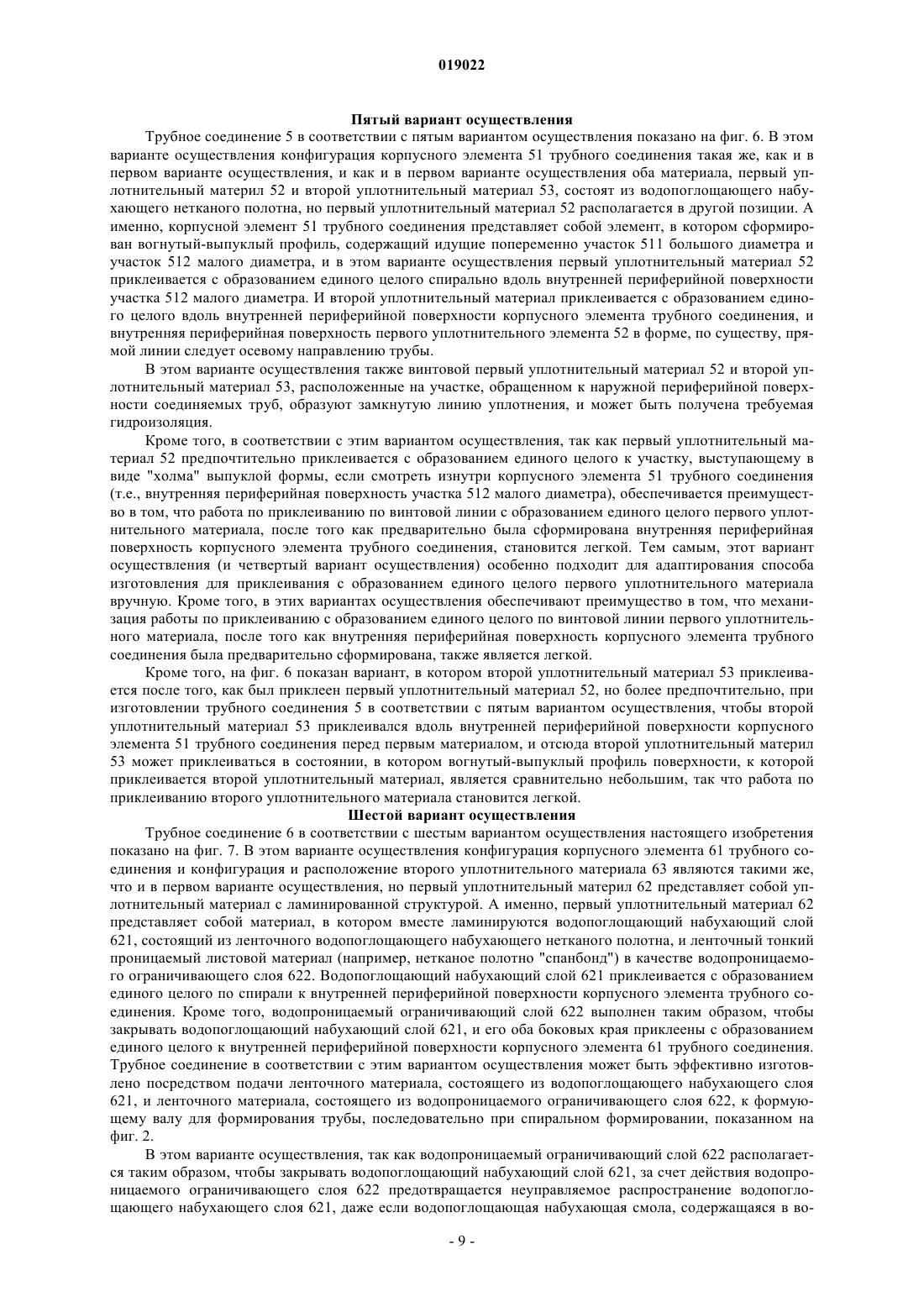

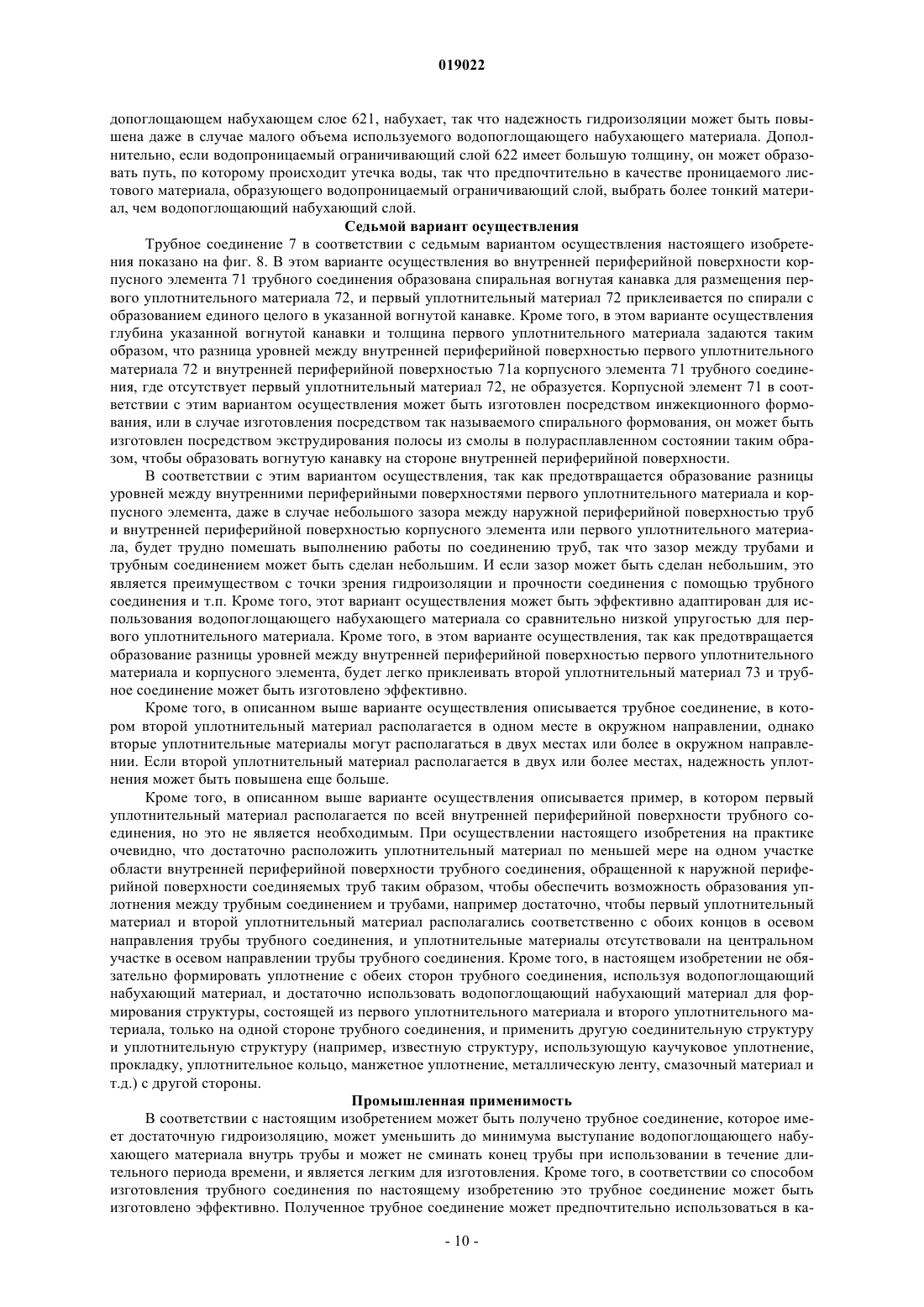

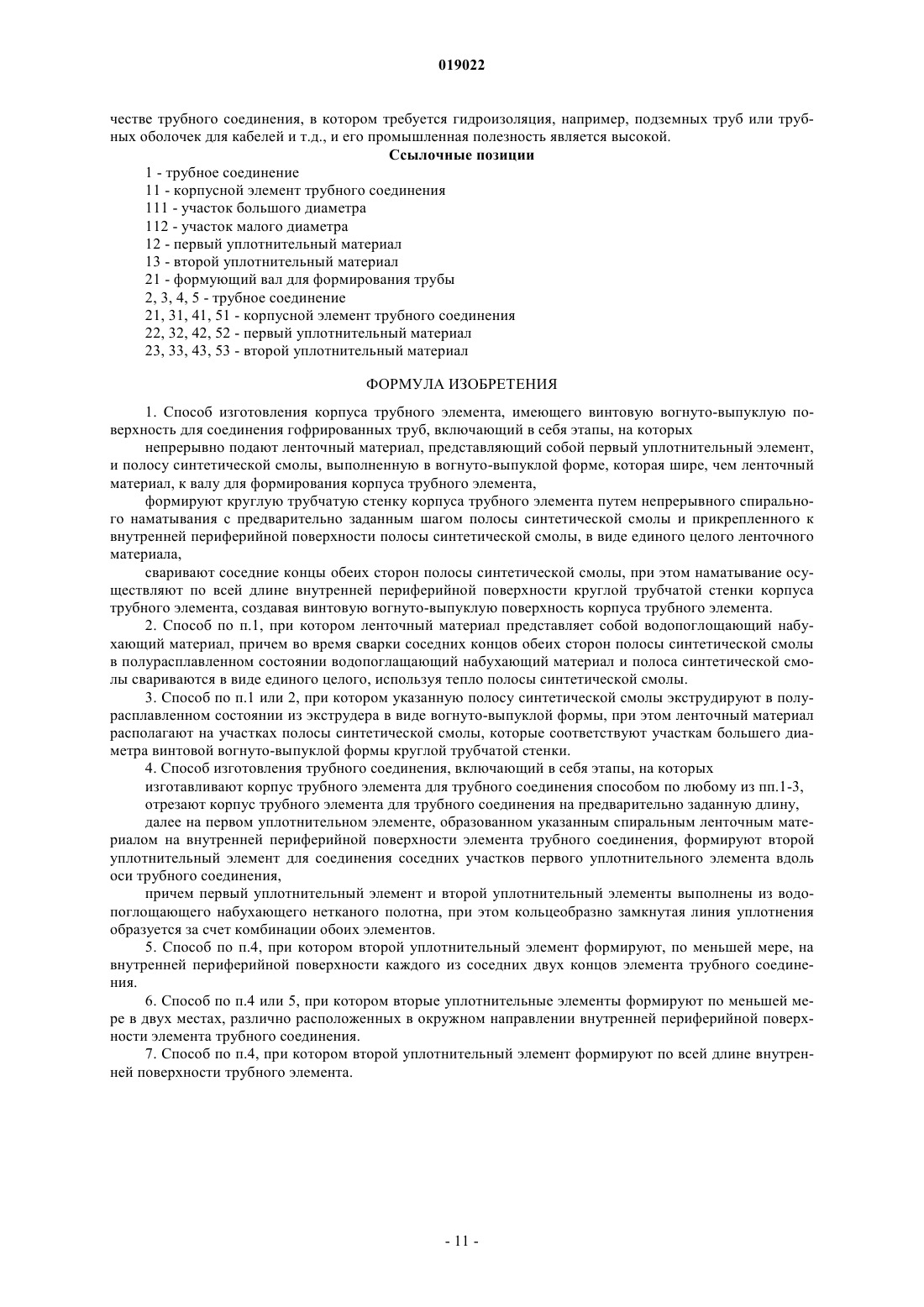

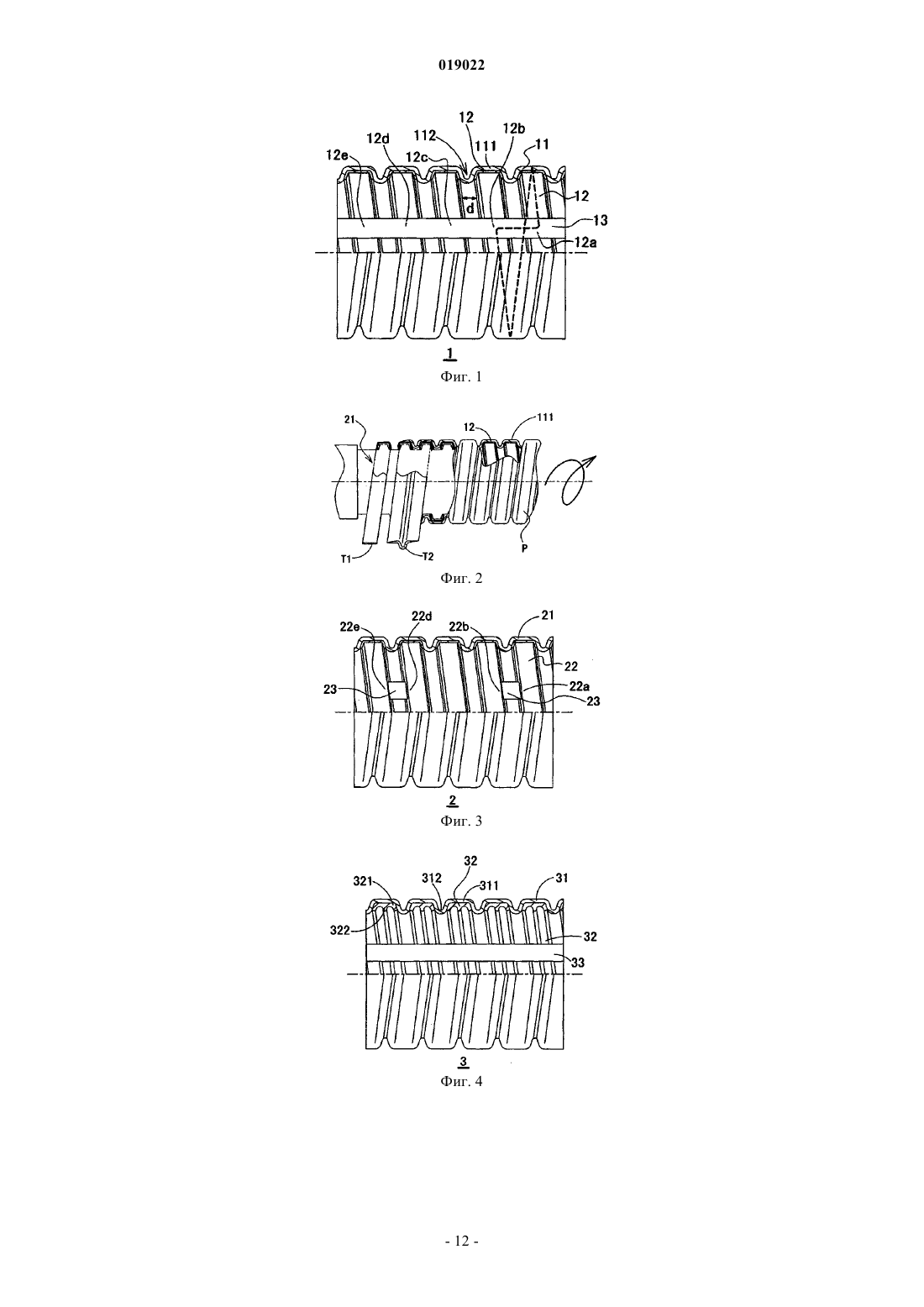

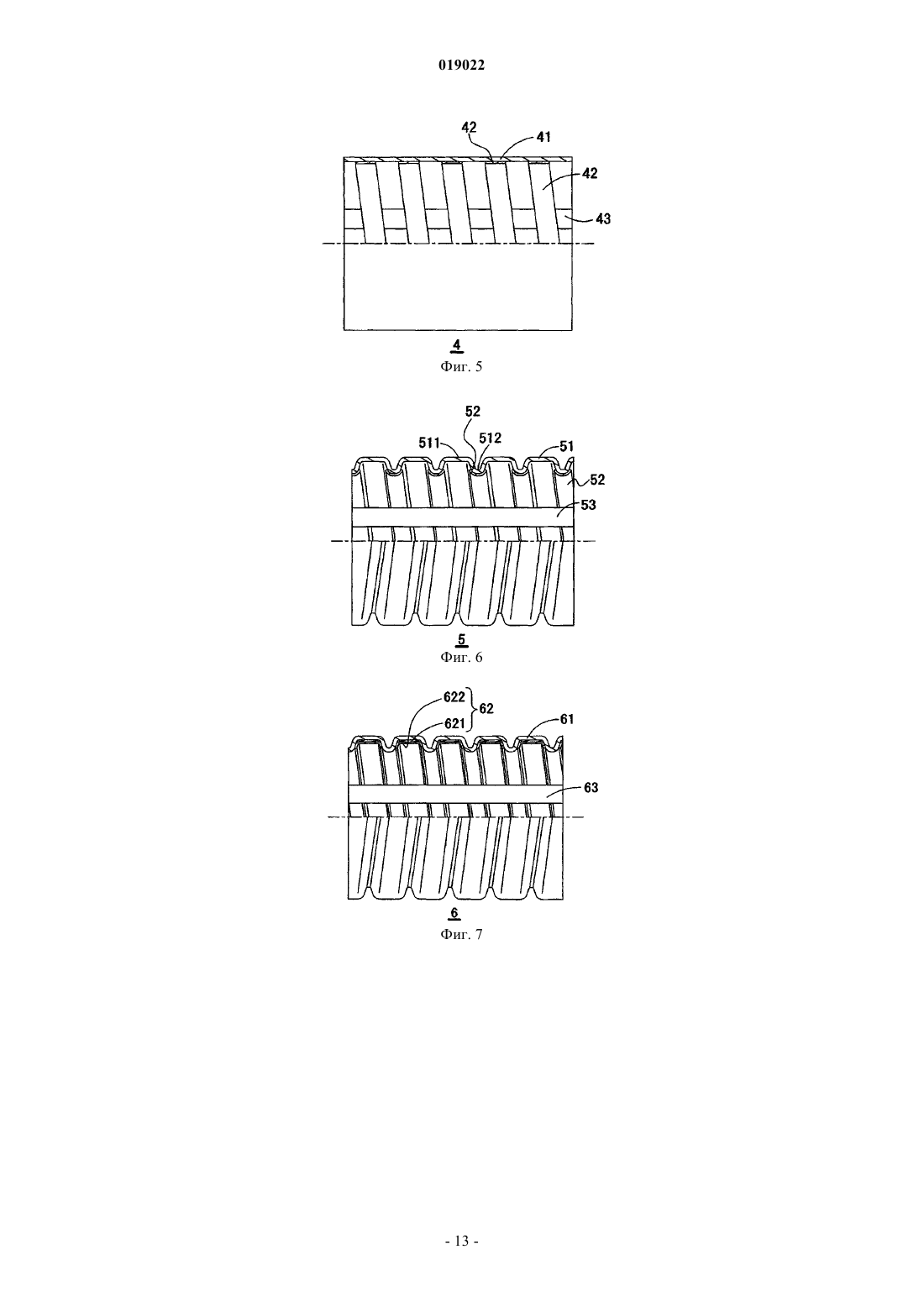

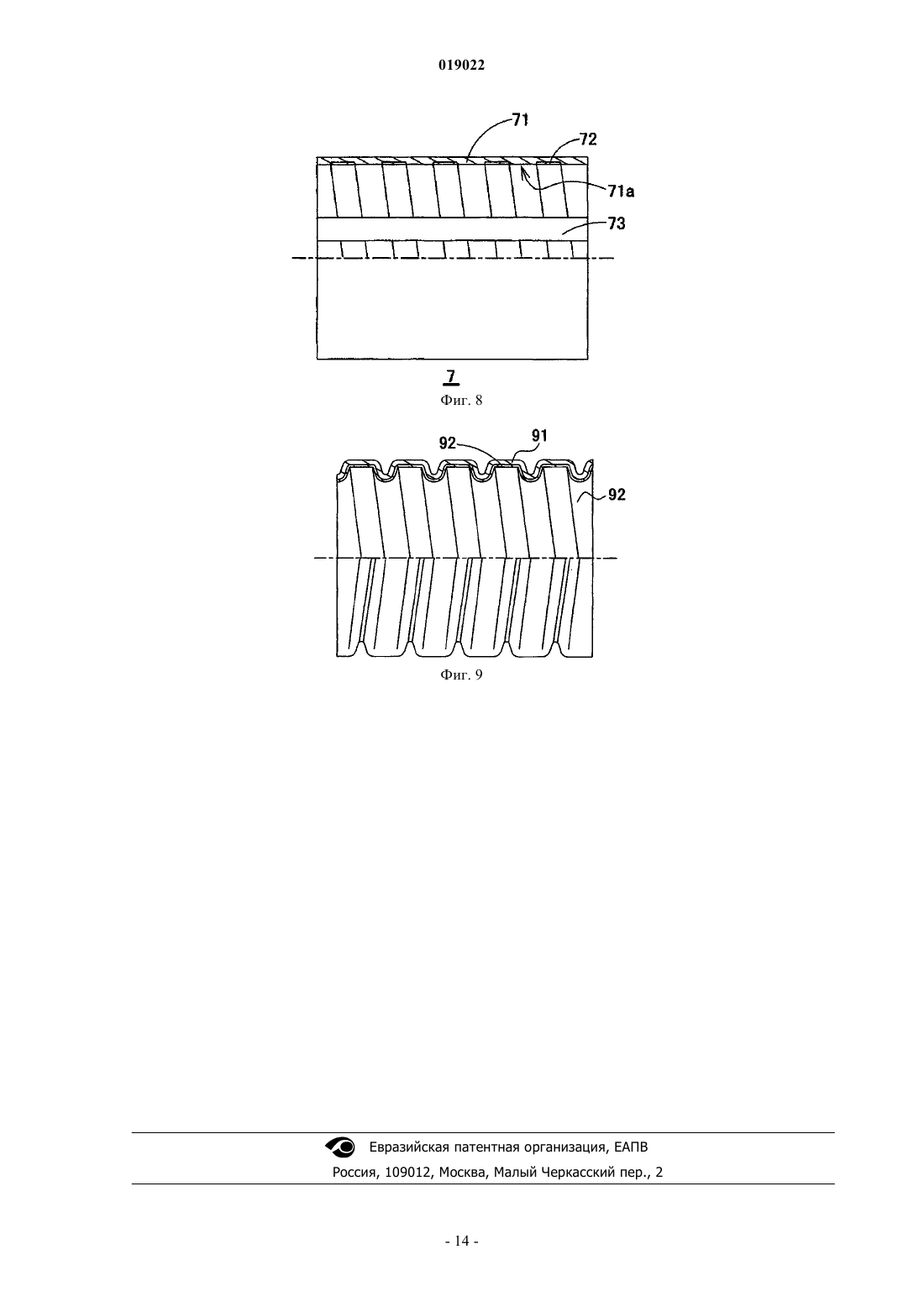

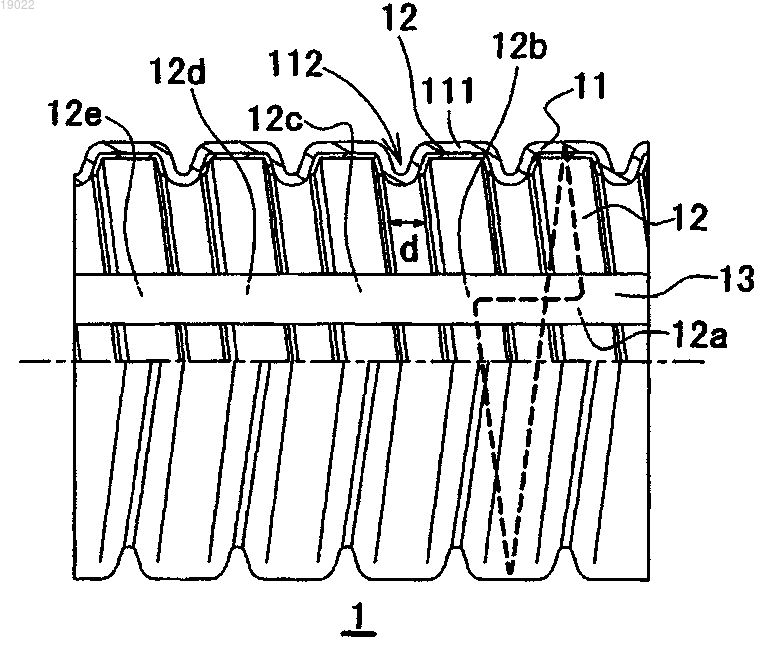

Трубное соединение для соединения подземных труб или трубчатых оболочек друг с другом,которое обеспечивает достаточную гидроизоляцию, в котором уменьшены до минимума выступание водопоглощающего набухающего материала внутрь трубы и смятие конца трубы при использовании в течение длительного периода времени, и которое может быть легко изготовлено. Трубное соединение (1) включает в себя уплотнительный материал, прикрепленный с образованием единого целого к внутренней периферийной поверхности, по существу, круглого трубчатого корпусного элемента (11) трубного соединения таким образом, что он обращен в наружной периферийной поверхности соединяемых друг с другом труб. Уплотнительный материал образован первым уплотнительным материалом (12), расположенным по винтовой линии с предварительно заданным шагом, и вторым уплотнительным материалом (13), расположенным таким образом,чтобы образовать перекрытие между соседними участками первого уплотнительного материала. По меньшей мере один из первого уплотнительного материала (12) или второго уплотнительного материала (13) состоит из водопоглощающего набухающего материала.(71)(73) Заявитель и патентовладелец: ТАЙГЕРЗ ПОЛИМЕР КОРПОРЕЙШН (JP) Область техники Настоящее изобретение относится к трубному соединению, используемому для соединения друг с другом, например, защитных труб оптических кабелей, проложенных под землей и т.д., или трубчатых оболочек для защиты кабелей, используемых на мостах и т.д. и, более конкретно, оно относится к трубному соединению, которое использует материал, имеющий водопоглощающие набухающие свойства. Уровень техники Трубное соединение или способ его изготовления известны, и одно из них раскрывается в патентном документе 1 (см. фиг. 9). В патентном документе 1 описывается трубное соединение, которое может навинчиваться на винтовой вогнутый-выпуклый профиль наружной поверхности соединяемых гофрированных труб и которое выполнено за единое целое в виде ламинированной структуры, в которой сторона внутренней периферийной поверхности соединения является водопоглощающим набухающим нетканым полотном 92, и сторона наружной периферийной поверхности является синтетической смолой 91. Такое трубное соединение удобно тем, что соединение труб друг с другом осуществляется просто путем навинчивания трубного соединения на конец соединяемой трубы. Кроме того, в этих трубных соединениях,за счет действия водопоглощающего набухающего нетканого полотна, обеспеченного на стороне внутренней периферийной поверхности, когда вода заходит в соединительный участок, водопоглощающий набухающий нетканый материал набухает и уплотняет зазор в соединительном участке, и обеспечивается гидроизоляция (уплотнение) соединительного участка. В патентном документе 1 также в качестве способа изготовления приведенного выше трубного соединения раскрывается способ изготовления трубного соединения, в котором выполняется предварительное формование нетканого полотна после намотки водопоглощающего набухающего нетканого полотна вокруг стержневой неподвижной формы, и затем выполняется формование со вставкой, при котором вся неподвижная форма размещается в форме для инжекционного формования, в которую вводится смола. Кроме того, в патентном документе 2, в качестве способа изготовления подобного трубного соединения, раскрывается способ, в котором предварительно отформованное в круглую трубчатую форму водопоглощающее набухающее нетканое полотно вводится внутрь корпусного элемента трубного соединения, сформированного заранее, и затем выполняется присоединение с образованием единого целого водопоглощающего набухающего нетканого полотна к внутренней периферийной поверхности корпусного элемента трубного соединения посредством завинчивания кондуктора, имеющего винтовой вогнутыйвыпуклый профиль на его наружной периферийной поверхности, внутрь водопоглощающего набухающего нетканого полотна. Документы известного уровня техники Патентный документ 1. Опубликованная заявка на патент Японии номер 2006-26899. Патентный документ 2. Патент Японии номер 3678742. Сущность изобретения Задача изобретения Однако эти известные трубные соединения и способы их изготовления требуют дополнительного улучшения, как будет показано ниже. А именно, в трубных соединениях, раскрытых в патентном документе 1 и патентном документе 2, чтобы улучшить гидроизоляцию, по всей внутренней периферийной поверхности трубного соединения образован имеющий круглую трубчатую форму гидроизолирующий(уплотнительный) участок, который можно сказать ограничивает избыточный водопоглощающий набухающий материал внутри него. Если такое трубное соединение поглощает воду в течение длительного периода времени, когда оно соединяет трубы, водопоглощающий набухающий материал поглощает избыточное количество воды и набухающий материал выходит из своей ниши, и имеется вероятность того,что водопоглощающий набухающий материал войдет в трубу от присоединенного конца трубы или конец трубы деформируется, например загнется внутрь трубы, и в результате появится проблема, что пространство внутри трубы станет более узким и т.д. Кроме того, в этом известном трубном соединении, чтобы улучшить гидроизоляцию, эффективно задать минимальный зазор между трубой и соединением. Но если зазор будет слишком маленьким, в случае трубы с переменным наружным диаметром, имеется вероятность того, что труба не сможет быть вставлена или трубу будет трудно вставить из-за возникновения тугой посадки. Кроме того, если водопоглощающий набухающий материал трубного соединения поглощает воду (поглощает влагу) и набухает при хранении трубного соединения после его изготовления, становится невозможно вставить трубу, и тем самым также имеется вероятность того, что станет невозможно использовать трубное соединение. Более того, известное трубное соединение также трудно в изготовлении. В способе изготовления,раскрытом в патентном документе 1, корпусной элемент трубного соединения и водопоглощающее набухающее нетканое полотно прочно соединяются с образованием единого целого посредством инжекционного формования, но здесь имеется недостаток, состоящий в том, что производственное оборудование для выполнения этого процесса будет иметь очень большие габариты. Если этап намотки водопоглощающего набухающего нетканого полотна вокруг стержневой формы для формы для инжекционного формования выполняется вручную, то хотя и возможно не допустить больших габаритов производствен-1 019022 ного оборудования, этап крепления водопоглощающего набухающего материала к стержневой форме является трудоемким и стоимость изготовления увеличивается. Кроме того, в соответствии со способом изготовления, раскрытым в патентном документе 2, работа по приклеиванию водопоглощающего набухающего нетканого полотна после того, как внутренняя часть корпуса трубного соединения была сформирована, является трудной по следующим причинам. Например, если адгезивы для приклеивания будут слишком сильными, будет трудно ввести водопоглощающее набухающее нетканое полотно внутрь корпуса трубного соединения. С другой стороны, если используются адгезивы с низкой прочностью сцепления, то хотя приклеивание становится легким, водопоглощающий набухающий материал может отделиться от корпуса со временем. В частности, в соединении для гофрированных труб, имеющем сложную форму внутренней периферийной поверхности, если длина по периферии круглого трубчатого водопоглощающего набухающего материала, который приклеивается к внутренней поверхности, будет слишком большой, из-за прогиба и провисания водопоглощающего набухающего материала во время выполнения работы по приклеиванию может быть получено плохое приклеивание. С другой стороны, если длина по периферии будет короткой, то из-за того, что водопоглощающий набухающий материал растягивают и приклеивают, он будет легко отделяться от корпуса со временем, или будет высокая вероятность получения плохого приклеивания. Поэтому задачей настоящего изобретения является создание трубного соединения, обеспечивающего достаточную гидроизоляцию, уменьшающего до минимума выступание водопоглощающего набухающего материала внутрь трубы, которое не сминает конец трубы при использовании в течение длительного периода времени, а также является легким для изготовления. Другой задачей настоящего изобретения является создание способа изготовления, обеспечивающего эффективное изготовление этого трубного соединения. Средства решения задачи изобретения В результате проведенной экспертизы изобретателями было обнаружено, что описанная выше проблема может быть решена, когда уплотнительный материал, обеспеченный на внутренней периферийной поверхности трубного соединения, образован первым уплотнительным материалом, расположенным по винтовой линии с предварительно заданным шагом, и вторым уплотнительным материалом, расположенным таким образом, чтобы образовать перекрытие первого уплотнительного материала, причем по меньшей мере один из первого уплотнительного материала или второго уплотнительного материала образован водопоглощающим набухающим материалом. Настоящее изобретение предлагает трубное соединение, в котором уплотнительный материал прикреплен с образованием единого целого к внутренней периферийной поверхности, по существу, круглого трубчатого корпусного элемента трубного соединения таким образом, что он обращен к наружной периферийно поверхности труб, подлежащих соединению, причем уплотнительный материал образован первым уплотнительным материалом, расположенным по винтовой линии с предварительно заданным шагом, и вторым уплотнительным материалом, расположенным таким образом, чтобы соединять соседние участки первого уплотнительного материала, и по меньшей мере один из первого уплотнительного материала или второго уплотнительного материала является уплотнительным материалом, состоящим из водопоглощающего набухающего материала (п.1 формулы изобретения). В трубном соединении в соответствии с настоящим изобретением предпочтительно, чтобы второй уплотнительный материал располагался вдоль, по существу, осевого направления трубы по всей внутренней периферийной поверхности корпусного элемента трубного соединения (п.2 формулы изобретения). Предпочтительно, чтобы трубное соединение имело гофрированный участок для соединения гофрированных труб, имеющих винтовой вогнутый-выпуклый профиль, и первый уплотнительный материал располагался вдоль внутренней периферийной поверхности участка большого диаметра гофрированного участка корпусного элемента трубного соединения (п.3 формулы изобретения). Предпочтительно, чтобы трубное соединение имело гофрированный участок для соединения гофрированных труб, имеющих винтовой вогнутый-выпуклый профиль, и первый уплотнительный материал располагался вдоль внутренней периферийной поверхности участка малого диаметра гофрированного участка корпусного элемента трубного соединения (п.3 формулы изобретения). Предпочтительно, чтобы первый уплотнительный материал располагался таким образом, что между внутренней периферийной поверхностью первого уплотнительного материала и внутренней периферийной поверхностью участка корпусного элемента трубного соединения, на котором первый уплотнительный материал отсутствует, не образуется разница уровней(п.5 формулы изобретения). Кроме того, предпочтительно, чтобы водопоглощающий набухающий материал являлся водопоглощающим набухающим нетканым полотном (п.6 формулы изобретения). Кроме того, настоящее изобретение предлагает способ изготовления трубного соединения по п.1 формулы изобретения, включающий в себя этап спирального формования, на котором осуществляется подача ленточного материала, образующего первый уплотнительный материал, и полосы синтетической смолы, образующей корпусной элемент трубного соединения, к валу для формирования трубы и формируют элемент трубного соединения неопределенной длины, в котором первый уплотнительный материал обеспечен с образованием единого целого на внутренней периферии корпуса трубного соединения, этап отрезания, на котором осуществляется отрезка элемента трубного соединения, полученного на этапа спи-2 019022 рального формования, на предварительно заданную длину, делают его трубным соединением и этап прикрепления в виде единого целого второго уплотнительного материала, на котором осуществляется обеспечение с образованием единого целого ленточного второго уплотнительного материала на внутренней периферийной поверхности трубного соединения предварительно заданной длины, полученного на этапе отрезания (п.7 формулы изобретения). Эффекты изобретения В соответствии с трубным соединением по настоящему изобретению (п.1 формулы изобретения) может быть получено трубное соединение, в котором участок, соединяющий трубы, обеспечивает достаточную гидроизоляцию, может уменьшить до минимума выступание водопоглощающего набухающего материала в трубу, и может не сминать конец трубы при использовании в течение длительного периода времени, и является легким для изготовления. Кроме того, в более предпочтительном варианте осуществления настоящего изобретения, в котором второй уплотнительный материал располагается вдоль, по существу, осевого направления трубы по всей внутренней периферийной поверхности корпусного элемента, в котором располагается первый уплотнительный элемент (п.2 формулы изобретения), надежность гидроизоляции повышается еще больше. Кроме того, в более предпочтительном варианте осуществления настоящего изобретения, в котором первый уплотнительный материал располагается вдоль внутренней периферийной поверхности участка большого диаметра гофрированного участка корпусного элемента трубного соединения, имеющего винтовой вогнутый-выпуклый профиль (п.3 формулы изобретения), работа по монтажу второго уплотнительного материала становится легкой, и изготовление трубного соединения становится более легким. Кроме того, в более предпочтительном варианте осуществления настоящего изобретения, в котором первый уплотнительный материал располагается вдоль внутренней периферийной поверхности участка малого диаметра гофрированного участка корпусного элемента трубного соединения, имеющего винтовой вогнутый-выпуклый профиль (п.4 формулы изобретения), работа по монтажу первого уплотнительного материала становится легкой, и изготовление трубного соединения становится более легким. Кроме того, в более предпочтительном варианте осуществления настоящего изобретения, в котором между внутренней периферийной поверхностью первого уплотнительного материала и внутренней периферийной поверхностью участка корпусного элемента трубного соединения, на котором первый уплотнительный материал отсутствует, не образуется разница уровней (п.5 формулы изобретения), зазор между трубным соединением и наружной периферийной поверхностью труб может быть задан небольшим, и надежность гидроизоляции повышается еще больше. Кроме того, в соответствии со способом изготовления трубного соединения по настоящему изобретению (п.7 формулы изобретения) трубное соединение по настоящему изобретению может быть изготовлено эффективно. Краткое описание чертежей Фиг. 1 - местный вид в разрезе, показывающий структуру трубного соединения в соответствии с первым вариантом осуществления настоящего изобретения; фиг. 2 - схематическое изображение, показывающее процесс спирального формования в способе изготовления трубного соединения в соответствии с первым вариантом осуществления настоящего изобретения; фиг. 3 - местный вид в разрезе, показывающий структуру трубного соединения в соответствии со вторым вариантом осуществления настоящего изобретения; фиг. 4 - местный вид в разрезе, показывающий структуру трубного соединения в соответствии с третьим вариантом осуществлениянастоящего изобретения; фиг. 5 - местный вид в разрезе, показывающий структуру трубного соединения в соответствии с четвертым вариантом осуществления настоящего изобретения; фиг. 6 - местный вид в разрезе, показывающий структуру трубного соединения в соответствии с пятым вариантом осуществления настоящего изобретения; фиг. 7 - местный вид в разрезе, показывающий структуру трубного соединения в соответствии с шестым вариантом осуществления настоящего изобретения; фиг. 8 - местный вид в разрезе, показывающий структуру трубного соединения в соответствии с седьмым вариантом осуществления настоящего изобретения. фиг. 9 - местный вид в разрезе, показывающий структуру известного трубного соединения. Описание предпочтительных вариантов осуществления Далее с помощью чертежей будут описаны варианты осуществления настоящего изобретения. Первый вариант осуществления На фиг. 1 представлен местный вид в разрезе, показывающий трубное соединение 1 в соответствии с первым вариантом осуществления настоящего изобретения, на котором в разрезе показана его верхняя половина. По существу, круглое трубчатое трубное соединение 1 представляет собой трубное соединение, в котором первый уплотнительный материал 12 и второй уплотнительный материал 13 прикреплены с образованием единого целого к корпусному элементу 11 трубного соединения таким образом, что они обращены к наружной периферийной поверхности соединяемых труб. Трубное соединение 1 представля-3 019022 ет собой трубное соединение для соединения гофрированных труб (не показаны), наружная периферийная поверхность которого сформирована с винтовым вогнутым-выпуклым профилем (винтовые выступы и винтовые впадины), и соединяет гофрированную трубу посредством ее относительного поворота для завинчивания внутрь трубного соединения 1 с выравниванием винтового вогнутого-выпуклого профиля наружной периферийной поверхности гофрированной трубы с винтовым вогнутым-выпуклым профилем внутренней периферийной поверхности трубного соединения. Таким образом пара гофрированных труб могут быть соединены посредством завинчивания конца гофрированных труб с обеих сторон трубного соединения 1 соответственно. Корпусной элемент 11 трубного соединения представляет собой, по существу, круглый трубчатый элемент из синтетической смолы, внутренняя периферийная поверхность которого имеет винтовой вогнутый-выпуклый профиль, сформированный таким образом, что он, по существу, выровнен относительно винтового вогнутого-выпуклого профиля наружной периферийной поверхности соединяемых гофрированных труб с соответствующим зазором. В частности, в этом варианте осуществления вся трубчатая стенка корпусного элемента 11 представляет собой гофрированную часть, в которой сформированы поочередно участок 111 большого диаметра, выступающий в радиальном направлении наружу, и участок 112 малого диаметра, вогнутый в радиальном направлении внутрь, образующие винтовой вогнутыйвыпуклый профиль, и трубчатая стенка имеет, по существу, равномерную толщину. В качестве синтетической смолы для формирования корпусного элемента 11 может использоваться,например, твердая синтетическая смола, такая как полиэтиленовая смола, полипропиленовая смола и винилхлоридная смола. Также кроме приведенной для примера твердой синтетической смолы, синтетическая смола для формирования корпусного элемента 11 может состоять из мягкой смолы, такой как каучук и термопластичный эластомер, и может быть образована посредством комбинации твердой синтетической смолы и мягкой синтетической смолы. Корпусной элемент 11 может быть изготовлен посредством дутьевого формования, инжекционного формования, и с помощью способа спирального формования, описываемого позднее и т.д. Первый уплотнительный материал 12 представляет собой уплотнительный материал, состоящий из водопоглощающего набухающего нетканого полотна, и представляет собой винтовой уплотнительный материал, в котором ленточное водопоглощающее набухающее нетканое полотно, отрезанного на предварительно заданную ширину, приклеивается к внутренней периферийной поверхности корпусного элемента 11 по винтовой линии с предварительном заданным шагом d между его обоими боковым краями. В этом варианте осуществления первый уплотнительный материал 12 приклеивается с образованием единого целого к корпусному элементу 11 вдоль внутренней периферийной поверхности участка 111 большого диаметра корпусного элемента. Второй уплотнительный материал 13 также представляет собой уплотнительный материал, состоящий из водопоглощающего набухающего нетканого полотна, и представляет собой уплотнительный материал, в котором ленточное водопоглощающее набухающее нетканое полотно, отрезанное на предварительно заданную ширину, приклеивается вдоль внутренней периферийной поверхности корпусного элемента 11 и первого уплотнительного материала 12 по всей длине трубного соединения таким образом,чтобы соединять соседние участки 12 а, 12b, 12c, 12d, 12e первого уплотнительного материала примерно вдоль осевого направления трубы. Дополнительно в этом варианте осуществления второй уплотнительный материал 13 располагается в одном месте в окружном направлении корпусного элемента 11. Водопоглощающее набухающее нетканое полотно, из которого состоят первый уплотнительный материал и второй уплотнительный материал, представляет собой нетканое полотно, в котором водопоглощающая набухающая смола поддерживается нетканым полотняным материалом. Способ поддержки водопоглощающей набухающей смолы может включать в себя поддержку порошкообразного материала,волокнистого материала, в виде пропитки или в виде покрытия и т.д. Водопоглощающая набухающая смола, которая обладает свойствами поглощения воды и набухания, представляет собой, например, смолу, основными составными компонентами которой являются соль полиакрилата натрия, и смолу, которая содержит денатурированную субстанцию оксида алкена (алкилена) в качестве основных компонентов. В частности, так как последняя проявляет водопоглощающие и набухающие свойства даже для воды с относительно высокой ионной концентрацией, такой как морская вода, она предпочтительна для использования в условиях окружающей среды с присутствием большого количества солей. В качестве примера предлагаемой на рынке водопоглощающей набухающей смолы можно привести выпускаемые волокнистые продукты, такие как LANSEAL (зарегистрированная торговая марка компании TOYOBO Co., Ltd.). В качестве примера водопоглощающей набухающей смолы на основе денатурированной субстанции оксида алкена (алкилена) можно привести AQUACORK (зарегистрированный товарный знак компанииSumitomo Seika Chemicals Co., Ltd.). Хотя базовое волокно, образующее нетканый полотняный материал, не ограничивается чем-то конкретным, предпочтительно может использоваться пластиковое волокно, такое как полиэфирное волокно,нейлоновое волокно, полиэтилентерефталатное волокно, акриловое волокно и полипропиленовое волокно. Базовым волокном может быть волокно с недостаточной гидрофильностью, подобное полипропиленовому волокну или полиэтилентерефталатному (ПЭТ) волокну, но предпочтительно использовать гид-4 019022 рофильное волокно, подобное акриловому волокну и нейлоновому волокну. Для получения подходящей упругости слоя нетканого полотна вес нетканого полотна предпочтительно должен составлять около 100500 г/м 2 и более предпочтительно 200-300 г/м 2. Кроме того, материал, образующий первый уплотнительный материал и второй уплотнительный материал, не ограничивается водопоглощающим набухающим нетканым полотном, и если материал поглощает воду и набухает, и имеет уплотнительные свойства, то другой водопоглощающий набухающий материал может также использоваться. В качестве другого водопоглощающего набухающего материала может использоваться, например, материал, представляющий собой водопоглощающую набухающую смолу, описанную выше, которой придана форма листа или форма шнура, материал, в котором эти материалы ламинируются на другой листовой материал, состоящий из каучука, смолы, проницаемого материала и т.д., и другие материалы. Чтобы повысить легкость выполнения операции присоединения во время присоединения трубного соединения и трубы, водопоглощающий набухающий материал, используемый в настоящем изобретения, предпочтительно должен обладать упругостью и амортизирующими свойствами, и предпочтительно должен обладать гибкостью и способностью растягиваться для обеспечения легкости приклеивания к внутренней периферийной поверхности корпусного элемента 11 трубного соединения. Как один из материалов, обладающих такими свойствами, особенно подходит материал типа нетканого полотна. Далее описываются варианты применения трубного соединения 1 по настоящему изобретению и его функционирование. Трубное соединение 1 в соответствии с первым вариантом осуществления настоящего изобретения может соединять гофрированные трубы только посредством завинчивания гофрированной трубы, имеющей винтовой вогнутый-выпуклый профиль, а также использоваться в качестве обычного трубного соединения. Далее, когда вода попадает в соединительный участок, водопоглощающий набухающий материал (водопоглощающее набухающее нетканое полотно в этом варианте осуществления) первого уплотнительного материала 12 и второго уплотнительного материала 13 набухает и образует водонепроницаемое уплотнение между трубным соединением и гофрированными трубами. При этом, за счет наличия комбинации винтового первого уплотнительного материала 12 и образующего перекрытие (соединение) в осевом направлении трубы второго уплотнительного материала 13, оба уплотнительных материала образуют кольцеобразно замкнутую линию уплотнения (например, показанную пунктирными линиями на фиг. 1), и обеспечивается уплотнение соединительного участка труб и трубного соединения. В частности, в этом варианте осуществления, так как второй уплотнительный материал располагается вдоль, по существу, осевого направления трубы по всей внутренней периферийной поверхности корпусного элемента, где располагается первый уплотнительный материал, в совокупности образуются две или более кольцеобразно закрытые линии уплотнения, и надежность гидроизоляции повышается еще больше. Кроме того, в этом варианте осуществления первый уплотнительный материал 12 и второй уплотнительный материал 13 располагаются таким образом, что они перекрывают и пересекают друг друга, но так как оба уплотнительных материала в этом варианте осуществления состоят из набухающего под действием воды материала, даже если разница уровней или зазор образуется на участке пересечения первого уплотнительного материала 12 и второго уплотнительного материала 13 во время приклеивания, то когда вода поступает во время работы, эта разница уровней или зазор заполняется набухшим набухающим под действием воды материалом, и образуется хорошее водонепроницаемое уплотнение. Как показано также в других вариантах осуществления, которые описываются позднее, очевидно, что этот эффект также проявляется в том случае, если любой из первого уплотнительного материала 12 или второго уплотнительного материала 13 состоит из набухающего под действием воды материала. Дополнительно в трубном соединении 1 по настоящему изобретению, так как оба соседние боковые края первого уплотнительного материала располагаются по винтовой линии с предварительно заданным шагом, участок, на котором уплотнительный материал не приклеен, остается во внутренней поверхности трубного соединения. В результате, даже если первый уплотнительный материал 12 или второй уплотнительный материал 13 поглощают воду и набухают избыточно, избыточный набухший водопоглощающий набухающий материал может выйти в участок, где эти уплотнительные материалы отсутствуют. В результате, даже в случае работы в условиях окружающей среде, когда вода поступает в течение длительного периода времени, уменьшается до минимума или заблаговременно предотвращается проникновение набухшего водопоглощающего набухающего материала внутрь трубы от конца трубы или смятие конца труба в направлении внутрь под давлением набухшего водопоглощающего набухающего материала. Кроме того, объем используемого водопоглощающего набухающего материала может быть сохранен и также обеспечивается преимущество с точки зрения стоимости. Кроме того, в трубном соединении по настоящему изобретению, так как пространство между соседними боковыми краями первого уплотнительного материала выполняет функцию пространства, в которое может выходить набухший водопоглощающий набухающий материал, то возможно использовать водопоглощающий набухающий материал с более высоким коэффициентом расширения, чем в обычных трубных соединениях. А именно, в обычных трубных соединениях, если коэффициент расширения водо-5 019022 поглощающего набухающего материала является слишком высоким, проблема выступания водопоглощающего набухающего материала внутрь трубы возникает более легко, так что использовать водопоглощающий набухающий материал с высоким коэффициентом расширения будет трудно. Но в соответствии с настоящим изобретением, так как вероятность возникновения этой проблемы уменьшена до минимума, может использоваться водопоглощающий набухающий материал с более высоким коэффициентом расширения, и диапазон выбора водопоглощающего набухающего материала расширяется. Кроме того, так как уплотнительный материал располагается только частично во внутренней периферийной поверхности трубного соединения, даже если необходимо вставить трубу, сжимая при этом уплотнительный материал, рабочее усилие во время вставки (завинчивания) соединяемой трубы будет сравнительно небольшим. В результате, даже если зазор между корпусным элементом трубного соединения или уплотнительным материалом и гофрированной трубой будет задан меньше, чем в обычных трубных соединениях, уменьшается до минимума вероятность того, что рабочее усилие станет слишком большим, и выполнение соединения станет невозможным, и тем самым зазор может быть задан небольшим. Если зазор является небольшим, надежность гидроизоляции трубного соединения может быть повышена еще больше. Кроме того, в этом варианте осуществления ширина уплотнительного материала, приклеиваемого к внутренней периферийной поверхности трубного соединения, типично составляет около 1/4-1/2 шага винтового вогнутого-выпуклого профиля, и она меньше ширины круглого трубчатого водопоглощающего набухающего нетканого полотна, используемого в обычных трубных соединениях. В обычных трубных соединениях, чтобы приклеить круглый трубчатый водопоглощающий набухающий материал вдоль сложного профиля внутренней периферийной поверхности корпусного элемента трубного соединения,водопоглощающий набухающий материал должен обладать высокой способностью растягиваться. Но в этом варианте осуществления, так как уплотнительный материал имеет меньшую ширину, сложность обеспечения следования вогнутому-выпуклому профилю поверхности для приклеивания уплотнительного материала уменьшается, и способность растягиваться уплотнительного материала может быть сравнительно низкой. Поэтому, в соответствии с настоящим изобретением, даже в случае использования водопоглощающего набухающего материала с плохой способностью растягиваться он может быть приклеен с образованием единого целого вдоль внутренней периферийной поверхности корпусного элемента 11 трубного соединения, и диапазон выбора водопоглощающего набухающего материала расширяется. Далее описывается способ изготовления трубного соединения 1 в соответствии с настоящим изобретением. Фиг. 2 представляет схематичный чертеж, показывающий этап спирального формования, на котором формируется элемент Р трубного соединения неопределенной длины, в котором первый уплотнительный материал 12 спирально обеспечивается как единое целое на внутренней периферийной поверхности корпусного элемента 11. На этом этапе лента Т 1 водопоглощающего набухающего материала отрезается на предварительно заданную ширину, и полоса Т 2 синтетической смолы в полурасплавленном состоянии, экструдируемая с предварительно заданной формой сечения (форма в виде перевернутой шляпы в этом варианте осуществления) из устройства для экструдирования смолы, подается непрерывно и спирально наматывается на приводимый во вращательное движение формующий вал 21 для формирования трубы известного типа, стенка гофрированной круглой трубчатой части, имеющая винтовой вогнутый-выпуклый профиль, формируется посредством соединения сваркой в виде единого целого соседних концов обеих сторон полосы синтетической смолы, наложенных друг на друга, и водопоглощающий набухающий материал 12 приклеивается с образованием единого целого вдоль внутренней периферийной поверхности участка 111 большого диаметра гофрированной круглой трубчатой части, и получают элемент Р трубного соединения неопределенной длины, в котором первый уплотнительный материал по спирали прикреплен с образованием единого целого. Что касается прикрепления водопоглощающего набухающего материала, он может быть приклеен, используя адзегив или адгезив, склеивающий под давлением (самоклеющийся материал), и может также быть прикреплен посредством сварки плавлением,используя тепло полосы Т 2 синтетической смолы в полурасплавленном состоянии. За этапом спирального формования следует этап отрезания. На этапе отрезания элемент Р трубного соединения неопределенной длины, полученный на спиральном этапе формирования, отрезается на предварительно заданную длину с помощью отрезного устройства и т.п. и получают элемент Q трубного соединения. За этапом отрезания следует этап прикрепления второго уплотнительного материала. На этапе прикрепления второго уплотнительного материала вдоль внутренней периферийной поверхности элемента Q трубного соединения, отрезанного на предварительно заданную длину, водопоглощающий набухающий материал, заблаговременно отрезанный в виде ленты предварительно заданной ширины, подается и приклеивается с образованием единого целого к внутренней периферийной поверхности элемента Q трубного соединения таким образом, чтобы образовать перекрытие между соседними участками первого уплотнительного материала вдоль примерно осевого направления трубы по всей длине элемента Q трубного соединения. Что касается приклеивания водопоглощающего набухающего материала второго уплотнительного материала, он может быть приклеен с помощью адгезивов или адгезива, склеивающего под давлением. Этап прикрепления второго уплотнительного материала может выполняться вручную, но он также может быть механизирован. Посредством последовательного выполнения описанных выше этапов, может быть изготовлено трубное соединение 1 в соответствии с первым вариантом осуществления настоящего изобретения. В соответствии с описанным выше способом изготовления обеспечиваются следующие эффекты. А именно, в соответствии с этим способом изготовления, одновременно с формированием корпусного элемента 11 трубного соединения первый уплотнительный материал может быть прикреплен с образованием единого целого по спирали к его внутренней периферийной поверхности, и такой элемент Р трубного соединения может изготавливаться непрерывно и неопределенной длины, и поэтому эффективность изготовления является очень высокой. Тем самым, в соответствии с этим способом изготовления трубное соединение по настоящему изобретению может быть изготовлено эффективно. Кроме того, в соответствии с этим вариантом осуществления, в случае, когда первый уплотнительный элемент 12 приклеивается вдоль внутренней периферийной поверхности участка 111 большого диаметра корпусного элемента 11 трубного соединения, во время приклеивания второго уплотнительного элемента 13 вдоль осевого направления трубы, вогнутый-выпуклый профиль внутренней периферийной поверхности корпусного элемента 11 уменьшается первым уплотнительным материалом 12, и работа по приклеиванию второго уплотнительного материала становится легче. Дополнительно трубное соединение 1 по настоящему изобретению может также быть изготовлено посредством приклеивания с образованием единого целого по винтовой линии первого уплотнительного материала 12 к внутренней периферийной поверхности предварительно сформированного корпусного элемента 11 трубного соединения, и последующего приклеивания с образованием единого целого второго уплотнительного материала 13 вдоль осевого направления трубы, и, в этом случае, приклеивание первого уплотнительного материала и второго уплотнительного материала могут выполняться вручную. Кроме того, в трубном соединении по настоящему изобретению, так как уплотнительный материал имеет более узкую ширину, форма поверхности области, в которой приклеивается уплотнительный материал,становится относительно простой в сравнении с обычными трубными соединениями, так что также становится сравнительно легко механизировать этап приклеивания, выполняемый вручную. Настоящее изобретение не ограничивается описанным выше вариантом осуществления и может быть осуществлено на практике с различными изменениями. Другие варианты осуществления настоящего изобретения описываются ниже, но в последующем описании в основном описываются части, отличные от описанного выше варианта осуществления, а одинаковые части не описываются. Второй вариант осуществления Трубное соединение 2 в соответствии со вторым вариантом осуществления настоящего изобретения показано на фиг. 3. В этом варианте осуществления корпусной элемент 21 трубного соединения и первый уплотнительный материал 22 имеют ту же конфигурацию, что и в описанном выше первом варианте осуществления, но в этом варианте осуществления второй уплотнительный материал 23 образован мягким каучуком или эластомером на основе мягкой смолы, и второй уплотнительный материал 23, 23 располагается на отдельных участках, а не непрерывно. А именно, в этом варианте осуществления, второй уплотнительный материал 23 идет вдоль, по существу, осевого направления трубы таким образом, чтобы образовать соединение (перекрытие) между соседними участками (между 22 а и 22b, между 22d и 22 е на чертеже) первого уплотнительного материала, располагающегося по спирали, и приклеен с образованием единого целого к корпусному элементу 21. В качестве варианта, второй уплотнительный материал образует соединение между соседними участками первого уплотнительного материала таким образом, что концы второго уплотнительного материала 23, 23 могут контактировать (упираться) с боковыми краями первого уплотнительного материала 22, или могут также заходить (перекрывать) на боковые края первого уплотнительного материала 22. Дополнительно, в этом варианте осуществления, если второй уплотнительный материал 23 располагается по меньшей мере в одном месте, таким образом, чтобы образовать перекрытие между соседними участками первого уплотнительного материала в области, обращенной к наружной периферийной поверхности соединяемых труб, образуется замкнутая линия уплотнения, и может быть обеспечена заданная гидроизоляция. Второй уплотнительный материал представляет собой элемент, имеющий соответствующие толщину и упругость, обеспечивающие функцию гидроизоляции при его размещении в тесном контакте между внутренней периферийной поверхностью корпусного элемента 21 трубного соединения и наружной периферийной поверхностью соединяемых труб, и предпочтительно он может состоять из термопластичного эластомера или каучука, или особенно предпочтительно, он может состоять из термопластичного эластомера с высокой гибкостью. Кроме того, для улучшения гидроизоляции с одновременным уменьшением сопротивления при вставке трубы предпочтительно сформировать узкую по ширине выпуклую (выступающую) линию за единое целое со стороной внутренней периферийной поверхности второго уплотнительного материала, и, в этом случае, предпочтительно прикрепить второй уплотнительный материал вдоль направления, в котором выпуклая линия образует соединение между соседними участками первого уплотнительного материала 22 (например, между 22 а и 22b). Кроме того, в этом варианте осуществления второй уплотнительный материал может состоять из водопоглощающего набухающего материала. Третий вариант осуществления Трубное соединение 3 в соответствии с третьим вариантом осуществления настоящего изобретения показано на фиг. 4. В этом варианте осуществления конфигурация и способ монтажа корпусного элемента 31 трубного соединения и второго уплотнительного материала 33 такие же, что и в первом варианте осуществления, но первый уплотнительный материал 32 состоит из уплотнительного материала, который не является набухающим под действием воды материалом. А именно, первый уплотнительный материал 32 представляет собой уплотнительный материал, образованный эластомером на основе мягкой смолы,более конкретно, гибким термопластичным эластомером, таким как термопластичный эластомер на основе олефинов, и приклеивается по спирали (по винтовой линии) с образованием единого целого к внутренней периферийной поверхности участка 311 большого диаметра корпусного элемента 31. Как показано на фиг. 4, первый уплотнительный материал представляет собой уплотнительный материал, в котором выпуклая линия 322 сформирована за единое целое на, по существу, центральном участке, по существу,плоского ленточного основания 321, и первый уплотнительный материал приклеивается с образованием единого целого таким образом, что выпуклая линия 322 идет вдоль направления, следующего спирали(винтовой линии) корпусного элемента 31 трубного соединения. При завинчивании гофрированной трубы (не показана) в трубное соединение 3 в соответствии с этим вариантом осуществления, первый уплотнительный материал 32 располагается в тесном контакте между внутренней периферийной поверхностью корпусного элемента 31 трубного соединения и наружной периферийной поверхностью участка большого диаметра гофрированной трубы, и обеспечивается гидроизоляция. В соответствии с этим вариантом осуществления в случае, когда первый уплотнительный материал 32 состоит из каучука или термопластичного эластомера, предпочтительно выполнить на первом уплотнительном материале 32 выпуклую линию 322, как было описано выше, и за счет наличия выпуклой линии 322 становится легко обеспечить подходящие уплотнительные свойства, и рабочее усилие во время завинчивания гофрированной трубы может быть уменьшено. Дополнительно, в соответствии с этим вариантом осуществления в случае, когда первый уплотнительный материал 32 состоит из каучука или термопластичного эластомера, особенно предпочтительно изготавливать трубное соединение посредством способа, основанного на способе изготовления в соответствии с первым вариантом осуществления, и в этом случае на этапе спирального формования, показанного на фиг. 2, предпочтительно экструдировать термопластичный эластомер в форме ленты в полурасплавленном состоянии с профилем сечения первого уплотнительного материала 32 и подавать его к формующему валу для формирования трубы, вместо ленты Т 1 из водопоглощающего набухающего материала. Четвертый вариант осуществления Трубное соединение 4 в соответствии с четвертым вариантом осуществления настоящего изобретения показано на фиг. 5. В этом варианте осуществления, как и в первом варианте осуществления, первый уплотнительный материал 42 и второй уплотнительный материал 43 состоят из водопоглощающего набухающего нетканого полотна, и первый уплотнительный материал 42 располагается по винтовой линии,и второй уплотнительный материал располагается таким образом, чтобы образовать соединение (перекрытие) между соседними участками первого уплотнительного материала, но этот вариант осуществления отличается тем, что корпусной элемент 41 трубного соединения имеет гладкую (ровную) круглую трубчатую внутреннюю периферийную поверхность. А именно, трубное соединение 4 в соответствии с этим вариантом осуществления предназначено для соединения труб (не показаны), внутренняя наружная поверхность которых имеет гладкую (ровную) круглую трубчатую форму. Кроме того, в этом варианте осуществления на внутренней периферийной поверхности корпусного элемента 42 трубного соединения второй уплотнительный материал 43 сначала приклеивается по прямой линии вдоль осевого направления трубы, и затем первый уплотнительный материал 42 приклеивается спирально. Также в этом варианте осуществления винтовой первый уплотнительный материал 42 и второй уплотнительный материал 3, расположенные на участке, обращенном к наружной периферийной поверхности соединяемых труб, образуют замкнутую линию уплотнения, и может быть получена требуемая гидроизоляция. Тем самым, в настоящем изобретении тот же функциональный эффект может быть обеспечен в любом случае, независимо от того, располагается внутри первый уплотнительный материал 42 или второй уплотнительный материал 43. Кроме того, из описанных выше вариантов осуществления очевидно, что настоящее изобретение не ограничивается трубным соединением для завинчивания и соединения гофрированных труб, имеющих винтовой вогнутый-выпуклый профиль, и в широком смысле охватывает трубное соединение для вставки конца труб внутрь, по существу, круглого трубчатого трубного соединения для их соединения, в котором первый уплотнительный материал и второй уплотнительный материал, описанные выше, располагаются на внутренней периферийной поверхности трубного соединения, обращенной к наружной периферийной поверхности соединяемых труб. Пятый вариант осуществления Трубное соединение 5 в соответствии с пятым вариантом осуществления показано на фиг. 6. В этом варианте осуществления конфигурация корпусного элемента 51 трубного соединения такая же, как и в первом варианте осуществления, и как и в первом варианте осуществления оба материала, первый уплотнительный материл 52 и второй уплотнительный материал 53, состоят из водопоглощающего набухающего нетканого полотна, но первый уплотнительный материал 52 располагается в другой позиции. А именно, корпусной элемент 51 трубного соединения представляет собой элемент, в котором сформирован вогнутый-выпуклый профиль, содержащий идущие попеременно участок 511 большого диаметра и участок 512 малого диаметра, и в этом варианте осуществления первый уплотнительный материал 52 приклеивается с образованием единого целого спирально вдоль внутренней периферийной поверхности участка 512 малого диаметра. И второй уплотнительный материал приклеивается с образованием единого целого вдоль внутренней периферийной поверхности корпусного элемента трубного соединения, и внутренняя периферийная поверхность первого уплотнительного элемента 52 в форме, по существу, прямой линии следует осевому направлению трубы. В этом варианте осуществления также винтовой первый уплотнительный материал 52 и второй уплотнительный материал 53, расположенные на участке, обращенном к наружной периферийной поверхности соединяемых труб, образуют замкнутую линию уплотнения, и может быть получена требуемая гидроизоляция. Кроме того, в соответствии с этим вариантом осуществления, так как первый уплотнительный материал 52 предпочтительно приклеивается с образованием единого целого к участку, выступающему в виде "холма" выпуклой формы, если смотреть изнутри корпусного элемента 51 трубного соединения(т.е., внутренняя периферийная поверхность участка 512 малого диаметра), обеспечивается преимущество в том, что работа по приклеиванию по винтовой линии с образованием единого целого первого уплотнительного материала, после того как предварительно была сформирована внутренняя периферийная поверхность корпусного элемента трубного соединения, становится легкой. Тем самым, этот вариант осуществления (и четвертый вариант осуществления) особенно подходит для адаптирования способа изготовления для приклеивания с образованием единого целого первого уплотнительного материала вручную. Кроме того, в этих вариантах осуществления обеспечивают преимущество в том, что механизация работы по приклеиванию с образованием единого целого по винтовой линии первого уплотнительного материала, после того как внутренняя периферийная поверхность корпусного элемента трубного соединения была предварительно сформирована, также является легкой. Кроме того, на фиг. 6 показан вариант, в котором второй уплотнительный материал 53 приклеивается после того, как был приклеен первый уплотнительный материал 52, но более предпочтительно, при изготовлении трубного соединения 5 в соответствии с пятым вариантом осуществления, чтобы второй уплотнительный материал 53 приклеивался вдоль внутренней периферийной поверхности корпусного элемента 51 трубного соединения перед первым материалом, и отсюда второй уплотнительный материл 53 может приклеиваться в состоянии, в котором вогнутый-выпуклый профиль поверхности, к которой приклеивается второй уплотнительный материал, является сравнительно небольшим, так что работа по приклеиванию второго уплотнительного материала становится легкой. Шестой вариант осуществления Трубное соединение 6 в соответствии с шестым вариантом осуществления настоящего изобретения показано на фиг. 7. В этом варианте осуществления конфигурация корпусного элемента 61 трубного соединения и конфигурация и расположение второго уплотнительного материала 63 являются такими же,что и в первом варианте осуществления, но первый уплотнительный материл 62 представляет собой уплотнительный материал с ламинированной структурой. А именно, первый уплотнительный материал 62 представляет собой материал, в котором вместе ламинируются водопоглощающий набухающий слой 621, состоящий из ленточного водопоглощающего набухающего нетканого полотна, и ленточный тонкий проницаемый листовой материал (например, нетканое полотно "спанбонд") в качестве водопроницаемого ограничивающего слоя 622. Водопоглощающий набухающий слой 621 приклеивается с образованием единого целого по спирали к внутренней периферийной поверхности корпусного элемента трубного соединения. Кроме того, водопроницаемый ограничивающий слой 622 выполнен таким образом, чтобы закрывать водопоглощающий набухающий слой 621, и его оба боковых края приклеены с образованием единого целого к внутренней периферийной поверхности корпусного элемента 61 трубного соединения. Трубное соединение в соответствии с этим вариантом осуществления может быть эффективно изготовлено посредством подачи ленточного материала, состоящего из водопоглощающего набухающего слоя 621, и ленточного материала, состоящего из водопроницаемого ограничивающего слоя 622, к формующему валу для формирования трубы, последовательно при спиральном формировании, показанном на фиг. 2. В этом варианте осуществления, так как водопроницаемый ограничивающий слой 622 располагается таким образом, чтобы закрывать водопоглощающий набухающий слой 621, за счет действия водопроницаемого ограничивающего слоя 622 предотвращается неуправляемое распространение водопоглощающего набухающего слоя 621, даже если водопоглощающая набухающая смола, содержащаяся в во-9 019022 допоглощающем набухающем слое 621, набухает, так что надежность гидроизоляции может быть повышена даже в случае малого объема используемого водопоглощающего набухающего материала. Дополнительно, если водопроницаемый ограничивающий слой 622 имеет большую толщину, он может образовать путь, по которому происходит утечка воды, так что предпочтительно в качестве проницаемого листового материала, образующего водопроницаемый ограничивающий слой, выбрать более тонкий материал, чем водопоглощающий набухающий слой. Седьмой вариант осуществления Трубное соединение 7 в соответствии с седьмым вариантом осуществления настоящего изобретения показано на фиг. 8. В этом варианте осуществления во внутренней периферийной поверхности корпусного элемента 71 трубного соединения образована спиральная вогнутая канавка для размещения первого уплотнительного материала 72, и первый уплотнительный материал 72 приклеивается по спирали с образованием единого целого в указанной вогнутой канавке. Кроме того, в этом варианте осуществления глубина указанной вогнутой канавки и толщина первого уплотнительного материала задаются таким образом, что разница уровней между внутренней периферийной поверхностью первого уплотнительного материала 72 и внутренней периферийной поверхностью 71 а корпусного элемента 71 трубного соединения, где отсутствует первый уплотнительный материал 72, не образуется. Корпусной элемент 71 в соответствии с этим вариантом осуществления может быть изготовлен посредством инжекционного формования, или в случае изготовления посредством так называемого спирального формования, он может быть изготовлен посредством экструдирования полосы из смолы в полурасплавленном состоянии таким образом, чтобы образовать вогнутую канавку на стороне внутренней периферийной поверхности. В соответствии с этим вариантом осуществления, так как предотвращается образование разницы уровней между внутренними периферийными поверхностями первого уплотнительного материала и корпусного элемента, даже в случае небольшого зазора между наружной периферийной поверхностью труб и внутренней периферийной поверхностью корпусного элемента или первого уплотнительного материала, будет трудно помешать выполнению работы по соединению труб, так что зазор между трубами и трубным соединением может быть сделан небольшим. И если зазор может быть сделан небольшим, это является преимуществом с точки зрения гидроизоляции и прочности соединения с помощью трубного соединения и т.п. Кроме того, этот вариант осуществления может быть эффективно адаптирован для использования водопоглощающего набухающего материала со сравнительно низкой упругостью для первого уплотнительного материала. Кроме того, в этом варианте осуществления, так как предотвращается образование разницы уровней между внутренней периферийной поверхностью первого уплотнительного материала и корпусного элемента, будет легко приклеивать второй уплотнительный материал 73 и трубное соединение может быть изготовлено эффективно. Кроме того, в описанном выше варианте осуществления описывается трубное соединение, в котором второй уплотнительный материал располагается в одном месте в окружном направлении, однако вторые уплотнительные материалы могут располагаться в двух местах или более в окружном направлении. Если второй уплотнительный материал располагается в двух или более местах, надежность уплотнения может быть повышена еще больше. Кроме того, в описанном выше варианте осуществления описывается пример, в котором первый уплотнительный материал располагается по всей внутренней периферийной поверхности трубного соединения, но это не является необходимым. При осуществлении настоящего изобретения на практике очевидно, что достаточно расположить уплотнительный материал по меньшей мере на одном участке области внутренней периферийной поверхности трубного соединения, обращенной к наружной периферийной поверхности соединяемых труб таким образом, чтобы обеспечить возможность образования уплотнения между трубным соединением и трубами, например достаточно, чтобы первый уплотнительный материал и второй уплотнительный материал располагались соответственно с обоих концов в осевом направления трубы трубного соединения, и уплотнительные материалы отсутствовали на центральном участке в осевом направлении трубы трубного соединения. Кроме того, в настоящем изобретении не обязательно формировать уплотнение с обеих сторон трубного соединения, используя водопоглощающий набухающий материал, и достаточно использовать водопоглощающий набухающий материал для формирования структуры, состоящей из первого уплотнительного материала и второго уплотнительного материала, только на одной стороне трубного соединения, и применить другую соединительную структуру и уплотнительную структуру (например, известную структуру, использующую каучуковое уплотнение,прокладку, уплотнительное кольцо, манжетное уплотнение, металлическую ленту, смазочный материал и т.д.) с другой стороны. Промышленная применимость В соответствии с настоящим изобретением может быть получено трубное соединение, которое имеет достаточную гидроизоляцию, может уменьшить до минимума выступание водопоглощающего набухающего материала внутрь трубы и может не сминать конец трубы при использовании в течение длительного периода времени, и является легким для изготовления. Кроме того, в соответствии со способом изготовления трубного соединения по настоящему изобретению это трубное соединение может быть изготовлено эффективно. Полученное трубное соединение может предпочтительно использоваться в ка- 10019022 честве трубного соединения, в котором требуется гидроизоляция, например, подземных труб или трубных оболочек для кабелей и т.д., и его промышленная полезность является высокой. Ссылочные позиции 1 - трубное соединение 11 - корпусной элемент трубного соединения 111 - участок большого диаметра 112 - участок малого диаметра 12 - первый уплотнительный материал 13 - второй уплотнительный материал 21 - формующий вал для формирования трубы 2, 3, 4, 5 - трубное соединение 21, 31, 41, 51 - корпусной элемент трубного соединения 22, 32, 42, 52 - первый уплотнительный материал 23, 33, 43, 53 - второй уплотнительный материал ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления корпуса трубного элемента, имеющего винтовую вогнуто-выпуклую поверхность для соединения гофрированных труб, включающий в себя этапы, на которых непрерывно подают ленточный материал, представляющий собой первый уплотнительный элемент,и полосу синтетической смолы, выполненную в вогнуто-выпуклой форме, которая шире, чем ленточный материал, к валу для формирования корпуса трубного элемента,формируют круглую трубчатую стенку корпуса трубного элемента путем непрерывного спирального наматывания с предварительно заданным шагом полосы синтетической смолы и прикрепленного к внутренней периферийной поверхности полосы синтетической смолы, в виде единого целого ленточного материала,сваривают соседние концы обеих сторон полосы синтетической смолы, при этом наматывание осуществляют по всей длине внутренней периферийной поверхности круглой трубчатой стенки корпуса трубного элемента, создавая винтовую вогнуто-выпуклую поверхность корпуса трубного элемента. 2. Способ по п.1, при котором ленточный материал представляет собой водопоглощающий набухающий материал, причем во время сварки соседних концов обеих сторон полосы синтетической смолы в полурасплавленном состоянии водопоглащающий набухающий материал и полоса синтетической смолы свариваются в виде единого целого, используя тепло полосы синтетической смолы. 3. Способ по п.1 или 2, при котором указанную полосу синтетической смолы экструдируют в полурасплавленном состоянии из экструдера в виде вогнуто-выпуклой формы, при этом ленточный материал располагают на участках полосы синтетической смолы, которые соответствуют участкам большего диаметра винтовой вогнуто-выпуклой формы круглой трубчатой стенки. 4. Способ изготовления трубного соединения, включающий в себя этапы, на которых изготавливают корпус трубного элемента для трубного соединения способом по любому из пп.1-3,отрезают корпус трубного элемента для трубного соединения на предварительно заданную длину,далее на первом уплотнительном элементе, образованном указанным спиральным ленточным материалом на внутренней периферийной поверхности элемента трубного соединения, формируют второй уплотнительный элемент для соединения соседних участков первого уплотнительного элемента вдоль оси трубного соединения,причем первый уплотнительный элемент и второй уплотнительный элементы выполнены из водопоглощающего набухающего нетканого полотна, при этом кольцеобразно замкнутая линия уплотнения образуется за счет комбинации обоих элементов. 5. Способ по п.4, при котором второй уплотнительный элемент формируют, по меньшей мере, на внутренней периферийной поверхности каждого из соседних двух концов элемента трубного соединения. 6. Способ по п.4 или 5, при котором вторые уплотнительные элементы формируют по меньшей мере в двух местах, различно расположенных в окружном направлении внутренней периферийной поверхности элемента трубного соединения. 7. Способ по п.4, при котором второй уплотнительный элемент формируют по всей длине внутренней поверхности трубного элемента.

МПК / Метки

МПК: F16L 21/02, F16L 33/00, F16L 17/02, F16L 33/28

Метки: способ, изготовления, соединение, трубное

Код ссылки

<a href="https://eas.patents.su/15-19022-trubnoe-soedinenie-i-sposob-ego-izgotovleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Трубное соединение и способ его изготовления</a>

Предыдущий патент: Способ извлечения платины из отходов электронного лома

Следующий патент: Бытовой прибор с рельефной стенкой

Случайный патент: Способ радиального расширения трубчатого элемента