Полимерная смесь, моно- или многослойная пленка и способ изготовления пленки

Номер патента: 16266

Опубликовано: 30.03.2012

Авторы: Нильсен Йорунн, Квамме Ларс Инге, Давикнес Ханс Георг, Хелланд Ирене

Формула / Реферат

1. Полимерная смесь, пригодная для изготовления пленки, включающая, по меньшей мере: (1) композицию мультимодального полимера этилена высокой плотности (ПЭВП) в количестве, составляющем до 30 мас.% от общего количества смеси, и (2) полимер этилена низкой плотности (ПЭНП), линейный полимер этилена низкой плотности (ЛПЭНП) или смесь полимеров ПЭНП и ЛПЭНП в количестве, составляющем от 70 до 99 мас.% от общего количества смеси; причем указанная композиция ПЭВП включает мультимодальный полимер ПЭВП, который содержит по меньшей мере один низкомолекулярный (НМ) полиэтиленовый компонент и один высокомолекулярный (ВМ) полиэтиленовый компонент, причем значение индекса текучести расплава MFR2 указанного полимера ПЭВП, определяемое в соответствии со стандартом ISO 1133 при 190°C и нагрузке 2,16 кг, составляет 0,6 г/10 мин или менее, и плотность составляет по меньшей мере 935 кг/м3.

2. Смесь по п.1, в которой значение MFR2 указанного полимера ПЭВП составляет от 0,2 до 0,4 г/10 мин.

3. Смесь по п.1 или 2, в которой плотность указанного полимера ПЭВП составляет от 942 до 950 кг/м3.

4. Смесь по п.3, в которой плотность указанного полимера ПЭВП составляет от 943 до 948 кг/м3.

5. Смесь по любому из предшествующих пунктов, в которой плотность НМ компонента составляет от 950 до 980 кг/м3.

6. Смесь по любому из предшествующих пунктов, в которой НМ компонент представляет собой гомополимер этилена.

7. Смесь по любому из предшествующих пунктов, в которой значение MFR2 НМ компонента составляет от 30 до 500 г/10 мин.

8. Смесь по любому из предшествующих пунктов, в которой полимер ПЭВП имеет показатель истончения при сдвиге (2,7/210) от 20 до 45.

9. Смесь по любому из предшествующих пунктов, в которой полимер ПЭВП имеет значение молекулярно-массового распределения, выраженное как отношение среднемассовой молекулярной массы и среднечисленной молекулярной массы (Mw/Mn), от 10 до 30.

10. Смесь по любому из предшествующих пунктов, в которой указанный компонент (2) представляет собой ПЭНП.

11. Смесь по любому из предшествующих пунктов, где компонент (2) представляет собой смесь полимеров ПЭНП и ЛПЭНП, в которой количество ПЭНП составляет по меньшей мере 60 мас.% от общего количества смеси ПЭНП/ЛПЭНП, а количество ЛПЭНП составляет до 40 мас.% от общего количества указанной смеси ПЭНП/ЛПЭНП.

12. Смесь по любому из предшествующих пунктов, где полимер ЛПЭНП представляет собой мультимодальный ЛПЭНП, включающий по меньшей мере один низкомолекулярный (НМ) компонент и один высокомолекулярный (ВМ) компонент и полученный с использованием катализатора Циглера-Натта или катализатора с единым центром полимеризации.

13. Моно- или многослойная пленка, включающая по меньшей мере один слой, который содержит смесь по любому из пп.1-12.

14. Пленка по п.13, представляющая собой усадочную пленку.

15. Способ изготовления пленки по п.13 или 14, включающий экструзию смеси по любому из пп.1-12, с получением по меньшей мере одного слоя пленки.

Текст

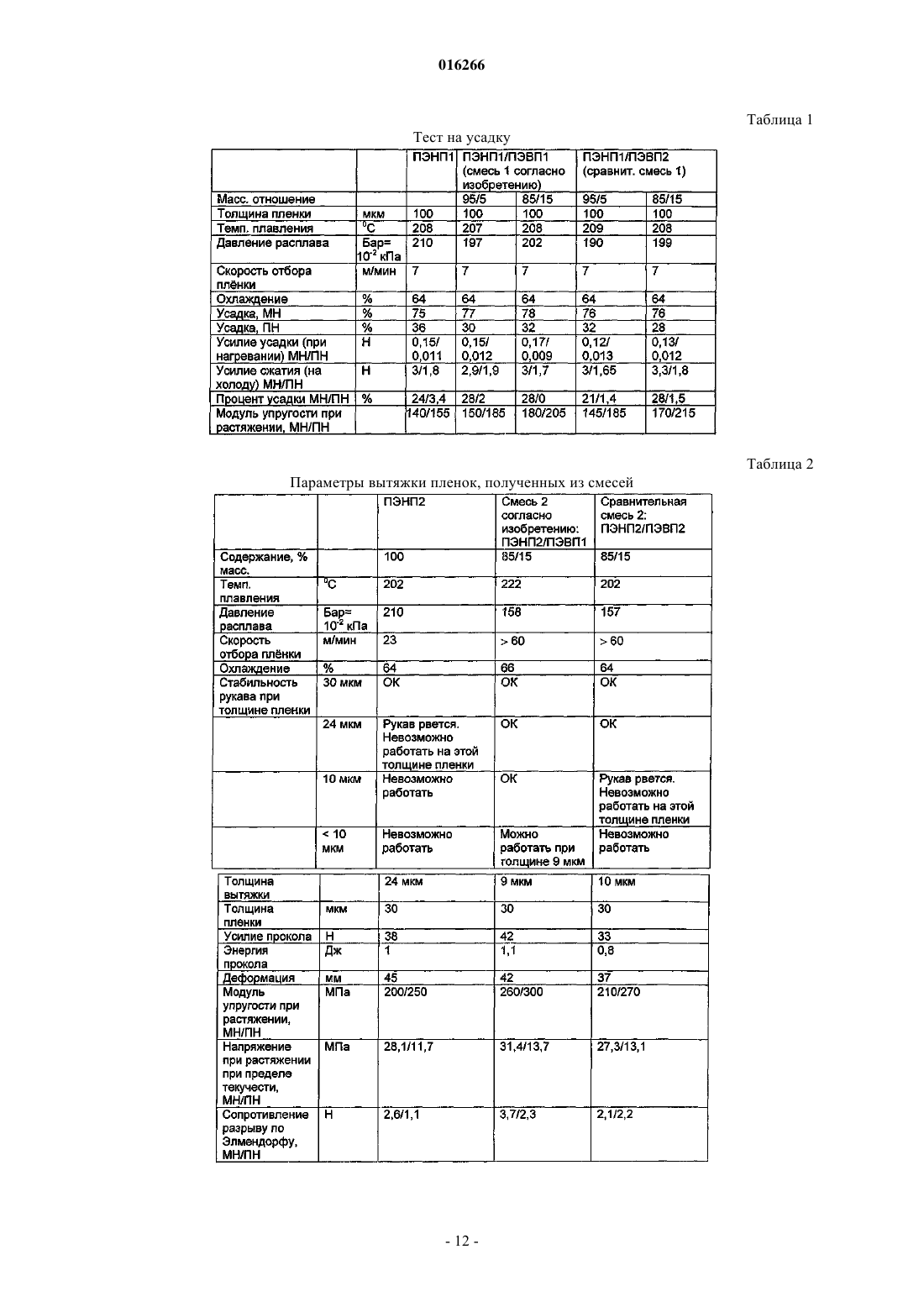

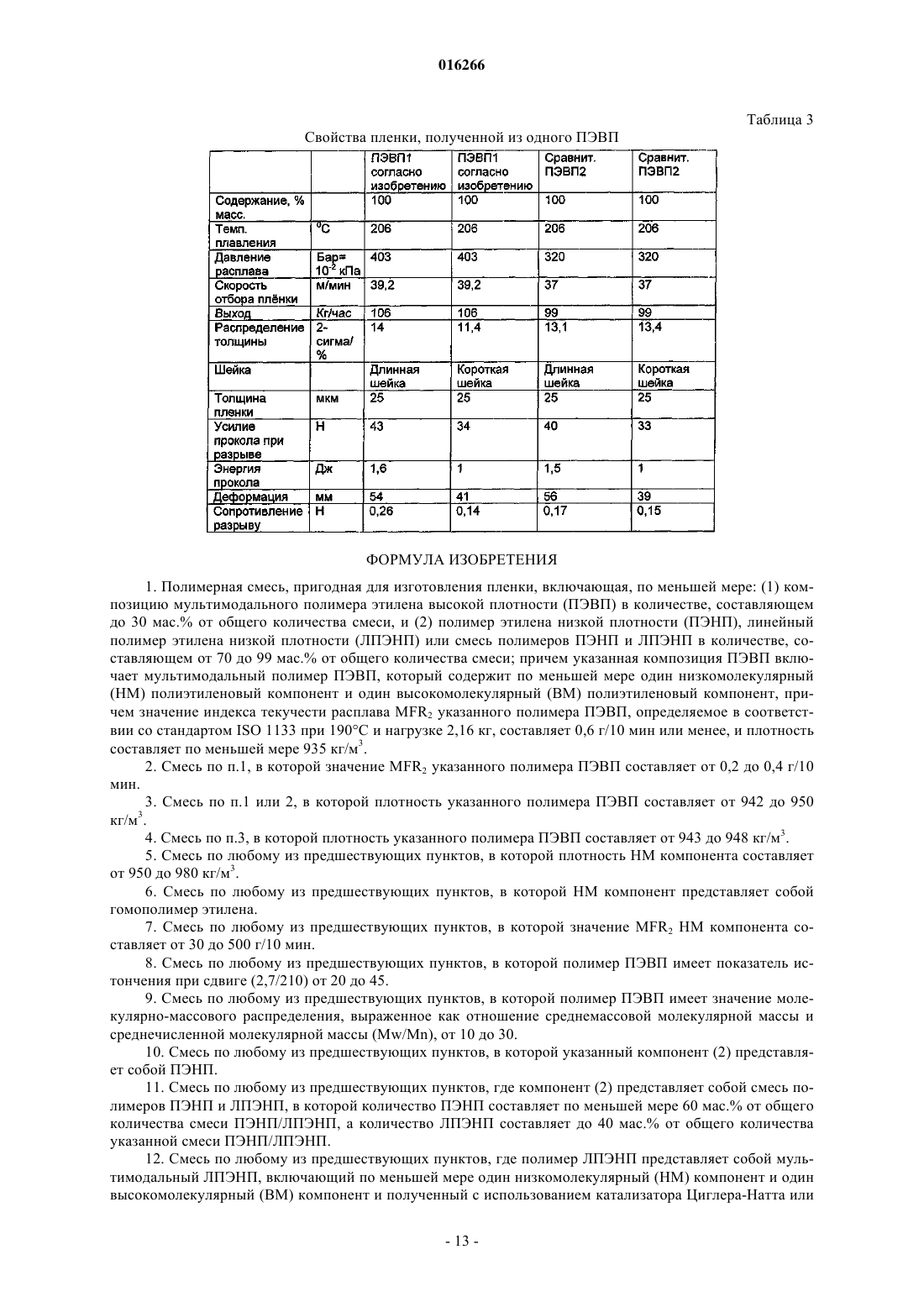

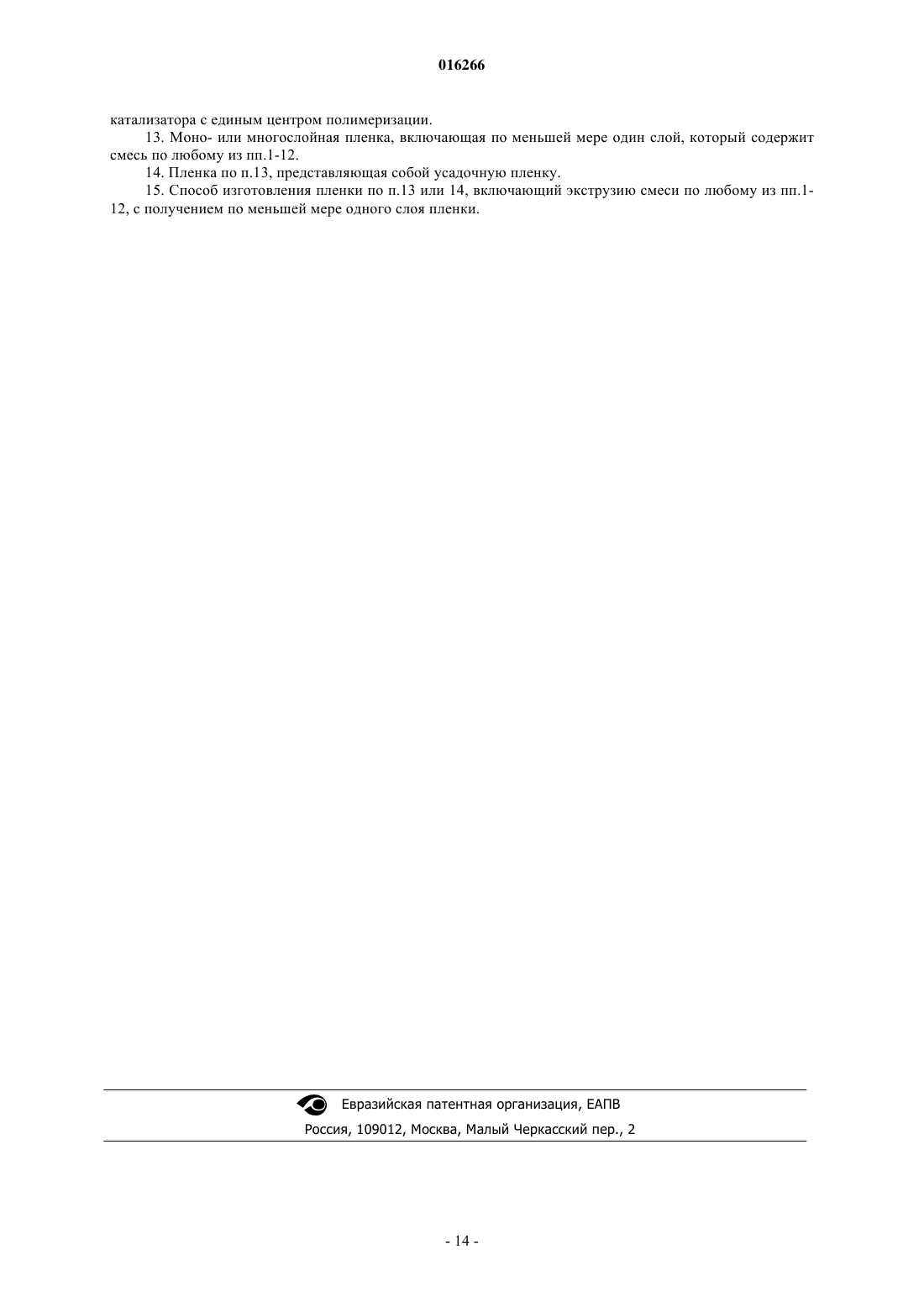

ПОЛИМЕРНАЯ СМЕСЬ, МОНО- ИЛИ МНОГОСЛОЙНАЯ ПЛЕНКА И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНКИ Изобретение относится к полимерной смеси, пригодной для изготовления пленки и включающей по меньшей мере (1) композицию мультимодального полиэтиленового полимера высокой плотности(ПЭВП) и (2) полиэтиленовый полимер низкой плотности (ПЭНП), линейный полиэтиленовый полимер низкой плотности (ЛПЭНП) или смесь полимеров ПЭНП и ЛПЭНП; причем указанная композиция ПЭВП включает мультимодальный ПЭВП полимер, который содержит по меньшей мере один низкомолекулярный (НМ) полиэтиленовый компонент и один высокомолекулярный(ВМ) полиэтиленовый компонент. Изобретение также относится к моно- или многослойной пленке, включающей указанную смесь, и к способу изготовления таких пленок, предпочтительно усадочных пленок.(71)(73) Заявитель и патентовладелец: БОРЕАЛИС ТЕКНОЛОДЖИ ОЙ (FI) 016266 Настоящее изобретение относится к смеси, включающей композицию мультимодального полиэтиленового полимера высокой плотности (ПЭВП) и по меньшей мере один другой полимер, предпочтительно ПЭНП и/или ЛПЭНП, к моно- или многослойной пленке, включающей указанную смесь, а также к способу изготовления пленок, предпочтительно усадочных пленок, включающих указанную смесь. ПЭВП находит широкое применение в изготовлении пленок различного назначения (например,усадочных пленок, хозяйственных пакетов, сумок, мешков для мусора, покровных материалов). Пленки из ПЭВП также широко используют для упаковки пищевых продуктов и в способах, включающих совместную экструзию многослойных пленок. Значительное количество пленок, изготовляемых с использованием ПЭВП, также включает полиэтилен низкой плотности (ПЭНП). Хорошо известно, что полиэтилены низкой плотности сильно отличаются, например, от линейных полиэтиленовых полимеров низкой плотности (ЛПЭНП). Полимер ПЭНП изготавливают способом, включающим радикальную полимеризацию под высоким давлением, в то время как линейные полиэтилены низкой плотности представляют собой сополимеры этилена, полученные при помощи координационных катализаторов, например металлоценовых катализаторов, катализаторов на основе хрома или катализаторов Циглера-Натта. Термины ПЭНП и ЛПЭНП часто используют в данной области техники, и они должны быть понятны специалисту. ПЭНП обычно обладает хорошими технологическими характеристиками, но изготовленные из него пленки имеют низкие механические показатели. Таким образом, известно, что полимеры ПЭНП и ПЭВП могут быть смешаны, и смесь может быть легко переработана с получением пленок, имеющих полезные механические свойства. Для изготовления пленок также используют сочетание ПЭВП и ЛПЭНП. В заявке WO 96/18678 указано, что такие пленки, включающие ПЭВП с высокой молекулярной массой в сочетании с небольшими количествами ЛПЭНП, полученного под действием металлоценового катализатора (линейного полиэтилена низкой плотности), обладают улучшенным сопротивлением разрыву. Тем не менее, совместимость ПЭНП или ЛПЭНП полимеров с ПЭВП часто является проблематичной, и недостаточная гомогенность полимерной смеси часто снижает механические свойства пленки и ухудшает ее оптические свойства. Смешивание ПЭВП с ПЭНП или ЛПЭНП часто затруднено из-за различий в собственной вязкости, и, следовательно, пленки, которые изготавливают из указанной смеси,могут оказаться негомогенными. Кроме того, до настоящего времени производительность при выпуске подобных смесей была невысокой. Таким образом, с экономической точки зрения, в настоящей области техники имеется необходимость разработки материала, который мог бы быть сформован в виде пленки с высокой производительностью. Целью настоящего изобретения является предоставление новой полимерной композиции ПЭВП,пригодной для высокопроизводительного изготовления пленок. Кроме того, пленки, включающие полимерную композицию ПЭВП, предлагаемую согласно настоящему изобретению, также предпочтительно обладают очень хорошими усадочными свойствами. Кроме того, указанные пленки предпочтительно обладают хорошими механическими свойствами. При необходимости также могут быть получены пленки с хорошими оптическими свойствами. Использование полимерной композиции ПЭВП, предлагаемой согласно настоящему изобретению, в составе смесей в сочетании с другими полимерными материалами позволяет получать сбалансированное сочетание свойств, пригодное для применения во многих областях, в особенности для изготовления пленок, например усадочных пленок. Термин усадочная пленка хорошо известен в данной области техники и широко используется в технологии полимерных пленок. Таким образом, в изобретении предложена полимерная смесь, пригодная для изготовления пленки,включающая, по меньшей мере, (1) композицию мультимодального полиэтиленового полимера высокой плотности (ПЭВП) в количестве, составляющем до 30 мас.% от общего количества смеси, и (2) полиэтиленовый полимер низкой плотности (ПЭНП), линейный полиэтиленовый полимер низкой плотности(ЛПЭНП) или смесь полимеров ПЭНП и ЛПЭНП в количестве, составляющем от 70 до 99 мас.% от общего количества смеси; причем указанная композиция ПЭВП включает мультимодальный полимер ПЭВП, который содержит по меньшей мере один низкомолекулярный (НМ) полиэтиленовый компонент и один высокомолекулярный (ВМ) полиэтиленовый компонент, причем значение индекса текучести расплава MFR2 указанного полимера ПЭВП, определяемое в соответствии со стандартом ISO 1133 при 190C и нагрузке 2,16 кг, составляет 0,6 г/10 мин или менее, и плотность составляет по меньшей мере 935 кг/м 3. Предложенные смеси обладают высокой гомогенностью. Изобретение также относится к моно- или многослойной пленке, включающей по меньшей мере один слой, который содержит указанную полимерную смесь. Предложен также способ изготовления предложенной пленки, включающий экструзию указанной смеси с получением слоя указанной пленки. Неожиданно изобретателями было обнаружено, что при использовании указанной полимерной смеси, содержащей композицию мультимодального ПЭВП и ПЭНП и/или ЛПЭНП полимеры, полученный материал может быть подвергнут глубокой вытяжке и, таким образом, при необходимости, может быть-1 016266 сформован в виде более тонкой пленки. Таким образом, может быть повышена производительность, т.е. количество метров пленки, выпускаемое в минуту. Пригодность композиции или смеси, предлагаемой согласно настоящему изобретению, для глубокой вытяжки гораздо выше, чем у ПЭНП или смеси ПЭНП и ЛПЭНП. Кроме того, предпочтительно смесь, предлагаемая согласно настоящему изобретению, позволяет изготавливать пленки с очень полезными механическими свойствами. А именно, кроме свойств, способствующих вытяжке, композиция или смесь, предлагаемая согласно настоящему изобретению, имеет полезные усадочные свойства. Изобретатели обнаружили, что пленки, получаемые из смесей композиции ПЭВП и полимера ПЭНП и/или ЛПЭНП, обеспечивают оптимальный баланс между усадочным усилием в поперечном и продольном направлениях при приложении сил в условиях холодной усадки, причем указанный баланс, по меньшей мере, сравним или улучшен по сравнению с балансом, получаемым при использовании одного лишь ПЭНП или смеси ПЭНП и ЛПЭНП. Кроме того, при помощи композиции или смеси, предлагаемой согласно настоящему изобретению,могут быть получены пленки с другими полезными механическими свойствами, в частности с повышенной жесткостью, определяемой таким показателем, как модуль упругости при растяжении. Кроме того, из композиции или смеси, предлагаемой согласно настоящему изобретению, могут быть получены более тонкие пленки по сравнению с традиционными пленками из ПЭНП или ПЭНП/ЛПЭНП, которые, тем не менее, имеют механические свойства, аналогичные соответствующим свойствам пленок из ПЭНП или ПЭНП/ЛПЭНП традиционной толщины. Неожиданно было обнаружено, что смесь согласно изобретению, включающая мультимодальную композицию ПЭВП, обеспечивает наличие свойств, способствующих вытяжке, и полезных механических свойств, то есть усадочных свойств, которые аналогичны или превышают такие же показатели традиционно используемых смесей, включающих ПЭНП, в которые включен ПЭВП, приготовленный с использованием катализатора на основе хрома. Используемый в настоящем описании термин смесь относится к механическим смесям, получаемым механическим смешиванием одного или нескольких компонентов, и смесям, получаемым in situ, в которых компоненты смешиваются по мере проведения полимеризации указанных компонентов, а также к сочетаниям механических смесей и in situ смесей. Предпочтительно смесь, предлагаемая согласно настоящему изобретению, представляет собой механическую смесь, получаемую смешиванием мультимодальной ПЭВП композиции (1), по меньшей мере, с ПЭНП полимером (2). Смесь, предлагаемая согласно настоящему изобретению, включает до 30 мас.%, предпочтительно от 1 до 20 мас.%, более предпочтительно от 5 до 15 мас.% мультимодальной ПЭВП композиции (1) от общего количества смеси и по меньшей мере 70 мас.%, предпочтительно от 80 до 99 мас.%, более предпочтительно от 85 до 95 мас.% другого полимерного компонента (2), который представляет собой полимер ПЭНП, полимер ЛПЭНП или смесь полимеров ПЭНП и ЛПЭНП. В случае указанной смеси полимеров ПЭНП и ЛПЭНП, массовая часть полимера ПЭНП предпочтительно составляет по меньшей мере 60 мас.% от общего количества указанной смеси, и, таким образом, количество ЛПЭНП полимера предпочтительно составляет до 40 мас.% от общего количества указанной смеси. Предпочтительно пленка согласно настоящему изобретению включает указанную смесь мультимодальной ПЭВП композиции (1) с ПЭНП полимером и, возможно, ЛПЭНП. Таким образом, компонент (2) смеси предпочтительно включает, по меньшей мере, ПЭНП полимер и, в зависимости от применения продукта, также может включать ЛПЭНП. Кроме того, в настоящем изобретении предложена пленка, содержащая по меньшей мере один слой,включающий описанную выше смесь, предлагаемую согласно настоящему изобретению. Пленка может иметь моно- или многослойную структуру. В соответствии с настоящим изобретением многослойная пленка может включать два и более слоев. В случае изготовления многослойной пленки по меньшей мере один слой указанной многослойной пленки включает смесь согласно настоящему изобретению. Естественно, многослойная пленка может включать два или более слоев, содержащих смесь согласно настоящему изобретению. Кроме того, смесь,содержащаяся в двух или более слоях многослойной пленки, может включать одни и те же или различные компоненты в одинаковых или различных количествах. В одном из примеров реализации изобретение относится к многослойной пленке, предпочтительно многослойной пленке, полученной раздувом, включающей по меньшей мере два соприкасающихся слоя,из которых один слой включает или состоит из смеси, содержащей композицию мультимодального ПЭВП, включающую мультимодальный ПЭВП полимер, который содержит по меньшей мере один НМ полиэтиленовый компонент и один ВМ полиэтиленовый компонент; при этом значение индекса MFR2 текучести расплава указанного ПЭВП полимера, определяемое в соответствии со стандартом ISO 1133 при 190C и нагрузке 2,16 кг, составляет 0,6 г/10 мин или менее, и плотность составляет по меньшей ме-2 016266 ре 935 кг/м 3. Поддиапазоны и другие свойства ПЭВП полимера, получаемого согласно указанному примеру реализации, определены выше и относятся к компоненту (1). Изобретением также предоставлен способ приготовления моно- или многослойной пленки, включающий экструзию мультимодальной ПЭВП композиции, описанной выше или ниже, с образованием слоя пленки. Экструзия пленки включает экструзию пленки литьем из раствора и экструзией с раздувом ПЭВП композиции как таковой или смеси, предлагаемой согласно настоящему изобретению. В случае получения многослойной пленки ее предпочтительно получают совместной экструзией (соэкструзией). Описанные выше композиции ПЭВП могут быть приготовлены механическим смешиванием НМ и ВМ компонентов, возможно, с добавлением в композицию ПЭВП других компонентов или примешиванием, по меньшей мере, НМ и ВМ компонентов указанной композиции ПЭВП in situ во время ее приготовления. Предпочтительным является последний способ. Обычно мультимодальным называется полимер ПЭВП, включающий по меньшей мере две фракции полиэтилена, полученные в различных полимеризационых условиях, приводящих к получению полимеров, имеющих различные (среднемассовые) молекулярные массы и молекулярно-массовые распределения. Соответственно, полимеры, находящиеся в композиции, предлагаемой согласно настоящему изобретению, представляют собой мультимодальные полиэтилены. Приставка мульти- относится к количеству различных полимерных фракций, присутствующих в полимере. Так, например, полимер, состоящий из двух фракций, называется бимодальным. Форма кривой распределения молекулярной массы, т.е. вид графика функциональной зависимости масс фракций полимера от его молекулярной массы,мультимодального полиэтилена будет иметь два или более пика или, по меньшей мере, будет уширен по сравнению с кривыми индивидуальных фракций. Например, если полимер приготовлен в соответствии со ступенчатым многостадийным способом в реакторах, соединенных последовательно, при различных условиях проведения реакции в каждом реакторе, то полимерные фракции, получаемые в разных реакторах, будут иметь различные распределения молекулярной массы и среднемассовую молекулярную массу. Для получения кривой распределения молекулярной массы такого полимера следует наложить друг на друга индивидуальные кривые, полученные для каждой фракции, в результате чего получают общую кривую для продукта, имеющую два или боле отчетливых максимума, или, по меньшей мере, уширенную по сравнению с кривыми индивидуальных фракций. В любом мультимодальном полимере по определению имеется низкомолекулярный (НМ) компонент и высокомолекулярный (ВМ) компонент. НМ компонент имеет меньшую молекулярную массу, чем высокомолекулярный компонент. Предпочтительно в ПЭВП полимере согласно настоящему изобретению по меньшей мере один из ВМ и НМ компонентов представляет собой сополимер этилена. Кроме того, предпочтительно один из ВМ и НМ компонентов представляет собой гомополимер этилена. В идеале, низкомолекулярный (НМ) компонент может представлять собой сополимер или гомополимер этилена, более предпочтительно гомополимер. Высокомолекулярный (ВМ) компонент предпочтительно сополимер этилена. Используемый в настоящем описании термин сополимер этилена охватывает полимеры, содержащие повторяющиеся звенья этилена, и по меньшей мере одного другого мономера. Количество сомономера, присутствующего в сополимере, обычно составляет по меньшей мере 0,25 мол.%, предпочтительно по меньшей мере 0,5 мол.%, например до 10 мол.%. Этилен образует большую часть полимера. В отличие от этого используемый в настоящем описании термин гомополимер этилена включает полимеры, которые состоят, по существу, из повторяющихся звеньев, полученных из этилена. Гомополимеры могут, например, включать по меньшей мере 99,8%, предпочтительно по меньшей мере 99,9 мас.% повторяющихся звеньев, полученных из этилена. Используемый в настоящем описании термин ПЭВП полимер включает полиэтилен, плотность которого составляет по меньшей мере 935 кг/м 3, обычно по меньшей мере 940 кг/м 3, например в диапазоне от 942 до 950 кг/м 3, предпочтительно в диапазоне от 940 до 980 кг/м 3, в особенности в диапазоне от 943 до 948 кг/м 3, например 945 кг/м 3. Значение MFR2 указанного ПЭВП полимера, содержащегося в ПЭВП композиции, определяемое в соответствии со стандартом ISO 1133 при 190C и нагрузке 2,16 кг, составляет 0,6 г/10 мин или менее,предпочтительно 0,5 г/10 мин или менее, например от 0,01 до 0,49 г/10 мин, предпочтительно от 0,1 до 0,48 г/10 мин, в особенности от 0,2 до 0,45 г/10 мин, например от 0,2 до 0,4 г/10 мин.FRR21,6/2,16 (отношение индексов текучести, т.е. значений индексов текучести расплава MFR, измеренных в соответствии со стандартом ISO 1133 при 190C и нагрузках 21,6 кг и 2,16 кг,MFR21,6/MFR2,16) обычно превышает 10, а верхний предел этого значения составляет менее 200. Предпочтительно FRR21,6/2,16 составляет от 50 и 150, например от 70 до 100. Другие свойства мультимодального ПЭВП полимера, предлагаемого согласно настоящему изобретению, могут быть различными в зависимости от желаемого применения готового продукта. ПЭВП полимер, предлагаемый согласно настоящему изобретению, предпочтительно обладает широким распределением молекулярной массы. Это может быть подтверждено реологическим поведением,которое до некоторой степени может быть охарактеризовано показателем SHI (shear thinning index = по-3 016266 казатель истончения при сдвиге) (2,7/210). Показатель SHI также указывает на хорошие технологические характеристики ПЭВП. Значение SHI(2,7/210) ПЭВП полимера, находящегося в ПЭВП композиции, должно составлять 20 или более, предпочтительно 25 или более. Верхний предел диапазона не ограничен, но может составлять менее 50. В зависимости от применения в некоторых примерах реализации диапазоны значений SHI(2,7/210) могут составлять от 20 до 45, например от 25 до 40. Широкое распределение молекулярной массы ПЭВП полимера согласно настоящему изобретению также может быть выражено через значение Mw/Mn. Так, значение Mw/Mn ПЭВП полимера, находящегося в ПЭВП композиции, может составлять 10 или более, например от 10 до 30, предпочтительно 12 или более, например от 14 до 18. Среднемассовая молекулярная масса предпочтительных ПЭВП полимеров, находящихся в ПЭВП композиции, составляет более 80000, причем верхний предел диапазона составляет, например, 500000; более предпочтительно эта величина находится в диапазоне от 100000 до 300000, еще более предпочтительно от 170000 до 250000. Значение Mn ПЭВП полимера может находиться в диапазоне от 5000 до 30000, предпочтительно от 8000 до 15000. Температура плавления кристаллического ПЭВП полимера, находящегося в ПЭВП композиции, находится в диапазоне от 120 до 150C (что определяют в соответствии с анализом DSC по ISO 11357/03). Кристалличность ПЭВП полимера, определяемая в соответствии с анализом DSC, предпочтительно составляет от 55 до 90%. Другой величиной, характеризующей широту распределения молекулярной массы, является показатель полидисперсности, PI. Для полиэтиленового полимера высокой плотности из композиции по настоящему изобретению PI предпочтительно составляет более 0,5, а верхний предел этого показателя составляет, например, 5; удобно, если этот показатель находится в диапазоне от 0,5 до 3,5, в особенности от 1,5 до 3. Другим показателем механических и технологических свойств полимера является его реологическое поведение. Значения G' для ПЭВП полимера, находящегося в композиции, предлагаемой согласно настоящему изобретению, при 5 кПа могут составлять 2000 или более, и обычно они составляют менее 2800. Значение G' определяет эластичное поведение полимера. Плотность НМ компонента ПЭВП полимера предпочтительно составляет более 950 кг/м 3, предпочтительно от 950 до 980 кг/м 3, предпочтительно от 960 до 975 кг/м 3. Показатель MFR2 HM компонента предпочтительно составляет от 20 до 1000 г/10 мин, предпочтительно от 30 до 800 г/10 мин, еще более предпочтительно от 30 до 500 г/10 мин (стандарт ISO 1133 при 190C и нагрузке 2,16 кг), например от 50 до 500 г/10 мин. Молекулярная масса НМ компонента предпочтительно находится в диапазоне от 5000 до 50000, например от 20000 до 40000. Предпочтительные значения распределения молекулярной массы для НМ компонента составляют от 2 до 50, более предпочтительно от 5 до 30 (по данным ГПХ (гельпроникающей хроматографии. ВМ компонент должен иметь меньшее значение MFR2 и меньшую плотность, чем НМ компонент,присутствующий в ПЭВП полимере. Значения MFR2 и плотность должны быть такими, которые обеспечивают требуемые значения соответствующих параметров в готовом ПЭВП полимере. Среднемассовая молекулярная масса ВМ компонента предпочтительно составляет от 150000 до 500000, например от 200000 до 400000. Массовое отношение между НМ и ВМ компонентами (НМ:ВМ) в ПЭВП полимере, предлагаемом согласно настоящему изобретению, составляет от 10:90 до 90:10, предпочтительно НМ:ВМ составляет от 40:60 до 60:40, более предпочтительно НМ:ВМ составляет от 42:58 до 58:42. Сомономер, применяемый для изготовления ВМ компонента (и НМ компонента, если он присутствует), предпочтительно представляет собой C3-12 олефин или смесь двух или более C3-12 олефинов,например 1-бутена, 1-пентена, 1-гексена, 4-метил-1-пентена, 1-гептена, 1-октена, 1-нонена и 1-децена; предпочтительно применяют 1-бутен и 1-гексен. Особенно предпочтительным является 1-бутен. Количество сомономера, присутствующего в ВМ компоненте, предпочтительно составляет от 0,25 до 5 мол.%,особенно предпочтительно от 0,3 до 3 мол.%. Общее содержание сомономера в предпочтительном ПЭВП полимере, применяемом согласно настоящему изобретению, составляет от 0,5 до 5 мас.% в пересчете на этилен, более предпочтительно от 0,5 до 3 мол.%, например до 2,5 мол.% в пересчете на этилен (измеряют способом ИСПФ - инфракрасная спектроскопия с преобразованием Фурье). В одном из примеров реализации ПЭВП композиция включает только вышеописанный ПЭВП полимер. В альтернативном случае ПЭВП композиция может включать другие полимерные компоненты. В этом отношении ПЭВП полимер может включать другие полимерные компоненты, например до 10 мас.%, хорошо известного преполимера полиэтилена (получаемого в операции предварительной полимеризации, хорошо известной в данной области техники). При использовании такого преполимера один из НМ и ВМ компонентов, предпочтительно описанный выше НМ компонент, включает указанный препо-4 016266 лимерный компонент. Мультимодальные ПЭВП полимеры, применяемые согласно настоящему изобретению, предпочтительно готовят приготовлением НМ и ВМ компонентов в любом порядке in situ, применяя последовательный многостадийный способ, например двухстадийную или многостадийную полимеризацию с применением одного катализатора, или с применением двух или более различных катализаторов полимеризации и/или условий проведения полимеризации при проведении одностадийной полимеризации. Для получения полиэтиленового полимера высокой плотности, в принципе, может быть использован любой способ полимеризации, включая полимеризацию в растворе, суспензии и газовой фазе. Для достижения приемлемой активности катализатора температура в реакторе полимеризации должна быть достаточно высокой. С другой стороны, эта температура не должна превышать температуру размягчения полимера. Тем не менее, предпочтительно, по меньшей мере, НМ и ВМ компоненты ПЭВП полимера получают при проведении двух- или трехстадийного способа полимеризации. Подходящий способ полимеризации включает жидкофазную полимеризацию, например полимеризацию в растворе или суспензии, предпочтительно в присутствии разбавителя (или возможно объемную полимеризацию), и газофазную полимеризацию. В одном из предпочтительных примеров реализации полимеризацию одного из вышеуказанных НМ и ВМ компонентов производят в суспензии (например, в шламовом реакторе или в петлевом реакторе), а полимеризацию другого компонента производят в суспензии или газовой фазе, предпочтительно в газовой фазе (например, в газофазном реакторе), в любом порядке. Мультимодальные ПЭВП полимеры, применяемые согласно настоящему изобретению, предпочтительно получают в указанной системе реакторов. Особенно предпочтительно использование мультимодального ПЭВП полимера, полученного, по меньшей мере, в двухстадийном способе, включающем полимеризацию в шламовом петлевом реакторе с последующим проведением газофазной полимеризации. Предпочтительная система петлевых реакторов для проведения полимеризации в газовой фазе, применяемая согласно настоящему изобретению, известна под названием системы реакторов Borstar. Многостадийную полимеризацию предпочтительно проводят с использованием в каждой операции одинаковой системы катализаторов. Кроме того, полимеризацию НМ компонента предпочтительно проводят в шламовом реакторе, предпочтительно в петлевом реакторе, а полимеризацию ВМ компонента проводят в газофазном реакторе в присутствии продукта реакции, полученного в шламовом реакторе. Условия проведения способа хорошо известны. Для реакций, проводимых в суспензии, температура проведения реакции обычно находится в диапазоне от 60 до 110C (например, 80-110C), давление в реакторе обычно составляет от 500 до 8000 кПа (5-80 бар) (например, 5000-6500 кПа (50-65 бар, и время пребывания обычно составляет от 0,3 до 5 ч (например, от 0,5 до 2 ч). Обычно используемый разбавитель представляет собой алифатический углеводород с температурой кипения в диапазоне от -70 до +100C. Предпочтительные разбавители включают такие углеводороды, как пропан или изобутан. Для регулирования молекулярной массы получаемого полимера в реактор предпочтительно вводят водород. Если применяют газофазную реакцию, то условия предпочтительно следующие: температура в диапазоне от 50 до 130C, предпочтительно от 60 до 115C; давление в диапазоне от 1000 до 6000 кПа (от 10 до 60 бар), предпочтительно от 1000 до 4000 кПа(от 10 до 40 бар); для регулирования молярной массы, как известно в данной области техники, может быть введен водород; время пребывания обычно составляет от 1 до 8 ч. Применяемый газ обычно представляет собой нереакционноспособный газ, например азот или углеводород с низкой температурой кипения, например пропан, который вводят вместе с мономером (например, этиленом). При необходимости, полимеризация может быть проведена известным способом в сверхкритических условиях в суспензии, предпочтительно в петлевом реакторе, и/или в конденсированной фазе в газофазном реакторе. Газофазная полимеризация может быть проведена способом, известным в данной области техники,например, с использованием слоя, псевдоожижаемого под действием потока газа, или в механически перемешиваемом слое катализатора. Также может быть использовано быстрое псевдоожижение. Предпочтительно низкомолекулярную полимерную фракцию получают в петлевом реакторе, работающем в непрерывном режиме, в котором этилен подвергают полимеризации в присутствии катализатора полимеризации, описанного ниже, и агента переноса цепи, например водорода. Разбавитель обычно представляет собой инертный алифатический углеводород, предпочтительно изобутан или пропан. Высокомолекулярный компонент может быть получен в газофазном реакторе, предпочтительно с использованием того же катализатора. Многостадийный способ, в котором НМ компонент, описанный выше, получают полимеризацией в суспензии, и ВМ компонент получают в газофазном реакторе в присутствии НМ компонента, полученного в первой операции, представляет собой особенно предпочтительное сочетание. Обычно способ проводят в непрерывном режиме.-5 016266 Так, другой аспект настоящего изобретения относится к способу приготовления ПЭВП полимера,описанного выше, включающему полимеризацию этилена и возможно по меньшей мере одного C3-12-олефина в соответствии с первой реакцией, проводимой в жидкостной фазе, в присутствии катализатора полимеризации, с образованием НМ компонента, и последующую полимеризацию этилена и возможно по меньшей мере одного C3-12 олефина в газовой фазе в присутствии катализатора полимеризации и предпочтительно в присутствии продукта реакции, полученного в первой реакции, проводимой в жидкостной фазе, с образованием ВМ компонента. Для включения вышеуказанного преполимерного компонента, перед проведением описанных выше операций полимеризации может быть проведена хорошо известная в данной области техники операция предварительной полимеризации. Выбор типа катализатора не критичен. Предлагаемый согласно настоящему изобретению используют координационный катализатор, например катализатор Циглера-Натта или катализатор с единым центром полимеризации на металле (включая хорошо известные металлоценовые и неметаллоценовые катализаторы). В предпочтительном примере реализации мультимодальный ПЭВП полимер изготавливают, используя катализатор Циглера-Натта (ЦН), например традиционный ЦН катализатор. Предпочтительные катализаторы Циглера-Натта включают компонент, содержащий переходный металл, и активатор. Компонент, содержащий переходный металл, в качестве активного металла включает металл, находящийся в 4 или 5 группе Периодической системы (IUPAC). Кроме того, он может содержать другие металлы или элементы, например элементы групп 2, 13 и 17. Предпочтительно компонент,содержащий переходный металл, представляет собой твердое вещество. Более предпочтительно он нанесен на материал подложки, которая представляет собой носитель из неорганического оксида или галогенид магния. Примеры таких катализаторов описаны в заявках WO 95/35323, WO 01/55230, EP 810235 иWO 99/51646. Особенно полезны катализаторы, описанные в заявке WO 95/35323, поскольку они хорошо подходят для получения полиэтиленовых компонентов, имеющих как высокую, так и низкую молекулярную массу. Так, особенно предпочтительно, если компонент, содержащий переходный металл, включает галогенид титана, алкоксиалкильное производное магния и алкилдигалогенид алюминия, нанесенные на носитель из неорганического оксида. В одном из примеров реализации используют катализатор Циглера-Натта, в котором активные компоненты были диспергированы и затем отверждены внутри подложки, изготовленной на основе магния,при помощи способа эмульгирования/отверждения, адаптированного для катализаторов полиэтилена,например, как описано в заявке WO 03/106510, принадлежащей Borealis, т.е. в соответствии с принципами, указанными в формуле изобретения указанной заявки. В другом предпочтительном примере реализации катализатор представляет собой катализатор, который не нанесен на подложку из оксида кремния, т.е. активные компоненты не находятся на внешней положке из оксида кремния. Предпочтительно материал подложки катализатора представляет собой материал подложки, изготовленный на основе магния. Примеры таких предпочтительных катализаторов Циглера-Натта описаны в заявке EP 810235. Мультимодальные (например, бимодальные) полимеры также могут быть приготовлены механическим смешиванием полимерных компонентов, производимым известным способом. В чрезвычайно предпочтительном примере реализации настоящего изобретения полиэтиленовую композицию получают, применяя катализатор ЦН, описанный в заявке EP 688794. В соответствии с настоящим изобретением могут быть использованы традиционные сокатализаторы, подложки, носители и доноры электронов. Предпочтительно в течение проведения всей полимеризации используют один и тот же катализатор. Если используют металлоценовый катализатор, то приготовление металлоценов может быть произведено в соответствии или аналогично способам, описанным в литературе и известным специалистам в данной области техники. Так, для приготовления пригодного катализатора можно использовать данные заявки EP-A-129368; примеры соединений, в которых атом металла связан с лигандом -NR"2, имеются,например, в заявках WO-A-9856831 и WO-A-0034341. Примеры приготовления пригодных катализаторов также описаны в заявках EP-A-260130, WO-A-9728170, WO-A-9846616, WO-A-9849208, WO-A9912981, WO-A-9919335, WO-A-9856831, WO-A-00/34341, EP-A-423101 и EP-A-537130. Подходящие способы приготовления полиэтиленовых полимеров, описанных выше, описаны, например, в заявке WO 99/41310, содержание которой полностью включено в настоящее описание по ссылке. Как уже было отмечено выше, типичные полимеры, которые могут составлять компонент (2) смеси,предлагаемой согласно настоящему изобретению, включают ПЭНП полимеры, ЛПЭНП полимеры и смеси одного или двух ПЭНП и ЛПЭНП полимеров. ПЭНП полимеры, которые могут быть использованы, предпочтительно имеют следующие свойства: плотность ПЭНП полимера может составлять 915-935 кг/м 3, в особенности от 918 до 930 кг/м 3, например от 920 до 930 кг/м 3. Значение MFR2 ПЭНП полимера может составлять от 0,1 до 4 г/10 мин, на-6 016266 пример от 0,2 до 2,5 г/10 мин, например от 0,2 до 2,0 г/10 мин. Подходящие ПЭНП полимеры коммерчески доступны и могут быть поставлены фирмой Borealis и другими поставщиками, или они могут быть приготовлены в соответствии с хорошо известными способами полимеризации, например, в соответствии с автоклавным способом под высоким давлением, который известен в данной области техники. Плотность ЛПЭНП полимеров, которые могут быть использованы, предпочтительно составляет менее 940 кг/м 3, предпочтительно менее 935 кг/м 3, например 905-935 кг/м 3, предпочтительно в диапазоне от 915 до 934 кг/м 3, например от 918 до 934 кг/м 3, например от 920 до 930 кг/м 3 (ISO 1183). ЛПЭНП полимер может быть приготовлен из этилена по меньшей мере с одним C3-12-олефиновым мономером, например бутеном, гексеном или октеном. Предпочтительно ЛПЭНП представляет собой сополимер этилена и гексена, сополимер этилена и октена или сополимер этилена и бутена. Количество сомономера, включаемое в ЛПЭНП сополимер, предпочтительно составляет от 0,5 до 12 мол.%, например от 1 до 10 мол.%, в особенности от 1,5 до 8 мол.%. Значение MFR2 (индекс текучести расплава, определяемый в соответствии со стандартом ISO 1133 при 190C и нагрузке 2,16 кг) ЛПЭНП полимера предпочтительно должно находиться в диапазоне от 0,5 до 10, предпочтительно от 0,8 до 6,0, например от 0,9 до 2,0 г/10 мин. Изобретение также относится к мультимодальному ЛПЭНП, например к бимодальному ЛПЭНП. Кроме того, в соответствии с настоящим изобретениемвозможно использование смесей ЛПЭНП, например мономодального ЛПЭНП и бимодального ЛПЭНП. Подходящие ЛПЭНП полимеры могут быть получены полимеризационными способами, аналогичными описанным выше для получения ПЭВН полимера, с соответствующим уточнением условий проведения способа, например, загружаемых количеств этилена, сомономера и водорода, давления и температуры проведения полимеризации и т.д., что хорошо известно в данной области техники; в результате получают ЛПЭНП с желаемыми свойствами, включая требуемые значения плотности и MFR. Как и в случае ПЭВН полимера, согласно настоящему изобретению ЛПЭНП также может быть получен с использованием любого катализатора, предпочтительно координационного катализатора, например катализатора ЦН или катализатора с единым центром полимеризации на металле, который включает металлоцены. Пригодные ЛПЭНП, полученные под действием катализаторов ЦН и металлоценовых катализаторов, также коммерчески доступны и могут быть поставлены фирмой Borealis и другими поставщиками. Несмотря на то что в качестве предпочтительных полимеров упомянуты ПЭНП и ЛПЭНП, тип полимера, содержащегося в компоненте (2) смеси, не ограничен указанными полимерами; вместо ПЭНП и/или ЛПЭНП или кроме ПЭНП и/или ЛПЭНП компонент (2) может включать один или несколько других полимеров, включая другие ПЭВП полимеры, ПЭСП полимеры, гомополимер или статистический сополимер пропилена, гетерофазный блок-полимер пропилена, например этиленпропиленовую резину и т.д. Тем не менее, смесь обычно состоит из компонента (1), который предпочтительно состоит из описанного выше мультимодального ПЭВП полимера и компонента (2), который предпочтительно состоит из ПЭНП полимера, ЛПЭНП полимера или их смеси. ПЭВП композиция и смесь, предлагаемые согласно настоящему изобретению и описанные выше,чрезвычайно пригодны для изготовления моно- и многослойных пленок, включая пленки, полученные экструзией литьем из раствора и экструзией с раздувом, и в случае изготовления многослойных пленок соэкструзией литьем из раствора и соэкструзией с раздувом. Пленки, предлагаемые согласно настоящему изобретению, могут включать более одного слоя и/или иметь любую толщину. В одном из примеров реализации один слой пленки состоит из смеси, предлагаемой согласно настоящему изобретению, которая состоит из (1) ПЭВП композиции, (2) ПЭНП полимера и, возможно,ЛПЭНП полимера, описанных выше. Количества (1) ПЭВП композиции и (2) другого полимерного компонента (2) в слое пленки, описаны выше для смеси, предлагаемой согласно настоящему изобретению, т.е. количество (1) ПЭВП композиции составляет до 30 мас.%, предпочтительно до 20 мас.%, например от 5 до 15 мас.% от общего количества указанной смеси, находящегося в слое. Количество (2) ПЭНП полимера, ЛПЭНП полимера или их смеси составляет по меньшей мере 70 мас.%, предпочтительно 80 мас.%, например от 85 до 95 мас.% от общего количества указанной смеси, находящегося в слое. Если компонент (2) представляет собой смесь ПЭНП и ЛПЭНП, то массовое отношение ПЭНП к ЛПЭНП обычно составляет до 40% ЛПЭНП и по меньшей мере 60 мас.% ПЭНП от общего количества указанной смеси. Пленка согласно настоящему изобретению может включать традиционные добавки, например антиоксиданты, термостабилизаторы, скользящие добавки, УФ-стабилизаторы, окрашивающие вещества,смазочные вещества, а также добавки, облегчающие обработку полимера. Указанные добавки могут быть добавлены в каждый из компонентов (1) и/или (2) индивидуально перед приготовлением смеси, и/или они могут быть добавлены в смесь после смешивания компонентов (1) и (2) перед или во время приготовления пленки, предлагаемой согласно настоящему изобретению, из смеси. Пленки, предлагаемые согласно настоящему изобретению, могут включать как один слой, так и несколько слоев (например, включать от 2 до 7 слоев). Многослойные пленки обычно включают от 2 до 5-7 016266 слоев, в частности от 2 до 3 слоев. Пленки могут быть изготовлены при помощи любого традиционного способа экструзии пленки, известного в области техники экструзии литьем из раствора и экструзии с раздувом. Так, пленка может быть изготовлена экструзией через мундштук с кольцевым соплом и раздута в виде рукава выдуванием пузыря, который затем после отверждения сплющивают между зажимными вальцами. Такая пленка затем при необходимости может быть разрезана, нарезана на куски или преобразована (например, выполнена в виде плнки в виде рукава с фальцами). Для этого могут быть использованы традиционные способы изготовления пленки. Если пленка представляет собой многослойную пленку, то различные слои обычно соэкструдируют. Специалистам известны подходящие условия экструзии. Тем не менее, обычно экструзию проводят при температуре от 160 до 240C и охлаждают, обдувая газом (обычно воздухом) при температуре от 10 до 50C, обеспечивая максимальную глубину промерзания, составляющую до 10 диаметров сопла, обычно от 2 до 8 диаметров. Степень раздува обычно находится в диапазоне от 2 до 5,предпочтительно от 2,5 до 4. Полученные пленки могут иметь любое значение толщины, традиционно применяемое в данной области техники. Обычно толщина пленок может составлять от 6 до 200 мкм, предпочтительно от 10 до 180 мкм, например от 30 до 150 мкм или от 20 до 120 мкм. При необходимости, смесь, предлагаемая согласно настоящему изобретению, может обеспечивать изготовление пленок, толщина которых составляет менее 100 мкм, например менее 50 мкм и даже менее 20 мкм, которые при этом сохраняют хорошие механические свойства. Как было указано выше, пленки, предлагаемые согласно настоящему изобретению, имеют хорошие технологические свойства, позволяющие снижать толщину пленки, что позволяет увеличивать производительность способа приготовления пленок. Производительность может быть увеличена, например, на величину, составляющую до 20% по сравнению с производительностью традиционных способов приготовления пленок из ПЭНП как такового или в смеси с ЛПЭНП. Кроме того, по меньшей мере, аналогичная производительность может быть достигнута при использовании смеси, предлагаемой согласно настоящему изобретению, по сравнению с производительностью, достигаемой при использовании традиционных смесей на основе ПЭНП и мономодальных ПЭВП полимеров, изготовленных под действием катализаторов на основе хрома. Кроме того, ПЭВП композиция, в частности, в смеси с другими полимерами, предпочтительно с ПЭНП и/или ЛПЭНП, более предпочтительно в смеси, по меньшей мере, с ПЭНП, обеспечивает получение прекрасных усадочных свойств. Усадочные пленки, предлагаемые согласно настоящему изобретению, могут усаживаться по меньшей мере на 15% в продольном (машинном) направлении и/или поперечном направлении, в частности по меньшей мере на 15% в обоих направлениях. Также возможно получение по меньшей мере 30% усадки как в продольном, так и в поперечном направлении. В соответствии с настоящим изобретением также возможно получение по меньшей мере 50% усадки в продольном направлении. Кроме того, пленка, предлагаемая согласно настоящему изобретению, также может иметь очень хорошие механические свойства, в особенности повышенную жесткость, показателем которой является модуль упругости при растяжении. В соответствии с другими примерами реализации настоящего изобретения описанная выше ПЭВП композиция позволяет получать пленки с низким коэффициентом трения (КТР), что исключает добавление в композицию скользящих добавок. Таким образом, пленки, предлагаемые согласно настоящему изобретению, могут найти применение во многих областях; тем не менее, особый интерес вызывает их применение в качестве усадочных пленок, в особенности в тех случаях, когда пленки включают смеси по меньшей мере с одним ПЭНП полимером. Далее изобретение будет описано при помощи следующих неограничивающих примеров. Описание аналитических способов тестирования. Для оценки описанных выше и означенных ниже в примерах свойств были использованы следующие способы. Если не указано особо, образцы пленок, используемые для измерений и определений, были приготовлены в соответствии с прописью для приготовления образцов пленок и табл. 1-3. Плотность материалов измеряли в соответствии со стандартом ISO 1183:1987 (E), способ D, используя в качестве градиентной жидкости изопропанол-воду. Скорость охлаждения пластинок при кристаллизации образцов составляла 15C/мин. Время кондиционирования составляло 16 ч. Значение MFR2 определяли в соответствии со стандартом ISO 1133 при 190C и нагрузке 2,16 кг. Динамическая вязкость и показатель истончения при сдвиге. Динамические реологические измерения проводили с использованием реометра, а именно Rheometrics RDA-II, с использованием образцов, полученных компрессионным формованием, в атмосфере азота при 190C с использованием пластин толщиной 25 мм, в которых были проделаны отверстия шириной 1,2 мм. Эксперименты с осциллирующим сдвигом проводили в диапазоне линейной вязкости напряжений при частоте, составляющей от 0,05 до 300 рад/с (ISO 6721-1). Брали пять экспериментальных точек-8 016266 на каждый десяток. Значения динамического модуля упругости (G), модуля потерь (G"), суммарного модуля (G) и суммарной вязкостибыли получены в виде функции частоты . Для обозначения суммарной вязкости при частоте 100 рад/с использовали обозначение 100. Показатель истончения при сдвиге (shearthinning index (SHI, который коррелирует с распределением молекулярной массы и не зависит от Mw,был рассчитан согласно Heino ("Rheological characterization of polyethylene fractions" Heino, E.L, Lehtinen,A., Tanner J., Seppala, J., Neste Oy, Porvoo, Finland, Theor. Appl. Rheol., Proc. Int. Congr. Rheol, 11th (1992),1, 360-362, и "The influence of molecular structure on some rheological properties of polyethylene", Heino, E.L,Borealis Polymers Oy, Porvoo, Finland, Annual Transactions of the Nordic Rheology Society, 1995). Значения SHI получали вычислением суммарных вязкостей(2,7 кПа) и(210 кПа) при постоянном значении суммарного модуля при 2,7 и 210 кПа соответственно. Показатель истончения при сдвиге SHI (2,7/210) рассчитывали как отношение двух значений вязкости(2,7 кПа) и(210 кПа), т.е.(2,7)/(210). Условия определений и измерений также подробно описаны в заявке WO 00/22040, от стр. 8, строка 29 до стр. 11, строка 25. Обычно значение суммарной вязкости при частоте 0,05 рад/с непосредственно не определяют. Это значение может быть получено экстраполяцией при проведении измерений до частоты 0,126 рад/с, построении графика суммарной вязкости как функции частоты, проведением оптимальной кривой через пять точек, соответствующих самым низким значениям частоты и определение вязкости по этой кривой. Молекулярные массы, Mn, Mw, и распределение молекулярной массы, PMM, измеряли при помощи гель-проникающей хроматографии (ГПХ) в соответствии со следующим способом. Среднемассовую молекулярную массу Mw и распределение молекулярной массы (PMM = Mw/Mn,где Mn представляет собой среднечисловую молекулярную массу и Mw представляет собой среднемассовую молекулярную массу) измеряли способом, описанным в ISO 16014-4:2003. Для этого применяли прибор Waters 150CV plus, снабженный детектором показателя преломления и он-лайн вискозиметром, а также колонками 3HT6E со стирагелем, поставляемыми Waters (стирол-дивинилбензол), и 1,2,4 трихлорбензолом (ТХБ, стабилизированным 250 мг/л 2,6-ди(трет-бутил-4-метил-фенолом, применяемым в качестве растворителя при 140C и при постоянном расходе, равном 1 мл/мин. На каждый анализ брали по 500 мкл раствора образца. Установку с колонками калибровали, используя универсальную калибровку (в соответствии ISO 16014-2:2003), включающую 15 стандартов полистирола (ПС) с узким РММ, находящимся в диапазоне от 1,0 до 12000 кг/мол. Для полистирола и полиэтилена использовали константы Mark Houwink (K: 9,5410-5 дл/г и а: 0,725 для ПС и K: 3,9210-4 дл/г и а: 0,725 для ПЭ). Перед помещением в прибор для ГПХ все образцы были приготовлены растворением 0,5-3,5 мг полимера в 4 мл (при 140C), стабилизированного ТСВ (аналогичного подвижной фазе) и выдержкой в течение 3 ч при 140C и еще 1 ч при 160C с периодическим встряхиванием. Полидисперсность. Показатель полидисперсности PI рассчитывали в соответствии со следующим уравнением:PI = 105 Pa/GC (PI = 100000 Па/GC),где GC представляет собой выраженный в Па модуль пересечения (cross over modulus), при которомG'=G"=GC. Реологические измерения были проведены в соответствии с ISO 6421-10. Измерения проводили при 220 и 200C. Обозначения G' и G" относятся к динамическому модулю упругости и модулю потерь соответственно. Измерения производили на реометре Physica MCR 300,снабженном держателем типа пластина-пластина (plate-plate fixture) с диаметром пластин, равным 25 мм, и расстоянием между пластинами, равным 1,8 мм. Модуль упругости при растяжении (секущий модуль, 0,05-1,05%) измеряли в соответствии со стандартом ASTM D 882-A, используя образцы пленок, изготовленные, как описано в разделе Приготовление образцов пленок и в таблицах; толщины пленок в каждом испытании указаны в табл. 1 и 2. Скорость при тестировании составляла 5 мм/мин. Температура при тестировании составляла 23C. Ширина пленки составляла 25 мм. Сопротивление разрыву (испытание на разрыв по Элмендорфу (H. Усилие разрыва определяли в соответствии со способом, описанным в ISO 6383/2, используя образцы пленки, изготовленные в соответствии с разделом Приготовление образцов пленок и таблицами; толщины пленок указаны в табл. 2 и 3. Усилие, необходимое для распространения разрыва поперек образца пленки, измеряли при помощи маятникового устройства. Маятник качался по аркообразной траектории под действием силы тяжести, разрывая образец от предварительно сделанного разреза. Одну сторону образца фиксировали на маятнике, а другую - при помощи стационарного зажима. Усилие разрыва представляет собой силу, требуемую для разрыва образца. Относительную деформацию растяжения при разрыве и предел прочности при растяжении определяли в соответствии с ISO 527-3, используя образцы пленки, изготовленные в соответствии с разделом-9 016266 Приготовление образцов пленок и таблицами; толщины пленок указаны в табл. 2. Скорость при тестировании составляла 500 мм/мин. Температура при тестировании составляла 23C. Ширина пленки составляла 25 мм. Предел текучести при растяжении определяли в соответствии с ISO 527-3, используя образцы пленки, изготовленные в соответствии с разделом Приготовление образцов пленок и таблицами; толщины пленок указаны в табл. 2. Температура при тестировании составляла 23C. Ширина пленки составляла 25 мм. Испытание на свободную усадку = усадку проводили, используя образцы пленки, изготовленные в соответствии с разделом Приготовление образцов пленок и таблицами; толщины пленок указаны в табл. 1. Цель: измерение общего сжатия/усадки образцов пленки в продольном (машинном) направлении(МН) и поперечном (ПН) направлении при постоянной температуре в течение определенного времени. Приготовление образцов: из готовых образцов пленки вырезают пробивкой (DIN 53455-3) 3 параллельных в МН и ПН направлениях образцов для испытаний размером 1050 мм. Процедура проведения испытания: образцы помещают на лист "Майлар", покрытый тальком, в нагревательную камеру на 2 мин. Выбираемые температуры могут находиться в диапазоне 160-165C или 180-185C. Общую длину каждого образца определяли после извлечения из нагревательной камеры. Вычисление:X = длина испытуемого образца после усадки.(50-X) 100/50 = % свободной усадки Усилие усадки. Цель: измерение потенциалов усилия усадки для образцов пленки в продольном (машинном) направлении (МН) и поперечном (ПН) направлении под углом 45. Определения. Усилие усадки при нагревании представляет собой небольшое сжатие/усадку, происходящую во время нагревания фазы. Усилие усадки на холоду представляет собой небольшое сжатие/усадку, происходящую во время охлаждения/перекристаллизации фазы. Приготовление: из готовых образцов пленки вырезают пробивкой 4 параллельных в МН и ПН направлениях и под углом 45 образца для испытаний 15115 мм. Процедура проведения испытания: испытание на усадку производят в специальном устройстве W4242 для определения усилия усадки, снабженном 4 отдельными участками, предназначенными для фиксации образцов, извлечения из нагревательной камеры и загрузки ячеек. Для проведения расчетов и построения графиков (на экране) использовали специальное программное обеспечение/ПК. Начинают с МН (всегда самое большое усилие), включают нагревательную камеру и начинают нагревание до 180C в течение 90 с. Вычисление: устройство вычисляет усилие усадки при нагревании (H) (обычно значение 0,1 H) и усилие усадки на холоду (H) (обычно значение 0,5 Н). Испытания на вытяжку производили, используя образцы пленки, изготовленные в соответствии с разделом Приготовление образцов пленок и таблицами; толщины пленок указаны в табл. 2. Цель: получение пленки на технологической линии при минимальной толщине пленки с приемлемой устойчивостью рукава пленки (пузыря) и приемлемом внешнем виде пленки. Определения. Минимальная толщина пленки представляет собой конечную толщину пленки, получаемую при постоянном выходе, кг/ч, экструдера и последовательном повышении скорости отбора плнки с экструдера на примные вальцы до разрыва рукава. Отношение вытяжки/вытяжки представляет собой отношение между зазором мундштука и конечной толщиной пленки (минимальной толщиной пленки). Подготовка машины: стандартные температуры и условия обработки для конкретной смолы при моноэкструзии (технологическая линия Reifenhauser и технологическая линия Alpine). Процедура испытания: исходная толщина пленки 70-50 мкм для ПЭНП и 50-30 мкм для ПЭВП. При постоянных технологических условиях повышают скорость отбора плнки с экструдера на примные вальцы, что соответствует пошаговому (по 5 мкм) понижению толщины пленки. Если выпуск пленки стабилен, то снижение ее толщины продолжали. Вычисления: минимальная толщина пленки, мкм, представляет собой толщину, обеспечивающую стабильный выпуск пленки в течение 30 мин. Прочность на прокол (определяемая пробиванием шариком (Ball puncture) (энергия/Дж) при +23C. Применяли способ в соответствии со стандартом ASTM D 5748. Характеристики прокола (сопротивление, энергия пробоя, расстояние проникновения) определяли по сопротивлению пленки проникновению зонда (19 мм) при заданной скорости (250 мм/мин). Использовали образцы пленки, изготовленные в соответствии с разделом Приготовление образцов пленок и таблицами; толщины пленок указаны в табл.- 10016266 2 и 3. Пример 1. Компонент (1) смесей. Компонент (1), предлагаемый согласно настоящему изобретению, ПЭВП 1. Мультимодальный ПЭВП 1 полимер был приготовлен в полупромышленной многостадийной системе реакторов, включающей петлевой реактор и газофазный реактор. Перед операцией полимеризации проводили операцию предварительной полимеризации. Операцию предварительной полимеризации проводили в суспензии в петлевом реакторе объемом 50 дм 3 приблизительно при 80C и давлении приблизительно 6500 кПа (65 бар) с использованием катализатора полимеризации, приготовленного в соответствии с примером 3 заявки EP 688794, и триэтилалюминия, используемого в качестве сокатализатора. Молярное отношение алюминия, содержащегося в сокатализаторе, к титану, содержащемуся в катализаторе,составляло приблизительно 20. Этилен загружали в отношении (200 г C2)/(1 г/катализатора). В качестве разбавителя применяли пропан; кроме того, для поддержания MFR2 преполимера на уровне 10 г/10 мин в систему добавляли водород в необходимом для этого количестве. Полученную суспензию, содержащую катализатор предварительной полимеризации и сокатализатор триэтилалюминий, вводили в петлевой реактор объемом 500 дм 3, в который также непрерывно подавали пропан, этилен и водород. Отношение загрузки H2/C2 составляло 395 моль/кмоль. Петлевой реактор работал при температуре 95C и давлении 6000 кПа (60 бар). Условия проведения реакции были подобраны таким образом, чтобы образующийся полимер имел показатель MFR2, составляющий 400 г/10 мин, и плотность, приблизительно равную 970 кг/м 3. Затем суспензию направляют в газофазный реактор с псевдоожиженным слоем, в который также направляют дополнительные количества этилена, 1-бутенового сомономера и водорода, а также азота,применяемого в качестве инертного газа; в реакторе производят получение ВМ компонента в присутствии НМ компонента. Отношение загрузки H2/C2 составляло 47,5 моль/кмоль, а отношение загрузкиC4/C2 составляло 50 кг/т. Газофазный реактор работал при температуре 8C и давлении 2000 кПа (20 бар). Выработка полимера составляла 35,6 т/ч; готовый бимодальный полимер получали при пропорции раздела продукции (production split), составляющей 43/57 (петлевой/газофазный реакторы); MFR2 готового ПЭВП полимера составляла 0,3 г/10 мин, а его плотность - 945 кг/м 3. Порошок, поступающий из реактора, затем стабилизировали добавлением традиционных добавок и гранулировали известным способом при помощи экструдера Кобе (Kobe extruder) (скорость 1000 об/мин и удельное потребление энергии 190-224 кВтч/т). Компонент (1) сравнительных смесей 1 и 2, ПЭВП 2. В качестве сравнительного компонента (1) использовали коммерчески доступный (например, поставляемый Borealis) мономодальный ПЭВП 2, имеющий широкое РММ, равное 12. Значение MFR2 указанного ПЭВП 2 составляло 0,4 г/10 мин, а его плотность - 945 кг/м 3; полимер готовили с использованием традиционного Cr катализатора. Пример 2. Компонент (2) смесей. Компонент (2) смеси 1, предлагаемой согласно настоящему изобретению, и сравнительная смесь 1,ПЭНП 1. Применяли коммерческий полиэтилен высокого давления и низкой плотности, поставляемый Borealis, значение MFR2 которого составляло 0,3, а плотность - 922 кг/м 3. Компонент (2) смеси 2, предлагаемой согласно настоящему изобретению, и сравнительная смесь 2,ПЭНП 2. Применяли коммерческий полиэтилен высокого давления и низкой плотности, поставляемый Borealis, значение MFR2 которого составляло 1,2, а плотность - 922 кг/м 3. Изготовление образцов пленок. Образцы пленок, применяемые в примерах настоящего изобретения и в испытаниях образцов сравнения и реперных образцов, описанных ниже в табл. 1-3, были приготовлены на технологической линии по выпуску пленок Reifenhauser и имели следующие параметры: L/D - 25, диаметр мундштука - 250 мм,размер сопла мундштука - 1,5 мм. Другие параметры, используемые при получении пленок, и толщина пленок указаны в таблицах. Смеси готовили на установке для автоматического смешивания и немедленно направляли в экструдер для пленки. Указанные пленки производили в перечисленных ниже условиях. Условия проведения экструзии. Степень раздува (СР) - 2,5: 1. Мутная полоса на пленке (МП): 600 мм выше сопла. Скорость шнека: 50 об/мин. Температура расплава, давление расплава, скорость отбора плнки с экструдера на примные вальцы, условия охлаждения, применяемые для испытаний, описанных в примерах, и результаты испытаний указаны в табл. 1.- 12016266 Таблица 3 Свойства пленки, полученной из одного ПЭВП ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Полимерная смесь, пригодная для изготовления пленки, включающая, по меньшей мере: (1) композицию мультимодального полимера этилена высокой плотности (ПЭВП) в количестве, составляющем до 30 мас.% от общего количества смеси, и (2) полимер этилена низкой плотности (ПЭНП), линейный полимер этилена низкой плотности (ЛПЭНП) или смесь полимеров ПЭНП и ЛПЭНП в количестве, составляющем от 70 до 99 мас.% от общего количества смеси; причем указанная композиция ПЭВП включает мультимодальный полимер ПЭВП, который содержит по меньшей мере один низкомолекулярный(НМ) полиэтиленовый компонент и один высокомолекулярный (ВМ) полиэтиленовый компонент, причем значение индекса текучести расплава MFR2 указанного полимера ПЭВП, определяемое в соответствии со стандартом ISO 1133 при 190C и нагрузке 2,16 кг, составляет 0,6 г/10 мин или менее, и плотность составляет по меньшей мере 935 кг/м 3. 2. Смесь по п.1, в которой значение MFR2 указанного полимера ПЭВП составляет от 0,2 до 0,4 г/10 мин. 3. Смесь по п.1 или 2, в которой плотность указанного полимера ПЭВП составляет от 942 до 950 кг/м 3. 4. Смесь по п.3, в которой плотность указанного полимера ПЭВП составляет от 943 до 948 кг/м 3. 5. Смесь по любому из предшествующих пунктов, в которой плотность НМ компонента составляет от 950 до 980 кг/м 3. 6. Смесь по любому из предшествующих пунктов, в которой НМ компонент представляет собой гомополимер этилена. 7. Смесь по любому из предшествующих пунктов, в которой значение MFR2 НМ компонента составляет от 30 до 500 г/10 мин. 8. Смесь по любому из предшествующих пунктов, в которой полимер ПЭВП имеет показатель истончения при сдвиге (2,7/210) от 20 до 45. 9. Смесь по любому из предшествующих пунктов, в которой полимер ПЭВП имеет значение молекулярно-массового распределения, выраженное как отношение среднемассовой молекулярной массы и среднечисленной молекулярной массы (Mw/Mn), от 10 до 30. 10. Смесь по любому из предшествующих пунктов, в которой указанный компонент (2) представляет собой ПЭНП. 11. Смесь по любому из предшествующих пунктов, где компонент (2) представляет собой смесь полимеров ПЭНП и ЛПЭНП, в которой количество ПЭНП составляет по меньшей мере 60 мас.% от общего количества смеси ПЭНП/ЛПЭНП, а количество ЛПЭНП составляет до 40 мас.% от общего количества указанной смеси ПЭНП/ЛПЭНП. 12. Смесь по любому из предшествующих пунктов, где полимер ЛПЭНП представляет собой мультимодальный ЛПЭНП, включающий по меньшей мере один низкомолекулярный (НМ) компонент и один высокомолекулярный (ВМ) компонент и полученный с использованием катализатора Циглера-Натта или- 13016266 катализатора с единым центром полимеризации. 13. Моно- или многослойная пленка, включающая по меньшей мере один слой, который содержит смесь по любому из пп.1-12. 14. Пленка по п.13, представляющая собой усадочную пленку. 15. Способ изготовления пленки по п.13 или 14, включающий экструзию смеси по любому из пп.112, с получением по меньшей мере одного слоя пленки.

МПК / Метки

МПК: C08L 23/08, B32B 27/32, C08J 5/18

Метки: способ, моно, полимерная, изготовления, многослойная, смесь, пленка, пленки

Код ссылки

<a href="https://eas.patents.su/15-16266-polimernaya-smes-mono-ili-mnogoslojjnaya-plenka-i-sposob-izgotovleniya-plenki.html" rel="bookmark" title="База патентов Евразийского Союза">Полимерная смесь, моно- или многослойная пленка и способ изготовления пленки</a>