Композиционный материал с высокой теплопроводностью и способ его получения

Формула / Реферат

1. Алмазно-металлический композит с теплопроводностью более 500 Вт/(м×К), состоящий из частиц алмаза с покрытием, находящихся в металлической матрице, имеющей теплопроводность не менее 300 Вт/(м×К), в котором указанные частицы алмаза имеют сплошное однослойное покрытие из металла и/или карбида карбидообразующего элемента IV-VI групп Периодической системы, характеризующееся среднемассовой толщиной от 30 до 500 нм и средней шероховатостью не менее 20 нм, и связаны металлической матрицей с образованием границы раздела покрытие/матрица с высокой площадью поверхности и обеспечением высокой адгезии металла матрицы к покрытым частицам алмаза.

2. Композит по п.1, в котором карбидообразующий элемент выбран из вольфрама (W), молибдена (Мо), хрома (Cr), титана (Ti), циркония (Zr), ниобия (Nb), тантала (Та).

3. Композит по п.1 или 2, в котором покрытие включает по меньшей мере одно из перечисленных: вольфрам (W), полукарбид вольфрама (W2C), монокарбид вольфрама (WC) или их комбинацию.

4. Композит по любому из пп.1-3, в котором покрытие в дополнение к карбидообразующему элементу содержит 0,1-10% (ат.) по меньшей мере одного элемента из группы В, Co, Cr, Fe, Hf, La, Mn, Mo, Nb, Ni, Pd, Pt, Re, Si, Ta, Ti, V, W, Y, Zr.

5. Способ получения композиционного материала в виде металлической матрицы с алмазными частицами, имеющего теплопроводность более 500 Вт/(м×К), включающий стадии

формирования на частицах алмаза однослойного сплошного покрытия из металла и/или карбида карбидообразующего элемента IV-VI групп Периодической системы, при этом покрытие имеет среднюю толщину от 30 до 500 нм и среднюю шероховатость не менее 20 нм,

инфильтрации расплава металла или металлического сплава элемента IB группы Периодической системы, имеющего теплопроводность не менее 300 Вт/(м×К), в плотный слой указанных частиц алмаза с покрытием, с образованием границы раздела покрытие/матрица, имеющей высокую площадь поверхности, и обеспечением высокой адгезии металла матрицы к покрытым частицам алмаза.

6. Способ по п.5, в котором карбидообразующий элемент выбран из вольфрама (W), молибдена (Мо), хрома (Cr), титана (Ti), циркония (Zr), ниобия (Nb), тантала (Та).

7. Способ по п.5 или 6, в котором сплошное покрытие с высокой площадью поверхности наносят согласно процессу, выбранному из группы, включающей химическое осаждение из газовой фазы (CVD), физическое осаждение из газовой фазы (PVD), осаждение из расплава соли, припекание путем нанесения мелких частиц вещества-реагента на поверхность алмазных частиц с последующей термообработкой, диффузионное покрытие путем взаимодействия алмазных частиц с порошком вещества-реагента или с порошковой смесью реагентов.

8. Способ по любому из пп.5-7, в котором инфильтрацию проводят в вакууме или неокислительной атмосфере, такой как водород или инертный газ.

9. Способ по любому из пп.5-8, в котором инфильтрацию проводят при температуре 900-1200°С, преимущественно 980-1130°С.

10. Способ по любому из пп.5-9, в котором стадию инфильтрации осуществляют без приложения давления.

11. Способ по любому из пп.5-9, в котором стадию инфильтрации осуществляют с приложением давления 0,1-100 МПа.

12. Алмазно-металлический композит с теплопроводностью более 500 Вт/(м×К), состоящий из частиц алмаза с покрытием в металлической матрице, имеющей теплопроводность не менее 300 Вт/(м×К), в котором частицы имеют сплошное однослойное покрытие из металла и/или карбида карбидообразующего элемента IV-VI группы Периодической системы, характеризующееся толщиной от 5 до 500 нм и поверхностным рельефом, и связаны металлической матрицей с образованием границы раздела покрытие/матрица с высокой площадью поверхности и обеспечением высокой адгезии металла матрицы к покрытым частицам алмаза.

13. Композит по п.12, в котором карбидообразующий элемент выбран из вольфрама (W), молибдена (Мо), хрома (Cr), титана (Ti), циркония (Zr), ниобия (Nb), тантала (Та) и/или их комбинации.

14. Композит по п.12 или 13, в котором покрытие дополнительно содержит 0,1-10% (ат.) по крайней мере одного элемента из группы В, Co, Cr, Fe, Hf, La, Mn, Mo, Nb, Ni, Pd, Pt, Re, Si, Та, Ti, V, W, Y, Zr.

15. Способ получения композиционного материала с теплопроводностью более 500 Вт/(м×К) в виде металлической матрицы с алмазными частицами, включающий стадии

формирования на частицах алмаза однослойного сплошного покрытия металла и/или карбида карбидообразующего элемента IV-VI групп Периодической системы, при этом покрытие имеет среднюю толщину от 5 до 500 нм и поверхностный рельеф,

инфильтрации расплава металла или металлического сплава элемента IB группы Периодической системы, имеющего теплопроводность не менее 300 Вт/(м×К), в плотный слой частиц алмаза с покрытием при помощи давления 0,1-100 МПа, с обеспечением адгезии металла матрицы к покрытым частицам алмаза с образованием композиционного материала.

16. Способ по п.15, в котором покрытие формируют по меньшей мере из одного среди следующих: вольфрам (W), полукарбид вольфрама (W2C), монокарбид вольфрама (WC), молибден (Мо), полукарбид молибдена (Мо2С), монокарбид молибдена (МоС), а также Cr, Ti, Zr, Nb, Та и/или их карбиды.

17. Способ по п.15 или 16, в котором покрытие с поверхностным рельефом наносят с использованием процесса, выбранного из группы, включающей химическое осаждение из газовой фазы (CVD), физическое осаждение из газовой фазы (PVD), осаждение из расплава соли, припекание путем нанесения мелких частиц вещества-реагента на поверхность алмазных частиц с последующей термообработкой, диффузионное покрытие путем взаимодействия алмазных частиц с порошком вещества-реагента или с порошковой смесью реагентов.

18. Способ по пп.15-17, в котором инфильтрацию проводят в вакууме или неокислительной атмосфере, такой как водород или инертный газ.

19. Теплоотвод для полупроводникового или электронно-лампового устройства, отличающийся тем, что он выполнен из композиционного материала по одному из пп.1-4 или 12-14.

20. Применение композиционного материала по любому из пп.1-4 или 12-14 в качестве теплопроводящего материала в устройствах с высокими тепловыми нагрузками, и/или высокими тепловыми потоками, и/или высокой скоростью теплопередачи, например, таких как тепловые машины, холодильники, термоэлектрические системы охлаждения, синхротронные источники излучения, реакторы ядерного синтеза, системы с термочувствительными сенсорами.

Текст

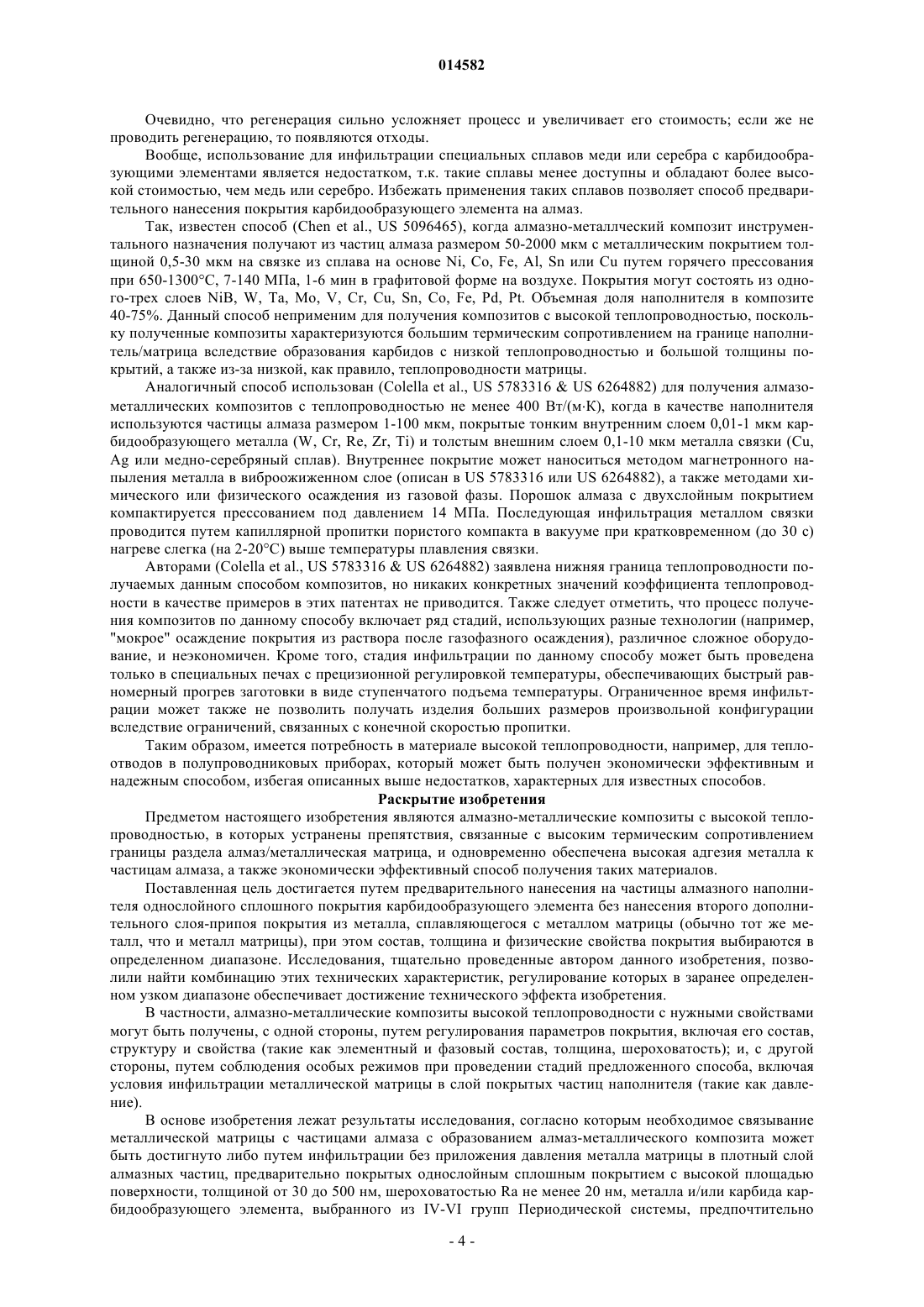

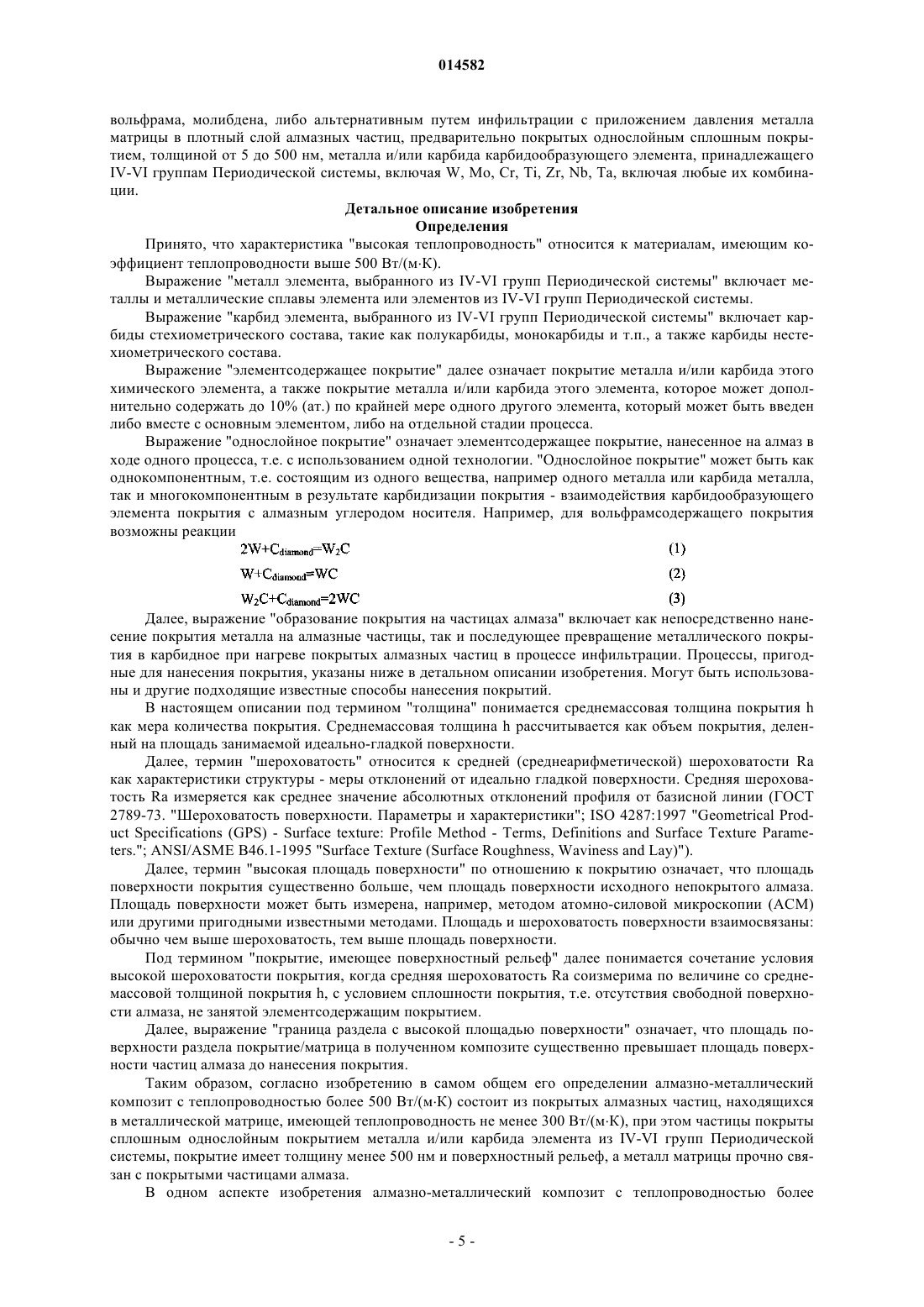

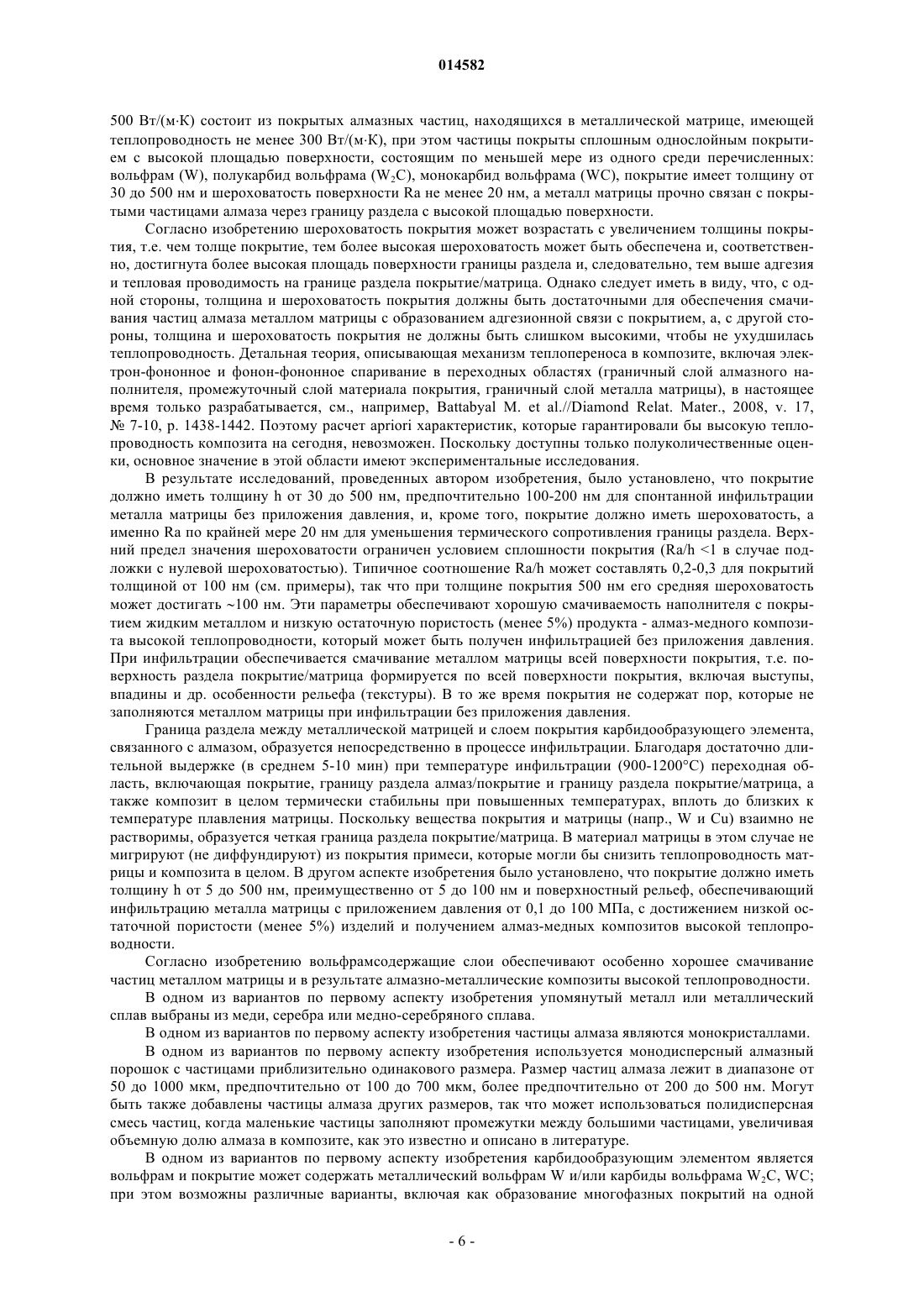

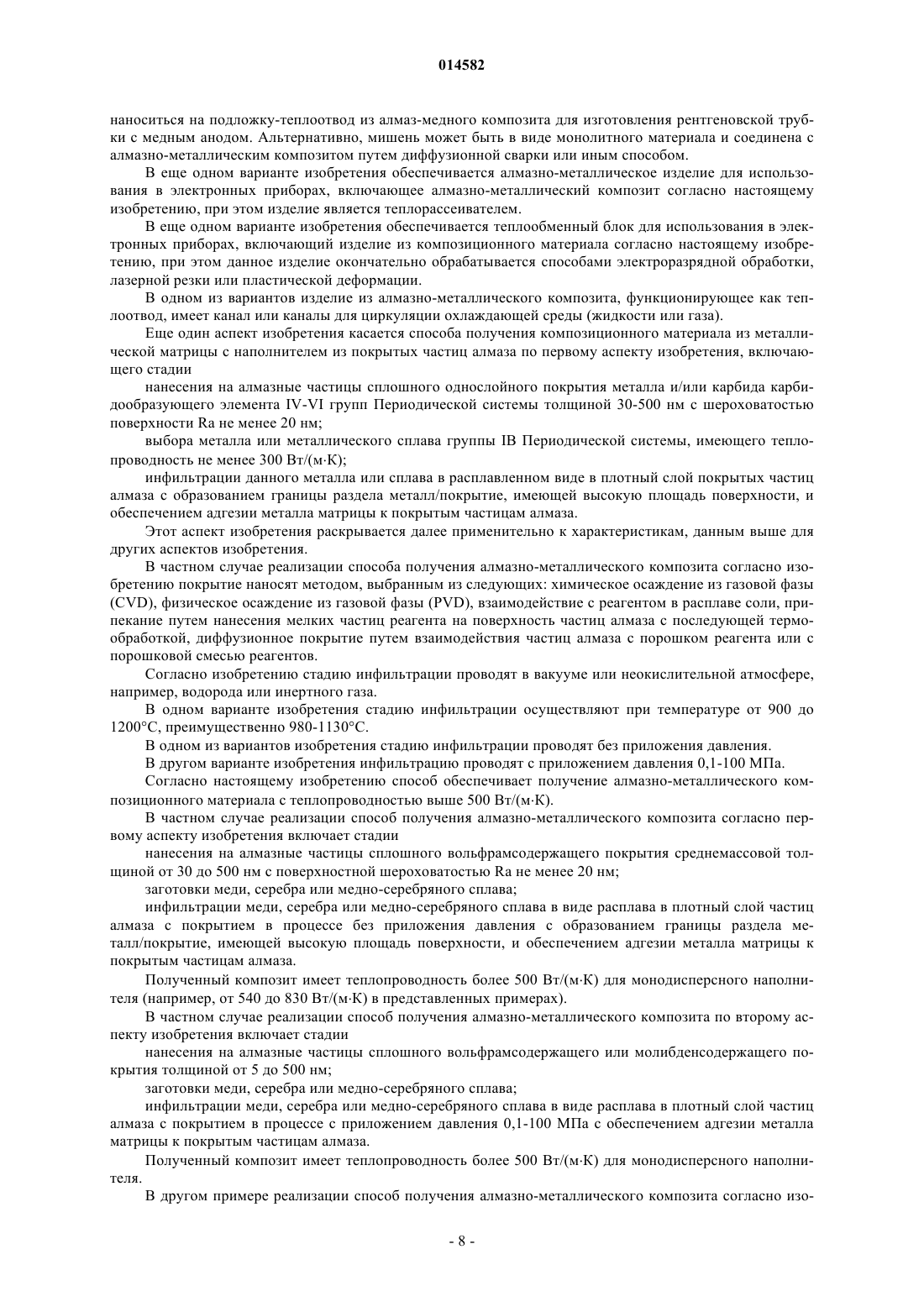

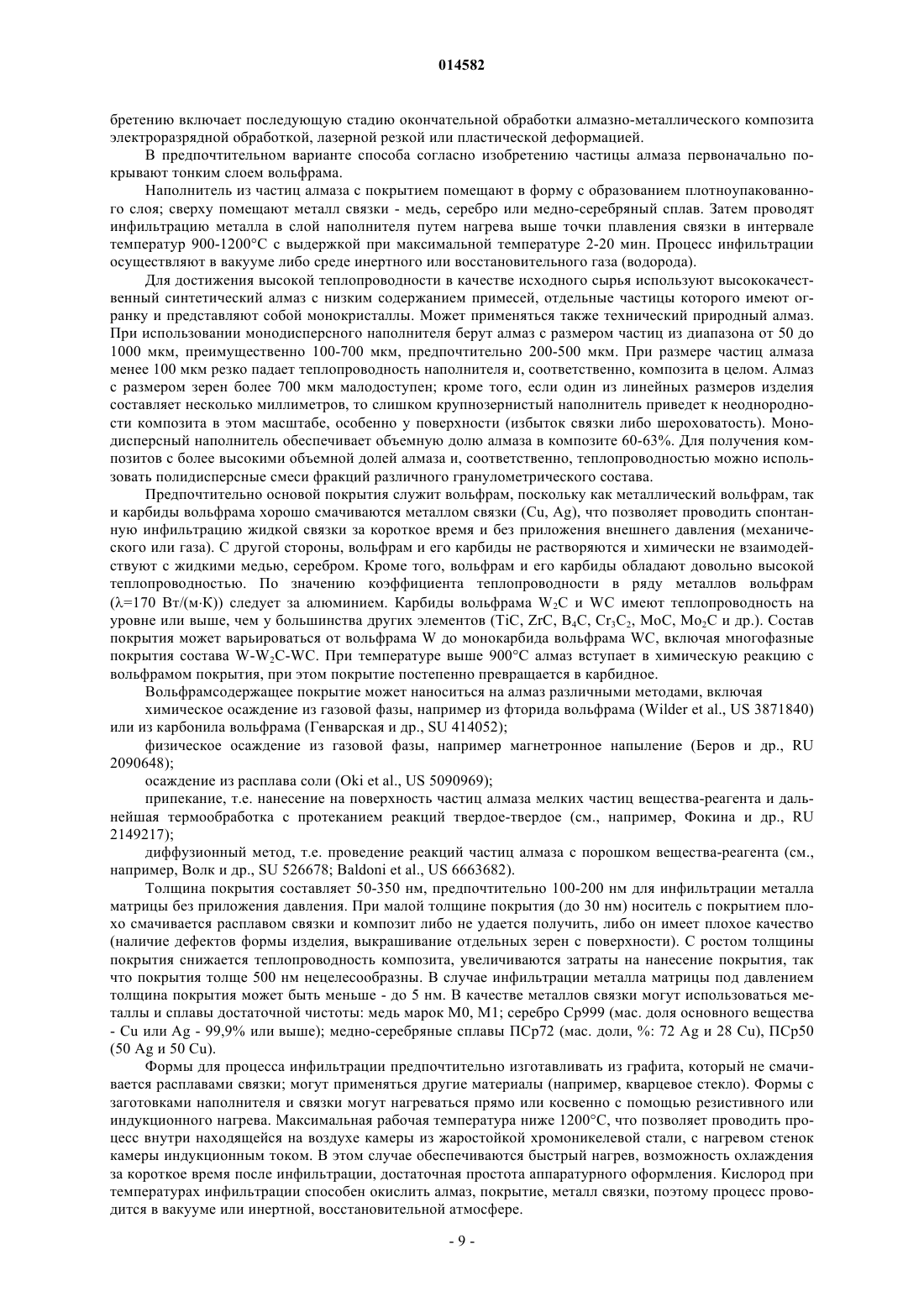

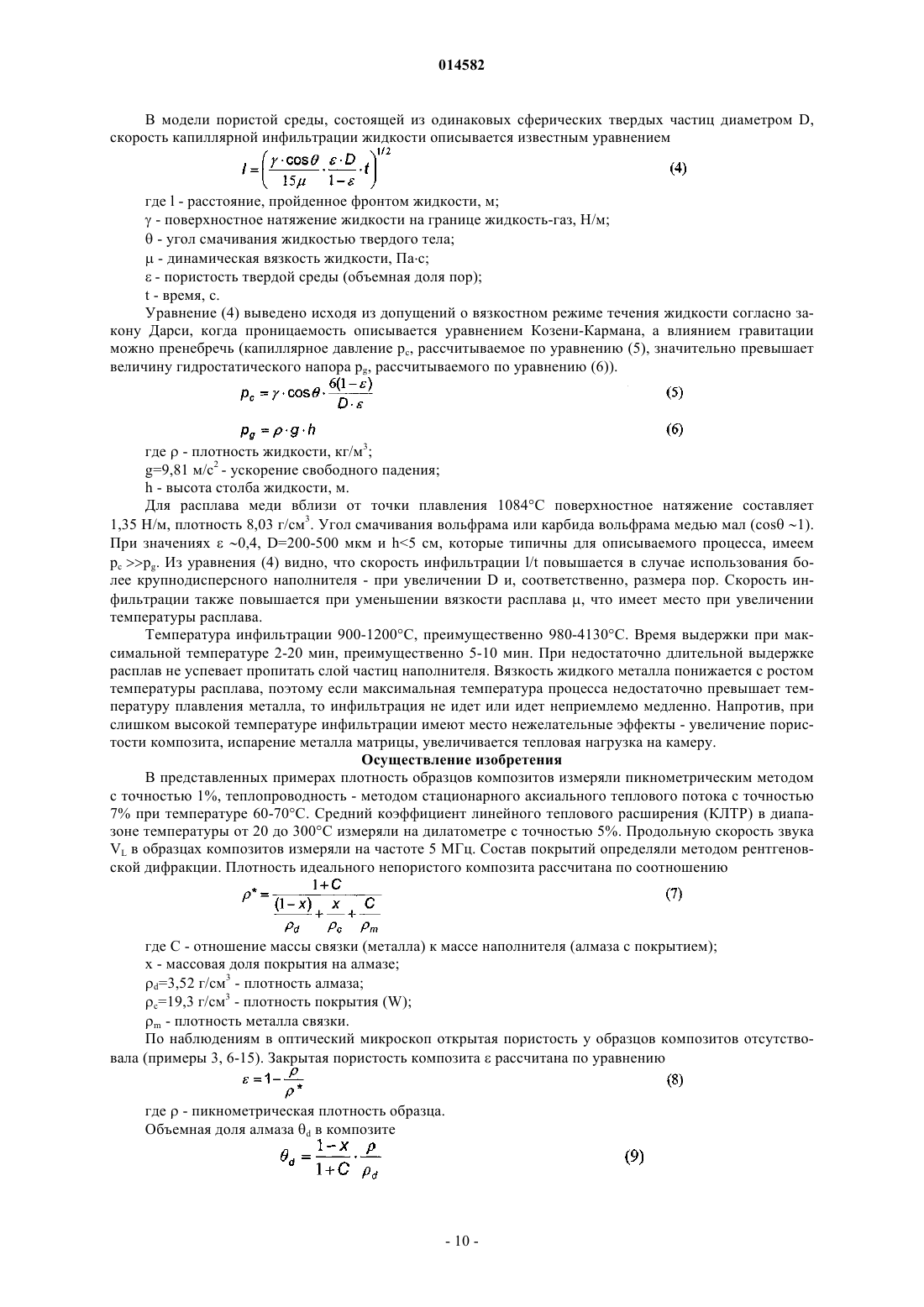

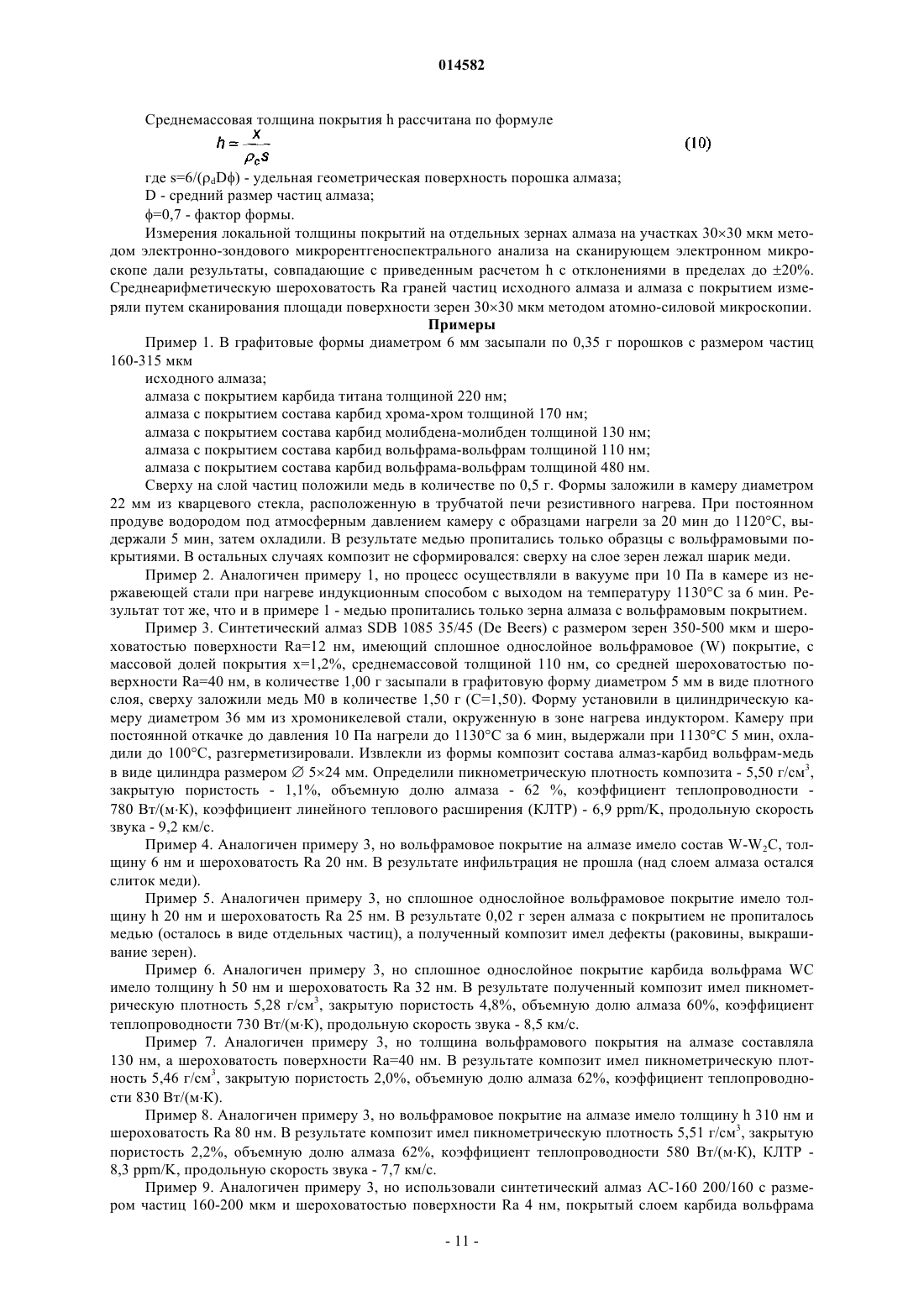

(71)(72)(73) Заявитель, изобретатель и патентовладелец: АБЫЗОВ АНДРЕЙ МИХАЙЛОВИЧ (RU) Нилова М.И. (RU) Изобретение касается материалов с высокой теплопроводностью, в частности алмаз-медных композиционных материалов, которые могут использоваться для теплообменников, теплоотводов, теплорассеивателей в электронных и других устройствах, а также способа их получения. Согласно изобретению высокотеплопроводящий алмазно-металлический композит имеет теплопроводность более 500 Вт/(мК) и состоит из алмазных частиц с покрытием в металлической матрице, имеющей теплопроводность не менее 300 Вт/(мК), при этом частицы алмаза покрыты однослойным сплошным покрытием с высокой площадью поверхности, состоящим из металла и/или карбида карбидообразующего элемента IV-VI групп Периодической системы, причем покрытие имеет толщину менее 500 нм и поверхностный рельеф для обеспечения высокой адгезии металла матрицы к покрытым частицам алмаза и образования прочного композита с высокой теплопроводностью. Композит получают инфильтрацией расплава металла, например меди или серебра, в плотный слой частиц алмаза с предварительно нанесенным покрытием. 014582 Область техники Изобретение относится к материалам с высокой теплопроводностью, в частности алмаз-медным композиционным материалам, которые могут использоваться для теплообменников, теплоотводов, теплорассеивателей в электронных приборах (таких как интегральные схемы, лазеры, рентгеновские трубки и др.), в тепловых машинах, холодильниках (таких как термоэлектрические охлаждающие системы и др.), и к способу их получения. Композиционный материал согласно изобретению может использоваться в конструкциях с высокими тепловыми нагрузками и высокими тепловыми потоками (например, в синхротронных источниках излучения и в реакторах ядерного синтеза), а также в устройствах с высокой скоростью теплопередачи (таких как системы с термочувствительными сенсорами). Уровень техники Настоящее изобретение относится к композиционным материалам для изготовления теплоотводов,теплообменников и других устройств, эффективность работы которых определяется коэффициентом теплопроводностиматериала, из которого они изготовлены. Коэффициентопределяется как тепловой поток q, Вт/м 2 (энергия на единицу площади за единицу времени), деленный на градиент температурыgradT, К/м (разность температур на единицу длины), так что q= gradT. Среди всех известных веществ максимальной теплопроводностью при температурах, близких к комнатной, обладают некоторые формы углерода. Здесь и далее, если не оговорено иное, рассматривается теплопроводность в температурном диапазоне (20100)С. Для пирографита коэффициент теплопроводности в плоскости x-y достигает 2400 Вт/(мК), тогда как в направлении по нормали к графитовым слоям значениена два порядка меньше. Например, теплоотводы промышленного производства k-Core [www.k-technology.com] представляют собой пластины пирографита с теплопроводностью в плоскости слоя (х-у) 1700 Вт/(мК) перпендикулярно слою (z) - около 10 Вт/(мК), заключенные в оболочку капсулирующего материала. Недостатком таких устройств является относительно низкая теплопроводность поперек пластины, что вынуждает конструктивно усложнять изделия путем установки вставок из неуглеродного высокотеплопроводящего материала по оси z. Кроме того, наличие оболочки значительно снижает эффективную планарную теплопроводность устройства в целом по сравнению с теплопроводностью графитового ядра. Большой анизотропией теплопроводности обладают также углеродные волокна. Так, углеволоконо из пека Thornel[www.cytec.com] характеризуется аксиальной (вдоль волокна) теплопроводностью до 1000 Вт/(мК) при гораздо более низкой радиальной теплопроводности. Изотропной предельно высокой теплопроводностью обладает только алмаз, коэффициент теплопроводности которого может достигать 2500 Вт/(мК) для беспримесных бездефектных монокристаллов. Натуральный алмаз в виде порошков, зерен как техническое сырье имеет ограниченное распространение. Искусственный алмаз в промышленных масштабах производится для обработки материалов, как абразив(т.к. алмаз самый твердый из известных материалов). Синтетический алмаз коммерчески доступен в следующих основных формах: порошки, зерна с размером частиц, кристаллов от 5 нм до примерно 1 мм, полученные при высоких давлениях и температурах в условиях термодинамической стабильности алмаза; поликристаллические компакты, полученные спеканием частиц алмаза при высоком давлении; пленки, покрытия, слои, полученные осаждением из газовой фазы (CVD) в неравновесных условиях. Известны способы получения слоев поликристаллического алмаза для теплоотводов методом CVD. Например, в (Nakamura et al., US 5299214) описано получение слоев поликристаллического алмаза толщиной 10 мкм-1 мм, площадью около 1010 мм с теплопроводностью 500-2000 Вт/(мК) путем плазмохимического осаждения в ВЧ-, СВЧ-разрядах или около горячей вольфрамовой нити (1900-2200 С) из газовых смесей углеводородов (СН 4, C2H6, C2H2) с водородом. Недостатками этих способов являются высокая стоимость продукта вследствие сложности аппаратуры, длительного времени процесса (десятки часов), а также ограниченность размеров получаемых слоев. Известен способ получения поликристаллических компактов алмаза путем спекания алмазных частиц при повышенной температуре около 2000 С и высоком давлении порядка 10 ГПа (Hall, US 3829544). Возможна последующая пропитка пористых алмазных компактов медью также путем прессования при высоких давлениях при нагреве с получением композиционного алмаз-медного материала [Pope et al.,US 4104344]. Достигаются значения коэффициента теплопроводности спеченных поликристаллов 730920 Вт/(мК), например 920 Вт/(мК) - при использовании смеси из пяти гранулометрических фракций синтетического алмаза дисперсности от 425-600 до 1-5 мкм. Композиты алмаз-медь могут быть получены непосредственно путем горячего прессования смеси частиц алмаза с порошком меди при высоком давлении. Так, спеканием синтетического алмаза различной дисперсности от 7-10 до 425-600 мкм при 8 ГПа и 1600-1800 С получены материалы с теплопроводностью 240-900 Вт/(мК) (Екимов Е.А. и др. // Неорг. материалы, 2008, т. 44,3, с. 275-281). Описан способ получения алмаз-медного композита путем спекания при высоком давлении (Yoshida et al.,US 7528413). Смесь порошков алмаза и меди либо порошок алмаза и лист меди запаивают в молибденовом контейнере под вакуумом или в инертной атмосфере, спекают при 1-6 ГПа 1100-1500 С. Для удале-1 014582 ния кислорода, окисляющего медь и снижающего теплопроводность композита, в контейнер помещают листы металлов VIB, VB группы (Ti, Zr, Nb). Размер частиц алмаза 5-100 мкм, содержание азота в алмазе 10-200 ppm, объемная доля алмаза в композите 60-90%, плотность композита 4,05-5,7 г/см 3, пористость менее 0,5%, коэффициент теплопроводности 510-1100 Вт/(мК) увеличивается с ростом размера частиц алмаза. Известен способ получения композиционного материала из алмаза с карбидной матрицей (Kume etal., US 4902652). На частицы алмаза методом физического газофазного осаждения (PVD) - ионного напыления, вакуумного испарения и т.п. - наносят покрытие переходного металла (преимущественно W),бора или кремния в количестве 0,1-30 об.%; затем порошок алмаза с покрытием подвергают твердофазному спеканию при высоких давлении и температуре. Например, алмаз с вольфрамовым покрытием спекают при 5,5 ГПа и 1500 С 30 мин, при этом идет реакция алмазного носителя с вольфрамовым покрытием C+WWC, в результате образуется компакт из алмазных частиц на связке из карбида вольфрама. Недостатком описанных выше способов, использующих прессование при высоких давлениях более 1 ГПа, является аппаратурная сложность и то, что полученные изделия имеют ограничения по своим размерам и форме. Так, например, для придания необходимой окончательной формы изделиям приходится проводить дополнительную операцию пластического формования. Большинство способов изготовления высокотеплопроводящих материалов заключается в получении композиционных материалов, в которых как наполнитель, так и связка представляют собой вещества высокой теплопроводности. Композиты с наполнителем из частиц алмаза могут быть сделаны на углеродной, керамической, металлической связках. Так, известен способ получения поликристаллического алмазного материала с теплопроводностью более 1700 Вт/(мК) методом плазмохимического осаждения алмазной матрицы из газовой фазы в поры заготовки из частиц алмаза типичным размером около 100 мкм (Herb et al., US 5273790; Pinneo, US 5902675). Недостатком способа является высокая продолжительность процесса (порядка 100 ч), предельная толщина изделий 2-3 мм ограничена условиями газотранспорта в порах заготовки при осаждении из газовой фазы (CVI). При получении композиционных материалов высокой теплопроводности универсальными являются следующие закономерности: теплопроводность композита уменьшается, если уменьшается объемная доля алмазного наполнителя, и/или увеличивается содержание примесей (главным образом азота) в алмазе, и/или уменьшается размер частиц алмазного наполнителя. Среди неметаллических сложных веществ максимальную теплопроводность имеют кубический нитрид бора, карбид кремния, оксид бериллия. Для монокристаллов BN куб., SiC, BeO коэффициент теплопроводности составляет, соответственно, 1300, 490, 370 Вт/(мК) (High Thermal Conductivity Materials /S.L. Shinde, J.S. Goela (eds.). - N.-Y.: Springer, 2006). Применение ВеО нецелесообразно из-за его высокой токсичности. Получение нитрида бора кубической модификации технически не менее сложно, чем синтез алмаза. Карбид кремния применяется в качестве связки в композитах с алмазным наполнителем. Так,известен способ получения теплопроводящего композита (Гордеев и др., RU 2206502), заключающийся в формовании пористой заготовки из алмазного порошка (прессование, из шликера со связкой или без); термообработке этой заготовки с формированием полуфабриката из алмазных частиц, связанных неалмазным углеродом (химическое осаждение пироуглерода из газовой фазы углеводородов, карбонизация связки или частичная графитизация алмаза при высокотемпературной обработке в вакууме или инертном газе); и последующей пропитке расплавом кремния с образованием карбида кремния по реакцииC+SiSiC. При объемных долях, %: алмаза 50-85, SiC 1-48, Si 2-49 композиты имеют теплопроводность 330-660 Вт/(мК). При незначительной модификации данного способа (Ekstrom et al., US 6914025) получены композиты с теплопроводностью 340-730 Вт/(мК), плотностью 3,2-3,4 г/см 3. Недостатком способа являются высокие температуры на стадиях графитизации алмаза (1200-1700 С) и инфильтрации кремния(более 1400 С). Основной проблемой данного способа и вообще получения композитов с неметаллической связкой является сложность обеспечения высокой теплопроводности связки, т.к. теплопроводность керамических материалов резко падает при наличии примесей, дефектов, отклонении их структуры от монокристаллической. Так, если теплопроводность монокристаллического SiC составляет 300-490 Вт/(мК), то для карбида кремния, полученного химическим осаждением из газовой фазы - 75-390 Вт/(мК), для реакционноспеченного SiC - 70-190 Вт/(мК), для горячепрессованного - 50-120 Вт/(мК) (High Thermal Conductivity Materials/ S.L. Shinde, J.S. Goela (eds.). - N.-Y.: Springer, 2006). При недостаточно высокой теплопроводности связки не достигается высокая теплопроводность композита. Получить же монокристаллическую керамическую матрицу весьма сложно. Для композитов на металлической связке могут использоваться серебро и медь, имеющие максимальную среди металлов теплопроводность - 420 и 390 Вт/(мК). Предпочтительна медь ввиду более высокой стоимости и дефицитности серебра. В качестве дешевого сырья используется алюминий, но он обладает заметно более низкой теплопроводностью 230 Вт/(мК). Алюминий является карбидообразую-2 014582 щим элементом, хотя в процессе получения композитов при контакте жидкого алюминия с алмазом карбидообразование идет только по кристаллическим граням алмаза (100) (Ruch P.W. et al.//Composites Science and Technology, 2006, v. 66,15, p. 2677-2685). Медь и серебро не являются карбидообразующими металлами, их расплавы не смачивают поверхность углерода, что является основной проблемой при получении композитов алмаз-Cu и алмаз-Ag. По этим причинам, а также, поскольку алмаз является диэлектриком с фононным механизмом теплопроводности, а в металлах перенос тепла осуществляется электронами, трудно обеспечить высокую адгезию и низкое термическое сопротивление на границе наполнитель/матрица. Задача решается путем создания тонкого переходного карбидного слоя на границе раздела алмаз/металл, что достигается либо за счет введения небольшой добавки карбидообразующего элемента в металл связки, либо путем предварительного нанесения покрытия карбидообразующего металла на поверхность алмаза. В первом случае слой карбида элемента образуется вокруг частиц алмаза при химическом взаимодействии элемента с алмазом в расплаве металла. Так, способ инфильтрации расплавленного сплава разработали Weber и Tavangar. При легировании меди добавками хрома или бора с ростом концентрации добавки коэффициент теплопроводности композита алмаз-металл повышался, проходя через максимум при концентрации хрома в меди 0,3% (ат.), бора в меди 2,5% (ат.), а затем снижался. При объемной доле 60% алмаза с размером частиц 200 мкм достигнута теплопроводность композита алмаз-Cr-Cu 600 Вт/(мК), композита алмаз-В-Cu - 700 Вт/(мК)(Weber L., Tavangar R.//Scripta Materialia, 2007, v. 57,11, p. 988-991). С использованием эвтектического сплава Ag-3 мас.% Si получены композиты с теплопроводностью 775-860 Вт/(мК) для монодисперсных алмазных наполнителей с размером частиц 350 и 450 мкм при объемной доле алмаза в композите 6165%; 960-970 Вт/(мК) - для бидисперсных наполнителей из частиц алмаза 450 и 52 мкм или 350 и 52 мкм при объемной доле алмаза 73-76% (Weber L., Tavangar R.//Advanced Materials Research, 2009, v. 59,p. 111-115). В обоих случаях проводилась инфильтрация расплава в плотноупакованный слой алмаза с подачей газа под давлением (gas pressure assisted infiltration): нагрев и изотермическая выдержка осуществлялись в вакууме 10 Па, перед остыванием подавался инертный газ (Ar) при 0,5-5 МПа. Недостатком указанных способов является большое время процесса: медленный нагрев до температуры плавления связки со скоростью 200-500 С/ч, продолжительная выдержка 30-40 мин при инфильтрации расплава. Это связано с длительностью процессов диффузии карбидообразующего элемента из сплава к поверхности алмаза и карбидообразования. Следует отметить, что возможности данного способа ограничены применением только тех карбидообразующих элементов, которые растворимы в металле матрицы (образуют с металлом матрицы сплав), например невозможно использование W и Мо для медной или серебряной матрицы. Инфильтрация из эвтектических сплавов на основе Cu, Ag, Au с пониженной температурой плавления, содержащих карбидообразующие добавки Si, Y, Sc, La, описана в Ludtke et al., USPA 20060157884. В качестве наполнителя используется синтетический или природный алмаз с размером частиц 5-300 мкм. При взаимодействии с расплавом на поверхности алмаза образуется слой карбида кремния, иттрия или редкоземельного металла. Для алмазов с размером частиц 40-80 и 80-150 мкм путем инфильтрации при 860-900 С эвтектических сплавов Ag +11% (ат.) Si или Cu +9,3 % (ат.) Y с приложением давления или без получены композиты с теплопроводностью 410-500 Вт/(мК). Недостатком способа является использование для сплавов на основе меди легкоокисляющихся редкоземельных металлов, которые обычно доступны в форме оксидов (скандий же является весьма дорогостоящим). В Nishibayashi, US 6031285 рассмотрены различные варианты получения металлоалмазных композитов для теплоотводов методами инфильтрации или спекания порошков при нагреве в вакууме или под давлением, когда карбидообразующий металл (преимущественно титан) плавится вместе или отдельно от основного металла связки (преимущественно сплавы Cu-Ag с содержанием, в атомных долях, Ag не менее 0,6 или Cu не менее 0,8). В качестве наполнителя служат зерна алмаза размером 60-700 мкм, обычно 200-300 мкм. При объемной доле алмаза около 50% максимальные значения теплопроводности композитов приблизительно 700 Вт/(мК). В продолжении (Nishibayashi, US 6171691) в качестве предпочтительного метода указана инфильтрация, когда сначала плавится более легкоплавкий сплав, содержащий карбидообразующий элемент (массовая доля Ti 0,1-8%, например сплав атомного состава 0,7 Ag-0,28 Cu0,02 Ti) с образованием карбида титана на поверхности алмаза C+TiTiC. Затем остаток этого металла испаряется, после чего плавится основной металл связки (Ag, Cu или Al). Максимальные значения теплопроводности - 900 Вт/(мК) - для алмазов размером зерен 300-700 мкм на серебряной связке. Недостатки данного способа связаны с многостадийностью процесса. Наличие стадии выпаривания означает необходимость дополнительного устройства (ловушка, холодильник), где собирается (конденсируется) выпариваемый металл, что усложняет установку конструктивно и требует дополнительных энергозатрат. Кроме того, собранный таким образом побочный продукт-сплав обеднн карбидообразующим элементом и требует для повторного использования регенерации, которая должна включать анализ содержания карбидообразующего элемента в сплаве; растворение необходимого количества карбидообразующего элемента в расплаве этого сплава.-3 014582 Очевидно, что регенерация сильно усложняет процесс и увеличивает его стоимость; если же не проводить регенерацию, то появляются отходы. Вообще, использование для инфильтрации специальных сплавов меди или серебра с карбидообразующими элементами является недостатком, т.к. такие сплавы менее доступны и обладают более высокой стоимостью, чем медь или серебро. Избежать применения таких сплавов позволяет способ предварительного нанесения покрытия карбидообразующего элемента на алмаз. Так, известен способ (Chen et al., US 5096465), когда алмазно-металлческий композит инструментального назначения получают из частиц алмаза размером 50-2000 мкм с металлическим покрытием толщиной 0,5-30 мкм на связке из сплава на основе Ni, Co, Fe, Al, Sn или Cu путем горячего прессования при 650-1300 С, 7-140 МПа, 1-6 мин в графитовой форме на воздухе. Покрытия могут состоять из одного-трех слоев NiB, W, Та, Мо, V, Cr, Cu, Sn, Co, Fe, Pd, Pt. Объемная доля наполнителя в композите 40-75%. Данный способ неприменим для получения композитов с высокой теплопроводностью, поскольку полученные композиты характеризуются большим термическим сопротивлением на границе наполнитель/матрица вследствие образования карбидов с низкой теплопроводностью и большой толщины покрытий, а также из-за низкой, как правило, теплопроводности матрицы. Аналогичный способ использован (Colella et al., US 5783316US 6264882) для получения алмазометаллических композитов с теплопроводностью не менее 400 Вт/(мК), когда в качестве наполнителя используются частицы алмаза размером 1-100 мкм, покрытые тонким внутренним слоем 0,01-1 мкм карбидообразующего металла (W, Cr, Re, Zr, Ti) и толстым внешним слоем 0,1-10 мкм металла связки (Cu,Ag или медно-серебряный сплав). Внутреннее покрытие может наноситься методом магнетронного напыления металла в виброожиженном слое (описан в US 5783316 или US 6264882), а также методами химического или физического осаждения из газовой фазы. Порошок алмаза с двухслойным покрытием компактируется прессованием под давлением 14 МПа. Последующая инфильтрация металлом связки проводится путем капиллярной пропитки пористого компакта в вакууме при кратковременном (до 30 с) нагреве слегка (на 2-20 С) выше температуры плавления связки. Авторами (Colella et al., US 5783316US 6264882) заявлена нижняя граница теплопроводности получаемых данным способом композитов, но никаких конкретных значений коэффициента теплопроводности в качестве примеров в этих патентах не приводится. Также следует отметить, что процесс получения композитов по данному способу включает ряд стадий, использующих разные технологии (например,"мокрое" осаждение покрытия из раствора после газофазного осаждения), различное сложное оборудование, и неэкономичен. Кроме того, стадия инфильтрации по данному способу может быть проведена только в специальных печах с прецизионной регулировкой температуры, обеспечивающих быстрый равномерный прогрев заготовки в виде ступенчатого подъема температуры. Ограниченное время инфильтрации может также не позволить получать изделия больших размеров произвольной конфигурации вследствие ограничений, связанных с конечной скоростью пропитки. Таким образом, имеется потребность в материале высокой теплопроводности, например, для теплоотводов в полупроводниковых приборах, который может быть получен экономически эффективным и надежным способом, избегая описанных выше недостатков, характерных для известных способов. Раскрытие изобретения Предметом настоящего изобретения являются алмазно-металлические композиты с высокой теплопроводностью, в которых устранены препятствия, связанные с высоким термическим сопротивлением границы раздела алмаз/металлическая матрица, и одновременно обеспечена высокая адгезия металла к частицам алмаза, а также экономически эффективный способ получения таких материалов. Поставленная цель достигается путем предварительного нанесения на частицы алмазного наполнителя однослойного сплошного покрытия карбидообразующего элемента без нанесения второго дополнительного слоя-припоя покрытия из металла, сплавляющегося с металлом матрицы (обычно тот же металл, что и металл матрицы), при этом состав, толщина и физические свойства покрытия выбираются в определенном диапазоне. Исследования, тщательно проведенные автором данного изобретения, позволили найти комбинацию этих технических характеристик, регулирование которых в заранее определенном узком диапазоне обеспечивает достижение технического эффекта изобретения. В частности, алмазно-металлические композиты высокой теплопроводности с нужными свойствами могут быть получены, с одной стороны, путем регулирования параметров покрытия, включая его состав,структуру и свойства (такие как элементный и фазовый состав, толщина, шероховатость); и, с другой стороны, путем соблюдения особых режимов при проведении стадий предложенного способа, включая условия инфильтрации металлической матрицы в слой покрытых частиц наполнителя (такие как давление). В основе изобретения лежат результаты исследования, согласно которым необходимое связывание металлической матрицы с частицами алмаза с образованием алмаз-металлического композита может быть достигнуто либо путем инфильтрации без приложения давления металла матрицы в плотный слой алмазных частиц, предварительно покрытых однослойным сплошным покрытием с высокой площадью поверхности, толщиной от 30 до 500 нм, шероховатостью Ra не менее 20 нм, металла и/или карбида карбидообразующего элемента, выбранного из IV-VI групп Периодической системы, предпочтительно-4 014582 вольфрама, молибдена, либо альтернативным путем инфильтрации с приложением давления металла матрицы в плотный слой алмазных частиц, предварительно покрытых однослойным сплошным покрытием, толщиной от 5 до 500 нм, металла и/или карбида карбидообразующего элемента, принадлежащегоIV-VI группам Периодической системы, включая W, Мо, Cr, Ti, Zr, Nb, Та, включая любые их комбинации. Детальное описание изобретения Определения Принято, что характеристика "высокая теплопроводность" относится к материалам, имеющим коэффициент теплопроводности выше 500 Вт/(мК). Выражение "металл элемента, выбранного из IV-VI групп Периодической системы" включает металлы и металлические сплавы элемента или элементов из IV-VI групп Периодической системы. Выражение "карбид элемента, выбранного из IV-VI групп Периодической системы" включает карбиды стехиометрического состава, такие как полукарбиды, монокарбиды и т.п., а также карбиды нестехиометрического состава. Выражение "элементсодержащее покрытие" далее означает покрытие металла и/или карбида этого химического элемента, а также покрытие металла и/или карбида этого элемента, которое может дополнительно содержать до 10% (ат.) по крайней мере одного другого элемента, который может быть введен либо вместе с основным элементом, либо на отдельной стадии процесса. Выражение "однослойное покрытие" означает элементсодержащее покрытие, нанесенное на алмаз в ходе одного процесса, т.е. с использованием одной технологии. "Однослойное покрытие" может быть как однокомпонентным, т.е. состоящим из одного вещества, например одного металла или карбида металла,так и многокомпонентным в результате карбидизации покрытия - взаимодействия карбидообразующего элемента покрытия с алмазным углеродом носителя. Например, для вольфрамсодержащего покрытия возможны реакции Далее, выражение "образование покрытия на частицах алмаза" включает как непосредственно нанесение покрытия металла на алмазные частицы, так и последующее превращение металлического покрытия в карбидное при нагреве покрытых алмазных частиц в процессе инфильтрации. Процессы, пригодные для нанесения покрытия, указаны ниже в детальном описании изобретения. Могут быть использованы и другие подходящие известные способы нанесения покрытий. В настоящем описании под термином "толщина" понимается среднемассовая толщина покрытия h как мера количества покрытия. Среднемассовая толщина h рассчитывается как объем покрытия, деленный на площадь занимаемой идеально-гладкой поверхности. Далее, термин "шероховатость" относится к средней (среднеарифметической) шероховатости Ra как характеристики структуры - меры отклонений от идеально гладкой поверхности. Средняя шероховатость Ra измеряется как среднее значение абсолютных отклонений профиля от базисной линии (ГОСТ 2789-73. "Шероховатость поверхности. Параметры и характеристики"; ISO 4287:1997 "Geometrical Product Specifications (GPS) - Surface texture: Profile Method - Terms, Definitions and Surface Texture Parameters."; ANSI/ASME B46.1-1995 "Surface Texture (Surface Roughness, Waviness and Lay)"). Далее, термин "высокая площадь поверхности" по отношению к покрытию означает, что площадь поверхности покрытия существенно больше, чем площадь поверхности исходного непокрытого алмаза. Площадь поверхности может быть измерена, например, методом атомно-силовой микроскопии (АСМ) или другими пригодными известными методами. Площадь и шероховатость поверхности взаимосвязаны: обычно чем выше шероховатость, тем выше площадь поверхности. Под термином "покрытие, имеющее поверхностный рельеф" далее понимается сочетание условия высокой шероховатости покрытия, когда средняя шероховатость Ra соизмерима по величине со среднемассовой толщиной покрытия h, с условием сплошности покрытия, т.е. отсутствия свободной поверхности алмаза, не занятой элементсодержащим покрытием. Далее, выражение "граница раздела с высокой площадью поверхности" означает, что площадь поверхности раздела покрытие/матрица в полученном композите существенно превышает площадь поверхности частиц алмаза до нанесения покрытия. Таким образом, согласно изобретению в самом общем его определении алмазно-металлический композит с теплопроводностью более 500 Вт/(мК) состоит из покрытых алмазных частиц, находящихся в металлической матрице, имеющей теплопроводность не менее 300 Вт/(мК), при этом частицы покрыты сплошным однослойным покрытием металла и/или карбида элемента из IV-VI групп Периодической системы, покрытие имеет толщину менее 500 нм и поверхностный рельеф, а металл матрицы прочно связан с покрытыми частицами алмаза. В одном аспекте изобретения алмазно-металлический композит с теплопроводностью более-5 014582 500 Вт/(мК) состоит из покрытых алмазных частиц, находящихся в металлической матрице, имеющей теплопроводность не менее 300 Вт/(мК), при этом частицы покрыты сплошным однослойным покрытием с высокой площадью поверхности, состоящим по меньшей мере из одного среди перечисленных: вольфрам (W), полукарбид вольфрама (W2C), монокарбид вольфрама (WC), покрытие имеет толщину от 30 до 500 нм и шероховатость поверхности Ra не менее 20 нм, а металл матрицы прочно связан с покрытыми частицами алмаза через границу раздела с высокой площадью поверхности. Согласно изобретению шероховатость покрытия может возрастать с увеличением толщины покрытия, т.е. чем толще покрытие, тем более высокая шероховатость может быть обеспечена и, соответственно, достигнута более высокая площадь поверхности границы раздела и, следовательно, тем выше адгезия и тепловая проводимость на границе раздела покрытие/матрица. Однако следует иметь в виду, что, с одной стороны, толщина и шероховатость покрытия должны быть достаточными для обеспечения смачивания частиц алмаза металлом матрицы с образованием адгезионной связи с покрытием, а, с другой стороны, толщина и шероховатость покрытия не должны быть слишком высокими, чтобы не ухудшилась теплопроводность. Детальная теория, описывающая механизм теплопереноса в композите, включая электрон-фононное и фонон-фононное спаривание в переходных областях (граничный слой алмазного наполнителя, промежуточный слой материала покрытия, граничный слой металла матрицы), в настоящее время только разрабатывается, см., например, Battabyal M. et al.//Diamond Relat. Mater., 2008, v. 17, 7-10, p. 1438-1442. Поэтому расчет apriori характеристик, которые гарантировали бы высокую теплопроводность композита на сегодня, невозможен. Поскольку доступны только полуколичественные оценки, основное значение в этой области имеют экспериментальные исследования. В результате исследований, проведенных автором изобретения, было установлено, что покрытие должно иметь толщину h от 30 до 500 нм, предпочтительно 100-200 нм для спонтанной инфильтрации металла матрицы без приложения давления, и, кроме того, покрытие должно иметь шероховатость, а именно Ra по крайней мере 20 нм для уменьшения термического сопротивления границы раздела. Верхний предел значения шероховатости ограничен условием сплошности покрытия (Ra/h 1 в случае подложки с нулевой шероховатостью). Типичное соотношение Ra/h может составлять 0,2-0,3 для покрытий толщиной от 100 нм (см. примеры), так что при толщине покрытия 500 нм его средняя шероховатость может достигать 100 нм. Эти параметры обеспечивают хорошую смачиваемость наполнителя с покрытием жидким металлом и низкую остаточную пористость (менее 5%) продукта - алмаз-медного композита высокой теплопроводности, который может быть получен инфильтрацией без приложения давления. При инфильтрации обеспечивается смачивание металлом матрицы всей поверхности покрытия, т.е. поверхность раздела покрытие/матрица формируется по всей поверхности покрытия, включая выступы,впадины и др. особенности рельефа (текстуры). В то же время покрытия не содержат пор, которые не заполняются металлом матрицы при инфильтрации без приложения давления. Граница раздела между металлической матрицей и слоем покрытия карбидообразующего элемента,связанного с алмазом, образуется непосредственно в процессе инфильтрации. Благодаря достаточно длительной выдержке (в среднем 5-10 мин) при температуре инфильтрации (900-1200 С) переходная область, включающая покрытие, границу раздела алмаз/покрытие и границу раздела покрытие/матрица, а также композит в целом термически стабильны при повышенных температурах, вплоть до близких к температуре плавления матрицы. Поскольку вещества покрытия и матрицы (напр., W и Cu) взаимно не растворимы, образуется четкая граница раздела покрытие/матрица. В материал матрицы в этом случае не мигрируют (не диффундируют) из покрытия примеси, которые могли бы снизить теплопроводность матрицы и композита в целом. В другом аспекте изобретения было установлено, что покрытие должно иметь толщину h от 5 до 500 нм, преимущественно от 5 до 100 нм и поверхностный рельеф, обеспечивающий инфильтрацию металла матрицы с приложением давления от 0,1 до 100 МПа, с достижением низкой остаточной пористости (менее 5%) изделий и получением алмаз-медных композитов высокой теплопроводности. Согласно изобретению вольфрамсодержащие слои обеспечивают особенно хорошее смачивание частиц металлом матрицы и в результате алмазно-металлические композиты высокой теплопроводности. В одном из вариантов по первому аспекту изобретения упомянутый металл или металлический сплав выбраны из меди, серебра или медно-серебряного сплава. В одном из вариантов по первому аспекту изобретения частицы алмаза являются монокристаллами. В одном из вариантов по первому аспекту изобретения используется монодисперсный алмазный порошок с частицами приблизительно одинакового размера. Размер частиц алмаза лежит в диапазоне от 50 до 1000 мкм, предпочтительно от 100 до 700 мкм, более предпочтительно от 200 до 500 нм. Могут быть также добавлены частицы алмаза других размеров, так что может использоваться полидисперсная смесь частиц, когда маленькие частицы заполняют промежутки между большими частицами, увеличивая объемную долю алмаза в композите, как это известно и описано в литературе. В одном из вариантов по первому аспекту изобретения карбидообразующим элементом является вольфрам и покрытие может содержать металлический вольфрам W и/или карбиды вольфрама W2C, WC; при этом возможны различные варианты, включая как образование многофазных покрытий на одной-6 014582 алмазной частице, так и смесь алмазных частиц, в которой различные частицы имеют покрытия различного состава. Возможны любые комбинации W-W2C-WC, W-W2C, W-WC, W2C-WC. Карбиды нестехиометрического состава, например WCx, где 0 х 1, также могут присутствовать в покрытии. В другом варианте по первому аспекту изобретения карбидообразующим элементом является молибден, покрытие содержит металлический молибден (Мо) и/или карбиды молибдена (Мо 2 С, МоС) и дополнительно 0,1-10% (ат.) по крайней мере одного элемента из группы В, Co, Cr, Fe, Hf, La, Mn, Mo,Nb, Ni, Pd, Pt, Re, Si, Ta, Ti, V, W, Y, Zr. В представленных выше вариантах алмазно-металлический композит высокой теплопроводности может быть получен инфильтрацией без приложения давления. В частном случае согласно первому аспекту изобретения обеспечивается алмазно-металлический композит с теплопроводностью более 500 Вт/(мК), в котором частицы алмаза находятся в медной матрице, при этом частицы покрыты сплошным вольфрамсодержащим покрытием с высокой площадью поверхности толщиной от 30 до 500 нм, с шероховатостью поверхности Ra не менее 20 нм, и, кроме того,содержащим 0,1-10% (ат.) по крайней мере одного элемента из группы В, Со, Cr, Fe, Hf, La, Mn, Mo, Nb,Ni, Pd, Pt, Re, Si, Ta, Ti, V, W, Y, Zr. Так, например, в случае, если карбидообразующим элементом является W, покрытие дополнительно может содержать карбидообразующий элемент Мо. В представленных примерах изобретения алмазно-металлический композит имеет теплопроводность до 700 Вт/(мК) и 830 Вт/(мК) для медной матрицы и монодисперсного алмазного наполнителя со средним размером частиц, соответственно, 180 и 430 мкм, покрытого сплошным однослойным вольфрамсодержащим покрытием толщиной h от 30 до 500 нм с шероховатостью Ra не менее 20 нм. О высокой адгезии на границах раздела алмаз/покрытие и покрытие матрица в полученных композитах и высокой прочности композитов свидетельствуют результаты ультразвуковой диагностики (ASTM E494 - 05"Standard Practice for Measuring Ultrasonic Velocity in Materials") (измерение скорости звука VL- см. примеры 3, 6, 8, 9, 11 и пояснение к ним). Предпочтительно способ получения алмазно-металлических композитов по первому аспекту изобретения включает стадию инфильтрации без приложения давления. По второму аспекту изобретения обеспечивается алмазно-металлический композит с теплопроводностью более 500 Вт/(мК), в котором частицы алмаза находятся в медной матрице, при этом частицы покрыты сплошным покрытием на основе элемента из IV-VI групп Периодической системы, включая W,Mo, Cr, Ti, Zr, Nb, Та, имеющим толщину от 5 до 500 нм, преимущественно от 5 до 100 нм, и поверхностный рельеф, причем металл связки прочно связан с покрытыми частицами алмаза. Предпочтительно по второму аспекту изобретения упомянутое покрытие содержит W или Мо в виде металла и/или карбида. Согласно второму аспекту изобретения покрытие может содержать дополнительно 0,1-10% (ат.) по крайней мере одного элемента из группы В, Co, Cr, Fe, Hf, La, Mn, Mo, Nb, Ni, Pd, Pt, Re, Si, Ta, Ti, V, W,Y, Zr. Предпочтительно способ получения алмазно-металлического композита по второму аспекту изобретения включает стадию инфильтрации с приложением давления 0,1-100 МПа. В еще одном аспекте изобретения обеспечивается алмазно-металлический теплоотвод, включающий алмазно-металлический композит по первому или второму аспекту изобретения, для соединения с полупроводниковой микросхемой. Алмазно-металлический композит может быть окончательно обработан методами электроразрядной обработки (EDM), лазерной резки, пластического формования для придания окончательной формы изделию для использования в качестве теплоотвода. Дополнительно, при необходимости, композит может обрабатываться методами сухой или влажной абразивной обработки (шлифование и т.п.), полирования или другой механической обработки. Возможно нанесение на поверхность композита дополнительного слоя металла матрицы (Cu, Ag). Поверхность изделия из композиционного материала целиком или частично может быть покрыта одним или более слоем металлического покрытия барьерного, защитного назначения, припоя или иной функции, таких элементов, как, например, Та, Ni, Au, Pt, Sn, In. В еще одном аспекте изобретения обеспечивается алмазно-металлическое изделие для использования в электронных приборах, полупроводниковых или ламповых, включающее алмазно-металлический композит согласно настоящему изобретению, при этом изделие является теплоотводом. В одном из вариантов алмазно-металлический композит может использоваться как подложка, держатель для установки полупроводникового устройства, например силового транзистора. При этом полупроводниковое устройство может быть соединено с алмазно-металлическим композитом пайкой, адгезивной связью или с использованием других подходящих способов надежного крепления. В одном из вариантов алмазно-металлический композит может использоваться в вакуумных ламповых приборах, таких как рентгеновские трубки, в качестве подложки или держателя для мишени-анода,подвергаемого электронной бомбардировке. Мишень в виде толстой пленки, слоя может наноситься на подложку напылением или другим методом. Например, медный слой толщиной от 10 до 1000 мкм может-7 014582 наноситься на подложку-теплоотвод из алмаз-медного композита для изготовления рентгеновской трубки с медным анодом. Альтернативно, мишень может быть в виде монолитного материала и соединена с алмазно-металлическим композитом путем диффузионной сварки или иным способом. В еще одном варианте изобретения обеспечивается алмазно-металлическое изделие для использования в электронных приборах, включающее алмазно-металлический композит согласно настоящему изобретению, при этом изделие является теплорассеивателем. В еще одном варианте изобретения обеспечивается теплообменный блок для использования в электронных приборах, включающий изделие из композиционного материала согласно настоящему изобретению, при этом данное изделие окончательно обрабатывается способами электроразрядной обработки,лазерной резки или пластической деформации. В одном из вариантов изделие из алмазно-металлического композита, функционирующее как теплоотвод, имеет канал или каналы для циркуляции охлаждающей среды (жидкости или газа). Еще один аспект изобретения касается способа получения композиционного материала из металлической матрицы с наполнителем из покрытых частиц алмаза по первому аспекту изобретения, включающего стадии нанесения на алмазные частицы сплошного однослойного покрытия металла и/или карбида карбидообразующего элемента IV-VI групп Периодической системы толщиной 30-500 нм с шероховатостью поверхности Ra не менее 20 нм; выбора металла или металлического сплава группы IB Периодической системы, имеющего теплопроводность не менее 300 Вт/(мК); инфильтрации данного металла или сплава в расплавленном виде в плотный слой покрытых частиц алмаза с образованием границы раздела металл/покрытие, имеющей высокую площадь поверхности, и обеспечением адгезии металла матрицы к покрытым частицам алмаза. Этот аспект изобретения раскрывается далее применительно к характеристикам, данным выше для других аспектов изобретения. В частном случае реализации способа получения алмазно-металлического композита согласно изобретению покрытие наносят методом, выбранным из следующих: химическое осаждение из газовой фазы(CVD), физическое осаждение из газовой фазы (PVD), взаимодействие с реагентом в расплаве соли, припекание путем нанесения мелких частиц реагента на поверхность частиц алмаза с последующей термообработкой, диффузионное покрытие путем взаимодействия частиц алмаза с порошком реагента или с порошковой смесью реагентов. Согласно изобретению стадию инфильтрации проводят в вакууме или неокислительной атмосфере,например, водорода или инертного газа. В одном варианте изобретения стадию инфильтрации осуществляют при температуре от 900 до 1200 С, преимущественно 980-1130 С. В одном из вариантов изобретения стадию инфильтрации проводят без приложения давления. В другом варианте изобретения инфильтрацию проводят с приложением давления 0,1-100 МПа. Согласно настоящему изобретению способ обеспечивает получение алмазно-металлического композиционного материала с теплопроводностью выше 500 Вт/(мК). В частном случае реализации способ получения алмазно-металлического композита согласно первому аспекту изобретения включает стадии нанесения на алмазные частицы сплошного вольфрамсодержащего покрытия среднемассовой толщиной от 30 до 500 нм с поверхностной шероховатостью Ra не менее 20 нм; заготовки меди, серебра или медно-серебряного сплава; инфильтрации меди, серебра или медно-серебряного сплава в виде расплава в плотный слой частиц алмаза с покрытием в процессе без приложения давления с образованием границы раздела металл/покрытие, имеющей высокую площадь поверхности, и обеспечением адгезии металла матрицы к покрытым частицам алмаза. Полученный композит имеет теплопроводность более 500 Вт/(мК) для монодисперсного наполнителя (например, от 540 до 830 Вт/(мК) в представленных примерах). В частном случае реализации способ получения алмазно-металлического композита по второму аспекту изобретения включает стадии нанесения на алмазные частицы сплошного вольфрамсодержащего или молибденсодержащего покрытия толщиной от 5 до 500 нм; заготовки меди, серебра или медно-серебряного сплава; инфильтрации меди, серебра или медно-серебряного сплава в виде расплава в плотный слой частиц алмаза с покрытием в процессе с приложением давления 0,1-100 МПа с обеспечением адгезии металла матрицы к покрытым частицам алмаза. Полученный композит имеет теплопроводность более 500 Вт/(мК) для монодисперсного наполнителя. В другом примере реализации способ получения алмазно-металлического композита согласно изо-8 014582 бретению включает последующую стадию окончательной обработки алмазно-металлического композита электроразрядной обработкой, лазерной резкой или пластической деформацией. В предпочтительном варианте способа согласно изобретению частицы алмаза первоначально покрывают тонким слоем вольфрама. Наполнитель из частиц алмаза с покрытием помещают в форму с образованием плотноупакованного слоя; сверху помещают металл связки - медь, серебро или медно-серебряный сплав. Затем проводят инфильтрацию металла в слой наполнителя путем нагрева выше точки плавления связки в интервале температур 900-1200 С с выдержкой при максимальной температуре 2-20 мин. Процесс инфильтрации осуществляют в вакууме либо среде инертного или восстановительного газа (водорода). Для достижения высокой теплопроводности в качестве исходного сырья используют высококачественный синтетический алмаз с низким содержанием примесей, отдельные частицы которого имеют огранку и представляют собой монокристаллы. Может применяться также технический природный алмаз. При использовании монодисперсного наполнителя берут алмаз с размером частиц из диапазона от 50 до 1000 мкм, преимущественно 100-700 мкм, предпочтительно 200-500 мкм. При размере частиц алмаза менее 100 мкм резко падает теплопроводность наполнителя и, соответственно, композита в целом. Алмаз с размером зерен более 700 мкм малодоступен; кроме того, если один из линейных размеров изделия составляет несколько миллиметров, то слишком крупнозернистый наполнитель приведет к неоднородности композита в этом масштабе, особенно у поверхности (избыток связки либо шероховатость). Монодисперсный наполнитель обеспечивает объемную долю алмаза в композите 60-63%. Для получения композитов с более высокими объемной долей алмаза и, соответственно, теплопроводностью можно использовать полидисперсные смеси фракций различного гранулометрического состава. Предпочтительно основой покрытия служит вольфрам, поскольку как металлический вольфрам, так и карбиды вольфрама хорошо смачиваются металлом связки (Cu, Ag), что позволяет проводить спонтанную инфильтрацию жидкой связки за короткое время и без приложения внешнего давления (механического или газа). С другой стороны, вольфрам и его карбиды не растворяются и химически не взаимодействуют с жидкими медью, серебром. Кроме того, вольфрам и его карбиды обладают довольно высокой теплопроводностью. По значению коэффициента теплопроводности в ряду металлов вольфрам(=170 Вт/(мК следует за алюминием. Карбиды вольфрама W2C и WC имеют теплопроводность на уровне или выше, чем у большинства других элементов (TiC, ZrC, B4C, Cr3 С 2, MoC, Mo2C и др.). Состав покрытия может варьироваться от вольфрама W до монокарбида вольфрама WC, включая многофазные покрытия состава W-W2C-WC. При температуре выше 900 С алмаз вступает в химическую реакцию с вольфрамом покрытия, при этом покрытие постепенно превращается в карбидное. Вольфрамсодержащее покрытие может наноситься на алмаз различными методами, включая химическое осаждение из газовой фазы, например из фторида вольфрама (Wilder et al., US 3871840) или из карбонила вольфрама (Генварская и др., SU 414052); физическое осаждение из газовой фазы, например магнетронное напыление (Беров и др., RU 2090648); осаждение из расплава соли (Oki et al., US 5090969); припекание, т.е. нанесение на поверхность частиц алмаза мелких частиц вещества-реагента и дальнейшая термообработка с протеканием реакций твердое-твердое (см., например, Фокина и др., RU 2149217); диффузионный метод, т.е. проведение реакций частиц алмаза с порошком вещества-реагента (см.,например, Волк и др., SU 526678; Baldoni et al., US 6663682). Толщина покрытия составляет 50-350 нм, предпочтительно 100-200 нм для инфильтрации металла матрицы без приложения давления. При малой толщине покрытия (до 30 нм) носитель с покрытием плохо смачивается расплавом связки и композит либо не удается получить, либо он имеет плохое качество(наличие дефектов формы изделия, выкрашивание отдельных зерен с поверхности). С ростом толщины покрытия снижается теплопроводность композита, увеличиваются затраты на нанесение покрытия, так что покрытия толще 500 нм нецелесообразны. В случае инфильтрации металла матрицы под давлением толщина покрытия может быть меньше - до 5 нм. В качестве металлов связки могут использоваться металлы и сплавы достаточной чистоты: медь марок М 0, M1; серебро Cp999 (мас. доля основного вещества(50 Ag и 50 Cu). Формы для процесса инфильтрации предпочтительно изготавливать из графита, который не смачивается расплавами связки; могут применяться другие материалы (например, кварцевое стекло). Формы с заготовками наполнителя и связки могут нагреваться прямо или косвенно с помощью резистивного или индукционного нагрева. Максимальная рабочая температура ниже 1200 С, что позволяет проводить процесс внутри находящейся на воздухе камеры из жаростойкой хромоникелевой стали, с нагревом стенок камеры индукционным током. В этом случае обеспечиваются быстрый нагрев, возможность охлаждения за короткое время после инфильтрации, достаточная простота аппаратурного оформления. Кислород при температурах инфильтрации способен окислить алмаз, покрытие, металл связки, поэтому процесс проводится в вакууме или инертной, восстановительной атмосфере.-9 014582 В модели пористой среды, состоящей из одинаковых сферических твердых частиц диаметром D,скорость капиллярной инфильтрации жидкости описывается известным уравнением где l - расстояние, пройденное фронтом жидкости, м;- поверхностное натяжение жидкости на границе жидкость-газ, Н/м;- угол смачивания жидкостью твердого тела;- динамическая вязкость жидкости, Пас;- пористость твердой среды (объемная доля пор);t - время, с. Уравнение (4) выведено исходя из допущений о вязкостном режиме течения жидкости согласно закону Дарси, когда проницаемость описывается уравнением Козени-Кармана, а влиянием гравитации можно пренебречь (капиллярное давление pc, рассчитываемое по уравнению (5), значительно превышает величину гидростатического напора pg, рассчитываемого по уравнению (6.h - высота столба жидкости, м. Для расплава меди вблизи от точки плавления 1084 С поверхностное натяжение составляет 1,35 Н/м, плотность 8,03 г/см 3. Угол смачивания вольфрама или карбида вольфрама медью мал (cos 1). При значениях 0,4, D=200-500 мкм и h5 см, которые типичны для описываемого процесса, имеемpc pg. Из уравнения (4) видно, что скорость инфильтрации l/t повышается в случае использования более крупнодисперсного наполнителя - при увеличении D и, соответственно, размера пор. Скорость инфильтрации также повышается при уменьшении вязкости расплава , что имеет место при увеличении температуры расплава. Температура инфильтрации 900-1200 С, преимущественно 980-4130 С. Время выдержки при максимальной температуре 2-20 мин, преимущественно 5-10 мин. При недостаточно длительной выдержке расплав не успевает пропитать слой частиц наполнителя. Вязкость жидкого металла понижается с ростом температуры расплава, поэтому если максимальная температура процесса недостаточно превышает температуру плавления металла, то инфильтрация не идет или идет неприемлемо медленно. Напротив, при слишком высокой температуре инфильтрации имеют место нежелательные эффекты - увеличение пористости композита, испарение металла матрицы, увеличивается тепловая нагрузка на камеру. Осуществление изобретения В представленных примерах плотность образцов композитов измеряли пикнометрическим методом с точностью 1%, теплопроводность - методом стационарного аксиального теплового потока с точностью 7% при температуре 60-70 С. Средний коэффициент линейного теплового расширения (КЛТР) в диапазоне температуры от 20 до 300 С измеряли на дилатометре с точностью 5%. Продольную скорость звукаVL в образцах композитов измеряли на частоте 5 МГц. Состав покрытий определяли методом рентгеновской дифракции. Плотность идеального непористого композита рассчитана по соотношению где С - отношение массы связки (металла) к массе наполнителя (алмаза с покрытием); х - массовая доля покрытия на алмазе;m - плотность металла связки. По наблюдениям в оптический микроскоп открытая пористость у образцов композитов отсутствовала (примеры 3, 6-15). Закрытая пористость композитарассчитана по уравнению где- пикнометрическая плотность образца. Объемная доля алмаза d в композите- 10014582 Среднемассовая толщина покрытия h рассчитана по формуле где s=6/(dD) - удельная геометрическая поверхность порошка алмаза;D - средний размер частиц алмаза;=0,7 - фактор формы. Измерения локальной толщины покрытий на отдельных зернах алмаза на участках 3030 мкм методом электронно-зондового микрорентгеноспектрального анализа на сканирующем электронном микроскопе дали результаты, совпадающие с приведенным расчетом h с отклонениями в пределах до 20%. Среднеарифметическую шероховатость Ra граней частиц исходного алмаза и алмаза с покрытием измеряли путем сканирования площади поверхности зерен 3030 мкм методом атомно-силовой микроскопии. Примеры Пример 1. В графитовые формы диаметром 6 мм засыпали по 0,35 г порошков с размером частиц 160-315 мкм исходного алмаза; алмаза с покрытием карбида титана толщиной 220 нм; алмаза с покрытием состава карбид хрома-хром толщиной 170 нм; алмаза с покрытием состава карбид молибдена-молибден толщиной 130 нм; алмаза с покрытием состава карбид вольфрама-вольфрам толщиной 110 нм; алмаза с покрытием состава карбид вольфрама-вольфрам толщиной 480 нм. Сверху на слой частиц положили медь в количестве по 0,5 г. Формы заложили в камеру диаметром 22 мм из кварцевого стекла, расположенную в трубчатой печи резистивного нагрева. При постоянном продуве водородом под атмосферным давлением камеру с образцами нагрели за 20 мин до 1120 С, выдержали 5 мин, затем охладили. В результате медью пропитались только образцы с вольфрамовыми покрытиями. В остальных случаях композит не сформировался: сверху на слое зерен лежал шарик меди. Пример 2. Аналогичен примеру 1, но процесс осуществляли в вакууме при 10 Па в камере из нержавеющей стали при нагреве индукционным способом с выходом на температуру 1130 С за 6 мин. Результат тот же, что и в примере 1 - медью пропитались только зерна алмаза с вольфрамовым покрытием. Пример 3. Синтетический алмаз SDB 1085 35/45 (De Beers) с размером зерен 350-500 мкм и шероховатостью поверхности Ra=12 нм, имеющий сплошное однослойное вольфрамовое (W) покрытие, с массовой долей покрытия x=1,2%, среднемассовой толщиной 110 нм, со средней шероховатостью поверхности Ra=40 нм, в количестве 1,00 г засыпали в графитовую форму диаметром 5 мм в виде плотного слоя, сверху заложили медь М 0 в количестве 1,50 г (С=1,50). Форму установили в цилиндрическую камеру диаметром 36 мм из хромоникелевой стали, окруженную в зоне нагрева индуктором. Камеру при постоянной откачке до давления 10 Па нагрели до 1130 С за 6 мин, выдержали при 1130 С 5 мин, охладили до 100 С, разгерметизировали. Извлекли из формы композит состава алмаз-карбид вольфрам-медь в виде цилиндра размером 524 мм. Определили пикнометрическую плотность композита - 5,50 г/см 3,закрытую пористость - 1,1%, объемную долю алмаза - 62 %, коэффициент теплопроводности 780 Вт/(мК), коэффициент линейного теплового расширения (КЛТР) - 6,9 ppm/K, продольную скорость звука - 9,2 км/с. Пример 4. Аналогичен примеру 3, но вольфрамовое покрытие на алмазе имело состав W-W2C, толщину 6 нм и шероховатость Ra 20 нм. В результате инфильтрация не прошла (над слоем алмаза остался слиток меди). Пример 5. Аналогичен примеру 3, но сплошное однослойное вольфрамовое покрытие имело толщину h 20 нм и шероховатость Ra 25 нм. В результате 0,02 г зерен алмаза с покрытием не пропиталось медью (осталось в виде отдельных частиц), а полученный композит имел дефекты (раковины, выкрашивание зерен). Пример 6. Аналогичен примеру 3, но сплошное однослойное покрытие карбида вольфрама WC имело толщину h 50 нм и шероховатость Ra 32 нм. В результате полученный композит имел пикнометрическую плотность 5,28 г/см 3, закрытую пористость 4,8%, объемную долю алмаза 60%, коэффициент теплопроводности 730 Вт/(мК), продольную скорость звука - 8,5 км/с. Пример 7. Аналогичен примеру 3, но толщина вольфрамового покрытия на алмазе составляла 130 нм, а шероховатость поверхности Ra=40 нм. В результате композит имел пикнометрическую плотность 5,46 г/см 3, закрытую пористость 2,0%, объемную долю алмаза 62%, коэффициент теплопроводности 830 Вт/(мК). Пример 8. Аналогичен примеру 3, но вольфрамовое покрытие на алмазе имело толщину h 310 нм и шероховатость Ra 80 нм. В результате композит имел пикнометрическую плотность 5,51 г/см 3, закрытую пористость 2,2%, объемную долю алмаза 62%, коэффициент теплопроводности 580 Вт/(мК), КЛТР 8,3 ppm/K, продольную скорость звука - 7,7 км/с. Пример 9. Аналогичен примеру 3, но использовали синтетический алмаз АС-160 200/160 с размером частиц 160-200 мкм и шероховатостью поверхности Ra 4 нм, покрытый слоем карбида вольфрамаWC толщиной h=130 нм с шероховатостью Ra=25 нм. В результате композит имел пикнометрическую плотность 5,50 г/см 3, закрытую пористость 2,3%, объемную долю алмаза 62%, коэффициент теплопроводности 680 Вт/(мК), КЛТР - 7,6 ppm/K, продольную скорость звука - 8,4 км/с. Пример 10. Аналогичен примеру 9, но синтетический алмаз АС-160 200/160 имел покрытие составаWC-W2C толщиной h 180 нм с шероховатостью Ra 32 нм. В результате композит имел пикнометрическую плотность 5,47 г/см 3, закрытую пористость 3,5%, объемную долю алмаза 61%, коэффициент теплопроводности 700 Вт/(мК). Пример 11. Аналогичен примеру 3, но вольфрамовое покрытие на алмазе SDB 1085 35/45 имело толщину h 230 нм и шероховатость Ra 63 нм, вместо меди использовали серебро в количестве 1,75 г, а выдержку длительностью 10 мин осуществили при максимальной температуре 1000 С. В результате композит имел пикнометрическую плотность 5,99 г/см 3, закрытую пористость 3,1%, объемную долю алмаза 61%, коэффициент теплопроводности 830 Вт/(мК), КЛТР - 8,6 ppm/K, продольную скорость звука 7,8 км/с. Пример 12. Аналогичен примеру 3, но вольфрамовое покрытие на алмазе имело толщину h 230 нм и шероховатость Ra 63 нм, вместо меди использовали эвтектический сплав серебра с медью ПСр 72 состава 72 мас.% Ag-28 мас.% Cu в количестве 1,67 г, а выдержку длительностью 10 мин осуществили при максимальной температуре 980 С. В результате композит имел пикнометрическую плотность 5,85 г/см 3, закрытую пористость 2,5%, объемную долю алмаза 62%, коэффициент теплопроводности 690 Вт/(мК),КЛТР - 8,2 ppm/K. Пример 13. Аналогичен примеру 3, но использовали алмаз с покрытием смешанного вольфраммолибденового состава с шероховатостью Ra=50 нм, с атомным отношением Mo:W=1:10 по данным микрорентгеноспектрального анализа, среднемассовой толщины 160 нм. В результате композит имел пикнометрическую плотность 5,50 г/см 3, закрытую пористость 1,4%, объемную долю алмаза 62%, коэффициент теплопроводности 540 Вт/(мК). Пример 14. Аналогичен примеру 3, но использовали графитовую форму с каналом прямоугольной формы сечением 310 мм, масса алмазного наполнителя с вольфрамовым покрытием составила 2,00 г,масса меди 3,00 г. В результате композит имел форму пластины размером 31031 мм. Плотность композита, рассчитанная по размерам образца, составила 5,38 г/см 3, пористость - 3%. Пример 15. Аналогичен примеру 10 для синтетического алмаза АС-160 200/160, но использовали графитовую форму с каналом прямоугольной формы сечением 310 мм, масса алмазного наполнителя с покрытием WC-W2C составила 2,00 г, масса меди - 3,00 г. В результате композит имел форму пластины размером 31030 мм. Плотность композита, рассчитанная по размерам образца, составила 5,56 г/см 3,пористость - 2%. Из результатов экспериментов, представленных в примерах 3, 6, 8, 9, 11, видно, что полученные композиты характеризуются значениями продольной скорости звука 7,7-9,2 км/с, промежуточными между соответствующими значениями для алмазного наполнителя (VL=12 км/с) и металла матрицы (4,8 км/с для меди и 3,6 км/с для серебра). Это свидетельствует о высокой адгезии на границах раздела матрица/покрытие и покрытие/алмаз, а также о хороших механических свойствах полученных композитов. Например, модуль упругости Е, пропорциональный VL2, для полученных композитов имеет достаточно высокое значение, также промежуточное между соответствующими значениями для наполнителя(E 900 ГПа для алмаза) и матрицы (E=130 ГПа для меди, 71 ГПа для серебра). Из результатов экспериментов, представленных в примерах 3, 8, 9, 11, 12, видно, что полученные композиты имеют коэффициент термического расширения 7-9 ppm/K и удовлетворяют по этому критерию требованиям совместимости с полупроводниковыми материалами (GaN, Si, GaAs и др. обладают КЛТР 3-7 ppm/K); т.е. композиты, полученные по предложенному способу, обеспечивают надежное соединение с полупроводниковыми элементами в теплопроводящих конструкциях. Преимуществом предлагаемого способа являются простое аппаратурное оформление, короткое время процесса инфильтрации, другим преимуществом является то, что способ практически не предполагает ограничений на форму и размеры получаемых изделий. Изделия могут быть получены в окончательной или близкой к окончательной форме, так что дополнительная обработка не требуется или незначительна. Другие достоинства предлагаемого способа: количество стадий сведено до минимума (не наносятся многослойные покрытия, не требуется компактирование заготовки под давлением перед инфильтрацией); используется общедоступное сырье (для инфильтрации не применяются сплавы, содержащие карбидообразующие элементы); не требуется нагревательное оборудование с прецизионной регулировкой температуры; процесс инфильтрации может быть проведен без приложения давления (механического или газа). Операции нанесения покрытия на алмаз (получение полуфабриката) и инфильтрации металла (получение композита) могут быть разнесены, т.е. проведены в разное время в разных местах. Полученные изделия легко соединяются с металлическими конструктивными элементами посредством пайки. Изготовленные материалы имеют изотропную теплопроводность более 500 Вт/(мК) и вы- 12014582 сокую электропроводность. Композит, вследствие своей электропроводности, может быть подвергнут электроразрядной обработке для придания окончательной формы изделиям. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Алмазно-металлический композит с теплопроводностью более 500 Вт/(мК), состоящий из частиц алмаза с покрытием, находящихся в металлической матрице, имеющей теплопроводность не менее 300 Вт/(мК), в котором указанные частицы алмаза имеют сплошное однослойное покрытие из металла и/или карбида карбидообразующего элемента IV-VI групп Периодической системы, характеризующееся среднемассовой толщиной от 30 до 500 нм и средней шероховатостью не менее 20 нм, и связаны металлической матрицей с образованием границы раздела покрытие/матрица с высокой площадью поверхности и обеспечением высокой адгезии металла матрицы к покрытым частицам алмаза. 2. Композит по п.1, в котором карбидообразующий элемент выбран из вольфрама (W), молибдена(Мо), хрома (Cr), титана (Ti), циркония (Zr), ниобия (Nb), тантала (Та). 3. Композит по п.1 или 2, в котором покрытие включает по меньшей мере одно из перечисленных: вольфрам (W), полукарбид вольфрама (W2C), монокарбид вольфрама (WC) или их комбинацию. 4. Композит по любому из пп.1-3, в котором покрытие в дополнение к карбидообразующему элементу содержит 0,1-10% (ат.) по меньшей мере одного элемента из группы В, Co, Cr, Fe, Hf, La, Mn, Mo,Nb, Ni, Pd, Pt, Re, Si, Ta, Ti, V, W, Y, Zr. 5. Способ получения композиционного материала в виде металлической матрицы с алмазными частицами, имеющего теплопроводность более 500 Вт/(мК), включающий стадии формирования на частицах алмаза однослойного сплошного покрытия из металла и/или карбида карбидообразующего элемента IV-VI групп Периодической системы, при этом покрытие имеет среднюю толщину от 30 до 500 нм и среднюю шероховатость не менее 20 нм,инфильтрации расплава металла или металлического сплава элемента IB группы Периодической системы, имеющего теплопроводность не менее 300 Вт/(мК), в плотный слой указанных частиц алмаза с покрытием, с образованием границы раздела покрытие/матрица, имеющей высокую площадь поверхности, и обеспечением высокой адгезии металла матрицы к покрытым частицам алмаза. 6. Способ по п.5, в котором карбидообразующий элемент выбран из вольфрама (W), молибдена(Мо), хрома (Cr), титана (Ti), циркония (Zr), ниобия (Nb), тантала (Та). 7. Способ по п.5 или 6, в котором сплошное покрытие с высокой площадью поверхности наносят согласно процессу, выбранному из группы, включающей химическое осаждение из газовой фазы (CVD),физическое осаждение из газовой фазы (PVD), осаждение из расплава соли, припекание путем нанесения мелких частиц вещества-реагента на поверхность алмазных частиц с последующей термообработкой,диффузионное покрытие путем взаимодействия алмазных частиц с порошком вещества-реагента или с порошковой смесью реагентов. 8. Способ по любому из пп.5-7, в котором инфильтрацию проводят в вакууме или неокислительной атмосфере, такой как водород или инертный газ. 9. Способ по любому из пп.5-8, в котором инфильтрацию проводят при температуре 900-1200 С,преимущественно 980-1130 С. 10. Способ по любому из пп.5-9, в котором стадию инфильтрации осуществляют без приложения давления. 11. Способ по любому из пп.5-9, в котором стадию инфильтрации осуществляют с приложением давления 0,1-100 МПа. 12. Алмазно-металлический композит с теплопроводностью более 500 Вт/(мК), состоящий из частиц алмаза с покрытием в металлической матрице, имеющей теплопроводность не менее 300 Вт/(мК), в котором частицы имеют сплошное однослойное покрытие из металла и/или карбида карбидообразующего элемента IV-VI группы Периодической системы, характеризующееся толщиной от 5 до 500 нм и поверхностным рельефом, и связаны металлической матрицей с образованием границы раздела покрытие/матрица с высокой площадью поверхности и обеспечением высокой адгезии металла матрицы к покрытым частицам алмаза. 13. Композит по п.12, в котором карбидообразующий элемент выбран из вольфрама (W), молибдена(Мо), хрома (Cr), титана (Ti), циркония (Zr), ниобия (Nb), тантала (Та) и/или их комбинации. 14. Композит по п.12 или 13, в котором покрытие дополнительно содержит 0,1-10% (ат.) по крайней мере одного элемента из группы В, Co, Cr, Fe, Hf, La, Mn, Mo, Nb, Ni, Pd, Pt, Re, Si, Та, Ti, V, W, Y, Zr. 15. Способ получения композиционного материала с теплопроводностью более 500 Вт/(мК) в виде металлической матрицы с алмазными частицами, включающий стадии формирования на частицах алмаза однослойного сплошного покрытия металла и/или карбида карбидообразующего элемента IV-VI групп Периодической системы, при этом покрытие имеет среднюю толщину от 5 до 500 нм и поверхностный рельеф,инфильтрации расплава металла или металлического сплава элемента IB группы Периодической системы, имеющего теплопроводность не менее 300 Вт/(мК), в плотный слой частиц алмаза с покрытием- 13014582 при помощи давления 0,1-100 МПа, с обеспечением адгезии металла матрицы к покрытым частицам алмаза с образованием композиционного материала. 16. Способ по п.15, в котором покрытие формируют по меньшей мере из одного среди следующих: вольфрам (W), полукарбид вольфрама (W2C), монокарбид вольфрама (WC), молибден (Мо), полукарбид молибдена (Мо 2 С), монокарбид молибдена (МоС), а также Cr, Ti, Zr, Nb, Та и/или их карбиды. 17. Способ по п.15 или 16, в котором покрытие с поверхностным рельефом наносят с использованием процесса, выбранного из группы, включающей химическое осаждение из газовой фазы (CVD), физическое осаждение из газовой фазы (PVD), осаждение из расплава соли, припекание путем нанесения мелких частиц вещества-реагента на поверхность алмазных частиц с последующей термообработкой, диффузионное покрытие путем взаимодействия алмазных частиц с порошком вещества-реагента или с порошковой смесью реагентов. 18. Способ по пп.15-17, в котором инфильтрацию проводят в вакууме или неокислительной атмосфере, такой как водород или инертный газ. 19. Теплоотвод для полупроводникового или электронно-лампового устройства, отличающийся тем, что он выполнен из композиционного материала по одному из пп.1-4 или 12-14. 20. Применение композиционного материала по любому из пп.1-4 или 12-14 в качестве теплопроводящего материала в устройствах с высокими тепловыми нагрузками, и/или высокими тепловыми потоками, и/или высокой скоростью теплопередачи, например, таких как тепловые машины, холодильники,термоэлектрические системы охлаждения, синхротронные источники излучения, реакторы ядерного синтеза, системы с термочувствительными сенсорами.

МПК / Метки

МПК: C22C 26/00, B22F 3/26, C22C 1/05, B24D 3/10

Метки: материал, получения, высокой, композиционный, теплопроводностью, способ

Код ссылки

<a href="https://eas.patents.su/15-14582-kompozicionnyjj-material-s-vysokojj-teploprovodnostyu-i-sposob-ego-polucheniya.html" rel="bookmark" title="База патентов Евразийского Союза">Композиционный материал с высокой теплопроводностью и способ его получения</a>