Способ удаления газа, способного захватывать амин, из потока сырьевого газа

Формула / Реферат

1. Способ удаления газа, способного захватывать амин, из потока сырьевого газа, используя аминосодержащий растворитель, в котором:

a) поток сырьевого газа приводят в контакт с обедненным аминосодержащим растворителем для образования обогащенного аминосодержащего растворителя, в котором присутствуют термически стабильные соли;

b) десорбируют газ, способный захватывать амин из обогащенного аминосодержащего растворителя, для образования обедненного аминосодержащего растворителя и потока дистиллятной флегмы;

c) периодически приводят в контакт по меньшей мере часть одного или обоих из обедненного аминосодержащего растворителя и обогащенного аминосодержащего растворителя с анионообменной смолой с образованием первого потока аминосодержащего растворителя, обедненного термически стабильной солью;

d) осуществляют периодическую регенерацию анионообменной смолы, для чего по меньшей мере часть потока флегмы используют для промывки анионообменной смолы от аминосодержащего растворителя для получения второго потока аминосодержащего растворителя, обедненного термически стабильной солью; и

e) осуществляют рециркуляцию по меньшей мере части первого и второго потока аминосодержащего растворителя, обедненного термически стабильной солью, для использования в захвате газа, способного захватывать амин, из сырьевого газа.

2. Способ по п.1, в котором газ, способный захватывать амин, выбирают из SO2, и/или H2S, и/или СО2.

3. Способ по любому из пп.1 и 2, в котором обедненный аминосодержащий растворитель способен связываться с анионообменной смолой.

4. Способ по любому из пп.1-3, в котором на стадии (d):

a) промывают анионообменную смолу водой для удаления аминосодержащего растворителя из анионообменной смолы;

b) далее анионообменную смолу промывают агентом регенерации для получения регенерированной анионообменной смолы и использованного раствора агента регенерации и

с) промывают анионообменную смолу водой для удаления агента регенерации и получения эффлюента агента регенерации.

5. Способ по п.1, в котором регенерированную анионообменную смолу промывают водой до использования ее на стадии (с) для удаления из нее агента регенерации.

6. Способ по любому из пп.4 и 5, в котором поток сырьевого газа дополнительно подвергают операции предочистки, используя оба или часть одного или обоих из использованного раствора агента регенерации и эффлюента агента регенерации.

7. Способ по любому из пп.4-6, в котором анионообменную смолу дополнительно сушат от аминосодержащего растворителя до промывания анионообменной смолы водой от аминосодержащего растворителя.

8. Способ по любому из пп.1 и 3-7, в котором используют аминосодержащий растворитель, который имеет амин с pKa в диапазоне 2,5-6.

9. Способ по п.8, в котором в качестве газа, способного захватывать амин, выбирают SO2.

10. Способ по любому из пп.1 и 3-7, в котором используют аминосодержащий растворитель, который имеет амин с pKa в диапазоне 7,5-10.

11. Способ по п.10, в котором газ, способный захватывать амин, выбирают из H2S и/или СО2.

12. Способ по любому из пп.1-11, в котором осуществляют рециркуляцию аминосодержащего растворителя, обедненного термически стабильной солью, на стадию (а).

13. Способ по любому из пп.1-11, в котором осуществляют рециркуляцию аминосодержащего растворителя, обедненного термически стабильной солью, на стадию (b).

14. Способ по п.13, в котором в качестве газа, способного захватывать амин, выбирают SO2.

15. Способ по любому из пп.1-14, в котором для промывания анионообменной смолы от аминосодержащего растворителя используют флегму без разбавления.

16. Способ регенерации анионообменной смолы, используемой в способе по пп.1-15, в котором периодически промывают анионообменную смолу по меньшей мере частью потока дистиллятной флегмы, полученной при десорбции газа в способе по п.1, с получением потока аминосодержащего растворителя, обедненного термически стабильной солью.

17. Способ по п.16, в котором

дополнительно промывают водой анионообменную смолу для удаления аминосодержащего растворителя;

затем анионообменную смолу промывают агентом регенерации для получения регенерированной анионообменной смолы и использованного раствора агента регенерации и

промывают анионообменную смолу водой для удаления агента регенерации и получения эффлюента агента регенерации.

18. Способ по п.16, в котором регенерированную анионообменную смолу промывают водой до использования ее в способе по пп.1-15 для удаления агента регенерации.

19. Способ по любому из пп.17, 18, в котором анионообменную смолу дополнительно сушат от аминосодержащего растворителя до промывания анионообменной смолы водой от аминосодержащего растворителя.

20. Способ по любому из пп.16-19, в котором осуществляют рециркуляцию аминосодержащего растворителя, обедненного термически стабильной солью, на стадии (а) способа по пп.1-15.

21. Способ по любому из пп.16-20, в котором для промывания анионообменной смолы от аминосодержащего растворителя используют флегму без разбавления.

Текст

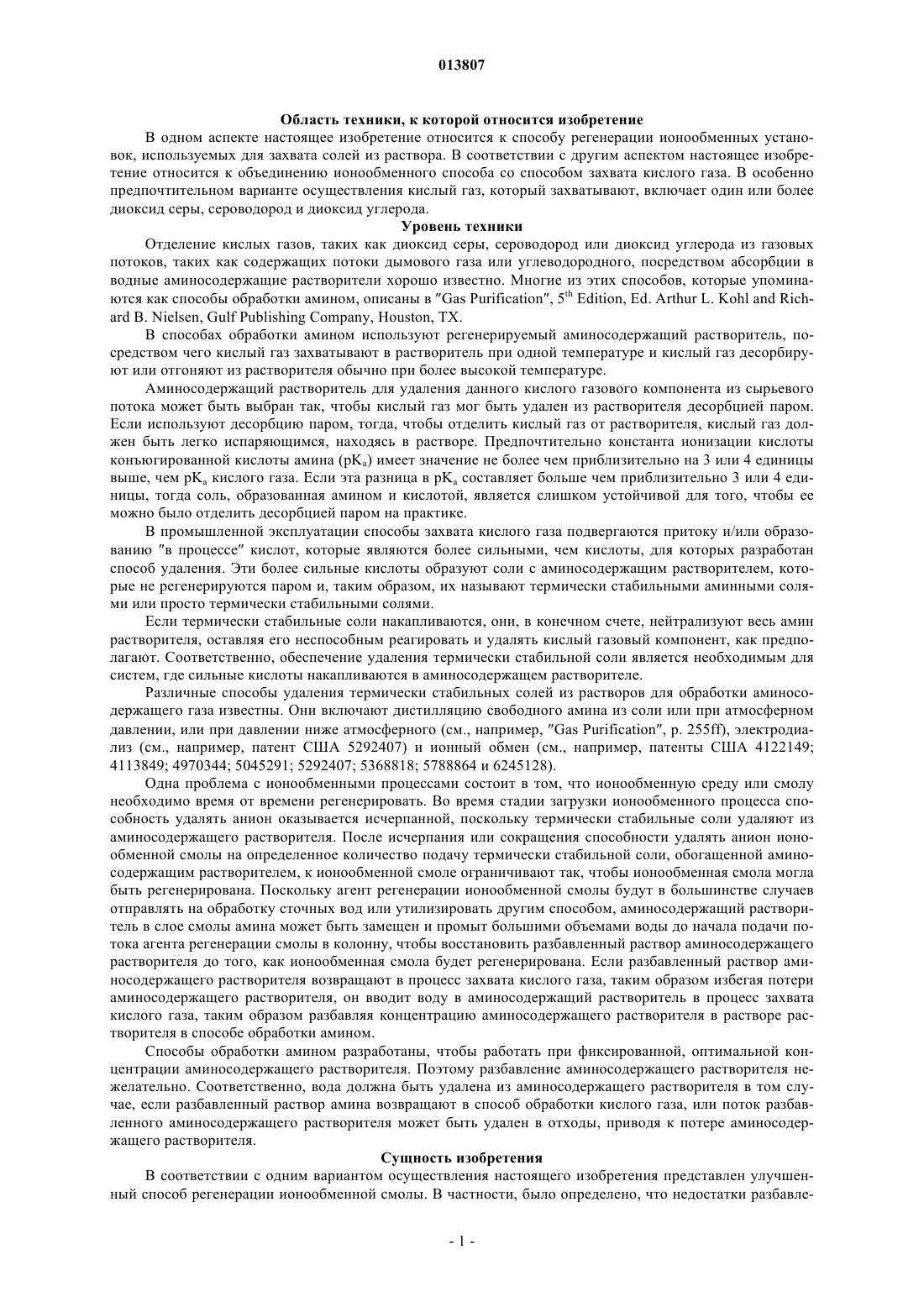

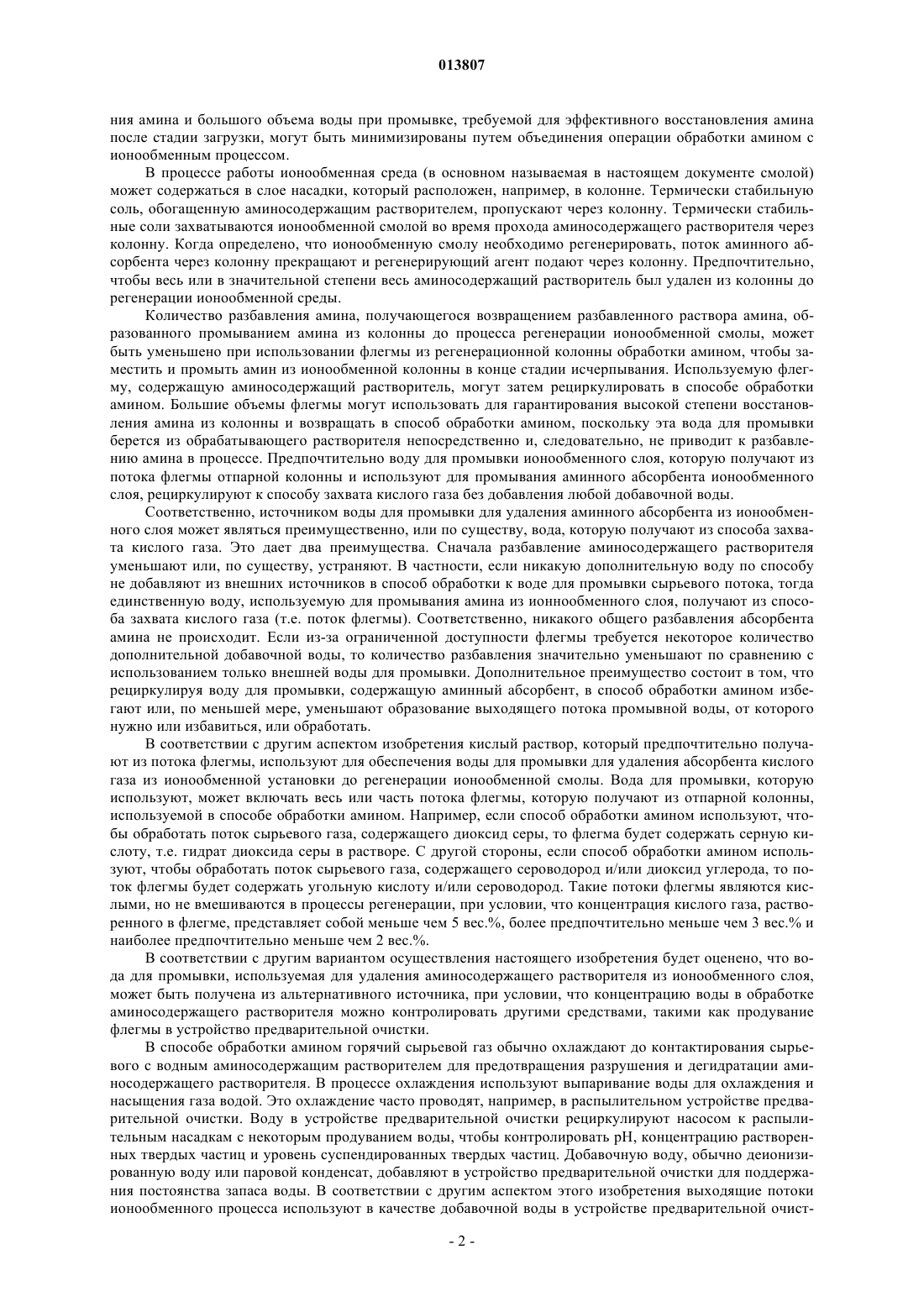

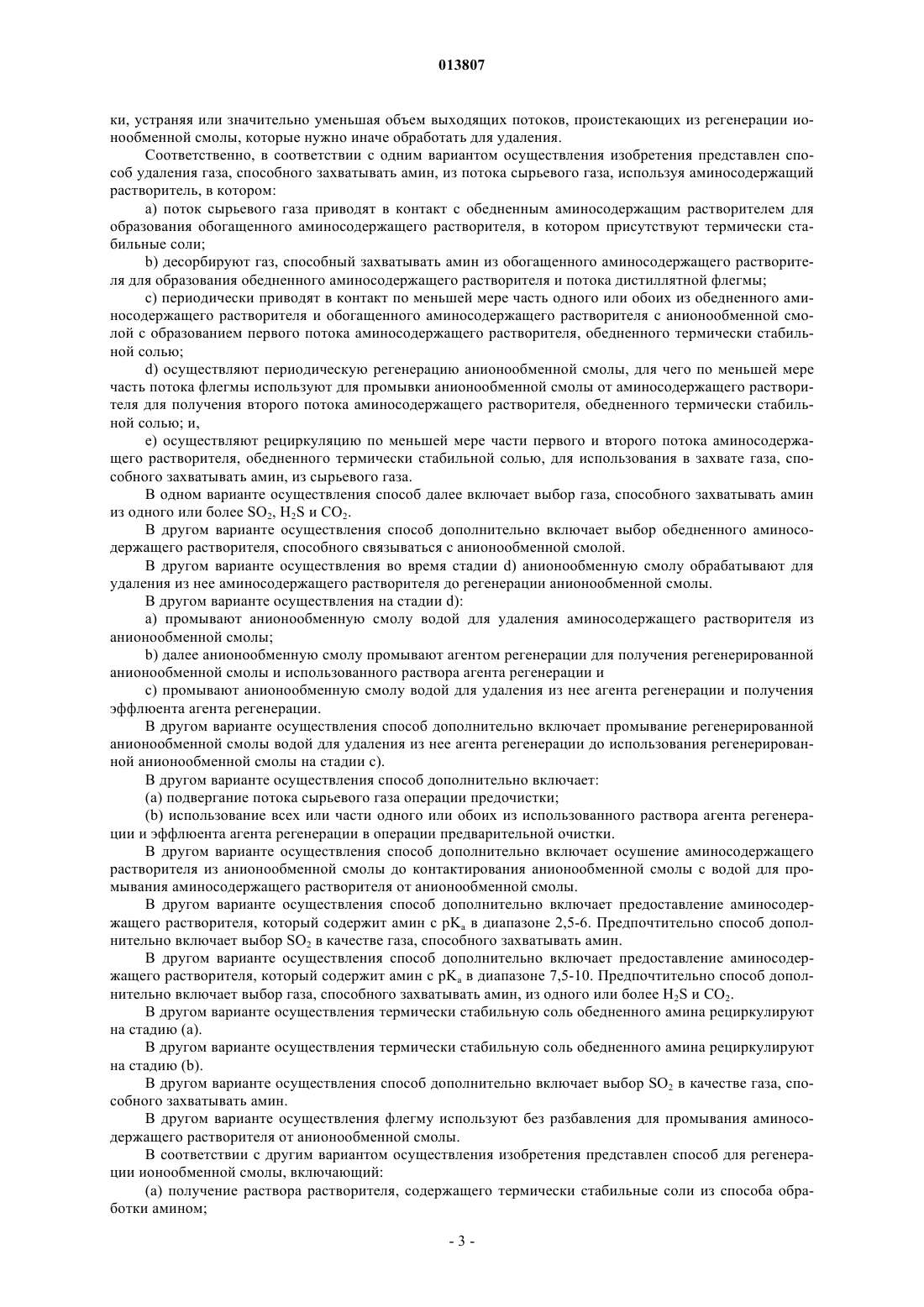

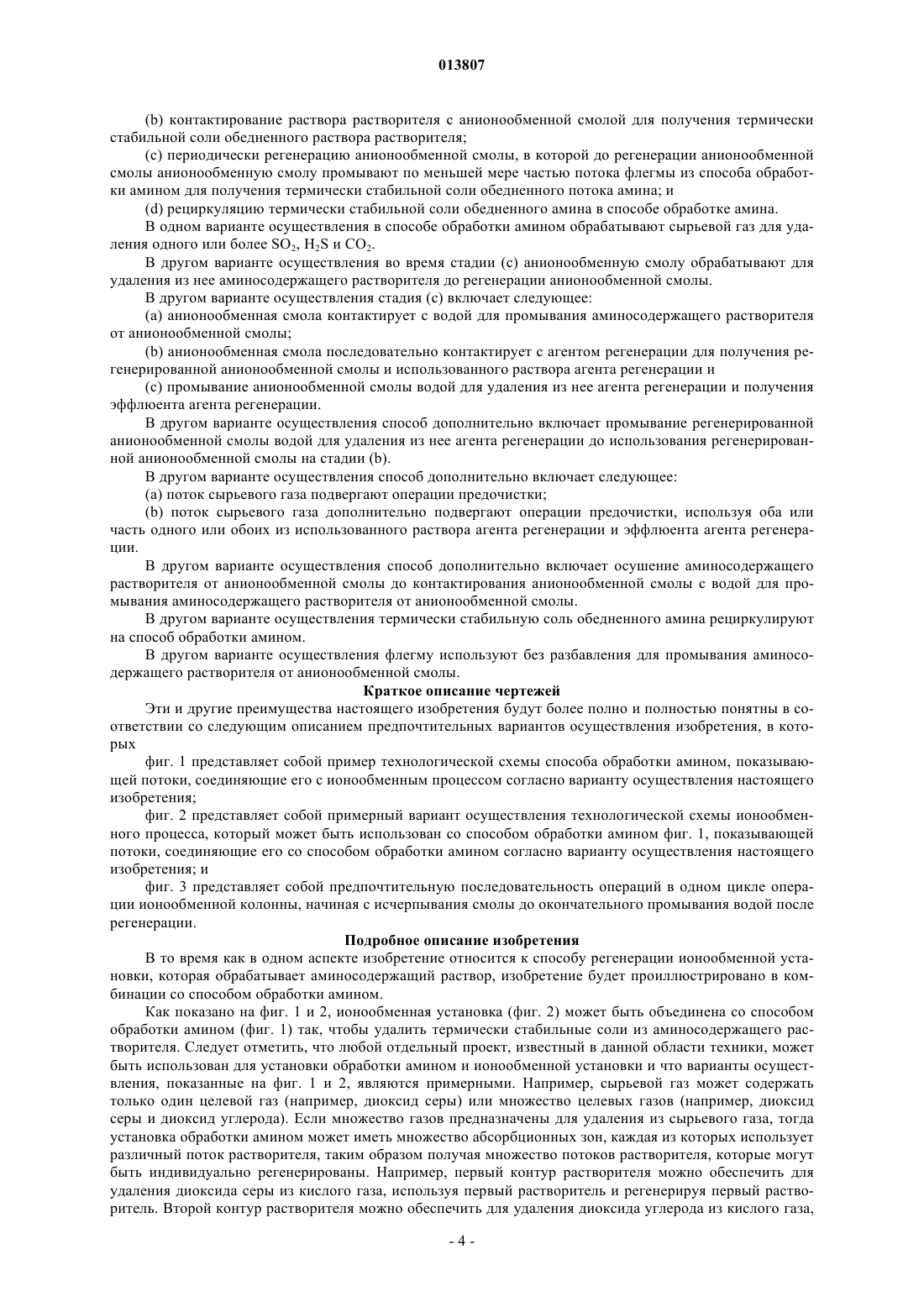

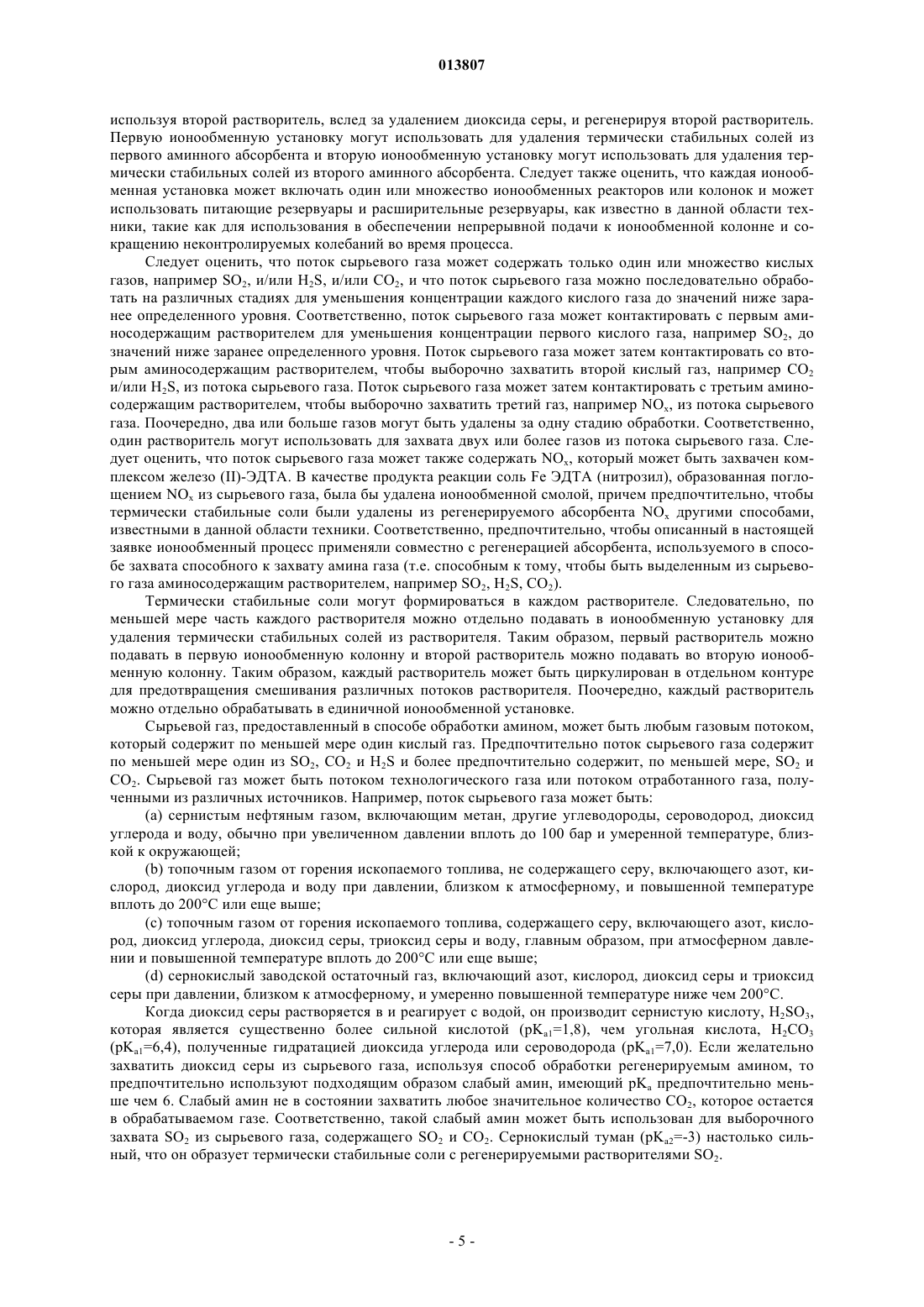

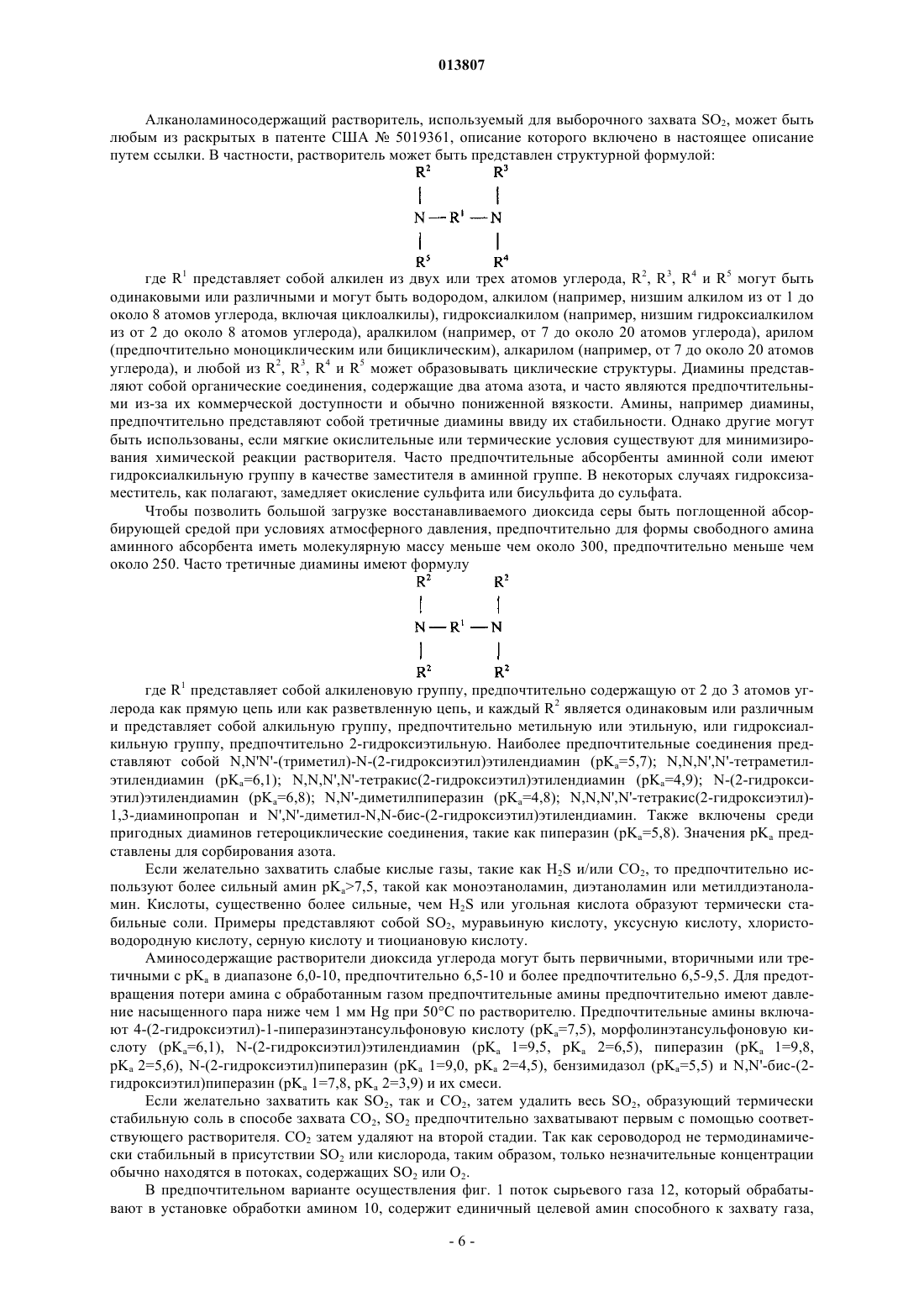

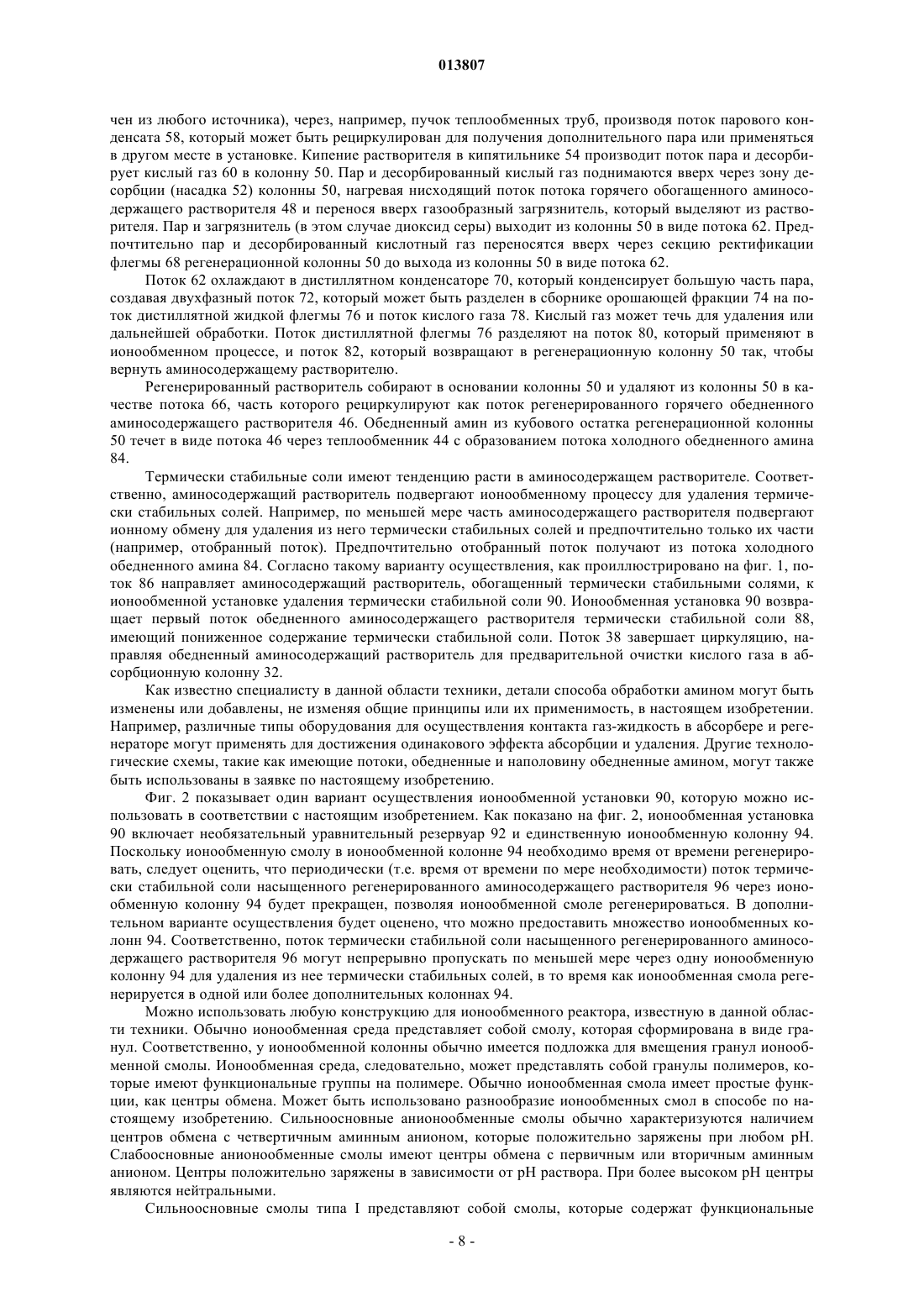

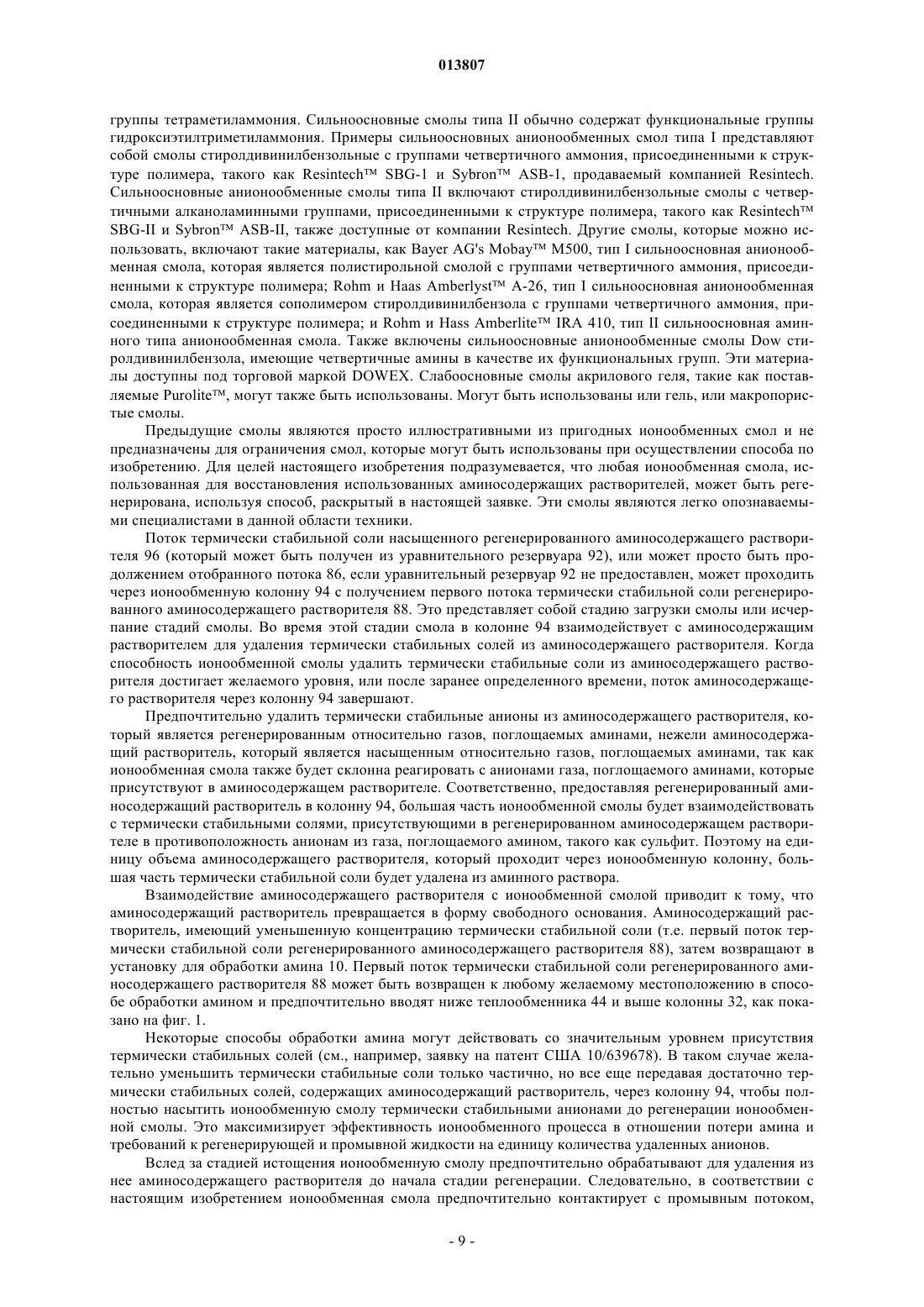

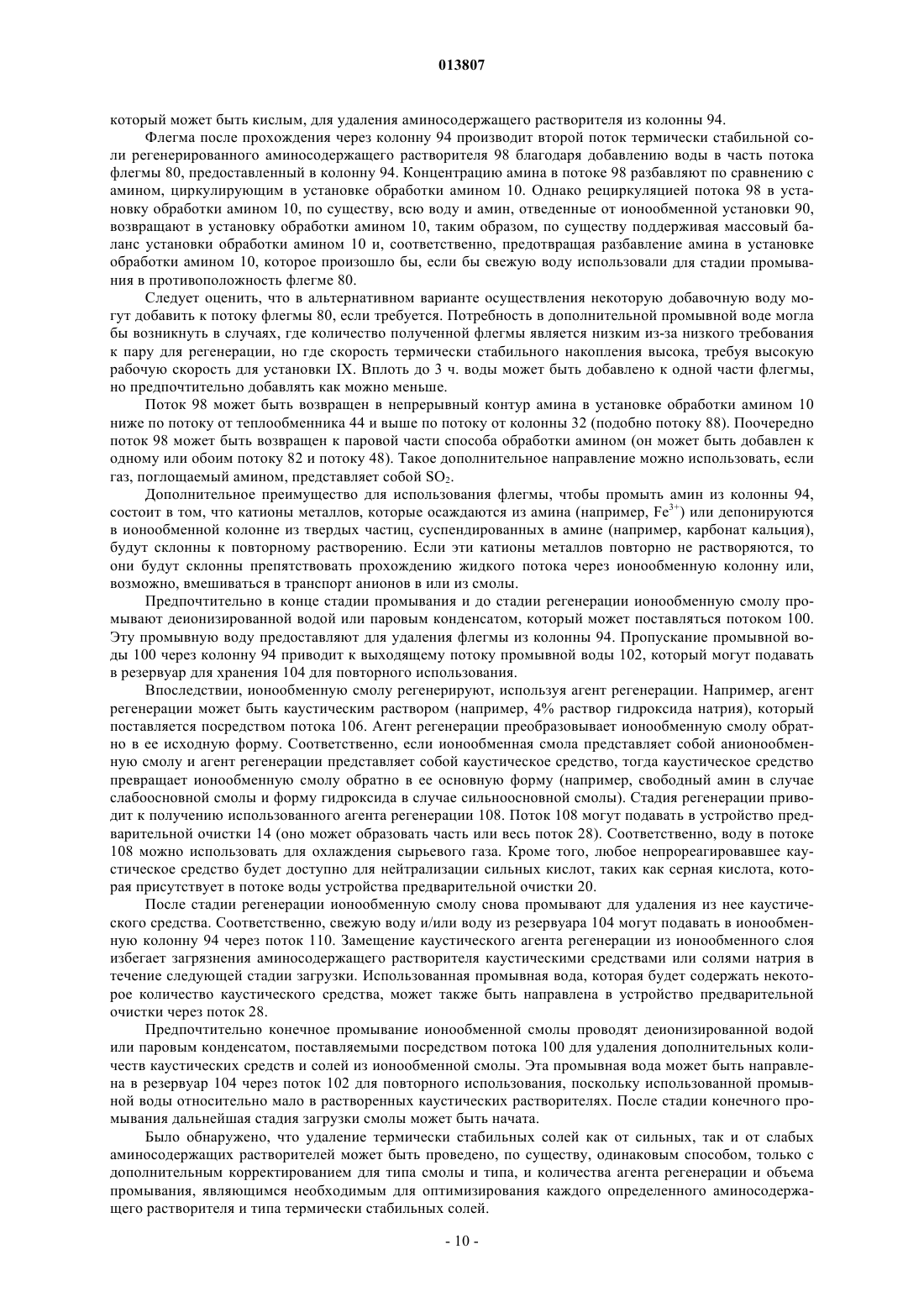

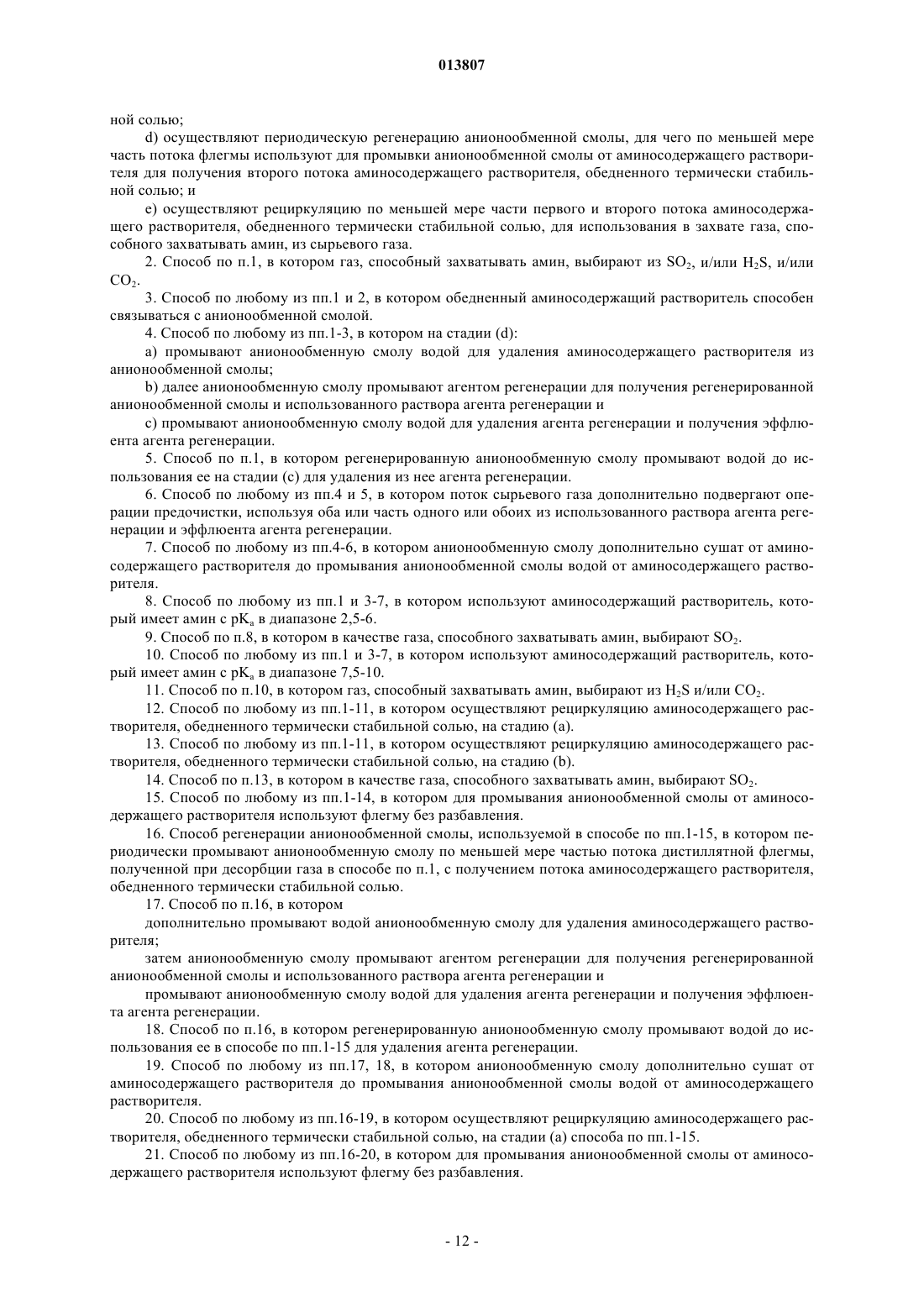

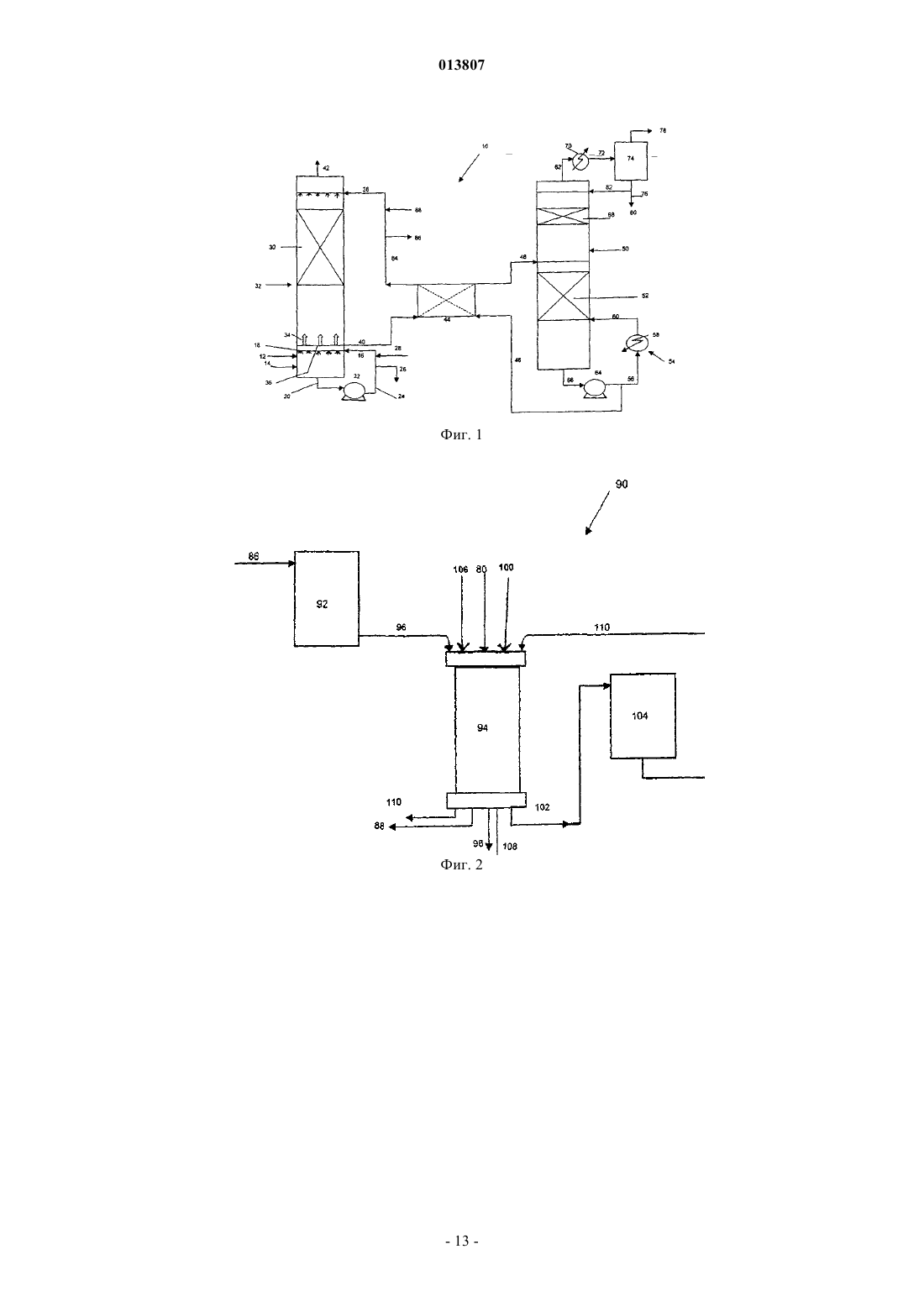

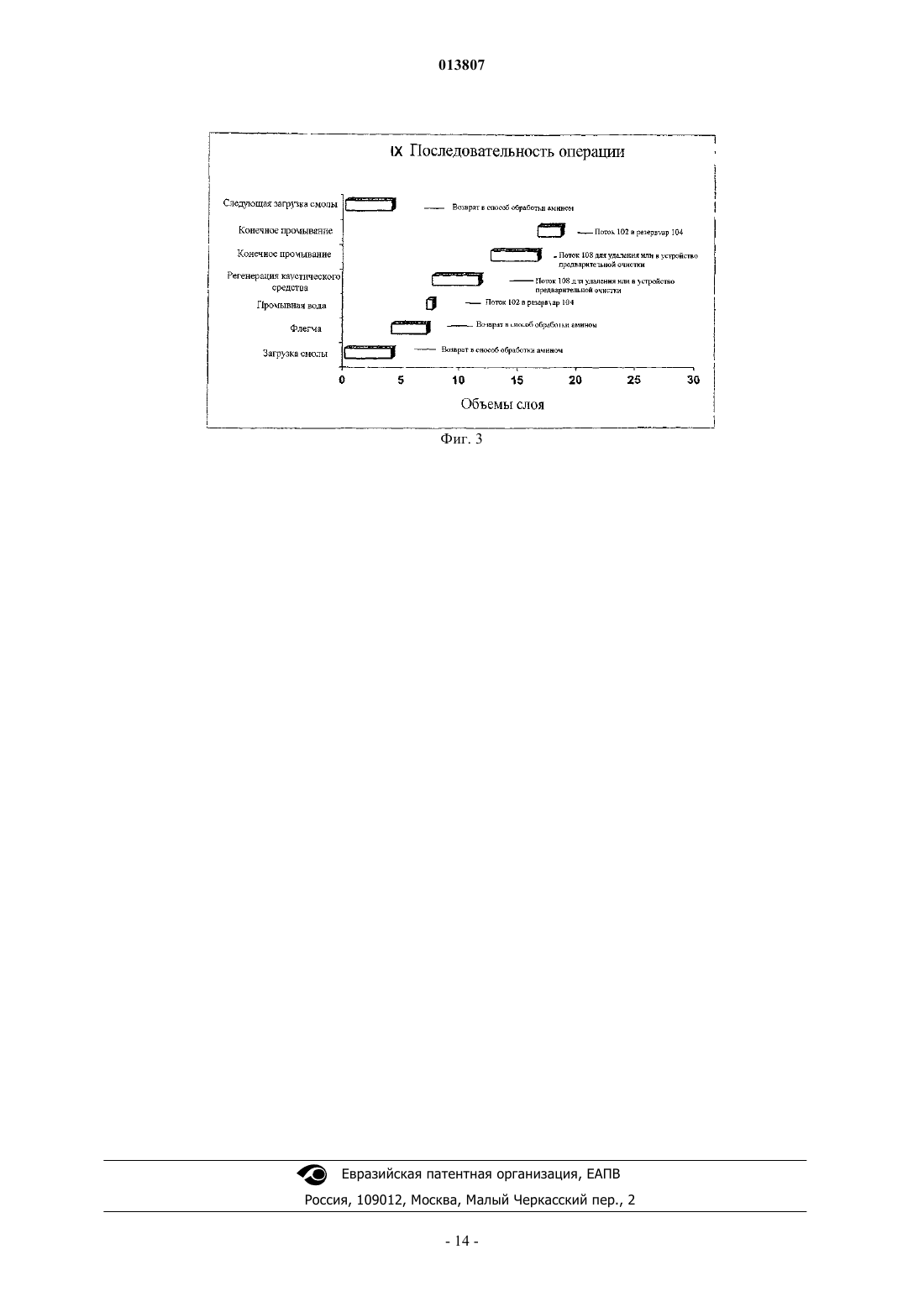

СПОСОБ УДАЛЕНИЯ ГАЗА, СПОСОБНОГО ЗАХВАТЫВАТЬ АМИН, ИЗ ПОТОКА СЫРЬЕВОГО ГАЗА Сарлис Джон Николас (CA) Предложен способ удаления газа, способного захватывать амин, из потока сырьевого газа, используя аминосодержащий растворитель. Способ включает (а) контактирование потока сырьевого газа с обедненным аминосодержащим растворителем для получения обогащенного аминосодержащего растворителя, в котором термически стабильные соли присутствуют в обогащенном аминосодержащем растворителе; (b) десорбирование газа, способного захватывать амин, из обогащенного аминосодержащего растворителя с образованием обедненного аминосодержащего растворителя и потока дистиллятной флегмы; (с) периодически контактирование по меньшей мере части одного или обоих обедненного аминосодержащего растворителя и обогащенного аминосодержащего растворителя с анионообменной смолой с образованием первой термически стабильной соли обедненного аминосодержащего растворителя; (d) периодически регенерацию анионообменной смолы, в которой в течение регенерации анионообменной смолы по меньшей мере часть потока флегмы используют для промывания аминосодержащего растворителя от анионообменной смолы с образованием второй термически стабильной соли обедненного аминосодержащего растворителя; и (е) рециркуляцию по меньшей мере части первой и второй термически стабильной соли обедненного аминосодержащего растворителя для использования в захвате газа, способного захватывать амин из сырьевого газа. 013807 Область техники, к которой относится изобретение В одном аспекте настоящее изобретение относится к способу регенерации ионообменных установок, используемых для захвата солей из раствора. В соответствии с другим аспектом настоящее изобретение относится к объединению ионообменного способа со способом захвата кислого газа. В особенно предпочтительном варианте осуществления кислый газ, который захватывают, включает один или более диоксид серы, сероводород и диоксид углерода. Уровень техники Отделение кислых газов, таких как диоксид серы, сероводород или диоксид углерода из газовых потоков, таких как содержащих потоки дымового газа или углеводородного, посредством абсорбции в водные аминосодержащие растворители хорошо известно. Многие из этих способов, которые упоминаются как способы обработки амином, описаны в Gas Purification, 5th Edition, Ed. Arthur L. Kohl and Richard B. Nielsen, Gulf Publishing Company, Houston, TX. В способах обработки амином используют регенерируемый аминосодержащий растворитель, посредством чего кислый газ захватывают в растворитель при одной температуре и кислый газ десорбируют или отгоняют из растворителя обычно при более высокой температуре. Аминосодержащий растворитель для удаления данного кислого газового компонента из сырьевого потока может быть выбран так, чтобы кислый газ мог быть удален из растворителя десорбцией паром. Если используют десорбцию паром, тогда, чтобы отделить кислый газ от растворителя, кислый газ должен быть легко испаряющимся, находясь в растворе. Предпочтительно константа ионизации кислоты конъюгированной кислоты амина (pKa) имеет значение не более чем приблизительно на 3 или 4 единицы выше, чем pKa кислого газа. Если эта разница в pKa составляет больше чем приблизительно 3 или 4 единицы, тогда соль, образованная амином и кислотой, является слишком устойчивой для того, чтобы ее можно было отделить десорбцией паром на практике. В промышленной эксплуатации способы захвата кислого газа подвергаются притоку и/или образованию в процессе кислот, которые являются более сильными, чем кислоты, для которых разработан способ удаления. Эти более сильные кислоты образуют соли с аминосодержащим растворителем, которые не регенерируются паром и, таким образом, их называют термически стабильными аминными солями или просто термически стабильными солями. Если термически стабильные соли накапливаются, они, в конечном счете, нейтрализуют весь амин растворителя, оставляя его неспособным реагировать и удалять кислый газовый компонент, как предполагают. Соответственно, обеспечение удаления термически стабильной соли является необходимым для систем, где сильные кислоты накапливаются в аминосодержащем растворителе. Различные способы удаления термически стабильных солей из растворов для обработки аминосодержащего газа известны. Они включают дистилляцию свободного амина из соли или при атмосферном давлении, или при давлении ниже атмосферного (см., например, Gas Purification, p. 255ff), электродиализ (см., например, патент США 5292407) и ионный обмен (см., например, патенты США 4122149; 4113849; 4970344; 5045291; 5292407; 5368818; 5788864 и 6245128). Одна проблема с ионообменными процессами состоит в том, что ионообменную среду или смолу необходимо время от времени регенерировать. Во время стадии загрузки ионообменного процесса способность удалять анион оказывается исчерпанной, поскольку термически стабильные соли удаляют из аминосодержащего растворителя. После исчерпания или сокращения способности удалять анион ионообменной смолы на определенное количество подачу термически стабильной соли, обогащенной аминосодержащим растворителем, к ионообменной смоле ограничивают так, чтобы ионообменная смола могла быть регенерирована. Поскольку агент регенерации ионообменной смолы будут в большинстве случаев отправлять на обработку сточных вод или утилизировать другим способом, аминосодержащий растворитель в слое смолы амина может быть замещен и промыт большими объемами воды до начала подачи потока агента регенерации смолы в колонну, чтобы восстановить разбавленный раствор аминосодержащего растворителя до того, как ионообменная смола будет регенерирована. Если разбавленный раствор аминосодержащего растворителя возвращают в процесс захвата кислого газа, таким образом избегая потери аминосодержащего растворителя, он вводит воду в аминосодержащий растворитель в процесс захвата кислого газа, таким образом разбавляя концентрацию аминосодержащего растворителя в растворе растворителя в способе обработки амином. Способы обработки амином разработаны, чтобы работать при фиксированной, оптимальной концентрации аминосодержащего растворителя. Поэтому разбавление аминосодержащего растворителя нежелательно. Соответственно, вода должна быть удалена из аминосодержащего растворителя в том случае, если разбавленный раствор амина возвращают в способ обработки кислого газа, или поток разбавленного аминосодержащего растворителя может быть удален в отходы, приводя к потере аминосодержащего растворителя. Сущность изобретения В соответствии с одним вариантом осуществления настоящего изобретения представлен улучшенный способ регенерации ионообменной смолы. В частности, было определено, что недостатки разбавле-1 013807 ния амина и большого объема воды при промывке, требуемой для эффективного восстановления амина после стадии загрузки, могут быть минимизированы путем объединения операции обработки амином с ионообменным процессом. В процессе работы ионообменная среда (в основном называемая в настоящем документе смолой) может содержаться в слое насадки, который расположен, например, в колонне. Термически стабильную соль, обогащенную аминосодержащим растворителем, пропускают через колонну. Термически стабильные соли захватываются ионообменной смолой во время прохода аминосодержащего растворителя через колонну. Когда определено, что ионообменную смолу необходимо регенерировать, поток аминного абсорбента через колонну прекращают и регенерирующий агент подают через колонну. Предпочтительно,чтобы весь или в значительной степени весь аминосодержащий растворитель был удален из колонны до регенерации ионообменной среды. Количество разбавления амина, получающегося возвращением разбавленного раствора амина, образованного промыванием амина из колонны до процесса регенерации ионообменной смолы, может быть уменьшено при использовании флегмы из регенерационной колонны обработки амином, чтобы заместить и промыть амин из ионообменной колонны в конце стадии исчерпывания. Используемую флегму, содержащую аминосодержащий растворитель, могут затем рециркулировать в способе обработки амином. Большие объемы флегмы могут использовать для гарантирования высокой степени восстановления амина из колонны и возвращать в способ обработки амином, поскольку эта вода для промывки берется из обрабатывающего растворителя непосредственно и, следовательно, не приводит к разбавлению амина в процессе. Предпочтительно воду для промывки ионообменного слоя, которую получают из потока флегмы отпарной колонны и используют для промывания аминного абсорбента ионообменного слоя, рециркулируют к способу захвата кислого газа без добавления любой добавочной воды. Соответственно, источником воды для промывки для удаления аминного абсорбента из ионообменного слоя может являться преимущественно, или по существу, вода, которую получают из способа захвата кислого газа. Это дает два преимущества. Сначала разбавление аминосодержащего растворителя уменьшают или, по существу, устраняют. В частности, если никакую дополнительную воду по способу не добавляют из внешних источников в способ обработки к воде для промывки сырьевого потока, тогда единственную воду, используемую для промывания амина из ионнообменного слоя, получают из способа захвата кислого газа (т.е. поток флегмы). Соответственно, никакого общего разбавления абсорбента амина не происходит. Если из-за ограниченной доступности флегмы требуется некоторое количество дополнительной добавочной воды, то количество разбавления значительно уменьшают по сравнению с использованием только внешней воды для промывки. Дополнительное преимущество состоит в том, что рециркулируя воду для промывки, содержащую аминный абсорбент, в способ обработки амином избегают или, по меньшей мере, уменьшают образование выходящего потока промывной воды, от которого нужно или избавиться, или обработать. В соответствии с другим аспектом изобретения кислый раствор, который предпочтительно получают из потока флегмы, используют для обеспечения воды для промывки для удаления абсорбента кислого газа из ионообменной установки до регенерации ионообменной смолы. Вода для промывки, которую используют, может включать весь или часть потока флегмы, которую получают из отпарной колонны,используемой в способе обработки амином. Например, если способ обработки амином используют, чтобы обработать поток сырьевого газа, содержащего диоксид серы, то флегма будет содержать серную кислоту, т.е. гидрат диоксида серы в растворе. С другой стороны, если способ обработки амином используют, чтобы обработать поток сырьевого газа, содержащего сероводород и/или диоксид углерода, то поток флегмы будет содержать угольную кислоту и/или сероводород. Такие потоки флегмы являются кислыми, но не вмешиваются в процессы регенерации, при условии, что концентрация кислого газа, растворенного в флегме, представляет собой меньше чем 5 вес.%, более предпочтительно меньше чем 3 вес.% и наиболее предпочтительно меньше чем 2 вес.%. В соответствии с другим вариантом осуществления настоящего изобретения будет оценено, что вода для промывки, используемая для удаления аминосодержащего растворителя из ионообменного слоя,может быть получена из альтернативного источника, при условии, что концентрацию воды в обработке аминосодержащего растворителя можно контролировать другими средствами, такими как продувание флегмы в устройство предварительной очистки. В способе обработки амином горячий сырьевой газ обычно охлаждают до контактирования сырьевого с водным аминосодержащим растворителем для предотвращения разрушения и дегидратации аминосодержащего растворителя. В процессе охлаждения используют выпаривание воды для охлаждения и насыщения газа водой. Это охлаждение часто проводят, например, в распылительном устройстве предварительной очистки. Воду в устройстве предварительной очистки рециркулируют насосом к распылительным насадкам с некоторым продуванием воды, чтобы контролировать рН, концентрацию растворенных твердых частиц и уровень суспендированных твердых частиц. Добавочную воду, обычно деионизированную воду или паровой конденсат, добавляют в устройство предварительной очистки для поддержания постоянства запаса воды. В соответствии с другим аспектом этого изобретения выходящие потоки ионообменного процесса используют в качестве добавочной воды в устройстве предварительной очист-2 013807 ки, устраняя или значительно уменьшая объем выходящих потоков, проистекающих из регенерации ионообменной смолы, которые нужно иначе обработать для удаления. Соответственно, в соответствии с одним вариантом осуществления изобретения представлен способ удаления газа, способного захватывать амин, из потока сырьевого газа, используя аминосодержащий растворитель, в котором:a) поток сырьевого газа приводят в контакт с обедненным аминосодержащим растворителем для образования обогащенного аминосодержащего растворителя, в котором присутствуют термически стабильные соли;b) десорбируют газ, способный захватывать амин из обогащенного аминосодержащего растворителя для образования обедненного аминосодержащего растворителя и потока дистиллятной флегмы;c) периодически приводят в контакт по меньшей мере часть одного или обоих из обедненного аминосодержащего растворителя и обогащенного аминосодержащего растворителя с анионообменной смолой с образованием первого потока аминосодержащего растворителя, обедненного термически стабильной солью;d) осуществляют периодическую регенерацию анионообменной смолы, для чего по меньшей мере часть потока флегмы используют для промывки анионообменной смолы от аминосодержащего растворителя для получения второго потока аминосодержащего растворителя, обедненного термически стабильной солью; и,е) осуществляют рециркуляцию по меньшей мере части первого и второго потока аминосодержащего растворителя, обедненного термически стабильной солью, для использования в захвате газа, способного захватывать амин, из сырьевого газа. В одном варианте осуществления способ далее включает выбор газа, способного захватывать амин из одного или более SO2, H2S и CO2. В другом варианте осуществления способ дополнительно включает выбор обедненного аминосодержащего растворителя, способного связываться с анионообменной смолой. В другом варианте осуществления во время стадии d) анионообменную смолу обрабатывают для удаления из нее аминосодержащего растворителя до регенерации анионообменной смолы. В другом варианте осуществления на стадии d):a) промывают анионообменную смолу водой для удаления аминосодержащего растворителя из анионообменной смолы;b) далее анионообменную смолу промывают агентом регенерации для получения регенерированной анионообменной смолы и использованного раствора агента регенерации иc) промывают анионообменную смолу водой для удаления из нее агента регенерации и получения эффлюента агента регенерации. В другом варианте осуществления способ дополнительно включает промывание регенерированной анионообменной смолы водой для удаления из нее агента регенерации до использования регенерированной анионообменной смолы на стадии с). В другом варианте осуществления способ дополнительно включает:(a) подвергание потока сырьевого газа операции предочистки;(b) использование всех или части одного или обоих из использованного раствора агента регенерации и эффлюента агента регенерации в операции предварительной очистки. В другом варианте осуществления способ дополнительно включает осушение аминосодержащего растворителя из анионообменной смолы до контактирования анионообменной смолы с водой для промывания аминосодержащего растворителя от анионообменной смолы. В другом варианте осуществления способ дополнительно включает предоставление аминосодержащего растворителя, который содержит амин с pKa в диапазоне 2,5-6. Предпочтительно способ дополнительно включает выбор SO2 в качестве газа, способного захватывать амин. В другом варианте осуществления способ дополнительно включает предоставление аминосодержащего растворителя, который содержит амин с pKa в диапазоне 7,5-10. Предпочтительно способ дополнительно включает выбор газа, способного захватывать амин, из одного или более H2S и СО 2. В другом варианте осуществления термически стабильную соль обедненного амина рециркулируют на стадию (а). В другом варианте осуществления термически стабильную соль обедненного амина рециркулируют на стадию (b). В другом варианте осуществления способ дополнительно включает выбор SO2 в качестве газа, способного захватывать амин. В другом варианте осуществления флегму используют без разбавления для промывания аминосодержащего растворителя от анионообменной смолы. В соответствии с другим вариантом осуществления изобретения представлен способ для регенерации ионообменной смолы, включающий:(a) получение раствора растворителя, содержащего термически стабильные соли из способа обработки амином;(b) контактирование раствора растворителя с анионообменной смолой для получения термически стабильной соли обедненного раствора растворителя;(c) периодически регенерацию анионообменной смолы, в которой до регенерации анионообменной смолы анионообменную смолу промывают по меньшей мере частью потока флегмы из способа обработки амином для получения термически стабильной соли обедненного потока амина; и(d) рециркуляцию термически стабильной соли обедненного амина в способе обработке амина. В одном варианте осуществления в способе обработки амином обрабатывают сырьевой газ для удаления одного или более SO2, H2S и CO2. В другом варианте осуществления во время стадии (с) анионообменную смолу обрабатывают для удаления из нее аминосодержащего растворителя до регенерации анионообменной смолы. В другом варианте осуществления стадия (с) включает следующее:(a) анионообменная смола контактирует с водой для промывания аминосодержащего растворителя от анионообменной смолы;(b) анионообменная смола последовательно контактирует с агентом регенерации для получения регенерированной анионообменной смолы и использованного раствора агента регенерации и(c) промывание анионообменной смолы водой для удаления из нее агента регенерации и получения эффлюента агента регенерации. В другом варианте осуществления способ дополнительно включает промывание регенерированной анионообменной смолы водой для удаления из нее агента регенерации до использования регенерированной анионообменной смолы на стадии (b). В другом варианте осуществления способ дополнительно включает следующее:(a) поток сырьевого газа подвергают операции предочистки;(b) поток сырьевого газа дополнительно подвергают операции предочистки, используя оба или часть одного или обоих из использованного раствора агента регенерации и эффлюента агента регенерации. В другом варианте осуществления способ дополнительно включает осушение аминосодержащего растворителя от анионообменной смолы до контактирования анионообменной смолы с водой для промывания аминосодержащего растворителя от анионообменной смолы. В другом варианте осуществления термически стабильную соль обедненного амина рециркулируют на способ обработки амином. В другом варианте осуществления флегму используют без разбавления для промывания аминосодержащего растворителя от анионообменной смолы. Краткое описание чертежей Эти и другие преимущества настоящего изобретения будут более полно и полностью понятны в соответствии со следующим описанием предпочтительных вариантов осуществления изобретения, в которых фиг. 1 представляет собой пример технологической схемы способа обработки амином, показывающей потоки, соединяющие его с ионообменным процессом согласно варианту осуществления настоящего изобретения; фиг. 2 представляет собой примерный вариант осуществления технологической схемы ионообменного процесса, который может быть использован со способом обработки амином фиг. 1, показывающей потоки, соединяющие его со способом обработки амином согласно варианту осуществления настоящего изобретения; и фиг. 3 представляет собой предпочтительную последовательность операций в одном цикле операции ионообменной колонны, начиная с исчерпывания смолы до окончательного промывания водой после регенерации. Подробное описание изобретения В то время как в одном аспекте изобретение относится к способу регенерации ионообменной установки, которая обрабатывает аминосодержащий раствор, изобретение будет проиллюстрировано в комбинации со способом обработки амином. Как показано на фиг. 1 и 2, ионообменная установка (фиг. 2) может быть объединена со способом обработки амином (фиг. 1) так, чтобы удалить термически стабильные соли из аминосодержащего растворителя. Следует отметить, что любой отдельный проект, известный в данной области техники, может быть использован для установки обработки амином и ионообменной установки и что варианты осуществления, показанные на фиг. 1 и 2, являются примерными. Например, сырьевой газ может содержать только один целевой газ (например, диоксид серы) или множество целевых газов (например, диоксид серы и диоксид углерода). Если множество газов предназначены для удаления из сырьевого газа, тогда установка обработки амином может иметь множество абсорбционных зон, каждая из которых использует различный поток растворителя, таким образом получая множество потоков растворителя, которые могут быть индивидуально регенерированы. Например, первый контур растворителя можно обеспечить для удаления диоксида серы из кислого газа, используя первый растворитель и регенерируя первый растворитель. Второй контур растворителя можно обеспечить для удаления диоксида углерода из кислого газа,-4 013807 используя второй растворитель, вслед за удалением диоксида серы, и регенерируя второй растворитель. Первую ионообменную установку могут использовать для удаления термически стабильных солей из первого аминного абсорбента и вторую ионообменную установку могут использовать для удаления термически стабильных солей из второго аминного абсорбента. Следует также оценить, что каждая ионообменная установка может включать один или множество ионообменных реакторов или колонок и может использовать питающие резервуары и расширительные резервуары, как известно в данной области техники, такие как для использования в обеспечении непрерывной подачи к ионообменной колонне и сокращению неконтролируемых колебаний во время процесса. Следует оценить, что поток сырьевого газа может содержать только один или множество кислых газов, например SO2, и/или H2S, и/или СО 2, и что поток сырьевого газа можно последовательно обработать на различных стадиях для уменьшения концентрации каждого кислого газа до значений ниже заранее определенного уровня. Соответственно, поток сырьевого газа может контактировать с первым аминосодержащим растворителем для уменьшения концентрации первого кислого газа, например SO2, до значений ниже заранее определенного уровня. Поток сырьевого газа может затем контактировать со вторым аминосодержащим растворителем, чтобы выборочно захватить второй кислый газ, например CO2 и/или H2S, из потока сырьевого газа. Поток сырьевого газа может затем контактировать с третьим аминосодержащим растворителем, чтобы выборочно захватить третий газ, например NOx, из потока сырьевого газа. Поочередно, два или больше газов могут быть удалены за одну стадию обработки. Соответственно,один растворитель могут использовать для захвата двух или более газов из потока сырьевого газа. Следует оценить, что поток сырьевого газа может также содержать NOx, который может быть захвачен комплексом железо (II)-ЭДТА. В качестве продукта реакции соль Fe ЭДТА (нитрозил), образованная поглощением NOx из сырьевого газа, была бы удалена ионообменной смолой, причем предпочтительно, чтобы термически стабильные соли были удалены из регенерируемого абсорбента NOx другими способами,известными в данной области техники. Соответственно, предпочтительно, чтобы описанный в настоящей заявке ионообменный процесс применяли совместно с регенерацией абсорбента, используемого в способе захвата способного к захвату амина газа (т.е. способным к тому, чтобы быть выделенным из сырьевого газа аминосодержащим растворителем, например SO2, H2S, CO2). Термически стабильные соли могут формироваться в каждом растворителе. Следовательно, по меньшей мере часть каждого растворителя можно отдельно подавать в ионообменную установку для удаления термически стабильных солей из растворителя. Таким образом, первый растворитель можно подавать в первую ионообменную колонну и второй растворитель можно подавать во вторую ионообменную колонну. Таким образом, каждый растворитель может быть циркулирован в отдельном контуре для предотвращения смешивания различных потоков растворителя. Поочередно, каждый растворитель можно отдельно обрабатывать в единичной ионообменной установке. Сырьевой газ, предоставленный в способе обработки амином, может быть любым газовым потоком,который содержит по меньшей мере один кислый газ. Предпочтительно поток сырьевого газа содержит по меньшей мере один из SO2, СО 2 и H2S и более предпочтительно содержит, по меньшей мере, SO2 и СО 2. Сырьевой газ может быть потоком технологического газа или потоком отработанного газа, полученными из различных источников. Например, поток сырьевого газа может быть:(a) сернистым нефтяным газом, включающим метан, другие углеводороды, сероводород, диоксид углерода и воду, обычно при увеличенном давлении вплоть до 100 бар и умеренной температуре, близкой к окружающей;(b) топочным газом от горения ископаемого топлива, не содержащего серу, включающего азот, кислород, диоксид углерода и воду при давлении, близком к атмосферному, и повышенной температуре вплоть до 200 С или еще выше;(c) топочным газом от горения ископаемого топлива, содержащего серу, включающего азот, кислород, диоксид углерода, диоксид серы, триоксид серы и воду, главным образом, при атмосферном давлении и повышенной температуре вплоть до 200 С или еще выше;(d) сернокислый заводской остаточный газ, включающий азот, кислород, диоксид серы и триоксид серы при давлении, близком к атмосферному, и умеренно повышенной температуре ниже чем 200 С. Когда диоксид серы растворяется в и реагирует с водой, он производит сернистую кислоту, H2SO3,которая является существенно более сильной кислотой (pKa1=1,8), чем угольная кислота, Н 2 СО 3(pKa1=6,4), полученные гидратацией диоксида углерода или сероводорода (pKa1=7,0). Если желательно захватить диоксид серы из сырьевого газа, используя способ обработки регенерируемым амином, то предпочтительно используют подходящим образом слабый амин, имеющий pKa предпочтительно меньше чем 6. Слабый амин не в состоянии захватить любое значительное количество СО 2, которое остается в обрабатываемом газе. Соответственно, такой слабый амин может быть использован для выборочного захвата SO2 из сырьевого газа, содержащего SO2 и СО 2. Сернокислый туман (pKa2=-3) настолько сильный, что он образует термически стабильные соли с регенерируемыми растворителями SO2.-5 013807 Алканоламиносодержащий растворитель, используемый для выборочного захвата SO2, может быть любым из раскрытых в патенте США 5019361, описание которого включено в настоящее описание путем ссылки. В частности, растворитель может быть представлен структурной формулой: где R1 представляет собой алкилен из двух или трех атомов углерода, R2, R3, R4 и R5 могут быть одинаковыми или различными и могут быть водородом, алкилом (например, низшим алкилом из от 1 до около 8 атомов углерода, включая циклоалкилы), гидроксиалкилом (например, низшим гидроксиалкилом из от 2 до около 8 атомов углерода), аралкилом (например, от 7 до около 20 атомов углерода), арилом(предпочтительно моноциклическим или бициклическим), алкарилом (например, от 7 до около 20 атомов углерода), и любой из R2, R3, R4 и R5 может образовывать циклические структуры. Диамины представляют собой органические соединения, содержащие два атома азота, и часто являются предпочтительными из-за их коммерческой доступности и обычно пониженной вязкости. Амины, например диамины,предпочтительно представляют собой третичные диамины ввиду их стабильности. Однако другие могут быть использованы, если мягкие окислительные или термические условия существуют для минимизирования химической реакции растворителя. Часто предпочтительные абсорбенты аминной соли имеют гидроксиалкильную группу в качестве заместителя в аминной группе. В некоторых случаях гидроксизаместитель, как полагают, замедляет окисление сульфита или бисульфита до сульфата. Чтобы позволить большой загрузке восстанавливаемого диоксида серы быть поглощенной абсорбирующей средой при условиях атмосферного давления, предпочтительно для формы свободного амина аминного абсорбента иметь молекулярную массу меньше чем около 300, предпочтительно меньше чем около 250. Часто третичные диамины имеют формулу где R1 представляет собой алкиленовую группу, предпочтительно содержащую от 2 до 3 атомов углерода как прямую цепь или как разветвленную цепь, и каждый R2 является одинаковым или различным и представляет собой алкильную группу, предпочтительно метильную или этильную, или гидроксиалкильную группу, предпочтительно 2-гидроксиэтильную. Наиболее предпочтительные соединения представляют собой N,N'N'-(триметил)-N-(2-гидроксиэтил)этилендиамин (pKa=5,7); N,N,N',N'-тетраметилэтилендиамин (pKa=6,1); N,N,N',N'-тетракис(2-гидроксиэтил)этилендиамин (pKa=4,9); N-(2-гидроксиэтил)этилендиамин (pKa=6,8); N,N'-диметилпиперазин (pKa=4,8); N,N,N',N'-тетракис(2-гидроксиэтил)1,3-диаминопропан и N',N'-диметил-N,N-бис-(2-гидроксиэтил)этилендиамин. Также включены среди пригодных диаминов гетероциклические соединения, такие как пиперазин (pKa=5,8). Значения pKa представлены для сорбирования азота. Если желательно захватить слабые кислые газы, такие как H2S и/или СО 2, то предпочтительно используют более сильный амин pKa7,5, такой как моноэтаноламин, диэтаноламин или метилдиэтаноламин. Кислоты, существенно более сильные, чем H2S или угольная кислота образуют термически стабильные соли. Примеры представляют собой SO2, муравьиную кислоту, уксусную кислоту, хлористоводородную кислоту, серную кислоту и тиоциановую кислоту. Аминосодержащие растворители диоксида углерода могут быть первичными, вторичными или третичными с pKa в диапазоне 6,0-10, предпочтительно 6,5-10 и более предпочтительно 6,5-9,5. Для предотвращения потери амина с обработанным газом предпочтительные амины предпочтительно имеют давление насыщенного пара ниже чем 1 мм Hg при 50 С по растворителю. Предпочтительные амины включают 4-(2-гидроксиэтил)-1-пиперазинэтансульфоновую кислоту (pKa=7,5), морфолинэтансульфоновую кислоту (pKa=6,1), N-(2-гидроксиэтил)этилендиамин (pKa 1=9,5, pKa 2=6,5), пиперазин (pKa 1=9,8,pKa 2=5,6), N-(2-гидроксиэтил)пиперазин (pKa 1=9,0, pKa 2=4,5), бензимидазол (pKa=5,5) и N,N'-бис-(2 гидроксиэтил)пиперазин (pKa 1=7,8, pKa 2=3,9) и их смеси. Если желательно захватить как SO2, так и СО 2, затем удалить весь SO2, образующий термически стабильную соль в способе захвата СО 2, SO2 предпочтительно захватывают первым с помощью соответствующего растворителя. СО 2 затем удаляют на второй стадии. Так как сероводород не термодинамически стабильный в присутствии SO2 или кислорода, таким образом, только незначительные концентрации обычно находятся в потоках, содержащих SO2 или О 2. В предпочтительном варианте осуществления фиг. 1 поток сырьевого газа 12, который обрабатывают в установке обработки амином 10, содержит единичный целевой амин способного к захвату газа,-6 013807 например SO2. Как показано на фиг. 1, предпочтительно поток сырьевого газа 12 сначала предварительно очищают для удаления твердых частиц из потока сырьевого газа 12 и для его охлаждения предпочтительно, по меньшей мере, до около его температуры адиабатического насыщения. В некоторых случаях температура сырьевого газа может быть уменьшена еще ниже, предоставляя теплообменник для охлаждения циркулирующей воды. Эта водная предобработка может также удалить другие загрязнители из сырьевого газа, например хлористо-водородную кислоту и серную кислоту. Любое устройство предварительной очистки, известное в данной области техники, может быть использовано. Как показано на фиг. 1,поток сырьевого газа 12 может быть подан в устройство предварительной очистки 14, где он контактирует в противотоке с предочищающим жидким потоком 16, предпочтительно водой, которая может быть распылена в устройство предварительной очистки 14 через подходящие выпускные отверстия 18. Предочищающий жидкий поток 16 предпочтительно рециркулируют. Соответственно, поток рециркуляции 20 может быть подан к насосу 22, из которого обратный поток 24 возвращают в устройство предварительной очистки 14. Поток продувки 26, который собираются удалить, может быть использован для контролирования уровня растворенных и суспендированных твердых частиц в рециркулирующей воде, и поток добавочной воды 28 может быть использован для замещения воды, потерянной для выпаривания в сырьевом газе и для продувания. После прохождения через дополнительное устройство предварительной очистки 14 предобработанный поток сырьевого газа можно затем передать через поглотительную зону 30 в колонну 32, которая может быть зоной абсорбции диоксида серы. Предочищенный газ 34 может течь от устройства предварительной очистки 14 в абсорбционную колонну 32 через, например, тарелку с патрубком для прохода газа 36, которая позволяет проход газа, но препятствует течению вниз жидкости в устройство предварительной очистки 14. Обедненный аминосодержащий растворитель (т.е. обедненный в примеси кислого газа) представляет собой предпочтительно регенерированный растворитель и может быть введен через поток 38 в абсорбционную колонну 32, куда он предпочтительно течет противотоком к потоку предварительно обработанного сырьевого газа 34 так, чтобы получить обогащенный поток аминосодержащего растворителя 40 и обработанный поток сырьевого газа 42. Предпочтительно обедненный поток аминосодержащего растворителя 38 течет вниз через, например, насадку в абсорбционной зоне 32, которая обеспечивает хороший контакт газ-жидкость с вверх текущим газом. Обедненный растворитель выборочно захватывает примесь кислого газа, оставляя абсорбционную колонну в виде потока обогащенного растворителя 40. Обработанный поток сырьевого газа 42 может затем быть введен в одну или большее количество дополнительных абсорбционных зон (не показано), выпущен в атмосферу, транспортирован на дополнительное оборудование для дальнейшей обработки или рециркулирован в пределах способа. Например,вторая абсорбционная зона может быть разработана для удаления диоксида углерода из потока сырьевого газа. Третья абсорбционная зона может быть разработана для удаления NOx и необязательно немного ртути из потока сырьевого газа. Следует оценить, что кислые газы могут быть выборочно удалены из потока сырьевого газа в любом желательном порядке. Например, зона абсорбции диоксида углерода может находиться вверх по течению или вниз по течению от абсорбционных зон диоксида серы и NOx. Однако так как SO2 имеет тенденцию образовывать термически стабильные соли в растворителях для более слабых кислых газов, предпочтительно захватить SO2 до других примесных газов. Захваченный загрязнитель удаляют из потока обогащенного аминосодержащего растворителя, нагревая поток так, чтобы освободить захваченный загрязнитель. Предпочтительно используют отпарную колонну, в которой пар обеспечивает по меньшей мере часть необходимого тепла для освобождения захваченного загрязнителя из растворителя. Как показано на фиг. 1, поток обогащенного аминосодержащего растворителя 40 и поток горячего обедненного аминосодержащего растворителя 46 могут быть пропущены через вспомогательный теплообменник 44 для получения потока горячего обогащенного аминосодержащего растворителя 48, который вводят в отпарную колонну 50. Как и с абсорбционной колонной 32, отпарная колонна 50 может иметь любую конструкцию, известную в данной области техники, и может иметь конструкцию или насадочной колонны, или тарельчатой колонны. Поток горячего обогащенного аминосодержащего растворителя 48 предпочтительно течет вниз через, например, насадку 52 в регенерационной или отпарной колонне 50. Поток горячего обогащенного аминосодержащего растворителя 48 вводят в верхнюю часть колонны 50, чтобы он тек вниз через колонну 50. Если требуется, то насос 64 применяют для циркуляции потока 66 от основания регенерационной колонны 50 до кипятильника 54. Следует оценить, что кипятильник 54 может быть кипятильником с принудительной циркуляцией, испарительным котлом или термосифонным котлом. Горячий обедненный аминный насос предпочтительно предоставляют для того, чтобы протолкнуть растворитель через обедненно-обогащенный теплообменник в уравнительный резервуар обедненного амина (не показано). Пар, полученный кипячением аминосодержащего растворителя в кипятильнике 54, поступает в колонну 50 в виде потока 60 для предоставления содействия переносу энергии и массы для отделения кислого газа от аминосодержащего растворителя. Кипятильник нагревают любыми способами, известными в данной области техники. Предпочтительно кипятильник 54 косвенно нагревают потоком 56 (который может быть паром и может быть полу-7 013807 чен из любого источника), через, например, пучок теплообменных труб, производя поток парового конденсата 58, который может быть рециркулирован для получения дополнительного пара или применяться в другом месте в установке. Кипение растворителя в кипятильнике 54 производит поток пара и десорбирует кислый газ 60 в колонну 50. Пар и десорбированный кислый газ поднимаются вверх через зону десорбции (насадка 52) колонны 50, нагревая нисходящий поток потока горячего обогащенного аминосодержащего растворителя 48 и перенося вверх газообразный загрязнитель, который выделяют из растворителя. Пар и загрязнитель (в этом случае диоксид серы) выходит из колонны 50 в виде потока 62. Предпочтительно пар и десорбированный кислотный газ переносятся вверх через секцию ректификации флегмы 68 регенерационной колонны 50 до выхода из колонны 50 в виде потока 62. Поток 62 охлаждают в дистиллятном конденсаторе 70, который конденсирует большую часть пара,создавая двухфазный поток 72, который может быть разделен в сборнике орошающей фракции 74 на поток дистиллятной жидкой флегмы 76 и поток кислого газа 78. Кислый газ может течь для удаления или дальнейшей обработки. Поток дистиллятной флегмы 76 разделяют на поток 80, который применяют в ионообменном процессе, и поток 82, который возвращают в регенерационную колонну 50 так, чтобы вернуть аминосодержащему растворителю. Регенерированный растворитель собирают в основании колонны 50 и удаляют из колонны 50 в качестве потока 66, часть которого рециркулируют как поток регенерированного горячего обедненного аминосодержащего растворителя 46. Обедненный амин из кубового остатка регенерационной колонны 50 течет в виде потока 46 через теплообменник 44 с образованием потока холодного обедненного амина 84. Термически стабильные соли имеют тенденцию расти в аминосодержащем растворителе. Соответственно, аминосодержащий растворитель подвергают ионообменному процессу для удаления термически стабильных солей. Например, по меньшей мере часть аминосодержащего растворителя подвергают ионному обмену для удаления из него термически стабильных солей и предпочтительно только их части(например, отобранный поток). Предпочтительно отобранный поток получают из потока холодного обедненного амина 84. Согласно такому варианту осуществления, как проиллюстрировано на фиг. 1, поток 86 направляет аминосодержащий растворитель, обогащенный термически стабильными солями, к ионообменной установке удаления термически стабильной соли 90. Ионообменная установка 90 возвращает первый поток обедненного аминосодержащего растворителя термически стабильной соли 88,имеющий пониженное содержание термически стабильной соли. Поток 38 завершает циркуляцию, направляя обедненный аминосодержащий растворитель для предварительной очистки кислого газа в абсорбционную колонну 32. Как известно специалисту в данной области техники, детали способа обработки амином могут быть изменены или добавлены, не изменяя общие принципы или их применимость, в настоящем изобретении. Например, различные типы оборудования для осуществления контакта газ-жидкость в абсорбере и регенераторе могут применять для достижения одинакового эффекта абсорбции и удаления. Другие технологические схемы, такие как имеющие потоки, обедненные и наполовину обедненные амином, могут также быть использованы в заявке по настоящему изобретению. Фиг. 2 показывает один вариант осуществления ионообменной установки 90, которую можно использовать в соответствии с настоящим изобретением. Как показано на фиг. 2, ионообменная установка 90 включает необязательный уравнительный резервуар 92 и единственную ионообменную колонну 94. Поскольку ионообменную смолу в ионообменной колонне 94 необходимо время от времени регенерировать, следует оценить, что периодически (т.е. время от времени по мере необходимости) поток термически стабильной соли насыщенного регенерированного аминосодержащего растворителя 96 через ионообменную колонну 94 будет прекращен, позволяя ионообменной смоле регенерироваться. В дополнительном варианте осуществления будет оценено, что можно предоставить множество ионообменных колонн 94. Соответственно, поток термически стабильной соли насыщенного регенерированного аминосодержащего растворителя 96 могут непрерывно пропускать по меньшей мере через одну ионообменную колонну 94 для удаления из нее термически стабильных солей, в то время как ионообменная смола регенерируется в одной или более дополнительных колоннах 94. Можно использовать любую конструкцию для ионообменного реактора, известную в данной области техники. Обычно ионообменная среда представляет собой смолу, которая сформирована в виде гранул. Соответственно, у ионообменной колонны обычно имеется подложка для вмещения гранул ионообменной смолы. Ионообменная среда, следовательно, может представлять собой гранулы полимеров, которые имеют функциональные группы на полимере. Обычно ионообменная смола имеет простые функции, как центры обмена. Может быть использовано разнообразие ионообменных смол в способе по настоящему изобретению. Сильноосновные анионообменные смолы обычно характеризуются наличием центров обмена с четвертичным аминным анионом, которые положительно заряжены при любом рН. Слабоосновные анионообменные смолы имеют центры обмена с первичным или вторичным аминным анионом. Центры положительно заряжены в зависимости от рН раствора. При более высоком рН центры являются нейтральными. Сильноосновные смолы типа I представляют собой смолы, которые содержат функциональные-8 013807 группы тетраметиламмония. Сильноосновные смолы типа II обычно содержат функциональные группы гидроксиэтилтриметиламмония. Примеры сильноосновных анионообменных смол типа I представляют собой смолы стиролдивинилбензольные с группами четвертичного аммония, присоединенными к структуре полимера, такого как Resintech SBG-1 и Sybron ASB-1, продаваемый компанией Resintech. Сильноосновные анионообменные смолы типа II включают стиролдивинилбензольные смолы с четвертичными алканоламинными группами, присоединенными к структуре полимера, такого как ResintechSBG-II и Sybron ASB-II, также доступные от компании Resintech. Другие смолы, которые можно использовать, включают такие материалы, как Bayer AG's Mobay M500, тип I сильноосновная анионообменная смола, которая является полистирольной смолой с группами четвертичного аммония, присоединенными к структуре полимера; Rohm и Haas Amberlyst А-26, тип I сильноосновная анионообменная смола, которая является сополимером стиролдивинилбензола с группами четвертичного аммония, присоединенными к структуре полимера; и Rohm и Hass Amberlite IRA 410, тип II сильноосновная аминного типа анионообменная смола. Также включены сильноосновные анионообменные смолы Dow стиролдивинилбензола, имеющие четвертичные амины в качестве их функциональных групп. Эти материалы доступны под торговой маркой DOWEX. Слабоосновные смолы акрилового геля, такие как поставляемые Purolite, могут также быть использованы. Могут быть использованы или гель, или макропористые смолы. Предыдущие смолы являются просто иллюстративными из пригодных ионообменных смол и не предназначены для ограничения смол, которые могут быть использованы при осуществлении способа по изобретению. Для целей настоящего изобретения подразумевается, что любая ионообменная смола, использованная для восстановления использованных аминосодержащих растворителей, может быть регенерирована, используя способ, раскрытый в настоящей заявке. Эти смолы являются легко опознаваемыми специалистами в данной области техники. Поток термически стабильной соли насыщенного регенерированного аминосодержащего растворителя 96 (который может быть получен из уравнительного резервуара 92), или может просто быть продолжением отобранного потока 86, если уравнительный резервуар 92 не предоставлен, может проходить через ионообменную колонну 94 с получением первого потока термически стабильной соли регенерированного аминосодержащего растворителя 88. Это представляет собой стадию загрузки смолы или исчерпание стадий смолы. Во время этой стадии смола в колонне 94 взаимодействует с аминосодержащим растворителем для удаления термически стабильных солей из аминосодержащего растворителя. Когда способность ионообменной смолы удалить термически стабильные соли из аминосодержащего растворителя достигает желаемого уровня, или после заранее определенного времени, поток аминосодержащего растворителя через колонну 94 завершают. Предпочтительно удалить термически стабильные анионы из аминосодержащего растворителя, который является регенерированным относительно газов, поглощаемых аминами, нежели аминосодержащий растворитель, который является насыщенным относительно газов, поглощаемых аминами, так как ионообменная смола также будет склонна реагировать с анионами газа, поглощаемого аминами, которые присутствуют в аминосодержащем растворителе. Соответственно, предоставляя регенерированный аминосодержащий растворитель в колонну 94, большая часть ионообменной смолы будет взаимодействовать с термически стабильными солями, присутствующими в регенерированном аминосодержащем растворителе в противоположность анионам из газа, поглощаемого амином, такого как сульфит. Поэтому на единицу объема аминосодержащего растворителя, который проходит через ионообменную колонну, большая часть термически стабильной соли будет удалена из аминного раствора. Взаимодействие аминосодержащего растворителя с ионообменной смолой приводит к тому, что аминосодержащий растворитель превращается в форму свободного основания. Аминосодержащий растворитель, имеющий уменьшенную концентрацию термически стабильной соли (т.е. первый поток термически стабильной соли регенерированного аминосодержащего растворителя 88), затем возвращают в установку для обработки амина 10. Первый поток термически стабильной соли регенерированного аминосодержащего растворителя 88 может быть возвращен к любому желаемому местоположению в способе обработки амином и предпочтительно вводят ниже теплообменника 44 и выше колонны 32, как показано на фиг. 1. Некоторые способы обработки амина могут действовать со значительным уровнем присутствия термически стабильных солей (см., например, заявку на патент США 10/639678). В таком случае желательно уменьшить термически стабильные соли только частично, но все еще передавая достаточно термически стабильных солей, содержащих аминосодержащий растворитель, через колонну 94, чтобы полностью насытить ионообменную смолу термически стабильными анионами до регенерации ионообменной смолы. Это максимизирует эффективность ионообменного процесса в отношении потери амина и требований к регенерирующей и промывной жидкости на единицу количества удаленных анионов. Вслед за стадией истощения ионообменную смолу предпочтительно обрабатывают для удаления из нее аминосодержащего растворителя до начала стадии регенерации. Следовательно, в соответствии с настоящим изобретением ионообменная смола предпочтительно контактирует с промывным потоком,-9 013807 который может быть кислым, для удаления аминосодержащего растворителя из колонны 94. Флегма после прохождения через колонну 94 производит второй поток термически стабильной соли регенерированного аминосодержащего растворителя 98 благодаря добавлению воды в часть потока флегмы 80, предоставленный в колонну 94. Концентрацию амина в потоке 98 разбавляют по сравнению с амином, циркулирующим в установке обработки амином 10. Однако рециркуляцией потока 98 в установку обработки амином 10, по существу, всю воду и амин, отведенные от ионообменной установки 90,возвращают в установку обработки амином 10, таким образом, по существу поддерживая массовый баланс установки обработки амином 10 и, соответственно, предотвращая разбавление амина в установке обработки амином 10, которое произошло бы, если бы свежую воду использовали для стадии промывания в противоположность флегме 80. Следует оценить, что в альтернативном варианте осуществления некоторую добавочную воду могут добавить к потоку флегмы 80, если требуется. Потребность в дополнительной промывной воде могла бы возникнуть в случаях, где количество полученной флегмы является низким из-за низкого требования к пару для регенерации, но где скорость термически стабильного накопления высока, требуя высокую рабочую скорость для установки IX. Вплоть до 3 ч. воды может быть добавлено к одной части флегмы,но предпочтительно добавлять как можно меньше. Поток 98 может быть возвращен в непрерывный контур амина в установке обработки амином 10 ниже по потоку от теплообменника 44 и выше по потоку от колонны 32 (подобно потоку 88). Поочередно поток 98 может быть возвращен к паровой части способа обработки амином (он может быть добавлен к одному или обоим потоку 82 и потоку 48). Такое дополнительное направление можно использовать, если газ, поглощаемый амином, представляет собой SO2. Дополнительное преимущество для использования флегмы, чтобы промыть амин из колонны 94,состоит в том, что катионы металлов, которые осаждаются из амина (например, Fe3+) или депонируются в ионообменной колонне из твердых частиц, суспендированных в амине (например, карбонат кальция),будут склонны к повторному растворению. Если эти катионы металлов повторно не растворяются, то они будут склонны препятствовать прохождению жидкого потока через ионообменную колонну или,возможно, вмешиваться в транспорт анионов в или из смолы. Предпочтительно в конце стадии промывания и до стадии регенерации ионообменную смолу промывают деионизированной водой или паровым конденсатом, который может поставляться потоком 100. Эту промывную воду предоставляют для удаления флегмы из колонны 94. Пропускание промывной воды 100 через колонну 94 приводит к выходящему потоку промывной воды 102, который могут подавать в резервуар для хранения 104 для повторного использования. Впоследствии, ионообменную смолу регенерируют, используя агент регенерации. Например, агент регенерации может быть каустическим раствором (например, 4% раствор гидроксида натрия), который поставляется посредством потока 106. Агент регенерации преобразовывает ионообменную смолу обратно в ее исходную форму. Соответственно, если ионообменная смола представляет собой анионообменную смолу и агент регенерации представляет собой каустическое средство, тогда каустическое средство превращает ионообменную смолу обратно в ее основную форму (например, свободный амин в случае слабоосновной смолы и форму гидроксида в случае сильноосновной смолы). Стадия регенерации приводит к получению использованного агента регенерации 108. Поток 108 могут подавать в устройство предварительной очистки 14 (оно может образовать часть или весь поток 28). Соответственно, воду в потоке 108 можно использовать для охлаждения сырьевого газа. Кроме того, любое непрореагировавшее каустическое средство будет доступно для нейтрализации сильных кислот, таких как серная кислота, которая присутствует в потоке воды устройства предварительной очистки 20. После стадии регенерации ионообменную смолу снова промывают для удаления из нее каустического средства. Соответственно, свежую воду и/или воду из резервуара 104 могутподавать в ионообменную колонну 94 через поток 110. Замещение каустического агента регенерации из ионообменного слоя избегает загрязнения аминосодержащего растворителя каустическими средствами или солями натрия в течение следующей стадии загрузки. Использованная промывная вода, которая будет содержать некоторое количество каустического средства, может также быть направлена в устройство предварительной очистки через поток 28. Предпочтительно конечное промывание ионообменной смолы проводят деионизированной водой или паровым конденсатом, поставляемыми посредством потока 100 для удаления дополнительных количеств каустических средств и солей из ионообменной смолы. Эта промывная вода может быть направлена в резервуар 104 через поток 102 для повторного использования, поскольку использованной промывной воды относительно мало в растворенных каустических растворителях. После стадии конечного промывания дальнейшая стадия загрузки смолы может быть начата. Было обнаружено, что удаление термически стабильных солей как от сильных, так и от слабых аминосодержащих растворителей может быть проведено, по существу, одинаковым способом, только с дополнительным корректированием для типа смолы и типа, и количества агента регенерации и объема промывания, являющимся необходимым для оптимизирования каждого определенного аминосодержащего растворителя и типа термически стабильных солей.- 10013807 Следует оценить, что различные модификации и вариации могут быть сделаны и все из этих модификаций и изменений находятся в рамках следующей формулы изобретения. Например, можно использовать любой SO2, СО 2 и H2S растворитель, известный в данной области техники. Растворители могут быть регенерированы и рециркулированы и в таком случае они и могут быть регенерированы и рециркулированы каким-либо способом, известным в данной области техники. Ионообменная установка может использовать уравнительные резервуары и резервуары хранения для накопления различных потоков,которые используют в ионообменной установке или которые производят ионообменной установкой. Можно использовать любую ионообменную смолу или ряд смол, известных в данной области техники. Следует также оценить, что стадии могут быть объединены в различных комбинациях и подкомбинациях. Примеры Исполнение изобретения проиллюстрировано следующими репрезентативными примерами. Как очевидно специалистам в области ионного обмена, многие из деталей примеров могут быть изменены,все еще осуществляя описанное в настоящей заявке изобретение. Пример. Работа изобретения была проверена на экспериментальной установке. Эксперименты проводили для удаления термически стабильных солей из диаминового абсорбента SO2 (Cansolv Absorbent DM),имеющего концентрацию 26,9% амина, 12,5% сульфата и 1,8% сульфита. Концентрация термически стабильной соли (сульфат) в этом аминосодержащем растворителе была 1,36 моль/моль амина. Ионообменную колонну с диаметром 6 дюймов заполняли до высоты 21,3 дюйма слабоосновной смолой Purolite А-830, соответствующей объему слоя смолы (ОС) 10 л. В ионообменную колонну подавали жидкости из горячих резервуаров центробежными насосами. Соответствующие клапаны, манометры, термометры и ротаметры устанавливали для безопасной и удобной работы установки. Все жидкости нагревали до 50 С. Синтетическую флегму готовили барботированием газа SO2 в воду до тех пор, пока номинальная концентрация 1,5% не была достигнута (рН 1,5). Анализ амина и анионов проводили ионной хроматографией, в то время как низкие концентрации иона натрия определяли количественно измерением проводимости, используя калибровочную кривую. Низкие концентрации амина в водных матрицах определяли количественно газовой хроматографией. Рабочий цикл способа состоял из следующей последовательности. 1. Загрузка смолы с термически стабильными анионами, пропуская 4 ОС аминосодержащего растворителя через колонну. 2. Замещение аминосодержащего растворителя и промывание амина от смолы 2,25 ОС флегмы. 3. Замещение флегмы 0,5 ОС деионизированной воды. 4. Регенерация смолы обратно к основной форме, пропуская 4 ОС 4% гидроксида натрия через колонну. 5. Конечное промывание 1,5 ОС воды, сохраненной с конца предыдущего конечного промывания, и затем 4,5 ОС деионизированной воды. 6. Проводили следующую стадию загрузки. Эта экспериментальная последовательность дала следующие результаты, усредненные по большому количеству циклов. 1. Получали загрузку 100 г SO42- на литр смолы. 2. Потеря амина составила 21 г/кг SO42-, удаленного из аминного раствора, главным образом, из-за неполного удаления амина из колонки промыванием флегмой. 3. Во время одного цикла амин, который возвращают в способ обработки, разбавляли примерно до 0,4% (например, от 26,9 до 26,8% амина), благодаря смешиванию воды с амином на границе раздела между конечным промыванием от предыдущего цикла и амином следующего цикла. Если бы промывная вода амина была из внешнего источника, разбавление составило бы 34% (от 26,9 до 17,8%). Конечную концентрацию амина здесь вычисляли как сумму разбавления 4 ОС аминосодержащего растворителя смешиванием границы разделы (0,2 ОС воды) и 2,25 ОС промывной воды. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ удаления газа, способного захватывать амин, из потока сырьевого газа, используя аминосодержащий растворитель, в котором:a) поток сырьевого газа приводят в контакт с обедненным аминосодержащим растворителем для образования обогащенного аминосодержащего растворителя, в котором присутствуют термически стабильные соли;b) десорбируют газ, способный захватывать амин из обогащенного аминосодержащего растворителя, для образования обедненного аминосодержащего растворителя и потока дистиллятной флегмы;c) периодически приводят в контакт по меньшей мере часть одного или обоих из обедненного аминосодержащего растворителя и обогащенного аминосодержащего растворителя с анионообменной смолой с образованием первого потока аминосодержащего растворителя, обедненного термически стабиль- 11013807 ной солью;d) осуществляют периодическую регенерацию анионообменной смолы, для чего по меньшей мере часть потока флегмы используют для промывки анионообменной смолы от аминосодержащего растворителя для получения второго потока аминосодержащего растворителя, обедненного термически стабильной солью; иe) осуществляют рециркуляцию по меньшей мере части первого и второго потока аминосодержащего растворителя, обедненного термически стабильной солью, для использования в захвате газа, способного захватывать амин, из сырьевого газа. 2. Способ по п.1, в котором газ, способный захватывать амин, выбирают из SO2, и/или H2S, и/или СО 2. 3. Способ по любому из пп.1 и 2, в котором обедненный аминосодержащий растворитель способен связываться с анионообменной смолой. 4. Способ по любому из пп.1-3, в котором на стадии (d):a) промывают анионообменную смолу водой для удаления аминосодержащего растворителя из анионообменной смолы;b) далее анионообменную смолу промывают агентом регенерации для получения регенерированной анионообменной смолы и использованного раствора агента регенерации и с) промывают анионообменную смолу водой для удаления агента регенерации и получения эффлюента агента регенерации. 5. Способ по п.1, в котором регенерированную анионообменную смолу промывают водой до использования ее на стадии (с) для удаления из нее агента регенерации. 6. Способ по любому из пп.4 и 5, в котором поток сырьевого газа дополнительно подвергают операции предочистки, используя оба или часть одного или обоих из использованного раствора агента регенерации и эффлюента агента регенерации. 7. Способ по любому из пп.4-6, в котором анионообменную смолу дополнительно сушат от аминосодержащего растворителя до промывания анионообменной смолы водой от аминосодержащего растворителя. 8. Способ по любому из пп.1 и 3-7, в котором используют аминосодержащий растворитель, который имеет амин с pKa в диапазоне 2,5-6. 9. Способ по п.8, в котором в качестве газа, способного захватывать амин, выбирают SO2. 10. Способ по любому из пп.1 и 3-7, в котором используют аминосодержащий растворитель, который имеет амин с pKa в диапазоне 7,5-10. 11. Способ по п.10, в котором газ, способный захватывать амин, выбирают из H2S и/или СО 2. 12. Способ по любому из пп.1-11, в котором осуществляют рециркуляцию аминосодержащего растворителя, обедненного термически стабильной солью, на стадию (а). 13. Способ по любому из пп.1-11, в котором осуществляют рециркуляцию аминосодержащего растворителя, обедненного термически стабильной солью, на стадию (b). 14. Способ по п.13, в котором в качестве газа, способного захватывать амин, выбирают SO2. 15. Способ по любому из пп.1-14, в котором для промывания анионообменной смолы от аминосодержащего растворителя используют флегму без разбавления. 16. Способ регенерации анионообменной смолы, используемой в способе по пп.1-15, в котором периодически промывают анионообменную смолу по меньшей мере частью потока дистиллятной флегмы,полученной при десорбции газа в способе по п.1, с получением потока аминосодержащего растворителя,обедненного термически стабильной солью. 17. Способ по п.16, в котором дополнительно промывают водой анионообменную смолу для удаления аминосодержащего растворителя; затем анионообменную смолу промывают агентом регенерации для получения регенерированной анионообменной смолы и использованного раствора агента регенерации и промывают анионообменную смолу водой для удаления агента регенерации и получения эффлюента агента регенерации. 18. Способ по п.16, в котором регенерированную анионообменную смолу промывают водой до использования ее в способе по пп.1-15 для удаления агента регенерации. 19. Способ по любому из пп.17, 18, в котором анионообменную смолу дополнительно сушат от аминосодержащего растворителя до промывания анионообменной смолы водой от аминосодержащего растворителя. 20. Способ по любому из пп.16-19, в котором осуществляют рециркуляцию аминосодержащего растворителя, обедненного термически стабильной солью, на стадии (а) способа по пп.1-15. 21. Способ по любому из пп.16-20, в котором для промывания анионообменной смолы от аминосодержащего растворителя используют флегму без разбавления.

МПК / Метки

МПК: B01J 41/20, B01D 53/14, B01J 49/00, B01D 53/54, B01D 53/96, B01D 53/18

Метки: амин, удаления, способ, газа, потока, захватывать, сырьевого, способного

Код ссылки

<a href="https://eas.patents.su/15-13807-sposob-udaleniya-gaza-sposobnogo-zahvatyvat-amin-iz-potoka-syrevogo-gaza.html" rel="bookmark" title="База патентов Евразийского Союза">Способ удаления газа, способного захватывать амин, из потока сырьевого газа</a>