Способ обработки окислившегося остатка сырой нефти

Формула / Реферат

1. Способ обработки окислившегося остатка сырой нефти, непригодного для получения стабильного смешанного жидкого топлива, включающий стадию приведения остатка в контакт с фенольной смолой и разбавителем с получением разбавленного остатка, обработанного фенольной смолой.

2. Способ по п.1, дополнительно включающий стадию удаления твердого вещества из разбавленного остатка, обработанного фенольной смолой.

3. Способ по п.1, в котором остаток сырой нефти является окислившимся со времени его производства до такой степени, что он признан непригодным к использованию в смесях нефтяного топлива или в качестве сырья.

4. Способ по п.1, в котором фенольная смола является продуктом реакции фенола и альдегида.

5. Способ по п.4, в котором альдегид представляет собой формальдегид.

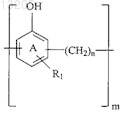

6. Способ по п.1, где фенольная смола представляет собой соединение формулы I

где m по меньшей мере равно 1; n по меньшей мере равно 1; каждый R1выбран из алкильных групп, ароматических групп и гетероциклов; кольцо А, возможно, дополнительно замещено группами, выбранными из -ОН, гидрокарбильных групп, оксигидрокарбильных групп, -CN, -NO2, -SO3H, -SO2H,

-СООН, -COOR4, -NH2, -NHR5, -SO2NH2, -SO2, -NHR6, CONH2, CONHR7, SH и галогенов; причем каждый из R4, R5, R6 и R7независимо выбран из гидрокарбильных групп.

Текст

013205 Настоящее изобретение относится к способу обработки окислившегося остатка сырой нефти. Способ позволяет подготовить окислившийся остаток сырой нефти к использованию в получении пригодной для продажи стабильной смеси тяжелого жидкого топлива. Настоящее изобретение относится к использованию добавок, позволяющих смешивать окислившийся отработанный остаток сырой нефти с потоками более легких углеводородов для получения пригодных для продажи стабильных смесей тяжелого жидкого топлива. Их можно использовать в печах в качестве котельного топлива, судового топлива, бункерного топлива или компонентов смеси для бункерного топлива или в битуме. Присутствие добавок позволяет разбавлять отработанный остаток более легкими компонентами,что в ином случае может привести к флоккуляции асфальтенов и последующему разделению продукта на две фазы. Флоккуляция асфальтенов является причиной таких проблем, как осадок в емкостях, шлак в сепараторах, засорение фильтров, отложения на нагревателе и неполное сгорание. Введение добавок приводит к улучшенному запасу стабильности окисленной отработанной сырой нефти, например, как измерено Turbiscan при использовании ASTM D7061, позволяя смешивать ее с более легкими фракциями без возникновения разделения фаз. Разработка способа использования отходов нефтеперегонного завода или других нефтяных отходов является значительной проблемой. Доступные в настоящий момент способы могут быть дорогими, затратными по времени и неэффективными. В известных решениях описано множество таких способов. В US 4990237 описан способ извлечения нефти из отработанного нефтяного шлама путем центрифугирования, испарения, конденсации и отделения посредством отстаивания. В US 4897205 описана обработка нефтяного шлама путем использования пара и рециркулирующего растворителя для уменьшения вязкости с последующим разделением твердого и жидкого компонентов посредством отстаивания. Дополнительные примеры представлены в WO 02/10293. Асфальтены являются составной частью сырой нефти. Они содержат множество структур, в особенности высокомолекулярные конденсированные ароматические компоненты, и могут содержать гетероатомы, такие как О, N и/или S. Так как асфальтены являются очень сложными, их обычно характеризуют через показатели растворимости, например растворимы в бензоле, но не в н-пентане. Асфальтены могут осаждаться и представлять потенциальную проблему в процессе добычи, переработки, транспортировки и хранения сырой нефти и продуктов, получаемых из сырой нефти, например тяжелого дизельного топлива, остаточного мазута, бункерного топлива С (флотский мазут высокой вязкости) или судового топлива. В зависимости от конечного использования нефтепродукта могут возникать проблемы из-за осаждения асфальтенов в клапанах и трубопроводах и на горячих поверхностях, таких как теплообменники. На судах осаждение асфальтенов может привести к проблемам, обусловленным плохим сгоранием, а также при транспортировке и хранении. Для снижения вязкости тяжелого и остаточного жидкого топлива иногда используют его разбавление растворителем. И в этом случае осаждение асфальтенов может создавать препятствия при транспортировке и хранении нефтепродуктов. Известны диспергирующие агенты для асфальтенов, используемые в приведенных выше областях применения. Например, в СА 2029465 и СА 2075749 описаны алкилфенолформальдегидные смолы в сочетании с гидрофильно-липофильными виниловыми полимерами. Настоящее изобретение снижает воздействие проблем, присутствующих в известных технических решениях. В одном из аспектов настоящего изобретения предложен способ обработки окисленного остатка сырой нефти, непригодного в отсутствие указанного способа для получения стабильного смешанного жидкого топлива, включающий стадии (а) приведения окисленного остатка в контакт с фенольной смолой и разбавителем с получением разбавленного остатка, обработанного фенольной смолой, и, (б) возможно, удаления твердого вещества из разбавленного обработанного фенольной смолой остатка. В одном из аспектов настоящего изобретения предложен обработанный окислившийся остаток сырой нефти, полученный предложенным здесь способом. В одном из аспектов настоящего изобретения предложены остаточный мазут, котельное топливо,судовое топливо, бункерное топливо С (флотский мазут высокой вязкости), компоненты смеси для бункерного топлива или битум, включающие обработанный остаток окислившейся сырой нефти, полученный предложенным здесь способом. В одном из аспектов настоящего изобретения предложено применение фенольной смолы для увеличения стабильности окислившегося остатка сырой нефти. Дополнительные аспекты настоящего изобретения определены в прилагаемой формуле изобретения. Неожиданно было обнаружено, что при попытке извлечения остаточного мазута из окислившегося остатка сырой нефти (твердый пек) использование в ходе этого процесса добавок дает возможность разбавлять окислившийся остаток сырой нефти более легкими компонентами, что в других обстоятельствах вызвало бы флоккуляцию асфальтенов. Включение добавок позволяет получать из этих типов материа-1 013205 лов пригодные к продаже стабильные смеси тяжелого жидкого топлива. Понятно, что фенольная смола улучшает запас стабильности по совместимости остатка и/или совместимость между асфальтенами и остатком. В частности, предполагается, что добавление фенольной смолы, как требуется в настоящем изобретении, может увеличить совместимость компонентов тяжелого жидкого топлива в остатке с другими компонентами, такими как разбавитель. Вследствие этого при добавлении разбавителя к остатку не наблюдается никаких проблем. Напротив, наблюдались проблемы стабильности при смешивании остатка без добавок с разбавителем, таким как легкое нефтяное сырье. Сырая нефть Следует понимать, что под термином сырая нефть подразумевается неочищенная сырая нефть. Таким образом, сырая нефть содержит все нефтяные фракции. В одном из аспектов сырая нефть является тяжелой сырой нефтью. Под тяжелой сырой нефтью понимают сырую нефть, имеющую плотность сырой нефти в градусах Американского Нефтяного Института (АНИ) менее 28. Плотность сырой нефти в градусах АНИ является плотностью жидких нефтяных продуктов, разработанной совместно Американским нефтяным институтом и Национальным бюро стандартов. Измерительную шкалу калибруют в градусах АНИ. Формула для определения плотности АНИ выражена следующим образом: Градусы плотности АНИ = (141,5/Удельная плотность при 60F (15,6 С-131,5. Таким образом, в другом аспекте настоящего изобретения предложен способ обработки тяжелой нефти или окислившегося остатка сырой нефти, включающий стадии (а) приведения в контакт тяжелой нефти или остатка с фенольной смолой и с разбавителем с получением разбавленной обработанной фенольной смолой тяжелой нефти или остатка, и (б) возможно, удаления твердого вещества из разбавленной обработанной фенольной смолой тяжелой нефти или остатка. Окислившийся остаток сырой нефти Окислившиеся остатки сырой нефти могут быть любыми остаточными компонентами после переработки сырой нефти, как описано выше, окисленными ввиду последующего хранения в присутствии воздуха. Типичным остаточным компонентом является атмосферный остаток, остаточный компонент перегонки нефти, который имеет интервал температур кипения, начинающийся примерно от 350 С. Также можно использовать компоненты после других процессов, таких как легкий крекинг, термический крекинг или каталитический крекинг, имеющие этот интервал температур кипения или выше. В предпочтительном аспекте остатки сырой нефти получены из термического крекинга или атмосферной перегонки, которые были проведены при условиях переработки, способствующих крекингу для увеличения выработки бензина и дистиллята, но приводили к получению остаточного компонента с более высокой плотностью, более высоким содержанием ароматических и асфальтеновых соединений и повышенным содержанием кокса. Описанный здесь остаток сырой нефти, хотя он обычно пригоден для применения в компаундировании жидкого топлива или в качестве исходного сырья для других процессов, стал непригодным вследствие сочетания фактических условий первоначальной нефтепереработки с условиями последующего хранения. Это может привести к образованию нефтепродуктов высокой плотности с высокой температурой кипения, содержащих до или более 30% сопутствующего асфальтена, углеродных частиц и других твердых веществ (песок и т.д.). Такой остаток сам по себе не является непосредственно пригодным в качестве жидкого топлива или компонента жидкого топлива вследствие сложностей, связанных с транспортировкой, хранением и распределением, сгоранием и смешиванием. В другом аспекте остаток сырой нефти может представлять собой материалы, накапливаемые в качестве остатков в резервуарах при распределении и хранении продуктов сырой нефти или тяжелого жидкого топлива. Примером является осадок, накапливающийся на дне емкостей с судовым топливом. Данный остаток сырой нефти может быть окислен за период времени после его производства, так что он оказывается непригодным при получении смешанного жидкого топлива или в качестве исходного сырья. Например, остаток сырой нефти может окисляться в течение времени до 1 года после производства,или в течение времени до 1 месяца после производства, или в течение по меньшей мере 1 месяца после производства, или в течение по меньшей мере 1 года после производства, или в течение по меньшей мере 2 лет после производства, или в течение по меньшей мере 3 лет после производства, или в течение по меньшей мере 5 лет после производства, или в течение по меньшей мере 10 лет после производства, или в течение по меньшей мере 20 лет после производства, или в течение по меньшей мере 50 лет после производства. Способ Как обсуждается здесь, в широком аспекте настоящего изобретения предложен способ обработки окислившегося остатка сырой нефти, непригодного в отсутствие указанного способа для получения стабильного смешанного жидкого топлива, включающий следующие стадии: (а) приведение остатка в контакт с фенольной смолой и с разбавителем с получением разбавленного остатка, обработанного феноль-2 013205 ной смолой и, (б) возможно, удаление твердого вещества из разбавленного обработанного фенольной смолой остатка. Фенольную смолу можно добавлять к остатку перед добавлением разбавителя, после добавления разбавителя, совместно с разбавителем или в сочетании этих способов. Если фенольную смолу и разбавитель приводят в контакт с остатком одновременно, то контакт с фенольной смолой и разбавителем можно проводить по отдельности, совместно или тем и другим способом. В одном из предпочтительных воплощений настоящего изобретения предложен способ, включающий стадии:(а) приведения остатка в контакт с фенольной смолой с получением обработанного фенольной смолой остатка;(б) объединения обработанного фенольной смолой остатка с разбавителем с получением разбавленного остатка, обработанного фенольной смолой, и(в) возможно, удаления твердого вещества из разбавленного остатка, обработанного фенольной смолой. В одном из предпочтительных воплощений настоящего изобретения предложен способ, включающий стадии:(а) объединения фенольной смолы и разбавителя;(б) приведения смеси фенольной смолы и разбавителя в контакт с остатком с получением разбавленного остатка, обработанного фенольной смолой, и(в) возможно, удаления твердого вещества из разбавленного остатка, обработанного фенольной смолой. В одном из предпочтительных воплощений настоящего изобретения предложен способ, включающий стадии:(б) отдельно от стадии (а) объединения фенольной смолы и разбавителя с получением разбавленной фенольной смолы;(в) объединения обработанного остатка с разбавленной фенольной смолой с получением разбавленного остатка, обработанного фенольной смолой, и(г) возможно, удаления твердого вещества из разбавленного остатка, обработанного фенольной смолой. В одном из предпочтительных воплощений настоящего изобретения после того, как остаток приводят в контакт с фенольной смолой (либо отдельно, либо в сочетании с разбавителем), его нагревают и перемешивают. Как отмечено здесь, удаление твердого вещества из разбавленного остатка, обработанного фенольной смолой, проводят факультативно. В предпочтительном воплощении это удаление выполняют. Предпочтительно твердые материалы удаляют путем фильтрации. В одном из предпочтительных воплощений, когда остаток приводят в контакт с фенольной смолой(либо отдельно, либо в сочетании с разбавителем), остаток находится при температуре 60-100 С. В одном из предпочтительных воплощений, когда разбавитель приводят в контакт с остатком (либо отдельно, либо в сочетании с фенольной смолой), разбавитель находится при температуре 60-100 С. В одном из предпочтительных воплощений разбавленный остаток или разбавленный обработанный фенольной смолой остаток нагревают до температуры 80-110 С в течение 10-240 мин. В одном из предпочтительных воплощений разбавленный остаток или разбавленный обработанный фенольной смолой остаток нагревают до температуры 80-110 С в течение 90-150 мин. В одном из предпочтительных воплощений разбавленный обработанный фенольной смолой остаток охлаждают перед удалением твердых веществ. Фенольная смола В одном из воплощений фенольная смола является соединением, представленным формулой I Формула I где m по меньшей мере равно 1; каждый R1 выбран из алкильных групп, ароматических групп и гетероциклов; кольцо А возможно является дополнительно замещенным группами, выбранными из -ОН,гидрокарбильных групп, оксигидрокарбильных групп, -CN, -NO2, -SO3H, -SO2H, -СООН, -COOR4, -NH2,-NHR5, -SO2NH2, -SO2, -NHR6, -CONH2, -CONHR7, -SH и галогенов, где каждый из R4, R5, R6 и R7 незави-3 013205 симо выбран из гидрокарбильных групп; в одном из предпочтительных воплощений m больше 1; в одном из предпочтительных воплощенийm принимает значения от 1 до 50, например от 1 до 40, от 5 до 30 или от 10 до 20; в предпочтительном воплощении m составляет от 11 до 15;n может быть любым подходящим целым числом. Например, n может принимать значения от 1 до 10, например от 1 до 8, от 1 до 5 или 1, 2 или 3. Предпочтительно n равно 1. В одном из воплощений линкерная группа может быть разветвленной. Таким образом, в этом воплощении фенольная смола может быть соединением, представленным формулой 1a Формула 1a где m по меньшей мере равно 1; n по меньшей мере равно 1; каждый из R1 выбран из алкильных групп, ароматических групп и гетероциклов, кольцо А, возможно, является дополнительно замещенным группами, выбранными из -ОН, гидрокарбильных групп, оксигидрокарбильных групп, -CN, -NO2, -SO3H,-SO2H, -СООН, -COOR4, -NH2, -NHR5, -SO2NH2, -SO2, -NHR6, CONH2, CONHR7, SH и галогенов, где R4,R5, R6 и R7 независимо выбраны из гидрокарбильных групп.R1 может быть линейной или разветвленной алкильной группой. В одном воплощении предпочтительно R1 является C1-C200-алкильной группой, предпочтительно С 10-С 100-алкильной группой, предпочтительно С 1-С 80-алкильной группой, предпочтительно С 1-С 50-алкильной группой, предпочтительно С 1-С 20-алкильной группой, предпочтительно С 5-С 20-алкильной группой,предпочтительно С 5-С 15-алкильной группой, предпочтительно С 6-С 12-алкильной группой, предпочтительно С 7-С 11-алкильной группой, предпочтительно С 8-С 10-алкильной группой, наиболее предпочтительно С 9 алкильной группой. В одном из воплощений R1 является разветвленной алкильной группой, предпочтительно С 3-6 разветвленной алкильной группой, например трет-бутильной группой. В одном из воплощений R1 является алкильной группой с линейной цепью. В одном из воплощений R1 предпочтительно является С 1-С 200-алкильной группой с линейной цепью, предпочтительно C1-C150-алкильной группой с линейной цепью, предпочтительно С 10-С 100-алкильной группой с линейной цепью, предпочтительно C1-C80-алкильной группой с линейной цепью, предпочтительно С 1-С 50-алкильной группой с линейной цепью, предпочтительно С 1-С 50-алкильной группой с линейной цепью, предпочтительно С 1-С 20-алкильной группой с линейной цепью, предпочтительно С 5-С 20 алкильной группой с линейной цепью, предпочтительно С 5-С 15-алкильной группой с линейной цепью,предпочтительно С 6-С 12-алкильной группой с линейной цепью, предпочтительно С 7-С 11-алкильной группой с линейной цепью, предпочтительно C8-С 10-алкильной группой с линейной цепью, более предпочтительно С 9 алкильной группой с линейной цепью. В одном предпочтительном воплощении R1 является паразамещенным относительно ОН группы. В одном предпочтительном воплощении группа (СН 2)n является ортозамещенной относительно ОН группы. Предпочтительно R1 является паразамещенным относительно ОН группы и (СН 2)n группа является ортозамещенной относительно ОН группы. Специалист в данной области техники может оценить, что каждая структурная единица формулыI может содержать один или более дополнительных заместителей. Структурные единицы формулы I независимо друг от друга могут быть замещенными. Как здесь описано, кольцо А является, возможно,дополнительно замещенным группами, выбранными из -ОН, гидрокарбильных групп, оксигидрокарбильных групп, -CN, -NO2, -SO3H, -SO2H, -СООН, -COOR4, -NH2, -NHR5, -SO2NH2, -SO2, -NHR6, CONH2,CONHR7, SH и галогенов, где R4, R5, R6 и R7 независимо выбраны из гидрокарбильных групп. В предпочтительном воплощении по меньшей мере одна из структурных единиц является незамещенной. В другом предпочтительном воплощении каждая из структурных единиц является незамещенной.-4 013205 Таким образом, в одном из воплощений соединение формулы I является соединением формулы II Формула II где каждый R2 является возможной группой, независимо выбранной из -ОН, гидрокарбильных групп, оксигидрокарбильных групп, -CN, -NO2, -SO3H, -SO2H, -СООН, -COOR4, -NH2, -NHR5, -SO2NH2,-SO2, -NHR6, CONH2, CONHR7, SH и галогенов, где R4, R5, R6 и R7 независимо выбраны из гидрокарбильных групп и где m, n и R1 являются такими, как определено здесь ранее. В еще одном воплощении соединение является соединением формулы IIa Формула IIa где каждый R2 является возможной группой, независимо выбранной из -ОН, гидрокарбильных групп, оксигидрокарбильных групп, -CN, -NO2, -SO3H, -SO2H, -СООН, -COOR4, -NH2, -NHR5, -SO2NH2,-SO2, -NHR6, CONH2, CONHR7, SH и галогенов, где R4, R5, R6 и R7 независимо выбраны из гидрокарбильных групп и где m, n и R1 являются такими, как определено здесь ранее. Таким образом, в одном из воплощений соединение формулы I является соединением формулы III Формула III где каждый R2 и R3 является возможной группой, независимо выбранной из -ОН, гидрокарбильных групп, оксигидрокарбильных групп, -CN, -NO2, -SO3H, -SO2H, -СООН, -COOR4, -NH2, -NHR5, -SO2NH2,-SO2, -NHR6, CONH2, CONHR7, SH и галогенов, где R4, R5, R6 и R7 независимо выбраны из гидрокарбильных групп и где m, n и R1 являются такими, как определено здесь ранее. В дополнительном аспекте соединение является соединением формулы IIIa Формула IIIa где каждый R2 и R3 является возможной группой, независимо выбранной из -ОН, гидрокарбильных групп, оксигидрокарбильных групп, -CN, -NO2, -SO3H, -SO2H, -СООН, -COOR4, -NH2, -NHR5, -SO2NH2,-SO2, -NHR6, CONH2, CONHR7, SH и галогенов, где R4, R5, R6 и R7 независимо выбраны из гидрокарбильных групп и где m, n и R1 являются такими, как определено здесь ранее. В этих воплощениях предпочтительно R2 и/или R3 являются возможной углеводородной группой,более предпочтительно возможной линейной или разветвленной алкильной группой. Под употребляемым здесь термином углеводородная понимают любую алкильную группу, алке-5 013205 нильную группу, алкенильную группу, ацильную группу, которые могут быть линейными, разветвленными или циклическими, или арильную группу. Термин углеводородная также включает такие группы, которые могут быть замещенными. Если углеводородная группа является разветвленной структурой,имеющей заместитель(ли), тогда замещение может находиться либо на основной углеводородной цепи,либо на ответвлении, альтернативно замещение может находиться на основной углеводородной цепи и на ответвлении. В одном воплощении предпочтительно R2 и/или R3 являются возможной группой, независимо выбранной из C1-C50 группы, предпочтительно С 1-С 40 группы, предпочтительно C1-С 30 группы, предпочтительно С 1-С 25 группы, предпочтительно С 1-С 15 группы. Обычным примером R2 и R3 является третичная алкильная группа, такая как третичная бутиловая группа. В предпочтительном воплощении каждый из R2 и R3 представлены так, что кольцо А является полностью замещенным. Предпочтительно, когда кольцо А может быть дополнительно замещенным группами, выбранными из -ОН, гидрокарбильных групп, оксигидрокарбильных групп, -CN, -NO2, -SO3H, -SO2H, -COOH,-COOR4, -NH2, -NHR5, -SO2NH2, -SO2, -NHR6, CONH2, CONHR7, SH и галогенов, где R4, R5, R6 и R7 независимо выбраны из гидрокарбильных групп. В предпочтительном воплощении фенольная смола является замещенной фенольной смолой. Более предпочтительно фенольная смола является продуктом реакции замещенного фенола и альдегида. Более предпочтительно фенольная смола является продуктом реакции замещенного фенола и альдегида, имеющего 1-7 атомов углерода, например формальдегида. В предпочтительном воплощении фенольная смола является нонилфенольной смолой. Более предпочтительно фенольная смола является продуктом реакции нонилфенола и формальдегида, или третбутилфенола и альдегида, имеющего 1-7 атомов углерода, например формальдегида. Алкоксилированные фенольные смолы (этоксилированные и/или пропоксилированные) являются доступными. Их использование не исключают, но оно не является предпочтительным, так как превосходные результаты были получены при использовании неалкоксилированных фенольных смол. Фенольную смолу можно приводить в контакт с остатком в любом подходящем количестве. Предпочтительно фенольную смолу приводят в контакт с остатком в количестве от 2 до 10000 ч./млн в расчете на количество остатка, например в количестве от 5 до 5000 ч./млн в расчете на количество остатка,например в количестве от 10 до 2000 ч./млн в расчете на количество остатка, или в количестве от 50 до 400 ч./млн в расчете на количество остатка, или в количестве от 200 до 350 ч./млн в расчете на количество остатка. Разбавитель Разбавитель может быть любым подходящим разбавителем. Обычно разбавитель является продуктом дистилляции сырой нефти, выбранным из керосина, крекингового газойля, вакуумного газойля, мазута, гудрона, тяжелого лигроина, легкого газойля, среднего газойля, тяжелого газойля, рециклового газойля, бензина, дизельного топлива и их смесей. Предпочтительно разбавитель является вакуумным газойлем. В одном из предпочтительных аспектов разбавитель является легким вакуумным газойлем. Под термином легкий вакуумный газойль обычно понимают фракцию газойля из вакуумной перегонной колонны, которая обычно имеет интервал температуры кипения от 350 до 630 С. Дополнительные аспекты В дополнительном аспекте настоящего изобретения предложен обработанный окислившийся остаток сырой нефти, приготовленный путем определенного здесь способа. В дополнительном аспекте настоящего изобретения предложен обработанный окислившийся остаток сырой нефти, который можно получить путем определенного здесь способа. В дополнительном аспекте предложено топливо (такое как остаточный мазут, котельное топливо или судовое топливо), включающее обработанный окислившийся остаток сырой нефти, приготовленный или который можно получить путем предложенного здесь способа. Топливо согласно настоящему изобретению (такое как остаточный мазут) обычно имеет плотность при 15 С не выше 1010 кг/м 3, например 960 кг/м 3. Топливо согласно настоящему изобретению (такое как остаточный мазут) обычно имеет температуру застывания не выше 30 С, например -14 С. Топливо согласно настоящему изобретению (такое как остаточный мазут) обычно имеет температуру воспламенения по меньшей мере 60 С, например 129 С. Топливо согласно настоящему изобретению (такое как остаточный мазут) обычно содержит не более 5 мас.% серы для судового бункерного топлива или не более 3,5 мас.% для наземного использования. Топливо согласно настоящему изобретению (такое как остаточный мазут) обычно содержит не более 1 об.% воды, например не более 0,1 об.%. Топливо согласно настоящему изобретению (такое как остаточный мазут) обычно имеет вязкость при 100 С от 5 до 50 мм 2/с, например вязкость при 50 С 42 мм 2/с.-6 013205 В настоящем изобретении дополнительно предложено использование фенольной смолы для повышения стабильности окислившегося остатка сырой нефти. В настоящем изобретении дополнительно предложено использование фенольной смолы для повышения стабильности асфальтенов в окислившемся остатке сырой нефти. Настоящее изобретение далее подробно описано в следующих примерах. Пример 1. Методика испытаний. Была разработана методика испытаний, моделирующая способ, используемый для восстановления окислившегося остатка сырой нефти, и таким образом тестировали эффективность добавок. Полномасштабный способ включает нагревание твердого пека и продвижение к сосуду для смешивания, смешивание в две стадии с добавками и разбавителями, удаление осадка с помощью фильтрации и охлаждение. Используемая методика испытаний состояла в следующем. 1. Нагревание твердого пека до 80 С, перемешивание. 2. Введение добавки в пек. 3. Нагревание разбавителя (например, легкий вакуумный газойль) и добавление его к пеку при 80 С. 4. Перемешивание смеси и повышение температуры до 100 С. 5. Поддерживание температуры в течение 30 мин с перемешиванием. 6. Повышение температуры до 120 С, выдержка в течение 30 мин с перемешиванием. 7. Охлаждение до 95 С и фильтрование через 75-микронное сетчатое сито. 8. Проверка запаса стабильности нефти путем измерения степени отделения, ASTM D7061. 9. Хранение восстановленной смеси тяжелого дизельного топлива при 45 С до 30 дней и проверка запаса стабильности, используя ASTM D7061. Остаток Окислившийся остаток сырой нефти, предназначенный для обработки, является остаточным пеком,имеющимся в нефтеперегонном заводе в сливном напорном ящике, в котором окислялся в течение 60+ лет. Данный пек в основном является остатком после термического крекинга, который следует за простой разгонкой и имеет следующие свойства: зольность - 0,7%; асфальтены - 14,4%; содержание коксового остатка по Конрадсону (СКОК) - 20,3%; плотность - 1,097; температура воспламенения - 230 С; теплота сгорания - 39 МДж/кг (9335 ккал/кг); число частиц NAS (Национальной Академии Наук) - 1638; температура застывания - 30 С; осадок - 3,63%; сера - 5,1%; вязкость выше 5000 сСт при 50 С; вода - 0,82%;Na - 150 ч./млн; Мо - 17 ч./млн. Добавки Добавка 1: смесь 1:1 смолы А (ниже) и оксиалкилированного амина жирного ряда. Эти два компонента представлены в количестве примерно 16% каждого в смеси. Добавка 2: фенольная смола А (ниже) при 38 мас.% активной составляющей фенольной смолы А. Добавка 3: аналогичная добавке 1, но дополнительно содержащая таллат железа. Данные материалы представлены в количествах: (1) 16 об.% смолы А, (2) 16 об.% оксиалкилированного амина жирного ряда(чтобы предоставить 16 об.% активного материала суммарно, так как оба имеют 50% концентрацию) и(3) 50 об.% таллата железа. Добавка 4: фенольная смола В (ниже) при 38 мас.% активной составляющей фенольной смолы В. Добавка 5: фенольная смола В (ниже) при 55,8 мас.% активной составляющей смолы В. Смола А: 50 мас.% активной составляющей, нонилфенольная смола с мостиком СН 2 + полимерный компонент оксид этилена/оксид пропилена.Mn 2680, Mw 3348, полидисперсность 1,74. Результаты Пековый остаток смешивали с легким вакуумным газойлем в соотношении 1:1. Остаток разбавляли-7 013205 легким вакуумным газойлем (ЛВГ) вязкостью 7 сСт (CST), полученным непосредственно с нефтеперегонного завода. Степень отделения является безразмерным параметром, которым измеряют запас стабильности нефти. Когда степень отделения составляет от 0 до 5, считается, что нефть имеет высокий запас стабильности и флоккуляция (образование хлопьев) асфальтенов маловероятна. Если степень отделения составляет от 5 до 10, то запас стабильности намного ниже и асфальтены могут образовывать хлопья, если нефть подвергают таким условиям, как хранение, окисление при хранении или нагревание. Если степень отделения больше 10, то запас стабильности очень низок и образование хлопьев асфальтенов уже может начаться. Дополнительные примеры В примере 1 определяли величину стабильности. В последующих примерах измеряли вязкость. Дополнительно для того, чтобы оценить стабильность, вызывали разделение фаз перемешанных смесей и изучали кинетику, используя прибор со световым рассеянием. При реальном использовании нефть хранят в течение 30 суток при температуре примерно 50 С, и чтобы оценить поведение стабильности смесей в течение времени, их хранили в сушильном шкафу при температуре примерно 50 С и проверяли, изменяется ли, и насколько изменяется разделение фаз в течение этого периода времени. В дополнительных примерах используемый пек был аналогичен пеку из примера 1. Полная информация о добавке (добавках) не была всегда известна, однако то, что было известно, указано. Пример 2. Проверка дозировки. Была разработана методика испытаний для восстановления окислившейся сырой нефти. Дозировки: 10, 100, 200, 500, 1000 и 2000 ч./млн фенольной смолы. Топливо: пек + легкий вакуумный газойль (ЛВГ). Использовали различные дозировки, чтобы установить минимальное и максимальное количество добавки, требуемое для того, чтобы сделать смесь остатка сырой нефти (пека) и вакуумного газойля стабильной и пригодной для использования. Для наблюдения за стабильностью измеряли степень отделения. Когда добавку вводили с избытком, не наблюдалось никакого существенного дополнительного улучшения. Топливо окисляли путем хранения в сушильном шкафу при 45 С в течение 30 суток и измеряли степень отделения. Интервал времени был выбран потому, что он является репрезентативным для времени хранения топлива, хранящегося в корабельных резервуарах. Была использована следующая методика испытаний. 1) Разбавитель и пек нагревали до 80 С в течение 1 ч при перемешивании. 2) Добавляли фенольную смолу непосредственно в пек. 3) Пек затем перемешивали каждые 5 мин в течение 30 мин при 80 С. 4) Затем в пек добавляли разбавитель. 5) Образец перемешивали и нагревали при 90 С в течение 30 мин. Перемешивание каждые 30 мин. 6) Затем образец фильтровали через 80-микронный сетчатый фильтр. 7) Измеряли запас стабильности нефтяных смесей путем измерения степени отделения. ASTMD7067. 8) Затем нефтяные смеси хранили в течение 30 суток при 45 С. Степень отделения измеряли каждые сутки. 9) Также изначально измеряли вязкость нефтяных смесей. Методология измерения вязкости состояла в следующем. Прибор - ТА Instruments AR2000 Rheometer. Измерительная геометрическая форма - Параллельная пластина 400 мм. Зазор - 1000 мкм. Пластина Пельтье - поддерживали при температуре 50 С. 1) Образцы поддерживали при 50 С, чтобы сохранять их в растворе до их перемещения через пи-8 013205 петку на пластину реометра. 2) Прикладывали предварительное сдвигающее усилие в зависимости от начальной вязкости образцов для того, чтобы убедиться, что был достигнут однородный температурный градиент по всему образцу и история сдвигов образца была непротиворечивой. 3) Затем прикладывали напряжение к геометрической форме, что согласовывали с поддерживанием образца между параллельными пластинами данной геометрической формы. 4) Рабочее время составляло 300 мин, чтобы гарантировать стабильность вязкости. Все смешанные образцы выдерживали в сушильном шкафу в течение 30 суток. Период времени 30 суток аналогичен времени, в течение которого топливо остается в корабельных резервуарах. Образцы выдерживали в сушильном шкафу при 45 С и образцы регулярно извлекали (после 1, 10, 21 и 30 дней) и измеряли степень отделения. Использованная добавка была смолой В из примера 1. Результаты Основное топливо само по себе является непригодным из-за недостатка подвижности и из-за высокой вязкости. Можно видеть, что добавление разбавителя уменьшает вязкость, однако смесь нефтяного топлива и разбавителя является нестабильной, как проверено с помощью степени отделения. Введение добавки стабилизирует топливо и опять уменьшает вязкость. Пример 3. Была разработана методика испытаний, чтобы понять, влияет ли смешивание добавки с различными компонентами на стабильность топлива. Была выбрана дозировка, составляющая 500 ч./млн смолы В примера 1, поскольку эта дозировка являлась эффективной для стабилизации топлива. Смолу В в количестве 500 ч./млн добавляли к топливу, к разбавителю и к обоим компонентам. Методика испытаний При проведении эксперимента осуществляли такую же последовательность операций, как в примере 1, однако добавку вводили непосредственно в пек или ЛВГ или 250 ч./млн добавляли в пек и 250 ч./млн добавляли в ЛВГ. Все температуры были такими же, как в примере 2. Результаты- 10013205 Пример 4. В этом примере исследовали влияние варьирования разбавителей от ЛВГ до бензина и дизельного топлива. Эти эксперименты были первоначально выполнены, используя пек и другое современное жидкое топливо (см. пример 5). Дозировка - 500 ч./млн, добавленных к трем видам тяжелого дизельного топлива, разбавленным тремя различными видами легкого топлива. Разбавители - вакуумный газойль, легкий газойль и дизельное топливо для того, чтобы изменить содержание ароматических соединений. Стадии от 1 до 4 были выполнены, как в примере 2. Стадии 5-8 были следующими. 5) Образец перемешивали и нагревали при 40 С в течении 30 мин. Перемешивали каждые 5 мин. 6) Затем образец фильтровали через 80-микронный сетчатый фильтр. 7) Запас стабильности нефтяных смесей проверяли путем измерения степени отделения. ASTMD7067. 8) Затем нефтяные смеси хранили при 45 С в течение 30 суток. Степень отделения проверяли каждые сутки. Добавка являлась смолой В из примера 1. Результаты по вязкости Результаты были получены при 50 С. Данная добавка обеспечивает стабильную консистенцию нефтяной смеси в бензине. Пример 5. Сырая нефть производства Banias, проверка важности разбавителя. Использовали другой образец тяжелого дизельного топлива (от Banias Refinery Company). Топливо было выбрано для того, чтобы показать действие топлива, которое не хранилось так долго, как пек. Оно было также испытано для того, чтобы доказать, что наши добавки обладают способностью стабилизировать различные топлива. Снова были использованы различные разбавители. Методика испытаний Были проведены те же самые экспериментальные действия, как и в примере 2. Добавка являлась смолой В из примера 1. Результаты по вязкости Результаты были получены при 50 С. Пример 6. Оценка характеристик дополнительной фенольной смолы. Испытывали две фенольные смолы в одном тяжелом дизельном топливе (пеке) с одним разбавите- 13013205 лем (ЛВГ). Были проведены те же самые экспериментальные процедуры, как те, которые использовали в примере 2. Испытанная дополнительная добавка была смолой С - 4(1,1-диметилэтил)фенолформальдегидной смолой. Результаты ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ обработки окислившегося остатка сырой нефти, непригодного для получения стабильного смешанного жидкого топлива, включающий стадию приведения остатка в контакт с фенольной смолой и разбавителем с получением разбавленного остатка, обработанного фенольной смолой. 2. Способ по п.1, дополнительно включающий стадию удаления твердого вещества из разбавленного остатка, обработанного фенольной смолой. 3. Способ по п.1, в котором остаток сырой нефти является окислившимся со времени его производства до такой степени, что он признан непригодным к использованию в смесях нефтяного топлива или в качестве сырья. 4. Способ по п.1, в котором фенольная смола является продуктом реакции фенола и альдегида. 5. Способ по п.4, в котором альдегид представляет собой формальдегид. 6. Способ по п.1, где фенольная смола представляет собой соединение формулы I где m по меньшей мере равно 1; n по меньшей мере равно 1; каждый R1 выбран из алкильных групп, ароматических групп и гетероциклов; кольцо А, возможно, дополнительно замещено группами,выбранными из -ОН, гидрокарбильных групп, оксигидрокарбильных групп, -CN, -NO2, -SO3H, -SO2H,-СООН, -COOR4, -NH2, -NHR5, -SO2NH2, -SO2, -NHR6, CONH2, CONHR7, SH и галогенов; причем каждый из R4, R5, R6 и R7 независимо выбран из гидрокарбильных групп.

МПК / Метки

МПК: C10G 75/04, C10G 31/00, C08L 61/06

Метки: сырой, остатка, нефти, окислившегося, обработки, способ

Код ссылки

<a href="https://eas.patents.su/15-13205-sposob-obrabotki-okislivshegosya-ostatka-syrojj-nefti.html" rel="bookmark" title="База патентов Евразийского Союза">Способ обработки окислившегося остатка сырой нефти</a>