Вращающийся керноотборник и способ получения из стенки скважины керна из толщи пород

Номер патента: 11911

Опубликовано: 30.06.2009

Авторы: Пань Цуань, Эшкрафт Дейвид У., Чакаров Борислав Й., Сагоо Бахадур С.

Формула / Реферат

1. Вращающееся режущее устройство для выбуривания толщи пород, прилегающей к стволу скважины, содержащее

инструмент, имеющий первый редуктор, который в рабочем положении соединен с долотом с возможностью его вращения,

электрический двигатель, установленный с возможностью привода в движение первого редуктора для вращения долота,

контроллер, электрически связанный с электрическим двигателем с возможностью генерирования коммутационных сигналов, побуждающих электрический двигатель вращать долото с по меньшей мере двумя скоростями, где первая скорость вращения основана на первом параметре, связанном с частью толщи пород, а вторая скорость вращения основана на втором параметре, связанном с частью толщи пород, и

гидропривод, выполненный с возможностью перемещения долота в первом направлении - от инструмента к толще пород.

2. Устройство по п.1, в котором электрический двигатель представляет собой электрический двигатель постоянного тока.

3. Устройство по п.1, содержащее узел приводного вала, в рабочем положении соединяющий электрический двигатель и первый редуктор и включающий в себя приводной вал и второй редуктор, причем приводной вал присоединен первым концом к ротору электрического двигателя, а вторым концом ко второму редуктору, который в рабочем положении соединен с первым редуктором.

4. Устройство по п.1, содержащее электромагнитный датчик положения, который в рабочем положении соединен с ротором электрического двигателя с возможностью генерирования позиционных сигналов, указывающих на угловое положение ротора.

5. Способ выбуривания по меньшей мере одного отверстия в толще пород, в котором осуществляют

вращение долота при помощи первого редуктора, приводимого в действие электрическим двигателем,

генерирование коммутационных сигналов для контроля работы электрического двигателя при по меньшей мере двух скоростях вращения при помощи контроллера;

установление первой скорости вращения электрического двигателя на основе первого параметра толщи пород,

установление второй скорости вращения электрического двигателя на основе второго параметра толщи пород и

перемещение вращающегося долота посредством гидропривода в первом направлении - к толще пород - для вырезания отверстия в толще пород.

6. Способ по п.5, включающий перемещение долота посредством гидропривода во втором направлении - от толщи пород.

7. Способ по п.5, включающий генерирование позиционных сигналов, указывающих угловое положение ротора, посредством электромагнитного датчика положения, который в рабочем положении соединен с ротором.

8. Устройство по п.1, в котором конструкция гидропривода также позволяет перемещать долото во втором направлении, противоположном первому направлению.

9. Устройство по п.1, в котором конструкция долота позволяет добывать из стенки ствола скважины керн толщи пород.

10. Устройство по п.1, в котором конструкция гидропривода позволяет вращать инструмент в диапазоне угла поворота от 0 до 90ш.

11. Устройство по п.10, в котором при положении угла поворота 0ш долото выдвигается в направлении, по существу, параллельном толще пород, а при положении угла поворота 90ш долото выдвигается в другом направлении, по существу, перпендикулярном толще пород.

12. Способ по п.5, включающий перемещение долота во втором направлении, противоположном первому направлению.

13. Способ по п.5, включающий добычу из стенки ствола скважины керна толщи пород путем использования долота.

14. Способ по п.5, включающий вращение инструмента в диапазоне угла поворота от 0 до 90ш.

15. Способ по п.14, в котором при положении угла поворота 0ш долото выдвигается в направлении, по существу, параллельном толще пород, а при положении угла поворота 90ш долото выдвигается в другом направлении, по существу, перпендикулярном толще пород.

Текст

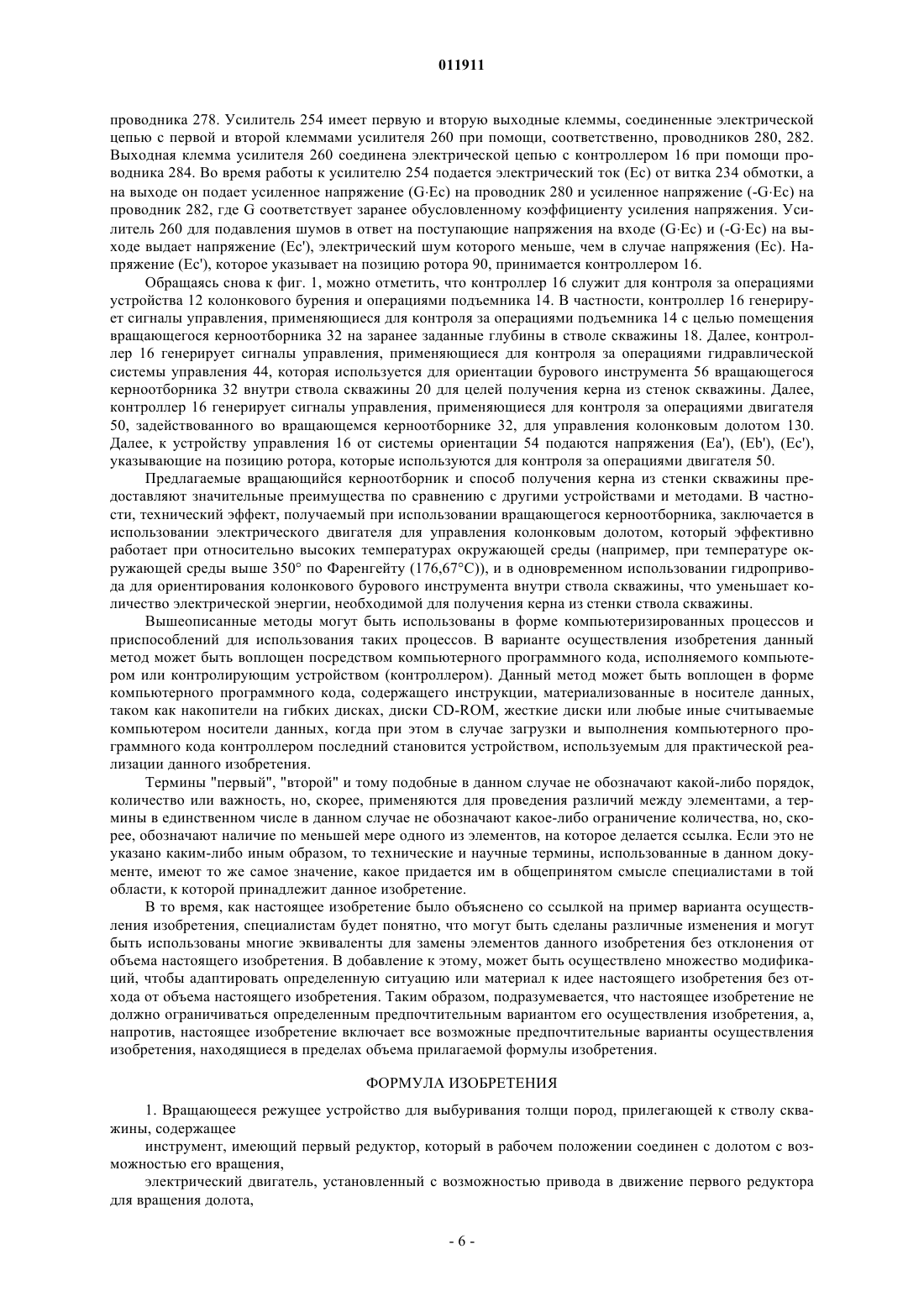

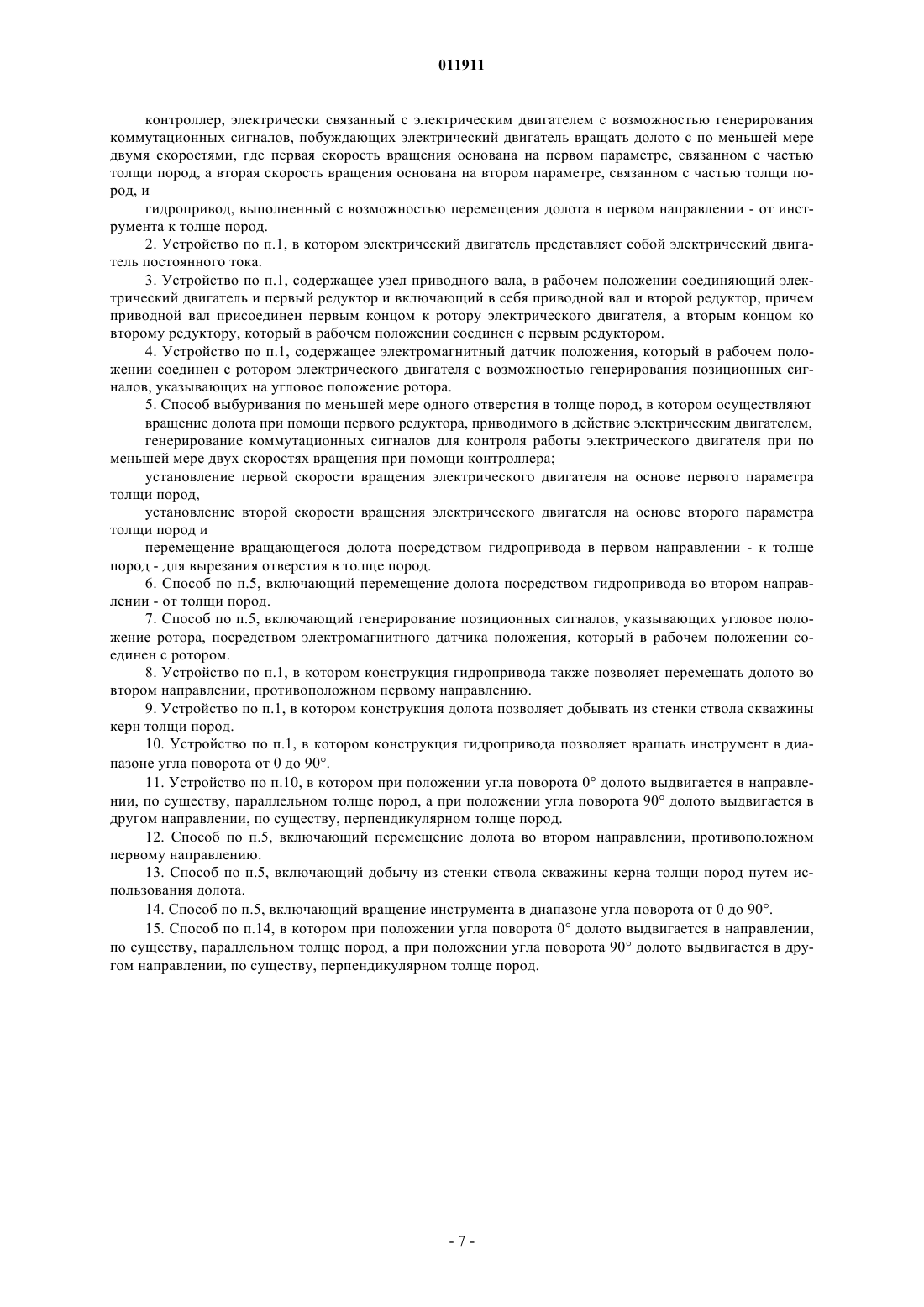

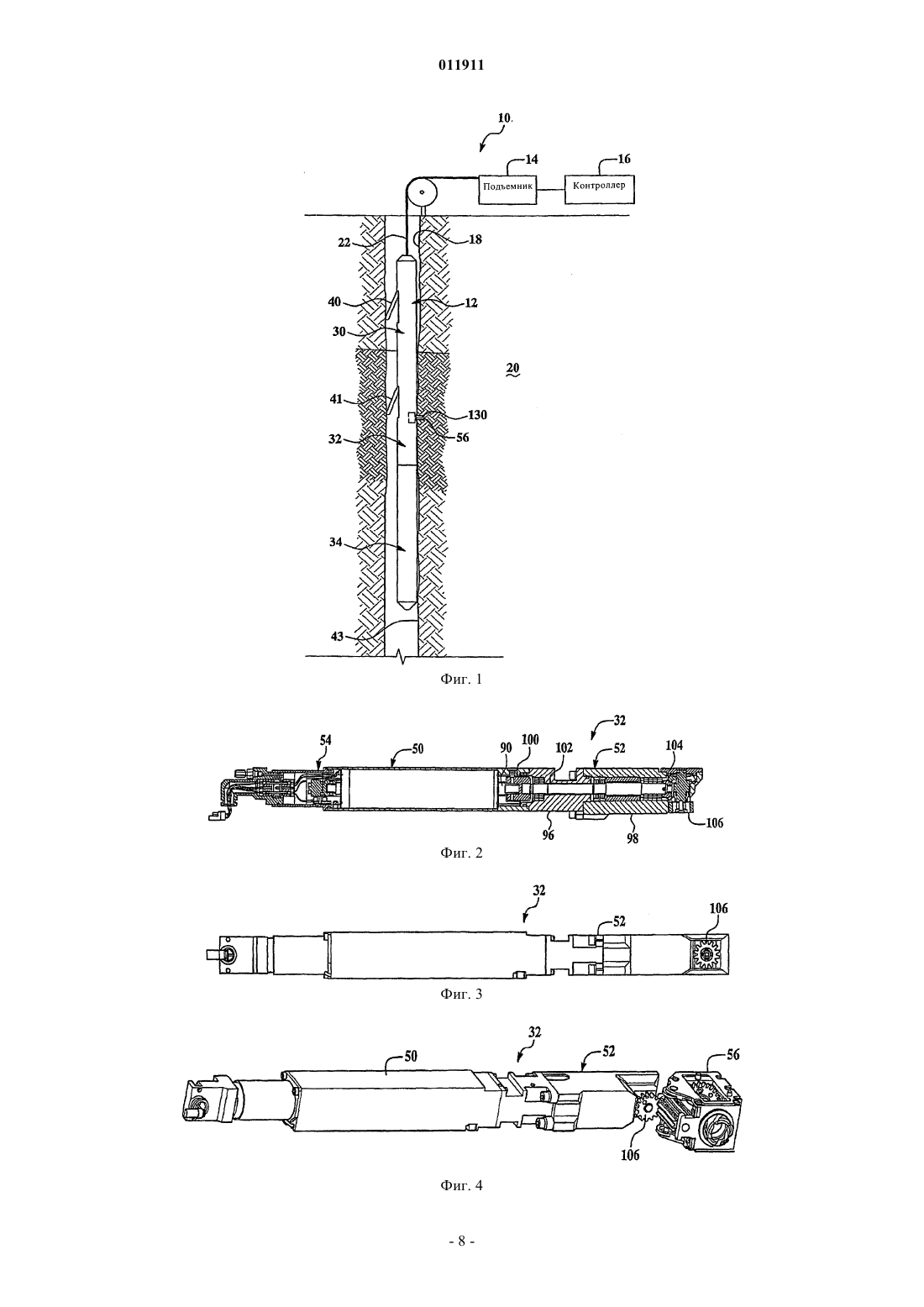

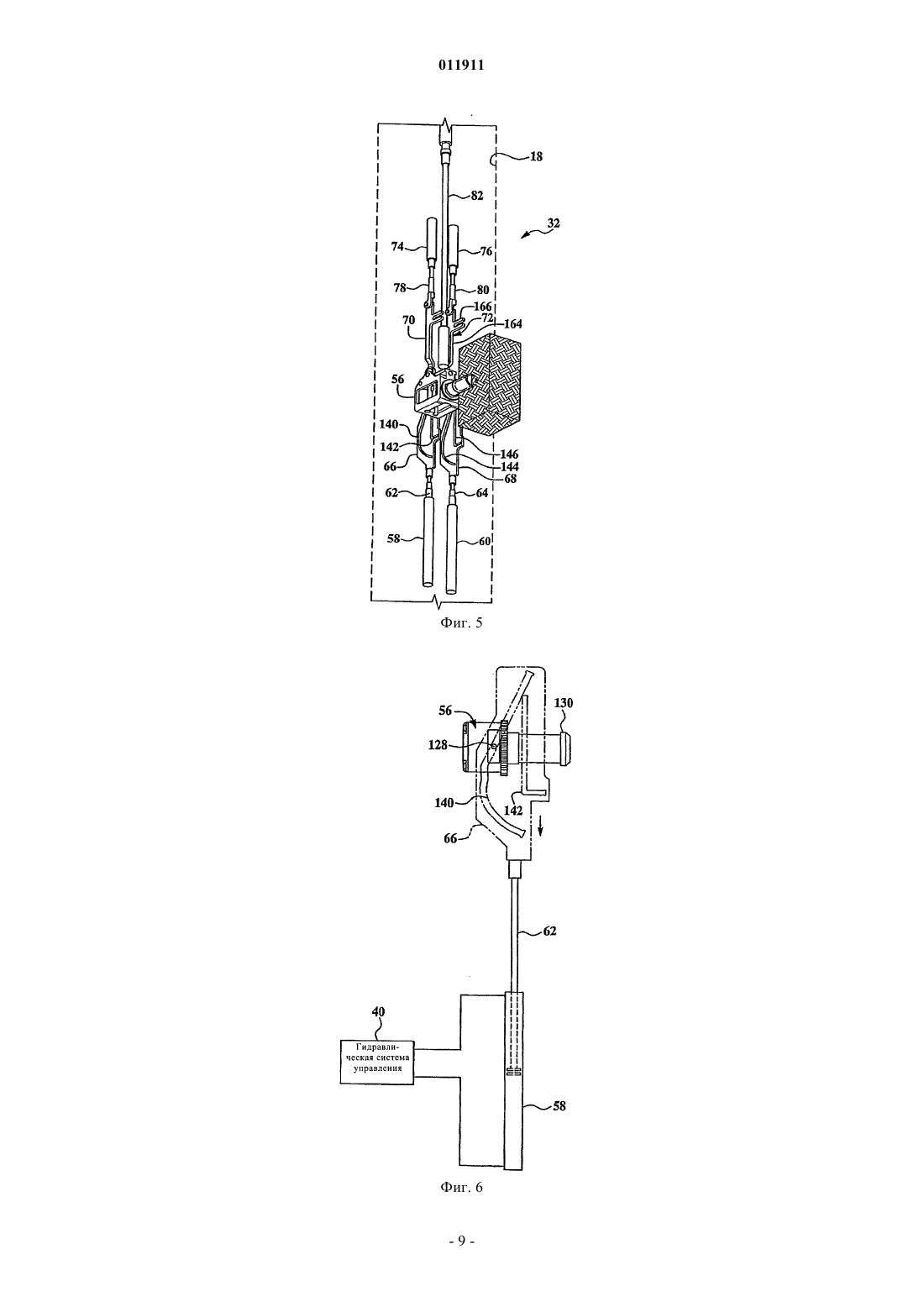

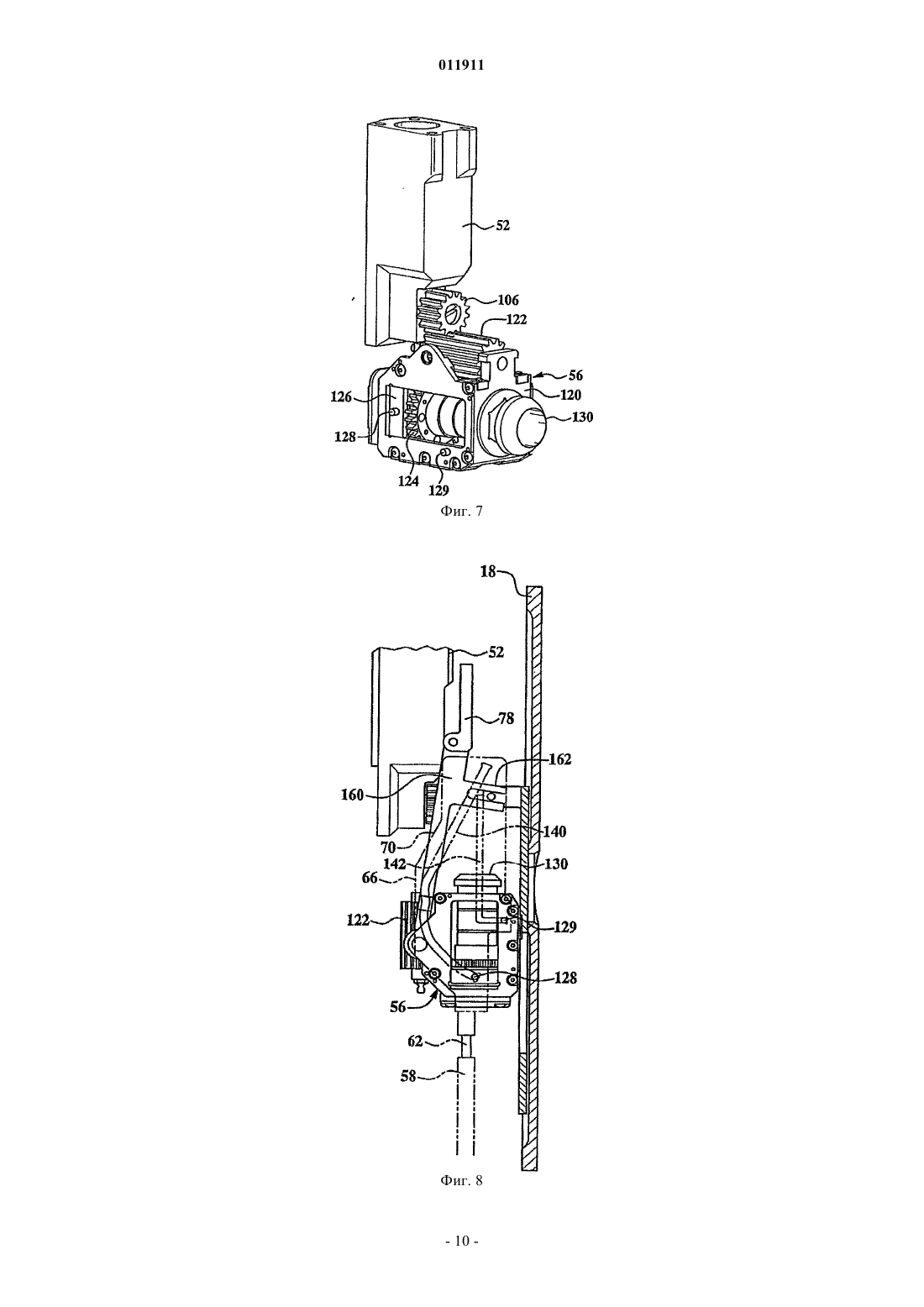

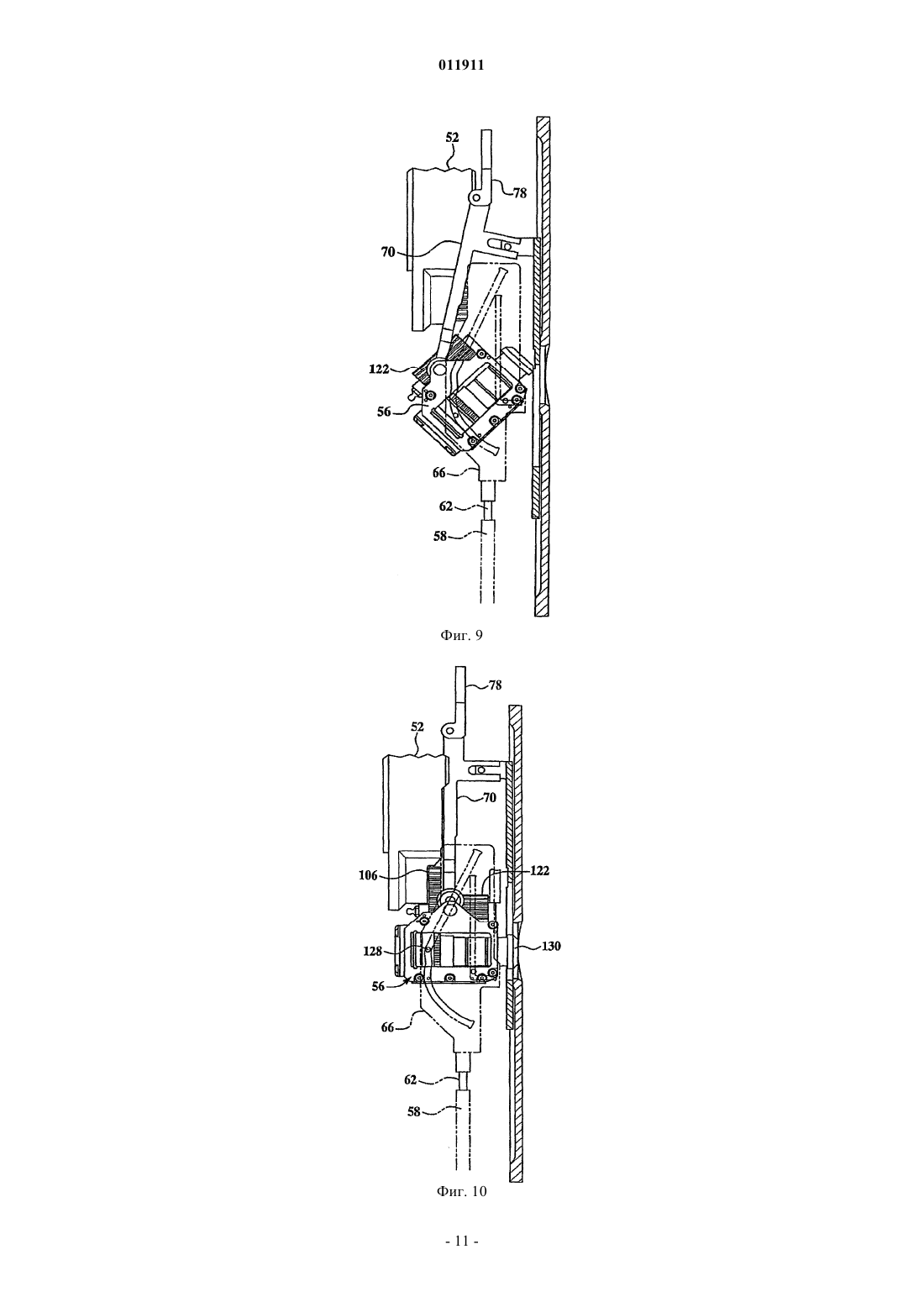

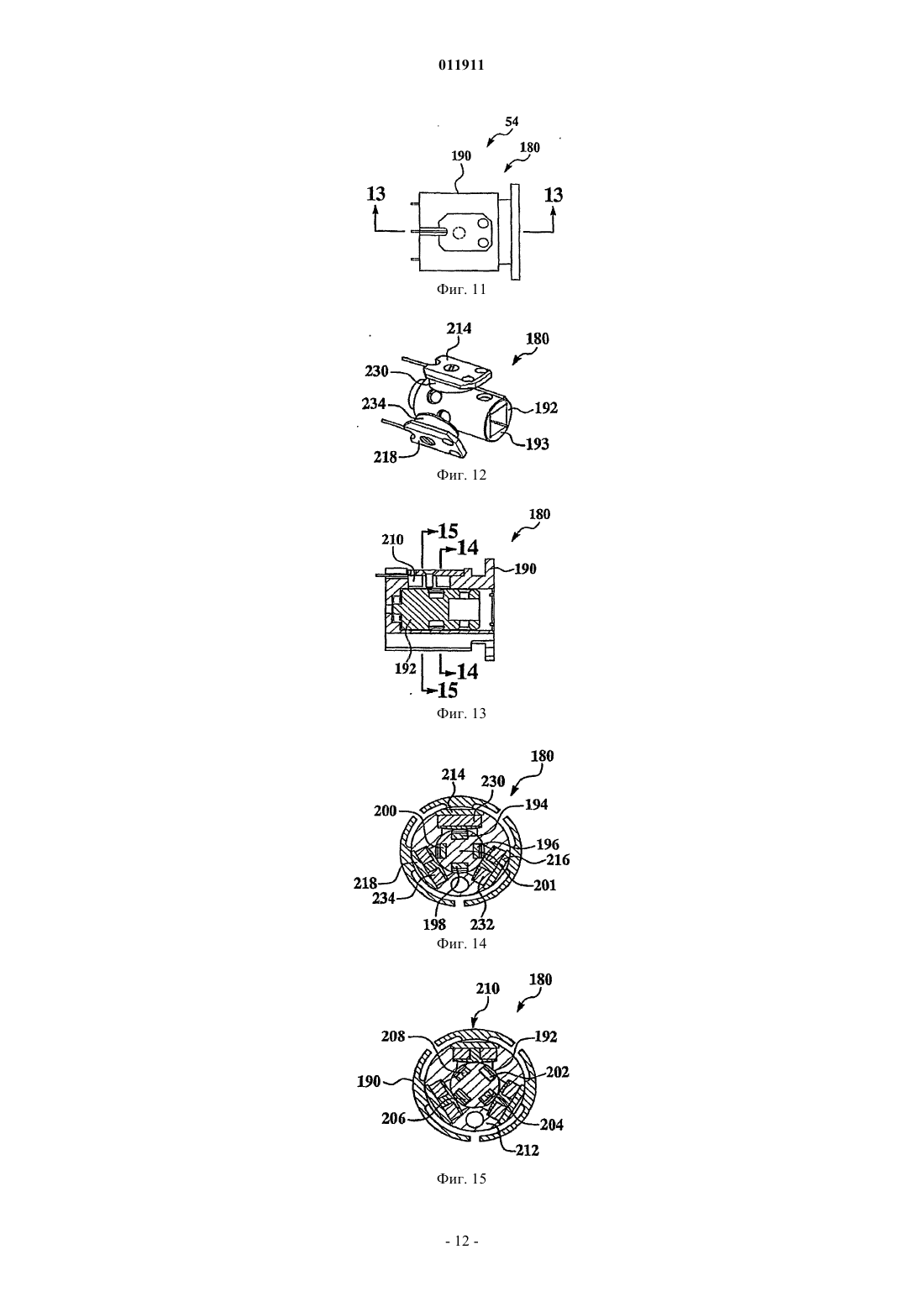

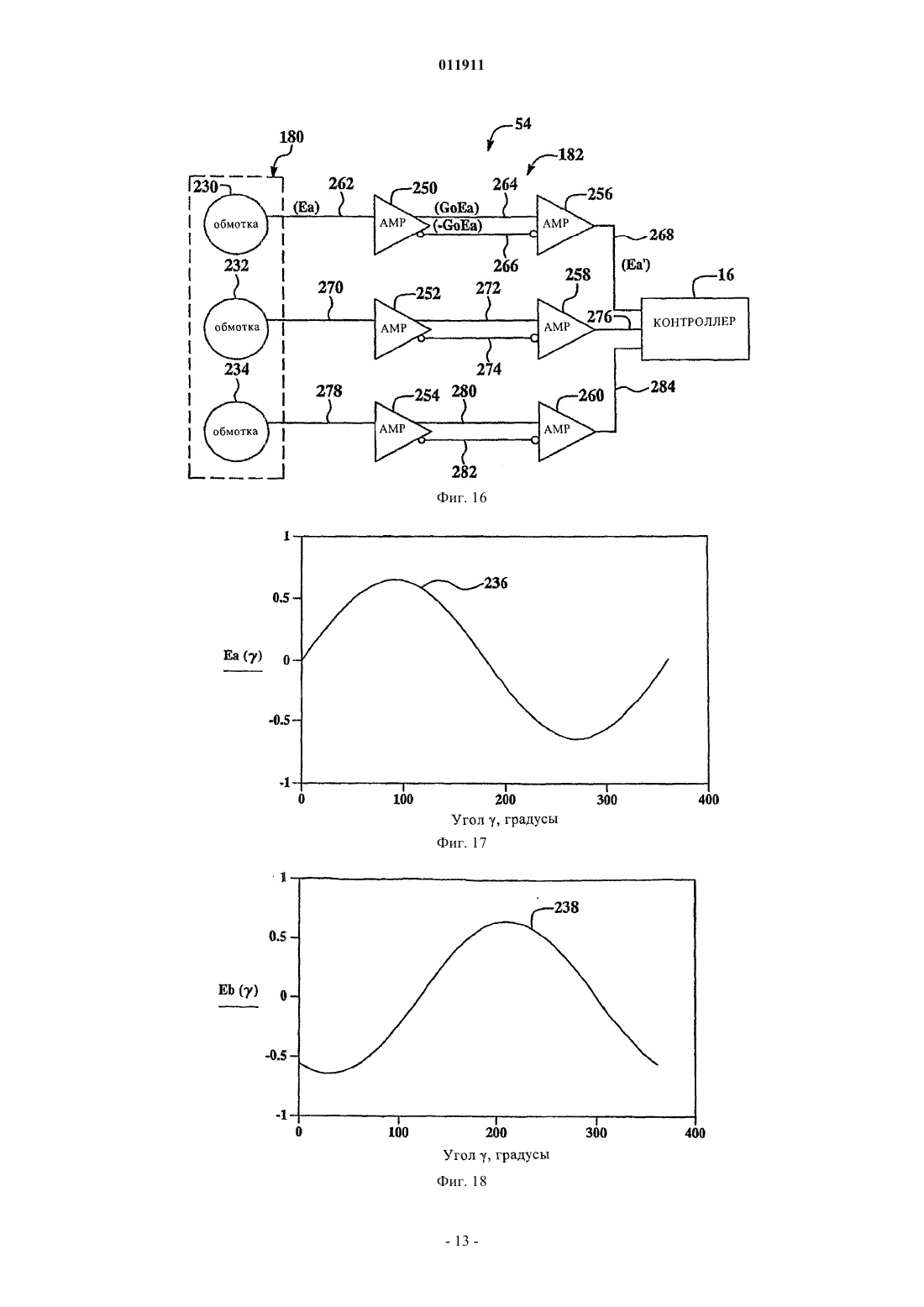

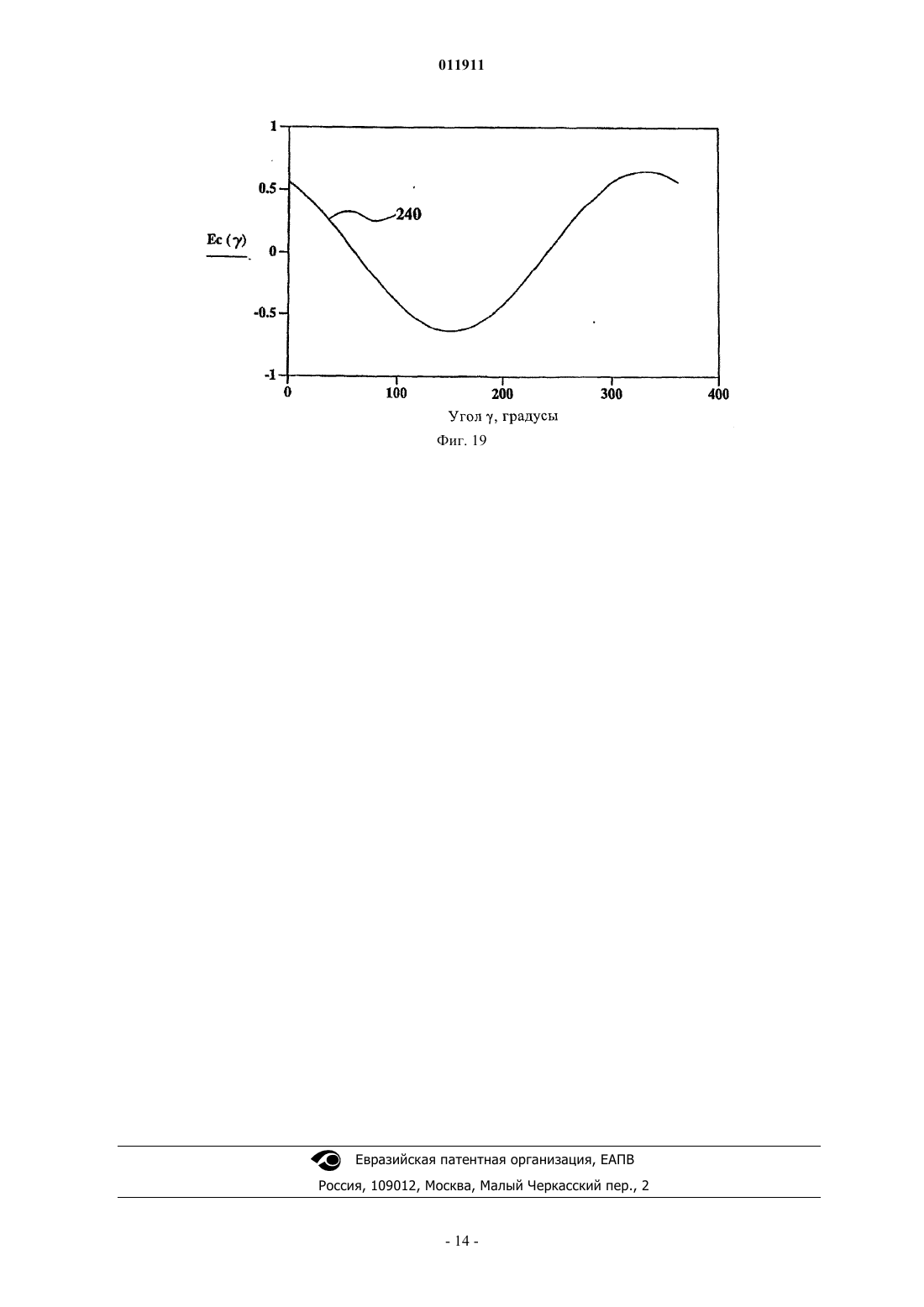

011911 Предпосылки создания изобретения Вращающиеся керноотборники предназначены для получения образцов керна из лежащих под поверхностью толщ пород (земных формаций), примыкающих к стволам скважин. Один из типов таких вращающихся керноотборников использует гидравлический двигатель для вращения колонкового долота с целью получения образца керна. Недостатком данного вращающегося керноотборника является тот факт, что когда это устройство применяется при относительно высоких температурах (например, более 350 по Фаренгейту (176,67C, то вязкость масла, приводящего в движение гидравлический двигатель,уменьшается. Когда же вязкость такого масла уменьшается, крутящийся момент на выходном валу гидравлического двигателя понижается ниже желаемого уровня. Кроме этого, скорость вращения ротора гидравлического двигателя также опускается ниже желаемого уровня. Патент US 6371221 описывает вращающийся керноотборник, который задействует первый электрический двигатель для вращения колонкового долота и второй двигатель для линейного перемещения колонкового долота. Недостатком данного вращающегося керноотборника является тот факт, что, когда вращающийся керноотборник помещается на глубину нескольких тысяч футов (1 фут равен 0,3048 м) под землю, подача электропитания к двум электрическим двигателям становится чрезвычайно трудной задачей по причине огромных потерь энергии (мощности) в проводниках, пролегающих между наземным источником электропитания и данными вращающимися керноотборниками. Соответственно, в основу настоящего изобретения положена задача создания вращающегося керноотборника, в котором бы уменьшалось и/или устранялось влияние вышеупомянутых недостатков. Краткое изложение сущности изобретения В настоящем изобретении предлагается вращающийся керноотборник для получения керна толщи пород (режущее устройство для выбуривания толщи пород), прилегающей к скважине, из по меньшей мере одной из стенок скважины. Согласно предпочтительному варианту осуществления изобретения вращающийся керноотборник содержит колонковый буровой инструмент (для получения проб грунта/пород), а также первый редуктор, который в рабочем положении соединен с колонковым долотом. Конструкция первого редуктора позволяет ему вращать колонковое долото. Вращающийся керноотборник содержит электрический двигатель, конструкция которого позволяет ему приводить в движение первый редуктор для вращения вращающегося керноотборника с одной из множества скоростей вращения. Вращающийся керноотборник также содержит гидравлический привод, конструкция которого позволяет ему перемещать вращающийся керноотборник в первом направлении по направлению к толще пород для получения керна из стенки скважины, а также перемещать вращающийся керноотборник во втором направлении прочь от толщи пород. Предлагается также способ выбуривания по меньшей мере одного отверстия в толще пород для получения из по меньшей мере одной из стенок скважины керна толщи пород, прилегающей к скважине, в котором используют предлагаемый в изобретении вращающийся керноотборник. Вращающийся керноотборник содержит колонковый буровой инструмент, снабженный первым редуктором, который в рабочем положении соединен с колонковым долотом. Конструкция первого редуктора позволяет ему вращать колонковое долото. Вращающийся керноотборник также содержит электрический двигатель, конструкция которого позволяет ему приводить в движение первый редуктор для вращения колонкового долота. Вращающийся керноотборник также содержит гидравлический привод, конструкция которого позволяет ему перемещать колонковое долото в первом и втором направлениях. В данном способе осуществляют вращение колонкового долота с одной из множества скоростей вращения при использовании первого редуктора, приводимого в движение электрическим двигателем. Также осуществляют перемещение колонкового долота в первом направлении по направлению к толще пород при использовании гидравлического привода, посредством чего получают керн из стенки скважины. Краткое описание чертежей Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых фиг. 1 представляет собой схематичное изображение системы извлечения бурового керна с устройством для бурения колонковым снарядом, применяющейся для получения керна толщи пород из стенки скважины, согласно примеру варианта осуществления изобретения; фиг. 2 представляет собой поперечное сечение части вращающегося керноотборника, применяющегося в устройстве для колонкового бурения фиг. 1; фиг. 3 представляет собой вид сбоку на часть вращающегося керноотборника, применяющегося в устройстве для колонкового бурения фиг. 1; фиг. 4 представляет собой изометрическое изображение части вращающегося керноотборника,применяющегося в устройстве для колонкового бурения фиг. 1; фиг. 5 представляет собой схематическое изображение вращающегося керноотборника, помещенного в ствол скважины; фиг. 6 представляет собой схематическое изображение гидравлической системы управления и гидравлических приводов, использующихся для перемещения колонкового бурового инструмента вращающегося керноотборника в заданное положение внутри ствола скважины; фиг. 7 представляет собой изометрическое изображение колонкового бурового инструмента, при-1 011911 меняющегося во вращающемся керноотборнике; фиг. 8 представляет собой вид сбоку на часть вращающегося керноотборника в первом рабочем положении внутри ствола скважины; фиг. 9 представляет собой вид сбоку на часть вращающегося керноотборника во втором рабочем положении внутри ствола скважины; фиг. 10 представляет собой вид сбоку на часть вращающегося керноотборника в третьем рабочем положении внутри ствола скважины; фиг. 11 представляет собой вид сбоку на электромагнитный датчик положения, применяющийся во вращающемся керноотборнике согласно примеру варианта осуществления изобретения; фиг. 12 представляет собой изометрическое изображение ротора, применяющегося во вращающемся керноотборнике фиг. 11; фиг. 13 представляет собой поперечное сечение электромагнитного датчика положения фиг. 11; фиг. 14 представляет собой поперечное сечение электромагнитного датчика положения фиг. 13 вдоль линий 14-14; фиг. 15 представляет собой поперечное сечение электромагнитного датчика положения фиг. 13 вдоль линий 15-15; фиг. 16 представляет собой принципиальную электрическую схему системы ориентации, применяющейся в системе извлечения бурового керна фиг. 1; фиг. 17-19 представляют собой диаграммы позиционных сигналов, генерируемых электромагнитным датчиком положения фиг. 11. Детальное описание вариантов осуществления изобретения На фиг. 1 показана система 10 извлечения бурового керна, применяющаяся для получения из стенок скважины керна толщи пород 20, которая прилегает к стволу скважины. Система 10 извлечения бурового керна включает в себя устройство 12 колонкового бурения (колонковым снарядом), подъемный механизм 14 и контролирующее устройство (контроллер) 16. Устройство 12 колонкового бурения помещается на заданную глубину внутри ствола скважины 18 в толще пород 20 при помощи талевого каната 22, соединенного с подъемным механизмом 14. Конструкция устройства 12 колонкового бурения позволяет получать керн из по меньшей мере одной стенки скважины из части толщи пород, соседствующей со стволом скважины 18 на заданной глубине. Устройство 12 колонкового бурения имеет электрогидравлическую секцию 30, вращающийся керноотборник 32 и секцию 34 приемника (хранилища) керна. Электрогидравлическая секция 30 предназначена для размещения электрических компонентов и схем, использующихся для контроля за выдвижением и втягиванием запорных рычагов 40, 41 в ответ на управляющие сигналы, подаваемые контроллером 16. В частности, электрогидравлическая секция 30 выдвигает запорные рычаги 40, 41 наружу, чтобы передвинуть устройство 12 колонкового бурения к стене ствола скважины 18 для получения керна из стенки скважины. Альтернативным образом, электрогидравлическая секция 30 втягивает запорные рычаги 40, 41, чтобы передвинуть устройство 12 колонкового бурения от стенки ствола скважины. Электрогидравлическая секция 30 также содержит гидравлическую систему управления 40, которая будет подробно описана ниже. На фиг. 1-5 показан вращающийся керноотборник 32, применяющийся для получения из стенок ствола скважины керна толщи пород 20. Вращающийся керноотборник 32 содержит электрический двигатель 50, коробку передач 52, систему ориентации 54, колонковый буровой инструмент 56, гидроприводы 58, 60, валы 62, 64, направляющие планки 66, 68, поворотные рычаги 70, 72, гидроприводы 74, 76,соединительные рычаги 78, 80 и вал 82 для выемки керна. На фиг. 2 можно видеть, что электрический двигатель 50 используется для приведения в действие редуктора колонкового бурового инструмента 56 для вращения колонкового долота 130 с одной из множества возможных скоростей вращения. В случае предпочтительного варианта осуществления изобретения электрический двигатель 50 представляет собой электрический двигатель постоянного тока. Необходимо отметить, однако, что в случае других вариантов осуществления изобретения электрический двигатель 50 может представлять собой любой иной двигатель, известный специалистам в данной области техники, такой как электромагнитный двигатель или, к примеру, двигатель с регулируемым магнитным сопротивлением. Электрический двигатель 50 содержит статор (не показан) и ротор 90, который осуществляет вращение с одной из множества возможных скоростей вращения в ответ на коммутационные сигналы, поступающие от контроллера 16. Например, контроллер 16 может генерировать коммутационные сигналы, чтобы заставить электрический двигатель 50 вращаться с первой заданной скоростью вращения в ответ на наличие заранее определенного параметра толщи пород 20 на первой предопределенной глубине. Далее, к примеру, контроллер 16 может генерировать коммутационные сигналы для того,чтобы заставить электрический двигатель 50 вращаться со второй заданной скоростью вращения, которая будет выше, чем первая заданная скорость вращения, в ответ на наличие заранее определенного параметра толщи пород 20 на второй предопределенной глубине. Как показано, электрический двигатель 50 в рабочем положении соединен с коробкой передач 52. В частности, ротор 90 двигателя 50 в рабочем положении соединен с соединяющим элементом 100 коробки передач 52.-2 011911 Как показано на фиг. 2 и 4, коробка передач 52 используется для передачи крутящего момента от двигателя 52 к редуктору колонкового бурового инструмента 56. Коробка передач 52 содержит части 96,98 корпуса, соединяющий элемент 100, приводной вал 102, коническую зубчатую передачу 104 и ведущую шестерню 106. Части 96, 98 корпуса в рабочем положении соединены друг с другом и определяют внутреннюю область, использующуюся для помещения в нее оставшихся компонентов коробки передач 52. Соединяющий элемент 100 в рабочем положении с одного конца соединен с ротором 90 двигателя 50. Далее, с другого конца соединяющий элемент 100 в рабочем положении соединен с первым концом приводного вала 102. Со второго конца приводной вал 102 закреплен на конической зубчатой передаче 104. Таким образом, вращение ротора 90 вызывает вращение как приводного вала 102, так и конической зубчатой передачи 104. Коническая зубчатая передача 104 в рабочем положении соединена с ведущей шестерней 106. Таким образом, вращение конической зубчатой передачи 104 приводит к вращению ведущей шестерни 106. В соответствии с фиг. 4 и 7 колонковый буровой инструмент 56 используется для выемки керна из стенки скважины в толще пород 20. Колонковый буровой инструмент 56 содержит корпус 120, редуктор,содержащий шестерню 122 и шестерню 124, перемещаемую планку 126, пару направляющих штифтов 128 (один из которых изображен), пару направляющих штифтов 129 (один из которых изображен) и колонковое долото 130. Корпус 120 образует внутреннюю область для помещения внутри нее шестерни 122, шестерни 124, а также перемещаемой планки 126. Когда колонковый буровой инструмент 56 перемещается в рабочее положение, где ведущая шестерня 106 коробки передач 52 входит в зацепление с шестерней 122, вращение ведущей шестерни 106 вызывает вращение шестерни 122. Далее, вращение шестерни 122 вызывает вращение шестерни 124 и вращение колонкового долота 130. Перемещаемая планка 128 способна перемещаться вдоль осевого направления колонкового долота 130. Направляющие штифты 128 располагаются на противоположных сторонах перемещаемой планки 128 и применяются для направления перемещения колонкового долота 130 в линейном направлении (либо наружу, либо внутрь по отношению к корпусу 120), как будет описано более подробно ниже. Направляющие штифты 129 располагаются на противоположных сторонах корпуса 120 и также применяются для направления перемещения колонкового долота 130 в линейном направлении (либо наружу, либо внутрь по отношению к корпусу 120), как будет описано более подробно ниже. Обращаясь к фиг. 5, как это обсуждалось выше, можно видеть, что вращающийся керноотборник 32 содержит гидроприводы 58, 60. Гидроприводы 58, 60 используются для перемещения бурового инструмента 56 в желаемые рабочие положения внутри ствола скважины 18. Гидроприводы 58, 60 способны соответственным образом выдвигать и втягивать обратно валы 62, 64 штока поршня. Валы 62, 64, далее,соответствующим образом соединены с направляющими планками 66, 68. Обращаясь к фиг. 5 и 7, можно видеть, что направляющие планки 66, 68 используются для направления перемещения бурового инструмента 56. Направляющая планка 66 имеет проходящие через нее криволинейные пазы 140, 142. Криволинейные пазы 140, 142 используются для размещения направляющих штифтов 128, 129 на первой стороне бурового инструмента 56. Направляющая планка 68 имеет проходящие через нее криволинейные пазы 144, 146. Криволинейные пазы 144, 146 используются для размещения направляющих штифтов 128, 129 на второй стороне бурового инструмента 56. Теперь обратимся к фиг. 5 и 8, со ссылкой на которые будет объяснено значение остальных компонентов вращающегося керноотборника 32. Поворотные рычаги 70, 72 в рабочем положении соединены с корпусом 120 бурового инструмента 56. Поворотный рычаг 70 имеет удлиненную часть 160 и U-образную часть 162. Удлиненная часть 160 с одной стороны соединена с корпусом 120. С другой стороны удлиненная часть 160 соединена с соединительным рычагом 78. U-образная часть 162 выходит наружу из удлиненной части 160 и сконструирована таким образом, чтобы позволить поворотному рычагу 70 совершать перемещения относительно неподвижно закрепленного штифта. Поворотный рычаг 72 имеет удлиненную часть 164 и U-образную часть 166. Удлиненная часть 164 с одной стороны соединена с корпусом 120. С другой стороны удлиненная часть 164 соединена с соединительным рычагом 80. U-образная часть 166 выходит наружу из удлиненной части 164 и сконструирована таким образом, чтобы позволить поворотному рычагу 72 совершать перемещения относительно неподвижно закрепленного штифта. Гидроприводы 74, 76 в рабочем положении соответственно соединены с соединительными рычагами 78,84, контролируя перемещение бурового инструмента 56. В частности, гидроприводы 74, 76 соответственно втягивают назад или выдвигают соединительные рычаги 78, 80, чтобы осуществить перемещение бурового инструмента 56. Вал 82 для вывода керна используется для осуществления контакта с керном из стенки скважины, находящимся внутри бурового инструмента 56, и выталкивания керна из бурового инструмента 56 в секцию 34 приемника (хранилища) керна, когда буровой инструмент 56 устанавливается в строго вертикальном положении в стволе скважины 18, как изображено на фиг. 8. Теперь обратимся к фиг. 8, благодаря которой будет объяснен процесс позиционирования (установки в заданное положение) бурового инструмента 56 для получения керна из стенки скважины. Сначала,как это изображено, буровой инструмент 56 помещается ниже коробки передач 52 в стволе скважины 18. Переходя к фиг. 6 и 9, далее можно видеть, что контроллер 16 подает командные сигналы гидравлической системе управления 40. Командные сигналы приводят в действие гидравлическую систему-3 011911 управления 42, заставляя ее воздействовать на гидроприводы 58, 60, чтобы, в свою очередь, передвинуть соответственно направляющие планки 66, 68 вверх, что заставляет колонковый буровой инструмент 56 осуществлять вращение таким образом, что в результате этого колонковое долото 130 перемещается наружу из корпуса 120 бурового инструмента 56. В частности, направляющие штифты 128, 129 на первой стороне вращающегося бурового инструмента 56 перемещаются внутри криволинейных пазов 140, 142. Соответственным образом направляющие штифты 128, 129 на второй стороне вращающегося бурового инструмента 56 перемещаются внутри криволинейных пазов 144, 146 на направляющей планке 68. Обращаясь к фиг. 10, можно видеть, что, когда гидроприводы 58, 60 заставляют направляющие планки 66,68 переместиться в заранее предопределенное выдвинутое положение, шестерня 106 коробки передач 52 в рабочем положении входит в соединение с шестерней 122 бурового инструмента 56, чтобы передать крутящий момент шестерне 122. Далее, направляющие штифты 128, присоединенные к перемещаемой планке 126, заставляют перемещаемую планку 126 переместиться наружу (направо на фиг. 10), так что вращающееся колонковое долото 130 вступает в контакт с частью толщи пород 20. После этого контроллер 16 генерирует коммутационные сигналы, побуждающие двигатель 50 начать вращение колонкового долота 130, чтобы получить керн из стенки скважины. Обращаясь к фиг. 13-16, можно видеть, что система ориентации 54 служит для генерирования позиционных сигналов, указывающих на угловое положение ротора 90 двигателя 50. Сигналы, генерируемые системой ориентации 54, принимаются контроллером 16, а сам контроллер 16 генерирует коммутационные сигналы для контроля за работой двигателя 50 в ответ на полученные позиционные сигналы. Система ориентации 54 содержит электромагнитный датчик 180 положения и схему 182 усилителя. Обращаясь к фиг. 11-15, можно видеть, что электромагнитный датчик 180 положения сконфигурирован с возможностью механического соединения с ротором 90 двигателя 50 для генерирования сигналов опорного напряжения, указывающих на позицию ротора 90. Преимуществом электромагнитного датчика 180 положения является то, что этот датчик не связан электрической цепью с двигателем 50, а,следовательно, на позиционные сигналы, генерируемые датчиком 180, не влияет электрический шум,генерируемый двигателем 50. Другим преимуществом электромагнитного датчика 180 положения является то, что он может генерировать точные позиционные сигналы при работе в среде с относительно высокой температурой. Электромагнитный датчик положения 180 имеет корпус 190, ротор 192, магниты 194, 196, 198, 200, 202, 204, 206, 208 и узел статора (статор) 210. Корпус 190 служит для заключения внутрь оставшихся компонентов электромагнитного датчика 180 положения. Корпус 190 изготавливается из немагнитного материала, такого как, к примеру, алюминий. Ротор 192 располагается внутри отверстия в статоре 210. Ротор 192, как правило, имеет цилиндрическую форму и изготавливается из немагнитного материала, такого как, к примеру, пластмасса. Ротор 192 имеет первое множество отверстий, проходящих от внешней поверхности ротора 192 внутрь ротора,которые служат для размещения внутри них магнитов 194, 196, 198 и 200. Магниты 194, 196, 198 и 200 помещаются под углом 90 друг по отношению к другу по оси 201 в первом заранее предопределенном осевом положении вдоль ротора 192. Ротор 192 имеет второе множество отверстий, проходящих от внешней поверхности ротора 192 внутрь ротора 192, которые служат для размещения внутри них магнитов 202, 204, 206 и 208. Магниты 202, 204, 206 и 208 помещаются под углом 90 друг по отношению к другу по оси 201 во втором заранее предопределенном осевом положении вдоль ротора 192. Магниты 202, 204, 206 и 208 помещаются под углом 45 по отношению к магнитам 194, 196, 198 и 200 по оси 201. Ротор 192, далее, имеет отверстие 193, проходящее от первого края ротора 192 внутрь ротора 192 на заранее определенную глубину. Отверстие 193 обладает такой формой, которая позволяет входить в него концу ротора 90 двигателя 50, чтобы жестко соединить ротор 192 с ротором 90. Таким образом, ротор 192 осуществляет вращение со скоростью, по существу, идентичной скорости вращения ротора 90 двигателя 50. Статор 210 содержит изготовленную из немагнитных материалов часть 212 корпуса, крепления 214,216, 218 для витков обмотки и витки 230, 232, 234 обмотки. Изготовленная из немагнитных материалов часть 212 корпуса обычно имеет форму круга, внутри которого имеется сквозное отверстие, диаметр которого больше внешнего диаметра ротора 192. Другими словами, между внешней поверхностью ротора 192 и внутренней поверхностью изготовленной из немагнитных материалов части 212 корпуса имеется небольшой воздушный зазор. Крепления 214, 216, 218 для витков обмотки служат для соответствующего фиксирующего закрепления на них витков 230, 232, 234 обмотки. Креплениям 214, 216, 218 для витков обмотки придана такая форма, которая позволяет им быть размещенными в отверстиях, выходящих на внешнюю поверхность изготовленной из немагнитных материалов части 212 корпуса. Крепления 214,216, 218 для витков обмотки размещаются под углом 120 по отношению друг к другу вдоль оси 201. Далее, крепления 214, 216, 218 для витков обмотки изготавливаются из углеродистой стали для концентрирования магнитного потока, поступающего от магнитов ротора, соответственно вокруг витков 230,232, 234 обмотки. Теперь перейдем к описанию работы электромагнитного датчика 180 положения. Датчик 180 использует взаимодействие между электромагнитными полями, генерирующимися магнитами ротора 192,и электрическими токами, генерируемыми в витках 230, 232, 234 обмотки в ответ на прохождение элек-4 011911 тромагнитных полей сквозь витки 230, 232, 234 обмотки при вращении ротора 192. Закон электромагнитной индукции Фарадея гласит, что электрическое напряжение (т.е. электродвижущая сила ЭДС) возникает в проводнике, таком как виток обмотки, когда линии магнитной индукции направлены под прямым углом по отношению к проводнику. Таким образом, в частности, когда магнит проходит мимо витка обмотки длиною L, с количеством витков N и площадью поперечного сечения А со скоростью w (радианов в секунду), а магнитное поле (В), генерируемое магнитом, перемещается под прямым углом равномерно сквозь проводник, в витке обмотки возникает электрическое напряжение (E), описываемое следующим уравнением:E=BNLAw sin(wt) Далее, поскольку витки 230, 232, 234 обмотки смещены по отношению друг к другу под углом 120,электрические напряжения (Ea), (Eb), (Ec), генерируемые соответственно в витках 230, 232, 234 обмотки,благодаря вращению магнитов ротора 192, описываются следующими уравнениями:Ec=BNLAw sin(wt - 240) Обратимся к фиг. 17, на которой изображена характерная форма кривой 236 напряжения, изображающая электрическое напряжение (Ea), сгенерированное витком 230 обмотки на протяжении длительного периода времени. Далее обратимся к фиг. 18, на которой изображена характерная форма кривой 238 напряжения, изображающая электрическое напряжение (Eb), сгенерированное витком 232 обмотки на протяжении периода времени. После этого обратимся к фиг. 19, на которой изображена характерная форма кривой 240 напряжения, изображающая электрическое напряжение (Ec), генерированное витком 234 обмотки на протяжении периода времени. Взаимосвязь между электрическим положением и механическим положением ротора 192 электромагнитного датчика 180 положения определяется при помощи следующего уравнения:e=(Pr/2)m где e соответствует электрическому положению ротора 192 в градусах для целей магнитного ориентирования;m соответствует механическому положению ротора 192 в градусах иPr соответствует количеству магнитов на роторе 192. Взаимосвязь между механической и электрической скоростями ротора 192 определяется при помощи следующего уравнения: е=Pr/2m где е соответствует электрической скорости, выраженной в радианах в секунду (или оборотов в минуту) ротора 192;m соответствует механической скорости, выраженной в радианах в секунду (или оборотов в минуту) ротора 192. На фиг. 16 представлена иллюстрация схемы усилителя 182, применяемой для усиления и фильтрации шума в напряжениях (Ea), (Eb) и (Ec). Схема усилителя 182 содержит дифференциальные усилители(AMP) 250, 252, 254, усилители 256, 258, 260 для подавления шумов, а также проводники 262, 264, 266,268, 270, 272, 274, 276, 278, 280, 282 и 284. Виток 230 обмотки соединен электрической цепью с входной клеммой усилителя 250 при помощи проводника 262. Усилитель 250 имеет первую и вторую выходные клеммы, соединенные электрической цепью с первой и второй клеммами усилителя 256 при помощи, соответственно, проводников 264, 266. Выходная клемма усилителя 256 соединена электрической цепью с контроллером 16 при помощи проводника 268. Во время работы к усилителю 250 подается электрический ток (Ea) от витка 230 обмотки, а на выходе он подает усиленное напряжение (GEa) на проводник 264 и усиленное напряжение (-GEa) на проводник 266, где G соответствует заранее обусловленному коэффициенту усиления напряжения. Усилитель 256 для подавления шумов в ответ на поступающие напряжения на входе (GEa) и (-GEa) на выходе выдает напряжение (Ea'), электрический шум которого меньше, чем в случае напряжения (Ea). Напряжение (Ea'), которое указывает на позицию ротора 90, принимается контроллером 16. Виток 232 обмотки соединен электрической цепью с входной клеммой усилителя 252 при помощи проводника 270. Усилитель 252 имеет первую и вторую выходные клеммы, соединенные электрической цепью с первой и второй клеммами усилителя 258 при помощи, соответственно, проводников 272, 274. Выходная клемма усилителя 258 соединена электрической цепью с контроллером 16 при помощи проводника 276. Во время работы к усилителю 252 подается электрический ток (Eb) от витка 232 обмотки, а на выходе он подает усиленное напряжение (GEb) на проводник 272 и усиленное напряжение (-GEb) на проводник 274, где G соответствует заранее обусловленному коэффициенту усиления напряжения. Усилитель 258 для подавления шумов в ответ на поступающие напряжения на входе (GEb) и (-GEb) на выходе выдает напряжение (Eb'), электрический шум которого меньше, чем в случае напряжения (Eb). Напряжение (Eb'), которое указывает на позицию ротора 90, принимается контроллером 16. Виток 234 обмотки соединен электрической цепью с входной клеммой усилителя 254 при помощи-5 011911 проводника 278. Усилитель 254 имеет первую и вторую выходные клеммы, соединенные электрической цепью с первой и второй клеммами усилителя 260 при помощи, соответственно, проводников 280, 282. Выходная клемма усилителя 260 соединена электрической цепью с контроллером 16 при помощи проводника 284. Во время работы к усилителю 254 подается электрический ток (Ec) от витка 234 обмотки, а на выходе он подает усиленное напряжение (GEc) на проводник 280 и усиленное напряжение (-GEc) на проводник 282, где G соответствует заранее обусловленному коэффициенту усиления напряжения. Усилитель 260 для подавления шумов в ответ на поступающие напряжения на входе (GEc) и (-GEc) на выходе выдает напряжение (Ec'), электрический шум которого меньше, чем в случае напряжения (Ec). Напряжение (Ec'), которое указывает на позицию ротора 90, принимается контроллером 16. Обращаясь снова к фиг. 1, можно отметить, что контроллер 16 служит для контроля за операциями устройства 12 колонкового бурения и операциями подъемника 14. В частности, контроллер 16 генерирует сигналы управления, применяющиеся для контроля за операциями подъемника 14 с целью помещения вращающегося керноотборника 32 на заранее заданные глубины в стволе скважины 18. Далее, контроллер 16 генерирует сигналы управления, применяющиеся для контроля за операциями гидравлической системы управления 44, которая используется для ориентации бурового инструмента 56 вращающегося керноотборника 32 внутри ствола скважины 20 для целей получения керна из стенок скважины. Далее,контроллер 16 генерирует сигналы управления, применяющиеся для контроля за операциями двигателя 50, задействованного во вращающемся керноотборнике 32, для управления колонковым долотом 130. Далее, к устройству управления 16 от системы ориентации 54 подаются напряжения (Ea'), (Eb'), (Ec'),указывающие на позицию ротора, которые используются для контроля за операциями двигателя 50. Предлагаемые вращающийся керноотборник и способ получения керна из стенки скважины предоставляют значительные преимущества по сравнению с другими устройствами и методами. В частности, технический эффект, получаемый при использовании вращающегося керноотборника, заключается в использовании электрического двигателя для управления колонковым долотом, который эффективно работает при относительно высоких температурах окружающей среды (например, при температуре окружающей среды выше 350 по Фаренгейту (176,67C, и в одновременном использовании гидропривода для ориентирования колонкового бурового инструмента внутри ствола скважины, что уменьшает количество электрической энергии, необходимой для получения керна из стенки ствола скважины. Вышеописанные методы могут быть использованы в форме компьютеризированных процессов и приспособлений для использования таких процессов. В варианте осуществления изобретения данный метод может быть воплощен посредством компьютерного программного кода, исполняемого компьютером или контролирующим устройством (контроллером). Данный метод может быть воплощен в форме компьютерного программного кода, содержащего инструкции, материализованные в носителе данных,таком как накопители на гибких дисках, диски CD-ROM, жесткие диски или любые иные считываемые компьютером носители данных, когда при этом в случае загрузки и выполнения компьютерного программного кода контроллером последний становится устройством, используемым для практической реализации данного изобретения. Термины "первый", "второй" и тому подобные в данном случае не обозначают какой-либо порядок,количество или важность, но, скорее, применяются для проведения различий между элементами, а термины в единственном числе в данном случае не обозначают какое-либо ограничение количества, но, скорее, обозначают наличие по меньшей мере одного из элементов, на которое делается ссылка. Если это не указано каким-либо иным образом, то технические и научные термины, использованные в данном документе, имеют то же самое значение, какое придается им в общепринятом смысле специалистами в той области, к которой принадлежит данное изобретение. В то время, как настоящее изобретение было объяснено со ссылкой на пример варианта осуществления изобретения, специалистам будет понятно, что могут быть сделаны различные изменения и могут быть использованы многие эквиваленты для замены элементов данного изобретения без отклонения от объема настоящего изобретения. В добавление к этому, может быть осуществлено множество модификаций, чтобы адаптировать определенную ситуацию или материал к идее настоящего изобретения без отхода от объема настоящего изобретения. Таким образом, подразумевается, что настоящее изобретение не должно ограничиваться определенным предпочтительным вариантом его осуществления изобретения, а,напротив, настоящее изобретение включает все возможные предпочтительные варианты осуществления изобретения, находящиеся в пределах объема прилагаемой формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Вращающееся режущее устройство для выбуривания толщи пород, прилегающей к стволу скважины, содержащее инструмент, имеющий первый редуктор, который в рабочем положении соединен с долотом с возможностью его вращения,электрический двигатель, установленный с возможностью привода в движение первого редуктора для вращения долота,-6 011911 контроллер, электрически связанный с электрическим двигателем с возможностью генерирования коммутационных сигналов, побуждающих электрический двигатель вращать долото с по меньшей мере двумя скоростями, где первая скорость вращения основана на первом параметре, связанном с частью толщи пород, а вторая скорость вращения основана на втором параметре, связанном с частью толщи пород, и гидропривод, выполненный с возможностью перемещения долота в первом направлении - от инструмента к толще пород. 2. Устройство по п.1, в котором электрический двигатель представляет собой электрический двигатель постоянного тока. 3. Устройство по п.1, содержащее узел приводного вала, в рабочем положении соединяющий электрический двигатель и первый редуктор и включающий в себя приводной вал и второй редуктор, причем приводной вал присоединен первым концом к ротору электрического двигателя, а вторым концом ко второму редуктору, который в рабочем положении соединен с первым редуктором. 4. Устройство по п.1, содержащее электромагнитный датчик положения, который в рабочем положении соединен с ротором электрического двигателя с возможностью генерирования позиционных сигналов, указывающих на угловое положение ротора. 5. Способ выбуривания по меньшей мере одного отверстия в толще пород, в котором осуществляют вращение долота при помощи первого редуктора, приводимого в действие электрическим двигателем,генерирование коммутационных сигналов для контроля работы электрического двигателя при по меньшей мере двух скоростях вращения при помощи контроллера; установление первой скорости вращения электрического двигателя на основе первого параметра толщи пород,установление второй скорости вращения электрического двигателя на основе второго параметра толщи пород и перемещение вращающегося долота посредством гидропривода в первом направлении - к толще пород - для вырезания отверстия в толще пород. 6. Способ по п.5, включающий перемещение долота посредством гидропривода во втором направлении - от толщи пород. 7. Способ по п.5, включающий генерирование позиционных сигналов, указывающих угловое положение ротора, посредством электромагнитного датчика положения, который в рабочем положении соединен с ротором. 8. Устройство по п.1, в котором конструкция гидропривода также позволяет перемещать долото во втором направлении, противоположном первому направлению. 9. Устройство по п.1, в котором конструкция долота позволяет добывать из стенки ствола скважины керн толщи пород. 10. Устройство по п.1, в котором конструкция гидропривода позволяет вращать инструмент в диапазоне угла поворота от 0 до 90. 11. Устройство по п.10, в котором при положении угла поворота 0 долото выдвигается в направлении, по существу, параллельном толще пород, а при положении угла поворота 90 долото выдвигается в другом направлении, по существу, перпендикулярном толще пород. 12. Способ по п.5, включающий перемещение долота во втором направлении, противоположном первому направлению. 13. Способ по п.5, включающий добычу из стенки ствола скважины керна толщи пород путем использования долота. 14. Способ по п.5, включающий вращение инструмента в диапазоне угла поворота от 0 до 90. 15. Способ по п.14, в котором при положении угла поворота 0 долото выдвигается в направлении,по существу, параллельном толще пород, а при положении угла поворота 90 долото выдвигается в другом направлении, по существу, перпендикулярном толще пород.

МПК / Метки

МПК: E21B 49/00

Метки: керна, керноотборник, скважины, получения, способ, вращающийся, стенки, пород, толщи

Код ссылки

<a href="https://eas.patents.su/15-11911-vrashhayushhijjsya-kernootbornik-i-sposob-polucheniya-iz-stenki-skvazhiny-kerna-iz-tolshhi-porod.html" rel="bookmark" title="База патентов Евразийского Союза">Вращающийся керноотборник и способ получения из стенки скважины керна из толщи пород</a>

Предыдущий патент: Способ изготовления проппанта из стеклянных сфер

Следующий патент: Способ и устройство для позиционирования приводного ключа на соединении труб