Теплогенератор

Номер патента: 11249

Опубликовано: 27.02.2009

Авторы: Филонов Александр Демьянович, Панасюк Анатолий Иванович, Радыно Леонард Адамович, Козорез Александр Сергеевич

Формула / Реферат

1. Теплогенератор, содержащий теплоаккумулирующую емкость с жидкостью-теплоносителем, гидродинамическим нагревателем, теплоизолирующим кожухом, входным и выходным патрубками, вентилями для подключения входного и выходного патрубков, соответственно, к возвратной и напорной ветвям системы теплоснабжения, отличающийся тем, что теплоаккумулирующая емкость снабжена установленным вверху на поперечной перегородке быстросъемным гидравлическим колпаком для расположения в нем гидродинамического нагревателя, содержащего рабочее колесо центробежного насоса, камеру переменного и камеру статического давлений, а также регулятор переменного и статического давлений, при этом привод рабочего колеса расположен внизу непосредственно в теплоаккумулирующей емкости и выполнен в виде открытого электродвигателя с возможностью его крепления на поперечной перегородке и погружения в жидкость-теплоноситель с учетом улучшения смазки подшипников и увеличения контактной поверхности для повышения эффективности его охлаждения и одновременно создания дополнительного источника тепла для нагрева жидкости-теплоносителя; всасывающие отверстия для гидродинамического нагревателя выполнены на поперечной перегородке концентрично отверстию для приводного вала электродвигателя, и они гидравлически связаны с входным патрубком через выполненное отверстие на стенке теплоаккумулирующей емкости; рабочее колесо снабжено дополнительно выполненными в нем верхним центральным всасывающим отверстием и верхними нагнетательными каналами, а также закрепленным на периферии рабочего колеса перфорированным кольцом, перекрывающим выходы нижних и верхних нагнетательных каналов; камера переменного давления содержит стационарно установленное на ее вертикальной стенке второе перфорированное кольцо, концентрично расположенное относительно первого перфорированного кольца на рабочем колесе, а также содержит выполненные на этой стенке отверстия для частичного возврата разогнанной жидкости-теплоносителя обратно в нижнее центральное всасывающее отверстие через созданный нижний лабиринт; камера статического давления содержит выполненные отверстия на горизонтальной стенке для нагнетания жидкости-теплоносителя в ее внутреннюю полость из полости камеры переменного давления, отверстие на гидравлическом колпаке для выходного патрубка, отверстие на вертикальной стенке для частичного возврата жидкости-теплоносителя в верхнее центральное всасывающее отверстие через созданный верхний лабиринт; регулятор переменного и статического давления выполнен в виде выведенного наружу из гидравлического колпака винта, установленного на вертикальной стенке камеры статического давления с возможностью изменения площади отверстия для частичного возврата жидкости-теплоносителя в верхнее центральное всасывающее отверстие рабочего колеса; входной патрубок на теплоаккумулирующей емкости дополнительно снабжен установленными между ним и соответствующим вентилем виброгасящим переходником, грязесборником, фильтром, датчиком закупорки фильтра и ловителем металлических частиц, закрепленных на отдельной стенке; выходной патрубок на гидравлическом колпаке дополнительно снабжен установленными между ним и соответствующим вентилем вторым виброгасящим переходником и промежуточным тройником, закрепленных на упомянутой стойке, а также размещенным на этом тройнике датчиком температуры нагрева жидкости-теплоносителя, установленным под острым углом a по отношению к выходному патрубку и подключенным к входу дистанционно расположенного измерительного прибора с визуальной шкалой, задатчиками минимального и максимального значений температуры; электродвигатель дополнительно снабжен установленными на стенке теплоаккумулирующей емкости термоприбором регистрации максимально допустимой температуры его нагрева путем обеспечения непосредственно с ним контакта, а также датчиком максимального его погружения в жидкость-теплоноситель, размещенным на уровне верхней торцевой части электродвигателя и подключенным к входу дистанционно расположенного исполнительного аппарата, а также системой автоматического управления, включающей в себя программно-командный блок, первый и второй входы которого соединены с кнопками соответственно Пуск и Стоп, третий и четвертый входы - с выходами задатчиков соответственно максимального и минимального значений температуры нагрева жидкости-теплоносителя на измерительном приборе, пятый вход - с выходом термоприбора регистрации максимально допустимой температуры нагрева электродвигателя, шестой вход - с выходом датчика закупорки фильтра, седьмой вход - с выходом исполнительного аппарата, первый выход - с сигнализатором включения системы автоматического управления, второй выход - с входом электродвигателя, третий выход - с сигнализатором достижения максимально допустимой температуры нагрева электродвигателя, четвертый выход - с сигнализатором закупорки фильтра и пятый выход - с сигнализатором недостаточного (меньше максимального) погружения электродвигателя в жидкость-теплоноситель.

2. Теплогенератор по п.1, отличающийся тем, что в электродвигателе металлические детали выполнены из нержавеющей стали, обмотки статора покрыты более прочной высокотемпературной и влагостойкой изоляцией, а в верхней и нижней его торцевых частях выполнены отверстия для циркуляции жидкости-теплоносителя через них и существующие зазоры между статором и ротором, а также в подшипниках.

3. Теплогенератор по п.1, отличающийся тем, что виброгасящие переходники выполнены в виде гибкого шланга.

4. Теплогенератор по п.1, отличающийся тем, что датчик закупорки фильтра содержит чувствительный элемент с гидравлическим входом, указатель - стрелку, кинематически связанную с чувствительным элементом, измерительную шкалу давления жидкости-теплоносителя в трубопроводах замкнутого циркуляционного контура и задатчик максимального давления, соответствующего степени закупорки фильтра.

5. Теплогенератор по п.1, отличающийся тем, что ловитель металлических частиц выполнен в виде кольцевого постоянного магнита.

6. Теплогенератор по п.1, отличающийся тем, что грязесборник состоит из корпуса с воронкообразной полостью, в котором выполнены четыре отверстия: первое - внизу, сливное с внутренней резьбой для установки пробки, второе - справа, выходное с наружной резьбой на корпус для крепления в торце фильтра, например сетчатого, посредством ступенчатого патрубка, меньшая по диаметру часть которого соединена с виброгасящим переходником; третье - верхнее, измерительное с внутренней резьбой для установки датчика закупорки фильтра; четвертое - слева, входное с наружной резьбой на корпусе для крепления в торце ловителя металлических частиц посредством также ступенчатого патрубка, меньшая по диаметру часть которого соединена с соответствующим вентилем.

7. Теплогенератор по п.1, отличающийся тем, что программно-командный блок включает в себя пять логических элементов И, пять логических элементов ИЛИ, три логических элемента НЕ, логический элемент ИЛИ-НЕ и элемент защиты электродвигателя от токовой перегрузки и короткого замыкания, причем первый вход блока соединен с первым входом первого элемента ИЛИ, выход которого через элемент защиты электродвигателя соединен с первым входом первого элемента И; второй вход блока через первый элемент НЕ соединен с вторым входом первого элемента И; третий вход блока соединен с первым входом второго элемента ИЛИ, выход которого соединен с первым входом второго элемента И; четвертый вход блока соединен с первым входом элемента ИЛИ-НЕ, выход которого соединен с вторым входом второго элемента И; пятый вход блока через второй элемент НЕ соединен с первым входом третьего элемента ИЛИ, выход которого соединен с первым входом третьего элемента И; шестой вход блока соединен с первым входом четвертого элемента ИЛИ, выход которого соединен с первым входом четвертого элемента И; седьмой вход блока через третий элемент НЕ соединен с первым входом пятого элемента И; первый выход блока соединен с вторым входом первого элемента ИЛИ, выходом первого элемента И, третьим входом второго элемента И и вторыми входами третьего, четвертого и пятого элементов И; второй выход блока соединен с вторым входом вторюую элемента ИЛИ и выходом второго элемента И; третий выход блока соединен с выходом третьего элемента И, вторым входом третьего элемента ИЛИ и вторым входом элемента ИЛИ-НЕ; четвертый выход блока соединен с выходом четвертого элемента И, вторым входом четвертого элемента ИЛИ и третьим входом элемента ИЛИ-НЕ; а пятый выход блока соединен с выходом пятого элемента И, вторым входом пятого элемента ИЛИ и четвертым входом элемента ИЛИ-НЕ.

Текст

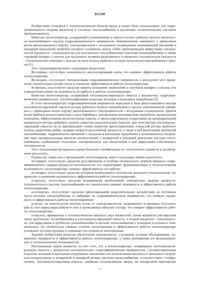

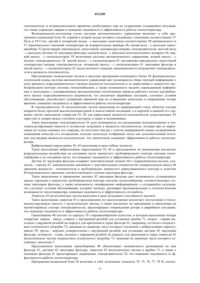

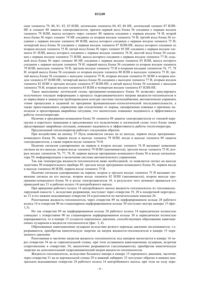

011249 Изобретение относится к теплотехнической области науки и может быть использовано для гидродинамического нагрева жидкости в системах теплоснабжения и различных технологических системах промышленности. Известен теплогенератор, содержащий установленное в корпусе колесо (рабочее колесо) нагнетателя (центробежного насоса) гидродинамического нагревателя, кинематически связанного с приводным валом расположенного наружу электродвигателя с воздушным охлаждением, всасывающий (входной) и напорный (выходной) патрубки которого соединены между собой трубопроводом циркуляции теплоносителя (жидкости - теплоносителя) для контактного теплообменника (системы теплоснабжения), а также струйный аппарат с соплом для частичного возврата разогнанного и нагретого теплоносителя (жидкости- теплоносителя) повторно с выхода на вход колеса (рабочего колеса) нагнетателя (центробежного насоса) [1]. Этот теплогенератор имеет следующие недостатки. Во-первых, отсутствует возможность аккумулирования тепла, что снижает эффективность работы теплогенератора. Во-вторых, отсутствует теплоизоляция гидродинамического нагревателя, в результате чего происходят значительные потери тепла и снижение эффективности работы теплогенератора. В-третьих, отсутствуют средства защиты попадания загрязнений в струйный аппарат с соплом, что отрицательно влияет на надежность его работы и работы теплогенератора. Известен теплогенератор, содержащий теплоаккумулирующую емкость с жидкостью, гидродинамическим нагревателем, теплоизолирующим кожухом, входным и выходным патрубками [2]. В этом теплогенераторе гидродинамический нагреватель выполнен в виде расположенного внутри теплоаккумулирующей емкости ротора (рабочего колеса) центробежного насоса, кинематически связанного с приводным валом наружу расположенного электродвигателя с воздушным охлаждением, причем ротор (рабочее колесо) выполнен в виде барабана с центральным всасывающим патрубком, радиальными лопатками, образующими нагнетательные каналы, и дросселирующими отверстиями на цилиндрической поверхности ротора (рабочего колеса) напротив нагнетательных каналов, при этом внутри теплоаккумулирующей емкости на ее вертикальной стенке напротив дросселирующих отверстий ротора (рабочего колеса) закреплены ребра, гасящие скорость разогнанной жидкости, а также в ней расположен трубчатый теплообменник, гидравлически связанный с входным и выходным патрубками с возможностью соединения через индивидуальные вентили соответственно с возвратной и напорной вентилями системы теплоснабжения, снабженный отдельным электронасосом для обеспечения в ней циркуляции собственного теплоносителя. Этот теплогенератор является самым близким к изобретению по технической сущности и достигаемому результату. Однако он, также как и предыдущий теплогенератор, имеет следующие общие недостатки: во-первых, отсутствуют средства регулирования и подбора оптимального режима процесса гидродинамического нагрева жидкости-теплоносителя, что ограничивает функциональные и технологические возможности теплогенератора, снижает эффективность его работы; во-вторых, отсутствуют средства контроля необходимого количества жидкости-теплоносителя, что приводит к снижению надежности и эффективности работы теплогенератора; в-третьих, отсутствует средства поддержания необходимой температуры нагрева жидкоститеплоносителя в системе теплоснабжения что значительно снижает надежность и эффективность работы теплогенератора; в-четвертых, отсутствуют средства предотвращения разрушительных воздействий на составные части системы теплоснабжения от вибрации на гидродинамическом нагревателе, что снижает надежность и эффективность работы теплогенератора; в-пятых, не используется полезно тепло от электродвигателя, нагреваемого в процессе эксплуатации за счет циркуляции рабочего тока в проводниках обмотки статора, что снижает эффективность работы теплогенератора; в-шестых, применение в технологическом процессе двух жидкостей: одной жидкости для передачи тепла трубчатому теплообменнику в теплоаккумулирующей емкости, и второй жидкости - теплоносителя, для циркуляции в трубчатом теплообменнике и системе теплоснабжения с помощью отдельного электронасоса, что значительно снижает степень теплопередачи и эффективность работы теплогенератора,усложняет его конструкцию и повышает его стоимость изготовления. Задачей изобретения является обеспечение компактности, улучшение условий обслуживания, повышение надежности и эффективности работы теплогенератора, а также расширения его функциональных и технологических возможностей. Поставленная задача решается за счет того, что в теплогенераторе, содержащем теплоаккумулирующую емкость с жидкостью-теплоносителем, гидродинамическим нагревателем, теплоизолирующим кожухом, входным и выходным патрубками, вентилями для подключения входного и выходного патрубков соответственно к возвратной и напорной ветвям системы теплоснабжения, в соответствии с изобретением, теплоаккумулирующая емкость снабжена установленным вверху на поперечной перегородке-1 011249 быстросъемным гидравлическим колпаком для расположения в нем гидродинамического нагревателя,содержащего рабочее колесо центробежного насоса, камеру переменного и камеру статического давлении, а также регулятор переменного и статического давлений, при этом привод рабочего колеса расположен внизу непосредственно в теплоаккумулирующей емкости и выполнен в виде открытого электродвигателя с возможностью его крепления на поперечной перегородке и погружения в жидкостьтеплоноситель с учетом улучшения смазки подшипников и увеличения контактной поверхности для повышения эффективности его охлаждения и одновременно создания дополнительного источника тепла для нагрева жидкости-теплоносителя; всасывающие отверстия для гидродинамического нагревателя выполнены на поперечной перегородке концентрично отверстию для приводного вала электродвигателя и они гидравлически связаны с входным патрубком через выполненное отверстие на стенке теплоаккумулирующей емкости; рабочее колесо снабжено дополнительно выполненными в нем верхним центральным всасывающим отверстием и верхними нагнетательными каналами, а также закрепленным на периферии рабочего колеса перфорированным кольцом, перекрывающим выходы нижних и верхних нагнетательных каналов; камера переменного давления содержит стационарно установленное на ее вертикальной стенке второе перфорированное кольцо, концентрично расположенное относительно первому перфорированному кольцу на рабочем колесе, а также содержит выполненные на этой стенке отверстия для частичного возврата разогнанной жидкости-теплоносителя обратно в нижнее центральные всасывающее отверстие через созданный нижний лабиринт; камера статического давления содержит выполненные отверстия на горизонтальной стенке для нагнетания жидкости-теплоносителя в ее внутреннюю полость из полости камеры переменного давления, отверстие на гидравлическом колпаке для выходного патрубка,отверстие на вертикальной стенке для частичного возврата жидкости-теплоносителя в верхнее центральное всасывающее отверстие через созданный верхний лабиринт; регулятор переменного и статического давления выполнен в виде выведенного наружу из гидравлического колпака винта, установленного на вертикальной стенке камеры статического давления с возможностью изменения площади отверстия для частичного возврата жидкости-теплоносителя в верхнее центральное всасывающее отверстие рабочего колеса; входной патрубок на теплоаккумулирующей емкости дополнительно снабжен установленными между ним и соответствующим вентилем виброгасящим переходником, грязесборником, фильтром, датчиком закупорки фильтра и ловителем металлических частиц, закрепленных на отдельной стенке; выходной патрубок на гидравлическом колпаке дополнительно снабжен установленными между ним и соответствующим вентилем вторым виброгасящим переходником и промежуточным тройником, закрепленных на упомянутой стойке, а также размещенным на этом тройнике датчиком температуры нагрева жидкости-теплоносителя, установленным под острым угломпо отношению к выходному патрубку и подключенным к входу дистанционно расположенного измерительного прибора с визуальной шкалой,задатчиками минимального и максимального значений температуры; электродвигатель дополнительно снабжен установленными на стенке теплоаккумулирующей емкости термоприбором регистрации максимально допустимой температуры его нагрева путем обеспечения непосредственно с ним контакта, а также датчиком максимального его погружения в жидкость-теплоноситель, размещенным на уровне верхней торцевой части электродвигателя и подключенным к входу дистанционно расположенного исполнительного аппарата, а также системой автоматического управления, включающей в себя программнокомандный блок, первый и второй входы которого соединены с кнопками соответственно Пуск и Стоп,третий и четвертый входы - с выходами задатчиков соответственно максимального и минимального значений температуры нагрева жидкости теплоносителя на измерительном приборе, пятый вход - с выходом термоприбора регистрации максимально допустимой температуры нагрева электродвигателя, шестой вход - с выходом датчика закупорки фильтра, седьмой вход - с выходом исполнительного аппарата, первый выход - с сигнализатором включения системы автоматического управления, второй выход - с входом электродвигателя, третий выход - с сигнализатором достижения максимально допустимой температуры нагрева электродвигателя, четвертый выход - с сигнализатором закупорки фильтра и пятый выход - с сигнализатором недостаточного (меньше максимального) погружения электродвигателя в жидкостьтеплоноситель. В электродвигателе металлические детали выполнены из нержавеющей стали, обмотки статора покрыты более прочной высокотемпературной и влагостойкой изоляцией, а в верхней и нижней его торцевых частях выполнены отверстия для циркуляции жидкости-теплоносителя через них и существующие зазоры между статором и ротором, а также в подшипниках. Виброгасящие переходники выполнены в виде гибкого шланга. Датчик закупорки фильтра содержит чувствительный элемент с гидравлическим входом, указатель- стрелку, кинематически связанную с чувствительным элементом, измерительную шкалу давления жидкости-теплоносителя в трубопроводах замкнутого циркуляционного контура и задатчик максимального давления, соответствующего степени закупорки фильтра. Ловитель металлических частиц выполнен в виде кольцевого постоянного магнита. Грязесборник состоит из корпуса с воронкообразной полостью, в котором выполнены четыре отверстия: первоевнизу, сливное с внутренней резьбой для установки пробки, второе - справа, выходное с наружной резьбой на корпус для крепления в торце фильтра, например, сетчатого посредством ступен-2 011249 чатого патрубка, меньшая по диаметру часть которого соединена с виброгасящим переходником; третье верхнее, измерительное с внутренней резьбой для установки датчика закупорки фильтра; четвертое слева, входное с наружной резьбой на корпусе для крепления в торце ловителя металлических частиц посредством также ступенчатого патрубка, меньшая по диаметру часть которого соединена с соответствующим вентилем. Программно-командный блок включает в себя пять логических элементов И, пять логических элементов ИЛИ, три логических элемента НЕ, логический элемент ИЛИ-НЕ и элемент защиты электродвигателя о токовой перегрузки и короткого замыкания, причем первый вход блока соединен с первым входом первого элемента ИЛИ, выход которого через элемент защиты электродвигателя соединен с первым входом первого элемента И; второй вход блока через первый элемент НЕ соединен со вторым входом первого элемента И; третий вход блока соединен с первым входом второго элемента ИЛИ, выход которого соединен с первым входом второго элемента И; четвертый вход блока соединен с первым входом элемента ИЛИ-НЕ; выход которого соединен со вторым входом второго элемента И; пятый вход блока через второй элемент НЕ соединен с первым входом третьего элемента ИЛИ, выход которого соединен с первым входом третьего элемента И; шестой вход блока соединен с первым входом четвертого элемента ИЛИ, выход которого соединен с первым входом четвертого элемента И; седьмой вход блока через третий элемент НЕ соединен с первым входом пятого элемента И; первый выход блока соединен со вторым входом первого элемента ИЛИ, выходом первого элемента И, третьим входом второго элемента И и вторыми входами третьего, четвертого и пятого элементов И; второй выход блока соединен со вторым входом второго элемента ИЛИ и выходом второго элемента И; третий выход блока соединен с выходом третьего элемента И, вторым входом третьего элемента ИЛИ и вторым входом элемента ИЛИ-НЕ; четвертый выход блока соединен с выходом четвертого элемента И, вторым входом четвертого элемента ИЛИ и третьим входом элемента ИЛИ-НЕ; а пятый выход блока соединен с выходом пятого элемента И,вторым входом пятого элемента ИЛИ и четвертым входом элемента ИЛИ-НЕ. На основании приведенных данных и сопоставления заявляемого объекта с аналогом и прототипом видно, что предложенное техническое решение соответствует критерию изобретательский уровень и является новым, а его промышленная применимость подтверждается приведенным ниже подробным описанием конструктивного выполнения предлагаемого теплогенератора и принципа его работы. На фиг. 1 изображен предлагаемый теплогенератор, продольный разрез; на фиг. 2 - электродвигатель привода рабочего колеса центробежного насоса с возможностью погружения в жидкость - теплоноситель, продольный разрез; на фиг. 3 - камера формирования переменного давления гидродинамического нагревателя, разрез A-A на фиг. 1; на фиг. 4 - то же, вид Б на фиг. 3; на фиг. 5 - грязесборник с фильтром,датчиком закупорки фильтра, ловителем металлических частиц и пробкой, продольный разрез; на фиг. 6 - промежуточный тройник с датчиком температуры жидкости-теплоносителя, продольный разрез; на фиг. 7 - функционально-логическая схема системы автоматического управления. Предлагаемый теплогенератор содержит теплоаккумулирующую емкость 1 с жидкостью - теплоносителем 2, гидродинамическим нагревателем 3, теплоизолирующим кожухом 4, входным 5 и выходным 6 патрубками, вентилями 7, 8 для подключения входного 5 и выходного 6 патрубков соответственно к возвратной 9 и напорной 10 вентилям системы 11 теплоснабжения. Теплоаккумулирующая емкость 1 снабжена установленным вверху на поперечной перегородке 12 быстросъемным гидравлическим колпаком 13 для расположения в нем гидродинамического нагревателя 3, содержащего рабочее колесо 14 центробежного насоса, камеру 15 переменного давления и камеру 16 статического давления, а также регулятор 17 переменного и статического давлений. Применение верху предложенного гидродинамического колпака 13 для размещения в нем гидродинамического нагревателя 3 позволило расположить привод рабочего колеса центробежного насоса внизу непосредственно в теплоаккумулирующей емкости 1. Привод рабочего колеса выполнен в виде открытого электродвигателя 18 с возможностью крепления на поперечной перегородке 12 и погружения в жидкость-теплоноситель с учетом улучшения смазки подшипников, повышения качества его охлаждения и получения при этом одновременно дополнительного тепла для нагрева жидкости-теплоносителя, что значительно повышает надежность и эффективность работы теплоносителя. Всасывающие отверстия 19 гидродинамического нагревателя 3 выполнены на поперечной перегородке 12 концентричной отверстию 20 для приводного вала 21 электродвигателя 18 и они гидравлически связаны с входным патрубком 5 через выполненное отверстие 22 на станке 23 теплоаккумулирующей емкости 1. Рабочее колесо 14 снабжено нижним 24 и верхним 25 центральными всасывающими отверстиями,нижними 26 и верхними 27 нагнетательными каналами, а также закрепленным на периферие рабочего колеса 14 перфорированным кольцом 28, перехватывающим выходы нагнетательных каналов 26, 27. Предложенное выполнение в рабочем колесе 14 дополнительного верхнего центрального всасывающего отверстия 25 и дополнительных верхних нагнетательных каналов 27 дало возможность частично возвращать разогнанную и нагретую жидкость-теплоноситель для повторного разгона и получения дополнительной кинетической энергии, направленной на более ускоренный ее гидродинамический на-3 011249 грев. Камера 15 переменного давления содержит стационарно установленное на ее вертикальной стенке 29 второе перфорированное кольцо 30, концентрично расположенное первому перфорированному кольцу 28 на рабочем колесе 14, а также содержит выполненные на стенке 29 отверстия 31 для частичного возврата разогнанной жидкости-теплоносителя обратно в нижнее центральное всасывающее отверстие 24 через созданный нижний лабиринт 32. Предложенное выполнение камеры 15 переменного давления позволило частично возвращать из нее разогнанную и нагретую жидкость-теплоноситель обратно для повторного разгона и получения дополнительной кинетической энергии, направленной на более ускоренный ее гидродинамический нагрев,что повышает эффективность работы теплогенератора. Камера 16 статического давления содержит выполненные отверстия 33 на горизонтальной стенке 34 для нагнетания жидкости-теплоносителя в ее внутреннюю полость из полости камеры 15 переменного давления, отверстие 35 на гидравлическом колпаке 13 для выходного патрубка 6, отверстии 36 на вертикальной стенке 37 для частичного возврата жидкости-теплоносителя в верхнее центральное всасывающее отверстие 25 рабочего колеса 14 через созданный верхний лабиринт 38. Предложенное выполнение камеры 16 статического давления позволило также частично возвращать из нее нагретую жидкость-теплоноситель обратно для повторного разгона и получения дополнительной кинетической энергии, направленной на еще более ускоренный ее гидродинамический нагрев,что значительно повышает эффективность работы теплогенератора. Регулятор 17 переменного и статического давлений выполнен в виде выведенного наружу из гидравлического колпака 13 винта, установленного на вертикальной стенке 37 с возможностью изменения площади отверстия 36 для частичного возврата жидкости-теплоносителя в верхнее центральное всасывающее отверстие 25 рабочего колеса 14. Предлагаемый регулятор переменного и статического давлений позволяет подобрать оптимальный режим процесса гидродинамического нагрева жидкости-теплоносителя, что значительно расширяет функциональные и технологические возможности теплогенератора, причем он выполнен достаточно компактным, что упрощает конструкцию теплогенератора. Входной патрубок 5 на теплоаккумулирующей емкости 1 дополнительно снабжен установленными между ним и вентилем 7 виброгасящим переходником 39, грязесборником 40, фильтром 41, датчиком 42 закупорки фильтра и ловителем 43 металлических частиц, закрепленных на отдельной стойке 44. Входной патрубок 6 на гидравлическом колпаке 13 дополнительно снабжен установленным между ним и вентилем 8 вторым виброгасящим переходником 45 и промежуточным тройником 46, закрепленным на упомянутой отдельной стойке 44, а также размещенным на этом тройнике датчиком 47 температуры нагрева жидкости-теплоносителя, установленным под острым угломпо отношению к выходному патрубку 6 и подключенным к входу дистанционно расположенного измерительного прибора 48 с визуальной шкалой 49, задатчиками 50 минимального и 51 максимального значений температуры, при этом тройник 46 выполнен с возможностью его соединения с одной стороны с виброгасящим переходником 45, а с другой стороны - с вентилем 8. Предложенное выполнение промежуточного тройника дает возможность располагать на нем датчика 47 температуры, не уменьшая пропускную способность жидкости-теплоносителя, что повышает эффективность работы теплогенератора. Расположение датчика 47 на промежуточном тройнике 46 под предложенным острым угломдает возможность обеспечить максимальную площадь его контакта с жидкостью-теплоносителем и повысить точность изменения ее температуры, что способствует повышению эффективности работы теплогенератора. Применение предложенного прибора 48 дает возможность установить необходимый диапазон для автоматического поддержания заданной температуры нагрева жидкости-теплоносителя, что улучшает условия обслуживания, ускоряет наладку, расширяет функциональные и технологические возможности теплогенератора, повышает эффективность его работы. Электродвигатель 18 дополнительно снабжен установленными на стенке 23 теплоаккумулирующей емкости 1 теплоприбором 52 регистрации максимально допустимой температуры его нагрева путем обеспечения непосредственного с ним контакта, а также датчиком 53 максимального его погружения в жидкость-теплоноситель, размещенным на уровне верхней торцевой части электродвигателя и подключенным к входу дистанционно расположенного исполнительного аппарата 54, а также пультом 55 системы автоматического управления. Применение и предложенное расположение термоприбора 52 дает возможность своевременно информировать о достижении максимально допустимой температуры нагрева электродвигателя 18 и незамедлительном принятии необходимых мер, что упреждает аварийные ситуации и повышает надежность и эффективность работы теплогенератора. Применение и предложенное расположение датчика 54 дает возможность своевременно информировать о недостаточном (меньше максимального) погружении электродвигателя 18 в жидкость-4 011249 теплоноситель и незамедлительном принятии необходимых мер по устранению создавшейся ситуации,что также упреждает аварии и повышает надежность и эффективность работы теплогенератора. Функционально-логическая схема системы автоматического управления включает в себя программно-командный блок 56, первый и второй входы которого соединены с кнопками соответственно 57 Пуск и 58 Стоп, третий и четвертый входы - с выходами задатчиков соответственно 50 минимального и 51 максимального значений температуры на измерительном приборе 48, пятый вход - с выходом термопроибора 52 регистрации максимально допустимой температуры нагрева электродвигателя, шестой вход- с выходом датчика 42 закупорки фильтра, седьмой вход - с выходом исполнительного аппарата 54, первый выход - с сигнализатором 59 включения системы автоматического управления, второй выход - с входом электродвигателя 18, третий выход - с сигнализатором 61 достижения максимально допустимой температуры нагрева электродвигателя, четвертый выход - с сигнализатором 61 закупорки фильтра и пятый выход - с сигнализатором 62 недостаточного (меньше максимального) погружения электродвигателя в жидкость-теплоноситель. Предложенное подключение входов и выходов программно-командного блока 56 функциональнологической схемы системы автоматического управления дает возможность сбора текущей информации о ходе процесса гидродинамического нагрева жидкости-теплоносителя и ее циркуляции в замкнутом трубопроводном контуре системы теплоснабжения, а также возможность выдачи упреждающей информации о неполадках с одновременным автоматическим отключением привода рабочего колеса центробежного насоса гидродинамического нагревателя, что исключает аварийные ситуации, улучшает условия обслуживания, способствует ускорению принятия мер по устранению неполадок и сокращению потерь времени, повышает надежность и эффективности работы теплогенератора. В электродвигателе 18 металлические детали выполнены из нержавеющей стали, обмотки статора покрыты более прочной высокотемпературной и влагостойкой изоляцией, а в верхней и нижней его торцевых частях выполнены отверстия 63, 64 для циркуляции жидкости-теплоносителя существующих 65 через них и зазоры между статором и ротором, а также в подшипниках. Такое выполнение электродвигателя 18 дало возможность его размещения непосредственно в теплоаккумулирующей емкости и полностью погружать в жидкость-теплоноситель, которая при ее циркуляции не только омывает его снаружи, но поступает внутрь с учетом непрерывной смазки подшипников,повышения качества его охлаждения, полезно используя отобранное тепло как дополнительный источник для нагрева жидкости-теплоносителя, что значительно повышает эффективность работы теплогенератора. Виброгасящие переходники 39, 45 выполнены в виде гибких шлангов. Такое выполнение виброгасящих переходников 39, 45 и предложенное их размещения исключает разрушительные воздействия на составные части замкнутого трубопроводного контура системы теплоснабжения и ее составные части, что повышает надежность и эффективность работы теплогенератора. Датчик 42 закупорки фильтра содержит чувствительный элемент 66 с гидравлическим входом, указатель - стрелку 67, кинематически связанную с чувствительным элементом 66, измерительную шкалу 68 давления жидкости - теплоносителя в трубопроводах замкнутого циркуляционного контура и задатчик 69 максимального давления, соответствующего степени закупорки фильтра. Такое выполнение и применение датчика 42 закупорки фильтра дает возможность устанавливать предел давления в замкнутом трубопроводном контуре системы теплоснабжения, соответствующее степени закупорки фильтра, а также возможность своевременно информировать о создавшейся ситуации,что улучшает условия обслуживания, ускоряет наладку, расширяет функциональные и технологические возможности теплогенератора, повышает надежность и эффективность его работы. Ловитель 43 металлических частиц выполнен в виде кольцевого постоянного магнита. Такое выполнение ловителя 43 и предложенное его расположение исключает поступление в теплоаккумулирующую емкость 1 металлических частиц, а также исключает их прилипание и накопление на магнитопроводе статора электродвигателя, предотвращает повреждения ротора и аварийную ситуацию,что повышает надежность и эффективность работы теплогенератора. Грязесборник 40 состоит из корпуса 70 с воронкообразной полостью, в котором выполнены четыре отверстия: первое - внизу, сливное с внутренней резьбой для установки пробки 71, второе - справа выходное с наружной резьбой на корпусе для крепления в торце фильтра 41, например, сетчатого посредством ступенчатого патрубка 72, меньшая по диаметру часть которого соединена с виброгасящим переходником 39; третье - верхнее, измерительное с внутренней резьбой для установки датчика 42 закупорки фильтра; четвертое - слева, входное с наружной резьбой на корпусе для крепления в торце ловителя 43 металлических частиц посредством ступенчатого патрубка 73, меньшая по диаметру часть которого соединена с вентилем 7. Предложенное выполнение грязесборника 40 обеспечивает компактность размещения на нем фильтра 41, датчика 42 закупорки фильтра, ловителя 43 металлических частиц и пробки 71, а также с помощью фильтра 41 предотвращает загрязнение электродвигателя 18, что повышает надежность и эффективность работы теплогенератора. Программно-командный блок 56 включает в себя логические элементы 74, 75, 76, 77, 78 И, логиче-5 011249 ские элементы 79, 80, 81, 82, 83 ИЛИ, логические элементы 84, 85, 86 НЕ, логический элемент 87 ИЛИНЕ и элемент 88 защиты электродвигателя, причем первый вход блока 56 соединен с первым входом элемента 79 ИЛИ, выход которого через элемент 88 защиты соединен с первым входом 74 И; второй вход блока 56 через элемент 74 НЕ соединен со вторым входом элемента 74 И; третий вход блока 56 соединен с первым входом элемента 80 ИЛИ, выход которого соединен с первым входом элемента 75 И; четвертый вход блока 56 соединен с первым входом элемента 87 ИЛИ-НЕ, выход которого соединен со вторым входом элемента 75 И; пятый вход блока 56 через элемент 85 НЕ соединен с первым входом элемента 81 ИЛИ, выход которого соединен с первым входом элемента 76 И; шестой вход блока 56 соединен с первым входом элемента 73 ИЛИ, выход которого соединен с первым входом элемента 77 И; седьмой вход блока 56 через элемент 86 НЕ соединен с первым входом элемента 83 ИЛИ, выход которого соединен с первым входом элемента 78 И; первый выход блока 56 соединен со вторым входом элемента 79 ИЛИ, выходом элемента 74 И, третьим входом элемента 75 И и вторыми входами элементов 76, 77, 78 И; второй выход блока 56 соединен со вторым входом элемента 80 ИЛИ и выходом элемента 75 И; третий выход блока 56 соединен с выходом элемента 75 И, вторым входом элемента 81 ИЛИ и вторым входом элемента 87 ИЛИ-НЕ; четвертый выход блока 56 соединен с выходом элемента 77 И, вторым входом элемента 82 ИЛИ и третьим входом элемента 87 ИЛИ-НЕ; а пятый выход блока 56 соединен с выходом элемента 78 И, вторым входом элемента 83 ИЛИ и четвертым входом элемента 87 ИЛИ-НЕ. Такое выполнение логической схемы программно-командного блока 56 позволяет аннулировать полученную текущую информацию о процессе гидродинамического нагрева жидкости-теплоносителя и ее циркуляции в замкнутом трубопроводном контуре системы теплоснабжения, автоматически управлять этими процессами в заданной по программе функционально-технологической последовательности, а также приостанавливать управление при отключениях от нормы, своевременно извещая о причинах неполадок и предотвращая аварийные ситуации, что значительно повышает надежность и эффективность работы теплогенератора. Наличие в программно-командном блоке 56 элемента 88 защиты электродвигателя от токовой перегрузки и короткого замыкания и предложенное его подключение в логической схеме этого блока также предотвращает аварийные ситуации, повышает надежность и эффективность работы теплогенератора. Предлагаемый теплогенератор работает следующим образом. При воздействии на кнопку 57 Пуск появляется сигнал на ее выходе, первом входе программнокомандного блока 56, первом входе и выходе элемента 79 ИЛИ, входе и выходе элемента 88 защиты электродвигателя, а также первом входе элемента 74 И. Наличие сигналов одновременно на первом и втором входах элемента 74 И вызывает появление сигнала на его выходе, втором входе элемента 79 ИЛИ (запоминается), третьем входе элемента 75 И, вторых входах элементов 76, 77, 78, И, первом выходе программно-командного блока 56 и входе сигнализатора 59, информирующем о включении системы автоматического управления. Так как температура жидкости-теплоносителя ниже необходимой, то появляется сигнал на выходе задатчика 50 измерительного прибора 49, третьем входе программно-командного блока 56, первом входе и выходе элемента 80 ИЛИ, первом входе элемента 75 И. Наличие сигналов одновременно на первом, втором и третьем входах элемента 75 И вызывает появление сигнала на его выходе, втором входе элемента 82 ИЛИ (запоминается), втором выходе программно-командного блока 56 и входе электродвигателя 18, в результате чего начинает вращаться его приводной вал 21 и рабочее колесо 14 центробежного насоса. При вращении рабочего колеса 14 центробежного насоса жидкость-теплоноситель из теплоаккумулирующей емкости 1, вследствие разряжения, поступает через отверстия 19, 20 в поперечной перегородке 12 в его нижнее всасывающее отверстия 24 и разгоняется по нагнетательным каналам 26. Разогнанная жидкость-теплоноситель через отверстия 89 на перфорированном кольце 28 рабочего колеса 14 и отверстия 90 на стационарном перфорированном кольце 30 поступает внутрь камеры 15 (фиг. 1,3). Но так отверстия 89 на перфорированном кольце 28 рабочего колеса 14 периодически полностью совпадает с отверстиями 90 на стационарном перфорированном кольце 30 и периодически полностью перекрываются, то в камере 15 создается переменное давление, способствующее образованию кавитационных пузырьков в жидкости-теплоносителе (фиг. 3, 4). Образованные кавитационные пузырьки вследствие резкого перепада давления захлопываются, т.е. разрываются, приобретая кинетическую энергию на нагрев жидкости-теплоносителя в камере 15 переменного давления. Разогнанная и частично нагретая жидкость-теплоноситель под напором нагнетается в камеру 16 через отверстия 34 на ее горизонтальной стенке, при этом оставшиеся кавитационные пузырьки, встречая сопротивление в отверстиях 34, аналогично разрываются (захлопываются), приобретая кинетическую энергию на дополнительный гидродинамический нагрев жидкости-теплоносителя. Жидкость-теплоноситель, вследствие большого напора в камере 15 переменого давления, частично через отверстия 31 на ее вертикальной стенке 29 и нижний лабиринт 32 поступает обратно в нижнее центральное всасывающее отверстие 24 рабочего колеса 14 центробежного насоса, при этом по ходу пере-6 011249 мещения сначала оставшиеся в ней кавитационные пузырьки воспринимают в отверстиях 31 сопротивление и также разрываются (захлопываются), а затем она повторно разгоняется, приобретая дополнительную кинетическую энергию для повышения и ускорения гидродинамического нагрева. Нагретая жидкость-теплоноситель за счет прохождения через успокаивающие отверстия 34 в горизонтальной стенке 33 камеры 16 обеспечивает в ее полости статическое давление, откуда она через отверстие 35 в гидравлическом колпаке 13, выходной патрубок 6, виброгасящий переходник 45, промежуточный тройник 46 и вентиль 8 поступает в напорную ветвь 10 системы теплоснабжения 11. Кроме того, нагретая жидкость-теплоноситель в камере 16 статического давления частично, через отверстие 36 на ее вертикальной стенке 37 и верхний лабиринт 38 поступает обратно в верхнее центральное всасывающее отверстие 25 рабочего колеса 14 и по верхним нагнетательным каналам 27 повторно разгоняется, аналогично приобретая дополнительную кинетическую энергию для повышения и ускорения гидродинамического нагрева. Подбор оптимального режима гидродинамического нагревателя 3 осуществляется с помощью регулятора 17 переменного и статического давлений, а также с помощью вентиля 8, изменяя площадь соответствующих проходных отверстий, при этом вентиль 7 полностью открыт. Нагретая жидкость-теплоноситель, поступая в напорную ветвь 10, повышает температуру в системе 11 теплоснабжения, а затем через возвратную ветвь 9 поступает в теплоаккумулирующую емкость 1 и через всасывающие отверстия 19, 20 на поперечной перегородке 12 продолжает поступать в гидродинамический нагреватель 3 для постепенного повышения ее температуры. При этом жидкость-теплоноситель омывает электродвигатель 18 наружу и поступает внутрь его,непрерывно смазывая подшипники и дополнительно получая тепло от нагретых обмоток за счет циркуляции в них электрического рабочего тока, одновременно охлаждая их, что способствует ускорению разогрева жидкости-теплоносителя и повышению эффективности работы теплоносителя. Таким образом, жидкость-теплоноситель, циркулируя в замкнутом трубопроводном контуре системы 11 теплосгнабжения, быстро нагревается и при достижении необходимой температуры показания от датчика 47 на визуальной шкале 49 измерительного прибора 48 совпадают с показаниями на задатчике 51 максимального значения, в результате появляется сигнал на его выходе, четвертом входе программнокомандного блока 56 и первом входе элемента 87 ИЛИ-НЕ. Наличие сигнала на одном из входов элемента 87 ИЛИ-НЕ вызывает исчезновение сигнала на его выходе, втором входе и выходе элемента 75 И, втором входе и выходе элемента 80 ИЛИ (сброс памяти),втором выходе программно-командного блока 56 и входе электродвигателя 18, в результате чего останавливается его приводной вал 21 и рабочее колесо 14 центробежного насоса, прекращается циркуляция и гидродинамический нагрев жидкости-теплоносителя. Однако несмотря на прекращение работы гидродинамического нагревателя 3, нагрев жидкости - теплоносителя в теплоаккумулирующей емкости 1 продолжается от нагретого электродвигателя 18 за счет циркуляции электрического рабочего тока в обмотках статора в рабочем режиме, что значительно повышает эффективность работы теплогенератора. После того, как температура жидкости-теплоносителя в замкнутом трубопроводном контуре системы 11 теплоснабжения уменьшиться и показания от датчика 47 на визуальной шкале 49 измерительного прибора 48 будут немногим меньше показаний задатчика 50 минимального значения, появляется сигнал на его выходе, третьем входе программно-командного блока 56, первом входе и выходе элемента 80 ИЛИ, первом входе и выходе элемента 75 И, втором входе элемента 80 ИЛИ (запоминается), втором выходе программно-командного блока 56 и входе электродвигателя 18, в результате чего начинает вращаться его приводной вал 21 и рабочее колесо 14 центробежного насоса, а гидродинамический нагреватель 3 возобновляет свою работу. Таким образом, путем поочередного автоматического включения и отключения гидродинамического нагревателя 3 поддерживается заданная температура жидкости-теплоносителя в системе 11 теплоснабжения. Причем при циркуляции жидкости-теплоносителя загрязнения в ней с помощью фильтра 41 задерживаются в грязесборнике 40, исключая их попадание в электродвигатель 18 и предотвращая снижение его работоспособности, что повышает надежность и эффективность работы теплогенератора. Кроме того, при циркуляции жидкости-теплоносителя металлические частицы в ней (окалина, заусенцы, ржавчина и т.д.) также задерживаются с помощью ловителя (кольцевого постоянного магнита) 43, исключая их попадание в электродвигатель 18, а также исключая налипание и накопление их на магнитопроводе статора, предотвращая повреждение ротора, что значительно повышает надежность и эффективность работы теплогенератора. Однако при циркуляции жидкости-теплоносителя вибрирующие колебания на гидродинамическом нагревателе не создают разрушительных воздействий на составные части системы теплоснабжения, так как их разделяют виброгасящие переходники 39, 45, что значительно повышает надежность и эффективность работы теплогенератора. Если же процессе работы произойдет закупорка фильтра 41, то в трубопроводах замкнутого контура системы 11 теплоснабжения начинает повышаться давление, на которое пропорционально реагирует-7 011249 чувствительный элемент 66 датчика 42, в результате чего указатель-стрелка 67 начинает перемещаться вверх и при совпадении с положением задатчика 69 появляется сигнал на его выходе, шестом входе программно-командного блока 56, первом входе и выходе элемента 82 ИЛИ, первом входе и выходе элемента 77 И, втором входе элемента 82 ИЛИ (запоминается), третьем входе элемента 87 ИЛИ-НЕ, четвертом выходе программно-командного блока 56 и входе сигнализатора 61, информирующем о закупорке фильтра. Наличие сигнала на одном из входов элемента 87 ИЛИ-НЕ вызывает исчезновение сигнала на его выходе, втором входе и выходе элемента 75 И, втором входе элемента 80 ИЛИ (сброс памяти), втором выходе программно-командного блока 56 и входе электродвигателя 18, в результате чего останавливается его приводной вал 21 и рабочее колесо 14 центробежного насоса, прекращается циркуляция жидкоститеплоносителя и гидродинамический нагрев, заблаговременно предотвращаются аварийные ситуации при закупорке фильтра, что значительно повышает надежность и эффективность работы теплогенератора. Для устранения данной ситуации на грязесборнике 40 выворачивается пробка 71, удаляется из него все содержимое и прочищается или заменяется фильтр 41. После этого воздействуют на кнопку 58 Стоп, в результате чего появляется сигнал на его выходе,втором входе программно-командного блока 56 и входе элемента 84 НЕ. Наличие сигнала на входе элемента 84 НЕ вызывает исчезновение сигнала на его выходе, втором входе и выходе элемента 74 И, втором входе элемента 79 ИЛИ (сброс памяти), третьем входе элемента 75 И, вторых входах элементов 76, 78 И, втором входе и выходе элемента 77 И, втором входе элемента 82 ИЛИ (сброс памяти), первом и четвертом выходах программно-командного блока 56 и входах сигнализаторов 59, 61, информирующих об устранении закупорки фильтра и прекращения кратковременного отключения системы автоматического управления. Повторный запуск системы автоматического управления осуществляется аналогично вышеизложенному с помощью кнопки 57 Пуск. Если же в процессе работы окажется недостаточное (меньше максимального) погружные электродвигателя 18 в жидкость-теплоноситель, то исчезает сигнал на датчике 53, выходе командного аппарата 54, седьмом входе программно-командного блока 56 и входе элемента 86 НЕ. Исчезновение сигнала на входе элемента 86 НЕ вызывает появление сигнала на его выходе, первом входе и выходе элемента 83 ИЛИ, первом входе и выходе элемента 78 И, втором входе элемента 83 ИЛИ(запоминается), четвертом входе элемента 87 ИЛИ-НЕ, пятом входе программно-командного блока 56 и входе сигнализатора 62, информирующем о недостаточном погружении электродвигателя 18 в жидкостьтеплоноситель, меньше максимального. При этом аналогично вышеизложенному происходит временное автоматическое отключение электродвигателя 18 привода рабочего колеса 14 центробежного насоса, предотвращая аварийные ситуации,на этот раз из-за недостаточного, меньше максимального, погружения электродвигателя в жидкостьтеплоноситель, что также повышает надежность и эффективность работы теплогенератора. Если же в процессе работы электродвигатель 18 привода рабочего колеса 14 центробежного насоса нагреется до максимально-допустимой температуры, то исчезает сигнал на термоприборе 52, пятом входе программно-командного блока 56 и входе элемента 85 НЕ. Исчезновение сигнала на входе элемента 85 НЕ вызывает появление сигнала на его выходе, первом входе и выходе элемента 81 ИЛИ-НЕ, первом входе и выходе элемента 76 И, втором входе элемента 81 ИЛИ-НЕ (запоминается), втором входе элемента 87 ИЛИ-НЕ, третьем выходе программно-командного блока 56 и входе сигнализатора 60, информирующем о нагреве электродвигателя 18 до максимальнодопустимой температуры. При этом, аналогично вышеизложенному происходит заблаговременное автоматическое отключение электродвигателя 18 привода рабочего колеса 14 центробежного насоса, предотвращая аварийные ситуации, на этот раз из-за нагрева электродвигателя до максимально-допустимой температуры, что также повышает надежность и эффективность работы теплогенератора. Если же в процессе работы произойдет заклинивание приводного вала 21 электродвигателя 18 по причине, например, механических повреждений в рабочем колесе 14 центробежного насоса, камерах 15 переменного и 16 статического давлений, подшипниках электродвигателя, или при закупорке зазоров между статором и ротором и др., то в проводниках статора резко увеличивается рабочий ток, в результате чего исчезает сигнал на выходе элемента 88 защиты, первом входе и выходе элемента 74 И, втором входе элемента 79 ИЛИ (сброс памяти), третьем входе элемента 75 И, вторых входах элементов 76, 77, 78 И, первом и втором выходах программно-командного блока 56, а также входах электродвигателя 18 и сигнализатора 59, информирующем о своевременном отключении системы автоматического управления и электродвигателя 18, а также предотвращении перегорания обмоток статора, что также способствует повышению надежности и эффективности работы теплогенератора. Аналогичное отключение системы автоматического управления и электродвигателя 18 происходит тоже с помощью элемента 88 защиты при нарушении электроизоляции обмоток статора и коротком замыкании в электропроводниках, что также способствует повышению надежности и эффективности рабо-8 011249 ты теплогенератора. Таким образом, в предлагаемом теплогенераторе предусмотрен комплекс технических решений,направленных на повышение надежности и эффективности работы. Предлагаемый теплогенератор выгодно отличается от аналогичных известных теплогенераторов и имеет следующие преимущества: во-первых, предложенное применение дополнительного гидравлического колпака дало возможность разместить вверху в нем гидродинамический нагреватель с рабочим колесом центробежного насоса, а электродвигатель привода рабочего колеса центробежного насоса разместить непосредственно в теплоаккумулирующую емкость с возможностью его погружения в жидкость-теплоноситель с учетом улучшения смазки подшипников, повышения качества его охлаждения и получения при этом одновременно дополнительного тепла для нагрева жидкости-теплоносителя, что значительно повышает надежность и эффективность работы теплогенератора; во-вторых, предложенное выполнение в электродвигателе металлических деталей из нержавеющее стали, покрытие обмоток статора более прочной высокотемпературной и влагостойкой изоляцией, а также выполнение отверстий в его верхней и нижней торцевых частях дало возможность погружать электродвигатель в жидкость-теплоноситель и возможность циркулировать жидкости-теплоносителя через выполненные отверстия и существующие зазоры между статором и ротором, а также в подшипниках, что значительно увеличивает контактную площадь теплоотдачи, улучшает охлаждение электродвигателя и повышает количество дополнительного тепла для нагрева жидкости-теплоносителя; в-третьих, предложенное выполнение в рабочем колесе центробежного насоса дополнительного верхнего центрального всасывающего отверстия и дополнительных нагнетательных каналов дало возможность частично возвращать разогнанную жидкость-теплоноситель для повторного разгона и получения дополнительной кинетической энергии, направленной на более ускоренный ее гидродинамический нагрев; в-четвертых, предложенное выполнение камеры переменного давления позволило частично возвращать из нее разогнанную и нагретую жидкость-теплоноситель обратно для повторного разгона и получения дополнительной кинетической энергии, направленной на еще более ускоренный ее гидродинамический нагрев, что значительно повышает эффективность работы теплогенератора; в-пятых, применение предложенного регулятора переменного и статического давлений позволило устанавливать оптимальный режим процесса гидродинамического нагрева жидкости-теплоносителя, что повышает надежность и эффективность работы теплогенератора, а также расширяет его функциональные и технологические возможности; в-шестых, предложенный регулятор переменного и статического давлений выполнен компактным,что упрощает конструкцию теплогенератора; в-седьмых, применение и предложенное расположение виброгасящих переходников дало возможность исключить разрушительные воздействия на составные части замкнутого трубопроводного контура системы теплоснабжения, что повышает надежность и эффективность работы теплогенератора; в-восьмых, предложенное применение фильтра в замкнутом трубопроводном контуре системы теплоснабжения и его размещение дало возможность исключить поступление загрязнений в электродвигатель и предотвратить снижение его работоспособности, что повышает надежность и эффективность работы теплогенератора; в-девятых, предложенное применение датчика закупорки фильтра дает возможность при этой ситуации незамедлительно приостанавливать процесс гидродинамического нагрева жидкости-теплоносителя своевременно информировать о создавшейся ситуации для принятия экстренных мер, что способствует улучшению условий обслуживания, повышению надежности и эффективности работы теплогенератора; в-десятых, предложенное выполнение датчика закупорки фильтра дает возможность быстро устанавливать значение давления в замкнутом трубопроводном контуре системы теплоснабжения, соответствующее степени закупорки фильтра в широком диапазоне, что улучшает условия обслуживания и расширяет функциональные и технологические возможности теплогенаратора; в-одиннадцатых, предложенное применение ловителя металлических частиц, его выполнение и расположение в замкнутом трубопроводном контуре системы теплоснабжения позволило исключить их прилипание и накопление в магнитопроводе статора электродвигателя, а также предотвратить в связи с этим повреждения ротора и создание аварийных ситуаций, что значительно повышает надежность и эффективность работы теплогенератора; в-двенадцатых, предложенное выполнение грязесборника дало возможность компактно расположить на нем фильтр, датчик закупорки фильтра и ловитель металлических частиц, что упрощает конструкцию теплогенератора; в-тринадцатых, предложенное выполнение промежуточного тройника дало возможность располагать датчик температуры жидкости-теплоносителя, не уменьшая его пропускную способность, что повышает надежность и эффективность работы теплогенератора;-9 011249 в-четырнадцатых, предложенное расположение датчика температуры под острым углом а дает возможность обеспечить максимальную площадь контакта с жидкостью-теплоносителем, что способствует повышению надежности и эффективности работы теплогенератора; в-пятнадцатых, применение датчика температуры совместно с предложенным измерительным прибором, дает возможность быстро устанавливать значения необходимой температуры нагрева жидкоститеплоносителя в широком диапазоне и автоматически ее поддерживать в заданных пределах, что способствует улучшению условий обслуживания, расширению функциональных и технологических возможностей, также повышению надежности и эффективности работы теплогенератора; в-шестнадцатых, применение предложенного теплоприбора контроля максимально допустимой температуры нагрева электродвигателя дало возможность незамедлительно при этой ситуации приостановить процесс гидродинамического нагрева жидкости-теплоносителя, своевременно информировать о создавшейся ситуации для принятия экстренных мер, что способствует улучшению условий обслуживания, повышению надежности и эффективности работы теплогенератора; в-семнадцатых, применение предложенного датчика максимального погружения электродвигателя в жидкость-теплоноситель совместно с исполнительным аппаратом дало возможность незамедлительно при несоблюдении данного условия также приостанавливать процесс гидродинамического нагрева жидкости-теплоносителя, своевременно информировать о создавшейся ситуации для принятия экстренных мер, что также способствует улучшению условий обслуживания, повышению надежности и эффективности работы теплогенератора; в-восемнадцатых, предложенное подключение входов и выходов программно-командного блока функционально-логической схемы системы автоматического управления дает возможность сбора текущей информации о ходе процесса гидродинамического нагрева жидкости-теплоносителя и выдачи упреждающей информации о неполадках с одновременным автоматическим отключением электродвигателя привода рабочего колеса центробежного насоса гидродинамического нагревателя, что ускоряет принятие мер по устранению неполадок и сокращает потери времени, улучшает условия обслуживания, повышению надежности и эффективности работы теплогенератора; в-девятнадцатых, предложенное выполнение логической схемы программно-командного блока позволяет анализировать полученную текущую информацию о процессе гидродинамического нагрева жидкости-теплоносителя и циркуляции в замкнутом трубопроводном контуре системы теплоснабжения, автоматически управлять этими процессами в заданной по программе функционально-технологической последовательности, а также приостанавливать управление при отклонениях от нормы, своевременно извещая о причинах неполадок и предотвращать аварийные ситуации, что значительно повышению надежности и эффективности работы теплогенератора; в-двадцатых - предложенное применение в программно-командном блоке элемента защиты электродвигателя от токовой перегрузки и короткого замыкания, а также продолженное подключение его в логической схеме этого блока дало возможность исключить перегорание обмоток статора при заклинивании приводного вала электродвигателя по причине механических поломок и выхода из строя, например, подшипников и рабочего колеса центробежного насоса или камер переменного и статического давлений, что способствует повышению надежности и эффективности работы теплогенератора; в-двадцать первых, предложенное применение в программно-командном блоке вышеуказанного элемента защиты дало дополнительную возможность своевременно предотвращать аварийные ситуации при разрушении электроизоляции обмоток статора и коротком замыкании в электропроводниках, что также способствует повышению надежности и эффективности работы теплогенератора. Предлагаемый теплогенератор компактный, удобный в обслуживании, надежный в эксплуатации,высокоэффективный с широкими функциональными и технологическими возможностями, поэтому может найти большое применение в разнообразных системах теплоснабжения и различных технологических системах промышленности. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Теплогенератор, содержащий теплоаккумулирующую емкость с жидкостью-теплоносителем,гидродинамическим нагревателем, теплоизолирующим кожухом, входным и выходным патрубками, вентилями для подключения входного и выходного патрубков, соответственно, к возвратной и напорной ветвям системы теплоснабжения, отличающийся тем, что теплоаккумулирующая емкость снабжена установленным вверху на поперечной перегородке быстросъемным гидравлическим колпаком для расположения в нем гидродинамического нагревателя, содержащего рабочее колесо центробежного насоса,камеру переменного и камеру статического давлений, а также регулятор переменного и статического давлений, при этом привод рабочего колеса расположен внизу непосредственно в теплоаккумулирующей емкости и выполнен в виде открытого электродвигателя с возможностью его крепления на поперечной перегородке и погружения в жидкость-теплоноситель с учетом улучшения смазки подшипников и увеличения контактной поверхности для повышения эффективности его охлаждения и одновременно создания дополнительного источника тепла для нагрева жидкости-теплоносителя; всасывающие отверстия для- 10011249 гидродинамического нагревателя выполнены на поперечной перегородке концентрично отверстию для приводного вала электродвигателя, и они гидравлически связаны с входным патрубком через выполненное отверстие на стенке теплоаккумулирующей емкости; рабочее колесо снабжено дополнительно выполненными в нем верхним центральным всасывающим отверстием и верхними нагнетательными каналами, а также закрепленным на периферии рабочего колеса перфорированным кольцом, перекрывающим выходы нижних и верхних нагнетательных каналов; камера переменного давления содержит стационарно установленное на ее вертикальной стенке второе перфорированное кольцо, концентрично расположенное относительно первого перфорированного кольца на рабочем колесе, а также содержит выполненные на этой стенке отверстия для частичного возврата разогнанной жидкости-теплоносителя обратно в нижнее центральное всасывающее отверстие через созданный нижний лабиринт; камера статического давления содержит выполненные отверстия на горизонтальной стенке для нагнетания жидкоститеплоносителя в ее внутреннюю полость из полости камеры переменного давления, отверстие на гидравлическом колпаке для выходного патрубка, отверстие на вертикальной стенке для частичного возврата жидкости-теплоносителя в верхнее центральное всасывающее отверстие через созданный верхний лабиринт; регулятор переменного и статического давления выполнен в виде выведенного наружу из гидравлического колпака винта, установленного на вертикальной стенке камеры статического давления с возможностью изменения площади отверстия для частичного возврата жидкости-теплоносителя в верхнее центральное всасывающее отверстие рабочего колеса; входной патрубок на теплоаккумулирующей емкости дополнительно снабжен установленными между ним и соответствующим вентилем виброгасящим переходником, грязесборником, фильтром, датчиком закупорки фильтра и ловителем металлических частиц, закрепленных на отдельной стенке; выходной патрубок на гидравлическом колпаке дополнительно снабжен установленными между ним и соответствующим вентилем вторым виброгасящим переходником и промежуточным тройником, закрепленных на упомянутой стойке, а также размещенным на этом тройнике датчиком температуры нагрева жидкости-теплоносителя, установленным под острым угломпо отношению к выходному патрубку и подключенным к входу дистанционно расположенного измерительного прибора с визуальной шкалой, задатчиками минимального и максимального значений температуры; электродвигатель дополнительно снабжен установленными на стенке теплоаккумулирующей емкости термоприбором регистрации максимально допустимой температуры его нагрева путем обеспечения непосредственно с ним контакта, а также датчиком максимального его погружения в жидкость-теплоноситель, размещенным на уровне верхней торцевой части электродвигателя и подключенным к входу дистанционно расположенного исполнительного аппарата, а также системой автоматического управления, включающей в себя программно-командный блок, первый и второй входы которого соединены с кнопками соответственно Пуск и Стоп, третий и четвертый входы - с выходами задатчиков соответственно максимального и минимального значений температуры нагрева жидкости-теплоносителя на измерительном приборе, пятый вход - с выходом термоприбора регистрации максимально допустимой температуры нагрева электродвигателя, шестой вход - с выходом датчика закупорки фильтра, седьмой вход - с выходом исполнительного аппарата, первый выход - с сигнализатором включения системы автоматического управления, второй выход - с входом электродвигателя, третий выход - с сигнализатором достижения максимально допустимой температуры нагрева электродвигателя, четвертый выход - с сигнализатором закупорки фильтра и пятый выход - с сигнализатором недостаточного (меньше максимального) погружения электродвигателя в жидкость-теплоноситель. 2. Теплогенератор по п.1, отличающийся тем, что в электродвигателе металлические детали выполнены из нержавеющей стали, обмотки статора покрыты более прочной высокотемпературной и влагостойкой изоляцией, а в верхней и нижней его торцевых частях выполнены отверстия для циркуляции жидкости-теплоносителя через них и существующие зазоры между статором и ротором, а также в подшипниках. 3. Теплогенератор по п.1, отличающийся тем, что виброгасящие переходники выполнены в виде гибкого шланга. 4. Теплогенератор по п.1, отличающийся тем, что датчик закупорки фильтра содержит чувствительный элемент с гидравлическим входом, указатель - стрелку, кинематически связанную с чувствительным элементом, измерительную шкалу давления жидкости-теплоносителя в трубопроводах замкнутого циркуляционного контура и задатчик максимального давления, соответствующего степени закупорки фильтра. 5. Теплогенератор по п.1, отличающийся тем, что ловитель металлических частиц выполнен в виде кольцевого постоянного магнита. 6. Теплогенератор по п.1, отличающийся тем, что грязесборник состоит из корпуса с воронкообразной полостью, в котором выполнены четыре отверстия: первое - внизу, сливное с внутренней резьбой для установки пробки, второе - справа, выходное с наружной резьбой на корпус для крепления в торце фильтра, например сетчатого, посредством ступенчатого патрубка, меньшая по диаметру часть которого соединена с виброгасящим переходником; третье - верхнее, измерительное с внутренней резьбой для установки датчика закупорки фильтра; четвертое - слева, входное с наружной резьбой на корпусе для крепления в торце ловителя металлических частиц посредством также ступенчатого патрубка, меньшая- 11011249 по диаметру часть которого соединена с соответствующим вентилем. 7. Теплогенератор по п.1, отличающийся тем, что программно-командный блок включает в себя пять логических элементов И, пять логических элементов ИЛИ, три логических элемента НЕ, логический элемент ИЛИ-НЕ и элемент защиты электродвигателя от токовой перегрузки и короткого замыкания,причем первый вход блока соединен с первым входом первого элемента ИЛИ, выход которого через элемент защиты электродвигателя соединен с первым входом первого элемента И; второй вход блока через первый элемент НЕ соединен с вторым входом первого элемента И; третий вход блока соединен с первым входом второго элемента ИЛИ, выход которого соединен с первым входом второго элемента И; четвертый вход блока соединен с первым входом элемента ИЛИ-НЕ, выход которого соединен с вторым входом второго элемента И; пятый вход блока через второй элемент НЕ соединен с первым входом третьего элемента ИЛИ, выход которого соединен с первым входом третьего элемента И; шестой вход блока соединен с первым входом четвертого элемента ИЛИ, выход которого соединен с первым входом четвертого элемента И; седьмой вход блока через третий элемент НЕ соединен с первым входом пятого элемента И; первый выход блока соединен с вторым входом первого элемента ИЛИ, выходом первого элемента И, третьим входом второго элемента И и вторыми входами третьего, четвертого и пятого элементов И; второй выход блока соединен с вторым входом второго элемента ИЛИ и выходом второго элемента И; третий выход блока соединен с выходом третьего элемента И, вторым входом третьего элемента ИЛИ и вторым входом элемента ИЛИ-НЕ; четвертый выход блока соединен с выходом четвертого элемента И, вторым входом четвертого элемента ИЛИ и третьим входом элемента ИЛИ-НЕ; а пятый выход блока соединен с выходом пятого элемента И, вторым входом пятого элемента ИЛИ и четвертым входом элемента ИЛИ-НЕ.

МПК / Метки

МПК: F24J 3/00

Метки: теплогенератор

Код ссылки

<a href="https://eas.patents.su/15-11249-teplogenerator.html" rel="bookmark" title="База патентов Евразийского Союза">Теплогенератор</a>

Предыдущий патент: Интегрированное многослойное покрытие, не содержащее грунтовки

Следующий патент: Способ обработки медьсодержащих материалов

Случайный патент: Осушитель природного газа