Катализатор на носителе и способ гидрирования многократно ненасыщенных углеводородов с 2-8 атомами углерода.

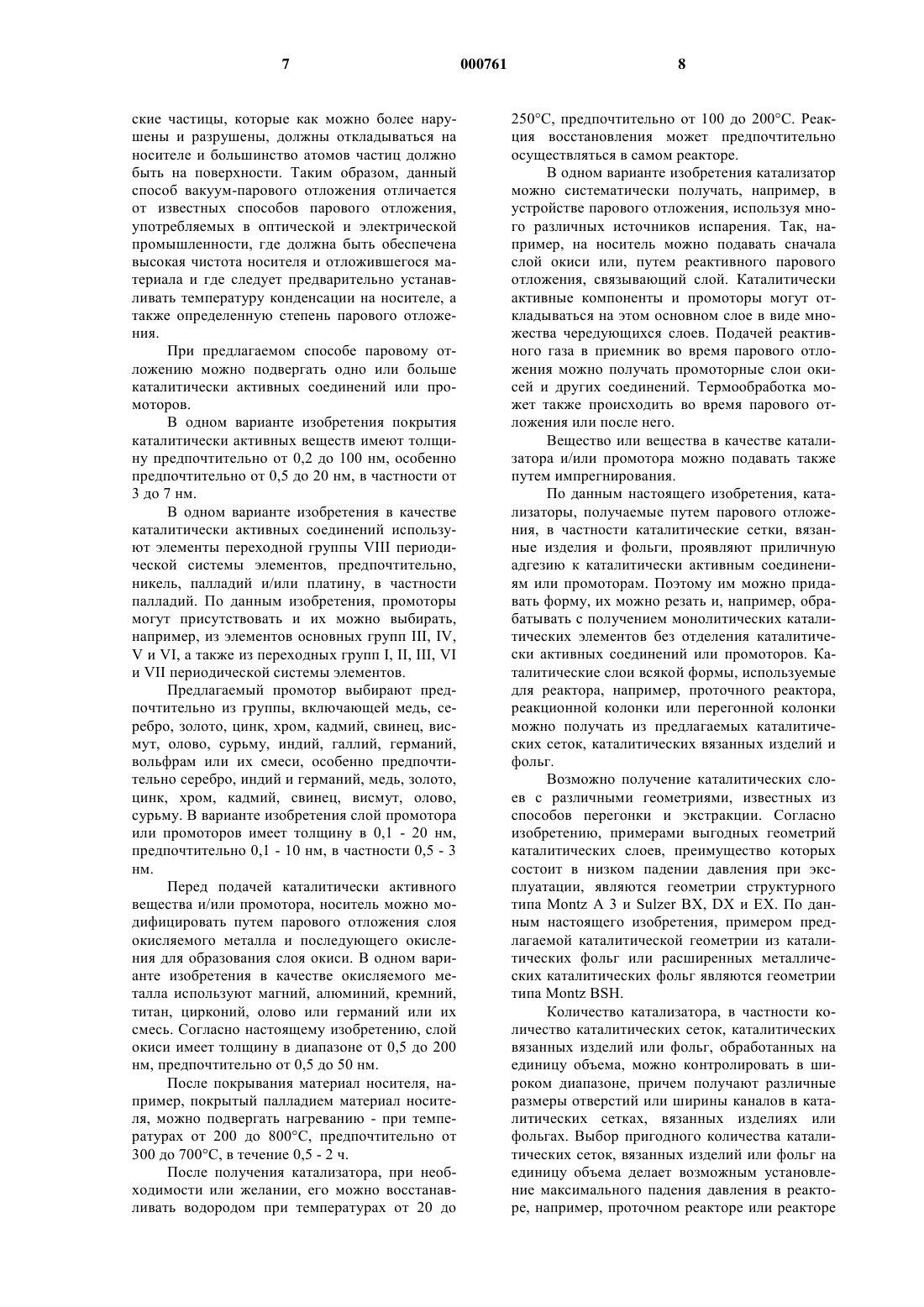

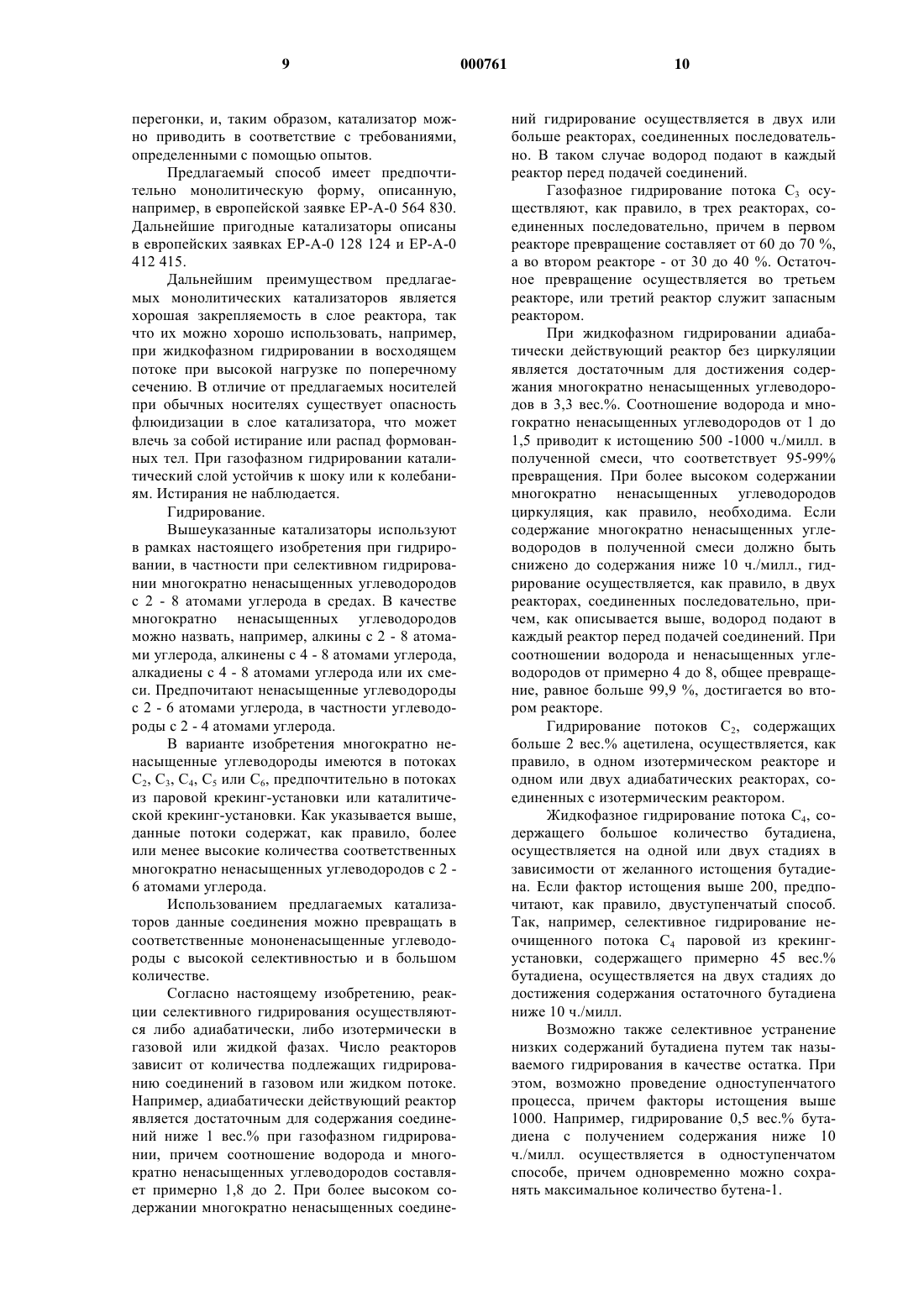

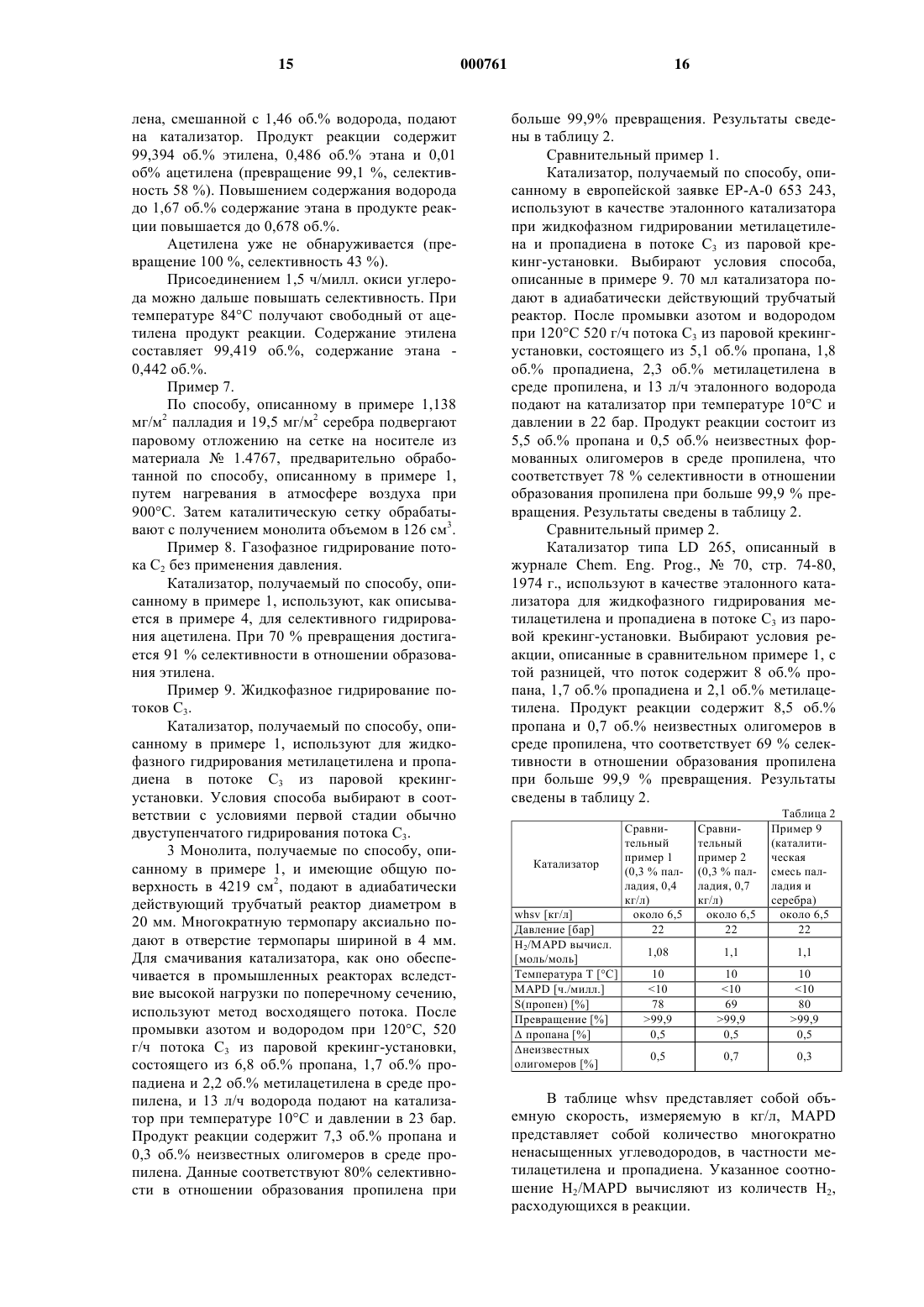

Номер патента: 761

Опубликовано: 24.04.2000

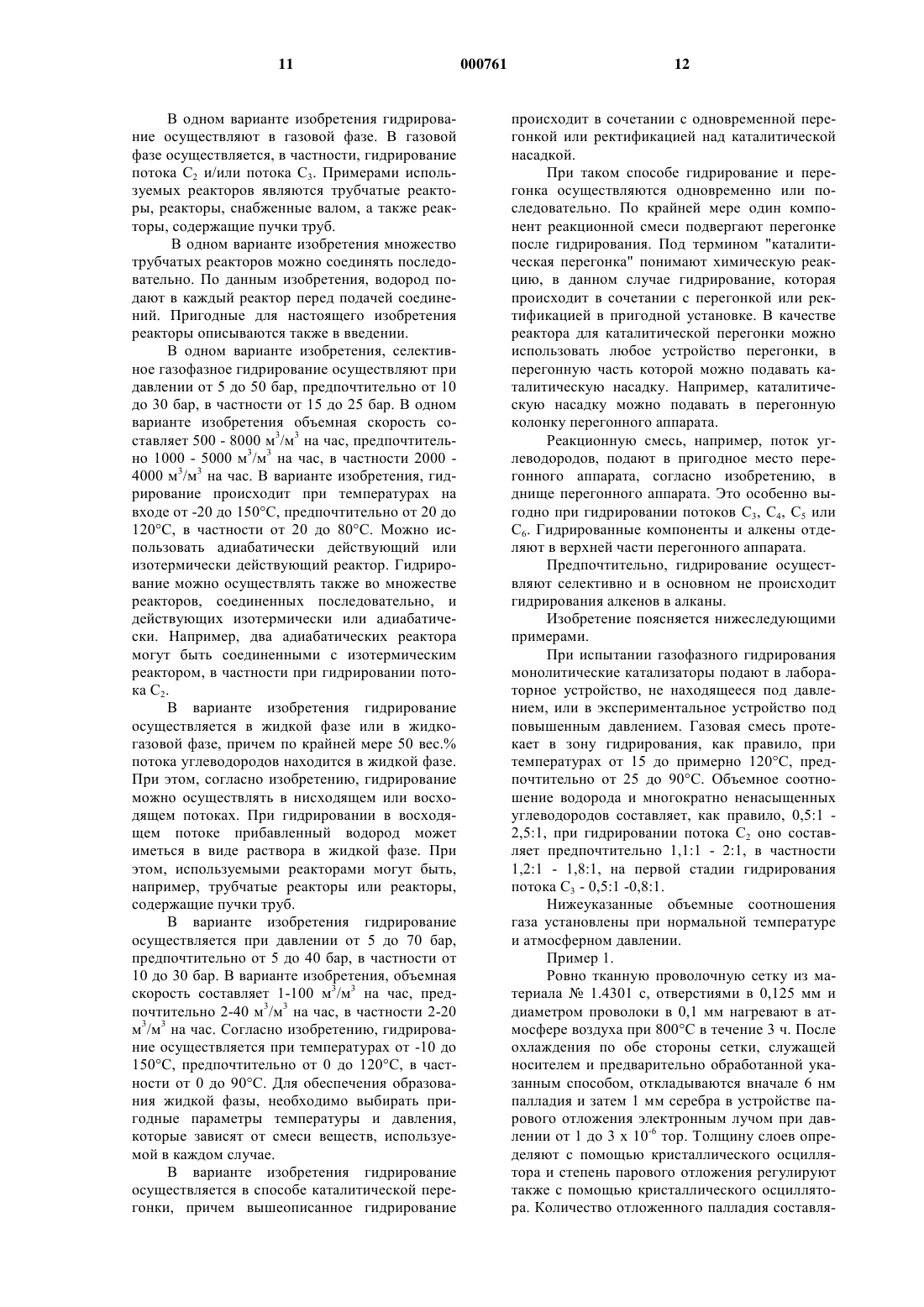

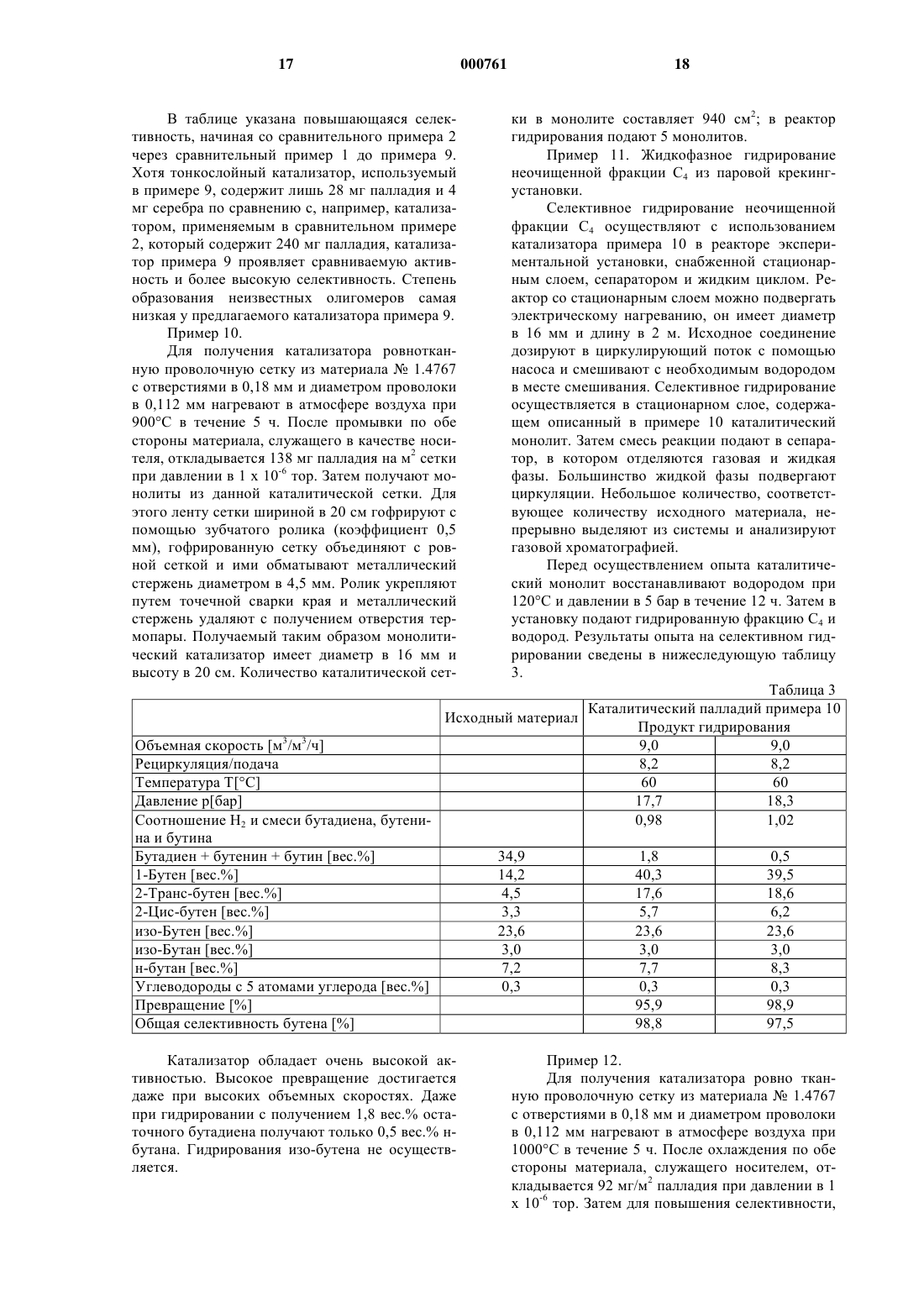

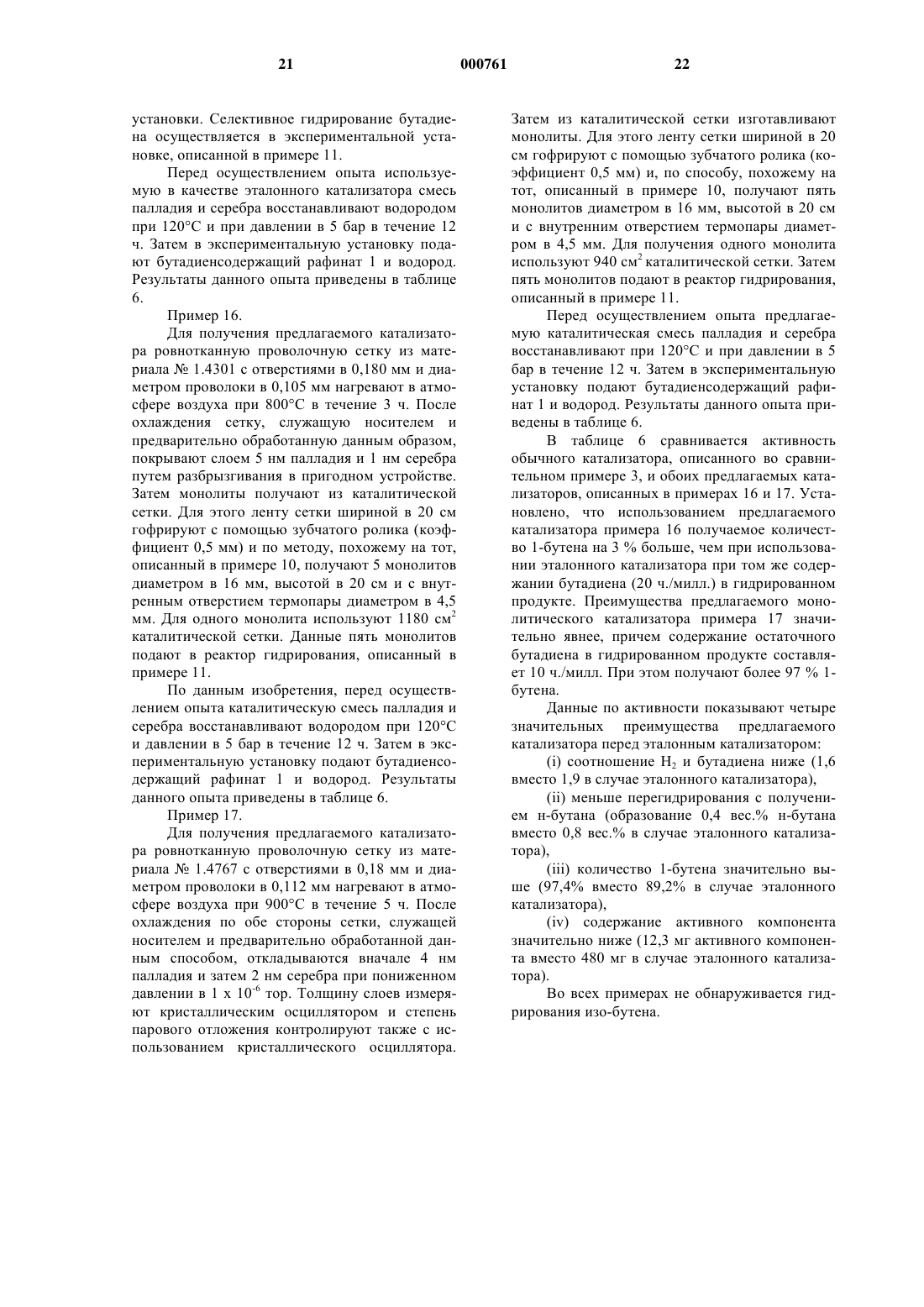

Авторы: Брёккер Франц Йозеф, Флик Клеменс, Фрайре Эрдбрюггер Кристина, Майер Геральд, Херион Кристоф, Шваб Эккехард

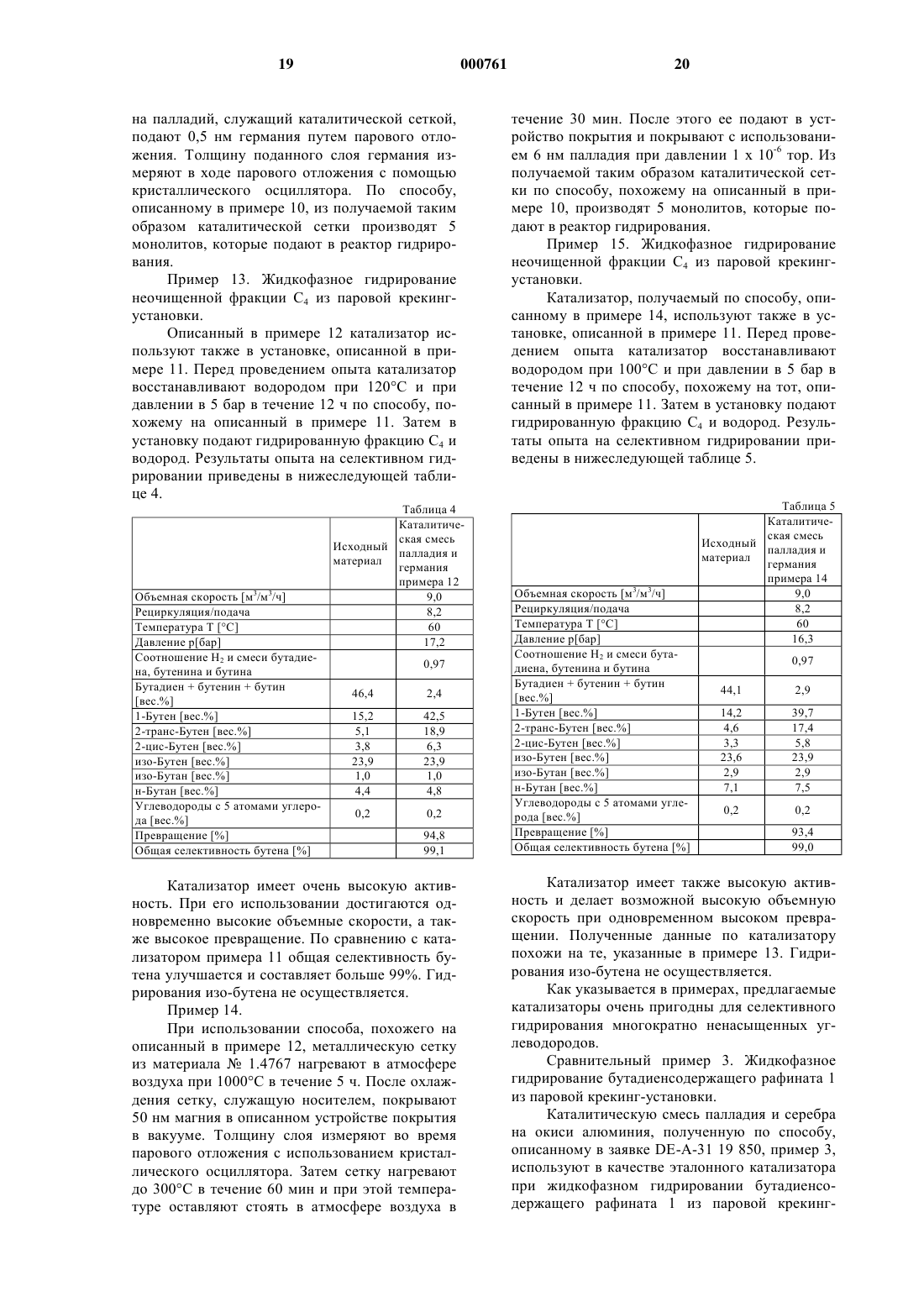

Формула / Реферат

1. Катализатор на носителе, представляющий собой, по меньшей мере, одно вещество в качестве катализатора и/или промотора, поданное на носитель, отличающийся тем, что носитель выполнен из тканных сеток или фольг.

2. Катализатор на носителе по п.1, отличающийся тем, что слой каталитически активного вещества (активных веществ) имеет толщину в 0,2-100 нм.

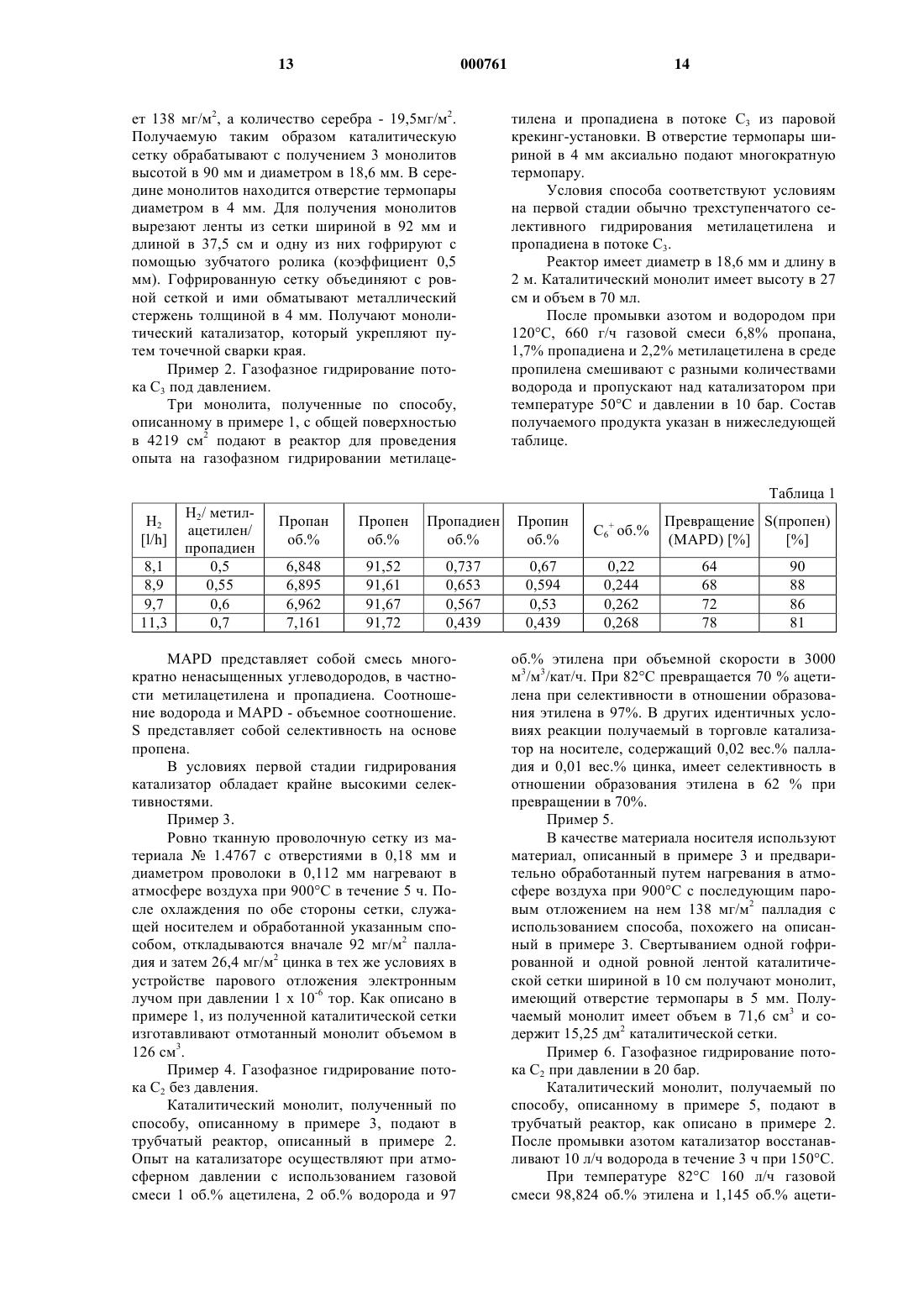

3. Катализатор на носителе по п.1 или 2, отличающийся тем, что слой промотора (промоторов) имеет толщину в 0,1-20 нм.

4. Катализатор на носителе по любому из пп.1-3, отличающийся тем, что вещество (вещества) в качестве катализатора и/или промотора подают на носитель путем парового отложения и/или разбрызгивания или импрегнирования.

5. Катализатор на носителе по любому из пп.1-4, отличающийся тем, что он содержит, по меньшей мере, один монолит, полученный из тканной сетки или фольги, предпочтительно в виде ленты.

6. Катализатор на носителе по любому из пп.1-5, отличающийся тем, что тканная сетка или фольга состоят из металлического или неорганического материала.

7. Катализатор на носителе по любому из пп.1-6, отличающийся тем, что он содержит тканную сетку или фольгу, подвергнутые нагреванию при 400-1000шС в кислородсодержащей атмосфере в течение от 0,5 до 24 ч перед паровым отложением и/или разбрызгиванием.

8. Катализатор на носителе по любому из пп.1-7, отличающийся тем, что каталитически активные вещества выбирают из элементов переходных групп I, и/или VII, и/или VIII, и/или промоторы выбирают из элементов основных групп III, IV, V и VI и переходных групп II, III, IV и VII Периодической системы элементов.

9. Способ гидрирования многократно ненасыщенных алифатических углеводородов с 2-8 атомами углерода в среде, содержащей их, путем контактирования со слоем катализатора на носителе в присутствии свободного водорода, отличающийся тем, что среду контактируют со слоем, содержащим катализатор, представляющий собой, по меньшей мере, одно вещество, активное в качестве катализатора и/или промотора, нанесенное на носитель, выполненный из тканных или вязанных сеток или фольг.

10. Способ по п.9, отличающийся тем, что в качестве среды используют потоки С2, С3, С4, С5 или С6, предпочтительно из паровой крекинг-установки или каталитической крекинг-установки, которые содержат соответствующие многократно ненасыщенные алифатические углеводороды, в частности алкины, и/или алкинены и/или алкадиены.

11. Способ по п.9 или 10, отличающийся тем, что гидрирование, предпочтительно потоков С2 и/или С3, осуществляют в газовой фазе.

12. Способ по любому из пп.9-10, отличающийся тем, что гидрирование, предпочтительно потоков С3, С4, С5 и/или С6, осуществляют в жидкой фазе или в жидкогазовой фазе, причем, по меньшей мере, 50 вес.% потока находится в жидкой фазе.

13. Способ по любому из пп.9-12, отличающийся тем, что реакцию осуществляют одновременно с перегонкой или ректификацией, причем средами могут являться потоки С3, С4, С5 и/или С6.

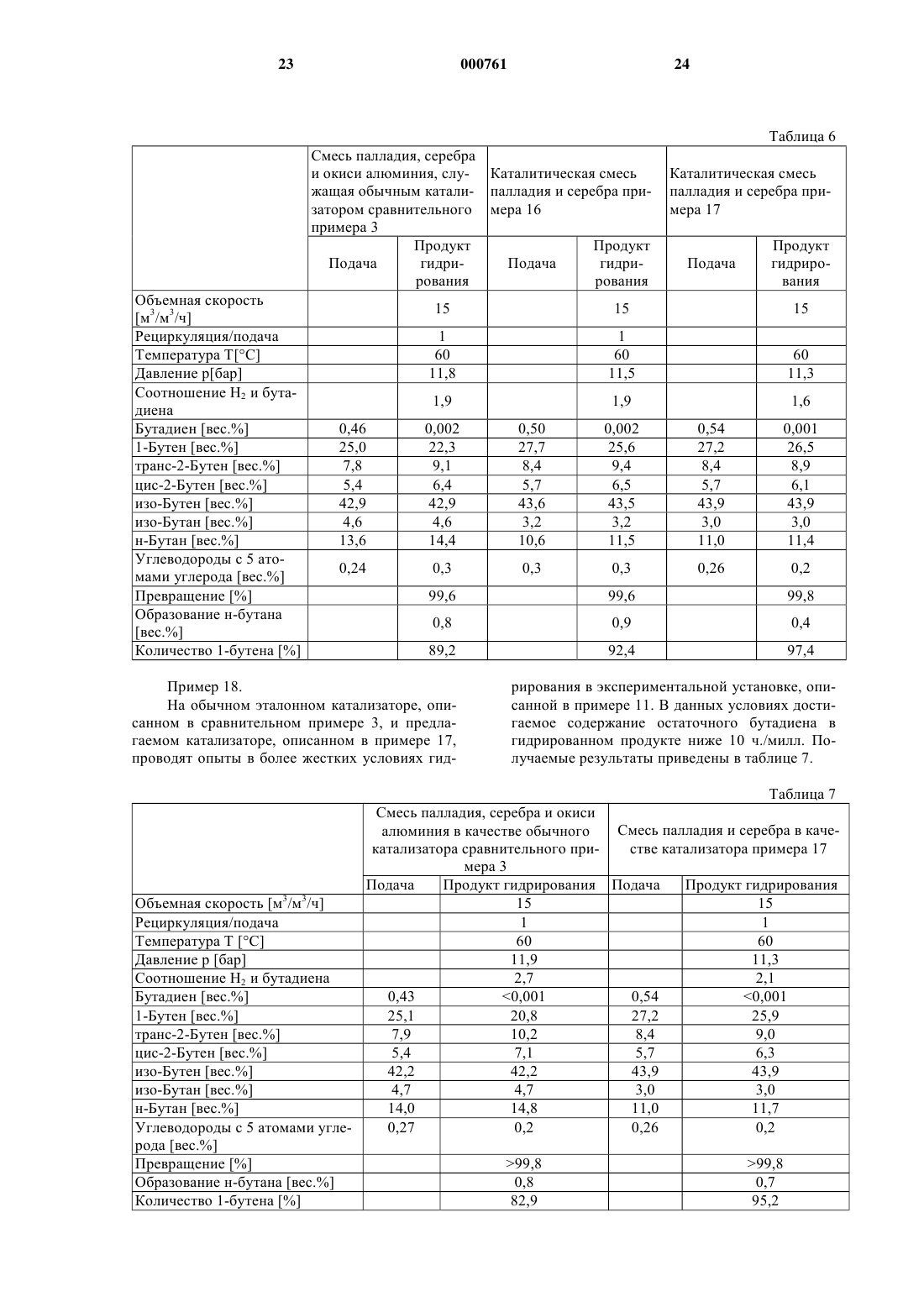

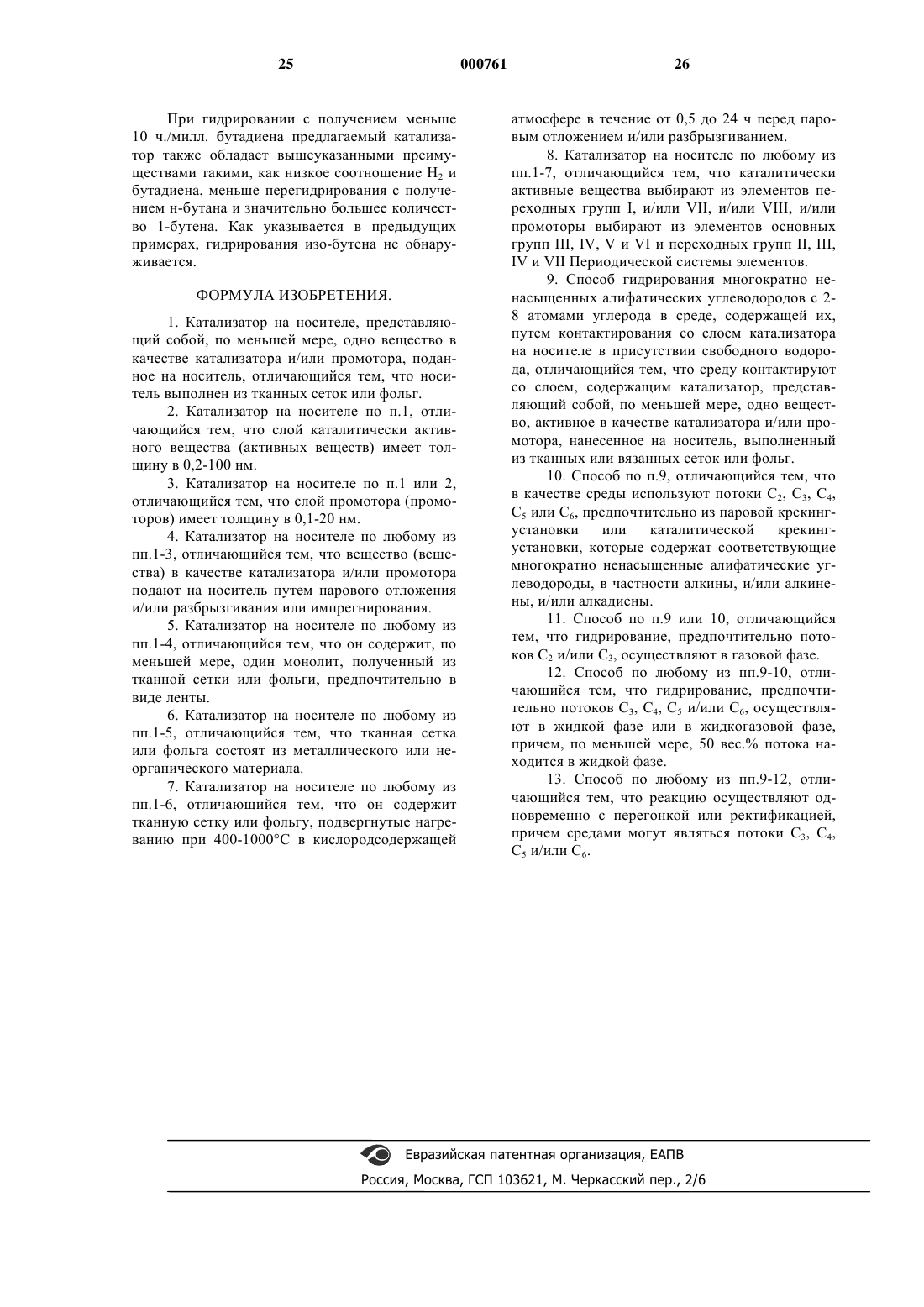

Текст

1 Настоящее изобретение относится к катализатору на носителе и способу гидрирования многократно ненасыщенных углеводородов с 2 8 атомами углерода, в частности алкинов с 2 - 8 атомами углерода и/или алкиненов с 4 - 8 атомами углерода и/или алкадиенов с 4 - 8 атомами углерода, в жидкостях. Алкины, например ацетилен, или диены являются нежелаемыми веществами во многих промышленных синтезах из-за их склонности к полимеризации и образования комплексов с переходными металлами. Иногда они оказывают крайне вредное влияние на катализаторы,используемые в этих реакциях. Так, например,ацетилен, присутствующий в потоке углеводородов с двумя атомами углерода (дальше потокC2) из паровой крекинг-установки, препятствует полимеризации этилена, так что содержание ацетилена в потоке С 2 должно быть очень низким, предпочтительно ниже 1 ч./милл. Поток углеводородов с 3 атомами углерода (дальше поток С 3) из паровой крекинг-установки, содержащий не только пропилен, а также 2 - 3 % пропадиена и примерно то же количество пропина(метилацетилена), также следует очищать перед полимеризацией для получения полипропилена. Типичное содержание многократно ненасыщенных углеводородов составляет приблизительно 4-6 вес.%. Предпочтительным является снижение их содержания до максимально 10 ч./милл. Поток углеводородов с 4 атомами углерода(дальше поток С 4) из паровой крекингустановки также содержит до 70 % многократно ненасыщенных углеводородов, в качестве которых можно большей частью назвать бутадиен,винилацетилен и этилацетилен. Общее содержание многократно ненасыщенных углеводородов должно быть ниже 20 ч./милл., предпочтительно максимально 10 ч./милл., что достигается в промышленности путем селективного гидрирования потоков углеводородов с использованием гетерогенных благородных металлических катализаторов на керамических носителях. Высокие требования предъявлены к используемым катализаторам гидрирования по отношению к их селективности и активности, так как должно достигаться полное гидрирование многократно ненасыщенных углеводородов без утраты мононенасыщенных углеводородов таких,как этилен, пропен или бутен. В некоторых случаях, неочищенный поток С 4 из паровой крекинг-установки, содержащий примерно 40 - 60 вес.% бутадиена, следует подвергать селективному гидрированию для получения как можно больше бутенов. В таком случае используют также получаемые в торговле гетерогенные благородные металлические катализаторы на керамических носителях. Для этого используют промотированные или непромотированные благородные металлические катализаторы на керамических носителях, причем, как 2 правило, активным компонентом является палладий в количестве от 0,01 до 1 вес.%. При известных способах окись углерода часто смешивают с реакционной смесью для гидрирования ацетилена с целью повышения селективности катализатора. Недостаток данного способа заключается в том, что повышающая селективность активность окиси углерода сильно зависит от температуры. Поэтому большой перепад температур в слое катализатора приводит к ухудшению селективности. Кроме того,относительно высокие рабочие температуры,необходимые для подачи окиси углерода, способствуют повышенному образованию нежелательных полимеров (зеленого масла). Известные катализаторы, используемые для селективного гидрирования многократно ненасыщенных соединений, как правило, получают путем импрегнирования инертного носителя водным раствором соли палладия, смесью соли палладия с солью промотора, или путем последовательного отдельного импрегнирования водными растворами веществ, действующих в качестве катализатора и/или промотора с последующим сушиванием и кальцинированием при относительно высоких температурах. Большинство получаемых катализаторов восстанавливают водородом после их подачи в реактор. В заявке DE-A 2 107 568 описан способ очистки углеводородов путем селективного гидрирования. Многократно ненасыщенные соединения, как метилацетилен и пропадиен,подвергают гидрированию в жидкой фазе в двух реакционных зонах, соединенных последовательно. В первой реакционной зоне часть жидкости улетучивается. При этом в качестве катализатора используют палладий на окиси алюминия. В европейской заявке ЕР-А-0 653 243 описаны катализаторы на носителях, получаемые путем растворения раствора нитрата палладия,при необходимости, с раствором нитрата серебра, в растворе и смешивания раствора с полиакрилатом натрия высокого молекулярного веса и с окисью алюминия в качестве носителя. Получаемой смеси придают форму, ее сушат и кальцинируют. Катализатор используют для селективного гидрирования метилацетилена и пропадиена в потоке С 3 в жидкой фазе. В европейской заявке ЕР-А-0 532 482 описан способ селективного гидрирования обогащенных бутадиеном неочищенных фракций С 4. Селективное гидрирование бутадиена с получением бутена осуществляется в жидкой фазе на палладии в качестве катализатора на носителе в неподвижном слое. Гидрирование происходит в двух реакционнных зонах, соединенных последовательно. В патенте DE-C-31 19 850 описан способ селективного гидрирования бутадиена во фракции С 4. Жидкофазное гидрирование осуществляется с помощью 0,3 вес.% палладия на окиси 3 алюминия в качестве носителя в виде сфер диаметром в 2 мм. В европейском патенте ЕР-В-0 288 362 описан способ изомеризации 1-бутена с получением 2-бутена во фракции C4, содержащей бутадиен и серосодержащие соединения. Углеводородную фракцию пропускают над первым слоем катализатора, состоящим из палладия и золота и/или платины. Затем поток пропускают над вторым слоем катализатора, состоящим из палладия, отложенного на окиси алюминия или на двуокиси кремния. В заявке США 4,260,840 описан способ очистки потока, содержащего 1-бутен. При этом, бутадиен подвергают селективному гидрированию с получением бутена в потоке C4,содержащем, по крайней мере, 30 вес.% 1 бутена. В качестве катализатора на носителе используют смесь палладия и хрома на окиси алюминия в неподвижном слое катализатора. В заявке США 5,475,173 описан способ селективного гидрирования 1,3-бутадиена. В качестве катализатора применяют смесь палладия и серебра на окиси алюминия, а также фторид щелочного металла. В европейском патенте ЕР-В-0 064 301 описан катализатор, используемый для селективного гидрирования ацетилена. Катализатор содержит 0,01-0,025 вес.% палладия и 2-6 кратное количество серебра на -окиси алюминия с поверхностью от 3 до 7 м 2/г. Чувствительность катализатора к окиси углерода низкая, а срок службы долгий. В европейском патенте ЕР-В-0 089 252 описан катализатор, используемый для селективного гидрирования ацетиленовых углеводородов. Катализатор содержит 0,03 - 1 вес.% палладия и 0,003 - 0,3 вес.% золота на окиси алюминия, служащей носителем. В заявке США 4,839,329 описан способ получения каталитического палладия на двуокиси титана. При этом, количество палладия составляет от 0,01 до 0,2 вес.%. Катализатор пригоден для селективного гидрирования ацетилена с получением этена. В патенте DE-C 1 284 403 описан способ получения каталитической смеси палладия и тяжелого металла на алюминии для выделения ацетиленов и диолефинов из газовых смесей,содержащих преимущественно моноолефины,путем селективного гидрирования. Смесь палладия и хрома на носителях, содержащих алюминий, используют для выделения метилацетилена и пропадиена. В патенте DE-C 1 299 629 описан способ выделения ацетилена из газовых смесей, содержащих преимущественно олефины, путем селективного гидрирования. Смесь палладия и хрома в виде катализатора на алюминии можно использовать также для газофазного гидрирования пропадиена и метилацетилена. 4 Известные катализаторы на носителях имеют обычные недостатки катализаторов на окисях. Они истираются, являются чувствительными к механической нагрузке в случае импульсов давления или падения давления над слоем катализатора, и, кроме того, возникают сложности при подаче или замене новых или использованных катализаторов. В журнале "Catalysis Today",24, стр. 181-187, 1995 г., описано использование монолита -окиси алюминия толщиной стены в 0,2 мм и плотностью в 110 ячеек/см 2 для селективного гидрирования ацетилена в потоке С 2 из паровой крекинг-установки в газовой или жидкой фазах. Недостаток керамических монолитов состоит в отсутствии поперечного смешивания в отдельных каналах и образовании ламинарного потока при низкой скорости потока, что приведет к более низкой селективности. Задачей настоящего изобретения является предоставление катализаторов, используемых для селективного гидрирования многократно ненасыщенных углеводородов в потоках углеводородов. Дальнейшей задачей настоящего изобретения является разработка способа гидрирования многократно ненасыщенных углеводородов, не имеющего вышеописанных недостатков известных катализаторов. Было найдено, что данные задачи решаются с помощью катализатора на носителе, используемого для гидрирования многократно ненасыщенных углеводородов с 2-8 атомами углерода, в частности, алкинов с 2-8 атомами углерода и/или алкиненов с 4-8 атомами углерода и/или алкадиенов с 4-8 атомами углерода, в среде, причем катализатор на носителе представляет собой, по крайней мере, одно вещество в качестве катализатора и/или промотора, поданное на тканные сетки или на фольги, а также путем способа гидрирования многократно ненасыщенных углеводородов с 2-8 атомами углерода в среде, причем среда контактирует со слоем вышеопределенного катализатора в присутствии свободного водорода. Предлагаемые катализаторы имеют нижеописанную структуру. Материал носителя. В качестве материала носителя для предлагаемых катализаторов можно использовать много фольг и тканных сеток. В рамках настоящего изобретения возможно применение разного рода тканных сеток, например, тканные сетки с ровной поверхностью, тканные сетки, переплетенные по диагонали, тканные сетки с тамбурным узором или других особенных видов тканных сеток. В варианте изобретения пригодными тканными проволочными сетками являются сетки из ткуемых металлических проволок, таких как железо, рессорная сталь, латунь, фосфористая бронза, чистый никель, монель-металл,алюминий, серебро, нейзильбер, никель, ни 5 хром, хромистая сталь, нержавеющая, кислотостойкая и жаропрочная хромоникелевая сталь, а также титан. Вышеуказанное относится также к вязанным сеткам в случае гидрирования многократно ненасыщенных алифатических углеводородов. Возможно также применение тканных или вязанных сеток из неорганического материала,например, окиси алюминия и/или двуокиси кремния. Согласно данным изобретения возможно и применение синтетических проволок и тканных сеток из пластмассового материала. В качестве примеров можно назвать полиамиды, полиэфиры, поливинилы, полиолефины такие, как полиэтилен, полипропилен, политетрафторэтилен и другие пластмассы, из которых можно изготавливать тканные или вязанные сетки. Предпочтительными материалами носителя являются металлические фольги или тканные металлические сетки, например, из нержавеющих сталей с номерами материала 1.4767,1.4401, 2.4610, 1.4765, 1.4847, 1.4301 и др. Обозначение упомянутых номеров в списке стали"Stahleisenliste", опубликованном Объединением Немецких Металлургов (Verein Deutscher Eisenhuttenleute), 8-е издание, стр.87, 89 и 106, из-воVerlag Stahleisen mbH, Дюссельдорф, 1990 г. Номер материала 1.4767 известен также под названием "канталь". Металлические фольги и тканные металлические сетки особенно пригодны потому, что их можно надирать путем нагревания поверхности перед их покрыванием каталитически активными соединениями или промоторами. Для этого металлические носители нагревают при температурах от 400 до 1100 С,предпочтительно от 800 до 1000 С, в течение 0,5 - 24 ч, предпочтительно 1-10 ч, в кислородсодержащей атмосфере такой, как, например,воздух. В варианте изобретения предварительной обработкой можно контролировать или повышать активность катализатора. Покрывание носителя. Согласно настоящему изобретению, предлагаемые носители можно покрывать каталитически активными соединениями и промоторами по различным способам. В одном варианте изобретения вещества в качестве катализатора и/или промотора подают путем импрегнирования носителя, электрохимического отложения или отложения в присутствии восстановителя (электросвободное отложение). В варианте изобретения каталитической сетке или фольге можно придавать форму монолитов, которые подают в реактор. В другом варианте изобретения формование может осуществляться перед подачей активных веществ или промоторов. В варианте изобретения предлагаемые носители, например, тканные или вязанные сетки и фольги, можно покрывать "тонкими слоями" 6 каталитически активных соединений и промоторов по способу вакуум-парового отложения. Предлагаемыми "тонкими слоями" являются покрытия толщиной в диапазоне от нескольких(10-10 м) до максимально 0,5 мкм. По данным изобретения, в качестве способа вакуумпарового отложения можно использовать различные способы, например, термическое испарение, мгновенное испарение, катодное распыление (разбрызгивание) и комбинацию термического испарения и катодного распыления. При этом, термическое испарение может осуществляться путем непосредственного или косвенного электрического нагревания. По данным настоящего изобретения, возможно также электронно-лучевое испарение. Для этого, подлежащее испарению вещество нагревают на поверхности в охлажденном водой тигле с помощью электронного луча так сильно,что испаряются даже высокоплавкие металлы и диэлектрики. В варианте изобретения, химические реакции могут достигаться во время образования слоев с помощью способов парового отложения путем направленного прибавления пригодных количеств реактивных газов в оставшийся газ. Таким образом, пригодный способ реакции делает возможным отложение окисей, нитридов или карбидов на носителе. При предлагаемом способе носители можно периодически или непрерывно обрабатывать паром в устройстве вакуум-парового отложения. Например, обработка паром осуществляется путем так сильного нагревания подлежащего подаче каталитически активного компонента или соединения, например, благородного металла, в вакууме от 10-2 до 10-10 тор, предпочтительно от 10-4 до 10-8 тор, с помощью электронного луча, что металл испаряется из охлажденного водой тигля и откладывается на носителе. Используемые в качестве носителя сетки или вязанные изделия помещают так выгодно, чтобы как можно большая часть парового потока конденсировалась на носителе. Сетки или вязанные изделия можно непрерывно покрывать с помощью устройства наматывания. Согласно данным настоящего изобретения, предпочитают непрерывное разбрызгивание в атмосфере воздуха. Пригодные параметры и условия для способов вакуум-парового отложения описаны,например, в "Handbook of Thin Film Technology", Maissel и Glang, из-во McGraw Hill, Нью Йорк, 1970 г., "Thin Film Processes", J.L. Vossen и В. Kern, из-во Academic Press, Нью Йорк, а также в европейской заявке ЕР-А 0 198 435. В заявке ЕР-А-0198435 описан способ получения слоя каталитической сетки путем парового отложения платины или платины и родия на сетках из нержавеющей стали. По данным изобретения, при предлагаемом получении катализатора путем способов вакуум-парового отложения поликристалличе 7 ские частицы, которые как можно более нарушены и разрушены, должны откладываться на носителе и большинство атомов частиц должно быть на поверхности. Таким образом, данный способ вакуум-парового отложения отличается от известных способов парового отложения,употребляемых в оптической и электрической промышленности, где должна быть обеспечена высокая чистота носителя и отложившегося материала и где следует предварительно устанавливать температуру конденсации на носителе, а также определенную степень парового отложения. При предлагаемом способе паровому отложению можно подвергать одно или больше каталитически активных соединений или промоторов. В одном варианте изобретения покрытия каталитически активных веществ имеют толщину предпочтительно от 0,2 до 100 нм, особенно предпочтительно от 0,5 до 20 нм, в частности от 3 до 7 нм. В одном варианте изобретения в качестве каталитически активных соединений используют элементы переходной группы VIII периодической системы элементов, предпочтительно,никель, палладий и/или платину, в частности палладий. По данным изобретения, промоторы могут присутствовать и их можно выбирать,например, из элементов основных групп III, IV,V и VI, а также из переходных групп I, II, III, VI и VII периодической системы элементов. Предлагаемый промотор выбирают предпочтительно из группы, включающей медь, серебро, золото, цинк, хром, кадмий, свинец, висмут, олово, сурьму, индий, галлий, германий,вольфрам или их смеси, особенно предпочтительно серебро, индий и германий, медь, золото,цинк, хром, кадмий, свинец, висмут, олово,сурьму. В варианте изобретения слой промотора или промоторов имеет толщину в 0,1 - 20 нм,предпочтительно 0,1 - 10 нм, в частности 0,5 - 3 нм. Перед подачей каталитически активного вещества и/или промотора, носитель можно модифицировать путем парового отложения слоя окисляемого металла и последующего окисления для образования слоя окиси. В одном варианте изобретения в качестве окисляемого металла используют магний, алюминий, кремний,титан, цирконий, олово или германий или их смесь. Согласно настоящему изобретению, слой окиси имеет толщину в диапазоне от 0,5 до 200 нм, предпочтительно от 0,5 до 50 нм. После покрывания материал носителя, например, покрытый палладием материал носителя, можно подвергать нагреванию - при температурах от 200 до 800 С, предпочтительно от 300 до 700 С, в течение 0,5 - 2 ч. После получения катализатора, при необходимости или желании, его можно восстанавливать водородом при температурах от 20 до 8 250 С, предпочтительно от 100 до 200 С. Реакция восстановления может предпочтительно осуществляться в самом реакторе. В одном варианте изобретения катализатор можно систематически получать, например, в устройстве парового отложения, используя много различных источников испарения. Так, например, на носитель можно подавать сначала слой окиси или, путем реактивного парового отложения, связывающий слой. Каталитически активные компоненты и промоторы могут откладываться на этом основном слое в виде множества чередующихся слоев. Подачей реактивного газа в приемник во время парового отложения можно получать промоторные слои окисей и других соединений. Термообработка может также происходить во время парового отложения или после него. Вещество или вещества в качестве катализатора и/или промотора можно подавать также путем импрегнирования. По данным настоящего изобретения, катализаторы, получаемые путем парового отложения, в частности каталитические сетки, вязанные изделия и фольги, проявляют приличную адгезию к каталитически активным соединениям или промоторам. Поэтому им можно придавать форму, их можно резать и, например, обрабатывать с получением монолитических каталитических элементов без отделения каталитически активных соединений или промоторов. Каталитические слои всякой формы, используемые для реактора, например, проточного реактора,реакционной колонки или перегонной колонки можно получать из предлагаемых каталитических сеток, каталитических вязанных изделий и фольг. Возможно получение каталитических слоев с различными геометриями, известных из способов перегонки и экстракции. Согласно изобретению, примерами выгодных геометрий каталитических слоев, преимущество которых состоит в низком падении давления при эксплуатации, являются геометрии структурного типа Montz A 3 и Sulzer BX, DX и EX. По данным настоящего изобретения, примером предлагаемой каталитической геометрии из каталитических фольг или расширенных металлических каталитических фольг являются геометрии типа Montz BSH. Количество катализатора, в частности количество каталитических сеток, каталитических вязанных изделий или фольг, обработанных на единицу объема, можно контролировать в широком диапазоне, причем получают различные размеры отверстий или ширины каналов в каталитических сетках, вязанных изделиях или фольгах. Выбор пригодного количества каталитических сеток, вязанных изделий или фольг на единицу объема делает возможным установление максимального падения давления в реакторе, например, проточном реакторе или реакторе 9 перегонки, и, таким образом, катализатор можно приводить в соответствие с требованиями,определенными с помощью опытов. Предлагаемый способ имеет предпочтительно монолитическую форму, описанную,например, в европейской заявке ЕР-А-0 564 830. Дальнейшие пригодные катализаторы описаны в европейских заявках ЕР-А-0 128 124 и ЕР-А-0 412 415. Дальнейшим преимуществом предлагаемых монолитических катализаторов является хорошая закрепляемость в слое реактора, так что их можно хорошо использовать, например,при жидкофазном гидрировании в восходящем потоке при высокой нагрузке по поперечному сечению. В отличие от предлагаемых носителей при обычных носителях существует опасность флюидизации в слое катализатора, что может влечь за собой истирание или распад формованных тел. При газофазном гидрировании каталитический слой устойчив к шоку или к колебаниям. Истирания не наблюдается. Гидрирование. Вышеуказанные катализаторы используют в рамках настоящего изобретения при гидрировании, в частности при селективном гидрировании многократно ненасыщенных углеводородов с 2 - 8 атомами углерода в средах. В качестве многократно ненасыщенных углеводородов можно назвать, например, алкины с 2 - 8 атомами углерода, алкинены с 4 - 8 атомами углерода,алкадиены с 4 - 8 атомами углерода или их смеси. Предпочитают ненасыщенные углеводороды с 2 - 6 атомами углерода, в частности углеводороды с 2 - 4 атомами углерода. В варианте изобретения многократно ненасыщенные углеводороды имеются в потоках С 2, С 3, С 4, C5 или С 6, предпочтительно в потоках из паровой крекинг-установки или каталитической крекинг-установки. Как указывается выше,данные потоки содержат, как правило, более или менее высокие количества соответственных многократно ненасыщенных углеводородов с 2 6 атомами углерода. Использованием предлагаемых катализаторов данные соединения можно превращать в соответственные мононенасыщенные углеводороды с высокой селективностью и в большом количестве. Согласно настоящему изобретению, реакции селективного гидрирования осуществляются либо адиабатически, либо изотермически в газовой или жидкой фазах. Число реакторов зависит от количества подлежащих гидрированию соединений в газовом или жидком потоке. Например, адиабатически действующий реактор является достаточным для содержания соединений ниже 1 вес.% при газофазном гидрировании, причем соотношение водорода и многократно ненасыщенных углеводородов составляет примерно 1,8 до 2. При более высоком содержании многократно ненасыщенных соедине 000761 10 ний гидрирование осуществляется в двух или больше реакторах, соединенных последовательно. В таком случае водород подают в каждый реактор перед подачей соединений. Газофазное гидрирование потока С 3 осуществляют, как правило, в трех реакторах, соединенных последовательно, причем в первом реакторе превращение составляет от 60 до 70 %,а во втором реакторе - от 30 до 40 %. Остаточное превращение осуществляется во третьем реакторе, или третий реактор служит запасным реактором. При жидкофазном гидрировании адиабатически действующий реактор без циркуляции является достаточным для достижения содержания многократно ненасыщенных углеводородов в 3,3 вес.%. Соотношение водорода и многократно ненасыщенных углеводородов от 1 до 1,5 приводит к истощению 500 -1000 ч./милл. в полученной смеси, что соответствует 95-99% превращения. При более высоком содержании многократно ненасыщенных углеводородов циркуляция, как правило, необходима. Если содержание многократно ненасыщенных углеводородов в полученной смеси должно быть снижено до содержания ниже 10 ч./милл., гидрирование осуществляется, как правило, в двух реакторах, соединенных последовательно, причем, как описывается выше, водород подают в каждый реактор перед подачей соединений. При соотношении водорода и ненасыщенных углеводородов от примерно 4 до 8, общее превращение, равное больше 99,9 %, достигается во втором реакторе. Гидрирование потоков С 2, содержащих больше 2 вес.% ацетилена, осуществляется, как правило, в одном изотермическом реакторе и одном или двух адиабатических реакторах, соединенных с изотермическим реактором. Жидкофазное гидрирование потока С 4, содержащего большое количество бутадиена,осуществляется на одной или двух стадиях в зависимости от желанного истощения бутадиена. Если фактор истощения выше 200, предпочитают, как правило, двуступенчатый способ. Так, например, селективное гидрирование неочищенного потока С 4 паровой из крекингустановки, содержащего примерно 45 вес.% бутадиена, осуществляется на двух стадиях до достижения содержания остаточного бутадиена ниже 10 ч./милл. Возможно также селективное устранение низких содержаний бутадиена путем так называемого гидрирования в качестве остатка. При этом, возможно проведение одноступенчатого процесса, причем факторы истощения выше 1000. Например, гидрирование 0,5 вес.% бутадиена с получением содержания ниже 10 ч./милл. осуществляется в одноступенчатом способе, причем одновременно можно сохранять максимальное количество бутена-1. 11 В одном варианте изобретения гидрирование осуществляют в газовой фазе. В газовой фазе осуществляется, в частности, гидрирование потока С 2 и/или потока С 3. Примерами используемых реакторов являются трубчатые реакторы, реакторы, снабженные валом, а также реакторы, содержащие пучки труб. В одном варианте изобретения множество трубчатых реакторов можно соединять последовательно. По данным изобретения, водород подают в каждый реактор перед подачей соединений. Пригодные для настоящего изобретения реакторы описываются также в введении. В одном варианте изобретения, селективное газофазное гидрирование осуществляют при давлении от 5 до 50 бар, предпочтительно от 10 до 30 бар, в частности от 15 до 25 бар. В одном варианте изобретения объемная скорость составляет 500 - 8000 м 3/м 3 на час, предпочтительно 1000 - 5000 м 3/м 3 на час, в частности 2000 4000 м 3/м 3 на час. В варианте изобретения, гидрирование происходит при температурах на входе от -20 до 150 С, предпочтительно от 20 до 120 С, в частности от 20 до 80 С. Можно использовать адиабатически действующий или изотермически действующий реактор. Гидрирование можно осуществлять также во множестве реакторов, соединенных последовательно, и действующих изотермически или адиабатически. Например, два адиабатических реактора могут быть соединенными с изотермическим реактором, в частности при гидрировании потока С 2. В варианте изобретения гидрирование осуществляется в жидкой фазе или в жидкогазовой фазе, причем по крайней мере 50 вес.% потока углеводородов находится в жидкой фазе. При этом, согласно изобретению, гидрирование можно осуществлять в нисходящем или восходящем потоках. При гидрировании в восходящем потоке прибавленный водород может иметься в виде раствора в жидкой фазе. При этом, используемыми реакторами могут быть,например, трубчатые реакторы или реакторы,содержащие пучки труб. В варианте изобретения гидрирование осуществляется при давлении от 5 до 70 бар,предпочтительно от 5 до 40 бар, в частности от 10 до 30 бар. В варианте изобретения, объемная скорость составляет 1-100 м 3/м 3 на час, предпочтительно 2-40 м 3/м 3 на час, в частности 2-20 м 3/м 3 на час. Согласно изобретению, гидрирование осуществляется при температурах от -10 до 150 С, предпочтительно от 0 до 120 С, в частности от 0 до 90 С. Для обеспечения образования жидкой фазы, необходимо выбирать пригодные параметры температуры и давления,которые зависят от смеси веществ, используемой в каждом случае. В варианте изобретения гидрирование осуществляется в способе каталитической перегонки, причем вышеописанное гидрирование 12 происходит в сочетании с одновременной перегонкой или ректификацией над каталитической насадкой. При таком способе гидрирование и перегонка осуществляются одновременно или последовательно. По крайней мере один компонент реакционной смеси подвергают перегонке после гидрирования. Под термином "каталитическая перегонка" понимают химическую реакцию, в данном случае гидрирование, которая происходит в сочетании с перегонкой или ректификацией в пригодной установке. В качестве реактора для каталитической перегонки можно использовать любое устройство перегонки, в перегонную часть которой можно подавать каталитическую насадку. Например, каталитическую насадку можно подавать в перегонную колонку перегонного аппарата. Реакционную смесь, например, поток углеводородов, подают в пригодное место перегонного аппарата, согласно изобретению, в днище перегонного аппарата. Это особенно выгодно при гидрировании потоков С 3, С 4, C5 или С 6. Гидрированные компоненты и алкены отделяют в верхней части перегонного аппарата. Предпочтительно, гидрирование осуществляют селективно и в основном не происходит гидрирования алкенов в алканы. Изобретение поясняется нижеследующими примерами. При испытании газофазного гидрирования монолитические катализаторы подают в лабораторное устройство, не находящееся под давлением, или в экспериментальное устройство под повышенным давлением. Газовая смесь протекает в зону гидрирования, как правило, при температурах от 15 до примерно 120 С, предпочтительно от 25 до 90 С. Объемное соотношениеводорода и многократно ненасыщенных углеводородов составляет, как правило, 0,5:1 2,5:1, при гидрировании потока С 2 оно составляет предпочтительно 1,1:1 - 2:1, в частности 1,2:1 - 1,8:1, на первой стадии гидрирования потока С 3 - 0,5:1 -0,8:1. Нижеуказанные объемные соотношения газа установлены при нормальной температуре и атмосферном давлении. Пример 1. Ровно тканную проволочную сетку из материала 1.4301 с, отверстиями в 0,125 мм и диаметром проволоки в 0,1 мм нагревают в атмосфере воздуха при 800 С в течение 3 ч. После охлаждения по обе стороны сетки, служащей носителем и предварительно обработанной указанным способом, откладываются вначале 6 нм палладия и затем 1 мм серебра в устройстве парового отложения электронным лучом при давлении от 1 до 3 х 10-6 тор. Толщину слоев определяют с помощью кристаллического осциллятора и степень парового отложения регулируют также с помощью кристаллического осциллятора. Количество отложенного палладия составля 13 ет 138 мг/м 2, а количество серебра - 19,5 мг/м 2. Получаемую таким образом каталитическую сетку обрабатывают с получением 3 монолитов высотой в 90 мм и диаметром в 18,6 мм. В середине монолитов находится отверстие термопары диаметром в 4 мм. Для получения монолитов вырезают ленты из сетки шириной в 92 мм и длиной в 37,5 см и одну из них гофрируют с помощью зубчатого ролика (коэффициент 0,5 мм). Гофрированную сетку объединяют с ровной сеткой и ими обматывают металлический стержень толщиной в 4 мм. Получают монолитический катализатор, который укрепляют путем точечной сварки края. Пример 2. Газофазное гидрирование потока С 3 под давлением. Три монолита, полученные по способу,описанному в примере 1, с общей поверхностью в 4219 см 2 подают в реактор для проведения опыта на газофазном гидрировании метилаце 14 тилена и пропадиена в потоке С 3 из паровой крекинг-установки. В отверстие термопары шириной в 4 мм аксиально подают многократную термопару. Условия способа соответствуют условиям на первой стадии обычно трехступенчатого селективного гидрирования метилацетилена и пропадиена в потоке С 3. Реактор имеет диаметр в 18,6 мм и длину в 2 м. Каталитический монолит имеет высоту в 27 см и объем в 70 мл. После промывки азотом и водородом при 120 С, 660 г/ч газовой смеси 6,8% пропана,1,7% пропадиена и 2,2% метилацетилена в среде пропилена смешивают с разными количествами водорода и пропускают над катализатором при температуре 50 С и давлении в 10 бар. Состав получаемого продукта указан в нижеследующей таблице. Таблица 1MAPD представляет собой смесь многократно ненасыщенных углеводородов, в частности метилацетилена и пропадиена. Соотношение водорода и MAPD - объемное соотношение.S представляет собой селективность на основе пропена. В условиях первой стадии гидрирования катализатор обладает крайне высокими селективностями. Пример 3. Ровно тканную проволочную сетку из материала 1.4767 с отверстиями в 0,18 мм и диаметром проволоки в 0,112 мм нагревают в атмосфере воздуха при 900 С в течение 5 ч. После охлаждения по обе стороны сетки, служащей носителем и обработанной указанным способом, откладываются вначале 92 мг/м 2 палладия и затем 26,4 мг/м 2 цинка в тех же условиях в устройстве парового отложения электронным лучом при давлении 1 х 10-6 тор. Как описано в примере 1, из полученной каталитической сетки изготавливают отмотанный монолит объемом в 126 см 3. Пример 4. Газофазное гидрирование потока С 2 без давления. Каталитический монолит, полученный по способу, описанному в примере 3, подают в трубчатый реактор, описанный в примере 2. Опыт на катализаторе осуществляют при атмосферном давлении с использованием газовой смеси 1 об.% ацетилена, 2 об.% водорода и 97 об.% этилена при объемной скорости в 3000 м 3/м 3/кат/ч. При 82 С превращается 70 % ацетилена при селективности в отношении образования этилена в 97%. В других идентичных условиях реакции получаемый в торговле катализатор на носителе, содержащий 0,02 вес.% палладия и 0,01 вес.% цинка, имеет селективность в отношении образования этилена в 62 % при превращении в 70%. Пример 5. В качестве материала носителя используют материал, описанный в примере 3 и предварительно обработанный путем нагревания в атмосфере воздуха при 900 С с последующим паровым отложением на нем 138 мг/м 2 палладия с использованием способа, похожего на описанный в примере 3. Свертыванием одной гофрированной и одной ровной лентой каталитической сетки шириной в 10 см получают монолит,имеющий отверстие термопары в 5 мм. Получаемый монолит имеет объем в 71,6 см 3 и содержит 15,25 дм 2 каталитической сетки. Пример 6. Газофазное гидрирование потока С 2 при давлении в 20 бар. Каталитический монолит, получаемый по способу, описанному в примере 5, подают в трубчатый реактор, как описано в примере 2. После промывки азотом катализатор восстанавливают 10 л/ч водорода в течение 3 ч при 150 С. При температуре 82 С 160 л/ч газовой смеси 98,824 об.% этилена и 1,145 об.% ацети 15 лена, смешанной с 1,46 об.% водорода, подают на катализатор. Продукт реакции содержит 99,394 об.% этилена, 0,486 об.% этана и 0,01 об% ацетилена (превращение 99,1 %, селективность 58 %). Повышением содержания водорода до 1,67 об.% содержание этана в продукте реакции повышается до 0,678 об.%. Ацетилена уже не обнаруживается (превращение 100 %, селективность 43 %). Присоединением 1,5 ч/милл. окиси углерода можно дальше повышать селективность. При температуре 84 С получают свободный от ацетилена продукт реакции. Содержание этилена составляет 99,419 об.%, содержание этана 0,442 об.%. Пример 7. По способу, описанному в примере 1,138 мг/м 2 палладия и 19,5 мг/м 2 серебра подвергают паровому отложению на сетке на носителе из материала 1.4767, предварительно обработанной по способу, описанному в примере 1,путем нагревания в атмосфере воздуха при 900 С. Затем каталитическую сетку обрабатывают с получением монолита объемом в 126 см 3. Пример 8. Газофазное гидрирование потока С 2 без применения давления. Катализатор, получаемый по способу, описанному в примере 1, используют, как описывается в примере 4, для селективного гидрирования ацетилена. При 70 % превращения достигается 91 % селективности в отношении образования этилена. Пример 9. Жидкофазное гидрирование потоков С 3. Катализатор, получаемый по способу, описанному в примере 1, используют для жидкофазного гидрирования метилацетилена и пропадиена в потоке С 3 из паровой крекингустановки. Условия способа выбирают в соответствии с условиями первой стадии обычно двуступенчатого гидрирования потока С 3. 3 Монолита, получаемые по способу, описанному в примере 1, и имеющие общую поверхность в 4219 см 2, подают в адиабатически действующий трубчатый реактор диаметром в 20 мм. Многократную термопару аксиально подают в отверстие термопары шириной в 4 мм. Для смачивания катализатора, как оно обеспечивается в промышленных реакторах вследствие высокой нагрузки по поперечному сечению,используют метод восходящего потока. После промывки азотом и водородом при 120 С, 520 г/ч потока С 3 из паровой крекинг-установки,состоящего из 6,8 об.% пропана, 1,7 об.% пропадиена и 2,2 об.% метилацетилена в среде пропилена, и 13 л/ч водорода подают на катализатор при температуре 10 С и давлении в 23 бар. Продукт реакции содержит 7,3 об.% пропана и 0,3 об.% неизвестных олигомеров в среде пропилена. Данные соответствуют 80% селективности в отношении образования пропилена при 16 больше 99,9% превращения. Результаты сведены в таблицу 2. Сравнительный пример 1. Катализатор, получаемый по способу, описанному в европейской заявке ЕР-А-0 653 243,используют в качестве эталонного катализатора при жидкофазном гидрировании метилацетилена и пропадиена в потоке С 3 из паровой крекинг-установки. Выбирают условия способа,описанные в примере 9. 70 мл катализатора подают в адиабатически действующий трубчатый реактор. После промывки азотом и водородом при 120 С 520 г/ч потока С 3 из паровой крекингустановки, состоящего из 5,1 об.% пропана, 1,8 об.% пропадиена, 2,3 об.% метилацетилена в среде пропилена, и 13 л/ч эталонного водорода подают на катализатор при температуре 10 С и давлении в 22 бар. Продукт реакции состоит из 5,5 об.% пропана и 0,5 об.% неизвестных формованных олигомеров в среде пропилена, что соответствует 78 % селективности в отношении образования пропилена при больше 99,9 % превращения. Результаты сведены в таблицу 2. Сравнительный пример 2. Катализатор типа LD 265, описанный в журнале Chem. Eng. Prog.,70, стр. 74-80,1974 г., используют в качестве эталонного катализатора для жидкофазного гидрирования метилацетилена и пропадиена в потоке С 3 из паровой крекинг-установки. Выбирают условия реакции, описанные в сравнительном примере 1, с той разницей, что поток содержит 8 об.% пропана, 1,7 об.% пропадиена и 2,1 об.% метилацетилена. Продукт реакции содержит 8,5 об.% пропана и 0,7 об.% неизвестных олигомеров в среде пропилена, что соответствует 69 % селективности в отношении образования пропилена при больше 99,9 % превращения. Результаты сведены в таблицу 2. В таблице whsv представляет собой объемную скорость, измеряемую в кг/л, MAPD представляет собой количество многократно ненасыщенных углеводородов, в частности метилацетилена и пропадиена. Указанное соотношение H2/MAPD вычисляют из количеств Н 2,расходующихся в реакции. ки в монолите составляет 940 см 2; в реактор гидрирования подают 5 монолитов. Пример 11. Жидкофазное гидрирование неочищенной фракции С 4 из паровой крекингустановки. Селективное гидрирование неочищенной фракции С 4 осуществляют с использованием катализатора примера 10 в реакторе экспериментальной установки, снабженной стационарным слоем, сепаратором и жидким циклом. Реактор со стационарным слоем можно подвергать электрическому нагреванию, он имеет диаметр в 16 мм и длину в 2 м. Исходное соединение дозируют в циркулирующий поток с помощью насоса и смешивают с необходимым водородом в месте смешивания. Селективное гидрирование осуществляется в стационарном слое, содержащем описанный в примере 10 каталитический монолит. Затем смесь реакции подают в сепаратор, в котором отделяются газовая и жидкая фазы. Большинство жидкой фазы подвергают циркуляции. Небольшое количество, соответствующее количеству исходного материала, непрерывно выделяют из системы и анализируют газовой хроматографией. Перед осуществлением опыта каталитический монолит восстанавливают водородом при 120 С и давлении в 5 бар в течение 12 ч. Затем в установку подают гидрированную фракцию C4 и водород. Результаты опыта на селективном гидрировании сведены в нижеследующую таблицу 3. Таблица 3 Каталитический палладий примера 10 Исходный материал Продукт гидрирования 3 3 Объемная скорость [м /м /ч] 9,0 9,0 Рециркуляция/подача 8,2 8,2 Температура Т[С] 60 60 Давление р[бар] 17,7 18,3 Соотношение Н 2 и смеси бутадиена, бутени 0,98 1,02 на и бутина Бутадиен + бутенин + бутин [вес.%] 34,9 1,8 0,5 1-Бутен [вес.%] 14,2 40,3 39,5 2-Транс-бутен [вес.%] 4,5 17,6 18,6 2-Цис-бутен [вес.%] 3,3 5,7 6,2 изо-Бутен [вес.%] 23,6 23,6 23,6 изо-Бутан [вес.%] 3,0 3,0 3,0 н-бутан [вес.%] 7,2 7,7 8,3 Углеводороды с 5 атомами углерода [вес.%] 0,3 0,3 0,3 Превращение [%] 95,9 98,9 Общая селективность бутена [%] 98,8 97,5 В таблице указана повышающаяся селективность, начиная со сравнительного примера 2 через сравнительный пример 1 до примера 9. Хотя тонкослойный катализатор, используемый в примере 9, содержит лишь 28 мг палладия и 4 мг серебра по сравнению с, например, катализатором, применяемым в сравнительном примере 2, который содержит 240 мг палладия, катализатор примера 9 проявляет сравниваемую активность и более высокую селективность. Степень образования неизвестных олигомеров самая низкая у предлагаемого катализатора примера 9. Пример 10. Для получения катализатора ровнотканную проволочную сетку из материала 1.4767 с отверстиями в 0,18 мм и диаметром проволоки в 0,112 мм нагревают в атмосфере воздуха при 900 С в течение 5 ч. После промывки по обе стороны материала, служащего в качестве носителя, откладывается 138 мг палладия на м 2 сетки при давлении в 1 х 10-6 тор. Затем получают монолиты из данной каталитической сетки. Для этого ленту сетки шириной в 20 см гофрируют с помощью зубчатого ролика (коэффициент 0,5 мм), гофрированную сетку объединяют с ровной сеткой и ими обматывают металлический стержень диаметром в 4,5 мм. Ролик укрепляют путем точечной сварки края и металлический стержень удаляют с получением отверстия термопары. Получаемый таким образом монолитический катализатор имеет диаметр в 16 мм и высоту в 20 см. Количество каталитической сет Катализатор обладает очень высокой активностью. Высокое превращение достигается даже при высоких объемных скоростях. Даже при гидрировании с получением 1,8 вес.% остаточного бутадиена получают только 0,5 вес.% нбутана. Гидрирования изо-бутена не осуществляется. Пример 12. Для получения катализатора ровно тканную проволочную сетку из материала 1.4767 с отверстиями в 0,18 мм и диаметром проволоки в 0,112 мм нагревают в атмосфере воздуха при 1000 С в течение 5 ч. После охлаждения по обе стороны материала, служащего носителем, откладывается 92 мг/м 2 палладия при давлении в 1 х 10-6 тор. Затем для повышения селективности, 19 на палладий, служащий каталитической сеткой,подают 0,5 нм германия путем парового отложения. Толщину поданного слоя германия измеряют в ходе парового отложения с помощью кристаллического осциллятора. По способу,описанному в примере 10, из получаемой таким образом каталитической сетки производят 5 монолитов, которые подают в реактор гидрирования. Пример 13. Жидкофазное гидрирование неочищенной фракции С 4 из паровой крекингустановки. Описанный в примере 12 катализатор используют также в установке, описанной в примере 11. Перед проведением опыта катализатор восстанавливают водородом при 120 С и при давлении в 5 бар в течение 12 ч по способу, похожему на описанный в примере 11. Затем в установку подают гидрированную фракцию С 4 и водород. Результаты опыта на селективном гидрировании приведены в нижеследующей таблице 4.[вес.%] 1-Бутен [вес.%] 2-транс-Бутен [вес.%] 2-цис-Бутен [вес.%] изо-Бутен [вес.%] изо-Бутан [вес.%] н-Бутан [вес.%] Углеводороды с 5 атомами углерода [вес.%] Превращение [%] Общая селективность бутена [%] Таблица 4 Каталитическая смесь Исходный палладия и материал германия примера 12 9,0 8,2 60 17,2 0,97 46,4 Катализатор имеет очень высокую активность. При его использовании достигаются одновременно высокие объемные скорости, а также высокое превращение. По сравнению с катализатором примера 11 общая селективность бутена улучшается и составляет больше 99%. Гидрирования изо-бутена не осуществляется. Пример 14. При использовании способа, похожего на описанный в примере 12, металлическую сетку из материала 1.4767 нагревают в атмосфере воздуха при 1000 С в течение 5 ч. После охлаждения сетку, служащую носителем, покрывают 50 нм магния в описанном устройстве покрытия в вакууме. Толщину слоя измеряют во время парового отложения с использованием кристаллического осциллятора. Затем сетку нагревают до 300 С в течение 60 мин и при этой температуре оставляют стоять в атмосфере воздуха в 20 течение 30 мин. После этого ее подают в устройство покрытия и покрывают с использованием 6 нм палладия при давлении 1 х 10-6 тор. Из получаемой таким образом каталитической сетки по способу, похожему на описанный в примере 10, производят 5 монолитов, которые подают в реактор гидрирования. Пример 15. Жидкофазное гидрирование неочищенной фракции С 4 из паровой крекингустановки. Катализатор, получаемый по способу, описанному в примере 14, используют также в установке, описанной в примере 11. Перед проведением опыта катализатор восстанавливают водородом при 100 С и при давлении в 5 бар в течение 12 ч по способу, похожему на тот, описанный в примере 11. Затем в установку подают гидрированную фракцию С 4 и водород. Результаты опыта на селективном гидрировании приведены в нижеследующей таблице 5.[вес.%] 1-Бутен [вес.%] 2-транс-Бутен [вес.%] 2-цис-Бутен [вес.%] изо-Бутен [вес.%] изо-Бутан [вес.%] н-Бутан [вес.%] Углеводороды с 5 атомами углерода [вес.%] Превращение [%] Общая селективность бутена [%] Таблица 5 Каталитическая смесь Исходный палладия и материал германия примера 14 9,0 8,2 60 16,3 0,97 44,1 Катализатор имеет также высокую активность и делает возможной высокую объемную скорость при одновременном высоком превращении. Полученные данные по катализатору похожи на те, указанные в примере 13. Гидрирования изо-бутена не осуществляется. Как указывается в примерах, предлагаемые катализаторы очень пригодны для селективного гидрирования многократно ненасыщенных углеводородов. Сравнительный пример 3. Жидкофазное гидрирование бутадиенсодержащего рафината 1 из паровой крекинг-установки. Каталитическую смесь палладия и серебра на окиси алюминия, полученную по способу,описанному в заявке DE-A-31 19 850, пример 3,используют в качестве эталонного катализатора при жидкофазном гидрировании бутадиенсодержащего рафината 1 из паровой крекинг 21 установки. Селективное гидрирование бутадиена осуществляется в экспериментальной установке, описанной в примере 11. Перед осуществлением опыта используемую в качестве эталонного катализатора смесь палладия и серебра восстанавливают водородом при 120 С и при давлении в 5 бар в течение 12 ч. Затем в экспериментальную установку подают бутадиенсодержащий рафинат 1 и водород. Результаты данного опыта приведены в таблице 6. Пример 16. Для получения предлагаемого катализатора ровнотканную проволочную сетку из материала 1.4301 с отверстиями в 0,180 мм и диаметром проволоки в 0,105 мм нагревают в атмосфере воздуха при 800 С в течение 3 ч. После охлаждения сетку, служащую носителем и предварительно обработанную данным образом,покрывают слоем 5 нм палладия и 1 нм серебра путем разбрызгивания в пригодном устройстве. Затем монолиты получают из каталитической сетки. Для этого ленту сетки шириной в 20 см гофрируют с помощью зубчатого ролика (коэффициент 0,5 мм) и по методу, похожему на тот,описанный в примере 10, получают 5 монолитов диаметром в 16 мм, высотой в 20 см и с внутренным отверстием термопары диаметром в 4,5 мм. Для одного монолита используют 1180 см 2 каталитической сетки. Данные пять монолитов подают в реактор гидрирования, описанный в примере 11. По данным изобретения, перед осуществлением опыта каталитическую смесь палладия и серебра восстанавливают водородом при 120 С и давлении в 5 бар в течение 12 ч. Затем в экспериментальную установку подают бутадиенсодержащий рафинат 1 и водород. Результаты данного опыта приведены в таблице 6. Пример 17. Для получения предлагаемого катализатора ровнотканную проволочную сетку из материала 1.4767 с отверстиями в 0,18 мм и диаметром проволоки в 0,112 мм нагревают в атмосфере воздуха при 900 С в течение 5 ч. После охлаждения по обе стороны сетки, служащей носителем и предварительно обработанной данным способом, откладываются вначале 4 нм палладия и затем 2 нм серебра при пониженном давлении в 1 х 10-6 тор. Толщину слоев измеряют кристаллическим осциллятором и степень парового отложения контролируют также с использованием кристаллического осциллятора. 22 Затем из каталитической сетки изготавливают монолиты. Для этого ленту сетки шириной в 20 см гофрируют с помощью зубчатого ролика (коэффициент 0,5 мм) и, по способу, похожему на тот, описанный в примере 10, получают пять монолитов диаметром в 16 мм, высотой в 20 см и с внутренним отверстием термопары диаметром в 4,5 мм. Для получения одного монолита используют 940 см 2 каталитической сетки. Затем пять монолитов подают в реактор гидрирования,описанный в примере 11. Перед осуществлением опыта предлагаемую каталитическая смесь палладия и серебра восстанавливают при 120 С и при давлении в 5 бар в течение 12 ч. Затем в экспериментальную установку подают бутадиенсодержащий рафинат 1 и водород. Результаты данного опыта приведены в таблице 6. В таблице 6 сравнивается активность обычного катализатора, описанного во сравнительном примере 3, и обоих предлагаемых катализаторов, описанных в примерах 16 и 17. Установлено, что использованием предлагаемого катализатора примера 16 получаемое количество 1-бутена на 3 % больше, чем при использовании эталонного катализатора при том же содержании бутадиена (20 ч./милл.) в гидрированном продукте. Преимущества предлагаемого монолитического катализатора примера 17 значительно явнее, причем содержание остаточного бутадиена в гидрированном продукте составляет 10 ч./милл. При этом получают более 97 % 1 бутена. Данные по активности показывают четыре значительных преимущества предлагаемого катализатора перед эталонным катализатором:(i) соотношение Н 2 и бутадиена ниже (1,6 вместо 1,9 в случае эталонного катализатора),(ii) меньше перегидрирования с получением н-бутана (образование 0,4 вес.% н-бутана вместо 0,8 вес.% в случае эталонного катализатора),(iii) количество 1-бутена значительно выше (97,4% вместо 89,2% в случае эталонного катализатора),(iv) содержание активного компонента значительно ниже (12,3 мг активного компонента вместо 480 мг в случае эталонного катализатора). Во всех примерах не обнаруживается гидрирования изо-бутена. Таблица 6 Смесь палладия, серебра и окиси алюминия, слу- Каталитическая смесь жащая обычным катали- палладия и серебра призатором сравнительного мера 16 примера 3 Продукт Продукт гидригидриПодача Подача рования рования Объемная скорость Каталитическая смесь палладия и серебра примера 17 Подача Пример 18. На обычном эталонном катализаторе, описанном в сравнительном примере 3, и предлагаемом катализаторе, описанном в примере 17,проводят опыты в более жестких условиях гид рирования в экспериментальной установке, описанной в примере 11. В данных условиях достигаемое содержание остаточного бутадиена в гидрированном продукте ниже 10 ч./милл. Получаемые результаты приведены в таблице 7. Таблица 7 Смесь палладия, серебра и окиси Смесь палладия и серебра в качеалюминия в качестве обычного стве катализатора примера 17 катализатора сравнительного примера 3 Подача Продукт гидрирования Подача Продукт гидрирования Объемная скорость [м 3/м 3/ч] 15 15 Рециркуляция/подача 1 1 Температура Т [С] 60 60 Давление р [бар] 11,9 11,3 Соотношение Н 2 и бутадиена 2,7 2,1 Бутадиен [вес.%] 0,43 0,001 0,54 0,001 1-Бутен [вес.%] 25,1 20,8 27,2 25,9 транс-2-Бутен [вес.%] 7,9 10,2 8,4 9,0 цис-2-Бутен [вес.%] 5,4 7,1 5,7 6,3 изо-Бутен [вес.%] 42,2 42,2 43,9 43,9 изо-Бутан [вес.%] 4,7 4,7 3,0 3,0 н-Бутан [вес.%] 14,0 14,8 11,0 11,7 Углеводороды с 5 атомами угле 0,27 0,2 0,26 0,2 рода [вес.%] Превращение [%] 99,8 99,8 Образование н-бутана [вес.%] 0,8 0,7 Количество 1-бутена [%] 82,9 95,2 При гидрировании с получением меньше 10 ч./милл. бутадиена предлагаемый катализатор также обладает вышеуказанными преимуществами такими, как низкое соотношение Н 2 и бутадиена, меньше перегидрирования с получением н-бутана и значительно большее количество 1-бутена. Как указывается в предыдущих примерах, гидрирования изо-бутена не обнаруживается. ФОРМУЛА ИЗОБРЕТЕНИЯ. 1. Катализатор на носителе, представляющий собой, по меньшей мере, одно вещество в качестве катализатора и/или промотора, поданное на носитель, отличающийся тем, что носитель выполнен из тканных сеток или фольг. 2. Катализатор на носителе по п.1, отличающийся тем, что слой каталитически активного вещества (активных веществ) имеет толщину в 0,2-100 нм. 3. Катализатор на носителе по п.1 или 2,отличающийся тем, что слой промотора (промоторов) имеет толщину в 0,1-20 нм. 4. Катализатор на носителе по любому из пп.1-3, отличающийся тем, что вещество (вещества) в качестве катализатора и/или промотора подают на носитель путем парового отложения и/или разбрызгивания или импрегнирования. 5. Катализатор на носителе по любому из пп.1-4, отличающийся тем, что он содержит, по меньшей мере, один монолит, полученный из тканной сетки или фольги, предпочтительно в виде ленты. 6. Катализатор на носителе по любому из пп.1-5, отличающийся тем, что тканная сетка или фольга состоят из металлического или неорганического материала. 7. Катализатор на носителе по любому из пп.1-6, отличающийся тем, что он содержит тканную сетку или фольгу, подвергнутые нагреванию при 400-1000 С в кислородсодержащей 26 атмосфере в течение от 0,5 до 24 ч перед паровым отложением и/или разбрызгиванием. 8. Катализатор на носителе по любому из пп.1-7, отличающийся тем, что каталитически активные вещества выбирают из элементов переходных групп I, и/или VII, и/или VIII, и/или промоторы выбирают из элементов основных групп III, IV, V и VI и переходных групп II, III,IV и VII Периодической системы элементов. 9. Способ гидрирования многократно ненасыщенных алифатических углеводородов с 28 атомами углерода в среде, содержащей их,путем контактирования со слоем катализатора на носителе в присутствии свободного водорода, отличающийся тем, что среду контактируют со слоем, содержащим катализатор, представляющий собой, по меньшей мере, одно вещество, активное в качестве катализатора и/или промотора, нанесенное на носитель, выполненный из тканных или вязанных сеток или фольг. 10. Способ по п.9, отличающийся тем, что в качестве среды используют потоки С 2, С 3, С 4,С 5 или С 6, предпочтительно из паровой крекингустановки или каталитической крекингустановки, которые содержат соответствующие многократно ненасыщенные алифатические углеводороды, в частности алкины, и/или алкинены, и/или алкадиены. 11. Способ по п.9 или 10, отличающийся тем, что гидрирование, предпочтительно потоков С 2 и/или С 3, осуществляют в газовой фазе. 12. Способ по любому из пп.9-10, отличающийся тем, что гидрирование, предпочтительно потоков С 3, С 4, С 5 и/или С 6, осуществляют в жидкой фазе или в жидкогазовой фазе,причем, по меньшей мере, 50 вес.% потока находится в жидкой фазе. 13. Способ по любому из пп.9-12, отличающийся тем, что реакцию осуществляют одновременно с перегонкой или ректификацией,причем средами могут являться потоки С 3, С 4,С 5 и/или С 6.

МПК / Метки

МПК: C07C 5/03, B01J 32/00

Метки: способ, многократно, носителе, углеводородов, катализатор, ненасыщенных, гидрирования, атомами, углерода

Код ссылки

<a href="https://eas.patents.su/14-761-katalizator-na-nositele-i-sposob-gidrirovaniya-mnogokratno-nenasyshhennyh-uglevodorodov-s-2-8-atomami-ugleroda.html" rel="bookmark" title="База патентов Евразийского Союза">Катализатор на носителе и способ гидрирования многократно ненасыщенных углеводородов с 2-8 атомами углерода.</a>

Предыдущий патент: Чашка вертлужной впадины полного эндопротеза тазобедренного сустава

Случайный патент: Терапевтическое применение конъюгатов интерферон-пэг