Способ повышения нефтеотдачи и устройство для его осуществления

Номер патента: 7208

Опубликовано: 25.08.2006

Авторы: Стенсен Ян Оге, Согге Йостейн, Ольсвик Ола, Рюттер Эрлинг

Формула / Реферат

1. Способ повышения нефтеотдачи нефтяного пласта, в котором газ нагнетают в нефтяной пласт, включающий следующие стадии:

разделение воздуха на обогащённую кислородом фракцию и обогащённую азотом фракцию;

создание потока природного газа и подведение потока природного газа и по меньшей мере части обогащённой кислородом фракции к реформинг-установке для конверсии в синтез-газ, содержащий главным образом H2, СО, CO2 и меньшие количества неконвертированного метана, водяного пара и азота;

образование метанола или других кислородсодержащих углеводородов или высших углеводородов из синтез-газа в установке для синтеза;

извлечение необработанных продуктов синтеза и отходящего газа из установки для синтеза; и

нагнетание обогащённой азотом фракции и по меньшей мере части отходящего газа в нефтяной пласт с целью повышения его нефтеотдачи.

2. Способ по п.1, где весь отходящий газ или некоторую его часть из установки для синтеза направляют в установку для выделения CO2, включая конвертер для проведения реакции сдвига СО, где удаляют CO2 и нагнетают его в пласт, а остающийся обогащённый водородом поток используют для других целей.

3. Способ по п.1 или 2, где пар или воду, полученные во время производства сингаза и/или синтеза, нагнетают в нефтяной пласт.

4. Устройство для получения газа для нагнетания в скважину с целью поддержания давления в нефтяном пласте для выделения углеводородов и получения кислородсодержащих углеводородов или высших углеводородов из природного газа, включающее

установку (2) разделения воздуха для получения обогащённой кислородом фракции для потребляющих кислород процессов и обогащённой азотом фракции для нагнетания;

реформинг-установку (8) для конверсии смеси природного газа, воды и кислорода или обогащённого кислородом воздуха из установки разделения воздуха в синтез-газ, содержащий главным образом H2, СО, CO2 и небольшие количества метана в дополнение к любому инертному газу, такому как азот;

установку (15, 56) для синтеза для конвертирования синтез-газа с целью синтеза кислородсодержащих углеводородов или для синтеза высших углеводородов;

средства (6) нагнетания газа в пласт;

средства переноса азота из установки разделения воздуха к средствам нагнетания газа; и

средства переноса по меньшей мере части отходящего из установки для синтеза газа к средствам нагнетания газа.

5. Устройство по п.4, дополнительно включающее установку (63) для обработки хвостового газа для удаления СО посредством реакции сдвига и для выделения водорода из оставшегося хвостового газа.

6. Устройство по п.5, включающее средства (65) переноса оставшегося хвостового газа от установки (63) по обработке хвостового газа к средствам (6) нагнетания газа.

7. Устройство по любому из пп.4-6, где установка (15, 56) для синтеза включает одну или более чем одну однопроточную установку Фишера-Тропша для синтеза высших углеводородов.

8. Устройство по п.7, включающее средства полного или частичного введения отделённого водорода из установки (63) для обработки хвостового газа в цикл Фишера-Тропша с целью доведения соотношения Н2/СО до желаемого уровня.

Текст

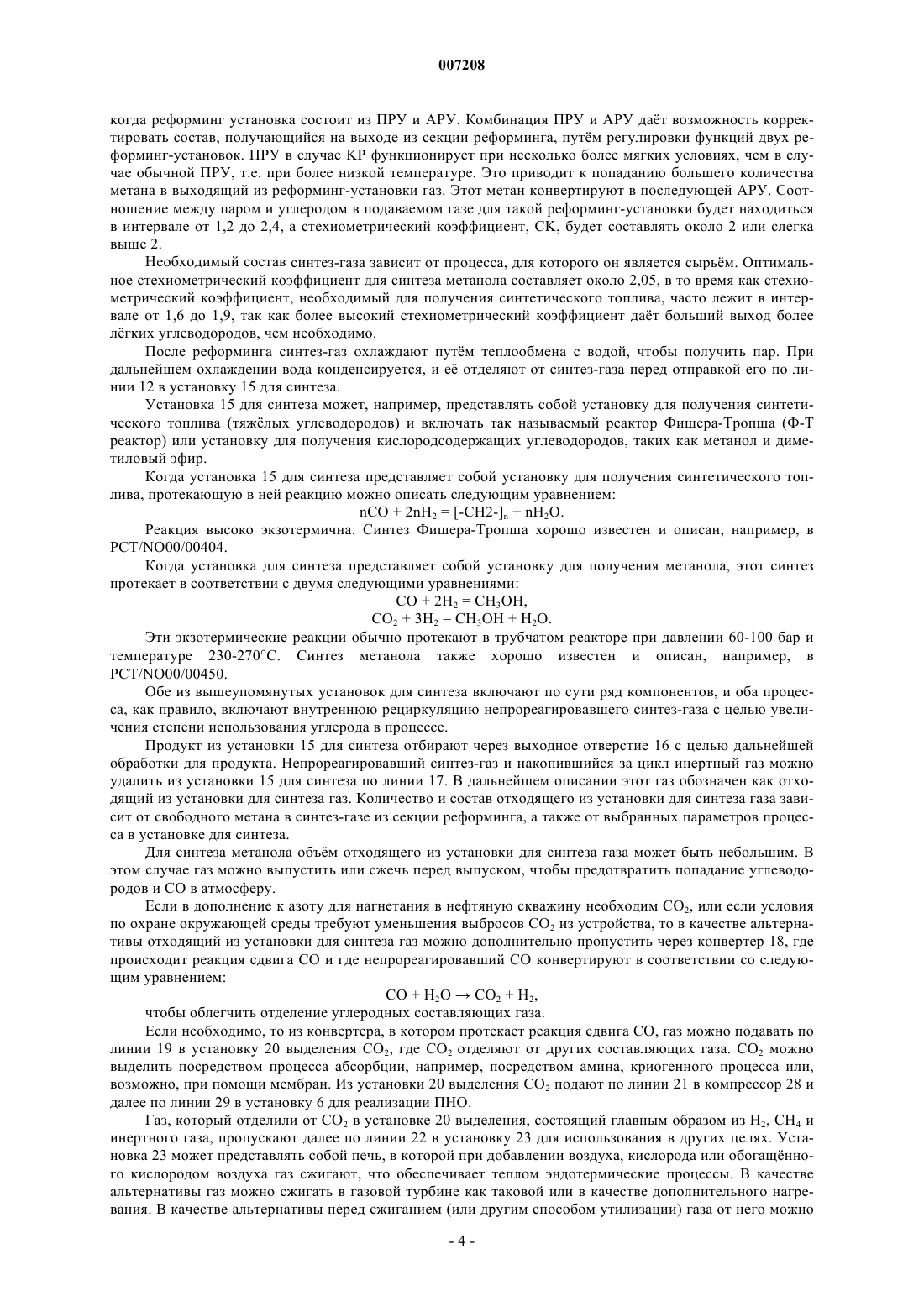

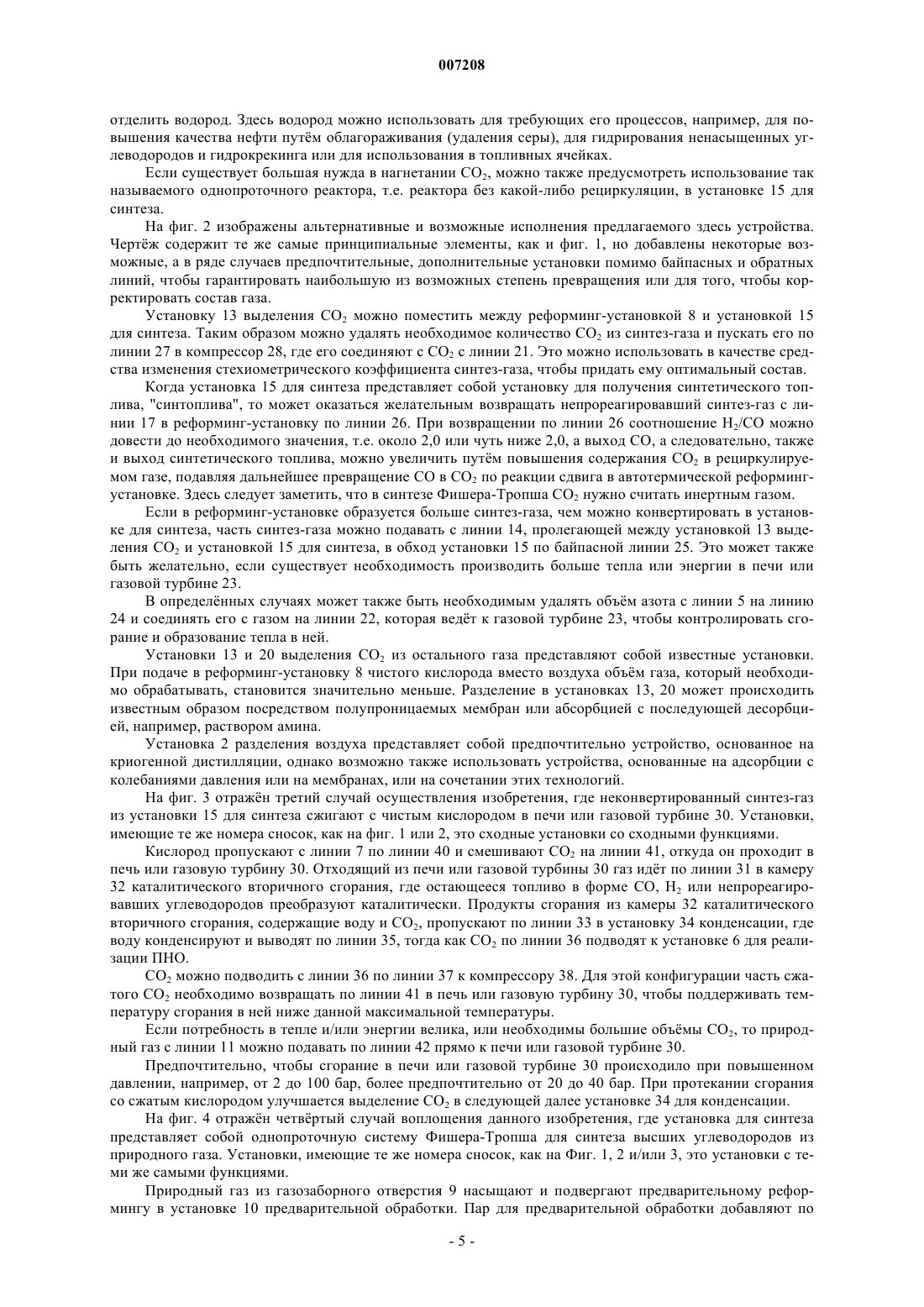

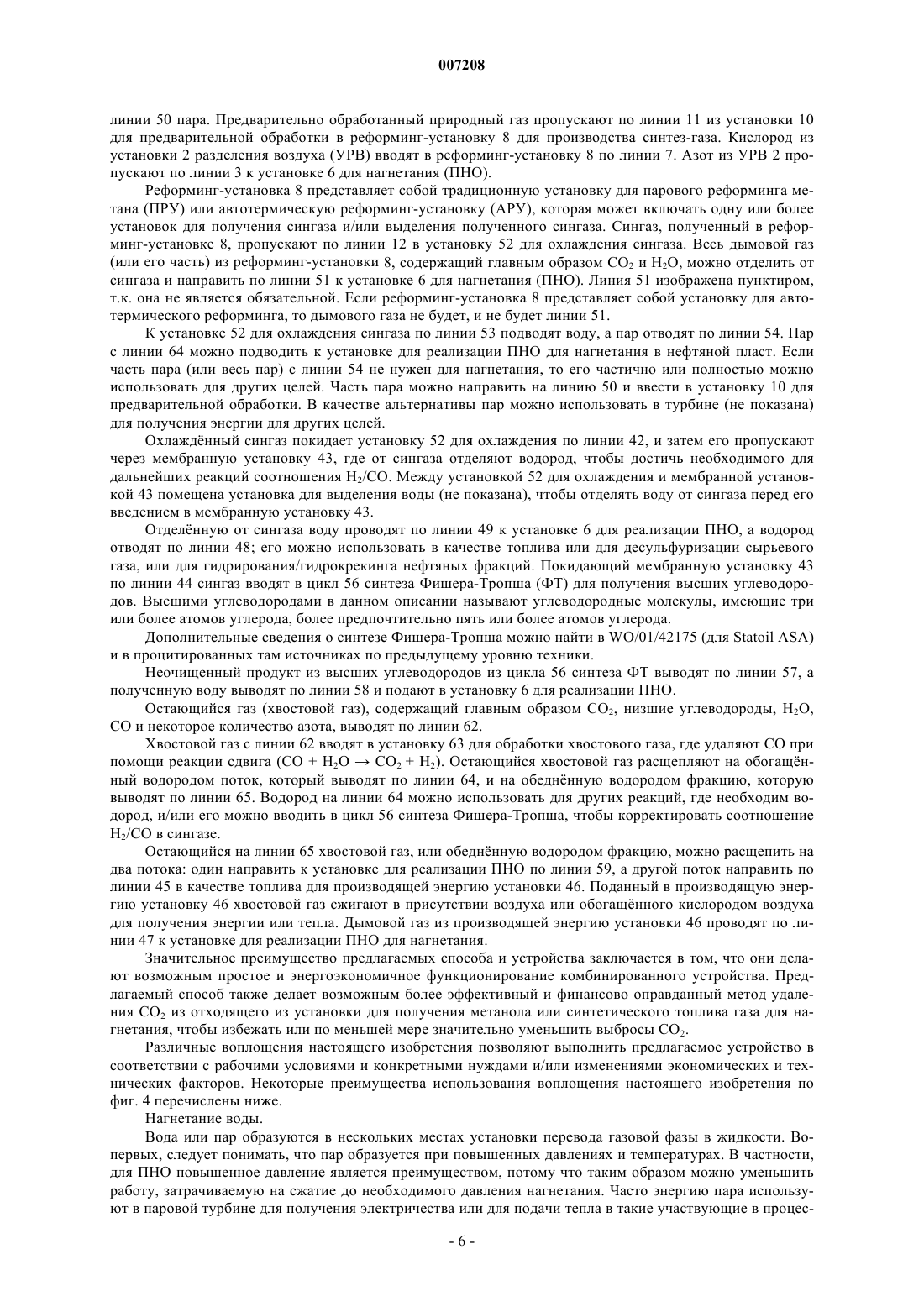

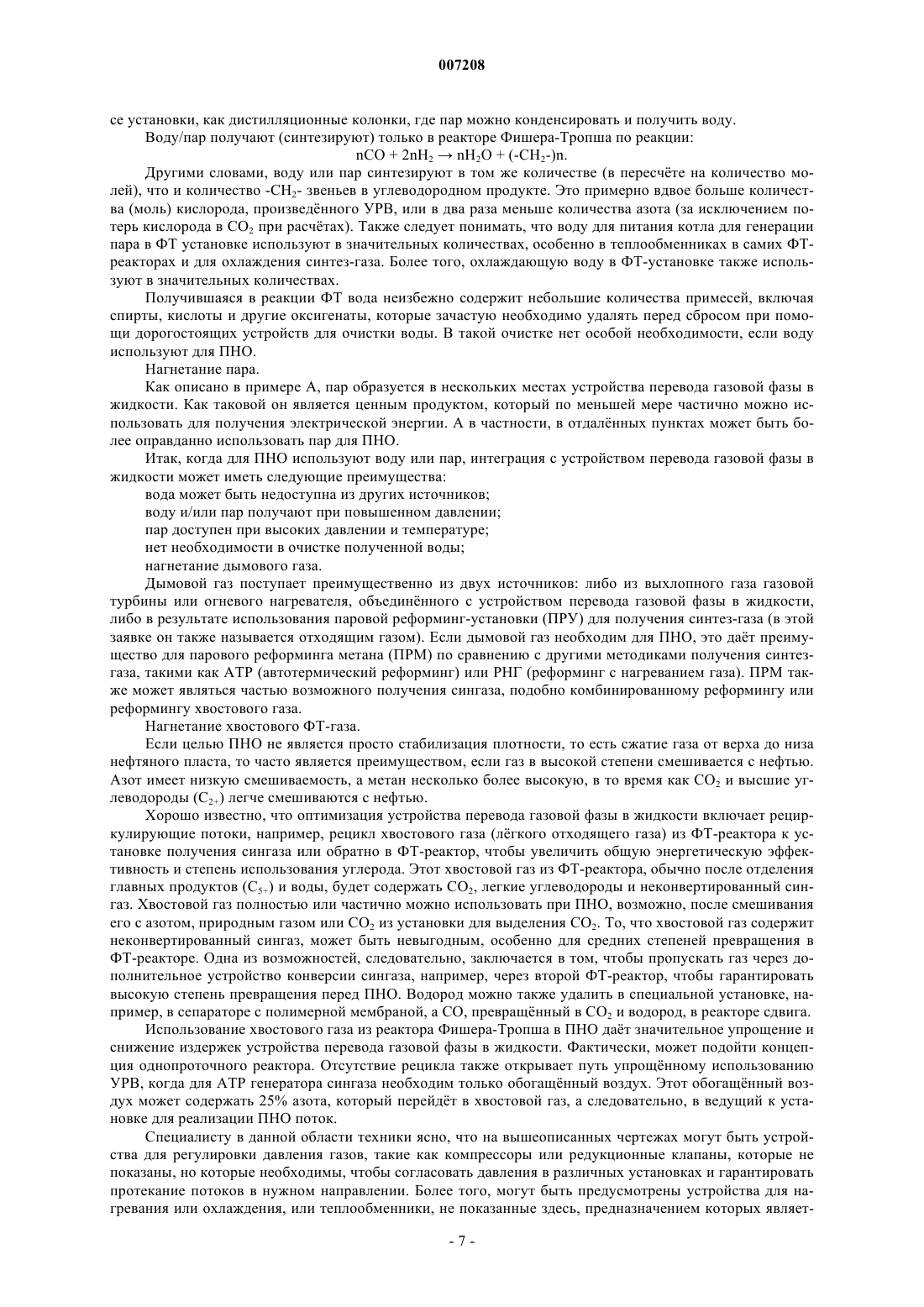

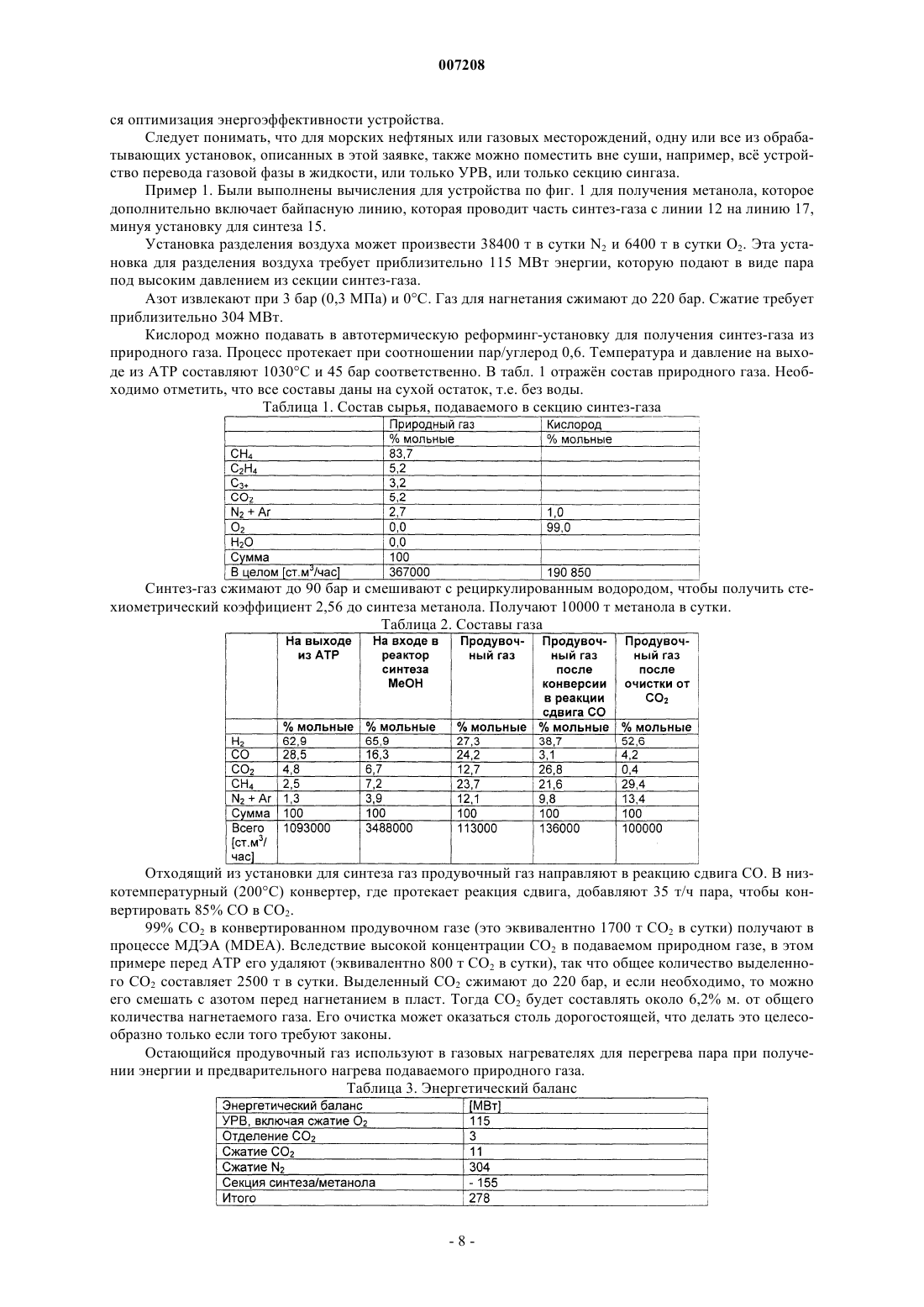

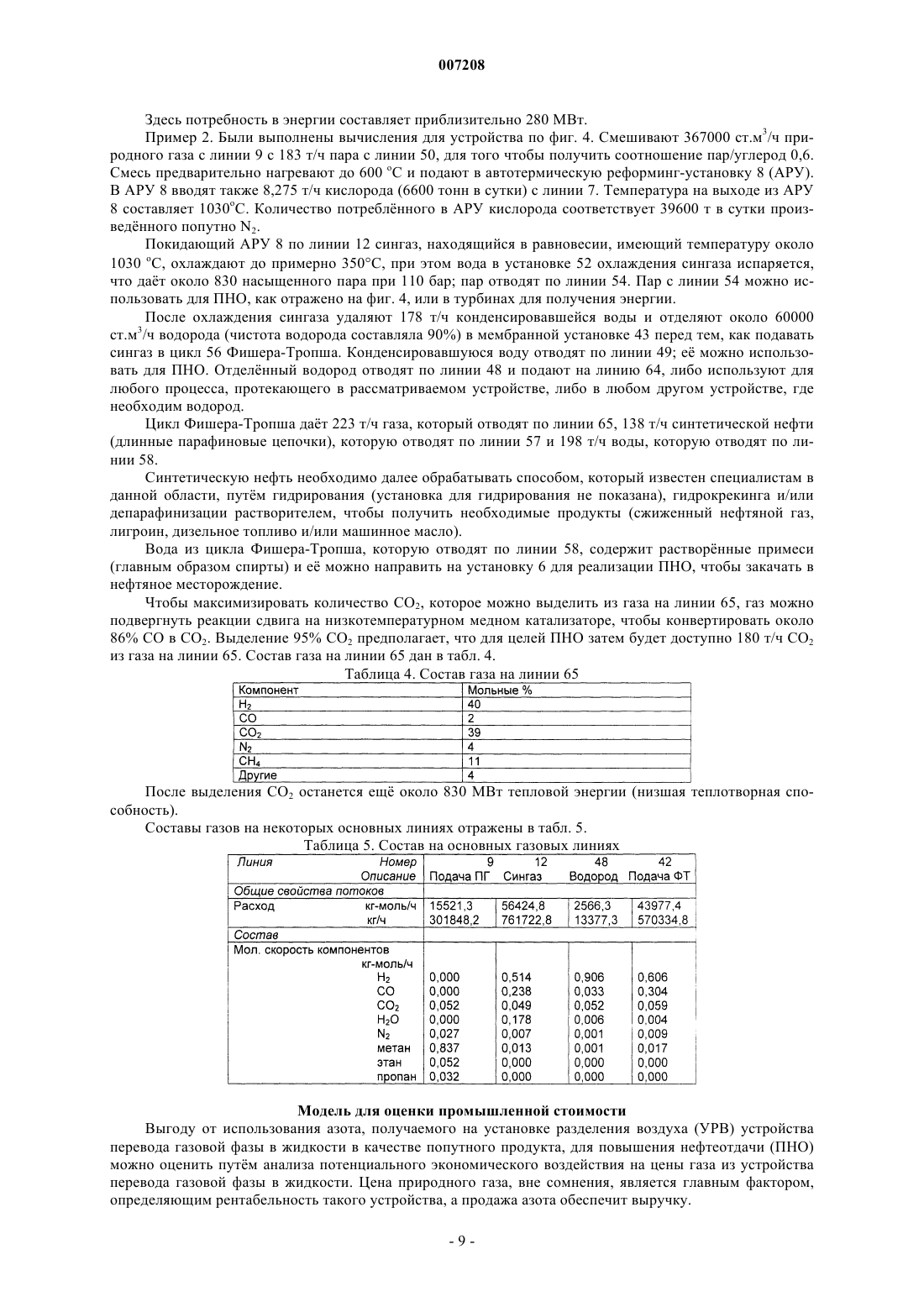

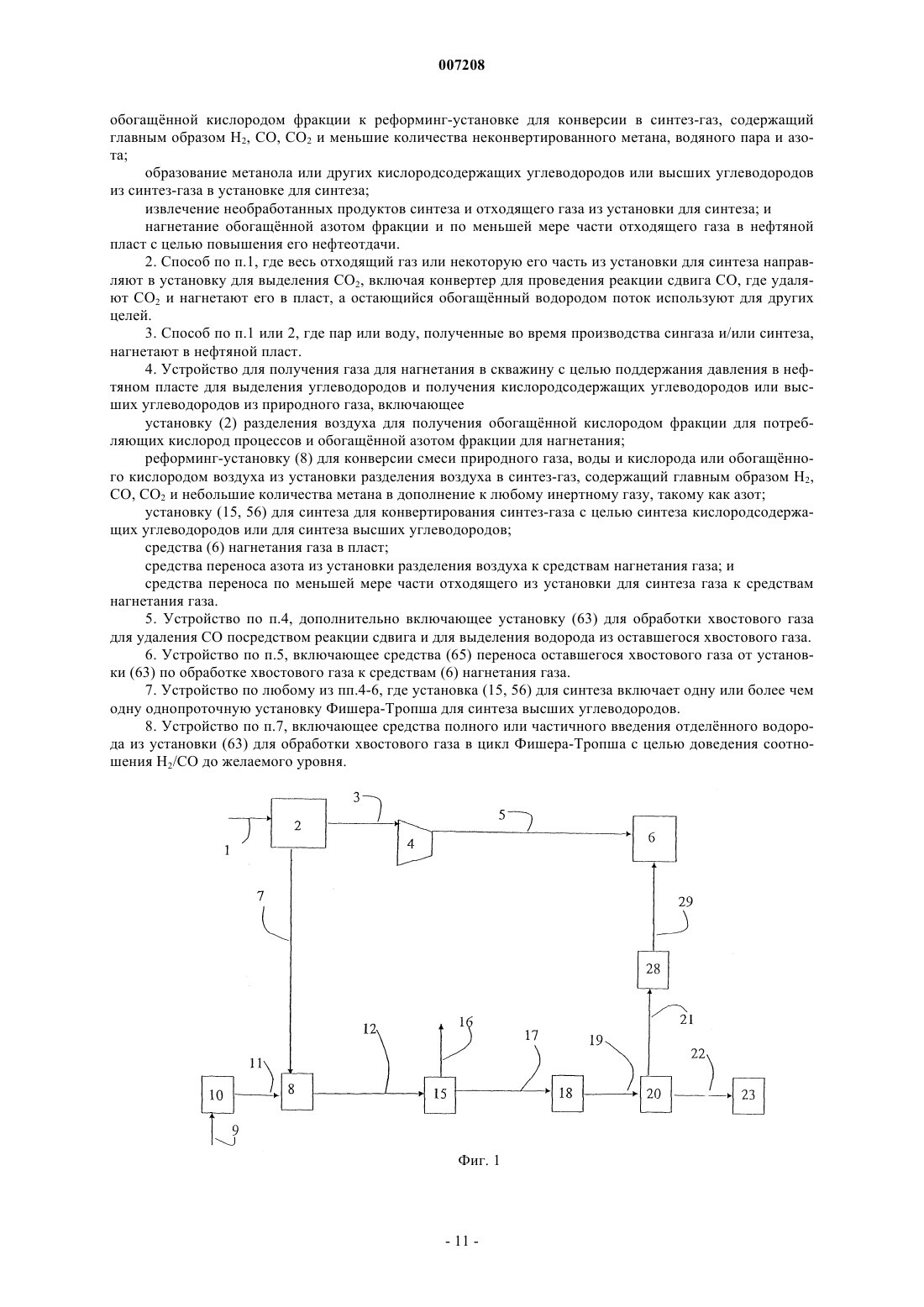

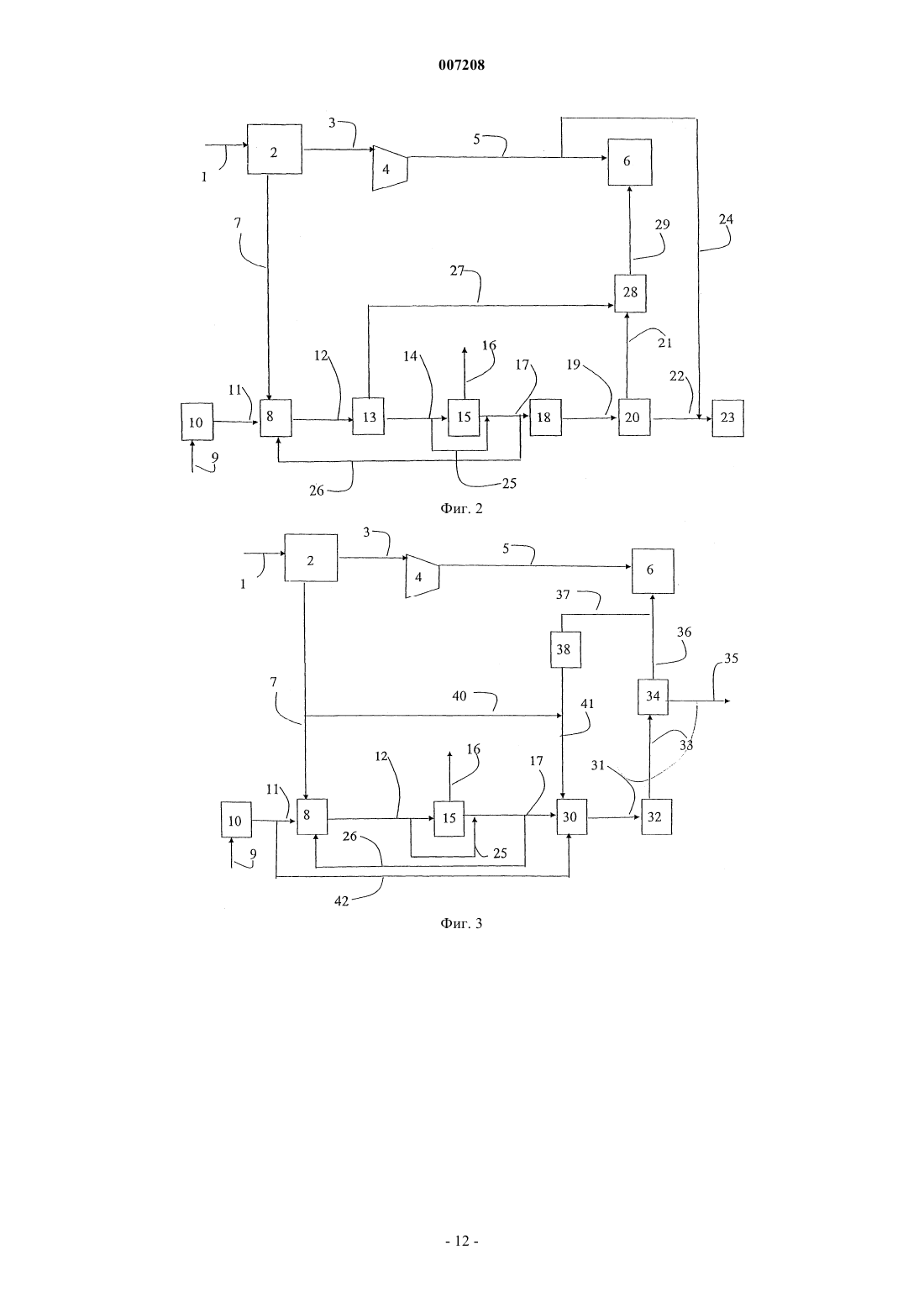

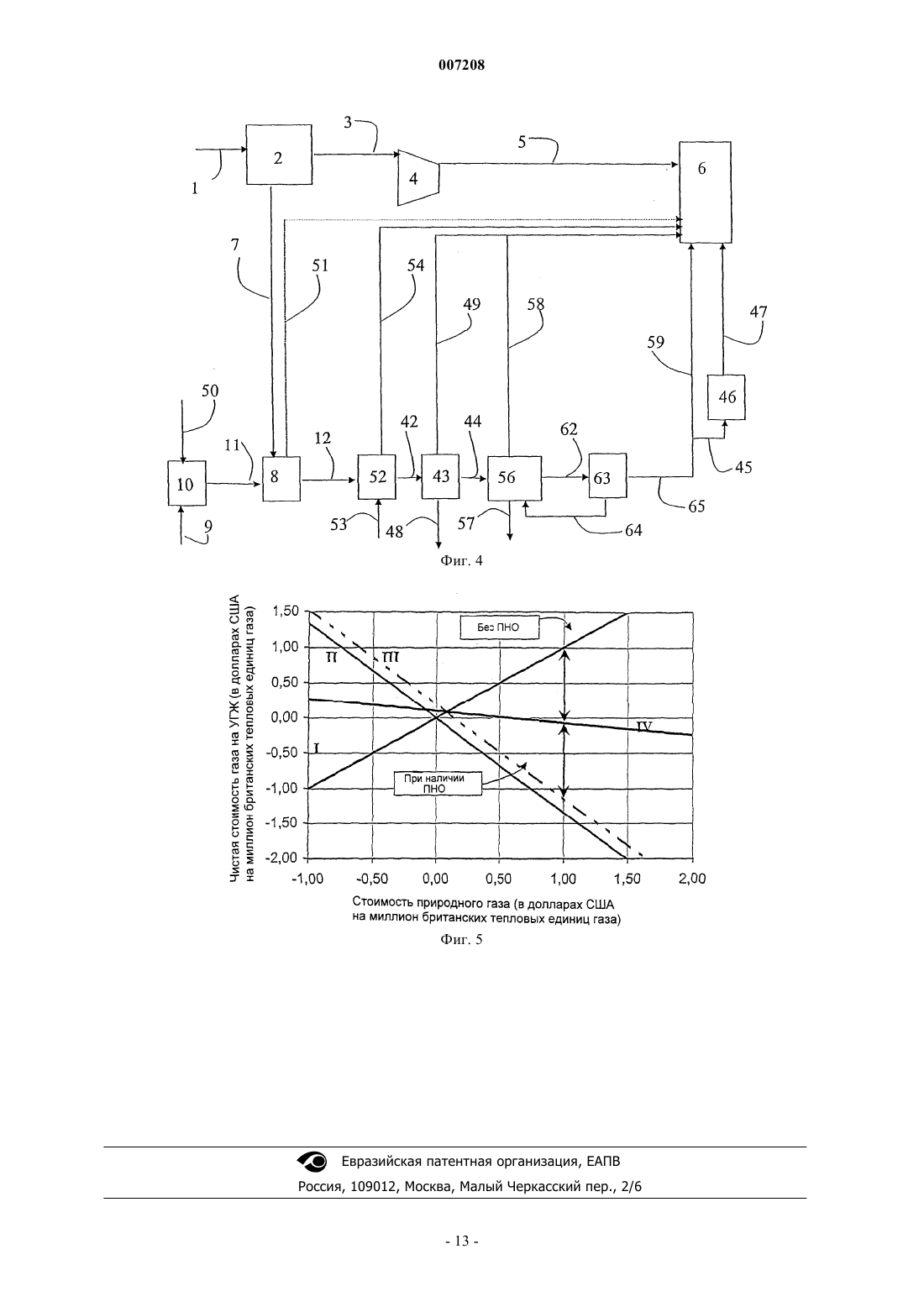

007208 Настоящее изобретение относится к использованию природного газа в промышленности и на нефтяных месторождениях. В частности, изобретение относится к способу и устройству для комплексного получения синтез-газа для синтеза высших углеводородов или кислородсодержащих углеводородов и газа для нагнетания в нефтяной пласт. Нагнетание различных газов в нефтяной пласт с целью повышения нефтеотдачи пласта и его стабилизации давно известно и широко используется. Газы, такие как СО 2, N2 и природный газ, уменьшают поверхностное натяжение между газом и нефтью, что способствует как повышению отдачи, так и стабилизации пласта. Во время добычи нефти усовершенствованными методами применяют ряд технологий, которые зависят от природы конкретных месторождений и скважин, степени их выработанности, сезонных изменений и т.д. Наиболее общие подходы - это извлечение запасов вторичной нефти при помощи заводнения или нагнетания газа. Другие альтернативы, которые часто называют третичным извлечением, включают нагнетание газа после закачивания воды, чередующееся нагнетание газа и воды (ЧНГВ) и одновременное нагнетание газа и воды (ОНГВ). Возможна также термическая обработка путм нагнетания пара или сжигания на месте. Здесь под газом мы подразумеваем все возможные варианты: метан, другие углеводороды, азот, воздух, дымовой газ, диоксид углерода или смеси любого из этих газов. Природный газ как таковой можно нагнетать в месторождения, где чистая стоимость газа не превышает сверхприбыли от увеличения нефтеотдачи месторождения. Нефтяное месторождение содержит жидкие углеводороды (нефть), попутные газ и воду. Очистка отходящего газа после его сгорания в эксплуатационной установке может дать СО 2 для нагнетания в нефтяные пласты. Кроме того, существует предположение, что очищенный от отходящего газа СО 2 с газоэлектростанций можно вновь нагнетать в пласт, если провести трубопровод от газоэлектростанции к эксплуатационной установке для углеводородов. Вместе с O2 в так называемой установке разделения воздуха (УРВ) можно получить N2. Ha нефтяном месторождении такая установка разделения воздуха, как правило, даст N2 с чистотой 99,9% и обогащнный кислородом воздух. На нефтяном месторождении потребность в обогащнном кислородом воздухе мала или е нет совсем, следовательно, его полностью или по большей части выпускают. В патентах США 5388645 и 6119778 описано разделение воздуха на "обедннный кислородом поток" и "обогащнный кислородом поток". Обедннный кислородом поток используют для введения в"тврдый каменноугольный пласт" для повышения выделения метана, а по меньшей мере часть обогащнного кислородом потока используется для реакции с реакционноспособным потоком, содержащим по меньшей мере один окисляемый реагент. Примеры процессов - это операции по производству стали,производство цветных металлов, процессы химического окисления и производство синтез-газа для синтеза Фишера-Тропша высших углеводородов из природного газа. Отношение объмов азота и кислорода в обедннном кислородом потоке составляет от 9:1 до 99:1. Слишком высокое отношение может привести к образованию взрывчатого газа. Обедннный кислородом газ, например азот, при нагнетании в нефтяное месторождение для повышения нефтеотдачи предпочтительно включает менее чем 0,1 % кислорода. В патентах США 5388645 или 6119778 больше не упоминается об интеграции процессов, использующих обедннный кислородом и обогащнный кислородом потоки. Патент США 4344486 связан со способом повышения нефтеотдачи, где смесь диоксида углерода и примесей, содержащих углеводород, сульфид водорода или их смеси извлекают из подземного пласта; извлечнную смесь сжигают с обогащнным кислородом потоком с образованием потока концентрированного диоксида углерода, где по меньшей мере часть указанного потока диоксида углерода нагнетают в подземный пласт для увеличения извлечения жидкого углеводорода. Также описано использование азота из установки разделения воздуха для нагнетания совместно с потоком концентрированного диоксида углерода. Природный газ можно также использовать в качестве сырья для ряда процессов, таких как производство метанола, диметилового эфира или других кислородсодержащих углеводородов и/или синтетического топлива/ракетного топлива. Это может происходить в соответствии с известными способами, как описано в PCT/NO00/00404. В установках для получения метанола и других кислородсодержащих углеводородов и/или синтетического топлива часто необходим полученный в установке разделения воздуха O2 для производства синтез-газа ("сингаза"). Сингаз - это смесь СО, CO2, H2 и водяного пара, а также некоторого количества непрореагировавшего природного газа. Сингаз используют в различных реакциях синтеза, например, для получения метанола и других кислородсодержащих углеводородов, тяжлых углеводородов и аммиака. Для такой установки полученный посредством УРВ кислород - это обычно более чем на 95 % чистый кислород, в то время как азот - это относительно грязный азот, который не подходит для других применений, и, следовательно, его выпускают в атмосферу. В CA 1250863 описан способ получения высших углеводородов и способ повышения добычи сырой нефти из подземных пластов. Отходы газа из установки для синтеза окисляются главным образом до CO2 и H2O перед его нагнетанием в подземный пласт. Предпочтительно избегать присутствия азота путм-1 007208 использования кислорода из установки разделения воздуха во всех процессах, где кислород необходим. В данном изобретении предложен способ увеличения нефтеотдачи нефтяного пласта, в котором газ нагнетают в пласт, включающий следующие стадии: разделение воздуха на обогащнную кислородом фракцию и обогащнную азотом фракцию; создание потока природного газа и подведение потока природного газа и по меньшей мере части обогащнной кислородом фракции к реформинг-установке для конверсии в синтез-газ, содержащий главным образом H2, СО, СО 2 и меньшие количества неконвертированного метана, водяного пара и азота; образование метанола или других кислородсодержащих углеводородов или высших углеводородов из синтез-газа в установке для синтеза; извлечение необработанных продуктов синтеза и отходящего газа из установки для синтеза; и нагнетание обогащнной азотом фракции и по меньшей мере части отходящего газа в нефтяной пласт для повышения его нефтеотдачи. Предпочтительно весь или некоторую часть отходящего газа из установки для синтеза направлять в установку для выделения СО 2, в том числе и в конвертер для проведения реакции сдвига СО, где удаляют СО 2 и закачивают его в пласт, а остающийся обогащнный водородом поток используют для других целей. Предпочтительно пар или воду, полученные во время производства сингаза и/или синтеза, закачивать в пласт. Также предложено устройство, предназначенное для получения газа для нагнетания в скважину с целью поддержания давления в нефтяном пласте для выделения углеводородов и получения кислородсодержащих углеводородов или высших углеводородов из природного газа, включающее: установку разделения воздуха для получения обогащнной кислородом фракции для потребляющих кислород процессов и обогащнной азотом фракции для нагнетания; реформинг-установку для конверсии смеси природного газа, воды и кислорода или обогащнного кислородом воздуха из установки разделения воздуха в синтез-газ, содержащий главным образом H2, СО,CO2 и небольшие количества метана в дополнение к любому инертному газу, такому как азот; установку для синтеза для конвертирования синтез-газа с целью синтеза кислородсодержащих углеводородов или для синтеза высших углеводородов; средства нагнетания газа в пласт; средства переноса азота из установки разделения воздуха к средствам нагнетания газа; и средства для переноса по меньшей мере части отходящего газа из установки для синтеза к средствам нагнетания газа. Предпочтительно устройство дополнительно включает установку для обработки хвостового газа для удаления СО посредством реакции сдвига и выделения водорода из оставшегося хвостового газа. Предпочтительно также устройство включает средства переноса оставшегося хвостового газа из установки по обработке хвостового газа к средствам нагнетания газа. Установка для синтеза предпочтительно включает одну или более прямоточных установок для синтеза Фишера-Тропша для синтеза высших углеводородов. Предпочтительно устройство включает средства полного или частичного введения отделнного водорода из установки для обработки хвостового газа в цикл Фишера-Тропша с целью доведения соотношения Н 2/СО до желаемого уровня. При комбинации установки для получения высокочистого азота с получением кислорода сопроизводящая установка разделения воздуха становится только на 10-20% более дорогостоящей, чем установка разделения воздуха, которая производит только высокочистый азот для нагнетания в нефтяные месторождения. Это делает возможным значительное снижение издержек, как в случае производства продуктов синтеза, таких как метанол и синтетическое топливо, так и в случае нагнетания в нефтяное месторождение. Кроме того, некоторые из этих применяемых для повышения нефтеотдачи жидкостей или газов для нагнетания получаются или могут быть получены в качестве одного из результатов функционирования устройства перевода газовой фазы в жидкость (GTL). Существуют по меньшей мере следующие возможности:-азот из УРВ, как подробно описано в данной заявке;-дымовой газ, особенно если полностью или частично используют традиционный паровой реформинг метана (ПРМ);-СО 2, полученный в процессе получения синтез-газа, также описанного подробно в данной заявке. Более обстоятельно использование некоторых из этих возможностей проиллюстрировано в нижеприведнных примерах. Следует понимать, что существует множество способов комбинировать описанные газы для нагнетания, как путм смешивания с природным газом, так и путм применения переме-2 007208 жающейся операции, а также путм использования время от времени воды. На фиг. 1 показана схема осуществления способа по настоящему изобретению; на фиг. 2 показана схема осуществления альтернативных возможностей по настоящему изобретению; на фиг. 3 показан альтернативный способ осуществления настоящего изобретения; на фиг. 4 показан альтернативный способ осуществления настоящего изобретения и фиг. 5 иллюстрирует экономическое воздействие предлагаемого интегрированного процесса. Чертж 1 - это схематическая диаграмма, отражающая основные признаки предпочтительного варианта осуществления данного изобретения. Воздух втягивают через воздухозаборное отверстие 1 в установку 2 разделения воздуха, где его разделяют на главные компоненты - азот и кислород. Установка разделения воздуха отличается от традиционных установок разделения воздуха для получения кислорода для реформинг-установок или для получения азота для нагнетания в нефтяные скважины тем, что она дат как азот, так и кислород высокой степени чистоты. Чистота полученного азота типично составляет 99,9%, а кислорода - типично 98-99,5%. Азот пропускают по линии 3 к компрессору 4, где его сжимают до необходимого давления, например порядка 50-400 бар. Из компрессора 4 поток сжатого азота пропускают по линии 5 к установке 6 для нагнетания в месторождение, к так называемой установке для реализации ПНО (повышения нефтеотдачи). Кислород пропускают по линии 7 к установке для получения синтез-газа, так называемой реформинг-установке 8. Природный газ подают в устройство через газозаборное отверстие 9. Перед тем, как направить природный газ на линию 11 к реформинг-установке для получения синтез-газа, его обрабатывают в установке 10 предварительной обработки, где обычным способом удаляют соединения серы. Затем газ насыщают паром и/или добавляют пар непосредственно к газу. Насыщение можно проводить посредством так называемого сатуратора. Часто газ также обрабатывают в так называемой установке предварительного реформинга для того, чтобы превратить все тяжлые углеводороды (C2+) в метан, СО и CO2 перед отправкой газа в реформинг-установку 8. В реформинг-установке основными химическими реакциями, протекающими во время получения синтез-газа, являются следующие: 1. CH4 + H2O = СО + 3H2 - паровой реформинг; 2. CH4 + 3/2 O2 = СО + 2H2O - частичное окисление; 3. СО + H2O = CO2 + H2 - реакция сдвига. Реакция 1 в реформинг-установке высокоэндотермична, и необходимое для реакции тепло можно либо добавлять внешним нагреванием, как в установке для парового реформинга, либо путм комбинации внутреннего частичного окисления по реакции 2, как в автотермической реформинг-установке. В установке для парового реформинга природный газ подвергают конверсии в трубчатом реакторе при высокой температуре и относительно низком давлении. Традиционные паровые реформингустановки функционируют в интервале давлений примерно от 15 до 40 бар. Температура на выходе такой реформинг-установки может достигать 950C. Необходимое для протекания реакции тепло подводят посредством внешнего нагревания в камере сгорания, где установлены трубки реформинг-установки. Реформинг-установка может быть с верхним, нижним, а также террасным нагревом. Также можно подводить тепло к реакции посредством конвекции, как в теплообменном реакторе. Соотношение между паром и углеродом в подаваемом газе составляет от 1,6 до 4. Состав синтез-газа можно, например, выразить стехиометрическими коэффициентами (CK = (H2 - СО)/(СO2 + CO. Стехиометрический коэффициент для выходящего из паровой реформинг-установки пара составляет приблизительно 3, если природный газ содержит чистый метан. Типичный синтез-газ из традиционной паровой реформинг-установки содержит 3 об.% метана в расчете на сухой газовый остаток. В автотермической реформинг-установке (АРУ) получение синтез-газа происходит главным образом по реакциям 1 и 2, так что необходимое для реакции 1 тепло генерируется внутри посредством реакции 2. В АРУ природный газ (метан) подводят к камере сгорания вместе с кислородсодержащим газом,таким как воздух. Температура в камере сгорания может достигать более 2000C. После сгорания реакции приводят к равновесию на катализаторе перед тем, как газы покинут реформинг-установку при температуре приблизительно 1000C. Стехиометрический коэффициент, CK, для выходящего из АРУ пара составляет приблизительно 1,6-1,8. Давление может обычно составлять около 30-40 бар, но можно достигать также и значительно более высокого давления, например в интервале 40-120 бар. Соотношение пар/углерод может меняться в зависимости от предполагаемого применения от 0,2 до 2,5. В альтернативной автотермической реформинг-установке используют концепцию так называемого частичного окисления (ЧО). Такая реформинг-установка не содержит какого-либо катализатора для ускорения реакций, а следовательно, в общем случае имеет более высокую температуру на выходе, чем у АРУ. Реформинг природного газа может также происходить путм комбинированного реформинга (КP),-3 007208 когда реформинг установка состоит из ПРУ и АРУ. Комбинация ПРУ и АРУ дат возможность корректировать состав, получающийся на выходе из секции реформинга, путм регулировки функций двух реформинг-установок. ПРУ в случае KP функционирует при несколько более мягких условиях, чем в случае обычной ПРУ, т.е. при более низкой температуре. Это приводит к попаданию большего количества метана в выходящий из реформинг-установки газ. Этот метан конвертируют в последующей АРУ. Соотношение между паром и углеродом в подаваемом газе для такой реформинг-установки будет находиться в интервале от 1,2 до 2,4, а стехиометрический коэффициент, CK, будет составлять около 2 или слегка выше 2. Необходимый состав синтез-газа зависит от процесса, для которого он является сырьм. Оптимальное стехиометрический коэффициент для синтеза метанола составляет около 2,05, в то время как стехиометрический коэффициент, необходимый для получения синтетического топлива, часто лежит в интервале от 1,6 до 1,9, так как более высокий стехиометрический коэффициент дат больший выход более лгких углеводородов, чем необходимо. После реформинга синтез-газ охлаждают путм теплообмена с водой, чтобы получить пар. При дальнейшем охлаждении вода конденсируется, и е отделяют от синтез-газа перед отправкой его по линии 12 в установку 15 для синтеза. Установка 15 для синтеза может, например, представлять собой установку для получения синтетического топлива (тяжлых углеводородов) и включать так называемый реактор Фишера-Тропша (Ф-Т реактор) или установку для получения кислородсодержащих углеводородов, таких как метанол и диметиловый эфир. Когда установка 15 для синтеза представляет собой установку для получения синтетического топлива, протекающую в ней реакцию можно описать следующим уравнением:PCT/NO00/00404. Когда установка для синтеза представляет собой установку для получения метанола, этот синтез протекает в соответствии с двумя следующими уравнениями: СО + 2H2 = CH3OH,CO2 + 3H2 = CH3OH + H2O. Эти экзотермические реакции обычно протекают в трубчатом реакторе при давлении 60-100 бар и температуре 230-270C. Синтез метанола также хорошо известен и описан, например, вPCT/NO00/00450. Обе из вышеупомянутых установок для синтеза включают по сути ряд компонентов, и оба процесса, как правило, включают внутреннюю рециркуляцию непрореагировавшего синтез-газа с целью увеличения степени использования углерода в процессе. Продукт из установки 15 для синтеза отбирают через выходное отверстие 16 с целью дальнейшей обработки для продукта. Непрореагировавший синтез-газ и накопившийся за цикл инертный газ можно удалить из установки 15 для синтеза по линии 17. В дальнейшем описании этот газ обозначен как отходящий из установки для синтеза газ. Количество и состав отходящего из установки для синтеза газа зависит от свободного метана в синтез-газе из секции реформинга, а также от выбранных параметров процесса в установке для синтеза. Для синтеза метанола объм отходящего из установки для синтеза газа может быть небольшим. В этом случае газ можно выпустить или сжечь перед выпуском, чтобы предотвратить попадание углеводородов и СО в атмосферу. Если в дополнение к азоту для нагнетания в нефтяную скважину необходим CO2, или если условия по охране окружающей среды требуют уменьшения выбросов СО 2 из устройства, то в качестве альтернативы отходящий из установки для синтеза газ можно дополнительно пропустить через конвертер 18, где происходит реакция сдвига СО и где непрореагировавший СО конвертируют в соответствии со следующим уравнением: СО + H2OCO2 + H2,чтобы облегчить отделение углеродных составляющих газа. Если необходимо, то из конвертера, в котором протекает реакция сдвига СО, газ можно подавать по линии 19 в установку 20 выделения CO2, где CO2 отделяют от других составляющих газа. CO2 можно выделить посредством процесса абсорбции, например, посредством амина, криогенного процесса или,возможно, при помощи мембран. Из установки 20 выделения CO2 подают по линии 21 в компрессор 28 и далее по линии 29 в установку 6 для реализации ПНО. Газ, который отделили от CO2 в установке 20 выделения, состоящий главным образом из H2, CH4 и инертного газа, пропускают далее по линии 22 в установку 23 для использования в других целях. Установка 23 может представлять собой печь, в которой при добавлении воздуха, кислорода или обогащнного кислородом воздуха газ сжигают, что обеспечивает теплом эндотермические процессы. В качестве альтернативы газ можно сжигать в газовой турбине как таковой или в качестве дополнительного нагревания. В качестве альтернативы перед сжиганием (или другим способом утилизации) газа от него можно-4 007208 отделить водород. Здесь водород можно использовать для требующих его процессов, например, для повышения качества нефти путм облагораживания (удаления серы), для гидрирования ненасыщенных углеводородов и гидрокрекинга или для использования в топливных ячейках. Если существует большая нужда в нагнетании CO2, можно также предусмотреть использование так называемого однопроточного реактора, т.е. реактора без какой-либо рециркуляции, в установке 15 для синтеза. На фиг. 2 изображены альтернативные и возможные исполнения предлагаемого здесь устройства. Чертж содержит те же самые принципиальные элементы, как и фиг. 1, но добавлены некоторые возможные, а в ряде случаев предпочтительные, дополнительные установки помимо байпасных и обратных линий, чтобы гарантировать наибольшую из возможных степень превращения или для того, чтобы корректировать состав газа. Установку 13 выделения СО 2 можно поместить между реформинг-установкой 8 и установкой 15 для синтеза. Таким образом можно удалять необходимое количество CO2 из синтез-газа и пускать его по линии 27 в компрессор 28, где его соединяют с CO2 с линии 21. Это можно использовать в качестве средства изменения стехиометрического коэффициента синтез-газа, чтобы придать ему оптимальный состав. Когда установка 15 для синтеза представляет собой установку для получения синтетического топлива, "синтоплива", то может оказаться желательным возвращать непрореагировавший синтез-газ с линии 17 в реформинг-установку по линии 26. При возвращении по линии 26 соотношение Н 2/СО можно довести до необходимого значения, т.е. около 2,0 или чуть ниже 2,0, а выход СО, а следовательно, также и выход синтетического топлива, можно увеличить путм повышения содержания CO2 в рециркулируемом газе, подавляя дальнейшее превращение СО в CO2 по реакции сдвига в автотермической реформингустановке. Здесь следует заметить, что в синтезе Фишера-Тропша CO2 нужно считать инертным газом. Если в реформинг-установке образуется больше синтез-газа, чем можно конвертировать в установке для синтеза, часть синтез-газа можно подавать с линии 14, пролегающей между установкой 13 выделения CO2 и установкой 15 для синтеза, в обход установки 15 по байпасной линии 25. Это может также быть желательно, если существует необходимость производить больше тепла или энергии в печи или газовой турбине 23. В определнных случаях может также быть необходимым удалять объм азота с линии 5 на линию 24 и соединять его с газом на линии 22, которая ведт к газовой турбине 23, чтобы контролировать сгорание и образование тепла в ней. Установки 13 и 20 выделения CO2 из остального газа представляют собой известные установки. При подаче в реформинг-установку 8 чистого кислорода вместо воздуха объм газа, который необходимо обрабатывать, становится значительно меньше. Разделение в установках 13, 20 может происходить известным образом посредством полупроницаемых мембран или абсорбцией с последующей десорбцией, например, раствором амина. Установка 2 разделения воздуха представляет собой предпочтительно устройство, основанное на криогенной дистилляции, однако возможно также использовать устройства, основанные на адсорбции с колебаниями давления или на мембранах, или на сочетании этих технологий. На фиг. 3 отражн третий случай осуществления изобретения, где неконвертированный синтез-газ из установки 15 для синтеза сжигают с чистым кислородом в печи или газовой турбине 30. Установки,имеющие те же номера сносок, как на фиг. 1 или 2, это сходные установки со сходными функциями. Кислород пропускают с линии 7 по линии 40 и смешивают СО 2 на линии 41, откуда он проходит в печь или газовую турбину 30. Отходящий из печи или газовой турбины 30 газ идт по линии 31 в камеру 32 каталитического вторичного сгорания, где остающееся топливо в форме СО, H2 или непрореагировавших углеводородов преобразуют каталитически. Продукты сгорания из камеры 32 каталитического вторичного сгорания, содержащие воду и CO2, пропускают по линии 33 в установку 34 конденсации, где воду конденсируют и выводят по линии 35, тогда как CO2 по линии 36 подводят к установке 6 для реализации ПНО.CO2 можно подводить с линии 36 по линии 37 к компрессору 38. Для этой конфигурации часть сжатого CO2 необходимо возвращать по линии 41 в печь или газовую турбину 30, чтобы поддерживать температуру сгорания в ней ниже данной максимальной температуры. Если потребность в тепле и/или энергии велика, или необходимы большие объмы CO2, то природный газ с линии 11 можно подавать по линии 42 прямо к печи или газовой турбине 30. Предпочтительно, чтобы сгорание в печи или газовой турбине 30 происходило при повышенном давлении, например, от 2 до 100 бар, более предпочтительно от 20 до 40 бар. При протекании сгорания со сжатым кислородом улучшается выделение CO2 в следующей далее установке 34 для конденсации. На фиг. 4 отражн четвртый случай воплощения данного изобретения, где установка для синтеза представляет собой однопроточную систему Фишера-Тропша для синтеза высших углеводородов из природного газа. Установки, имеющие те же номера сносок, как на Фиг. 1, 2 и/или 3, это установки с теми же самыми функциями. Природный газ из газозаборного отверстия 9 насыщают и подвергают предварительному реформингу в установке 10 предварительной обработки. Пар для предварительной обработки добавляют по-5 007208 линии 50 пара. Предварительно обработанный природный газ пропускают по линии 11 из установки 10 для предварительной обработки в реформинг-установку 8 для производства синтез-газа. Кислород из установки 2 разделения воздуха (УРВ) вводят в реформинг-установку 8 по линии 7. Азот из УРВ 2 пропускают по линии 3 к установке 6 для нагнетания (ПНО). Реформинг-установка 8 представляет собой традиционную установку для парового реформинга метана (ПРУ) или автотермическую реформинг-установку (АРУ), которая может включать одну или более установок для получения сингаза и/или выделения полученного сингаза. Сингаз, полученный в реформинг-установке 8, пропускают по линии 12 в установку 52 для охлаждения сингаза. Весь дымовой газ(или его часть) из реформинг-установки 8, содержащий главным образом СО 2 и H2O, можно отделить от сингаза и направить по линии 51 к установке 6 для нагнетания (ПНО). Линия 51 изображена пунктиром,т.к. она не является обязательной. Если реформинг-установка 8 представляет собой установку для автотермического реформинга, то дымового газа не будет, и не будет линии 51. К установке 52 для охлаждения сингаза по линии 53 подводят воду, а пар отводят по линии 54. Пар с линии 64 можно подводить к установке для реализации ПНО для нагнетания в нефтяной пласт. Если часть пара (или весь пар) с линии 54 не нужен для нагнетания, то его частично или полностью можно использовать для других целей. Часть пара можно направить на линию 50 и ввести в установку 10 для предварительной обработки. В качестве альтернативы пар можно использовать в турбине (не показана) для получения энергии для других целей. Охлажднный сингаз покидает установку 52 для охлаждения по линии 42, и затем его пропускают через мембранную установку 43, где от сингаза отделяют водород, чтобы достичь необходимого для дальнейших реакций соотношения Н 2/СО. Между установкой 52 для охлаждения и мембранной установкой 43 помещена установка для выделения воды (не показана), чтобы отделять воду от сингаза перед его введением в мембранную установку 43. Отделнную от сингаза воду проводят по линии 49 к установке 6 для реализации ПНО, а водород отводят по линии 48; его можно использовать в качестве топлива или для десульфуризации сырьевого газа, или для гидрирования/гидрокрекинга нефтяных фракций. Покидающий мембранную установку 43 по линии 44 сингаз вводят в цикл 56 синтеза Фишера-Тропша (ФТ) для получения высших углеводородов. Высшими углеводородами в данном описании называют углеводородные молекулы, имеющие три или более атомов углерода, более предпочтительно пять или более атомов углерода. Дополнительные сведения о синтезе Фишера-Тропша можно найти в WO/01/42175 (для Statoil ASA) и в процитированных там источниках по предыдущему уровню техники. Неочищенный продукт из высших углеводородов из цикла 56 синтеза ФТ выводят по линии 57, а полученную воду выводят по линии 58 и подают в установку 6 для реализации ПНО. Остающийся газ (хвостовой газ), содержащий главным образом CO2, низшие углеводороды, H2O,СО и некоторое количество азота, выводят по линии 62. Хвостовой газ с линии 62 вводят в установку 63 для обработки хвостового газа, где удаляют СО при помощи реакции сдвига (СО + H2OCO2 + H2). Остающийся хвостовой газ расщепляют на обогащнный водородом поток, который выводят по линии 64, и на обедннную водородом фракцию, которую выводят по линии 65. Водород на линии 64 можно использовать для других реакций, где необходим водород, и/или его можно вводить в цикл 56 синтеза Фишера-Тропша, чтобы корректировать соотношение Н 2/СО в сингазе. Остающийся на линии 65 хвостовой газ, или обедннную водородом фракцию, можно расщепить на два потока: один направить к установке для реализации ПНО по линии 59, а другой поток направить по линии 45 в качестве топлива для производящей энергию установки 46. Поданный в производящую энергию установку 46 хвостовой газ сжигают в присутствии воздуха или обогащнного кислородом воздуха для получения энергии или тепла. Дымовой газ из производящей энергию установки 46 проводят по линии 47 к установке для реализации ПНО для нагнетания. Значительное преимущество предлагаемых способа и устройства заключается в том, что они делают возможным простое и энергоэкономичное функционирование комбинированного устройства. Предлагаемый способ также делает возможным более эффективный и финансово оправданный метод удаления CO2 из отходящего из установки для получения метанола или синтетического топлива газа для нагнетания, чтобы избежать или по меньшей мере значительно уменьшить выбросы СО 2. Различные воплощения настоящего изобретения позволяют выполнить предлагаемое устройство в соответствии с рабочими условиями и конкретными нуждами и/или изменениями экономических и технических факторов. Некоторые преимущества использования воплощения настоящего изобретения по фиг. 4 перечислены ниже. Нагнетание воды. Вода или пар образуются в нескольких местах установки перевода газовой фазы в жидкости. Вопервых, следует понимать, что пар образуется при повышенных давлениях и температурах. В частности,для ПНО повышенное давление является преимуществом, потому что таким образом можно уменьшить работу, затрачиваемую на сжатие до необходимого давления нагнетания. Часто энергию пара используют в паровой турбине для получения электричества или для подачи тепла в такие участвующие в процес-6 007208 се установки, как дистилляционные колонки, где пар можно конденсировать и получить воду. Воду/пар получают (синтезируют) только в реакторе Фишера-Тропша по реакции:nCO + 2nH2nH2O + (-СН 2-)n. Другими словами, воду или пар синтезируют в том же количестве (в пересчте на количество молей), что и количество -CH2- звеньев в углеводородном продукте. Это примерно вдвое больше количества (моль) кислорода, произведнного УРВ, или в два раза меньше количества азота (за исключением потерь кислорода в CO2 при расчтах). Также следует понимать, что воду для питания котла для генерации пара в ФТ установке используют в значительных количествах, особенно в теплообменниках в самих ФТреакторах и для охлаждения синтез-газа. Более того, охлаждающую воду в ФТ-установке также используют в значительных количествах. Получившаяся в реакции ФТ вода неизбежно содержит небольшие количества примесей, включая спирты, кислоты и другие оксигенаты, которые зачастую необходимо удалять перед сбросом при помощи дорогостоящих устройств для очистки воды. В такой очистке нет особой необходимости, если воду используют для ПНО. Нагнетание пара. Как описано в примере А, пар образуется в нескольких местах устройства перевода газовой фазы в жидкости. Как таковой он является ценным продуктом, который по меньшей мере частично можно использовать для получения электрической энергии. А в частности, в отдалнных пунктах может быть более оправданно использовать пар для ПНО. Итак, когда для ПНО используют воду или пар, интеграция с устройством перевода газовой фазы в жидкости может иметь следующие преимущества: вода может быть недоступна из других источников; воду и/или пар получают при повышенном давлении; пар доступен при высоких давлении и температуре; нет необходимости в очистке полученной воды; нагнетание дымового газа. Дымовой газ поступает преимущественно из двух источников: либо из выхлопного газа газовой турбины или огневого нагревателя, объединнного с устройством перевода газовой фазы в жидкости,либо в результате использования паровой реформинг-установки (ПРУ) для получения синтез-газа (в этой заявке он также называется отходящим газом). Если дымовой газ необходим для ПНО, это дат преимущество для парового реформинга метана (ПРМ) по сравнению с другими методиками получения синтезгаза, такими как ATP (автотермический реформинг) или РНГ (реформинг с нагреванием газа). ПРМ также может являться частью возможного получения сингаза, подобно комбинированному реформингу или реформингу хвостового газа. Нагнетание хвостового ФТ-газа. Если целью ПНО не является просто стабилизация плотности, то есть сжатие газа от верха до низа нефтяного пласта, то часто является преимуществом, если газ в высокой степени смешивается с нефтью. Азот имеет низкую смешиваемость, а метан несколько более высокую, в то время как CO2 и высшие углеводороды (C2+) легче смешиваются с нефтью. Хорошо известно, что оптимизация устройства перевода газовой фазы в жидкости включает рециркулирующие потоки, например, рецикл хвостового газа (лгкого отходящего газа) из ФТ-реактора к установке получения сингаза или обратно в ФТ-реактор, чтобы увеличить общую энергетическую эффективность и степень использования углерода. Этот хвостовой газ из ФТ-реактора, обычно после отделения главных продуктов (C5+) и воды, будет содержать CO2, легкие углеводороды и неконвертированный сингаз. Хвостовой газ полностью или частично можно использовать при ПНО, возможно, после смешивания его с азотом, природным газом или CO2 из установки для выделения CO2. То, что хвостовой газ содержит неконвертированный сингаз, может быть невыгодным, особенно для средних степеней превращения в ФТ-реакторе. Одна из возможностей, следовательно, заключается в том, чтобы пропускать газ через дополнительное устройство конверсии сингаза, например, через второй ФТ-реактор, чтобы гарантировать высокую степень превращения перед ПНО. Водород можно также удалить в специальной установке, например, в сепараторе с полимерной мембраной, а СО, превращнный в CO2 и водород, в реакторе сдвига. Использование хвостового газа из реактора Фишера-Тропша в ПНО дат значительное упрощение и снижение издержек устройства перевода газовой фазы в жидкости. Фактически, может подойти концепция однопроточного реактора. Отсутствие рецикла также открывает путь упрощнному использованию УРВ, когда для ATP генератора сингаза необходим только обогащнный воздух. Этот обогащнный воздух может содержать 25% азота, который перейдт в хвостовой газ, а следовательно, в ведущий к установке для реализации ПНО поток. Специалисту в данной области техники ясно, что на вышеописанных чертежах могут быть устройства для регулировки давления газов, такие как компрессоры или редукционные клапаны, которые не показаны, но которые необходимы, чтобы согласовать давления в различных установках и гарантировать протекание потоков в нужном направлении. Более того, могут быть предусмотрены устройства для нагревания или охлаждения, или теплообменники, не показанные здесь, предназначением которых являет-7 007208 ся оптимизация энергоэффективности устройства. Следует понимать, что для морских нефтяных или газовых месторождений, одну или все из обрабатывающих установок, описанных в этой заявке, также можно поместить вне суши, например, вс устройство перевода газовой фазы в жидкости, или только УРВ, или только секцию сингаза. Пример 1. Были выполнены вычисления для устройства по фиг. 1 для получения метанола, которое дополнительно включает байпасную линию, которая проводит часть синтез-газа с линии 12 на линию 17,минуя установку для синтеза 15. Установка разделения воздуха может произвести 38400 т в сутки N2 и 6400 т в сутки O2. Эта установка для разделения воздуха требует приблизительно 115 МВт энергии, которую подают в виде пара под высоким давлением из секции синтез-газа. Азот извлекают при 3 бар (0,3 МПа) и 0C. Газ для нагнетания сжимают до 220 бар. Сжатие требует приблизительно 304 МВт. Кислород можно подавать в автотермическую реформинг-установку для получения синтез-газа из природного газа. Процесс протекает при соотношении пар/углерод 0,6. Температура и давление на выходе из ATP составляют 1030C и 45 бар соответственно. В табл. 1 отражн состав природного газа. Необходимо отметить, что все составы даны на сухой остаток, т.е. без воды. Таблица 1. Состав сырья, подаваемого в секцию синтез-газа Синтез-газ сжимают до 90 бар и смешивают с рециркулированным водородом, чтобы получить стехиометрический коэффициент 2,56 до синтеза метанола. Получают 10000 т метанола в сутки. Таблица 2. Составы газа Отходящий из установки для синтеза газ продувочный газ направляют в реакцию сдвига СО. В низкотемпературный (200C) конвертер, где протекает реакция сдвига, добавляют 35 т/ч пара, чтобы конвертировать 85% СО в CO2. 99% CO2 в конвертированном продувочном газе (это эквивалентно 1700 т CO2 в сутки) получают в процессе МДЭА (MDEA). Вследствие высокой концентрации CO2 в подаваемом природном газе, в этом примере перед ATP его удаляют (эквивалентно 800 т CO2 в сутки), так что общее количество выделенного CO2 составляет 2500 т в сутки. Выделенный CO2 сжимают до 220 бар, и если необходимо, то можно его смешать с азотом перед нагнетанием в пласт. Тогда CO2 будет составлять около 6,2% м. от общего количества нагнетаемого газа. Его очистка может оказаться столь дорогостоящей, что делать это целесообразно только если того требуют законы. Остающийся продувочный газ используют в газовых нагревателях для перегрева пара при получении энергии и предварительного нагрева подаваемого природного газа. Таблица 3. Энергетический баланс-8 007208 Здесь потребность в энергии составляет приблизительно 280 МВт. Пример 2. Были выполнены вычисления для устройства по фиг. 4. Смешивают 367000 ст.м 3/ч природного газа с линии 9 с 183 т/ч пара с линии 50, для того чтобы получить соотношение пар/углерод 0,6. Смесь предварительно нагревают до 600 oC и подают в автотермическую реформинг-установку 8 (АРУ). В АРУ 8 вводят также 8,275 т/ч кислорода (6600 тонн в сутки) с линии 7. Температура на выходе из АРУ 8 составляет 1030oC. Количество потреблнного в АРУ кислорода соответствует 39600 т в сутки произведнного попутно N2. Покидающий АРУ 8 по линии 12 сингаз, находящийся в равновесии, имеющий температуру около 1030 oC, охлаждают до примерно 350C, при этом вода в установке 52 охлаждения сингаза испаряется,что дат около 830 насыщенного пара при 110 бар; пар отводят по линии 54. Пар с линии 54 можно использовать для ПНО, как отражено на фиг. 4, или в турбинах для получения энергии. После охлаждения сингаза удаляют 178 т/ч конденсировавшейся воды и отделяют около 60000 ст.м 3/ч водорода (чистота водорода составляла 90%) в мембранной установке 43 перед тем, как подавать сингаз в цикл 56 Фишера-Тропша. Конденсировавшуюся воду отводят по линии 49; е можно использовать для ПНО. Отделнный водород отводят по линии 48 и подают на линию 64, либо используют для любого процесса, протекающего в рассматриваемом устройстве, либо в любом другом устройстве, где необходим водород. Цикл Фишера-Тропша дат 223 т/ч газа, который отводят по линии 65, 138 т/ч синтетической нефти(длинные парафиновые цепочки), которую отводят по линии 57 и 198 т/ч воды, которую отводят по линии 58. Синтетическую нефть необходимо далее обрабатывать способом, который известен специалистам в данной области, путм гидрирования (установка для гидрирования не показана), гидрокрекинга и/или депарафинизации растворителем, чтобы получить необходимые продукты (сжиженный нефтяной газ,лигроин, дизельное топливо и/или машинное масло). Вода из цикла Фишера-Тропша, которую отводят по линии 58, содержит растворнные примеси(главным образом спирты) и е можно направить на установку 6 для реализации ПНО, чтобы закачать в нефтяное месторождение. Чтобы максимизировать количество CO2, которое можно выделить из газа на линии 65, газ можно подвергнуть реакции сдвига на низкотемпературном медном катализаторе, чтобы конвертировать около 86% СО в CO2. Выделение 95% CO2 предполагает, что для целей ПНО затем будет доступно 180 т/ч CO2 из газа на линии 65. Состав газа на линии 65 дан в табл. 4. Таблица 4. Состав газа на линии 65 После выделения СО 2 останется ещ около 830 МВт тепловой энергии (низшая теплотворная способность). Составы газов на некоторых основных линиях отражены в табл. 5. Таблица 5. Состав на основных газовых линиях Модель для оценки промышленной стоимости Выгоду от использования азота, получаемого на установке разделения воздуха (УРВ) устройства перевода газовой фазы в жидкости в качестве попутного продукта, для повышения нефтеотдачи (ПНО) можно оценить путм анализа потенциального экономического воздействия на цены газа из устройства перевода газовой фазы в жидкости. Цена природного газа, вне сомнения, является главным фактором,определяющим рентабельность такого устройства, а продажа азота обеспечит выручку.-9 007208 С точки зрения ПНО азот и метан, грубо говоря, имеют одинаковые свойства, т.е по существу они поддерживают давление. Для начала мы, следовательно, можем предположить, что цена чистого азота равна цене газа. Тогда имеем:P - цена природного газа в местности, где находится устройство перевода газовой фазы в жидкостиPNet(УГЖ) = аР - bсР (местная цена газа - выручка от продажи азота), где коэффициенты представляют собой:a) фактор, отражающий воздействие интеграции на общую цену газа в данной местности. Если P это цена газа в случае независимых УГЖ и ПНО, то интеграция значительно уменьшит общую потребность в газе, а следовательно, будет способствовать снижению цены, т.е. а 1;b) количество азота, произведнное устройством перевода газовой фазы в жидкости для данного количества (молей или энергии) природного газа. Для устройства с АРУ (автотермической реформингустановкой), типичное потребление кислорода O2/ПГ составляет 0,63, что дат N2/ПГ = 2,34. Это число будет изменяться при изменении технического решения, состава газа и т.д., но его используют далее для иллюстрации воздействия интеграции/объединения ПНО и УГЖ;c) фактор, предположительно 1, учитывающий то, что нельзя продать весь азот, вследствие, например, полного управления скважиной, эксплуатационных расходов и т.д. Кроме того, эксплуатационный риск, возникающий при непрерывной подаче азота, может оказать влияние на цену азота. Вышеприведнное уравнение можно модифицировать далее: РNet(УГЖ) = аР - bсР + I + dS,где I: - вложения, необходимые для выполнения интеграции. По существу возникнет ряд дополнительных расходов для обеспечения производства установкой разделения воздуха азота требуемой чистоты, (дополнительного) сжатия азота, прокладки труб от УГЖ к установке для реализации ПНО, и, возможно, кредитования энергетической интеграции. Все эти факторы пересчитывают принятыми методами на стоимость (например, на чистую приведнную стоимость) количества природного газа, использованного в устройстве перевода газовой фазы в жидкости.S: - общая сумма экономии (на количество природного газа) в цене газа из УГЖ при интеграции. Это означает, чтоd: - часть сбережений, передаваемых владельцу установки для реализации ПНО за участие в проекте интеграции, обычно 0d0,5. Фактор d может быть сложной функцией, а также может существовать взаимное наложение воздействий факторов c и d. Иллюстративный пример. Допустим, а = 1, b = 2,34, с = 1, I = 0,2, (здесь 0,2 доллара США на миллион британских тепловых единиц), a d = 0,5, тогда воздействие интеграции проиллюстрировано на фиг. 5. Линии представляют собой:IV: РNet(УГЖ) = аР - bсР + I + dS= - 0,17 P + 0,1. На фиг. 5 можно заметить несколько интересных вещей. Во-первых, линия II указывает, что существует огромный потенциал, если будет найден соответствующий случай ПНО. Линия III указывает, такой проект интеграции будет устойчив по отношению к значительным дополнительным вложениям. Далее линия IV иллюстрирует то, что даже при передаче половины сбережений в цене газа владельцу установки для реализации ПНО, чистая цена УГЖ-газа будет фактически ниже при высокой цене газа в данной местности. При номинальной цене газа 1 доллар США на миллион британских тепловых единиц вертикальные стрелки указывают, что добавочная стоимость обеих установок составляет 1,085 доллара США на миллион британских тепловых единиц газа, поступающего в УГЖ. Ниже пересечения линий I, III и IV, т.е. когда I = bсР, или когда вложения равны потенциальным доходам от продаж азота, стимула для интеграции УГЖ и ПНО при номинальной цене газа нет. Это происходит при цене газа, равной I/bc, или 0,085 доллара США на миллион британских тепловых единиц в этом примере. Единственный случай, когда отрицательная цена газа будет стимулировать интеграцию это случай, когда инвестиции в интеграцию отрицательны; такая ситуация может произойти, когда нет альтернативного использования избыточной энергии, получаемой от устройства перевода газовой фазы в жидкости. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ повышения нефтеотдачи нефтяного пласта, в котором газ нагнетают в нефтяной пласт,включающий следующие стадии: разделение воздуха на обогащнную кислородом фракцию и обогащнную азотом фракцию; создание потока природного газа и подведение потока природного газа и по меньшей мере части- 10007208 обогащнной кислородом фракции к реформинг-установке для конверсии в синтез-газ, содержащий главным образом H2, СО, CO2 и меньшие количества неконвертированного метана, водяного пара и азота; образование метанола или других кислородсодержащих углеводородов или высших углеводородов из синтез-газа в установке для синтеза; извлечение необработанных продуктов синтеза и отходящего газа из установки для синтеза; и нагнетание обогащнной азотом фракции и по меньшей мере части отходящего газа в нефтяной пласт с целью повышения его нефтеотдачи. 2. Способ по п.1, где весь отходящий газ или некоторую его часть из установки для синтеза направляют в установку для выделения CO2, включая конвертер для проведения реакции сдвига СО, где удаляют CO2 и нагнетают его в пласт, а остающийся обогащнный водородом поток используют для других целей. 3. Способ по п.1 или 2, где пар или воду, полученные во время производства сингаза и/или синтеза,нагнетают в нефтяной пласт. 4. Устройство для получения газа для нагнетания в скважину с целью поддержания давления в нефтяном пласте для выделения углеводородов и получения кислородсодержащих углеводородов или высших углеводородов из природного газа, включающее установку (2) разделения воздуха для получения обогащнной кислородом фракции для потребляющих кислород процессов и обогащнной азотом фракции для нагнетания; реформинг-установку (8) для конверсии смеси природного газа, воды и кислорода или обогащнного кислородом воздуха из установки разделения воздуха в синтез-газ, содержащий главным образом H2,СО, CO2 и небольшие количества метана в дополнение к любому инертному газу, такому как азот; установку (15, 56) для синтеза для конвертирования синтез-газа с целью синтеза кислородсодержащих углеводородов или для синтеза высших углеводородов; средства (6) нагнетания газа в пласт; средства переноса азота из установки разделения воздуха к средствам нагнетания газа; и средства переноса по меньшей мере части отходящего из установки для синтеза газа к средствам нагнетания газа. 5. Устройство по п.4, дополнительно включающее установку (63) для обработки хвостового газа для удаления СО посредством реакции сдвига и для выделения водорода из оставшегося хвостового газа. 6. Устройство по п.5, включающее средства (65) переноса оставшегося хвостового газа от установки (63) по обработке хвостового газа к средствам (6) нагнетания газа. 7. Устройство по любому из пп.4-6, где установка (15, 56) для синтеза включает одну или более чем одну однопроточную установку Фишера-Тропша для синтеза высших углеводородов. 8. Устройство по п.7, включающее средства полного или частичного введения отделнного водорода из установки (63) для обработки хвостового газа в цикл Фишера-Тропша с целью доведения соотношения Н 2/СО до желаемого уровня.

МПК / Метки

МПК: E21B 43/16

Метки: нефтеотдачи, устройство, повышения, осуществления, способ

Код ссылки

<a href="https://eas.patents.su/14-7208-sposob-povysheniya-nefteotdachi-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ повышения нефтеотдачи и устройство для его осуществления</a>