Способ изготовления улучшенного листового изделия из алюминиевого сплава

Формула / Реферат

US-A-4929285

US-A-4976790

Текст

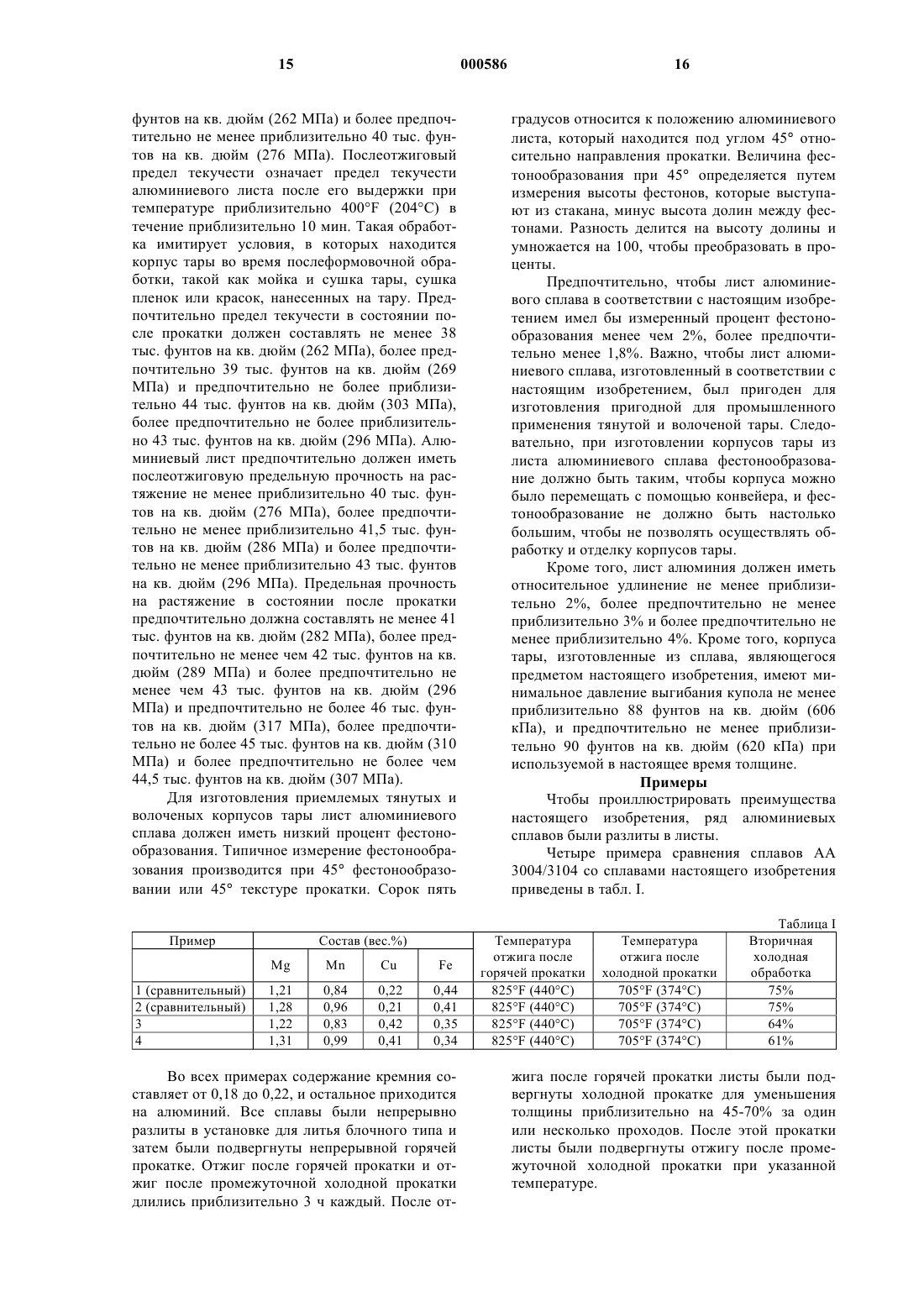

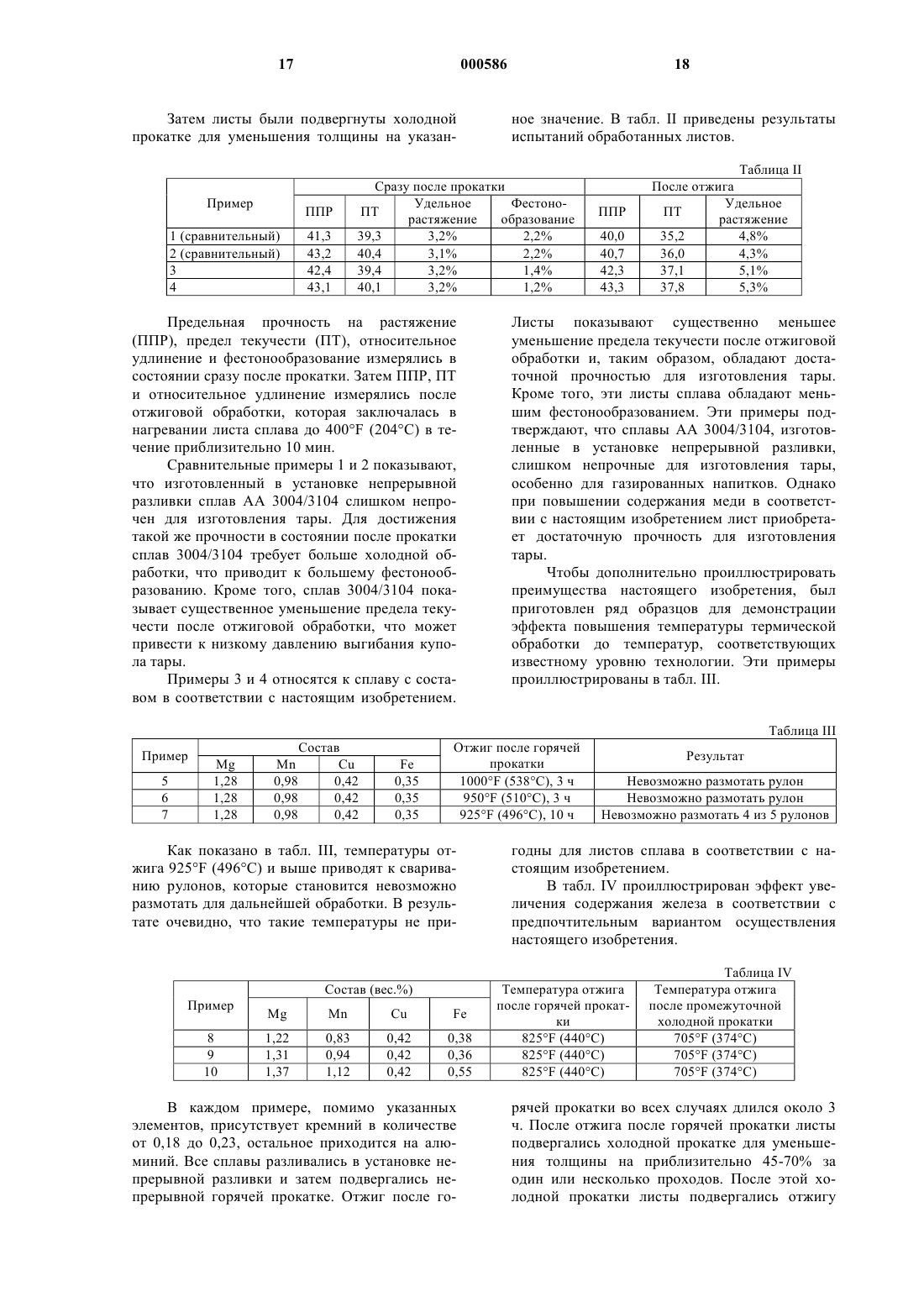

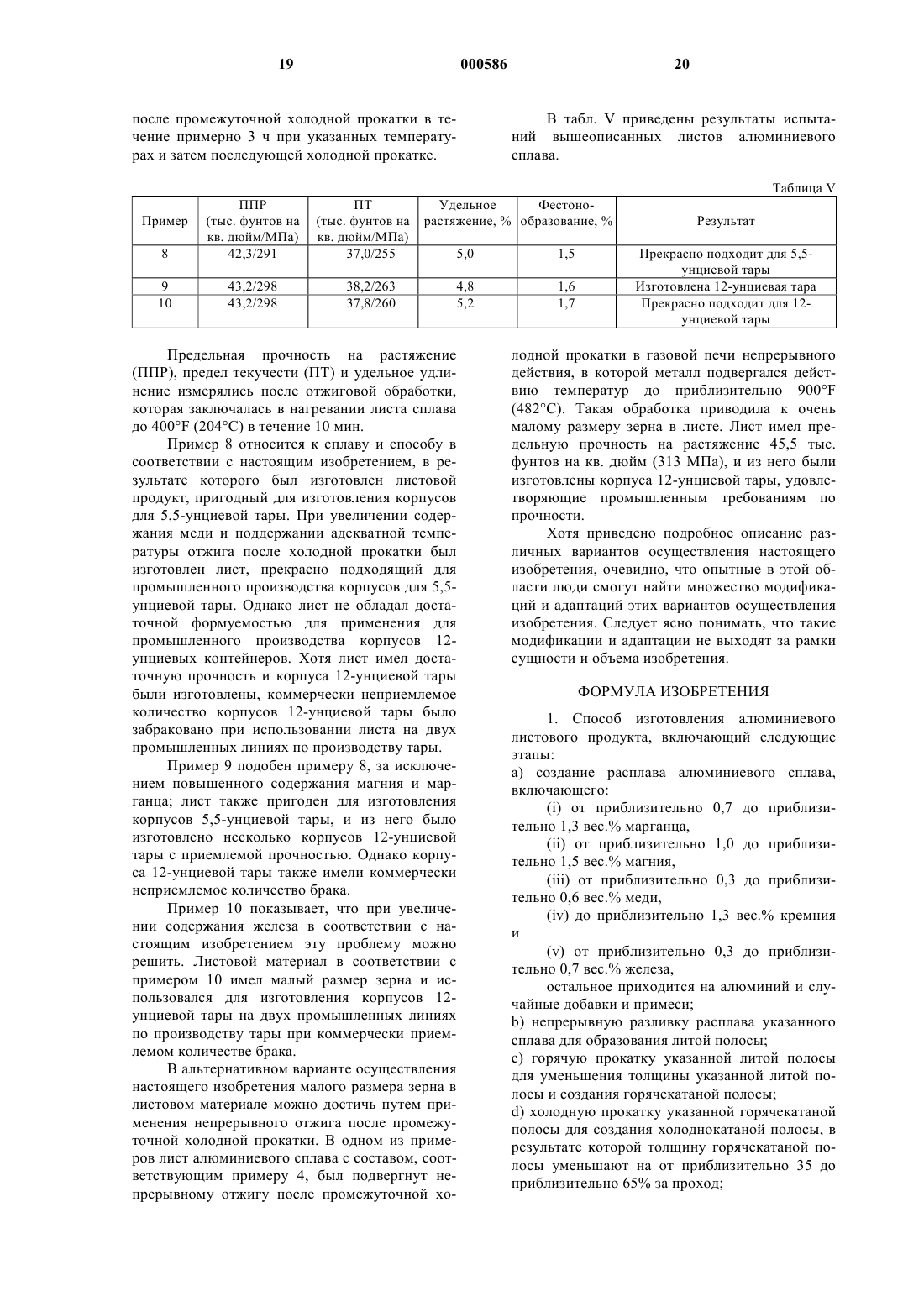

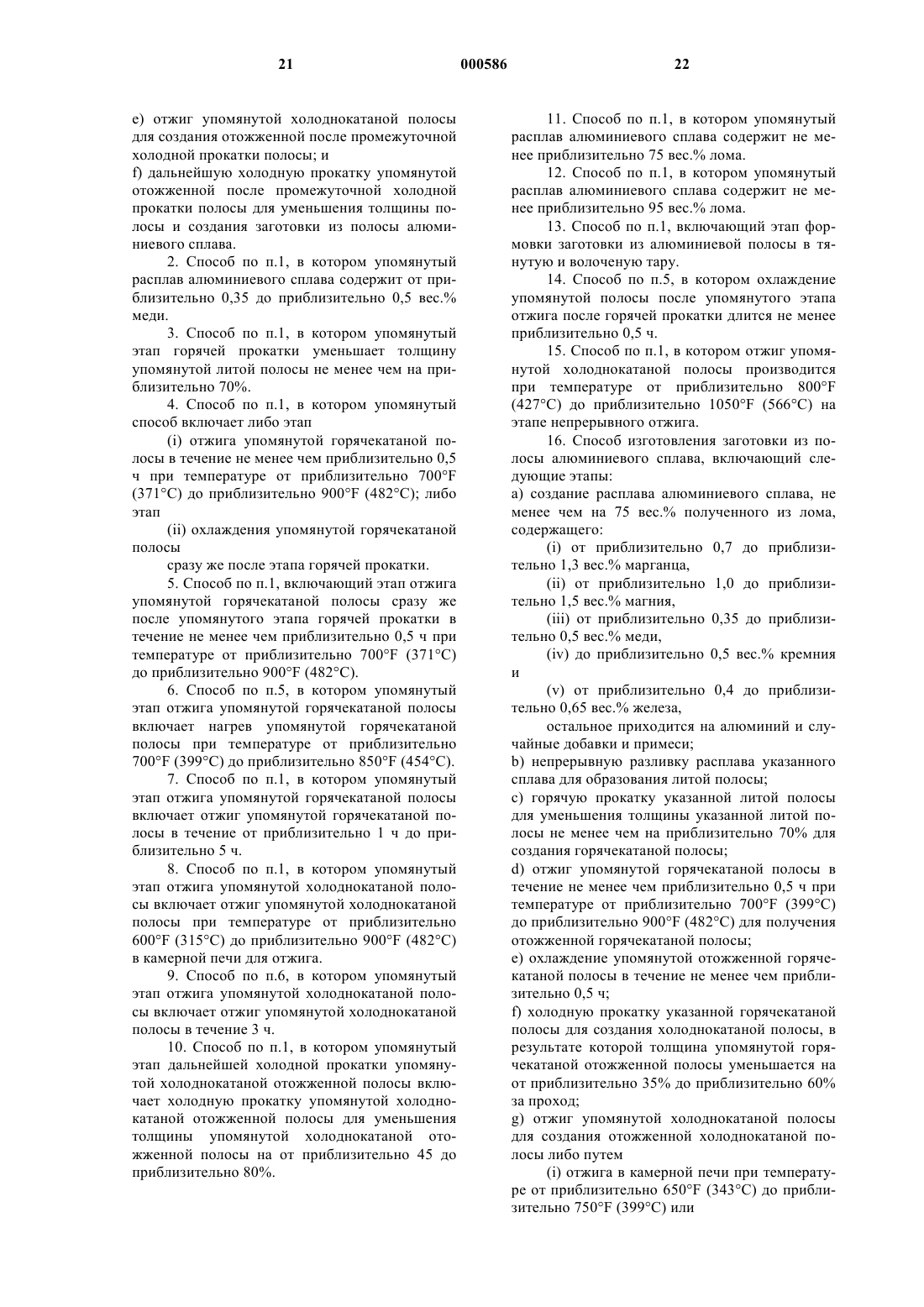

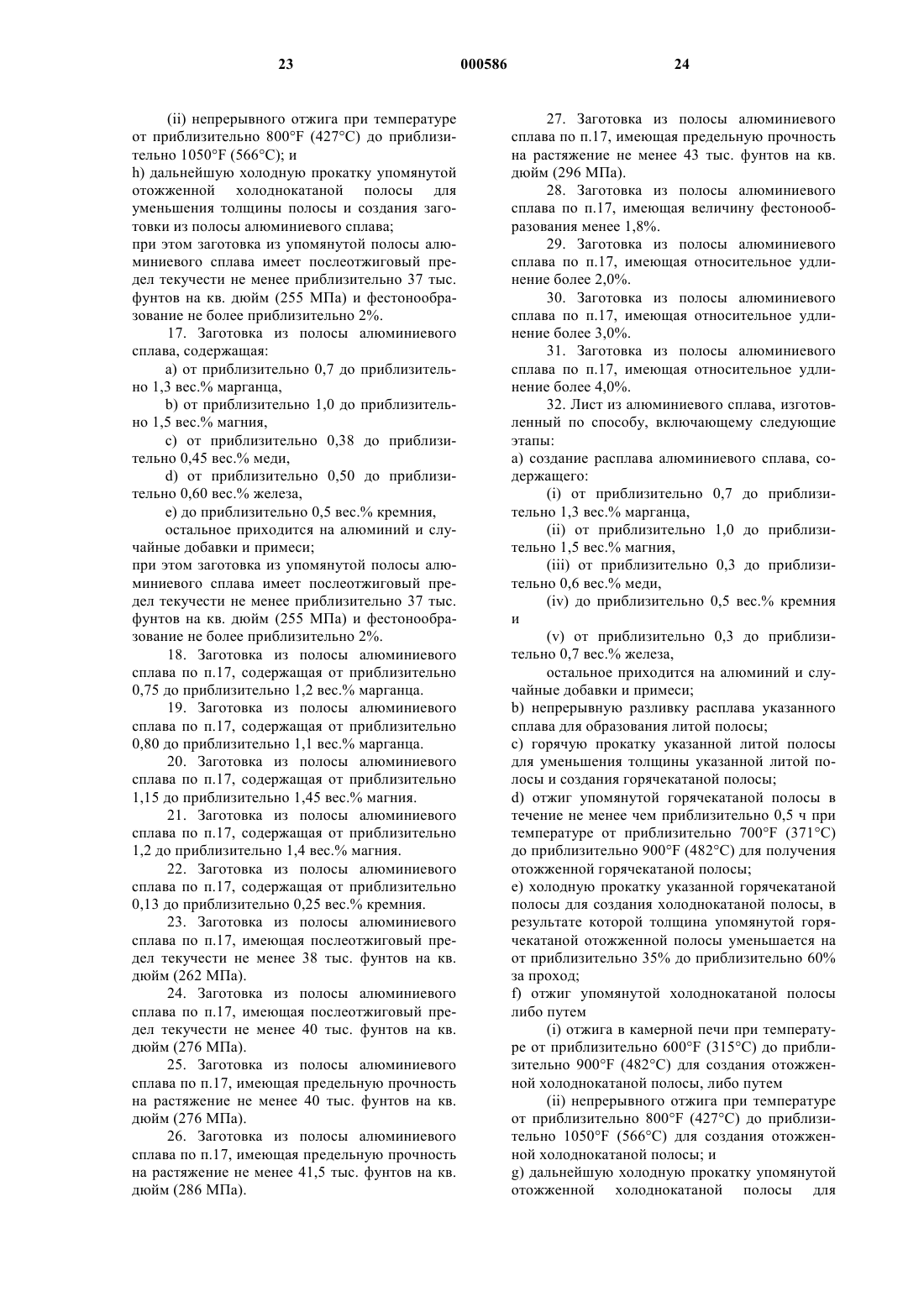

1 Область, к которой относится изобретение Настоящее изобретение, в общем, относится к листам из алюминиевых сплавов и способам изготовления листов из алюминиевых сплавов. В частности, настоящее изобретение относится к листам из алюминиевого сплава и способам изготовления листов из алюминиевого сплава, применяемых, в частности, для формовки в волоченые и тянутые корпуса тары. Предпосылки изобретения Алюминиевая тара для напитков в основном изготавливается из двух частей, одна часть образует боковые стенки тары и дно (далее называется "корпус тары"), а вторая часть образует верхнюю часть тары. Корпуса тары изготавливаются хорошо известными способами. В общем случае корпус тары изготавливается путем формовки стакана из круглой заготовки из алюминиевого листа с последующим вытягиванием и утонением боковых стенок путем пропускания стакана через ряд матриц с последовательно уменьшающимся зазором. Этот способ называется "волочением и вытягиванием" корпуса тары. Обычно для изготовления корпусов тары используется алюминиевый сплав АА 3004. Физические характеристики АА 3004 делают его пригодным для волочения и вытягивания корпусов тары, в первую очередь, благодаря малому содержанию магния (Мg) и марганца (Мn) в сплаве. Полезной характеристикой АА 3004 является то, что деформационное упрочнение листа алюминия во время процесса изготовления тары незначительно. Лист алюминиевого сплава обычно изготавливается путем литья в слитки. В этом способе материал алюминиевого сплава сначала отливается в виде слитка, имеющего толщину,например, приблизительно 20-30 дюймов (500750 мм). Затем слиток гомогенизируется путем нагрева до высокой температуры, которая обычно составляет от 1075F (579C) до 1150F(621 С), в течение длительного периода времени, который обычно составляет от 6 до 24 ч. Гомогенизированный слиток затем несколько раз подвергается горячей прокатке для уменьшения толщины слитка. Горячекатаный лист затем подвергается холодной прокатке до достижения нужной конечной толщины. Несмотря на широкое распространение литья в слитки, изготовление листа алюминиевого сплава путем непрерывной разливки расплавленного металла имеет ряд преимуществ. В способе непрерывной разливки расплавленный металл непрерывно непосредственно отливается в виде относительно длинной тонкой листовой заготовки, и затем отлитая листовая заготовка подвергается горячей и холодной прокатке для получения конечного продукта. Однако не все сплавы легко отливать, используя способ непрерывной разливки в алюминиевый лист, пригод 000586 2 ный для операций формовки, таких как изготовление волоченых и тянутых корпусов тары. Были сделаны попытки осуществить непрерывную разливку сплава АА 3004. Например, в работе под названием "Изготовление заготовок для корпусов тары способом непрерывного литья", представленной McAuliffe, работником подателя настоящей заявки, 27 февраля 1989 года на конференции AIME в Лас-Вегасе,говорится, что были проведены ограниченные испытания 12-унциевой 90-фунтовой тары двух производителей (т.е. минимальная прочность на продольный изгиб составляла 90 фунтов на кв. дюйм (620 кПа. Одно испытание было проведено на заготовке для тары из сплава 3004. В работе говорится, что "оба испытания, при величине фестонообразования 2-3%, показали, что поверхностные и внутренние качество и структура пригодны для изготовления тары приемлемого качества". Однако было обнаружено, что сплав АА 3004, полученный в результате непрерывной разливки, не пригоден для сильно газированных напитков, таких как содовая вода, так как имеет недостаточную прочность на продольный изгиб при используемой в настоящее время типичной толщине заготовки (например,от 0,0112" до 0,0118" (от 0,28 до 0,30 мм, которая отличается от толщины заготовки, применяемой во время выхода статьи McAuliffe (например, от 0,0124" до 0,0128" (от 0,31 до 0,325 мм. Это связано с плохими послеотжиговыми характеристиками непрерывно разлитого сплава АА 3004, который при изготовлении имел приемлемый уровень фестонообразования. Это более подробно обсуждается ниже в связи с примерами физических характеристик непрерывно разлитого сплава АА 3004. Патент США 4.238.248 Gyongos и др. описывает литье сплава типа АА 3004 в установке разливки блочного типа. Сплав имеет содержание марганца от 1,0 до 1,5% при содержании меди до 0,25%. Во всем тексте настоящего описания изобретения приводятся весовые проценты, если иное не оговорено. Однако нет описания переработки отлитой полосы в лист, пригодный для изготовления корпуса тары. Патент США 4.235.646 Neufeld и др. описывает способ непрерывной разливки алюминиевого сплава АА 5017, пригодного для изготовления корпусов тары для напитков и донышек тары. Сплав содержит от 0,4 до 1,0% марганца, от 1,3 до 2,5% магния и от 0,05 до 0,4% меди. Однако также говорится, что "медь и железо также присутствуют в данном сплаве изза их неизбежного наличия в ломе. Наличие меди в пределах от 0,05 до 0,2% также способствует малому фестонообразованию и повышает прочность данного сплава". В примерах 1-3 содержание меди в сплаве составляло 0,04 и 0,09%. Кроме того, способ включает в себя этап отжига с быстрым нагревом. В одном примере листовая заготовка, описанная Neufeld и др., 3 имеет предел текучести 278 МПа (40,3 тыс. фунтов на кв. дюйм) и процент фестонообразования 1,2%. Патент США 4.976.790 McAuliffe и др. описывает способ литья алюминиевого сплава с использованием установки для литья полос блочного типа. Способ включает в себя этап непрерывной разливки полосы алюминиевого сплава и последующей загрузки полосы в стан горячей прокатки с температурой от примерно 880 до 1000F (471-538 С). Полоса подвергается горячей прокатке для уменьшения толщины, по меньшей мере, на 70%, и полоса выходит из валка для горячей прокатки при температуре не выше 650F (343C). Затем полоса скатывается в рулоны для отжига при температуре от 600 до 800F (316-427C), после чего подвергается холодной прокатке, отжигается и подвергается дальнейшей холодной прокатке для оптимизации баланса между 45 фестонообразованием и пределом текучести. Предпочтительная температура отжига после холодной прокатки составляет от 695 до 705F (368-374C). Патент США 4.517.034 Merchant и др. описывает способ непрерывной разливки сплава АА 3004 улучшенного состава, который включает в себя от 0,1 до 0,4% хрома. Листовая заготовка имеет процент фестонообразования 3,12 или выше. Патент США 4.526.625 Merchant и др. также описывает способ непрерывной разливки сплава АА 3004, который, как утверждается,пригоден для изготовления тянутых и волоченых корпусов тары. Способ включает в себя этапы непрерывной разливки сплава, гомогенизации отлитого листа сплава при температуре 950-1150F (510-621C), холодной прокатки листа и отжига листа при 350-550F (177-288C) в течение примерно 2-6 ч. Затем лист подвергается холодной прокатке и повторному нагреву для рекристаллизации зернистой структуры при 600-900F (316-482C) в течение примерно 1-4 ч. Затем лист подвергается холодной прокатке до конечной толщины. Указанная величина фестонообразования листа составляет примерно 3% или выше. Патент США 5,192.378 Doherty и др. описывает способ изготовления листа алюминиевого сплава, пригодного для формовки в корпус тары. Алюминиевый сплав включает 1,11,7% магния, 0,5-1,2% марганца и 0,3-0,6% меди. Отлитый слиток гомогенизируется при температуре 900-1080F (482-582 С) в течение примерно 4 ч, подвергается горячей прокатке,отжигается при 500-700F (260-371 С), подвергается холодной прокатке и затем отжигается при 750-1050F (399-572 С). Заготовка для корпуса может иметь предел текучести 40-52 тыс. фунтов на кв. дюйм (276-358 МПа) после окончательной холодной прокатки. Патент США 4.111.721 Hitchler и др. описывает способ непрерывной разливки спла 000586 4 вов типа АА 3004. Литой лист выдерживается при температуре не ниже примерно 900F(482C) в течение времени от 4 до 24 ч перед окончательным обжатием в холодном состоянии. Европейская заявка на патент 93304426.5 описывает способ и устройство для непрерывной разливки листа алюминиевого сплава. Алюминиевый сплав, содержащий 0,93% марганца, 1,09% магния и 0,42% меди и 0,48% железа, отливается в полосу. Затем сплав подвергается двум проходам горячей прокатки,после чего сразу же подвергается термической обработке на твердый раствор в течение 3 с при 1000F (538C), закаливается и подвергается холодной прокатке до конечной толщины. Корпуса тары, изготовленные из листа, имели величину фестонообразования 2,8%, предел текучести при растяжении - 43,6 тыс. фунтов на кв. дюйм (301 МПа). Важный аспект изобретения,описанного в заявке на европейский патент 93304426.5, заключается в том, что непрерывно отлитая полоса подвергается термической обработке на твердый раствор сразу же после горячей прокатки без промежуточного охлаждения,после чего следует быстрая закалка. Как показано в примере 4, прочность теряется, когда этапы термической обработки на твердый раствор и закалка, описанные в изобретении, заменяются на цикл традиционного отжига в рулонах и холодная обработка ограничивается 50% для достижения требуемой величины фестонообразования, что типично для процессов непрерывной разливки. Термическая обработка на твердый раствор является нежелательным процессом изза высоких капитальных расходов на необходимое оборудование и повышение расхода энергии. Продолжает существовать необходимость в способе, в котором можно получить лист алюминиевого сплава с достаточно хорошей прочностью и формуемостью, чтобы из него можно было изготовить тянутую и волоченую тару для напитков. Листовая заготовка должна обладать высокой прочностью и относительным удлинением, и получающиеся из нее корпуса тары должны иметь малое фестонообразование. Желательно иметь такой способ непрерывной разливки алюминия, в котором не было бы необходимости в тепловой гомогенизации с выдержкой при определенной температуре. Было бы желательно иметь способ непрерывной разливки, в котором нет необходимости в непрерывном отжиге и термической обработке на твердый раствор литой полосы сразу же после горячей прокатки (например, без промежуточного охлаждения) с последующей мгновенной закалкой. Было бы желательно иметь алюминиевый сплав, пригодный для непрерывной разливки, в котором размер зерна обеспечивал бы повышенную формуемость. Было бы желательно иметь алюминиевый сплав, пригодный для 5 непрерывной разливки, в котором содержание магния было бы достаточно низким для достижения светлоты, сравнимой со светлотой выпускаемых промышленностью заготовок для изготовления тары, получаемых способом непрерывной разливки. Было бы желательно иметь алюминиевый сплав, пригодный для непрерывной разливки, который можно было бы формовать в тару, и который имел бы достаточную формуемость и малое фестонообразование,а также достаточную прочность. Краткое изложение сущности изобретения В настоящем изобретении предлагается способ изготовления алюминиевого листового изделия. Способ включает в себя следующие этапы. Создается расплав алюминиевого сплава,который содержит от приблизительно 0,7 до приблизительно 1,3 вес.% марганца, от приблизительно 1,0 до приблизительно 1,5 вес.% магния, от приблизительно 0,3 до приблизительно 0,6 вес.% меди, до приблизительно 0,5 вес.% кремния и от приблизительно 0,3 до приблизительно 0,7 вес.% железа, остальное приходится на алюминий и случайные посторонние вещества и примеси. В предпочтительном варианте осуществления изобретения расплав алюминиевого сплава содержит от приблизительно 1,15 до приблизительно 1,45 вес.% магния или более предпочтительно от приблизительно 1,2 до приблизительно 1,4 вес.% магния, от приблизительно 0,75 до приблизительно 1,2 вес.% марганца или более предпочтительно от приблизительно 0,8 до приблизительно 1,1 вес.% марганца, от приблизительно 0,35 до приблизительно 0,5 вес.% меди или более предпочтительно от приблизительно 0,38 до приблизительно 0,45 вес.% меди, от приблизительно 0,4 до приблизительно 0,65 вес.% железа или более предпочтительно от приблизительно 0,50 до приблизительно 0,60 вес.% железа и от приблизительно 0,13 до приблизительно 0,25 вес.% кремния,остальное приходится на алюминий и случайные посторонние вещества и примеси. Расплав сплава проходит процесс непрерывной разливки для получения литой полосы, и литая полоса подвергается горячей прокатке для уменьшения толщины и получения горячекатаной полосы. Горячекатаная полоса может быть затем подвергнута холодной прокатке без промежуточного этапа отжига после горячей прокатки или может быть отожжена после горячей прокатки в течение не менее приблизительно 0,5 ч при температуре от приблизительно 700F (371 С) до приблизительно 900F (482C) для получения отожженной горячекатаной полосы. Горячекатаная полоса или отожженная горячекатаная полоса подвергается холодной прокатке для получения холоднокатаной полосы, при этом толщина полосы уменьшается до нужной толщины промежуточного отжига, предпочтительно примерно на 35-60% за проход. Холоднокатаная полоса отжигается для получения проме 000586 6 жуточной холоднокатаной отожженной полосы. Промежуточная холоднокатаная отожженная полоса подвергается дальнейшей холодной прокатке для уменьшения толщины полосы и получения полосовой заготовки из алюминиевого сплава. В соответствии с настоящим изобретением получается полосовая заготовка из алюминиевого сплава, содержащая от приблизительно 0,7 до приблизительно 1,3 вес.% марганца, от приблизительно 1,0 до приблизительно 1,5 вес.% магния, от приблизительно 0,38 до приблизительно 0,45 вес.% меди, от приблизительно 0,50 до приблизительно 0,60 вес.% железа и приблизительно до 0,5 вес.% кремния, остальное приходится на алюминий и случайные посторонние вещества и примеси. Полосовая заготовка из алюминиевого сплава предпочтительно изготавливается способом непрерывной разливки. В предпочтительном варианте полосовая заготовка имеет послеотжиговый предел текучести после достижения конечной толщины не менее приблизительно 37 тыс. фунтов на кв. дюйм(255 МПа), более предпочтительно - не менее приблизительно 38 тыс. фунтов на кв. дюйм(262 МПа) и более предпочтительно - не менее приблизительно 40 тыс. фунтов на кв. дюйм(276 МПа). Полосовая заготовка предпочтительно имеет величину фестонообразования менее 2%, более предпочтительно - менее 1,8%. В соответствии с настоящим изобретением предлагается непрерывный способ изготовления алюминиевого листа. В соответствии с этим способом можно достичь относительно большого уменьшения толщины как при горячей, так и при холодной прокатке. Кроме того, благодаря тому, что возможно достижение значительного уменьшения толщины при горячей и холодной прокатке, количество проходов горячей и холодной прокатки может быть уменьшено по сравнению с выпускаемыми в настоящее время заготовками для корпусов тары, полученными способом непрерывной разливки. Для получения заготовок для корпусов тары с приемлемыми физическими характеристиками при изготовлении листа в соответствии с настоящим изобретением необходима относительно большая доля холодной обработки по сравнению с выпускаемыми в настоящее время заготовками для корпусов тары, полученными способом непрерывной разливки. Таким образом, лист подвергается меньшему механическому упрочнению при изготовлении из него таких предметов,как тянутая и волоченая тара, по сравнению с выпускаемыми в настоящее время заготовками для корпусов тары, полученными способом непрерывной разливки. В соответствии с настоящим изобретением можно избежать процесса выдержки при высокой температуре (т.е. гомогенизации). Если осуществляется этап высокотемпературной гомогенизации намотанного в рулон металла, это 7 может привести к свариванию под давлением, в результате чего невозможно будет размотать рулон. Кроме того, можно избежать необходимости процесса термической обработки на твердый раствор после горячей прокатки (например,как описано в заявке на европейский патент 93304426.5). При избавлении от процесса термической обработки на твердый раствор способ непрерывной разливки становится более экономичным и менее сложным для управления. В соответствии с описываемым способом большое количество бывшего в употреблении алюминия можно повторно использовать. Например, 75 процентов, а предпочтительно до 95 и более процентов бывшей в употреблении тары для напитков (БУТ) можно использовать для изготовления непрерывно разлитых листов в соответствии с настоящим изобретением. Использование большого количества БУТ существенно снижает стоимость производства алюминиевых листов. В соответствии с настоящим изобретением изготавливается литой сплав, имеющий относительно высокое содержание меди (например, от 0,3 до 0,6%). Неожиданно было обнаружено, что содержание меди можно увеличить до такого высокого уровня без отрицательного воздействия на фестонообразование. Если содержание меди увеличивается при использовании способа отливки слитков, то получающийся в результате сплав может оказаться слишком твердым для изготовления тары. Кроме того, в соответствии с настоящим изобретением, используется относительно низкое содержание магния (например,от 1,0 до 1,5%), что приводит к лучшему качеству поверхности тары по сравнению с выпускаемыми в настоящее время заготовками для корпусов тары, полученными способом непрерывной разливки. Например, когда тянутая и волоченая тара, изготовленная из алюминиевого листа в соответствии с настоящим изобретением, подвергается промышленной мойке, происходит меньшее вытравливание поверхности, и таким образом тара получается более светлой. Кроме того, относительно низкое содержание магния уменьшает степень механического упрочнения. Кроме того, получающееся в соответствии с настоящим изобретением относительно высокое содержание железа по сравнению с выпускаемыми в настоящее время заготовками для корпусов тары, полученными способом непрерывной разливки, приводит к повышению формуемости. Считается, что формуемость возрастает из-за того, что повышенное содержание железа изменяет микроструктуру, что приводит к получению материала с меньшим размером зерна по сравнению с полученными способом непрерывной разливки материалами с низким содержанием железа. Допустимость наличия более высокого содержания железа также увеличивает количество БУТ, подлежащих утили 000586 8 зации, так как железо является обычной примесью в потребительском ломе. Краткое описание чертежа На чертеже приведена блок-схема, иллюстрирующая один из вариантов осуществления способа в соответствии с настоящим изобретением. Подробное описание Настоящее изобретение касается алюминиевого листа, обладающего хорошей прочностью и формуемостью. Кроме того, предлагается способ изготовления алюминиевого листа. Полученный в результате алюминиевый лист, в частности, пригоден для изготовления тянутых и волоченых изделий, таких как тара. Получающийся в результате лист имеет меньшее фестонообразование и меньшую толщину по сравнению с листами, изготавливаемыми по ранее применяемым способам. Предпочтительный состав алюминиевого сплава в соответствии с настоящим изобретением включает следующие составляющие: (1) марганец, предпочтительно с минимальным содержанием марганца не менее приблизительно 0,7%, более предпочтительно с минимальным содержанием марганца не менее приблизительно 0,75% и более предпочтительно с минимальным содержанием марганца не менее приблизительно 0,8% и предпочтительно с максимальным содержанием марганца не более приблизительно 1,3%, более предпочтительно с максимальным содержанием марганца не более приблизительно 1,2% и более предпочтительно с максимальным содержанием марганца не более приблизительно 1,1%; (2) магний, предпочтительно с минимальным содержанием магния не менее приблизительно 1,0%, более предпочтительно с минимальным содержанием магния не менее приблизительно 1,15% и более предпочтительно с минимальным содержанием магния не менее приблизительно 1,2% и предпочтительно с максимальным содержанием магния не более приблизительно 1,5%, более предпочтительно с максимальным содержанием магния не более приблизительно 1,45% и более предпочтительно с максимальным содержанием магния не более приблизительно 1,4%; (3) медь, предпочтительно с минимальным содержанием меди не менее приблизительно 0,3%, более предпочтительно с минимальным содержанием меди не менее приблизительно 0,35% и более предпочтительно с минимальным содержанием меди не менее приблизительно 0,38% и предпочтительно с максимальным содержанием меди не более приблизительно 0,6%, более предпочтительно с максимальным содержанием меди не более приблизительно 0,5% и более предпочтительно с максимальным содержанием меди не более приблизительно 0,45%; (4) железо, предпочтительно с минимальным содержанием железа не менее приблизительно 0,3%, более предпочтительно с минимальным содержанием железа не 9 менее приблизительно 0,4% и более предпочтительно с минимальным содержанием железа не менее приблизительно 0,50% и предпочтительно с максимальным содержанием железа не более приблизительно 0,7%, более предпочтительно с максимальным содержанием железа не более приблизительно 0,65% и более предпочтительно с максимальным содержанием железа не более приблизительно 0,60%; (5) кремний, предпочтительно с минимальным содержанием кремния не менее приблизительно 0%, более предпочтительно с минимальным содержанием кремния не менее приблизительно 0,13% и предпочтительно с максимальным содержанием кремния не более приблизительно 0,5%, более предпочтительно с максимальным содержанием кремния не более приблизительно 0,25%. Остальная часть сплава приходится в основном на алюминий и случайные посторонние вещества и примеси. Содержание случайных посторонних веществ и примесей предпочтительно ограничивается приблизительно 0,05 вес.% для каждого постороннего вещества и примеси, и полное содержание случайных посторонних веществ и примесей предпочтительно не превышает приблизительно 0,15%. Не желая связывать себя какой-либо теорией, мы, однако, считаем, что содержание меди в сплаве с составом в соответствии с настоящим изобретением, в частности в комбинации с описанными ниже этапами способа, вносит свой вклад в повышенную прочность листовых заготовок из алюминиевого сплава при сохранении приемлемых характеристик растяжения и фестонообразования. Кроме того, мы считаем, что относительно низкое содержание магния приводит к более светлой поверхности тары, изготовленной из сплава, являющегося предметом настоящего изобретения, благодаря уменьшению вытравливания поверхности по сравнению с выпускаемыми в настоящее время заготовками для корпусов тары, полученными способом непрерывной разливки. Кроме того, мы считаем,что относительно высокое содержание железа приводит к улучшению формуемости, так как железо изменяет микроструктуру, что приводит к получению материала с меньшим размером зерна по сравнению с полученными способом непрерывной разливки материалами с близким содержанием марганца, меди и магния и имеющими меньшее содержание железа. В соответствии с предпочтительным вариантом осуществления настоящего изобретения для изготовления листового продукта из алюминиевого сплава из расплава алюминиевого сплава используется способ непрерывной разливки. Способ непрерывной разливки может производиться с использованием различных установок для непрерывного литья, таких как конвейерная установка или валковая установка. Предпочтительно для осуществления способа непрерывной разливки использовать установку 10 для литья полос блочного типа для разливки расплава алюминиевого сплава в лист. Предпочтительно использовать установку для литья полос блочного типа, подобную описанной в патентах США 3.709.281; 3.744.545; 3.747.666; 3.759.313 и 3.774.670, все они включены в описание изобретения путем ссылки на них во всей их полноте. В соответствии с данным осуществлением настоящего изобретения создается расплав алюминиевого сплава с описанным выше составом. Сплав с составом в соответствии с настоящим изобретением может быть получен частично из лома, такого как оборотный скрап, лом тары и потребительский лом. Оборотный скрап может включать в себя удаляемый поверхностный слой слитка, слои катаных полос и другие отходы сплава, полученные в результате обработки. Лом тары может включать в себя лом,полученный в результате фестонообразования и наволакивания во время изготовления тары. Потребительский лом может включать в себя тару,возвращаемую пользователями тары для напитков. Предпочтительно максимально увеличить количество лома, используемого для создания расплава сплава, и предпочтительно изготавливать сплав с составом в соответствии с настоящим изобретением на не менее чем 75%, предпочтительно не менее чем на 95% из лома. Чтобы получить сплав с предпочтительным диапазоном содержания элементов настоящего сплава, необходимо отрегулировать состав расплава. Это можно осуществить путем добавления входящих в состав сплава металлов,таких как магний или марганец, или путем добавления алюминия в расплав для разбавления избыточного количества элементов сплава. Металл загружается в печь и нагревается до температуры приблизительно 1385F (752C) для полного расплавления металла. Сплав подвергается обработке, направленной на удаление таких материалов, как растворенный водород и неметаллические включения, которые затруднят разливку сплава и ухудшат качество готового листа. Сплав также можно профильтровать для дальнейшего удаления неметаллических включений из расплава. Затем расплав разливается через разливочный стакан в литейный канал. Разливочный стакан обычно изготавливается из тугоплавкого материала и обеспечивает доставку расплава в разливочную машину, в которую расплавленный металл направляется длинным узким наконечником после выхода из разливочного стакана. Например, можно использовать наконечник разливочного стакана с толщиной от приблизительно 10 мм до приблизительно 25 мм и с шириной от приблизительно 254 мм до приблизительно 2160 мм. Расплав выходит из наконечника и принимается литейным каналом, образуемым противолежащими парами вращающихся охлаждающих блоков. 11 Металл остывает по мере его перемещения в литейном канале и затвердевает, передавая тепло охлаждающим блокам, пока полоса не выходит из литейного канала. В конце литейного канала охлаждающие блоки отделяются от литой полосы и поступают на охлаждающее устройство, где охлаждающие блоки охлаждаются. Степень охлаждения по мере прохождения литой полосы через литейный канал литейной установки является функцией множества параметров процесса и изделия. Эти параметры включают в себя состав разливаемого металла,толщину полосы, материал охлаждающего блока, длину литейного канала, скорость разливки и эффективность системы охлаждения блоков. Предпочтительно, чтобы литая полоса, выходящая из установки для литья непрерывного типа, была как можно тоньше, чтобы свести к минимуму дальнейшую обработку полосы. Обычно ограничивающим фактором при достижении минимальной толщины полосы является толщина и ширина распределительного наконечника разливочной машины. В предпочтительном варианте осуществления настоящего изобретения отливается полоса толщиной от приблизительно 12,5 мм до приблизительно 25,4 мм, более предпочтительно до приблизительно 19 мм. После выхода из разливочной машины литая полоса подвергается горячей прокатке в стане горячей прокатки. Стан горячей прокатки состоит из одной или более пар вращающихся в противоположные стороны валков, имеющих между собой зазор, которые уменьшают толщину полосы во время ее прохождения через зазор. Предпочтительно, чтобы литая полоса поступала в стан горячей прокатки при температуре в диапазоне от приблизительно 850F (454C) до приблизительно 1050F (566C). В соответствии со способом настоящего изобретения, стан горячей прокатки предпочтительно уменьшает толщину полосы не менее чем на 70%, более предпочтительно - не менее чем на 80%. В предпочтительном варианте осуществления изобретения стан горячей прокатки состоит из 2 пар валков горячей прокатки, и процентное уменьшение толщины в стане горячей прокатки увеличено до максимума. Горячекатаная полоса предпочтительно выходит из стана горячей прокатки при температуре в диапазоне от приблизительно 500F (260C) до приблизительно 750F (399C). В соответствии с настоящим изобретением было обнаружено, что относительное большое уменьшение толщины может иметь место в каждом проходе и, следовательно, количество пар валков стана горячей прокатки может быть сведено к минимуму. Горячекатаная полоса дополнительно отжигается для устранения остаточной деформации в холодном состоянии, которая получается в результате горячей прокатки, и для уменьшения фестонообразования. Предпочтительно го 000586 12 рячекатаная полоса отжигается на этапе отжига после горячей прокатки при минимальной температуре не менее приблизительно 700F(371 С), предпочтительно при минимальной температуре не менее приблизительно 800F и предпочтительно при максимальной температуре не более приблизительно 900F (482C), более предпочтительно при максимальной температуре не более приблизительно 850F (454C). В соответствии с одним вариантом осуществления изобретения, предпочтительная температура отжига составляет 825F (440C). Вся металлическая полоса предпочтительно должна находиться при температуре отжига не менее приблизительно 0,5 ч, более предпочтительно не менее приблизительно 1 ч и более предпочтительно не менее приблизительно 2 ч. Максимальное время, в течение которого вся металлическая полоса должна находиться при температуре отжига, предпочтительно должно быть не более приблизительно 5 ч, более предпочтительно не более приблизительно 4 ч. В предпочтительном варианте осуществления время отжига составляет приблизительно 3 ч. Например,полосу можно смотать в рулон, поместить в печь для отжига и держать при нужной температуре отжига в течение от приблизительно 2 до приблизительно 4 ч. Такое время отжига обеспечивает то, что внутренние части намотанной в рулон полосы достигнут нужной температуры отжига и будут выдержаны при этой температуре в течение предпочтительного периода времени. Следует ясно понимать, что указанные выше интервалы времени отжига представляют собой время, в течение которого вся полоса металла поддерживается при температуре отжига, и это время не включает в себя время нагрева до температуры отжига и время охлаждения после выдержки при температуре отжига. Намотанную в рулон полосу предпочтительно остужать быстро, чтобы можно было перейти к последующей обработке, но чтобы при этом не происходила быстрая закалка, для сохранения структуры после термической обработки на твердый раствор. В другом варианте горячекатаная полоса не подвергается отжигу после горячей прокатки. В этом альтернативном варианте осуществления изобретения горячекатаная полоса остывает и затем подвергается холодной прокатке без промежуточной термической обработки. Следует ясно понимать, что горячекатаная полоса не подвергается гомогенизации путем выдержки при повышенной температуре, а также не подвергается термической обработке на твердый раствор с последующей быстрой закалкой. Полоса охлаждается наиболее удобным способом. После того, как отожженный горячекатаный лист или горячекатаный лист остывает до температуры окружающей среды, он проходит первый этап холодной прокатки до промежуточной толщины. В предпочтительном варианте 13 холодная прокатка до промежуточной толщины включает этап прохождения листа между одной или более парами вращающихся валков стана холодной прокатки (предпочтительно от 1 до 3 пар валков холодной прокатки) для уменьшения толщины полосы на от приблизительно 35% до приблизительно 60% за проход через каждую пару валков, более предпочтительно на от приблизительно 45% до приблизительно 55% за проход. Полное уменьшение толщины предпочтительно должно составлять от приблизительно 45 до приблизительно 85%. Относительно способа настоящего изобретения было обнаружено,что относительно большое уменьшение толщины алюминиевого листа, по сравнению с выпускаемыми в настоящее время заготовками для корпусов тары, полученными способом непрерывной разливки, может происходить в каждом проходе. Таким образом, можно уменьшить необходимое количество проходов холодной прокатки. После достижения желаемой промежуточной отжиговой толщины после этапа первой холодной прокатки лист подвергается промежуточному отжигу после холодной прокатки для уменьшения дальнейшей обработки в холодном состоянии и понижения фестонообразования. В предпочтительном варианте лист подвергается отжигу после промежуточной холодной прокатки при минимальной температуре не менее приблизительно 600F (315C), более предпочтительно при минимальной температуре не менее приблизительно 650F (343C) и предпочтительно при максимальной температуре не более приблизительно 900F (482 С), более предпочтительно при максимальной температуре не более приблизительно 750F (399C). В соответствии с одним из вариантов осуществления изобретения предпочтительная температура отжига составляет приблизительно 705F (374C). Минимальное время отжига предпочтительно составляет не менее приблизительно 0,5 ч, более предпочтительно минимальное время составляет не менее приблизительно 2 ч. В соответствии с одним из вариантов осуществления изобретения этап отжига после промежуточной холодной прокатки может включать непрерывный отжиг предпочтительно при температуре от приблизительно 800F (427C) до приблизительно 1050F (566C), более предпочтительно при температуре приблизительно 900F (482C). Неожиданно было обнаружено, что такие температуры отжига после промежуточной холодной прокатки приводят к улучшению свойств. После того как холоднокатаный и прошедший отжиг после промежуточной холодной прокатки лист остывает до температуры окружающей среды, осуществляется этап окончательной холодной прокатки для придания окончательных свойств листу. Предпочтительная процентная доля конечной холодной обработки соответствует точке, в которой достигается рав 000586 14 новесие между предельной прочностью на растяжение и фестонообразованием. Эту точку для конкретного состава сплава можно определить,построив график предельной прочности на растяжение и фестонообразования в зависимости от процентной доли холодной обработки. После определения предпочтительной процентной доли обработки в холодном состоянии для этапа окончательной холодной прокатки можно определить процентную долю обработки в холодном состоянии для этапа первой холодной прокатки,и толщину, достигаемую при горячей прокатке,можно оптимизировать для уменьшения количества проходов. В предпочтительном варианте осуществления изобретения уменьшение толщины до достижения окончательной толщины оставляет от приблизительно 45 до приблизительно 80%,предпочтительно за один или два прохода с уменьшением от приблизительно 25 до приблизительно 65% за проход, более предпочтительно за один проход с уменьшением толщины до 60%. При изготовлении листа для изготовления тянутых и волоченых корпусов тары окончательная толщина может составлять, например,от приблизительно 0,0096 дюйма (0,24 мм) до приблизительно 0,015 дюйма (0,38 мм). Важный аспект настоящего изобретения заключается в том, что алюминиевый лист, изготовленный в соответствии с настоящим изобретением, может обладать достаточной прочностью и формуемостью при относительно малой толщине. Это важно, когда алюминиевый лист используется для изготовления тянутой и волоченой тары. В производстве тары имеется тенденция использования более тонких алюминиевых листовых заготовок для производства тянутой и волоченой тары, что позволяет производить тару при меньшем потреблении алюминия и с меньшей стоимостью. Однако чтобы можно было использовать более тонкую алюминиевую листовую заготовку, алюминиевая листовая заготовка должна обладать требуемыми физическими характеристиками, как подробно описано ниже. Неожиданно было обнаружено, что способ непрерывной разливки при использовании в нем сплава настоящего изобретения позволяет получить алюминиевые листовые заготовки, удовлетворяющие промышленным стандартам. Лист алюминиевого сплава, изготовленный в соответствии с предпочтительным вариантом осуществления настоящего изобретения,пригоден для ряда применений, включая, но не ограничиваясь изготовлением тянутых и волоченых корпусов тары. Когда из листа алюминиевого сплава необходимо изготовить тянутые и волоченые корпуса тары, лист сплава предпочтительно должен иметь послеотжиговый предел текучести не менее приблизительно 37 тыс. фунтов на кв. дюйм (255 МПа), более предпочтительно не менее приблизительно 38 тыс. фунтов на кв. дюйм (262 МПа) и более предпочтительно не менее приблизительно 40 тыс. фунтов на кв. дюйм (276 МПа). Послеотжиговый предел текучести означает предел текучести алюминиевого листа после его выдержки при температуре приблизительно 400F (204C) в течение приблизительно 10 мин. Такая обработка имитирует условия, в которых находится корпус тары во время послеформовочной обработки, такой как мойка и сушка тары, сушка пленок или красок, нанесенных на тару. Предпочтительно предел текучести в состоянии после прокатки должен составлять не менее 38 тыс. фунтов на кв. дюйм (262 МПа), более предпочтительно 39 тыс. фунтов на кв. дюйм (269 МПа) и предпочтительно не более приблизительно 44 тыс. фунтов на кв. дюйм (303 МПа),более предпочтительно не более приблизительно 43 тыс. фунтов на кв. дюйм (296 МПа). Алюминиевый лист предпочтительно должен иметь послеотжиговую предельную прочность на растяжение не менее приблизительно 40 тыс. фунтов на кв. дюйм (276 МПа), более предпочтительно не менее приблизительно 41,5 тыс. фунтов на кв. дюйм (286 МПа) и более предпочтительно не менее приблизительно 43 тыс. фунтов на кв. дюйм (296 МПа). Предельная прочность на растяжение в состоянии после прокатки предпочтительно должна составлять не менее 41 тыс. фунтов на кв. дюйм (282 МПа), более предпочтительно не менее чем 42 тыс. фунтов на кв. дюйм (289 МПа) и более предпочтительно не менее чем 43 тыс. фунтов на кв. дюйм (296 МПа) и предпочтительно не более 46 тыс. фунтов на кв. дюйм (317 МПа), более предпочтительно не более 45 тыс. фунтов на кв. дюйм (310 МПа) и более предпочтительно не более чем 44,5 тыс. фунтов на кв. дюйм (307 МПа). Для изготовления приемлемых тянутых и волоченых корпусов тары лист алюминиевого сплава должен иметь низкий процент фестонообразования. Типичное измерение фестонообразования производится при 45 фестонообразовании или 45 текстуре прокатки. Сорок пять Пример Во всех примерах содержание кремния составляет от 0,18 до 0,22, и остальное приходится на алюминий. Все сплавы были непрерывно разлиты в установке для литья блочного типа и затем были подвергнуты непрерывной горячей прокатке. Отжиг после горячей прокатки и отжиг после промежуточной холодной прокатки длились приблизительно 3 ч каждый. После от 16 градусов относится к положению алюминиевого листа, который находится под углом 45 относительно направления прокатки. Величина фестонообразования при 45 определяется путем измерения высоты фестонов, которые выступают из стакана, минус высота долин между фестонами. Разность делится на высоту долины и умножается на 100, чтобы преобразовать в проценты. Предпочтительно, чтобы лист алюминиевого сплава в соответствии с настоящим изобретением имел бы измеренный процент фестонообразования менее чем 2%, более предпочтительно менее 1,8%. Важно, чтобы лист алюминиевого сплава, изготовленный в соответствии с настоящим изобретением, был пригоден для изготовления пригодной для промышленного применения тянутой и волоченой тары. Следовательно, при изготовлении корпусов тары из листа алюминиевого сплава фестонообразование должно быть таким, чтобы корпуса можно было перемещать с помощью конвейера, и фестонообразование не должно быть настолько большим, чтобы не позволять осуществлять обработку и отделку корпусов тары. Кроме того, лист алюминия должен иметь относительное удлинение не менее приблизительно 2%, более предпочтительно не менее приблизительно 3% и более предпочтительно не менее приблизительно 4%. Кроме того, корпуса тары, изготовленные из сплава, являющегося предметом настоящего изобретения, имеют минимальное давление выгибания купола не менее приблизительно 88 фунтов на кв. дюйм (606 кПа), и предпочтительно не менее приблизительно 90 фунтов на кв. дюйм (620 кПа) при используемой в настоящее время толщине. Примеры Чтобы проиллюстрировать преимущества настоящего изобретения, ряд алюминиевых сплавов были разлиты в листы. Четыре примера сравнения сплавов АА 3004/3104 со сплавами настоящего изобретения приведены в табл. I. Температура отжига после горячей прокатки 825F (440C) 825F (440C) 825F (440C) 825F (440C) Температура отжига после холодной прокатки 705F (374C) 705F (374C) 705F (374C) 705F (374C) Таблица I Вторичная холодная обработка 75% 75% 64% 61% жига после горячей прокатки листы были подвергнуты холодной прокатке для уменьшения толщины приблизительно на 45-70% за один или несколько проходов. После этой прокатки листы были подвергнуты отжигу после промежуточной холодной прокатки при указанной температуре. Затем листы были подвергнуты холодной прокатке для уменьшения толщины на указан Пример 18 ное значение. В табл. II приведены результаты испытаний обработанных листов. Сразу после прокатки Удельное ФестоноПТ растяжение образование 39,3 3,2% 2,2% 40,4 3,1% 2,2% 39,4 3,2% 1,4% 40,1 3,2% 1,2% Предельная прочность на растяжение(ППР), предел текучести (ПТ), относительное удлинение и фестонообразование измерялись в состоянии сразу после прокатки. Затем ППР, ПТ и относительное удлинение измерялись после отжиговой обработки, которая заключалась в нагревании листа сплава до 400F (204 С) в течение приблизительно 10 мин. Сравнительные примеры 1 и 2 показывают,что изготовленный в установке непрерывной разливки сплав АА 3004/3104 слишком непрочен для изготовления тары. Для достижения такой же прочности в состоянии после прокатки сплав 3004/3104 требует больше холодной обработки, что приводит к большему фестонообразованию. Кроме того, сплав 3004/3104 показывает существенное уменьшение предела текучести после отжиговой обработки, что может привести к низкому давлению выгибания купола тары. Примеры 3 и 4 относятся к сплаву с составом в соответствии с настоящим изобретением. Таблица II После отжига Удельное ПТ растяжение 35,2 4,8% 36,0 4,3% 37,1 5,1% 37,8 5,3% Листы показывают существенно меньшее уменьшение предела текучести после отжиговой обработки и, таким образом, обладают достаточной прочностью для изготовления тары. Кроме того, эти листы сплава обладают меньшим фестонообразованием. Эти примеры подтверждают, что сплавы АА 3004/3104, изготовленные в установке непрерывной разливки,слишком непрочные для изготовления тары,особенно для газированных напитков. Однако при повышении содержания меди в соответствии с настоящим изобретением лист приобретает достаточную прочность для изготовления тары. Чтобы дополнительно проиллюстрировать преимущества настоящего изобретения, был приготовлен ряд образцов для демонстрации эффекта повышения температуры термической обработки до температур, соответствующих известному уровню технологии. Эти примеры проиллюстрированы в табл. III. Таблица III Отжиг после горячей прокатки 1000F (538C), 3 ч 950F (510C), 3 ч 925F (496C), 10 ч Как показано в табл. III, температуры отжига 925F (496C) и выше приводят к свариванию рулонов, которые становится невозможно размотать для дальнейшей обработки. В результате очевидно, что такие температуры не при Состав (вес.%) Пример 8 9 10 В каждом примере, помимо указанных элементов, присутствует кремний в количестве от 0,18 до 0,23, остальное приходится на алюминий. Все сплавы разливались в установке непрерывной разливки и затем подвергались непрерывной горячей прокатке. Отжиг после го Результат Невозможно размотать рулон Невозможно размотать рулон Невозможно размотать 4 из 5 рулонов годны для листов сплава в соответствии с настоящим изобретением. В табл. IV проиллюстрирован эффект увеличения содержания железа в соответствии с предпочтительным вариантом осуществления настоящего изобретения. Температура отжига после горячей прокатки 825F (440 С) 825F (440C) 825F (440C) Таблица IV Температура отжига после промежуточной холодной прокатки 705F (374 С) 705F (374C) 705F (374 С) рячей прокатки во всех случаях длился около 3 ч. После отжига после горячей прокатки листы подвергались холодной прокатке для уменьшения толщины на приблизительно 45-70% за один или несколько проходов. После этой холодной прокатки листы подвергались отжигу после промежуточной холодной прокатки в течение примерно 3 ч при указанных температурах и затем последующей холодной прокатке. 20 В табл. V приведены результаты испытаний вышеописанных листов алюминиевого сплава. Таблица V Предельная прочность на растяжение(ППР), предел текучести (ПТ) и удельное удлинение измерялись после отжиговой обработки,которая заключалась в нагревании листа сплава до 400F (204C) в течение 10 мин. Пример 8 относится к сплаву и способу в соответствии с настоящим изобретением, в результате которого был изготовлен листовой продукт, пригодный для изготовления корпусов для 5,5-унциевой тары. При увеличении содержания меди и поддержании адекватной температуры отжига после холодной прокатки был изготовлен лист, прекрасно подходящий для промышленного производства корпусов для 5,5 унциевой тары. Однако лист не обладал достаточной формуемостью для применения для промышленного производства корпусов 12 унциевых контейнеров. Хотя лист имел достаточную прочность и корпуса 12-унциевой тары были изготовлены, коммерчески неприемлемое количество корпусов 12-унциевой тары было забраковано при использовании листа на двух промышленных линиях по производству тары. Пример 9 подобен примеру 8, за исключением повышенного содержания магния и марганца; лист также пригоден для изготовления корпусов 5,5-унциевой тары, и из него было изготовлено несколько корпусов 12-унциевой тары с приемлемой прочностью. Однако корпуса 12-унциевой тары также имели коммерчески неприемлемое количество брака. Пример 10 показывает, что при увеличении содержания железа в соответствии с настоящим изобретением эту проблему можно решить. Листовой материал в соответствии с примером 10 имел малый размер зерна и использовался для изготовления корпусов 12 унциевой тары на двух промышленных линиях по производству тары при коммерчески приемлемом количестве брака. В альтернативном варианте осуществления настоящего изобретения малого размера зерна в листовом материале можно достичь путем применения непрерывного отжига после промежуточной холодной прокатки. В одном из примеров лист алюминиевого сплава с составом, соответствующим примеру 4, был подвергнут непрерывному отжигу после промежуточной хо Результат Прекрасно подходит для 5,5 унциевой тары Изготовлена 12-унциевая тара Прекрасно подходит для 12 унциевой тары лодной прокатки в газовой печи непрерывного действия, в которой металл подвергался действию температур до приблизительно 900F(482C). Такая обработка приводила к очень малому размеру зерна в листе. Лист имел предельную прочность на растяжение 45,5 тыс. фунтов на кв. дюйм (313 МПа), и из него были изготовлены корпуса 12-унциевой тары, удовлетворяющие промышленным требованиям по прочности. Хотя приведено подробное описание различных вариантов осуществления настоящего изобретения, очевидно, что опытные в этой области люди смогут найти множество модификаций и адаптаций этих вариантов осуществления изобретения. Следует ясно понимать, что такие модификации и адаптации не выходят за рамки сущности и объема изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления алюминиевого листового продукта, включающий следующие этапы:a) создание расплава алюминиевого сплава,включающего:(v) от приблизительно 0,3 до приблизительно 0,7 вес.% железа,остальное приходится на алюминий и случайные добавки и примеси;b) непрерывную разливку расплава указанного сплава для образования литой полосы;c) горячую прокатку указанной литой полосы для уменьшения толщины указанной литой полосы и создания горячекатаной полосы;d) холодную прокатку указанной горячекатаной полосы для создания холоднокатаной полосы, в результате которой толщину горячекатаной полосы уменьшают на от приблизительно 35 до приблизительно 65% за проход;e) отжиг упомянутой холоднокатаной полосы для создания отожженной после промежуточной холодной прокатки полосы; иf) дальнейшую холодную прокатку упомянутой отожженной после промежуточной холодной прокатки полосы для уменьшения толщины полосы и создания заготовки из полосы алюминиевого сплава. 2. Способ по п.1, в котором упомянутый расплав алюминиевого сплава содержит от приблизительно 0,35 до приблизительно 0,5 вес.% меди. 3. Способ по п.1, в котором упомянутый этап горячей прокатки уменьшает толщину упомянутой литой полосы не менее чем на приблизительно 70%. 4. Способ по п.1, в котором упомянутый способ включает либо этап(i) отжига упомянутой горячекатаной полосы в течение не менее чем приблизительно 0,5 ч при температуре от приблизительно 700F(ii) охлаждения упомянутой горячекатаной полосы сразу же после этапа горячей прокатки. 5. Способ по п.1, включающий этап отжига упомянутой горячекатаной полосы сразу же после упомянутого этапа горячей прокатки в течение не менее чем приблизительно 0,5 ч при температуре от приблизительно 700F (371 С) до приблизительно 900F (482 С). 6. Способ по п.5, в котором упомянутый этап отжига упомянутой горячекатаной полосы включает нагрев упомянутой горячекатаной полосы при температуре от приблизительно 700F (399C) до приблизительно 850F (454C). 7. Способ по п.1, в котором упомянутый этап отжига упомянутой горячекатаной полосы включает отжиг упомянутой горячекатаной полосы в течение от приблизительно 1 ч до приблизительно 5 ч. 8. Способ по п.1, в котором упомянутый этап отжига упомянутой холоднокатаной полосы включает отжиг упомянутой холоднокатаной полосы при температуре от приблизительно 600F (315C) до приблизительно 900F (482C) в камерной печи для отжига. 9. Способ по п.6, в котором упомянутый этап отжига упомянутой холоднокатаной полосы включает отжиг упомянутой холоднокатаной полосы в течение 3 ч. 10. Способ по п.1, в котором упомянутый этап дальнейшей холодной прокатки упомянутой холоднокатаной отожженной полосы включает холодную прокатку упомянутой холоднокатаной отожженной полосы для уменьшения толщины упомянутой холоднокатаной отожженной полосы на от приблизительно 45 до приблизительно 80%. 22 11. Способ по п.1, в котором упомянутый расплав алюминиевого сплава содержит не менее приблизительно 75 вес.% лома. 12. Способ по п.1, в котором упомянутый расплав алюминиевого сплава содержит не менее приблизительно 95 вес.% лома. 13. Способ по п.1, включающий этап формовки заготовки из алюминиевой полосы в тянутую и волоченую тару. 14. Способ по п.5, в котором охлаждение упомянутой полосы после упомянутого этапа отжига после горячей прокатки длится не менее приблизительно 0,5 ч. 15. Способ по п.1, в котором отжиг упомянутой холоднокатаной полосы производится при температуре от приблизительно 800F(427C) до приблизительно 1050F (566C) на этапе непрерывного отжига. 16. Способ изготовления заготовки из полосы алюминиевого сплава, включающий следующие этапы:a) создание расплава алюминиевого сплава, не менее чем на 75 вес.% полученного из лома,содержащего:(v) от приблизительно 0,4 до приблизительно 0,65 вес.% железа,остальное приходится на алюминий и случайные добавки и примеси;b) непрерывную разливку расплава указанного сплава для образования литой полосы;c) горячую прокатку указанной литой полосы для уменьшения толщины указанной литой полосы не менее чем на приблизительно 70% для создания горячекатаной полосы;d) отжиг упомянутой горячекатаной полосы в течение не менее чем приблизительно 0,5 ч при температуре от приблизительно 700F (399 С) до приблизительно 900F (482 С) для получения отожженной горячекатаной полосы;e) охлаждение упомянутой отожженной горячекатаной полосы в течение не менее чем приблизительно 0,5 ч;f) холодную прокатку указанной горячекатаной полосы для создания холоднокатаной полосы, в результате которой толщина упомянутой горячекатаной отожженной полосы уменьшается на от приблизительно 35% до приблизительно 60% за проход;g) отжиг упомянутой холоднокатаной полосы для создания отожженной холоднокатаной полосы либо путем(i) отжига в камерной печи при температуре от приблизительно 650F (343C) до приблизительно 750F (399C) или(ii) непрерывного отжига при температуре от приблизительно 800F (427C) до приблизительно 1050F (566 С); иh) дальнейшую холодную прокатку упомянутой отожженной холоднокатаной полосы для уменьшения толщины полосы и создания заготовки из полосы алюминиевого сплава; при этом заготовка из упомянутой полосы алюминиевого сплава имеет послеотжиговый предел текучести не менее приблизительно 37 тыс. фунтов на кв. дюйм (255 МПа) и фестонообразование не более приблизительно 2%. 17. Заготовка из полосы алюминиевого сплава, содержащая:a) от приблизительно 0,7 до приблизительно 1,3 вес.% марганца,b) от приблизительно 1,0 до приблизительно 1,5 вес.% магния,c) от приблизительно 0,38 до приблизительно 0,45 вес.% меди,d) от приблизительно 0,50 до приблизительно 0,60 вес.% железа,e) до приблизительно 0,5 вес.% кремния,остальное приходится на алюминий и случайные добавки и примеси; при этом заготовка из упомянутой полосы алюминиевого сплава имеет послеотжиговый предел текучести не менее приблизительно 37 тыс. фунтов на кв. дюйм (255 МПа) и фестонообразование не более приблизительно 2%. 18. Заготовка из полосы алюминиевого сплава по п.17, содержащая от приблизительно 0,75 до приблизительно 1,2 вес.% марганца. 19. Заготовка из полосы алюминиевого сплава по п.17, содержащая от приблизительно 0,80 до приблизительно 1,1 вес.% марганца. 20. Заготовка из полосы алюминиевого сплава по п.17, содержащая от приблизительно 1,15 до приблизительно 1,45 вес.% магния. 21. Заготовка из полосы алюминиевого сплава по п.17, содержащая от приблизительно 1,2 до приблизительно 1,4 вес.% магния. 22. Заготовка из полосы алюминиевого сплава по п.17, содержащая от приблизительно 0,13 до приблизительно 0,25 вес.% кремния. 23. Заготовка из полосы алюминиевого сплава по п.17, имеющая послеотжиговый предел текучести не менее 38 тыс. фунтов на кв. дюйм (262 МПа). 24. Заготовка из полосы алюминиевого сплава по п.17, имеющая послеотжиговый предел текучести не менее 40 тыс. фунтов на кв. дюйм (276 МПа). 25. Заготовка из полосы алюминиевого сплава по п.17, имеющая предельную прочность на растяжение не менее 40 тыс. фунтов на кв. дюйм (276 МПа). 26. Заготовка из полосы алюминиевого сплава по п.17, имеющая предельную прочность на растяжение не менее 41,5 тыс. фунтов на кв. дюйм (286 МПа). 24 27. Заготовка из полосы алюминиевого сплава по п.17, имеющая предельную прочность на растяжение не менее 43 тыс. фунтов на кв. дюйм (296 МПа). 28. Заготовка из полосы алюминиевого сплава по п.17, имеющая величину фестонообразования менее 1,8%. 29. Заготовка из полосы алюминиевого сплава по п.17, имеющая относительное удлинение более 2,0%. 30. Заготовка из полосы алюминиевого сплава по п.17, имеющая относительное удлинение более 3,0%. 31. Заготовка из полосы алюминиевого сплава по п.17, имеющая относительное удлинение более 4,0%. 32. Лист из алюминиевого сплава, изготовленный по способу, включающему следующие этапы:a) создание расплава алюминиевого сплава, содержащего:(v) от приблизительно 0,3 до приблизительно 0,7 вес.% железа,остальное приходится на алюминий и случайные добавки и примеси;b) непрерывную разливку расплава указанного сплава для образования литой полосы;c) горячую прокатку указанной литой полосы для уменьшения толщины указанной литой полосы и создания горячекатаной полосы;d) отжиг упомянутой горячекатаной полосы в течение не менее чем приблизительно 0,5 ч при температуре от приблизительно 700F (371 С) до приблизительно 900F (482C) для получения отожженной горячекатаной полосы;e) холодную прокатку указанной горячекатаной полосы для создания холоднокатаной полосы, в результате которой толщина упомянутой горячекатаной отожженной полосы уменьшается на от приблизительно 35% до приблизительно 60% за проход;f) отжиг упомянутой холоднокатаной полосы либо путем(i) отжига в камерной печи при температуре от приблизительно 600F (315 С) до приблизительно 900F (482C) для создания отожженной холоднокатаной полосы, либо путем(ii) непрерывного отжига при температуре от приблизительно 800F (427C) до приблизительно 1050F (566C) для создания отожженной холоднокатаной полосы; иg) дальнейшую холодную прокатку упомянутой отожженной холоднокатаной полосы для уменьшения толщины полосы и создания заготовки из полосы алюминиевого сплава; при этом заготовка из упомянутой полосы алюминиевого сплава имеет послеотжиговый пре 26 дел текучести не менее приблизительно 37 тыс. фунтов на кв. дюйм (255 МПа) и фестонообразование менее приблизительно 2%.

МПК / Метки

МПК: C22F 1/04

Метки: сплава, листового, изделия, алюминиевого, улучшенного, способ, изготовления

Код ссылки

<a href="https://eas.patents.su/14-586-sposob-izgotovleniya-uluchshennogo-listovogo-izdeliya-iz-alyuminievogo-splava.html" rel="bookmark" title="База патентов Евразийского Союза">Способ изготовления улучшенного листового изделия из алюминиевого сплава</a>

Предыдущий патент: Способ прогнозирования перспективных площадей для поиска месторождений углеводородов

Следующий патент: Соединительное устройство для, по меньшей мере, двух изолированных проводов.

Случайный патент: Способ и установка для изготовления защищенного документа, содержащего линзово-растровую матрицу и размытые пиксельные дорожки