Смолы на основе полиэтилена, применяемые для изготовления труб, и их получение

Номер патента: 5387

Опубликовано: 24.02.2005

Авторы: Беттонвиль Серж, Мизерк Оливье, Дюпир Марк, Коста Жан-Луи, Сиберд Фабьен, Мишель Жак

Формула / Реферат

1. Полиэтиленовая смола, включающая от 35 до 49 мас.% первой фракции полиэтилена с высокой молекулярной массой и от 51 до 65 мас.% второй фракции полиэтилена с низкой молекулярной массой, причем первая фракция полиэтилена включает линейный полиэтилен низкой плотности, имеющий плотность до 0,928 г/см3 и HLMI менее 0,6 г/10 мин, вторая фракция полиэтилена включает полиэтилен высокой плотности, имеющий плотность по меньшей мере 0,969 г/см3 и MI2 более 100 г/10 мин, а полиэтиленовая смола имеет плотность более 0,951 г/см3 и HLMI от 1 до 100 г/10 мин.

2. Полиэтиленовая смола по п.1, в которой MI2 для фракции высокой плотности составляет от 200 до 1000 г/10 мин.

3. Полиэтиленовая смола по п.1 или 2, в которой HLMI для фракции низкой плотности составляет от 0,001 до 0,5 г/10 мин.

4. Полиэтиленовая смола по любому из пп.1-3, в которой плотность фракции низкой плотности составляет от 0,908 до 0,927 г/см3.

5. Полиэтиленовая смола по любому из пп.1-4, в которой плотность фракции высокой плотности составляет от 0,970 до 0,990 г/см3.

6. Полиэтиленовая смола по любому из пп.1-5, в которой коэффициент полидисперсности D для фракции с высокой плотностью составляет от 2 до 4.

7. Полиэтиленовая смола по любому из пп.1-6, в которой коэффициент полидисперсности D для фракции с низкой плотностью составляет от 3 до 6.

8. Полиэтиленовая смола по любому из пп.1-7, в которой плотность смолы составляет от 0,952 до 0,960 г/см3.

9. Полиэтиленовая смола по любому из пп.1-8, в которой HLMI составляет от 5 до 90 г/10 мин.

10. Применение полиэтиленовой смолы по любому из пп.1-9 в качестве материала для изготовления труб или фитингов.

11. Труба, выполненная из материала, включающего полиэтиленовую смолу по любому из пп.1-9.

12. Фитинг, выполненный из материала, включающего полиэтиленовую смолу по любому из пп.1-9.

13. Способ получения полиэтиленовой смолы по п.1, имеющей бимодальное молекулярно-массовое распределение, который включает

(i) контактирование этиленового мономера и первого сореагента с каталитической системой в первой реакционной зоне при первых условиях полимеризации с получением первого полиэтилена; и

(ii) контактирование этиленового мономера и второго сореагента с каталитической системой во второй реакционной зоне при вторых условиях полимеризации с получением второго полиэтилена, отличающегося от первого полиэтилена;

в котором первый и второй полиэтилены смешивают с получением полиэтиленовой смолы, включающей смесь, содержащую от 35 до 49 мас.% первой фракции полиэтилена с высокой молекулярной массой и от 51 до 65 мас.% второй фракции полиэтилена с низкой молекулярной массой, причем первая фракция полиэтилена включает линейный полиэтилен низкой плотности, имеющий плотность до 0,928 г/см3 и HLMI менее 0,6 г/10 мин, вторая фракция полиэтилена включает полиэтилен высокой плотности, имеющий плотность по меньшей мере 0,969 г/см3 и MI2 более 100 г/10 мин, а полиэтиленовая смола имеет плотность более 0,951 г/см3 и HLMI от 1 до 100 г/10 мин, где один из сореагентов - это водород, а другой - сомономер, включающий 1-олефин, содержащий от 3 до 12 атомов углерода.

14. Способ по п.13, в котором каждая каталитическая система включает (а) металлоценовый каталитический компонент, включающий бис-тетрагидроинденильное соединение общей формулы (IndH4)2R"MQ2, где каждый из IndH4, одинаковых или различных, представляет собой тетрагидроинденил или замещенный тетрагидроинденил, R" представляет собой мостик, включающий C1-C4 алкиленовый радикал, диалкилгерманий, или диалкилкремний, или диалкилсилоксан, или радикал алкилфосфина или амина, причем указанный мостик является замещенным или незамещенным, M представляет собой металл IV группы Периодической системы или ванадий, а каждый из Q представляет собой углеводородный радикал, имеющий от 1 до 20 атомов углерода, или галоген; и (б) сокатализатор, активирующий каталитический компонент.

15. Способ по п.13 или 14, в котором первый и второй полиэтилены получают в двух реакторах.

16. Способ по п.15, в котором два реактора соединены последовательно.

17. Высокопрочная труба из полиэтиленовой смолы по п.1, имеющая мультимодальное молекулярно-массовое распределение и плотность более 0,951 г/см3, причем указанная труба имеет сопротивление ползучести, измеренное в соответствии с ISO 1167 на трубе SDR 11 диаметром 32 мм, по меньшей мере 500 ч при 20шC и 13 МПа и сопротивление растрескиванию при напряжении, измеренное в соответствии с испытанием на ползучесть с полным надрезом по ISO DIS16770, по меньшей мере 500 ч при 80шC и 5 МПа.

Текст

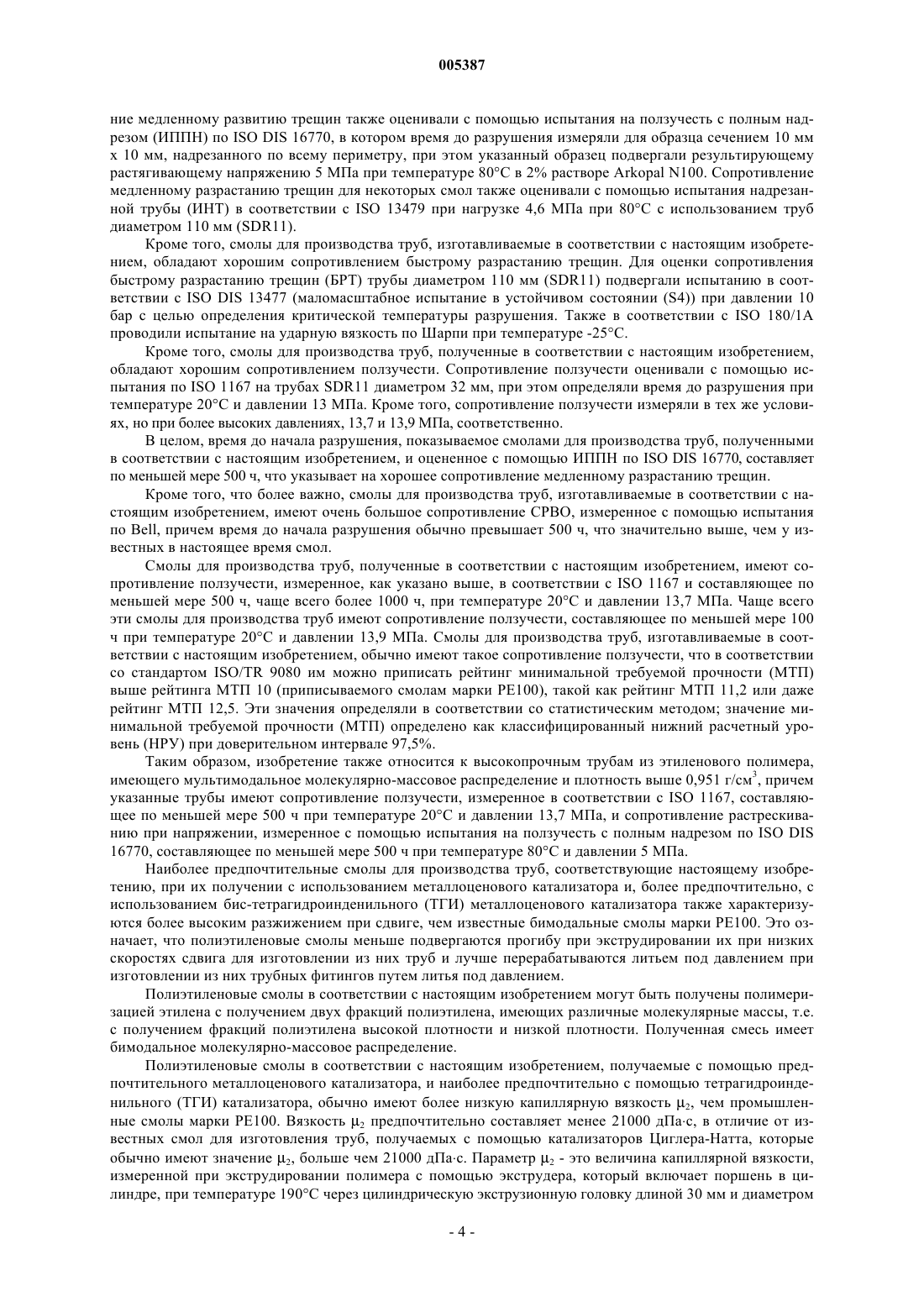

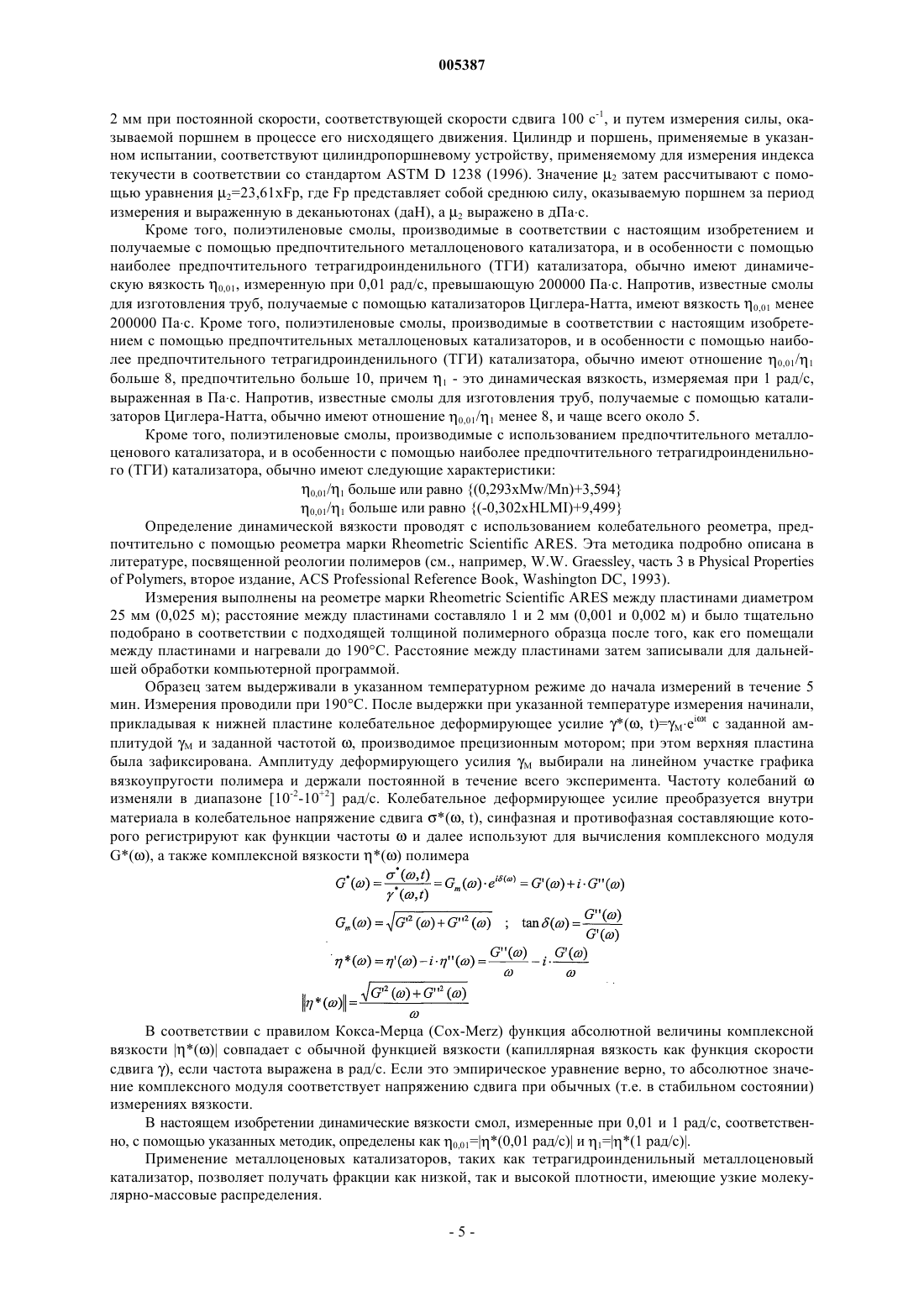

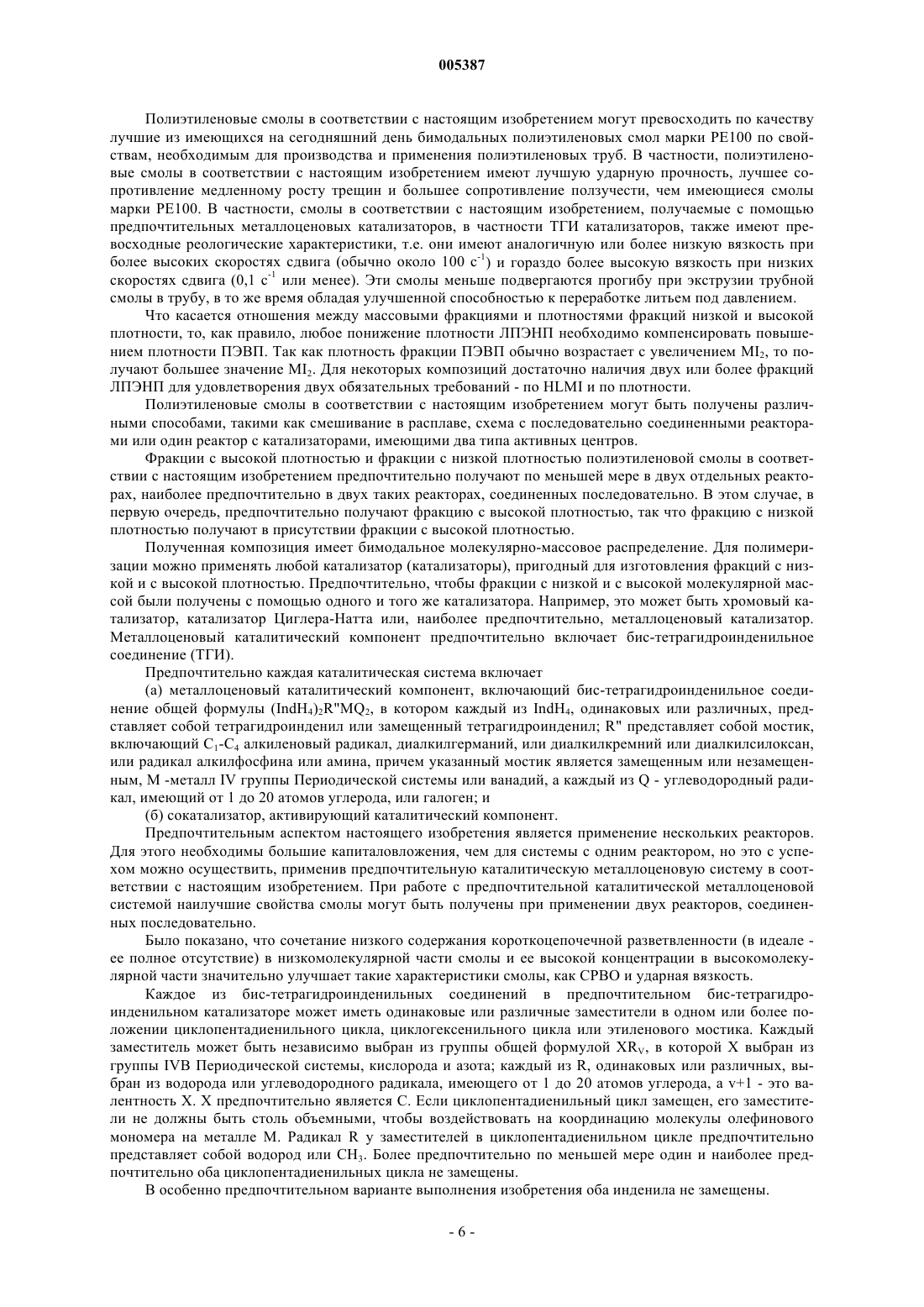

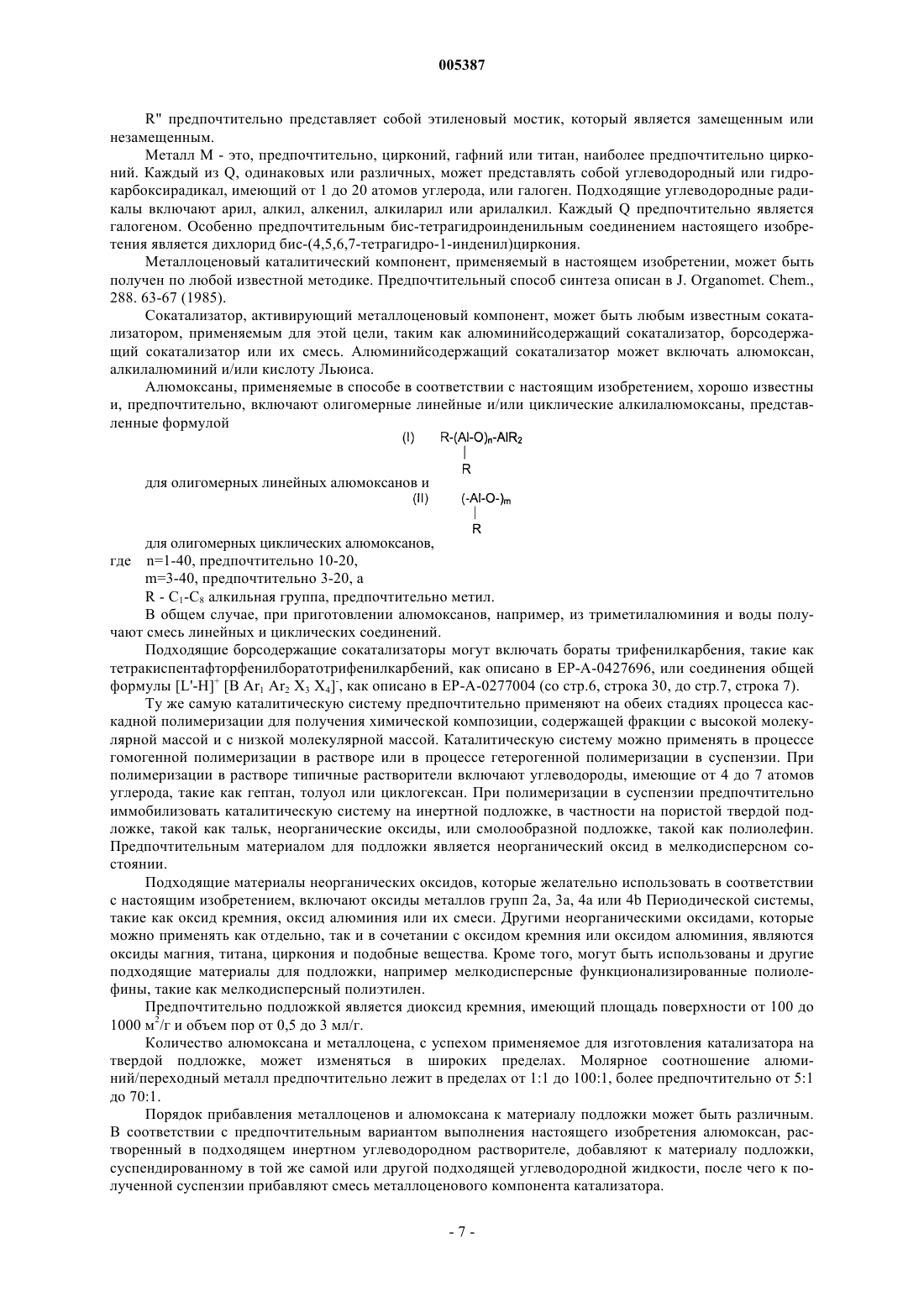

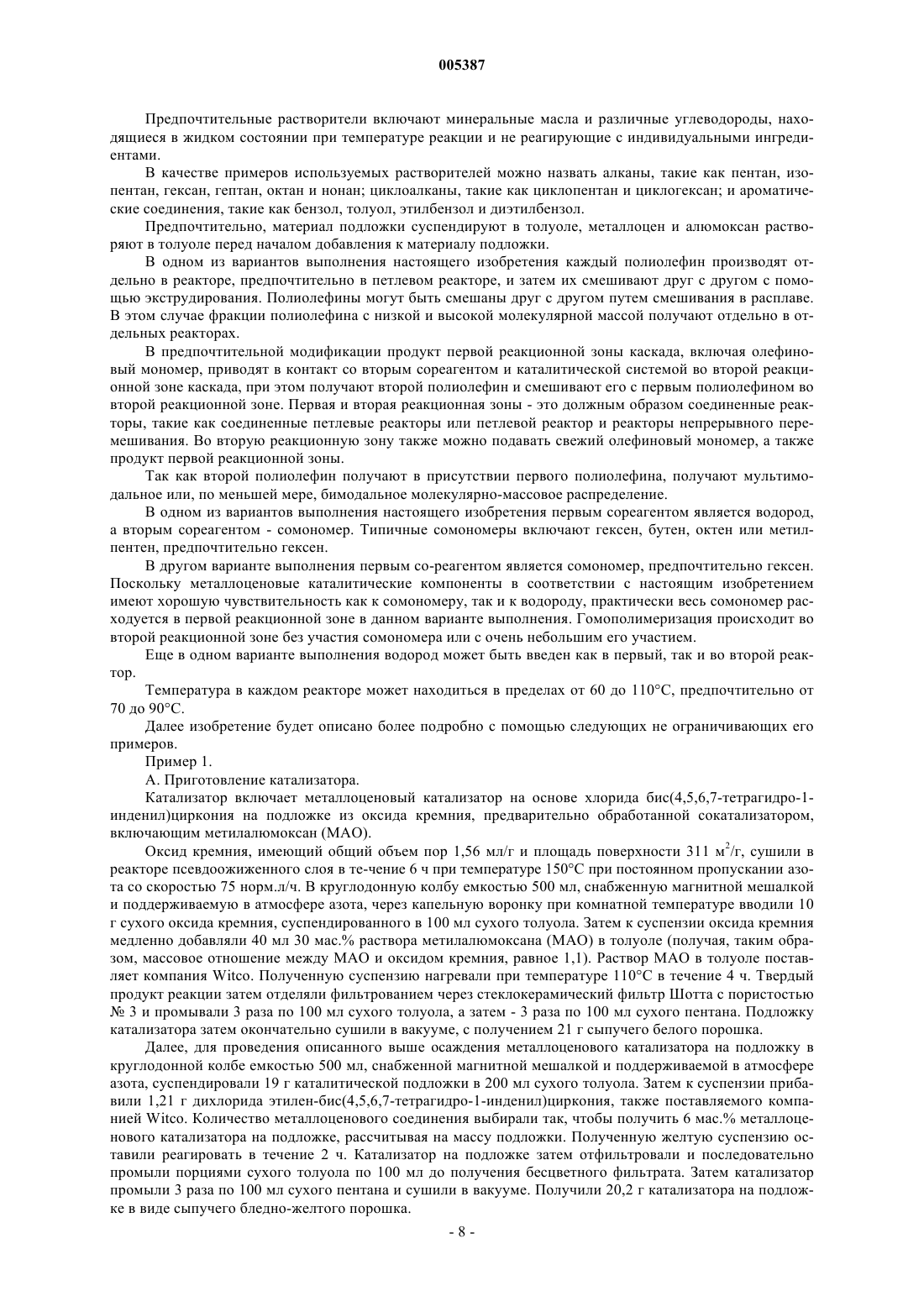

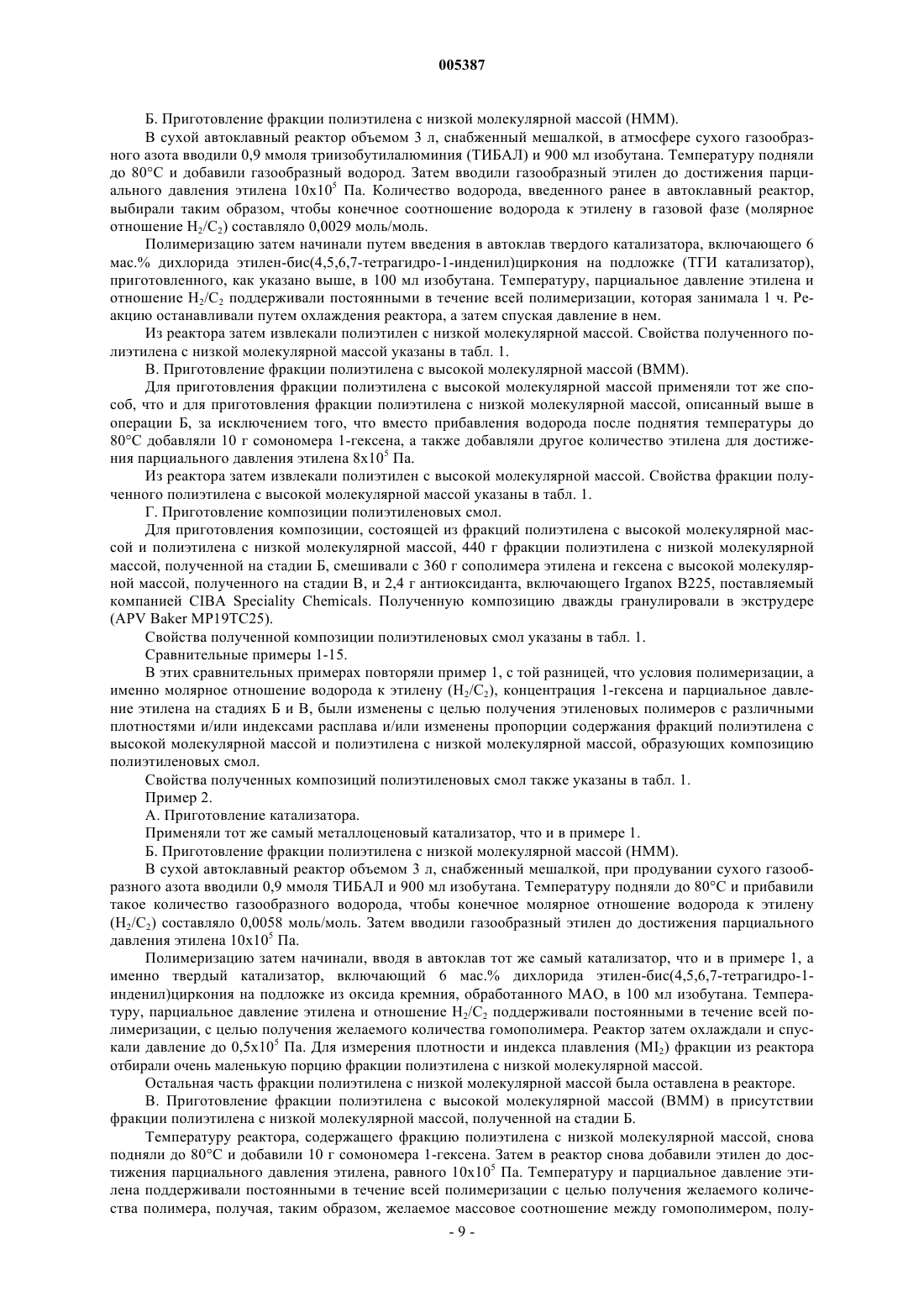

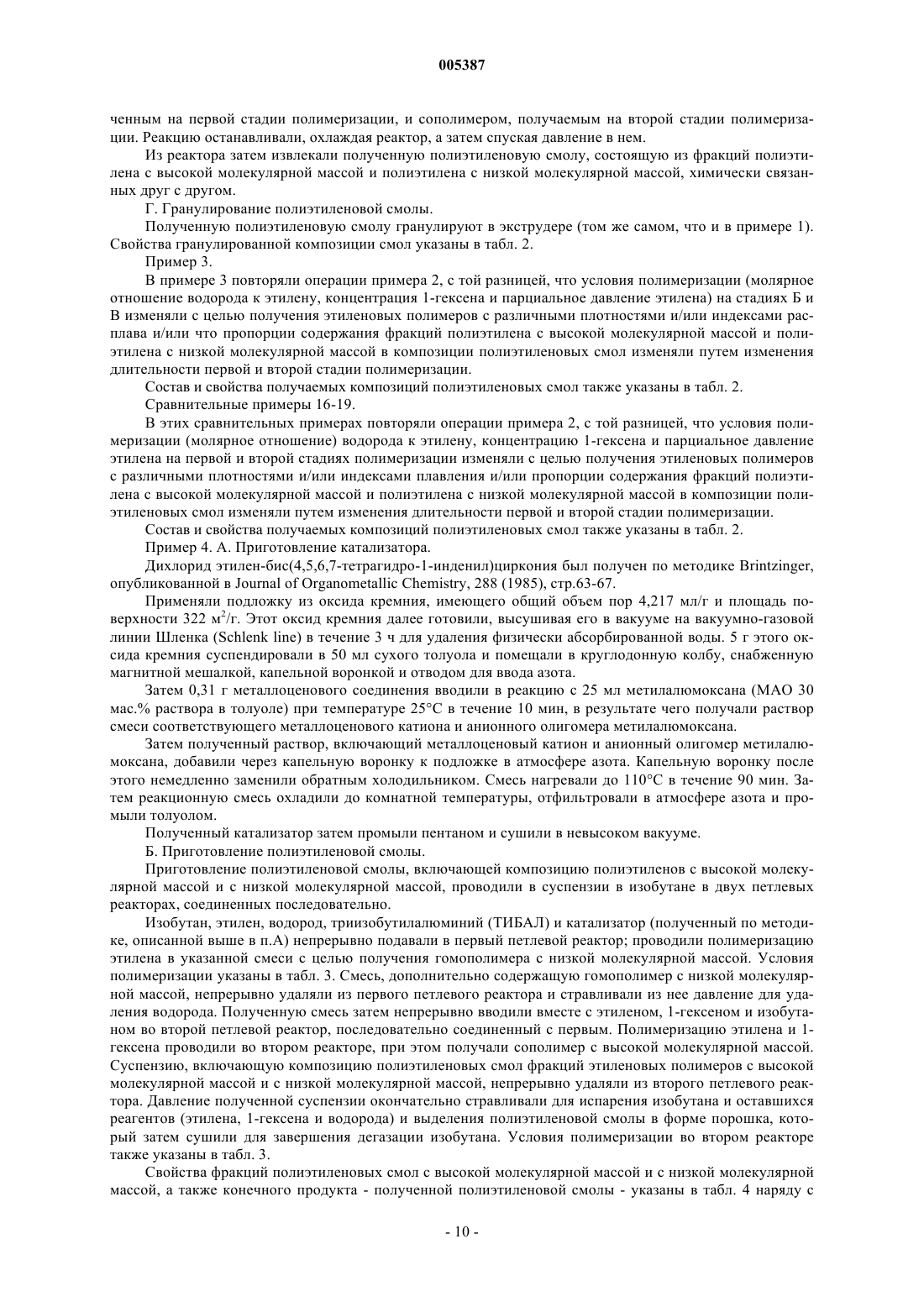

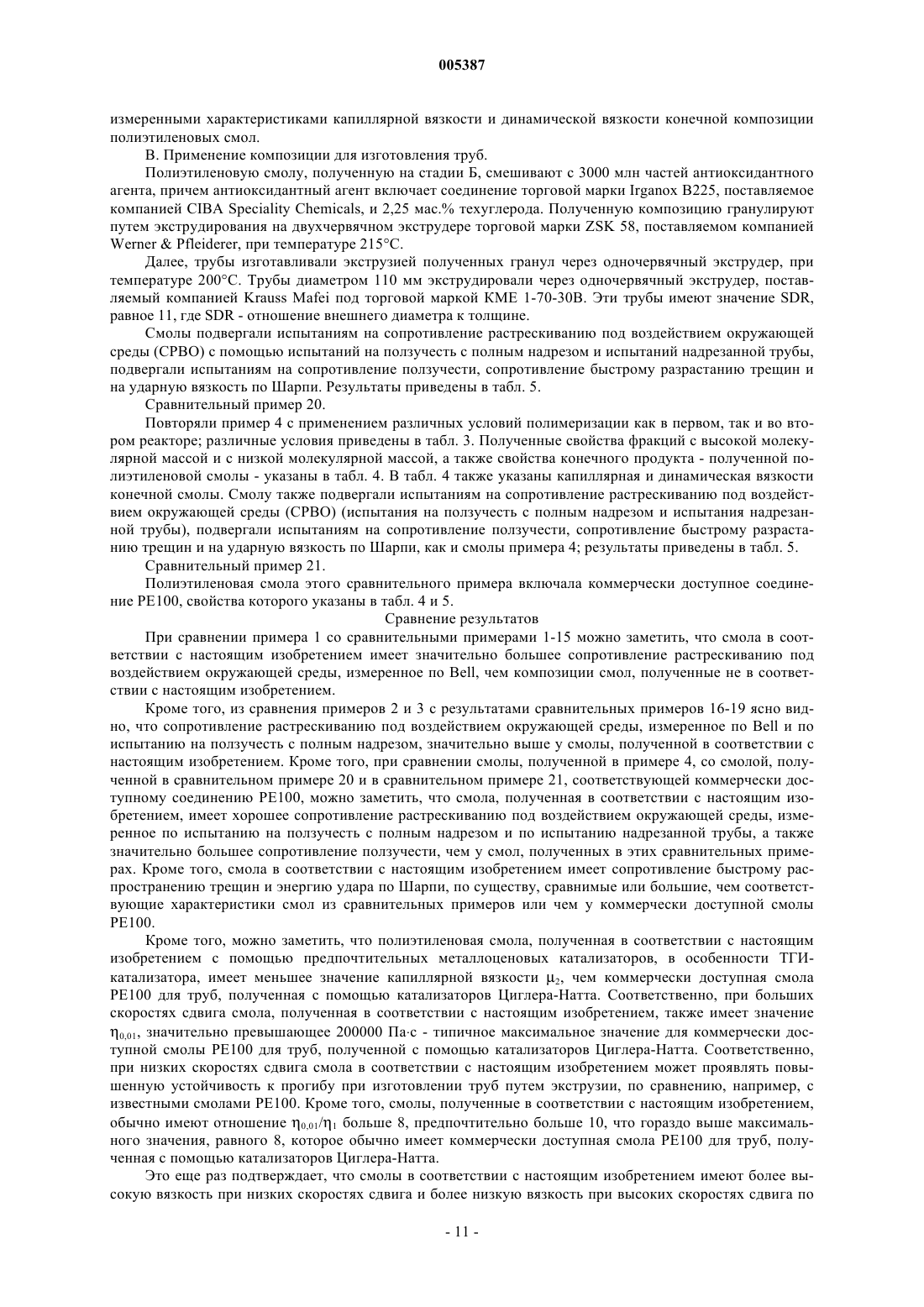

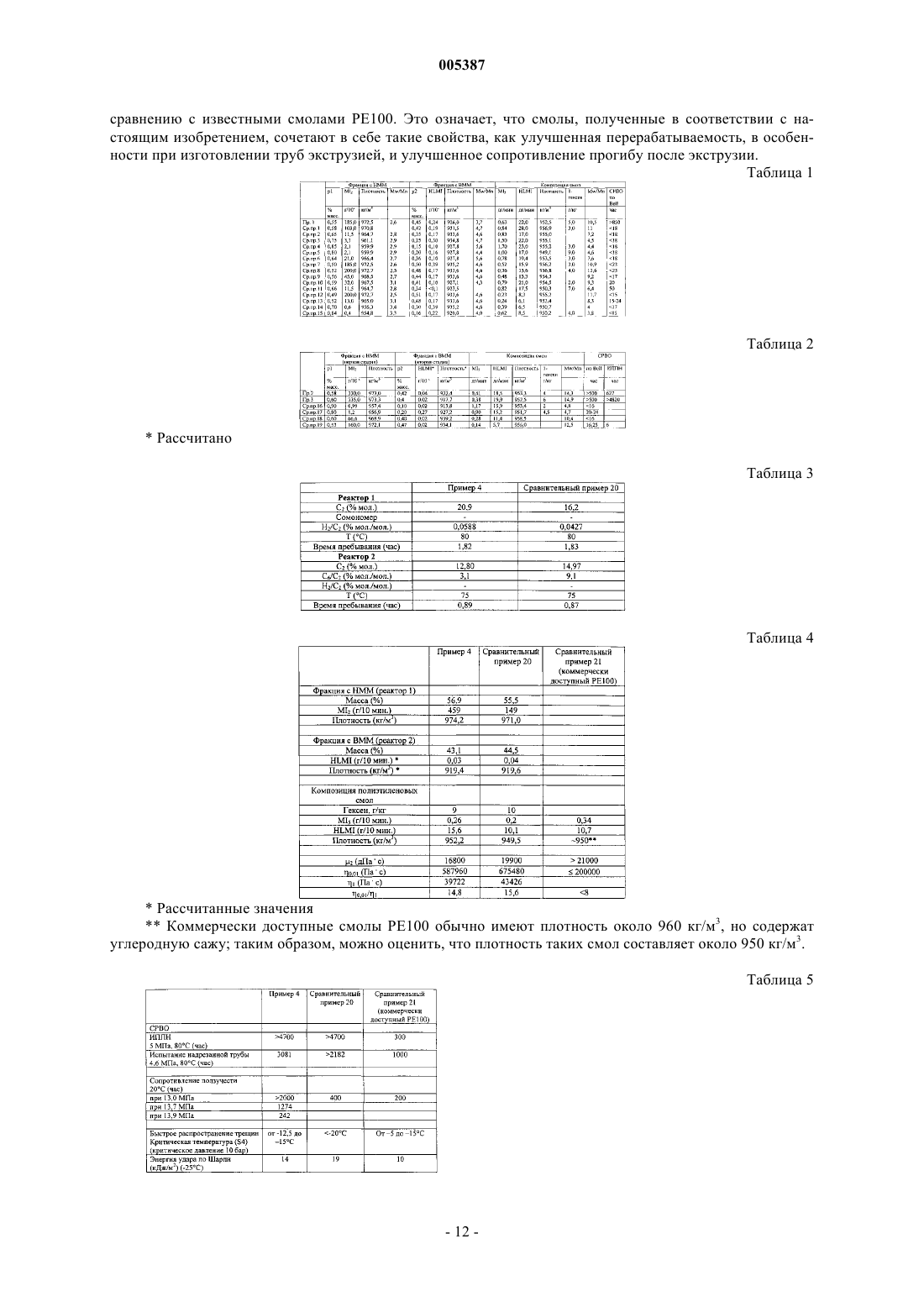

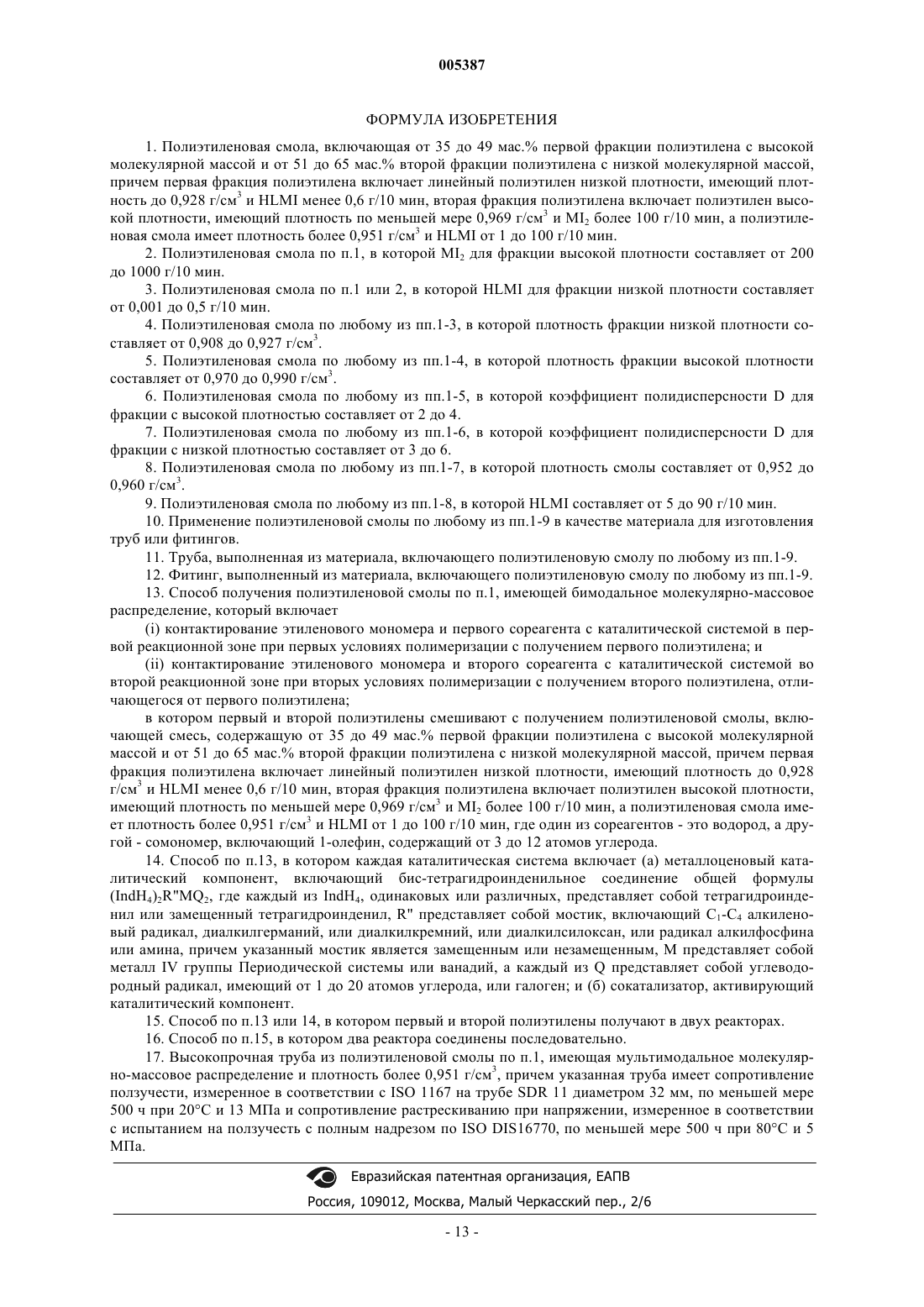

005387 Настоящее изобретение относится к полиэтиленовым смолам, особенно пригодным для изготовления из них труб, а также к способу получения таких смол. Настоящее изобретение также относится к применению полиэтиленовых соединений, содержащих такие смолы, для изготовления труб и комплектующих деталей к ним (фитингов). Настоящее изобретение также относится к полиэтиленовым трубам и фитингам. Полиолефины, такие как полиэтилены, имеющие высокую молекулярную массу, обычно обладают лучшими механическими свойствами, чем их низкомолекулярные аналоги. Однако обработка полиолефинов с высокой молекулярной массой часто бывает затруднительной, а производство таких полиолефинов - дорогостоящим. Во многих отраслях, где обычно применяют полиэтилен высокой плотности, требуется полиэтилен повышенной жесткости, прочности и сопротивлением растрескиванию под воздействием окружающей среды (СРВО). Перечисленными свойствами в большей степени обладает полиэтилен с большой молекулярной массой. Однако по мере повышения молекулярной массы полимера перерабатываемость получаемой смолы падает. При получении полимера с широким или бимодальным молекулярно-массовым распределением (ММР) сохраняются желаемые свойства, обычно присущие смолам с большой молекулярной массой, при этом перерабатываемость, в особенности экструдируемость, такого полимера улучшается. Существуют несколько способов получения смол с широким или бимодальным молекулярномассовым распределением: смешивание в расплаве, схема с последовательно соединенными реакторами или один реактор с катализаторами, имеющими два типа активных центров. Недостатком смешивания в расплаве является необходимость полной гомогенизации и высокая стоимость. Применение двухцентрового катализатора для получения бимодальной смолы в одном реакторе хорошо известно. Металлоценовые катализаторы хорошо известны в производстве полиолефинов. Например, в ЕР-А 0619325 описан способ приготовления таких полиолефинов, как полиэтилены с мультимодальным или,по меньшей мере, бимодальным молекулярно-массовым распределением. В этом способе применяют каталитическую систему, которая включает по меньшей мере два металлоцена. Применяют такие металлоцены, как, например, дихлорид бис(циклопентадиенил)циркония и дихлорид этиленбис(инденил)циркония. При использовании двух различных металлоценовых катализаторов в одном реакторе получают полимер с молекулярно-массовым распределением, которое является, по меньшей мере,бимодальным. В ЕР-А-0881237 описан способ приготовления бимодальных полиолефинов с помощью металлоценовых катализаторов в двух реакционных зонах. Металлоценовый каталитический компонент включает бис-тетрагидроинденильное соединение общей формулы (IndH4)2R"MQ2, в котором каждый из Ind, одинаковых или различающихся, представляет собой инденил или замещенный инденил; R" - это мостик,включающий C1-C4 алкиленовый радикал, диалкилгерманий, или диалкилкремний, или диалкилсилоксан,или радикал алкилфосфина или амина, причем указанный мостик является замещенным или незамещенным; М - это металл группы IV Периодической системы или ванадий, а каждый Q представляет собой углеводородный радикал, имеющий от 1 до 20 атомов углерода, или галоген. В описании указано, что значения плотности мультимодальных полиолефиновых смол, в частности, лежат в диапазоне 0,9-0,97 г/мл, предпочтительно в диапазоне 0,92-0,97 г/мл, и что значения HLMI полиолефиновых смол, в частности, лежат в диапазоне от 0,1 до 45000 г/10 мин, предпочтительно в диапазоне от 0,4 до 45000 г/10 мин. Таким образом, в заявке описано приготовление полиолефиновых смол, имеющих широкий диапазон свойств. В патентной заявке ЕР-А-0989141 описан способ изготовления полиэтиленов, имеющих мультимодальное молекулярно-массовое распределение. В катализаторе возможно применение металлоценового катализатора, включающего бис-тетрагидроинденильное соединение, описанное в заявке ЕР-А-0881237. В описании также раскрыто получение смол, применяемых для изготовления труб. Хотя описанные смолы, применяемые дня изготовления труб, обладают хорошими механическими характеристиками, все же имеется необходимость в улучшении этих характеристик. В примере 1 указанной заявки химическая композиция полиэтиленовых смол (в экструдированной форме, т.е. полиэтиленовая смола вместе с дополнительными добавками, такими как пигменты, наполнители и антиоксиданты) имеет плотность 0,956 г/мл, это, в свою очередь, означает, что сама по себе полиэтиленовая смола имеет плотность значительно меньшую, чем 0,95 г/мл. Таким образом, имеется необходимость изготовления полиэтиленовых смол,обладающих улучшенным механическими характеристиками и при этом хорошей перерабатываемостью. Известно, что полиэтиленовые смолы применяют для изготовления труб и комплектующих деталей к ним (фитингов). Смолы, применяемые для изготовления труб, должны иметь высокую жесткость (сопротивление ползучести) в сочетании с сопротивлением медленному росту трещин, а также высокое сопротивление развитию трещин, что обеспечивает наличие ударной вязкости. Однако существует необходимость в улучшении сопротивления ползучести применяемых в настоящее время смол, чтобы сопротивление медленному росту трещин и сопротивление быстрому разрастанию трещин оставались, по меньшей мере, на постоянном уровне. Это позволило бы увеличить номинальное значение давления для таких труб.-1 005387 Полиэтиленовые трубы применяют повсеместно, поскольку они легки и их можно легко стыковать с помощью сварки плавлением. Полиэтиленовые трубы также обладают хорошей гибкостью, имеют высокое сопротивление удару и не подвергаются коррозии. Однако неармированные полиэтиленовые трубы имеют ограниченное гидростатическое сопротивление, поскольку сам полиэтилен имеет низкую прочность. Чем выше плотность полиэтилена, тем выше будет долговременная гидростатическая прочность. В данной области техники известны смолы марок "РЕ 80" и "РЕ 100", применяемые для изготовления труб. Их классификация дана в ISO 9080 и ISO 12162. При использовании этих смол для изготовления труб определенных размеров трубы выдерживают испытание на продолжительное давление при различных температурах до 5000 ч. Экстраполяция показывает, что при 20 С они выдерживают давление по меньшей мере 8 и 10 МПа в течение 50 лет. В данной области техники существует необходимость создания труб с более совершенными характеристиками. В настоящее время самое большое гидростатическое давление, рассчитанное в соответствии с экстраполяцией соотношения кольцевое напряжение/срок службы, которое выдерживает полиэтилен при температуре 20 С в течение 50 лет, составляет 10 МПа. Это соответствует смолам марки РЕ 100. Плотность смолы марки РЕ 100, не содержащей пигментов и применяемой в настоящее время, близка к 0,95 г/см 3 (обычно от 0,949 до 0,951 г/см 3). Полиэтиленовые смолы, содержащие традиционные количества черного пигмента, имеют плотности от 0,958 до 0,960 г/см 3. В данной области техники известно, что ключевым компонентом для изготовления хороших смол марки РЕ 100 является комбинация полиэтилена высокой плотности с низкой молекулярной массой и низкой степенью короткоцепочечной разветвленности (КЦР), вызываемой внедрением сомономера, или ее отсутствием, и смолы на основе линейного полиэтилена низкой плотности с высокой молекулярной массой (ЛПЭНП) и КЦР. Обычно полиэтиленовые смолы такого состава получают с помощью процесса в каскадном химическом реакторе, с применением катализаторов Циглера-Натта. В другом варианте такие смолы можно изготавливать путем смешивания волокон полиэтилена разных типов и экструдирования их с образованием физической смеси, которая отличается от химической композиции, получаемой в каскадном реакторе. Однако физическое усреднение часто приводит к плохому смешиванию расплавов, что приводит к присутствию включений больших микроскопических частиц (называемых в данной области техники гелями) с высокой молекулярной массой в конечном продукте. Массовая доля смолы ЛПЭНП составляет около 50% от массы композиции. Полиэтилен высокой плотности (ПЭВП) с низкой молекулярной массой придает смеси высокую степень кристалличности, и, следовательно, высокую жесткость и сопротивление ползучести, а также снижает вязкость композиции в расплавленном состоянии. ЛПЭНП с высокой молекулярной массой благодаря короткоцепочечной разветвленности придает полиэтиленовой композиции высокую плотность связующих молекул, что усиливает сопротивление растрескиванию под воздействием окружающей среды (СРВО), наблюдаемому в таких композициях. Задачей настоящего изобретения является устранение недостатков, существующих в данной области техники, в частности, путем получения полиэтиленовых смол с улучшенными характеристиками,предназначенных для производства труб. В настоящем изобретении предложена полиэтиленовая смола, включающая от 35 до 49 мас.% первой фракции полиэтилена с высокой молекулярной массой и от 51 до 65 мас.% второй фракции полиэтилена с низкой молекулярной массой, причем первая фракция полиэтилена включает линейный полиэтилен низкой плотности, имеющий плотность до 0,928 г/см 3 и HLMI менее 0,6 г/10 мин, вторая фракция полиэтилена включает полиэтилен высокой плотности, имеющий плотность по меньшей мере 0,969 г/см 3 и MI2 более 100 г/10 мин, а полиэтиленовая смола имеет плотность более 0,951 г/см 3 и HLMI от 1 до 100 г/10 мин. Далее, в настоящем изобретении предложено применение такой полиэтиленовой смолы для изготовления труб и фитингов. В изобретении также предложены труба или фитинг, включающие полиэтиленовую смолу в соответствии с настоящим изобретением. Далее, в настоящем изобретении предложен способ получения полиэтиленовой смолы, имеющей бимодальное молекулярно-массовое распределение, который включает(i) контактирование этиленового мономера и первого сореагента с каталитической системой в первой реакционной зоне при первых условиях полимеризации с получением первого полиэтилена; и(ii) контактирование этиленового мономера и второго сореагента с каталитической системой во второй реакционной зоне при вторых условиях полимеризации с получением второго полиэтилена, отличающегося от первого полиэтилена; в котором первый и второй полиэтилены смешивают с образованием полиэтиленовой смолы, включающей от 35 до 49 мас.% первой фракции полиэтилена с высокой молекулярной массой и от 51 до 65 мас.% второй фракции полиэтилена с низкой молекулярной массой, причем первая фракция полиэтилена включает линейный полиэтилен низкой плотности, имеющий плотность до 0,928 г/см 3 и HLMI менее 0,6 г/10 мин, вторая фракция полиэтилена включает полиэтилен высокой плотности, имеющий плотность по меньшей мере 0,969 г/см 3 и MI2 более 100 г/10 мин, а полиэтиленовая смола имеет плотность более 0,951-2 005387 г/см 3 и HLMI от 1 до 100 г/10 мин, где один из сореагентов - это водород, а другой - сомономер, включающий 1-олефин, содержащий от 3 до 12 атомов углерода. Далее, в настоящем изобретении предложена высокопрочная труба, включающая полиэтиленовую смолу, имеющую мультимодальное молекулярно-массовое распределение и плотность по меньшей мере 0,951 г/см 3, причем указанная труба имеет сопротивление ползучести, измеренное в соответствии с ISO 1167 на трубе SDR 11 диаметром 32 мм, по меньшей мере 500 ч при 20 С и 13 МПа и сопротивление медленному росту трещин, измеренное в соответствии с испытанием на ползучесть с полным надрезом поISO DIS 16770, по меньшей мере 500 ч при 80 С и 5 МПа. Таким образом, в соответствии с настоящим изобретением предложена смола для изготовления труб с механическими характеристиками, улучшенными по сравнению со смолой известной марки РЕ 100, т.е. такая смола, которая, при формовании в виде трубы, будет выдерживать испытание на давление при минимальном кольцевом напряжении до 11,2 МПа, даже до 12,5 МПа, по меньшей мере 50 лет при 20 С. Смола, сформованная в виде трубы и выдерживающая такое давление, как 12,5 МПа, в соответствии с сегодняшней терминологией, применяемой в данной области техники, будет называться смолой марки "РЕ 125". Смола в соответствии с настоящим изобретением предпочтительно включает по меньшей мере 55 мас.% второй фракции полиэтилена с низкой молекулярной массой, наиболее предпочтительно по меньшей мере 56 мас.%. Смола в соответствии с настоящим изобретением предпочтительно включает не более 45 мас.% первой фракции полиэтилена с высокой молекулярной массой, наиболее предпочтительно не более 44 мас.%. Предпочтительно индекс MI2 для фракции с высокой плотностью составляет от 200 до 1000 г/10 мин, более предпочтительно от 300 до 1000 г/10 мин. Предпочтительно индекс HLMI для фракции с низкой плотностью составляет от 0,001 до 0,5 г/10 мин, более предпочтительно от 0,01 до 0,35 г/10 мин. Для фракции с низкой плотностью плотность предпочтительно составляет от 0,908 до 0,927 г/см 3,более предпочтительно - от 0,912 до 0,926 г/см 3. Для фракции с высокой плотностью плотность предпочтительно составляет от 0,970 до 0,990 г/см 3,более предпочтительно от 0,971 до 0,980 г/см 3. Предпочтительно плотность смолы составляет от 0,952 до 0,960 г/см 3, более предпочтительно от 0,954 до 0,958 г/см 3. Предпочтительно для полиэтиленовой смолы индекс HLMI составляет от 5 до 90 г/10 мин, более предпочтительно от 10 до 80 г/10 мин. В настоящей заявке индекс расплава МI2 и индекс расплава при высокой нагрузке HLMI определены в соответствии со стандартом ASTM D-1238 при 190 С с нагрузками, соответственно, 2,16 и 21,6 кг. В настоящей заявке плотность измеряли в соответствии с ISO 1183. Для фракции полиэтилена с высокой плотностью коэффициент полидисперсности D (представленный соотношением Mw/Mn, определенным с помощью гель-хроматографии (ГХ, предпочтительно составляет от 2 до 4. Для фракции линейного полиэтилена с низкой плотностью значение коэффициента полидисперсности D предпочтительно составляет от 3 до 6. Полиэтиленовая смола предпочтительно имеет молекулярно-массовое распределение с Mw/Mn от 8 до 30. Фракция с низкой плотностью предпочтительно является сополимером этилена и другого альфаолефина, содержащего от 3 до 12 атомов углерода. Фракция с низкой плотностью более предпочтительно является сополимером этилена и бутена, метилпентена, гексена и/или октена. Фракция с высокой плотностью предпочтительно является гомополимером этилена. Заявители обнаружили, что указанные композиции полиэтилена, имеющие определенный состав,молекулярную массу и плотность, могут привести к значительному улучшению механических характеристик при использовании указанной смолы для изготовления труб, при одновременном сохранении или улучшении перерабатываемости по сравнению с используемыми в настоящее время смолами. Обычно смолы для изготовления труб, производимые в соответствии с настоящим изобретением, имеют большее сопротивление медленному разрастанию трещин и ударную вязкость при низкой температуре, а также и сопротивление ползучести, чем применяемые в настоящее время смолы марки РЕ 100. Таким образом, смолы в соответствии с настоящим изобретением хорошо подходят для изготовления труб, в особенности труб высокого давления, и фитингов. Настоящее изобретение также касается применения таких полиэтиленовых смол в соответствии с изобретением для изготовления труб и фитингов, а также получаемых таким образом труб и фитингов. При использовании для изготовления труб смолы чаще всего смешивают с обычными добавками, такими как антиоксиданты, противокислотные агенты и красители. В описании настоящей заявки для оценки сопротивления смол, применяемых для изготовления труб, медленному разрастанию трещин было проведено испытание по Беллу (Bell) на сопротивление растрескиванию под воздействием окружающей среды (СРВО) в соответствии с ASTM-D-1693 при 70 С с применением 35% Antarox CO630, и были измерены промежутки времени до разрушения. Сопротивле-3 005387 ние медленному развитию трещин также оценивали с помощью испытания на ползучесть с полным надрезом (ИППН) по ISO DIS 16770, в котором время до разрушения измеряли для образца сечением 10 мм х 10 мм, надрезанного по всему периметру, при этом указанный образец подвергали результирующему растягивающему напряжению 5 МПа при температуре 80 С в 2% растворе Arkopal N100. Сопротивление медленному разрастанию трещин для некоторых смол также оценивали с помощью испытания надрезанной трубы (ИНТ) в соответствии с ISO 13479 при нагрузке 4,6 МПа при 80 С с использованием труб диаметром 110 мм (SDR11). Кроме того, смолы для производства труб, изготавливаемые в соответствии с настоящим изобретением, обладают хорошим сопротивлением быстрому разрастанию трещин. Для оценки сопротивления быстрому разрастанию трещин (БРТ) трубы диаметром 110 мм (SDR11) подвергали испытанию в соответствии с ISO DIS 13477 (маломасштабное испытание в устойчивом состоянии (S4 при давлении 10 бар с целью определения критической температуры разрушения. Также в соответствии с ISO 180/1A проводили испытание на ударную вязкость по Шарпи при температуре -25 С. Кроме того, смолы для производства труб, полученные в соответствии с настоящим изобретением,обладают хорошим сопротивлением ползучести. Сопротивление ползучести оценивали с помощью испытания по ISO 1167 на трубах SDR11 диаметром 32 мм, при этом определяли время до разрушения при температуре 20 С и давлении 13 МПа. Кроме того, сопротивление ползучести измеряли в тех же условиях, но при более высоких давлениях, 13,7 и 13,9 МПа, соответственно. В целом, время до начала разрушения, показываемое смолами для производства труб, полученными в соответствии с настоящим изобретением, и оцененное с помощью ИППН по ISO DIS 16770, составляет по меньшей мере 500 ч, что указывает на хорошее сопротивление медленному разрастанию трещин. Кроме того, что более важно, смолы для производства труб, изготавливаемые в соответствии с настоящим изобретением, имеют очень большое сопротивление СРВО, измеренное с помощью испытания по Bell, причем время до начала разрушения обычно превышает 500 ч, что значительно выше, чем у известных в настоящее время смол. Смолы для производства труб, полученные в соответствии с настоящим изобретением, имеют сопротивление ползучести, измеренное, как указано выше, в соответствии с ISO 1167 и составляющее по меньшей мере 500 ч, чаще всего более 1000 ч, при температуре 20 С и давлении 13,7 МПа. Чаще всего эти смолы для производства труб имеют сопротивление ползучести, составляющее по меньшей мере 100 ч при температуре 20 С и давлении 13,9 МПа. Смолы для производства труб, изготавливаемые в соответствии с настоящим изобретением, обычно имеют такое сопротивление ползучести, что в соответствии со стандартом ISO/TR 9080 им можно приписать рейтинг минимальной требуемой прочности (МТП) выше рейтинга МТП 10 (приписываемого смолам марки РЕ 100), такой как рейтинг МТП 11,2 или даже рейтинг МТП 12,5. Эти значения определяли в соответствии со статистическим методом; значение минимальной требуемой прочности (МТП) определено как классифицированный нижний расчетный уровень (НРУ) при доверительном интервале 97,5%. Таким образом, изобретение также относится к высокопрочным трубам из этиленового полимера,имеющего мультимодальное молекулярно-массовое распределение и плотность выше 0,951 г/см 3, причем указанные трубы имеют сопротивление ползучести, измеренное в соответствии с ISO 1167, составляющее по меньшей мере 500 ч при температуре 20 С и давлении 13,7 МПа, и сопротивление растрескиванию при напряжении, измеренное с помощью испытания на ползучесть с полным надрезом по ISO DIS 16770, составляющее по меньшей мере 500 ч при температуре 80 С и давлении 5 МПа. Наиболее предпочтительные смолы для производства труб, соответствующие настоящему изобретению, при их получении с использованием металлоценового катализатора и, более предпочтительно, с использованием бис-тетрагидроинденильного (ТГИ) металлоценового катализатора также характеризуются более высоким разжижением при сдвиге, чем известные бимодальные смолы марки РЕ 100. Это означает, что полиэтиленовые смолы меньше подвергаются прогибу при экструдировании их при низких скоростях сдвига для изготовлении из них труб и лучше перерабатываются литьем под давлением при изготовлении из них трубных фитингов путем литья под давлением. Полиэтиленовые смолы в соответствии с настоящим изобретением могут быть получены полимеризацией этилена с получением двух фракций полиэтилена, имеющих различные молекулярные массы, т.е. с получением фракций полиэтилена высокой плотности и низкой плотности. Полученная смесь имеет бимодальное молекулярно-массовое распределение. Полиэтиленовые смолы в соответствии с настоящим изобретением, получаемые с помощью предпочтительного металлоценового катализатора, и наиболее предпочтительно с помощью тетрагидроинденильного (ТГИ) катализатора, обычно имеют более низкую капиллярную вязкость 2, чем промышленные смолы марки РЕ 100. Вязкость 2 предпочтительно составляет менее 21000 дПас, в отличие от известных смол для изготовления труб, получаемых с помощью катализаторов Циглера-Натта, которые обычно имеют значение 2, больше чем 21000 дПас. Параметр 2 - это величина капиллярной вязкости,измеренной при экструдировании полимера с помощью экструдера, который включает поршень в цилиндре, при температуре 190 С через цилиндрическую экструзионную головку длиной 30 мм и диаметром-4 005387 2 мм при постоянной скорости, соответствующей скорости сдвига 100 с-1, и путем измерения силы, оказываемой поршнем в процессе его нисходящего движения. Цилиндр и поршень, применяемые в указанном испытании, соответствуют цилиндропоршневому устройству, применяемому для измерения индекса текучести в соответствии со стандартом ASTM D 1238 (1996). Значение 2 затем рассчитывают с помощью уравнения 2=23,61 хFp, где Fp представляет собой среднюю силу, оказываемую поршнем за период измерения и выраженную в деканьютонах (даН), а 2 выражено в дПас. Кроме того, полиэтиленовые смолы, производимые в соответствии с настоящим изобретением и получаемые с помощью предпочтительного металлоценового катализатора, и в особенности с помощью наиболее предпочтительного тетрагидроинденильного (ТГИ) катализатора, обычно имеют динамическую вязкость 0,01, измеренную при 0,01 рад/с, превышающую 200000 Пас. Напротив, известные смолы для изготовления труб, получаемые с помощью катализаторов Циглера-Натта, имеют вязкость 0,01 менее 200000 Пас. Кроме того, полиэтиленовые смолы, производимые в соответствии с настоящим изобретением с помощью предпочтительных металлоценовых катализаторов, и в особенности с помощью наиболее предпочтительного тетрагидроинденильного (ТГИ) катализатора, обычно имеют отношение 0,01/1 больше 8, предпочтительно больше 10, причем 1 - это динамическая вязкость, измеряемая при 1 рад/с,выраженная в Пас. Напротив, известные смолы для изготовления труб, получаемые с помощью катализаторов Циглера-Натта, обычно имеют отношение 0,01/1 менее 8, и чаще всего около 5. Кроме того, полиэтиленовые смолы, производимые с использованием предпочтительного металлоценового катализатора, и в особенности с помощью наиболее предпочтительного тетрагидроинденильного (ТГИ) катализатора, обычно имеют следующие характеристики: 0,01/1 больше или равно (0,293 хMw/Mn)+3,594 0,01/1 больше или равно (-0,302 хHLMI)+9,499 Определение динамической вязкости проводят с использованием колебательного реометра, предпочтительно с помощью реометра марки Rheometric Scientific ARES. Эта методика подробно описана в литературе, посвященной реологии полимеров (см., например, W.W. Graessley, часть 3 в Physical Propertiesof Polymers, второе издание, ACS Professional Reference Book, Washington DC, 1993). Измерения выполнены на реометре марки Rheometric Scientific ARES между пластинами диаметром 25 мм (0,025 м); расстояние между пластинами составляло 1 и 2 мм (0,001 и 0,002 м) и было тщательно подобрано в соответствии с подходящей толщиной полимерного образца после того, как его помещали между пластинами и нагревали до 190 С. Расстояние между пластинами затем записывали для дальнейшей обработки компьютерной программой. Образец затем выдерживали в указанном температурном режиме до начала измерений в течение 5 мин. Измерения проводили при 190 С. После выдержки при указанной температуре измерения начинали,прикладывая к нижней пластине колебательное деформирующее усилие (, t)=Mеit c заданной амплитудой M и заданной частотой , производимое прецизионным мотором; при этом верхняя пластина была зафиксирована. Амплитуду деформирующего усилия M выбирали на линейном участке графика вязкоупругости полимера и держали постоянной в течение всего эксперимента. Частоту колебанийизменяли в диапазоне [10-2-10+2] рад/с. Колебательное деформирующее усилие преобразуется внутри материала в колебательное напряжение сдвига (, t), синфазная и противофазная составляющие которого регистрируют как функции частотыи далее используют для вычисления комплексного модуляG, а также комплексной вязкостиполимера В соответствии с правилом Кокса-Мерца (Cox-Merz) функция абсолютной величины комплексной вязкостисовпадает с обычной функцией вязкости (капиллярная вязкость как функция скорости сдвига ), если частота выражена в рад/с. Если это эмпирическое уравнение верно, то абсолютное значение комплексного модуля соответствует напряжению сдвига при обычных (т.е. в стабильном состоянии) измерениях вязкости. В настоящем изобретении динамические вязкости смол, измеренные при 0,01 и 1 рад/с, соответственно, с помощью указанных методик, определены как 0,01=(0,01 рад/с) и 1=(1 рад/с). Применение металлоценовых катализаторов, таких как тетрагидроинденильный металлоценовый катализатор, позволяет получать фракции как низкой, так и высокой плотности, имеющие узкие молекулярно-массовые распределения.-5 005387 Полиэтиленовые смолы в соответствии с настоящим изобретением могут превосходить по качеству лучшие из имеющихся на сегодняшний день бимодальных полиэтиленовых смол марки РЕ 100 по свойствам, необходимым для производства и применения полиэтиленовых труб. В частности, полиэтиленовые смолы в соответствии с настоящим изобретением имеют лучшую ударную прочность, лучшее сопротивление медленному росту трещин и большее сопротивление ползучести, чем имеющиеся смолы марки РЕ 100. В частности, смолы в соответствии с настоящим изобретением, получаемые с помощью предпочтительных металлоценовых катализаторов, в частности ТГИ катализаторов, также имеют превосходные реологические характеристики, т.е. они имеют аналогичную или более низкую вязкость при более высоких скоростях сдвига (обычно около 100 с-1) и гораздо более высокую вязкость при низких скоростях сдвига (0,1 с-1 или менее). Эти смолы меньше подвергаются прогибу при экструзии трубной смолы в трубу, в то же время обладая улучшенной способностью к переработке литьем под давлением. Что касается отношения между массовыми фракциями и плотностями фракций низкой и высокой плотности, то, как правило, любое понижение плотности ЛПЭНП необходимо компенсировать повышением плотности ПЭВП. Так как плотность фракции ПЭВП обычно возрастает с увеличением МI2, то получают большее значение MI2. Для некоторых композиций достаточно наличия двух или более фракций ЛПЭНП для удовлетворения двух обязательных требований - по HLMI и по плотности. Полиэтиленовые смолы в соответствии с настоящим изобретением могут быть получены различными способами, такими как смешивание в расплаве, схема с последовательно соединенными реакторами или один реактор с катализаторами, имеющими два типа активных центров. Фракции с высокой плотностью и фракции с низкой плотностью полиэтиленовой смолы в соответствии с настоящим изобретением предпочтительно получают по меньшей мере в двух отдельных реакторах, наиболее предпочтительно в двух таких реакторах, соединенных последовательно. В этом случае, в первую очередь, предпочтительно получают фракцию с высокой плотностью, так что фракцию с низкой плотностью получают в присутствии фракции с высокой плотностью. Полученная композиция имеет бимодальное молекулярно-массовое распределение. Для полимеризации можно применять любой катализатор (катализаторы), пригодный для изготовления фракций с низкой и с высокой плотностью. Предпочтительно, чтобы фракции с низкой и с высокой молекулярной массой были получены с помощью одного и того же катализатора. Например, это может быть хромовый катализатор, катализатор Циглера-Натта или, наиболее предпочтительно, металлоценовый катализатор. Металлоценовый каталитический компонент предпочтительно включает бис-тетрагидроинденильное соединение (ТГИ). Предпочтительно каждая каталитическая система включает(а) металлоценовый каталитический компонент, включающий бис-тетрагидроинденильное соединение общей формулы (IndH4)2R"MQ2, в котором каждый из IndH4, одинаковых или различных, представляет собой тетрагидроинденил или замещенный тетрагидроинденил; R" представляет собой мостик,включающий C1-C4 алкиленовый радикал, диалкилгерманий, или диалкилкремний или диалкилсилоксан,или радикал алкилфосфина или амина, причем указанный мостик является замещенным или незамещенным, М -металл IV группы Периодической системы или ванадий, а каждый из Q - углеводородный радикал, имеющий от 1 до 20 атомов углерода, или галоген; и(б) сокатализатор, активирующий каталитический компонент. Предпочтительным аспектом настоящего изобретения является применение нескольких реакторов. Для этого необходимы большие капиталовложения, чем для системы с одним реактором, но это с успехом можно осуществить, применив предпочтительную каталитическую металлоценовую систему в соответствии с настоящим изобретением. При работе с предпочтительной каталитической металлоценовой системой наилучшие свойства смолы могут быть получены при применении двух реакторов, соединенных последовательно. Было показано, что сочетание низкого содержания короткоцепочечной разветвленности (в идеале ее полное отсутствие) в низкомолекулярной части смолы и ее высокой концентрации в высокомолекулярной части значительно улучшает такие характеристики смолы, как СРВО и ударная вязкость. Каждое из бис-тетрагидроинденильных соединений в предпочтительном бис-тетрагидроинденильном катализаторе может иметь одинаковые или различные заместители в одном или более положении циклопентадиенильного цикла, циклогексенильного цикла или этиленового мостика. Каждый заместитель может быть независимо выбран из группы общей формулой XRV, в которой Х выбран из группы IVB Периодической системы, кислорода и азота; каждый из R, одинаковых или различных, выбран из водорода или углеводородного радикала, имеющего от 1 до 20 атомов углерода, a v+1 - это валентность X. Х предпочтительно является С. Если циклопентадиенильный цикл замещен, его заместители не должны быть столь объемными, чтобы воздействовать на координацию молекулы олефинового мономера на металле М. Радикал R у заместителей в циклопентадиенильном цикле предпочтительно представляет собой водород или СН 3. Более предпочтительно по меньшей мере один и наиболее предпочтительно оба циклопентадиенильных цикла не замещены. В особенно предпочтительном варианте выполнения изобретения оба инденила не замещены.R" предпочтительно представляет собой этиленовый мостик, который является замещенным или незамещенным. Металл М - это, предпочтительно, цирконий, гафний или титан, наиболее предпочтительно цирконий. Каждый из Q, одинаковых или различных, может представлять собой углеводородный или гидрокарбоксирадикал, имеющий от 1 до 20 атомов углерода, или галоген. Подходящие углеводородные радикалы включают арил, алкил, алкенил, алкиларил или арилалкил. Каждый Q предпочтительно является галогеном. Особенно предпочтительным бис-тетрагидроинденильным соединением настоящего изобретения является дихлорид бис-(4,5,6,7-тетрагидро-1-инденил)циркония. Металлоценовый каталитический компонент, применяемый в настоящем изобретении, может быть получен по любой известной методике. Предпочтительный способ синтеза описан в J. Organomet. Chem.,288. 63-67 (1985). Сокатализатор, активирующий металлоценовый компонент, может быть любым известным сокатализатором, применяемым для этой цели, таким как алюминийсодержащий сокатализатор, борсодержащий сокатализатор или их смесь. Алюминийсодержащий сокатализатор может включать алюмоксан,алкилалюминий и/или кислоту Льюиса. Алюмоксаны, применяемые в способе в соответствии с настоящим изобретением, хорошо известны и, предпочтительно, включают олигомерные линейные и/или циклические алкилалюмоксаны, представленные формулой для олигомерных линейных алюмоксанов и для олигомерных циклических алюмоксанов,где n=1-40, предпочтительно 10-20,m=3-40, предпочтительно 3-20, aR - C1-C8 алкильная группа, предпочтительно метил. В общем случае, при приготовлении алюмоксанов, например, из триметилалюминия и воды получают смесь линейных и циклических соединений. Подходящие борсодержащие сокатализаторы могут включать бораты трифенилкарбения, такие как тетракиспентафторфенилборатотрифенилкарбений, как описано в ЕР-А-0427696, или соединения общей формулы [L'-H]+ [В Ar1 Аr2 Х 3 Х 4]-, как описано в ЕР-А-0277004 (со стр.6, строка 30, до стр.7, строка 7). Ту же самую каталитическую систему предпочтительно применяют на обеих стадиях процесса каскадной полимеризации для получения химической композиции, содержащей фракции с высокой молекулярной массой и с низкой молекулярной массой. Каталитическую систему можно применять в процессе гомогенной полимеризации в растворе или в процессе гетерогенной полимеризации в суспензии. При полимеризации в растворе типичные растворители включают углеводороды, имеющие от 4 до 7 атомов углерода, такие как гептан, толуол или циклогексан. При полимеризации в суспензии предпочтительно иммобилизовать каталитическую систему на инертной подложке, в частности на пористой твердой подложке, такой как тальк, неорганические оксиды, или смолообразной подложке, такой как полиолефин. Предпочтительным материалом для подложки является неорганический оксид в мелкодисперсном состоянии. Подходящие материалы неорганических оксидов, которые желательно использовать в соответствии с настоящим изобретением, включают оксиды металлов групп 2 а, 3 а, 4 а или 4b Периодической системы,такие как оксид кремния, оксид алюминия или их смеси. Другими неорганическими оксидами, которые можно применять как отдельно, так и в сочетании с оксидом кремния или оксидом алюминия, являются оксиды магния, титана, циркония и подобные вещества. Кроме того, могут быть использованы и другие подходящие материалы для подложки, например мелкодисперсные функционализированные полиолефины, такие как мелкодисперсный полиэтилен. Предпочтительно подложкой является диоксид кремния, имеющий площадь поверхности от 100 до 1000 м 2/г и объем пор от 0,5 до 3 мл/г. Количество алюмоксана и металлоцена, с успехом применяемое для изготовления катализатора на твердой подложке, может изменяться в широких пределах. Молярное соотношение алюминий/переходный металл предпочтительно лежит в пределах от 1:1 до 100:1, более предпочтительно от 5:1 до 70:1. Порядок прибавления металлоценов и алюмоксана к материалу подложки может быть различным. В соответствии с предпочтительным вариантом выполнения настоящего изобретения алюмоксан, растворенный в подходящем инертном углеводородном растворителе, добавляют к материалу подложки,суспендированному в той же самой или другой подходящей углеводородной жидкости, после чего к полученной суспензии прибавляют смесь металлоценового компонента катализатора.-7 005387 Предпочтительные растворители включают минеральные масла и различные углеводороды, находящиеся в жидком состоянии при температуре реакции и не реагирующие с индивидуальными ингредиентами. В качестве примеров используемых растворителей можно назвать алканы, такие как пентан, изопентан, гексан, гептан, октан и нонан; циклоалканы, такие как циклопентан и циклогексан; и ароматические соединения, такие как бензол, толуол, этилбензол и диэтилбензол. Предпочтительно, материал подложки суспендируют в толуоле, металлоцен и алюмоксан растворяют в толуоле перед началом добавления к материалу подложки. В одном из вариантов выполнения настоящего изобретения каждый полиолефин производят отдельно в реакторе, предпочтительно в петлевом реакторе, и затем их смешивают друг с другом с помощью экструдирования. Полиолефины могут быть смешаны друг с другом путем смешивания в расплаве. В этом случае фракции полиолефина с низкой и высокой молекулярной массой получают отдельно в отдельных реакторах. В предпочтительной модификации продукт первой реакционной зоны каскада, включая олефиновый мономер, приводят в контакт со вторым сореагентом и каталитической системой во второй реакционной зоне каскада, при этом получают второй полиолефин и смешивают его с первым полиолефином во второй реакционной зоне. Первая и вторая реакционная зоны - это должным образом соединенные реакторы, такие как соединенные петлевые реакторы или петлевой реактор и реакторы непрерывного перемешивания. Во вторую реакционную зону также можно подавать свежий олефиновый мономер, а также продукт первой реакционной зоны. Так как второй полиолефин получают в присутствии первого полиолефина, получают мультимодальное или, по меньшей мере, бимодальное молекулярно-массовое распределение. В одном из вариантов выполнения настоящего изобретения первым сореагентом является водород,а вторым сореагентом - сомономер. Типичные сомономеры включают гексен, бутен, октен или метилпентен, предпочтительно гексен. В другом варианте выполнения первым со-реагентом является сомономер, предпочтительно гексен. Поскольку металлоценовые каталитические компоненты в соответствии с настоящим изобретением имеют хорошую чувствительность как к сомономеру, так и к водороду, практически весь сомономер расходуется в первой реакционной зоне в данном варианте выполнения. Гомополимеризация происходит во второй реакционной зоне без участия сомономера или с очень небольшим его участием. Еще в одном варианте выполнения водород может быть введен как в первый, так и во второй реактор. Температура в каждом реакторе может находиться в пределах от 60 до 110 С, предпочтительно от 70 до 90 С. Далее изобретение будет описано более подробно с помощью следующих не ограничивающих его примеров. Пример 1. А. Приготовление катализатора. Катализатор включает металлоценовый катализатор на основе хлорида бис(4,5,6,7-тетрагидро-1 инденил)циркония на подложке из оксида кремния, предварительно обработанной сокатализатором,включающим метилалюмоксан (МАО). Оксид кремния, имеющий общий объем пор 1,56 мл/г и площадь поверхности 311 м 2/г, сушили в реакторе псевдоожиженного слоя в те-чение 6 ч при температуре 150 С при постоянном пропускании азота со скоростью 75 норм.л/ч. В круглодонную колбу емкостью 500 мл, снабженную магнитной мешалкой и поддерживаемую в атмосфере азота, через капельную воронку при комнатной температуре вводили 10 г сухого оксида кремния, суспендированного в 100 мл сухого толуола. Затем к суспензии оксида кремния медленно добавляли 40 мл 30 мас.% раствора метилалюмоксана (МАО) в толуоле (получая, таким образом, массовое отношение между МАО и оксидом кремния, равное 1,1). Раствор МАО в толуоле поставляет компания Witco. Полученную суспензию нагревали при температуре 110 С в течение 4 ч. Твердый продукт реакции затем отделяли фильтрованием через стеклокерамический фильтр Шотта с пористостью 3 и промывали 3 раза по 100 мл сухого толуола, а затем - 3 раза по 100 мл сухого пентана. Подложку катализатора затем окончательно сушили в вакууме, с получением 21 г сыпучего белого порошка. Далее, для проведения описанного выше осаждения металлоценового катализатора на подложку в круглодонной колбе емкостью 500 мл, снабженной магнитной мешалкой и поддерживаемой в атмосфере азота, суспендировали 19 г каталитической подложки в 200 мл сухого толуола. Затем к суспензии прибавили 1,21 г дихлорида этилен-бис(4,5,6,7-тетрагидро-1-инденил)циркония, также поставляемого компанией Witco. Количество металлоценового соединения выбирали так, чтобы получить 6 мас.% металлоценового катализатора на подложке, рассчитывая на массу подложки. Полученную желтую суспензию оставили реагировать в течение 2 ч. Катализатор на подложке затем отфильтровали и последовательно промыли порциями сухого толуола по 100 мл до получения бесцветного фильтрата. Затем катализатор промыли 3 раза по 100 мл сухого пентана и сушили в вакууме. Получили 20,2 г катализатора на подложке в виде сыпучего бледно-желтого порошка.-8 005387 Б. Приготовление фракции полиэтилена с низкой молекулярной массой (НММ). В сухой автоклавный реактор объемом 3 л, снабженный мешалкой, в атмосфере сухого газообразного азота вводили 0,9 ммоля триизобутилалюминия (ТИБАЛ) и 900 мл изобутана. Температуру подняли до 80 С и добавили газообразный водород. Затем вводили газообразный этилен до достижения парциального давления этилена 10 х 105 Па. Количество водорода, введенного ранее в автоклавный реактор,выбирали таким образом, чтобы конечное соотношение водорода к этилену в газовой фазе (молярное отношение Н 2/С 2) составляло 0,0029 моль/моль. Полимеризацию затем начинали путем введения в автоклав твердого катализатора, включающего 6 мас.% дихлорида этилен-бис(4,5,6,7-тетрагидро-1-инденил)циркония на подложке (ТГИ катализатор),приготовленного, как указано выше, в 100 мл изобутана. Температуру, парциальное давление этилена и отношение H2/C2 поддерживали постоянными в течение всей полимеризации, которая занимала 1 ч. Реакцию останавливали путем охлаждения реактора, а затем спуская давление в нем. Из реактора затем извлекали полиэтилен с низкой молекулярной массой. Свойства полученного полиэтилена с низкой молекулярной массой указаны в табл. 1. В. Приготовление фракции полиэтилена с высокой молекулярной массой (ВММ). Для приготовления фракции полиэтилена с высокой молекулярной массой применяли тот же способ, что и для приготовления фракции полиэтилена с низкой молекулярной массой, описанный выше в операции Б, за исключением того, что вместо прибавления водорода после поднятия температуры до 80 С добавляли 10 г сомономера 1-гексена, а также добавляли другое количество этилена для достижения парциального давления этилена 8 х 105 Па. Из реактора затем извлекали полиэтилен с высокой молекулярной массой. Свойства фракции полученного полиэтилена с высокой молекулярной массой указаны в табл. 1. Г. Приготовление композиции полиэтиленовых смол. Для приготовления композиции, состоящей из фракций полиэтилена с высокой молекулярной массой и полиэтилена с низкой молекулярной массой, 440 г фракции полиэтилена с низкой молекулярной массой, полученной на стадии Б, смешивали с 360 г сополимера этилена и гексена с высокой молекулярной массой, полученного на стадии В, и 2,4 г антиоксиданта, включающего Irganox B225, поставляемый компанией CIBA Speciality Chemicals. Полученную композицию дважды гранулировали в экструдере(APV Baker МР 19 ТС 25). Свойства полученной композиции полиэтиленовых смол указаны в табл. 1. Сравнительные примеры 1-15. В этих cравнительных примерах повторяли пример 1, с той разницей, что условия полимеризации, а именно молярное отношение водорода к этилену (Н 2/С 2), концентрация 1-гексена и парциальное давление этилена на стадиях Б и В, были изменены с целью получения этиленовых полимеров с различными плотностями и/или индексами расплава и/или изменены пропорции содержания фракций полиэтилена с высокой молекулярной массой и полиэтилена с низкой молекулярной массой, образующих композицию полиэтиленовых смол. Свойства полученных композиций полиэтиленовых смол также указаны в табл. 1. Пример 2. А. Приготовление катализатора. Применяли тот же самый металлоценовый катализатор, что и в примере 1. Б. Приготовление фракции полиэтилена с низкой молекулярной массой (НММ). В сухой автоклавный реактор объемом 3 л, снабженный мешалкой, при продувании сухого газообразного азота вводили 0,9 ммоля ТИБАЛ и 900 мл изобутана. Температуру подняли до 80 С и прибавили такое количество газообразного водорода, чтобы конечное молярное отношение водорода к этилену(H2/C2) составляло 0,0058 моль/моль. Затем вводили газообразный этилен до достижения парциального давления этилена 10 х 105 Па. Полимеризацию затем начинали, вводя в автоклав тот же самый катализатор, что и в примере 1, а именно твердый катализатор, включающий 6 мас.% дихлорида этилен-бис(4,5,6,7-тетрагидро-1 инденил)циркония на подложке из оксида кремния, обработанного МАО, в 100 мл изобутана. Температуру, парциальное давление этилена и отношение Н 2/С 2 поддерживали постоянными в течение всей полимеризации, с целью получения желаемого количества гомополимера. Реактор затем охлаждали и спускали давление до 0,5 х 105 Па. Для измерения плотности и индекса плавления (MI2) фракции из реактора отбирали очень маленькую порцию фракции полиэтилена с низкой молекулярной массой. Остальная часть фракции полиэтилена с низкой молекулярной массой была оставлена в реакторе. В. Приготовление фракции полиэтилена с высокой молекулярной массой (ВММ) в присутствии фракции полиэтилена с низкой молекулярной массой, полученной на стадии Б. Температуру реактора, содержащего фракцию полиэтилена с низкой молекулярной массой, снова подняли до 80 С и добавили 10 г сомономера 1-гексена. Затем в реактор снова добавили этилен до достижения парциального давления этилена, равного 10 х 105 Па. Температуру и парциальное давление этилена поддерживали постоянными в течение всей полимеризации с целью получения желаемого количества полимера, получая, таким образом, желаемое массовое соотношение между гомополимером, полу-9 005387 ченным на первой стадии полимеризации, и сополимером, получаемым на второй стадии полимеризации. Реакцию останавливали, охлаждая реактор, а затем спуская давление в нем. Из реактора затем извлекали полученную полиэтиленовую смолу, состоящую из фракций полиэтилена с высокой молекулярной массой и полиэтилена с низкой молекулярной массой, химически связанных друг с другом. Г. Гранулирование полиэтиленовой смолы. Полученную полиэтиленовую смолу гранулируют в экструдере (том же самом, что и в примере 1). Свойства гранулированной композиции смол указаны в табл. 2. Пример 3. В примере 3 повторяли операции примера 2, с той разницей, что условия полимеризации (молярное отношение водорода к этилену, концентрация 1-гексена и парциальное давление этилена) на стадиях Б и В изменяли с целью получения этиленовых полимеров с различными плотностями и/или индексами расплава и/или что пропорции содержания фракций полиэтилена с высокой молекулярной массой и полиэтилена с низкой молекулярной массой в композиции полиэтиленовых смол изменяли путем изменения длительности первой и второй стадии полимеризации. Состав и свойства получаемых композиций полиэтиленовых смол также указаны в табл. 2. Сравнительные примеры 16-19. В этих сравнительных примерах повторяли операции примера 2, с той разницей, что условия полимеризации (молярное отношение) водорода к этилену, концентрацию 1-гексена и парциальное давление этилена на первой и второй стадиях полимеризации изменяли с целью получения этиленовых полимеров с различными плотностями и/или индексами плавления и/или пропорции содержания фракций полиэтилена с высокой молекулярной массой и полиэтилена с низкой молекулярной массой в композиции полиэтиленовых смол изменяли путем изменения длительности первой и второй стадии полимеризации. Состав и свойства получаемых композиций полиэтиленовых смол также указаны в табл. 2. Пример 4. А. Приготовление катализатора. Дихлорид этилен-бис(4,5,6,7-тетрагидро-1-инденил)циркония был получен по методике Brintzinger,опубликованной в Journal of Organometallic Chemistry, 288 (1985), стр.63-67. Применяли подложку из оксида кремния, имеющего общий объем пор 4,217 мл/г и площадь поверхности 322 м 2/г. Этот оксид кремния далее готовили, высушивая его в вакууме на вакуумно-газовой линии Шленка (Schlenk line) в течение 3 ч для удаления физически абсорбированной воды. 5 г этого оксида кремния суспендировали в 50 мл сухого толуола и помещали в круглодонную колбу, снабженную магнитной мешалкой, капельной воронкой и отводом для ввода азота. Затем 0,31 г металлоценового соединения вводили в реакцию с 25 мл метилалюмоксана (МАО 30 мас.% раствора в толуоле) при температуре 25 С в течение 10 мин, в результате чего получали раствор смеси соответствующего металлоценового катиона и анионного олигомера метилалюмоксана. Затем полученный раствор, включающий металлоценовый катион и анионный олигомер метилалюмоксана, добавили через капельную воронку к подложке в атмосфере азота. Капельную воронку после этого немедленно заменили обратным холодильником. Смесь нагревали до 110 С в течение 90 мин. Затем реакционную смесь охладили до комнатной температуры, отфильтровали в атмосфере азота и промыли толуолом. Полученный катализатор затем промыли пентаном и сушили в невысоком вакууме. Б. Приготовление полиэтиленовой смолы. Приготовление полиэтиленовой смолы, включающей композицию полиэтиленов с высокой молекулярной массой и с низкой молекулярной массой, проводили в суспензии в изобутане в двух петлевых реакторах, соединенных последовательно. Изобутан, этилен, водород, триизобутилалюминий (ТИБАЛ) и катализатор (полученный по методике, описанной выше в п.А) непрерывно подавали в первый петлевой реактор; проводили полимеризацию этилена в указанной смеси с целью получения гомополимера с низкой молекулярной массой. Условия полимеризации указаны в табл. 3. Смесь, дополнительно содержащую гомополимер с низкой молекулярной массой, непрерывно удаляли из первого петлевого реактора и стравливали из нее давление для удаления водорода. Полученную смесь затем непрерывно вводили вместе с этиленом, 1-гексеном и изобутаном во второй петлевой реактор, последовательно соединенный с первым. Полимеризацию этилена и 1 гексена проводили во втором реакторе, при этом получали сополимер с высокой молекулярной массой. Суспензию, включающую композицию полиэтиленовых смол фракций этиленовых полимеров с высокой молекулярной массой и с низкой молекулярной массой, непрерывно удаляли из второго петлевого реактора. Давление полученной суспензии окончательно стравливали для испарения изобутана и оставшихся реагентов (этилена, 1-гексена и водорода) и выделения полиэтиленовой смолы в форме порошка, который затем сушили для завершения дегазации изобутана. Условия полимеризации во втором реакторе также указаны в табл. 3. Свойства фракций полиэтиленовых смол с высокой молекулярной массой и с низкой молекулярной массой, а также конечного продукта - полученной полиэтиленовой смолы - указаны в табл. 4 наряду с- 10005387 измеренными характеристиками капиллярной вязкости и динамической вязкости конечной композиции полиэтиленовых смол. В. Применение композиции для изготовления труб. Полиэтиленовую смолу, полученную на стадии Б, смешивают с 3000 млн частей антиоксидантного агента, причем антиоксидантный агент включает соединение торговой марки Irganox B225, поставляемое компанией CIBA Speciality Chemicals, и 2,25 мас.% техуглерода. Полученную композицию гранулируют путем экструдирования на двухчервячном экструдере торговой марки ZSK 58, поставляемом компаниейWernerPfleiderer, при температуре 215 С. Далее, трубы изготавливали экструзией полученных гранул через одночервячный экструдер, при температуре 200 С. Трубы диаметром 110 мм экструдировали через одночервячный экструдер, поставляемый компанией Krauss Mafei под торговой маркой КМЕ 1-70-30 В. Эти трубы имеют значение SDR,равное 11, где SDR - отношение внешнего диаметра к толщине. Смолы подвергали испытаниям на сопротивление растрескиванию под воздействием окружающей среды (СРВО) с помощью испытаний на ползучесть с полным надрезом и испытаний надрезанной трубы,подвергали испытаниям на сопротивление ползучести, сопротивление быстрому разрастанию трещин и на ударную вязкость по Шарпи. Результаты приведены в табл. 5. Сравнительный пример 20. Повторяли пример 4 с применением различных условий полимеризации как в первом, так и во втором реакторе; различные условия приведены в табл. 3. Полученные свойства фракций с высокой молекулярной массой и с низкой молекулярной массой, а также свойства конечного продукта - полученной полиэтиленовой смолы - указаны в табл. 4. В табл. 4 также указаны капиллярная и динамическая вязкости конечной смолы. Смолу также подвергали испытаниям на сопротивление растрескиванию под воздействием окружающей среды (СРВО) (испытания на ползучесть с полным надрезом и испытания надрезанной трубы), подвергали испытаниям на сопротивление ползучести, сопротивление быстрому разрастанию трещин и на ударную вязкость по Шарпи, как и смолы примера 4; результаты приведены в табл. 5. Сравнительный пример 21. Полиэтиленовая смола этого сравнительного примера включала коммерчески доступное соединение РЕ 100, свойства которого указаны в табл. 4 и 5. Сравнение результатов При сравнении примера 1 со сравнительными примерами 1-15 можно заметить, что смола в соответствии с настоящим изобретением имеет значительно большее сопротивление растрескиванию под воздействием окружающей среды, измеренное по Bell, чем композиции смол, полученные не в соответствии с настоящим изобретением. Кроме того, из сравнения примеров 2 и 3 с результатами сравнительных примеров 16-19 ясно видно, что сопротивление растрескиванию под воздействием окружающей среды, измеренное по Bell и по испытанию на ползучесть с полным надрезом, значительно выше у смолы, полученной в соответствии с настоящим изобретением. Кроме того, при сравнении смолы, полученной в примере 4, со смолой, полученной в сравнительном примере 20 и в сравнительном примере 21, соответствующей коммерчески доступному соединению РЕ 100, можно заметить, что смола, полученная в соответствии с настоящим изобретением, имеет хорошее сопротивление растрескиванию под воздействием окружающей среды, измеренное по испытанию на ползучесть с полным надрезом и по испытанию надрезанной трубы, а также значительно большее сопротивление ползучести, чем у смол, полученных в этих сравнительных примерах. Кроме того, смола в соответствии с настоящим изобретением имеет сопротивление быстрому распространению трещин и энергию удара по Шарпи, по существу, сравнимые или большие, чем соответствующие характеристики смол из сравнительных примеров или чем у коммерчески доступной смолы РЕ 100. Кроме того, можно заметить, что полиэтиленовая смола, полученная в соответствии с настоящим изобретением с помощью предпочтительных металлоценовых катализаторов, в особенности ТГИкатализатора, имеет меньшее значение капиллярной вязкости 2, чем коммерчески доступная смола РЕ 100 для труб, полученная с помощью катализаторов Циглера-Натта. Соответственно, при больших скоростях сдвига смола, полученная в соответствии с настоящим изобретением, также имеет значение 0,01, значительно превышающее 200000 Пас - типичное максимальное значение для коммерчески доступной смолы РЕ 100 для труб, полученной с помощью катализаторов Циглера-Натта. Соответственно,при низких скоростях сдвига смола в соответствии с настоящим изобретением может проявлять повышенную устойчивость к прогибу при изготовлении труб путем экструзии, по сравнению, например, с известными смолами РЕ 100. Кроме того, смолы, полученные в соответствии с настоящим изобретением,обычно имеют отношение 0,01/1 больше 8, предпочтительно больше 10, что гораздо выше максимального значения, равного 8, которое обычно имеет коммерчески доступная смола РЕ 100 для труб, полученная с помощью катализаторов Циглера-Натта. Это еще раз подтверждает, что смолы в соответствии с настоящим изобретением имеют более высокую вязкость при низких скоростях сдвига и более низкую вязкость при высоких скоростях сдвига по- 11005387 сравнению с известными смолами РЕ 100. Это означает, что смолы, полученные в соответствии с настоящим изобретением, сочетают в себе такие свойства, как улучшенная перерабатываемость, в особенности при изготовлении труб экструзией, и улучшенное сопротивление прогибу после экструзии. Таблица 1 Рассчитанные значенияКоммерчески доступные смолы РЕ 100 обычно имеют плотность около 960 кг/м 3, но содержат углеродную сажу; таким образом, можно оценить, что плотность таких смол составляет около 950 кг/м 3. Таблица 5- 12005387 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Полиэтиленовая смола, включающая от 35 до 49 мас.% первой фракции полиэтилена с высокой молекулярной массой и от 51 до 65 мас.% второй фракции полиэтилена с низкой молекулярной массой,причем первая фракция полиэтилена включает линейный полиэтилен низкой плотности, имеющий плотность до 0,928 г/см 3 и HLMI менее 0,6 г/10 мин, вторая фракция полиэтилена включает полиэтилен высокой плотности, имеющий плотность по меньшей мере 0,969 г/см 3 и MI2 более 100 г/10 мин, а полиэтиленовая смола имеет плотность более 0,951 г/см 3 и HLMI от 1 до 100 г/10 мин. 2. Полиэтиленовая смола по п.1, в которой MI2 для фракции высокой плотности составляет от 200 до 1000 г/10 мин. 3. Полиэтиленовая смола по п.1 или 2, в которой HLMI для фракции низкой плотности составляет от 0,001 до 0,5 г/10 мин. 4. Полиэтиленовая смола по любому из пп.1-3, в которой плотность фракции низкой плотности составляет от 0,908 до 0,927 г/см 3. 5. Полиэтиленовая смола по любому из пп.1-4, в которой плотность фракции высокой плотности составляет от 0,970 до 0,990 г/см 3. 6. Полиэтиленовая смола по любому из пп.1-5, в которой коэффициент полидисперсности D для фракции с высокой плотностью составляет от 2 до 4. 7. Полиэтиленовая смола по любому из пп.1-6, в которой коэффициент полидисперсности D для фракции с низкой плотностью составляет от 3 до 6. 8. Полиэтиленовая смола по любому из пп.1-7, в которой плотность смолы составляет от 0,952 до 0,960 г/см 3. 9. Полиэтиленовая смола по любому из пп.1-8, в которой HLMI составляет от 5 до 90 г/10 мин. 10. Применение полиэтиленовой смолы по любому из пп.1-9 в качестве материала для изготовления труб или фитингов. 11. Труба, выполненная из материала, включающего полиэтиленовую смолу по любому из пп.1-9. 12. Фитинг, выполненный из материала, включающего полиэтиленовую смолу по любому из пп.1-9. 13. Способ получения полиэтиленовой смолы по п.1, имеющей бимодальное молекулярно-массовое распределение, который включает(i) контактирование этиленового мономера и первого сореагента с каталитической системой в первой реакционной зоне при первых условиях полимеризации с получением первого полиэтилена; и(ii) контактирование этиленового мономера и второго сореагента с каталитической системой во второй реакционной зоне при вторых условиях полимеризации с получением второго полиэтилена, отличающегося от первого полиэтилена; в котором первый и второй полиэтилены смешивают с получением полиэтиленовой смолы, включающей смесь, содержащую от 35 до 49 мас.% первой фракции полиэтилена с высокой молекулярной массой и от 51 до 65 мас.% второй фракции полиэтилена с низкой молекулярной массой, причем первая фракция полиэтилена включает линейный полиэтилен низкой плотности, имеющий плотность до 0,928 г/см 3 и HLMI менее 0,6 г/10 мин, вторая фракция полиэтилена включает полиэтилен высокой плотности,имеющий плотность по меньшей мере 0,969 г/см 3 и MI2 более 100 г/10 мин, а полиэтиленовая смола имеет плотность более 0,951 г/см 3 и HLMI от 1 до 100 г/10 мин, где один из сореагентов - это водород, а другой - сомономер, включающий 1-олефин, содержащий от 3 до 12 атомов углерода. 14. Способ по п.13, в котором каждая каталитическая система включает (а) металлоценовый каталитический компонент, включающий бис-тетрагидроинденильное соединение общей формулы(IndH4)2R"MQ2, где каждый из IndH4, одинаковых или различных, представляет собой тетрагидроинденил или замещенный тетрагидроинденил, R" представляет собой мостик, включающий С 1-С 4 алкиленовый радикал, диалкилгерманий, или диалкилкремний, или диалкилсилоксан, или радикал алкилфосфина или амина, причем указанный мостик является замещенным или незамещенным, М представляет собой металл IV группы Периодической системы или ванадий, а каждый из Q представляет собой углеводородный радикал, имеющий от 1 до 20 атомов углерода, или галоген; и (б) сокатализатор, активирующий каталитический компонент. 15. Способ по п.13 или 14, в котором первый и второй полиэтилены получают в двух реакторах. 16. Способ по п.15, в котором два реактора соединены последовательно. 17. Высокопрочная труба из полиэтиленовой смолы по п.1, имеющая мультимодальное молекулярно-массовое распределение и плотность более 0,951 г/см 3, причем указанная труба имеет сопротивление ползучести, измеренное в соответствии с ISO 1167 на трубе SDR 11 диаметром 32 мм, по меньшей мере 500 ч при 20 С и 13 МПа и сопротивление растрескиванию при напряжении, измеренное в соответствии с испытанием на ползучесть с полным надрезом по ISO DIS16770, по меньшей мере 500 ч при 80 С и 5 МПа. Евразийская патентная организация, ЕАПВ Россия, 109012, Москва, Малый Черкасский пер., 2/6

МПК / Метки

МПК: C08F 10/02, F16L 9/00, C08L 23/06

Метки: изготовления, основе, получение, труб, смолы, применяемые, полиэтилена

Код ссылки

<a href="https://eas.patents.su/14-5387-smoly-na-osnove-polietilena-primenyaemye-dlya-izgotovleniya-trub-i-ih-poluchenie.html" rel="bookmark" title="База патентов Евразийского Союза">Смолы на основе полиэтилена, применяемые для изготовления труб, и их получение</a>

Предыдущий патент: Cпособ производства черновой меди

Следующий патент: Многофункциональная емкость

Случайный патент: Cпособ и оборудование для прокладки и закапывания трубопроводов на морском дне