Способ производства химически высокоактивной извести в печи

Формула / Реферат

1. Способ производства химически высокоактивной извести в печи для производства в процессах десульфуризации дымового газа, в котором печь представляет такой тип, в которой дымовой газ, включающий диоксид серы, получают от сгорания содержащих серу топлив, причем упомянутый способ включает впрыскивание тонко измельченных частиц известняка в упомянутую печь, в местоположении, в котором температура проходящего через него дымового газа превышает минимальную температуру кальцинирования и находится ниже минимальной эффективной температуры использования/сульфатирования негашеной извести.

2. Способ по п.1, в котором этап впрыскивания включает впрыскивание в упомянутую печь частиц известняка, имеющих диаметр верхнего размера частицы между приблизительно 1 и 100 микронами.

3. Способ по п.1, в котором этап впрыскивания включает впрыскивание в упомянутую печь частиц известняка, имеющих диаметр верхнего размера частиц приблизительно 10 микрон.

4. Способ по п.3, в котором этап впрыскивания включает впрыскивание упомянутых тонко измельченных частиц известняка в печь в местоположении, в котором температура упомянутого проходящего через него дымового газа остается выше 1365шF (740,5шС) и ниже 1800шF (982,2шС), по меньшей мере, в течение приблизительно 100 мкс после впрыскивания в нее упомянутых частиц известняка.

5. Способ по п.3, в котором этап впрыскивания включает впрыскивание упомянутых тонко измельченных частиц известняка в печь в местоположении, в котором температура упомянутого проходящего через него дымового газа остается между 1365шF (740,5шС) и 1800шF (982,2шС) в течение приблизительно 100 и 600 мс после впрыскивания в нее упомянутых частиц известняка.

6. Способ по п.1, в котором этап впрыскивания включает впрыскивание упомянутых тонко измельченных частиц известняка в упомянутую печь в местоположении, в котором температура упомянутого проходящего через него дымового газа находится приблизительно между 1365шF (740,5шС) и 1600шF (871,1шС).

7. Способ расположения сопел в печи, через которую возможно впрыскивание известняка для получения химически высокоактивной извести для использования в последующих процессах десульфуризации дымового газа, при этом печь имеет такой тип, в которой образуется дымовой газ, содержащий диоксид серы от сгорания содержащих серу топлив, причем упомянутый способ включает этапы

(a) определения первой группы рабочих условий упомянутой печи, включающей в себя концентрацию диоксида серы, диоксида углерода и водяного пара в дымовом газе,

(b) определения первой минимальной температуры кальцинирования и первой минимальной эффективной температуры использования/сульфатирования негашеной извести для имеющегося известняка при упомянутой первой группе рабочих условий упомянутой печи,

(c) определения первого местоположения в упомянутой печи, в котором температура упомянутого проходящего через него дымового газа приблизительно равна упомянутой первой эффективной температуре использования/сульфатирования негашеной извести,

(d) определения второго местоположения в упомянутой печи, в котором температура упомянутого проходящего через него дымового газа приблизительно равна упомянутой первой минимальной температуре кальцинирования,

(е) расположения первого сопла, через которое тонко измельченные частицы упомянутого имеющегося известняка можно впрыскивать в упомянутую печь, относительно упомянутого первого местоположения таким образом, что когда упомянутая печь работает в упомянутой первой группе условий, впрыскивание известняка через упомянутое первое сопло приводит к кальцинированию значительной части упомянутого известняка до извести, ограничивая в то же время сульфатирование негашеной извести упомянутой извести в упомянутой печи.

8. Способ по п.7, в котором первое сопло располагают таким образом, что впрыскиваемый через него известняк не попадает ни на какие теплообменники, простирающиеся в упомянутую печь, или не разъедает их.

9. Способ по п.7, в котором первое сопло располагают таким образом, что после того, как упомянутый дымовой газ пройдет упомянутое второе местоположение, упомянутый дымовой газ быстро охлаждается до температуры, ниже минимальной температуры сульфатирования гашеной извести.

10. Способ по п.7, в котором этап расположения упомянутого первого сопла включает расположение упомянутого первого сопла таким образом, что температуру упомянутого дымового газа поддерживают выше минимальной температуры кальцинирования в течение, по меньшей мере, приблизительно 100 мс после впрыскивания упомянутых частиц известняка через упомянутое первое сопло.

11. Способ по п.7, в котором этап расположения упомянутого первого сопла включает расположение упомянутого первого сопла таким образом, что температуру упомянутого дымового газа поддерживают выше минимальной температуры кальцинирования в течение приблизительно 100-600 мс после впрыскивания упомянутых частиц известняка через упомянутое первое сопло.

12. Способ по п.7, дополнительно включающий в себя этапы

(a) определения второй группы рабочих условий упомянутой печи, включающей концентрацию диоксида серы, диоксида углерода и водяного пара в дымовом газе,

(b) определения второй минимальной температуры кальцинирования и второй минимальной эффективной температуры использования/сульфатирования негашеной извести для имеющегося известняка при упомянутой второй группе рабочих условий упомянутой печи,

(с) определения третьего местоположения в упомянутой печи, в котором температура проходящего через него упомянутого дымового газа приблизительно равна упомянутой второй минимальной эффективной температуре использования/сульфатирования негашеной извести,

(d) определения четвертого местоположения в упомянутой печи, в котором температура проходящего через него упомянутого дымового газа приблизительно равна упомянутой второй минимальной температуре кальцинирования, и

(e) расположения второго сопла, через которое можно впрыскивать в упомянутую печь тонко измельченные частицы упомянутого известняка, относительно упомянутого третьего местоположения таким образом, что при работе печи в упомянутой второй группе условий, впрыскивание известняка через упомянутое второе сопло приводит к кальцинированию значительной части упомянутого известняка до извести, ограничивая в то же время сульфатирование негашеной извести упомянутой извести в упомянутой печи, и

(f) использования средства для впрыскивания по выбору упомянутого известняка через упомянутое первое сопло, когда упомянутые рабочие условия печи достигают упомянутой первой группы условий, и через упомянутое второе сопло, когда упомянутые рабочие условия печи достигают упомянутой второй группы условий.

13. Способ производства химически высокоактивной извести в печи для использования в последующих процессах десульфуризации дымового газа, в котором упомянутая печь имеет такой тип, в котором дымовой газ, включающий в себя диоксид серы, получают от сгорания содержащих серу топлив, причем упомянутый способ включает этапы

(a) определения первой группы рабочих условий упомянутой печи, включающей в себя концентрацию диоксида серы, диоксида углерода и водяного пара в дымовом газе,

(b) определения первой минимальной температуры кальцинирования и первой минимальной эффективной температуры использования/сульфатирования негашеной извести для имеющегося известняка при упомянутой первой группе рабочих условий упомянутой печи,

(c) определения первого местоположения в упомянутой печи, в которой температура проходящего через него упомянутого дымового газа приблизительно равна упомянутой первой минимальной эффективной температуре использования/сульфатирования негашеной извести,

(d) определения второго местоположения в упомянутой печи, в котором температура проходящего через него упомянутого дымового газа приблизительно равна упомянутой первой минимальной температуре кальцинирования,

(е) обеспечения первого ряда сопел, через которые можно впрыскивать тонко измельченные частицы упомянутого имеющегося известняка в упомянутую печь, и расположения упомянутой первой серии сопел относительэю упомянутого первого местоположения таким образом, что

(i) когда упомянутая печь работает в режиме упомянутой первой группы условий, впрыскивание известняка через упомянутый первый ряд сопел приводит к кальцинированию значительной части упомянутого известняка до извести, ограничивая в то же время сульфатирование негашеной извести упомянутой извести в упомянутой печи, и

(ii) впрыскиваемый через упомянутый первый ряд сопел известняк не оказывает существенного влияния на проходящие в упомянутую печь теплообменники и не разрушает их,

(f) определения второй группы рабочих условий упомянутой печи, включающей в себя концентрацию диоксида серы, диоксида углерода и водяного пара в дымовом газе,

(g) определения второй минимальной температуры кальцинирования и второй минимальной эффективной температуры использования/сульфатирования негашеной извести для имеющегося известняка при упомянутой второй группе рабочих условий упомянутой печи,

(h) определения третьего местоположения в упомянутой печи, в котором температура проходящего через него упомянутого дымового газа приблизительно равна упомянутой второй минимальной эффективной температуре использования/сульфатирования негашеной извести,

(i) определения четвертого местоположения в упомянутой печи, в котором температура проходящего через него упомянутого дымового газа приблизительно равна упомянутой второй минимальной температуре кальцинирования, и

(j) обеспечения второго ряда сопел, через которые можно впрыскивать тонко измельченные частицы упомянутого имеющегося известняка в упомянутую печь и расположения упомянутого второго ряда сопел относительно упомянутого третьего местоположения таким образом, что

(i) когда упомянутая печь работает при упомянутой второй группе условий, впрыскивание известняка через упомянутый второй ряд сопел приводит к кальцинированию существенной части упомянутого известняка до извести, ограничивая в то же время сульфатирование негашеной извести упомянутой извести в упомянутой печи, и

(ii) впрыскиваемый через упомянутый второй ряд сопел известняк не оказывает существенного воздействия на проходящие в упомянутую печь теплообменники и не разъедает их, и

(k) впрыскивания по выбору упомянутого известняка через упомянутое первое сопло, когда рабочие условия упомянутой печи достигают упомянутой первой группы условий, и через упомянутое второе сопло, когда упомянутые рабочие условия печи достигают упомянутой второй группы условий.

14. Способ удаления диоксида серы из дымового газа печи, в котором упомянутая печь имеет такой тип, в котором дымовой газ, включающий в себя диоксид серы, получают от сгорания содержащих серу топлив, при этом упомянутый способ включает этапы

(а) впрыскивания тонко измельченных частиц известняка в упомянутую печь в местоположении, в котором температура проходящего через него дымового газа превышает минимальную температуру кальцинирования и находится ниже минимальной эффективной температуры использования/сульфатирования негашеной извести для превращения части упомянутого известняка в известь в упомянутой печи, и

(b) передачи упомянутого дымового газа с упомянутой увлекаемой в нем известью из упомянутой печи к расположенной ниже по потоку системе десульфуризации дымового газа, где упомянутую известь используют в удалении диоксида серы из дымового газа.

15. Способ по п.14, включающий в себя этапы

(a) гидратирования упомянутой извести в упомянутой, находящейся ниже по потоку системе десульфуризации дымового газа с получением гашеной извести в жидкой фазе,

(b) реакции гашеной извести в жидкой фазе с упомянутым диоксидом серы в упомянутом дымовом газе с образованием сульфита кальция, и

(c) выделения упомянутого сульфита кальция из упомянутого дымового газа.

16. Способ удаления диоксида серы из дымового газа печи, в котором упомянутая печь имеет такой тип, в котором дымовой газ, включающий в себя диоксид серы, получают от сгорания содержащих серу топлив, при этом упомянутый способ включает этапы

(а) впрыскивания тонко измельченных частиц известняка в упомянутую печь в непосредственной близости к местоположению, в котором температура дымового газа, проходящего выше упомянутого местоположения, остается выше минимальной температуры кальцинирования в течение периода времени, достаточного для кальцинирования части упомянутого впрыснутого известняка в известь, и температура дымового газа, проходящего выше упомянутого местоположения, находится ниже минимальной эффективной температуры использования/сульфатирования негашеной извести так, чтобы свести к минимуму сульфатирование негашеной извести в упомянутой печи,

(b) передачи упомянутого дымового газа с упомянутой увлекаемой в нем известью из упомянутой печи к расположенной ниже по потоку системе десульфуризации дымового газа, где упомянутую известь используют в удалении диоксида серы из дымового газа.

17. Способ по п.16, включающий этапы

(a) гидратирования упомянутой извести в упомянутой, находящейся ниже по потоку системе десульфуризации дымового газа с получением гашеной извести в жидкой фазе,

(b) реакции гашеной извести с упомянутым диоксидом серы в упомянутом газе с образованием сульфита кальция и

(c) выделения сульфита кальция от упомянутого дымового газа.

18. Способ удаления диоксида серы из отходящего газа печи, в котором упомянутая печь имеет такой тип, в котором дымовой газ, включающий в себя диоксид серы, получают от сгорания содержащих серу топлив, при этом упомянутый способ включает этапы

(а) впрыскивания тонко измельченных частиц известняка в упомянутую печь в непосредственной близости от местоположения, в котором температура дымового газа, проходящего через него, равна минимальной эффективной температуре использования/сульфатирования негашеной извести так, что температура дымового газа, в который впрыскивают вышеупомянутый известняк, остается выше минимальной температуры кальцинирования в течение периода времени, достаточного для кальцинирования части упомянутого впрыснутого известняка в известь и так, что температура дымового газа, в который впрыскивают упомянутый известняк, находится ниже или резко падает ниже минимальной эффективной температуры использования/сульфатирования негашеной извести, чтобы ограничить сульфатирование упомянутой извести в упомянутой печи, и

(b) передачи упомянутого дымового газа с упомянутой увлекаемой в нем известью из упомянутой печи к расположенной ниже по потоку системе десульфуризации дымового газа, где упомянутую известь используют в удалении диоксида серы из дымового газа.

19. Способ по п.17, включающий этапы

(a) гидратирования упомянутой извести в упомянутой, находящейся ниже по потоку системе десульфуризации дымового газа с получением гашеной извести в жидкой фазе,

(b) реакции гашеной извести в жидкой фазе с упомянутым диоксидом серы в дымовом газе с образованием сульфита кальция и

(c) отделения упомянутого сульфита кальция от упомянутого дымового газа.

Текст

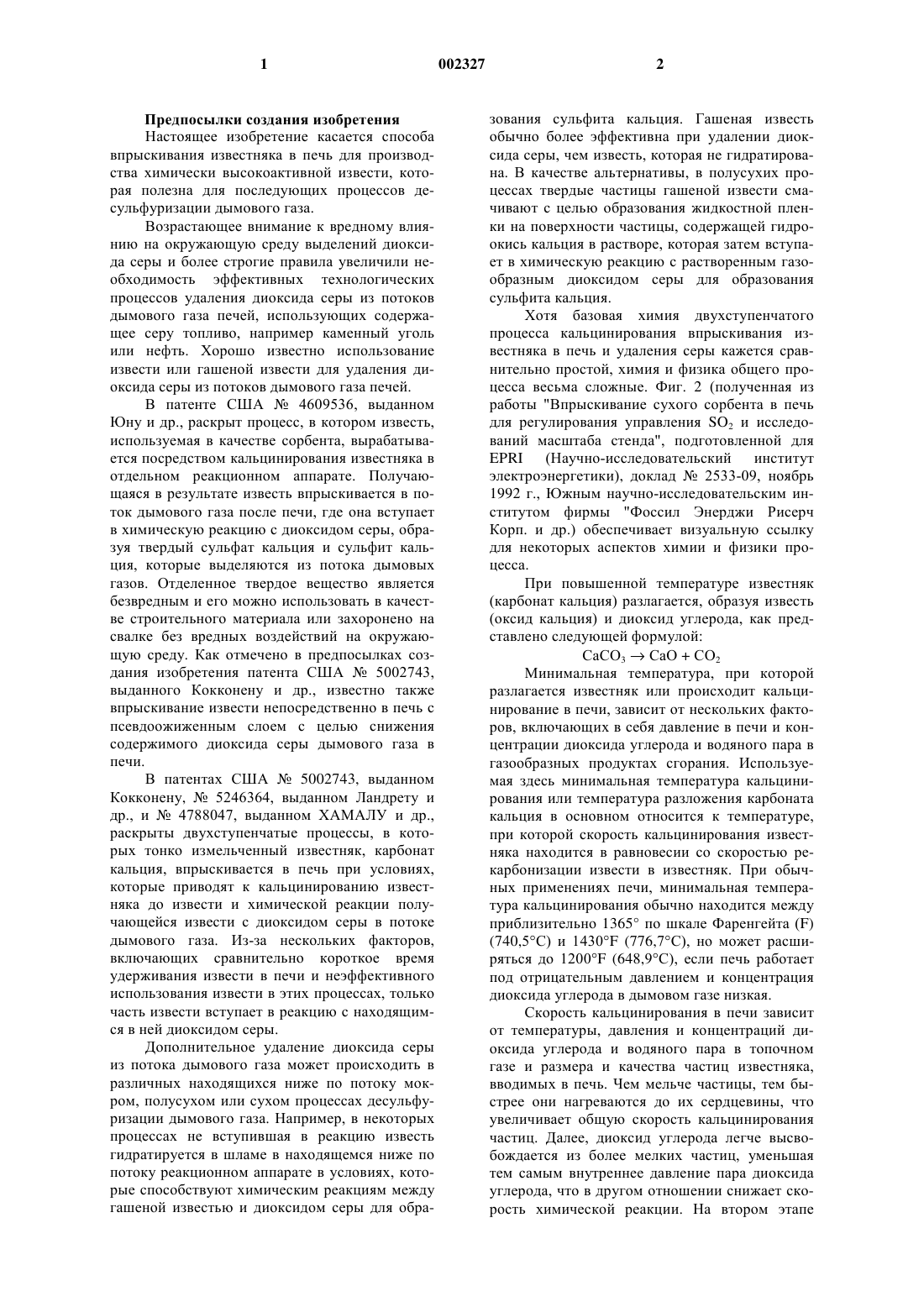

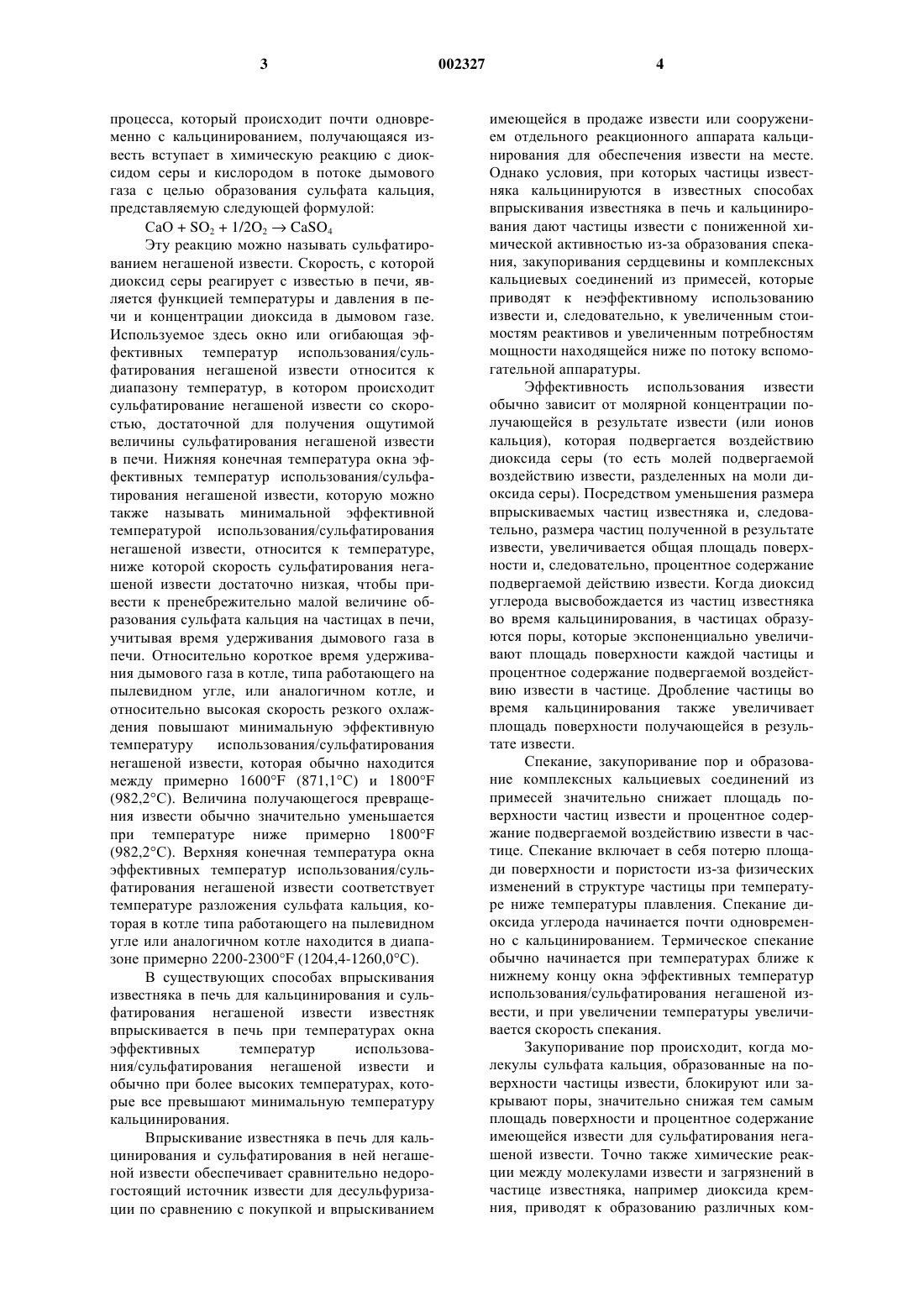

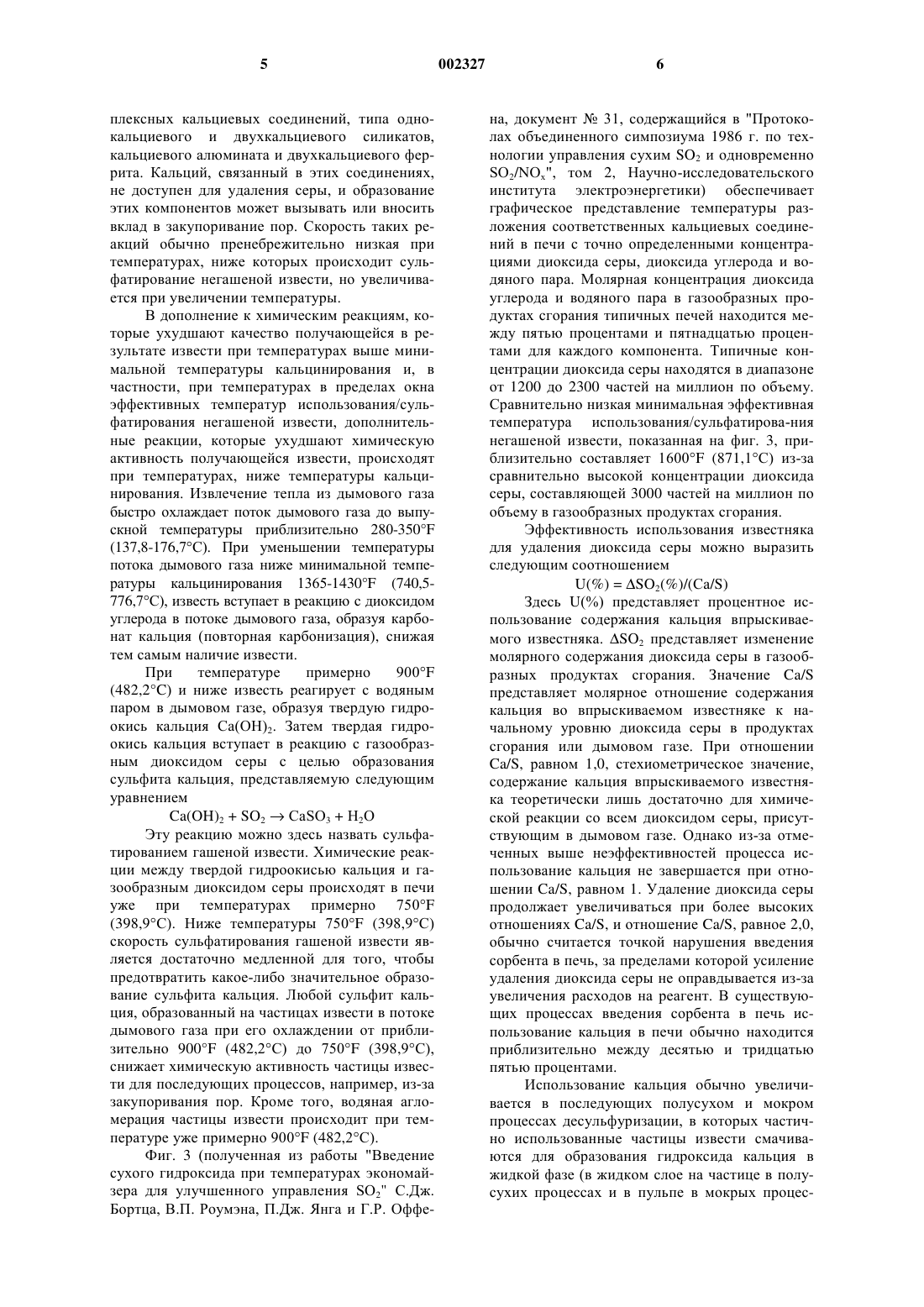

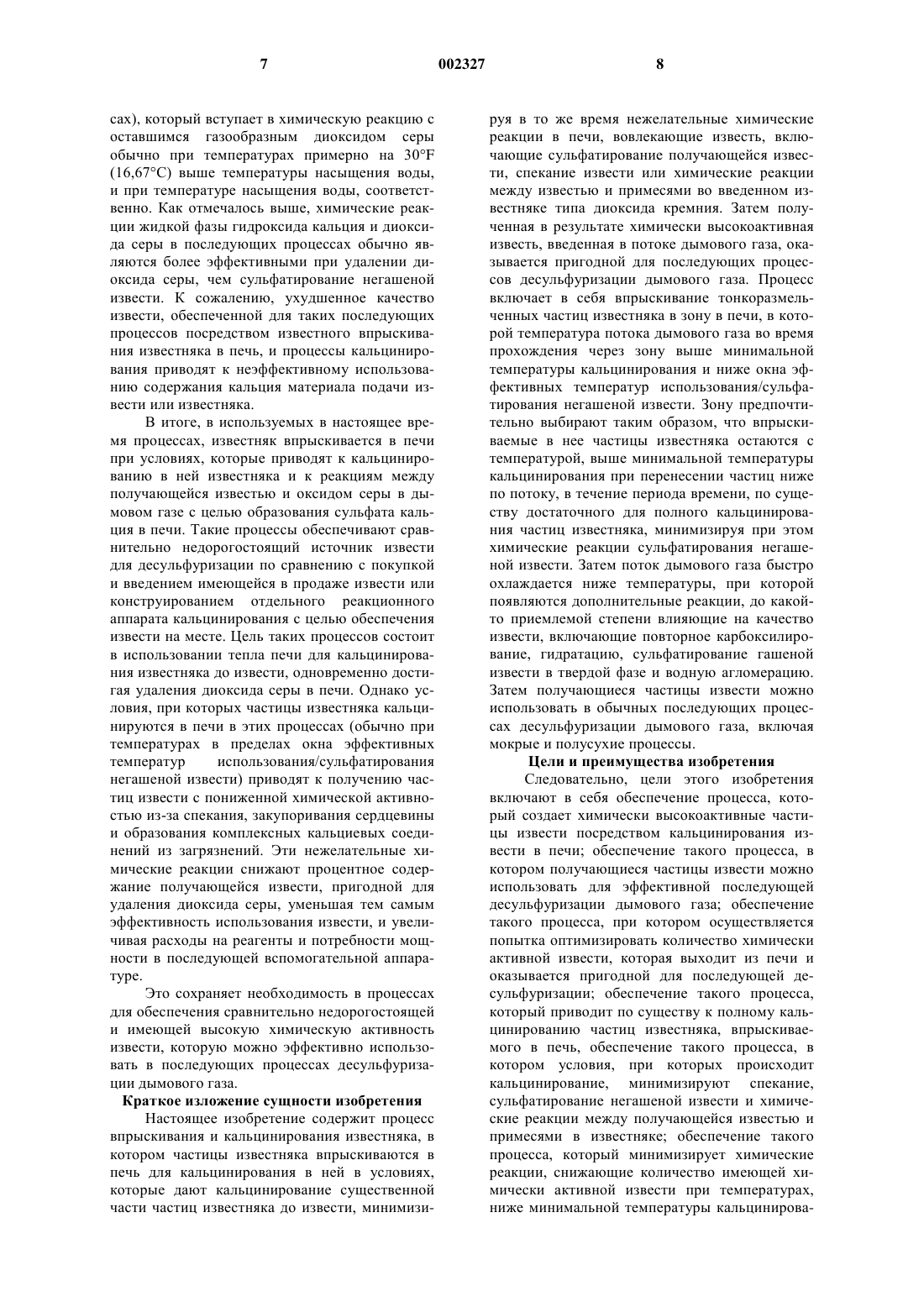

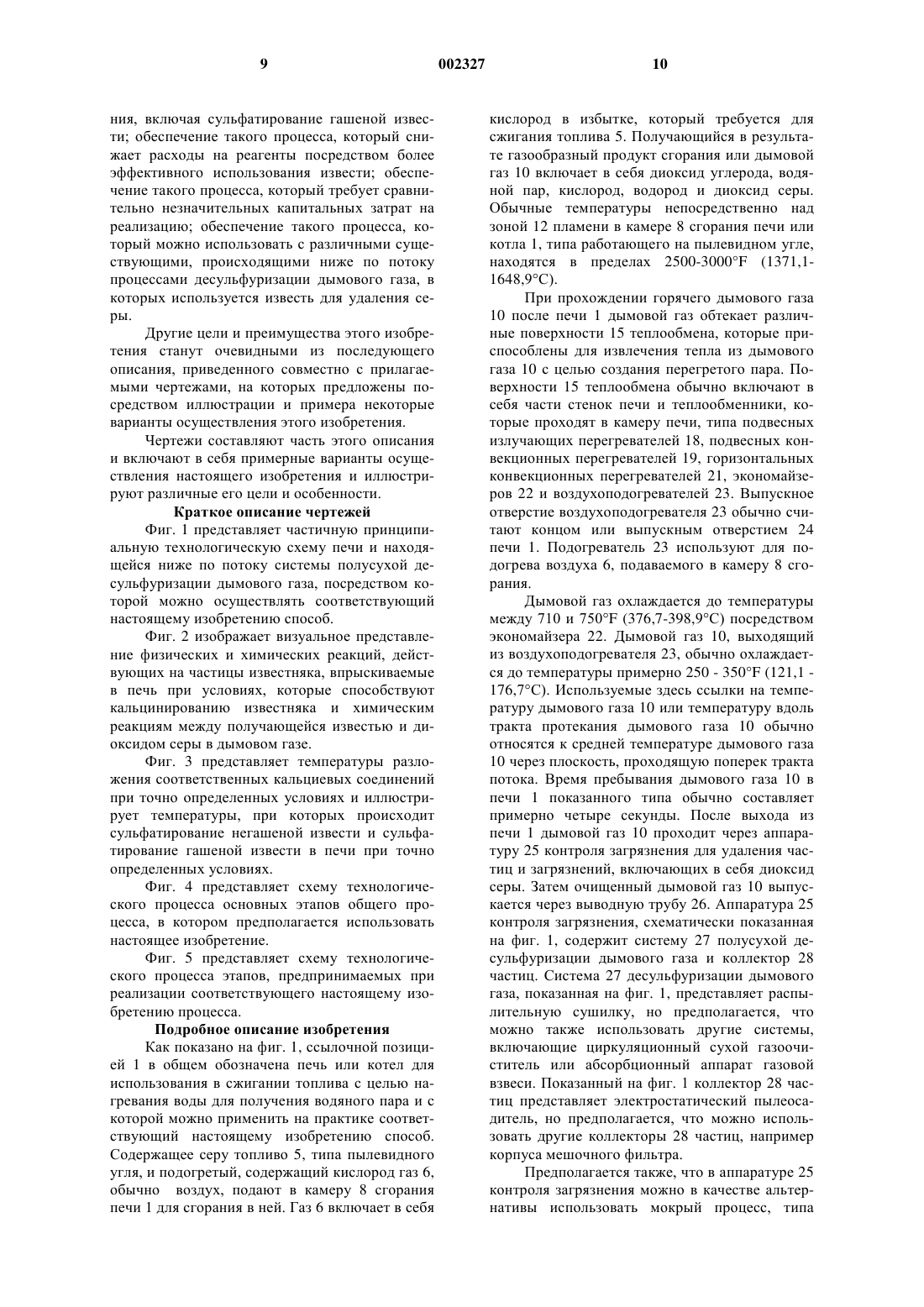

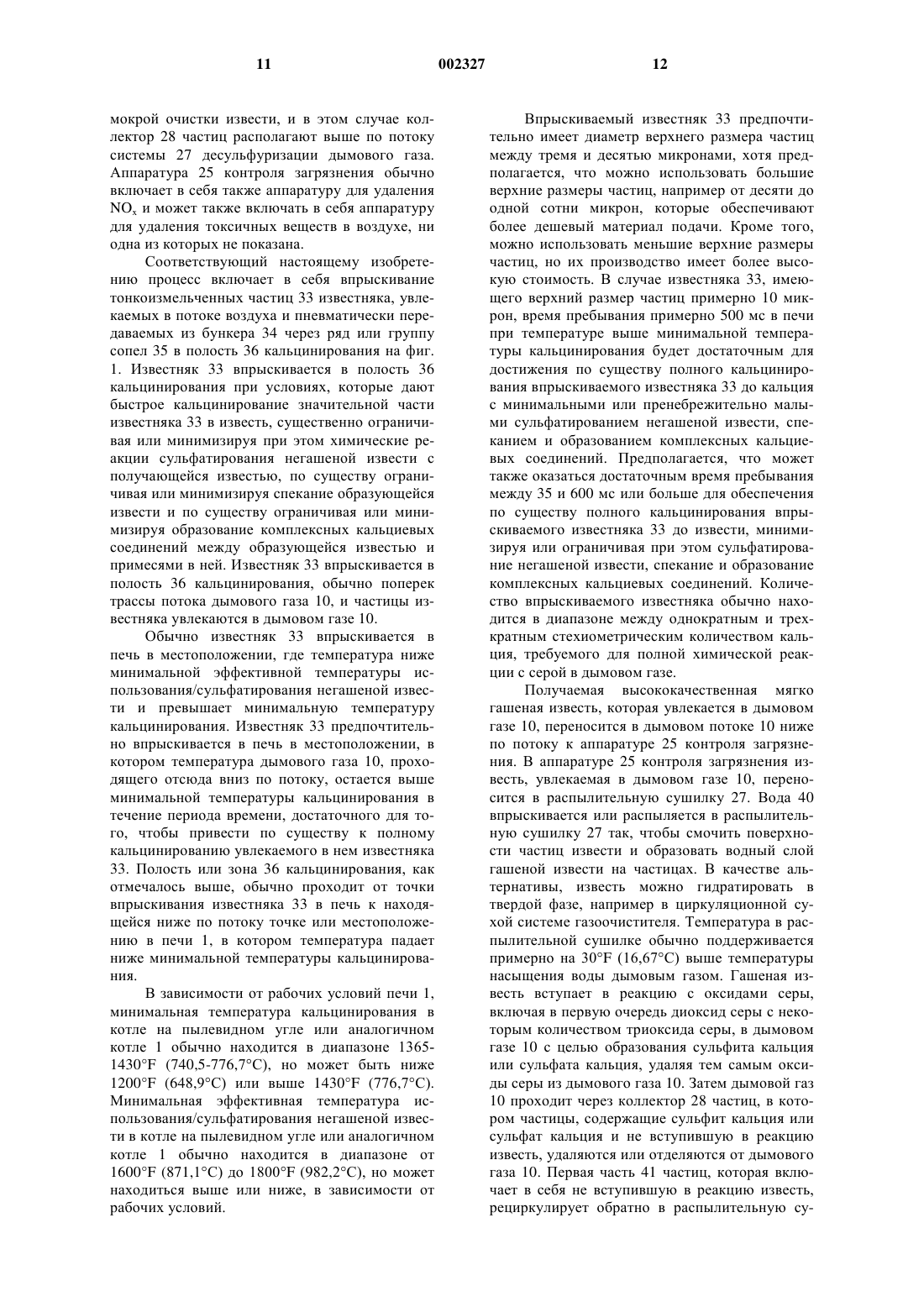

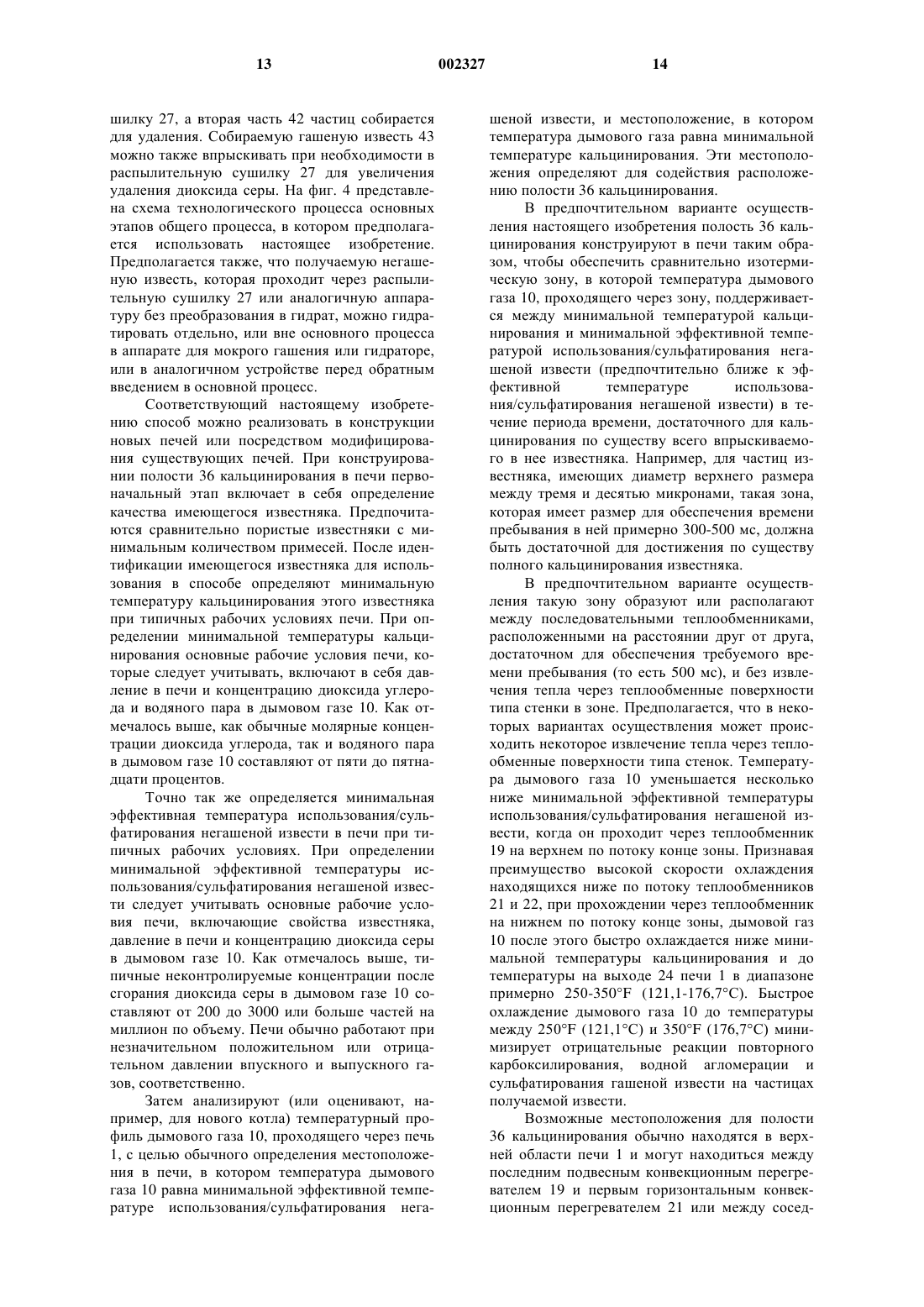

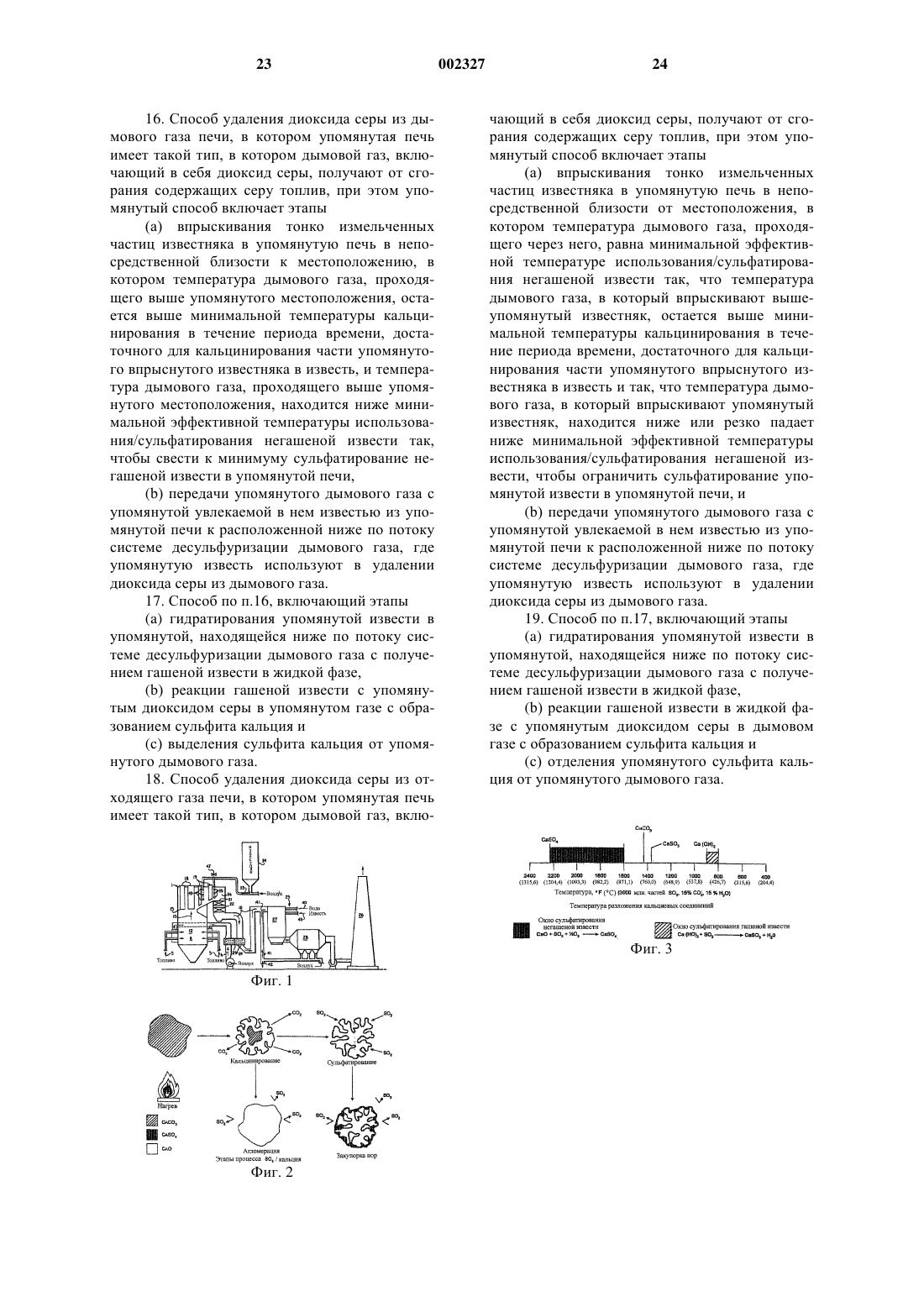

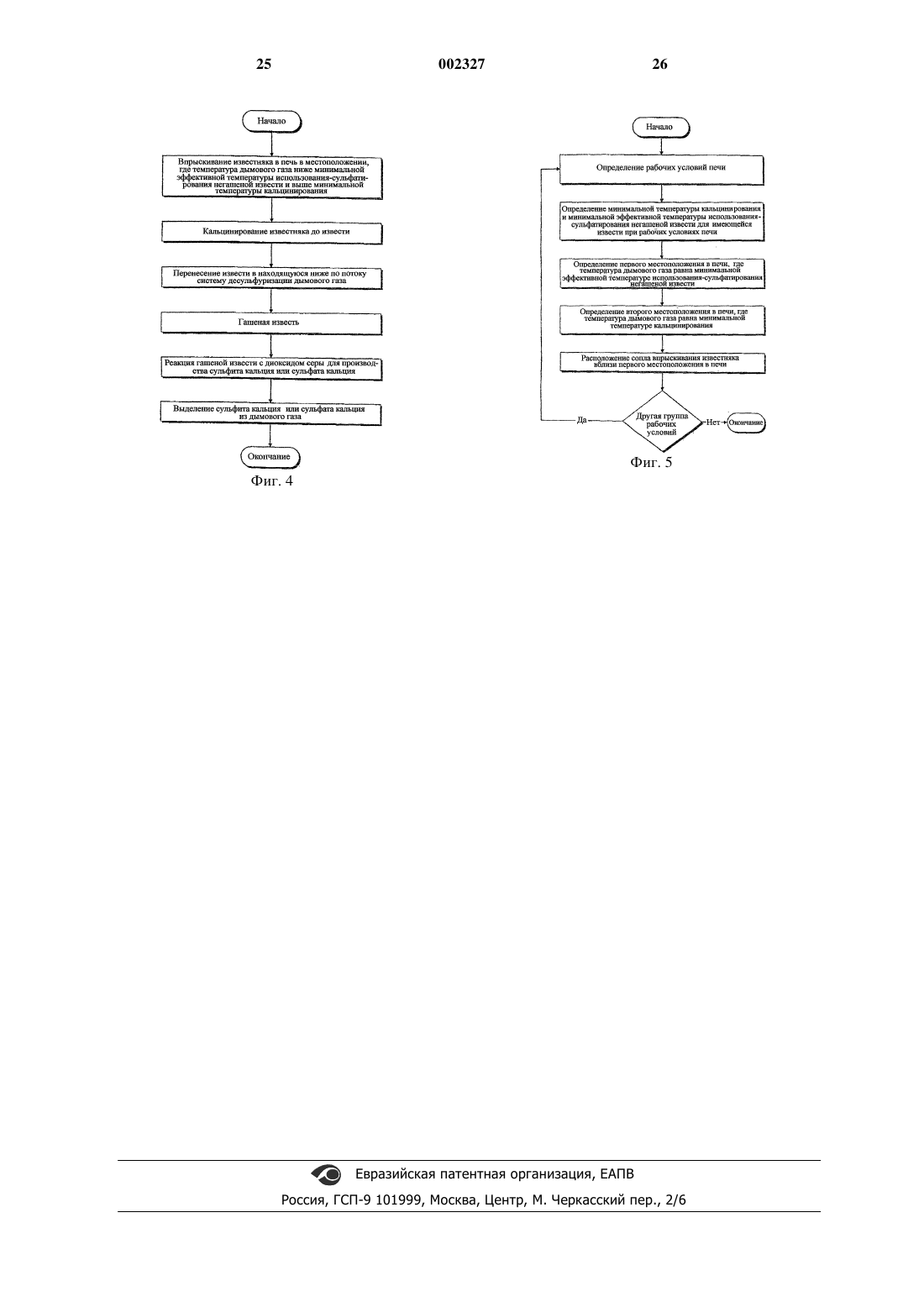

1 Предпосылки создания изобретения Настоящее изобретение касается способа впрыскивания известняка в печь для производства химически высокоактивной извести, которая полезна для последующих процессов десульфуризации дымового газа. Возрастающее внимание к вредному влиянию на окружающую среду выделений диоксида серы и более строгие правила увеличили необходимость эффективных технологических процессов удаления диоксида серы из потоков дымового газа печей, использующих содержащее серу топливо, например каменный уголь или нефть. Хорошо известно использование извести или гашеной извести для удаления диоксида серы из потоков дымового газа печей. В патенте США 4609536, выданном Юну и др., раскрыт процесс, в котором известь,используемая в качестве сорбента, вырабатывается посредством кальцинирования известняка в отдельном реакционном аппарате. Получающаяся в результате известь впрыскивается в поток дымового газа после печи, где она вступает в химическую реакцию с диоксидом серы, образуя твердый сульфат кальция и сульфит кальция, которые выделяются из потока дымовых газов. Отделенное твердое вещество является безвредным и его можно использовать в качестве строительного материала или захоронено на свалке без вредных воздействий на окружающую среду. Как отмечено в предпосылках создания изобретения патента США 5002743,выданного Кокконену и др., известно также впрыскивание извести непосредственно в печь с псевдоожиженным слоем с целью снижения содержимого диоксида серы дымового газа в печи. В патентах США 5002743, выданном Кокконену,5246364, выданном Ландрету и др., и 4788047, выданном ХАМАЛУ и др.,раскрыты двухступенчатые процессы, в которых тонко измельченный известняк, карбонат кальция, впрыскивается в печь при условиях,которые приводят к кальцинированию известняка до извести и химической реакции получающейся извести с диоксидом серы в потоке дымового газа. Из-за нескольких факторов,включающих сравнительно короткое время удерживания извести в печи и неэффективного использования извести в этих процессах, только часть извести вступает в реакцию с находящимся в ней диоксидом серы. Дополнительное удаление диоксида серы из потока дымового газа может происходить в различных находящихся ниже по потоку мокром, полусухом или сухом процессах десульфуризации дымового газа. Например, в некоторых процессах не вступившая в реакцию известь гидратируется в шламе в находящемся ниже по потоку реакционном аппарате в условиях, которые способствуют химическим реакциям между гашеной известью и диоксидом серы для обра 002327 2 зования сульфита кальция. Гашеная известь обычно более эффективна при удалении диоксида серы, чем известь, которая не гидратирована. В качестве альтернативы, в полусухих процессах твердые частицы гашеной извести смачивают с целью образования жидкостной пленки на поверхности частицы, содержащей гидроокись кальция в растворе, которая затем вступает в химическую реакцию с растворенным газообразным диоксидом серы для образования сульфита кальция. Хотя базовая химия двухступенчатого процесса кальцинирования впрыскивания известняка в печь и удаления серы кажется сравнительно простой, химия и физика общего процесса весьма сложные. Фиг. 2 (полученная из работы "Впрыскивание сухого сорбента в печь для регулирования управления SO2 и исследований масштаба стенда", подготовленной дляEPRI (Научно-исследовательский институт электроэнергетики), доклад 2533-09, ноябрь 1992 г., Южным научно-исследовательским институтом фирмы "Фоссил Энерджи Рисерч Корп. и др.) обеспечивает визуальную ссылку для некоторых аспектов химии и физики процесса. При повышенной температуре известняк(оксид кальция) и диоксид углерода, как представлено следующей формулой: СаСО 3 СаО + СO2 Минимальная температура, при которой разлагается известняк или происходит кальцинирование в печи, зависит от нескольких факторов, включающих в себя давление в печи и концентрации диоксида углерода и водяного пара в газообразных продуктах сгорания. Используемая здесь минимальная температура кальцинирования или температура разложения карбоната кальция в основном относится к температуре,при которой скорость кальцинирования известняка находится в равновесии со скоростью рекарбонизации извести в известняк. При обычных применениях печи, минимальная температура кальцинирования обычно находится между приблизительно 1365 по шкале Фаренгейта (F)(740,5 С) и 1430F (776,7 С), но может расширяться до 1200F (648,9 С), если печь работает под отрицательным давлением и концентрация диоксида углерода в дымовом газе низкая. Скорость кальцинирования в печи зависит от температуры, давления и концентраций диоксида углерода и водяного пара в топочном газе и размера и качества частиц известняка,вводимых в печь. Чем мельче частицы, тем быстрее они нагреваются до их сердцевины, что увеличивает общую скорость кальцинирования частиц. Далее, диоксид углерода легче высвобождается из более мелких частиц, уменьшая тем самым внутреннее давление пара диоксида углерода, что в другом отношении снижает скорость химической реакции. На втором этапе 3 процесса, который происходит почти одновременно с кальцинированием, получающаяся известь вступает в химическую реакцию с диоксидом серы и кислородом в потоке дымового газа с целью образования сульфата кальция,представляемую следующей формулой: СаО + SO2 + 1/2O2CaSO4 Эту реакцию можно называть сульфатированием негашеной извести. Скорость, с которой диоксид серы реагирует с известью в печи, является функцией температуры и давления в печи и концентрации диоксида в дымовом газе. Используемое здесь окно или огибающая эффективных температур использования/сульфатирования негашеной извести относится к диапазону температур, в котором происходит сульфатирование негашеной извести со скоростью, достаточной для получения ощутимой величины сульфатирования негашеной извести в печи. Нижняя конечная температура окна эффективных температур использования/сульфатирования негашеной извести, которую можно также называть минимальной эффективной температурой использования/сульфатирования негашеной извести, относится к температуре,ниже которой скорость сульфатирования негашеной извести достаточно низкая, чтобы привести к пренебрежительно малой величине образования сульфата кальция на частицах в печи,учитывая время удерживания дымового газа в печи. Относительно короткое время удерживания дымового газа в котле, типа работающего на пылевидном угле, или аналогичном котле, и относительно высокая скорость резкого охлаждения повышают минимальную эффективную температуру использования/сульфатирования негашеной извести, которая обычно находится между примерно 1600F (871,1 С) и 1800F(982,2 С). Величина получающегося превращения извести обычно значительно уменьшается при температуре ниже примерно 1800F(982,2 С). Верхняя конечная температура окна эффективных температур использования/сульфатирования негашеной извести соответствует температуре разложения сульфата кальция, которая в котле типа работающего на пылевидном угле или аналогичном котле находится в диапазоне примерно 2200-2300F (1204,4-1260,0 С). В существующих способах впрыскивания известняка в печь для кальцинирования и сульфатирования негашеной извести известняк впрыскивается в печь при температурах окна эффективных температур использования/сульфатирования негашеной извести и обычно при более высоких температурах, которые все превышают минимальную температуру кальцинирования. Впрыскивание известняка в печь для кальцинирования и сульфатирования в ней негашеной извести обеспечивает сравнительно недорогостоящий источник извести для десульфуризации по сравнению с покупкой и впрыскиванием 4 имеющейся в продаже извести или сооружением отдельного реакционного аппарата кальцинирования для обеспечения извести на месте. Однако условия, при которых частицы известняка кальцинируются в известных способах впрыскивания известняка в печь и кальцинирования дают частицы извести с пониженной химической активностью из-за образования спекания, закупоривания сердцевины и комплексных кальциевых соединений из примесей, которые приводят к неэффективному использованию извести и, следовательно, к увеличенным стоимостям реактивов и увеличенным потребностям мощности находящейся ниже по потоку вспомогательной аппаратуры. Эффективность использования извести обычно зависит от молярной концентрации получающейся в результате извести (или ионов кальция), которая подвергается воздействию диоксида серы (то есть молей подвергаемой воздействию извести, разделенных на моли диоксида серы). Посредством уменьшения размера впрыскиваемых частиц известняка и, следовательно, размера частиц полученной в результате извести, увеличивается общая площадь поверхности и, следовательно, процентное содержание подвергаемой действию извести. Когда диоксид углерода высвобождается из частиц известняка во время кальцинирования, в частицах образуются поры, которые экспоненциально увеличивают площадь поверхности каждой частицы и процентное содержание подвергаемой воздействию извести в частице. Дробление частицы во время кальцинирования также увеличивает площадь поверхности получающейся в результате извести. Спекание, закупоривание пор и образование комплексных кальциевых соединений из примесей значительно снижает площадь поверхности частиц извести и процентное содержание подвергаемой воздействию извести в частице. Спекание включает в себя потерю площади поверхности и пористости из-за физических изменений в структуре частицы при температуре ниже температуры плавления. Спекание диоксида углерода начинается почти одновременно с кальцинированием. Термическое спекание обычно начинается при температурах ближе к нижнему концу окна эффективных температур использования/сульфатирования негашеной извести, и при увеличении температуры увеличивается скорость спекания. Закупоривание пор происходит, когда молекулы сульфата кальция, образованные на поверхности частицы извести, блокируют или закрывают поры, значительно снижая тем самым площадь поверхности и процентное содержание имеющейся извести для сульфатирования негашеной извести. Точно также химические реакции между молекулами извести и загрязнений в частице известняка, например диоксида кремния, приводят к образованию различных ком 5 плексных кальциевых соединений, типа однокальциевого и двухкальциевого силикатов,кальциевого алюмината и двухкальциевого феррита. Кальций, связанный в этих соединениях,не доступен для удаления серы, и образование этих компонентов может вызывать или вносить вклад в закупоривание пор. Скорость таких реакций обычно пренебрежительно низкая при температурах, ниже которых происходит сульфатирование негашеной извести, но увеличивается при увеличении температуры. В дополнение к химическим реакциям, которые ухудшают качество получающейся в результате извести при температурах выше минимальной температуры кальцинирования и, в частности, при температурах в пределах окна эффективных температур использования/сульфатирования негашеной извести, дополнительные реакции, которые ухудшают химическую активность получающейся извести, происходят при температурах, ниже температуры кальцинирования. Извлечение тепла из дымового газа быстро охлаждает поток дымового газа довыпускной температуры приблизительно 280-350F(137,8-176,7 С). При уменьшении температуры потока дымового газа ниже минимальной температуры кальцинирования 1365-1430F (740,5776,7 С), известь вступает в реакцию с диоксидом углерода в потоке дымового газа, образуя карбонат кальция (повторная карбонизация), снижая тем самым наличие извести. При температуре примерно 900F(482,2C) и ниже известь реагирует с водяным паром в дымовом газе, образуя твердую гидроокись кальция Са(ОН)2. Затем твердая гидроокись кальция вступает в реакцию с газообразным диоксидом серы с целью образования сульфита кальция, представляемую следующим уравнениемCa(OH)2 + SO2 СаSО 3 + Н 2 О Эту реакцию можно здесь назвать сульфатированием гашеной извести. Химические реакции между твердой гидроокисью кальция и газообразным диоксидом серы происходят в печи уже при температурах примерно 750F(398,9 С). Ниже температуры 750F (398,9 С) скорость сульфатирования гашеной извести является достаточно медленной для того, чтобы предотвратить какое-либо значительное образование сульфита кальция. Любой сульфит кальция, образованный на частицах извести в потоке дымового газа при его охлаждении от приблизительно 900F (482,2 С) до 750F (398,9 С),снижает химическую активность частицы извести для последующих процессов, например, из-за закупоривания пор. Кроме того, водяная агломерация частицы извести происходит при температуре уже примерно 900F (482,2 С). Фиг. 3 (полученная из работы "Введение сухого гидроксида при температурах экономайзера для улучшенного управления SО 2" С.Дж. Бортца, В.П. Роумэна, П.Дж. Янга и Г.Р. Оффе 002327 6 на, документ 31, содержащийся в "Протоколах объединенного симпозиума 1986 г. по технологии управления сухим SO2 и одновременноSО 2/NОх", том 2, Научно-исследовательского института электроэнергетики) обеспечивает графическое представление температуры разложения соответственных кальциевых соединений в печи с точно определенными концентрациями диоксида серы, диоксида углерода и водяного пара. Молярная концентрация диоксида углерода и водяного пара в газообразных продуктах сгорания типичных печей находится между пятью процентами и пятнадцатью процентами для каждого компонента. Типичные концентрации диоксида серы находятся в диапазоне от 1200 до 2300 частей на миллион по объему. Сравнительно низкая минимальная эффективная температура использования/сульфатирова-ния негашеной извести, показанная на фиг. 3, приблизительно составляет 1600F (871,1 С) из-за сравнительно высокой концентрации диоксида серы, составляющей 3000 частей на миллион по объему в газообразных продуктах сгорания. Эффективность использования известняка для удаления диоксида серы можно выразить следующим соотношениемU(%) = SO2(%)/(Са/S) Здесь U(%) представляет процентное использование содержания кальция впрыскиваемого известняка. SO2 представляет изменение молярного содержания диоксида серы в газообразных продуктах сгорания. Значение Ca/S представляет молярное отношение содержания кальция во впрыскиваемом известняке к начальному уровню диоксида серы в продуктах сгорания или дымовом газе. При отношенииCa/S, равном 1,0, стехиометрическое значение,содержание кальция впрыскиваемого известняка теоретически лишь достаточно для химической реакции со всем диоксидом серы, присутствующим в дымовом газе. Однако из-за отмеченных выше неэффективностей процесса использование кальция не завершается при отношении Ca/S, равном 1. Удаление диоксида серы продолжает увеличиваться при более высоких отношениях Ca/S, и отношение Ca/S, равное 2,0,обычно считается точкой нарушения введения сорбента в печь, за пределами которой усиление удаления диоксида серы не оправдывается из-за увеличения расходов на реагент. В существующих процессах введения сорбента в печь использование кальция в печи обычно находится приблизительно между десятью и тридцатью пятью процентами. Использование кальция обычно увеличивается в последующих полусухом и мокром процессах десульфуризации, в которых частично использованные частицы извести смачиваются для образования гидроксида кальция в жидкой фазе (в жидком слое на частице в полусухих процессах и в пульпе в мокрых процес 7 сах), который вступает в химическую реакцию с оставшимся газообразным диоксидом серы обычно при температурах примерно на 30F(16,67 С) выше температуры насыщения воды,и при температуре насыщения воды, соответственно. Как отмечалось выше, химические реакции жидкой фазы гидроксида кальция и диоксида серы в последующих процессах обычно являются более эффективными при удалении диоксида серы, чем сульфатирование негашеной извести. К сожалению, ухудшенное качество извести, обеспеченной для таких последующих процессов посредством известного впрыскивания известняка в печь, и процессы кальцинирования приводят к неэффективному использованию содержания кальция материала подачи извести или известняка. В итоге, в используемых в настоящее время процессах, известняк впрыскивается в печи при условиях, которые приводят к кальцинированию в ней известняка и к реакциям между получающейся известью и оксидом серы в дымовом газе с целью образования сульфата кальция в печи. Такие процессы обеспечивают сравнительно недорогостоящий источник извести для десульфуризации по сравнению с покупкой и введением имеющейся в продаже извести или конструированием отдельного реакционного аппарата кальцинирования с целью обеспечения извести на месте. Цель таких процессов состоит в использовании тепла печи для кальцинирования известняка до извести, одновременно достигая удаления диоксида серы в печи. Однако условия, при которых частицы известняка кальцинируются в печи в этих процессах (обычно при температурах в пределах окна эффективных температур использования/сульфатирования негашеной извести) приводят к получению частиц извести с пониженной химической активностью из-за спекания, закупоривания сердцевины и образования комплексных кальциевых соединений из загрязнений. Эти нежелательные химические реакции снижают процентное содержание получающейся извести, пригодной для удаления диоксида серы, уменьшая тем самым эффективность использования извести, и увеличивая расходы на реагенты и потребности мощности в последующей вспомогательной аппаратуре. Это сохраняет необходимость в процессах для обеспечения сравнительно недорогостоящей и имеющей высокую химическую активность извести, которую можно эффективно использовать в последующих процессах десульфуризации дымового газа. Краткое изложение сущности изобретения Настоящее изобретение содержит процесс впрыскивания и кальцинирования известняка, в котором частицы известняка впрыскиваются в печь для кальцинирования в ней в условиях,которые дают кальцинирование существенной части частиц известняка до извести, минимизи 002327 8 руя в то же время нежелательные химические реакции в печи, вовлекающие известь, включающие сульфатирование получающейся извести, спекание извести или химические реакции между известью и примесями во введенном известняке типа диоксида кремния. Затем полученная в результате химически высокоактивная известь, введенная в потоке дымового газа, оказывается пригодной для последующих процессов десульфуризации дымового газа. Процесс включает в себя впрыскивание тонкоразмельченных частиц известняка в зону в печи, в которой температура потока дымового газа во время прохождения через зону выше минимальной температуры кальцинирования и ниже окна эффективных температур использования/сульфатирования негашеной извести. Зону предпочтительно выбирают таким образом, что впрыскиваемые в нее частицы известняка остаются с температурой, выше минимальной температуры кальцинирования при перенесении частиц ниже по потоку, в течение периода времени, по существу достаточного для полного кальцинирования частиц известняка, минимизируя при этом химические реакции сульфатирования негашеной извести. Затем поток дымового газа быстро охлаждается ниже температуры, при которой появляются дополнительные реакции, до какойто приемлемой степени влияющие на качество извести, включающие повторное карбоксилирование, гидратацию, сульфатирование гашеной извести в твердой фазе и водную агломерацию. Затем получающиеся частицы извести можно использовать в обычных последующих процессах десульфуризации дымового газа, включая мокрые и полусухие процессы. Цели и преимущества изобретения Следовательно, цели этого изобретения включают в себя обеспечение процесса, который создает химически высокоактивные частицы извести посредством кальцинирования извести в печи; обеспечение такого процесса, в котором получающиеся частицы извести можно использовать для эффективной последующей десульфуризации дымового газа; обеспечение такого процесса, при котором осуществляется попытка оптимизировать количество химически активной извести, которая выходит из печи и оказывается пригодной для последующей десульфуризации; обеспечение такого процесса,который приводит по существу к полному кальцинированию частиц известняка, впрыскиваемого в печь, обеспечение такого процесса, в котором условия, при которых происходит кальцинирование, минимизируют спекание,сульфатирование негашеной извести и химические реакции между получающейся известью и примесями в известняке; обеспечение такого процесса, который минимизирует химические реакции, снижающие количество имеющей химически активной извести при температурах,ниже минимальной температуры кальцинирова 9 ния, включая сульфатирование гашеной извести; обеспечение такого процесса, который снижает расходы на реагенты посредством более эффективного использования извести; обеспечение такого процесса, который требует сравнительно незначительных капитальных затрат на реализацию; обеспечение такого процесса, который можно использовать с различными существующими, происходящими ниже по потоку процессами десульфуризации дымового газа, в которых используется известь для удаления серы. Другие цели и преимущества этого изобретения станут очевидными из последующего описания, приведенного совместно с прилагаемыми чертежами, на которых предложены посредством иллюстрации и примера некоторые варианты осуществления этого изобретения. Чертежи составляют часть этого описания и включают в себя примерные варианты осуществления настоящего изобретения и иллюстрируют различные его цели и особенности. Краткое описание чертежей Фиг. 1 представляет частичную принципиальную технологическую схему печи и находящейся ниже по потоку системы полусухой десульфуризации дымового газа, посредством которой можно осуществлять соответствующий настоящему изобретению способ. Фиг. 2 изображает визуальное представление физических и химических реакций, действующих на частицы известняка, впрыскиваемые в печь при условиях, которые способствуют кальцинированию известняка и химическим реакциям между получающейся известью и диоксидом серы в дымовом газе. Фиг. 3 представляет температуры разложения соответственных кальциевых соединений при точно определенных условиях и иллюстрирует температуры, при которых происходит сульфатирование негашеной извести и сульфатирование гашеной извести в печи при точно определенных условиях. Фиг. 4 представляет схему технологического процесса основных этапов общего процесса, в котором предполагается использовать настоящее изобретение. Фиг. 5 представляет схему технологического процесса этапов, предпринимаемых при реализации соответствующего настоящему изобретению процесса. Подробное описание изобретения Как показано на фиг. 1, ссылочной позицией 1 в общем обозначена печь или котел для использования в сжигании топлива с целью нагревания воды для получения водяного пара и с которой можно применить на практике соответствующий настоящему изобретению способ. Содержащее серу топливо 5, типа пылевидного угля, и подогретый, содержащий кислород газ 6,обычно воздух, подают в камеру 8 сгорания печи 1 для сгорания в ней. Газ 6 включает в себя 10 кислород в избытке, который требуется для сжигания топлива 5. Получающийся в результате газообразный продукт сгорания или дымовой газ 10 включает в себя диоксид углерода, водяной пар, кислород, водород и диоксид серы. Обычные температуры непосредственно над зоной 12 пламени в камере 8 сгорания печи или котла 1, типа работающего на пылевидном угле,находятся в пределах 2500-3000F (1371,11648,9 С). При прохождении горячего дымового газа 10 после печи 1 дымовой газ обтекает различные поверхности 15 теплообмена, которые приспособлены для извлечения тепла из дымового газа 10 с целью создания перегретого пара. Поверхности 15 теплообмена обычно включают в себя части стенок печи и теплообменники, которые проходят в камеру печи, типа подвесных излучающих перегревателей 18, подвесных конвекционных перегревателей 19, горизонтальных конвекционных перегревателей 21, экономайзеров 22 и воздухоподогревателей 23. Выпускное отверстие воздухоподогревателя 23 обычно считают концом или выпускным отверстием 24 печи 1. Подогреватель 23 используют для подогрева воздуха 6, подаваемого в камеру 8 сгорания. Дымовой газ охлаждается до температуры между 710 и 750F (376,7-398,9 С) посредством экономайзера 22. Дымовой газ 10, выходящий из воздухоподогревателя 23, обычно охлаждается до температуры примерно 250 - 350F (121,1 176,7 С). Используемые здесь ссылки на температуру дымового газа 10 или температуру вдоль тракта протекания дымового газа 10 обычно относятся к средней температуре дымового газа 10 через плоскость, проходящую поперек тракта потока. Время пребывания дымового газа 10 в печи 1 показанного типа обычно составляет примерно четыре секунды. После выхода из печи 1 дымовой газ 10 проходит через аппаратуру 25 контроля загрязнения для удаления частиц и загрязнений, включающих в себя диоксид серы. Затем очищенный дымовой газ 10 выпускается через выводную трубу 26. Аппаратура 25 контроля загрязнения, схематически показанная на фиг. 1, содержит систему 27 полусухой десульфуризации дымового газа и коллектор 28 частиц. Система 27 десульфуризации дымового газа, показанная на фиг. 1, представляет распылительную сушилку, но предполагается, что можно также использовать другие системы,включающие циркуляционный сухой газоочиститель или абсорбционный аппарат газовой взвеси. Показанный на фиг. 1 коллектор 28 частиц представляет электростатический пылеосадитель, но предполагается, что можно использовать другие коллекторы 28 частиц, например корпуса мешочного фильтра. Предполагается также, что в аппаратуре 25 контроля загрязнения можно в качестве альтернативы использовать мокрый процесс, типа 11 мокрой очистки извести, и в этом случае коллектор 28 частиц располагают выше по потоку системы 27 десульфуризации дымового газа. Аппаратура 25 контроля загрязнения обычно включает в себя также аппаратуру для удаленияNOx и может также включать в себя аппаратуру для удаления токсичных веществ в воздухе, ни одна из которых не показана. Соответствующий настоящему изобретению процесс включает в себя впрыскивание тонкоизмельченных частиц 33 известняка, увлекаемых в потоке воздуха и пневматически передаваемых из бункера 34 через ряд или группу сопел 35 в полость 36 кальцинирования на фиг. 1. Известняк 33 впрыскивается в полость 36 кальцинирования при условиях, которые дают быстрое кальцинирование значительной части известняка 33 в известь, существенно ограничивая или минимизируя при этом химические реакции сульфатирования негашеной извести с получающейся известью, по существу ограничивая или минимизируя спекание образующейся извести и по существу ограничивая или минимизируя образование комплексных кальциевых соединений между образующейся известью и примесями в ней. Известняк 33 впрыскивается в полость 36 кальцинирования, обычно поперек трассы потока дымового газа 10, и частицы известняка увлекаются в дымовом газе 10. Обычно известняк 33 впрыскивается в печь в местоположении, где температура ниже минимальной эффективной температуры использования/сульфатирования негашеной извести и превышает минимальную температуру кальцинирования. Известняк 33 предпочтительно впрыскивается в печь в местоположении, в котором температура дымового газа 10, проходящего отсюда вниз по потоку, остается выше минимальной температуры кальцинирования в течение периода времени, достаточного для того, чтобы привести по существу к полному кальцинированию увлекаемого в нем известняка 33. Полость или зона 36 кальцинирования, как отмечалось выше, обычно проходит от точки впрыскивания известняка 33 в печь к находящейся ниже по потоку точке или местоположению в печи 1, в котором температура падает ниже минимальной температуры кальцинирования. В зависимости от рабочих условий печи 1,минимальная температура кальцинирования в котле на пылевидном угле или аналогичном котле 1 обычно находится в диапазоне 13651430F (740,5-776,7 С), но может быть ниже 1200F (648,9 С) или выше 1430F (776,7 С). Минимальная эффективная температура использования/сульфатирования негашеной извести в котле на пылевидном угле или аналогичном котле 1 обычно находится в диапазоне от 1600F (871,1 С) до 1800F (982,2 С), но может находиться выше или ниже, в зависимости от рабочих условий. 12 Впрыскиваемый известняк 33 предпочтительно имеет диаметр верхнего размера частиц между тремя и десятью микронами, хотя предполагается, что можно использовать большие верхние размеры частиц, например от десяти до одной сотни микрон, которые обеспечивают более дешевый материал подачи. Кроме того,можно использовать меньшие верхние размеры частиц, но их производство имеет более высокую стоимость. В случае известняка 33, имеющего верхний размер частиц примерно 10 микрон, время пребывания примерно 500 мс в печи при температуре выше минимальной температуры кальцинирования будет достаточным для достижения по существу полного кальцинирования впрыскиваемого известняка 33 до кальция с минимальными или пренебрежительно малыми сульфатированием негашеной извести, спеканием и образованием комплексных кальциевых соединений. Предполагается, что может также оказаться достаточным время пребывания между 35 и 600 мс или больше для обеспечения по существу полного кальцинирования впрыскиваемого известняка 33 до извести, минимизируя или ограничивая при этом сульфатирование негашеной извести, спекание и образование комплексных кальциевых соединений. Количество впрыскиваемого известняка обычно находится в диапазоне между однократным и трехкратным стехиометрическим количеством кальция, требуемого для полной химической реакции с серой в дымовом газе. Получаемая высококачественная мягко гашеная известь, которая увлекается в дымовом газе 10, переносится в дымовом потоке 10 ниже по потоку к аппаратуре 25 контроля загрязнения. В аппаратуре 25 контроля загрязнения известь, увлекаемая в дымовом газе 10, переносится в распылительную сушилку 27. Вода 40 впрыскивается или распыляется в распылительную сушилку 27 так, чтобы смочить поверхности частиц извести и образовать водный слой гашеной извести на частицах. В качестве альтернативы, известь можно гидратировать в твердой фазе, например в циркуляционной сухой системе газоочистителя. Температура в распылительной сушилке обычно поддерживается примерно на 30F (16,67 С) выше температуры насыщения воды дымовым газом. Гашеная известь вступает в реакцию с оксидами серы,включая в первую очередь диоксид серы с некоторым количеством триоксида серы, в дымовом газе 10 с целью образования сульфита кальция или сульфата кальция, удаляя тем самым оксиды серы из дымового газа 10. Затем дымовой газ 10 проходит через коллектор 28 частиц, в котором частицы, содержащие сульфит кальция или сульфат кальция и не вступившую в реакцию известь, удаляются или отделяются от дымового газа 10. Первая часть 41 частиц, которая включает в себя не вступившую в реакцию известь,рециркулирует обратно в распылительную су 13 шилку 27, а вторая часть 42 частиц собирается для удаления. Собираемую гашеную известь 43 можно также впрыскивать при необходимости в распылительную сушилку 27 для увеличения удаления диоксида серы. На фиг. 4 представлена схема технологического процесса основных этапов общего процесса, в котором предполагается использовать настоящее изобретение. Предполагается также, что получаемую негашеную известь, которая проходит через распылительную сушилку 27 или аналогичную аппаратуру без преобразования в гидрат, можно гидратировать отдельно, или вне основного процесса в аппарате для мокрого гашения или гидраторе,или в аналогичном устройстве перед обратным введением в основной процесс. Соответствующий настоящему изобретению способ можно реализовать в конструкции новых печей или посредством модифицирования существующих печей. При конструировании полости 36 кальцинирования в печи первоначальный этап включает в себя определение качества имеющегося известняка. Предпочитаются сравнительно пористые известняки с минимальным количеством примесей. После идентификации имеющегося известняка для использования в способе определяют минимальную температуру кальцинирования этого известняка при типичных рабочих условиях печи. При определении минимальной температуры кальцинирования основные рабочие условия печи, которые следует учитывать, включают в себя давление в печи и концентрацию диоксида углерода и водяного пара в дымовом газе 10. Как отмечалось выше, как обычные молярные концентрации диоксида углерода, так и водяного пара в дымовом газе 10 составляют от пяти до пятнадцати процентов. Точно так же определяется минимальная эффективная температура использования/сульфатирования негашеной извести в печи при типичных рабочих условиях. При определении минимальной эффективной температуры использования/сульфатирования негашеной извести следует учитывать основные рабочие условия печи, включающие свойства известняка,давление в печи и концентрацию диоксида серы в дымовом газе 10. Как отмечалось выше, типичные неконтролируемые концентрации после сгорания диоксида серы в дымовом газе 10 составляют от 200 до 3000 или больше частей на миллион по объему. Печи обычно работают при незначительном положительном или отрицательном давлении впускного и выпускного газов, соответственно. Затем анализируют (или оценивают, например, для нового котла) температурный профиль дымового газа 10, проходящего через печь 1, с целью обычного определения местоположения в печи, в котором температура дымового газа 10 равна минимальной эффективной температуре использования/сульфатирования нега 002327 14 шеной извести, и местоположение, в котором температура дымового газа равна минимальной температуре кальцинирования. Эти местоположения определяют для содействия расположению полости 36 кальцинирования. В предпочтительном варианте осуществления настоящего изобретения полость 36 кальцинирования конструируют в печи таким образом, чтобы обеспечить сравнительно изотермическую зону, в которой температура дымового газа 10, проходящего через зону, поддерживается между минимальной температурой кальцинирования и минимальной эффективной температурой использования/сульфатирования негашеной извести (предпочтительно ближе к эффективной температуре использования/сульфатирования негашеной извести) в течение периода времени, достаточного для кальцинирования по существу всего впрыскиваемого в нее известняка. Например, для частиц известняка, имеющих диаметр верхнего размера между тремя и десятью микронами, такая зона,которая имеет размер для обеспечения времени пребывания в ней примерно 300-500 мс, должна быть достаточной для достижения по существу полного кальцинирования известняка. В предпочтительном варианте осуществления такую зону образуют или располагают между последовательными теплообменниками,расположенными на расстоянии друг от друга,достаточном для обеспечения требуемого времени пребывания (то есть 500 мс), и без извлечения тепла через теплообменныеповерхности типа стенки в зоне. Предполагается, что в некоторых вариантах осуществления может происходить некоторое извлечение тепла через теплообменные поверхности типа стенок. Температура дымового газа 10 уменьшается несколько ниже минимальной эффективной температуры использования/сульфатирования негашеной извести, когда он проходит через теплообменник 19 на верхнем по потоку конце зоны. Признавая преимущество высокой скорости охлаждения находящихся ниже по потоку теплообменников 21 и 22, при прохождении через теплообменник на нижнем по потоку конце зоны, дымовой газ 10 после этого быстро охлаждается ниже минимальной температуры кальцинирования и до температуры на выходе 24 печи 1 в диапазоне примерно 250-350F (121,1-176,7 С). Быстрое охлаждение дымового газа 10 до температуры между 250F (121,1 С) и 350F (176,7 С) минимизирует отрицательные реакции повторного карбоксилирования, водной агломерации и сульфатирования гашеной извести на частицах получаемой извести. Возможные местоположения для полости 36 кальцинирования обычно находятся в верхней области печи 1 и могут находиться между последним подвесным конвекционным перегревателем 19 и первым горизонтальным конвекционным перегревателем 21 или между сосед 15 ними подвесными конвекционными перегревателями 19. Затем располагают сопла 35 непосредственно за верхним по потоку теплообменником 19, так что частицы известняка, впрыскиваемого в полость 36 кальцинирования, не ударяются о теплообменник 19 и не вызывают его эрозию. Показанные сопла 35 устанавливают через боковую стенку печи 1, но предполагается, что сопла 35 можно располагать в других конфигурациях, например свисающими через верх печи 1. Во многих применениях будет невозможно или непрактично обеспечивать по существу изотермическую камеру 36 кальцинирования. Далее, во многих случаях, и в частности в случаях, когда соответствующий настоящему изобретению способ следует выполнять в существующей печи 1, может оказаться невозможным или непрактичным обеспечивать камеру 36 кальцинирования, в которой температура проходящего через нее дымового газа поддерживается между минимальной температурой кальцинирования и минимальной эффективной температурой использования/сульфатирования негашеной извести в течение периода времени, достаточного для получения по существу полного кальцинирования впрыскиваемого в нее известняка или даже кальцинирования значительной части известняка. При таких обстоятельствах процентное содержание имеющейся высококачественной извести для последующей десульфуризации дымового газа можно увеличить посредством впрыскивания известняка в печь 1 в местоположении, где температура проходящего через него дымового газа 10 превышает минимальную эффективную температуру использования/сульфатирования негашеной извести, но быстро охлаждается ниже минимальной эффективной температуры использования/сульфатирования до того, как может произойти спекание,реакции сульфатирования или образование комплексных кальциевых соединений до значительной степени. Впрыскивание известняка при температуре несколько выше минимальной эффективной температуры использования/сульфатирования негашеной извести может обеспечить дополнительное время, необходимое для достижения кальцинирования значительной части известняка, в то же время минимизируя или ограничивая спекание, реакции сульфатирования и образование комплексных кальциевых соединений. В идеальных условиях предполагается,что процентное содержание известняка, кальцинированного до извести, достигает 100%, а использование кальция в печи достигает 0%. Однако необходимо понимать, что любое переконструирование конфигурации теплообмена котла с целью обеспечения полости 36 кальцинирования сказывается на общей эффективности котла. Следовательно, при конструировании полости 36 кальцинирования, потенциальный выигрыш от увеличенного использования известняка 16 должен уравновешиваться по отношению к потенциальным изменениям общей эффективности процесса. Следовательно, в большинстве случаев маловероятно, что окажется достижимой полость 36 кальцинирования, обеспечивающая идеальные условия. Кальцинирование оказывается меньше полного и происходит некоторое сульфатирование. В некоторых случаях могут оказаться приемлемыми скорости использования кальция 5% и, возможно, до 15%, и кальцинирование, по меньшей мере, половины впрыскиваемого известняка. Согласно соответствующему настоящему изобретению способу можно располагать в печи 1 более одной группы сопел для обеспечения возможности впрыскивания известняка более чем в одном ее местоположении. Обеспечение сопел 35 в большом количестве местоположений позволяет изменять точку впрыскивания известняка, чтобы обеспечить изменения рабочих условий печи. Например, рабочие условия печи 1 без нагрузки могут привести к отличающемуся температурному профилю по печи 1,изменяющему местоположения, где температура дымового газа 10 достигает минимальной температуры кальцинирования и минимальной эффективной температуры использования/сульфатирования негашеной извести. В такой ситуации можно расположить вторую группу сопел 45 для впрыскивания известняка в печь в местоположении относительно минимальной эффективной температуры использования/сульфатирования при измененных условиях с целью доведения до максимума кальцинирования, минимизируя в то же время сульфатирование негашеной извести. Предполагается, что можно использовать даже больше групп сопел. Предполагается, что способ может включать периодическое или непрерывное измерение или контроль рабочих условий печи в различных местоположениях сопел, определение местоположения, где условия ближе подходят к требуемым условиям для доведения до максимума кальцинирования и минимизирования сульфатирования негашеной извести, и по выбору впрыскивания известняка через группу сопел, которые вводят известняк в часть печи,где имеются предпочтительные условия. Можно использовать клапан 47 с контроллером (не показанным) в качестве средства для впрыскивания по выбору известняка 33 через первую и вторую группы сопел 35 и 45, соответственно. Контроллер можно объединять с системой управления с обратной связью, которая контролирует рабочие условия печи и автоматически регулирует точку впрыскивания в зависимости от текущих рабочих условий. Условия, которые должны измеряться или контролироваться,включают в себя температуру, давление и концентрацию диоксида серы, диоксида углерода и водяного пара в газообразном продукте сгорания 10. Фиг. 5 представляет схему технологиче 17 ского процесса этапов, выполняемых при реализации соответствующего настоящему изобретению способа. Пример. Нижеприведенный пример служит для содействия в понимании изобретения и базируется на печи с нижеотмеченными рабочими условиями при ожидаемой нормальной рабочей нагрузке и примерно атмосферном давлении в печи. Концентрация диоксида углерода в дымовом газе составляет 5-15 молярных процентов. Неуправляемая концентрация диоксида серы в дымовом газе после сгорания равна 800 - 3000 миллионных (млн) частей. Концентрация водяного пара в дымовом газе составляет 5-15 мол.%. Выбранным известняком является пористый тонко измельченный известняк мелового типа. Минимальная температура кальцинирования для такого известняка при точно указанных условиях составляет примерно 1400F (760C). Минимальная эффективная температура использования/сульфатирования негашеной извести при точно указанных условиях равна приблизительно 1800F (982,2 С). Полость кальцинирования сконструирована для использования с точно определенным известняком, распыленным до верхнего размера частиц примерно 10 микрон. Полость 36 кальцинирования вмонтирована в печь таким образом, чтобы проходила от последнего конвекционного перегревателя 19 до первого горизонтального перегревателя 21. Дымовой газ охлаждается до температуры приблизительно 1700F(926,7 С), когда он проходит непосредственно мимо последнего подвесного конвекционного перегревателя 19. Экстрагирование тепла через стенки печи между последним подвесным конвекционным перегревателем 19 и первым горизонтальным конвекционным перегревателем 21 минимизируется для обеспечения относительно изотермической зоны между последним подвесным перегревателем 19 и первым горизонтальным перегревателем 21. Температура дымового газа 10 не падает ниже минимальной температуры кальцинирования до того, как он пройдет через первый горизонтальный перегреватель 21. Последний подвесной перегреватель 19 и первый горизонтальный перегреватель 21 разнесены друг от друга на расстояние, обеспечивающее время пребывания дымового газа 10, проходящего между ними, приблизительно равного 300-500 мс. Ряд сопел 35 впрыскивания известняка расположен в вертикальном порядке вдоль боковой стенки печи непосредственно ниже по потоку последнего подвесного перегревателя 19 для использования при впрыскивании известняка в печь поперек трассы дымового газа 10. Известняк впрыскивается в печь через сопла с молярным отношением примерно 1,5 моля известняка к молям диоксида серы, создаваемого посредством сгорания топлива 5. 18 Ожидается, что почти 100% количество впрыскиваемого известняка будет кальцинировано до извести, и что использование содержимого кальция известняка в печи в такой системе достигает 0%. Следует понимать, что хотя здесь показаны и описаны некоторые формы настоящего изобретения, не следует ограничиваться конкретными формами, расположением частей или комбинацией описанных и показанных компонентов. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ производства химически высокоактивной извести в печи для производства в процессах десульфуризации дымового газа, в котором печь представляет такой тип, в которой дымовой газ, включающий диоксид серы, получают от сгорания содержащих серу топлив,причем упомянутый способ включает впрыскивание тонко измельченных частиц известняка в упомянутую печь, в местоположении, в котором температура проходящего через него дымового газа превышает минимальную температуру кальцинирования и находится ниже минимальной эффективной температуры использования/сульфатирования негашеной извести. 2. Способ по п.1, в котором этап впрыскивания включает впрыскивание в упомянутую печь частиц известняка, имеющих диаметр верхнего размера частицы между приблизительно 1 и 100 микронами. 3. Способ по п.1, в котором этап впрыскивания включает впрыскивание в упомянутую печь частиц известняка, имеющих диаметр верхнего размера частиц приблизительно 10 микрон. 4. Способ по п.3, в котором этап впрыскивания включает впрыскивание упомянутых тонко измельченных частиц известняка в печь в местоположении, в котором температура упомянутого проходящего через него дымового газа остается выше 1365F (740,5 С) и ниже 1800F (982,2 С), по меньшей мере, в течение приблизительно 100 мкс после впрыскивания в нее упомянутых частиц известняка. 5. Способ по п.3, в котором этап впрыскивания включает впрыскивание упомянутых тонко измельченных частиц известняка в печь в местоположении, в котором температура упомянутого проходящего через него дымового газа остается между 1365F (740,5 С) и 1800F(982,2 С) в течение приблизительно 100 и 600 мс после впрыскивания в нее упомянутых частиц известняка. 6. Способ по п.1, в котором этап впрыскивания включает впрыскивание упомянутых тонко измельченных частиц известняка в упомянутую печь в местоположении, в котором температура упомянутого проходящего через него 19 дымового газа находится приблизительно между 1365F (740,5 С) и 1600F (871,1 С). 7. Способ расположения сопел в печи, через которую возможно впрыскивание известняка для получения химически высокоактивной извести для использования в последующих процессах десульфуризации дымового газа, при этом печь имеет такой тип, в котором образуется дымовой газ, содержащий диоксид серы от сгорания содержащих серу топлив, причем упомянутый способ включает этапы(a) определения первой группы рабочих условий упомянутой печи, включающей в себя концентрацию диоксида серы, диоксида углерода и водяного пара в дымовом газе,(b) определения первой минимальной температуры кальцинирования и первой минимальной эффективной температуры использования/сульфатирования негашеной извести для имеющегося известняка при упомянутой первой группе рабочих условий упомянутой печи,(c) определения первого местоположения в упомянутой печи, в котором температура упомянутого проходящего через него дымового газа приблизительно равна упомянутой первой эффективной температуре использования/сульфатирования негашеной извести,(d) определения второго местоположения в упомянутой печи, в котором температура упомянутого проходящего через него дымового газа приблизительно равна упомянутой первой минимальной температуре кальцинирования,(е) расположения первого сопла, через которое тонко измельченные частицы упомянутого имеющегося известняка можно впрыскивать в упомянутую печь, относительно упомянутого первого местоположения таким образом, что когда упомянутая печь работает в упомянутой первой группе условий, впрыскивание известняка через упомянутое первое сопло приводит к кальцинированию значительной части упомянутого известняка до извести, ограничивая в то же время сульфатирование негашеной извести упомянутой извести в упомянутой печи. 8. Способ по п.7, в котором первое сопло располагают таким образом, что впрыскиваемый через него известняк не попадает ни на какие теплообменники, простирающиеся в упомянутую печь, или не разъедает их. 9. Способ по п.7, в котором первое сопло располагают таким образом, что после того, как упомянутый дымовой газ пройдет упомянутое второе местоположение, упомянутый дымовой газ быстро охлаждается до температуры, ниже минимальной температуры сульфатирования гашеной извести. 10. Способ по п.7, в котором этап расположения упомянутого первого сопла включает расположение упомянутого первого сопла таким образом, что температуру упомянутого дымового газа поддерживают выше минимальной температуры кальцинирования в течение, по мень 002327 20 шей мере, приблизительно 100 мс после впрыскивания упомянутых частиц известняка через упомянутое первое сопло. 11. Способ по п.7, в котором этап расположения упомянутого первого сопла включает расположение упомянутого первого сопла таким образом, что температуру упомянутого дымового газа поддерживают выше минимальной температуры кальцинирования в течение приблизительно 100-600 мс после впрыскивания упомянутых частиц известняка через упомянутое первое сопло. 12. Способ по п.7, дополнительно включающий в себя этапы(a) определения второй группы рабочих условий упомянутой печи, включающей концентрацию диоксида серы, диоксида углерода и водяного пара в дымовом газе,(b) определения второй минимальной температуры кальцинирования и второй минимальной эффективной температуры использования/сульфатирования негашеной извести для имеющегося известняка при упомянутой второй группе рабочих условий упомянутой печи,(с) определения третьего местоположения в упомянутой печи, в котором температура проходящего через него упомянутого дымового газа приблизительно равна упомянутой второй минимальной эффективной температуре использования/сульфатирования негашеной извести,(d) определения четвертого местоположения в упомянутой печи, в котором температура проходящего через него упомянутого дымового газа приблизительно равна упомянутой второй минимальной температуре кальцинирования, и(e) расположения второго сопла, через которое можно впрыскивать в упомянутую печь тонко измельченные частицы упомянутого известняка, относительно упомянутого третьего местоположения таким образом, что при работе печи в упомянутой второй группе условий,впрыскивание известняка через упомянутое второе сопло приводит к кальцинированию значительной части упомянутого известняка до извести, ограничивая в то же время сульфатирование негашеной извести упомянутой извести в упомянутой печи, и(f) использования средства для впрыскивания по выбору упомянутого известняка через упомянутое первое сопло, когда упомянутые рабочие условия печи достигают упомянутой первой группы условий, и через упомянутое второе сопло, когда упомянутые рабочие условия печи достигают упомянутой второй группы условий. 13. Способ производства химически высокоактивной извести в печи для использования в последующих процессах десульфуризации дымового газа, в котором упомянутая печь имеет такой тип, в котором дымовой газ, включающий в себя диоксид серы, получают от сгорания со 21 держащих серу топлив, причем упомянутый способ включает этапы(a) определения первой группы рабочих условий упомянутой печи, включающей в себя концентрацию диоксида серы, диоксида углерода и водяного пара в дымовом газе,(b) определения первой минимальной температуры кальцинирования и первой минимальной эффективной температуры использования/сульфатирования негашеной извести для имеющегося известняка при упомянутой первой группе рабочих условий упомянутой печи,(c) определения первого местоположения в упомянутой печи, в которой температура проходящего через него упомянутого дымового газа приблизительно равна упомянутой первой минимальной эффективной температуре использования/сульфатирования негашеной извести,(d) определения второго местоположения в упомянутой печи, в котором температура проходящего через него упомянутого дымового газа приблизительно равна упомянутой первой минимальной температуре кальцинирования,(е) обеспечения первого ряда сопел, через которые можно впрыскивать тонко измельченные частицы упомянутого имеющегося известняка в упомянутую печь, и расположения упомянутой первой серии сопел относительно упомянутого первого местоположения таким образом, что(i) когда упомянутая печь работает в режиме упомянутой первой группы условий,впрыскивание известняка через упомянутый первый ряд сопел приводит к кальцинированию значительной части упомянутого известняка до извести, ограничивая в то же время сульфатирование негашеной извести упомянутой извести в упомянутой печи, и(ii) впрыскиваемый через упомянутый первый ряд сопел известняк не оказывает существенного влияния на проходящие в упомянутую печь теплообменники и не разрушает их,(f) определения второй группы рабочих условий упомянутой печи, включающей в себя концентрацию диоксида серы, диоксида углерода и водяного пара в дымовом газе,(g) определения второй минимальной температуры кальцинирования и второй минимальной эффективной температуры использования/сульфатирования негашеной извести для имеющегося известняка при упомянутой второй группе рабочих условий упомянутой печи,(h) определения третьего местоположения в упомянутой печи, в котором температура проходящего через него упомянутого дымового газа приблизительно равна упомянутой второй минимальной эффективной температуре использования/сульфатирования негашеной извести,(i) определения четвертого местоположения в упомянутой печи, в котором температура 22 проходящего через него упомянутого дымового газа приблизительно равна упомянутой второй минимальной температуре кальцинирования, и(j) обеспечения второго ряда сопел, через которые можно впрыскивать тонко измельченные частицы упомянутого имеющегося известняка в упомянутую печь и расположения упомянутого второго ряда сопел относительно упомянутого третьего местоположения таким образом, что(i) когда упомянутая печь работает при упомянутой второй группе условий, впрыскивание известняка через упомянутый второй ряд сопел приводит к кальцинированию существенной части упомянутого известняка до извести,ограничивая в то же время сульфатирование негашеной извести упомянутой извести в упомянутой печи, и(ii) впрыскиваемый через упомянутый второй ряд сопел известняк не оказывает существенного воздействия на проходящие в упомянутую печь теплообменники и не разъедает их, и(k) впрыскивания по выбору упомянутого известняка через упомянутое первое сопло, когда рабочие условия упомянутой печи достигают упомянутой первой группы условий, и через упомянутое второе сопло, когда упомянутые рабочие условия печи достигают упомянутой второй группы условий. 14. Способ удаления диоксида серы из дымового газа печи, в котором упомянутая печь имеет такой тип, в котором дымовой газ, включающий в себя диоксид серы, получают от сгорания содержащих серу топлив, при этом упомянутый способ включает этапы(а) впрыскивания тонко измельченных частиц известняка в упомянутую печь в местоположении, в котором температура проходящего через него дымового газа превышает минимальную температуру кальцинирования и находится ниже минимальной эффективной температуры использования/сульфатирования негашеной извести для превращения части упомянутого известняка в известь в упомянутой печи, и(b) передачи упомянутого дымового газа с упомянутой увлекаемой в нем известью из упомянутой печи к расположенной ниже по потоку системе десульфуризации дымового газа, где упомянутую известь используют в удалении диоксида серы из дымового газа. 15. Способ по п.14, включающий в себя этапы(a) гидратирования упомянутой извести в упомянутой, находящейся ниже по потоку системе десульфуризации дымового газа с получением гашеной извести в жидкой фазе,(b) реакции гашеной извести в жидкой фазе с упомянутым диоксидом серы в упомянутом дымовом газе с образованием сульфита кальция,и(c) выделения упомянутого сульфита кальция из упомянутого дымового газа. 23 16. Способ удаления диоксида серы из дымового газа печи, в котором упомянутая печь имеет такой тип, в котором дымовой газ, включающий в себя диоксид серы, получают от сгорания содержащих серу топлив, при этом упомянутый способ включает этапы(а) впрыскивания тонко измельченных частиц известняка в упомянутую печь в непосредственной близости к местоположению, в котором температура дымового газа, проходящего выше упомянутого местоположения, остается выше минимальной температуры кальцинирования в течение периода времени, достаточного для кальцинирования части упомянутого впрыснутого известняка в известь, и температура дымового газа, проходящего выше упомянутого местоположения, находится ниже минимальной эффективной температуры использования/сульфатирования негашеной извести так,чтобы свести к минимуму сульфатирование негашеной извести в упомянутой печи,(b) передачи упомянутого дымового газа с упомянутой увлекаемой в нем известью из упомянутой печи к расположенной ниже по потоку системе десульфуризации дымового газа, где упомянутую известь используют в удалении диоксида серы из дымового газа. 17. Способ по п.16, включающий этапы(a) гидратирования упомянутой извести в упомянутой, находящейся ниже по потоку системе десульфуризации дымового газа с получением гашеной извести в жидкой фазе,(b) реакции гашеной извести с упомянутым диоксидом серы в упомянутом газе с образованием сульфита кальция и(c) выделения сульфита кальция от упомянутого дымового газа. 18. Способ удаления диоксида серы из отходящего газа печи, в котором упомянутая печь имеет такой тип, в котором дымовой газ, вклю 002327 24 чающий в себя диоксид серы, получают от сгорания содержащих серу топлив, при этом упомянутый способ включает этапы(а) впрыскивания тонко измельченных частиц известняка в упомянутую печь в непосредственной близости от местоположения, в котором температура дымового газа, проходящего через него, равна минимальной эффективной температуре использования/сульфатирования негашеной извести так, что температура дымового газа, в который впрыскивают вышеупомянутый известняк, остается выше минимальной температуры кальцинирования в течение периода времени, достаточного для кальцинирования части упомянутого впрыснутого известняка в известь и так, что температура дымового газа, в который впрыскивают упомянутый известняк, находится ниже или резко падает ниже минимальной эффективной температуры использования/сульфатирования негашеной извести, чтобы ограничить сульфатирование упомянутой извести в упомянутой печи, и(b) передачи упомянутого дымового газа с упомянутой увлекаемой в нем известью из упомянутой печи к расположенной ниже по потоку системе десульфуризации дымового газа, где упомянутую известь используют в удалении диоксида серы из дымового газа. 19. Способ по п.17, включающий этапы(a) гидратирования упомянутой извести в упомянутой, находящейся ниже по потоку системе десульфуризации дымового газа с получением гашеной извести в жидкой фазе,(b) реакции гашеной извести в жидкой фазе с упомянутым диоксидом серы в дымовом газе с образованием сульфита кальция и(c) отделения упомянутого сульфита кальция от упомянутого дымового газа.

МПК / Метки

МПК: C04B 2/02, C01F 11/06, B01D 53/50, C04B 2/12, C01B 13/18, C01F 11/02, C01B 13/14, C01F 11/04

Метки: способ, высокоактивной, извести, печи, производства, химически

Код ссылки

<a href="https://eas.patents.su/14-2327-sposob-proizvodstva-himicheski-vysokoaktivnojj-izvesti-v-pechi.html" rel="bookmark" title="База патентов Евразийского Союза">Способ производства химически высокоактивной извести в печи</a>

Предыдущий патент: Способ солюбилизации фармацевтически активных ингредиентов в воде и в водных носителях

Следующий патент: Способ получения 1-(3,4-диметоксифенил) этанола

Случайный патент: Маховик-вентилятор для подачи сжатого воздуха для очистки узловязательного стола