Тонкостенный холодноформованный легкий строительный профильный элемент и способ изготовления такого профильного элемента

Формула / Реферат

1. Тонкостенный холодноформованный легкий строительный профильный элемент, имеющий металлический или пластиковый удлиненный профиль (2), в котором выполнено большое число отверстий (5), причем профиль (2) выполнен по меньшей мере из двух продольных отрезков (10, 11), причем каждый продольный отрезок (10, 11) имеет продольную кромку (12, 13) в форме меандра, причем каждый продольный отрезок (10, 11) имеет один удлиненный участок (16, 17) и большое число выступающих в стороны из него соединительных участков (14, 15, 23, 24, 37, 38, 45, 46, 47, 48), обрамленных продольной кромкой (12, 13) в форме меандра, причем соединительные участки (14, 23, 37, 45, 47) одного продольного отрезка (10) обращены к соединительным участкам (15, 24, 38, 46, 48) другого продольного отрезка (11) и сварены с ними соответственно встык или соединены между собой вдоль отогнутых стыковых кромок (56), и отверстия (5), по меньшей мере, в отдельных местах обрамлены участками продольных кромок (12, 13) в форме меандра, отличающийся тем, что в продольных отрезках (10, 11) выполнены проходящие в их продольном направлении гофры жесткости (31) и проходящие поперек него гофры жесткости (30), причем проходящие поперек гофры жесткости (30) находятся в соединении с проходящими в продольном направлении гофрами жесткости (31), причем проходящие поперек гофры жесткости (30) заходят в соединительные участки (14, 15, 23, 24, 37, 38, 45, 46, 47, 48) и проходят по сварным швам между соединительными участками (14, 15, 23, 24, 37, 38, 45, 46, 47, 48), причем гофры жесткости проходят по всей длине соответствующего продольного отрезка или однократно или многократно прерываются.

2. Элемент по п.1, отличающийся тем, что соединительные участки (14, 15, 23, 24, 37, 38, 45, 46, 47, 48) обоих продольных отрезков (10, 11) имеют соответствующие соединительные кромки (20, 21) или отогнутые стыковые кромки (56), которые обращены друг к другу и проходят, по существу, параллельно друг другу.

3. Элемент по п.1 или 2, отличающийся тем, что соединительные кромки (20, 21) проходят, по существу, параллельно, перпендикулярно или под углом, а отогнутые стыковые кромки (56) - по существу, параллельно продольной протяженности продольных отрезков (10, 11).

4. Элемент по одному из пп.1-3, отличающийся тем, что соединительные участки (14, 15, 23, 24, 37, 38, 45, 46, 47, 48) выполнены Т-образными, реброобразными, трапециевидными или треугольными или имеют шестиугольные зоны.

5. Элемент по одному из пп.1-4, отличающийся тем, что соединительный участок (14, 15, 23, 24, 37, 38, 45, 46, 47, 48) одного продольного отрезка (10, 11) расположен напротив соединительного участка (14, 15, 23, 24, 37, 38, 45, 46, 47, 48) другого продольного отрезка (10, 11).

6. Элемент по одному из пп.1-5, отличающийся тем, что его соединительные участки (14, 15, 23, 24, 37, 38, 45, 46, 47, 48) расположены попеременно в продольном направлении профильного элемента (1).

7. Элемент по одному из пп.1-6, отличающийся тем, что продольные отрезки (10, 11) имеют толщину 0,5-3 мм.

8. Элемент по одному из пп.1-7, отличающийся тем, что сварное соединение между соединительными участками (14, 15, 23, 24, 37, 38, 45, 46, 47, 48) выполнено в виде прерывистого лазерного сварного шва.

9. Элемент по одному из пп.1-8, отличающийся тем, что выполненный в одном продольном отрезке (10, 11) проходящий в продольном направлении гофр жесткости (31) посредством одного или нескольких проходящих поперек гофров жесткости (30) соединен с выполненным в другом продольном отрезке (10, 11) проходящим в продольном направлении гофром жесткости (31).

10. Элемент по одному из пп.1-9, отличающийся тем, что обрамляющий отверстия (5) материал профиля (2) подвергнут глубокой вытяжке.

11. Элемент по одному из пп.1-10, отличающийся тем, что обрамляющие отверстия (5) кромки профиля (2) отогнуты, в частности выполнены в виде отбортовок.

12. Способ изготовления тонкостенного холодноформованного легкого строительного профильного элемента, включающий этапы, на которых обеспечивают металлический или пластиковый удлиненный профиль (2), в котором выполняют большое число отверстий (5), причем для получения профиля (2) берут два отдельных продольных отрезка (10, 11) с продольной кромкой (12, 13) в форме меандра каждый, причем каждый продольный отрезок (10, 11) содержит один удлиненный участок (16, 17) и большое число выступающих в стороны из него соединительных участков (14, 15, 23, 24, 37, 38, 45, 46, 47, 48), обрамленных продольной кромкой (12, 13) в форме меандра, причем продольные отрезки (10, 11) отводят друг от друга в направлении поперек их продольной протяженности, и соединительные участки (14, 23, 37, 45, 47) одного продольного отрезка (10) сваривают с соединительными участками (15, 24, 38, 46, 48) другого продольного отрезка (11) встык с образованием отверстий (5) между участками продольных кромок (12, 13) в форме меандра, отличающийся тем, что в продольных отрезках (10, 11) выполняют гофры жесткости (31), проходящие в продольном направлении по всей длине соответствующего продольного отрезка или с однократным или многократным прерыванием, и гофры жесткости (30), проходящие в поперечном направлении, причем проходящие поперек гофры жесткости (30) соединяют с проходящими в продольном направлении гофрами жесткости (31), и при этом гофры жесткости (30) заходят в соединительные участки (14, 15, 23, 24, 37, 38, 45, 46, 47, 48) и проходят по сварным швам между ними.

13. Способ по п.12, отличающийся тем, что продольные отрезки (10, 11) разводят, по существу, перпендикулярно или под углом к их продольной протяженности.

14. Способ по п.12 или 13, отличающийся тем, что продольные отрезки (10, 11) сдвигают по отношению друг к другу, по существу, в их продольном направлении.

15. Способ по п.14, отличающийся тем, что продольный сдвиг продольных отрезков (10, 11) осуществляют до, после или одновременно с их разведением в направлении поперек их продольной протяженности.

Текст

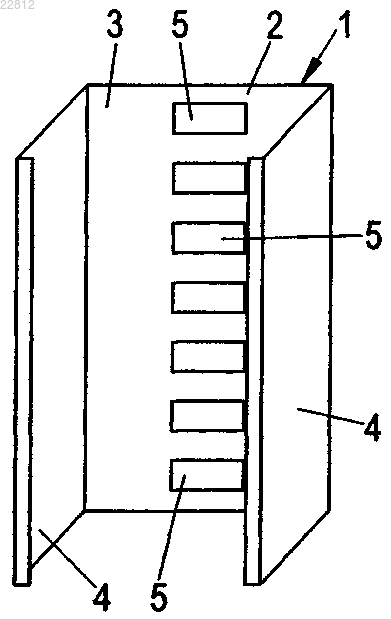

ТОНКОСТЕННЫЙ ХОЛОДНОФОРМОВАННЫЙ ЛЕГКИЙ СТРОИТЕЛЬНЫЙ ПРОФИЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО ПРОФИЛЬНОГО ЭЛЕМЕНТА Предложен тонкостенный холодноформованный легкий строительный профильный элемент, в частности строительный профиль, например профиль для сухого строительства, фасадный,штукатурный, цокольный профиль, профиль для наливных полов, кафельной плитки или кабеленесущий профиль, или стеллажная или дренажная шина. Профильный элемент имеет, в частности, металлическое или пластиковое удлиненное тело (2), в котором выполнено большое число отверстий (5). Тело профиля содержит по меньшей мере два отдельно выполненных продольных отрезка (10, 11), причем каждый продольный отрезок (10, 11) имеет продольную кромку (12, 13) в форме меандра. Каждый продольный отрезок (10, 11) имеет один удлиненный участок (16, 17) и большое число выступающих в стороны из него соединительных участков (14,15), обрамленных продольной кромкой (12, 13) в форме меандра. Соединительные участки (14) одного продольного отрезка (10) обращены к соединительным участкам (15) другого продольного отрезка (11) и сварены с ними соответственно встык или соединены между собой вдоль отогнутых стыковых кромок. Отверстия (5), по меньшей мере, в отдельных местах обрамлены участками продольных кромок (12, 13) в форме меандра.(71)(73) Заявитель и патентовладелец: ПРОТЕКТОРВЕРК ФЛОРЕНЦ МАЙШ ГМБХ УНД КО. КГ (DE) Изобретение относится к тонкостенному холодноформованному легкому строительному профильному элементу, в частности строительному профилю, например профилю для сухого строительства, фасадному, штукатурному, цокольному профилям, профилю для наливных полов, кафельной плитки или кабеленесущему профилю, или стеллажной или дренажной шине, имеющему, в частности, металлический или пластиковый удлиненный профиль, в котором выполнено большое число отверстий. Кроме того, изобретение относится к способу изготовления такого тонкостенного холодноформованного профильного элемента. Тонкостенные холодноформованные профильные элементы такого рода используются, например, в виде С-образных стоечных профилей для сухого строительства, причем выполненные в теле профильного элемента отверстия могут служить, например, в качестве отверстий для пропускания кабелей, проводов или прочих удлиненных лентообразных или шнуровидных элементов, а также труб или прочих полых тел. Кроме того, эти отверстия могут служить также для вентиляции или обеспечивать проникновение наполнителей, например изоляционного материала. Отверстия известных тонкостенных холодноформованных профильных элементов выполняются,например, вырубкой. Недостаток этого процесса в том, что вырубленный материал образует отходы, что повышает издержки производства таких тонкостенных холодноформованных профильных элементов. Задачей изобретения является создание тонкостенного холодноформованного профильного элемента описанного выше рода, который изготавливался бы просто, недорого и с меньшим расходом материала. Кроме того, должен быть создан способ изготовления такого тонкостенного холодноформованного профильного элемента. Исходя из тонкостенного холодноформованного профильного элемента описанного выше рода задача в части профильного элемента решается за счет того, что профиль (далее также называется как тело профиля) содержит по меньшей мере два отдельно выполненных продольных отрезка, причем каждый продольный отрезок имеет продольную кромку в форме меандра, причем каждый продольный отрезок имеет по одному удлиненному участку и большое число выступающих в стороны из него соединительных участков, обрамленных продольной кромкой в форме меандра, причем соединительные участки одного продольного отрезка обращены к соединительным участкам другого продольного отрезка и сварены с ними соответственно встык или соединены между собой вдоль отогнутых стыковых кромок, причем отверстия, по меньшей мере, в отдельных местах обрамлены участками продольных кромок в форме меандра, причем в продольных отрезках выполнены проходящие в их продольном направлении гофры жесткости и проходящие поперек него гофры жесткости, причем проходящие поперек гофры жесткости находятся в соединении с проходящими в продольном направлении гофрами жесткости и заходят в соединительные участки и проходят по сварным швам между соединительными участками, причем гофры жесткости проходят по всей длине соответствующего продольного отрезка или однократно или многократно прерываются. Исходя из способа описанного выше рода задача в части способа решается за счет того, что для получения профиля (т.е. тела профиля) берут два отдельных продольных отрезка с продольной кромкой в форме меандра каждый, причем каждый продольный отрезок содержит по одному удлиненному участку и большое число выступающих в стороны из него соединительных участков, обрамленных продольной кромкой в форме меандра, причем продольные отрезки расходятся друг от друга поперек своей продольной протяженности, причем соединительные участки одного продольного отрезка свариваются с соединительными участками другого продольного отрезка встык так, что между участками продольных кромок в форме меандра образуются отверстия, и на продольных отрезках выполняются гофры жесткости,проходящие в продольном направлении по всей длине соответствующего продольного отрезка или с однократным или многократным прерыванием, и гофры жесткости, проходящие в поперечном направлении, причем проходящие поперек гофры жесткости соединяют с проходящими в продольном направлении гофрами жесткости, и при этом проходящие в поперечном направлении гофры жесткости заходят в соединительные участки и проходят по сварным швам между ними. Таким образом, согласно изобретению для образования отверстий тела профиля не возникает отходов, так что по сравнению, например, с образованием за счет вырубки можно сэкономить материал. Иначе говоря, за счет разведения двух отдельно выполненных продольных отрезков при одинаковом количестве материала достигается большая ширина профильного элемента. За счет соединительных участков,выступающих в стороны из удлиненных участков обоих продольных отрезков, можно отвести продольные отрезки друг от друга поперек их продольных участков так, что несмотря на это разведение, возможно соединение обоих продольных отрезков, в результате чего достигается большая ширина, чем ширина первоначального отрезка материала. Под термином "поперек" следует при этом понимать любое направление, которое проходит не исключительно в продольном направлении профильного элемента или его продольных отрезков. В частности, термин "поперек" может означать, тем самым, перпендикулярно и под углом к продольной протяженности профильного элемента или его продольных отрезков. Далее соединительные участки свариваются между собой встык или соединяются между собой вдоль отогнутых стыковых кромок, в результате чего возникают небольшие зоны нахлеста, а, по существу, кромочные соединения между обоими продольными отрезками. Этим также достигается оптимальное использо-1 022812 вание материала. Расположенные и соединенные между собой согласно изобретению гофры жесткости оптимальным образом обеспечивают то, что в ослабленных отверстиями зонах профильного элемента целенаправленно происходит придание жесткости, благодаря чему жесткость профильного элемента соответствует жесткости известных профильных элементов или даже выше нее. В частности, за счет гофров жесткости можно повысить жесткость на скручивание и на прогиб заявленного профильного элемента. Согласно одному предпочтительному варианту осуществления изобретения соединительные участки обоих продольных отрезков имеют соединительные кромки или отогнутые стыковые кромки, которые обращены друг к другу и проходят, по существу, параллельно друг другу. Посредством этих соединительных кромок или отогнутых стыковых кромок продольные отрезки могут быть соединены между собой. Предпочтительно соединительные кромки проходят при этом, по существу, параллельно, перпендикулярно или под углом, например под углом 45, а отогнутые стыковые кромки проходят параллельно продольной протяженности продольных отрезков. Согласно другому предпочтительному варианту осуществления изобретения соединительные участки выполнены Т-образными, реброобразными, трапециевидными или треугольными или имеют гексагональные зоны. За счет соответствующего выполнения соединительных участков можно влиять на заданные свойства профильного элемента, например на его жесткость. Кроме того, в зависимости от выбранной формы соединительных участков обеспечивается соответственно разный вид соединения обоих продольных отрезков, как это более подробно описано ниже. Предпочтительно продольные отрезки имеют толщину 0,5-3 мм. Таким образом, предложенные профильные элементы представляют собой легкие строительные профили, которые могут использоваться по-разному. Например, наряду с упомянутыми выше областями применения возможно также применение в автомобилестроении, распределительных шкафах, потолочных системах или даже в качестве виноградных подпорок. Предпочтительно сварное соединение между соединительными участками выполнено в виде сплошного лазерного сварного шва. За счет выполнения в виде лазерного сварного шва достигается более высокая прочность в средней зоне профильного элемента, ослабленной, в частности, из-за отверстий. По сравнению с обычным сварным соединением лазерный сварной шов может быть выполнен меньшей в поперечном направлении протяженности. Благодаря небольшой протяженности и достигнутой за счет этого концентрации жара в малом пространстве в расплавленной при лазерной сварке зоне профильного элемента после остывания достигается очень высокая твердость. Кроме того, за счет лазерной сварки шов может быть получен точно посередине между прилегающими друг к другу встык соединительными кромками, так что процесс сварки не оказывает влияния на примыкающие зоны профильного элемента,а, кроме того, достигается очень гладкий переход между обоими продольными отрезками. Как указано выше, по меньшей мере часть гофров жесткости проходит по сварным швам между соединительными участками. Этим достигается дополнительное усиление сварных соединений. Выполненный в одном продольном отрезке проходящий в продольном направлении гофр жесткости посредством одного или нескольких проходящих поперек гофров жесткости соединен с выполненным в другом продольном отрезке проходящим также в продольном направлении гофром жесткости. За счет этого гофры жесткости могут образовать подобие лестничной структуры, за счет которой полностью охватываются, в частности, отверстия. Это в отношении оптимизации напряжений повышает жесткость профильного элемента именно в ослабленных отверстиями зонах. Указанное выше прохождение продольных гофров жесткости по всей длине соответствующего продольного отрезка обеспечивает повышение жесткости равномерно по всей длине профильного элемента. Это обеспечивается также в том случае, когда проходящие в продольном направлении гофры жесткости одно- или многократно прерваны, пока нужная жесткость сохраняется. В частности, обрамляющий отверстия материал тела профиля может быть подвергнут глубокой вытяжке. За счет этого также именно в ослабленной зоне отверстий достигается повышенная жесткость профильного элемента. Предпочтительно обрамляющие отверстия кромки тела профиля могут быть отогнуты, в частности выполнены в виде отбортовок. Отдельные продольные отрезки уже изначально могут изготавливаться из отдельных отрезков материала. Последние могут иметь, например, одинаковую или разную толщину, а также состоять из одинаковых или разных материалов. Предпочтительно продольные отрезки расходятся, по существу, перпендикулярно их продольной протяженности. Однако, в принципе, возможно также отведение под углом к продольной протяженности продольных отрезков. В то время как, в принципе, в частности, в зависимости от формы соединительных участков соединение продольных отрезков может осуществляться непосредственно после их разведения поперек их продольной протяженности, согласно другому варианту осуществления изобретения дополнительно к разведению продольных отрезков поперек их продольной протяженности они могут быть сдвинуты по отношению друг к другу, по существу, в продольном направлении. Этот продольный сдвиг продольных отрезков может осуществляться до, после или одновременно с разведением продольных отрезков попе-2 022812 рек их продольной протяженности. Такой продольный сдвиг может потребоваться, например, чтобы привести в контакт друг с другом соединительные кромки двух противоположных соединительных участков и, тем самым, обеспечить соединение соединительных участков обоих противоположных продольных отрезков. Изобретение более подробно поясняется ниже на примерах его осуществления со ссылкой на чертежи, на которых изображают: фиг. 1 - схематичный перспективный вид выполненного согласно изобретению профильного элемента; фиг. 2-4 - выкройку и различные промежуточные этапы изготовления выполненного согласно изобретению профильного элемента из фиг. 1; фиг. 5 - отрезок материала с выкройкой для получения другого варианта осуществления изобретения; фиг. 6, 7 - два разных варианта на основе выкройки из фиг. 5; фиг. 8, 9 - два промежуточных состояния для получения профильного элемента на основе выкройки из фиг. 2; фиг. 10 - другой вариант осуществления изобретения; фиг. 11 - частичный вид; фиг. 12 - другой вариант осуществления изобретения; фиг. 13 - другой вариант осуществления изобретения; фиг. 14 - другой вариант осуществления изобретения; фиг. 15 - другой вариант осуществления изобретения; фиг. 16 - другой вариант осуществления изобретения; фиг. 17 - варианты из фиг. 12-14 в стеллажной конструкции; фиг. 18 - другой вариант осуществления изобретения; фиг. 19 - другой вариант осуществления изобретения; фиг. 20 - другие возможные варианты осуществления изобретения; фиг. 21 - перспективный вид двух лежащих друг на друге отрезков материала для изготовления профильного элемента другим предложенным способом; фиг. 22 - промежуточный этап изготовления профильного элемента; фиг. 23 - профильный элемент после раскрытия обоих продольных отрезков. На фиг. 1 изображен С-образный профильный элемент 1. Он включает в себя тело 2, имеющее стенку 3 и две примыкающие с боков к нему полки 4, отогнутые от него под прямым углом. Свободные продольные кромки полок 4 отогнуты, в свою очередь, под 90 для получения С-образного профиля. В принципе, профильный элемент 1 может быть выполнен, например, также в виде U-, L-, Т-, Н-, шляпоили Z-образного профиля. В стенке 3 выполнено большое число отверстий 5, которые могут служить, например, сквозными отверстиями для кабелей или прочих прокладываемых элементов. Отверстия 5 профильного элемента 1 изготавливаются без потери материала, как это более подробно поясняется ниже с помощью фиг. 2-4. На фиг. 2 изображена полоса 6 материала, например листовой стали, которая служит исходным материалом для тела 2 профиля. В то время как на фиг. 2-4 изображен лишь относительно узкий участок полосы 6, который используется для образования стенки 3, к его наружным кромкам 7, 8 могут примыкать другие участки материала, которые за счет соответствующего отгибания образуют, например, полки 4. В полосе 6 выполнена проходящая в ее продольном направлении прорезь 9 в форме меандра, посредством которой полоса 6 и, тем самым, тело 2 профиля разделены на два отдельных продольных отрезка 10, 11. За счет прорези 9 в форме меандра продольные отрезки 10, 11 получают продольные кромки 12, 13 в форме меандра, которые на фиг. 2 без шва прилегают друг к другу. Продольные кромки 12, 13 в форме меандра имеют соответственно проходящие в продольном направлении и перпендикулярно ему участки. За счет продольных кромок 12, 13 в форме меандра образуются реброобразные соединительные участки 14, 15 продольных отрезков 10, 11, которые соединены за одно целое с удлиненными участками 16, 17 продольных отрезков 10, 11 и выступают из них. Как видно далее из фиг. 2, реброобразные соединительные участки 14 обрамлены продольной кромкой 12 в форме меандра, а реброобразные соединительные участки 15 - продольной кромкой 13 в форме меандра. Для придания окончательной формы стенке 3 профиля оба продольных отрезка 10, 11 расходятся по стрелкам 18, 19 поперек продольной протяженности полосы 6 до тех пор, пока не займут положение на фиг. 3. В этом положении проходящие в продольном направлении продольных отрезков 10, 11 соединительные кромки 20, 21 соединительных участков 14, 15 лежат на обозначенной штрихпунктиром прямой линии 22, проходящей также в продольном направлении продольных отрезков 10, 11. На фиг. 4 на следующем этапе оба продольных отрезка 10, 11 сдвигаются по отношению друг к другу по стрелкам 25, 26 в их продольном направлении до тех пор, пока соединительный участок 14 не будет находиться напротив соединительного участка 15. В этом положении соединительная кромка 20 прилегает к соединительной кромке 21. Затем продольные отрезки 10, 11 свариваются между собой вдоль прилегающих друг к другу соединительных кромок 20, 21, например, лазерной сваркой, в результате чего достигается окончательная форма стенки 3 профиля с отверстиями 5. Для наглядности ниже при описании других вариантов одинаковые или аналогичные элементы обозначены теми же ссылочными позициями, что и на фиг. 1-4. Вариант на фиг. 5 отличается от описанного выше варианта лишь тем, что за счет прорези 9 в форме меандра образуются Т-образные соединительные участки 23, 24. Для придания окончательной формы стенке 3 профиля оба продольных отрезка 10, 11 также расходятся по стрелкам 18, 19 поперек их продольной протяженности, как показано на фиг. 6. В этом состоянии соединительные кромки 20, 21 Т-образных соединительных участков 23, 24 также лежат на линии и для образования стенки 3 и отверстий 5 могут быть сварены вдоль соединительных кромок 20, 21, например, лазерной сваркой. В противоположность первому примеру в этом примере отверстия 5 расположены в продольном направлении не друг за другом, а попеременно. За счет Т-образного выполнения соединительных участков 23, 24 соединительные кромки 20, 21 уже после разведения поперек продольного направления продольных отрезков 10, 11, по меньшей мере, частично прилегают друг к другу, так что уже в этом состоянии может быть создано описанное соединение. Однако возможно также на следующем этапе способа дополнительно сдвинуть продольные отрезки 10, 11 по стрелкам 25, 26 в продольном направлении, пока они не достигнут положения на фиг. 7. В этом положении соединительные кромки 20, 21 полностью прилегают друг к другу и для получения стенки 3 профиля могут быть сварены между собой, например, лазерной сваркой. В этом варианте отверстия 5 также расположены друг за другом в продольном направлении и за счет продольных кромок 12, 13 в форме меандра имеют Н-образную форму. В принципе, также можно сначала сдвинуть продольные отрезки 10, 11 по отношению друг к другу в продольном направлении, а затем поперек него, пока не будет достигнуто положение на фиг. 7. В принципе, возможен также косой сдвиг. В другом варианте продольные отрезки 10, 11 из фиг. 2, 3 могут быть еще дальше разведены по стрелкам 18, 19, пока не достигнут положения на фиг. 8, в котором они располагаются на расстоянии друг от друга. В этом состоянии между обоими продольными отрезками 10, 11 может быть помещен дополнительный удлиненный полосовой промежуточный элемент 27, изображенный на фиг. 9. Он имеет проходящие параллельно продольной протяженности продольных отрезков 10, 11 продольные кромки 28, 29, прилегающие к соединительным кромкам 20, 21 соединительных участков 14, 15. Для придания окончательной формы стенке 3 профиля соединительные кромки 20, 21 соединяются, например свариваются, с продольными кромками 28, 29 промежуточного элемента 27. Одновременно за счет этого образуются отверстия 5, также попеременно расположенные в продольном направлении стенки 3 профиля. Аналогичным образом, как описано выше с помощью фиг. 7, продольные отрезки 10, 11 также в этом варианте могут быть дополнительно сдвинуты по отношению друг к другу в продольном направлении по стрелкам 25, 26, пока не достигнут положения на фиг. 10. В этом положении соединительные участки 14, 15 продольных отрезков 10, 11 расположены друг против друга, тогда как в варианте на фиг. 9 они расположены попеременно в продольном направлении стенки 3 профиля. Затем соединительные кромки 20, 21 соединительных участков 14, 15 соединяются, например свариваются, с продольными кромками 28, 29 промежуточного элемента 27, в результате чего профильный элемент приобретает окончательную форму и образуются отверстия 5. В то время как с помощью фиг. 8-10 было описано соединение продольных отрезков 10, 11 посредством промежуточного элемента 27 соответственно с помощью продольных отрезков 10, 11 с реброобразными соединительными участками 14, 15, последние могут иметь также другую подходящую форму,например Т-образное выполнение соединительных участков 23, 24 на фиг. 5-7. Далее во всех примерах было описано соединение между соединительными участками 14, 15, 23, 24 с промежуточным элементом как соединение их кромок 20, 21, 28, 29. Однако, в принципе, возможен также нахлест соединительных участков с промежуточным элементом и соответствующие плоскостные соединения между этими элементами, например способом давления, таким как обжатие или отбортовка, посредством сжатия, сплющивания, спрессовывания, сварки, свинчивания, склеивания, склепывания или фальцевания или посредством вставного соединения. Например, на фиг. 11 в разрезе и подробно изображено соответствующее плоскостное фальцованное соединение между ребром 27 и соединительным участком 14. Согласно изобретению в полосе 6 выполнены гофры жесткости 30, изображенные только на фиг. 10. Эти гофры жесткости 30 выполнены на соединительных участках или заходят в них. За счет расположения поперек продольного направления стенки 3 профиля достигается предпочтительное придание жесткости. Также в зоне продольных кромок 7, 8 выполнены соответствующие проходящие в продольном направлении отрезка 6 материала гофры жесткости 31, связанные с гофрами жесткости 30. При этом последние могут простираться от проходящего в продольном направлении гофра жесткости 31 к противоположному гофру жесткости 31, так что они соединяются между собой и полностью охватывают от-4 022812 верстия 5, как это обозначено штриховыми линиями на фиг. 4 и в нижней части фиг. 10. При этом гофры жесткости 31 проходят по сварным швам, дополнительно усиливая их. Соответствующие гофры жесткости предусмотрены во всех примерах, даже если они явно не показаны. Промежуточный элемент 27 может быть выполнен сплошным или иметь отверстия (не показаны). Эти отверстия могут быть выполнены вырубкой. Предпочтительно промежуточный элемент 27 может быть снабжен отверстиями и расширен соответствующим способом вытяжки. Кроме того, в промежуточном элементе 27 могут быть выполнены также элементы жесткости, например, в виде выдавленных углублений или гофров. Пример на фиг. 12 отличается от примера на фиг. 2-4 тем, что оба продольных отрезка 10, 11 расходятся поперек продольной протяженности полосы 6 материала лишь настолько, что соединительные участки 14, 15 входят друг в друга по типу гребня. В этом положении прилегающие друг к другу встык кромки соединительных участков 14, 15 образуют соединительные кромки 20, 21, сваренные между собой встык. На фиг. 13 изображен выполненный в виде цокольного профиля профильный элемент, два внешних продольных отрезка 32 которого соединены с расположенным между ними полосовым промежуточным элементом 33. Последний имеет однослойный центральный участок 34, к которому примыкают два двухслойных внешних участка 35. Последние выполнены U-образного сечения и образуют гнезда 36 для соединительных участков 55 продольных отрезков 32, могут вставляться и удерживаться в них с зажимом. При этом продольные отрезки 32 могут быть выполнены из металла, в частности из алюминия, тогда как промежуточный элемент 33 может быть выполнен предпочтительно из пластика и, в частности, в виде отливки под давлением или непрерывно экструдированного профиля. В примере на фиг. 14 соединительные участки 37, 38 выполнены шестиугольными. Они имеют шестиугольную зону 39 и примыкающую к ней трапециевидную зону 40, соединенную с удлиненным отрезком 16, 17. Соединительные кромки 20, 21 выполнены в виде проходящих под углом кромок шестиугольных зон 39 и проходят, в частности, под углом 45 к продольной протяженности полосы 6 материала. Соединительные кромки 20, 21 и примыкающие к ним кромки 41 шестиугольных зон 39 заключают угол 90, в результате чего отверстия 5 имеют также соответствующие углы ,90. Соединительные кромки 20, 21 прилегают встык друг к другу и аналогично примеру на фиг. 12 сварены между собой встык, в частности, лазерной сваркой. В примере на фиг. 15 соединительные участки 45, 46 выполнены треугольными. Для образования треугольных соединительных участков 45, 46 в полосе 6 материала выполняется пилообразная прорезь,за счет которой образуются продольные кромки 12, 13 в форме меандра. Затем оба продольных отрезка 10, 11 расходятся по стрелкам 49, 50 под углом к продольной протяженности полосы 6. Направление разведения обоих продольных отрезков 10, 11 проходит, по существу, параллельно боковым сторонам 51, 52 продольных кромок 12, 13 в форме меандра. При этом оба продольных отрезка 10, 11 расходятся друг от друга лишь настолько, чтобы боковые стороны 51, 52 местами еще касались друг друга, в результате чего образуются соединительные кромки 20, 21. Они также могут быть сварены между собой встык, как на фиг. 12, 13. Изображенный на фиг. 16 пример также включает в себя трапециевидные соединительные участки 47, 48, которые своим длинным основанием соединены с удлиненными участками 16, 17. Аналогично фиг. 15 продольные отрезки 10, 11 расходятся по двум стрелкам 53, 54 под углом к продольной протяженности полосы 6 и, по существу, параллельно полкам трапециевидных участков 47, 48, достигая положения на фиг. 16. В этом положении полки трапециевидных участков 47, 48 местами еще соединены, в результате чего образуются соединительные кромки 20, 21. Последние, как на фиг. 12, 13, могут быть сварены между собой встык. На фиг. 17 изображен каркас стеллажа 42, вертикальные стойки 43 которого образованы профилями, выполненными в соответствии с примером на фиг. 12. Горизонтальные перекладины 44, напротив,выполнены в соответствии с примером на фиг. 14. Это схематично показано в верхней части фиг. 17. Разумеется, стойки 43 и перекладины 44 могут быть выполнены в соответствии с другим описанным в заявке вариантом. На фиг. 18 схематично показано, что отверстия 5 могут быть выполнены не только в стенке 3 профиля, но и в качестве альтернативы или дополнительно также в одной или обеих полках 4. Далее, на фиг. 19 схематично показано, что отверстия 5 могут простираться также от стенки 3 через наружные кромки 7, 8 в полки 4. Дополнительно отверстия могут быть предусмотрены также полностью в стенке 3 и/или в одной из полок 4. Это разное расположение отверстий 5 может быть предусмотрено во всех вариантах осуществления изобретения. На фиг. 20 изображено большое число других возможных вариантов осуществления изобретения. В полосах 6 выполнены прорези в форме меандра разной формы, причем затем оба продольных отрезка полосы 6 расходятся поперек ее продольной протяженности и в некоторых случаях дополнительно сдвигаются по отношению друг к другу в продольном направлении. Образующиеся в результате этого отверстия 5 обозначены штриховкой. Во всех примерах за счет участков продольных кромок в форме меандра образуются соединительные кромки 20, 21. С их помощью оба продольных участка свариваются между собой встык, как это уже видно на описанных выше вариантах. Отверстия 5 могут быть, например, ромбовидными, флагообразными, восьмиугольными или иметь другие изображенные геометрические формы. В зависимости от формы оба продольных отрезка 10, 11 могут образовывать поперек своей продольной протяженности в направлении разведения поднутрения, которые дополнительно усиливают соединение между продольными отрезками 10, 11. На фиг. 21 две плоские полосы 6, 6' материала, по существу, одинаковой толщины расположены так, что они плашмя лежат друг на друге. В обеих полосах 6, 6' выполнена цельная прорезь 9 в форме меандра, делящая их на два продольных отрезка 10, 11, 10', 11'. В противоположность описанным выше вариантам в этом примере профильный элемент 1 образован не первоначально связанными между собой продольными отрезками 10, 11, 10', 11', а образуются два профильных элемента, один из которых состоит из продольных отрезков 10, 10', а другой - из продольных отрезков 11, 11'. Для этого после выполнения прорези 9 в форме меандра лежащие друг на друге продольные отрезки 10, 10' сообща отделяются от других продольных отрезков 11, 11', образуя независимые друг от друга профильные элементы. На фиг. 22, 23 в качестве примере изображено изготовление профильного элемента 1 с лежащими друг на друге продольными отрезками 11, 11'. Последние свариваются между собой по проходящим в продольном направлении соединительным кромкам 57, в результате чего образуются проходящие вдоль их торцевых сторон 58 сварные швы 59. Затем продольные отрезки 11, 11' раскладываются по стрелке 60 на фиг. 22. Для этого, например, продольный отрезок 11 поворачивается по стрелке 60 вокруг соединительных кромок 57 примерно на 180, пока он не займет положение на фиг. 23. В этом положении продольные отрезки 11, 11' лежат, по существу, в одной плоскости. За счет поворота соединенные между собой соединительные кромки 57 отгибаются, в результате чего образуются отогнутые стыковые кромки 56, посредством которых продольные отрезки 11, 11' соединены между собой встык. В то же время за счет поворота между участками продольных кромок 12, 13 в форме меандра образуются отверстия 5, что не связано с потерей материала. В принципе, соединение между отогнутыми стыковыми кромками 56 может осуществляться также иным образом, например сваркой внахлестку, фальцеванием, склеиванием, клинчеванием, заклепками или скобками. Кроме того, поворот продольных отрезков может осуществляться также под отличающимся от 180, в частности меньшим или же большим, углом, в зависимости от того, какой формы должен быть профильный элемент. Его изготовление путем раскладывания было описано, правда, только в сочетании с реброобразными соединительными участками 14, 15, однако это изготовление возможно также с другими описанными в заявке соединительными участками, если соединяемые соединительные кромки проходят в продольном направлении полосы материала. Перечень ссылочных позиций: 1 - профильный элемент,2 - тело профиля,3 - стенка профиля,4 - полка профиля,5 - отверстия,6, 6' - полоса материала,7 - наружная кромка,8 - наружная кромка,9 - прорезь в форме меандра,10, 10' - продольный отрезок,11, 11' - продольный отрезок,12 - продольная кромка в форме меандра,13 - продольная кромка в форме меандра,14 - реброобразные соединительные участки,15 - реброобразные соединительные участки,16 - удлиненные участки,17 - удлиненные участки,18 - стрелка,19 - стрелка,20 - соединительные кромки,21 - соединительные кромки,22 - линия,23 - Т-образные соединительные участки,24 - Т-образные соединительные участки,25 - стрелка,26 - стрелка,27 - промежуточный элемент,28 - продольная кромка,-6 022812 29 - продольная кромка,30 - гофры жесткости,31 - гофры жесткости,32 - продольные отрезки,33 - промежуточный элемент,34 - центральный участок,35 - внешние участки,36 - линии,37 - шестиугольные соединительные участки,38 - шестиугольные соединительные участки,39 - шестиугольные зоны,40 - трапециевидные зоны,41 кромки,42 стеллаж,43 - вертикальные стойки,44 - горизонтальные перекладины,45 - треугольные соединительные участки,46 - треугольные соединительные участки,47 - трапециевидные соединительные участки,48 - трапециевидные соединительные участки,49 - стрелка,50 - стрелка,51 - боковая сторона,52 - боковая сторона,53 - стрелка,54 - стрелка 55 - соединительные участки 56 - отогнутые стыковые кромки 57 - соединительные кромки 58 - торцевые стороны 59 - сварные швы 60 - стрелка ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Тонкостенный холодноформованный легкий строительный профильный элемент, имеющий металлический или пластиковый удлиненный профиль (2), в котором выполнено большое число отверстий(5), причем профиль (2) выполнен по меньшей мере из двух продольных отрезков (10, 11), причем каждый продольный отрезок (10, 11) имеет продольную кромку (12, 13) в форме меандра, причем каждый продольный отрезок (10, 11) имеет один удлиненный участок (16, 17) и большое число выступающих в стороны из него соединительных участков (14, 15, 23, 24, 37, 38, 45, 46, 47, 48), обрамленных продольной кромкой (12, 13) в форме меандра, причем соединительные участки (14, 23, 37, 45, 47) одного продольного отрезка (10) обращены к соединительным участкам (15, 24, 38, 46, 48) другого продольного отрезка(11) и сварены с ними соответственно встык или соединены между собой вдоль отогнутых стыковых кромок (56), и отверстия (5), по меньшей мере, в отдельных местах обрамлены участками продольных кромок (12, 13) в форме меандра, отличающийся тем, что в продольных отрезках (10, 11) выполнены проходящие в их продольном направлении гофры жесткости (31) и проходящие поперек него гофры жесткости (30), причем проходящие поперек гофры жесткости (30) находятся в соединении с проходящими в продольном направлении гофрами жесткости (31), причем проходящие поперек гофры жесткости (30) заходят в соединительные участки (14, 15, 23, 24, 37, 38, 45, 46, 47, 48) и проходят по сварным швам между соединительными участками (14, 15, 23, 24, 37, 38, 45, 46, 47, 48), причем гофры жесткости проходят по всей длине соответствующего продольного отрезка или однократно или многократно прерываются. 2. Элемент по п.1, отличающийся тем, что соединительные участки (14, 15, 23, 24, 37, 38, 45, 46, 47,48) обоих продольных отрезков (10, 11) имеют соответствующие соединительные кромки (20, 21) или отогнутые стыковые кромки (56), которые обращены друг к другу и проходят, по существу, параллельно друг другу. 3. Элемент по п.1 или 2, отличающийся тем, что соединительные кромки (20, 21) проходят, по существу, параллельно, перпендикулярно или под углом, а отогнутые стыковые кромки (56) - по существу,параллельно продольной протяженности продольных отрезков (10, 11). 4. Элемент по одному из пп.1-3, отличающийся тем, что соединительные участки (14, 15, 23, 24, 37,38, 45, 46, 47, 48) выполнены Т-образными, реброобразными, трапециевидными или треугольными или имеют шестиугольные зоны. 5. Элемент по одному из пп.1-4, отличающийся тем, что соединительный участок (14, 15, 23, 24, 37,38, 45, 46, 47, 48) одного продольного отрезка (10, 11) расположен напротив соединительного участка(14, 15, 23, 24, 37, 38, 45, 46, 47, 48) другого продольного отрезка (10, 11). 6. Элемент по одному из пп.1-5, отличающийся тем, что его соединительные участки (14, 15, 23, 24,37, 38, 45, 46, 47, 48) расположены попеременно в продольном направлении профильного элемента (1). 7. Элемент по одному из пп.1-6, отличающийся тем, что продольные отрезки (10, 11) имеют толщину 0,5-3 мм. 8. Элемент по одному из пп.1-7, отличающийся тем, что сварное соединение между соединительными участками (14, 15, 23, 24, 37, 38, 45, 46, 47, 48) выполнено в виде прерывистого лазерного сварного шва. 9. Элемент по одному из пп.1-8, отличающийся тем, что выполненный в одном продольном отрезке(10, 11) проходящий в продольном направлении гофр жесткости (31) посредством одного или нескольких проходящих поперек гофров жесткости (30) соединен с выполненным в другом продольном отрезке (10,11) проходящим в продольном направлении гофром жесткости (31). 10. Элемент по одному из пп.1-9, отличающийся тем, что обрамляющий отверстия (5) материал профиля (2) подвергнут глубокой вытяжке. 11. Элемент по одному из пп.1-10, отличающийся тем, что обрамляющие отверстия (5) кромки профиля (2) отогнуты, в частности выполнены в виде отбортовок. 12. Способ изготовления тонкостенного холодноформованного легкого строительного профильного элемента, включающий этапы, на которых обеспечивают металлический или пластиковый удлиненный профиль (2), в котором выполняют большое число отверстий (5), причем для получения профиля (2) берут два отдельных продольных отрезка (10, 11) с продольной кромкой (12, 13) в форме меандра каждый,причем каждый продольный отрезок (10, 11) содержит один удлиненный участок (16, 17) и большое число выступающих в стороны из него соединительных участков (14, 15, 23, 24, 37, 38, 45, 46, 47, 48), обрамленных продольной кромкой (12, 13) в форме меандра, причем продольные отрезки (10, 11) отводят друг от друга в направлении поперек их продольной протяженности, и соединительные участки (14, 23,37, 45, 47) одного продольного отрезка (10) сваривают с соединительными участками (15, 24, 38, 46, 48) другого продольного отрезка (11) встык с образованием отверстий (5) между участками продольных кромок (12, 13) в форме меандра, отличающийся тем, что в продольных отрезках (10, 11) выполняют гофры жесткости (31), проходящие в продольном направлении по всей длине соответствующего продольного отрезка или с однократным или многократным прерыванием, и гофры жесткости (30), проходящие в поперечном направлении, причем проходящие поперек гофры жесткости (30) соединяют с проходящими в продольном направлении гофрами жесткости (31), и при этом гофры жесткости (30) заходят в соединительные участки (14, 15, 23, 24, 37, 38, 45, 46, 47, 48) и проходят по сварным швам между ними. 13. Способ по п.12, отличающийся тем, что продольные отрезки (10, 11) разводят, по существу,перпендикулярно или под углом к их продольной протяженности. 14. Способ по п.12 или 13, отличающийся тем, что продольные отрезки (10, 11) сдвигают по отношению друг к другу, по существу, в их продольном направлении. 15. Способ по п.14, отличающийся тем, что продольный сдвиг продольных отрезков (10, 11) осуществляют до, после или одновременно с их разведением в направлении поперек их продольной протяженности.

МПК / Метки

Метки: строительный, элемента, способ, тонкостенный, профильный, изготовления, профильного, легкий, холодноформованный, элемент, такого

Код ссылки

<a href="https://eas.patents.su/14-22812-tonkostennyjj-holodnoformovannyjj-legkijj-stroitelnyjj-profilnyjj-element-i-sposob-izgotovleniya-takogo-profilnogo-elementa.html" rel="bookmark" title="База патентов Евразийского Союза">Тонкостенный холодноформованный легкий строительный профильный элемент и способ изготовления такого профильного элемента</a>

Предыдущий патент: Функциональная разделительная промежуточная вставка для картриджей в многополюсном распределительном устройстве и прерывателе цепи

Следующий патент: Способ очистки метил{4,6-диамино-2-[1-(2-фторбензил)-1н-пиразоло[3,4-b]пиридин-3-ил]пиримидин-5-ил}метилкарбамата и его производное в виде сульфинилдиметана

Случайный патент: Синергические смеси антраниламидных средств для борьбы с беспозвоночными вредителями