Смесь термопластика и целлюлозных волокон в качестве пластозакупоривающего материала

Формула / Реферат

1. Способ уменьшения уноса бурового раствора в подземный пласт, в котором смесь бурового раствора и пластозакупоривающего материала приводят в контакт с подземным пластом, где пластозакупоривающий материал включает композитные частицы, где композитные частицы включают термопластичный полимер и целлюлозные волокна, где термопластичный полимер составляет от примерно 10 до примерно 90% от массы пластозакупоривающего материала, где целлюлозные волокна составляют от примерно 10 до примерно 80% от массы пластозакупоривающего материала и где термопластичный полимер является матрицей, которая связывает вместе другие компоненты в композитных частицах.

2. Способ по п.1, в котором термопластичный полимер включает один или несколько полимеров, выбранных из группы, состоящей из полиметилметакрилата, политетрафторэтилена, поливинилиденфторида, нейлона-6, нейлона-66, поликарбоната, полибутилентерефталата, полиэтилентерефталата, полиэфироэфиркетона, полиэфироимида, полиэтилена низкой плотности, полиэтилена высокой плотности, полиимида, полифениленоксида, полифениленсульфида, полипропилена, полистирола, полисульфона, поливинилхлорида, полимера на основе крахмала, полимолочной кислоты, поли-3-гидроксибутирата, полиамида-11.

3. Способ по п.1, в котором целлюлозные волокна включают одно волокно или несколько волокон, частиц или чешуек, которые выбраны из группы, состоящей из древесины хвойных пород, древесины лиственных пород, бамбука, ротанга, рисовой соломы, пшеничной соломы, рисовой шелухи, сухих измельченных волокон сахарного тростника, хлопковых стеблей, джута, конопли, льна, кенафа, молочая, травы и бананового дерева.

4. Способ по п.1, в котором пластозакупоривающий материал дополнительно включает один или несколько минеральных веществ, выбранных из группы, состоящей из устричных раковин, других источников карбоната кальция, слюды, талька и керамических материалов.

5. Способ по п.1, в котором пластозакупоривающий материал дополнительно включает один или несколько водопоглощающих компонентов, выбранных из группы, состоящей из глин, протеинов и крахмалов.

6. Способ по п.1, в котором пластозакупоривающий материал дополнительно включает одно или несколько из свежих или использованных масел, выбранных из группы, состоящей из масла для жарки, моторного масла и других автомоторных жидкостей.

7. Способ по п.1, в котором пластозакупоривающий материал дополнительно включает один или несколько связующих агентов, выбранных из группы, состоящей из стеариновой кислоты, органотитанатов, малеинированных этиленов, малеинового ангидрида, блок-сополимеров стирол/этилен/бутилен/стирол, сополимера этилен/пропилен/диен, сополимера этилен/октен, сополимера этилен/метилакрилат, сополимера этилен/бутилакрилат/глицидилметакрилат, поли(этилен-метакриловой кислоты), малеинированного этилен-пропиленового эластомера и т.п.

8. Способ по п.1, в котором пластозакупоривающий материал включает измельченный разработанный композит древесина-полимер, где измельченный разработанный композит древесина-полимер поставляет часть термопластичного полимера или весь полимер и где измельченный разработанный композит древесина-полимер поставляет часть целлюлозного волокна или все волокно.

9. Способ по п.1, в котором пластозакупоривающий материал включает измельченные возвратные полимерные контейнеры моторного масла или других автомоторных жидкостей, содержащие остаточное моторное масло или другую автомоторную жидкость, где измельченные контейнеры обеспечивают часть термопластичного полимера или весь полимер и где пластозакупоривающий материал дополнительно включает остаточное масло или другую автомоторную жидкость из измельченных контейнеров.

10. Способ по п.1, в котором распределение размеров частиц пластозакупоривающего материала выбирают так, чтобы оптимизировать снижение поглощения бурового раствора для размеров трещин и щелей, характерных для подземного пласта.

11. Способ по п.1, в котором буровой раствор включает глинистый буровой раствор на водной основе.

12. Способ по п.1, в котором буровой раствор включает глинистый буровой раствор на масляной основе.

13. Способ по п.1, в котором буровой раствор включает глинистый буровой раствор на синтетической основе.

14. Способ по п.1, в котором буровой раствор включает материал, выбранный из группы, состоящей из цементов, вытеснительных жидкостей, растворов для заканчивания скважины и жидкостей для ремонта скважины.

15. Способ по п.1, в котором термопластичный полимер включает полиэтилен высокой плотности, или полиэтилен низкой плотности, или оба, где целлюлозные волокна включают сосновую стружку или сосновые опилки, где пластозакупоривающий материал дополнительно включает от примерно 5 до примерно 30 мас.% карбоната кальция и от примерно 0,5 до примерно 2 мас.% малеинированного полиэтилена.

16. Способ по п.1, в котором термопластичный полимер включает полиэтилен высокой плотности и полиэтилентерефталат, где целлюлозные волокна включают сосновую стружку или сосновые опилки, где пластозакупоривающий материал дополнительно включает от примерно 5 до примерно 30 мас.% карбоната кальция, от примерно 0,5 до примерно 2 мас.% малеинированного полиэтилена и от примерно 0,5 до примерно 1 мас.% сополимера этилен-глицидилметакрилат.

Текст

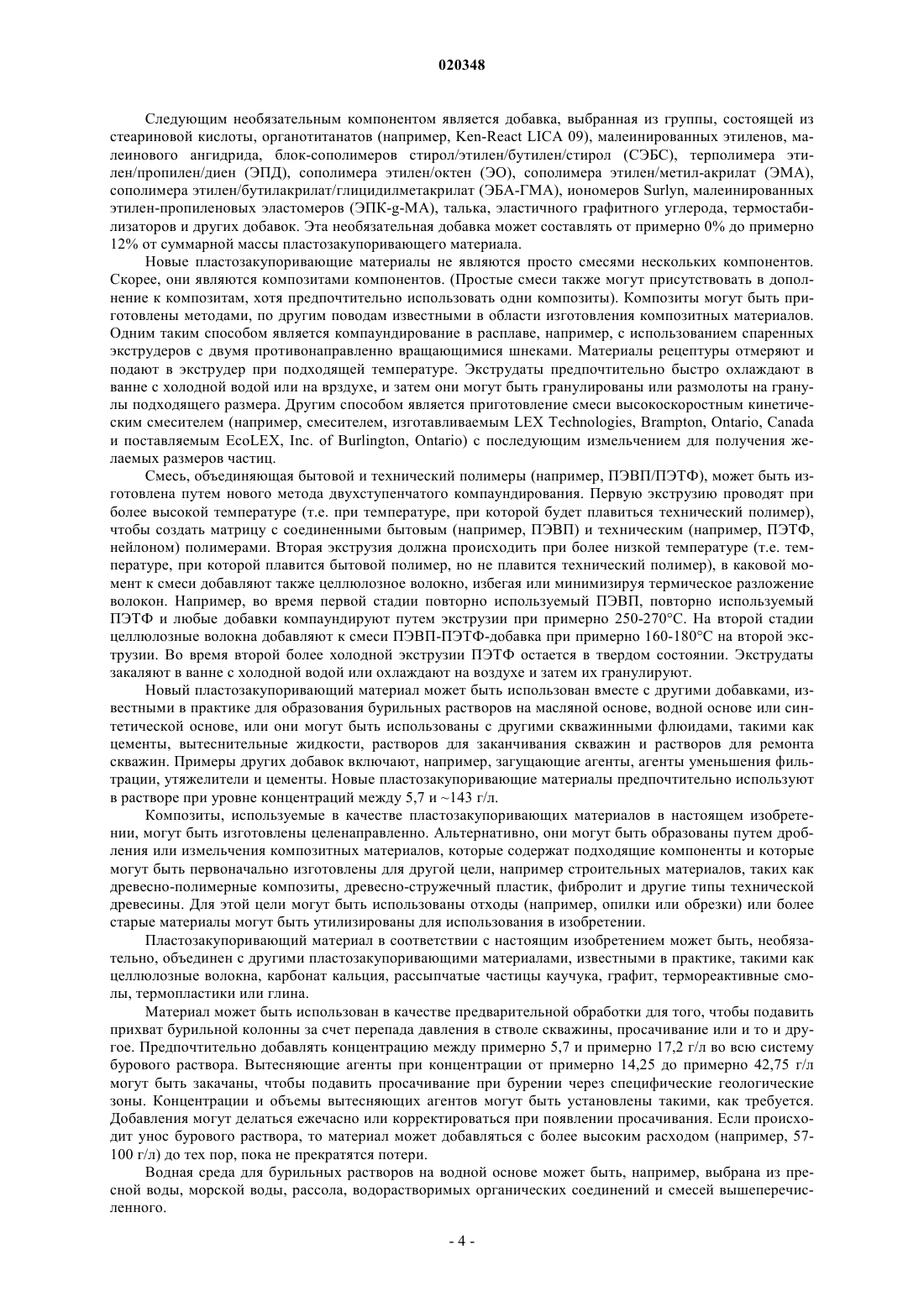

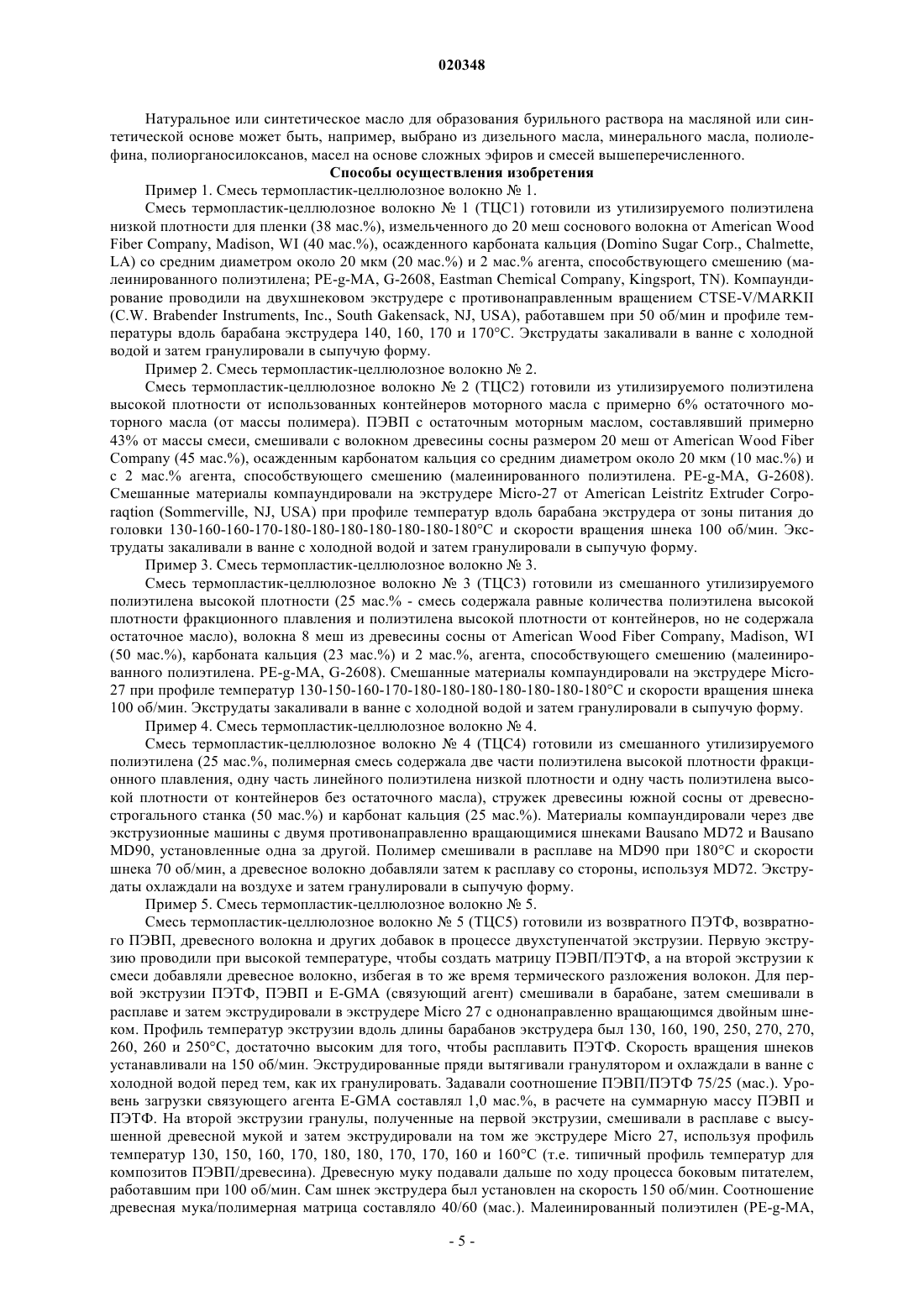

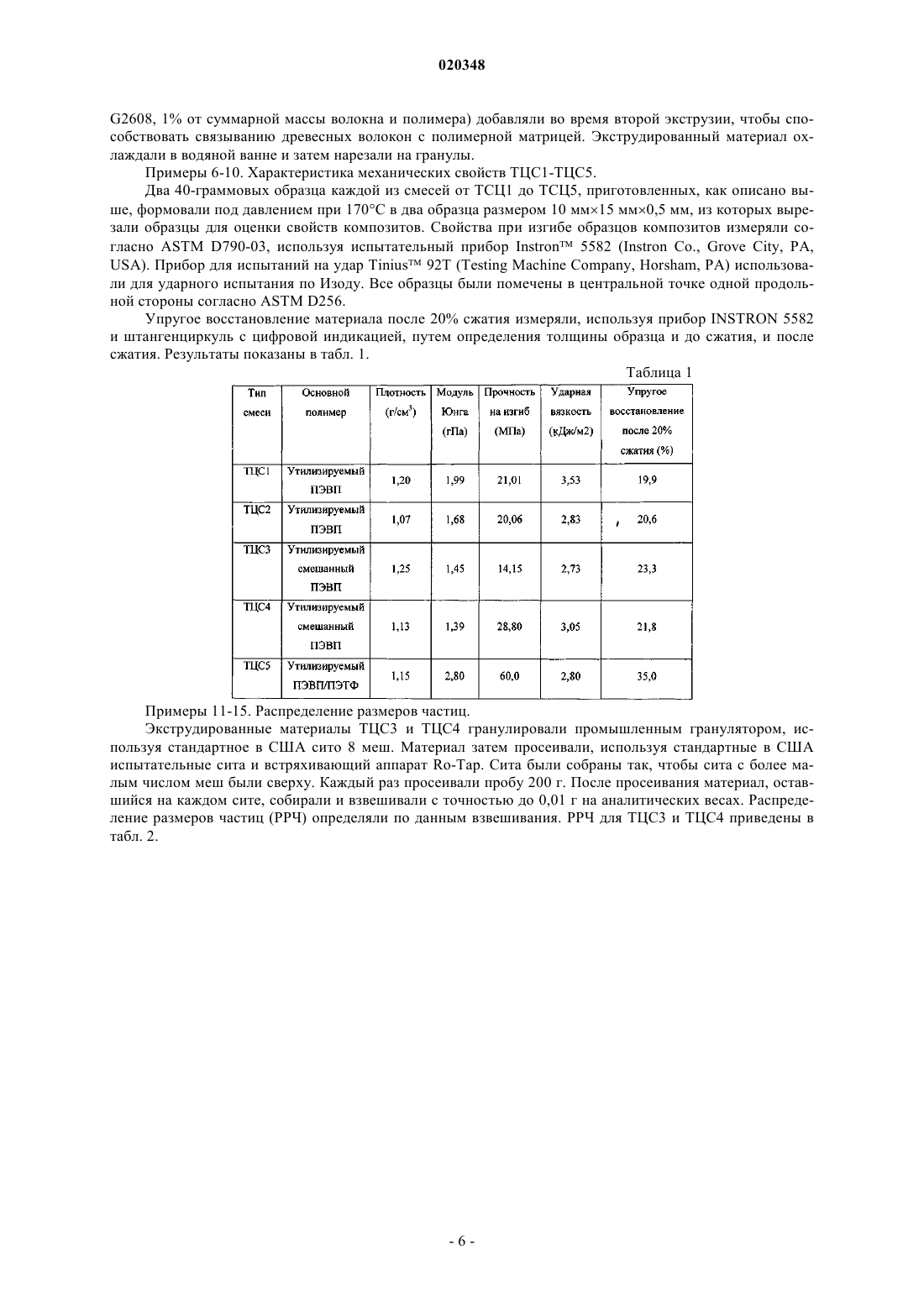

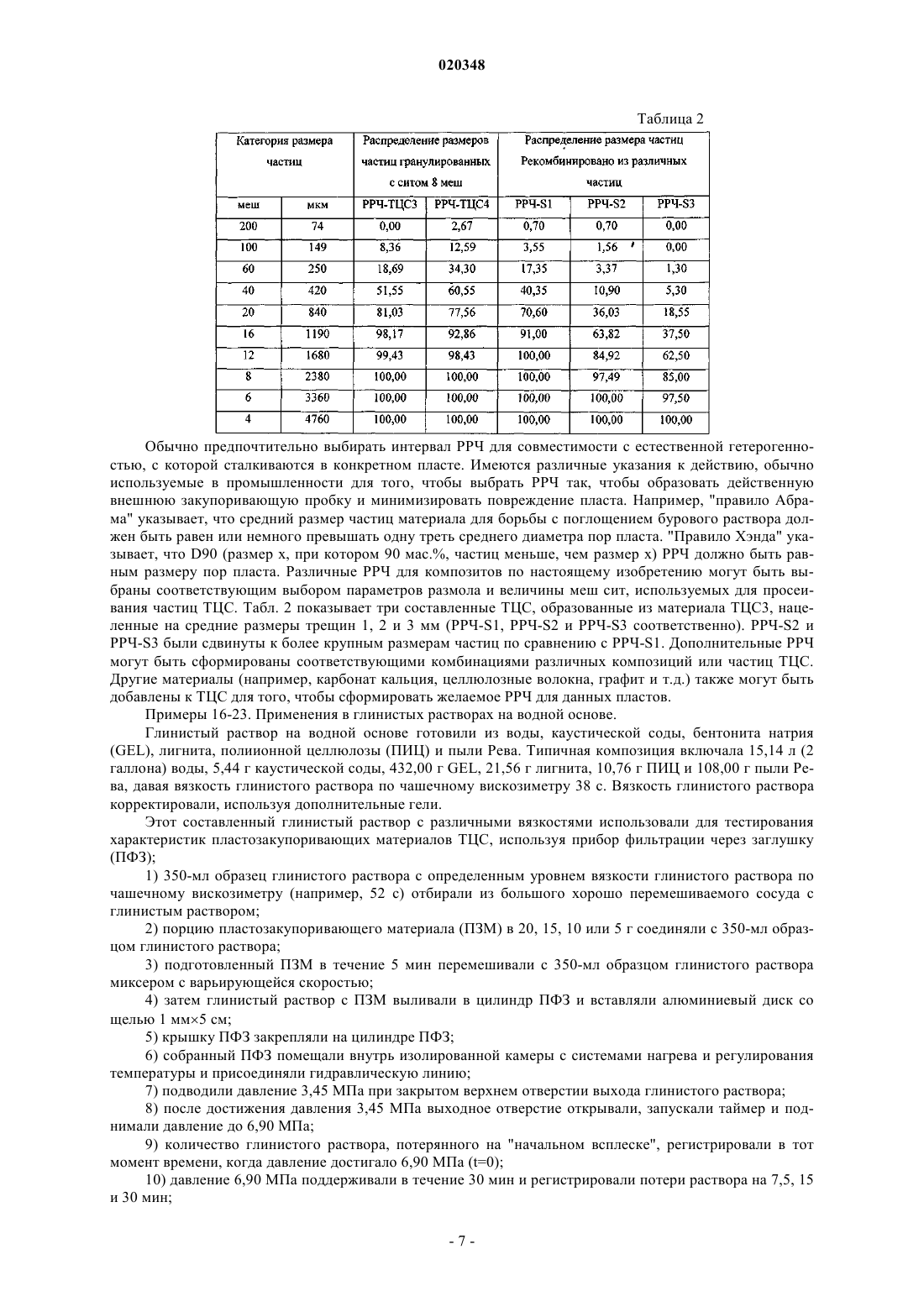

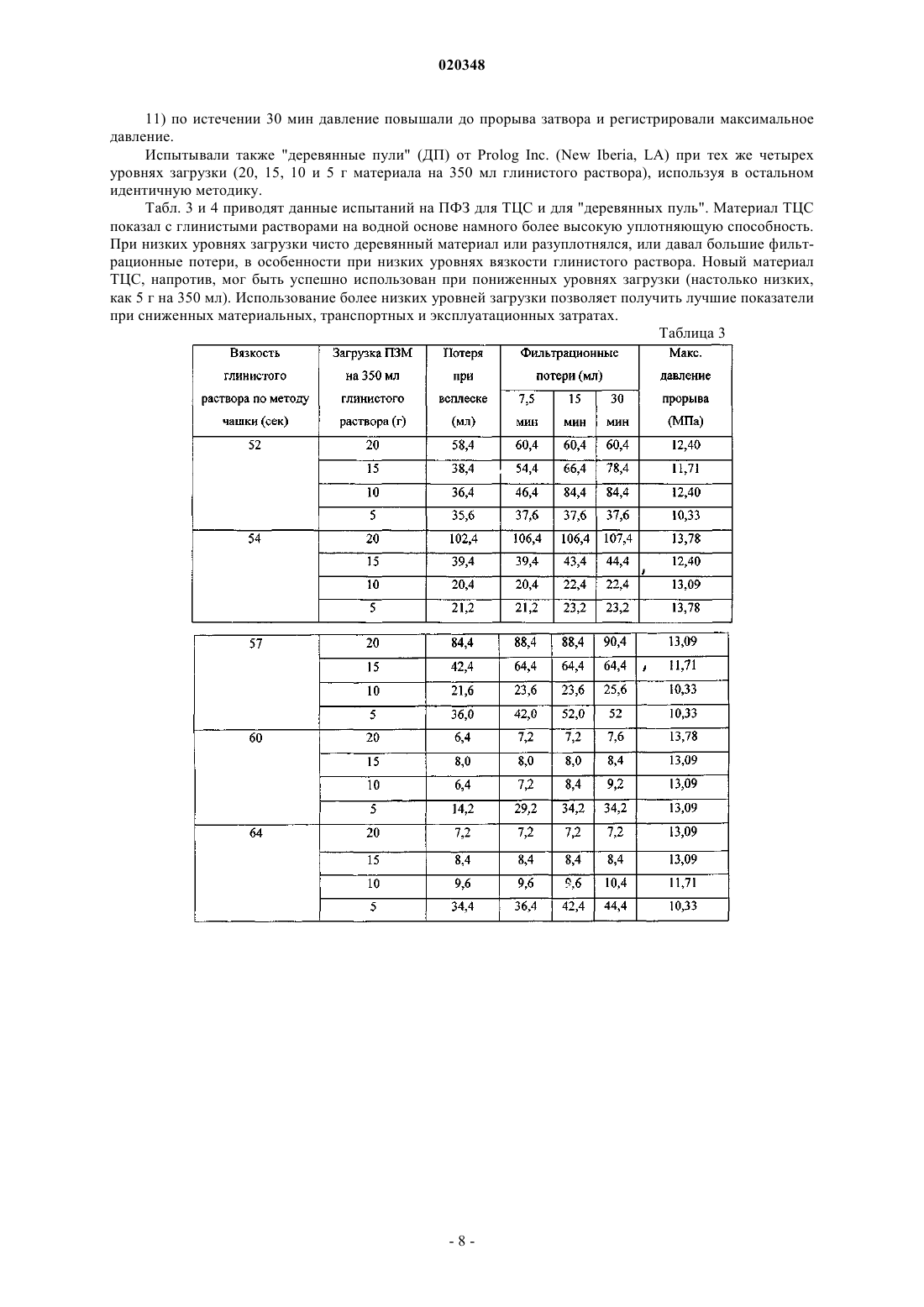

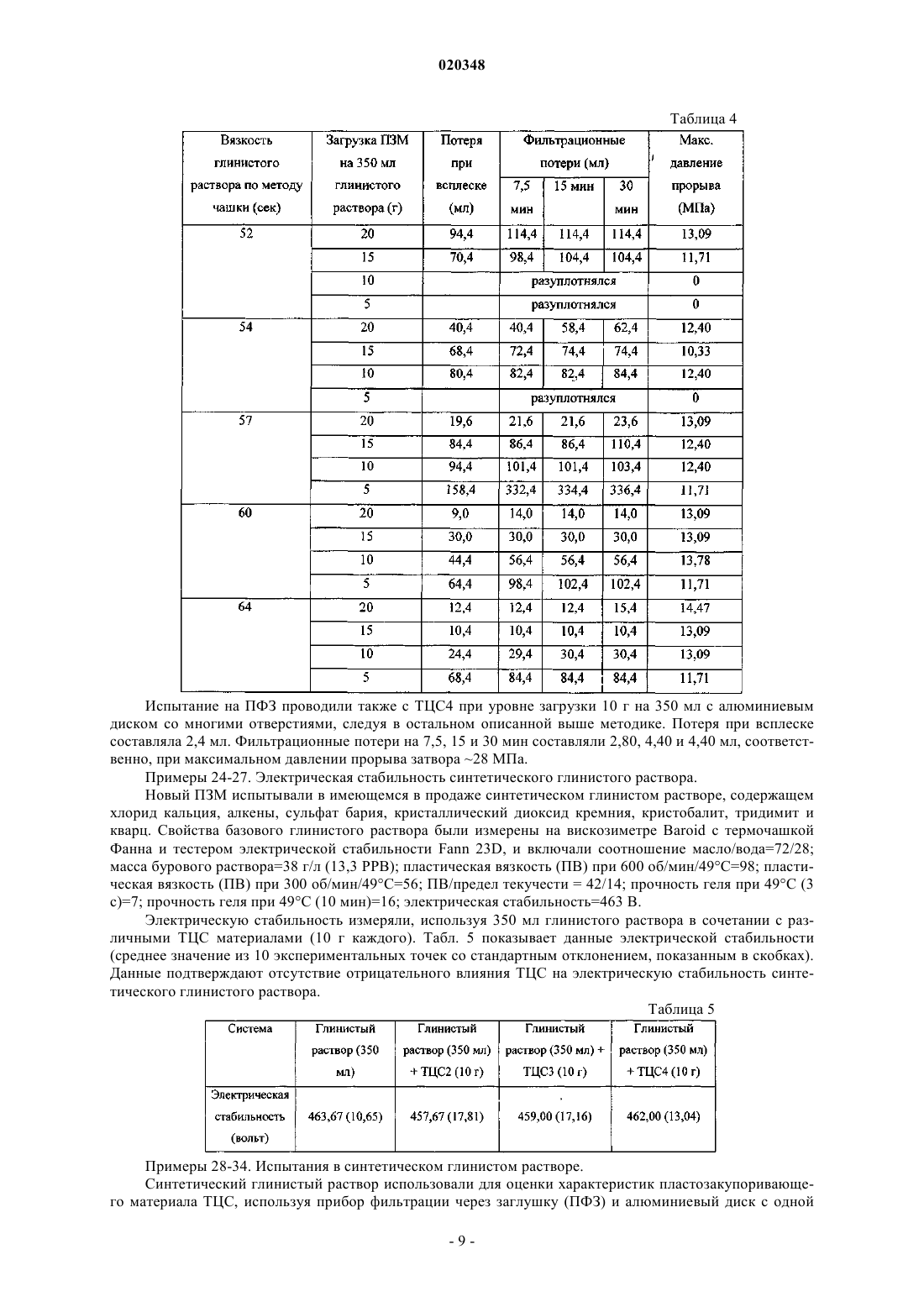

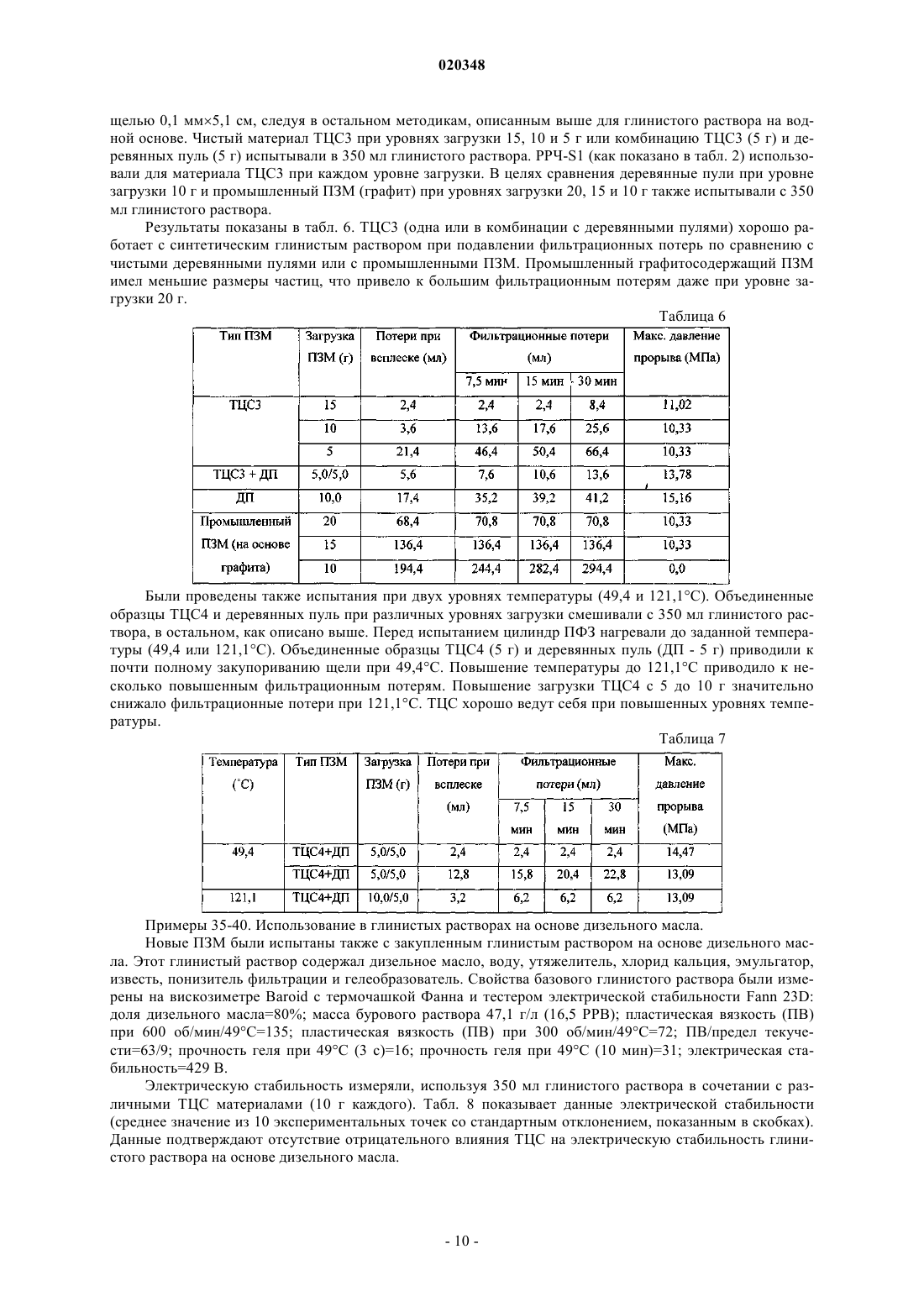

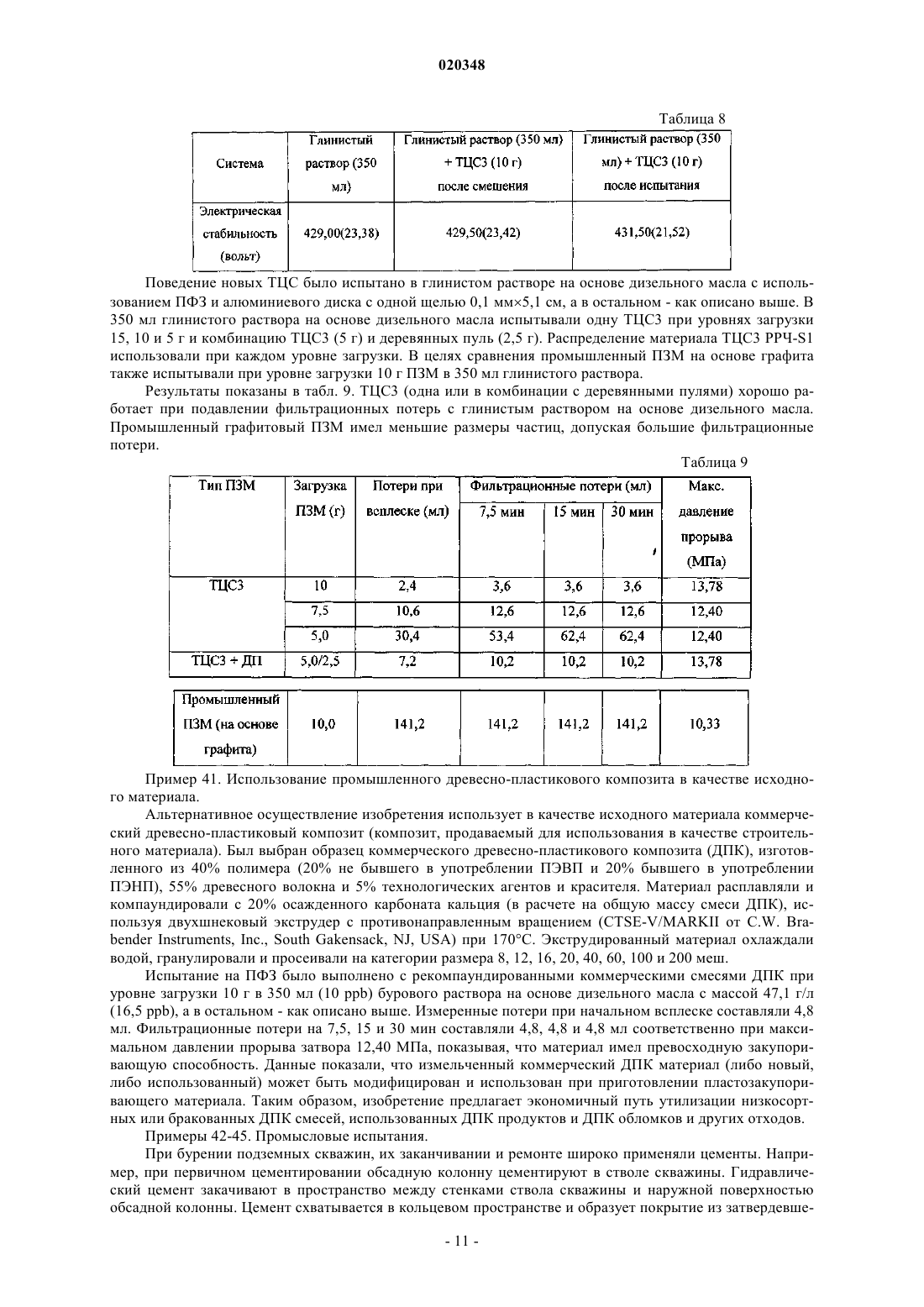

Предложен способ снижения ухода бурового раствора при бурении скважин, применяющий композитные материалы в качестве пластозакупоривающих материалов. Композиты включают термопластичный полимер и целлюлозные волокна. Композиты могут, необязательно, включать другие компоненты, такие как карбонат кальция, глина, масло и другие компоненты смеси.(71)(73) Заявитель и патентовладелец: БОРД ОФ СЬЮПЕРВАЙЗОРЗ ОФ ЛУИЗИАНА СТЭЙТ ЮНИВЕРСИТИ ЭНД ЭГРИКАЛЧУРАЛ ЭНД МЕКЭНИКАЛ КОЛЛЕДЖ (US) Претензия на приоритет даты подачи предварительной заявки на патент США 61088222 12 августа 2008 г. подтверждена в США в соответствии с 35 U.S.С 119(е) и подтверждена в соответствии с применимыми договорами и конвенциями в других странах. Разработка данного изобретения частично финансировалась правительством Соединенных Штатов Америки по гранту 68-3 А 75-6-508, выданному Министерством сельского хозяйства. Правительство Соединенных Штатов имеет определенные права на это изобретение. Область техники Данное изобретение относится к материалам для борьбы с уносом бурового раствора, в частности к пластозакупоривающим материалам, которые включают смешанные композиции термопластичного и целлюлозного волокна. Состояние области техники Буровые растворы, часто называемые буровыми глинистыми растворами в нефтяной промышленности, используются в операциях бурения скважин. Буровой раствор, который может быть композицией на водной, масляной или синтетической основе, циркулирует в стволе скважины, выносит на поверхность выбуренную породу, смазывает буровое оборудование и действует как охлаждающий агент. Так называемый "унос бурового раствора" происходит, когда буровые растворы или глинистые растворы входят в пористую или трещиноватую породу и теряются для операции бурения вместо того, чтобы вернуться на поверхность для рециркуляции и повторного использования. Унос бурового раствора является серьезной индустриальной проблемой. Подсчитано, что унос бурового раствора обходится промышленности в примерно 800 млн долларов ежегодно только в Соединенных Штатах и что продукты, теряющиеся при уносе бурового раствора, могут стоить дополнительно до 200 млн долларов ежегодно. Унос бурового раствора может приводить к неудачам при испытании скважин и может также приводить к пониженной продуктивности. Множество различных "пластозакупоривающих" материалов было применено в попытках понизить уровни поглощения бурового раствора. Эти пластозакупоривающие материалы включали такие вещества, как грубые целлюлозные волокна, тонкие целлюлозные волокна, грубая скорлупа орехов, синтетический графит, производные целлюлозы, минеральные волокна, мелкий карбонат кальция (например, диаметром 1 мм), карбонат кальция среднего размера (например, диаметром 2 мм) и крупный карбонат кальция (например, диаметром 3 мм). Пластозакупоривающие материалы часто включают частицы различных типов и размеров, чтобы принять меры против трещин различного размера. Если часть материала является жесткой, но сжимающейся или расширяющейся под давлением, материал может сам расплавиться в трещинах, помогая закупорить протечки. Целлюлозным волокнам в одиночку часто будет не хватать требуемой жесткости. Чтобы компенсировать пониженную жесткость, может потребоваться более высокая концентрация материала для того, чтобы эффективно задержать унос бурового раствора. Вследствие низкой плотности целлюлозы целлюлозные волокна часто гранулируют, когда используют в качестве пластозакупоривающих материалов, чтобы уменьшить затраты на транспортировку, хранение и погрузочно-разгрузочные операции. Целлюлозные материалы могут подвергаться гниению, плавлению и повреждению насекомыми (например, термитами) во время хранения. Неэластичные материалы, такие как отходы пластмасс и резины, используемые в пластозакупоривающих материалах, обычно не обладают свойствами набухания/увеличения объема, которые требуются, чтобы лучше закупорить трещины и щели. Эластичный графитированный углерод (RGC) различного размера использовали в пластозакупоривающих композициях благодаря его эластичности, но RGC может быть дорог. Публикация патентной заявки США 2006/0096759 описывает пластозакупоривающую композицию с первой порцией частиц, имеющих средний массовый размер частиц менее чем примерно 20 мкм, второй порцией частиц, имеющих средний массовый размер частиц в интервале от примерно 25 до примерно 400 мкм, и третьей порцией частиц, имеющих средний массовый размер частиц в интервале от примерно 450 до примерно 1500 мкм. Патент США 4422948 описывает пластозакупоривающий материал, включающий смесь гибких чешуек, волокон и гранулированных частиц, изготовленных из измельченной бумаги, минералов и карбоната кальция. Патент США 7729492 описывает композицию скважинного цемента, включающую гидравлический цемент, воду и частицы неэластичного пластозакупоривающего материала, изготовленные из гранулированных отходов, таких как полиэтилен, полистирол или полипропилен. Патент США 3375888 описывает трехкомпонентный пластозакупоривающий материал, включающий скорлупу орехов, измельченную бумагу и покрытую лаком регенерированную целлюлозу. Патент США 3574099 описывает использование скорлупы орехов и асбестовых волокон в качестве пластозакупоривающего материала. Патент США 4526240 описывает использование пластозакупоривающего материала, содержащего гидрофильный абсорбирующий композит, включающий волокнистый абсорбент и способный к набуханию в воде гидрофильный полимерный абсорбент. Уплотненный волокнистый материал, такой как слоистый ламинат из ткани или бумаги, механически измельчают, чтобы образовать рыхлую мягкую массу волокон ("пух"), которая соединяется с набухающим полимером для борьбы с уносом бурового раствора. Патент США 3629102 описывает трехкомпонентную смесь крупных ореховых скорлупок, мелких ореховых скорлупок и волокон сахарного тростника в качестве пластозакупоривающего материала. Патент США 4579668 описывает двухкомпонентный пластозакупоривающий материал, полученный из выброшенных упаковок батарей жидкостных элементов. Первым компонентом является термопластичный полимер в гибкой удлиненной форме, а вторым компонентом является гранулированный термореактивный пластик с удельным весом в интервале 1,2-1,4. Патент США 5826669 описывает использование эластичных графитовых материалов для целей закупорки пласта и смазки. Публикация патентной заявки США 2008/0113879 описывает гранулы пластика (например, полипропилена) в качестве пластозакупоривающего материала в бурильном растворе. Патентная заявка США 2009/0054269 А 1 описывает использование того, что было названо "композитными частицами", содержащими целлюлозное волокно и наполнитель, в качестве пластозакупоривающего материала. Примеры целлюлозных волокон включают волокна деревьев и растений, сахарной свеклы, сахарного тростника, цитрусовой пульпы, картофеля, зерновых, скорлупы земляных орехов,стержней кукурузных початков табачной стерни, очистков яблок, натуральных трав, хлопка и торфа. Примеры наполнителей включают каолин, глину, карбонат кальция, бариты, диоксид титана и измельченные ламинаты термореактивного полимера. Например, в "композитных макрочастицах", включающих целлюлозное волокно и наполнитель, целлюлозным волокном может быть бумажное волокно, а наполнителем может быть измельченный ламинат, содержащий бумагу или ткань и меламиновую смолу. Имеется неудовлетворенная потребность в улучшенных эффективных и экономичных композициях и способах для уменьшения уноса буровых растворов в скважинах. Сущность изобретения Автор открыл новый способ уменьшения уноса бурового раствора при бурении скважин. Новый способ применяет в качестве пластозакупоривающих материалов композитные материалы. Материалы являются экономичными и закупоривают трещины и щели более быстро, более эффективно и при более высоких температурах, чем это типично для большинства доступных в продаже пластозакупоривающих материалов. Композиты, применяемые в новом способе, включают термопластичный полимер и целлюлозные волокна. Важно, чтобы полимер и волокно были объединены в композитный материал, а не были простой смесью. "Композит" является сконструированным твердофазным материалом, изготовленным из двух или более составляющих материалов со значительно различающимися физическими или химическими свойствами, в котором составляющие остаются отдельными и различимыми на макроскопическом уровне внутри конечной твердофазной структуры. Необязательно, композиты могут также включать дополнительные компоненты. Предпочтительные осуществления включают экструдированные смеси целлюлозных волокон, матрицы термопластичного полимера, карбоната кальция и глины. Карбонат кальция может повышать плотность материалов, а также добавлять жесткость. Необязательно, композиты могут также включать масло и другие способствующие смешению (или связующие) агенты, чтобы модифицировать рабочие характеристики (например, жесткость, набухание и смазывающую способность) или на технологические свойства материала. Композит из смеси термопластик-целлюлозное волокно (ТЦС) может, например, быть изготовлен в форме гранул или макрочастиц различных размеров, чтобы подходить к трещинам разного размера (например, от 1 до 5000 мкм), путем экструзии, измельчения экструдированного материала и других технических методов, по другим поводам известных в практике для образования композитов. Модуль Юнга частиц предпочтительно составляет от 0,5 до 3,0 гПа, более предпочтительно частицы включают смесь частиц, имеющих интервал модулей Юнга по всему интервалу от 0,5 до 10,0 гПа, что придает смеси пропорционально увеличивающуюся деформируемость смеси для того,чтобы обеспечить открытие и закрытие трещин при различных условиях. Предпочтительно только, чтобы материал был смешан с водой, водными смесями, водными суспензиями или водными глинистыми растворами незадолго до того, как быть закаченным в ствол скважины как часть бурового раствора. В трещинах пласта частицы могут оседать, поглощать воду и разбухать в размерах, сохраняя в то же время жесткость. Свойство набухания (особенно от целлюлозных волокон) помогает задержать частицы в трещиноватом пласте и закупорить трещины от просачивания бурового раствора. Необязательный масляный компонент имеет склонность выщелачиваться, как только материал находится в контакте с водой. Выщелоченное масло помогает понизить абразивные свойства материала и делает его пригодным для использования в смазывающих добавках к буровым растворам; он даже может заменить более дорогие смазочные материалы, такие как стеклянный бисер. Композиция может быть, необязательно, изготовлена с использованием пластиков, имеющих разную температуру плавления, чтобы удовлетворять многообразию разных пластов. Композиты имеют свойства, превосходящие свойства простых смесей (см. табл. 3 и 4 ниже). Распределение размеров частиц пластозакупоривающего материала должно быть подогнано к свойствам конкретного пласта. Использование композитного материала позволяет легче управлять распределением размеров частиц, чем при смесях индивидуальных компонентов, которые, вообще говоря,больше варьируются, если не предпринимать специальных усилий при обработке материала (при повышенных затратах). Термопластичный полимер образует матрицу, чтобы связать другие компоненты в композитные частицы. Термопластичный полимер может быть любым из различных термопластичных материалов, известных в практике, не бывшим в употреблении или повторно используемым, бытовым или техническим полимером, включающим в качестве примера акрилонитрил-бутадиен-стирол (АБС), полиметилметакрилат (ПММА), акрилонитрил (АН), политетрафторэтилен (ПТФЭ), поливинилиденфторид (ПВДФ), нейлон-6, нейлон-66, поликарбонат (ПК), полибутилентерефталат (ПБТФ), полиэтилентерефталат (ПЭТФ),полиэфироэфиркетон (ПЭЭК), полиэфироимид (ПЭИ), полиэтилен низкой плотности (ПЭНП), полиэтилен высокой плотности (ПЭВП), полиимид (ПИ), полифениленоксид (ПФО), полифениленсульфид(ПФС), полипропилен (ПП), полистирол (ПС), полисульфон (ПСО), поливинилхлорид (ПВХ), полимер на основе крахмала, пластики из полимолочной кислоты (ПМК), поли-3-гидроксибутират (ПГБ), полиамид-11 (ПА-11), биопроизводный полиэтилен и смеси любого из вышеперечисленного с любым другим или с другими полимерами. Одной из функций термопластичного полимера является создание матрицы для целлюлозных волокон и других добавок. Из экономических и природоохранных соображений часто предпочтительно использовать утилизируемые материалы, такие как выброшенные контейнеры для моторных масел на основе ПЭВП. Перед приготовлением композита обычно предпочтительно, чтобы термопластик был в виде порошка, гранул или в виде макрочастиц. Если они не находятся уже в такой форме, вторично используемые полимеры могут быть измельчены с использованием стандартных машин для размола полимеров, известных в практике. В зависимости от характеристик пласта, в котором должен быть использован пластозакупоривающий материал, часто должно быть предпочтительно применять смесь и "бытовых" пластиков (температуры плавления ниже 200C), и "технических" пластиков (температуры плавления около 250-270C), чтобы расширить полезный температурный интервал материала. Когда применяют полимеры более чем одного типа, они могут быть смешаны по типу полимера, они могут быть смешаны в виде расплавов, или могут быть экструдированы совместно. Термопластик может составлять от примерно 10 до примерно 90% от суммарной массы пластозакупоривающего материала. Целлюлозно-волоконная часть пластозакупоривающего материала может включать любые целлюлозные материалы, включающие для примера волокна или частицы из древесины хвойных пород (например, южной сосны), древесины лиственных пород (например, клена), бамбука, ротанга, рисовой соломы, пшеничной соломы, рисовой шелухи, сухих измельченных волокон сахарного тростника, хлопковых стеблей, джута, конопли, льна, кенафа, молочая, травы и бананового дерева. Волокна придают композиции жесткость, прочность, плотность и свойства набухания. Материал должен быть в форме макрочастиц, чешуек или стружек. Целлюлозное волокно может составлять от примерно 10 до примерно 80% от суммарной массы пластозакупоривающего материала. Пластозакупоривающий материал может также включать устричные раковины, другие формы карбоната кальция, слюду, тальк, керамические материалы, другие минералы и смеси одного или более из вышеперечисленного с каждым другим или с другими компонентами. Эти добавки могут обеспечить дополнительную прочность и жесткость или придать другие полезные свойства. Одним таким полезным свойством является повышение плотности материала, так что композиция будет легче осаждаться в воде. Карбонат кальция является предпочтительной добавкой для этих целей. Карбонат кальция является доступным из многих источников. Экономичным источником карбоната кальция является осажденный карбонат кальция (ОКК) с сахарных заводов или рафинадных заводов. ОКК сахарного происхождения, широко известный как известковая пена или карбонатная взвесь, является неорганическим осадком, получаемым в результате очистки свекольного или тростникового соков известкованием и последующей карбонизации. ОКК сахарного происхождения обычно имеют внешний вид порошка сероватых тонов. Они легко агломерируют в комки. ОКК образуются в огромных количествах как побочный продукт сахарной промышленности; в настоящее время ОКК используют как наполняющий материал для гравийных карьеров, мусорных отвалов и т.п.; в некоторых случаях его используют для коррекции почв с избыточной глиноподобной текстурой или для повышения pH почвы. Размер частиц ОКК обычно варьируется от 10 до 3000 мкм, хотя размер не является критическим. Карбонат кальция или другие минеральные добавки могут составлять от примерно 0 до примерно 30% от суммарной массы пластозакупоривающего материала. Необязательным компонентом пластозакупоривающего материала является такое вещество, как глина или крахмал, с высокими водопоглощением и способностью к набуханию. Примером является гранулированный абсорбент, такой как фуллерова земля или монтмоллонитная глина со средним диаметром 33 мкм и средним диаметром пор 30-70 нм, продаваемая Oil-Dri Corporation of America. Этот необязательный компонент может составлять от примерно 0 до примерно 10% от общей массы пластозакупоривающего материала. Другим необязательным компонентом является масло для улучшения смазывающих свойств, такое как использованное масло для жарки, использованноеили остаточное моторное масло или другие использованные или остаточные автомоторные жидкости. Предпочтительным источником масла является остаточное масло в использованных контейнерах моторного масла, особенно когда эти же контейнеры используют как источник термопластичного полимера. Необязательный масляный компонент может составлять от примерно 0 до примерно 12% от суммарной массы пластозакупоривающего материала. Следующим необязательным компонентом является добавка, выбранная из группы, состоящей из стеариновой кислоты, органотитанатов (например, Ken-React LICA 09), малеинированных этиленов, малеинового ангидрида, блок-сополимеров стирол/этилен/бутилен/стирол (СЭБС), терполимера этилен/пропилен/диен (ЭПД), сополимера этилен/октен (ЭО), сополимера этилен/метил-акрилат (ЭМА),сополимера этилен/бутилакрилат/глицидилметакрилат (ЭБА-ГМА), иономеров Surlyn, малеинированных этилен-пропиленовых эластомеров (ЭПК-g-МА), талька, эластичного графитного углерода, термостабилизаторов и других добавок. Эта необязательная добавка может составлять от примерно 0% до примерно 12% от суммарной массы пластозакупоривающего материала. Новые пластозакупоривающие материалы не являются просто смесями нескольких компонентов. Скорее, они являются композитами компонентов. (Простые смеси также могут присутствовать в дополнение к композитам, хотя предпочтительно использовать одни композиты). Композиты могут быть приготовлены методами, по другим поводам известными в области изготовления композитных материалов. Одним таким способом является компаундирование в расплаве, например, с использованием спаренных экструдеров с двумя противонаправленно вращающимися шнеками. Материалы рецептуры отмеряют и подают в экструдер при подходящей температуре. Экструдаты предпочтительно быстро охлаждают в ванне с холодной водой или на врздухе, и затем они могут быть гранулированы или размолоты на гранулы подходящего размера. Другим способом является приготовление смеси высокоскоростным кинетическим смесителем (например, смесителем, изготавливаемым LEX Technologies, Brampton, Ontario, Canada и поставляемым EcoLEX, Inc. of Burlington, Ontario) с последующим измельчением для получения желаемых размеров частиц. Смесь, объединяющая бытовой и технический полимеры (например, ПЭВП/ПЭТФ), может быть изготовлена путем нового метода двухступенчатого компаундирования. Первую экструзию проводят при более высокой температуре (т.е. при температуре, при которой будет плавиться технический полимер),чтобы создать матрицу с соединенными бытовым (например, ПЭВП) и техническим (например, ПЭТФ,нейлоном) полимерами. Вторая экструзия должна происходить при более низкой температуре (т.е. температуре, при которой плавится бытовой полимер, но не плавится технический полимер), в каковой момент к смеси добавляют также целлюлозное волокно, избегая или минимизируя термическое разложение волокон. Например, во время первой стадии повторно используемый ПЭВП, повторно используемый ПЭТФ и любые добавки компаундируют путем экструзии при примерно 250-270C. На второй стадии целлюлозные волокна добавляют к смеси ПЭВП-ПЭТФ-добавка при примерно 160-180C на второй экструзии. Во время второй более холодной экструзии ПЭТФ остается в твердом состоянии. Экструдаты закаляют в ванне с холодной водой или охлаждают на воздухе и затем их гранулируют. Новый пластозакупоривающий материал может быть использован вместе с другими добавками, известными в практике для образования бурильных растворов на масляной основе, водной основе или синтетической основе, или они могут быть использованы с другими скважинными флюидами, такими как цементы, вытеснительные жидкости, растворов для заканчивания скважин и растворов для ремонта скважин. Примеры других добавок включают, например, загущающие агенты, агенты уменьшения фильтрации, утяжелители и цементы. Новые пластозакупоривающие материалы предпочтительно используют в растворе при уровне концентраций между 5,7 и 143 г/л. Композиты, используемые в качестве пластозакупоривающих материалов в настоящем изобретении, могут быть изготовлены целенаправленно. Альтернативно, они могут быть образованы путем дробления или измельчения композитных материалов, которые содержат подходящие компоненты и которые могут быть первоначально изготовлены для другой цели, например строительных материалов, таких как древесно-полимерные композиты, древесно-стружечный пластик, фибролит и другие типы технической древесины. Для этой цели могут быть использованы отходы (например, опилки или обрезки)или более старые материалы могут быть утилизированы для использования в изобретении. Пластозакупоривающий материал в соответствии с настоящим изобретением может быть, необязательно, объединен с другими пластозакупоривающими материалами, известными в практике, такими как целлюлозные волокна, карбонат кальция, рассыпчатые частицы каучука, графит, термореактивные смолы, термопластики или глина. Материал может быть использован в качестве предварительной обработки для того, чтобы подавить прихват бурильной колонны за счет перепада давления в стволе скважины, просачивание или и то и другое. Предпочтительно добавлять концентрацию между примерно 5,7 и примерно 17,2 г/л во всю систему бурового раствора. Вытесняющие агенты при концентрации от примерно 14,25 до примерно 42,75 г/л могут быть закачаны, чтобы подавить просачивание при бурении через специфические геологические зоны. Концентрации и объемы вытесняющих агентов могут быть установлены такими, как требуется. Добавления могут делаться ежечасно или корректироваться при появлении просачивания. Если происходит унос бурового раствора, то материал может добавляться с более высоким расходом (например, 57100 г/л) до тех пор, пока не прекратятся потери. Водная среда для бурильных растворов на водной основе может быть, например, выбрана из пресной воды, морской воды, рассола, водорастворимых органических соединений и смесей вышеперечисленного. Натуральное или синтетическое масло для образования бурильного раствора на масляной или синтетической основе может быть, например, выбрано из дизельного масла, минерального масла, полиолефина, полиорганосилоксанов, масел на основе сложных эфиров и смесей вышеперечисленного. Способы осуществления изобретения Пример 1. Смесь термопластик-целлюлозное волокно 1. Смесь термопластик-целлюлозное волокно 1 (ТЦС 1) готовили из утилизируемого полиэтилена низкой плотности для пленки (38 мас.%), измельченного до 20 меш соснового волокна от American WoodFiber Company, Madison, WI (40 мас.%), осажденного карбоната кальция (Domino Sugar Corp., Chalmette,LA) со средним диаметром около 20 мкм (20 мас.%) и 2 мас.% агента, способствующего смешению (малеинированного полиэтилена; PE-g-MA, G-2608, Eastman Chemical Company, Kingsport, TN). Компаундирование проводили на двухшнековом экструдере с противонаправленным вращением CTSE-V/MARKII(C.W. Brabender Instruments, Inc., South Gakensack, NJ, USA), работавшем при 50 об/мин и профиле температуры вдоль барабана экструдера 140, 160, 170 и 170C. Экструдаты закаливали в ванне с холодной водой и затем гранулировали в сыпучую форму. Пример 2. Смесь термопластик-целлюлозное волокно 2. Смесь термопластик-целлюлозное волокно 2 (ТЦС 2) готовили из утилизируемого полиэтилена высокой плотности от использованных контейнеров моторного масла с примерно 6% остаточного моторного масла (от массы полимера). ПЭВП с остаточным моторным маслом, составлявший примерно 43% от массы смеси, смешивали с волокном древесины сосны размером 20 меш от American Wood FiberCompany (45 мас.%), осажденным карбонатом кальция со средним диаметром около 20 мкм (10 мас.%) и с 2 мас.% агента, способствующего смешению (малеинированного полиэтилена. PE-g-MA, G-2608). Смешанные материалы компаундировали на экструдере Micro-27 от American Leistritz Extruder Corporaqtion (Sommerville, NJ, USA) при профиле температур вдоль барабана экструдера от зоны питания до головки 130-160-160-170-180-180-180-180-180-180-180C и скорости вращения шнека 100 об/мин. Экструдаты закаливали в ванне с холодной водой и затем гранулировали в сыпучую форму. Пример 3. Смесь термопластик-целлюлозное волокно 3. Смесь термопластик-целлюлозное волокно 3 (ТЦС 3) готовили из смешанного утилизируемого полиэтилена высокой плотности (25 мас.% - смесь содержала равные количества полиэтилена высокой плотности фракционного плавления и полиэтилена высокой плотности от контейнеров, но не содержала остаточное масло), волокна 8 меш из древесины сосны от American Wood Fiber Company, Madison, WI(50 мас.%), карбоната кальция (23 мас.%) и 2 мас.%, агента, способствующего смешению (малеинированного полиэтилена. PE-g-MA, G-2608). Смешанные материалы компаундировали на экструдере Micro27 при профиле температур 130-150-160-170-180-180-180-180-180-180-180C и скорости вращения шнека 100 об/мин. Экструдаты закаливали в ванне с холодной водой и затем гранулировали в сыпучую форму. Пример 4. Смесь термопластик-целлюлозное волокно 4. Смесь термопластик-целлюлозное волокно 4 (ТЦС 4) готовили из смешанного утилизируемого полиэтилена (25 мас.%, полимерная смесь содержала две части полиэтилена высокой плотности фракционного плавления, одну часть линейного полиэтилена низкой плотности и одну часть полиэтилена высокой плотности от контейнеров без остаточного масла), стружек древесины южной сосны от древеснострогального станка (50 мас.%) и карбонат кальция (25 мас.%). Материалы компаундировали через две экструзионные машины с двумя противонаправленно вращающимися шнеками Bausano MD72 и BausanoMD90, установленные одна за другой. Полимер смешивали в расплаве на MD90 при 180C и скорости шнека 70 об/мин, а древесное волокно добавляли затем к расплаву со стороны, используя MD72. Экструдаты охлаждали на воздухе и затем гранулировали в сыпучую форму. Пример 5. Смесь термопластик-целлюлозное волокно 5. Смесь термопластик-целлюлозное волокно 5 (ТЦС 5) готовили из возвратного ПЭТФ, возвратного ПЭВП, древесного волокна и других добавок в процессе двухступенчатой экструзии. Первую экструзию проводили при высокой температуре, чтобы создать матрицу ПЭВП/ПЭТФ, а на второй экструзии к смеси добавляли древесное волокно, избегая в то же время термического разложения волокон. Для первой экструзии ПЭТФ, ПЭВП и E-GMA (связующий агент) смешивали в барабане, затем смешивали в расплаве и затем экструдировали в экструдере Micro 27 с однонаправленно вращающимся двойным шнеком. Профиль температур экструзии вдоль длины барабанов экструдера был 130, 160, 190, 250, 270, 270,260, 260 и 250C, достаточно высоким для того, чтобы расплавить ПЭТФ. Скорость вращения шнеков устанавливали на 150 об/мин. Экструдированные пряди вытягивали гранулятором и охлаждали в ванне с холодной водой перед тем, как их гранулировать. Задавали соотношение ПЭВП/ПЭТФ 75/25 (мас.). Уровень загрузки связующего агента E-GMA составлял 1,0 мас.%, в расчете на суммарную массу ПЭВП и ПЭТФ. На второй экструзии гранулы, полученные на первой экструзии, смешивали в расплаве с высушенной древесной мукой и затем экструдировали на том же экструдере Micro 27, используя профиль температур 130, 150, 160, 170, 180, 180, 170, 170, 160 и 160C (т.е. типичный профиль температур для композитов ПЭВП/древесина). Древесную муку подавали дальше по ходу процесса боковым питателем,работавшим при 100 об/мин. Сам шнек экструдера был установлен на скорость 150 об/мин. Соотношение древесная мука/полимерная матрица составляло 40/60 (мас.). Малеинированный полиэтилен (PE-g-MA,-5 020348G2608, 1% от суммарной массы волокна и полимера) добавляли во время второй экструзии, чтобы способствовать связыванию древесных волокон с полимерной матрицей. Экструдированный материал охлаждали в водяной ванне и затем нарезали на гранулы. Примеры 6-10. Характеристика механических свойств ТЦС 1-ТЦС 5. Два 40-граммовых образца каждой из смесей от ТСЦ 1 до ТСЦ 5, приготовленных, как описано выше, формовали под давлением при 170C в два образца размером 10 мм 15 мм 0,5 мм, из которых вырезали образцы для оценки свойств композитов. Свойства при изгибе образцов композитов измеряли согласно ASTM D790-03, используя испытательный прибор Instron 5582 (Instron Co., Grove City, PA,USA). Прибор для испытаний на удар Tinius 92T (Testing Machine Company, Horsham, PA) использовали для ударного испытания по Изоду. Все образцы были помечены в центральной точке одной продольной стороны согласно ASTM D256. Упругое восстановление материала после 20% сжатия измеряли, используя прибор INSTRON 5582 и штангенциркуль с цифровой индикацией, путем определения толщины образца и до сжатия, и после сжатия. Результаты показаны в табл. 1. Таблица 1 Примеры 11-15. Распределение размеров частиц. Экструдированные материалы ТЦС 3 и ТЦС 4 гранулировали промышленным гранулятором, используя стандартное в США сито 8 меш. Материал затем просеивали, используя стандартные в США испытательные сита и встряхивающий аппарат Ro-Tap. Сита были собраны так, чтобы сита с более малым числом меш были сверху. Каждый раз просеивали пробу 200 г. После просеивания материал, оставшийся на каждом сите, собирали и взвешивали с точностью до 0,01 г на аналитических весах. Распределение размеров частиц (РРЧ) определяли по данным взвешивания. РРЧ для ТЦС 3 и ТЦС 4 приведены в табл. 2. Обычно предпочтительно выбирать интервал РРЧ для совместимости с естественной гетерогенностью, с которой сталкиваются в конкретном пласте. Имеются различные указания к действию, обычно используемые в промышленности для того, чтобы выбрать РРЧ так, чтобы образовать действенную внешнюю закупоривающую пробку и минимизировать повреждение пласта. Например, "правило Абрама" указывает, что средний размер частиц материала для борьбы с поглощением бурового раствора должен быть равен или немного превышать одну треть среднего диаметра пор пласта. "Правило Хэнда" указывает, что D90 (размер х, при котором 90 мас.%, частиц меньше, чем размер x) РРЧ должно быть равным размеру пор пласта. Различные РРЧ для композитов по настоящему изобретению могут быть выбраны соответствующим выбором параметров размола и величины меш сит, используемых для просеивания частиц ТЦС. Табл. 2 показывает три составленные ТЦС, образованные из материала ТЦС 3, нацеленные на средние размеры трещин 1, 2 и 3 мм (РРЧ-S1, РРЧ-S2 и РРЧ-S3 соответственно). РРЧ-S2 и РРЧ-S3 были сдвинуты к более крупным размерам частиц по сравнению с РРЧ-S1. Дополнительные РРЧ могут быть сформированы соответствующими комбинациями различных композиций или частиц ТЦС. Другие материалы (например, карбонат кальция, целлюлозные волокна, графит и т.д.) также могут быть добавлены к ТЦС для того, чтобы сформировать желаемое РРЧ для данных пластов. Примеры 16-23. Применения в глинистых растворах на водной основе. Глинистый раствор на водной основе готовили из воды, каустической соды, бентонита натрия(GEL), лигнита, полиионной целлюлозы (ПИЦ) и пыли Рева. Типичная композиция включала 15,14 л (2 галлона) воды, 5,44 г каустической соды, 432,00 г GEL, 21,56 г лигнита, 10,76 г ПИЦ и 108,00 г пыли Рева, давая вязкость глинистого раствора по чашечному вискозиметру 38 с. Вязкость глинистого раствора корректировали, используя дополнительные гели. Этот составленный глинистый раствор с различными вязкостями использовали для тестирования характеристик пластозакупоривающих материалов ТЦС, используя прибор фильтрации через заглушку(ПФЗ); 1) 350-мл образец глинистого раствора с определенным уровнем вязкости глинистого раствора по чашечному вискозиметру (например, 52 с) отбирали из большого хорошо перемешиваемого сосуда с глинистым раствором; 2) порцию пластозакупоривающего материала (ПЗМ) в 20, 15, 10 или 5 г соединяли с 350-мл образцом глинистого раствора; 3) подготовленный ПЗМ в течение 5 мин перемешивали с 350-мл образцом глинистого раствора миксером с варьирующейся скоростью; 4) затем глинистый раствор с ПЗМ выливали в цилиндр ПФЗ и вставляли алюминиевый диск со щелью 1 мм 5 см; 5) крышку ПФЗ закрепляли на цилиндре ПФЗ; 6) собранный ПФЗ помещали внутрь изолированной камеры с системами нагрева и регулирования температуры и присоединяли гидравлическую линию; 7) подводили давление 3,45 МПа при закрытом верхнем отверстии выхода глинистого раствора; 8) после достижения давления 3,45 МПа выходное отверстие открывали, запускали таймер и поднимали давление до 6,90 МПа; 9) количество глинистого раствора, потерянного на "начальном всплеске", регистрировали в тот момент времени, когда давление достигало 6,90 МПа (t=0); 10) давление 6,90 МПа поддерживали в течение 30 мин и регистрировали потери раствора на 7,5, 15 и 30 мин; 11) по истечении 30 мин давление повышали до прорыва затвора и регистрировали максимальное давление. Испытывали также "деревянные пули" (ДП) от Prolog Inc. (New Iberia, LA) при тех же четырех уровнях загрузки (20, 15, 10 и 5 г материала на 350 мл глинистого раствора), используя в остальном идентичную методику. Табл. 3 и 4 приводят данные испытаний на ПФЗ для ТЦС и для "деревянных пуль". Материал ТЦС показал с глинистыми растворами на водной основе намного более высокую уплотняющую способность. При низких уровнях загрузки чисто деревянный материал или разуплотнялся, или давал большие фильтрационные потери, в особенности при низких уровнях вязкости глинистого раствора. Новый материал ТЦС, напротив, мог быть успешно использован при пониженных уровнях загрузки (настолько низких,как 5 г на 350 мл). Использование более низких уровней загрузки позволяет получить лучшие показатели при сниженных материальных, транспортных и эксплуатационных затратах. Таблица 3 Испытание на ПФЗ проводили также с ТЦС 4 при уровне загрузки 10 г на 350 мл с алюминиевым диском со многими отверстиями, следуя в остальном описанной выше методике. Потеря при всплеске составляла 2,4 мл. Фильтрационные потери на 7,5, 15 и 30 мин составляли 2,80, 4,40 и 4,40 мл, соответственно, при максимальном давлении прорыва затвора 28 МПа. Примеры 24-27. Электрическая стабильность синтетического глинистого раствора. Новый ПЗМ испытывали в имеющемся в продаже синтетическом глинистом растворе, содержащем хлорид кальция, алкены, сульфат бария, кристаллический диоксид кремния, кристобалит, тридимит и кварц. Свойства базового глинистого раствора были измерены на вискозиметре Baroid с термочашкой Фанна и тестером электрической стабильности Fann 23D, и включали соотношение масло/вода=72/28; масса бурового раствора=38 г/л (13,3 РРВ); пластическая вязкость (ПВ) при 600 об/мин/49C=98; пластическая вязкость (ПВ) при 300 об/мин/49C=56; ПВ/предел текучести = 42/14; прочность геля при 49C (3 с)=7; прочность геля при 49C (10 мин)=16; электрическая стабильность=463 В. Электрическую стабильность измеряли, используя 350 мл глинистого раствора в сочетании с различными ТЦС материалами (10 г каждого). Табл. 5 показывает данные электрической стабильности(среднее значение из 10 экспериментальных точек со стандартным отклонением, показанным в скобках). Данные подтверждают отсутствие отрицательного влияния ТЦС на электрическую стабильность синтетического глинистого раствора. Таблица 5 Примеры 28-34. Испытания в синтетическом глинистом растворе. Синтетический глинистый раствор использовали для оценки характеристик пластозакупоривающего материала ТЦС, используя прибор фильтрации через заглушку (ПФЗ) и алюминиевый диск с одной щелью 0,1 мм 5,1 см, следуя в остальном методикам, описанным выше для глинистого раствора на водной основе. Чистый материал ТЦС 3 при уровнях загрузки 15, 10 и 5 г или комбинацию ТЦС 3 (5 г) и деревянных пуль (5 г) испытывали в 350 мл глинистого раствора. РРЧ-S1 (как показано в табл. 2) использовали для материала ТЦС 3 при каждом уровне загрузки. В целях сравнения деревянные пули при уровне загрузки 10 г и промышленный ПЗМ (графит) при уровнях загрузки 20, 15 и 10 г также испытывали с 350 мл глинистого раствора. Результаты показаны в табл. 6. ТЦС 3 (одна или в комбинации с деревянными пулями) хорошо работает с синтетическим глинистым раствором при подавлении фильтрационных потерь по сравнению с чистыми деревянными пулями или с промышленными ПЗМ. Промышленный графитосодержащий ПЗМ имел меньшие размеры частиц, что привело к большим фильтрационным потерям даже при уровне загрузки 20 г. Таблица 6 Были проведены также испытания при двух уровнях температуры (49,4 и 121,1C). Объединенные образцы ТЦС 4 и деревянных пуль при различных уровнях загрузки смешивали с 350 мл глинистого раствора, в остальном, как описано выше. Перед испытанием цилиндр ПФЗ нагревали до заданной температуры (49,4 или 121,1C). Объединенные образцы ТЦС 4 (5 г) и деревянных пуль (ДП - 5 г) приводили к почти полному закупориванию щели при 49,4C. Повышение температуры до 121,1C приводило к несколько повышенным фильтрационным потерям. Повышение загрузки ТЦС 4 с 5 до 10 г значительно снижало фильтрационные потери при 121,1C. ТЦС хорошо ведут себя при повышенных уровнях температуры. Таблица 7 Примеры 35-40. Использование в глинистых растворах на основе дизельного масла. Новые ПЗМ были испытаны также с закупленным глинистым раствором на основе дизельного масла. Этот глинистый раствор содержал дизельное масло, воду, утяжелитель, хлорид кальция, эмульгатор,известь, понизитель фильтрации и гелеобразователь. Свойства базового глинистого раствора были измерены на вискозиметре Baroid с термочашкой Фанна и тестером электрической стабильности Fann 23D: доля дизельного масла=80%; масса бурового раствора 47,1 г/л (16,5 РРВ); пластическая вязкость (ПВ) при 600 об/мин/49C=135; пластическая вязкость (ПВ) при 300 об/мин/49C=72; ПВ/предел текучести=63/9; прочность геля при 49C (3 с)=16; прочность геля при 49C (10 мин)=31; электрическая стабильность=429 В. Электрическую стабильность измеряли, используя 350 мл глинистого раствора в сочетании с различными ТЦС материалами (10 г каждого). Табл. 8 показывает данные электрической стабильности(среднее значение из 10 экспериментальных точек со стандартным отклонением, показанным в скобках). Данные подтверждают отсутствие отрицательного влияния ТЦС на электрическую стабильность глинистого раствора на основе дизельного масла. Поведение новых ТЦС было испытано в глинистом растворе на основе дизельного масла с использованием ПФЗ и алюминиевого диска с одной щелью 0,1 мм 5,1 см, а в остальном - как описано выше. В 350 мл глинистого раствора на основе дизельного масла испытывали одну ТЦС 3 при уровнях загрузки 15, 10 и 5 г и комбинацию ТЦС 3 (5 г) и деревянных пуль (2,5 г). Распределение материала ТЦС 3 РРЧ-S1 использовали при каждом уровне загрузки. В целях сравнения промышленный ПЗМ на основе графита также испытывали при уровне загрузки 10 г ПЗМ в 350 мл глинистого раствора. Результаты показаны в табл. 9. ТЦС 3 (одна или в комбинации с деревянными пулями) хорошо работает при подавлении фильтрационных потерь с глинистым раствором на основе дизельного масла. Промышленный графитовый ПЗМ имел меньшие размеры частиц, допуская большие фильтрационные потери. Таблица 9 Пример 41. Использование промышленного древесно-пластикового композита в качестве исходного материала. Альтернативное осуществление изобретения использует в качестве исходного материала коммерческий древесно-пластиковый композит (композит, продаваемый для использования в качестве строительного материала). Был выбран образец коммерческого древесно-пластикового композита (ДПК), изготовленного из 40% полимера (20% не бывшего в употреблении ПЭВП и 20% бывшего в употреблении ПЭНП), 55% древесного волокна и 5% технологических агентов и красителя. Материал расплавляли и компаундировали с 20% осажденного карбоната кальция (в расчете на общую массу смеси ДПК), используя двухшнековый экструдер с противонаправленным вращением (CTSE-V/MARKII от C.W. Brabender Instruments, Inc., South Gakensack, NJ, USA) при 170C. Экструдированный материал охлаждали водой, гранулировали и просеивали на категории размера 8, 12, 16, 20, 40, 60, 100 и 200 меш. Испытание на ПФЗ было выполнено с рекомпаундированными коммерческими смесями ДПК при уровне загрузки 10 г в 350 мл (10 ppb) бурового раствора на основе дизельного масла с массой 47,1 г/л(16,5 ppb), а в остальном - как описано выше. Измеренные потери при начальном всплеске составляли 4,8 мл. Фильтрационные потери на 7,5, 15 и 30 мин составляли 4,8, 4,8 и 4,8 мл соответственно при максимальном давлении прорыва затвора 12,40 МПа, показывая, что материал имел превосходную закупоривающую способность. Данные показали, что измельченный коммерческий ДПК материал (либо новый,либо использованный) может быть модифицирован и использован при приготовлении пластозакупоривающего материала. Таким образом, изобретение предлагает экономичный путь утилизации низкосортных или бракованных ДПК смесей, использованных ДПК продуктов и ДПК обломков и других отходов. Примеры 42-45. Промысловые испытания. При бурении подземных скважин, их заканчивании и ремонте широко применяли цементы. Например, при первичном цементировании обсадную колонну цементируют в стволе скважины. Гидравлический цемент закачивают в пространство между стенками ствола скважины и наружной поверхностью обсадной колонны. Цемент схватывается в кольцевом пространстве и образует покрытие из затвердевше- 11020348 го непроницаемого цемента. Затвердевший цемент физически поддерживает и позиционирует обсадную колонну в стволе скважины и связывает ее со стенками ствола скважины. Обычно желательно, чтобы "неиспользованный" цемент, закачанный в ствол скважины, был возвращен на поверхность, т.е. чтобы он не был поглощен в трещинах. В продуктивной зоне более крупный буровой станок обычно заменяют более малым продукционным буровым станком после успешного бурения, поскольку обычно эксплуатация более крупного бурового станка стоит намного больше. Желательно иметь возможность быстро установить более малый буровой станок, а также закачивать меньше цемента благодаря должной герметизации трещин пластозакупоривающим материалом во время бурения. Загрузка в 20,86 т ТЦС, имеющей практически такую же рецептуру, как ТЦС 4, была приготовлена с использованием экструзионной машины промышленного масштаба. Экструдированный материал был гранулирован и отсортирован на сите 8 меш, чтобы получить материал, подобный РРЧ-S2, описанному более подробно выше. Этот материал был испытан на промышленной нефтегазовой скважине в месторождении IgnacioBlanco, La Plata County, CO. Буровой раствор на водной основе был предварительно обработан подачей 18-килограммового мешка материала ТЦС 4/РРЧ-S2 каждые 15 мин на глубину, соответствующую верху угольного пласта (812 м). Скважина была пробурена до общей глубины 1082 м без существенных потерь или просачивания. Операторы сообщили, что с материалом было легко работать на месте. Крутящий момент головки бура снизился, когда был добавлен материал ТЦС, и просачивание не наблюдалось. Ранее скважины на том же общем месте заложения в течение многих лет бурили без обработки или предварительно обрабатывали другими пластозакупоривающими материалами. Операторы сообщили, что эти прежние скважины страдали от потерь или просачивания, не наблюдавшихся с новым материалом. Материал был испытан на другой скважине в месторождении Ignacio Blanco, La Plata County, CO. Буровой раствор на водной основе был предварительно обработан подачей 18-килограммового мешка материала типа РРЧ-S2 каждый час во время бурения через угольный разрез Fruitland и скальный пластPicture. Скважина была пробурена 10011 м. Существенные потери глинистого раствора или просачивание не наблюдались. Предыдущие скважины на том же общем месте заложения в течение многих лет бурились без обработки или предварительно обрабатывались другими пластозакупоривающими материалами. Операторы сообщили, что эти прежние скважины страдали от потерь или просачивания, не наблюдавшихся с новым материалом. Материал был испытан на промышленной нефтегазовой скважине в Fayetteville Shale, White County,Arkansas с использованием глинистого раствора на масляной основе. Когда замечали потери просачивания, периодически закачивались гранулы материала, подобного ТЦС 4 (28,57 г/л или 10,0ppb).Просачивание было успешно понижено до приемлемого уровня, пока скважина была пробурена до общей глубины 2035 м. После того, как обсадная колонна дошла до дна скважины, был начат процесс цементирования. В ходе всего процесса наблюдался практически полный возврат бурового раствора и цемента. Материал, подобный ТЦС 4, успешно закупорил трещины и дал возможность цементу, как и было желательно, быть откачанным назад на поверхность. Материал был испытан на другой промышленной нефтегазовой скважине в Fayetteville Shale, Cleburne County, Arkansas. Когда замечали потери просачивания, периодически закачивали гранулы материала, подобного ТЦС 4 (28,57 г/л или 10,0 ppb). Просачивание было уменьшено. При общей глубине скважины 3018 м был установлен полный возврат цемента. Было легко идентифицировать материал и работать с ним на буровой площадке. Полное раскрытие всех документов, цитированных в настоящем описании, введено настоящей ссылкой. В ином случае неразрешимого противоречия, однако, первенствовать будет настоящее описание. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ уменьшения уноса бурового раствора в подземный пласт, в котором смесь бурового раствора и пластозакупоривающего материала приводят в контакт с подземным пластом, где пластозакупоривающий материал включает композитные частицы, где композитные частицы включают термопластичный полимер и целлюлозные волокна, где термопластичный полимер составляет от примерно 10 до примерно 90% от массы пластозакупоривающего материала, где целлюлозные волокна составляют от примерно 10 до примерно 80% от массы пластозакупоривающего материала и где термопластичный полимер является матрицей, которая связывает вместе другие компоненты в композитных частицах. 2. Способ по п.1, в котором термопластичный полимер включает один или несколько полимеров,выбранных из группы, состоящей из полиметилметакрилата, политетрафторэтилена, поливинилиденфторида, нейлона-6, нейлона-66, поликарбоната, полибутилентерефталата, полиэтилентерефталата, полиэфироэфиркетона, полиэфироимида, полиэтилена низкой плотности, полиэтилена высокой плотности,полиимида, полифениленоксида, полифениленсульфида, полипропилена, полистирола, полисульфона,поливинилхлорида, полимера на основе крахмала, полимолочной кислоты, поли-3-гидроксибутирата,- 12020348 полиамида-11. 3. Способ по п.1, в котором целлюлозные волокна включают одно волокно или несколько волокон,частиц или чешуек, которые выбраны из группы, состоящей из древесины хвойных пород, древесины лиственных пород, бамбука, ротанга, рисовой соломы, пшеничной соломы, рисовой шелухи, сухих измельченных волокон сахарного тростника, хлопковых стеблей, джута, конопли, льна, кенафа, молочая,травы и бананового дерева. 4. Способ по п.1, в котором пластозакупоривающий материал дополнительно включает один или несколько минеральных веществ, выбранных из группы, состоящей из устричных раковин, других источников карбоната кальция, слюды, талька и керамических материалов. 5. Способ по п.1, в котором пластозакупоривающий материал дополнительно включает один или несколько водопоглощающих компонентов, выбранных из группы, состоящей из глин, протеинов и крахмалов. 6. Способ по п.1, в котором пластозакупоривающий материал дополнительно включает одно или несколько из свежих или использованных масел, выбранных из группы, состоящей из масла для жарки,моторного масла и других автомоторных жидкостей. 7. Способ по п.1, в котором пластозакупоривающий материал дополнительно включает один или несколько связующих агентов, выбранных из группы, состоящей из стеариновой кислоты, органотитанатов,малеинированных этиленов,малеинового ангидрида,блок-сополимеров стирол/этилен/бутилен/стирол, сополимера этилен/пропилен/диен, сополимера этилен/октен, сополимера этилен/метилакрилат, сополимера этилен/бутилакрилат/глицидилметакрилат, поли(этилен-метакриловой кислоты), малеинированного этилен-пропиленового эластомера и т.п. 8. Способ по п.1, в котором пластозакупоривающий материал включает измельченный разработанный композит древесина-полимер, где измельченный разработанный композит древесина-полимер поставляет часть термопластичного полимера или весь полимер и где измельченный разработанный композит древесина-полимер поставляет часть целлюлозного волокна или все волокно. 9. Способ по п.1, в котором пластозакупоривающий материал включает измельченные возвратные полимерные контейнеры моторного масла или других автомоторных жидкостей, содержащие остаточное моторное масло или другую автомоторную жидкость, где измельченные контейнеры обеспечивают часть термопластичного полимера или весь полимер и где пластозакупоривающий материал дополнительно включает остаточное масло или другую автомоторную жидкость из измельченных контейнеров. 10. Способ по п.1, в котором распределение размеров частиц пластозакупоривающего материала выбирают так, чтобы оптимизировать снижение поглощения бурового раствора для размеров трещин и щелей, характерных для подземного пласта. 11. Способ по п.1, в котором буровой раствор включает глинистый буровой раствор на водной основе. 12. Способ по п.1, в котором буровой раствор включает глинистый буровой раствор на масляной основе. 13. Способ по п.1, в котором буровой раствор включает глинистый буровой раствор на синтетической основе. 14. Способ по п.1, в котором буровой раствор включает материал, выбранный из группы, состоящей из цементов, вытеснительных жидкостей, растворов для заканчивания скважины и жидкостей для ремонта скважины. 15. Способ по п.1, в котором термопластичный полимер включает полиэтилен высокой плотности,или полиэтилен низкой плотности, или оба, где целлюлозные волокна включают сосновую стружку или сосновые опилки, где пластозакупоривающий материал дополнительно включает от примерно 5 до примерно 30 мас.% карбоната кальция и от примерно 0,5 до примерно 2 мас.% малеинированного полиэтилена. 16. Способ по п.1, в котором термопластичный полимер включает полиэтилен высокой плотности и полиэтилентерефталат, где целлюлозные волокна включают сосновую стружку или сосновые опилки, где пластозакупоривающий материал дополнительно включает от примерно 5 до примерно 30 мас.% карбоната кальция, от примерно 0,5 до примерно 2 мас.% малеинированного полиэтилена и от примерно 0,5 до примерно 1 мас.% сополимера этилен-глицидилметакрилат.

МПК / Метки

МПК: C09K 8/50

Метки: волокон, пластозакупоривающего, термопластика, целлюлозных, качестве, смесь, материала

Код ссылки

<a href="https://eas.patents.su/14-20348-smes-termoplastika-i-cellyuloznyh-volokon-v-kachestve-plastozakuporivayushhego-materiala.html" rel="bookmark" title="База патентов Евразийского Союза">Смесь термопластика и целлюлозных волокон в качестве пластозакупоривающего материала</a>

Предыдущий патент: Пептид-полимерные конъюгаты

Следующий патент: Коpпус подшипника колесной пары с устройством определения положения для рельсового транспортного средства и снабженное им рельсовое транспортное средство

Случайный патент: Способ и устройство для термической обработки в псевдоожиженном слое