Передвижная установка для дозирования, перемешивания и упаковки

Номер патента: 20242

Опубликовано: 30.09.2014

Авторы: Стамм Кристенсен Хенрик, Мартинес Лопес М Маравильяс

Формула / Реферат

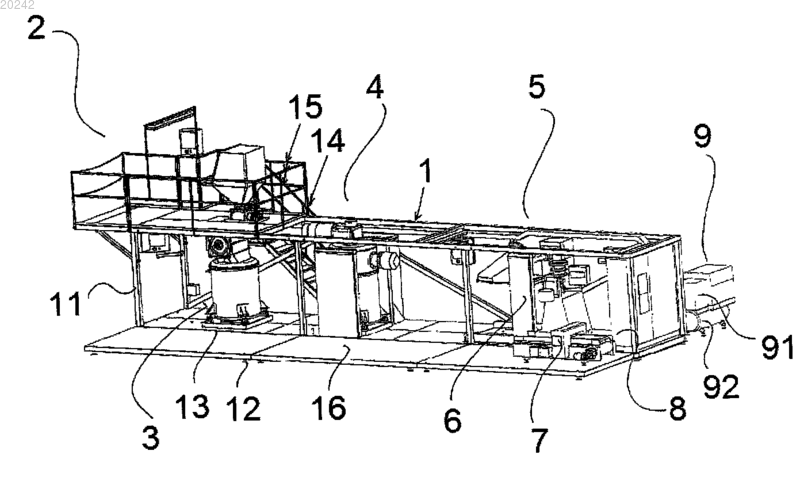

1. Передвижная установка для дозирования, перемешивания и упаковки порошкообразных, гранулированных или иных продуктов подобного рода, управляемая дистанционно с центральной операционной станции, содержащая первую несущую конструкцию (1), выполненную с возможностью помещения в стандартный недеформированный морской транспортный контейнер, имеющую прямоугольную форму, при этом выполненную с возможностью вмещения всех частей, содержащихся в установке, и устанавливаемую в горизонтальной плоскости, причем указанная установка отличается тем, что содержит:

i) первую зону (2) для приемки и ручного взвешивания различных компонентов конечного продукта, входящих в рецептуру продукта и подлежащих перемешиванию и помещению в мешки, с последующей транспортировкой в зону загрузки посредством укладчика тяжелого сырья;

ii) вторую зону, содержащую зону (3) загрузки материала, выполненную с возможностью помещения порошкообразного материала, взвешенного в первой зоне, в контейнер (100) общего веса; закладки продуктов в соответствии с рецептурой в загрузочный лоток (31) посредством укладчика, выгружающего продукт из мешков, принятых в первой зоне, и последующего пропускания через сито (33) с подачей в предварительно маркированный контейнер;

iii) третью зону (4) перемешивания, выполненную с возможностью транспортировать контейнер, загруженный во второй зоне, и помещать его под смеситель (41) порошкообразных продуктов для перемешивания, при выполнении которого смеситель (41) способен захватывать контейнер (100) посредством системы зубьев, устанавливать контейнер (100) вверх дном в вертикальное положение и возвращать в исходное положение по завершении перемешивания продукта, с последующим отделением указанного контейнера от указанного смесителя;

iv) четвертую зону (5) для заполнения мешков, выполненную с возможностью размещения контейнера, захваченного системой зубьев и перевернутого в вертикальное положение, наверху машины для заполнения мешков, с переходом затем к заполнению и взвешиванию мешков, с последующим сшиванием и маркировкой указанных мешков в зоне (6) смешивания и маркировки;

v) пятую зону (7) металлодетекции, предотвращающую возможность наличия в мешках любых металлических частиц и выполненную с возможностью ручного палетирования в зоне палетирования (8) мешков и очистки в зоне (9) очистки контейнера для последующего его использования.

2. Передвижная установка по п.1, отличающаяся тем, что несущая конструкция (1) выполнена из квадратных труб (11), установленных на днище, опирающемся на точки опоры (12) с регулируемой высотой и снабженном шарнирными соединениями (13) для складывания бортов конструкции, и содержит лестницу (14) с защитным поручнем (15) для доступа к зоне (3) загрузки материала.

3. Передвижная установка по п.1, отличающаяся тем, что зона (2) приемки и взвешивания содержит прямоугольное основание (21), ряд профилей (23) и защитные перила (24) и снабжена набором подъемных приспособлений, укладчиком тяжелых палет и весами.

4. Передвижная установка по п.1, отличающаяся тем, что зона (3) загрузки содержит поворотный клапан (32), обеспечивающий подачу продукта на сито (33).

5. Передвижная установка по п.1, отличающаяся тем, что смеситель (41) зоны (4) содержит цилиндрический контейнер (42), низкоскоростной центральный встряхиватель (43), боковой усилитель (44), зажимы, кольцо, вмещающее воздухонепроницаемое уплотнение (46), подъемный стол (47), две сварные полуоси, две опоры с подшипниками и планетарную коробку передач, управляемую гидравлическим двигателем.

6. Передвижная установка по п.1, отличающаяся тем, что зона (5) заполнения мешков содержит разгрузочный лоток (51) и заполнитель (52) мешков.

7. Передвижная установка по п.1, отличающаяся тем, что зона (6) сшивания и маркировки содержит поворотное устройство (61), прикрепленное к сшивающей машине (62).

8. Передвижная установка по п.1, отличающаяся тем, что зона (7) металлодетекции содержит ленточный конвейер (71), приводимый в действие редукторным двигателем (72), и металлодетектор (73).

9. Передвижная установка по п.1, отличающаяся тем, что зона (8) палетирования содержит набор палет (81) и весы (82), используемые для взвешивания палет.

10. Передвижная установка по п.1, отличающаяся тем, что зона (9) очистки содержит вакуумное устройство (91), моечное приспособление с водой (92) и несколько контейнеров (93).

11. Передвижная установка по п.4, отличающаяся тем, что загрузочный лоток (31) снабжен выполненным на боковой стороне (311) отверстием, полкой (312), решеткой (313) и пылеуловителем (314), причем нижняя его часть присоединена к поворотному клапану (32).

12. Передвижная установка по п.4, отличающаяся тем, что поворотный клапан (32) снабжен восемью вращающимися лопастями (321), приводимыми в действие редукторным двигателем (322) с червячной передачей.

13. Способ управления передвижной установкой по п.1, в котором дистанционно управляют указанной установкой из центральной операционной станции посредством сети связи, отличающийся тем, что выполняют приемку и взвешивание; загрузку продукта; перемешивание продукта; укладку продукта в мешки, сшивание, маркировку и металлодетекцию; палетирование и очистку; причем указанными этапами управляют посредством программируемого логического контроллера (ПЛК), дистанционно подключенного к центральному серверу, который выдает инструкции и команды на перемешивание и формирование конечного продукта.

Текст

ПЕРЕДВИЖНАЯ УСТАНОВКА ДЛЯ ДОЗИРОВАНИЯ, ПЕРЕМЕШИВАНИЯ И УПАКОВКИ Изобретение относится к передвижной установке для дозирования, перемешивания и упаковки порошкообразных, гранулированных или иных продуктов подобного рода, управляемой дистанционно с центральной операционной станции и содержащей первую несущую конструкцию(1), помещаемую в стандартный недеформированный морской транспортный контейнер, имеющую прямоугольную форму, вмещающую все части, содержащиеся в установке, и устанавливаемую в горизонтальной плоскости, причем указанная установка отличается тем, что содержит i) первую зону (2) для приемки и ручного взвешивания различных компонентов конечного продукта, входящих в рецептуру продукта и подлежащих перемешиванию и помещению в мешки, с последующей транспортировкой в зону загрузки посредством укладчика тяжелого сырья; ii) вторую зону, содержащую зону (3) загрузки материала, обеспечивающую возможность помещения порошкообразного материала, взвешенного в первой зоне, в контейнер общего веса; закладки продуктов в соответствии с рецептурой в лоток укладчиком, выгружающим продукт из мешков, принятых в первой зоне, и последующего пропускания сквозь сито с подачей в предварительно маркированный контейнер; iii) третью зону (4) перемешивания,в которой контейнер, загруженный во второй зоне, транспортируют и помещают под смеситель порошкообразных продуктов для перемешивания, при выполнении которого смеситель захватывает контейнер системой зубьев, устанавливает контейнер вверх дном в вертикальное положение и возвращает в исходное положение по завершении перемешивания продукта, затем отделяет указанный контейнер от указанного смесителя; iv) четвертую зону (5) для заполнения мешков, обеспечивающую возможность размещения контейнера, захваченного системой зубьев и перевернутого в вертикальное положение, наверху машины для заполнения мешков, с переходом затем к заполнению и взвешиванию мешков, с последующим сшиванием и маркировкой (6) указанных мешков; v) пятую зону (7) металлодетекции, предотвращающую возможность наличия в мешках металлических частиц и обеспечивающую возможность ручного палетирования (8) мешков и очистки (9) контейнера для последующего его использования. Кроме того, изобретение относится к способу управления указанной передвижной установкой. Область техники Основным объектом данного изобретения является передвижная установка для дозирования, перемешивания и упаковки порошкообразных, гранулированных и прочих продуктов со схожими характеристиками, отличающаяся тем, что содержит несущую конструкцию с несколькими зонами внутри указанной конструкции, а именно - зонами приемки и взвешивания, загрузки, перемешивания, заполнения мешков, сшивания и маркировки, металлодетекции, палетирования и очистки. Изобретение относится к области промышленных установок для изготовления и перемешивания порошкообразных продуктов,например используемых в агропродовольственной отрасли, при этом изобретение применимо и в отношении продуктов других отраслей промышленности, имеющих схожие характеристики. Предшествующий уровень техники В традиционных оборудовании и установках для перемешивания порошкообразных продуктов различные этапы смешивания продукта выполняют по вертикали; другими словами, переходы от одного этапа к другому происходят сверху вниз с помощью силы тяжести. Пример такой установки описан в испанском патентеР 0381423 "Машина для обработки или перемешивания порошкообразных, гранулированных или тестообразных продуктов" ("Mquina para eltratamiento o mezcla de productos pulverulentos, granulados о pastosos"). Указанная машина отличается тем,что содержит ковш с расширенной нижней частью и постепенно сужающейся верхней частью, причем высота постепенно сужающейся части равна, по меньшей мере, высоте расширенной части, а также устройство, размещенное вблизи днища ковша и выталкивающее вверх находящиеся в ковше частицы или гранулы. Заявителю, являющемуся специалистом в данной области, не известны установки, обладающие отличительными признаками, приведенными в данном описании и включенными в формулу заявляемого изобретения. Краткое описание сущности изобретения Одной из задач изобретения является создание передвижной установки, обеспечивающей дозирование, перемешивание и упаковку порошкообразных, гранулированных или других подобных продуктов,транспортировку указанных продуктов в сертифицированном 40-футовом контейнере, и работающей на обычной горизонтальной поверхности с использованием всех необходимых механизмов, вспомогательных приспособлений и инструментов. Другой задачей изобретения является создание передвижной установки, управляемой дистанционно с обеспечением полного контроля продукта и отслеживания продукта, в том числе связи в реальном времени с предназначенным для этой цели центром управления, размещенным удаленно от места размещения самой передвижной установки. Одной из задач изобретения является оптимизация производственных затрат и периода от начала разработки продукта до выхода его на рынок, что обеспечит соответствие действующим законодательным актам и облегчит управление работой установки, благодаря чему будет гарантировано, что производственная линия для изготовления продукта соответствует нормативам каждой страны назначения. Другой задачей изобретения является получение возможности разработки начальных рецептур конечных продуктов, предусматривающих использование сырья из местности, где смонтирована установка. Благодаря этому при изготовлении продуктов в каждом конкретном месте можно использовать свойства и функциональные возможности местного сырья каждой страны. Наконец, задачей изобретения является создание быстродействующей и эффективной производственной установки, в том числе с оптимизацией процесса сборки, что позволит полностью обезопасить проведение операций пуска и транспортировки указанной установки. Заявляемая передвижная установка содержит несущую конструкцию с возможностью размещения внутри стандартного недеформированного морского транспортного контейнера, выполненную в виде параллельных трубок, вмещающую все части, входящие в состав установки и устанавливаемую в горизонтальной плоскости. К указанным частям относятся:i) первая зона для приемки и ручного взвешивания различных компонентов конечного продукта,входящих в рецептуру продукта и подлежащих перемешиванию и помещению в мешки, с последующей транспортировкой в зону загрузки посредством укладчика тяжелого сырья;ii) вторая зона, содержащая зону загрузки материала, обеспечивающую возможность помещения порошкообразного материала, уже взвешенного в первой зоне, контейнер общего веса; закладки продуктов в соответствии с рецептурой в лоток посредством укладчика, выгружающего продукт из мешков,принятых в первой зоне, и последующего пропускания через сито с подачей в предварительно маркированный контейнер;iii) третья зона перемешивания, в которой контейнер, загруженный во второй зоне, транспортируют и помещают под смеситель порошкообразных продуктов для перемешивания, при выполнении которого смеситель посредством системы зубьев захватывает и устанавливает контейнер вверх дном в вертикальное положение и возвращает контейнер в исходное положение по завершении перемешивания продукта,затем отделяет указанный контейнер от указанного смесителя;iv) четвертая зона для заполнения мешков, обеспечивающая возможность размещения контейнера,-1 020242 удерживаемого системой зубьев и перевернутого на 180, наверху машины для заполнения мешков, с переходом затем к заполнению и взвешиванию мешков, с последующим сшиванием и маркировкой;v) пятая зона металлодетекции, предотвращающая возможность наличия в мешках каких-либо металлических частиц и обеспечивающая возможность ручного палетирования мешков и очистки контейнера для последующего использования. Несущая конструкция выполнена в виде параллельных трубок и может вместить все составные части установки. Конструкция изготовлена из квадратных труб нескольких типов, опирающихся на несколько точек опоры, придающих ей жесткость. В предпочтительном варианте осуществления одну из сторон конструкции можно разобрать на три части, образующие рабочую зону. Кроме того, конструкция снабжена лестницей для доступа к верхней части на одном конце платформы с целью получения доступа к зоне загрузки продукта. Как уже указано, собранную конструкцию со сложенными сторонами можно поместить в контейнер стандартных размеров, используемый для морских перевозок, предпочтительно в 40-футовый морской транспортный контейнер. С целью обеспечения идентификации на этапе взвешивания до выполнения взвешивания следует провести идентификацию всего поступившего на склад сырья, используя для этого штрих-кодовую маркировку в соответствии с инструкциями изготовителя. Зона приемки и взвешивания выполнена в точном соответствии с задачей взвешивания продукта, осуществляемого отдельно на снабженной шарнирами поверхности конструкции, где оператор будет взвешивать отдельные компоненты, используемые для получения нужной рецептуры, и помещать их в мешок. Взвешенный и закрытый мешок укладывают на палет вместе с остальными мешками, составляющими партию. Все происходит под управлением и контролем программируемого логического контроллера (ПЛК), направляющего работу оператора, регистрируя при этом все выполненные действия и выдавая маркировки, подлежащие нанесению на мешки и обеспечивающие возможность отслеживания. Указанные маркировки, соответствующие взвешенной партии ингредиентов и предназначенные для е идентификации в процессе загрузки, размещают на мешках. На маркировках указан точный вес в кг и идентифицирована партия, соответствующая рецептуре, в которую входит производимый ингредиент. По завершении палетирования палету отправляют на надлежащее хранение или поднимают в зону загрузки с использованием укладчика в целях продолжения производственного процесса. Когда готовые мешки размещены на загрузочной платформе, требуемый контейнер помещают на загрузочную платформу. Убедившись посредством частотомера в соответствии контейнера, контейнер поднимают и закрывают системой зубьев с тем, чтобы приступить к загрузке. В зоне загрузки из контейнера будут затребовать по одному ингредиенту за раз: будут считывать штрих-код требуемого ингредиента и при совпадении кода с кодом, заданным системой, выдавать запрос на загрузку указанного ингредиента и запускать загрузку (посредством поворотного клапана и сита); при этом оператор будет разрезать мешок с помощью резака, подвешенного на цепи, предотвращающей падение резака внутрь вместе с продуктом, затем высыпать вс содержимое мешка в лоток и откладывать пустой мешок в сторону. Вышеуказанный разгрузочный лоток должен иметь решетку и всасывающее отверстие для предотвращения выхода пылевидного материала. Содержимое лотка падает через поворотный клапан на сито. Эта операция разработана и рассчитана таким образом, чтобы обеспечить удаление любого нежелательного продукта, который мог попасть в сырье на других этапах производственного процесса. Сито должно находиться на подходящей высоте, обеспечивающей возможность горизонтального извлечения ротора для осмотра и/или очистки. После просеивания продукт в соответствующем рецептуре количестве падает в помещенный под ситом контейнер. Полный объем контейнера герметично прикреплен к ситу для предотвращения выхода пылевидного продукта во время заполнения контейнера. В целях обеспечения обратной связи и отслеживания контейнер необходимо снабдить маркировкой. После заполнения контейнер транспортируют в зону перемешивания, расположенную под смесителем, и после надежного закрепления контейнера к смесителю переворачивают контейнер вверх дном и начинают процесс перемешивания, обеспечивающий гомогенизацию продукта. Рассматриваемый этап имеет существенное значение для получения качественного продукта. Для его осуществления предназначен смеситель, снабженный тремя лопастями, что позволяет сделать процесс более плавным, и усилитель, установленный перпендикулярно к образующей смесителя, причем оба элемента снабжены вариаторами частоты, программирующими их скорость, время работы и режимы. Совокупность указанных мер обеспечивает надлежащее протекание процесса. Надежная герметизация смесителя получена за счет особой конструкции уплотнений, обеспечивающей длительный срок службы и воздухонепроницаемость. По истечении определенного промежутка времени и завершении перемешивания контейнер возвращают в исходное положение, в котором контейнер отделяют от смесителя, затем транспортируют в зону упаковки. После того как содержимое контейнера перемешано и гомогенизировано, контейнер транспортируют в зону заполнения мешков или упаковки, где посредством системы опрокидывания контейнер устанавливают на верхнюю часть машины для заполнения мешков, где продукт помещают в мешки, затем мешки взвешивают. На конусе, находящемся в верхней части машины для заполнения мешков, следует предусмотреть точку всасывания, используемую для всасывания любого порошкообразного материала,-2 020242 который может образоваться в процессе заполнения мешков. Заполненные мешки отправляют в зону сшивания и маркировки для сшивания посредством сшивающей машины, подвешенной на поворотном устройстве. Все мешки, что уже были зашиты, проходят сквозь зону металлодетекции, для чего мешки укладывают на ленточный конвейер, перемещающийся в продольном направлении сквозь детектор, что позволяет исключить возможность наличия в мешках каких-либо металлических частиц. Затем выходящие из детектора мешки палетируют вручную и маркируют с целью идентификации партии, которой они принадлежат. После опустошения контейнера его очищают вручную с помощью всасывающего вакуумного устройства. Для удобного выполнения указанной задачи оператор должен находиться на платформе. Затем контейнер снабжают маркировкой, указывающей, что контейнер очищен и готов к повторному использованию. Описываемая установка выполнена с возможностью размещения и транспортировки в стандартном 40-футовом контейнере вместе со всеми необходимыми механизмами, вспомогательными приспособлениями и инструментами. При этом установка рассчитана на размещение внутри помещения с обеспечением защиты от атмосферного воздействия, в вентилируемом месте и на ровном полу, способном выдержать указанные нагрузки. Традиционно в установках для перемешивания порошкообразных продуктов предусмотрено, что различные этапы смешивания продукта выполняют по вертикали; другими словами, переходы от одного этапа к другому происходят сверху вниз с помощью силы тяжести. В рассматриваемой же линии применен иной принцип - переход между этапами выполняют по горизонтали, благодаря чему, за счет упрощения процесса, облегчается эксплуатация, транспортировка и управление, причем без снижения безопасности и ухудшения отслеживания. Это позволяет свести к минимуму ошибки занятого на установке персонала, облегчить обратную связь на соответствие проектной технологической последовательности операций, а также выполнять необходимые действия, относящиеся к мониторингу и контролю, с центральной станции. Кроме того, обеспечена превосходная чистота на объекте установки благодаря привлекательному дизайну оборудования и мерам по защите окружающей среды, предусматривающим надлежащее обращение с образующимися при работе установки отходами, т.е. мешками, которые каждую рабочую смену спрессовывают для последующей утилизации. Иные источники вредного воздействия на окружающую среду отсутствуют, поскольку при пуске установки в эксплуатацию проводится приемка, предусматривающая оценку соблюдения требований охраны окружающей среды, относящихся к загрязнению воздуха, жидким и твердым отходам, уровню шума и наличию нежелательных запахов. Другое преимущество предлагаемой установки состоит в возможности мониторинга смонтированного оборудования, организации замены запчастей, а также профилактического, диагностического и ремонтного техобслуживания, позволяющего устранять любые возможные неисправности, обеспечивая тем самым постоянство дистанционного управления процессом без перерывов на изготовление, калибровку и техобслуживание оборудования. В описываемой установке посредством системы отслеживания обеспечена возможность идентификации каждого продукта по всей пищевой технологической цепи, что дает дополнительную гарантию безопасности всех производимых продуктов и высокого качества как технологических процессов, так и конечного продукта. В результате получена возможность контроля качества производимых продуктов непосредственно по месту изготовления и с подключением к станции управления. В контексте данного описания и формулы заявленного изобретения не следует понимать формулировку "включает в себя" и ее синонимы как исключающие наличие иных технических признаков, добавлений, компонентов или этапов. Специалисты в данной области могут сделать выводы о других решаемых задачах, преимуществах и признаках изобретения частично из самого описания изобретения и частично - из практического применения изобретения. Приводимые ниже примеры и чертежи использованы лишь в качестве иллюстраций и не имеют ограничительного характера. Кроме того, изобретение распространяется и на всевозможные комбинации отдельных предпочтительных вариантов осуществления,раскрытых в данном документе. Краткое описание чертежей Фиг. 1 представляет собой аксонометрическое изображение заявленной передвижной установки для перемешивания порошкообразных продуктов и е несущей конструкции. Фиг. 2 - аксонометрическое изображение заявленной передвижной установки для перемешивания порошкообразных продуктов и е несущей конструкции в состоянии для транспортировки. Фиг. 3 - схематическое изображение первой зоны приемки и взвешивания, являющееся составной частью заявленной установки. Фиг. 4 - схематическое изображение второй зоны загрузки, являющейся составной частью заявленной установки. Фиг. 5 - схематическое изображение зоны перемешивания, являющейся составной частью заявленной установки. Фиг. 6 - схематическое изображение зоны укладки в мешки, сшивания и маркировки, являющейся составной частью заявленной установки. Фиг. 7 - схематическое изображение пятой зоны металлодетекции, палетирования и очистки, являющейся составной частью заявленной установки. Подробное описание одного из вариантов осуществления и пример его практического применения Как показано на приложенных чертежах, передвижная установка для дозирования, перемешивания и упаковки порошкообразных продуктов отличается тем, что содержит несущую конструкцию (1) и следующие зоны: зона (2) приемки и взвешивания; зона (3) загрузки; зона (4) перемешивания; зона (5) заполнения мешков; зона (6) зона сшивания и маркировки; зона (7) металлодетекции; зона (8) палетирования; зона (9) очистки. Как показано на фиг. 1, несущая конструкция (1) содержит несколько квадратных труб (11), опирающихся на несколько точек (12) опоры, имеющих регулируемую высоту, несколько шарнирных соединений (13) и лестницу (14), снабженную защитным поручнем (15). Размеры конструкции не превышают размеров стандартного 40-футового контейнера, так чтобы в состоянии для транспортировки(фиг. 2) габариты конструкции давали возможность ее перевозки в контейнере стандартных размеров. В соответствии с одним из вариантов осуществления конструкция (1) изготовлена с использованием квадратных труб из нержавеющей стали. Днище конструкции выполнено из профилей со слоями из углеродистой стали. Профили и поперечины конструкции изготовлены из квадратных труб из нержавеющей стали. Конструкция (1) опирается на шесть точек опоры с регулируемой высотой, на которых расположен металлический лист с ромбическим рифлением, по которому могут перемещаться люди и машины. Борт (16) выполнен с возможность складывания в три секции и также изготовлен с использованием квадратной трубы и металлического листа с ромбическим рифлением. Для облегчения монтажа и позиционирования складывание указанных бортов посредством вышеупомянутых шарнирных соединений выполняют с использованием ряда воротов. Лестница (14) изготовлена из нержавеющей стали, за исключением ступенек, выполненных из нержавеющей стали с использованием противоскользящего листового металла. На торце лестницы предусмотрена прямоугольная площадка для обеспечения доступа к верхней части платформы. Верхняя часть и лестница снабжены защитным поручнем (15), ограждающим весь периметр и выполненным из квадратной трубы из нержавеющей стали. Как показано на фиг. 3, зона (2) приемки и взвешивания содержит прямоугольное основание (21),набор подъемных приспособлений, ряд профилей (23), защитные перила (24), укладчик (25) тяжелых палет и весы. В соответствии с одним из вариантов осуществления взвешивание выполняют, используя специально предназначенные для взвешивания коммерческие весы, связанные с системой маркировки и с контрольно-измерительной системой. Посредством загрузочного укладчика взвешенный продукт транспортируют в секцию загрузки на максимальную регулируемую высоту, с максимальным весом груза, также регулируемым. На фиг. 4 показана зона загрузки (3), содержащая загрузочный лоток (31), поворотный клапан (32) и сито (33). Подачу продукта осуществляют через лоток (31) из нержавеющей стали, снабженный отверстием на боковой стороне и полкой, идущей по всей поверхности и используемой для укладывания мешков, с последующим открыванием и выгрузкой содержимого. Внутри предусмотрена решетка, задерживающая инородные частицы. В соответствии с частным вариантом осуществления ширина фильтра составляет 8 мм, при этом ширину можно увеличивать или уменьшать в зависимости от конкретных технических условий для каждой установки, заданных пользователем или клиентом. В нижней части лотка (31) имеется поворотный клапан (32), обеспечивающий подачу продукта на сито (33). В верхней части имеется перемещаемое вакуумное устройство для извлечения порошка. Поворотный клапан (32), все части которого, контактирующие с продуктом, изготовлены из нержавеющей стали, расположен между загрузочным лотком (31) и ситом (33). Клапан содержит восемь вращающихся лопастей, приводимых в действие редукторным двигателем с червячной передачей. Герметичность вала обеспечена инжекцией сжатого воздуха вблизи упора уплотнения. Скорость вращения клапана является постоянной для обеспечения равномерной и непрерывной подачи продукта на сито(33). Конструкция поворотного клапана обеспечивает возможность быстрой разборки и очистки благодаря несложному доступу к углам, а также за счет финишной обработки внутренней поверхности. За счет используемого в сите (33) центробежного эффекта сквозь фильтр в соответствии с техническими условиями пользователя или клиента приходят вещества различного размера, а также сам продукт. Сито (33) снабжено дополнительным лотком, в котором продукт выгружают и который обеспечивает соединение с контейнером (100). Указанный лоток обеспечивает переход от прямоугольного выходного отверстия сита к круглому отверстию контейнера. Указанная круглая зона снабжена кольцом с гибкой прокладкой, позволяющей получить воздухонепроницаемое уплотнение, а также набором герметизирующих пневмоуправляемых зажимов, удерживающих контейнер в процессе его загрузки. Кроме того, в указанной зоне имеется вентиляционное отверстие и втулочный фильтр. Назначение указанного вентиляционного отверстия состоит в выпуске избыточного воздуха, образующегося в процессе загрузки продукта. На днище предусмотрено размещение пневмоуправляемого подъемного стола, на который устанавливают контейнер (100). Назначение подъемного стола состоит в подъеме контейнера и приложении давления на прокладку вплоть до смыкания зажимов. Работа системы удержания контейнера (100) в зоне загрузки (3) происходит в указанной ниже последовательности. 1) Размещение контейнера в указанное положение в зоне. Для этого на днище над подъемным столом размещены направляющие элементы. 2) Подъем стола вплоть до момента приложения контейнером давления на прокладку заполняющего лотка. 3) Приведение в действие герметизирующих зажимов. Удержание контейнера (100) в процессе его загрузки выполняют посредством набора пневмоуправляемых зажимов. Зажимы представляют собой зажимы одностороннего действия с механическим фиксирующим устройством, обладающим отказоустойчивостью в том смысле, что полученная фиксация будет сохраняться даже при падении воздушного давления. Как только будет достигнуто состояние фиксации,воздействие внешних сил на удерживающий рычаг не будет приводить к отводу назад цилиндра. Зажим можно разомкнуть только путем активации верхней камеры цилиндра. Зажимы снабжены индуктивными детекторами для выявления состояния зажимов - разомкнутого или сомкнутого. Герметизирующие зажимы имеют опорные зубья, где размещены регуляторы высоты,используемые для регулировки момента затяжки прокладки. В соответствии с описываемым частным вариантом осуществления, не имеющим ограничительного характера, подъемный стол (101), используемый для подъема контейнера (100), выполнен в виде плиты из нержавеющей стали. В нижней части имеются два пневматических цилиндра с индуктивными детекторами для выявления их состояния - открытого или закрытого. Указанная платформа снабжена датчиками нагрузки для контроля веса по завершении загрузки партии продукта и выявления возможных ошибок, относящихся к нехватке каких-либо ингредиентов, в процессе мониторинга процесса заполнения. Кроме того, датчики позволяют удостовериться в полной пустоте установленного контейнера перед его заполнением. Как показано на фиг. 5, зона (4) перемешивания образована смесителем (41), содержащим цилиндрический контейнер (42), низкоскоростной центральный встряхиватель (43), боковой усилитель (44), несколько зажимов, кольцо, вмещающее воздухонепроницаемое уплотнение (46), подъемный стол (47), две сварные полуоси, две опоры с подшипниками, планетарную коробку передач, управляемую гидравлическим двигателем, а также систему вентилирования смесителя, использующую боковой фильтр, автоматически активируемый в момент перед высвобождением смешиваемого контейнера для выпуска продукта и предотвращения образования избыточного давления в смесителе (41). Предпочтительно изготовить смеситель (41) из нержавеющей стали, при этом в рассматриваемом частном варианте осуществления смеситель содержит цилиндрический контейнер (42). В нижней части смесителя имеется низкоскоростной центральный встряхиватель (43), содержащий трехлопастной ротор,приводимый в действие редукторным двигателем с вариатором частоты. Кроме того, в состав смесителя (41) входит боковой усилитель (44), содержащий вал с несколькими лопастями, каждая из которых снабжена двумя лопатками, приводимый в действие двигателем с вариатором частоты. Перед указанным усилителем (44) помещен зажим на случай, если в дальнейшем потребуется замена усилительной системы. На корпусе цилиндра, на конце, противоположном центральному встряхивателю, предусмотрено кольцо, вмещающее уплотняющую прокладку для контейнера. Кроме того, имеется ряд удерживающих зажимов, аналогичных описанным применительно к зоне (2) загрузки, а также подъемный стол (47) с теми же функциями, что и описанный выше стол (101) в зоне (2) загрузки. Вращение смесителя происходит посредством двух полуосей, размещенных на цилиндрической/вертикальной части, причем одна из полуосей опирается на опору с подшипниками, а другая на планетарную коробку передач, управляемую двигателем. В предпочтительном варианте осуществления использован гидравлический редукторный двигатель,однако вполне допустимо использование электрического или любого другого подходящего двигателя. Для обеспечения вращения указанного редукторного двигателя предусмотрено размещение в соответствующей колонке в гидравлическом агрегате, состоящем главным образом из бачка с прокладкой и крышкой. Кроме того, имеется зубчатый насос с раструбом и муфтой для соединения с электродвигателем. Кроме того, имеется также опорная плита с регулируемым предохранительным клапаном и тремя клапанами с пневмоприводом для управления работой гидравлического двигателя. Имеется также регулятор потока в линии для регулирования скорости вращения, с обеспечением остановки в любой точке поворота в зависимости от того, является ли смесь оптимальной. Гидравлический двигатель используют в качестве тормозного устройства, предотвращающего движение смесителя в случае намеренной остановки зубчатого насоса или в результате отключения электроэнергии. Имеются также датчики положения в положении, соответствующем фиксации контейнера, и в положении с поворотом на 180. Указанный гидравлический агрегат соединен с гидравлическим агрегатом, размещенным в зоне укладки в мешки,при этом могут работать как одновременно оба агрегата, так и только один агрегат. На фиг. 6 показана зона (5) заполнения мешков, содержащая разгрузочный лоток (51) и заполнитель(52) мешков. Контейнер, поступающий из зоны перемешивания, уже описанной в связи с предыдущим этапом,входит в подъемную систему машины для заполнения мешков, содержащую конический лоток из нержавеющей стали, поворачиваемый вокруг вала, закрепленного на L-образном рычаге. Лоток (51) снабжен кольцом с гибкой прокладкой для получения воздухонепроницаемого уплотнения, а также набором герметизирующих зажимов с пневматическим приводом, удерживающих контейнер в процессе выгрузки. В указанной зоне имеется вентиляционное отверстие со втулочным фильтром диаметром 50 мм. Назначение указанного вентиляционного отверстия состоит в выпуске избыточного воздуха, образующегося в процессе выгрузки продукта. На днище предусмотрено размещение пневмоуправляемого подъемного стола, на который устанавливают контейнер. Назначение подъемного стола состоит в подъеме контейнера и приложении давления на прокладку вплоть до смыкания зажимов. Работа системы удержания контейнера в зоне выгрузки происходит в указанной ниже последовательности. 1) Размещение контейнера в указанное положение в зоне. Для этого на днище над подъемным столом размещены направляющие элементы. 2) Подъем стола вплоть до момента приложения контейнером давления на прокладку разгрузочного лотка. 3) Приведение в действие герметизирующих зажимов. В верхней части лотка (51) имеется дроссельная заслонка, закрываемая в течение всего процесса подъема и открываемая при выгрузке. Заслонка является пневмоуправляемой. В лоток помещено разгрузочное устройство, управляемое внешним редукторным двигателем. Кроме того, лоток (51) имеет центральную ось с воздуховыпускными отверстиями, используемыми в зависимости от конкретного продукта, для обеспечения выгрузки указанного продукта, а также ударное и вибрационное устройства для выполнения тех же функций. Подъем и поворот разгрузочного лотка осуществляют вокруг оси, один из концов которой закреплен на планетарной коробке передач с приводом от двигателя. Величина поворота составляет приблизительно 155. Редукторный двигатель размещают на одной из сторон L-образного рычага и управляют им посредством гидравлического агрегата, аналогичного описанному выше в связи с зоной перемешивания,предпочтительно с использованием гидравлического двигателя. В состав указанной секции включен пневмоуправляемый вибратор, используемый для устранения заторов, которые могут возникнуть в процессе загрузки продукта. Удержание контейнера в процессе его выгрузки осуществляют посредством набора пневмоуправляемых зажимов. Зажимы представляют собой зажимы одностороннего действия с механическим фиксирующим устройством, обладающим отказоустойчивостью в том смысле, что полученная фиксация будет сохраняться даже при падении воздушного давления. Как только будет достигнуто состояние фиксации,воздействие внешних сил на удерживающий рычаг не будет приводить к отводу назад цилиндра. Зажим можно разомкнуть только путем активации верхней камеры цилиндра. Зажим снабжен пневмоцилиндром, обеспечивающим определенное усилие, достаточное для фиксации контейнера. Зажимы снабжены индуктивными детекторами для выявления состояния зажимов - разомкнутого или сомкнутого. Герметизирующие зажимы имеют опорные зубья, где размещены регуляторы высоты, используемые для регулировки момента затяжки прокладки. На фиг. 6 также показана зона (6) сшивания и маркировки, содержащая поворотное устройство (61),с подвешенной прикрепленной к ней сшивающей машиной (62). Машина для заполнения мешков представляет собой коммерческую машину для взвешивания и упаковки с собственной электронной аппаратурой, отличающуюся простотой в эксплуатации и большой информационной емкостью. В числе е рабочих функций можно назвать следующие: отображение текущего веса; отображение прежнего веса; отображение количества упакованных единиц; отображение общего веса упакованных единиц; регулировка потока высокой концентрации; регулировка потока низкой концентрации, автоматическая регулировка потока высокой концентрации на дозаторе; автоматическое обнуление в начале цикла; возможность ручного пуска; возможность отмены дозирования; программирование расчетного веса, дозирование высокой концентрации и дозирование низкой концентрации; программирование начальной задержки; программирование конечной задержки; программирование количества упаковок, программирование веса, подлежащего упаковке; виброзагрузка, адаптация к мешкам с открыванием по запросу и загрузкой посредством бесконечного вала. В состав включено ручное вакуумное устройство для извлечения порошкообразного продукта на этапе засыпки и ручной очистки зоны заполнения. Кроме того, предусмотрены весы, позволяющие удостовериться в наполнении мешков до нужного веса. На фиг. 7 показана зона (7) металлодетекции, содержащая ленточный конвейер (71), приводимый в движение редукторным двигателем (72), и металлодетектор (73). После того как мешки зашиты и маркированы, их укладывают на ленточный конвейер, приводимый в движение редукторным двигателем, при этом посередине ленты устанавливают металлодетектор так,чтобы лента конвейера по всей своей ширине проходила через указанный металлодетектор. В качестве металлодетектора использован коммерческий прибор с устройством вывода данных,подключаемым к вычислительной системе. Рядом с металлодетектором предусмотрен считыватель штрих-кода для считывания всех проходящих сквозь детектор мешков и идентификации мешка, подлежащего отбраковке в случае обнаружения в нем металла. Зона (8) палетирования содержит набор палет и весы для взвешивания палет. После прохождения мешков через металлодетектор их складывают на палеты до получения максимально возможного веса. Палеты взвешивают с помощью весов, позволяющих определить вес каждой единицы. Зона очистки (9) содержит вакуумное устройство (91) и несколько контейнеров (92). В зоне очистки имеется полая трубка для вакуумной аспирации всех контейнеров. Для облегчения перемещения и манипулирования трубка подвешена к поворотному устройству. Используется ручное вакуумное устройство однофазного типа для обеспечения безопасности, которое сертифицировано для работы во взрывобезопасных зонах и предназначено для сбора жидких и/или порошкообразных материалов. Вакуумное устройство является коммерческим устройством, характеристики которого могут меняться. Контейнеры (100) имеют форму вертикального цилиндра с емкостью, обеспечивающей требуемые объемы производства, и снабжены всеми необходимыми для этого компонентами, таким как кольцо и крышка с расположенной сверху ручкой, а также четырьмя нижними опорами, на которых установлены поворотные колеса, облегчающие перемещение контейнера. Вспомогательные системы и оборудование, необходимые для нормальной работы установки В их число входит безмасляный воздушный компрессор, обеспечивающий подвод воздуха ко всем узлам оборудования установки вдоль линии, идущей от камеры компрессора по металлическому трубопроводу через всю конструкцию, в которой помещено оборудование, с ответвлениями к каждой секции и с использованием быстроразъемной муфты и запорного клапана. Давление подачи составляет максимум 8 бар, при этом в каждой точке использования размещены соответствующие редукторы давления. Применен воздушный компрессор коммерческого типа, устанавливаемый над горизонтальным звукоизолированным безмасляным резервуаром. Разумеется, если зона, в которой должна быть смонтирована установка, уже имеет собственную систему компрессорную систему,данная часть не будет включена в состав окончательной установки. Системы управления и контроля работы установки Выполнением технологических операций управляет центральный программируемый логический контроллер (ПЛК), отвечающий, по существу, за обеспечение дозирования, отслеживание по всем отдельным стадиям процесса и составление списка, содержащего все основные параметры процесса воздействия на продукт. Все указанные элементы включены в систему связи с целью получения доступа ко всем данным, поступающим с центральной станции группы, при этом управление осуществляют с центральной станции. Для решения указанной задачи предусмотрен набор отдельных станций с программными средствами, отвечающими требованиям к вводу/выводу данных, обеспечивающих возможность отслеживания хода процесса, при этом ПЛК контролирует указанные ввод/вывод с использованием программы и стандартного процесса, которые должны сопутствовать продукту. Эта же информация будет отображена на каждом из дисплейных узлов - это та же информация, которую можно в реальном времени увидеть из любой точки по сети Интернет, с той разницей, что соответствующий оператор сможет управлять работой только той части, которая соответствует установке,где он сам находится. На дисплеях будет отображена следующая информация: список запланированных на день производственных заданий. Различие между производственными заданиями будет отмечено с помощью цвета, в зависимости от их статуса: запуск не выполнен, ингредиенты приготовлены, загрузка в смеситель, выгрузка в контейнер, выгрузка в машину для заполнения мешков, завершение. Дата, час и номер оператора, выполнившего действие, сохраняются на каждом шаге каждого этапа. Когда производственное задание завершают в процессе заполнения мешков, все указанные данные сохраняют в базе данных (отличной от базы данных, относящейся к подготовке производства). К числу данных, сохраняемых в указанной базе данных, не ограничиваясь перечисленным, относятся, по меньшей мере, следующие данные: заводской номер; наименование продукта; дата и час приготовления ингредиентов; номер оператора, приготовившего ингредиенты; дата и час начала загрузки смесителя; номер оператора, заполнившего смеситель; номер заполненного контейнера; дата и час окончания загрузки смесителя; номер оператора, закончившего загрузку смесителя; дата и час выгрузки продукта из смесителя; номер оператора, начавшего выгрузку продукта из смесителя; дата и час окончания выгрузки продукта из смесителя; номер оператора, выгрузившего продукт из смесителя; дата и час выгрузки содержимого контейнера в машину для заполнения мешков; номер оператора, выгрузившего продукт из контейнера; дата и час окончания упаковки; номер оператора, закончившего упаковку. Производственные задания должны ежедневно вводиться из операционного центра посредствомSCADA-системы (система диспетчерского управления и сбора данных). Ко всему вышесказанному относится следующее поэтапное разделение последовательности работ. Взвешивание: в процессе взвешивания используют связанное с общим электрощитом устройствоCDS1.2, размещенное вблизи защитного поручня, где расположено следующее оборудование: считыватель маркировки; маркировочная машина; дисплей; весы с соединением для передачи данных. На данном терминале ПЛК выполняет, в том числе, следующие функции. 1. Оператор читает на дисплее рецептуру, которую следует получить при перемешивании. 2. Оператор изготавливает продукт в соответствии с указаниями на дисплее. Затем, если продукт имеет штрих-код, штрих-код будет считан считывающим устройством; если же считывание невозможно вследствие проблем с маркировкой или технической неисправности, оператор вводит штрих-код, используя клавиатуру. 3. Как результат, принтер печатает маркировочную наклейку, которую оператор наклеивает на заполненный мешок. В случаях, когда не требуется полного заполнения мешка, порядок действий тот же,за исключением того, что нужный вес будет отображен на дисплее. Оператор осторожно раскрывает мешок с сырьем и помещает пустой мешок на весы, затем оператор, используя лопату, добавляет продукт до достижения веса в соответствии с весом на дисплее. По получении указанного веса принтер печатает маркировку, наносимую на мешок с нужной рецептурой после его закрытия. Затем печатают вторую маркировку, наносимую на другой мешок с сырьем. Взвешенные заполненные мешки и мешки с рецептурой оператор укладывает на отдельную палету, называемую заявителем "рецептурной палетой". 4. Перечисленные действия повторяют для каждого из компонентов, отображенных на дисплее, до получения заданной рецептуры. В результате указанных действий получают палету, называемую "рецептурной палетой", и оставшуюся часть сырья, из которого были взяты ингредиенты. 5. ПЛК выполнял запись следующих параметров: ингредиенты, код партии, количество с допустимой погрешностью и время изготовления. Дозирование: "Рецептурную палету" транспортируют с помощью укладчика в зону загрузки, где оператор по одному снимает мешки с палеты. Рядом с зоной загрузки размещена панель управления, содержащая: считыватель маркировки; сенсорный дисплей; кнопки. К действиям, выполняемым под управлением центрального ПЛК установки, относятся следующие. 1. Оператор вводит номер контейнера, подлежащего загрузке. 2. Оператор укладывает мешок на горизонтальную загрузочную часть и считывает маркировку дозирования считывателем. После обработки в ПЛК указанный в списке компонент будет отображен на дисплее зеленым цветом, после чего оператор открывает мешок и высыпает его содержимое в зону загрузки. 3. При наличии указания о точном позиционировании контейнера на основании происходит автоматический запуск работы сита, поворотного клапана и вакуумного устройства. 4. ПЛК начинает ввод отдельных компонентов рецептуры, продолжая его до завершения составления рецептуры. Перемешивание: назначение данного этапа состоит в гомогенизации разных компонентов рецептуры и внесения их в процесс дозирования содержимого контейнера. Для обеспечения контроля данного процесса предусмотрена панель управления, соединенная с центральным ПЛК и снабженная следующими элементами: дисплей. На данном этапе принят следующий порядок действий: оператор проверяет наличие на дисплее рецептуры после введения номера контейнера. При соответствии контейнера процесс продолжают с вы-8 020242 полнением следующих этапов. 1. Контейнер присоединяют к смесителю, по окончании чего на дисплее появляется сообщение "готов к перемешиванию". 2. Начиная с этого момента, центральный ПЛК приступает к проверке следующих параметров:a) скорость высокоскоростного встряхивателя и времен соединения, скорость низкоскоростного встряхивателя;b) наклон, если применимо. Три угла по 30. 3. Другими словами, ПЛК приступает к выполнению программы перемешивания, используя различные параметры смесителя, в зависимости от вида подлежащего гомогенизации продукта, с регистрацией при этом значений времени и времени, в течение которого это производилось. 4. По завершении выполнения программы перемешивания смеситель отделяет контейнер от смесительной головки с индикацией указанного действия на дисплее и посредством звукового сигнала, если таковой предусмотрен. На данном этапе ПЛК реальном времени выполняет полный мониторинг каждой из фаз вплоть до открывания смесителя с последующим отделением от контейнера. Заполнение мешков: на данном этапе, выполняемом после окончания гомогенизации продукта,продукт помещают во взвешиваемые по отдельности мешки, проверяя при этом на наличие металлических частиц, затем маркируют мешки с указанием всех параметров, используемых в технологическом процессе. Панель управления, соответствующая данному этапу, снабжена следующим оборудованием: маркировочная машина: сенсорный дисплей; кнопки; весы с соединением для передачи данных. Весь агрегат подключают к центральному ПЛК, при этом предусмотрено выполнение действий,аналогичных нижеописанным. 1. Контейнер подводят к опрокидывателю и выводят его номер на дисплее. Если номер правильный, выполняют запуск процесса. 2. После того как контейнер прикреплен к разгрузочному лотку, гидравлический механизм переворачивает контейнер вверх дном. 3. В этот момент, после того как оператор поместит мешок на отверстие, начинается заполнение мешков. 4. Устройство заполнения мешков приступает к заполнению мешка заданным количеством продукта, что происходит контролем ПЛК. 5. По выполнении данного этапа дозатор прекращает дозирование. Оператор транспортирует мешок на весы, соединенные с ПЛК, и с помощью лопаты добавляет/убавляет продукт до получения заданного в ПЛК значения, которое должно быть отображено на дисплее. 6. В этот момент устройство для изготовления маркировки печатает маркировку со штрих-кодом,содержащим данные о продукте, знак продающей компании и дату изготовления,7. Оператор с помощью сшивающей машины выполняет соответствующую задачу и закрывает мешок. 8. Обработанный таким образом и зашитый мешок транспортируют на ленточный конвейер со встроенным считывателем штрих-кода, причем указанную информацию передают в ПЛК, регистрируя при этом наличие или отсутствие проблем при прохождении мешка сквозь детектор. При наличии повторяющейся проблемы мешок отбраковывают. 9. После выхода из детектора на дисплее оператору видно, как следует выполнять палетирование и какое количество следует поместить на палету. 10. По получении нужного значения оператор выполняет подтверждение, и устройство для изготовления маркировки печатает маркировку для палеты. ПЛК регистрирует все указанные действия, в том числе значения времени. На этом же этапе, после опустошения контейнера, разгрузочный лоток возвращается в вертикальное положение, в это же время происходит отделение лотка от контейнера и на дисплее отображается указание, надо ли отправлять его в зону очистки. 11. Зона очистки: контейнер подлежит очистке по команде ПЛК, выводимой на дисплей возле этапа очистки, где находится рабочий, выполняющий очистку, при этом осуществляют контроль времени очистки. Все указанные записи сохраняют в ПЛК, который одновременно выполняет интерактивную обработку данных. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Передвижная установка для дозирования, перемешивания и упаковки порошкообразных, гранулированных или иных продуктов подобного рода, управляемая дистанционно с центральной операционной станции, содержащая первую несущую конструкцию (1), выполненную с возможностью помещения в стандартный недеформированный морской транспортный контейнер, имеющую прямоугольную форму, при этом выполненную с возможностью вмещения всех частей, содержащихся в установке, и устанавливаемую в горизонтальной плоскости, причем указанная установка отличается тем, что содержит:i) первую зону (2) для приемки и ручного взвешивания различных компонентов конечного продукта, входящих в рецептуру продукта и подлежащих перемешиванию и помещению в мешки, с последующей транспортировкой в зону загрузки посредством укладчика тяжелого сырья;ii) вторую зону, содержащую зону (3) загрузки материала, выполненную с возможностью помещения порошкообразного материала, взвешенного в первой зоне, в контейнер (100) общего веса; закладки продуктов в соответствии с рецептурой в загрузочный лоток (31) посредством укладчика, выгружающего продукт из мешков, принятых в первой зоне, и последующего пропускания через сито (33) с подачей в предварительно маркированный контейнер;iii) третью зону (4) перемешивания, выполненную с возможностью транспортировать контейнер,загруженный во второй зоне, и помещать его под смеситель (41) порошкообразных продуктов для перемешивания, при выполнении которого смеситель (41) способен захватывать контейнер (100) посредством системы зубьев, устанавливать контейнер (100) вверх дном в вертикальное положение и возвращать в исходное положение по завершении перемешивания продукта, с последующим отделением указанного контейнера от указанного смесителя;iv) четвертую зону (5) для заполнения мешков, выполненную с возможностью размещения контейнера, захваченного системой зубьев и перевернутого в вертикальное положение, наверху машины для заполнения мешков, с переходом затем к заполнению и взвешиванию мешков, с последующим сшиванием и маркировкой указанных мешков в зоне (6) смешивания и маркировки;v) пятую зону (7) металлодетекции, предотвращающую возможность наличия в мешках любых металлических частиц и выполненную с возможностью ручного палетирования в зоне палетирования (8) мешков и очистки в зоне (9) очистки контейнера для последующего его использования. 2. Передвижная установка по п.1, отличающаяся тем, что несущая конструкция (1) выполнена из квадратных труб (11), установленных на днище, опирающемся на точки опоры (12) с регулируемой высотой и снабженном шарнирными соединениями (13) для складывания бортов конструкции, и содержит лестницу (14) с защитным поручнем (15) для доступа к зоне (3) загрузки материала. 3. Передвижная установка по п.1, отличающаяся тем, что зона (2) приемки и взвешивания содержит прямоугольное основание (21), ряд профилей (23) и защитные перила (24) и снабжена набором подъемных приспособлений, укладчиком тяжелых палет и весами. 4. Передвижная установка по п.1, отличающаяся тем, что зона (3) загрузки содержит поворотный клапан (32), обеспечивающий подачу продукта на сито (33). 5. Передвижная установка по п.1, отличающаяся тем, что смеситель (41) зоны (4) содержит цилиндрический контейнер (42), низкоскоростной центральный встряхиватель (43), боковой усилитель (44), зажимы, кольцо, вмещающее воздухонепроницаемое уплотнение (46), подъемный стол (47), две сварные полуоси, две опоры с подшипниками и планетарную коробку передач, управляемую гидравлическим двигателем. 6. Передвижная установка по п.1, отличающаяся тем, что зона (5) заполнения мешков содержит разгрузочный лоток (51) и заполнитель (52) мешков. 7. Передвижная установка по п.1, отличающаяся тем, что зона (6) сшивания и маркировки содержит поворотное устройство (61), прикрепленное к сшивающей машине (62). 8. Передвижная установка по п.1, отличающаяся тем, что зона (7) металлодетекции содержит ленточный конвейер (71), приводимый в действие редукторным двигателем (72), и металлодетектор (73). 9. Передвижная установка по п.1, отличающаяся тем, что зона (8) палетирования содержит набор палет (81) и весы (82), используемые для взвешивания палет. 10. Передвижная установка по п.1, отличающаяся тем, что зона (9) очистки содержит вакуумное устройство (91), моечное приспособление с водой (92) и несколько контейнеров (93). 11. Передвижная установка по п.4, отличающаяся тем, что загрузочный лоток (31) снабжен выполненным на боковой стороне (311) отверстием, полкой (312), решеткой (313) и пылеуловителем (314),причем нижняя его часть присоединена к поворотному клапану (32). 12. Передвижная установка по п.4, отличающаяся тем, что поворотный клапан (32) снабжен восемью вращающимися лопастями (321), приводимыми в действие редукторным двигателем (322) с червячной передачей. 13. Способ управления передвижной установкой по п.1, в котором дистанционно управляют указанной установкой из центральной операционной станции посредством сети связи, отличающийся тем,- 10020242 что выполняют приемку и взвешивание; загрузку продукта; перемешивание продукта; укладку продукта в мешки, сшивание, маркировку и металлодетекцию; палетирование и очистку; причем указанными этапами управляют посредством программируемого логического контроллера (ПЛК), дистанционно подключенного к центральному серверу, который выдает инструкции и команды на перемешивание и формирование конечного продукта.

МПК / Метки

МПК: B65B 65/00, G05B 19/418, B65B 61/26, B65B 1/00, B65B 51/07

Метки: перемешивания, установка, дозирования, упаковки, передвижная

Код ссылки

<a href="https://eas.patents.su/14-20242-peredvizhnaya-ustanovka-dlya-dozirovaniya-peremeshivaniya-i-upakovki.html" rel="bookmark" title="База патентов Евразийского Союза">Передвижная установка для дозирования, перемешивания и упаковки</a>

Предыдущий патент: Способ производства анодной массы

Следующий патент: Спироэпоксиды как промежуточные продукты синтеза

Случайный патент: Система таможенного осмотра и обработки данных и способ её работы для доступной через сеть обработки таможенной информации