Реактор синтеза углеводородов типа барботажной колонны и способ определения уровня суспензии

Формула / Реферат

1. Реактор синтеза углеводородов типа барботажной колонны, который синтезирует углеводородное соединение с помощью химической реакции синтез-газа, включающего в себя водород и моноксид углерода в качестве основных компонентов, и суспензии, содержащей частицы твердого катализатора, суспендированные в жидкости, причем данный реактор синтеза углеводородов содержит

основное тело реактора для размещения суспензии;

секцию подачи синтез-газа для подачи синтез-газа в суспензию;

один датчик давления, который расположен выше, чем уровень жидкости суспензии, для измерения давления синтез-газа над уровнем жидкости;

другой датчик давления, который расположен ниже, чем уровень жидкости суспензии, для измерения давления суспензии;

устройство определения уровня жидкости для определения положения уровня жидкости суспензии на основании результатов измерений данных датчиков давления и

множество других датчиков давления, расположенных с произвольными интервалами в аксиальном направлении основного тела реактора.

2. Реактор синтеза углеводородов типа барботажной колонны по п.1, дополнительно содержащий датчик температуры для измерения температуры суспензии, причем упомянутое устройство определения уровня жидкости обеспечивает корректировку плотности суспензии, полученную на основании состава углеводородной жидкости в суспензии, причем указанный состав углеводородной жидкости в суспензии получают путем анализа суспензии, извлеченной из основного тела реактора заблаговременно, на основании результата измерения датчика температуры, и определяет положение уровня жидкости суспензии на основании скорректированной плотности суспензии и результатов измерений датчиков давления.

3. Реактор синтеза углеводородов типа барботажной колонны по п.1, в котором датчики температуры для измерения температуры суспензии дополнительно установлены внутри пространств между датчиками давления в основном теле реактора, причем датчики давления являются смежными друг с другом, и причем устройство определения уровня жидкости индивидуально корректирует плотность суспензии, полученную на основании состава углеводородной жидкости в суспензии, внутри каждого пространства, причем указанный состав углеводородной жидкости в суспензии получают путем анализа суспензии, извлеченной из основного тела реактора заблаговременно, на основании результата измерения датчика температуры, расположенного в пространстве, соответствующем данной плотности, и определяет положение уровня жидкости суспензии на основании скорректированной плотности суспензии и результатов измерений датчиков давления.

4. Реактор синтеза углеводородов типа барботажной колонны по любому из пп.2-3, в котором множество дополнительных вспомогательных датчиков температуры для измерения температуры внутри основного тела реактора расположены рядом в аксиальном направлении основного тела реактора вблизи уровня жидкости в состоянии, когда синтез-газ устойчиво подается в суспензию секцией подачи синтез-газа, причем устройство определения уровня жидкости определяет положение уровня жидкости суспензии на основании результатов измерения данного множества дополнительных вспомогательных датчиков температуры во время периода от состояния, когда синтез-газ не подается в суспензию, до состояния, когда начинается подача синтез-газа в суспензию, и синтез-газ устойчиво подается в суспензию.

5. Способ определения уровня суспензии, находящейся в основном теле реактора по пп.1-4, в котором

измеряют разницы давлений δPn (n является положительным целым числом, и n может быть 3 и больше чем 3) между давлением синтез-газа выше уровня жидкости суспензии и давлением суспензии в каждом из множества положений глубины, которые отличаются друг от друга и от уровня жидкости;

вычисляют объемную долю en синтез-газа между положениями измерения давления суспензии, которые являются смежными друг с другом, по следующему уравнению:

где n является положительным целым числом, n=2, 3,...,

Ln - аксиальное расстояние между положениями измерения давления суспензии, которые являются смежными друг с другом,

ρSLn - плотность суспензии между положениями измерения давления суспензии, которые являются смежными друг с другом, причем разницу давлений между давлением синтез-газа и давлением суспензии, измеренном в первом положении измерения, ближайшем от уровня жидкости, задают как δP1, и по мере увеличения "n" глубина уровня жидкости становится больше;

en - объемная доля синтез-газа; и

получают расстояние h от первого положения измерения до уровня жидкости по следующему уравнению:

где ρSL1 - плотность суспензии между первым положением измерения и уровнем жидкости,

e1 - объемная доля синтез-газа между первым положением измерения и уровнем жидкости.

6. Способ определения уровня суспензии по п.5, в котором вычисляют плотность суспензии на основании состава углеводородной жидкости в суспензии, причем указанный состав углеводородной жидкости в суспензии получают путем анализа суспензии, извлеченной из основного тела реактора заблаговременно, и измеряют температуру суспензии и корректируют плотность суспензии на основании температуры суспензии.

7. Способ определения уровня суспензии по п.5, в котором вычисляют плотность суспензии на основании состава углеводородной жидкости в суспензии, причем указанный состав углеводородной жидкости в суспензии получают путем анализа суспензии, извлеченной из основного тела реактора заблаговременно, и измеряют температуру суспензии в каждом пространстве между положениями измерения давления суспензии, которые установлены смежно друг другу в основном теле реактора, и на основании температуры суспензии в каждом пространстве индивидуально корректируют плотность суспензии в пространстве, соответствующем данной температуре.

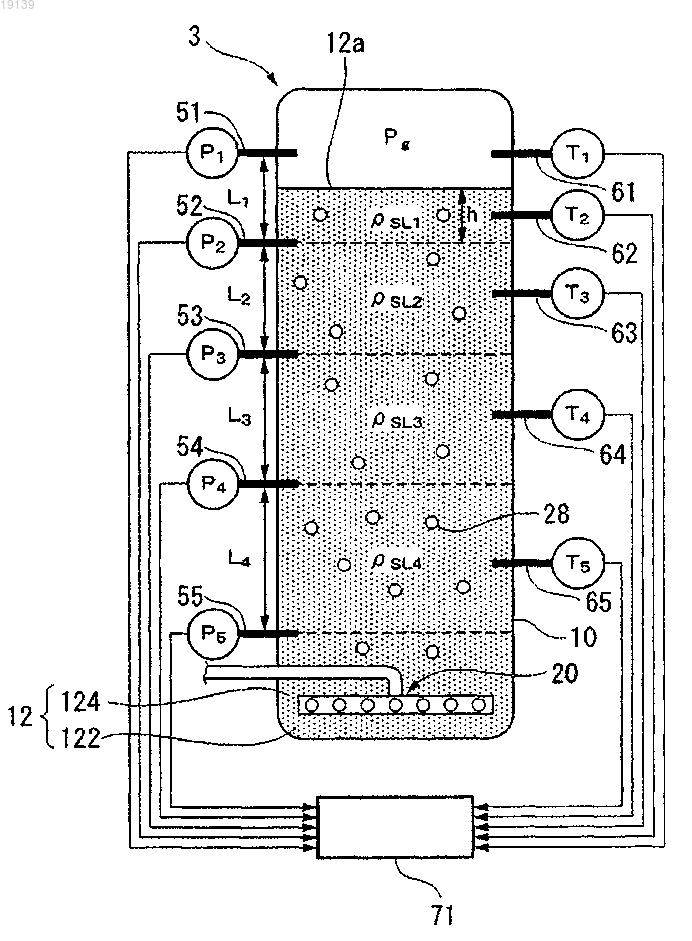

8. Способ определения уровня суспензии, находящейся в основном теле реактора по пп.1-4, в котором

измеряют разницу давлений между давлением синтез-газа выше уровня жидкости суспензии и давлением суспензии в каждом из множества положений глубины, которые отличаются друг от друга и от уровня жидкости;

выполняют линейную аппроксимацию на основании соотношения между данной разницей давлений и каждым из положений измерения давления суспензии и

устанавливают положение, где разница давлений равна 0, применяя уравнение, полученное с помощью данной линейной аппроксимации, к положению уровня жидкости.

Текст

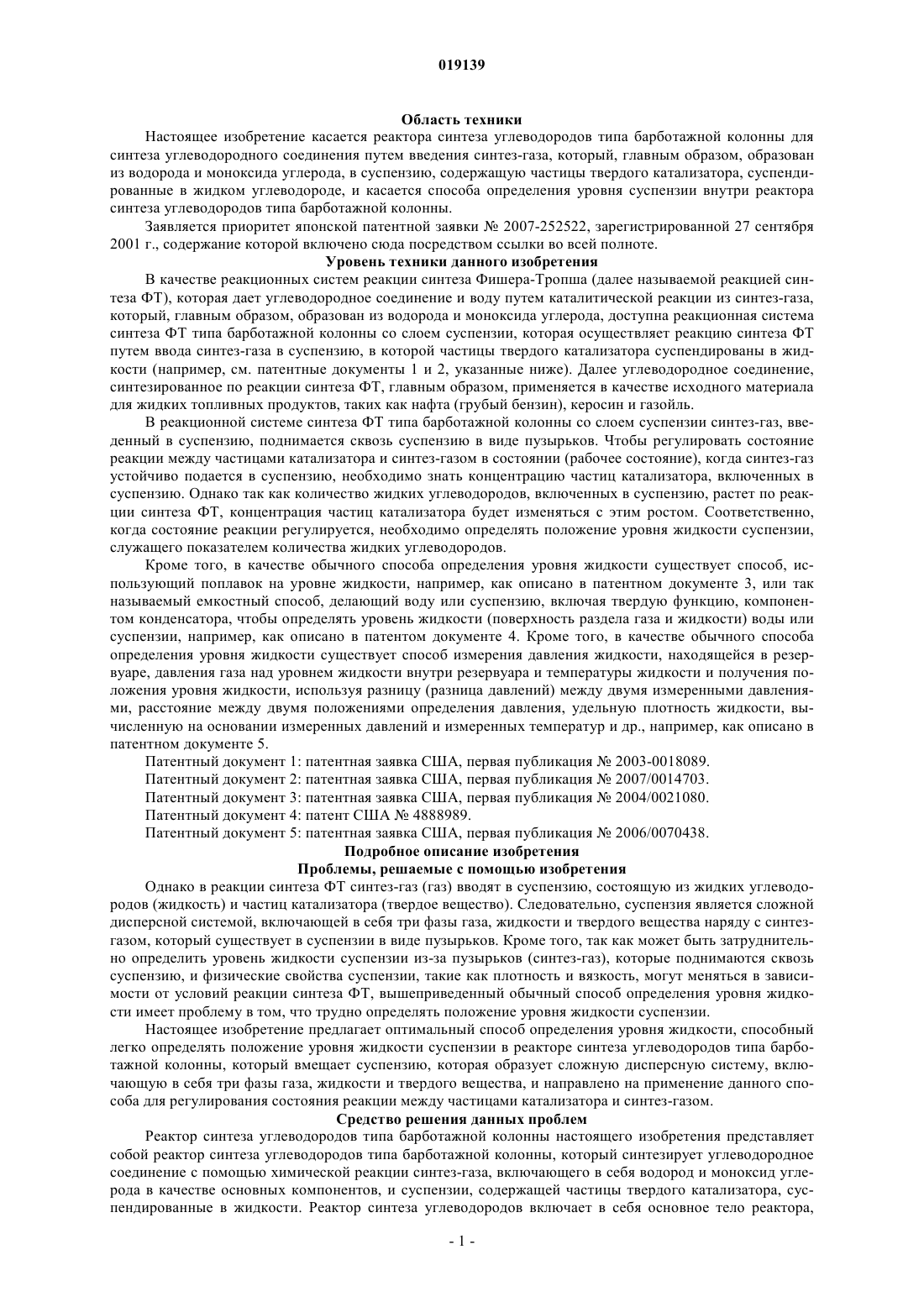

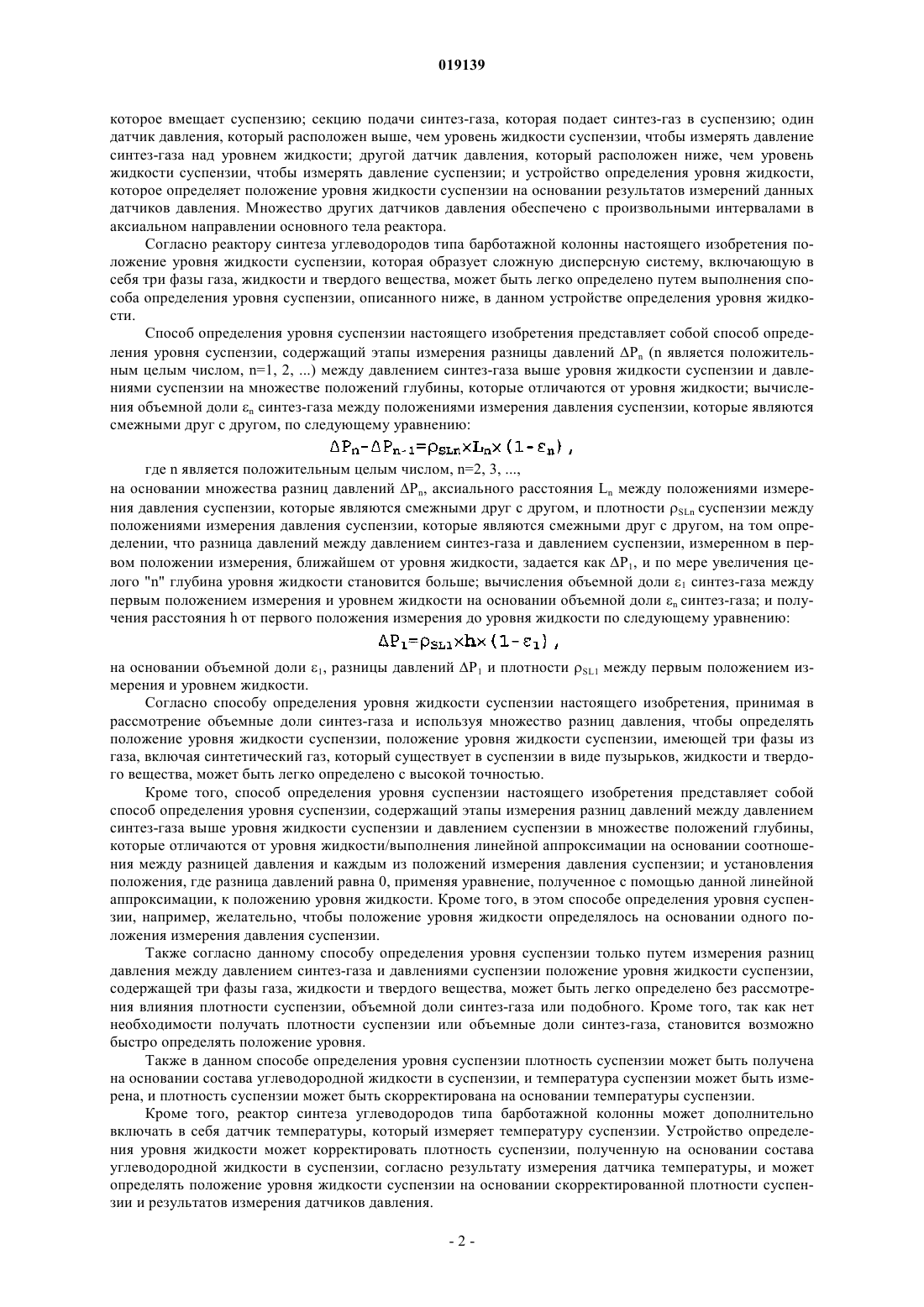

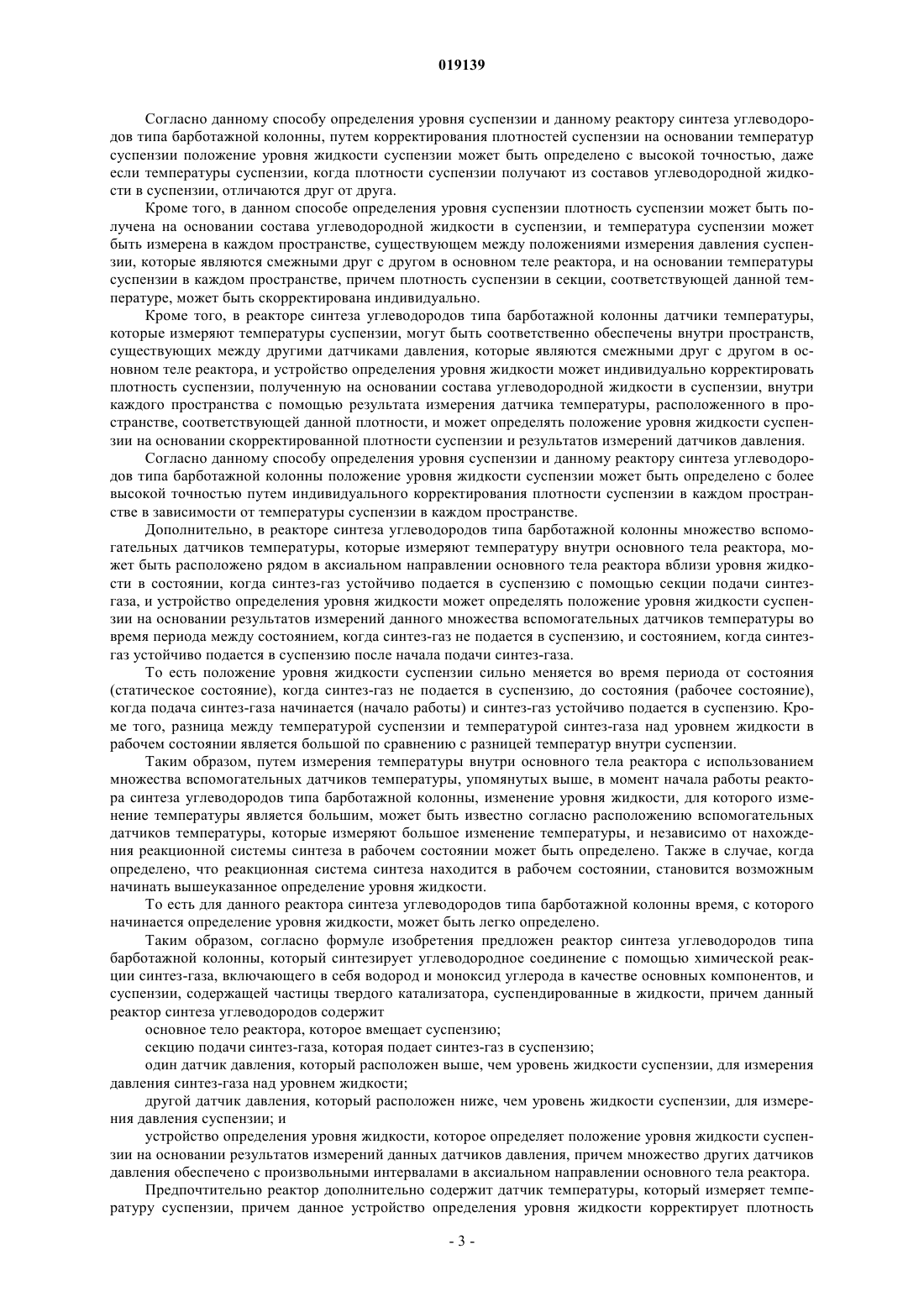

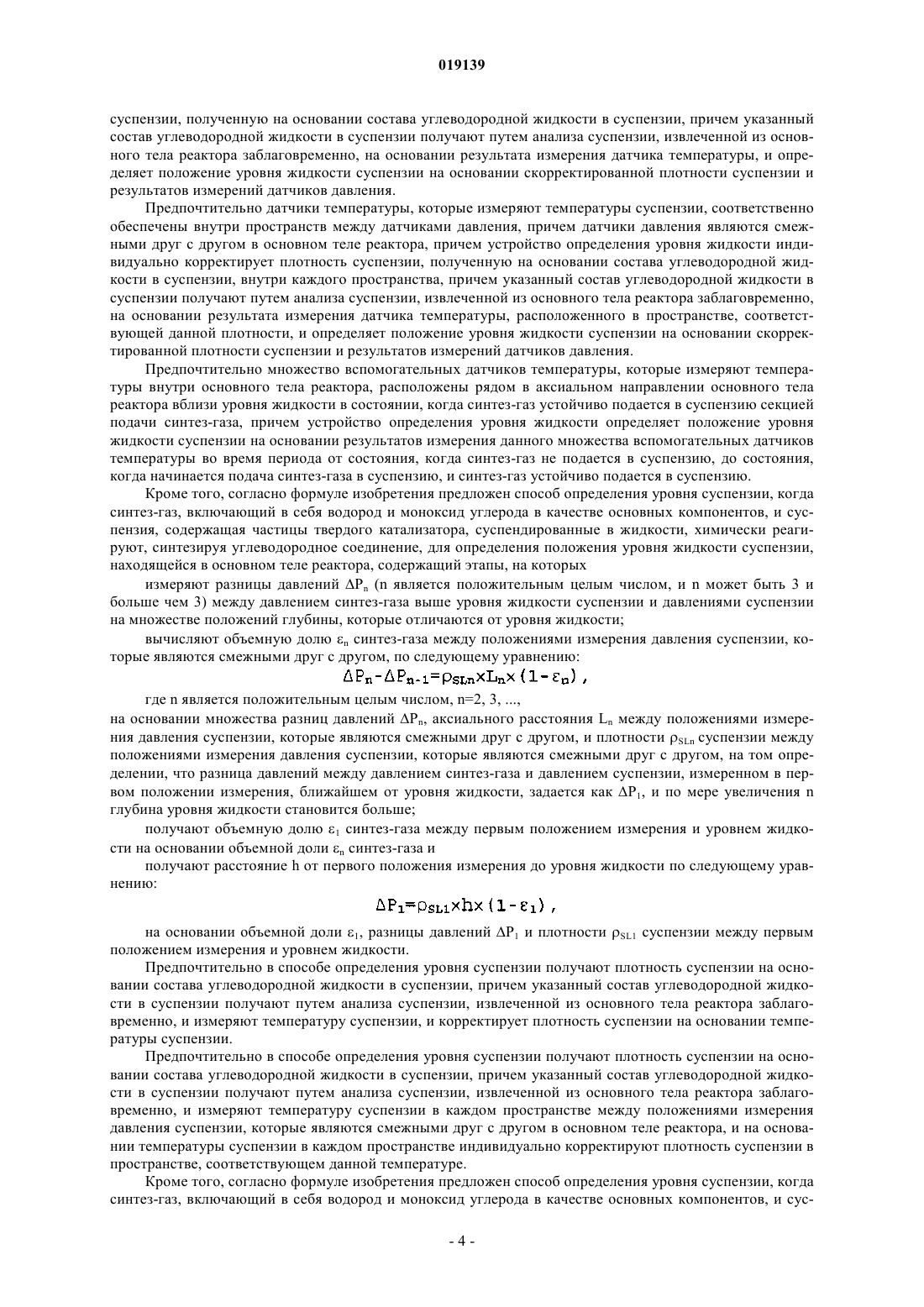

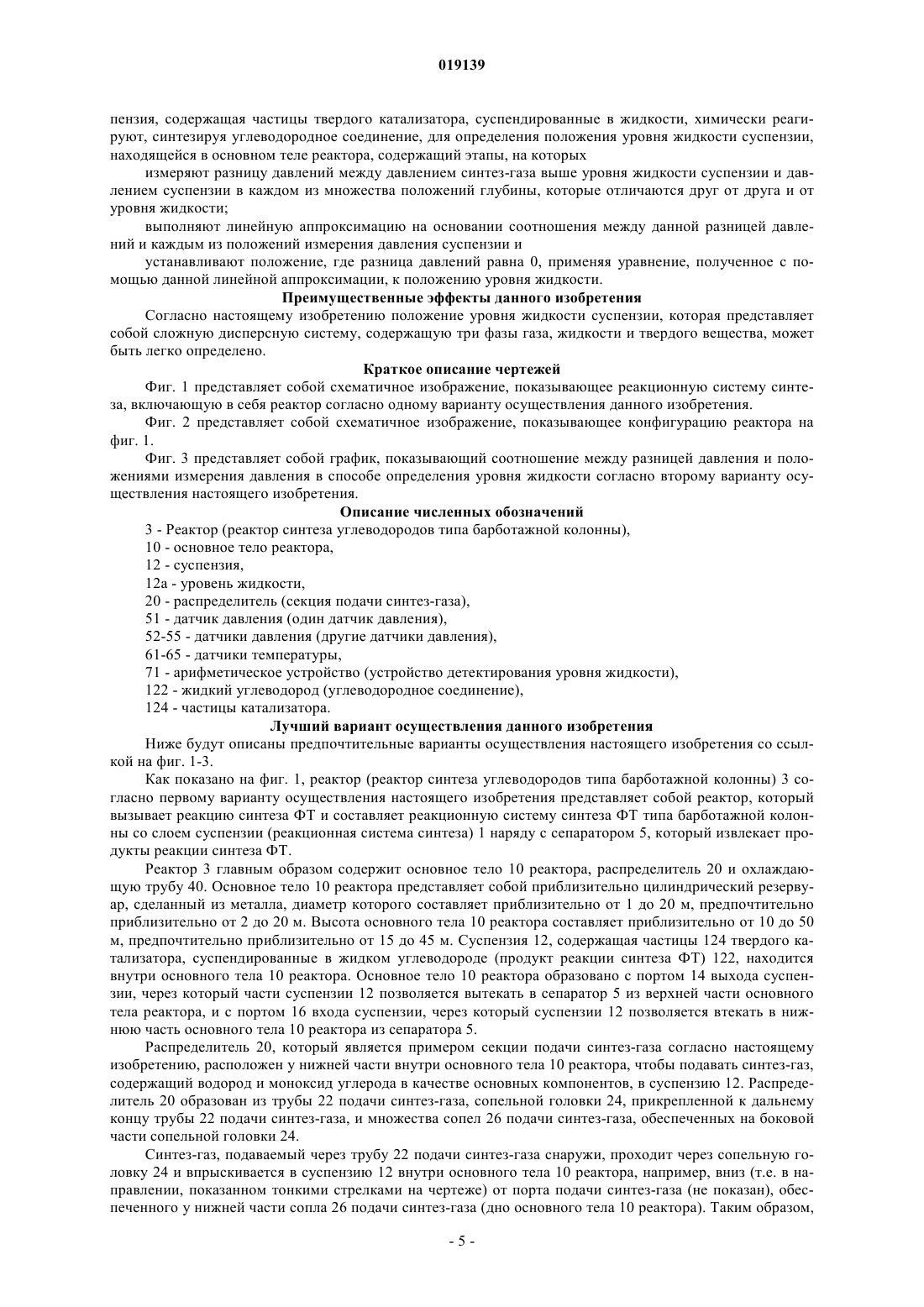

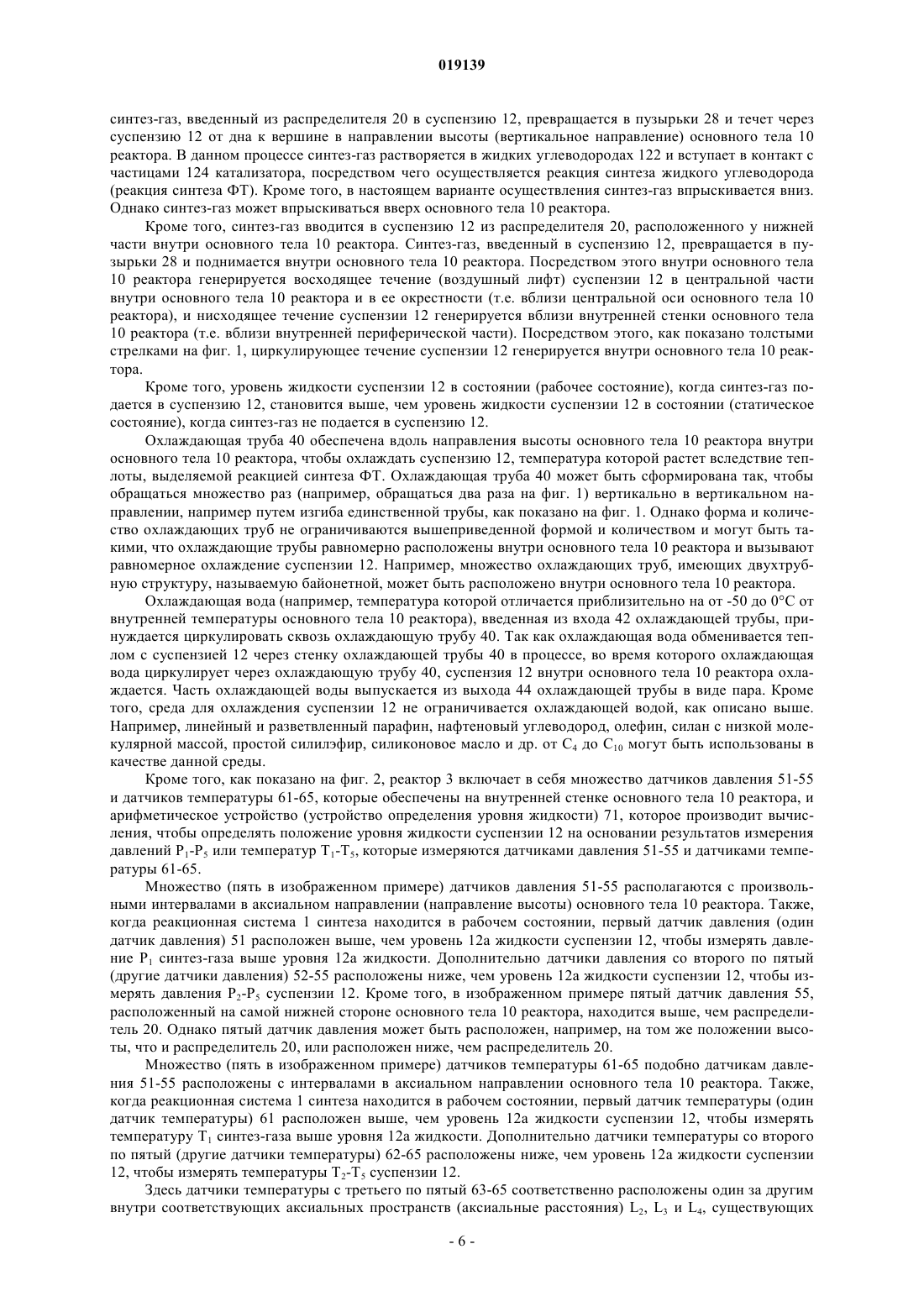

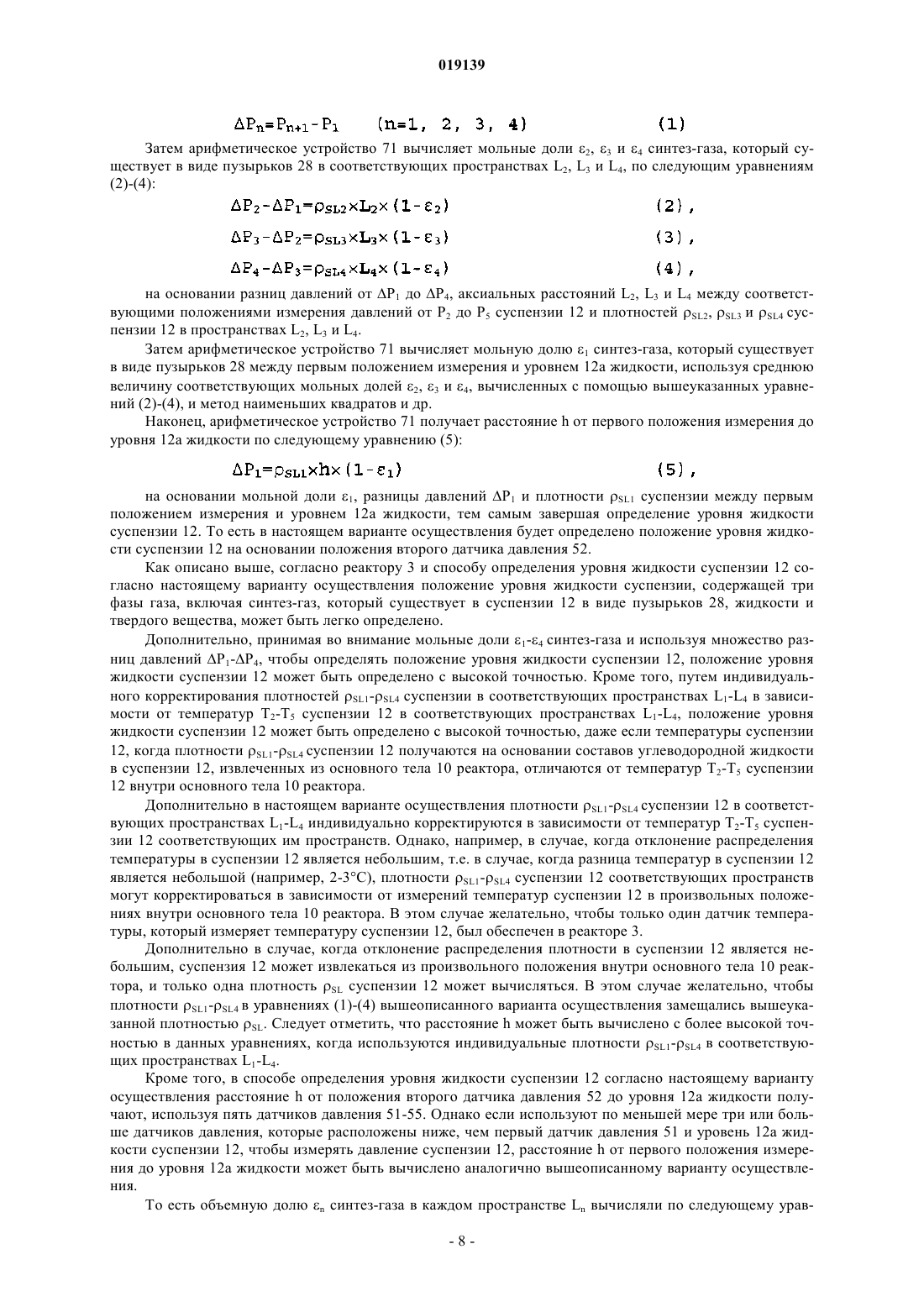

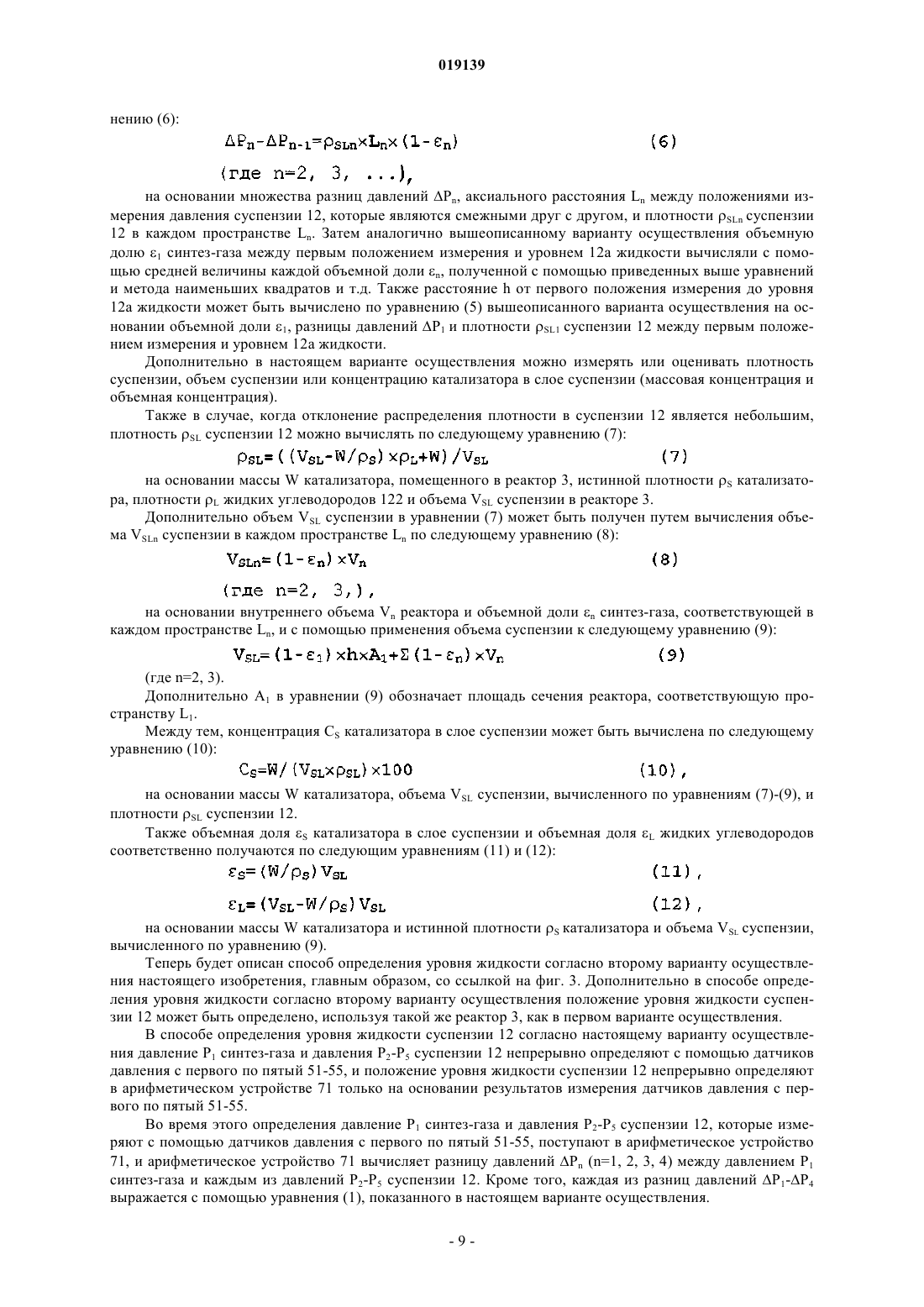

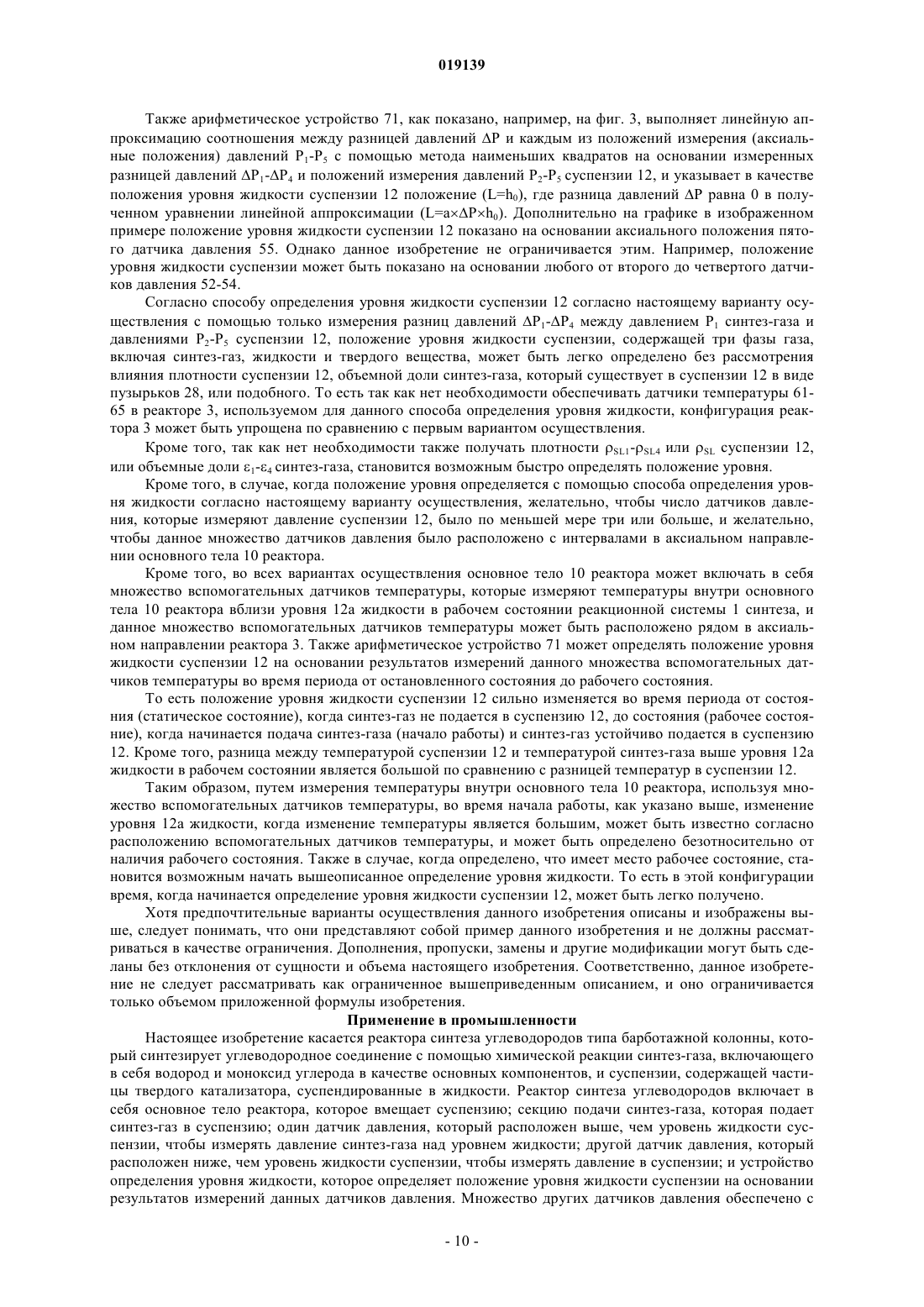

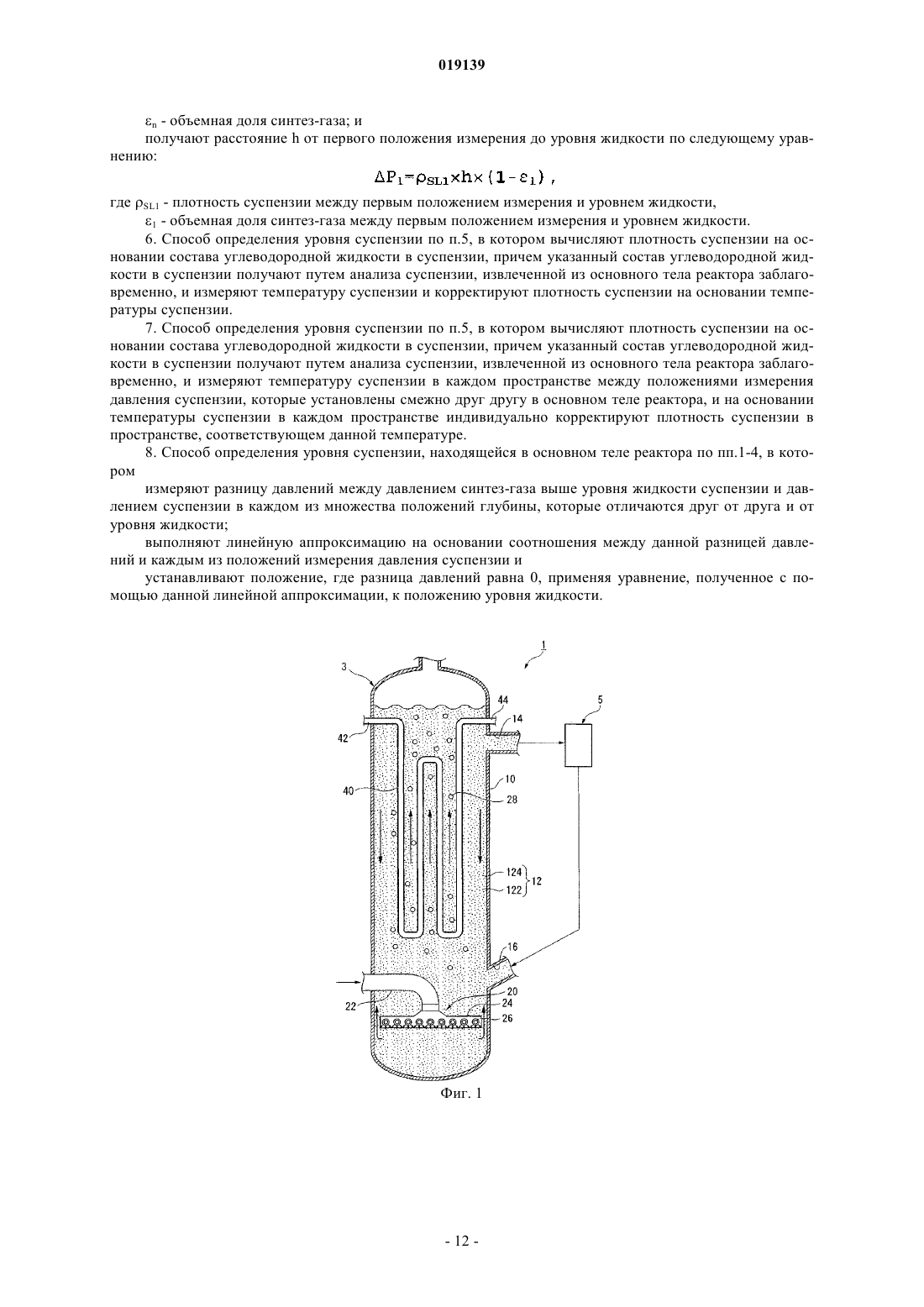

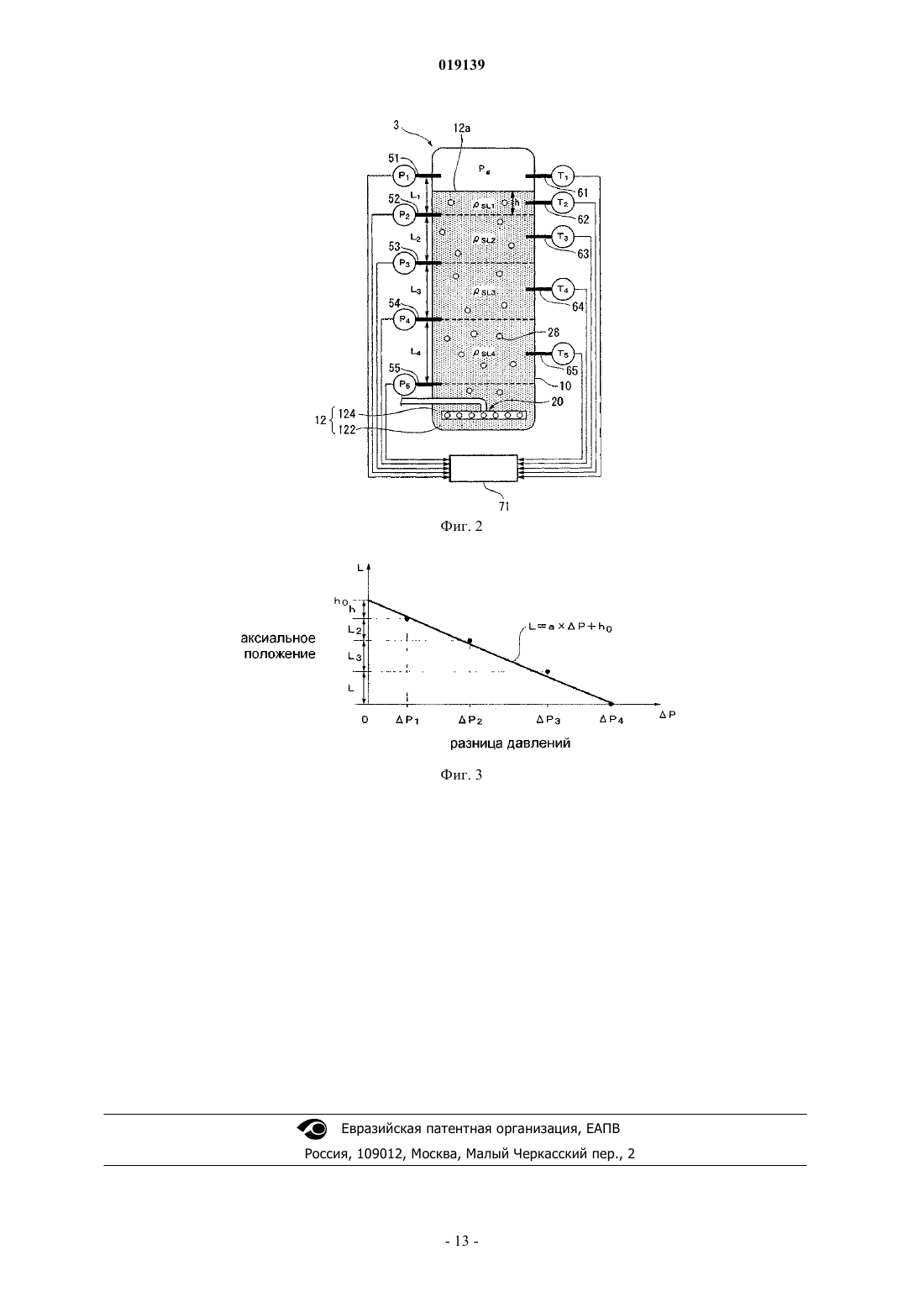

РЕАКТОР СИНТЕЗА УГЛЕВОДОРОДОВ ТИПА БАРБОТАЖНОЙ КОЛОННЫ И СПОСОБ ОПРЕДЕЛЕНИЯ УРОВНЯ СУСПЕНЗИИ Предлагается реактор синтеза углеводородов типа барботажной колонны, который синтезирует углеводородное соединение с помощью химической реакции синтез-газа, включающего в себя водород и моноксид углерода в качестве основных компонентов, и суспензии, содержащей частицы твердого катализатора, суспендированные в жидкости. Данный реактор синтеза углеводородов включает в себя основное тело реактора, которое вмещает суспензию, секцию подачи синтез-газа,которая подает синтез-газ в суспензию; один датчик давления, который расположен выше, чем уровень жидкости суспензии, чтобы измерять давление синтез-газа над уровнем жидкости, другой датчик давления, который расположен ниже, чем уровень жидкости суспензии, чтобы измерять давление в суспензии, и устройство определения уровня жидкости, которое определяет положение уровня жидкости суспензии на основании результатов измерений данных датчиков давления. Множество других датчиков давления обеспечено с произвольными интервалами в аксиальном направлении основного тела реактора.(71)(73) Заявитель и патентовладелец: НИППОН СТИЛ ИНДЖИНИРИНГ КО., ЛТД.; ДЖЭПЭН ОЙЛ, ГЭЗ ЭНД МЕТАЛЗ НЭШНЛ КОРПОРЕЙШН; ИНПЕКС КОРПОРЕЙШН; НИППОН ОЙЛ КОРПОРЕЙШН; ДЖАПАН ПЕТРОЛЕУМ ЭКСПЛОРЕЙШН КО.,ЛТД.; КОСМО ОЙЛ КО., ЛТД. (JP) Область техники Настоящее изобретение касается реактора синтеза углеводородов типа барботажной колонны для синтеза углеводородного соединения путем введения синтез-газа, который, главным образом, образован из водорода и моноксида углерода, в суспензию, содержащую частицы твердого катализатора, суспендированные в жидком углеводороде, и касается способа определения уровня суспензии внутри реактора синтеза углеводородов типа барботажной колонны. Заявляется приоритет японской патентной заявки 2007-252522, зарегистрированной 27 сентября 2001 г., содержание которой включено сюда посредством ссылки во всей полноте. Уровень техники данного изобретения В качестве реакционных систем реакции синтеза Фишера-Тропша (далее называемой реакцией синтеза ФТ), которая дает углеводородное соединение и воду путем каталитической реакции из синтез-газа,который, главным образом, образован из водорода и моноксида углерода, доступна реакционная система синтеза ФТ типа барботажной колонны со слоем суспензии, которая осуществляет реакцию синтеза ФТ путем ввода синтез-газа в суспензию, в которой частицы твердого катализатора суспендированы в жидкости (например, см. патентные документы 1 и 2, указанные ниже). Далее углеводородное соединение,синтезированное по реакции синтеза ФТ, главным образом, применяется в качестве исходного материала для жидких топливных продуктов, таких как нафта (грубый бензин), керосин и газойль. В реакционной системе синтеза ФТ типа барботажной колонны со слоем суспензии синтез-газ, введенный в суспензию, поднимается сквозь суспензию в виде пузырьков. Чтобы регулировать состояние реакции между частицами катализатора и синтез-газом в состоянии (рабочее состояние), когда синтез-газ устойчиво подается в суспензию, необходимо знать концентрацию частиц катализатора, включенных в суспензию. Однако так как количество жидких углеводородов, включенных в суспензию, растет по реакции синтеза ФТ, концентрация частиц катализатора будет изменяться с этим ростом. Соответственно,когда состояние реакции регулируется, необходимо определять положение уровня жидкости суспензии,служащего показателем количества жидких углеводородов. Кроме того, в качестве обычного способа определения уровня жидкости существует способ, использующий поплавок на уровне жидкости, например, как описано в патентном документе 3, или так называемый емкостный способ, делающий воду или суспензию, включая твердую функцию, компонентом конденсатора, чтобы определять уровень жидкости (поверхность раздела газа и жидкости) воды или суспензии, например, как описано в патентом документе 4. Кроме того, в качестве обычного способа определения уровня жидкости существует способ измерения давления жидкости, находящейся в резервуаре, давления газа над уровнем жидкости внутри резервуара и температуры жидкости и получения положения уровня жидкости, используя разницу (разница давлений) между двумя измеренными давлениями, расстояние между двумя положениями определения давления, удельную плотность жидкости, вычисленную на основании измеренных давлений и измеренных температур и др., например, как описано в патентном документе 5. Патентный документ 1: патентная заявка США, первая публикация 2003-0018089. Патентный документ 2: патентная заявка США, первая публикация 2007/0014703. Патентный документ 3: патентная заявка США, первая публикация 2004/0021080. Патентный документ 4: патент США 4888989. Патентный документ 5: патентная заявка США, первая публикация 2006/0070438. Подробное описание изобретения Проблемы, решаемые с помощью изобретения Однако в реакции синтеза ФТ синтез-газ (газ) вводят в суспензию, состоящую из жидких углеводородов (жидкость) и частиц катализатора (твердое вещество). Следовательно, суспензия является сложной дисперсной системой, включающей в себя три фазы газа, жидкости и твердого вещества наряду с синтезгазом, который существует в суспензии в виде пузырьков. Кроме того, так как может быть затруднительно определить уровень жидкости суспензии из-за пузырьков (синтез-газ), которые поднимаются сквозь суспензию, и физические свойства суспензии, такие как плотность и вязкость, могут меняться в зависимости от условий реакции синтеза ФТ, вышеприведенный обычный способ определения уровня жидкости имеет проблему в том, что трудно определять положение уровня жидкости суспензии. Настоящее изобретение предлагает оптимальный способ определения уровня жидкости, способный легко определять положение уровня жидкости суспензии в реакторе синтеза углеводородов типа барботажной колонны, который вмещает суспензию, которая образует сложную дисперсную систему, включающую в себя три фазы газа, жидкости и твердого вещества, и направлено на применение данного способа для регулирования состояния реакции между частицами катализатора и синтез-газом. Средство решения данных проблем Реактор синтеза углеводородов типа барботажной колонны настоящего изобретения представляет собой реактор синтеза углеводородов типа барботажной колонны, который синтезирует углеводородное соединение с помощью химической реакции синтез-газа, включающего в себя водород и моноксид углерода в качестве основных компонентов, и суспензии, содержащей частицы твердого катализатора, суспендированные в жидкости. Реактор синтеза углеводородов включает в себя основное тело реактора,-1 019139 которое вмещает суспензию; секцию подачи синтез-газа, которая подает синтез-газ в суспензию; один датчик давления, который расположен выше, чем уровень жидкости суспензии, чтобы измерять давление синтез-газа над уровнем жидкости; другой датчик давления, который расположен ниже, чем уровень жидкости суспензии, чтобы измерять давление суспензии; и устройство определения уровня жидкости,которое определяет положение уровня жидкости суспензии на основании результатов измерений данных датчиков давления. Множество других датчиков давления обеспечено с произвольными интервалами в аксиальном направлении основного тела реактора. Согласно реактору синтеза углеводородов типа барботажной колонны настоящего изобретения положение уровня жидкости суспензии, которая образует сложную дисперсную систему, включающую в себя три фазы газа, жидкости и твердого вещества, может быть легко определено путем выполнения способа определения уровня суспензии, описанного ниже, в данном устройстве определения уровня жидкости. Способ определения уровня суспензии настоящего изобретения представляет собой способ определения уровня суспензии, содержащий этапы измерения разницы давлений Pn (n является положительным целым числом, n=1, 2, ) между давлением синтез-газа выше уровня жидкости суспензии и давлениями суспензии на множестве положений глубины, которые отличаются от уровня жидкости; вычисления объемной доли n синтез-газа между положениями измерения давления суспензии, которые являются смежными друг с другом, по следующему уравнению: где n является положительным целым числом, n=2, 3, ,на основании множества разниц давлений Pn, аксиального расстояния Ln между положениями измерения давления суспензии, которые являются смежными друг с другом, и плотности SLn суспензии между положениями измерения давления суспензии, которые являются смежными друг с другом, на том определении, что разница давлений между давлением синтез-газа и давлением суспензии, измеренном в первом положении измерения, ближайшем от уровня жидкости, задается как P1, и по мере увеличения целого "n" глубина уровня жидкости становится больше; вычисления объемной доли 1 синтез-газа между первым положением измерения и уровнем жидкости на основании объемной доли n синтез-газа; и получения расстояния h от первого положения измерения до уровня жидкости по следующему уравнению: на основании объемной доли 1, разницы давлений P1 и плотности SL1 между первым положением измерения и уровнем жидкости. Согласно способу определения уровня жидкости суспензии настоящего изобретения, принимая в рассмотрение объемные доли синтез-газа и используя множество разниц давления, чтобы определять положение уровня жидкости суспензии, положение уровня жидкости суспензии, имеющей три фазы из газа, включая синтетический газ, который существует в суспензии в виде пузырьков, жидкости и твердого вещества, может быть легко определено с высокой точностью. Кроме того, способ определения уровня суспензии настоящего изобретения представляет собой способ определения уровня суспензии, содержащий этапы измерения разниц давлений между давлением синтез-газа выше уровня жидкости суспензии и давлением суспензии в множестве положений глубины,которые отличаются от уровня жидкости/выполнения линейной аппроксимации на основании соотношения между разницей давления и каждым из положений измерения давления суспензии; и установления положения, где разница давлений равна 0, применяя уравнение, полученное с помощью данной линейной аппроксимации, к положению уровня жидкости. Кроме того, в этом способе определения уровня суспензии, например, желательно, чтобы положение уровня жидкости определялось на основании одного положения измерения давления суспензии. Также согласно данному способу определения уровня суспензии только путем измерения разниц давления между давлением синтез-газа и давлениями суспензии положение уровня жидкости суспензии,содержащей три фазы газа, жидкости и твердого вещества, может быть легко определено без рассмотрения влияния плотности суспензии, объемной доли синтез-газа или подобного. Кроме того, так как нет необходимости получать плотности суспензии или объемные доли синтез-газа, становится возможно быстро определять положение уровня. Также в данном способе определения уровня суспензии плотность суспензии может быть получена на основании состава углеводородной жидкости в суспензии, и температура суспензии может быть измерена, и плотность суспензии может быть скорректирована на основании температуры суспензии. Кроме того, реактор синтеза углеводородов типа барботажной колонны может дополнительно включать в себя датчик температуры, который измеряет температуру суспензии. Устройство определения уровня жидкости может корректировать плотность суспензии, полученную на основании состава углеводородной жидкости в суспензии, согласно результату измерения датчика температуры, и может определять положение уровня жидкости суспензии на основании скорректированной плотности суспензии и результатов измерения датчиков давления. Согласно данному способу определения уровня суспензии и данному реактору синтеза углеводородов типа барботажной колонны, путем корректирования плотностей суспензии на основании температур суспензии положение уровня жидкости суспензии может быть определено с высокой точностью, даже если температуры суспензии, когда плотности суспензии получают из составов углеводородной жидкости в суспензии, отличаются друг от друга. Кроме того, в данном способе определения уровня суспензии плотность суспензии может быть получена на основании состава углеводородной жидкости в суспензии, и температура суспензии может быть измерена в каждом пространстве, существующем между положениями измерения давления суспензии, которые являются смежными друг с другом в основном теле реактора, и на основании температуры суспензии в каждом пространстве, причем плотность суспензии в секции, соответствующей данной температуре, может быть скорректирована индивидуально. Кроме того, в реакторе синтеза углеводородов типа барботажной колонны датчики температуры,которые измеряют температуры суспензии, могут быть соответственно обеспечены внутри пространств,существующих между другими датчиками давления, которые являются смежными друг с другом в основном теле реактора, и устройство определения уровня жидкости может индивидуально корректировать плотность суспензии, полученную на основании состава углеводородной жидкости в суспензии, внутри каждого пространства с помощью результата измерения датчика температуры, расположенного в пространстве, соответствующей данной плотности, и может определять положение уровня жидкости суспензии на основании скорректированной плотности суспензии и результатов измерений датчиков давления. Согласно данному способу определения уровня суспензии и данному реактору синтеза углеводородов типа барботажной колонны положение уровня жидкости суспензии может быть определено с более высокой точностью путем индивидуального корректирования плотности суспензии в каждом пространстве в зависимости от температуры суспензии в каждом пространстве. Дополнительно, в реакторе синтеза углеводородов типа барботажной колонны множество вспомогательных датчиков температуры, которые измеряют температуру внутри основного тела реактора, может быть расположено рядом в аксиальном направлении основного тела реактора вблизи уровня жидкости в состоянии, когда синтез-газ устойчиво подается в суспензию с помощью секции подачи синтезгаза, и устройство определения уровня жидкости может определять положение уровня жидкости суспензии на основании результатов измерений данного множества вспомогательных датчиков температуры во время периода между состоянием, когда синтез-газ не подается в суспензию, и состоянием, когда синтезгаз устойчиво подается в суспензию после начала подачи синтез-газа. То есть положение уровня жидкости суспензии сильно меняется во время периода от состояния(статическое состояние), когда синтез-газ не подается в суспензию, до состояния (рабочее состояние),когда подача синтез-газа начинается (начало работы) и синтез-газ устойчиво подается в суспензию. Кроме того, разница между температурой суспензии и температурой синтез-газа над уровнем жидкости в рабочем состоянии является большой по сравнению с разницей температур внутри суспензии. Таким образом, путем измерения температуры внутри основного тела реактора с использованием множества вспомогательных датчиков температуры, упомянутых выше, в момент начала работы реактора синтеза углеводородов типа барботажной колонны, изменение уровня жидкости, для которого изменение температуры является большим, может быть известно согласно расположению вспомогательных датчиков температуры, которые измеряют большое изменение температуры, и независимо от нахождения реакционной системы синтеза в рабочем состоянии может быть определено. Также в случае, когда определено, что реакционная система синтеза находится в рабочем состоянии, становится возможным начинать вышеуказанное определение уровня жидкости. То есть для данного реактора синтеза углеводородов типа барботажной колонны время, с которого начинается определение уровня жидкости, может быть легко определено. Таким образом, согласно формуле изобретения предложен реактор синтеза углеводородов типа барботажной колонны, который синтезирует углеводородное соединение с помощью химической реакции синтез-газа, включающего в себя водород и моноксид углерода в качестве основных компонентов, и суспензии, содержащей частицы твердого катализатора, суспендированные в жидкости, причем данный реактор синтеза углеводородов содержит основное тело реактора, которое вмещает суспензию; секцию подачи синтез-газа, которая подает синтез-газ в суспензию; один датчик давления, который расположен выше, чем уровень жидкости суспензии, для измерения давления синтез-газа над уровнем жидкости; другой датчик давления, который расположен ниже, чем уровень жидкости суспензии, для измерения давления суспензии; и устройство определения уровня жидкости, которое определяет положение уровня жидкости суспензии на основании результатов измерений данных датчиков давления, причем множество других датчиков давления обеспечено с произвольными интервалами в аксиальном направлении основного тела реактора. Предпочтительно реактор дополнительно содержит датчик температуры, который измеряет температуру суспензии, причем данное устройство определения уровня жидкости корректирует плотность суспензии, полученную на основании состава углеводородной жидкости в суспензии, причем указанный состав углеводородной жидкости в суспензии получают путем анализа суспензии, извлеченной из основного тела реактора заблаговременно, на основании результата измерения датчика температуры, и определяет положение уровня жидкости суспензии на основании скорректированной плотности суспензии и результатов измерений датчиков давления. Предпочтительно датчики температуры, которые измеряют температуры суспензии, соответственно обеспечены внутри пространств между датчиками давления, причем датчики давления являются смежными друг с другом в основном теле реактора, причем устройство определения уровня жидкости индивидуально корректирует плотность суспензии, полученную на основании состава углеводородной жидкости в суспензии, внутри каждого пространства, причем указанный состав углеводородной жидкости в суспензии получают путем анализа суспензии, извлеченной из основного тела реактора заблаговременно,на основании результата измерения датчика температуры, расположенного в пространстве, соответствующей данной плотности, и определяет положение уровня жидкости суспензии на основании скорректированной плотности суспензии и результатов измерений датчиков давления. Предпочтительно множество вспомогательных датчиков температуры, которые измеряют температуры внутри основного тела реактора, расположены рядом в аксиальном направлении основного тела реактора вблизи уровня жидкости в состоянии, когда синтез-газ устойчиво подается в суспензию секцией подачи синтез-газа, причем устройство определения уровня жидкости определяет положение уровня жидкости суспензии на основании результатов измерения данного множества вспомогательных датчиков температуры во время периода от состояния, когда синтез-газ не подается в суспензию, до состояния,когда начинается подача синтез-газа в суспензию, и синтез-газ устойчиво подается в суспензию. Кроме того, согласно формуле изобретения предложен способ определения уровня суспензии, когда синтез-газ, включающий в себя водород и моноксид углерода в качестве основных компонентов, и суспензия, содержащая частицы твердого катализатора, суспендированные в жидкости, химически реагируют, синтезируя углеводородное соединение, для определения положения уровня жидкости суспензии,находящейся в основном теле реактора, содержащий этапы, на которых измеряют разницы давлений Pn (n является положительным целым числом, и n может быть 3 и больше чем 3) между давлением синтез-газа выше уровня жидкости суспензии и давлениями суспензии на множестве положений глубины, которые отличаются от уровня жидкости; вычисляют объемную долю n синтез-газа между положениями измерения давления суспензии, которые являются смежными друг с другом, по следующему уравнению: где n является положительным целым числом, n=2, 3, ,на основании множества разниц давлений Pn, аксиального расстояния Ln между положениями измерения давления суспензии, которые являются смежными друг с другом, и плотности SLn суспензии между положениями измерения давления суспензии, которые являются смежными друг с другом, на том определении, что разница давлений между давлением синтез-газа и давлением суспензии, измеренном в первом положении измерения, ближайшем от уровня жидкости, задается как P1, и по мере увеличения n глубина уровня жидкости становится больше; получают объемную долю 1 синтез-газа между первым положением измерения и уровнем жидкости на основании объемной доли n синтез-газа и получают расстояние h от первого положения измерения до уровня жидкости по следующему уравнению: на основании объемной доли 1, разницы давлений P1 и плотности SL1 суспензии между первым положением измерения и уровнем жидкости. Предпочтительно в способе определения уровня суспензии получают плотность суспензии на основании состава углеводородной жидкости в суспензии, причем указанный состав углеводородной жидкости в суспензии получают путем анализа суспензии, извлеченной из основного тела реактора заблаговременно, и измеряют температуру суспензии, и корректирует плотность суспензии на основании температуры суспензии. Предпочтительно в способе определения уровня суспензии получают плотность суспензии на основании состава углеводородной жидкости в суспензии, причем указанный состав углеводородной жидкости в суспензии получают путем анализа суспензии, извлеченной из основного тела реактора заблаговременно, и измеряют температуру суспензии в каждом пространстве между положениями измерения давления суспензии, которые являются смежными друг с другом в основном теле реактора, и на основании температуры суспензии в каждом пространстве индивидуально корректируют плотность суспензии в пространстве, соответствующем данной температуре. Кроме того, согласно формуле изобретения предложен способ определения уровня суспензии, когда синтез-газ, включающий в себя водород и моноксид углерода в качестве основных компонентов, и сус-4 019139 пензия, содержащая частицы твердого катализатора, суспендированные в жидкости, химически реагируют, синтезируя углеводородное соединение, для определения положения уровня жидкости суспензии,находящейся в основном теле реактора, содержащий этапы, на которых измеряют разницу давлений между давлением синтез-газа выше уровня жидкости суспензии и давлением суспензии в каждом из множества положений глубины, которые отличаются друг от друга и от уровня жидкости; выполняют линейную аппроксимацию на основании соотношения между данной разницей давлений и каждым из положений измерения давления суспензии и устанавливают положение, где разница давлений равна 0, применяя уравнение, полученное с помощью данной линейной аппроксимации, к положению уровня жидкости. Преимущественные эффекты данного изобретения Согласно настоящему изобретению положение уровня жидкости суспензии, которая представляет собой сложную дисперсную систему, содержащую три фазы газа, жидкости и твердого вещества, может быть легко определено. Краткое описание чертежей Фиг. 1 представляет собой схематичное изображение, показывающее реакционную систему синтеза, включающую в себя реактор согласно одному варианту осуществления данного изобретения. Фиг. 2 представляет собой схематичное изображение, показывающее конфигурацию реактора на фиг. 1. Фиг. 3 представляет собой график, показывающий соотношение между разницей давления и положениями измерения давления в способе определения уровня жидкости согласно второму варианту осуществления настоящего изобретения. Описание численных обозначений 3 - Реактор (реактор синтеза углеводородов типа барботажной колонны),10 - основное тело реактора,12 - суспензия,12 а - уровень жидкости,20 - распределитель (секция подачи синтез-газа),51 - датчик давления (один датчик давления),52-55 - датчики давления (другие датчики давления),61-65 - датчики температуры,71 - арифметическое устройство (устройство детектирования уровня жидкости),122 - жидкий углеводород (углеводородное соединение),124 - частицы катализатора. Лучший вариант осуществления данного изобретения Ниже будут описаны предпочтительные варианты осуществления настоящего изобретения со ссылкой на фиг. 1-3. Как показано на фиг. 1, реактор (реактор синтеза углеводородов типа барботажной колонны) 3 согласно первому варианту осуществления настоящего изобретения представляет собой реактор, который вызывает реакцию синтеза ФТ и составляет реакционную систему синтеза ФТ типа барботажной колонны со слоем суспензии (реакционная система синтеза) 1 наряду с сепаратором 5, который извлекает продукты реакции синтеза ФТ. Реактор 3 главным образом содержит основное тело 10 реактора, распределитель 20 и охлаждающую трубу 40. Основное тело 10 реактора представляет собой приблизительно цилиндрический резервуар, сделанный из металла, диаметр которого составляет приблизительно от 1 до 20 м, предпочтительно приблизительно от 2 до 20 м. Высота основного тела 10 реактора составляет приблизительно от 10 до 50 м, предпочтительно приблизительно от 15 до 45 м. Суспензия 12, содержащая частицы 124 твердого катализатора, суспендированные в жидком углеводороде (продукт реакции синтеза ФТ) 122, находится внутри основного тела 10 реактора. Основное тело 10 реактора образовано с портом 14 выхода суспензии, через который части суспензии 12 позволяется вытекать в сепаратор 5 из верхней части основного тела реактора, и с портом 16 входа суспензии, через который суспензии 12 позволяется втекать в нижнюю часть основного тела 10 реактора из сепаратора 5. Распределитель 20, который является примером секции подачи синтез-газа согласно настоящему изобретению, расположен у нижней части внутри основного тела 10 реактора, чтобы подавать синтез-газ,содержащий водород и моноксид углерода в качестве основных компонентов, в суспензию 12. Распределитель 20 образован из трубы 22 подачи синтез-газа, сопельной головки 24, прикрепленной к дальнему концу трубы 22 подачи синтез-газа, и множества сопел 26 подачи синтез-газа, обеспеченных на боковой части сопельной головки 24. Синтез-газ, подаваемый через трубу 22 подачи синтез-газа снаружи, проходит через сопельную головку 24 и впрыскивается в суспензию 12 внутри основного тела 10 реактора, например, вниз (т.е. в направлении, показанном тонкими стрелками на чертеже) от порта подачи синтез-газа (не показан), обеспеченного у нижней части сопла 26 подачи синтез-газа (дно основного тела 10 реактора). Таким образом,-5 019139 синтез-газ, введенный из распределителя 20 в суспензию 12, превращается в пузырьки 28 и течет через суспензию 12 от дна к вершине в направлении высоты (вертикальное направление) основного тела 10 реактора. В данном процессе синтез-газ растворяется в жидких углеводородах 122 и вступает в контакт с частицами 124 катализатора, посредством чего осуществляется реакция синтеза жидкого углеводорода(реакция синтеза ФТ). Кроме того, в настоящем варианте осуществления синтез-газ впрыскивается вниз. Однако синтез-газ может впрыскиваться вверх основного тела 10 реактора. Кроме того, синтез-газ вводится в суспензию 12 из распределителя 20, расположенного у нижней части внутри основного тела 10 реактора. Синтез-газ, введенный в суспензию 12, превращается в пузырьки 28 и поднимается внутри основного тела 10 реактора. Посредством этого внутри основного тела 10 реактора генерируется восходящее течение (воздушный лифт) суспензии 12 в центральной части внутри основного тела 10 реактора и в ее окрестности (т.е. вблизи центральной оси основного тела 10 реактора), и нисходящее течение суспензии 12 генерируется вблизи внутренней стенки основного тела 10 реактора (т.е. вблизи внутренней периферической части). Посредством этого, как показано толстыми стрелками на фиг. 1, циркулирующее течение суспензии 12 генерируется внутри основного тела 10 реактора. Кроме того, уровень жидкости суспензии 12 в состоянии (рабочее состояние), когда синтез-газ подается в суспензию 12, становится выше, чем уровень жидкости суспензии 12 в состоянии (статическое состояние), когда синтез-газ не подается в суспензию 12. Охлаждающая труба 40 обеспечена вдоль направления высоты основного тела 10 реактора внутри основного тела 10 реактора, чтобы охлаждать суспензию 12, температура которой растет вследствие теплоты, выделяемой реакцией синтеза ФТ. Охлаждающая труба 40 может быть сформирована так, чтобы обращаться множество раз (например, обращаться два раза на фиг. 1) вертикально в вертикальном направлении, например путем изгиба единственной трубы, как показано на фиг. 1. Однако форма и количество охлаждающих труб не ограничиваются вышеприведенной формой и количеством и могут быть такими, что охлаждающие трубы равномерно расположены внутри основного тела 10 реактора и вызывают равномерное охлаждение суспензии 12. Например, множество охлаждающих труб, имеющих двухтрубную структуру, называемую байонетной, может быть расположено внутри основного тела 10 реактора. Охлаждающая вода (например, температура которой отличается приблизительно на от -50 до 0C от внутренней температуры основного тела 10 реактора), введенная из входа 42 охлаждающей трубы, принуждается циркулировать сквозь охлаждающую трубу 40. Так как охлаждающая вода обменивается теплом с суспензией 12 через стенку охлаждающей трубы 40 в процессе, во время которого охлаждающая вода циркулирует через охлаждающую трубу 40, суспензия 12 внутри основного тела 10 реактора охлаждается. Часть охлаждающей воды выпускается из выхода 44 охлаждающей трубы в виде пара. Кроме того, среда для охлаждения суспензии 12 не ограничивается охлаждающей водой, как описано выше. Например, линейный и разветвленный парафин, нафтеновый углеводород, олефин, силан с низкой молекулярной массой, простой силилэфир, силиконовое масло и др. от C4 до C10 могут быть использованы в качестве данной среды. Кроме того, как показано на фиг. 2, реактор 3 включает в себя множество датчиков давления 51-55 и датчиков температуры 61-65, которые обеспечены на внутренней стенке основного тела 10 реактора, и арифметическое устройство (устройство определения уровня жидкости) 71, которое производит вычисления, чтобы определять положение уровня жидкости суспензии 12 на основании результатов измерения давлений Р 1-Р 5 или температур Т 1-Т 5, которые измеряются датчиками давления 51-55 и датчиками температуры 61-65. Множество (пять в изображенном примере) датчиков давления 51-55 располагаются с произвольными интервалами в аксиальном направлении (направление высоты) основного тела 10 реактора. Также,когда реакционная система 1 синтеза находится в рабочем состоянии, первый датчик давления (один датчик давления) 51 расположен выше, чем уровень 12 а жидкости суспензии 12, чтобы измерять давление P1 синтез-газа выше уровня 12 а жидкости. Дополнительно датчики давления со второго по пятый(другие датчики давления) 52-55 расположены ниже, чем уровень 12 а жидкости суспензии 12, чтобы измерять давления Р 2-Р 5 суспензии 12. Кроме того, в изображенном примере пятый датчик давления 55,расположенный на самой нижней стороне основного тела 10 реактора, находится выше, чем распределитель 20. Однако пятый датчик давления может быть расположен, например, на том же положении высоты, что и распределитель 20, или расположен ниже, чем распределитель 20. Множество (пять в изображенном примере) датчиков температуры 61-65 подобно датчикам давления 51-55 расположены с интервалами в аксиальном направлении основного тела 10 реактора. Также,когда реакционная система 1 синтеза находится в рабочем состоянии, первый датчик температуры (один датчик температуры) 61 расположен выше, чем уровень 12 а жидкости суспензии 12, чтобы измерять температуру T1 синтез-газа выше уровня 12 а жидкости. Дополнительно датчики температуры со второго по пятый (другие датчики температуры) 62-65 расположены ниже, чем уровень 12 а жидкости суспензии 12, чтобы измерять температуры Т 2-Т 5 суспензии 12. Здесь датчики температуры с третьего по пятый 63-65 соответственно расположены один за другим внутри соответствующих аксиальных пространств (аксиальные расстояния) L2, L3 и L4, существующих между датчиками давления со второго по пятый 52-55, которые являются смежными друг с другом в основном теле 10 реактора. То есть, например, третий датчик 63 температуры может измерять температуру Т 2 суспензии 12 в пространстве L2, существующем между вторым датчиком давления 52 и третьим датчиком давления 53. Кроме того, каждый из датчиков температуры с третьего по пятый 63-65 более предпочтительно расположен в каждом промежуточном положении пространств L2, L3 и L4. Дополнительно второй датчик 62 температуры расположен в положении, где температура Т 2 суспензии 12 ниже уровня 12 а жидкости измеряется внутри пространства L1, существующего между первым датчиком давления 51 и вторым датчиком давления 52 в аксиальном направлении основного тела 10 реактора. То есть второй датчик 62 температуры расположен внутри простраства, существующего между вторым датчиком давления 52 и уровнем 12 а жидкости в аксиальном направлении основного тела 10 реактора. Как показано на фиг. 1, сепаратор 5 разделяет жидкие углеводороды 122 и частицы 124 катализатора суспензии 12, которая вытекает из основного тела 10 реактора через выходной порт 14 суспензии. Также суспензия 12, содержащая некоторое количество частиц 124 катализатора, втекает в основное тело 10 реактора через входной порт 16 суспензии из сепаратора 5. Кроме того, в настоящем варианте осуществления поток, который заставляет суспензию 12 течь в сепаратор 5 из основного тела 10 реактора, и поток суспензии 12, который возвращается в основное тело 10 реактора из сепаратора 5, вызываются циркулирующим течением суспензии 12, происходящим внутри основного тела 10 реактора. Кроме того,в изображенном примере оборудование, которое разделяет жидкие углеводороды 122 и частицы 124 катализатора суспензии 12, установлено снаружи основного тела 10 реактора. Однако, например, данное оборудование может быть установлено внутри основного тела 10 реактора. Теперь будет описана работа реакционной системы 1 синтеза, сконструированной таким образом. В состоянии, когда реакционная система 1 синтеза функционирует, синтез-газ подается в присутствующую суспензию 12, и циркулирующее течение суспензии 12 вызывается внутри основного тела 10 реактора. Кроме того, в этом состоянии жидкие углеводороды 122 синтезируются посредством химической реакции между синтез-газом и частицами 124 катализатора. Более того, тепло, произведенное этой химической реакцией, охлаждается с помощью охлаждающей трубы 40. Дополнительно в этом рабочем состоянии уровень 12 а жидкости суспензии 12 находится выше, чем выходной порт 14 суспензии, и часть циркулирующего течения суспензии 12 внутри основного тела 10 реактора циркулирует из выходного порта 14 суспензии через сепаратор 5 во входной порт 16 суспензии посредством данного циркулирующего течения. Теперь будет описан способ определения положения уровня жидкости суспензии 12 в состоянии,когда реакционная система 1 синтеза функционирует. В способе определения уровня суспензии 12 согласно настоящему варианту осуществления составы углеводородной жидкости в суспензии 12, извлеченной из основного тела 10 реактора, анализируются заблаговременно в соответствующих пространствах L1, L2, L3 и L4 в рабочем состоянии, посредством чего вычисляются плотности SL1, SL2, SL3 и SL4 суспензии 12 в соответствующих пространствах L1, L2,L3 и L4. Дополнительно измеряются температуры Т 2, Т 3, Т 4 и Т 5 суспензии 12 в соответствующих пространствах L1, L2, L3 и L4 в суспензии 12 в рабочем состоянии с помощью датчиков температуры со второго по пятый 62-65. Плотности SL1, SL2, SL3 и SL4 и температуры Т 2, Т 3, Т 4 и Т 5 суспензии 12 в соответствующих пространствах L1, L2, L3 и L4 попадают в арифметическое устройство 71. Также арифметическое устройство 71 индивидуально корректирует входящие плотности SL1, SL2,SL3 и SL4 суспензии 12 в соответствующих пространствах L1, L2, L3 и L4 на основании температур Т 2, Т 3,Т 4 и Т 5 (результаты измерения соответствующих датчиков температуры) суспензии 12 в пространствахL1, L2, L3 и L4, соответствующих этим плотностям. После завершения корректирования плотностей SL1, SL2, SL3 и SL4 суспензии 12 давление P1 синтез-газа и давления P2-P5 суспензии 12 непрерывно измеряют с помощью датчиков давления с первого по пятый 51-55 и положение уровня жидкости суспензии 12 непрерывно определяют в арифметическом устройстве 71 на основании результатов измерения датчиков давления с первого по пятый 51-55 и плотностей SL1, SL2, SL3 и SL4 суспензии 12. Во время этого определения давление Р 1 непрореагировавшего синтез-газа выше уровня 12 а жидкости суспензии 12 и давления Р 2-Р 5 суспензии 12 во множестве положений, которые отличаются от уровня 12 а жидкости, измеряются с помощью датчиков давления с первого по пятый 51-55, и результаты измерения датчиков давления с первого по пятый 51-55 поступают в арифметическое устройство 71. Также арифметическое устройство 71 измеряет каждую разницу давлений Pn (n=1, 2, 3, 4) между давлением P1 синтез-газа и каждым из давлений Р 2-Р 5 суспензии 12. Здесь определено, что разница давлений между давлением P1 синтез-газа и давлением Р 2 суспензии 12, измеренным вторым датчиком давления 52 в положении измерения (первое положение измерения),ближайшем от уровня 12 а жидкости, задается как P1, и по мере увеличения "n" глубина от уровня 12 а жидкости становится больше. То есть каждая из разниц давления от P1 до P4 в настоящем варианте осуществления выражается следующим уравнением (1): Затем арифметическое устройство 71 вычисляет мольные доли 2, 3 и 4 синтез-газа, который существует в виде пузырьков 28 в соответствующих пространствах L2, L3 и L4, по следующим уравнениям на основании разниц давлений от P1 до P4, аксиальных расстояний L2, L3 и L4 между соответствующими положениями измерения давлений от Р 2 до Р 5 суспензии 12 и плотностей SL2, SL3 и SL4 суспензии 12 в пространствах L2, L3 и L4. Затем арифметическое устройство 71 вычисляет мольную долю 1 синтез-газа, который существует в виде пузырьков 28 между первым положением измерения и уровнем 12 а жидкости, используя среднюю величину соответствующих мольных долей 2, 3 и 4, вычисленных с помощью вышеуказанных уравнений (2)-(4), и метод наименьших квадратов и др. Наконец, арифметическое устройство 71 получает расстояние h от первого положения измерения до уровня 12 а жидкости по следующему уравнению (5): на основании мольной доли 1, разницы давлений P1 и плотности SL1 суспензии между первым положением измерения и уровнем 12 а жидкости, тем самым завершая определение уровня жидкости суспензии 12. То есть в настоящем варианте осуществления будет определено положение уровня жидкости суспензии 12 на основании положения второго датчика давления 52. Как описано выше, согласно реактору 3 и способу определения уровня жидкости суспензии 12 согласно настоящему варианту осуществления положение уровня жидкости суспензии, содержащей три фазы газа, включая синтез-газ, который существует в суспензии 12 в виде пузырьков 28, жидкости и твердого вещества, может быть легко определено. Дополнительно, принимая во внимание мольные доли 1-4 синтез-газа и используя множество разниц давлений P1-P4, чтобы определять положение уровня жидкости суспензии 12, положение уровня жидкости суспензии 12 может быть определено с высокой точностью. Кроме того, путем индивидуального корректирования плотностей SL1-SL4 суспензии в соответствующих пространствах L1-L4 в зависимости от температур Т 2-Т 5 суспензии 12 в соответствующих пространствах L1-L4, положение уровня жидкости суспензии 12 может быть определено с высокой точностью, даже если температуры суспензии 12, когда плотности SL1-SL4 суспензии 12 получаются на основании составов углеводородной жидкости в суспензии 12, извлеченных из основного тела 10 реактора, отличаются от температур Т 2-Т 5 суспензии 12 внутри основного тела 10 реактора. Дополнительно в настоящем варианте осуществления плотности SL1-SL4 суспензии 12 в соответствующих пространствах L1-L4 индивидуально корректируются в зависимости от температур Т 2-Т 5 суспензии 12 соответствующих им пространств. Однако, например, в случае, когда отклонение распределения температуры в суспензии 12 является небольшим, т.е. в случае, когда разница температур в суспензии 12 является небольшой (например, 2-3C), плотности SL1-SL4 суспензии 12 соответствующих пространств могут корректироваться в зависимости от измерений температур суспензии 12 в произвольных положениях внутри основного тела 10 реактора. В этом случае желательно, чтобы только один датчик температуры, который измеряет температуру суспензии 12, был обеспечен в реакторе 3. Дополнительно в случае, когда отклонение распределения плотности в суспензии 12 является небольшим, суспензия 12 может извлекаться из произвольного положения внутри основного тела 10 реактора, и только одна плотность SL суспензии 12 может вычисляться. В этом случае желательно, чтобы плотности SL1-SL4 в уравнениях (1)-(4) вышеописанного варианта осуществления замещались вышеуказанной плотностью SL. Следует отметить, что расстояние h может быть вычислено с более высокой точностью в данных уравнениях, когда используются индивидуальные плотности SL1-SL4 в соответствующих пространствах L1-L4. Кроме того, в способе определения уровня жидкости суспензии 12 согласно настоящему варианту осуществления расстояние h от положения второго датчика давления 52 до уровня 12 а жидкости получают, используя пять датчиков давления 51-55. Однако если используют по меньшей мере три или больше датчиков давления, которые расположены ниже, чем первый датчик давления 51 и уровень 12 а жидкости суспензии 12, чтобы измерять давление суспензии 12, расстояние h от первого положения измерения до уровня 12 а жидкости может быть вычислено аналогично вышеописанному варианту осуществления. То есть объемную долю n синтез-газа в каждом пространстве Ln вычисляли по следующему урав-8 019139 на основании множества разниц давлений Pn, аксиального расстояния Ln между положениями измерения давления суспензии 12, которые являются смежными друг с другом, и плотности SLn суспензии 12 в каждом пространстве Ln. Затем аналогично вышеописанному варианту осуществления объемную долю 1 синтез-газа между первым положением измерения и уровнем 12 а жидкости вычисляли с помощью средней величины каждой объемной доли n, полученной с помощью приведенных выше уравнений и метода наименьших квадратов и т.д. Также расстояние h от первого положения измерения до уровня 12 а жидкости может быть вычислено по уравнению (5) вышеописанного варианта осуществления на основании объемной доли 1, разницы давлений P1 и плотности SL1 суспензии 12 между первым положением измерения и уровнем 12 а жидкости. Дополнительно в настоящем варианте осуществления можно измерять или оценивать плотность суспензии, объем суспензии или концентрацию катализатора в слое суспензии (массовая концентрация и объемная концентрация). Также в случае, когда отклонение распределения плотности в суспензии 12 является небольшим,плотность SL суспензии 12 можно вычислять по следующему уравнению (7): на основании массы W катализатора, помещенного в реактор 3, истинной плотности S катализатора, плотности L жидких углеводородов 122 и объема VSL суспензии в реакторе 3. Дополнительно объем VSL суспензии в уравнении (7) может быть получен путем вычисления объема VSLn суспензии в каждом пространстве Ln по следующему уравнению (8): на основании внутреннего объема Vn реактора и объемной доли n синтез-газа, соответствующей в каждом пространстве Ln, и с помощью применения объема суспензии к следующему уравнению (9):(где n=2, 3). Дополнительно A1 в уравнении (9) обозначает площадь сечения реактора, соответствующую пространству L1. Между тем, концентрация CS катализатора в слое суспензии может быть вычислена по следующему уравнению (10): на основании массы W катализатора, объема VSL суспензии, вычисленного по уравнениям (7)-(9), и плотности SL суспензии 12. Также объемная доля S катализатора в слое суспензии и объемная доля L жидких углеводородов соответственно получаются по следующим уравнениям (11) и (12): на основании массы W катализатора и истинной плотности S катализатора и объема VSL суспензии,вычисленного по уравнению (9). Теперь будет описан способ определения уровня жидкости согласно второму варианту осуществления настоящего изобретения, главным образом, со ссылкой на фиг. 3. Дополнительно в способе определения уровня жидкости согласно второму варианту осуществления положение уровня жидкости суспензии 12 может быть определено, используя такой же реактор 3, как в первом варианте осуществления. В способе определения уровня жидкости суспензии 12 согласно настоящему варианту осуществления давление P1 синтез-газа и давления Р 2-Р 5 суспензии 12 непрерывно определяют с помощью датчиков давления с первого по пятый 51-55, и положение уровня жидкости суспензии 12 непрерывно определяют в арифметическом устройстве 71 только на основании результатов измерения датчиков давления с первого по пятый 51-55. Во время этого определения давление P1 синтез-газа и давления P2-P5 суспензии 12, которые измеряют с помощью датчиков давления с первого по пятый 51-55, поступают в арифметическое устройство 71, и арифметическое устройство 71 вычисляет разницу давлений Pn (n=1, 2, 3, 4) между давлением P1 синтез-газа и каждым из давлений Р 2-Р 5 суспензии 12. Кроме того, каждая из разниц давлений P1-P4 выражается с помощью уравнения (1), показанного в настоящем варианте осуществления. Также арифметическое устройство 71, как показано, например, на фиг. 3, выполняет линейную аппроксимацию соотношения между разницей давлений Р и каждым из положений измерения (аксиальные положения) давлений P1-P5 с помощью метода наименьших квадратов на основании измеренных разницей давлений P1-P4 и положений измерения давлений P2-P5 суспензии 12, и указывает в качестве положения уровня жидкости суспензии 12 положение (L=h0), где разница давлений P равна 0 в полученном уравнении линейной аппроксимации (L=aPh0). Дополнительно на графике в изображенном примере положение уровня жидкости суспензии 12 показано на основании аксиального положения пятого датчика давления 55. Однако данное изобретение не ограничивается этим. Например, положение уровня жидкости суспензии может быть показано на основании любого от второго до четвертого датчиков давления 52-54. Согласно способу определения уровня жидкости суспензии 12 согласно настоящему варианту осуществления с помощью только измерения разниц давлений P1-P4 между давлением P1 синтез-газа и давлениями Р 2-Р 5 суспензии 12, положение уровня жидкости суспензии, содержащей три фазы газа,включая синтез-газ, жидкости и твердого вещества, может быть легко определено без рассмотрения влияния плотности суспензии 12, объемной доли синтез-газа, который существует в суспензии 12 в виде пузырьков 28, или подобного. То есть так как нет необходимости обеспечивать датчики температуры 6165 в реакторе 3, используемом для данного способа определения уровня жидкости, конфигурация реактора 3 может быть упрощена по сравнению с первым вариантом осуществления. Кроме того, так как нет необходимости также получать плотности SL1-SL4 или SL суспензии 12,или объемные доли 1-4 синтез-газа, становится возможным быстро определять положение уровня. Кроме того, в случае, когда положение уровня определяется с помощью способа определения уровня жидкости согласно настоящему варианту осуществления, желательно, чтобы число датчиков давления, которые измеряют давление суспензии 12, было по меньшей мере три или больше, и желательно,чтобы данное множество датчиков давления было расположено с интервалами в аксиальном направлении основного тела 10 реактора. Кроме того, во всех вариантах осуществления основное тело 10 реактора может включать в себя множество вспомогательных датчиков температуры, которые измеряют температуры внутри основного тела 10 реактора вблизи уровня 12 а жидкости в рабочем состоянии реакционной системы 1 синтеза, и данное множество вспомогательных датчиков температуры может быть расположено рядом в аксиальном направлении реактора 3. Также арифметическое устройство 71 может определять положение уровня жидкости суспензии 12 на основании результатов измерений данного множества вспомогательных датчиков температуры во время периода от остановленного состояния до рабочего состояния. То есть положение уровня жидкости суспензии 12 сильно изменяется во время периода от состояния (статическое состояние), когда синтез-газ не подается в суспензию 12, до состояния (рабочее состояние), когда начинается подача синтез-газа (начало работы) и синтез-газ устойчиво подается в суспензию 12. Кроме того, разница между температурой суспензии 12 и температурой синтез-газа выше уровня 12 а жидкости в рабочем состоянии является большой по сравнению с разницей температур в суспензии 12. Таким образом, путем измерения температуры внутри основного тела 10 реактора, используя множество вспомогательных датчиков температуры, во время начала работы, как указано выше, изменение уровня 12 а жидкости, когда изменение температуры является большим, может быть известно согласно расположению вспомогательных датчиков температуры, и может быть определено безотносительно от наличия рабочего состояния. Также в случае, когда определено, что имеет место рабочее состояние, становится возможным начать вышеописанное определение уровня жидкости. То есть в этой конфигурации время, когда начинается определение уровня жидкости суспензии 12, может быть легко получено. Хотя предпочтительные варианты осуществления данного изобретения описаны и изображены выше, следует понимать, что они представляют собой пример данного изобретения и не должны рассматриваться в качестве ограничения. Дополнения, пропуски, замены и другие модификации могут быть сделаны без отклонения от сущности и объема настоящего изобретения. Соответственно, данное изобретение не следует рассматривать как ограниченное вышеприведенным описанием, и оно ограничивается только объемом приложенной формулы изобретения. Применение в промышленности Настоящее изобретение касается реактора синтеза углеводородов типа барботажной колонны, который синтезирует углеводородное соединение с помощью химической реакции синтез-газа, включающего в себя водород и моноксид углерода в качестве основных компонентов, и суспензии, содержащей частицы твердого катализатора, суспендированные в жидкости. Реактор синтеза углеводородов включает в себя основное тело реактора, которое вмещает суспензию; секцию подачи синтез-газа, которая подает синтез-газ в суспензию; один датчик давления, который расположен выше, чем уровень жидкости суспензии, чтобы измерять давление синтез-газа над уровнем жидкости; другой датчик давления, который расположен ниже, чем уровень жидкости суспензии, чтобы измерять давление в суспензии; и устройство определения уровня жидкости, которое определяет положение уровня жидкости суспензии на основании результатов измерений данных датчиков давления. Множество других датчиков давления обеспечено с произвольными интервалами в аксиальном направлении основного тела реактора. Согласно реактору синтеза углеводородов типа барботажной колонны настоящего изобретения может быть легко определено положение уровня жидкости суспензии, которая представляет собой сложную дисперсную систему, содержащую три фазы газа, жидкости и твердого вещества. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Реактор синтеза углеводородов типа барботажной колонны, который синтезирует углеводородное соединение с помощью химической реакции синтез-газа, включающего в себя водород и моноксид углерода в качестве основных компонентов, и суспензии, содержащей частицы твердого катализатора,суспендированные в жидкости, причем данный реактор синтеза углеводородов содержит основное тело реактора для размещения суспензии; секцию подачи синтез-газа для подачи синтез-газа в суспензию; один датчик давления, который расположен выше, чем уровень жидкости суспензии, для измерения давления синтез-газа над уровнем жидкости; другой датчик давления, который расположен ниже, чем уровень жидкости суспензии, для измерения давления суспензии; устройство определения уровня жидкости для определения положения уровня жидкости суспензии на основании результатов измерений данных датчиков давления и множество других датчиков давления, расположенных с произвольными интервалами в аксиальном направлении основного тела реактора. 2. Реактор синтеза углеводородов типа барботажной колонны по п.1, дополнительно содержащий датчик температуры для измерения температуры суспензии, причем упомянутое устройство определения уровня жидкости обеспечивает корректировку плотности суспензии, полученную на основании состава углеводородной жидкости в суспензии, причем указанный состав углеводородной жидкости в суспензии получают путем анализа суспензии, извлеченной из основного тела реактора заблаговременно, на основании результата измерения датчика температуры, и определяет положение уровня жидкости суспензии на основании скорректированной плотности суспензии и результатов измерений датчиков давления. 3. Реактор синтеза углеводородов типа барботажной колонны по п.1, в котором датчики температуры для измерения температуры суспензии дополнительно установлены внутри пространств между датчиками давления в основном теле реактора, причем датчики давления являются смежными друг с другом, и причем устройство определения уровня жидкости индивидуально корректирует плотность суспензии, полученную на основании состава углеводородной жидкости в суспензии, внутри каждого пространства, причем указанный состав углеводородной жидкости в суспензии получают путем анализа суспензии, извлеченной из основного тела реактора заблаговременно, на основании результата измерения датчика температуры, расположенного в пространстве, соответствующем данной плотности, и определяет положение уровня жидкости суспензии на основании скорректированной плотности суспензии и результатов измерений датчиков давления. 4. Реактор синтеза углеводородов типа барботажной колонны по любому из пп.2-3, в котором множество дополнительных вспомогательных датчиков температуры для измерения температуры внутри основного тела реактора расположены рядом в аксиальном направлении основного тела реактора вблизи уровня жидкости в состоянии, когда синтез-газ устойчиво подается в суспензию секцией подачи синтезгаза, причем устройство определения уровня жидкости определяет положение уровня жидкости суспензии на основании результатов измерения данного множества дополнительных вспомогательных датчиков температуры во время периода от состояния, когда синтез-газ не подается в суспензию, до состояния,когда начинается подача синтез-газа в суспензию, и синтез-газ устойчиво подается в суспензию. 5. Способ определения уровня суспензии, находящейся в основном теле реактора по пп.1-4, в котором измеряют разницы давлений Pn (n является положительным целым числом, и n может быть 3 и больше чем 3) между давлением синтез-газа выше уровня жидкости суспензии и давлением суспензии в каждом из множества положений глубины, которые отличаются друг от друга и от уровня жидкости; вычисляют объемную долю n синтез-газа между положениями измерения давления суспензии, которые являются смежными друг с другом, по следующему уравнению: где n является положительным целым числом, n=2, 3Ln - аксиальное расстояние между положениями измерения давления суспензии, которые являются смежными друг с другом,SLn - плотность суспензии между положениями измерения давления суспензии, которые являются смежными друг с другом, причем разницу давлений между давлением синтез-газа и давлением суспензии, измеренном в первом положении измерения, ближайшем от уровня жидкости, задают как P1, и по мере увеличения "n" глубина уровня жидкости становится больше;n - объемная доля синтез-газа; и получают расстояние h от первого положения измерения до уровня жидкости по следующему уравнению: где SL1 - плотность суспензии между первым положением измерения и уровнем жидкости,1 - объемная доля синтез-газа между первым положением измерения и уровнем жидкости. 6. Способ определения уровня суспензии по п.5, в котором вычисляют плотность суспензии на основании состава углеводородной жидкости в суспензии, причем указанный состав углеводородной жидкости в суспензии получают путем анализа суспензии, извлеченной из основного тела реактора заблаговременно, и измеряют температуру суспензии и корректируют плотность суспензии на основании температуры суспензии. 7. Способ определения уровня суспензии по п.5, в котором вычисляют плотность суспензии на основании состава углеводородной жидкости в суспензии, причем указанный состав углеводородной жидкости в суспензии получают путем анализа суспензии, извлеченной из основного тела реактора заблаговременно, и измеряют температуру суспензии в каждом пространстве между положениями измерения давления суспензии, которые установлены смежно друг другу в основном теле реактора, и на основании температуры суспензии в каждом пространстве индивидуально корректируют плотность суспензии в пространстве, соответствующем данной температуре. 8. Способ определения уровня суспензии, находящейся в основном теле реактора по пп.1-4, в котором измеряют разницу давлений между давлением синтез-газа выше уровня жидкости суспензии и давлением суспензии в каждом из множества положений глубины, которые отличаются друг от друга и от уровня жидкости; выполняют линейную аппроксимацию на основании соотношения между данной разницей давлений и каждым из положений измерения давления суспензии и устанавливают положение, где разница давлений равна 0, применяя уравнение, полученное с помощью данной линейной аппроксимации, к положению уровня жидкости.

МПК / Метки

МПК: C10G 2/00, G01F 23/14, B01J 8/22

Метки: углеводородов, реактор, уровня, способ, колонны, определения, барботажной, синтеза, суспензии, типа

Код ссылки

<a href="https://eas.patents.su/14-19139-reaktor-sinteza-uglevodorodov-tipa-barbotazhnojj-kolonny-i-sposob-opredeleniya-urovnya-suspenzii.html" rel="bookmark" title="База патентов Евразийского Союза">Реактор синтеза углеводородов типа барботажной колонны и способ определения уровня суспензии</a>

Предыдущий патент: Новые иммуноадъювантные соединения на основе флагеллина и их применение

Следующий патент: Бумага с покрытием для офсетной печати

Случайный патент: Измельченный вулканизат и способ его получения