Способ гидрометаллургической обработки латеритной никель-кобальтовой руды и способ получения промежуточных концентратов никеля и/или кобальта или их товарных продуктов с применением указанного способа

Формула / Реферат

1. Способ гидрометаллургической обработки никель-кобальтовой руды латеритного типа, представленной в виде смеси (2) из лимонита и сапролита, отличающийся тем, что

переводят в пульпу (1) смесь из лимонита и сапролита в присутствии осадителя железа для приготовления исходной пульпы при содержании твердых веществ в количестве от 10 до 40 вес.%,

проводят выщелачивание (4) исходной пульпы из лимонита и сапролита серной кислотой (5) при температуре от 70°C до точки кипения раствора,

проводят разделение (8) указанной пульпы на твердую и жидкую фракции предпочтительно отстаиванием и противоточной промывкой или фильтрацией для получения твердого остатка (9) с содержанием железа, по существу. в виде ярозита и раствора с содержанием ионов никеля и кобальта.

2. Способ по п.1, отличающийся тем, что содержание твердых веществ в исходной пульпе составляет от 20 до 30 вес.%.

3. Способ по п.1 или 2, отличающийся тем, что выщелачивание (4) проводят при температуре от 90°C до точки кипения раствора.

4. Способ по любому из пп.1-3, отличающийся тем, что дополнительно проводят нейтрализацию (7) пульпы, полученной при выщелачивании (4), для достижения значения pH от 2 до 3.

5. Способ по любому из пп.1-4, отличающийся тем, что соотношение между сапролитом и лимонитом в смеси (2) составляет от 0,5 до 3.

6. Способ по любому из пп.1-5, отличающийся тем, что продолжительность выщелачивания (4) пульпы серной кислотой составляет от 1 до 24 ч, предпочтительно от 6 до 12 ч.

7. Способ по любому из пп.1-6, отличающийся тем, что количество серной кислоты (5), добавляемой в пульпу во время выщелачивания, выбирается таким, чтобы ее концентрация в пульпе в конце выщелачивания (4) составляла от 10 до 50 г/л, предпочтительно от 20 до 40 г/л.

8. Способ по любому из пп.1-4, отличающийся тем, что соотношение между сапролитом и лимонитом в смеси (2) выбирается таким, чтобы оно обеспечило в конце первого этапа выщелачивания (4) концентрацию серной кислоты от 25 до 50 г/л, дополнительно отдельно переводят в пульпу (12) сапролит (13) при содержании твердых веществ в количестве от 10 до 40 вес.%, предпочтительно от 20 до 30 вес.% и указанную пульпу из сапролита добавляют в пульпу из сапролита и лимонита в процессе выщелачивания для проведения второго этапа (11) выщелачивания в течение 5-8 ч при температуре от 70°C до точки кипения раствора, предпочтительно от 90°C до точки кипения раствора, при этом концентрация серной кислоты в пульпе в конце второго этапа (11) выщелачивания составляет от 10 до 50 г/л, предпочтительно от 20 до 40 г/л, до необязательного проведения нейтрализации (7) и разделения (8) на твердую и жидкую фракции.

9. Способ по п.8, отличающийся тем, что продолжительность первого этапа (4) выщелачивания исходной пульпы из лимонита и сапролита составляет от 1 до 8 ч, предпочтительно от 4 до 6 ч.

10. Способ по любому из пп.1-9, отличающийся тем, что выщелачивание (4; 4, 11) проводят в присутствии восстановителя, такого как SO2, поддерживающего электрохимический потенциал менее и равным 1000 мВ по отношению к стандартному водородному электроду.

11. Способ по любому из пп.1-10, отличающийся тем, что выщелачивание (4; 4, 11) исходной пульпы из лимонита и сапролита проводят в присутствии зародышей ярозита.

12. Способ по п.11, отличающийся тем, что соотношение между зародышами и рудами составляет от 0 до 2, предпочтительно от 0,2 до 0,6.

13. Способ по п.11 или 12, отличающийся тем, что зародыши состоят из твердой фракции, полученной при разделении части пульпы, образовавшейся при выщелачивании (4; 4, 11), на твердую и жидкую фракции, предпочтительно в отстойнике.

14. Способ по п.13, отличающийся тем, что твердая фракция, полученная при разделении (6), содержит твердые вещества в количестве не менее 30%.

15. Способ по п.14, отличающийся тем, что зародыши получают фильтрацией твердой фракции, образовавшейся после разделения (6).

16. Способ по любому из пп.1-15, отличающийся тем, что осадитель железа выбирается из Na+, K+, NH4+.

17. Способ по п.16, отличающийся тем, что добавку осадителя железа производят, по меньшей мере, частично путем использования морской воды (3, 14) при переводе в пульпу (1) смеси (2) из лимонита и сапролита и/или для перевода в пульпу (12) сапролита (13).

18. Способ получения промежуточных концентратов никеля и/или кобальта или их товарных продуктов из латеритной руды, отличающийся тем, что

проводят гидрометаллургическую обработку латеритной руды по любому из пп.1-17,

подвергают раствор с содержанием ионов никеля и кобальта операциям (10) очистки и извлечения никеля и/или кобальта в виде промежуточных концентратов или товарных продуктов.

Текст

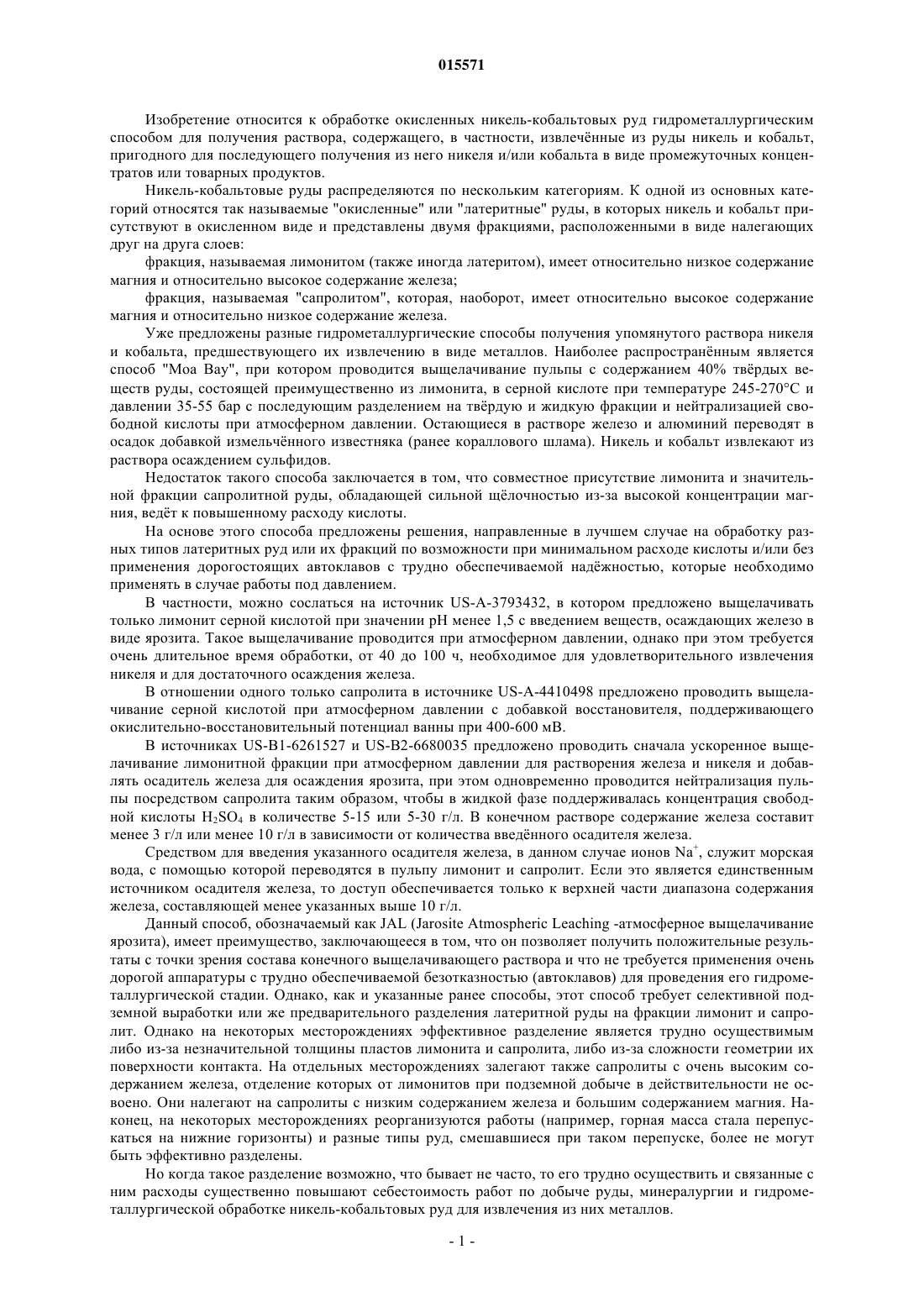

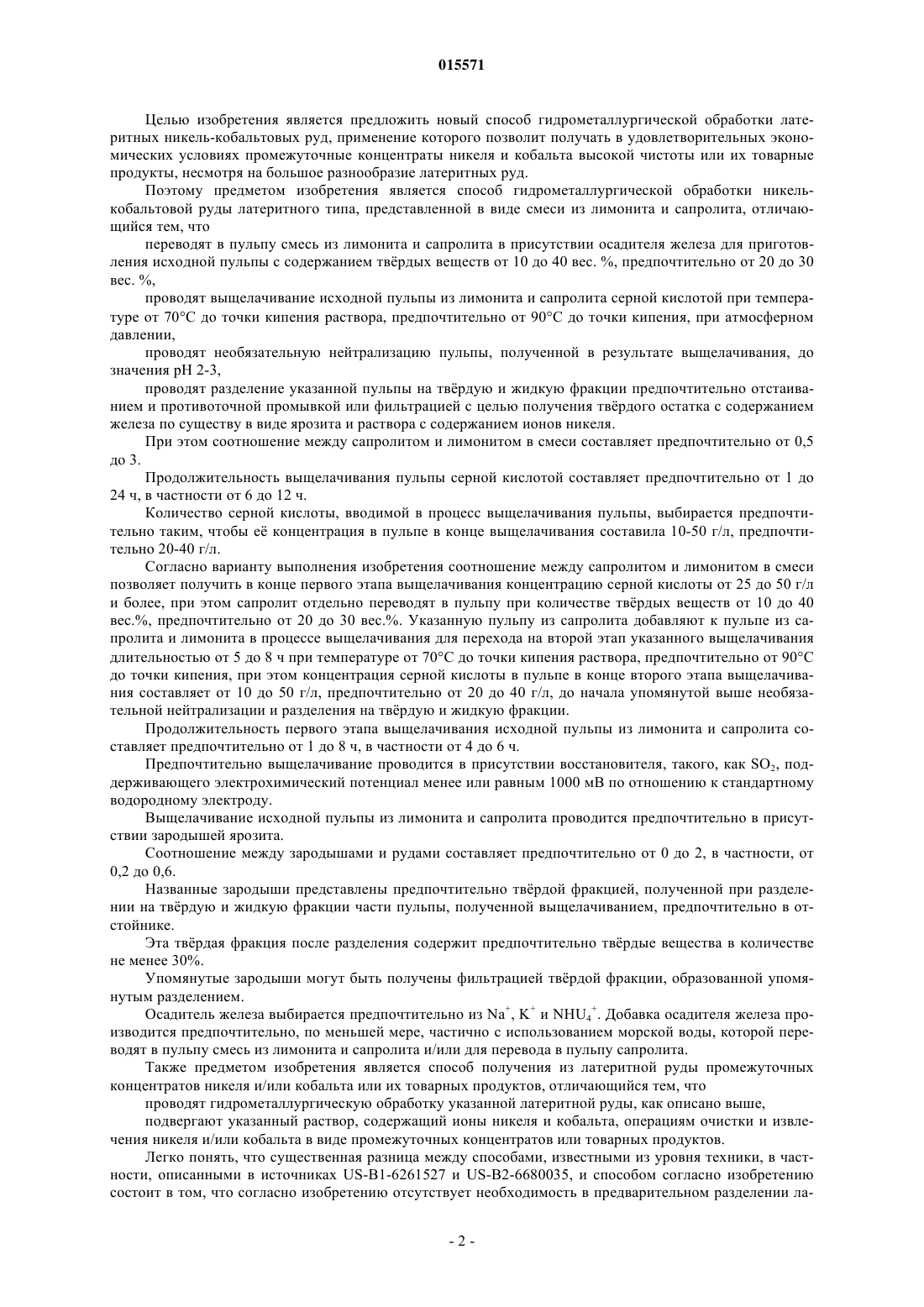

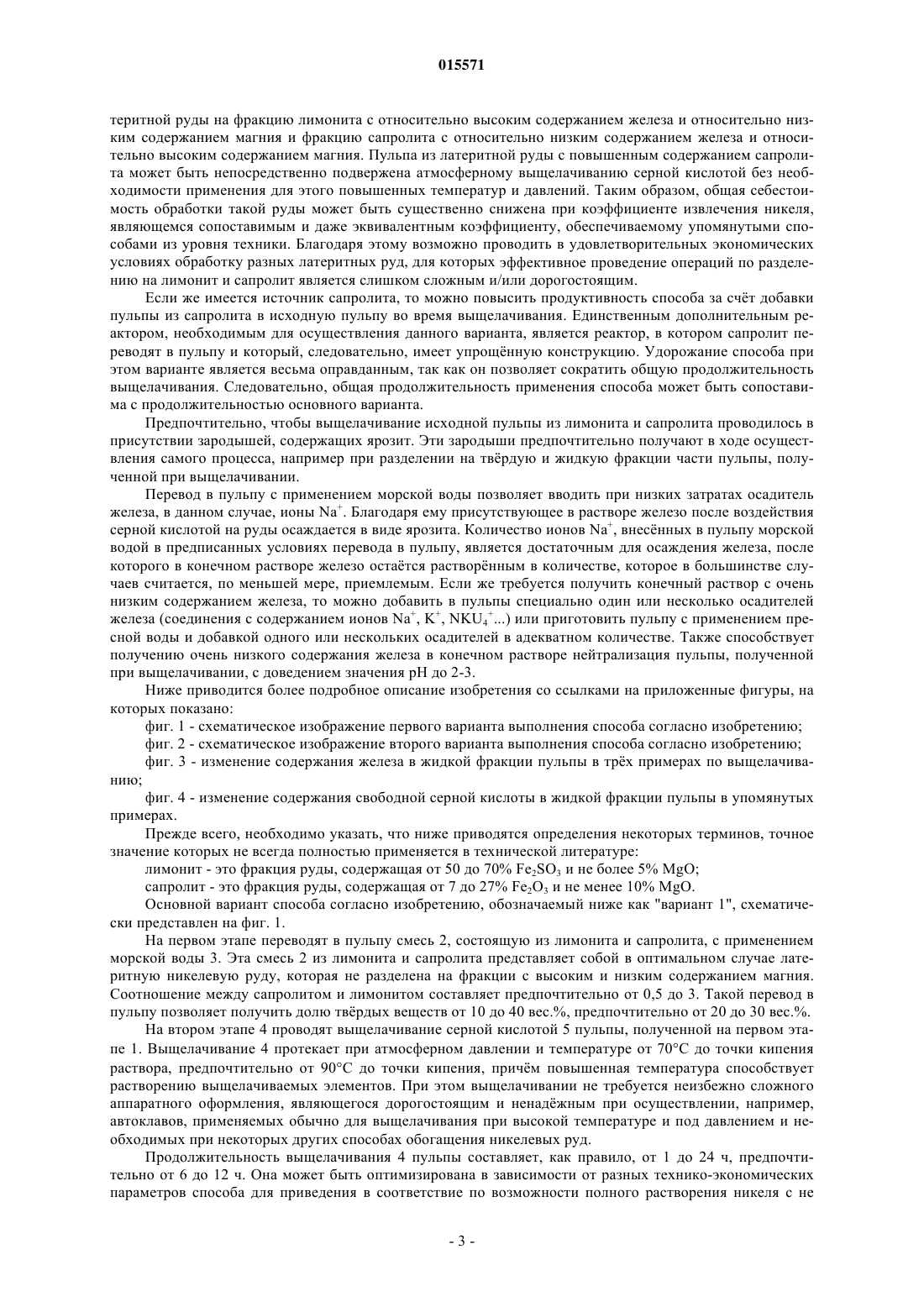

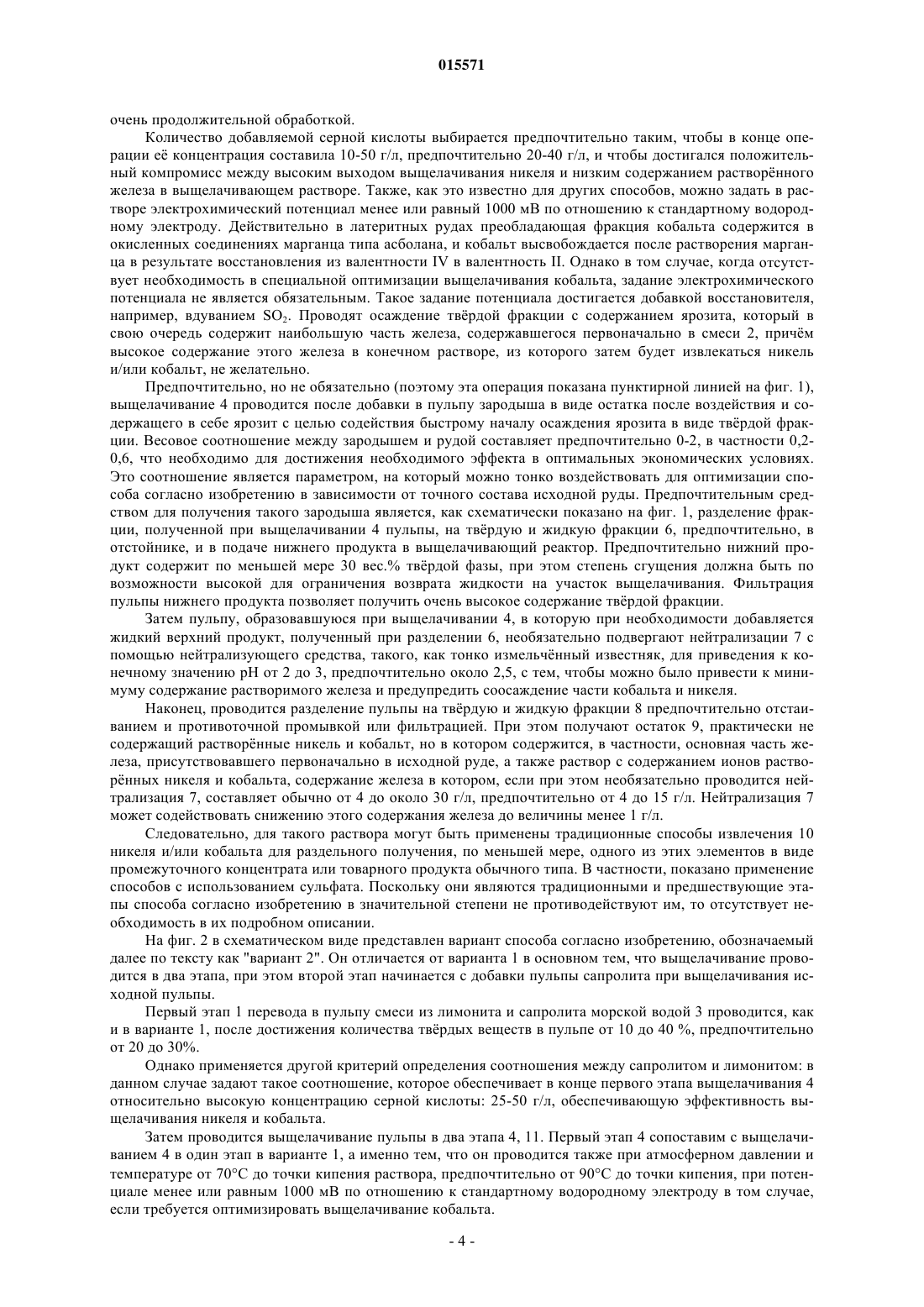

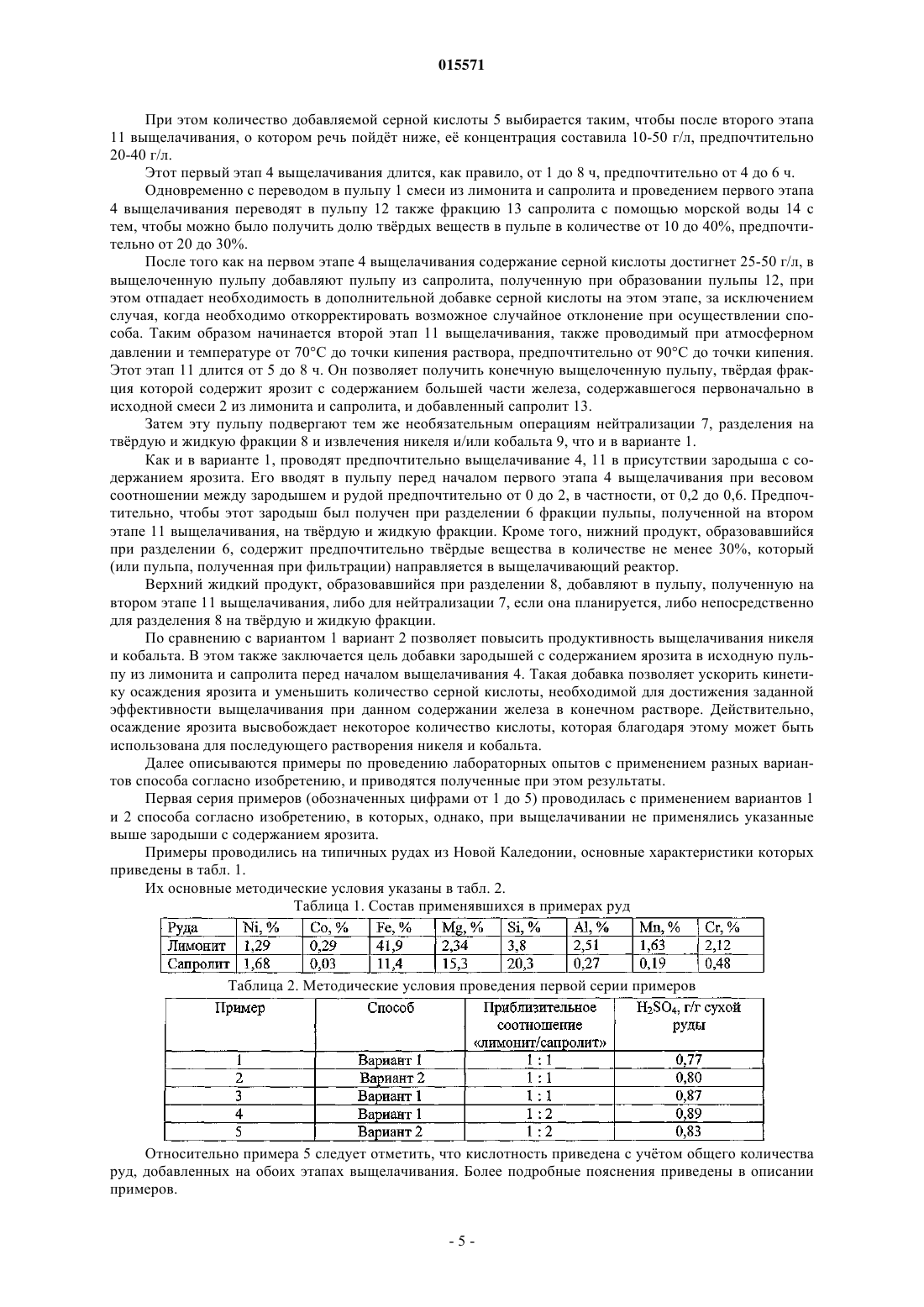

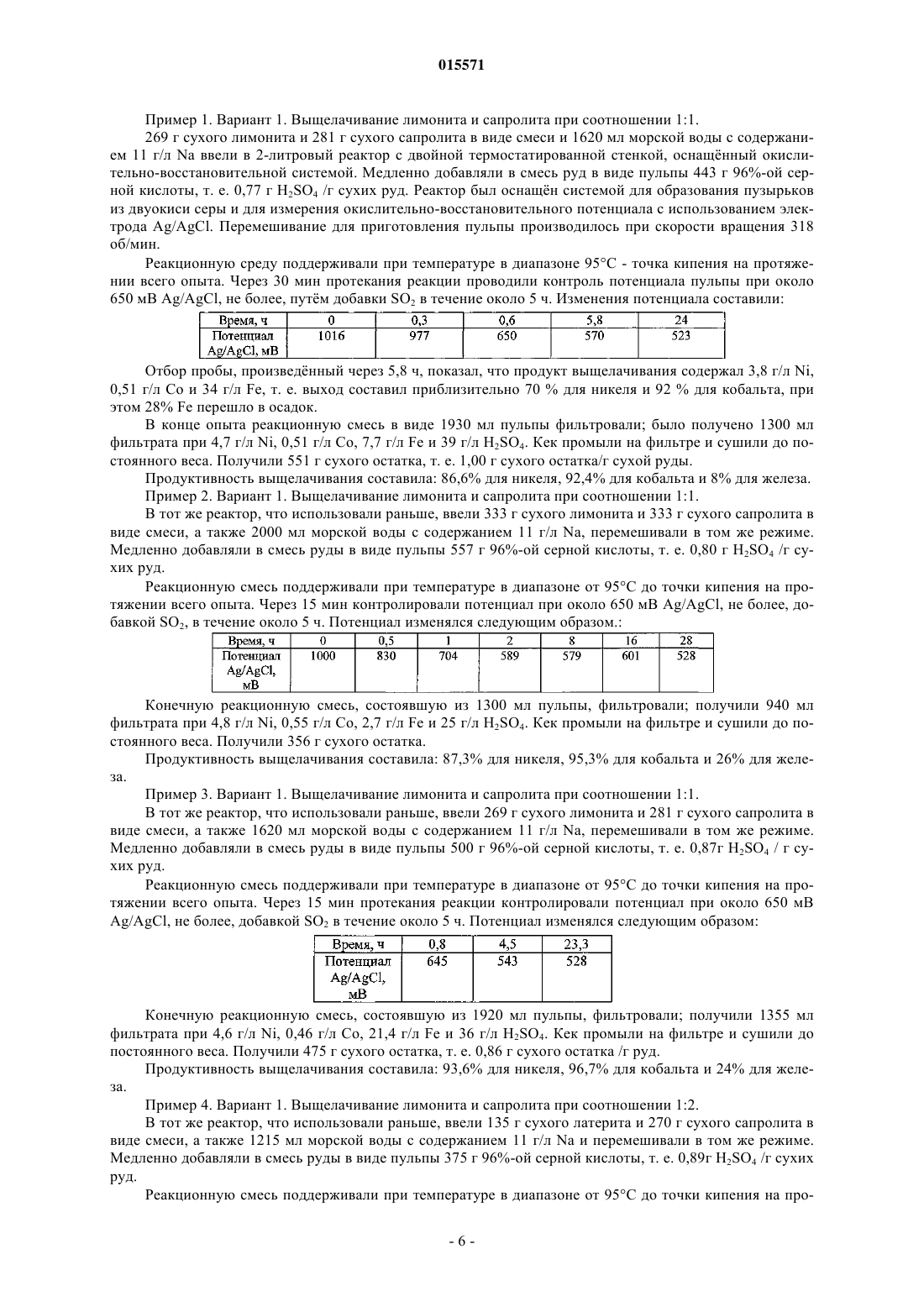

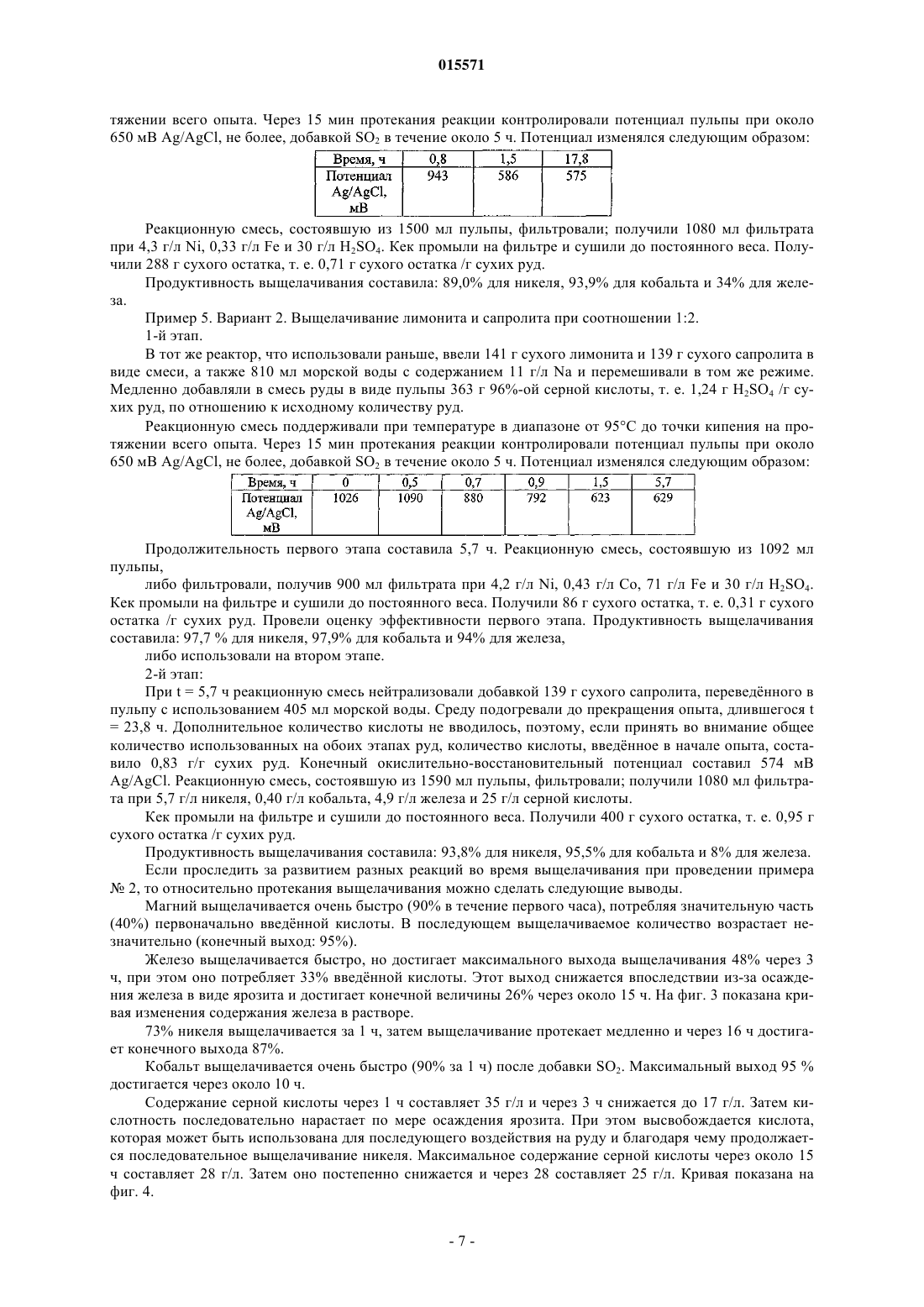

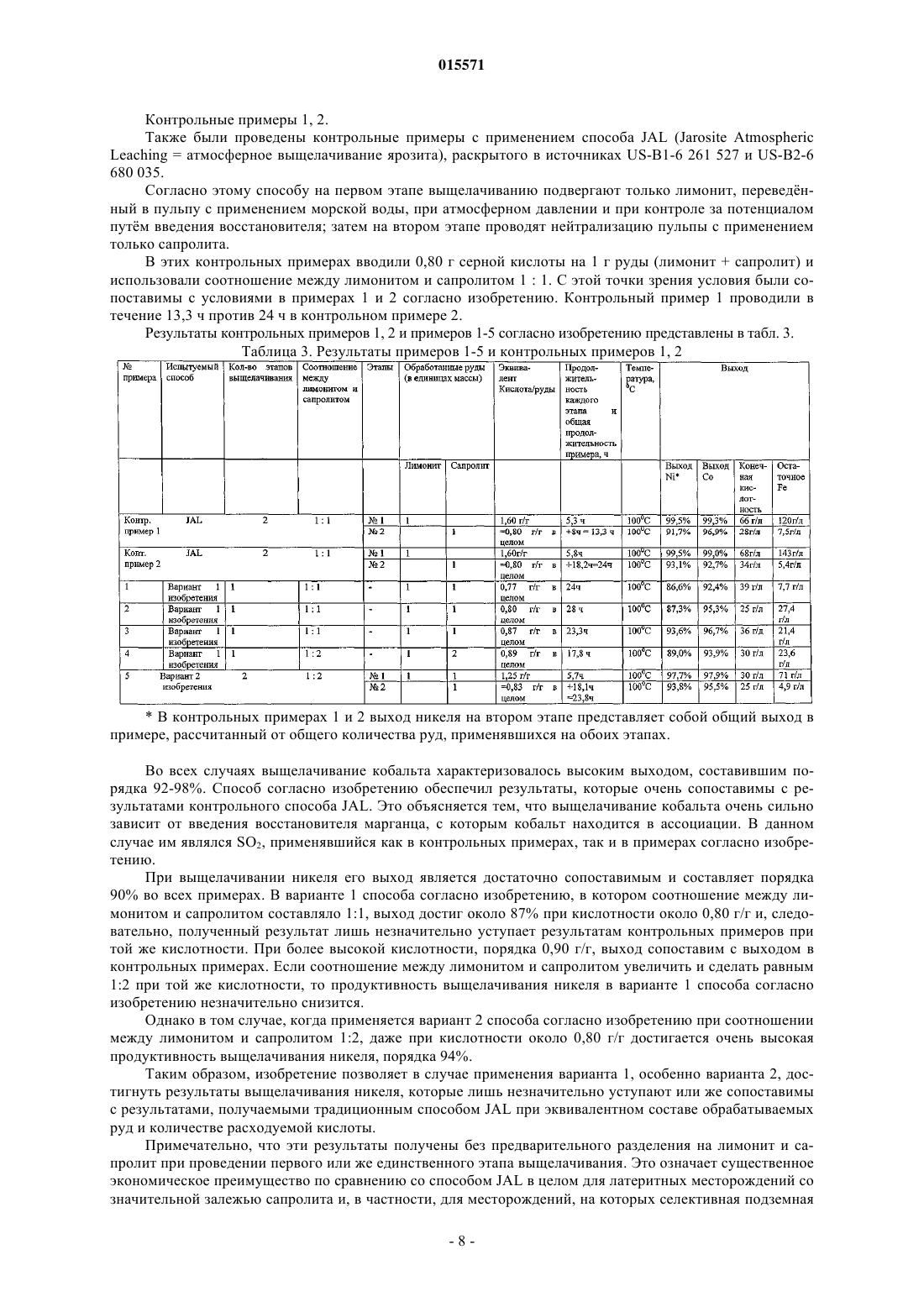

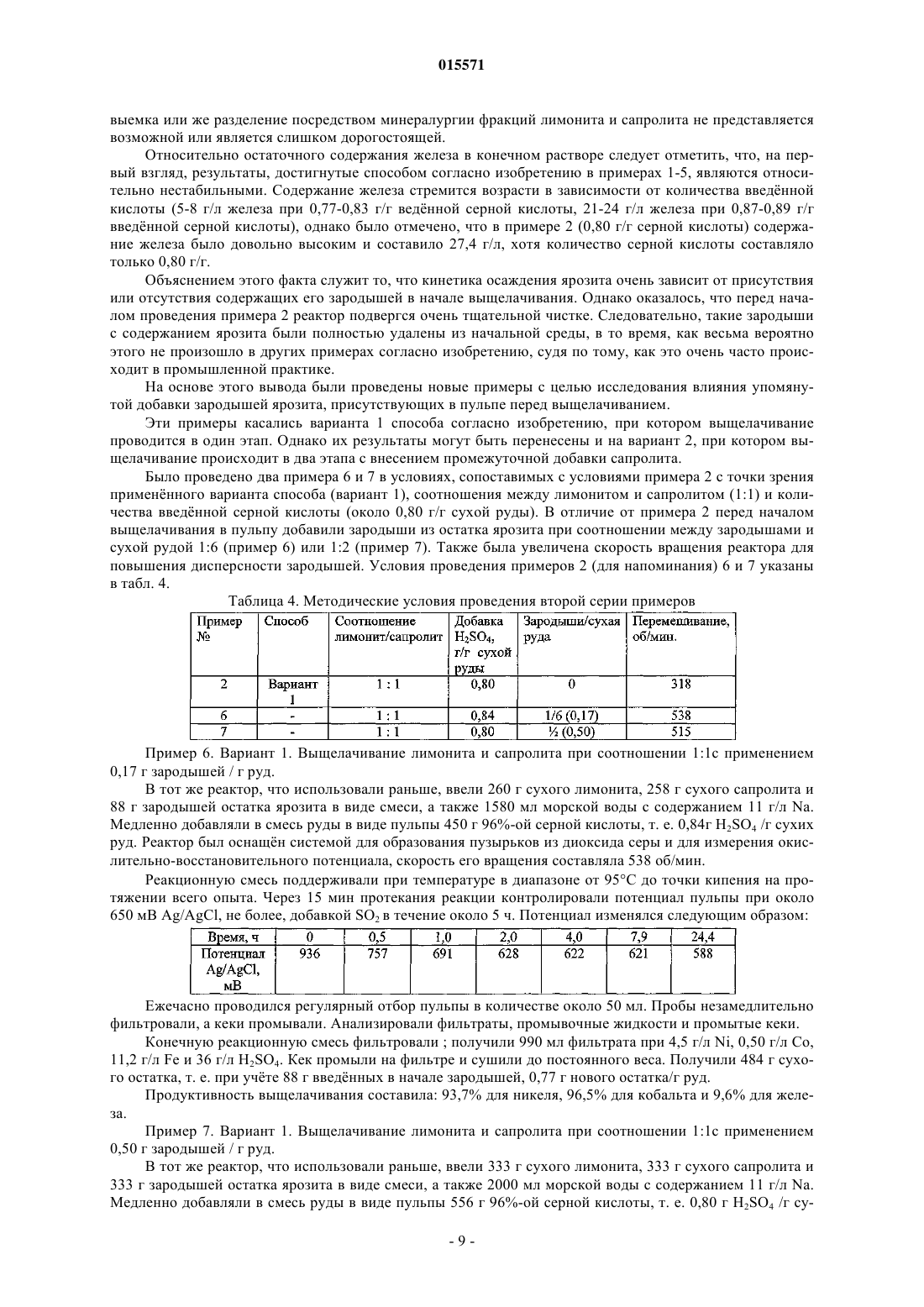

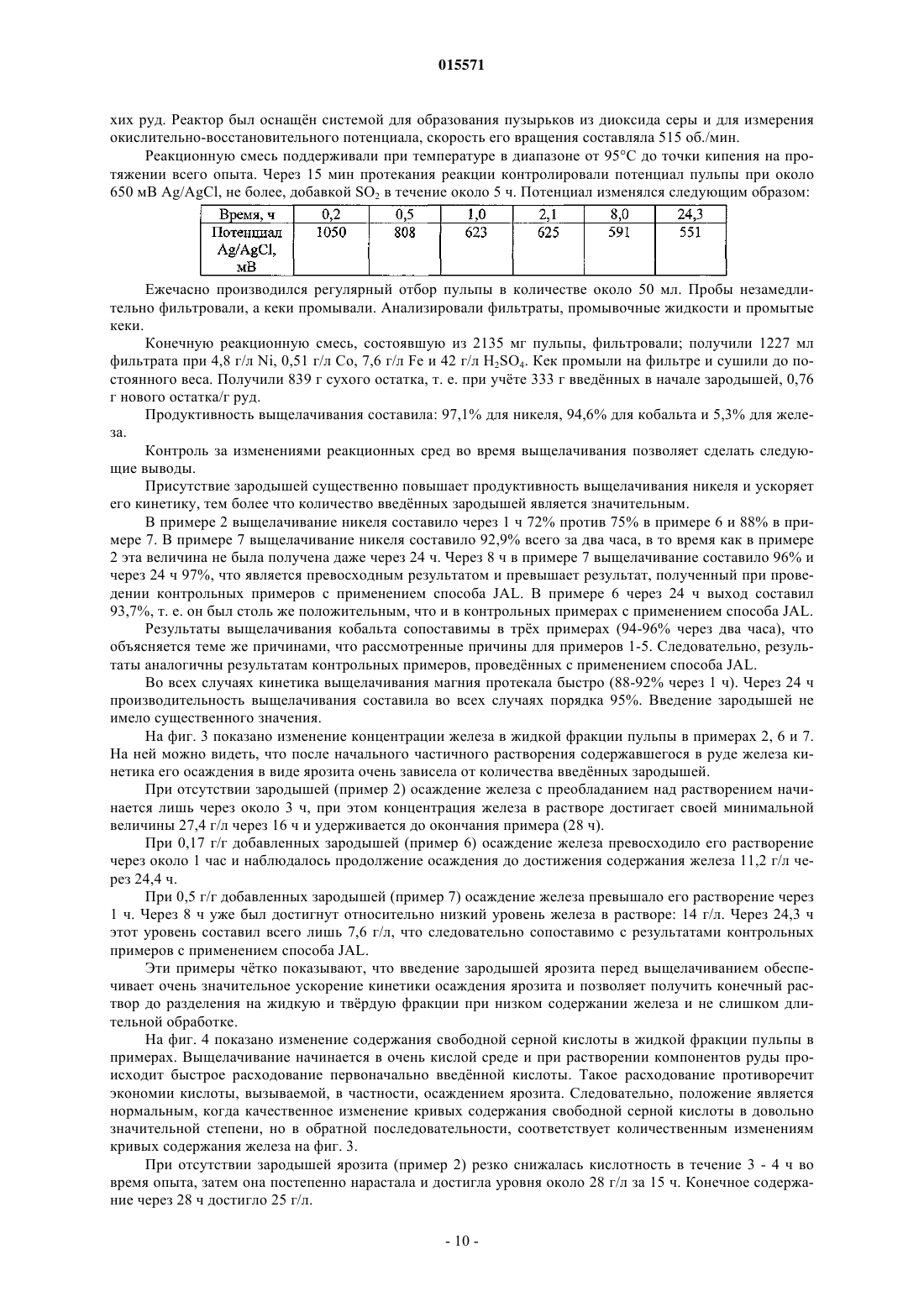

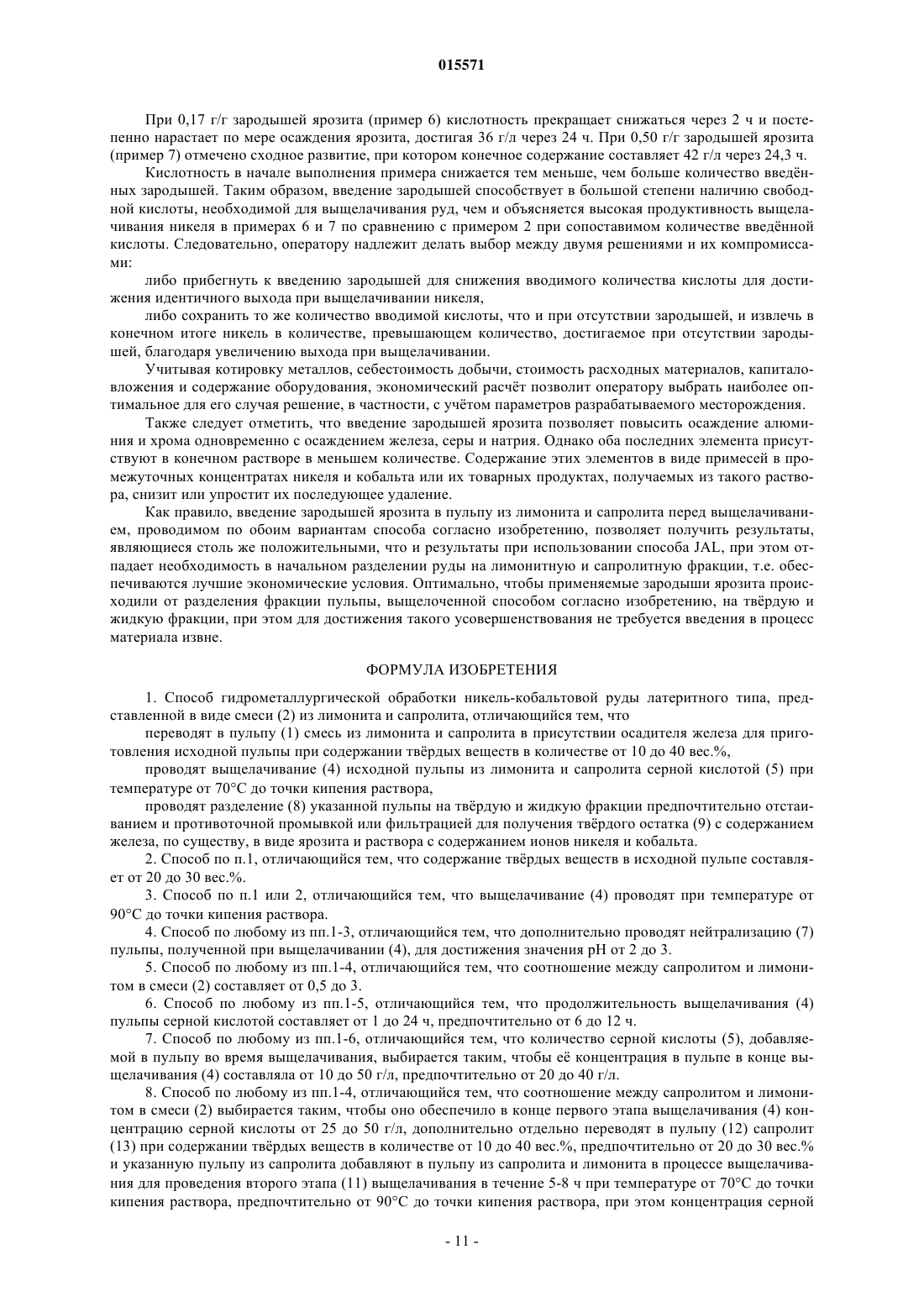

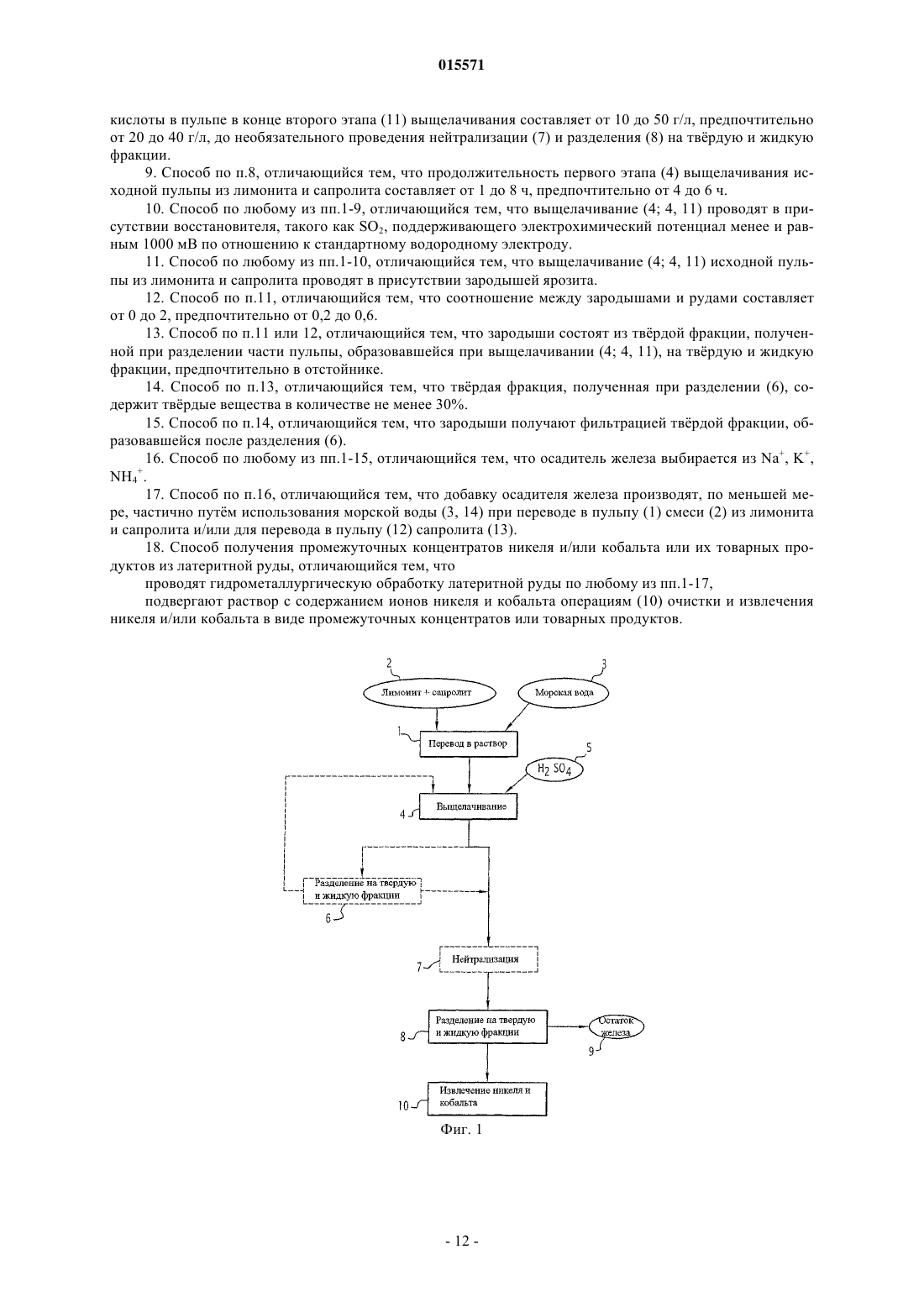

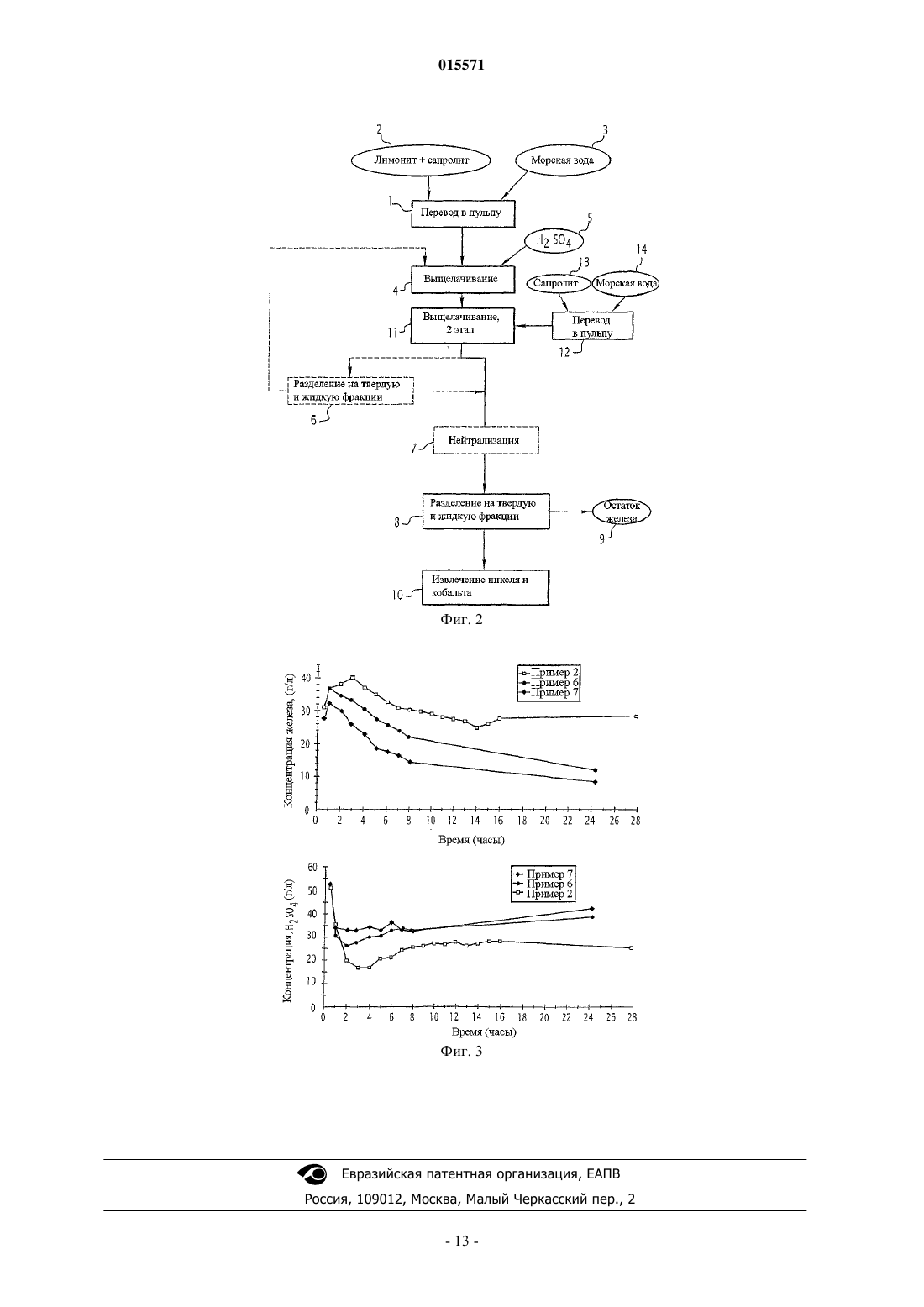

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ЕВРАЗИЙСКОМУ ПАТЕНТУ Дата публикации и выдачи патента СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ОБРАБОТКИ ЛАТЕРИТНОЙ НИКЕЛЬКОБАЛЬТОВОЙ РУДЫ И СПОСОБ ПОЛУЧЕНИЯ ПРОМЕЖУТОЧНЫХ КОНЦЕНТРАТОВ НИКЕЛЯ И/ИЛИ КОБАЛЬТА ИЛИ ИХ ТОВАРНЫХ ПРОДУКТОВ С ПРИМЕНЕНИЕМ УКАЗАННОГО СПОСОБА Способ обработки никель-кобальтовой латеритной руды, представленной смесью (2) из лимонита и сапролита, характеризуется тем, что смесь (2) переводят в пульпу (1) в присутствии осадителя железа с содержанием тврдых веществ в количестве от 10 до 40 вес.%, проводят выщелачивание (4) пульпы серной кислотой (5) при температуре от 70C до точки кипения раствора при атмосферном давлении, проводят разделение (8) на тврдую и жидкую фракции для получения тврдого остатка(9) с содержанием железа и раствора с содержанием ионов никеля и кобальта. Предложен способ получения промежуточных концентратов никеля и/или кобальта или их товарных продуктов с использованием указанного выше способа. 015571 Изобретение относится к обработке окисленных никель-кобальтовых руд гидрометаллургическим способом для получения раствора, содержащего, в частности, извлечнные из руды никель и кобальт,пригодного для последующего получения из него никеля и/или кобальта в виде промежуточных концентратов или товарных продуктов. Никель-кобальтовые руды распределяются по нескольким категориям. К одной из основных категорий относятся так называемые "окисленные" или "латеритные" руды, в которых никель и кобальт присутствуют в окисленном виде и представлены двумя фракциями, расположенными в виде налегающих друг на друга слоев: фракция, называемая лимонитом (также иногда латеритом), имеет относительно низкое содержание магния и относительно высокое содержание железа; фракция, называемая "сапролитом", которая, наоборот, имеет относительно высокое содержание магния и относительно низкое содержание железа. Уже предложены разные гидрометаллургические способы получения упомянутого раствора никеля и кобальта, предшествующего их извлечению в виде металлов. Наиболее распространнным является способ "Moa Bay", при котором проводится выщелачивание пульпы с содержанием 40% тврдых веществ руды, состоящей преимущественно из лимонита, в серной кислоте при температуре 245-270C и давлении 35-55 бар с последующим разделением на тврдую и жидкую фракции и нейтрализацией свободной кислоты при атмосферном давлении. Остающиеся в растворе железо и алюминий переводят в осадок добавкой измельчнного известняка (ранее кораллового шлама). Никель и кобальт извлекают из раствора осаждением сульфидов. Недостаток такого способа заключается в том, что совместное присутствие лимонита и значительной фракции сапролитной руды, обладающей сильной щлочностью из-за высокой концентрации магния, ведт к повышенному расходу кислоты. На основе этого способа предложены решения, направленные в лучшем случае на обработку разных типов латеритных руд или их фракций по возможности при минимальном расходе кислоты и/или без применения дорогостоящих автоклавов с трудно обеспечиваемой наджностью, которые необходимо применять в случае работы под давлением. В частности, можно сослаться на источник US-A-3793432, в котором предложено выщелачивать только лимонит серной кислотой при значении pH менее 1,5 с введением веществ, осаждающих железо в виде ярозита. Такое выщелачивание проводится при атмосферном давлении, однако при этом требуется очень длительное время обработки, от 40 до 100 ч, необходимое для удовлетворительного извлечения никеля и для достаточного осаждения железа. В отношении одного только сапролита в источнике US-A-4410498 предложено проводить выщелачивание серной кислотой при атмосферном давлении с добавкой восстановителя, поддерживающего окислительно-восстановительный потенциал ванны при 400-600 мВ. В источниках US-B1-6261527 и US-B2-6680035 предложено проводить сначала ускоренное выщелачивание лимонитной фракции при атмосферном давлении для растворения железа и никеля и добавлять осадитель железа для осаждения ярозита, при этом одновременно проводится нейтрализация пульпы посредством сапролита таким образом, чтобы в жидкой фазе поддерживалась концентрация свободной кислоты H2SO4 в количестве 5-15 или 5-30 г/л. В конечном растворе содержание железа составит менее 3 г/л или менее 10 г/л в зависимости от количества введнного осадителя железа. Средством для введения указанного осадителя железа, в данном случае ионов Na+, служит морская вода, с помощью которой переводятся в пульпу лимонит и сапролит. Если это является единственным источником осадителя железа, то доступ обеспечивается только к верхней части диапазона содержания железа, составляющей менее указанных выше 10 г/л. Данный способ, обозначаемый как JAL (Jarosite Atmospheric Leaching -атмосферное выщелачивание ярозита), имеет преимущество, заключающееся в том, что он позволяет получить положительные результаты с точки зрения состава конечного выщелачивающего раствора и что не требуется применения очень дорогой аппаратуры с трудно обеспечиваемой безотказностью (автоклавов) для проведения его гидрометаллургической стадии. Однако, как и указанные ранее способы, этот способ требует селективной подземной выработки или же предварительного разделения латеритной руды на фракции лимонит и сапролит. Однако на некоторых месторождениях эффективное разделение является трудно осуществимым либо из-за незначительной толщины пластов лимонита и сапролита, либо из-за сложности геометрии их поверхности контакта. На отдельных месторождениях залегают также сапролиты с очень высоким содержанием железа, отделение которых от лимонитов при подземной добыче в действительности не освоено. Они налегают на сапролиты с низким содержанием железа и большим содержанием магния. Наконец, на некоторых месторождениях реорганизуются работы (например, горная масса стала перепускаться на нижние горизонты) и разные типы руд, смешавшиеся при таком перепуске, более не могут быть эффективно разделены. Но когда такое разделение возможно, что бывает не часто, то его трудно осуществить и связанные с ним расходы существенно повышают себестоимость работ по добыче руды, минералургии и гидрометаллургической обработке никель-кобальтовых руд для извлечения из них металлов.-1 015571 Целью изобретения является предложить новый способ гидрометаллургической обработки латеритных никель-кобальтовых руд, применение которого позволит получать в удовлетворительных экономических условиях промежуточные концентраты никеля и кобальта высокой чистоты или их товарные продукты, несмотря на большое разнообразие латеритных руд. Поэтому предметом изобретения является способ гидрометаллургической обработки никелькобальтовой руды латеритного типа, представленной в виде смеси из лимонита и сапролита, отличающийся тем, что переводят в пульпу смесь из лимонита и сапролита в присутствии осадителя железа для приготовления исходной пульпы с содержанием тврдых веществ от 10 до 40 вес. %, предпочтительно от 20 до 30 вес. %,проводят выщелачивание исходной пульпы из лимонита и сапролита серной кислотой при температуре от 70C до точки кипения раствора, предпочтительно от 90C до точки кипения, при атмосферном давлении,проводят необязательную нейтрализацию пульпы, полученной в результате выщелачивания, до значения pH 2-3,проводят разделение указанной пульпы на тврдую и жидкую фракции предпочтительно отстаиванием и противоточной промывкой или фильтрацией с целью получения тврдого остатка с содержанием железа по существу в виде ярозита и раствора с содержанием ионов никеля. При этом соотношение между сапролитом и лимонитом в смеси составляет предпочтительно от 0,5 до 3. Продолжительность выщелачивания пульпы серной кислотой составляет предпочтительно от 1 до 24 ч, в частности от 6 до 12 ч. Количество серной кислоты, вводимой в процесс выщелачивания пульпы, выбирается предпочтительно таким, чтобы е концентрация в пульпе в конце выщелачивания составила 10-50 г/л, предпочтительно 20-40 г/л. Согласно варианту выполнения изобретения соотношение между сапролитом и лимонитом в смеси позволяет получить в конце первого этапа выщелачивания концентрацию серной кислоты от 25 до 50 г/л и более, при этом сапролит отдельно переводят в пульпу при количестве тврдых веществ от 10 до 40 вес.%, предпочтительно от 20 до 30 вес.%. Указанную пульпу из сапролита добавляют к пульпе из сапролита и лимонита в процессе выщелачивания для перехода на второй этап указанного выщелачивания длительностью от 5 до 8 ч при температуре от 70C до точки кипения раствора, предпочтительно от 90C до точки кипения, при этом концентрация серной кислоты в пульпе в конце второго этапа выщелачивания составляет от 10 до 50 г/л, предпочтительно от 20 до 40 г/л, до начала упомянутой выше необязательной нейтрализации и разделения на тврдую и жидкую фракции. Продолжительность первого этапа выщелачивания исходной пульпы из лимонита и сапролита составляет предпочтительно от 1 до 8 ч, в частности от 4 до 6 ч. Предпочтительно выщелачивание проводится в присутствии восстановителя, такого, как SO2, поддерживающего электрохимический потенциал менее или равным 1000 мВ по отношению к стандартному водородному электроду. Выщелачивание исходной пульпы из лимонита и сапролита проводится предпочтительно в присутствии зародышей ярозита. Соотношение между зародышами и рудами составляет предпочтительно от 0 до 2, в частности, от 0,2 до 0,6. Названные зародыши представлены предпочтительно тврдой фракцией, полученной при разделении на тврдую и жидкую фракции части пульпы, полученной выщелачиванием, предпочтительно в отстойнике. Эта тврдая фракция после разделения содержит предпочтительно тврдые вещества в количестве не менее 30%. Упомянутые зародыши могут быть получены фильтрацией тврдой фракции, образованной упомянутым разделением. Осадитель железа выбирается предпочтительно из Na+, K+ и NHU4+. Добавка осадителя железа производится предпочтительно, по меньшей мере, частично с использованием морской воды, которой переводят в пульпу смесь из лимонита и сапролита и/или для перевода в пульпу сапролита. Также предметом изобретения является способ получения из латеритной руды промежуточных концентратов никеля и/или кобальта или их товарных продуктов, отличающийся тем, что проводят гидрометаллургическую обработку указанной латеритной руды, как описано выше,подвергают указанный раствор, содержащий ионы никеля и кобальта, операциям очистки и извлечения никеля и/или кобальта в виде промежуточных концентратов или товарных продуктов. Легко понять, что существенная разница между способами, известными из уровня техники, в частности, описанными в источниках US-B1-6261527 и US-B2-6680035, и способом согласно изобретению состоит в том, что согласно изобретению отсутствует необходимость в предварительном разделении ла-2 015571 теритной руды на фракцию лимонита с относительно высоким содержанием железа и относительно низким содержанием магния и фракцию сапролита с относительно низким содержанием железа и относительно высоким содержанием магния. Пульпа из латеритной руды с повышенным содержанием сапролита может быть непосредственно подвержена атмосферному выщелачиванию серной кислотой без необходимости применения для этого повышенных температур и давлений. Таким образом, общая себестоимость обработки такой руды может быть существенно снижена при коэффициенте извлечения никеля,являющемся сопоставимым и даже эквивалентным коэффициенту, обеспечиваемому упомянутыми способами из уровня техники. Благодаря этому возможно проводить в удовлетворительных экономических условиях обработку разных латеритных руд, для которых эффективное проведение операций по разделению на лимонит и сапролит является слишком сложным и/или дорогостоящим. Если же имеется источник сапролита, то можно повысить продуктивность способа за счт добавки пульпы из сапролита в исходную пульпу во время выщелачивания. Единственным дополнительным реактором, необходимым для осуществления данного варианта, является реактор, в котором сапролит переводят в пульпу и который, следовательно, имеет упрощнную конструкцию. Удорожание способа при этом варианте является весьма оправданным, так как он позволяет сократить общую продолжительность выщелачивания. Следовательно, общая продолжительность применения способа может быть сопоставима с продолжительностью основного варианта. Предпочтительно, чтобы выщелачивание исходной пульпы из лимонита и сапролита проводилось в присутствии зародышей, содержащих ярозит. Эти зародыши предпочтительно получают в ходе осуществления самого процесса, например при разделении на тврдую и жидкую фракции части пульпы, полученной при выщелачивании. Перевод в пульпу с применением морской воды позволяет вводить при низких затратах осадитель железа, в данном случае, ионы Na+. Благодаря ему присутствующее в растворе железо после воздействия серной кислотой на руды осаждается в виде ярозита. Количество ионов Na+, внеснных в пульпу морской водой в предписанных условиях перевода в пульпу, является достаточным для осаждения железа, после которого в конечном растворе железо остатся растворнным в количестве, которое в большинстве случаев считается, по меньшей мере, приемлемым. Если же требуется получить конечный раствор с очень низким содержанием железа, то можно добавить в пульпы специально один или несколько осадителей железа (соединения с содержанием ионов Na+, K+, NKU4+) или приготовить пульпу с применением пресной воды и добавкой одного или нескольких осадителей в адекватном количестве. Также способствует получению очень низкого содержания железа в конечном растворе нейтрализация пульпы, полученной при выщелачивании, с доведением значения pH до 2-3. Ниже приводится более подробное описание изобретения со ссылками на приложенные фигуры, на которых показано: фиг. 1 - схематическое изображение первого варианта выполнения способа согласно изобретению; фиг. 2 - схематическое изображение второго варианта выполнения способа согласно изобретению; фиг. 3 - изменение содержания железа в жидкой фракции пульпы в трх примерах по выщелачиванию; фиг. 4 - изменение содержания свободной серной кислоты в жидкой фракции пульпы в упомянутых примерах. Прежде всего, необходимо указать, что ниже приводятся определения некоторых терминов, точное значение которых не всегда полностью применяется в технической литературе: лимонит - это фракция руды, содержащая от 50 до 70% Fe2SO3 и не более 5% MgO; сапролит - это фракция руды, содержащая от 7 до 27% Fe2O3 и не менее 10% MgO. Основной вариант способа согласно изобретению, обозначаемый ниже как "вариант 1", схематически представлен на фиг. 1. На первом этапе переводят в пульпу смесь 2, состоящую из лимонита и сапролита, с применением морской воды 3. Эта смесь 2 из лимонита и сапролита представляет собой в оптимальном случае латеритную никелевую руду, которая не разделена на фракции с высоким и низким содержанием магния. Соотношение между сапролитом и лимонитом составляет предпочтительно от 0,5 до 3. Такой перевод в пульпу позволяет получить долю тврдых веществ от 10 до 40 вес.%, предпочтительно от 20 до 30 вес.%. На втором этапе 4 проводят выщелачивание серной кислотой 5 пульпы, полученной на первом этапе 1. Выщелачивание 4 протекает при атмосферном давлении и температуре от 70C до точки кипения раствора, предпочтительно от 90C до точки кипения, причм повышенная температура способствует растворению выщелачиваемых элементов. При этом выщелачивании не требуется неизбежно сложного аппаратного оформления, являющегося дорогостоящим и ненаджным при осуществлении, например,автоклавов, применяемых обычно для выщелачивания при высокой температуре и под давлением и необходимых при некоторых других способах обогащения никелевых руд. Продолжительность выщелачивания 4 пульпы составляет, как правило, от 1 до 24 ч, предпочтительно от 6 до 12 ч. Она может быть оптимизирована в зависимости от разных технико-экономических параметров способа для приведения в соответствие по возможности полного растворения никеля с не-3 015571 очень продолжительной обработкой. Количество добавляемой серной кислоты выбирается предпочтительно таким, чтобы в конце операции е концентрация составила 10-50 г/л, предпочтительно 20-40 г/л, и чтобы достигался положительный компромисс между высоким выходом выщелачивания никеля и низким содержанием растворнного железа в выщелачивающем растворе. Также, как это известно для других способов, можно задать в растворе электрохимический потенциал менее или равный 1000 мВ по отношению к стандартному водородному электроду. Действительно в латеритных рудах преобладающая фракция кобальта содержится в окисленных соединениях марганца типа асболана, и кобальт высвобождается после растворения марганца в результате восстановления из валентности IV в валентность II. Однако в том случае, когда отсутствует необходимость в специальной оптимизации выщелачивания кобальта, задание электрохимического потенциала не является обязательным. Такое задание потенциала достигается добавкой восстановителя,например, вдуванием SO2. Проводят осаждение тврдой фракции с содержанием ярозита, который в свою очередь содержит наибольшую часть железа, содержавшегося первоначально в смеси 2, причм высокое содержание этого железа в конечном растворе, из которого затем будет извлекаться никель и/или кобальт, не желательно. Предпочтительно, но не обязательно (поэтому эта операция показана пунктирной линией на фиг. 1),выщелачивание 4 проводится после добавки в пульпу зародыша в виде остатка после воздействия и содержащего в себе ярозит с целью содействия быстрому началу осаждения ярозита в виде тврдой фракции. Весовое соотношение между зародышем и рудой составляет предпочтительно 0-2, в частности 0,20,6, что необходимо для достижения необходимого эффекта в оптимальных экономических условиях. Это соотношение является параметром, на который можно тонко воздействовать для оптимизации способа согласно изобретению в зависимости от точного состава исходной руды. Предпочтительным средством для получения такого зародыша является, как схематически показано на фиг. 1, разделение фракции, полученной при выщелачивании 4 пульпы, на тврдую и жидкую фракции 6, предпочтительно, в отстойнике, и в подаче нижнего продукта в выщелачивающий реактор. Предпочтительно нижний продукт содержит по меньшей мере 30 вес.% тврдой фазы, при этом степень сгущения должна быть по возможности высокой для ограничения возврата жидкости на участок выщелачивания. Фильтрация пульпы нижнего продукта позволяет получить очень высокое содержание тврдой фракции. Затем пульпу, образовавшуюся при выщелачивании 4, в которую при необходимости добавляется жидкий верхний продукт, полученный при разделении 6, необязательно подвергают нейтрализации 7 с помощью нейтрализующего средства, такого, как тонко измельчнный известняк, для приведения к конечному значению pH от 2 до 3, предпочтительно около 2,5, с тем, чтобы можно было привести к минимуму содержание растворимого железа и предупредить соосаждение части кобальта и никеля. Наконец, проводится разделение пульпы на тврдую и жидкую фракции 8 предпочтительно отстаиванием и противоточной промывкой или фильтрацией. При этом получают остаток 9, практически не содержащий растворнные никель и кобальт, но в котором содержится, в частности, основная часть железа, присутствовавшего первоначально в исходной руде, а также раствор с содержанием ионов растворнных никеля и кобальта, содержание железа в котором, если при этом необязательно проводится нейтрализация 7, составляет обычно от 4 до около 30 г/л, предпочтительно от 4 до 15 г/л. Нейтрализация 7 может содействовать снижению этого содержания железа до величины менее 1 г/л. Следовательно, для такого раствора могут быть применены традиционные способы извлечения 10 никеля и/или кобальта для раздельного получения, по меньшей мере, одного из этих элементов в виде промежуточного концентрата или товарного продукта обычного типа. В частности, показано применение способов с использованием сульфата. Поскольку они являются традиционными и предшествующие этапы способа согласно изобретению в значительной степени не противодействуют им, то отсутствует необходимость в их подробном описании. На фиг. 2 в схематическом виде представлен вариант способа согласно изобретению, обозначаемый далее по тексту как "вариант 2". Он отличается от варианта 1 в основном тем, что выщелачивание проводится в два этапа, при этом второй этап начинается с добавки пульпы сапролита при выщелачивания исходной пульпы. Первый этап 1 перевода в пульпу смеси из лимонита и сапролита морской водой 3 проводится, как и в варианте 1, после достижения количества тврдых веществ в пульпе от 10 до 40 %, предпочтительно от 20 до 30%. Однако применяется другой критерий определения соотношения между сапролитом и лимонитом: в данном случае задают такое соотношение, которое обеспечивает в конце первого этапа выщелачивания 4 относительно высокую концентрацию серной кислоты: 25-50 г/л, обеспечивающую эффективность выщелачивания никеля и кобальта. Затем проводится выщелачивание пульпы в два этапа 4, 11. Первый этап 4 сопоставим с выщелачиванием 4 в один этап в варианте 1, а именно тем, что он проводится также при атмосферном давлении и температуре от 70C до точки кипения раствора, предпочтительно от 90C до точки кипения, при потенциале менее или равным 1000 мВ по отношению к стандартному водородному электроду в том случае,если требуется оптимизировать выщелачивание кобальта.-4 015571 При этом количество добавляемой серной кислоты 5 выбирается таким, чтобы после второго этапа 11 выщелачивания, о котором речь пойдт ниже, е концентрация составила 10-50 г/л, предпочтительно 20-40 г/л. Этот первый этап 4 выщелачивания длится, как правило, от 1 до 8 ч, предпочтительно от 4 до 6 ч. Одновременно с переводом в пульпу 1 смеси из лимонита и сапролита и проведением первого этапа 4 выщелачивания переводят в пульпу 12 также фракцию 13 сапролита с помощью морской воды 14 с тем, чтобы можно было получить долю тврдых веществ в пульпе в количестве от 10 до 40%, предпочтительно от 20 до 30%. После того как на первом этапе 4 выщелачивания содержание серной кислоты достигнет 25-50 г/л, в выщелоченную пульпу добавляют пульпу из сапролита, полученную при образовании пульпы 12, при этом отпадает необходимость в дополнительной добавке серной кислоты на этом этапе, за исключением случая, когда необходимо откорректировать возможное случайное отклонение при осуществлении способа. Таким образом начинается второй этап 11 выщелачивания, также проводимый при атмосферном давлении и температуре от 70C до точки кипения раствора, предпочтительно от 90C до точки кипения. Этот этап 11 длится от 5 до 8 ч. Он позволяет получить конечную выщелоченную пульпу, тврдая фракция которой содержит ярозит с содержанием большей части железа, содержавшегося первоначально в исходной смеси 2 из лимонита и сапролита, и добавленный сапролит 13. Затем эту пульпу подвергают тем же необязательным операциям нейтрализации 7, разделения на тврдую и жидкую фракции 8 и извлечения никеля и/или кобальта 9, что и в варианте 1. Как и в варианте 1, проводят предпочтительно выщелачивание 4, 11 в присутствии зародыша с содержанием ярозита. Его вводят в пульпу перед началом первого этапа 4 выщелачивания при весовом соотношении между зародышем и рудой предпочтительно от 0 до 2, в частности, от 0,2 до 0,6. Предпочтительно, чтобы этот зародыш был получен при разделении 6 фракции пульпы, полученной на втором этапе 11 выщелачивания, на тврдую и жидкую фракции. Кроме того, нижний продукт, образовавшийся при разделении 6, содержит предпочтительно тврдые вещества в количестве не менее 30%, который(или пульпа, полученная при фильтрации) направляется в выщелачивающий реактор. Верхний жидкий продукт, образовавшийся при разделении 8, добавляют в пульпу, полученную на втором этапе 11 выщелачивания, либо для нейтрализации 7, если она планируется, либо непосредственно для разделения 8 на тврдую и жидкую фракции. По сравнению с вариантом 1 вариант 2 позволяет повысить продуктивность выщелачивания никеля и кобальта. В этом также заключается цель добавки зародышей с содержанием ярозита в исходную пульпу из лимонита и сапролита перед началом выщелачивания 4. Такая добавка позволяет ускорить кинетику осаждения ярозита и уменьшить количество серной кислоты, необходимой для достижения заданной эффективности выщелачивания при данном содержании железа в конечном растворе. Действительно,осаждение ярозита высвобождает некоторое количество кислоты, которая благодаря этому может быть использована для последующего растворения никеля и кобальта. Далее описываются примеры по проведению лабораторных опытов с применением разных вариантов способа согласно изобретению, и приводятся полученные при этом результаты. Первая серия примеров (обозначенных цифрами от 1 до 5) проводилась с применением вариантов 1 и 2 способа согласно изобретению, в которых, однако, при выщелачивании не применялись указанные выше зародыши с содержанием ярозита. Примеры проводились на типичных рудах из Новой Каледонии, основные характеристики которых приведены в табл. 1. Их основные методические условия указаны в табл. 2. Таблица 1. Состав применявшихся в примерах руд Таблица 2. Методические условия проведения первой серии примеров Относительно примера 5 следует отметить, что кислотность приведена с учтом общего количества руд, добавленных на обоих этапах выщелачивания. Более подробные пояснения приведены в описании примеров.-5 015571 Пример 1. Вариант 1. Выщелачивание лимонита и сапролита при соотношении 1:1. 269 г сухого лимонита и 281 г сухого сапролита в виде смеси и 1620 мл морской воды с содержанием 11 г/л Na ввели в 2-литровый реактор с двойной термостатированной стенкой, оснащнный окислительно-восстановительной системой. Медленно добавляли в смесь руд в виде пульпы 443 г 96%-ой серной кислоты, т. е. 0,77 г H2SO4 /г сухих руд. Реактор был оснащн системой для образования пузырьков из двуокиси серы и для измерения окислительно-восстановительного потенциала с использованием электрода Ag/AgCl. Перемешивание для приготовления пульпы производилось при скорости вращения 318 об/мин. Реакционную среду поддерживали при температуре в диапазоне 95C - точка кипения на протяжении всего опыта. Через 30 мин протекания реакции проводили контроль потенциала пульпы при около 650 мВ Ag/AgCl, не более, путм добавки SO2 в течение около 5 ч. Изменения потенциала составили: Отбор пробы, произведнный через 5,8 ч, показал, что продукт выщелачивания содержал 3,8 г/л Ni,0,51 г/л Co и 34 г/л Fe, т. е. выход составил приблизительно 70 % для никеля и 92 % для кобальта, при этом 28% Fe перешло в осадок. В конце опыта реакционную смесь в виде 1930 мл пульпы фильтровали; было получено 1300 мл фильтрата при 4,7 г/л Ni, 0,51 г/л Co, 7,7 г/л Fe и 39 г/л H2SO4. Кек промыли на фильтре и сушили до постоянного веса. Получили 551 г сухого остатка, т. е. 1,00 г сухого остатка/г сухой руды. Продуктивность выщелачивания составила: 86,6% для никеля, 92,4% для кобальта и 8% для железа. Пример 2. Вариант 1. Выщелачивание лимонита и сапролита при соотношении 1:1. В тот же реактор, что использовали раньше, ввели 333 г сухого лимонита и 333 г сухого сапролита в виде смеси, а также 2000 мл морской воды с содержанием 11 г/л Na, перемешивали в том же режиме. Медленно добавляли в смесь руды в виде пульпы 557 г 96%-ой серной кислоты, т. е. 0,80 г H2SO4 /г сухих руд. Реакционную смесь поддерживали при температуре в диапазоне от 95C до точки кипения на протяжении всего опыта. Через 15 мин контролировали потенциал при около 650 мВ Ag/AgCl, не более, добавкой SO2, в течение около 5 ч. Потенциал изменялся следующим образом.: Конечную реакционную смесь, состоявшую из 1300 мл пульпы, фильтровали; получили 940 мл фильтрата при 4,8 г/л Ni, 0,55 г/л Co, 2,7 г/л Fe и 25 г/л H2SO4. Кек промыли на фильтре и сушили до постоянного веса. Получили 356 г сухого остатка. Продуктивность выщелачивания составила: 87,3% для никеля, 95,3% для кобальта и 26% для железа. Пример 3. Вариант 1. Выщелачивание лимонита и сапролита при соотношении 1:1. В тот же реактор, что использовали раньше, ввели 269 г сухого лимонита и 281 г сухого сапролита в виде смеси, а также 1620 мл морской воды с содержанием 11 г/л Na, перемешивали в том же режиме. Медленно добавляли в смесь руды в виде пульпы 500 г 96%-ой серной кислоты, т. е. 0,87 г H2SO4 / г сухих руд. Реакционную смесь поддерживали при температуре в диапазоне от 95C до точки кипения на протяжении всего опыта. Через 15 мин протекания реакции контролировали потенциал при около 650 мВAg/AgCl, не более, добавкой SO2 в течение около 5 ч. Потенциал изменялся следующим образом: Конечную реакционную смесь, состоявшую из 1920 мл пульпы, фильтровали; получили 1355 мл фильтрата при 4,6 г/л Ni, 0,46 г/л Co, 21,4 г/л Fe и 36 г/л H2SO4. Кек промыли на фильтре и сушили до постоянного веса. Получили 475 г сухого остатка, т. е. 0,86 г сухого остатка /г руд. Продуктивность выщелачивания составила: 93,6% для никеля, 96,7% для кобальта и 24% для железа. Пример 4. Вариант 1. Выщелачивание лимонита и сапролита при соотношении 1:2. В тот же реактор, что использовали раньше, ввели 135 г сухого латерита и 270 г сухого сапролита в виде смеси, а также 1215 мл морской воды с содержанием 11 г/л Na и перемешивали в том же режиме. Медленно добавляли в смесь руды в виде пульпы 375 г 96%-ой серной кислоты, т. е. 0,89 г H2SO4 /г сухих руд. Реакционную смесь поддерживали при температуре в диапазоне от 95C до точки кипения на про-6 015571 тяжении всего опыта. Через 15 мин протекания реакции контролировали потенциал пульпы при около 650 мВ Ag/AgCl, не более, добавкой SO2 в течение около 5 ч. Потенциал изменялся следующим образом: Реакционную смесь, состоявшую из 1500 мл пульпы, фильтровали; получили 1080 мл фильтрата при 4,3 г/л Ni, 0,33 г/л Fe и 30 г/л H2SO4. Кек промыли на фильтре и сушили до постоянного веса. Получили 288 г сухого остатка, т. е. 0,71 г сухого остатка /г сухих руд. Продуктивность выщелачивания составила: 89,0% для никеля, 93,9% для кобальта и 34% для железа. Пример 5. Вариант 2. Выщелачивание лимонита и сапролита при соотношении 1:2. 1-й этап. В тот же реактор, что использовали раньше, ввели 141 г сухого лимонита и 139 г сухого сапролита в виде смеси, а также 810 мл морской воды с содержанием 11 г/л Na и перемешивали в том же режиме. Медленно добавляли в смесь руды в виде пульпы 363 г 96%-ой серной кислоты, т. е. 1,24 г H2SO4 /г сухих руд, по отношению к исходному количеству руд. Реакционную смесь поддерживали при температуре в диапазоне от 95C до точки кипения на протяжении всего опыта. Через 15 мин протекания реакции контролировали потенциал пульпы при около 650 мВ Ag/AgCl, не более, добавкой SO2 в течение около 5 ч. Потенциал изменялся следующим образом: Продолжительность первого этапа составила 5,7 ч. Реакционную смесь, состоявшую из 1092 мл пульпы,либо фильтровали, получив 900 мл фильтрата при 4,2 г/л Ni, 0,43 г/л Co, 71 г/л Fe и 30 г/л H2SO4. Кек промыли на фильтре и сушили до постоянного веса. Получили 86 г сухого остатка, т. е. 0,31 г сухого остатка /г сухих руд. Провели оценку эффективности первого этапа. Продуктивность выщелачивания составила: 97,7 % для никеля, 97,9% для кобальта и 94% для железа,либо использовали на втором этапе. 2-й этап: При t = 5,7 ч реакционную смесь нейтрализовали добавкой 139 г сухого сапролита, переведнного в пульпу с использованием 405 мл морской воды. Среду подогревали до прекращения опыта, длившегося t= 23,8 ч. Дополнительное количество кислоты не вводилось, поэтому, если принять во внимание общее количество использованных на обоих этапах руд, количество кислоты, введнное в начале опыта, составило 0,83 г/г сухих руд. Конечный окислительно-восстановительный потенциал составил 574 мВAg/AgCl. Реакционную смесь, состоявшую из 1590 мл пульпы, фильтровали; получили 1080 мл фильтрата при 5,7 г/л никеля, 0,40 г/л кобальта, 4,9 г/л железа и 25 г/л серной кислоты. Кек промыли на фильтре и сушили до постоянного веса. Получили 400 г сухого остатка, т. е. 0,95 г сухого остатка /г сухих руд. Продуктивность выщелачивания составила: 93,8% для никеля, 95,5% для кобальта и 8% для железа. Если проследить за развитием разных реакций во время выщелачивания при проведении примера 2, то относительно протекания выщелачивания можно сделать следующие выводы. Магний выщелачивается очень быстро (90% в течение первого часа), потребляя значительную часть(40%) первоначально введнной кислоты. В последующем выщелачиваемое количество возрастает незначительно (конечный выход: 95%). Железо выщелачивается быстро, но достигает максимального выхода выщелачивания 48% через 3 ч, при этом оно потребляет 33% введнной кислоты. Этот выход снижается впоследствии из-за осаждения железа в виде ярозита и достигает конечной величины 26% через около 15 ч. На фиг. 3 показана кривая изменения содержания железа в растворе. 73% никеля выщелачивается за 1 ч, затем выщелачивание протекает медленно и через 16 ч достигает конечного выхода 87%. Кобальт выщелачивается очень быстро (90% за 1 ч) после добавки SO2. Максимальный выход 95 % достигается через около 10 ч. Содержание серной кислоты через 1 ч составляет 35 г/л и через 3 ч снижается до 17 г/л. Затем кислотность последовательно нарастает по мере осаждения ярозита. При этом высвобождается кислота,которая может быть использована для последующего воздействия на руду и благодаря чему продолжается последовательное выщелачивание никеля. Максимальное содержание серной кислоты через около 15 ч составляет 28 г/л. Затем оно постепенно снижается и через 28 составляет 25 г/л. Кривая показана на фиг. 4.-7 015571 Контрольные примеры 1, 2. Также были проведены контрольные примеры с применением способа JAL (Jarosite AtmosphericLeaching = атмосферное выщелачивание ярозита), раскрытого в источниках US-B1-6 261 527 и US-B2-6 680 035. Согласно этому способу на первом этапе выщелачиванию подвергают только лимонит, переведнный в пульпу с применением морской воды, при атмосферном давлении и при контроле за потенциалом путм введения восстановителя; затем на втором этапе проводят нейтрализацию пульпы с применением только сапролита. В этих контрольных примерах вводили 0,80 г серной кислоты на 1 г руды (лимонит + сапролит) и использовали соотношение между лимонитом и сапролитом 1 : 1. С этой точки зрения условия были сопоставимы с условиями в примерах 1 и 2 согласно изобретению. Контрольный пример 1 проводили в течение 13,3 ч против 24 ч в контрольном примере 2. Результаты контрольных примеров 1, 2 и примеров 1-5 согласно изобретению представлены в табл. 3. Таблица 3. Результаты примеров 1-5 и контрольных примеров 1, 2 В контрольных примерах 1 и 2 выход никеля на втором этапе представляет собой общий выход в примере, рассчитанный от общего количества руд, применявшихся на обоих этапах. Во всех случаях выщелачивание кобальта характеризовалось высоким выходом, составившим порядка 92-98%. Способ согласно изобретению обеспечил результаты, которые очень сопоставимы с результатами контрольного способа JAL. Это объясняется тем, что выщелачивание кобальта очень сильно зависит от введения восстановителя марганца, с которым кобальт находится в ассоциации. В данном случае им являлся SO2, применявшийся как в контрольных примерах, так и в примерах согласно изобретению. При выщелачивании никеля его выход является достаточно сопоставимым и составляет порядка 90% во всех примерах. В варианте 1 способа согласно изобретению, в котором соотношение между лимонитом и сапролитом составляло 1:1, выход достиг около 87% при кислотности около 0,80 г/г и, следовательно, полученный результат лишь незначительно уступает результатам контрольных примеров при той же кислотности. При более высокой кислотности, порядка 0,90 г/г, выход сопоставим с выходом в контрольных примерах. Если соотношение между лимонитом и сапролитом увеличить и сделать равным 1:2 при той же кислотности, то продуктивность выщелачивания никеля в варианте 1 способа согласно изобретению незначительно снизится. Однако в том случае, когда применяется вариант 2 способа согласно изобретению при соотношении между лимонитом и сапролитом 1:2, даже при кислотности около 0,80 г/г достигается очень высокая продуктивность выщелачивания никеля, порядка 94%. Таким образом, изобретение позволяет в случае применения варианта 1, особенно варианта 2, достигнуть результаты выщелачивания никеля, которые лишь незначительно уступают или же сопоставимы с результатами, получаемыми традиционным способом JAL при эквивалентном составе обрабатываемых руд и количестве расходуемой кислоты. Примечательно, что эти результаты получены без предварительного разделения на лимонит и сапролит при проведении первого или же единственного этапа выщелачивания. Это означает существенное экономическое преимущество по сравнению со способом JAL в целом для латеритных месторождений со значительной залежью сапролита и, в частности, для месторождений, на которых селективная подземная-8 015571 выемка или же разделение посредством минералургии фракций лимонита и сапролита не представляется возможной или является слишком дорогостоящей. Относительно остаточного содержания железа в конечном растворе следует отметить, что, на первый взгляд, результаты, достигнутые способом согласно изобретению в примерах 1-5, являются относительно нестабильными. Содержание железа стремится возрасти в зависимости от количества введнной кислоты (5-8 г/л железа при 0,77-0,83 г/г веднной серной кислоты, 21-24 г/л железа при 0,87-0,89 г/г введнной серной кислоты), однако было отмечено, что в примере 2 (0,80 г/г серной кислоты) содержание железа было довольно высоким и составило 27,4 г/л, хотя количество серной кислоты составляло только 0,80 г/г. Объяснением этого факта служит то, что кинетика осаждения ярозита очень зависит от присутствия или отсутствия содержащих его зародышей в начале выщелачивания. Однако оказалось, что перед началом проведения примера 2 реактор подвергся очень тщательной чистке. Следовательно, такие зародыши с содержанием ярозита были полностью удалены из начальной среды, в то время, как весьма вероятно этого не произошло в других примерах согласно изобретению, судя по тому, как это очень часто происходит в промышленной практике. На основе этого вывода были проведены новые примеры с целью исследования влияния упомянутой добавки зародышей ярозита, присутствующих в пульпе перед выщелачиванием. Эти примеры касались варианта 1 способа согласно изобретению, при котором выщелачивание проводится в один этап. Однако их результаты могут быть перенесены и на вариант 2, при котором выщелачивание происходит в два этапа с внесением промежуточной добавки сапролита. Было проведено два примера 6 и 7 в условиях, сопоставимых с условиями примера 2 с точки зрения применнного варианта способа (вариант 1), соотношения между лимонитом и сапролитом (1:1) и количества введнной серной кислоты (около 0,80 г/г сухой руды). В отличие от примера 2 перед началом выщелачивания в пульпу добавили зародыши из остатка ярозита при соотношении между зародышами и сухой рудой 1:6 (пример 6) или 1:2 (пример 7). Также была увеличена скорость вращения реактора для повышения дисперсности зародышей. Условия проведения примеров 2 (для напоминания) 6 и 7 указаны в табл. 4. Таблица 4. Методические условия проведения второй серии примеров Пример 6. Вариант 1. Выщелачивание лимонита и сапролита при соотношении 1:1 с применением 0,17 г зародышей / г руд. В тот же реактор, что использовали раньше, ввели 260 г сухого лимонита, 258 г сухого сапролита и 88 г зародышей остатка ярозита в виде смеси, а также 1580 мл морской воды с содержанием 11 г/л Na. Медленно добавляли в смесь руды в виде пульпы 450 г 96%-ой серной кислоты, т. е. 0,84 г H2SO4 /г сухих руд. Реактор был оснащн системой для образования пузырьков из диоксида серы и для измерения окислительно-восстановительного потенциала, скорость его вращения составляла 538 об/мин. Реакционную смесь поддерживали при температуре в диапазоне от 95C до точки кипения на протяжении всего опыта. Через 15 мин протекания реакции контролировали потенциал пульпы при около 650 мВ Ag/AgCl, не более, добавкой SO2 в течение около 5 ч. Потенциал изменялся следующим образом: Ежечасно проводился регулярный отбор пульпы в количестве около 50 мл. Пробы незамедлительно фильтровали, а кеки промывали. Анализировали фильтраты, промывочные жидкости и промытые кеки. Конечную реакционную смесь фильтровали ; получили 990 мл фильтрата при 4,5 г/л Ni, 0,50 г/л Co,11,2 г/л Fe и 36 г/л H2SO4. Кек промыли на фильтре и сушили до постоянного веса. Получили 484 г сухого остатка, т. е. при учте 88 г введнных в начале зародышей, 0,77 г нового остатка/г руд. Продуктивность выщелачивания составила: 93,7% для никеля, 96,5% для кобальта и 9,6% для железа. Пример 7. Вариант 1. Выщелачивание лимонита и сапролита при соотношении 1:1 с применением 0,50 г зародышей / г руд. В тот же реактор, что использовали раньше, ввели 333 г сухого лимонита, 333 г сухого сапролита и 333 г зародышей остатка ярозита в виде смеси, а также 2000 мл морской воды с содержанием 11 г/л Na. Медленно добавляли в смесь руды в виде пульпы 556 г 96%-ой серной кислоты, т. е. 0,80 г H2SO4 /г су-9 015571 хих руд. Реактор был оснащн системой для образования пузырьков из диоксида серы и для измерения окислительно-восстановительного потенциала, скорость его вращения составляла 515 об./мин. Реакционную смесь поддерживали при температуре в диапазоне от 95C до точки кипения на протяжении всего опыта. Через 15 мин протекания реакции контролировали потенциал пульпы при около 650 мВ Ag/AgCl, не более, добавкой SO2 в течение около 5 ч. Потенциал изменялся следующим образом: Ежечасно производился регулярный отбор пульпы в количестве около 50 мл. Пробы незамедлительно фильтровали, а кеки промывали. Анализировали фильтраты, промывочные жидкости и промытые кеки. Конечную реакционную смесь, состоявшую из 2135 мг пульпы, фильтровали; получили 1227 мл фильтрата при 4,8 г/л Ni, 0,51 г/л Co, 7,6 г/л Fe и 42 г/л H2SO4. Кек промыли на фильтре и сушили до постоянного веса. Получили 839 г сухого остатка, т. е. при учте 333 г введнных в начале зародышей, 0,76 г нового остатка/г руд. Продуктивность выщелачивания составила: 97,1% для никеля, 94,6% для кобальта и 5,3% для железа. Контроль за изменениями реакционных сред во время выщелачивания позволяет сделать следующие выводы. Присутствие зародышей существенно повышает продуктивность выщелачивания никеля и ускоряет его кинетику, тем более что количество введнных зародышей является значительным. В примере 2 выщелачивание никеля составило через 1 ч 72% против 75% в примере 6 и 88% в примере 7. В примере 7 выщелачивание никеля составило 92,9% всего за два часа, в то время как в примере 2 эта величина не была получена даже через 24 ч. Через 8 ч в примере 7 выщелачивание составило 96% и через 24 ч 97%, что является превосходным результатом и превышает результат, полученный при проведении контрольных примеров с применением способа JAL. В примере 6 через 24 ч выход составил 93,7%, т. е. он был столь же положительным, что и в контрольных примерах с применением способа JAL. Результаты выщелачивания кобальта сопоставимы в трх примерах (94-96% через два часа), что объясняется теме же причинами, что рассмотренные причины для примеров 1-5. Следовательно, результаты аналогичны результатам контрольных примеров, проведнных с применением способа JAL. Во всех случаях кинетика выщелачивания магния протекала быстро (88-92% через 1 ч). Через 24 ч производительность выщелачивания составила во всех случаях порядка 95%. Введение зародышей не имело существенного значения. На фиг. 3 показано изменение концентрации железа в жидкой фракции пульпы в примерах 2, 6 и 7. На ней можно видеть, что после начального частичного растворения содержавшегося в руде железа кинетика его осаждения в виде ярозита очень зависела от количества введнных зародышей. При отсутствии зародышей (пример 2) осаждение железа с преобладанием над растворением начинается лишь через около 3 ч, при этом концентрация железа в растворе достигает своей минимальной величины 27,4 г/л через 16 ч и удерживается до окончания примера (28 ч). При 0,17 г/г добавленных зародышей (пример 6) осаждение железа превосходило его растворение через около 1 час и наблюдалось продолжение осаждения до достижения содержания железа 11,2 г/л через 24,4 ч. При 0,5 г/г добавленных зародышей (пример 7) осаждение железа превышало его растворение через 1 ч. Через 8 ч уже был достигнут относительно низкий уровень железа в растворе: 14 г/л. Через 24,3 ч этот уровень составил всего лишь 7,6 г/л, что следовательно сопоставимо с результатами контрольных примеров с применением способа JAL. Эти примеры чтко показывают, что введение зародышей ярозита перед выщелачиванием обеспечивает очень значительное ускорение кинетики осаждения ярозита и позволяет получить конечный раствор до разделения на жидкую и тврдую фракции при низком содержании железа и не слишком длительной обработке. На фиг. 4 показано изменение содержания свободной серной кислоты в жидкой фракции пульпы в примерах. Выщелачивание начинается в очень кислой среде и при растворении компонентов руды происходит быстрое расходование первоначально введнной кислоты. Такое расходование противоречит экономии кислоты, вызываемой, в частности, осаждением ярозита. Следовательно, положение является нормальным, когда качественное изменение кривых содержания свободной серной кислоты в довольно значительной степени, но в обратной последовательности, соответствует количественным изменениям кривых содержания железа на фиг. 3. При отсутствии зародышей ярозита (пример 2) резко снижалась кислотность в течение 3 - 4 ч во время опыта, затем она постепенно нарастала и достигла уровня около 28 г/л за 15 ч. Конечное содержание через 28 ч достигло 25 г/л.- 10015571 При 0,17 г/г зародышей ярозита (пример 6) кислотность прекращает снижаться через 2 ч и постепенно нарастает по мере осаждения ярозита, достигая 36 г/л через 24 ч. При 0,50 г/г зародышей ярозита(пример 7) отмечено сходное развитие, при котором конечное содержание составляет 42 г/л через 24,3 ч. Кислотность в начале выполнения примера снижается тем меньше, чем больше количество введнных зародышей. Таким образом, введение зародышей способствует в большой степени наличию свободной кислоты, необходимой для выщелачивания руд, чем и объясняется высокая продуктивность выщелачивания никеля в примерах 6 и 7 по сравнению с примером 2 при сопоставимом количестве введнной кислоты. Следовательно, оператору надлежит делать выбор между двумя решениями и их компромиссами: либо прибегнуть к введению зародышей для снижения вводимого количества кислоты для достижения идентичного выхода при выщелачивании никеля,либо сохранить то же количество вводимой кислоты, что и при отсутствии зародышей, и извлечь в конечном итоге никель в количестве, превышающем количество, достигаемое при отсутствии зародышей, благодаря увеличению выхода при выщелачивании. Учитывая котировку металлов, себестоимость добычи, стоимость расходных материалов, капиталовложения и содержание оборудования, экономический расчт позволит оператору выбрать наиболее оптимальное для его случая решение, в частности, с учтом параметров разрабатываемого месторождения. Также следует отметить, что введение зародышей ярозита позволяет повысить осаждение алюминия и хрома одновременно с осаждением железа, серы и натрия. Однако оба последних элемента присутствуют в конечном растворе в меньшем количестве. Содержание этих элементов в виде примесей в промежуточных концентратах никеля и кобальта или их товарных продуктах, получаемых из такого раствора, снизит или упростит их последующее удаление. Как правило, введение зародышей ярозита в пульпу из лимонита и сапролита перед выщелачиванием, проводимом по обоим вариантам способа согласно изобретению, позволяет получить результаты,являющиеся столь же положительными, что и результаты при использовании способа JAL, при этом отпадает необходимость в начальном разделении руды на лимонитную и сапролитную фракции, т.е. обеспечиваются лучшие экономические условия. Оптимально, чтобы применяемые зародыши ярозита происходили от разделения фракции пульпы, выщелоченной способом согласно изобретению, на тврдую и жидкую фракции, при этом для достижения такого усовершенствования не требуется введения в процесс материала извне. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ гидрометаллургической обработки никель-кобальтовой руды латеритного типа, представленной в виде смеси (2) из лимонита и сапролита, отличающийся тем, что переводят в пульпу (1) смесь из лимонита и сапролита в присутствии осадителя железа для приготовления исходной пульпы при содержании тврдых веществ в количестве от 10 до 40 вес.%,проводят выщелачивание (4) исходной пульпы из лимонита и сапролита серной кислотой (5) при температуре от 70C до точки кипения раствора,проводят разделение (8) указанной пульпы на тврдую и жидкую фракции предпочтительно отстаиванием и противоточной промывкой или фильтрацией для получения тврдого остатка (9) с содержанием железа, по существу, в виде ярозита и раствора с содержанием ионов никеля и кобальта. 2. Способ по п.1, отличающийся тем, что содержание тврдых веществ в исходной пульпе составляет от 20 до 30 вес.%. 3. Способ по п.1 или 2, отличающийся тем, что выщелачивание (4) проводят при температуре от 90C до точки кипения раствора. 4. Способ по любому из пп.1-3, отличающийся тем, что дополнительно проводят нейтрализацию (7) пульпы, полученной при выщелачивании (4), для достижения значения pH от 2 до 3. 5. Способ по любому из пп.1-4, отличающийся тем, что соотношение между сапролитом и лимонитом в смеси (2) составляет от 0,5 до 3. 6. Способ по любому из пп.1-5, отличающийся тем, что продолжительность выщелачивания (4) пульпы серной кислотой составляет от 1 до 24 ч, предпочтительно от 6 до 12 ч. 7. Способ по любому из пп.1-6, отличающийся тем, что количество серной кислоты (5), добавляемой в пульпу во время выщелачивания, выбирается таким, чтобы е концентрация в пульпе в конце выщелачивания (4) составляла от 10 до 50 г/л, предпочтительно от 20 до 40 г/л. 8. Способ по любому из пп.1-4, отличающийся тем, что соотношение между сапролитом и лимонитом в смеси (2) выбирается таким, чтобы оно обеспечило в конце первого этапа выщелачивания (4) концентрацию серной кислоты от 25 до 50 г/л, дополнительно отдельно переводят в пульпу (12) сапролит(13) при содержании тврдых веществ в количестве от 10 до 40 вес.%, предпочтительно от 20 до 30 вес.% и указанную пульпу из сапролита добавляют в пульпу из сапролита и лимонита в процессе выщелачивания для проведения второго этапа (11) выщелачивания в течение 5-8 ч при температуре от 70C до точки кипения раствора, предпочтительно от 90C до точки кипения раствора, при этом концентрация серной- 11015571 кислоты в пульпе в конце второго этапа (11) выщелачивания составляет от 10 до 50 г/л, предпочтительно от 20 до 40 г/л, до необязательного проведения нейтрализации (7) и разделения (8) на тврдую и жидкую фракции. 9. Способ по п.8, отличающийся тем, что продолжительность первого этапа (4) выщелачивания исходной пульпы из лимонита и сапролита составляет от 1 до 8 ч, предпочтительно от 4 до 6 ч. 10. Способ по любому из пп.1-9, отличающийся тем, что выщелачивание (4; 4, 11) проводят в присутствии восстановителя, такого как SO2, поддерживающего электрохимический потенциал менее и равным 1000 мВ по отношению к стандартному водородному электроду. 11. Способ по любому из пп.1-10, отличающийся тем, что выщелачивание (4; 4, 11) исходной пульпы из лимонита и сапролита проводят в присутствии зародышей ярозита. 12. Способ по п.11, отличающийся тем, что соотношение между зародышами и рудами составляет от 0 до 2, предпочтительно от 0,2 до 0,6. 13. Способ по п.11 или 12, отличающийся тем, что зародыши состоят из тврдой фракции, полученной при разделении части пульпы, образовавшейся при выщелачивании (4; 4, 11), на тврдую и жидкую фракции, предпочтительно в отстойнике. 14. Способ по п.13, отличающийся тем, что тврдая фракция, полученная при разделении (6), содержит тврдые вещества в количестве не менее 30%. 15. Способ по п.14, отличающийся тем, что зародыши получают фильтрацией тврдой фракции, образовавшейся после разделения (6). 16. Способ по любому из пп.1-15, отличающийся тем, что осадитель железа выбирается из Na+, K+,+NH4 . 17. Способ по п.16, отличающийся тем, что добавку осадителя железа производят, по меньшей мере, частично путм использования морской воды (3, 14) при переводе в пульпу (1) смеси (2) из лимонита и сапролита и/или для перевода в пульпу (12) сапролита (13). 18. Способ получения промежуточных концентратов никеля и/или кобальта или их товарных продуктов из латеритной руды, отличающийся тем, что проводят гидрометаллургическую обработку латеритной руды по любому из пп.1-17,подвергают раствор с содержанием ионов никеля и кобальта операциям (10) очистки и извлечения никеля и/или кобальта в виде промежуточных концентратов или товарных продуктов.

МПК / Метки

МПК: C22B 23/00

Метки: концентратов, применением, обработки, промежуточных, товарных, продуктов, способ, получения, указанного, руды, никеля, латеритной, кобальта, гидрометаллургической, никель-кобальтовой, способа

Код ссылки

<a href="https://eas.patents.su/14-15571-sposob-gidrometallurgicheskojj-obrabotki-lateritnojj-nikel-kobaltovojj-rudy-i-sposob-polucheniya-promezhutochnyh-koncentratov-nikelya-i-ili-kobalta-ili-ih-tovarnyh-produktov-s-prim.html" rel="bookmark" title="База патентов Евразийского Союза">Способ гидрометаллургической обработки латеритной никель-кобальтовой руды и способ получения промежуточных концентратов никеля и/или кобальта или их товарных продуктов с применением указанного способа</a>

Предыдущий патент: Фармацевтическая композиция

Следующий патент: Устройство для параметрической генерации света

Случайный патент: Устройство вертикального перемещения перевозимой объемной конструкции