Радиальные перемешивающие устройства для вращающихся наклонных реакторов

Формула / Реферат

1. Наклонный цилиндрический вращающийся реактор, имеющий по меньшей мере одно перемешивающее устройство, выполненное в виде выступа на внутренней поверхности реактора, эквивалентная длина которого составляет менее 1/10 длины реактора.

2. Реактор по п.1, в котором эквивалентная длина перемешивающего устройства меньше 1/20 длины горизонтального реактора.

3. Реактор по п.1 или 2, в котором по меньшей мере одно из перемешивающих устройств имеет отверстия для введения продувочного газа в реактор.

4. Реактор по п.3, в котором предусмотрено по меньшей мере два перемешивающих устройства, имеющих отверстия для введения продувочного газа в реактор.

5. Реактор по п.4, в котором по меньшей мере два перемешивающих устройства соединены так, что продувочный газ может проходить от первого перемешивающего устройства ко второму перемешивающему устройству через соединитель.

6. Реактор по п.5, в котором соединитель отстоит от стенки реактора по меньшей мере на 10 мм.

7. Реактор по любому из пп.1-6, в котором предусмотрено по меньшей мере одно перемешивающее устройство, эквивалентная длина которого совпадает с физической длиной и составляет меньше 1/20 длины реактора.

8. Реактор по любому из пп.1-7, в котором ось вращения наклонена относительно горизонтальной линии под углом от 0,1 до 12°.

9. Применение реактора по любому из пп.1-8 для полимеризации в твердом состоянии полиэфира.

Текст

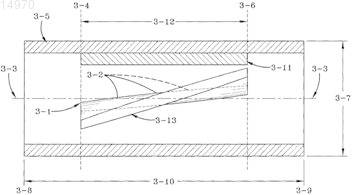

РАДИАЛЬНЫЕ ПЕРЕМЕШИВАЮЩИЕ УСТРОЙСТВА ДЛЯ ВРАЩАЮЩИХСЯ НАКЛОННЫХ РЕАКТОРОВ В описании раскрыта конструкция внутреннего перемешивающего устройства, которое улучшает постоянное распределение потока по сечению для вращающегося наклонного реактора. 014970 Уровень техники Использование реакторов в виде вращающейся печи или цементообжигательной печи для термической обработки пеллетов (цилиндрических гранул) или крошки из пластмассы, в частности гранул, пеллетов или крошки кристаллизуемых сложных полиэфиров, у которых по меньшей мере 75% имеющихся кислотных звеньев образованы из терефталевой кислоты, ортофталевой кислоты, 2,6-нафталиндикарбоновой кислоты или их соответствующих сложных диэфиров, ранее было описано в заявке на патент WO 2004/018541. Существенным признаком WO 2004/018541 является постоянное распределение потока по сечению для достижения однородности свойств гранул на выходе. В то время как документWO 2004/018541 предусматривает использование перегородок или внутренних элементов, в нем ничего не сообщается о конструкции таких перегородок, необходимых для увеличения степени перемешивания в направлении радиального вращения, а также поддержания постоянного распределения потока по сечению. В патенте США 3767601 приведено описание реактора в виде вращающейся печи для хлопьев сложного полиэфира, имеющего внутренние элементы для хорошего перемешивания. В патенте США 3767601 приведено описание печи, имеющей внутренние элементы, как для периодических, так и для непрерывных способов. Периодический способ по определению не может характеризоваться постоянным распределением потока по сечению, и в патенте США 3767601 не содержится указаний на то, что внутренние элементы специально были сконфигурированы для перемешивания при поддержании постоянного распределения потока по сечению. Раскрытие изобретения В описании раскрыт горизонтальный вращающийся реактор, имеющий ось вращения, не параллельную горизонтальной линии, перпендикулярной направлению действия силы тяжести, при этом горизонтальный реактор имеет по меньшей мере одно перемешивающее устройство, имеющее высоту, ширину и эквивалентную длину, определенную как расстояние между плоскостью, перпендикулярной оси вращения, которая содержит точку, в которой перемешивающее устройство впервые выступает из стенки, и плоскостью, перпендикулярной оси вращения, которая содержит точку, в которой перемешивающее устройство прекращает выступать из стенки, причем эквивалентная длина перемешивающего устройства выбрана из группы, состоящей из эквивалентных длин, меньших 1/10 длины реактора. Кроме того, более предпочтительные эквивалентные длины перемешивающего устройства меньше 1/12, 1/14,1/15, 1/16, 1/18 и 1/20 длины реактора. Также описывается наличие более чем одного перемешивающего устройства. Также описывается наличие по меньшей мере у одного из перемешивающих устройств отверстий для введения продувочного газа в реактор. Наличие отверстий описывается у двух и более перемешивающих устройств. Дополнительно описывается то, что в случае наличия отверстий у двух и более перемешивающих устройств перемешивающие устройства соединены так, что продувочный газ может проходить от первого перемешивающего устройства ко второму перемешивающему устройству через соединитель. Краткое описание чертежей Фиг. 1 представляет собой вид сбоку вращающегося реактора относительно горизонтальной оси и включает дополнительные устройства для получения более коммерческого режима эксплуатации. Фиг. 2 представляет собой вид в плоскости, перпендикулярной оси вращения, и включает одно перемешивающее устройство, также известное как перегородка или подъемник. Фиг. 3 представляет собой вид сбоку вращающегося реактора и иллюстрирует теоретическую длину перемешивающего устройства, измеренную относительно оси вращения. Также показана и длина вращающегося реактора. Фиг. 4 представляет собой вид сбоку реактора, имеющего спиральное перемешивающее устройство,при этом фактическая длина перемешивающего устройства представляет собой расстояние, измеренное по длине перемешивающего устройства при обходе им емкости по спирали. Фиг. 5 иллюстрирует один вариант осуществления, включающий несколько перегородок, в плоскости, перпендикулярной оси вращения. Она также иллюстрирует и высоту слоя образца. Фиг. 6 иллюстрирует вариант осуществления, в котором емкость некруглая, но ее внешняя стенка вращается. Фиг. 7a и 7b иллюстрируют соответствующие различные способы прикрепления перемешивающего устройства к стенке реактора. Фиг. 8a и 8b иллюстрируют перемешивающее устройство, имеющее отверстия, обеспечивающие введение продувочного газа в слой гранул или пеллетов. Фиг. 9 иллюстрирует различные элементы вращающегося реактора, при этом слой материала показан в виде затемненной области. Фиг. 10 иллюстрирует различные типы режимов течения, которые может иметь твердая фаза внутри реактора по мере увеличения скорости вращения реактора. Фиг. 11a и 11b иллюстрируют соответственно внутренние элементы типа 1 и типа 2, использующиеся в испытаниях.-1 014970 Подробное описание изобретения Обычно вращающиеся реакторы, имеющие перемешивающие устройства (внутренние элементы),имеют меньшее постоянное распределение потока по сечению или "степень постоянного распределения потока по сечению" по сравнению с аналогичным вращающимся реактором, не имеющим перемешивающих устройств (внутренних элементов). Это обусловливается тем, что, как представлялось, внутренние элементы стали бы создавать как аксиальные, так и радиальные компоненты перемешивания. Специалист знает то, что аксиальный компонент перемешивания, вызывающий падение материала вперед или назад вдоль оси вращения, создает широкое распределение свойств и представляет собой основной эффект от присутствия каких-либо внутренних элементов. Это значит, что степень постоянного распределения потока по сечению у реактора, имеющего внутренние элементы, всегда должна быть меньшей,чем у реактора, не имеющего внутренних элементов. Здесь описано и заявлено открытие того, что в случае эквивалентной длины внутреннего перемешивающего устройства, большей чем приблизительно 1/10 длины горизонтального реактора, аксиальный компонент перемешивания будет большим, чем в случае реактора, не имеющего перемешивающего устройства, но в случае эквивалентной длины перемешивающего устройства, меньшей чем приблизительно 1/10, в частности меньшей чем 1/20 длины горизонтального реактора степень постоянного распределения потока по сечению, как описано здесь, увеличится, а не уменьшится, о чем свидетельствует увеличение радиального компонента течения без соответствующего увеличения аксиального компонента течения. Поэтому в данном описании изобретения описывается конструкция внутренних элементов вращающегося реактора, которые обеспечивают получение хорошего радиального перемешивания, а также поддерживают постоянное распределения потока по сечению вращающегося реактора. Внутренним элементом называют перемешивающее устройство или перемешивающие устройства в случае присутствия более чем одного перемешивающего устройства. Перемешивающее устройство также известно как перегородка или подъемник. Данный внутренний элемент является в особенности хорошо подходящим для применения во вращающихся реакторах, использующихся для увеличения характеристической вязкости смол сложных полиэфиров. Для понимания данного описания изобретения необходимо осмыслить различия между реакторами идеального вытеснения и проточными реакторами с перемешиванием с точки зрения как теории, так и реальных областей применения в мире, где истинные реакторы идеального вытеснения и проточные реакторы с перемешиванием не существуют. Во-первых, все химические реакторы демонстрируют определенную степень перемешивания. Одним из двух предельных случаев или одной из двух граничных точек является проточный реактор с перемешиванием, который представляет собой систему идеального смешения. Проточный реактор с перемешиванием представляет собой реактор, в котором 100% вещества, которые образуют содержимое реактора, имеют тот же самый состав, что и поток на выходе. Это обусловлено тем, что оборудование теоретически работает как реактор идеального полного смешения. На другом краю спектра реакторов находится реактор идеального вытеснения, который представляет собой идеально сегрегированный реактор, а именно реактор, содержимое которого может быть разделено на бесконечное количество сечений содержимого, при этом конкретный состав в каждом из них отличается от состава в последующем. Вещество внутри реактора перемещается подобно "пробке" или подобно "поршню". Специалист знает, что в действительности не существует ни идеального проточного реактора с перемешиванием, ни реактора идеального вытеснения и что для описания характеристик оборудования и реакторов в отношении гидродинамики содержащихся в них газовой, жидкой и твердой фаз используется термин "степень постоянного распределения потока по сечению". Степень постоянного распределения потока по сечению выражают в модели с последовательностью из n проточных реакторов с перемешиванием, где n представляет собой количество проточных реакторов с перемешиванием, которые составляют каскад или последовательность из n проточных реакторов с перемешиванием, характеризующихся тем же самым распределением времени пребывания, что и данный реактор. В случае n=1 реактор представляет собой безупречный идеальный проточный реактор с перемешиванием. В случае n= реактор представляет собой безупречныйидеальный реактор идеального вытеснения. Вертикальные реакторы с подвижным слоем для полимеризации в твердом состоянии (подобные тем, которые в настоящее время используются в современных коммерческих технологиях полимеризации в твердом состоянии), вообще говоря, демонстрируют степень эквивалента постоянного распределения потока по сечению в диапазоне от 4 до 8 соединенных последовательно проточных реакторов с перемешиванием и в любом случае менее чем 10 соединенных последовательно проточных реакторов с перемешиванием.-2 014970 Как известно из литературы, наибольшая степень постоянного распределения потока по сечению,достигаемая для твердой фазы внутри реактора типа печи, связана с режимами течения"СКАТЫВАНИЕ" и "СПОЛЗАНИЕ". Фиг. 10 иллюстрирует тип режимов течения твердой фазы и перемещение материала, описанные в литературе, при этом скольжение связано с меньшей скоростью вращения реактора, а центрифугирование связано с большими скоростями. При использовании крошки сложных полиэфиров были установлены следующие степени постоянного распределения потока по сечению во вращающихся реакторах C1, C2 и C3, имеющих следующие размеры:C3 - 50 т; L/D=10-12 (без перемешивающих устройств): n500. Как с очевидностью следует из экспериментальных данных, горизонтальный вращающийся реактор для полимеризации в твердом состоянии, не имеющий перемешивающих устройств, гораздо ближе к идеальному постоянному распределению потока по сечению, чем современные коммерчески доступные обычно использующиеся вертикальные цилиндрические реакторы с подвижным слоем для полимеризации в твердом состоянии. Не все области применения реакторов для химических или полимеризационных реакций требуют для содержащихся в них фаз демонстрации постоянного распределения потока по сечению. Однако она необходима всякий раз, когда кинетика реакции превышает первый порядок, поскольку высокая степень сегрегирования реактора идеального вытеснения, препятствуя выравниванию концентраций реагентов на уровне их значений на выходе из реактора, улучшает прохождение реакции; кроме того, постоянное распределение потока по сечению требуется в случае необходимости получения у конечного продукта узкого распределения свойств. Вращающимся реактором, предусматриваемым для данных внутренних перемешивающих устройств, является реактор, который образует часть более крупного способа, использующегося для проведения непрерывной полимеризации в твердом состоянии сложных полиэфиров, и описанный в документе WO 2004/018541, содержание которого во всей своей полноте включено в настоящий документ. Данный способ продемонстрирован на различных чертежах, прилагающихся к данному письменному раскрытию изобретения. Гранулы форполимера сложного полиэфира, хранящиеся в загрузочном бункере 1-8 или в другом таком устройстве хранения, подают в нагреватель-кристаллизатор 1-6, где их нагревают до температуры,подходящей для использования при стимулировании кристаллизации гранул, пеллетов или крошки при минимальном слипании. Предпочтительно какого-либо слипания быть не должно. Данный кристаллизатор мог бы быть одним из множества известных из уровня техники, однако в сопоставлении с медленной кристаллизацией и низкими температурами предпочтительной является быстрая кристаллизация при высоких температурах. Предпочтительно стадию кристаллизации проводят в кристаллизаторе с псевдоожиженным слоем 1-6 в результате использования расхода газа, достаточного для стимулирования ожижения гранул сложного полиэфира, при наличии или отсутствии механической вибрации. Для этого могут быть использованы инертный газ или воздух. В общем случае кристаллизация может быть проведена при времени пребывания в диапазоне от приблизительно 2 до приблизительно 20 мин, предпочтительно от приблизительно 10 до приблизительно 15 мин. В случае полиэтилентерефталатной смолы нагревание проводят при использовании ожижающей среды (либо воздуха, либо инертного газа) при температурах в диапазоне от приблизительно 140 до приблизительно 235C, предпочтительно в диапазоне от приблизительно 200 до приблизительно 225C. Время пребывания для кристаллизации гранул сложного полиэфира до достижения требуемого уровня зависит от температуры кристаллизации и скорости кристаллизации полимера; низкая температура кристаллизации требует более продолжительного времени кристаллизации. В общем случае полиэтилентерефталатный форполимер кристаллизуют до степени кристаллизации,соответствующей плотности, равной по меньшей мере приблизительно 1,37 г/см 3. Гранулы сложного полиэфира также могут быть закристаллизованы в результате проведения паровой обработки (см., например, патент США 4644049) или использования высокочастотного энергетического поля в диапазоне от приблизительно 20 до приблизительно 300 МГц (см., например, патент США 4254253). После кристаллизации гранулы, при необходимости, могут быть поданы в предварительный нагреватель при использовании продувочного инертного газа. Гранулы закристаллизованного сложного полиэфира после покидания ими кристаллизатора, при необходимости, могут быть высушены. Однако высушивание не является строго необходимым, и проведение полимеризации в случае "влажного" сложного полиэфира является менее дорогостоящим, что известно из патента США 3718621. После кристаллизации гранулы сложного полиэфира подвергают твердофазной полимеризации. Стадии кристаллизации и твердофазной полимеризации не требуется проводить в строгой временной последовательности, а именно они необязательно должны быть проведены одна непосредственно после другой. Кристаллизацию можно провести в одном месте и отправить закристаллизованные материалы в другое место для проведения полимеризации в твердом состоянии.-3 014970 Стадию полимеризации в твердом состоянии проводят по меньшей мере в одном горизонтальном наклонном (предпочтительно цилиндрическом) реакторе, показанном позицией 1-5 на фиг. 1. Реактор вращается вокруг центральной оси 1-3, известной как ось вращения. Это напоминает "вращающуюся печь". Реактор для полимеризации в твердом состоянии здесь и далее в настоящем документе для простоты будет сокращенно обозначаться как "HCIRR" и на фиг. 1 обозначен позицией 1-5. Дополнительным признаком реактора HCIRR является угол наклона (, на фиг. 1), который представляет собой угол, полученный при пересечении горизонтали 1-2 и оси вращения 1-3. Как показано на фиг. 1, он также представляет собой угол, образованный линией 1-4, параллельной оси вращения, и горизонталью 1-2. Предпочтительные значения угла наклона находятся в диапазоне от 0,1 до 12, более предпочтительно от 1 до 6, при этом предпочтительная максимальная высота слоя гранул сложного полиэфира составляет 4-5 м. В выгодном случае обеспечивается комбинация наклона и вращения предпочтительно при скорости реактора HCIRR (фиг. 1-5) в диапазоне от 0,1 до 10 об/мин и надлежащем течении от одного конца реактора HCIRR (фиг. 1-5) к другому, и происходит постоянное обновление поверхностей контакта между гранулами, так что гранулы сложного полиэфира не имеют возможности наползать друг на друга, слипаясь. Поскольку в сопоставлении с другими действующими силами, например силой инерции, сам вес массы гранул внутри реактора не быть может проигнорирован, конструктивные и рабочие параметры реактора HCIRR 1-5 предпочтительно будут выбраны таким образом, чтобы режим течения гранул внутри реактора характеризовался бы критерием Фруда Fr=(2R/g) в диапазоне от 110-4 до 0,5; гдепредставляет собой угловую скорость реактора; R представляет собой внутренний радиус реактора; g представляет собой ускорение свободного падения, равное 9,806 м/с 2. Данный режим течения, называемый "скатыванием", является таким, что в случае гранул, погруженных в слой твердого вещества, они ведут себя подобно жесткому телу и вращаются при той же самой скорости вращения, что и реактор HCIRR, а в случае их попадания на поверхность слоя твердого вещества они скользят по самой поверхности. Данный режим течения твердых частиц облегчает получение правильного постоянного распределения потока по сечению гранул или пеллетов. Поскольку абсолютное правильное постоянное распределение потока по сечению представляет собой всего лишь теоретическую конструкцию, используется фраза "поведение потока с постоянным распределением по сечению", при этом реактор будет демонстрировать большее или меньшее поведение, подобное постоянному распределению потока по сечению, что подразумевает демонстрацию реактором большей или меньшей степеней поведения потока с постоянным распределением по сечению, как это описывалось ранее. Гранулы закристаллизованного (или закристаллизованного и предварительного нагретого) сложного полиэфира перепускают в верхнюю часть реактора HCIRR (фиг. 1-5) (или в первый реактор HCIRR в последовательности из реакторов HCIRR в случае наличия в установке более чем одного реактораHCIRR, в их последовательности), и они проходят через реактор (или реакторы) HCIRR под действием силы тяжести, что обусловливается наклоном реактора, а также вращением реактора. Расход гранул через реактор HCIRR 1-5 контролируют в результате регулирования выпуска из самого реактора HCIRR. После этого такой выгруженный материал подают в охлаждающее устройство 1-7. Полимеризацию проводят в потоке продувочного инертного газа. В общем случае для предотвращения псевдоожижения и захвата гранул сложного полиэфира предпочтительным является расход при продувке, значительно меньший, чем расход в турбулентном режиме. Кроме того, в случае наличия нескольких соединенных последовательно реакторов HCIRR расход инертного газа обычно будет приблизительно одинаковым. В последнем случае предпочтительно, чтобы расход в каждом реакторе HCIRR не превышал бы расход в любом другом реакторе в последовательности из реакторов в 1,25 раза. Кроме того, в случае как одного реактора HCIRR, так и последовательности из реакторов HCIRR продувочный газ предпочтительно перепускают через реактор HCIRR 1-5 в противотоке к направлению течения гранул сложного полиэфира. Несмотря на возможность использования течения продувочного газа, также и сонаправленного с направлением течения гранул, данная последняя конфигурация оказывается менее эффективной и в общем случае требует более высокого расхода газа. Продувочные газы, подходящие для использовании в способе данного изобретения, предпочтительно включают азот, но также могут быть выбраны и диоксид углерода, гелий, аргон, неон, криптон,ксенон, воздух и определенные отходящие промышленные газы и их комбинации или смеси. Кроме того, продувочный инертный газ необязательно может быть отправлен на рецикл в реактор после очистки от органических примесей, предпочтительно вплоть до достижения уровня содержания органических примесей, меньшего или равного 100 ч./млн по весу (эквивалент CH4). В общем случае температура полимеризации будет находиться в диапазоне от едва большей, чем пороговая температура полимеризации, до температуры в пределах нескольких (3) градусов Цельсия от температуры прилипания полимера (которая может быть значительно меньшей, чем температура плавления полимера). Обычно данная пороговая температура на 40C превышает начало температуры кристаллизации полимера.-4 014970 Например, в случае полимеризации для получения гомополимеров и сополимеров ПЭТФ при модифицировании, доходящем вплоть до 5 мол.%, подходящей для использования является температура в реакторе HCIRR в диапазоне от приблизительно 170 до приблизительно 235C, предпочтительно в диапазоне от приблизительно 190 до приблизительно 225C. Предпочтительными являются температуры в диапазоне от приблизительно 205 до приблизительно 220C. Они также представляют собой температуры, подходящие для использования в первом реакторе HCIRR в последовательности в случае наличия более чем одного реактора HCIRR. Полимеризацию для получения модифицированных сополимеров ПЭТФ, содержащих от приблизительно 1 до приблизительно 3 мол.% изофталевой кислоты, где уровни процентного содержания получены при расчете на совокупное количество кислот, проводят при температурах, меньших на величину приблизительно от 5 до 8C, поскольку их температуры плавления являются меньшими, чем у гомополимеров ПЭТФ. Такие сложные сополиэфиры являются менее кристаллическими и демонстрируют значительную тенденцию к прилипанию при температурах полимеризации. Основной признак реактора HCIRR заключается в его вращении вокруг оси вращения (фиг. 1-3), не параллельной горизонтали, которая представляет собой линию, перпендикулярную направлению действия силы тяжести. Ось вращения будет не параллельна горизонтали, перпендикулярной направлению действия силы тяжести, если при размещении материала, такого как вода или пеллеты, на верхнем конце вращающегося реактора они будут перемещаться к другому, нижнему концу без содействия сил, отличных от силы тяжести, и сил, обусловленных вращением реактора. Ось вращения будет параллельна горизонтальной линии, перпендикулярной направлению действия силы тяжести, если вода, пеллеты или другое вещество, размещенные на одном конце реактора и не подвергаемые воздействию какой-либо силы,отличной от силы тяжести (включая силы трения) , не будут перемещаться к другому концу. Очевидно,что попытка данного испытания должна быть проведена для обоих концов реактора, поскольку в случае непараллельности оси реактора горизонтальной плоскости материал будет перемещаться по реактору с одного конца и не будет перемещать с другого конца. Угол, полученный при пересечении оси вращения и горизонтальной линии, перпендикулярной направлению действия силы тяжести, называется углом наклона . Однако, несмотря на известность из уровня техники прикрепления к стенке вращающегося реактора перемешивающих устройств, таких как перегородки или подъемники, конструкция для постоянного распределения потока по сечению ранее описана не была. В данном описании изобретения описываются перемешивающие устройства, которые перемешивают материал в результате удаления материала у стенки и замещения его материалом, более близким к центру текущего слоя, но это происходит таким образом, что у реактора сохраняется или улучшается постоянное распределение потока по сечению. Во время проведения испытаний с вращающимися устройствами, не имеющими перемешивающих устройств, и вращающимися реакторами, имеющими перемешивающие устройства различной длины,непосредственно наблюдали, что гранулы/крошка перемещались как жесткое тело в случае их погруженности и соскальзывали (или "скатывались") с верхней стороны к нижней стороне хорды, которая представляет собой верхнюю границу твердой фазы в случае переработки крошки/гранул во вращающемся наклонном реакторе, не имеющем перемешивающего устройства. Хорда представляет собой хорду круга,описанного поперечным сечением стенки реактора, причем хорда представляет собой верх слоя гранул,когда гранулы утягиваются вверх стенкой вращающейся емкости. Данная хорда показана на фиг. 9. Во время скатывания по хорде движение каждой крошки подвергается воздействию возмущения, обусловленного шероховатостью поверхности слоя (образованной из других крошек). Воздействие данного возмущения заключается в том, что некоторые крошки отбрасываются назад по оси вращения (вверх по реактору), а некоторые - вперед в направлении оси реактора (вниз по реактору), что, таким образом, создает измеримую и наблюдаемую степень аксиальной дисперсии. В случае эквивалентной длины перемешивающих устройств, большей чем 1/10 длины реактора, наблюдалась большая степень аксиального перемешивания, чем без перемешивающих устройств. Даже в случае функционирования данных реакторов, имеющих перемешивающие устройства, при очень высокой степени постоянного распределения потока по сечению они не обеспечивают получения настолько же высокой степени постоянного распределения потока по сечению, как и реактор, не имеющий внутренних перемешивающих устройств. В одном варианте осуществления перемешивающего устройства к стенке реактора прикрепляют по меньшей мере одно перемешивающее устройство. Фиг. 2 представляет собой вид в разрезе реактора в плоскости, перпендикулярной оси вращения и включающей одно перемешивающее устройство 2-7. Толщина перемешивающего устройства обозначена позицией 2-6. Стенка реактора обозначена позицией 2-5, а ее внутренний диаметр - позицией 2-4. Перемешивающее устройство выступает из стенки в точке 2-1, которая представляет собой пересечение линии 2-9, которой является линия, касательная к кругу,описанному в результате вращения стенки реактора, в точке, наиболее удаленной от оси вращения 2-3. Высота перемешивающего устройства на виде сверху представляет собой расстояние 2-8, которое измеряют от точки выступания 2-1 до верхней части перемешивающего устройства в плоскости 2-2.-5 014970 Для поддержания постоянного распределения потока по сечению толщина 2-6 перемешивающего устройства в плоскости, перпендикулярной оси вращения, несущественна. Однако специалист должен понимать, что толщина должна быть достаточно большой для того, чтобы не стать причиной деформации или разрушения под действием напряжения, обусловленного сопротивлением твердой фазы при вращении через материал, который пытаются перемешать. Поэтому толщину перемешивающего устройства определяет требуемая прочность, которую отчасти определяют материал конструкции и температура эксплуатации. Высота перемешивающего устройства в плоскости, перпендикулярной оси вращения, представляет собой расстояние от стенки реактора до верхней части перемешивающего устройства. Было обнаружено,что несмотря на несущественность данного параметра для поддержания постоянного распределения потока по сечению, наилучшие результаты получают в случае высоты, меньшей чем половина диаметра круга, определенного вращением точки, в которой перемешивающее устройство соединяется со стенкой реактора, вокруг оси вращения (фиг. 2, 3). В случае круглого реактора высота перемешивающего устройства должна быть меньшей чем половина внутреннего диаметра, или радиус, реактора. Нет никакой потребности или необходимости в том, чтобы высота перемешивающего устройства была бы постоянной по всей длине перемешивающего устройства. Однако в случае высоты перемешивающего устройства,также известной как его радиальное проникновение (выступание), меньшей 1/20 диаметра реактора, выгодное воздействие либо на скорость обновления газ-крошка, либо на постоянное распределение потока по сечению становится пренебрежимо мало даже в случае длины перемешивающего устройства, меньшей 1/20 совокупной длины реактора. При данной высоте такой тип внутренних элементов исполняет только функцию противоскользящего устройства, предотвращающего скольжение крошки по стенке реактора. Существуют две длины перемешивающего устройства. Физическая длина перемешивающего устройства представляет собой длину устройства, измеренную от верхней части устройства в точке, в которой перемешивающее устройство впервые выступает из стенки, до верхней части устройства, в которой перемешивающее устройство заканчивается или прекращает выступать из стенки. Точкой выступания в начале или в конце перемешивающего устройства является точка, в которой высота перемешивающего устройства является меньшей чем приблизительно 1/20 диаметра окружности круглого реактора. Перемешивающее устройство прекращает выступать из стенки тогда, когда высота становится меньшей чем приблизительно 1/20 диаметра окружности, описанной в результате вращения точки выступания. Эквивалентная длина перемешивающего устройства представляет собой расстояние между плоскостью, перпендикулярной оси вращения, которая содержит точку, в которой перемешивающее устройство впервые выступает из стенки, и плоскостью, перпендикулярной оси вращения, которая содержит точку, в которой перемешивающее устройство прекращает выступать из стенки. Это показано на фиг. 3. Фиг. 3 иллюстрирует длину реактора в виде длины 3-10 и эквивалентную длину двух перемешивающих устройств 3-11 и 3-13. Перемешивающее устройство 3-13 представляет собой спираль, которая описывает кривую вращения реактора. Эквивалентная длина устройства 3-13 обозначена позицией 3-12,что представляет собой расстояние по длине оси вращения от точки первого выступания 3-1, которая соответствует позиции 3-4, до точки последнего выступания, которая соответствует позиции 3-6. Физическая длина данного перемешивающего устройства является большей, чем эквивалентная длина, поскольку устройство описывает кривую или спираль реактора. Это линия 3-2. Второе перемешивающее устройство 3-11 проходит параллельно оси вращения. Поэтому его физическая длина и эквивалентная длина представляют собой одно и то же. Длина реактора продемонстрирована не в масштабе, но она представляет собой 3-10, что соответствует расстоянию между точками 3-8 и 3-9. Другие опорные точки на фиг. 3 представляют собой 3-5 - стенка реактора, 3-3 - ось вращения и 3-7 - диаметр реактора. Различие между физической длиной и эквивалентной длиной используют для описания перемешивающего устройства, которое выступает из стенки, которое обходит стенку реактора по спирали. Физическая длина могла бы составлять три или четыре длины окружности, тем не менее, при наличии эквивалентной длины, равной все еще только 0,5 длины окружности. Это показано на фиг. 4, на которой перемешивающее устройство 4-1 обходит по кругу стенку реактора 4-5 два раза. Данный реактор имеет диаметр 4-2 и длину 4-4. Эквивалентная длина 4-11 отмеряется от точки 4-6 до точки 4-10 согласно измерению по оси вращения 4-3, в то время как физическая длина представляет собой результат измерения по линии устройства на стенке от 4-6 до 4-7, до 4-8, до 4-9, до 4-10. В случае круглого реактора и идеальной спирали физическая длина может быть определена по теореме Пифагора при рассмотрении длины окружности реактора в качестве основания треугольника, эквивалентной длины - в качестве высоты, а физической длины - в качестве гипотенузы прямоугольного треугольника. Несмотря на возможность спиральной конфигурации предполагается, что получение требуемого перемешивания обеспечивает перемешивающее устройство, которое полностью обходит реактор по кругу по меньшей мере один раз. Однако предусматривается и такое перемешивающее устройство. Предполагается, что лучшее перемешивание достигается тогда, когда перемешивающее устройство не образует полного круга.-6 014970 Образование полного круга может быть описано ситуацией, когда физическая длина перемешивающего устройства является большей, чем результат, полученный по следующей формуле (1): где a представляет собой эквивалентную длину перемешивающего устройства;b представляет собой длину окружности вращения, которая соответствует расстоянию, проходимому при одном вращении точки выступания из стенки. Это также длина внутренней окружности у круглого кольцевого реактора. Поэтому предпочтительным считается сохранение физической длины, меньшей, чем значение, определенное формулой (1). Именно данная эквивалентная длина определяет наличие воздействия на постоянное распределение потока по сечению. То что было открыто, заключается в улучшении постоянного распределения потока по сечению в случае эквивалентной длины, меньшей приблизительно 1/20 длины реактора. Также предполагается и то, что несмотря на выгодность эквивалентных длин, меньших 1/20 длины реактора, настолько же хорошо сработают и другие длины, поэтому можно сказать, что эквивалентная длина будет выбираться из группы, состоящей из эквивалентных длин, меньших 1/10, 1/12, 1/14, 1/15, 1/16, 1/18 и 1/20 длины реактора. Специалист должен понимать, что в любой горизонтальной секции реактора может быть предусмотрено несколько перемешивающих устройств. Например, могут быть предусмотрены первое перемешивающее устройство, выступающее из стенки в первой точке на окружности вращения, и второе перемешивающее устройство, выступающее из стенки во второй точке, отнесенной на 180 от первой точки по окружности вращения. Другие перемешивающие устройства могут выступать из стенки в точках, отнесенных на 90 и 270 от первой точки. Несмотря на попытку предыдущих примеров сбалансировать расположение перемешивающих устройств, количество перемешивающих устройств и их расположение относительно первого перемешивающему устройству несущественны. Данная конфигурация показана на фиг. 5. Фиг. 5 иллюстрирует стенку реактора 5-5, ось вращения 5-3 и четыре перемешивающих устройства(5-1, 5-2, 5-4, 5-6), каждое из которых отстоит друг от друга на 90. Также показан и слой материала 5-8 для случая не вращающегося реактора. Высота слоя обозначена позицией 5-10 и представляет собой расстояние от верха слоя 5-12 до стенки реактора в точке слоя наибольшей толщины. Позиция 5-9 представляет собой касательную линию, пересекающую точку выступания, а позиция 5-7 представляет собой внутренний диаметр реактора. В случае использования нескольких перемешивающих устройств несущественным также является и то, чтобы перемешивающие устройства начинали бы выступать и прекращали в одной и той же плоскости, перпендикулярной оси вращения. Они могли бы быть расположены со смещением по длине реактора. Также предусматривается и искривленность перемешивающего устройства от верхней части перемешивающего устройства до точки выступания из стенки. Данная кривая также соотносится с плоскостью, пересекающей ось вращения и точку выступания из стенки. Кривая могла бы изгибаться в направлении вращения или в другую сторону от направления вращения. Фиг. 6 иллюстрирует один вариант осуществления, который мог бы включать положения данного типа. В данном варианте осуществления фактическая емкость реактора 6-5 не является круглой, а является квадратной. Даже несмотря на то что реактор 6-5 квадратный, его вращение вокруг оси вращения 6-3 будет описывать круг 6-6 по своим внешним углам и дополнительный круг 6-8 по своим точкам выступания для каждой перегородки 6-1, 6-2, 6-4 и 6-7. Именно данный последний круг будет использоваться для вычисления различных размеров каждого перемешивающего устройства. Перемешивающее устройство может быть прикреплено к стенке любым образом. Фиг. 7a и 7b иллюстрируют перемешивающее устройство, прикрепленное посредством болтов и сварки. На фиг. 7a перемешивающее устройство 7-2 прикрепляют посредством болта 7-1. На фиг. 7b перемешивающее устройство 7-2 приваривают к стенке, а позиция 7-4 обознает валик сварного шва. Перемешивающее устройство также должно быть выполнено без отверстий, расположенных поперек оси вращения, которые были бы большими, чем размер перерабатываемых гранул, пеллетов, хлопьев или крошки. В одном варианте осуществления отверстия предусматриваются специально. Вследствие лучшего функционирования реактора в случае частичного или полного нагнетания газа в слой крошки перемешивающие устройства могут быть полыми и иметь отверстия, которые позволяют вводить продувочный газ в материал сначала в результате перепускания газа в перемешивающее устройство и обеспечения его прохождения через отверстия в слой перерабатываемого материала. Несколько перемешивающих устройств могут быть соединены трубой или функционально-эквивалентной конструкцией. Фиг. 8a и 8b иллюстрируют один вариант осуществления данного перемешивающего устройства. Более подробно, реактор 8-5, имеющий ось вращения 8-3, имеет ряд перемешивающих устройств 8-1. Данные перемешивающие устройства являются полыми и имеют большое отверстие 8-4. Отверстия 8-4 предназначены для введения в перемешивающие устройства продувочного газа, в то время как отверстия 8-2, которые являются меньшими, чем перерабатываемые пеллеты или крошка, используются для распределения продувочного газа 8-6 по всему объему слоя 8-8. Перемешивающие устройства 8-1 соедине-7 014970 ны последовательно соединителями, обозначенными позицией 8-7. Несмотря на предположительную несущественность приведенного условия, предполагается, что лучшая эффективность достигается в случае нахождения соединителей "не в контакте" со стенкой реактора. На практике "не в контакте" обозначает по меньшей мере 10 мм от стенки реактора. Возможны различные конфигурации. Например, можно разделить 80-метровый реактор на 3 зоны: 30 м, 20 м, 30 м и разместить два перемешивающих устройств в каждой 2-метровой секции каждой зоны. Перемешивающие устройства предпочтительно располагают на 180 по радиусу друг от друга. Различие между зонами заключается в варьировании высоты перемешивающего устройства, а также в зависимости от различной высоты напора твердой фазы по аксиальной координате реактора HCIRR. В еще одном варианте осуществления будет предусмотрено одно перемешивающее устройство на одну секцию. В еще одном варианте осуществления реактор разделяют на 80 метровых секций, при этом первая секция имеет одно перемешивающее устройство, следующая секция имеет второе перемешивающее устройство, причем начало второго перемешивающего устройства располагается отнесенным на 90 от конца первого перемешивающего устройства, начало третьего перемешивающего устройства в третьей секции располагается отнесенным на 90 от конца второго перемешивающего устройства и на 180 от конца первого перемешивающего устройства. Такая конфигурация будет продолжаться по всем зонам. Все данные конфигурации были испробованы и для всех было получено лучшее постоянное распределение потока по сечению по сравнению со случаем, когда внутренние элементы отсутствуют, и несомненно лучшее по сравнению со случаем, когда внутреннее перемешивающее устройство больше 1/10 длины реактора. Результаты испытаний Первый ряд испытаний провели в стеклянном трубчатом вращающемся круглом реакторе, имеющем внутренний диаметр 175 мм, длину 1800 мм, общий объем 43 дм 3 и угол наклона 1. Типы использующихся внутренних перемешивающих устройств показаны на фиг. 11a и 11b, при этом тип 1 (фиг. 11a) представляет собой L-образный кусок металла, а тип 2 (фиг. 11b) представляет собой кусок при 60 изгибе в верхней части. Перемешивающие устройства устанавливали таким образом,чтобы эквивалентная длина и фактическая длина были бы равны, другими словами, параллельно оси вращения. Каждое из перемешивающих устройств имело длину 100 мм и высоту 30 мм для типа 1 и высоту 35,43 мм для типа 2. В четырех аксиальных секциях длиной 100 мм на конце реактора (т.е. в концевых секциях на выходе крошки) в реакторе устанавливали четыре перемешивающих устройства, по одному для каждой 100-миллиметровой секции на 100 мм с отнесением на 90. Более подробно, перемешивающее устройство устанавливали в первой из 100-миллиметровых секций; дополнительное перемешивающее устройство устанавливали во второй и последующей 100-миллиметровой секции с отнесением на 90 от конца перемешивающего устройства, установленного в первой секции; следующее перемешивающее устройство устанавливали в третьей и последующей секции с отнесением на 90 от конца перемешивающего устройства, установленного во второй секции, и на 180 от конца перемешивающего устройства, установленного в первой секции; следующее перемешивающее устройство устанавливали в четвертой и последующей секции с отнесением на 90 от конца перемешивающего устройства, установленного в третьей секции, на 180 от конца перемешивающего устройства, установленного во второй секции, и на 270 от конца перемешивающего устройства, установленного в первой секции. Испытания проводили с использованием крошки ПЭТФ марки, соответствующей изготовлению коммерческих бутылок,а также крошки, покрытой магнитным порошком (т.е. порошкообразным ферритом), которую вводят в качестве маркера для определения кривой распределения времени пребывания в стационарном состоянии. Образцы отбирали на выходе из реактора начиная с момента введения маркера и вплоть до окончания выхода крошки с маркером и для отобранных образцов определяли концентрацию крошки с маркером или с покрытием из магнетита. На основании зависимости кривой концентрации крошки с маркером от времени определяли количество n в каскаде (или последовательности) из n проточных реакторов с перемешиванием, которое могло бы быть соотнесено с экспериментально полученным распределением времени пребывания, и в соответствии с этим определяли степень постоянного распределения потока по сечению. Результаты примеров представлены в таблице. В случае установки в реакторе перемешивающих устройств, эквивалентные длины которых были большими чем приблизительно 1/10 общей длины реактора, некоторые из поднятых крошек (или гранул) быстро перемещались, скользя вперед и оставаясь непосредственно в плоскости самого перемешивающего устройства, в аксиальном направлении вверх (относительно оси вращения реактора HCIRR), тем самым оказывая неблагоприятное воздействие на степень постоянного распределения потока по сечению. Наоборот, в случае установки внутри реактора перемешивающих устройств, длины которых были меньшими чем приблизительно 1/20 общей длины реактора, крошки (или гранулы) перемешивающим устройством поднимались и падали в некотором месте в середине хорды скольжения (или скатывания),таким образом проходя 50% пути скольжения по поверхности, а также 50% возмущения, обусловленного шероховатой поверхностью и воздействующего на движение, которое вызывает возникновение аксиальной дисперсии. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Наклонный цилиндрический вращающийся реактор, имеющий по меньшей мере одно перемешивающее устройство, выполненное в виде выступа на внутренней поверхности реактора, эквивалентная длина которого составляет менее 1/10 длины реактора. 2. Реактор по п.1, в котором эквивалентная длина перемешивающего устройства меньше 1/20 длины горизонтального реактора. 3. Реактор по п.1 или 2, в котором по меньшей мере одно из перемешивающих устройств имеет отверстия для введения продувочного газа в реактор. 4. Реактор по п.3, в котором предусмотрено по меньшей мере два перемешивающих устройства,имеющих отверстия для введения продувочного газа в реактор. 5. Реактор по п.4, в котором по меньшей мере два перемешивающих устройства соединены так, что продувочный газ может проходить от первого перемешивающего устройства ко второму перемешивающему устройству через соединитель. 6. Реактор по п.5, в котором соединитель отстоит от стенки реактора по меньшей мере на 10 мм. 7. Реактор по любому из пп.1-6, в котором предусмотрено по меньшей мере одно перемешивающее устройство, эквивалентная длина которого совпадает с физической длиной и составляет меньше 1/20 длины реактора. 8. Реактор по любому из пп.1-7, в котором ось вращения наклонена относительно горизонтальной линии под углом от 0,1 до 12. 9. Применение реактора по любому из пп.1-8 для полимеризации в твердом состоянии полиэфира.

МПК / Метки

МПК: C08G 63/78, B01J 19/28, C08G 63/80, C08J 11/04

Метки: реакторов, наклонных, устройства, радиальные, перемешивающие, вращающихся

Код ссылки

<a href="https://eas.patents.su/14-14970-radialnye-peremeshivayushhie-ustrojjstva-dlya-vrashhayushhihsya-naklonnyh-reaktorov.html" rel="bookmark" title="База патентов Евразийского Союза">Радиальные перемешивающие устройства для вращающихся наклонных реакторов</a>

Предыдущий патент: Одноразовый шприц

Следующий патент: Композиции, способствующие повышенной эластичности тканей

Случайный патент: Индикатор для использования при хирургической операции