Устройство и способ переработки с контролируемым гранулированием

Формула / Реферат

1. Способ гранулирования материалов, которые трудно гранулировать другим способом в технологической линии гранулятора, включающий стадии получения гранулируемого расплава в первичном смесителе (10), экструдере (400) и тому подобном, гранулирования расплава до получения гранул в грануляторе (70), имеющем экструзионную головку (65), и высушивания гранул в сушилке (80) и тому подобном, отличающийся тем, что перед стадией гранулирования расплава до получения гранул проводят перепускание расплава через охлаждающий экструдер (300) для увеличения гомогенности дисперсии расплава и охлаждения расплава до температуры, соответствующей экструзионному гранулированию при подаче расплава в экструзионную головку гранулятора.

2. Способ по п.1, отличающийся тем, что стадию гранулирования проводят в подводном грануляторе, грануляторе с горячей рабочей поверхностью, стренговом или водокольцевом грануляторе.

3. Способ по п.1, отличающийся тем, что стадию гранулирования проводят в подводном грануляторе.

4. Способ по п.1, отличающийся тем, что стадию гранулирования проводят в грануляторе с горячей рабочей поверхностью.

5. Способ по п.1, отличающийся тем, что стадия получения гранулируемого расплава включает перепускание расплава через теплообменник (250, 400) для охлаждения расплава перед охлаждающим экструдером.

6. Способ по п.1, отличающийся тем, что на стадии получения гранулируемого расплава осуществляют фильтрование расплава и компримирование расплава, достаточное для обеспечения его перепускания через охлаждающий экструдер и через экструзионную головку гранулятора.

7. Способ по п.1, отличающийся тем, что после перепускания расплава через охлаждающий экструдер расплав перед его поступлением в экструзионную головку гранулятора дополнительно компримируют и перепускают через приспособление со сменными фильтровальными сетками (345).

8. Способ по п.1, отличающийся тем, что стадия получения гранулируемого расплава включает перепускание расплава через отводной клапан (460, 560) для того, чтобы при желании отвести упомянутый расплав из технологической линии.

9. Способ по п.1, отличающийся тем, что стадия перепускания расплава через охлаждающий экструдер включает добавление термочувствительных ингредиентов через один или несколько боковых питателей (310) охлаждающего экструдера.

10. Способ по п.9, отличающийся тем, что чувствительные ингредиенты могут быть твердыми или жидкими и их выбирают из группы, состоящей из реологических добавок, добавок, улучшающих смешиваемость, поверхностно-активных веществ, пенообразователей, катализаторов, ингибиторов, антиоксидантов, удлинителей цепей, зародышеобразователей, отдушек, ароматизаторов, красителей, добавок, способствующих дегазации, химических акцепторов или добавок, соответствующих области применения гранулируемых материалов.

11. Способ по п.1, отличающийся тем, что после перепускания расплава через охлаждающий экструдер расплав перед его поступлением в экструзионную головку гранулятора перепускают через теплообменник (550) для дополнительного регулирования температуры и заключительного перемешивания расплава.

12. Способ по п.5, отличающийся тем, что после перепускания расплава через охлаждающий экструдер расплав перед его поступлением в экструзионную головку гранулятора перепускают через вторичный теплообменник (550) для дополнительного регулирования температуры и заключительного перемешивания расплава.

13. Способ по п.1, отличающийся тем, что охлаждающий экструдер выбирают из одно-, двух-, многошнекового или кольцевого экструдера, предпочтительно двухшнекового экструдера.

14. Устройство для гранулирования материалов, которые трудно гранулировать другим способом в технологической линии гранулятора, содержащее первичный смеситель (10) и экструдер (400) и тому подобное для получения гранулируемого расплава, гранулятор (70), имеющий экструзионную головку (65), высушивающий компонент, предпочтительно центробежную сушилку (80), и соответствующие трубопровод, насосы (30, 40, 340, 540), фильтры (35, 45, 345) и тому подобное, отличающееся тем, что охлаждающий экструдер перерабатывает расплав для увеличения гомогенности дисперсии расплава и охлаждения расплава до температуры, соответствующей экструзионному гранулированию, перед введением в экструзионную головку гранулятора.

15. Устройство по п.14, отличающееся тем, что гранулятор представляет собой подводный гранулятор, гранулятор с горячей рабочей поверхностью, стренговый или водокольцевой гранулятор.

16. Устройство по п.14, отличающееся тем, что гранулятор представляет собой подводный гранулятор.

17. Устройство по п.14, отличающееся тем, что гранулятор представляет собой гранулятор с горячей рабочей поверхностью.

18. Устройство по п.14, отличающееся тем, что технологическая линия содержит теплообменник (250, 400) для охлаждения расплава перед охлаждающим экструдером.

19. Устройство по п.14, отличающееся тем, что технологическая линия включает один или несколько насосов, достаточных для компримирования расплава для обеспечения его перепускания через охлаждающий экструдер и через экструзионную головку гранулятора.

20. Устройство по п.14, отличающееся тем, что технологическая линия включает один или несколько насосов после охлаждающего экструдера для дополнительного компримирования расплава перед его поступлением в экструзионную головку гранулятора.

21. Устройство по п.14, отличающееся тем, что технологическая линия включает отводной клапан (460, 560) перед охлаждающим экструдером для того, чтобы при желании отвести расплав из технологической линии.

22. Устройство по п.14, отличающееся тем, что охлаждающий экструдер содержит один или несколько боковых питателей (310) для добавления одного или нескольких термочувствительных ингредиентов.

23. Устройство по п.22, отличающееся тем, что чувствительные ингредиенты могут быть твердыми или жидкими, и их выбирают из группы, состоящей из реологических добавок, добавок, улучшающих смешиваемость, поверхностно-активных веществ, пенообразователей, катализаторов, ингибиторов, антиоксидантов, удлинителей цепей, зародышеобразователей, отдушек, ароматизаторов, красителей, добавок, способствующих дегазации, химических акцепторов или добавок, соответствующих области применения гранулируемых материалов.

24. Устройство по п.14, отличающееся тем, что технологическая линия содержит теплообменник (550) после охлаждающего экструдера для дополнительного регулирования температуры материала и заключительного перемешивания перед его поступлением в экструзионную головку гранулятора.

25. Устройство по п.18, отличающееся тем, что технологическая линия включает вторичный теплообменник (550) после охлаждающего экструдера для дополнительного регулирования температуры материала и заключительного перемешивания перед его поступлением в экструзионную головку гранулятора.

26. Устройство по п.14, отличающееся тем, что охлаждающий экструдер является одно-, двух-, многошнековым или кольцевым экструдером, предпочтительно двухшнековым экструдером.

27. Устройство по пп.18, 24 или 25, отличающееся тем, что теплообменник имеет конструкцию змеевикового, скребкового, пластинчатого или кожухотрубного теплообменника, снабженного или не снабженного статическими смесителями, или конструкцию теплообменника с U-образными трубками, снабженного или не снабженного статическими смесителями, предпочтительно конструкцию кожухотрубного теплообменника, а более предпочтительно конструкцию кожухотрубного теплообменника, снабженного статическими смесителями.

Текст

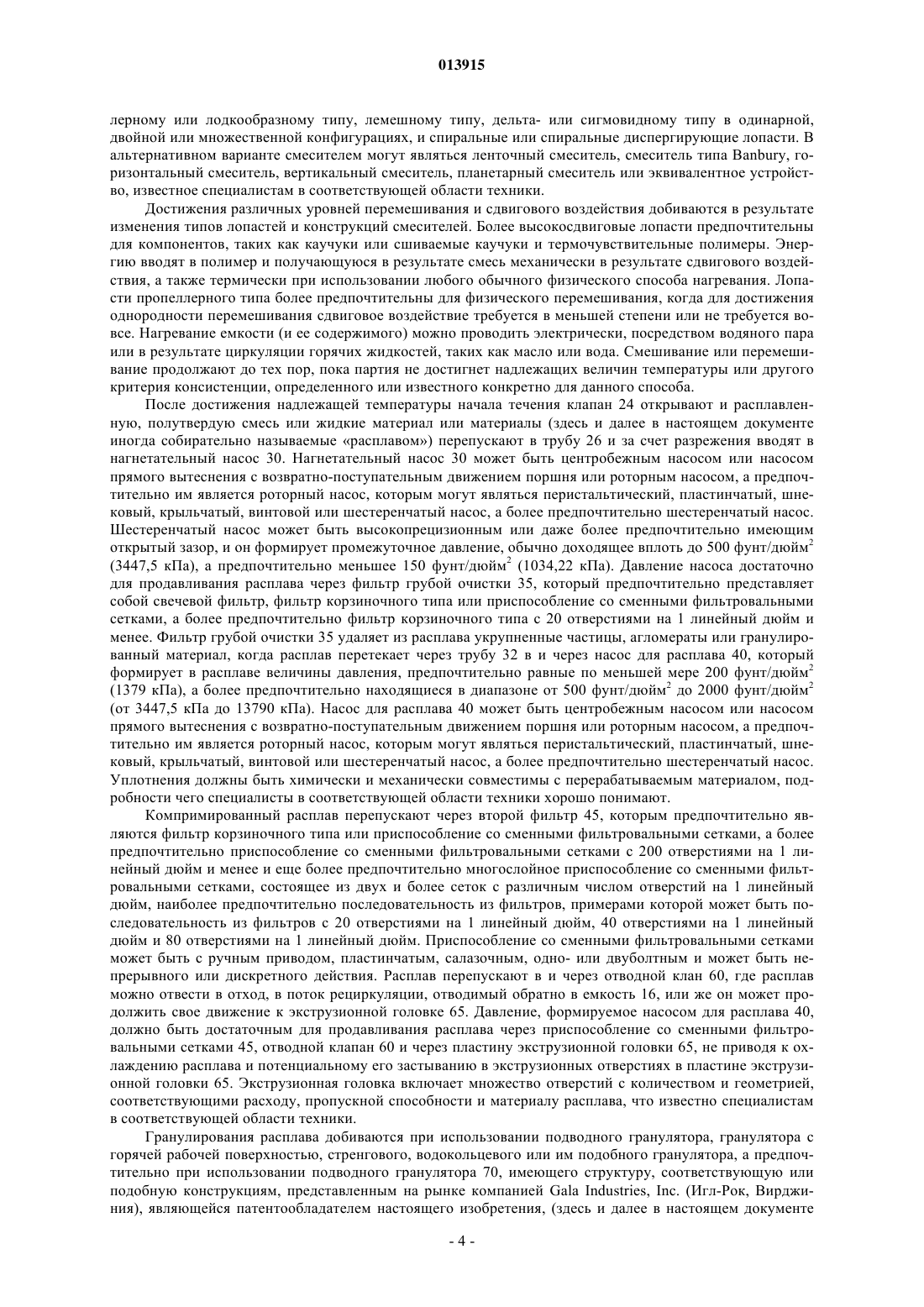

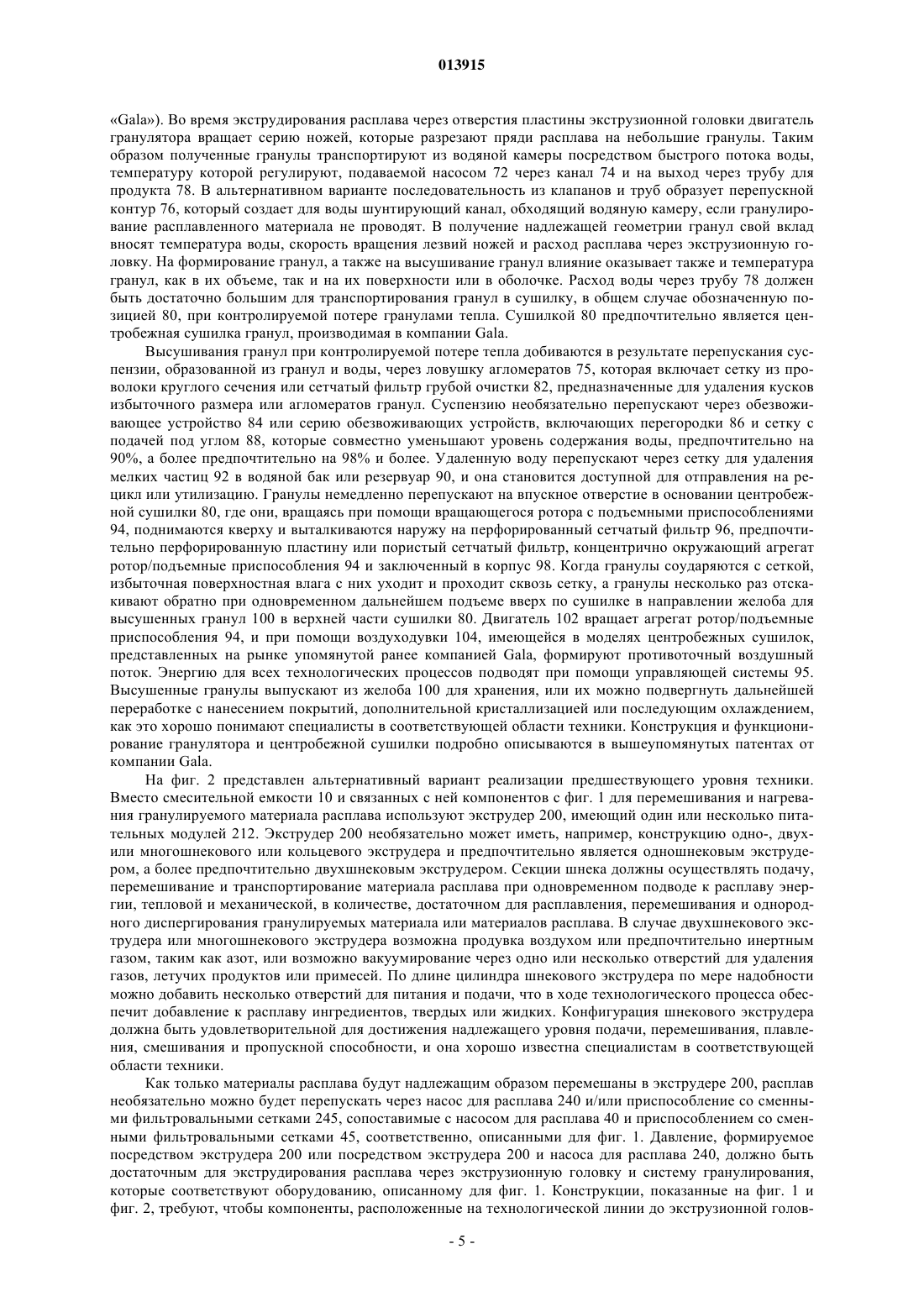

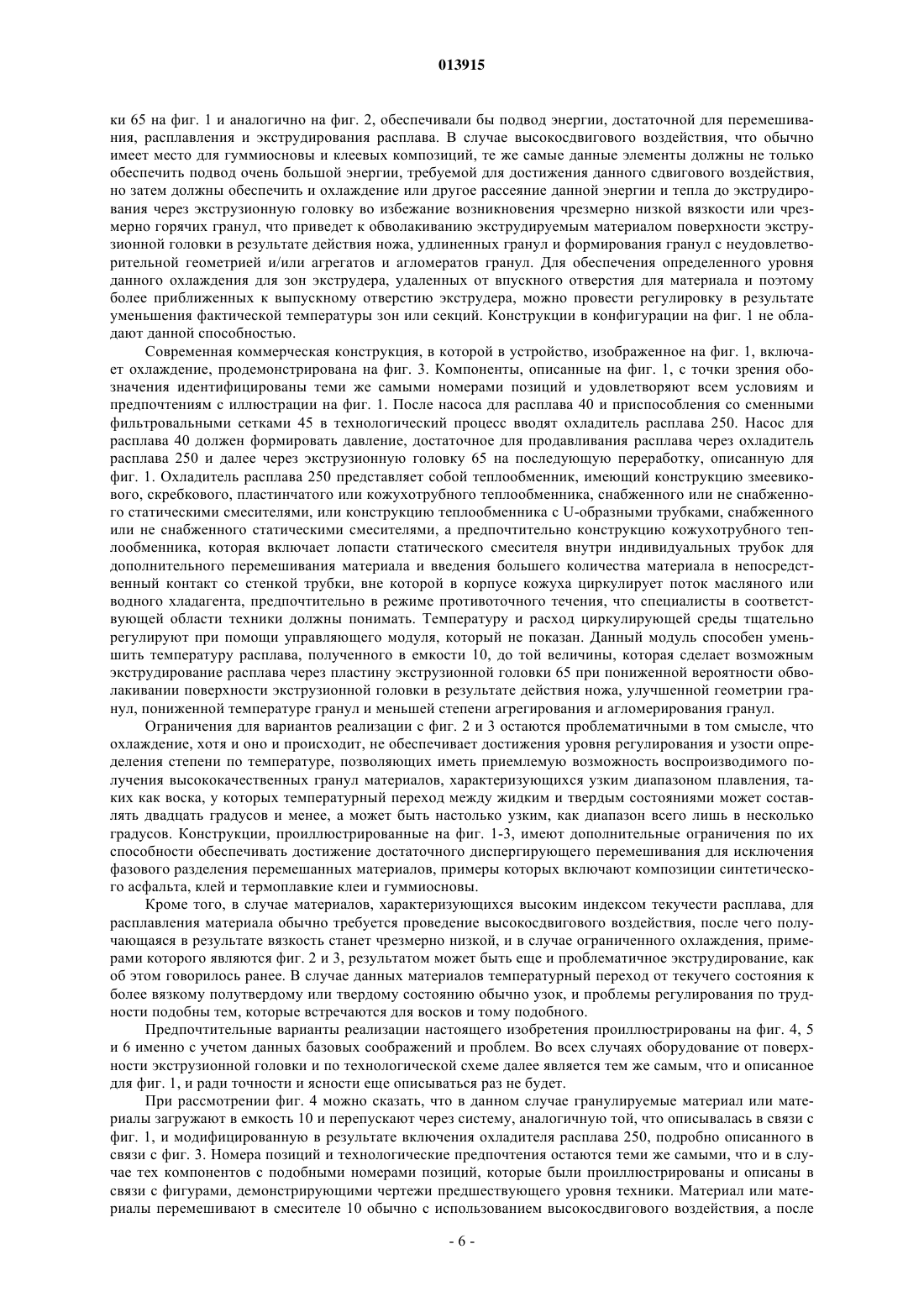

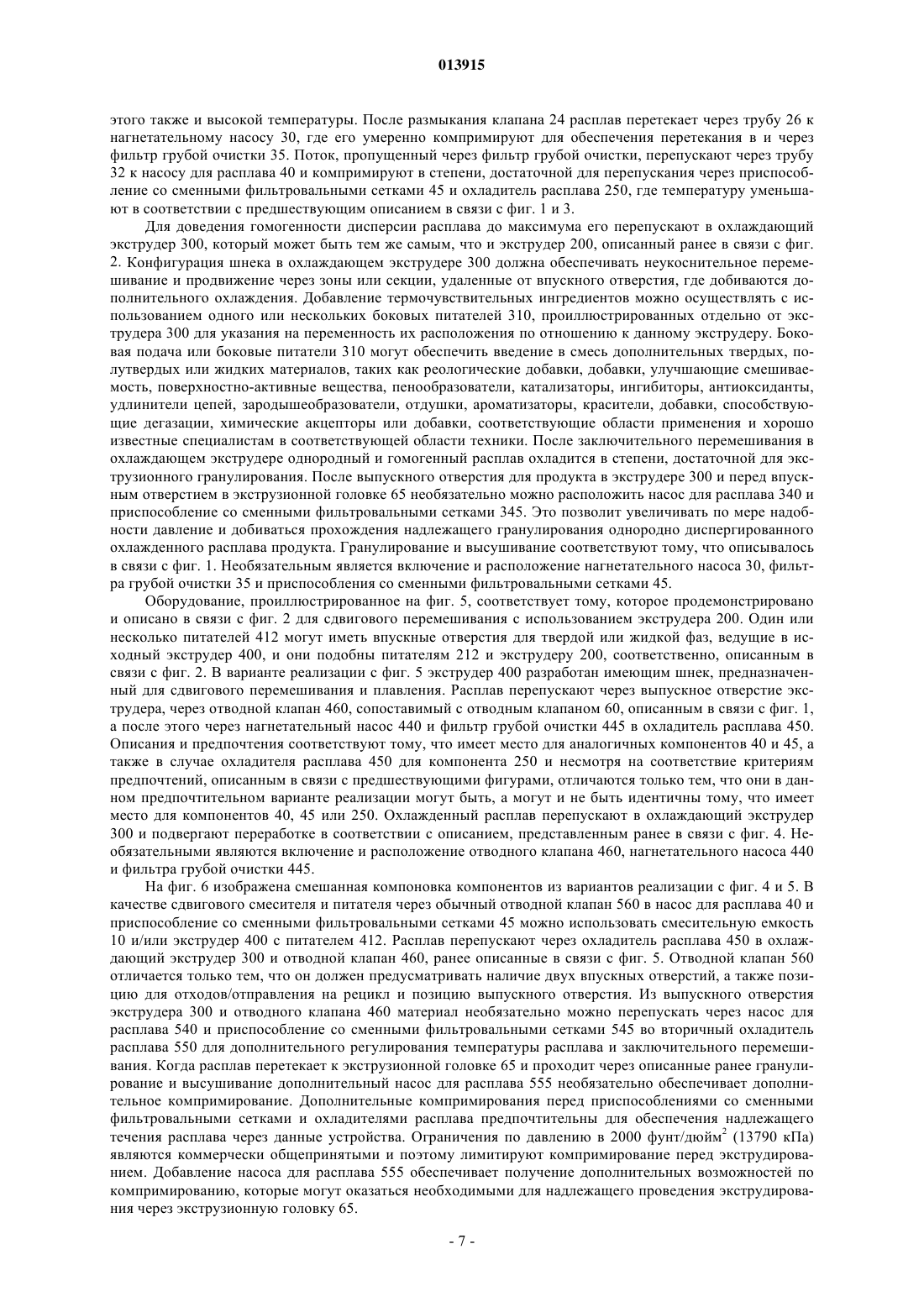

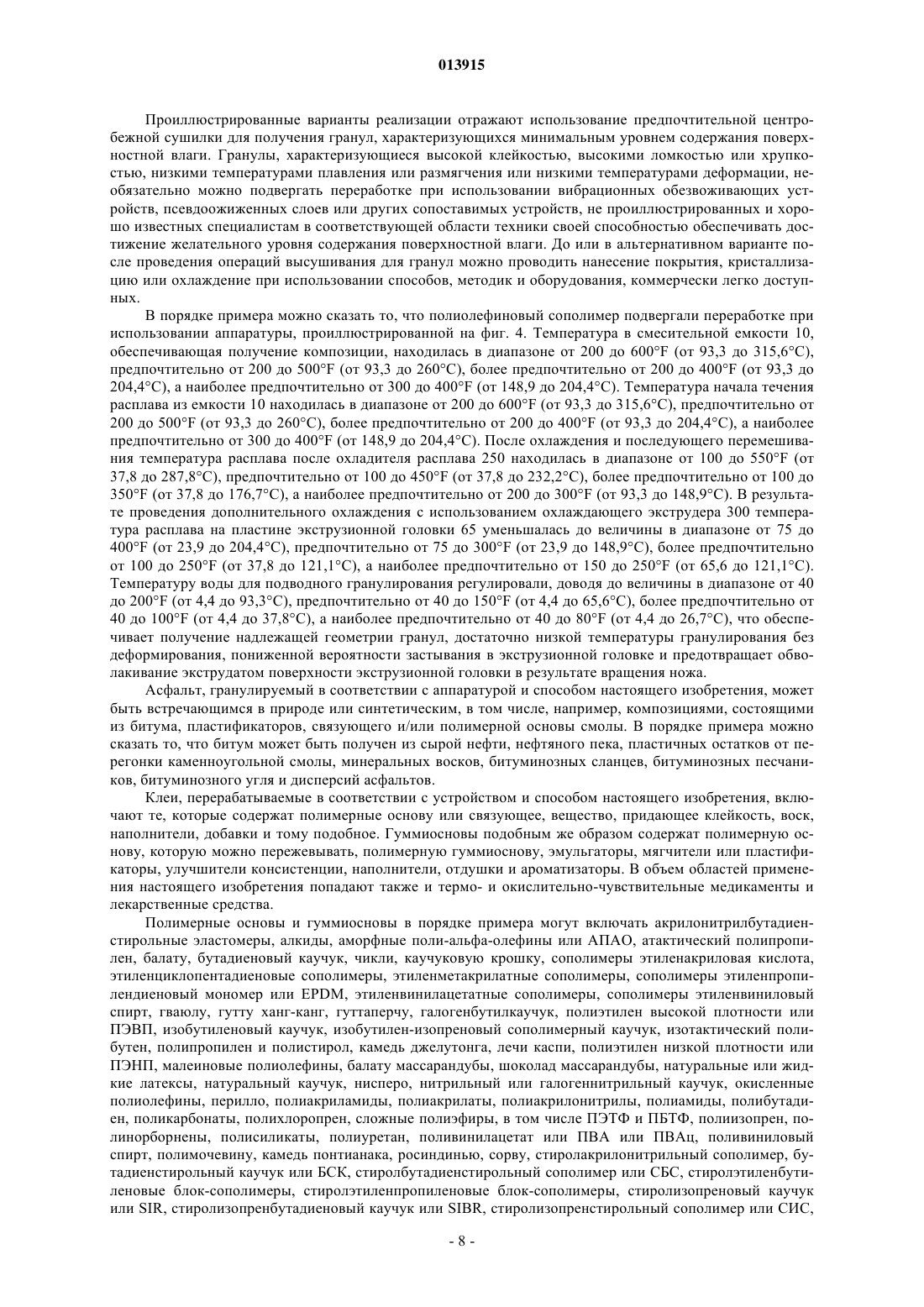

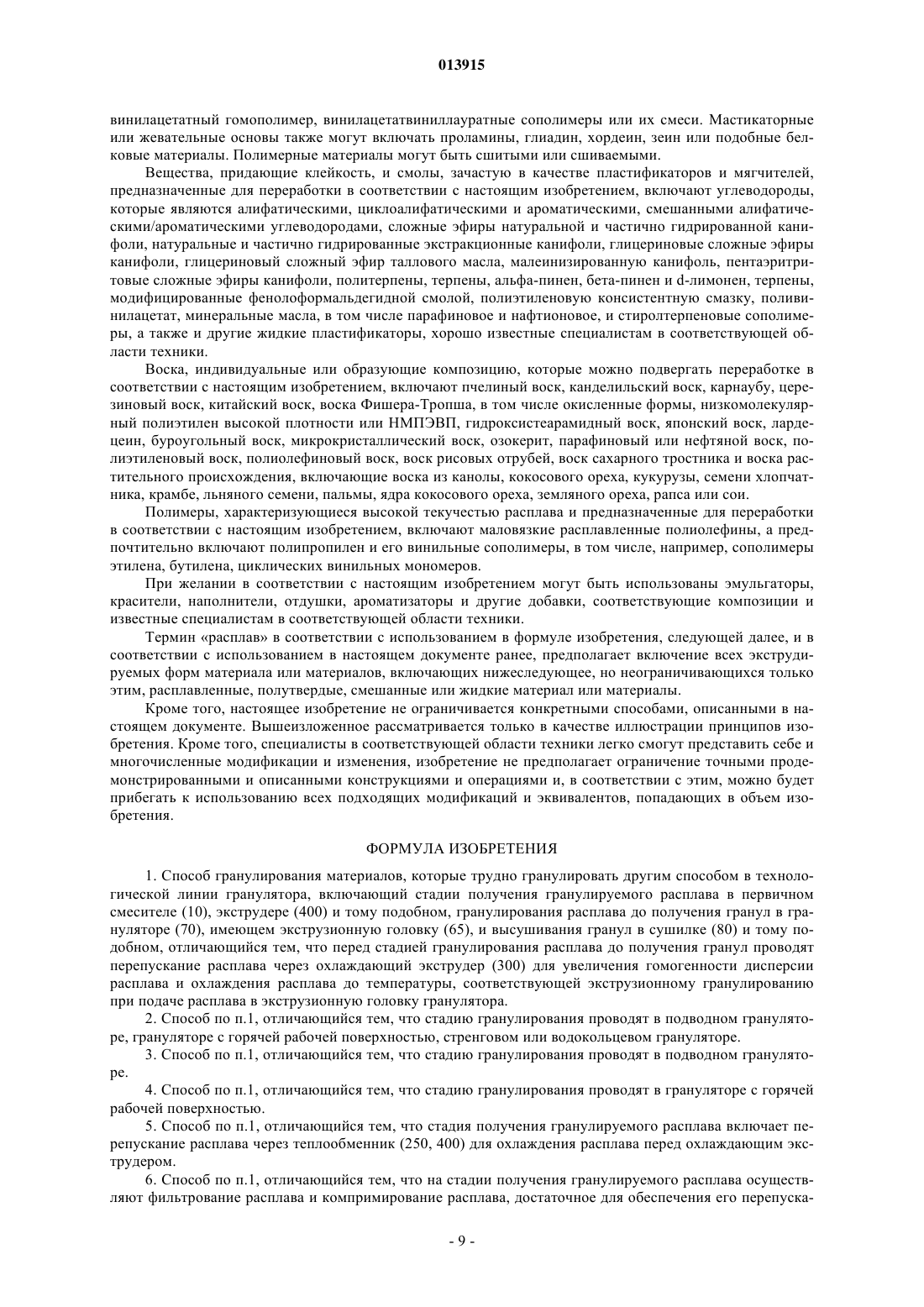

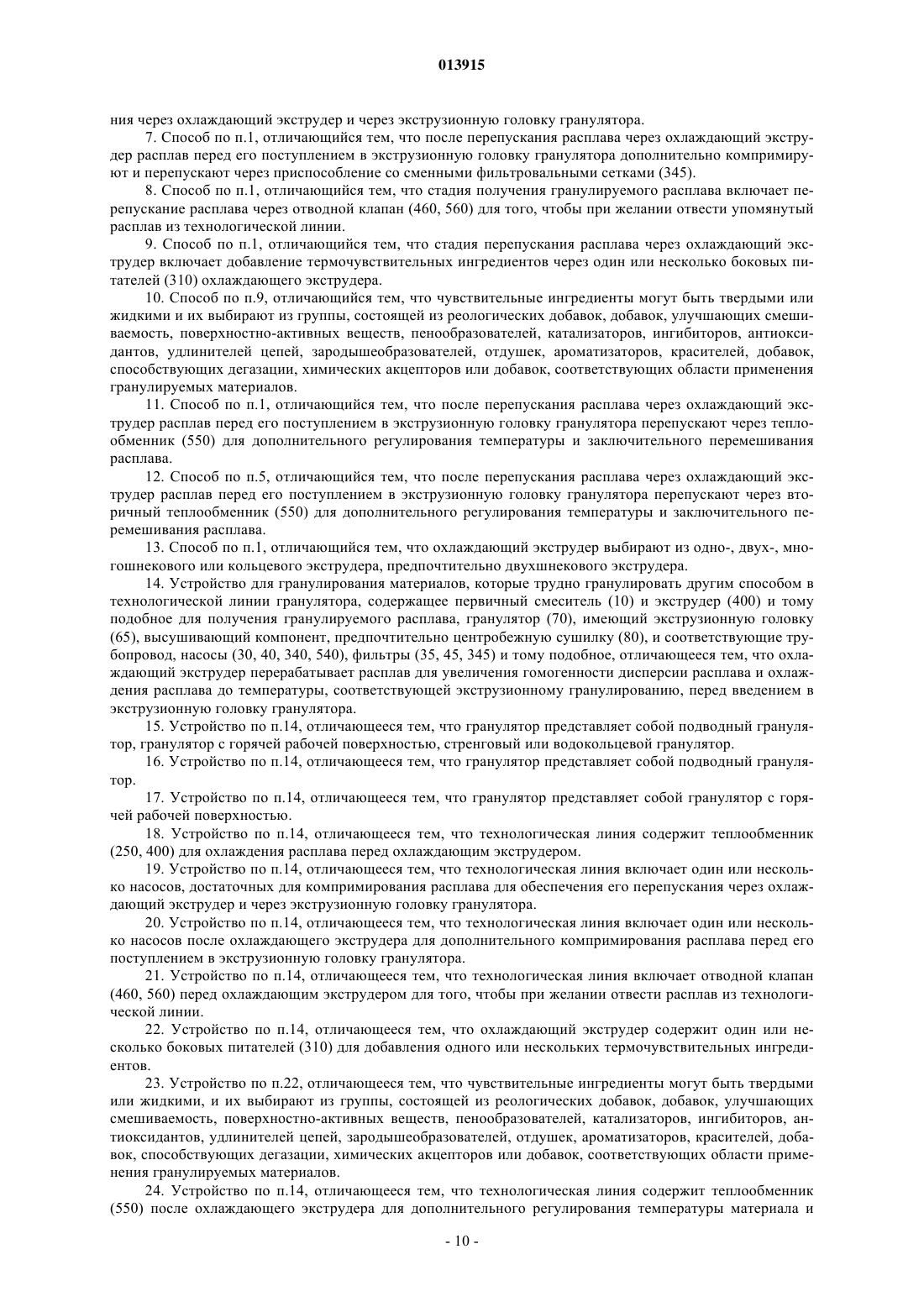

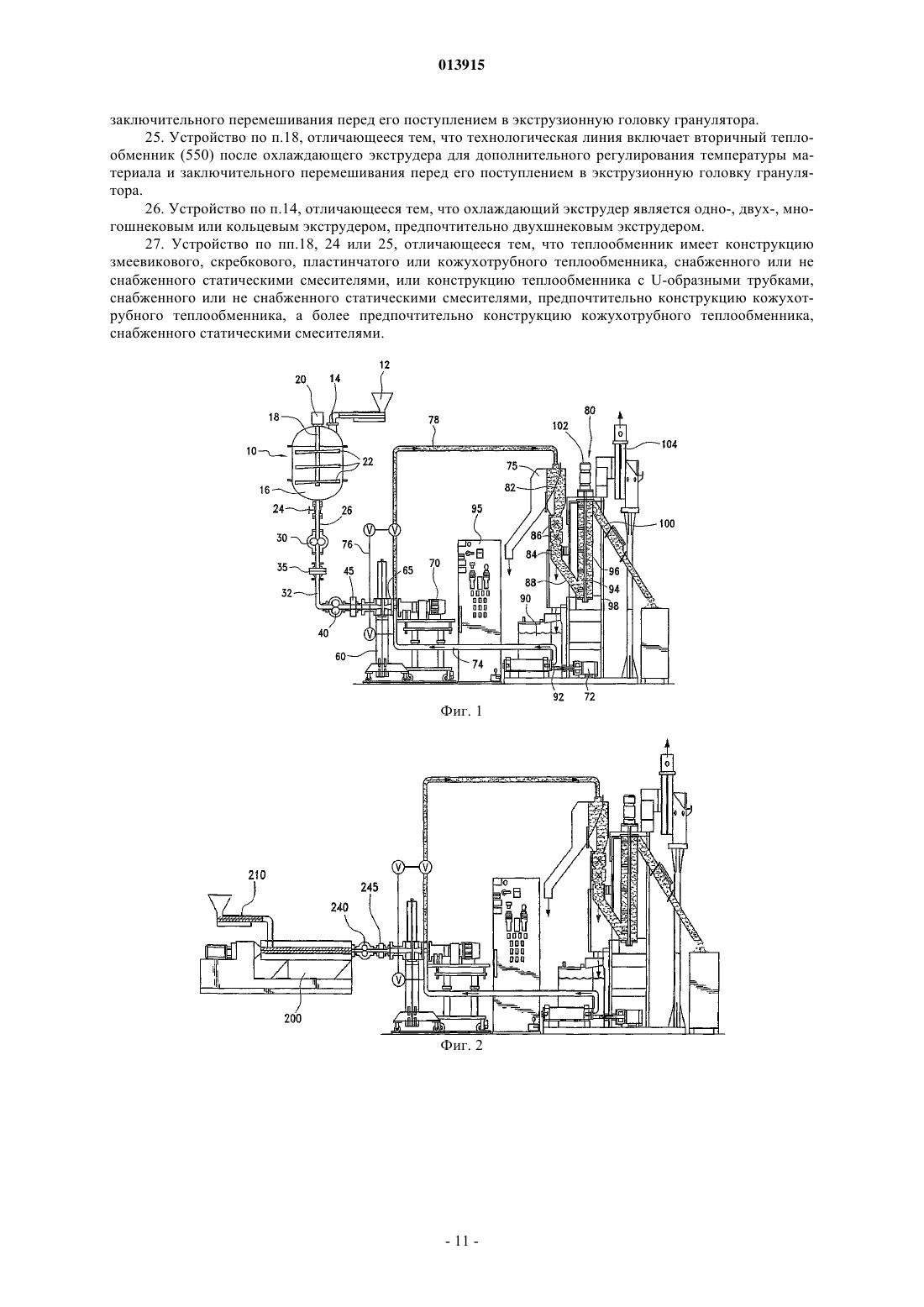

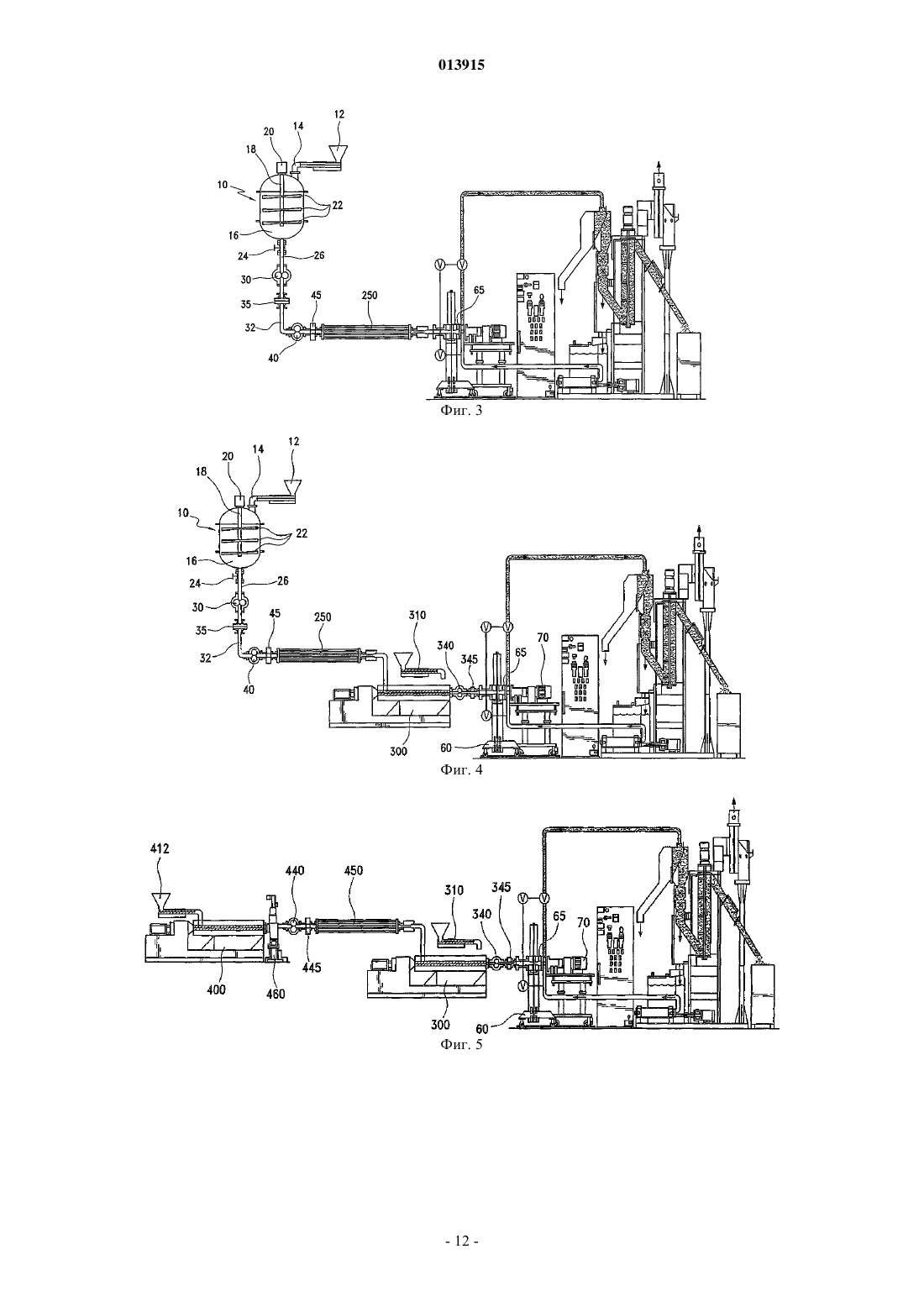

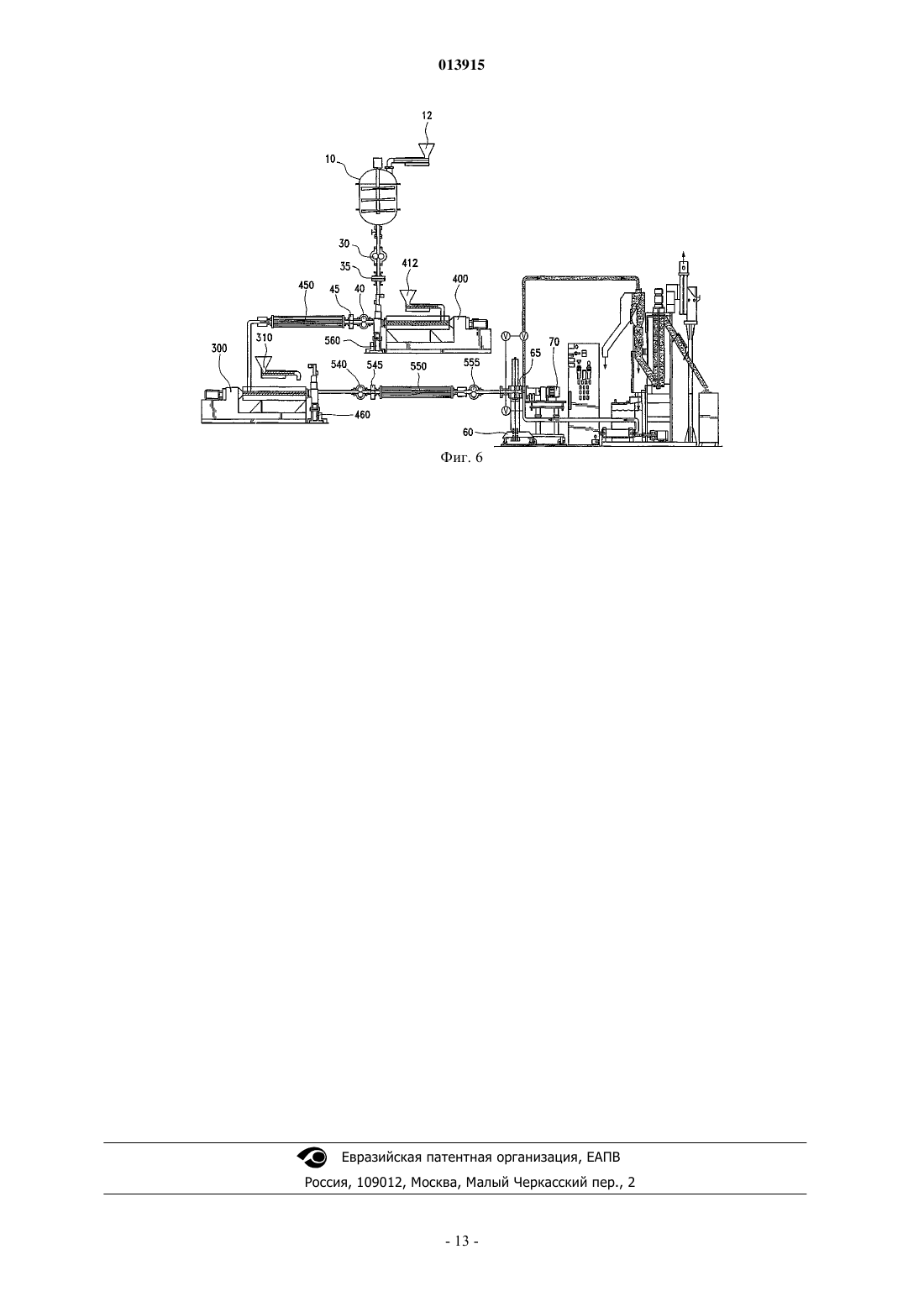

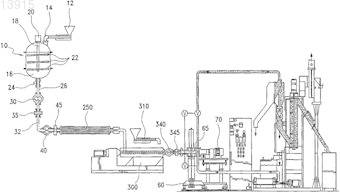

Устройство и способ обеспечивают сохранение регулирования температуры низкоплавких соединений, полимеров, характеризующихся высокой текучестью расплава, и термочувствительных материалов для гранулирования таких материалов. Добавление перед пластиной экструзионной головки охлаждающего экструдера и при желании второго охладителя расплава обеспечивает регулирование теплофизических, сдвиговых и реологических характеристик, характеризующихся узким диапазоном плавления материалов и полимерных смесей, композиций, дисперсий или растворов. В данном случае для данных материалов, которые трудно гранулировать другим образом, аппаратура и способ могут обеспечить достижение высокой степени регулирования в целях получения консистентных однородных гранул, характеризующихся низким уровнем содержания влаги. 013915 Настоящее изобретение в общем относится к устройству и способу, которые могут обеспечить тщательное регулирование теплофизических, сдвиговых и реологических компонентов материалов в способе гранулирования. Гранулируемые материалы или их композицию получают в смесительном устройстве,таком как емкость или экструдер, а после этого перерабатывают с использованием теплообменника и экструдера для достижения температуры, соответствующей данному гранулированию и не вызывающей неблагоприятное фазовое разделение или застывание в экструзионной головке, и которая позволяет получать однородную геометрию гранул и приемлемо низкие уровни содержания влаги в гранулах. Областью применения устройства и способа данного изобретения являются соединения, характеризующиеся узким диапазоном плавления, композиции, характеризующиеся высокой текучестью расплава, материалы, характеризующиеся низкой температурой плавления, и полимерные смеси, композиции, дисперсии или растворы, примерами которых являются воска, асфальты, клеи, в том числе термоплавкие клеи, полиолефины, характеризующиеся высокой текучестью расплава, в том числе полипропилены и сополимеры, и композиции на гуммиоснове. Гранулирование материалов и, в особенности, полимерных материалов на современном уровне техники хорошо известно в течение многих лет и являлось неотъемлемой частью операций, проводимых патентообладателем настоящего изобретения, начиная уже от патента США 4123207, выданного 31 октября 1978 года. Переработка полимерных материалов с использованием теплообменников и экструдеров имеет подобную древнюю историю в литературе и в течение всего данного периода использовалась в сочетании с грануляторами в различных компоновках. Описание переработки гранул с использованием центробежных сушилок в целях получения гранул, характеризующихся подходящим для использования низким уровнем содержания влаги, легко находится в литературе, и настоящим патентообладателем данная переработка технически реализовывалась, уже начиная с патента США 3458045, выданного 29 июля 1969 года. Модификации и усовершенствования данных способов были продемонстрированы в выданных впоследствии патентах США 4251198 (17 февраля 1981 года), 4447325 (8 мая 1984 года), 4500271 (19 февраля 1985 года), 4565015 (21 января 1986 года), 4728276 (1 марта 1988 года),5059103 (22 октября 1991 года), 5265347 (30 ноября 1993 года), 5638606 (17 июня 1997 года), 6237244 (29 мая 2001 года), 6739457 (25 мая 2004 года), 6793473 (21 сентября 2004 года) и 6807748 (26 октября 2004 года), принадлежащих патентообладателю настоящего изобретения и посредством ссылки полностью или частично включенных в настоящий документ в качестве примеров. К настоящему изобретению относятся следующие далее дополнительные патенты и опубликованные патентные заявки: Патенты США: Опубликованные патентные заявки США: Гранулирование полимерных материалов доказало свою особенную эффективность для широкого ассортимента типов материалов, когда быстрое охлаждение приводит к быстрому затвердеванию, по меньшей мере, самых наружных слоя иди слоев полученных гранул, что делает возможным их дальнейшее отправление в сушилку или на последующую переработку. Существует множество материалов, которым, к сожалению, присущи свойства, которые не позволяют легко прибегать к использованию данных способов. Примерами данных свойств являются очень узкие диапазоны плавления, низкотемпературные диапазоны плавления, низкая вязкость расплавленных или полутвердых материалов, малая теплопроводность и поэтому малая способность охлаждаться достаточно быстро для переработки, склонность к фазовому разделению при охлаждении, клейкость поверхности, неудовлетворительная смешиваемость жидкостей во время технологических процессов перемешивания и чрезвычайно сильное изменение температуры при переходе от стадии смешивания/перемешивания на стадию экструдирования/гранулирования.-1 013915 Материалы, которые обычно демонстрируют наличие вышеупомянутых свойств и поэтому до сих пор не позволяли прибегать к использованию технологий гранулирования, включают, например, воска, асфальты, клеи, композиции на гуммиоснове, полиолефины, характеризующиеся высокой текучестью расплава,и неполимерные органические и/или неорганические соединения. Таким образом, на современном уровне техники существует потребность в устройстве и способе, которые могут обеспечить проведение успешного гранулирования для данных проблемных материалов и областей применения, в особенности, в случае использования для получения гранул подводных грануляторов. Материал или материалы, гранулируемые в соответствии с настоящим изобретением, загружают в емкость или экструдер, где их расплавляют, подвергают сдвиговому воздействию и/или перемешивают. Емкость может находиться под атмосферным давлением, повышенным давлением или под вакуумом и может быть непродуваемой или продуваемой воздухом или инертным газом, таким как азот, аргон и тому подобное. Приложение давления, вакуума и проведение продувки могут быть последовательными или непрерывными в любых комбинациях и порядке. Требуемая энергия обеспечивает превращение композиции в расплавленную или полутвердую смесь или жидкость, которые в подходящем случае текут под действием силы тяжести или приложенного давления при их выпускании в ходе проведения переработки в периодическом режиме или переработки при непрерывном режиме течения. Подводимая энергия может быть тепловой и/или механической в виде низко-, средне- или высокосдвигового воздействия,необходимого в соответствии с требованиями к композиции, что оказывает непосредственное и значительное влияние на температуру расплавленного, полутвердого или жидкого материала. Материал, смешанный или перемешанный в емкости, при выпускании необязательно может перетекать в и через нагнетательный насос, и/или по мере надобности его компримируют в степени, достаточной для перетекания через устройство фильтра грубой очистки. После этого материал из емкости, по мере надобности компримированный и/или отфильтрованный, или в альтернативном варианте из экструдера перетекает через отводной клапан, который позволяет материалу перетекать к теплообменнику или охладителю расплава или другим образом рециркулировать с возвращением обратно в емкость или экструдер, или его можно выдувать или выгружать из системы. При помощи насоса для расплава в потоке расплава формируют давление, проводя выгрузку в охладитель расплава для значительного уменьшения температуры. Дополнительного перемешивания можно добиться при размещении внутри охладителя расплава перегородок. Охлаждение при помощи теплообменника может оказаться достаточным для возникновения в расплаве определенного уровня кристаллизации или фазового разделения. В альтернативном варианте отводной клапан можно расположить после охладителя расплава, а не так, как описывалось ранее, при получении возможностей, подобных тем, что ранее описывались в настоящем документе. В соответствии с настоящим изобретением гранулируемый материал после его выхода из охладителя расплава или теплообменника подают в охлаждающий экструдер. Охлаждающий экструдер обеспечивает достижение более эффективного перемешивания при одновременном обеспечении дополнительного и контролируемого охлаждения расплавленной, полутвердой смеси или жидкого материала. Комбинация охладителя расплава и охлаждающего экструдера, как это ни удивительно, позволяет провести предварительное охлаждение расплавленного материала, что уменьшает совокупную энергию, в том числе тепловую энергию, которую имеет данный материал, более эффективно в сопоставлении с тем, чего можно было бы добиться при функционировании одного только экструдера. По мере необходимости при проведении или вследствие проведения перемешивания композиции и переработки охлаждающий экструдер необязательно позволяет провести выдувание, выпаривание или добавление других химических веществ или материалов, в том числе и тех, которые могут представлять собой примеси, побочные продукты, продукты разложения, летучие или термочувствительные компоненты. Регулирование температуры охлаждения и тщательное перемешивание во время прохождения последовательности из охладителя расплава и охлаждающего экструдера необходимы для обеспечения однородной гомогенности перерабатываемых материала или смеси и для уменьшения температуры до той или до близкой к той, при которой происходит гранулирование. Данное понижение температуры используется для уменьшения или исключения вероятности возникновения во время экструдирования/гранулирования фазового разделения или застывания в экструзионной головке. Для расплавленной, полутвердой смеси или жидких материала или материалов, покидающих охлаждающий экструдер, переработку продолжают, или их можно выгрузить из системы посредством отводного клапана. При продолжении переработки поток направляют в гранулирующую установку и перепускают через насос для расплава для компримирования потока в степени, достаточной для необязательного перепускания через вторичный охладитель расплава или непосредственно в гранулирующую установку. В дополнение к этому, для обеспечения достижения надлежащего компримирования при экструзионном гранулировании насос для расплава может оказаться необходимым и после вторичного охладителя расплава. Компримированный расплав проходит через терморегулируемую экструзионную головку к водяной камере подводного гранулятора или к другой эквивалентной гранулирующей установке, известной специалистам в соответствующей области техники. Однородно диспергированный текучий материал перепускают через экструзионную головку и разрезают при помощи вращающихся ножей в гранулирующей-2 013915 установке. Вода, температуру которой регулируют, удаляет гранулы с лезвия ножа и транспортирует их через ловушку агломератов, предназначенную для удаления крупных агрегированных или агломерированных гранул, через обезвоживающее устройство в центробежную сушилку или псевдоожиженный слой, предназначенные для удаления с гранул связующей поверхностной влаги. В зависимости от того, что потребуется для получения желательного продукта, гранулы либо можно перепускать через желоб для выгрузки гранул для их сбора, либо можно перепускать на дополнительную переработку, включающую нанесение на гранулы покрытия, кристаллизацию или дополнительное охлаждение. Как это легко должны понимать специалисты в соответствующей области техники, операции по нанесению покрытия, увеличению степени кристаллизации, охлаждению или другую переработку, уместную для гранулированного материала, можно проводить после гранулирования, а также перед введением гранул в технологический процесс сушки. Несмотря на то, что охлаждающим экструдером назвали дополнительный экструдер, добавляемый для переработки полимера или другого материала, гранулируемых в соответствии с настоящим изобретением, проводимой перед гранулированием, специалисты в соответствующей области техники легко должны понимать то, что в качестве охлаждающего экструдера может быть использован любой известный или доступный экструдер. Поэтому охлаждающий экструдер, например, может иметь конструкцию одно-, двух- или многошнекового или кольцевого экструдера. Охлаждающим экструдером предпочтительно является одношнековый экструдер, а более предпочтительно двухшнековый экструдер. Сущность изобретения поясняется на чертежах, где фиг. 1 представляет собой схематический чертеж, иллюстрирующий первую обычно используемую смесительную емкость, гранулятор и центробежную сушилку; фиг. 2 представляет собой схематический чертеж, иллюстрирующий второй обычно используемый экструдер, гранулятор и центробежную сушилку; Фиг. 3 представляет собой схематический чертеж, иллюстрирующий последовательно скомпонованные смесительную емкость, охладитель расплава, гранулятор и центробежную сушилку, известные на предшествующем уровне техники. фиг. 4 представляет собой схематический чертеж, иллюстрирующий первый вариант реализации настоящего изобретения при последовательно скомпонованных смесительной емкости, фильтровании,охлаждении расплава, экструзионном диспергировании и охлаждении, грануляторе и центробежной сушилке; фиг. 5 представляет собой схематический чертеж, иллюстрирующий второй вариант реализации настоящего изобретения при последовательно скомпонованных экструзионном перемешивании, фильтровании, охлаждении расплава, экструзионном диспергировании и охлаждении, гранулировании и центробежной сушилке. Фиг. 6 представляет собой схематический чертеж, иллюстрирующий третий вариант реализации настоящего изобретения при последовательно скомпонованных необязательных смесительной емкости или смесительном экструдере, фильтровании, охладителе расплава, экструдере для диспергирования и охлаждения, необязательном дополнительном охлаждении расплава, грануляторе и центробежной сушилке. Несмотря на подробное разъяснение, приведенное для предпочтительных вариантов реализации изобретения, необходимо понимать то, что возможны и другие варианты реализации. В соответствии с этим, не предполагается того, что изобретение должно в своем объеме быть ограничено деталями конструкций и компоновки компонентов, представленных в следующем ниже описании изобретения или проиллюстрированных на чертежах. Для изобретения возможны и другие варианты реализации, и его можно реализовать на практике или осуществить различными способами. Кроме того, при описании предпочтительных вариантов реализации для ясности будут прибегать к использованию специальной терминологии. Необходимо понимать то, что каждый конкретный термин включает все технические эквиваленты,которые функционируют подобным образом при достижении подобной цели. Там, где это возможно,компоненты чертежей, которые подобны друг другу, идентифицированы одними и теми же номерами позиций. Если конкретно обратиться к чертежам, то можно сказать, что на фиг. 1 изображена базовая система предшествующего уровня техники, включающая смесительную емкость, гранулятор и центробежную сушилку. Гранулируемые материал или материалы, составляющие компоненты, в виде твердой или жидкой фазы подают в терморегулируемый смеситель или миксер, в общем случае обозначаемый номером позиции 10, вручную или при помощи шнекового питателя 12, насоса или подобного устройства, осуществляя подачу непосредственно в отверстие емкости 14 или благодаря присоединению данного устройства к нему. Камеру емкости 16 можно выдерживать под атмосферным давлением или можно продувать воздухом или инертным газом, предпочтительно азотом или аргоном. Жидкости можно вводить в камеру 16 за счет разрежения в результате сифонирования с использованием низкого вакуума. Это может оказаться подходящим для использования в случае реакционноспособных или влагочувствительных компонентов. Компоненты можно добавлять по частям при перемешивании и нагревании до требуемой температуры. Перемешивания добиваются в результате вращения ротора 18, приводимого в действие двигателем 20. К ротору присоединяют смесительные лопасти 22, примеры которых могут относиться к пропел-3 013915 лерному или лодкообразному типу, лемешному типу, дельта- или сигмовидному типу в одинарной,двойной или множественной конфигурациях, и спиральные или спиральные диспергирующие лопасти. В альтернативном варианте смесителем могут являться ленточный смеситель, смеситель типа Banbury, горизонтальный смеситель, вертикальный смеситель, планетарный смеситель или эквивалентное устройство, известное специалистам в соответствующей области техники. Достижения различных уровней перемешивания и сдвигового воздействия добиваются в результате изменения типов лопастей и конструкций смесителей. Более высокосдвиговые лопасти предпочтительны для компонентов, таких как каучуки или сшиваемые каучуки и термочувствительные полимеры. Энергию вводят в полимер и получающуюся в результате смесь механически в результате сдвигового воздействия, а также термически при использовании любого обычного физического способа нагревания. Лопасти пропеллерного типа более предпочтительны для физического перемешивания, когда для достижения однородности перемешивания сдвиговое воздействие требуется в меньшей степени или не требуется вовсе. Нагревание емкости (и ее содержимого) можно проводить электрически, посредством водяного пара или в результате циркуляции горячих жидкостей, таких как масло или вода. Смешивание или перемешивание продолжают до тех пор, пока партия не достигнет надлежащих величин температуры или другого критерия консистенции, определенного или известного конкретно для данного способа. После достижения надлежащей температуры начала течения клапан 24 открывают и расплавленную, полутвердую смесь или жидкие материал или материалы (здесь и далее в настоящем документе иногда собирательно называемые расплавом) перепускают в трубу 26 и за счет разрежения вводят в нагнетательный насос 30. Нагнетательный насос 30 может быть центробежным насосом или насосом прямого вытеснения с возвратно-поступательным движением поршня или роторным насосом, а предпочтительно им является роторный насос, которым могут являться перистальтический, пластинчатый, шнековый, крыльчатый, винтовой или шестеренчатый насос, а более предпочтительно шестеренчатый насос. Шестеренчатый насос может быть высокопрецизионным или даже более предпочтительно имеющим открытый зазор, и он формирует промежуточное давление, обычно доходящее вплоть до 500 фунт/дюйм 2(3447,5 кПа), а предпочтительно меньшее 150 фунт/дюйм 2 (1034,22 кПа). Давление насоса достаточно для продавливания расплава через фильтр грубой очистки 35, который предпочтительно представляет собой свечевой фильтр, фильтр корзиночного типа или приспособление со сменными фильтровальными сетками, а более предпочтительно фильтр корзиночного типа с 20 отверстиями на 1 линейный дюйм и менее. Фильтр грубой очистки 35 удаляет из расплава укрупненные частицы, агломераты или гранулированный материал, когда расплав перетекает через трубу 32 в и через насос для расплава 40, который формирует в расплаве величины давления, предпочтительно равные по меньшей мере 200 фунт/дюйм 2(1379 кПа), а более предпочтительно находящиеся в диапазоне от 500 фунт/дюйм 2 до 2000 фунт/дюйм 2(от 3447,5 кПа до 13790 кПа). Насос для расплава 40 может быть центробежным насосом или насосом прямого вытеснения с возвратно-поступательным движением поршня или роторным насосом, а предпочтительно им является роторный насос, которым могут являться перистальтический, пластинчатый, шнековый, крыльчатый, винтовой или шестеренчатый насос, а более предпочтительно шестеренчатый насос. Уплотнения должны быть химически и механически совместимы с перерабатываемым материалом, подробности чего специалисты в соответствующей области техники хорошо понимают. Компримированный расплав перепускают через второй фильтр 45, которым предпочтительно являются фильтр корзиночного типа или приспособление со сменными фильтровальными сетками, а более предпочтительно приспособление со сменными фильтровальными сетками с 200 отверстиями на 1 линейный дюйм и менее и еще более предпочтительно многослойное приспособление со сменными фильтровальными сетками, состоящее из двух и более сеток с различным числом отверстий на 1 линейный дюйм, наиболее предпочтительно последовательность из фильтров, примерами которой может быть последовательность из фильтров с 20 отверстиями на 1 линейный дюйм, 40 отверстиями на 1 линейный дюйм и 80 отверстиями на 1 линейный дюйм. Приспособление со сменными фильтровальными сетками может быть с ручным приводом, пластинчатым, салазочным, одно- или двуболтным и может быть непрерывного или дискретного действия. Расплав перепускают в и через отводной клан 60, где расплав можно отвести в отход, в поток рециркуляции, отводимый обратно в емкость 16, или же он может продолжить свое движение к экструзионной головке 65. Давление, формируемое насосом для расплава 40,должно быть достаточным для продавливания расплава через приспособление со сменными фильтровальными сетками 45, отводной клапан 60 и через пластину экструзионной головки 65, не приводя к охлаждению расплава и потенциальному его застыванию в экструзионных отверстиях в пластине экструзионной головки 65. Экструзионная головка включает множество отверстий с количеством и геометрией,соответствующими расходу, пропускной способности и материалу расплава, что известно специалистам в соответствующей области техники. Гранулирования расплава добиваются при использовании подводного гранулятора, гранулятора с горячей рабочей поверхностью, стренгового, водокольцевого или им подобного гранулятора, а предпочтительно при использовании подводного гранулятора 70, имеющего структуру, соответствующую или подобную конструкциям, представленным на рынке компанией Gala Industries, Inc. (Игл-Рок, Вирджиния), являющейся патентообладателем настоящего изобретения, (здесь и далее в настоящем документеGala). Во время экструдирования расплава через отверстия пластины экструзионной головки двигатель гранулятора вращает серию ножей, которые разрезают пряди расплава на небольшие гранулы. Таким образом полученные гранулы транспортируют из водяной камеры посредством быстрого потока воды,температуру которой регулируют, подаваемой насосом 72 через канал 74 и на выход через трубу для продукта 78. В альтернативном варианте последовательность из клапанов и труб образует перепускной контур 76, который создает для воды шунтирующий канал, обходящий водяную камеру, если гранулирование расплавленного материала не проводят. В получение надлежащей геометрии гранул свой вклад вносят температура воды, скорость вращения лезвий ножей и расход расплава через экструзионную головку. На формирование гранул, а также на высушивание гранул влияние оказывает также и температура гранул, как в их объеме, так и на их поверхности или в оболочке. Расход воды через трубу 78 должен быть достаточно большим для транспортирования гранул в сушилку, в общем случае обозначенную позицией 80, при контролируемой потере гранулами тепла. Сушилкой 80 предпочтительно является центробежная сушилка гранул, производимая в компании Gala. Высушивания гранул при контролируемой потере тепла добиваются в результате перепускания суспензии, образованной из гранул и воды, через ловушку агломератов 75, которая включает сетку из проволоки круглого сечения или сетчатый фильтр грубой очистки 82, предназначенные для удаления кусков избыточного размера или агломератов гранул. Суспензию необязательно перепускают через обезвоживающее устройство 84 или серию обезвоживающих устройств, включающих перегородки 86 и сетку с подачей под углом 88, которые совместно уменьшают уровень содержания воды, предпочтительно на 90%, а более предпочтительно на 98% и более. Удаленную воду перепускают через сетку для удаления мелких частиц 92 в водяной бак или резервуар 90, и она становится доступной для отправления на рецикл или утилизацию. Гранулы немедленно перепускают на впускное отверстие в основании центробежной сушилки 80, где они, вращаясь при помощи вращающегося ротора с подъемными приспособлениями 94, поднимаются кверху и выталкиваются наружу на перфорированный сетчатый фильтр 96, предпочтительно перфорированную пластину или пористый сетчатый фильтр, концентрично окружающий агрегат ротор/подъемные приспособления 94 и заключенный в корпус 98. Когда гранулы соударяются с сеткой,избыточная поверхностная влага с них уходит и проходит сквозь сетку, а гранулы несколько раз отскакивают обратно при одновременном дальнейшем подъеме вверх по сушилке в направлении желоба для высушенных гранул 100 в верхней части сушилки 80. Двигатель 102 вращает агрегат ротор/подъемные приспособления 94, и при помощи воздуходувки 104, имеющейся в моделях центробежных сушилок,представленных на рынке упомянутой ранее компанией Gala, формируют противоточный воздушный поток. Энергию для всех технологических процессов подводят при помощи управляющей системы 95. Высушенные гранулы выпускают из желоба 100 для хранения, или их можно подвергнуть дальнейшей переработке с нанесением покрытий, дополнительной кристаллизацией или последующим охлаждением,как это хорошо понимают специалисты в соответствующей области техники. Конструкция и функционирование гранулятора и центробежной сушилки подробно описываются в вышеупомянутых патентах от компании Gala. На фиг. 2 представлен альтернативный вариант реализации предшествующего уровня техники. Вместо смесительной емкости 10 и связанных с ней компонентов с фиг. 1 для перемешивания и нагревания гранулируемого материала расплава используют экструдер 200, имеющий один или несколько питательных модулей 212. Экструдер 200 необязательно может иметь, например, конструкцию одно-, двухили многошнекового или кольцевого экструдера и предпочтительно является одношнековым экструдером, а более предпочтительно двухшнековым экструдером. Секции шнека должны осуществлять подачу,перемешивание и транспортирование материала расплава при одновременном подводе к расплаву энергии, тепловой и механической, в количестве, достаточном для расплавления, перемешивания и однородного диспергирования гранулируемых материала или материалов расплава. В случае двухшнекового экструдера или многошнекового экструдера возможна продувка воздухом или предпочтительно инертным газом, таким как азот, или возможно вакуумирование через одно или несколько отверстий для удаления газов, летучих продуктов или примесей. По длине цилиндра шнекового экструдера по мере надобности можно добавить несколько отверстий для питания и подачи, что в ходе технологического процесса обеспечит добавление к расплаву ингредиентов, твердых или жидких. Конфигурация шнекового экструдера должна быть удовлетворительной для достижения надлежащего уровня подачи, перемешивания, плавления, смешивания и пропускной способности, и она хорошо известна специалистам в соответствующей области техники. Как только материалы расплава будут надлежащим образом перемешаны в экструдере 200, расплав необязательно можно будет перепускать через насос для расплава 240 и/или приспособление со сменными фильтровальными сетками 245, сопоставимые с насосом для расплава 40 и приспособлением со сменными фильтровальными сетками 45, соответственно, описанными для фиг. 1. Давление, формируемое посредством экструдера 200 или посредством экструдера 200 и насоса для расплава 240, должно быть достаточным для экструдирования расплава через экструзионную головку и систему гранулирования,которые соответствуют оборудованию, описанному для фиг. 1. Конструкции, показанные на фиг. 1 и фиг. 2, требуют, чтобы компоненты, расположенные на технологической линии до экструзионной голов-5 013915 ки 65 на фиг. 1 и аналогично на фиг. 2, обеспечивали бы подвод энергии, достаточной для перемешивания, расплавления и экструдирования расплава. В случае высокосдвигового воздействия, что обычно имеет место для гуммиосновы и клеевых композиций, те же самые данные элементы должны не только обеспечить подвод очень большой энергии, требуемой для достижения данного сдвигового воздействия,но затем должны обеспечить и охлаждение или другое рассеяние данной энергии и тепла до экструдирования через экструзионную головку во избежание возникновения чрезмерно низкой вязкости или чрезмерно горячих гранул, что приведет к обволакиванию экструдируемым материалом поверхности экструзионной головки в результате действия ножа, удлиненных гранул и формирования гранул с неудовлетворительной геометрией и/или агрегатов и агломератов гранул. Для обеспечения определенного уровня данного охлаждения для зон экструдера, удаленных от впускного отверстия для материала и поэтому более приближенных к выпускному отверстию экструдера, можно провести регулировку в результате уменьшения фактической температуры зон или секций. Конструкции в конфигурации на фиг. 1 не обладают данной способностью. Современная коммерческая конструкция, в которой в устройство, изображенное на фиг. 1, включает охлаждение, продемонстрирована на фиг. 3. Компоненты, описанные на фиг. 1, с точки зрения обозначения идентифицированы теми же самыми номерами позиций и удовлетворяют всем условиям и предпочтениям с иллюстрации на фиг. 1. После насоса для расплава 40 и приспособления со сменными фильтровальными сетками 45 в технологический процесс вводят охладитель расплава 250. Насос для расплава 40 должен формировать давление, достаточное для продавливания расплава через охладитель расплава 250 и далее через экструзионную головку 65 на последующую переработку, описанную для фиг. 1. Охладитель расплава 250 представляет собой теплообменник, имеющий конструкцию змеевикового, скребкового, пластинчатого или кожухотрубного теплообменника, снабженного или не снабженного статическими смесителями, или конструкцию теплообменника с U-образными трубками, снабженного или не снабженного статическими смесителями, а предпочтительно конструкцию кожухотрубного теплообменника, которая включает лопасти статического смесителя внутри индивидуальных трубок для дополнительного перемешивания материала и введения большего количества материала в непосредственный контакт со стенкой трубки, вне которой в корпусе кожуха циркулирует поток масляного или водного хладагента, предпочтительно в режиме противоточного течения, что специалисты в соответствующей области техники должны понимать. Температуру и расход циркулирующей среды тщательно регулируют при помощи управляющего модуля, который не показан. Данный модуль способен уменьшить температуру расплава, полученного в емкости 10, до той величины, которая сделает возможным экструдирование расплава через пластину экструзионной головки 65 при пониженной вероятности обволакивании поверхности экструзионной головки в результате действия ножа, улучшенной геометрии гранул, пониженной температуре гранул и меньшей степени агрегирования и агломерирования гранул. Ограничения для вариантов реализации с фиг. 2 и 3 остаются проблематичными в том смысле, что охлаждение, хотя и оно и происходит, не обеспечивает достижения уровня регулирования и узости определения степени по температуре, позволяющих иметь приемлемую возможность воспроизводимого получения высококачественных гранул материалов, характеризующихся узким диапазоном плавления, таких как воска, у которых температурный переход между жидким и твердым состояниями может составлять двадцать градусов и менее, а может быть настолько узким, как диапазон всего лишь в несколько градусов. Конструкции, проиллюстрированные на фиг. 1-3, имеют дополнительные ограничения по их способности обеспечивать достижение достаточного диспергирующего перемешивания для исключения фазового разделения перемешанных материалов, примеры которых включают композиции синтетического асфальта, клей и термоплавкие клеи и гуммиосновы. Кроме того, в случае материалов, характеризующихся высоким индексом текучести расплава, для расплавления материала обычно требуется проведение высокосдвигового воздействия, после чего получающаяся в результате вязкость станет чрезмерно низкой, и в случае ограниченного охлаждения, примерами которого являются фиг. 2 и 3, результатом может быть еще и проблематичное экструдирование, как об этом говорилось ранее. В случае данных материалов температурный переход от текучего состояния к более вязкому полутвердому или твердому состоянию обычно узок, и проблемы регулирования по трудности подобны тем, которые встречаются для восков и тому подобного. Предпочтительные варианты реализации настоящего изобретения проиллюстрированы на фиг. 4, 5 и 6 именно с учетом данных базовых соображений и проблем. Во всех случаях оборудование от поверхности экструзионной головки и по технологической схеме далее является тем же самым, что и описанное для фиг. 1, и ради точности и ясности еще описываться раз не будет. При рассмотрении фиг. 4 можно сказать, что в данном случае гранулируемые материал или материалы загружают в емкость 10 и перепускают через систему, аналогичную той, что описывалась в связи с фиг. 1, и модифицированную в результате включения охладителя расплава 250, подробно описанного в связи с фиг. 3. Номера позиций и технологические предпочтения остаются теми же самыми, что и в случае тех компонентов с подобными номерами позиций, которые были проиллюстрированы и описаны в связи с фигурами, демонстрирующими чертежи предшествующего уровня техники. Материал или материалы перемешивают в смесителе 10 обычно с использованием высокосдвигового воздействия, а после-6 013915 этого также и высокой температуры. После размыкания клапана 24 расплав перетекает через трубу 26 к нагнетательному насосу 30, где его умеренно компримируют для обеспечения перетекания в и через фильтр грубой очистки 35. Поток, пропущенный через фильтр грубой очистки, перепускают через трубу 32 к насосу для расплава 40 и компримируют в степени, достаточной для перепускания через приспособление со сменными фильтровальными сетками 45 и охладитель расплава 250, где температуру уменьшают в соответствии с предшествующим описанием в связи с фиг. 1 и 3. Для доведения гомогенности дисперсии расплава до максимума его перепускают в охлаждающий экструдер 300, который может быть тем же самым, что и экструдер 200, описанный ранее в связи с фиг. 2. Конфигурация шнека в охлаждающем экструдере 300 должна обеспечивать неукоснительное перемешивание и продвижение через зоны или секции, удаленные от впускного отверстия, где добиваются дополнительного охлаждения. Добавление термочувствительных ингредиентов можно осуществлять с использованием одного или нескольких боковых питателей 310, проиллюстрированных отдельно от экструдера 300 для указания на переменность их расположения по отношению к данному экструдеру. Боковая подача или боковые питатели 310 могут обеспечить введение в смесь дополнительных твердых, полутвердых или жидких материалов, таких как реологические добавки, добавки, улучшающие смешиваемость, поверхностно-активные вещества, пенообразователи, катализаторы, ингибиторы, антиоксиданты,удлинители цепей, зародышеобразователи, отдушки, ароматизаторы, красители, добавки, способствующие дегазации, химические акцепторы или добавки, соответствующие области применения и хорошо известные специалистам в соответствующей области техники. После заключительного перемешивания в охлаждающем экструдере однородный и гомогенный расплав охладится в степени, достаточной для экструзионного гранулирования. После выпускного отверстия для продукта в экструдере 300 и перед впускным отверстием в экструзионной головке 65 необязательно можно расположить насос для расплава 340 и приспособление со сменными фильтровальными сетками 345. Это позволит увеличивать по мере надобности давление и добиваться прохождения надлежащего гранулирования однородно диспергированного охлажденного расплава продукта. Гранулирование и высушивание соответствуют тому, что описывалось в связи с фиг. 1. Необязательным является включение и расположение нагнетательного насоса 30, фильтра грубой очистки 35 и приспособления со сменными фильтровальными сетками 45. Оборудование, проиллюстрированное на фиг. 5, соответствует тому, которое продемонстрировано и описано в связи с фиг. 2 для сдвигового перемешивания с использованием экструдера 200. Один или несколько питателей 412 могут иметь впускные отверстия для твердой или жидкой фаз, ведущие в исходный экструдер 400, и они подобны питателям 212 и экструдеру 200, соответственно, описанным в связи с фиг. 2. В варианте реализации с фиг. 5 экструдер 400 разработан имеющим шнек, предназначенный для сдвигового перемешивания и плавления. Расплав перепускают через выпускное отверстие экструдера, через отводной клапан 460, сопоставимый с отводным клапаном 60, описанным в связи с фиг. 1,а после этого через нагнетательный насос 440 и фильтр грубой очистки 445 в охладитель расплава 450. Описания и предпочтения соответствуют тому, что имеет место для аналогичных компонентов 40 и 45, а также в случае охладителя расплава 450 для компонента 250 и несмотря на соответствие критериям предпочтений, описанным в связи с предшествующими фигурами, отличаются только тем, что они в данном предпочтительном варианте реализации могут быть, а могут и не быть идентичны тому, что имеет место для компонентов 40, 45 или 250. Охлажденный расплав перепускают в охлаждающий экструдер 300 и подвергают переработке в соответствии с описанием, представленным ранее в связи с фиг. 4. Необязательными являются включение и расположение отводного клапана 460, нагнетательного насоса 440 и фильтра грубой очистки 445. На фиг. 6 изображена смешанная компоновка компонентов из вариантов реализации с фиг. 4 и 5. В качестве сдвигового смесителя и питателя через обычный отводной клапан 560 в насос для расплава 40 и приспособление со сменными фильтровальными сетками 45 можно использовать смесительную емкость 10 и/или экструдер 400 с питателем 412. Расплав перепускают через охладитель расплава 450 в охлаждающий экструдер 300 и отводной клапан 460, ранее описанные в связи с фиг. 5. Отводной клапан 560 отличается только тем, что он должен предусматривать наличие двух впускных отверстий, а также позицию для отходов/отправления на рецикл и позицию выпускного отверстия. Из выпускного отверстия экструдера 300 и отводного клапана 460 материал необязательно можно перепускать через насос для расплава 540 и приспособление со сменными фильтровальными сетками 545 во вторичный охладитель расплава 550 для дополнительного регулирования температуры расплава и заключительного перемешивания. Когда расплав перетекает к экструзионной головке 65 и проходит через описанные ранее гранулирование и высушивание дополнительный насос для расплава 555 необязательно обеспечивает дополнительное компримирование. Дополнительные компримирования перед приспособлениями со сменными фильтровальными сетками и охладителями расплава предпочтительны для обеспечения надлежащего течения расплава через данные устройства. Ограничения по давлению в 2000 фунт/дюйм 2 (13790 кПа) являются коммерчески общепринятыми и поэтому лимитируют компримирование перед экструдированием. Добавление насоса для расплава 555 обеспечивает получение дополнительных возможностей по компримированию, которые могут оказаться необходимыми для надлежащего проведения экструдирования через экструзионную головку 65.-7 013915 Проиллюстрированные варианты реализации отражают использование предпочтительной центробежной сушилки для получения гранул, характеризующихся минимальным уровнем содержания поверхностной влаги. Гранулы, характеризующиеся высокой клейкостью, высокими ломкостью или хрупкостью, низкими температурами плавления или размягчения или низкими температурами деформации, необязательно можно подвергать переработке при использовании вибрационных обезвоживающих устройств, псевдоожиженных слоев или других сопоставимых устройств, не проиллюстрированных и хорошо известных специалистам в соответствующей области техники своей способностью обеспечивать достижение желательного уровня содержания поверхностной влаги. До или в альтернативном варианте после проведения операций высушивания для гранул можно проводить нанесение покрытия, кристаллизацию или охлаждение при использовании способов, методик и оборудования, коммерчески легко доступных. В порядке примера можно сказать то, что полиолефиновый сополимер подвергали переработке при использовании аппаратуры, проиллюстрированной на фиг. 4. Температура в смесительной емкости 10,обеспечивающая получение композиции, находилась в диапазоне от 200 до 600F (от 93,3 до 315,6 С),предпочтительно от 200 до 500F (от 93,3 до 260 С), более предпочтительно от 200 до 400F (от 93,3 до 204,4 С), а наиболее предпочтительно от 300 до 400F (от 148,9 до 204,4 С). Температура начала течения расплава из емкости 10 находилась в диапазоне от 200 до 600F (от 93,3 до 315,6 С), предпочтительно от 200 до 500F (от 93,3 до 260 С), более предпочтительно от 200 до 400F (от 93,3 до 204,4 С), а наиболее предпочтительно от 300 до 400F (от 148,9 до 204,4 С). После охлаждения и последующего перемешивания температура расплава после охладителя расплава 250 находилась в диапазоне от 100 до 550F (от 37,8 до 287,8 С), предпочтительно от 100 до 450F (от 37,8 до 232,2 С), более предпочтительно от 100 до 350F (от 37,8 до 176,7 С), а наиболее предпочтительно от 200 до 300F (от 93,3 до 148,9 С). В результате проведения дополнительного охлаждения с использованием охлаждающего экструдера 300 температура расплава на пластине экструзионной головки 65 уменьшалась до величины в диапазоне от 75 до 400F (от 23,9 до 204,4 С), предпочтительно от 75 до 300F (от 23,9 до 148,9 С), более предпочтительно от 100 до 250F (от 37,8 до 121,1 С), а наиболее предпочтительно от 150 до 250F (от 65,6 до 121,1 С). Температуру воды для подводного гранулирования регулировали, доводя до величины в диапазоне от 40 до 200F (от 4,4 до 93,3C), предпочтительно от 40 до 150F (от 4,4 до 65,6 С), более предпочтительно от 40 до 100F (от 4,4 до 37,8 С), а наиболее предпочтительно от 40 до 80F (от 4,4 до 26,7 С), что обеспечивает получение надлежащей геометрии гранул, достаточно низкой температуры гранулирования без деформирования, пониженной вероятности застывания в экструзионной головке и предотвращает обволакивание экструдатом поверхности экструзионной головки в результате вращения ножа. Асфальт, гранулируемый в соответствии с аппаратурой и способом настоящего изобретения, может быть встречающимся в природе или синтетическим, в том числе, например, композициями, состоящими из битума, пластификаторов, связующего и/или полимерной основы смолы. В порядке примера можно сказать то, что битум может быть получен из сырой нефти, нефтяного пека, пластичных остатков от перегонки каменноугольной смолы, минеральных восков, битуминозных сланцев, битуминозных песчаников, битуминозного угля и дисперсий асфальтов. Клеи, перерабатываемые в соответствии с устройством и способом настоящего изобретения, включают те, которые содержат полимерные основу или связующее, вещество, придающее клейкость, воск,наполнители, добавки и тому подобное. Гуммиосновы подобным же образом содержат полимерную основу, которую можно пережевывать, полимерную гуммиоснову, эмульгаторы, мягчители или пластификаторы, улучшители консистенции, наполнители, отдушки и ароматизаторы. В объем областей применения настоящего изобретения попадают также и термо- и окислительно-чувствительные медикаменты и лекарственные средства. Полимерные основы и гуммиосновы в порядке примера могут включать акрилонитрилбутадиенстирольные эластомеры, алкиды, аморфные поли-альфа-олефины или АПАО, атактический полипропилен, балату, бутадиеновый каучук, чикли, каучуковую крошку, сополимеры этиленакриловая кислота,этиленциклопентадиеновые сополимеры, этиленметакрилатные сополимеры, сополимеры этиленпропилендиеновый мономер или EPDM, этиленвинилацетатные сополимеры, сополимеры этиленвиниловый спирт, гваюлу, гутту ханг-канг, гуттаперчу, галогенбутилкаучук, полиэтилен высокой плотности или ПЭВП, изобутиленовый каучук, изобутилен-изопреновый сополимерный каучук, изотактический полибутен, полипропилен и полистирол, камедь джелутонга, лечи каспи, полиэтилен низкой плотности или ПЭНП, малеиновые полиолефины, балату массарандубы, шоколад массарандубы, натуральные или жидкие латексы, натуральный каучук, нисперо, нитрильный или галогеннитрильный каучук, окисленные полиолефины, перилло, полиакриламиды, полиакрилаты, полиакрилонитрилы, полиамиды, полибутадиен, поликарбонаты, полихлоропрен, сложные полиэфиры, в том числе ПЭТФ и ПБТФ, полиизопрен, полинорборнены, полисиликаты, полиуретан, поливинилацетат или ПВА или ПВАц, поливиниловый спирт, полимочевину, камедь понтианака, росиндинью, сорву, стиролакрилонитрильный сополимер, бутадиенстирольный каучук или БСК, стиролбутадиенстирольный сополимер или СБС, стиролэтиленбутиленовые блок-сополимеры, стиролэтиленпропиленовые блок-сополимеры, стиролизопреновый каучук или SIR, стиролизопренбутадиеновый каучук или SIBR, стиролизопренстирольный сополимер или СИС,-8 013915 винилацетатный гомополимер, винилацетатвиниллауратные сополимеры или их смеси. Мастикаторные или жевательные основы также могут включать проламины, глиадин, хордеин, зеин или подобные белковые материалы. Полимерные материалы могут быть сшитыми или сшиваемыми. Вещества, придающие клейкость, и смолы, зачастую в качестве пластификаторов и мягчителей,предназначенные для переработки в соответствии с настоящим изобретением, включают углеводороды,которые являются алифатическими, циклоалифатическими и ароматическими, смешанными алифатическими/ароматическими углеводородами, сложные эфиры натуральной и частично гидрированной канифоли, натуральные и частично гидрированные экстракционные канифоли, глицериновые сложные эфиры канифоли, глицериновый сложный эфир таллового масла, малеинизированную канифоль, пентаэритритовые сложные эфиры канифоли, политерпены, терпены, альфа-пинен, бета-пинен и d-лимонен, терпены,модифицированные фенолоформальдегидной смолой, полиэтиленовую консистентную смазку, поливинилацетат, минеральные масла, в том числе парафиновое и нафтионовое, и стиролтерпеновые сополимеры, а также и другие жидкие пластификаторы, хорошо известные специалистам в соответствующей области техники. Воска, индивидуальные или образующие композицию, которые можно подвергать переработке в соответствии с настоящим изобретением, включают пчелиный воск, канделильский воск, карнаубу, церезиновый воск, китайский воск, воска Фишера-Тропша, в том числе окисленные формы, низкомолекулярный полиэтилен высокой плотности или НМПЭВП, гидроксистеарамидный воск, японский воск, лардецеин, буроугольный воск, микрокристаллический воск, озокерит, парафиновый или нефтяной воск, полиэтиленовый воск, полиолефиновый воск, воск рисовых отрубей, воск сахарного тростника и воска растительного происхождения, включающие воска из канолы, кокосового ореха, кукурузы, семени хлопчатника, крамбе, льняного семени, пальмы, ядра кокосового ореха, земляного ореха, рапса или сои. Полимеры, характеризующиеся высокой текучестью расплава и предназначенные для переработки в соответствии с настоящим изобретением, включают маловязкие расплавленные полиолефины, а предпочтительно включают полипропилен и его винильные сополимеры, в том числе, например, сополимеры этилена, бутилена, циклических винильных мономеров. При желании в соответствии с настоящим изобретением могут быть использованы эмульгаторы,красители, наполнители, отдушки, ароматизаторы и другие добавки, соответствующие композиции и известные специалистам в соответствующей области техники. Термин расплав в соответствии с использованием в формуле изобретения, следующей далее, и в соответствии с использованием в настоящем документе ранее, предполагает включение всех экструдируемых форм материала или материалов, включающих нижеследующее, но неограничивающихся только этим, расплавленные, полутвердые, смешанные или жидкие материал или материалы. Кроме того, настоящее изобретение не ограничивается конкретными способами, описанными в настоящем документе. Вышеизложенное рассматривается только в качестве иллюстрации принципов изобретения. Кроме того, специалисты в соответствующей области техники легко смогут представить себе и многочисленные модификации и изменения, изобретение не предполагает ограничение точными продемонстрированными и описанными конструкциями и операциями и, в соответствии с этим, можно будет прибегать к использованию всех подходящих модификаций и эквивалентов, попадающих в объем изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ гранулирования материалов, которые трудно гранулировать другим способом в технологической линии гранулятора, включающий стадии получения гранулируемого расплава в первичном смесителе (10), экструдере (400) и тому подобном, гранулирования расплава до получения гранул в грануляторе (70), имеющем экструзионную головку (65), и высушивания гранул в сушилке (80) и тому подобном, отличающийся тем, что перед стадией гранулирования расплава до получения гранул проводят перепускание расплава через охлаждающий экструдер (300) для увеличения гомогенности дисперсии расплава и охлаждения расплава до температуры, соответствующей экструзионному гранулированию при подаче расплава в экструзионную головку гранулятора. 2. Способ по п.1, отличающийся тем, что стадию гранулирования проводят в подводном грануляторе, грануляторе с горячей рабочей поверхностью, стренговом или водокольцевом грануляторе. 3. Способ по п.1, отличающийся тем, что стадию гранулирования проводят в подводном грануляторе. 4. Способ по п.1, отличающийся тем, что стадию гранулирования проводят в грануляторе с горячей рабочей поверхностью. 5. Способ по п.1, отличающийся тем, что стадия получения гранулируемого расплава включает перепускание расплава через теплообменник (250, 400) для охлаждения расплава перед охлаждающим экструдером. 6. Способ по п.1, отличающийся тем, что на стадии получения гранулируемого расплава осуществляют фильтрование расплава и компримирование расплава, достаточное для обеспечения его перепуска-9 013915 ния через охлаждающий экструдер и через экструзионную головку гранулятора. 7. Способ по п.1, отличающийся тем, что после перепускания расплава через охлаждающий экструдер расплав перед его поступлением в экструзионную головку гранулятора дополнительно компримируют и перепускают через приспособление со сменными фильтровальными сетками (345). 8. Способ по п.1, отличающийся тем, что стадия получения гранулируемого расплава включает перепускание расплава через отводной клапан (460, 560) для того, чтобы при желании отвести упомянутый расплав из технологической линии. 9. Способ по п.1, отличающийся тем, что стадия перепускания расплава через охлаждающий экструдер включает добавление термочувствительных ингредиентов через один или несколько боковых питателей (310) охлаждающего экструдера. 10. Способ по п.9, отличающийся тем, что чувствительные ингредиенты могут быть твердыми или жидкими и их выбирают из группы, состоящей из реологических добавок, добавок, улучшающих смешиваемость, поверхностно-активных веществ, пенообразователей, катализаторов, ингибиторов, антиоксидантов, удлинителей цепей, зародышеобразователей, отдушек, ароматизаторов, красителей, добавок,способствующих дегазации, химических акцепторов или добавок, соответствующих области применения гранулируемых материалов. 11. Способ по п.1, отличающийся тем, что после перепускания расплава через охлаждающий экструдер расплав перед его поступлением в экструзионную головку гранулятора перепускают через теплообменник (550) для дополнительного регулирования температуры и заключительного перемешивания расплава. 12. Способ по п.5, отличающийся тем, что после перепускания расплава через охлаждающий экструдер расплав перед его поступлением в экструзионную головку гранулятора перепускают через вторичный теплообменник (550) для дополнительного регулирования температуры и заключительного перемешивания расплава. 13. Способ по п.1, отличающийся тем, что охлаждающий экструдер выбирают из одно-, двух-, многошнекового или кольцевого экструдера, предпочтительно двухшнекового экструдера. 14. Устройство для гранулирования материалов, которые трудно гранулировать другим способом в технологической линии гранулятора, содержащее первичный смеситель (10) и экструдер (400) и тому подобное для получения гранулируемого расплава, гранулятор (70), имеющий экструзионную головку(65), высушивающий компонент, предпочтительно центробежную сушилку (80), и соответствующие трубопровод, насосы (30, 40, 340, 540), фильтры (35, 45, 345) и тому подобное, отличающееся тем, что охлаждающий экструдер перерабатывает расплав для увеличения гомогенности дисперсии расплава и охлаждения расплава до температуры, соответствующей экструзионному гранулированию, перед введением в экструзионную головку гранулятора. 15. Устройство по п.14, отличающееся тем, что гранулятор представляет собой подводный гранулятор, гранулятор с горячей рабочей поверхностью, стренговый или водокольцевой гранулятор. 16. Устройство по п.14, отличающееся тем, что гранулятор представляет собой подводный гранулятор. 17. Устройство по п.14, отличающееся тем, что гранулятор представляет собой гранулятор с горячей рабочей поверхностью. 18. Устройство по п.14, отличающееся тем, что технологическая линия содержит теплообменник(250, 400) для охлаждения расплава перед охлаждающим экструдером. 19. Устройство по п.14, отличающееся тем, что технологическая линия включает один или несколько насосов, достаточных для компримирования расплава для обеспечения его перепускания через охлаждающий экструдер и через экструзионную головку гранулятора. 20. Устройство по п.14, отличающееся тем, что технологическая линия включает один или несколько насосов после охлаждающего экструдера для дополнительного компримирования расплава перед его поступлением в экструзионную головку гранулятора. 21. Устройство по п.14, отличающееся тем, что технологическая линия включает отводной клапан(460, 560) перед охлаждающим экструдером для того, чтобы при желании отвести расплав из технологической линии. 22. Устройство по п.14, отличающееся тем, что охлаждающий экструдер содержит один или несколько боковых питателей (310) для добавления одного или нескольких термочувствительных ингредиентов. 23. Устройство по п.22, отличающееся тем, что чувствительные ингредиенты могут быть твердыми или жидкими, и их выбирают из группы, состоящей из реологических добавок, добавок, улучшающих смешиваемость, поверхностно-активных веществ, пенообразователей, катализаторов, ингибиторов, антиоксидантов, удлинителей цепей, зародышеобразователей, отдушек, ароматизаторов, красителей, добавок, способствующих дегазации, химических акцепторов или добавок, соответствующих области применения гранулируемых материалов. 24. Устройство по п.14, отличающееся тем, что технологическая линия содержит теплообменник(550) после охлаждающего экструдера для дополнительного регулирования температуры материала и- 10013915 заключительного перемешивания перед его поступлением в экструзионную головку гранулятора. 25. Устройство по п.18, отличающееся тем, что технологическая линия включает вторичный теплообменник (550) после охлаждающего экструдера для дополнительного регулирования температуры материала и заключительного перемешивания перед его поступлением в экструзионную головку гранулятора. 26. Устройство по п.14, отличающееся тем, что охлаждающий экструдер является одно-, двух-, многошнековым или кольцевым экструдером, предпочтительно двухшнековым экструдером. 27. Устройство по пп.18, 24 или 25, отличающееся тем, что теплообменник имеет конструкцию змеевикового, скребкового, пластинчатого или кожухотрубного теплообменника, снабженного или не снабженного статическими смесителями, или конструкцию теплообменника с U-образными трубками,снабженного или не снабженного статическими смесителями, предпочтительно конструкцию кожухотрубного теплообменника, а более предпочтительно конструкцию кожухотрубного теплообменника,снабженного статическими смесителями.

МПК / Метки

МПК: B29C 47/12, B29B 9/06, B29C 47/60

Метки: переработки, устройство, способ, гранулированием, контролируемым

Код ссылки

<a href="https://eas.patents.su/14-13915-ustrojjstvo-i-sposob-pererabotki-s-kontroliruemym-granulirovaniem.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство и способ переработки с контролируемым гранулированием</a>

Предыдущий патент: Насадка устройства для удаления летучих компонентов

Следующий патент: Лопатка для колеса турбины

Случайный патент: Способ пиролиза углеродистого исходного материала