Способы улучшения свойств утяжелителей для пневматического переноса

Формула / Реферат

1. Способ обработки утяжелителя на нефтяном промысле для пневматического переноса, в котором

обрабатывают руду химической добавкой с получением обработанного утяжелителя, где химическая добавка содержит гликоль;

размалывают обработанный утяжелитель для получения размолотого обработанного утяжелителя, включающего существенно гомогенизированную смесь химической добавки и размолотого утяжелителя;

сортируют размолотый утяжелитель по размеру частиц;

выгружают размолотый обработанный утяжелитель из мельницы и

пневматически переносят размолотый обработанный утяжелитель в емкости для хранения.

2. Способ по п.1, в котором руда для утяжелителя включает в себя барит.

3. Способ по п.1, в котором размолотый утяжелитель включает частицы размером d90<10 мкм.

4. Способ по п.1, в котором химическая добавка включает в себя полиэтиленгликоль.

5. Способ по п.1, в котором обработанный утяжелитель размалывают до частиц заданных размеров.

6. Способ по п.5, в котором заданным размером частиц является d90<8 мкм.

7. Способ обработки утяжелителей на нефтяном промысле для пневматического переноса, в котором

размалывают руду для утяжелителя в мельнице с получением размолотого утяжелителя;

выгружают размолотый утяжелитель из мельницы;

наносят химическую добавку на размолотый утяжелитель с получением обработанного размолотого утяжелителя, где химическая добавка содержит гликоль; и

пневматически переносят обработанный размолотый утяжелитель в емкости для хранения.

8. Способ по п.7, в котором размолотый утяжелитель является баритом.

9. Способ по п.7, в котором химическую добавку наносят распылением.

10. Способ по п.7, в котором химическая добавка включает в себя пропиленгликоль.

11. Способ по п.7, в котором размалывают руду до частиц заданного размера.

12. Способ по п.11, в котором заданным размером частиц является d90<10 мкм.

13. Способ по п.7, в котором сортируют размолотый утяжелитель.

14. Способ по п.7, в котором гомогенизируют размолотый утяжелитель с химической добавкой.

15. Способ по п.14, в котором размолотый утяжелитель гомогенизируют путем подачи тепла и давления к химической добавке и к размолотому утяжелителю.

16. Способ по п.7, в котором обработанный размолотый утяжелитель выполнен для использования в буровой жидкости.

17. Способ по п.1, в котором химическую добавку наносят в процессе размалывания руды для утяжелителя.

18. Способ обработки утяжелителя для буровой жидкости, в котором

получают обработанный утяжелитель, имеющий заданный размер частиц, включающий d90<10 мкм, путем нанесения химической добавки, содержащей гликоль, на утяжелитель;

пневматически переносят обработанный утяжелитель на буровой участок и

смешивают буровую жидкость, включающую в себя обработанный утяжелитель.

19. Способ по п.15, в котором обработанный утяжелитель включает в себя барит.

20. Способ обработки утяжелителя для буровой жидкости, в котором

получают обработанный утяжелитель путем модифицирования поверхностного заряда утяжелителя посредством нанесения химической добавки, содержащей гликоль;

пневматически переносят обработанный утяжелитель на буровой участок и

смешивают буровую жидкость, включающую в себя обработанный утяжелитель.

21. Способ обработки утяжелителя для буровой жидкости, в котором

получают утяжелитель с покрытием путем нанесения покрытия из химической добавки, содержащей гликоль, достаточного для обеспечения пневматического переноса;

пневматически переносят утяжелитель с покрытием к буровому участку и

диспергируют утяжелитель с покрытием в буровой жидкости.

22. Способ по п.21, в котором утяжелитель включает в себя частицы размером d90<10 мкм

Текст

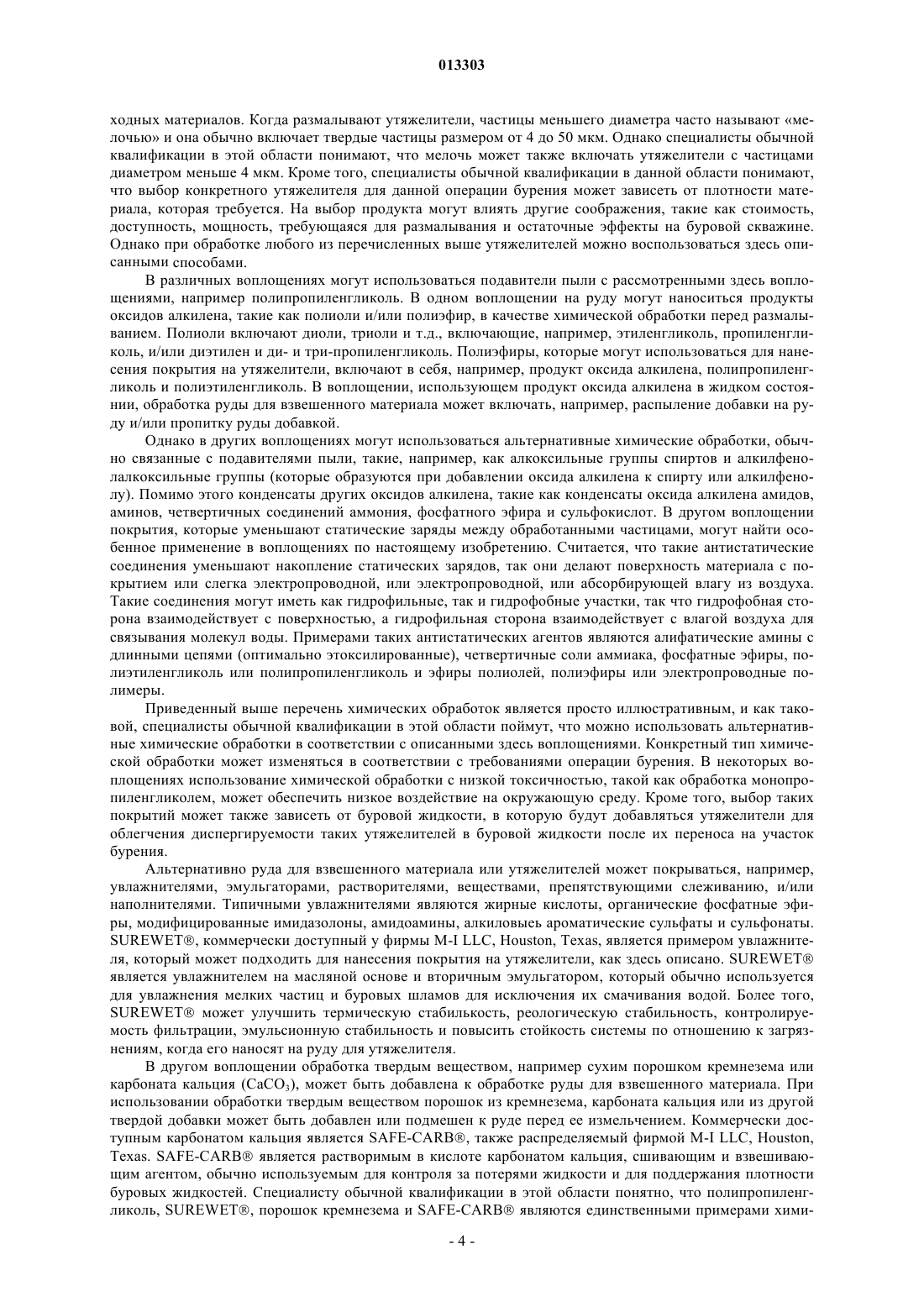

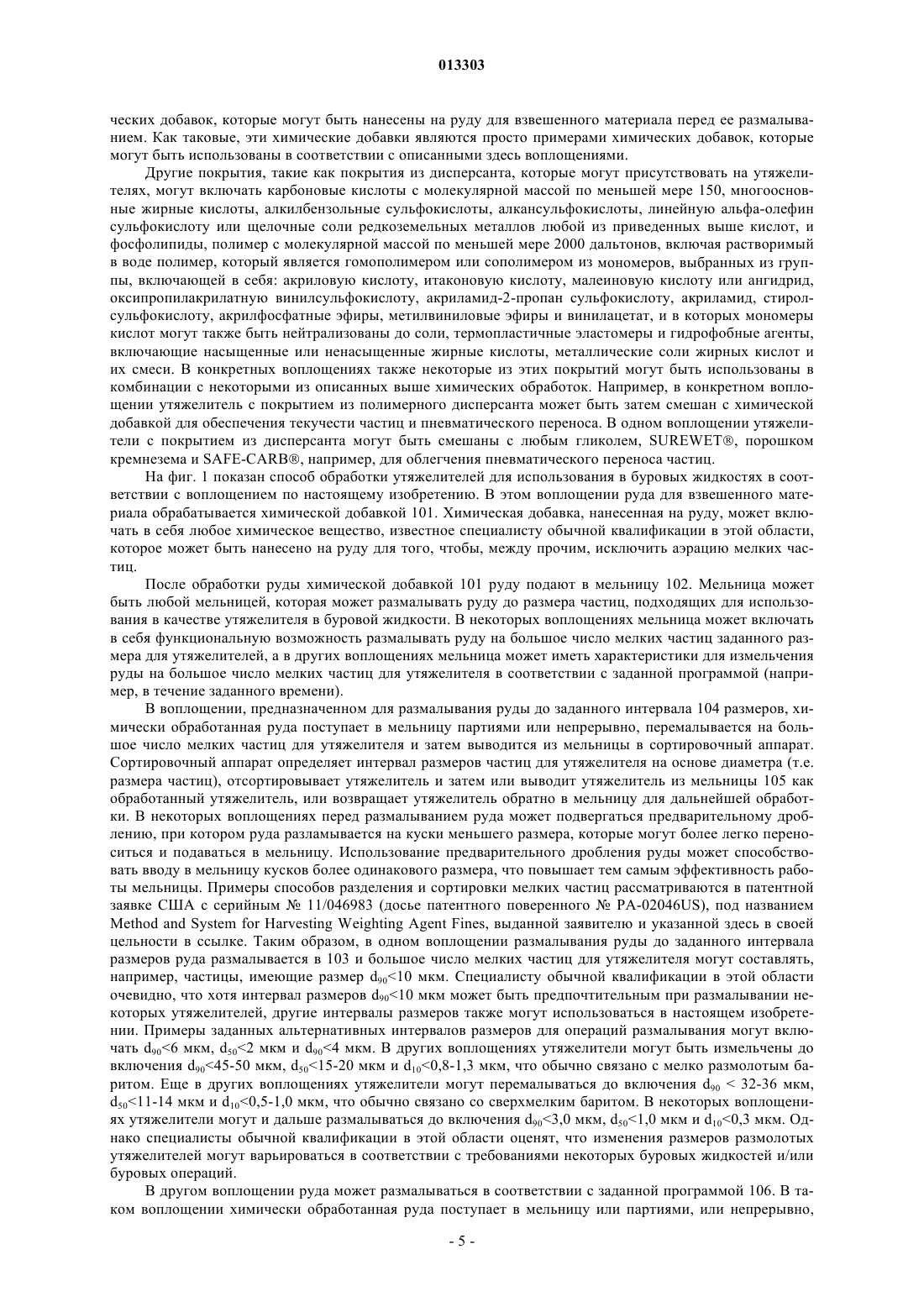

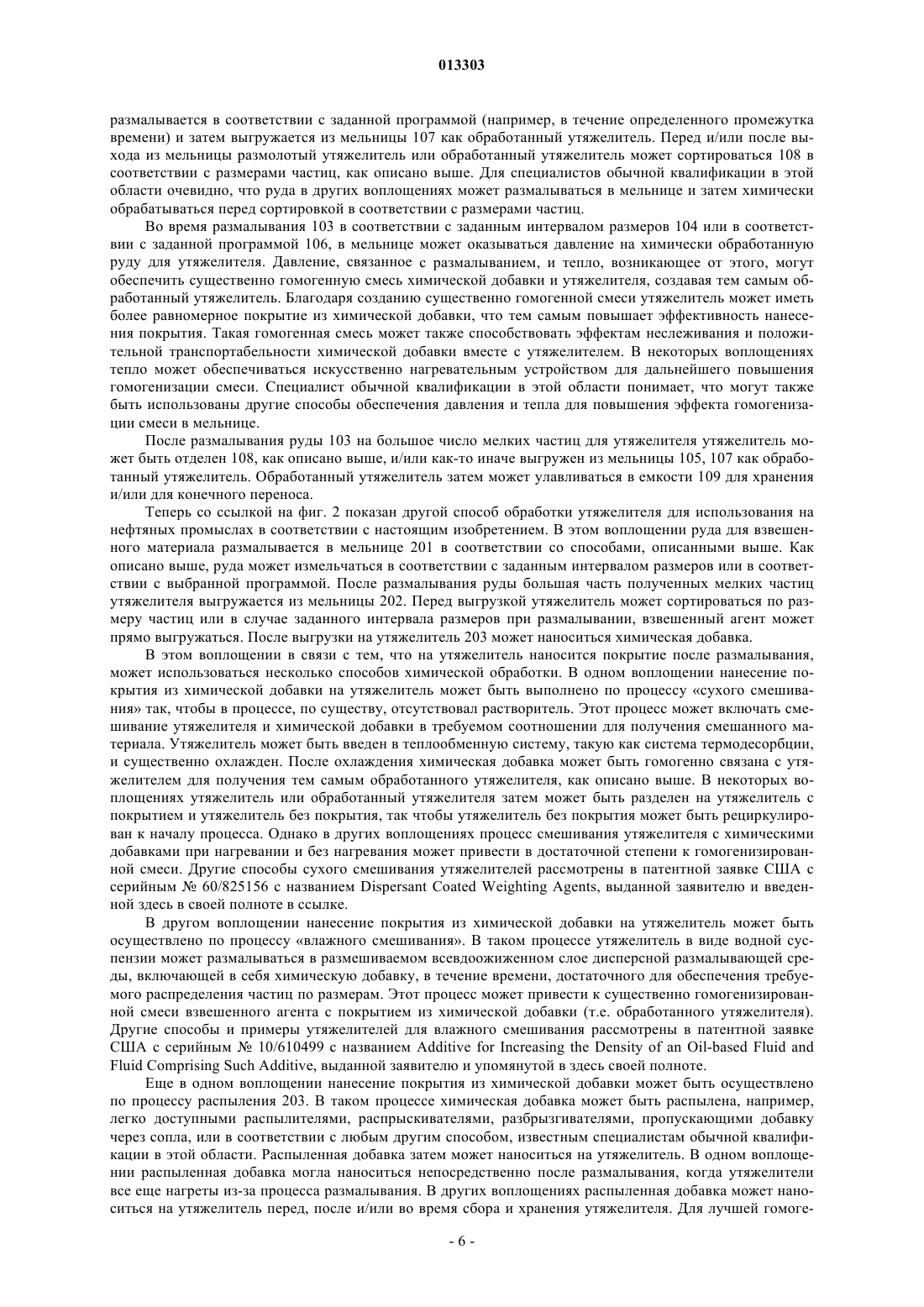

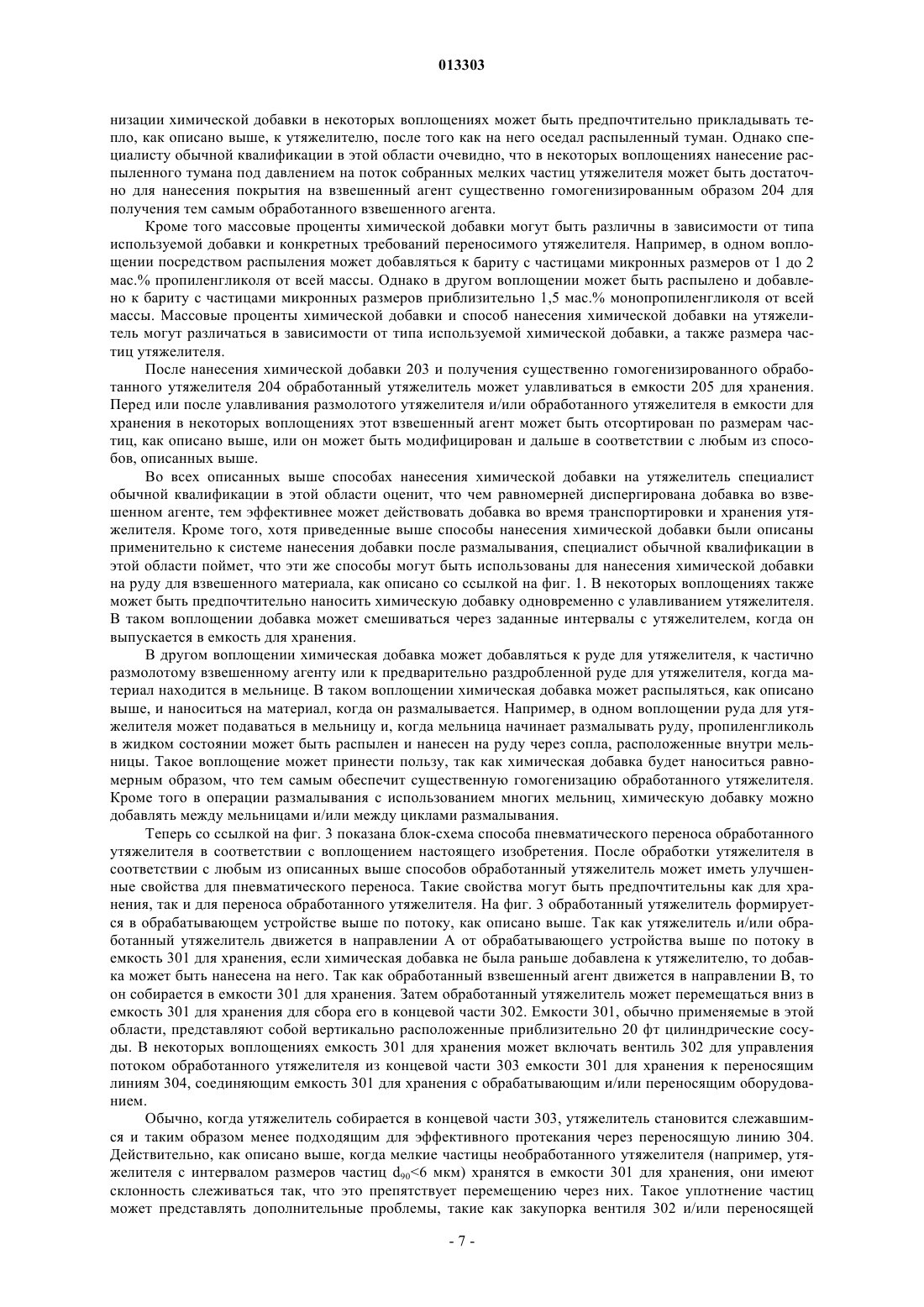

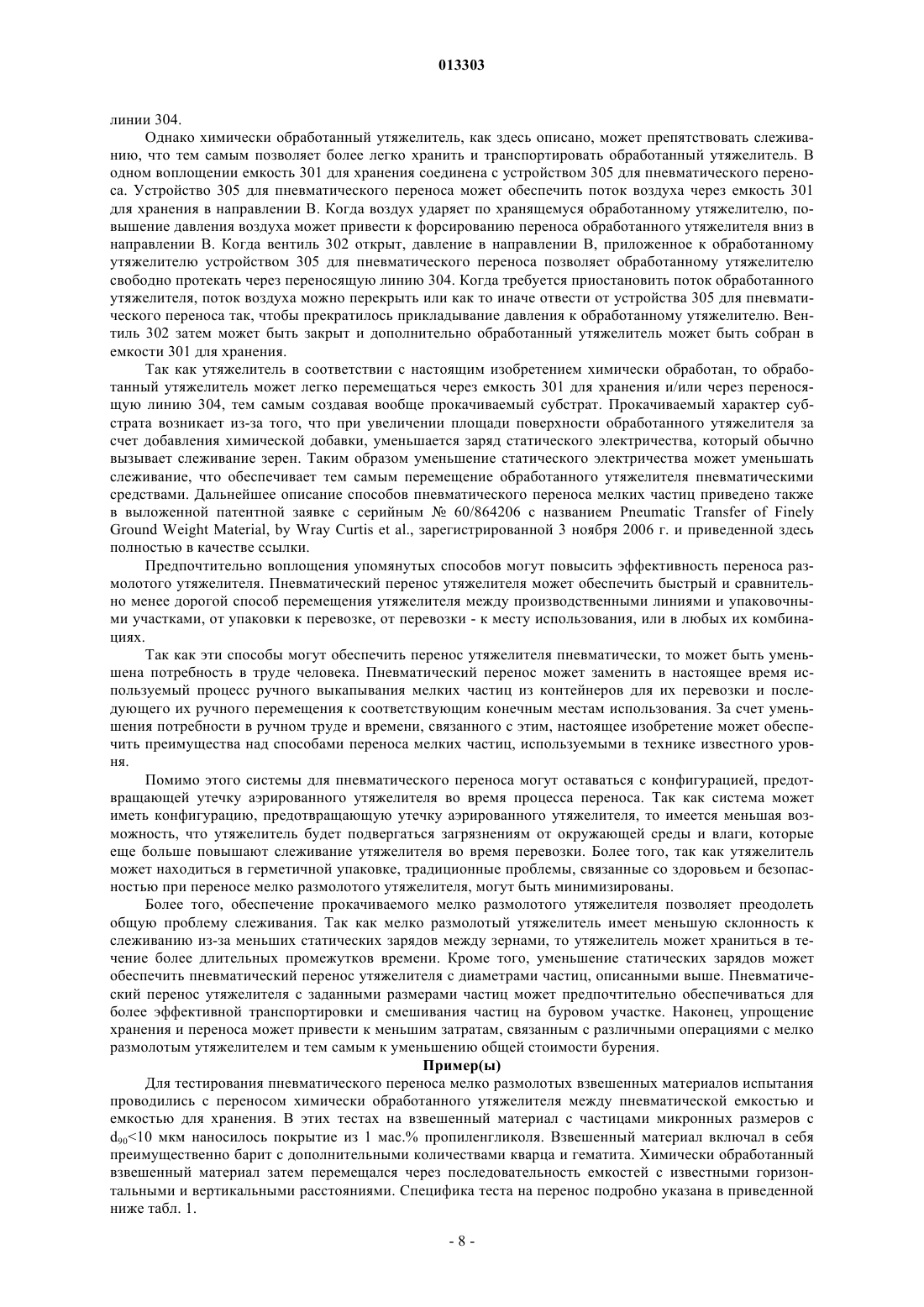

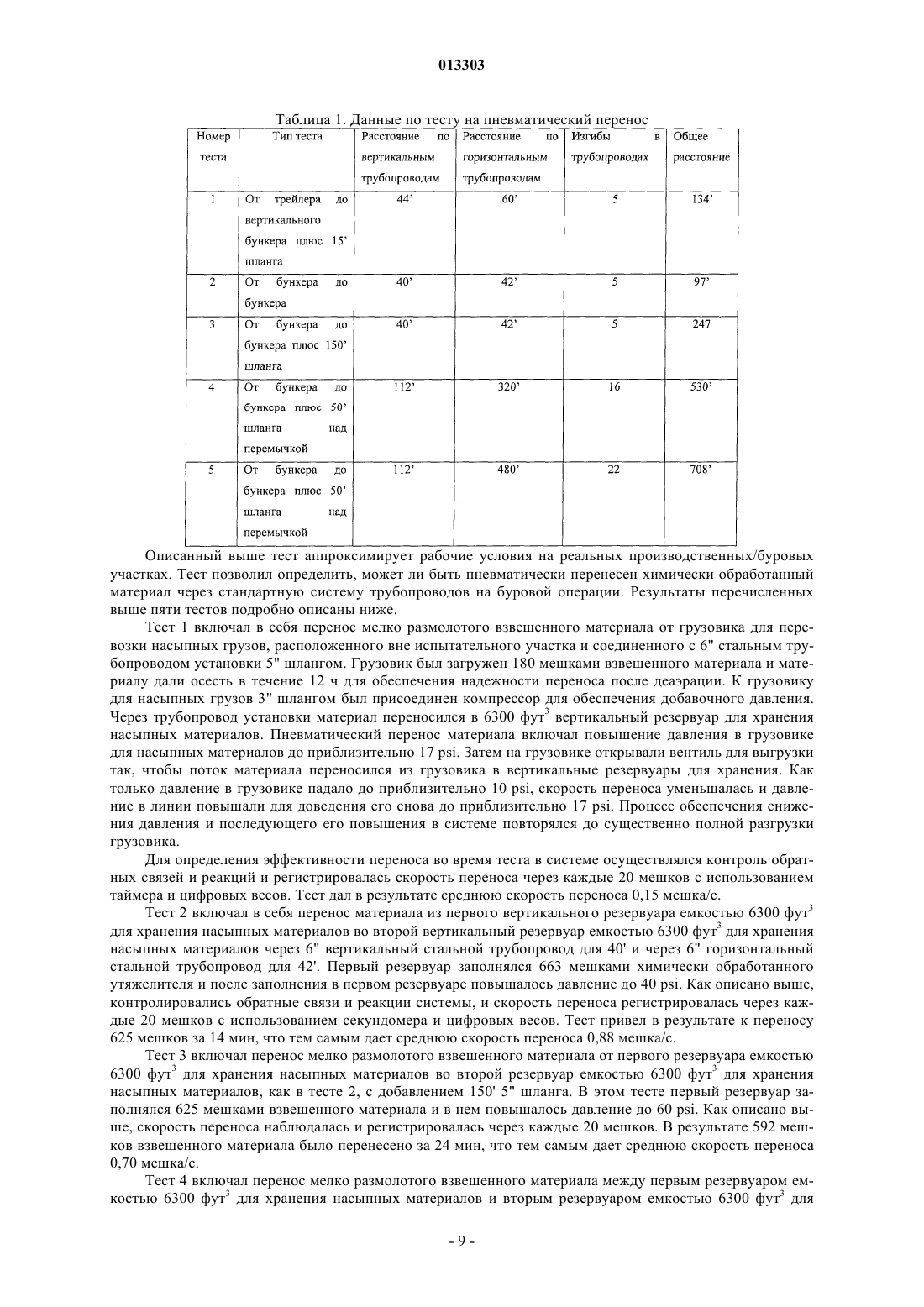

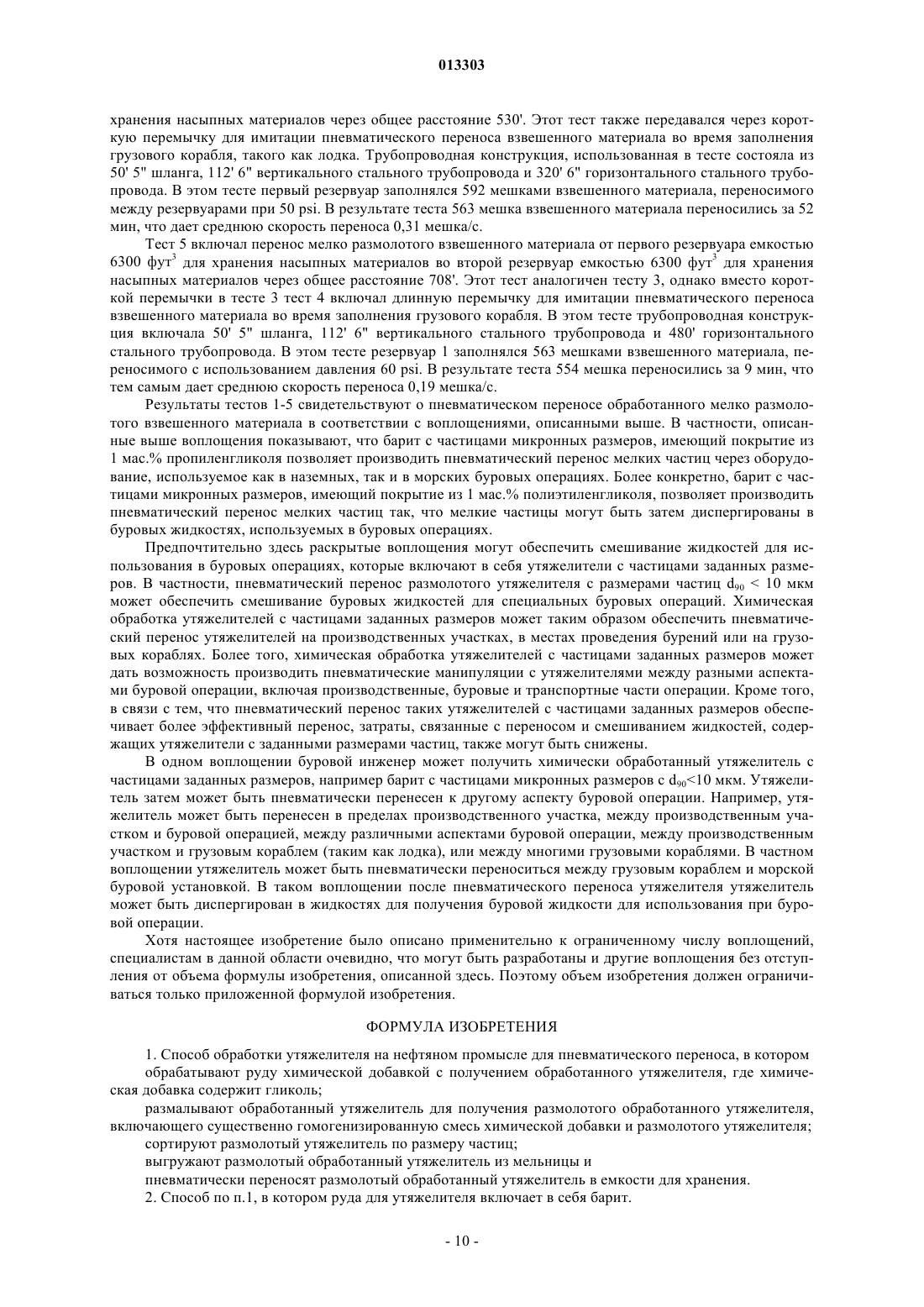

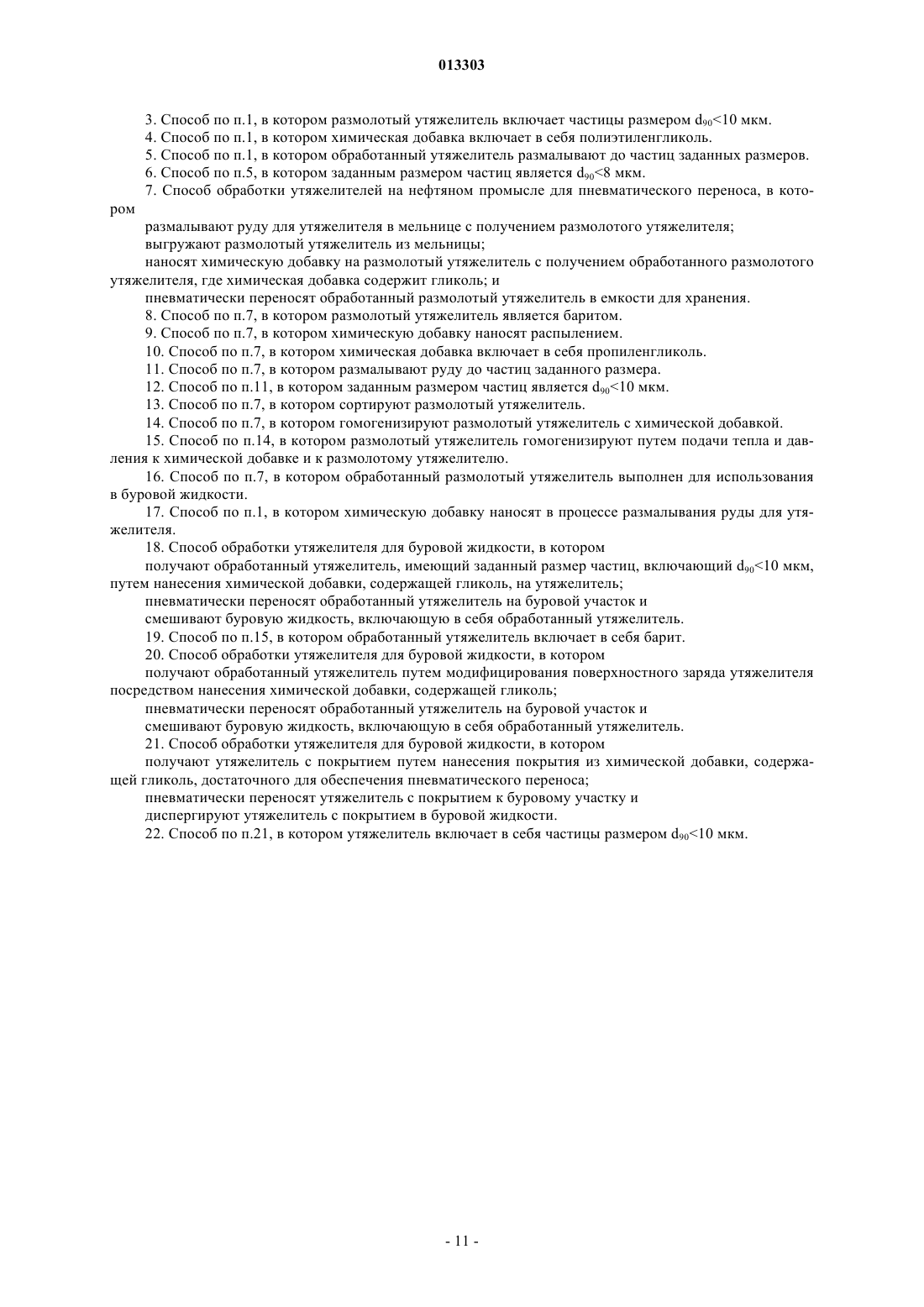

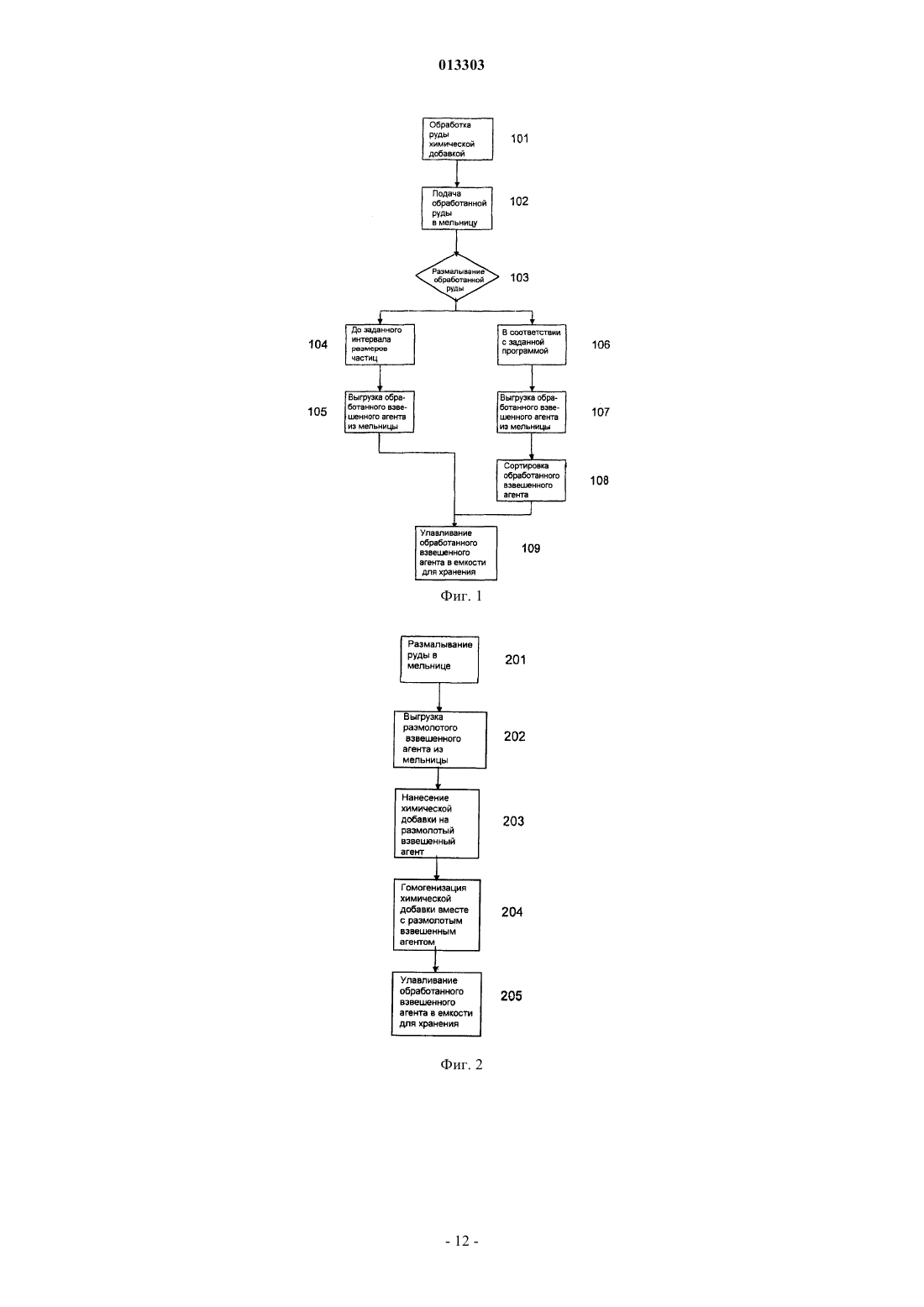

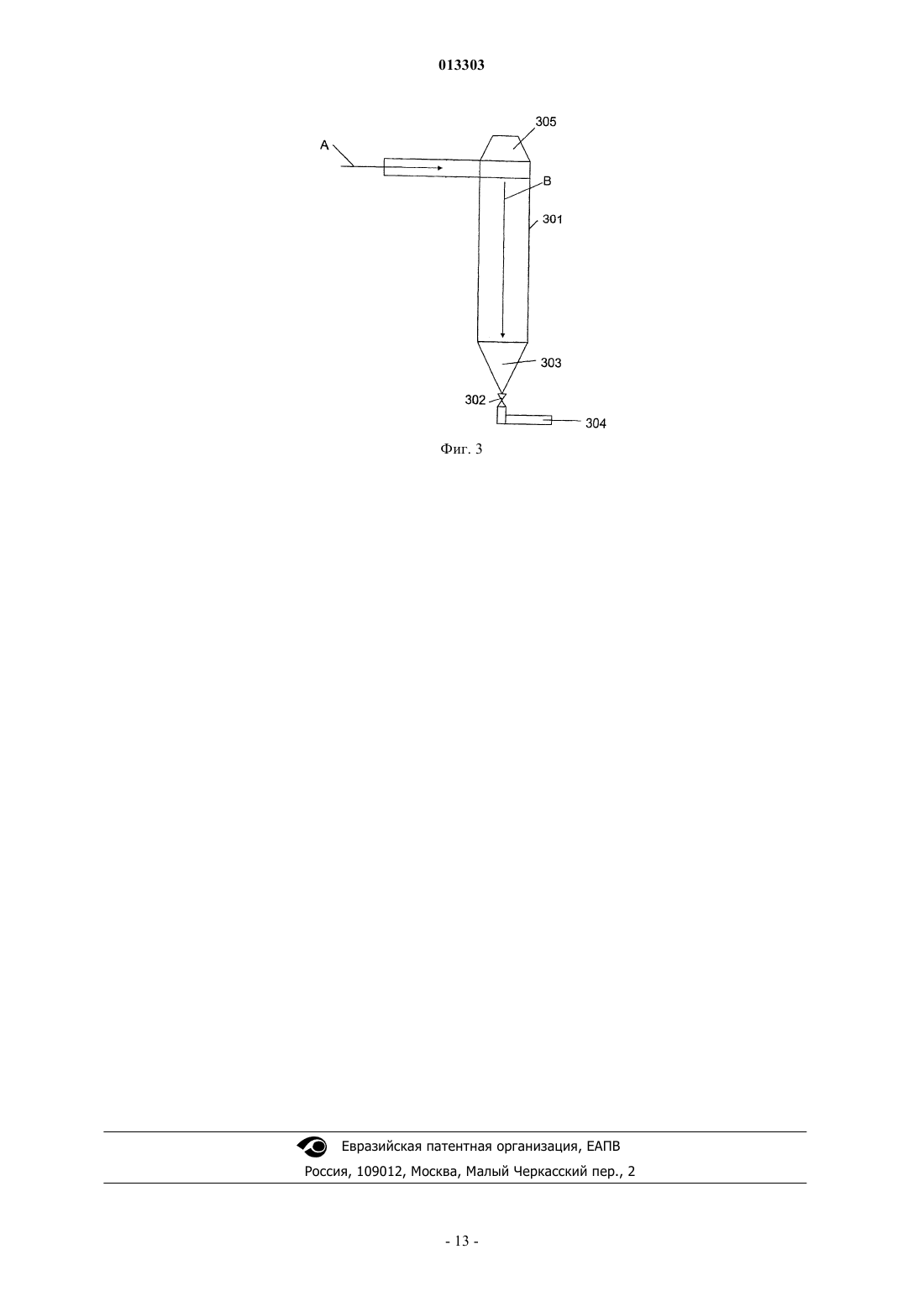

013303 Перекрестная ссылка на связанные завки Эта заявка в соответствии с 35 U.S.С.119 (е), претендует на приоритет временного заявочного серийного 60/864206 США, зарегистрированного 3 ноября 2006 г., и тем самым данная ссылка включена полностью. Уровень техники Область, к которой относится изобретение Настоящее изобретение вообще относится к способам обработки утяжелителя. Более конкретно настоящее изобретение относится к способам обработки мелко размолотого утяжелителя с улучшенными свойствами пневматического переноса. Еще более конкретно настоящее изобретение относится к способам обработки мелко размолотых утяжелителей химическими добавками для получения утяжелителей с улучшенными свойствами пневматического переноса. Вид техники и ее уровень Буровые скважинные жидкости выполняют много важных функций при бурении скважин для добычи нефти и газа. Одной такой функцией является охлаждение и смазка головки бура, когда он производит бурение земной коры. По мере погружения головки бура он образует обрезки или небольшие кусочки камня, глины, сланца или песка. Скважинная буровая жидкость служит для транспортировки этих обрезков обратно на поверхность земли. По мере продвижения бурения большие секции трубы, называемые обсадными трубами, вставляются в скважину для выравнивания буровой скважины и обеспечения стабильности. Специалист в этой области техники должен понимать, что эти секции буровой скважины без обсадной трубы, которые подвергаются высоким давлениям пластов, должны быть стабилизированы перед тем, как могут быть установлены обсадные трубы; иначе может возникнуть пластовый выброс или, в крайнем случае, фонтанирование - катастрофическое неконтролируемое попадание пластовых жидкостей в скважину. Буровая жидкость, если она правильно контролируется, может обеспечить достаточную стабильность давления для противодействия этому попаданию пластовых жидкостей. Важнейшим свойством, определяющим эффективность различных буровых скважинных жидкостей по достижению этих функций, является плотность, или удельная масса. Буровая жидкость должна иметь достаточную плотность, чтобы выносить обрезки на поверхность. Плотность также способствует стабильности скважины благодаря повышению давления, оказываемого буровой жидкостью на поверхность формируемой скважины. Столб жидкости в скважине оказывает гидростатическое давление (также известное как гидростатический напор), пропорциональное глубине скважины и плотности жидкости. Поэтому можно стабилизировать скважину и предотвратить нежелательное излияние пластовых жидкостей тщательным контролем плотности буровой жидкости для обеспечения того, чтобы поддерживалась адекватная величина гидростатического давления. Давно выдвигались требования о повышении плотности буровых жидкостей и не удивительно, что существует большое число способов для этого. Один способ состоит в добавлении в буровые жидкости растворов таких солей, как хлористый натрий, хлористый кальций и бромистый кальций в виде рассолов. Другой способ состоит в добавлении к буровым жидкостям инертного дисперсного материала высокой плотности для получения суспензии повышенной плотности. Эти инертные дисперсные материалы высокой плотности часто называются утяжелителями и обычно включают в себя порошки таких минералов, как барит, кальцит или гематит. Встречающийся в природе барит (сульфат бария) использовался в течение многих лет в качестве утяжелителя в буровых жидкостях. Барит бурильного качества часто получают из руд, содержащих сульфат кальция, из одного источника, или смешиванием материалов из различных источников. Он может содержать добавочные материалы, отличные от минерала сульфата кальция, и таким образом может менять свой цвет от желтоватого до серого или красно-коричневого. Американский Нефтяной Институт(API) выпустил международные стандарты, которым должен соответствовать измельченный барит. Эти стандарты можно найти в API Specification 13 А, Section 2. Известно в данной области техники, что во время процесса бурения утяжелители, а также обрезки,могут создавать седиментацию или оседание, которая может привести к большому числу тесно связанных проблем, таких как нарушение циркуляции, потеря управления скважиной, застрявшие трубы и плохие цементные работы. Явление оседания возникает из-за осаждения частиц из буровой жидкости. Это осаждение вызывает значительные локализованные изменения в плотности буровой жидкости или массы жидкости, отличающейся в большую или меньшую сторону от номинальной или требуемой массы буровой жидкости. Это явление обычно возникает, когда буровая жидкость циркулирует снизу вверх после спуско-подъемного движения бурового инструмента, регистрации результатов или спуска обсадной колонны. Обычно после легкой буровой грязи следует тяжелая буровая грязь при циркуляции снизу вверх. На оседание влияют самые разные факторы, связанные с практикой рабочих операций или с условиями использования буровой жидкости, такими как: малые сдвиговые усилия, вращение бурильной колонны, время, конструкция скважины, состав и свойства буровой жидкости и масса утяжелителей. Явление оседания имеет тенденцию возникать в искривленных скважинах и наиболее сильно проявляется в-1 013303 скважинах повышенной досягаемости. В буровых жидкостях, в которых используются дисперсные утяжелители, как известно, возникает дифференциальное прилипание или осаждение дисперсных утяжелителей на низкой стороне буровой скважины. Размер и плотность частиц определяют массу утяжелителей, которая, в свою очередь, коррелируется со степенью оседания. Таким образом, из этого следует, что более легкие и более мелкие частицы теоретически будут оседать меньше. Однако по общепринятому мнению, уменьшение размера частиц утяжелителя вызывает нежелательное повышение вязкости жидкости, особенного ее пластичной вязкости. Пластичная вязкость обычно понимается как мера внутреннего сопротивления потоку жидкости, которое может приписываться количеству, типу или размеру твердого вещества, присутствующего в данной жидкости. Теоретически считается, что это увеличение пластичной вязкости происходит благодаря уменьшению размера частиц, и тем самым увеличение всей площади поверхности частиц вызывается соответствующим увеличением объема жидкостей, таких как вода или буровая жидкость, абсорбированных поверхностями частиц. Таким образом частицы размером меньше 10 мкм считались неподходящими. В связи с массой утяжелителя в него часто вводят различные добавки для получения реологии, достаточной для того, чтобы буровая жидкость взвешивала материал без его осаждения или оседания при динамических или статических условиях. Такие добавки могут включать загуститель, такой как бентонит для буровых жидкостей на основе воды, или бентонит, модифицированный органикой, для буровых жидкостей на основе масел. Между добавлением достаточного количества загустителя для увеличения взвешенности буровой жидкости без увеличения также и вязкости буровой жидкости, приводящей к уменьшению прокачиваемости, существует баланс. Можно также добавлять растворимый полимерный загуститель, такой как ксантановая смола, для замедления скорости седиментации утяжелителя. В данной области техники существуют различные подходы для получения буровой жидкости с требуемой плотностью и минимальным влиянием на ее свойства, или реологию. Один подход раскрыт в патенте США 6180573, который заключается в намеренном удалении некоторых или всех самых мелких частиц из измельченного барита (например, частиц размером меньше 6 мкм) и в последующем контроле и поддержании выбранного размера частиц добавлением более грубого материала, когда размер частиц уменьшается во время использования. Следует отметить, что вопреки общему неодобрению этих подходов в отрасли, в других подходах использовались мелкие частицы в качестве утяжелителей. В одном подходе, раскрытом в патенте США 5007480, используется закись-окись марганца (Mn3O4), имеющая размеры частиц, из которых по меньшей мере 98% меньше 10 мкм, в комбинации с обычными утяжелителями, такими как барит классаAPI grade, что дает буровую жидкость более высокой плотности, чем получаемая при использовании барита или других обычных утяжелителей. Другой подход раскрыт в ЕР-А-119745, в котором описана жидкость сверхвысокой плотности для предотвращения фонтанирования, включающая воду, первый утяжелитель и, возможно, второй утяжелитель и загуститель, состоящий из мелких частиц со средним диаметром от 0,5 до 10 мкм. В соответствии с действующими API стандартами частицы, имеющие эффективный диаметр меньше 6 мкм, также известные как мелочь, могут составлять не более чем до 30% по массе от всего утяжелителя, добавляемого в буровую жидкость. Таким образом, хотя и допускается иметь в утяжелителе мелкие частицы, обычно предпочитают, чтобы относительное количество таких частиц было минимизировано. В соответствии с общепринятой точкой зрения уменьшение размера частиц в буровых жидкостях приводит к нежелательному увеличению вязкости. Однако, как раскрыто в публикации США 2004/0127366, выданной подателю настоящей заявки, и тем самым упомянутой здесь в ссылке, было определено, что очень мелко перемолотые частицы (d502 мкм и d904 мкм) с покрытием из дефлокулирующего агента или дисперсанта давали суспензии или шламы, которые уменьшали оседание, а дисперсант сдерживал взаимодействие между частицами, что обеспечивало более низкие реологические профили. Дальнейшие исследования в области использования мелко измельченных частиц привели к способам повышения плотности буровой жидкости и к способам уменьшения вязкости и минимизации оседания, как описано в патентных публикациях США 2005/0277551, 2005/0277552 и 2005/0277553, выданных подателю настоящей заявки и здесь упомянутой в ссылке. В настоящее время, хотя использование мелких частиц в буровых жидкостях хорошо известно в этой области техники, все еще существуют серьезные проблемы с после производственной обработкой и переносом мелких частиц. Обычно при хранении мелкие частицы имеют естественную склонность к самоуплотнению. Слеживание происходит, когда масса расположенного сверху вещества приводит к уменьшению пористости из-за сближения зерен вещества и вытеснения жидкости (например, воды) из пространства пор. Однако, когда перемешаны многие мелкие частицы веществ, уплотнение может происходить при деформации более пластичных мелких частиц вокруг менее пластичных мелких частиц,что уменьшает тем самым пористость и приводит к уплотнению. Из-за того, что мелко размолотые частицы барита (d9045-50 мкм) имеют склонность к самоуплот-2 013303 нению во время хранения, последующий перенос мелко размолотых частиц, как описано выше, представляет проблемы для производственников, транспортников и пользователей. См. D. Geldart, Types ofGas Fluidization, Powder Technology, 7 1973, p.285-292. Обычно мелкие частицы барита хранятся и транспортируются в больших емкостях, в которых слеживание является обычным делом. Часто мелкие частицы барита слеживаются в емкости во время транспортировки так, что, когда они готовы к разгрузке, то их нужно вручную выкапывать из емкости. Процесс ручного удаления мелких частиц является трудоемким, дорогим и не эффективным. Более того, в связи с тем, что емкости могут быть открыты для воздействия воздуха, мелкие частицы барита, когда они удаляются, могут привести к образованию баритовой пыли, которая может вылетать из емкости. В результате значительная часть барита может быть потеряна при переносе частиц. Соответственно существует потребность в эффективном способе обработки утяжелителей для улучшения их транспортабельности. Сущность изобретения В одном аспекте раскрытые здесь воплощения относятся к способу обработки утяжелителей на нефтяных промыслах для их пневматического переноса, включающему обработку руды для взвешенного материала химической добавкой для получения обработанного утяжелителя и измельчения обработанного утяжелителя, включающего существенно гомогенизированную смесь химической добавки и измельченного утяжелителя. Кроме того, способ включает сортировку измельченного утяжелителя по размеру частиц, выгрузку измельченного обработанного утяжелителя из мельницы и улавливание измельченного обработанного утяжелителя в емкости для хранения. В другом аспекте раскрытые здесь воплощения относятся к способу обработки утяжелителя на нефтяном промысле для пневматического переноса, включающему измельчение руды для взвешенного материала в мельнице, в которой измельчением получают измельченный утяжелитель, и выгрузку измельченного утяжелителя из мельницы. Кроме того, способ включает в себя нанесение химической добавки на измельченный утяжелитель для получения обработанного измельченного утяжелителя, и улавливание обработанного измельченного утяжелителя в емкости для его хранения. В другом аспекте раскрытые здесь воплощения относятся к способу обработки утяжелителя для буровой жидкости, включающему получение обработанного утяжелителя, имеющего частицы с заданными размерами, включая d9010 мкм, в котором получение включает нанесение химической добавки на утяжелитель. Способ также включает перенос обработанного утяжелителя пневматически на участок бурения и смешивание буровой жидкости, включающей в себя обработанный утяжелитель. В другом аспекте раскрытые здесь воплощения относятся к способу обработки утяжелителя для буровой жидкости, включающему получение обработанного утяжелителя, при этом получение включает модифицирование поверхностного заряда утяжелителя. Этот способ также включает перенос обработанного утяжелителя пневматически к участку бурения и смешивание буровой жидкости, включающей в себя обработанный утяжелитель. В другом аспекте раскрытые здесь воплощения относятся к способу обработки утяжелителя для буровой жидкости, включающему в себя получение утяжелителя с покрытием, при этом получение включает нанесение покрытия из химической добавки на утяжелитель, достаточного для обеспечения пневматического переноса. Способ также включает пневматический перенос утяжелителя с покрытием на участок бурения и диспергирование утяжелителя с покрытием в буровой жидкости. Другие аспекты и преимущества настоящего изобретения будут очевидны из следующего описания и приложенной формулы изобретения. Краткое описание чертежей На фиг. 1 показана блок-схема способа обработки утяжелителей в соответствии с воплощением настоящего изобретения. На фиг. 2 показана блок-схема способа обработки утяжелителей в соответствии с воплощением настоящего изобретения. На фиг. 3 схематично показан способ пневматического переноса утяжелителей в соответствии с воплощением настоящего изобретения. Подробное описание изобретения Вообще раскрытые здесь воплощения относятся к способам обработки утяжелителей для пневматического переноса. Более конкретно, раскрытые здесь воплощения относятся к способам обработки мелко размолотых утяжелителей с химическими добавками для улучшения свойств пневматического переноса. Обычно измельченные утяжелители хранятся в больших емкостях во время транспортировки от производственной установки к распределительному центру или буровому участку. В этой области техники термин утяжелитель или взвешенный материал используется обычно для обозначения твердого материала с высокой удельной массой, служащего для повышения плотности буровой грязи. Утяжелители могут включать, например, сульфат бария (барит), карбонат кальция, доломит, ильменит, гематит,оливин, сидерит и сульфат стронция или любой другой материал, известный специалисту обычной квалификации в этой области. Взвешенный агент получают измельчением руды для взвешенного материала,и руда для взвешенного материала может включать любой из перечисленных выше материалов, как ис-3 013303 ходных материалов. Когда размалывают утяжелители, частицы меньшего диаметра часто называют мелочью и она обычно включает твердые частицы размером от 4 до 50 мкм. Однако специалисты обычной квалификации в этой области понимают, что мелочь может также включать утяжелители с частицами диаметром меньше 4 мкм. Кроме того, специалисты обычной квалификации в данной области понимают,что выбор конкретного утяжелителя для данной операции бурения может зависеть от плотности материала, которая требуется. На выбор продукта могут влиять другие соображения, такие как стоимость,доступность, мощность, требующаяся для размалывания и остаточные эффекты на буровой скважине. Однако при обработке любого из перечисленных выше утяжелителей можно воспользоваться здесь описанными способами. В различных воплощениях могут использоваться подавители пыли с рассмотренными здесь воплощениями, например полипропиленгликоль. В одном воплощении на руду могут наноситься продукты оксидов алкилена, такие как полиоли и/или полиэфир, в качестве химической обработки перед размалыванием. Полиоли включают диоли, триоли и т.д., включающие, например, этиленгликоль, пропиленгликоль, и/или диэтилен и ди- и три-пропиленгликоль. Полиэфиры, которые могут использоваться для нанесения покрытия на утяжелители, включают в себя, например, продукт оксида алкилена, полипропиленгликоль и полиэтиленгликоль. В воплощении, использующем продукт оксида алкилена в жидком состоянии, обработка руды для взвешенного материала может включать, например, распыление добавки на руду и/или пропитку руды добавкой. Однако в других воплощениях могут использоваться альтернативные химические обработки, обычно связанные с подавителями пыли, такие, например, как алкоксильные группы спиртов и алкилфенолалкоксильные группы (которые образуются при добавлении оксида алкилена к спирту или алкилфенолу). Помимо этого конденсаты других оксидов алкилена, такие как конденсаты оксида алкилена амидов,аминов, четвертичных соединений аммония, фосфатного эфира и сульфокислот. В другом воплощении покрытия, которые уменьшают статические заряды между обработанными частицами, могут найти особенное применение в воплощениях по настоящему изобретению. Считается, что такие антистатические соединения уменьшают накопление статических зарядов, так они делают поверхность материала с покрытием или слегка электропроводной, или электропроводной, или абсорбирующей влагу из воздуха. Такие соединения могут иметь как гидрофильные, так и гидрофобные участки, так что гидрофобная сторона взаимодействует с поверхностью, а гидрофильная сторона взаимодействует с влагой воздуха для связывания молекул воды. Примерами таких антистатических агентов являются алифатические амины с длинными цепями (оптимально этоксилированные), четвертичные соли аммиака, фосфатные эфиры, полиэтиленгликоль или полипропиленгликоль и эфиры полиолей, полиэфиры или электропроводные полимеры. Приведенный выше перечень химических обработок является просто иллюстративным, и как таковой, специалисты обычной квалификации в этой области поймут, что можно использовать альтернативные химические обработки в соответствии с описанными здесь воплощениями. Конкретный тип химической обработки может изменяться в соответствии с требованиями операции бурения. В некоторых воплощениях использование химической обработки с низкой токсичностью, такой как обработка монопропиленгликолем, может обеспечить низкое воздействие на окружающую среду. Кроме того, выбор таких покрытий может также зависеть от буровой жидкости, в которую будут добавляться утяжелители для облегчения диспергируемости таких утяжелителей в буровой жидкости после их переноса на участок бурения. Альтернативно руда для взвешенного материала или утяжелителей может покрываться, например,увлажнителями, эмульгаторами, растворителями, веществами, препятствующими слеживанию, и/или наполнителями. Типичными увлажнителями являются жирные кислоты, органические фосфатные эфиры, модифицированные имидазолоны, амидоамины, алкиловыеь ароматические сульфаты и сульфонаты.SUREWET, коммерчески доступный у фирмы M-I LLC, Houston, Texas, является примером увлажнителя, который может подходить для нанесения покрытия на утяжелители, как здесь описано. SUREWET является увлажнителем на масляной основе и вторичным эмульгатором, который обычно используется для увлажнения мелких частиц и буровых шламов для исключения их смачивания водой. Более того,SUREWET может улучшить термическую стабилькость, реологическую стабильность, контролируемость фильтрации, эмульсионную стабильность и повысить стойкость системы по отношению к загрязнениям, когда его наносят на руду для утяжелителя. В другом воплощении обработка твердым веществом, например сухим порошком кремнезема или карбоната кальция (CaCO3), может быть добавлена к обработке руды для взвешенного материала. При использовании обработки твердым веществом порошок из кремнезема, карбоната кальция или из другой твердой добавки может быть добавлен или подмешен к руде перед ее измельчением. Коммерчески доступным карбонатом кальция является SAFE-CARB, также распределяемый фирмой M-I LLC, Houston,Texas. SAFE-CARB является растворимым в кислоте карбонатом кальция, сшивающим и взвешивающим агентом, обычно используемым для контроля за потерями жидкости и для поддержания плотности буровых жидкостей. Специалисту обычной квалификации в этой области понятно, что полипропиленгликоль, SUREWET, порошок кремнезема и SAFE-CARB являются единственными примерами хими-4 013303 ческих добавок, которые могут быть нанесены на руду для взвешенного материала перед ее размалыванием. Как таковые, эти химические добавки являются просто примерами химических добавок, которые могут быть использованы в соответствии с описанными здесь воплощениями. Другие покрытия, такие как покрытия из дисперсанта, которые могут присутствовать на утяжелителях, могут включать карбоновые кислоты с молекулярной массой по меньшей мере 150, многоосновные жирные кислоты, алкилбензольные сульфокислоты, алкансульфокислоты, линейную альфа-олефин сульфокислоту или щелочные соли редкоземельных металлов любой из приведенных выше кислот, и фосфолипиды, полимер с молекулярной массой по меньшей мере 2000 дальтонов, включая растворимый в воде полимер, который является гомополимером или сополимером из мономеров, выбранных из группы, включающей в себя: акриловую кислоту, итаконовую кислоту, малеиновую кислоту или ангидрид,оксипропилакрилатную винилсульфокислоту, акриламид-2-пропан сульфокислоту, акриламид, стиролсульфокислоту, акрилфосфатные эфиры, метилвиниловые эфиры и винилацетат, и в которых мономеры кислот могут также быть нейтрализованы до соли, термопластичные эластомеры и гидрофобные агенты,включающие насыщенные или ненасыщенные жирные кислоты, металлические соли жирных кислот и их смеси. В конкретных воплощениях также некоторые из этих покрытий могут быть использованы в комбинации с некоторыми из описанных выше химических обработок. Например, в конкретном воплощении утяжелитель с покрытием из полимерного дисперсанта может быть затем смешан с химической добавкой для обеспечения текучести частиц и пневматического переноса. В одном воплощении утяжелители с покрытием из дисперсанта могут быть смешаны с любым гликолем, SUREWET, порошком кремнезема и SAFE-CARB, например, для облегчения пневматического переноса частиц. На фиг. 1 показан способ обработки утяжелителей для использования в буровых жидкостях в соответствии с воплощением по настоящему изобретению. В этом воплощении руда для взвешенного материала обрабатывается химической добавкой 101. Химическая добавка, нанесенная на руду, может включать в себя любое химическое вещество, известное специалисту обычной квалификации в этой области,которое может быть нанесено на руду для того, чтобы, между прочим, исключить аэрацию мелких частиц. После обработки руды химической добавкой 101 руду подают в мельницу 102. Мельница может быть любой мельницей, которая может размалывать руду до размера частиц, подходящих для использования в качестве утяжелителя в буровой жидкости. В некоторых воплощениях мельница может включать в себя функциональную возможность размалывать руду на большое число мелких частиц заданного размера для утяжелителей, а в других воплощениях мельница может иметь характеристики для измельчения руды на большое число мелких частиц для утяжелителя в соответствии с заданной программой (например, в течение заданного времени). В воплощении, предназначенном для размалывания руды до заданного интервала 104 размеров, химически обработанная руда поступает в мельницу партиями или непрерывно, перемалывается на большое число мелких частиц для утяжелителя и затем выводится из мельницы в сортировочный аппарат. Сортировочный аппарат определяет интервал размеров частиц для утяжелителя на основе диаметра (т.е. размера частиц), отсортировывает утяжелитель и затем или выводит утяжелитель из мельницы 105 как обработанный утяжелитель, или возвращает утяжелитель обратно в мельницу для дальнейшей обработки. В некоторых воплощениях перед размалыванием руда может подвергаться предварительному дроблению, при котором руда разламывается на куски меньшего размера, которые могут более легко переноситься и подаваться в мельницу. Использование предварительного дробления руды может способствовать вводу в мельницу кусков более одинакового размера, что повышает тем самым эффективность работы мельницы. Примеры способов разделения и сортировки мелких частиц рассматриваются в патентной заявке США с серийным 11/046983 (досье патентного поверенногоPA-02046US), под названиемMethod and System for Harvesting Weighting Agent Fines, выданной заявителю и указанной здесь в своей цельности в ссылке. Таким образом, в одном воплощении размалывания руды до заданного интервала размеров руда размалывается в 103 и большое число мелких частиц для утяжелителя могут составлять,например, частицы, имеющие размер d9010 мкм. Специалисту обычной квалификации в этой области очевидно, что хотя интервал размеров d9010 мкм может быть предпочтительным при размалывании некоторых утяжелителей, другие интервалы размеров также могут использоваться в настоящем изобретении. Примеры заданных альтернативных интервалов размеров для операций размалывания могут включать d906 мкм, d502 мкм и d904 мкм. В других воплощениях утяжелители могут быть измельчены до включения d9045-50 мкм, d5015-20 мкм и d100,8-1,3 мкм, что обычно связано с мелко размолотым баритом. Еще в других воплощениях утяжелители могут перемалываться до включения d9032-36 мкм,d5011-14 мкм и d100,5-1,0 мкм, что обычно связано со сверхмелким баритом. В некоторых воплощениях утяжелители могут и дальше размалываться до включения d903,0 мкм, d501,0 мкм и d100,3 мкм. Однако специалисты обычной квалификации в этой области оценят, что изменения размеров размолотых утяжелителей могут варьироваться в соответствии с требованиями некоторых буровых жидкостей и/или буровых операций. В другом воплощении руда может размалываться в соответствии с заданной программой 106. В таком воплощении химически обработанная руда поступает в мельницу или партиями, или непрерывно,-5 013303 размалывается в соответствии с заданной программой (например, в течение определенного промежутка времени) и затем выгружается из мельницы 107 как обработанный утяжелитель. Перед и/или после выхода из мельницы размолотый утяжелитель или обработанный утяжелитель может сортироваться 108 в соответствии с размерами частиц, как описано выше. Для специалистов обычной квалификации в этой области очевидно, что руда в других воплощениях может размалываться в мельнице и затем химически обрабатываться перед сортировкой в соответствии с размерами частиц. Во время размалывания 103 в соответствии с заданным интервалом размеров 104 или в соответствии с заданной программой 106, в мельнице может оказываться давление на химически обработанную руду для утяжелителя. Давление, связанное с размалыванием, и тепло, возникающее от этого, могут обеспечить существенно гомогенную смесь химической добавки и утяжелителя, создавая тем самым обработанный утяжелитель. Благодаря созданию существенно гомогенной смеси утяжелитель может иметь более равномерное покрытие из химической добавки, что тем самым повышает эффективность нанесения покрытия. Такая гомогенная смесь может также способствовать эффектам неслеживания и положительной транспортабельности химической добавки вместе с утяжелителем. В некоторых воплощениях тепло может обеспечиваться искусственно нагревательным устройством для дальнейшего повышения гомогенизации смеси. Специалист обычной квалификации в этой области понимает, что могут также быть использованы другие способы обеспечения давления и тепла для повышения эффекта гомогенизации смеси в мельнице. После размалывания руды 103 на большое число мелких частиц для утяжелителя утяжелитель может быть отделен 108, как описано выше, и/или как-то иначе выгружен из мельницы 105, 107 как обработанный утяжелитель. Обработанный утяжелитель затем может улавливаться в емкости 109 для хранения и/или для конечного переноса. Теперь со ссылкой на фиг. 2 показан другой способ обработки утяжелителя для использования на нефтяных промыслах в соответствии с настоящим изобретением. В этом воплощении руда для взвешенного материала размалывается в мельнице 201 в соответствии со способами, описанными выше. Как описано выше, руда может измельчаться в соответствии с заданным интервалом размеров или в соответствии с выбранной программой. После размалывания руды большая часть полученных мелких частиц утяжелителя выгружается из мельницы 202. Перед выгрузкой утяжелитель может сортироваться по размеру частиц или в случае заданного интервала размеров при размалывании, взвешенный агент может прямо выгружаться. После выгрузки на утяжелитель 203 может наноситься химическая добавка. В этом воплощении в связи с тем, что на утяжелитель наносится покрытие после размалывания,может использоваться несколько способов химической обработки. В одном воплощении нанесение покрытия из химической добавки на утяжелитель может быть выполнено по процессу сухого смешивания так, чтобы в процессе, по существу, отсутствовал растворитель. Этот процесс может включать смешивание утяжелителя и химической добавки в требуемом соотношении для получения смешанного материала. Утяжелитель может быть введен в теплообменную систему, такую как система термодесорбции,и существенно охлажден. После охлаждения химическая добавка может быть гомогенно связана с утяжелителем для получения тем самым обработанного утяжелителя, как описано выше. В некоторых воплощениях утяжелитель или обработанный утяжелителя затем может быть разделен на утяжелитель с покрытием и утяжелитель без покрытия, так чтобы утяжелитель без покрытия может быть рециркулирован к началу процесса. Однако в других воплощениях процесс смешивания утяжелителя с химическими добавками при нагревании и без нагревания может привести в достаточной степени к гомогенизированной смеси. Другие способы сухого смешивания утяжелителей рассмотрены в патентной заявке США с серийным 60/825156 с названием Dispersant Coated Weighting Agents, выданной заявителю и введенной здесь в своей полноте в ссылке. В другом воплощении нанесение покрытия из химической добавки на утяжелитель может быть осуществлено по процессу влажного смешивания. В таком процессе утяжелитель в виде водной суспензии может размалываться в размешиваемом всевдоожиженном слое дисперсной размалывающей среды, включающей в себя химическую добавку, в течение времени, достаточного для обеспечения требуемого распределения частиц по размерам. Этот процесс может привести к существенно гомогенизированной смеси взвешенного агента с покрытием из химической добавки (т.е. обработанного утяжелителя). Другие способы и примеры утяжелителей для влажного смешивания рассмотрены в патентной заявке США с серийным 10/610499 с названием Additive for Increasing the Density of an Oil-based Fluid andFluid Comprising Such Additive, выданной заявителю и упомянутой в здесь своей полноте. Еще в одном воплощении нанесение покрытия из химической добавки может быть осуществлено по процессу распыления 203. В таком процессе химическая добавка может быть распылена, например,легко доступными распылителями, распрыскивателями, разбрызгивателями, пропускающими добавку через сопла, или в соответствии с любым другим способом, известным специалистам обычной квалификации в этой области. Распыленная добавка затем может наноситься на утяжелитель. В одном воплощении распыленная добавка могла наноситься непосредственно после размалывания, когда утяжелители все еще нагреты из-за процесса размалывания. В других воплощениях распыленная добавка может наноситься на утяжелитель перед, после и/или во время сбора и хранения утяжелителя. Для лучшей гомоге-6 013303 низации химической добавки в некоторых воплощениях может быть предпочтительно прикладывать тепло, как описано выше, к утяжелителю, после того как на него оседал распыленный туман. Однако специалисту обычной квалификации в этой области очевидно, что в некоторых воплощениях нанесение распыленного тумана под давлением на поток собранных мелких частиц утяжелителя может быть достаточно для нанесения покрытия на взвешенный агент существенно гомогенизированным образом 204 для получения тем самым обработанного взвешенного агента. Кроме того массовые проценты химической добавки могут быть различны в зависимости от типа используемой добавки и конкретных требований переносимого утяжелителя. Например, в одном воплощении посредством распыления может добавляться к бариту с частицами микронных размеров от 1 до 2 мас.% пропиленгликоля от всей массы. Однако в другом воплощении может быть распылено и добавлено к бариту с частицами микронных размеров приблизительно 1,5 мас.% монопропиленгликоля от всей массы. Массовые проценты химической добавки и способ нанесения химической добавки на утяжелитель могут различаться в зависимости от типа используемой химической добавки, а также размера частиц утяжелителя. После нанесения химической добавки 203 и получения существенно гомогенизированного обработанного утяжелителя 204 обработанный утяжелитель может улавливаться в емкости 205 для хранения. Перед или после улавливания размолотого утяжелителя и/или обработанного утяжелителя в емкости для хранения в некоторых воплощениях этот взвешенный агент может быть отсортирован по размерам частиц, как описано выше, или он может быть модифицирован и дальше в соответствии с любым из способов, описанных выше. Во всех описанных выше способах нанесения химической добавки на утяжелитель специалист обычной квалификации в этой области оценит, что чем равномерней диспергирована добавка во взвешенном агенте, тем эффективнее может действовать добавка во время транспортировки и хранения утяжелителя. Кроме того, хотя приведенные выше способы нанесения химической добавки были описаны применительно к системе нанесения добавки после размалывания, специалист обычной квалификации в этой области поймет, что эти же способы могут быть использованы для нанесения химической добавки на руду для взвешенного материала, как описано со ссылкой на фиг. 1. В некоторых воплощениях также может быть предпочтительно наносить химическую добавку одновременно с улавливанием утяжелителя. В таком воплощении добавка может смешиваться через заданные интервалы с утяжелителем, когда он выпускается в емкость для хранения. В другом воплощении химическая добавка может добавляться к руде для утяжелителя, к частично размолотому взвешенному агенту или к предварительно раздробленной руде для утяжелителя, когда материал находится в мельнице. В таком воплощении химическая добавка может распыляться, как описано выше, и наноситься на материал, когда он размалывается. Например, в одном воплощении руда для утяжелителя может подаваться в мельницу и, когда мельница начинает размалывать руду, пропиленгликоль в жидком состоянии может быть распылен и нанесен на руду через сопла, расположенные внутри мельницы. Такое воплощение может принести пользу, так как химическая добавка будет наноситься равномерным образом, что тем самым обеспечит существенную гомогенизацию обработанного утяжелителя. Кроме того в операции размалывания с использованием многих мельниц, химическую добавку можно добавлять между мельницами и/или между циклами размалывания. Теперь со ссылкой на фиг. 3 показана блок-схема способа пневматического переноса обработанного утяжелителя в соответствии с воплощением настоящего изобретения. После обработки утяжелителя в соответствии с любым из описанных выше способов обработанный утяжелитель может иметь улучшенные свойства для пневматического переноса. Такие свойства могут быть предпочтительны как для хранения, так и для переноса обработанного утяжелителя. На фиг. 3 обработанный утяжелитель формируется в обрабатывающем устройстве выше по потоку, как описано выше. Так как утяжелитель и/или обработанный утяжелитель движется в направлении А от обрабатывающего устройства выше по потоку в емкость 301 для хранения, если химическая добавка не была раньше добавлена к утяжелителю, то добавка может быть нанесена на него. Так как обработанный взвешенный агент движется в направлении В, то он собирается в емкости 301 для хранения. Затем обработанный утяжелитель может перемещаться вниз в емкость 301 для хранения для сбора его в концевой части 302. Емкости 301, обычно применяемые в этой области, представляют собой вертикально расположенные приблизительно 20 фт цилиндрические сосуды. В некоторых воплощениях емкость 301 для хранения может включать вентиль 302 для управления потоком обработанного утяжелителя из концевой части 303 емкости 301 для хранения к переносящим линиям 304, соединяющим емкость 301 для хранения с обрабатывающим и/или переносящим оборудованием. Обычно, когда утяжелитель собирается в концевой части 303, утяжелитель становится слежавшимся и таким образом менее подходящим для эффективного протекания через переносящую линию 304. Действительно, как описано выше, когда мелкие частицы необработанного утяжелителя (например, утяжелителя с интервалом размеров частиц d906 мкм) хранятся в емкости 301 для хранения, они имеют склонность слеживаться так, что это препятствует перемещению через них. Такое уплотнение частиц может представлять дополнительные проблемы, такие как закупорка вентиля 302 и/или переносящей-7 013303 линии 304. Однако химически обработанный утяжелитель, как здесь описано, может препятствовать слеживанию, что тем самым позволяет более легко хранить и транспортировать обработанный утяжелитель. В одном воплощении емкость 301 для хранения соединена с устройством 305 для пневматического переноса. Устройство 305 для пневматического переноса может обеспечить поток воздуха через емкость 301 для хранения в направлении В. Когда воздух ударяет по хранящемуся обработанному утяжелителю, повышение давления воздуха может привести к форсированию переноса обработанного утяжелителя вниз в направлении В. Когда вентиль 302 открыт, давление в направлении В, приложенное к обработанному утяжелителю устройством 305 для пневматического переноса позволяет обработанному утяжелителю свободно протекать через переносящую линию 304. Когда требуется приостановить поток обработанного утяжелителя, поток воздуха можно перекрыть или как то иначе отвести от устройства 305 для пневматического переноса так, чтобы прекратилось прикладывание давления к обработанному утяжелителю. Вентиль 302 затем может быть закрыт и дополнительно обработанный утяжелитель может быть собран в емкости 301 для хранения. Так как утяжелитель в соответствии с настоящим изобретением химически обработан, то обработанный утяжелитель может легко перемещаться через емкость 301 для хранения и/или через переносящую линию 304, тем самым создавая вообще прокачиваемый субстрат. Прокачиваемый характер субстрата возникает из-за того, что при увеличении площади поверхности обработанного утяжелителя за счет добавления химической добавки, уменьшается заряд статического электричества, который обычно вызывает слеживание зерен. Таким образом уменьшение статического электричества может уменьшать слеживание, что обеспечивает тем самым перемещение обработанного утяжелителя пневматическими средствами. Дальнейшее описание способов пневматического переноса мелких частиц приведено также в выложенной патентной заявке с серийным 60/864206 с названием Pneumatic Transfer of FinelyGround Weight Material, by Wray Curtis et al., зарегистрированной 3 ноября 2006 г. и приведенной здесь полностью в качестве ссылки. Предпочтительно воплощения упомянутых способов могут повысить эффективность переноса размолотого утяжелителя. Пневматический перенос утяжелителя может обеспечить быстрый и сравнительно менее дорогой способ перемещения утяжелителя между производственными линиями и упаковочными участками, от упаковки к перевозке, от перевозки - к месту использования, или в любых их комбинациях. Так как эти способы могут обеспечить перенос утяжелителя пневматически, то может быть уменьшена потребность в труде человека. Пневматический перенос может заменить в настоящее время используемый процесс ручного выкапывания мелких частиц из контейнеров для их перевозки и последующего их ручного перемещения к соответствующим конечным местам использования. За счет уменьшения потребности в ручном труде и времени, связанного с этим, настоящее изобретение может обеспечить преимущества над способами переноса мелких частиц, используемыми в технике известного уровня. Помимо этого системы для пневматического переноса могут оставаться с конфигурацией, предотвращающей утечку аэрированного утяжелителя во время процесса переноса. Так как система может иметь конфигурацию, предотвращающую утечку аэрированного утяжелителя, то имеется меньшая возможность, что утяжелитель будет подвергаться загрязнениям от окружающей среды и влаги, которые еще больше повышают слеживание утяжелителя во время перевозки. Более того, так как утяжелитель может находиться в герметичной упаковке, традиционные проблемы, связанные со здоровьем и безопасностью при переносе мелко размолотого утяжелителя, могут быть минимизированы. Более того, обеспечение прокачиваемого мелко размолотого утяжелителя позволяет преодолеть общую проблему слеживания. Так как мелко размолотый утяжелитель имеет меньшую склонность к слеживанию из-за меньших статических зарядов между зернами, то утяжелитель может храниться в течение более длительных промежутков времени. Кроме того, уменьшение статических зарядов может обеспечить пневматический перенос утяжелителя с диаметрами частиц, описанными выше. Пневматический перенос утяжелителя с заданными размерами частиц может предпочтительно обеспечиваться для более эффективной транспортировки и смешивания частиц на буровом участке. Наконец, упрощение хранения и переноса может привести к меньшим затратам, связанным с различными операциями с мелко размолотым утяжелителем и тем самым к уменьшению общей стоимости бурения. Пример(ы) Для тестирования пневматического переноса мелко размолотых взвешенных материалов испытания проводились с переносом химически обработанного утяжелителя между пневматической емкостью и емкостью для хранения. В этих тестах на взвешенный материал с частицами микронных размеров сd9010 мкм наносилось покрытие из 1 мас.% пропиленгликоля. Взвешенный материал включал в себя преимущественно барит с дополнительными количествами кварца и гематита. Химически обработанный взвешенный материал затем перемещался через последовательность емкостей с известными горизонтальными и вертикальными расстояниями. Специфика теста на перенос подробно указана в приведенной ниже табл. 1.-8 013303 Таблица 1. Данные по тесту на пневматический перенос Описанный выше тест аппроксимирует рабочие условия на реальных производственных/буровых участках. Тест позволил определить, может ли быть пневматически перенесен химически обработанный материал через стандартную систему трубопроводов на буровой операции. Результаты перечисленных выше пяти тестов подробно описаны ниже. Тест 1 включал в себя перенос мелко размолотого взвешенного материала от грузовика для перевозки насыпных грузов, расположенного вне испытательного участка и соединенного с 6" стальным трубопроводом установки 5" шлангом. Грузовик был загружен 180 мешками взвешенного материала и материалу дали осесть в течение 12 ч для обеспечения надежности переноса после деаэрации. К грузовику для насыпных грузов 3" шлангом был присоединен компрессор для обеспечения добавочного давления. Через трубопровод установки материал переносился в 6300 фут 3 вертикальный резервуар для хранения насыпных материалов. Пневматический перенос материала включал повышение давления в грузовике для насыпных материалов до приблизительно 17 psi. Затем на грузовике открывали вентиль для выгрузки так, чтобы поток материала переносился из грузовика в вертикальные резервуары для хранения. Как только давление в грузовике падало до приблизительно 10 psi, скорость переноса уменьшалась и давление в линии повышали для доведения его снова до приблизительно 17 psi. Процесс обеспечения снижения давления и последующего его повышения в системе повторялся до существенно полной разгрузки грузовика. Для определения эффективности переноса во время теста в системе осуществлялся контроль обратных связей и реакций и регистрировалась скорость переноса через каждые 20 мешков с использованием таймера и цифровых весов. Тест дал в результате среднюю скорость переноса 0,15 мешка/с. Тест 2 включал в себя перенос материала из первого вертикального резервуара емкостью 6300 фут 3 для хранения насыпных материалов во второй вертикальный резервуар емкостью 6300 фут 3 для хранения насыпных материалов через 6" вертикальный стальной трубопровод для 40' и через 6" горизонтальный стальной трубопровод для 42'. Первый резервуар заполнялся 663 мешками химически обработанного утяжелителя и после заполнения в первом резервуаре повышалось давление до 40 psi. Как описано выше,контролировались обратные связи и реакции системы, и скорость переноса регистрировалась через каждые 20 мешков с использованием секундомера и цифровых весов. Тест привел в результате к переносу 625 мешков за 14 мин, что тем самым дает среднюю скорость переноса 0,88 мешка/с. Тест 3 включал перенос мелко размолотого взвешенного материала от первого резервуара емкостью 6300 фут 3 для хранения насыпных материалов во второй резервуар емкостью 6300 фут 3 для хранения насыпных материалов, как в тесте 2, с добавлением 150' 5" шланга. В этом тесте первый резервуар заполнялся 625 мешками взвешенного материала и в нем повышалось давление до 60 psi. Как описано выше, скорость переноса наблюдалась и регистрировалась через каждые 20 мешков. В результате 592 мешков взвешенного материала было перенесено за 24 мин, что тем самым дает среднюю скорость переноса 0,70 мешка/с. Тест 4 включал перенос мелко размолотого взвешенного материала между первым резервуаром емкостью 6300 фут 3 для хранения насыпных материалов и вторым резервуаром емкостью 6300 фут 3 для-9 013303 хранения насыпных материалов через общее расстояние 530'. Этот тест также передавался через короткую перемычку для имитации пневматического переноса взвешенного материала во время заполнения грузового корабля, такого как лодка. Трубопроводная конструкция, использованная в тесте состояла из 50' 5" шланга, 112' 6" вертикального стального трубопровода и 320' 6" горизонтального стального трубопровода. В этом тесте первый резервуар заполнялся 592 мешками взвешенного материала, переносимого между резервуарами при 50 psi. В результате теста 563 мешка взвешенного материала переносились за 52 мин, что дает среднюю скорость переноса 0,31 мешка/с. Тест 5 включал перенос мелко размолотого взвешенного материала от первого резервуара емкостью 6300 фут 3 для хранения насыпных материалов во второй резервуар емкостью 6300 фут 3 для хранения насыпных материалов через общее расстояние 708'. Этот тест аналогичен тесту 3, однако вместо короткой перемычки в тесте 3 тест 4 включал длинную перемычку для имитации пневматического переноса взвешенного материала во время заполнения грузового корабля. В этом тесте трубопроводная конструкция включала 50' 5" шланга, 112' 6" вертикального стального трубопровода и 480' горизонтального стального трубопровода. В этом тесте резервуар 1 заполнялся 563 мешками взвешенного материала, переносимого с использованием давления 60 psi. В результате теста 554 мешка переносились за 9 мин, что тем самым дает среднюю скорость переноса 0,19 мешка/с. Результаты тестов 1-5 свидетельствуют о пневматическом переносе обработанного мелко размолотого взвешенного материала в соответствии с воплощениями, описанными выше. В частности, описанные выше воплощения показывают, что барит с частицами микронных размеров, имеющий покрытие из 1 мас.% пропиленгликоля позволяет производить пневматический перенос мелких частиц через оборудование, используемое как в наземных, так и в морских буровых операциях. Более конкретно, барит с частицами микронных размеров, имеющий покрытие из 1 мас.% полиэтиленгликоля, позволяет производить пневматический перенос мелких частиц так, что мелкие частицы могут быть затем диспергированы в буровых жидкостях, используемых в буровых операциях. Предпочтительно здесь раскрытые воплощения могут обеспечить смешивание жидкостей для использования в буровых операциях, которые включают в себя утяжелители с частицами заданных размеров. В частности, пневматический перенос размолотого утяжелителя с размерами частиц d9010 мкм может обеспечить смешивание буровых жидкостей для специальных буровых операций. Химическая обработка утяжелителей с частицами заданных размеров может таким образом обеспечить пневматический перенос утяжелителей на производственных участках, в местах проведения бурений или на грузовых кораблях. Более того, химическая обработка утяжелителей с частицами заданных размеров может дать возможность производить пневматические манипуляции с утяжелителями между разными аспектами буровой операции, включая производственные, буровые и транспортные части операции. Кроме того,в связи с тем, что пневматический перенос таких утяжелителей с частицами заданных размеров обеспечивает более эффективный перенос, затраты, связанные с переносом и смешиванием жидкостей, содержащих утяжелители с заданными размерами частиц, также могут быть снижены. В одном воплощении буровой инженер может получить химически обработанный утяжелитель с частицами заданных размеров, например барит с частицами микронных размеров с d9010 мкм. Утяжелитель затем может быть пневматически перенесен к другому аспекту буровой операции. Например, утяжелитель может быть перенесен в пределах производственного участка, между производственным участком и буровой операцией, между различными аспектами буровой операции, между производственным участком и грузовым кораблем (таким как лодка), или между многими грузовыми кораблями. В частном воплощении утяжелитель может быть пневматически переноситься между грузовым кораблем и морской буровой установкой. В таком воплощении после пневматического переноса утяжелителя утяжелитель может быть диспергирован в жидкостях для получения буровой жидкости для использования при буровой операции. Хотя настоящее изобретение было описано применительно к ограниченному числу воплощений,специалистам в данной области очевидно, что могут быть разработаны и другие воплощения без отступления от объема формулы изобретения, описанной здесь. Поэтому объем изобретения должен ограничиваться только приложенной формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ обработки утяжелителя на нефтяном промысле для пневматического переноса, в котором обрабатывают руду химической добавкой с получением обработанного утяжелителя, где химическая добавка содержит гликоль; размалывают обработанный утяжелитель для получения размолотого обработанного утяжелителя,включающего существенно гомогенизированную смесь химической добавки и размолотого утяжелителя; сортируют размолотый утяжелитель по размеру частиц; выгружают размолотый обработанный утяжелитель из мельницы и пневматически переносят размолотый обработанный утяжелитель в емкости для хранения. 2. Способ по п.1, в котором руда для утяжелителя включает в себя барит.- 10013303 3. Способ по п.1, в котором размолотый утяжелитель включает частицы размером d9010 мкм. 4. Способ по п.1, в котором химическая добавка включает в себя полиэтиленгликоль. 5. Способ по п.1, в котором обработанный утяжелитель размалывают до частиц заданных размеров. 6. Способ по п.5, в котором заданным размером частиц является d908 мкм. 7. Способ обработки утяжелителей на нефтяном промысле для пневматического переноса, в котором размалывают руду для утяжелителя в мельнице с получением размолотого утяжелителя; выгружают размолотый утяжелитель из мельницы; наносят химическую добавку на размолотый утяжелитель с получением обработанного размолотого утяжелителя, где химическая добавка содержит гликоль; и пневматически переносят обработанный размолотый утяжелитель в емкости для хранения. 8. Способ по п.7, в котором размолотый утяжелитель является баритом. 9. Способ по п.7, в котором химическую добавку наносят распылением. 10. Способ по п.7, в котором химическая добавка включает в себя пропиленгликоль. 11. Способ по п.7, в котором размалывают руду до частиц заданного размера. 12. Способ по п.11, в котором заданным размером частиц является d9010 мкм. 13. Способ по п.7, в котором сортируют размолотый утяжелитель. 14. Способ по п.7, в котором гомогенизируют размолотый утяжелитель с химической добавкой. 15. Способ по п.14, в котором размолотый утяжелитель гомогенизируют путем подачи тепла и давления к химической добавке и к размолотому утяжелителю. 16. Способ по п.7, в котором обработанный размолотый утяжелитель выполнен для использования в буровой жидкости. 17. Способ по п.1, в котором химическую добавку наносят в процессе размалывания руды для утяжелителя. 18. Способ обработки утяжелителя для буровой жидкости, в котором получают обработанный утяжелитель, имеющий заданный размер частиц, включающий d9010 мкм,путем нанесения химической добавки, содержащей гликоль, на утяжелитель; пневматически переносят обработанный утяжелитель на буровой участок и смешивают буровую жидкость, включающую в себя обработанный утяжелитель. 19. Способ по п.15, в котором обработанный утяжелитель включает в себя барит. 20. Способ обработки утяжелителя для буровой жидкости, в котором получают обработанный утяжелитель путем модифицирования поверхностного заряда утяжелителя посредством нанесения химической добавки, содержащей гликоль; пневматически переносят обработанный утяжелитель на буровой участок и смешивают буровую жидкость, включающую в себя обработанный утяжелитель. 21. Способ обработки утяжелителя для буровой жидкости, в котором получают утяжелитель с покрытием путем нанесения покрытия из химической добавки, содержащей гликоль, достаточного для обеспечения пневматического переноса; пневматически переносят утяжелитель с покрытием к буровому участку и диспергируют утяжелитель с покрытием в буровой жидкости. 22. Способ по п.21, в котором утяжелитель включает в себя частицы размером d9010 мкм.

МПК / Метки

МПК: C09K 8/03

Метки: пневматического, переноса, способы, свойств, улучшения, утяжелителей

Код ссылки

<a href="https://eas.patents.su/14-13303-sposoby-uluchsheniya-svojjstv-utyazhelitelejj-dlya-pnevmaticheskogo-perenosa.html" rel="bookmark" title="База патентов Евразийского Союза">Способы улучшения свойств утяжелителей для пневматического переноса</a>

Предыдущий патент: Велосипед

Следующий патент: Способ получения розувастатина

Случайный патент: Способ и устройство для защиты от подделки документов с использованием цифрового растрирования