Способ удаления отложений из компрессорной системы реактора для превращения метанола в олефины

Номер патента: 9255

Опубликовано: 28.12.2007

Авторы: Чисхолм Пол Н., Люмгэр Дейвид Р.Джр., Кюхлер Кейт Х., Кут Николас П., Ван Эгмонд Кор Ф.

Формула / Реферат

1. Способ удаления отложений на внутренней поверхности компрессора установки для превращения метанола в олефины, в которой осуществляют контактирование метанолсодержащего исходного материала с катализатором с образованием отходящего потока продуктов, включающего легкие олефины, по меньшей мере часть которого направляют в компрессор, заключающийся в том, что в проходящий через компрессор отходящий поток продуктов инжектируют удаляющую отложения среду.

2. Способ по п.1, в котором дополнительно удаляют отложения на внутренней поверхности компрессорного промежуточного холодильника посредством инжектирования в него удаляющей отложения среды.

3. Способ по п.1 или 2, в котором отложения представляют собой загрязняющее вещество.

4. Способ по одному из предыдущих пунктов, в котором удаляющая отложения среда включает воду.

5. Способ по одному из предыдущих пунктов, в котором удаляющая отложения среда практически не содержит серы.

6. Способ по одному из предыдущих пунктов, в котором удаляющая отложения среда включает по меньшей мере часть потока тяжелой фракции колонны резкого охлаждения, где эта колонна резкого охлаждения составляет часть разделительной системы процесса превращения метанола в олефины.

7. Способ по п.1, в котором удаляющую отложения среду инжектируют в компрессор непрерывно.

8. Способ по п.1, в котором удаляющую отложения среду инжектируют в компрессор прерывисто.

9. Способ по п.1, в котором компрессор включает множество ступеней, причем каждая ступень обладает соответствующим впускным приспособлением ступени и соответствующим выпускным приспособлением ступени.

10. Способ по одному из предыдущих пунктов, в котором дополнительно выделяют удаляющую отложения среду из отходящего потока продуктов.

11. Способ по п.1, в котором удаляющую отложения среду инжектируют во впускное приспособление компрессора.

12. Способ по одному из предыдущих пунктов, в котором отложение включает ароматическое соединение.

13. Способ по п.11, в котором компрессор представляет собой компрессор непрерывного потока.

14. Способ по п.13, в котором компрессор непрерывного потока представляет собой компрессор с осевым потоком.

15. Способ по п.13, в котором компрессор непрерывного потока представляет собой винтовой компрессор.

16. Способ по п.13, в котором компрессор непрерывного потока представляет собой центробежный компрессор.

17. Способ по одному из предыдущих пунктов, в котором удаляющая отложения среда включает по меньшей мере одно ароматическое соединение.

18. Способ по п.17, в котором компрессор непрерывного потока включает по меньшей мере одну ступень сжатия, причем по меньшей мере одна ступень сжатия включает множество секций, и в котором инжекция включает инжекцию удаляющей отложения среды во множество секций по меньшей мере одной ступени сжатия.

19. Способ по п.17, в котором удаляющая отложения среда включает по меньшей мере 50 мас.% ароматических компонентов в пересчете на общую массу удаляющей отложения среды.

20. Способ по п.19, в котором удаляющая отложения среда включает по меньшей мере 70 мас.% ароматических соединений в пересчете на общую массу удаляющей отложения среды.

21. Способ по п. 20, в котором удаляющая отложения среда включает по меньшей мере 90 мас.% ароматических соединений в пересчете на общую массу удаляющей отложения среды.

22. Способ по п.1, в котором отложение вызывает вибрацию в компрессоре и при осуществлении способа дополнительно контролируют вибрацию.

23. Способ по п.22, в котором инжекцию проводят прерывисто и в качестве ответа на установление при осуществлении контроля того, что вибрация в компрессоре превышает предопределенный максимальный уровень.

24. Способ по одному из предыдущих пунктов, в котором отходящий поток содержит углеводород, выбранный из группы, включающей бутадиен, пентадиен, циклопентадиен, гексадиен, циклогексадиен, диены С7+, стирол, стирольные соединения С4+ и их смеси.

25. Способ по п.17, в котором удаляющая отложения среда включает углеводородную фракцию С5+.

Текст

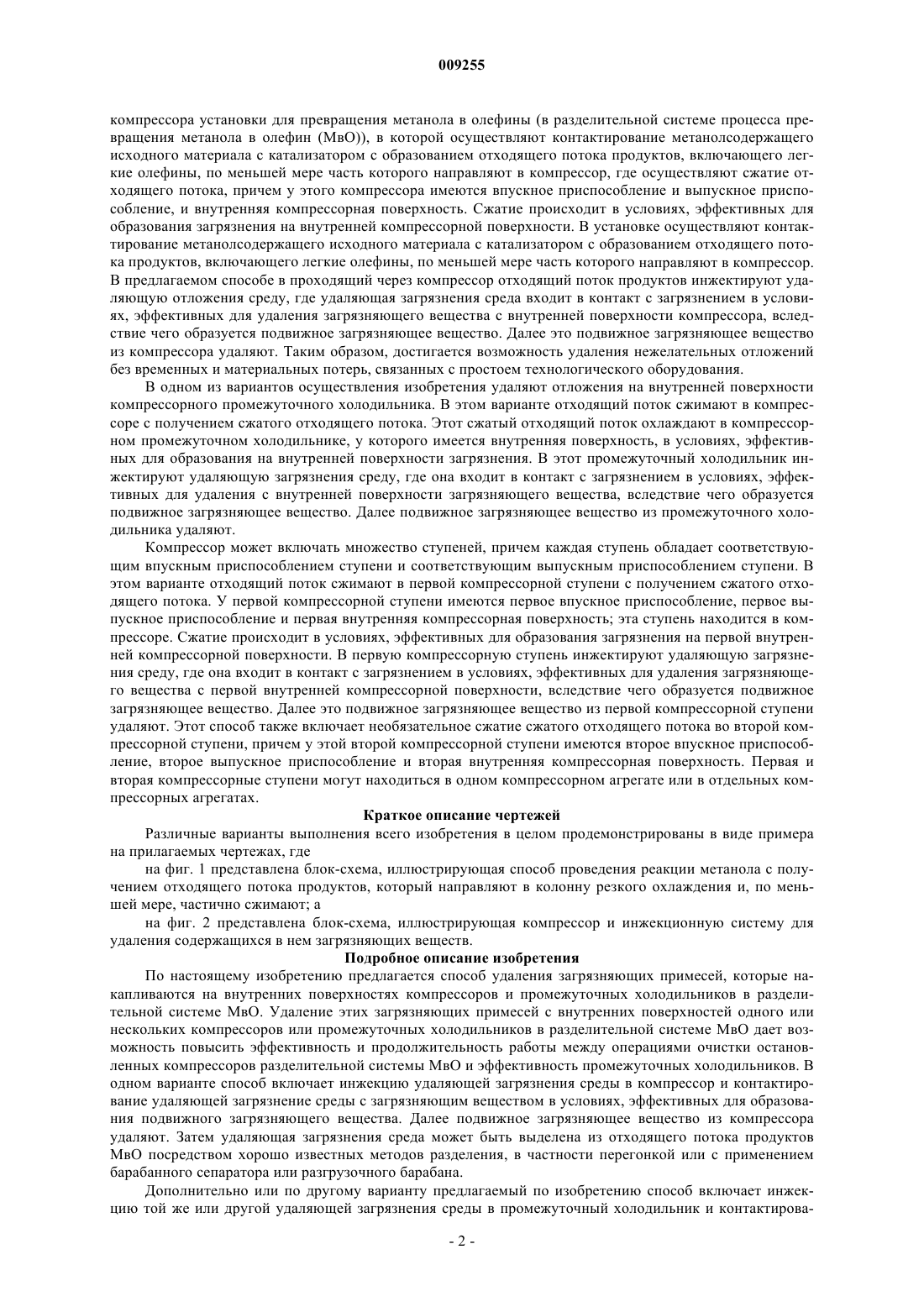

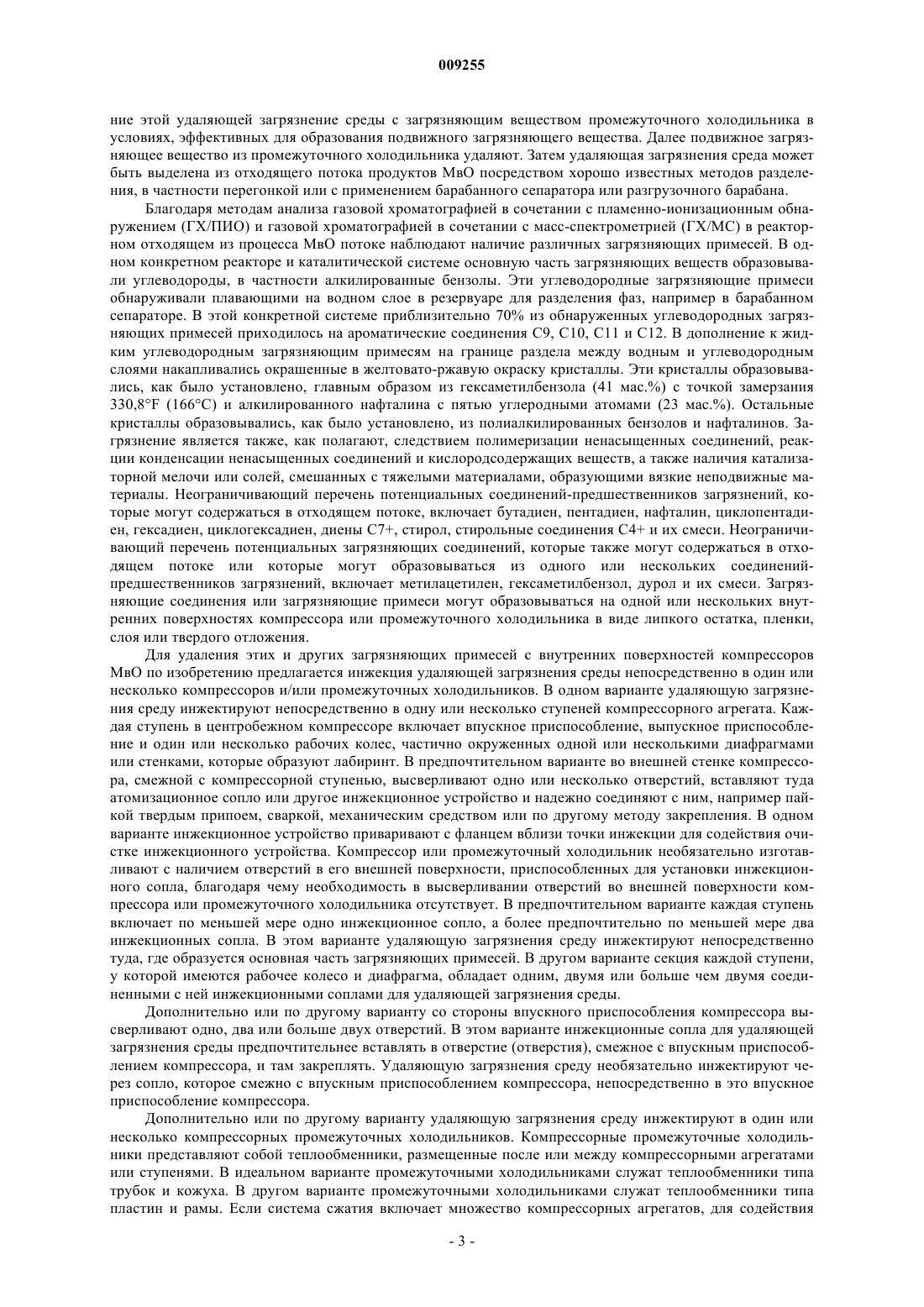

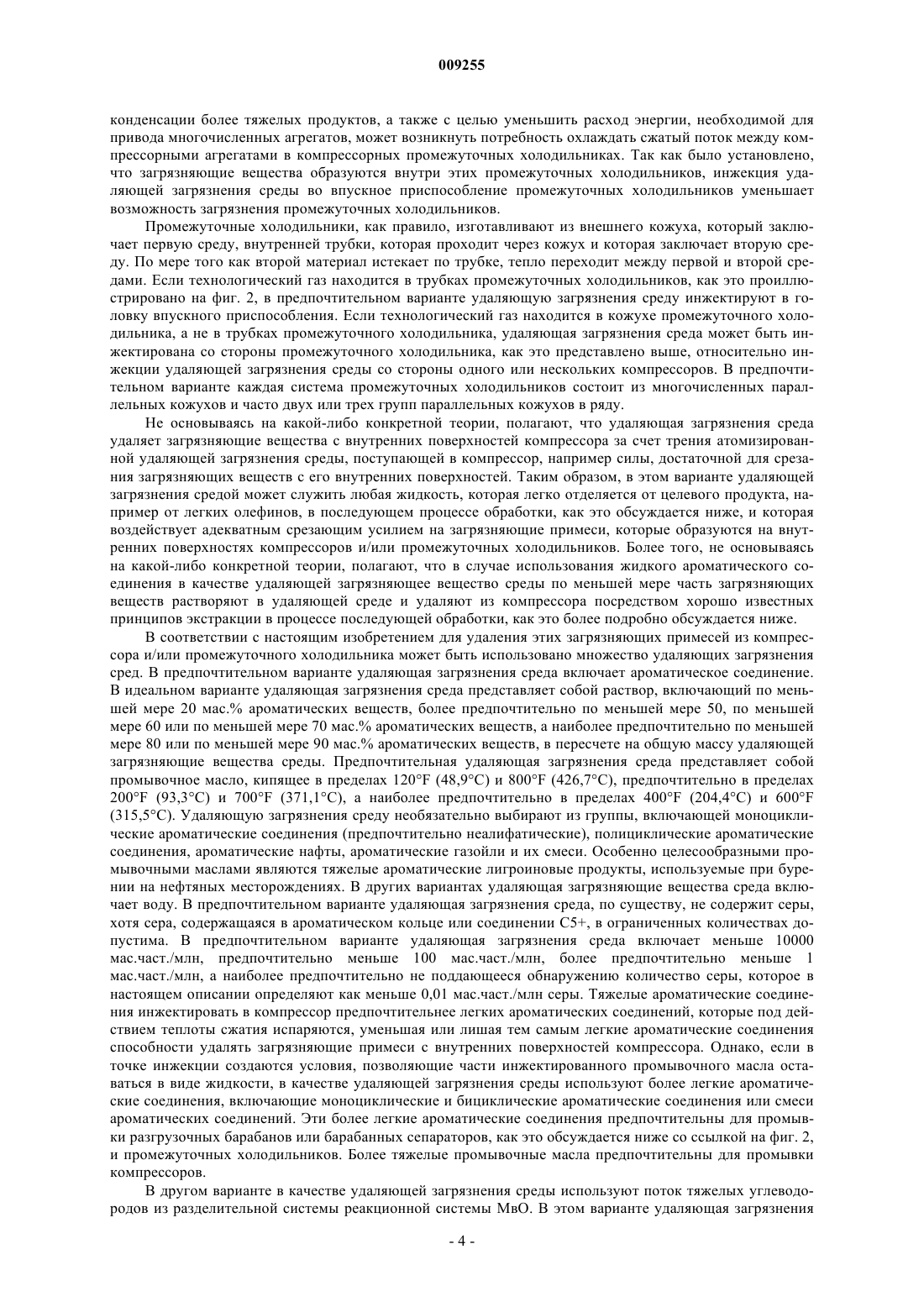

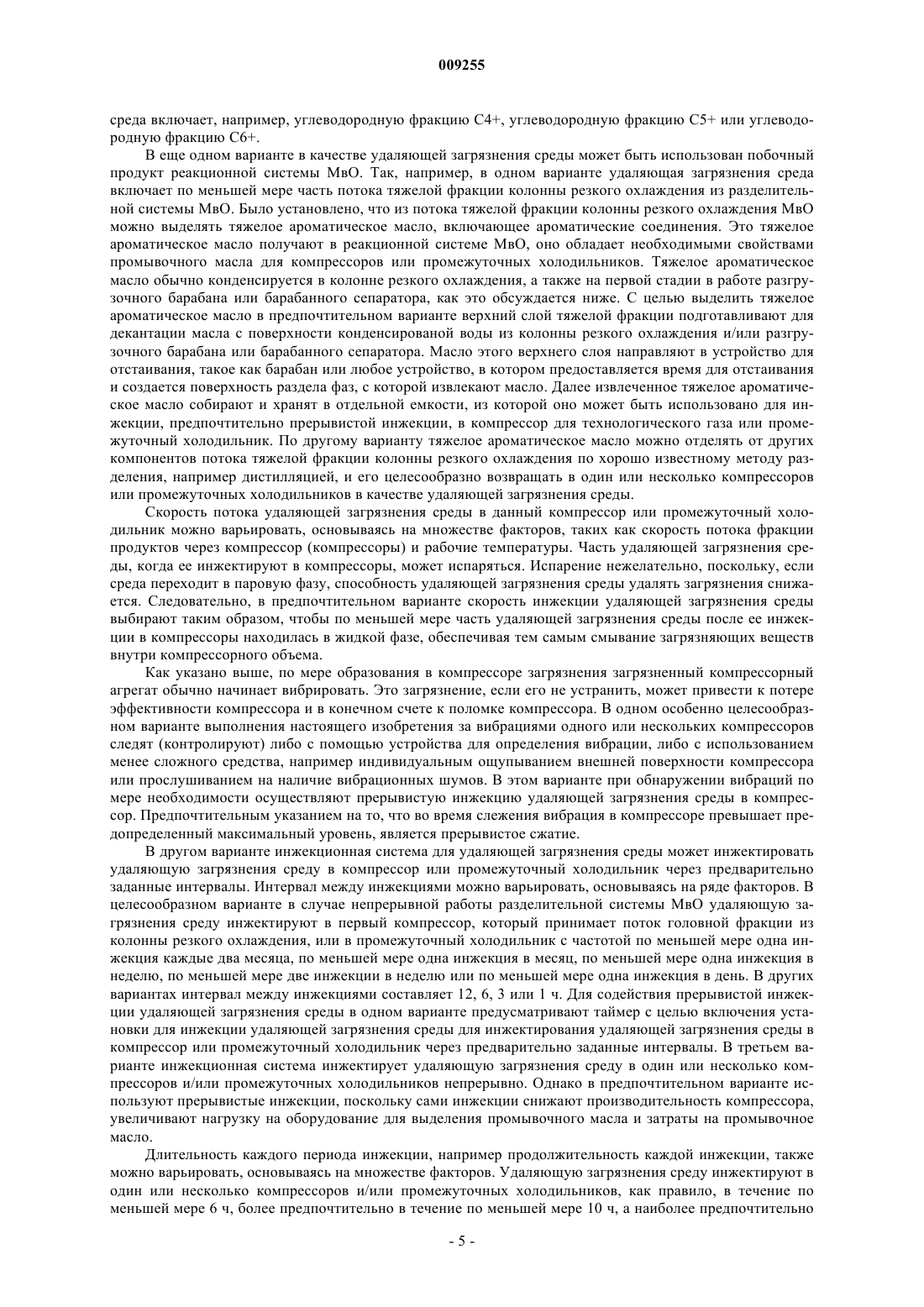

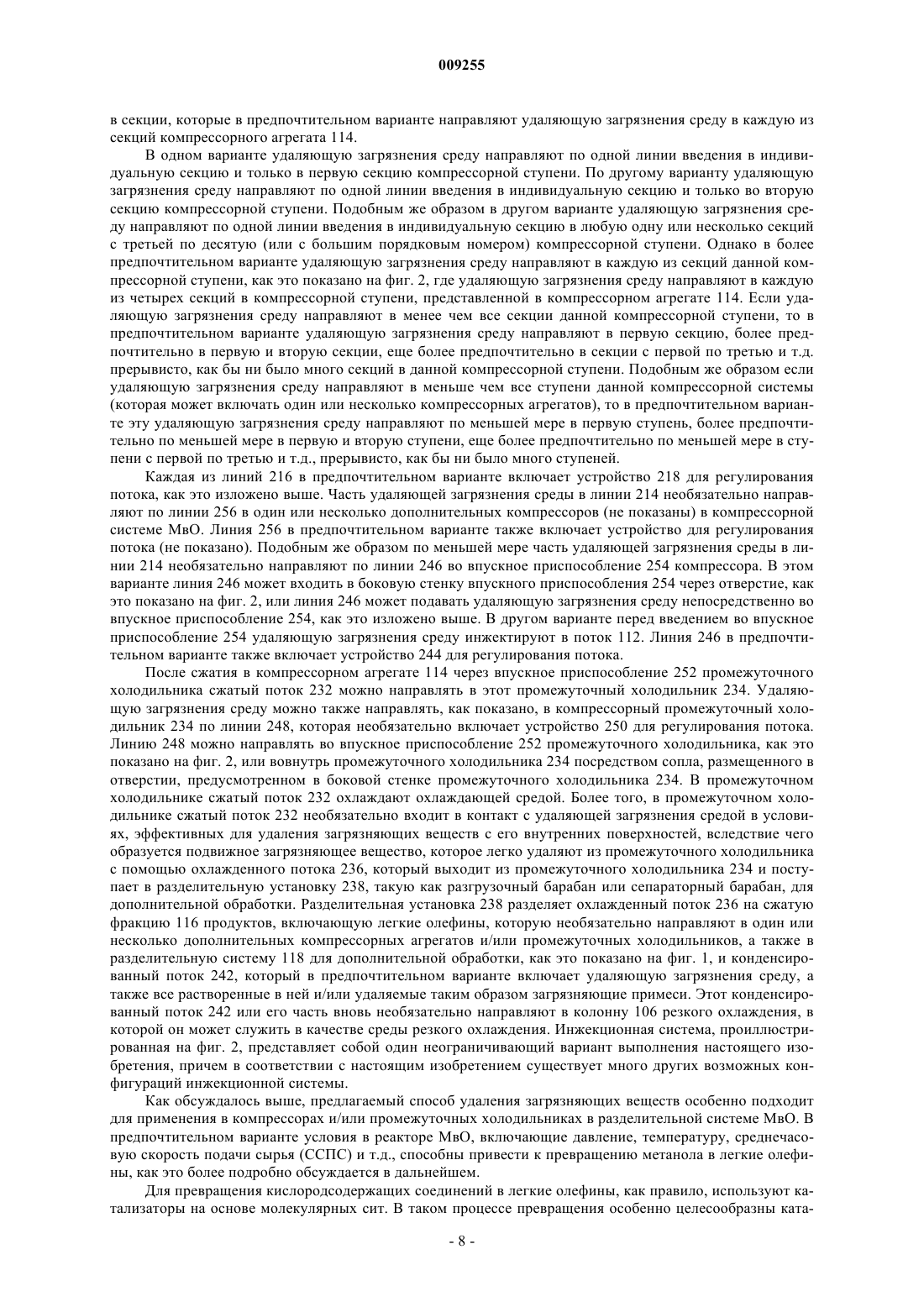

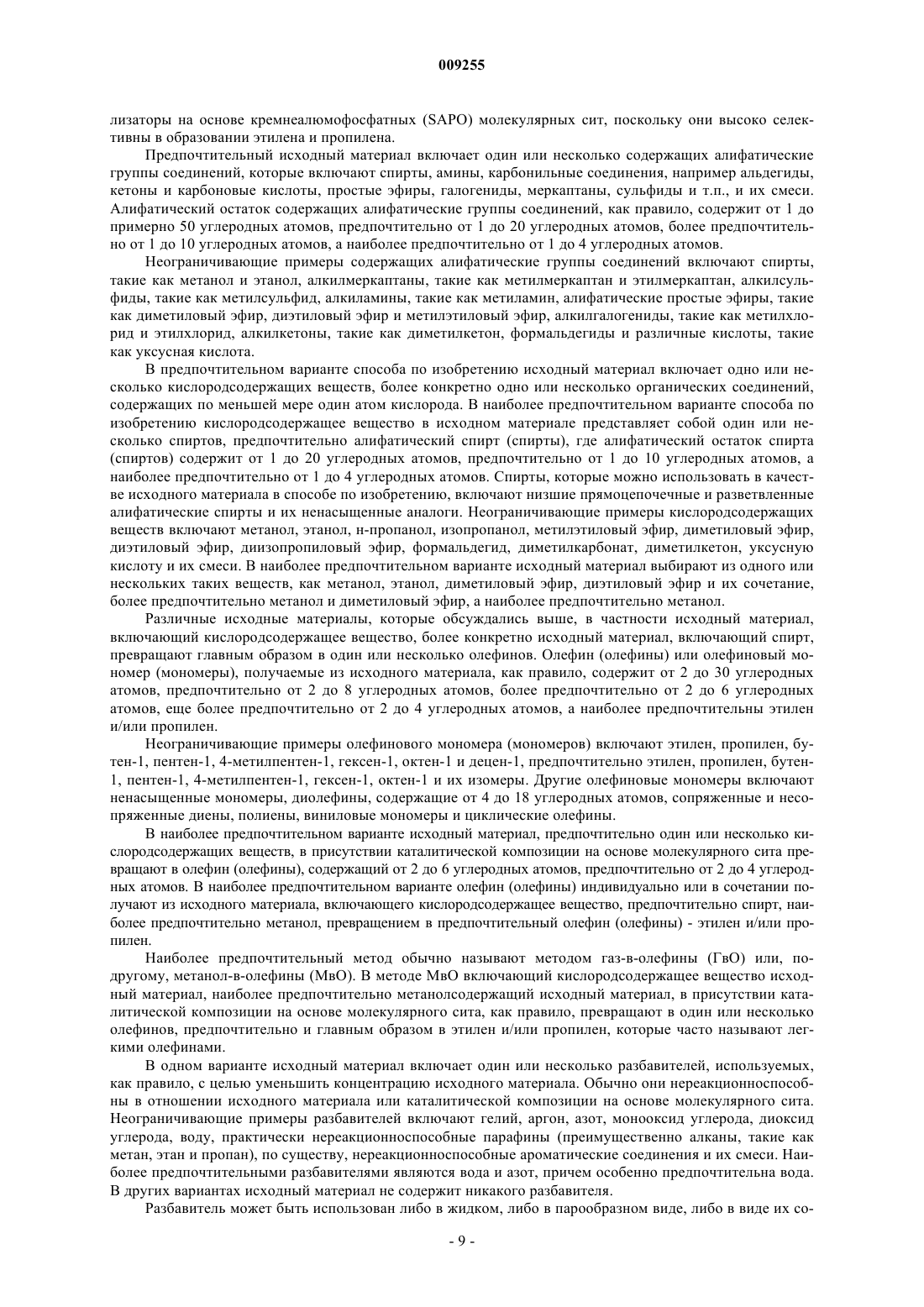

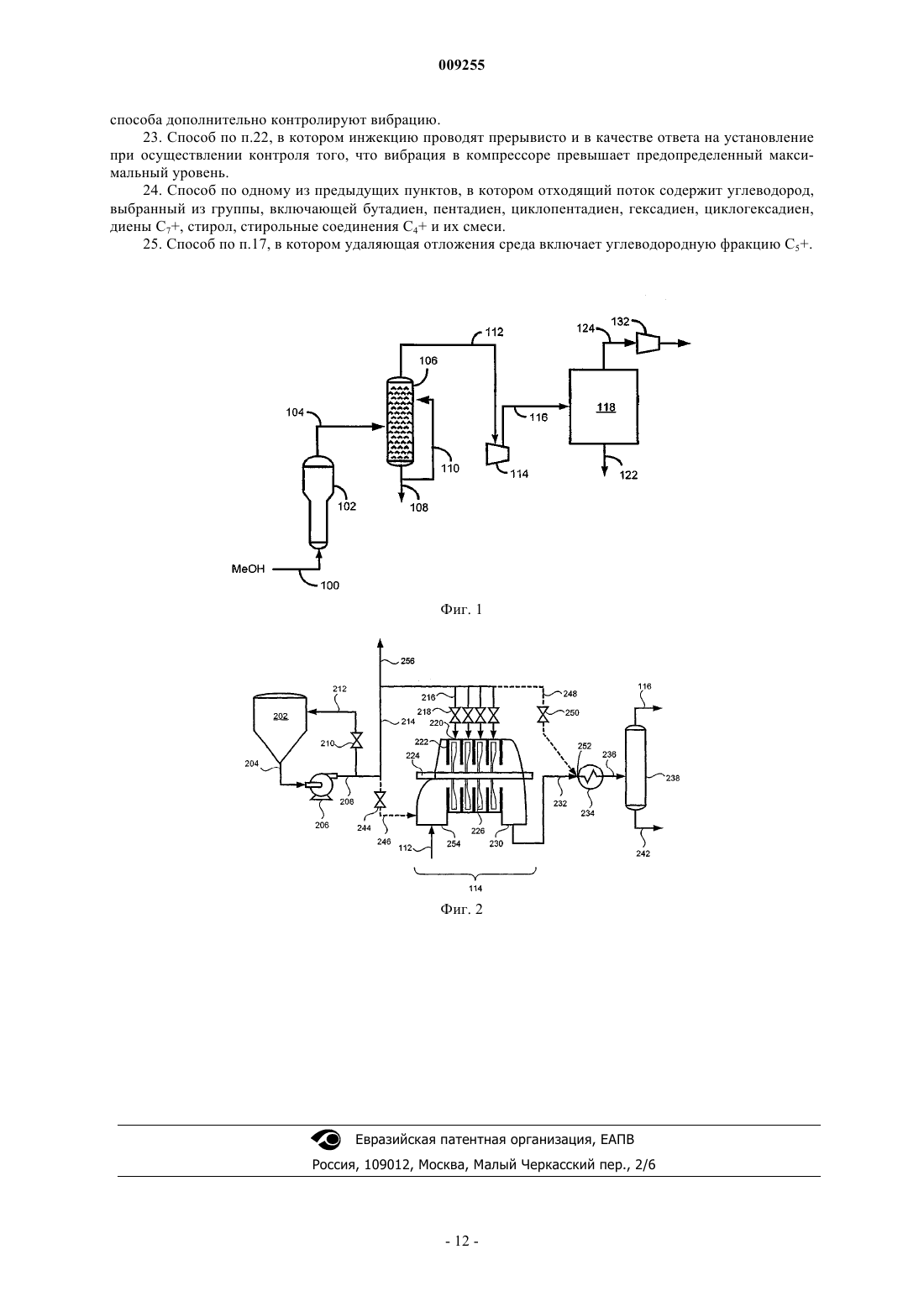

009255 Область техники, к которой относится изобретение Настоящее изобретение относится к способу и системе для уменьшения загрязнения компрессора. Более конкретно в изобретении предлагается инжекция удаляющей загрязнения среды в один или несколько компрессоров и/или промежуточных холодильников в разделительной системе процесса превращения метанола в олефины в условиях, эффективных для удаления загрязняющих примесей с ее внутренних поверхностей. Предпосылки создания изобретения Легкие олефины, которыми в настоящем описании названы этилен и пропилен, служат в качестве исходных материалов для получения многочисленных химикатов. Олефины традиционно получают крекингом нефти. Вследствие ограниченности снабжения и/или высокой стоимости нефтяного сырья затраты на производство олефинов из нефтяных источников постоянно возрастают. Из патента US 4677242 известен способ получения легких олефинов из исходного материала, включающего, по меньшей мере, алифатическое гетеросоединение, предусматривающий контактирование исходного материала в присутствии ароматического растворителя с кремнеалюмофосфатным молекулярным ситом в режиме, эффективном для получения легких олефинов. Альтернативные исходные материалы для получения легких олефинов включают кислородсодержащие вещества. В реакционной системе превращения кислородсодержащего вещества в олефины (КвО) исходный материал, включающий кислородсодержащее вещество, испаряют и вводят в реактор. Примеры кислородсодержащих веществ включают спирты, такие как метанол и этанол, диметиловый эфир,метилэтиловый эфир, метилформиат и диметилкарбонат. В реакционной системе превращения метанола в олефины (МвО), которая является разновидностью реакционной системы КвО, исходный материал,включающий кислородсодержащее вещество, включает метанол. В реакторе метанол входит в контакт с катализатором, предпочтительно с катализатором на основе молекулярного сита, в условиях, эффективных для образования отходящего потока продуктов, включающего целевые легкие олефины. Далее отходящий из реакционной системы МвО поток продуктов направляют в разделительную систему, включающую одно или несколько разделительных устройств, которые в данной области техники известны хорошо. Разделительная система отделяет целевые легкие олефины от других компонентов отходящего потока продуктов, таких как непрореагировавший исходный материал и нежелательные побочные продукты. Разделительные системы МвО, как правило, включают один или несколько компрессорных установок или агрегатов, которые приспособлены для сжатия по меньшей мере части отходящего потока продуктов. Компрессоры предназначены для двоякой цели: упростить перемещение отходящего потока продуктов через разделительную систему, а также сконденсировать из отходящего потока продуктов более тяжелые, менее необходимые компоненты. Компрессоры, такие как центробежные компрессоры, часто выполнены в виде агрегата, включающего одну или несколько ступеней. У каждой ступени имеются соответствующие впускное приспособление и выпускное приспособление, и она обычно включает одну или несколько секций, каждая из которых обладает рабочим колесом и диафрагмой. Во многих случаях применяют множество агрегатов и ступеней. С целью уменьшить энергию, необходимую для приведения этих многочисленных ступеней,между ними часто размещают промежуточные холодильники. Промежуточный холодильник представляет собой теплообменник, расположенный сразу же за компрессором. В некоторых случаях с целью уменьшить расход энергии, необходимый для сжатия, промежуточные холодильники применяют также между ступенями. Загрязнение компрессора может происходить в самих компрессорах или начинаться в промежуточных холодильниках, находящихся в разделительной системе МвО. Загрязнением называют накопление твердого вещества, например кристаллического, или слоя жидких углеводородных загрязняющих примесей внутри компрессора или промежуточного холодильника. Так, например, вследствие полимеризации внутри компрессорного агрегата могут образовываться жидкие загрязняющие примеси. Загрязнение компрессора в разделительной системе МвО нежелательно, поскольку по мере того как загрязняющие примеси накапливаются внутри компрессора, могут развиваться нарушения баланса, обуславливающие вибрации, неэффективность работы компрессора и в конечном счете поломку компрессора. Загрязняющие примеси могут также затвердевать или конденсироваться в промежуточных холодильниках компрессора. Загрязнение промежуточных холодильников компрессора нежелательно, поскольку в результате ухудшается теплоперенос и уменьшается скорость потока. Из SU 1719112 известен способ очистки технологического оборудования от полимерных отложений, в котором инжектируют удаляющую отложения среду в компрессор. Однако такой способ требует полной остановки указанного технологического оборудования, что ведет к временным и материальным потерям, связанным с простоем. Следовательно, существует потребность в разработке способа удаления загрязняющих примесей,которые накапливаются на внутренних поверхностях компрессоров и промежуточных холодильников в разделительной системе МвО, без их остановки. Краткое изложение сущности изобретения В настоящем изобретении предлагается способ удаления отложений на внутренней поверхности-1 009255 компрессора установки для превращения метанола в олефины (в разделительной системе процесса превращения метанола в олефин (МвО, в которой осуществляют контактирование метанолсодержащего исходного материала с катализатором с образованием отходящего потока продуктов, включающего легкие олефины, по меньшей мере часть которого направляют в компрессор, где осуществляют сжатие отходящего потока, причем у этого компрессора имеются впускное приспособление и выпускное приспособление, и внутренняя компрессорная поверхность. Сжатие происходит в условиях, эффективных для образования загрязнения на внутренней компрессорной поверхности. В установке осуществляют контактирование метанолсодержащего исходного материала с катализатором с образованием отходящего потока продуктов, включающего легкие олефины, по меньшей мере часть которого направляют в компрессор. В предлагаемом способе в проходящий через компрессор отходящий поток продуктов инжектируют удаляющую отложения среду, где удаляющая загрязнения среда входит в контакт с загрязнением в условиях, эффективных для удаления загрязняющего вещества с внутренней поверхности компрессора, вследствие чего образуется подвижное загрязняющее вещество. Далее это подвижное загрязняющее вещество из компрессора удаляют. Таким образом, достигается возможность удаления нежелательных отложений без временных и материальных потерь, связанных с простоем технологического оборудования. В одном из вариантов осуществления изобретения удаляют отложения на внутренней поверхности компрессорного промежуточного холодильника. В этом варианте отходящий поток сжимают в компрессоре с получением сжатого отходящего потока. Этот сжатый отходящий поток охлаждают в компрессорном промежуточном холодильнике, у которого имеется внутренняя поверхность, в условиях, эффективных для образования на внутренней поверхности загрязнения. В этот промежуточный холодильник инжектируют удаляющую загрязнения среду, где она входит в контакт с загрязнением в условиях, эффективных для удаления с внутренней поверхности загрязняющего вещества, вследствие чего образуется подвижное загрязняющее вещество. Далее подвижное загрязняющее вещество из промежуточного холодильника удаляют. Компрессор может включать множество ступеней, причем каждая ступень обладает соответствующим впускным приспособлением ступени и соответствующим выпускным приспособлением ступени. В этом варианте отходящий поток сжимают в первой компрессорной ступени с получением сжатого отходящего потока. У первой компрессорной ступени имеются первое впускное приспособление, первое выпускное приспособление и первая внутренняя компрессорная поверхность; эта ступень находится в компрессоре. Сжатие происходит в условиях, эффективных для образования загрязнения на первой внутренней компрессорной поверхности. В первую компрессорную ступень инжектируют удаляющую загрязнения среду, где она входит в контакт с загрязнением в условиях, эффективных для удаления загрязняющего вещества с первой внутренней компрессорной поверхности, вследствие чего образуется подвижное загрязняющее вещество. Далее это подвижное загрязняющее вещество из первой компрессорной ступени удаляют. Этот способ также включает необязательное сжатие сжатого отходящего потока во второй компрессорной ступени, причем у этой второй компрессорной ступени имеются второе впускное приспособление, второе выпускное приспособление и вторая внутренняя компрессорная поверхность. Первая и вторая компрессорные ступени могут находиться в одном компрессорном агрегате или в отдельных компрессорных агрегатах. Краткое описание чертежей Различные варианты выполнения всего изобретения в целом продемонстрированы в виде примера на прилагаемых чертежах, где на фиг. 1 представлена блок-схема, иллюстрирующая способ проведения реакции метанола с получением отходящего потока продуктов, который направляют в колонну резкого охлаждения и, по меньшей мере, частично сжимают; а на фиг. 2 представлена блок-схема, иллюстрирующая компрессор и инжекционную систему для удаления содержащихся в нем загрязняющих веществ. Подробное описание изобретения По настоящему изобретению предлагается способ удаления загрязняющих примесей, которые накапливаются на внутренних поверхностях компрессоров и промежуточных холодильников в разделительной системе МвО. Удаление этих загрязняющих примесей с внутренних поверхностей одного или нескольких компрессоров илипромежуточных холодильников в разделительной системе МвО дает возможность повысить эффективность и продолжительность работы между операциями очистки остановленных компрессоров разделительной системы МвО и эффективность промежуточных холодильников. В одном варианте способ включает инжекцию удаляющей загрязнения среды в компрессор и контактирование удаляющей загрязнение среды с загрязняющим веществом в условиях, эффективных для образования подвижного загрязняющего вещества. Далее подвижное загрязняющее вещество из компрессора удаляют. Затем удаляющая загрязнения среда может быть выделена из отходящего потока продуктов МвО посредством хорошо известных методов разделения, в частности перегонкой или с применением барабанного сепаратора или разгрузочного барабана. Дополнительно или по другому варианту предлагаемый по изобретению способ включает инжекцию той же или другой удаляющей загрязнения среды в промежуточный холодильник и контактирова-2 009255 ние этой удаляющей загрязнение среды с загрязняющим веществом промежуточного холодильника в условиях, эффективных для образования подвижного загрязняющего вещества. Далее подвижное загрязняющее вещество из промежуточного холодильника удаляют. Затем удаляющая загрязнения среда может быть выделена из отходящего потока продуктов МвО посредством хорошо известных методов разделения, в частности перегонкой или с применением барабанного сепаратора или разгрузочного барабана. Благодаря методам анализа газовой хроматографией в сочетании с пламенно-ионизационным обнаружением (ГХ/ПИО) и газовой хроматографией в сочетании с масс-спектрометрией (ГХ/МС) в реакторном отходящем из процесса МвО потоке наблюдают наличие различных загрязняющих примесей. В одном конкретном реакторе и каталитической системе основную часть загрязняющих веществ образовывали углеводороды, в частности алкилированные бензолы. Эти углеводородные загрязняющие примеси обнаруживали плавающими на водном слое в резервуаре для разделения фаз, например в барабанном сепараторе. В этой конкретной системе приблизительно 70% из обнаруженных углеводородных загрязняющих примесей приходилось на ароматические соединения С 9, С 10, С 11 и С 12. В дополнение к жидким углеводородным загрязняющим примесям на границе раздела между водным и углеводородным слоями накапливались окрашенные в желтовато-ржавую окраску кристаллы. Эти кристаллы образовывались, как было установлено, главным образом из гексаметилбензола (41 мас.%) с точкой замерзания 330,8F (166C) и алкилированного нафталина с пятью углеродными атомами (23 мас.%). Остальные кристаллы образовывались, как было установлено, из полиалкилированных бензолов и нафталинов. Загрязнение является также, как полагают, следствием полимеризации ненасыщенных соединений, реакции конденсации ненасыщенных соединений и кислородсодержащих веществ, а также наличия катализаторной мелочи или солей, смешанных с тяжелыми материалами, образующими вязкие неподвижные материалы. Неограничивающий перечень потенциальных соединений-предшественников загрязнений, которые могут содержаться в отходящем потоке, включает бутадиен, пентадиен, нафталин, циклопентадиен, гексадиен, циклогексадиен, диены С 7+, стирол, стирольные соединения С 4+ и их смеси. Неограничивающий перечень потенциальных загрязняющих соединений, которые также могут содержаться в отходящем потоке или которые могут образовываться из одного или нескольких соединенийпредшественников загрязнений, включает метилацетилен, гексаметилбензол, дурол и их смеси. Загрязняющие соединения или загрязняющие примеси могут образовываться на одной или нескольких внутренних поверхностях компрессора или промежуточного холодильника в виде липкого остатка, пленки,слоя или твердого отложения. Для удаления этих и других загрязняющих примесей с внутренних поверхностей компрессоров МвО по изобретению предлагается инжекция удаляющей загрязнения среды непосредственно в один или несколько компрессоров и/или промежуточных холодильников. В одном варианте удаляющую загрязнения среду инжектируют непосредственно в одну или несколько ступеней компрессорного агрегата. Каждая ступень в центробежном компрессоре включает впускное приспособление, выпускное приспособление и один или несколько рабочих колес, частично окруженных одной или несколькими диафрагмами или стенками, которые образуют лабиринт. В предпочтительном варианте во внешней стенке компрессора, смежной с компрессорной ступенью, высверливают одно или несколько отверстий, вставляют туда атомизационное сопло или другое инжекционное устройство и надежно соединяют с ним, например пайкой твердым припоем, сваркой, механическим средством или по другому методу закрепления. В одном варианте инжекционное устройство приваривают с фланцем вблизи точки инжекции для содействия очистке инжекционного устройства. Компрессор или промежуточный холодильник необязательно изготавливают с наличием отверстий в его внешней поверхности, приспособленных для установки инжекционного сопла, благодаря чему необходимость в высверливании отверстий во внешней поверхности компрессора или промежуточного холодильника отсутствует. В предпочтительном варианте каждая ступень включает по меньшей мере одно инжекционное сопло, а более предпочтительно по меньшей мере два инжекционных сопла. В этом варианте удаляющую загрязнения среду инжектируют непосредственно туда, где образуется основная часть загрязняющих примесей. В другом варианте секция каждой ступени,у которой имеются рабочее колесо и диафрагма, обладает одним, двумя или больше чем двумя соединенными с ней инжекционными соплами для удаляющей загрязнения среды. Дополнительно или по другому варианту со стороны впускного приспособления компрессора высверливают одно, два или больше двух отверстий. В этом варианте инжекционные сопла для удаляющей загрязнения среды предпочтительнее вставлять в отверстие (отверстия), смежное с впускным приспособлением компрессора, и там закреплять. Удаляющую загрязнения среду необязательно инжектируют через сопло, которое смежно с впускным приспособлением компрессора, непосредственно в это впускное приспособление компрессора. Дополнительно или по другому варианту удаляющую загрязнения среду инжектируют в один или несколько компрессорных промежуточных холодильников. Компрессорные промежуточные холодильники представляют собой теплообменники, размещенные после или между компрессорными агрегатами или ступенями. В идеальном варианте промежуточными холодильниками служат теплообменники типа трубок и кожуха. В другом варианте промежуточными холодильниками служат теплообменники типа пластин и рамы. Если система сжатия включает множество компрессорных агрегатов, для содействия-3 009255 конденсации более тяжелых продуктов, а также с целью уменьшить расход энергии, необходимой для привода многочисленных агрегатов, может возникнуть потребность охлаждать сжатый поток между компрессорными агрегатами в компрессорных промежуточных холодильниках. Так как было установлено,что загрязняющие вещества образуются внутри этих промежуточных холодильников, инжекция удаляющей загрязнения среды во впускное приспособление промежуточных холодильников уменьшает возможность загрязнения промежуточных холодильников. Промежуточные холодильники, как правило, изготавливают из внешнего кожуха, который заключает первую среду, внутренней трубки, которая проходит через кожух и которая заключает вторую среду. По мере того как второй материал истекает по трубке, тепло переходит между первой и второй средами. Если технологический газ находится в трубках промежуточных холодильников, как это проиллюстрировано на фиг. 2, в предпочтительном варианте удаляющую загрязнения среду инжектируют в головку впускного приспособления. Если технологический газ находится в кожухе промежуточного холодильника, а не в трубках промежуточного холодильника, удаляющая загрязнения среда может быть инжектирована со стороны промежуточного холодильника, как это представлено выше, относительно инжекции удаляющей загрязнения среды со стороны одного или нескольких компрессоров. В предпочтительном варианте каждая система промежуточных холодильников состоит из многочисленных параллельных кожухов и часто двух или трех групп параллельных кожухов в ряду. Не основываясь на какой-либо конкретной теории, полагают, что удаляющая загрязнения среда удаляет загрязняющие вещества с внутренних поверхностей компрессора за счет трения атомизированной удаляющей загрязнения среды, поступающей в компрессор, например силы, достаточной для срезания загрязняющих веществ с его внутренних поверхностей. Таким образом, в этом варианте удаляющей загрязнения средой может служить любая жидкость, которая легко отделяется от целевого продукта, например от легких олефинов, в последующем процессе обработки, как это обсуждается ниже, и которая воздействует адекватным срезающим усилием на загрязняющие примеси, которые образуются на внутренних поверхностях компрессоров и/или промежуточных холодильников. Более того, не основываясь на какой-либо конкретной теории, полагают, что в случае использования жидкого ароматического соединения в качестве удаляющей загрязняющее вещество среды по меньшей мере часть загрязняющих веществ растворяют в удаляющей среде и удаляют из компрессора посредством хорошо известных принципов экстракции в процессе последующей обработки, как это более подробно обсуждается ниже. В соответствии с настоящим изобретением для удаления этих загрязняющих примесей из компрессора и/или промежуточного холодильника может быть использовано множество удаляющих загрязнения сред. В предпочтительном варианте удаляющая загрязнения среда включает ароматическое соединение. В идеальном варианте удаляющая загрязнения среда представляет собой раствор, включающий по меньшей мере 20 мас.% ароматических веществ, более предпочтительно по меньшей мере 50, по меньшей мере 60 или по меньшей мере 70 мас.% ароматических веществ, а наиболее предпочтительно по меньшей мере 80 или по меньшей мере 90 мас.% ароматических веществ, в пересчете на общую массу удаляющей загрязняющие вещества среды. Предпочтительная удаляющая загрязнения среда представляет собой промывочное масло, кипящее в пределах 120F (48,9C) и 800F (426,7 С), предпочтительно в пределах 200F (93,3 С) и 700F (371,1 С), а наиболее предпочтительно в пределах 400F (204,4C) и 600F(315,5C). Удаляющую загрязнения среду необязательно выбирают из группы, включающей моноциклические ароматические соединения (предпочтительно неалифатические), полициклические ароматические соединения, ароматические нафты, ароматические газойли и их смеси. Особенно целесообразными промывочными маслами являются тяжелые ароматические лигроиновые продукты, используемые при бурении на нефтяных месторождениях. В других вариантах удаляющая загрязняющие вещества среда включает воду. В предпочтительном варианте удаляющая загрязнения среда, по существу, не содержит серы,хотя сера, содержащаяся в ароматическом кольце или соединении С 5+, в ограниченных количествах допустима. В предпочтительном варианте удаляющая загрязнения среда включает меньше 10000 мас.част./млн, предпочтительно меньше 100 мас.част./млн, более предпочтительно меньше 1 мас.част./млн, а наиболее предпочтительно не поддающееся обнаружению количество серы, которое в настоящем описании определяют как меньше 0,01 мас.част./млн серы. Тяжелые ароматические соединения инжектировать в компрессор предпочтительнее легких ароматических соединений, которые под действием теплоты сжатия испаряются, уменьшая или лишая тем самым легкие ароматические соединения способности удалять загрязняющие примеси с внутренних поверхностей компрессора. Однако, если в точке инжекции создаются условия, позволяющие части инжектированного промывочного масла оставаться в виде жидкости, в качестве удаляющей загрязнения среды используют более легкие ароматические соединения, включающие моноциклические и бициклические ароматические соединения или смеси ароматических соединений. Эти более легкие ароматические соединения предпочтительны для промывки разгрузочных барабанов или барабанных сепараторов, как это обсуждается ниже со ссылкой на фиг. 2,и промежуточных холодильников. Более тяжелые промывочные масла предпочтительны для промывки компрессоров. В другом варианте в качестве удаляющей загрязнения среды используют поток тяжелых углеводородов из разделительной системы реакционной системы МвО. В этом варианте удаляющая загрязнения-4 009255 среда включает, например, углеводородную фракцию С 4+, углеводородную фракцию С 5+ или углеводородную фракцию С 6+. В еще одном варианте в качестве удаляющей загрязнения среды может быть использован побочный продукт реакционной системы МвО. Так, например, в одном варианте удаляющая загрязнения среда включает по меньшей мере часть потока тяжелой фракции колонны резкого охлаждения из разделительной системы МвО. Было установлено, что из потока тяжелой фракции колонны резкого охлаждения МвО можно выделять тяжелое ароматическое масло, включающее ароматические соединения. Это тяжелое ароматическое масло получают в реакционной системе МвО, оно обладает необходимыми свойствами промывочного масла для компрессоров или промежуточных холодильников. Тяжелое ароматическое масло обычно конденсируется в колонне резкого охлаждения, а также на первой стадии в работе разгрузочного барабана или барабанного сепаратора, как это обсуждается ниже. С целью выделить тяжелое ароматическое масло в предпочтительном варианте верхний слой тяжелой фракции подготавливают для декантации масла с поверхности конденсированой воды из колонны резкого охлаждения и/или разгрузочного барабана или барабанного сепаратора. Масло этого верхнего слоя направляют в устройство для отстаивания, такое как барабан или любое устройство, в котором предоставляется время для отстаивания и создается поверхность раздела фаз, с которой извлекают масло. Далее извлеченное тяжелое ароматическое масло собирают и хранят в отдельной емкости, из которой оно может быть использовано для инжекции, предпочтительно прерывистой инжекции, в компрессор для технологического газа или промежуточный холодильник. По другому варианту тяжелое ароматическое масло можно отделять от других компонентов потока тяжелой фракции колонны резкого охлаждения по хорошо известному методу разделения, например дистилляцией, и его целесообразно возвращать в один или несколько компрессоров или промежуточных холодильников в качестве удаляющей загрязнения среды. Скорость потока удаляющей загрязнения среды в данный компрессор или промежуточный холодильник можно варьировать, основываясь на множестве факторов, таких как скорость потока фракции продуктов через компрессор (компрессоры) и рабочие температуры. Часть удаляющей загрязнения среды, когда ее инжектируют в компрессоры, может испаряться. Испарение нежелательно, поскольку, если среда переходит в паровую фазу, способность удаляющей загрязнения среды удалять загрязнения снижается. Следовательно, в предпочтительном варианте скорость инжекции удаляющей загрязнения среды выбирают таким образом, чтобы по меньшей мере часть удаляющей загрязнения среды после ее инжекции в компрессоры находилась в жидкой фазе, обеспечивая тем самым смывание загрязняющих веществ внутри компрессорного объема. Как указано выше, по мере образования в компрессоре загрязнения загрязненный компрессорный агрегат обычно начинает вибрировать. Это загрязнение, если его не устранить, может привести к потере эффективности компрессора и в конечном счете к поломке компрессора. В одном особенно целесообразном варианте выполнения настоящего изобретения за вибрациями одного или нескольких компрессоров следят (контролируют) либо с помощью устройства для определения вибрации, либо с использованием менее сложного средства, например индивидуальным ощупыванием внешней поверхности компрессора или прослушиванием на наличие вибрационных шумов. В этом варианте при обнаружении вибраций по мере необходимости осуществляют прерывистую инжекцию удаляющей загрязнения среды в компрессор. Предпочтительным указанием на то, что во время слежения вибрация в компрессоре превышает предопределенный максимальный уровень, является прерывистое сжатие. В другом варианте инжекционная система для удаляющей загрязнения среды может инжектировать удаляющую загрязнения среду в компрессор или промежуточный холодильник через предварительно заданные интервалы. Интервал между инжекциями можно варьировать, основываясь на ряде факторов. В целесообразном варианте в случае непрерывной работы разделительной системы МвО удаляющую загрязнения среду инжектируют в первый компрессор, который принимает поток головной фракции из колонны резкого охлаждения, или в промежуточный холодильник с частотой по меньшей мере одна инжекция каждые два месяца, по меньшей мере одна инжекция в месяц, по меньшей мере одна инжекция в неделю, по меньшей мере две инжекции в неделю или по меньшей мере одна инжекция в день. В других вариантах интервал между инжекциями составляет 12, 6, 3 или 1 ч. Для содействия прерывистой инжекции удаляющей загрязнения среды в одном варианте предусматривают таймер с целью включения установки для инжекции удаляющей загрязнения среды для инжектирования удаляющей загрязнения среды в компрессор или промежуточный холодильник через предварительно заданные интервалы. В третьем варианте инжекционная система инжектирует удаляющую загрязнения среду в один или несколько компрессоров и/или промежуточных холодильников непрерывно. Однако в предпочтительном варианте используют прерывистые инжекции, поскольку сами инжекции снижают производительность компрессора,увеличивают нагрузку на оборудование для выделения промывочного масла и затраты на промывочное масло. Длительность каждого периода инжекции, например продолжительность каждой инжекции, также можно варьировать, основываясь на множестве факторов. Удаляющую загрязнения среду инжектируют в один или несколько компрессоров и/или промежуточных холодильников, как правило, в течение по меньшей мере 6 ч, более предпочтительно в течение по меньшей мере 10 ч, а наиболее предпочтительно-5 009255 в течение по меньшей мере 14 ч. Если выражаться в интервалах, то каждый период инжекции может составлять от 1 до 24 ч, более предпочтительно от 5 до 14 ч, а наиболее предпочтительно от 8 до 14 ч. Перед инжекцией в один или несколько компрессоров и/или промежуточных холодильников в предпочтительном варианте удаляющую загрязнения среду хранят в резервуаре для хранения удаляющей загрязнения среды, который сообщается с возможностью перетекания текучей среды с насосом, который закачивает удаляющую загрязнения среду в одну или несколько ступеней или секций компрессора (компрессоров), во впускное приспособление компрессора и/или в один или несколько промежуточных холодильников. На фиг. 1 проиллюстрирована одна разделительная система МвО, в которой предусмотрены компрессоры в соответствии с настоящим изобретением. Нагретый метанолсодержащий исходный материал 100 направляют в реактор 102. В реакторе 102 метанол входит в контакт с катализатором, предпочтительно с катализатором на основе молекулярного сита, в условиях, эффективных для превращения метанола в отходящий поток продуктов, включающий легкие олефины, которые выходят из реактора по линии 104 потока продуктов, отходящего из процесса превращения кислородсодержащих веществ, и после необязательного охлаждения в одном или нескольких теплообменниках (не представлены) его направляют в колонну 106 резкого охлаждения. В колонне резкого охлаждения отходящий поток продуктов входит в контакт непосредственно со средой резкого охлаждения, например с водой, при начальной температуре в ряде приемлемых контактирующих устройств. Количество среды резкого охлаждения, в котором нуждается колонна 106 резкого охлаждения, определяется рядом факторов, включающих, хотя ими нет необходимости ограничиваться, состав среды резкого охлаждения, температуру рецикловой среды резкого охлаждения, вводимой в колонну резкого охлаждения по линии 110 возврата в процесс, целевые перепады температуры и перепады давления между различными потоками. Газообразные продукты разделяют с получением потока 112 головной фракции или фракции легких продуктов. Поток 108 фракции тяжелых продуктов, который выходит из основания колонны 106 резкого охлаждения при температуре на выходе, включает основную массу воды в качестве побочного продукта, часть непрореагировавшего кислородсодержащего исходного материала (за исключением тех кислородсодержащих веществ, которые в условиях резкого охлаждения находятся в газообразном состоянии), небольшую часть побочных продуктов превращения кислородсодержащих веществ, в частности тяжелые углеводороды (С 5+), и обычно основную массу среды резкого охлаждения. Предпочтительной средой резкого охлаждения является вода, которая во всех отношениях не отличима от воды в качестве побочного продукта. Это устраняет потребность в стадиях отделения среды резкого охлаждения от воды в качестве побочного продукта во фракции тяжелых продуктов. В случае, когда используют среду резкого охлаждения, отличную от воды, и этот материал резкого охлаждения в условиях резкого охлаждения находится, по существу, в жидкой форме, фракция 108 тяжелых продуктов или любая другая, или все несколько фракций, на которые разделяют фракцию тяжелых продуктов, могут быть обработаны для отделения среды резкого охлаждения от воды в качестве побочного продукта. Так,например, если среда резкого охлаждения представляет собой высококипящий углеводород, такой как дизельное топливо, или аналогичный материал, она не смешивается с водой в качестве побочного продукта. Такую среду резкого охлаждения при выполнении настоящего изобретения выделяют с помощью соответствующим образом сконструированной водосливной системы в основании колонны 106 резкого охлаждения или в барабанном сепараторе, или другом разделительном устройстве во многих разных точках процесса. Далее, если во время реакции превращения кислородсодержащих веществ образуются какие-либо тяжелые углеводороды (С 5+), они также могут быть удалены из воды в качестве побочного продукта в потоке 108 или в других точках в процессе, по существу, таким же образом или совместно с удалением среды резкого охлаждения. Если среда резкого охлаждения представляет собой относительно легкий материал, который в условиях резкого охлаждения является практически газообразным, и, следовательно, присутствует во фракции легких продуктов в существенных количествах, такую среду резкого охлаждения можно выделять в последующих процессах извлечения олефинов, охватывающих в целом процесс превращения кислородсодержащих веществ и процесс извлечения и очистки олефинов. Поток 112 фракции легких продуктов направляют в один или несколько компрессорных агрегатов 114, в которых фракцию легких продуктов сжимают или подвергают воздействию повышенного давления. При создании настоящего изобретения было установлено, что загрязнение компрессора является особой проблемой в начальных ступенях первого компрессорного агрегата, который принимает поток головной фракции из колонны резкого охлаждения. Другими словами, загрязнение компрессора является особой проблемой в первой ступени первого компрессорного агрегата, в который поступает фракция 112 легких продуктов. Проблема в последующих ступенях компрессора на загрязнение компрессора столь заметного влияния не оказывает. Значения степени сжатия одного или нескольких компрессорных агрегатов можно варьировать широко, как это изложено, например, в патенте US6441261, выданном на имя Kuechler и др., который в полном объеме включен в настоящее описание в качестве ссылки. В одном варианте по меньшей мере часть охлажденного потока олефиновых продуктов из разделительной системы МвО сжимают в одном или нескольких компрессорах, включающих от одной до четырех ступеней с охлаждением материала между ступенями (промежуточное охлаждение), где каждый из-6 009255 компрессоров в предпочтительном варианте характеризуется степенью сжатия в пределах примерно 1,4 и примерно 6,0, целесообразно в пределах примерно 1,7 и примерно 4,0, а более целесообразно в пределах примерно 2,0 и примерно 3,5. Под степенью сжатия подразумевают значение абсолютного давления при выпускном приспособлении данной ступени системы сжатия, деленное на абсолютное давление при впускном приспособлении той же самой ступени. В соответствии с настоящим изобретением обычно требуются и могут быть достигнуты более высокие значения степени сжатия, поскольку их результатом являются менее дорогостоящие системы сжатия, хотя намного более высокие значения степени сжатия обычно ограничиваются количеством загрязняющих веществ в охлажденном потоке олефиновых продуктов. Предпочтительные манометрические давления при впускных приспособлениях системы сжатия находятся в интервале от примерно 2 фунт/кв.дюйм (13,8 кПа) до примерно 50 фунт/кв.дюйм (344,7 кПа), более предпочтительно в пределах примерно от 5 фунт/кв.дюйм (34,5 кПа) до примерно 20 фунт/кв.дюйм(137,9 кПа). В предпочтительном варианте сжатый продукт направляют в один или несколько промежуточных холодильников и разгрузочных барабанов (см. фиг. 2) для первоначального выделения продуктов. Сжатая фракция 116 продуктов выходит из одного или нескольких компрессорных агрегатов 114, и ее направляют в разделительную установку 118, которая может включать одну или несколько разделительных установок, например ректификационных колонн, разделяющих устройств, промывочных установок и т.д. В разделительной установке 118 побочные продукты и обычно нежелательные компоненты, например кислородсодержащие загрязняющие примеси, из сжатой фракции 116 продуктов удаляют в виде одного или нескольких потоков тяжелой фракции, как это проиллюстрировано на фиг. 1 в общем в виде линией 122. Далее поток 124 головной фракции, включающий практически чистые этилен и/или пропилен, необязательно направляют в один или несколько вторичных компрессоров 132, которые образуют конечный поток конденсированных продуктов. При создании настоящего изобретения было установлено, что загрязнение компрессора в этих вторичных компрессорах значительной проблемой не является, хотя инжекция удаляющей загрязнения среды в этот один или несколько компрессоров или другие компрессоры разделительной системы МвО объемом настоящего изобретения охватывается. На фиг. 2 проиллюстрирована инжекционная система для удаляющей загрязнения среды в соответствии с одним вариантом выполнения настоящего изобретения. Поток 112 фракции легких продуктов из системы на фиг. 1 или любой другой разделительной системы представлен поступающим в компрессор 114 посредством впускного приспособления 254 компрессора. На фиг. 2 проиллюстрирован центробежный компрессор, хотя в соответствии с настоящим изобретением может быть использован любой из множества компрессоров. В проиллюстрированном центробежном компрессоре вал 224 вращается вокруг своей продольной оси, вызывая вращение компрессорных колес или рабочих колес 226 вокруг оси и сжатие потока 112. Затем сжатый поток 232 выходит из компрессора через выпускное приспособление 230. Работа центробежных компрессоров в данной области техники известна хорошо, поэтому необходимость в дополнительных подробностях в настоящем описании отсутствует. Несмотря на то что в одном компрессорном агрегате 114 на фиг. 2 представлены четыре секции 220,каждая из которых определяется парой стенок или диафрагм 222 и рабочим колесом 226, в данном компрессорном агрегате может быть предусмотрено наличие любого числа ступеней или секций. Так, например, в данном компрессорном агрегате компрессор МвО может включать 2, 3, 4 или большее число ступеней, причем у каждой ступени имеется от 1 до 7 секций. Подобным же образом в соответствии с настоящим изобретением может быть предусмотрено любое число компрессорных агрегатов, размещенных последовательно или параллельно. В предпочтительном варианте между колонной 106 резкого охлаждения и разделительной системой 118 предусмотрено наличие меньше 4 или 3 компрессорных агрегатов. Типичная система удаления загрязняющих веществ, проиллюстрированная на фиг. 2, включает емкость 202 для удаления загрязнений, в которой содержится удаляющая загрязнения среда. Емкость 202 включает выпускную линию 204, по которой удаляющая загрязнения среда выходит из этой емкости. Линия 204 проходит к насосу 206, который закачивает удаляющую загрязнения среду по линии 208 повышенного давления и линии 212. Общее регулирование потока может быть осуществлено изменением скорости работы насоса или заменой насоса. В одном варианте насос 206 представляет собой нагнетательный поршневой насос. На выходе из насоса необязательно используют сетку для промывочного масла, например сетку с размерами ячеек 80 меш, для улавливания постороннего материала. Первую порцию удаляющей загрязнения среды по линии 212 можно направлять назад в емкость через клапан 210 регулирования давления. Этот клапан 210 регулирует рабочее давление системы. Вторую порцию потока направляют в линию 208, где общий поток, поступающий в инжекционную систему, необязательно регулируют устройством для регулирования потока (не показано), размещенным в линии 208. Устройством для регулирования потока в линии 208 может служить шаровой клапан, игольчатый клапан, шиберный затвор, конический кран, задвижка, золотниковый клапан или любое другое регулирующее устройство,известное как приемлемое для регулирования потоков текучих сред при скоростях и давлениях, необходимых для компрессора и вспомогательного оборудования. Вторую порцию удаляющей загрязнения среды из линии 208 направляют по линии 214 и разделяют между индивидуальными линиями 216 введения-7 009255 в секции, которые в предпочтительном варианте направляют удаляющую загрязнения среду в каждую из секций компрессорного агрегата 114. В одном варианте удаляющую загрязнения среду направляют по одной линии введения в индивидуальную секцию и только в первую секцию компрессорной ступени. По другому варианту удаляющую загрязнения среду направляют по одной линии введения в индивидуальную секцию и только во вторую секцию компрессорной ступени. Подобным же образом в другом варианте удаляющую загрязнения среду направляют по одной линии введения в индивидуальную секцию в любую одну или несколько секций с третьей по десятую (или с большим порядковым номером) компрессорной ступени. Однако в более предпочтительном варианте удаляющую загрязнения среду направляют в каждую из секций данной компрессорной ступени, как это показано на фиг. 2, где удаляющую загрязнения среду направляют в каждую из четырех секций в компрессорной ступени, представленной в компрессорном агрегате 114. Если удаляющую загрязнения среду направляют в менее чем все секции данной компрессорной ступени, то в предпочтительном варианте удаляющую загрязнения среду направляют в первую секцию, более предпочтительно в первую и вторую секции, еще более предпочтительно в секции с первой по третью и т.д. прерывисто, как бы ни было много секций в данной компрессорной ступени. Подобным же образом если удаляющую загрязнения среду направляют в меньше чем все ступени данной компрессорной системы(которая может включать один или несколько компрессорных агрегатов), то в предпочтительном варианте эту удаляющую загрязнения среду направляют по меньшей мере в первую ступень, более предпочтительно по меньшей мере в первую и вторую ступени, еще более предпочтительно по меньшей мере в ступени с первой по третью и т.д., прерывисто, как бы ни было много ступеней. Каждая из линий 216 в предпочтительном варианте включает устройство 218 для регулирования потока, как это изложено выше. Часть удаляющей загрязнения среды в линии 214 необязательно направляют по линии 256 в один или несколько дополнительных компрессоров (не показаны) в компрессорной системе МвО. Линия 256 в предпочтительном варианте также включает устройство для регулирования потока (не показано). Подобным же образом по меньшей мере часть удаляющей загрязнения среды в линии 214 необязательно направляют по линии 246 во впускное приспособление 254 компрессора. В этом варианте линия 246 может входить в боковую стенку впускного приспособления 254 через отверстие, как это показано на фиг. 2, или линия 246 может подавать удаляющую загрязнения среду непосредственно во впускное приспособление 254, как это изложено выше. В другом варианте перед введением во впускное приспособление 254 удаляющую загрязнения среду инжектируют в поток 112. Линия 246 в предпочтительном варианте также включает устройство 244 для регулирования потока. После сжатия в компрессорном агрегате 114 через впускное приспособление 252 промежуточного холодильника сжатый поток 232 можно направлять в этот промежуточный холодильник 234. Удаляющую загрязнения среду можно также направлять, как показано, в компрессорный промежуточный холодильник 234 по линии 248, которая необязательно включает устройство 250 для регулирования потока. Линию 248 можно направлять во впускное приспособление 252 промежуточного холодильника, как это показано на фиг. 2, или вовнутрь промежуточного холодильника 234 посредством сопла, размещенного в отверстии, предусмотренном в боковой стенке промежуточного холодильника 234. В промежуточном холодильнике сжатый поток 232 охлаждают охлаждающей средой. Более того, в промежуточном холодильнике сжатый поток 232 необязательно входит в контакт с удаляющей загрязнения средой в условиях, эффективных для удаления загрязняющих веществ с его внутренних поверхностей, вследствие чего образуется подвижное загрязняющее вещество, которое легко удаляют из промежуточного холодильника с помощью охлажденного потока 236, который выходит из промежуточного холодильника 234 и поступает в разделительную установку 238, такую как разгрузочный барабан или сепараторный барабан, для дополнительной обработки. Разделительная установка 238 разделяет охлажденный поток 236 на сжатую фракцию 116 продуктов, включающую легкие олефины, которую необязательно направляют в один или несколько дополнительных компрессорных агрегатов и/или промежуточных холодильников, а также в разделительную систему 118 для дополнительной обработки, как это показано на фиг. 1, и конденсированный поток 242, который в предпочтительном варианте включает удаляющую загрязнения среду, а также все растворенные в ней и/или удаляемые таким образом загрязняющие примеси. Этот конденсированный поток 242 или его часть вновь необязательно направляют в колонну 106 резкого охлаждения, в которой он может служить в качестве среды резкого охлаждения. Инжекционная система, проиллюстрированная на фиг. 2, представляет собой один неограничивающий вариант выполнения настоящего изобретения, причем в соответствии с настоящим изобретением существует много других возможных конфигураций инжекционной системы. Как обсуждалось выше, предлагаемый способ удаления загрязняющих веществ особенно подходит для применения в компрессорах и/или промежуточных холодильниках в разделительной системе МвО. В предпочтительном варианте условия в реакторе МвО, включающие давление, температуру, среднечасовую скорость подачи сырья (ССПС) и т.д., способны привести к превращению метанола в легкие олефины, как это более подробно обсуждается в дальнейшем. Для превращения кислородсодержащих соединений в легкие олефины, как правило, используют катализаторы на основе молекулярных сит. В таком процессе превращения особенно целесообразны ката-8 009255 лизаторы на основе кремнеалюмофосфатных (SAPO) молекулярных сит, поскольку они высоко селективны в образовании этилена и пропилена. Предпочтительный исходный материал включает один или несколько содержащих алифатические группы соединений, которые включают спирты, амины, карбонильные соединения, например альдегиды,кетоны и карбоновые кислоты, простые эфиры, галогениды, меркаптаны, сульфиды и т.п., и их смеси. Алифатический остаток содержащих алифатические группы соединений, как правило, содержит от 1 до примерно 50 углеродных атомов, предпочтительно от 1 до 20 углеродных атомов, более предпочтительно от 1 до 10 углеродных атомов, а наиболее предпочтительно от 1 до 4 углеродных атомов. Неограничивающие примеры содержащих алифатические группы соединений включают спирты,такие как метанол и этанол, алкилмеркаптаны, такие как метилмеркаптан и этилмеркаптан, алкилсульфиды, такие как метилсульфид, алкиламины, такие как метиламин, алифатические простые эфиры, такие как диметиловый эфир, диэтиловый эфир и метилэтиловый эфир, алкилгалогениды, такие как метилхлорид и этилхлорид, алкилкетоны, такие как диметилкетон, формальдегиды и различные кислоты, такие как уксусная кислота. В предпочтительном варианте способа по изобретению исходный материал включает одно или несколько кислородсодержащих веществ, более конкретно одно или несколько органических соединений,содержащих по меньшей мере один атом кислорода. В наиболее предпочтительном варианте способа по изобретению кислородсодержащее вещество в исходном материале представляет собой один или несколько спиртов, предпочтительно алифатический спирт (спирты), где алифатический остаток спирта(спиртов) содержит от 1 до 20 углеродных атомов, предпочтительно от 1 до 10 углеродных атомов, а наиболее предпочтительно от 1 до 4 углеродных атомов. Спирты, которые можно использовать в качестве исходного материала в способе по изобретению, включают низшие прямоцепочечные и разветвленные алифатические спирты и их ненасыщенные аналоги. Неограничивающие примеры кислородсодержащих веществ включают метанол, этанол, н-пропанол, изопропанол, метилэтиловый эфир, диметиловый эфир,диэтиловый эфир, диизопропиловый эфир, формальдегид, диметилкарбонат, диметилкетон, уксусную кислоту и их смеси. В наиболее предпочтительном варианте исходный материал выбирают из одного или нескольких таких веществ, как метанол, этанол, диметиловый эфир, диэтиловый эфир и их сочетание,более предпочтительно метанол и диметиловый эфир, а наиболее предпочтительно метанол. Различные исходные материалы, которые обсуждались выше, в частности исходный материал,включающий кислородсодержащее вещество, более конкретно исходный материал, включающий спирт,превращают главным образом в один или несколько олефинов. Олефин (олефины) или олефиновый мономер (мономеры), получаемые из исходного материала, как правило, содержит от 2 до 30 углеродных атомов, предпочтительно от 2 до 8 углеродных атомов, более предпочтительно от 2 до 6 углеродных атомов, еще более предпочтительно от 2 до 4 углеродных атомов, а наиболее предпочтительны этилен и/или пропилен. Неограничивающие примеры олефинового мономера (мономеров) включают этилен, пропилен, бутен-1, пентен-1, 4-метилпентен-1, гексен-1, октен-1 и децен-1, предпочтительно этилен, пропилен, бутен 1, пентен-1, 4-метилпентен-1, гексен-1, октен-1 и их изомеры. Другие олефиновые мономеры включают ненасыщенные мономеры, диолефины, содержащие от 4 до 18 углеродных атомов, сопряженные и несопряженные диены, полиены, виниловые мономеры и циклические олефины. В наиболее предпочтительном варианте исходный материал, предпочтительно один или несколько кислородсодержащих веществ, в присутствии каталитической композиции на основе молекулярного сита превращают в олефин (олефины), содержащий от 2 до 6 углеродных атомов, предпочтительно от 2 до 4 углеродных атомов. В наиболее предпочтительном варианте олефин (олефины) индивидуально или в сочетании получают из исходного материала, включающего кислородсодержащее вещество, предпочтительно спирт, наиболее предпочтительно метанол, превращением в предпочтительный олефин (олефины) - этилен и/или пропилен. Наиболее предпочтительный метод обычно называют методом газ-в-олефины (ГвО) или, подругому, метанол-в-олефины (МвО). В методе МвО включающий кислородсодержащее вещество исходный материал, наиболее предпочтительно метанолсодержащий исходный материал, в присутствии каталитической композиции на основе молекулярного сита, как правило, превращают в один или несколько олефинов, предпочтительно и главным образом в этилен и/или пропилен, которые часто называют легкими олефинами. В одном варианте исходный материал включает один или несколько разбавителей, используемых,как правило, с целью уменьшить концентрацию исходного материала. Обычно они нереакционноспособны в отношении исходного материала или каталитической композиции на основе молекулярного сита. Неограничивающие примеры разбавителей включают гелий, аргон, азот, монооксид углерода, диоксид углерода, воду, практически нереакционноспособные парафины (преимущественно алканы, такие как метан, этан и пропан), по существу, нереакционноспособные ароматические соединения и их смеси. Наиболее предпочтительными разбавителями являются вода и азот, причем особенно предпочтительна вода. В других вариантах исходный материал не содержит никакого разбавителя. Разбавитель может быть использован либо в жидком, либо в парообразном виде, либо в виде их со-9 009255 четания. Разбавитель либо добавляют непосредственно в исходный материал, поступающий в реактор,либо добавляют непосредственно в реактор, либо добавляют вместе с каталитической композицией на основе молекулярного сита. В одном варианте количество разбавителя в исходном материале находится в интервале от примерно 1 до примерно 99 мол.% в пересчете на общее число молей исходного материала и разбавителя, предпочтительно от примерно 1 до 80 мол.%, более предпочтительно от примерно 5 до примерно 50 мол.%, наиболее предпочтительно от примерно 5 до примерно 25 мол.%. В одном варианте в исходный материал либо непосредственно, либо косвенным путем добавляют другие углеводороды,которые включают олефин (олефины), парафин (парафины), ароматическое соединение (соединения) (по поводу добавления ароматических соединений см., например, US4677242) и их смеси, предпочтительно пропилен, бутилен, пентилен и другие углеводороды, содержащие 4 или большее число углеродных атомов, или их смеси. Способ превращения исходного материала, преимущественно исходного материала, включающего один или несколько кислородсодержащих веществ, в присутствии каталитической композиции на основе молекулярного сита по изобретению осуществляют в ходе проведения реакционного процесса в реакторе, где этот процесс представляет собой процесс в неподвижном слое, процесс в псевдоожиженном слое(включая процесс с турбулентным слоем), предпочтительно непрерывный процесс в псевдоожиженном слое, а наиболее предпочтительно непрерывный процесс в псевдоожиженном слое с высокой скоростью потока. Такие реакционные процессы можно проводить во множестве каталитических реакторов, таких как гибридные реакторы, в которых имеются зоны с плотным слоем или неподвижным слоем и/или реакционные зоны с псевдоожиженным слоем и высокой скоростью потока, сочетающиеся между собой, реакторы с циркулирующим псевдоожиженным слоем, вертикальные трубные реакторы и т.п. Приемлемые реакторы обычных типов описаны, например, в патентах US4076796 и US6287522 (двойной вертикальный трубный) и в работе Fluidization Engineering, D.Kunii и O.Levenspiel, Robert E. Krieger Publishing Company, New York 1977, которые все в полном объеме включены в настоящее описание в качестве ссылок. Реакторы предпочтительных типов представляют собой вертикальные трубные реакторы, в общем описанные в Riser Reactor, Fluidization and Fluid-Particle Systems, сс. 48-59, F.A. Zenz и D.F. Othmer, Reinhold Publishing Corporation, New York, 1960, в патенте US6166282 (реактор с псевдоожиженным слоем и высокой скоростью потока) и опубликованной заявке РСТWO 0185872 (реактор со множеством вертикальных труб), которые все в полном объеме включены в настоящее описание в качестве ссылок. В одном из вариантов количество свежего исходного материала, направляемого в реакторную систему раздельно или совместно с парообразным исходным материалом, находится в интервале от 0,1 до примерно 85 мас.%, предпочтительно от примерно 1 до примерно 75 мас.%, более предпочтительно от примерно 5 до примерно 65 мас.% в пересчете на общую массу исходного материала, включая весь содержащийся в нем разбавитель. В предпочтительном варианте жидкий и парообразный исходные материалы характеризуются одинаковым составом или включают варьируемые доли одинаковых или разных исходных материалов с тем же или другим разбавителем. Температура превращения, при которой проводят процесс превращения, конкретно внутри реакторной системы находится в интервале от примерно 392F (200 С) до примерно 1832F (1000C), предпочтительно от примерно 482F (250 С) до примерно 1472F (800C), более предпочтительно от примерно 482F (250 С) до примерно 1382F (750C), тем не менее еще более предпочтительно от примерно 572F (300 С) до примерно 1202F (650C), тем не менее предпочтительнее от примерно 662F (350 С) до примерно 1112F (600C), a наиболее предпочтительно от примерно 662F (350C) до примерно 1022F (550 С). Давление при превращении, под которым проводят процесс превращения, конкретно внутри реакторной системы варьируется в широком интервале, включая самопроизвольно создающееся давление. Давление при превращении обусловлено парциальным давлением исходного материала, исключая весь содержащийся в нем разбавитель. Абсолютное давление, под которым проводят процесс превращения,как правило находится в интервале от примерно 0,1 кПа до примерно 5 МПа, предпочтительно от примерно 5 кПа до примерно 1 МПа, а наиболее предпочтительно от примерно 20 до примерно 500 кПа. Среднечасовую скорость подачи сырья (ССПС), в частности в процессе превращения исходного материала, включающего один или несколько кислородсодержащих веществ, в присутствии каталитической композиции на основе молекулярного сита внутри реакционной зоны определяют как общую массу исходного материала, исключая все разбавители, подаваемую в реакционную зону в час на массу молекулярного сита в каталитической композиции на основе молекулярного сита в реакционной зоне. ССПС поддерживают на уровне, достаточном для поддержания каталитической композиции внутри реактора в псевдоожиженном состоянии. Значения ССПС, как правило, находятся в интервале от примерно 1 до примерно 5000 ч-1, предпочтительно от примерно 2 до примерно 3000 ч-1, более предпочтительно от примерно 5 до примерно 1500 ч-1, а наиболее предпочтительно от примерно 10 до примерно 1000 ч-1. В одном предпочтительном варианте ССПС превышает 20 ч-1, предпочтительное значение ССПС при превращении исходного материала, включающего- 10009255 метанол, диметиловый эфир или и тот и другой, находится в интервале от примерно 20 до примерно 300 ч-1. В предпочтительном варианте расход газа на единицу сечения потока (РГП) исходного материала,включающего разбавитель и продукты взаимодействия, внутри реакторной системы достаточен для псевдоожижения каталитической композиции на основе молекулярного сита внутри реакционной зоны в реакторе. РГП во время процесса, в особенности внутри реакторной системы, более конкретно внутри вертикального трубного реактора (реакторов), составляет по меньшей мере 0,1 м/с (метр/секунду), предпочтительно больше 0,5 м/с, более предпочтительно больше 1 м/с, еще более предпочтительно больше 2 м/с, тем не менее, еще более предпочтительно больше 3 м/с, а наиболее предпочтительно больше 4 м/с. Располагая подробным описанием изобретения, специалисты в данной области техники в состоянии выполнить изобретение в широком интервале параметров, не выходя при этом из сущности и объема изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ удаления отложений на внутренней поверхности компрессора установки для превращения метанола в олефины, в которой осуществляют контактирование метанолсодержащего исходного материала с катализатором с образованием отходящего потока продуктов, включающего легкие олефины,по меньшей мере часть которого направляют в компрессор, заключающийся в том, что в проходящий через компрессор отходящий поток продуктов инжектируют удаляющую отложения среду. 2. Способ по п.1, в котором дополнительно удаляют отложения на внутренней поверхности компрессорного промежуточного холодильника посредством инжектирования в него удаляющей отложения среды. 3. Способ по п.1 или 2, в котором отложения представляют собой загрязняющее вещество. 4. Способ по одному из предыдущих пунктов, в котором удаляющая отложения среда включает воду. 5. Способ по одному из предыдущих пунктов, в котором удаляющая отложения среда практически не содержит серы. 6. Способ по одному из предыдущих пунктов, в котором удаляющая отложения среда включает по меньшей мере часть потока тяжелой фракции колонны резкого охлаждения, где эта колонна резкого охлаждения составляет часть разделительной системы процесса превращения метанола в олефины. 7. Способ по п.1, в котором удаляющую отложения среду инжектируют в компрессор непрерывно. 8. Способ по п.1, в котором удаляющую отложения среду инжектируют в компрессор прерывисто. 9. Способ по п.1, в котором компрессор включает множество ступеней, причем каждая ступень обладает соответствующим впускным приспособлением ступени и соответствующим выпускным приспособлением ступени. 10. Способ по одному из предыдущих пунктов, в котором дополнительно выделяют удаляющую отложения среду из отходящего потока продуктов. 11. Способ по п.1, в котором удаляющую отложения среду инжектируют во впускное приспособление компрессора. 12. Способ по одному из предыдущих пунктов, в котором отложение включает ароматическое соединение. 13. Способ по п.11, в котором компрессор представляет собой компрессор непрерывного потока. 14. Способ по п.13, в котором компрессор непрерывного потока представляет собой компрессор с осевым потоком. 15. Способ по п.13, в котором компрессор непрерывного потока представляет собой винтовой компрессор. 16. Способ по п.13, в котором компрессор непрерывного потока представляет собой центробежный компрессор. 17. Способ по одному из предыдущих пунктов, в котором удаляющая отложения среда включает по меньшей мере одно ароматическое соединение. 18. Способ по п.17, в котором компрессор непрерывного потока включает по меньшей мере одну ступень сжатия, причем по меньшей мере одна ступень сжатия включает множество секций, и в котором инжекция включает инжекцию удаляющей отложения среды во множество секций по меньшей мере одной ступени сжатия. 19. Способ по п.17, в котором удаляющая отложения среда включает по меньшей мере 50 мас.% ароматических компонентов в пересчете на общую массу удаляющей отложения среды. 20. Способ по п.19, в котором удаляющая отложения среда включает по меньшей мере 70 мас.% ароматических соединений в пересчете на общую массу удаляющей отложения среды. 21. Способ по п. 20, в котором удаляющая отложения среда включает по меньшей мере 90 мас.% ароматических соединений в пересчете на общую массу удаляющей отложения среды. 22. Способ по п.1, в котором отложение вызывает вибрацию в компрессоре и при осуществлении- 11009255 способа дополнительно контролируют вибрацию. 23. Способ по п.22, в котором инжекцию проводят прерывисто и в качестве ответа на установление при осуществлении контроля того, что вибрация в компрессоре превышает предопределенный максимальный уровень. 24. Способ по одному из предыдущих пунктов, в котором отходящий поток содержит углеводород,выбранный из группы, включающей бутадиен, пентадиен, циклопентадиен, гексадиен, циклогексадиен,диены С 7+, стирол, стирольные соединения С 4+ и их смеси. 25. Способ по п.17, в котором удаляющая отложения среда включает углеводородную фракцию С 5+.

МПК / Метки

МПК: C23G 5/02, C07C 7/20, C07C 11/06, C07C 11/02, C07C 11/04

Метки: превращения, реактора, олефины, системы, способ, удаления, метанола, компрессорной, отложений

Код ссылки

<a href="https://eas.patents.su/13-9255-sposob-udaleniya-otlozhenijj-iz-kompressornojj-sistemy-reaktora-dlya-prevrashheniya-metanola-v-olefiny.html" rel="bookmark" title="База патентов Евразийского Союза">Способ удаления отложений из компрессорной системы реактора для превращения метанола в олефины</a>

Предыдущий патент: Способ получения кобальтового катализатора

Следующий патент: Способ инкапсулирования в целлюлозной матрице

Случайный патент: Обрабатывающее устройство и способ обработки листового элемента