Разлагающиеся волокнистые системы для интенсификации притока

Номер патента: 9171

Опубликовано: 28.12.2007

Авторы: Хефер Энн М.В., Фредд Кристофер Н., Виллберг Дин М, Булова Марина, Салливан Филип Ф.

Формула / Реферат

1. Способ обработки буровой скважины и пласта, сквозь которую проходит буровая скважина, включающий стадию нагнетания суспензии волокон и расклинивающего наполнителя в вязкий жидкий носитель, где волокна добавляют для улучшения транспортировки, суспендирования и размещения расклинивающего наполнителя, причем используют жидкий носитель, вязкость которого в отсутствие волокон является недостаточной для предотвращения осаждения расклинивающего наполнителя во время транспортирования, а материал волокон выбран таким, что после обработки скважины волокна разлагаются с образованием продуктов, которые не осаждаются в присутствии ионов кальция либо магния.

2. Способ по п.1, в котором стадию нагнетания проводят при давлении, превышающем давление гидравлического разрыва пласта.

3. Способ по п.1 или 2, в котором вязкость жидкого носителя в отсутствие волокон является недостаточной для предотвращения осаждения расклинивающего наполнителя в трещине перед смыканием трещины после прекращения нагнетания.

4. Способ по любому из пп.1-3, в котором материал волокна выбирают из группы, состоящей из замещенных и незамещенных лактида, гликолида, полимолочной кислоты, полигликолевой кислоты, сополимеров полимолочной кислоты и полигликолевой кислоты, сополимеров гликолевой кислоты с другими звеньями, содержащими гидрокси, карбоновую кислоту либо гидроксикарбоновую кислоту, сополимеров молочной кислоты с другими звеньями, содержащими гидрокси, карбоновую кислоту либо гидроксикарбоновую кислоту, поливинилового спирта и их смесей.

5. Способ по любому из пп.1-4, в котором волокна имеют длину в диапазоне от 2 до 25 мм, предпочтительно от 3 до 18 мм.

6. Способ по любому из пп.1-5, в котором волокна имеют величину денье от 0,1 до 20, предпочтительно от 0,15 до 6.

7. Способ по любому из пп.1-6, в котором жидкий носитель содержит сшитый боратом полимер.

8. Способ по п.7, в котором концентрация полимера находится в диапазоне от 1,92 г/л (16 фунт/тысяча галлонов) до 3,6 г/л (30 фунт/тысяча галлонов), предпочтительно от 1,92 г/л (16 фунт/тысяча галлонов) до 2,88 г/л (24 фунт/тысяча галлонов).

9. Способ по п.7, в котором жидкий носитель содержит регулирующий величину рН агент, присутствующий в количестве, достаточном для нейтрализации любого количества кислоты, присутствующего в волокнах до нагнетания, и для нейтрализации любого количества кислоты, образуемой волокнами перед смыканием трещины.

10. Способ по любому из пп.1-6, в котором жидкий носитель содержит сшитый цирконатом полимер.

11. Способ по п.10, в котором концентрация полимера находится в диапазоне от 2,64 г/л (22 фунт/тысяча галлонов) до 3,6 г/л (30 фунт/тысяча галлонов).

12. Способ по любому из пп.1-6, в котором жидкий носитель содержит вязкоупругое поверхностно-активное вещество.

13. Способ по п.12, где вязкоупругое поверхностно-активное вещество выбирают из группы, состоящей из бетаина и амидоаминоксида.

Текст

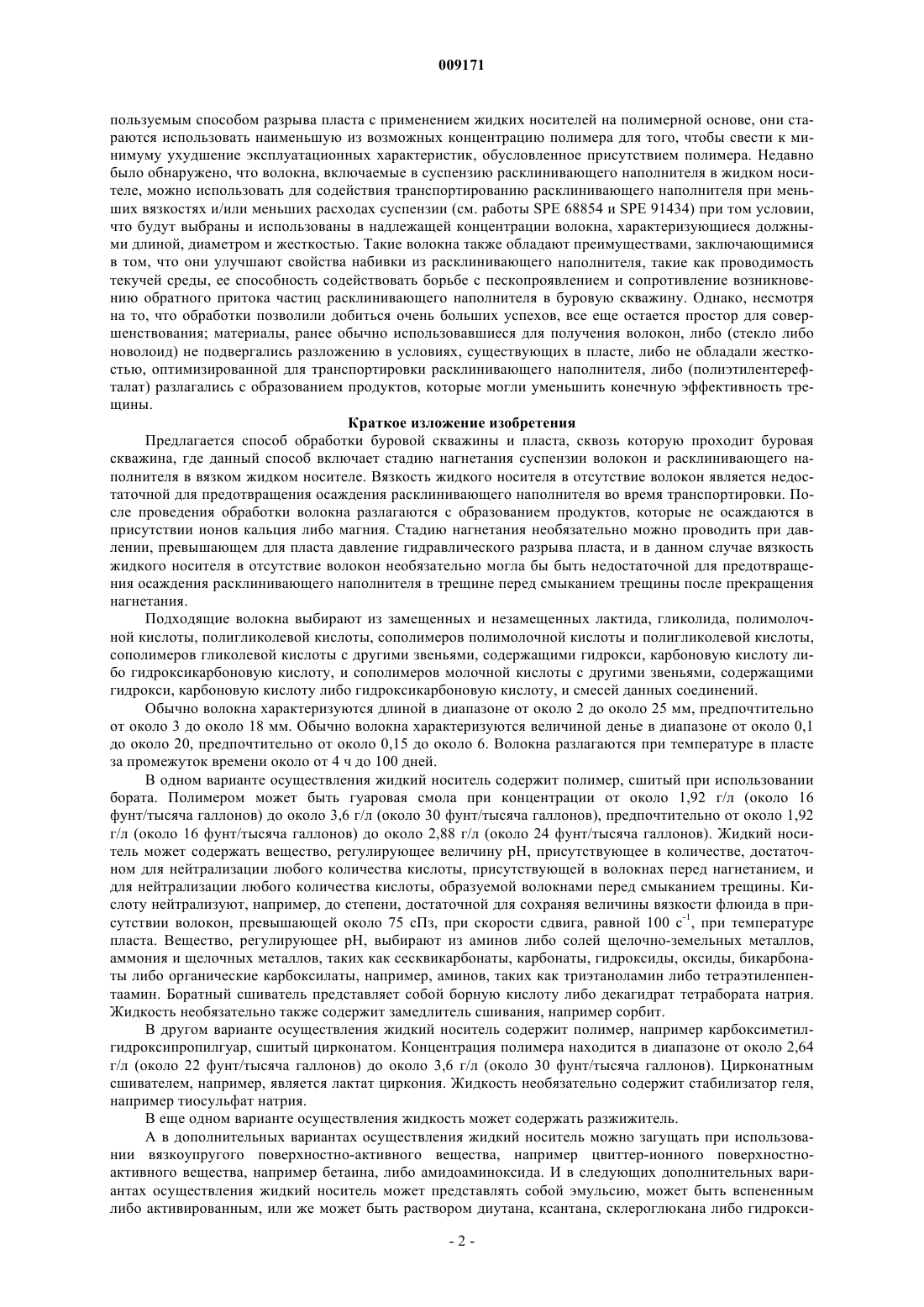

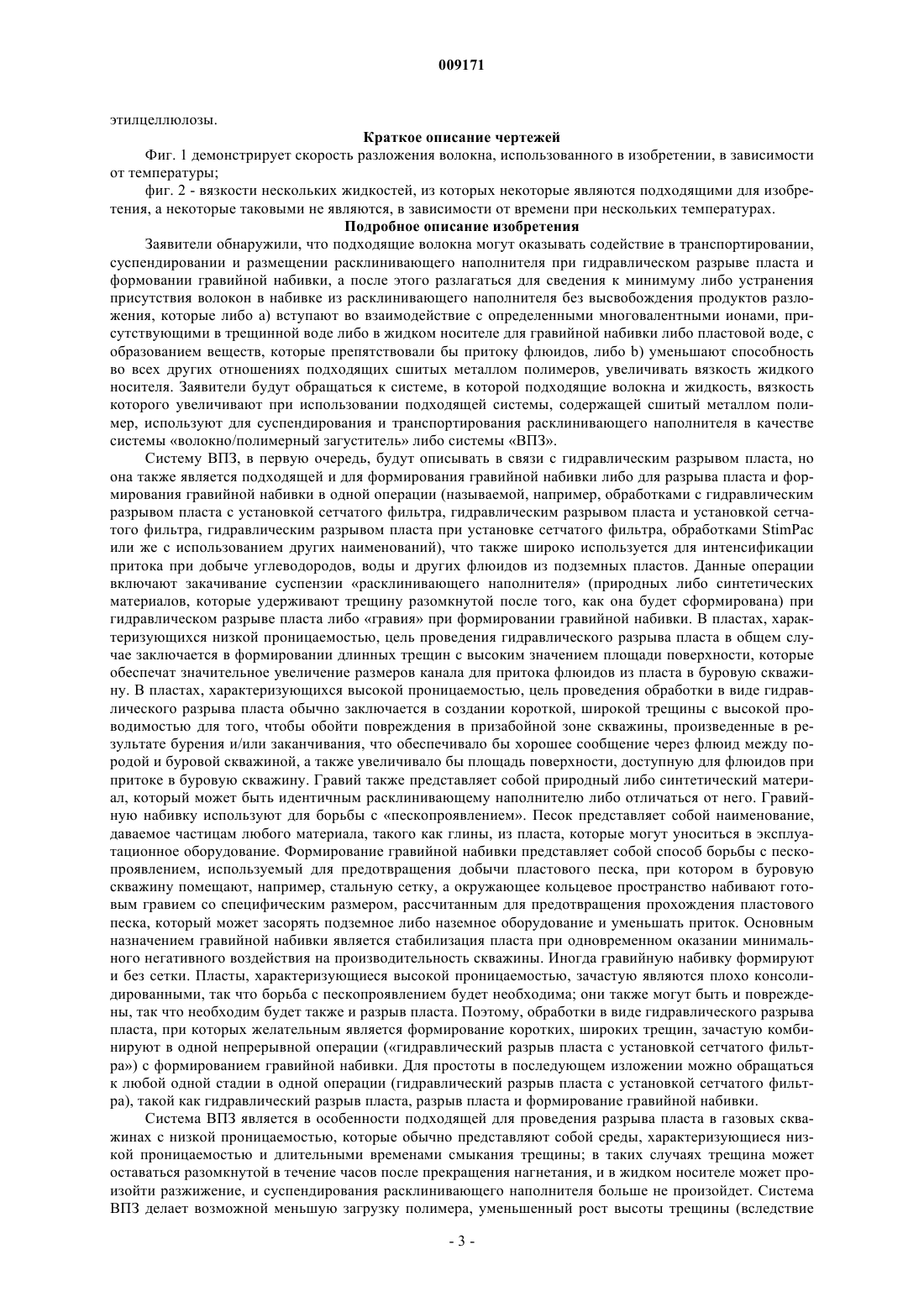

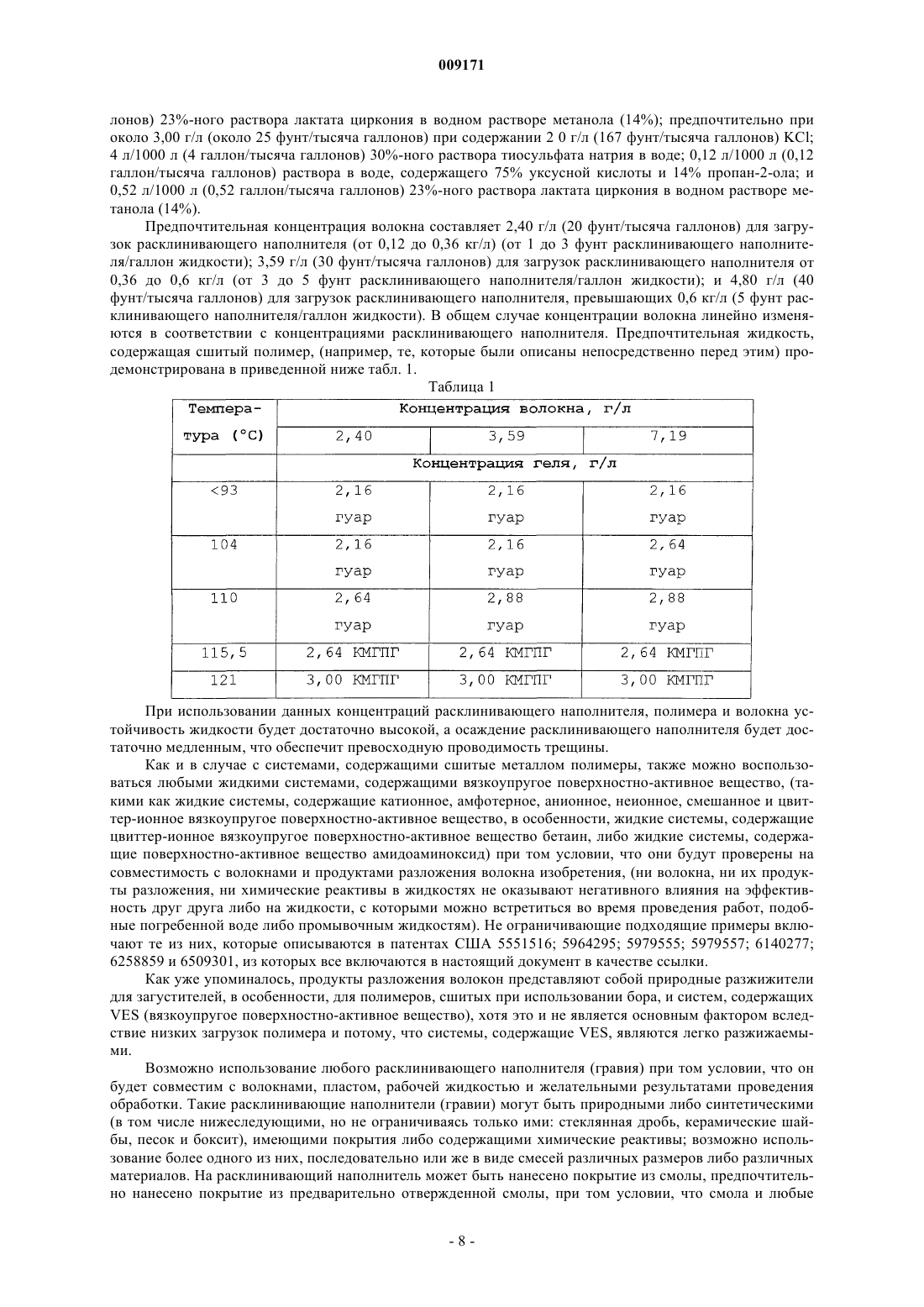

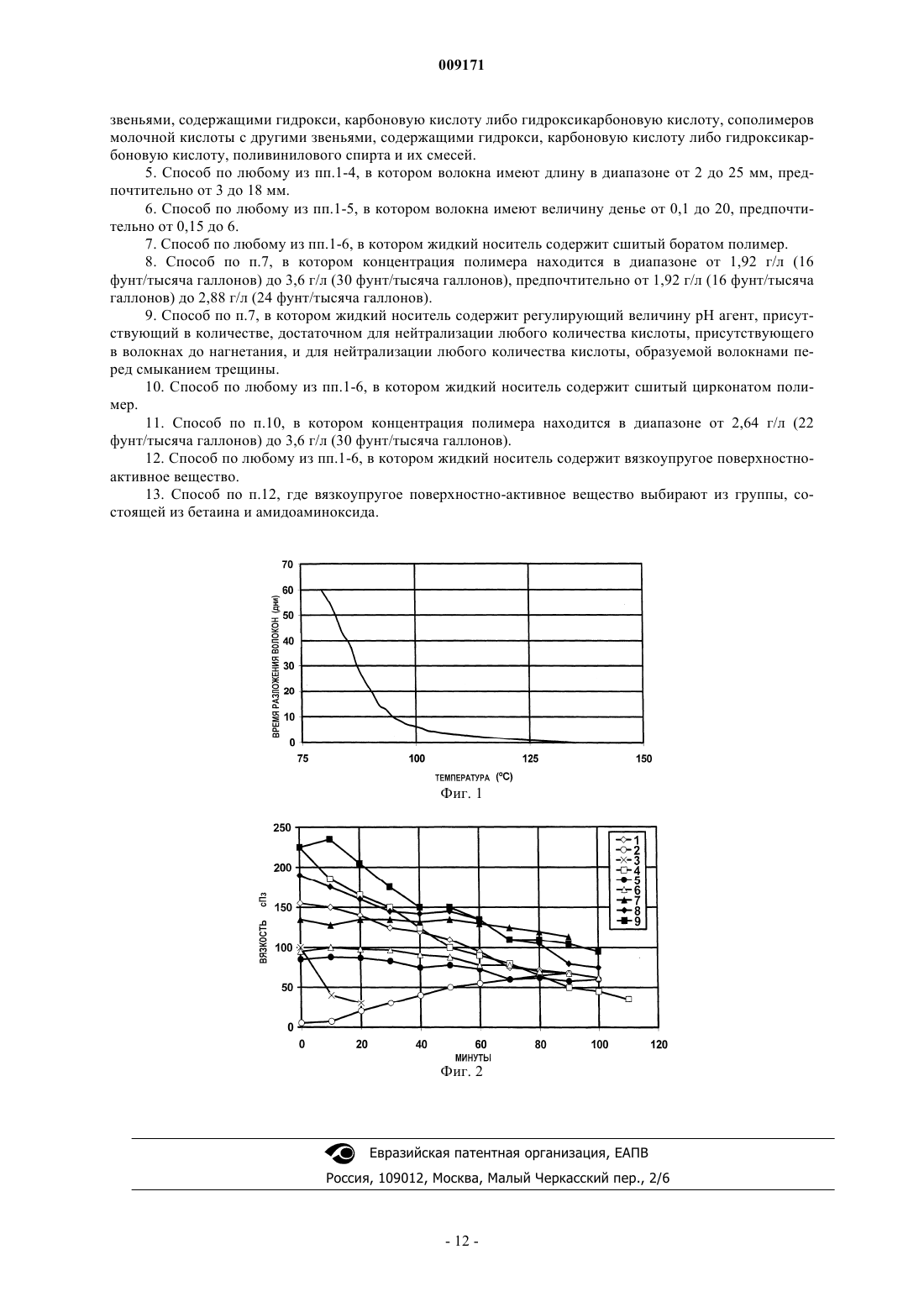

009171 Предпосылки изобретения Изобретение относится к транспортированию частиц; говоря более конкретно, оно относится к транспортированию частиц при обработках пласта для интенсификации притока на нефтяном месторождении; говоря еще более конкретно, оно относится к транспортированию расклинивающих наполнителей и гравия, суспендированных в вязких жидких носителях, характеризующихся вязкостью, недостаточной для предотвращения осаждения частиц; говоря еще более конкретно, оно относится к включению в такие жидкости волокон, которые способствуют транспортированию и ингибируют осаждение; говоря наиболее конкретно, оно относится к таким волокнам, которые разлагаются после проведения обработки с образованием продуктов разложения, которые не осаждаются в воде в присутствии ионов, таких как ионы кальция и магния, и к выбору жидких носителей, содержащих сшитый полимер, свойства которых не ухудшаются под воздействием загрязнений, присутствующих в волокнах, либо продуктов разложения,высвобождающихся в результате преждевременного разложения волокон. Углеводороды (нефть, конденсат и газ) обычно добывают из скважин, которые бурят в пластах, их содержащих. Зачастую по самым различным причинам, таким как собственная низкая проницаемость пласта, содержащего запасы, либо повреждение пласта, вызванное бурением и заканчиванием скважины,приток углеводородов в скважину, а, таким образом, и в наземные системы, оказывается нежелательно малым. Тогда, когда это происходит, скважину зачастую возбуждают. Одной из наиболее частых форм интенсификации притока является гидравлический разрыв пласта, в котором жидкость нагнетают в скважину, а после этого в пласт под давлением, превышающим для пласта давление гидравлического разрыва пласта. Возникает разрыв пласта, который растет вглубь пласта, значительно увеличивая площадь поверхности, через которую может происходить приток флюидов в скважину. Если давление нагнетания сбросить, то тогда трещина сомкнется; следовательно, в рабочую жидкость для гидравлического разрыва пласта включают частицы материала, называемого расклинивающим наполнителем, так чтобы, когда давление будет сброшено, трещина не смогла бы полностью сомкнуться, а сомкнулась бы до расклинивающего наполнителя, и, таким образом, поверхности трещины удерживались бы на расстоянии друг от друга благодаря наличию слоя расклинивающего наполнителя, через который затем происходил бы приток флюидов в скважину. Рабочая жидкость для гидравлического разрыва пласта обычно должна иметь наличием минимальную вязкость, что служит двум целям. Во-первых, чем более вязкой будет жидкость, тем легче трещина будет расширяться в результате нагнетания большего количества жидкости, и, во-вторых, более вязкая жидкость будет лучше подходить для транспортирования расклинивающего наполнителя, отсюда и термин жидкий носитель. Однако, если вязкость жидкости увеличивать с использованием полимера, что зачастую и происходит, в особенности, с использованием сшитого полимера, то, по меньшей мере, часть полимера либо сшитого полимера останется в трещине после проведения обработки. Загуститель, остающийся в трещине, ингибирует приток желательных флюидов из пласта через трещину в буровую скважину и на поверхность для извлечения. Потребность в вязкости в некоторой степени можно удовлетворить в результате нагнетания жидкости при более высоких расходах, но по самым различным причинам, таким как ограничения по наличию оборудования и затратам, это не всегда является желательной методикой. Получения желательной вязкости также можно достичь и при использовании неполимерных способов, таких как использование пеноматериалов,эмульсий и вязкоупругих поверхностно-активных текучих систем, но иногда и это может оказаться не подходящим для выбора решением. Нефтедобывающие компании также могут предпочесть использование полимеров, ухудшающих эксплуатационные характеристики в наименьшей степени среди всех доступных материалов, но они могут дорого стоить. Одно решение, которое некоторые нефтедобывающие компании выбрали для сведения к минимуму затрат и ухудшения эксплуатационных характеристик, вызываемого полимерами, заключается в использовании по возможности меньшего количества полимеров. Один такой способ заключается в проведении обработок с использованием реагента на водной основе для снижения поверхностного натяжения (также называемых гидравлическим разрывом пласта с применением загущенной воды в качестве рабочей жидкости) (при минимальном количестве расклинивающего наполнителя и вязкости жидкости, например,равной только около 3 сПз, в противоположность обычно проводимым обработкам с использованием жидких носителей, содержащих сшитый полимер, которые обычно характеризуются вязкостями, по меньшей мере, равными 100 сПз, а обычно намного большими. Для компенсации наличия малой вязкости при таких обработках закачивание обычно осуществляют при высоких расходах для стимулирования образования трещины и транспортирования расклинивающего наполнителя, но рост высоты трещины может оказаться избыточным, в нее будет помещено очень мало расклинивающего наполнителя, и расклинивающий наполнитель может осесть на дне трещины. Данное осаждение может происходить тогда,когда в жидкости будет происходить разжижение геля, либо просто вследствие ненадлежащим образом заданной начальной вязкости. Иногда нефтедобывающие компании пытаются найти компромисс в результате использования комбинации в виде гибрида обработки с использованием реагента на водной основе для снижения поверхностного натяжения и обычно используемой обработки, что в результате может привести к проявлению недостатков обоих вариантов. Обычно тогда, когда нефтедобывающие компании предпочитают воспользоваться более часто ис-1 009171 пользуемым способом разрыва пласта с применением жидких носителей на полимерной основе, они стараются использовать наименьшую из возможных концентрацию полимера для того, чтобы свести к минимуму ухудшение эксплуатационных характеристик, обусловленное присутствием полимера. Недавно было обнаружено, что волокна, включаемые в суспензию расклинивающего наполнителя в жидком носителе, можно использовать для содействия транспортированию расклинивающего наполнителя при меньших вязкостях и/или меньших расходах суспензии (см. работы SPE 68854 и SPE 91434) при том условии,что будут выбраны и использованы в надлежащей концентрации волокна, характеризующиеся должными длиной, диаметром и жесткостью. Такие волокна также обладают преимуществами, заключающимися в том, что они улучшают свойства набивки из расклинивающего наполнителя, такие как проводимость текучей среды, ее способность содействовать борьбе с пескопроявлением и сопротивление возникновению обратного притока частиц расклинивающего наполнителя в буровую скважину. Однако, несмотря на то, что обработки позволили добиться очень больших успехов, все еще остается простор для совершенствования; материалы, ранее обычно использовавшиеся для получения волокон, либо (стекло либо новолоид) не подвергались разложению в условиях, существующих в пласте, либо не обладали жесткостью, оптимизированной для транспортировки расклинивающего наполнителя, либо (полиэтилентерефталат) разлагались с образованием продуктов, которые могли уменьшить конечную эффективность трещины. Краткое изложение изобретения Предлагается способ обработки буровой скважины и пласта, сквозь которую проходит буровая скважина, где данный способ включает стадию нагнетания суспензии волокон и расклинивающего наполнителя в вязком жидком носителе. Вязкость жидкого носителя в отсутствие волокон является недостаточной для предотвращения осаждения расклинивающего наполнителя во время транспортировки. После проведения обработки волокна разлагаются с образованием продуктов, которые не осаждаются в присутствии ионов кальция либо магния. Стадию нагнетания необязательно можно проводить при давлении, превышающем для пласта давление гидравлического разрыва пласта, и в данном случае вязкость жидкого носителя в отсутствие волокон необязательно могла бы быть недостаточной для предотвращения осаждения расклинивающего наполнителя в трещине перед смыканием трещины после прекращения нагнетания. Подходящие волокна выбирают из замещенных и незамещенных лактида, гликолида, полимолочной кислоты, полигликолевой кислоты, сополимеров полимолочной кислоты и полигликолевой кислоты,сополимеров гликолевой кислоты с другими звеньями, содержащими гидрокси, карбоновую кислоту либо гидроксикарбоновую кислоту, и сополимеров молочной кислоты с другими звеньями, содержащими гидрокси, карбоновую кислоту либо гидроксикарбоновую кислоту, и смесей данных соединений. Обычно волокна характеризуются длиной в диапазоне от около 2 до около 25 мм, предпочтительно от около 3 до около 18 мм. Обычно волокна характеризуются величиной денье в диапазоне от около 0,1 до около 20, предпочтительно от около 0,15 до около 6. Волокна разлагаются при температуре в пласте за промежуток времени около от 4 ч до 100 дней. В одном варианте осуществления жидкий носитель содержит полимер, сшитый при использовании бората. Полимером может быть гуаровая смола при концентрации от около 1,92 г/л (около 16 фунт/тысяча галлонов) до около 3,6 г/л (около 30 фунт/тысяча галлонов), предпочтительно от около 1,92 г/л (около 16 фунт/тысяча галлонов) до около 2,88 г/л (около 24 фунт/тысяча галлонов). Жидкий носитель может содержать вещество, регулирующее величину рН, присутствующее в количестве, достаточном для нейтрализации любого количества кислоты, присутствующей в волокнах перед нагнетанием, и для нейтрализации любого количества кислоты, образуемой волокнами перед смыканием трещины. Кислоту нейтрализуют, например, до степени, достаточной для сохраняя величины вязкости флюида в присутствии волокон, превышающей около 75 сПз, при скорости сдвига, равной 100 с-1, при температуре пласта. Вещество, регулирующее рН, выбирают из аминов либо солей щелочно-земельных металлов,аммония и щелочных металлов, таких как сесквикарбонаты, карбонаты, гидроксиды, оксиды, бикарбонаты либо органические карбоксилаты, например, аминов, таких как триэтаноламин либо тетраэтиленпентаамин. Боратный сшиватель представляет собой борную кислоту либо декагидрат тетрабората натрия. Жидкость необязательно также содержит замедлитель сшивания, например сорбит. В другом варианте осуществления жидкий носитель содержит полимер, например карбоксиметилгидроксипропилгуар, сшитый цирконатом. Концентрация полимера находится в диапазоне от около 2,64 г/л (около 22 фунт/тысяча галлонов) до около 3,6 г/л (около 30 фунт/тысяча галлонов). Цирконатным сшивателем, например, является лактат циркония. Жидкость необязательно содержит стабилизатор геля,например тиосульфат натрия. В еще одном варианте осуществления жидкость может содержать разжижитель. А в дополнительных вариантах осуществления жидкий носитель можно загущать при использовании вязкоупругого поверхностно-активного вещества, например цвиттер-ионного поверхностноактивного вещества, например бетаина, либо амидоаминоксида. И в следующих дополнительных вариантах осуществления жидкий носитель может представлять собой эмульсию, может быть вспененным либо активированным, или же может быть раствором диутана, ксантана, склероглюкана либо гидрокси-2 009171 этилцеллюлозы. Краткое описание чертежей Фиг. 1 демонстрирует скорость разложения волокна, использованного в изобретении, в зависимости от температуры; фиг. 2 - вязкости нескольких жидкостей, из которых некоторые являются подходящими для изобретения, а некоторые таковыми не являются, в зависимости от времени при нескольких температурах. Подробное описание изобретения Заявители обнаружили, что подходящие волокна могут оказывать содействие в транспортировании,суспендировании и размещении расклинивающего наполнителя при гидравлическом разрыве пласта и формовании гравийной набивки, а после этого разлагаться для сведения к минимуму либо устранения присутствия волокон в набивке из расклинивающего наполнителя без высвобождения продуктов разложения, которые либо а) вступают во взаимодействие с определенными многовалентными ионами, присутствующими в трещинной воде либо в жидком носителе для гравийной набивки либо пластовой воде, с образованием веществ, которые препятствовали бы притоку флюидов, либо b) уменьшают способность во всех других отношениях подходящих сшитых металлом полимеров, увеличивать вязкость жидкого носителя. Заявители будут обращаться к системе, в которой подходящие волокна и жидкость, вязкость которого увеличивают при использовании подходящей системы, содержащей сшитый металлом полимер, используют для суспендирования и транспортирования расклинивающего наполнителя в качестве системы волокно/полимерный загуститель либо системы ВПЗ. Систему ВПЗ, в первую очередь, будут описывать в связи с гидравлическим разрывом пласта, но она также является подходящей и для формирования гравийной набивки либо для разрыва пласта и формирования гравийной набивки в одной операции (называемой, например, обработками с гидравлическим разрывом пласта с установкой сетчатого фильтра, гидравлическим разрывом пласта и установкой сетчатого фильтра, гидравлическим разрывом пласта при установке сетчатого фильтра, обработками StimPac или же с использованием других наименований), что также широко используется для интенсификации притока при добыче углеводородов, воды и других флюидов из подземных пластов. Данные операции включают закачивание суспензии расклинивающего наполнителя (природных либо синтетических материалов, которые удерживают трещину разомкнутой после того, как она будет сформирована) при гидравлическом разрыве пласта либо гравия при формировании гравийной набивки. В пластах, характеризующихся низкой проницаемостью, цель проведения гидравлического разрыва пласта в общем случае заключается в формировании длинных трещин с высоким значением площади поверхности, которые обеспечат значительное увеличение размеров канала для притока флюидов из пласта в буровую скважину. В пластах, характеризующихся высокой проницаемостью, цель проведения обработки в виде гидравлического разрыва пласта обычно заключается в создании короткой, широкой трещины с высокой проводимостью для того, чтобы обойти повреждения в призабойной зоне скважины, произведенные в результате бурения и/или заканчивания, что обеспечивало бы хорошее сообщение через флюид между породой и буровой скважиной, а также увеличивало бы площадь поверхности, доступную для флюидов при притоке в буровую скважину. Гравий также представляет собой природный либо синтетический материал, который может быть идентичным расклинивающему наполнителю либо отличаться от него. Гравийную набивку используют для борьбы с пескопроявлением. Песок представляет собой наименование,даваемое частицам любого материала, такого как глины, из пласта, которые могут уноситься в эксплуатационное оборудование. Формирование гравийной набивки представляет собой способ борьбы с пескопроявлением, используемый для предотвращения добычи пластового песка, при котором в буровую скважину помещают, например, стальную сетку, а окружающее кольцевое пространство набивают готовым гравием со специфическим размером, рассчитанным для предотвращения прохождения пластового песка, который может засорять подземное либо наземное оборудование и уменьшать приток. Основным назначением гравийной набивки является стабилизация пласта при одновременном оказании минимального негативного воздействия на производительность скважины. Иногда гравийную набивку формируют и без сетки. Пласты, характеризующиеся высокой проницаемостью, зачастую являются плохо консолидированными, так что борьба с пескопроявлением будет необходима; они также могут быть и повреждены, так что необходим будет также и разрыв пласта. Поэтому, обработки в виде гидравлического разрыва пласта, при которых желательным является формирование коротких, широких трещин, зачастую комбинируют в одной непрерывной операции (гидравлический разрыв пласта с установкой сетчатого фильтра) с формированием гравийной набивки. Для простоты в последующем изложении можно обращаться к любой одной стадии в одной операции (гидравлический разрыв пласта с установкой сетчатого фильтра), такой как гидравлический разрыв пласта, разрыв пласта и формирование гравийной набивки. Система ВПЗ является в особенности подходящей для проведения разрыва пласта в газовых скважинах с низкой проницаемостью, которые обычно представляют собой среды, характеризующиеся низкой проницаемостью и длительными временами смыкания трещины; в таких случаях трещина может оставаться разомкнутой в течение часов после прекращения нагнетания, и в жидком носителе может произойти разжижение, и суспендирования расклинивающего наполнителя больше не произойдет. Система ВПЗ делает возможной меньшую загрузку полимера, уменьшенный рост высоты трещины (вследствие-3 009171 меньшей вязкости, которую можно использовать), уменьшенное осаждение расклинивающего наполнителя и увеличенную остаточную проницаемость (улучшенную проводимость безразмерной трещины), из которых все данные характеристики в результате приводят к улучшению дебита скважины. Система ВПЗ является также в особенности подходящей для формирования гравийной набивки, когда используют плотные рассолы, которые содержат высокие концентрации ионов кальция либо других ионов, которые будут выпадать в осадок совместно с продуктами разложения других разлагающихся волокон, (например, вплоть до 12000 ч./млн. кальция). В особенности подходящей она являлась бы также и в ситуациях,в которых погребенная вода, приток которой будет происходить в трещину после проведения обработки,будет характеризоваться высокими концентрациями таких ионов, как кальций и магний. Некоторые волокна, ранее использованные для транспортирования, суспендирования и размещения расклинивающего наполнителя, такие как из полиэтилентерефталата, разлагаются с образованием побочных продуктов, которые могут осаждать соли в присутствии избыточных количеств кальция либо магния в погребенной воде. В случае других волокон можно провести профилактические меры, такие как нижеследующие, но не ограничиваясь только ими, закачивание предварительной жидкости разрыва без расклинивающих наполнителей и/или закачивание кислоты либо хелатообразующего растворителя, адсорбция либо абсорбция подходящего хелатообразователя на или в волокне, или же включение в жидкость ингибиторов осаждения либо ионов акцепторов металлов, которые предотвращают осаждение. При использовании волокон системы ВПЗ отсев данных катионов в погребенной воде и использование данных профилактических либо корректирующих мероприятий необходимыми не являются. Ранее применявшиеся обработки с использованием волокон для содействия транспортированию расклинивающего наполнителя, иногда называемые обработками с транспортированием с помощью волокон, обычно представляли собой обработки с использованием реагента на водной основе для снижения поверхностного натяжения (также называемые гидравлическим разрывом пласта с применением загущенной воды в качестве рабочей жидкости) (при минимальном количестве расклинивающего наполнителя и вязкости жидкости, например, равной только около 3 сПз) в противоположность обычно проводимым обработкам с использованием жидких носителей, содержащих сшитый полимер, которые обычно характеризуются вязкостями, по меньшей мере, равными 100 сПз, а обычно намного большими. В настоящее время обнаружили, что обработки при наличии в жидкости волокон будут улучшены, если будут использовать жидкие носители, содержащие низкие концентрации сшитого полимера, например, характеризующиеся вязкостью, равной, по меньшей мере, около 50 сПз, предпочтительно, по меньшей мере, около 75 сПз, (при 100 с-1) при температуре, при которой жидкость используют, в особенности, в более жестких породах, обычно встречающихся в газовых коллекторах, характеризующихся малой проницаемостью, в которых более высокая вязкость приводит к увеличению ширины трещины. Система ВПЗ устраняет связь между свойствами жидкости транспортировать расклинивающий наполнитель и вязкостью жидкости. Она делает возможной намного меньшую загрузку полимера, используемую для обеспечения размещения расклинивающего наполнителя без ущерба для покрытия расклинивающим наполнителем; это означает меньшую возможность нежелательного роста высоты трещины и уменьшенное повреждение трещины, обусловленное присутствием полимера либо сшитого полимера. Требуемая вязкость зависит от таких факторов, как жесткость породы; количество, тип, размер и жесткость волокон; скорость и продолжительность закачивания; и только в некоторой степени размер, концентрация и плотность расклинивающего наполнителя. Требуемую вязкость можно определить в результате проведения математического моделирования либо при помощи экспериментов, таких как те, которые называются экспериментами с течением через щелевое отверстие, известными в промышленности. Такие определения могут провести компании промыслового обслуживания и компании по проверке контрактов. Материалы, подходящие для получения волокон изобретения, включают замещенные и незамещенные лактид, гликолид, полимолочную кислоту, полигликолевую кислоту, сополимер полимолочной кислоты и полигликолевой кислоты, сополимер гликолевой кислоты с другими звеньями, содержащими гидрокси, карбоновую кислоту либо гидроксикарбоновую кислоту, сополимер молочной кислоты с другими звеньями, содержащими гидрокси, карбоновую кислоту либо гидроксикарбоновую кислоту, или же смесей предшествующих соединений. Все другие соединения, подходящие для использования, представляют собой те полимеры гидроксиуксусной кислоты (гликолевой кислоты) с самой собой или же другими звеньями, содержащими гидрокси, карбоновую кислоту либо гидроксикарбоновую кислоту, которые описываются в патентах США 4848467; 4957165; и 4986355, из которых все три включаются в настоящий документ для справки. Соединения, подходящие для получения волокон изобретения, также описываются в публикациях патентных заявок США 2003/002195 и 2004/0152 601, из которых обе включаются в настоящий документ в качестве ссылки и переуступаются правообладателю настоящей заявки. Могут быть использованы и другие полимеры, например, те, которые разлагаются при других температурах либо других значениях показателя рН, или же те, которые характеризуются другой химической совместимостью, например поливиниловый спирт, возможно с соответствующим подбором жидкого носителя. Материалами, превосходными для получения волокон изобретения, являются твердые циклические димеры либо твердые полимеры определенных органических кислот, которые гидролизуются в извест-4 009171 ных и регулируемых условиях температуры, времени и показателя рН; продуктами разложения являются органические кислоты. Одним примером подходящего материала является твердый циклический димер молочной кислоты (известный под названием лактид), имеющий температуру плавления в диапазоне 95 до 125 С (в зависимости от оптической активности). Еще одним является полимер молочной кислоты(иногда называемый полимолочной кислотой (либо ПМК) либо полилактатом либо полилактидом). Еще одним примером является твердый циклический димер гликолевой кислоты (известный под названием гликолид), который имеет температуру плавления, около 86 С. И еще одним примером является полимер гликолевой кислоты (гидроксиуксусной кислоты), также известный под названием полигликолевая кислота (ПГК) либо полигликолид. Еще одним примером является сополимер молочной кислоты и гликолевой кислоты. Данные полимеры и сополимеры являются сложными полиэфирами. В общем случае циклические димеры полимеризуют и получают конечный полимер, из которого изготавливают волокна, но в случае низкотемпературных операций волокно можно получать непосредственно из твердых циклических димеров. Коммерчески доступные материалы непосредственно после получения могут содержать некоторое количество свободной кислоты, например, вплоть до около 5%, и некоторое количество растворителя, обычно воды. Компания NatureWorks LLC, Миннетонка, Миннесота, США, принадлежащая компании Cargill Inc.,Миннеаполис, Миннесота, США, производит твердый циклический димер молочной кислоты, называемый лактидом, и из него производит полимеры молочной кислоты или полилактаты, характеризующиеся различными молекулярными массами и степенями кристалличности, имеющие родовое торговое наименование NatureWorks PLA. Наиболее часто ПМК, доступные в настоящее время от компанииNatureWorks, характеризуются молекулярными массами, вплоть до около 100000, хотя в вариантах осуществления изобретения возможно использование любого полилактида (полученного по любому способу и любым производителем), и в вариантах осуществления изобретения возможно использование материала с любой молекулярной массой и с любой степенью кристалличности. Полимеры ПМК являются твердыми при комнатной температуре и гидролизуются под действием воды с образованием молочной кислоты. Материалы, доступные от компании NatureWorks, обычно имеют температуры плавления кристаллов около 120 до около 170 С, но можно получить и другие. Поли(d,l-лактид) доступен от компанииBio-Invigor, Пекин и Тайвань, и имеет молекулярные массы, доходящие вплоть до 500000. Компания BioInvigor также поставляет и полигликолевую кислоту (также известную под названием полигликолид) и различные сополимеры молочной кислоты и гликолевой кислоты, зачастую называемые полиглактин либо сополимер поли(лактид-гликолид). Скорости реакций гидролиза для всех данных соединений определяют, помимо других факторов, молекулярная масса, степень кристалличности (соотношение количеств кристаллического и аморфного материалов), внешний вид (размер и форма твердой частицы), а в случае полилактида количества двух оптических изомеров. (Встречающийся в природе l-лактид образует частично кристаллические полимеры; синтетический dl-лактид образует аморфные полимеры.) Аморфные области являются более подверженными гидролизу по сравнению с кристаллическими областями. Меньшая молекулярная масса, меньшая степень кристалличности и большее соотношение между поверхностью и массой - все это - в результате приведет к более быстрому протеканию гидролиза. Протекание гидролиза ускоряется в результате повышения температуры, добавления кислоты либо основания или добавления соединения, которое вступает в реакцию с продуктом (продуктами) гидролиза. Гомополимеры могут быть более кристаллическими; сополимеры скорее является аморфными, если только они не являются блок-сополимерами. Величину степени кристалличности можно регулировать при помощи способа получения гомополимеров и при помощи способа получения и соотношения и распределения лактида и гликолида для сополимеров. Полигликолид может быть получен в пористой форме. Некоторые из волокон растворяются в воде очень медленно перед протеканием их гидролиза. На волокна изобретения можно нанести покрытие для замедления гидролиза. Подходящие нанесенные покрытия включают поликапролат (сополимер гликолида и эпсилон-капролактона) и стеарат кальция, оба из которых являются гидрофобными. Сам поликапролат гидролизуется медленно. Генерация гидрофобного слоя на поверхности материалов у волокон изобретения каким бы то ни было образом приводит к замедлению гидролиза. Следует обратить внимание на то, что нанесение покрытия в данном случае может обозначать инкапсулирование либо просто изменение поверхности в результате проведения химической реакции или же в результате формирования либо добавления тонкой пленки еще одного материала, например масла. Разложения не происходит до тех пор, пока вода не вступит в контакт с материалами волокон. Волокна подвергаются самодеструкции на месте, то есть в том месте, куда их помещают. Несмотря на то, что обычно это набивка из расклинивающего наполнителя в трещине, данным местом также может быть и часть суспензии, находящаяся в буровой скважине, в перфорационных каналах, в гравийной набивке, в качестве компонента фильтрационной корки на стенках буровой скважины либо трещины или же в природных трещинах либо пустотах в пласте. Систему волокно/полимерный загуститель можно использовать в карбонатных горных породах и песчаниках. Особенное преимущество данных материалов заключается в том, что волокна изобретения и образованные кислоты являются нетоксичными и-5 009171 биоразлагаемыми. Подходящие волокна имеют длину, равную около 2-25 мм, предпочтительно около 3-18 мм, наиболее предпочтительно около 6 мм; величину денье, равную около 0,1-20, предпочтительно около 0,15-6,наиболее предпочтительно около 1,4. Такие волокна являются оптимальными для транспортировки частиц. Полимеры, подходящие для получения сшитых металлом полимерных загустителей, включают, например, полисахариды, такие как замещенные галактоманнаны, такие как гуаровые смолы, высокомолекулярные полисахариды, образованные из сахаров маннозы и галактозы, либо производные гуаровой смолы, такие как гидроксипропилгуар (ГПГ), карбоксиметилгидроксипропилгуар (КМГПГ) и карбоксиметилгуар (КМГ), гидрофобно модифицированные гуарсодержащие соединения, и синтетические полимеры. Для увеличения эффективной молекулярной массы полимера и придания ему большей пригодности для использования в высокотемпературных скважинах обычно используют сшивающие агенты на основе комплексов бора, титана, циркония либо алюминия. Другие подходящие классы эффективных растворимых в воде полимеров (при том условии, что конкретные выбранные примеры будут совместимыми с волокнами изобретения) включают поливинильные полимеры, полиметакриламиды, простые эфиры целлюлозы, лигносульфонаты и их соли, содержащие аммоний, щелочной металл и щелочно-земельный металл. Более конкретные примеры других типичных растворимых в воде полимеров представляют собой сополимеры акриловой кислотыакриламида, сополимеры акриловой кислоты-метакриламида, полиакриламиды, частично гидролизованные полиакриламиды, частично гидролизованные полиметакриламиды, поливиниловый спирт, поливинилацетат, полиалкиленоксиды, карбоксицеллюлозы, карбоксиалкилгидроксиэтилцеллюлозы, гидроксиэтилцеллюлозу, другие галактоманнаны, гетерополисахариды, полученные в результате ферментации сахара, образованного из крахмала, (например, ксантановую камедь) и их соли, содержащие аммоний и щелочной металл. В меньшей степени используют производные целлюлозы, такие как гидроксиэтилцеллюлозу (ГЭЦ) либо гидроксипропилцеллюлозу (ГПЦ), карбоксиметилгидроксиэтилцеллюлозу (КМГЭЦ) и карбоксиметилцеллюлозу (КМЦ), содержащие либо не содержащие сшивающих агентов. Как было показано, три биополимера ксантан, диутан и склероглюкан - обладают превосходной способностью суспендировать расклинивающий наполнитель, даже несмотря на то, что они являются более дорогими по стоимости по сравнению с гуаровыми производными и поэтому использовались менее часто, если только их нельзя было использовать в меньших концентрациях. Можно использовать линейные (не сшитые) полимерные системы, но в общем случае они не будут являться предпочтительными, поскольку для них будет требоваться большее количество полимера. Можно использовать все сшитые полимерные системы, в том числе, например, содержащие замедлители, оптимизированные для высокой температуры, оптимизированные для использования вместе с морской водой, буферированные при различных значениях показателя рН и оптимизированные для низкой температуры. Может быть использован любой сшивающий агент, например бор, титан и цирконий. Подходящие системы, содержащие полимеры, сшитые при использовании бора, включают в порядке не ограничивающего примера гуар и замещенные гуара, сшитые при использовании борной кислоты, тетрабората натрия и инкапсулированных боратов; боратные сшивающие агенты можно использовать вместе с буферами и веществами, регулирующими значение показателя рН, такими как гидроксид натрия, оксид магния, сесквикарбонат натрия и карбонат натрия, амины (такие как гидроксиалкиламины, анилины, пиридины, пиримидины, хинолины и пирролидины, и карбоксилаты, такие как ацетаты и оксалаты), и вместе с замедлителями, такими как сорбит, альдегиды и глюконат натрия. Подходящие системы, содержащие сшитые цирконием полимеры, включают в порядке не ограничивающего примера те системы, которые сшиты при использовании лактатов циркония (например, лактата натрия-циркония), триэтаноламинов, 2,2'-иминодиэтанола и при использовании смесей данных лигандов с включением бикарбоната в случае проведения регулировок. Подходящие титанаты включают в порядке не ограничивающего примера лактаты и триэтаноламины и смеси, например, при наличии такого замедлителя, как гидроксиуксусная кислота. Могут быть использованы либо включены и любые другие химические добавки при том условии, что они будут проверены на совместимость с волокнами и продуктами разложения волокон изобретения (ни волокна, ни их продукты разложения, ни химические реактивы в жидкостях не оказывают негативного влияния на эффективность друг друга либо на жидкости, с которыми можно встретиться во время проведения работ, подобные погребенной воде либо промывочным жидкостям). Например, некоторые из стандартных сшивателей либо полимеров в виде концентратов обычно содержат такие соединения, как изопропанол, н-пропанол, метанол либо дизельное топливо. Поскольку волокна разлагаются с высвобождением кислоты, то особенно предпочтительными являются две системы, содержащие сшитые металлом полимеры. Данные предпочтительные жидкости являются относительно нечувствительными к высвобождению кислоты, которое сопровождает разложение волокон. (Можно использовать и другие жидкости, в особенности, в мягких условиях либо для проведения кратковременных обработок, но они могут оказаться менее стабильными). Предпочтительные жидкости, сшитые при использовании боратов, первоначально характеризуются высоким значением показа-6 009171 теля рН, например, превышающим около 11,5. Разложение для 3,6 г/л (30 фунт/тысяча галлонов) волокон будет приводить к уменьшению величины показателя рН, например, до величины в диапазоне около от 9 до 9,5. При данном значении показателя рН боратные жидкости все еще являются сшитыми. Однако,если рН понизится до величины, меньшей около 9, жидкость начнет разжижаться. Наоборот, скорость разрушения ПМК будет наименьшая при рН около 5; она увеличивается при меньших и больших значениях показателя рН, возрастая в большей степени при больших значениях показателя рН, чем при меньших. Волокно, описанное в примере 1, приведенном далее, характеризуется ожидаемым временем жизни внутри скважины в диапазоне от около 5 до 6 ч при рН от 6 до 7 при 121 С (250F); от около 3 до 4 ч при рН около 10, при данной температуре; и от около 2 до 3 ч при рН около 12, при данной температуре. При величине показателя рН около 12 волокно характеризуется ожидаемым временем жизни внутри скважины в диапазоне от около 5 до 6 ч при 104 С (220F) и около от 15 до 18 ч около при 93 С (200F). При температуре пласта волокна предпочтительно разлагаются за время от около 4 ч до около 100 дней. Триэтаноламин стабилизирует жидкости по отношению к кислоте, высвобождаемой из волокон, вплоть до концентрации, около равной 2 галлон/тысяча галлонов для 85%-ного раствора триэтаноламина в воде. Еще одна причина того, почему данные жидкости являются предпочтительными, заключается в том, что лучше использовать жидкости, содержащие замедлитель вместе с волокнами, поскольку диспергирование волокон в воде происходит лучше до сшивания. Первая предпочтительная система, содержащая полимер, сшитый при использовании металла,представляет собой гуар, сшитый бором, предназначенный для проведения замедленного сшивания и оптимизированную для низких концентраций гуара. Ее получают, например, при использовании гуара либо суспензии гуара, борной кислоты, твердого либо концентрированного гидроксида натрия и сорбита в качестве стабилизатора/замедлителя; она может содержать стабилизаторы глин, такие как хлорид калия либо хлорид тетраметиламмония, дополнительные стабилизаторы, такие как тиосульфат натрия (обычно полученный в виде пентагидрата) и триэтаноламин, бактерициды, разжижители и вещества, способствующие действию разжижителя. В особенности предпочтительный пример данной жидкости, используемый, например, при температурах, меньших около 110 С (около 230F), получают при использовании около 2,16 г/л (18 фунт/тысяча галлонов либо фунтов на тысячу галлонов) гуара; 2 л/1000 л (2 галлон/тысяча галлонов) 50%-ного раствора хлорида тетраметиламмония в воде; 1 л/1000 л (1 галлон/тысяча галлонов) неэмульгатора, содержащего около от 30 до 50% смеси алкоксилированных полиолов, смол и углеводородных растворителей в метаноле, пропан-2-оле и ксилоле; 2 л/1000 л (2 галлон/тысяча галлонов) поверхностно-активного вещества, содержащего смесь в виде около 15%-ного раствора этоксилированных С 11-C15 линейных и разветвленных спиртов в воде, изопропаноле и этиленгликольмонобутиловом эфире; 0,74 г/л (6,21 фунт/тысяча галлонов) борной кислоты; 1,74 г/л (14,52 фунт/тысяча галлонов) каустической соды; 2 л/1000 л (2 галлон/тысяча галлонов) 85%-ного раствора триэтаноламина в воде; и 2 л/1000 л (2 галлон/тысяча галлонов) 48 %-ного раствора d-сорбита (замедлитель) в воде. Необязательно жидкость также может содержать и разжижитель, такой как нижеследующие, но не ограничиваясь только ими, персульфат аммония либо бромат натрия. Данный состав, например, используют при концентрации гуара от около 1,92 г/л (около 16 фунт/тысяча галлонов) до около 3,6 г/л (около 30 фунт/тысяча галлонов) при перечисленных выше количествах добавок; предпочтительно, например, при концентрациях,доходящих до около 2,88 г/л (около 24 фунт/тысяча галлонов) при содержании от 1 до 2 л/1000 л (от 1 до 2 галлон/тысяча галлонов) 50%-ного раствора хлорида тетраметиламмония в воде; 0-1 л/1000 л (0-1 галлон/тысяча галлонов) описанного ранее поверхностно-активного вещества; 1-2 л/1000 л (1-2 галлон/тысяча галлонов) описанного ранее неэмульгатора; 0,74 г/л (6,21 фунт/тысяча галлонов) борной кислоты; 1,74 г/л (14,52 фунт/тысяча галлонов) каустической соды; 0-2 л/1000 л (0-2 галлон/тысяча галлонов) 85%-ного раствора триэтаноламина в воде; и 1-3 л/1000 л (1-3 галлон/тысяча галлонов) 48%-ного раствора d-сорбита в воде. Вторая предпочтительная система, содержащая полимер, сшитый при использовании металла,представляет собой карбоксиметилгидроксипропилгуар (КМГПГ), сшитый при использовании циркония,который является в особенности подходящим, например, при температурах в диапазоне от около 79 С(около 175F) до около 121 С (около 250F), в частности, превышающих около 110 С (около 230F). Данную жидкость получают, например, при использовании около 2,64 г/л (около 22 фунт/тысяча галлонов) карбоксиметилгидроксипропилгуара и около 20 г/л (167 фунт/тысяча галлонов) KCl; 4 л/1000 л (4 галлон/тысяча галлонов) 30%-ного раствора тиосульфата натрия в воде (стабилизатора геля); 0,1 л/1000 л(0,1 галлон/тысяча галлонов) раствора в воде, содержащего 75% уксусной кислоты и 14% пропан-2-ола; и 0,52 л/1000 л (0,52 галлон/тысяча галлонов) 23%-ного раствора лактата циркония (сшивающий агент) в водном растворе метанола (14%). Данный состав, например, используют при концентрации карбоксиметилгидросипропилгуара от около 2,64 г/л (около 22 фунт/тысяча галлонов) до около 3,6 г/л (около 30 фунт/тысяча галлонов) при содержании, например, около от 20 до 50 г/л (около 167-417 фунт/тысяча галлонов) KCl; около 2-7 л/1000 л (2-7 галлон/тысяча галлонов) 30%-ного раствора тиосульфата натрия в воде; около от 0,1 до 0,12 л/1000 л (от 0,1 до 0,12 галлон/тысяча галлонов) раствора в воде, содержащего 75% уксусной кислоты и 14% пропан-2-ола; и от 0,45 до 0,65 л/1000 л (от 0,45 до 0,65 галлон/тысяча гал-7 009171 лонов) 23%-ного раствора лактата циркония в водном растворе метанола (14%); предпочтительно при около 3,00 г/л (около 25 фунт/тысяча галлонов) при содержании 2 0 г/л (167 фунт/тысяча галлонов) KCl; 4 л/1000 л (4 галлон/тысяча галлонов) 30%-ного раствора тиосульфата натрия в воде; 0,12 л/1000 л (0,12 галлон/тысяча галлонов) раствора в воде, содержащего 75% уксусной кислоты и 14% пропан-2-ола; и 0,52 л/1000 л (0,52 галлон/тысяча галлонов) 23%-ного раствора лактата циркония в водном растворе метанола (14%). Предпочтительная концентрация волокна составляет 2,40 г/л (20 фунт/тысяча галлонов) для загрузок расклинивающего наполнителя (от 0,12 до 0,36 кг/л) (от 1 до 3 фунт расклинивающего наполнителя/галлон жидкости); 3,59 г/л (30 фунт/тысяча галлонов) для загрузок расклинивающего наполнителя от 0,36 до 0,6 кг/л (от 3 до 5 фунт расклинивающего наполнителя/галлон жидкости); и 4,80 г/л (40 фунт/тысяча галлонов) для загрузок расклинивающего наполнителя, превышающих 0,6 кг/л (5 фунт расклинивающего наполнителя/галлон жидкости). В общем случае концентрации волокна линейно изменяются в соответствии с концентрациями расклинивающего наполнителя. Предпочтительная жидкость,содержащая сшитый полимер, (например, те, которые были описаны непосредственно перед этим) продемонстрирована в приведенной ниже табл. 1. Таблица 1 При использовании данных концентраций расклинивающего наполнителя, полимера и волокна устойчивость жидкости будет достаточно высокой, а осаждение расклинивающего наполнителя будет достаточно медленным, что обеспечит превосходную проводимость трещины. Как и в случае с системами, содержащими сшитые металлом полимеры, также можно воспользоваться любыми жидкими системами, содержащими вязкоупругое поверхностно-активное вещество, (такими как жидкие системы, содержащие катионное, амфотерное, анионное, неионное, смешанное и цвиттер-ионное вязкоупругое поверхностно-активное вещество, в особенности, жидкие системы, содержащие цвиттер-ионное вязкоупругое поверхностно-активное вещество бетаин, либо жидкие системы, содержащие поверхностно-активное вещество амидоаминоксид) при том условии, что они будут проверены на совместимость с волокнами и продуктами разложения волокна изобретения, (ни волокна, ни их продукты разложения, ни химические реактивы в жидкостях не оказывают негативного влияния на эффективность друг друга либо на жидкости, с которыми можно встретиться во время проведения работ, подобные погребенной воде либо промывочным жидкостям). Не ограничивающие подходящие примеры включают те из них, которые описываются в патентах США 5551516; 5964295; 5979555; 5979557; 6140277; 6258859 и 6509301, из которых все включаются в настоящий документ в качестве ссылки. Как уже упоминалось, продукты разложения волокон представляют собой природные разжижители для загустителей, в особенности, для полимеров, сшитых при использовании бора, и систем, содержащихVES (вязкоупругое поверхностно-активное вещество), хотя это и не является основным фактором вследствие низких загрузок полимера и потому, что системы, содержащие VES, являются легко разжижаемыми. Возможно использование любого расклинивающего наполнителя (гравия) при том условии, что он будет совместим с волокнами, пластом, рабочей жидкостью и желательными результатами проведения обработки. Такие расклинивающие наполнители (гравии) могут быть природными либо синтетическими(в том числе нижеследующими, но не ограничиваясь только ими: стеклянная дробь, керамические шайбы, песок и боксит), имеющими покрытия либо содержащими химические реактивы; возможно использование более одного из них, последовательно или же в виде смесей различных размеров либо различных материалов. На расклинивающий наполнитель может быть нанесено покрытие из смолы, предпочтительно нанесено покрытие из предварительно отвержденной смолы, при том условии, что смола и любые-8 009171 другие химические реактивы, которые могут высвобождаться из нанесенного покрытия либо вступать в контакт с другими химическими реактивами изобретения, будут с ними совместимы. Расклинивающие наполнители и гравий в случае одних и тех же либо различных скважин или же обработок могут быть одним и тем же материалом и/или иметь один и тот же размер, и термин расклинивающий наполнитель предполагает включение в данное обсуждение гравия. В общем случае используемый расклинивающий наполнитель будет представлять собой материал, размеры частиц которого характеризуются средним размером частиц в диапазоне от около 0,15 до около 2,39 мм (около от 8 до около 100 меш США), говоря более конкретно, нижеследующим, но не ограничиваясь только им, от 0,25 до 0,43 мм(40/60 меш), от 0,43 до 0,84 мм (20/40 меш), от 0,84 до 1,19 мм (16/20), от 0,84 до 1,68 мм (12/20 меш) и от 0,84 до 2,39 мм (8/20 меш). Обычно расклинивающий наполнитель будет присутствовать в суспензии с концентрацией в диапазоне от около 0,12 до около 0,96 кг/л, предпочтительно от около 0,12 до около 0,72 кг/л (от около 1 фунт расклинивающего наполнителя/галлон жидкости до около 8 фунт расклинивающего наполнителя/галлон жидкости, например, от около 0,12 до около 0,54 кг/л, от 1 до около 6 фунт расклинивающего наполнителя/галлон жидкости). (Фунт расклинивающего наполнителя/галлон жидкости представляет собой фунты добавленного расклинивающего наполнителя на один галлон жидкости). Наиболее часто волокно перемешивают с суспензией расклинивающего наполнителя в жидкости,содержащей сшитый полимер, тем же самым способом и при использовании того же самого оборудования, что и используемые для волокон, применяемых для борьбы с пескопроявлением и для предотвращения возникновения обратного притока расклинивающего наполнителя, например нижеследующими, но не ограничиваясь только ими: по способу, описанному в патенте США 5667012. При разрыве пласта для транспортирования, суспендирования и размещения расклинивающего наполнителя волокна обычно используют совместно с жидкостями, содержащими расклинивающий наполнитель либо гравий, и обычно не используют совместно с жидкостями разрыва без расклинивающих наполнителей, промывочными жидкостями и тому подобным. Также необязательно рабочая жидкость для гидравлического разрыва пласта может содержать материалы, предназначенные для ограничения обратного притока расклинивающего наполнителя после того, как операция разрыва пласта будет полностью завершена вследствие образования пористой набивки в зоне разрыва. Такие материалы могут быть любыми известными из уровня техники, такими как другие волокна, такие как стекловолокна, доступные от компании Schlumberger под торговым наименованием PropNET (например, патент США 5501275). Примеры ингибиторов обратного притока расклинивающего наполнителя включают волокна либо пластинки новолоидных либо относящихся к типу новолоидных полимеров (патент США 5782300). Таким образом, система ВПЗ может содержать второе волокно, например, неразлагающееся либо разлагающееся только при повышенной температуре, присутствующее, в первую очередь, для содействия предотвращению возникновения обратного потока расклинивающего наполнителя. Система ВПЗ также может содержать еще одно волокно, такое как полиэтилентерефталатное волокно, которое также оптимизируют для содействия транспортированию, суспендированию и размещению расклинивающего наполнителя, но которое характеризуется более высокой температурой разложения и будет осаждать кальций и магний, если не провести профилактических мероприятий. Как уже упоминалось, для других волокон можно проводить соответствующие профилактические мероприятия, такие как нижеследующие, но не ограничиваясь только ими: закачивание предварительной жидкости разрыва без расклинивающих наполнителей и/или закачивание кислоты либо хелатообразующего растворителя, адсорбция либо абсорбция подходящего хелатообразователя на либо в волокне или же включение в жидкость ингибиторов осаждения либо ионов акцепторов металлов, которые предотвращают осаждение. Несмотря на то, что до данного момента изобретение описывали при использовании жидкостей, содержащих сшитые металлом полимеры, вместе с волокнами, разработанными для транспортирования,суспендирования и размещения расклинивающего наполнителя, также возможно использование и жидких носителей на основе вязкоупругого поверхностно-активного вещества. Как и в случае с полимерами,преимущества заключаются в том, что возможно использование более низких вязкостей, а, таким образом, и меньшего количества химических веществ, и в том, что продукт разложения волокна представляет собой разжижитель. Жидкие системы на основе вязкоупругого поверхностно-активного вещества по своей природе являются системами, не вызывающими ухудшения эксплуатационных характеристик. Возможно включение любых добавок, обычно используемых при проведении таких обработок,опять-таки при том условии, что они будут совместимыми с другими компонентами и желательными результатами обработки. Такие добавки могут включать нижеследующее, но не ограничиваются только им: антиоксиданты, сшивающие агенты, ингибиторы коррозии, замедлители, биоциды, буферы, добавки для снижения водоотдачи и тому подобное. Подвергаемые обработке буровые скважины могут быть вертикальными, искривляющимися либо горизонтальными. Заканчивание для них можно провести с обеспечением наличия крепления обсадными трубами и перфорационных каналов либо в виде скважины, не закрепленной обсадными трубами. В сочетании с системой ВПЗ также возможно использование и других форм жидкостей, иногда ис-9 009171 пользуемых совместно с жидкими носителями либо рабочими жидкостями для гидравлического разрыва пласта. Например, жидкий носитель может представлять собой эмульсию, или же он может быть подвергнут вспениванию либо активированию. Настоящее изобретение может быть дополнительно понято из следующих далее примеров. Пример 1. Фиг. 1 демонстрирует скорость разложения для подходящего волокна изобретения - полимолочной кислоты, содержащей около 87 мас.% полилактида, около 12 мас.% воды и около 1 мас.% проклеивающего вещества. Материалом являлся NatureWorks PLA 6201D либо NatureWorks PLA 6202D, преобразованные в волокно со средней длиной около от 5,7 до 6,3 мм и массовой величиной делье от около 1,35 до около 1,45. Было обнаружено, что скорость разложения представляла собой около одну и ту же самую величину для 6201D и 6202D. Можно видеть, что волокно разлагается около в течение 1 дня при 121 С (около 250F) и около в течение 2 месяцев при 79,4 С (около 175F). Пример 2. Вязкости нескольких жидкостей на полимерной основе определяли при различных температурах в виде зависимости от времени при определенной температуре в вискозиметре 50 Фанна. Каждая жидкость содержала 3,60 г/л (30 фунт/тысяча галлонов) тех же самых волокон, что и использованные в примере 1. Жидкости готовили в смесителе Waring; в каждом случае жидкость получали в результате добавления супендированного полимера в воду, гидратации полимера, после этого добавления других добавок, затем добавления к линейному гелю волокон перед стадией сшивания, а после этого добавления сшивающего агента. Специалисты в соответствующей области знают, как получить жидкости, содержащие сшитые металлом полимеры, в лаборатории и в условиях эксплуатации, и они знают о тех модификациях, которые могут быть сделаны (например, предварительное перемешивание определенных компонентов или же использование способов периодического перемешивания либо непрерывного перемешивания) для нижеследующей общей методики. Перед использованием конкретные жидкости необходимо проверить по способу, подобному данному. Эксперименты с жидкостями 1-7 проведены при 93 С (200F); жидкость 8 представляла собой ту же самую жидкость, что и жидкость 7, но эксперимент проводили при 107 С(225F); жидкость 9 представляла собой ту же самую жидкость, что и жидкость 7, но эксперимент проводили при 121 С (250F). Приведенные времена представляли собой времена, по истечении которых жидкости достигали предполагаемой температуры. Жидкостями были нижеследующие: Жидкость 1: (предпочтительные 2,16 г/л (18 фунт/тысяча галлонов) сшитого боратом гуара изобретения). Жидкость содержала 2,16 г/л гуаровой смолы; 2 л/1000 л 50%-ного раствора хлорида тетраметиламмония в воде; 1 л/1000 л описанного ранее неэмульгатора; 2 л/1000 л поверхностно-активного вещества, содержащего смесь в виде около 15%-ного раствора этоксилированных С 11-C15 линейных и разветвленных спиртов в воде, изопропаноле и этиленгликольмонобутиловом эфире; 1,13 г/л (9,4 фунт/тысяча галлонов) d-сорбита; 1,6 л/1000 л 30%-ного раствора гидроксида натрия в воде; и 0,55 г/л (4,6 фунт/тысяча галлонов) борной кислоты. Жидкость 2: (неподходящие 2,16 г/л (18 фунт/тысяча галлонов) жидкости, содержащей сшитый боратом гуар). Жидкость содержала 2,16 г/л (18 фунт/тысяча галлонов) гуарового полимера; 2% (масс.) KCl либо 2 л/1000 л хлорида тетраметиламмония; 2 л/1000 л поверхностно-активного вещества, содержащего смесь в виде около 15%-ного раствора этоксилированных С 11-C15 линейных и разветвленных спиртов в воде, изопропаноле и этиленгликольмонобутиловом эфире; 1,3 л/1000 л тетрабората натрия (боратного сшивающего агента) в углеводородной суспензии; 4 л/1000 л тиосульфата натрия; 4 л/1000 л 85%-ного раствора триэтаноламина в воде; 2 л/1000 л раствора NaOH в воде с концентрацией 30 мас.%; и 2 л/1000 л раствора борной кислоты в воде с концентрацией 0,0 6 кг/л. Жидкость 3: (неподходящие 3,6 г/л (30 фунт/тысяча галлонов) жидкости, содержащей сшитый боратом гуаровый полимер). Жидкость содержала 3,6 г/л (30 фунт/тысяча галлонов) гуарового полимера; 2 мас.% KCl либо 2 л/1000 л хлорида тетраметиламмония; 2 л/1000 л поверхностно-активного вещества,содержащего смесь в виде около 15%-ного раствора этоксилированных С 11-C15 линейных и разветвленных спиртов в воде, изопропаноле и этиленгликольмонобутиловом эфире; и 3,5 л/1000 л сшивающего агента, содержащего около от 10 до 20% декагидрата тетрабората натрия в смеси глицерина и воды. Жидкость 4: (подходящие 2,64 г/л (22 фунт/тысяча галлонов) сшитого боратом гуара изобретения). Жидкость содержала 2,64 г/л (22 фунт/тысяча галлонов) гуарового полимера; 2 мас.% KCl либо 2 л/1000 л хлорида тетраметиламмония; 2 л/1000 л поверхностно-активного вещества, содержащего смесь в виде около 15%-ного раствора этоксидированных С 11-C15 линейных и разветвленных спиртов в воде, изопропаноле и этиленгликольмонобутиловом эфире; 2,1 л/1000 л (2,1 галлон/тысяча галлонов) сшивающего агента, содержащего около от 10 до 20% декагидрата тетрабората натрия в смеси глицерина и воды; и 0,4 л/1000 л (0,4 галлон/тысяча галлонов) раствора NaOH с концентрацией 3 мас.%. Жидкость 5: (предпочтительные 2,16 г/л (18 фунт/тысяча галлонов) жидкости изобретения, содержащей сшитый цирконатом КМГПГ). Жидкость содержала 2,16 г/л КМГПГ; 20 г/л хлорида калия; 0,1 л/1000 л (0,1 галлон/тысяча галлонов) раствора в воде, содержащего 75% уксусной кислоты и 14% пропан-2-ола; 2 л/1000 л (2 галлон/тысяча галлонов) 30%-ного раствора тиосульфата натрия в воде; и 0,52- 10009171 л/1000 л (0,52 галлон/тысяча галлонов) 23%-ного раствора лактата циркония в водном растворе метанола(14%). Жидкость 6: (предпочтительные 2,4 г/л (20 фунт/тысяча галлонов) жидкости изобретения, содержащей сшитый цирконатом КМГПГ). Жидкость содержала 2,4 г/л КМГПГ; 20 г/л хлорида калия; 0,1 л/1000 л (0,1 галлон/тысяча галлонов) раствора в воде, содержащего 75% уксусной кислоты и 14% пропан-2-ола; 2 л/1000 л 30%-ного раствора тиосульфата натрия в воде; и 0,52 л/1000 л (0,52 галлон/тысяча галлонов) 23%-ного раствора лактата циркония в водном растворе метанола (14%). Жидкости 7-9: (предпочтительные 2,64 г/л (22 фунт/тысяча галлонов) жидкости изобретения, содержащей сшитый цирконатом КМГПГ). Жидкость содержала 2,64 г/л КМГПГ; 20 г/л хлорида калия; 0,1 л/1000 л (0,1 галлон/тысяча галлонов) раствора в воде, содержащего 75% уксусной кислоты и 14% пропан-2-ола; 2 л/1000 л (2 галлон/тысяча галлонов) 30%-ного раствора тиосульфата натрия в воде; и 0,52 л/1000 л (0,52 галлон/тысяча галлонов) 23%-ного раствора лактата циркония в водном растворе метанола(14%). Данные демонстрируют различие между неподходящими, подходящими и предпочтительными жидкостями. Неподходящие жидкости не могут обеспечить достижение либо не могут обеспечить сохранение надлежащей вязкости. Подходящие жидкости обеспечивают достижение подходящей вязкости в течение подходящего периода времени при начальной высокой вязкости. Предпочтительные жидкости обеспечивают только очень медленную потерю вязкости, и, таким образом, для них не требуются высокие начальные вязкости; собственно говоря, в случае таких жидкостей выгодными могут оказаться разжижители. Специалисты в соответствующей области знают подходящие разжижители (такие как нижеследующие, но не ограничиваясь только ими: ферменты либо окислительные разжижители геля) и то, как ими воспользоваться. Несмотря на то, что способы и композиции изобретения были описаны, в первую очередь, в связи с возбуждением скважин по добыче углеводородов, необходимо понимать, что изобретение можно использовать и в случае скважин для добычи других материалов, таких как вода, гелий и диоксид углерода,и что изобретение также можно использовать и для возбуждения других типов скважин, таких как нагнетательные скважины, скважины для поглощения сточных либо промысловых вод и шахты-хранилища. Изобретение можно использовать для любого типа скважины, например скважины, закрепленной либо не закрепленной обсадными трубами; пробуренной при использовании бурового раствора на углеводородной основе либо бурового раствора на водной основе; вертикальной, искривляющейся либо горизонтальной; обеспечивающей либо не обеспечивающей борьбу с пескопроявлением так, как при использовании сетчатого фильтра для борьбы с пескопроявлением. До либо после проведения обработки изобретения можно проводить другие обработки, например ингибирование возникновения отложений на стенках оборудования, обработка пласта, задавка, борьба с поглощением бурового раствора, нагнетание буферных жидкостей, выталкивателей, жидкостей для предварительной промывки скважины, жидкостей для завершающей промывки скважины и тому подобное. Обработку изобретения можно реализовать при использовании гибких насосно-компрессорных труб малого диаметра. Другими словами, химические реактивы, конфигурация, инструменты и тому подобное, используемые при проведении бурения и заканчивания и других обработок до либо после использования изобретения, не являются определяющими моментами при том условии, что любые используемые либо встречающиеся жидкости не будут оказывать негативного влияния на жидкости и материалы, используемые в изобретении; это легко можно проверить при проведении простых лабораторных либо модельных экспериментов, в которых в предполагаемых условиях проводят проверку для потенциальных взаимодействий, обеспечивая отсутствие неблагоприятного влияния. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ обработки буровой скважины и пласта, сквозь которую проходит буровая скважина,включающий стадию нагнетания суспензии волокон и расклинивающего наполнителя в вязкий жидкий носитель, где волокна добавляют для улучшения транспортировки, суспендирования и размещения расклинивающего наполнителя, причем используют жидкий носитель, вязкость которого в отсутствие волокон является недостаточной для предотвращения осаждения расклинивающего наполнителя во время транспортирования, а материал волокон выбран таким, что после обработки скважины волокна разлагаются с образованием продуктов, которые не осаждаются в присутствии ионов кальция либо магния. 2. Способ по п.1, в котором стадию нагнетания проводят при давлении, превышающем давление гидравлического разрыва пласта. 3. Способ по п.1 или 2, в котором вязкость жидкого носителя в отсутствие волокон является недостаточной для предотвращения осаждения расклинивающего наполнителя в трещине перед смыканием трещины после прекращения нагнетания. 4. Способ по любому из пп.1-3, в котором материал волокна выбирают из группы, состоящей из замещенных и незамещенных лактида, гликолида, полимолочной кислоты, полигликолевой кислоты, сополимеров полимолочной кислоты и полигликолевой кислоты, сополимеров гликолевой кислоты с другими- 11009171 звеньями, содержащими гидрокси, карбоновую кислоту либо гидроксикарбоновую кислоту, сополимеров молочной кислоты с другими звеньями, содержащими гидрокси, карбоновую кислоту либо гидроксикарбоновую кислоту, поливинилового спирта и их смесей. 5. Способ по любому из пп.1-4, в котором волокна имеют длину в диапазоне от 2 до 25 мм, предпочтительно от 3 до 18 мм. 6. Способ по любому из пп.1-5, в котором волокна имеют величину денье от 0,1 до 20, предпочтительно от 0,15 до 6. 7. Способ по любому из пп.1-6, в котором жидкий носитель содержит сшитый боратом полимер. 8. Способ по п.7, в котором концентрация полимера находится в диапазоне от 1,92 г/л (16 фунт/тысяча галлонов) до 3,6 г/л (30 фунт/тысяча галлонов), предпочтительно от 1,92 г/л (16 фунт/тысяча галлонов) до 2,88 г/л (24 фунт/тысяча галлонов). 9. Способ по п.7, в котором жидкий носитель содержит регулирующий величину рН агент, присутствующий в количестве, достаточном для нейтрализации любого количества кислоты, присутствующего в волокнах до нагнетания, и для нейтрализации любого количества кислоты, образуемой волокнами перед смыканием трещины. 10. Способ по любому из пп.1-6, в котором жидкий носитель содержит сшитый цирконатом полимер. 11. Способ по п.10, в котором концентрация полимера находится в диапазоне от 2,64 г/л (22 фунт/тысяча галлонов) до 3,6 г/л (30 фунт/тысяча галлонов). 12. Способ по любому из пп.1-6, в котором жидкий носитель содержит вязкоупругое поверхностноактивное вещество. 13. Способ по п.12, где вязкоупругое поверхностно-активное вещество выбирают из группы, состоящей из бетаина и амидоаминоксида.

МПК / Метки

МПК: C09K 8/68, E21B 43/267

Метки: волокнистые, притока, системы, разлагающиеся, интенсификации

Код ссылки

<a href="https://eas.patents.su/13-9171-razlagayushhiesya-voloknistye-sistemy-dlya-intensifikacii-pritoka.html" rel="bookmark" title="База патентов Евразийского Союза">Разлагающиеся волокнистые системы для интенсификации притока</a>

Предыдущий патент: Применение ферментированных зародышей пшеницы в ветеринарной практике

Следующий патент: Способ вскрытия слабо затвердевших формаций

Случайный патент: Стабилизированные препараты микрокапсул карбофоса