Теплообменник и способ его производства

Формула / Реферат

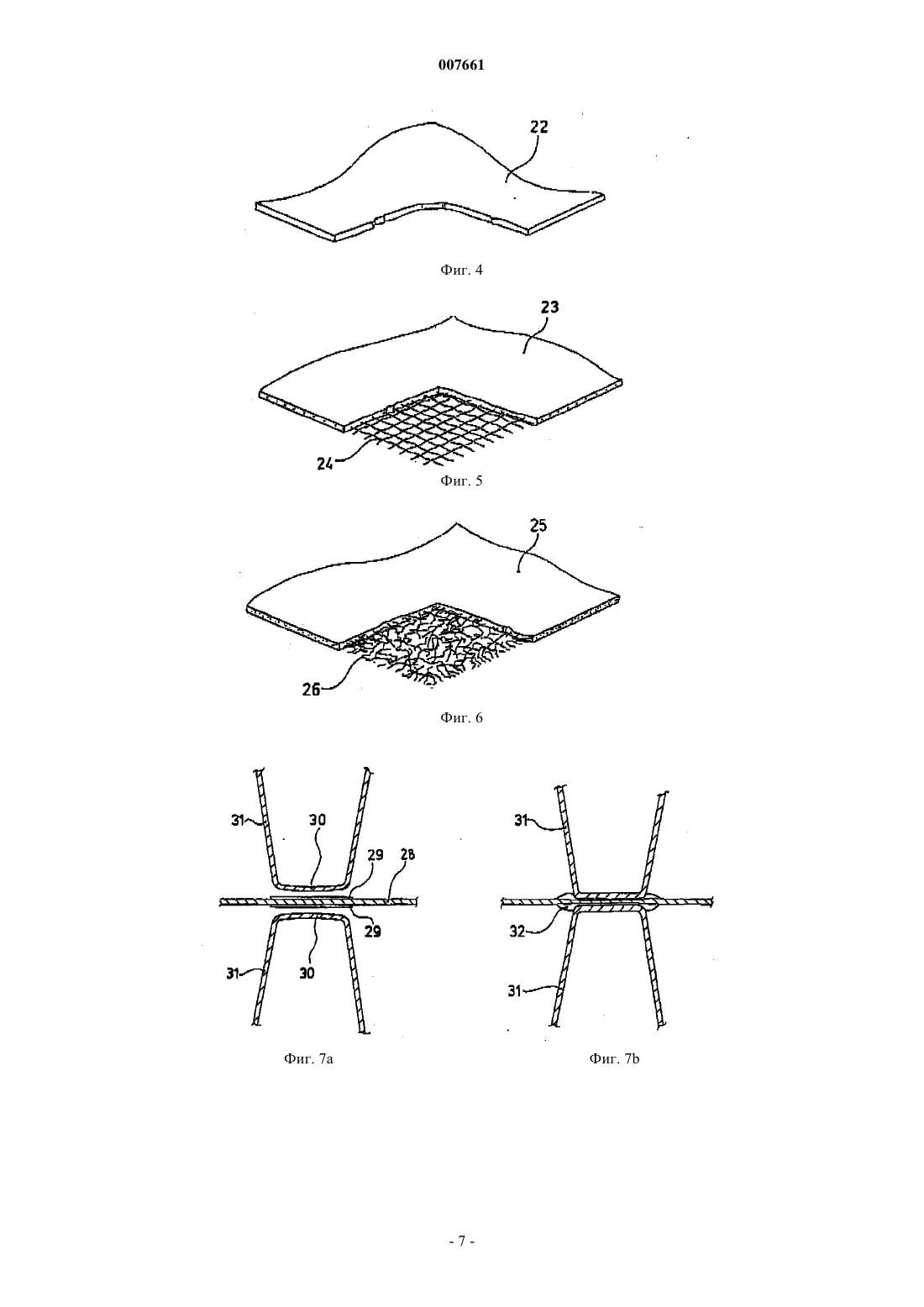

1. Теплообменник, содержащий корпус с мембранами, образующими две группы каналов, через которые две среды могут проходить противотоком в теплообменном контакте друг с другом, а также ребра жесткости, выполненные в виде гофрированных листов теплопроводного материала и расположенные между мембранами, причем каждая из указанных гофр ориентирована в направлении потока среды, при этом контактная поверхность ребер соединена с мембранами посредством адгезивных слоев таким образом, что контактная поверхность ребра на одной стороне мембраны расположена напротив контактной поверхности смежного ребра на другой стороне мембраны.

2. Теплообменник по п.1, отличающийся тем, что соответствующие контактные поверхности находятся в тепловом контакте через мембрану.

3. Теплообменник по п.2, отличающийся тем, что контактные поверхности адгезивно прикреплены к мембране посредством адгезивного слоя, нанесенного по меньшей мере на одну контактную поверхность.

4. Теплообменник по п.2, отличающийся тем, что соответствующие контактные поверхности непосредственно соединены между собой через отверстие в мембране посредством адгезивного слоя, нанесенного по меньшей мере на одну контактную поверхность.

5. Теплообменник по п.1, отличающийся тем, что тепловое сопротивление мембраны в ее основной плоскости в промежутке между двумя ребрами, смежными в направлении потока по меньшей мере в 10 раз больше, чем в случае ребер, непосредственно соединенных друг с другом термически.

Текст

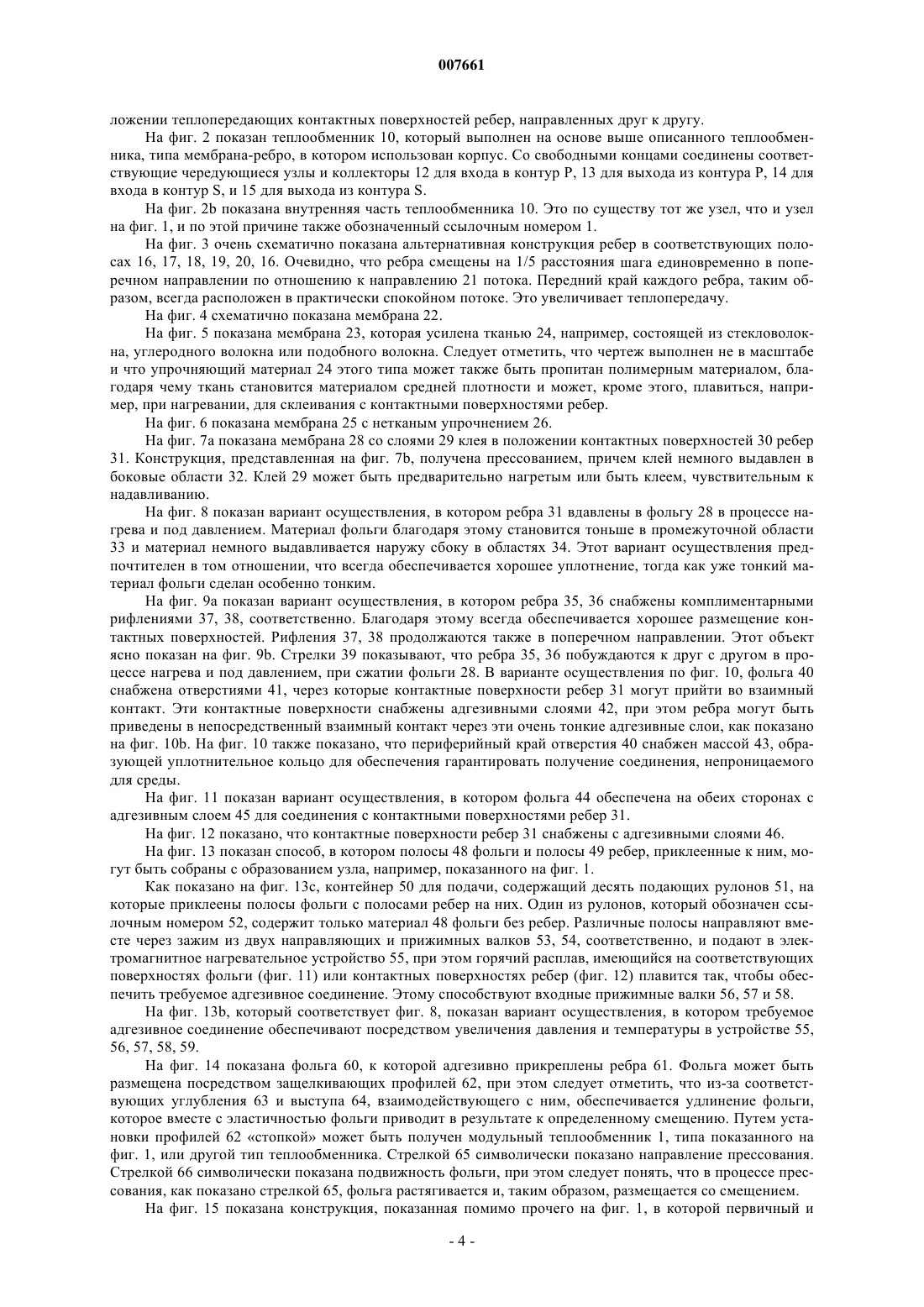

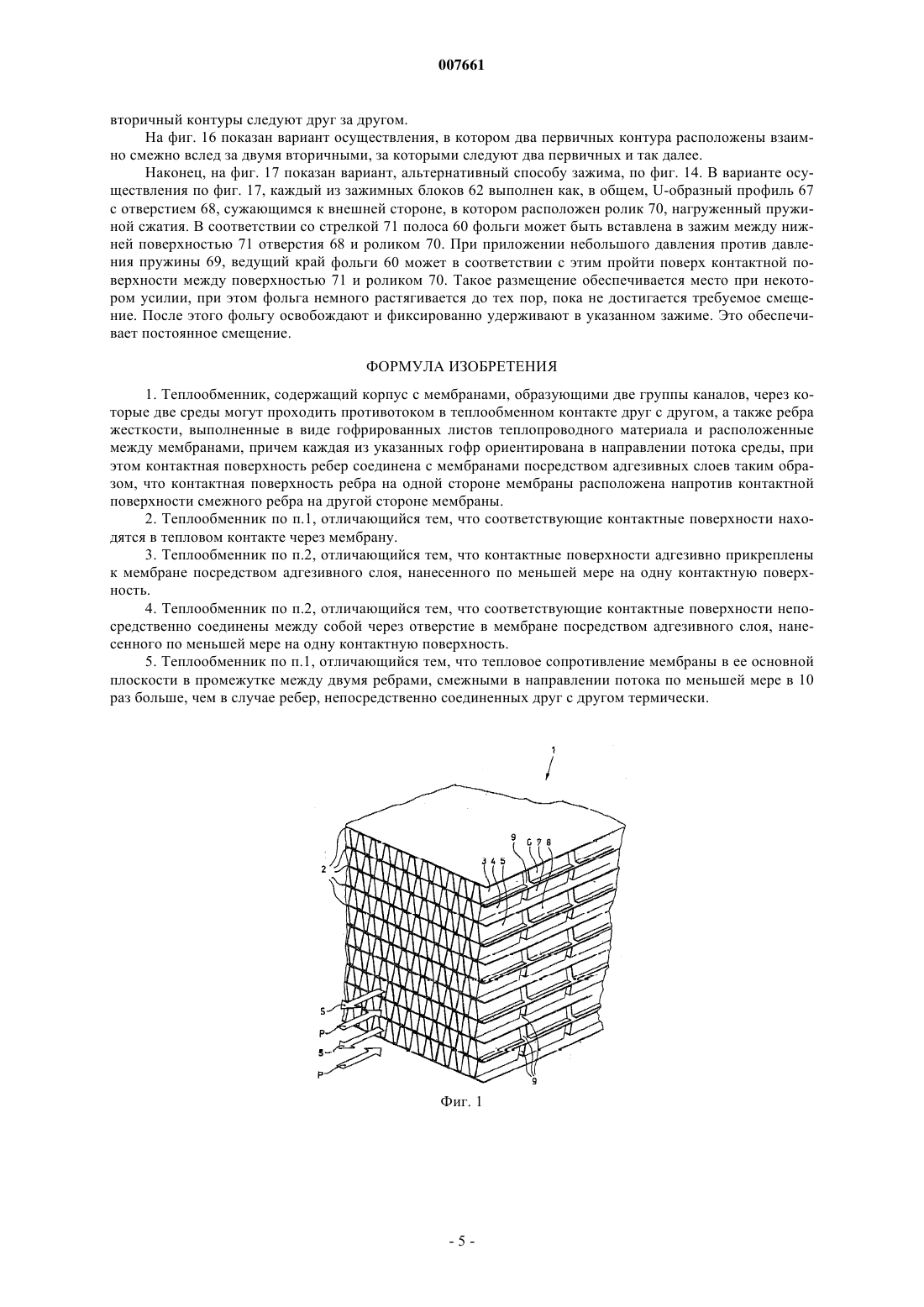

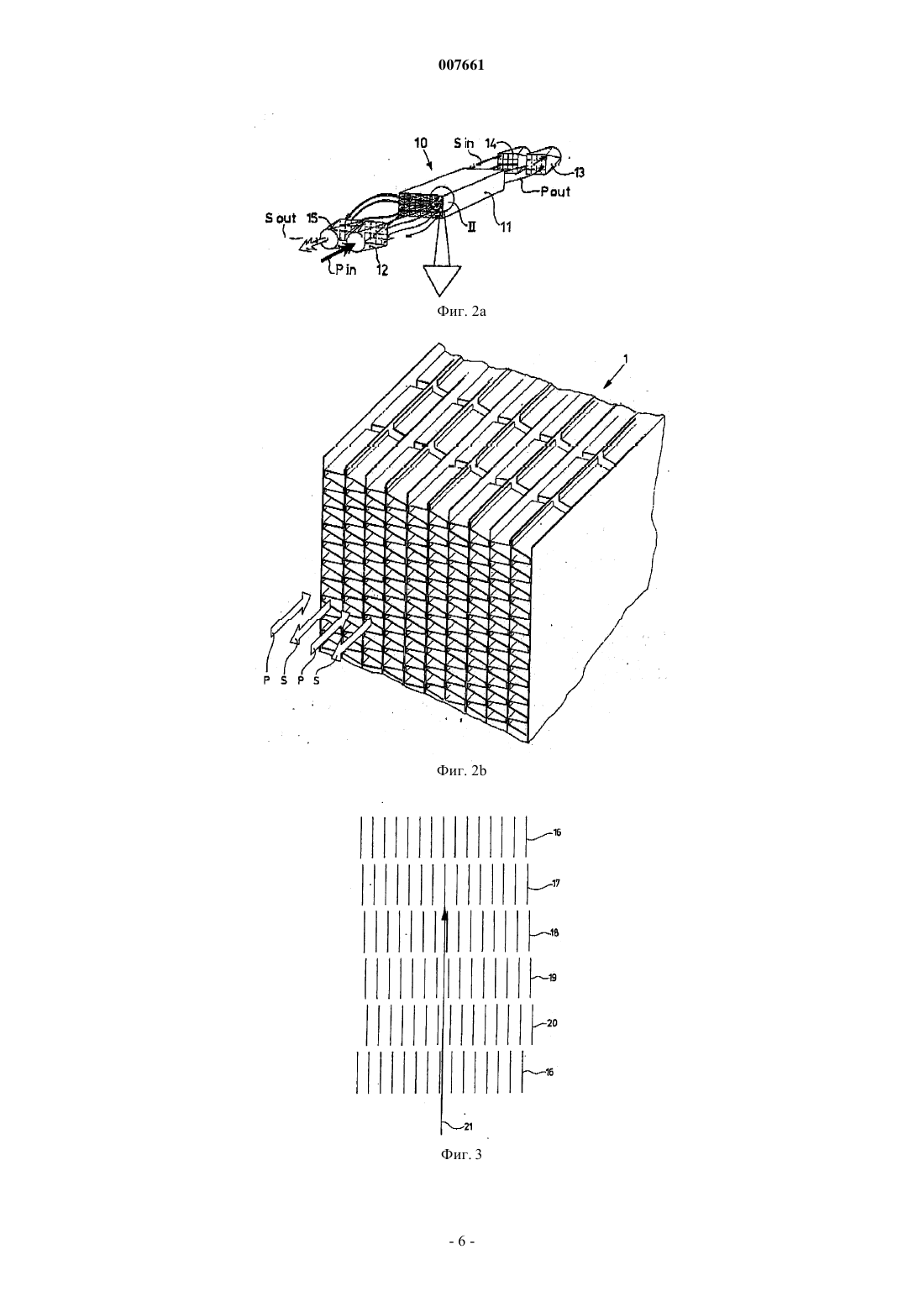

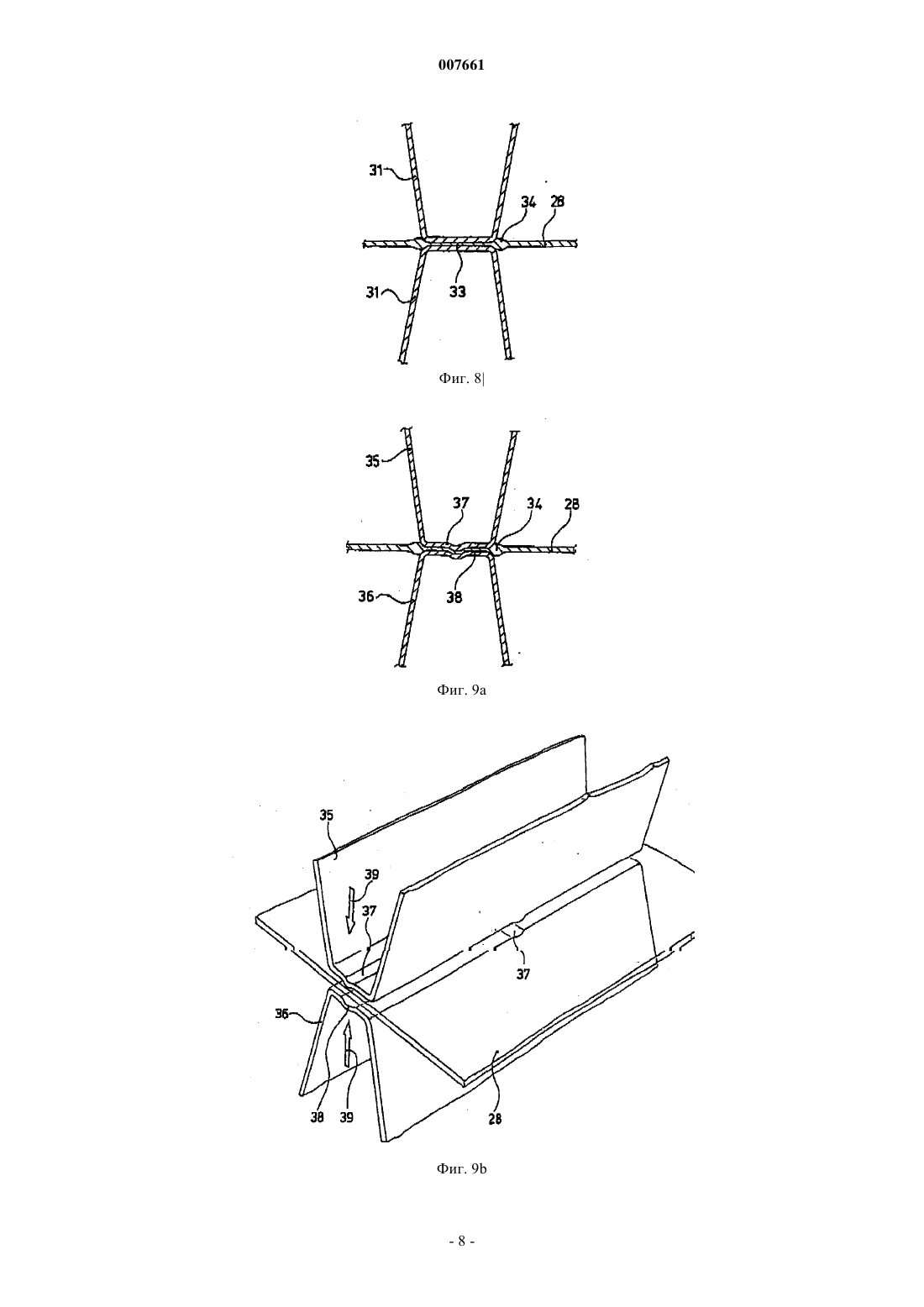

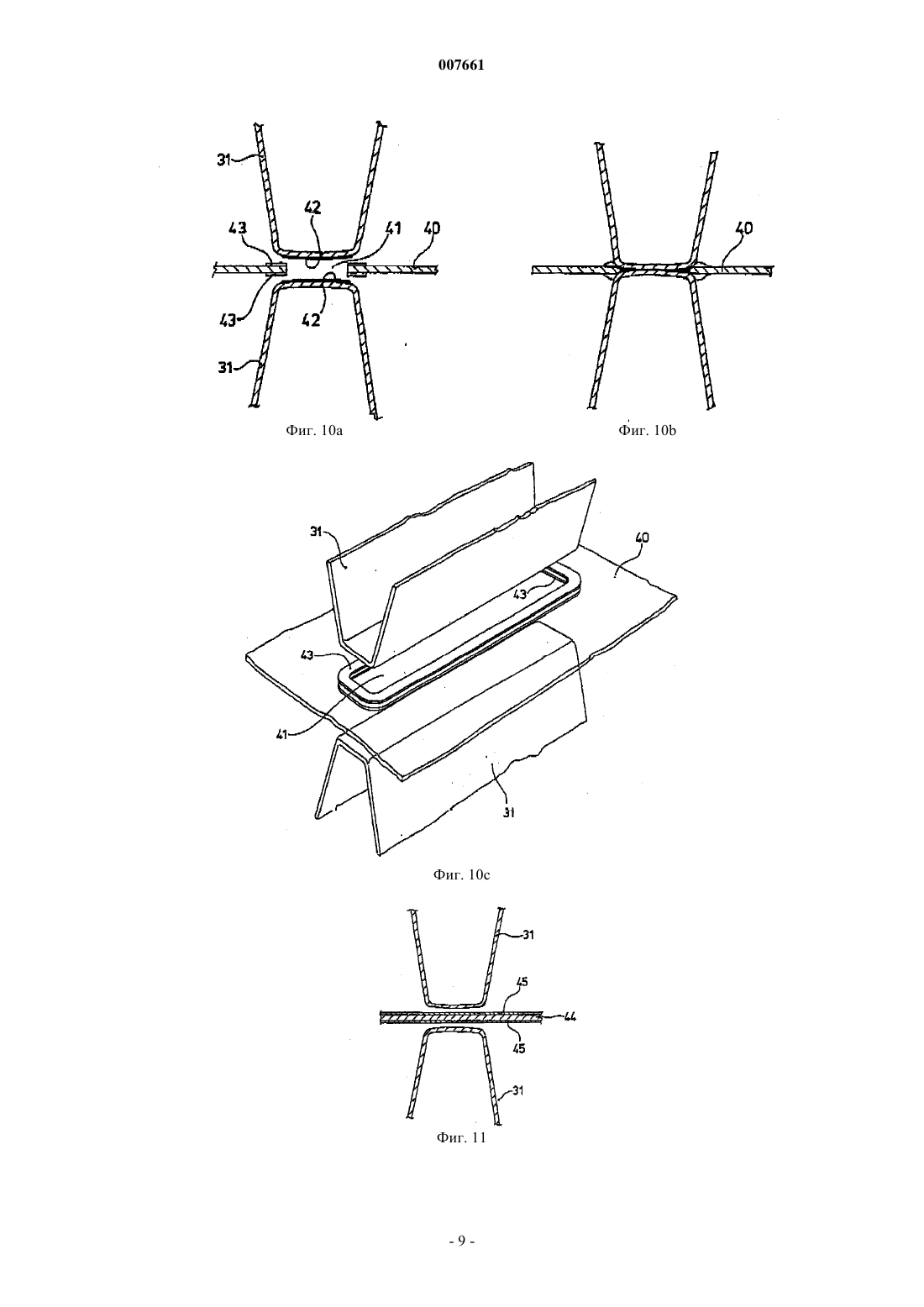

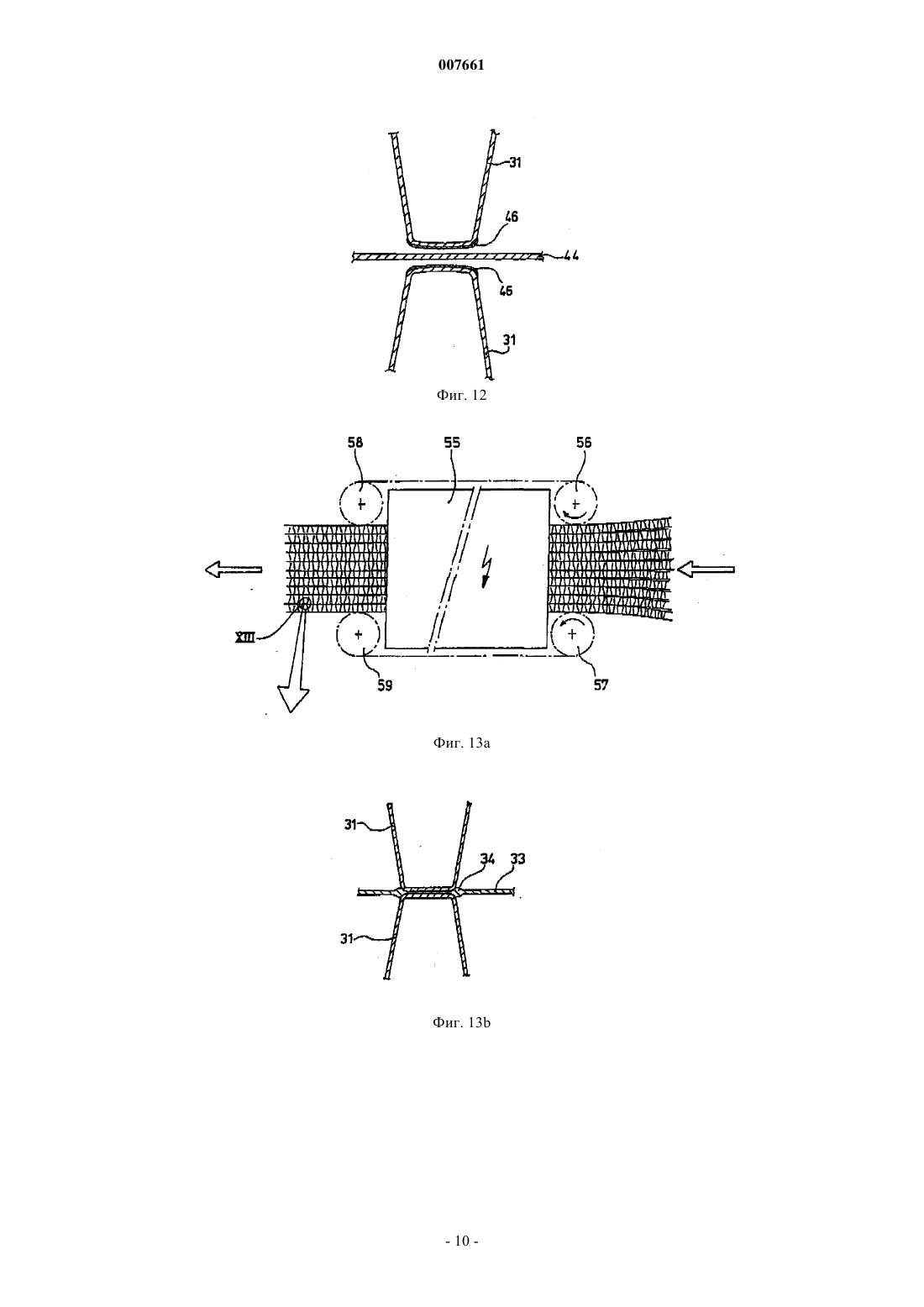

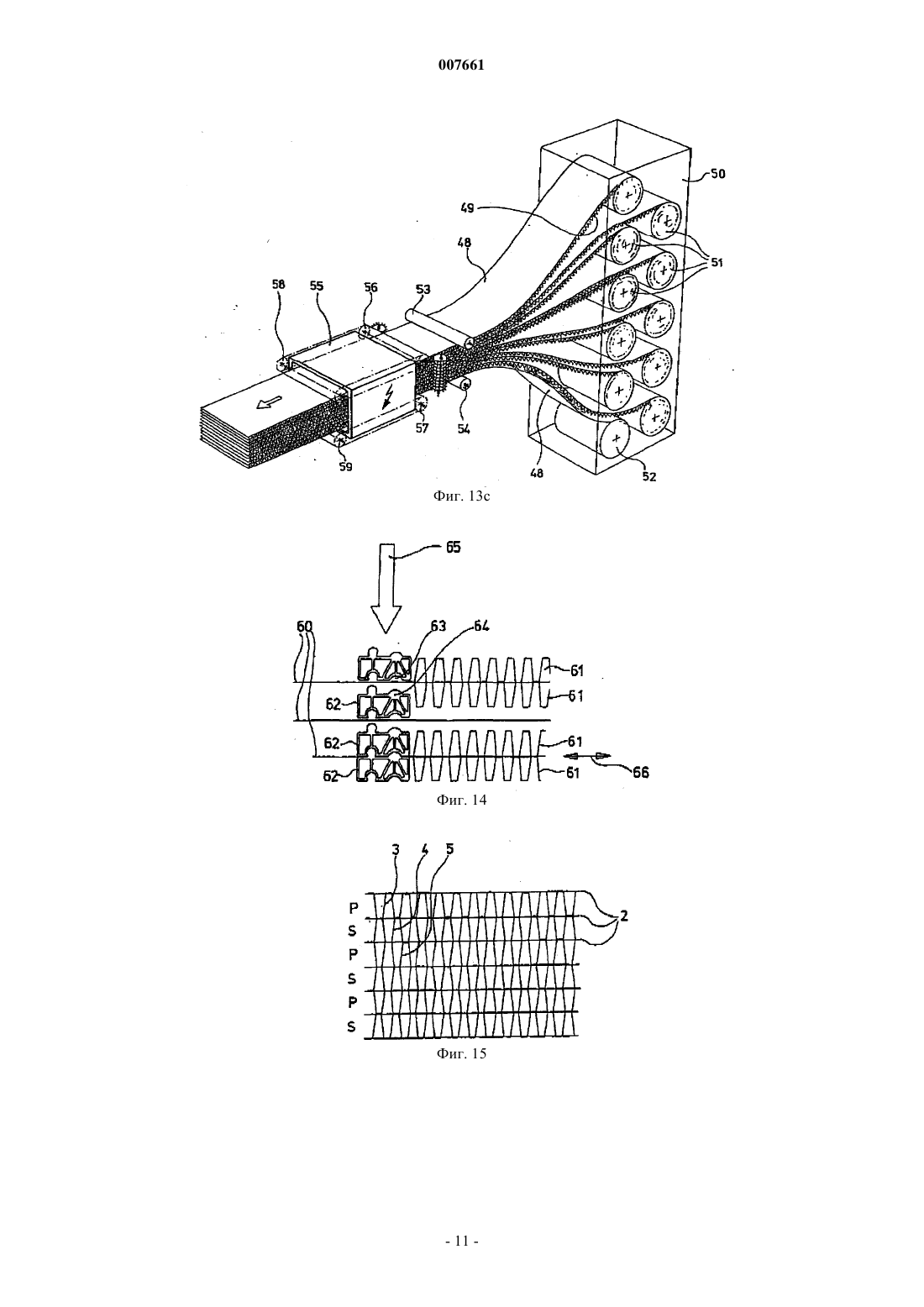

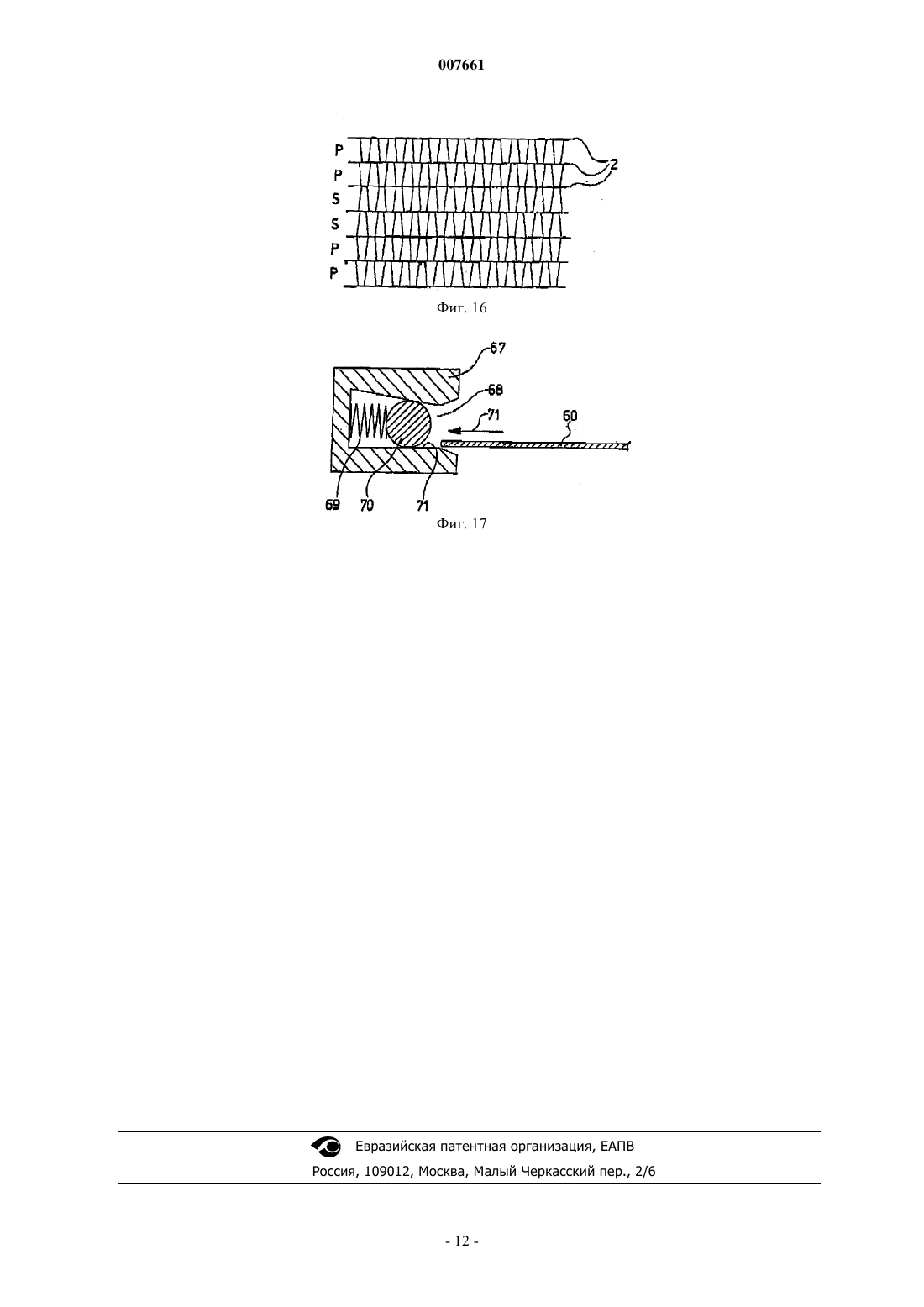

007661 Настоящее изобретение относится к теплообменнику, содержащему: две группы каналов для прохождения через них среды, которые расположены взаимно чередующимся образом и через которые две среды могут протекать физически отделенными друг от друга в первичном контуре (P), соответственно, вторичном контуре (S) и только в теплообменном контакте; стенки, разделяющие указанные каналы; теплопроводные ребра, которые расположены на обеих сторонах каждой стенки, причем ребра продолжаются своими основными плоскостями в соответствующих направлениях прохождения потока указанных сред, при этом ребро на одной стороне стенки через контактную поверхность в основной плоскости данной стенки, образующую часть ребра, находится в тепловом контакте с аналогичной контактной поверхностью ребра на другой стороне этой стенки; корпус, в котором размещены образующие канал стенки с ребрами, с которым соединены два входных и два выходных отверстия для двух групп каналов либо индивидуально через канал, либо, в общем,для нескольких каналов через соответствующие коллекторы. Такой теплообменник известен во многих вариантах осуществления. Задача изобретения состоит в выполнении такого теплообменника, который является очень легким и может быть недорогим в производстве, имея, тем не менее, еще превосходную эффективность. В этом отношении теплообменник по изобретению отличается тем, что стенки выполнены в виде мембран, а ребра выполнены в виде теплопередающих элементов, например, металлических полос, в общем, с волновой формой, причем ребра снабжены контактными поверхностями, соединенными со стенками и основными плоскостями, продолжающимися между двумя стенками, так что помимо тепловой функции ребра имеют также конструктивную функцию, при этом коэффициент теплопередачи всей разделительной стенки составляет не менее 1 Вт/м 2 К. Таким образом, теплообменник по изобретению получает свою механическую прочность и жесткость по существу благодаря ребрам. В соответствии с уровнем техники механическая прочность и жесткость теплообменников, в общем, образовывалась не ребрами, а теплообменными стенками. Это требует использования механически прочных и, следовательно, толстых стенок, которые при этом имеют свойственный им недостаток повышенного теплового сопротивления при использовании тех же материалов. Теплообменник по изобретению может сочетать высокую эффективность с очень компактной конструкцией. Должно быть очевидным, что, по меньшей мере, теоретически мембрана является "бесконечно тонким" подобным пленке элементом, который имеет незначительную жесткость при изгибе и может, следовательно, получить свою жесткость только при сжатии на его концах, возможно в сочетании с некоторым напряжением при растяжении в форме смещения. Когда между первичным и вторичным контуром возникает разность давлений, некоторое сгибание используемой на практике мембраны не может быть полностью предотвращено. Это означает, что сопротивление давления теплообменника по изобретению ограничено величиной, определяемой механическими свойствами, такими как толщина используемой фольги, предел прочности при растяжении, способность к растяжению, предел растяжения, смещение,расстояние между слоями фольги и подобными параметрами. При использовании смещения оно формирует дополнительную нагрузку на материал фольги. Максимальный предел прочности при растяжении в фольге, следовательно, равен общей максимальной прочности при растяжении минус смещение. Для того чтобы обеспечить как можно большую теплопередачу между слоями ребер, рекомендуется вариант осуществления, в котором соответствующие контактные поверхности находятся в тепловом контакте через стенку. В практическом варианте осуществления теплообменник по изобретению, отличается тем, что контактные поверхности приклеены к стенке посредством слоя адгезива, нанесенного по меньшей мере наодну контактную поверхность. Альтернативный вариант осуществления отличается тем, что соответствующие контактные поверхности непосредственно соединены друг с другом через отверстие в стенке посредством слоя адгезива,нанесенного по меньшей мере на одну контактную поверхность. Очевидно, что существенным является то, что тепловое сопротивление, создаваемое стенкой из фольги и слоем адгезива, должно быть как можно меньшим. По этой причине эти слои должны быть тонкими. В отношении теплового контакта между смежными слоями ребер рекомендуется вариант осуществления, в котором стенки состоят из поливинилхлорида, а ребра соединены со стенками посредством ультразвуковой обработки или посредством термической обработки в сочетании с давлением. Такое соединение может быть, например, получено путем сварки, пайки или подобными способами, причем в любом случае так, чтобы отсутствовало тепловое сопротивление, образуемое фольгой. Предпочтительный вариант осуществления отличается тем, что корпус является удерживающим форму, а стенки соединены с корпусом так, чтобы выдерживать напряжение при растяжении, так что напряжение при растяжении, возникающие в стенках в результате перепада давлений между двумя группами каналов, могут поглощаться корпусом. Другой вариант осуществления отличается тем, что стенки смещены так, чтобы при заданной мак-1 007661 симально допустимой разности давлений между двумя группами каналов для прохождения среды, изгиб стенки между свободным пространством, образованным контактными поверхностями ребер, то есть изгиб мембраны, возникающий при соответствующем давлении, разделенном соответствующим расстоянием между рассматриваемыми контактными поверхностями, составлял не более 2,5%. В варианте осуществления, в котором соответствующие контактные поверхности находятся в тепловом контакте через стенку фольги, теплообменник отличается тем, что предпочтительно имеет тепловое сопротивление фольги в поперечном направлении ее основной плоскости, составляющее не более 0,1 теплового сопротивления в случае непосредственного (прямого) контакта между контактными поверхностями, направленными друг к другу, и, следовательно, является незначительным. Теплообменник предпочтительно отличается тем, что тепловое сопротивление фольги в ее основной плоскости в промежутке между двумя ребрами, смежными в направлении потока, по меньшей мере в 10 раз превышает сопротивление в случае ребер, непосредственно соединенных друг с другом термически. Практический вариант осуществления имеет особый признак, а именно, стенки состоят из полиэтилентерефталата, например, усиленного полиэтилентерефталата, обработаны в коронном разряде, а затем снабжены праймером, после которого наносят слой клея для соединения с контактными поверхностями ребер. Альтернативный вариант осуществления отличается тем, что стенки состоят из поливинилхлорида и тем, что ребра соединены со стенками путем ультразвуковой обработки или термической обработки в сочетании с давлением. Существенное улучшение предела прочности при растяжении относительно обычных фольговых материалов получают в теплообменнике, который отличается тем, что фольга состоит из материала, усиленного волокном, причем волокна состоят из стекла, бора, углерода. Волокна могут быть выполнены,например, в виде, как тканого, так и нетканого материала. Значительное улучшение теплопроводности фольги получают в теплообменнике, который отличается тем, что стенки состоят из пластика, в который введен алюминиевый порошок. Для того чтобы выполнить теплообменник, не требующий ухода и пригодный для самых разнообразных случаев использования, теплообменник может отличаться тем, что стенки, состоящие из полиэтилентерефталата, например, усиленного полиэтилентерефталата, обрабатывают в коронном разряде, а затем наносят праймер, после которого наносят слой клея для соединения с контактными поверхностями ребер. Очень практичный вариант осуществления имеет особый признак, состоящий в том, что стенки выступают наружу за ребра так, чтобы они могут быть соединены с каркасом, например, для размещения их при смещении, или так, чтобы выступающие части стенки могли быть термически сформированы в чередующиеся узлы и коллекторы для соответствующего соединения вместе и последующего разделения групп каналов. Этот вариант осуществления решает проблему выполнения чередующегося узла и коллектора на обеих сторонах теплообменника. Определенный вариант осуществления отличается тем, что теплообменник имеет заданную модульную конструкцию с блоками, которые могут быть высвобождаемо соединены друг с другом. Таким образом, достигается то, что теплообменник может быть выполнен с разными размерами посредством использования блоков, без существенного изменения производственной линии, необходимой для этой цели. Конкретный вариант осуществления отличается тем, что слои расположены в последовательности Р, S, P, S, P, S и т.д. Другой вариант осуществления отличается тем, что слои расположены в последовательности Р, Р,S, S, Р, Р и т.д. Чтобы ограничить механическую нагрузку на слои фольги в процессе производства теплообменника, предпочтительный вариант осуществления специально отличается тем, что контактные поверхности ребер имеют скругленные периферийные края. В варианте осуществления, в котором фольга состоит из материала, усиленного волокном, теплообменник может иметь особый признак, состоящий в том, что волокна имеют анизотропную теплопроводность, например, углеродные волокна, в которых теплопроводность меньше в основной плоскости фольги, чем в ее поперечном направлении. Предел прочности при растяжении полос фольги и в соответствии с этим сопротивление теплообменника давлению, таким образом, существенно улучшается и также достигается очень хороший тепловой контакт между смежными ребрами. Подходящий выбор материалов фольги может быть сделан с учетом условий работы и особенностей применения. Пригодны термопластичные пластмассы, а также термореактивные полимерные материалы, например, полиэфиримид. Материал фольги может быть также снабжен покрытием, например из другого пластика, кремниевого материала или подобного материала. В случае усиления волокном, волокна могут иметь диаметры, составляющие несколько микрометров. Другим выбором материала для мембран является металл, в частности, полимерная фольга с металлическим покрытием по меньшей мере на одной из двух сторон.-2 007661 Очень простое решение возможных проблем, связанных с коррозией, состоит в адгезии, возникающей с антикоррозийном покрытием, нанесенным, по меньшей мере, на одну из контактных поверхностей, и, например, содержащим слой праймера и/или слой агезива, продолжающийся по всей поверхности ребер и, возможно, стенки. Конкретный вариант осуществления имеет особый признак, состоящий в том, что слой адгезива является слоем, который может быть термически активирован, и что ребра приклеены к соответствующей стенке и/или к смежной группе ребер в положении контактных поверхностей путем нагрева и давления, с помощью нагретого прессующего пуансона. В еще одном варианте осуществления теплообменник отличается тем, что ребра обеспечены на стороне, удаленной от указанного покрытия, со вторым покрытием, которое может выдерживать указанные нагрев и давление. Теперь настоящее изобретение будет описано со ссылкой на прилагаемые чертежи, где фиг. 1 - частичный вид в перспективе теплообменника по изобретению, в котором корпус не показан для ясности изображения; фиг. 2 а - схематичный вид в перспективе в уменьшенном масштабе теплообменника по изобретению, с корпусом и чередующимися узлами и коллекторами; фиг. 2b - деталь II, показанная на фиг. 2 а, в увеличенном масштабе; фиг. 3 - схематичный вид альтернативного смещенного расположения ребер; фиг. 4 - схематичный вид не усиленной мембраны; фиг. 5 - вид в перспективе с частичным вырезом мембраны, усиленной волокнистой тканью; фиг. 6 - вид, соответствующий виду по фиг. 5, мембраны, усиленной нетканым материалом; фиг. 7 а и 7b - соответствующие стадии адгезивного соединения контактных поверхностей ребер с мембраной; фиг. 8 - альтернативный способ адгезивного соединения; фиг. 9 а - вид в сечении по фиг. 8, альтернативной конфигурации; фиг. 9b - вид в перспективе предварительной стадии конструкции по фиг. 9 а; фиг. 10 а и 10b - виды, соответствующие фиг. 7 а и 7b, соответственно, варианта осуществления, в котором ребра соединены непосредственно между собой через отверстия в мембране; фиг. 10 с - вид в перспективе стадии по фиг. 10 а и соответствующей фазы по фиг. 9b; фиг. 11 - предварительная стадия варианта осуществления, в котором мембрана обеспечена на обеих сторонах со слоем адгезива; фиг. 12 - вид по фиг. 11, варианта осуществления, в котором контактные поверхности ребер снабжены покрытием; фиг. 13 а - очень схематичный вид устройства для производства теплообменника по изобретению в условиях промышленного производства; фиг. 13b - иллюстрация детали XIII, показанной на фиг. 13 а, в увеличенном масштабе; фиг. 13 свид в перспективе немного улучшенной и детальной конфигурации устройства по фиг. 13 а; фиг. 14 - вид в сечении части теплообменника по изобретению, в течение стадии процесса производства, в которой мембраны закреплены под напряжением при растяжении с помощью натяжного устройства; фиг. 15 - вид спереди теплообменника, в котором ребра и контуры для среды расположены в первом порядке; фиг. 16 - вид, соответствующий виду по фиг. 15, в котором ребра и контуры для среды расположены во втором порядке; фиг. 17 - вид в сечении альтернативного натяжного устройства. На фиг. 1 показан теплообменник 1, содержащий несколько слоев фольги 2, между которыми продолжаются соответствующие полосы 3, 4, 5, 6, 7, 8 и т.д. Эти полосы 3-8 образуют теплопроводные ребра и выполнены для этой цели, например из меди. С помощью средств, описываемых ниже, ребра приклеивают их взаимно обращенными контактными поверхностями к фольге 2 на каждой стороне этой фольги 2. В этом варианте осуществления последовательные слои фольги поочередно ограничивают первичный и вторичный контуры, указанные на чертеже стрелками Р и S, соответственно. Эти контуры для среды относятся к потоку сред для размещения в теплообменном контакте друг с другом, например, газообразных сред, жидких сред или, соответственно, газа или жидкости или двухфазных сред. На этом чертеже дополнительно показано, что полосы 3, 4, 5 имеют ограниченную длину в направлении потока среды и что последующие полосы 6, 7, 8 фольги расположены на некотором расстоянии. Это увеличивает эффективную теплопередачу. Промежуточное пространство 9, которое не снабжено ребрами, действует эффективно в качестве теплового разделения в направлении переноса. Предпосылкой для этого является то, что материал фольги имеет ограниченную теплопроводность и не является, например, полученным из вещества, обладающего высокой теплопроводностью, например, из меди. Подходящим выбором является, например, пластик. Поскольку фольга выполнена в виде мембран и, следовательно, является очень тонкой, она обладает только незначительным тепловым сопротивлением в по-3 007661 ложении теплопередающих контактных поверхностей ребер, направленных друг к другу. На фиг. 2 показан теплообменник 10, который выполнен на основе выше описанного теплообменника, типа мембрана-ребро, в котором использован корпус. Со свободными концами соединены соответствующие чередующиеся узлы и коллекторы 12 для входа в контур Р, 13 для выхода из контура Р, 14 для входа в контур S, и 15 для выхода из контура S. На фиг. 2b показана внутренняя часть теплообменника 10. Это по существу тот же узел, что и узел на фиг. 1, и по этой причине также обозначенный ссылочным номером 1. На фиг. 3 очень схематично показана альтернативная конструкция ребер в соответствующих полосах 16, 17, 18, 19, 20, 16. Очевидно, что ребра смещены на 1/5 расстояния шага единовременно в поперечном направлении по отношению к направлению 21 потока. Передний край каждого ребра, таким образом, всегда расположен в практически спокойном потоке. Это увеличивает теплопередачу. На фиг. 4 схематично показана мембрана 22. На фиг. 5 показана мембрана 23, которая усилена тканью 24, например, состоящей из стекловолокна, углеродного волокна или подобного волокна. Следует отметить, что чертеж выполнен не в масштабе и что упрочняющий материал 24 этого типа может также быть пропитан полимерным материалом, благодаря чему ткань становится материалом средней плотности и может, кроме этого, плавиться, например, при нагревании, для склеивания с контактными поверхностями ребер. На фиг. 6 показана мембрана 25 с нетканым упрочнением 26. На фиг. 7 а показана мембрана 28 со слоями 29 клея в положении контактных поверхностей 30 ребер 31. Конструкция, представленная на фиг. 7b, получена прессованием, причем клей немного выдавлен в боковые области 32. Клей 29 может быть предварительно нагретым или быть клеем, чувствительным к надавливанию. На фиг. 8 показан вариант осуществления, в котором ребра 31 вдавлены в фольгу 28 в процессе нагрева и под давлением. Материал фольги благодаря этому становится тоньше в промежуточной области 33 и материал немного выдавливается наружу сбоку в областях 34. Этот вариант осуществления предпочтителен в том отношении, что всегда обеспечивается хорошее уплотнение, тогда как уже тонкий материал фольги сделан особенно тонким. На фиг. 9 а показан вариант осуществления, в котором ребра 35, 36 снабжены комплиментарными рифлениями 37, 38, соответственно. Благодаря этому всегда обеспечивается хорошее размещение контактных поверхностей. Рифления 37, 38 продолжаются также в поперечном направлении. Этот объект ясно показан на фиг. 9b. Стрелки 39 показывают, что ребра 35, 36 побуждаются к друг с другом в процессе нагрева и под давлением, при сжатии фольги 28. В варианте осуществления по фиг. 10, фольга 40 снабжена отверстиями 41, через которые контактные поверхности ребер 31 могут прийти во взаимный контакт. Эти контактные поверхности снабжены адгезивными слоями 42, при этом ребра могут быть приведены в непосредственный взаимный контакт через эти очень тонкие адгезивные слои, как показано на фиг. 10b. На фиг. 10 также показано, что периферийный край отверстия 40 снабжен массой 43, образующей уплотнительное кольцо для обеспечения гарантировать получение соединения, непроницаемого для среды. На фиг. 11 показан вариант осуществления, в котором фольга 44 обеспечена на обеих сторонах с адгезивным слоем 45 для соединения с контактными поверхностями ребер 31. На фиг. 12 показано, что контактные поверхности ребер 31 снабжены с адгезивными слоями 46. На фиг. 13 показан способ, в котором полосы 48 фольги и полосы 49 ребер, приклеенные к ним, могут быть собраны с образованием узла, например, показанного на фиг. 1. Как показано на фиг. 13 с, контейнер 50 для подачи, содержащий десять подающих рулонов 51, на которые приклеены полосы фольги с полосами ребер на них. Один из рулонов, который обозначен ссылочным номером 52, содержит только материал 48 фольги без ребер. Различные полосы направляют вместе через зажим из двух направляющих и прижимных валков 53, 54, соответственно, и подают в электромагнитное нагревательное устройство 55, при этом горячий расплав, имеющийся на соответствующих поверхностях фольги (фиг. 11) или контактных поверхностях ребер (фиг. 12) плавится так, чтобы обеспечить требуемое адгезивное соединение. Этому способствуют входные прижимные валки 56, 57 и 58. На фиг. 13b, который соответствует фиг. 8, показан вариант осуществления, в котором требуемое адгезивное соединение обеспечивают посредством увеличения давления и температуры в устройстве 55,56, 57, 58, 59. На фиг. 14 показана фольга 60, к которой адгезивно прикреплены ребра 61. Фольга может быть размещена посредством защелкивающих профилей 62, при этом следует отметить, что из-за соответствующих углубления 63 и выступа 64, взаимодействующего с ним, обеспечивается удлинение фольги,которое вместе с эластичностью фольги приводит в результате к определенному смещению. Путем установки профилей 62 стопкой может быть получен модульный теплообменник 1, типа показанного на фиг. 1, или другой тип теплообменника. Стрелкой 65 символически показано направление прессования. Стрелкой 66 символически показана подвижность фольги, при этом следует понять, что в процессе прессования, как показано стрелкой 65, фольга растягивается и, таким образом, размещается со смещением. На фиг. 15 показана конструкция, показанная помимо прочего на фиг. 1, в которой первичный и-4 007661 вторичный контуры следуют друг за другом. На фиг. 16 показан вариант осуществления, в котором два первичных контура расположены взаимно смежно вслед за двумя вторичными, за которыми следуют два первичных и так далее. Наконец, на фиг. 17 показан вариант, альтернативный способу зажима, по фиг. 14. В варианте осуществления по фиг. 17, каждый из зажимных блоков 62 выполнен как, в общем, U-образный профиль 67 с отверстием 68, сужающимся к внешней стороне, в котором расположен ролик 70, нагруженный пружиной сжатия. В соответствии со стрелкой 71 полоса 60 фольги может быть вставлена в зажим между нижней поверхностью 71 отверстия 68 и роликом 70. При приложении небольшого давления против давления пружины 69, ведущий край фольги 60 может в соответствии с этим пройти поверх контактной поверхности между поверхностью 71 и роликом 70. Такое размещение обеспечивается место при некотором усилии, при этом фольга немного растягивается до тех пор, пока не достигается требуемое смещение. После этого фольгу освобождают и фиксированно удерживают в указанном зажиме. Это обеспечивает постоянное смещение. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Теплообменник, содержащий корпус с мембранами, образующими две группы каналов, через которые две среды могут проходить противотоком в теплообменном контакте друг с другом, а также ребра жесткости, выполненные в виде гофрированных листов теплопроводного материала и расположенные между мембранами, причем каждая из указанных гофр ориентирована в направлении потока среды, при этом контактная поверхность ребер соединена с мембранами посредством адгезивных слоев таким образом, что контактная поверхность ребра на одной стороне мембраны расположена напротив контактной поверхности смежного ребра на другой стороне мембраны. 2. Теплообменник по п.1, отличающийся тем, что соответствующие контактные поверхности находятся в тепловом контакте через мембрану. 3. Теплообменник по п.2, отличающийся тем, что контактные поверхности адгезивно прикреплены к мембране посредством адгезивного слоя, нанесенного по меньшей мере на одну контактную поверхность. 4. Теплообменник по п.2, отличающийся тем, что соответствующие контактные поверхности непосредственно соединены между собой через отверстие в мембране посредством адгезивного слоя, нанесенного по меньшей мере на одну контактную поверхность. 5. Теплообменник по п.1, отличающийся тем, что тепловое сопротивление мембраны в ее основной плоскости в промежутке между двумя ребрами, смежными в направлении потока по меньшей мере в 10 раз больше, чем в случае ребер, непосредственно соединенных друг с другом термически.

МПК / Метки

Метки: производства, способ, теплообменник

Код ссылки

<a href="https://eas.patents.su/13-7661-teploobmennik-i-sposob-ego-proizvodstva.html" rel="bookmark" title="База патентов Евразийского Союза">Теплообменник и способ его производства</a>

Предыдущий патент: Планарная керамическая мембранная сборка и система реакторов окисления

Случайный патент: Резьбовое соединение двух металлических труб с пазом, выполненным в резьбе