Инертный анод для электролиза алюминия

Формула / Реферат

1. Анод для электролиза алюминия, содержащий внешний плотный слой керамического материала и сердцевину, представляющую собой композицию керамического материала, в которой композиция керамического материала содержит электронный проводник и керамический материал, причем металлическая фаза металлокерамики образует в сердцевине проводящую непрерывную сетку, отличающийся тем, что керамический материал в композиции представляет собой ту же керамическую фазу, что и внешний слой, причем внешний керамический слой, наносимый на сердцевину, достаточно плотный для того, чтобы сохранить химическую инертность анода.

2. Анод по п.1, отличающийся тем, что внешний плотный слой керамического материала имеет состав A1+x(B1+d Cd)O4, где A представляет собой двухвалентный катион или смесь катионов с предпочтительной октаэдрической координацией, предпочтительно Ni, В является трехвалентным катионом или смесью катионов с относительно предпочтительной тетраэдрической координацией, предпочтительно Fe, C представляет собой трехвалентный катион или смесь катионов с относительно предпочтительной октаэдрической координацией, подобный Cr, или четырехвалентный катион, подобный Ti или Sn, которые специально обеспечивают высокую стабильность, и O представляет собой элементарный кислород, для трехвалентного C: x=0, 0<d<1, d <0,2 и сумма x+d+d практически равна 1, для четырехвалентного C: 0,4<x<0,6, 0,4<d<0,6, d< 0,2 и сумма x+d+d практически равна 1.

3. Анод по п.1, отличающийся тем, что электронный проводник композиции представляет собой металл или металлический сплав.

4. Анод по п.3, отличающийся тем, что содержание металла в плотной сердцевине составляет между 15 и 60 об.%.

5. Анод по п.4, отличающийся тем, что электронным проводником является медь, серебро или их смеси.

6. Анод по п.4, отличающийся тем, что электронным проводником является медь, серебро или их смеси с добавлением никеля в количестве от 0 до 5 мас.% и железа в количестве от 0 до 1 мас.%.

7. Анод по п.1, отличающийся тем, что электрические соединения выполнены методом пайки твердым припоем, сварки или свинчивания электрических проводников с композиционным материалом сердцевины.

8. Анод по п.1, отличающийся тем, что плотный внешний слой после периода эксплуатации обновляется с помощью создания керамического слоя на керамическом субстрате.

Текст

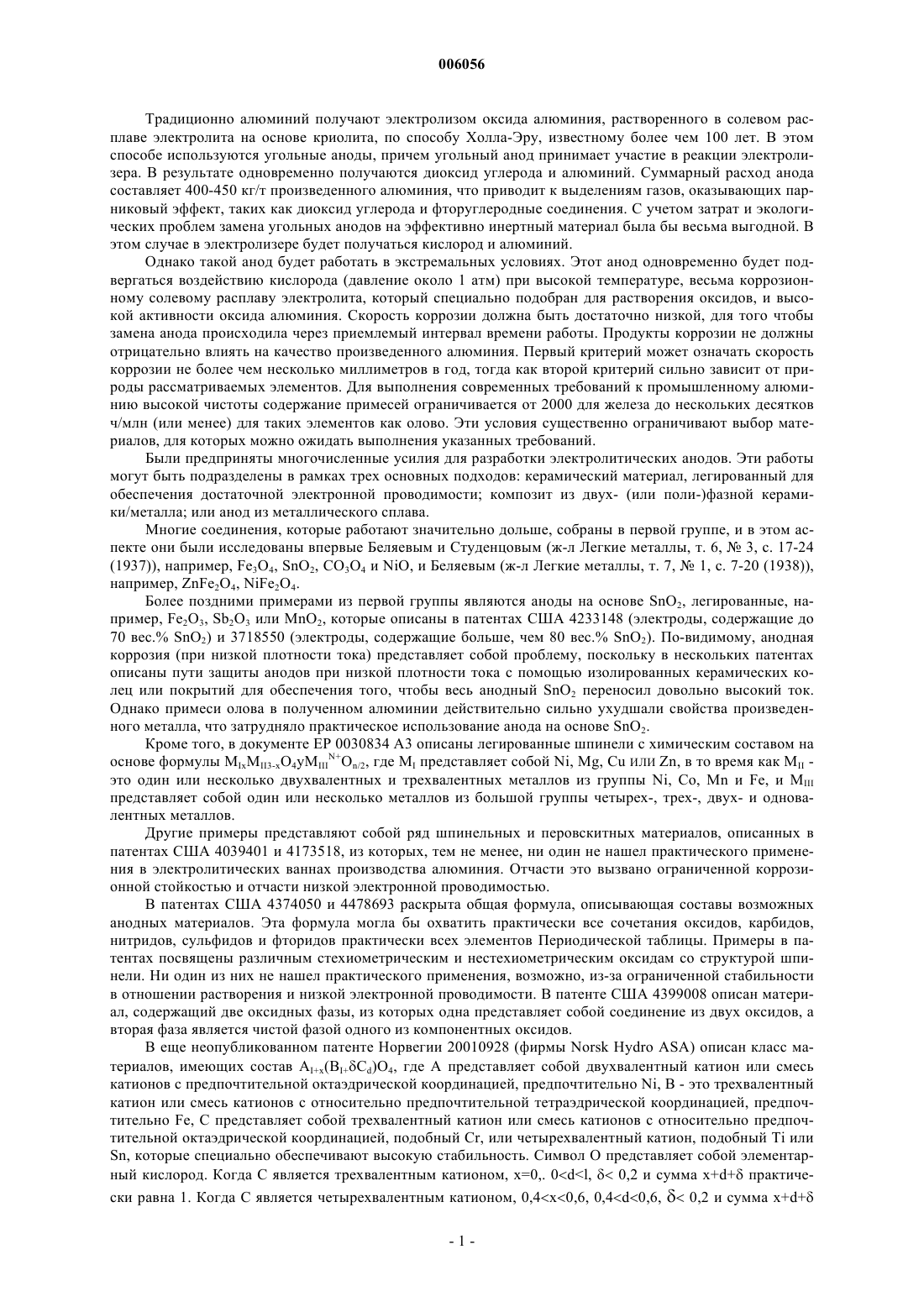

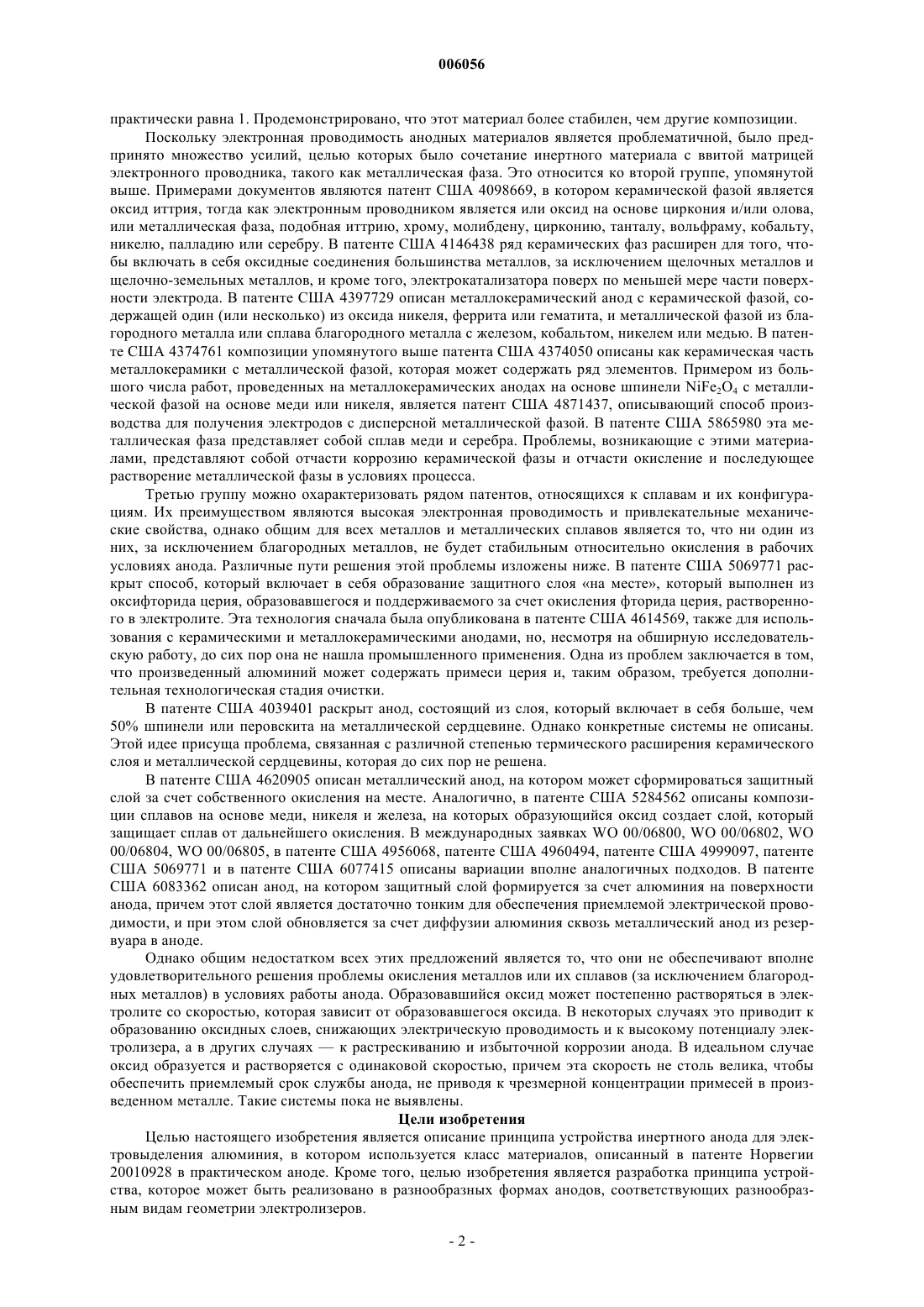

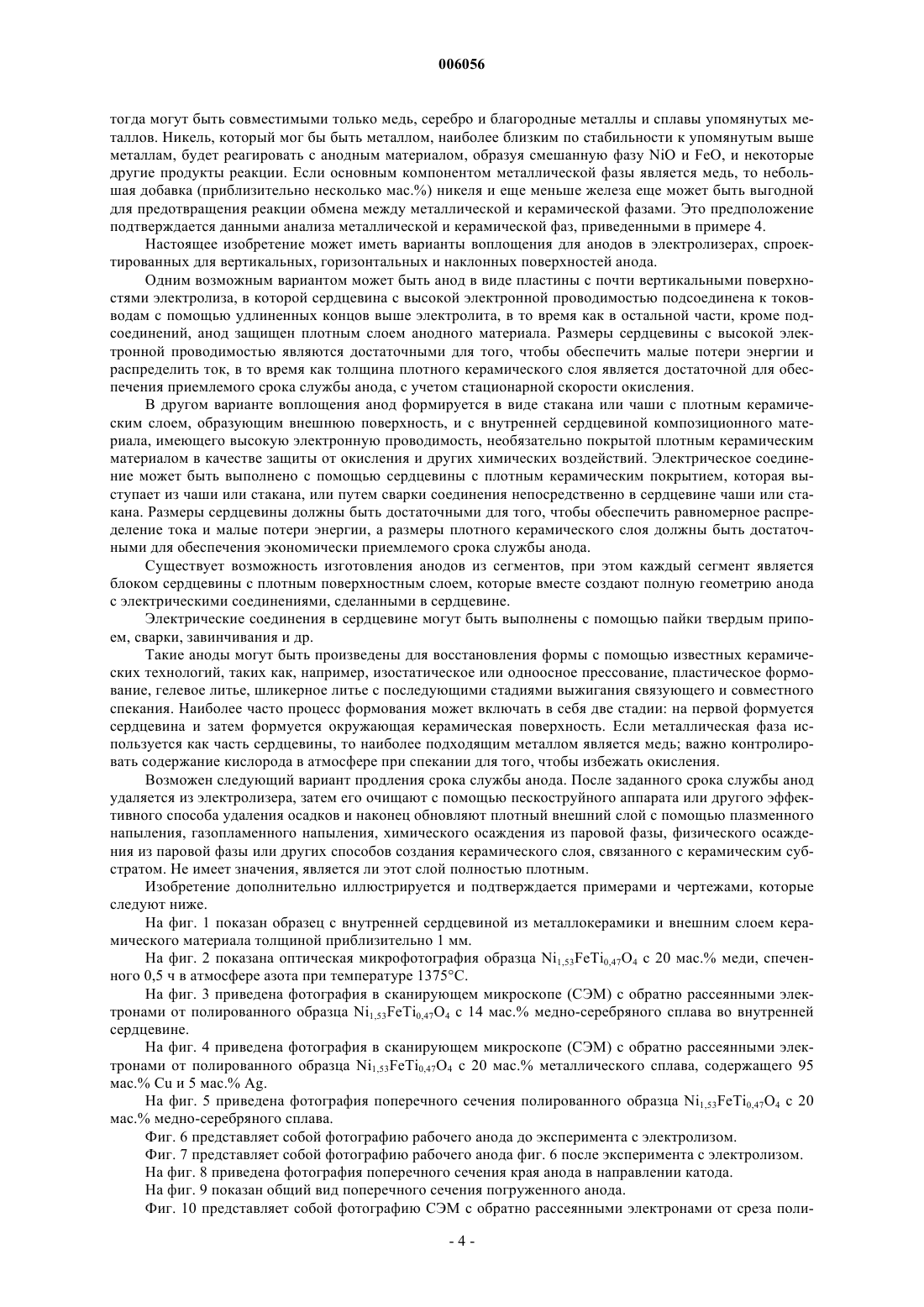

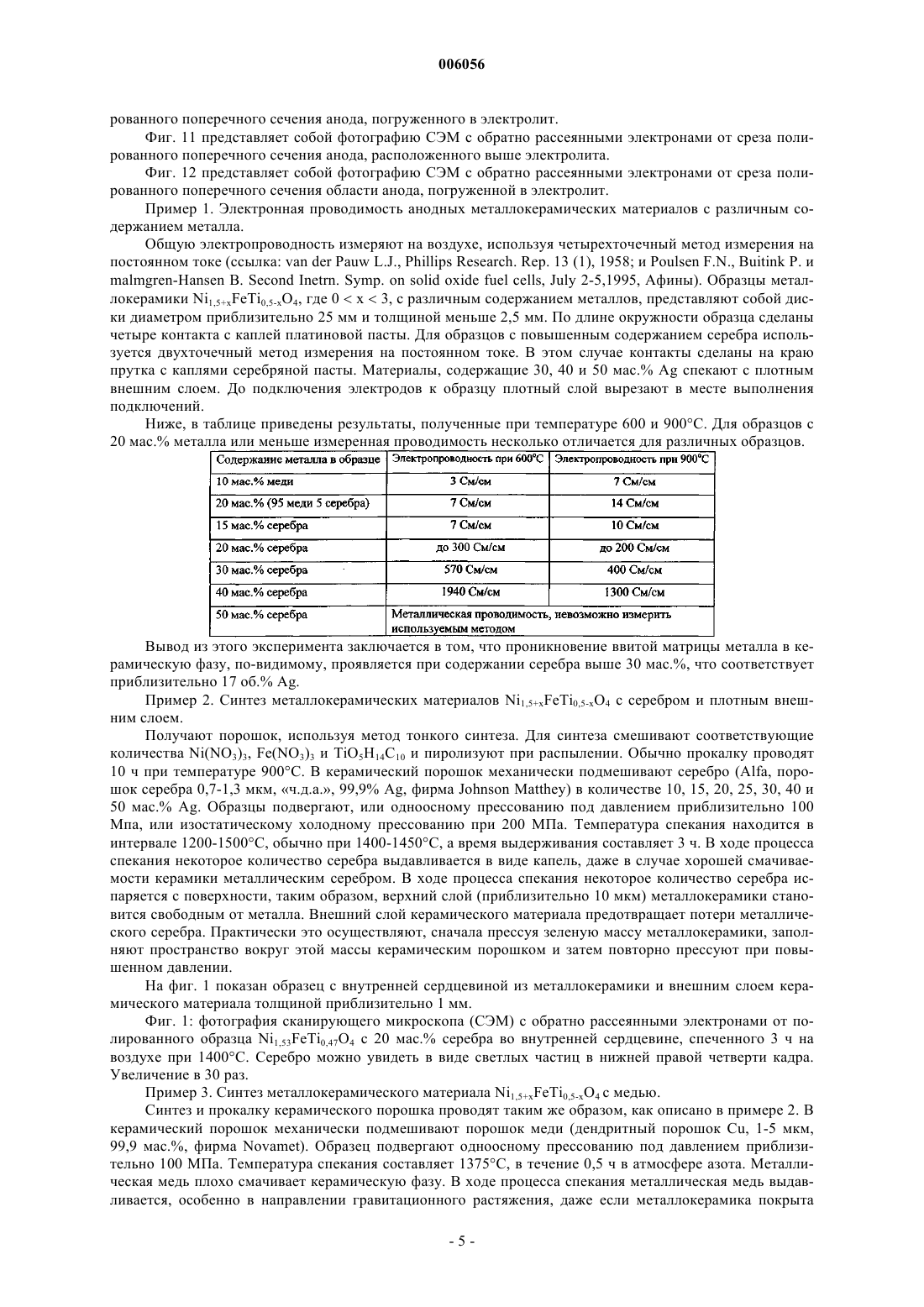

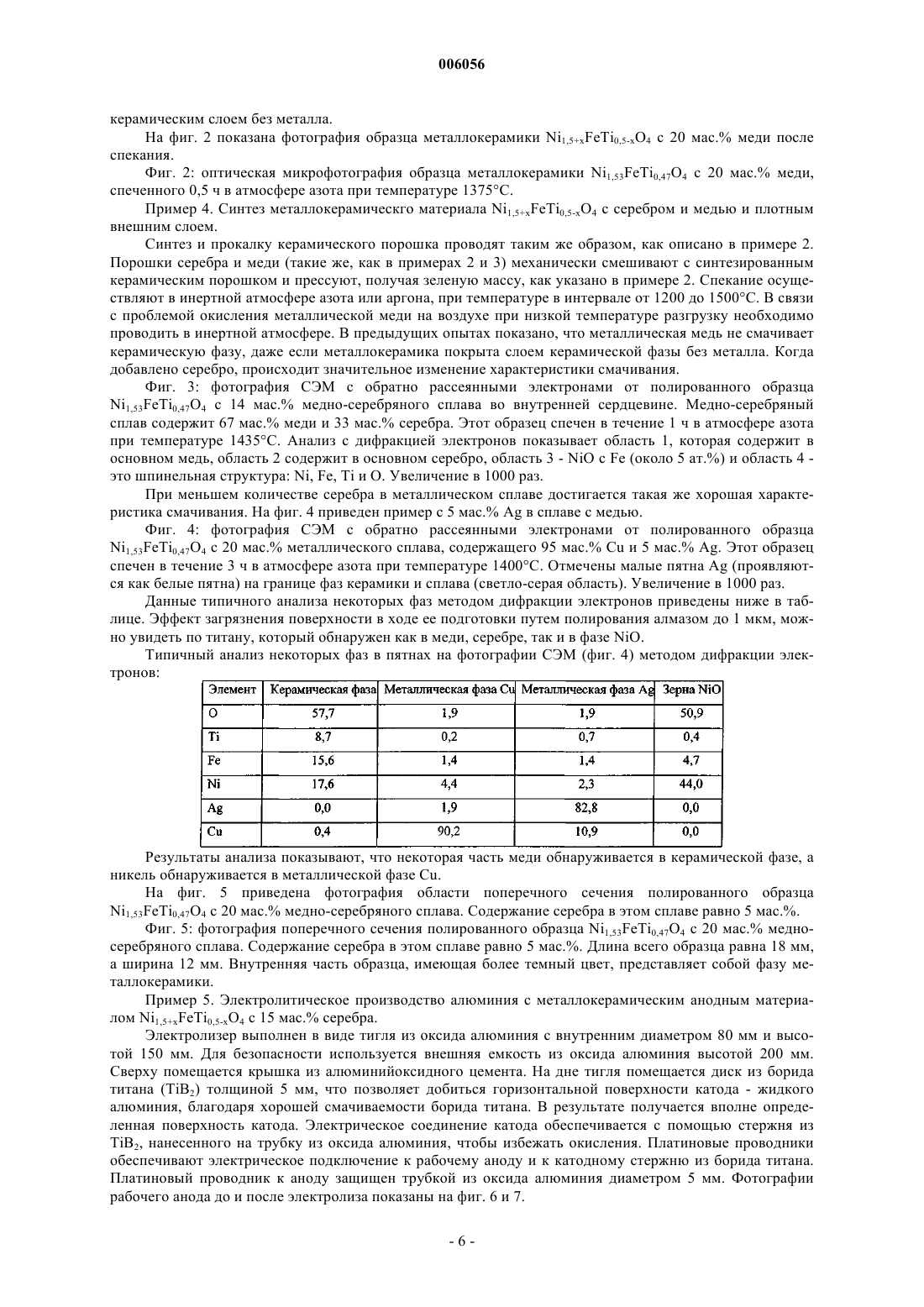

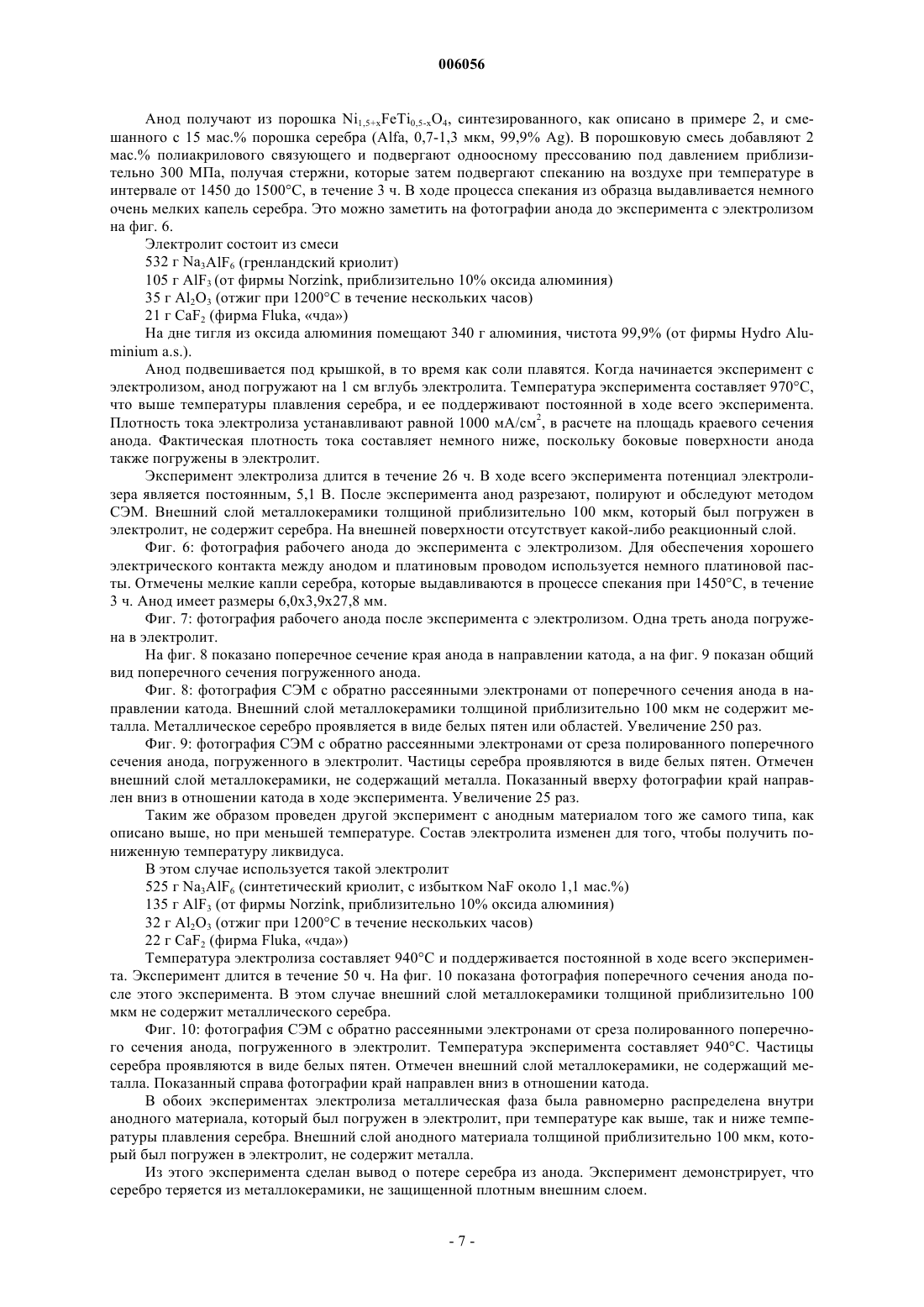

006056 Традиционно алюминий получают электролизом оксида алюминия, растворенного в солевом расплаве электролита на основе криолита, по способу Холла-Эру, известному более чем 100 лет. В этом способе используются угольные аноды, причем угольный анод принимает участие в реакции электролизера. В результате одновременно получаются диоксид углерода и алюминий. Суммарный расход анода составляет 400-450 кг/т произведенного алюминия, что приводит к выделениям газов, оказывающих парниковый эффект, таких как диоксид углерода и фторуглеродные соединения. С учетом затрат и экологических проблем замена угольных анодов на эффективно инертный материал была бы весьма выгодной. В этом случае в электролизере будет получаться кислород и алюминий. Однако такой анод будет работать в экстремальных условиях. Этот анод одновременно будет подвергаться воздействию кислорода (давление около 1 атм) при высокой температуре, весьма коррозионному солевому расплаву электролита, который специально подобран для растворения оксидов, и высокой активности оксида алюминия. Скорость коррозии должна быть достаточно низкой, для того чтобы замена анода происходила через приемлемый интервал времени работы. Продукты коррозии не должны отрицательно влиять на качество произведенного алюминия. Первый критерий может означать скорость коррозии не более чем несколько миллиметров в год, тогда как второй критерий сильно зависит от природы рассматриваемых элементов. Для выполнения современных требований к промышленному алюминию высокой чистоты содержание примесей ограничивается от 2000 для железа до нескольких десятков ч/млн (или менее) для таких элементов как олово. Эти условия существенно ограничивают выбор материалов, для которых можно ожидать выполнения указанных требований. Были предприняты многочисленные усилия для разработки электролитических анодов. Эти работы могут быть подразделены в рамках трех основных подходов: керамический материал, легированный для обеспечения достаточной электронной проводимости; композит из двух- (или поли-)фазной керамики/металла; или анод из металлического сплава. Многие соединения, которые работают значительно дольше, собраны в первой группе, и в этом аспекте они были исследованы впервые Беляевым и Студенцовым (ж-л Легкие металлы, т. 6,3, с. 17-24(1937, например, Fе 3 О 4, SnO2, CO3O4 и NiO, и Беляевым (ж-л Легкие металлы, т. 7,1, с. 7-20 (1938,например, ZnFe2O4, NiFe2O4. Более поздними примерами из первой группы являются аноды на основе SnО 2, легированные, например, Fе 2 О 3, Sb2O3 или МnО 2, которые описаны в патентах США 4233148 (электроды, содержащие до 70 вес.% SnO2) и 3718550 (электроды, содержащие больше, чем 80 вес.% SnО 2). По-видимому, анодная коррозия (при низкой плотности тока) представляет собой проблему, поскольку в нескольких патентах описаны пути защиты анодов при низкой плотности тока с помощью изолированных керамических колец или покрытий для обеспечения того, чтобы весь анодный SnO2 переносил довольно высокий ток. Однако примеси олова в полученном алюминии действительно сильно ухудшали свойства произведенного металла, что затрудняло практическое использование анода на основе SnO2. Кроме того, в документе ЕР 0030834 A3 описаны легированные шпинели с химическим составом на основе формулы МIxМII3-xO4 уМIIIN+Оn/2, где MI представляет собой Ni, Mg, Сu ИЛИ Zn, в то время как МII это один или несколько двухвалентных и трехвалентных металлов из группы Ni, Co, Мn и Fe, и МIII представляет собой один или несколько металлов из большой группы четырех-, трех-, двух- и одновалентных металлов. Другие примеры представляют собой ряд шпинельных и перовскитных материалов, описанных в патентах США 4039401 и 4173518, из которых, тем не менее, ни один не нашел практического применения в электролитических ваннах производства алюминия. Отчасти это вызвано ограниченной коррозионной стойкостью и отчасти низкой электронной проводимостью. В патентах США 4374050 и 4478693 раскрыта общая формула, описывающая составы возможных анодных материалов. Эта формула могла бы охватить практически все сочетания оксидов, карбидов,нитридов, сульфидов и фторидов практически всех элементов Периодической таблицы. Примеры в патентах посвящены различным стехиометрическим и нестехиометрическим оксидам со структурой шпинели. Ни один из них не нашел практического применения, возможно, из-за ограниченной стабильности в отношении растворения и низкой электронной проводимости. В патенте США 4399008 описан материал, содержащий две оксидных фазы, из которых одна представляет собой соединение из двух оксидов, а вторая фаза является чистой фазой одного из компонентных оксидов. В еще неопубликованном патенте Норвегии 20010928 (фирмы Norsk Hydro ASA) описан класс материалов, имеющих состав AI+x(BI+Cd)O4, где А представляет собой двухвалентный катион или смесь катионов с предпочтительной октаэдрической координацией, предпочтительно Ni, В - это трехвалентный катион или смесь катионов с относительно предпочтительной тетраэдрической координацией, предпочтительно Fe, С представляет собой трехвалентный катион или смесь катионов с относительно предпочтительной октаэдрической координацией, подобный Сr, или четырехвалентный катион, подобный Ti илиSn, которые специально обеспечивают высокую стабильность. Символ О представляет собой элементарный кислород. Когда С является трехвалентным катионом, х=0,. 0dl,0,2 и сумма x+d+ практически равна 1. Когда С является четырехвалентным катионом, 0,4 х 0,6, 0,4d0,6,0,2 и сумма x+d+-1 006056 практически равна 1. Продемонстрировано, что этот материал более стабилен, чем другие композиции. Поскольку электронная проводимость анодных материалов является проблематичной, было предпринято множество усилий, целью которых было сочетание инертного материала с ввитой матрицей электронного проводника, такого как металлическая фаза. Это относится ко второй группе, упомянутой выше. Примерами документов являются патент США 4098669, в котором керамической фазой является оксид иттрия, тогда как электронным проводником является или оксид на основе циркония и/или олова,или металлическая фаза, подобная иттрию, хрому, молибдену, цирконию, танталу, вольфраму, кобальту,никелю, палладию или серебру. В патенте США 4146438 ряд керамических фаз расширен для того, чтобы включать в себя оксидные соединения большинства металлов, за исключением щелочных металлов и щелочно-земельных металлов, и кроме того, электрокатализатора поверх по меньшей мере части поверхности электрода. В патенте США 4397729 описан металлокерамический анод с керамической фазой, содержащей один (или несколько) из оксида никеля, феррита или гематита, и металлической фазой из благородного металла или сплава благородного металла с железом, кобальтом, никелем или медью. В патенте США 4374761 композиции упомянутого выше патента США 4374050 описаны как керамическая часть металлокерамики с металлической фазой, которая может содержать ряд элементов. Примером из большого числа работ, проведенных на металлокерамических анодах на основе шпинели NiFe2O4 с металлической фазой на основе меди или никеля, является патент США 4871437, описывающий способ производства для получения электродов с дисперсной металлической фазой. В патенте США 5865980 эта металлическая фаза представляет собой сплав меди и серебра. Проблемы, возникающие с этими материалами, представляют собой отчасти коррозию керамической фазы и отчасти окисление и последующее растворение металлической фазы в условиях процесса. Третью группу можно охарактеризовать рядом патентов, относящихся к сплавам и их конфигурациям. Их преимуществом являются высокая электронная проводимость и привлекательные механические свойства, однако общим для всех металлов и металлических сплавов является то, что ни один из них, за исключением благородных металлов, не будет стабильным относительно окисления в рабочих условиях анода. Различные пути решения этой проблемы изложены ниже. В патенте США 5069771 раскрыт способ, который включает в себя образование защитного слоя на месте, который выполнен из оксифторида церия, образовавшегося и поддерживаемого за счет окисления фторида церия, растворенного в электролите. Эта технология сначала была опубликована в патенте США 4614569, также для использования с керамическими и металлокерамическими анодами, но, несмотря на обширную исследовательскую работу, до сих пор она не нашла промышленного применения. Одна из проблем заключается в том,что произведенный алюминий может содержать примеси церия и, таким образом, требуется дополнительная технологическая стадия очистки. В патенте США 4039401 раскрыт анод, состоящий из слоя, который включает в себя больше, чем 50% шпинели или перовскита на металлической сердцевине. Однако конкретные системы не описаны. Этой идее присуща проблема, связанная с различной степенью термического расширения керамического слоя и металлической сердцевины, которая до сих пор не решена. В патенте США 4620905 описан металлический анод, на котором может сформироваться защитный слой за счет собственного окисления на месте. Аналогично, в патенте США 5284562 описаны композиции сплавов на основе меди, никеля и железа, на которых образующийся оксид создает слой, который защищает сплав от дальнейшего окисления. В международных заявках WO 00/06800, WO 00/06802, WO 00/06804, WO 00/06805, в патенте США 4956068, патенте США 4960494, патенте США 4999097, патенте США 5069771 и в патенте США 6077415 описаны вариации вполне аналогичных подходов. В патенте США 6083362 описан анод, на котором защитный слой формируется за счет алюминия на поверхности анода, причем этот слой является достаточно тонким для обеспечения приемлемой электрической проводимости, и при этом слой обновляется за счет диффузии алюминия сквозь металлический анод из резервуара в аноде. Однако общим недостатком всех этих предложений является то, что они не обеспечивают вполне удовлетворительного решения проблемы окисления металлов или их сплавов (за исключением благородных металлов) в условиях работы анода. Образовавшийся оксид может постепенно растворяться в электролите со скоростью, которая зависит от образовавшегося оксида. В некоторых случаях это приводит к образованию оксидных слоев, снижающих электрическую проводимость и к высокому потенциалу электролизера, а в других случаяхк растрескиванию и избыточной коррозии анода. В идеальном случае оксид образуется и растворяется с одинаковой скоростью, причем эта скорость не столь велика, чтобы обеспечить приемлемый срок службы анода, не приводя к чрезмерной концентрации примесей в произведенном металле. Такие системы пока не выявлены. Цели изобретения Целью настоящего изобретения является описание принципа устройства инертного анода для электровыделения алюминия, в котором используется класс материалов, описанный в патенте Норвегии 20010928 в практическом аноде. Кроме того, целью изобретения является разработка принципа устройства, которое может быть реализовано в разнообразных формах анодов, соответствующих разнообразным видам геометрии электролизеров.-2 006056 Сущность изобретения Изобретение основано на классе материалов, приведенном в патенте Норвегии 20010928, составаAI+x(BI+Cd)O4, где А представляет собой двухвалентный катион или смесь катионов с предпочтительной октаэдрической координацией, предпочтительно Ni, В является трехвалентным катионом или смесью катионов с относительно предпочтительной тетрaэдрической координацией, предпочтительно Fe, С представляет собой трехвалентный катион или смесь катионов с относительно предпочтительной октаэдрической координацией, подобный Сr, или четырехвалентный катион, подобный Ti или Sn, которые специально обеспечивают высокую стабильность. О представляет собой элементарный кислород. Когда С является трехвалентным катионом х=0, 0dl,0,2 и сумма x+d+ практически равна 1. Когда С является четырехвалентным катионом 0,4 х 0,6, 0,4d0,6,0,2 и сумма x+d+ практически равна 1. Этот материал химически более инертен в условиях, возникающих при электролизе алюминия, чем материалы, известные ранее из уровня техники, но вообще, для большинства других оксидных композиций электронная проводимость недостаточна для обеспечения приемлемых потерь на электрическое сопротивление в аноде. Более того, для обеспечения равномерного распределения тока, для того чтобы предотвратить образование пятен с высокой плотностью тока, требуется гораздо более высокая электрическая проводимость в аноде, чем в электролите. Для того чтобы увеличить электронную проводимость,оксидный материал можно смешивать с материалом, обладающим высокой электронной проводимостью,предпочтительно, с металлом, образующим более или менее ввитую матрицу металла и керамической фазы. Однако металлическая фаза может быть подвержена атаке, если на нее воздействует электролит. Для того, чтобы сохранить химическую инертность анода согласно настоящему изобретению, металлокерамическая сердцевина покрывается плотным слоем керамического материала. Металлическая фаза в металлокерамике должна быть стабильной в отношении взаимодействия с керамическим материалом,этот критерий ограничивает выбор возможных металлов до меди, серебра и благородных металлов или их сплавов. Анод может быть получен с помощью таких технологий, как холодное или горячее изостатическое прессование, одноосное прессование, пластическое формование, гелевое литье, шликерное литье и др., с последующим процессом совместного спекания. Керамические слои должны быть достаточно толстыми для того, чтобы обеспечить достаточный срок службы анода, делая экономичным применение инертного анода, и необязательно керамический слой может быть возобновлен, путем вывода анода из электролизной ванны и добавления слоя керамического материала, чтобы возместить то, что было потеряно из-за коррозии в процессе работы. Это может быть выполнено с помощью способа осаждения, такого как плазменное напыление, газопламенное напыление, химическое осаждение из паровой фазы, физическое осаждение из паровой фазы или другие способы создания керамического слоя, связанного с керамическим субстратом. Подробное описание изобретения В патенте Норвегии 20010928 описан класс материалов, имеющих состав Al+x(Bl+Cd)O4, где А представляет собой двухвалентный катион или смесь катионов с предпочтительной октаэдрической координацией, предпочтительно Ni, В является трехвалентным катионом или смесью катионов с относительно предпочтительной тетраэдрической координацией, предпочтительно Fe, С представляет собой трехвалентный катион или смесь катионов с относительно предпочтительной октаэдрической координацией, подобный Сr, или четырехвалентный катион, подобный Ti или Sn, которые специально обеспечивают высокую стабильность. О представляет собой элементарный кислород. Когда С является трехвалентным катионом х=0, 0dl,0,2 и сумма x+d+ практически равна 1. Когда С является четырехвалентным катионом 0,4 х 0,6, 0,4d0,6,0,2 и сумма x+d+ практически равна 1. Продемонстрировано, что этот материал более стабилен, чем другие композиции. Этот материал имеет электрическую проводимость в пределах 1-2 См/см, то есть такого же порядка, что и проводимость электролита, применяемого при электролизе алюминия. Такая электрическая проводимость является достаточной для использования в качестве активного анодного слоя, но недостаточна для обеспечения оптимального распределения тока и малых электрических потерь, если анод целиком выполнен из этого материала. Суть настоящего изобретения заключается в улучшении этой ситуации путем обеспечения контура с низким сопротивлением для тока по всей рабочей поверхности анода. Это достигается путем нанесения анодного материала в виде плотного слоя на массу анода, выполненного из материала, который химически и термически совместим с керамическим анодным материалом. Для обеспечения совместимости этот материал должен в значительной степени состоять из той же самой керамической фазы, что и плотный наружный слой, но с достаточным добавлением материала, обладающего высокой электронной проводимостью для того, чтобы получить приемлемую проводимость при рассматриваемой температуре. Эта температура отчасти определяется температурой процесса электролиза (680-1000 С), а также исполнением подключения анода к токовводам. Для обеспечения максимальной гибкости режима процесса электролиза, сердцевина должна иметь металлическую проводимость. Сердцевину с высокой электронной проводимостью можно получить путем смешивания материала рабочей поверхности анода с металлической фазой, как показано в примерах 1 и 2. При обсуждении стабильности рассматриваемых оксидов ясно, что, если материал анода содержит трехвалентное железо,-3 006056 тогда могут быть совместимыми только медь, серебро и благородные металлы и сплавы упомянутых металлов. Никель, который мог бы быть металлом, наиболее близким по стабильности к упомянутым выше металлам, будет реагировать с анодным материалом, образуя смешанную фазу NiO и FeO, и некоторые другие продукты реакции. Если основным компонентом металлической фазы является медь, то небольшая добавка (приблизительно несколько мас.%) никеля и еще меньше железа еще может быть выгодной для предотвращения реакции обмена между металлической и керамической фазами. Это предположение подтверждается данными анализа металлической и керамической фаз, приведенными в примере 4. Настоящее изобретение может иметь варианты воплощения для анодов в электролизерах, спроектированных для вертикальных, горизонтальных и наклонных поверхностей анода. Одним возможным вариантом может быть анод в виде пластины с почти вертикальными поверхностями электролиза, в которой сердцевина с высокой электронной проводимостью подсоединена к токовводам с помощью удлиненных концов выше электролита, в то время как в остальной части, кроме подсоединений, анод защищен плотным слоем анодного материала. Размеры сердцевины с высокой электронной проводимостью являются достаточными для того, чтобы обеспечить малые потери энергии и распределить ток, в то время как толщина плотного керамического слоя является достаточной для обеспечения приемлемого срока службы анода, с учетом стационарной скорости окисления. В другом варианте воплощения анод формируется в виде стакана или чаши с плотным керамическим слоем, образующим внешнюю поверхность, и с внутренней сердцевиной композиционного материала, имеющего высокую электронную проводимость, необязательно покрытой плотным керамическим материалом в качестве защиты от окисления и других химических воздействий. Электрическое соединение может быть выполнено с помощью сердцевины с плотным керамическим покрытием, которая выступает из чаши или стакана, или путем сварки соединения непосредственно в сердцевине чаши или стакана. Размеры сердцевины должны быть достаточными для того, чтобы обеспечить равномерное распределение тока и малые потери энергии, а размеры плотного керамического слоя должны быть достаточными для обеспечения экономически приемлемого срока службы анода. Существует возможность изготовления анодов из сегментов, при этом каждый сегмент является блоком сердцевины с плотным поверхностным слоем, которые вместе создают полную геометрию анода с электрическими соединениями, сделанными в сердцевине. Электрические соединения в сердцевине могут быть выполнены с помощью пайки твердым припоем, сварки, завинчивания и др. Такие аноды могут быть произведены для восстановления формы с помощью известных керамических технологий, таких как, например, изостатическое или одноосное прессование, пластическое формование, гелевое литье, шликерное литье с последующими стадиями выжигания связующего и совместного спекания. Наиболее часто процесс формования может включать в себя две стадии: на первой формуется сердцевина и затем формуется окружающая керамическая поверхность. Если металлическая фаза используется как часть сердцевины, то наиболее подходящим металлом является медь; важно контролировать содержание кислорода в атмосфере при спекании для того, чтобы избежать окисления. Возможен следующий вариант продления срока службы анода. После заданного срока службы анод удаляется из электролизера, затем его очищают с помощью пескоструйного аппарата или другого эффективного способа удаления осадков и наконец обновляют плотный внешний слой с помощью плазменного напыления, газопламенного напыления, химического осаждения из паровой фазы, физического осаждения из паровой фазы или других способов создания керамического слоя, связанного с керамическим субстратом. Не имеет значения, является ли этот слой полностью плотным. Изобретение дополнительно иллюстрируется и подтверждается примерами и чертежами, которые следуют ниже. На фиг. 1 показан образец с внутренней сердцевиной из металлокерамики и внешним слоем керамического материала толщиной приблизительно 1 мм. На фиг. 2 показана оптическая микрофотография образца Ni1,53FeTi0,47O4 с 20 мас.% меди, спеченного 0,5 ч в атмосфере азота при температуре 1375 С. На фиг. 3 приведена фотография в сканирующем микроскопе (СЭМ) с обратно рассеянными электронами от полированного образца Ni1,53FeTi0,47O4 с 14 мас.% медно-серебряного сплава во внутренней сердцевине. На фиг. 4 приведена фотография в сканирующем микроскопе (СЭМ) с обратно рассеянными электронами от полированного образца Ni1,53FeTi0,47O4 с 20 мас.% металлического сплава, содержащего 95 мас.% Сu и 5 мас.% Ag. На фиг. 5 приведена фотография поперечного сечения полированного образца Ni1,53FeTi0,47O4 с 20 мас.% медно-серебряного сплава. Фиг. 6 представляет собой фотографию рабочего анода до эксперимента с электролизом. Фиг. 7 представляет собой фотографию рабочего анода фиг. 6 после эксперимента с электролизом. На фиг. 8 приведена фотография поперечного сечения края анода в направлении катода. На фиг. 9 показан общий вид поперечного сечения погруженного анода. Фиг. 10 представляет собой фотографию СЭМ с обратно рассеянными электронами от среза поли-4 006056 рованного поперечного сечения анода, погруженного в электролит. Фиг. 11 представляет собой фотографию СЭМ с обратно рассеянными электронами от среза полированного поперечного сечения анода, расположенного выше электролита. Фиг. 12 представляет собой фотографию СЭМ с обратно рассеянными электронами от среза полированного поперечного сечения области анода, погруженной в электролит. Пример 1. Электронная проводимость анодных металлокерамических материалов с различным содержанием металла. Общую электропроводность измеряют на воздухе, используя четырехточечный метод измерения на постоянном токе (ссылка: van der Pauw L.J., Phillips Research. Rep. 13 (1), 1958; и Poulsen F.N., Buitink P. иmalmgren-Hansen B. Second Inetrn. Symp. on solid oxide fuel cells, July 2-5,1995, Афины). Образцы металлокерамики Ni1,5+xFeTi0,5-xO4, где 0 х 3, с различным содержанием металлов, представляют собой диски диаметром приблизительно 25 мм и толщиной меньше 2,5 мм. По длине окружности образца сделаны четыре контакта с каплей платиновой пасты. Для образцов с повышенным содержанием серебра используется двухточечный метод измерения на постоянном токе. В этом случае контакты сделаны на краю прутка с каплями серебряной пасты. Материалы, содержащие 30, 40 и 50 мас.% Ag спекают с плотным внешним слоем. До подключения электродов к образцу плотный слой вырезают в месте выполнения подключений. Ниже, в таблице приведены результаты, полученные при температуре 600 и 900 С. Для образцов с 20 мас.% металла или меньше измеренная проводимость несколько отличается для различных образцов. Вывод из этого эксперимента заключается в том, что проникновение ввитой матрицы металла в керамическую фазу, по-видимому, проявляется при содержании серебра выше 30 мас.%, что соответствует приблизительно 17 об.% Ag. Пример 2. Синтез металлокерамических материалов Ni1,5+xFeTi0,5-xO4 с серебром и плотным внешним слоем. Получают порошок, используя метод тонкого синтеза. Для синтеза смешивают соответствующие количества Ni(NO3)3, Fe(NO3)3 и ТiO5 Н 14 С 10 и пиролизуют при распылении. Обычно прокалку проводят 10 ч при температуре 900 С. В керамический порошок механически подмешивают серебро (Alfa, порошок серебра 0,7-1,3 мкм, ч.д.а., 99,9% Ag, фирма Johnson Matthey) в количестве 10, 15, 20, 25, 30, 40 и 50 мас.% Ag. Образцы подвергают, или одноосному прессованию под давлением приблизительно 100 Мпа, или изостатическому холодному прессованию при 200 МПа. Температура спекания находится в интервале 1200-1500 С, обычно при 1400-1450 С, а время выдерживания составляет 3 ч. В ходе процесса спекания некоторое количество серебра выдавливается в виде капель, даже в случае хорошей смачиваемости керамики металлическим серебром. В ходе процесса спекания некоторое количество серебра испаряется с поверхности, таким образом, верхний слой (приблизительно 10 мкм) металлокерамики становится свободным от металла. Внешний слой керамического материала предотвращает потери металлического серебра. Практически это осуществляют, сначала прессуя зеленую массу металлокерамики, заполняют пространство вокруг этой массы керамическим порошком и затем повторно прессуют при повышенном давлении. На фиг. 1 показан образец с внутренней сердцевиной из металлокерамики и внешним слоем керамического материала толщиной приблизительно 1 мм. Фиг. 1: фотография сканирующего микроскопа (СЭМ) с обратно рассеянными электронами от полированного образца Ni1,53FeTi0,47O4 с 20 мас.% серебра во внутренней сердцевине, спеченного 3 ч на воздухе при 1400 С. Серебро можно увидеть в виде светлых частиц в нижней правой четверти кадра. Увеличение в 30 раз. Пример 3. Синтез металлокерамического материала Ni1,5+xFeTi0,5-xO4 с медью. Синтез и прокалку керамического порошка проводят таким же образом, как описано в примере 2. В керамический порошок механически подмешивают порошок меди (дендритный порошок Cu, 1-5 мкм,99,9 мас.%, фирма Novamet). Образец подвергают одноосному прессованию под давлением приблизительно 100 МПа. Температура спекания составляет 1375 С, в течение 0,5 ч в атмосфере азота. Металлическая медь плохо смачивает керамическую фазу. В ходе процесса спекания металлическая медь выдавливается, особенно в направлении гравитационного растяжения, даже если металлокерамика покрыта-5 006056 керамическим слоем без металла. На фиг. 2 показана фотография образца металлокерамики Ni1,5+xFeTi0,5-xO4 с 20 мас.% меди после спекания. Фиг. 2: оптическая микрофотография образца металлокерамики Ni1,53FeTi0,47O4 с 20 мас.% меди,спеченного 0,5 ч в атмосфере азота при температуре 1375 С. Пример 4. Синтез металлокерамическго материала Ni1,5+xFeTi0,5-xO4 с серебром и медью и плотным внешним слоем. Синтез и прокалку керамического порошка проводят таким же образом, как описано в примере 2. Порошки серебра и меди (такие же, как в примерах 2 и 3) механически смешивают с синтезированным керамическим порошком и прессуют, получая зеленую массу, как указано в примере 2. Спекание осуществляют в инертной атмосфере азота или аргона, при температуре в интервале от 1200 до 1500 С. В связи с проблемой окисления металлической меди на воздухе при низкой температуре разгрузку необходимо проводить в инертной атмосфере. В предыдущих опытах показано, что металлическая медь не смачивает керамическую фазу, даже если металлокерамика покрыта слоем керамической фазы без металла. Когда добавлено серебро, происходит значительное изменение характеристики смачивания. Фиг. 3: фотография СЭМ с обратно рассеянными электронами от полированного образцаNi1,53FeTi0,47O4 с 14 мас.% медно-серебряного сплава во внутренней сердцевине. Медно-серебряный сплав содержит 67 мас.% меди и 33 мас.% серебра. Этот образец спечен в течение 1 ч в атмосфере азота при температуре 1435 С. Анализ с дифракцией электронов показывает область 1, которая содержит в основном медь, область 2 содержит в основном серебро, область 3 - NiO с Fe (около 5 ат.%) и область 4 это шпинельная структура: Ni, Fe, Ti и О. Увеличение в 1000 раз. При меньшем количестве серебра в металлическом сплаве достигается такая же хорошая характеристика смачивания. На фиг. 4 приведен пример с 5 мас.% Ag в сплаве с медью. Фиг. 4: фотография СЭМ с обратно рассеянными электронами от полированного образцаNi1,53FeTi0,47O4 с 20 мас.% металлического сплава, содержащего 95 мас.% Сu и 5 мас.% Ag. Этот образец спечен в течение 3 ч в атмосфере азота при температуре 1400 С. Отмечены малые пятна Ag (проявляются как белые пятна) на границе фаз керамики и сплава (светло-серая область). Увеличение в 1000 раз. Данные типичного анализа некоторых фаз методом дифракции электронов приведены ниже в таблице. Эффект загрязнения поверхности в ходе ее подготовки путем полирования алмазом до 1 мкм, можно увидеть по титану, который обнаружен как в меди, серебре, так и в фазе NiO. Типичный анализ некоторых фаз в пятнах на фотографии СЭМ (фиг. 4) методом дифракции электронов: Результаты анализа показывают, что некоторая часть меди обнаруживается в керамической фазе, а никель обнаруживается в металлической фазе Сu. На фиг. 5 приведена фотография области поперечного сечения полированного образцаNi1,53FeTi0,47O4 с 20 мас.% медно-серебряного сплава. Содержание серебра в этом сплаве равно 5 мас.%. Фиг. 5: фотография поперечного сечения полированного образца Ni1,53FeTi0,47O4 с 20 мас.% медносеребряного сплава. Содержание серебра в этом сплаве равно 5 мас.%. Длина всего образца равна 18 мм,а ширина 12 мм. Внутренняя часть образца, имеющая более темный цвет, представляет собой фазу металлокерамики. Пример 5. Электролитическое производство алюминия с металлокерамическим анодным материалом Ni1,5+xFeTi0,5-xO4 с 15 мас.% серебра. Электролизер выполнен в виде тигля из оксида алюминия с внутренним диаметром 80 мм и высотой 150 мм. Для безопасности используется внешняя емкость из оксида алюминия высотой 200 мм. Сверху помещается крышка из алюминийоксидного цемента. На дне тигля помещается диск из борида титана (TiВ 2) толщиной 5 мм, что позволяет добиться горизонтальной поверхности катода - жидкого алюминия, благодаря хорошей смачиваемости борида титана. В результате получается вполне определенная поверхность катода. Электрическое соединение катода обеспечивается с помощью стержня изTiВ 2, нанесенного на трубку из оксида алюминия, чтобы избежать окисления. Платиновые проводники обеспечивают электрическое подключение к рабочему аноду и к катодному стержню из борида титана. Платиновый проводник к аноду защищен трубкой из оксида алюминия диаметром 5 мм. Фотографии рабочего анода до и после электролиза показаны на фиг. 6 и 7.-6 006056 Анод получают из порошка Ni1,5+xFeTi0,5-xO4, синтезированного, как описано в примере 2, и смешанного с 15 мас.% порошка серебра (Alfa, 0,7-1,3 мкм, 99,9% Ag). В порошковую смесь добавляют 2 мас.% полиакрилового связующего и подвергают одноосному прессованию под давлением приблизительно 300 МПа, получая стержни, которые затем подвергают спеканию на воздухе при температуре в интервале от 1450 до 1500 С, в течение 3 ч. В ходе процесса спекания из образца выдавливается немного очень мелких капель серебра. Это можно заметить на фотографии анода до эксперимента с электролизом на фиг. 6. Электролит состоит из смеси 532 г Nа 3 АlF6 (гренландский криолит) 105 г АlF3 (от фирмы Norzink, приблизительно 10% оксида алюминия) 35 г Al2O3 (отжиг при 1200 С в течение нескольких часов) 21 г СаF2 (фирма Fluka, чда) На дне тигля из оксида алюминия помещают 340 г алюминия, чистота 99,9% (от фирмы Hydro Aluminium a.s.). Анод подвешивается под крышкой, в то время как соли плавятся. Когда начинается эксперимент с электролизом, анод погружают на 1 см вглубь электролита. Температура эксперимента составляет 970 С,что выше температуры плавления серебра, и ее поддерживают постоянной в ходе всего эксперимента. Плотность тока электролиза устанавливают равной 1000 мА/см 2, в расчете на площадь краевого сечения анода. Фактическая плотность тока составляет немного ниже, поскольку боковые поверхности анода также погружены в электролит. Эксперимент электролиза длится в течение 26 ч. В ходе всего эксперимента потенциал электролизера является постоянным, 5,1 В. После эксперимента анод разрезают, полируют и обследуют методом СЭМ. Внешний слой металлокерамики толщиной приблизительно 100 мкм, который был погружен в электролит, не содержит серебра. На внешней поверхности отсутствует какой-либо реакционный слой. Фиг. 6: фотография рабочего анода до эксперимента с электролизом. Для обеспечения хорошего электрического контакта между анодом и платиновым проводом используется немного платиновой пасты. Отмечены мелкие капли серебра, которые выдавливаются в процессе спекания при 1450 С, в течение 3 ч. Анод имеет размеры 6,0 х 3,9 х 27,8 мм. Фиг. 7: фотография рабочего анода после эксперимента с электролизом. Одна треть анода погружена в электролит. На фиг. 8 показано поперечное сечение края анода в направлении катода, а на фиг. 9 показан общий вид поперечного сечения погруженного анода. Фиг. 8: фотография СЭМ с обратно рассеянными электронами от поперечного сечения анода в направлении катода. Внешний слой металлокерамики толщиной приблизительно 100 мкм не содержит металла. Металлическое серебро проявляется в виде белых пятен или областей. Увеличение 250 раз. Фиг. 9: фотография СЭМ с обратно рассеянными электронами от среза полированного поперечного сечения анода, погруженного в электролит. Частицы серебра проявляются в виде белых пятен. Отмечен внешний слой металлокерамики, не содержащий металла. Показанный вверху фотографии край направлен вниз в отношении катода в ходе эксперимента. Увеличение 25 раз. Таким же образом проведен другой эксперимент с анодным материалом того же самого типа, как описано выше, но при меньшей температуре. Состав электролита изменен для того, чтобы получить пониженную температуру ликвидуса. В этом случае используется такой электролит 525 г Na3 АlF6 (синтетический криолит, с избытком NaF около 1,1 мас.%) 135 г AlF3 (от фирмы Norzink, приблизительно 10% оксида алюминия) 32 г Аl2 О 3 (отжиг при 1200 С в течение нескольких часов) 22 г CaF2 (фирма Fluka, чда) Температура электролиза составляет 940 С и поддерживается постоянной в ходе всего эксперимента. Эксперимент длится в течение 50 ч. На фиг. 10 показана фотография поперечного сечения анода после этого эксперимента. В этом случае внешний слой металлокерамики толщиной приблизительно 100 мкм не содержит металлического серебра. Фиг. 10: фотография СЭМ с обратно рассеянными электронами от среза полированного поперечного сечения анода, погруженного в электролит. Температура эксперимента составляет 940 С. Частицы серебра проявляются в виде белых пятен. Отмечен внешний слой металлокерамики, не содержащий металла. Показанный справа фотографии край направлен вниз в отношении катода. В обоих экспериментах электролиза металлическая фаза была равномерно распределена внутри анодного материала, который был погружен в электролит, при температуре как выше, так и ниже температуры плавления серебра. Внешний слой анодного материала толщиной приблизительно 100 мкм, который был погружен в электролит, не содержит металла. Из этого эксперимента сделан вывод о потере серебра из анода. Эксперимент демонстрирует, что серебро теряется из металлокерамики, не защищенной плотным внешним слоем.-7 006056 Пример 6. Анод с плотным слоем до и после испытания в электролизной ванне. В этом примере демонстрируется анод с плотным внешним слоем Ni1,5+xFeTi0,5-xO4 и внутренней сердцевиной из Ni1,5+xFeTi0,5-xO4 с серебром после испытания в электролизной ванне. Эксперимент длится в течение 72 ч. Электролит имеет криолитное соотношение (КС), равное 2,1 (или избыток 15 вес.% АlF3 в составе криолита), 5 мас.% СаF2 и 6 мас.% Аl2 О 3 Температура составляет около 940 С. В ходе последних 64 ч испытания потенциал электролизера остается постоянным. На фиг. 11 показана фотография полированного поперечного сечения анода после опыта для части анода, расположенной выше электролита. Фиг. 11 можно сопоставить с фиг. 1, на которой показано полированное поперечное сечение анодного материала того же типа после спекания, но до эксперимента электролиза. На фиг. 12 показана область анода, которая была погружена в электролит в ходе эксперимента электролиза. Фиг. 11: фотография СЭМ с обратно рассеянными электронами от среза полированного поперечного сечения анода, расположенного выше электролита. Температура эксперимента составляет 940 С. Частицы серебра проявляются в виде белых пятен. Фиг. 12 фотография СЭМ с обратно рассеянными электронами от среза полированного поперечного сечения области анода, погруженной в электролит. Частицы серебра проявляются в виде белых пятен. Как можно увидеть из фиг. 12, часть металлического серебра мигрирует в плотный слой, поскольку внешний слой не является сплошь плотным. Однако, по-видимому, это не влияет на сердцевину металлокерамики. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Анод для электролиза алюминия, содержащий внешний плотный слой керамического материала и сердцевину, представляющую собой композицию керамического материала, в которой композиция керамического материала содержит электронный проводник и керамический материал, причем металлическая фаза металлокерамики образует в сердцевине проводящую непрерывную сетку, отличающийся тем,что керамический материал в композиции представляет собой ту же керамическую фазу, что и внешний слой, причем внешний керамический слой, наносимый на сердцевину, достаточно плотный для того,чтобы сохранить химическую инертность анода. 2. Анод по п.1, отличающийся тем, что внешний плотный слой керамического материала имеет состав A1+x(B1+Cd)O4, где А представляет собой двухвалентный катион или смесь катионов с предпочтительной октаэдрической координацией, предпочтительно Ni, В является трехвалентным катионом или смесью катионов с относительно предпочтительной тетраэдрической координацией, предпочтительно Fe,С представляет собой трехвалентный катион или смесь катионов с относительно предпочтительной октаэдрической координацией, подобный Сr, или четырехвалентный катион, подобный Ti или Sn, которые специально обеспечивают высокую стабильность, и О представляет собой элементарный кислород, для трехвалентного С: х=0, 0dl, 0,2 и сумма x+d+ практически равна 1, для четырехвалентного С: 0,4 х 0,6, 0,4d0,6,0,2 и сумма x+d+ практически равна 1. 3. Анод по п.1, отличающийся тем, что электронный проводник композиции представляет собой металл или металлический сплав. 4. Анод по п.3, отличающийся тем, что содержание металла в плотной сердцевине составляет между 15 и 60 об.%. 5. Анод по п.4, отличающийся тем, что электронным проводником является медь, серебро или их смеси. 6. Анод по п.4, отличающийся тем, что электронным проводником является медь, серебро или их смеси с добавлением никеля в количестве от 0 до 5 мас.% и железа в количестве от 0 до 1 мас.%. 7. Анод по п.1, отличающийся тем, что электрические соединения выполнены методом пайки твердым припоем, сварки или свинчивания электрических проводников с композиционным материалом сердцевины. 8. Анод по п.1, отличающийся тем, что плотный внешний слой после периода эксплуатации обновляется с помощью создания керамического слоя на керамическом субстрате.

МПК / Метки

МПК: C25C 3/12

Метки: алюминия, электролиза, анод, инертный

Код ссылки

<a href="https://eas.patents.su/13-6056-inertnyjj-anod-dlya-elektroliza-alyuminiya.html" rel="bookmark" title="База патентов Евразийского Союза">Инертный анод для электролиза алюминия</a>

Предыдущий патент: Флотационная машина

Следующий патент: Производные 1-арилсульфонилбензазола в качестве лигандов 5-гидрокситриптамина-6

Случайный патент: Твердая лекарственная форма, обладающая анорексигенным действием (варианты)