Способ и установка для переработки отходов

Формула / Реферат

1. Способ переработки отходов, в котором органические компоненты отходов выделяют в реакторе (2, 42, 30), включающий следующие операции:

введение отходов (1) в реактор (2, 42, 90),

нагревание отходов (1) при пониженном давлении до температуры кипения воды,

приложение сдвигающих сил к отходам (1) в реакторе (2, 42, 90) с помощью перемешивающего устройства (106) и т.п.,

разрушение мембран водосодержащих клеток органических компонентов и удаление образовавшегося отработанного пара (46, 48), содержащего органические компоненты.

2. Способ по п.1, отличающийся тем, что в процессе термической экстракции подают воду (6) или другую подходящую выщелачивающую жидкость в реактор, действующий как термический экстрактор (2), причем часть органических компонентов вымывают водой (6), а часть органических компонентов и/или связанного азота удаляют воздушным путем вместе с отработанным паром (48) в виде аммиака.

3. Способ по п.2, отличающийся тем, что термическая экстракция сопровождается термической сушкой с признаками по п.1.

4. Способ по любому из предыдущих пунктов, отличающийся тем, что термической сушке с признаками по п.1 или термической экстракции с признаками по п.2 предшествует предварительное нагревание (108) остаточных загрязняющих веществ (1).

5. Способ по любому из пп.2-4, отличающийся тем, что выщелачивающую жидкость с органическими примесями направляют в установку (20) для получения биогаза.

6. Способ по любому из предыдущих пунктов, отличающийся тем, что после термической сушки с признаками по п.1 применяют охлаждающую сушку теплого сухого вещества.

7. Способ по пп.2 и 3, отличающийся тем, что термическую сушку и термическую экстракцию выполняют в том же самом реакторе (2, 42, 90).

8. Установка для переработки остаточных загрязняющих веществ (1), содержащих органические компоненты, в частности, для реализации способа по любому из пп.1-7, содержащая нагреваемый реактор (2, 42, 90), выполнений с возможность достижения при пониженном давлении температуры кипения воды (6) или другой выщелачивающей жидкости, имеющий входное отверстие (84) для остаточных загрязняющих веществ, выходное отверстие (88) для материала, вакуумный порт, средства (92) нагрева, выходное отверстие (94) для пара и средства создания сдвигающих сил, в частности перемешивающее устройство (106).

9. Установка для переработки по п.8, отличающаяся тем, что реактор представляет собой термический экстрактор (2), имеющий вход (84) для выщелачивающей жидкости.

10. Установка для переработки по п.8, отличающаяся тем, что реактор представляет собой термическую сушилку (42) для обезвоживания остаточных загрязняющих веществ.

11. Установка для переработки по п.10, отличающаяся тем, что в технологической цепочке перед термической сушилкой (42) предусмотрен предварительный нагреватель (108).

12. Установка для переработки по пп.9 и 10, отличающаяся тем, что термический экстрактор (2) и термическая сушилка (42) образованы одним и тем же реактором (2, 42, 90).

13. Установка для переработки по любому из пп.9-12, отличающаяся тем, что содержит установку (20) для получения биогаза, предназначенную для переработки загрязненной выщелачивающей воды.

14. Установка для переработки по любому из пп.9-13, отличающаяся тем, что перемешивающее устройство (106) содержит смеситель, посредством которого остаточные загрязняющие вещества можно переместить от входного отверстия до выходного отверстия.

15. Установка для переработки по п.14, отличающаяся тем, что реактор (2, 42, 90) имеет по меньшей мере две секции (90.1, 90.2), в которых установлено соответствующее перемешивающее устройство (106).

16. Установка для переработки по п.15, отличающаяся тем, что две секции (90.1, 90.2) так связаны посредством перемещающих элементов (104), что можно организовать циркуляцию материала.

Текст

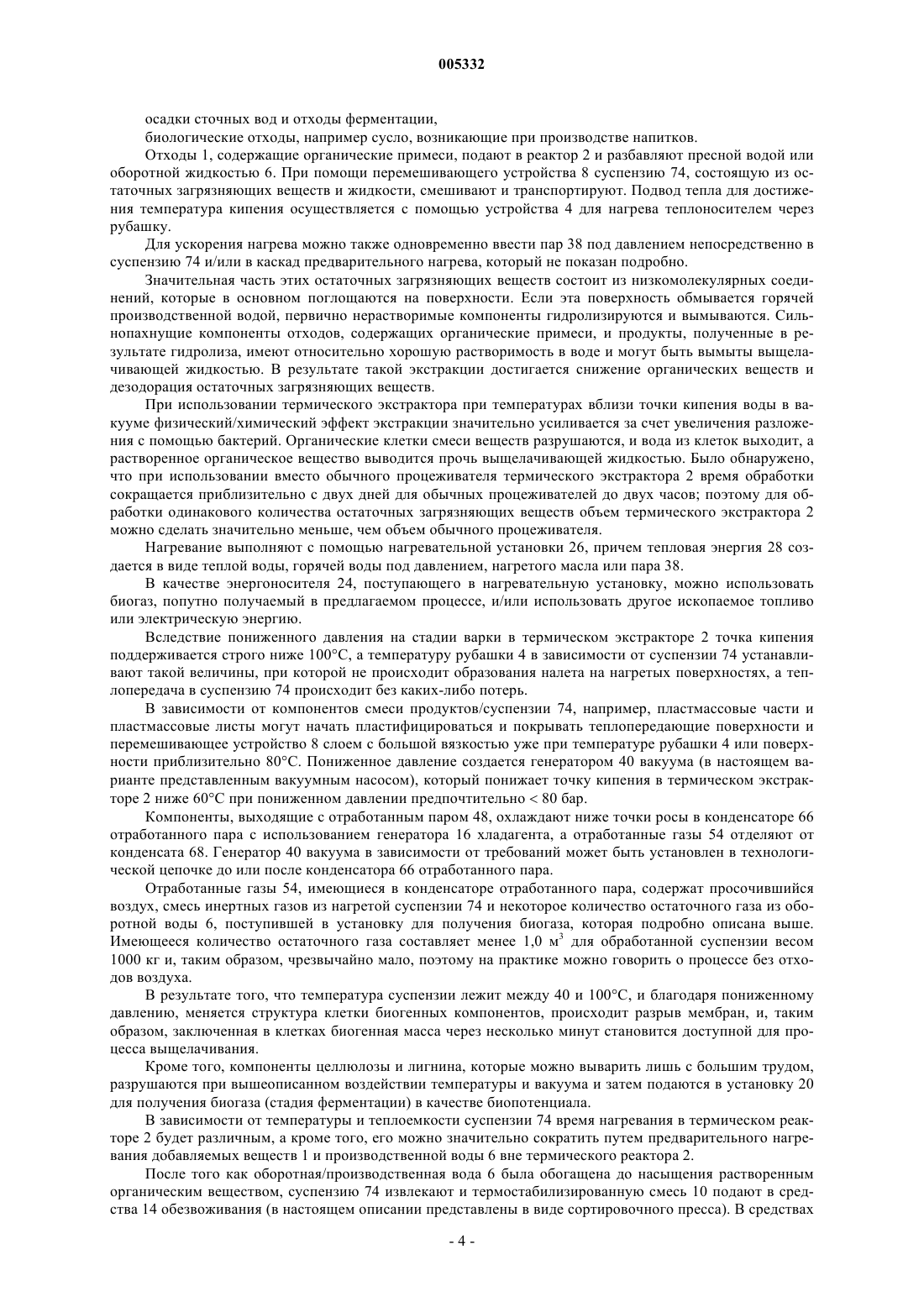

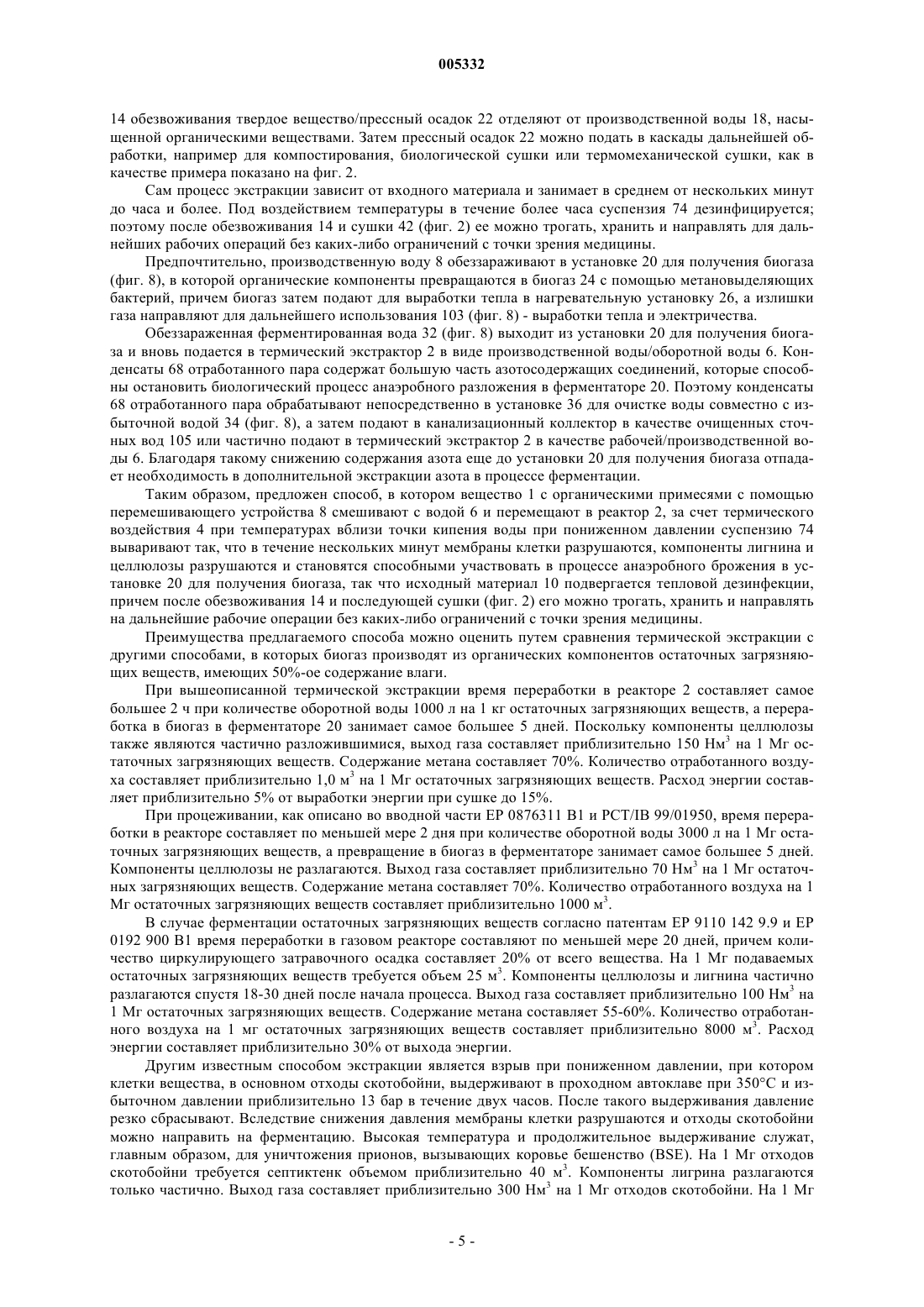

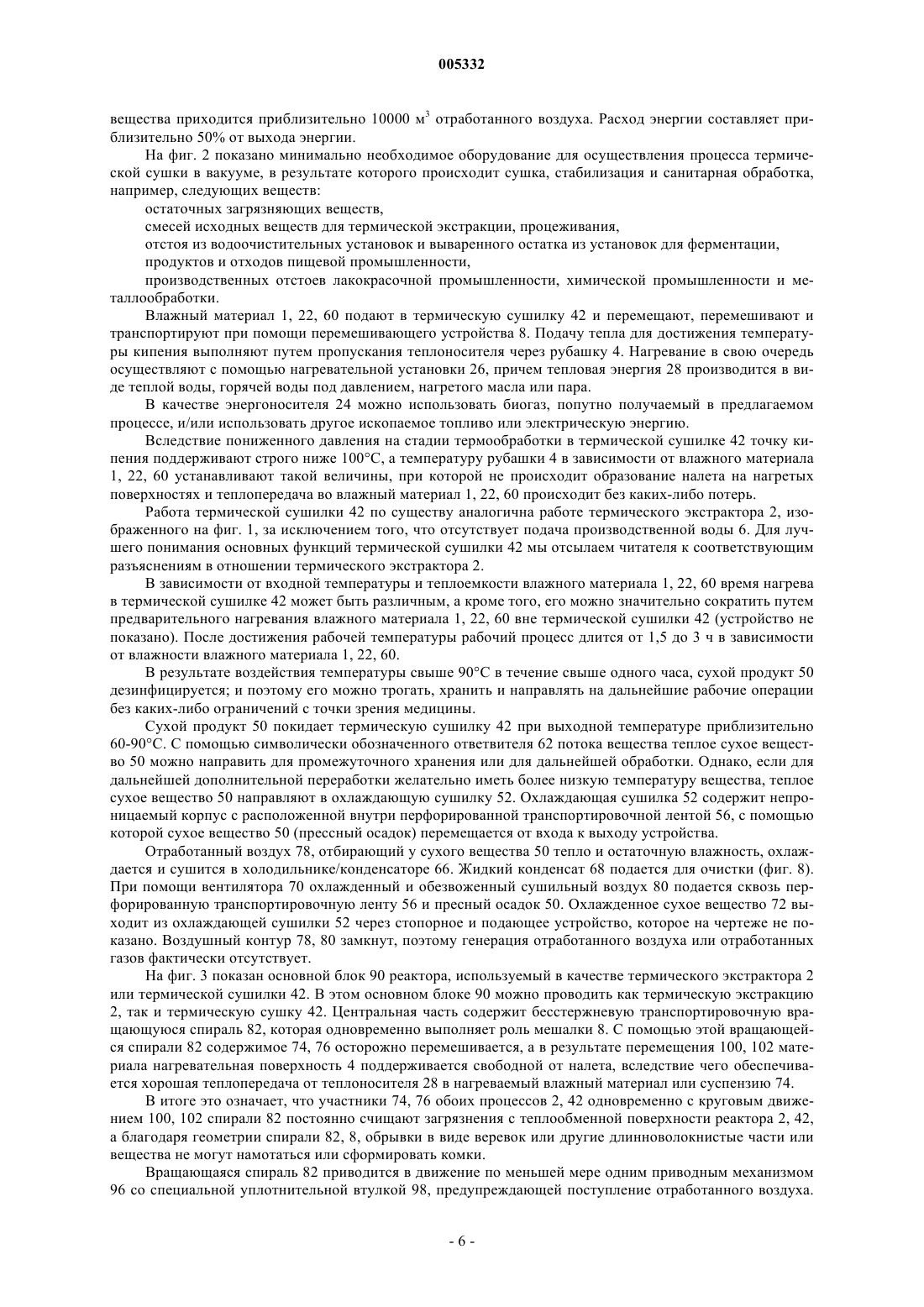

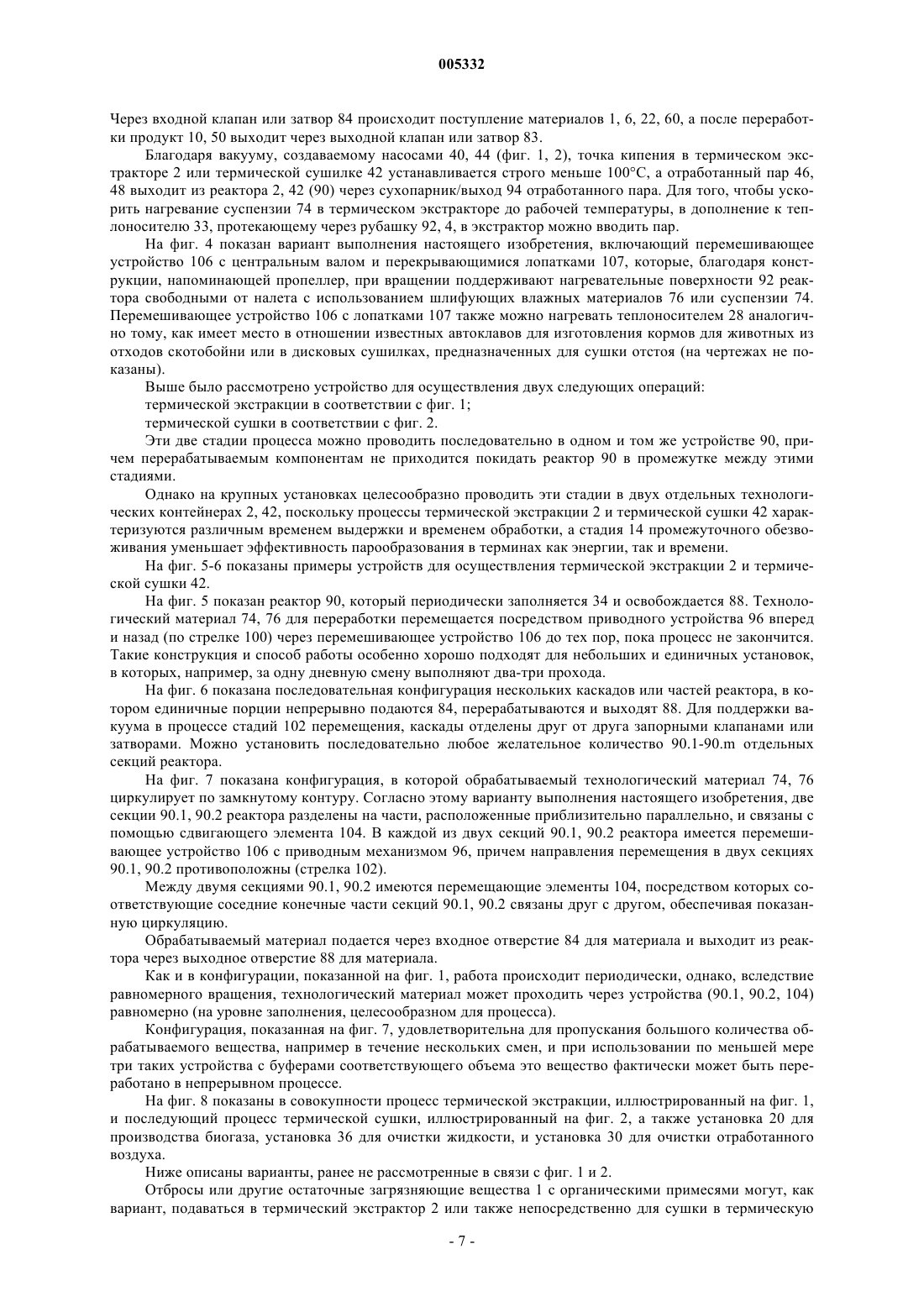

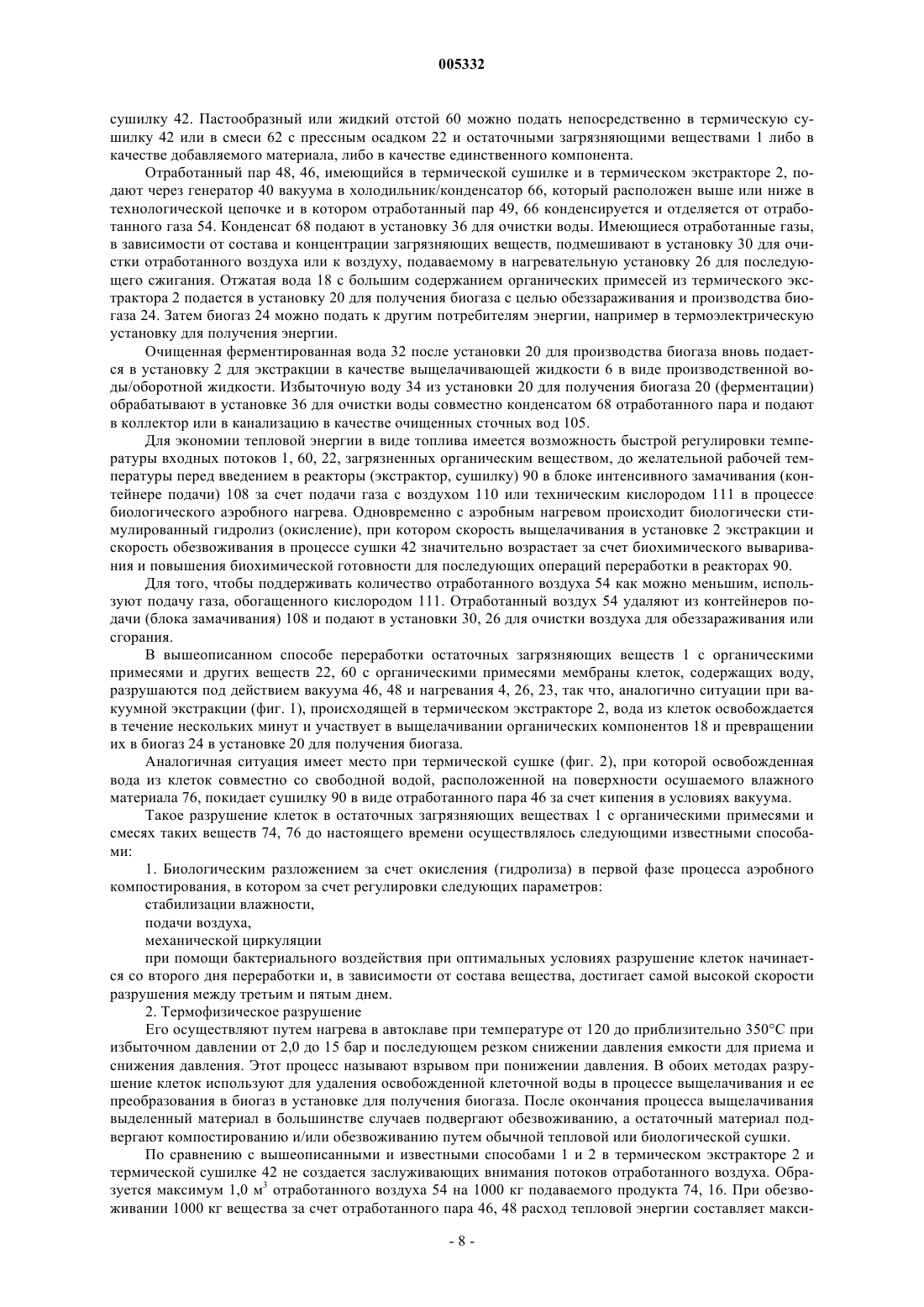

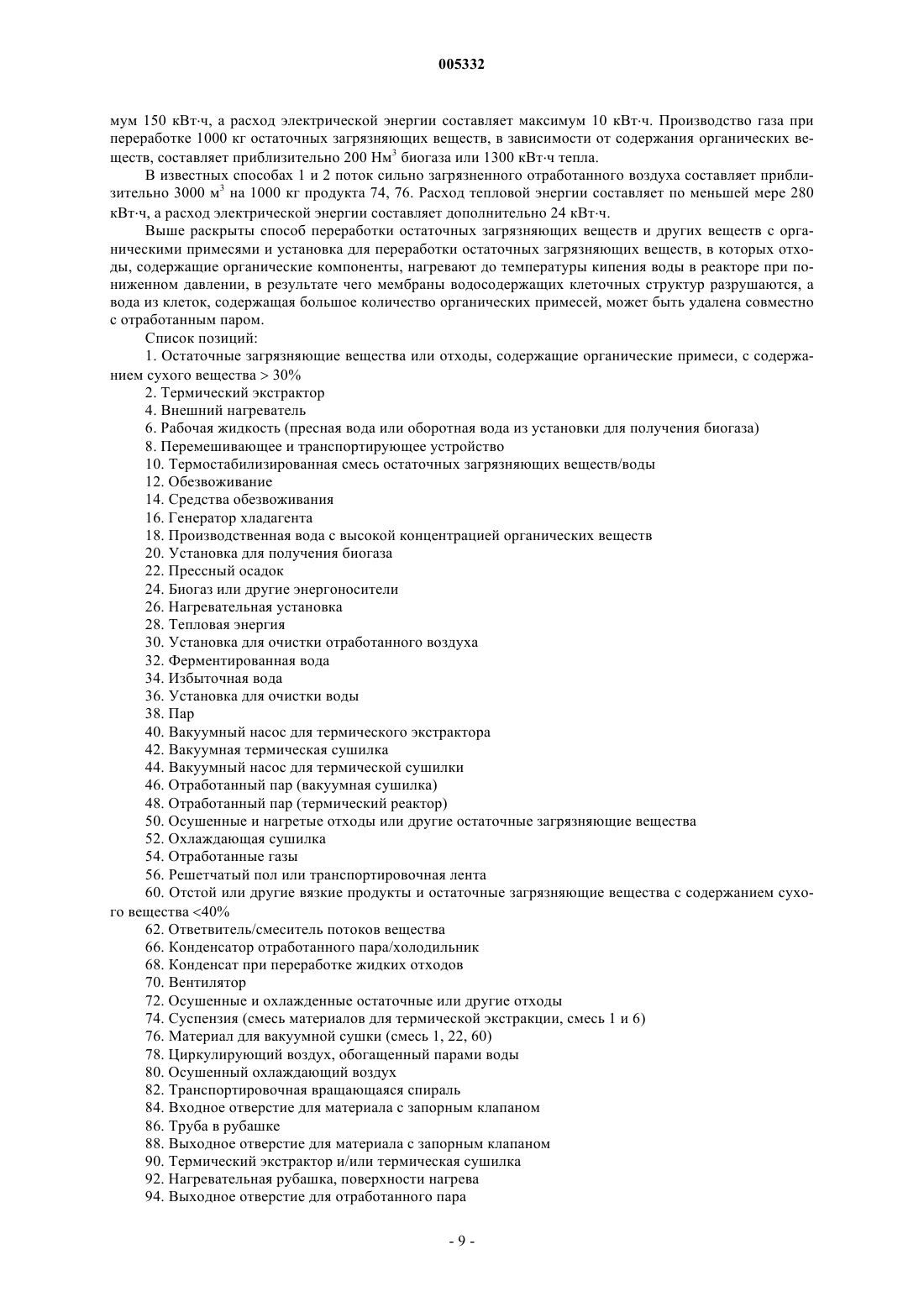

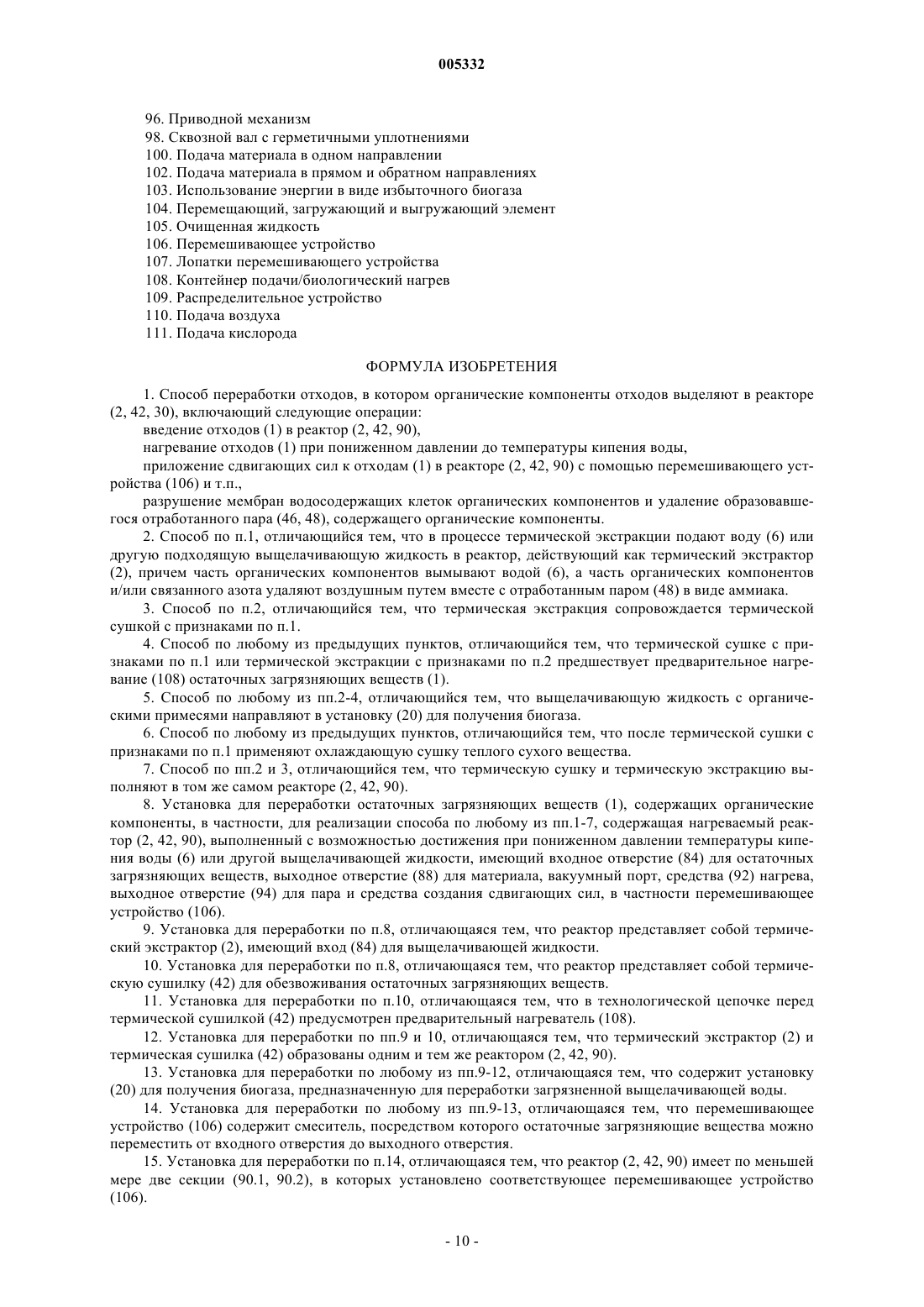

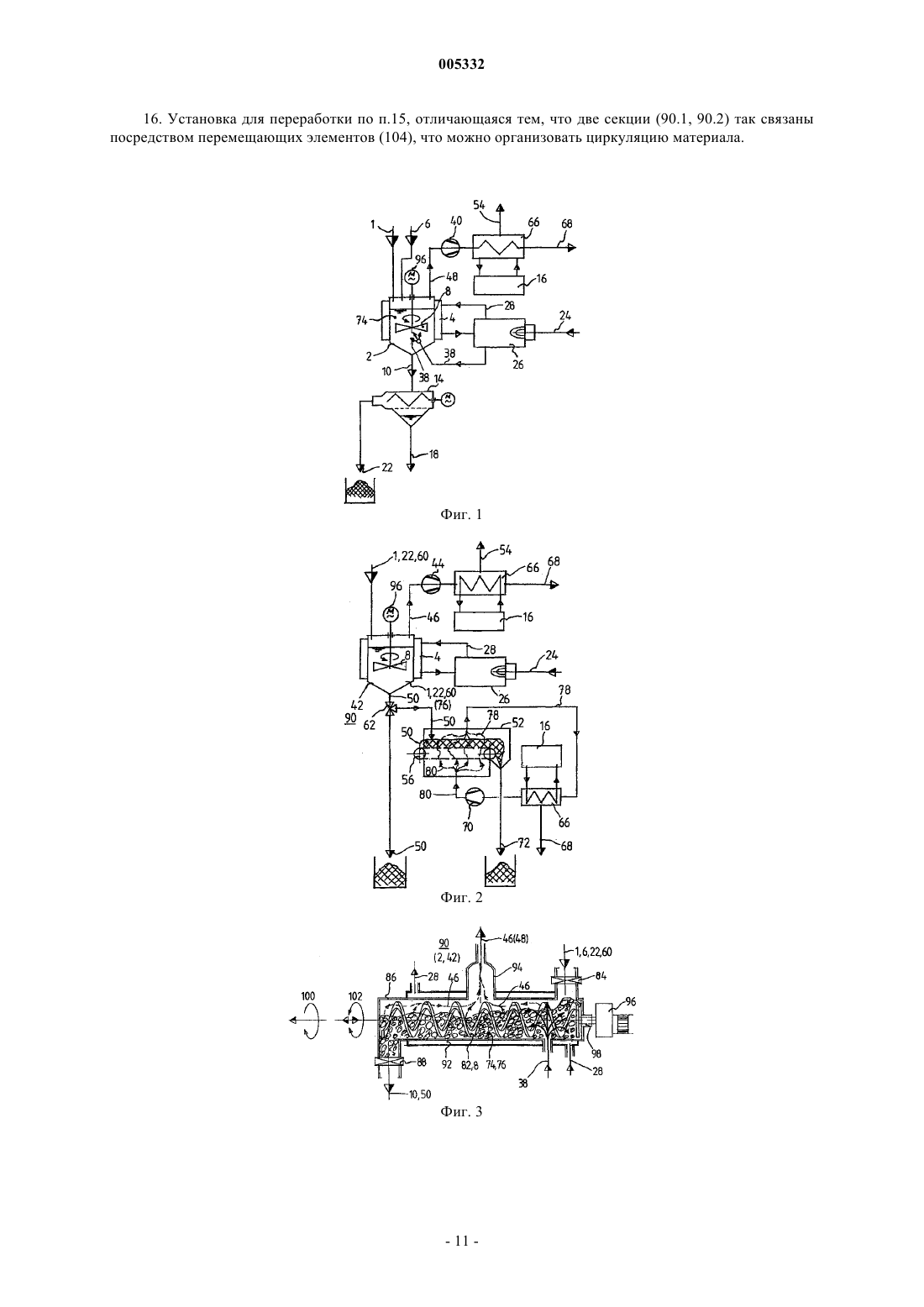

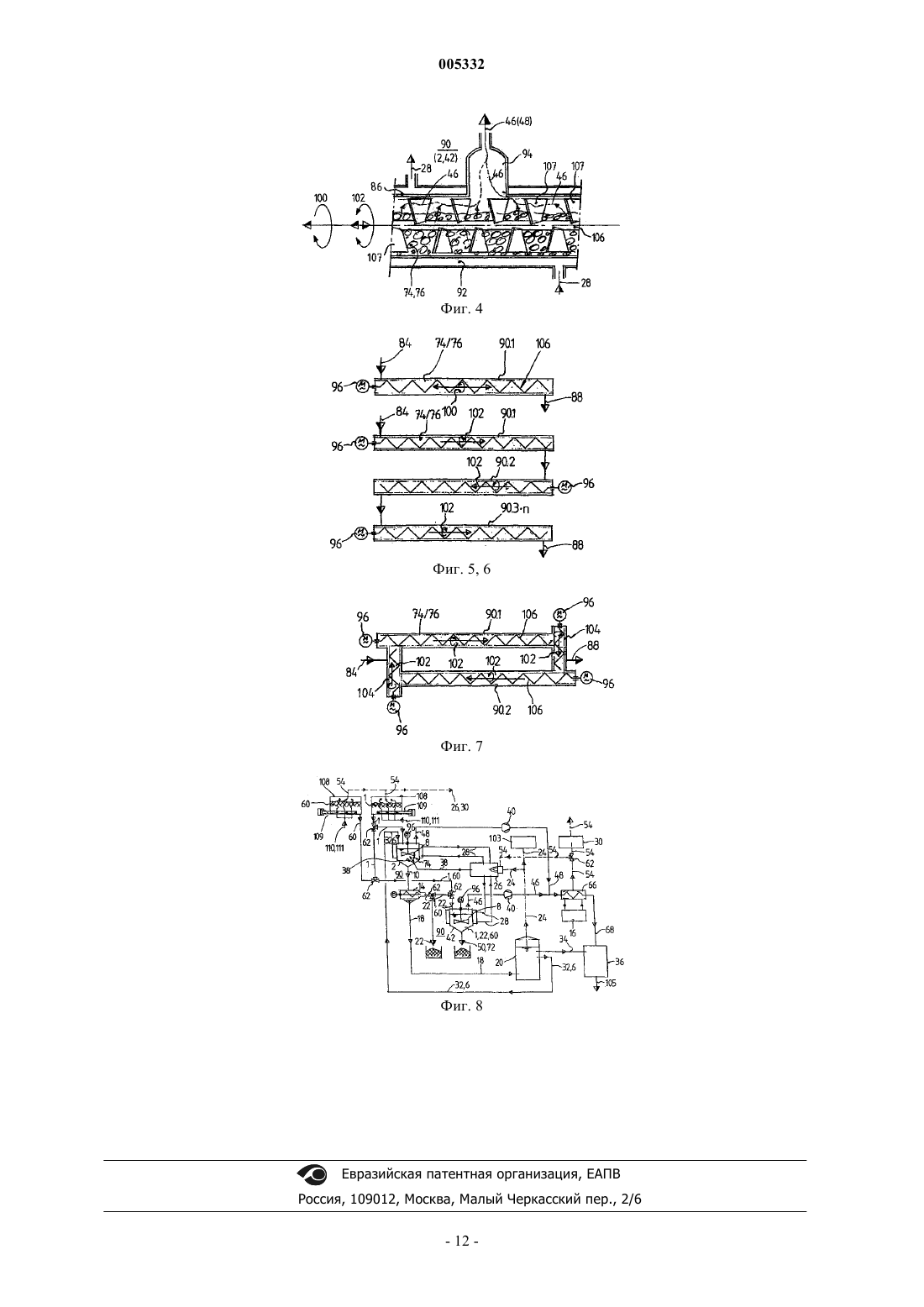

005332 Изобретение относится к способу переработки отходов (называемых далее также остаточные загрязняющие вещества), охарактеризованному в ограничительной части п.1 формулы изобретения, и к установке для переработки остаточных загрязняющих веществ, охарактеризованной в ограничительной части независимого п.13 формулы изобретения. В соответствии с законами, регламентирующими действия по утилизации отходов, использование отходов, например бытовых отходов, промышленных отходов, органических отходов и т.д., там, где это возможно, является предпочтительнее выбрасывания отходов. Законы, регламентирующие действия по отношению к отходам, по существу относятся к любому обладателю остаточных загрязняющих веществ,а также к общественным организациям, которым приходится заниматься удалением остаточных загрязняющих веществ, например городским и коммунальным службам по уборке. Законы, регламентирующие действия по отношению к отходам, и Федеральный закон Германии о предупреждении загрязнения(BIMSCHV) предписывают, что остаточные загрязняющие вещества необходимо собрать, вывести во временные хранилища и переработать так, чтобы в дальнейшем ничто не препятствовало их использованию. Для выполнения этой обязанности по утилизации коммунальные образования могут утилизировать отходы путем их переработки с получением энергии или же какого-либо материала. Переработка с получением материала подразумевает переработку отходов во вторичное сырье, которое затем используется для производства энергии. Другими словами, производство заменителей топлива относится к переработке отходов в сырье, в отличие от непосредственного сжигания отходов. В настоящее время последний вариант использования отходов встречается наиболее часто. Однако при таком термическом использовании имеется проблема, поскольку необходимо соблюдать предельно допустимые значения, установленные законодательством, в особенности это касается параметров дымового газа, поэтому необходимо осуществить значительные расходы на создание технологической установки, которая удовлетворяет требованиям законодательства. Кроме того, продолжается широкое общественное обсуждение традиционных мусоросжигательных установок, вследствие для коммунальных образований предпочтительнее перерабатывать отходы в сырье. В патенте DE 19648731 А 1 описан способ переработки остаточных загрязняющих веществ, в котором органические составляющие во фракции остаточных загрязняющих веществ вымывают на фильтровальной машине, а остаток, биологически стабилизированный вышеупомянутым способом, после последующей сушки сжигают. Это сжигание осуществляют в обычной мусоросжигательной установке, поэтому в этом случае актуальными являются те же проблемы, о которых шла речь выше в связи с отработанными газами при термическом использовании. В патенте DE 19807539 описан способ термической обработки остаточных загрязняющих веществ,в котором путем механической и биологической обработки из остаточных загрязняющих веществ получают фракцию с высокой теплотворной способностью. Эту фракцию с высокой теплотворностью подают в качестве заменителя топлива в сжигательную установку, которая объединена с установкой для выработки энергии. Как вариант, этот заменитель топлива может также непосредственно использоваться в установке для выработки энергии. В этом известном решении биологическую стабилизацию осуществляют путем аэробного разложения органического вещества, входящего в состав обрабатываемых остаточных загрязняющих веществ. В патенте DE 19909328 А 1 раскрыт способ переработки отходов путем аэробного гидролиза. При таком аэробном гидролизе на фракцию, которая подвергается биологической стабилизации, в реакторе воздействуют воздухом и выщелачивающей жидкостью (водой). Действие атмосферного кислорода при одновременной регулировке влажности приводит к аэробному, термофильному нагреву смеси веществ, в результате чего органические клетки разрушаются и освобожденные органические вещества выводятся промывной жидкостью. В таком известном реакторе смесь веществ подают через реактор с помощью передающей/перемешивающей системы в направлении, поперечном подаче воздуха и выщелачивающей жидкости. Этот аэробный гидролиз демонстрирует превосходные результаты на первичных пилотных установках, на которых можно при сравнительно низких технологических затратах производить заменитель топлива, который не подвержен элюированию, не выделяет газов и характеризуется высокой теплотворностью. Этот заменитель топлива можно, например, подвергнуть газификации, а полученный газ впоследствии использовать для вырабтки энергии или сырья на электростанциях и заводах по производству цемента, при производстве метанола или в качестве восстановителя на сталеплавильных заводах. В вышеописанном способе утилизации отходов все еще необходимы значительные технологические затраты для осуществления аэробного гидролиза, поэтому для подобных установок необходимы, с одной стороны, большие площади, а с другой стороны, значительные затраты. При этом производится большое количество сильно загрязненных отработанных газов, и поэтому установки должны быть обеспечены сложными и дорогостоящими средствами газоочистки и сжигания согласно п.30 ЗаконаBIMSCHV. В противоположность этому, задачей настоящего изобретения является создание такого способа переработки отходов и создание такой установки для их переработки, с помощью которых стабилизацию остаточных загрязняющих веществ можно осуществить с меньшими технологическими затратами.-1 005332 Эта цель достигнута в способе, признаки которого раскрыты в п.1 формулы изобретения, и в установке, признаки которого раскрыты в п.13 формулы изобретения. Согласно изобретению, термическую стабилизацию остаточных загрязняющих веществ выполняют в реакторе, работающем приблизительно при температуре кипящей воды при пониженном давлении (в вакууме). Благодаря вакууму фактически отсутствует образование отработанных газов, а остаточные загрязняющие вещества после переработки можно хранить в виде обезвоженного гигиеничного продукта. Благодаря использованию предлагаемого реактора разложение органических клеток можно значительно ускорить путем биологической ферментации по сравнению с известным процессом процеживания, описанном выше, в результате чего требуется только часть времени, которое обычно тратится на обработку материала. Это позволяет сделать реактор значительно более компактным, причем согласно первым предварительным испытаниям объем реактора не превышает приблизительно 5% от объема известного процеживателя при одинаковой их производительности. Термообработка органических компонентов остаточных загрязняющих веществ при температурах вблизи точки кипения воды ведет к взрывному разрушению мембран водосодержащих клеток, а высвобожденную из клеток воду с высокой степенью загрязнения органическими веществами можно извлечь из реактора. Благодаря нагреванию и воздействию вакуума происходит дезинфекция компонентов в реакторе, так что в дальнейшем обращение с ними не будет иметь ограничений с медицинской точки зрения. Вследствие того, что температура кипения воды в вакууме понижается ниже точки плавления пластмассовых компонентов остаточных загрязняющих веществ, эти пластмассовые компоненты не расплавляются в процессе экстракции и сушки при температуре кипения воды и, таким образом, не могут загрязнить внутреннюю поверхность внешней стенки резервуара и, следовательно, ухудшить теплопередачу. В предпочтительном варианте предлагаемого способа реактор используется в качестве термического экстрактора, в котором выщелачивающую жидкость добавляют к остаточным загрязняющим веществам, нагретым до температуры кипения, в результате чего происходит вымывание органических загрязняющих компонентов остаточных загрязняющих веществ. Предварительные испытания показали, что в таком термическом экстракторе даже азот, присутствующий в остаточных загрязняющих веществах, выделяется в виде аммиака. Вследствие выхода аммиака содержание азота в остаточных загрязняющих веществах снижается до такой степени, что отпадает необходимость в последующем удалении оксидов азота, например при обработке выщелачивающей жидкости с органическими примесями в установке для получения биогаза. Содержание органического вещества в остаточных загрязняющих веществах может быть дополнительно снижено, если термическая экстракция сопровождается термической сушкой, при которой термостабилизированные остаточные загрязняющие вещества, присутствующие после термической экстракции, подаются в предлагаемый реактор но без подачи какой-либо выщелачивающей жидкости; при этом происходит только термическая стабилизация путем нагревания до температуры кипения при пониженном давлении уже предварительно стабилизированных остаточных загрязняющих веществ. Эффективность предлагаемого способа дополнительно повышается, если термической сушке и/или термической экстракции предшествует предварительное нагревание, так что реактору требуется меньше энергии для нагревания остаточных загрязняющих веществ до температуры кипения. При соответствующем составе остаточных загрязняющих веществ может оказаться достаточным выполнить тепловую стабилизацию путем только термической экстракции или термической сушки,предпочтительно после предварительной стадии нагревания. Это предварительное нагревание предпочтительно осуществляют при аэробном замачивании. При таком аэробном нагревании имеет место биологически стимулированный гидролиз, который биохимически ускоряет разрушение клетки и, таким образом, повышает скорость выщелачивания при последующей экстракции или ускоряет обезвоживание при последующей сушке соответственно. В одном из предпочтительных вариантов выполнения настоящего изобретения отработанный пар,выходящий из термического экстрактора или термической сушилки, охлаждают при помощи конденсатора или аналогичного средства и, таким образом, конденсируют, в результате чего процесс может быть осуществлен по существу без выпуска отработанного воздуха за исключением небольших утечек. Воздух, который в принципе может появиться за счет утечек, можно сжечь в горелке или направить на дополнительную переработку, например на установку для очистки отработанного воздуха, при минимальных технологических затратах. Как был сказано выше, выщелачивающую жидкость с органическими примесями, образовавшуюся после термической экстракции, можно подать в установку для получения биогаза. Ферментированную воду, освобожденную от содержимого в установке для получения биогаза,предпочтительно возвращают в термический реактор в качестве оборотной или производственной воды. Выработанный биогаз можно использовать для генерации тепла в реакторе или для генерации электроэнергии, так чтобы в отношении энергии система могла работать по существу автономно.-2 005332 В предпочтительном варианте выполнения настоящего изобретения теплое сухое вещество, полученное после термической сушки, подают на безвоздушную охлаждающую сушку, в результате чего теплое сухое вещество еще более обезвоживается за счет понижения точки росы. Согласно изобретению, основной блок переработки остаточных загрязняющих веществ по существу содержит нагреваемый реактор, работающий при пониженном давлении и включающий средства подачи остаточных загрязняющих веществ или средства подачи материала и средства выгрузки материала,а также перемешивающее устройство для перемешивания остаточных загрязняющих веществ и создания сил сдвига. При подаче выщелачивающей жидкости этот реактор может использоваться в качестве термического экстрактора, а без выщелачивающей жидкости - в качестве термической сушилки. Перемешивающее устройство в реакторе предпочтительно выполнено так, что его перемешивающие детали соскабливают материал, прилипший к внутренней поверхности внешних стенок реактора в процессе одного оборота, - это позволяет избежать образования налета на поверхности стенок. Благодаря работе перемешивающего устройства материал перемещается по нагретой внутренней поверхности внешней стенки и транспортируется от средств подачи материала к средствам выпуска материала, а как вариант - и в противоположном направлении. Предпочтительно, перемешивающее устройство имеет вид червячного колеса, причем такое червячное колесо может быть выполнено с центральным валом или без него. Предпочтительно, приводной механизм перемешивающего устройства реверсивный, так что направление перемещения можно менять на противоположное. Работа перемешивающего устройство особенно эффективна, если при этом можно осуществлять нагревание. В предпочтительном варианте выполнения настоящего изобретения остаточные загрязняющие вещества и выщелачивающая жидкость подают через средства подачи материала. Реактор можно выполнить очень компактным, если предусмотреть в нем две секции, в которых имеется соответствующее перемешивающее устройство. Эти две секции могут быть соединены с помощью средств перемещения материала или средств перемещения материала в противоположном направлении, в результате чего можно осуществить циркуляцию материала. В предпочтительном варианте предлагаемого способа термостабилизированную фракцию остаточных загрязняющих веществ подают в пресс, причем органические составляющие, содержащиеся в отжатой воде, перерабатывают в установке для получения биогаза. Благодаря вышеописанной циркуляции потоков веществ при переработке остаточных загрязняющих веществ и наличию биологических составляющих удается выполнить самые жесткие требования законодательства, как например п.30 Закона BIMSCHV, при сравнительно низких затратах, поскольку отсутствует потребность в последующих дорогостоящих стадиях очистки отработанных воздуха и жидкости. В качестве генератора энергии для нагревания реактора можно использовать, например, горелку,газовую турбину, или газовый двигатель, в который для полного сгорания подаются вышеупомянутые потоки веществ, например биогаз, произведенный в установке для получения биогаза, отработанный воздух с органическими примесями, произведенный в термическом реакторе, или отработанный воздух,произведенный при обезвоживании остаточных загрязняющих веществ. В зависимых пунктах формулы настоящего изобретения указаны и другие предпочтительные признаки изобретения. Ниже предпочтительные варианты выполнения изобретения объясняются более подробно со ссылками на сопровождающие чертежи, где на фиг. 1 показана схема технологического процесса в основном блоке для предлагаемой переработки остаточных загрязняющих веществ путем термической экстракции; на фиг. 2 - основной блок для предлагаемой переработки остаточных загрязняющих веществ термической сушкой; на фиг. 3 - реактор для использования в предлагаемом способе, который иллюстрирован на фиг. 1 и 2; на фиг. 4 - один из вариантов выполнения реактора, изображенного на фиг. 1; на фиг. 5, 6, 7 схематично представлены в сборе секции реактора для термической экстракции/термической сушки; и на фиг. 8 иллюстрируются основные принципы, используемые в способе переработки остаточных загрязняющих веществ путем термической экстракции с последующей термической сушкой. На фиг. 1 схематически изображена принципиальная схема установки, включающая минимум оборудования, необходимого для проведения процесса термической экстракции для переработки отходов,содержащих органические соединения, например остаточных загрязняющих веществ,отходов столовых,остаточных загрязняющих веществ в пищевой промышленности,овощей и других отходов восполнимых продуктов, содержащих органические соединения,-3 005332 осадки сточных вод и отходы ферментации,биологические отходы, например сусло, возникающие при производстве напитков. Отходы 1, содержащие органические примеси, подают в реактор 2 и разбавляют пресной водой или оборотной жидкостью 6. При помощи перемешивающего устройства 8 суспензию 74, состоящую из остаточных загрязняющих веществ и жидкости, смешивают и транспортируют. Подвод тепла для достижения температура кипения осуществляется с помощью устройства 4 для нагрева теплоносителем через рубашку. Для ускорения нагрева можно также одновременно ввести пар 38 под давлением непосредственно в суспензию 74 и/или в каскад предварительного нагрева, который не показан подробно. Значительная часть этих остаточных загрязняющих веществ состоит из низкомолекулярных соединений, которые в основном поглощаются на поверхности. Если эта поверхность обмывается горячей производственной водой, первично нерастворимые компоненты гидролизируются и вымываются. Сильнопахнущие компоненты отходов, содержащих органические примеси, и продукты, полученные в результате гидролиза, имеют относительно хорошую растворимость в воде и могут быть вымыты выщелачивающей жидкостью. В результате такой экстракции достигается снижение органических веществ и дезодорация остаточных загрязняющих веществ. При использовании термического экстрактора при температурах вблизи точки кипения воды в вакууме физический/химический эффект экстракции значительно усиливается за счет увеличения разложения с помощью бактерий. Органические клетки смеси веществ разрушаются, и вода из клеток выходит, а растворенное органическое вещество выводится прочь выщелачивающей жидкостью. Было обнаружено,что при использовании вместо обычного процеживателя термического экстрактора 2 время обработки сокращается приблизительно с двух дней для обычных процеживателей до двух часов; поэтому для обработки одинакового количества остаточных загрязняющих веществ объем термического экстрактора 2 можно сделать значительно меньше, чем объем обычного процеживателя. Нагревание выполняют с помощью нагревательной установки 26, причем тепловая энергия 28 создается в виде теплой воды, горячей воды под давлением, нагретого масла или пара 38. В качестве энергоносителя 24, поступающего в нагревательную установку, можно использовать биогаз, попутно получаемый в предлагаемом процессе, и/или использовать другое ископаемое топливо или электрическую энергию. Вследствие пониженного давления на стадии варки в термическом экстракторе 2 точка кипения поддерживается строго ниже 100 С, а температуру рубашки 4 в зависимости от суспензии 74 устанавливают такой величины, при которой не происходит образования налета на нагретых поверхностях, а теплопередача в суспензию 74 происходит без каких-либо потерь. В зависимости от компонентов смеси продуктов/суспензии 74, например, пластмассовые части и пластмассовые листы могут начать пластифицироваться и покрывать теплопередающие поверхности и перемешивающее устройство 8 слоем с большой вязкостью уже при температуре рубашки 4 или поверхности приблизительно 80 С. Пониженное давление создается генератором 40 вакуума (в настоящем варианте представленным вакуумным насосом), который понижает точку кипения в термическом экстракторе 2 ниже 60 С при пониженном давлении предпочтительно 80 бар. Компоненты, выходящие с отработанным паром 48, охлаждают ниже точки росы в конденсаторе 66 отработанного пара с использованием генератора 16 хладагента, а отработанные газы 54 отделяют от конденсата 68. Генератор 40 вакуума в зависимости от требований может быть установлен в технологической цепочке до или после конденсатора 66 отработанного пара. Отработанные газы 54, имеющиеся в конденсаторе отработанного пара, содержат просочившийся воздух, смесь инертных газов из нагретой суспензии 74 и некоторое количество остаточного газа из оборотной воды 6, поступившей в установку для получения биогаза, которая подробно описана выше. Имеющееся количество остаточного газа составляет менее 1,0 м 3 для обработанной суспензии весом 1000 кг и, таким образом, чрезвычайно мало, поэтому на практике можно говорить о процессе без отходов воздуха. В результате того, что температура суспензии лежит между 40 и 100 С, и благодаря пониженному давлению, меняется структура клетки биогенных компонентов, происходит разрыв мембран, и, таким образом, заключенная в клетках биогенная масса через несколько минут становится доступной для процесса выщелачивания. Кроме того, компоненты целлюлозы и лигнина, которые можно выварить лишь с большим трудом,разрушаются при вышеописанном воздействии температуры и вакуума и затем подаются в установку 20 для получения биогаза (стадия ферментации) в качестве биопотенциала. В зависимости от температуры и теплоемкости суспензии 74 время нагревания в термическом реакторе 2 будет различным, а кроме того, его можно значительно сократить путем предварительного нагревания добавляемых веществ 1 и производственной воды 6 вне термического реактора 2. После того как оборотная/производственная вода 6 была обогащена до насыщения растворенным органическим веществом, суспензию 74 извлекают и термостабилизированную смесь 10 подают в средства 14 обезвоживания (в настоящем описании представлены в виде сортировочного пресса). В средствах-4 005332 14 обезвоживания твердое вещество/прессный осадок 22 отделяют от производственной воды 18, насыщенной органическими веществами. Затем прессный осадок 22 можно подать в каскады дальнейшей обработки, например для компостирования, биологической сушки или термомеханической сушки, как в качестве примера показано на фиг. 2. Сам процесс экстракции зависит от входного материала и занимает в среднем от нескольких минут до часа и более. Под воздействием температуры в течение более часа суспензия 74 дезинфицируется; поэтому после обезвоживания 14 и сушки 42 (фиг. 2) ее можно трогать, хранить и направлять для дальнейших рабочих операций без каких-либо ограничений с точки зрения медицины. Предпочтительно, производственную воду 8 обеззараживают в установке 20 для получения биогаза(фиг. 8), в которой органические компоненты превращаются в биогаз 24 с помощью метановыделяющих бактерий, причем биогаз затем подают для выработки тепла в нагревательную установку 26, а излишки газа направляют для дальнейшего использования 103 (фиг. 8) - выработки тепла и электричества. Обеззараженная ферментированная вода 32 (фиг. 8) выходит из установки 20 для получения биогаза и вновь подается в термический экстрактор 2 в виде производственной воды/оборотной воды 6. Конденсаты 68 отработанного пара содержат большую часть азотосодержащих соединений, которые способны остановить биологический процесс анаэробного разложения в ферментаторе 20. Поэтому конденсаты 68 отработанного пара обрабатывают непосредственно в установке 36 для очистке воды совместно с избыточной водой 34 (фиг. 8), а затем подают в канализационный коллектор в качестве очищенных сточных вод 105 или частично подают в термический экстрактор 2 в качестве рабочей/производственной воды 6. Благодаря такому снижению содержания азота еще до установки 20 для получения биогаза отпадает необходимость в дополнительной экстракции азота в процессе ферментации. Таким образом, предложен способ, в котором вещество 1 с органическими примесями с помощью перемешивающего устройства 8 смешивают с водой 6 и перемещают в реактор 2, за счет термического воздействия 4 при температурах вблизи точки кипения воды при пониженном давлении суспензию 74 вываривают так, что в течение нескольких минут мембраны клетки разрушаются, компоненты лигнина и целлюлозы разрушаются и становятся способными участвовать в процессе анаэробного брожения в установке 20 для получения биогаза, так что исходный материал 10 подвергается тепловой дезинфекции,причем после обезвоживания 14 и последующей сушки (фиг. 2) его можно трогать, хранить и направлять на дальнейшие рабочие операции без каких-либо ограничений с точки зрения медицины. Преимущества предлагаемого способа можно оценить путем сравнения термической экстракции с другими способами, в которых биогаз производят из органических компонентов остаточных загрязняющих веществ, имеющих 50%-ое содержание влаги. При вышеописанной термической экстракции время переработки в реакторе 2 составляет самое большее 2 ч при количестве оборотной воды 1000 л на 1 кг остаточных загрязняющих веществ, а переработка в биогаз в ферментаторе 20 занимает самое большее 5 дней. Поскольку компоненты целлюлозы также являются частично разложившимися, выход газа составляет приблизительно 150 Нм 3 на 1 Мг остаточных загрязняющих веществ. Содержание метана составляет 70%. Количество отработанного воздуха составляет приблизительно 1,0 м 3 на 1 Мг остаточных загрязняющих веществ. Расход энергии составляет приблизительно 5% от выработки энергии при сушке до 15%. При процеживании, как описано во вводной части ЕР 0876311 В 1 и PCT/IB 99/01950, время переработки в реакторе составляет по меньшей мере 2 дня при количестве оборотной воды 3000 л на 1 Мг остаточных загрязняющих веществ, а превращение в биогаз в ферментаторе занимает самое большее 5 дней. Компоненты целлюлозы не разлагаются. Выход газа составляет приблизительно 70 Нм 3 на 1 Мг остаточных загрязняющих веществ. Содержание метана составляет 70%. Количество отработанного воздуха на 1 Мг остаточных загрязняющих веществ составляет приблизительно 1000 м 3. В случае ферментации остаточных загрязняющих веществ согласно патентам ЕР 9110 142 9.9 и ЕР 0192 900 В 1 время переработки в газовом реакторе составляют по меньшей мере 20 дней, причем количество циркулирующего затравочного осадка составляет 20% от всего вещества. На 1 Мг подаваемых остаточных загрязняющих веществ требуется объем 25 м 3. Компоненты целлюлозы и лигнина частично разлагаются спустя 18-30 дней после начала процесса. Выход газа составляет приблизительно 100 Нм 3 на 1 Мг остаточных загрязняющих веществ. Содержание метана составляет 55-60%. Количество отработанного воздуха на 1 мг остаточных загрязняющих веществ составляет приблизительно 8000 м 3. Расход энергии составляет приблизительно 30% от выхода энергии. Другим известным способом экстракции является взрыв при пониженном давлении, при котором клетки вещества, в основном отходы скотобойни, выдерживают в проходном автоклаве при 350 С и избыточном давлении приблизительно 13 бар в течение двух часов. После такого выдерживания давление резко сбрасывают. Вследствие снижения давления мембраны клетки разрушаются и отходы скотобойни можно направить на ферментацию. Высокая температура и продолжительное выдерживание служат,главным образом, для уничтожения прионов, вызывающих коровье бешенство (BSE). На 1 Мг отходов скотобойни требуется септиктенк объемом приблизительно 40 м 3. Компоненты лигрина разлагаются только частично. Выход газа составляет приблизительно 300 Нм 3 на 1 Мг отходов скотобойни. На 1 Мг-5 005332 вещества приходится приблизительно 10000 м 3 отработанного воздуха. Расход энергии составляет приблизительно 50% от выхода энергии. На фиг. 2 показано минимально необходимое оборудование для осуществления процесса термической сушки в вакууме, в результате которого происходит сушка, стабилизация и санитарная обработка,например, следующих веществ: остаточных загрязняющих веществ,смесей исходных веществ для термической экстракции, процеживания,отстоя из водоочистительных установок и вываренного остатка из установок для ферментации,продуктов и отходов пищевой промышленности,производственных отстоев лакокрасочной промышленности, химической промышленности и металлообработки. Влажный материал 1, 22, 60 подают в термическую сушилку 42 и перемещают, перемешивают и транспортируют при помощи перемешивающего устройства 8. Подачу тепла для достижения температуры кипения выполняют путем пропускания теплоносителя через рубашку 4. Нагревание в свою очередь осуществляют с помощью нагревательной установки 26, причем тепловая энергия 28 производится в виде теплой воды, горячей воды под давлением, нагретого масла или пара. В качестве энергоносителя 24 можно использовать биогаз, попутно получаемый в предлагаемом процессе, и/или использовать другое ископаемое топливо или электрическую энергию. Вследствие пониженного давления на стадии термообработки в термической сушилке 42 точку кипения поддерживают строго ниже 100 С, а температуру рубашки 4 в зависимости от влажного материала 1, 22, 60 устанавливают такой величины, при которой не происходит образование налета на нагретых поверхностях и теплопередача во влажный материал 1, 22, 60 происходит без каких-либо потерь. Работа термической сушилки 42 по существу аналогична работе термического экстрактора 2, изображенного на фиг. 1, за исключением того, что отсутствует подача производственной воды 6. Для лучшего понимания основных функций термической сушилки 42 мы отсылаем читателя к соответствующим разъяснениям в отношении термического экстрактора 2. В зависимости от входной температуры и теплоемкости влажного материала 1, 22, 60 время нагрева в термической сушилке 42 может быть различным, а кроме того, его можно значительно сократить путем предварительного нагревания влажного материала 1, 22, 60 вне термической сушилки 42 (устройство не показано). После достижения рабочей температуры рабочий процесс длится от 1,5 до 3 ч в зависимости от влажности влажного материала 1, 22, 60. В результате воздействия температуры свыше 90 С в течение свыше одного часа, сухой продукт 50 дезинфицируется; и поэтому его можно трогать, хранить и направлять на дальнейшие рабочие операции без каких-либо ограничений с точки зрения медицины. Сухой продукт 50 покидает термическую сушилку 42 при выходной температуре приблизительно 60-90 С. С помощью символически обозначенного ответвителя 62 потока вещества теплое сухое вещество 50 можно направить для промежуточного хранения или для дальнейшей обработки. Однако, если для дальнейшей дополнительной переработки желательно иметь более низкую температуру вещества, теплое сухое вещество 50 направляют в охлаждающую сушилку 52. Охлаждающая сушилка 52 содержит непроницаемый корпус с расположенной внутри перфорированной транспортировочной лентой 56, с помощью которой сухое вещество 50 (прессный осадок) перемещается от входа к выходу устройства. Отработанный воздух 78, отбирающий у сухого вещества 50 тепло и остаточную влажность, охлаждается и сушится в холодильнике/конденсаторе 66. Жидкий конденсат 68 подается для очистки (фиг. 8). При помощи вентилятора 70 охлажденный и обезвоженный сушильный воздух 80 подается сквозь перфорированную транспортировочную ленту 56 и пресный осадок 50. Охлажденное сухое вещество 72 выходит из охлаждающей сушилки 52 через стопорное и подающее устройство, которое на чертеже не показано. Воздушный контур 78, 80 замкнут, поэтому генерация отработанного воздуха или отработанных газов фактически отсутствует. На фиг. 3 показан основной блок 90 реактора, используемый в качестве термического экстрактора 2 или термической сушилки 42. В этом основном блоке 90 можно проводить как термическую экстракцию 2, так и термическую сушку 42. Центральная часть содержит бесстержневую транспортировочную вращающуюся спираль 82, которая одновременно выполняет роль мешалки 8. С помощью этой вращающейся спирали 82 содержимое 74, 76 осторожно перемешивается, а в результате перемещения 100, 102 материала нагревательная поверхность 4 поддерживается свободной от налета, вследствие чего обеспечивается хорошая теплопередача от теплоносителя 28 в нагреваемый влажный материал или суспензию 74. В итоге это означает, что участники 74, 76 обоих процессов 2, 42 одновременно с круговым движением 100, 102 спирали 82 постоянно счищают загрязнения с теплообменной поверхности реактора 2, 42,а благодаря геометрии спирали 82, 8, обрывки в виде веревок или другие длинноволокнистые части или вещества не могут намотаться или сформировать комки. Вращающаяся спираль 82 приводится в движение по меньшей мере одним приводным механизмом 96 со специальной уплотнительной втулкой 98, предупреждающей поступление отработанного воздуха.-6 005332 Через входной клапан или затвор 84 происходит поступление материалов 1, 6, 22, 60, а после переработки продукт 10, 50 выходит через выходной клапан или затвор 83. Благодаря вакууму, создаваемому насосами 40, 44 (фиг. 1, 2), точка кипения в термическом экстракторе 2 или термической сушилке 42 устанавливается строго меньше 100 С, а отработанный пар 46,48 выходит из реактора 2, 42 (90) через сухопарник/выход 94 отработанного пара. Для того, чтобы ускорить нагревание суспензии 74 в термическом экстракторе до рабочей температуры, в дополнение к теплоносителю 33, протекающему через рубашку 92, 4, в экстрактор можно вводить пар. На фиг. 4 показан вариант выполнения настоящего изобретения, включающий перемешивающее устройство 106 с центральным валом и перекрывающимися лопатками 107, которые, благодаря конструкции, напоминающей пропеллер, при вращении поддерживают нагревательные поверхности 92 реактора свободными от налета с использованием шлифующих влажных материалов 76 или суспензии 74. Перемешивающее устройство 106 с лопатками 107 также можно нагревать теплоносителем 28 аналогично тому, как имеет место в отношении известных автоклавов для изготовления кормов для животных из отходов скотобойни или в дисковых сушилках, предназначенных для сушки отстоя (на чертежах не показаны). Выше было рассмотрено устройство для осуществления двух следующих операций: термической экстракции в соответствии с фиг. 1; термической сушки в соответствии с фиг. 2. Эти две стадии процесса можно проводить последовательно в одном и том же устройстве 90, причем перерабатываемым компонентам не приходится покидать реактор 90 в промежутке между этими стадиями. Однако на крупных установках целесообразно проводить эти стадии в двух отдельных технологических контейнерах 2, 42, поскольку процессы термической экстракции 2 и термической сушки 42 характеризуются различным временем выдержки и временем обработки, а стадия 14 промежуточного обезвоживания уменьшает эффективность парообразования в терминах как энергии, так и времени. На фиг. 5-6 показаны примеры устройств для осуществления термической экстракции 2 и термической сушки 42. На фиг. 5 показан реактор 90, который периодически заполняется 34 и освобождается 88. Технологический материал 74, 76 для переработки перемещается посредством приводного устройства 96 вперед и назад (по стрелке 100) через перемешивающее устройство 106 до тех пор, пока процесс не закончится. Такие конструкция и способ работы особенно хорошо подходят для небольших и единичных установок,в которых, например, за одну дневную смену выполняют два-три прохода. На фиг. 6 показана последовательная конфигурация нескольких каскадов или частей реактора, в котором единичные порции непрерывно подаются 84, перерабатываются и выходят 88. Для поддержки вакуума в процессе стадий 102 перемещения, каскады отделены друг от друга запорными клапанами или затворами. Можно установить последовательно любое желательное количество 90.1-90.m отдельных секций реактора. На фиг. 7 показана конфигурация, в которой обрабатываемый технологический материал 74, 76 циркулирует по замкнутому контуру. Согласно этому варианту выполнения настоящего изобретения, две секции 90.1, 90.2 реактора разделены на части, расположенные приблизительно параллельно, и связаны с помощью сдвигающего элемента 104. В каждой из двух секций 90.1, 90.2 реактора имеется перемешивающее устройство 106 с приводным механизмом 96, причем направления перемещения в двух секциях 90.1, 90.2 противоположны (стрелка 102). Между двумя секциями 90.1, 90.2 имеются перемещающие элементы 104, посредством которых соответствующие соседние конечные части секций 90.1, 90.2 связаны друг с другом, обеспечивая показанную циркуляцию. Обрабатываемый материал подается через входное отверстие 84 для материала и выходит из реактора через выходное отверстие 88 для материала. Как и в конфигурации, показанной на фиг. 1, работа происходит периодически, однако, вследствие равномерного вращения, технологический материал может проходить через устройства (90.1, 90.2, 104) равномерно (на уровне заполнения, целесообразном для процесса). Конфигурация, показанная на фиг. 7, удовлетворительна для пропускания большого количества обрабатываемого вещества, например в течение нескольких смен, и при использовании по меньшей мере три таких устройства с буферами соответствующего объема это вещество фактически может быть переработано в непрерывном процессе. На фиг. 8 показаны в совокупности процесс термической экстракции, иллюстрированный на фиг. 1,и последующий процесс термической сушки, иллюстрированный на фиг. 2, а также установка 20 для производства биогаза, установка 36 для очистки жидкости, и установка 30 для очистки отработанного воздуха. Ниже описаны варианты, ранее не рассмотренные в связи с фиг. 1 и 2. Отбросы или другие остаточные загрязняющие вещества 1 с органическими примесями могут, как вариант, подаваться в термический экстрактор 2 или также непосредственно для сушки в термическую-7 005332 сушилку 42. Пастообразный или жидкий отстой 60 можно подать непосредственно в термическую сушилку 42 или в смеси 62 с прессным осадком 22 и остаточными загрязняющими веществами 1 либо в качестве добавляемого материала, либо в качестве единственного компонента. Отработанный пар 48, 46, имеющийся в термической сушилке и в термическом экстракторе 2, подают через генератор 40 вакуума в холодильник/конденсатор 66, который расположен выше или ниже в технологической цепочке и в котором отработанный пар 49, 66 конденсируется и отделяется от отработанного газа 54. Конденсат 68 подают в установку 36 для очистки воды. Имеющиеся отработанные газы,в зависимости от состава и концентрации загрязняющих веществ, подмешивают в установку 30 для очистки отработанного воздуха или к воздуху, подаваемому в нагревательную установку 26 для последующего сжигания. Отжатая вода 18 с большим содержанием органических примесей из термического экстрактора 2 подается в установку 20 для получения биогаза с целью обеззараживания и производства биогаза 24. Затем биогаз 24 можно подать к другим потребителям энергии, например в термоэлектрическую установку для получения энергии. Очищенная ферментированная вода 32 после установки 20 для производства биогаза вновь подается в установку 2 для экстракции в качестве выщелачивающей жидкости 6 в виде производственной воды/оборотной жидкости. Избыточную воду 34 из установки 20 для получения биогаза 20 (ферментации) обрабатывают в установке 36 для очистки воды совместно конденсатом 68 отработанного пара и подают в коллектор или в канализацию в качестве очищенных сточных вод 105. Для экономии тепловой энергии в виде топлива имеется возможность быстрой регулировки температуры входных потоков 1, 60, 22, загрязненных органическим веществом, до желательной рабочей температуры перед введением в реакторы (экстрактор, сушилку) 90 в блоке интенсивного замачивания (контейнере подачи) 108 за счет подачи газа с воздухом 110 или техническим кислородом 111 в процессе биологического аэробного нагрева. Одновременно с аэробным нагревом происходит биологически стимулированный гидролиз (окисление), при котором скорость выщелачивания в установке 2 экстракции и скорость обезвоживания в процессе сушки 42 значительно возрастает за счет биохимического вываривания и повышения биохимической готовности для последующих операций переработки в реакторах 90. Для того, чтобы поддерживать количество отработанного воздуха 54 как можно меньшим, используют подачу газа, обогащенного кислородом 111. Отработанный воздух 54 удаляют из контейнеров подачи (блока замачивания) 108 и подают в установки 30, 26 для очистки воздуха для обеззараживания или сгорания. В вышеописанном способе переработки остаточных загрязняющих веществ 1 с органическими примесями и других веществ 22, 60 с органическими примесями мембраны клеток, содержащих воду,разрушаются под действием вакуума 46, 48 и нагревания 4, 26, 23, так что, аналогично ситуации при вакуумной экстракции (фиг. 1), происходящей в термическом экстракторе 2, вода из клеток освобождается в течение нескольких минут и участвует в выщелачивании органических компонентов 18 и превращении их в биогаз 24 в установке 20 для получения биогаза. Аналогичная ситуация имеет место при термической сушке (фиг. 2), при которой освобожденная вода из клеток совместно со свободной водой, расположенной на поверхности осушаемого влажного материала 76, покидает сушилку 90 в виде отработанного пара 46 за счет кипения в условиях вакуума. Такое разрушение клеток в остаточных загрязняющих веществах 1 с органическими примесями и смесях таких веществ 74, 76 до настоящего времени осуществлялось следующими известными способами: 1. Биологическим разложением за счет окисления (гидролиза) в первой фазе процесса аэробного компостирования, в котором за счет регулировки следующих параметров: стабилизации влажности,подачи воздуха,механической циркуляции при помощи бактериального воздействия при оптимальных условиях разрушение клеток начинается со второго дня переработки и, в зависимости от состава вещества, достигает самой высокой скорости разрушения между третьим и пятым днем. 2. Термофизическое разрушение Его осуществляют путем нагрева в автоклаве при температуре от 120 до приблизительно 350 С при избыточном давлении от 2,0 до 15 бар и последующем резком снижении давления емкости для приема и снижения давления. Этот процесс называют взрывом при понижении давления. В обоих методах разрушение клеток используют для удаления освобожденной клеточной воды в процессе выщелачивания и ее преобразования в биогаз в установке для получения биогаза. После окончания процесса выщелачивания выделенный материал в большинстве случаев подвергают обезвоживанию, а остаточный материал подвергают компостированию и/или обезвоживанию путем обычной тепловой или биологической сушки. По сравнению с вышеописанными и известными способами 1 и 2 в термическом экстракторе 2 и термической сушилке 42 не создается заслуживающих внимания потоков отработанного воздуха. Образуется максимум 1,0 м 3 отработанного воздуха 54 на 1000 кг подаваемого продукта 74, 16. При обезвоживании 1000 кг вещества за счет отработанного пара 46, 48 расход тепловой энергии составляет макси-8 005332 мум 150 кВтч, а расход электрической энергии составляет максимум 10 кВтч. Производство газа при переработке 1000 кг остаточных загрязняющих веществ, в зависимости от содержания органических веществ, составляет приблизительно 200 Нм 3 биогаза или 1300 кВтч тепла. В известных способах 1 и 2 поток сильно загрязненного отработанного воздуха составляет приблизительно 3000 м 3 на 1000 кг продукта 74, 76. Расход тепловой энергии составляет по меньшей мере 280 кВтч, а расход электрической энергии составляет дополнительно 24 кВтч. Выше раскрыты способ переработки остаточных загрязняющих веществ и других веществ с органическими примесями и установка для переработки остаточных загрязняющих веществ, в которых отходы, содержащие органические компоненты, нагревают до температуры кипения воды в реакторе при пониженном давлении, в результате чего мембраны водосодержащих клеточных структур разрушаются, а вода из клеток, содержащая большое количество органических примесей, может быть удалена совместно с отработанным паром. Список позиций: 1. Остаточные загрязняющие вещества или отходы, содержащие органические примеси, с содержанием сухого вещества 30% 2. Термический экстрактор 4. Внешний нагреватель 6. Рабочая жидкость (пресная вода или оборотная вода из установки для получения биогаза) 8. Перемешивающее и транспортирующее устройство 10. Термостабилизированная смесь остаточных загрязняющих веществ/воды 12. Обезвоживание 14. Средства обезвоживания 16. Генератор хладагента 18. Производственная вода с высокой концентрацией органических веществ 20. Установка для получения биогаза 22. Прессный осадок 24. Биогаз или другие энергоносители 26. Нагревательная установка 28. Тепловая энергия 30. Установка для очистки отработанного воздуха 32. Ферментированная вода 34. Избыточная вода 36. Установка для очистки воды 38. Пар 40. Вакуумный насос для термического экстрактора 42. Вакуумная термическая сушилка 44. Вакуумный насос для термической сушилки 46. Отработанный пар (вакуумная сушилка) 48. Отработанный пар (термический реактор) 50. Осушенные и нагретые отходы или другие остаточные загрязняющие вещества 52. Охлаждающая сушилка 54. Отработанные газы 56. Решетчатый пол или транспортировочная лента 60. Отстой или другие вязкие продукты и остаточные загрязняющие вещества с содержанием сухого вещества 40% 62. Ответвитель/смеситель потоков вещества 66. Конденсатор отработанного пара/холодильник 68. Конденсат при переработке жидких отходов 70. Вентилятор 72. Осушенные и охлажденные остаточные или другие отходы 74. Суспензия (смесь материалов для термической экстракции, смесь 1 и 6) 76. Материал для вакуумной сушки (смесь 1, 22, 60) 78. Циркулирующий воздух, обогащенный парами воды 80. Осушенный охлаждающий воздух 82. Транспортировочная вращающаяся спираль 84. Входное отверстие для материала с запорным клапаном 86. Труба в рубашке 88. Выходное отверстие для материала с запорным клапаном 90. Термический экстрактор и/или термическая сушилка 92. Нагревательная рубашка, поверхности нагрева 94. Выходное отверстие для отработанного пара-9 005332 96. Приводной механизм 98. Сквозной вал с герметичными уплотнениями 100. Подача материала в одном направлении 102. Подача материала в прямом и обратном направлениях 103. Использование энергии в виде избыточного биогаза 104. Перемещающий, загружающий и выгружающий элемент 105. Очищенная жидкость 106. Перемешивающее устройство 107. Лопатки перемешивающего устройства 108. Контейнер подачи/биологический нагрев 109. Распределительное устройство 110. Подача воздуха 111. Подача кислорода ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ переработки отходов, в котором органические компоненты отходов выделяют в реакторе(2, 42, 30), включающий следующие операции: введение отходов (1) в реактор (2, 42, 90),нагревание отходов (1) при пониженном давлении до температуры кипения воды,приложение сдвигающих сил к отходам (1) в реакторе (2, 42, 90) с помощью перемешивающего устройства (106) и т.п.,разрушение мембран водосодержащих клеток органических компонентов и удаление образовавшегося отработанного пара (46, 48), содержащего органические компоненты. 2. Способ по п.1, отличающийся тем, что в процессе термической экстракции подают воду (6) или другую подходящую выщелачивающую жидкость в реактор, действующий как термический экстрактор(2), причем часть органических компонентов вымывают водой (6), а часть органических компонентов и/или связанного азота удаляют воздушным путем вместе с отработанным паром (48) в виде аммиака. 3. Способ по п.2, отличающийся тем, что термическая экстракция сопровождается термической сушкой с признаками по п.1. 4. Способ по любому из предыдущих пунктов, отличающийся тем, что термической сушке с признаками по п.1 или термической экстракции с признаками по п.2 предшествует предварительное нагревание (108) остаточных загрязняющих веществ (1). 5. Способ по любому из пп.2-4, отличающийся тем, что выщелачивающую жидкость с органическими примесями направляют в установку (20) для получения биогаза. 6. Способ по любому из предыдущих пунктов, отличающийся тем, что после термической сушки с признаками по п.1 применяют охлаждающую сушку теплого сухого вещества. 7. Способ по пп.2 и 3, отличающийся тем, что термическую сушку и термическую экстракцию выполняют в том же самом реакторе (2, 42, 90). 8. Установка для переработки остаточных загрязняющих веществ (1), содержащих органические компоненты, в частности, для реализации способа по любому из пп.1-7, содержащая нагреваемый реактор (2, 42, 90), выполненный с возможностью достижения при пониженном давлении температуры кипения воды (6) или другой выщелачивающей жидкости, имеющий входное отверстие (84) для остаточных загрязняющих веществ, выходное отверстие (88) для материала, вакуумный порт, средства (92) нагрева,выходное отверстие (94) для пара и средства создания сдвигающих сил, в частности перемешивающее устройство (106). 9. Установка для переработки по п.8, отличающаяся тем, что реактор представляет собой термический экстрактор (2), имеющий вход (84) для выщелачивающей жидкости. 10. Установка для переработки по п.8, отличающаяся тем, что реактор представляет собой термическую сушилку (42) для обезвоживания остаточных загрязняющих веществ. 11. Установка для переработки по п.10, отличающаяся тем, что в технологической цепочке перед термической сушилкой (42) предусмотрен предварительный нагреватель (108). 12. Установка для переработки по пп.9 и 10, отличающаяся тем, что термический экстрактор (2) и термическая сушилка (42) образованы одним и тем же реактором (2, 42, 90). 13. Установка для переработки по любому из пп.9-12, отличающаяся тем, что содержит установку(20) для получения биогаза, предназначенную для переработки загрязненной выщелачивающей воды. 14. Установка для переработки по любому из пп.9-13, отличающаяся тем, что перемешивающее устройство (106) содержит смеситель, посредством которого остаточные загрязняющие вещества можно переместить от входного отверстия до выходного отверстия. 15. Установка для переработки по п.14, отличающаяся тем, что реактор (2, 42, 90) имеет по меньшей мере две секции (90.1, 90.2), в которых установлено соответствующее перемешивающее устройство- 10005332 16. Установка для переработки по п.15, отличающаяся тем, что две секции (90.1, 90.2) так связаны посредством перемещающих элементов (104), что можно организовать циркуляцию материала.

МПК / Метки

МПК: B03B 9/06, B09B 3/00, C10L 5/46

Метки: способ, установка, отходов, переработки

Код ссылки

<a href="https://eas.patents.su/13-5332-sposob-i-ustanovka-dlya-pererabotki-othodov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и установка для переработки отходов</a>

Предыдущий патент: Пресс для сушки влажного вещества, в особенности остаточных загрязняющих веществ

Следующий патент: Желоб для расплава

Случайный патент: Замещенные производные 1-пиперидин-3-ил-4-пиперидин-4-илпиперазина и их применение в качестве антагонистов нейрокинина