Сополимеры этилена и пленки из них

Формула / Реферат

1. Сополимер этилена и альфа-олефина, содержащего от 3 до 10 углеродных атомов, обладающий

(а) плотностью в интервале от 0,900 до 0,940;

(б) значением кажущегося распределения Mw/Mn от 2 до 3,4;

(в) I21/I2 от 16 до 22,9;

(г) энергией активации течения от 28 до 45 кДж/моль;

(д) значением соотношения Ea(ВМК)/Ea(НМК) >1,1 и

(е) значением соотношения g'(ВМК)/g'(НМК) от 0,85 до 0,95, где Ea означает энергию активации течения, а g' - соотношение между установленной характеристической вязкостью и характеристической вязкостью линейного полимера, обладающего той же молекулярной массой, ВМК - высокомолекулярные компоненты, НМК - низкомолекулярные компоненты и I21/I2 - значение соотношения вязкостей расплава, основанное на соотношении скоростей растекания при условиях (190/21,6) и (190/2,16).

2. Сополимер по п.1, обладающий значением кажущегося распределения Mw/Mn в интервале от 2 до 3 и значением I21/I2 от 18 до 22,9.

3. Сополимер по п.2, обладающий значением кажущегося распределения Mw/Mn в интервале от 2,5 до 3, энергией активации течения от 30 до 35 кДж/моль и значением соотношения Ea(ВМК)/Ea(НМК) >1,2.

4. Способ получения сополимеров по пп.1-3, включающий полимеризацию этилена и альфа-олефинов, содержащих от 3 до 10 углеродных атомов, в присутствии каталитической системы, включающей

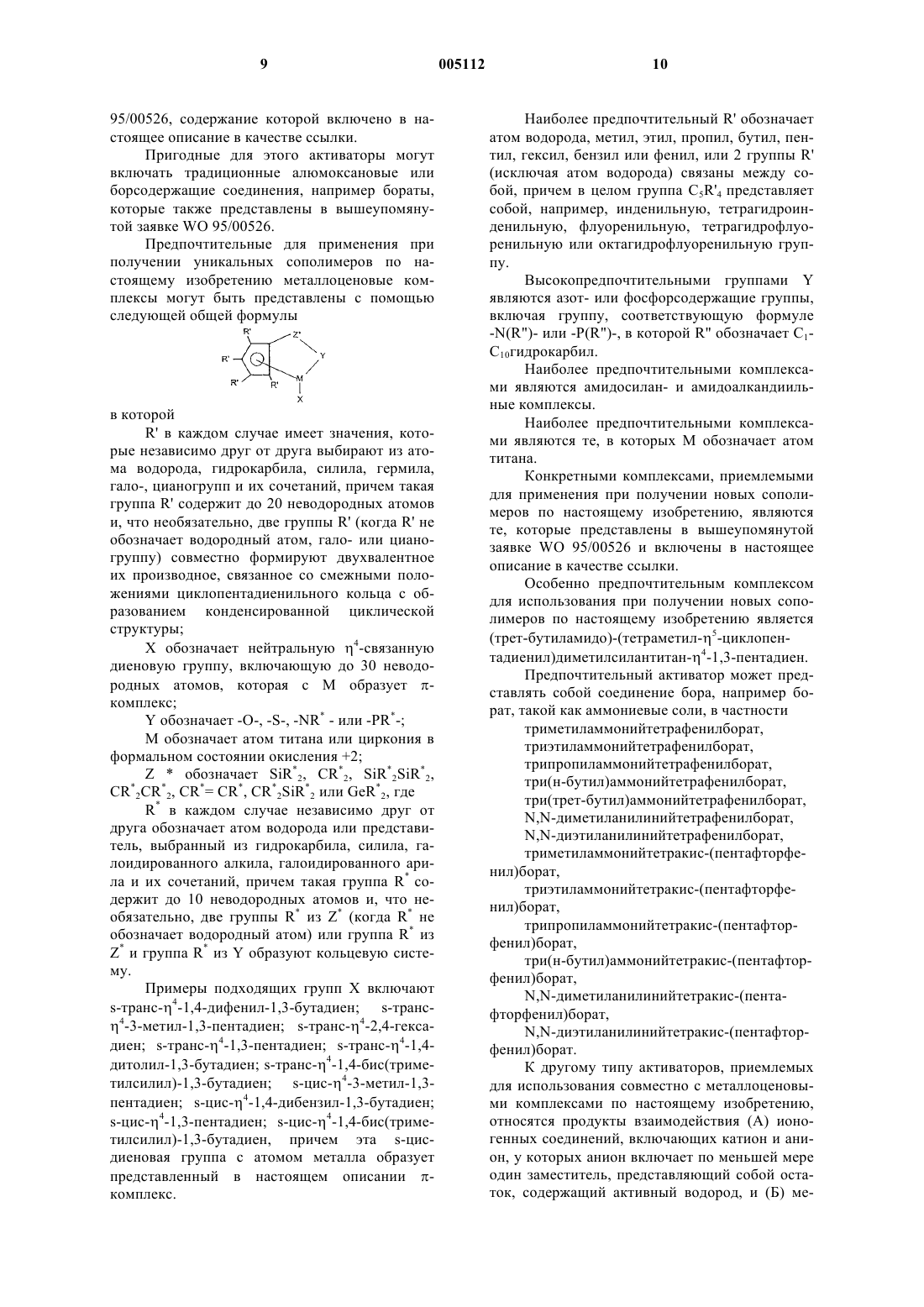

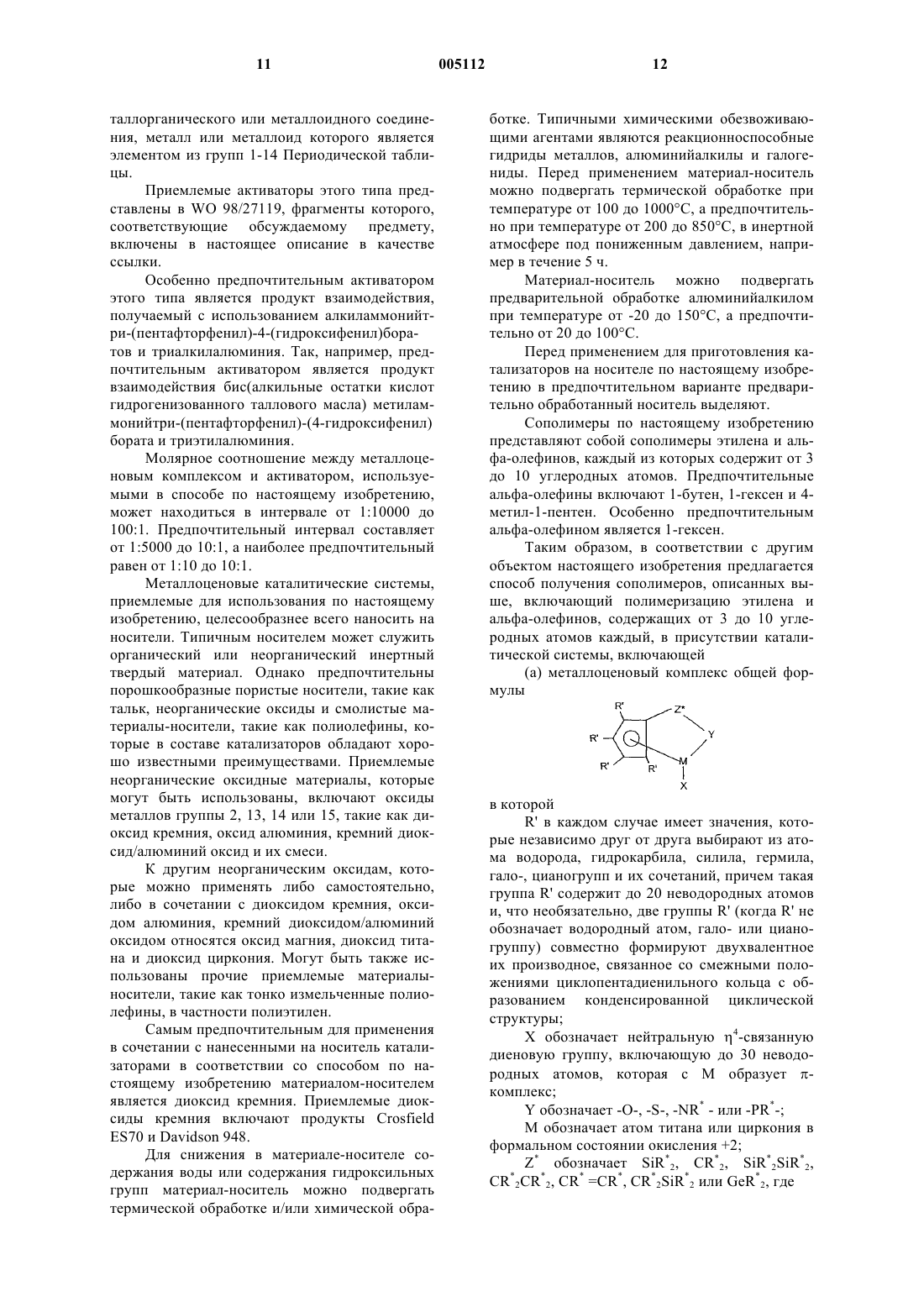

(а) металлоценовый комплекс общей формулы

в которой

R' в каждом случае имеет значения, которые независимо друг от друга выбирают из атома водорода, гидрокарбила, силила, гермила, гало-, цианогрупп и их сочетаний, причем такая группа R' содержит до 20 неводородных атомов и, что необязательно, две группы R' (когда R' не обозначает водородный атом, гало- или цианогруппу) совместно формируют двухвалентное их производное, связанное со смежными положениями циклопентадиенильного кольца с образованием конденсированной циклической структуры;

X обозначает нейтральную h 4-связанную диеновую группу, включающую до 30 неводородных атомов, которая с M образует p -комплекс;

Y обозначает -O-, -S-, -NR*- или -PR*-;

M обозначает атом титана или циркония в формальном состоянии окисления +2;

Z* обозначает SiR*2, CR*2, SiR*2SiR*2, CR*2CR*2, CR* = CR*, CR*2SiR*2 или GeR*2, где

R* в каждом случае независимо друг от друга обозначает атом водорода или представитель, выбранный из гидрокарбила, силила, галоидированного алкила, галоидированного арила и их сочетаний, причем такая группа R* содержит до 10 неводородных атомов и, что необязательно, две группы R* из Z* (когда R* не обозначает водородный атом) или группа R* из Z* и группа R* из Y образуют кольцевую систему,

(б) активатор и

(в) носитель.

5. Способ по п.4, в котором металлоценовый комплекс представляет собой титансодержащий комплекс.

6. Способ по п.4, в котором металлоценовый комплекс представляет собой (трет-бутиламидо)(тетраметил-h 5-циклопентадиенил)диметилсилантитан-h 4-1,3-пентадиен.

7. Способ по п.4 или 5, в котором альфа-олефин представляет собой 1-гексен.

8. Способ по пп.4-7, осуществляемый непрерывно в газовой фазе.

9. Пленка или другое изделие, изготовленное из сополимера по пп.1-3.

10. Пленка, проявляющая белесоватость, определяемую по стандарту ASTM D-1003, в интервале от 3 до 20, ударную прочность, как ее определяют по стандарту ASTM D-1709, >100 г, содержание экстрагируемого гексаном компонента от 0,1 до 1,5%, причем эта пленка включает сополимер этилена и альфа-олефина, содержащего от 3 до 10 углеродных атомов, и обладает

(а) плотностью в интервале от 0,900 до 0,940;

(б) значением кажущегося распределения Mw/Mn от 2 до 3,4;

(в) значением I21/I2 от 16 до 22,9;

(г) энергией активации течения от 28 до 45 кДж/моль;

(д) значением соотношения Ea(ВМК)/Ea(НМК) > 1,1 и

(е) значением соотношения g'(ВМК)/g'(НМК) от 0,85 до 0,95.

11. Пленка по п.10, в которой сополимер обладает значением кажущегося распределения Mw/Mn в интервале от 2,5 до 3, энергией активации течения от 30 до 35 кДж/моль и значением соотношения Ea(ВМК)/Ea(НМК) >1,2.

12. Смесь двух или большего числа компонентов, включающая (а) от примерно 1 до примерно 99 мас.% сополимера по пп.1-3 и (б) от примерно 99 до примерно 1 мас.% одной или нескольких смол, которые отличны от компонента (а).

Текст

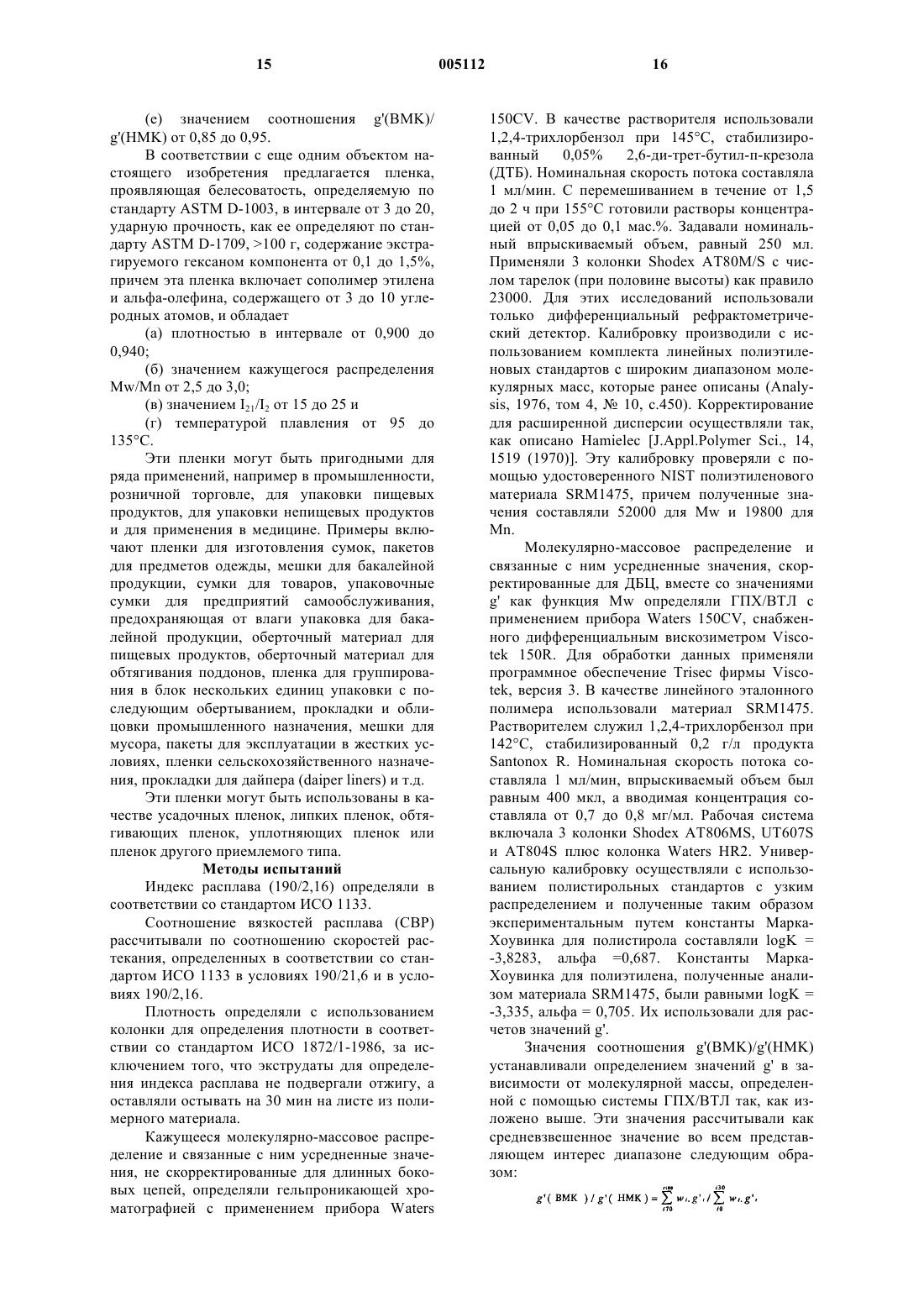

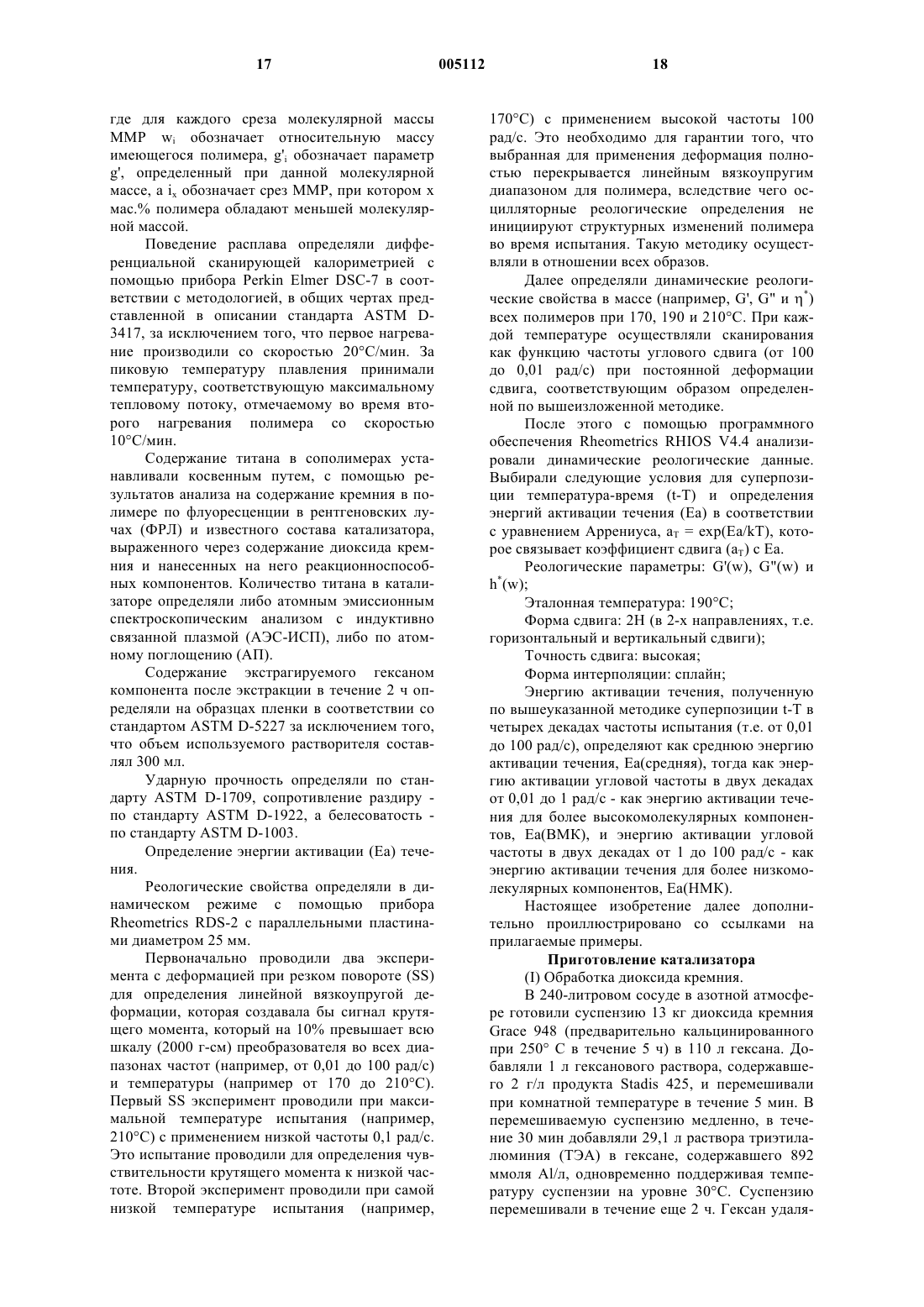

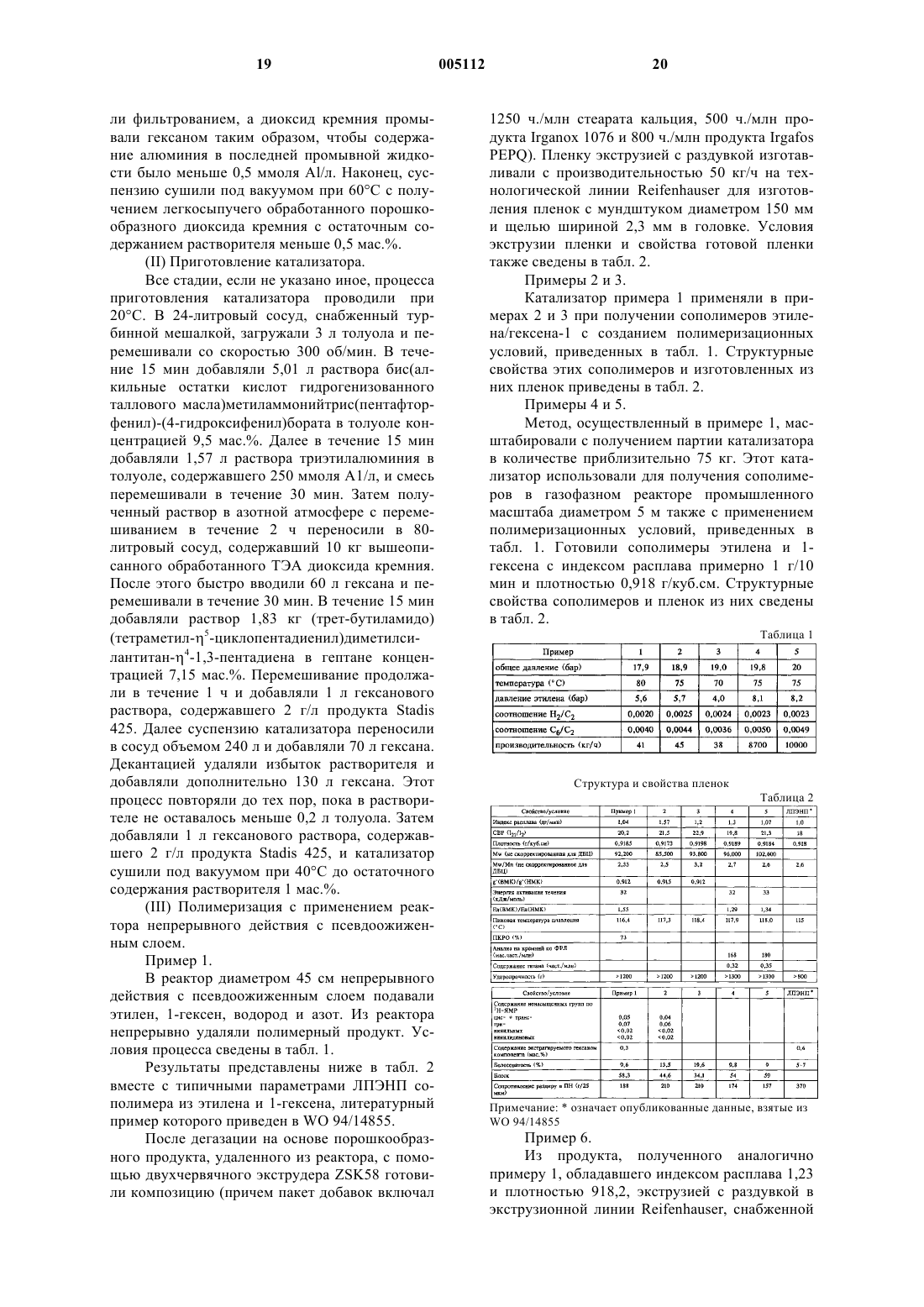

1 Настоящее изобретение относится к сополимерам этилена и альфа-олефинов, в частности к сополимерам низкой плотности, а также к пленкам, изготовленным из таких сополимеров. Благодаря внедрению металлоценовых катализаторов последние годы были отмечены многими достижениями в области получения полиолефиновых сополимеров. В общем преимущество металлоценовых катализаторов заключается в более высокой активности, чем у традиционных катализаторов Циглера, и обычно их описывают как катализаторы, которые по природе обладают единственным активным участком. Благодаря своей природе, определяющей наличие единственного активного участка, полиолефиновые сополимеры, полученные с помощью металлоценовых катализаторов, по молекулярной структуре часто являются довольно однородными. Так, например, в сравнении с материалами, полученными с использованием традиционных катализаторов Циглера, они обладают относительно узкими молекулярномассовыми распределениями (ММР) и узким распределением коротких боковых цепей(РКБЦ). Хотя благодаря узкому ММР некоторые свойства продуктов, полученных с помощью металлоценовых катализаторов, улучшаются,переработка этих материалов, в отличие от материалов, приготовленных с использованием катализаторов Циглера, в полезные изделия и пленки часто сопряжена с затруднениями технологического порядка. Кроме того, однородная природа материалов с узким РКБЦ, приготовленных с помощью металлоценовых катализаторов, не дает возможности легко получать некоторые структуры. В последнее время опубликован ряд патентов, посвященных изготовлению пленок на основе полиэтиленов низкой плотности, полученных с использованием металлоценовых каталитических композиций. В заявке WO 94/14855 описаны пленки из линейного полиэтилена низкой плотности(ЛПЭНП), полученного с использованием металлоцена, алюмоксана и носителя. Металлоценовым компонентом как правило служит бис(циклопентадиенил)циркониевый комплекс,примером которого является бис(н-бутилциклопентадиенил)цирконийдихлорид, применяемый совместно с метилалюмоксаном, нанесенным на диоксид кремния. В этой заявке ЛПЭНП описан как обладающий узким распределением Mw/Mn,от 2,5 до 3,0, соотношением вязкостей расплава(СВР) от 15 до 25 и низким содержанием остаточного циркония. В заявке WO 94/26816 также описаны пленки, изготовленные из этиленовых сополимеров, обладающих узким композиционным распределением. Эти сополимеры также получают с помощью традиционных металлоценов 2 диенил)цирконийдихлорида и метилалюмоксана, нанесенных на диоксид кремния] и они также охарактеризованы в этой заявке как обладающие узким распределением значенийMw/Mn, как правило в интервале от 3 до 4, и кроме того, значением Mz/Mw меньше 2,0. Однако известно, что полимеры, полученные с помощью каталитической системы этого типа обладают недостатком, связанным с их способностью к переработке вследствие узкого распределения Mw/Mn. Для устранения этого недостатка были предложены разнообразные технические решения. Одним эффективным методом придания полимерам с узким распределением Mw/Mn способности к переработке является применение некоторых катализаторов, которые дают возможность включить в полимерную молекулярную структуру длинные боковые цепи(ДБЦ). Такие катализаторы хорошо представлены в литературе, а их иллюстрирующие примеры приведены в WO 93/08221 и ЕР-А-676421. Кроме того, в заявке WO 97/44371 описаны полимеры, которые содержат длинные боковые цепи, и пленки, причем эти полимеры характеризуются особенно выгодным размещением сомономерных звеньев внутри полимерной структуры. В качестве примеров приведены полимеры, обладающие как узким, так и широким распределением Mw/Mn, например от 2,19 до 6,0, и энергией активации течения, которая указывает на наличие ДБЦ, от 7,39 до 19,2 ккал/моль (от 31,1 до 80,8 кДж/моль). Однако в этой заявке не приведены примеры полимеров с узким распределением Mw/Mn, в частности меньше 3,4, которые также содержат небольшое или умеренное количество ДБЦ, на что указывает энергия активации течения меньше 11,1 ккал/моль (46,7 кДж/моль). При создании настоящего изобретения была найдена возможность получения сополимеров этилена и альфа-олефинов, обладающих узким распределением Mw/Mn и низким или умеренным содержанием ДБЦ. Эти полимеры приемлемы для применения со многими целями,которые специалистам в данной области техники обычно известны, но в особенности эффективны при изготовлении пленок с превосходным балансом технологических, оптических и механических свойств. Таким образом, в соответствии с настоящим изобретением предлагается сополимер этилена и альфа-олефина, содержащего от 3 до 10 углеродных атомов, обладающий(г) энергией активации течения от 28 до 45 кДж/моль;(г) энергией активации течения от 28 до 45 кДж/моль;g'(HMK) от 0,85 до 0,95. Наиболее предпочтительны те сополимеры, которые обладают(г) энергией активации течения от 30 до 35 кДж/моль;g'(HMK) от 0,85 до 0,95. Под кажущимся распределением Mw/Mn понимают значение распределения Mw/Mn, не скорректированное для разветвления посредством длинных боковых цепей. Значение параметров Еа(ВМК)/Еа(НМК) иg'(BMK)/g'(HMK) представлено ниже. Методы их экспериментального определения приведены в последующей части настоящего описания. Количество ДБЦ, которое содержат полимеры, определяют с помощью таких методов,как ГПХ/вискозиметрия, и по энергии активации течения. Содержание ДБЦ оказывается более низким, чем сообщаемое во многих более ранних публикациях, но его все же достаточно,если рассматривать в совокупности с расширенным распределением Mw/Mn, для улучшенной перерабатываемости в сравнении со способностью к переработке линейных полимеров с узким ММР (значение Mw/Mn ниже примерно 3),которые не содержат ДБЦ. При создании настоящего изобретения было установлено, что наиболее эффективными методами определения ДБЦ являются те, при которых обеспечивается особая чувствительность к присутствию ДБЦ в высокомолекулярных цепях. Что касается таких молекул высокой молекулярной массы, то физическое влияние ДБЦ на свойства полимера в растворе и расплаве максимизируется. Таким образом упрощается определение ДБЦ с применением методов, основанных на свойствах раствора и расплава. 4 Энергию активации течения широко используют в качестве показателя наличия ДБЦ в полиэтиленах, как это резюмировано в вышеупомянутой заявке WO 97/44371. Что касается более низкого содержания ДБЦ, когда общая энергия активации составляет примерно от 28 до 45 кДж/моль, то ДБЦ, как было установлено,оказывают сильное влияние на энергию активации, определяемую при низких скоростях испытания, т.е. в диапазоне, в котором реологические свойства всецело зависят от высокомолекулярных компонентов (ВМК). Таким образом, значение энергии активации, определенное по данным для низкой скорости, Еа(ВМК), проявляет тенденцию к превышению энергии активации,определенной по данным для высокой скорости,Еа(НМК). Следовательно, для полимеров, содержащих ДБЦ преимущественно в высокомолекулярных цепях, характерна тенденция к проявлению значения соотношения Еа(ВМК)/ Еа(НМК), превышающего единицу. Другим хорошо зарекомендовавшим себя методом, позволяющим установить наличие ДБЦ, является гельпроникающая хроматография с определением вязкости в технологической линии (ГПХ/ВТЛ). Объединение данных двух определений позволяет определить параметр g' как функцию молекулярной массы; g' является соотношением между установленной характеристической вязкостью [] и характеристической вязкостью линейного полимера []лин,обладающего той же молекулярной массой. Для полимеров, содержащих ДБЦ, параметру g', определенному при высоких молекулярных массах, свойственна тенденция становиться меньше параметра, определенного при низких молекулярных массах. Для количественного определения этого эффекта при создании настоящего изобретения использовали простое соотношениеg'(BMK)/g'(HMK). g'(BMK) представляет собой средневзвешенное значение параметра g', рассчитанное для 30% полимера, обладающего наибольшей молекулярной массой, тогда какg'(HMK) представляет собой средневзвешенное значение параметра g', рассчитанное для 30% полимера, обладающего наименьшей молекулярной массой. Для линейных полимеров параметр g' равен 1 при всех молекулярных массах,вследствие чего, когда отсутствуют ДБЦ, соотношение g'(BMK)/g'(HMK) также равно 1. Для полимеров,содержащих ДБЦ,значениеg'(BMK)/g'(HMK) составляет меньше 1. Необходимо отметить, что данные g' могут быть скорректированы с учетом влияния коротких боковых цепей (КБЦ). Этого можно было бы добиться с использованием среднего значения содержания КБЦ, причем это корректирование равномерно распространяется на все молекулярные массы. Такого корректирования в данном случае не осуществляли, поскольку при определении соотношения g'(BMK)/g'(HMK) то же коррек 5 титрование распространялось бы на оба параметра g', вследствие чего оно не оказывало бы влияния на приводимые в настоящем описании результаты. Еще одним методом количественного определения содержания ДБЦ у полиэтиленов является ядерно-магнитный резонансный анализ по углероду-13 (13 С-ЯМР). При низком содержании ДБЦ, отмечаемом у полимеров по изобретению, обычно признают, что такая методика дает возможность добиться надежного количественного определения числа точек ДБЦ,имеющихся у полимера, когда этот полимер представляет собой гомополимер или сополимер этилена и пропилена или бутена-1. Учитывая цели настоящего описания, определения ДБЦ с помощью 13 С-ЯМР-анализа таких полимеров добиваются количественным выражением выделенного пика при примерно 38,3 ч./млн,что соответствует СН-углеродному атому трехфункциональной длинной боковой цепи. Понятие трехфункциональной длинной боковой цепи используют для обозначения структуры, в которой все из по меньшей мере первых четырех углеродных атомов каждой из 3 цепей, отходящих от СН-углеродного атома боковой цепи,содержатся в виде СН 2-групп. При осуществлении таких определений необходимо принять меры предосторожности с целью убедиться, что достигнуто достаточное соотношение сигнал/фон для количественного определения резонанса и что во время нагревания образца вследствие окисления, инициировавшего свободнорадикальные реакции, не возникают ложные ДБЦ-структуры. Вышеописанный анализ на ДБЦ с помощью 13 С-ЯМР оказывается намного более трудным, когда сополимер включает звенья гексена 1. Это объясняется тем, что резонансная частота, соответствующая ДБЦ, очень близка или перекрывает резонансную частоту для СНуглеродного атома по месту ответвления нбутильной боковой цепи, обусловленной звеном этого сомономера. Пока не могут быть разрешены обе СН-группы, что с помощью доступного в настоящее время ЯМР-оборудования является невероятным, с использованием вышеописанной техники ДБЦ можно было бы определять только для сополимера этилена/гексена-1, если содержание н-бутильных боковых групп является настолько низким, в отличие от количества имеющихся ДБЦ, что либо им можно было бы пренебречь, либо произвести надежное вычитание из общего интеграла, соответствующего СН-группам при химсдвиге примерно 38,3 ч./млн. С использованием предпочтительной каталитической системы по настоящему изобретению с помощью газофазного реактора непрерывного действия получен сополимер этилена/бутена-1, включающий 6,5 мас.% звеньев бутена-1. По данным вышеописанного 13 С-ЯМР 005112 6 анализа, этот полимер содержал 0,12 ДБЦ/10000 от общего количества углеродных атомов. Спектр получали в результате 912000 сканирований с помощью ЯМР-спектрометра при частоте 600 МГц. Этот полимер содержал также 0,25 н-бутильных боковых групп/10000 от общего числа углеродных атомов. Во время этого анализа не отмечали никакого обнаруживаемого окисления при пределе обнаружения приблизительно 0,05/10000 от общего числа углеродных атомов. Несмотря на относительно низкое среднее содержание ДБЦ, от таких полимеров следовало бы ожидать проявления заметно модифицированных реологических свойств в сравнении со свойствами истинно линейных полимеров. Если ДБЦ сконцентрированы в молекулах более высокой молекулярной массы, что в действительности так и есть, тогда среднее значение 0,12 ДБЦ/10000 от общего числа углеродных атомов в полимере в целом могло бы соответствовать примерно 0,3 или больше ДБЦ/10000 для молекул с молекулярной массой примерно в один миллион. Таким образом, следовало бы полагать, что эти молекулы содержат по меньшей мере 2 точки ДБЦ на молекулу, а это эквивалентно разветвленной структуре с 5 ответвлениями. Известно, что такие молекулы проявляют реологические свойства, которые очень отличаются от реологических свойств полимеров с линейными молекулами. Предпочтительные по изобретению полимеры проявляют также достаточно низкое содержание виниловых ненасыщенных групп, как это определяют либо инфракрасной спектроскопией, либо, что предпочтительно, протонным ЯМР-анализом. У полимера с индексом расплава (при нагрузке 2,16 кг) примерно 1 содержание винильных групп составляет меньше 0,05/1000 углеродных атомов или даже меньше чем 0,02 винильных групп/1000 углеродных атомов. Кроме того, у полимера с индексом расплава (при нагрузке 2,16 кг) примерно 1 общее содержание ненасыщенных групп также является низким в отличие от некоторых других полимеров, полученных с помощью металлоценовых катализаторов, включающих ДБЦ, причем общее содержание ненасыщенных групп, которое определяют протонным ЯМР-анализом, равное суммарному содержанию винильных, винилиденовых, тризамещенных и цис- + трансдизамещенных внутренних ненасыщенных групп, находится в интервале от меньше 0,2 до 0,5 на 1000 углеродных атомов. Продукты с более высоким или более низким индексом расплава и, следовательно, более низкой или более высокой среднечисленной молекулярной массой могут проявлять соответственно более высокое или более низкое содержание концевых ненасыщенных групп в пропорции к общему числу имеющихся концевых групп цепей. Таким образом, общее содержание ненасыщенных групп на 7 1000 углеродных атомов составляет меньше 17500/Мn, где Мn обозначает среднечисленную молекулярную массу, не скорректированную для ДБЦ, а содержание ненасыщенных винильных групп равно меньше 1750/Мn. Содержащиеся в предпочтительных по изобретению полимерах сомономерные звенья распределены в полимерной структуре не беспорядочно. Если бы сомономерные звенья были размещены неупорядоченно, то можно было бы предположить, что след элюирования, полученный от элюирования фракций с повышением температуры (ЭФПТ), проявлял бы наличие единственного узкого пика, и эндотерма плавления, которую определяют дифференциальной сканирующей калориметрией, также проявляла бы по существу единичный и узкий пик. Следовало также полагать, что необходимо ожидать небольшого варьирования либо содержания сомономерных звеньев, определяемого как функция молекулярной массы с помощью таких методов анализа,как ГПХ/ИКПФ(ИКспектрометрия с преобразованием Фурье), либо молекулярной массы фракций, определяемой как функция содержания сомономерных звеньев с помощью таких методов анализа, как ЭФПТ/DV. Эти методы анализа для определения структуры также изложены в вышеупомянутой заявке WO 97/44371, части которой,имеющие к этому отношение, включены в настоящее описание в качестве ссылки. Однако сомономерные звенья могут быть размещены таким путем, чтобы получить заметное расширение данных элюирования ЭФПТ,часто с появлением одного, двух или даже трех пиков. При плотности полимера примерно 918 кг/м 3 данные ЭФПТ как правило демонстрируют наличие двух основных пиков: один при примерно 87 С, а другой заметный, но меньшего размера, пик при примерно 72 С, причем высота этого последнего равна примерно 2/3 высоты первого. Эти пики свидетельствуют о неодинаковости количеств введенного в полимерные цепи сомономерного звена. Третий пик часто виден при примерно 100 С. Не основываясь на какой-либо теории, этот пик считают ничем иным, как следствием того факта, что полимерные молекулы с низким содержанием сомономерных звеньев проявляют тенденцию к кристаллизации с образованием крупных складчатых кристаллов, которые в эксперименте с ЭФПТ плавятся и растворяются в узком температурном диапазоне при примерно 100 С. Тот же пик очень ясно виден в случаях ЛПЭНП полимеров некоторых типов, полученных с помощью катализаторов Циглера, и он появляется при анализе с ЭФПТ полиэтиленов типов ПЭСП и ПЭВП. Таким образом, не основываясь на какой-либо теории, полагают, что этот третий пик при примерно 100 С является больше следствием кристаллизации линейных и близких к линейным молекул, чем характерный признак, 005112 8 который можно интерпретировать просто как свидетельство наличия особых или отдельных полимерных материалов. ПКРО (показатель композиционного распределения ответвлений) этих полимеров находится в пределах от 55 до 75%, предпочтительно от 60 до 75%, отражая тот факт, что такие полимеры не являются ни высокогомогенными(ПКРОпримерно 90%), ни высокогетерогенными (ПКРОпримерно 40%). ПКРО полимера легко рассчитать по методике, которая в данной области техники известна, по такой, как, например, анализ элюированием фракций с повышением температуры (ЭФПТ), как это изложено, в частности, Wild и др. в Journal of Polymer Science, Polymer Phys.Ed., том 20, c.441 (1982) или в US 4798081. Характеристики, проявляемые в эндотермах плавления, определяемых дифференциальной сканирующей калориметрией (ДСК), отражают поведение во время ЭФПТ как правило в форме одного, двух или трех пиков. Так, например, в случаях предпочтительных полимеров с плотностью примерно 918 кг/м 3, когда их нагревают скоростью 10 С/мин после кристаллизации с той же скоростью, часто возникают три пика. Как обычно следует полагать, что пики,появляющиеся во время ЭФПТ и ДСК, будут смещаться в сторону более низких температур в случаях полимеров более низкой плотности и в сторону более высоких температур у полимеров более высокой плотности. Пиковую температуру плавления Тп (температура в С, при которой во время второго нагревания полимера отмечают максимальный тепловой поток) в рамках обычных погрешностей эксперимента можно приблизительно рассчитать с помощью следующего выражения: Тп = 462 х плотность - 306. Содержание сомономерных звеньев, определяемое как функция молекулярной массы с помощью ГПХ/ИКПФ у предпочтительных полимеров, с увеличением молекулярной массы характеризуется повышением. Связанный с этим параметр Сpf превышает 1,1. ОпределениеCpf описано в WO 97/44371. Предпочтительные по настоящему изобретению сополимеры проявляют устойчивые реологические свойства, в частности свойства деформация-затвердевание, согласующиеся с присутствием длинной разветвленной цепи. Сополимеры по настоящему изобретению можно эффективно получать с использованием металлоценовой каталитической системы,включающей, например, традиционный бис-Ср металлоценовый комплекс или комплекс, характеризующийся "ограниченной геометрической" конфигурацией, совместно с подходящим активатором. Приемлемыми комплексами являются, например, те, которые представлены в заявке WO 9 95/00526, содержание которой включено в настоящее описание в качестве ссылки. Пригодные для этого активаторы могут включать традиционные алюмоксановые или борсодержащие соединения, например бораты,которые также представлены в вышеупомянутой заявке WO 95/00526. Предпочтительные для применения при получении уникальных сополимеров по настоящему изобретению металлоценовые комплексы могут быть представлены с помощью следующей общей формулыR' в каждом случае имеет значения, которые независимо друг от друга выбирают из атома водорода, гидрокарбила, силила, гермила,гало-, цианогрупп и их сочетаний, причем такая группа R' содержит до 20 неводородных атомов и, что необязательно, две группы R' (когда R' не обозначает водородный атом, гало- или цианогруппу) совместно формируют двухвалентное их производное, связанное со смежными положениями циклопентадиенильного кольца с образованием конденсированной циклической структуры;Y обозначает -О-, -S-, -NR - или -PR-; М обозначает атом титана или циркония в формальном состоянии окисления +2;R в каждом случае независимо друг от друга обозначает атом водорода или представитель, выбранный из гидрокарбила, силила, галоидированного алкила, галоидированного арила и их сочетаний, причем такая группа R содержит до 10 неводородных атомов и, что необязательно, две группы R из Z (когда R не обозначает водородный атом) или группа R изZ и группа R из Y образуют кольцевую систему. Примеры подходящих групп X включаютs-цис-4-1,3-пентадиен; s-цис-4-1,4-бис(триметилсилил)-1,3-бутадиен, причем эта s-цисдиеновая группа с атомом металла образует представленный в настоящем описании комплекс.(исключая атом водорода) связаны между собой, причем в целом группа C5R'4 представляет собой, например, инденильную, тетрагидроинденильную, флуоренильную, тетрагидрофлуоренильную или октагидрофлуоренильную группу. Высокопредпочтительными группами Y являются азот- или фосфорсодержащие группы,включая группу, соответствующую формуле-N(R")- или -P(R")-, в которой R" обозначает С 1 С 10 гидрокарбил. Наиболее предпочтительными комплексами являются амидосилан- и амидоалкандиильные комплексы. Наиболее предпочтительными комплексами являются те, в которых М обозначает атом титана. Конкретными комплексами, приемлемыми для применения при получении новых сополимеров по настоящему изобретению, являются те, которые представлены в вышеупомянутой заявке WO 95/00526 и включены в настоящее описание в качестве ссылки. Особенно предпочтительным комплексом для использования при получении новых сополимеров по настоящему изобретению является(трет-бутиламидо)-(тетраметил-5-циклопентадиенил)диметилсилантитан-4-1,3-пентадиен. Предпочтительный активатор может представлять собой соединение бора, например борат, такой как аммониевые соли, в частности триметиламмонийтетрафенилборат,триэтиламмонийтетрафенилборат,трипропиламмонийтетрафенилборат,три(н-бутил)аммонийтетрафенилборат,три(трет-бутил)аммонийтетрафенилборат,N,N-диметиланилинийтетрафенилборат,N,N-диэтиланилинийтетрафенилборат,триметиламмонийтетракис-(пентафторфенил)борат,триэтиламмонийтетракис-(пентафторфенил)борат,трипропиламмонийтетракис-(пентафторфенил)борат,три(н-бутил)аммонийтетракис-(пентафторфенил)борат,N,N-диметиланилинийтетракис-(пентафторфенил)борат,N,N-диэтиланилинийтетракис-(пентафторфенил)борат. К другому типу активаторов, приемлемых для использования совместно с металлоценовыми комплексами по настоящему изобретению,относятся продукты взаимодействия (А) ионогенных соединений, включающих катион и анион, у которых анион включает по меньшей мере один заместитель, представляющий собой остаток, содержащий активный водород, и (Б) ме 11 таллорганического или металлоидного соединения, металл или металлоид которого является элементом из групп 1-14 Периодической таблицы. Приемлемые активаторы этого типа представлены в WO 98/27119, фрагменты которого,соответствующие обсуждаемому предмету,включены в настоящее описание в качестве ссылки. Особенно предпочтительным активатором этого типа является продукт взаимодействия,получаемый с использованием алкиламмонийтри-(пентафторфенил)-4-(гидроксифенил)боратов и триалкилалюминия. Так, например, предпочтительным активатором является продукт взаимодействия бис(алкильные остатки кислот гидрогенизованного таллового масла) метиламмонийтри-(пентафторфенил)-(4-гидроксифенил) бората и триэтилалюминия. Молярное соотношение между металлоценовым комплексом и активатором, используемыми в способе по настоящему изобретению,может находиться в интервале от 1:10000 до 100:1. Предпочтительный интервал составляет от 1:5000 до 10:1, а наиболее предпочтительный равен от 1:10 до 10:1. Металлоценовые каталитические системы,приемлемые для использования по настоящему изобретению, целесообразнее всего наносить на носители. Типичным носителем может служить органический или неорганический инертный твердый материал. Однако предпочтительны порошкообразные пористые носители, такие как тальк, неорганические оксиды и смолистые материалы-носители, такие как полиолефины, которые в составе катализаторов обладают хорошо известными преимуществами. Приемлемые неорганические оксидные материалы, которые могут быть использованы, включают оксиды металлов группы 2, 13, 14 или 15, такие как диоксид кремния, оксид алюминия, кремний диоксид/алюминий оксид и их смеси. К другим неорганическим оксидам, которые можно применять либо самостоятельно,либо в сочетании с диоксидом кремния, оксидом алюминия, кремний диоксидом/алюминий оксидом относятся оксид магния, диоксид титана и диоксид циркония. Могут быть также использованы прочие приемлемые материалыносители, такие как тонко измельченные полиолефины, в частности полиэтилен. Самым предпочтительным для применения в сочетании с нанесенными на носитель катализаторами в соответствии со способом по настоящему изобретению материалом-носителем является диоксид кремния. Приемлемые диоксиды кремния включают продукты CrosfieldES70 и Davidson 948. Для снижения в материале-носителе содержания воды или содержания гидроксильных групп материал-носитель можно подвергать термической обработке и/или химической обра 005112 12 ботке. Типичными химическими обезвоживающими агентами являются реакционноспособные гидриды металлов, алюминийалкилы и галогениды. Перед применением материал-носитель можно подвергать термической обработке при температуре от 100 до 1000 С, а предпочтительно при температуре от 200 до 850 С, в инертной атмосфере под пониженным давлением, например в течение 5 ч. Материал-носитель можно подвергать предварительной обработке алюминийалкилом при температуре от -20 до 150 С, а предпочтительно от 20 до 100 С. Перед применением для приготовления катализаторов на носителе по настоящему изобретению в предпочтительном варианте предварительно обработанный носитель выделяют. Сополимеры по настоящему изобретению представляют собой сополимеры этилена и альфа-олефинов, каждый из которых содержит от 3 до 10 углеродных атомов. Предпочтительные альфа-олефины включают 1-бутен, 1-гексен и 4 метил-1-пентен. Особенно предпочтительным альфа-олефином является 1-гексен. Таким образом, в соответствии с другим объектом настоящего изобретения предлагается способ получения сополимеров, описанных выше, включающий полимеризацию этилена и альфа-олефинов, содержащих от 3 до 10 углеродных атомов каждый, в присутствии каталитической системы, включающей(а) металлоценовый комплекс общей формулыR' в каждом случае имеет значения, которые независимо друг от друга выбирают из атома водорода, гидрокарбила, силила, гермила,гало-, цианогрупп и их сочетаний, причем такая группа R' содержит до 20 неводородных атомов и, что необязательно, две группы R' (когда R' не обозначает водородный атом, гало- или цианогруппу) совместно формируют двухвалентное их производное, связанное со смежными положениями циклопентадиенильного кольца с образованием конденсированной циклической структуры;Y обозначает -О-, -S-, -NR - или -PR-; М обозначает атом титана или циркония в формальном состоянии окисления +2;R в каждом случае независимо друг от друга обозначает атом водорода или представитель, выбранный из гидрокарбила, силила, галоидированного алкила, галоидированного арила и их сочетаний, причем такая группа R содержит до 10 неводородных атомов и, что необязательно, две группы R из Z (когда R не обозначает водородный атом) или группа R из(в) носитель. Сополимеры по настоящему изобретению целесообразнее всего получать в газовой фазе, в особенности в ходе проведения непрерывного процесса при рабочей температуре 60 С, а наиболее предпочтительно при температуре 75 С или выше. Предпочтительным способом является тот, который включает применение реактора с псевдоожиженным слоем. Особенно предпочтительным газофазным способом является тот, который представлен в заявке ЕР 699213, включенной в настоящее описание в качестве ссылки. Когда уникальные сополимеры по настоящему изобретению получают с применением вышеописанных предпочтительных каталитических систем, содержание титана в продукте находится в интервале от 0,1 до 2,0 ч./млн. В соответствии с еще одним объектом настоящего изобретения предлагается сополимер этилена и альфа-олефина, содержащего от 3 до 10 углеродных атомов, обладающий(г) температурой плавления от 95 до 135 С. Сополимеры в соответствии с настоящим изобретением могут быть использованы для изготовления целого ряда изделий, которые обычно изготавливают из полиэтиленовых сополимерных продуктов с плотностью в интервале от 900 до 940 кг/м 3. Их можно также применять в виде смесей с другими полимерами,такими как полиэтилены низкой плотности, линейные полиэтилены низкой плотности, полиэтилены средней плотности, полиэтилены высокой плотности, пластомеры и эластомеры. Примеры возможностей применения включают литье под давлением, центробежное формование,экструдирование с формованием трубок, листов,пленок, волокон, изготовление нетканых текстильных материалов, оболочек для кабелей и другие примеры применения, которые хорошо известны специалистам в данной области техники. Таким образом, в соответствии с другим объектом настоящего изобретения предлагается 14 смесь двух или большего числа компонентов,включающая(б) от примерно 99 до примерно 1 мас.% одной или нескольких смол, которые отличны от компонента (а). Эти продукты особенно подходят для изготовления пленок и листовых материалов, которые формуют с применением традиционных методов, хорошо известных в данной области техники. Примерами таких методов служат получение пленки экструзией с раздувкой, получение пленки наливом и ориентация частично кристаллизованного продукта. Такие пленки проявляют хорошую способность к переработке, улучшенные оптические и механические свойства и хорошие теплоизоляционные свойства. Эти пленки проявляют белесоватость от 3 до 20, ударную прочность 100 г, а также проявляют низкое содержание экстрагируемого гексаном компонента от 0,1 до 1,5%. Таким образом, в соответствии с другим объектом настоящего изобретения предлагается пленка, проявляющая белесоватость, определяемую по стандарту ASTM D-1003, в интервале от 3 до 20, ударную прочность, измеренную по стандарту ASTM D-1709, 100 г, содержание экстрагируемого гексаном компонента от 0,1 до 1,5%, причем эта пленка включает сополимер этилена и альфа-олефина, содержащего от 3 до 10 углеродных атомов, и обладает(г) энергией активации течения от 28 до 45 кДж/моль;g'(HMK) от 0,85 до 0,95. Предпочтительны те пленки, которые проявляют белесоватость, определяемую по стандарту ASTM D-1003, в интервале от 3 до 20,ударную прочность, как ее определяют по стандарту ASTM D-1709, 100 г, содержание экстрагируемого гексаном компонента от 0,1 до 1,5%,причем эта пленка включает сополимер этилена и альфа-олефина, содержащего от 3 до 10 углеродных атомов, и обладает(г) энергией активации течения от 30 до 35 кДж/моль;g'(HMK) от 0,85 до 0,95. В соответствии с еще одним объектом настоящего изобретения предлагается пленка,проявляющая белесоватость, определяемую по стандарту ASTM D-1003, в интервале от 3 до 20,ударную прочность, как ее определяют по стандарту ASTM D-1709, 100 г, содержание экстрагируемого гексаном компонента от 0,1 до 1,5%,причем эта пленка включает сополимер этилена и альфа-олефина, содержащего от 3 до 10 углеродных атомов, и обладает(г) температурой плавления от 95 до 135 С. Эти пленки могут быть пригодными для ряда применений, например в промышленности,розничной торговле, для упаковки пищевых продуктов, для упаковки непищевых продуктов и для применения в медицине. Примеры включают пленки для изготовления сумок, пакетов для предметов одежды, мешки для бакалейной продукции, сумки для товаров, упаковочные сумки для предприятий самообслуживания,предохраняющая от влаги упаковка для бакалейной продукции, оберточный материал для пищевых продуктов, оберточный материал для обтягивания поддонов, пленка для группирования в блок нескольких единиц упаковки с последующим обертыванием, прокладки и облицовки промышленного назначения, мешки для мусора, пакеты для эксплуатации в жестких условиях, пленки сельскохозяйственного назначения, прокладки для дайпера (daiper liners) и т.д. Эти пленки могут быть использованы в качестве усадочных пленок, липких пленок, обтягивающих пленок, уплотняющих пленок или пленок другого приемлемого типа. Методы испытаний Индекс расплава (190/2,16) определяли в соответствии со стандартом ИСО 1133. Соотношение вязкостей расплава (СВР) рассчитывали по соотношению скоростей растекания, определенных в соответствии со стандартом ИСО 1133 в условиях 190/21,6 и в условиях 190/2,16. Плотность определяли с использованием колонки для определения плотности в соответствии со стандартом ИСО 1872/1-1986, за исключением того, что экструдаты для определения индекса расплава не подвергали отжигу, а оставляли остывать на 30 мин на листе из полимерного материала. Кажущееся молекулярно-массовое распределение и связанные с ним усредненные значения, не скорректированные для длинных боковых цепей, определяли гельпроникающей хроматографией с применением прибора Waters 16 150CV. В качестве растворителя использовали 1,2,4-трихлорбензол при 145 С, стабилизированный 0,05% 2,6-ди-трет-бутил-п-крезола(ДТБ). Номинальная скорость потока составляла 1 мл/мин. С перемешиванием в течение от 1,5 до 2 ч при 155 С готовили растворы концентрацией от 0,05 до 0,1 мас.%. Задавали номинальный впрыскиваемый объем, равный 250 мл. Применяли 3 колонки Shodex AT80M/S с числом тарелок (при половине высоты) как правило 23000. Для этих исследований использовали только дифференциальный рефрактометрический детектор. Калибровку производили с использованием комплекта линейных полиэтиленовых стандартов с широким диапазоном молекулярных масс, которые ранее описаны (Analysis, 1976, том 4,10, с.450). Корректирование для расширенной дисперсии осуществляли так,как описано Hamielec [J.Appl.Polymer Sci., 14,1519 (1970)]. Эту калибровку проверяли с помощью удостоверенного NIST полиэтиленового материала SRM1475, причем полученные значения составляли 52000 для Mw и 19800 для Мn. Молекулярно-массовое распределение и связанные с ним усредненные значения, скорректированные для ДБЦ, вместе со значениямиg' как функция Mw определяли ГПХ/ВТЛ с применением прибора Waters 150CV, снабженного дифференциальным вискозиметром Viscotek 150R. Для обработки данных применяли программное обеспечение Trisec фирмы Viscotek, версия 3. В качестве линейного эталонного полимера использовали материал SRM1475. Растворителем служил 1,2,4-трихлорбензол при 142 С, стабилизированный 0,2 г/л продуктаSantonox R. Номинальная скорость потока составляла 1 мл/мин, впрыскиваемый объем был равным 400 мкл, а вводимая концентрация составляла от 0,7 до 0,8 мг/мл. Рабочая система включала 3 колонки Shodex AT806MS, UT607S и AT804S плюс колонка Waters HR2. Универсальную калибровку осуществляли с использованием полистирольных стандартов с узким распределением и полученные таким образом экспериментальным путем константы МаркаХоувинка для полистирола составляли logK =-3,8283, альфа =0,687. Константы МаркаХоувинка для полиэтилена, полученные анализом материала SRM1475, были равными logK =-3,335, альфа = 0,705. Их использовали для расчетов значений g'. Значения соотношения g'(BMK)/g'(HMK) устанавливали определением значений g' в зависимости от молекулярной массы, определенной с помощью системы ГПХ/ВТЛ так, как изложено выше. Эти значения рассчитывали как средневзвешенное значение во всем представляющем интерес диапазоне следующим образом: 17 где для каждого среза молекулярной массы ММР wi обозначает относительную массу имеющегося полимера, g'i обозначает параметрg', определенный при данной молекулярной массе, a ix обозначает срез ММР, при котором х мас.% полимера обладают меньшей молекулярной массой. Поведение расплава определяли дифференциальной сканирующей калориметрией с помощью прибора Perkin Elmer DSC-7 в соответствии с методологией, в общих чертах представленной в описании стандарта ASTM D3417, за исключением того, что первое нагревание производили со скоростью 20 С/мин. За пиковую температуру плавления принимали температуру, соответствующую максимальному тепловому потоку, отмечаемому во время второго нагревания полимера со скоростью 10 С/мин. Содержание титана в сополимерах устанавливали косвенным путем, с помощью результатов анализа на содержание кремния в полимере по флуоресценции в рентгеновских лучах (ФРЛ) и известного состава катализатора,выраженного через содержание диоксида кремния и нанесенных на него реакционноспособных компонентов. Количество титана в катализаторе определяли либо атомным эмиссионным спектроскопическим анализом с индуктивно связанной плазмой (АЭС-ИСП), либо по атомному поглощению (АП). Содержание экстрагируемого гексаном компонента после экстракции в течение 2 ч определяли на образцах пленки в соответствии со стандартом ASTM D-5227 за исключением того,что объем используемого растворителя составлял 300 мл. Ударную прочность определяли по стандарту ASTM D-1709, сопротивление раздиру по стандарту ASTM D-1922, а белесоватость по стандарту ASTM D-1003. Определение энергии активации (Еа) течения. Реологические свойства определяли в динамическом режиме с помощью прибораRheometrics RDS-2 с параллельными пластинами диаметром 25 мм. Первоначально проводили два эксперимента с деформацией при резком повороте (SS) для определения линейной вязкоупругой деформации, которая создавала бы сигнал крутящего момента, который на 10% превышает всю шкалу (2000 г-см) преобразователя во всех диапазонах частот (например, от 0,01 до 100 рад/с) и температуры (например от 170 до 210 С). Первый SS эксперимент проводили при максимальной температуре испытания (например,210 С) с применением низкой частоты 0,1 рад/с. Это испытание проводили для определения чувствительности крутящего момента к низкой частоте. Второй эксперимент проводили при самой низкой температуре испытания (например, 005112 18 170 С) с применением высокой частоты 100 рад/с. Это необходимо для гарантии того, что выбранная для применения деформация полностью перекрывается линейным вязкоупругим диапазоном для полимера, вследствие чего осцилляторные реологические определения не инициируют структурных изменений полимера во время испытания. Такую методику осуществляли в отношении всех образов. Далее определяли динамические реологические свойства в массе (например, G', G" и ) всех полимеров при 170, 190 и 210 С. При каждой температуре осуществляли сканирования как функцию частоты углового сдвига (от 100 до 0,01 рад/с) при постоянной деформации сдвига, соответствующим образом определенной по вышеизложенной методике. После этого с помощью программного обеспечения Rheometrics RHIOS V4.4 анализировали динамические реологические данные. Выбирали следующие условия для суперпозиции температура-время (t-T) и определения энергий активации течения (Еа) в соответствии с уравнением Аррениуса, аT = ехр(Еа/kТ), которое связывает коэффициент сдвига (аT) с Еа. Реологические параметры: G'(w), G"(w) иh(w); Эталонная температура: 190 С; Форма сдвига: 2 Н (в 2-х направлениях, т.е. горизонтальный и вертикальный сдвиги); Точность сдвига: высокая; Форма интерполяции: сплайн; Энергию активации течения, полученную по вышеуказанной методике суперпозиции t-T в четырех декадах частоты испытания (т.е. от 0,01 до 100 рад/с), определяют как среднюю энергию активации течения, Еа(средняя), тогда как энергию активации угловой частоты в двух декадах от 0,01 до 1 рад/с - как энергию активации течения для более высокомолекулярных компонентов, Еа(ВМК), и энергию активации угловой частоты в двух декадах от 1 до 100 рад/с - как энергию активации течения для более низкомолекулярных компонентов, Еа(НМК). Настоящее изобретение далее дополнительно проиллюстрировано со ссылками на прилагаемые примеры. Приготовление катализатора(I) Обработка диоксида кремния. В 240-литровом сосуде в азотной атмосфере готовили суспензию 13 кг диоксида кремнияGrace 948 (предварительно кальцинированного при 250 С в течение 5 ч) в 110 л гексана. Добавляли 1 л гексанового раствора, содержавшего 2 г/л продукта Stadis 425, и перемешивали при комнатной температуре в течение 5 мин. В перемешиваемую суспензию медленно, в течение 30 мин добавляли 29,1 л раствора триэтилалюминия (ТЭА) в гексане, содержавшего 892 ммоля Аl/л, одновременно поддерживая температуру суспензии на уровне 30 С. Суспензию перемешивали в течение еще 2 ч. Гексан удаля 19 ли фильтрованием, а диоксид кремния промывали гексаном таким образом, чтобы содержание алюминия в последней промывной жидкости было меньше 0,5 ммоля Аl/л. Наконец, суспензию сушили под вакуумом при 60 С с получением легкосыпучего обработанного порошкообразного диоксида кремния с остаточным содержанием растворителя меньше 0,5 мас.%.(II) Приготовление катализатора. Все стадии, если не указано иное, процесса приготовления катализатора проводили при 20 С. В 24-литровый сосуд, снабженный турбинной мешалкой, загружали 3 л толуола и перемешивали со скоростью 300 об/мин. В течение 15 мин добавляли 5,01 л раствора бис(алкильные остатки кислот гидрогенизованного таллового масла)метиламмонийтрис(пентафторфенил)-(4-гидроксифенил)бората в толуоле концентрацией 9,5 мас.%. Далее в течение 15 мин добавляли 1,57 л раствора триэтилалюминия в толуоле, содержавшего 250 ммоля А 1/л, и смесь перемешивали в течение 30 мин. Затем полученный раствор в азотной атмосфере с перемешиванием в течение 2 ч переносили в 80 литровый сосуд, содержавший 10 кг вышеописанного обработанного ТЭА диоксида кремния. После этого быстро вводили 60 л гексана и перемешивали в течение 30 мин. В течение 15 мин добавляли раствор 1,83 кг (трет-бутиламидо)(тетраметил-5-циклопентадиенил)диметилсилантитан-4-1,3-пентадиена в гептане концентрацией 7,15 мас.%. Перемешивание продолжали в течение 1 ч и добавляли 1 л гексанового раствора, содержавшего 2 г/л продукта Stadis 425. Далее суспензию катализатора переносили в сосуд объемом 240 л и добавляли 70 л гексана. Декантацией удаляли избыток растворителя и добавляли дополнительно 130 л гексана. Этот процесс повторяли до тех пор, пока в растворителе не оставалось меньше 0,2 л толуола. Затем добавляли 1 л гексанового раствора, содержавшего 2 г/л продукта Stadis 425, и катализатор сушили под вакуумом при 40 С до остаточного содержания растворителя 1 мас.%.(III) Полимеризация с применением реактора непрерывного действия с псевдоожиженным слоем. Пример 1. В реактор диаметром 45 см непрерывного действия с псевдоожиженным слоем подавали этилен, 1-гексен, водород и азот. Из реактора непрерывно удаляли полимерный продукт. Условия процесса сведены в табл. 1. Результаты представлены ниже в табл. 2 вместе с типичными параметрами ЛПЭНП сополимера из этилена и 1-гексена, литературный пример которого приведен в WO 94/14855. После дегазации на основе порошкообразного продукта, удаленного из реактора, с помощью двухчервячного экструдера ZSK58 готовили композицию (причем пакет добавок включалPEPQ). Пленку экструзией с раздувкой изготавливали с производительностью 50 кг/ч на технологической линии Reifenhauser для изготовления пленок с мундштуком диаметром 150 мм и щелью шириной 2,3 мм в головке. Условия экструзии пленки и свойства готовой пленки также сведены в табл. 2. Примеры 2 и 3. Катализатор примера 1 применяли в примерах 2 и 3 при получении сополимеров этилена/гексена-1 с созданием полимеризационных условий, приведенных в табл. 1. Структурные свойства этих сополимеров и изготовленных из них пленок приведены в табл. 2. Примеры 4 и 5. Метод, осуществленный в примере 1, масштабировали с получением партии катализатора в количестве приблизительно 75 кг. Этот катализатор использовали для получения сополимеров в газофазном реакторе промышленного масштаба диаметром 5 м также с применением полимеризационных условий, приведенных в табл. 1. Готовили сополимеры этилена и 1 гексена с индексом расплава примерно 1 г/10 мин и плотностью 0,918 г/куб.см. Структурные свойства сополимеров и пленок из них сведены в табл. 2. Таблица 1 Структура и свойства пленок Таблица 2 Пример 6. Из продукта, полученного аналогично примеру 1, обладавшего индексом расплава 1,23 и плотностью 918,2, экструзией с раздувкой в экструзионной линии Reifenhauser, снабженной мундштуком диаметром 600 мм и щелью шириной 2,4 мм в головке, изготавливали тонкую пленку. Степень раздува составляла 3:1. Экструдировали как чистый продукт, так и смесь с 20% этиленвинилацетатного (ЭВА) сополимера(3% ВА звеньев, продукт VF22F564, поставляемый на рынок фирмой ВР Chemicals). Результаты представлены в табл. 3 в сопоставлении с параметрами технического ЛПЭНП, Dowlex 2045. Можно видеть, что продукты примеров 6 а-в не обладают какими-либо заметными преимуществами в переработке перед ЛПЭНП, тогда как механические свойства демонстрируют значительное улучшение ударной прочности,сопротивления раздиру в продольном направлении (ПН) и оптических свойств. В случае пленки примера 6 в стабильное экструдирование отмечали при толщине 8 мкм, что указывало на наличие высокоценных свойств вытяжки и устойчивости рукава пленки. Таблица 3 ограничивалось основанием, на которое падал ударный элемент в приборе(г) энергией активации течения от 28 до 45 кДж/моль;g'(HMK) от 0,85 до 0,95, где Еа означает энергию активации течения, a g' - соотношение между установленной характеристической вязкостью и характеристической вязкостью линейного полимера, обладающего той же молекулярной массой, ВМК - высокомолекулярные компоненты, НМК - низкомолекулярные компоненты и I21/I2-значение соотношения вязкостей расплава, основанное на соотношении скоростей растекания при условиях (190/21,6) и (190/2,16). 2. Сополимер по п.1, обладающий значением кажущегося распределения Mw/Mn в интервале от 2 до 3 и значением I21/I2 от 18 до 22,9. 22 3. Сополимер по п.2, обладающий значением кажущегося распределения Mw/Mn в интервале от 2,5 до 3, энергией активации течения от 30 до 35 кДж/моль и значением соотношения Еа(ВМК)/Еа(НМК) 1,2. 4. Способ получения сополимеров по пп.13, включающий полимеризацию этилена и альфа-олефинов, содержащих от 3 до 10 углеродных атомов, в присутствии каталитической системы, включающей(а) металлоценовый комплекс общей формулыR' в каждом случае имеет значения, которые независимо друг от друга выбирают из атома водорода, гидрокарбила, силила, гермила,гало-, цианогрупп и их сочетаний, причем такая группа R' содержит до 20 неводородных атомов и, что необязательно, две группы R' (когда R' не обозначает водородный атом, гало- или цианогруппу) совместно формируют двухвалентное их производное, связанное со смежными положениями циклопентадиенильного кольца с образованием конденсированной циклической структуры;Y обозначает -О-, -S-, -NR- или -PR-; М обозначает атом титана или циркония в формальном состоянии окисления +2;R в каждом случае независимо друг от друга обозначает атом водорода или представитель, выбранный из гидрокарбила, силила, галоидированного алкила, галоидированного арила и их сочетаний, причем такая группа R содержит до 10 неводородных атомов и, что необязательно, две группы R из Z (когда R не обозначает водородный атом) или группа R из(в) носитель. 5. Способ по п.4, в котором металлоценовый комплекс представляет собой титансодержащий комплекс. 6. Способ по п.4, в котором металлоценовый комплекс представляет собой (трет-бутиламидо)(тетраметил-5-циклопентадиенил)диметилсилантитан-4-1,3-пентадиен. 7. Способ по п.4 или 5, в котором альфаолефин представляет собой 1-гексен. 8. Способ по пп.4-7, осуществляемый непрерывно в газовой фазе. 9. Пленка или другое изделие, изготовленное из сополимера по пп.1-3. 10. Пленка, проявляющая белесоватость,определяемую по стандарту ASTM D-1003, в интервале от 3 до 20, ударную прочность, как ее определяют по стандарту ASTM D-1709, 100 г,содержание экстрагируемого гексаном компонента от 0,1 до 1,5%, причем эта пленка включает сополимер этилена и альфа-олефина, содержащего от 3 до 10 углеродных атомов, и обладает(г) энергией активации течения от 28 до 45 кДж/моль;g'(HMK) от 0,85 до 0,95. 11. Пленка по п.10, в которой сополимер обладает значением кажущегося распределенияMw/Mn в интервале от 2,5 до 3, энергией активации течения от 30 до 35 кДж/моль и значением соотношения Еа(ВМК)/Еа(НМК) 1,2. 12. Смесь двух или большего числа компонентов, включающая (а) от примерно 1 до примерно 99 мас.% сополимера по пп.1-3 и (б) от примерно 99 до примерно 1 мас.% одной или нескольких смол, которые отличны от компонента (а).

МПК / Метки

МПК: C08F 210/16, C08J 5/18, C08L 23/16

Метки: сополимеры, этилена, пленки, них

Код ссылки

<a href="https://eas.patents.su/13-5112-sopolimery-etilena-i-plenki-iz-nih.html" rel="bookmark" title="База патентов Евразийского Союза">Сополимеры этилена и пленки из них</a>

Предыдущий патент: Композиции n-(метилэтиламинокарбонил)-4-(3-метилфениламино)-3-пиридилсульфонамида и циклических олигосахаридов

Следующий патент: Композиция загущающего агента и её применение

Случайный патент: Производные индоламида и родственные соединения для использования при лечении нейродегенеративных заболеваний