Обработка сырых нефтей

Формула / Реферат

1. Способ извлечения и выделения тяжелых металлов и серы из сырой нефти или топливных нефтепродуктов, включающий операции

эмульгирования сырой нефти эмульгирующим агентом,

добавления выщелачивающего раствора неорганической кислоты к эмульгированной сырой нефти и выщелачивания эмулированной сырой нефти при повышенных температуре и давлении с получением выщелоченной эмульгированной сырой нефти и раствора после выщелачивания,

разделения выщелоченной эмульгированной сырой нефти и раствора после выщелачивания, отделения части раствора после выщелачивания и выделения из нее серы и тяжелых металлов,

промывки выщелоченной эмульгированной сырой нефти водой,

разделения выщелоченной эмульгированной сырой нефти и промывной воды.

2. Способ по п.1, в котором выщелоченную кислотой и промытую сырую нефть или нефтепродукт далее выщелачивают щелочным раствором, при этом облучая ее микроволновым излучением для удаления большего количества серы из сырой нефти.

3. Способ по п.1, дополнительно включающий операцию микроволнового гидродесульфурирования выщелоченной и промытой сырой нефти с использованием газообразного водорода при температуре ниже 220шC, чтобы гарантировать отсутствие деградации качества нефтяного сырья, с получением обессеренной сырой нефти и побочного продукта - сероводорода и выделение серы из этого побочного продукта - сероводорода.

4. Способ по п.1, в котором вязкость подаваемой сырой нефти снижают путем добавления растворителя перед эмульгированием и этот растворитель перед обработкой отделяют перегонкой для повторного использования.

5. Способ по п.1, в котором до 0,5 мас.% эмульгирующего агента смешивают с сырой нефтью или нефтепродуктом перед процессом выщелачивания.

6. Способ по п.1, в котором операцию выщелачивания проводят при температуре между 25 и 160шC и давлении до 10 МПа (100 бар).

7. Способ по п.1, в котором операцию выщелачивания проводят с применением обычного тепла, микроволновой энергии или обычного тепла и микроволновой энергии.

8. Способ по п.1, в котором операция выщелачивания состоит из одной или более стадий с разделением жидкостей между стадиями, причем операция выщелачивания организована в режиме противотока.

9. Способ по п.1, в котором выщелачивающий раствор содержит неорганическую кислоту и содержит небольшое количество окислителя, такого как пероксид водорода.

10. Способ по п.1, в котором операция выделения тяжелых металлов включает стадии

отделения отводимой части раствора от основного выщелачивающего потока после анодной ячейки,

регулирования pH отведенного раствора до значения примерно от 1,5 до 2,5 с использованием гидроксида или карбоната кальция или натрия,

подачи газообразного сероводорода в раствор для осаждения неблагородных металлов и других металлов, восприимчивых к такой обработке, и фильтрации осадка, регулирования pH кипящего раствора до значения примерно от 3,0 до 3,5 с использованием кальцинированной соды для осаждения оксида железа, который отфильтровывают от раствора, добавления небольшого количества окислителя, такого как пероксид водорода, чтобы перевести ионы ванадия в их высшую степень окисления перед добавлением кальцинированной соды или аммиака к раствору для увеличения pH примерно до 3,6 - 4,6, добавления к раствору газообразного сероводорода для осаждения сульфида ванадия, фильтрования осадка сульфида ванадия,

регулирования pH горячего раствора до значения от 8 до 10 с использованием кальцинированной соды или аммиака для осаждения гидроксида ванадия и

обработки отработанного раствора вакуумом для удаления всего газообразного сероводорода, оставшегося в отработанном растворе, перед сливом раствора.

11. Способ по п.3, в котором процесс микроволнового гидродесульфурирования проводят в присутствии катализатора, выбранного из кобальта и молибдена на оксиде алюминия, для улучшения протекания реакции или для снижения температуры, необходимой для гидродесульфурирования.

12. Способ по п.1, в котором операция выщелачивания включает стадии

выщелачивания эмульгированной сырой нефти кислым выщелачивающим раствором, промывки водой эмульгированной сырой нефти после кислотного выщелачивания,

отделения сырой нефти от промывной воды, повторного эмульгирования сырой нефти, выщелачивания повторно эмульгированной сырой нефти щелочным выщелачивающим раствором, промывки водой повторно эмульгированной сырой нефти после щелочного выщелачивания и

отделения сырой нефти от промывной воды.

13. Способ по п.12, в котором сырую нефть после кислотного и щелочного выщелачивания подвергают обработке на операции микроволнового гидродесульфурирования.

14. Способ извлечения и отделения тяжелых металлов и серы из сырой нефти или топливных нефтепродуктов, включающий операции

раздробления сырой нефти на очень мелкие частицы путем добавления растворителей и эмульгаторов, так чтобы был возможен тесный контакт между сырой нефтью и выщелачивающим раствором при выщелачивании,

использования устройства, способного выдерживать коррозионные условия, температуру до 160шC и высокое давление до 10 МПа (100 бар) и снабженного вертикальной трубой, турбинной мешалкой и перегородками для раздробления сырой нефти на очень мелкие частицы и тесного перемешивания частиц сырой нефти с выщелачивающим раствором,

использования устройства, способного обеспечивать подачу как обычного тепла, так и микроволн частотой от 800 до 22000 МГц к смеси сырой нефти с выщелачивающим раствором для достижения желаемой температуры реакции,

выщелачивания, которая состоит из одной или более стадий с сепаратором для разделения жидкостей между стадиями, организованного в режиме противотока, при этом выщелачивающий раствор содержит только неорганическую кислоту или щелочь или же содержит небольшое количество окислителя, такого как пероксид водорода;

стадии промывки выщелоченной сырой нефти, которая состоит из одной или более стадий промывки с разделением жидкостей между стадиями, организованноq в режиме противотока, причем в промывную воду добавлено, если это необходимо, некоторое количество щелочи, чтобы обеспечить выщелоченной и промытой сырой нефти идеальные свойства в качестве исходного сырья для микроволновой гидроочистки или переработки;

воздействия на выщелоченную и промытую сырую нефть, если она содержит серу выше желаемого уровня, микроволновой гидроочисткой с использованием газообразного водорода и активации с помощью обычного нагревания и микроволновой энергии и

проведения гидроочистки при высоком давлении и при температуре ниже 220шC.

15. Способ по п.14, в котором операция выщелачивания включает использование в контуре анодных ячеек для окисления соответствующих ионов, таких как ионы железа (II) и ванадия, перед подачей выщелачивающего раствора снова на стадию выщелачивания.

16. Способ по п.14, дополнительно включающий операцию отделения металлов, включающую первоначальное отделение отводимой части раствора от основного выщелачивающего потока после анодной ячейки, причем эта операция отделения металлов включает стадии

отделения отводимой части раствора от основного выщелачивающего потока после анодной ячейки,

регулирования pH отведенного раствора до значения примерно от 1,5 до 2,5 с использованием гидроксидов или карбонатов кальция или натрия, подачи газообразного сероводорода в раствор для осаждения неблагородных металлов и других металлов, поддающихся такой обработке, и фильтрования осадка, регулирования pH кипящего раствора до значения примерно от 3,0 до 3,5 с применением кальцинированной соды для осаждения оксида железа, который отфильтровывают от раствора,

введения небольшого количества окислителя, такого как пероксид водорода, для перевода ионов ванадия в их наивысшую степень окисления перед введением в раствор кальцинированной соды или аммиака для увеличения pH примерно до 3,6-4,6, подачи в раствор газообразного сероводорода для осаждения сульфида ванадия,

фильтрации осадка сульфида ванадия, регулирования pH горячего раствора до значения от 8 до 10 с примененшхь кальцинированной соды или аммиака для осаждения гидроксида ванадия и обработки отработанного раствора под вакуумом для удаления всего оставшегося в растворе газообразного сероводорода перед сливом раствора.

Текст

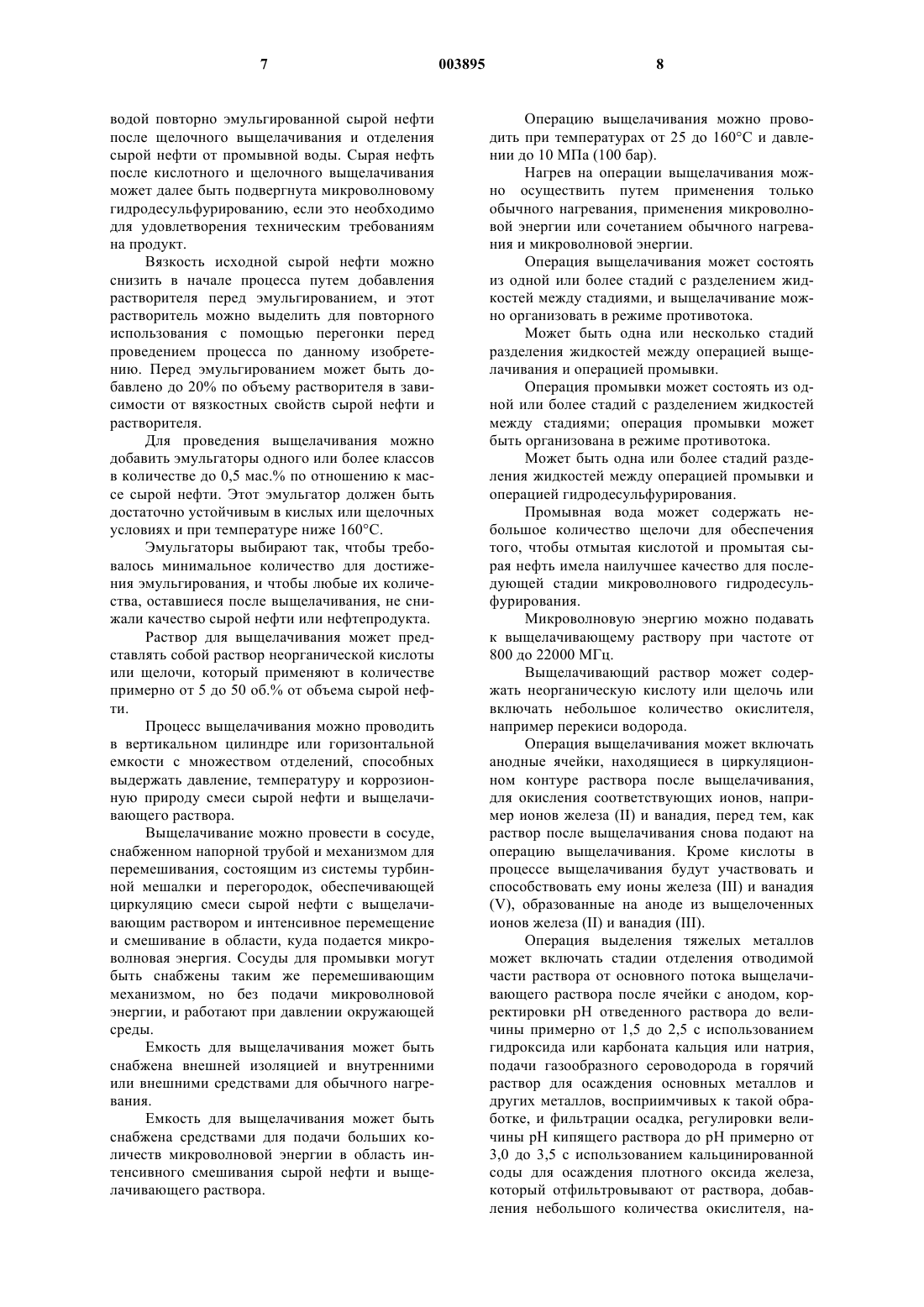

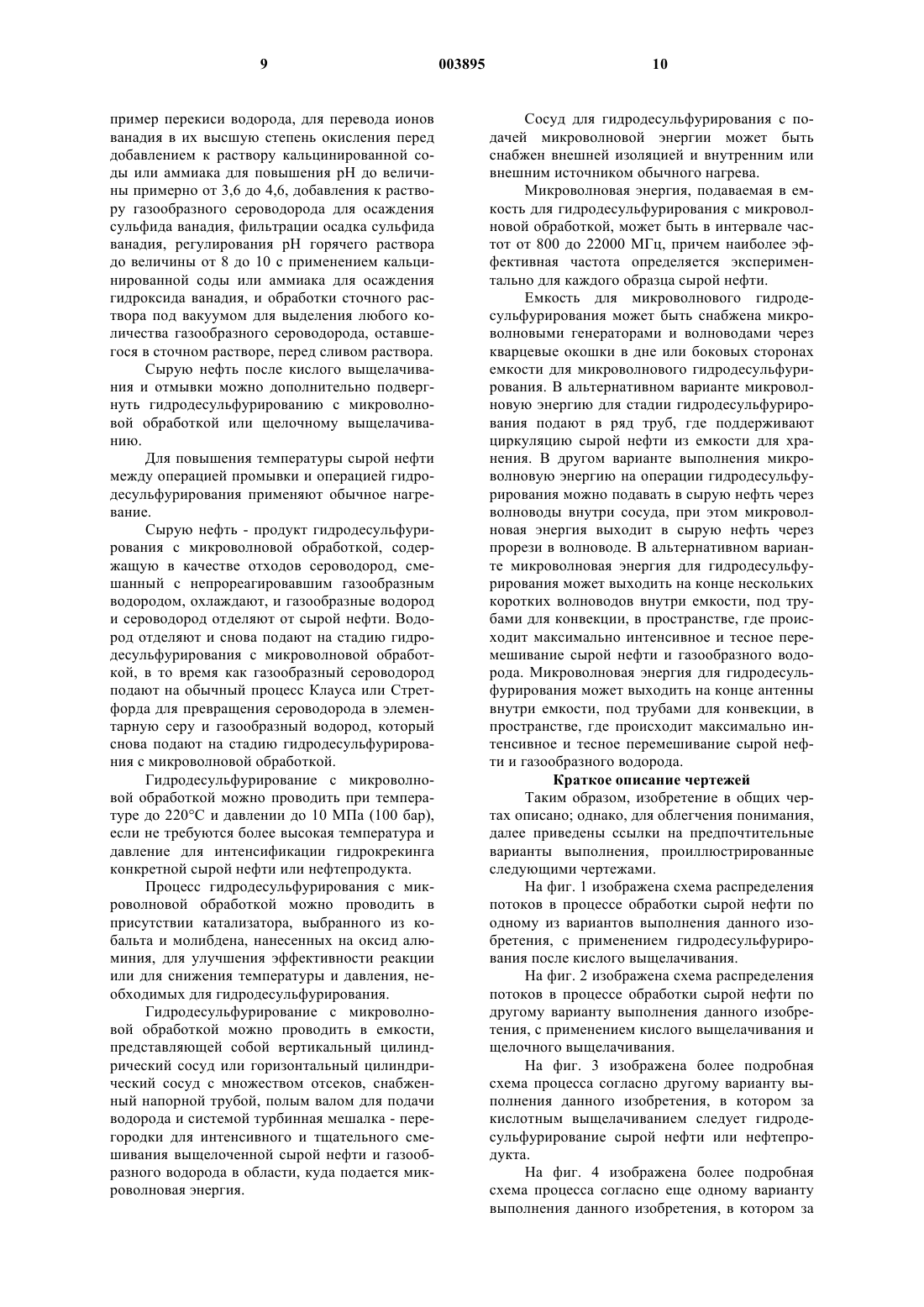

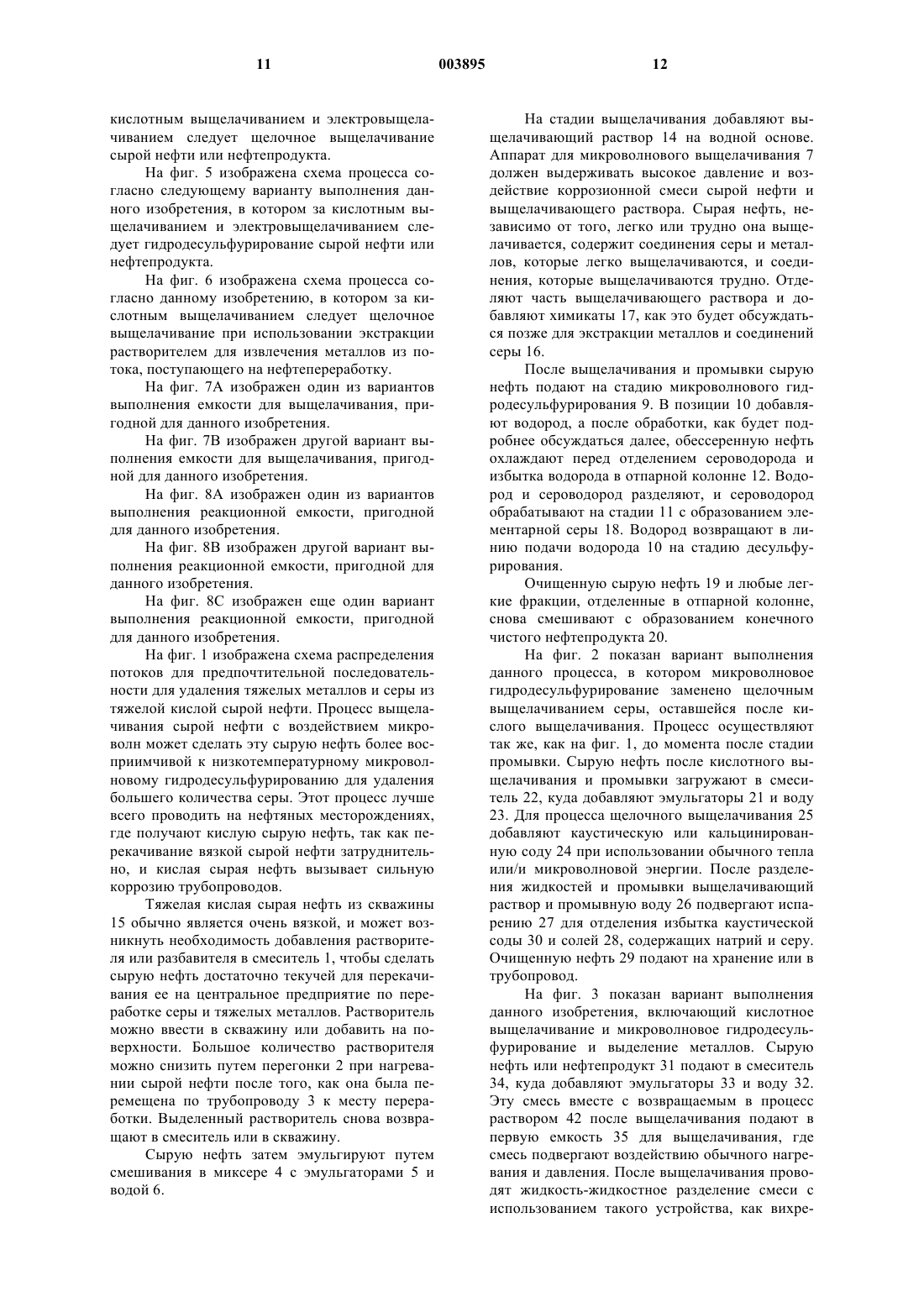

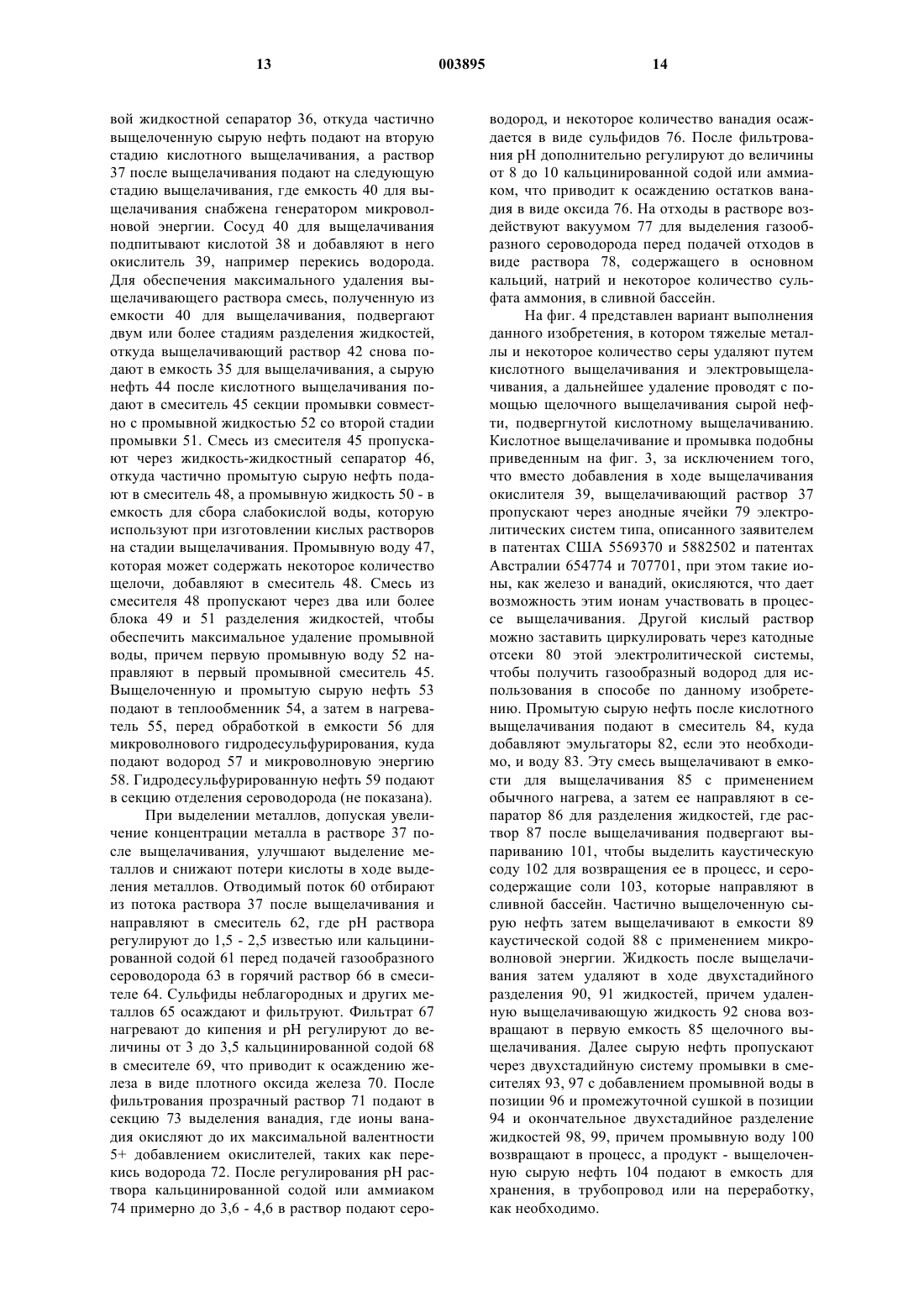

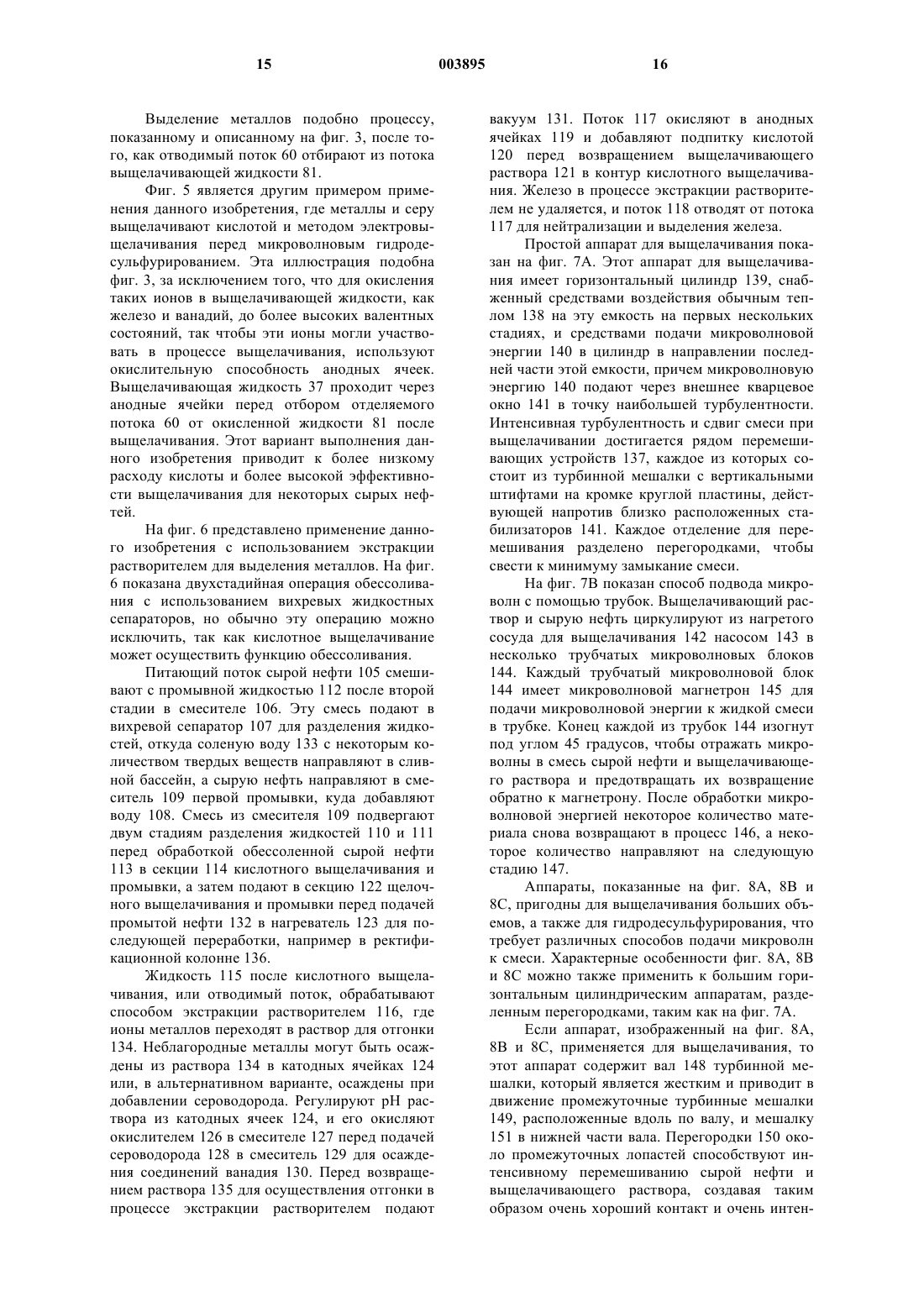

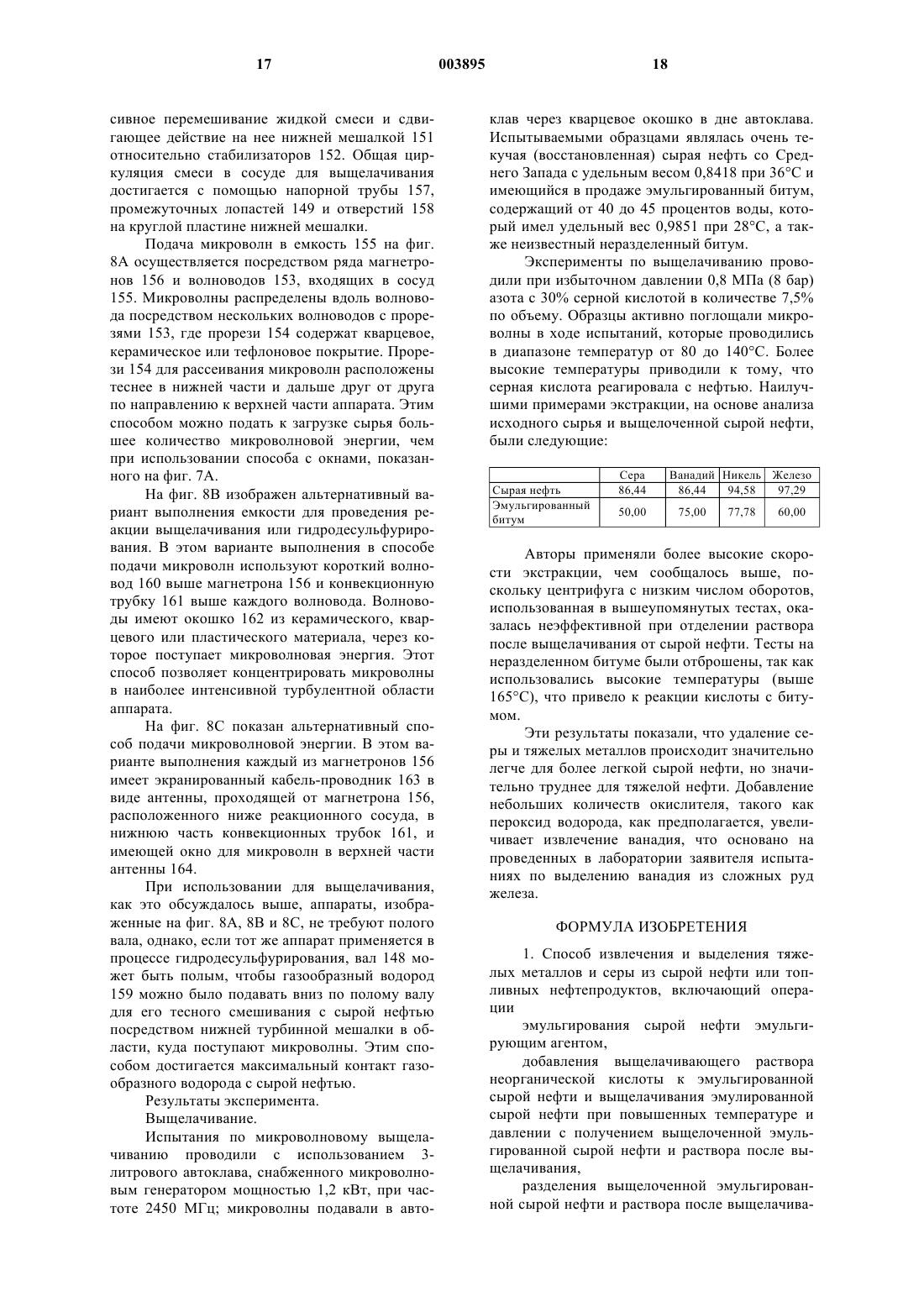

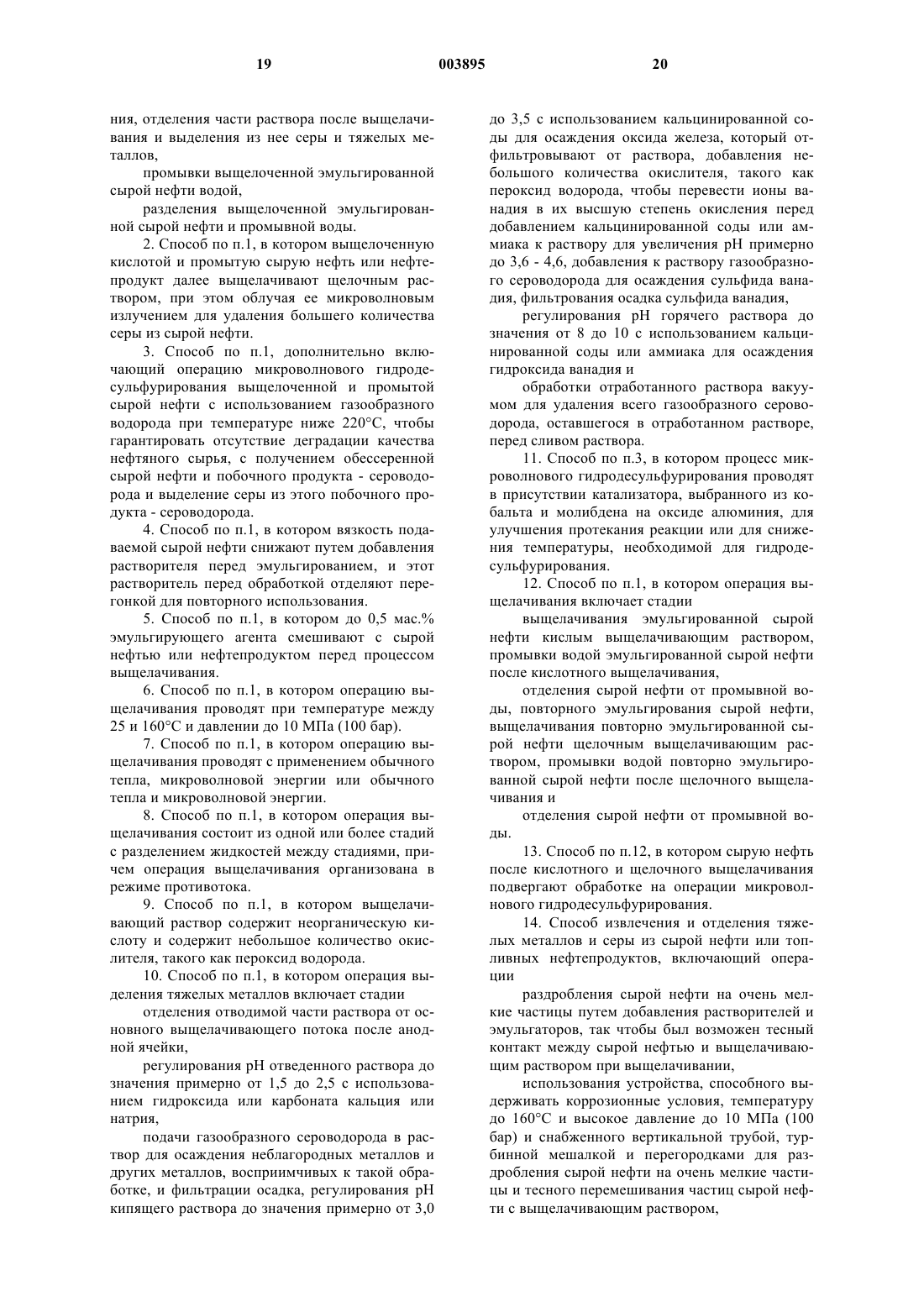

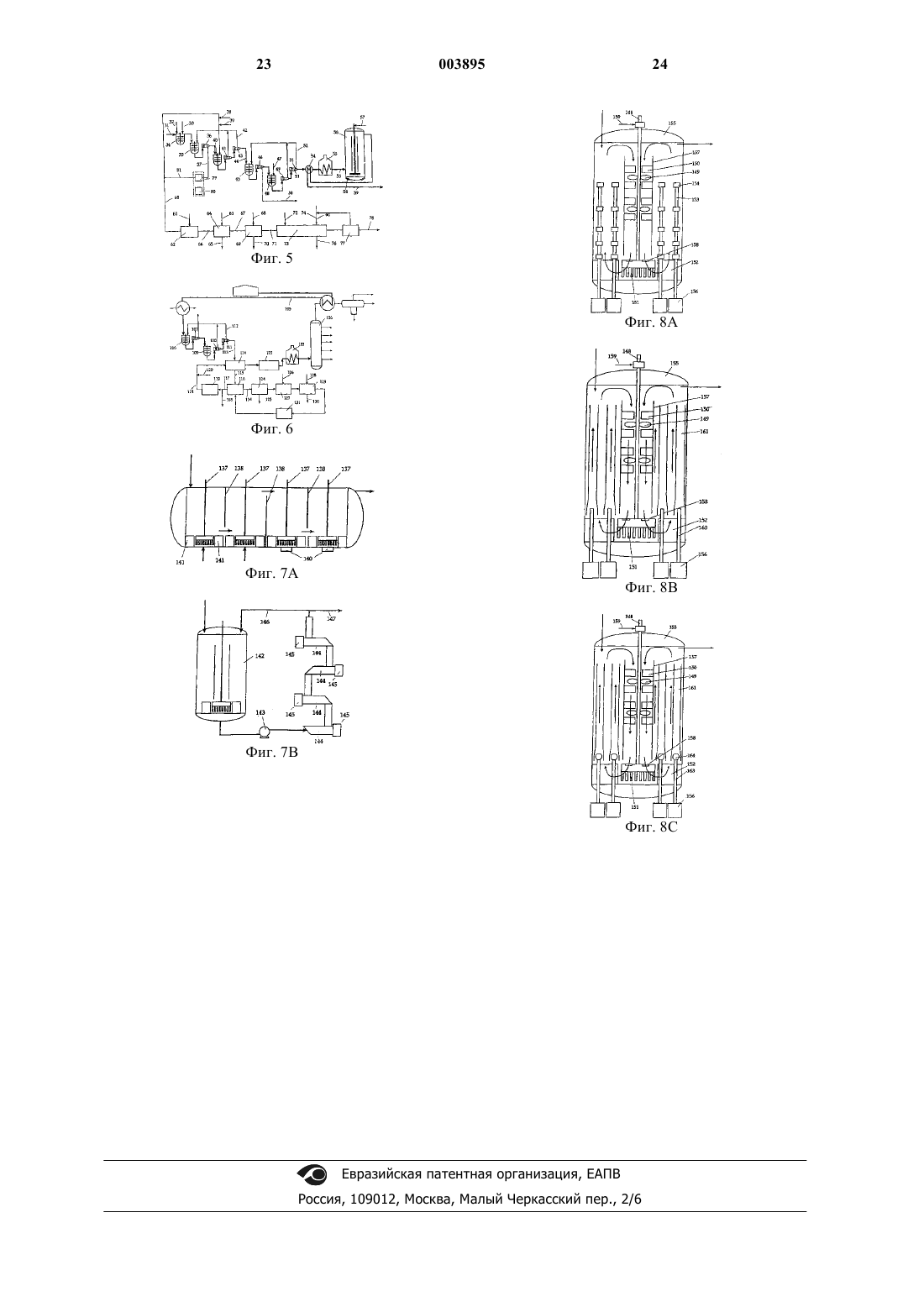

1 Данное изобретение относится к обработке сырых нефтей или нефтепродуктов с целью извлечения тяжелых металлов и серы, в результате чего получают сырую нефть или нефтепродукты,которые легко могут быть переработаны на обычных нефтеперерабатывающих предприятиях, или же нефть или нефтепродукты, которые можно использовать в промышленности и транспортировать, не создавая опасности для окружающей среды. Были проведены исследования по распределению и возможной структуре тяжелых металлов в нефтепродуктах, например, в статьеGeneral Meeting, National Petrochemical and Refiners Association, 21-23 марта 1999, Сан Антонио, Техас, США) заявила об успешном удалении серы из нефтепродуктов путем биодесульфурирования с применением микробов. Этот способ относится только к сере и микробам сложно удалить некоторые типы соединений серы, таких как 4,6-диметилдибензотиофен; кроме того, в качестве побочного продукта получается углеводородное соединение, которое,как предполагает Energy BioSystems, можно применять в качестве основы для поверхностноактивного материала. BioSystems предполагает,что их способ хорошо может сочетаться с обычным гидродесульфурированием при удалении серы из нефтепродуктов путем предварительного кондиционирования нефтепродуктов посредством их биодесульфурирования. Обычный промышленный способ удаления серы, как правило из кубового остатка ректификационной колонны, известен как гидродесульфурирование. Его обычно проводят при высокой температуре, около 427 С, при подаче газообразного водорода. Для улучшения протекания реакции применяют катализатор, такой как кобальт и молибден, нанесенные на оксид алюминия. Обычное гидродесульфурирование нельзя применять для сырой нефти, так как необходимая для этого высокая температура будет смещать кривую истинной температуры кипения(ТВР) в сторону легких продуктов с образованием малоценных газообразных и бензиновых продуктов. По той же причине гидродесульфурирование таких нефтепродуктов, как дизельное топливо, повлияло бы на желаемое качество нефтепродукта.Kirkbride C.G. получил патент США 4234402 (18 ноября 1980 г.) на удаление серы из угля и сырой нефти путем применения микроволнового излучения к сырой нефти при ком 003895 2 натной температуре, но при давлении водорода 6,89 МПа (1000 избыт. фунтов/кв. дюйм). Для нефтяной фракции в интервале температур кипения от 204,4 до 260,0 С (от 400 до 500F), содержащей 1,0% серы, Kirkbride осуществил удаление серы на 86% путем применения 1000 мегациклов микроволнового воздействия в течение 40 с. Применяя микроволновое воздействие при тех же условиях, но в течение 60 с, на образце сырой нефти, содержащем 7% серы, Kirkbride смог удалить около 93% серы. Kirkbride предпочитал применять в своем способе периодическую загрузку, что является основным недостатком, так как в нефтеперерабатывающей промышленности требуются непрерывные процессы с большой пропускной способностью. Это, вероятно, явилось главной причиной, почему процесс Kirkbride не был применен в нефтеперерабатывающей промышленности, несмотря на последующий патент США 4279722, полученный Kirkbride и связанный с применением микроволнового воздействия при переработке нефти. То, что Kirkbride применял низкие температуры, является недостатком, так как экспериментальные наблюдения заявителя указывают на то, что микроволновое воздействие является более эффективным при более высоких температурах. Это важно, если образец сырой нефти содержит трудно удаляемые соединения серы.Nadkami и др. получили патент США 4408999 (11 октября 1983 г.), относящийся к обогащению угля, нефтяных сланцев и других твердых углеродсодержащих продуктов с целью удаления неорганических компонентов, подвергая эти твердые углеродсодержащие продукты микроволновому воздействию в присутствии водного раствора кислоты. Способ Nadkami,вероятно, не был принят к промышленному использованию, поскольку более экономично удалять серу из дымовых газов и тяжелые металлы из золы после сжигания угля в котле или печи,несмотря на проблемы, связанные с коррозией труб и огнеупорных материалов. До мая 2000 г. в США не было выдано патента на этот предмет, возможно, из-за того, что не были разработаны микроволновые генераторы большого промышленного размера, а также средства для введения большого количества микроволн в реакционные сосуды промышленного масштаба. Патент США 6068737 (30 мая 2000 г.) был выдан De Chamorro и др. на способ одновременного удаления металлов и серы из углеродсодержащих материалов с использованием кислой среды при воздействии на смесь микроволновой энергии. Этот патент очень близок к патенту США 4408999 (Nadkami и др.) на способ удаления серы и тяжелых металлов, содержащихся в виде неорганических соединений, из твердого углеродсодержащего материала. DeChamorro и др. проводили свои испытания толь 3 ко на мелких гранулах кокса, а затем заявили,что способ применим к широкому диапазону углеродсодержащих материалов, включая битумный песок и сырую нефть. Этот тип выщелачивания мелких твердых частиц аналогичен патенту США 5393320 (28 февраля 1995 г.) автора настоящей заявки на выщелачивание мелких частиц никелевой латеритовой руды кислотой при облучении этой смеси микроволновой энергией. В патенте Chamorro и др. не описан способ эффективного приведения в контакт сырой нефти и кислого выщелачивающего раствора, в то время как это очень важно для успешного проведения реакции выщелачивания между кислой средой, соединениями серы и металлов и микроволнами. Следует понимать,что пункты формулы изобретения патента DeChamorro и др., относящиеся к сырой нефти,имеют общий характер и не дают подробного описания оборудования или технологий, с помощью которых можно было бы реализовать этот способ на практике. Не было приведено подробностей процедуры извлечения тяжелых металлов и серы из жидкости, полученной в результате выщелачивания. Кроме того, не приводя никаких оснований, Chamorro и др. установили, что их способ применим только к сырой нефти с индексом API (Американского нефтяного института), превышающим 6 градусов. Заявитель имеет в своей лаборатории тяжелую сырую нефть с плотностью 8 градусов API. Этот материал является таким вязким, что при температуре окружающей среды 18 С углубление в четверть дюйма сглаживается около часа. Нефть или битумы с плотностью 6 градусов были бы еще более вязкими, и способ выщелачивания,описанный в общих чертах De Chamorro, не приводил бы к удалению серы или тяжелых металлов даже при температуре кипения раствора кислоты и давлении 1,38 МПа (200 избыт. фунтов/кв. дюйм), указанных De Chamorro и др. Для того, чтобы осуществить удовлетворительное выщелачивание серы и тяжелых металлов, выщелачивающий раствор должен находиться в контакте с молекулами веществ, включающих серу и тяжелые металлы, при воздействии обычного тепла или микроволнового излучения в течение необходимого времени. Эта выдержка при контакте требует тесного контакта между выщелачивающим раствором и сырой нефтью. Тесный контакт требует наличия очень большой поверхности контакта. Это достигается путем разбивания сырой нефти на очень мелкие частицы в смеси сырая нефть - выщелачивающий раствор. Тяжелые сырые нефти, которые, как правило, содержат большое количество серы и тяжелых металлов, обычно являются очень вязкими. Следовательно, очевидно, что первым требованием к процессу является необходимость сделать эту сырую нефть более текучей и разделить ее на мелкие частицы по мере того, как 4 сырая нефть смешивается с выщелачивающим раствором, чтобы обеспечить возможность получения максимального контакта соединений металла и соединений серы в сырой нефти с выщелачивающим раствором. После выщелачивания выщелоченную сырую нефть необходимо отделить от выщелачивающего раствора, а оставшееся небольшое количество выщелачивающего раствора нужно удалить из выщелоченной сырой нефти путем промывки, чтобы выщелоченная сырая нефть была пригодна для переработки. Это не было рассмотрено DeChamorro и др., так как они приводили экспериментальные результаты, касающиеся только выщелачивания очень мелких гранул кокса. В данном изобретении раздробление сырой нефти осуществляют при добавлении коммерчески доступных растворителей и эмульгаторов и при использовании аппарата, который может раздробить сырую нефть на очень мелкие частицы и одновременно осуществить воздействие обычным теплом и/или микроволновым излучением. После завершения выщелачивания выщелоченную сырую нефть и загруженный выщелачивающий раствор разделяют. Стадию выщелачивания предпочтительно проводят при возможно более низкой температуре, чтобы избежать снижения качества сырой нефти. Лабораторные испытания также показали, что для эффективной экстракции при выщелачивании желательно применять высокое давление. Для некоторых сырых нефтей может быть достаточно обычного тепла и кислотного электровыщелачивания. Некоторые сырые нефти можно удовлетворительно обработать при обычном нагревании, кислотном электровыщелачивании и облучении микроволновой энергией. В данном изобретении, если достаточное количество серы не удаляется при кислотном выщелачивании, сырую нефть можно затем подвергнуть выщелачиванию щелочью, такой как каустическая сода или кальцинированная сода, с применением микроволновой энергии,или же гидродесульфурированию с применением микроволновой энергии и газообразного водорода. Применение микроволн при удалении серы из сырой нефти при сравнительно низкой температуре подтверждается концепцией, что молекулы углеводородов являются более прозрачными для микроволн, чем сероорганические соединения или органические соединения, содержащие серу и металлы. Микроволновая энергия предпочтительно активирует сероорганические соединения и металлосероорганические соединения. Температура микроволновой гидроочистки существенно ниже, чем обычной гидроочистки, что сводит к минимуму влияние на качество сырой нефти. Оборудование, генерирующее микроволновое излучение, было значительно усовершенствовано в последние десятилетия, но промыш 5 ленное микроволновое оборудование все еще требует высоких капитальных затрат и более высоких затрат на единицу энергии, чем обычное нагревание. Ни в одном из патентов США,рассмотренных выше, не упоминается о проведении сравнительных опытов при использовании только обычного тепла без микроволнового излучения. Обширный опыт заявителя в области выщелачивания минералов показывает, что некоторые минералы удовлетворительно выщелачиваются при одном лишь обычном нагревании,но другие минеральные соединения выщелачиваются удовлетворительно только при использовании обычного тепла и микроволнового излучения. Обычное нагревание следует рассматривать как первую возможность обработки сырой нефти с целью удовлетворения желаемым техническим условиям, если эта обработка должна быть связана с наименьшими основными и эксплуатационными расходами. Из уровня техники видно, что принципы выщелачивания, электромагнитное излучение и гидродесульфурирование при обработке углеродсодержащих материалов хорошо известны. Задачей является применение этих принципов,используя прогрессивные способы и аппараты,для удаления серы и тяжелых металлов из широкого диапазона сырых нефтей и нефтепродуктов в промышленном процессе. Перед описанием данного изобретения следует понять, что каждая сырая нефть имеет свои собственные характеристики и различия по форме и количеству серы и тяжелых металлов. Эти металлы и сера могут находиться в виде мелких отдельных частиц, смешанных с сырой нефтью, таких как железистые пириты или гипс,или в виде широкого спектра сероорганических или металлосероорганических соединений в различных конфигурациях, таких как парафиновые или циклические молекулярные образования. Способ и аппаратура, соответствующие данному изобретению, позволяют обрабатывать этот очень широкий спектр исходных сырых нефтей и нефтепродуктов с получением приемлемого качества продуктов и при доступных основных и эксплуатационных расходах. Побочные продукты или утилизируемые отходы можно рассматривать как один продукт, такой как кальциевая или натриевая соль, и он может быть приемлемым при одном месте нахождения предприятия и неприемлемым при другом месте нахождения. Таким образом, в одной из форм выполнения данное изобретение заключается в способе и устройстве для экстрагирования и выделения серы и тяжелых металлов из сырой нефти или топливных нефтепродуктов, которые включают операции эмульгирования сырой нефти эмульгатором, добавления выщелачивающего раствора к эмульгированной сырой нефти и выщелачивания эмульгированной сырой нефти при повышенных температуре и давлении в соответст 003895 6 вующей емкости или емкостях для выщелачивания с получением выщелоченной эмульгированной сырой нефти и выщелачивающего раствора, разделения выщелоченной сырой нефти и раствора после выщелачивания, удаления части раствора после выщелачивания и выделения из него серы и тяжелых металлов, промывку выщелоченной эмульгированной сырой нефти водой и разделение выщелоченной эмульгированной сырой нефти и промывной воды. Предпочтительно этот способ дополнительно включает операцию гидродесульфурирования выщелоченной и промытой сырой нефти с использованием микроволнового излучения и газообразного водорода при температуре ниже 220C, чтобы гарантировать сохранение качества сырой нефти, с получением десульфурированной нефти и побочного продукта - сероводорода, и извлечение серы из этого побочного продукта - сероводорода с применением промышленного процесса. Данное более дорогое микроволновое гидродесульфурирование с использованием вспомогательного оборудования обычно применяется в тех случаях, когда содержание серы в сырой нефти или нефтепродукте очень высоко, а количество сырой нефти, которую необходимо обработать, очень велико. Помимо удаления серы из таких соединений, как меркаптаны,сульфиды, дисульфиды и тиофены, гидродесульфурирование с микроволновым излучением также улучшает качество нефтепродукта путем удаления азота из пирролов и пиридинов, дезоксигенирования фенолов и пероксидов, дегалогенирования хлоридов, гидрогенизации пентенов до пентанов, а также, до некоторой степени,гидрокрекинга молекул длинноцепных углеводородов. Когда количество сырой нефти или нефтепродуктов для кислотного выщелачивания относительно невелико, а количество серы, которая впоследствии должна быть удалена, также относительно мало, сырую нефть после кислотного выщелачивания и промывки можно подвергнуть щелочному выщелачиванию с микроволновой обработкой и последующей промывке,чтобы удовлетворить конечным техническим требованиям по содержанию серы. Серу в виде сульфата натрия выделяют в отходах. В предпочтительном варианте выполнения данного изобретения операция выщелачивания может включать стадии выщелачивания эмульгированной сырой нефти кислым выщелачивающим раствором с одновременным применением микроволновой энергии, промывки водой эмульгированной сырой нефти после кислотного выщелачивания, отделения сырой нефти от промывной воды, повторного эмульгирования сырой нефти при необходимости, выщелачивания повторно эмульгированной сырой нефти щелочным выщелачивающим раствором с применением микроволновой энергии, промывки 7 водой повторно эмульгированной сырой нефти после щелочного выщелачивания и отделения сырой нефти от промывной воды. Сырая нефть после кислотного и щелочного выщелачивания может далее быть подвергнута микроволновому гидродесульфурированию, если это необходимо для удовлетворения техническим требованиям на продукт. Вязкость исходной сырой нефти можно снизить в начале процесса путем добавления растворителя перед эмульгированием, и этот растворитель можно выделить для повторного использования с помощью перегонки перед проведением процесса по данному изобретению. Перед эмульгированием может быть добавлено до 20% по объему растворителя в зависимости от вязкостных свойств сырой нефти и растворителя. Для проведения выщелачивания можно добавить эмульгаторы одного или более классов в количестве до 0,5 мас.% по отношению к массе сырой нефти. Этот эмульгатор должен быть достаточно устойчивым в кислых или щелочных условиях и при температуре ниже 160 С. Эмульгаторы выбирают так, чтобы требовалось минимальное количество для достижения эмульгирования, и чтобы любые их количества, оставшиеся после выщелачивания, не снижали качество сырой нефти или нефтепродукта. Раствор для выщелачивания может представлять собой раствор неорганической кислоты или щелочи, который применяют в количестве примерно от 5 до 50 об.% от объема сырой нефти. Процесс выщелачивания можно проводить в вертикальном цилиндре или горизонтальной емкости с множеством отделений, способных выдержать давление, температуру и коррозионную природу смеси сырой нефти и выщелачивающего раствора. Выщелачивание можно провести в сосуде,снабженном напорной трубой и механизмом для перемешивания, состоящим из системы турбинной мешалки и перегородок, обеспечивающей циркуляцию смеси сырой нефти с выщелачивающим раствором и интенсивное перемещение и смешивание в области, куда подается микроволновая энергия. Сосуды для промывки могут быть снабжены таким же перемешивающим механизмом, но без подачи микроволновой энергии, и работают при давлении окружающей среды. Емкость для выщелачивания может быть снабжена внешней изоляцией и внутренними или внешними средствами для обычного нагревания. Емкость для выщелачивания может быть снабжена средствами для подачи больших количеств микроволновой энергии в область интенсивного смешивания сырой нефти и выщелачивающего раствора. 8 Операцию выщелачивания можно проводить при температурах от 25 до 160 С и давлении до 10 МПа (100 бар). Нагрев на операции выщелачивания можно осуществить путем применения только обычного нагревания, применения микроволновой энергии или сочетанием обычного нагревания и микроволновой энергии. Операция выщелачивания может состоять из одной или более стадий с разделением жидкостей между стадиями, и выщелачивание можно организовать в режиме противотока. Может быть одна или несколько стадий разделения жидкостей между операцией выщелачивания и операцией промывки. Операция промывки может состоять из одной или более стадий с разделением жидкостей между стадиями; операция промывки может быть организована в режиме противотока. Может быть одна или более стадий разделения жидкостей между операцией промывки и операцией гидродесульфурирования. Промывная вода может содержать небольшое количество щелочи для обеспечения того, чтобы отмытая кислотой и промытая сырая нефть имела наилучшее качество для последующей стадии микроволнового гидродесульфурирования. Микроволновую энергию можно подавать к выщелачивающему раствору при частоте от 800 до 22000 МГц. Выщелачивающий раствор может содержать неорганическую кислоту или щелочь или включать небольшое количество окислителя,например перекиси водорода. Операция выщелачивания может включать анодные ячейки, находящиеся в циркуляционном контуре раствора после выщелачивания,для окисления соответствующих ионов, например ионов железа (II) и ванадия, перед тем, как раствор после выщелачивания снова подают на операцию выщелачивания. Кроме кислоты в процессе выщелачивания будут участвовать и способствовать ему ионы железа (III) и ванадия(V), образованные на аноде из выщелоченных ионов железа (II) и ванадия (III). Операция выделения тяжелых металлов может включать стадии отделения отводимой части раствора от основного потока выщелачивающего раствора после ячейки с анодом, корректировки рН отведенного раствора до величины примерно от 1,5 до 2,5 с использованием гидроксида или карбоната кальция или натрия,подачи газообразного сероводорода в горячий раствор для осаждения основных металлов и других металлов, восприимчивых к такой обработке, и фильтрации осадка, регулировки величины рН кипящего раствора до рН примерно от 3,0 до 3,5 с использованием кальцинированной соды для осаждения плотного оксида железа,который отфильтровывают от раствора, добавления небольшого количества окислителя, на 9 пример перекиси водорода, для перевода ионов ванадия в их высшую степень окисления перед добавлением к раствору кальцинированной соды или аммиака для повышения рН до величины примерно от 3,6 до 4,6, добавления к раствору газообразного сероводорода для осаждения сульфида ванадия, фильтрации осадка сульфида ванадия, регулирования рН горячего раствора до величины от 8 до 10 с применением кальцинированной соды или аммиака для осаждения гидроксида ванадия, и обработки сточного раствора под вакуумом для выделения любого количества газообразного сероводорода, оставшегося в сточном растворе, перед сливом раствора. Сырую нефть после кислого выщелачивания и отмывки можно дополнительно подвергнуть гидродесульфурированию с микроволновой обработкой или щелочному выщелачиванию. Для повышения температуры сырой нефти между операцией промывки и операцией гидродесульфурирования применяют обычное нагревание. Сырую нефть - продукт гидродесульфурирования с микроволновой обработкой, содержащую в качестве отходов сероводород, смешанный с непрореагировавшим газообразным водородом, охлаждают, и газообразные водород и сероводород отделяют от сырой нефти. Водород отделяют и снова подают на стадию гидродесульфурирования с микроволновой обработкой, в то время как газообразный сероводород подают на обычный процесс Клауса или Стретфорда для превращения сероводорода в элементарную серу и газообразный водород, который снова подают на стадию гидродесульфурирования с микроволновой обработкой. Гидродесульфурирование с микроволновой обработкой можно проводить при температуре до 220 С и давлении до 10 МПа (100 бар),если не требуются более высокая температура и давление для интенсификации гидрокрекинга конкретной сырой нефти или нефтепродукта. Процесс гидродесульфурирования с микроволновой обработкой можно проводить в присутствии катализатора, выбранного из кобальта и молибдена, нанесенных на оксид алюминия, для улучшения эффективности реакции или для снижения температуры и давления, необходимых для гидродесульфурирования. Гидродесульфурирование с микроволновой обработкой можно проводить в емкости,представляющей собой вертикальный цилиндрический сосуд или горизонтальный цилиндрический сосуд с множеством отсеков, снабженный напорной трубой, полым валом для подачи водорода и системой турбинная мешалка - перегородки для интенсивного и тщательного смешивания выщелоченной сырой нефти и газообразного водорода в области, куда подается микроволновая энергия. 10 Сосуд для гидродесульфурирования с подачей микроволновой энергии может быть снабжен внешней изоляцией и внутренним или внешним источником обычного нагрева. Микроволновая энергия, подаваемая в емкость для гидродесульфурирования с микроволновой обработкой, может быть в интервале частот от 800 до 22000 МГц, причем наиболее эффективная частота определяется экспериментально для каждого образца сырой нефти. Емкость для микроволнового гидродесульфурирования может быть снабжена микроволновыми генераторами и волноводами через кварцевые окошки в дне или боковых сторонах емкости для микроволнового гидродесульфурирования. В альтернативном варианте микроволновую энергию для стадии гидродесульфурирования подают в ряд труб, где поддерживают циркуляцию сырой нефти из емкости для хранения. В другом варианте выполнения микроволновую энергию на операции гидродесульфурирования можно подавать в сырую нефть через волноводы внутри сосуда, при этом микроволновая энергия выходит в сырую нефть через прорези в волноводе. В альтернативном варианте микроволновая энергия для гидродесульфурирования может выходить на конце нескольких коротких волноводов внутри емкости, под трубами для конвекции, в пространстве, где происходит максимально интенсивное и тесное перемешивание сырой нефти и газообразного водорода. Микроволновая энергия для гидродесульфурирования может выходить на конце антенны внутри емкости, под трубами для конвекции, в пространстве, где происходит максимально интенсивное и тесное перемешивание сырой нефти и газообразного водорода. Краткое описание чертежей Таким образом, изобретение в общих чертах описано; однако, для облегчения понимания,далее приведены ссылки на предпочтительные варианты выполнения, проиллюстрированные следующими чертежами. На фиг. 1 изображена схема распределения потоков в процессе обработки сырой нефти по одному из вариантов выполнения данного изобретения, с применением гидродесульфурирования после кислого выщелачивания. На фиг. 2 изображена схема распределения потоков в процессе обработки сырой нефти по другому варианту выполнения данного изобретения, с применением кислого выщелачивания и щелочного выщелачивания. На фиг. 3 изображена более подробная схема процесса согласно другому варианту выполнения данного изобретения, в котором за кислотным выщелачиванием следует гидродесульфурирование сырой нефти или нефтепродукта. На фиг. 4 изображена более подробная схема процесса согласно еще одному варианту выполнения данного изобретения, в котором за 11 кислотным выщелачиванием и электровыщелачиванием следует щелочное выщелачивание сырой нефти или нефтепродукта. На фиг. 5 изображена схема процесса согласно следующему варианту выполнения данного изобретения, в котором за кислотным выщелачиванием и электровыщелачиванием следует гидродесульфурирование сырой нефти или нефтепродукта. На фиг. 6 изображена схема процесса согласно данному изобретению, в котором за кислотным выщелачиванием следует щелочное выщелачивание при использовании экстракции растворителем для извлечения металлов из потока, поступающего на нефтепереработку. На фиг. 7 А изображен один из вариантов выполнения емкости для выщелачивания, пригодной для данного изобретения. На фиг. 7 В изображен другой вариант выполнения емкости для выщелачивания, пригодной для данного изобретения. На фиг. 8 А изображен один из вариантов выполнения реакционной емкости, пригодной для данного изобретения. На фиг. 8 В изображен другой вариант выполнения реакционной емкости, пригодной для данного изобретения. На фиг. 8 С изображен еще один вариант выполнения реакционной емкости, пригодной для данного изобретения. На фиг. 1 изображена схема распределения потоков для предпочтительной последовательности для удаления тяжелых металлов и серы из тяжелой кислой сырой нефти. Процесс выщелачивания сырой нефти с воздействием микроволн может сделать эту сырую нефть более восприимчивой к низкотемпературному микроволновому гидродесульфурированию для удаления большего количества серы. Этот процесс лучше всего проводить на нефтяных месторождениях,где получают кислую сырую нефть, так как перекачивание вязкой сырой нефти затруднительно, и кислая сырая нефть вызывает сильную коррозию трубопроводов. Тяжелая кислая сырая нефть из скважины 15 обычно является очень вязкой, и может возникнуть необходимость добавления растворителя или разбавителя в смеситель 1, чтобы сделать сырую нефть достаточно текучей для перекачивания ее на центральное предприятие по переработке серы и тяжелых металлов. Растворитель можно ввести в скважину или добавить на поверхности. Большое количество растворителя можно снизить путем перегонки 2 при нагревании сырой нефти после того, как она была перемещена по трубопроводу 3 к месту переработки. Выделенный растворитель снова возвращают в смеситель или в скважину. Сырую нефть затем эмульгируют путем смешивания в миксере 4 с эмульгаторами 5 и водой 6. 12 На стадии выщелачивания добавляют выщелачивающий раствор 14 на водной основе. Аппарат для микроволнового выщелачивания 7 должен выдерживать высокое давление и воздействие коррозионной смеси сырой нефти и выщелачивающего раствора. Сырая нефть, независимо от того, легко или трудно она выщелачивается, содержит соединения серы и металлов, которые легко выщелачиваются, и соединения, которые выщелачиваются трудно. Отделяют часть выщелачивающего раствора и добавляют химикаты 17, как это будет обсуждаться позже для экстракции металлов и соединений серы 16. После выщелачивания и промывки сырую нефть подают на стадию микроволнового гидродесульфурирования 9. В позиции 10 добавляют водород, а после обработки, как будет подробнее обсуждаться далее, обессеренную нефть охлаждают перед отделением сероводорода и избытка водорода в отпарной колонне 12. Водород и сероводород разделяют, и сероводород обрабатывают на стадии 11 с образованием элементарной серы 18. Водород возвращают в линию подачи водорода 10 на стадию десульфурирования. Очищенную сырую нефть 19 и любые легкие фракции, отделенные в отпарной колонне,снова смешивают с образованием конечного чистого нефтепродукта 20. На фиг. 2 показан вариант выполнения данного процесса, в котором микроволновое гидродесульфурирование заменено щелочным выщелачиванием серы, оставшейся после кислого выщелачивания. Процесс осуществляют так же, как на фиг. 1, до момента после стадии промывки. Сырую нефть после кислотного выщелачивания и промывки загружают в смеситель 22, куда добавляют эмульгаторы 21 и воду 23. Для процесса щелочного выщелачивания 25 добавляют каустическую или кальцинированную соду 24 при использовании обычного тепла или/и микроволновой энергии. После разделения жидкостей и промывки выщелачивающий раствор и промывную воду 26 подвергают испарению 27 для отделения избытка каустической соды 30 и солей 28, содержащих натрий и серу. Очищенную нефть 29 подают на хранение или в трубопровод. На фиг. 3 показан вариант выполнения данного изобретения, включающий кислотное выщелачивание и микроволновое гидродесульфурирование и выделение металлов. Сырую нефть или нефтепродукт 31 подают в смеситель 34, куда добавляют эмульгаторы 33 и воду 32. Эту смесь вместе с возвращаемым в процесс раствором 42 после выщелачивания подают в первую емкость 35 для выщелачивания, где смесь подвергают воздействию обычного нагревания и давления. После выщелачивания проводят жидкость-жидкостное разделение смеси с использованием такого устройства, как вихре 13 вой жидкостной сепаратор 36, откуда частично выщелоченную сырую нефть подают на вторую стадию кислотного выщелачивания, а раствор 37 после выщелачивания подают на следующую стадию выщелачивания, где емкость 40 для выщелачивания снабжена генератором микроволновой энергии. Сосуд 40 для выщелачивания подпитывают кислотой 38 и добавляют в него окислитель 39, например перекись водорода. Для обеспечения максимального удаления выщелачивающего раствора смесь, полученную из емкости 40 для выщелачивания, подвергают двум или более стадиям разделения жидкостей,откуда выщелачивающий раствор 42 снова подают в емкость 35 для выщелачивания, а сырую нефть 44 после кислотного выщелачивания подают в смеситель 45 секции промывки совместно с промывной жидкостью 52 со второй стадии промывки 51. Смесь из смесителя 45 пропускают через жидкость-жидкостный сепаратор 46,откуда частично промытую сырую нефть подают в смеситель 48, а промывную жидкость 50 - в емкость для сбора слабокислой воды, которую используют при изготовлении кислых растворов на стадии выщелачивания. Промывную воду 47,которая может содержать некоторое количество щелочи, добавляют в смеситель 48. Смесь из смесителя 48 пропускают через два или более блока 49 и 51 разделения жидкостей, чтобы обеспечить максимальное удаление промывной воды, причем первую промывную воду 52 направляют в первый промывной смеситель 45. Выщелоченную и промытую сырую нефть 53 подают в теплообменник 54, а затем в нагреватель 55, перед обработкой в емкости 56 для микроволнового гидродесульфурирования, куда подают водород 57 и микроволновую энергию 58. Гидродесульфурированную нефть 59 подают в секцию отделения сероводорода (не показана). При выделении металлов, допуская увеличение концентрации металла в растворе 37 после выщелачивания, улучшают выделение металлов и снижают потери кислоты в ходе выделения металлов. Отводимый поток 60 отбирают из потока раствора 37 после выщелачивания и направляют в смеситель 62, где рН раствора регулируют до 1,5 - 2,5 известью или кальцинированной содой 61 перед подачей газообразного сероводорода 63 в горячий раствор 66 в смесителе 64. Сульфиды неблагородных и других металлов 65 осаждают и фильтруют. Фильтрат 67 нагревают до кипения и рН регулируют до величины от 3 до 3,5 кальцинированной содой 68 в смесителе 69, что приводит к осаждению железа в виде плотного оксида железа 70. После фильтрования прозрачный раствор 71 подают в секцию 73 выделения ванадия, где ионы ванадия окисляют до их максимальной валентности 5+ добавлением окислителей, таких как перекись водорода 72. После регулирования рН раствора кальцинированной содой или аммиаком 74 примерно до 3,6 - 4,6 в раствор подают серо 003895 14 водород, и некоторое количество ванадия осаждается в виде сульфидов 76. После фильтрования рНдополнительно регулируют до величины от 8 до 10 кальцинированной содой или аммиаком, что приводит к осаждению остатков ванадия в виде оксида 76. На отходы в растворе воздействуют вакуумом 77 для выделения газообразного сероводорода перед подачей отходов в виде раствора 78, содержащего в основном кальций, натрий и некоторое количество сульфата аммония, в сливной бассейн. На фиг. 4 представлен вариант выполнения данного изобретения, в котором тяжелые металлы и некоторое количество серы удаляют путем кислотного выщелачивания и электровыщелачивания, а дальнейшее удаление проводят с помощью щелочного выщелачивания сырой нефти, подвергнутой кислотному выщелачиванию. Кислотное выщелачивание и промывка подобны приведенным на фиг. 3, за исключением того,что вместо добавления в ходе выщелачивания окислителя 39, выщелачивающий раствор 37 пропускают через анодные ячейки 79 электролитических систем типа, описанного заявителем в патентах США 5569370 и 5882502 и патентах Австралии 654774 и 707701, при этом такие ионы, как железо и ванадий, окисляются, что дает возможность этим ионам участвовать в процессе выщелачивания. Другой кислый раствор можно заставить циркулировать через катодные отсеки 80 этой электролитической системы,чтобы получить газообразный водород для использования в способе по данному изобретению. Промытую сырую нефть после кислотного выщелачивания подают в смеситель 84, куда добавляют эмульгаторы 82, если это необходимо, и воду 83. Эту смесь выщелачивают в емкости для выщелачивания 85 с применением обычного нагрева, а затем ее направляют в сепаратор 86 для разделения жидкостей, где раствор 87 после выщелачивания подвергают выпариванию 101, чтобы выделить каустическую соду 102 для возвращения ее в процесс, и серосодержащие соли 103, которые направляют в сливной бассейн. Частично выщелоченную сырую нефть затем выщелачивают в емкости 89 каустической содой 88 с применением микроволновой энергии. Жидкость после выщелачивания затем удаляют в ходе двухстадийного разделения 90, 91 жидкостей, причем удаленную выщелачивающую жидкость 92 снова возвращают в первую емкость 85 щелочного выщелачивания. Далее сырую нефть пропускают через двухстадийную систему промывки в смесителях 93, 97 с добавлением промывной воды в позиции 96 и промежуточной сушкой в позиции 94 и окончательное двухстадийное разделение жидкостей 98, 99, причем промывную воду 100 возвращают в процесс, а продукт - выщелоченную сырую нефть 104 подают в емкость для хранения, в трубопровод или на переработку,как необходимо. 15 Выделение металлов подобно процессу,показанному и описанному на фиг. 3, после того, как отводимый поток 60 отбирают из потока выщелачивающей жидкости 81. Фиг. 5 является другим примером применения данного изобретения, где металлы и серу выщелачивают кислотой и методом электровыщелачивания перед микроволновым гидродесульфурированием. Эта иллюстрация подобна фиг. 3, за исключением того, что для окисления таких ионов в выщелачивающей жидкости, как железо и ванадий, до более высоких валентных состояний, так чтобы эти ионы могли участвовать в процессе выщелачивания, используют окислительную способность анодных ячеек. Выщелачивающая жидкость 37 проходит через анодные ячейки перед отбором отделяемого потока 60 от окисленной жидкости 81 после выщелачивания. Этот вариант выполнения данного изобретения приводит к более низкому расходу кислоты и более высокой эффективности выщелачивания для некоторых сырых нефтей. На фиг. 6 представлено применение данного изобретения с использованием экстракции растворителем для выделения металлов. На фиг. 6 показана двухстадийная операция обессоливания с использованием вихревых жидкостных сепараторов, но обычно эту операцию можно исключить, так как кислотное выщелачивание может осуществить функцию обессоливания. Питающий поток сырой нефти 105 смешивают с промывной жидкостью 112 после второй стадии в смесителе 106. Эту смесь подают в вихревой сепаратор 107 для разделения жидкостей, откуда соленую воду 133 с некоторым количеством твердых веществ направляют в сливной бассейн, а сырую нефть направляют в смеситель 109 первой промывки, куда добавляют воду 108. Смесь из смесителя 109 подвергают двум стадиям разделения жидкостей 110 и 111 перед обработкой обессоленной сырой нефти 113 в секции 114 кислотного выщелачивания и промывки, а затем подают в секцию 122 щелочного выщелачивания и промывки перед подачей промытой нефти 132 в нагреватель 123 для последующей переработки, например в ректификационной колонне 136. Жидкость 115 после кислотного выщелачивания, или отводимый поток, обрабатывают способом экстракции растворителем 116, где ионы металлов переходят в раствор для отгонки 134. Неблагородные металлы могут быть осаждены из раствора 134 в катодных ячейках 124 или, в альтернативном варианте, осаждены при добавлении сероводорода. Регулируют рН раствора из катодных ячеек 124, и его окисляют окислителем 126 в смесителе 127 перед подачей сероводорода 128 в смеситель 129 для осаждения соединений ванадия 130. Перед возвращением раствора 135 для осуществления отгонки в процессе экстракции растворителем подают 16 вакуум 131. Поток 117 окисляют в анодных ячейках 119 и добавляют подпитку кислотой 120 перед возвращением выщелачивающего раствора 121 в контур кислотного выщелачивания. Железо в процессе экстракции растворителем не удаляется, и поток 118 отводят от потока 117 для нейтрализации и выделения железа. Простой аппарат для выщелачивания показан на фиг. 7 А. Этот аппарат для выщелачивания имеет горизонтальный цилиндр 139, снабженный средствами воздействия обычным теплом 138 на эту емкость на первых нескольких стадиях, и средствами подачи микроволновой энергии 140 в цилиндр в направлении последней части этой емкости, причем микроволновую энергию 140 подают через внешнее кварцевое окно 141 в точку наибольшей турбулентности. Интенсивная турбулентность и сдвиг смеси при выщелачивании достигается рядом перемешивающих устройств 137, каждое из которых состоит из турбинной мешалки с вертикальными штифтами на кромке круглой пластины, действующей напротив близко расположенных стабилизаторов 141. Каждое отделение для перемешивания разделено перегородками, чтобы свести к минимуму замыкание смеси. На фиг. 7 В показан способ подвода микроволн с помощью трубок. Выщелачивающий раствор и сырую нефть циркулируют из нагретого сосуда для выщелачивания 142 насосом 143 в несколько трубчатых микроволновых блоков 144. Каждый трубчатый микроволновой блок 144 имеет микроволновой магнетрон 145 для подачи микроволновой энергии к жидкой смеси в трубке. Конец каждой из трубок 144 изогнут под углом 45 градусов, чтобы отражать микроволны в смесь сырой нефти и выщелачивающего раствора и предотвращать их возвращение обратно к магнетрону. После обработки микроволновой энергией некоторое количество материала снова возвращают в процесс 146, а некоторое количество направляют на следующую стадию 147. Аппараты, показанные на фиг. 8 А, 8 В и 8 С, пригодны для выщелачивания больших объемов, а также для гидродесульфурирования, что требует различных способов подачи микроволн к смеси. Характерные особенности фиг. 8 А, 8 В и 8 С можно также применить к большим горизонтальным цилиндрическим аппаратам, разделенным перегородками, таким как на фиг. 7 А. Если аппарат, изображенный на фиг. 8 А,8 В и 8 С, применяется для выщелачивания, то этот аппарат содержит вал 148 турбинной мешалки, который является жестким и приводит в движение промежуточные турбинные мешалки 149, расположенные вдоль по валу, и мешалку 151 в нижней части вала. Перегородки 150 около промежуточных лопастей способствуют интенсивному перемешиванию сырой нефти и выщелачивающего раствора, создавая таким образом очень хороший контакт и очень интен 17 сивное перемешивание жидкой смеси и сдвигающее действие на нее нижней мешалкой 151 относительно стабилизаторов 152. Общая циркуляция смеси в сосуде для выщелачивания достигается с помощью напорной трубы 157,промежуточных лопастей 149 и отверстий 158 на круглой пластине нижней мешалки. Подача микроволн в емкость 155 на фиг. 8 А осуществляется посредством ряда магнетронов 156 и волноводов 153, входящих в сосуд 155. Микроволны распределены вдоль волновода посредством нескольких волноводов с прорезями 153, где прорези 154 содержат кварцевое,керамическое или тефлоновое покрытие. Прорези 154 для рассеивания микроволн расположены теснее в нижней части и дальше друг от друга по направлению к верхней части аппарата. Этим способом можно подать к загрузке сырья большее количество микроволновой энергии, чем при использовании способа с окнами, показанного на фиг. 7 А. На фиг. 8 В изображен альтернативный вариант выполнения емкости для проведения реакции выщелачивания или гидродесульфурирования. В этом варианте выполнения в способе подачи микроволн используют короткий волновод 160 выше магнетрона 156 и конвекционную трубку 161 выше каждого волновода. Волноводы имеют окошко 162 из керамического, кварцевого или пластического материала, через которое поступает микроволновая энергия. Этот способ позволяет концентрировать микроволны в наиболее интенсивной турбулентной области аппарата. На фиг. 8 С показан альтернативный способ подачи микроволновой энергии. В этом варианте выполнения каждый из магнетронов 156 имеет экранированный кабель-проводник 163 в виде антенны, проходящей от магнетрона 156,расположенного ниже реакционного сосуда, в нижнюю часть конвекционных трубок 161, и имеющей окно для микроволн в верхней части антенны 164. При использовании для выщелачивания,как это обсуждалось выше, аппараты, изображенные на фиг. 8 А, 8 В и 8 С, не требуют полого вала, однако, если тот же аппарат применяется в процессе гидродесульфурирования, вал 148 может быть полым, чтобы газообразный водород 159 можно было подавать вниз по полому валу для его тесного смешивания с сырой нефтью посредством нижней турбинной мешалки в области, куда поступают микроволны. Этим способом достигается максимальный контакт газообразного водорода с сырой нефтью. Результаты эксперимента. Выщелачивание. Испытания по микроволновому выщелачиванию проводили с использованием 3 литрового автоклава, снабженного микроволновым генератором мощностью 1,2 кВт, при частоте 2450 МГц; микроволны подавали в авто 003895 18 клав через кварцевое окошко в дне автоклава. Испытываемыми образцами являлась очень текучая (восстановленная) сырая нефть со Среднего Запада с удельным весом 0,8418 при 36 С и имеющийся в продаже эмульгированный битум,содержащий от 40 до 45 процентов воды, который имел удельный вес 0,9851 при 28 С, а также неизвестный неразделенный битум. Эксперименты по выщелачиванию проводили при избыточном давлении 0,8 МПа (8 бар) азота с 30% серной кислотой в количестве 7,5% по объему. Образцы активно поглощали микроволны в ходе испытаний, которые проводились в диапазоне температур от 80 до 140 С. Более высокие температуры приводили к тому, что серная кислота реагировала с нефтью. Наилучшими примерами экстракции, на основе анализа исходного сырья и выщелоченной сырой нефти,были следующие: Сырая нефть Эмульгированный битум Ванадий Никель Железо 86,44 94,58 97,29 75,00 Авторы применяли более высокие скорости экстракции, чем сообщалось выше, поскольку центрифуга с низким числом оборотов,использованная в вышеупомянутых тестах, оказалась неэффективной при отделении раствора после выщелачивания от сырой нефти. Тесты на неразделенном битуме были отброшены, так как использовались высокие температуры (выше 165 С), что привело к реакции кислоты с битумом. Эти результаты показали, что удаление серы и тяжелых металлов происходит значительно легче для более легкой сырой нефти, но значительно труднее для тяжелой нефти. Добавление небольших количеств окислителя, такого как пероксид водорода, как предполагается, увеличивает извлечение ванадия, что основано на проведенных в лаборатории заявителя испытаниях по выделению ванадия из сложных руд железа. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ извлечения и выделения тяжелых металлов и серы из сырой нефти или топливных нефтепродуктов, включающий операции эмульгирования сырой нефти эмульгирующим агентом,добавления выщелачивающего раствора неорганической кислоты к эмульгированной сырой нефти и выщелачивания эмулированной сырой нефти при повышенных температуре и давлении с получением выщелоченной эмульгированной сырой нефти и раствора после выщелачивания,разделения выщелоченной эмульгированной сырой нефти и раствора после выщелачива 19 ния, отделения части раствора после выщелачивания и выделения из нее серы и тяжелых металлов,промывки выщелоченной эмульгированной сырой нефти водой,разделения выщелоченной эмульгированной сырой нефти и промывной воды. 2. Способ по п.1, в котором выщелоченную кислотой и промытую сырую нефть или нефтепродукт далее выщелачивают щелочным раствором, при этом облучая ее микроволновым излучением для удаления большего количества серы из сырой нефти. 3. Способ по п.1, дополнительно включающий операцию микроволнового гидродесульфурирования выщелоченной и промытой сырой нефти с использованием газообразного водорода при температуре ниже 220 С, чтобы гарантировать отсутствие деградации качества нефтяного сырья, с получением обессеренной сырой нефти и побочного продукта - сероводорода и выделение серы из этого побочного продукта - сероводорода. 4. Способ по п.1, в котором вязкость подаваемой сырой нефти снижают путем добавления растворителя перед эмульгированием, и этот растворитель перед обработкой отделяют перегонкой для повторного использования. 5. Способ по п.1, в котором до 0,5 мас.% эмульгирующего агента смешивают с сырой нефтью или нефтепродуктом перед процессом выщелачивания. 6. Способ по п.1, в котором операцию выщелачивания проводят при температуре между 25 и 160 С и давлении до 10 МПа (100 бар). 7. Способ по п.1, в котором операцию выщелачивания проводят с применением обычного тепла, микроволновой энергии или обычного тепла и микроволновой энергии. 8. Способ по п.1, в котором операция выщелачивания состоит из одной или более стадий с разделением жидкостей между стадиями, причем операция выщелачивания организована в режиме противотока. 9. Способ по п.1, в котором выщелачивающий раствор содержит неорганическую кислоту и содержит небольшое количество окислителя, такого как пероксид водорода. 10. Способ по п.1, в котором операция выделения тяжелых металлов включает стадии отделения отводимой части раствора от основного выщелачивающего потока после анодной ячейки,регулирования рН отведенного раствора до значения примерно от 1,5 до 2,5 с использованием гидроксида или карбоната кальция или натрия,подачи газообразного сероводорода в раствор для осаждения неблагородных металлов и других металлов, восприимчивых к такой обработке, и фильтрации осадка, регулирования рН кипящего раствора до значения примерно от 3,0 20 до 3,5 с использованием кальцинированной соды для осаждения оксида железа, который отфильтровывают от раствора, добавления небольшого количества окислителя, такого как пероксид водорода, чтобы перевести ионы ванадия в их высшую степень окисления перед добавлением кальцинированной соды или аммиака к раствору для увеличения рН примерно до 3,6 - 4,6, добавления к раствору газообразного сероводорода для осаждения сульфида ванадия, фильтрования осадка сульфида ванадия,регулирования рН горячего раствора до значения от 8 до 10 с использованием кальцинированной соды или аммиака для осаждения гидроксида ванадия и обработки отработанного раствора вакуумом для удаления всего газообразного сероводорода, оставшегося в отработанном растворе,перед сливом раствора. 11. Способ по п.3, в котором процесс микроволнового гидродесульфурирования проводят в присутствии катализатора, выбранного из кобальта и молибдена на оксиде алюминия, для улучшения протекания реакции или для снижения температуры, необходимой для гидродесульфурирования. 12. Способ по п.1, в котором операция выщелачивания включает стадии выщелачивания эмульгированной сырой нефти кислым выщелачивающим раствором,промывки водой эмульгированной сырой нефти после кислотного выщелачивания,отделения сырой нефти от промывной воды, повторного эмульгирования сырой нефти,выщелачивания повторно эмульгированной сырой нефти щелочным выщелачивающим раствором, промывки водой повторно эмульгированной сырой нефти после щелочного выщелачивания и отделения сырой нефти от промывной воды. 13. Способ по п.12, в котором сырую нефть после кислотного и щелочного выщелачивания подвергают обработке на операции микроволнового гидродесульфурирования. 14. Способ извлечения и отделения тяжелых металлов и серы из сырой нефти или топливных нефтепродуктов, включающий операции раздробления сырой нефти на очень мелкие частицы путем добавления растворителей и эмульгаторов, так чтобы был возможен тесный контакт между сырой нефтью и выщелачивающим раствором при выщелачивании,использования устройства, способного выдерживать коррозионные условия, температуру до 160 С и высокое давление до 10 МПа (100 бар) и снабженного вертикальной трубой, турбинной мешалкой и перегородками для раздробления сырой нефти на очень мелкие частицы и тесного перемешивания частиц сырой нефти с выщелачивающим раствором, 21 использования устройства, способного обеспечивать подачу как обычного тепла, так и микроволн частотой от 800 до 22000 МГц к смеси сырой нефти с выщелачивающим раствором для достижения желаемой температуры реакции,выщелачивания, которая состоит из одной или более стадий с сепаратором для разделения жидкостей между стадиями, организованного в режиме противотока, при этом выщелачивающий раствор содержит только неорганическую кислоту или щелочь или же содержит небольшое количество окислителя, такого как пероксид водорода; стадии промывки выщелоченной сырой нефти, которая состоит из одной или более стадий промывки с разделением жидкостей между стадиями, организованной в режиме противотока, причем в промывную воду добавлено, если это необходимо, некоторое количество щелочи,чтобы обеспечить выщелоченной и промытой сырой нефти идеальные свойства в качестве исходного сырья для микроволновой гидроочистки или переработки; воздействия на выщелоченную и промытую сырую нефть, если она содержит серу выше желаемого уровня, микроволновой гидроочисткой с использованием газообразного водорода и активации с помощью обычного нагревания и микроволновой энергии и проведения гидроочистки при высоком давлении и при температуре ниже 220 С. 15. Способ по п.14, в котором операция выщелачивания включает использование в контуре анодных ячеек для окисления соответствующих ионов, таких как ионы железа (II) и ванадия, перед подачей выщелачивающего раствора снова на стадию выщелачивания. 16. Способ по п.14, дополнительно включающий операцию отделения металлов, включающую первоначальное отделение отводимой части раствора от основного выщелачивающего потока после анодной ячейки, причем эта операция отделения металлов включает стадии отделения отводимой части раствора от основного выщелачивающего потока после анодной ячейки,регулирования рН отведенного раствора до значения примерно от 1,5 до 2,5 с использованием гидроксидов или карбонатов кальция или натрия, подачи газообразного сероводорода в раствор для осаждения неблагородных металлов и других металлов, поддающихся такой обработке, и фильтрования осадка, регулирования рН кипящего раствора до значения примерно от 3,0 до 3,5 с применением кальцинированной соды для осаждения оксида железа, который отфильтровывают от раствора,введения небольшого количества окислителя, такого как пероксид водорода, для перевода ионов ванадия в их наивысшую степень окисления перед введением в раствор кальцинированной соды или аммиака для увеличения рН примерно до 3,6-4,6, подачи в раствор газообразного сероводорода для осаждения сульфида ванадия,фильтрации осадка сульфида ванадия, регулирования рН горячего раствора до значения от 8 до 10 с применением кальцинированной соды или аммиака для осаждения гидроксида ванадия и обработки отработанного раствора под вакуумом для удаления всего оставшегося в растворе газообразного сероводорода перед сливом раствора.

МПК / Метки

МПК: C10G 17/02

Метки: сырых, нефтей, обработка

Код ссылки

<a href="https://eas.patents.su/13-3895-obrabotka-syryh-neftejj.html" rel="bookmark" title="База патентов Евразийского Союза">Обработка сырых нефтей</a>

Предыдущий патент: Способ обжига карбонатсодержащего материала

Следующий патент: Скакалка

Случайный патент: Способ контроля почвенных побегов виноградной лозы и другой стволовой растительности