Центрифуга для нефтепромысловых машин и способ ее изготовления

Формула / Реферат

1. Центрифуга, содержащая ротор, содержащий внутреннюю поверхность, выполненную из неметаллического композитного материала, причем указанный композитный материал представляет собой материал с волоконным армированием, шнековый транспортер, смонтированный внутри ротора с возможностью вращения, и питающий трубопровод, смонтированный внутри шнекового транспортера, для подачи бурового раствора через загрузочный канал в стенке шнекового транспортера в кольцеобразную камеру, ограниченную внутренней поверхностью ротора и стенкой шнекового транспортера.

2. Центрифуга по п.1, в которой шнековый транспортер содержит композитный материал.

3. Центрифуга по п.1, которая дополнительно содержит разгрузочный канал для выгрузки твердых веществ из ротора.

4. Центрифуга по п.1, в которой композитный материал выбран из группы, включающей в себя углеродное волокно, эпоксидную смолу, армированную углеродным волокном эпоксидную смолу, стекло, арамид, кевлар и их смеси.

5. Центрифуга по п.1, в которой ротор вращается со скоростью, создающей 3000-4000-кратные перегрузки.

6. Центрифуга по п.1, дополнительно содержащая по меньшей мере один датчик, встроенный в композитный материал.

7. Центрифуга по п.1, дополнительно содержащая модульный разгрузочный конец, соединенный с ротором, причем модульный разгрузочный конец содержит по меньшей мере один из композитного материала и металла.

8. Центрифуга по п.1, в которой ротор выполнен из композитного материала на основе полимера.

9. Центрифуга по п.1, в которой ротор выполнен из материала, армированного углеродными волокнами.

10. Центрифуга по п.1, в которой ротор полностью выполнен из неметаллического композитного материала.

11. Способ изготовления центрифуги по п.1, содержащий этапы, на которых

наматывают филамент неметаллического композитного материала в ротор;

монтируют транспортер с возможностью вращения в роторе и

монтируют ротор вокруг транспортера так, чтобы образовать кольцеобразную камеру между ротором и стенкой транспортера.

12. Способ по п.11, дополнительно содержащий формирование транспортера с композитным материалом.

13. Способ по п.11, дополнительно содержащий закрепление формы ротора.

14. Способ по п.11, в котором композитный материал выбирают из группы, состоящей из углеродного волокна, эпоксидной смолы, армированной углеродным волокном эпоксидной смолы и их смеси.

15. Способ по п.12, в котором закрепление включает в себя формование под давлением.

16. Способ по п.12, в котором закрепление включает в себя термическое формование.

17. Способ по п.11, в котором неметаллический композитный материал представляет собой композитный материал на основе полимера.

18. Способ по п.11, в котором неметаллический композитный материал представляет собой материал, армированный углеродными волокнами.

19. Способ по п.13, в котором закрепление включает в себя сшивание.

20. Способ по п.11, в котором ротор содержит внутреннюю поверхность, выполненную из неметаллического композитного материала.

Текст

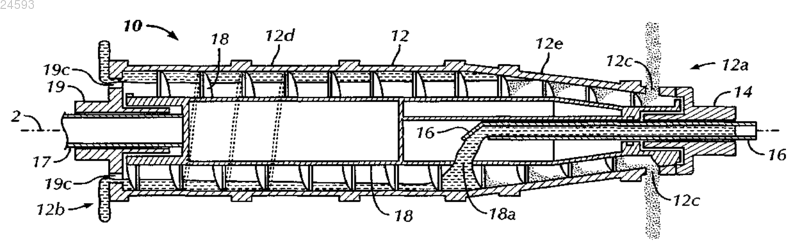

ЦЕНТРИФУГА ДЛЯ НЕФТЕПРОМЫСЛОВЫХ МАШИН И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ В изобретении представлена центрифуга, содержащая ротор, имеющий композитный материал,шнековый транспортер, смонтированный внутри ротора с возможностью вращения, и питающий трубопровод, смонтированный внутри шнекового транспортера, для подачи бурового раствора через загрузочный канал в стенке шнекового транспортера в кольцеобразную камеру между ротором и стенкой шнекового транспортера. Кроме того, способ замены детали центрифуги содержит удаление детали центрифуги и введение новой детали центрифуги, причем детали центрифуги включают в себя ротор и шнековый транспортер, смонтированный внутри ротора с возможностью вращения, и новая деталь центрифуги включает в себя композитный материал. Предпосылки создания изобретения Область техники, к которой относится изобретение Раскрытые здесь варианты осуществления изобретения в основном относятся к центрифугам, изготовленным с использованием композитных материалов. Более конкретно, раскрытые здесь варианты осуществления изобретения относятся к центрифугам, изготовленным с использованием высокопрочных композитных материалов. Уровень техники Для разделения жидкостно-твердофазных смесей часто применяют осадительные центрифуги со сплошным ротором. Например, скважинный буровой шлам, буровой раствор, некондиционный нефтепродукт и другие отходы, образующиеся во время бурения скважин и общей химической обработки, могут быть разделены с использованием центрифуги. Такие смеси могут включать твердые вещества и одну или более масляных текучих сред и водных текучих сред. Принцип действия центрифуги основывается на разности плотностей между твердыми веществами и жидкостями внутри бурового раствора. Когда центрифуге сообщают крутящий момент, создающий центробежную силу ("перегрузку"), высокоплотные твердые вещества преимущественно скапливаются на наружной периферии внутри центрифуги, тогда как менее плотные жидкости преимущественно собираются ближе к оси вращения центрифуги. При начале разделения под воздействием перегрузки твердые вещества и жидкости могут быть удалены с противоположных сторон центрифуги с использованием шнекового транспортера ленточного типа, иногда называемого "шнековой выгрузкой". Некоторые проблемы, встречающиеся при работе центрифуги, включают высокие скорости подачи и переменное содержание твердых веществ в подаваемом материале. Когда скорости подачи возрастают,обычно требуются высокие скорость и крутящий момент, чтобы выполнить отделение твердых веществ,что приводит к увеличению производственной площади, занимаемой более крупногабаритным оборудованием, и возрастанию энергопотребления и эксплуатационных расходов. Проблему также составляют износ и амортизация вследствие воздействия абразивных и коррозионных материалов в подаваемом сырье, в частности, где текучие среды и твердые вещества царапают детали центрифуги во время ее работы. В дополнение, детали центрифуги должны быть способными сохранять прочность и жесткость в ходе высокоскоростной работы, чтобы уменьшать деформацию деталей, которая со временем вызывает вибрации системы и разрушения деталей. Так, детали традиционных центрифуг обычно делают из сплавов нержавеющей стали или углеродистой стали. Например, роторы традиционно делают из нержавеющей стали, и они могут иметь вес свыше 300 фунтов (136,2 кг). Однако размер и вес деталей центрифуги из нержавеющей стали создают проблемы. При высоких скоростях вращения, необходимых для высокой эффективности разделения, большая часть изгибающего напряжения в роторе происходит от "перегрузки", обусловленной весом самой стенки стального ротора. Утолщение ротора просто увеличивает это напряжение. Во-вторых, вследствие своего размера и веса детали центрифуги являются дорогостоящими в изготовлении и перевозке, а также создают проблемы безопасности ввиду высокой скорости вращения деталей. В-третьих, размеры и вес деталей центрифуги обусловливают дополнительные расходы на негабаритные приводные и соответствующие опорные детали, которые являются подходящими для сохранения конструктивной целостности центрифуги во время ее работы. Еще одна проблема, связанная с известными центрифугами, состоит в высокой стоимости деталей. Как обсуждалось, детали обычно изготавливают из нержавеющей стали и других дорогостоящих сплавов, которые требуют больших расходов для изготовления и содержания в исправности. В дополнение,детали должны быть изготовлены с высокой точностью вследствие высоких перегрузок, возникающих во время работы, что еще больше увеличивает стоимость деталей традиционных центрифуг. Затраты на детали известных центрифуг обусловливаются тем фактом, что детали центрифуги являются дорогостоящими в плане технического обслуживания и ремонта. Как обсуждалось ранее, детали подвергаются износу вследствие коррозии и механического истирания, помимо прочих факторов. Например, периодически повторяющиеся высокие перегрузки во время работы могут со временем вызывать деформацию и искажение деталей. Этот износ негативно влияет на точность деталей, тем самым обусловливая необходимость технического обслуживания или замены для сохранения центрифуги в рабочем состоянии. Однако удаление и/или замена деталей центрифуги часто оказываются затруднительными и занимающими много времени. Это часто ведет к повторной сварке и повторной станочной обработке деталей на рабочем месте, которые могут приводить к повышенной вибрации машины и длительному простою центрифуги. Соответственно этому существует потребность в усовершенствованных центрифугах и улучшенных способах разделения нефтепромысловых твердых веществ и жидкостей. Сущность изобретения В некоторых аспектах раскрытые здесь варианты исполнения относятся к центрифуге, включающей в себя ротор, имеющий композитный материал, шнековый транспортер, смонтированный внутри ротора с возможностью вращения, и питающий трубопровод, смонтированный внутри шнекового транспортера,для подачи бурового раствора через загрузочный канал в стенке шнекового транспортера в кольцеобразную камеру между ротором и стенкой шнекового транспортера. В некоторых аспектах раскрытые здесь варианты исполнения относятся к способу замены детали центрифуги, включающему в себя стадии, в которых удаляют деталь центрифуги и вводят новую деталь центрифуги, причем детали центрифуги включают ротор и шнековый транспортер, смонтированный внутри ротора с возможностью вращения, и где новая деталь центрифуги включает композитный материал. Прочие аспекты и преимущества изобретения будут очевидными из нижеследующего описания и пунктов прилагаемой патентной формулы. Краткое описание чертежей Фиг. 1 схематически изображает центрифугу в соответствии с раскрытыми вариантами исполнения изобретения. Фиг. 2 А схематически представляет примерную конструкцию ротора в соответствии с раскрытыми вариантами исполнения изобретения. Фиг. 2 В схематически представляет примерную конструкцию ротора в соответствии с раскрытыми вариантами исполнения изобретения. Фиг. 3 схематически представляет примерную конструкцию ротора в соответствии с раскрытыми вариантами исполнения изобретения. Подробное описание изобретения В некоторых аспектах раскрытые варианты исполнения изобретения в основном относятся к осадительным центрифугам для разделения суспензии с одной или более жидкостными и твердыми фазами с различными удельными весами. В других аспектах раскрытые варианты исполнения относятся к осадительным центрифугам, используемым для отделения и удаления твердых веществ из текучей среды. В других аспектах раскрытые варианты исполнения относятся к осадительным центрифугам для отделения и удаления твердых веществ из буровых растворов. Раскрытые варианты исполнения также относятся к способам отделения и удаления твердых веществ из жидкостей в текучей среде с использованием центрифуг, имеющих композитные материалы. В определенных вариантах исполнения представленные здесь центрифуги включают в себя детали, сформированные из композитных материалов, и композитные материалы могут включать в себя, помимо всего прочего, армированные углеродным волокном материалы, эпоксидные смолы, и эпоксидные смолы с углеродными волокнами. В других вариантах исполнения представленные центрифуги относятся к деталям центрифуги,имеющим сниженный вес. В некоторых аспектах раскрытые варианты исполнения относятся к деталям центрифуги, имеющим сниженный вес, в то же время с сохранением или улучшением прочности и жесткости деталей центрифуги. В определенных аспектах раскрытые варианты исполнения относятся к деталям центрифуги, имеющим сниженный вес, в то же время с сохранением или повышением скорости вращения во время работы. В некоторых вариантах исполнения представленные центрифуги имеют заменяемые детали. В некоторых вариантах исполнения ротор является удаляемым и заменяемым, тогда как в других вариантах исполнения удаляемыми и заменяемыми являются иные детали центрифуги, нежели ротор. В определенных вариантах исполнения детали центрифуги могут быть заменяемыми в виде сборного узла, такого как вращающийся сборный узел. В некоторых вариантах исполнения в детали центрифуги могут быть встроены разнообразные детали. Например, встроенные детали могут включать, но не ограничиваются таковыми, датчики и/или электрические провода, используемые для передачи данных. Используемый термин "крутящий момент" имеет отношение к усилию, необходимому для вращения центрифуги для отделения твердых веществ в буровых растворах. Крутящий момент прилагается к ведущему валу центрифуги приводным устройством, например электрическим мотором, газовой турбиной или двигателем внутреннего сгорания. Там, где вследствие изменений пропускной способности или характеристик нагрузки подводимого материала требуется переменный крутящий момент, может быть использовано устройство для регулирования крутящего момента, например коробка передач или приводной механизм с регулируемой скоростью вращения. Используемый термин "перегрузка" имеет отношение к центробежной силе, создаваемой вращением центрифуги и/или шнекового транспортера в ответ на приложенный крутящий момент. Перегрузку используют в центрифуге для разделения компонентов, таких как твердые вещества и текучие среды, на основе относительных плотностей компонентов. Например, более тяжелые твердые вещества будут скапливаться на наружной периферии центрифужной камеры, тогда как более легкие текучие среды будут собираться ближе к оси вращения центрифуги. С использованием центрифуг согласно раскрытым вариантам исполнения могут быть эффективно разделены разнообразные композиции буровых растворов. Кроме того, разделение разнообразных твердых веществ и жидкостей может быть улучшено при использовании центрифуг согласно раскрытым здесь вариантам исполнения. На фиг. 1 показана центрифуга 10 согласно вариантам осуществления настоящего изобретения. Центрифуга 10 имеет ротор 12, установленный для вращения вокруг продольной оси 2, в котором большая секция 12d ротора имеет открытый конец 12b, и коническая секция 12 е имеет открытый конец 12 а,причем в открытый конец 12 а вставлен приводной фланец 14, который соединен с приводным валом (не иллюстрирован) для вращения ротора 12. Приводной фланец 14 имеет одиночный продольный проход, в который вставлен питающий трубопровод 16 для введения подводимых буровых растворов внутрь ротора 12. Шнековый транспортер 18 проходит внутри ротора 12 соосно с ним и поддерживается для вращения внутри ротора 12. В концевой части 12b ротора 12 размещен полый фланцевый вал 19, через который пропущен приводной вал 17 внешней планетарной коробки передач для вращения шнекового транспортера 18 в том же направлении, что и ротор 12, с выбранной скоростью. Стенка шнекового транспортера 18 имеет загрузочный канал 18 а вблизи выходного конца питающего трубопровода 16 так, что центробежные силы, создаваемые вращающимся ротором 12, перемещают буровой раствор радиально наружу через загрузочный канал 18 а в кольцеобразную камеру между шнековым транспортером 18 и ротором 12. Кольцеобразная камера может быть расположена в любом месте вдоль крупной секции 12d ротора или конической секции 12 е ротора 12. Часть текучей среды смещается в сторону конца 12b ротора 12 и выводится через один или более разгрузочных каналов 19 с для текучей среды. Твердые вещества, увлеченные суспензией бурового раствора, осаждаются в сторону внутренней поверхности ротора 12 под действием созданных сил перегрузки и соскабливаются и перемещаются шнековым транспортером 18 в сторону конца 12 а ротора для выгрузки через многочисленные разгрузочные каналы 12 с для твердых веществ, сформированные в стенке ротора 12 вблизи конца 12 а. Центрифугу 10 обычно заключают в корпус или кожух (не показан). Центрифуги включают в себя одну или более деталей, имеющих по меньшей мере один композитный материал. Композитные материалы, включающие композитные материалы на полимерной основе и армированные углеродными волокнами композитные материалы, имеют малый вес и обладают превосходными механическими свойствами, такими как прочность, помимо всего прочего. Например, пригодность композитных материалов к литьевому формованию может быть преимущественной по многим соображениям, включающим, но не ограничивающимся таковыми, возможность создания уникальных геометрических форм, сокращение затрат, связанных с формованием и/или доработкой деталей центрифуги,и сокращение расходов благодаря меньшим размерам и/или весу деталей центрифуги. В качестве еще одного примера, питающий трубопровод 16 может быть выполнен так, чтобы сообщать поступающей в центрифугу 10 суспензии особый режим течения, тем самым улучшая разделение жидкостей и твердых веществ. Кроме того, центрифуги могут включать стальные вставки. Например, в определенных вариантах исполнения центрифуги могут включать стальные вставки с композитными материалами или штифты из нержавеющей стали для соединения композитных материалов. Центрифуги могут включать другие детали, встроенные в композитную матрицу конкретных деталей центрифуги. Например, в композитный материал могут быть встроены датчики, такие как в стенке ротора, впускном канале, выпускных каналах или в конической секции, чтобы можно было отслеживать условия работы центрифуги в ходе эксплуатации. В определенных аспектах датчики могут включать датчики величины расхода потока, температурные датчики, датчики давления и т.д. С датчиками могут быть соединены электрические провода, используемые для передачи данных от детали центрифуги в центральную систему сбора данных, такую как программируемое логическое управляющее устройство,компьютер или тому подобные. В других вариантах исполнения датчики могут быть функционально соединены с дистанционными устройствами связи, тем самым обеспечивая беспроводную передачу сигналов от датчиков. В таких вариантах исполнения данные от многочисленных датчиков из одной или более деталей могут быть собраны в центральном компьютерном устройстве для возможности определения параметров работы центрифуги. Примеры параметров работы центрифуги могут включать нагрузку, деформацию, температуру, ускорение, расход потока и т.д., и тем самым могут обеспечивать постоянное или главным образом непрерывное определение производительности центрифуги. Более того, центрифуги могут включать поверхностное упрочнение из карбида вольфрама или других твердосплавных упрочняющих материалов. В определенных вариантах исполнения твердосплавный упрочняющий материал может быть нанесен в местах, где твердые вещества контактируют с центрифугой, или где течение усиливается или ослабевает. Например, в некоторых вариантах исполнения твердосплавный упрочняющий материал может быть нанесен на впускных или выпускных каналах, где твердые вещества поступают или выводятся. Примеры твердосплавного упрочнения могут включать карбид вольфрама или карбид вольфрама с кобальтом в матричных сплавах, например, из бронзы, никеля, бора,углерода, кремния, железа и т.д. Варианты осуществления настоящего изобретения дополнительно могут предусматривать модуль-3 024593 ную конструкцию центрифуги, тем самым обеспечивая возможность формования одной или более деталей из высокопрочного композитного материала. Ниже подробно описаны разнообразные высокопрочные композитные материалы, однако специалистам с обычной квалификацией в этой области технологии будет понятно, что для формирования одной или более деталей центрифуги может быть применен любой высокопрочный композит с волоконным армированием. В определенных аспектах ротор центрифуги может быть сформирован как первая композитная деталь, тогда как разгрузочный конец формируют как вторую деталь и соединяют с ротором. В таком варианте исполнения разгрузочный конец может быть сформирован из композитного материала, или, альтернативно, может быть сформирован из металла и/или металлических сплавов, таких как нержавеющая сталь. Поскольку разгрузочный конец центрифуги может иметь сложную геометрическую форму, проемы и тому подобные, может быть более целесообразным изготовление разгрузочного конца литьем детали из нержавеющей стали и соединение разгрузочного конца с композитным ротором. В зависимости от материала, из которого изготовлен разгрузочный конец, может варьировать способ присоединения разгрузочного конца к ротору. Например, в одном варианте исполнения, где разгрузочный конец формируют из композита, композит может быть эффективно присоединен к ротору с использованием одного или более химических адгезивов. Другие способы присоединения композитного разгрузочного конца к ротору могут включать резьбовые соединения, термическое связывание и тому подобные. В одном варианте исполнения, где металлический разгрузочный конец присоединяют к композитному ротору, ротор и разгрузочный конец могут включать соединения с резьбовым сопряжением и/или прочие конструкционные компоненты, для обеспечения механической связи между ними. Для получения высокопрочных композитных материалов могут быть использованы разнообразные способы, включающие способы литья в открытую форму, такие как формование с намоткой нити, штапельное ламинирование и ламинирование с ручной укладкой, а также способы литья в замкнутую форму,такие как формование под давлением, пултрузия (получение одноосно ориентированного волокнистого пластика), усиленное инжекционное формование, инжекция катализированной смолы в закрытую форму,формование вакуумным мешком, вакуумная инфузионная обработка, центробежное литье и непрерывное ламинирование. В конкретном варианте исполнения может быть использовано формование с намоткой нити. Формование с намоткой нити предусматривает автоматизированный процесс формования, в котором в качестве формы используют вращающуюся оправку. Позитивная (вставная) форма создает окончательно отделанную внутреннюю поверхность и слоистую поверхность на наружной периферии изделия. Оборудование для формования с намоткой нити также обеспечивает высокий уровень содержания волокон, который тем самым дает высокие прочности на растяжение, желательные для центрифужных роторов. Формование под давлением может быть применено для формирования деталей, имеющих сложную геометрическую форму, таких как разгрузочные концы центрифуг. Формование под давлением состоит в применении нагретых металлических литейных форм, установленных в крупногабаритных прессах. Специалистам с обычной квалификацией в этой области технологии будет понятно, что для изготовления композитных деталей раскрытых здесь центрифуг может быть использован подходящий способ литья любого типа. Ниже подробно описано применение формования с намоткой нити для формирования ротора центрифуги согласно настоящему изобретению. В типичных способах с использованием препрегов сформированный продукт из композитного материала может быть получен наслоением препрегов и подведением тепла. Углеродные и/или стеклянные волокна могут быть круглыми или некруглыми, и могут иметь разнообразные функциональные группы,включающие, но не ограничивающиеся таковыми, кислородсодержащие, азотсодержащие, гидроксилсодержащие и карбоксилсодержащие функциональные группы, и/или их комбинации. Примерные матричные смолы, используемые для препрегов, включают термопластические смолы и термореактивные смолы, а также эпоксидные смолы, малеинимидные смолы, цианатные смолы и полиимидные смолы. Препреги могут быть подвергнуты поверхностной обработке, включающей, но не ограничивающейся таковым, окисление. В вариантах осуществления настоящего изобретения могут быть использованы разнообразные способы изготовления деталей центрифуги. В вариантах исполнения могут быть применены один или более слоев композитного материала и/или разнообразные композитные материалы, например ориентированные пленки, слои волокон и/или их комбинации. В некоторых вариантах исполнения может быть использована матрица из смолы со слоями волокон, и пленка (ориентированная или нет) может включать полимерную матрицу. Примеры пленок включают моноаксиально или биаксиально ориентированные пленки, которые могут быть однослойными, двухслойными или многослойными, и могут включать, например, гомополимеры и сополимеры термопластических полиолефинов, термопластические эластомеры, сшитые термопластические полимеры, сшитые эластомеры, сложные полиэфиры, полиамиды, фторуглероды, уретаны,эпоксидные смолы, поливинилиденхлорид, поливинилхлорид и их смеси. Пленки включают, но не ограничиваются таковыми, полиэтилен высокой плотности, полипропилен и смеси полиэтилена и эластомеров. Толщина пленки может варьировать от около 0,2 до 40 миллидюймов ("мил") (5,08 мкм-1,01 мм), от около 0,5 до 20 мил (12,7 мкм-0,51 мм) или от около 1 до 15 мил (25,4 мкм-0,38 мм). Для целей настоящего изобретения слой волокна может включать по меньшей мере одну сетчатую структуру из волокон, либо по отдельности, либо в матрице. "Волокно" означает удлиненное тело, размер которого по длине многократно превышает его поперечные размеры по ширине и толщине. Соответственно этому термин "волокно" включает, но не ограничивается таковыми, моноволокно, мультифиламент, ленту, полосу, штапель и прочие формы рубленого, резаного или прерывистого волокна и тому подобные, имеющие регулярные или нерегулярные поперечные сечения. Термин "волокно" также может включать множество из любого одного или комбинации вышеописанных материалов. Диаметр поперечного сечения нитей, применяемых в раскрытых здесь вариантах исполнения, может варьировать, например поперечные сечения могут быть круглыми, плоскими или продолговатыми в поперечнике. Поперечные сечения также могут быть нерегулярными или регулярными многодольными,имеющими одну или более регулярных или нерегулярных долей, выступающих из линейной или продольной оси волокон. Сетчатая структура может включать многочисленные волокна, размещенные в предварительно заданной конфигурации, или многочисленные волокна, сгруппированные друг с другом с образованием крученой или некрученой пряжи, эти пряжи затем расположены в предварительно заданной конфигурации. Например, волокна или пряжи могут быть сформированы в виде войлока или другого нетканого,вязаного или тканого материала (с миткалевым, корзиночным, атласным плетением и плетением "гусиные лапки" и т.д.) с образованием сетчатой структуры, или сформированы в сетчатую структуру любыми традиционными способами. В некоторых вариантах исполнения волокна выстроены однонаправленно так, что они являются, по существу, параллельными друг другу вдоль общего направления волокон. В раскрытых здесь вариантах исполнения также могут быть применены непрерывные длинные волокна. Непрерывные ленты могут быть изготовлены с использованием ряда методик. В некоторых вариантах исполнения ленты, в особенности ленты без полимерной матрицы, могут быть сформированы наматыванием ткани вокруг оправки и закреплением формы с помощью подходящего фиксирующего средства, например сцеплением под действием тепла и/или давления, термоусадкой, клеевыми средствами,скобками, прошивкой и прочими средствами фиксации, известными квалифицированным специалистам в этой области технологии. Прошивка может быть точечной прошивкой, строчной прошивкой или прошивкой с пересекающимися сериями параллельных строчек. В прошивке обычно используют стежки, но настоящее изобретение не предусматривает конкретного типа стежков или способа, составляющих предпочтительное средство фиксации. Также может широко варьировать волокно, применяемое для стежков. Волокно для применения в строчках может иметь прочность на разрыв, равную или большую, чем около 2 грамма на денье (г/д), и модуль Юнга, равный или больший, чем около 20 г/д. Еще один путь формирования тканевых оберток, избирательно жестких внутри ленты, состоит в создании рисунков из строчек,например параллельные ряды строчек могут быть использованы поперек лицевой части ленты, чтобы сделать ее жесткой, в то же время оставляя стыки/кромки непрошитыми для создания еще одной "выдвижной" жесткой ленты. В некоторых вариантах исполнения улучшенные свойства материала могут быть получены сочетанием полос различных типов, таких как одноосно ориентированные волокнистые композитные полосы. Некоторые примеры волокнистых композитных полос были описаны выше. Другие волокнистые композитные полосы могут включать различные волокна, такие как углеродные волокна, стеклянные волокна и/или натуральные волокна, и композитные полосы, сформированные в виде полых трубок, помимо всего прочего. Каждый из этих типов полос может быть более простым и тем самым более дешевым в изготовлении, чем формирование цельной детали, и полосы могут быть соединены подходящими способами,такими как впрыскивание смолы или вакуумная инфузия смолы. Тип волокон, применяемых в раскрытых вариантах исполнения, может варьировать в широких пределах, и они могут представлять собой неорганические или органические волокна. Примерные волокна могут включать такие, которые имеют прочность на разрыв, равную или большую чем около 10 г на денье (г/д), и модуль упругости на растяжение, равный или больший чем около 200 г/д. Дополнительными примерами волокон являются волокна, имеющие прочность на разрыв, равную или большую чем около 20 г/д, и модуль упругости на растяжение, равный или больший чем около 500 г/д. Более конкретно,прочность волокон на разрыв может быть равной или большей чем около 25 г/д, и модуль упругости на растяжение, равный или больший чем около 1000 г/д. При практической реализации вариантов осуществления настоящего изобретения волокна могут иметь, например, прочность на разрыв, равную или большую чем около 30 г/д, и модуль упругости на растяжение, равный или больший чем около 1200 г/д. Применимые неорганические волокна могут включать волокна из S-стекла (магнезиальноалюмосиликатного), волокна из Е-стекла (алюмоборосиликатного), углеродные волокна, волокна из бора, волокна из оксида алюминия, волокна из оксида циркония-оксида кремния, волокна из оксида алюминия-оксида кремния и тому подобные. Примерные неорганические филаменты могут включать стеклянные волокна, такие как волокна,сформированные из кварца, магнезиальноалюмосиликатного, нещелочного алюмоборосиликатного, натриевоборосиликатного, натриевосиликатного, натриево-кальциево-алюмосиликатного, свинцовосиликатного, нещелочного свинцово-бороалюминатного, нещелочного бариево-бороалюминатного, нещелоч-5 024593 ного цинк-бороалюминатного, нещелочного железо-алюмосиликатного, кадмийборатного стекла, волокна из оксида алюминия, которые включают волокно "Saffil" в форме эта-, дельта- и тета-фазы, асбеста,бора, карбида кремния, графита и углерода, такие как полученные карбонизацией волокна "саран", полиарамида (в том числе продукты Nomex и Kevlar), найлона, полибензимидазола, полиоксадиазола, полифенилена, полипропилена 3-го типа, нефтяного и угольного пека (изотропного), мезофазного пека,целлюлозы и полиакрилонитрила, керамические волокна, металлические волокна, например, такие как из стали, металлических сплавов алюминия и тому подобные. Примерные органические филаменты могут включать такие, которые состоят из сложных полиэфиров, полиолефинов, простых полиэфирамидов, фторполимеров, простых полиэфиров, целлюлоз, фенольных смол, сложных полиэфирамидов, полиуретанов, эпоксидных смол, аминопластов, силиконов, полисульфонов, простых полиэфиркетонов, простых полиэфирэфиркетонов, сложных полиэфиримидов, полифениленсульфидов, простых полиэфиракрилкетонов, полиамидимидов и полиимидов. Иллюстративными примерами других применимых органических филаментов являются такие, в состав которых входят арамиды (ароматические полиамиды), такие как поли-мета-ксилиленадипамид, поли-параксилиленсебацинамид, поли-(2,2,2-триметилгексаметилентерефталамид), поли(пиперазинсебацинамид),поли-мета-фениленизофталамид и поли-пара-фенилентерефталамид; алифатические и циклоалифатические полиамиды, такие как сополиамид 30% гексаметиленизофталата диаммония и 70% гексаметиленадипата диаммония, сополиамид до 30% бис-(амидоциклогексил)метилентерефталевой кислоты и капролактама, полигексаметиленадипамид (найлон 66), полибутиролактам (найлон 4), поли(9-аминононановая кислота) (найлон 9), полиэнантолактам (найлон 7), поликаприллактам (найлон 8), поликапролактам (найлон 6), поли-пара-фенилентерефталамид, полигексаметиленсебацинамид (найлон 6,10), полиаминоундеканамид (найлон 11), полидодеканолактам (найлон 12), полигексаметиленизофталамид, полигексаметилентерефталамид, поликапроамид, полинонаметиленазеламид (найлон 9,9), полидекаметиленазеламид(найлон 10,9), полидекаметиленсебацинамид (найлон 10,10), поли[бис-(4-аминоциклогексил)метан-1,10 декандикарбоксамид] (Qiana) (транс-изомер) или их комбинации; и алифатические, циклоалифатические и ароматические сложные полиэфиры,такие как циси трансполи(1,4 циклогексилидендиметилентерефталат), полиэтилен-1,5-нафталат, полиэтилен-2,6-нафталат, транс-поли 1,4-циклогександиметилентерефталат, полидекаметилентерефталат, полиэтилентерефталат, полиэтиленизофталат, полиэтиленоксибензоат, поли-пара-гидроксибензоат, полидиметилпропиолактон, полидекаметиленадипат, полиэтиленсукцинат, полиэтиленазелаинат, полидекаметиленсебацинат, полиальфа,альфа-диметилпропиолактон и тому подобные. Альтернативные органические филаменты могут включать продукты из жидкокристаллических полимеров, таких как лиотропные жидкокристаллические полимеры, которые включают полипептиды, такие как поли-альфа-бензил-L-глутамат и тому подобные; ароматические полиамиды, такие как поли-1,4 бензамид,поли(хлор-1,4-фенилентерефталамид),поли-1,4-фениленфумарамид,поли(хлор-1,4 фениленфумарамид), поли(4,4'-бензанилидо-транс,транс-муконамид), поли-1,4-метиленмезаконамид,поли(1,4-фенилен-транс-1,4-циклогексиленамид), поли(хлор-1,4-фенилен-транс-1,4-циклогексиленамид),поли(1,4-фенилен-1,4-диметил-транс-1,4-циклогексиленамид), поли-1,4-фенилен-2,5-пиридинамид, поли(хлор-1,4-фенилен-2,5-пиридинамид), поли(3,3'-диметил-4,4'-бифенилен-2,5-пиридинамид), поли(1,4 фенилен-4,4'-стильбенамид),поли(хлор-1,4-фенилен-4,4'-стильбенамид),поли(1,4-фенилен-4,4'азобензамид), поли(4,4'-азобензол-4,4'-азобензамид), поли(1,4-фенилен-4,4'-азоксибензамид), поли(4,4'азобензол-4,4'-азоксибензамид), поли(1,4-циклогексилен-4,4'-азобензамид), поли(4,4'-азобензолтерефталамид), поли(3,8-фенантридинонтерефталамид), поли(4,4'-бифенилентерефталамид), поли(4,4'бифенилен-4,4'-бибензамид), поли(1,4-фенилен-4,4'-бибензамид), поли(1,4-фенилен-4,4'-трифениленамид), поли(1,4-фенилен-2,6-нафталамид), поли(1,5-нафталинтерефталамид), поли(3,3'-диметил-4,4 бифенилентерефталамид), поли(3,3'-диметокси-4,4'-бифенилентерефталамид), поли(3,3'-диметокси-4,4 бифенилен-4,4'-бибензамид) и тому подобные; полиоксамиды, такие как производные 2,2'-диметил-4,4'диаминобифенила и хлор-1,4-фенилендиамина, полигидразиды, такие как полимер гидразида хлортерефталевой кислоты, полимер гидразида 2,5-пиридиндикарбоновой кислоты и гидразида терефталевой кислоты, полимер гидразидов терефталевой и хлортерефталевой кислот и тому подобные; полиамидогидразиды, такие как поли(терефталоил-1,4-аминобензгидразид) и таковые, полученные из 4 аминобензгидразида, дигидразида щавелевой кислоты, дигидразида терефталевой кислоты и хлорангидридов ароматических пара-дикарбоновых кислот; сложные полиэфиры, такие как продукты с составами,которые включают поли(окси-транс-1,4-циклогексиленоксикарбонил-транс-1,4-циклогексиленкарбонилбета-окси-1,4-фениленокситерефталоил) и поли(окси-цис-1,4-циклогексиленоксикарбонил-транс-1,4 циклогексиленкарбонил-бета-окси-1,4-фениленокситерефталоил) в смеси метиленхлорида и ортокрезола,поли(окси-транс-1,4-циклогексиленоксикарбонил-транс-1,4-циклогексиленкарбонил-b-окси-(2-метил 1,4-фенилен)окситерефталоил) в смеси 1,1,2,2-тетрахлорэтана, орто-хлорфенола и фенола (в объемном соотношении 60:25:15), поли[окси-транс-1,4-циклогексиленоксикарбонил-транс-1,4-циклогексиленкарбонил-b-окси-(2-метил-1,3-фенилен)окситерефталоил] в ортохлорфеноле и тому подобные; полиазометины, такие как полученные из 4,4'-диаминобензанилида и терефталевого альдегида, метил-1,4 фенилендиамина и терефталевого альдегида и тому подобные; полиизоцианиды, такие как по-6 024593 ли(фенилэтилизоцианид), поли(н-октилизоцианид) и тому подобные; полиизоцианаты, такие как поли(налкилизоцианаты), как, например, поли(н-бутилизоцианат), поли(н-гексилизоцианат) и тому подобные; лиотропные кристаллические полимеры с гетероциклическими фрагментами, такие как поли(1,4 фенилен-2,6-бензобистиазол) (РВТ), поли(1,4-фенилен-2,6-бензобисоксазол) (РЕО), поли(1,4-фенилен 1,3,4-оксадиазол), поли(1,4-фенилен-2,6-бензобисимидазол), поли[2,5(6)-бензимидазол] (AB-PBI), поли[2,6-(1,4-фенилен-4-фенил)хинолин], поли [1,1'-(4,4'-бифенилен)-6,6'-бис-(4-фенилхинолин) и тому подобные; полиорганофосфазины, такие как полифосфазин, поли-бис-феноксифосфазин, поли[бис(2,2,2'-трифторэтилен)фосфазин] и тому подобные; металлсодержащие полимеры, такие как полученные конденсацией дихлорида транс-бис-(три-н-бутилфосфиноплатины) с бисацетиленом, или транс-бис-(трин-бутилфосфино)-бис-(1,4-бутадиенил)платина, и подобные комбинации, в присутствии одноиодистой меди и амида; целлюлоза и производные целлюлозы, такие как сложные эфиры целлюлозы, как, например, триацетат целлюлозы, ацетат целлюлозы, ацетат-бутират целлюлозы, нитрат целлюлозы и сульфат целлюлозы, простые эфиры целлюлозы, как, например, простой этиловый эфир целлюлозы, простой гидроксиметиловый эфир целлюлозы, простой гидроксипропиловый эфир целлюлозы, простой карбоксиметиловый эфир целлюлозы, простой этиловый-гидроксиэтиловый эфир целлюлозы, простой цианоэтилэтиловый эфир целлюлозы, простые-сложные эфиры целлюлозы, как, например, простой ацетоксиэтиловый эфир целлюлозы и простой бензоилоксипропиловый эфир целлюлозы, и уретановое производное целлюлозы, как, например, фенилкарбамат целлюлозы; термотропные жидкокристаллические полимеры,такие как целлюлозы и их производные, как, например, гидроксипропилцеллюлоза, этилцеллюлоза, пропионоксипропилцеллюлоза; термотропные сложные сополиэфиры, как, например, сополимеры 6 гидрокси-2-нафтойной кислоты и пара-гидроксибензойной кислоты, сополимеры 6-гидрокси-2 нафтойной кислоты, терефталевой кислоты и пара-аминофенола, сополимеры 6-гидрокси-2-нафтойной кислоты, терефталевой кислоты и гидрохинона, сополимеры 6-гидрокси-2-нафтойной кислоты, парагидроксибензойной кислоты,гидрохинона и терефталевой кислоты,сополимеры 2,6 нафталиндикарбоновой кислоты, терефталевой кислоты, изофталевой кислоты и гидрохинона, сополимеры 2,6-нафталиндикарбоновой кислоты и терефталевой кислоты, сополимеры пара-гидроксибензойной кислоты, терефталевой кислоты и 4,4'-дигидроксидифенила, сополимеры пара-гидроксибензойной кислоты, терефталевой кислоты, изофталевой кислоты и 4,4'-дигидроксидифенила, парагидроксибензойной кислоты, изофталевой кислоты, гидрохинона и 4,4'-дигидроксибензофенона, сополимеры фенилтерефталевой кислоты и гидрохинона, сополимеры хлоргидрохинона, терефталевой кислоты и пара-ацетоксикоричной кислоты, сополимеры хлоргидрохинона, терефталевой кислоты и этилендиокси-4,4'-дибензойной кислоты, сополимеры гидрохинона, метилгидрохинона, пара-гидроксибензойной кислоты и изофталевой кислоты, сополимеры (1-фенилэтил)гидрохинона, терефталевой кислоты и гидрохинона, и сополимеры полиэтилентерефталата и пара-гидроксибензойной кислоты; и термотропные полиамиды и термотропные сополимерные сложные амидоэфиры. Другие органические филаменты могут включать продукты, составленные полимерами с удлиненными цепями, которые образованы полимеризацией ненасыщенных мономеров согласно уравнению 1C=R1R2-C=CH2 (1). В уравнении 1 группы R1,R2 могут быть одинаковыми или различными и представляют водород,гидроксильную группу, атом галогена, алкилкарбонильную, карбоксильную, алкоксикарбонильную группу, гетероциклический фрагмент, или алкил или арил, либо незамещенные, либо замещенные одним или более заместителями, выбранными из группы, состоящей из алкоксигруппы, цианогруппы, гидроксильной, алкильной или арильной групп. Иллюстративные примеры таких полимеров из альфа, бетаненасыщенных мономеров включают полистирол, полиэтилен, полипропилен, поли-1-октадецен, полиизобутилен, поли-1-пентен, поли-2-метилстирол, поли-4-метилстирол, поли-1-гексен, поли-4 метоксистирол, поли-5-метил-1-гексен, поли-4-метилпентен, поли-1-бутен, поливинилхлорид, полибутилен, полиакрилонитрил, поли(метилпентен-1), поливиниловый спирт, поливинилацетат, поливинилбутираль, поливинилхлорид, поливинилиденхлорид, сополимер винилхлорида и винилацетата, поливинилиденфторид, полиметилакрилат, полиметилметакрилат, полиметакрилонитрил, полиакриламид, поливинилфторид, поливинилформаль, поли(3-метил-1-бутен), поли(4-метил-1-бутен), поли(4-метил-1-пентен),поли-1-гексен, поли(5-метил-1-гексен), поли-1-октадецен, поливинилциклопентан, поливинилциклогексан, поливинилнафталин, поливинилметиловый простой эфир, поливинилэтиловый простой эфир,поливинилпропиловый простой эфир, поливинилкарбазол, поливинилпирролидон, поли-2-хлорстирол,поли-4-хлорстирол, поливинилформиат, поливинилбутиловый простой эфир, поливинилоктиловый простой эфир, поливинилметилкетон, полиметилизопропенилкетон, поли-4-фенилстирол и тому подобные. Примеры высокопрочных волокон могут включать волокна из полиолефинов с удлиненными цепями, в частности волокна из полиэтилена с удлиненными цепями (ЕСРЕ), арамидные волокна, волокна из поливинилового спирта, полиакрилонитрильные волокна, волокна из жидкокристаллического сложного сополиэфира, полиамидные волокна, стеклянные волокна, углеродные волокна и/или их смеси, и, например, полиолефиновые и арамидные волокна. Если используют смесь волокон, волокна могут представлять собой смесь по меньшей мере двух из полиэтиленовых волокон, арамидных волокон, полиамидных волокон, углеродных волокон и стеклянных волокон. Если при формировании деталей центрифуги применяют матричный материал, он может включать одну или более термореактивных смол, или одну или более термопластических смол, или смесь таких смол. Выбор матричного материала будет зависеть от того, как будут сформированы и использованы ленты. На выбор материала матрицы огромное влияние будет оказывать желательная жесткость ленты и/или конечного контейнера. Как используемые здесь, "термопластические смолы" представляют собой смолы, которые можно нагревать и размягчать, охлаждать и отверждать несколько раз без того, чтобы они подвергались изменению в своей основе, и "термореактивные смолы" представляют собой смолы,которые нельзя вновь размягчить и переработать после формования, экструдирования или литья и которые приобретают новые, необратимые свойства, будучи однажды отвержденными при температуре, которая является критической для каждой смолы. Термореактивные смолы могут включать бисмалеинимиды, алкидные смолы, акриловые смолы,аминопласты, уретаны, ненасыщенные сложные полиэфиры, силиконы, эпоксидные смолы, сложные виниловые эфиры и их смеси. Термопластические смолы могут включать полилактоны, полиуретаны, поликарбонаты, полисульфоны, простые полиэфирэфиркетоны, полиамиды, сложные полиэфиры, полиариленоксиды, полиариленсульфиды, винильные полимеры, полиакриловые кислоты, полиакрилаты, полиолефины, иономеры,полиэпихлоргидрины, простые полиэфиримиды, жидкокристаллические полимеры, и эластомеры и сополимеры и смеси их. Примерные термопластические смолы могут включать полиэтилен высокой плотности, полиэтилен низкой плотности и линейный полиэтилен низкой плотности. Может быть использован широкий круг эластомеров, включающий натуральный каучук, бутадиен-стирольные сополимеры,полиизопрен, полихлоропрен-бутадиен-акрилонитрильные сополимеры, ER-каучуки, EPDM-каучуки и полибутилены. В некоторых вариантах осуществления изобретения матрица может включать полимерную матрицу, такую как полиэтилен низкой плотности, полиуретан, гибкий эпоксид, наполненный эластомерный вулканизат, термопластический эластомер и/или модифицированный найлон-6. Если используют полимерную матрицу, она может быть нанесена на волокна разнообразными путями, например, такими как инкапсулирование, импрегнирование, ламинирование, экструзионное покрытие, нанесение покрытия из раствора и нанесение покрытия с помощью растворителя. В определенных вариантах исполнения одна или более сетчатых структур из высокопрочных нитей,импрегнированных неотвержденной термореактивной смолой, могут быть сформованы в гибкий лист для наматывания вокруг оправки с образованием ленты или лент в соответствии с вариантами осуществления настоящего изобретения, с последующим отверждением (или точечным отверждением) смолы. В качестве одного или более слоев ленты(лент) также может быть применена пленка. Пленка, или пленки, могут быть добавлены в качестве матричного материала, с матричным материалом или после матричного материала. Когда пленку добавляют в качестве материала матрицы, она может быть намотана одновременно с волокном или тканью (сетчатой структурой) на оправку и затем сделана твердой; так,что оправка может стать частью конструкции. Толщина пленки составляет как минимум около 0,1 мил(2,54 мкм) и может быть настолько толстой, насколько желательно, в такой мере, как по длине является все еще достаточно гибкой, чтобы обеспечить возможность формирования ленты. Примерная толщина пленки варьирует от 0,1 до 50 мил (2,54 мкм-1,27 мм), или от 0,35 до 10 мил (8,9 мкм-0,25 мм). Пленки также могут быть использованы на поверхностях лент по многообразным соображениям, например, для вариации характеристик трения, для повышения химической стойкости и/или для предотвращения диффузии материала в матрицу. Пленка может прилипать или может не прилипать к ленте, в зависимости от выбора пленки, смолы и филамента. Желательное сцепление может быть обеспечено нагреванием и/или давлением, или может понадобиться применение адгезива, который является чувствительным к нагреванию или давлению между пленкой и лентой для достижения желательного прилипания. Примеры применимых адгезивов включают полистирол-полиизопрен-полистирольный блок-сополимер, термопластические эластомеры, термопластические и термореактивные полиуретаны, термопластические и термореактивные полисульфиды и типичные термоплавкие клеи. Пленки, которые могут быть использованы в качестве матричного материала в раскрытых здесь вариантах исполнения, могут включать термопластические полиолефиновые пленки, термопластические эластомерные пленки, пленки из сшитых термопластических полимеров, пленки из сшитых эластомеров,пленки из сложных полиэфиров, полиамидные пленки, фторуглеродные пленки, уретановые пленки,пленки из поливинилиденхлорида, пленки из поливинилхлорида и многослойные пленки. Для этих пленок могут быть использованы гомополимеры и сополимеры, и пленки могут быть неориентированными,моноаксиально ориентированными или биаксиально ориентированными. Применимые термопластические полиолефиновые пленки включают пленки из полиэтилена низкой плотности, полиэтилена высокой плотности, линейного полиэтилена низкой плотности, полибутилена, и сополимеров этилена и пропилена, которые являются кристаллическими. Пленки из сложных полиэфиров, которые могут быть применены, включают пленки из полиэтилентерефталата и полибутилентерефталата. Температуры и/или давления, воздействию которых ленты в раскрытых здесь вариантах исполне-8 024593 ния подвергают для отверждения термореактивных смол или для обеспечения сцепления сетчатых структур между собой и, необязательно, по меньшей мере с одним листом пленки, варьируют в зависимости от конкретной применяемой системы. В определенных вариантах исполнения ленты могут быть сформированы из слоев волокон с использованием систем эластомерных полимеров, систем термореактивных смол или полимерных систем,где термопластическую смолу комбинируют с эластомерным полимером, или термореактивная смола может быть обработана с приложением давления для отверждения ленты. В других вариантах исполнения ленты, сформированные с непрерывными длинами/слоями при использовании систем термопластических полимеров, могут быть подвергнуты обработке с нагреванием, отдельно или в сочетании с давлением, для отверждения ленты. Фиг. 2 А представляет схематическое изображение примерного ротора, сформированного в соответствии с раскрытыми здесь вариантами исполнения. В некоторых вариантах исполнения ротор 40 может быть выполнен из эпоксидной смолы с армированием углеродными волокнами, с использованием способов соответственно раскрытым здесь вариантам исполнения. Более конкретно, ротор 40 может быть сформирован с использованием трубы из намотанной нити, как здесь описано. Например, ротор 40 может быть сформирован наматыванием ткани вокруг оправки и закреплением формы связыванием под давлением. Ткань может представлять собой углеродное волокно с эпоксидной смолой. Фланцы 42, 44 и 46 могут быть изготовлены отдельно и обработаны на станке после формования или в некоторых вариантах исполнения могут быть сформированы в виде единой цельной детали. В некоторых вариантах исполнения ротор 40, как иллюстрированный на фиг. 2 А, может обеспечивать некоторые преимущества перед традиционными центрифужными роторами. Ротор 40 может иметь меньший вес, чем общеупотребительные роторы, например с сокращением веса на величину от 30 до 60% или больше. Тем самым сниженный вес может позволить центрифуге работать с большей скоростью вращения (об/мин) без повышения требуемой мощности привода. В определенных вариантах исполнения ротор 40 может быть сформирован с более симметричной формой, чем традиционные роторы, и может сохранять свою форму в течение более длительного периода времени, чем традиционные роторы, благодаря применению описанных композитных материалов. В дополнительных вариантах исполнения уменьшение веса и/или улучшения формы ротора 40 могут снизить вибрации, вместе с тем одновременно позволяя работать с более высокой скоростью вращения, тем самым повышая производительность и надежность. Например, форма и уменьшенный вес ротора центрифуги может позволить ротору вращаться со скоростью вращения, дающей 3000-4000-кратные перегрузки, или "G". В еще дополнительных вариантах исполнения меньший вес ротора 40 и пониженные вибрации могут иметь результатом более безопасную работу описываемых здесь центрифуг, поскольку эти факторы, помимо всего прочего, могут снизить вероятность разрушения конструкции центрифуги, например, возможности того, что ротор 40 разрушит защитный корпус или кожух центрифуги. Кроме того, способы формирования ротора 40 могут быть более эффективными, чем традиционные способы, обеспечивая экономию средств. Более того, ротор 40 может быть удален и заменен в любое время без замены других деталей центрифуги. Таким образом, меньший вес ротора 40 может впоследствии обеспечить экономию затрат на перевозку, обслуживание и конструктивные требования, помимо всего прочего. На фиг. 2 В показан вид в разрезе одной стороны центрифужного ротора в соответствии с некоторыми раскрытыми здесь вариантами исполнения. На фиг. 2 В композитная поверхность 52 ротора может быть изготовлена, как описано выше. В некоторых вариантах исполнения гильза 50 может быть сформирована отдельно от композитной поверхности 52. Например, гильза 50 может включать износоустойчивую поверхность, такую как уретан, и может быть присоединена во время или после формирования ротора. В гильзе 50 и композитной поверхности 52 могут быть оставлены проемы для разгрузочных каналов 54. Гильза 50 может быть собрана с композитной поверхностью 52 с совмещением проемов в каждой из них, в то же время с учетом термических влияний, которые могут обусловливать расширение и сжатие. Собранные гильза 50 и композитная поверхность 52 тем самым образуют коническую муфту 58. После сборки гильзы 50 и композитной поверхности 52 в проеме в конической муфте 58 может быть размещен керамический разгрузочный канал 54. Далее, на конце конической части 58 конической муфты 58 может быть размещена керамическая облицовка 56. В некоторых вариантах исполнения может быть полезным сочетание разнообразных композитов и поверхностных обработок, раскрытых здесь, например в фиг. 2 В применение гильзы 50 в связи с керамической облицовкой 56 может быть благоприятным в обеспечении повышенной защиты от износа в стыке между конической частью 58 ротора и цилиндрической частью 60 ротора. Поскольку центрифуга испытывает наибольшее сопротивление транспортированию в соединении между цилиндрической частью 60 и конической частью 58 и на узком конце конической части, где отсутствует слой жидкости, керамическая облицовка 56 может предотвращать износ и преждевременное разрушение центрифуги. В других вариантах исполнения гильза 50 может быть объединена с композитной поверхностью 52 в ходе ее изготовления. Например, материал гильзы может представлять собой наружную поверхность оправки, использованной для наматывания нити. В альтернативном варианте исполнения материал гильзы может быть нанесен внутрь конечной композитной части. С привлечением фиг. 3 показан вид в разрезе одной стороны ротора центрифуги в соответствии с некоторыми представленными здесь вариантами исполнения. В фиг. 3 композитная поверхность 72 ротора может быть изготовлена, как описано выше. В некоторых вариантах исполнения разгрузочный конец 70 может представлять собой модульный компонент, отдельный от композитной поверхности 72. Разгрузочный конец 70 может иметь разнообразные конструкции, такие как проемы для выведения жидкостей и/или твердых веществ. Он также может варьировать по размеру, например в некоторых вариантах исполнения он может иметь длину от четырех до шести дюймов (101,6-152,4 мм), или пять дюймов(127 мм) в других. Разгрузочный конец 70 может быть сделан, например, с использованием способов,которые являются преимущественными для формирования разнообразных конструкций деталей, таких как способы литья нержавеющей стали. Затем разгрузочный конец 70 может быть соединен с композитной поверхностью 72 ротора. В некоторых вариантах исполнения разгрузочный конец 70, как иллюстрированный в фиг. 3, может обеспечивать ряд преимуществ перед традиционными центрифугами, которые обусловливаются, например, эффективностью и точностью изготовления и прочностью материалов, например металла. Центрифуги согласно раскрытым вариантам исполнения преимущественно могут обеспечить центрифугу или детали центрифуги, имеющие сниженный вес. Например, представленные варианты исполнения могут обеспечить ротор центрифуги, имеющий сниженный вес, или вращающийся сборный узел,имеющий сниженный вес. Снижение веса раскрытого вращающегося сборного узла относительно общеупотребительного вращающегося сборного узла предпочтительно может составлять от 30 до 60% или больше. Одна или более деталей раскрытых центрифуг предпочтительно могут быть изготовлены с использованием более быстрых, менее дорогостоящих и/или более эффективных способов, чем обычно применяемые. Кроме того, центрифуги могут быть изготовлены с привлечением раскрытых усовершенствованных способов, тем самым обеспечивая экономию расходов. В некоторых вариантах исполнения экономия расходов может составлять от 10 до 30% или больше сравнительно с деталями центрифуг, сделанными с использованием традиционных способов производства. Центрифуги согласно раскрытым вариантам исполнения преимущественно могут работать при подобных или более высоких скоростях вращения (об/мин), чем традиционные центрифуги, в то же время с потреблением подобной или меньшей мощности для создания более высоких перегрузок, тем самым обеспечивая более высокую производительность и повышенную экономию затрат. Кроме того, сниженный вес раскрытых здесь деталей центрифуги и/или центрифуг позволяет уменьшить вибрации во время работы, тем самым сокращая износ и повышая производительность и надежность. Детали центрифуг согласно раскрытым вариантам исполнения предпочтительно могут быть сформованы для достижения специфических геометрических форм. В некоторых вариантах исполнения возможность литьевого формования деталей центрифуги может снизить затраты, связанные с их изготовлением или доработкой. В некоторых вариантах исполнения экономию расходов может обеспечивать меньший и/или сниженный вес формованных деталей центрифуги. В дополнительных вариантах исполнения возможность литьевого формования деталей центрифуги с приданием уникальных геометрических форм может обеспечить улучшенные условия работы центрифуги или производительности. Также преимущественно способы изготовления деталей центрифуги из композитных материалов путем наматывания филамента могут давать детали с более высокой жесткостью и прочностью и меньшей напряженностью. Центрифуги согласно раскрытым вариантам исполнения преимущественно могут быть пригодны для измерения данных о работе центрифуги. В некоторых вариантах исполнения встроенные датчики и провода могут сообщать данные относительно параметров центрифуги. В некоторых вариантах исполнения данные могут способствовать повышению надежности и производительности сравнительно с центрифугами, имеющими металлические детали, в которые нельзя встроить датчики. Дополнительные преимущества центрифуг согласно раскрытым вариантам исполнения включают пригодность к удалению и замене деталей центрифуги. Например, детали, которые испытывают более высокие степени износа, чем другие, могут быть заменены для продления срока службы центрифуги или достижения прочих преимуществ, таких как более высокая производительность и/или надежность. В одном конкретном примере роторы центрифуг могут быть сформированы согласно вариантам осуществления изобретения и могут быть удалены и заменены по мере изнашивания. В качестве еще одного примера, роторы и шнековые транспортеры могут быть заменены совместно как вращающийся сборный узел. Повышенная простота удаления и замены обеспечивает ряд преимуществ, которые включают, но не ограничиваются таковыми, пониженные расходы и повышенную производительность. Другие дополнительные преимущества центрифуг согласно раскрытым вариантам исполнения включают повышенные степени безопасности. Например, детали центрифуги, которые включают композитные материалы, имеют предпочтительные свойства, в том числе повышенную прочность, сниженный вес и более безопасные ситуации разрушения. Так, центрифуги согласно раскрытым вариантам исполнения могут работать с уменьшенными вибрациями, тем самым повышая надежность и снижая вероятность отказов. Кроме того, центрифуги согласно раскрытым вариантам исполнения могут иметь меньший вес,- 10024593 чем традиционные центрифуги, и тем самым могут повышать эксплуатационную безопасность благодаря меньшей вероятности разрушения. Более того, при разрушении центрифуги, включающей композитные материалы, разрушение происходит с меньшей вероятностью повреждения деталями защитного корпуса или кожуха, чем это было бы в случае деталей традиционных центрифуг. В то время как изобретение было описано в отношении ограниченного числа вариантов осуществления, квалифицированным специалистам в этой области технологии, имеющим благоприятную возможность располагать настоящим изобретением, будет понятно, что могут быть разработаны другие варианты осуществления, которые не выходят за объем изобретения. Соответственно этому объем изобретения должен быть ограничен только пунктами прилагаемой формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Центрифуга, содержащая ротор, содержащий внутреннюю поверхность, выполненную из неметаллического композитного материала, причем указанный композитный материал представляет собой материал с волоконным армированием, шнековый транспортер, смонтированный внутри ротора с возможностью вращения, и питающий трубопровод, смонтированный внутри шнекового транспортера, для подачи бурового раствора через загрузочный канал в стенке шнекового транспортера в кольцеобразную камеру, ограниченную внутренней поверхностью ротора и стенкой шнекового транспортера. 2. Центрифуга по п.1, в которой шнековый транспортер содержит композитный материал. 3. Центрифуга по п.1, которая дополнительно содержит разгрузочный канал для выгрузки твердых веществ из ротора. 4. Центрифуга по п.1, в которой композитный материал выбран из группы, включающей в себя углеродное волокно, эпоксидную смолу, армированную углеродным волокном эпоксидную смолу, стекло,арамид, кевлар и их смеси. 5. Центрифуга по п.1, в которой ротор вращается со скоростью, создающей 3000-4000-кратные перегрузки. 6. Центрифуга по п.1, дополнительно содержащая по меньшей мере один датчик, встроенный в композитный материал. 7. Центрифуга по п.1, дополнительно содержащая модульный разгрузочный конец, соединенный с ротором, причем модульный разгрузочный конец содержит по меньшей мере один из композитного материала и металла. 8. Центрифуга по п.1, в которой ротор выполнен из композитного материала на основе полимера. 9. Центрифуга по п.1, в которой ротор выполнен из материала, армированного углеродными волокнами. 10. Центрифуга по п.1, в которой ротор полностью выполнен из неметаллического композитного материала. 11. Способ изготовления центрифуги по п.1, содержащий этапы, на которых наматывают филамент неметаллического композитного материала в ротор; монтируют транспортер с возможностью вращения в роторе и монтируют ротор вокруг транспортера так, чтобы образовать кольцеобразную камеру между ротором и стенкой транспортера. 12. Способ по п.11, дополнительно содержащий формирование транспортера с композитным материалом. 13. Способ по п.11, дополнительно содержащий закрепление формы ротора. 14. Способ по п.11, в котором композитный материал выбирают из группы, состоящей из углеродного волокна, эпоксидной смолы, армированной углеродным волокном эпоксидной смолы и их смеси. 15. Способ по п.12, в котором закрепление включает в себя формование под давлением. 16. Способ по п.12, в котором закрепление включает в себя термическое формование. 17. Способ по п.11, в котором неметаллический композитный материал представляет собой композитный материал на основе полимера. 18. Способ по п.11, в котором неметаллический композитный материал представляет собой материал, армированный углеродными волокнами. 19. Способ по п.13, в котором закрепление включает в себя сшивание. 20. Способ по п.11, в котором ротор содержит внутреннюю поверхность, выполненную из неметаллического композитного материала.

МПК / Метки

МПК: E21B 43/34, E21B 21/06

Метки: изготовления, нефтепромысловых, способ, машин, центрифуга

Код ссылки

<a href="https://eas.patents.su/13-24593-centrifuga-dlya-neftepromyslovyh-mashin-i-sposob-ee-izgotovleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Центрифуга для нефтепромысловых машин и способ ее изготовления</a>

Предыдущий патент: Липкий мягкий гель для обработки домашних птиц

Следующий патент: Термическая и химическая утилизация углеродсодержащих материалов, в частности, для генерации энергии без вредных выбросов

Случайный патент: Способ и система вентиляции тоннеля в нормальных условиях и в условиях пожара