Термическая и химическая утилизация углеродсодержащих материалов, в частности, для генерации энергии без вредных выбросов

Формула / Реферат

1. Способ утилизации углеродсодержащих материалов, в котором на первой стадии подают и подвергают пиролизу углеродсодержащие материалы, при этом образуются пиролизный кокс и пиролизный газ; на второй стадии пиролизный кокс из первой стадии газифицируют при температуре выше 850°С, при этом получается синтез-газ, а шлак и другие отходы удаляют; на третьей стадии синтез-газ из второй стадии превращают в твердые, жидкие и/или газообразные продукты, которые отводят, при этом указанные три стадии - пиролиз, газификация и синтез продуктов - образуют замкнутый цикл, избыток газа из третьей стадии направляют в качестве рециркулирующего газа на первую стадию, пиролизный газ из первой стадии направляют на вторую стадию, на второй стадии способа кислород и/или технологический пар вдувают в горящий слой, образованный пиролизным коксом, в то время как пиролизный газ вдувают в газовую фазу над указанным горящим слоем, пространственно удаленно от точки входа кислорода, при этом обеспечивают контакт пиролизного кокса и пиролизного газа на второй стадии по крайней мере в течение 2 с, и синтез-газ из второй стадии передают на третью стадию способа.

2. Способ по п.1, отличающийся тем, что подают водород на третьей стадии (Р3) способа.

3. Способ по п.1 или 2, отличающийся тем, что подают диоксид углерода на первой стадии способа или второй стадии способа.

4. Способ по одному из предыдущих пунктов, отличающийся тем, что поддерживают перепад давлений по циклу.

5. Способ по одному из предыдущих пунктов, отличающийся тем, что тепловую энергию для реакций пиролиза на первой стадии обеспечивают частично или полностью возвращением части горячего синтез-газа со второй стадии на первую стадию и/или частичным окислением углеродсодержащего исходного материала и полученного пиролизного кокса.

6. Способ по одному из предыдущих пунктов, отличающийся тем, что первую стадию осуществляют при температуре от 300 до 800°С, предпочтительно от 450 до 700°С и особенно предпочтительно от 500 до 600°С.

7. Способ по одному из предыдущих пунктов, отличающийся тем, что на второй стадии тепловую энергию, необходимую для реакции газификации, подают частично или полностью извне с помощью нагревательных устройств и/или теплообменников и/или генерируют путем окисления части пиролизного кокса с помощью окислителя, в частности кислорода.

8. Способ по одному их предыдущих пунктов, отличающийся тем, что вторую стадию осуществляют при температуре от 600 до 1600°С, предпочтительно от 700 до 1400°С и особенно предпочтительно от 850 до 1000°С.

9. Способ по одному из предыдущих пунктов, отличающийся тем, что первую стадию и/или вторую стадию осуществляют при давлении от 1 до 60 бар, предпочтительно от 5 до 25 бар и особенно предпочтительно от 10 до 15 бар.

10. Способ по одному из предыдущих пунктов, отличающийся тем, что первую стадию и вторую стадию осуществляют в общем реакторе под давлением.

11. Способ по одному из предыдущих пунктов, отличающийся тем, что преобразования на третьей стадии осуществляют, используя синтез Фишера-Тропша или жидкофазный синтез метанола.

12. Способ по одному из предыдущих пунктов, отличающийся тем, что электрическую и/или механическую энергию генерируют путем окисления углеводородов и других твердых, жидких и/или газообразных продуктов третьей стадии до газа, полученного в результате окисления, главным образом, состоящего из диоксида углерода и воды.

13. Способ по п.12, отличающийся тем, что от газов, полученных в результате окисления, конденсируют и/или отделяют воду.

14. Способ по одному из пп.12 или 13, отличающийся тем, что часть газов, полученных в результате окисления, возвращают на первую стадию, и/или вторую стадию, и/или третью стадию способа утилизации.

15. Способ по одному из пп.1-14, отличающийся тем, что электрическую и/или механическую энергию генерируют путем охлаждения синтез-газа в теплообменнике, при этом формируется перегретый пар и/или другой горячий газ, из которых генерируют электрическую и/или механическую энергию, используя тепловой двигатель, предпочтительно паровую турбину.

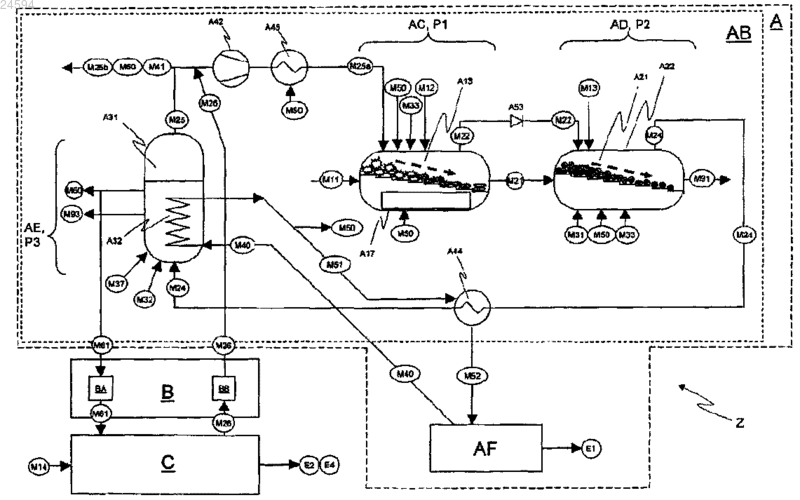

16. Реакторная система в соответствии со способом по пп.1-15 для утилизации углеродсодержащих материалов, содержащая утилизационный блок с первым субблоком для осуществления пиролиза углеродсодержащих материалов, чтобы образовать пиролизный кокс и пиролизный газ; вторым субблоком для осуществления газификации пиролизного кокса в горящем слое при температуре выше 850°С, чтобы образовать синтез-газ и остатки; и третьим субблоком для осуществления преобразования синтез-газа в твердые, жидкие и/или газообразные продукты; отличающийся тем, что все три субблока утилизационного блока герметично закрыты и формируют закрытый цикл; транспортная труба для пиролизного газа соединяет первый субблок герметично со вторым субблоком, так что точка входа пиролизного газа во второй субблок находится выше горящего слоя пиролизного кокса; имеются средства для вдувания кислорода в горящий слой, пространственно удаленные от точки входа пиролизного газа; транспортная труба для синтез-газа соединяет второй субблок герметично с третьим субблоком; и транспортная труба для рециркулирующего газа соединяет третий субблок герметично с первым субблоком.

17. Реакторная система по п.16, отличающаяся тем, что по крайней мере один компрессор расположен на одной из упомянутых транспортных труб утилизационного блока.

18. Реакторная система по п.16 или 17, отличающаяся тем, что субблоки утилизационного блока, каждый, содержат один или более реакторов под давлением.

19. Реакторная система по одному из пп.16-18, отличающаяся тем, что первый субблок и второй субблок утилизационного блока содержат общий реактор под давлением.

20. Реакторная система по одному из пп.16-19, отличающаяся тем, что третий субблок утилизационного блока содержит реактор синтеза Фишера-Тропша и/или реактор жидкофазного синтеза метанола.

21. Реакторная система по одному из пп.16-20, отличающаяся тем, что имеется энергетическая установка, которая предназначена для генерации электрической и/или механической энергии и/или тепловой энергии с использованием углеводородов и/или других продуктов из утилизационной установки в качестве топлива.

22. Реакторная система по п.21, отличающаяся тем, что энергетическая установка обеспечена приводным устройством для генерации электрической и/или механической энергии из топлив, где упомянутое приводное устройство предназначено для получения энергии, необходимой для приведения в действие, в результате окисления топлива до газа, полученного в результате окисления, главным образом, состоящего из диоксида углерода и воды, и содержит устройство для сжатия и/или конденсации газа, полученного в результате окисления.

23. Реакторная система по п.22, отличающаяся тем, что приводное устройство энергетической установки может работать с кислородом в качестве окислителя.

24. Реакторная система по п.22 или 23, отличающаяся тем, что приводное устройство энергетической установки содержит теплообменник для охлаждения потока газа, полученного в результате окисления, перед и на выходе из устройства для сжатия и/или конденсации газа, полученного в результате окисления.

25. Реакторная система по одному из пп.22-24, отличающаяся тем, что приводное устройство энергетической установки содержит устройство для конденсации и/или отделения воды от газа, полученного в результате окисления.

26. Реакторная система по одному из пп.22-25, отличающаяся тем, что приводное устройство энергетической установки обеспечено хранилищем для сбора газа, полученного в результате окисления, или остаточного газа после сжатия и/или конденсации газа соответственно.

27. Реакторная система по одному из пп.22-26, отличающаяся тем, что приводное устройство энергетической установки является двигателем внутреннего сгорания по крайней мере с одной камерой сгорания для сгорания жидкого или газообразного топлива с кислородом, со средствами для преобразования полученного давления газа или объема газа в механическую работу, с подающим устройством для введения кислорода в камеру сгорания и с отводящим устройством для удаления газов, полученных в результате окисления, из камеры сгорания.

28. Реакторная система по п.27, отличающаяся тем, что приводное устройство энергетической установки обеспечено подающим устройством для введения воды и/или пара в камеру сгорания и/или в поток газа, полученного в результате окисления, после выхода из камеры сгорания.

29. Реакторная система по одному из пп.16-28, отличающаяся тем, что утилизационная установка содержит энергетический блок для генерации электрической и/или механической энергии с одним приводным устройством для генерации электрической и/или механической энергии из пара и/или других горячих газов, которые произведены или перегреты в утилизационном блоке.

30. Реакторная система по п.29, отличающаяся тем, что энергетический блок утилизационной установки содержит приводное устройство для генерации электрической и/или механической энергии из пара или других горячих газов, которые произведены или перегреты в утилизационном блоке; и тем, что в цикле утилизационного блока по крайней мере один теплообменник предназначен для нагрева пара и/или других газов и/или генерации пара.

31. Реакторная система по одному из пп.16-30, отличающаяся тем, что имеется установка для производства водорода и средства для подачи водорода в утилизационный блок.

Текст