Способ получения ангидридов

Формула / Реферат

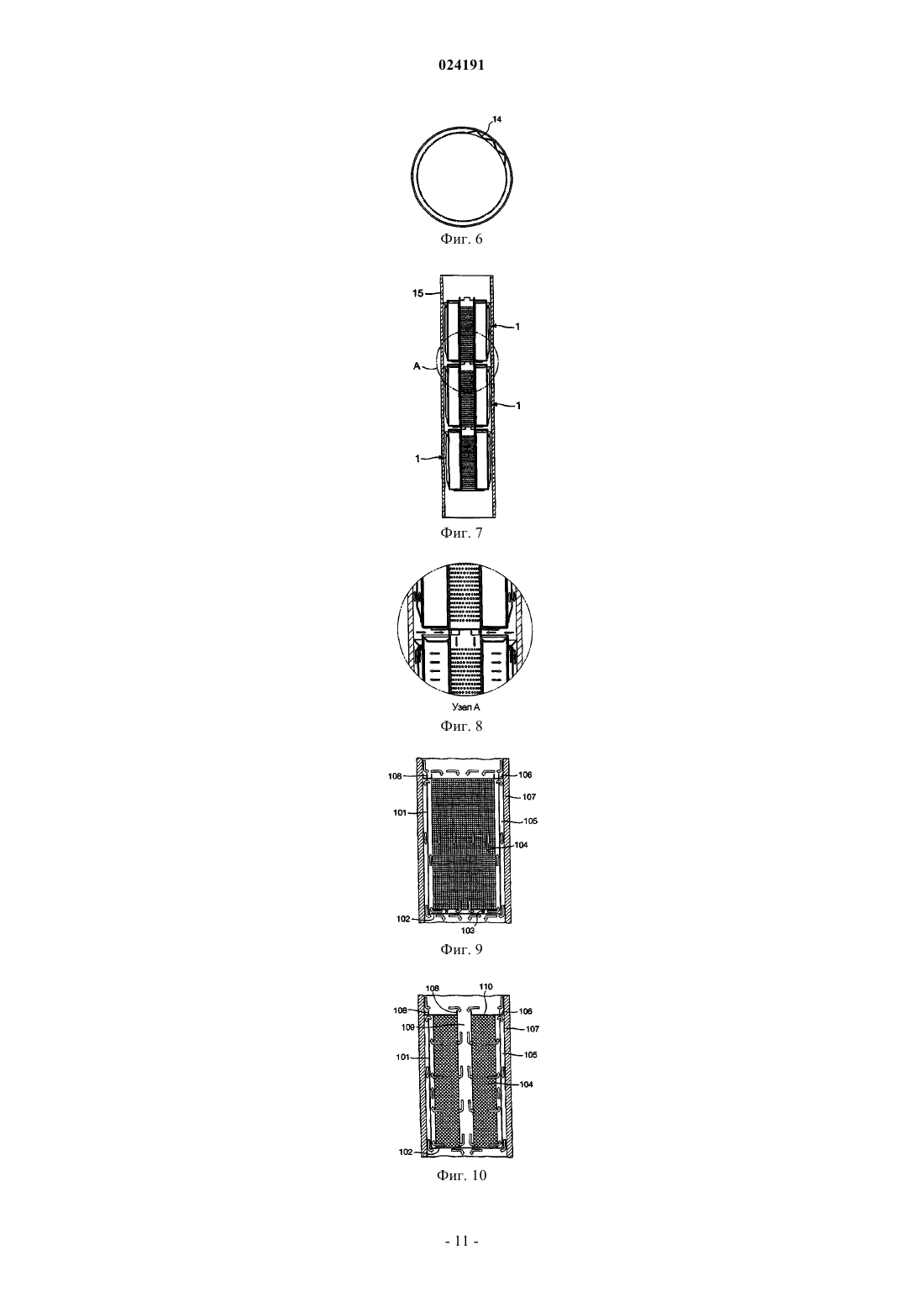

1. Способ получения ангидридов путем контактирования газового потока сырья с частицами катализатора, причем указанный способ осуществляют в трубчатом реакторе с входом и выходом, который расположен ниже входа, реактор включает одну или несколько трубок (15) с помещенными в них одной или несколькими корзинами (1) для указанного гранулированного катализатора и охлаждающую среду в контакте с указанными трубками; причем катализаторная корзина включает

кольцевой контейнер (2) для катализатора с перфорированной внутренней стенкой (3) по форме трубки, перфорированной внешней стенкой (4), верхней крышкой (6), закрывающей кольцевой контейнер (2), и нижней крышкой (7), закрывающей кольцевой контейнер (2);

крышку (8), закрывающую днище указанной трубки, образованной внутренней стенкой (3) кольцевого контейнера (2);

уплотнение (12), расположенное на верхней крышке (6) или вблизи нее;

вертикальный кожух (14), расположенный вокруг внешней стенки (4) кольцевого контейнера (2) вдоль нее от места на нижней крышке (7) указанного кольцевого контейнера (2) или вблизи нижней крышки (7) до места ниже расположения уплотнения (12) и отстоящий от внешней стенки (4); причем

указанный кожух (14) расположен так, что внутренняя поверхность кожуха отстоит от внешней стенки (4) контейнера (2) и внешняя поверхность кожуха (14) отстоит от внутренней поверхности трубки реактора; и в котором уплотнение (12) выступает из контейнера (2) за пределы внешней поверхности кожуха (14);

причем указанный способ включает:

(a) подачу газообразных реагентов через вход реактора;

(b) подачу указанных газообразных реагентов сверху вниз по указанной по меньшей мере одной трубке к верхней крышке (6) этой или первой катализаторной корзины, где они направляются в проход, образованный внутренней перфорированной стенкой (3) контейнера (2), перед проходом в радиальном направлении через слой катализатора к перфорированной внешней стенке (4) с осуществлением реакции, протекающей при контакте газообразных реагентов с катализатором и прохождении непрореагировавших реагентов и продуктов из контейнера через перфорированную внешнюю стенку (4) и затем наверх между внутренней поверхностью кожуха (14) и внешней стенкой кольцевого контейнера (2) вплоть до уплотнения (12), где они перенаправляются над концом кожуха (14) и вниз между внешней поверхностью кожуха (14) и внутренней поверхностью трубки реактора (15), осуществляя теплоперенос;

(c) повторение стадии (b) в любой следующей катализаторной корзине и

(d) отвод продуктов через выход реактора.

2. Способ по п.1, в котором частицы катализатора имеют диаметр примерно от 100 мкм до примерно 1 мм.

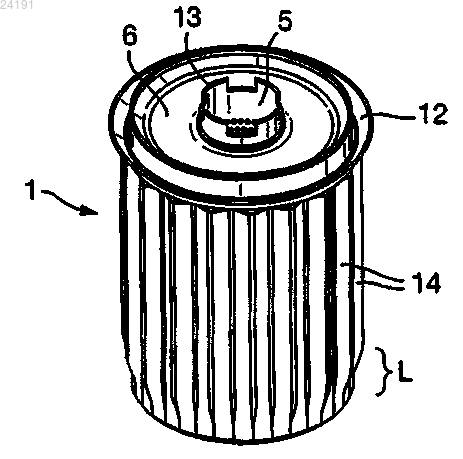

3. Способ получения ангидридов путем контактирования газового потока сырья с монолитным катализатором, который осуществляют в трубчатом реакторе (107) с входом и выходом, который расположен ниже входа, реактор включает одну или несколько трубок с находящимися в них одной или несколькими корзинами для указанного монолитного катализатора и охлаждающую среду в контакте с указанными трубками;

причем катализаторная корзина включает

контейнер с монолитным катализатором (104), который имеет нижнюю крышку (102), закрывающую контейнер, и кожух (105), расположенный вокруг внешней поверхности монолитного катализатора (104) и вытянутый вдоль нее от нижней крышки контейнера до места ниже уплотнения (106) и с образованием зазора между уплотнением (106), причем кожух (105) расположен так, что также образует зазор между внешней поверхностью монолитного катализатора (104) и кожухом (105); и

уплотнение (106), расположенное на верхней поверхности монолитного катализатора или вблизи нее и выступающее от монолитного катализатора за внешнюю поверхность кожуха;

причем способ включает:

(a) подачу газообразных реагентов через вход реактора; при этом

(b) подачу указанных газообразных реагентов осуществляют сверху вниз по указанной по меньшей мере одной трубке к верхней поверхности этого или первого монолитного катализатора, где они проходят через монолитный катализатор с осуществлением реакции, протекающей при контакте газообразных реагентов с катализатором и прохождении непрореагировавших газообразных реагентов и продуктов из катализатора наверх в зазор между внутренней поверхностью кожуха и внешней поверхностью монолитного катализатора (104) вплоть до уплотнения (106), где они направляются над концом кожуха (105), и вниз между внешней поверхностью кожуха и внутренней поверхностью трубки реактора, осуществляя теплоперенос;

(c) повторение стадии (b) в любой следующей катализаторной корзине и

(d) отвод продуктов через выход реактора.

4. Способ по любому из пп.1-3, в котором в трубке реактора состыкованы несколько катализаторных корзинок.

5. Способ по любому из пп.1-4, в котором кольцевое пространство между внешней поверхностью контейнера для катализатора и внутренней поверхностью стенки трубки выбирают таким, чтобы обеспечить необходимую скорость газового потока для сохранения высокого теплообмена и малого перепада давления

6. Способ по любому из пп.1-5, в котором кольцевое пространство между внешней поверхностью контейнера для катализатора и внутренней поверхностью стенки трубки составляет примерно 3-10 мм.

7. Способ по любому из пп.1-6, в котором трубки имеют диаметр в интервале примерно 75-130 мм.

8. Способ по любому из пп.1-7, в котором в одну трубку помещают более 41 корзины.

9. Способ по любому из пп.1-8, в котором в одну трубку помещают 70-200 корзин.

10. Способ по любому из пп.1-9, в котором используют несколько параллельных реакторов.

11. Способ по любому из пп.1-10, в котором непрореагировавший газ на выходе из каждого реактора обрабатывают для отвода тепла.

12. Способ по п.11, в котором отведенный непрореагировавший газ используют повторно.

13. Способ по любому из пп.1-9, в котором два или несколько реактора соединяют последовательно.

14. Способ по п.13, в котором соединенные последовательно реакторы связаны потоком с оборудованием, установленным между реакторами для отвода тепла.

15. Способ по п. 13 или 14, в котором непрореагировавшее сырье, содержащее водяной пар и выходящее с последней стадии последовательных связанных между собой реакторов, возвращают на любую подходящую стадию способа так, чтобы поток непрореагировавшего сырья прошел по меньшей мере через один реактор.

16. Способ по п.15, в котором непрореагировавшее сырье, содержащее водяной пар и выходящее с последней стадии последовательных связанных между собой реакторов, возвращают в первый реактор.

17. Способ по п.9, в котором группы параллельных реакторов связаны последовательно с оборудованием для отвода тепла, находящимся между этими группами.

18. Способ по п.13 или 17, в котором тепло используют повторно и/или отводят для контакта с хладагентом.

19. Способ по п.17, в котором жидкие продукты отбирают между каждой группой параллельных реакторов с непрореагировавшим сырьем, содержащим водяной пар, который пропускают в следующую группу последовательных реакторов.

20. Способ по п.19, в котором непрореагировавшее сырье, содержащее водяной пар и выходящее с последней ступени связанных последовательно реакторов, возвращают на любую подходящую стадию способа так, чтобы поток непрореагировавшего сырья прошел по меньшей мере через один реактор.

21. Способ по п.20, в котором непрореагировавшее сырье возвращают на вход в первый реактор.

22. Способ по любому из пп.1-21, в котором получают малеиновый ангидрид из потока сырья, содержащего н-бутан или бензол, или получают фталевый ангидрид из потока сырья, содержащего о-ксилол, нафталин или их смеси.

23. Способ по любому из пп.1-22, в котором температура на входе составляет примерно 100°С.

24. Способ по любому из пп. 1-23, в котором давление реакции составляет примерно 0,7-3,5 бар.

Текст

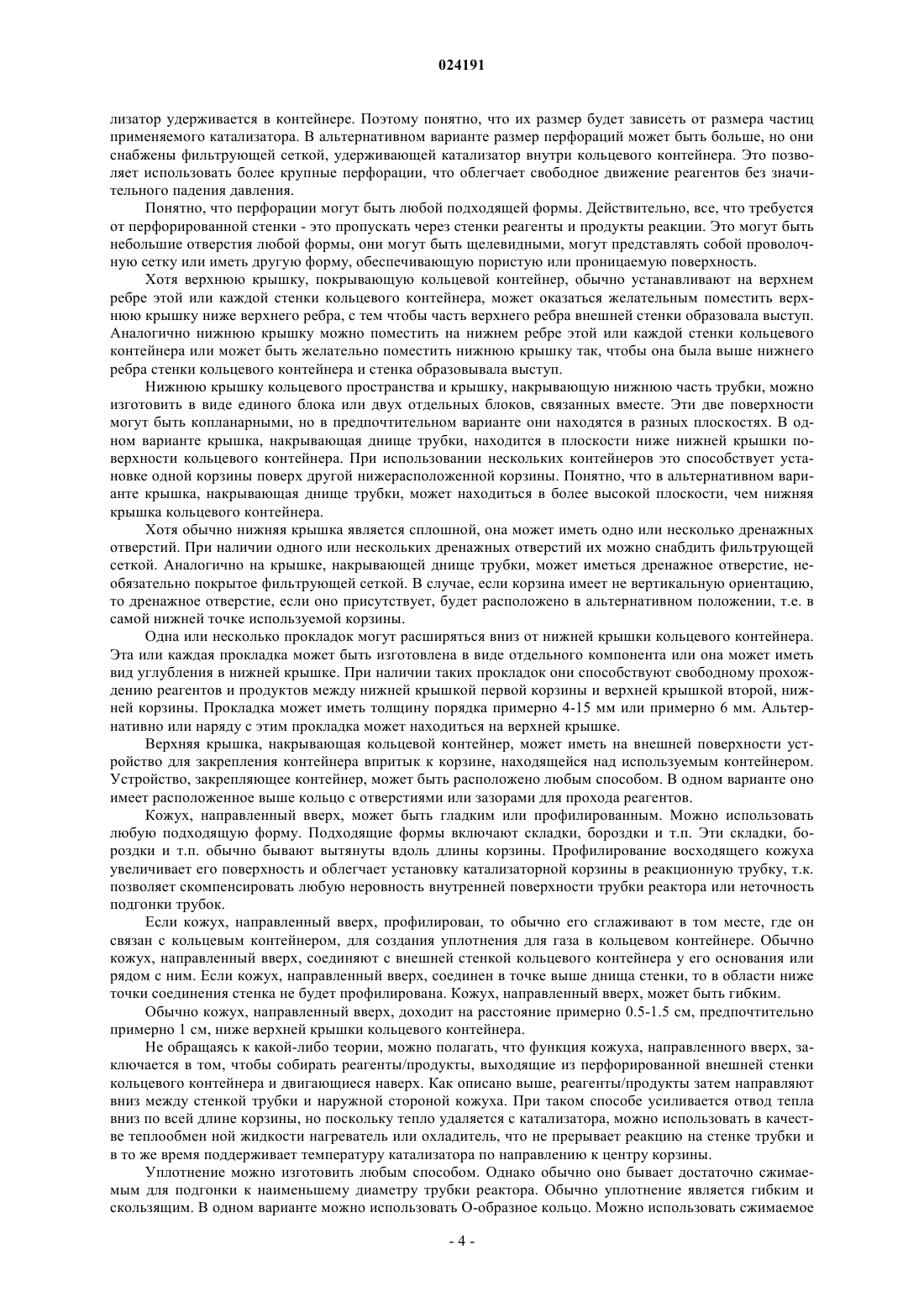

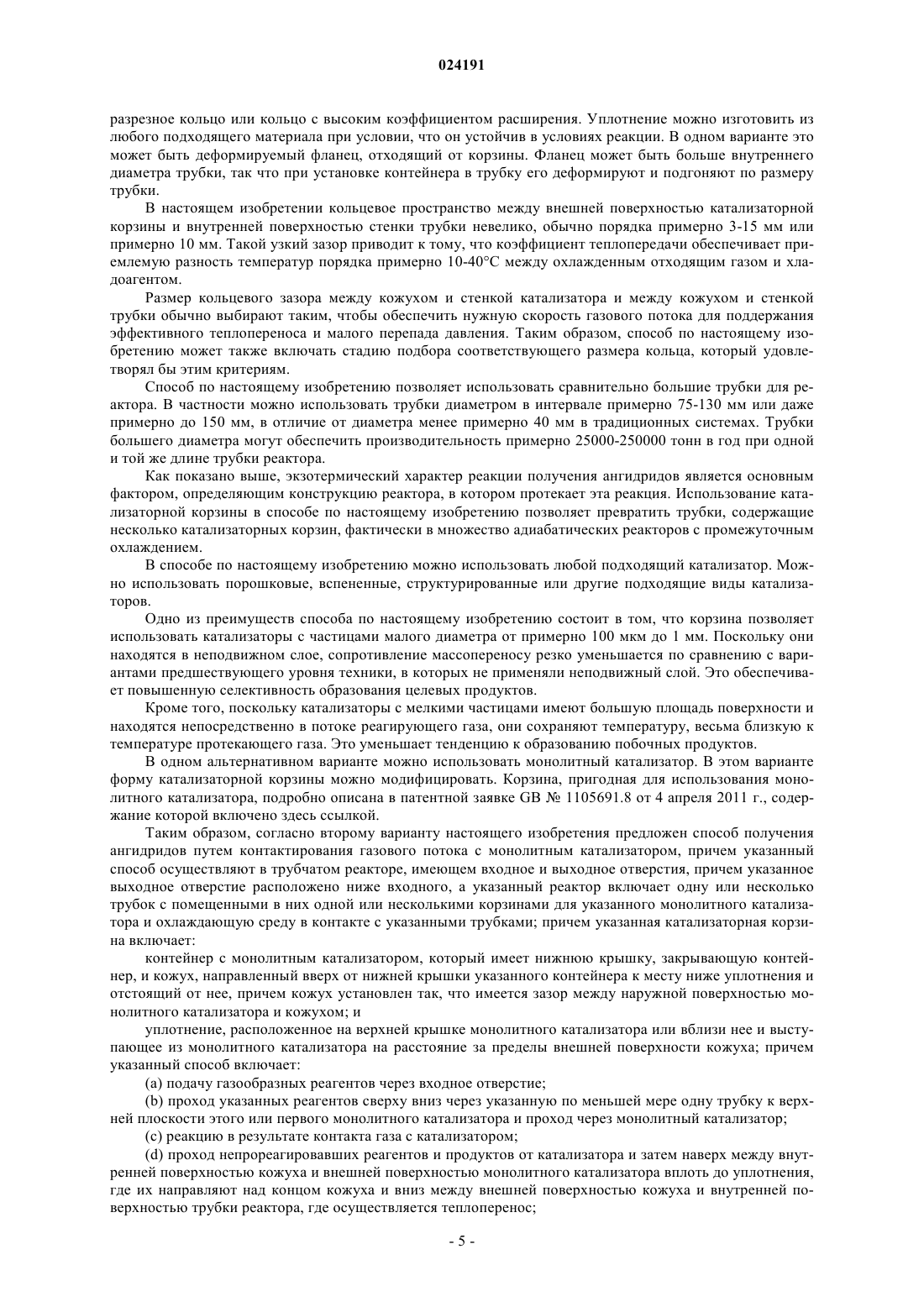

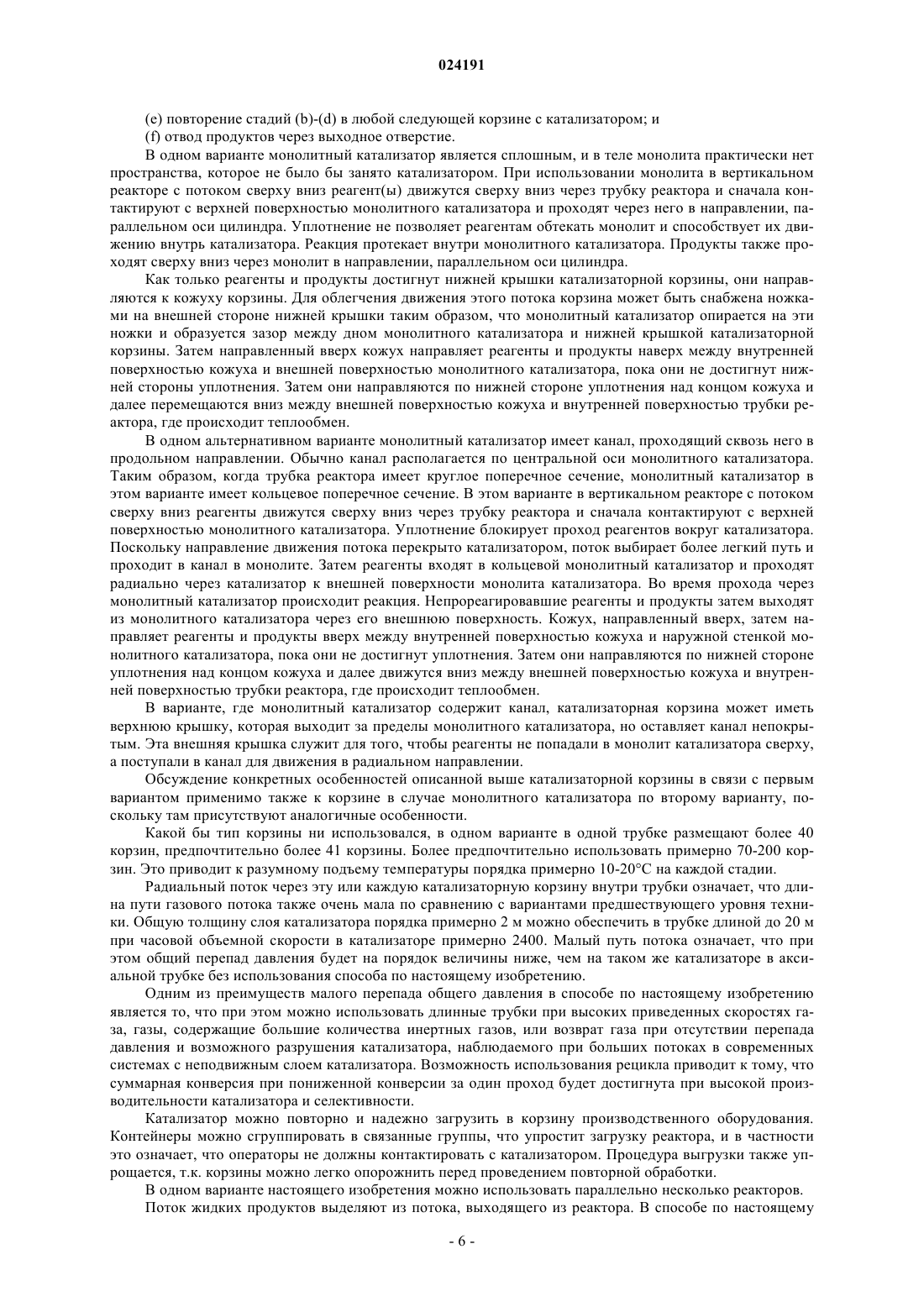

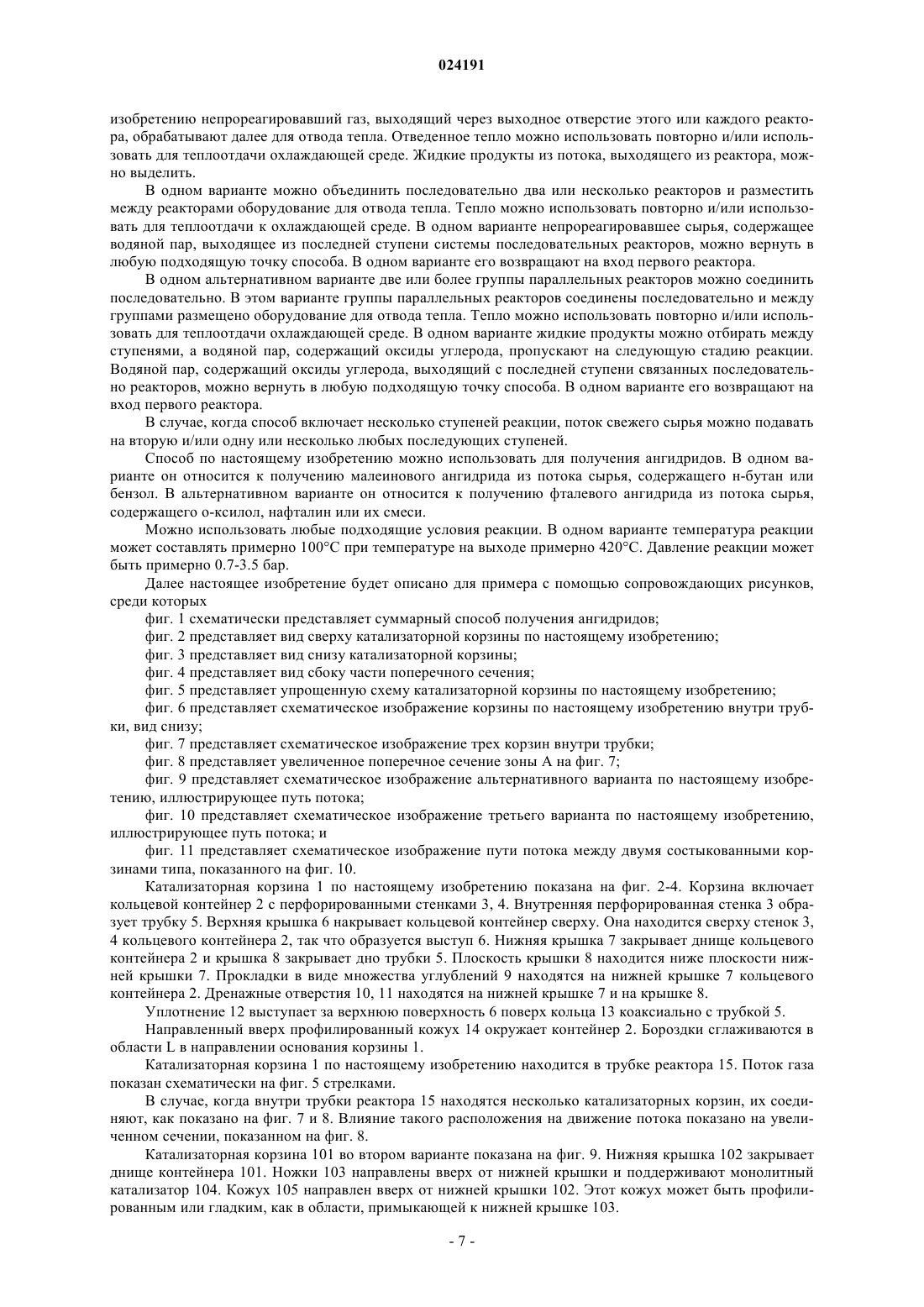

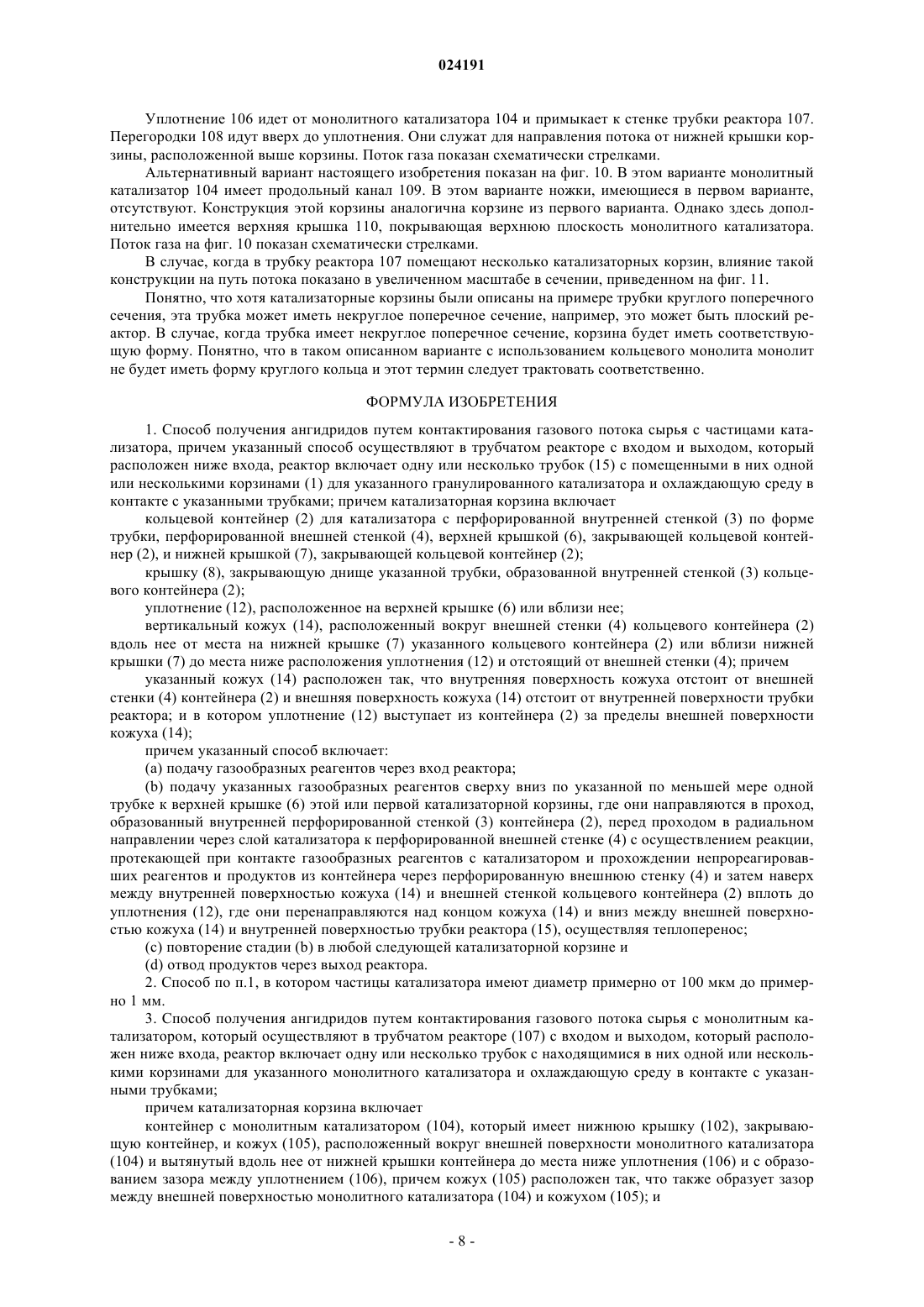

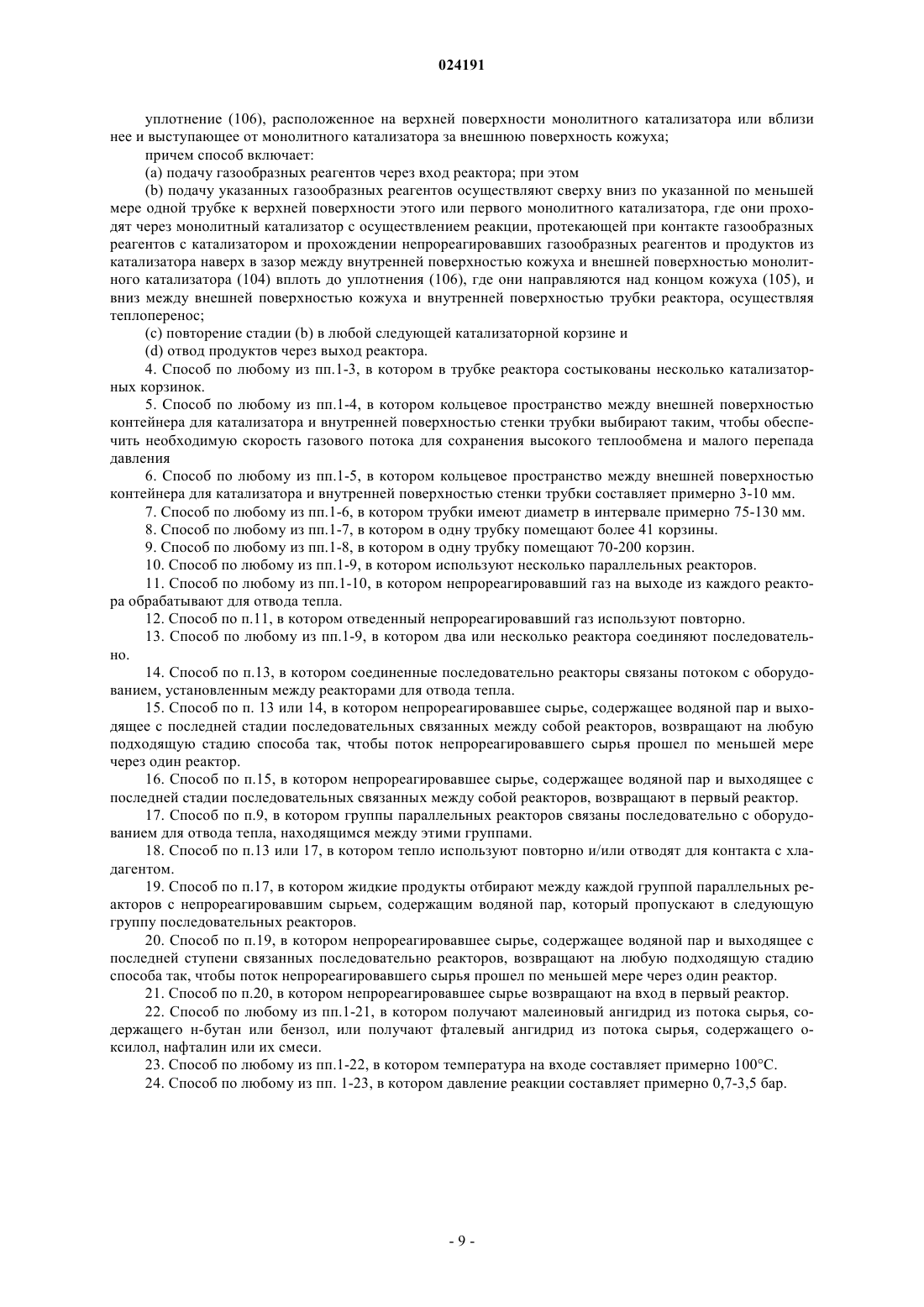

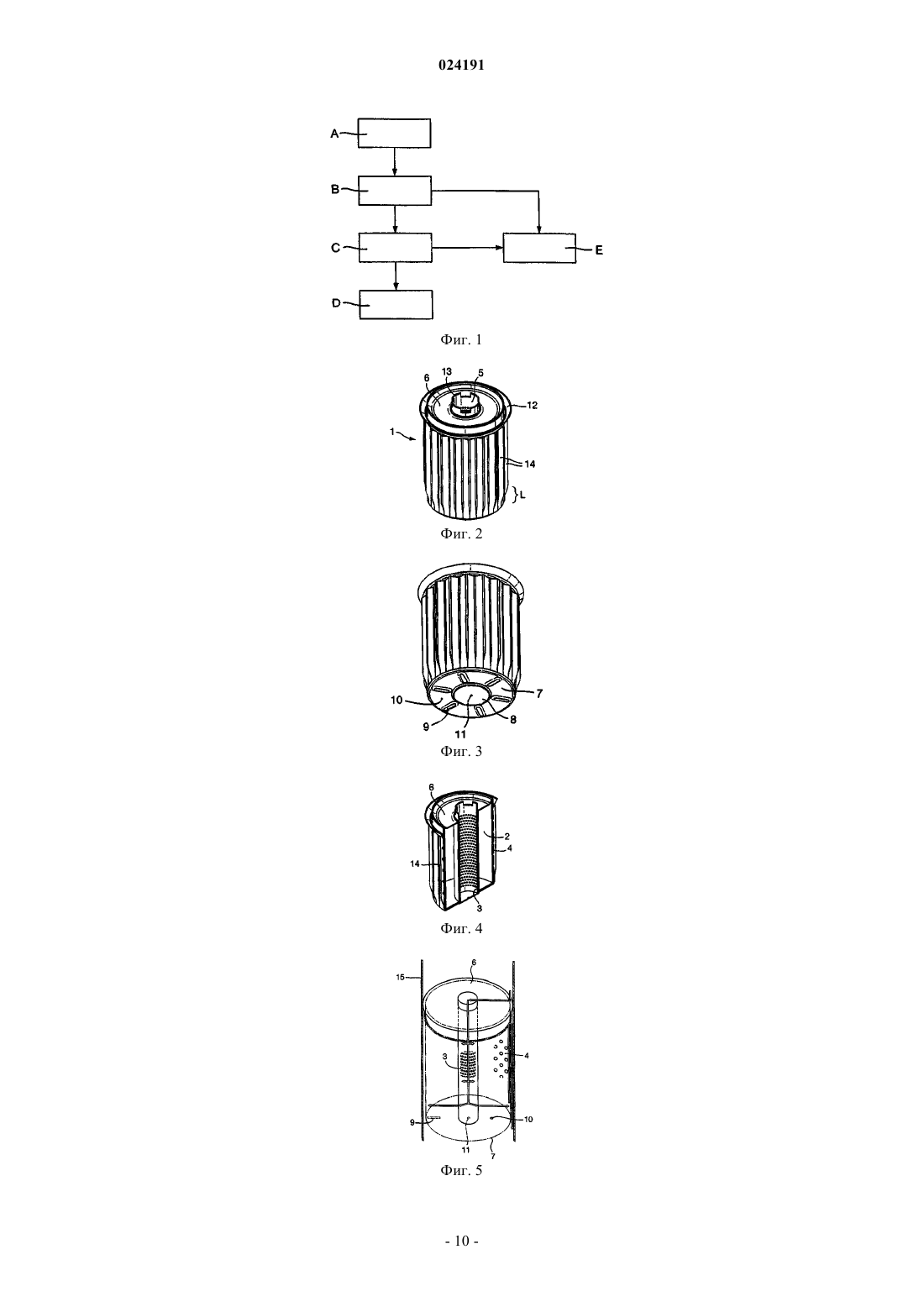

Тилли Саймон Николас (GB) Дементьев В.Н. (RU) Способ получения ангидридов путем контактирования газового потока сырья с частицами катализатора, причем указанный способ осуществляют в трубчатом реакторе с входом и выходом и выход расположен ниже входа, причем реактор включает одну или несколько трубок с помещенными в них одной или несколькими корзинами для указанного гранулированного катализатора и охлаждающую среду в контакте с указанными трубками; причем указанная катализаторная корзина включает кольцевой контейнер для катализатора с перфорированной внутренней стенкой по форме трубки, перфорированной внешней стенкой, верхней крышкой,закрывающей кольцевой контейнер, и нижней крышкой, закрывающей кольцевой контейнер; крышку, закрывающую днище указанной трубки, образованной внутренней стенкой кольцевого контейнера; кожух, направленный вверх от перфорированной внешней стенки кольцевого контейнера от точки на нижней крышке указанного контейнера или вблизи нее до точки ниже уплотнения; и уплотнение на верхней крышке или вблизи нее, выступающее из контейнера за наружную поверхность кожуха; причем указанный способ включает; (a) подачу газообразных реагентов через входное отверстие; (b) проход указанных реагентов сверху вниз по указанной по меньшей мере одной трубке к верхней поверхности этой или первой катализаторной корзины, где они направляются в проход, образованный внутренней перфорированной стенкой контейнера до прохода в радиальном направлении через слой катализатора к перфорированной внешней стенке;(c) реакцию, протекающую при контакте газа с катализатором; (d) проход непрореагировавших реагентов и продуктов из контейнера через перфорированную внешнюю стенку и затем наверх между внутренней поверхностью кожуха и внешней стенкой кольцевого контейнера вплоть до уплотнения, где их направляют над концом кожуха и вниз между внешней поверхностью кожуха и внутренней поверхностью трубки реактора, где осуществляется теплоперенос; (e) повторение стадий (b)-(d) в любой следующей катализаторной корзине; и (f) отвод продуктов через выходное отверстие.(71)(73) Заявитель и патентовладелец: ДЭЙВИ ПРОУСЕСС ТЕКНОЛОДЖИ ЛИМИТЕД (GB) Изобретение относится к способу окисления углеводородов в присутствии катализатора с образованием ангидридов. Более конкретно, оно относится к каталитическому окислению бутана или бензола в малеиновый ангидрид или окисления о-ксилола, нафталина и их смесей до фталевого ангидрида. Способ окисления углеводородов, таких как бутан и бензол, в малеиновый ангидрид, хорошо известны. В течение примерно 50 лет основным способом получения малеинового ангидрида было парофазное окисление бензола, и он остается в промышленности, обеспечивая примерно 15-20% мирового производства малеинового ангидрида. Однако с экономической точки зрения этот способ менее привлекателен из-за высокой стоимости бензола. Поскольку химизм реакций весьма близок, многие старые заводы, использовавшие бензол как исходное сырье, были модернизированы для использования н-бутана в качестве сырья. Независимо от исходного материала реакция весьма экзотермична. Однако, как ниже рассмотрено подробно, в реакции с использованием н-бутана в качестве сырья выделяется больше энергии, чем в реакции с использованием бензола в качестве исходного вещества, и это отражается в образовании дополнительного продукта - водяного пара. Следует понимать, что при этом протекают многие побочные реакции. В частности, здесь реализуются механизмы, по которым помимо оксидов углерода образуются небольшие количества уксусной кислоты и акриловой кислоты. Химия окисления бутана и бензола в малеиновый ангидрид весьма близка, так же как катализаторы,используемые в этой реакции. Основой типичных промышленных катализаторов служит ненанесенный оксид ванадия-фосфора (VPO). Эти катализаторы традиционно используют в реакторах с неподвижным слоем. Можно также использовать промоторы, которые выбирают из лития, цинка и молибдена. Последние данные показали, что ионы магния, кальция и бария также могут быть эффективными промоторами и потенциально увеличить конверсию, выход и селективность по сравнению с немодифицированными катализаторами VPO. Соотношение фосфора и ванадия в катализаторе определяет активность катализатора и, следовательно, его срок службы. Каталитическая активность выше при высоких соотношениях фосфор:ванадий,но при этом срок службы катализатора уменьшается. Предложено соотношение фосфор:ванадий, равное 1.2, как оптимальное для баланса активности и срока службы. Способ получения малеинового ангидрида проиллюстрирован схематически на фиг. 1. В этом способе сырье подготавливают в зоне А. Здесь бензол или н-бутан испаряют и смешивают управляемым способом со сжатым воздухом, обычно используя статические совмещенные смесители. При использовании каталитического промотора, такого как триметилфосфат, его добавляют на этой стадии. Подготовленное сырье затем пропускают в зону В, где протекает реакция окисления. При окислении выделяется значительное количество тепла, которое необходимо отводить. Тщательный контроль реактора необходим, с тем чтобы не допустить образования смеси углеводороды/кислород состава, находящегося за пределами воспламенения. Продукты реакции окисления затем отводят из секции В и пропускают в секцию С, где выделяют сырые продукты окисления. Здесь основное тепло отводят вместе с отходящим газом реакции и затем обычно используют систему выделения на основе воды или растворителя и получают поток сырого малеинового ангидрида. Этот сырой поток затем пропускают в зону D, где продукты очищают. Таков обычный подход с двухстадийной перегонкой, включающий удаление легких углеводородных фракций и выделение тяжелой фракции. Обычно выделение тяжелой фракции проводят в вакууме. Выделение энергии является ключевым фактором для разработки экономичного способа получения малеинового ангидрида. Некоторые или все отходящие газы реакции, а также продукты, оставшиеся после выделения малеинового ангидрида, продукты, не конденсирующиеся в вакуумных системах, газы продувки и обогащенные углеводородами сточные жидкости можно утилизировать для получения энергии в секции Е. Обычно их сжигают для выделения энергии в виде перегретого водяного пара. Водяной пар можно использовать для подачи энергии в данный способ или в интегрированные способы. Конкретно окисление н-бутана в малеиновый ангидрид является сложной реакцией, где в каталитической системе происходит отрыв 8 атомов водорода и введение 3 атомов кислорода, сопровождающийся экзотермическим процессом выделения тепла в количестве 297 ккал/г-моль бутана, а в главной побочной реакции окисления бутана до оксидов углерода происходит дополнительное выделение 500 ккал/гмоль тепла. Эти реакции показаны уравнениями ниже:CH3CH2CH2CH3 + 5.5O2CO2 + 2CO + 5H2O. При окислении бензола в малеиновый ангидрид выделяется 352 ккал/г-моль и 555 ккал/г-моль:C6H6 + 6O23CO2 + 3CO + 3H2O. Однако следует понимать, что соотношение между монооксидом углерода и диоксидом углерода не определяли. Ведущиеся в настоящее время исследования по разработке способа получения малеинового ангид-1 024191 рида концентрируются на поиске более активных катализаторов для достижения более высокого выхода. Однако преимущество более активных катализаторов трудно реализовать, например, в реакторах с неподвижным слоем пока не будет увеличена удельная скорость реакции. Повышение производительности приводит к повышенным количествам тепла, которое необходимо отводить со скоростью, при которой будет сохраняться стабильная рабочая температура. Аналогичные способы используют для окисления о-ксилола, нафталина или их смесей до фталевого ангидрида. Эти способы также хорошо известны. Катализатор обычно похож на используемый в производстве малеинового ангидрида или это могут быть модификации смеси оксидов ванадия и титана. При окислении о-ксилола выделяется значительное количество тепла - 265 ккал/г-моль, а при окислении нафталина выделяется 467 ккал/г-моль:C10H8 + 4.5O2C6H4(CO)2O + 2H2O + 2CO2. Обычно реакции проводят в специальных реакторах, которые включают устройства для охлаждения. Обычно используют реакторы с неподвижным слоем или с кипящим слоем. Однако преимущество более активных катализаторов трудно реализовать, пока не будет увеличена также удельная скорость реакции. В настоящее время наилучшее соотношение теплоотдачи и катализатора в системах с неподвижным слоем обеспечивает трубчатый реактор аксиального типа. В этом варианте гранулы катализатора помещают в трубки реактора аксиального типа. Трубки окружены охлаждающей средой, такой как испаряющаяся вода. Затем газообразные реагенты пропускают через трубки, где они контактируют с катализатором и протекает реакция окисления. Выделяющееся тепло переносится через стенку трубки к окружающей охлаждающей среде. Ввиду необходимости регулировать тепло внутри трубки размер трубок ограничивают, с тем чтобы облегчить перенос тепла от центра трубок к стенкам, где и происходит теплообмен. Поэтому трубки обычно имеют диаметр менее примерно 40 мм, с тем чтобы обеспечить нужный уровень теплопереноса и препятствовать перегреву катализатора, расположенного в середине трубки, и выходу температуры из-под контроля. Малый размер трубок удорожает сборку таких реакторов, т.к. количество и, следовательно, масса трубок в реакторе, необходимых для размещения конкретного объема катализатора, ограничены. Даже при малом размере трубок частицы катализатора должны быть сравнительно мелкими, чтобы обеспечить разумное перемешивание и теплоперенос. Кроме того, для поддержания необходимого теплопереноса и достижения конверсии газообразных реагентов при разумном суммарном перепаде давления следует осторожно выбирать условия, такие как кажущаяся скорость и часовая объемная скорость газа. Падение давления является критичным для реакции окисления, т.к. ограниченный массоперенос в гранулах катализатора, как полагают, приводит к избыточному образованию диоксида углерода в порах катализатора. Хотя эту проблему можно решить, предположив, что активные центры присутствуют только вблизи поверхности частиц катализатора, это отрицательно влияет на производительность, т.к. для достижения разумной суммарной производительности доступные активные центры должны работать более активно. Для решения проблем, связанных с этими реакторами, были предложены различные подходы. Одним из предложений было использование многозонных слоев катализатора. Здесь неподвижный слой заполнен катализаторами с разной активностью. Обычно наименее активный катализатор используют в месте подачи сырья, а наиболее активный катализатор - при выходе или вблизи выхода из реактора. Хотя это позволяет отводить тепло в периодическом режиме, загрузка катализаторов в трубки становится более сложной и, следовательно, более дорогой процедурой. Вторым альтернативным вариантом является работа в зонах с различной температурой внутри одного слоя катализатора. В этом варианте один и тот же слой катализатора работает в разных температурных режимах. Это достигается с помощью применения техники отвода тепла. Однако для этого требуются сложные и дорогие реакторы. Альтернативным подходом является проведение реакции в кипящем слое. Этот способ имеет несколько преимуществ. В частности, в этих реакторах существует баланс энергии, предлагающий отвод водяного пара высокого давления при скорости воздуха менее половины скорости в системе с неподвижным слоем катализатора. В этом варианте мелкие частицы катализатора суспендируют в полученных углеводородах и перемешивают путем продувки реакционного газа в нижнюю часть реактора. Газ распределяется в высоко диспергированном состоянии по всему реактору, и теоретически площадь массопереноса от газа к катализатору резко возрастает. Кроме того, поскольку диаметр частиц катализатора мал, сопротивление массо- и теплопереносу внутри частиц катализатора также мало. Поскольку площадь поверхности катализатора сравнительно велика и высок теплоперенос от частиц катализатора к потоку,частицы остаются при температуре, близкой к температуре потока Значительное выделение тепла реакции можно скомпенсировать с помощью внутренних и внешних змеевиков, в которых находится испаряющаяся вода. Таким образом, теоретически осуществление способа в режиме барботажного суспензионного реактора дает ряд преимуществ. Однако при этом можно столкнуться с проблемами, если необходимое распределение частиц по размерам в реакторе не удается сохранить в ходе приготовления экономически целесообразного количества катализатора. В альтернативном подходе был использован в реакторе с псевдоожиженным слоем катализатора. Эти реакторы также известны как реакторы с циркулирующим псевдоожиженным слоем катализатора. Однако эти реакторы имеют различные недостатки и недочеты. Таким образом понятно, что хотя различные подходы к проведению реакций получения ангидридов, таких как малеиновый ангидрид и фталевый ангидрид, имеют некоторые преимущества, каждый из них не лишен недостатков. Поэтому остается необходимость в усовершенствованном способе, который решал бы одну или несколько проблем предшествующего уровня техники. Согласно настоящему изобретению предложен способ получения ангидридов путем контактирования потока газа с частицами катализатора, причем данный способ осуществляют в трубчатом реакторе,имеющем вход и выход, который расположен ниже входа, а реактор содержит одну или несколько труб с находящимися внутри нее одной или несколькими корзинами для частиц катализатора и охлаждающую среду в контакте по меньшей мере с одной указанной трубой; причем указанная корзина для катализатора включает кольцевой цилиндрический контейнер для катализатора, причем указанный контейнер имеет перфорированную внутреннюю стенку в виде трубки, перфорированную внешнюю стенку, верхнюю крышку, закрывающую кольцевой контейнер, и нижнюю крышку, закрывающую кольцевой контейнер; крышку, закрывающую днище указанной трубки, образованной внутренней стенкой кольцевого контейнера; кожух, направленный вверх от перфорированной внешней стенки кольцевого контейнера, причем начало кожуха находится на нижней крышке указанного контейнера или вблизи нее и его конец находится ниже уплотнения; и уплотнение на верхней крышке или вблизи нее, выступающее из контейнера за пределы наружной поверхности кожуха; причем указанный способ включает:(a) подачу газообразных реагентов через входное отверстие;(b) проход указанных реагентов сверху вниз по указанной по меньшей мере одной трубке к верхней крышке этой или первой катализаторной корзины, где они входят в промежуток во внутренней перфорированной стенке контейнера перед проходом в радиальном направлении через слой катализатора к перфорированной внешней стенке;(c) реакцию, протекающую при контакте синтез-газа с катализатором;(d) проход непрореагировавших реагентов и продуктов из контейнера через перфорированную внешнюю стенку и затем снизу вверх между внутренней поверхностью кожуха и внешней стенкой кольцевого контейнера вплоть до уплотнения, где их направляют над концом кожуха и сверху вниз между внешней поверхностью кожуха и внутренней поверхностью трубки реактора, где осуществляется теплоперенос;(e) повторение стадий (b)-(d) в любой следующей катализаторной корзине; и(f) удаление продуктов через выходное отверстие. Катализаторная корзина подробно описана в патенте PCT/GB2010/001931 от 19 октября 2010 г, который включен здесь ссылкой. Во избежание недоразумений обсуждение ориентации, например, такие термины как вверх, под,ниже и т.п., относится к ориентации катализаторной корзины, как это показано на сопровождающих рисунках. Однако в том случае, когда трубки и, следовательно, катализаторную корзину используют в альтернативной ориентации, термины следует понимать соответственно. Размер контейнера для катализатора должен быть меньше внутреннего размера трубки реактора, в которую его помещают. Размер уплотнения должен соответствовать внутренней стенке трубки реактора,когда катализаторная корзина по настоящему изобретению находится внутри трубки. Нет необходимости, чтобы уплотнение было идеальным при условии, что оно достаточно эффективно направляет основную часть потока газа через корзину. Обычно в трубку реактора помещают несколько катализаторных корзин. При таком расположении поток реагентов/продуктов движется сверху вниз между внешней поверхностью кожуха первой корзины и внутренней поверхностью трубки реактора до их контакта с верхней поверхностью и уплотнением второй корзины и направляются вниз в трубку второй корзины, образованную перфорированной внутренней стенкой кольцевого контейнера. Затем описанный путь потока повторяется. Катализаторная корзина может быть изготовлена из любого подходящего материала. Материал корзины обычно выбирают таким, чтобы он был устойчив в рабочих условиях реактора. Обычно катализаторную корзину изготавливают из углеродистой стали, алюминия, нержавеющей стали, других сплавов или любого другого материала, устойчивого в условиях реакции. Стенка кольцевого контейнера может быть любой толщины. Пригодна толщина порядка примерно 0.1-1.0 мм, предпочтительно порядка примерно 0.3-0.5 мм. Размер перфораций во внутренней и внешней стенках кольцевого контейнера следует выбирать такими, чтобы обеспечить равномерный поток реагентов и продуктов через катализатор при том, что ката-3 024191 лизатор удерживается в контейнере. Поэтому понятно, что их размер будет зависеть от размера частиц применяемого катализатора. В альтернативном варианте размер перфораций может быть больше, но они снабжены фильтрующей сеткой, удерживающей катализатор внутри кольцевого контейнера. Это позволяет использовать более крупные перфорации, что облегчает свободное движение реагентов без значительного падения давления. Понятно, что перфорации могут быть любой подходящей формы. Действительно, все, что требуется от перфорированной стенки - это пропускать через стенки реагенты и продукты реакции. Это могут быть небольшие отверстия любой формы, они могут быть щелевидными, могут представлять собой проволочную сетку или иметь другую форму, обеспечивающую пористую или проницаемую поверхность. Хотя верхнюю крышку, покрывающую кольцевой контейнер, обычно устанавливают на верхнем ребре этой или каждой стенки кольцевого контейнера, может оказаться желательным поместить верхнюю крышку ниже верхнего ребра, с тем чтобы часть верхнего ребра внешней стенки образовала выступ. Аналогично нижнюю крышку можно поместить на нижнем ребре этой или каждой стенки кольцевого контейнера или может быть желательно поместить нижнюю крышку так, чтобы она была выше нижнего ребра стенки кольцевого контейнера и стенка образовывала выступ. Нижнюю крышку кольцевого пространства и крышку, накрывающую нижнюю часть трубки, можно изготовить в виде единого блока или двух отдельных блоков, связанных вместе. Эти две поверхности могут быть копланарными, но в предпочтительном варианте они находятся в разных плоскостях. В одном варианте крышка, накрывающая днище трубки, находится в плоскости ниже нижней крышки поверхности кольцевого контейнера. При использовании нескольких контейнеров это способствует установке одной корзины поверх другой нижерасположенной корзины. Понятно, что в альтернативном варианте крышка, накрывающая днище трубки, может находиться в более высокой плоскости, чем нижняя крышка кольцевого контейнера. Хотя обычно нижняя крышка является сплошной, она может иметь одно или несколько дренажных отверстий. При наличии одного или нескольких дренажных отверстий их можно снабдить фильтрующей сеткой. Аналогично на крышке, накрывающей днище трубки, может иметься дренажное отверстие, необязательно покрытое фильтрующей сеткой. В случае, если корзина имеет не вертикальную ориентацию,то дренажное отверстие, если оно присутствует, будет расположено в альтернативном положении, т.е. в самой нижней точке используемой корзины. Одна или несколько прокладок могут расширяться вниз от нижней крышки кольцевого контейнера. Эта или каждая прокладка может быть изготовлена в виде отдельного компонента или она может иметь вид углубления в нижней крышке. При наличии таких прокладок они способствуют свободному прохождению реагентов и продуктов между нижней крышкой первой корзины и верхней крышкой второй, нижней корзины. Прокладка может иметь толщину порядка примерно 4-15 мм или примерно 6 мм. Альтернативно или наряду с этим прокладка может находиться на верхней крышке. Верхняя крышка, накрывающая кольцевой контейнер, может иметь на внешней поверхности устройство для закрепления контейнера впритык к корзине, находящейся над используемым контейнером. Устройство, закрепляющее контейнер, может быть расположено любым способом. В одном варианте оно имеет расположенное выше кольцо с отверстиями или зазорами для прохода реагентов. Кожух, направленный вверх, может быть гладким или профилированным. Можно использовать любую подходящую форму. Подходящие формы включают складки, бороздки и т.п. Эти складки, бороздки и т.п. обычно бывают вытянуты вдоль длины корзины. Профилирование восходящего кожуха увеличивает его поверхность и облегчает установку катализаторной корзины в реакционную трубку, т.к. позволяет скомпенсировать любую неровность внутренней поверхности трубки реактора или неточность подгонки трубок. Если кожух, направленный вверх, профилирован, то обычно его сглаживают в том месте, где он связан с кольцевым контейнером, для создания уплотнения для газа в кольцевом контейнере. Обычно кожух, направленный вверх, соединяют с внешней стенкой кольцевого контейнера у его основания или рядом с ним. Если кожух, направленный вверх, соединен в точке выше днища стенки, то в области ниже точки соединения стенка не будет профилирована. Кожух, направленный вверх, может быть гибким. Обычно кожух, направленный вверх, доходит на расстояние примерно 0.5-1.5 см, предпочтительно примерно 1 см, ниже верхней крышки кольцевого контейнера. Не обращаясь к какой-либо теории, можно полагать, что функция кожуха, направленного вверх, заключается в том, чтобы собирать реагенты/продукты, выходящие из перфорированной внешней стенки кольцевого контейнера и двигающиеся наверх. Как описано выше, реагенты/продукты затем направляют вниз между стенкой трубки и наружной стороной кожуха. При таком способе усиливается отвод тепла вниз по всей длине корзины, но поскольку тепло удаляется с катализатора, можно использовать в качестве теплообмен ной жидкости нагреватель или охладитель, что не прерывает реакцию на стенке трубки и в то же время поддерживает температуру катализатора по направлению к центру корзины. Уплотнение можно изготовить любым способом. Однако обычно оно бывает достаточно сжимаемым для подгонки к наименьшему диаметру трубки реактора. Обычно уплотнение является гибким и скользящим. В одном варианте можно использовать О-образное кольцо. Можно использовать сжимаемое разрезное кольцо или кольцо с высоким коэффициентом расширения. Уплотнение можно изготовить из любого подходящего материала при условии, что он устойчив в условиях реакции. В одном варианте это может быть деформируемый фланец, отходящий от корзины. Фланец может быть больше внутреннего диаметра трубки, так что при установке контейнера в трубку его деформируют и подгоняют по размеру трубки. В настоящем изобретении кольцевое пространство между внешней поверхностью катализаторной корзины и внутренней поверхностью стенки трубки невелико, обычно порядка примерно 3-15 мм или примерно 10 мм. Такой узкий зазор приводит к тому, что коэффициент теплопередачи обеспечивает приемлемую разность температур порядка примерно 10-40 С между охлажденным отходящим газом и хладоагентом. Размер кольцевого зазора между кожухом и стенкой катализатора и между кожухом и стенкой трубки обычно выбирают таким, чтобы обеспечить нужную скорость газового потока для поддержания эффективного теплопереноса и малого перепада давления. Таким образом, способ по настоящему изобретению может также включать стадию подбора соответствующего размера кольца, который удовлетворял бы этим критериям. Способ по настоящему изобретению позволяет использовать сравнительно большие трубки для реактора. В частности можно использовать трубки диаметром в интервале примерно 75-130 мм или даже примерно до 150 мм, в отличие от диаметра менее примерно 40 мм в традиционных системах. Трубки большего диаметра могут обеспечить производительность примерно 25000-250000 тонн в год при одной и той же длине трубки реактора. Как показано выше, экзотермический характер реакции получения ангидридов является основным фактором, определяющим конструкцию реактора, в котором протекает эта реакция. Использование катализаторной корзины в способе по настоящему изобретению позволяет превратить трубки, содержащие несколько катализаторных корзин, фактически в множество адиабатических реакторов с промежуточным охлаждением. В способе по настоящему изобретению можно использовать любой подходящий катализатор. Можно использовать порошковые, вспененные, структурированные или другие подходящие виды катализаторов. Одно из преимуществ способа по настоящему изобретению состоит в том, что корзина позволяет использовать катализаторы с частицами малого диаметра от примерно 100 мкм до 1 мм. Поскольку они находятся в неподвижном слое, сопротивление массопереносу резко уменьшается по сравнению с вариантами предшествующего уровня техники, в которых не применяли неподвижный слой. Это обеспечивает повышенную селективность образования целевых продуктов. Кроме того, поскольку катализаторы с мелкими частицами имеют большую площадь поверхности и находятся непосредственно в потоке реагирующего газа, они сохраняют температуру, весьма близкую к температуре протекающего газа. Это уменьшает тенденцию к образованию побочных продуктов. В одном альтернативном варианте можно использовать монолитный катализатор. В этом варианте форму катализаторной корзины можно модифицировать. Корзина, пригодная для использования монолитного катализатора, подробно описана в патентной заявке GB1105691.8 от 4 апреля 2011 г., содержание которой включено здесь ссылкой. Таким образом, согласно второму варианту настоящего изобретения предложен способ получения ангидридов путем контактирования газового потока с монолитным катализатором, причем указанный способ осуществляют в трубчатом реакторе, имеющем входное и выходное отверстия, причем указанное выходное отверстие расположено ниже входного, а указанный реактор включает одну или несколько трубок с помещенными в них одной или несколькими корзинами для указанного монолитного катализатора и охлаждающую среду в контакте с указанными трубками; причем указанная катализаторная корзина включает: контейнер с монолитным катализатором, который имеет нижнюю крышку, закрывающую контейнер, и кожух, направленный вверх от нижней крышки указанного контейнера к месту ниже уплотнения и отстоящий от нее, причем кожух установлен так, что имеется зазор между наружной поверхностью монолитного катализатора и кожухом; и уплотнение, расположенное на верхней крышке монолитного катализатора или вблизи нее и выступающее из монолитного катализатора на расстояние за пределы внешней поверхности кожуха; причем указанный способ включает:(a) подачу газообразных реагентов через входное отверстие;(b) проход указанных реагентов сверху вниз через указанную по меньшей мере одну трубку к верхней плоскости этого или первого монолитного катализатора и проход через монолитный катализатор;(c) реакцию в результате контакта газа с катализатором;(d) проход непрореагировавших реагентов и продуктов от катализатора и затем наверх между внутренней поверхностью кожуха и внешней поверхностью монолитного катализатора вплоть до уплотнения,где их направляют над концом кожуха и вниз между внешней поверхностью кожуха и внутренней поверхностью трубки реактора, где осуществляется теплоперенос;(e) повторение стадий (b)-(d) в любой следующей корзине с катализатором; и(f) отвод продуктов через выходное отверстие. В одном варианте монолитный катализатор является сплошным, и в теле монолита практически нет пространства, которое не было бы занято катализатором. При использовании монолита в вертикальном реакторе с потоком сверху вниз реагент(ы) движутся сверху вниз через трубку реактора и сначала контактируют с верхней поверхностью монолитного катализатора и проходят через него в направлении, параллельном оси цилиндра. Уплотнение не позволяет реагентам обтекать монолит и способствует их движению внутрь катализатора. Реакция протекает внутри монолитного катализатора. Продукты также проходят сверху вниз через монолит в направлении, параллельном оси цилиндра. Как только реагенты и продукты достигнут нижней крышки катализаторной корзины, они направляются к кожуху корзины. Для облегчения движения этого потока корзина может быть снабжена ножками на внешней стороне нижней крышки таким образом, что монолитный катализатор опирается на эти ножки и образуется зазор между дном монолитного катализатора и нижней крышкой катализаторной корзины. Затем направленный вверх кожух направляет реагенты и продукты наверх между внутренней поверхностью кожуха и внешней поверхностью монолитного катализатора, пока они не достигнут нижней стороны уплотнения. Затем они направляются по нижней стороне уплотнения над концом кожуха и далее перемещаются вниз между внешней поверхностью кожуха и внутренней поверхностью трубки реактора, где происходит теплообмен. В одном альтернативном варианте монолитный катализатор имеет канал, проходящий сквозь него в продольном направлении. Обычно канал располагается по центральной оси монолитного катализатора. Таким образом, когда трубка реактора имеет круглое поперечное сечение, монолитный катализатор в этом варианте имеет кольцевое поперечное сечение. В этом варианте в вертикальном реакторе с потоком сверху вниз реагенты движутся сверху вниз через трубку реактора и сначала контактируют с верхней поверхностью монолитного катализатора. Уплотнение блокирует проход реагентов вокруг катализатора. Поскольку направление движения потока перекрыто катализатором, поток выбирает более легкий путь и проходит в канал в монолите. Затем реагенты входят в кольцевой монолитный катализатор и проходят радиально через катализатор к внешней поверхности монолита катализатора. Во время прохода через монолитный катализатор происходит реакция. Непрореагировавшие реагенты и продукты затем выходят из монолитного катализатора через его внешнюю поверхность. Кожух, направленный вверх, затем направляет реагенты и продукты вверх между внутренней поверхностью кожуха и наружной стенкой монолитного катализатора, пока они не достигнут уплотнения. Затем они направляются по нижней стороне уплотнения над концом кожуха и далее движутся вниз между внешней поверхностью кожуха и внутренней поверхностью трубки реактора, где происходит теплообмен. В варианте, где монолитный катализатор содержит канал, катализаторная корзина может иметь верхнюю крышку, которая выходит за пределы монолитного катализатора, но оставляет канал непокрытым. Эта внешняя крышка служит для того, чтобы реагенты не попадали в монолит катализатора сверху,а поступали в канал для движения в радиальном направлении. Обсуждение конкретных особенностей описанной выше катализаторной корзины в связи с первым вариантом применимо также к корзине в случае монолитного катализатора по второму варианту, поскольку там присутствуют аналогичные особенности. Какой бы тип корзины ни использовался, в одном варианте в одной трубке размещают более 40 корзин, предпочтительно более 41 корзины. Более предпочтительно использовать примерно 70-200 корзин. Это приводит к разумному подъему температуры порядка примерно 10-20 С на каждой стадии. Радиальный поток через эту или каждую катализаторную корзину внутри трубки означает, что длина пути газового потока также очень мала по сравнению с вариантами предшествующего уровня техники. Общую толщину слоя катализатора порядка примерно 2 м можно обеспечить в трубке длиной до 20 м при часовой объемной скорости в катализаторе примерно 2400. Малый путь потока означает, что при этом общий перепад давления будет на порядок величины ниже, чем на таком же катализаторе в аксиальной трубке без использования способа по настоящему изобретению. Одним из преимуществ малого перепада общего давления в способе по настоящему изобретению является то, что при этом можно использовать длинные трубки при высоких приведенных скоростях газа, газы, содержащие большие количества инертных газов, или возврат газа при отсутствии перепада давления и возможного разрушения катализатора, наблюдаемого при больших потоках в современных системах с неподвижным слоем катализатора. Возможность использования рецикла приводит к тому, что суммарная конверсия при пониженной конверсии за один проход будет достигнута при высокой производительности катализатора и селективности. Катализатор можно повторно и надежно загрузить в корзину производственного оборудования. Контейнеры можно сгруппировать в связанные группы, что упростит загрузку реактора, и в частности это означает, что операторы не должны контактировать с катализатором. Процедура выгрузки также упрощается, т.к. корзины можно легко опорожнить перед проведением повторной обработки. В одном варианте настоящего изобретения можно использовать параллельно несколько реакторов. Поток жидких продуктов выделяют из потока, выходящего из реактора. В способе по настоящему изобретению непрореагировавший газ, выходящий через выходное отверстие этого или каждого реактора, обрабатывают далее для отвода тепла. Отведенное тепло можно использовать повторно и/или использовать для теплоотдачи охлаждающей среде. Жидкие продукты из потока, выходящего из реактора, можно выделить. В одном варианте можно объединить последовательно два или несколько реакторов и разместить между реакторами оборудование для отвода тепла. Тепло можно использовать повторно и/или использовать для теплоотдачи к охлаждающей среде. В одном варианте непрореагировавшее сырья, содержащее водяной пар, выходящее из последней ступени системы последовательных реакторов, можно вернуть в любую подходящую точку способа. В одном варианте его возвращают на вход первого реактора. В одном альтернативном варианте две или более группы параллельных реакторов можно соединить последовательно. В этом варианте группы параллельных реакторов соединены последовательно и между группами размещено оборудование для отвода тепла. Тепло можно использовать повторно и/или использовать для теплоотдачи охлаждающей среде. В одном варианте жидкие продукты можно отбирать между ступенями, а водяной пар, содержащий оксиды углерода, пропускают на следующую стадию реакции. Водяной пар, содержащий оксиды углерода, выходящий с последней ступени связанных последовательно реакторов, можно вернуть в любую подходящую точку способа. В одном варианте его возвращают на вход первого реактора. В случае, когда способ включает несколько ступеней реакции, поток свежего сырья можно подавать на вторую и/или одну или несколько любых последующих ступеней. Способ по настоящему изобретению можно использовать для получения ангидридов. В одном варианте он относится к получению малеинового ангидрида из потока сырья, содержащего н-бутан или бензол. В альтернативном варианте он относится к получению фталевого ангидрида из потока сырья,содержащего о-ксилол, нафталин или их смеси. Можно использовать любые подходящие условия реакции. В одном варианте температура реакции может составлять примерно 100 С при температуре на выходе примерно 420 С. Давление реакции может быть примерно 0.7-3.5 бар. Далее настоящее изобретение будет описано для примера с помощью сопровождающих рисунков,среди которых фиг. 1 схематически представляет суммарный способ получения ангидридов; фиг. 2 представляет вид сверху катализаторной корзины по настоящему изобретению; фиг. 3 представляет вид снизу катализаторной корзины; фиг. 4 представляет вид сбоку части поперечного сечения; фиг. 5 представляет упрощенную схему катализаторной корзины по настоящему изобретению; фиг. 6 представляет схематическое изображение корзины по настоящему изобретению внутри трубки, вид снизу; фиг. 7 представляет схематическое изображение трех корзин внутри трубки; фиг. 8 представляет увеличенное поперечное сечение зоны А на фиг. 7; фиг. 9 представляет схематическое изображение альтернативного варианта по настоящему изобретению, иллюстрирующее путь потока; фиг. 10 представляет схематическое изображение третьего варианта по настоящему изобретению,иллюстрирующее путь потока; и фиг. 11 представляет схематическое изображение пути потока между двумя состыкованными корзинами типа, показанного на фиг. 10. Катализаторная корзина 1 по настоящему изобретению показана на фиг. 2-4. Корзина включает кольцевой контейнер 2 с перфорированными стенками 3, 4. Внутренняя перфорированная стенка 3 образует трубку 5. Верхняя крышка 6 накрывает кольцевой контейнер сверху. Она находится сверху стенок 3,4 кольцевого контейнера 2, так что образуется выступ 6. Нижняя крышка 7 закрывает днище кольцевого контейнера 2 и крышка 8 закрывает дно трубки 5. Плоскость крышки 8 находится ниже плоскости нижней крышки 7. Прокладки в виде множества углублений 9 находятся на нижней крышке 7 кольцевого контейнера 2. Дренажные отверстия 10, 11 находятся на нижней крышке 7 и на крышке 8. Уплотнение 12 выступает за верхнюю поверхность 6 поверх кольца 13 коаксиально с трубкой 5. Направленный вверх профилированный кожух 14 окружает контейнер 2. Бороздки сглаживаются в области L в направлении основания корзины 1. Катализаторная корзина 1 по настоящему изобретению находится в трубке реактора 15. Поток газа показан схематически на фиг. 5 стрелками. В случае, когда внутри трубки реактора 15 находятся несколько катализаторных корзин, их соединяют, как показано на фиг. 7 и 8. Влияние такого расположения на движение потока показано на увеличенном сечении, показанном на фиг. 8. Катализаторная корзина 101 во втором варианте показана на фиг. 9. Нижняя крышка 102 закрывает днище контейнера 101. Ножки 103 направлены вверх от нижней крышки и поддерживают монолитный катализатор 104. Кожух 105 направлен вверх от нижней крышки 102. Этот кожух может быть профилированным или гладким, как в области, примыкающей к нижней крышке 103. Уплотнение 106 идет от монолитного катализатора 104 и примыкает к стенке трубки реактора 107. Перегородки 108 идут вверх до уплотнения. Они служат для направления потока от нижней крышки корзины, расположенной выше корзины. Поток газа показан схематически стрелками. Альтернативный вариант настоящего изобретения показан на фиг. 10. В этом варианте монолитный катализатор 104 имеет продольный канал 109. В этом варианте ножки, имеющиеся в первом варианте,отсутствуют. Конструкция этой корзины аналогична корзине из первого варианта. Однако здесь дополнительно имеется верхняя крышка 110, покрывающая верхнюю плоскость монолитного катализатора. Поток газа на фиг. 10 показан схематически стрелками. В случае, когда в трубку реактора 107 помещают несколько катализаторных корзин, влияние такой конструкции на путь потока показано в увеличенном масштабе в сечении, приведенном на фиг. 11. Понятно, что хотя катализаторные корзины были описаны на примере трубки круглого поперечного сечения, эта трубка может иметь некруглое поперечное сечение, например, это может быть плоский реактор. В случае, когда трубка имеет некруглое поперечное сечение, корзина будет иметь соответствующую форму. Понятно, что в таком описанном варианте с использованием кольцевого монолита монолит не будет иметь форму круглого кольца и этот термин следует трактовать соответственно. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения ангидридов путем контактирования газового потока сырья с частицами катализатора, причем указанный способ осуществляют в трубчатом реакторе с входом и выходом, который расположен ниже входа, реактор включает одну или несколько трубок (15) с помещенными в них одной или несколькими корзинами (1) для указанного гранулированного катализатора и охлаждающую среду в контакте с указанными трубками; причем катализаторная корзина включает кольцевой контейнер (2) для катализатора с перфорированной внутренней стенкой (3) по форме трубки, перфорированной внешней стенкой (4), верхней крышкой (6), закрывающей кольцевой контейнер (2), и нижней крышкой (7), закрывающей кольцевой контейнер (2); крышку (8), закрывающую днище указанной трубки, образованной внутренней стенкой (3) кольцевого контейнера (2); уплотнение (12), расположенное на верхней крышке (6) или вблизи нее; вертикальный кожух (14), расположенный вокруг внешней стенки (4) кольцевого контейнера (2) вдоль нее от места на нижней крышке (7) указанного кольцевого контейнера (2) или вблизи нижней крышки (7) до места ниже расположения уплотнения (12) и отстоящий от внешней стенки (4); причем указанный кожух (14) расположен так, что внутренняя поверхность кожуха отстоит от внешней стенки (4) контейнера (2) и внешняя поверхность кожуха (14) отстоит от внутренней поверхности трубки реактора; и в котором уплотнение (12) выступает из контейнера (2) за пределы внешней поверхности кожуха (14); причем указанный способ включает:(a) подачу газообразных реагентов через вход реактора;(b) подачу указанных газообразных реагентов сверху вниз по указанной по меньшей мере одной трубке к верхней крышке (6) этой или первой катализаторной корзины, где они направляются в проход,образованный внутренней перфорированной стенкой (3) контейнера (2), перед проходом в радиальном направлении через слой катализатора к перфорированной внешней стенке (4) с осуществлением реакции,протекающей при контакте газообразных реагентов с катализатором и прохождении непрореагировавших реагентов и продуктов из контейнера через перфорированную внешнюю стенку (4) и затем наверх между внутренней поверхностью кожуха (14) и внешней стенкой кольцевого контейнера (2) вплоть до уплотнения (12), где они перенаправляются над концом кожуха (14) и вниз между внешней поверхностью кожуха (14) и внутренней поверхностью трубки реактора (15), осуществляя теплоперенос;(c) повторение стадии (b) в любой следующей катализаторной корзине и(d) отвод продуктов через выход реактора. 2. Способ по п.1, в котором частицы катализатора имеют диаметр примерно от 100 мкм до примерно 1 мм. 3. Способ получения ангидридов путем контактирования газового потока сырья с монолитным катализатором, который осуществляют в трубчатом реакторе (107) с входом и выходом, который расположен ниже входа, реактор включает одну или несколько трубок с находящимися в них одной или несколькими корзинами для указанного монолитного катализатора и охлаждающую среду в контакте с указанными трубками; причем катализаторная корзина включает контейнер с монолитным катализатором (104), который имеет нижнюю крышку (102), закрывающую контейнер, и кожух (105), расположенный вокруг внешней поверхности монолитного катализатора(104) и вытянутый вдоль нее от нижней крышки контейнера до места ниже уплотнения (106) и с образованием зазора между уплотнением (106), причем кожух (105) расположен так, что также образует зазор между внешней поверхностью монолитного катализатора (104) и кожухом (105); и уплотнение (106), расположенное на верхней поверхности монолитного катализатора или вблизи нее и выступающее от монолитного катализатора за внешнюю поверхность кожуха; причем способ включает:(a) подачу газообразных реагентов через вход реактора; при этом(b) подачу указанных газообразных реагентов осуществляют сверху вниз по указанной по меньшей мере одной трубке к верхней поверхности этого или первого монолитного катализатора, где они проходят через монолитный катализатор с осуществлением реакции, протекающей при контакте газообразных реагентов с катализатором и прохождении непрореагировавших газообразных реагентов и продуктов из катализатора наверх в зазор между внутренней поверхностью кожуха и внешней поверхностью монолитного катализатора (104) вплоть до уплотнения (106), где они направляются над концом кожуха (105), и вниз между внешней поверхностью кожуха и внутренней поверхностью трубки реактора, осуществляя теплоперенос;(c) повторение стадии (b) в любой следующей катализаторной корзине и(d) отвод продуктов через выход реактора. 4. Способ по любому из пп.1-3, в котором в трубке реактора состыкованы несколько катализаторных корзинок. 5. Способ по любому из пп.1-4, в котором кольцевое пространство между внешней поверхностью контейнера для катализатора и внутренней поверхностью стенки трубки выбирают таким, чтобы обеспечить необходимую скорость газового потока для сохранения высокого теплообмена и малого перепада давления 6. Способ по любому из пп.1-5, в котором кольцевое пространство между внешней поверхностью контейнера для катализатора и внутренней поверхностью стенки трубки составляет примерно 3-10 мм. 7. Способ по любому из пп.1-6, в котором трубки имеют диаметр в интервале примерно 75-130 мм. 8. Способ по любому из пп.1-7, в котором в одну трубку помещают более 41 корзины. 9. Способ по любому из пп.1-8, в котором в одну трубку помещают 70-200 корзин. 10. Способ по любому из пп.1-9, в котором используют несколько параллельных реакторов. 11. Способ по любому из пп.1-10, в котором непрореагировавший газ на выходе из каждого реактора обрабатывают для отвода тепла. 12. Способ по п.11, в котором отведенный непрореагировавший газ используют повторно. 13. Способ по любому из пп.1-9, в котором два или несколько реактора соединяют последовательно. 14. Способ по п.13, в котором соединенные последовательно реакторы связаны потоком с оборудованием, установленным между реакторами для отвода тепла. 15. Способ по п. 13 или 14, в котором непрореагировавшее сырье, содержащее водяной пар и выходящее с последней стадии последовательных связанных между собой реакторов, возвращают на любую подходящую стадию способа так, чтобы поток непрореагировавшего сырья прошел по меньшей мере через один реактор. 16. Способ по п.15, в котором непрореагировавшее сырье, содержащее водяной пар и выходящее с последней стадии последовательных связанных между собой реакторов, возвращают в первый реактор. 17. Способ по п.9, в котором группы параллельных реакторов связаны последовательно с оборудованием для отвода тепла, находящимся между этими группами. 18. Способ по п.13 или 17, в котором тепло используют повторно и/или отводят для контакта с хладагентом. 19. Способ по п.17, в котором жидкие продукты отбирают между каждой группой параллельных реакторов с непрореагировавшим сырьем, содержащим водяной пар, который пропускают в следующую группу последовательных реакторов. 20. Способ по п.19, в котором непрореагировавшее сырье, содержащее водяной пар и выходящее с последней ступени связанных последовательно реакторов, возвращают на любую подходящую стадию способа так, чтобы поток непрореагировавшего сырья прошел по меньшей мере через один реактор. 21. Способ по п.20, в котором непрореагировавшее сырье возвращают на вход в первый реактор. 22. Способ по любому из пп.1-21, в котором получают малеиновый ангидрид из потока сырья, содержащего н-бутан или бензол, или получают фталевый ангидрид из потока сырья, содержащего оксилол, нафталин или их смеси. 23. Способ по любому из пп.1-22, в котором температура на входе составляет примерно 100 С. 24. Способ по любому из пп. 1-23, в котором давление реакции составляет примерно 0,7-3,5 бар.

МПК / Метки

МПК: C07C 51/31, B01J 8/06, B01J 19/24

Метки: способ, ангидридов, получения

Код ссылки

<a href="https://eas.patents.su/13-24191-sposob-polucheniya-angidridov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения ангидридов</a>

Предыдущий патент: Суспензионная плавильная печь и концентрационная горелка

Следующий патент: Воздушно-тепловая завеса транспортного средства

Случайный патент: Эфиры флуоренкарбоновых кислот, способ их получения, а также их применение в качестве лекарственных средств