Комплекс по переработке битумосодержащих отходов мягких кровельных материалов

Номер патента: 23450

Опубликовано: 30.06.2016

Авторы: Панасюк Анатолий Иванович, Янковский Игорь Владимирович

Формула / Реферат

1. Комплекс по переработке битумосодержащих отходов мягких кровельных материалов, включающий установку предварительного максимально механизированного дробления кусков рубероиднобитумных кровельных покрытий на более мелкие, измельчитель мелких кусков рубероиднобитумных кровельных покрытий, ленточный конвейер для соединения установки предварительного дробления с измельчителем, установку сортировки измельченного материала с закрепленным на ее передней торцевой стенке входным патрубком и размещенным внутри многогранным вращающимся барабаном с дырчатыми стенками на нем, трубчатый короб для соединения разгрузочного кожуха измельчителя с входным патрубком установки сортировки, установку сбора пылеобразного битума с воздухоотражателями и устройством вывода наружу очищенного воздуха, воздухопровод для соединения полостей установки сортировки и установки сбора пылеобразного битума, накопители битумного порошка, пылеобразного битума и измельченного битумизированного картона, отличающийся тем, что входной патрубок дополнительно снабжен ворошителем, установленным на вращающемся барабане, а трубчатый короб впервые выполнен из эластичного материала и дополнительно снабжен встряхивателем, установленным на несущей платформе, консольно закрепленной на передней торцевой стенке установки сортировки, а также дополнительно снабжен датчиком обнаружения в нем максимально допустимой закупорки, но не допускающей при этом полного прекращения потока измельченных материалов, и системой автоматической ликвидации этой закупорки, при этом ворошитель выполнен L-образным и содержит скребок, расположенный внутри входного патрубка по всей длине параллельно его внутренней поверхности с минимально возможным зазором, и вертикальный кронштейн, жестко соединенный внизу консольно со свободным концом скребка и закрепленный вверху на передней торцевой стенке вращающегося барабана посредством болтов и общей для них одной шайбы с индивидуальными соответствующими отверстиями и отгибающимися стопорными усиками; встряхиваталь содержит вибратор с электроприводом и рабочим органом, помещенные в корпусе, закрепленном на несущей платформе, толкатель, соединенный внизу с рабочим органом, взаимодействующим с вибратором, а вверху - с контактной пластиной, плотно соприкасающейся обратной стороной перед входным патрубком с эластичным трубчатым коробом внизу при скоплении в его внутренней полости в месте резкого изгиба измельченного материала, поддерживающую пружину, одетую на толкатель и расположенную между контактной пластиной и несущей платформой, стержни, перпендикулярно и консольно закрепленные по краям на контактной пластине снизу и помещенные своими свободными концами в направляющие втулки на несущей платформе; датчик обнаружения максимально допустимой закупорки с чувствительным элементом размещен на кронштейне, закрепленном на несущей платформе с возможностью регулирования высоты h расположения этого датчика в соответствии с величиной проседания вниз эластичного трубчатого короба под тяжестью образованной вышеуказанной закупорки, а воздействующий элемент закреплен на свободном конце одного из стержней с возможностью взаимодействия через воздушный зазор с чувствительным элементом датчика при максимальном их сближении в результате достижения вышеуказанной закупорки; система автоматической ликвидации закупорки в эластичном трубчатым коробе включает в себя программно-командный блок, кнопки ПУСК и СТОП, соединенные соответственно с первым и вторым входами этого блока, датчик обнаружения максимально допустимой закупорки, соединенный с третьим входом блока, сигнализатор рабочего состояния этой системы, соединенный с первым выходом блока, и электропривод вибратора, соединенный со вторым выходом блока.

2. Комплекс по п.1, отличающийся тем, что трубчатый короб выполнен, например, из гибкого сравнительно легкого и достаточно прочного брезентового холста.

3. Комплекс по п.1, отличающийся тем, что поддерживающая пружина выполнена с усилием, достаточным для подъема и устойчивого удержания в верхнем крайнем положении контактной пластины совместно со стержнями, воздействующим элементом, толкателем и рабочим органом вибратора, при отсутствии на эту пластину посторонних воздействий.

4. Комплекс по п.1, отличающийся тем, что датчик обнаружения максимально допустимой закупорки закреплен винтами, помещенными в выполненном на промежуточном кронштейне параллельно стержням контактной пластины продольном пазу и снабженными общей для них шайбой с указателем высоты расположения этого датчика и возможностью совместного их перемещения, а параллельно указанному пазу на этом кронштейне стационарно закреплена также линейка с измерительной шкалой указанной высоты.

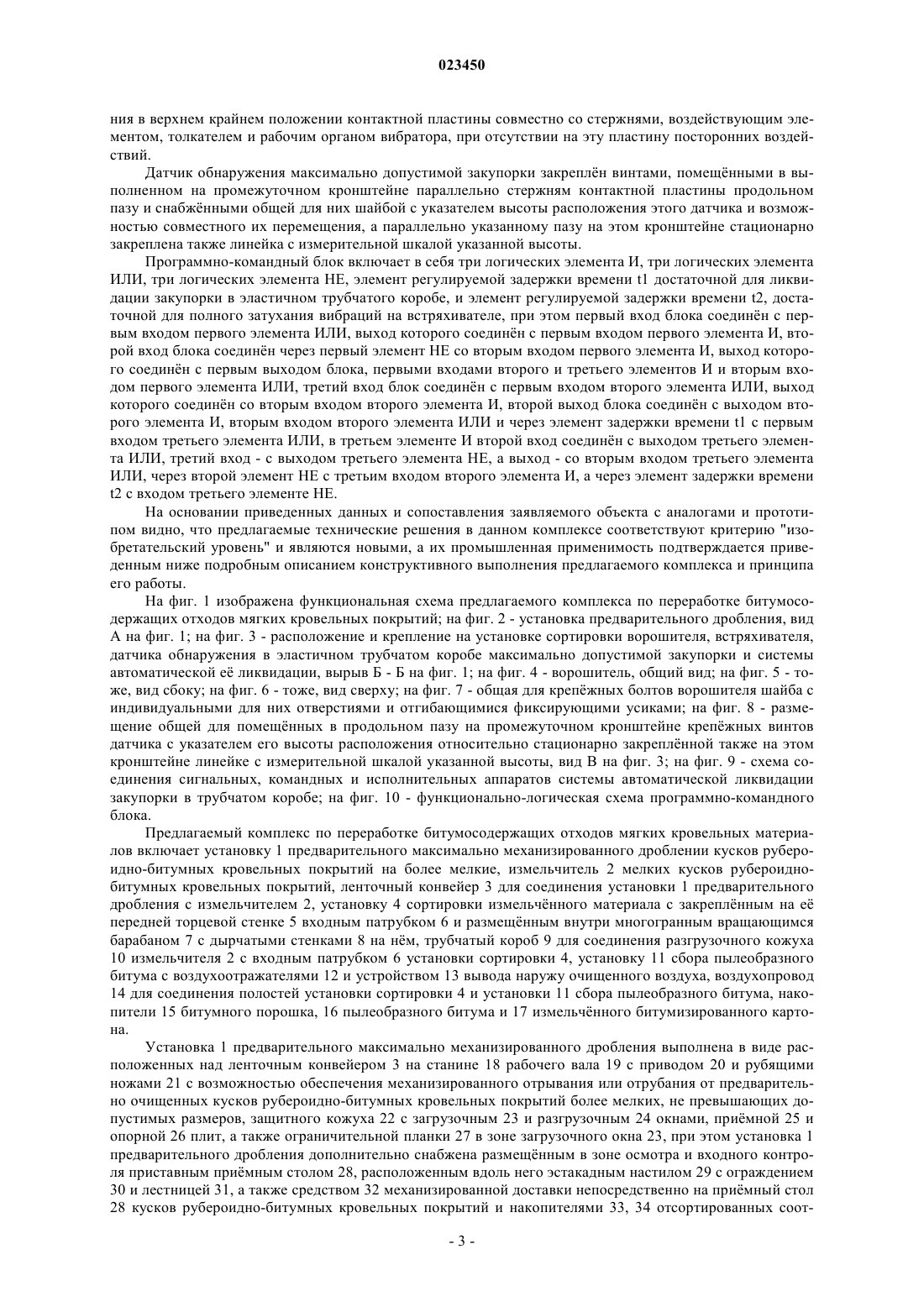

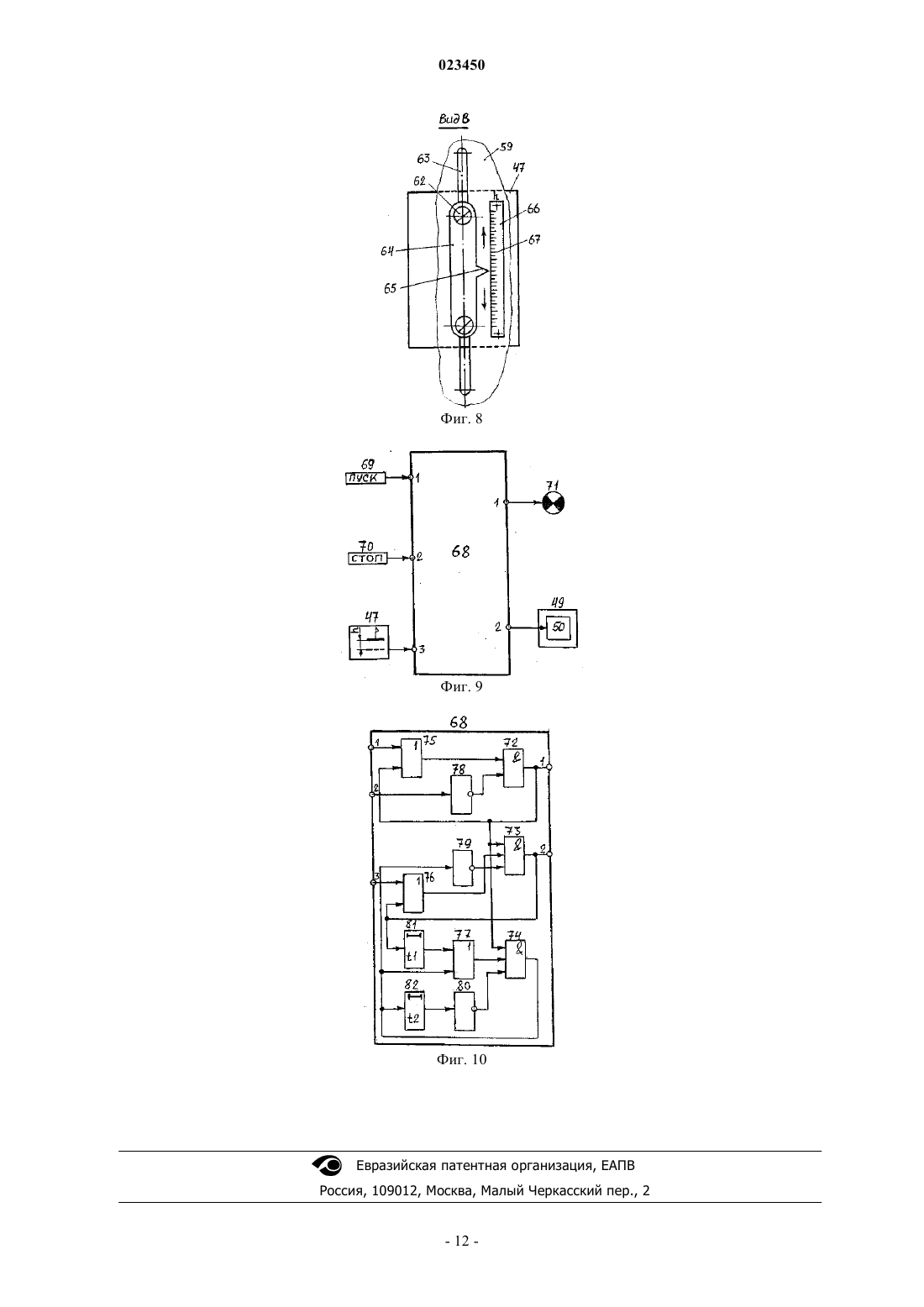

5. Комплекс по п.1, отличающийся тем, что программно-командный блок включает в себя три логических элемента И, три логических элемента ИЛИ, три логических элемента НЕ, элемент регулируемой задержки времени t1, достаточной для ликвидации закупорки в эластичном трубчатом коробе, и элемент регулируемой задержки времени t2, достаточной для полного затухания вибраций на встряхивателе, при этом первый вход блока соединен с первым входом первого элемента ИЛИ, выход которого соединен с первым входом первого элемента И, второй вход блока соединен через первый элемент НЕ со вторым входом первого элемента И, выход которого соединен с первым выходом блока, первыми входами второго и третьего элементов И и вторым входом первого элемента ИЛИ, третий вход блок соединен с первым входом второго элемента ИЛИ, выход которого соединен со вторым входом второго элемента И, второй выход блока соединен с выходом второго элемента И, вторым входом второго элемента ИЛИ и через элемент задержки времени t1 с первым входом третьего элемента ИЛИ, в третьем элементе И второй вход соединен с выходом третьего элемента ИЛИ, третий вход - с выходом третьего элемента НЕ, а выход - со вторым входом третьего элемента ИЛИ, через второй элемент НЕ - с третьим входом второго элемента И, а через элемент задержки времени t2 - с входом третьего элементе НЕ.

Текст

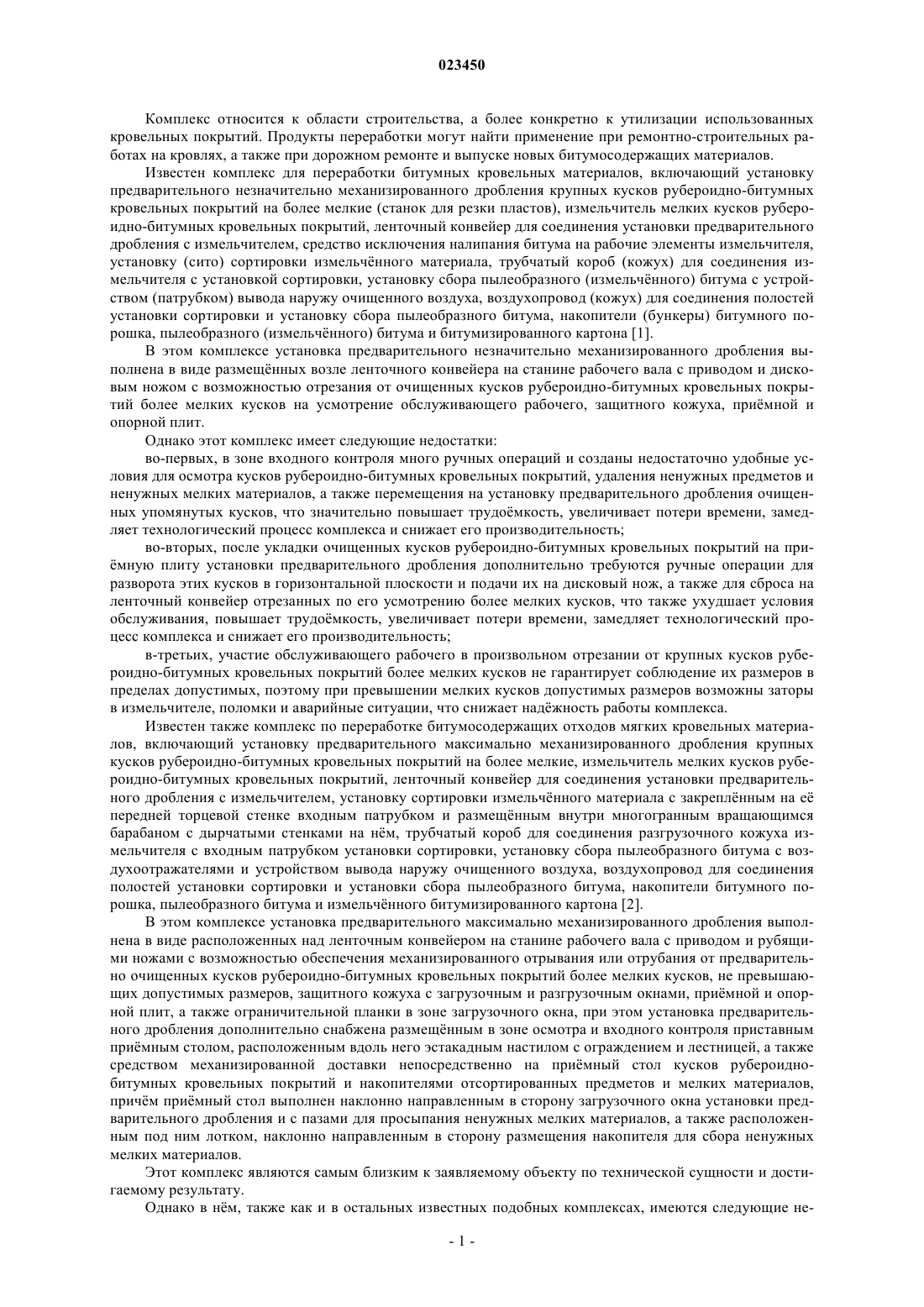

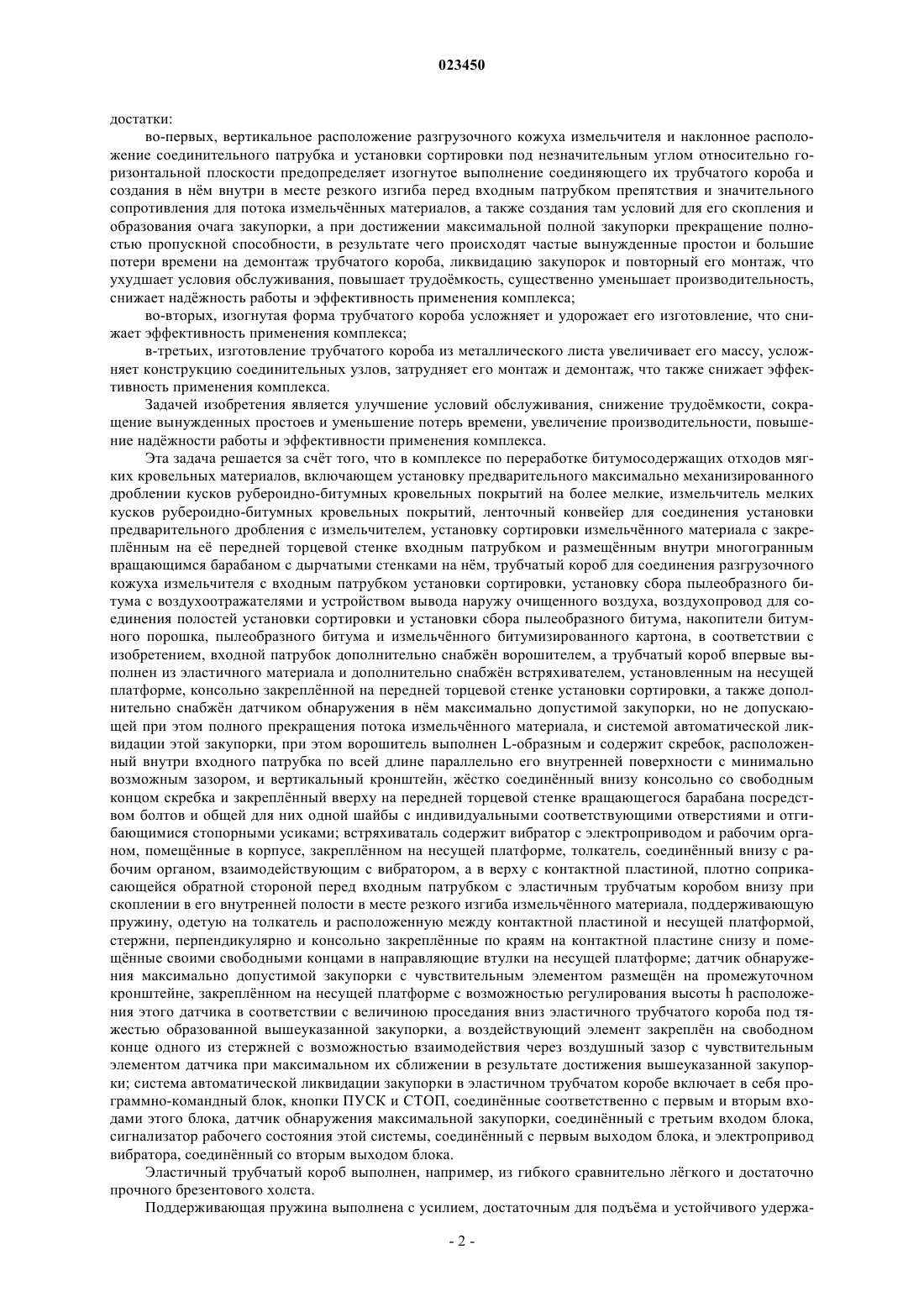

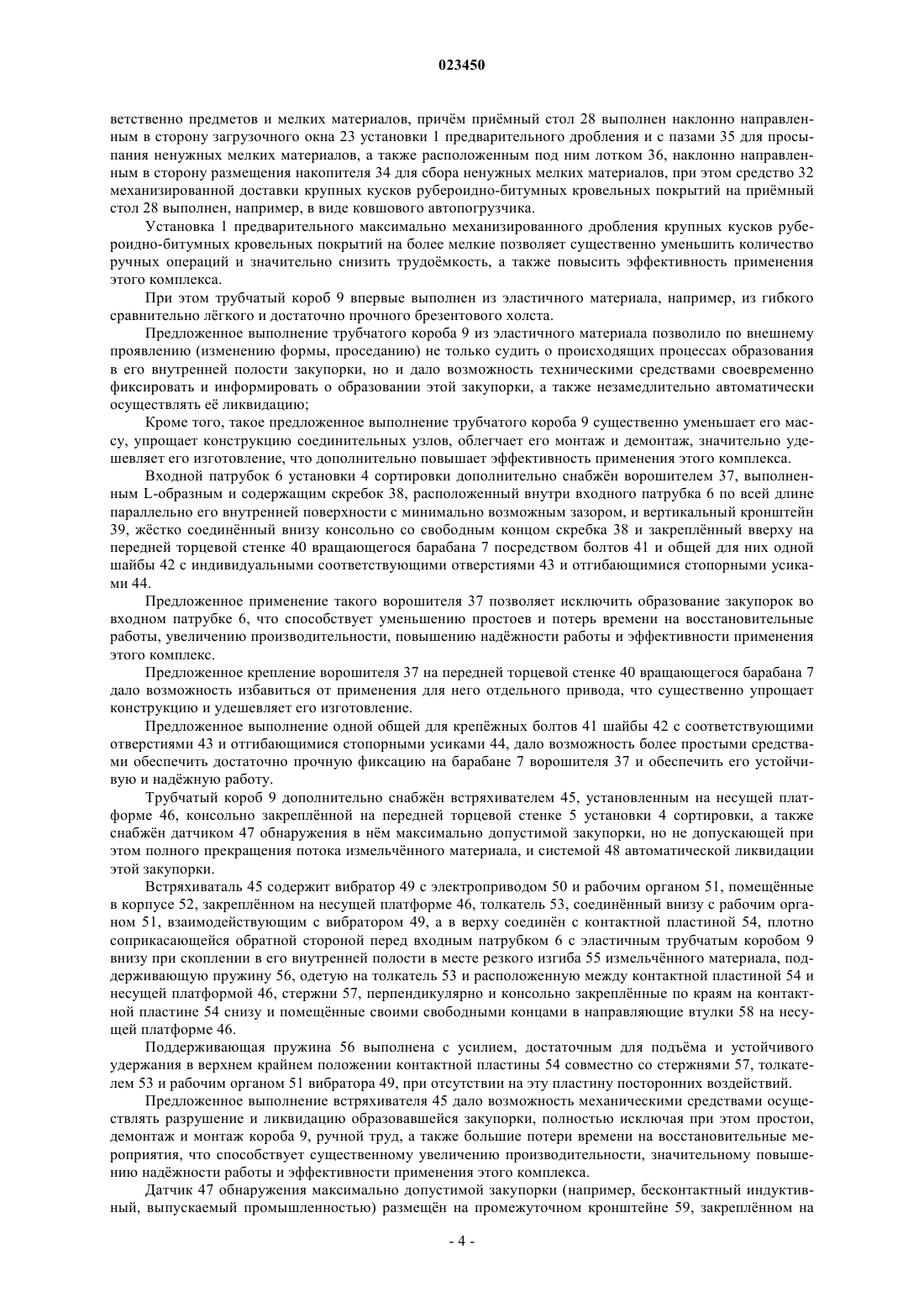

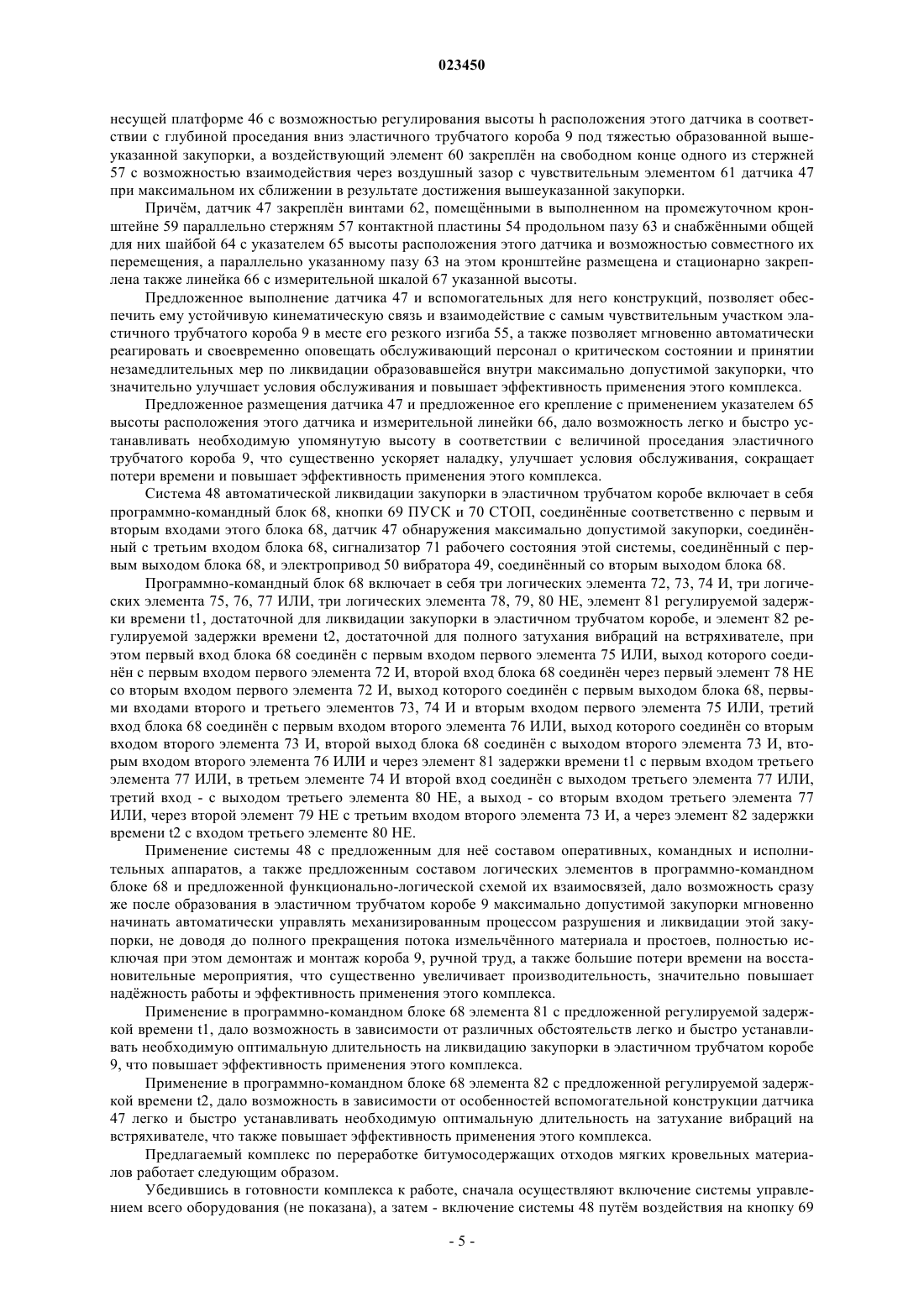

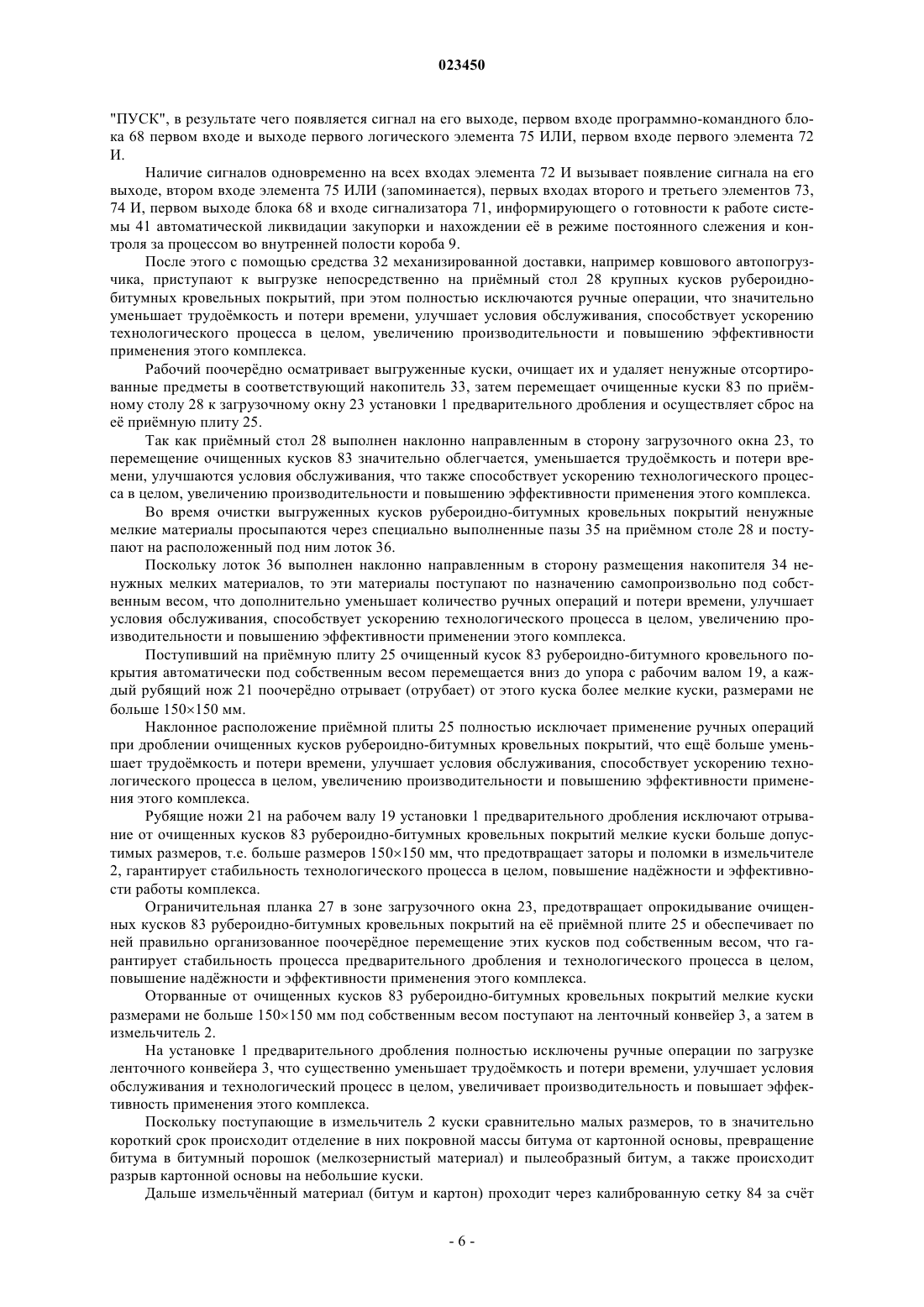

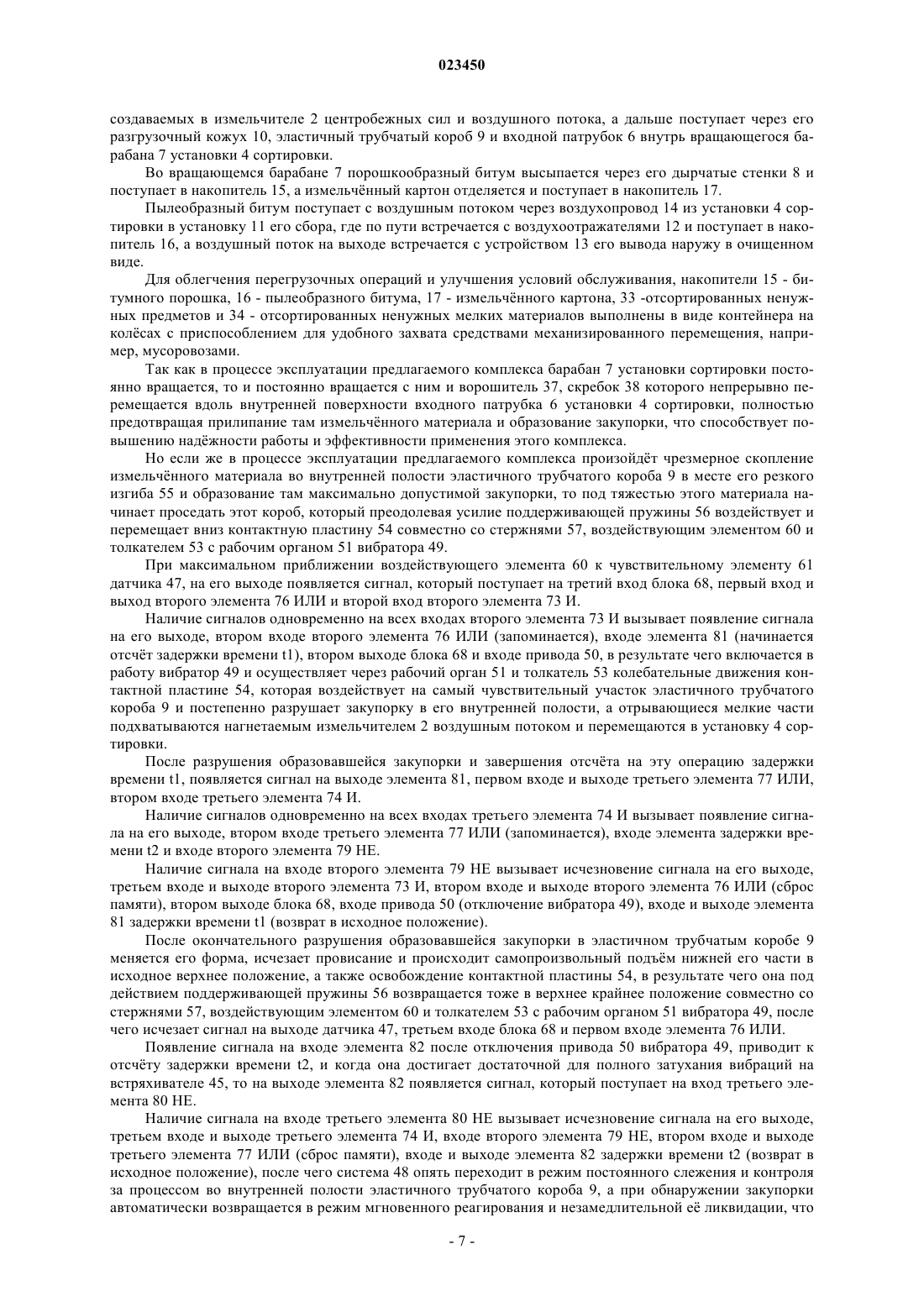

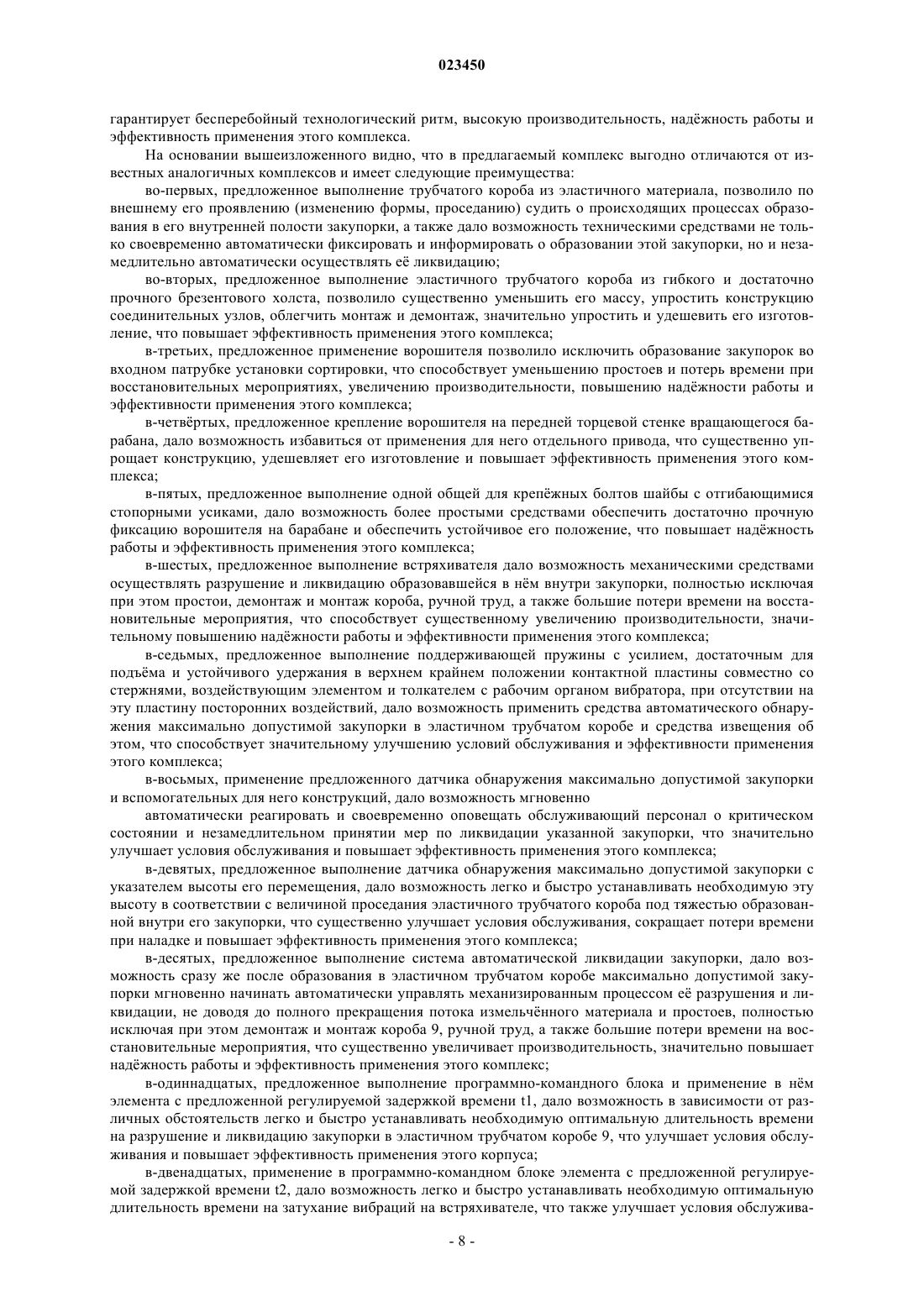

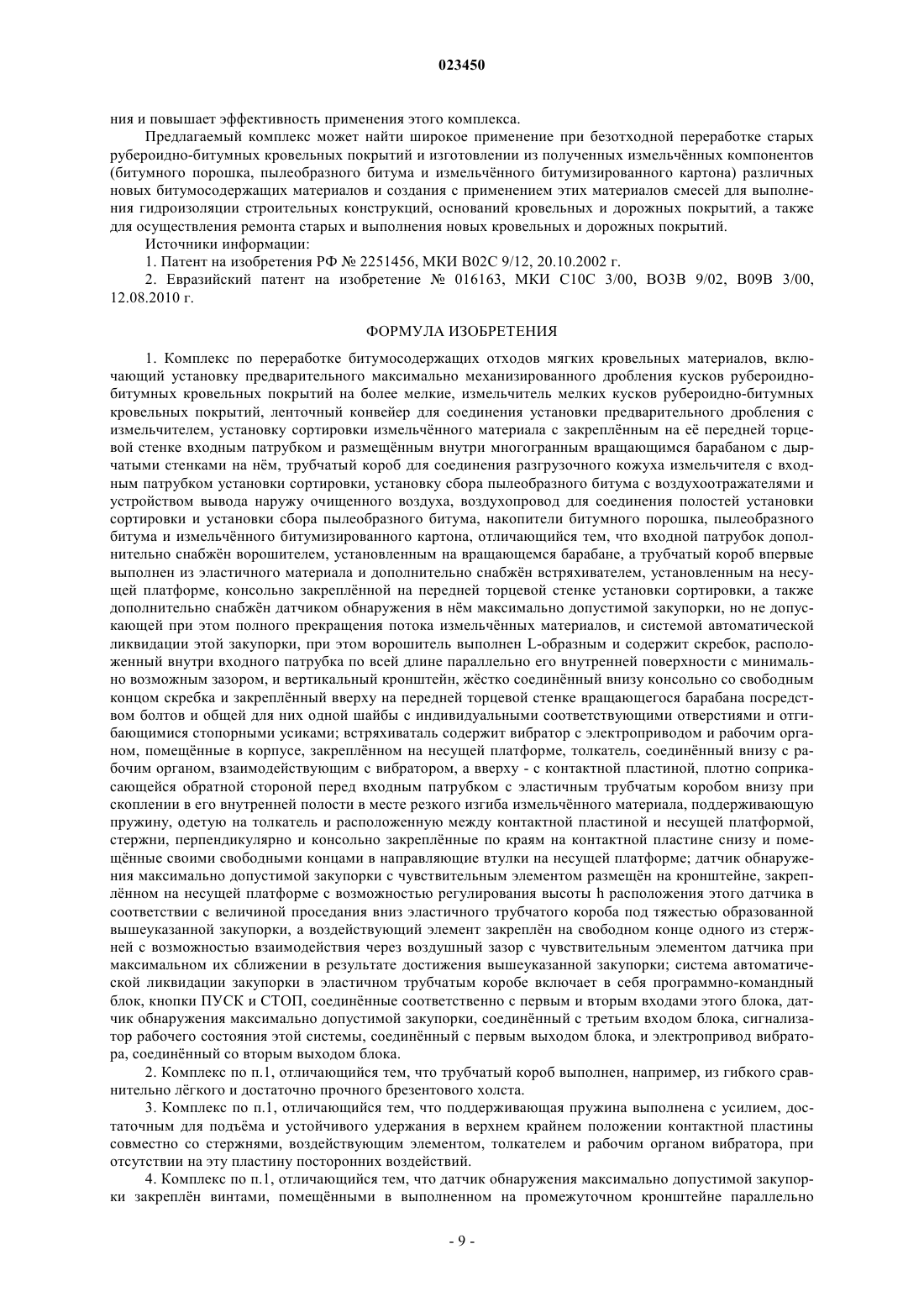

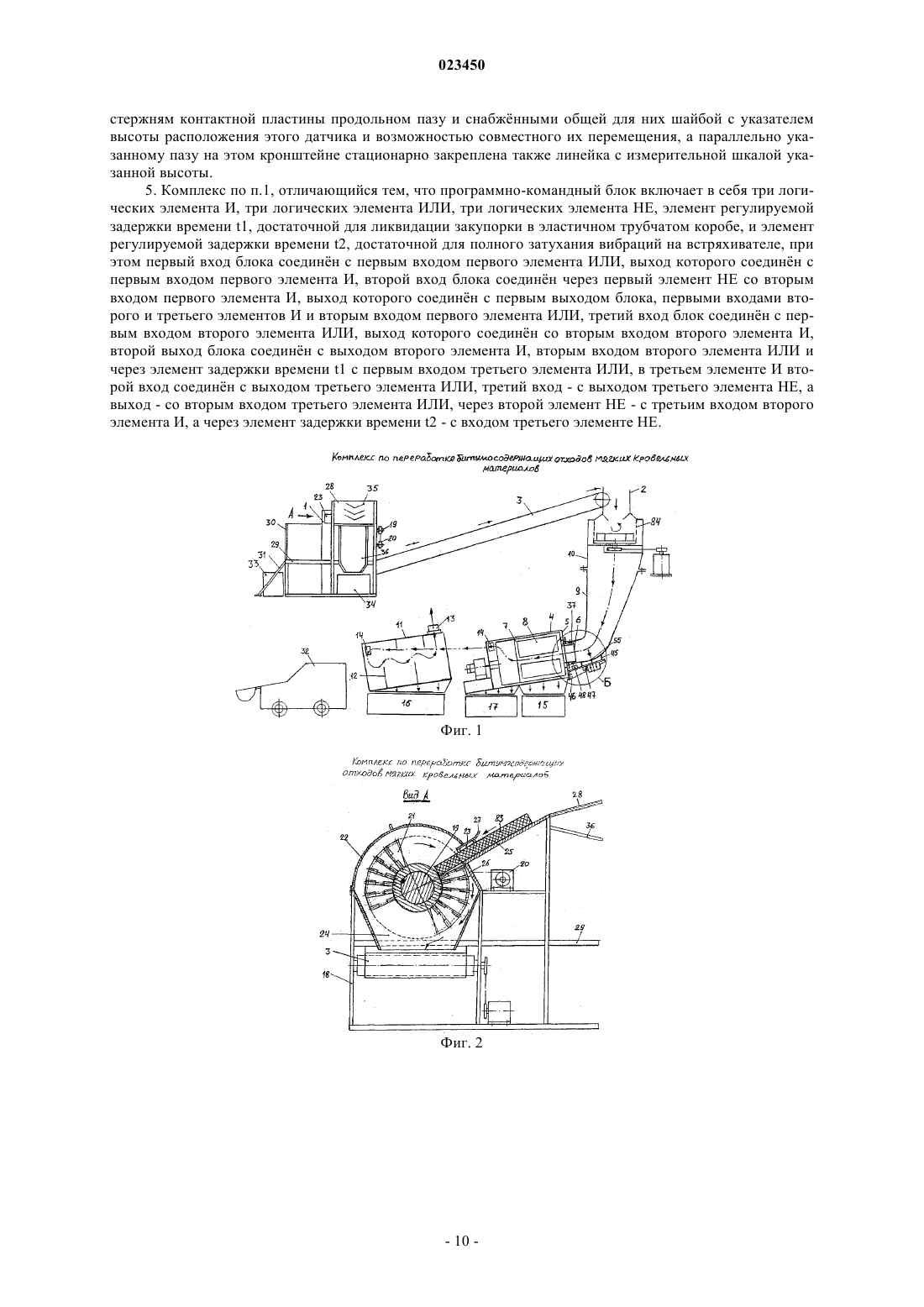

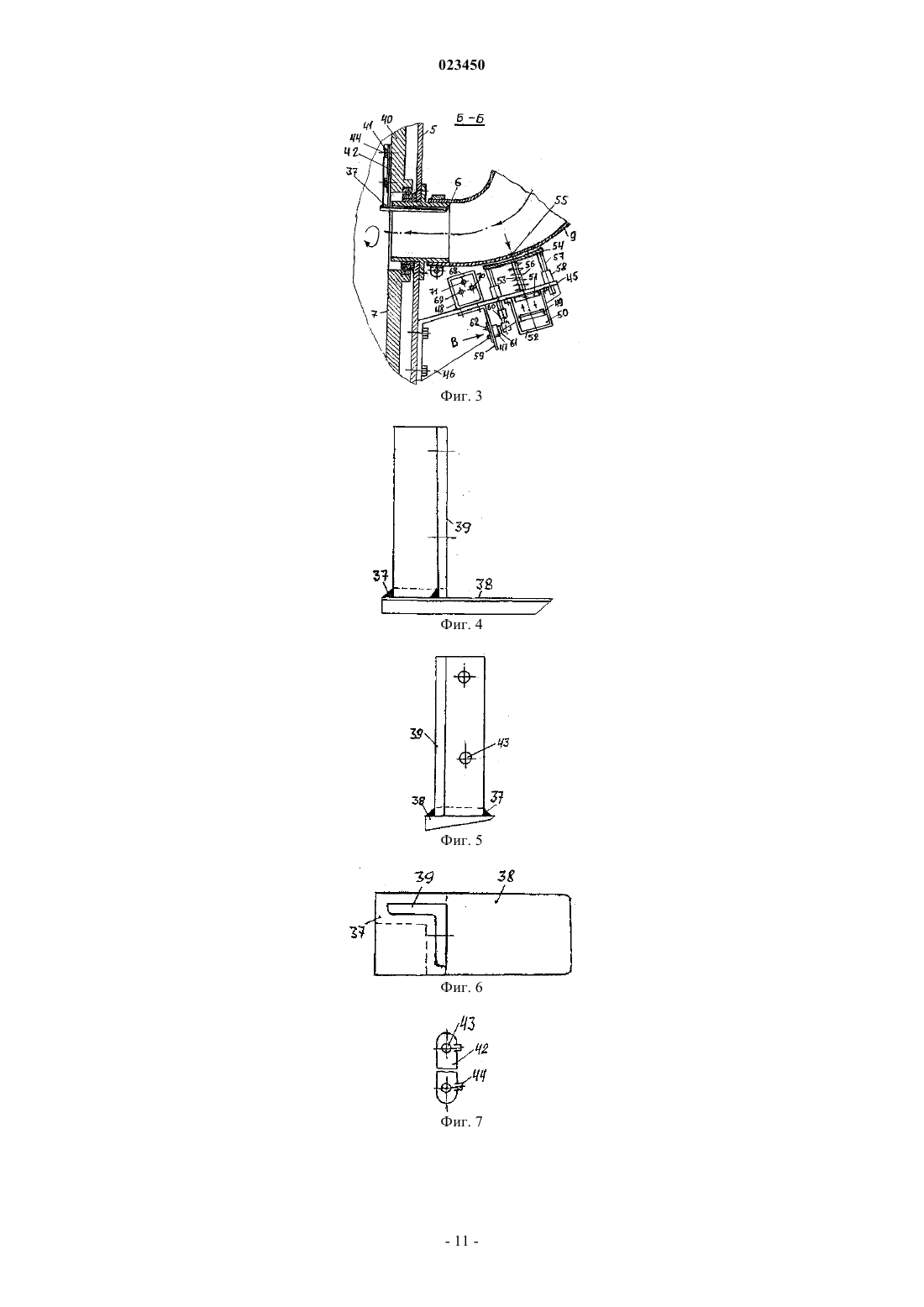

КОМПЛЕКС ПО ПЕРЕРАБОТКЕ БИТУМОСОДЕРЖАЩИХ ОТХОДОВ МЯГКИХ КРОВЕЛЬНЫХ МАТЕРИАЛОВ Панасюк Анатолий Иванович, Янковский Игорь Владимирович (BY) Изобретение относится к области строительства, а именно к утилизации используемых кровельных покрытий,компоненты переработки которых могут найти применение при ремонтно-строительных работах на кровлях, а также при дорожном ремонте и выпуске новых битумосодержащих материалов. Комплекс по переработке битумосодержащих отходов мягких кровельных материалов включает установку предварительного максимально механизированного дробления кусков рубероиднобитумных кровельных покрытий на более мелкие, измельчитель мелких кусков рубероидно-битумных кровельных покрытий, ленточный конвейер для соединения установки предварительного дробления с измельчителем, установку сортировки измельчнного материала с закреплнным на е передней торцевой стенке входным патрубком и размещнном внутри многогранным вращающимся барабаном с дырчатыми стенками на нм, трубчатый короб для соединения разгрузочного кожуха измельчителя с входным патрубком установки сортировки,установку сбора пылеобразного битума с воздухоотражателями и устройством вывода наружу очищенного воздуха,воздухопровод для соединения полостей установки сортировки и установки сбора пылеобразного битума, накопители битумного порошка, пылеобразного битума и измельчнного битумизированного картона. Новым является то, что входной патрубок дополнительно снабжн ворошителем, установленным на вращающемся барабане, а трубчатый короб впервые выполнен из эластичного материала и дополнительно снабжн встряхивателем, установленным на несущей платформе, консолью закреплнной на передней торцевой стенке установки сортировки, а также дополнительно снабжн датчиком обнаружения в нм максимально допустимой закупорки, но не допускающей при этом полного прекращения потока измельчнных материалов, и системой автоматической ликвидации этой закупорки, при этом ворошитель выполнен L-образным и содержит скребок, расположенный внутри входного патрубка по всей длине параллельно его внутренней поверхности с минимально возможным зазором, и вертикальный кронштейн, жстко соединнный внизу консольно со свободным концом скребка и закреплнный вверху на передней торцевой стенке вращающегося барабана посредством болтов и общей для них одной шайбы с индивидуальными соответствующими отверстиями и отгибающимися стопорными усиками; встряхиваталь содержит вибратор с электроприводом и рабочим органом,помещнные в корпусе, закреплнном на несущей платформе, толкатель, соединнный внизу с рабочим органом,взаимодействующим с вибратором, а в верху с контактной пластиной, плотно соприкасающейся обратной стороной перед входным патрубком с эластичным трубчатым коробом внизу при скоплении в его внутренней полости в месте резкого изгиба измельчнного материала, поддерживающую пружину, одетую на толкатель и расположенную между контактной пластиной и несущей платформой, стержни, перпендикулярно и консольно закреплнные по краям на контактной пластине снизу и помещнные своими свободными концами в направляющие втулки на несущей платформе; датчик обнаружения максимально допустимой закупорки с чувствительным элементом размещн на кронштейне,закреплнном на несущей платформе с возможностью регулирования высоты h расположения этого датчика в соответствии с величиною проседания вниз эластичного трубчатого короба под тяжестью скопившегося в нм измельчнного материала, а воздействующий элемент закреплн на свободном конце одного из стержней с возможностью взаимодействия через воздушный зазор с чувствительным элементом датчика при максимальном их сближении в результате достижения вышеуказанной закупорки; система автоматической ликвидации закупорки в эластичном трубчатым коробе включает в себя программно-командный блок, кнопки ПУСК и СТОП, соединнные соответственно с первым и вторым входами этого блока, датчик обнаружения максимально допустимой закупорки,соединнный с третьим входом блока, сигнализатор рабочего состояния этой системы, соединнный с первым выходом блока, и электропривод вибратора, соединнный со вторым выходом блока. Предложенные усовершенствования позволяют улучшить условия обслуживания, снизить трудомкость, сократить вынужденные простои и уменьшить потери времени, увеличить производительность, повысить наджность работы и эффективность применения этого комплекса (1 независимый и 4 зависимых пункта, 10 иллюстраций).(71)(73) Заявитель и патентовладелец: ЯНКОВСКИЙ ИГОРЬ ВЛАДИМИРОВИЧ (BY) Комплекс относится к области строительства, а более конкретно к утилизации использованных кровельных покрытий. Продукты переработки могут найти применение при ремонтно-строительных работах на кровлях, а также при дорожном ремонте и выпуске новых битумосодержащих материалов. Известен комплекс для переработки битумных кровельных материалов, включающий установку предварительного незначительно механизированного дробления крупных кусков рубероидно-битумных кровельных покрытий на более мелкие (станок для резки пластов), измельчитель мелких кусков рубероидно-битумных кровельных покрытий, ленточный конвейер для соединения установки предварительного дробления с измельчителем, средство исключения налипания битума на рабочие элементы измельчителя,установку (сито) сортировки измельчнного материала, трубчатый короб (кожух) для соединения измельчителя с установкой сортировки, установку сбора пылеобразного (измельчнного) битума с устройством (патрубком) вывода наружу очищенного воздуха, воздухопровод (кожух) для соединения полостей установки сортировки и установку сбора пылеобразного битума, накопители (бункеры) битумного порошка, пылеобразного (измельчнного) битума и битумизированного картона [1]. В этом комплексе установка предварительного незначительно механизированного дробления выполнена в виде размещнных возле ленточного конвейера на станине рабочего вала с приводом и дисковым ножом с возможностью отрезания от очищенных кусков рубероидно-битумных кровельных покрытий более мелких кусков на усмотрение обслуживающего рабочего, защитного кожуха, примной и опорной плит. Однако этот комплекс имеет следующие недостатки: во-первых, в зоне входного контроля много ручных операций и созданы недостаточно удобные условия для осмотра кусков рубероидно-битумных кровельных покрытий, удаления ненужных предметов и ненужных мелких материалов, а также перемещения на установку предварительного дробления очищенных упомянутых кусков, что значительно повышает трудомкость, увеличивает потери времени, замедляет технологический процесс комплекса и снижает его производительность; во-вторых, после укладки очищенных кусков рубероидно-битумных кровельных покрытий на примную плиту установки предварительного дробления дополнительно требуются ручные операции для разворота этих кусков в горизонтальной плоскости и подачи их на дисковый нож, а также для сброса на ленточный конвейер отрезанных по его усмотрению более мелких кусков, что также ухудшает условия обслуживания, повышает трудомкость, увеличивает потери времени, замедляет технологический процесс комплекса и снижает его производительность; в-третьих, участие обслуживающего рабочего в произвольном отрезании от крупных кусков рубероидно-битумных кровельных покрытий более мелких кусков не гарантирует соблюдение их размеров в пределах допустимых, поэтому при превышении мелких кусков допустимых размеров возможны заторы в измельчителе, поломки и аварийные ситуации, что снижает наджность работы комплекса. Известен также комплекс по переработке битумосодержащих отходов мягких кровельных материалов, включающий установку предварительного максимально механизированного дробления крупных кусков рубероидно-битумных кровельных покрытий на более мелкие, измельчитель мелких кусков рубероидно-битумных кровельных покрытий, ленточный конвейер для соединения установки предварительного дробления с измельчителем, установку сортировки измельчнного материала с закреплнным на е передней торцевой стенке входным патрубком и размещнным внутри многогранным вращающимся барабаном с дырчатыми стенками на нм, трубчатый короб для соединения разгрузочного кожуха измельчителя с входным патрубком установки сортировки, установку сбора пылеобразного битума с воздухоотражателями и устройством вывода наружу очищенного воздуха, воздухопровод для соединения полостей установки сортировки и установки сбора пылеобразного битума, накопители битумного порошка, пылеобразного битума и измельчнного битумизированного картона [2]. В этом комплексе установка предварительного максимально механизированного дробления выполнена в виде расположенных над ленточным конвейером на станине рабочего вала с приводом и рубящими ножами с возможностью обеспечения механизированного отрывания или отрубания от предварительно очищенных кусков рубероидно-битумных кровельных покрытий более мелких кусков, не превышающих допустимых размеров, защитного кожуха с загрузочным и разгрузочным окнами, примной и опорной плит, а также ограничительной планки в зоне загрузочного окна, при этом установка предварительного дробления дополнительно снабжена размещнным в зоне осмотра и входного контроля приставным примным столом, расположенным вдоль него эстакадным настилом с ограждением и лестницей, а также средством механизированной доставки непосредственно на примный стол кусков рубероиднобитумных кровельных покрытий и накопителями отсортированных предметов и мелких материалов,причм примный стол выполнен наклонно направленным в сторону загрузочного окна установки предварительного дробления и с пазами для просыпания ненужных мелких материалов, а также расположенным под ним лотком, наклонно направленным в сторону размещения накопителя для сбора ненужных мелких материалов. Этот комплекс являются самым близким к заявляемому объекту по технической сущности и достигаемому результату. Однако в нм, также как и в остальных известных подобных комплексах, имеются следующие не-1 023450 достатки: во-первых, вертикальное расположение разгрузочного кожуха измельчителя и наклонное расположение соединительного патрубка и установки сортировки под незначительным углом относительно горизонтальной плоскости предопределяет изогнутое выполнение соединяющего их трубчатого короба и создания в нм внутри в месте резкого изгиба перед входным патрубком препятствия и значительного сопротивления для потока измельчнных материалов, а также создания там условий для его скопления и образования очага закупорки, а при достижении максимальной полной закупорки прекращение полностью пропускной способности, в результате чего происходят частые вынужденные простои и большие потери времени на демонтаж трубчатого короба, ликвидацию закупорок и повторный его монтаж, что ухудшает условия обслуживания, повышает трудомкость, существенно уменьшает производительность,снижает наджность работы и эффективность применения комплекса; во-вторых, изогнутая форма трубчатого короба усложняет и удорожает его изготовление, что снижает эффективность применения комплекса; в-третьих, изготовление трубчатого короба из металлического листа увеличивает его массу, усложняет конструкцию соединительных узлов, затрудняет его монтаж и демонтаж, что также снижает эффективность применения комплекса. Задачей изобретения является улучшение условий обслуживания, снижение трудомкости, сокращение вынужденных простоев и уменьшение потерь времени, увеличение производительности, повышение наджности работы и эффективности применения комплекса. Эта задача решается за счт того, что в комплексе по переработке битумосодержащих отходов мягких кровельных материалов, включающем установку предварительного максимально механизированного дроблении кусков рубероидно-битумных кровельных покрытий на более мелкие, измельчитель мелких кусков рубероидно-битумных кровельных покрытий, ленточный конвейер для соединения установки предварительного дробления с измельчителем, установку сортировки измельчнного материала с закреплнным на е передней торцевой стенке входным патрубком и размещнным внутри многогранным вращающимся барабаном с дырчатыми стенками на нм, трубчатый короб для соединения разгрузочного кожуха измельчителя с входным патрубком установки сортировки, установку сбора пылеобразного битума с воздухоотражателями и устройством вывода наружу очищенного воздуха, воздухопровод для соединения полостей установки сортировки и установки сбора пылеобразного битума, накопители битумного порошка, пылеобразного битума и измельчнного битумизированного картона, в соответствии с изобретением, входной патрубок дополнительно снабжн ворошителем, а трубчатый короб впервые выполнен из эластичного материала и дополнительно снабжн встряхивателем, установленным на несущей платформе, консольно закреплнной на передней торцевой стенке установки сортировки, а также дополнительно снабжн датчиком обнаружения в нм максимально допустимой закупорки, но не допускающей при этом полного прекращения потока измельчнного материала, и системой автоматической ликвидации этой закупорки, при этом ворошитель выполнен L-образным и содержит скребок, расположенный внутри входного патрубка по всей длине параллельно его внутренней поверхности с минимально возможным зазором, и вертикальный кронштейн, жстко соединнный внизу консольно со свободным концом скребка и закреплнный вверху на передней торцевой стенке вращающегося барабана посредством болтов и общей для них одной шайбы с индивидуальными соответствующими отверстиями и отгибающимися стопорными усиками; встряхиваталь содержит вибратор с электроприводом и рабочим органом, помещнные в корпусе, закреплнном на несущей платформе, толкатель, соединнный внизу с рабочим органом, взаимодействующим с вибратором, а в верху с контактной пластиной, плотно соприкасающейся обратной стороной перед входным патрубком с эластичным трубчатым коробом внизу при скоплении в его внутренней полости в месте резкого изгиба измельчнного материала, поддерживающую пружину, одетую на толкатель и расположенную между контактной пластиной и несущей платформой,стержни, перпендикулярно и консольно закреплнные по краям на контактной пластине снизу и помещнные своими свободными концами в направляющие втулки на несущей платформе; датчик обнаружения максимально допустимой закупорки с чувствительным элементом размещн на промежуточном кронштейне, закреплнном на несущей платформе с возможностью регулирования высоты h расположения этого датчика в соответствии с величиною проседания вниз эластичного трубчатого короба под тяжестью образованной вышеуказанной закупорки, а воздействующий элемент закреплн на свободном конце одного из стержней с возможностью взаимодействия через воздушный зазор с чувствительным элементом датчика при максимальном их сближении в результате достижения вышеуказанной закупорки; система автоматической ликвидации закупорки в эластичном трубчатом коробе включает в себя программно-командный блок, кнопки ПУСК и СТОП, соединнные соответственно с первым и вторым входами этого блока, датчик обнаружения максимальной закупорки, соединнный с третьим входом блока,сигнализатор рабочего состояния этой системы, соединнный с первым выходом блока, и электропривод вибратора, соединнный со вторым выходом блока. Эластичный трубчатый короб выполнен, например, из гибкого сравнительно лгкого и достаточно прочного брезентового холста. Поддерживающая пружина выполнена с усилием, достаточным для подъма и устойчивого удержа-2 023450 ния в верхнем крайнем положении контактной пластины совместно со стержнями, воздействующим элементом, толкателем и рабочим органом вибратора, при отсутствии на эту пластину посторонних воздействий. Датчик обнаружения максимально допустимой закупорки закреплн винтами, помещнными в выполненном на промежуточном кронштейне параллельно стержням контактной пластины продольном пазу и снабжнными общей для них шайбой с указателем высоты расположения этого датчика и возможностью совместного их перемещения, а параллельно указанному пазу на этом кронштейне стационарно закреплена также линейка с измерительной шкалой указанной высоты. Программно-командный блок включает в себя три логических элемента И, три логических элемента ИЛИ, три логических элемента НЕ, элемент регулируемой задержки времени t1 достаточной для ликвидации закупорки в эластичном трубчатого коробе, и элемент регулируемой задержки времени t2, достаточной для полного затухания вибраций на встряхивателе, при этом первый вход блока соединн с первым входом первого элемента ИЛИ, выход которого соединн с первым входом первого элемента И, второй вход блока соединн через первый элемент НЕ со вторым входом первого элемента И, выход которого соединн с первым выходом блока, первыми входами второго и третьего элементов И и вторым входом первого элемента ИЛИ, третий вход блок соединн с первым входом второго элемента ИЛИ, выход которого соединн со вторым входом второго элемента И, второй выход блока соединн с выходом второго элемента И, вторым входом второго элемента ИЛИ и через элемент задержки времени t1 с первым входом третьего элемента ИЛИ, в третьем элементе И второй вход соединн с выходом третьего элемента ИЛИ, третий вход - с выходом третьего элемента НЕ, а выход - со вторым входом третьего элемента ИЛИ, через второй элемент НЕ с третьим входом второго элемента И, а через элемент задержки времениt2 с входом третьего элементе НЕ. На основании приведенных данных и сопоставления заявляемого объекта с аналогами и прототипом видно, что предлагаемые технические решения в данном комплексе соответствуют критерию "изобретательский уровень" и являются новыми, а их промышленная применимость подтверждается приведенным ниже подробным описанием конструктивного выполнения предлагаемого комплекса и принципа его работы. На фиг. 1 изображена функциональная схема предлагаемого комплекса по переработке битумосодержащих отходов мягких кровельных покрытий; на фиг. 2 - установка предварительного дробления, вид А на фиг. 1; на фиг. 3 - расположение и крепление на установке сортировки ворошителя, встряхивателя,датчика обнаружения в эластичном трубчатом коробе максимально допустимой закупорки и системы автоматической е ликвидации, вырыв Б - Б на фиг. 1; на фиг. 4 - ворошитель, общий вид; на фиг. 5 - тоже, вид сбоку; на фиг. 6 - тоже, вид сверху; на фиг. 7 - общая для крепжных болтов ворошителя шайба с индивидуальными для них отверстиями и отгибающимися фиксирующими усиками; на фиг. 8 - размещение общей для помещнных в продольном пазу на промежуточном кронштейне крепжных винтов датчика с указателем его высоты расположения относительно стационарно закреплнной также на этом кронштейне линейке с измерительной шкалой указанной высоты, вид В на фиг. 3; на фиг. 9 - схема соединения сигнальных, командных и исполнительных аппаратов системы автоматической ликвидации закупорки в трубчатом коробе; на фиг. 10 - функционально-логическая схема программно-командного блока. Предлагаемый комплекс по переработке битумосодержащих отходов мягких кровельных материалов включает установку 1 предварительного максимально механизированного дроблении кусков рубероидно-битумных кровельных покрытий на более мелкие, измельчитель 2 мелких кусков рубероиднобитумных кровельных покрытий, ленточный конвейер 3 для соединения установки 1 предварительного дробления с измельчителем 2, установку 4 сортировки измельчнного материала с закреплнным на е передней торцевой стенке 5 входным патрубком 6 и размещнным внутри многогранным вращающимся барабаном 7 с дырчатыми стенками 8 на нм, трубчатый короб 9 для соединения разгрузочного кожуха 10 измельчителя 2 с входным патрубком 6 установки сортировки 4, установку 11 сбора пылеобразного битума с воздухоотражателями 12 и устройством 13 вывода наружу очищенного воздуха, воздухопровод 14 для соединения полостей установки сортировки 4 и установки 11 сбора пылеобразного битума, накопители 15 битумного порошка, 16 пылеобразного битума и 17 измельчнного битумизированного картона. Установка 1 предварительного максимально механизированного дробления выполнена в виде расположенных над ленточным конвейером 3 на станине 18 рабочего вала 19 с приводом 20 и рубящими ножами 21 с возможностью обеспечения механизированного отрывания или отрубания от предварительно очищенных кусков рубероидно-битумных кровельных покрытий более мелких, не превышающих допустимых размеров, защитного кожуха 22 с загрузочным 23 и разгрузочным 24 окнами, примной 25 и опорной 26 плит, а также ограничительной планки 27 в зоне загрузочного окна 23, при этом установка 1 предварительного дробления дополнительно снабжена размещнным в зоне осмотра и входного контроля приставным примным столом 28, расположенным вдоль него эстакадным настилом 29 с ограждением 30 и лестницей 31, а также средством 32 механизированной доставки непосредственно на примный стол 28 кусков рубероидно-битумных кровельных покрытий и накопителями 33, 34 отсортированных соот-3 023450 ветственно предметов и мелких материалов, причм примный стол 28 выполнен наклонно направленным в сторону загрузочного окна 23 установки 1 предварительного дробления и с пазами 35 для просыпания ненужных мелких материалов, а также расположенным под ним лотком 36, наклонно направленным в сторону размещения накопителя 34 для сбора ненужных мелких материалов, при этом средство 32 механизированной доставки крупных кусков рубероидно-битумных кровельных покрытий на примный стол 28 выполнен, например, в виде ковшового автопогрузчика. Установка 1 предварительного максимально механизированного дробления крупных кусков рубероидно-битумных кровельных покрытий на более мелкие позволяет существенно уменьшить количество ручных операций и значительно снизить трудомкость, а также повысить эффективность применения этого комплекса. При этом трубчатый короб 9 впервые выполнен из эластичного материала, например, из гибкого сравнительно лгкого и достаточно прочного брезентового холста. Предложенное выполнение трубчатого короба 9 из эластичного материала позволило по внешнему проявлению (изменению формы, проседанию) не только судить о происходящих процессах образования в его внутренней полости закупорки, но и дало возможность техническими средствами своевременно фиксировать и информировать о образовании этой закупорки, а также незамедлительно автоматически осуществлять е ликвидацию; Кроме того, такое предложенное выполнение трубчатого короба 9 существенно уменьшает его массу, упрощает конструкцию соединительных узлов, облегчает его монтаж и демонтаж, значительно удешевляет его изготовление, что дополнительно повышает эффективность применения этого комплекса. Входной патрубок 6 установки 4 сортировки дополнительно снабжн ворошителем 37, выполненным L-образным и содержащим скребок 38, расположенный внутри входного патрубка 6 по всей длине параллельно его внутренней поверхности с минимально возможным зазором, и вертикальный кронштейн 39, жстко соединнный внизу консольно со свободным концом скребка 38 и закреплнный вверху на передней торцевой стенке 40 вращающегося барабана 7 посредством болтов 41 и общей для них одной шайбы 42 с индивидуальными соответствующими отверстиями 43 и отгибающимися стопорными усиками 44. Предложенное применение такого ворошителя 37 позволяет исключить образование закупорок во входном патрубке 6, что способствует уменьшению простоев и потерь времени на восстановительные работы, увеличению производительности, повышению наджности работы и эффективности применения этого комплекс. Предложенное крепление ворошителя 37 на передней торцевой стенке 40 вращающегося барабана 7 дало возможность избавиться от применения для него отдельного привода, что существенно упрощает конструкцию и удешевляет его изготовление. Предложенное выполнение одной общей для крепжных болтов 41 шайбы 42 с соответствующими отверстиями 43 и отгибающимися стопорными усиками 44, дало возможность более простыми средствами обеспечить достаточно прочную фиксацию на барабане 7 ворошителя 37 и обеспечить его устойчивую и наджную работу. Трубчатый короб 9 дополнительно снабжн встряхивателем 45, установленным на несущей платформе 46, консольно закреплнной на передней торцевой стенке 5 установки 4 сортировки, а также снабжн датчиком 47 обнаружения в нм максимально допустимой закупорки, но не допускающей при этом полного прекращения потока измельчнного материала, и системой 48 автоматической ликвидации этой закупорки. Встряхиваталь 45 содержит вибратор 49 с электроприводом 50 и рабочим органом 51, помещнные в корпусе 52, закреплнном на несущей платформе 46, толкатель 53, соединнный внизу с рабочим органом 51, взаимодействующим с вибратором 49, а в верху соединн с контактной пластиной 54, плотно соприкасающейся обратной стороной перед входным патрубком 6 с эластичным трубчатым коробом 9 внизу при скоплении в его внутренней полости в месте резкого изгиба 55 измельчнного материала, поддерживающую пружину 56, одетую на толкатель 53 и расположенную между контактной пластиной 54 и несущей платформой 46, стержни 57, перпендикулярно и консольно закреплнные по краям на контактной пластине 54 снизу и помещнные своими свободными концами в направляющие втулки 58 на несущей платформе 46. Поддерживающая пружина 56 выполнена с усилием, достаточным для подъма и устойчивого удержания в верхнем крайнем положении контактной пластины 54 совместно со стержнями 57, толкателем 53 и рабочим органом 51 вибратора 49, при отсутствии на эту пластину посторонних воздействий. Предложенное выполнение встряхивателя 45 дало возможность механическими средствами осуществлять разрушение и ликвидацию образовавшейся закупорки, полностью исключая при этом простои,демонтаж и монтаж короба 9, ручной труд, а также большие потери времени на восстановительные мероприятия, что способствует существенному увеличению производительности, значительному повышению наджности работы и эффективности применения этого комплекса. Датчик 47 обнаружения максимально допустимой закупорки (например, бесконтактный индуктивный, выпускаемый промышленностью) размещн на промежуточном кронштейне 59, закреплнном на несущей платформе 46 с возможностью регулирования высоты h расположения этого датчика в соответствии с глубиной проседания вниз эластичного трубчатого короба 9 под тяжестью образованной вышеуказанной закупорки, а воздействующий элемент 60 закреплн на свободном конце одного из стержней 57 с возможностью взаимодействия через воздушный зазор с чувствительным элементом 61 датчика 47 при максимальном их сближении в результате достижения вышеуказанной закупорки. Причм, датчик 47 закреплн винтами 62, помещнными в выполненном на промежуточном кронштейне 59 параллельно стержням 57 контактной пластины 54 продольном пазу 63 и снабжнными общей для них шайбой 64 с указателем 65 высоты расположения этого датчика и возможностью совместного их перемещения, а параллельно указанному пазу 63 на этом кронштейне размещена и стационарно закреплена также линейка 66 с измерительной шкалой 67 указанной высоты. Предложенное выполнение датчика 47 и вспомогательных для него конструкций, позволяет обеспечить ему устойчивую кинематическую связь и взаимодействие с самым чувствительным участком эластичного трубчатого короба 9 в месте его резкого изгиба 55, а также позволяет мгновенно автоматически реагировать и своевременно оповещать обслуживающий персонал о критическом состоянии и принятии незамедлительных мер по ликвидации образовавшейся внутри максимально допустимой закупорки, что значительно улучшает условия обслуживания и повышает эффективность применения этого комплекса. Предложенное размещения датчика 47 и предложенное его крепление с применением указателем 65 высоты расположения этого датчика и измерительной линейки 66, дало возможность легко и быстро устанавливать необходимую упомянутую высоту в соответствии с величиной проседания эластичного трубчатого короба 9, что существенно ускоряет наладку, улучшает условия обслуживания, сокращает потери времени и повышает эффективность применения этого комплекса. Система 48 автоматической ликвидации закупорки в эластичном трубчатом коробе включает в себя программно-командный блок 68, кнопки 69 ПУСК и 70 СТОП, соединнные соответственно с первым и вторым входами этого блока 68, датчик 47 обнаружения максимально допустимой закупорки, соединнный с третьим входом блока 68, сигнализатор 71 рабочего состояния этой системы, соединнный с первым выходом блока 68, и электропривод 50 вибратора 49, соединнный со вторым выходом блока 68. Программно-командный блок 68 включает в себя три логических элемента 72, 73, 74 И, три логических элемента 75, 76, 77 ИЛИ, три логических элемента 78, 79, 80 НЕ, элемент 81 регулируемой задержки времени t1, достаточной для ликвидации закупорки в эластичном трубчатом коробе, и элемент 82 регулируемой задержки времени t2, достаточной для полного затухания вибраций на встряхивателе, при этом первый вход блока 68 соединн с первым входом первого элемента 75 ИЛИ, выход которого соединн с первым входом первого элемента 72 И, второй вход блока 68 соединн через первый элемент 78 НЕ со вторым входом первого элемента 72 И, выход которого соединн с первым выходом блока 68, первыми входами второго и третьего элементов 73, 74 И и вторым входом первого элемента 75 ИЛИ, третий вход блока 68 соединн с первым входом второго элемента 76 ИЛИ, выход которого соединн со вторым входом второго элемента 73 И, второй выход блока 68 соединн с выходом второго элемента 73 И, вторым входом второго элемента 76 ИЛИ и через элемент 81 задержки времени t1 с первым входом третьего элемента 77 ИЛИ, в третьем элементе 74 И второй вход соединн с выходом третьего элемента 77 ИЛИ,третий вход - с выходом третьего элемента 80 НЕ, а выход - со вторым входом третьего элемента 77 ИЛИ, через второй элемент 79 НЕ с третьим входом второго элемента 73 И, а через элемент 82 задержки времени t2 с входом третьего элементе 80 НЕ. Применение системы 48 с предложенным для не составом оперативных, командных и исполнительных аппаратов, а также предложенным составом логических элементов в программно-командном блоке 68 и предложенной функционально-логической схемой их взаимосвязей, дало возможность сразу же после образования в эластичном трубчатом коробе 9 максимально допустимой закупорки мгновенно начинать автоматически управлять механизированным процессом разрушения и ликвидации этой закупорки, не доводя до полного прекращения потока измельчнного материала и простоев, полностью исключая при этом демонтаж и монтаж короба 9, ручной труд, а также большие потери времени на восстановительные мероприятия, что существенно увеличивает производительность, значительно повышает наджность работы и эффективность применения этого комплекса. Применение в программно-командном блоке 68 элемента 81 с предложенной регулируемой задержкой времени t1, дало возможность в зависимости от различных обстоятельств легко и быстро устанавливать необходимую оптимальную длительность на ликвидацию закупорки в эластичном трубчатом коробе 9, что повышает эффективность применения этого комплекса. Применение в программно-командном блоке 68 элемента 82 с предложенной регулируемой задержкой времени t2, дало возможность в зависимости от особенностей вспомогательной конструкции датчика 47 легко и быстро устанавливать необходимую оптимальную длительность на затухание вибраций на встряхивателе, что также повышает эффективность применения этого комплекса. Предлагаемый комплекс по переработке битумосодержащих отходов мягких кровельных материалов работает следующим образом. Убедившись в готовности комплекса к работе, сначала осуществляют включение системы управлением всего оборудования (не показана), а затем - включение системы 48 путм воздействия на кнопку 69"ПУСК", в результате чего появляется сигнал на его выходе, первом входе программно-командного блока 68 первом входе и выходе первого логического элемента 75 ИЛИ, первом входе первого элемента 72 И. Наличие сигналов одновременно на всех входах элемента 72 И вызывает появление сигнала на его выходе, втором входе элемента 75 ИЛИ (запоминается), первых входах второго и третьего элементов 73,74 И, первом выходе блока 68 и входе сигнализатора 71, информирующего о готовности к работе системы 41 автоматической ликвидации закупорки и нахождении е в режиме постоянного слежения и контроля за процессом во внутренней полости короба 9. После этого с помощью средства 32 механизированной доставки, например ковшового автопогрузчика, приступают к выгрузке непосредственно на примный стол 28 крупных кусков рубероиднобитумных кровельных покрытий, при этом полностью исключаются ручные операции, что значительно уменьшает трудомкость и потери времени, улучшает условия обслуживания, способствует ускорению технологического процесса в целом, увеличению производительности и повышению эффективности применения этого комплекса. Рабочий поочердно осматривает выгруженные куски, очищает их и удаляет ненужные отсортированные предметы в соответствующий накопитель 33, затем перемещает очищенные куски 83 по примному столу 28 к загрузочному окну 23 установки 1 предварительного дробления и осуществляет сброс на е примную плиту 25. Так как примный стол 28 выполнен наклонно направленным в сторону загрузочного окна 23, то перемещение очищенных кусков 83 значительно облегчается, уменьшается трудомкость и потери времени, улучшаются условия обслуживания, что также способствует ускорению технологического процесса в целом, увеличению производительности и повышению эффективности применения этого комплекса. Во время очистки выгруженных кусков рубероидно-битумных кровельных покрытий ненужные мелкие материалы просыпаются через специально выполненные пазы 35 на примном столе 28 и поступают на расположенный под ним лоток 36. Поскольку лоток 36 выполнен наклонно направленным в сторону размещения накопителя 34 ненужных мелких материалов, то эти материалы поступают по назначению самопроизвольно под собственным весом, что дополнительно уменьшает количество ручных операций и потери времени, улучшает условия обслуживания, способствует ускорению технологического процесса в целом, увеличению производительности и повышению эффективности применении этого комплекса. Поступивший на примную плиту 25 очищенный кусок 83 рубероидно-битумного кровельного покрытия автоматически под собственным весом перемещается вниз до упора с рабочим валом 19, а каждый рубящий нож 21 поочердно отрывает (отрубает) от этого куска более мелкие куски, размерами не больше 150150 мм. Наклонное расположение примной плиты 25 полностью исключает применение ручных операций при дроблении очищенных кусков рубероидно-битумных кровельных покрытий, что ещ больше уменьшает трудомкость и потери времени, улучшает условия обслуживания, способствует ускорению технологического процесса в целом, увеличению производительности и повышению эффективности применения этого комплекса. Рубящие ножи 21 на рабочем валу 19 установки 1 предварительного дробления исключают отрывание от очищенных кусков 83 рубероидно-битумных кровельных покрытий мелкие куски больше допустимых размеров, т.е. больше размеров 150150 мм, что предотвращает заторы и поломки в измельчителе 2, гарантирует стабильность технологического процесса в целом, повышение наджности и эффективности работы комплекса. Ограничительная планка 27 в зоне загрузочного окна 23, предотвращает опрокидывание очищенных кусков 83 рубероидно-битумных кровельных покрытий на е примной плите 25 и обеспечивает по ней правильно организованное поочердное перемещение этих кусков под собственным весом, что гарантирует стабильность процесса предварительного дробления и технологического процесса в целом,повышение наджности и эффективности применения этого комплекса. Оторванные от очищенных кусков 83 рубероидно-битумных кровельных покрытий мелкие куски размерами не больше 150150 мм под собственным весом поступают на ленточный конвейер 3, а затем в измельчитель 2. На установке 1 предварительного дробления полностью исключены ручные операции по загрузке ленточного конвейера 3, что существенно уменьшает трудомкость и потери времени, улучшает условия обслуживания и технологический процесс в целом, увеличивает производительность и повышает эффективность применения этого комплекса. Поскольку поступающие в измельчитель 2 куски сравнительно малых размеров, то в значительно короткий срок происходит отделение в них покровной массы битума от картонной основы, превращение битума в битумный порошок (мелкозернистый материал) и пылеобразный битум, а также происходит разрыв картонной основы на небольшие куски. Дальше измельчнный материал (битум и картон) проходит через калиброванную сетку 84 за счт создаваемых в измельчителе 2 центробежных сил и воздушного потока, а дальше поступает через его разгрузочный кожух 10, эластичный трубчатый короб 9 и входной патрубок 6 внутрь вращающегося барабана 7 установки 4 сортировки. Во вращающемся барабане 7 порошкообразный битум высыпается через его дырчатые стенки 8 и поступает в накопитель 15, а измельчнный картон отделяется и поступает в накопитель 17. Пылеобразный битум поступает с воздушным потоком через воздухопровод 14 из установки 4 сортировки в установку 11 его сбора, где по пути встречается с воздухоотражателями 12 и поступает в накопитель 16, а воздушный поток на выходе встречается с устройством 13 его вывода наружу в очищенном виде. Для облегчения перегрузочных операций и улучшения условий обслуживания, накопители 15 - битумного порошка, 16 - пылеобразного битума, 17 - измельчнного картона, 33 -отсортированных ненужных предметов и 34 - отсортированных ненужных мелких материалов выполнены в виде контейнера на колсах с приспособлением для удобного захвата средствами механизированного перемещения, например, мусоровозами. Так как в процессе эксплуатации предлагаемого комплекса барабан 7 установки сортировки постоянно вращается, то и постоянно вращается с ним и ворошитель 37, скребок 38 которого непрерывно перемещается вдоль внутренней поверхности входного патрубка 6 установки 4 сортировки, полностью предотвращая прилипание там измельчнного материала и образование закупорки, что способствует повышению наджности работы и эффективности применения этого комплекса. Но если же в процессе эксплуатации предлагаемого комплекса произойдт чрезмерное скопление измельчнного материала во внутренней полости эластичного трубчатого короба 9 в месте его резкого изгиба 55 и образование там максимально допустимой закупорки, то под тяжестью этого материала начинает проседать этот короб, который преодолевая усилие поддерживающей пружины 56 воздействует и перемещает вниз контактную пластину 54 совместно со стержнями 57, воздействующим элементом 60 и толкателем 53 с рабочим органом 51 вибратора 49. При максимальном приближении воздействующего элемента 60 к чувствительному элементу 61 датчика 47, на его выходе появляется сигнал, который поступает на третий вход блока 68, первый вход и выход второго элемента 76 ИЛИ и второй вход второго элемента 73 И. Наличие сигналов одновременно на всех входах второго элемента 73 И вызывает появление сигнала на его выходе, втором входе второго элемента 76 ИЛИ (запоминается), входе элемента 81 (начинается отсчт задержки времени t1), втором выходе блока 68 и входе привода 50, в результате чего включается в работу вибратор 49 и осуществляет через рабочий орган 51 и толкатель 53 колебательные движения контактной пластине 54, которая воздействует на самый чувствительный участок эластичного трубчатого короба 9 и постепенно разрушает закупорку в его внутренней полости, а отрывающиеся мелкие части подхватываются нагнетаемым измельчителем 2 воздушным потоком и перемещаются в установку 4 сортировки. После разрушения образовавшейся закупорки и завершения отсчта на эту операцию задержки времени t1, появляется сигнал на выходе элемента 81, первом входе и выходе третьего элемента 77 ИЛИ,втором входе третьего элемента 74 И. Наличие сигналов одновременно на всех входах третьего элемента 74 И вызывает появление сигнала на его выходе, втором входе третьего элемента 77 ИЛИ (запоминается), входе элемента задержки времени t2 и входе второго элемента 79 НЕ. Наличие сигнала на входе второго элемента 79 НЕ вызывает исчезновение сигнала на его выходе,третьем входе и выходе второго элемента 73 И, втором входе и выходе второго элемента 76 ИЛИ (сброс памяти), втором выходе блока 68, входе привода 50 (отключение вибратора 49), входе и выходе элемента 81 задержки времени t1 (возврат в исходное положение). После окончательного разрушения образовавшейся закупорки в эластичном трубчатым коробе 9 меняется его форма, исчезает провисание и происходит самопроизвольный подъм нижней его части в исходное верхнее положение, а также освобождение контактной пластины 54, в результате чего она под действием поддерживающей пружины 56 возвращается тоже в верхнее крайнее положение совместно со стержнями 57, воздействующим элементом 60 и толкателем 53 с рабочим органом 51 вибратора 49, после чего исчезает сигнал на выходе датчика 47, третьем входе блока 68 и первом входе элемента 76 ИЛИ. Появление сигнала на входе элемента 82 после отключения привода 50 вибратора 49, приводит к отсчту задержки времени t2, и когда она достигает достаточной для полного затухания вибраций на встряхивателе 45, то на выходе элемента 82 появляется сигнал, который поступает на вход третьего элемента 80 НЕ. Наличие сигнала на входе третьего элемента 80 НЕ вызывает исчезновение сигнала на его выходе,третьем входе и выходе третьего элемента 74 И, входе второго элемента 79 НЕ, втором входе и выходе третьего элемента 77 ИЛИ (сброс памяти), входе и выходе элемента 82 задержки времени t2 (возврат в исходное положение), после чего система 48 опять переходит в режим постоянного слежения и контроля за процессом во внутренней полости эластичного трубчатого короба 9, а при обнаружении закупорки автоматически возвращается в режим мгновенного реагирования и незамедлительной е ликвидации, что гарантирует бесперебойный технологический ритм, высокую производительность, наджность работы и эффективность применения этого комплекса. На основании вышеизложенного видно, что в предлагаемый комплекс выгодно отличаются от известных аналогичных комплексов и имеет следующие преимущества: во-первых, предложенное выполнение трубчатого короба из эластичного материала, позволило по внешнему его проявлению (изменению формы, проседанию) судить о происходящих процессах образования в его внутренней полости закупорки, а также дало возможность техническими средствами не только своевременно автоматически фиксировать и информировать о образовании этой закупорки, но и незамедлительно автоматически осуществлять е ликвидацию; во-вторых, предложенное выполнение эластичного трубчатого короба из гибкого и достаточно прочного брезентового холста, позволило существенно уменьшить его массу, упростить конструкцию соединительных узлов, облегчить монтаж и демонтаж, значительно упростить и удешевить его изготовление, что повышает эффективность применения этого комплекса; в-третьих, предложенное применение ворошителя позволило исключить образование закупорок во входном патрубке установки сортировки, что способствует уменьшению простоев и потерь времени при восстановительных мероприятиях, увеличению производительности, повышению наджности работы и эффективности применения этого комплекса; в-четвртых, предложенное крепление ворошителя на передней торцевой стенке вращающегося барабана, дало возможность избавиться от применения для него отдельного привода, что существенно упрощает конструкцию, удешевляет его изготовление и повышает эффективность применения этого комплекса; в-пятых, предложенное выполнение одной общей для крепжных болтов шайбы с отгибающимися стопорными усиками, дало возможность более простыми средствами обеспечить достаточно прочную фиксацию ворошителя на барабане и обеспечить устойчивое его положение, что повышает наджность работы и эффективность применения этого комплекса; в-шестых, предложенное выполнение встряхивателя дало возможность механическими средствами осуществлять разрушение и ликвидацию образовавшейся в нм внутри закупорки, полностью исключая при этом простои, демонтаж и монтаж короба, ручной труд, а также большие потери времени на восстановительные мероприятия, что способствует существенному увеличению производительности, значительному повышению наджности работы и эффективности применения этого комплекса; в-седьмых, предложенное выполнение поддерживающей пружины с усилием, достаточным для подъма и устойчивого удержания в верхнем крайнем положении контактной пластины совместно со стержнями, воздействующим элементом и толкателем с рабочим органом вибратора, при отсутствии на эту пластину посторонних воздействий, дало возможность применить средства автоматического обнаружения максимально допустимой закупорки в эластичном трубчатом коробе и средства извещения об этом, что способствует значительному улучшению условий обслуживания и эффективности применения этого комплекса; в-восьмых, применение предложенного датчика обнаружения максимально допустимой закупорки и вспомогательных для него конструкций, дало возможность мгновенно автоматически реагировать и своевременно оповещать обслуживающий персонал о критическом состоянии и незамедлительном принятии мер по ликвидации указанной закупорки, что значительно улучшает условия обслуживания и повышает эффективность применения этого комплекса; в-девятых, предложенное выполнение датчика обнаружения максимально допустимой закупорки с указателем высоты его перемещения, дало возможность легко и быстро устанавливать необходимую эту высоту в соответствии с величиной проседания эластичного трубчатого короба под тяжестью образованной внутри его закупорки, что существенно улучшает условия обслуживания, сокращает потери времени при наладке и повышает эффективность применения этого комплекса; в-десятых, предложенное выполнение система автоматической ликвидации закупорки, дало возможность сразу же после образования в эластичном трубчатом коробе максимально допустимой закупорки мгновенно начинать автоматически управлять механизированным процессом е разрушения и ликвидации, не доводя до полного прекращения потока измельчнного материала и простоев, полностью исключая при этом демонтаж и монтаж короба 9, ручной труд, а также большие потери времени на восстановительные мероприятия, что существенно увеличивает производительность, значительно повышает наджность работы и эффективность применения этого комплекс; в-одиннадцатых, предложенное выполнение программно-командного блока и применение в нм элемента с предложенной регулируемой задержкой времени t1, дало возможность в зависимости от различных обстоятельств легко и быстро устанавливать необходимую оптимальную длительность времени на разрушение и ликвидацию закупорки в эластичном трубчатом коробе 9, что улучшает условия обслуживания и повышает эффективность применения этого корпуса; в-двенадцатых, применение в программно-командном блоке элемента с предложенной регулируемой задержкой времени t2, дало возможность легко и быстро устанавливать необходимую оптимальную длительность времени на затухание вибраций на встряхивателе, что также улучшает условия обслужива-8 023450 ния и повышает эффективность применения этого комплекса. Предлагаемый комплекс может найти широкое применение при безотходной переработке старых рубероидно-битумных кровельных покрытий и изготовлении из полученных измельчнных компонентов(битумного порошка, пылеобразного битума и измельчнного битумизированного картона) различных новых битумосодержащих материалов и создания с применением этих материалов смесей для выполнения гидроизоляции строительных конструкций, оснований кровельных и дорожных покрытий, а также для осуществления ремонта старых и выполнения новых кровельных и дорожных покрытий. Источники информации: 1. Патент на изобретения РФ 2251456, МКИ В 02 С 9/12, 20.10.2002 г. 2. Евразийский патент на изобретение 016163, МКИ С 10 С 3/00, ВО 3 В 9/02, В 09 В 3/00,12.08.2010 г. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Комплекс по переработке битумосодержащих отходов мягких кровельных материалов, включающий установку предварительного максимально механизированного дробления кусков рубероиднобитумных кровельных покрытий на более мелкие, измельчитель мелких кусков рубероидно-битумных кровельных покрытий, ленточный конвейер для соединения установки предварительного дробления с измельчителем, установку сортировки измельчнного материала с закреплнным на е передней торцевой стенке входным патрубком и размещнным внутри многогранным вращающимся барабаном с дырчатыми стенками на нм, трубчатый короб для соединения разгрузочного кожуха измельчителя с входным патрубком установки сортировки, установку сбора пылеобразного битума с воздухоотражателями и устройством вывода наружу очищенного воздуха, воздухопровод для соединения полостей установки сортировки и установки сбора пылеобразного битума, накопители битумного порошка, пылеобразного битума и измельчнного битумизированного картона, отличающийся тем, что входной патрубок дополнительно снабжн ворошителем, установленным на вращающемся барабане, а трубчатый короб впервые выполнен из эластичного материала и дополнительно снабжн встряхивателем, установленным на несущей платформе, консольно закреплнной на передней торцевой стенке установки сортировки, а также дополнительно снабжн датчиком обнаружения в нм максимально допустимой закупорки, но не допускающей при этом полного прекращения потока измельчнных материалов, и системой автоматической ликвидации этой закупорки, при этом ворошитель выполнен L-образным и содержит скребок, расположенный внутри входного патрубка по всей длине параллельно его внутренней поверхности с минимально возможным зазором, и вертикальный кронштейн, жстко соединнный внизу консольно со свободным концом скребка и закреплнный вверху на передней торцевой стенке вращающегося барабана посредством болтов и общей для них одной шайбы с индивидуальными соответствующими отверстиями и отгибающимися стопорными усиками; встряхиваталь содержит вибратор с электроприводом и рабочим органом, помещнные в корпусе, закреплнном на несущей платформе, толкатель, соединнный внизу с рабочим органом, взаимодействующим с вибратором, а вверху - с контактной пластиной, плотно соприкасающейся обратной стороной перед входным патрубком с эластичным трубчатым коробом внизу при скоплении в его внутренней полости в месте резкого изгиба измельчнного материала, поддерживающую пружину, одетую на толкатель и расположенную между контактной пластиной и несущей платформой,стержни, перпендикулярно и консольно закреплнные по краям на контактной пластине снизу и помещнные своими свободными концами в направляющие втулки на несущей платформе; датчик обнаружения максимально допустимой закупорки с чувствительным элементом размещн на кронштейне, закреплнном на несущей платформе с возможностью регулирования высоты h расположения этого датчика в соответствии с величиной проседания вниз эластичного трубчатого короба под тяжестью образованной вышеуказанной закупорки, а воздействующий элемент закреплн на свободном конце одного из стержней с возможностью взаимодействия через воздушный зазор с чувствительным элементом датчика при максимальном их сближении в результате достижения вышеуказанной закупорки; система автоматической ликвидации закупорки в эластичном трубчатым коробе включает в себя программно-командный блок, кнопки ПУСК и СТОП, соединнные соответственно с первым и вторым входами этого блока, датчик обнаружения максимально допустимой закупорки, соединнный с третьим входом блока, сигнализатор рабочего состояния этой системы, соединнный с первым выходом блока, и электропривод вибратора, соединнный со вторым выходом блока. 2. Комплекс по п.1, отличающийся тем, что трубчатый короб выполнен, например, из гибкого сравнительно лгкого и достаточно прочного брезентового холста. 3. Комплекс по п.1, отличающийся тем, что поддерживающая пружина выполнена с усилием, достаточным для подъма и устойчивого удержания в верхнем крайнем положении контактной пластины совместно со стержнями, воздействующим элементом, толкателем и рабочим органом вибратора, при отсутствии на эту пластину посторонних воздействий. 4. Комплекс по п.1, отличающийся тем, что датчик обнаружения максимально допустимой закупорки закреплн винтами, помещнными в выполненном на промежуточном кронштейне параллельно стержням контактной пластины продольном пазу и снабжнными общей для них шайбой с указателем высоты расположения этого датчика и возможностью совместного их перемещения, а параллельно указанному пазу на этом кронштейне стационарно закреплена также линейка с измерительной шкалой указанной высоты. 5. Комплекс по п.1, отличающийся тем, что программно-командный блок включает в себя три логических элемента И, три логических элемента ИЛИ, три логических элемента НЕ, элемент регулируемой задержки времени t1, достаточной для ликвидации закупорки в эластичном трубчатом коробе, и элемент регулируемой задержки времени t2, достаточной для полного затухания вибраций на встряхивателе, при этом первый вход блока соединн с первым входом первого элемента ИЛИ, выход которого соединн с первым входом первого элемента И, второй вход блока соединн через первый элемент НЕ со вторым входом первого элемента И, выход которого соединн с первым выходом блока, первыми входами второго и третьего элементов И и вторым входом первого элемента ИЛИ, третий вход блок соединн с первым входом второго элемента ИЛИ, выход которого соединн со вторым входом второго элемента И,второй выход блока соединн с выходом второго элемента И, вторым входом второго элемента ИЛИ и через элемент задержки времени t1 с первым входом третьего элемента ИЛИ, в третьем элементе И второй вход соединн с выходом третьего элемента ИЛИ, третий вход - с выходом третьего элемента НЕ, а выход - со вторым входом третьего элемента ИЛИ, через второй элемент НЕ - с третьим входом второго элемента И, а через элемент задержки времени t2 - с входом третьего элементе НЕ.

МПК / Метки

МПК: B02C 19/00, B09B 3/00, B02C 25/00, C10C 3/00

Метки: материалов, мягких, битумосодержащих, кровельных, отходов, комплекс, переработке

Код ссылки

<a href="https://eas.patents.su/13-23450-kompleks-po-pererabotke-bitumosoderzhashhih-othodov-myagkih-krovelnyh-materialov.html" rel="bookmark" title="База патентов Евразийского Союза">Комплекс по переработке битумосодержащих отходов мягких кровельных материалов</a>

Предыдущий патент: Способ получения фитокомпозиции

Следующий патент: Секционный радиатор водяного отопления и секция для него

Случайный патент: Замещённые индолы, содержащие их композиции, способ получения и применение