Композиции полиалкил(мет)акрилатов, свободные от серосодержащих соединений, металлических и галогенированных соединений, с низкой долей остаточных мономеров, способ их получения и их применение

Номер патента: 23072

Опубликовано: 29.04.2016

Авторы: Сторе Иван, Долмазон Нелли, Тор Фредерик, Сантьяго Хосе

Формула / Реферат

1. Полимерная композиция полиалкил(мет)акрилатов с линейной или разветвленной жирной цепью С8 или более, где указанные полимеры содержат по меньшей мере одну этиленовую ненасыщенность и имеют средневесовую молекулярную массу Mw ниже 20000 г/моль, причем полимерная композиция свободна от соединений серы, металлов и галогенов и имеет долю остаточных мономеров, измеренную по ГПХ, не более 10 мас.%, при этом полимерная композиция получена способом, в котором:

(a) в реактор вводят исходный материал, состоящий из совокупности алкил(мет)акрилатных мономеров, самостоятельно или в растворе органического растворителя и реакционную среду перемешивают в инертной атмосфере;

(b) среду, полученную после этапа (а), нагревают до температуры полимеризации;

(c) при температуре полимеризации в реакционную среду непрерывно добавляют инициатор радикальной полимеризации, возможно в растворе органического растворителя;

(d) реакционную среду, полученную на этапе (с), поддерживают при температуре полимеризации в течение нескольких десятков минут;

(e) реакционную среду охлаждают до температуры 50-60°С в окислительной атмосфере и при перемешивании добавляют по меньшей мере один ингибитор полимеризации;

(f) извлекают полимер в растворе органического растворителя.

2. Полимерная композиция по п.1, в которой доля остаточных мономеров, измеренная по ГПХ, составляет не более 7 мас.%.

3. Полимерная композиция по п.1 или 2, в которой полимер имеет линейную или разветвленную цепь, содержащую от 12 до 50 атомов углерода, предпочтительно от 16 до 40 атомов углерода.

4. Полимерная композиция по любому из пп.1-3, в которой полимер имеет средневесовую молекулярную массу в интервале от 5000 до 18000 г/моль.

5. Способ синтеза путем радикальной полимеризации в растворе полимерной композиции полиалкил(мет)акрилатов с линейной или разветвленной жирной цепью C8 или более, где указанные полимеры содержат по меньшей мере одну этиленовую ненасыщенность и имеют средневесовую молекулярную массу Mw ниже 20000 г/моль, причем полимерная композиция свободна от соединений серы, металлов и галогенов и имеет долю остаточных мономеров, измеренную по ГПХ, не более 10 мас.%, отличающийся тем, что:

(a) в реактор вводят исходный материал, состоящий из совокупности алкил(мет)акрилатных мономеров, самостоятельно или в растворе органического растворителя и реакционную среду перемешивают в инертной атмосфере;

(b) среду, полученную после этапа (а), нагревают до температуры полимеризации;

(c) при температуре полимеризации в реакционную среду непрерывно добавляют инициатор радикальной полимеризации, возможно в растворе органического растворителя;

(d) реакционную среду, полученную на этапе (с), поддерживают при температуре полимеризации в течение нескольких десятков минут;

(e) реакционную среду охлаждают до температуры 50-60°С в окислительной атмосфере и при перемешивании добавляют по меньшей мере один ингибитор полимеризации;

(f) извлекают полимер в растворе органического растворителя после фильтрации от примесей, присутствующих в реакционной среде.

6. Способ по п.5, в котором композиция имеет долю остаточных мономеров, измеренную по ГПХ, не более 7 мас.%.

7. Способ по п.5 или 6, отличающийся тем, что алкил(мет)акрилатный мономер или мономеры имеют линейную или разветвленную цепь, содержащую от 12 до 50 атомов углерода, предпочтительно от 16 до 40 атомов углерода.

8. Способ по любому из пп.5-7, отличающийся тем, что содержание инициатора радикальной полимеризации составляет от 2 до 14 мас.% в расчете на мономеры, предпочтительно от 2 до 6 мас.%.

9. Способ по любому из пп.5-8, отличающийся тем, что в качестве инициатора радикальной полимеризации используют органический пероксид.

10. Способ по любому из пп.5-9, отличающийся тем, что инициатор радикальной полимеризации сочетают с ускорителем распада в растворе органического растворителя, причем указанный ускоритель распада добавляют в реакционную среду одновременно с инициатором или по отдельности.

11. Способ по п.10, отличающийся тем, что в качестве ускорителя распада используют производное ароматического амина.

12. Применение полимерной композиции по любому из пп.1-3 в качестве добавок в композиции сольватированных акриловых смол с высоким сухим экстрактом.

13. Применение полимерной композиции по любому из пп.1-3 в качестве присадок в нефтяные композиции, выбранные из группы, состоящей из композиций смазочных материалов, горючего, топлива.

14. Применение по п.13 в углеводородных дистиллятах с температурой кипения от 150 до 450°С для повышения эффективности добавок улучшения фильтруемости, причем указанные дистилляты на основе двойных и/или тройных сополимеров этилена и винилового эфира карбоновой кислоты C3-C5 и одноатомного спирта содержат от 1 до 10 атомов углерода.

Текст

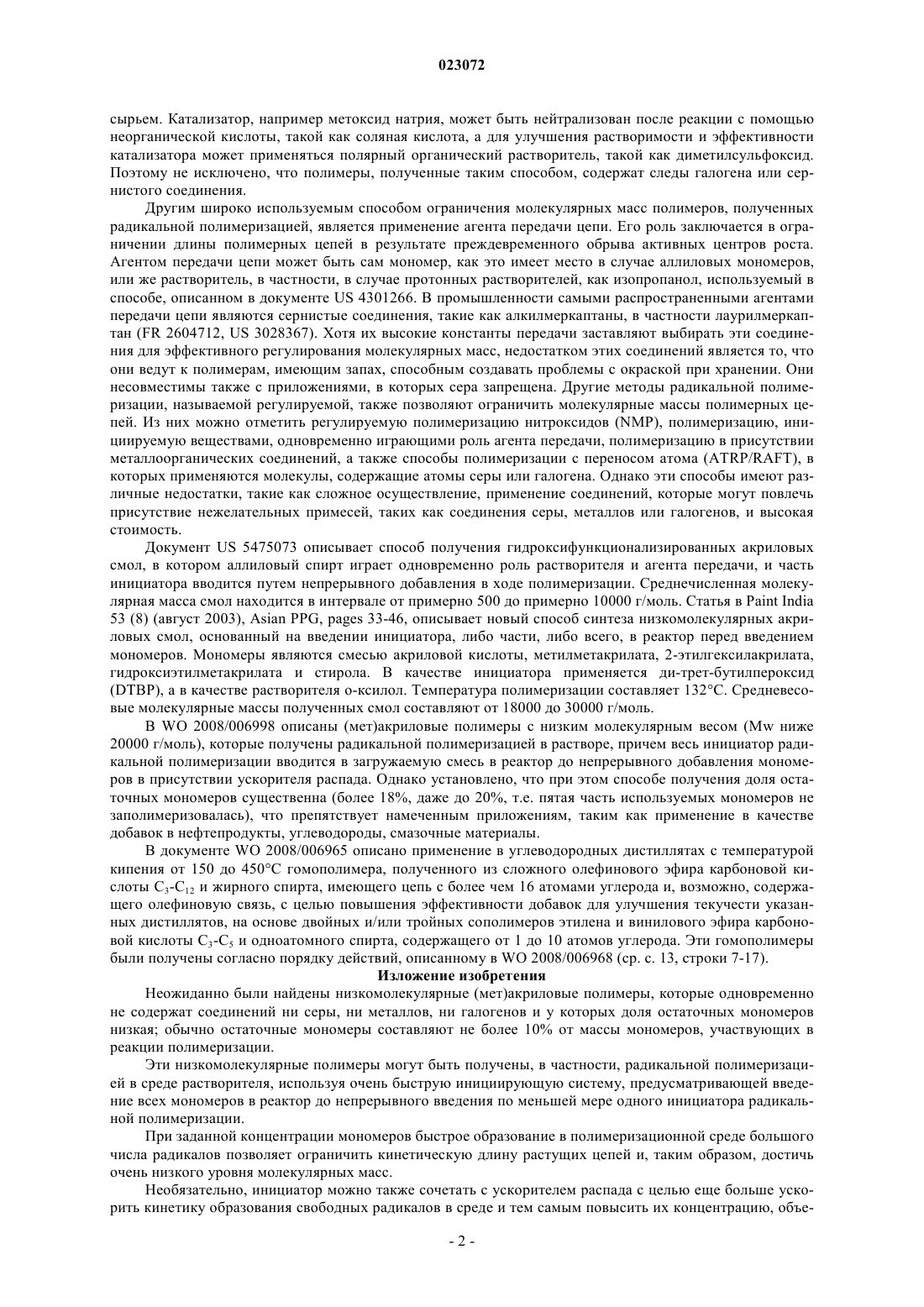

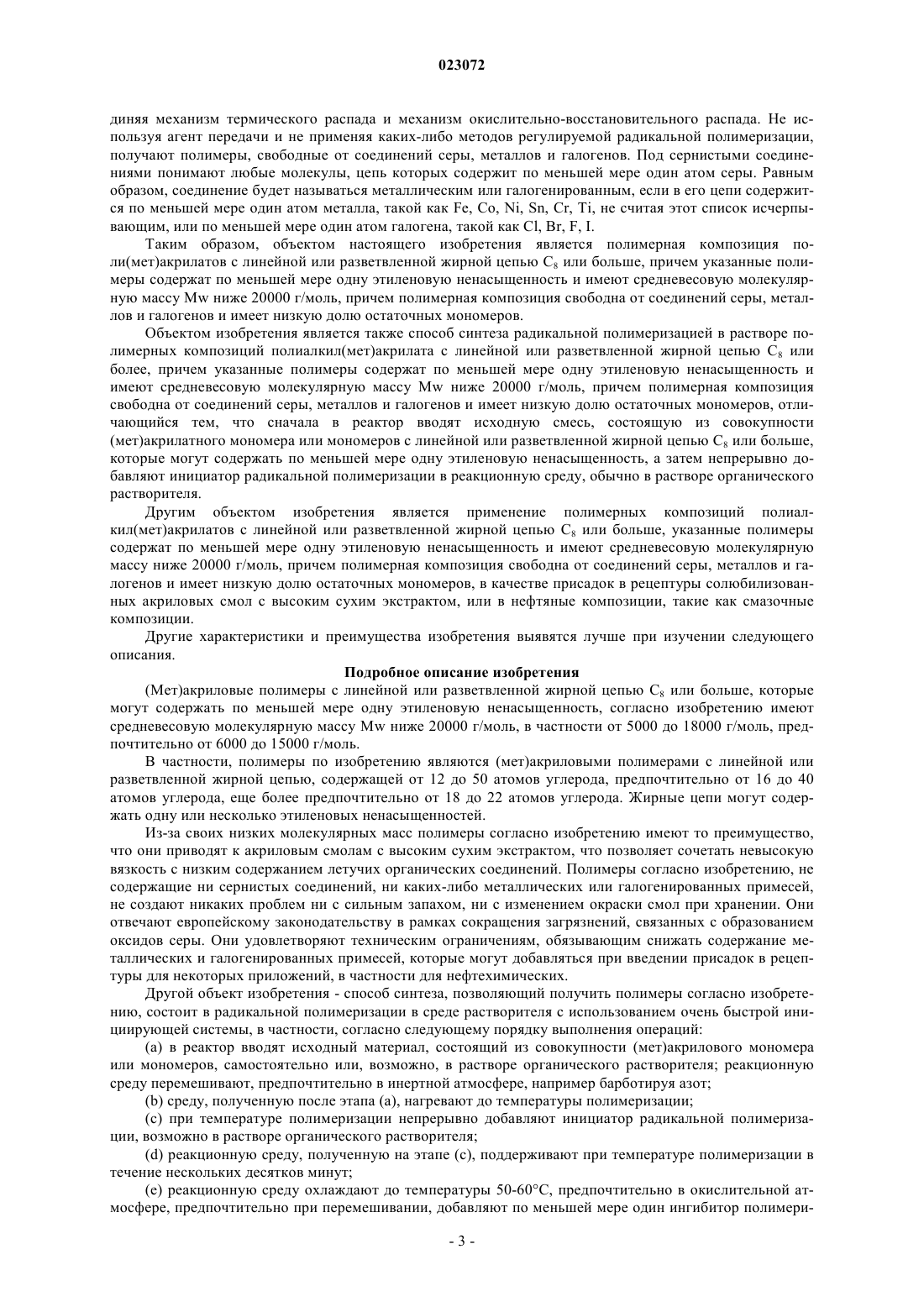

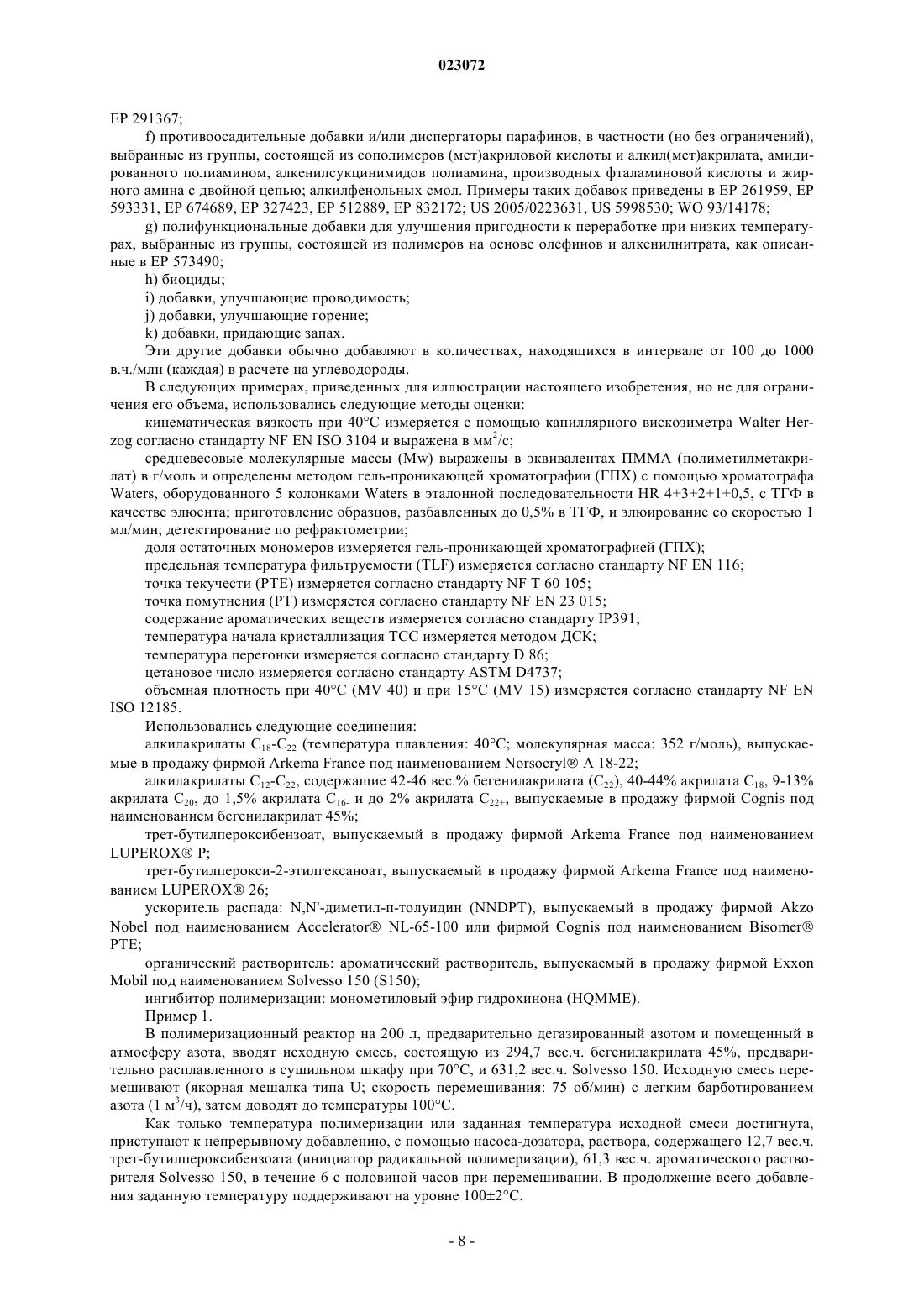

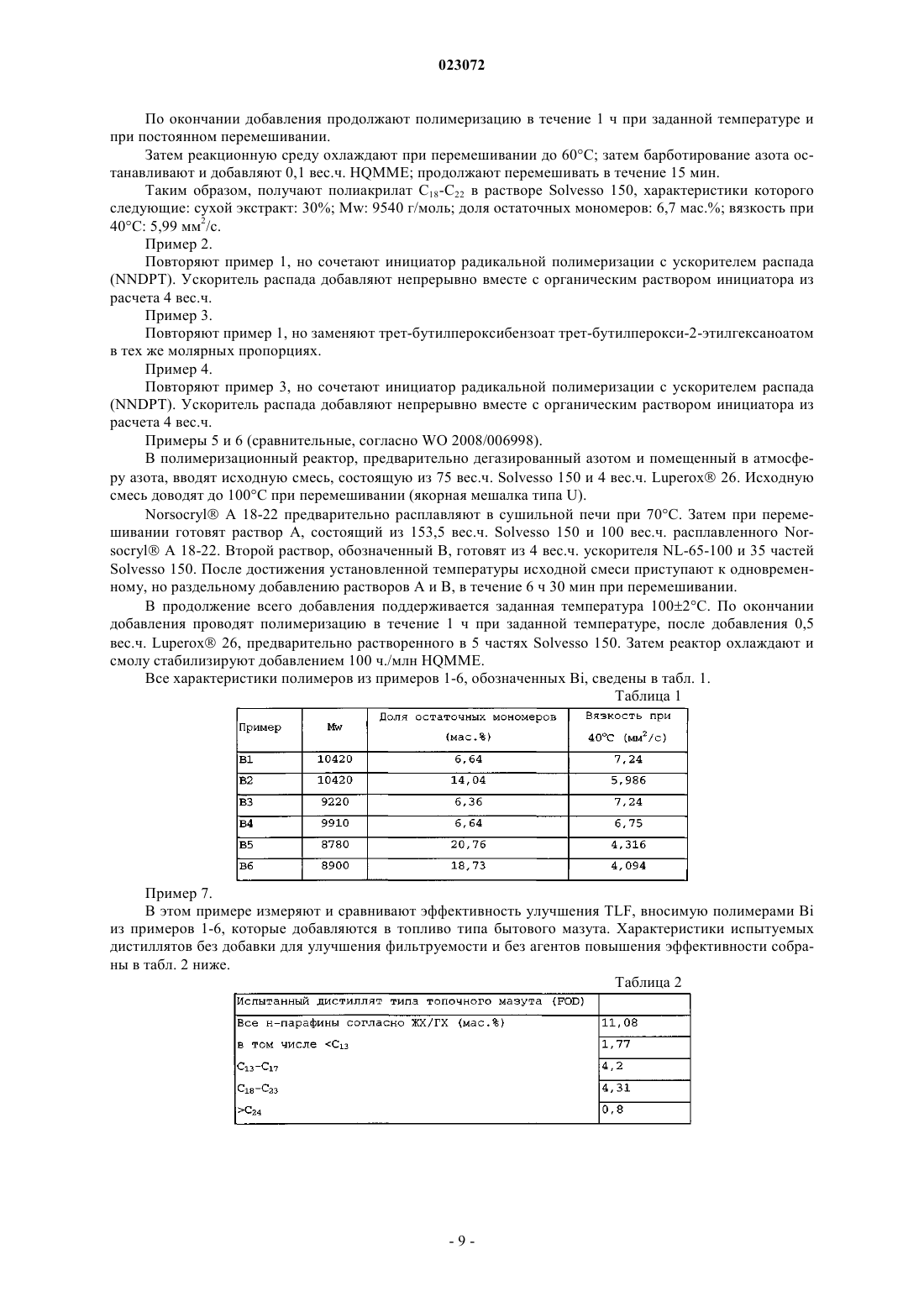

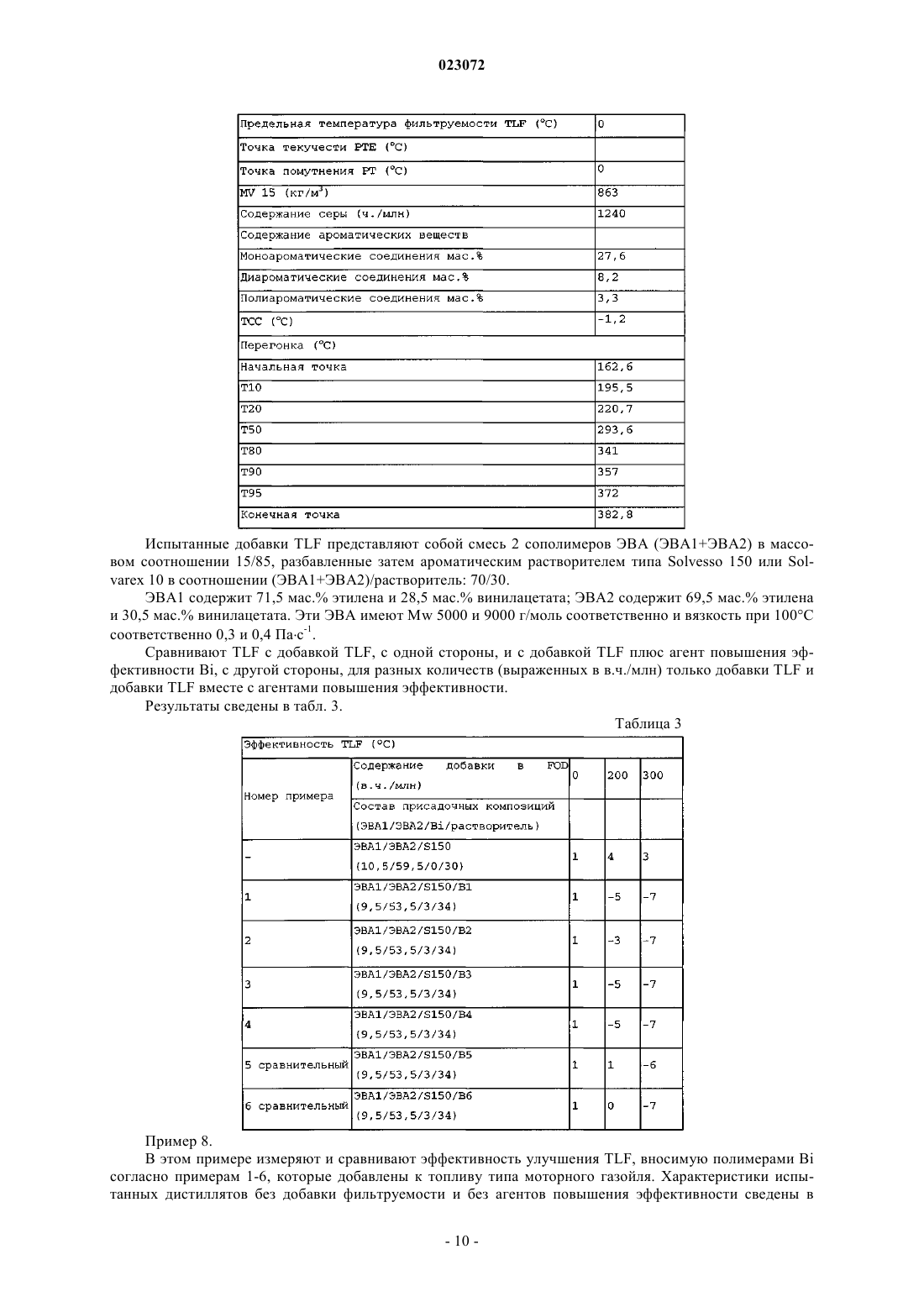

КОМПОЗИЦИИ ПОЛИАЛКИЛ(МЕТ)АКРИЛАТОВ, СВОБОДНЫЕ ОТ СЕРОСОДЕРЖАЩИХ СОЕДИНЕНИЙ, МЕТАЛЛИЧЕСКИХ И ГАЛОГЕНИРОВАННЫХ СОЕДИНЕНИЙ, С НИЗКОЙ ДОЛЕЙ ОСТАТОЧНЫХ МОНОМЕРОВ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ Объектом изобретения являются полимерные композиции полиалкил(мет)акрилатов с линейной или разветвленной жирной цепью C8 или более, указанные полимеры содержат по меньшей мере одну этиленовую ненасыщенность и имеют средневесовую молекулярную массу Mw ниже 20000 г/моль, причем полимерная композиция свободна от соединений серы, металлов и галогенов и имеет долю остаточных мономеров, измеренную по ГПХ, меньше или равную 10 мас.%,предпочтительно меньше или равную 7 мас.%. Объектом изобретения являются также получение и применение этих полимерных композиций. Область техники Настоящее изобретение относится к алкил(мет)акрилатным композициям. Более конкретно, его объектом являются (мет)акриловые полимерные композиции полиалкил(мет)акрилатов с линейной или разветвленной жирной цепью C8 или больше, которые свободны от соединений серы, металлов и галогенов и имеют низкую долю остаточных мономеров, причем указанные полимеры содержат по меньшей мере одну этиленовую ненасыщенность и имеют низкий молекулярный вес. Объектом изобретения является также способ получения методом радикальной полимеризации в растворе полимерных композиций полиалкил(мет)акрилата с линейной или разветвленной жирной цепью C8 или больше, свободных от соединений серы, металлов и галогенов, где указанные полимеры содержат по меньшей мере одну этиленовую ненасыщенность и имеют низкий молекулярный вес. Изобретение относится также к применению этих полимерных композиций в композициях, которые могут использоваться в разных прикладных секторах, таких как солюбилизованные акриловые смолы с высоким сухим экстрактом, или же присадки в нефтепродукты и, в частности, смазки. Под (мет)акриловыми полимерами в настоящем патенте понимаются полиалкилакрилаты и/или полиалкилметакрилаты. Уровень техники и техническая задача В области (мет)акриловых полимеров радикальная полимеризация (мет)акриловых мономеров в среде растворителя является одним из классически применяемых способов. Полимеризация инициируется соединениями, образующими свободные радикалы, такими как органические пероксиды или азосоединения, которые в зависимости от ситуации могут или не могут сочетаться с ускорителями распада, как это имеет место, в частности, в окислительно-восстановительных инициирующих системах, называемых также "redox-системами. В радикальной полимеризации длина кинетической цепи Y полимеров выражается какkd - константа скорости распада инициатора;I - концентрация инициатора. Средневесовые молекулярные массы полимеров, получаемых этим способом, относительно высоки,обычно выше 50000 г/моль. Однако может оказаться необходимым иметь полимеры с более низкой молекулярной массой, в частности, по причинам эффективности в некоторых промышленных приложениях или чтобы соответствовать экологическим ограничениям, как это имеет место в области покрытий на основе солюбилизованных акриловых смол. В этом случае применение акриловых смол с низким молекулярным весом действительно позволяет увеличить сухой экстракт солюбилизованных композиций без изменения вязкости, что идет в русле уменьшения содержания летучих органических соединений. Некоторые приложения (мет)акриловых полимеров требуют, кроме того, отсутствия примесей, которые могут создавать проблемы с запахом или окраской, таких как серосодержащие соединения, а также отсутствия металлов или галогенов. Синтез низкомолекулярных (мет)акриловых полимеров в среде растворителя является проблемой,хорошо известной в уровне техники, и уже были разработаны многие альтернативы в целях уменьшения молекулярных масс. Так, термическая полимеризация при очень высокой температуре, описанная, например, в патентахUS 6844406 и US 4117235, позволяет создать большое число радикалов благодаря ускорению кинетики распада инициатора, одновременно повышая вероятность протекания реакций передачи. Это приводит к полимерам с меньшей молекулярной массой, имеющим пониженную вязкость в растворе. Однако этот способ, осуществляемый при температуре, составляющей обычно от 150 до 250 С, иногда выше 300 С,ограничен применением растворителей с высокой точкой кипения и требует не только применения повышенных концентраций инициатора, но также существенных затрат энергии. В документе US 4652605, относящемся к получению виниловых полимеров с низким молекулярным весом, контроль длины кинетической цепи обеспечивается введением повышенной концентрации инициатора. Полимеризация в растворе позволяет, кроме того, уменьшить вероятность протекания реакций роста и, таким образом, способствовать получению низких молекулярных масс. Однако для промышленности этот способ экономически невыгоден из-за высокой стоимости используемых инициаторов и низких темпов производства полимера. В документе US 4056559 метакриловые эфиры со средневесовой молекулярной массой в интервале от 400 до 10000 получают анионной полимеризацией в присутствии алкоксидного аниона в качестве катализатора и спирта, который служит регулятором цепи, причем контроль молекулярной массы реализуется посредством соотношения между полным количеством используемого спирта и загрузкой мономера сырьем. Катализатор, например метоксид натрия, может быть нейтрализован после реакции с помощью неорганической кислоты, такой как соляная кислота, а для улучшения растворимости и эффективности катализатора может применяться полярный органический растворитель, такой как диметилсульфоксид. Поэтому не исключено, что полимеры, полученные таким способом, содержат следы галогена или сернистого соединения. Другим широко используемым способом ограничения молекулярных масс полимеров, полученных радикальной полимеризацией, является применение агента передачи цепи. Его роль заключается в ограничении длины полимерных цепей в результате преждевременного обрыва активных центров роста. Агентом передачи цепи может быть сам мономер, как это имеет место в случае аллиловых мономеров,или же растворитель, в частности, в случае протонных растворителей, как изопропанол, используемый в способе, описанном в документе US 4301266. В промышленности самыми распространенными агентами передачи цепи являются сернистые соединения, такие как алкилмеркаптаны, в частности лаурилмеркаптан (FR 2604712, US 3028367). Хотя их высокие константы передачи заставляют выбирать эти соединения для эффективного регулирования молекулярных масс, недостатком этих соединений является то, что они ведут к полимерам, имеющим запах, способным создавать проблемы с окраской при хранении. Они несовместимы также с приложениями, в которых сера запрещена. Другие методы радикальной полимеризации, называемой регулируемой, также позволяют ограничить молекулярные массы полимерных цепей. Из них можно отметить регулируемую полимеризацию нитроксидов (NMP), полимеризацию, инициируемую веществами, одновременно играющими роль агента передачи, полимеризацию в присутствии металлоорганических соединений, а также способы полимеризации с переносом атома (ATRP/RAFT), в которых применяются молекулы, содержащие атомы серы или галогена. Однако эти способы имеют различные недостатки, такие как сложное осуществление, применение соединений, которые могут повлечь присутствие нежелательных примесей, таких как соединения серы, металлов или галогенов, и высокая стоимость. Документ US 5475073 описывает способ получения гидроксифункционализированных акриловых смол, в котором аллиловый спирт играет одновременно роль растворителя и агента передачи, и часть инициатора вводится путем непрерывного добавления в ходе полимеризации. Среднечисленная молекулярная масса смол находится в интервале от примерно 500 до примерно 10000 г/моль. Статья в Paint India 53 (8) (август 2003), Asian PPG, pages 33-46, описывает новый способ синтеза низкомолекулярных акриловых смол, основанный на введении инициатора, либо части, либо всего, в реактор перед введением мономеров. Мономеры являются смесью акриловой кислоты, метилметакрилата, 2-этилгексилакрилата,гидроксиэтилметакрилата и стирола. В качестве инициатора применяется ди-трет-бутилпероксид(DTBP), а в качестве растворителя о-ксилол. Температура полимеризации составляет 132 С. Средневесовые молекулярные массы полученных смол составляют от 18000 до 30000 г/моль. В WO 2008/006998 описаны (мет)акриловые полимеры с низким молекулярным весом (Mw ниже 20000 г/моль), которые получены радикальной полимеризацией в растворе, причем весь инициатор радикальной полимеризации вводится в загружаемую смесь в реактор до непрерывного добавления мономеров в присутствии ускорителя распада. Однако установлено, что при этом способе получения доля остаточных мономеров существенна (более 18%, даже до 20%, т.е. пятая часть используемых мономеров не заполимеризовалась), что препятствует намеченным приложениям, таким как применение в качестве добавок в нефтепродукты, углеводороды, смазочные материалы. В документе WO 2008/006965 описано применение в углеводородных дистиллятах с температурой кипения от 150 до 450 С гомополимера, полученного из сложного олефинового эфира карбоновой кислоты C3-C12 и жирного спирта, имеющего цепь с более чем 16 атомами углерода и, возможно, содержащего олефиновую связь, с целью повышения эффективности добавок для улучшения текучести указанных дистиллятов, на основе двойных и/или тройных сополимеров этилена и винилового эфира карбоновой кислоты C3-C5 и одноатомного спирта, содержащего от 1 до 10 атомов углерода. Эти гомополимеры были получены согласно порядку действий, описанному в WO 2008/006968 (ср. с. 13, строки 7-17). Изложение изобретения Неожиданно были найдены низкомолекулярные (мет)акриловые полимеры, которые одновременно не содержат соединений ни серы, ни металлов, ни галогенов и у которых доля остаточных мономеров низкая; обычно остаточные мономеры составляют не более 10% от массы мономеров, участвующих в реакции полимеризации. Эти низкомолекулярные полимеры могут быть получены, в частности, радикальной полимеризацией в среде растворителя, используя очень быструю инициирующую систему, предусматривающей введение всех мономеров в реактор до непрерывного введения по меньшей мере одного инициатора радикальной полимеризации. При заданной концентрации мономеров быстрое образование в полимеризационной среде большого числа радикалов позволяет ограничить кинетическую длину растущих цепей и, таким образом, достичь очень низкого уровня молекулярных масс. Необязательно, инициатор можно также сочетать с ускорителем распада с целью еще больше ускорить кинетику образования свободных радикалов в среде и тем самым повысить их концентрацию, объе-2 023072 диняя механизм термического распада и механизм окислительно-восстановительного распада. Не используя агент передачи и не применяя каких-либо методов регулируемой радикальной полимеризации,получают полимеры, свободные от соединений серы, металлов и галогенов. Под сернистыми соединениями понимают любые молекулы, цепь которых содержит по меньшей мере один атом серы. Равным образом, соединение будет называться металлическим или галогенированным, если в его цепи содержится по меньшей мере один атом металла, такой как Fe, Co, Ni, Sn, Cr, Ti, не считая этот список исчерпывающим, или по меньшей мере один атом галогена, такой как Cl, Br, F, I. Таким образом, объектом настоящего изобретения является полимерная композиция поли(мет)акрилатов с линейной или разветвленной жирной цепью C8 или больше, причем указанные полимеры содержат по меньшей мере одну этиленовую ненасыщенность и имеют средневесовую молекулярную массу Mw ниже 20000 г/моль, причем полимерная композиция свободна от соединений серы, металлов и галогенов и имеет низкую долю остаточных мономеров. Объектом изобретения является также способ синтеза радикальной полимеризацией в растворе полимерных композиций полиалкил(мет)акрилата с линейной или разветвленной жирной цепью C8 или более, причем указанные полимеры содержат по меньшей мере одну этиленовую ненасыщенность и имеют средневесовую молекулярную массу Mw ниже 20000 г/моль, причем полимерная композиция свободна от соединений серы, металлов и галогенов и имеет низкую долю остаточных мономеров, отличающийся тем, что сначала в реактор вводят исходную смесь, состоящую из совокупности(мет)акрилатного мономера или мономеров с линейной или разветвленной жирной цепью C8 или больше,которые могут содержать по меньшей мере одну этиленовую ненасыщенность, а затем непрерывно добавляют инициатор радикальной полимеризации в реакционную среду, обычно в растворе органического растворителя. Другим объектом изобретения является применение полимерных композиций полиалкил(мет)акрилатов с линейной или разветвленной жирной цепью C8 или больше, указанные полимеры содержат по меньшей мере одну этиленовую ненасыщенность и имеют средневесовую молекулярную массу ниже 20000 г/моль, причем полимерная композиция свободна от соединений серы, металлов и галогенов и имеет низкую долю остаточных мономеров, в качестве присадок в рецептуры солюбилизованных акриловых смол с высоким сухим экстрактом, или в нефтяные композиции, такие как смазочные композиции. Другие характеристики и преимущества изобретения выявятся лучше при изучении следующего описания. Подробное описание изобретения(Мет)акриловые полимеры с линейной или разветвленной жирной цепью C8 или больше, которые могут содержать по меньшей мере одну этиленовую ненасыщенность, согласно изобретению имеют средневесовую молекулярную массу Mw ниже 20000 г/моль, в частности от 5000 до 18000 г/моль, предпочтительно от 6000 до 15000 г/моль. В частности, полимеры по изобретению являются (мет)акриловыми полимерами с линейной или разветвленной жирной цепью, содержащей от 12 до 50 атомов углерода, предпочтительно от 16 до 40 атомов углерода, еще более предпочтительно от 18 до 22 атомов углерода. Жирные цепи могут содержать одну или несколько этиленовых ненасыщенностей. Из-за своих низких молекулярных масс полимеры согласно изобретению имеют то преимущество,что они приводят к акриловым смолам с высоким сухим экстрактом, что позволяет сочетать невысокую вязкость с низким содержанием летучих органических соединений. Полимеры согласно изобретению, не содержащие ни сернистых соединений, ни каких-либо металлических или галогенированных примесей,не создают никаких проблем ни с сильным запахом, ни с изменением окраски смол при хранении. Они отвечают европейскому законодательству в рамках сокращения загрязнений, связанных с образованием оксидов серы. Они удовлетворяют техническим ограничениям, обязывающим снижать содержание металлических и галогенированных примесей, которые могут добавляться при введении присадок в рецептуры для некоторых приложений, в частности для нефтехимических. Другой объект изобретения - способ синтеза, позволяющий получить полимеры согласно изобретению, состоит в радикальной полимеризации в среде растворителя с использованием очень быстрой инициирующей системы, в частности, согласно следующему порядку выполнения операций:(a) в реактор вводят исходный материал, состоящий из совокупности (мет)акрилового мономера или мономеров, самостоятельно или, возможно, в растворе органического растворителя; реакционную среду перемешивают, предпочтительно в инертной атмосфере, например барботируя азот;(b) среду, полученную после этапа (а), нагревают до температуры полимеризации;(c) при температуре полимеризации непрерывно добавляют инициатор радикальной полимеризации, возможно в растворе органического растворителя;(d) реакционную среду, полученную на этапе (с), поддерживают при температуре полимеризации в течение нескольких десятков минут;(e) реакционную среду охлаждают до температуры 50-60 С, предпочтительно в окислительной атмосфере, предпочтительно при перемешивании, добавляют по меньшей мере один ингибитор полимери-3 023072(f) извлекают полимер в растворе органического растворителя, предпочтительно после фильтрации от примесей, присутствующих в реакционной среде. Используемые в способе согласно изобретению (мет)акриловые мономеры с линейной или разветвленной жирной цепью C8 или больше, которые могут содержать по меньшей мере одну этиленовую ненасыщенность, обычно имеются в продаже. Их можно получить, например, прямой этерификацией(мет)акриловой кислоты со спиртами с линейной или разветвленной жирной цепью C8 или больше, которые могут содержать по меньшей мере одну этиленовую ненасыщенность, или переэтерификацией короткоцепочечных (мет)акрилатов спиртами с линейной или разветвленной жирной цепью C8 или больше,которые могут содержать по меньшей мере одну этиленовую ненасыщенность. В частности, (мет)акриловые мономеры имеют линейную или разветвленную цепь, содержащую от 12 до 50 атомов углерода, предпочтительно от 16 до 40 атомов углерода, в частности от 18 до 22 атомов углерода. (Мет)акриловыми мономерами, подходящими для применения в способе по изобретению, являются, например, н-октилакрилат, изооктилакрилат, 2-этилгексилакрилат, нонилакрилат, децилакрилат,изодецилакрилат, ундецилакрилат, додецилакрилат (известный также под названием лаурилакрилат),тридецилакрилат, тетрадецилакрилат (известный также под названием миристилакрилат), пентадецилакрилат, гексадецилакрилат (известный также под названием цетилакрилат), гептадецилакрилат, октадецилакрилат (известный также под названием стеарилакрилат), нонадецилакрилат, эйкозилакрилат, бегенилакрилат и их метакриловые эквиваленты. Для способа согласно изобретению применимы также смеси этих мономеров или мономеров, полученных этерификацией или переэтерификацией, исходя из смесей линейных или разветвленных спиртов, которые имеют по меньшей мере 8 атомов углерода в своей цепи и которые могут содержать по меньшей мере одну этиленовую ненасыщенность. В зависимости от природы мономера или мономеров может оказаться необходимым нагревать их перед введением в реактор,если они являются твердыми при температуре окружающей среды. Инициатор или инициаторы радикальной полимеризации, применяемые в способе согласно изобретению для инициирования радикальной полимеризации, обычно представляют собой органические перекиси и/или азосоединения. В качестве органических перекисей можно назвать, в частности, семейство диацилпероксидов, алкилпероксидов или же перэфиры и их смеси. Примерами органических перекисей, подходящих для применения в способе по изобретению, являются, не считая этот список исчерпывающим, ацетилпероксид,бензоилпероксид, лаурилпероксид, кумилпероксид, трет-бутилпероксид, каприлпероксид, третбутилперокси-2-этилгексаноат (известный также под названием трет-бутилпероктоат) или же, особенно предпочтительно, трет-бутилпероксибензоат, и их смеси. В качестве азосоединений можно назвать 2,2'-азо-бис-(изобутиронитрил), 2,2'-азо-бис-(2 метилбутиронитрил),2,2'-азо-бис-(2,4-диметил)пентаннитрил,2,2'-азо-бис-(4-метокси-2,4 диметил)пентаннитрил, 1,1'-азо-бис-(циклогексанкарбонитрил), 4,4'-азо-бис-(4-циановалериановая кислота),диметил-2,2'-азо-бис-(2-метилпропионат),азо-бис-(2-ацетокси-2-пропан),2,2'-азо-бис-(2 амидинопропан)дигидрохлорид,2-(трет-бутилазо)-4-метокси-2,4-диметилпентаннитрил,2-(третбутилазо)-2,4-диметилпентаннитрил,2-(трет-бутилазо)изобутиронитрил,2-(трет-бутилазо)-2 метилбутаннитрил, 1-(трет-амилазо)циклогексанкарбонитрил, 1-(трет-бутилазо)циклогексанкарбонитрил и их смеси, однако этот список нельзя рассматривать как исчерпывающий. В зависимости от химической природы и кинетических характеристик распада используемого инициатора радикальной полимеризации, нужно подбирать температуру полимеризации и продолжительность непрерывного добавления мономерной смеси, чтобы получить желательный уровень молекулярных масс. Органический растворитель, возможно используемый для растворения радикального инициатора,должен быть совместим с растворителем, возможно применяемым для растворения (мет)акрилового мономера(ов); он не должен содержать никаких серосодержащих, металлических или галогенированных примесей. Предпочтительно используют один и тот же органический растворитель для инициатора радикальной полимеризации и для (мет)акрилового мономера(ов). В качестве подходящих растворителей можно назвать, в частности, углеводороды и нефтяные фракции алифатических и/или ароматических углеводородов, такие как гексан, циклогексан, гептан, толуол, все изомеры ксилола, Solvarex 10 (выпускаемый компанией TOTAL) и его торговые эквиваленты, а также все растворители, классически применяемые для получения солюбилизованных акриловых смол, такие как этилацетат, метилэтилкетон,однако этот список не следует рассматривать как исчерпывающий. В частности, используют органический растворитель, имеющий точку вспышки выше 55 С. Предпочтительно выбирать нефтяную фракцию, полученную при перегонке, имеющую точку кипения выше 100 С и растворяющую способность,выражаемую через анилиновую точку, выше 10 С. Концентрация мономера(ов) в расчете на полный вес реакционной среды обычно может достигать 70 вес.% и предпочтительно составляет от 20 до 50 вес.%. Температура полимеризации обычно составляет от 50 до 150 С, предпочтительно от 80 до 120 С и,в частности, от 100 до 110 С. Насколько возможно, температура поддерживается постоянной в течение всего непрерывного добавления инициатора радикальной полимеризации в реактор; колебания температуры предпочтительно меньше или равны 3 С. Инициатор радикальной полимеризации в растворе органического растворителя вводится в реактор непрерывно после введения мономера(ов). Продолжительность введения инициатора радикальной полимеризации обычно может варьироваться от 2 до 10 ч, предпочтительно от 5 до 7 ч. Содержание инициатора радикальной полимеризации обычно составляет от 2 до 14 вес.% мономеров, предпочтительно от 2 до 6 вес.%. Согласно одному способу осуществления изобретения инициатор радикальной полимеризации сочетают с ускорителем распада в растворе органического растворителя. Добавление ускорителя распада в реакционную среду можно проводить одновременно или нет с добавлением инициатора радикальной полимеризации. Добавление ускорителя распада может проводиться в непрерывном режиме, отдельно или вместе с инициатором. Предпочтительно в этом варианте осуществления в качестве инициатора радикальной полимеризации используется органический пероксид, играющий одновременно роль окислителя и ускорителя распада, а также восстановителя. В качестве ускорителей распада можно назвать ароматические соединения,такие как ароматические амины, в частности третичные ароматические амины, как производные типаN,N'-диалкиланилина. Можно назвать, в частности, N,N'-диметиланилин, N,N'-диэтиланилин, N,N'диметил-п-толуидин, или этоксилированные п-толуидины, такие как N,N'-бис-(2-гидроксиэтил)-птолуидин. Органический растворитель, используемый для растворения ускорителя, предпочтительно является тем же растворителем, какой используется для инициатора радикальной полимеризации, или совсем другим совместимым растворителем. Содержание ускорителя распада, когда он присутствует, обычно составляет от 2 до 14% от веса мономеров, предпочтительно от 2 до 6 вес.%. Инициатор и ускоритель используются, в частности, в массовом соотношении, варьирующемся от 1:2 до 1:0,5, предпочтительно от 1:1,5 до 1:0,8. Согласно одному способу осуществления изобретения мономеры доводят до температуры полимеризации перед введением инициатора радикальной полимеризации. По этой же причине работают в инертной атмосфере, чтобы избежать образования пероксидильных радикалов с более низкой реакционной способностью при контакте с кислородом воздуха. Согласно одному способу осуществления изобретения к концу непрерывного добавления инициатора температуру реакционной среды быстро повышают на 10-15 С. Затем идет период выдерживания, в течение которого, предпочтительно в его начале, необязательно можно провести добавку инициатора,которая может доходить до 50% от исходной загрузки инициатора. На этом периоде выдерживания температура реакционной среды сохраняется на уровне температуры полимеризации в течение обычно еще 1-3 ч. Этот этап выдерживания, который предпочтительно может включать добавление инициатора, имеет целью довести конверсию до максимума, чтобы минимизировать содержание остаточных мономеров в конечной смоле. Количество добавляемого инициатора обычно составляет от 0,5 до 2% от веса мономеров, предпочтительно от 0,5 до 1 вес.%. В конце реакции в реакционную смесь можно добавить стабилизатор или ингибитор полимеризации, позволяющие предотвратить возможную постполимеризацию остаточных мономеров, которая может привести к изменению средней молекулярной массы полимеров при хранении. В качестве примера ингибитора полимеризации можно назвать гидрохиноны, такие, например, как метилгидрохинон(HQMME). Преимуществом способа согласно изобретению является то, что он ведет к полимерам с низкими молекулярными массами Mw, обычно ниже 20000 г/моль, чего сложно достичь классическими методами при невысоких температурах полимеризации без применения серосодержащих агентов передачи, которые выгодны тем, что дают низкое содержание остаточных мономеров (обычно остаточные мономеры составляют не более 10% от полной массы введенных мономеров). Низкомолекулярные (мет)акриловые полимеры с линейной или разветвленной жирной цепью C8 или больше, которые могут иметь по меньшей мере одну этиленовую ненасыщенность, свободные от соединений серы, металлов и галогенов и содержащие остаточных мономеров менее 10%, предпочтительно менее 7% по массе, особенно хорошо подходят в качестве добавок в композиции, которые могут применяться в различных прикладных секторах, таких как солюбилизованные акриловые смолы с высоким сухим экстрактом или же добавки в нефтепродукты, в частности, топливо и смазочные материалы. Солюбилизованные акриловые смолы с высоким сухим экстрактом используются, в частности, в области покрытий, в частности в красках для автомобилей. Настоящее изобретение относится к применению сополимеров для улучшения активности классических добавок, улучшающих холодостойкость или фильтруемость, в отношении предельной температуры фильтруемости (TLF) средних дистиллятов.(Мет)акриловый полимер или полимеры согласно изобретению, какие определены выше, добавляют в средние дистилляты вместе с присадкой для улучшения холодостойкости. В контексте настоящего изобретения классическими присадками для улучшения фильтруемости являются сополимеры, содержащие звенья по меньшей мере одного альфа-олефина, по меньшей мере одного винилового эфира и/или по меньшей мере одного сложного эфира альфа-бета ненасыщенной монокарбоновой кислоты; в качестве примера можно назвать сополимеры этилена и винилацетата (ЭВА), сополимеры этилена и винилпропионата, сополимеры этилена и алкил(мет)акрилата(ов), тройные сополимеры этилена, винилового эфира и алкил(мет)акрилата; предпочтительные двойные и тройные сополимеры содержат от 20 до 40 вес.% сложноэфирных звеньев (виниловых и/или акриловых). Согласно одному предпочтительному варианту присадки для улучшения фильтруемости состоят из ЭВА. Согласно одному предпочтительному варианту добавки для улучшения фильтруемости представляют собой сополимеры этилена и метилакрилата. Согласно одному предпочтительному варианту добавки для улучшения фильтруемости являются сополимерами этилена и винил-2-этилгексаноата. Согласно одному предпочтительному варианту добавки для улучшения фильтруемости являются тройными сополимерами этилена, винилацетата и винилнеодеканоата. Согласно одному предпочтительному варианту добавки для улучшения фильтруемости являются тройными сополимерами этилена, винилацетата и винил-2-этилгексаноата. Добавки для улучшения фильтруемости являются статистическими сополимерами и имеют средневесовую молекулярную массу Mw, измеренную по ГПХ, обычно составляющую от 3000 до 30000 г/моль,и среднечисленную молекулярную массу (Mn), измеренную по ГПХ, обычно составляющую от 1000 до 15000. Эти сополимеры могут быть получены известным образом любым способом полимеризации (см.,например, Ullmann's Encyclopedia of Industrial Chemistry, 5eme Edition, "Waxes", Vol. A 28, p.146; US 3627838; ЕР 7590), в частности, радикальной полимеризацией, предпочтительно при высоком давлении,обычно порядка 1000-3000 бар (100-300 МПа), предпочтительно от 1500 до 2000 бар (150-200 МПа),причем температуры реакции обычно находятся в интервале от 160 до 320 С, предпочтительно от 200 до 280 С, и в присутствии по меньшей мере одного инициатора радикальной полимеризации, выбираемого обычно из органических перекисей и/или кислород- или азотсодержащих соединений, и регулятора молекулярного веса (алифатический кетон или альдегид и т.п.). Сополимеры могут быть получены, например, в трубчатом реакторе согласно способу, описанному в US 6509424. Композиции на углеводородной основе, в которые вводятся сополимеры согласно изобретению,выбраны из любых типов жидкого топлива или горючего, как дизельное топливо, мазуты для нагревательных установок (FOD), керосин, авиационное топливо, тяжелое мазутное топливо и т.д. Обычно содержание серы в углеводородных композициях ниже 5000 ч./млн, предпочтительно ниже 500 ч./млн, более предпочтительно ниже 50 ч./млн и даже ниже 10 ч./млн, и выгодно, когда они не содержат серы. Композиции на углеводородной основе содержат средние дистилляты с температурой кипения от 100 до 500 С; их температура начала кристаллизации ТСС, измеренная дифференциальным термическим анализом, часто больше или равна -20 С и обычно составляет от -15 до 10 С. Эти дистилляты могут быть выбраны, например, из дистиллятов, полученных прямой перегонкой сырых углеводородов, вакуумных дистиллятов, гидроочищенных дистиллятов, дистиллятов, полученных в результате каталитического крекинга и/или гидрокрекинга вакуумных дистиллятов, дистиллятов, полученных в процессах конверсии типа ARDS (путем обессеривания остатков атмосферной перегонки) и/или в процессе уменьшения вязкости, дистиллятов, полученных при переработке фракций Фишера-Тропша, дистиллятов с конверсии BTL(biomass to liquid - биомасса в жидкость) растительной и/или животной биомассы, взятых по отдельности или в комбинации, и/или из сложных эфиров растительных и животных масел или их смесей. Углеводородные композиции могут также содержать более сложные дистилляты с процессов рафинирования, чем дистилляты, получаемые прямой перегонкой углеводородов, эти дистилляты могут быть получены, например, процессами крекинга, гидрокрекинга и/или каталитического крекинга и процессами уменьшения вязкости. Они могут также содержать новые источники дистиллятов, из которых можно назвать, в частности: самые тяжелые фракции с процессов крекинга и уменьшения вязкости, имеющие высокие концентрации тяжелых парафинов и содержащие более 18 атомов углерода; синтетические дистилляты, полученные при превращении газов, например дистилляты с процесса Фишера-Тропша; синтетические дистилляты, полученные в результате обработки биомассы растительного и/или животного происхождения, как, в частности, NexBTL; и растительные и/или животные масла и/или сложные эфиры,а также биодизель растительного и/или животного происхождения. Это новое базовое топливо может применяться самостоятельно или в смеси с классическими средними дистиллятами нефти в качестве основы для горючего и/или мазута; они обычно содержат длинные парафиновые цепи с числом атомов углерода больше или равным 10, предпочтительно от С 14 до С 30. Предпочтительно композиции на углеводородной основе являются углеводородными средними дистиллятами с температурой начала кристаллизации ТСС больше или равной -5 С, благоприятно составляющей от -5 до 10 С. Согласно одному предпочтительному варианту осуществления углеводородный дистиллят имеет массовое содержание н-парафинов по меньшей мере с 18 атомами углерода больше или равное 4%. Согласно одному предпочтительному варианту осуществления углеводородный дистиллят имеет массовое содержание н-парафинов по меньшей мере с 24 атомами углерода больше или равное 0,7%,благоприятно массовая доля н-парафинов С 24-С 40 составляет от 0,7 до 2%. Согласно другому объекту изобретение относится к топливу для дизельных двигателей, содержащему в основной части углеводородные дистилляты, какие определены выше, и обычно содержащему от 0 до 500 ч./млн серы, и в меньшей части по меньшей мере одну добавку для повышения фильтруемости и по меньшей мере один агент повышения эффективности согласно изобретению, какой определен ранее. Согласно другому объекту изобретение относится к отопительному мазуту, содержащему в основной части углеводородные дистилляты, какие определены выше, и содержащему обычно от 0 до 5000 ч./млн серы, и в меньшей части по меньшей мере одну добавку для улучшения фильтруемости и по меньшей мере один агент повышения эффективности согласно изобретению, какой определен выше. Согласно другому объекту изобретение относится к тяжелому мазуту, содержащему в основной части углеводородные дистилляты, какие определены ранее, и содержащему обычно от 0 до 5000 ч./млн серы, и в меньшей части по меньшей мере одну добавку для улучшения фильтруемости и по меньшей мере один агент повышения эффективности согласно изобретению, какой определен ранее. Этот тяжелый мазут может применяться в качестве топлива, в частности, в двигателях кораблей и для промышленных котельных. Добавки для улучшения холодостойкости и добавки агентов повышения эффективности фильтруемости предпочтительно применяются в виде композиций, содержащих обычно от 85 до 98 мас.% по меньшей мере одной добавки для улучшения фильтруемости и 2-15 мас.% по меньшей мере одного(мет)акрилового полимера, какой определен ранее, в качестве агента(ов) повышения эффективности добавки или добавок для улучшения фильтруемости. Эту композицию получают, например, смешивая при температуре окружающей смеси добавку или добавки для улучшения фильтруемости, возможно в растворе, и один или несколько агентов повышения эффективности фильтруемости, возможно в растворе. Эту композицию можно добавлять в топливо на нефтеперерабатывающем заводе и/или вводить после завода, возможно в смеси с другими добавками, в виде набора присадок. Обычно композицию, содержащую добавку(и) для улучшения фильтруемости и агент(ы) повышения эффективности фильтруемости, добавляют в композиции на углеводородной основе в количестве от 100 до 1000 в.ч./млн. Помимо описанных выше добавок для улучшения холодостойкости или фильтруемости и добавок агентов повышения эффективности фильтруемости согласно изобретению, композиции на основе углеводородов могут также содержать одну или несколько других добавок, отличных от сополимеров согласно изобретению, выбранных из детергентов, антикоррозионных средств, диспергаторов, деэмульгаторов, пеногасителей, биоцидов, средств, придающих запах, присадок, повышающих цетановое число,модификаторов трения, смазочных средств или добавок для маслянистости, средств для облегчения горения (каталитических промоторов горения и сажи), агентов, улучшающих температуру помутнения,температуру текучести, предельную температуру фильтруемости, из противоосадительных агентов,средств, повышающих износостойкость, и/или модификаторов проводимости. Из таких добавок можно особо назвать:a) добавки для повышения цетанового числа, в частности (но без ограничений), выбранные из алкилнитратов, предпочтительно 2-этилгексилнитрат, арилпероксидов, предпочтительно бензилпероксид,и алкилпероксидов, предпочтительно трет-бутилпероксид;b) противопенные присадки, в частности (но без ограничений), выбранные из полисилоксанов, оксиалкилированных полисилоксанов и амидов жирных кислот, полученных из растительных или животных масел. Примеры таких присадок приведены в ЕР 861882, ЕР 663000, ЕР 736590;c) детергенты и/или противокоррозионные присадки, в частности (но без ограничений), выбранные из группы, состоящей из аминов, сукцинимидов, алкенилсукцинимидов, полиалкиламинов, полиалкилполиаминов и простых полиэфираминов. Примеры таких присадок приведены в ЕР 938535;d) добавки для смазки или средства, повышающие износостойкость, в частности (но без ограничений), выбранные из группы, состоящей из жирных кислот и их сложноэфирных или амидных производных, в частности, моноолеат глицерина, и производных моно- или полициклических карбоновых кислот. Примеры таких добавок приведены в следующих документах: ЕР 680506, ЕР 860494, WO 98/04656, ЕР 915944, FR 2772783, FR 2772784;e) добавки для повышения точки помутнения, в частности (но без ограничений), выбранные из группы, состоящей из тройных сополимеров длинноцепочечного олефина с (мет)акриловым эфиром и малеимидом, и полимеров сложных эфиров фумаровой/малеиновой кислот. Примеры таких добавок приведены в ЕР 71513, ЕР 100248, FR 2528051, FR 2528051, FR 2528423, ЕР 112195, ЕР 172758, ЕР 271385,-7 023072f) противоосадительные добавки и/или диспергаторы парафинов, в частности (но без ограничений),выбранные из группы, состоящей из сополимеров (мет)акриловой кислоты и алкил(мет)акрилата, амидированного полиамином, алкенилсукцинимидов полиамина, производных фталаминовой кислоты и жирного амина с двойной цепью; алкилфенольных смол. Примеры таких добавок приведены в ЕР 261959, ЕР 593331, ЕР 674689, ЕР 327423, ЕР 512889, ЕР 832172; US 2005/0223631, US 5998530; WO 93/14178;g) полифункциональные добавки для улучшения пригодности к переработке при низких температурах, выбранные из группы, состоящей из полимеров на основе олефинов и алкенилнитрата, как описанные в ЕР 573490;k) добавки, придающие запах. Эти другие добавки обычно добавляют в количествах, находящихся в интервале от 100 до 1000 в.ч./млн (каждая) в расчете на углеводороды. В следующих примерах, приведенных для иллюстрации настоящего изобретения, но не для ограничения его объема, использовались следующие методы оценки: кинематическая вязкость при 40 С измеряется с помощью капиллярного вискозиметра Walter Herzog согласно стандарту NF EN ISO 3104 и выражена в мм 2/с; средневесовые молекулярные массы (Mw) выражены в эквивалентах ПММА (полиметилметакрилат) в г/моль и определены методом гель-проникающей хроматографии (ГПХ) с помощью хроматографаWaters, оборудованного 5 колонками Waters в эталонной последовательности HR 4+3+2+1+0,5, с ТГФ в качестве элюента; приготовление образцов, разбавленных до 0,5% в ТГФ, и элюирование со скоростью 1 мл/мин; детектирование по рефрактометрии; доля остаточных мономеров измеряется гель-проникающей хроматографией (ГПХ); предельная температура фильтруемости (TLF) измеряется согласно стандарту NF EN 116; точка текучести (РТЕ) измеряется согласно стандарту NF T 60 105; точка помутнения (РТ) измеряется согласно стандарту NF EN 23 015; содержание ароматических веществ измеряется согласно стандарту IP391; температура начала кристаллизация ТСС измеряется методом ДСК; температура перегонки измеряется согласно стандарту D 86; цетановое число измеряется согласно стандарту ASTM D4737; объемная плотность при 40 С (MV 40) и при 15 С (MV 15) измеряется согласно стандарту NF ENISO 12185. Использовались следующие соединения: алкилакрилаты C18-C22 (температура плавления: 40 С; молекулярная масса: 352 г/моль), выпускаемые в продажу фирмой Arkema France под наименованием Norsocryl A 18-22; алкилакрилаты C12-C22, содержащие 42-46 вес.% бегенилакрилата (С 22), 40-44% акрилата C18, 9-13% акрилата C20, до 1,5% акрилата C16- и до 2% акрилата С 22+, выпускаемые в продажу фирмой Cognis под наименованием бегенилакрилат 45%; трет-бутилпероксибензоат, выпускаемый в продажу фирмой Arkema France под наименованиемMobil под наименованием Solvesso 150 (S150); ингибитор полимеризации: монометиловый эфир гидрохинона (HQMME). Пример 1. В полимеризационный реактор на 200 л, предварительно дегазированный азотом и помещенный в атмосферу азота, вводят исходную смесь, состоящую из 294,7 вес.ч. бегенилакрилата 45%, предварительно расплавленного в сушильном шкафу при 70 С, и 631,2 вес.ч. Solvesso 150. Исходную смесь перемешивают (якорная мешалка типа U; скорость перемешивания: 75 об/мин) с легким барботированием азота (1 м 3/ч), затем доводят до температуры 100 С. Как только температура полимеризации или заданная температура исходной смеси достигнута,приступают к непрерывному добавлению, с помощью насоса-дозатора, раствора, содержащего 12,7 вес.ч. трет-бутилпероксибензоата (инициатор радикальной полимеризации), 61,3 вес.ч. ароматического растворителя Solvesso 150, в течение 6 с половиной часов при перемешивании. В продолжение всего добавления заданную температуру поддерживают на уровне 1002 С. По окончании добавления продолжают полимеризацию в течение 1 ч при заданной температуре и при постоянном перемешивании. Затем реакционную среду охлаждают при перемешивании до 60 С; затем барботирование азота останавливают и добавляют 0,1 вес.ч. HQMME; продолжают перемешивать в течение 15 мин. Таким образом, получают полиакрилат C18-C22 в растворе Solvesso 150, характеристики которого следующие: сухой экстракт: 30%; Mw: 9540 г/моль; доля остаточных мономеров: 6,7 мас.%; вязкость при 40 С: 5,99 мм 2/с. Пример 2. Повторяют пример 1, но сочетают инициатор радикальной полимеризации с ускорителем распада(NNDPT). Ускоритель распада добавляют непрерывно вместе с органическим раствором инициатора из расчета 4 вес.ч. Пример 3. Повторяют пример 1, но заменяют трет-бутилпероксибензоат трет-бутилперокси-2-этилгексаноатом в тех же молярных пропорциях. Пример 4. Повторяют пример 3, но сочетают инициатор радикальной полимеризации с ускорителем распада(NNDPT). Ускоритель распада добавляют непрерывно вместе с органическим раствором инициатора из расчета 4 вес.ч. Примеры 5 и 6 (сравнительные, согласно WO 2008/006998). В полимеризационный реактор, предварительно дегазированный азотом и помещенный в атмосферу азота, вводят исходную смесь, состоящую из 75 вес.ч. Solvesso 150 и 4 вес.ч. Luperox 26. Исходную смесь доводят до 100 С при перемешивании (якорная мешалка типа U).Norsocryl A 18-22 предварительно расплавляют в сушильной печи при 70 С. Затем при перемешивании готовят раствор А, состоящий из 153,5 вес.ч. Solvesso 150 и 100 вес.ч. расплавленного Norsocryl A 18-22. Второй раствор, обозначенный В, готовят из 4 вес.ч. ускорителя NL-65-100 и 35 частейSolvesso 150. После достижения установленной температуры исходной смеси приступают к одновременному, но раздельному добавлению растворов А и В, в течение 6 ч 30 мин при перемешивании. В продолжение всего добавления поддерживается заданная температура 1002 С. По окончании добавления проводят полимеризацию в течение 1 ч при заданной температуре, после добавления 0,5 вес.ч. Luperox 26, предварительно растворенного в 5 частях Solvesso 150. Затем реактор охлаждают и смолу стабилизируют добавлением 100 ч./млн HQMME. Все характеристики полимеров из примеров 1-6, обозначенных Bi, сведены в табл. 1. Таблица 1 Пример 7. В этом примере измеряют и сравнивают эффективность улучшения TLF, вносимую полимерами Bi из примеров 1-6, которые добавляются в топливо типа бытового мазута. Характеристики испытуемых дистиллятов без добавки для улучшения фильтруемости и без агентов повышения эффективности собраны в табл. 2 ниже. Таблица 2 Испытанные добавки TLF представляют собой смесь 2 сополимеров ЭВА (ЭВА 1+ЭВА 2) в массовом соотношении 15/85, разбавленные затем ароматическим растворителем типа Solvesso 150 или Solvarex 10 в соотношении (ЭВА 1+ЭВА 2)/растворитель: 70/30. ЭВА 1 содержит 71,5 мас.% этилена и 28,5 мас.% винилацетата; ЭВА 2 содержит 69,5 мас.% этилена и 30,5 мас.% винилацетата. Эти ЭВА имеют Mw 5000 и 9000 г/моль соответственно и вязкость при 100 С соответственно 0,3 и 0,4 Пас-1. Сравнивают TLF с добавкой TLF, с одной стороны, и с добавкой TLF плюс агент повышения эффективности Bi, с другой стороны, для разных количеств (выраженных в в.ч./млн) только добавки TLF и добавки TLF вместе с агентами повышения эффективности. Результаты сведены в табл. 3. Таблица 3 Пример 8. В этом примере измеряют и сравнивают эффективность улучшения TLF, вносимую полимерами Bi согласно примерам 1-6, которые добавлены к топливу типа моторного газойля. Характеристики испытанных дистиллятов без добавки фильтруемости и без агентов повышения эффективности сведены в Испытанные добавки TLF представляют собой смесь 2 сополимеров ЭВА (ЭВА 1+ЭВА 2) в массовом соотношении 15/85, разбавленную затем ароматическим растворителем типа Solvesso 150 или Solvarex 10 в соотношении (ЭВА 1+ЭВА 2)/растворитель: 70/30. ЭВА 1 содержит 71,5 мас.% этилена и 28,5 мас.% винилацетата; ЭВА 2 содержит 69,5 мас.% этилена и 30,5 мас.% винилацетата. Эти ЭВА имеют Mw 5000 и 9000 г/моль соответственно и вязкость при 100 С соответственно 0,3 и 0,4 Пас-1. Агент повышения эффективности представляет собой продукт В 1, описанный выше (см. табл. 1). В некоторых примерах добавляют добавку, улучшающую точку помутнения (СР), которая является тройным статистическим сополимером стеарилметакрилата, альфа-олефина С 20-С 24 и N-малеимид талового масла (плотность при 15 С: 890-930 кг/м 3; температура вспышки: 55 С (NF EN ISO 22719); температура самовоспламенения: примерно 450 С), выпускаемым в продажу фирмой Total AdditfsCarburants Spciaux под наименованием СР 8327. Сравнивают TLF топлива, в который добавлена присадка TLF, с одной стороны, и присадка TLF плюс агент повышения эффективности Bi, с другой стороны, для разных количеств (выраженных в в.ч./млн) только присадки TLF и присадки TLF с агентом повышения эффективности. Результаты сведены в табл. 5. Таблица 5 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Полимерная композиция полиалкил(мет)акрилатов с линейной или разветвленной жирной цепью С 8 или более, где указанные полимеры содержат по меньшей мере одну этиленовую ненасыщенность и имеют средневесовую молекулярную массу Mw ниже 20000 г/моль, причем полимерная композиция свободна от соединений серы, металлов и галогенов и имеет долю остаточных мономеров, измеренную по ГПХ, не более 10 мас.%, при этом полимерная композиция получена способом, в котором:(a) в реактор вводят исходный материал, состоящий из совокупности алкил(мет)акрилатных мономеров, самостоятельно или в растворе органического растворителя и реакционную среду перемешивают в инертной атмосфере;(b) среду, полученную после этапа (а), нагревают до температуры полимеризации;(c) при температуре полимеризации в реакционную среду непрерывно добавляют инициатор радикальной полимеризации, возможно в растворе органического растворителя;(d) реакционную среду, полученную на этапе (с), поддерживают при температуре полимеризации в течение нескольких десятков минут;(e) реакционную среду охлаждают до температуры 50-60 С в окислительной атмосфере и при перемешивании добавляют по меньшей мере один ингибитор полимеризации;(f) извлекают полимер в растворе органического растворителя. 2. Полимерная композиция по п.1, в которой доля остаточных мономеров, измеренная по ГПХ, составляет не более 7 мас.%. 3. Полимерная композиция по п.1 или 2, в которой полимер имеет линейную или разветвленную цепь, содержащую от 12 до 50 атомов углерода, предпочтительно от 16 до 40 атомов углерода. 4. Полимерная композиция по любому из пп.1-3, в которой полимер имеет средневесовую молекулярную массу в интервале от 5000 до 18000 г/моль. 5. Способ синтеза путем радикальной полимеризации в растворе полимерной композиции полиалкил(мет)акрилатов с линейной или разветвленной жирной цепью C8 или более, где указанные полимеры содержат по меньшей мере одну этиленовую ненасыщенность и имеют средневесовую молекулярную массу Mw ниже 20000 г/моль, причем полимерная композиция свободна от соединений серы, металлов и галогенов и имеет долю остаточных мономеров, измеренную по ГПХ, не более 10 мас.%, отличающийся тем, что:(a) в реактор вводят исходный материал, состоящий из совокупности алкил(мет)акрилатных мономеров, самостоятельно или в растворе органического растворителя и реакционную среду перемешивают в инертной атмосфере;(b) среду, полученную после этапа (а), нагревают до температуры полимеризации;(c) при температуре полимеризации в реакционную среду непрерывно добавляют инициатор радикальной полимеризации, возможно в растворе органического растворителя;(d) реакционную среду, полученную на этапе (с), поддерживают при температуре полимеризации в течение нескольких десятков минут;(e) реакционную среду охлаждают до температуры 50-60 С в окислительной атмосфере и при перемешивании добавляют по меньшей мере один ингибитор полимеризации;(f) извлекают полимер в растворе органического растворителя после фильтрации от примесей, присутствующих в реакционной среде. 6. Способ по п.5, в котором композиция имеет долю остаточных мономеров, измеренную по ГПХ,не более 7 мас.%. 7. Способ по п.5 или 6, отличающийся тем, что алкил(мет)акрилатный мономер или мономеры имеют линейную или разветвленную цепь, содержащую от 12 до 50 атомов углерода, предпочтительно от 16 до 40 атомов углерода. 8. Способ по любому из пп.5-7, отличающийся тем, что содержание инициатора радикальной полимеризации составляет от 2 до 14 мас.% в расчете на мономеры, предпочтительно от 2 до 6 мас.%. 9. Способ по любому из пп.5-8, отличающийся тем, что в качестве инициатора радикальной полимеризации используют органический пероксид. 10. Способ по любому из пп.5-9, отличающийся тем, что инициатор радикальной полимеризации сочетают с ускорителем распада в растворе органического растворителя, причем указанный ускоритель распада добавляют в реакционную среду одновременно с инициатором или по отдельности. 11. Способ по п.10, отличающийся тем, что в качестве ускорителя распада используют производное ароматического амина. 12. Применение полимерной композиции по любому из пп.1-3 в качестве добавок в композиции сольватированных акриловых смол с высоким сухим экстрактом. 13. Применение полимерной композиции по любому из пп.1-3 в качестве присадок в нефтяные композиции, выбранные из группы, состоящей из композиций смазочных материалов, горючего, топлива. 14. Применение по п.13 в углеводородных дистиллятах с температурой кипения от 150 до 450 С для повышения эффективности добавок улучшения фильтруемости, причем указанные дистилляты на основе двойных и/или тройных сополимеров этилена и винилового эфира карбоновой кислоты C3-C5 и одноатомного спирта содержат от 1 до 10 атомов углерода.

МПК / Метки

МПК: C08L 33/10, C10L 1/196, C08L 1/18, C08F 2/06, C08F 20/18, C08L 33/08, C10M 145/14

Метки: соединений, применение, мономеров, получения, серосодержащих, остаточных, долей, свободные, композиции, галогенированных, полиалкил(мет)акрилатов, низкой, металлических, способ

Код ссылки

<a href="https://eas.patents.su/13-23072-kompozicii-polialkilmetakrilatov-svobodnye-ot-serosoderzhashhih-soedinenijj-metallicheskih-i-galogenirovannyh-soedinenijj-s-nizkojj-dolejj-ostatochnyh-monomerov-sposob-ih-polucheni.html" rel="bookmark" title="База патентов Евразийского Союза">Композиции полиалкил(мет)акрилатов, свободные от серосодержащих соединений, металлических и галогенированных соединений, с низкой долей остаточных мономеров, способ их получения и их применение</a>

Предыдущий патент: Устройство для обработки медицинской жидкости и способ для проверки его герметичности

Следующий патент: Способы и композиции для лечения или предупреждения артрита или повреждения сустава

Случайный патент: Станция динамического зондирования грунтов и молот для станции динамического зондирования грунтов