Способ получения перфторолефинов путем пиролиза перфторуглеродов в присутствии водорода

Номер патента: 21807

Опубликовано: 30.09.2015

Авторы: Юргенс Михаэль, Лютер Клаус, Зипплис Тильман С., Стреитер Андре, Шишков Олег, Лочхаас Кай Хелмат, Каемпф Гюнтер, Хинцер Клаус, Трое Юрген

Формула / Реферат

1. Способ получения перфторолефинов, включающий стадию, на которой проводят пиролиз по меньшей мере одного перфторированного углеводорода или материала, содержащего по меньшей мере один перфторированный углеводород, в зоне пиролиза при температуре от примерно 580 до примерно 2000 К в присутствии водорода для получения реакционной смеси, содержащей дифторкарбен, причем водород присутствует в зоне пиролиза в молярном соотношении от примерно 0,1 до 8 моль водорода на 1 моль перфторированного углеводорода, а также включающий стадию, на которой проводят гашение указанной реакционной смеси после ее выхода из зоны пиролиза для получения смеси продуктов, содержащей тетрафторэтен и/или гексафторпропен, и, необязательно, выделение тетрафторэтена и/или гексафторпропена из указанной смеси продуктов.

2. Способ по п.1, в котором пиролиз проводят в зоне пиролиза при температуре от примерно 600 до 1100 К.

3. Способ по п.1, в котором перфторированный углеводород представляет собой газ, жидкость или их смесь.

4. Способ по п.1, в котором перфторированный углеводород содержит линейный или разветвленный перфторалкан, представленный формулой CnF2n+2, где n обозначает целое число от 2 до 25.

5. Способ по п.1, в котором перфторированный углеводород имеет точку кипения не выше 250°С.

6. Способ по п.1, в котором пиролиз проводят без добавления углерода.

7. Способ по п.1, дополнительно включающий стадию, на которой возвращают в зону пиролиза по меньшей мере часть смеси продуктов после удаления из нее тетрафторэтена и/или гексафторпропена.

8. Способ по п.1, в котором материал, содержащий по меньшей мере один перфторированный углеводород, получают путем (а) перфторирования материала, содержащего линейный или разветвленный углеводород, частично фторированный линейный или разветвленный углеводород, или их смесь, путем электрохимического фторирования (ЭХФ) в электрохимической ячейке (ЭХФ-ячейка), для получения исходящего потока ЭХФ, включающего смесь, содержащую по меньшей мере один перфторированный углеводород; и (b) выделения материала, содержащего по меньшей мере один перфторированный углеводород, из исходящего потока ЭХФ.

9. Способ по п.8, в котором линейный или разветвленный углеводород соответствует формуле CnH2n+2 или их смеси и n обозначает целое число от 2 до 25.

10. Способ по п.8, в котором исходящий поток ЭХФ разделяют путем перегонки.

11. Способ по п.8, в котором указанный исходящий поток ЭХФ содержит отходящие газы, содержащие водород, и который дополнительно включает подачу этих отходящих газов в зону пиролиза.

12. Способ по п.11, в котором исходящий поток ЭХФ содержит частично фторированный материал и в котором указанный частично фторированный материал выделяют из отходящих газов и повторно подают в указанную ЭХФ-ячейку в качестве исходного материала.

13. Способ по п.1, в котором зона пиролиза является частью микроволнового реактора, реактора с псевдоожиженным слоем, микроволнового реактора с псевдоожиженным слоем или микроволнового реактора с псевдоожиженным слоем, содержащим СВЧ-активные частицы.

Текст

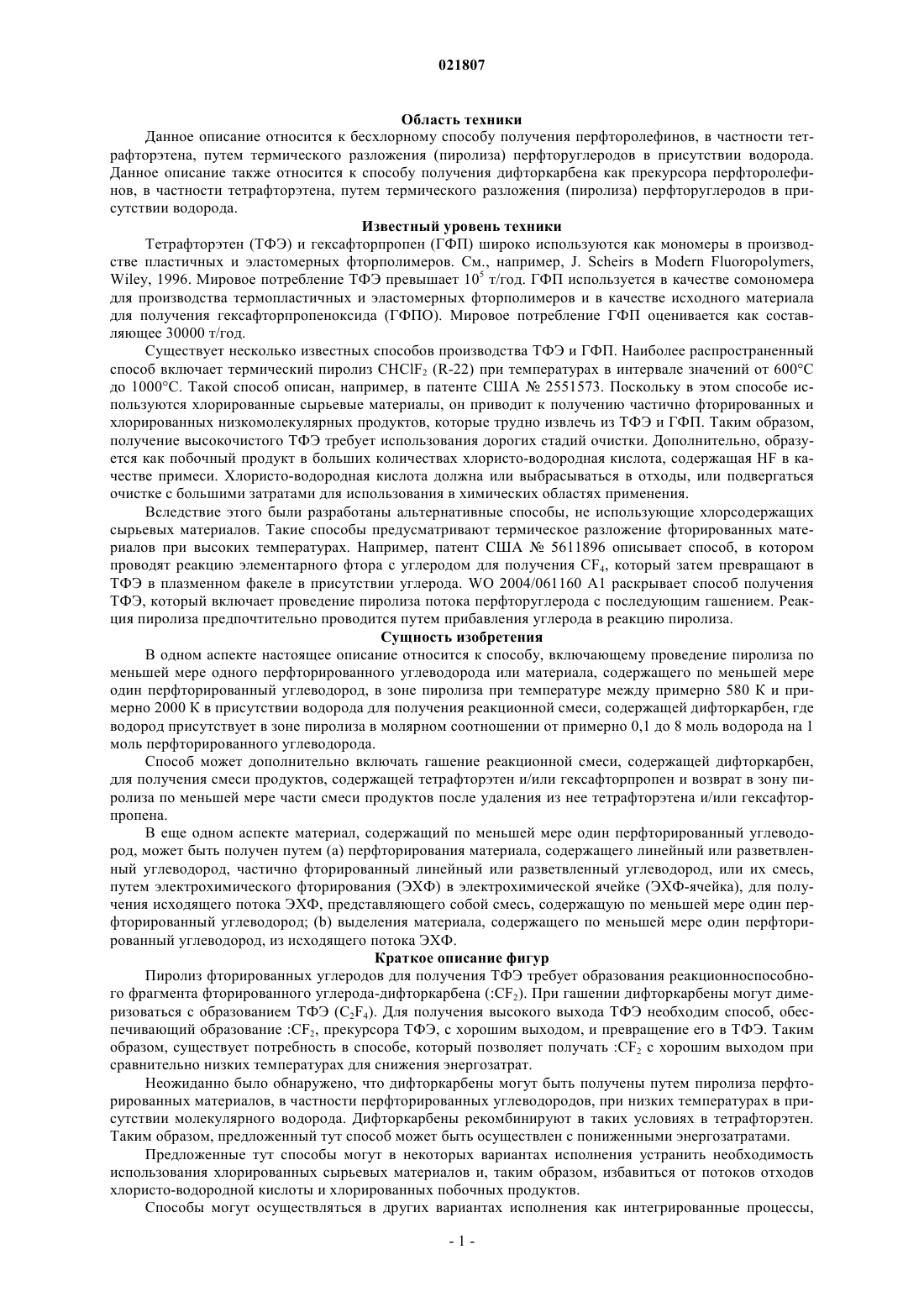

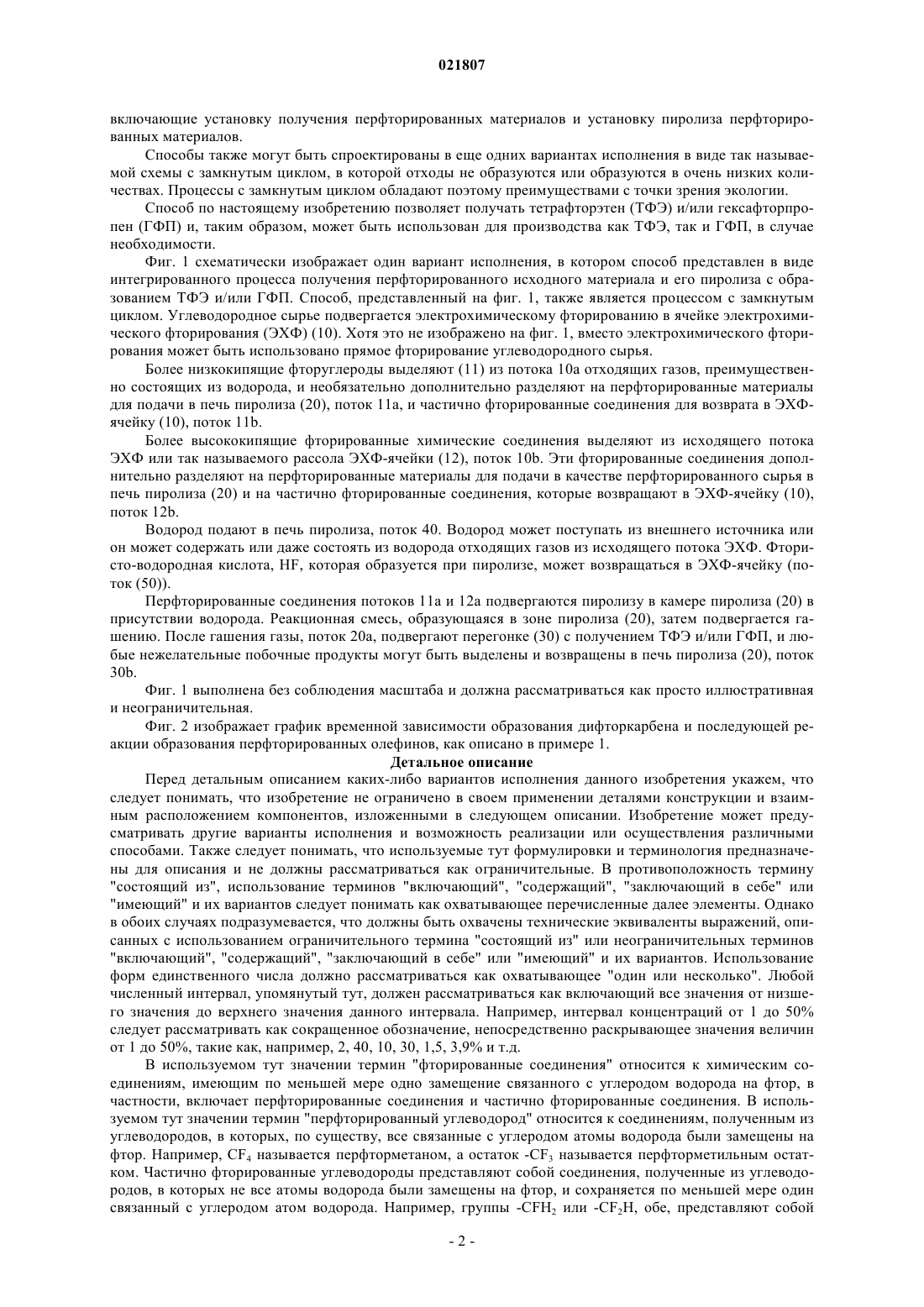

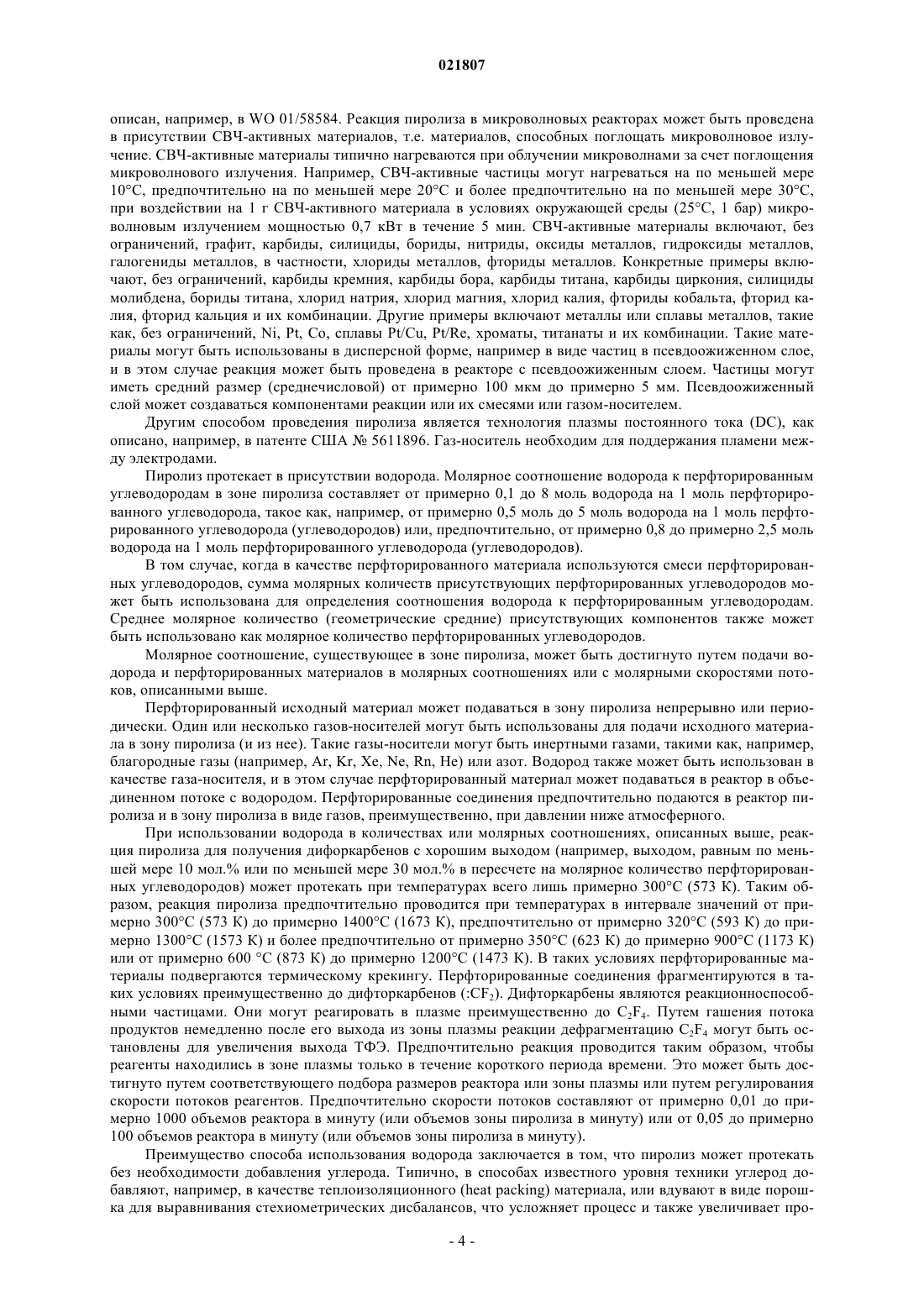

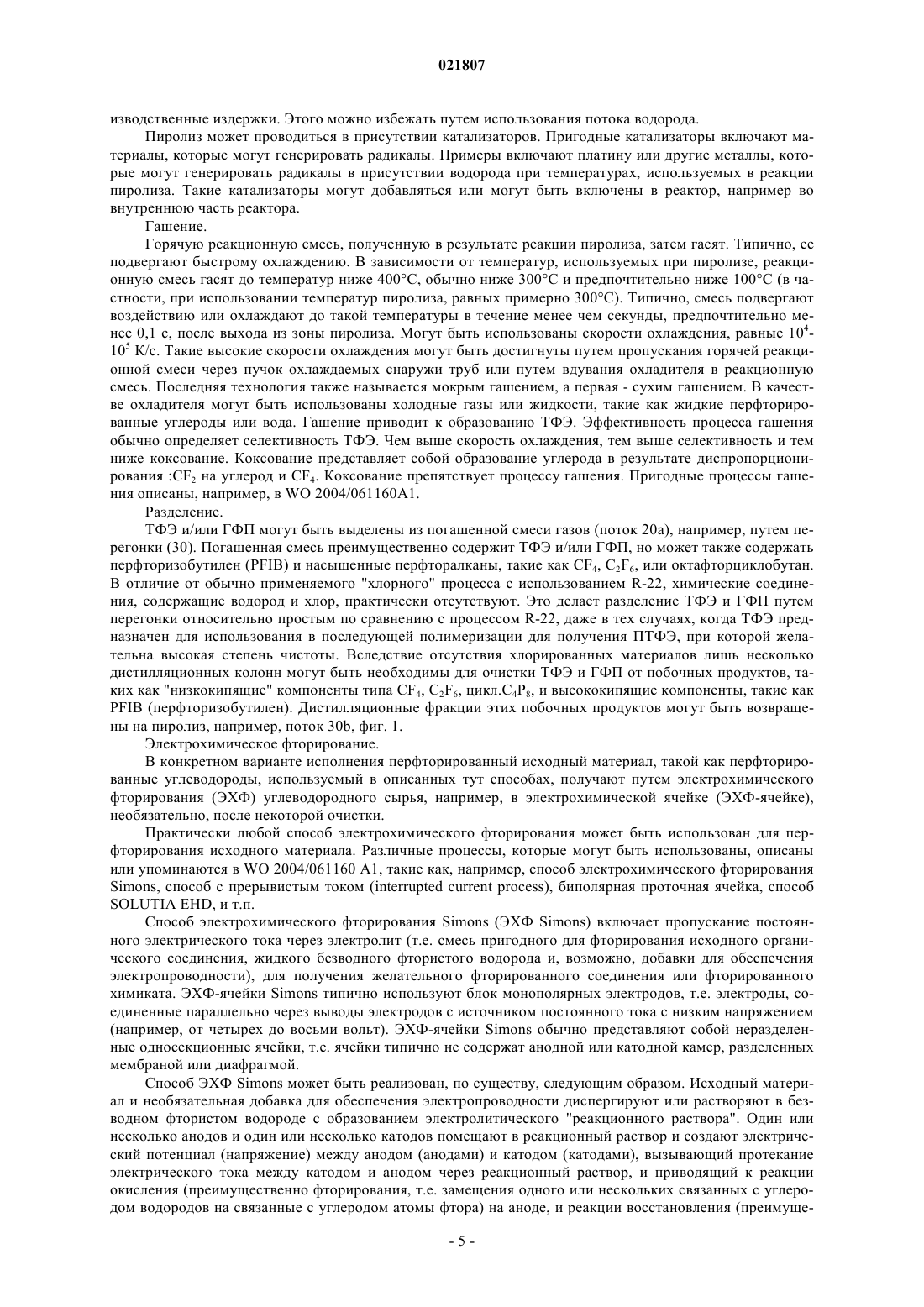

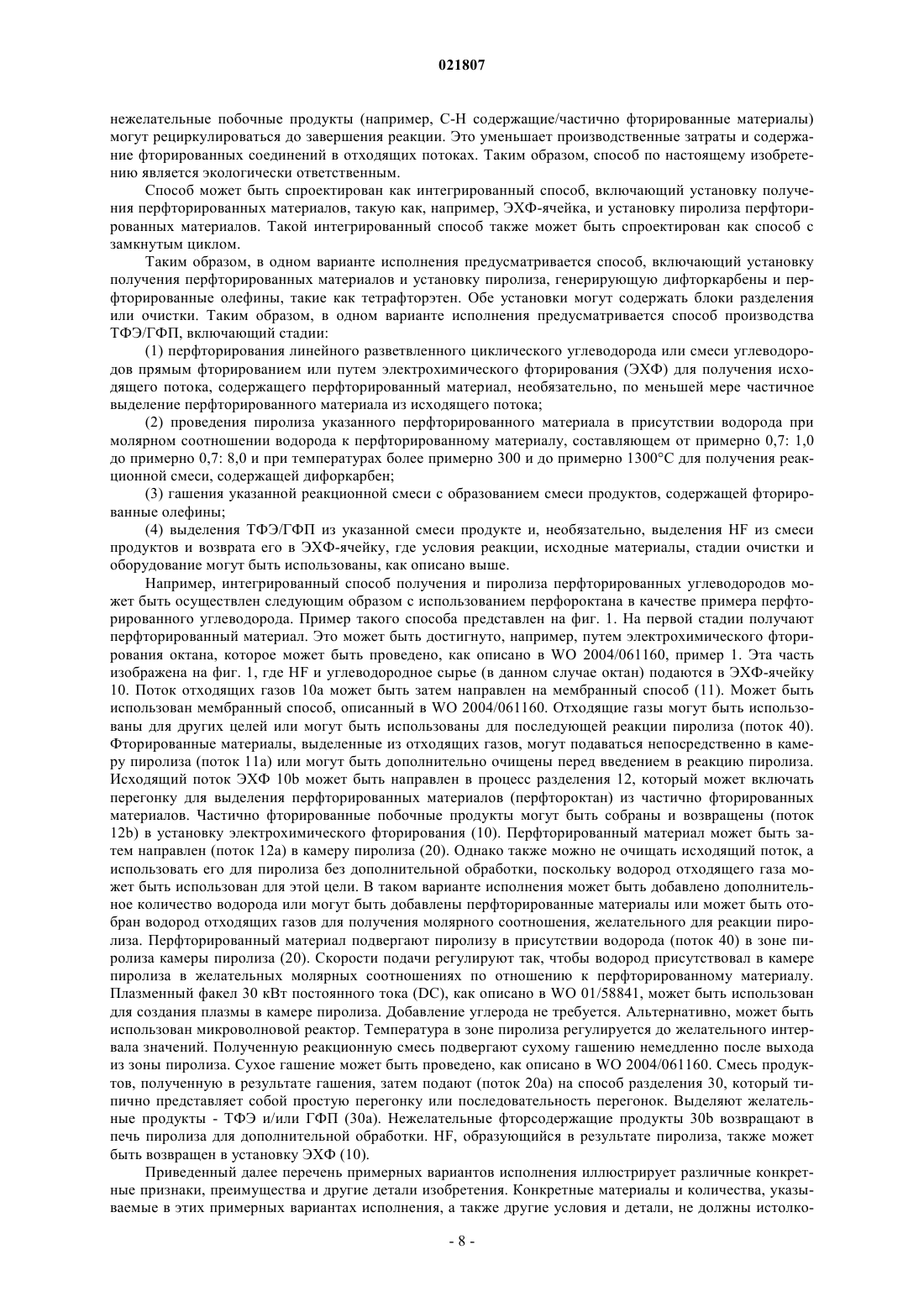

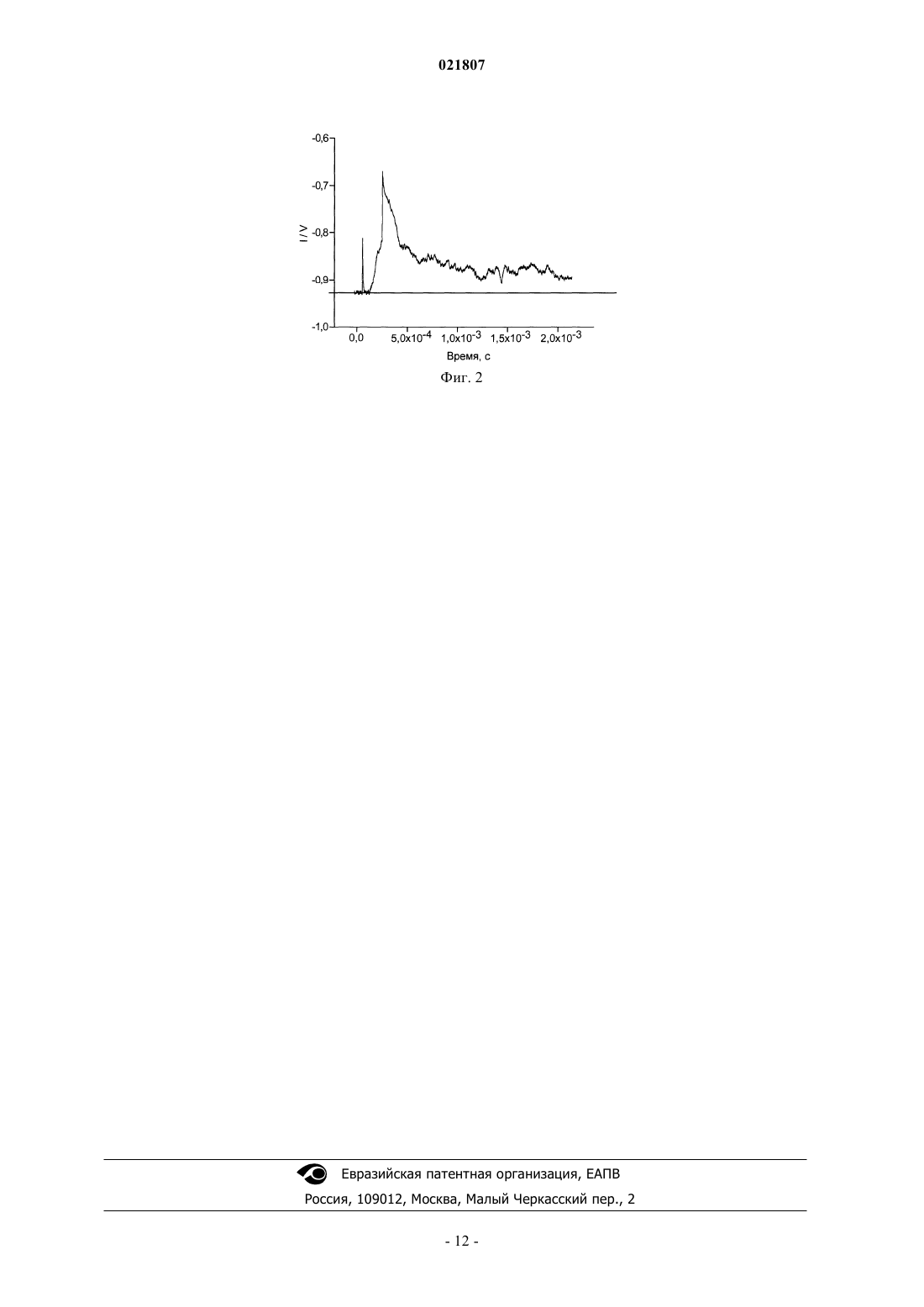

СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРОЛЕФИНОВ ПУТЕМ ПИРОЛИЗА ПЕРФТОРУГЛЕРОДОВ В ПРИСУТСТВИИ ВОДОРОДА Описан способ проведения пиролиза по меньшей мере одного перфторированного углеводорода или материала, содержащего по меньшей мере один перфторированный углеводород, в присутствии водорода для получения реакционной смеси, содержащей дифторкарбен.(71)(73) Заявитель и патентовладелец: 3 М ИННОВЕЙТИВ ПРОПЕРТИЗ КОМПАНИ (US) Область техники Данное описание относится к бесхлорному способу получения перфторолефинов, в частности тетрафторэтена, путем термического разложения (пиролиза) перфторуглеродов в присутствии водорода. Данное описание также относится к способу получения дифторкарбена как прекурсора перфторолефинов, в частности тетрафторэтена, путем термического разложения (пиролиза) перфторуглеродов в присутствии водорода. Известный уровень техники Тетрафторэтен (ТФЭ) и гексафторпропен (ГФП) широко используются как мономеры в производстве пластичных и эластомерных фторполимеров. См., например, J. Scheirs в Modern Fluoropolymers,Wiley, 1996. Мировое потребление ТФЭ превышает 105 т/год. ГФП используется в качестве сомономера для производства термопластичных и эластомерных фторполимеров и в качестве исходного материала для получения гексафторпропеноксида (ГФПО). Мировое потребление ГФП оценивается как составляющее 30000 т/год. Существует несколько известных способов производства ТФЭ и ГФП. Наиболее распространенный способ включает термический пиролиз CHClF2 (R-22) при температурах в интервале значений от 600 С до 1000 С. Такой способ описан, например, в патенте США 2551573. Поскольку в этом способе используются хлорированные сырьевые материалы, он приводит к получению частично фторированных и хлорированных низкомолекулярных продуктов, которые трудно извлечь из ТФЭ и ГФП. Таким образом,получение высокочистого ТФЭ требует использования дорогих стадий очистки. Дополнительно, образуется как побочный продукт в больших количествах хлористо-водородная кислота, содержащая HF в качестве примеси. Хлористо-водородная кислота должна или выбрасываться в отходы, или подвергаться очистке с большими затратами для использования в химических областях применения. Вследствие этого были разработаны альтернативные способы, не использующие хлорсодержащих сырьевых материалов. Такие способы предусматривают термическое разложение фторированных материалов при высоких температурах. Например, патент США 5611896 описывает способ, в котором проводят реакцию элементарного фтора с углеродом для получения CF4, который затем превращают в ТФЭ в плазменном факеле в присутствии углерода. WO 2004/061160 А 1 раскрывает способ получения ТФЭ, который включает проведение пиролиза потока перфторуглерода с последующим гашением. Реакция пиролиза предпочтительно проводится путем прибавления углерода в реакцию пиролиза. Сущность изобретения В одном аспекте настоящее описание относится к способу, включающему проведение пиролиза по меньшей мере одного перфторированного углеводорода или материала, содержащего по меньшей мере один перфторированный углеводород, в зоне пиролиза при температуре между примерно 580 К и примерно 2000 К в присутствии водорода для получения реакционной смеси, содержащей дифторкарбен, где водород присутствует в зоне пиролиза в молярном соотношении от примерно 0,1 до 8 моль водорода на 1 моль перфторированного углеводорода. Способ может дополнительно включать гашение реакционной смеси, содержащей дифторкарбен,для получения смеси продуктов, содержащей тетрафторэтен и/или гексафторпропен и возврат в зону пиролиза по меньшей мере части смеси продуктов после удаления из нее тетрафторэтена и/или гексафторпропена. В еще одном аспекте материал, содержащий по меньшей мере один перфторированный углеводород, может быть получен путем (а) перфторирования материала, содержащего линейный или разветвленный углеводород, частично фторированный линейный или разветвленный углеводород, или их смесь,путем электрохимического фторирования (ЭХФ) в электрохимической ячейке (ЭХФ-ячейка), для получения исходящего потока ЭХФ, представляющего собой смесь, содержащую по меньшей мере один перфторированный углеводород; (b) выделения материала, содержащего по меньшей мере один перфторированный углеводород, из исходящего потока ЭХФ. Краткое описание фигур Пиролиз фторированных углеродов для получения ТФЭ требует образования реакционноспособного фрагмента фторированного углерода-дифторкарбена (:CF2). При гашении дифторкарбены могут димеризоваться с образованием ТФЭ (C2F4). Для получения высокого выхода ТФЭ необходим способ, обеспечивающий образование :CF2, прекурсора ТФЭ, с хорошим выходом, и превращение его в ТФЭ. Таким образом, существует потребность в способе, который позволяет получать :CF2 с хорошим выходом при сравнительно низких температурах для снижения энергозатрат. Неожиданно было обнаружено, что дифторкарбены могут быть получены путем пиролиза перфторированных материалов, в частности перфторированных углеводородов, при низких температурах в присутствии молекулярного водорода. Дифторкарбены рекомбинируют в таких условиях в тетрафторэтен. Таким образом, предложенный тут способ может быть осуществлен с пониженными энергозатратами. Предложенные тут способы могут в некоторых вариантах исполнения устранить необходимость использования хлорированных сырьевых материалов и, таким образом, избавиться от потоков отходов хлористо-водородной кислоты и хлорированных побочных продуктов. Способы могут осуществляться в других вариантах исполнения как интегрированные процессы,-1 021807 включающие установку получения перфторированных материалов и установку пиролиза перфторированных материалов. Способы также могут быть спроектированы в еще одних вариантах исполнения в виде так называемой схемы с замкнутым циклом, в которой отходы не образуются или образуются в очень низких количествах. Процессы с замкнутым циклом обладают поэтому преимуществами с точки зрения экологии. Способ по настоящему изобретению позволяет получать тетрафторэтен (ТФЭ) и/или гексафторпропен (ГФП) и, таким образом, может быть использован для производства как ТФЭ, так и ГФП, в случае необходимости. Фиг. 1 схематически изображает один вариант исполнения, в котором способ представлен в виде интегрированного процесса получения перфторированного исходного материала и его пиролиза с образованием ТФЭ и/или ГФП. Способ, представленный на фиг. 1, также является процессом с замкнутым циклом. Углеводородное сырье подвергается электрохимическому фторированию в ячейке электрохимического фторирования (ЭХФ) (10). Хотя это не изображено на фиг. 1, вместо электрохимического фторирования может быть использовано прямое фторирование углеводородного сырья. Более низкокипящие фторуглероды выделяют (11) из потока 10 а отходящих газов, преимущественно состоящих из водорода, и необязательно дополнительно разделяют на перфторированные материалы для подачи в печь пиролиза (20), поток 11 а, и частично фторированные соединения для возврата в ЭХФячейку (10), поток 11b. Более высококипящие фторированные химические соединения выделяют из исходящего потока ЭХФ или так называемого рассола ЭХФ-ячейки (12), поток 10b. Эти фторированные соединения дополнительно разделяют на перфторированные материалы для подачи в качестве перфторированного сырья в печь пиролиза (20) и на частично фторированные соединения, которые возвращают в ЭХФ-ячейку (10),поток 12b. Водород подают в печь пиролиза, поток 40. Водород может поступать из внешнего источника или он может содержать или даже состоять из водорода отходящих газов из исходящего потока ЭХФ. Фтористо-водородная кислота, HF, которая образуется при пиролизе, может возвращаться в ЭХФ-ячейку (поток (50. Перфторированные соединения потоков 11 а и 12 а подвергаются пиролизу в камере пиролиза (20) в присутствии водорода. Реакционная смесь, образующаяся в зоне пиролиза (20), затем подвергается гашению. После гашения газы, поток 20 а, подвергают перегонке (30) с получением ТФЭ и/или ГФП, и любые нежелательные побочные продукты могут быть выделены и возвращены в печь пиролиза (20), поток 30b. Фиг. 1 выполнена без соблюдения масштаба и должна рассматриваться как просто иллюстративная и неограничительная. Фиг. 2 изображает график временной зависимости образования дифторкарбена и последующей реакции образования перфторированных олефинов, как описано в примере 1. Детальное описание Перед детальным описанием каких-либо вариантов исполнения данного изобретения укажем, что следует понимать, что изобретение не ограничено в своем применении деталями конструкции и взаимным расположением компонентов, изложенными в следующем описании. Изобретение может предусматривать другие варианты исполнения и возможность реализации или осуществления различными способами. Также следует понимать, что используемые тут формулировки и терминология предназначены для описания и не должны рассматриваться как ограничительные. В противоположность термину"имеющий" и их вариантов следует понимать как охватывающее перечисленные далее элементы. Однако в обоих случаях подразумевается, что должны быть охвачены технические эквиваленты выражений, описанных с использованием ограничительного термина "состоящий из" или неограничительных терминов"включающий", "содержащий", "заключающий в себе" или "имеющий" и их вариантов. Использование форм единственного числа должно рассматриваться как охватывающее "один или несколько". Любой численный интервал, упомянутый тут, должен рассматриваться как включающий все значения от низшего значения до верхнего значения данного интервала. Например, интервал концентраций от 1 до 50% следует рассматривать как сокращенное обозначение, непосредственно раскрывающее значения величин от 1 до 50%, такие как, например, 2, 40, 10, 30, 1,5, 3,9% и т.д. В используемом тут значении термин "фторированные соединения" относится к химическим соединениям, имеющим по меньшей мере одно замещение связанного с углеродом водорода на фтор, в частности, включает перфторированные соединения и частично фторированные соединения. В используемом тут значении термин "перфторированный углеводород" относится к соединениям, полученным из углеводородов, в которых, по существу, все связанные с углеродом атомы водорода были замещены на фтор. Например, CF4 называется перфторметаном, а остаток -CF3 называется перфторметильным остатком. Частично фторированные углеводороды представляют собой соединения, полученные из углеводородов, в которых не все атомы водорода были замещены на фтор, и сохраняется по меньшей мере один связанный с углеродом атом водорода. Например, группы -CFH2 или -CF2H, обе, представляют собой частично фторированные метильные группы. Предложенные тут способы обеспечивают возможность получения дифторкарбенов пиролизом перфторированного материала в присутствии водорода. Процесс может проводиться с хорошим выходом дифторкарбена, например с выходом более 5%, или более 20%, или даже более 30% дифторкарбена в пересчете на количество молей перфторированных углеводородов, используемых в реакции. Такой выход может быть достигнут, когда пиролиз проводится при температурах, составляющих всего лишь примерно 330 С (603 К), предпочтительно всего лишь примерно 350 С (623 К), или в интервале температур от примерно 350 С (623 К) до примерно 1400 С (1673 К), или до примерно 1200 С (1473 К), или от 500 С(773 К) до примерно 1000 С (1273 К), или от примерно 327 С (600 К) до примерно 1727 С (2000 К), или от примерно 427 С (700 К) до примерно 1022 С (1295 К). В результате гашения реакционной смеси, полученной при реакции пиролиза, могут образовываться перфторированные олефины, в частности материалы, выбранные из тетрафторэтена и гексафторпропена. Способ будет далее описан более подробно. Перфторированный исходный материал. Различные перфторированные материалы могут быть подвергнуты пиролизу. Материал может быть твердым, газообразным, жидким или их смесью. Предпочтительно материал представляет собой газ или жидкость или их смесь. В тех случаях, когда материал представляет собой перфторированное углеводородное соединение, в некоторых вариантах исполнения, он имеет точку кипения не выше 250 С. Перфторированный исходный материал обычно содержит или состоит из по меньшей мере одного линейного или разветвленного циклического или нециклического перфторированного углеводородного соединения. Типично, исходный материал включает смесь, содержащую два или больше разных перфторированных углеводородов. Материал может также содержать частично фторированные линейные или разветвленные углеводородные соединения или их смеси. Предпочтительно перфторированный исходный материал, по существу, не будет содержать материалов, содержащих хлор, бром или йод, поскольку они будут образовывать нежелательные отходы. "По существу, не содержащий" означает, что исходный материал или не содержит (содержит 0% материала) или содержит материал в количестве не более 1 или 2 мас.% от общего веса исходного материала. Способ предусматривает использование в качестве исходного материала смесей соединений, и такие смеси могут быть сложными в том смысле, что они содержат большое разнообразие разных соединений. Перфторированный исходный материал может содержать или состоять из линейного или разветвленного перфторалкана. Примеры включают, без ограничений, алкан формулы CnF2n+2, где n выбирают из (i) от 1 до 25, или (ii) 1, или (iii) от 2 до 10, или (iv) от 3 до 8, или (v) от 2 до 25. Исходный материал может также включать один или несколько его частично фторированных аналогов (например, алканы,соответствующие формуле CnHxFy, где х равен по меньшей мере 1 и х+у=2n+2). Однако количество частично фторированных соединений в исходном материале предпочтительно составляет менее 20 или менее 10 мас.%. Предпочтительно перфторированный исходный материал содержит по меньшей мере 50 мас.%, или по меньшей мере 60 мас.%, или по меньшей мере 90 мас.%, или по меньшей мере 95 мас.% перфторированных углеводородов. В одном варианте исполнения перфторированный исходный материал содержит от по меньшей мере 50 мас.%, или по меньшей мере 60 мас.%, или по меньшей мере 90 мас.%, или по меньшей мере 95 мас.% перфторированных углеводородов формулы CnF2n+2, где n имеет значение от 2 до 10 или от 3 до 10. Примеры перфторированных углеводородов включают, без ограничений, тетрафторметан, гексафторэтан, перфторпропаны, перфторбутаны, перфторпентаны, перфторгексаны, перфторгептаны, перфтороктаны. Перфторированные исходные материалы могут быть получены,например, прямым фторированием или путем электрохимического фторирования или обоими этими способами, необязательно, с последующей очисткой. В одном варианте исполнения перфторированный исходный материал представляет собой исходящий поток электрохимического фторирования углеводородов, как будет описано более подробно ниже. Материал исходящего потока может быть очищен для уменьшения количества или удаления нефторированных или частично фторированных соединений или для удаления отходящих газов. В другом варианте исполнения исходный материал получают прямым фторированием, например прямым фторированием углерода с образованием тетраформетана (как описано, например, в патенте США 5611896). Пиролиз. Пиролиз представляет собой термическое фрагментирование перфторированных материалов, также называемое термическим крекингом. Пиролиз проводится в реакторе или печи пиролиза 20), фиг. 1),или, более конкретно, в его зоне, где достигается температура, необходимая для протекания реакции крекинга. Реакторы пиролиза могут быть камерными, трубными, печными и т.п. Нагрев зоны пиролиза или реактора может осуществляться от внешних источников, таких как электроэнергия или перегретый пар. Современная технология включает индукционный нагрев микроволновым излучением. Необходимые для этого мощные микроволновые генераторы являются коммерчески доступными. Обычно используются частоты от примерно 50 до 3000 кГц. Температуры, типично, в интервале значений до примерно 3000 С могут быть достигнуты микроволновым нагревом. Индукционный нагрев микроволновым излучением описан, например, в WO 01/58584. Реакция пиролиза в микроволновых реакторах может быть проведена в присутствии СВЧ-активных материалов, т.е. материалов, способных поглощать микроволновое излучение. СВЧ-активные материалы типично нагреваются при облучении микроволнами за счет поглощения микроволнового излучения. Например, СВЧ-активные частицы могут нагреваться на по меньшей мере 10 С, предпочтительно на по меньшей мере 20 С и более предпочтительно на по меньшей мере 30 С,при воздействии на 1 г СВЧ-активного материала в условиях окружающей среды (25 С, 1 бар) микроволновым излучением мощностью 0,7 кВт в течение 5 мин. СВЧ-активные материалы включают, без ограничений, графит, карбиды, силициды, бориды, нитриды, оксиды металлов, гидроксиды металлов,галогениды металлов, в частности, хлориды металлов, фториды металлов. Конкретные примеры включают, без ограничений, карбиды кремния, карбиды бора, карбиды титана, карбиды циркония, силициды молибдена, бориды титана, хлорид натрия, хлорид магния, хлорид калия, фториды кобальта, фторид калия, фторид кальция и их комбинации. Другие примеры включают металлы или сплавы металлов, такие как, без ограничений, Ni, Pt, Co, сплавы Pt/Cu, Pt/Re, хроматы, титанаты и их комбинации. Такие материалы могут быть использованы в дисперсной форме, например в виде частиц в псевдоожиженном слое,и в этом случае реакция может быть проведена в реакторе с псевдоожиженным слоем. Частицы могут иметь средний размер (среднечисловой) от примерно 100 мкм до примерно 5 мм. Псевдоожиженный слой может создаваться компонентами реакции или их смесями или газом-носителем. Другим способом проведения пиролиза является технология плазмы постоянного тока (DC), как описано, например, в патенте США 5611896. Газ-носитель необходим для поддержания пламени между электродами. Пиролиз протекает в присутствии водорода. Молярное соотношение водорода к перфторированным углеводородам в зоне пиролиза составляет от примерно 0,1 до 8 моль водорода на 1 моль перфторированного углеводорода, такое как, например, от примерно 0,5 моль до 5 моль водорода на 1 моль перфторированного углеводорода (углеводородов) или, предпочтительно, от примерно 0,8 до примерно 2,5 моль водорода на 1 моль перфторированного углеводорода (углеводородов). В том случае, когда в качестве перфторированного материала используются смеси перфторированных углеводородов, сумма молярных количеств присутствующих перфторированных углеводородов может быть использована для определения соотношения водорода к перфторированным углеводородам. Среднее молярное количество (геометрические средние) присутствующих компонентов также может быть использовано как молярное количество перфторированных углеводородов. Молярное соотношение, существующее в зоне пиролиза, может быть достигнуто путем подачи водорода и перфторированных материалов в молярных соотношениях или с молярными скоростями потоков, описанными выше. Перфторированный исходный материал может подаваться в зону пиролиза непрерывно или периодически. Один или несколько газов-носителей могут быть использованы для подачи исходного материала в зону пиролиза (и из нее). Такие газы-носители могут быть инертными газами, такими как, например,благородные газы (например, Ar, Kr, Xe, Ne, Rn, He) или азот. Водород также может быть использован в качестве газа-носителя, и в этом случае перфторированный материал может подаваться в реактор в объединенном потоке с водородом. Перфторированные соединения предпочтительно подаются в реактор пиролиза и в зону пиролиза в виде газов, преимущественно, при давлении ниже атмосферного. При использовании водорода в количествах или молярных соотношениях, описанных выше, реакция пиролиза для получения дифоркарбенов с хорошим выходом (например, выходом, равным по меньшей мере 10 мол.% или по меньшей мере 30 мол.% в пересчете на молярное количество перфторированных углеводородов) может протекать при температурах всего лишь примерно 300 С (573 К). Таким образом, реакция пиролиза предпочтительно проводится при температурах в интервале значений от примерно 300 С (573 К) до примерно 1400 С (1673 К), предпочтительно от примерно 320 С (593 К) до примерно 1300 С (1573 К) и более предпочтительно от примерно 350 С (623 К) до примерно 900 С (1173 К) или от примерно 600 С (873 К) до примерно 1200 С (1473 К). В таких условиях перфторированные материалы подвергаются термическому крекингу. Перфторированные соединения фрагментируются в таких условиях преимущественно до дифторкарбенов (:CF2). Дифторкарбены являются реакционноспособными частицами. Они могут реагировать в плазме преимущественно до C2F4. Путем гашения потока продуктов немедленно после его выхода из зоны плазмы реакции дефрагментацию C2F4 могут быть остановлены для увеличения выхода ТФЭ. Предпочтительно реакция проводится таким образом, чтобы реагенты находились в зоне плазмы только в течение короткого периода времени. Это может быть достигнуто путем соответствующего подбора размеров реактора или зоны плазмы или путем регулирования скорости потоков реагентов. Предпочтительно скорости потоков составляют от примерно 0,01 до примерно 1000 объемов реактора в минуту (или объемов зоны пиролиза в минуту) или от 0,05 до примерно 100 объемов реактора в минуту (или объемов зоны пиролиза в минуту). Преимущество способа использования водорода заключается в том, что пиролиз может протекать без необходимости добавления углерода. Типично, в способах известного уровня техники углерод добавляют, например, в качестве теплоизоляционного (heat packing) материала, или вдувают в виде порошка для выравнивания стехиометрических дисбалансов, что усложняет процесс и также увеличивает про-4 021807 изводственные издержки. Этого можно избежать путем использования потока водорода. Пиролиз может проводиться в присутствии катализаторов. Пригодные катализаторы включают материалы, которые могут генерировать радикалы. Примеры включают платину или другие металлы, которые могут генерировать радикалы в присутствии водорода при температурах, используемых в реакции пиролиза. Такие катализаторы могут добавляться или могут быть включены в реактор, например во внутреннюю часть реактора. Гашение. Горячую реакционную смесь, полученную в результате реакции пиролиза, затем гасят. Типично, ее подвергают быстрому охлаждению. В зависимости от температур, используемых при пиролизе, реакционную смесь гасят до температур ниже 400 С, обычно ниже 300 С и предпочтительно ниже 100 С (в частности, при использовании температур пиролиза, равных примерно 300 С). Типично, смесь подвергают воздействию или охлаждают до такой температуры в течение менее чем секунды, предпочтительно менее 0,1 с, после выхода из зоны пиролиза. Могут быть использованы скорости охлаждения, равные 104105 К/с. Такие высокие скорости охлаждения могут быть достигнуты путем пропускания горячей реакционной смеси через пучок охлаждаемых снаружи труб или путем вдувания охладителя в реакционную смесь. Последняя технология также называется мокрым гашением, а первая - сухим гашением. В качестве охладителя могут быть использованы холодные газы или жидкости, такие как жидкие перфторированные углероды или вода. Гашение приводит к образованию ТФЭ. Эффективность процесса гашения обычно определяет селективность ТФЭ. Чем выше скорость охлаждения, тем выше селективность и тем ниже коксование. Коксование представляет собой образование углерода в результате диспропорционирования :CF2 на углерод и CF4. Коксование препятствует процессу гашения. Пригодные процессы гашения описаны, например, в WO 2004/061160 А 1. Разделение. ТФЭ и/или ГФП могут быть выделены из погашенной смеси газов (поток 20 а), например, путем перегонки (30). Погашенная смесь преимущественно содержит ТФЭ и/или ГФП, но может также содержать перфторизобутилен (PFIB) и насыщенные перфторалканы, такие как CF4, C2F6, или октафторциклобутан. В отличие от обычно применяемого "хлорного" процесса с использованием R-22, химические соединения, содержащие водород и хлор, практически отсутствуют. Это делает разделение ТФЭ и ГФП путем перегонки относительно простым по сравнению с процессом R-22, даже в тех случаях, когда ТФЭ предназначен для использования в последующей полимеризации для получения ПТФЭ, при которой желательна высокая степень чистоты. Вследствие отсутствия хлорированных материалов лишь несколько дистилляционных колонн могут быть необходимы для очистки ТФЭ и ГФП от побочных продуктов, таких как "низкокипящие" компоненты типа CF4, C2F6, цикл.С 4 Р 8, и высококипящие компоненты, такие какPFIB (перфторизобутилен). Дистилляционные фракции этих побочных продуктов могут быть возвращены на пиролиз, например, поток 30b, фиг. 1. Электрохимическое фторирование. В конкретном варианте исполнения перфторированный исходный материал, такой как перфторированные углеводороды, используемый в описанных тут способах, получают путем электрохимического фторирования (ЭХФ) углеводородного сырья, например, в электрохимической ячейке (ЭХФ-ячейке),необязательно, после некоторой очистки. Практически любой способ электрохимического фторирования может быть использован для перфторирования исходного материала. Различные процессы, которые могут быть использованы, описаны или упоминаются в WO 2004/061160 А 1, такие как, например, способ электрохимического фторированияSOLUTIA EHD, и т.п. Способ электрохимического фторирования Simons (ЭХФ Simons) включает пропускание постоянного электрического тока через электролит (т.е. смесь пригодного для фторирования исходного органического соединения, жидкого безводного фтористого водорода и, возможно, добавки для обеспечения электропроводности), для получения желательного фторированного соединения или фторированного химиката. ЭХФ-ячейки Simons типично используют блок монополярных электродов, т.е. электроды, соединенные параллельно через выводы электродов с источником постоянного тока с низким напряжением(например, от четырех до восьми вольт). ЭХФ-ячейки Simons обычно представляют собой неразделенные односекционные ячейки, т.е. ячейки типично не содержат анодной или катодной камер, разделенных мембраной или диафрагмой. Способ ЭХФ Simons может быть реализован, по существу, следующим образом. Исходный материал и необязательная добавка для обеспечения электропроводности диспергируют или растворяют в безводном фтористом водороде с образованием электролитического "реакционного раствора". Один или несколько анодов и один или несколько катодов помещают в реакционный раствор и создают электрический потенциал (напряжение) между анодом (анодами) и катодом (катодами), вызывающий протекание электрического тока между катодом и анодом через реакционный раствор, и приводящий к реакции окисления (преимущественно фторирования, т.е. замещения одного или нескольких связанных с углеродом водородов на связанные с углеродом атомы фтора) на аноде, и реакции восстановления (преимуще-5 021807 ственно выделения газообразного водорода) на катоде. В используемом тут значении, "электрический ток" относится к электрическому току в обычном значении этой фразы - потоку электронов, и также относится к потоку положительно или отрицательно заряженных химических частиц (ионов). Обычно способ ЭХФ Simons осуществляют путем пропускания через электролит неизменного по величине тока; т.е. постоянного напряжения и неизменного по величине электрического тока. Протекание тока через электролит вызывает замещение одного или нескольких атомов водорода исходного материала на фтор. Пригодная ячейка электрохимического фторирования включает устройство типа, обычно известного в технологии электрохимического фторирования как проточная ячейка. Проточные ячейки содержат комплект (по одному каждого), стопку или серию анодов и катодов, и течение реакционного раствора по поверхностям анодов и катодов создают с помощью принудительной циркуляции. Такие типы проточных ячеек обычно называются монополярными проточными ячейками (имеющими один анод и один катод, необязательно, в форме нескольких отдельных пластин, как в случае обычной ячейки электрохимического фторирования), и биполярными проточными ячейками (имеющими серии анодов и катодов). Патент США 5322597 (Childs et al.) описывает практическую реализацию в биполярной проточной ячейке способа электрохимического фторирования, включающего пропускание с помощью принудительной конвекции жидкой смеси, содержащей безводный фтористый водород и пригодное для фторирования органическое соединение, при температуре и давлении, обеспечивающих присутствие, по существу, непрерывной жидкой фазы между электродами стопки биполярных электродов. Стопка биполярных электродов содержит множество, по существу, параллельных, расположенных на некотором расстоянии друг от друга электродов, изготовленных из электропроводящего материала, например никеля, который является, по существу, инертным по отношению к безводному фтористому водороду, а при использовании в качестве анода проявляет активность в реакции электрохимического фторирования. Электроды стопки расположены в последовательной или последовательно-параллельной электрической конфигурации. Стопка биполярных электродов имеет приложенную разность напряжений, создающую постоянный ток, который может вызывать образование фторированного органического соединения. Другим примером биполярной проточной ячейки является ячейка Solutia EHD (электрогидродимеризации). В способе электрохимического фторирования с прерывистым током обычно готовят реакционный раствор, содержащий фтористый водород и исходный материал. Фтористый водород предпочтительно представляет собой безводный фтористый водород, т.е. содержит самое большее лишь незначительное количество воды, например менее примерно 1 вес.% (мас.%) воды, предпочтительно менее примерно 0,1 вес.% воды. Реакционный раствор в ЭХФ-ячейке включает фазу электролита, содержащую HF и некоторое количество растворенного в нем исходного материала. В общем, исходный материал, предпочтительно, является в некоторой степени растворимым или диспергируемым в жидком фтористом водороде. Газообразные исходные материалы могут барботироваться через фтористый водород для приготовления реакционного раствора, или подаваться в ячейку под давлением. Твердые или жидкие исходные материалы могут быть растворены или диспергированы во фтористом водороде. Исходные материалы,являющиеся относительно менее растворимыми во фтористом водороде, могутподаваться в ячейку в виде растворенного вещества, растворенного в жидком фторированном химикате. Реакционный раствор подвергается воздействию условий реакции (например, температура, давление, электрическое напряжение, электрический ток и мощность), достаточных для того, чтобы вызвать фторирование исходного материала. Условия реакции, выбранные для конкретного способа фторирования, зависят от таких факторов, как размер и конструкция ЭХФ-ячейки, состав реакционного раствора,присутствие или отсутствие добавки для обеспечения электропроводности, скорости потока и т.п. Температура реакции может быть любой температурой, обеспечивающей достижение пригодной степени фторирования исходного материала. Температура может зависеть от факторов, описанных в предшествующем абзаце, а также от растворимости исходного материала и физического состояния исходного материала или фторированного продукта. Электричество, пропускаемое через реакционный раствор, может представлять собой любое количество, приводящее к фторированию исходного материала. Ток предпочтительно является недостаточным для того, чтобы вызвать чрезмерное фрагментирование исходного материала или вызвать высвобождение газообразного фтора в процессе фторирования. Исходящий поток ЭХФ может быть разделен с использованием обычных способов, таких как, например, перегонка. Типично, отходящие газы, образующиеся в процессе ЭХФ, которые обычно представляют собой водород, разделяют, например, мембранным способом. Фторированные компоненты исходящего потока ЭХФ могут быть дополнительно очищены или могут использоваться без дополнительной обработки. Перфторированный материал затем направляется на пиролиз. Недостаточно фторированные соединения могут быть возвращены в ЭХФ-ячейку для перфторирования. Мембранный способ/разделение. ЭХФ-ячейка может иметь одну или несколько мембранных систем для улавливания отходящих газов. Типично, отходящий газ представляет собой молекулярный водород (Н 2). Некоторое количество фторсодержащих соединений (т.е. перфторированных и неперфторированных соединений) типично уносится отходящими газами. Мембранный способ может быть использован для улавливания частично фто-6 021807 рированных и перфторированных соединений, затем частично фторированные соединения могут быть возвращены в ЭХФ-ячейку. При использовании мембранного разделения, только Н 2 высвобождается из общего процесса, что предпочтительно позволяет получить способ с замкнутым циклом. Высвобождающийся газообразный водород может найти дополнительное применение в выработке энергии для осуществления способа или для обеспечения энергией других объектов промышленного предприятия, или может быть использован в пиролизе перфторированного материала. Мембраны разделяют газы по принципу селективной проницаемости через мембранную стенку. Для полимерных мембран скорость проникновения каждого газа определяется его растворимостью в материале мембраны и скоростью диффузии через молекулярный свободный объем в мембранной стенке. Газы, обладающие высокой растворимостью в мембране, и газы, имеющие малый размер молекул, проникают через мембрану быстрее, чем газы с более крупными молекулами и меньшей растворимостью. Выходной поток процесса ЭХФ включает большой объем водорода, перфторированный продукт и частично фторированные материалы. Мембранный способ отделяет водород от фторированных частиц,позволяя более мелким молекулам водорода, имеющим большую растворимость, проходить через мембрану, в то же время концентрируя фторированный материал (просачивание). Пригодные мембраны являются коммерчески доступными. Одной из коммерчески доступных мембран является газоразделительная мембрана MEDAL, поставляемая фирмой Air Liquide (Houston, TX, USA). Альтернативно, для разделения отходящих газов (Н 2) может быть использован способ криогенной дистилляции. Фторированные материалы могут быть использованы в качестве перфторированного исходного материала в реакции пиролиза, или они могут быть дополнительно очищены, например, путем перегонки для повышения содержания перфторированных углеводородов и/или для удаления частично фторированных материалов. Частично фторированные материалы могут быть возвращены в установку ЭХФ. Исходные материалы для ЭХФ (EFC). Различные материалы могут быть использованы в качестве исходных материалов для ЭХФ. Исходный материал может быть газом, жидкостью или их смесью. Исходный материал обычно содержит линейные или разветвленные углеводородные соединения, частично фторированные линейные или разветвленные углеводородные соединения или их смеси. Линейное или разветвленное углеводородное соединение обычно состоит из углерода и водорода, но могут быть использованы углеводородные соединения, имеющие один или несколько заместителей, таких как гидроксильные, аминогруппы, карбоксигруппы, группы сульфоновой кислоты и амидные группы. Предпочтительно, однако, исходный материал, по существу, не будет содержать хлор-, бром- или йодсодержащих материалов, поскольку они создают нежелательные отходы. "По существу, не содержащий" означает, что исходный материал или является свободным от (содержит 0%) или содержит материал в количестве не более 1 или 2% мас. от общего веса исходного материала. Исходный материал может содержать циклические соединения, такие как циклические углеводороды в смеси с линейными или разветвленными (частично фторированными) углеводородными соединениями. Смеси соединений также могут быть использованы в качестве исходного материала. Исходный материал выбирают так, чтобы желательные перфторированные материалы для реакции пиролиза образовывались в достаточных количествах. Предпочтительно исходный материал содержит линейный или разветвленный алкан, целиком представляющий собой углеводород (например,линейный алкан, CnH2n+2, где n имеет значение от примерно 1 до 25, предпочтительно от примерно 4 до примерно 8 или примерно 10, более предпочтительно n равен от 4 до 6) или его частично фторированный аналог (например, CnHxXy, где X обозначает фтор, х равен по меньшей мере 1 и х+у=2n+2). Углеводородное соединение может содержать насыщенные и ненасыщенные соединения, включая олефины и ароматические соединения, такие как бензол, толуол или ксилол. Примеры особенно предпочтительных исходных материалов включают метан, этан, пропан, бутан, пентан, гексан, гептан, октан и углеводороды, содержащие до 10 атомов углерода, их смеси и смеси углеводородов с олефинами (например, изобутиленом и т.п.). Конкретный углеводородный исходный материал включает сырую нефть и нефтяные дистилляты, так называемые перегонные фракции, получаемые в результате переработки сырой нефти и при получении олефинов, таких как этилен и пропилен. Предпочтительно точка кипения таких нефтяных дистиллятов составляет не более 200 С, более предпочтительно не более 150 или 100 С. Для поддержания низкого общего давления в ЭХФ-ячейке предпочтительно газообразный исходный материал имеет точку кипения, равную по меньшей мере -50 С, и легко сжижается, например пропан (т.кип. -42 С), пропен (т.кип. -47 С), бутан (т.кип. 0 С), бутен (т.кип. -6 С), изобутилен (т.кип. -7 С). Для обеспечения быстрого и полного фторирования жидкие исходные материалы предпочтительно представляют собой соединения с 10 атомами углерода или меньше; иначе фторирование протекает медленно и может происходить значительное ветвление и фрагментирование, что усложняет стадию разделения. Смеси углеводородов и их изомеров и олефинов могут быть добавлены в ЭХФ-ячейку в качестве исходных материалов. В альтернативном способе, перфторированный материал может быть получен путем прямого фторирования углерода углеводородов, как описано, например, в US 5611896. Способ по настоящему изобретению предпочтительно проектируется как способ с замкнутым циклом, в котором все перфторированные соединения могут быть конвертированы во фторолефины, и все нежелательные побочные продукты (например, С-Н содержащие/частично фторированные материалы) могут рециркулироваться до завершения реакции. Это уменьшает производственные затраты и содержание фторированных соединений в отходящих потоках. Таким образом, способ по настоящему изобретению является экологически ответственным. Способ может быть спроектирован как интегрированный способ, включающий установку получения перфторированных материалов, такую как, например, ЭХФ-ячейка, и установку пиролиза перфторированных материалов. Такой интегрированный способ также может быть спроектирован как способ с замкнутым циклом. Таким образом, в одном варианте исполнения предусматривается способ, включающий установку получения перфторированных материалов и установку пиролиза, генерирующую дифторкарбены и перфторированные олефины, такие как тетрафторэтен. Обе установки могут содержать блоки разделения или очистки. Таким образом, в одном варианте исполнения предусматривается способ производства ТФЭ/ГФП, включающий стадии:(1) перфторирования линейного разветвленного циклического углеводорода или смеси углеводородов прямым фторированием или путем электрохимического фторирования (ЭХФ) для получения исходящего потока, содержащего перфторированный материал, необязательно, по меньшей мере частичное выделение перфторированного материала из исходящего потока;(2) проведения пиролиза указанного перфторированного материала в присутствии водорода при молярном соотношении водорода к перфторированному материалу, составляющем от примерно 0,7: 1,0 до примерно 0,7: 8,0 и при температурах более примерно 300 и до примерно 1300 С для получения реакционной смеси, содержащей дифоркарбен;(3) гашения указанной реакционной смеси с образованием смеси продуктов, содержащей фторированные олефины;(4) выделения ТФЭ/ГФП из указанной смеси продукте и, необязательно, выделения HF из смеси продуктов и возврата его в ЭХФ-ячейку, где условия реакции, исходные материалы, стадии очистки и оборудование могут быть использованы, как описано выше. Например, интегрированный способ получения и пиролиза перфторированных углеводородов может быть осуществлен следующим образом с использованием перфороктана в качестве примера перфторированного углеводорода. Пример такого способа представлен на фиг. 1. На первой стадии получают перфторированный материал. Это может быть достигнуто, например, путем электрохимического фторирования октана, которое может быть проведено, как описано в WO 2004/061160, пример 1. Эта часть изображена на фиг. 1, где HF и углеводородное сырье (в данном случае октан) подаются в ЭХФ-ячейку 10. Поток отходящих газов 10 а может быть затем направлен на мембранный способ (11). Может быть использован мембранный способ, описанный в WO 2004/061160. Отходящие газы могут быть использованы для других целей или могут быть использованы для последующей реакции пиролиза (поток 40). Фторированные материалы, выделенные из отходящих газов, могут подаваться непосредственно в камеру пиролиза (поток 11 а) или могут быть дополнительно очищены перед введением в реакцию пиролиза. Исходящий поток ЭХФ 10b может быть направлен в процесс разделения 12, который может включать перегонку для выделения перфторированных материалов (перфтороктан) из частично фторированных материалов. Частично фторированные побочные продукты могут быть собраны и возвращены (поток 12b) в установку электрохимического фторирования (10). Перфторированный материал может быть затем направлен (поток 12 а) в камеру пиролиза (20). Однако также можно не очищать исходящий поток, а использовать его для пиролиза без дополнительной обработки, поскольку водород отходящего газа может быть использован для этой цели. В таком варианте исполнения может быть добавлено дополнительное количество водорода или могут быть добавлены перфторированные материалы или может быть отобран водород отходящих газов для получения молярного соотношения, желательного для реакции пиролиза. Перфторированный материал подвергают пиролизу в присутствии водорода (поток 40) в зоне пиролиза камеры пиролиза (20). Скорости подачи регулируют так, чтобы водород присутствовал в камере пиролиза в желательных молярных соотношениях по отношению к перфторированному материалу. Плазменный факел 30 кВт постоянного тока (DC), как описано в WO 01/58841, может быть использован для создания плазмы в камере пиролиза. Добавление углерода не требуется. Альтернативно, может быть использован микроволновой реактор. Температура в зоне пиролиза регулируется до желательного интервала значений. Полученную реакционную смесь подвергают сухому гашению немедленно после выхода из зоны пиролиза. Сухое гашение может быть проведено, как описано в WO 2004/061160. Смесь продуктов, полученную в результате гашения, затем подают (поток 20 а) на способ разделения 30, который типично представляет собой простую перегонку или последовательность перегонок. Выделяют желательные продукты - ТФЭ и/или ГФП (30 а). Нежелательные фторсодержащие продукты 30b возвращают в печь пиролиза для дополнительной обработки. HF, образующийся в результате пиролиза, также может быть возвращен в установку ЭХФ (10). Приведенный далее перечень примерных вариантов исполнения иллюстрирует различные конкретные признаки, преимущества и другие детали изобретения. Конкретные материалы и количества, указываемые в этих примерных вариантах исполнения, а также другие условия и детали, не должны истолко-8 021807 вываться так, чтобы это ненадлежащим образом ограничивало объем данного изобретения. 1. Способ, включающий проведение пиролиза по меньшей мере одного перфторированного углеводорода или материала, содержащего по меньшей мере один перфторированный углеводород, в зоне пиролиза при температуре от примерно 600 до примерно 2000 К в присутствии водорода для получения реакционной смеси, содержащей дифторкарбен, в котором водород присутствует в зоне пиролиза при молярном соотношении водорода к перфторированным углеводородам, равном от примерно 0,1 до 8 моль водорода на 1 моль перфторированного углеводорода (углеводородов). 2. Способ по варианту исполнения 1, в котором пиролиз проводится в зоне пиролиза при температуре от примерно 600 до примерно 1250 К. 3. Способ по вариантам исполнения 1 или 2, дополнительно включающий гашение указанной реакционной смеси для получения смеси продуктов, содержащей тетрафторэтен и/или гексафторпропен. 4. Способ по варианту исполнения 3, дополнительно включающий выделение тетрафторэтена и/или гексафорпропена из указанной смеси продуктов. 5. Способ по любому из предшествующих вариантов исполнения, в котором указанный по меньшей мере один перфторированный углеводород представляет собой газ, жидкость или их смесь. 6. Способ по любому из предшествующих вариантов исполнения, в котором указанный по меньшей мере один перфторированный углеводород содержит линейный или разветвленный перфоралкан, представленный формулой CnF2n+2, где n обозначает целое число от 1 до 25, или 1, или от 2 до 10, или от 2 до 20, или от 3 до 8. 7. Способ в соответствии с вариантом исполнения 6, где n обозначает целое число от примерно 4 до примерно 10. 8. Способ по любому из предшествующих вариантов исполнения, в котором по меньшей мере один перфторированный углеводород имеет точку кипения не выше 250 С. 9. Способ по любому из предшествующих вариантов исполнения, в котором по меньшей мере один перфторированный углеводород является линейным. 10. Способ по любому из предшествующих вариантов исполнения, в котором пиролиз проводят без добавления углерода. 11. Способ по любому из предшествующих вариантов исполнения, в котором по меньшей мере часть смеси продуктов после удаления тетрафторэтена и/или гексафторпропена возвращают в зону пиролиза. 12. Способ по любому из предшествующих вариантов исполнения, в котором дифторкарбен образуется с выходом по меньшей мере 30%. 13. Способ по любому из предшествующих вариантов исполнения, в котором материал, содержащий по меньшей мере один перфторированный углеводород, получают путем (а) перфторирования материала, содержащего линейный или разветвленный углеводород, частично фторированный линейный или разветвленный углеводород, или их смесь, путем электрохимического фторирования (ЭХФ) в электрохимической ячейке (ЭХФ-ячейке), для получения смеси, содержащей по меньшей мере один перфторированный углеводород, и (b) выделения материала, содержащего по меньшей мере один перфторированный углеводород, из указанного исходящего поток ЭХФ. 14. Способ в соответствии с вариантом исполнения 13, в котором указанный линейный или разветвленный углеводород соответствует формуле CnH2n+2 или их смеси, где n обозначает целое число от 2 до 25, или от 2 до 10, или от 3 до 20, или от 3 до 8. 15. Способ в соответствии с вариантом исполнения 13, в котором указанный линейный или разветвленный углеводород соответствует формуле CnH2n+2 или их смесь и n обозначает целое число от 4 до 10. 16. Способ в соответствии с любым одним из вариантов исполнения 13-15, в котором указанный исходящий поток ЭХФ разделяют путем перегонки. 17. Способ в соответствии с любым одним из вариантов исполнения 13-16, в котором указанный исходящий поток ЭХФ содержит отходящие газы, содержащие или состоящие из водорода, и дополнительно включающий подачу этих отходящих газов в зону пиролиза. 18. Способ в соответствии с любым одним из вариантов исполнения 13-17, в котором указанный исходящий поток ЭХФ содержит частично фторированный материал и в котором указанный частично фторированный материал выделяют из указанных отходящих газов и повторно направляют в указанную ЭХФ-ячейку в качестве исходного материала. 19. Способ по любому из предшествующих вариантов исполнения, в котором зона пиролиза является частью микроволнового реактора. 20. Способ по любому из предшествующих вариантов исполнения, в котором зона пиролиза является частью реактора с псевдоожиженным слоем. 21. Способ по любому из предшествующих вариантов исполнения, в котором зона пиролиза является частью микроволнового реактора с псевдоожиженным слоем и содержит СВЧ-активные частицы. 22. Способ по любому из предшествующих вариантов исполнения, в котором зона пиролиза содержит один или несколько катализаторов, катализирующих образование радикалов. 23. Способ по любому из предшествующих вариантов исполнения, в котором присутствие водорода к перфторированному углеводороду (углеводородам) достигается путем подачи водорода и перфторированных углеводородов в зоны пиролиза в молярных соотношениях, определенных в варианте исполнения 1. Приведенные далее примеры иллюстрируют различные конкретные признаки, преимущества и другие детали изобретения. Конкретные материалы и количества, указанные в этих примерах, а также другие условия и детали, не должны истолковываться так, чтобы ограничивать ненадлежащим образом объем данного изобретения. Все части, процентные отношения и соотношения определяются по весу, еслине указано иное. Примеры Эксперименты по пиролизу проводили в трубах ударной волны, имеющих внутренний диаметр 10 см, в качестве модельной системы реактора пиролиза. Ударные трубы нагреваются с помощью рубашки электрообогрева и имеют смотровое окно для непрерывной регистрации с помощью УФ-спектрометра. Эксперименты в ударной трубе проводят, как описано в K. Glanzer and J. Troe, Helvetica Chimica Acta 1972, 55, 2884. Экспериментальные испытания в ударной трубе смеси реагентов - перфторированного углеводорода, водорода и инертного газа-носителя или разбавителя (аргона) подают в секцию низкого давления ударной трубы. Секция высокого давления содержит водород в качестве толкающего газа. Толкающий газ не контактирует со смесью реагентов в секции низкого давления в наблюдаемой части тестируемой смеси. Секции низкого и высокого давления разделены алюминиевой диафрагмой. В результате увеличения давления толкающего газа диафрагма разрывается, создавая ударную волну, которая распространяется в секции низкого давления трубы (головной скачок уплотнения). Ударная волна разогревает и сжимает смесь реагентов в набегающей волне. Набегающая волна отражается в конце трубы и образует отраженную волну, которая второй раз нагревает и сжимает смесь реагентов. Температуры и давление, достигаемые в смеси реагентов при воздействии набегающей и отраженной волн, могут быть рассчитаны из условий до прихода ударной волны и сверхзвуковой скорости создаваемой ударной волны. Образование дифторкарбена контролируют методом УФ-спектроскопии по сигналу поглощения(:CF2) при 248 нм, используя ксеноновую (Хе) лампу высокого давления в качестве источника света и регистрируя сигнал поглощения после однократного прохождения светового луча через ударную трубу. Для определения концентрации был использован десятичный логарифм коэффициента поглощения(decadic absorption coefficient):CF2 при 248 нм, равный 1,5106 см 2 моль-1. Измерения концентрации регистрировались непрерывно в течение периода времени 1,5 мс после достижения ударной волной смотрового окна, на протяжении которого давление и температура газовой смеси оставались, по существу, неизменными. Образование и деградация :CF2 непрерывно регистрировались на протяжении периода наблюдения. Деградацию сравнивали с известными константами реакции для определения возможных реакций деградации дифторкарбенов в данной реакционной смеси для моделирования реакции деградации. Пример 1. Смесь перфторэтана (1,5 мол.%), водорода (1,7 мол.%) и аргона (96,8 мол.%) подают в секцию высокого давления ударной трубы (общая концентрация газа составляла 5,610-5 мольсм-3). Смесь нагревают в набегающей ударной волне (первый пик на фиг. 2) до температуры 610 К, при которой после индукционного периода образовывался :CF2 до достижения отраженной ударной волной смотрового окна. На приход отраженной волны указывает второй изолированный пик на фиг. 2. Температура позади отраженной волны составляла 1010 К. Общая концентрация газа позади отраженной волны составляла 1,0610-4 мольсм-3. Кривая деградации :CF2 хорошо аппроксимируется константой скорости реакции 2:CF2C2F4 при 1000 К, равной k=1,31017 см 6 моль-2 с-1. Таким образом, пример 1 показывает, что в таких условиях реакции образуется дифторкарбен и почти количественно превращается в ТФЭ. Пример 2 (сравнительный пример). Повторяют пример 1, за исключением того, что водород не используется. Сигнал, соответствующий образованию :CF2, не регистрируется. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения перфторолефинов, включающий стадию, на которой проводят пиролиз по меньшей мере одного перфторированного углеводорода или материала, содержащего по меньшей мере один перфторированный углеводород, в зоне пиролиза при температуре от примерно 580 до примерно 2000 К в присутствии водорода для получения реакционной смеси, содержащей дифторкарбен, причем водород присутствует в зоне пиролиза в молярном соотношении от примерно 0,1 до 8 моль водорода на 1 моль перфторированного углеводорода, а также включающий стадию, на которой проводят гашение указанной реакционной смеси после ее выхода из зоны пиролиза для получения смеси продуктов, содержащей тетрафторэтен и/или гексафторпропен, и, необязательно, выделение тетрафторэтена и/или гексафторпропена из указанной смеси продуктов. 2. Способ по п.1, в котором пиролиз проводят в зоне пиролиза при температуре от примерно 600 до 1100 К. 3. Способ по п.1, в котором перфторированный углеводород представляет собой газ, жидкость или их смесь. 4. Способ по п.1, в котором перфторированный углеводород содержит линейный или разветвленный перфторалкан, представленный формулой CnF2n+2, где n обозначает целое число от 2 до 25. 5. Способ по п.1, в котором перфторированный углеводород имеет точку кипения не выше 250 С. 6. Способ по п.1, в котором пиролиз проводят без добавления углерода. 7. Способ по п.1, дополнительно включающий стадию, на которой возвращают в зону пиролиза по меньшей мере часть смеси продуктов после удаления из нее тетрафторэтена и/или гексафторпропена. 8. Способ по п.1, в котором материал, содержащий по меньшей мере один перфторированный углеводород, получают путем (а) перфторирования материала, содержащего линейный или разветвленный углеводород, частично фторированный линейный или разветвленный углеводород, или их смесь, путем электрохимического фторирования (ЭХФ) в электрохимической ячейке (ЭХФ-ячейка), для получения исходящего потока ЭХФ, включающего смесь, содержащую по меньшей мере один перфторированный углеводород; и (b) выделения материала, содержащего по меньшей мере один перфторированный углеводород, из исходящего потока ЭХФ. 9. Способ по п.8, в котором линейный или разветвленный углеводород соответствует формулеCnH2n+2 или их смеси и n обозначает целое число от 2 до 25. 10. Способ по п.8, в котором исходящий поток ЭХФ разделяют путем перегонки. 11. Способ по п.8, в котором указанный исходящий поток ЭХФ содержит отходящие газы, содержащие водород, и который дополнительно включает подачу этих отходящих газов в зону пиролиза. 12. Способ по п.11, в котором исходящий поток ЭХФ содержит частично фторированный материал и в котором указанный частично фторированный материал выделяют из отходящих газов и повторно подают в указанную ЭХФ-ячейку в качестве исходного материала. 13. Способ по п.1, в котором зона пиролиза является частью микроволнового реактора, реактора с псевдоожиженным слоем, микроволнового реактора с псевдоожиженным слоем или микроволнового реактора с псевдоожиженным слоем, содержащим СВЧ-активные частицы.

МПК / Метки

МПК: C07C 17/35, C07C 17/269, C07C 17/361, C07C 21/185

Метки: водорода, пиролиза, перфторуглеродов, получения, присутствии, путем, способ, перфторолефинов

Код ссылки

<a href="https://eas.patents.su/13-21807-sposob-polucheniya-perftorolefinov-putem-piroliza-perftoruglerodov-v-prisutstvii-vodoroda.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения перфторолефинов путем пиролиза перфторуглеродов в присутствии водорода</a>