Способ получения диметилового эфира

Формула / Реферат

1. Способ получения диметилового эфира, включающий

введение водного экстрагента, содержащего воду, в контакт с отходящим потоком из реактора синтеза метанола, частично или полностью находящимся в паровой фазе и содержащим метанол и один или несколько компонентов, выбираемых из метана, воды, монооксида углерода, диоксида углерода, водорода и азота, причем по меньшей мере часть метанола переходит в водный экстрагент;

извлечение фракции экстракта, содержащей водный экстрагент и метанол;

извлечение фракции рафината, содержащей один или несколько компонентов, выбираемых из метана, воды, монооксида углерода, диоксида углерода, водорода и азота;

подачу фракции экстракта в систему каталитического дистилляционного реактора, где данная фракция экстракта подается в систему каталитического дистилляционного реактора ниже катализатора в дистилляционной реакционной зоне;

при этом одновременно в системе каталитического дистилляционного реактора осуществляют:

i) введение метанола в контакт с катализатором в дистилляционной реакционной зоне, тем самым проведение каталитической реакции по меньшей мере части метанола с получением диметилового эфира и воды; и

ii) фракционирование получающегося в результате диметилового эфира и воды с извлечением первой верхней фракции, содержащей диметиловый эфир, и первой нижней фракции, содержащей воду.

2. Способ по п.1,

где фракция экстракта дополнительно содержит по меньшей мере один компонент, выбираемый из азота, монооксида углерода и диоксида углерода; и

где верхняя фракция дополнительно содержит по меньшей мере один компонент, выбираемый из С2-С4 олефинов, монооксида углерода, азота и диоксида углерода;

при этом способ дополнительно включает разделение первой верхней фракции путем фракционной дистилляции для извлечения второй верхней фракции, содержащей по меньшей мере один компонент, выбираемый из азота, монооксида углерода, диоксида углерода и непрореагировавшего метанола, и второй нижней фракции, содержащей диметиловый эфир.

3. Способ по п.2, где вторая верхняя фракция содержит по меньшей мере 99,5 мас.% диметилового эфира.

4. Способ по п.3, где вторая верхняя фракция содержит по меньшей мере 99,8 мас.% диметилового эфира.

5. Способ по п.2, дополнительно включающий рециркулирование по меньшей мере части второй верхней фракции в реактор синтеза метанола.

6. Способ по п.1, где первая нижняя фракция содержит по меньшей мере 90 мас.% воды.

7. Способ по п.6, дополнительно включающий рециркулирование по меньшей мере части первой нижней фракции в качестве водного экстрагента.

8. Способ по п.1, где катализатор в дистилляционной реакционной зоне содержит по меньшей мере один компонент, выбираемый из катализатора на основе металлизированной смолы, катализатора на основе диоксида кремния-оксида алюминия и их смесей.

9. Способ по п.1, дополнительно включающий

введение фракции экстракта в контакт с катализатором в реакционной зоне с неподвижным слоем, тем самым проведение каталитической реакции по меньшей мере для части метанола с получением отходящего потока, содержащего метанол, воду и диметиловый эфир;

подачу отходящего потока в систему каталитического дистилляционного реактора в качестве фракции экстракта.

10. Способ по п. 9,

где катализатор в реакционной зоне с неподвижным слоем содержит по меньшей мере один компонент, выбираемый из катализатора на основе металлизированной смолы, катализатора на основе диоксида кремния-оксида алюминия и их смесей; и

где катализатор в дистилляционной реакционной зоне содержит по меньшей мере один компонент, выбираемый из катализатора на основе металлизированной смолы, катализатора на основе диоксида кремния-оксида алюминия и их смесей.

11. Способ по п.1, дополнительно включающий рециркулирование фракции рафината в метанольный реактор.

12. Способ по п.11, дополнительно включающий введение фракции рафината в рамках косвенного теплообмена в контакт с отходящим потоком из метанольного реактора.

13. Способ по п.1, где введение в контакт водного экстрагента проводят при температуре в диапазоне от 200°F (93,3°C) до 500°F (260,0°C) и давлении в диапазоне от 500 фунт/дюйм2 (изб.) (3450 кПа (изб.)) до 2000 фунт/дюйм2 (изб.) (13800 кПа (изб.)).

14. Способ по п.13, где давление во время введения в контакт находится в пределах 15% от рабочего давления метанольного реактора.

15. Способ по п.1, где дистилляционная реакционная зона функционирует при давлении в диапазоне от 200 до 500 фунт/дюйм2 (изб.) (от 1380 до 3450 кПа (изб.)) и температуре в диапазоне от 50°F (10,0°C) до 500°F (260,0°C).

16. Способ по п.1, где введение водного экстрагента в контакт проводят по меньшей мере в одном устройстве, выбираемом из абсорбционной колонны и экстракционной дистилляционной колонны.

17. Способ получения диметилового эфира, включающий

введение водного экстрагента в контакт с отходящим потоком из реактора синтеза метанола, частично или полностью находящимся в паровой фазе и содержащим метанол и один или несколько компонентов, выбираемых из метана, воды, монооксида углерода, диоксида углерода, водорода и азота, благодаря чему по меньшей мере часть метанола переходит в водный экстрагент;

извлечение фракции экстракта, содержащей водный экстрагент и метанол;

извлечение фракции рафината, содержащей один или несколько компонентов, выбираемых из метана, воды, монооксида углерода, диоксида углерода, водорода и азота;

введение фракции рафината в рамках косвенного теплообмена в контакт с отходящим потоком из метанольного реактора;

рециркулирование подвергнутой теплообмену фракции рафината в метанольный реактор;

подачу фракции экстракта в систему каталитического дистилляционного реактора, где данная фракция экстракта подается в систему каталитического дистилляционного реактора ниже катализатора в дистилляционной реакционной зоне;

при этом одновременно в системе каталитического дистилляционного реактора осуществляют:

i) введение метанола в контакт с катализатором в дистилляционной реакционной зоне, тем самым проведение каталитической реакции по меньшей мере для части метанола с получением диметилового эфира и воды; и

ii) фракционирование получающегося в результате диметилового эфира и воды с извлечением первой верхней фракции, содержащей диметиловый эфир и по меньшей мере один компонент, выбираемый из С2-С4 олефинов, монооксида углерода, азота и диоксида углерода, и первой нижней фракции, содержащей воду;

разделение первой верхней фракции в результате фракционной дистилляции для извлечения второй верхней фракции, содержащей по меньшей мере один компонент, выбираемый из азота, монооксида углерода, диоксида углерода и С2-С4 олефинов, и второй нижней фракции содержащей диметиловый эфир.

18. Способ по п.17, дополнительно включающий по меньшей мере одну стадию из рециркулирования по меньшей мере части второй верхней фракции в реактор синтеза метанола и подачи части второй верхней фракции в реактор получения синтез-газа.

19. Способ по п.17, дополнительно включающий рециркулирование по меньшей мере части первой нижней фракции в систему извлечения метанола в качестве водного экстрагента.

20. Способ по п.17, дополнительно включающий

введение фракции экстракта в контакт с катализатором в реакционной зоне с неподвижным слоем, тем самым проведение каталитической реакции по меньшей мере для части метанола с получением отходящего потока, содержащего метанол, воду и диметиловый эфир;

подачу отходящего потока в систему каталитического дистилляционного реактора в качестве фракции экстракта.

Текст

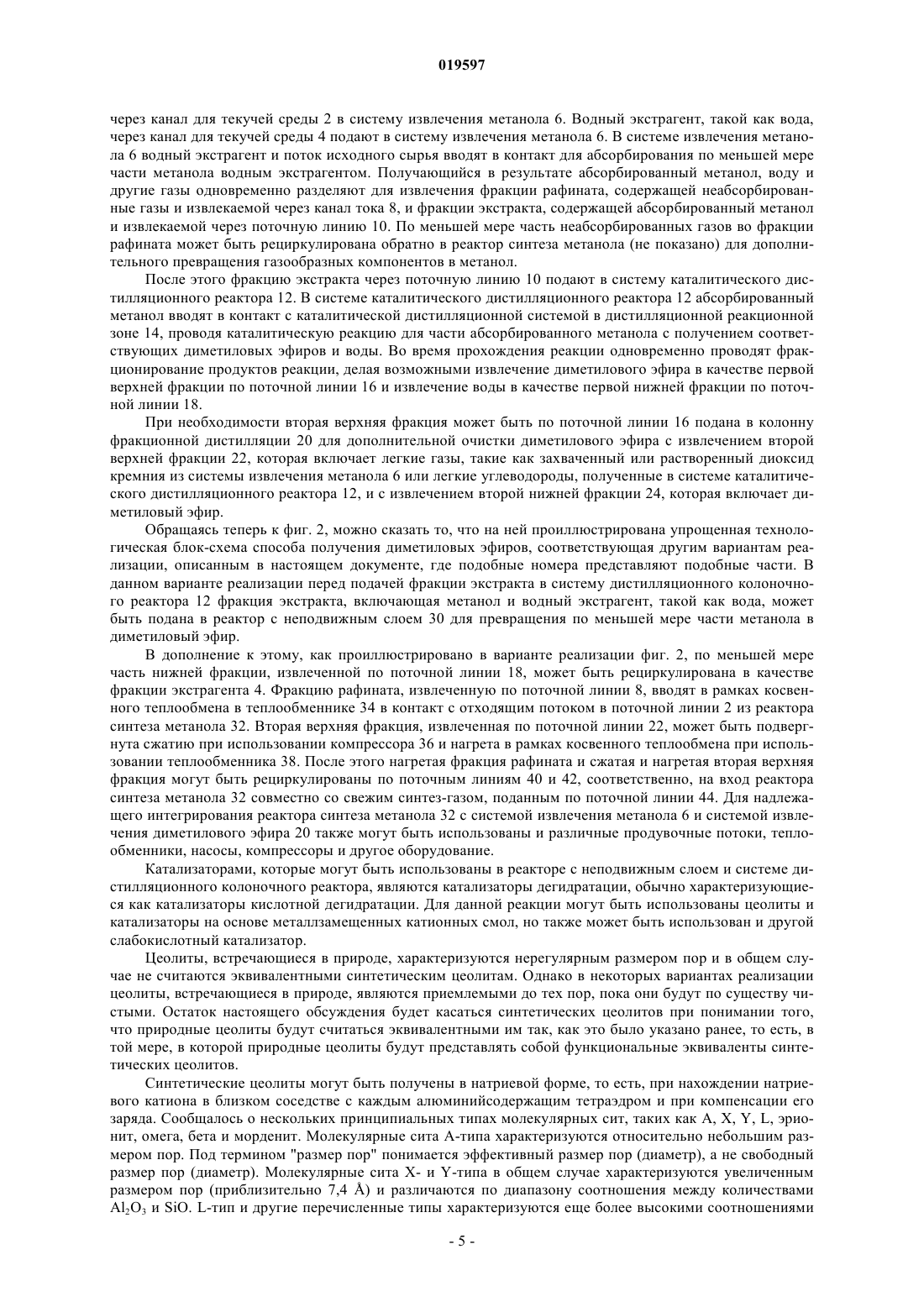

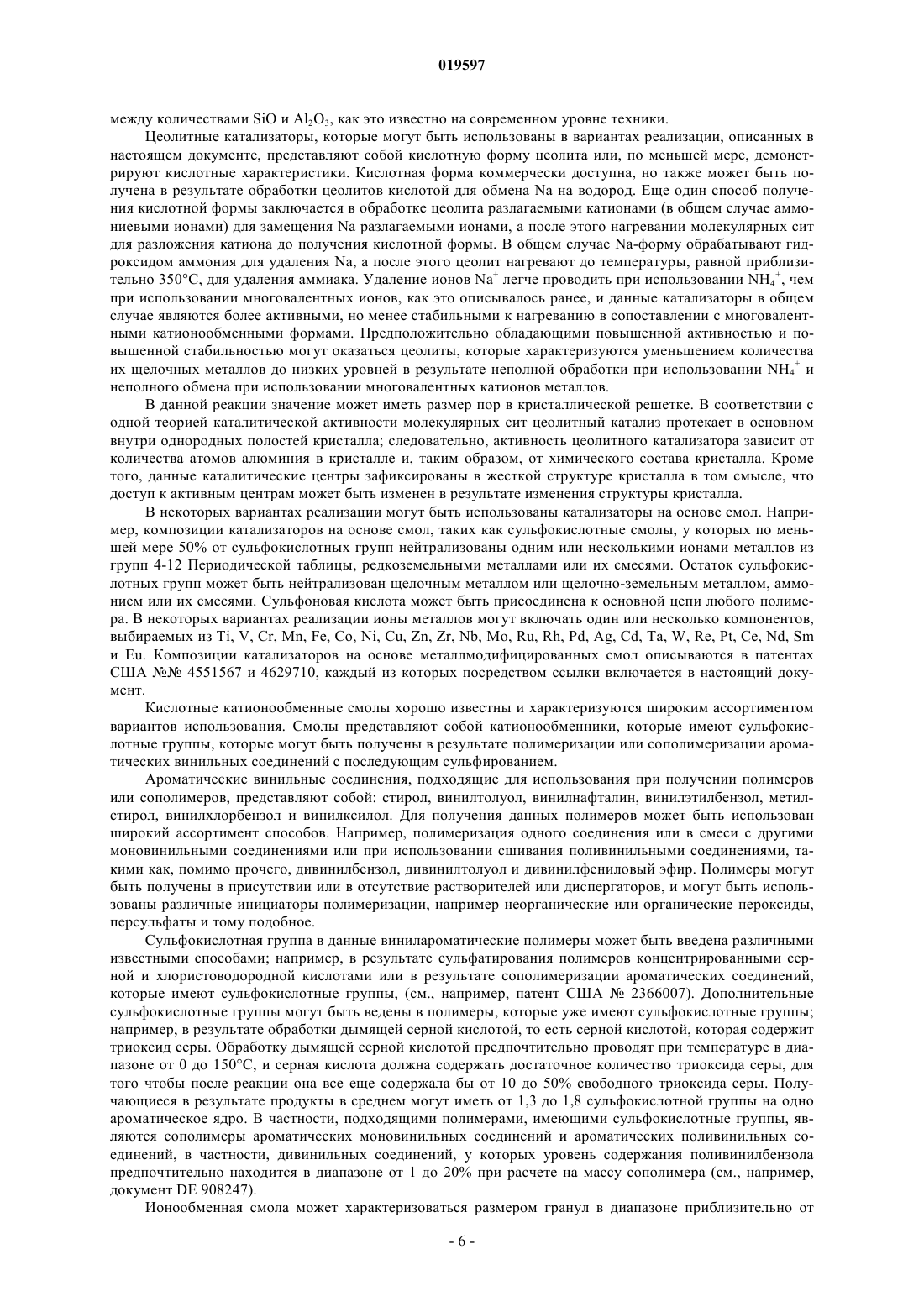

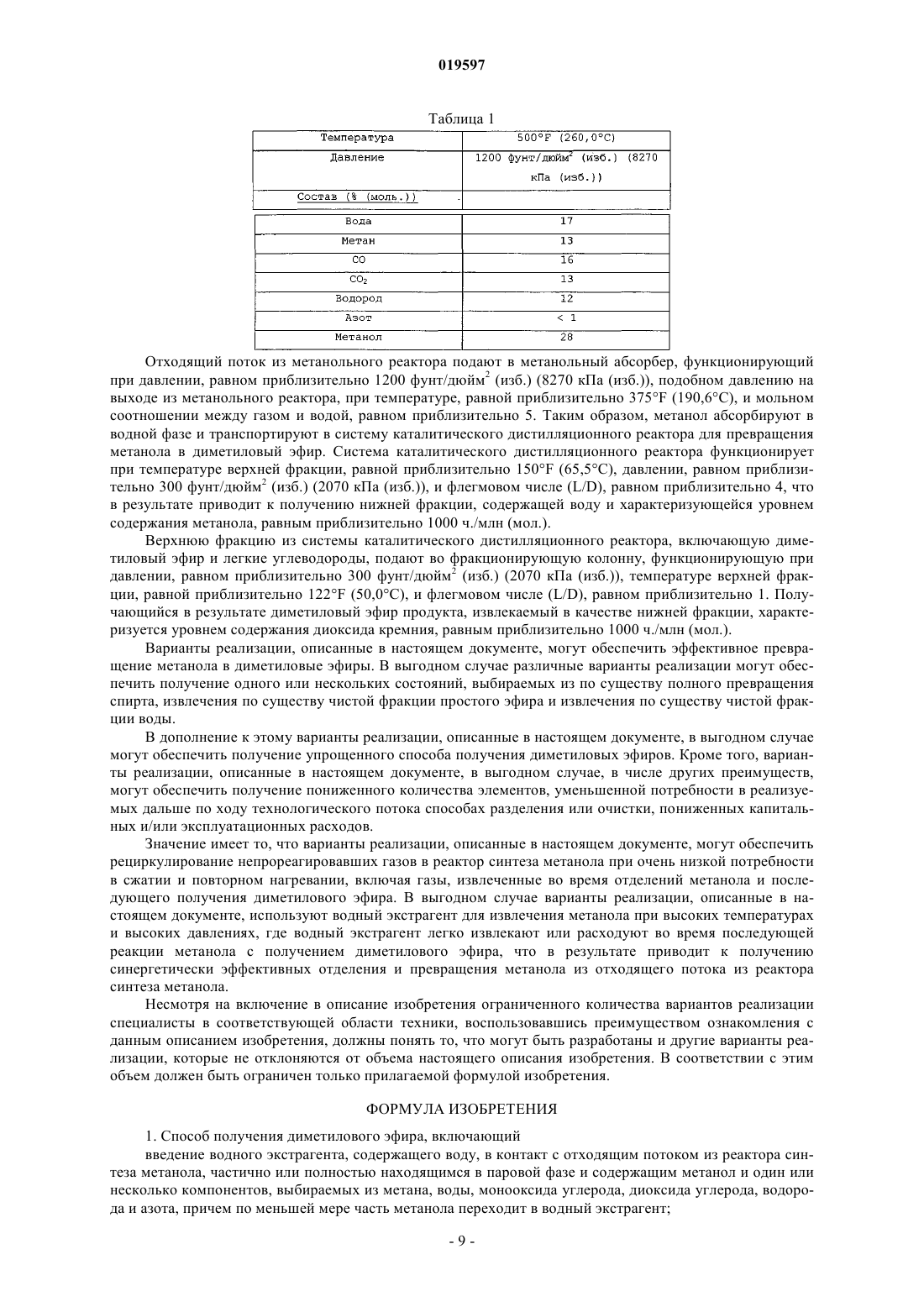

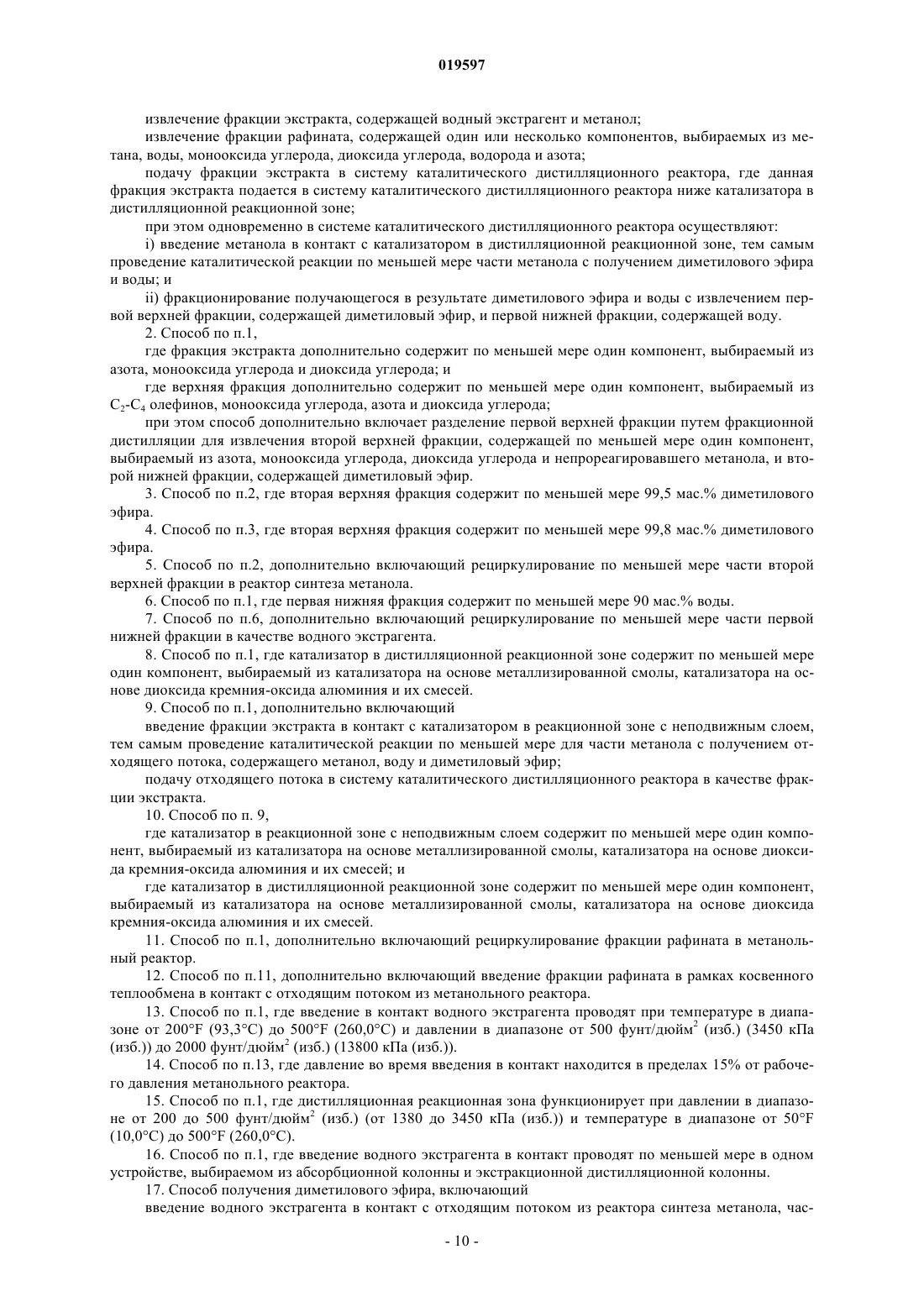

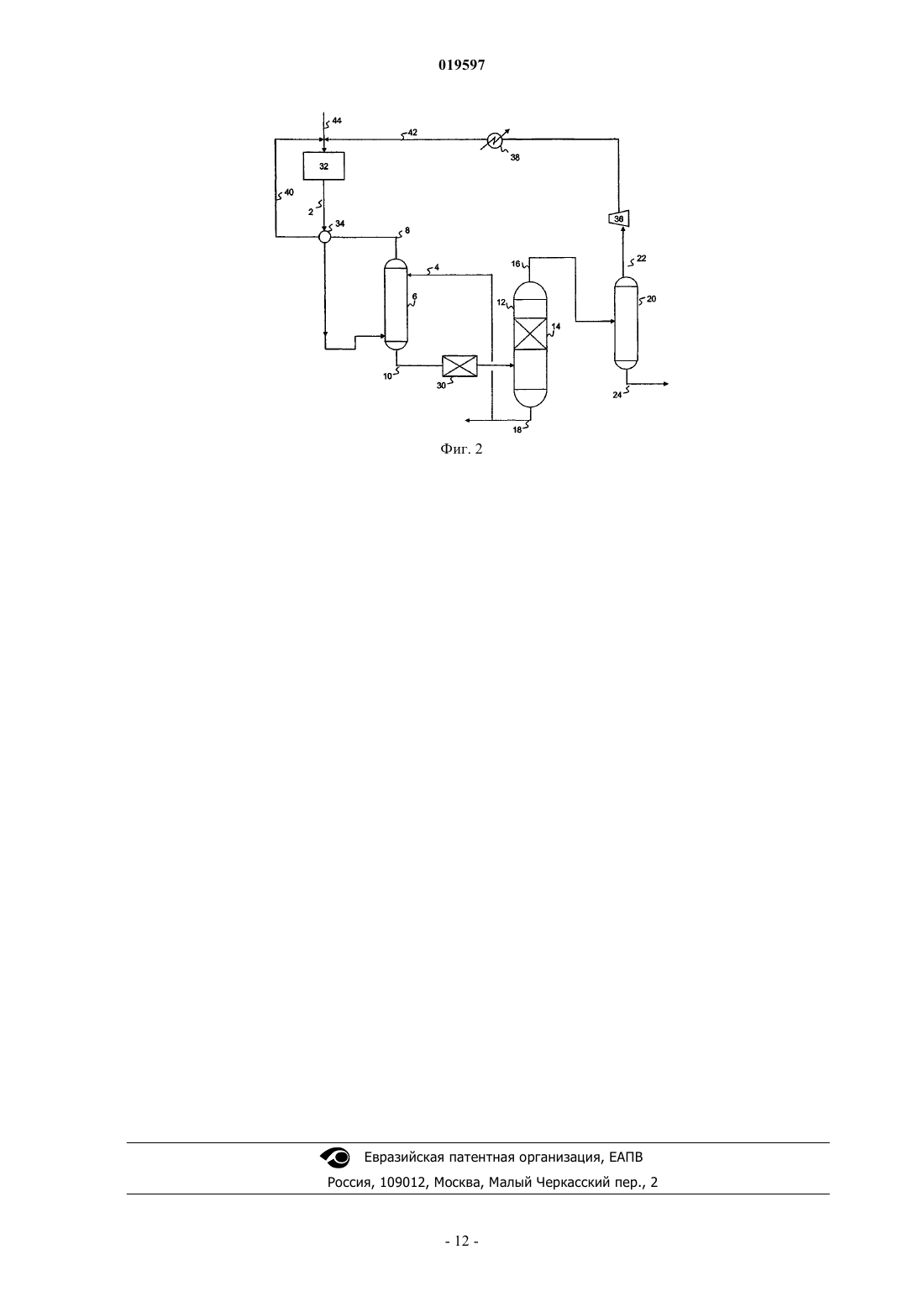

СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВОГО ЭФИРА Описывается способ получения диметилового эфира из отходящего потока из метанольного реактора. Способ может включать введение водного экстрагента, содержащего воду, в контакт с отходящим потоком из реактора синтеза метанола, содержащим метанол и один или несколько компонентов, выбираемых из метана, воды, монооксида углерода, диоксида углерода, водорода и азота. По меньшей мере часть метанола переходит в водный экстрагент; обеспечивая извлечение фракции экстракта, содержащей водный экстрагент и метанол. Фракцию экстракта подают в систему каталитического дистилляционного реактора для одновременных введения метанола в контакт с катализатором в реакционной зоне, тем самым проведения каталитической реакции по меньшей мере части метанола с получением диметилового эфира и воды; и фракционирования получающегося в результате диметилового эфира и воды с извлечением первой верхней фракции,содержащей диметиловый эфир, и первой нижней фракции, содержащей воду.(71)(73) Заявитель и патентовладелец: КАТАЛИТИК ДИСТИЛЛЕЙШН ТЕКНОЛОДЖИЗ (US) Область техники Варианты реализации, описанные в настоящем документе, относятся к способам получения диметилового эфира (ДМЭ) из метанола. Более конкретно варианты реализации, описанные в настоящем документе, относятся к способам отделения метанола от газообразного исходного сырья, такого как отходящий поток из реактора синтеза метанола, где метанол вводят в реакцию с получением диметилового эфира. Отделение метанола от газообразного исходного сырья предпочтительно проводят в условиях,достаточных для сведения к минимуму потребностей в нагревании и сжатии при рециркулировании потоков газообразных продуктов в реактор синтеза метанола. Уровень техники ДМЭ представляет собой коммерчески ценный продукт. Например, ДМЭ используют в качестве структурного элемента при получении многочисленных химических веществ. ДМЭ может быть использован, например, в качестве компонента химических реакций, в качестве добавки в сжиженном нефтяном газе, а также в качестве полностью сгорающего топлива или топлива, заменяющего дизельное топливо. Метанол в качестве исходного сырья может быть получен из природного газа. Таким образом, ДМЭ может быть получен из метана в результате превращения сначала метана в природном газе в метанол. Природный газ обычно содержит приблизительно от 60 до 100 мол.% метана, при этом остаток составляют главным образом более тяжелые алканы. Алканы, содержащие все более возрастающее количество атомов углерода, обычно присутствуют во все более уменьшающихся количествах. В относительно низких концентрациях также могут присутствовать и диоксид углерода, сероводород, азот и другие газы. Природный газ представляет собой обычное и экономичное исходное сырье для получения метанола,несмотря на возможность использования также и другого исходного сырья. Типичный реактор синтеза метанола (для превращения синтез-газа в метанол) будет обеспечивать превращение только приблизительно от 20 до 60% синтез-газа, подаваемого в реактор за один проход. Для достижения более высоких степеней превращения непрореагировавший синтез-газ обычно отделяют от полученного метанола и рециркулируют обратно в реактор или направляют во второй реактор для получения дополнительного количества метанола. Реакторы синтеза метанола описываются, например, в патентах США 4968722, 5219891, 5449696, 6723886 и 5177114 и GB 2092172A, каждый из которых посредством ссылки включается в настоящий документ в той степени, в которой они не будут противоречить вариантам реализации, описанным в настоящем документе. Реакторы синтеза метанола обычно функционируют при относительно высоких температурах и давлениях, например, в диапазоне от приблизительно 400F (204,4C) до приблизительно 600F (315,6C) и от приблизительно 1000 фунт/дюйм 2 (изб.) (6890 кПа (изб. до приблизительно 1500 фунт/дюйм 2 (изб.)(10300 кПа (изб. Потребность в высоких температуре и давлении увеличивает технологические затраты, выражаемые в расходах на энергию и капиталовложениях. Для способа была бы выгодной экономия затрат на энергию и капитальных затрат, связанных с предварительным нагреванием и сжатием газообразного исходного сырья для метанольного реактора. Вследствие низкой степени превращения за один проход и высокой потребности в рециркулировании значительные затраты связываются со сжатием и нагреванием газов, рециркупируемых после отделения метанола продукта от непрореагировавших газов в отходящем потоке из реактора синтеза метанола. В соответствии с этим, существует потребность в способе получения диметилового эфира из отходящих потоков из реактора синтеза метанола, который обеспечивал бы экономию энергии и достижение большей эффективности в сопоставлении с обычными способами. Сущность изобретения В одном аспекте варианты реализации, описанные в настоящем документе, относятся к способу получения диметилового эфира. Способ может включать: введение водного экстрагента, содержащего воду, в контакт с отходящим потоком из реактора синтеза метанола, частично или полностью находящимся в паровой фазе и содержащим метанол и один или несколько компонентов, выбираемых из метана, воды,монооксида углерода, диоксида углерода, водорода и азота, благодаря чему по меньшей мере часть метанола переходит в водный экстрагент; извлечение фракции экстракта, содержащей водный экстрагент и метанол; извлечение фракции рафината, содержащей один или несколько компонентов, выбираемых из метана, воды, монооксида углерода, диоксида углерода, водорода и азота; подачу фракции экстракта в систему каталитического дистилляционного реактора; одновременно в системе каталитического дистилляционного реактора: введение метанола в контакт с катализатором в дистилляционной реакционной зоне, тем самым, проведение каталитической реакции по меньшей мере для части метанола с получением диметилового эфира и воды; и фракционирование получающегося в результате диметилового эфира и воды с извлечением первой верхней фракции, содержащей диметиловый эфир, и первой нижней фракции, содержащей воду. В еще одном аспекте варианты реализации, описанные в настоящем документе, относятся к способу получения диметилового эфира. Способ может включать: введение водного экстрагента, содержащего воду, в контакт с отходящим потоком из реактора синтеза метанола, частично или полностью находящимся в паровой фазе и содержащим метанол и один или несколько компонентов, выбираемых из метана, воды, монооксида углерода, диоксида углерода, водорода и азота, благодаря чему по меньшей мере часть метанола переходит в водный экстрагент; извлечение фракции экстракта, содержащей водный экстрагент и метанол; извлечение фракции рафината, содержащей один или несколько компонентов, выбираемых из метана, воды, монооксида углерода, диоксида углерода, водорода и азота; введение фракции рафината в рамках косвенного теплообмена в контакт с отходящим потоком из метанольного реактора; рециркулирование подвергнутой теплообмену фракции рафината в метанольный реактор; подачу фракции экстракта в систему каталитического дистилляционного реактора; одновременно в системе каталитического дистилляционного реактора; введение метанола в контакт с катализатором в дистилляционной реакционной зоне, тем самым, проведение каталитической реакции по меньшей мере для части метанола с получением диметилового эфира и воды; и фракционирование получающегося в результате диметилового эфира и воды с извлечением первой верхней фракции, содержащей диметиловый эфир и по меньшей мере один компонент, выбираемый из С 2-С 4 олефинов, монооксида углерода, азота и диоксида углерода, и первой нижней фракции, содержащей воду; разделение первой верхней фракции в результате фракционной дистилляции для извлечения второй верхней фракции, содержащей по меньшей мере один компонент, выбираемый из азота, монооксида углерода, диоксида углерода и С 2-С 4 олефинов, и второй нижней фракции, содержащей диметиловый эфир. Другие аспекты и преимущества изобретения станут очевидными из следующего далее описания изобретения и прилагаемой формулы изобретения. Краткое описание чертежей Фиг. 1 представляет собой упрощенную технологическую блок-схему, соответствующую вариантам реализации, описанным в настоящем документе. Фиг. 2 представляет собой упрощенную технологическую блок-схему, соответствующую вариантам реализации, описанным в настоящем документе. Подробное описание изобретения В объеме данной заявки выражение "система каталитического дистилляционного реактора" обозначает установку, в которой реакция конденсации спирта и разделение продуктов протекают, по меньшей мере, отчасти одновременно. Установка может включать обычный каталитический дистилляционный колоночный реактор, где реакция и дистилляция протекают одновременно в условиях температуры кипения, или дистилляционную колонну в сочетании по меньшей мере с одним выносным реактором, где выносной реактор может функционировать в качестве жидкофазного реактора или реактора, работающего при температуре кипения, или их комбинации. Несмотря на возможную предпочтительность обоих способов каталитической дистилляции в сопоставлении с обычной жидкофазной реакцией с последующими разделениями каталитический дистилляционный колоночный реактор может продемонстрировать преимущества пониженного количества элементов, эффективного теплоотвода (тепло реакции может быть поглощено теплотой парообразования смеси) и потенциала смещения равновесия. В одном аспекте варианты реализации, описанные в настоящем документе, относятся к способам получения диметиловых эфиров. Более конкретно, варианты реализации, описанные в настоящем документе, относятся к способам получения диметилового эфира (ДМЭ) из метанола. Более конкретно, варианты реализации, описанные в настоящем документе, относятся к способам отделения метанола от газообразного исходного сырья, такого как отходящий поток из реактора синтеза метанола, где извлеченный метанол впоследствии вводят в реакцию до получения диметилового эфира. Исходное сырье для способов получения диметилового эфира, соответствующее вариантам реализации, описанным в настоящем документе, может включать отходящие потоки из реакторов синтеза метанола. В соответствии с использованием в настоящем документе реакторы синтеза метанола определяют как реакторы для получения метанола из синтез-газа, пиролитического газа или других потоков, содержащих водород, монооксид углерода и диоксид углерода. Отходящие потоки из реактора синтеза метанола могут включать метанол, а также непрореагировавшие газы, включающие, помимо прочего, водород, метан, монооксид углерода, диоксид углерода и азот. Исходное сырье может покидать данные процессы при относительно высоких температурах и давлениях, таких как температуры в диапазоне от приблизительно 400F (204,4C) до 600F (315,6C) и давления в диапазоне от приблизительно 500 фунт/дюйм 2 (изб.) (3450 кПа (изб. до приблизительно 2000 фунт/дюйм 2 (изб.) (13800 кПа (изб Отходящий поток из реактора синтеза метанола, который частично или полностью может находиться в паровой фазе, может быть подан в систему извлечения метанола, где отходящий поток представляет собой систему для введения в контакт с водным экстрагентом, включающим по меньшей мере один компонент, выбираемый из воды, метанола и диметилового эфира, для отделения по меньшей мере части метанола от присутствующих непрореагировавших газов. Такое введение в контакт может быть проведено, например, в экстракционной дистилляционной колонне, абсорбционной колонне или другом оборудовании, известном специалистам в соответствующей области техники в связи с перераспределением компонента из паровой фазы в жидкую фазу. Каждая фракция, выбираемая из фракции экстракта,включающей водный экстрагент и метанол, и фракции рафината, включающей непрореагировавшие газы и любой остаточный метанол, может быть извлечена для дополнительной переработки. Фракция рафината может быть рециркулирована в реактор синтеза метанола или в реактор получения синтез-газа по ходу технологического потока до реактора синтеза метанола для получения дополни-2 019597 тельного количества метанола. В альтернативном варианте фракция рафината может быть направлена во вторичный реактор синтеза метанола. Для увеличения давления и/или температуры фракции рафината при подаче в реактор синтеза метанола могут потребоваться теплообмен и/или сжатие. В некоторых вариантах реализации фракция рафината может быть введена в рамках косвенного теплообмена в контакт с отходящим потоком из реактора синтеза метанола для увеличения температуры фракции рафината при подаче в реактор синтеза метанола при повышенных температурах. Рабочие условия в системе извлечения метанола могут включать температуру в диапазоне от приблизительно 200F (93,3C) до приблизительно 500F (260,0C), давления в диапазоне от приблизительно 500 фунт/дюйм 2 (изб.) (3450 кПа (изб. до приблизительно 2000 фунт/дюйм 2 (изб.) (13800 кПа (изб.,мольное соотношение между газом и водным экстрагентом в диапазоне от приблизительно 2 до приблизительно 10, таком как от приблизительно 4 до приблизительно 6. В некоторых вариантах реализации рабочие давления в системе извлечения метанола могут находиться в пределах приблизительно 20% от рабочего давления реактора синтеза метанола; в других вариантах реализации в пределах приблизительно 15%; в других вариантах реализации в пределах приблизительно 10%; и в других вариантах реализации в пределах приблизительно 5%. Функционирование системы извлечения метанола при давлениях,сопоставимых с рабочим давлением реактора синтеза метанола, в результате приводит к получению фракции рафината, имеющей давление, подобное давлению при подаче реагентов в реактор синтеза метанола, что, таким образом, уменьшает потребности в сжатии. Рециркулирование непрореагировавших газов может улучшить совокупную эффективность совокупного способа, обеспечивая превращение дополнительного количества метана в метанол, уменьшение расходов на материал исходного сырья и улучшение совокупной степени превращения в способе в метанол и/или диметиловый эфир. После этого фракция экстракта может быть подана в реакционную систему превращения метанола в диметиловый эфир, которая может включать систему каталитического дистилляционного реактора или комбинацию из реактора с неподвижным слоем и системы каталитического дистилляционного реактора. В системе каталитического дистилляционного реактора одновременно i) метанол вводят в контакт с катализатором в дистилляционной реакционной зоне, тем самым, обеспечивая прохождение каталитической реакции по меньшей мере для части метанола с получением диметилового эфира и воды; и ii) получающиеся в результате диметиловый эфир, вода продукта и водный экстрагент разделяют для извлечения верхней фракции, включающей диметиловый эфир, и нижней фракции, включающей воду. Использование системы каталитического дистилляционного реактора для превращения метанола в диметиловый эфир является выгодным, поскольку система каталитического дистилляционного реактора объединяет реакцию получения диметилового эфира с отделением воды продукта в качестве отдельного потока. Вода является подходящей для использования в качестве селективного абсорбента метанола, как это упоминалось ранее, и, таким образом, система каталитического дистилляционного реактора может перерабатывать воду абсорбента и воду продукта одновременно. Система каталитического дистилляционного реактора может включать одну или несколько реакционных зон, содержащих катализатор промотирования превращения метанола в диметиловый эфир, где реакционные зоны могут быть расположены в ректификационной зоне и/или отпарной зоне системы каталитического дистилляционного реактора. В других вариантах реализации по ходу технологического потока до системы каталитического дистилляционного реактора может быть использован реактор с неподвижным слоем. Реактор с неподвижным слоем может превращать по меньшей мере часть метанола в диметиловый эфир, а после этого отходящий поток из реактора с неподвижным слоем может быть подан в систему каталитического дистилляционного реактора для дополнительного превращения метанола в диметиловый эфир и одновременного отделения диметилового эфира от воды (присутствующей в качестве продукта реакции и в качестве водного экстрагента, который может быть подан в систему дистилляционного колоночного реактора). Реактор с неподвижным слоем может функционировать как жидкостной в непрерывном режиме или может функционировать при температуре кипения реакционной смеси, так как в случае реактора с нисходящим потоком, работающего при температуре кипения, или реактора с импульсным потоком. Рабочие условия в реакторе с неподвижным слоем могут быть выбраны обеспечивающими достижение неполного превращения метанола, такого как при по меньшей мере 25 мас.% метанола; или в других вариантах реализации при по меньшей мере 50 мас.%. В других вариантах реализации рабочие условия в реакторе с неподвижным слоем могут быть выбраны обеспечивающими достижение в реакции равновесия. Например, дегидратация метанола с образованием диметилового эфира может характеризоваться ограничением термодинамического равновесия,соответствующим степени превращения спирта, равной приблизительно 80-87 мас.%. После этого получающаяся в результате смесь может быть подана в систему катализаторного дистилляционного реактора для обеспечения дополнительного превращения, поскольку в системе каталитического дистилляционного реактора может быть достигнута более, чем равновесная степень превращения вследствие непрерывного удаления продуктов из реакционной зоны. В некоторых вариантах реализации вследствие одновременных фракционирования и разделения реагентов и продуктов в системе дистилляционного колоночного реактора может быть обеспечено по существу полное превращение метанола. Рабочие условия в реакторе с неподвижным слоем могут включать температуру в диапазоне от приблизительно 50F (10,0C) до приблизительно 500F (260,0C) и давления в диапазоне от приблизительно 5 фунт/дюйм 2 (изб.) (34,5 кПа (изб. до приблизительно 750 фунт/дюйм 2 (изб.) (5170 кПа (изб Рабочие условия в системе дистилляционного колоночного реактора могут включать температуру в диапазоне от приблизительно 50F (10,0C) до приблизительно 500F (260,0C), давления в диапазоне от приблизительно 200 фунт/дюйм 2 (изб.) (1380 кПа (изб. до приблизительно 500 фунт/дюйм 2 (изб.) (3450 кПа (изб., такие как в диапазоне от приблизительно 250 фунт/дюйм 2 (изб.) (1720 кПа (изб. до приблизительно 350 фунт/дюйм 2 (изб.) (2410 кПа (изб., и флегмовое число (L/D) в диапазоне от приблизительно 2 до приблизительно 10, таком как от приблизительно 3 до приблизительно 5. Диметиловый эфир может быть извлечен в качестве верхней фракции, которая в некоторых вариантах реализации может представлять собой по существу чистый диметиловый эфир. Вода, полученная во время реакции конденсации, может быть извлечена в качестве нижней фракции, которая в некоторых вариантах реализации может представлять собой по существу чистую воду. Термин "по существу чистый", в соответствии с использованием в настоящем документе, относится к композиции или смеси, таким как нижняя фракция или верхняя фракция, содержащим по меньшей мере 95 мас.% указанного соединения, такого как диметиловый эфир или вода. В других вариантах реализации извлеченные фракции могут содержать по меньшей мере 98 мас.% указанного соединения; по меньшей мере 98,5 мас.% указанного соединения; в других вариантах реализации по меньшей мере 99%; в других вариантах реализации по меньшей мере 99,5 мас.%; в других вариантах реализации по меньшей мере 99,8 мас.%; и в других еще вариантах реализации по меньшей мере 99,9 мас.%. В некоторых вариантах реализации нижняя фракция может содержать менее чем 5 мас.% метанола. В других вариантах реализации нижняя фракция может содержать менее чем 1% (мас.) метанола; в других вариантах реализации менее чем 5000 ч./млн (мас.) метанола; в других вариантах реализации менее чем 1000 ч./млн (мас.) метанола; и в других еще вариантах реализации менее чем 500 ч./млн (мас.) метанола. Продукты побочной реакции могут включать легкие углеводороды, такие как С 2-С 4 олефины, а также более тяжелые компоненты, такие как олигомерные или полимерные соединения. Более высококипящие соединения могут загрязнять катализатор или могут смываться вниз по колонне и выходить совместно с нижней фракцией. Полученные легкие компоненты, такие как легкие олефины (С 2-С 4 олефины) могут выходить из системы дистилляционного колоночного реактора совместно с верхней фракцией. В дополнение к этому диоксид углерода, монооксид углерода и азот могут быть захвачены или растворены в водном экстрагенте, поданы в систему дистилляционного колоночного реактора и извлечены совместно с верхней фракцией. Каждый из них обычно представляет собой минорный компонент и не оказывает значительного воздействия на степень чистоты потоков продуктов. Несмотря на возможность получения в вариантах реализации способов, описанных в настоящем документе, в результате потоков по существу чистых диметилового эфира и воды продукта, данные потоки также могут быть подвергнуты последующей обработке. Потребность в последующей обработке может зависеть от качества спиртового исходного сырья, количества и типа побочных продуктов реакции, а также количества и типа захваченных или растворенных газов во фракции экстракта, извлеченной из системы извлечения метанола. Последующая обработка потоков продуктов может включать, например,обработку потока диметилового эфира кислотным ионообменником для удаления примесей, придающих запах. Другие виды обработки могут включать удаление из водного потока более тяжелых органических побочных продуктов реакции. В некоторых вариантах реализации фракция экстракта может включать по меньшей мере один компонент, выбираемый из азота, монооксида углерода и диоксида углерода, а верхняя фракция может включать, по меньшей мере, один компонент, выбираемый из монооксида углерода, азота, диоксида углерода и С 2-С 4 олефинов. После этого верхняя фракция может быть отделена в результате фракционной дистилляции, обеспечивающей извлечение верхней фракции, включающей по меньшей мере один компонент, выбираемый из азота, монооксида углерода, диоксида углерода и С 2-С 4 олефинов, и нижней фракции, включающей диметиловый эфир, который может представлять собой поток диметилового эфира высокой чистоты. В некоторых вариантах реализации нижняя фракция фракционной дистилляции может содержать менее чем 5% (мол.) диоксида углерода; в других вариантах реализации менее чем 1%(мол.) диоксида углерода; в других вариантах реализации менее, чем 5000 ч./млн (мол.); в других вариантах реализации менее чем 1000 ч./млн (мол.); и в других еще вариантах реализации менее чем 500 ч./млн(мол.). Обращаясь теперь к фиг. 1, можно сказать то, что на ней проиллюстрирована упрощенная технологическая блок-схема получения диметиловых эфиров, соответствующая вариантам реализации, описанным в настоящем документе. Специалист в соответствующей области техники должен понимать то, что для упрощения блок-схемы не показаны насосы, клапаны, емкости, резервуары для хранения и другое оборудование, обычно использующееся для способов, описанных и проиллюстрированных в настоящем документе, хотя таковые и не охарактеризованы. Поток исходного сырья из реактора синтеза метанола, содержащий метанол и другие газы, подают через канал для текучей среды 2 в систему извлечения метанола 6. Водный экстрагент, такой как вода,через канал для текучей среды 4 подают в систему извлечения метанола 6. В системе извлечения метанола 6 водный экстрагент и поток исходного сырья вводят в контакт для абсорбирования по меньшей мере части метанола водным экстрагентом. Получающийся в результате абсорбированный метанол, воду и другие газы одновременно разделяют для извлечения фракции рафината, содержащей неабсорбированные газы и извлекаемой через канал тока 8, и фракции экстракта, содержащей абсорбированный метанол и извлекаемой через поточную линию 10. По меньшей мере часть неабсорбированных газов во фракции рафината может быть рециркулирована обратно в реактор синтеза метанола (не показано) для дополнительного превращения газообразных компонентов в метанол. После этого фракцию экстракта через поточную линию 10 подают в систему каталитического дистилляционного реактора 12. В системе каталитического дистилляционного реактора 12 абсорбированный метанол вводят в контакт с каталитической дистилляционной системой в дистилляционной реакционной зоне 14, проводя каталитическую реакцию для части абсорбированного метанола с получением соответствующих диметиловых эфиров и воды. Во время прохождения реакции одновременно проводят фракционирование продуктов реакции, делая возможными извлечение диметилового эфира в качестве первой верхней фракции по поточной линии 16 и извлечение воды в качестве первой нижней фракции по поточной линии 18. При необходимости вторая верхняя фракция может быть по поточной линии 16 подана в колонну фракционной дистилляции 20 для дополнительной очистки диметилового эфира с извлечением второй верхней фракции 22, которая включает легкие газы, такие как захваченный или растворенный диоксид кремния из системы извлечения метанола 6 или легкие углеводороды, полученные в системе каталитического дистилляционного реактора 12, и с извлечением второй нижней фракции 24, которая включает диметиловый эфир. Обращаясь теперь к фиг. 2, можно сказать то, что на ней проиллюстрирована упрощенная технологическая блок-схема способа получения диметиловых эфиров, соответствующая другим вариантам реализации, описанным в настоящем документе, где подобные номера представляют подобные части. В данном варианте реализации перед подачей фракции экстракта в систему дистилляционного колоночного реактора 12 фракция экстракта, включающая метанол и водный экстрагент, такой как вода, может быть подана в реактор с неподвижным слоем 30 для превращения по меньшей мере части метанола в диметиловый эфир. В дополнение к этому, как проиллюстрировано в варианте реализации фиг. 2, по меньшей мере часть нижней фракции, извлеченной по поточной линии 18, может быть рециркулирована в качестве фракции экстрагента 4. Фракцию рафината, извлеченную по поточной линии 8, вводят в рамках косвенного теплообмена в теплообменнике 34 в контакт с отходящим потоком в поточной линии 2 из реактора синтеза метанола 32. Вторая верхняя фракция, извлеченная по поточной линии 22, может быть подвергнута сжатию при использовании компрессора 36 и нагрета в рамках косвенного теплообмена при использовании теплообменника 38. После этого нагретая фракция рафината и сжатая и нагретая вторая верхняя фракция могут быть рециркулированы по поточным линиям 40 и 42, соответственно, на вход реактора синтеза метанола 32 совместно со свежим синтез-газом, поданным по поточной линии 44. Для надлежащего интегрирования реактора синтеза метанола 32 с системой извлечения метанола 6 и системой извлечения диметилового эфира 20 также могут быть использованы и различные продувочные потоки, теплообменники, насосы, компрессоры и другое оборудование. Катализаторами, которые могут быть использованы в реакторе с неподвижным слоем и системе дистилляционного колоночного реактора, являются катализаторы дегидратации, обычно характеризующиеся как катализаторы кислотной дегидратации. Для данной реакции могут быть использованы цеолиты и катализаторы на основе металлзамещенных катионных смол, но также может быть использован и другой слабокислотный катализатор. Цеолиты, встречающиеся в природе, характеризуются нерегулярным размером пор и в общем случае не считаются эквивалентными синтетическим цеолитам. Однако в некоторых вариантах реализации цеолиты, встречающиеся в природе, являются приемлемыми до тех пор, пока они будут по существу чистыми. Остаток настоящего обсуждения будет касаться синтетических цеолитов при понимании того,что природные цеолиты будут считаться эквивалентными им так, как это было указано ранее, то есть, в той мере, в которой природные цеолиты будут представлять собой функциональные эквиваленты синтетических цеолитов. Синтетические цеолиты могут быть получены в натриевой форме, то есть, при нахождении натриевого катиона в близком соседстве с каждым алюминийсодержащим тетраэдром и при компенсации его заряда. Сообщалось о нескольких принципиальных типах молекулярных сит, таких как А, X, Y, L, эрионит, омега, бета и морденит. Молекулярные сита А-типа характеризуются относительно небольшим размером пор. Под термином "размер пор" понимается эффективный размер пор (диаметр), а не свободный размер пор (диаметр). Молекулярные сита Х- и Y-типа в общем случае характеризуются увеличенным размером пор (приблизительно 7,4 ) и различаются по диапазону соотношения между количествамиAl2O3 и SiO. L-тип и другие перечисленные типы характеризуются еще более высокими соотношениями между количествами SiO и Al2O3, как это известно на современном уровне техники. Цеолитные катализаторы, которые могут быть использованы в вариантах реализации, описанных в настоящем документе, представляют собой кислотную форму цеолита или, по меньшей мере, демонстрируют кислотные характеристики. Кислотная форма коммерчески доступна, но также может быть получена в результате обработки цеолитов кислотой для обмена Na на водород. Еще один способ получения кислотной формы заключается в обработке цеолита разлагаемыми катионами (в общем случае аммониевыми ионами) для замещения Na разлагаемыми ионами, а после этого нагревании молекулярных сит для разложения катиона до получения кислотной формы. В общем случае Na-форму обрабатывают гидроксидом аммония для удаления Na, а после этого цеолит нагревают до температуры, равной приблизительно 350C, для удаления аммиака. Удаление ионов Na+ легче проводить при использовании NH4+, чем при использовании многовалентных ионов, как это описывалось ранее, и данные катализаторы в общем случае являются более активными, но менее стабильными к нагреванию в сопоставлении с многовалентными катионообменными формами. Предположительно обладающими повышенной активностью и повышенной стабильностью могут оказаться цеолиты, которые характеризуются уменьшением количества их щелочных металлов до низких уровней в результате неполной обработки при использовании NH4+ и неполного обмена при использовании многовалентных катионов металлов. В данной реакции значение может иметь размер пор в кристаллической решетке. В соответствии с одной теорией каталитической активности молекулярных сит цеолитный катализ протекает в основном внутри однородных полостей кристалла; следовательно, активность цеолитного катализатора зависит от количества атомов алюминия в кристалле и, таким образом, от химического состава кристалла. Кроме того, данные каталитические центры зафиксированы в жесткой структуре кристалла в том смысле, что доступ к активным центрам может быть изменен в результате изменения структуры кристалла. В некоторых вариантах реализации могут быть использованы катализаторы на основе смол. Например, композиции катализаторов на основе смол, таких как сульфокислотные смолы, у которых по меньшей мере 50% от сульфокислотных групп нейтрализованы одним или несколькими ионами металлов из групп 4-12 Периодической таблицы, редкоземельными металлами или их смесями. Остаток сульфокислотных групп может быть нейтрализован щелочным металлом или щелочно-земельным металлом, аммонием или их смесями. Сульфоновая кислота может быть присоединена к основной цепи любого полимера. В некоторых вариантах реализации ионы металлов могут включать один или несколько компонентов,выбираемых из Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Zn, Zr, Nb, Mo, Ru, Rh, Pd, Ag, Cd, Та, W, Re, Pt, Ce, Nd, Sm и Eu. Композиции катализаторов на основе металлмодифицированных смол описываются в патентах США 4551567 и 4629710, каждый из которых посредством ссылки включается в настоящий документ. Кислотные катионообменные смолы хорошо известны и характеризуются широким ассортиментом вариантов использования. Смолы представляют собой катионообменники, которые имеют сульфокислотные группы, которые могут быть получены в результате полимеризации или сополимеризации ароматических винильных соединений с последующим сульфированием. Ароматические винильные соединения, подходящие для использования при получении полимеров или сополимеров, представляют собой: стирол, винилтолуол, винилнафталин, винилэтилбензол, метилстирол, винилхлорбензол и винилксилол. Для получения данных полимеров может быть использован широкий ассортимент способов. Например, полимеризация одного соединения или в смеси с другими моновинильными соединениями или при использовании сшивания поливинильными соединениями, такими как, помимо прочего, дивинилбензол, дивинилтолуол и дивинилфениловый эфир. Полимеры могут быть получены в присутствии или в отсутствие растворителей или диспергаторов, и могут быть использованы различные инициаторы полимеризации, например неорганические или органические пероксиды,персульфаты и тому подобное. Сульфокислотная группа в данные винилароматические полимеры может быть введена различными известными способами; например, в результате сульфатирования полимеров концентрированными серной и хлористоводородной кислотами или в результате сополимеризации ароматических соединений,которые имеют сульфокислотные группы, (см., например, патент США 2366007). Дополнительные сульфокислотные группы могут быть ведены в полимеры, которые уже имеют сульфокислотные группы; например, в результате обработки дымящей серной кислотой, то есть серной кислотой, которая содержит триоксид серы. Обработку дымящей серной кислотой предпочтительно проводят при температуре в диапазоне от 0 до 150C, и серная кислота должна содержать достаточное количество триоксида серы, для того чтобы после реакции она все еще содержала бы от 10 до 50% свободного триоксида серы. Получающиеся в результате продукты в среднем могут иметь от 1,3 до 1,8 сульфокислотной группы на одно ароматическое ядро. В частности, подходящими полимерами, имеющими сульфокислотные группы, являются сополимеры ароматических моновинильных соединений и ароматических поливинильных соединений, в частности, дивинильных соединений, у которых уровень содержания поливинилбензола предпочтительно находится в диапазоне от 1 до 20% при расчете на массу сополимера (см., например,документ DE 908247). Ионообменная смола может характеризоваться размером гранул в диапазоне приблизительно от 0,25 до 1 мм, несмотря на возможность использования частиц, имеющих размеры в диапазоне от 0,15 мм вплоть до приблизительно 2 мм. Более мелкие частицы катализатора обеспечивают наличие большой площади удельной поверхности, но в результате также приводят и к большим падениям давления при проходе реактора. Макропористая форма данных катализаторов характеризуется намного большей площадью открытой удельной поверхности и подвергается ограниченному набуханию в неводной углеводородной среде в сопоставлении с гелеобразными катализаторами. Металлмодифицированный катализатор может быть получен в результате введения макропористой матрицы, имеющей сульфокислотную группу, в контакт с водным раствором солей металлов и растворами солей щелочных металлов, солей щелочно-земельных металлов и/или аммониевых солей для нейтрализации кислотных групп. Альтернативная методика получения композиций катализаторов на основе металлмодифицированных катионных смол включает (1) введение сульфокислотной катионообменной смолы, например, макропористой матрицы поливинилароматического соединения, сшитого дивинильным соединением и имеющего на себе приблизительно от 3 до 5 миллиэквивалентов сульфокислотных групп на один грамм сухой смолы, в контакт с водным раствором описанной ранее растворимой соли металла, такого как Al, Fe, Zn, Cu, Ni или их смеси, для нейтрализации по меньшей мере от 50% до менее, чем 100% от доступных сульфокислотных групп ионами металла до получения частично нейтрализованной смолы, и (2) после этого введение частично нейтрализованной смолы в контакт с водным раствором, содержащим растворимое соединение щелочного или щелочно-земельного металла из групп 1 или 2 периодической таблицы или их смесь, для нейтрализации оставшихся сульфокислотных групп. На конечной стадии щелочной нейтрализации в рамках альтернативной методики необходимо обращать внимание на то, чтобы не ввести частично нейтрализованную смолу в контакт с большим избытком ионов щелочных или щелочноземельных металлов (может быть использован небольшой избыток, доходящий вплоть до 20%, сверх того, что необходимо для нейтрализации остаточных сульфокислотных групп), поскольку они, по-видимому, образуют двойные соли или возможно элюируют ионы металлов,что может уменьшить активность катализатора. Композиция катализатора на основе смолы, подходящая для использования в настоящем документе,может быть охарактеризована как твердое вещество, содержащее макропористую матрицу поливинилароматического соединения, сшитого дивинильным соединением и имеющего на себе приблизительно от 3 до 5 миллиэквивалентов сульфокислотных групп на один грамм сухой смолы, где по меньшей мере от 50% до менее чем 100% от упомянутых сульфокислотных групп нейтрализуют описанным ранее ионом металла; в других вариантах реализации нейтрализованы могут быть по меньшей мере 59%; и в других еще вариантах реализации нейтрализуют от приблизительно 70% до приблизительно 90%. Сульфокислотные группы, не нейтрализованные ионом металла, могут быть нейтрализованы ионами щелочных или щелочно-земельных металлов из групп 1 или 2 Периодической таблицы, ионами аммония или их смесями. Частицы катализатора могут быть использованы при включении их в пористый контейнер, такой как ткань, проволочная сеть или полимерная сетка. Материал, использующийся для получения контейнера, может быть инертным к реагентам и условиям в реакционной системе. В контейнерах могут быть размещены частицы, имеющие размер в диапазоне приблизительно от 0,1 до 5 мм, или порошки, характеризующиеся диаметром, доходящим вплоть до приблизительно 1/4 дюйма (6,35 мм). Контейнер, использующийся для удерживания частиц катализатора, может включать любую конфигурацию, такую как карманы, или контейнер может представлять собой одиночные цилиндр, сферу, тороид, куб, трубу и тому подобное. Для дистанцирования различных компонентов катализатора друг от друга может быть предусмотрен разделяющий компонент, тесно связанный с компонентом катализатора. Таким образом, разделяющий компонент в результате обеспечивает получение матрицы, характеризующейся наличием существенного свободного пространства, в котором статистически, но по существу равномерно распределены компоненты катализатора. Одной такой структурой является та, которая продемонстрирована в патенте США 5730843, посредством ссылки включенном в настоящий документ. В дополнение к этому, широкий ассортимент структур катализатора, предназначенных для данного варианта использования, описывается в патентах США 4443559, 5057468, 5262012, 5266546 и 5348710, имеющих того же самого патентообладателя, что и настоящая заявка, которые посредством ссылки включаются в настоящий документ. В патенте США 6740783, посредством ссылки включенном в настоящий документ, описываются другие катализаторы, подходящие для использования при получении диалкиловых эфиров из спиртов, в том числе неочищенных спиртов, содержащих определенное количество воды. Описываются гидрофобные цеолиты, использующиеся в качестве катализатора, такие как USY, морденит, ZSM-тип и бетацеолиты, у которых водородные катионы частично замещены подходящими ионами металлов, такими как ионы металлов из групп 1, 2, 11 или 12, или ионами аммония. Другие катализаторы, подходящие для использования в реакции дегидратации, описываются в патенте США 3931349. Катализаторы, использующиеся в реакторе с неподвижным слоем в различных вариантах реализации, описанных в настоящем документе, в числе других описанных ранее катализаторов могут включать цеолиты, подвергнутые обработке металлом, либо кислотные, либо щелочные, глины, подвергнутые обработке фтористо-водородной кислотой, и катализаторы на основе диоксида кремния-оксида алюминия,такие как 20%-ный диоксид кремния-оксид алюминия. Катализаторы, использующиеся в дистилляционной колоночной реакционной зоне, в числе других описанных ранее катализаторов могут включать металлизированные смолы и катализаторы на основе диоксида кремния-оксида алюминия. Катализаторы на основе металлизированных смол могут включать, помимо прочего, такие катализаторы, как подвергнутый обработке цинком AMBERLYST 15 и подвергнутый обработке медью AMBERLYST 35. В определенных вариантах реализации катализатор в реакторе с неподвижным слоем и каталитическом дистилляционном колоночном реакторе может включать по меньшей мере один компонент, выбираемый из H-ZSM-5, Н-бета, H-Y, оксида алюминия, диоксида кремния/оксида алюминия, макропористой катионообменной смолы с использованием или без использования металлообмена и их комбинаций. Температурный профиль по дистилляционной колоночной реакционной зоне должен быть достаточным для удовлетворения потребностей кинетики реакции дегидратации спирта. Температурный профиль также предпочтительно является достаточным для обеспечения по существу полного превращения метанола. Например, в случае катализатора, обладающего высокой активностью, температуры и давления могут быть менее суровыми в сопоставлении с тем, что имеют место для катализатора, обладающего меньшей активностью, где условия для каждого могут быть выбраны удовлетворяющими потребности кинетики реакции дегидратации и обеспечивающими по существу полное превращение метанола. Жесткость рабочих условий в предварительном реакторе также может зависеть от требуемой величины степени превращения спирта. Требуемая величина степени превращения спирта также может оказать свое воздействие на выбор катализатора, использующегося в предварительном реакторе. Например,желательная степень превращения в предварительном реакторе в 20 мас.% может потребовать использования менее жестких рабочих условий и/или менее активного катализатора в сопоставлении с тем, что имеет место для степени превращения в предварительном реакторе, приближающейся к равновесию, что соответствует степени превращения в диапазоне от 80 до 87 мас.%. На выбор катализатора и жесткость рабочих условий в дистилляционной колоночной реакционной системе свое воздействие также может оказать и требуемая величина степени превращения спирта. Например, выбор катализатора и условия могут быть отличными для степени превращения в предварительном реакторе, равной приблизительно 20 мас.%, в сопоставлении с тем, что имеет место для степени превращения в предварительном реакторе, приближающейся к равновесию. В соответствии с этим, катализаторы, использующиеся в системе дистилляционного колоночного реактора, могут быть идентичными или различными в сопоставлении с тем, что имеет место в предварительном реакторе в случае наличия такового. В некоторых вариантах реализации предпочтительным может оказаться использование в системе дистилляционного колоночного реактора катализаторов, обладающих пониженной активностью, что, таким образом, обеспечит достижение продленного срока службы катализатора. Катализаторы, использующиеся в предварительном реакторе, могут обладать повышенной активностью, такой как в случае функционирования предварительных реакторов при параллельном соединении, что дает возможность провести перенабивку или регенерацию одного при одновременной эксплуатации другого. Рабочие условия дистилляционной колонны также могут зависеть и от активности катализатора. Например, количество метанола, превращенного в диметиловый эфир на одну ступень дистилляционной реакции, может варьироваться в диапазоне от 5 мас.% до 50 мас.% и более. Рабочие условия дистилляционной колонны, такие как температуры, давления и флегмовые числа, могут потребовать регулирования для обеспечения по существу полного превращения метанола. В некоторых вариантах реализации флегмовые числа могут варьироваться в диапазоне от приблизительно 0,1 или 0,5 до приблизительно 10; в других вариантах реализации от приблизительно 0,5 до приблизительно 5; в других вариантах реализации от 0,6 до 3; в других вариантах реализации от 0,7 до 2,5; и в других еще вариантах реализации от 0,9 до 2. Что касается степени превращения спирта на одну ступень дистилляционной реакции, то при пониженной степени превращения на одну ступень требуются повышенные флегмовые числа. Например, в случае степени превращения метанола на одну ступень, равной приблизительно 20 мас.%, для обеспечения полного превращения спирта флегмовое число может находиться в диапазоне от 2 до 3, так как в некоторых вариантах реализации в случае флегмового числа, равного приблизительно 2,4. В сопоставления с этим в случае степени превращения метанола на одну ступень, равной приблизительно 40 мас.%,для обеспечения полного превращения спирта флегмовое число может находиться в диапазоне от 0,5 до 2, так как в некоторых вариантах реализации в случае флегмового числа в диапазоне от 1 до 1,6. Примеры Следующий далее пример произведен из методик моделирования. Несмотря на проведенную работу данные примеры не представляются в прошедшем времени для обеспечения соответствия применимым нормам. Газообразное исходное сырье перерабатывают в системе, подобной той, что проиллюстрирована на фиг. 2. Отходящий поток из метанольного реактора имеет состав, продемонстрированный в табл. 1. Отходящий поток из метанольного реактора подают в метанольный абсорбер, функционирующий при давлении, равном приблизительно 1200 фунт/дюйм 2 (изб.) (8270 кПа (изб., подобном давлению на выходе из метанольного реактора, при температуре, равной приблизительно 375F (190,6C), и мольном соотношении между газом и водой, равном приблизительно 5. Таким образом, метанол абсорбируют в водной фазе и транспортируют в систему каталитического дистилляционного реактора для превращения метанола в диметиловый эфир. Система каталитического дистилляционного реактора функционирует при температуре верхней фракции, равной приблизительно 150F (65,5C), давлении, равном приблизительно 300 фунт/дюйм 2 (изб.) (2070 кПа (изб., и флегмовом числе (L/D), равном приблизительно 4, что в результате приводит к получению нижней фракции, содержащей воду и характеризующейся уровнем содержания метанола, равным приблизительно 1000 ч./млн (мол.). Верхнюю фракцию из системы каталитического дистилляционного реактора, включающую диметиловый эфир и легкие углеводороды, подают во фракционирующую колонну, функционирующую при давлении, равном приблизительно 300 фунт/дюйм 2 (изб.) (2070 кПа (изб., температуре верхней фракции, равной приблизительно 122F (50,0C), и флегмовом числе (L/D), равном приблизительно 1. Получающийся в результате диметиловый эфир продукта, извлекаемый вкачестве нижней фракции, характеризуется уровнем содержания диоксида кремния, равным приблизительно 1000 ч./млн (мол.). Варианты реализации, описанные в настоящем документе, могут обеспечить эффективное превращение метанола в диметиловые эфиры. В выгодном случае различные варианты реализации могут обеспечить получение одного или нескольких состояний, выбираемых из по существу полного превращения спирта, извлечения по существу чистой фракции простого эфира и извлечения по существу чистой фракции воды. В дополнение к этому варианты реализации, описанные в настоящем документе, в выгодном случае могут обеспечить получение упрощенного способа получения диметиловых эфиров. Кроме того, варианты реализации, описанные в настоящем документе, в выгодном случае, в числе других преимуществ,могут обеспечить получение пониженного количества элементов, уменьшенной потребности в реализуемых дальше по ходу технологического потока способах разделения или очистки, пониженных капитальных и/или эксплуатационных расходов. Значение имеет то, что варианты реализации, описанные в настоящем документе, могут обеспечить рециркулирование непрореагировавших газов в реактор синтеза метанола при очень низкой потребности в сжатии и повторном нагревании, включая газы, извлеченные во время отделений метанола и последующего получения диметилового эфира. В выгодном случае варианты реализации, описанные в настоящем документе, используют водный экстрагент для извлечения метанола при высоких температурах и высоких давлениях, где водный экстрагент легко извлекают или расходуют во время последующей реакции метанола с получением диметилового эфира, что в результате приводит к получению синергетически эффективных отделения и превращения метанола из отходящего потока из реактора синтеза метанола. Несмотря на включение в описание изобретения ограниченного количества вариантов реализации специалисты в соответствующей области техники, воспользовавшись преимуществом ознакомления с данным описанием изобретения, должны понять то, что могут быть разработаны и другие варианты реализации, которые не отклоняются от объема настоящего описания изобретения. В соответствии с этим объем должен быть ограничен только прилагаемой формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения диметилового эфира, включающий введение водного экстрагента, содержащего воду, в контакт с отходящим потоком из реактора синтеза метанола, частично или полностью находящимся в паровой фазе и содержащим метанол и один или несколько компонентов, выбираемых из метана, воды, монооксида углерода, диоксида углерода, водорода и азота, причем по меньшей мере часть метанола переходит в водный экстрагент; извлечение фракции экстракта, содержащей водный экстрагент и метанол; извлечение фракции рафината, содержащей один или несколько компонентов, выбираемых из метана, воды, монооксида углерода, диоксида углерода, водорода и азота; подачу фракции экстракта в систему каталитического дистилляционного реактора, где данная фракция экстракта подается в систему каталитического дистилляционного реактора ниже катализатора в дистилляционной реакционной зоне; при этом одновременно в системе каталитического дистилляционного реактора осуществляют:i) введение метанола в контакт с катализатором в дистилляционной реакционной зоне, тем самым проведение каталитической реакции по меньшей мере части метанола с получением диметилового эфира и воды; иii) фракционирование получающегося в результате диметилового эфира и воды с извлечением первой верхней фракции, содержащей диметиловый эфир, и первой нижней фракции, содержащей воду. 2. Способ по п.1,где фракция экстракта дополнительно содержит по меньшей мере один компонент, выбираемый из азота, монооксида углерода и диоксида углерода; и где верхняя фракция дополнительно содержит по меньшей мере один компонент, выбираемый из С 2-С 4 олефинов, монооксида углерода, азота и диоксида углерода; при этом способ дополнительно включает разделение первой верхней фракции путем фракционной дистилляции для извлечения второй верхней фракции, содержащей по меньшей мере один компонент,выбираемый из азота, монооксида углерода, диоксида углерода и непрореагировавшего метанола, и второй нижней фракции, содержащей диметиловый эфир. 3. Способ по п.2, где вторая верхняя фракция содержит по меньшей мере 99,5 мас.% диметилового эфира. 4. Способ по п.3, где вторая верхняя фракция содержит по меньшей мере 99,8 мас.% диметилового эфира. 5. Способ по п.2, дополнительно включающий рециркулирование по меньшей мере части второй верхней фракции в реактор синтеза метанола. 6. Способ по п.1, где первая нижняя фракция содержит по меньшей мере 90 мас.% воды. 7. Способ по п.6, дополнительно включающий рециркулирование по меньшей мере части первой нижней фракции в качестве водного экстрагента. 8. Способ по п.1, где катализатор в дистилляционной реакционной зоне содержит по меньшей мере один компонент, выбираемый из катализатора на основе металлизированной смолы, катализатора на основе диоксида кремния-оксида алюминия и их смесей. 9. Способ по п.1, дополнительно включающий введение фракции экстракта в контакт с катализатором в реакционной зоне с неподвижным слоем,тем самым проведение каталитической реакции по меньшей мере для части метанола с получением отходящего потока, содержащего метанол, воду и диметиловый эфир; подачу отходящего потока в систему каталитического дистилляционного реактора в качестве фракции экстракта. 10. Способ по п. 9,где катализатор в реакционной зоне с неподвижным слоем содержит по меньшей мере один компонент, выбираемый из катализатора на основе металлизированной смолы, катализатора на основе диоксида кремния-оксида алюминия и их смесей; и где катализатор в дистилляционной реакционной зоне содержит по меньшей мере один компонент,выбираемый из катализатора на основе металлизированной смолы, катализатора на основе диоксида кремния-оксида алюминия и их смесей. 11. Способ по п.1, дополнительно включающий рециркулирование фракции рафината в метанольный реактор. 12. Способ по п.11, дополнительно включающий введение фракции рафината в рамках косвенного теплообмена в контакт с отходящим потоком из метанольного реактора. 13. Способ по п.1, где введение в контакт водного экстрагента проводят при температуре в диапазоне от 200F (93,3C) до 500F (260,0C) и давлении в диапазоне от 500 фунт/дюйм 2 (изб.) (3450 кПа(изб. до 2000 фунт/дюйм 2 (изб.) (13800 кПа (изб 14. Способ по п.13, где давление во время введения в контакт находится в пределах 15% от рабочего давления метанольного реактора. 15. Способ по п.1, где дистилляционная реакционная зона функционирует при давлении в диапазоне от 200 до 500 фунт/дюйм 2 (изб.) (от 1380 до 3450 кПа (изб. и температуре в диапазоне от 50F(10,0C) до 500F (260,0C). 16. Способ по п.1, где введение водного экстрагента в контакт проводят по меньшей мере в одном устройстве, выбираемом из абсорбционной колонны и экстракционной дистилляционной колонны. 17. Способ получения диметилового эфира, включающий введение водного экстрагента в контакт с отходящим потоком из реактора синтеза метанола, час- 10019597 тично или полностью находящимся в паровой фазе и содержащим метанол и один или несколько компонентов, выбираемых из метана, воды, монооксида углерода, диоксида углерода, водорода и азота, благодаря чему по меньшей мере часть метанола переходит в водный экстрагент; извлечение фракции экстракта, содержащей водный экстрагент и метанол; извлечение фракции рафината, содержащей один или несколько компонентов, выбираемых из метана, воды, монооксида углерода, диоксида углерода, водорода и азота; введение фракции рафината в рамках косвенного теплообмена в контакт с отходящим потоком из метанольного реактора; рециркулирование подвергнутой теплообмену фракции рафината в метанольный реактор; подачу фракции экстракта в систему каталитического дистилляционного реактора, где данная фракция экстракта подается в систему каталитического дистилляционного реактора ниже катализатора в дистилляционной реакционной зоне; при этом одновременно в системе каталитического дистилляционного реактора осуществляют:i) введение метанола в контакт с катализатором в дистилляционной реакционной зоне, тем самым проведение каталитической реакции по меньшей мере для части метанола с получением диметилового эфира и воды; иii) фракционирование получающегося в результате диметилового эфира и воды с извлечением первой верхней фракции, содержащей диметиловый эфир и по меньшей мере один компонент, выбираемый из С 2-С 4 олефинов, монооксида углерода, азота и диоксида углерода, и первой нижней фракции, содержащей воду; разделение первой верхней фракции в результате фракционной дистилляции для извлечения второй верхней фракции, содержащей по меньшей мере один компонент, выбираемый из азота, монооксида углерода, диоксида углерода и С 2-С 4 олефинов, и второй нижней фракции содержащей диметиловый эфир. 18. Способ по п.17, дополнительно включающий по меньшей мере одну стадию из рециркулирования по меньшей мере части второй верхней фракции в реактор синтеза метанола и подачи части второй верхней фракции в реактор получения синтез-газа. 19. Способ по п.17, дополнительно включающий рециркулирование по меньшей мере части первой нижней фракции в систему извлечения метанола в качестве водного экстрагента. 20. Способ по п.17, дополнительно включающий введение фракции экстракта в контакт с катализатором в реакционной зоне с неподвижным слоем,тем самым проведение каталитической реакции по меньшей мере для части метанола с получением отходящего потока, содержащего метанол, воду и диметиловый эфир; подачу отходящего потока в систему каталитического дистилляционного реактора в качестве фракции экстракта.

МПК / Метки

МПК: C07C 29/84, C07C 41/09, C07C 43/04, C07C 31/04, C07C 29/76

Метки: эфира, получения, диметилового, способ

Код ссылки

<a href="https://eas.patents.su/13-19597-sposob-polucheniya-dimetilovogo-efira.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения диметилового эфира</a>

Предыдущий патент: Способ и устройство для контроля шельфовых загрязнений

Следующий патент: Способ изготовления роторных и статорных пластин

Случайный патент: Способ обработки сейсмических данных