Способ получения модифицированных полипропиленовых композиций

Формула / Реферат

1. Способ получения композиции на основе модифицированного гетерофазного полипропиленового сополимера, включающий стадию добавления по меньшей мере одного органического пероксида, поли(n)функционального акрилата с n≥2 в качестве соагента при массовом соотношении пероксид : соагент в диапазоне от 1:0,4 до 1:5 и соединения, акцептирующего кислоту, к гетерофазному пропиленовому сополимеру, содержащему от 50 до 99 мас.% матричной фазы в расчете на общую массу гетерофазного пропиленового сополимера, содержащую пропиленовый гомополимер и/или пропиленовый сополимер, включающий по меньшей мере 70 мас.% пропилена и вплоть до 30 мас.% этилена в расчете на общую массу полимера матричной фазы и/или по меньшей мере одного С4-С10 альфа-олефина и от 1 до 50 мас.% дисперсной фазы в расчете на общую массу гетерофазного пропиленового сополимера, содержащей этилен-альфа-олефиновый эластомер, состоящий из более чем 20 мас.% этилена и вплоть до 80 мас.% по меньшей мере одного С3-С10 альфа-олефина в расчете на массу эластомера дисперсной фазы.

2. Способ по п.1, в котором органический пероксид представляет собой α,α'-бис(трет-бутилперокси)диизопропилбензол.

3. Способ по п.1 или 2, в котором поли(n)функциональный акрилат представляет собой 1,4-бутандиолдиметакрилат.

4. Способ по любому из пп.1-3, в котором массовое соотношение пероксид : соагент находится в диапазоне от 1 : 1 до 1 : 4.

5. Способ по любому из пп.1-4, в котором соединение, акцептирующее кислоту, представляет собой стеарат кальция.

6. Способ по любому из пп.1-5, в котором матрица представляет собой полипропиленовый гомополимер, а дисперсная фаза включает от 40 до 60 мас.% этилена.

7. Способ по любому из пп.1-6, в котором дополнительно добавляют полиэтилен.

8. Модифицированная полипропиленовая композиция, полученная способом по любому из пп.1-7, имеющая показатель эластичности

равный по меньшей мере 1, где

ERl представляет собой эластичность расплава при G' = G" при l;

G' представляет собой модуль накопления;

G" представляет собой модуль потерь;

l представляет значение G", при котором определяют G', а γ = 0,5l + 200; и/или

ударопрочность по Изоду при -20°С согласно измерению в соответствии с ISO 180 4А, большей чем 50 кДж/м2.

9. Композиция по п.8, у которой ударопрочность по Изоду при -20°С согласно измерению в соответствии с ISO 180 4А является большей чем 65 кДж/м2.

10. Композиция по любому из пп.8 или 9, дополнительно отличающаяся различимостью тигровых полос большей чем 7.

11. Композиция по любому из пп.8-10, у которой показатель эластичности находится в диапазоне от 1 до 4.

12. Формованное изделие, содержащее модифицированную полипропиленовую композицию по любому из пп.8-11.

Текст

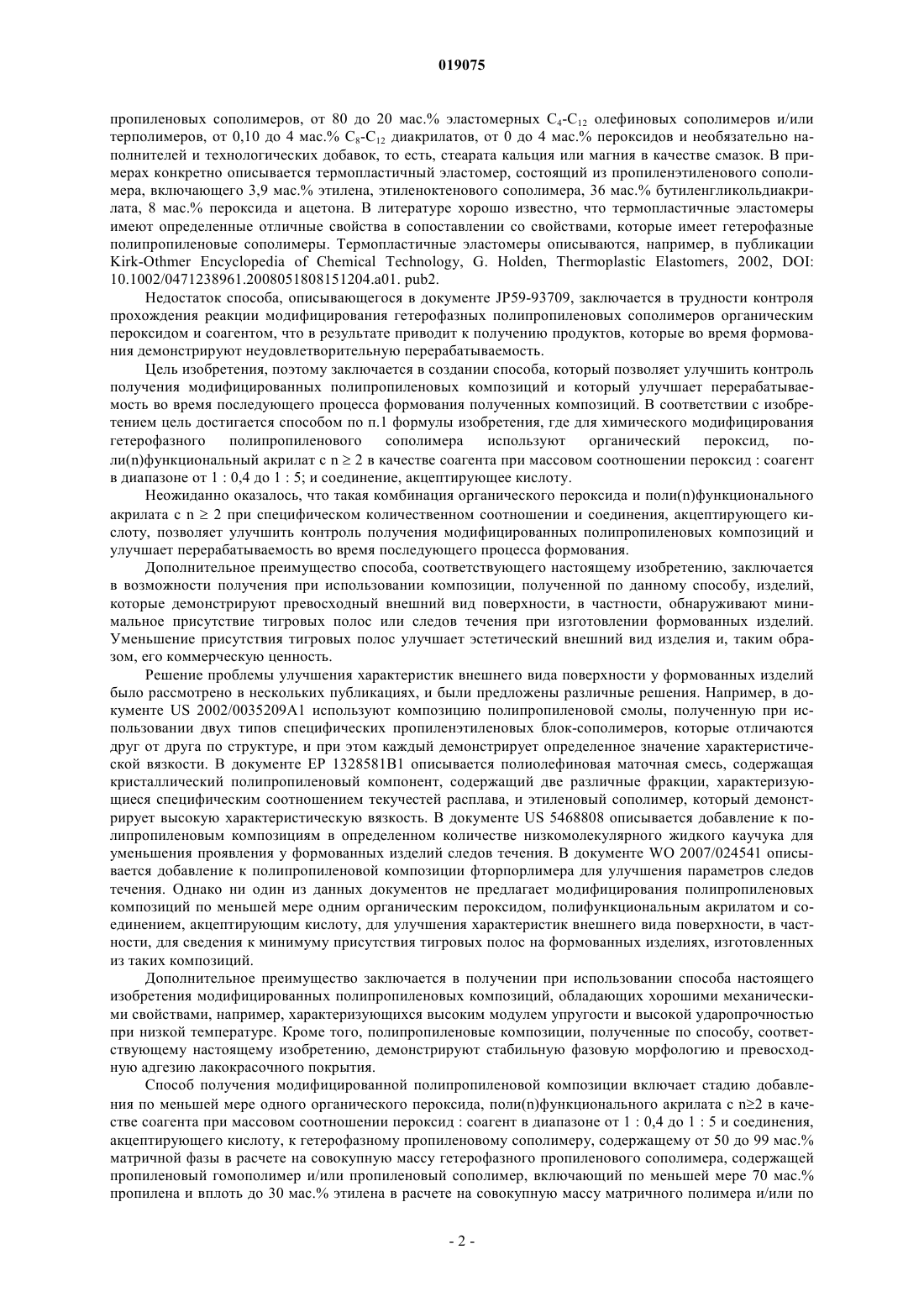

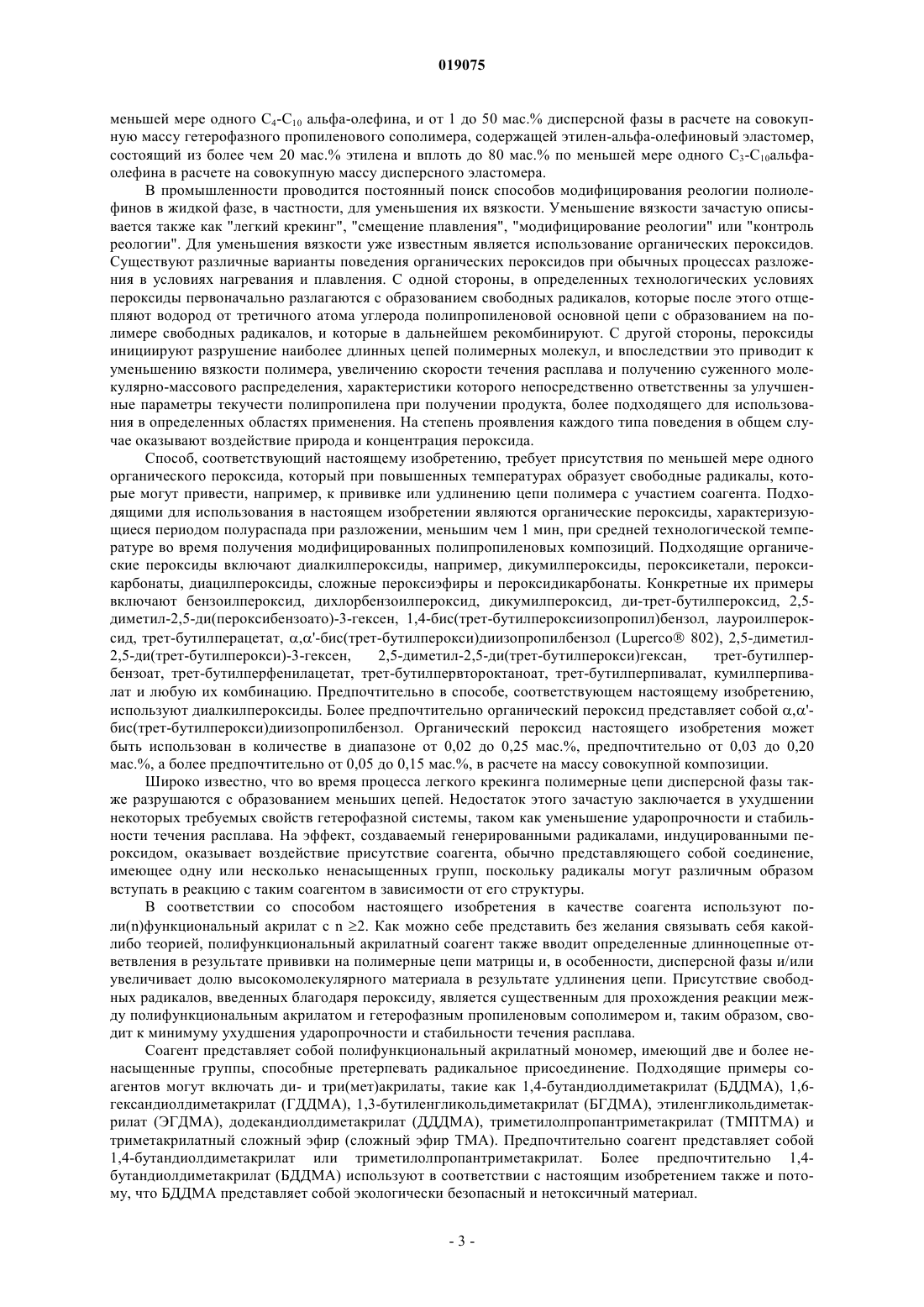

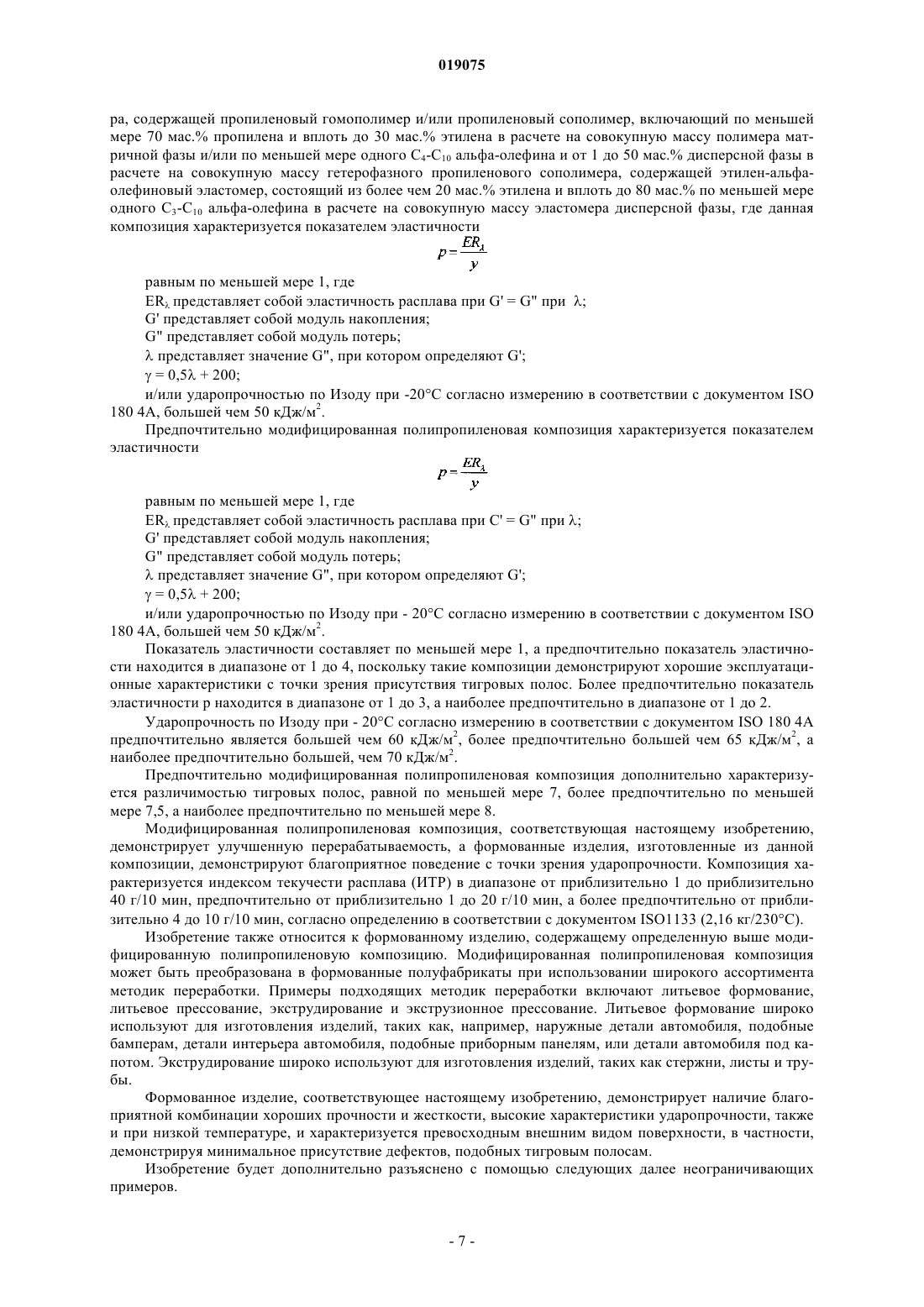

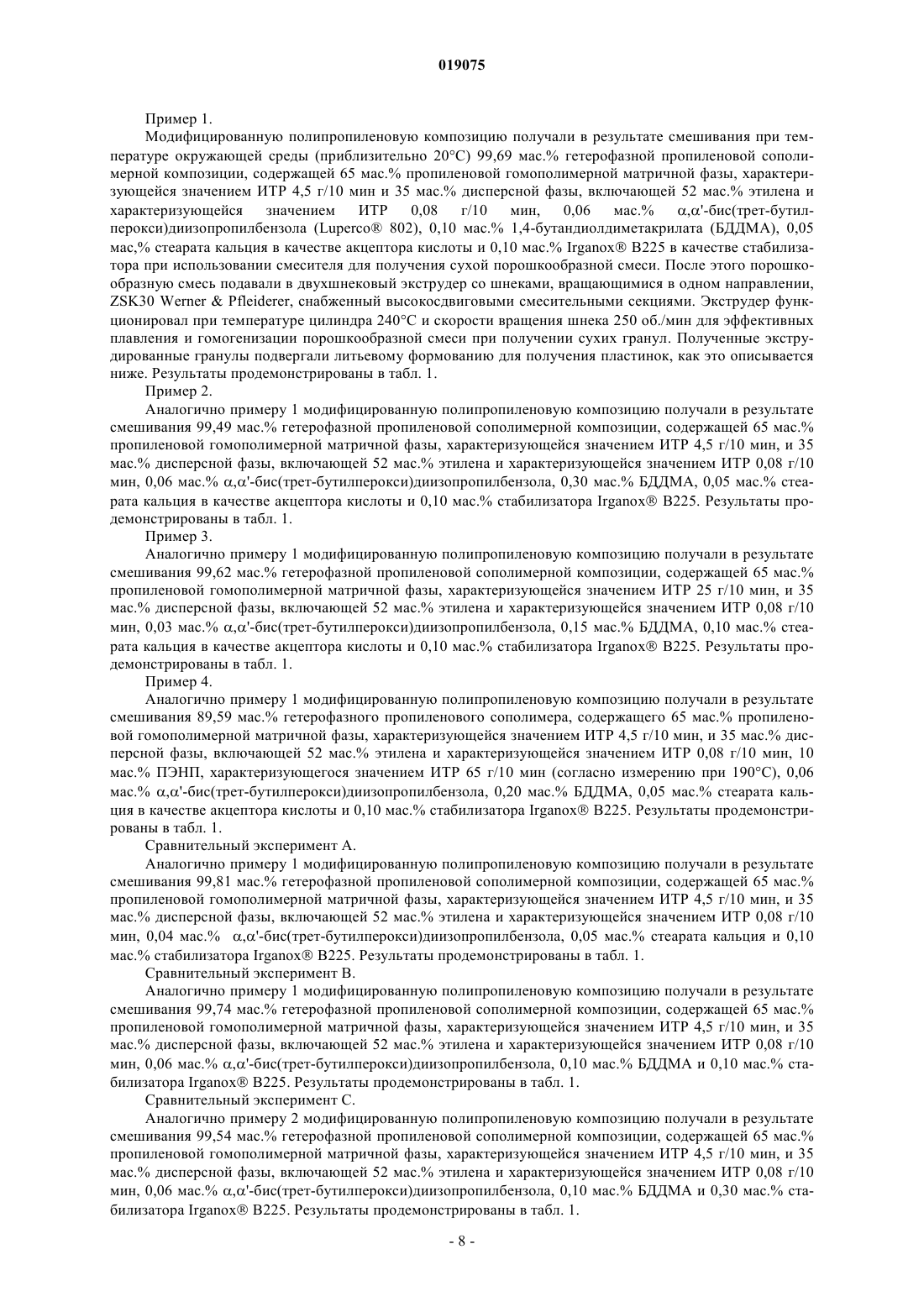

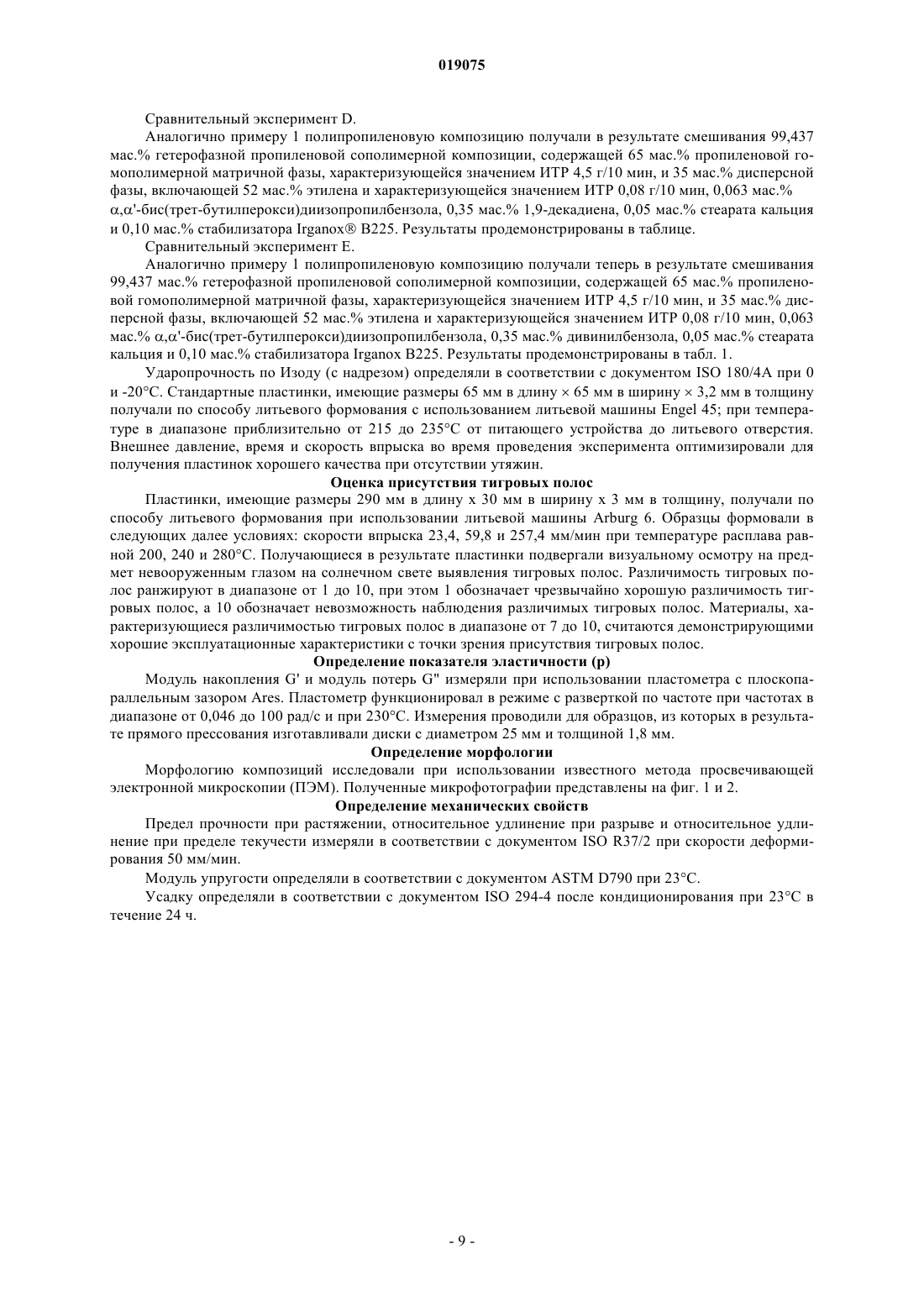

СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИПРОПИЛЕНОВЫХ КОМПОЗИЦИЙ Изобретение относится к способу получения модифицированной полипропиленовой композиции,включающему стадию добавления по меньшей мере одного органического пероксида,поли(n)функционального акрилата с n2 в качестве соагента при массовом соотношении пероксид : соагент в диапазоне от 1 : 0,4 до 1 : 5 и соединения, акцептирующего кислоту, к гетерофазному пропиленовому сополимеру, содержащему от 50 до 99 мас.% матричной фазы в расчете на совокупную массу гетерофазного пропиленового сополимера, содержащей пропиленовый гомополимер и/или пропиленовый сополимер, включающий по меньшей мере 70 мас.% пропилена и вплоть до 30 мас.% этилена в расчете на совокупную массу полимера матричной фазы и/ или по меньшей мере одного С 4-С 10 альфа-олефина и от 1 до 50 мас.% дисперсной фазы в расчете на совокупную массу гетерофазного пропиленового сополимера, содержащей этиленальфа-олефиновый эластомер, состоящий из более чем 20 мас.% этилена, и вплоть до 80 мас.% по меньшей мере одного С 3-С 10 альфа-олефина в расчете на совокупную массу эластомера дисперсной фазы. Изобретение также относится к модифицированной полипропиленовой композиции,отличающейся показателем эластичности р = ER/, равным по меньшей мере 1, где ER представляет собой эластичность расплава при G' = G" при ; G' представляет собой модуль накопления; G" представляет собой модуль потерь;представляет значение G", при котором определяют G';= 0,5 + 200; и/или ударопрочностью по Изоду при -20 С согласно измерению в соответствии с документом ISO 180 4 А, большей чем 50 кДж/м 2. Изобретение дополнительно относится к формованному изделию, содержащему модифицированную полипропиленовую композицию.(71)(73) Заявитель и патентовладелец: САУДИ БЕЙСИК ИНДАСТРИЗ КОРПОРЕЙШН (SA) Изобретение относится к способу получения модифицированной полипропиленовой композиции,который включает стадию добавления по меньшей мере одного пероксида и полифункционального ненасыщенного соагента к гетерофазному пропиленовому сополимеру, содержащему пропиленовый гомополимер и/или пропиленовый сополимер в качестве матричной фазы и эластомерный компонент в качестве аморфной дисперсной фазы. Данное изобретение также относится к модифицированной полипропиленовой композиции. Изобретение дополнительно относится к формованному изделию, содержащему упомянутую композицию. Такой способ известен из документа JP59-93709. В данном документе описывается способ получения химически модифицированных полипропиленовых композиций, который включает стадии смешивания композиции на полипропиленовой основе, содержащей от 55 до 95 мас.ч. полипропилена, от 1 до 30 мас.ч. пропиленэтиленового статистического сополимера, включающего от 20 до 80 мол.%, пропилена и необязательно полиэтилен, с органическим пероксидом и соагентом; и нагревания и экструдирования смеси. В качестве соагентов в перечне упоминаются диакрилатные соединения, говоря конкретно, полиэтиленгликольдиметакрилат или этиленгликольдиметакрилат, аллильные соединения, соединения на малеимидной основе и соединения на хининдиоксимной основе. В качестве соагентов, использующихся совместно с органическим пероксидом для модифицирования полипропиленовой композиции, в примерах конкретно описываются дивинилбензол и 1,3,5-триакрилоилгексагидро-s-триазин. В последние годы важный класс полимеров образуют гетерофазные полипропиленовые сополимеры, также известные под названием ударопрочных полипропиленовых сополимеров или полипропиленовых блок-сополимеров, вследствие привлекательной комбинации их механических свойств, таких как ударопрочность в широком температурном диапазоне и низкая стоимость, при этом данные сополимеры находят себе широкий диапазон областей применения в промышленности товаров народного потребления и автомобильной промышленности. Гетерофазные полипропиленовые сополимеры в основном обладают, по меньшей мере, двухфазной структурой, состоящей из полукристаллической матрицы на пропиленовой основе и дисперсной эластомерной фазы, обычно этиленпропиленового каучука (ЭПК). Данные полипропилены в общем случае получают в одном или нескольких реакторах в результате полимеризации пропилена в присутствии катализатора и последующей полимеризации пропиленэтиленовой смеси. Получающиеся в результате полимерные материалы являются гетерофазными, но конкретная морфология обычно зависит от способа получения и количественного соотношения мономеров. Множество исследований продемонстрировали присутствие в системах гетерофазных сополимеров на пропиленовой основе четырех фаз: кристаллического полипропилена, аморфного полипропилена, кристаллического этиленпропиленового каучука и аморфного этиленпропиленового каучука. В нескольких документах описывается способ химического модифицирования гетерофазных полипропиленовых сополимеров. Например, в документе US 2007/0004864A1 описывается способ получения полипропиленовой композиции, демонстрирующей улучшенные характеристики ударопрочности, в результате смешивания и экструдирования модифицирующего ударопрочность полимера, первичного соагента, который представляет собой монофункциональный мономер, вторичного соагента, который представляет собой полифункциональный мономер, олигомер или полимер, и радикального инициатора. Документ ЕР 1354901 А 1 относится к способу получения гетерофазной пропиленовой композиции, обладающей улучшенными механическими свойствами, в результате перемешивания гетерофазной полиолефиновой композиции, содержащей от 70 до 95 мас.%, матричной фазы на полипропиленовой основе; от 5 до 30 мас.%, дисперсной фазы, содержащей этиленовый каучуковый сополимер; от 0,01 до 3 мас.%, органического пероксида и необязательно от 0,05 до 10 мас.%, бифункционально ненасыщенного мономера, выбираемого из дивинильных соединений, аллильных соединений, диенов и их смесей; нагревания и плавления смеси. В документе ЕР 1391482 А 2 описывается способ получения полипропиленовой композиции, демонстрирующей улучшенные баланс жесткость/ударопрочность и блеск, в результате смешивания от 99 до 90 мас.%, гетерофазного полипропиленового сополимера, который содержит от 70 до 100 мас.% матричной фазы на пропиленовой основе и от 0 до 30 мас.% дисперсной фазы эластомерного этиленового каучукового сополимера, и от 1 до 10 мас.% реакционно-модифицированного гетерофазного сополимера. Реакционно-модифицированный гетерофазный сополимер получают в результате смешивания гетерофазного сополимера и от 0,05 до 3 мас.% органического пероксида и от 0,01 до 10 мас.% бифункционально ненасыщенных мономеров, выбираемых из дивинильных соединений, аллильных соединений, диенов и их смесей; нагревания и плавления смеси. Документ ЕР 1319041 В 1 относится к реологически-модифицированной термопластичной эластомерной композиции, обладающей улучшенными механическими свойствами и содержащей от 50 до 90 мас.% эластомерных этилен/альфа-олефинового полимера или этилен/альфа-олефиновой полимерной смеси; и от 50 до 10 мас.% высокоплавкого полимера,выбираемого из полипропилена и пропиленэтиленовых сополимеров, где реологическое модифицирование индуцируют при использовании от 0,05 до 0,3 мас.% пероксида и от 0,025 до 0,6 мас.% свободнорадикального соагента, выбираемого из метакрилатов, аллильных и винильных соединений, при количественном соотношении пероксид : соагент в диапазоне от 1 : 2 до 2 : 1. Документ US 6310140B1 относится к термопластичным эластомерам, характеризующимся хорошей окрашиваемостью, высокими прочностью и эластичностью и полученным в результате смешивания от 20 до 80 мас.% гомополимеров и/или пропиленовых сополимеров, от 80 до 20 мас.% эластомерных С 4-С 12 олефиновых сополимеров и/или терполимеров, от 0,10 до 4 мас.% С 8-С 12 диакрилатов, от 0 до 4 мас.% пероксидов и необязательно наполнителей и технологических добавок, то есть, стеарата кальция или магния в качестве смазок. В примерах конкретно описывается термопластичный эластомер, состоящий из пропиленэтиленового сополимера, включающего 3,9 мас.% этилена, этиленоктенового сополимера, 36 мас.% бутиленгликольдиакрилата, 8 мас.% пероксида и ацетона. В литературе хорошо известно, что термопластичные эластомеры имеют определенные отличные свойства в сопоставлении со свойствами, которые имеет гетерофазные полипропиленовые сополимеры. Термопластичные эластомеры описываются, например, в публикацииKirk-Othmer Encyclopedia of Chemical Technology, G. Holden, Thermoplastic Elastomers, 2002, DOI: 10.1002/0471238961.2008051808151204.a01. pub2. Недостаток способа, описывающегося в документе JP59-93709, заключается в трудности контроля прохождения реакции модифицирования гетерофазных полипропиленовых сополимеров органическим пероксидом и соагентом, что в результате приводит к получению продуктов, которые во время формования демонстрируют неудовлетворительную перерабатываемость. Цель изобретения, поэтому заключается в создании способа, который позволяет улучшить контроль получения модифицированных полипропиленовых композиций и который улучшает перерабатываемость во время последующего процесса формования полученных композиций. В соответствии с изобретением цель достигается способом по п.1 формулы изобретения, где для химического модифицирования гетерофазного полипропиленового сополимера используют органический пероксид,поли(n)функциональный акрилат с n2 в качестве соагента при массовом соотношении пероксид : соагент в диапазоне от 1 : 0,4 до 1 : 5; и соединение, акцептирующее кислоту. Неожиданно оказалось, что такая комбинация органического пероксида и поли(n)функционального акрилата с n2 при специфическом количественном соотношении и соединения, акцептирующего кислоту, позволяет улучшить контроль получения модифицированных полипропиленовых композиций и улучшает перерабатываемость во время последующего процесса формования. Дополнительное преимущество способа, соответствующего настоящему изобретению, заключается в возможности получения при использовании композиции, полученной по данному способу, изделий,которые демонстрируют превосходный внешний вид поверхности, в частности, обнаруживают минимальное присутствие тигровых полос или следов течения при изготовлении формованных изделий. Уменьшение присутствия тигровых полос улучшает эстетический внешний вид изделия и, таким образом, его коммерческую ценность. Решение проблемы улучшения характеристик внешнего вида поверхности у формованных изделий было рассмотрено в нескольких публикациях, и были предложены различные решения. Например, в документе US 2002/0035209A1 используют композицию полипропиленовой смолы, полученную при использовании двух типов специфических пропиленэтиленовых блок-сополимеров, которые отличаются друг от друга по структуре, и при этом каждый демонстрирует определенное значение характеристической вязкости. В документе ЕР 1328581 В 1 описывается полиолефиновая маточная смесь, содержащая кристаллический полипропиленовый компонент, содержащий две различные фракции, характеризующиеся специфическим соотношением текучестей расплава, и этиленовый сополимер, который демонстрирует высокую характеристическую вязкость. В документе US 5468808 описывается добавление к полипропиленовым композициям в определенном количестве низкомолекулярного жидкого каучука для уменьшения проявления у формованных изделий следов течения. В документе WO 2007/024541 описывается добавление к полипропиленовой композиции фторпорлимера для улучшения параметров следов течения. Однако ни один из данных документов не предлагает модифицирования полипропиленовых композиций по меньшей мере одним органическим пероксидом, полифункциональным акрилатом и соединением, акцептирующим кислоту, для улучшения характеристик внешнего вида поверхности, в частности, для сведения к минимуму присутствия тигровых полос на формованных изделиях, изготовленных из таких композиций. Дополнительное преимущество заключается в получении при использовании способа настоящего изобретения модифицированных полипропиленовых композиций, обладающих хорошими механическими свойствами, например, характеризующихся высоким модулем упругости и высокой ударопрочностью при низкой температуре. Кроме того, полипропиленовые композиции, полученные по способу, соответствующему настоящему изобретению, демонстрируют стабильную фазовую морфологию и превосходную адгезию лакокрасочного покрытия. Способ получения модифицированной полипропиленовой композиции включает стадию добавления по меньшей мере одного органического пероксида, поли(n)функционального акрилата с n2 в качестве соагента при массовом соотношении пероксид : соагент в диапазоне от 1 : 0,4 до 1 : 5 и соединения,акцептирующего кислоту, к гетерофазному пропиленовому сополимеру, содержащему от 50 до 99 мас.% матричной фазы в расчете на совокупную массу гетерофазного пропиленового сополимера, содержащей пропиленовый гомополимер и/или пропиленовый сополимер, включающий по меньшей мере 70 мас.% пропилена и вплоть до 30 мас.% этилена в расчете на совокупную массу матричного полимера и/или по меньшей мере одного С 4-С 10 альфа-олефина, и от 1 до 50 мас.% дисперсной фазы в расчете на совокупную массу гетерофазного пропиленового сополимера, содержащей этилен-альфа-олефиновый эластомер,состоящий из более чем 20 мас.% этилена и вплоть до 80 мас.% по меньшей мере одного С 3-С 10 альфаолефина в расчете на совокупную массу дисперсного эластомера. В промышленности проводится постоянный поиск способов модифицирования реологии полиолефинов в жидкой фазе, в частности, для уменьшения их вязкости. Уменьшение вязкости зачастую описывается также как "легкий крекинг", "смещение плавления", "модифицирование реологии" или "контроль реологии". Для уменьшения вязкости уже известным является использование органических пероксидов. Существуют различные варианты поведения органических пероксидов при обычных процессах разложения в условиях нагревания и плавления. С одной стороны, в определенных технологических условиях пероксиды первоначально разлагаются с образованием свободных радикалов, которые после этого отщепляют водород от третичного атома углерода полипропиленовой основной цепи с образованием на полимере свободных радикалов, и которые в дальнейшем рекомбинируют. С другой стороны, пероксиды инициируют разрушение наиболее длинных цепей полимерных молекул, и впоследствии это приводит к уменьшению вязкости полимера, увеличению скорости течения расплава и получению суженного молекулярно-массового распределения, характеристики которого непосредственно ответственны за улучшенные параметры текучести полипропилена при получении продукта, более подходящего для использования в определенных областях применения. На степень проявления каждого типа поведения в общем случае оказывают воздействие природа и концентрация пероксида. Способ, соответствующий настоящему изобретению, требует присутствия по меньшей мере одного органического пероксида, который при повышенных температурах образует свободные радикалы, которые могут привести, например, к прививке или удлинению цепи полимера с участием соагента. Подходящими для использования в настоящем изобретении являются органические пероксиды, характеризующиеся периодом полураспада при разложении, меньшим чем 1 мин, при средней технологической температуре во время получения модифицированных полипропиленовых композиций. Подходящие органические пероксиды включают диалкилпероксиды, например, дикумилпероксиды, пероксикетали, пероксикарбонаты, диацилпероксиды, сложные пероксиэфиры и пероксидикарбонаты. Конкретные их примеры включают бензоилпероксид, дихлорбензоилпероксид, дикумилпероксид, ди-трет-бутилпероксид, 2,5 диметил-2,5-ди(пероксибензоато)-3-гексен, 1,4-бис(трет-бутилпероксиизопропил)бензол, лауроилпероксид, трет-бутилперацетат, ,'-бис(трет-бутилперокси)диизопропилбензол (Luperco 802), 2,5-диметил 2,5-ди(трет-бутилперокси)-3-гексен,2,5-диметил-2,5-ди(трет-бутилперокси)гексан,трет-бутилпербензоат, трет-бутилперфенилацетат, трет-бутилпервтороктаноат, трет-бутилперпивалат, кумилперпивалат и любую их комбинацию. Предпочтительно в способе, соответствующем настоящему изобретению,используют диалкилпероксиды. Более предпочтительно органический пероксид представляет собой ,'бис(трет-бутилперокси)диизопропилбензол. Органический пероксид настоящего изобретения может быть использован в количестве в диапазоне от 0,02 до 0,25 мас.%, предпочтительно от 0,03 до 0,20 мас.%, а более предпочтительно от 0,05 до 0,15 мас.%, в расчете на массу совокупной композиции. Широко известно, что во время процесса легкого крекинга полимерные цепи дисперсной фазы также разрушаются с образованием меньших цепей. Недостаток этого зачастую заключается в ухудшении некоторых требуемых свойств гетерофазной системы, таком как уменьшение ударопрочности и стабильности течения расплава. На эффект, создаваемый генерированными радикалами, индуцированными пероксидом, оказывает воздействие присутствие соагента, обычно представляющего собой соединение,имеющее одну или несколько ненасыщенных групп, поскольку радикалы могут различным образом вступать в реакцию с таким соагентом в зависимости от его структуры. В соответствии со способом настоящего изобретения в качестве соагента используют поли(n)функциональный акрилат с n 2. Как можно себе представить без желания связывать себя какойлибо теорией, полифункциональный акрилатный соагент также вводит определенные длинноцепные ответвления в результате прививки на полимерные цепи матрицы и, в особенности, дисперсной фазы и/или увеличивает долю высокомолекулярного материала в результате удлинения цепи. Присутствие свободных радикалов, введенных благодаря пероксиду, является существенным для прохождения реакции между полифункциональным акрилатом и гетерофазным пропиленовым сополимером и, таким образом, сводит к минимуму ухудшения ударопрочности и стабильности течения расплава. Соагент представляет собой полифункциональный акрилатный мономер, имеющий две и более ненасыщенные группы, способные претерпевать радикальное присоединение. Подходящие примеры соагентов могут включать ди- и три(мет)акрилаты, такие как 1,4-бутандиолдиметакрилат (БДДМА), 1,6 гександиолдиметакрилат (ГДДМА), 1,3-бутиленгликольдиметакрилат (БГДМА), этиленгликольдиметакрилат (ЭГДМА), додекандиолдиметакрилат (ДДДМА), триметилолпропантриметакрилат (ТМПТМА) и триметакрилатный сложный эфир (сложный эфир ТМА). Предпочтительно соагент представляет собой 1,4-бутандиолдиметакрилат или триметилолпропантриметакрилат. Более предпочтительно 1,4 бутандиолдиметакрилат (БДДМА) используют в соответствии с настоящим изобретением также и потому, что БДДМА представляет собой экологически безопасный и нетоксичный материал. В результате использования в способе, соответствующем изобретению, в качестве соагента поли(n)функционального акрилата с n 2 ударопрочность формованного продукта не уменьшается, но даже заметно увеличивается. Как подтверждают эксперименты, соответствующие настоящему изобретению,при - 20 С формованные изделия, содержащие композицию, образованную из 99,69 мас.% гетерофазного пропиленового сополимера, 0,06 мас.% пероксида, 0,3 мас.% БДДМА и 0,05 мас.% стеарата кальция, демонстрируют ударопрочность по Изоду (в соответствии с документом ISO 180 4 А), большую чем 65 кДж/м 2, а также хорошие значения жесткости в сопоставлении со значением ударопрочности 39 кДж/м 2 и неудовлетворительной жесткостью, полученными для образца в отсутствие БДДМА. В дополнение к этому значительно улучшаются эксплуатационные характеристики формованных изделий с точки зрения присутствия тигровых полос. Комбинация полифункционального акрилата, органического пероксида и акцептора кислоты оказывает отчетливое воздействие на эластичность расплава фаз, присутствующих в гетерофазном пропиленовом сополимере, и промотирует связывание фаз, что также в результате приводит к получению стабильной фазовой морфологии и хорошей адгезии лакокрасочного покрытия. Поли(n)функциональный акрилатный соагент с n 2 может быть использован в количествах в диапазоне от 0,01 до 0,5 мас.%, предпочтительно от 0,05 до 0,35 мас.%, более предпочтительно от 0,1 до 0,3 мас.%, а наиболее предпочтительно от 0,15 до 0,25 мас.% в расчете на массу совокупной модифицированной полипропиленовой композиции. Преимущества предпочтительных диапазонов включают более сильное взаимодействие между фазами гетерофазного полипропиленового сополимера и улучшенные эксплуатационные характеристики формованных изделий с точки зрения присутствия тигровых полос. В соответствии со способом настоящего изобретения органический пероксид и поли(n)функциональный акрилатный соагент с n 2 добавляют при массовом соотношении в диапазоне от 1 : 0,4 до 1 : 5, предпочтительно при соотношении в диапазоне от 1 : 1 до 1 : 4. Преимущества проведения операции при данных пределах количественных соотношений заключаются в возможности улучшения характеристик текучести композиции на пропиленовой основе до требуемых значений без ухудшения других свойств, подобных ударопрочности и внешнему виду поверхности. Акцептор кислоты представляет собой соединение, играющее роль в уменьшении тенденции кислот к участию в реакциях с соединениями, отличными от акцептора кислоты. Действительно, карбоксилаты металлов, такие как стеараты, уже известны как соединения, обычно добавляемые в композиции на полипропиленовой основе в качестве смазок или в качестве акцепторов кислот для нейтрализации любых следовых количеств остатков кислотного катализатора после полимеризации; но в настоящей композиции они оказывают и дополнительное воздействие. Соединение, использующееся в качестве акцептора кислоты в способе, соответствующем настоящему изобретению, в дополнение к хорошо известному назначению оказывает воздействие на реологию формованных композиций на пропиленовой основе, хотя объяснение данного поведения пока еще не было найдено. Подходящие акцепторы кислот могут включать соли металлов, такие как карбоксилаты металлов,подобные стеарату кальция, стеарату цинка, лактату кальция, стеароил-2-лактилату кальция, карбонату кальция, гидроксиду кальция, стеарату натрия, стеарату лития, гидроксикарбонату магния, гидроксикарбонату алюминия, дигидрокситалькиту и пеларгонату кальция. Соединение, акцептирующее кислоту,может быть использовано при концентрациях в диапазоне от приблизительно 0,01 до приблизительно 0,3 мас.%, предпочтительно от приблизительно 0,01 до приблизительно 0,1 мас.%, а более предпочтительно от приблизительно 0,02 до приблизительно 0,08 мас.%, в расчете на массу совокупной композиции, что приводит к хорошей ударопрочности и внешнему виду поверхности. Предпочтительно в способе, соответствующем настоящему изобретению, в качестве соединения, акцептирующего кислоту, используют стеарат металла. Наиболее предпочтительно используют стеарат кальция, поскольку это обеспечивает получение хорошего контроля прохождения реакции в дополнение к его уже признанным функциям. Использование соединения, акцептирующего кислоту, в комбинации с органическим пероксидом и поли(n)функциональным акрилатом с n 2 в качестве соагента позволяет улучшить контроль в способе,соответствующем настоящему изобретению, и улучшает перерабатываемость композиций на пропиленовой основе во время последующей стадии формования. В случае отсутствия использования соединения,акцептирующего кислоту, а использования только органического пероксида и соагента в способе, соответствующем настоящему изобретению, было бы трудно получить полимерную композицию, демонстрирующую характеристики текучести, подходящие для формования. Гетерофазный пропиленовый сополимер обычно содержит матричную фазу и дисперсную фазу. В общем случае диспергированная дисперсная или каучуковая фаза придает хорошую ударную вязкость, в то время как матрица отвечает за сохранение хороших высокотемпературных эксплуатационных характеристик и надлежащей жесткости. Гетерофазный пропиленовый сополимер, использующийся в способе, соответствующем настоящему изобретению, содержит матричную фазу, которая образует непрерывную фазу и представляет собой пропиленовый гомополимер и/или сополимер пропилена и этилена и/или по меньшей мере одного С 4-С 10 альфа-олефина. Значение индекса текучести расплава (ИТР) матрицы может находиться в диапазоне от 0,4 до 80 г/10 мин (2,16 кг/230 С), предпочтительно в диапазоне от 3 до 70, более предпочтительно в диапазоне от 10 до 60 г/10 мин, еще более предпочтительно от 15 до 40 г/10 мин. Полимер матричной фазы включает по меньшей мере 70 мас.% пропилена и вплоть до 30 мас.% этилена и/или по меньшей мере одного С 4-С 10 альфа-олефина в расчете на массу полимера. Подходящие примеры С 4-С 10 альфа-олефинов, которые могут быть использованы в матрице, включают 1-бутен, 1 пентен, 4-метил-1-пентен, 1-гексен, 1-гептен или 1-октен, из которых предпочтительным третьим сомономером является 1-бутен. Более предпочтительно пропиленовым сополимером является пропиленэтиленовый сополимер, который включает менее чем 15, предпочтительно менее чем 10%, а более предпочтительно менее чем 8 мас.% этилена. Количество матричной фазы в гетерофазном пропиленовом сополимере находится в диапазоне от 50 до 99 мас.% в расчете на совокупную массу гетерофазного сополимера. Предпочтительно для получения хорошего баланса между ударопрочностью и жесткостью у полученных продуктов матрица представляет собой пропиленовый гомополимер в количестве в диапазоне от 55 до 85 мас.%, более предпочтительно от 60 до 80 мас.%, еще более предпочтительно от 65 до 75 мас.%, а наиболее предпочтительно от 65 до 70 мас.% в расчете на совокупное количество гетерофазного сополимера. Дисперсную фазу внедряют в матрицу в дискретной форме, и обычно она характеризуется размером частиц в диапазоне от 0,5 до 10 мкм, определенному по методу просвечивающей электронной микроскопии (ПЭМ). Значение ИТР дисперсной фазы может находиться в диапазоне от 0,006 до 5 г/10 мин(2,16 кг/230 С), предпочтительно оно находится в диапазоне от 0,03 до 1,5 г/10 мин, а более предпочтительно в диапазоне от 0,04 до 1 г/10 мин. Дисперсная фаза в композиции, соответствующей изобретению, содержит этилен-альфаолефиновый эластомер, состоящий из более чем 20%, предпочтительно более чем 40%, а наиболее предпочтительно более чем 50 мас.% этилена и вплоть до 80%, предпочтительно вплоть до 60%, а более предпочтительно вплоть до 55 мас.% по меньшей мере одного С 3-С 10 альфа-олефина в расчете на совокупное количество эластомера дисперсной фазы. Наиболее предпочтительно количество этилена в дисперсной фазе находится в диапазоне от 40 до 60 мас.%. Примеры подходящих С 3-С 10 альфа-олефинов,которые могут быть использованы в качестве сомономеров этилена, включают пропилен, 1-бутен, 1 пентен, 4-метил-1-пентен, 1-гексен, 1-гептен и 1-октен. Предпочтительно в настоящем изобретении используют пропилен, 1-бутен и 1-октен. Более предпочтительно в качестве дисперсной фазы используют этиленпропиленовый сополимер, также известный под названием этиленпропиленового каучука (ЭПК). Наиболее предпочтительно количество этилена в ЭПК находится в диапазоне от 40 до 60 мас.%, более предпочтительно от 45 до 55 мас.%. Количество аморфной дисперсной фазы находится в диапазоне от 1 до 50 мас.%, предпочтительно от 10 до 45 мас.%, более предпочтительно от 15 до 40 мас.%, еще более предпочтительно от 20 до 38 мас.%, а наиболее предпочтительно от 30 до 35 мас.% в расчете на совокупное количество гетерофазного пропиленового сополимера. Чрезмерно высокие значения в результате приводят к ухудшению характеристик предела прочности при растяжении и жесткости, а чрезмерно низкие количества вызывают появление относительно низких характеристик ударопрочности. Гетерофазные полипропиленовые сополимеры, использующиеся в способе, соответствующем настоящему изобретению, могут быть получены при использовании любых обычных методик, например полимеризации по многостадийному способу, такой как полимеризация в массе, газофазная полимеризация, суспензионная полимеризация, растворная полимеризация или их комбинации. Могут быть использованы любые обычные системы катализаторов, то есть катализаторы Циглера-Натта или металлоценовые. Такие методики и катализаторы описываются, например, в публикациях WO 06/010414; Polypropylene and other Polyolefins, bySer van der Ven, Studies in Polymer Science 7, Elsevier 1990; WO 06/010414, US 4399054 и US 4472524. Специалист в соответствующей области техники имеет представление о различных возможностях получения таких гетерофазных систем и отыщет надлежащий способ получения гетерофазных полипропиленовых сополимеров, подходящих для использования в настоящем изобретении. Гетерофазный пропиленовый сополимер, соответствующий изобретению, может дополнительно содержать добавки, например зародышеобразователи и отбеливатели, стабилизаторы, смазки для форм,наполнители, пластификаторы, антиоксиданты, антистатики, добавки, придающие стойкость к царапанию, высокотехнологические наполнители, модификаторы ударопрочности, антипирены, пенообразователи, добавки, помогающие при отправлении на рецикл, аппреты, противомикробные добавки, добавки,препятствующие запотеванию, добавки, улучшающие скольжение, добавки, препятствующие слипанию,полимерные технологические добавки, такие как смазки, и тому подобное. Такие добавки хорошо известны на современном уровне техники. Специалист в соответствующей области техники будет знать,как использовать данные добавки в обычных эффективных количествах. В способе, соответствующем настоящему изобретению, к гетерофазному полипропиленовому сополимеру может быть дополнительно добавлен полиэтилен. Количество полиэтилена может находиться в диапазоне от 0 до 35 мас.%, предпочтительно от 1 до 25 мас.%, а более предпочтительно от 5 до 15 мас.% в расчете на массу совокупной модифицированной полипропиленовой композиции. Полиэтилен может быть любым линейным или разветвленным, замещенным или незамещенным этиленовым гомополимером и/или сополимером этилена и по меньшей мере одного С 3-С 10 альфа-5 019075 олефина. Сополимер может характеризоваться уровнем содержания этилена, равным по меньшей мере 85 мас.% в расчете на совокупный уровень содержания сополимера, предпочтительно по меньшей мере 90 мас.%. Подходящие С 3-С 10 альфа-олефины, которые могут быть использованы в качестве сомономеров этилена в полиэтилене, могут включать пропилен, 1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, 1 гептен и 1-октен, при этом предпочтительные сомономеры представляют собой пропилен и 1-бутен. Полиэтилен может иметь плотность, меньшую чем приблизительно 0,920 г/см 3, предпочтительно меньшую чем приблизительно 0,900 г/см 3, более предпочтительно меньшую чем 0,890 г/см 3, а наиболее предпочтительно меньшую чем 0,870 г/см 3. Плотность является большей чем 0,850 г/см 3, а предпочтительно большей чем 0,860 г/см 3 (в соответствии с документом ISO1183/A). Значение скорости текучести расплава (СТР) полиэтилена может находиться в диапазоне от 0,1 до 100 г/10 мин (2,16 кг/230 С). Предпочтительно полиэтилен представляет собой этиленовый гомополимер вследствие хорошей геометрической стабильности размеров, то есть, высокого коэффициента линейного теплового расширения (КЛТР) и хорошей усадки. Более предпочтительно полиэтиленом является полиэтилен низкой плотности(ПЭНП). Полиэтилен может быть получен при использовании любой методики, известной специалисту в соответствующей области техники, такой как способы высокого давления или низкой плотности. Такие методики описываются, например, в документах US 5272236, US 5278272, US 4937299 и ЕР 129368 и в публикации Handbook of Polyethylene, by A. J. Peacock, ISBN: 0-8247-9546-6. В способе, соответствующем настоящему изобретению, может быть использован широкий ассортимент добавок. Примеры данных добавок включают зародышеобразователи, стабилизаторы, неорганические наполнители, например тальк, пигменты, модификаторы поверхностного натяжения, смазки, термостабилизаторы, антипирены, антиоксиданты, красители, пластификаторы, антистатики, армирующие наполнители; и/или компоненты, которые улучшают межфазное связывание между полимером и наполнителем, такие как малеинированный полипропилен. Специалист в соответствующей области техники легко может выбрать любую подходящую комбинацию добавок и количеств добавок без проведения излишних экспериментов. Количество добавок зависит от их типа и функции; обычно находится в диапазоне от 0 до приблизительно 30 мас.%; предпочтительно от 0 до приблизительно 20 мас.%; более предпочтительно от 0 до приблизительно 10 мас.%, а наиболее предпочтительно от 0 до приблизительно 5 мас.% в расчете на массу совокупной композиции. Для получения модифицированных полипропиленовых композиций различные компоненты, использующиеся в способе изобретения, могут быть объединены при использовании любых средств, известных на современном уровне техники, и в любом порядке. Сумма всех компонентов, добавленных в способ изобретения, должна составлять 100 мас.%. Некоторые или все компоненты могут быть предварительно перемешаны в обычном смесительном устройстве при температуре окружающей среды перед введением в экструдер или могут быть перемешаны в расплаве непосредственно в экструдере в ходе их добавления, в любом порядке и при использовании любых обычных средств в различных местах экструдера. Для получения улучшенного контроля количественного соотношения компонентов органический пероксид, соагент, соединение, акцептирующее кислоту, и некоторые стабилизаторы в общем случае предварительно перемешивают, а после этого добавляют к гетерофазному пропиленовому сополимеру в экструдер. Способ экструдирования может быть реализован при температуре, которая, в конечном счете, превышает температуру плавления полипропиленовой композиции при использовании любого обычного экструдера, такого как двухшнековый экструдер. Температура по мере надобности может варьироваться по различным зонам экструдера. Например, температура может варьироваться в диапазоне от 180 С в зоне питания до 300 С в экструзионной головке. Предпочтительно температура в экструдере может варьироваться в диапазоне от 200 до 265 С; меньшие температуры могут воспрепятствовать прохождению реакций между органическим пероксидом и соагентом, и, как следствие, пропиленовые композиции, обладающие благоприятными свойствами, получены быть не могут; чрезмерно высокие температуры могут вызвать появление нежелательных процессов разложения, что в результате приводит к получению полипропиленовых композиций, обладающих неудовлетворительными механическими свойствами. Подобным образом, по мере надобности может варьироваться скорость вращения шнека экструдера, обычно в диапазоне от приблизительно 100 до приблизительно 400 об./мин. Время пребывания смеси в экструдере может быть меньшим чем 1 мин, предпочтительно находящимся в диапазоне от 10 до 40 с. Несмотря на краткость времени пребывание в данном диапазоне позволяет осуществлять хороший контроль прохождения реакции и хороший внешний вид поверхности формованных изделий, содержащих модифицированную полипропиленовую композицию. Кроме того, изобретение относится к модифицированной полипропиленовой композиции, получаемой по описывавшемуся выше способу. Изобретение, в частности, относится к модифицированной полипропиленовой композиции, содержащей соединение, акцептирующее кислоту, и гетерофазный пропиленовый сополимер, содержащий от 50 до 99 мас.% матричной фазы в расчете на совокупную массу гетерофазного пропиленового сополиме-6 019075 ра, содержащей пропиленовый гомополимер и/или пропиленовый сополимер, включающий по меньшей мере 70 мас.% пропилена и вплоть до 30 мас.% этилена в расчете на совокупную массу полимера матричной фазы и/или по меньшей мере одного С 4-С 10 альфа-олефина и от 1 до 50 мас.% дисперсной фазы в расчете на совокупную массу гетерофазного пропиленового сополимера, содержащей этилен-альфаолефиновый эластомер, состоящий из более чем 20 мас.% этилена и вплоть до 80 мас.% по меньшей мере одного С 3-С 10 альфа-олефина в расчете на совокупную массу эластомера дисперсной фазы, где данная композиция характеризуется показателем эластичности равным по меньшей мере 1, гдеER представляет собой эластичность расплава при G' = G" при ;G' представляет собой модуль накопления;G" представляет собой модуль потерь;представляет значение G", при котором определяют G';= 0,5 + 200; и/или ударопрочностью по Изоду при -20 С согласно измерению в соответствии с документом ISO 180 4 А, большей чем 50 кДж/м 2. Предпочтительно модифицированная полипропиленовая композиция характеризуется показателем эластичности равным по меньшей мере 1, гдеER представляет собой эластичность расплава при С' = G" при ;G' представляет собой модуль накопления;G" представляет собой модуль потерь;представляет значение G", при котором определяют G';= 0,5 + 200; и/или ударопрочностью по Изоду при - 20 С согласно измерению в соответствии с документом ISO 180 4 А, большей чем 50 кДж/м 2. Показатель эластичности составляет по меньшей мере 1, а предпочтительно показатель эластичности находится в диапазоне от 1 до 4, поскольку такие композиции демонстрируют хорошие эксплуатационные характеристики с точки зрения присутствия тигровых полос. Более предпочтительно показатель эластичности р находится в диапазоне от 1 до 3, а наиболее предпочтительно в диапазоне от 1 до 2. Ударопрочность по Изоду при - 20 С согласно измерению в соответствии с документом ISO 180 4 А предпочтительно является большей чем 60 кДж/м 2, более предпочтительно большей чем 65 кДж/м 2, а наиболее предпочтительно большей, чем 70 кДж/м 2. Предпочтительно модифицированная полипропиленовая композиция дополнительно характеризуется различимостью тигровых полос, равной по меньшей мере 7, более предпочтительно по меньшей мере 7,5, а наиболее предпочтительно по меньшей мере 8. Модифицированная полипропиленовая композиция, соответствующая настоящему изобретению,демонстрирует улучшенную перерабатываемость, а формованные изделия, изготовленные из данной композиции, демонстрируют благоприятное поведение с точки зрения ударопрочности. Композиция характеризуется индексом текучести расплава (ИТР) в диапазоне от приблизительно 1 до приблизительно 40 г/10 мин, предпочтительно от приблизительно 1 до 20 г/10 мин, а более предпочтительно от приблизительно 4 до 10 г/10 мин, согласно определению в соответствии с документом ISO1133 (2,16 кг/230 С). Изобретение также относится к формованному изделию, содержащему определенную выше модифицированную полипропиленовую композицию. Модифицированная полипропиленовая композиция может быть преобразована в формованные полуфабрикаты при использовании широкого ассортимента методик переработки. Примеры подходящих методик переработки включают литьевое формование,литьевое прессование, экструдирование и экструзионное прессование. Литьевое формование широко используют для изготовления изделий, таких как, например, наружные детали автомобиля, подобные бамперам, детали интерьера автомобиля, подобные приборным панелям, или детали автомобиля под капотом. Экструдирование широко используют для изготовления изделий, таких как стержни, листы и трубы. Формованное изделие, соответствующее настоящему изобретению, демонстрирует наличие благоприятной комбинации хороших прочности и жесткости, высокие характеристики ударопрочности, также и при низкой температуре, и характеризуется превосходным внешним видом поверхности, в частности,демонстрируя минимальное присутствие дефектов, подобных тигровым полосам. Изобретение будет дополнительно разъяснено с помощью следующих далее неограничивающих примеров. Пример 1. Модифицированную полипропиленовую композицию получали в результате смешивания при температуре окружающей среды (приблизительно 20 С) 99,69 мас.% гетерофазной пропиленовой сополимерной композиции, содержащей 65 мас.% пропиленовой гомополимерной матричной фазы, характеризующейся значением ИТР 4,5 г/10 мин и 35 мас.% дисперсной фазы, включающей 52 мас.% этилена и характеризующейся значением ИТР 0,08 г/10 мин, 0,06 мас.%,'-бис(трет-бутилперокси)диизопропилбензола (Luperco 802), 0,10 мас.% 1,4-бутандиолдиметакрилата (БДДМА), 0,05 мас,% стеарата кальция в качестве акцептора кислоты и 0,10 мас.% Irganox B225 в качестве стабилизатора при использовании смесителя для получения сухой порошкообразной смеси. После этого порошкообразную смесь подавали в двухшнековый экструдер со шнеками, вращающимися в одном направлении,ZSK30 WernerPfleiderer, снабженный высокосдвиговыми смесительными секциями. Экструдер функционировал при температуре цилиндра 240 С и скорости вращения шнека 250 об./мин для эффективных плавления и гомогенизации порошкообразной смеси при получении сухих гранул. Полученные экструдированные гранулы подвергали литьевому формованию для получения пластинок, как это описывается ниже. Результаты продемонстрированы в табл. 1. Пример 2. Аналогично примеру 1 модифицированную полипропиленовую композицию получали в результате смешивания 99,49 мас.% гетерофазной пропиленовой сополимерной композиции, содержащей 65 мас.% пропиленовой гомополимерной матричной фазы, характеризующейся значением ИТР 4,5 г/10 мин, и 35 мас.% дисперсной фазы, включающей 52 мас.% этилена и характеризующейся значением ИТР 0,08 г/10 мин, 0,06 мас.% ,'-бис(трет-бутилперокси)диизопропилбензола, 0,30 мас.% БДДМА, 0,05 мас.% стеарата кальция в качестве акцептора кислоты и 0,10 мас.% стабилизатора Irganox B225. Результаты продемонстрированы в табл. 1. Пример 3. Аналогично примеру 1 модифицированную полипропиленовую композицию получали в результате смешивания 99,62 мас.% гетерофазной пропиленовой сополимерной композиции, содержащей 65 мас.% пропиленовой гомополимерной матричной фазы, характеризующейся значением ИТР 25 г/10 мин, и 35 мас.% дисперсной фазы, включающей 52 мас.% этилена и характеризующейся значением ИТР 0,08 г/10 мин, 0,03 мас.% ,'-бис(трет-бутилперокси)диизопропилбензола, 0,15 мас.% БДДМА, 0,10 мас.% стеарата кальция в качестве акцептора кислоты и 0,10 мас.% стабилизатора Irganox B225. Результаты продемонстрированы в табл. 1. Пример 4. Аналогично примеру 1 модифицированную полипропиленовую композицию получали в результате смешивания 89,59 мас.% гетерофазного пропиленового сополимера, содержащего 65 мас.% пропиленовой гомополимерной матричной фазы, характеризующейся значением ИТР 4,5 г/10 мин, и 35 мас.% дисперсной фазы, включающей 52 мас.% этилена и характеризующейся значением ИТР 0,08 г/10 мин, 10 мас.% ПЭНП, характеризующегося значением ИТР 65 г/10 мин (согласно измерению при 190 С), 0,06 мас.% ,'-бис(трет-бутилперокси)диизопропилбензола, 0,20 мас.% БДДМА, 0,05 мас.% стеарата кальция в качестве акцептора кислоты и 0,10 мас.% стабилизатора Irganox B225. Результаты продемонстрированы в табл. 1. Сравнительный эксперимент А. Аналогично примеру 1 модифицированную полипропиленовую композицию получали в результате смешивания 99,81 мас.% гетерофазной пропиленовой сополимерной композиции, содержащей 65 мас.% пропиленовой гомополимерной матричной фазы, характеризующейся значением ИТР 4,5 г/10 мин, и 35 мас.% дисперсной фазы, включающей 52 мас.% этилена и характеризующейся значением ИТР 0,08 г/10 мин, 0,04 мас.% ,'-бис(трет-бутилперокси)диизопропилбензола, 0,05 мас.% стеарата кальция и 0,10 мас.% стабилизатора Irganox B225. Результаты продемонстрированы в табл. 1. Сравнительный эксперимент В. Аналогично примеру 1 модифицированную полипропиленовую композицию получали в результате смешивания 99,74 мас.% гетерофазной пропиленовой сополимерной композиции, содержащей 65 мас.% пропиленовой гомополимерной матричной фазы, характеризующейся значением ИТР 4,5 г/10 мин, и 35 мас.% дисперсной фазы, включающей 52 мас.% этилена и характеризующейся значением ИТР 0,08 г/10 мин, 0,06 мас.% ,'-бис(трет-бутилперокси)диизопропилбензола, 0,10 мас.% БДДМА и 0,10 мас.% стабилизатора Irganox B225. Результаты продемонстрированы в табл. 1. Сравнительный эксперимент С. Аналогично примеру 2 модифицированную полипропиленовую композицию получали в результате смешивания 99,54 мас.% гетерофазной пропиленовой сополимерной композиции, содержащей 65 мас.% пропиленовой гомополимерной матричной фазы, характеризующейся значением ИТР 4,5 г/10 мин, и 35 мас.% дисперсной фазы, включающей 52 мас.% этилена и характеризующейся значением ИТР 0,08 г/10 мин, 0,06 мас.% ,'-бис(трет-бутилперокси)диизопропилбензола, 0,10 мас.% БДДМА и 0,30 мас.% стабилизатора Irganox B225. Результаты продемонстрированы в табл. 1. Сравнительный эксперимент D. Аналогично примеру 1 полипропиленовую композицию получали в результате смешивания 99,437 мас.% гетерофазной пропиленовой сополимерной композиции, содержащей 65 мас.% пропиленовой гомополимерной матричной фазы, характеризующейся значением ИТР 4,5 г/10 мин, и 35 мас.% дисперсной фазы, включающей 52 мас.% этилена и характеризующейся значением ИТР 0,08 г/10 мин, 0,063 мас.%,'-бис(трет-бутилперокси)диизопропилбензола, 0,35 мас.% 1,9-декадиена, 0,05 мас.% стеарата кальция и 0,10 мас.% стабилизатора Irganox B225. Результаты продемонстрированы в таблице. Сравнительный эксперимент E. Аналогично примеру 1 полипропиленовую композицию получали теперь в результате смешивания 99,437 мас.% гетерофазной пропиленовой сополимерной композиции, содержащей 65 мас.% пропиленовой гомополимерной матричной фазы, характеризующейся значением ИТР 4,5 г/10 мин, и 35 мас.% дисперсной фазы, включающей 52 мас.% этилена и характеризующейся значением ИТР 0,08 г/10 мин, 0,063 мас.% ,'-бис(трет-бутилперокси)диизопропилбензола, 0,35 мас.% дивинилбензола, 0,05 мас.% стеарата кальция и 0,10 мас.% стабилизатора Irganox B225. Результаты продемонстрированы в табл. 1. Ударопрочность по Изоду (с надрезом) определяли в соответствии с документом ISO 180/4A при 0 и -20 С. Стандартные пластинки, имеющие размеры 65 мм в длину 65 мм в ширину 3,2 мм в толщину получали по способу литьевого формования с использованием литьевой машины Engel 45; при температуре в диапазоне приблизительно от 215 до 235 С от питающего устройства до литьевого отверстия. Внешнее давление, время и скорость впрыска во время проведения эксперимента оптимизировали для получения пластинок хорошего качества при отсутствии утяжин. Оценка присутствия тигровых полос Пластинки, имеющие размеры 290 мм в длину х 30 мм в ширину х 3 мм в толщину, получали по способу литьевого формования при использовании литьевой машины Arburg 6. Образцы формовали в следующих далее условиях: скорости впрыска 23,4, 59,8 и 257,4 мм/мин при температуре расплава равной 200, 240 и 280 С. Получающиеся в результате пластинки подвергали визуальному осмотру на предмет невооруженным глазом на солнечном свете выявления тигровых полос. Различимость тигровых полос ранжируют в диапазоне от 1 до 10, при этом 1 обозначает чрезвычайно хорошую различимость тигровых полос, а 10 обозначает невозможность наблюдения различимых тигровых полос. Материалы, характеризующиеся различимостью тигровых полос в диапазоне от 7 до 10, считаются демонстрирующими хорошие эксплуатационные характеристики с точки зрения присутствия тигровых полос. Определение показателя эластичности (р) Модуль накопления G' и модуль потерь G" измеряли при использовании пластометра с плоскопараллельным зазором Ares. Пластометр функционировал в режиме с разверткой по частоте при частотах в диапазоне от 0,046 до 100 рад/с и при 230 С. Измерения проводили для образцов, из которых в результате прямого прессования изготавливали диски с диаметром 25 мм и толщиной 1,8 мм. Определение морфологии Морфологию композиций исследовали при использовании известного метода просвечивающей электронной микроскопии (ПЭМ). Полученные микрофотографии представлены на фиг. 1 и 2. Определение механических свойств Предел прочности при растяжении, относительное удлинение при разрыве и относительное удлинение при пределе текучести измеряли в соответствии с документом ISO R37/2 при скорости деформирования 50 мм/мин. Модуль упругости определяли в соответствии с документом ASTM D790 при 23 С. Усадку определяли в соответствии с документом ISO 294-4 после кондиционирования при 23 С в течение 24 ч. НО = не определено; ОН = оценка ударопрочности и эксплуатационных характеристик с точки зрения присутствия тигровых полос была невозможна вследствие очень неудовлетворительного качества формованных пластинок. Как демонстрирует таблица, гетерофазные пропиленовые сополимеры, модифицированные пероксидом и соединением БДДМА в присутствии акцептора кислоты, легко могли быть переработаны во время литьевого формования (примеры 1-4) в сопоставлении с гетерофазными пропиленовыми сополимерами, модифицированными пероксидом, которые приводили к получению формованных пластинок неудовлетворительного качества (сравнительные эксперименты В и С). Образцы в примерах 1-3 характеризуются показателем эластичности, большим чем 1, хорошими механическими свойствами, например,высоким модулем упругости, хорошей жесткостью и ударопрочностью при - 20 С, большей чем 50 кДж/м 2, и даже большей чем 65 кДж/м 2, и различимостью тигровых полос, большей чем 7, и даже большей чем 7,5. Образец из примера 4, который дополнительно содержит ПЭНП, также легко перерабатывался и характеризуется хорошей жесткостью и ударопрочностью при - 20 С 72 кДж/м 2. Полученные по методу ПЭМ микрофотографии, продемонстрированные на фиг. 1 и 2, выявляют значительные различия между фазовыми морфологиями материала, подвергнутого разложению под действием пероксида, из сравнительного эксперимента А и материала, модифицированного под действием пероксида и БДДМА. На данных фигурах могут быть выявлены три фазы: каучуковая фаза, обогащенная этиленом; каучуковая фаза, обогащенная этиленом-пропиленом, и матричная фаза, обогащенная пропиленом. Фиг. 1 демонстрирует морфологию гетерофазной полипропиленовой сополимерной композиции,модифицированной при использовании 0,04 мас.% ,'-бис(трет-бутилперокси)диизопропилбензола. Данная микрофотография иллюстрирует отслаивание поверхностного слоя от остальной полимерной пластинки. Чрезмерная ориентация каучука, обогащенного пропиленом, и отсутствие взаимодействия между матрицей полипропилена (ПП) каучуковыми фазами делают композицию данного типа морфологии подверженной расслаиванию. Фиг. 2 демонстрирует морфологию гетерофазной полипропиленовой сополимерной композиции,модифицированной при использовании 0,06 мас.% ,'-бис(трет-бутилперокси)диизопропилбензола и 0,30 мас.% БДДМА. БДДМА оказывает видимое большое воздействие на эластичность расплава каучуковой фазы, обогащенной этиленом, а также каучуковой фазы, обогащенной пропиленом. Очевидно то,что взаимодействие между матрицей ПП, каучуковой фазой, обогащенной этиленом-пропиленом, и каучуковой фазой, обогащенной этиленом, значительно усиливается под действием БДДМА. Вследствие повышенного взаимодействия между различными полимерными фазами образец, содержащий БДДМА (фиг. 2), не демонстрирует наличия расслоившейся структуры, как у образца в отсутствие БДДМА (фиг. 1). ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения композиции на основе модифицированного гетерофазного полипропиленового сополимера, включающий стадию добавления по меньшей мере одного органического пероксида, по- 10019075 ли(n)функционального акрилата с n2 в качестве соагента при массовом соотношении пероксид : соагент в диапазоне от 1 : 0,4 до 1 : 5 и соединения, акцептирующего кислоту, к гетерофазному пропиленовому сополимеру, содержащему от 50 до 99 мас.% матричной фазы в расчете на общую массу гетерофазного пропиленового сополимера, содержащую пропиленовый гомополимер и/или пропиленовый сополимер,включающий по меньшей мере 70 мас.% пропилена и вплоть до 30 мас.% этилена в расчете на общую массу полимера матричной фазы и/или по меньшей мере одного С 4-С 10 альфа-олефина и от 1 до 50 мас.% дисперсной фазы в расчете на общую массу гетерофазного пропиленового сополимера, содержащей этилен-альфа-олефиновый эластомер, состоящий из более чем 20 мас.% этилена и вплоть до 80 мас.% по меньшей мере одного С 3-С 10 альфа-олефина в расчете на массу эластомера дисперсной фазы. 2. Способ по п.1, в котором органический пероксид представляет собой ,'-бис(третбутилперокси)диизопропилбензол. 3. Способ по п.1 или 2, в котором поли(n)функциональный акрилат представляет собой 1,4 бутандиолдиметакрилат. 4. Способ по любому из пп.1-3, в котором массовое соотношение пероксид : соагент находится в диапазоне от 1 : 1 до 1 : 4. 5. Способ по любому из пп.1-4, в котором соединение, акцептирующее кислоту, представляет собой стеарат кальция. 6. Способ по любому из пп.1-5, в котором матрица представляет собой полипропиленовый гомополимер, а дисперсная фаза включает от 40 до 60 мас.% этилена. 7. Способ по любому из пп.1-6, в котором дополнительно добавляют полиэтилен. 8. Модифицированная полипропиленовая композиция, полученная способом по любому из пп.1-7,имеющая показатель эластичности равный по меньшей мере 1, гдеER представляет собой эластичность расплава при G' = G" при ;G' представляет собой модуль накопления;G" представляет собой модуль потерь;представляет значение G", при котором определяют G', а= 0,5 + 200; и/или ударопрочность по Изоду при -20 С согласно измерению в соответствии с ISO 180 4 А, большей чем 50 кДж/м 2. 9. Композиция по п.8, у которой ударопрочность по Изоду при -20 С согласно измерению в соответствии с ISO 180 4 А является большей чем 65 кДж/м 2. 10. Композиция по любому из пп.8 или 9, дополнительно отличающаяся различимостью тигровых полос большей чем 7. 11. Композиция по любому из пп.8-10, у которой показатель эластичности находится в диапазоне от 1 до 4. 12. Формованное изделие, содержащее модифицированную полипропиленовую композицию по любому из пп.8-11.

МПК / Метки

МПК: C08L 23/10, C08L 23/16, C08J 3/24

Метки: модифицированных, способ, композиций, получения, полипропиленовых

Код ссылки

<a href="https://eas.patents.su/13-19075-sposob-polucheniya-modificirovannyh-polipropilenovyh-kompozicijj.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения модифицированных полипропиленовых композиций</a>

Предыдущий патент: Производные (пиперазинил мостиковый)-1-алканона и их применение в качестве ингибиторов р75

Следующий патент: Термически изолированный экструзионный фильерный узел для подводного гранулирования и подобных применений

Случайный патент: Соединения фосфиновой аминокислоты и содержащие их фармацевтические композиции