Способ и средство управления электролизером

Формула / Реферат

1. Способ управления электролизером для получения алюминия с использованием управляющих входных данных процесса, описываемого нелинейной моделью, характеризующийся тем, что включает измерение одной или более переменных процесса, подачу измеренных значений на оценивающее устройство для оценки с помощью метода фильтрации Кальмана или путем смещения составляющих диапазонов текущего значения одной или более переменных процесса, последующее прогнозирование в соответствии с нелинейной динамической моделью значений указанных переменных процесса и/или других переменных процесса на будущее и использование указанных спрогнозированных значений для расчета сценариев на будущее для управляющих входных данных.

2. Способ по п.1, характеризующийся тем, что управляющие входные данные процесса подают на электролизер периодически, причем период Т определен как 0<Т<¥.

3. Способ по п.1, характеризующийся тем, что расчет сценариев на будущее для управляющих входных данных осуществляют периодически, причем период Т определен как 0<Т<¥.

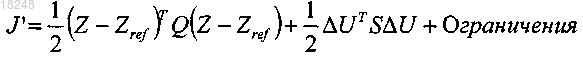

4. Способ по п.1, характеризующийся тем, что расчет сценариев на будущее для управляющих входных данных осуществляют в соответствии со следующей формулой для стоимостной функции J:

J = f(Z, Zref, W, U, δU, Ограничения),

где Z - предсказание на будущее регулируемых переменных;

Zref - требуемые значения или реперные значения Z;

U - сценарий на будущее для входных данных процесса;

δU - разность между настоящим и предыдущим сценариями для входных данных процесса;

W - некоторые весовые матрицы или функции, используемые для отбраковки комбинаций Z, Zref, U и/или δU;

а член Ограничения относится к способам обращения с ограничениями, если имеет место нарушение некоторых ограничений.

5. Способ по п.1, характеризующийся тем, что расчет сценариев на будущее для управляющих входных данных осуществляют в соответствии со следующей формулой для стоимостной функции J:

где T означает транспортирование матрицы;

Z - вектор, состоящий из прогнозируемых на будущее регулируемых переменных;

Z-Zref - отклонение;

U - вектор, относящийся к сценарию на будущее для входных данных всех регулирующих переменных;

δU - разность между настоящим и предыдущим сценариями для входных данных;

Q и S - положительно полуопределенные и диагональные матрицы, т.е. содержащие только положительные или нулевые веса.

6. Способ по п.1, характеризующийся тем, что в модели осуществляют сравнение оцененных текущих значений переменных процесса с выбранными установленными точками для заданного множества переменных процесса.

7. Способ по п.1, характеризующийся тем, что переменной процесса является концентрация глинозема.

8. Способ по п.1, характеризующийся тем, что переменной процесса является температура ванны.

9. Способ по п.1, характеризующийся тем, что переменной процесса является толщина бокового карниза.

10. Система управления процессом для электролизера для получения алюминия, содержащая измерительное средство для измерения одной или более переменных процесса, оценивающее устройство, которое принимает измеренные значения и оценивает текущее значение одной или более переменных процесса с последующим прогнозированием значения указанных переменных процесса и/или других переменных процесса, вычислительное устройство, которое рассчитывает сценарий на будущее для управляющих входных данных на основе указанных спрогнозированных значений из оценивающего устройства, отличающаяся тем, что оценивающим устройством является фильтр Кальмана или оценивающее устройство со смещением составляющих диапазонов, в котором прогнозирование переменных процесса осуществляется в соответствии с нелинейной динамической моделью, основанной на первом начале термодинамики.

11. Система по п.10, отличающаяся тем, что является составной частью локального устройства управления электролизером.

12. Система по п.10, отличающаяся тем, что является составной частью центрального устройства управления.

13. Система по п.12, отличающаяся тем, что имеет программное обеспечение, выделенное каждому отдельному электролизеру.

Текст

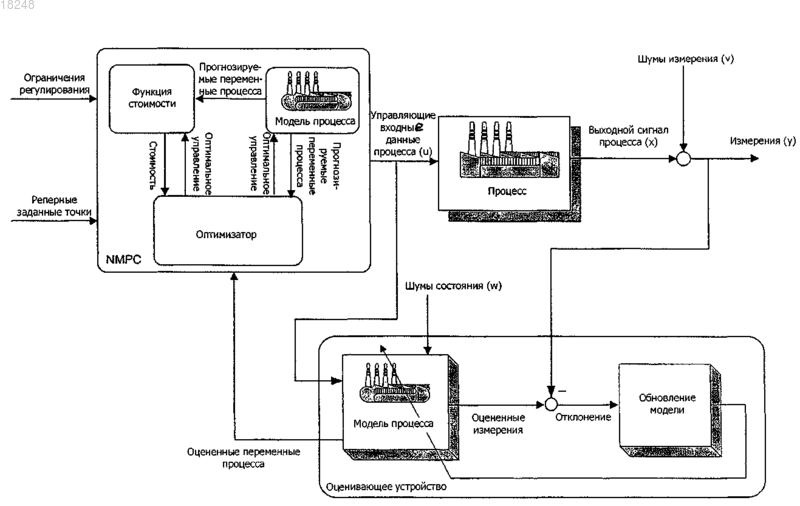

Способ и средство управления электролизером для получения алюминия с помощью управляющих входных данных процесса, включающий средство для измерения одной или более переменных процесса, причем измеряемые значения подаются на оценивающее устройство. Оценивающее устройство может быть таким, как фильтр Кальмана, и оно оценивает текущее значение одной или более переменных процесса с последующим прогнозированием значения указанных переменных процесса и/или других переменных процесса. Спрогнозированные значения используются для расчета сценария на будущее для управляющих входных данных с помощью счетного устройства. Прогнозирование переменных процесса осуществляется в соответствии с нелинейной динамической моделью, являющейся составной частью устройства управления процессом.(71)(73) Заявитель и патентовладелец: НОРСК ХЮДРО АСА (NO) Настоящее изобретение относится к способу и средству управления электролизером для получения алюминия. В изобретении используется система управления с прогнозированием на основе нелинейной модели (NMPC), в которой применяется модель процесса для прогнозирования будущего поведения процесса. Кроме того, для получения оценок данных процесса на настоящее время используется оценочная функция на основе предыдущих данных. Преимущества настоящего изобретения состоят в том, что имеется возможность управлять электролизером таким образом, чтобы уменьшить изменения параметров процесса. Благодаря этому имеется возможность осуществлять работу электролизера ближе к рабочим задачам и пределам параметров процесса, достигая при этом уменьшенных выбросов в окружающую среду в сочетании с более эффективным производством. Применение NMPC для управления промышленными процессами известно, например, в нефтеперерабатывающей промышленности, где этот вид управления широко распространн. Однако проведнный заявителем поиск не выявил применения нелинейной МРС (системы управления с прогнозированием) (NMPC) в металлургической промышленности. Мы выяснили (из F.J. StevensMcFadden, JOM, February 2006), что линейное МРС упоминается в качестве альтернативы изучаемой схемы управления для управления переменными неглинозмного электролита в электролизерах для производства алюминия на основе модели, определяемой по входным/выходным данным. Существенной разницей между МРС и NMPC является то, что в МРС используется линейная модель, в то время как вNMPC используется нелинейная модель. С теоретической точки зрения использование нелинейной модели меняет задачу управления с выпуклой QP (квадратичной программы) к невыпуклой нелинейной программе (NLP), решение которой получить намного труднее. При решении невыпуклой нелинейной программы отсутствует гарантия того, что может быть найден глобальный оптимум. Из этого следует,что настройка устройств управления NMPC может быть очень трудной, особенно в том случае, когда в модели имеются погрешности. В документе ЕР 0211924 раскрыт способ управления подачей глинозмного сырья в восстановительные ячейки для производства алюминия. В нм используется адаптивное управление с оценкой параметров и подсчтом с помощью устройства управления на основе теоремы разделения. В качестве модели процесса используется линейная модель с двумя входами и одним выходом. Патент США 4814050 является показательным в отношении линейного устройства управления существующего уровня техники, который включает в себя применение оценочной функции, в которой используются две системы уравнений, а именно алгоритм временного обновления, который содержит динамическую модель массового баланса глинозма ячейки и дат оценки концентрации глинозма, и алгоритм измерений, в котором используется переменная обратной связи процесса из ячейки с целью модифицирования оценки глинозма. Управление процессом восстановления глинозма является сложной задачей из-за нелинейных характеристик процесса, связанного баланса массы и энергии и малого числа измерений. В то время как регулирование Al2O3 считается решнным, дискуссии в литературе в последние десять-пятнадцать лет сосредоточены на регулировании температуры ванны и регулировании AlF3. Общим для этих материалов является то, что добавка AlF3 рассчитывается как функция отклонения от заданной кислотности и/или от заданной температуры ванны. В алюминиевом сообществе хорошо известно, что как добавка AlF3, так и температура ванны влияют на кислотность в результате изменения толщины бокового карниза. Зависимость между температурой ванны и кислотностью называют корреляцией температура ванны-кислотность или просто линией корреляции. Согласно настоящему изобретению одна (математическая) модель дат теоретическое представление электролизера для получения алюминия. Методология моделирования в настоящем изобретении основана на Первом принципе. Это означает то, что описывающая процесс модель основана на фундаментальном понимании физики, которая описывает зависимости тепло- и массопередачи и зависимостей фундаментальных физических свойств. Моделирование с помощью Первого принципа обычно принимает форму нелинейных дифференциальных уравнений и, таким образом, приводит к нелинейной модели. При использовании теории из химии и термодинамики (Первый принцип) массовый и энергетический баланс электролизера описывается таким образом, что может быть определено (или оценено) поведение во времени выбранного набора переменных процесса и зависимости между ними. Выбранный набор моделируемых переменных процесса, если остановиться на наиболее важных переменных, обычно включает толщину бокового карниза, массу жидкой ванны и металла, концентрацию и массу AlF3, концентрацию и массу Al2O3, массу шлама, температуру ванны, температуру катода, различные тепловые потоки,высоту ванны и металла и псевдосопротивление. Модель представляет некоторую идеализированную конструкцию и должна в определнной степени отклоняться от физического процесса из-за своей неопределнности. Чтобы заставить модель работать в неидеальной конструкции, используется метод оценки, известный как фильтрация Кальмана. Оценка состояния с помощью фильтра Кальмана известна как таковая, например, из патента США 6757579. Оценка состояния с помощью фильтра Кальмана для восстановительных ячеек в производстве алюминия известна из "Estimation of states in aluminium reduction cells applying extended kalman filteringalgorithms together with a nonlinear dynamic model and discrete measurements" (Оценка состояний в восстановительных ячейках в производстве алюминия с применением фильтрационных алгоритмов Кальмана совместно с нелинейной динамической моделью и дискретными измерениями), Т. Saksvikrnning, K. Vee,E. Gran (Light Metals 1976, pp. 275-286). При использовании метода фильтрации Кальмана неопределнность модели устраняется на основе информации, получаемой из измерения переменных процесса (поднабора всех переменных процесса) и входных данных процесса. Измеряемыми величинами, как правило, являются псевдосопротивление,температура ванны, температура катода, высота жидкой ванны и металла и концентрация AlF3. Входными данными процесса обычно являются линейный ток, вводимые массы, перемещения анодов и всякого рода события (анодный эффект, выпуск металла, слив/ввод жидкой ванны, изменение анода). На основе информации, поступающей от входных данных и измеренных величин, результат подстройки модели является более точной в данный момент времени оценкой выбранного набора переменных процесса. Согласно изобретению, трудно измеряемые и не измеряемые переменные процесса могут оцениваться, прогнозироваться и использоваться в устройстве управления, обеспечивая тем самым улучшенное регулирование баланса массы и энергии в электролизере для получения алюминия. Указанные выше и другие преимущества могут быть получены с помощью изобретения, как это определено в пп.1-15 формулы изобретения. Далее изобретение описывается с помощью примеров и чертежей, на которых: фиг. 1 - схематический чертж основных элементов электролизера для получения алюминия (предварительный обжиг анодов); фиг. 2 - управление электролизером существующего уровня техники (настройки анодного луча для регулирования вводимой энергии, добавления AlF3 и добавления Al2O3); фиг. 3 - устройство управления NMPC; фиг. 4 - одна из оценок текущих регулирующих переменных; фиг. 5 - график, раскрывающий рассчитанный оптимальный сценарий будущих входных данных (u); фиг. 6 - график, раскрывающий рассчитанную новую оценку регулирующих переменных на основе новых измерений и входных данных; фиг. 7 - график, представляющий рассчитанный новый оптимальный сценарий входных данных (u). Процесс Холла-Эру для производства алюминия Названный по имени его изобретателей процесс Холла-Эру является наиболее широко применяемым способом, с помощью которого в настоящее время осуществляется промышленное производство алюминия. Жидкий алюминий получают электролитическим восстановлением глинозма (оксида алюминия, Al2O3), растворнного в электролите, называемом ванной, которая в основном состоит из криолита (Na3AlF6). Упрощнная схема электролизера для восстановления глинозма показана на фиг. 1. В электролизере для восстановления глинозма, далее называемом электролизером, один (технология Содерберга) или несколько (технология с обожжнными анодами, Prebake) угольных анодов погружены в ванну. На аноде происходит электрохимическое превращение глинозма. Как следует из формулы (1), в процессе происходит расходование угольного анода (теоретически 333 кг C/t). Нижняя часть электролизера, катод, состоит из стальной оболочки, выложенной жаростойкой и тепловой изоляцией. Поверх угольного дна образуется слой жидкого алюминия. В электрохимическом смысле катод является промежуточным звеном между жидким алюминием и ванной, что описывается как а суммарная реакция электролизера имеет вид: Чистая ванна (Na3AlF6) имеет точку плавления 1011 С. С целью понижения точки плавления и температуры ликвидуса в ванну добавляют фторид алюминия (AlF3) и фторид кальция (CaF2), если принимать во внимание лишь наиболее важные соединения. Типичным составом ванны в электролизере может быть 6-13 вес.% AlF3, 4-6 вес.% CaF2 и 2-4 вес.% Al2O3. Понижение температуры ликвидуса делает возможной работу электролизера при более низкой температуре ванны, но за счт снижения растворимостиAl2O3 в ванне, что требует хорошего контроля за Al2O3. Следует упомянуть, что если концентрация Al2O3 становится слишком низкой (ниже приблизительно 1,8 вес.%), электролизер приходит в состояние, называемое анодным эффектом. При анодном эффекте потенциал электролизера повышается от нормальных 4-4,5 В до 20-50 В. Анодный эффект является весьма нежелательным состоянием не только потому, что он приводит к потерям энергии и нарушению энергетического баланса, но также и потому, что на аноде образуются парниковые газы (CF4 и C2F6). Очень часто анодный эффект требует ручного вмешательства оператора. Температура ванны во время нормальной работы электролизера составляет от 940 до 970 С. Во время электролитического процесса ванна не расходуется, но некоторое е количество теряется, главным образом в результате испарения. Пар в основном состоит из NaAlF4. Кроме того, некоторая часть ванны теряется будучи захваченной маленькими капельками, а присутствующая в глинозмном сырье вода вступает в реакцию с образованием HF.Чтобы защитить окружающую среду газ собирают и очищают в системе мокрой очистки газа. В системе мокрой очистки газа извлекается более 98% AlF3, который возвращают назад в электролизеры. При этом содержащиеся в подаваемом Al2O3 оксид натрия (Na2O) и фторид кальция (Ca2F) нейтрализует AlF3. Нейтрализованное количество зависит также от проникновения натрия в катод и, следовательно, от времени службы электролизера. Например, 170-килоамперный электролизер выбрасывает за 24 ч примерно 60 кг-экв AlF3 и принимает за 24 ч примерно 2500 кг Al2O3. Количество образующегося в результате нейтрализации AlF3 для 170-кА электролизера составляет за 24 ч от 0 до 20 кг (в зависимости от времени службы электролизера). Однако, поскольку большая часть AlF3 рециркулирует, реальный расход AlF3 очень невелик по сравнению с расходом Al2O3. На боковых стенках катода имеется тврдый слой, называемый боковым карнизом, который защищает угольную боковую стенку от эрозии. Боковой карниз состоит в основном из Na3AlF6 с небольшим количеством CaF2. Толщина бокового карниза зависит от теплового потока через боковые стороны, который зависит от разности между температурой ванны и температурой ликвидуса. Поскольку предполагается, что боковой карниз в основном состоит из Na3AlF6, это означает, что общая масса криолита в ванне меняется с толщиной бокового карниза, в то время как массы AlF3 и Al2O3 не меняются. Кроме того, поскольку концентрация какой-либо добавки равна массе добавки, делнной на общую массу ванны, изменение толщины бокового карниза ведт к изменению концентраций. Отсюда следует, что изменения концентраций приводят к изменениям температуры ликвидуса, что, в свою очередь, приводит к изменениям в перегреве, влияющем на толщину бокового края. В результате этого возникает проблема в обеспечении стабильной работы электролизера, результатом которой является стабильный защитный боковой карниз, что минимизирует подачу энергии и обеспечивает максимальную производительность. При разумных производственных целях из устоявшейся рабочей практики вытекает, что сведение к минимуму колебаний параметров процесса вокруг заданных значений обеспечивает хорошее протекание процесса в том смысле, что обеспечивает минимальное загрязнение окружающей среды, максимальную производительность и минимальные расходы. В случае электролизера для восстановления глинозма главное внимание следует сосредоточить на достижении низкой частоты возникновения анодного эффекта, высокой эффективности промывки газа и малых отклонений от заданных значений, когда речь идт о концентрации глинозма, температуре ванны и кислотности. Если контроль за концентрацией глинозма в разумной степени хорош, следует сосредоточить внимание на контролировании температуры ванны и контролировании AlF3. Повышение температуры ванны ведт к понижению кислотности и повышению проводимости ванны. Согласно предшествующим исследованиям, опубликованным в открытой литературе, изменение кислотности в основном определяется изменением температуры ванны. Уровень техники по управлению процессом работы электролизера для получения алюминия Для управления электролизерами имеются две основных аппаратных архитектуры, а именно централизованная и децентрализованная архитектура. В централизованной архитектуре управляющие входные данные процесса рассчитываются централизованным компьютером и распределяются по локальным управляющим устройствам на каждом электролизере для получения алюминия. В децентрализованной архитектуре входные данные процесса рассчитываются децентрализованным компьютером, обычно расположенным вблизи электролизера для получения алюминия. При управлении электролизером до настоящего времени, как правило, используются три основных переменных: температура ванны, концентрация AlF3 и концентрация Al2O3, и три типа управляющих входных данных: настройка анодных пучков (регулирование подачи энергии), добавление AlF3 и добавления Al2O3 (см. фиг. 2). Динамика уменьшения массы AlF3 является медленной (предполагается без добавления соды), и регулирование концентрации AlF3 сопряжено с медленным реагированием на изменение концентрацииAlF3. Динамика же массы Al2O3 является быстрой, и регулирование концентрации Al2O3 сопровождается быстрым реагированием. Регулирование концентрации Al2O3 обычно рассматривается как отдельная задача. Температуру ванны обычно измеряют вручную один раз в сутки или по меньшей мере один раз в неделю. В некоторых технологиях температуру можно измерять автоматически. Концентрацию AlF3 (кислотность) обычно измеряют вручную один или два раза в неделю, а концентрацию Al2O3, как правило,не измеряют вообще (только при проведении экспериментов). Единственное непрерывное измерение проводится для псевдосопротивления ванны Rb, определяе-3 018248Rb используется в качестве входных данных для регулировки анодных пучков и выполняет функцию регулирующей переменной вместе с подаваемой на электролизер энергией. Поскольку баланс энергии и баланс массы связаны между собой через боковой карниз, управление электролизером следует рассматривать как нелинейную многовариантную задачу управления. Хотя задача управления является нелинейной многовариантной задачей управления, е обычно решают так, как будто она должна быть линейной немноговариантной задачей, т.е. с использованием линейных устройств управления с однократной петлй (когда одно устройство управления управляет одной переменной процесса): как правило, одного устройства управления для регулирования глинозма, одного для регулирования AlF3 и одного для регулирования энергии/температуры ванны. Результаты измерений используются в качестве входных данных для устройств управления. Устройство управления глинозмом обычно использует измерение псевдосопротивления, устройство управления AlF3 использует комбинацию измерений AlF3 и температуры ванны. Выходным параметром из устройства управления AlF3, как правило, является c1(Tb-TbRef) + с 2(AlF3-AlF3ref, где c1 и с 2 являются константами, зависящими от используемой технологии. В некоторых технологиях используется также измерение температуры ванны для подстройки ввода подаваемой на электролизер энергии (напряжения). Как правило, эти линейные устройства управления с однократной петлй не действуют совместно(не образуют многовариантную схему управления), хотя в некоторых технологиях действительно используется слабая связь между регулированием AlF3 и регулированием энергии/температуры ванны. Эти линейные устройства управления ограничены при этом целым рядом эвристик и правил. Дополнительными измерениями (хотя их обычно и не используют при автоматическом управлении) являются измерение высоты ванны, высоты металла и массы сливаемого металла. Процесс управления электролизером для получения алюминия согласно настоящему изобретению Под управлением с прогнозированием на основе нелинейной модели (NMPC) мы подразумеваем использование нелинейной динамической модели, оценку состояния (оценку переменных процесса) и решения встроенной в процесс нелинейной задачи оптимизации для расчта вводимых в физический процесс управляющих входных данных. См. также фиг. 3. На фиг. 3 приведены составные блоки изобретения. Блок под названием Процесс предназначен для иллюстрации физического процесса - одного из примеров электролизера для получения алюминия. В процесс можно вводить управляющие процессом входные данные (массу и энергию) и измерять некоторые выходные воздействия процесса. Измерение может производиться только до определнного уровня точности. Уровень неточности описывается как шумы измерения. Блок под названием Оценивающее устройство содержит в себе математическую модель процесса. Процесс описывается с использованием методов моделирования согласно первому принципу, результатом чего становятся несколько параметров процесса и переменных процесса, которые используются для оценки текущих значений этих переменных. Модель включает в себя также дифференциальные уравнения с частными производными, с помощью которых получают производное по времени выбранной подгруппы переменных. Эту подгруппу называют состояниями процесса. Поскольку знание состояний процесса и переменных можно рассматривать в качестве упрощнных вариантов истины, рассогласование можно рассматривать как неопределнность, называемую здесь шумами состояний. Далее, значения управляющих входных данных процесса и значения результатов измерений также вводятся в качестве входных данных в оценивающее устройство. Цель оценивающего устройства состоит в том, чтобы на основании знания управляющих входных данных процесса и измерений рассчитать оценку текущих переменных процесса (состояний процесса, расчтных параметров и измерений). Далее расчтные измерения сравниваются с физическими измерениями, а отклонения используются для подстройки модели таким образом, чтобы минимизировать отклонения. Такая методика называется методом оценки с помощью фильтра Кальмана. Расчтные измерения, состояния и параметры являются параметрами, выводимыми из оценочного устройства, и служат в качестве входных данных для блока системы управления с прогнозированием на основе нелинейной модели (NMPC). В блоке NMPC используется подгруппа полученных в результате оценки переменных процесса (CV), обычно в сочетании с некоторыми реперными значениями и ограничительными условиями, для расчта оптимального сценария будущих управляющих входных данных процесса (MV) с тем, чтобы переместить процесс от текущей рабочей точки (полученной путм оценки) к рабочей точке, полученной с помощью реперных значений. Оптимальный сценарий на будущее для управляющих входных данных процесса находится, как правило, в ограниченных рамках будущего времени. Поскольку стратегия работает в дискретных временных рамках, оптимальный сценарий на будущее для управляющих входных данных процесса следует рассчитывать на каждом отрезке времени (например, через каждые 5 мин) на основе обновленных оценок переменных процесса, которые также доступны на каждом отрезке времени. Однако в физический процесс вводится только первое значение сце-4 018248 нария на будущее для управляющих входных данных процесса. Оптимальный сценарий для управляющих входных данных процесса устанавливается путем решения оптимизационного критерия путем его минимизации по отношению к (в числе прочих) спрогнозированным переменным процесса. Прогнозы основаны на использовании нелинейной динамической модели для прогнозирования будущих значений переменных процесса. Оптимизирующее устройство является устройством, которое способно решать нелинейные задачи с ограничением (обычно SQP). Нелинейная модель процесса в блоке "NMPC" является в данном варианте осуществления изобретения той же, что и нелинейная модель в блоке оценивающее устройство. В описании настоящего изобретения мы будем использовать следующие выражения: Определение 1: 1. Оценка: под оценкой мы подразумеваем то, что рассматриваемое значение, т.е. оценка, является значением в текущий момент времени. Далее, оценка производится с использованием математической модели, где указанное значение корректируется на основе накопленных до текущего момента времени данных (измерений и/или входных данных процесса) 2. Прогноз: под прогнозом мы подразумеваем то, что рассматриваемое значение(я), т.е. прогнозируемое значение, представляет собой указанное значение(ия) в будущем. Далее прогнозирование производится с использованием математической модели. Для описания настоящего изобретения мы определяем следующее: Определение 2: 1. Параметры процесса: характеристики процесса, которые не изменяются во времени (размеры, энтальпия и т.д.) 2. Переменные процесса: характеристики процесса, которые изменяются во времени (температура ванны, концентрация глинозма, толщина бокового карниза и т.д.) 3. Состояния процесса: подгруппа переменных процесса, которые могут быть описаны дифференциальными уравнениями (температура ванны, толщина бокового карниза и т.д.) 4. Рассчитанные переменные: подгруппа переменных процесса, которые рассчитаны из других переменных процесса и/или интегрированных состояний процесса. Например, концентрация глинозма представляет собой соотношение между массой глинозма в ванне и массой ванны. 5. Измерения: физические измерения подгруппы переменных процесса. 6. Входные данные процесса: что-либо (в данном случае энергия и масса), что может вводиться в физический процесс посредством перевода процесса из одного состояния в другое состояние за конечное время. Мы будем также объединять содержание определений 1 и 2 с целью рассмотрения оценнных и прогнозируемых переменных процесса, оценнных и прогнозируемых состояний процесса, оценнных и прогнозируемых рассчитанных переменных и оценнных и прогнозируемых предсказанных измерений. В NMPC вводится нелинейная модель электролизного процесса для получения алюминия. Модель(нелинейная) имеет два важных назначения: одна из них состоит в том, чтобы оценивать текущие значения важных переменных процесса и измерений процесса, а вторая состоит в том, чтобы использовать модель для прогнозирования будущих значений переменных процесса и измерений (см. фиг. 7, которая будет описана ниже). В данном предложенном NMPC электролизера для получения алюминия динамическая математическая модель процесса электролиза используется для оценки важных переменных процесса. Переменными процесса могут быть переменные процесса, которые вообще невозможно измерить (толщина бокового карниза, масса ванны и металла, масса AlF3, масса Al2O3, концентрация Al2O3), и переменные процесса,которые измеряются нечасто (концентрация AlF3, высота ванны, высота металла и температура ванны). Общим для моделируемых переменных процесса является то, что оценки переменных процесса доступны почти непрерывно (например, через каждые 5 мин). В то время как описанные в Уровне техники измерения в лучшем случае являются входными данными для устройства управления с одинарной петлй, все измерения в NMPC используются для обработки оцененных переменных процесса таким образом, чтобы можно было рассчитать улучшенные оценки переменных процесса. Используемая методика имеется в литературе под названием фильтрация Кальмана, включая линейный фильтр Кальмана, укрупннный фильтр Кальмана, расширенный фильтр Кальмана, укрупннный расширенный фильтр Кальмана, сигма-точечный/ансцентный фильтр Кальмана и усредннный по ансамблю фильтр Кальмана. Другим подходом является использование оценки со скользящим диапазоном (МНЕ), поскольку в этом случае эффективно обрабатываются отсроченные измерения. При использовании МНЕ измерение помещается в нужное положение во временном окне, что способствует получению более корректной текущей оценки. Важно иметь в виду, что меняющиеся во времени оценки доступны также и для нечастых измерений. В NMPC в качестве начальной точки (где мы находимся в данный момент) используется оценка из описанного выше оценивающего устройства. Путм сравнения оценки с выбранными заданными точками (куда мы хотим направиться) в данном наборе переменных процесса устройство управления NMPC рассчитывает оптимальным образом с использованием модели будущую цепь управления. Будущим могут быть следующие 24 ч. После этого первое оптимальное управляющее воздействие применяется для физического процесса. Эта схема повторяется каждую n-ную минуту (n требуется определить) (см. фиг. 7). Существенное отличие от Уровня техники состоит в том, что входные данные, поступающие в устройство управления, полностью основаны на расчтных значениях, а не на непосредственно измеренных значениях. Кроме того, в устройстве управления используется нелинейность процесса, взаимозависимость между переменными процесса и динамика процесса в сочетании с ограничительными условиями процесса и устройства управления и в результате этого устройство управления находит оптимальные управляющие входные данные процесса, которые вводятся в физический процесс. При этом, в данном варианте осуществления использование NMPC предназначено для непосредственного расчта управляющих входных данных процесса, а не некоторых заданных точек для вторичного управления контурами или системами. В одном из вариантов осуществления настоящего изобретения используемая модель включает в себя 9 оцениваемых состояний процесса, 7 измерений, 3 основных и 10 дополнительных управляющих входных данных процесса и некоторые оцениваемые параметры процесса. Кроме того, в модели описываются некоторые расчтные переменные процесса. Оцениваемыми состояниями процесса являются толщина бокового карниза, температура ванны,масса растворнного в ванне глинозма, масса растворнного в ванне фторида алюминия, масса металла,расстояние между нижней поверхностью анода и катодом, температура катода, масса глинозмного шлама и масса криолита в электролизере. Измерениями являются псевдосопротивление, сила тока, температура ванны, концентрация фторида алюминия, высота металла, высота ванны и температура катодного стержня. Тремя главными управляющими входными данными процесса являются добавление глинозма и фторида алюминия и перемещение анода. Дополнительными десятью управляющими входными данными процесса являются информация об отдельных событиях, изменение анода, слив металла, добавление/удаление ванны, покрытие коркой, покрытие корки глинозмом, добавление соды, разбивание корки,анодный эффект и анодные проблемы. Оцениваемым параметром может быть любой один или несколько параметров, необходимых для описания электролизера для получения алюминия, но в данном варианте осуществления изобретения оцениваются только потери тепла. Остальные параметры считаются известными и постоянными. Наиболее важными расчетными переменными являются масса ванны, концентрация глинозма, кислотность, псевдосопротивление, температура ликвидуса, перегрев и расстояние между анодом и катодом. В случае фильтра Кальмана неопределнность, касающаяся расчтных состояний процесса и измерений, принимается гауссовой и аддитивной. Неопределнность в управляющих входных данных принимается гауссовой и относительной. Устройство управления NMPC: Устройство управления NMPC используется для управления электролизером для получения алюминия, и целью его является регулирование баланса энергии и массы. Поскольку доступны три типа входных данных процесса (добавление глинозма, добавление фторида алюминия и перемещение анода),можно рассчитывать на регулирование до желаемых значений (заданных точек) только трх переменных процесса. В рамках NMPC входные данные процесса называется регулирующими переменными (MV). Одной из задач, таким образом, является выбор этих трех переменных процесса, которые бы обеспечивали наилучшее регулирование баланса массы и энергии. В данном варианте осуществления настоящего изобретения выбираются следующие три переменных процесса: концентрация глинозма, температура ванны и толщина бокового карниза. Эти переменные процесса носят название регулируемых переменных (CV) и представляют собой некоторую подгруппу всех переменных процесса. Кроме того,три названных переменных процесса ассоциируются с некоторым реперным (или требуемым) значением. Наряду с этими переменными процесса в регулируемые переменные включены также, но без реперных значений, масса фторида в ванне, расстояние между анодом и катодом (ACD) и перегрев. Однако предполагается, что эти переменные имеют значения между некоторыми определнными минимальным и максимальным значениями (см. табл. 3). Важно также отметить, что в данном варианте осуществления псевдосопротивление не имеет относящегося к нему реперного значения. Допускается, что в NMPC может использоваться такое значение сопротивления, которое необходимо для поддержания энергетического баланса. Причина выбора этих переменных процесса в качестве регулируемых переменных состоит в том,что определение концентрации глинозма, температуры ванны и толщины бокового карниза позволяет определить перегрев. После определения перегрева определяется температура ликвидуса и через не масса фторида. Далее к регулируемым переменным добавляется расстояние между анодом и катодом,чтобы иметь возможность ограничить это расстояние в целях безопасности. Например, серьзной про-6 018248 блемой безопасности считается риск выхода анодов из ванны (большое расстояние анод-катод). Выходом из фильтра Кальмана, как указывалось выше, является наилучшая оценка текущего состояния переменных процесса, и он используется в NMPC для определения начальной точки для последующих вычислений. Чтобы достичь заданной точки для регулируемых переменных в пределах будущего дискретного времени продолжительностью N (диапазон прогнозирования) NMPC рассчитывает оптимальный сценарий на будущее для входных данных процесса U(tk), U(tk+1), ,U(tk+Nu) Здесь tk обозначает настоящее время (сейчас), a tk+1, , tk+Nu обозначают предстоящее с этого момента время в диапазоне регулирования. Nu обозначает длину диапазона регулирования, где NuN. Интервал от tk до tk+N образует окно прогнозирования. Однако для воздействия на сам физический процесс из оптимального сценария на будущее для входных данных используются только первые рассчитанные входные данные U(tk). Эта схема повторяется затем, например, через каждые 5 минут. Поскольку переменные процесса и измерения не могут измеряться заранее или наперд во времени,модель процесса используется для прогнозирования поведения физического процесса в будущее время. Используемая в настоящем изобретении модель прогнозирования, является той же самой моделью, что и модель, используемая в ранее описанном оценивающем устройстве, но теперь без возможности обновлять оценки состояния на основе измерений. Чтобы достичь оптимальной последовательности (U) будущих входных данных, определяется критерий, который должен быть минимизированным. Критерий, или функция стоимости, J, которая должна быть минимизирована с помощью оптимизатора в рамках NMPC может быть, вообще говоря, любой функцией, но обычно является функцией типа где Z обозначает прогноз на будущее для регулируемых переменных, Zref обозначает заданные значения или реперные значения Z, U обозначает сценарий на будущее для входных данных процесса, U обозначает разность между настоящим и предыдущим сценариями входных данных процесса и W обозначает некоторые весовые матрицы функций, используемых для отбраковки комбинаций Z, Zref, U и/илиU (ниже датся дополнительное объяснение). Под членом Ограничения следует понимать способы обращения с ограничениями, если имеет место нарушение некоторых ограничений. В одном из вариантов осуществления настоящего изобретения критерий, который должен быть минимизирован, определяется как В формуле (6) T означает транспортирование матрицы. Вектор Z состоит из прогнозируемых на будущее регулируемых переменных. Z-Zref обозначает отклонение. Вектор U обозначает сценарий на будущее для входных данных всех регулирующих параметров, а U обозначает разность между настоящим и предыдущим сценариями для входных данных.Q и S в формуле (6) обозначают положительно полуопределнные и диагональные матрицы, т.е. содержат только положительные или нулевые веса. По отношению к формуле (5) Q и S могут рассматриваться как включнные в W. Назначение весовой матрицы Q состоит в управлении поведением устройства управления NMPC. Очевидно, что увеличение весов в Q повысит значимость регулирования регулируемых переменных до их заданной точки и, следовательно, уменьшит отклонение заданной точки. Путм подборки различных весов для разных регулируемых переменных между ними устанавливают приоритет. В данном процессе самым главным является достижение желаемой концентрации глинозма, затем температуры ванны и,наконец, толщины бокового карниза. В Q-матрице это отражается большим значением Q, связанным с концентрацией глинозма, более низким для температуры ванны и наиболее низким для толщины бокового карниза (см. табл. 3). Член S в формуле (6) регулирует стоимость использования входных данных процесса. Увеличение весов в S подавит использование регулирующих переменных и уменьшит его пользу. Например, как следует из приведнной ниже табл. 2, чтобы получить желаемые заданные точки, дшево использовать глинозм, несколько дороже использовать перемещение анодов и очень дорого использовать фторид алюминия. Одной из проблем использования NMPC является то, что, если диапазон прогнозирования велик,вычислительная нагрузка становится слишком большой и нет гарантии получения оптимального решения тогда, когда оно требуется. Чтобы существенно уменьшить вычислительную нагрузку, можно параметризовать точки так, чтобы регулируемые переменные оценивались по отношению к реперным значениям, а также параметризовать сценарий для входных данных процесса. Последнее носит название фиксации входных данных. В данном варианте осуществления изобретения используется диапазон прогнозирования, равный 12 ч. При допущении того, что значения входных данных могут меняться только в выбранные моменты отсчетов в диапазоне предсказаний и эти значения считаются постоянными (фиксированными) в этом диапазоне, масштаб задачи оптимизации резко уменьшается. Этот метод называют фиксацией входных данных. См. также табл. 1 для дополнительной информации. В настоящем изобретении задача упрощается путм расчта в выбранном диапазоне прогнозирования 13 регулирующих переменных вместо 432. В приведнной ниже таблице показаны будущие моменты взятия отсчетов после расчта очередного управляющего значения. Управляющие значения между этими моментами отсчетов сохраняют постоянными (фиксированными). Управляющие значения не рассчитываются для каждого отсчета в будущем(фиксация входных данных) из-за высокой вычислительной нагрузки, но результатом является хорошая аппроксимация. Таблица 1. Фиксация входных данных - выбранные отсчеты В данном варианте осуществления изобретения точки, в которых осуществляется оценивание регулируемой переменной в сравнении с реперным значением, выбираются произвольно (см. табл. 4). Параметризация сценария для входных данных для каждой регулирующей переменной выбирается индивидуально (см. фиг. 7). Далее существует возможность установить предел на Z,U и U. В формуле (6) Ограничения означает обработку, при которой состояния и/или входные данные принимают значения за пределами максимальных или минимальных. Псевдокод для алгоритма становится следующим: Повторение: (обычно через каждые 5 мин) Оценка текущих переменных процесса на основе обновленных измерений и управляющих входных данных. Извлечение из оценки регулируемой переменной (фиг. 5) Расчт оптимального сценария на будущее для входных данных процесса U(tk, tk+1,tk+n) согласно критериям J' Применение только U(tk) к физическому процессу.k=k+1 Окончание повторения Этот алгоритм иллюстрируется также на фиг. 4-7. Фиг. 4 иллюстрирует то, что в момент времени tk (в настоящее время) имеется обновленная оценка регулируемых переменных. Обновленная оценка регулируемых переменных есть подмножество оценки переменных процесса. Оценка переменных процесса является выходным сигналом из оценочного устройства (фильтра Кальмана). Zref иллюстрирует заданную точку для регулируемой переменной. MV обозначает, как было определено выше, регулирующие переменные. Фиг. 7 иллюстрирует то, что в момент времени tk (в настоящее время) сценарий входных воздействий будущего оптимального управления процессом рассчитывается для заданного окна прогнозирования. В физический процесс вводится только U(tk), первая комбинация входных данных процесса оптимального для сценария для управляющих входных данных процесса. Текущая оценка переменных процесса создат начальную точку, используемую для прогнозирования поведения во времени процесса в будущем. Прогнозируемая регулируемая переменная представляет собой извлеченную подгруппу из прогнозируемого поведения во времени переменных процесса, которое дат прогностическая модель. Фиг. 7 иллюстрирует также диапазон регулирования и диапазон прогнозирования. Диапазон регулирования может быть меньшим или равным диапазону прогнозирования. Диапазон регулирования определяется случаями с использованием фиксации входных данных. В том случае, когда диапазон регулирования меньше диапазона прогнозирования, допускается, что значение оптимальных управляющих входных данных процесса на будущее в интервале от tk+Nu+1 до tk+N равно U(tk+Nu). Фиг. 6 иллюстрирует то, что в момент времени tk (в настоящее время) имеется обновленная и скорректированная на основе новых измерений и входных данных оценка регулируемых переменных. Фиг. 7 иллюстрирует то, что в момент времени tk (в настоящее время) новая будущая оптимальная последовательность входных данных рассчитана для заданного окна прогнозирования на основе обновленной регулируемой переменной. В физический процесс вводится только U(tk), первая комбинация входных данных для оптимальных последовательностей входных данных на будущее. Обновленная прогнозируемая регулируемая переменная представляет собой извлеченную подгруппу из прогнозируемого поведения во времени переменных процесса, которое дат прогностическая модель. Пунктирные линии относятся к последнему отсчету. Далее следует повторение из фиг. 6. В приведнной ниже таблице показана настройка параметров, относящихся к регулирующим переменным в критерии оптимизации. В приведнной ниже таблице показана настройка параметров, относящихся к регулируемым переменным в критерии оптимизации: Таблица 3. Параметризация по отношению к регулируемым переменным Выбранный диапазон прогнозирования обычно имеет длительность равную 12 ч. Установлено, что это дат хорошие результаты как на имитирующем устройстве, так и во время производственных испытаний. Этот диапазон имеет достаточную длительность для того, чтобы большая часть переменных в конце его стабилизировались. Разные регулируемые переменные имеют разные времена стабилизации и по этой причине по разному настраиваются в диапазоне прогнозирования. Устройство управления настраивается так, чтобы добавляемый глинозм в основном регулировал концентрацию глинозма, перемещение анодов в основном регулировало температуру, а добавление фторида алюминия в основном регулировало толщину бокового карниза. Однако, несмотря на указанную настройку, принимаются в расчт и взаимодействия, и взаимосвязь между переменными. В приведнной ниже таблице показано, какие времена взятия отсчетов значения каждой выходной переменной (регулируемой переменной) принимаются во внимание в критерии оптимизации. Таблица 4. Параметризация регулируемых переменных В данном случае 3:6:144 означает, что первое выбранное значение является отсчетом 3 и затем каждое шестое значение до отсчета 144 (12 ч). Идея параметризации состоит в том, что регулируемая переменная изменяется не быстрее, чем учитывается динамика процесса в рамках параметризации. Это позволяет использовать выбор моментов отсчетов и, таким образом, уменьшать расход памяти приложения. Следует иметь в виду, что описанный выше вариант осуществления не является исчерпывающим. Согласно настоящему изобретению, наряду с описанными могут быть реализованы и другие оцениваемые состояния процесса, измерения, периоды, интервалы, основные управляющие входные данные, дополнительные управляющие входные данные, оцениваемые параметры процесса и рассчитываемые переменные процесса. Они могут быть реализованы с помощью новых методов измерения или с помощью более усложннных путей моделирования поведения электролизера. Для улучшения эффективности оценивающего устройства и, следовательно, производительности устройства управления могут быть, например, использованы такие новые типы измерений как теплопотери с верха, контакт перфоратора с ванной, автоматические измерения температуры и автоматические измерения высоты металла и ванны. В качестве активных управляющих входных данных можно даже использовать теплопотери через боковую стенку с помощью теплообменников, соединнных с поглощающими энергию средами. Кроме того, некоторая деятельность в будущем может моделироваться и компенсироваться. С помощью, например, моделирования изменения анода и слива металла можно предсказывать влияние на процесс в диапазоне прогнозирования и, следовательно, компенсировать его. Кроме того, устройство управления может быть интегрировано как в децентрализованную, так и в централизованную архитектуру управляющей системы, где указанный выше компьютер будет иметь программное обеспечение, относящееся к каждому электролизеру по причине индивидуального характера этих электролизеров.NMPC может быть использована для управления всей установкой в том случае, когда проблемой является динамическая токовая нагрузка. Заданная точка может быть оптимизирована так, чтобы вся установка (все электролизеры) могла бы работать оптимальным образом при пониженном потреблении электроэнергии в определнные периоды суток. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ управления электролизером для получения алюминия с использованием управляющих входных данных процесса, описываемого нелинейной моделью, характеризующийся тем, что включает измерение одной или более переменных процесса, подачу измеренных значений на оценивающее устройство для оценки с помощью метода фильтрации Кальмана или путм смещения составляющих диапазонов текущего значения одной или более переменных процесса, последующее прогнозирование в соответствии с нелинейной динамической моделью значений указанных переменных процесса и/или других переменных процесса на будущее и использование указанных спрогнозированных значений для расчта сценариев на будущее для управляющих входных данных. 2. Способ по п.1, характеризующийся тем, что управляющие входные данные процесса подают на электролизер периодически, причем период Т определн как 0 Т. 3. Способ по п.1, характеризующийся тем, что расчт сценариев на будущее для управляющих входных данных осуществляют периодически, причем период Т определн как 0 Т. 4. Способ по п.1, характеризующийся тем, что расчт сценариев на будущее для управляющих входных данных осуществляют в соответствии со следующей формулой для стоимостной функции J:J = f(Z, Zref, W, U, U, Ограничения),где Z - предсказание на будущее регулируемых переменных;Zref - требуемые значения или реперные значения Z;U - сценарий на будущее для входных данных процесса;U - разность между настоящим и предыдущим сценариями для входных данных процесса;W - некоторые весовые матрицы или функции, используемые для отбраковки комбинаций Z, Zref, U и/или U,а член Ограничения относится к способам обращения с ограничениями, если имеет место нарушение некоторых ограничений. 5. Способ по п.1, характеризующийся тем, что расчт сценариев на будущее для управляющих входных данных осуществляют в соответствии со следующей формулой для стоимостной функции J: где T означает транспортирование матрицы;Z - вектор, состоящий из прогнозируемых на будущее регулируемых переменных;U - вектор, относящийся к сценарию на будущее для входных данных всех регулирующих переменных;U - разность между настоящим и предыдущим сценариями для входных данных;Q и S - положительно полуопределнные и диагональные матрицы, т.е. содержащие только положительные или нулевые веса. 6. Способ по п.1, характеризующийся тем, что в модели осуществляют сравнение оцененных текущих значений переменных процесса с выбранными установленными точками для заданного множества переменных процесса. 7. Способ по п.1, характеризующийся тем, что переменной процесса является концентрация глинозма. 8. Способ по п.1, характеризующийся тем, что переменной процесса является температура ванны. 9. Способ по п.1, характеризующийся тем, что переменной процесса является толщина бокового карниза. 10. Система управления процессом для электролизера для получения алюминия, содержащая измерительное средство для измерения одной или более переменных процесса, оценивающее устройство,которое принимает измеренные значения и оценивает текущее значение одной или более переменных процесса с последующим прогнозированием значения указанных переменных процесса и/или других переменных процесса, вычислительное устройство, которое рассчитывает сценарий на будущее для управляющих входных данных на основе указанных спрогнозированных значений из оценивающего устройства, отличающаяся тем, что оценивающим устройством является фильтр Кальмана или оценивающее устройство со смещением составляющих диапазонов, в котором прогнозирование переменных процесса осуществляется в соответствии с нелинейной динамической моделью, основанной на первом нача- 10018248 ле термодинамики. 11. Система по п.10, отличающаяся тем, что является составной частью локального устройства управления электролизером. 12. Система по п.10, отличающаяся тем, что является составной частью центрального устройства управления. 13. Система по п.12, отличающаяся тем, что имеет программное обеспечение, выделенное каждому отдельному электролизеру.

МПК / Метки

МПК: G05B 13/04, C25C 3/20

Метки: средство, электролизером, способ, управления

Код ссылки

<a href="https://eas.patents.su/13-18248-sposob-i-sredstvo-upravleniya-elektrolizerom.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и средство управления электролизером</a>

Предыдущий патент: Составы, содержащие фунгицидный штамм и активное соединение

Следующий патент: Чайная композиция, улучшающая иммунитет, и способ ее производства

Случайный патент: Фунгицидные комбинации биологически активных веществ, их применение, семенной материал, способ борьбы с нежелательными фитопатогенными грибами