Изготовление элементов с низким коэффициентом трения

Формула / Реферат

1. Способ изготовления механического элемента, отличающийся тем, что он содержит этап

трибохимического осаждения твердого смазочного материала непосредственно на поверхность механического элемента, которая предназначена для покрытия, в присутствии серы,

причем указанное трибохимическое осаждение в каждой точке по меньшей мере части указанной поверхности, которая предназначена для покрытия, выполняют по меньшей мере в двух поперечных направлениях вдоль указанной поверхности, которая предназначена для покрытия, путем

перемещений инструмента в двух поперечных направлениях у поверхности или вдоль нее, заданных двумя непараллельными перемещениями, которые пересекаются в некоторой точке поверхности.

2. Способ по п.1, отличающийся тем, что указанный этап трибохимического осаждения содержит

операцию прижима и скольжения рабочей поверхности инструмента для трибохимического осаждения относительно указанной поверхности, которая предназначена для покрытия, в указанных по меньшей мере двух поперечных направлениях, что вызывает деформацию в контактной области между указанной рабочей поверхностью инструмента для трибохимического осаждения и указанной поверхностью, которая предназначена для покрытия,

в результате чего происходит истирающий перенос материала из указанной рабочей поверхности инструмента для трибохимического осаждения на указанную поверхность, которая предназначена для покрытия, с обеспечением гладкой поверхности механического элемента.

3. Способ по п.2, отличающийся тем, что указанный этап трибохимического осаждения дополнительно содержит подачу серы в указанную контактную область во время указанной операции прижима и скольжения, в результате чего сера взаимодействует с указанным материалом, который переносится истиранием.

4. Способ по п.3, отличающийся тем, что указанный механический элемент на указанной поверхности, которая предназначена для покрытия, содержит вещество, способное к формированию устойчивого сульфида.

5. Способ по п.4, отличающийся тем, что указанное вещество, способное к формированию устойчивого сульфида, является железом (Fe).

6. Способ по любому из пп.1-5, отличающийся тем, что указанная поверхность, которая предназначена для покрытия, является шероховатой поверхностью, имеющей шероховатость больше чем Sa = 0,1 мкм, где Sa - среднее арифметическое значение пространственной шероховатости, также известное как средняя шероховатость по средней линии.

7. Способ по любому из пп.1-6, отличающийся тем, что указанный твердый смазочный материал содержит сульфид по меньшей мере одного из молибдена (Мо) и вольфрама (W).

8. Способ по п.7, отличающийся тем, что указанная рабочая поверхность инструмента содержит по меньшей мере одно из следующих веществ: оксид, карбид и силицид, содержащих по меньшей мере одно из молибдена (Мо) и вольфрама (W).

9. Механический элемент, имеющий поверхность с низким коэффициентом трения, отличающийся тем, что указанная поверхность с низким коэффициентом трения имеет поверхностный слой из трибохимически осажденного твердого смазочного материала, осажденного в каждой точке по меньшей мере части указанной поверхности с низким коэффициентом трения по меньшей мере в двух поперечных направлениях вдоль указанной поверхности с низким коэффициентом трения, путем перемещений инструмента в двух поперечных направлениях у поверхности или вдоль нее, заданных двумя непараллельными перемещениями, которые пересекаются в некоторой точке поверхности.

10. Механический элемент по п.9, отличающийся тем, что указанный твердый смазочный материал содержит сульфид по меньшей мере одного из молибдена (Мо) и вольфрама (W).

11. Механический элемент по пп.9 или 10, отличающийся тем, что указанная поверхность с низким коэффициентом трения является криволинейной поверхностью.

12. Инструмент для формирования у механического элемента путем трибохимического осаждения поверхности с низким коэффициентом трения, содержащий

поддерживающую часть,

по меньшей мере одну рабочую поверхность инструмента и

средства создания усилия, прижимающего указанную по меньшей мере одну рабочую поверхность инструмента к поверхности указанного механического элемента, которая предназначена для покрытия,

отличающийся тем, что

указанная по меньшей мере одна рабочая поверхность инструмента, которая является рабочей поверхностью инструмента для трибохимического осаждения, содержит по меньшей мере одно из следующих веществ: оксид, карбид и силицид металла, способного к формированию устойчивого слоистого металлического дисульфида при взаимодействии с серой, при этом инструмент

дополнительно содержит приводные средства перемещения указанной по меньшей мере одной рабочей поверхности инструмента для трибохимического осаждения по меньшей мере в двух поперечных направлениях относительно указанной поверхности указанного механического элемента, которая предназначена для покрытия, в каждой точке по меньшей мере части указанной поверхности, причем

перемещения рабочей поверхности в двух поперечных направлениях у поверхности или вдоль нее заданы двумя непараллельными перемещениями, которые пересекаются в некоторой точке поверхности.

13. Инструмент по п.12, отличающийся тем, что указанная рабочая поверхность инструмента для трибохимического осаждения содержит по меньшей мере одно из следующих веществ: оксид, карбид и силицид, содержащее по меньшей мере один из молибдена (Мо) и вольфрама (W).

14. Инструмент по п.12 или 13, отличающийся тем, что указанная рабочая поверхность инструмента для трибохимического осаждения содержит связующее вещество, связывающее частицы указанного по меньшей мере одного из следующих веществ: оксида, карбида и силицида.

15. Инструмент по любому из пп.12-14, отличающийся тем, что указанная рабочая поверхность инструмента для трибохимического осаждения содержит объем пор, содержащий указанные серные вещества.

Текст

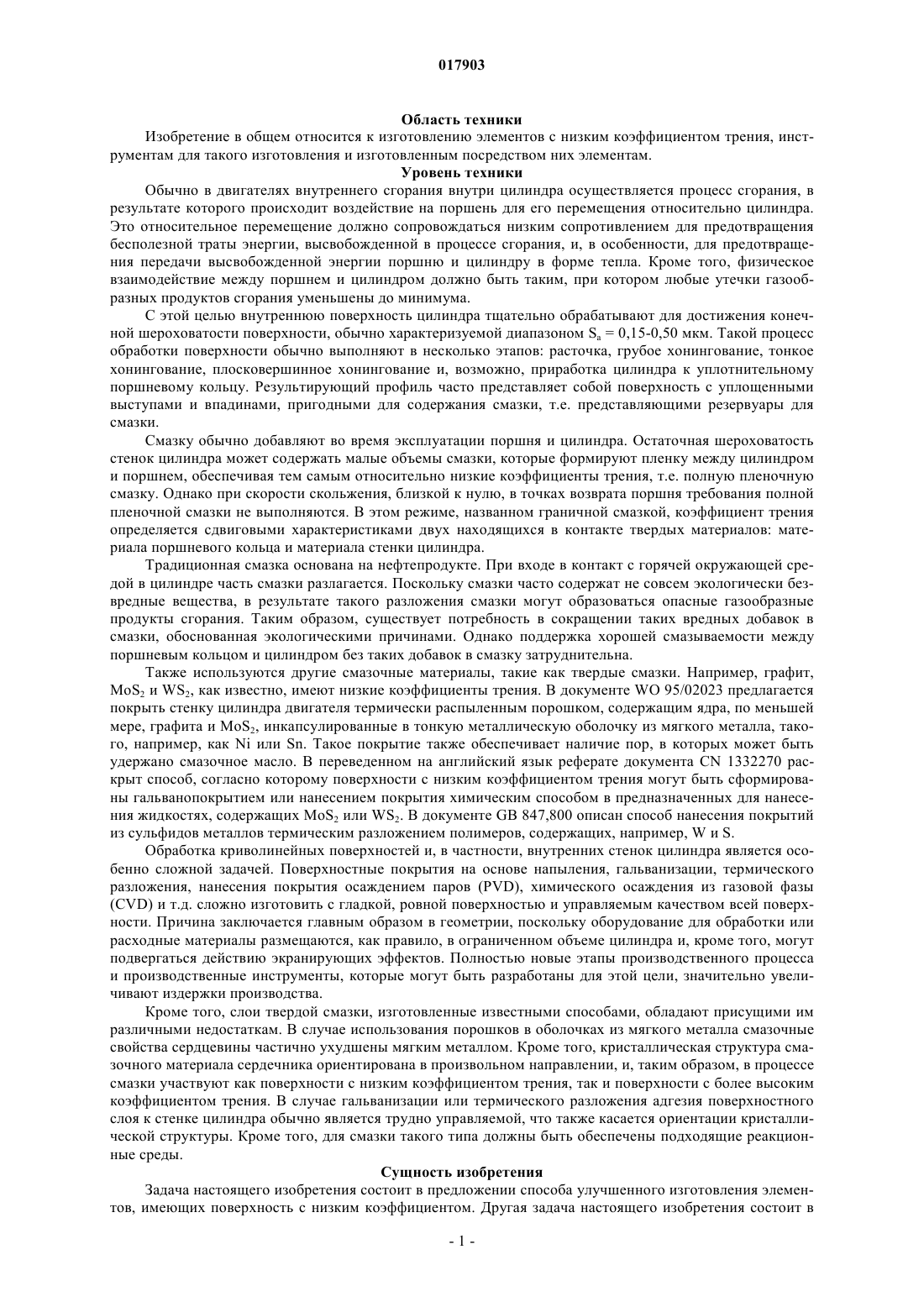

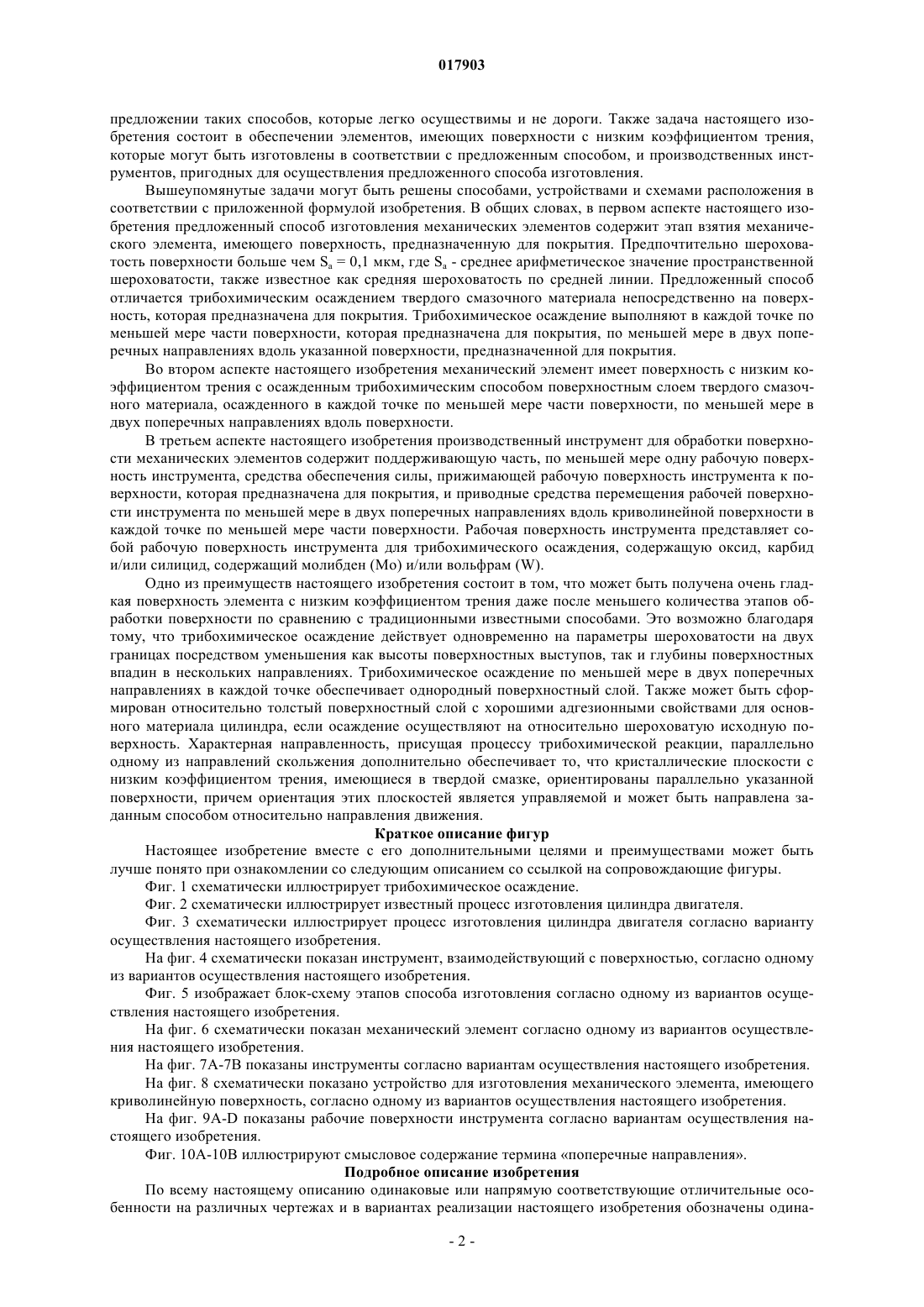

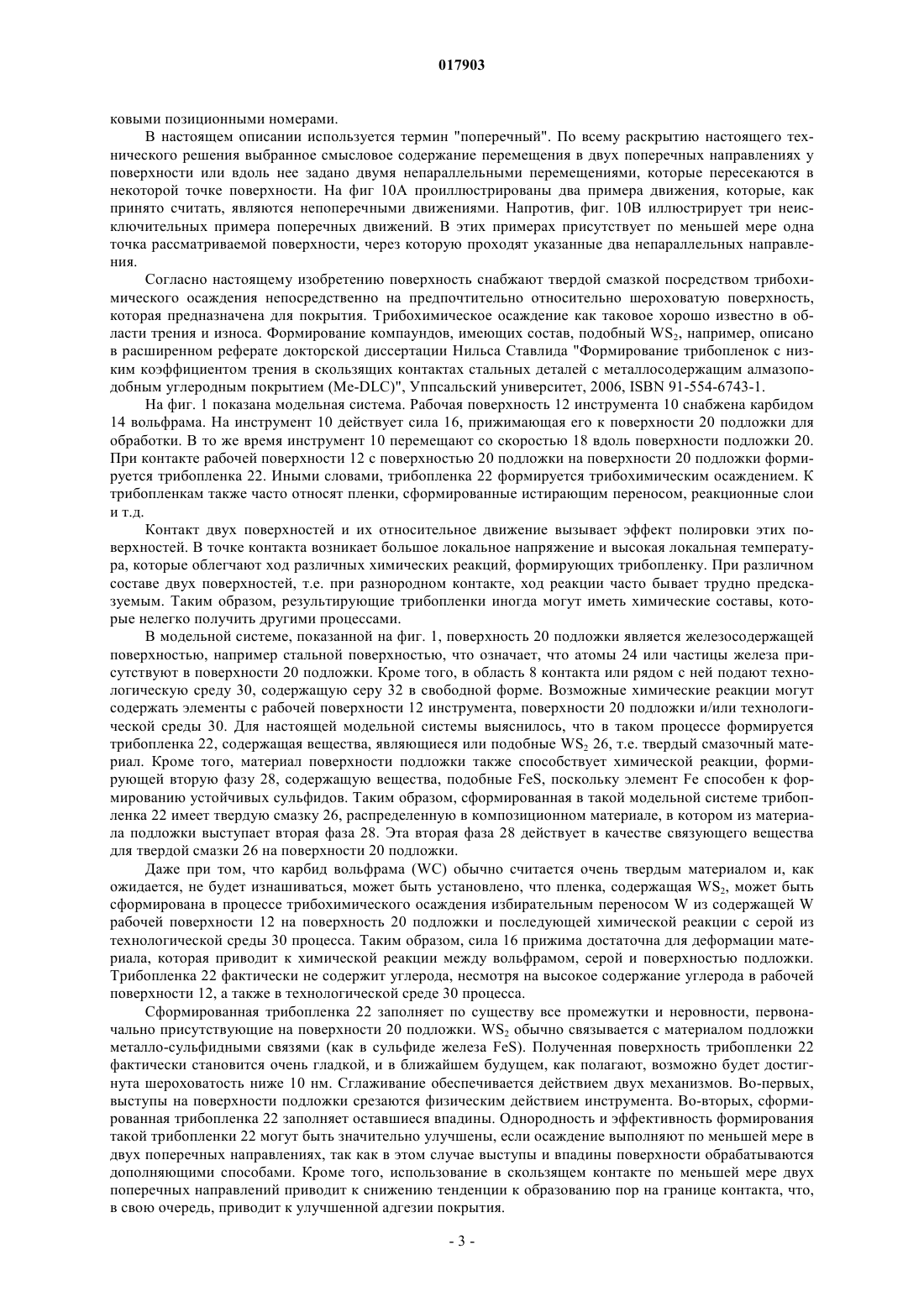

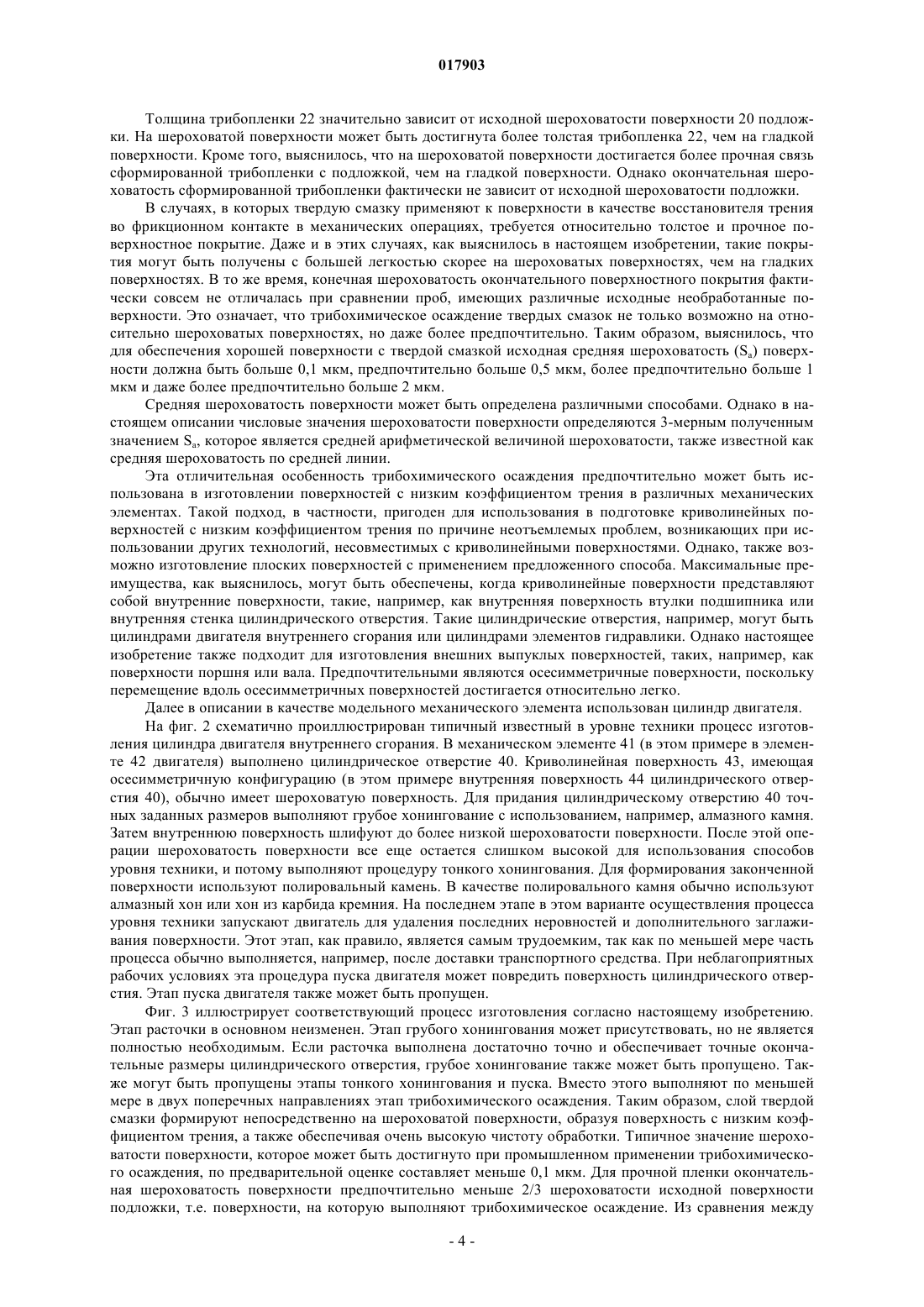

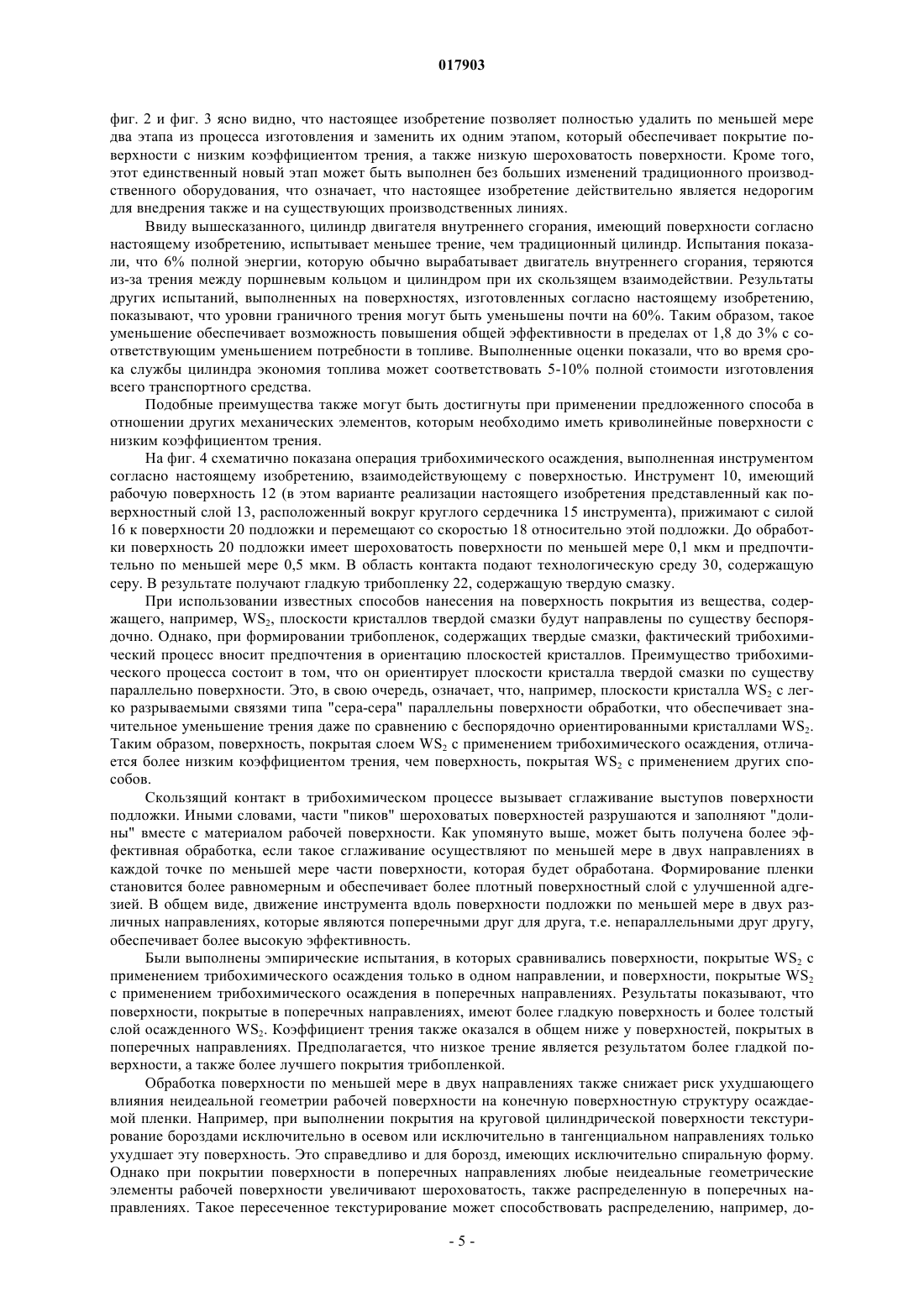

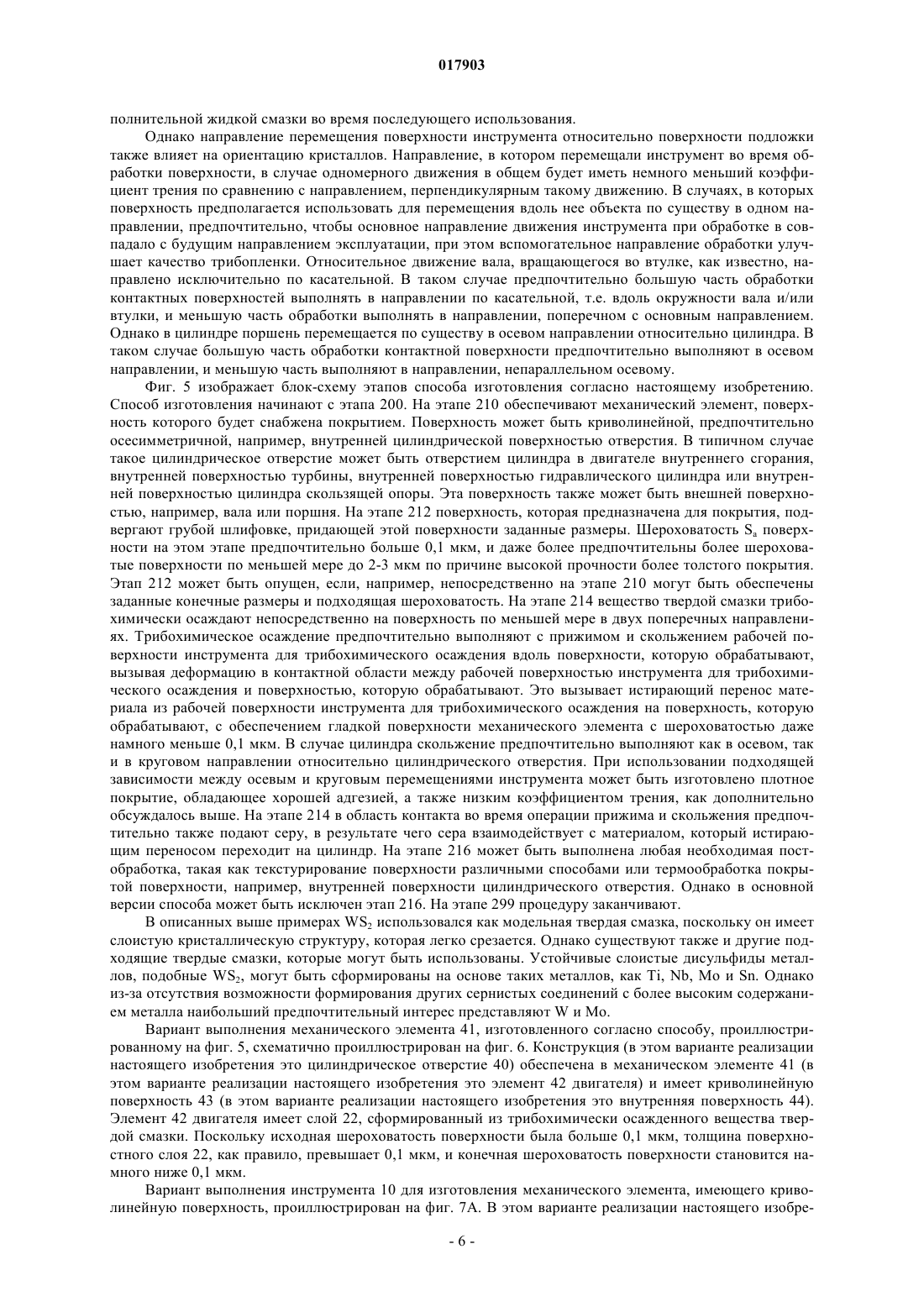

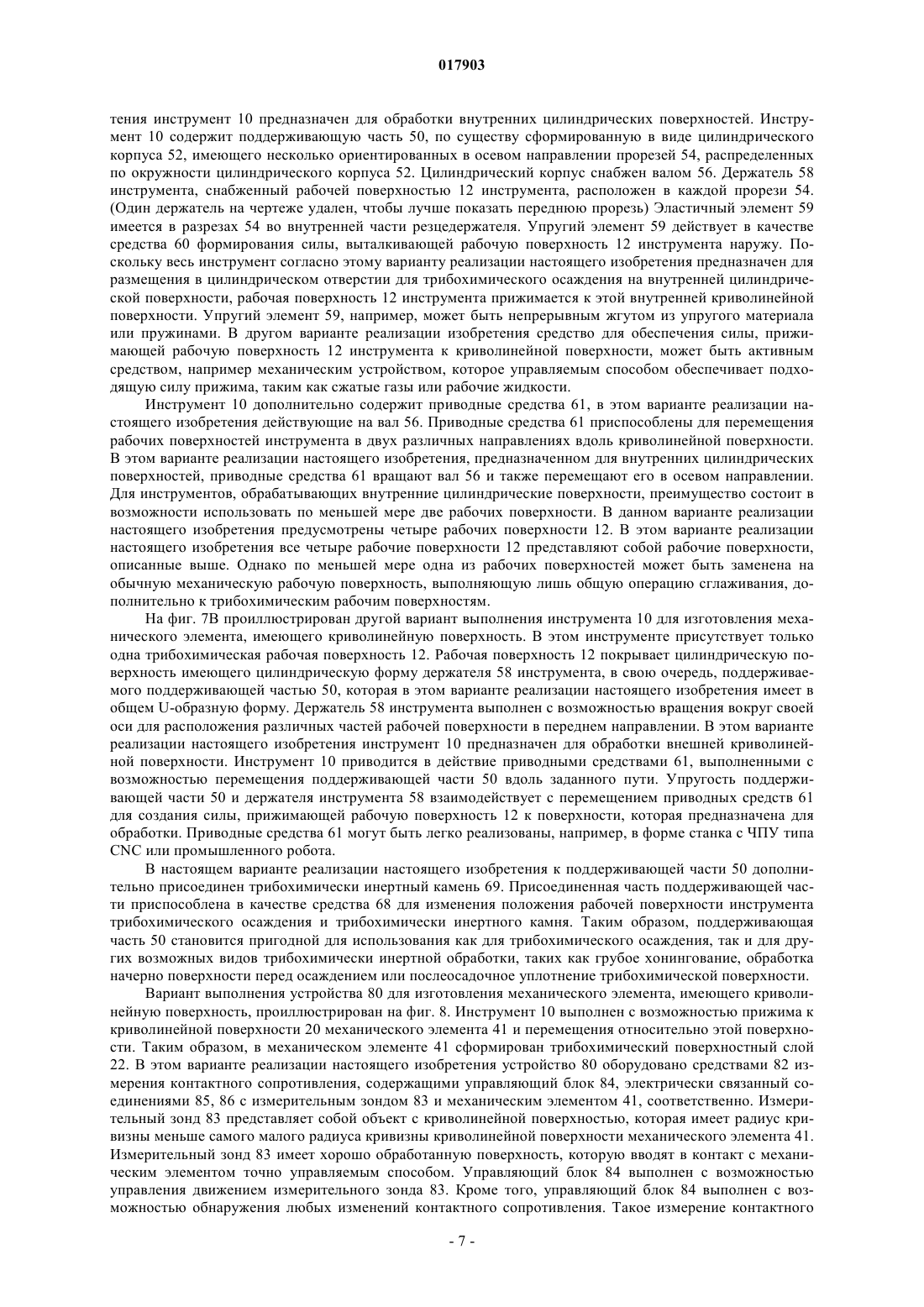

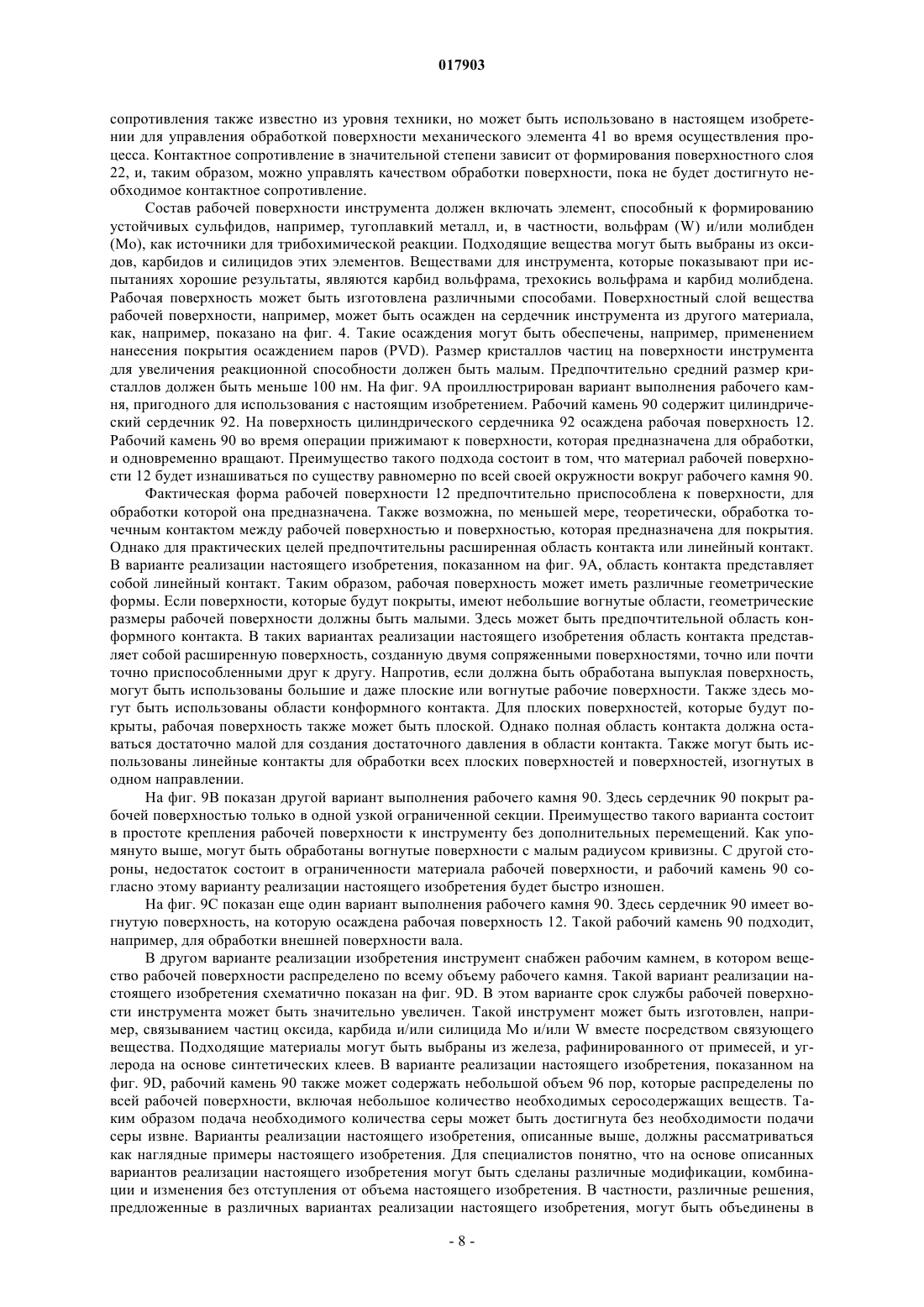

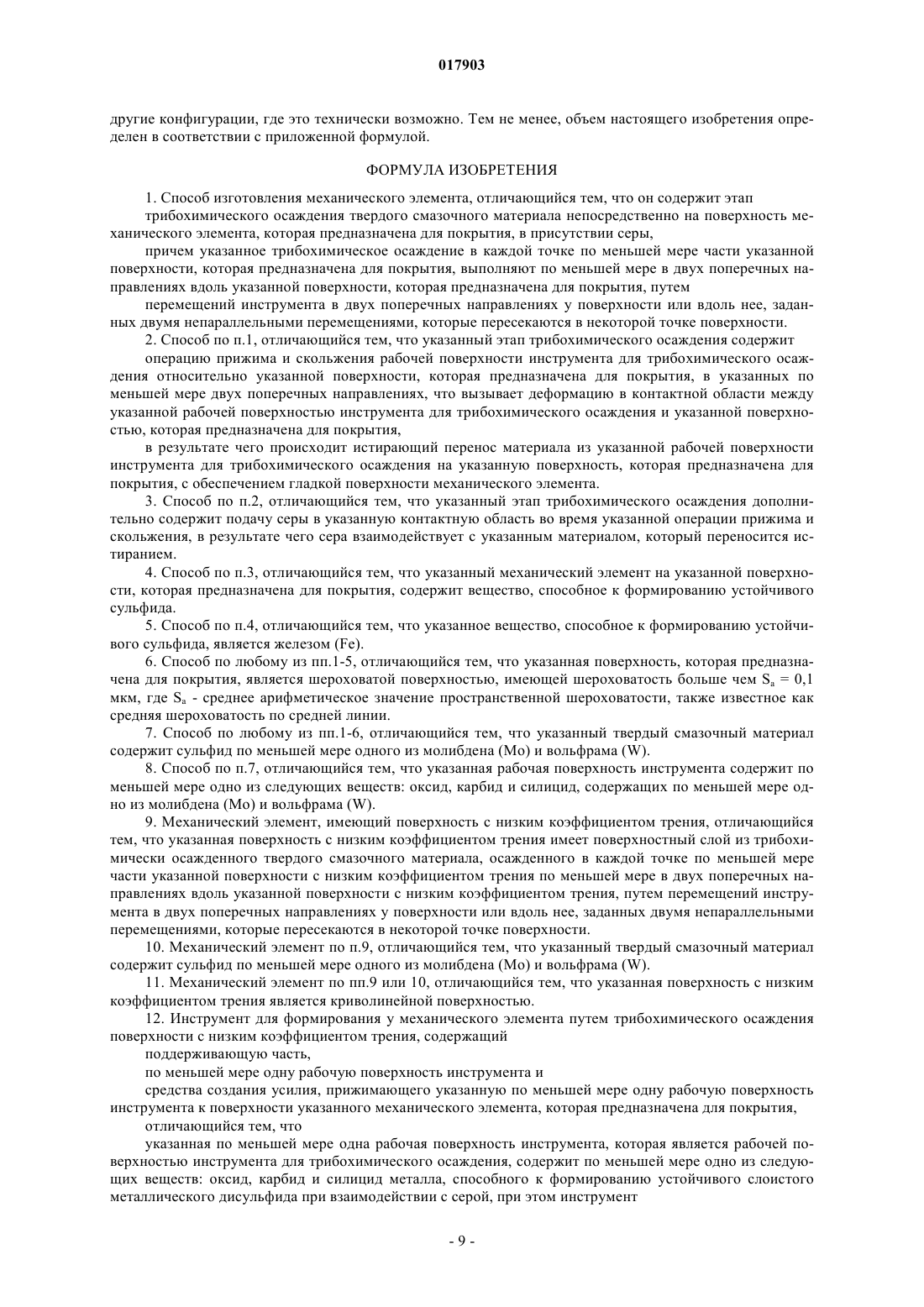

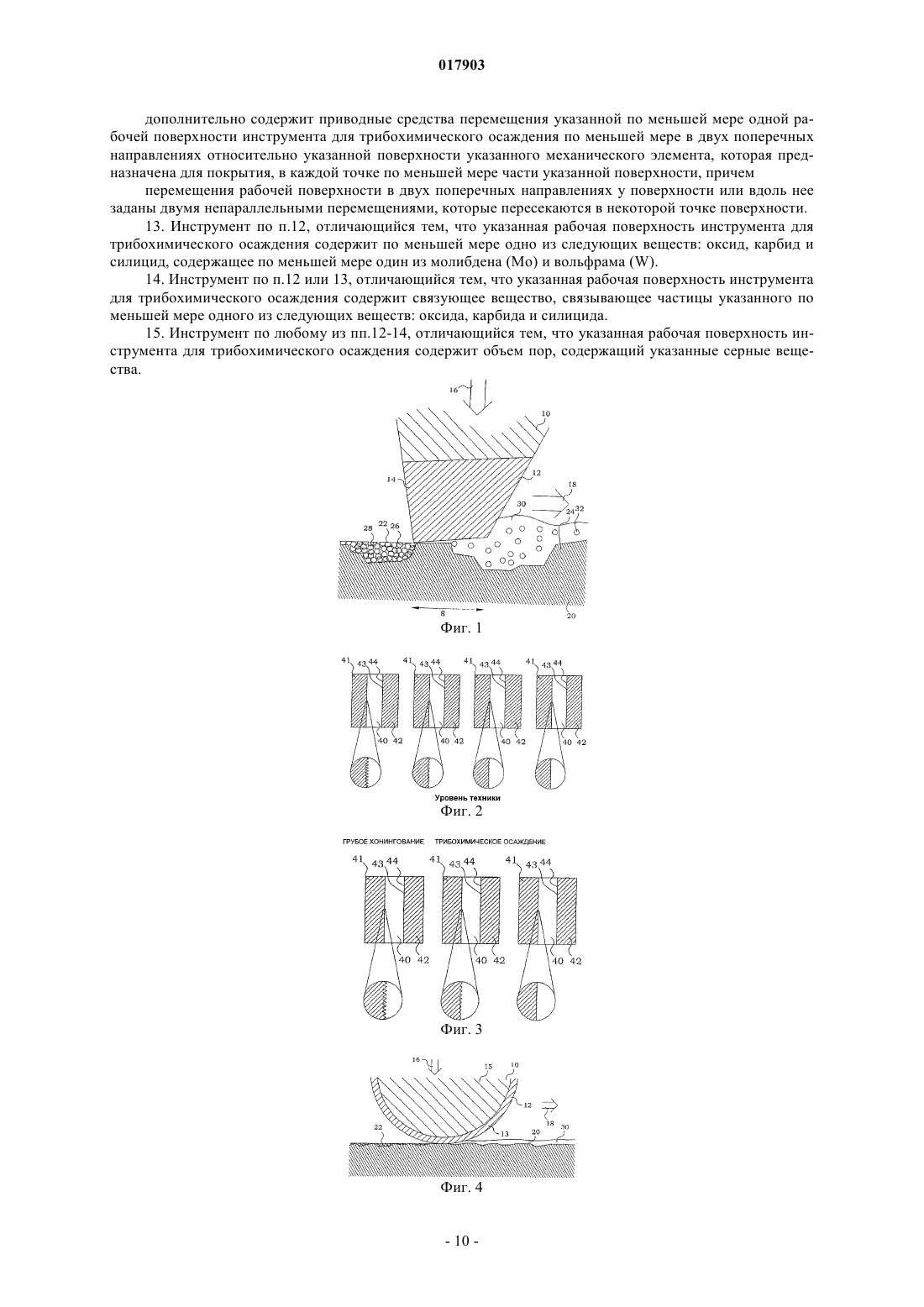

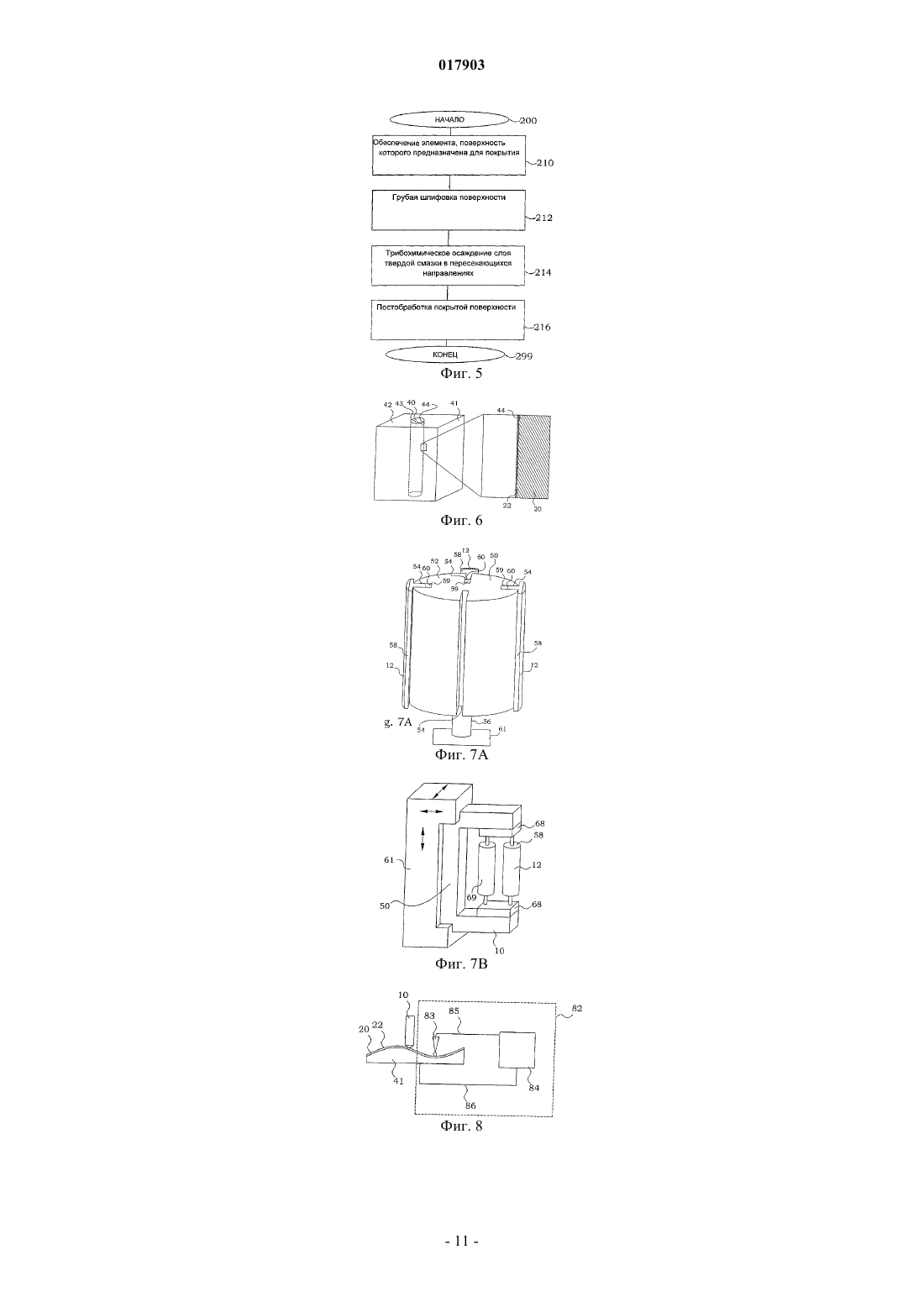

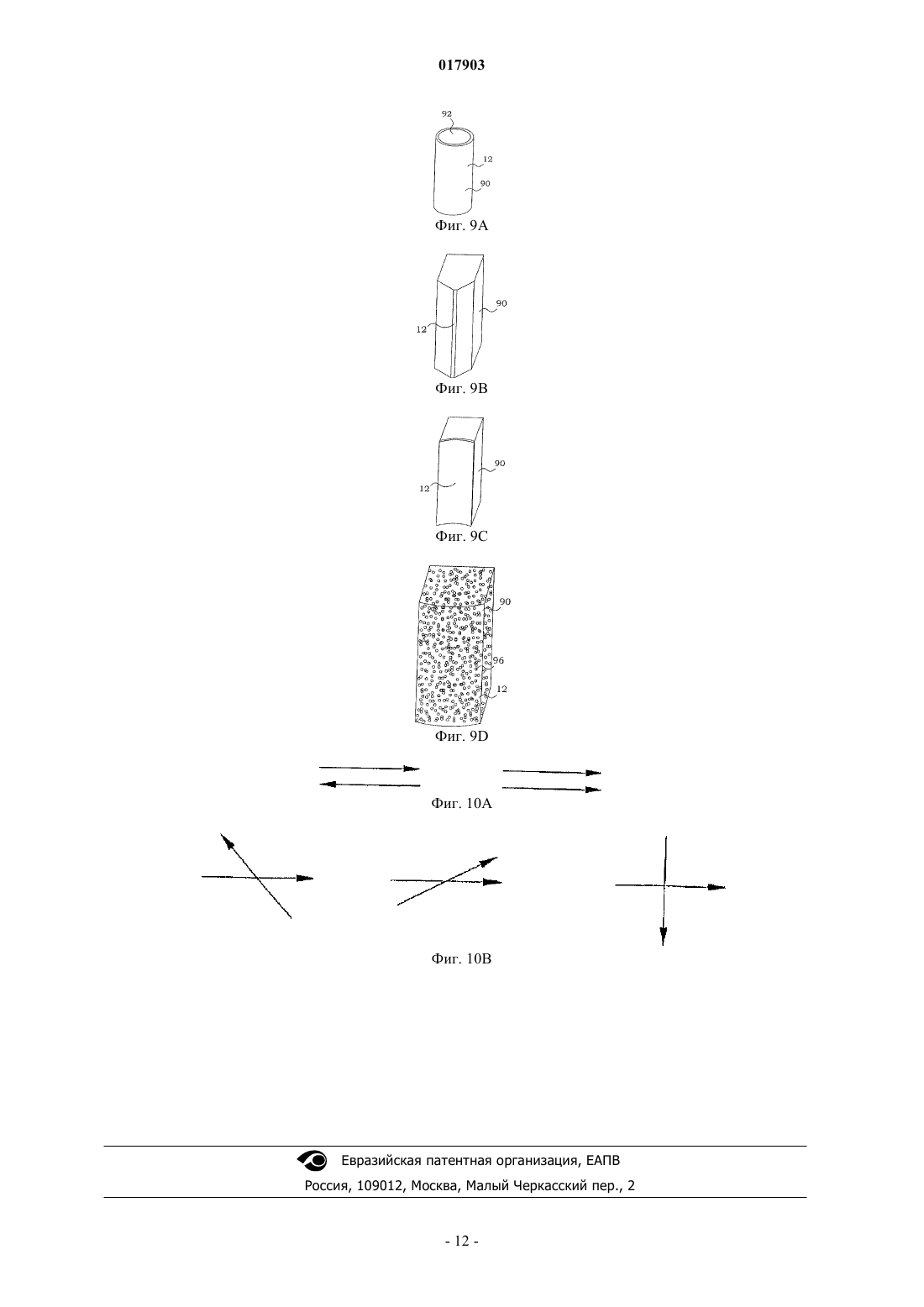

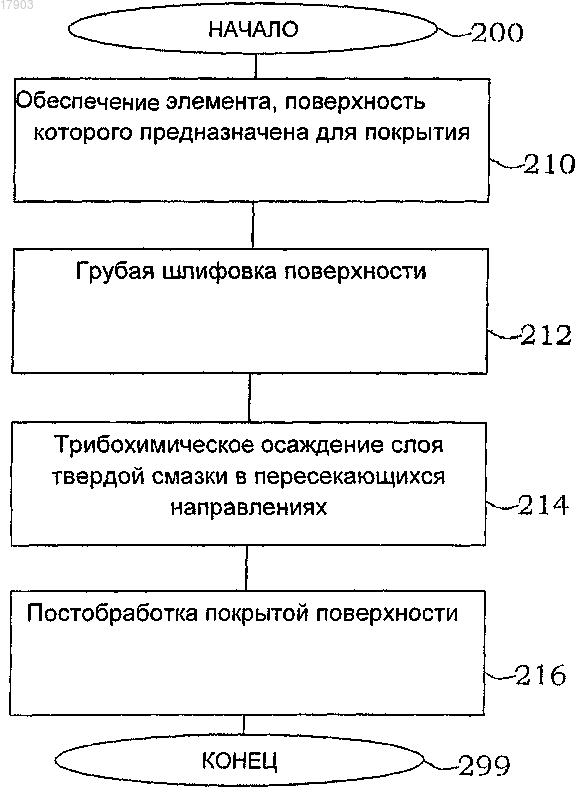

Способ изготовления механических элементов, содержащий этапы обеспечения (210) механического элемента, имеющего шероховатую криволинейную поверхность предпочтительно с шероховатостью больше чем Sa = 0,1 мкм. Способ отличается тем, что содержит этап трибохимического осаждения (214) твердого смазочного материала непосредственно на шероховатую криволинейную поверхность в поперечных направлениях. Механический элемент имеет криволинейную поверхность. Криволинейная поверхность содержит поверхностный слой трибохимически осажденного твердого смазочного материала. Механический элемент можно изготовить вышеупомянутым способом. Инструмент для изготовления такого механического элемента содержит поддерживающую часть, по меньшей мере одну рабочую поверхность инструмента, средства обеспечения силы прижима инструмента к криволинейной поверхности и приводные средства перемещения указанной по меньшей мере одной рабочей поверхности инструмента в двух различных направлениях вдоль указанной криволинейной поверхности. Рабочая поверхность содержит оксид, карбид и/или силицид элемента, способного к формированию устойчивого сульфида.(71)(73) Заявитель и патентовладелец: ЭППЛАЙД НАНО СЕРФАСИЗ СВИДЕН АБ (SE) Область техники Изобретение в общем относится к изготовлению элементов с низким коэффициентом трения, инструментам для такого изготовления и изготовленным посредством них элементам. Уровень техники Обычно в двигателях внутреннего сгорания внутри цилиндра осуществляется процесс сгорания, в результате которого происходит воздействие на поршень для его перемещения относительно цилиндра. Это относительное перемещение должно сопровождаться низким сопротивлением для предотвращения бесполезной траты энергии, высвобожденной в процессе сгорания, и, в особенности, для предотвращения передачи высвобожденной энергии поршню и цилиндру в форме тепла. Кроме того, физическое взаимодействие между поршнем и цилиндром должно быть таким, при котором любые утечки газообразных продуктов сгорания уменьшены до минимума. С этой целью внутреннюю поверхность цилиндра тщательно обрабатывают для достижения конечной шероховатости поверхности, обычно характеризуемой диапазоном Sa = 0,15-0,50 мкм. Такой процесс обработки поверхности обычно выполняют в несколько этапов: расточка, грубое хонингование, тонкое хонингование, плосковершинное хонингование и, возможно, приработка цилиндра к уплотнительному поршневому кольцу. Результирующий профиль часто представляет собой поверхность с уплощенными выступами и впадинами, пригодными для содержания смазки, т.е. представляющими резервуары для смазки. Смазку обычно добавляют во время эксплуатации поршня и цилиндра. Остаточная шероховатость стенок цилиндра может содержать малые объемы смазки, которые формируют пленку между цилиндром и поршнем, обеспечивая тем самым относительно низкие коэффициенты трения, т.е. полную пленочную смазку. Однако при скорости скольжения, близкой к нулю, в точках возврата поршня требования полной пленочной смазки не выполняются. В этом режиме, названном граничной смазкой, коэффициент трения определяется сдвиговыми характеристиками двух находящихся в контакте твердых материалов: материала поршневого кольца и материала стенки цилиндра. Традиционная смазка основана на нефтепродукте. При входе в контакт с горячей окружающей средой в цилиндре часть смазки разлагается. Поскольку смазки часто содержат не совсем экологически безвредные вещества, в результате такого разложения смазки могут образоваться опасные газообразные продукты сгорания. Таким образом, существует потребность в сокращении таких вредных добавок в смазки, обоснованная экологическими причинами. Однако поддержка хорошей смазываемости между поршневым кольцом и цилиндром без таких добавок в смазку затруднительна. Также используются другие смазочные материалы, такие как твердые смазки. Например, графит,MoS2 и WS2, как известно, имеют низкие коэффициенты трения. В документе WO 95/02023 предлагается покрыть стенку цилиндра двигателя термически распыленным порошком, содержащим ядра, по меньшей мере, графита и MoS2, инкапсулированные в тонкую металлическую оболочку из мягкого металла, такого, например, как Ni или Sn. Такое покрытие также обеспечивает наличие пор, в которых может быть удержано смазочное масло. В переведенном на английский язык реферате документа CN 1332270 раскрыт способ, согласно которому поверхности с низким коэффициентом трения могут быть сформированы гальванопокрытием или нанесением покрытия химическим способом в предназначенных для нанесения жидкостях, содержащих MoS2 или WS2. В документе GB 847,800 описан способ нанесения покрытий из сульфидов металлов термическим разложением полимеров, содержащих, например, W и S. Обработка криволинейных поверхностей и, в частности, внутренних стенок цилиндра является особенно сложной задачей. Поверхностные покрытия на основе напыления, гальванизации, термического разложения, нанесения покрытия осаждением паров (PVD), химического осаждения из газовой фазы(CVD) и т.д. сложно изготовить с гладкой, ровной поверхностью и управляемым качеством всей поверхности. Причина заключается главным образом в геометрии, поскольку оборудование для обработки или расходные материалы размещаются, как правило, в ограниченном объеме цилиндра и, кроме того, могут подвергаться действию экранирующих эффектов. Полностью новые этапы производственного процесса и производственные инструменты, которые могут быть разработаны для этой цели, значительно увеличивают издержки производства. Кроме того, слои твердой смазки, изготовленные известными способами, обладают присущими им различными недостаткам. В случае использования порошков в оболочках из мягкого металла смазочные свойства сердцевины частично ухудшены мягким металлом. Кроме того, кристаллическая структура смазочного материала сердечника ориентирована в произвольном направлении, и, таким образом, в процессе смазки участвуют как поверхности с низким коэффициентом трения, так и поверхности с более высоким коэффициентом трения. В случае гальванизации или термического разложения адгезия поверхностного слоя к стенке цилиндра обычно является трудно управляемой, что также касается ориентации кристаллической структуры. Кроме того, для смазки такого типа должны быть обеспечены подходящие реакционные среды. Сущность изобретения Задача настоящего изобретения состоит в предложении способа улучшенного изготовления элементов, имеющих поверхность с низким коэффициентом. Другая задача настоящего изобретения состоит в предложении таких способов, которые легко осуществимы и не дороги. Также задача настоящего изобретения состоит в обеспечении элементов, имеющих поверхности с низким коэффициентом трения,которые могут быть изготовлены в соответствии с предложенным способом, и производственных инструментов, пригодных для осуществления предложенного способа изготовления. Вышеупомянутые задачи могут быть решены способами, устройствами и схемами расположения в соответствии с приложенной формулой изобретения. В общих словах, в первом аспекте настоящего изобретения предложенный способ изготовления механических элементов содержит этап взятия механического элемента, имеющего поверхность, предназначенную для покрытия. Предпочтительно шероховатость поверхности больше чем Sa = 0,1 мкм, где Sa - среднее арифметическое значение пространственной шероховатости, также известное как средняя шероховатость по средней линии. Предложенный способ отличается трибохимическим осаждением твердого смазочного материала непосредственно на поверхность, которая предназначена для покрытия. Трибохимическое осаждение выполняют в каждой точке по меньшей мере части поверхности, которая предназначена для покрытия, по меньшей мере в двух поперечных направлениях вдоль указанной поверхности, предназначенной для покрытия. Во втором аспекте настоящего изобретения механический элемент имеет поверхность с низким коэффициентом трения с осажденным трибохимическим способом поверхностным слоем твердого смазочного материала, осажденного в каждой точке по меньшей мере части поверхности, по меньшей мере в двух поперечных направлениях вдоль поверхности. В третьем аспекте настоящего изобретения производственный инструмент для обработки поверхности механических элементов содержит поддерживающую часть, по меньшей мере одну рабочую поверхность инструмента, средства обеспечения силы, прижимающей рабочую поверхность инструмента к поверхности, которая предназначена для покрытия, и приводные средства перемещения рабочей поверхности инструмента по меньшей мере в двух поперечных направлениях вдоль криволинейной поверхности в каждой точке по меньшей мере части поверхности. Рабочая поверхность инструмента представляет собой рабочую поверхность инструмента для трибохимического осаждения, содержащую оксид, карбид и/или силицид, содержащий молибден (Мо) и/или вольфрам (W). Одно из преимуществ настоящего изобретения состоит в том, что может быть получена очень гладкая поверхность элемента с низким коэффициентом трения даже после меньшего количества этапов обработки поверхности по сравнению с традиционными известными способами. Это возможно благодаря тому, что трибохимическое осаждение действует одновременно на параметры шероховатости на двух границах посредством уменьшения как высоты поверхностных выступов, так и глубины поверхностных впадин в нескольких направлениях. Трибохимическое осаждение по меньшей мере в двух поперечных направлениях в каждой точке обеспечивает однородный поверхностный слой. Также может быть сформирован относительно толстый поверхностный слой с хорошими адгезионными свойствами для основного материала цилиндра, если осаждение осуществляют на относительно шероховатую исходную поверхность. Характерная направленность, присущая процессу трибохимической реакции, параллельно одному из направлений скольжения дополнительно обеспечивает то, что кристаллические плоскости с низким коэффициентом трения, имеющиеся в твердой смазке, ориентированы параллельно указанной поверхности, причем ориентация этих плоскостей является управляемой и может быть направлена заданным способом относительно направления движения. Краткое описание фигур Настоящее изобретение вместе с его дополнительными целями и преимуществами может быть лучше понято при ознакомлении со следующим описанием со ссылкой на сопровождающие фигуры. Фиг. 1 схематически иллюстрирует трибохимическое осаждение. Фиг. 2 схематически иллюстрирует известный процесс изготовления цилиндра двигателя. Фиг. 3 схематически иллюстрирует процесс изготовления цилиндра двигателя согласно варианту осуществления настоящего изобретения. На фиг. 4 схематически показан инструмент, взаимодействующий с поверхностью, согласно одному из вариантов осуществления настоящего изобретения. Фиг. 5 изображает блок-схему этапов способа изготовления согласно одному из вариантов осуществления настоящего изобретения. На фиг. 6 схематически показан механический элемент согласно одному из вариантов осуществления настоящего изобретения. На фиг. 7 А-7 В показаны инструменты согласно вариантам осуществления настоящего изобретения. На фиг. 8 схематически показано устройство для изготовления механического элемента, имеющего криволинейную поверхность, согласно одному из вариантов осуществления настоящего изобретения. На фиг. 9A-D показаны рабочие поверхности инструмента согласно вариантам осуществления настоящего изобретения. Фиг. 10 А-10 В иллюстрируют смысловое содержание термина поперечные направления. Подробное описание изобретения По всему настоящему описанию одинаковые или напрямую соответствующие отличительные особенности на различных чертежах и в вариантах реализации настоящего изобретения обозначены одина-2 017903 ковыми позиционными номерами. В настоящем описании используется термин "поперечный". По всему раскрытию настоящего технического решения выбранное смысловое содержание перемещения в двух поперечных направлениях у поверхности или вдоль нее задано двумя непараллельными перемещениями, которые пересекаются в некоторой точке поверхности. На фиг 10 А проиллюстрированы два примера движения, которые, как принято считать, являются непоперечными движениями. Напротив, фиг. 10 В иллюстрирует три неисключительных примера поперечных движений. В этих примерах присутствует по меньшей мере одна точка рассматриваемой поверхности, через которую проходят указанные два непараллельных направления. Согласно настоящему изобретению поверхность снабжают твердой смазкой посредством трибохимического осаждения непосредственно на предпочтительно относительно шероховатую поверхность,которая предназначена для покрытия. Трибохимическое осаждение как таковое хорошо известно в области трения и износа. Формирование компаундов, имеющих состав, подобный WS2, например, описано в расширенном реферате докторской диссертации Нильса Ставлида "Формирование трибопленок с низким коэффициентом трения в скользящих контактах стальных деталей с металлосодержащим алмазоподобным углеродным покрытием (Me-DLC)", Уппсальский университет, 2006, ISBN 91-554-6743-1. На фиг. 1 показана модельная система. Рабочая поверхность 12 инструмента 10 снабжена карбидом 14 вольфрама. На инструмент 10 действует сила 16, прижимающая его к поверхности 20 подложки для обработки. В то же время инструмент 10 перемещают со скоростью 18 вдоль поверхности подложки 20. При контакте рабочей поверхности 12 с поверхностью 20 подложки на поверхности 20 подложки формируется трибопленка 22. Иными словами, трибопленка 22 формируется трибохимическим осаждением. К трибопленкам также часто относят пленки, сформированные истирающим переносом, реакционные слои и т.д. Контакт двух поверхностей и их относительное движение вызывает эффект полировки этих поверхностей. В точке контакта возникает большое локальное напряжение и высокая локальная температура, которые облегчают ход различных химических реакций, формирующих трибопленку. При различном составе двух поверхностей, т.е. при разнородном контакте, ход реакции часто бывает трудно предсказуемым. Таким образом, результирующие трибопленки иногда могут иметь химические составы, которые нелегко получить другими процессами. В модельной системе, показанной на фиг. 1, поверхность 20 подложки является железосодержащей поверхностью, например стальной поверхностью, что означает, что атомы 24 или частицы железа присутствуют в поверхности 20 подложки. Кроме того, в область 8 контакта или рядом с ней подают технологическую среду 30, содержащую серу 32 в свободной форме. Возможные химические реакции могут содержать элементы с рабочей поверхности 12 инструмента, поверхности 20 подложки и/или технологической среды 30. Для настоящей модельной системы выяснилось, что в таком процессе формируется трибопленка 22, содержащая вещества, являющиеся или подобные WS2 26, т.е. твердый смазочный материал. Кроме того, материал поверхности подложки также способствует химической реакции, формирующей вторую фазу 28, содержащую вещества, подобные FeS, поскольку элемент Fe способен к формированию устойчивых сульфидов. Таким образом, сформированная в такой модельной системе трибопленка 22 имеет твердую смазку 26, распределенную в композиционном материале, в котором из материала подложки выступает вторая фаза 28. Эта вторая фаза 28 действует в качестве связующего вещества для твердой смазки 26 на поверхности 20 подложки. Даже при том, что карбид вольфрама (WC) обычно считается очень твердым материалом и, как ожидается, не будет изнашиваться, может быть установлено, что пленка, содержащая WS2, может быть сформирована в процессе трибохимического осаждения избирательным переносом W из содержащей W рабочей поверхности 12 на поверхность 20 подложки и последующей химической реакции с серой из технологической среды 30 процесса. Таким образом, сила 16 прижима достаточна для деформации материала, которая приводит к химической реакции между вольфрамом, серой и поверхностью подложки. Трибопленка 22 фактически не содержит углерода, несмотря на высокое содержание углерода в рабочей поверхности 12, а также в технологической среде 30 процесса. Сформированная трибопленка 22 заполняет по существу все промежутки и неровности, первоначально присутствующие на поверхности 20 подложки. WS2 обычно связывается с материалом подложки металло-сульфидными связями (как в сульфиде железа FeS). Полученная поверхность трибопленки 22 фактически становится очень гладкой, и в ближайшем будущем, как полагают, возможно будет достигнута шероховатость ниже 10 нм. Сглаживание обеспечивается действием двух механизмов. Во-первых,выступы на поверхности подложки срезаются физическим действием инструмента. Во-вторых, сформированная трибопленка 22 заполняет оставшиеся впадины. Однородность и эффективность формирования такой трибопленки 22 могут быть значительно улучшены, если осаждение выполняют по меньшей мере в двух поперечных направлениях, так как в этом случае выступы и впадины поверхности обрабатываются дополняющими способами. Кроме того, использование в скользящем контакте по меньшей мере двух поперечных направлений приводит к снижению тенденции к образованию пор на границе контакта, что,в свою очередь, приводит к улучшенной адгезии покрытия. Толщина трибопленки 22 значительно зависит от исходной шероховатости поверхности 20 подложки. На шероховатой поверхности может быть достигнута более толстая трибопленка 22, чем на гладкой поверхности. Кроме того, выяснилось, что на шероховатой поверхности достигается более прочная связь сформированной трибопленки с подложкой, чем на гладкой поверхности. Однако окончательная шероховатость сформированной трибопленки фактически не зависит от исходной шероховатости подложки. В случаях, в которых твердую смазку применяют к поверхности в качестве восстановителя трения во фрикционном контакте в механических операциях, требуется относительно толстое и прочное поверхностное покрытие. Даже и в этих случаях, как выяснилось в настоящем изобретении, такие покрытия могут быть получены с большей легкостью скорее на шероховатых поверхностях, чем на гладких поверхностях. В то же время, конечная шероховатость окончательного поверхностного покрытия фактически совсем не отличалась при сравнении проб, имеющих различные исходные необработанные поверхности. Это означает, что трибохимическое осаждение твердых смазок не только возможно на относительно шероховатых поверхностях, но даже более предпочтительно. Таким образом, выяснилось, что для обеспечения хорошей поверхности с твердой смазкой исходная средняя шероховатость (Sa) поверхности должна быть больше 0,1 мкм, предпочтительно больше 0,5 мкм, более предпочтительно больше 1 мкм и даже более предпочтительно больше 2 мкм. Средняя шероховатость поверхности может быть определена различными способами. Однако в настоящем описании числовые значения шероховатости поверхности определяются 3-мерным полученным значением Sa, которое является средней арифметической величиной шероховатости, также известной как средняя шероховатость по средней линии. Эта отличительная особенность трибохимического осаждения предпочтительно может быть использована в изготовлении поверхностей с низким коэффициентом трения в различных механических элементах. Такой подход, в частности, пригоден для использования в подготовке криволинейных поверхностей с низким коэффициентом трения по причине неотъемлемых проблем, возникающих при использовании других технологий, несовместимых с криволинейными поверхностями. Однако, также возможно изготовление плоских поверхностей с применением предложенного способа. Максимальные преимущества, как выяснилось, могут быть обеспечены, когда криволинейные поверхности представляют собой внутренние поверхности, такие, например, как внутренняя поверхность втулки подшипника или внутренняя стенка цилиндрического отверстия. Такие цилиндрические отверстия, например, могут быть цилиндрами двигателя внутреннего сгорания или цилиндрами элементов гидравлики. Однако настоящее изобретение также подходит для изготовления внешних выпуклых поверхностей, таких, например, как поверхности поршня или вала. Предпочтительными являются осесимметричные поверхности, поскольку перемещение вдоль осесимметричных поверхностей достигается относительно легко. Далее в описании в качестве модельного механического элемента использован цилиндр двигателя. На фиг. 2 схематично проиллюстрирован типичный известный в уровне техники процесс изготовления цилиндра двигателя внутреннего сгорания. В механическом элементе 41 (в этом примере в элементе 42 двигателя) выполнено цилиндрическое отверстие 40. Криволинейная поверхность 43, имеющая осесимметричную конфигурацию (в этом примере внутренняя поверхность 44 цилиндрического отверстия 40), обычно имеет шероховатую поверхность. Для придания цилиндрическому отверстию 40 точных заданных размеров выполняют грубое хонингование с использованием, например, алмазного камня. Затем внутреннюю поверхность шлифуют до более низкой шероховатости поверхности. После этой операции шероховатость поверхности все еще остается слишком высокой для использования способов уровня техники, и потому выполняют процедуру тонкого хонингования. Для формирования законченной поверхности используют полировальный камень. В качестве полировального камня обычно используют алмазный хон или хон из карбида кремния. На последнем этапе в этом варианте осуществления процесса уровня техники запускают двигатель для удаления последних неровностей и дополнительного заглаживания поверхности. Этот этап, как правило, является самым трудоемким, так как по меньшей мере часть процесса обычно выполняется, например, после доставки транспортного средства. При неблагоприятных рабочих условиях эта процедура пуска двигателя может повредить поверхность цилиндрического отверстия. Этап пуска двигателя также может быть пропущен. Фиг. 3 иллюстрирует соответствующий процесс изготовления согласно настоящему изобретению. Этап расточки в основном неизменен. Этап грубого хонингования может присутствовать, но не является полностью необходимым. Если расточка выполнена достаточно точно и обеспечивает точные окончательные размеры цилиндрического отверстия, грубое хонингование также может быть пропущено. Также могут быть пропущены этапы тонкого хонингования и пуска. Вместо этого выполняют по меньшей мере в двух поперечных направлениях этап трибохимического осаждения. Таким образом, слой твердой смазки формируют непосредственно на шероховатой поверхности, образуя поверхность с низким коэффициентом трения, а также обеспечивая очень высокую чистоту обработки. Типичное значение шероховатости поверхности, которое может быть достигнуто при промышленном применении трибохимического осаждения, по предварительной оценке составляет меньше 0,1 мкм. Для прочной пленки окончательная шероховатость поверхности предпочтительно меньше 2/3 шероховатости исходной поверхности подложки, т.е. поверхности, на которую выполняют трибохимическое осаждение. Из сравнения между фиг. 2 и фиг. 3 ясно видно, что настоящее изобретение позволяет полностью удалить по меньшей мере два этапа из процесса изготовления и заменить их одним этапом, который обеспечивает покрытие поверхности с низким коэффициентом трения, а также низкую шероховатость поверхности. Кроме того,этот единственный новый этап может быть выполнен без больших изменений традиционного производственного оборудования, что означает, что настоящее изобретение действительно является недорогим для внедрения также и на существующих производственных линиях. Ввиду вышесказанного, цилиндр двигателя внутреннего сгорания, имеющий поверхности согласно настоящему изобретению, испытывает меньшее трение, чем традиционный цилиндр. Испытания показали, что 6% полной энергии, которую обычно вырабатывает двигатель внутреннего сгорания, теряются из-за трения между поршневым кольцом и цилиндром при их скользящем взаимодействии. Результаты других испытаний, выполненных на поверхностях, изготовленных согласно настоящему изобретению,показывают, что уровни граничного трения могут быть уменьшены почти на 60%. Таким образом, такое уменьшение обеспечивает возможность повышения общей эффективности в пределах от 1,8 до 3% с соответствующим уменьшением потребности в топливе. Выполненные оценки показали, что во время срока службы цилиндра экономия топлива может соответствовать 5-10% полной стоимости изготовления всего транспортного средства. Подобные преимущества также могут быть достигнуты при применении предложенного способа в отношении других механических элементов, которым необходимо иметь криволинейные поверхности с низким коэффициентом трения. На фиг. 4 схематично показана операция трибохимического осаждения, выполненная инструментом согласно настоящему изобретению, взаимодействующему с поверхностью. Инструмент 10, имеющий рабочую поверхность 12 (в этом варианте реализации настоящего изобретения представленный как поверхностный слой 13, расположенный вокруг круглого сердечника 15 инструмента), прижимают с силой 16 к поверхности 20 подложки и перемещают со скоростью 18 относительно этой подложки. До обработки поверхность 20 подложки имеет шероховатость поверхности по меньшей мере 0,1 мкм и предпочтительно по меньшей мере 0,5 мкм. В область контакта подают технологическую среду 30, содержащую серу. В результате получают гладкую трибопленку 22, содержащую твердую смазку. При использовании известных способов нанесения на поверхность покрытия из вещества, содержащего, например, WS2, плоскости кристаллов твердой смазки будут направлены по существу беспорядочно. Однако, при формировании трибопленок, содержащих твердые смазки, фактический трибохимический процесс вносит предпочтения в ориентацию плоскостей кристаллов. Преимущество трибохимического процесса состоит в том, что он ориентирует плоскости кристалла твердой смазки по существу параллельно поверхности. Это, в свою очередь, означает, что, например, плоскости кристалла WS2 с легко разрываемыми связями типа "сера-сера" параллельны поверхности обработки, что обеспечивает значительное уменьшение трения даже по сравнению с беспорядочно ориентированными кристаллами WS2. Таким образом, поверхность, покрытая слоем WS2 с применением трибохимического осаждения, отличается более низким коэффициентом трения, чем поверхность, покрытая WS2 с применением других способов. Скользящий контакт в трибохимическом процессе вызывает сглаживание выступов поверхности подложки. Иными словами, части "пиков" шероховатых поверхностей разрушаются и заполняют "долины" вместе с материалом рабочей поверхности. Как упомянуто выше, может быть получена более эффективная обработка, если такое сглаживание осуществляют по меньшей мере в двух направлениях в каждой точке по меньшей мере части поверхности, которая будет обработана. Формирование пленки становится более равномерным и обеспечивает более плотный поверхностный слой с улучшенной адгезией. В общем виде, движение инструмента вдоль поверхности подложки по меньшей мере в двух различных направлениях, которые являются поперечными друг для друга, т.е. непараллельными друг другу,обеспечивает более высокую эффективность. Были выполнены эмпирические испытания, в которых сравнивались поверхности, покрытые WS2 с применением трибохимического осаждения только в одном направлении, и поверхности, покрытые WS2 с применением трибохимического осаждения в поперечных направлениях. Результаты показывают, что поверхности, покрытые в поперечных направлениях, имеют более гладкую поверхность и более толстый слой осажденного WS2. Коэффициент трения также оказался в общем ниже у поверхностей, покрытых в поперечных направлениях. Предполагается, что низкое трение является результатом более гладкой поверхности, а также более лучшего покрытия трибопленкой. Обработка поверхности по меньшей мере в двух направлениях также снижает риск ухудшающего влияния неидеальной геометрии рабочей поверхности на конечную поверхностную структуру осаждаемой пленки. Например, при выполнении покрытия на круговой цилиндрической поверхности текстурирование бороздами исключительно в осевом или исключительно в тангенциальном направлениях только ухудшает эту поверхность. Это справедливо и для борозд, имеющих исключительно спиральную форму. Однако при покрытии поверхности в поперечных направлениях любые неидеальные геометрические элементы рабочей поверхности увеличивают шероховатость, также распределенную в поперечных направлениях. Такое пересеченное текстурирование может способствовать распределению, например, до-5 017903 полнительной жидкой смазки во время последующего использования. Однако направление перемещения поверхности инструмента относительно поверхности подложки также влияет на ориентацию кристаллов. Направление, в котором перемещали инструмент во время обработки поверхности, в случае одномерного движения в общем будет иметь немного меньший коэффициент трения по сравнению с направлением, перпендикулярным такому движению. В случаях, в которых поверхность предполагается использовать для перемещения вдоль нее объекта по существу в одном направлении, предпочтительно, чтобы основное направление движения инструмента при обработке в совпадало с будущим направлением эксплуатации, при этом вспомогательное направление обработки улучшает качество трибопленки. Относительное движение вала, вращающегося во втулке, как известно, направлено исключительно по касательной. В таком случае предпочтительно большую часть обработки контактных поверхностей выполнять в направлении по касательной, т.е. вдоль окружности вала и/или втулки, и меньшую часть обработки выполнять в направлении, поперечном с основным направлением. Однако в цилиндре поршень перемещается по существу в осевом направлении относительно цилиндра. В таком случае большую часть обработки контактной поверхности предпочтительно выполняют в осевом направлении, и меньшую часть выполняют в направлении, непараллельном осевому. Фиг. 5 изображает блок-схему этапов способа изготовления согласно настоящему изобретению. Способ изготовления начинают с этапа 200. На этапе 210 обеспечивают механический элемент, поверхность которого будет снабжена покрытием. Поверхность может быть криволинейной, предпочтительно осесимметричной, например, внутренней цилиндрической поверхностью отверстия. В типичном случае такое цилиндрическое отверстие может быть отверстием цилиндра в двигателе внутреннего сгорания,внутренней поверхностью турбины, внутренней поверхностью гидравлического цилиндра или внутренней поверхностью цилиндра скользящей опоры. Эта поверхность также может быть внешней поверхностью, например, вала или поршня. На этапе 212 поверхность, которая предназначена для покрытия, подвергают грубой шлифовке, придающей этой поверхности заданные размеры. Шероховатость Sa поверхности на этом этапе предпочтительно больше 0,1 мкм, и даже более предпочтительны более шероховатые поверхности по меньшей мере до 2-3 мкм по причине высокой прочности более толстого покрытия. Этап 212 может быть опущен, если, например, непосредственно на этапе 210 могут быть обеспечены заданные конечные размеры и подходящая шероховатость. На этапе 214 вещество твердой смазки трибохимически осаждают непосредственно на поверхность по меньшей мере в двух поперечных направлениях. Трибохимическое осаждение предпочтительно выполняют с прижимом и скольжением рабочей поверхности инструмента для трибохимического осаждения вдоль поверхности, которую обрабатывают,вызывая деформацию в контактной области между рабочей поверхностью инструмента для трибохимического осаждения и поверхностью, которую обрабатывают. Это вызывает истирающий перенос материала из рабочей поверхности инструмента для трибохимического осаждения на поверхность, которую обрабатывают, с обеспечением гладкой поверхности механического элемента с шероховатостью даже намного меньше 0,1 мкм. В случаецилиндра скольжение предпочтительно выполняют как в осевом, так и в круговом направлении относительно цилиндрического отверстия. При использовании подходящей зависимости между осевым и круговым перемещениями инструмента может быть изготовлено плотное покрытие, обладающее хорошей адгезией, а также низким коэффициентом трения, как дополнительно обсуждалось выше. На этапе 214 в область контакта во время операции прижима и скольжения предпочтительно также подают серу, в результате чего сера взаимодействует с материалом, который истирающим переносом переходит на цилиндр. На этапе 216 может быть выполнена любая необходимая постобработка, такая как текстурирование поверхности различными способами или термообработка покрытой поверхности, например, внутренней поверхности цилиндрического отверстия. Однако в основной версии способа может быть исключен этап 216. На этапе 299 процедуру заканчивают. В описанных выше примерах WS2 использовался как модельная твердая смазка, поскольку он имеет слоистую кристаллическую структуру, которая легко срезается. Однако существуют также и другие подходящие твердые смазки, которые могут быть использованы. Устойчивые слоистые дисульфиды металлов, подобные WS2, могут быть сформированы на основе таких металлов, как Ti, Nb, Mo и Sn. Однако из-за отсутствия возможности формирования других сернистых соединений с более высоким содержанием металла наибольший предпочтительный интерес представляют W и Мо. Вариант выполнения механического элемента 41, изготовленного согласно способу, проиллюстрированному на фиг. 5, схематично проиллюстрирован на фиг. 6. Конструкция (в этом варианте реализации настоящего изобретения это цилиндрическое отверстие 40) обеспечена в механическом элементе 41 (в этом варианте реализации настоящего изобретения это элемент 42 двигателя) и имеет криволинейную поверхность 43 (в этом варианте реализации настоящего изобретения это внутренняя поверхность 44). Элемент 42 двигателя имеет слой 22, сформированный из трибохимически осажденного вещества твердой смазки. Поскольку исходная шероховатость поверхности была больше 0,1 мкм, толщина поверхностного слоя 22, как правило, превышает 0,1 мкм, и конечная шероховатость поверхности становится намного ниже 0,1 мкм. Вариант выполнения инструмента 10 для изготовления механического элемента, имеющего криволинейную поверхность, проиллюстрирован на фиг. 7 А. В этом варианте реализации настоящего изобре-6 017903 тения инструмент 10 предназначен для обработки внутренних цилиндрических поверхностей. Инструмент 10 содержит поддерживающую часть 50, по существу сформированную в виде цилиндрического корпуса 52, имеющего несколько ориентированных в осевом направлении прорезей 54, распределенных по окружности цилиндрического корпуса 52. Цилиндрический корпус снабжен валом 56. Держатель 58 инструмента, снабженный рабочей поверхностью 12 инструмента, расположен в каждой прорези 54.(Один держатель на чертеже удален, чтобы лучше показать переднюю прорезь) Эластичный элемент 59 имеется в разрезах 54 во внутренней части резцедержателя. Упругий элемент 59 действует в качестве средства 60 формирования силы, выталкивающей рабочую поверхность 12 инструмента наружу. Поскольку весь инструмент согласно этому варианту реализации настоящего изобретения предназначен для размещения в цилиндрическом отверстии для трибохимического осаждения на внутренней цилиндрической поверхности, рабочая поверхность 12 инструмента прижимается к этой внутренней криволинейной поверхности. Упругий элемент 59, например, может быть непрерывным жгутом из упругого материала или пружинами. В другом варианте реализации изобретения средство для обеспечения силы, прижимающей рабочую поверхность 12 инструмента к криволинейной поверхности, может быть активным средством, например механическим устройством, которое управляемым способом обеспечивает подходящую силу прижима, таким как сжатые газы или рабочие жидкости. Инструмент 10 дополнительно содержит приводные средства 61, в этом варианте реализации настоящего изобретения действующие на вал 56. Приводные средства 61 приспособлены для перемещения рабочих поверхностей инструмента в двух различных направлениях вдоль криволинейной поверхности. В этом варианте реализации настоящего изобретения, предназначенном для внутренних цилиндрических поверхностей, приводные средства 61 вращают вал 56 и также перемещают его в осевом направлении. Для инструментов, обрабатывающих внутренние цилиндрические поверхности, преимущество состоит в возможности использовать по меньшей мере две рабочих поверхности. В данном варианте реализации настоящего изобретения предусмотрены четыре рабочих поверхности 12. В этом варианте реализации настоящего изобретения все четыре рабочие поверхности 12 представляют собой рабочие поверхности,описанные выше. Однако по меньшей мере одна из рабочих поверхностей может быть заменена на обычную механическую рабочую поверхность, выполняющую лишь общую операцию сглаживания, дополнительно к трибохимическим рабочим поверхностям. На фиг. 7 В проиллюстрирован другой вариант выполнения инструмента 10 для изготовления механического элемента, имеющего криволинейную поверхность. В этом инструменте присутствует только одна трибохимическая рабочая поверхность 12. Рабочая поверхность 12 покрывает цилиндрическую поверхность имеющего цилиндрическую форму держателя 58 инструмента, в свою очередь, поддерживаемого поддерживающей частью 50, которая в этом варианте реализации настоящего изобретения имеет в общем U-образную форму. Держатель 58 инструмента выполнен с возможностью вращения вокруг своей оси для расположения различных частей рабочей поверхности в переднем направлении. В этом варианте реализации настоящего изобретения инструмент 10 предназначен для обработки внешней криволинейной поверхности. Инструмент 10 приводится в действие приводными средствами 61, выполненными с возможностью перемещения поддерживающей части 50 вдоль заданного пути. Упругость поддерживающей части 50 и держателя инструмента 58 взаимодействует с перемещением приводных средств 61 для создания силы, прижимающей рабочую поверхность 12 к поверхности, которая предназначена для обработки. Приводные средства 61 могут быть легко реализованы, например, в форме станка с ЧПУ типаCNC или промышленного робота. В настоящем варианте реализации настоящего изобретения к поддерживающей части 50 дополнительно присоединен трибохимически инертный камень 69. Присоединенная часть поддерживающей части приспособлена в качестве средства 68 для изменения положения рабочей поверхности инструмента трибохимического осаждения и трибохимически инертного камня. Таким образом, поддерживающая часть 50 становится пригодной для использования как для трибохимического осаждения, так и для других возможных видов трибохимически инертной обработки, таких как грубое хонингование, обработка начерно поверхности перед осаждением или послеосадочное уплотнение трибохимической поверхности. Вариант выполнения устройства 80 для изготовления механического элемента, имеющего криволинейную поверхность, проиллюстрирован на фиг. 8. Инструмент 10 выполнен с возможностью прижима к криволинейной поверхности 20 механического элемента 41 и перемещения относительно этой поверхности. Таким образом, в механическом элементе 41 сформирован трибохимический поверхностный слой 22. В этом варианте реализации настоящего изобретения устройство 80 оборудовано средствами 82 измерения контактного сопротивления, содержащими управляющий блок 84, электрически связанный соединениями 85, 86 с измерительным зондом 83 и механическим элементом 41, соответственно. Измерительный зонд 83 представляет собой объект с криволинейной поверхностью, которая имеет радиус кривизны меньше самого малого радиуса кривизны криволинейной поверхности механического элемента 41. Измерительный зонд 83 имеет хорошо обработанную поверхность, которую вводят в контакт с механическим элементом точно управляемым способом. Управляющий блок 84 выполнен с возможностью управления движением измерительного зонда 83. Кроме того, управляющий блок 84 выполнен с возможностью обнаружения любых изменений контактного сопротивления. Такое измерение контактного сопротивления также известно из уровня техники, но может быть использовано в настоящем изобретении для управления обработкой поверхности механического элемента 41 во время осуществления процесса. Контактное сопротивление в значительной степени зависит от формирования поверхностного слоя 22, и, таким образом, можно управлять качеством обработки поверхности, пока не будет достигнуто необходимое контактное сопротивление. Состав рабочей поверхности инструмента должен включать элемент, способный к формированию устойчивых сульфидов, например, тугоплавкий металл, и, в частности, вольфрам (W) и/или молибден(Мо), как источники для трибохимической реакции. Подходящие вещества могут быть выбраны из оксидов, карбидов и силицидов этих элементов. Веществами для инструмента, которые показывают при испытаниях хорошие результаты, являются карбид вольфрама, трехокись вольфрама и карбид молибдена. Рабочая поверхность может быть изготовлена различными способами. Поверхностный слой вещества рабочей поверхности, например, может быть осажден на сердечник инструмента из другого материала,как, например, показано на фиг. 4. Такие осаждения могут быть обеспечены, например, применением нанесения покрытия осаждением паров (PVD). Размер кристаллов частиц на поверхности инструмента для увеличения реакционной способности должен быть малым. Предпочтительно средний размер кристаллов должен быть меньше 100 нм. На фиг. 9 А проиллюстрирован вариант выполнения рабочего камня, пригодного для использования с настоящим изобретением. Рабочий камень 90 содержит цилиндрический сердечник 92. На поверхность цилиндрического сердечника 92 осаждена рабочая поверхность 12. Рабочий камень 90 во время операции прижимают к поверхности, которая предназначена для обработки,и одновременно вращают. Преимущество такого подхода состоит в том, что материал рабочей поверхности 12 будет изнашиваться по существу равномерно по всей своей окружности вокруг рабочего камня 90. Фактическая форма рабочей поверхности 12 предпочтительно приспособлена к поверхности, для обработки которой она предназначена. Также возможна, по меньшей мере, теоретически, обработка точечным контактом между рабочей поверхностью и поверхностью, которая предназначена для покрытия. Однако для практических целей предпочтительны расширенная область контакта или линейный контакт. В варианте реализации настоящего изобретения, показанном на фиг. 9 А, область контакта представляет собой линейный контакт. Таким образом, рабочая поверхность может иметь различные геометрические формы. Если поверхности, которые будут покрыты, имеют небольшие вогнутые области, геометрические размеры рабочей поверхности должны быть малыми. Здесь может быть предпочтительной область конформного контакта. В таких вариантах реализации настоящего изобретения область контакта представляет собой расширенную поверхность, созданную двумя сопряженными поверхностями, точно или почти точно приспособленными друг к другу. Напротив, если должна быть обработана выпуклая поверхность,могут быть использованы большие и даже плоские или вогнутые рабочие поверхности. Также здесь могут быть использованы области конформного контакта. Для плоских поверхностей, которые будут покрыты, рабочая поверхность также может быть плоской. Однако полная область контакта должна оставаться достаточно малой для создания достаточного давления в области контакта. Также могут быть использованы линейные контакты для обработки всех плоских поверхностей и поверхностей, изогнутых в одном направлении. На фиг. 9 В показан другой вариант выполнения рабочего камня 90. Здесь сердечник 90 покрыт рабочей поверхностью только в одной узкой ограниченной секции. Преимущество такого варианта состоит в простоте крепления рабочей поверхности к инструменту без дополнительных перемещений. Как упомянуто выше, могут быть обработаны вогнутые поверхности с малым радиусом кривизны. С другой стороны, недостаток состоит в ограниченности материала рабочей поверхности, и рабочий камень 90 согласно этому варианту реализации настоящего изобретения будет быстро изношен. На фиг. 9 С показан еще один вариант выполнения рабочего камня 90. Здесь сердечник 90 имеет вогнутую поверхность, на которую осаждена рабочая поверхность 12. Такой рабочий камень 90 подходит,например, для обработки внешней поверхности вала. В другом варианте реализации изобретения инструмент снабжен рабочим камнем, в котором вещество рабочей поверхности распределено по всему объему рабочего камня. Такой вариант реализации настоящего изобретения схематично показан на фиг. 9D. В этом варианте срок службы рабочей поверхности инструмента может быть значительно увеличен. Такой инструмент может быть изготовлен, например, связыванием частиц оксида, карбида и/или силицида Мо и/или W вместе посредством связующего вещества. Подходящие материалы могут быть выбраны из железа, рафинированного от примесей, и углерода на основе синтетических клеев. В варианте реализации настоящего изобретения, показанном на фиг. 9D, рабочий камень 90 также может содержать небольшой объем 96 пор, которые распределены по всей рабочей поверхности, включая небольшое количество необходимых серосодержащих веществ. Таким образом подача необходимого количества серы может быть достигнута без необходимости подачи серы извне. Варианты реализации настоящего изобретения, описанные выше, должны рассматриваться как наглядные примеры настоящего изобретения. Для специалистов понятно, что на основе описанных вариантов реализации настоящего изобретения могут быть сделаны различные модификации, комбинации и изменения без отступления от объема настоящего изобретения. В частности, различные решения,предложенные в различных вариантах реализации настоящего изобретения, могут быть объединены в другие конфигурации, где это технически возможно. Тем не менее, объем настоящего изобретения определен в соответствии с приложенной формулой. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления механического элемента, отличающийся тем, что он содержит этап трибохимического осаждения твердого смазочного материала непосредственно на поверхность механического элемента, которая предназначена для покрытия, в присутствии серы,причем указанное трибохимическое осаждение в каждой точке по меньшей мере части указанной поверхности, которая предназначена для покрытия, выполняют по меньшей мере в двух поперечных направлениях вдоль указанной поверхности, которая предназначена для покрытия, путем перемещений инструмента в двух поперечных направлениях у поверхности или вдоль нее, заданных двумя непараллельными перемещениями, которые пересекаются в некоторой точке поверхности. 2. Способ по п.1, отличающийся тем, что указанный этап трибохимического осаждения содержит операцию прижима и скольжения рабочей поверхности инструмента для трибохимического осаждения относительно указанной поверхности, которая предназначена для покрытия, в указанных по меньшей мере двух поперечных направлениях, что вызывает деформацию в контактной области между указанной рабочей поверхностью инструмента для трибохимического осаждения и указанной поверхностью, которая предназначена для покрытия,в результате чего происходит истирающий перенос материала из указанной рабочей поверхности инструмента для трибохимического осаждения на указанную поверхность, которая предназначена для покрытия, с обеспечением гладкой поверхности механического элемента. 3. Способ по п.2, отличающийся тем, что указанный этап трибохимического осаждения дополнительно содержит подачу серы в указанную контактную область во время указанной операции прижима и скольжения, в результате чего сера взаимодействует с указанным материалом, который переносится истиранием. 4. Способ по п.3, отличающийся тем, что указанный механический элемент на указанной поверхности, которая предназначена для покрытия, содержит вещество, способное к формированию устойчивого сульфида. 5. Способ по п.4, отличающийся тем, что указанное вещество, способное к формированию устойчивого сульфида, является железом (Fe). 6. Способ по любому из пп.1-5, отличающийся тем, что указанная поверхность, которая предназначена для покрытия, является шероховатой поверхностью, имеющей шероховатость больше чем Sa = 0,1 мкм, где Sa - среднее арифметическое значение пространственной шероховатости, также известное как средняя шероховатость по средней линии. 7. Способ по любому из пп.1-6, отличающийся тем, что указанный твердый смазочный материал содержит сульфид по меньшей мере одного из молибдена (Мо) и вольфрама (W). 8. Способ по п.7, отличающийся тем, что указанная рабочая поверхность инструмента содержит по меньшей мере одно из следующих веществ: оксид, карбид и силицид, содержащих по меньшей мере одно из молибдена (Мо) и вольфрама (W). 9. Механический элемент, имеющий поверхность с низким коэффициентом трения, отличающийся тем, что указанная поверхность с низким коэффициентом трения имеет поверхностный слой из трибохимически осажденного твердого смазочного материала, осажденного в каждой точке по меньшей мере части указанной поверхности с низким коэффициентом трения по меньшей мере в двух поперечных направлениях вдоль указанной поверхности с низким коэффициентом трения, путем перемещений инструмента в двух поперечных направлениях у поверхности или вдоль нее, заданных двумя непараллельными перемещениями, которые пересекаются в некоторой точке поверхности. 10. Механический элемент по п.9, отличающийся тем, что указанный твердый смазочный материал содержит сульфид по меньшей мере одного из молибдена (Мо) и вольфрама (W). 11. Механический элемент по пп.9 или 10, отличающийся тем, что указанная поверхность с низким коэффициентом трения является криволинейной поверхностью. 12. Инструмент для формирования у механического элемента путем трибохимического осаждения поверхности с низким коэффициентом трения, содержащий поддерживающую часть,по меньшей мере одну рабочую поверхность инструмента и средства создания усилия, прижимающего указанную по меньшей мере одну рабочую поверхность инструмента к поверхности указанного механического элемента, которая предназначена для покрытия,отличающийся тем, что указанная по меньшей мере одна рабочая поверхность инструмента, которая является рабочей поверхностью инструмента для трибохимического осаждения, содержит по меньшей мере одно из следующих веществ: оксид, карбид и силицид металла, способного к формированию устойчивого слоистого металлического дисульфида при взаимодействии с серой, при этом инструмент дополнительно содержит приводные средства перемещения указанной по меньшей мере одной рабочей поверхности инструмента для трибохимического осаждения по меньшей мере в двух поперечных направлениях относительно указанной поверхности указанного механического элемента, которая предназначена для покрытия, в каждой точке по меньшей мере части указанной поверхности, причем перемещения рабочей поверхности в двух поперечных направлениях у поверхности или вдоль нее заданы двумя непараллельными перемещениями, которые пересекаются в некоторой точке поверхности. 13. Инструмент по п.12, отличающийся тем, что указанная рабочая поверхность инструмента для трибохимического осаждения содержит по меньшей мере одно из следующих веществ: оксид, карбид и силицид, содержащее по меньшей мере один из молибдена (Мо) и вольфрама (W). 14. Инструмент по п.12 или 13, отличающийся тем, что указанная рабочая поверхность инструмента для трибохимического осаждения содержит связующее вещество, связывающее частицы указанного по меньшей мере одного из следующих веществ: оксида, карбида и силицида. 15. Инструмент по любому из пп.12-14, отличающийся тем, что указанная рабочая поверхность инструмента для трибохимического осаждения содержит объем пор, содержащий указанные серные вещества.

МПК / Метки

МПК: B24B 1/00, F02F 1/20, C23C 24/06, B24B 33/08, C23C 24/02, C23C 26/00

Метки: низким, изготовление, трения, элементов, коэффициентом

Код ссылки

<a href="https://eas.patents.su/13-17903-izgotovlenie-elementov-s-nizkim-koefficientom-treniya.html" rel="bookmark" title="База патентов Евразийского Союза">Изготовление элементов с низким коэффициентом трения</a>

Предыдущий патент: Предварительная композиция серного цемента и способ приготовления предварительной композиции серного цемента

Следующий патент: Газоанализатор

Случайный патент: Способ и устройство для перемещения металлических пластин