Способ снижения содержания серы в углеводородном потоке (варианты)

Формула / Реферат

1. Способ снижения содержания серы в углеводородном потоке, включающий

подачу углеводородного потока, включающего органические соединения серы, в систему каталитического дистилляционного реактора, имеющую одну или несколько реакционных зон, содержащих катализатор гидрообессеривания;

подачу водорода в систему каталитического дистилляционного реактора;

проведение одновременно с этим в системе каталитического дистилляционного реактора

фракционирования углеводородного потока на тяжелую фракцию и легкую фракцию;

осуществления контакта водорода и легкой фракции по меньшей мере в одной из реакционных зон с образованием сероводорода и легкой фракции с пониженным содержанием органической серы;

отвода легкой фракции, сероводорода и любого непрореагировавшего водорода в виде верхнего погона;

отвода тяжелой фракции в виде кубового остатка;

нагревание фракции парообразного верхнего погона до температуры в интервале от 500 до 700°F (260-371°C);

подачу нагретой фракции парообразного верхнего погона и водорода в высокотемпературный реактор низкого давления, содержащий катализатор гидрообессеривания, с получением сероводорода и выходящего из реактора потока с пониженным содержанием меркаптанов;

разделение выходящего из реактора потока, сероводорода и любого непрореагировавшего водорода с получением легкой углеводородной фракции и фракции, включающей сероводород и водород;

рециркуляцию по меньшей мере части легкой углеводородной фракции в виде флегмы в систему каталитического дистилляционного реактора.

2. Способ по п.1, дополнительно включающий снижение давления фракции парообразного верхнего погона.

3. Способ по п.1, где давление в высокотемпературном реакторе низкого давления лежит в интервале от 25 до 320 фунт/кв.дюйм (1,75-22,4 кг/см2).

4. Способ по п.1, дополнительно включающий осуществление контакта кубового остатка с водородом в присутствии катализатора гидрообессеривания с получением тяжелой фракции с пониженным содержанием органической серы.

5. Способ по п.1, дополнительно включающий одновременное осуществление

контакта тяжелой фракции с водородом в реакционной зоне каталитического дистилляционного колонного реактора с получением сероводорода и тяжелой фракции с пониженным содержанием органической серы и

фракционирования сероводорода и тяжелой фракции с пониженным содержанием органической серы.

6. Способ по п.1, дополнительно включающий

отделение по меньшей мере части сероводорода от фракции, включающей водород и сероводород; и

рециркуляцию по меньшей мере части водорода по меньшей мере в одно устройство из числа системы дистилляционного колонного реактора и высокотемпературного реактора низкого давления.

7. Способ по п.1, дополнительно включающий подачу по меньшей мере части кубового остатка в высокотемпературный реактор низкого давления.

8. Способ по п.1, дополнительно включающий объединение кубового остатка и легкой углеводородной фракции.

9. Способ по п.8, дополнительно включающий фракционирование объединенных фракций с получением фракции, включающей C5 и более легкие углеводороды, и фракции, включающей C6 и более тяжелые углеводороды.

10. Способ по п.9, дополнительно включающий подачу по меньшей мере части C6 и более тяжелых углеводородов в высокотемпературный реактор низкого давления.

11. Способ по п.1, где углеводородный поток включает полный ряд крекинг-нафты.

12. Способ по п.1, где подача водорода включает подачу водорода в место, расположенное ниже каждой из одной или нескольких реакционных зон в системе каталитического дистилляционного реактора.

13. Способ по п.1, где катализатор гидрообессеривания в высокотемпературном реакторе низкого давления включает по меньшей мере один никелевый катализатор с молибденом в качестве промотора, никелевые катализаторы без промоторов, молибденовые катализаторы с медью в качестве промотора и молибденовые катализаторы без промоторов.

14. Способ снижения содержания серы в углеводородном потоке, включающий

подачу углеводородного потока, включающего органические соединения серы, в систему каталитического дистилляционного реактора, имеющую две или более реакционных зон, содержащих катализатор гидрообессеривания;

подачу водорода в систему каталитического дистилляционного реактора в месте, расположенном ниже каждой из двух или более реакционных зон;

проведение одновременно с этим в системе каталитического дистилляционного реактора

фракционирования углеводородного потока на тяжелую фракцию и легкую фракцию;

осуществления контакта водорода и легкой фракции по меньшей мере в одной из реакционных зон с образованием сероводорода и легкой фракции с пониженным содержанием органической серы;

осуществления контакта водорода и тяжелой фракции по меньшей мере в одной из реакционных зон с получением сероводорода и тяжелой фракции с пониженным содержанием органической серы;

отвода легкой фракции с пониженным содержанием органической серы, сероводорода и любого непрореагировавшего водорода в виде верхнего погона;

отвода тяжелой фракции с пониженным содержанием органической серы в виде кубового остатка;

нагревание верхнего погона до температуры в интервале от 500 до 700°F (260-371°C);

подачу нагретого верхнего погона, водорода и тяжелой углеводородной фракции в высокотемпературный реактор низкого давления, содержащий катализатор гидрообессеривания, с получением сероводорода и выходящего из реактора потока с пониженным содержанием меркаптанов;

разделение выходящего из реактора потока, сероводорода и любого непрореагировавшего водорода с получением легкой углеводородной фракции и фракции, содержащей сероводород и водород;

отделение по меньшей мере части сероводорода от фракции, содержащей сероводород и водород, с получением фракции водорода;

рециркуляцию по меньшей мере части фракции водорода по меньшей мере в одно устройство из числа системы каталитического дистилляционного реактора и высокотемпературного реактора низкого давления;

рециркуляцию по меньшей мере части легкой углеводородной фракции в виде флегмы в систему каталитического дистилляционного реактора;

объединение легкой углеводородной фракции и кубовой фракции с получением углеводородного потока с пониженным содержанием органической серы.

15. Способ по п.14, дополнительно включающий подачу по меньшей мере части кубовой фракции в высокотемпературный реактор пониженного давления в виде тяжелой углеводородной фракции.

16. Способ по п.14, дополнительно включающий подачу по меньшей мере части углеводородного потока с пониженным содержанием серы в высокотемпературный реактор низкого давления в виде тяжелой углеводородной фракции.

17. Способ по п.14, дополнительно включающий разделение углеводородного потока с пониженным содержанием серы с получением фракции, включающей C5 и более легкие углеводороды, и фракции, включающей C6 и более тяжелые углеводороды.

18. Способ по п.15, дополнительно включающий подачу по меньшей мере части C6 и более тяжелых углеводородов в высокотемпературный реактор низкого давления в виде тяжелой углеводородной фракции.

Текст

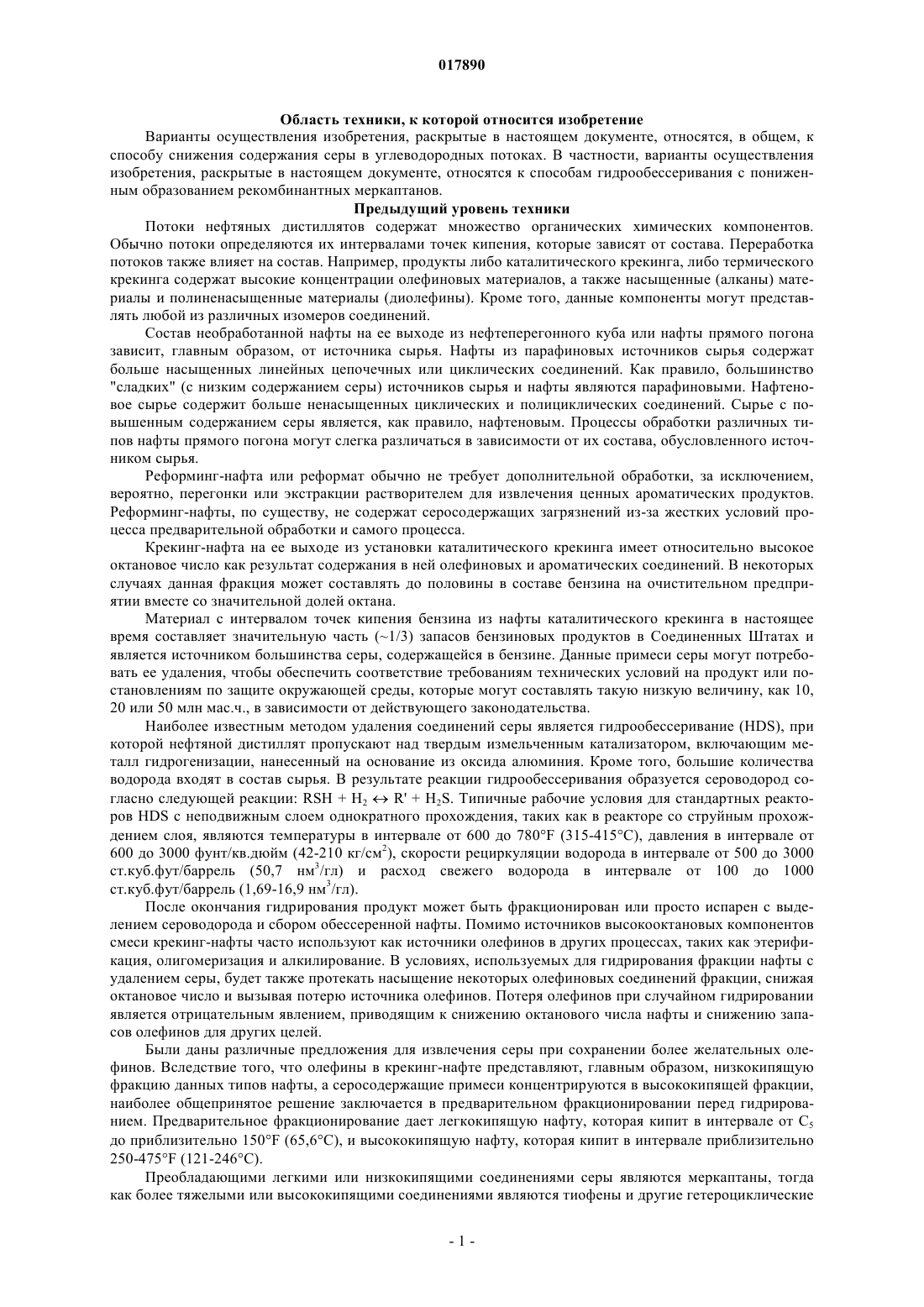

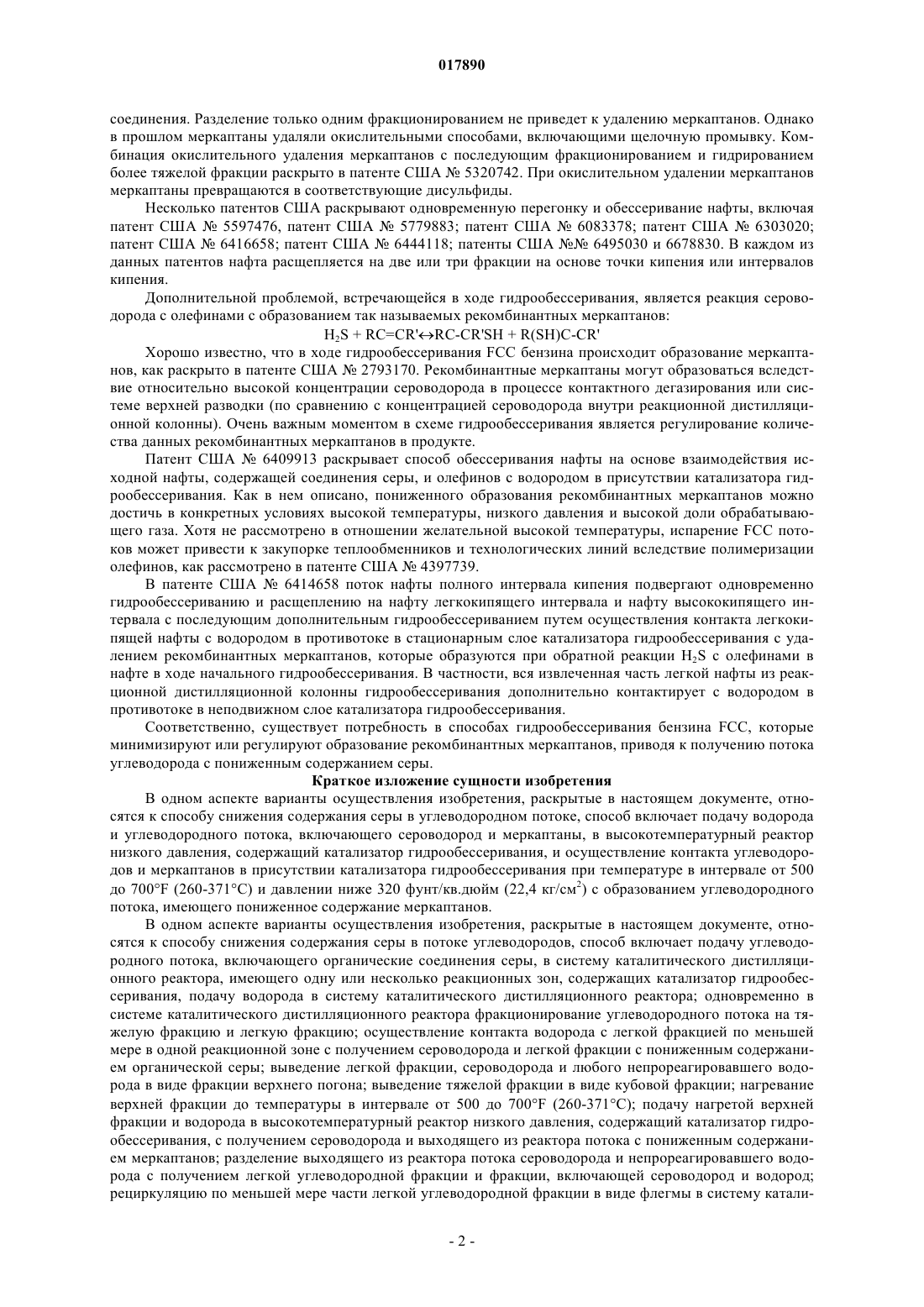

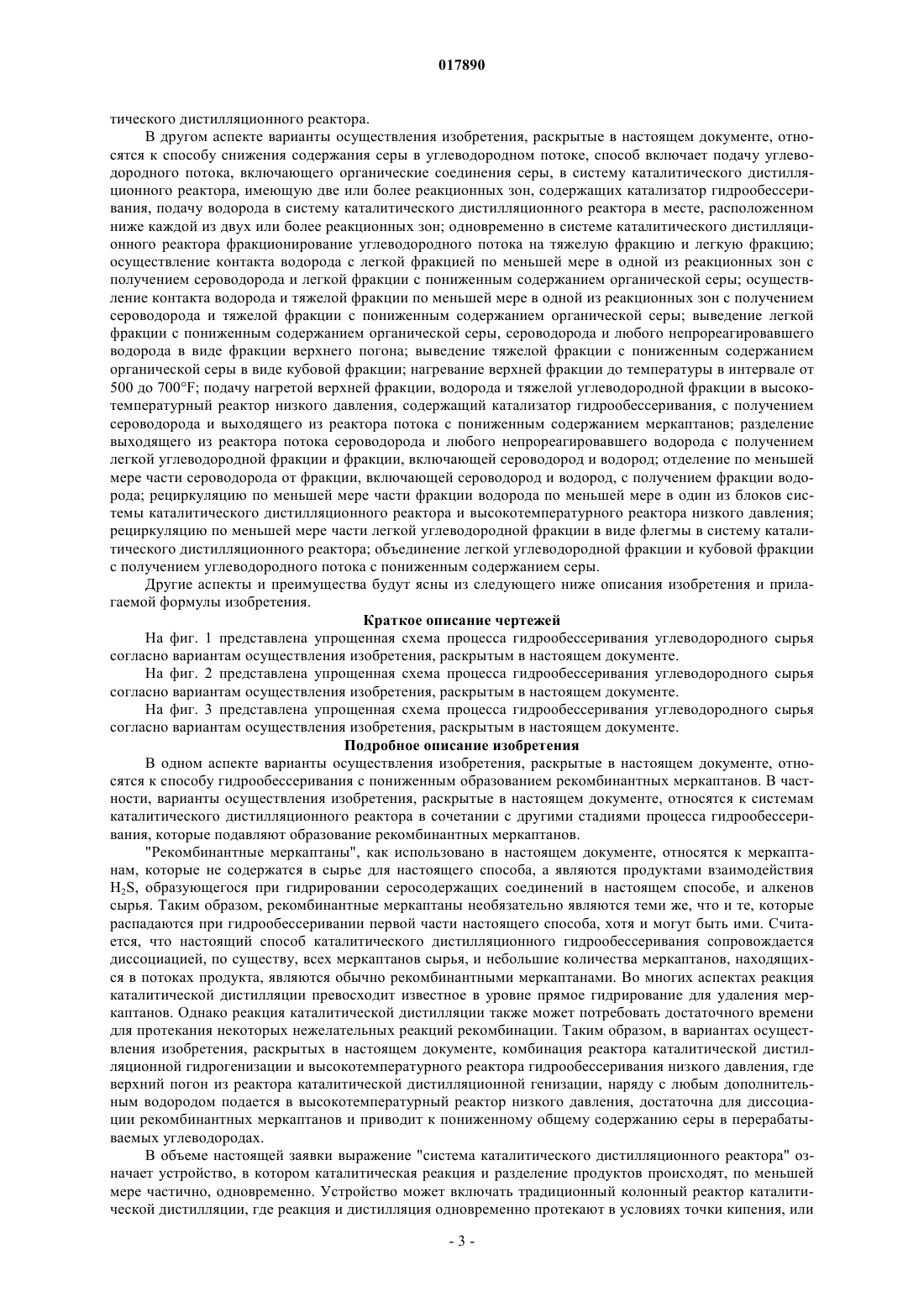

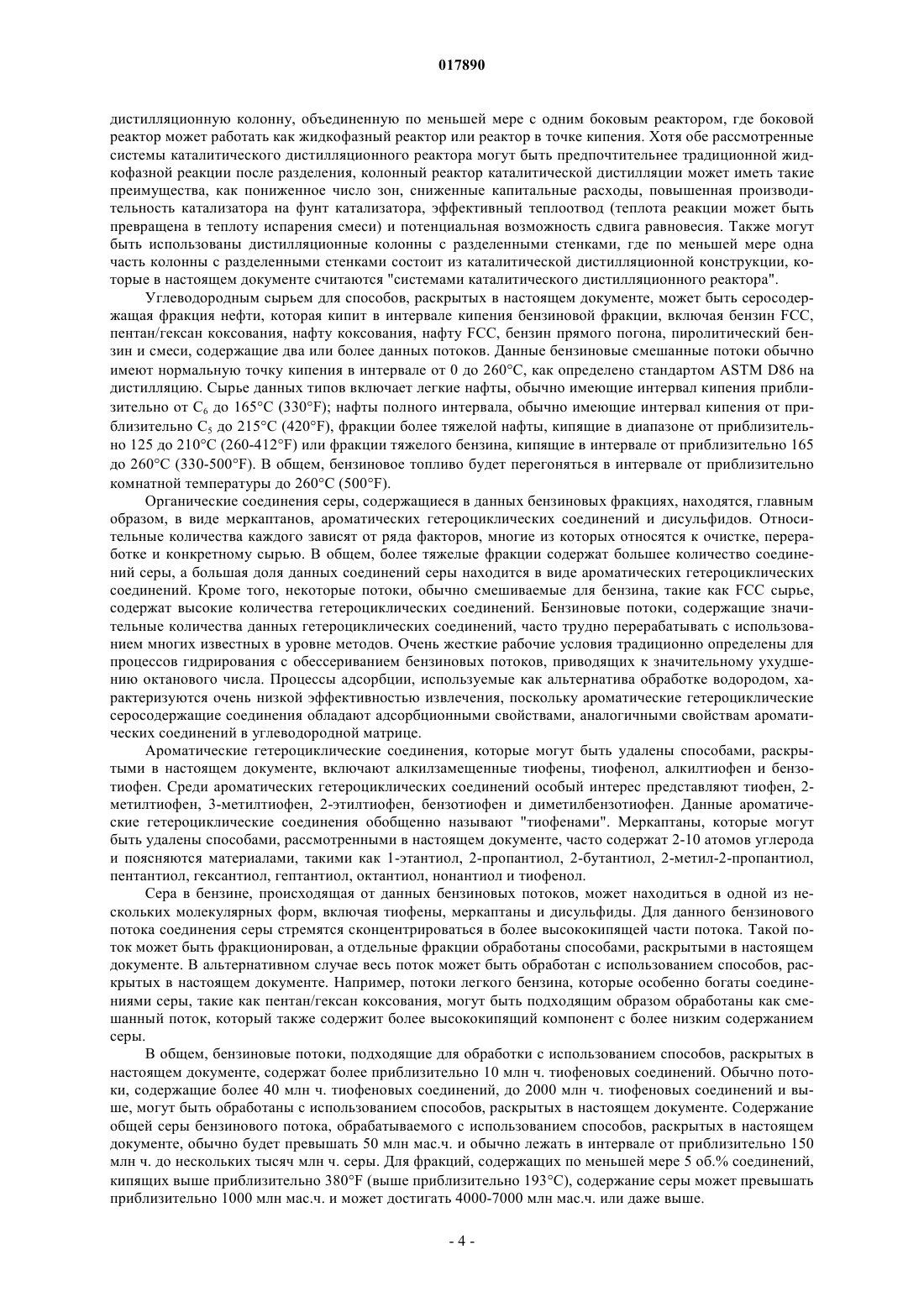

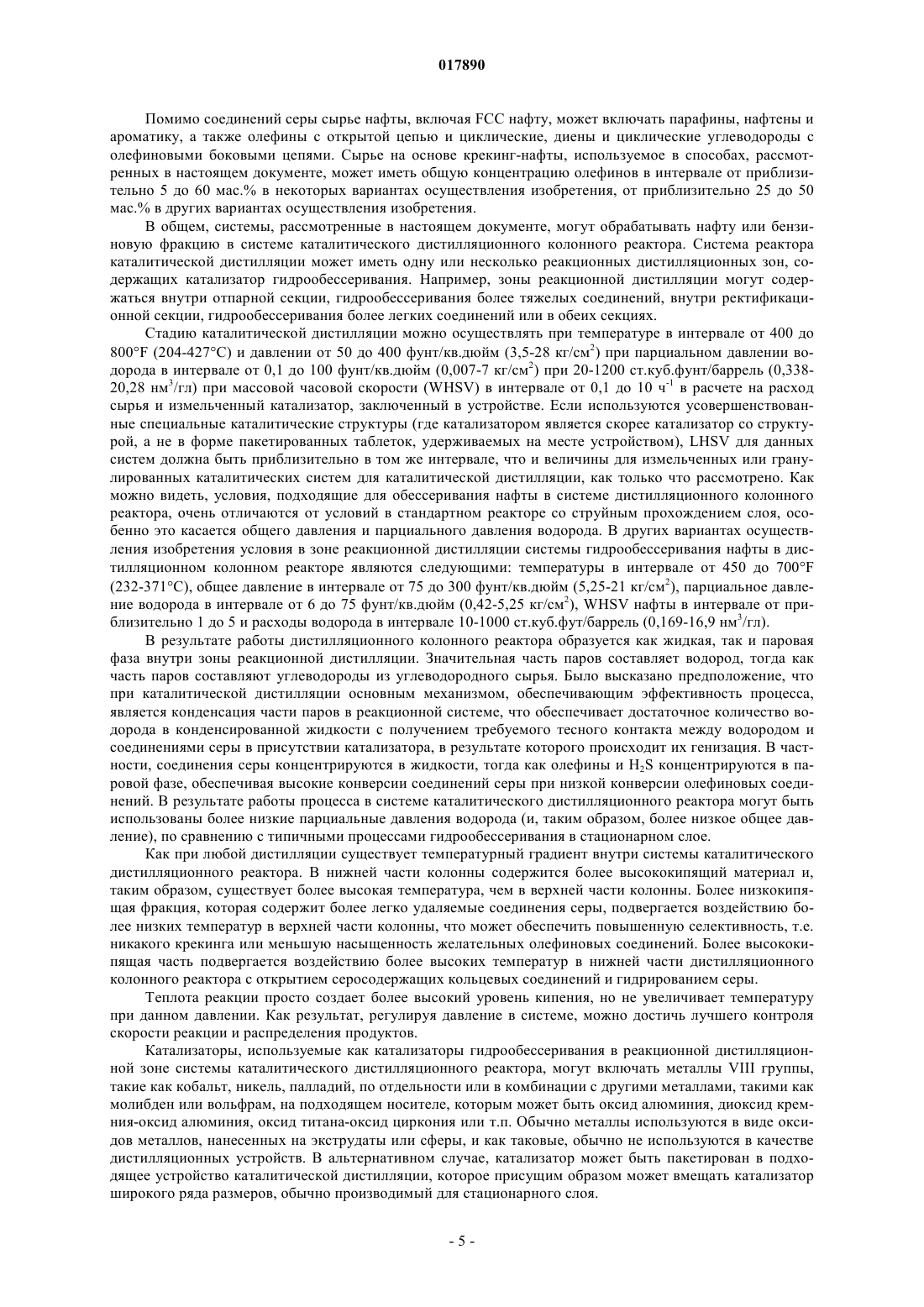

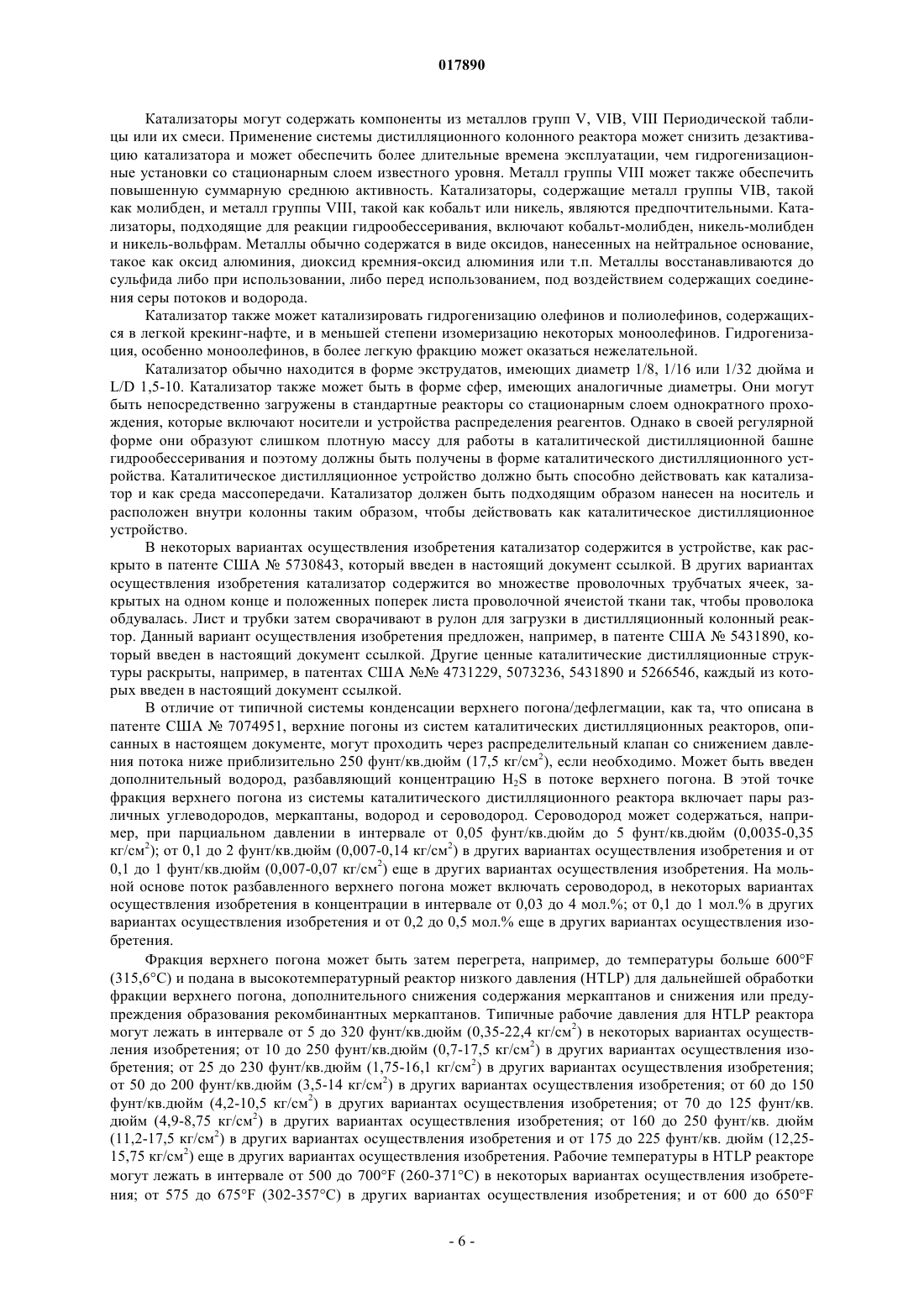

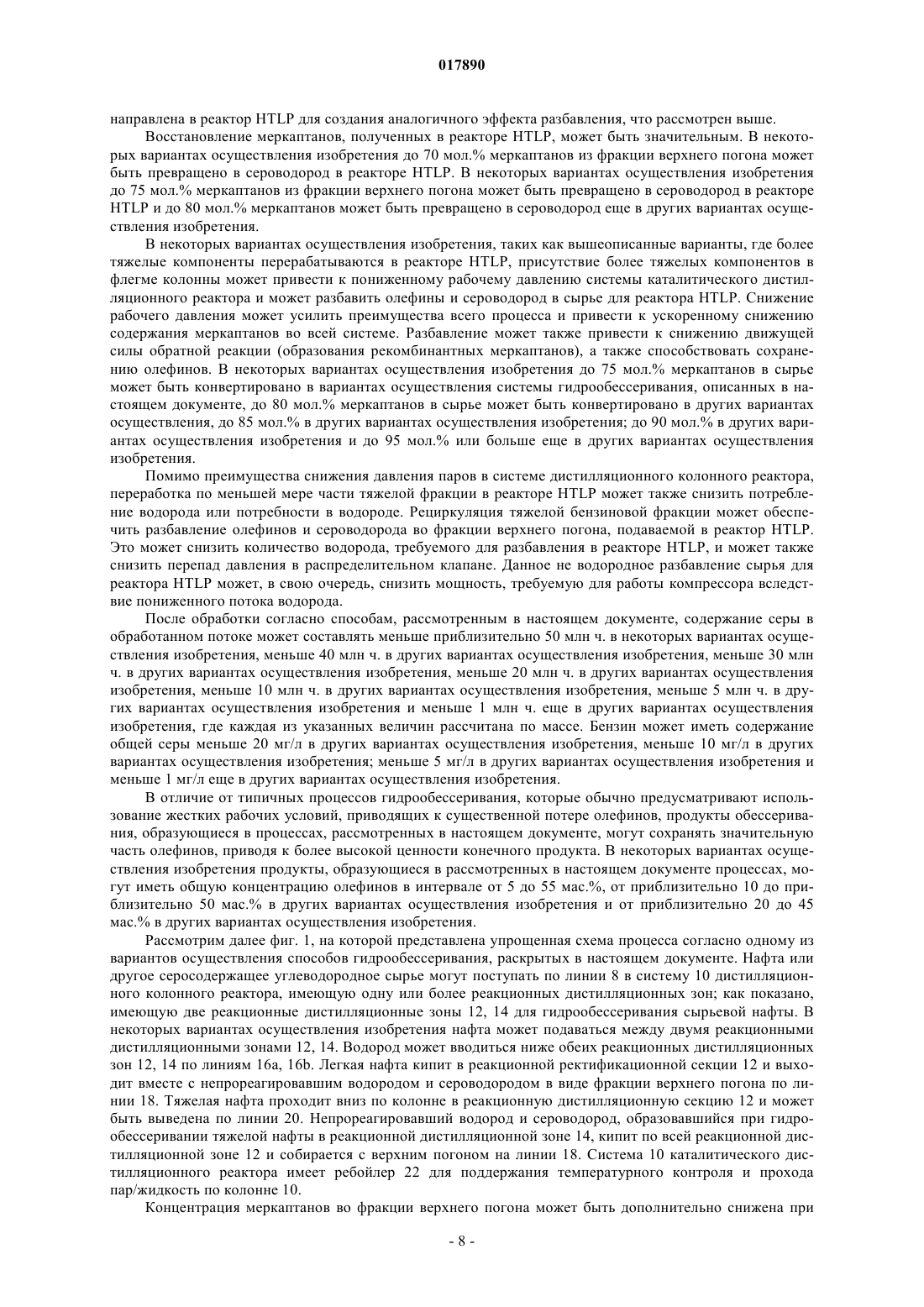

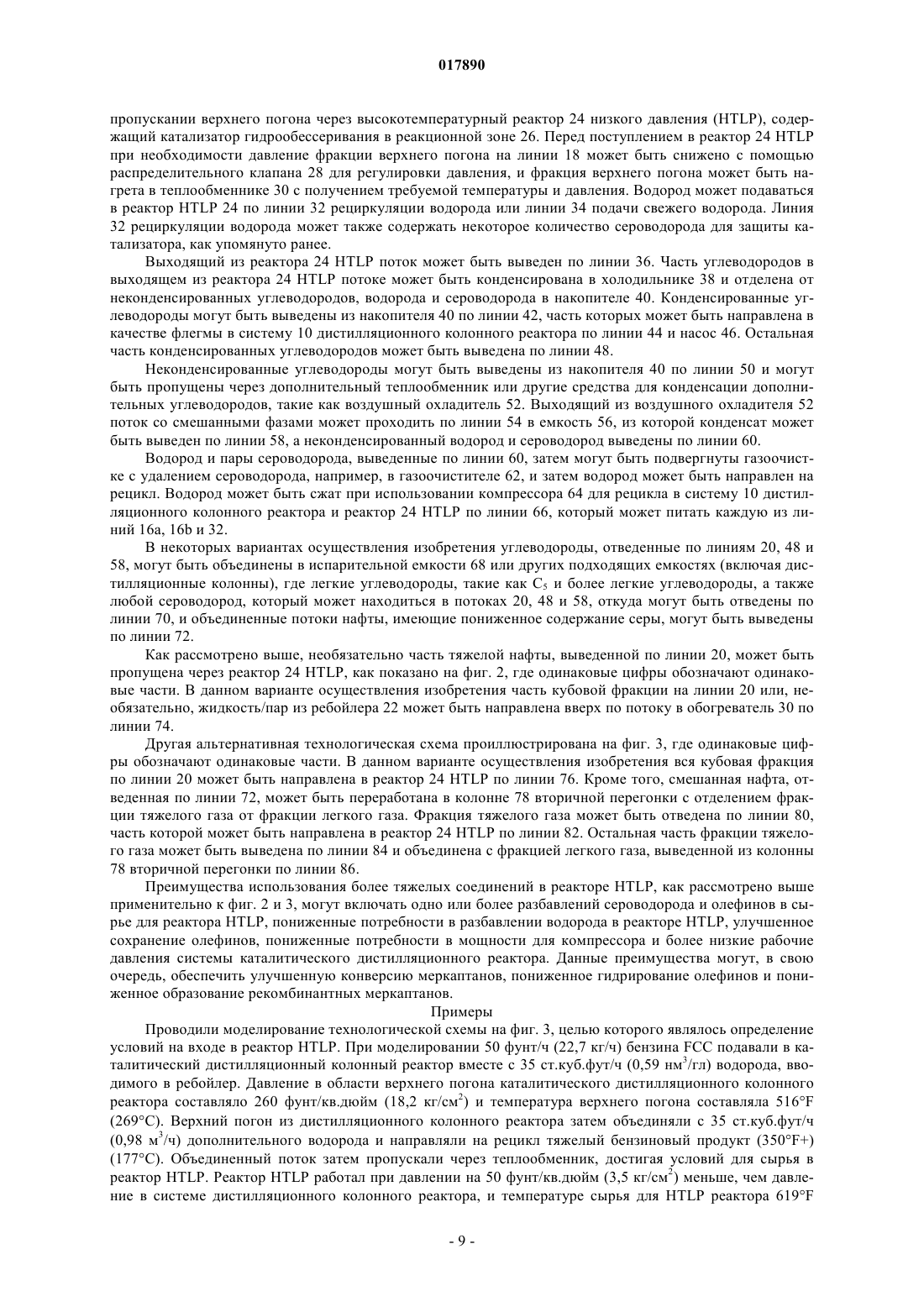

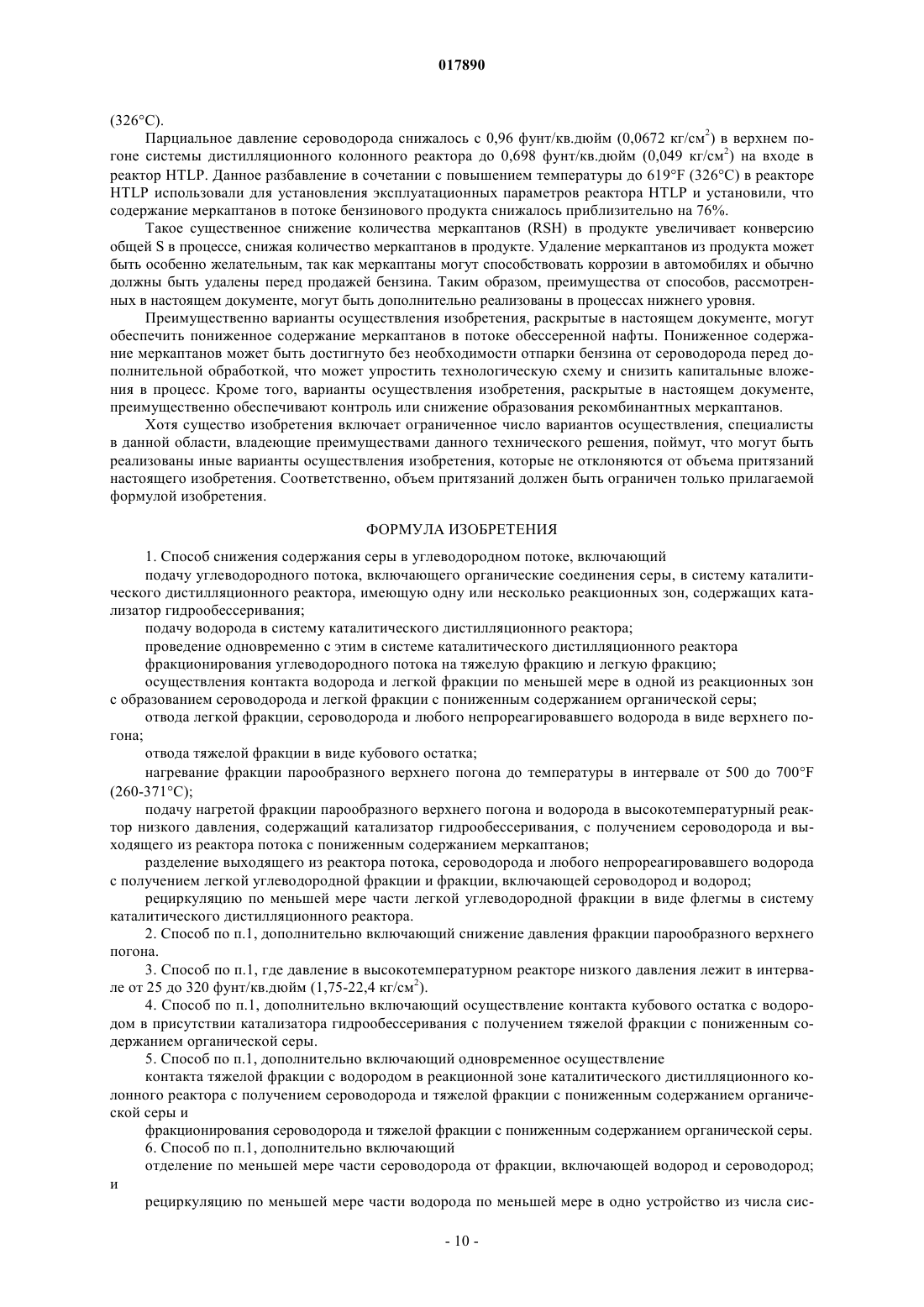

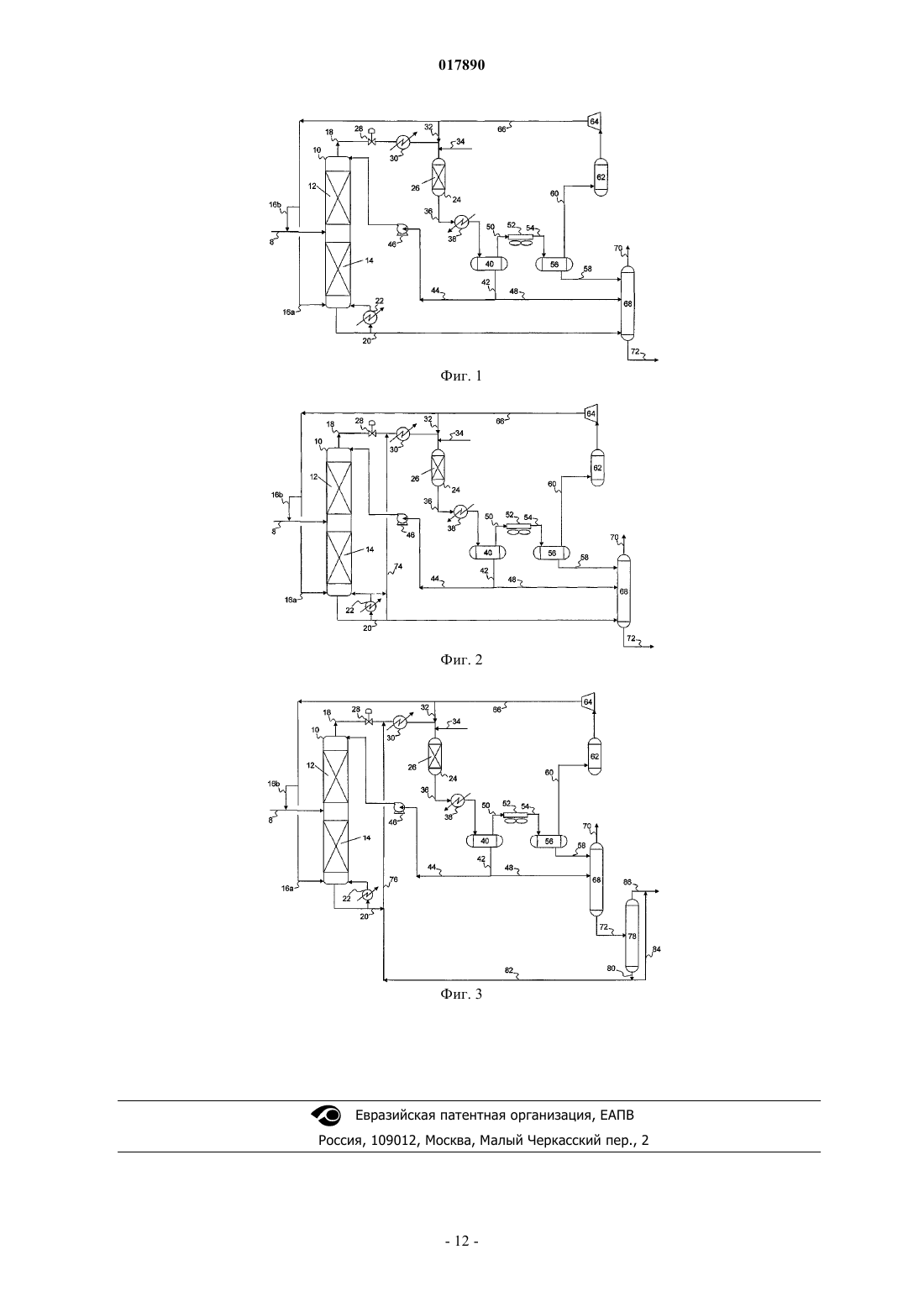

СПОСОБ СНИЖЕНИЯ СОДЕРЖАНИЯ СЕРЫ В УГЛЕВОДОРОДНОМ ПОТОКЕ Способ снижения содержания серы в углеводородном потоке, включающий подачу углеводородного потока, включающего органические соединения серы, в каталитический дистилляционный реактор, имеющий одну или несколько реакционных зон гидрообессеривания; подачу водорода в каталитический дистилляционный реактор; одновременно с этим в каталитическом дистилляционном реакторе фракционирование углеводородного потока на тяжелую фракцию и легкую фракцию; осуществление контакта водорода и легкой фракции с образованием H2S и легкой фракции с пониженным содержанием серы; отвод легкой фракции, H2S и водорода в виде верхнего погона; отвод тяжелой фракции; нагревание верхнего погона до температуры от 500 до 700F (260-371 С); подачу нагретого верхнего погона и водорода в высокотемпературный реактор низкого давления с получением H2S и выходящего из реактора потока с пониженным содержанием меркаптанов; разделение выходящего из реактора потока, H2S и непрореагировавшего водорода с получением легкой углеводородной фракции и фракции, включающей H2S и водород; рециркуляцию части легкой углеводородной фракции в каталитический дистилляционный реактор.(71)(73) Заявитель и патентовладелец: КАТАЛИТИК ДИСТИЛЛЕЙШН ТЕКНОЛОДЖИЗ (US) Область техники, к которой относится изобретение Варианты осуществления изобретения, раскрытые в настоящем документе, относятся, в общем, к способу снижения содержания серы в углеводородных потоках. В частности, варианты осуществления изобретения, раскрытые в настоящем документе, относятся к способам гидрообессеривания с пониженным образованием рекомбинантных меркаптанов. Предыдущий уровень техники Потоки нефтяных дистиллятов содержат множество органических химических компонентов. Обычно потоки определяются их интервалами точек кипения, которые зависят от состава. Переработка потоков также влияет на состав. Например, продукты либо каталитического крекинга, либо термического крекинга содержат высокие концентрации олефиновых материалов, а также насыщенные (алканы) материалы и полиненасыщенные материалы (диолефины). Кроме того, данные компоненты могут представлять любой из различных изомеров соединений. Состав необработанной нафты на ее выходе из нефтеперегонного куба или нафты прямого погона зависит, главным образом, от источника сырья. Нафты из парафиновых источников сырья содержат больше насыщенных линейных цепочечных или циклических соединений. Как правило, большинство"сладких" (с низким содержанием серы) источников сырья и нафты являются парафиновыми. Нафтеновое сырье содержит больше ненасыщенных циклических и полициклических соединений. Сырье с повышенным содержанием серы является, как правило, нафтеновым. Процессы обработки различных типов нафты прямого погона могут слегка различаться в зависимости от их состава, обусловленного источником сырья. Реформинг-нафта или реформат обычно не требует дополнительной обработки, за исключением,вероятно, перегонки или экстракции растворителем для извлечения ценных ароматических продуктов. Реформинг-нафты, по существу, не содержат серосодержащих загрязнений из-за жестких условий процесса предварительной обработки и самого процесса. Крекинг-нафта на ее выходе из установки каталитического крекинга имеет относительно высокое октановое число как результат содержания в ней олефиновых и ароматических соединений. В некоторых случаях данная фракция может составлять до половины в составе бензина на очистительном предприятии вместе со значительной долей октана. Материал с интервалом точек кипения бензина из нафты каталитического крекинга в настоящее время составляет значительную часть (1/3) запасов бензиновых продуктов в Соединенных Штатах и является источником большинства серы, содержащейся в бензине. Данные примеси серы могут потребовать ее удаления, чтобы обеспечить соответствие требованиям технических условий на продукт или постановлениям по защите окружающей среды, которые могут составлять такую низкую величину, как 10,20 или 50 млн мас.ч., в зависимости от действующего законодательства. Наиболее известным методом удаления соединений серы является гидрообессеривание (HDS), при которой нефтяной дистиллят пропускают над твердым измельченным катализатором, включающим металл гидрогенизации, нанесенный на основание из оксида алюминия. Кроме того, большие количества водорода входят в состав сырья. В результате реакции гидрообессеривания образуется сероводород согласно следующей реакции: RSH + H2R' + H2S. Типичные рабочие условия для стандартных реакторов HDS с неподвижным слоем однократного прохождения, таких как в реакторе со струйным прохождением слоя, являются температуры в интервале от 600 до 780F (315-415C), давления в интервале от 600 до 3000 фунт/кв.дюйм (42-210 кг/см 2), скорости рециркуляции водорода в интервале от 500 до 3000 ст.куб.фут/баррель (50,7 нм 3/гл) и расход свежего водорода в интервале от 100 до 1000 ст.куб.фут/баррель (1,69-16,9 нм 3/гл). После окончания гидрирования продукт может быть фракционирован или просто испарен с выделением сероводорода и сбором обессеренной нафты. Помимо источников высокооктановых компонентов смеси крекинг-нафты часто используют как источники олефинов в других процессах, таких как этерификация, олигомеризация и алкилирование. В условиях, используемых для гидрирования фракции нафты с удалением серы, будет также протекать насыщение некоторых олефиновых соединений фракции, снижая октановое число и вызывая потерю источника олефинов. Потеря олефинов при случайном гидрировании является отрицательным явлением, приводящим к снижению октанового числа нафты и снижению запасов олефинов для других целей. Были даны различные предложения для извлечения серы при сохранении более желательных олефинов. Вследствие того, что олефины в крекинг-нафте представляют, главным образом, низкокипящую фракцию данных типов нафты, а серосодержащие примеси концентрируются в высококипящей фракции,наиболее общепринятое решение заключается в предварительном фракционировании перед гидрированием. Предварительное фракционирование дает легкокипящую нафту, которая кипит в интервале от C5 до приблизительно 150F (65,6 С), и высококипящую нафту, которая кипит в интервале приблизительно 250-475F (121-246C). Преобладающими легкими или низкокипящими соединениями серы являются меркаптаны, тогда как более тяжелыми или высококипящими соединениями являются тиофены и другие гетероциклические соединения. Разделение только одним фракционированием не приведет к удалению меркаптанов. Однако в прошлом меркаптаны удаляли окислительными способами, включающими щелочную промывку. Комбинация окислительного удаления меркаптанов с последующим фракционированием и гидрированием более тяжелой фракции раскрыто в патенте США 5320742. При окислительном удалении меркаптанов меркаптаны превращаются в соответствующие дисульфиды. Несколько патентов США раскрывают одновременную перегонку и обессеривание нафты, включая патент США 5597476, патент США 5779883; патентСША 6083378; патент США 6303020; патент США 6416658; патент США 6444118; патенты США 6495030 и 6678830. В каждом из данных патентов нафта расщепляется на две или три фракции на основе точки кипения или интервалов кипения. Дополнительной проблемой, встречающейся в ходе гидрообессеривания, является реакция сероводорода с олефинами с образованием так называемых рекомбинантных меркаптанов:H2S + RC=CR'RC-CR'SH + R(SH)C-CR' Хорошо известно, что в ходе гидрообессеривания FCC бензина происходит образование меркаптанов, как раскрыто в патенте США 2793170. Рекомбинантные меркаптаны могут образоваться вследствие относительно высокой концентрации сероводорода в процессе контактного дегазирования или системе верхней разводки (по сравнению с концентрацией сероводорода внутри реакционной дистилляционной колонны). Очень важным моментом в схеме гидрообессеривания является регулирование количества данных рекомбинантных меркаптанов в продукте. Патент США 6409913 раскрывает способ обессеривания нафты на основе взаимодействия исходной нафты, содержащей соединения серы, и олефинов с водородом в присутствии катализатора гидрообессеривания. Как в нем описано, пониженного образования рекомбинантных меркаптанов можно достичь в конкретных условиях высокой температуры, низкого давления и высокой доли обрабатывающего газа. Хотя не рассмотрено в отношении желательной высокой температуры, испарение FCC потоков может привести к закупорке теплообменников и технологических линий вследствие полимеризации олефинов, как рассмотрено в патенте США 4397739. В патенте США 6414658 поток нафты полного интервала кипения подвергают одновременно гидрообессериванию и расщеплению на нафту легкокипящего интервала и нафту высококипящего интервала с последующим дополнительным гидрообессериванием путем осуществления контакта легкокипящей нафты с водородом в противотоке в стационарным слое катализатора гидрообессеривания с удалением рекомбинантных меркаптанов, которые образуются при обратной реакции H2S с олефинами в нафте в ходе начального гидрообессеривания. В частности, вся извлеченная часть легкой нафты из реакционной дистилляционной колонны гидрообессеривания дополнительно контактирует с водородом в противотоке в неподвижном слое катализатора гидрообессеривания. Соответственно, существует потребность в способах гидрообессеривания бензина FCC, которые минимизируют или регулируют образование рекомбинантных меркаптанов, приводя к получению потока углеводорода с пониженным содержанием серы. Краткое изложение сущности изобретения В одном аспекте варианты осуществления изобретения, раскрытые в настоящем документе, относятся к способу снижения содержания серы в углеводородном потоке, способ включает подачу водорода и углеводородного потока, включающего сероводород и меркаптаны, в высокотемпературный реактор низкого давления, содержащий катализатор гидрообессеривания, и осуществление контакта углеводородов и меркаптанов в присутствии катализатора гидрообессеривания при температуре в интервале от 500 до 700F (260-371 С) и давлении ниже 320 фунт/кв.дюйм (22,4 кг/см 2) с образованием углеводородного потока, имеющего пониженное содержание меркаптанов. В одном аспекте варианты осуществления изобретения, раскрытые в настоящем документе, относятся к способу снижения содержания серы в потоке углеводородов, способ включает подачу углеводородного потока, включающего органические соединения серы, в систему каталитического дистилляционного реактора, имеющего одну или несколько реакционных зон, содержащих катализатор гидрообессеривания, подачу водорода в систему каталитического дистилляционного реактора; одновременно в системе каталитического дистилляционного реактора фракционирование углеводородного потока на тяжелую фракцию и легкую фракцию; осуществление контакта водорода с легкой фракцией по меньшей мере в одной реакционной зоне с получением сероводорода и легкой фракции с пониженным содержанием органической серы; выведение легкой фракции, сероводорода и любого непрореагировавшего водорода в виде фракции верхнего погона; выведение тяжелой фракции в виде кубовой фракции; нагревание верхней фракции до температуры в интервале от 500 до 700F (260-371C); подачу нагретой верхней фракции и водорода в высокотемпературный реактор низкого давления, содержащий катализатор гидрообессеривания, с получением сероводорода и выходящего из реактора потока с пониженным содержанием меркаптанов; разделение выходящего из реактора потока сероводорода и непрореагировавшего водорода с получением легкой углеводородной фракции и фракции, включающей сероводород и водород; рециркуляцию по меньшей мере части легкой углеводородной фракции в виде флегмы в систему катали-2 017890 тического дистилляционного реактора. В другом аспекте варианты осуществления изобретения, раскрытые в настоящем документе, относятся к способу снижения содержания серы в углеводородном потоке, способ включает подачу углеводородного потока, включающего органические соединения серы, в систему каталитического дистилляционного реактора, имеющую две или более реакционных зон, содержащих катализатор гидрообессеривания, подачу водорода в систему каталитического дистилляционного реактора в месте, расположенном ниже каждой из двух или более реакционных зон; одновременно в системе каталитического дистилляционного реактора фракционирование углеводородного потока на тяжелую фракцию и легкую фракцию; осуществление контакта водорода с легкой фракцией по меньшей мере в одной из реакционных зон с получением сероводорода и легкой фракции с пониженным содержанием органической серы; осуществление контакта водорода и тяжелой фракции по меньшей мере в одной из реакционных зон с получением сероводорода и тяжелой фракции с пониженным содержанием органической серы; выведение легкой фракции с пониженным содержанием органической серы, сероводорода и любого непрореагировавшего водорода в виде фракции верхнего погона; выведение тяжелой фракции с пониженным содержанием органической серы в виде кубовой фракции; нагревание верхней фракции до температуры в интервале от 500 до 700F; подачу нагретой верхней фракции, водорода и тяжелой углеводородной фракции в высокотемпературный реактор низкого давления, содержащий катализатор гидрообессеривания, с получением сероводорода и выходящего из реактора потока с пониженным содержанием меркаптанов; разделение выходящего из реактора потока сероводорода и любого непрореагировавшего водорода с получением легкой углеводородной фракции и фракции, включающей сероводород и водород; отделение по меньшей мере части сероводорода от фракции, включающей сероводород и водород, с получением фракции водорода; рециркуляцию по меньшей мере части фракции водорода по меньшей мере в один из блоков системы каталитического дистилляционного реактора и высокотемпературного реактора низкого давления; рециркуляцию по меньшей мере части легкой углеводородной фракции в виде флегмы в систему каталитического дистилляционного реактора; объединение легкой углеводородной фракции и кубовой фракции с получением углеводородного потока с пониженным содержанием серы. Другие аспекты и преимущества будут ясны из следующего ниже описания изобретения и прилагаемой формулы изобретения. Краткое описание чертежей На фиг. 1 представлена упрощенная схема процесса гидрообессеривания углеводородного сырья согласно вариантам осуществления изобретения, раскрытым в настоящем документе. На фиг. 2 представлена упрощенная схема процесса гидрообессеривания углеводородного сырья согласно вариантам осуществления изобретения, раскрытым в настоящем документе. На фиг. 3 представлена упрощенная схема процесса гидрообессеривания углеводородного сырья согласно вариантам осуществления изобретения, раскрытым в настоящем документе. Подробное описание изобретения В одном аспекте варианты осуществления изобретения, раскрытые в настоящем документе, относятся к способу гидрообессеривания с пониженным образованием рекомбинантных меркаптанов. В частности, варианты осуществления изобретения, раскрытые в настоящем документе, относятся к системам каталитического дистилляционного реактора в сочетании с другими стадиями процесса гидрообессеривания, которые подавляют образование рекомбинантных меркаптанов."Рекомбинантные меркаптаны", как использовано в настоящем документе, относятся к меркаптанам, которые не содержатся в сырье для настоящего способа, а являются продуктами взаимодействияH2S, образующегося при гидрировании серосодержащих соединений в настоящем способе, и алкенов сырья. Таким образом, рекомбинантные меркаптаны необязательно являются теми же, что и те, которые распадаются при гидрообессеривании первой части настоящего способа, хотя и могут быть ими. Считается, что настоящий способ каталитического дистилляционного гидрообессеривания сопровождается диссоциацией, по существу, всех меркаптанов сырья, и небольшие количества меркаптанов, находящихся в потоках продукта, являются обычно рекомбинантными меркаптанами. Во многих аспектах реакция каталитической дистилляции превосходит известное в уровне прямое гидрирование для удаления меркаптанов. Однако реакция каталитической дистилляции также может потребовать достаточного времени для протекания некоторых нежелательных реакций рекомбинации. Таким образом, в вариантах осуществления изобретения, раскрытых в настоящем документе, комбинация реактора каталитической дистилляционной гидрогенизации и высокотемпературного реактора гидрообессеривания низкого давления, где верхний погон из реактора каталитической дистилляционной генизации, наряду с любым дополнительным водородом подается в высокотемпературный реактор низкого давления, достаточна для диссоциации рекомбинантных меркаптанов и приводит к пониженному общему содержанию серы в перерабатываемых углеводородах. В объеме настоящей заявки выражение "система каталитического дистилляционного реактора" означает устройство, в котором каталитическая реакция и разделение продуктов происходят, по меньшей мере частично, одновременно. Устройство может включать традиционный колонный реактор каталитической дистилляции, где реакция и дистилляция одновременно протекают в условиях точки кипения, или дистилляционную колонну, объединенную по меньшей мере с одним боковым реактором, где боковой реактор может работать как жидкофазный реактор или реактор в точке кипения. Хотя обе рассмотренные системы каталитического дистилляционного реактора могут быть предпочтительнее традиционной жидкофазной реакции после разделения, колонный реактор каталитической дистилляции может иметь такие преимущества, как пониженное число зон, сниженные капитальные расходы, повышенная производительность катализатора на фунт катализатора, эффективный теплоотвод (теплота реакции может быть превращена в теплоту испарения смеси) и потенциальная возможность сдвига равновесия. Также могут быть использованы дистилляционные колонны с разделенными стенками, где по меньшей мере одна часть колонны с разделенными стенками состоит из каталитической дистилляционной конструкции, которые в настоящем документе считаются "системами каталитического дистилляционного реактора". Углеводородным сырьем для способов, раскрытых в настоящем документе, может быть серосодержащая фракция нефти, которая кипит в интервале кипения бензиновой фракции, включая бензин FCC,пентан/гексан коксования, нафту коксования, нафту FCC, бензин прямого погона, пиролитический бензин и смеси, содержащие два или более данных потоков. Данные бензиновые смешанные потоки обычно имеют нормальную точку кипения в интервале от 0 до 260 С, как определено стандартом ASTM D86 на дистилляцию. Сырье данных типов включает легкие нафты, обычно имеющие интервал кипения приблизительно от C6 до 165 С (330F); нафты полного интервала, обычно имеющие интервал кипения от приблизительно С 5 до 215 С (420F), фракции более тяжелой нафты, кипящие в диапазоне от приблизительно 125 до 210 С (260-412F) или фракции тяжелого бензина, кипящие в интервале от приблизительно 165 до 260 С (330-500F). В общем, бензиновое топливо будет перегоняться в интервале от приблизительно комнатной температуры до 260 С (500F). Органические соединения серы, содержащиеся в данных бензиновых фракциях, находятся, главным образом, в виде меркаптанов, ароматических гетероциклических соединений и дисульфидов. Относительные количества каждого зависят от ряда факторов, многие из которых относятся к очистке, переработке и конкретному сырью. В общем, более тяжелые фракции содержат большее количество соединений серы, а большая доля данных соединений серы находится в виде ароматических гетероциклических соединений. Кроме того, некоторые потоки, обычно смешиваемые для бензина, такие как FCC сырье,содержат высокие количества гетероциклических соединений. Бензиновые потоки, содержащие значительные количества данных гетероциклических соединений, часто трудно перерабатывать с использованием многих известных в уровне методов. Очень жесткие рабочие условия традиционно определены для процессов гидрирования с обессериванием бензиновых потоков, приводящих к значительному ухудшению октанового числа. Процессы адсорбции, используемые как альтернатива обработке водородом, характеризуются очень низкой эффективностью извлечения, поскольку ароматические гетероциклические серосодержащие соединения обладают адсорбционными свойствами, аналогичными свойствам ароматических соединений в углеводородной матрице. Ароматические гетероциклические соединения, которые могут быть удалены способами, раскрытыми в настоящем документе, включают алкилзамещенные тиофены, тиофенол, алкилтиофен и бензотиофен. Среди ароматических гетероциклических соединений особый интерес представляют тиофен, 2 метилтиофен, 3-метилтиофен, 2-этилтиофен, бензотиофен и диметилбензотиофен. Данные ароматические гетероциклические соединения обобщенно называют "тиофенами". Меркаптаны, которые могут быть удалены способами, рассмотренными в настоящем документе, часто содержат 2-10 атомов углерода и поясняются материалами, такими как 1-этантиол, 2-пропантиол, 2-бутантиол, 2-метил-2-пропантиол,пентантиол, гексантиол, гептантиол, октантиол, нонантиол и тиофенол. Сера в бензине, происходящая от данных бензиновых потоков, может находиться в одной из нескольких молекулярных форм, включая тиофены, меркаптаны и дисульфиды. Для данного бензинового потока соединения серы стремятся сконцентрироваться в более высококипящей части потока. Такой поток может быть фракционирован, а отдельные фракции обработаны способами, раскрытыми в настоящем документе. В альтернативном случае весь поток может быть обработан с использованием способов, раскрытых в настоящем документе. Например, потоки легкого бензина, которые особенно богаты соединениями серы, такие как пентан/гексан коксования, могут быть подходящим образом обработаны как смешанный поток, который также содержит более высококипящий компонент с более низким содержанием серы. В общем, бензиновые потоки, подходящие для обработки с использованием способов, раскрытых в настоящем документе, содержат более приблизительно 10 млн ч. тиофеновых соединений. Обычно потоки, содержащие более 40 млн ч. тиофеновых соединений, до 2000 млн ч. тиофеновых соединений и выше, могут быть обработаны с использованием способов, раскрытых в настоящем документе. Содержание общей серы бензинового потока, обрабатываемого с использованием способов, раскрытых в настоящем документе, обычно будет превышать 50 млн мас.ч. и обычно лежать в интервале от приблизительно 150 млн ч. до нескольких тысяч млн ч. серы. Для фракций, содержащих по меньшей мере 5 об.% соединений,кипящих выше приблизительно 380F (выше приблизительно 193 С), содержание серы может превышать приблизительно 1000 млн мас.ч. и может достигать 4000-7000 млн мас.ч. или даже выше. Помимо соединений серы сырье нафты, включая FCC нафту, может включать парафины, нафтены и ароматику, а также олефины с открытой цепью и циклические, диены и циклические углеводороды с олефиновыми боковыми цепями. Сырье на основе крекинг-нафты, используемое в способах, рассмотренных в настоящем документе, может иметь общую концентрацию олефинов в интервале от приблизительно 5 до 60 мас.% в некоторых вариантах осуществления изобретения, от приблизительно 25 до 50 мас.% в других вариантах осуществления изобретения. В общем, системы, рассмотренные в настоящем документе, могут обрабатывать нафту или бензиновую фракцию в системе каталитического дистилляционного колонного реактора. Система реактора каталитической дистилляции может иметь одну или несколько реакционных дистилляционных зон, содержащих катализатор гидрообессеривания. Например, зоны реакционной дистилляции могут содержаться внутри отпарной секции, гидрообессеривания более тяжелых соединений, внутри ректификационной секции, гидрообессеривания более легких соединений или в обеих секциях. Стадию каталитической дистилляции можно осуществлять при температуре в интервале от 400 до 800F (204-427C) и давлении от 50 до 400 фунт/кв.дюйм (3,5-28 кг/см 2) при парциальном давлении водорода в интервале от 0,1 до 100 фунт/кв.дюйм (0,007-7 кг/см 2) при 20-1200 ст.куб.фунт/баррель (0,33820,28 нм 3/гл) при массовой часовой скорости (WHSV) в интервале от 0,1 до 10 ч-1 в расчете на расход сырья и измельченный катализатор, заключенный в устройстве. Если используются усовершенствованные специальные каталитические структуры (где катализатором является скорее катализатор со структурой, а не в форме пакетированных таблеток, удерживаемых на месте устройством), LHSV для данных систем должна быть приблизительно в том же интервале, что и величины для измельченных или гранулированных каталитических систем для каталитической дистилляции, как только что рассмотрено. Как можно видеть, условия, подходящие для обессеривания нафты в системе дистилляционного колонного реактора, очень отличаются от условий в стандартном реакторе со струйным прохождением слоя, особенно это касается общего давления и парциального давления водорода. В других вариантах осуществления изобретения условия в зоне реакционной дистилляции системы гидрообессеривания нафты в дистилляционном колонном реакторе являются следующими: температуры в интервале от 450 до 700F(232-371C), общее давление в интервале от 75 до 300 фунт/кв.дюйм (5,25-21 кг/см 2), парциальное давление водорода в интервале от 6 до 75 фунт/кв.дюйм (0,42-5,25 кг/см 2), WHSV нафты в интервале от приблизительно 1 до 5 и расходы водорода в интервале 10-1000 ст.куб.фут/баррель (0,169-16,9 нм 3/гл). В результате работы дистилляционного колонного реактора образуется как жидкая, так и паровая фаза внутри зоны реакционной дистилляции. Значительная часть паров составляет водород, тогда как часть паров составляют углеводороды из углеводородного сырья. Было высказано предположение, что при каталитической дистилляции основным механизмом, обеспечивающим эффективность процесса,является конденсация части паров в реакционной системе, что обеспечивает достаточное количество водорода в конденсированной жидкости с получением требуемого тесного контакта между водородом и соединениями серы в присутствии катализатора, в результате которого происходит их генизация. В частности, соединения серы концентрируются в жидкости, тогда как олефины и H2S концентрируются в паровой фазе, обеспечивая высокие конверсии соединений серы при низкой конверсии олефиновых соединений. В результате работы процесса в системе каталитического дистилляционного реактора могут быть использованы более низкие парциальные давления водорода (и, таким образом, более низкое общее давление), по сравнению с типичными процессами гидрообессеривания в стационарном слое. Как при любой дистилляции существует температурный градиент внутри системы каталитического дистилляционного реактора. В нижней части колонны содержится более высококипящий материал и,таким образом, существует более высокая температура, чем в верхней части колонны. Более низкокипящая фракция, которая содержит более легко удаляемые соединения серы, подвергается воздействию более низких температур в верхней части колонны, что может обеспечить повышенную селективность, т.е. никакого крекинга или меньшую насыщенность желательных олефиновых соединений. Более высококипящая часть подвергается воздействию более высоких температур в нижней части дистилляционного колонного реактора с открытием серосодержащих кольцевых соединений и гидрированием серы. Теплота реакции просто создает более высокий уровень кипения, но не увеличивает температуру при данном давлении. Как результат, регулируя давление в системе, можно достичь лучшего контроля скорости реакции и распределения продуктов. Катализаторы, используемые как катализаторы гидрообессеривания в реакционной дистилляционной зоне системы каталитического дистилляционного реактора, могут включать металлы VIII группы,такие как кобальт, никель, палладий, по отдельности или в комбинации с другими металлами, такими как молибден или вольфрам, на подходящем носителе, которым может быть оксид алюминия, диоксид кремния-оксид алюминия, оксид титана-оксид циркония или т.п. Обычно металлы используются в виде оксидов металлов, нанесенных на экструдаты или сферы, и как таковые, обычно не используются в качестве дистилляционных устройств. В альтернативном случае, катализатор может быть пакетирован в подходящее устройство каталитической дистилляции, которое присущим образом может вмещать катализатор широкого ряда размеров, обычно производимый для стационарного слоя. Катализаторы могут содержать компоненты из металлов групп V, VIB, VIII Периодической таблицы или их смеси. Применение системы дистилляционного колонного реактора может снизить дезактивацию катализатора и может обеспечить более длительные времена эксплуатации, чем гидрогенизационные установки со стационарным слоем известного уровня. Металл группы VIII может также обеспечить повышенную суммарную среднюю активность. Катализаторы, содержащие металл группы VIB, такой как молибден, и металл группы VIII, такой как кобальт или никель, являются предпочтительными. Катализаторы, подходящие для реакции гидрообессеривания, включают кобальт-молибден, никель-молибден и никель-вольфрам. Металлы обычно содержатся в виде оксидов, нанесенных на нейтральное основание,такое как оксид алюминия, диоксид кремния-оксид алюминия или т.п. Металлы восстанавливаются до сульфида либо при использовании, либо перед использованием, под воздействием содержащих соединения серы потоков и водорода. Катализатор также может катализировать гидрогенизацию олефинов и полиолефинов, содержащихся в легкой крекинг-нафте, и в меньшей степени изомеризацию некоторых моноолефинов. Гидрогенизация, особенно моноолефинов, в более легкую фракцию может оказаться нежелательной. Катализатор обычно находится в форме экструдатов, имеющих диаметр 1/8, 1/16 или 1/32 дюйма иL/D 1,5-10. Катализатор также может быть в форме сфер, имеющих аналогичные диаметры. Они могут быть непосредственно загружены в стандартные реакторы со стационарным слоем однократного прохождения, которые включают носители и устройства распределения реагентов. Однако в своей регулярной форме они образуют слишком плотную массу для работы в каталитической дистилляционной башне гидрообессеривания и поэтому должны быть получены в форме каталитического дистилляционного устройства. Каталитическое дистилляционное устройство должно быть способно действовать как катализатор и как среда массопередачи. Катализатор должен быть подходящим образом нанесен на носитель и расположен внутри колонны таким образом, чтобы действовать как каталитическое дистилляционное устройство. В некоторых вариантах осуществления изобретения катализатор содержится в устройстве, как раскрыто в патенте США 5730843, который введен в настоящий документ ссылкой. В других вариантах осуществления изобретения катализатор содержится во множестве проволочных трубчатых ячеек, закрытых на одном конце и положенных поперек листа проволочной ячеистой ткани так, чтобы проволока обдувалась. Лист и трубки затем сворачивают в рулон для загрузки в дистилляционный колонный реактор. Данный вариант осуществления изобретения предложен, например, в патенте США 5431890, который введен в настоящий документ ссылкой. Другие ценные каталитические дистилляционные структуры раскрыты, например, в патентах США 4731229, 5073236, 5431890 и 5266546, каждый из которых введен в настоящий документ ссылкой. В отличие от типичной системы конденсации верхнего погона/дефлегмации, как та, что описана в патенте США 7074951, верхние погоны из систем каталитических дистилляционных реакторов, описанных в настоящем документе, могут проходить через распределительный клапан со снижением давления потока ниже приблизительно 250 фунт/кв.дюйм (17,5 кг/см 2), если необходимо. Может быть введен дополнительный водород, разбавляющий концентрацию H2S в потоке верхнего погона. В этой точке фракция верхнего погона из системы каталитического дистилляционного реактора включает пары различных углеводородов, меркаптаны, водород и сероводород. Сероводород может содержаться, например, при парциальном давлении в интервале от 0,05 фунт/кв.дюйм до 5 фунт/кв.дюйм (0,0035-0,35 кг/см 2); от 0,1 до 2 фунт/кв.дюйм (0,007-0,14 кг/см 2) в других вариантах осуществления изобретения и от 0,1 до 1 фунт/кв.дюйм (0,007-0,07 кг/см 2) еще в других вариантах осуществления изобретения. На мольной основе поток разбавленного верхнего погона может включать сероводород, в некоторых вариантах осуществления изобретения в концентрации в интервале от 0,03 до 4 мол.%; от 0,1 до 1 мол.% в других вариантах осуществления изобретения и от 0,2 до 0,5 мол.% еще в других вариантах осуществления изобретения. Фракция верхнего погона может быть затем перегрета, например, до температуры больше 600F(315,6 С) и подана в высокотемпературный реактор низкого давления (HTLP) для дальнейшей обработки фракции верхнего погона, дополнительного снижения содержания меркаптанов и снижения или предупреждения образования рекомбинантных меркаптанов. Типичные рабочие давления для HTLP реактора могут лежать в интервале от 5 до 320 фунт/кв.дюйм (0,35-22,4 кг/см 2) в некоторых вариантах осуществления изобретения; от 10 до 250 фунт/кв.дюйм (0,7-17,5 кг/см 2) в других вариантах осуществления изобретения; от 25 до 230 фунт/кв.дюйм (1,75-16,1 кг/см 2) в других вариантах осуществления изобретения; от 50 до 200 фунт/кв.дюйм (3,5-14 кг/см 2) в других вариантах осуществления изобретения; от 60 до 150 фунт/кв.дюйм (4,2-10,5 кг/см 2) в других вариантах осуществления изобретения; от 70 до 125 фунт/кв. дюйм (4,9-8,75 кг/см 2) в других вариантах осуществления изобретения; от 160 до 250 фунт/кв. дюйм(11,2-17,5 кг/см 2) в других вариантах осуществления изобретения и от 175 до 225 фунт/кв. дюйм (12,2515,75 кг/см 2) еще в других вариантах осуществления изобретения. Рабочие температуры в HTLP реакторе могут лежать в интервале от 500 до 700F (260-371 С) в некоторых вариантах осуществления изобретения; от 575 до 675F (302-357C) в других вариантах осуществления изобретения; и от 600 до 650F(315,6-343 С) еще в других вариантах осуществления изобретения. Дополнительный водород может быть также подан в HTLP реактор, разбавляя концентрацию H2S в HTLP реакторе и обеспечивая дополнительный водород для любого другого гидрообессеривания, которое может произойти в HTLP реакторе. В некоторых вариантах осуществления изобретения объединенный водород в сырье, вводимом в HTLP реактор (включая водород в потоке верхнего погона и добавленный водород), может составлять менее 2500 ст.куб.фут/баррель (42,25 нм 3/гл) углеводорода в потоке верхнего погона, менее 2000 ст.куб.фут/баррель (33,8 нм 3/гл) в других вариантах осуществления изобретения, менее 1750 ст.куб.фут/баррель (29,575 нм 3/гл) в других вариантах осуществления изобретения, менее 1000 ст.куб.фут/баррель (16,9 нм 3/гл) в других вариантах осуществления изобретения и менее 750 ст.куб.фут/баррель (12,675 нм 3/гл) еще в других вариантах осуществления изобретения. В других вариантах осуществления изобретения объединенный водород в сырье, вводимом в HTLP реактор, может лежать в интервале от приблизительно 100 до приблизительно 2000 ст.куб.фут/баррель (1,69-33,8 нм 3/гл),от приблизительно 125 до приблизительно 1750 ст.куб.фут/баррель (2,1-29,575 нм 3/гл) в других вариантах осуществления изобретения и от 150 до 1500 ст.куб.фут/баррель (2,535-25,35 нм 3/гл) еще в других вариантах изобретения. Комбинация высокой температуры и низкого давления, используемая в реактореHTLP, не способствует образованию рекомбинантных меркаптанов, обеспечивая выходящий из реактора поток с пониженным содержанием меркаптанов. Кроме того, поскольку сырье в теплообменнике и HTLP представляет собой пары из системы каталитического дистилляционного реактора, закупорка теплообменника и реакторов, как отмечено ранее, может быть уменьшена или совсем исключена. Катализаторы гидрообессеривания, рассмотренные выше в связи с работой системы каталитического дистилляционного реактора, также могут быть использованы в реакторе HTLP. В отдельных вариантах осуществления изобретения катализаторы, используемые в реакторе HTLP, могут включать катализаторы гидрообессеривания, которые благоприятствуют обессериванию меркаптановых соединений, которые находятся среди соединений, которые легче всего конвертируются в сероводород. Условия в реакторе HTLP, включая высокую температуру и высокие мольные доли водорода, способствуют насыщению олефинов. Для сохранения содержания олефинов и конверсии меркаптанов в сероводород в данных условиях подходящие катализаторы могут включать никелевые катализаторы с очень низким содержанием молибдена в качестве промотора или совсем без промоторов, и молибденовые катализаторы с очень низким содержанием меди в качестве промотора или совсем без промоторов. Данные катализаторы могут иметь более низкую гидрогенизационную способность, ускоряя обессеривание меркаптановых соединений без заметной потери олефинов. Выходящий из реактора HTLP поток может быть сконденсирован на одной или нескольких стадиях с отделением углеводородов от сероводорода и водорода. Извлеченный водород может быть сжат и направлен на рецикл в различные части систем гидрообессеривания, рассмотренных в настоящем документе. Часть углеводородов с пониженным содержанием серы, извлеченная на стадии(ях) конденсации,может быть использована в виде флегмы для контроля прохождения паров и жидкости в системе дистилляционного колонного реактора. Остальная часть извлеченных углеводородов может быть объединена с тяжелыми фракциями из системы каталитического дистилляционного реактора и переработана дополнительно, например в дистилляционной колонне, с извлечением легкой углеводородной фракции, такой какC5 и более легкие углеводороды, из более тяжелых углеводородов, таких как C6 и более тяжелые углеводороды. В некоторых вариантах осуществления изобретения система каталитического дистилляционного реактора, рассмотренная выше, может содержать одну или более реакционных зон гидрообессеривания. Для данных систем, содержащих только одну реакционную зону, реакционная зона должна быть расположена в ректификационной части колонны, где протекает контакт легкой части сырья с катализатором гидрообессеривания. Гидрообессеривание тяжелой фракции может протекать в системе каталитического дистилляционного реактора, например там, где реакционная зона дополнительно расположена в отпарной части колонны. Необязательно, тяжелая часть может быть гидрообессерена в стоящем отдельно реакторе, таком как реактор со стационарным слоем, содержащий катализатор гидрообессеривания. В других вариантах осуществления изобретения часть кубовой фракции системы каталитического дистилляционного реактора может быть направлена в реактор HTLP. Кубовая фракция представляет поток очень низкокипящих олефинов. Добавляя данный поток к сырью для реактора HTLP, можно разбавить сероводород и олефины и дополнительно подавить образование рекомбинантных меркаптанов. Одним недостатком данного варианта является то, что кубовая фракция, подаваемая в реактор HTLP, должна быть испарена в теплообменнике, что может привести к некоторой закупорке. Однако преимущества разбавления могут быть достаточно существенными, чтобы рекомендовать данный вариант. В некоторых вариантах осуществления изобретения по меньшей мере часть углеводородов, выведенных из дистилляционной колонны (отделяющей фракцию легких углеводородов от фракции тяжелых углеводородов), может быть направлена в реактор HTLP. Например, углеводороды, выведенные из дистилляционной колонны, могут быть переработаны в колонне повторной перегонки. Колонна повторной перегонки может быть использована для расщепления выведенных углеводородов на две или несколько бензиновых фракций, таких как легкий бензин и тяжелый бензин. Часть тяжелого бензина может быть направлена в реактор HTLP для создания аналогичного эффекта разбавления, что рассмотрен выше. Восстановление меркаптанов, полученных в реакторе HTLP, может быть значительным. В некоторых вариантах осуществления изобретения до 70 мол.% меркаптанов из фракции верхнего погона может быть превращено в сероводород в реакторе HTLP. В некоторых вариантах осуществления изобретения до 75 мол.% меркаптанов из фракции верхнего погона может быть превращено в сероводород в реактореHTLP и до 80 мол.% меркаптанов может быть превращено в сероводород еще в других вариантах осуществления изобретения. В некоторых вариантах осуществления изобретения, таких как вышеописанные варианты, где более тяжелые компоненты перерабатываются в реакторе HTLP, присутствие более тяжелых компонентов в флегме колонны может привести к пониженному рабочему давлению системы каталитического дистилляционного реактора и может разбавить олефины и сероводород в сырье для реактора HTLP. Снижение рабочего давления может усилить преимущества всего процесса и привести к ускоренному снижению содержания меркаптанов во всей системе. Разбавление может также привести к снижению движущей силы обратной реакции (образования рекомбинантных меркаптанов), а также способствовать сохранению олефинов. В некоторых вариантах осуществления изобретения до 75 мол.% меркаптанов в сырье может быть конвертировано в вариантах осуществления системы гидрообессеривания, описанных в настоящем документе, до 80 мол.% меркаптанов в сырье может быть конвертировано в других вариантах осуществления, до 85 мол.% в других вариантах осуществления изобретения; до 90 мол.% в других вариантах осуществления изобретения и до 95 мол.% или больше еще в других вариантах осуществления изобретения. Помимо преимущества снижения давления паров в системе дистилляционного колонного реактора,переработка по меньшей мере части тяжелой фракции в реакторе HTLP может также снизить потребление водорода или потребности в водороде. Рециркуляция тяжелой бензиновой фракции может обеспечить разбавление олефинов и сероводорода во фракции верхнего погона, подаваемой в реактор HTLP. Это может снизить количество водорода, требуемого для разбавления в реакторе HTLP, и может также снизить перепад давления в распределительном клапане. Данное не водородное разбавление сырья для реактора HTLP может, в свою очередь, снизить мощность, требуемую для работы компрессора вследствие пониженного потока водорода. После обработки согласно способам, рассмотренным в настоящем документе, содержание серы в обработанном потоке может составлять меньше приблизительно 50 млн ч. в некоторых вариантах осуществления изобретения, меньше 40 млн ч. в других вариантах осуществления изобретения, меньше 30 млн ч. в других вариантах осуществления изобретения, меньше 20 млн ч. в других вариантах осуществления изобретения, меньше 10 млн ч. в других вариантах осуществления изобретения, меньше 5 млн ч. в других вариантах осуществления изобретения и меньше 1 млн ч. еще в других вариантах осуществления изобретения, где каждая из указанных величин рассчитана по массе. Бензин может иметь содержание общей серы меньше 20 мг/л в других вариантах осуществления изобретения, меньше 10 мг/л в других вариантах осуществления изобретения; меньше 5 мг/л в других вариантах осуществления изобретения и меньше 1 мг/л еще в других вариантах осуществления изобретения. В отличие от типичных процессов гидрообессеривания, которые обычно предусматривают использование жестких рабочих условий, приводящих к существенной потере олефинов, продукты обессеривания, образующиеся в процессах, рассмотренных в настоящем документе, могут сохранять значительную часть олефинов, приводя к более высокой ценности конечного продукта. В некоторых вариантах осуществления изобретения продукты, образующиеся в рассмотренных в настоящем документе процессах, могут иметь общую концентрацию олефинов в интервале от 5 до 55 мас.%, от приблизительно 10 до приблизительно 50 мас.% в других вариантах осуществления изобретения и от приблизительно 20 до 45 мас.% в других вариантах осуществления изобретения. Рассмотрим далее фиг. 1, на которой представлена упрощенная схема процесса согласно одному из вариантов осуществления способов гидрообессеривания, раскрытых в настоящем документе. Нафта или другое серосодержащее углеводородное сырье могут поступать по линии 8 в систему 10 дистилляционного колонного реактора, имеющую одну или более реакционных дистилляционных зон; как показано,имеющую две реакционные дистилляционные зоны 12, 14 для гидрообессеривания сырьевой нафты. В некоторых вариантах осуществления изобретения нафта может подаваться между двумя реакционными дистилляционными зонами 12, 14. Водород может вводиться ниже обеих реакционных дистилляционных зон 12, 14 по линиям 16a, 16b. Легкая нафта кипит в реакционной ректификационной секции 12 и выходит вместе с непрореагировавшим водородом и сероводородом в виде фракции верхнего погона по линии 18. Тяжелая нафта проходит вниз по колонне в реакционную дистилляционную секцию 12 и может быть выведена по линии 20. Непрореагировавший водород и сероводород, образовавшийся при гидрообессеривании тяжелой нафты в реакционной дистилляционной зоне 14, кипит по всей реакционной дистилляционной зоне 12 и собирается с верхним погоном на линии 18. Система 10 каталитического дистилляционного реактора имеет ребойлер 22 для поддержания температурного контроля и прохода пар/жидкость по колонне 10. Концентрация меркаптанов во фракции верхнего погона может быть дополнительно снижена при пропускании верхнего погона через высокотемпературный реактор 24 низкого давления (HTLP), содержащий катализатор гидрообессеривания в реакционной зоне 26. Перед поступлением в реактор 24 HTLP при необходимости давление фракции верхнего погона на линии 18 может быть снижено с помощью распределительного клапана 28 для регулировки давления, и фракция верхнего погона может быть нагрета в теплообменнике 30 с получением требуемой температуры и давления. Водород может подаваться в реактор HTLP 24 по линии 32 рециркуляции водорода или линии 34 подачи свежего водорода. Линия 32 рециркуляции водорода может также содержать некоторое количество сероводорода для защиты катализатора, как упомянуто ранее. Выходящий из реактора 24 HTLP поток может быть выведен по линии 36. Часть углеводородов в выходящем из реактора 24 HTLP потоке может быть конденсирована в холодильнике 38 и отделена от неконденсированных углеводородов, водорода и сероводорода в накопителе 40. Конденсированные углеводороды могут быть выведены из накопителя 40 по линии 42, часть которых может быть направлена в качестве флегмы в систему 10 дистилляционного колонного реактора по линии 44 и насос 46. Остальная часть конденсированных углеводородов может быть выведена по линии 48. Неконденсированные углеводороды могут быть выведены из накопителя 40 по линии 50 и могут быть пропущены через дополнительный теплообменник или другие средства для конденсации дополнительных углеводородов, такие как воздушный охладитель 52. Выходящий из воздушного охладителя 52 поток со смешанными фазами может проходить по линии 54 в емкость 56, из которой конденсат может быть выведен по линии 58, а неконденсированный водород и сероводород выведены по линии 60. Водород и пары сероводорода, выведенные по линии 60, затем могут быть подвергнуты газоочистке с удалением сероводорода, например, в газоочистителе 62, и затем водород может быть направлен на рецикл. Водород может быть сжат при использовании компрессора 64 для рецикла в систему 10 дистилляционного колонного реактора и реактор 24 HTLP по линии 66, который может питать каждую из линий 16a, 16b и 32. В некоторых вариантах осуществления изобретения углеводороды, отведенные по линиям 20, 48 и 58, могут быть объединены в испарительной емкости 68 или других подходящих емкостях (включая дистилляционные колонны), где легкие углеводороды, такие как C5 и более легкие углеводороды, а также любой сероводород, который может находиться в потоках 20, 48 и 58, откуда могут быть отведены по линии 70, и объединенные потоки нафты, имеющие пониженное содержание серы, могут быть выведены по линии 72. Как рассмотрено выше, необязательно часть тяжелой нафты, выведенной по линии 20, может быть пропущена через реактор 24 HTLP, как показано на фиг. 2, где одинаковые цифры обозначают одинаковые части. В данном варианте осуществления изобретения часть кубовой фракции на линии 20 или, необязательно, жидкость/пар из ребойлера 22 может быть направлена вверх по потоку в обогреватель 30 по линии 74. Другая альтернативная технологическая схема проиллюстрирована на фиг. 3, где одинаковые цифры обозначают одинаковые части. В данном варианте осуществления изобретения вся кубовая фракция по линии 20 может быть направлена в реактор 24 HTLP по линии 76. Кроме того, смешанная нафта, отведенная по линии 72, может быть переработана в колонне 78 вторичной перегонки с отделением фракции тяжелого газа от фракции легкого газа. Фракция тяжелого газа может быть отведена по линии 80,часть которой может быть направлена в реактор 24 HTLP по линии 82. Остальная часть фракции тяжелого газа может быть выведена по линии 84 и объединена с фракцией легкого газа, выведенной из колонны 78 вторичной перегонки по линии 86. Преимущества использования более тяжелых соединений в реакторе HTLP, как рассмотрено выше применительно к фиг. 2 и 3, могут включать одно или более разбавлений сероводорода и олефинов в сырье для реактора HTLP, пониженные потребности в разбавлении водорода в реакторе HTLP, улучшенное сохранение олефинов, пониженные потребности в мощности для компрессора и более низкие рабочие давления системы каталитического дистилляционного реактора. Данные преимущества могут, в свою очередь, обеспечить улучшенную конверсию меркаптанов, пониженное гидрирование олефинов и пониженное образование рекомбинантных меркаптанов. Примеры Проводили моделирование технологической схемы на фиг. 3, целью которого являлось определение условий на входе в реактор HTLP. При моделировании 50 фунт/ч (22,7 кг/ч) бензина FCC подавали в каталитический дистилляционный колонный реактор вместе с 35 ст.куб.фут/ч (0,59 нм 3/гл) водорода, вводимого в ребойлер. Давление в области верхнего погона каталитического дистилляционного колонного реактора составляло 260 фунт/кв.дюйм (18,2 кг/см 2) и температура верхнего погона составляла 516F(269 С). Верхний погон из дистилляционного колонного реактора затем объединяли с 35 ст.куб.фут/ч(0,98 м 3/ч) дополнительного водорода и направляли на рецикл тяжелый бензиновый продукт (350F+)(177C). Объединенный поток затем пропускали через теплообменник, достигая условий для сырья в реактор HTLP. Реактор HTLP работал при давлении на 50 фунт/кв.дюйм (3,5 кг/см 2) меньше, чем давление в системе дистилляционного колонного реактора, и температуре сырья для HTLP реактора 619F(326 С). Парциальное давление сероводорода снижалось с 0,96 фунт/кв.дюйм (0,0672 кг/см 2) в верхнем погоне системы дистилляционного колонного реактора до 0,698 фунт/кв.дюйм (0,049 кг/см 2) на входе в реактор HTLP. Данное разбавление в сочетании с повышением температуры до 619F (326C) в реактореHTLP использовали для установления эксплуатационных параметров реактора HTLP и установили, что содержание меркаптанов в потоке бензинового продукта снижалось приблизительно на 76%. Такое существенное снижение количества меркаптанов (RSH) в продукте увеличивает конверсию общей S в процессе, снижая количество меркаптанов в продукте. Удаление меркаптанов из продукта может быть особенно желательным, так как меркаптаны могут способствовать коррозии в автомобилях и обычно должны быть удалены перед продажей бензина. Таким образом, преимущества от способов, рассмотренных в настоящем документе, могут быть дополнительно реализованы в процессах нижнего уровня. Преимущественно варианты осуществления изобретения, раскрытые в настоящем документе, могут обеспечить пониженное содержание меркаптанов в потоке обессеренной нафты. Пониженное содержание меркаптанов может быть достигнуто без необходимости отпарки бензина от сероводорода перед дополнительной обработкой, что может упростить технологическую схему и снизить капитальные вложения в процесс. Кроме того, варианты осуществления изобретения, раскрытые в настоящем документе,преимущественно обеспечивают контроль или снижение образования рекомбинантных меркаптанов. Хотя существо изобретения включает ограниченное число вариантов осуществления, специалисты в данной области, владеющие преимуществами данного технического решения, поймут, что могут быть реализованы иные варианты осуществления изобретения, которые не отклоняются от объема притязаний настоящего изобретения. Соответственно, объем притязаний должен быть ограничен только прилагаемой формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ снижения содержания серы в углеводородном потоке, включающий подачу углеводородного потока, включающего органические соединения серы, в систему каталитического дистилляционного реактора, имеющую одну или несколько реакционных зон, содержащих катализатор гидрообессеривания; подачу водорода в систему каталитического дистилляционного реактора; проведение одновременно с этим в системе каталитического дистилляционного реактора фракционирования углеводородного потока на тяжелую фракцию и легкую фракцию; осуществления контакта водорода и легкой фракции по меньшей мере в одной из реакционных зон с образованием сероводорода и легкой фракции с пониженным содержанием органической серы; отвода легкой фракции, сероводорода и любого непрореагировавшего водорода в виде верхнего погона; отвода тяжелой фракции в виде кубового остатка; нагревание фракции парообразного верхнего погона до температуры в интервале от 500 до 700F(260-371C); подачу нагретой фракции парообразного верхнего погона и водорода в высокотемпературный реактор низкого давления, содержащий катализатор гидрообессеривания, с получением сероводорода и выходящего из реактора потока с пониженным содержанием меркаптанов; разделение выходящего из реактора потока, сероводорода и любого непрореагировавшего водорода с получением легкой углеводородной фракции и фракции, включающей сероводород и водород; рециркуляцию по меньшей мере части легкой углеводородной фракции в виде флегмы в систему каталитического дистилляционного реактора. 2. Способ по п.1, дополнительно включающий снижение давления фракции парообразного верхнего погона. 3. Способ по п.1, где давление в высокотемпературном реакторе низкого давления лежит в интервале от 25 до 320 фунт/кв.дюйм (1,75-22,4 кг/см 2). 4. Способ по п.1, дополнительно включающий осуществление контакта кубового остатка с водородом в присутствии катализатора гидрообессеривания с получением тяжелой фракции с пониженным содержанием органической серы. 5. Способ по п.1, дополнительно включающий одновременное осуществление контакта тяжелой фракции с водородом в реакционной зоне каталитического дистилляционного колонного реактора с получением сероводорода и тяжелой фракции с пониженным содержанием органической серы и фракционирования сероводорода и тяжелой фракции с пониженным содержанием органической серы. 6. Способ по п.1, дополнительно включающий отделение по меньшей мере части сероводорода от фракции, включающей водород и сероводород; и рециркуляцию по меньшей мере части водорода по меньшей мере в одно устройство из числа сис- 10017890 темы дистилляционного колонного реактора и высокотемпературного реактора низкого давления. 7. Способ по п.1, дополнительно включающий подачу по меньшей мере части кубового остатка в высокотемпературный реактор низкого давления. 8. Способ по п.1, дополнительно включающий объединение кубового остатка и легкой углеводородной фракции. 9. Способ по п.8, дополнительно включающий фракционирование объединенных фракций с получением фракции, включающей C5 и более легкие углеводороды, и фракции, включающей C6 и более тяжелые углеводороды. 10. Способ по п.9, дополнительно включающий подачу по меньшей мере части C6 и более тяжелых углеводородов в высокотемпературный реактор низкого давления. 11. Способ по п.1, где углеводородный поток включает полный ряд крекинг-нафты. 12. Способ по п.1, где подача водорода включает подачу водорода в место, расположенное ниже каждой из одной или нескольких реакционных зон в системе каталитического дистилляционного реактора. 13. Способ по п.1, где катализатор гидрообессеривания в высокотемпературном реакторе низкого давления включает по меньшей мере один никелевый катализатор с молибденом в качестве промотора,никелевые катализаторы без промоторов, молибденовые катализаторы с медью в качестве промотора и молибденовые катализаторы без промоторов. 14. Способ снижения содержания серы в углеводородном потоке, включающий подачу углеводородного потока, включающего органические соединения серы, в систему каталитического дистилляционного реактора, имеющую две или более реакционных зон, содержащих катализатор гидрообессеривания; подачу водорода в систему каталитического дистилляционного реактора в месте, расположенном ниже каждой из двух или более реакционных зон; проведение одновременно с этим в системе каталитического дистилляционного реактора фракционирования углеводородного потока на тяжелую фракцию и легкую фракцию; осуществления контакта водорода и легкой фракции по меньшей мере в одной из реакционных зон с образованием сероводорода и легкой фракции с пониженным содержанием органической серы; осуществления контакта водорода и тяжелой фракции по меньшей мере в одной из реакционных зон с получением сероводорода и тяжелой фракции с пониженным содержанием органической серы; отвода легкой фракции с пониженным содержанием органической серы, сероводорода и любого непрореагировавшего водорода в виде верхнего погона; отвода тяжелой фракции с пониженным содержанием органической серы в виде кубового остатка; нагревание верхнего погона до температуры в интервале от 500 до 700F (260-371C); подачу нагретого верхнего погона, водорода и тяжелой углеводородной фракции в высокотемпературный реактор низкого давления, содержащий катализатор гидрообессеривания, с получением сероводорода и выходящего из реактора потока с пониженным содержанием меркаптанов; разделение выходящего из реактора потока, сероводорода и любого непрореагировавшего водорода с получением легкой углеводородной фракции и фракции, содержащей сероводород и водород; отделение по меньшей мере части сероводорода от фракции, содержащей сероводород и водород, с получением фракции водорода; рециркуляцию по меньшей мере части фракции водорода по меньшей мере в одно устройство из числа системы каталитического дистилляционного реактора и высокотемпературного реактора низкого давления; рециркуляцию по меньшей мере части легкой углеводородной фракции в виде флегмы в систему каталитического дистилляционного реактора; объединение легкой углеводородной фракции и кубовой фракции с получением углеводородного потока с пониженным содержанием органической серы. 15. Способ по п.14, дополнительно включающий подачу по меньшей мере части кубовой фракции в высокотемпературный реактор пониженного давления в виде тяжелой углеводородной фракции. 16. Способ по п.14, дополнительно включающий подачу по меньшей мере части углеводородного потока с пониженным содержанием серы в высокотемпературный реактор низкого давления в виде тяжелой углеводородной фракции. 17. Способ по п.14, дополнительно включающий разделение углеводородного потока с пониженным содержанием серы с получением фракции, включающей C5 и более легкие углеводороды, и фракции, включающей C6 и более тяжелые углеводороды. 18. Способ по п.15, дополнительно включающий подачу по меньшей мере части C6 и более тяжелых углеводородов в высокотемпературный реактор низкого давления в виде тяжелой углеводородной фракции.

МПК / Метки

МПК: C10G 11/18, C10G 55/06, B01J 23/883

Метки: содержания, способ, потоке, углеводородном, варианты, серы, снижения

Код ссылки

<a href="https://eas.patents.su/13-17890-sposob-snizheniya-soderzhaniya-sery-v-uglevodorodnom-potoke-varianty.html" rel="bookmark" title="База патентов Евразийского Союза">Способ снижения содержания серы в углеводородном потоке (варианты)</a>

Предыдущий патент: Прозрачный безводный гель, содержащий отдушку

Следующий патент: Способ изготовления ячеистой керамической пластины

Случайный патент: Устройство для электростатического разделения подаваемой смеси из двух типов частиц (варианты) и способ для его осуществления