Способ изготовления ячеистой керамической пластины

Формула / Реферат

1. Способ непрерывного изготовления монолитной сплошной ячеистой керамической пластины, включающий:

a) термическую обработку керамических частиц и вспенивающего вещества во вспенивающей печи (3) при транспортировке при этом указанных керамических частиц и указанного вспенивающего вещества с первой скоростью, таким образом образуя монолитную сплошную ячеистую керамическую пластину; и

b) отжиг указанной монолитной ячеистой керамической пластины в лере для отжига (4) путем ее охлаждения при транспортировке ее при этом со второй скоростью, большей, чем указанная первая скорость, таким образом растягивая и охлаждая указанную монолитную сплошную ячеистую керамическую пластину.

2. Способ по п.1, в котором перед стадией (b) монолитную сплошную ячеистую керамическую пластину переносят из указанной вспенивающей печи (3) в указанный лер для отжига (4) при помощи промежуточного конвейера (5) с третьей скоростью, большей или равной указанной второй скорости.

3. Способ по п.1 или 2, в котором разница между второй скоростью и первой скоростью составляет 25% первой скорости или меньше, предпочтительно между 3 и 25%.

4. Способ по п.2 или 3, в котором разница между третьей и второй скоростью находится между 0 и 10% от первой скорости.

5. Способ по любому из предыдущих пунктов, в котором указанная монолитная сплошная ячеистая керамическая пластина представляет собой монолитную сплошную пластину из пеностекла.

6. Устройство для непрерывного изготовления монолитной сплошной ячеистой керамической пластины, включающее:

a) вспенивающую печь (3) для термической обработки керамических частиц и вспенивающего вещества, при этом указанная вспенивающая печь (3) включает первый конвейер (1), приспособленный для транспортировки с первой скоростью при нагревании в это время указанных керамических частиц и указанного вспенивающего вещества для образования монолитной сплошной ячеистой керамической пластины; и

b) лер для отжига (4) указанной монолитной сплошной ячеистой керамической пластины путем ее охлаждения, при этом указанный лер для отжига (4) находится ниже по потоку от указанной вспенивающей печи (3) и включает второй конвейер (2), приспособленный для транспортировки указанной монолитной сплошной ячеистой керамической пластины со второй скоростью, большей, чем указанная первая скорость.

7. Устройство по п.6, далее включающее промежуточный конвейер (5) перед вторым конвейером (2) для переноса монолитной сплошной ячеистой керамической пластины из указанной вспенивающей печи (3) в указанный лер для отжига (4).

8. Устройство по п.7, в котором промежуточный конвейер (5) приспособлен для транспортировки с третьей скоростью, большей или равной указанной второй скорости.

9. Устройство по любому одному из пп.6-8, в котором указанные первый (1) и второй (2) конвейеры приспосабливают к приведению в движение таким образом, что разница между второй скоростью и первой скоростью составляет 25% первой скорости или меньше, предпочтительно между 3 и 25%.

10. Устройство по п.8 или 9, в котором разница между третьей и второй скоростью находится между 0 и 10% от второй скорости, предпочтительно между 0 и 5%.

11. Устройство по любому из пп.7-10, в котором первый конвейер является устойчивым к более высоким температурам, чем указанный второй конвейер.

12. Устройство по п.11, в котором первый конвейер является устойчивым к температуре вплоть до 900°C и в котором указанный второй конвейер делают устойчивым к температурам вплоть до 600°C.

13. Устройство по любому из пп.7-12, в котором промежуточный конвейер (5) является роликовым конвейером.

14. Устройство по любому из пп.7-13, в котором промежуточный конвейер расположен у начала лера для отжига или в промежуточном лере, расположенном между вспенивающей печью и лером для отжига.

15. Устройство по любому из пп.7-14, в котором промежуточный конвейер является устойчивым к температурам в диапазоне 600-800°C.

Текст

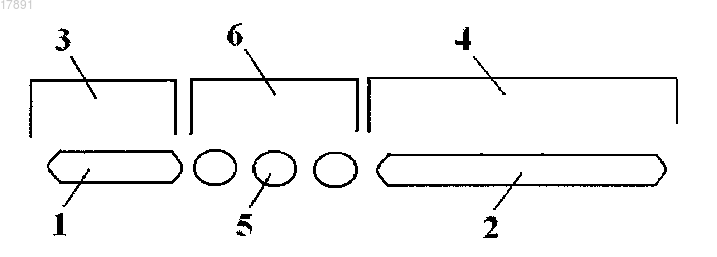

СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОЙ КЕРАМИЧЕСКОЙ ПЛАСТИНЫ Способ для непрерывного изготовления ячеистой керамической или стеклянной пластины,имеющей асимметрические ячейки, включающий термическую обработку керамических частиц и вспенивающего вещества во вспенивающей печи (3), при транспортировке при этом указанных керамических частиц и указанного вспенивающего вещества с первой скоростью, таким образом образуя ячеистую керамическую пластину, и отжиг указанной керамической пластины в лере для отжига (4) путем ее охлаждения, при транспортировке ее при этом со второй скоростью, большей,чем указанная первая скорость, таким образом растягивая и охлаждая указанную ячеистую керамическую или стеклянную пластину.(71)(73) Заявитель и патентовладелец: ПИТТСБУРГ КОРНИНГ ЮРОП НВ Область техники, к которой относится изобретение Настоящее изобретение относится к способам и устройству для непрерывного производства ячеистых керамических продуктов (например, ячеистых керамических пластин, таких как пластины из пеностекла). Настоящее изобретение также относится к ячеистым керамическим продуктам, полученным таким способом. Уровень техники Существует несколько известных способов для изготовления ячеистых керамических материалов,включающих вспенивание. Примерами являются:a) введение (включение, например, инжектированием) и механическое распределение газов в расплав с низкой вязкостью;b) выпуск и расширение растворенных газов в расплаве с низкой вязкостью под вакуумом;d) смешивание стеклянного порошка со вспенивающим веществом и последующее нагревание. В случае последнего способа вспенивания стекла производственное оборудование обычно включает вспенивающую печь с лентой конвейера, несущей стеклянный порошок и пену, и аппарат загрузки порошка. Вспенивание включает вспенивание либо толстых, либо тонких пластин. Сущность изобретения Настоящее изобретение вытекает из наблюдения того, что растягивание ячеистых керамических продуктов (таких как пеностекло) в процессе производства приводит к изменениям в таких физических свойствах конечного материала, как термическая изоляция ячеистого керамического продукта (такого как вспененное стекло). Доработка этих физических свойств, таким образом, является возможной. Это является преимущественным, так как это позволяет приспособить свойства стекла к нуждам заказчика(например, растягивание снижает теплопроводность, т.е. улучшает теплоизоляционные свойства). Первый аспект настоящего изобретения относится к способу для непрерывного изготовления ячеистой керамической пластины (например, монолитной керамической пластины), включающему:a) термическую обработку керамических частиц и вспенивающего вещества во вспенивающей печи,при транспортировке, при этом, указанных керамических частиц и указанного вспенивающего вещества с первой скоростью, чтобы таким образом образовать ячеистую керамическую пластину; иb) отжиг указанной ячеистой керамической пластины в лере для отжига путем охлаждения ее, при транспортировке ее при этом со второй скоростью, большей, чем указанная первая скорость, таким образом растягивая и охлаждая указанную ячеистую керамическую пластину. В осуществлении первого аспекта настоящее изобретение относится к способу, в котором перед стадией (b) (монолитная) ячеистая керамическая пластина переносится из указанной вспенивающей печи в указанный лер для отжига путем промежуточного конвейера с третьей скоростью, большей или равной указанной второй скорости. Это является преимущественным, так как это позволяет проводить растягивание ячеистой керамической пластины в зоне относительно высокой температуры без необходимости для конвейера отжига (второго конвейера) быть устойчивым к указанной относительно высокой температуре. Растягивание при относительно низких температурах вызывает большее напряжение в пене, чем растягивание при относительно высоких температурах. Предпочтительно только промежуточный конвейер, который может быть короче (например, намного короче), чем конвейер отжига, делается устойчивым к указанной относительно высокой температуре. Так как отжиг требует относительно длинного конвейера, является выгодным использовать конвейер отжига, который не делается устойчивым к сравнительно высоким температурам (например, когда используется промежуточный конвейер, достаточно второго конвейера, устойчивого к температуре до 600C, и нет необходимости использовать второй конвейер, устойчивый к температуре до 800C или 900C в длинном лере для отжига). В осуществлении первого аспекта настоящее изобретение относится к способу, в котором разница между второй скоростью и первой скоростью может быть 25% первой скорости или меньше, предпочтительно между 1 и 25%, более предпочтительно между 2 и 20%, наиболее предпочтительно между 3 и 15%. Растягивание в этих диапазонах обеспечивает улучшение в теплоизоляции (меньшие значения k),при этом одновременно сохраняя количество разломов достаточно низким. В общем, чтобы снизить разломы при высоких разницах скоростей, более высокая температура растягивания является целесообразной. В осуществлении первого аспекта настоящее изобретение относится к способу, в котором разница между третьей и второй скоростью находится между 0 и 10% (или между 1 и 10%), при этом 0-5% (или 1-5%) является предпочтительной. Некоторое предварительное растягивание является преимущественным, так как оно делает возможной усадку монолитной ячеистой керамической пластины во время отжига, таким образом снимая напряжение и снижая тенденцию к растрескиванию. В осуществлении первого аспекта настоящее изобретение относится к способу, в котором растягивание находится между 3 и 15%. Это является преимущественным, так как именно в этом диапазоне образованная керамическая ячеистая пластина одновременно имеет приемлемую прочность на сжатие и улучшенные изоляционные свойства по сравнению с идентичной во всем остальном не растянутой ячеи-1 017891 стой керамической пластиной. В осуществлении первого аспекта настоящее изобретение относится к способу, в котором ячеистая керамическая пластина может быть пластиной из пеностекла. Стадия вспенивания может приводить к образованию открытых или закрытых ячеек. Для изоляционных целей закрытые ячейки являются предпочтительными. В случае пеностекла открытые ячейки могут быть получены путем добавления какого-то количества кристаллического материала (такого как, например, TiO2) к аморфному стеклянному порошку. Например, добавление примерно 1% TiO2 во время перемалывания (например, в шаровой мельнице) стекла может привести к образованию до 100% открытых ячеек в пеностекле. Когда требуются закрытые ячейки, добавления TiO2 или подобного кристаллического материала предпочтительно избегают. Второй аспект настоящего изобретения относится к устройству для непрерывного изготовления ячеистой керамической пластины, включающему:a) вспенивающую печь для термической обработки керамических частиц и вспенивающего вещества при транспортировке при этом с первой скоростью, чтобы таким образом сформировать ячеистую керамическую пластину; иb) лер для отжига для отжига указанной ячеистой керамической пластины путем ее охлаждения при транспортировке ее при этом со второй скоростью, большей, чем указанная первая скорость, таким образом растягивая и охлаждая указанную ячеистую керамическую пластину. Другими словами, второй аспект настоящего изобретения относится к устройству для непрерывного изготовления ячеистой керамической пластины, включающему:a) вспенивающую печь для термической обработки керамических частиц и вспенивающего вещества, при этом указанная вспенивающая печь включает первый конвейер, приспособленный для транспортировки с первой скоростью (т.е. линейной скоростью), нагревая при этом указанные керамические частицы и указанное вспенивающее вещество для формирования ячеистой керамической пластины; иb) лер для отжига указанной ячеистой керамической пластины путем ее охлаждения, при этом указанный лер для отжига расположен ниже указанной вспенивающей печи по потоку и включает второй конвейер, приспособленный для транспортировки указанной ячеистой керамической пластины со второй скоростью (т.е. линейной скоростью), большей, чем указанная первая скорость. С целью получения второй линейной скорости, большей, чем первая линейная скорость, могут быть обеспечены независимые средства привода для указанного первого и указанного второго конвейера. В осуществлении второго аспекта устройство далее включает промежуточный конвейер перед вторым конвейером для переноса ячеистой керамической пластины с указанного первого конвейера (например, из указанной вспенивающей печи) на указанный второй конвейер (например, из указанного лера для отжига). Наличие промежуточного конвейера между указанным первым и указанным вторым конвейерами позволяет использовать второй конвейер с меньшей жаростойкостью, чем была бы у указанного второго конвейера, непосредственно прилегающего к первому конвейеру. Это является особенно преимущественным с точки зрения получающегося снижения затрат на единицу длины, что является важным с точки зрения относительно большой длины второго конвейера по сравнению с промежуточным конвейером. В осуществлениях второго аспекта, где присутствует промежуточный конвейер, он может быть приспособлен для транспортировки с третьей линейной скоростью, большей или равной указанной второй скорости. Другими словами, он может приводиться в движение с указанной третьей скоростью,большей или равной указанной второй скорости. Это является преимущественным, так как это позволяет производить растягивание ячеистой керамической пластины в зоне относительно высокой температуры без необходимости для конвейера отжига (второго конвейера) быть устойчивым к относительно высоким температурам. Растягивание, проводимое при относительно высокой температуре, приводит к меньшим напряжениям, чем растягивание, проводимое при относительно низкой температуре. С целью получения третьей линейной скорости, большей, чем указанная вторая скорость, могут быть обеспечены независимые средства привода для указанного третьего конвейера. В осуществлениях второго аспекта настоящего изобретения первый и второй конвейер могут быть приспособлены для приведения в движение таким образом, что разница между второй скоростью и первой скоростью составляет 25% первой скорости или меньше, предпочтительно между 1 и 25%, более предпочтительно между 2 и 20%, наиболее предпочтительно между 3 и 15%. Другими словами, первый и второй конвейер могут приводиться в движение таким образом, что разница между второй скоростью и первой скоростью составляет 25% или меньше, предпочтительно между 1 и 25%. В некоторых вариантах осуществления эта разница может быть между 5 и 25%. В осуществлениях второго аспекта, где присутствует промежуточный конвейер, разница между третьей и второй скоростью может быть между 0 и 10%, при этом предпочтительным является между 0 и 5%. В осуществлениях второго аспекта настоящего изобретения первый конвейер может быть приспособленным к устойчивости к более высокой температуре, чем второй конвейер. Это является преимущественным, так как температура во вспенивающей печи выше, чем температура в зоне отжига. В осуществлениях второго аспекта настоящего изобретения первый конвейер может быть приспособленным к устойчивости к температуре до 800C, предпочтительно до 900C, и второй конвейер может быть приспособлен к устойчивости к температуре до 600C. Эти температуры являются типичными максимальными температурами для стадий вспенивания и отжига соответственно. В осуществлениях второго аспекта настоящего изобретения промежуточный конвейер может включать ролики. Предпочтительное расстояние между двумя роликами может варьироваться в зависимости от многих параметров и предпочтительно устанавливается методом проб и ошибок. Обычно это расстояние может составлять от 0,2 до 1,5 м. В некоторых вариантах осуществления расстояние между двумя роликами может составлять от 0,2 до 0,4 м. В других вариантах осуществления расстояние между двумя роликами может быть по меньшей мере 0,8 м и меньше чем 1,5 м. Это является преимущественным, потому что в этом диапазоне расстояние является достаточно большим, чтобы снизить количество роликов и, таким образом, количество зон трения между ячеистой керамической пластиной и конвейерами. Это трение приводит к образованию пыли. Для больших расстояний между роликами опасность заклинивания в случае разлома ячеистой керамической пластины становится значительно выше. Роликовый конвейер является преимущественным, потому что его легче соорудить, чем ленточные конвейеры, и он приводит к меньшему количеству заклиниваний при разломившихся ячеистых керамических пластинах при использовании при относительно высокой температуре(для пеностекла это является особенно верным выше 450C). В осуществлениях второго аспекта настоящего изобретения промежуточный конвейер может быть расположен в начале лера для отжига или в промежуточном лере, расположенном между вспенивающей печью и лером для отжига. Преимущественным является отладить устройство таким образом, чтобы практически не существовало температурного градиента (например, по меньшей мере, перпендикулярно направлению транспортировки) в зоне устройства в то время, когда происходит растягивание (например, между первым и вторым конвейером, если не присутствует промежуточный (третий) конвейер, или между первым и промежуточным (третьим) конвейером, если промежуточный конвейер присутствует). Таким образом, растрескивание ячеистой керамической пластины во время и после изготовления минимизируется. В осуществлениях второго аспекта изобретения, где присутствует промежуточный конвейер, промежуточный (третий) конвейер может быть устойчивым к температурам в диапазоне 600-800C, предпочтительно в диапазоне 600-900C. Это является преимущественным, так как наличие промежуточного (третьего) конвейера обеспечивает более надежный переход между первым конвейером и вторым конвейером. Третий аспект настоящего изобретения относится к ячеистой керамической пластине, имеющей ячеистую структуру, при этом ячейки являются асимметричными, например удлиненными. В осуществлении самая большая размерная величина ячеек (например, длина) может быть в среднем больше, чем самая маленькая размерная величина ячейки (например, размерная величина, перпендикулярная поверхности пластины (высота. В осуществлениях настоящего изобретения это соотношение между средней самой большой размерной величиной ячеек и самой маленькой размерной величиной ячеек может быть от 1,2 до 2,5. Было обнаружено, что преимущественное соотношение находится между 1,2 и 1,6, так как оно обеспечивает компромисс между изоляционными свойствами и прочностными свойствами. Для цели настоящего изобретения эта разница в длине между средней самой большой размерной величиной и самой маленькой размерной величиной была измерена при помощи ультразвуковых измерений. Например,было обнаружено, что отношение времен распространения ультразвуковых волн, измеренных продольно(в направлении транспортировки или растягивания), к временам пробега ультразвуковых волн, измеренным по высоте (перпендикулярно поверхности пеностекла), составляет примерно 1,4 для пеностекла,проявляющего теплопроводность в 0,042 Вт/мК с плотностью в 115 кг/м 3. В осуществлении третьего аспекта ячеистая керамическая пластина может иметь асимметрическую структуру ячейки и может получаться при помощи любого из способов из первого аспекта настоящего изобретения. В осуществлении третьего аспекта ячеистая керамическая пластина может быть пластиной из пеностекла и/или пены с закрытыми ячейками. Краткое описание чертежа На чертеже схематично показано устройство в соответствии с вариантом осуществления настоящего изобретения. Описание наглядных вариантов осуществления Хотя настоящее изобретение будет описано в связи с определенными вариантами осуществления,не ставится цели ограничить его конкретной формой, предложенной в данном документе. Объем настоящего изобретения скорее ограничен только прилагаемыми пунктами формулы изобретения. В пунктах формулы изобретения термин "включающий" не исключает наличия других элементов или стадий. Вдобавок, хотя индивидуальные признаки и могут быть включены в различных пунктах формулы изобретения, таковые возможно могут быть преимущественно объединены, и включение в различные пунк-3 017891 ты формулы изобретения не подразумевает, что комбинация признаков не является осуществимой и/или преимущественной. Вдобавок, ссылки на единственное число не исключают множественности. Так,ссылки на "один", "этот", "первый", "второй" и т.д. заранее не исключают множественности. Более того,символы ссылок в пунктах формулы изобретения не должны интерпретироваться как ограничивающие объем. Определения. Типы "ячеистой керамики" включают (но не ограничиваются ими) пеноуглероды, пеностекла и ячеистый бетон. Пеностекла имеют комбинацию уникальных качеств, включающих жесткость, прочность на сжатие, теплоизоляцию, негорючесть, химическую инертность, водо-/паростойкость, устойчивость против насекомых/грызунов и являются, в общем, легковесными. Пеностекла, в общем, формируют путем воздействия газогенерирующего агента (например, вспенивающего вещества), который смешивают с размолотым стеклом (т.е. частицами стекла). Эту смесь нагревают до температуры, при которой происходит выделение газа из вспенивающего вещества внутри размягченного стекла. Выделившийся газ создает пузырьки, которые образуют ячейки (например, поры) в окончательном пеностекле. Ячеистая керамика в соответствии с настоящим изобретением предпочтительно имеет плотность, которая составляет от 2 до 45%, предпочтительно 3-25%, более предпочтительно 4-10% плотности соответствующей обычной (не ячеистой) керамики. В случае пеностекла плотность полученного стекла предпочтительно составляет от 50 до 1000 кг/м 3, предпочтительно от 75 до 600 кг/м 3, наиболее предпочтительно от 90 до 250 кг/м 3 или 100-250 кг/м 3. Термин "пластина" в том виде, как он используется в данном документе, если не указано иначе, если он относится, например, к ячеистым керамическим пластинам, относится к трехмерному объекту,большему по ширине, чем по толщине, и с любой длиной. В контексте первого аспекта настоящего изобретения термин "пластина" относится к непрерывной монолитной пластине до тех пор, пока она не будет разрезана после или в конце стадии отжига. Термин "пластина" в том виде, как он используется в контексте третьего аспекта настоящего изобретения, относится либо к указанной непрерывной монолитной пластине, либо к более короткой пластине, которая получается после поперечного разрезания указанной непрерывной пластины. Термин "устойчивый" в том виде, как он используется в данном документе, если не указано иначе,когда он относится к температуре, воздействующей на конвейер, означает, что конвейер в значительной степени не деформируется, будучи подвержен воздействию указанной температуры в течение длительного периода. Например, когда конвейер представляет собой ленточный конвейер, удлинение ленты должно предпочтительно составлять не больше чем 1% в течение периода в 120 дней при указанной температуре. Термин "вспенивающая печь" в том виде, как он используется в раскрытии настоящего изобретения, означает печь, в которой изготавливается ячеистая керамика (например, пеностекло). Первый аспект настоящего изобретения относится к способу для непрерывного изготовления (монолитной) ячеистой керамической пластины. Под непрерывным изготовлением понимается изготовление монолитной (непрерывной) ячеистой керамической пластины в отличие от периодических способов изготовления, таких как, например, отливка. В непрерывных процессах изготовления в соответствии с первым аспектом настоящего изобретения изготавливается цельный кусок ячеистой керамической пластины, который разрезается на пластины четко определенной длины в конце стадии отжига или после стадии отжига. В осуществлениях настоящего изобретения указанный способ включает стадии: (a) термической обработки керамических частиц и вспенивающего вещества во вспенивающей печи с образованием, таким образом, ячеистой керамической пластины и (b) отжига указанной ячеистой керамической пластины в лере для отжига путем ее охлаждения. В предпочтительном варианте осуществления ячеистая керамическая пластина представляет собой пластину из пеностекла. В осуществлении термическая обработка может представлять собой нагревание керамических частиц и вспенивающего вещества до температуры достаточно высокой, чтобы вызвать образование ячеистого керамического материала. Температура может, например, составлять значение между 650 и 850C в случае пеностекла, при этом предпочтительной является от 700 до 800C. Керамические частицы могут иметь любые форму, размер или соотношение размеров, известные из уровня техники, чтобы сделать возможным изготовление ячеистых керамических тел. Удельная площадь поверхности керамических частиц предпочтительно составляет от 0,5 до 1 м 2/г, как определено при помощи анализа по БрунауэруЭммету-Теллеру (БЭТ). Вспенивающие вещества, пригодные для осуществлений первого аспекта настоящего изобретения, включают любое вспенивающее вещество, известное из уровня техники, делающее возможным изготовление ячеистых керамических тел. Они могут включать (но не ограничиваются ими) углеродную сажу и карбонаты (например, карбонат кальция или карбонат натрия). Количественное соотношение вспенивающего вещества и керамических частиц может быть любым известным из уровня техники количественным соотношением, делающим возможным изготовление ячеистых керамических тел. Предпочтительно оно составляет между 0,1 и 0,2%. Для углеродной сажи оно предпочтительно со-4 017891 ставляет от 0,2 до 0,6% и особенно предпочтительно от 0,3 до 0,5%. Для карбонатов оно предпочтительно составляет между 0,7 и 1,3%, предпочтительно от 0,8 до 1,2%. В осуществлениях настоящего изобретения стадия отжига может представлять собой медленное снижение температуры в соответствии с предписанным температурным режимом. Хотя это не является объектом изобретения, температурный режим всего процесса вспенивания и отжига оказывает влияние на появление дефектов в продукте из пеностекла, полученном при помощи процедуры растягивания, описанной в данном документе. Тонкая регулировка этого температурного режима представляет собой задачу проб и ошибок и вполне находится в компетенции специалиста в данной области техники без приложения лишних экспериментальных работ. В общем, целью этих температурных режимов является снижение до меньшего температурного градиента для снятия остаточного напряжения. Также является преимущественным иметь плавные температурные переходы между разными частями устройства. В предпочтительном варианте осуществления первого аспекта настоящего изобретения стадия (a) проводится во время транспортировки указанных керамических частиц и указанного вспенивающего вещества с первой скоростью с образованием, таким образом, керамической пластины; и стадия (b) проводится во время транспортировки указанной ячеистой пластины, полученной в стадии (a), со второй скоростью, большей, чем указанная первая скорость, с растягиванием, таким образом, указанной ячеистой пластины. Первая скорость может, например, варьироваться в пределах от 1 до 100 см/мин в зависимости от вспененного керамического материала и толщины изготавливаемой пластины. Например, она может изменяться в пределах от 1 до 15 см/мин в некоторых вариантах осуществления. В осуществлениях настоящего изобретения использование первого конвейера, транспортирующего пену с первой скоростью в зоне вспенивания, и использование второго конвейера в зоне отжига, транспортирующего пену со второй скоростью, большей, чем указанная первая скорость, делает возможным растягивание указанной ячеистой керамической пены, например пеностекла. В осуществлении настоящего изобретения скорость второго конвейера, т.е. скорость конвейера отжига, составляет большую величину, чем скорость конвейера вспенивания (т.е. первого конвейера). В особенности во время начала изготовления (например, когда изготовление было прервано и должно быть перезапущено) является крайне выгодным иметь скорость второго конвейера в лере, значительно большую (например, выше на величину между 3 и 20%, предпочтительно выше на величину между 4 и 20%,более предпочтительно выше на величину 7-20%, например 8% или выше), чем у первого конвейера в зоне вспенивания. После начала изготовления скорость второго конвейера может быть снижена, чтобы составить, например, примерно 3%. Разница между первой скоростью и второй скоростью составляет предпочтительно 25% или меньше, более предпочтительно между от 3 до 25% или от 5 до 25%. В качестве примера было показано, что растягивание непрерывной нити из пеностекла во время изготовления на значение до 20%, например до 10%, снижает значение k и понижает прочность на сжатие. В осуществлениях настоящего изобретения предпочтительное растягивание составляет между 3 и 25% (например,между 5 и 25%). В осуществлении настоящего изобретения растягивание пены достигается путем использования отдельных конвейеров для вспенивания и для отжига вспененного стекла. В осуществлении первого аспекта настоящего изобретения перед стадией (b) и после стадии (a) ячеистую пластину переносят из указанной вспенивающей печи в указанный лер для отжига при помощи промежуточного конвейера. Предпочтительно указанный промежуточный конвейер транспортирует с третьей скоростью, большей или равной указанной второй скорости. Предпочтительно разница между третьей скоростью и второй скоростью составляет между 0 и 10% второй скорости. В другом варианте осуществления настоящего изобретения промежуточный конвейер (например, ролики промежуточного конвейера, когда он включает ролики) может быть соединен со вторым конвейером таким образом, что линейная скорость промежуточного конвейера равна таковой второго конвейера. В результате, растягивание происходит между первым конвейером (например, лентой для вспенивания) и промежуточным конвейером (например, 1 роликом промежуточного конвейера), где температура выше. В качестве необязательного признака предварительное растягивание пены производится между первым и промежуточным конвейером путем использования скорости промежуточного конвейера, большей на значение до нескольких % скорости второго конвейера (например, между 1 и 10%, например, 5%), чем значение в лере для отжига. Это делает возможной усадку пены в лере и окончательное растягивание представляет собой растягивание из-за разницы в скорости между первым конвейером и вторым конвейером. Усадка керамического ячеистого материала в лере снижает напряжение и разломы. Для всех вариантов осуществления первого аспекта настоящего изобретения предпочтительным является, чтобы распределение температур по ширине ячеистой керамической пластины было настолько равномерным, насколько возможно в зоне, где происходит растягивание. В вариантах осуществления распределение температур по ширине ячеистой керамической пластины охватывает 20C или меньше в зоне, где происходит растягивание. Это может быть достигнуто, например, путем изоляции указанной зоны от остальной части устройства (избегая тяг (например, потоков воздуха и топочного газа и/или путем подбора положения нагревателей с индивидуальным контролем температуры. В осуществлении зоны, где происходит растягивание (например, зона между первым конвейером и промежуточным конвейером), выполняется подвергающейся локальному минимуму потоков. Это означает, что зоны, расположенные прямо выше по потоку или ниже по потоку от указанной зоны, где происходит растягивание,подвергаются воздействию большего числа тяг, чем указанная зона, где происходит растягивание. Второй аспект настоящего изобретения относится к устройству для непрерывного изготовления ячеистой керамической пластины. Это устройство приспосабливают для выполнения стадий способа из первого аспекта. Аппарат из настоящего изобретения включает вспенивающую печь и лер для отжига. Вспенивающая печь является пригодной для термической обработки керамических частиц и вспенивающего вещества. Температура обработки может варьироваться в зависимости от природы используемых частиц. Например, в случае стеклянных частиц она может находиться между 600 и 950C и предпочтительно находится между 650 и 800C во время большей части процесса вспенивания. Лер для отжига является подходящим для отжига ячеистой керамической пластины путем ее охлаждения контролируемым способом. Лер для отжига располагается ниже вспенивающей печи по потоку. Устройство также включает по меньшей мере два конвейера: первый конвейер и второй конвейер. Конвейер, применяемый для вспенивания, будет далее по тексту упоминаться как первый конвейер. Первый конвейер располагается в зоне вспенивания (например, является включенным в указанную вспенивающую печь). Подходящим конвейером для этой цели является бесконечная металлическая лента с отверстиями, заполненными подходящим керамическим материалом. Конвейер, применяемый для отжига, будет далее по тексту упоминаться как второй конвейер. Второй конвейер является включенным в лер для отжига. Подходящим конвейером для лера для отжига могут быть, например, лента или ролики. Длина конвейера для вспенивания может составлять, например (в случае вспенивания стекла), от 35 до 75 м, например от 45 до 55 м. Длина конвейера для отжига может составлять, например (в случае вспенивания стекла), от 150 до 300 м, предпочтительно от 200 до 280 м. В общем, эти размеры могут быть сделаны меньше или больше путем уменьшения или увеличения скорости транспортировки соответственно. Значительно меньшие (см. пример ниже на пилотной линии) или большие размеры являются,таким образом, подходящими. В вариантах осуществления настоящего изобретения соотношение между длиной второго конвейера и длиной первого конвейера составляет от 2 до 8. В предпочтительном варианте осуществления второго аспекта настоящего изобретения первый конвейер приспосабливают для транспортировки с первой скоростью, в то время как второй конвейер приспосабливают для транспортировки со второй скоростью, большей, чем указанная первая скорость. Предпочтительно первый конвейер и второй конвейер приспосабливают для приведения в движение таким образом, что разница между второй скоростью и первой скоростью составляет 25% первой скорости или меньше, более предпочтительно от 1 до 25% и наиболее предпочтительно от 3 до 5%. В вариантах осуществления эта разница может составлять от 5 до 25%. В осуществлениях настоящего изобретения растягивание подразумевает большую скорость для второго конвейера, чем для первого конвейера, и, таким образом, более длинный лер, чем был бы, если бы растягивания не было. Если требуется растягивание в 20%, предпочтительно используют на 20% более длинный второй конвейер. Другими словами, длина конвейера предпочтительно пропорциональна требуемому растягиванию. В осуществлении второго аспекта настоящего изобретения первый конвейер предпочтительно делают устойчивым к более высоким температурам, чем указанный второй конвейер. Более предпочтительно первый конвейер делают устойчивым к температуре до 800C, или даже 900C, или 950C. Подходящий первый конвейер может представлять собой, например, металлическую сетчатую ленту, наполненную подходящей керамикой (например, керамикой, выдерживающей указанную температуру без значительной усадки). Более предпочтительно второй конвейер является устойчивым к более высоким температурам, например до 800C, предпочтительно 900C, если не используется промежуточного конвейера между первым конвейером и вторым конвейером; и к более низкой температуре (например, до 600C),если используется промежуточный конвейер между первым конвейером и вторым конвейером. В варианте осуществления, когда используется промежуточный конвейер, второй конвейер может быть сделан устойчивым к температуре до 600C. Когда второй конвейер является относительно длинным и температура в конце зоны вспенивания(т.е. вспенивающей печи) является достаточно высокой (до 800C, или даже до 900C, или 950C в случае пластин из пеностекла), является преимущественным иметь промежуточный конвейер между зоной вспенивания и конвейером для отжига, который является устойчивым к относительно высокой температуре (например, в диапазоне 600-800C). Таким образом, в некоторых вариантах осуществления настоящего изобретения является преимущественным использовать один или более промежуточных конвейеров между первым конвейером и вторым конвейером. В вариантах осуществления второго аспекта настоящего изобретения устройство далее включает, по меньшей мере, третий конвейер (также называемый промежуточным(и) конвейером(ами) далее по тексту). Предпочтительно используется одиночный промежуточный конвейер и, хотя в остальной части описания будет упоминаться одиночный промежуточный конвейер, это применяется с необходимыми поправками к множественному числу промежуточных конвейеров. Наличие этого промежуточного конвейера позволяет использовать менее температуро-6 017891 устойчивый и, таким образом, более дешевый второй конвейер (например, таковой, устойчивый лишь к температурам до 600C в случае производства пластин из пеностекла). Это является особенно преимущественным с точки зрения относительно большой длины и, следовательно, высокой стоимости второго конвейера. Указанный промежуточный конвейер предпочтительно приспосабливают к транспортировке с третьей скоростью, равной или большей, чем вторая скорость. В осуществлении настоящего изобретения на промежуточном контейнере устанавливается отдельная система привода (например, на роликах промежуточного конвейера). В результате, оборудование способно сообщать промежуточному конвейеру иную линейную скорость, нежели первому или второму конвейеру. Более предпочтительно разница между третьей и второй скоростью составляет между 0 и 10%, предпочтительно между 0 и 5%. В предпочтительном варианте осуществления настоящего изобретения, когда между первым и вторым конвейером используется промежуточный конвейер, включающий ролики, ролики могут приводиться в движение с такой скоростью, что скорость транспортировки промежуточного конвейера будет такой же, как скорость транспортировки второго конвейера или на величину до 10%, предпочтительно на 5% быстрее. Предпочтительно промежуточный конвейер является устойчивым к температурам в диапазоне 600800C, т.е. до 800C, более предпочтительно до 850C. Длина промежуточного конвейера может составлять, например, от 2 до 30% длины второго конвейера, при этом предпочтительно составляя от 3 до 20% длины второго конвейера. Промежуточный конвейер предпочтительно включает ролики. Это является преимущественным, так как его легче и дешевле строить, и разломы с роликами менее вероятны, когда керамика (например, стекло) находится при температуре, достаточно высокой, чтобы быть вязкоупругой. Предпочтительное расстояние между двумя роликами лучше всего устанавливается методом проб и ошибок, так как оно зависит от многих параметров. Обычно, оно может варьироваться в диапазоне от 0,2 до 1,2 м. Предпочтительное расстояние составляет от 0,2 до 0,4 м, при этом в некоторых вариантах осуществления используется 0,6 м или более и меньше чем 1,5 м. В других вариантах осуществления может быть использовано 0,8 м или более и меньше чем 1,2 м. Еще в других вариантах осуществления может быть использовано между 0,9 и 1,2 м. Было обнаружено, что в некоторых вариантах осуществления полезное значение составляет 0,3 м. Промежуточный (третий) конвейер помещается перед первым (например, выше по потоку от второго конвейера). Он предпочтительно находится в начале лера для отжига или в промежуточном лере, расположенном между зоной вспенивания/вспенивающей печью и лером для отжига. Указанный промежуточный конвейер является подходящим для переноса ячеистой керамической пластины из вспенивающей печи в лер для отжига. В осуществлении настоящего изобретения поперечных температурных градиентов (разницы в температуре по пластине) предпочтительно избегают там,где происходит растягивание. Предпочтительно поперечный температурный градиент (разница температур по пластине) составляет 20C или менее там, где происходит растягивание. Это может быть достигнуто, например, путем установки нагревателей с отдельным температурным управлением в подходящих местах. Третий аспект настоящего изобретения относится к ячеистым керамическим пластинам, имеющим ячеистую структуру, где ячейки являются асимметричными. Пластина, полученная в способе из первого аспекта, представляет собой монолитную непрерывную пластину, которая может быть разрезана по любым желаемым размерам после или в конце стадии отжига. Из-за растягивания свойства в конечном материале отличаются от таковых у нерастянутых пластин. Размер и форма ячеек внутри ячеистой керамической пластины (например, пластины из пеностекла), растянутой в соответствии с осуществлением настоящего изобретения, являются следующими: средний диаметр ячеек составляет предпочтительно меньше чем 1 мм и форма ячейки будет в среднем асимметричной, при этом один размер будет больше,чем другой. Предпочтительно один размер составляет больше другого в столько раз, сколько составляет время пробега ультразвуковой волны, находящееся между 1,2 и 1,6, предпочтительно 1,3 и 1,5, например примерно 1,4. В осуществлении третьего аспекта настоящее изобретение относится к ячеистым керамическим пластинам, которые можно получить по любому из способов из первого аспекта настоящего изобретения. Примеры Пример 1. Пилотная линия. Пластина из пеностекла была изготовлена в соответствии с первым аспектом настоящего изобретения. Для этого примера изготовили различные пластины из пеностекла при помощи устройства, включающего устройство загрузки порошка, вспенивающую печь, включающую первый конвейер, промежуточную зону, включающую промежуточный (третий) конвейер и лер для отжига, включающий второй конвейер. Стеклянный порошок нанесли на конвейер для вспенивания в количестве 8000 см 2/г. Вспенивающая печь в длину составляла 10 м. Первый конвейер представлял собой непроницаемую для порошка огнеупорную стальную ленту, наполненную жаростойким керамическим материалом. Его линейная скорость составляла около 3 см/мин. Температура во вспенивающей печи находилась между 650 и 670C в начале печи и между 750 и 770C в конце печи. Промежуточный (третий) конвейер представлял собой набор охлаждаемых водой роликов. Температура в промежуточной зоне находилась между 650 и 680C в начале промежуточной зоны и достигала максимума в 800C между началом и концом зоны и составляла около 700C в конце промежуточной зоны. Длина промежуточного конвейера составляла 1 м. Его ролики приводились в движение со скоростью, большей примерно на 5%, чем скорость второго конвейера. Второй конвейер представлял собой другой набор роликов (использование ленты было бы также подходящим), и температура в лере для отжига составляла примерно 600C в начале лера, доходя до комнатной(20-40C) в конце лера. Его длина составляла примерно 22 м. Второй конвейер имел линейную скорость на 5, 10 и 15% выше таковой первого конвейера, приводя к образованию пластин из пеностекла, имеющих плотность в 105 кг/м 3 с растягиванием на 5, 10 и 15% соответственно. После этого пластины из пеностекла можно было распиливать латерально, и/или горизонтально, и/или поперечно. Относительные скорости первого, второго и промежуточного конвейеров в этих примерах были следующими. Первая скорость всегда составляла примерно 3 см/мин. Для растягивания на 5, 10 или 15% вторые скорости составляли, соответственно, на 5, 10 или 15% больше, чем первая скорость. Третья скорость(т.е. скорость промежуточного конвейера) составляла на 5% больше, чем вторая скорость. Для растягивания вплоть до величины на 15% мы получили следующие результаты в таблице ниже. Результаты в таблице показывают, что растягивание вызывает снижение значения k и снижение значения прочности на сжатие. Другие плотности или типы керамики дали бы разные результаты. Мы достигли улучшения в механических свойствах со скоростью транспортировки для второго конвейера большей на 20%, чем для скорости транспортировки во вспенивающей печи. Это привело к растягиванию на 20%. Таким способом мы получили пены с приблизительной толщиной в 16 см при 120 кг/м 3. Со схемой, в которой используется промежуточный конвейер со скоростью, большей, чем скорость второго конвейера, и, таким образом, с предварительным растягиванием до величины первого значения,например, на 25% с окончательным растягиванием, равным второму значению, меньшему, чем первое значение, например 20%, было возможным провести отжиг листа из пеностекла толщиной в 16 см с плотностью в 120 кг/м 3 без разлома в лере, с отсроченным разломом лишь в 10% и свободной от дефектов нижней частью при 3,18 см/мин для первого конвейера. На чертеже схематично показано устройство в соответствии с вариантом осуществления настоящего изобретения. На нем показаны первый конвейер 1, второй конвейер 2 и промежуточный конвейер 5. Первый конвейер 1 транспортировал вспенивающееся стекло через вспенивающую печь 3 и переносил ленту из пеностекла на промежуточный конвейер 5. Промежуточный конвейер 5 транспортировал ленту из пеностекла через промежуточный лер 6 и переносил ленту из пеностекла на второй конвейер 2. Второй конвейер 2 транспортирует ленту из пеностекла через лер для отжига 4. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ непрерывного изготовления монолитной сплошной ячеистой керамической пластины,включающий:a) термическую обработку керамических частиц и вспенивающего вещества во вспенивающей печи(3) при транспортировке при этом указанных керамических частиц и указанного вспенивающего вещества с первой скоростью, таким образом образуя монолитную сплошную ячеистую керамическую пластину; иb) отжиг указанной монолитной ячеистой керамической пластины в лере для отжига (4) путем ее охлаждения при транспортировке ее при этом со второй скоростью, большей, чем указанная первая скорость, таким образом растягивая и охлаждая указанную монолитную сплошную ячеистую керамическую пластину. 2. Способ по п.1, в котором перед стадией (b) монолитную сплошную ячеистую керамическую пластину переносят из указанной вспенивающей печи (3) в указанный лер для отжига (4) при помощи промежуточного конвейера (5) с третьей скоростью, большей или равной указанной второй скорости. 3. Способ по п.1 или 2, в котором разница между второй скоростью и первой скоростью составляет 25% первой скорости или меньше, предпочтительно между 3 и 25%. 4. Способ по п.2 или 3, в котором разница между третьей и второй скоростью находится между 0 и 10% от первой скорости. 5. Способ по любому из предыдущих пунктов, в котором указанная монолитная сплошная ячеистая керамическая пластина представляет собой монолитную сплошную пластину из пеностекла. 6. Устройство для непрерывного изготовления монолитной сплошной ячеистой керамической пластины, включающее:a) вспенивающую печь (3) для термической обработки керамических частиц и вспенивающего вещества, при этом указанная вспенивающая печь (3) включает первый конвейер (1), приспособленный для транспортировки с первой скоростью при нагревании в это время указанных керамических частиц и указанного вспенивающего вещества для образования монолитной сплошной ячеистой керамической пластины; иb) лер для отжига (4) указанной монолитной сплошной ячеистой керамической пластины путем ее охлаждения, при этом указанный лер для отжига (4) находится ниже по потоку от указанной вспенивающей печи (3) и включает второй конвейер (2), приспособленный для транспортировки указанной монолитной сплошной ячеистой керамической пластины со второй скоростью, большей, чем указанная первая скорость. 7. Устройство по п.6, далее включающее промежуточный конвейер (5) перед вторым конвейером(2) для переноса монолитной сплошной ячеистой керамической пластины из указанной вспенивающей печи (3) в указанный лер для отжига (4). 8. Устройство по п.7, в котором промежуточный конвейер (5) приспособлен для транспортировки с третьей скоростью, большей или равной указанной второй скорости. 9. Устройство по любому одному из пп.6-8, в котором указанные первый (1) и второй (2) конвейеры приспосабливают к приведению в движение таким образом, что разница между второй скоростью и первой скоростью составляет 25% первой скорости или меньше, предпочтительно между 3 и 25%. 10. Устройство по п.8 или 9, в котором разница между третьей и второй скоростью находится между 0 и 10% от второй скорости, предпочтительно между 0 и 5%. 11. Устройство по любому из пп.7-10, в котором первый конвейер является устойчивым к более высоким температурам, чем указанный второй конвейер. 12. Устройство по п.11, в котором первый конвейер является устойчивым к температуре вплоть до 900C и в котором указанный второй конвейер делают устойчивым к температурам вплоть до 600C. 13. Устройство по любому из пп.7-12, в котором промежуточный конвейер (5) является роликовым конвейером. 14. Устройство по любому из пп.7-13, в котором промежуточный конвейер расположен у начала лера для отжига или в промежуточном лере, расположенном между вспенивающей печью и лером для отжига. 15. Устройство по любому из пп.7-14, в котором промежуточный конвейер является устойчивым к температурам в диапазоне 600-800C.

МПК / Метки

МПК: C03B 19/08

Метки: изготовления, ячеистой, керамической, пластины, способ

Код ссылки

<a href="https://eas.patents.su/10-17891-sposob-izgotovleniya-yacheistojj-keramicheskojj-plastiny.html" rel="bookmark" title="База патентов Евразийского Союза">Способ изготовления ячеистой керамической пластины</a>

Предыдущий патент: Способ снижения содержания серы в углеводородном потоке (варианты)

Следующий патент: Система глушения подводных скважин

Случайный патент: Оксазоло[5,4-b]пиридин-5-ильные соединения