Способ обработки материала, содержащего воск

Формула / Реферат

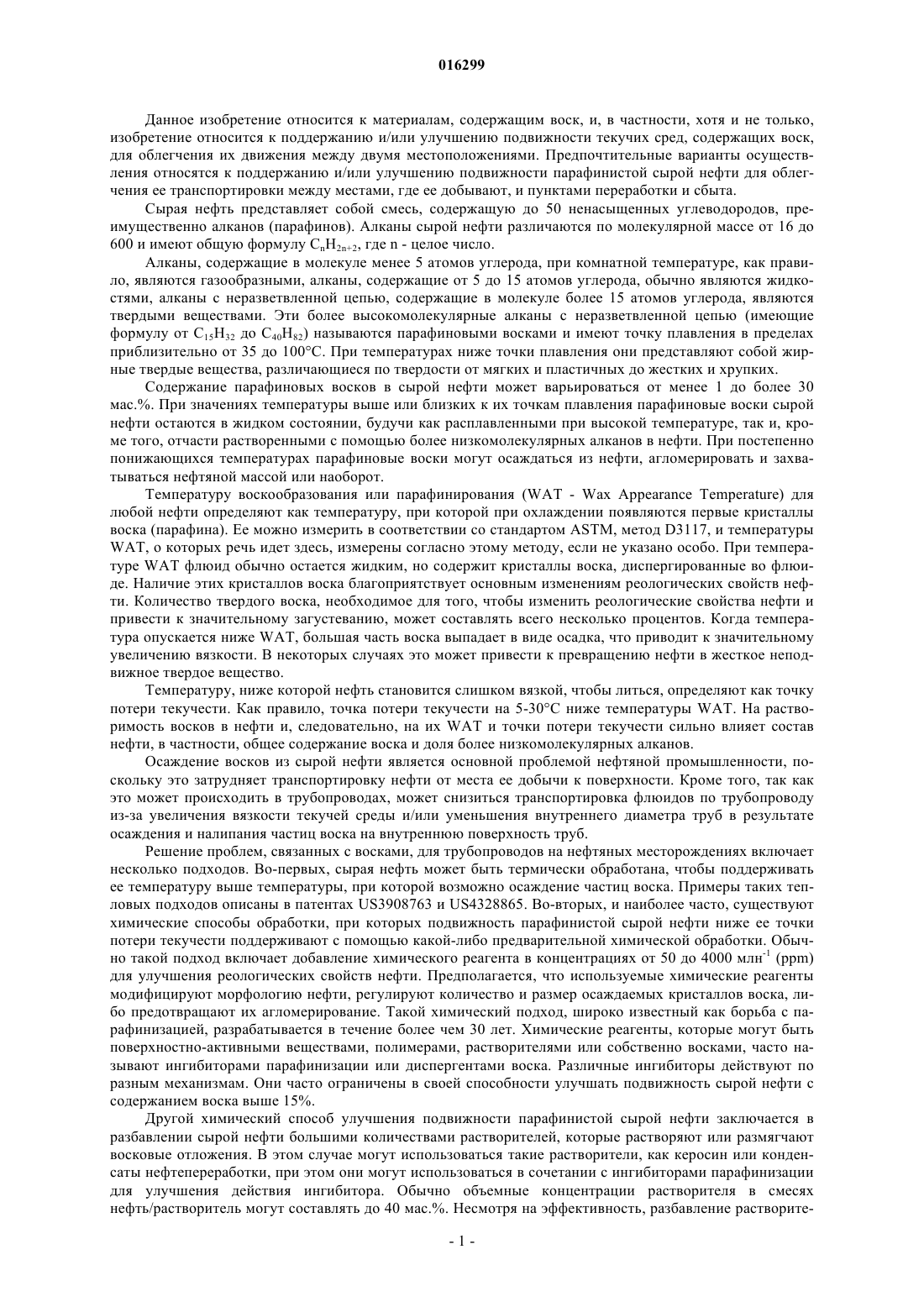

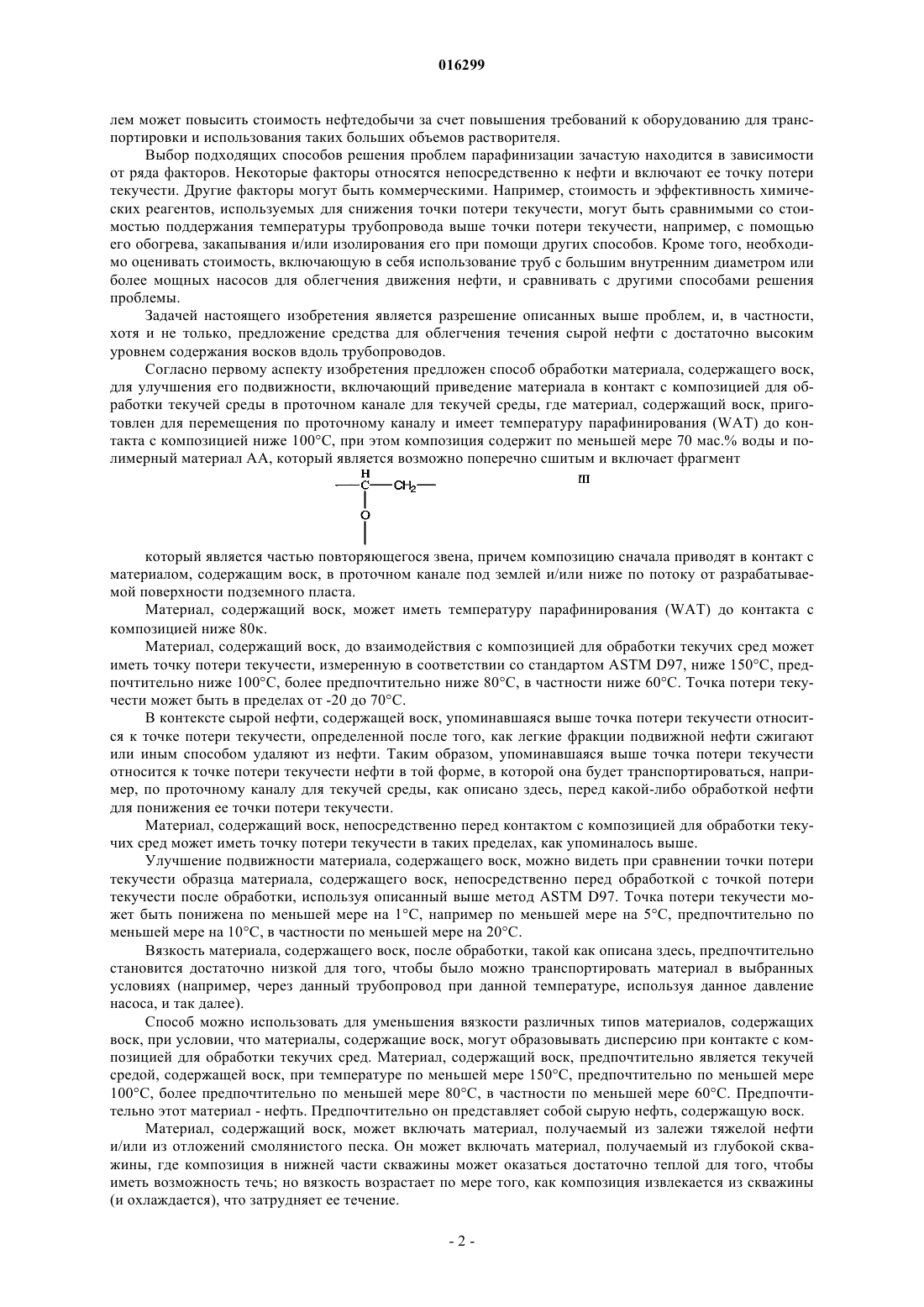

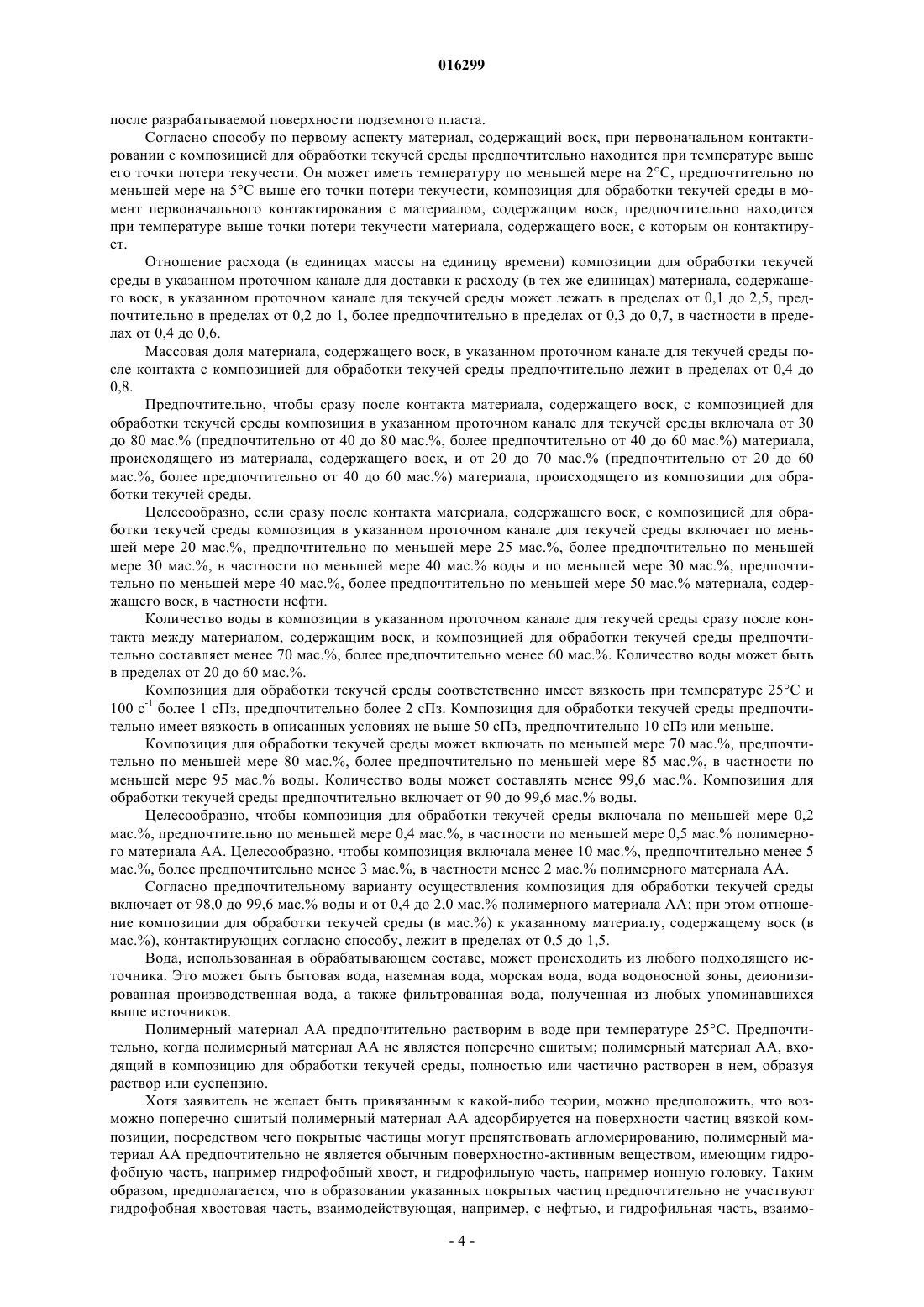

1. Способ обработки материала, содержащего воск, для улучшения его подвижности, включающий приведение материала в контакт с композицией для обработки текучей среды в проточном канале для текучей среды, где материал, содержащий воск, приготовлен для перемещения по проточному каналу и имеет температуру парафинирования (WAT) до контакта с композицией ниже 100°С, при этом композиция содержит по меньшей мере 70 мас.% воды и полимерный материал АА, который является возможно поперечно-сшитым и включает фрагмент

который является частью повторяющегося звена, причем композицию сначала приводят в контакт с материалом, содержащим воск, в проточном канале под землей и/или ниже по потоку от разрабатываемой поверхности подземного пласта.

2. Способ по п.1, отличающийся тем, что материал, содержащий воск, имеет температуру парафинирования (WAT) до контакта с композицией менее 80°С.

3. Способ по п.1 или 2, отличающийся тем, что материал, содержащий воск, имеет температуру потери текучести, измеренную в соответствии со стандартом ASTM D97, менее 150°С.

4. Способ по любому из предшествующих пунктов, отличающийся тем, что материал, содержащий воск, содержит материал, происходящий из залежи тяжелой нефти и/или из отложений смолянистого песка.

5. Способ по любому из предшествующих пунктов, отличающийся тем, что композицию сначала приводят в контакт с материалом, содержащим воск, в месте проточного канала, где происходит удаление легких фракций подвижной нефти, либо ниже по потоку от этого места.

6. Способ по любому из предшествующих пунктов, отличающийся тем, что при первоначальном контакте с композицией материал, содержащий воск, находится при температуре выше его точки потери текучести.

7. Способ по любому из предшествующих пунктов, отличающийся тем, что композиция способна диспергировать и/или эмульгировать материал, содержащий воск, при контакте с ним.

8. Способ по любому из предшествующих пунктов, отличающийся тем, что предусмотрен проточный канал для доставки, который выполнен с возможностью сообщения с проточным каналом для текучей среды, где композицию подают в материал, содержащий воск, в проточном канале для текучей среды с помощью проточного канала для доставки.

9. Способ по п.8, отличающийся тем, что отношение расхода (в единицах массы на единицу времени) композиции в проточном канале для доставки к расходу (в тех же единицах) материала, содержащего воск, в проточном канале для текучей среды составляет от 0,1 до 2,5.

10. Способ по любому из предшествующих пунктов, отличающийся тем, что массовая доля материала, содержащего воск, в проточном канале для текучей среды после контакта с композицией составляет от 0,4 до 0,8.

11. Способ по любому из предшествующих пунктов, отличающийся тем, что сразу после контакта материала, содержащего воск, с композицией, композиция в проточном канале для текучей среды включает по меньшей мере 40 мас.% воды и по меньшей мере 50 мас.% материала, содержащего воск.

12. Способ по любому из предшествующих пунктов, отличающийся тем, что композиция включает по меньшей мере 95 мас.% воды.

13. Способ по любому из предшествующих пунктов, отличающийся тем, что композиция включает по меньшей мере 0,2 мас.%, но менее 10 мас.% полимерного материала АА.

14. Способ по любому из предшествующих пунктов, отличающийся тем, что композиция включает от 98,0 до 99,6 мас.% воды и от 0,4 до 2,0 мас.% полимерного материала АА; при этом отношение композиции (в мас.%) к материалу, содержащему воск (в мас.%), составляет от 0,5 до 1,5.

15. Способ по любому из предшествующих пунктов, отличающийся тем, что по меньшей мере 60 мол.% полимерного материала АА содержит повторяющиеся звенья, которые содержат фрагменты (III).

16. Способ по любому из предшествующих пунктов, отличающийся тем, что полимерный материал АА включает множество функциональных групп, выбранных из гидроксильных и ацетильных групп.

17. Способ по п.16, отличающийся тем, что отношение количества ацетильных групп к количеству гидроксильных групп в полимерном материале АА находится в пределах от 0,01 до 1.

18. Способ по любому из предшествующих пунктов, отличающийся тем, что указанный полимерный материал АА имеет среднечисленную молекулярную массу (Mn) по меньшей мере 10000, но менее 500000.

19. Способ по любому из предшествующих пунктов, отличающийся тем, что указанный полимерный материал АА является полимером или сополимером поливинилового спирта.

20. Способ по любому из предшествующих пунктов, включающий стадию предварительной обработки, которая включает приведение сырой нефти, содержащей воск, в контакт с текучей средой для предварительной обработки, с получением материала, содержащего воск, предназначенного для контакта с композицией для обработки текучей среды.

21. Способ по п.20, отличающийся тем, что текучая среда для предварительной обработки включает химический реагент для снижения температуры потери текучести сырой нефти, содержащей воск.

22. Способ по п.20 или 21, отличающийся тем, что текучая среда для предварительной обработки является спиртом или ароматическим соединением, углеводородом, нафталином, солью амина и сульфокислоты, длинноцепочечным сложным алкиловым эфиром, системой на основе лигнина, системой на основе сульфокислоты, продуктом конденсации нафталина и сульфокислоты или растворителем, например керосином или нафталином.

23. Способ по любому из предшествующих пунктов, включающий стадию отделения по меньшей мере части композиции для обработки текучей среды от материала, содержащего воск, после перемещения материала по проточному каналу для текучей среды.

Текст

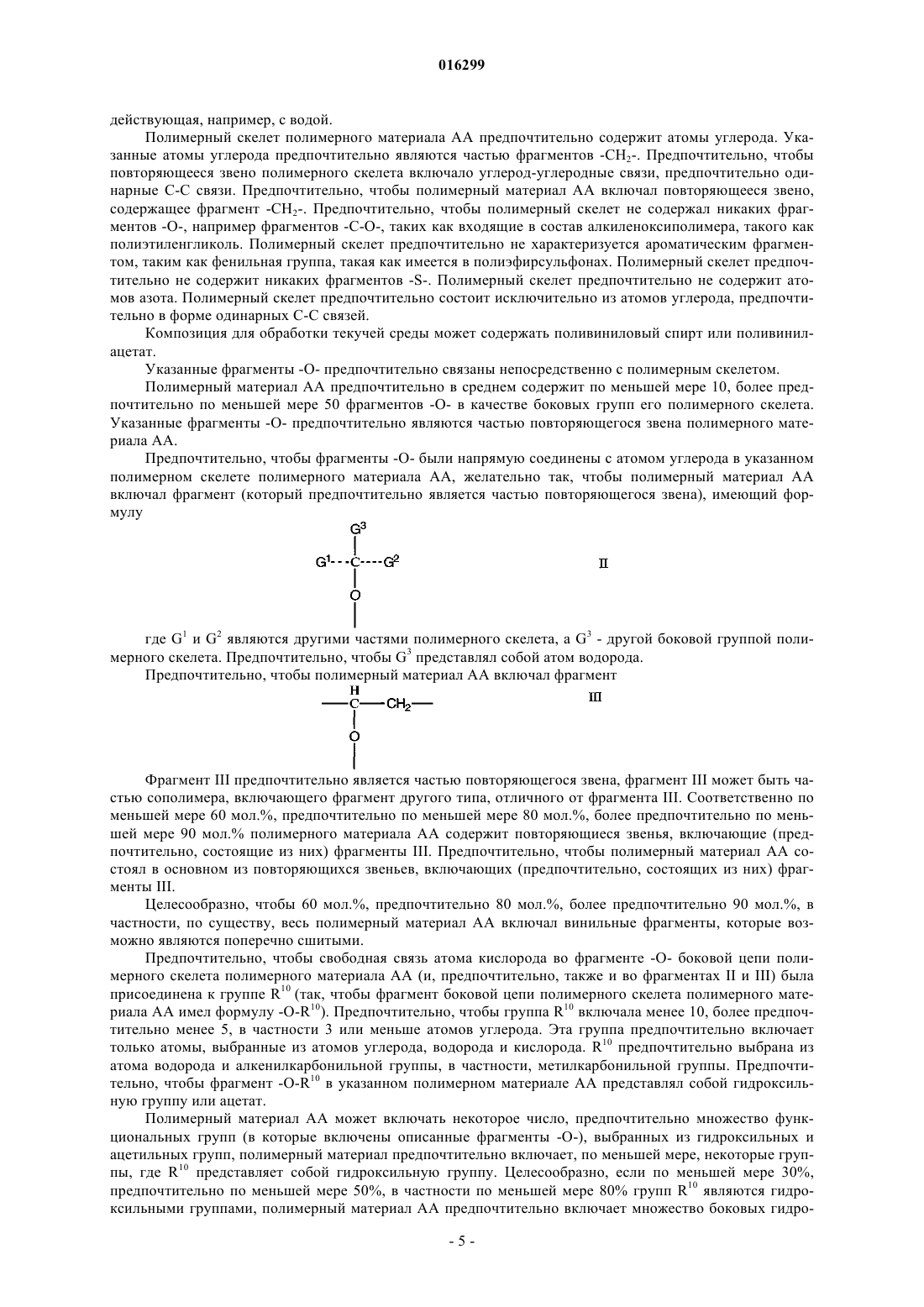

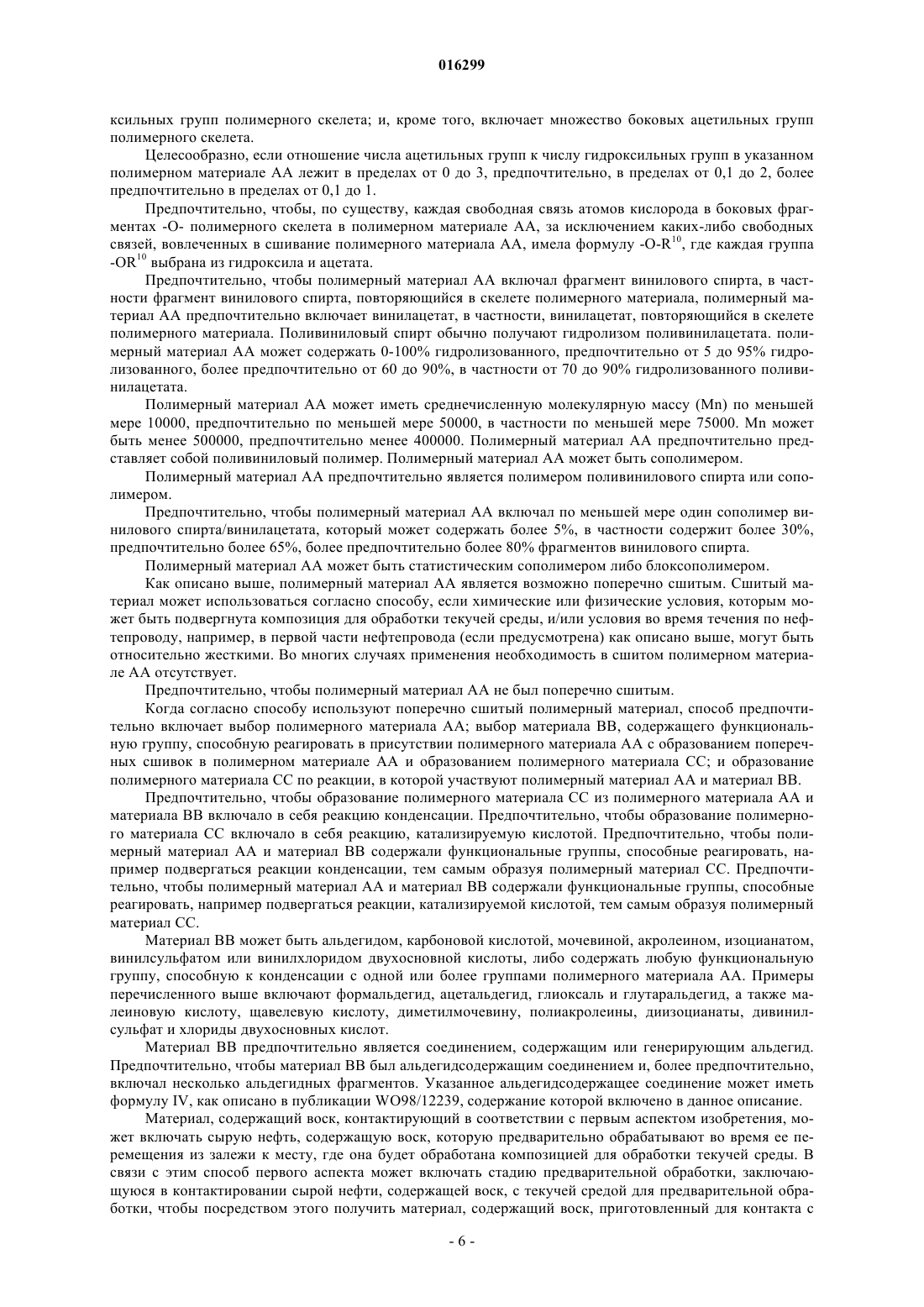

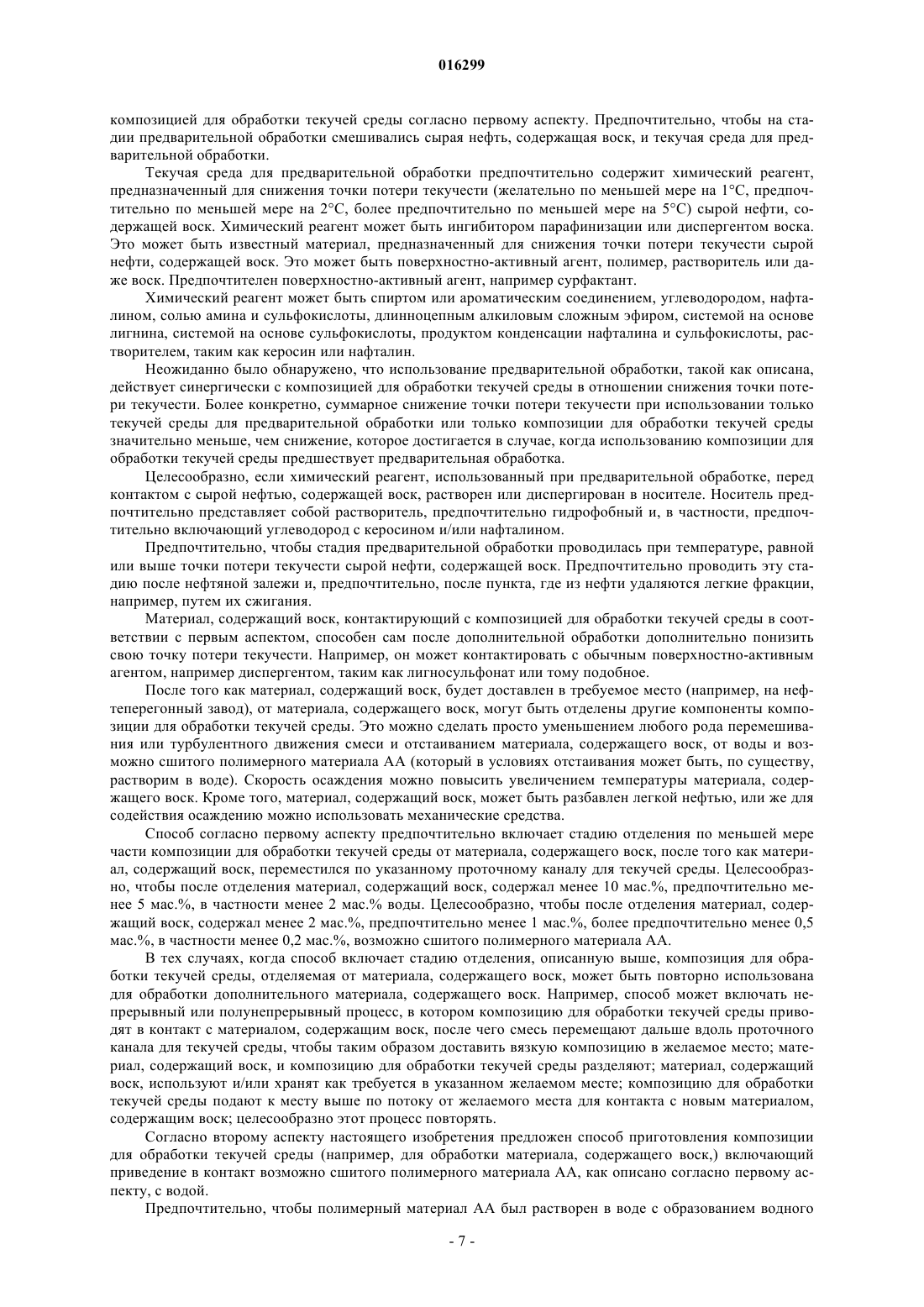

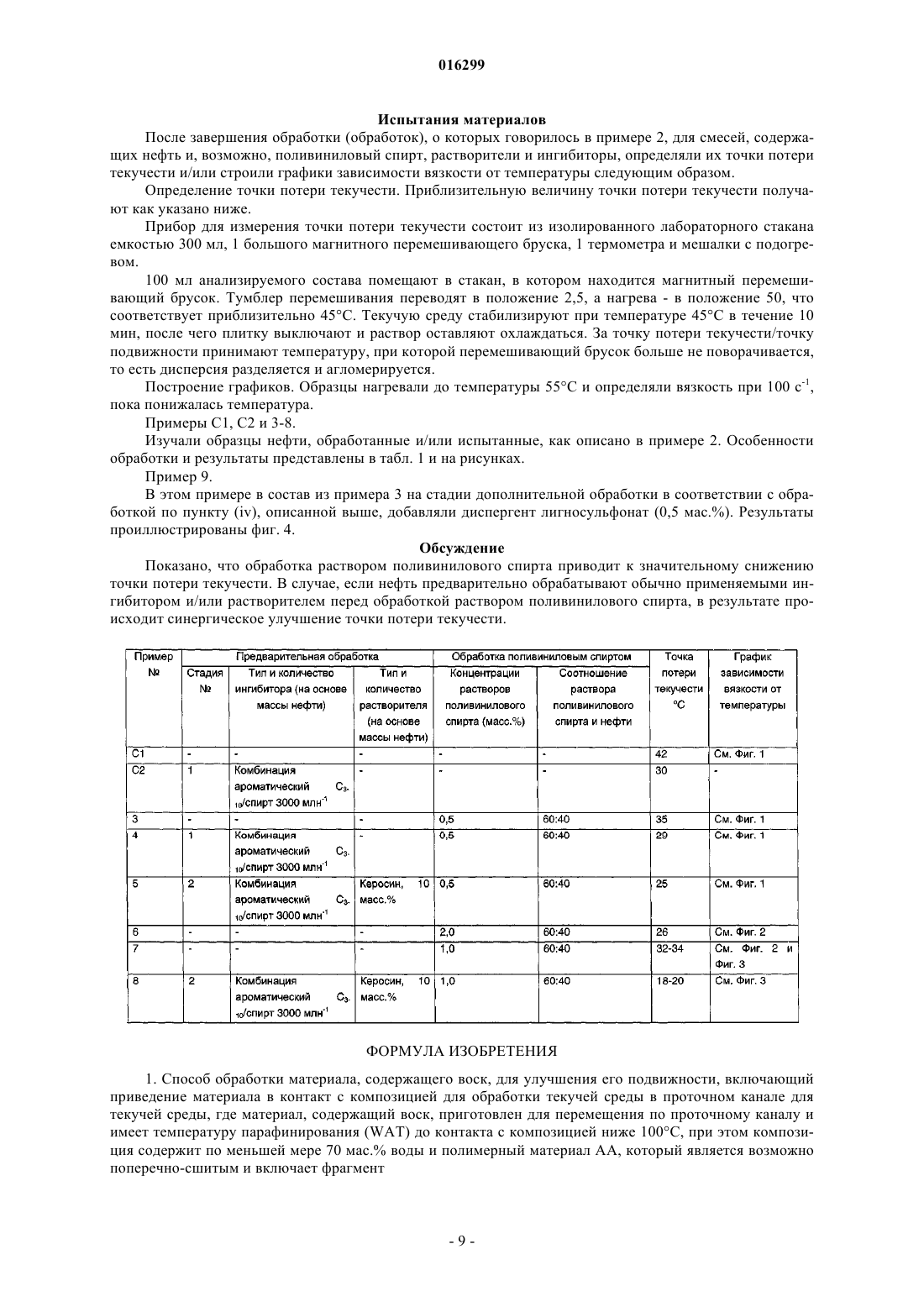

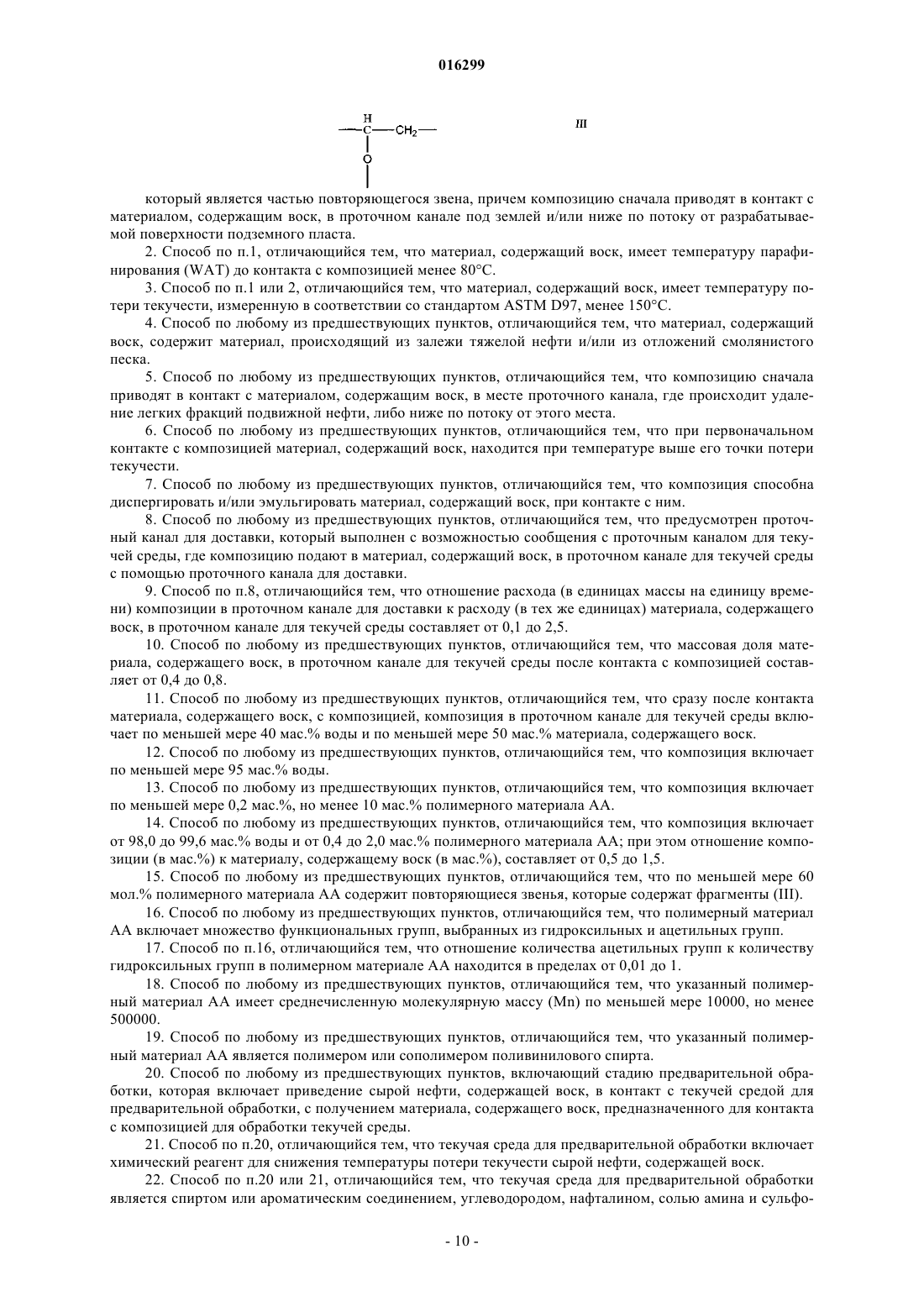

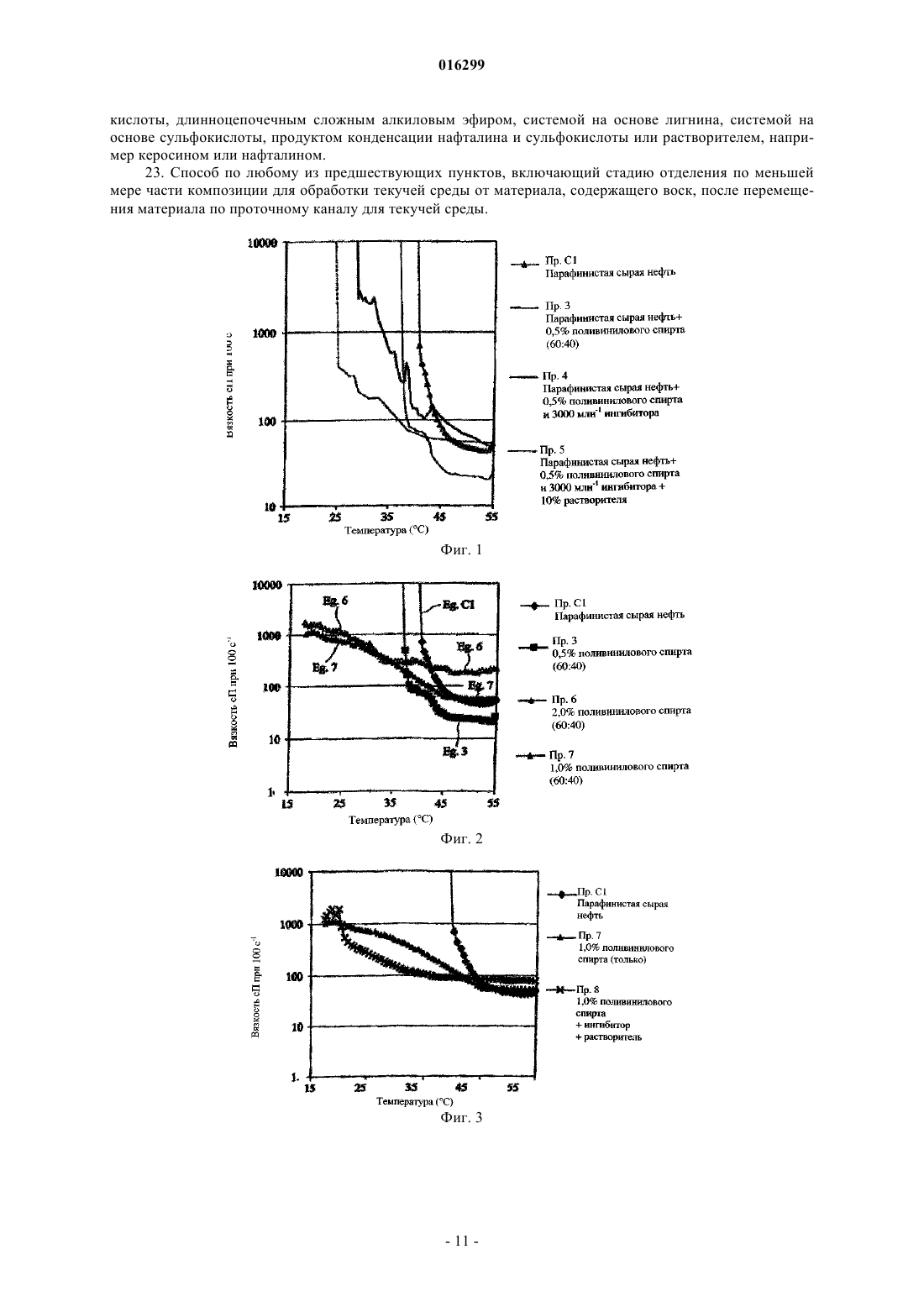

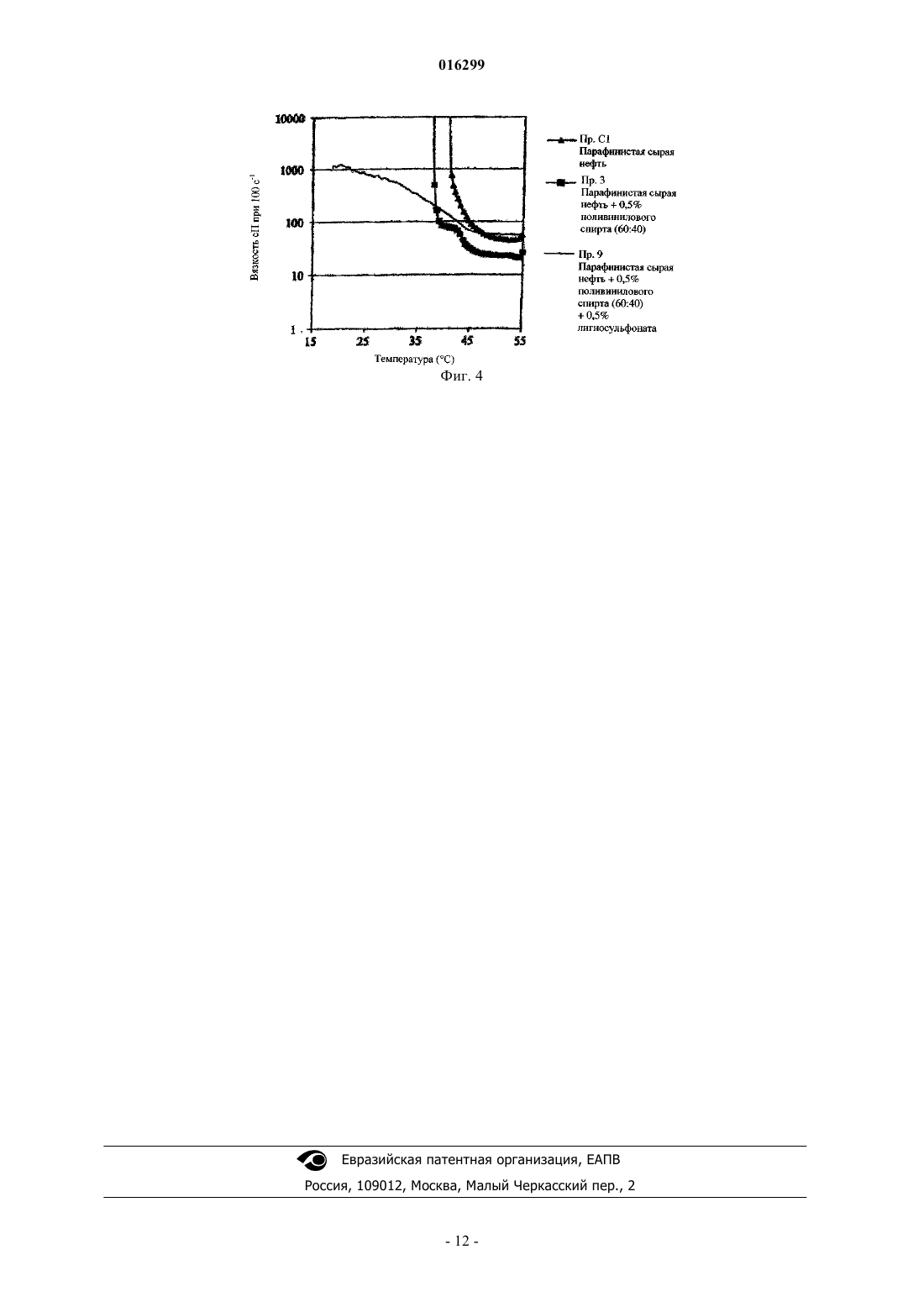

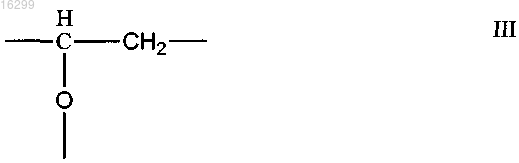

Предложен способ обработки материала, содержащего воск, для улучшения его подвижности,включающий приведение материала в контакт с композицией для обработки текучей среды в проточном канале для текучей среды, где материал, содержащий воск, приготовлен для перемещения по проточному каналу и имеет температуру парафинирования (WAT) до контакта с композицией ниже 100 С, при этом композиция содержит по меньшей мере 70 мас.% воды и полимерный материал АА, который является возможно поперечно-сшитым и включает фрагмент который является частью повторяющегося звена, причем композицию сначала приводят в контакт с материалом, содержащим воск, в проточном канале под землей и/или ниже по потоку от разрабатываемой поверхности подземного пласта.(71)(73) Заявитель и патентовладелец: ОЙЛФЛОУ СОЛЮШНЗ ХОЛДИНГЗ ЛИМИТЕД (GB) 016299 Данное изобретение относится к материалам, содержащим воск, и, в частности, хотя и не только,изобретение относится к поддержанию и/или улучшению подвижности текучих сред, содержащих воск,для облегчения их движения между двумя местоположениями. Предпочтительные варианты осуществления относятся к поддержанию и/или улучшению подвижности парафинистой сырой нефти для облегчения ее транспортировки между местами, где ее добывают, и пунктами переработки и сбыта. Сырая нефть представляет собой смесь, содержащую до 50 ненасыщенных углеводородов, преимущественно алканов (парафинов). Алканы сырой нефти различаются по молекулярной массе от 16 до 600 и имеют общую формулу CnH2n+2, где n - целое число. Алканы, содержащие в молекуле менее 5 атомов углерода, при комнатной температуре, как правило, являются газообразными, алканы, содержащие от 5 до 15 атомов углерода, обычно являются жидкостями, алканы с неразветвленной цепью, содержащие в молекуле более 15 атомов углерода, являются твердыми веществами. Эти более высокомолекулярные алканы с неразветвленной цепью (имеющие формулу от C15H32 до C40H82) называются парафиновыми восками и имеют точку плавления в пределах приблизительно от 35 до 100 С. При температурах ниже точки плавления они представляют собой жирные твердые вещества, различающиеся по твердости от мягких и пластичных до жестких и хрупких. Содержание парафиновых восков в сырой нефти может варьироваться от менее 1 до более 30 мас.%. При значениях температуры выше или близких к их точкам плавления парафиновые воски сырой нефти остаются в жидком состоянии, будучи как расплавленными при высокой температуре, так и, кроме того, отчасти растворенными с помощью более низкомолекулярных алканов в нефти. При постепенно понижающихся температурах парафиновые воски могут осаждаться из нефти, агломерировать и захватываться нефтяной массой или наоборот. Температуру воскообразования или парафинирования (WAT - Wax Appearance Temperature) для любой нефти определяют как температуру, при которой при охлаждении появляются первые кристаллы воска (парафина). Ее можно измерить в соответствии со стандартом ASTM, метод D3117, и температурыWAT, о которых речь идет здесь, измерены согласно этому методу, если не указано особо. При температуре WAT флюид обычно остается жидким, но содержит кристаллы воска, диспергированные во флюиде. Наличие этих кристаллов воска благоприятствует основным изменениям реологических свойств нефти. Количество твердого воска, необходимое для того, чтобы изменить реологические свойства нефти и привести к значительному загустеванию, может составлять всего несколько процентов. Когда температура опускается ниже WAT, большая часть воска выпадает в виде осадка, что приводит к значительному увеличению вязкости. В некоторых случаях это может привести к превращению нефти в жесткое неподвижное твердое вещество. Температуру, ниже которой нефть становится слишком вязкой, чтобы литься, определяют как точку потери текучести. Как правило, точка потери текучести на 5-30 С ниже температуры WAT. На растворимость восков в нефти и, следовательно, на их WAT и точки потери текучести сильно влияет состав нефти, в частности, общее содержание воска и доля более низкомолекулярных алканов. Осаждение восков из сырой нефти является основной проблемой нефтяной промышленности, поскольку это затрудняет транспортировку нефти от места ее добычи к поверхности. Кроме того, так как это может происходить в трубопроводах, может снизиться транспортировка флюидов по трубопроводу из-за увеличения вязкости текучей среды и/или уменьшения внутреннего диаметра труб в результате осаждения и налипания частиц воска на внутреннюю поверхность труб. Решение проблем, связанных с восками, для трубопроводов на нефтяных месторождениях включает несколько подходов. Во-первых, сырая нефть может быть термически обработана, чтобы поддерживать ее температуру выше температуры, при которой возможно осаждение частиц воска. Примеры таких тепловых подходов описаны в патентах US3908763 и US4328865. Во-вторых, и наиболее часто, существуют химические способы обработки, при которых подвижность парафинистой сырой нефти ниже ее точки потери текучести поддерживают с помощью какой-либо предварительной химической обработки. Обычно такой подход включает добавление химического реагента в концентрациях от 50 до 4000 млн-1 (ppm) для улучшения реологических свойств нефти. Предполагается, что используемые химические реагенты модифицируют морфологию нефти, регулируют количество и размер осаждаемых кристаллов воска, либо предотвращают их агломерирование. Такой химический подход, широко известный как борьба с парафинизацией, разрабатывается в течение более чем 30 лет. Химические реагенты, которые могут быть поверхностно-активными веществами, полимерами, растворителями или собственно восками, часто называют ингибиторами парафинизации или диспергентами воска. Различные ингибиторы действуют по разным механизмам. Они часто ограничены в своей способности улучшать подвижность сырой нефти с содержанием воска выше 15%. Другой химический способ улучшения подвижности парафинистой сырой нефти заключается в разбавлении сырой нефти большими количествами растворителей, которые растворяют или размягчают восковые отложения. В этом случае могут использоваться такие растворители, как керосин или конденсаты нефтепереработки, при этом они могут использоваться в сочетании с ингибиторами парафинизации для улучшения действия ингибитора. Обычно объемные концентрации растворителя в смесях нефть/растворитель могут составлять до 40 мас.%. Несмотря на эффективность, разбавление растворите-1 016299 лем может повысить стоимость нефтедобычи за счет повышения требований к оборудованию для транспортировки и использования таких больших объемов растворителя. Выбор подходящих способов решения проблем парафинизации зачастую находится в зависимости от ряда факторов. Некоторые факторы относятся непосредственно к нефти и включают ее точку потери текучести. Другие факторы могут быть коммерческими. Например, стоимость и эффективность химических реагентов, используемых для снижения точки потери текучести, могут быть сравнимыми со стоимостью поддержания температуры трубопровода выше точки потери текучести, например, с помощью его обогрева, закапывания и/или изолирования его при помощи других способов. Кроме того, необходимо оценивать стоимость, включающую в себя использование труб с большим внутренним диаметром или более мощных насосов для облегчения движения нефти, и сравнивать с другими способами решения проблемы. Задачей настоящего изобретения является разрешение описанных выше проблем, и, в частности,хотя и не только, предложение средства для облегчения течения сырой нефти с достаточно высоким уровнем содержания восков вдоль трубопроводов. Согласно первому аспекту изобретения предложен способ обработки материала, содержащего воск,для улучшения его подвижности, включающий приведение материала в контакт с композицией для обработки текучей среды в проточном канале для текучей среды, где материал, содержащий воск, приготовлен для перемещения по проточному каналу и имеет температуру парафинирования (WAT) до контакта с композицией ниже 100 С, при этом композиция содержит по меньшей мере 70 мас.% воды и полимерный материал АА, который является возможно поперечно сшитым и включает фрагмент который является частью повторяющегося звена, причем композицию сначала приводят в контакт с материалом, содержащим воск, в проточном канале под землей и/или ниже по потоку от разрабатываемой поверхности подземного пласта. Материал, содержащий воск, может иметь температуру парафинирования (WAT) до контакта с композицией ниже 80. Материал, содержащий воск, до взаимодействия с композицией для обработки текучих сред может иметь точку потери текучести, измеренную в соответствии со стандартом ASTM D97, ниже 150 С, предпочтительно ниже 100 С, более предпочтительно ниже 80 С, в частности ниже 60 С. Точка потери текучести может быть в пределах от -20 до 70 С. В контексте сырой нефти, содержащей воск, упоминавшаяся выше точка потери текучести относится к точке потери текучести, определенной после того, как легкие фракции подвижной нефти сжигают или иным способом удаляют из нефти. Таким образом, упоминавшаяся выше точка потери текучести относится к точке потери текучести нефти в той форме, в которой она будет транспортироваться, например, по проточному каналу для текучей среды, как описано здесь, перед какой-либо обработкой нефти для понижения ее точки потери текучести. Материал, содержащий воск, непосредственно перед контактом с композицией для обработки текучих сред может иметь точку потери текучести в таких пределах, как упоминалось выше. Улучшение подвижности материала, содержащего воск, можно видеть при сравнении точки потери текучести образца материала, содержащего воск, непосредственно перед обработкой с точкой потери текучести после обработки, используя описанный выше метод ASTM D97. Точка потери текучести может быть понижена по меньшей мере на 1 С, например по меньшей мере на 5 С, предпочтительно по меньшей мере на 10 С, в частности по меньшей мере на 20 С. Вязкость материала, содержащего воск, после обработки, такой как описана здесь, предпочтительно становится достаточно низкой для того, чтобы было можно транспортировать материал в выбранных условиях (например, через данный трубопровод при данной температуре, используя данное давление насоса, и так далее). Способ можно использовать для уменьшения вязкости различных типов материалов, содержащих воск, при условии, что материалы, содержащие воск, могут образовывать дисперсию при контакте с композицией для обработки текучих сред. Материал, содержащий воск, предпочтительно является текучей средой, содержащей воск, при температуре по меньшей мере 150 С, предпочтительно по меньшей мере 100 С, более предпочтительно по меньшей мере 80 С, в частности по меньшей мере 60 С. Предпочтительно этот материал - нефть. Предпочтительно он представляет собой сырую нефть, содержащую воск. Материал, содержащий воск, может включать материал, получаемый из залежи тяжелой нефти и/или из отложений смолянистого песка. Он может включать материал, получаемый из глубокой скважины, где композиция в нижней части скважины может оказаться достаточно теплой для того, чтобы иметь возможность течь; но вязкость возрастает по мере того, как композиция извлекается из скважины(и охлаждается), что затрудняет ее течение.-2 016299 Способ первого аспекта предпочтительно предназначен для обработки материала, содержащего воск, приготовленного для перемещения по проточному каналу для текучей среды. Для контакта с материалом, содержащим воск, композиция для обработки текучей среды желательно не закачивать в нагнетательную скважину подземного пласта. Композицию для обработки текучей среды предпочтительно сначала приводят в контакт с материалом, содержащим воск, в месте средств добычи или ниже по потоку от средств добычи, например, в разрабатываемой поверхности подземного пласта или ниже по потоку от этой поверхности. Согласно одному менее предпочтительному из вариантов осуществления композицию для обработки текучей среды можно сначала привести в контакт с материалом, содержащим воск, под землей (например, внутри или рядом с разрабатываемой поверхностью подземного пласта) для снижения вязкости материала, содержащего воск, под землей и облегчения его транспортировки к поверхности. Согласно другому предпочтительному варианту осуществления композицию для обработки текучей среды можно привести в контакт с материалом, содержащим воск, на или рядом с поверхностью земли, после того как материал, содержащий воск, доставлен к поверхности, например, с помощью мощных насосов. Композицию для обработки текучей среды предпочтительно сначала приводят в контакт с материалом, содержащим воск, в месте проточного канала для текучей среды, где происходит удаление легких фракций подвижной нефти, например, с помощью сжигания, либо ниже по потоку от этого места. Композицию для обработки текучей среды предпочтительно не используют для перемещения материала, содержащего воск, через подземный пласт. Проточный канал для текучей среды предпочтительно определяется системой нефтепроводов. Система нефтепроводов предпочтительно включает первую часть нефтепровода (например, трубопровод), расположенную после средств добычи, предпочтительно, выше уровня земли. В первой части нефтепровода содержится материал, содержащий воск, после контакта с композицией для обработки текучей среды. Первая часть нефтепровода может иметь круглое поперечное сечение. Эта часть может иметь площадь поперечного сечения по меньшей мере на части его длины по меньшей мере 5 см, предпочтительно по меньшей мере 10 см. В некоторых случаях поперечное сечение может иметь диаметр до 0,5 м. Первая часть нефтепровода предпочтительно тянется от места добычи материала, содержащего воск, соответственно в направлении, перпендикулярном вертикали. Первая часть нефтепровода может иметь длину по меньшей мере 5 м, предпочтительно по меньшей мере 20 м, в частности по меньшей мере 100 м. В некоторых случаях первая часть нефтепровода может иметь длину более 1000 м, более 5000 м, более 10000 м,даже более 500 км. Длинные трубы могут быть предназначены для доставки сырой нефти, содержащей воск, к нефтеперерабатывающему заводу; такие трубы могут проходить частично под и частично над поверхностью земли. Проточный канал для текучей среды (например, нефтепровод) может лежать между первым пунктом, удаленным от места добычи материала, содержащего воск, и вторым пунктом, расположенным ближе к месту добычи материала, содержащего воск, например, находящимся в нем или рядом с ним. первый пункт может располагаться над уровнем земли и представлять собой, например, нефтеперерабатывающий завод; второй пункт может находиться ближе к разрабатываемой поверхности подземного пласта. Он может располагаться на или рядом с разрабатываемой поверхностью. Проточный канал для текучей среды отчасти может определяться второй частью нефтепровода, которая тянется из-под земли вверх к поверхности земли, вторая часть нефтепровода может представлять собой вертикальную трубу. Предусмотрено, чтобы композиция для обработки текучей среды предпочтительно могла диспергировать и/или эмульгировать материал, содержащий воск (например, нефть и воски) при контакте с ним. материал, содержащий воск, по существу, может не быть в форме частиц до контакта с композицией для обработки текучей среды - он может иметь вид, по существу, гомогенной массы текучей среды. Предпочтительно, чтобы поток в проточном канале для текучей среды был турбулентным, по меньшей мере,частично, и тем самым облегчал образование дисперсии и/или эмульсии. Предпочтительно, чтобы поток был турбулентным в точке первоначального контакта материала, содержащего воск, с композицией для обработки текучей среды для того, чтобы смесь была диспергирована и/или эмульгирована при контакте с композицией. По меньшей мере, после контакта между композицией для обработки текучей среды и материалом,содержащим воск, предпочтительно подвергнуть компоненты большим усилиям сдвига, чтобы перемешать их. В этом способе предусмотрен проточный канал для доставки, который выполнен с возможностью сообщения с проточным каналом для текучей среды, где композицию для обработки текучей среды подают в материал, содержащий воск, в указанном проточном канале для текучей среды с помощью проточного канала для доставки, проточный канал для текучей среды может иметь форму перемешивающего устройства, например смесительной камеры, с которой может сообщаться проточный канал для доставки для смешения композиции для обработки текучей среды с материалом, содержащим воск. Проточный канал для доставки предпочтительно сообщается с проточным каналом для текучей среды на или-3 016299 после разрабатываемой поверхности подземного пласта. Согласно способу по первому аспекту материал, содержащий воск, при первоначальном контактировании с композицией для обработки текучей среды предпочтительно находится при температуре выше его точки потери текучести. Он может иметь температуру по меньшей мере на 2 С, предпочтительно по меньшей мере на 5 С выше его точки потери текучести, композиция для обработки текучей среды в момент первоначального контактирования с материалом, содержащим воск, предпочтительно находится при температуре выше точки потери текучести материала, содержащего воск, с которым он контактирует. Отношение расхода (в единицах массы на единицу времени) композиции для обработки текучей среды в указанном проточном канале для доставки к расходу (в тех же единицах) материала, содержащего воск, в указанном проточном канале для текучей среды может лежать в пределах от 0,1 до 2,5, предпочтительно в пределах от 0,2 до 1, более предпочтительно в пределах от 0,3 до 0,7, в частности в пределах от 0,4 до 0,6. Массовая доля материала, содержащего воск, в указанном проточном канале для текучей среды после контакта с композицией для обработки текучей среды предпочтительно лежит в пределах от 0,4 до 0,8. Предпочтительно, чтобы сразу после контакта материала, содержащего воск, с композицией для обработки текучей среды композиция в указанном проточном канале для текучей среды включала от 30 до 80 мас.% (предпочтительно от 40 до 80 мас.%, более предпочтительно от 40 до 60 мас.%) материала,происходящего из материала, содержащего воск, и от 20 до 70 мас.% (предпочтительно от 20 до 60 мас.%, более предпочтительно от 40 до 60 мас.%) материала, происходящего из композиции для обработки текучей среды. Целесообразно, если сразу после контакта материала, содержащего воск, с композицией для обработки текучей среды композиция в указанном проточном канале для текучей среды включает по меньшей мере 20 мас.%, предпочтительно по меньшей мере 25 мас.%, более предпочтительно по меньшей мере 30 мас.%, в частности по меньшей мере 40 мас.% воды и по меньшей мере 30 мас.%, предпочтительно по меньшей мере 40 мас.%, более предпочтительно по меньшей мере 50 мас.% материала, содержащего воск, в частности нефти. Количество воды в композиции в указанном проточном канале для текучей среды сразу после контакта между материалом, содержащим воск, и композицией для обработки текучей среды предпочтительно составляет менее 70 мас.%, более предпочтительно менее 60 мас.%. Количество воды может быть в пределах от 20 до 60 мас.%. Композиция для обработки текучей среды соответственно имеет вязкость при температуре 25 С и 100 с-1 более 1 сПз, предпочтительно более 2 сПз. Композиция для обработки текучей среды предпочтительно имеет вязкость в описанных условиях не выше 50 сПз, предпочтительно 10 сПз или меньше. Композиция для обработки текучей среды может включать по меньшей мере 70 мас.%, предпочтительно по меньшей мере 80 мас.%, более предпочтительно по меньшей мере 85 мас.%, в частности по меньшей мере 95 мас.% воды. Количество воды может составлять менее 99,6 мас.%. Композиция для обработки текучей среды предпочтительно включает от 90 до 99,6 мас.% воды. Целесообразно, чтобы композиция для обработки текучей среды включала по меньшей мере 0,2 мас.%, предпочтительно по меньшей мере 0,4 мас.%, в частности по меньшей мере 0,5 мас.% полимерного материала АА. Целесообразно, чтобы композиция включала менее 10 мас.%, предпочтительно менее 5 мас.%, более предпочтительно менее 3 мас.%, в частности менее 2 мас.% полимерного материала АА. Согласно предпочтительному варианту осуществления композиция для обработки текучей среды включает от 98,0 до 99,6 мас.% воды и от 0,4 до 2,0 мас.% полимерного материала АА; при этом отношение композиции для обработки текучей среды (в мас.%) к указанному материалу, содержащему воск (в мас.%), контактирующих согласно способу, лежит в пределах от 0,5 до 1,5. Вода, использованная в обрабатывающем составе, может происходить из любого подходящего источника. Это может быть бытовая вода, наземная вода, морская вода, вода водоносной зоны, деионизированная производственная вода, а также фильтрованная вода, полученная из любых упоминавшихся выше источников. Полимерный материал АА предпочтительно растворим в воде при температуре 25 С. Предпочтительно, когда полимерный материал АА не является поперечно сшитым; полимерный материал АА, входящий в композицию для обработки текучей среды, полностью или частично растворен в нем, образуя раствор или суспензию. Хотя заявитель не желает быть привязанным к какой-либо теории, можно предположить, что возможно поперечно сшитый полимерный материал АА адсорбируется на поверхности частиц вязкой композиции, посредством чего покрытые частицы могут препятствовать агломерированию, полимерный материал АА предпочтительно не является обычным поверхностно-активным веществом, имеющим гидрофобную часть, например гидрофобный хвост, и гидрофильную часть, например ионную головку. Таким образом, предполагается, что в образовании указанных покрытых частиц предпочтительно не участвуют гидрофобная хвостовая часть, взаимодействующая, например, с нефтью, и гидрофильная часть, взаимо-4 016299 действующая, например, с водой. Полимерный скелет полимерного материала АА предпочтительно содержит атомы углерода. Указанные атомы углерода предпочтительно являются частью фрагментов -СН 2-. Предпочтительно, чтобы повторяющееся звено полимерного скелета включало углерод-углеродные связи, предпочтительно одинарные C-C связи. Предпочтительно, чтобы полимерный материал АА включал повторяющееся звено,содержащее фрагмент -CH2-. Предпочтительно, чтобы полимерный скелет не содержал никаких фрагментов -О-, например фрагментов -С-O-, таких как входящие в состав алкиленоксиполимера, такого как полиэтиленгликоль. Полимерный скелет предпочтительно не характеризуется ароматическим фрагментом, таким как фенильная группа, такая как имеется в полиэфирсульфонах. Полимерный скелет предпочтительно не содержит никаких фрагментов -S-. Полимерный скелет предпочтительно не содержит атомов азота. Полимерный скелет предпочтительно состоит исключительно из атомов углерода, предпочтительно в форме одинарных С-С связей. Композиция для обработки текучей среды может содержать поливиниловый спирт или поливинилацетат. Указанные фрагменты -О- предпочтительно связаны непосредственно с полимерным скелетом. Полимерный материал АА предпочтительно в среднем содержит по меньшей мере 10, более предпочтительно по меньшей мере 50 фрагментов -О- в качестве боковых групп его полимерного скелета. Указанные фрагменты -О- предпочтительно являются частью повторяющегося звена полимерного материала АА. Предпочтительно, чтобы фрагменты -О- были напрямую соединены с атомом углерода в указанном полимерном скелете полимерного материала АА, желательно так, чтобы полимерный материал АА включал фрагмент (который предпочтительно является частью повторяющегося звена), имеющий формулу где G1 и G2 являются другими частями полимерного скелета, a G3 - другой боковой группой полимерного скелета. Предпочтительно, чтобы G3 представлял собой атом водорода. Предпочтительно, чтобы полимерный материал АА включал фрагмент Фрагмент III предпочтительно является частью повторяющегося звена, фрагмент III может быть частью сополимера, включающего фрагмент другого типа, отличного от фрагмента III. Соответственно по меньшей мере 60 мол.%, предпочтительно по меньшей мере 80 мол.%, более предпочтительно по меньшей мере 90 мол.% полимерного материала АА содержит повторяющиеся звенья, включающие (предпочтительно, состоящие из них) фрагменты III. Предпочтительно, чтобы полимерный материал АА состоял в основном из повторяющихся звеньев, включающих (предпочтительно, состоящих из них) фрагменты III. Целесообразно, чтобы 60 мол.%, предпочтительно 80 мол.%, более предпочтительно 90 мол.%, в частности, по существу, весь полимерный материал АА включал винильные фрагменты, которые возможно являются поперечно сшитыми. Предпочтительно, чтобы свободная связь атома кислорода во фрагменте -О- боковой цепи полимерного скелета полимерного материала АА (и, предпочтительно, также и во фрагментах II и III) была присоединена к группе R10 (так, чтобы фрагмент боковой цепи полимерного скелета полимерного материала АА имел формулу -O-R10). Предпочтительно, чтобы группа R10 включала менее 10, более предпочтительно менее 5, в частности 3 или меньше атомов углерода. Эта группа предпочтительно включает только атомы, выбранные из атомов углерода, водорода и кислорода. R10 предпочтительно выбрана из атома водорода и алкенилкарбонильной группы, в частности, метилкарбонильной группы. Предпочтительно, чтобы фрагмент -O-R10 в указанном полимерном материале АА представлял собой гидроксильную группу или ацетат. Полимерный материал АА может включать некоторое число, предпочтительно множество функциональных групп (в которые включены описанные фрагменты -О-), выбранных из гидроксильных и ацетильных групп, полимерный материал предпочтительно включает, по меньшей мере, некоторые группы, где R10 представляет собой гидроксильную группу. Целесообразно, если по меньшей мере 30%,предпочтительно по меньшей мере 50%, в частности по меньшей мере 80% групп R10 являются гидроксильными группами, полимерный материал АА предпочтительно включает множество боковых гидро-5 016299 ксильных групп полимерного скелета; и, кроме того, включает множество боковых ацетильных групп полимерного скелета. Целесообразно, если отношение числа ацетильных групп к числу гидроксильных групп в указанном полимерном материале АА лежит в пределах от 0 до 3, предпочтительно, в пределах от 0,1 до 2, более предпочтительно в пределах от 0,1 до 1. Предпочтительно, чтобы, по существу, каждая свободная связь атомов кислорода в боковых фрагментах -О- полимерного скелета в полимерном материале АА, за исключением каких-либо свободных связей, вовлеченных в сшивание полимерного материала АА, имела формулу -O-R10, где каждая группа-OR10 выбрана из гидроксила и ацетата. Предпочтительно, чтобы полимерный материал АА включал фрагмент винилового спирта, в частности фрагмент винилового спирта, повторяющийся в скелете полимерного материала, полимерный материал АА предпочтительно включает винилацетат, в частности, винилацетат, повторяющийся в скелете полимерного материала. Поливиниловый спирт обычно получают гидролизом поливинилацетата. полимерный материал АА может содержать 0-100% гидролизованного, предпочтительно от 5 до 95% гидролизованного, более предпочтительно от 60 до 90%, в частности от 70 до 90% гидролизованного поливинилацетата. Полимерный материал АА может иметь среднечисленную молекулярную массу (Mn) по меньшей мере 10000, предпочтительно по меньшей мере 50000, в частности по меньшей мере 75000. Mn может быть менее 500000, предпочтительно менее 400000. Полимерный материал АА предпочтительно представляет собой поливиниловый полимер. Полимерный материал АА может быть сополимером. Полимерный материал АА предпочтительно является полимером поливинилового спирта или сополимером. Предпочтительно, чтобы полимерный материал АА включал по меньшей мере один сополимер винилового спирта/винилацетата, который может содержать более 5%, в частности содержит более 30%,предпочтительно более 65%, более предпочтительно более 80% фрагментов винилового спирта. Полимерный материал АА может быть статистическим сополимером либо блоксополимером. Как описано выше, полимерный материал АА является возможно поперечно сшитым. Сшитый материал может использоваться согласно способу, если химические или физические условия, которым может быть подвергнута композиция для обработки текучей среды, и/или условия во время течения по нефтепроводу, например, в первой части нефтепровода (если предусмотрена) как описано выше, могут быть относительно жесткими. Во многих случаях применения необходимость в сшитом полимерном материале АА отсутствует. Предпочтительно, чтобы полимерный материал АА не был поперечно сшитым. Когда согласно способу используют поперечно сшитый полимерный материал, способ предпочтительно включает выбор полимерного материала АА; выбор материала ВВ, содержащего функциональную группу, способную реагировать в присутствии полимерного материала АА с образованием поперечных сшивок в полимерном материале АА и образованием полимерного материала СС; и образование полимерного материала СС по реакции, в которой участвуют полимерный материал АА и материал ВВ. Предпочтительно, чтобы образование полимерного материала СС из полимерного материала АА и материала ВВ включало в себя реакцию конденсации. Предпочтительно, чтобы образование полимерного материала СС включало в себя реакцию, катализируемую кислотой. Предпочтительно, чтобы полимерный материал АА и материал ВВ содержали функциональные группы, способные реагировать, например подвергаться реакции конденсации, тем самым образуя полимерный материал СС. Предпочтительно, чтобы полимерный материал АА и материал ВВ содержали функциональные группы, способные реагировать, например подвергаться реакции, катализируемой кислотой, тем самым образуя полимерный материал СС. Материал ВВ может быть альдегидом, карбоновой кислотой, мочевиной, акролеином, изоцианатом,винилсульфатом или винилхлоридом двухосновной кислоты, либо содержать любую функциональную группу, способную к конденсации с одной или более группами полимерного материала АА. Примеры перечисленного выше включают формальдегид, ацетальдегид, глиоксаль и глутаральдегид, а также малеиновую кислоту, щавелевую кислоту, диметилмочевину, полиакролеины, диизоцианаты, дивинилсульфат и хлориды двухосновных кислот. Материал ВВ предпочтительно является соединением, содержащим или генерирующим альдегид. Предпочтительно, чтобы материал ВВ был альдегидсодержащим соединением и, более предпочтительно,включал несколько альдегидных фрагментов. Указанное альдегидсодержащее соединение может иметь формулу IV, как описано в публикации WO98/12239, содержание которой включено в данное описание. Материал, содержащий воск, контактирующий в соответствии с первым аспектом изобретения, может включать сырую нефть, содержащую воск, которую предварительно обрабатывают во время ее перемещения из залежи к месту, где она будет обработана композицией для обработки текучей среды. В связи с этим способ первого аспекта может включать стадию предварительной обработки, заключающуюся в контактировании сырой нефти, содержащей воск, с текучей средой для предварительной обработки, чтобы посредством этого получить материал, содержащий воск, приготовленный для контакта с-6 016299 композицией для обработки текучей среды согласно первому аспекту. Предпочтительно, чтобы на стадии предварительной обработки смешивались сырая нефть, содержащая воск, и текучая среда для предварительной обработки. Текучая среда для предварительной обработки предпочтительно содержит химический реагент,предназначенный для снижения точки потери текучести (желательно по меньшей мере на 1 С, предпочтительно по меньшей мере на 2 С, более предпочтительно по меньшей мере на 5 С) сырой нефти, содержащей воск. Химический реагент может быть ингибитором парафинизации или диспергентом воска. Это может быть известный материал, предназначенный для снижения точки потери текучести сырой нефти, содержащей воск. Это может быть поверхностно-активный агент, полимер, растворитель или даже воск. Предпочтителен поверхностно-активный агент, например сурфактант. Химический реагент может быть спиртом или ароматическим соединением, углеводородом, нафталином, солью амина и сульфокислоты, длинноцепным алкиловым сложным эфиром, системой на основе лигнина, системой на основе сульфокислоты, продуктом конденсации нафталина и сульфокислоты, растворителем, таким как керосин или нафталин. Неожиданно было обнаружено, что использование предварительной обработки, такой как описана,действует синергически с композицией для обработки текучей среды в отношении снижения точки потери текучести. Более конкретно, суммарное снижение точки потери текучести при использовании только текучей среды для предварительной обработки или только композиции для обработки текучей среды значительно меньше, чем снижение, которое достигается в случае, когда использованию композиции для обработки текучей среды предшествует предварительная обработка. Целесообразно, если химический реагент, использованный при предварительной обработке, перед контактом с сырой нефтью, содержащей воск, растворен или диспергирован в носителе. Носитель предпочтительно представляет собой растворитель, предпочтительно гидрофобный и, в частности, предпочтительно включающий углеводород с керосином и/или нафталином. Предпочтительно, чтобы стадия предварительной обработки проводилась при температуре, равной или выше точки потери текучести сырой нефти, содержащей воск. Предпочтительно проводить эту стадию после нефтяной залежи и, предпочтительно, после пункта, где из нефти удаляются легкие фракции,например, путем их сжигания. Материал, содержащий воск, контактирующий с композицией для обработки текучей среды в соответствии с первым аспектом, способен сам после дополнительной обработки дополнительно понизить свою точку потери текучести. Например, он может контактировать с обычным поверхностно-активным агентом, например диспергентом, таким как лигносульфонат или тому подобное. После того как материал, содержащий воск, будет доставлен в требуемое место (например, на нефтеперегонный завод), от материала, содержащего воск, могут быть отделены другие компоненты композиции для обработки текучей среды. Это можно сделать просто уменьшением любого рода перемешивания или турбулентного движения смеси и отстаиванием материала, содержащего воск, от воды и возможно сшитого полимерного материала АА (который в условиях отстаивания может быть, по существу,растворим в воде). Скорость осаждения можно повысить увеличением температуры материала, содержащего воск. Кроме того, материал, содержащий воск, может быть разбавлен легкой нефтью, или же для содействия осаждению можно использовать механические средства. Способ согласно первому аспекту предпочтительно включает стадию отделения по меньшей мере части композиции для обработки текучей среды от материала, содержащего воск, после того как материал, содержащий воск, переместился по указанному проточному каналу для текучей среды. Целесообразно, чтобы после отделения материал, содержащий воск, содержал менее 10 мас.%, предпочтительно менее 5 мас.%, в частности менее 2 мас.% воды. Целесообразно, чтобы после отделения материал, содержащий воск, содержал менее 2 мас.%, предпочтительно менее 1 мас.%, более предпочтительно менее 0,5 мас.%, в частности менее 0,2 мас.%, возможно сшитого полимерного материала АА. В тех случаях, когда способ включает стадию отделения, описанную выше, композиция для обработки текучей среды, отделяемая от материала, содержащего воск, может быть повторно использована для обработки дополнительного материала, содержащего воск. Например, способ может включать непрерывный или полунепрерывный процесс, в котором композицию для обработки текучей среды приводят в контакт с материалом, содержащим воск, после чего смесь перемещают дальше вдоль проточного канала для текучей среды, чтобы таким образом доставить вязкую композицию в желаемое место; материал, содержащий воск, и композицию для обработки текучей среды разделяют; материал, содержащий воск, используют и/или хранят как требуется в указанном желаемом месте; композицию для обработки текучей среды подают к месту выше по потоку от желаемого места для контакта с новым материалом,содержащим воск; целесообразно этот процесс повторять. Согласно второму аспекту настоящего изобретения предложен способ приготовления композиции для обработки текучей среды (например, для обработки материала, содержащего воск,) включающий приведение в контакт возможно сшитого полимерного материала АА, как описано согласно первому аспекту, с водой. Предпочтительно, чтобы полимерный материал АА был растворен в воде с образованием водного-7 016299 раствора полимерного материала АА. Предпочтительно, чтобы до контакта с водой полимерный материал АА был в твердой форме. Предпочтительно, чтобы было приготовлено по меньшей мере 100 л, более предпочтительно по меньшей мере 1000 л композиции для обработки текучей среды. В случае, когда композиция для обработки текучей среды является поперечно сшитой, способ может включать: выбор полимерного материала АА (например, поливинилового спирта) и материала ВВ,как описано согласно первому аспекту; и получение полимерного материала СС реакцией с участием полимерного материала АА и материала ВВ. Предпочтительно, однако, чтобы композиция для обработки текучей среды не являлась поперечно сшитой. Согласно третьему аспекту изобретения предложена композиция для обработки текучей среды, содержащая: по меньшей мере 98 мас.% воды,2 мас.% или меньше полимерного материала АА, который возможно является сшитым, как описано выше. Согласно четвертому аспекту изобретения предложен проточный канал для текучей среды, например, нефтепровод (предпочтительно имеющий диаметр поперечного сечения, по меньшей мере, частично по меньшей мере 5 см и длину по меньшей мере 5 м), в котором содержится текучая среда, включающая материал, содержащий воск, воду и возможно поперечно сшитый полимерный материал АА, как описано выше. Изобретение распространяется на применение композиции для обработки текучей среды для обработки материала, содержащего воск, с целью улучшения его подвижности, при этом композиция для обработки текучей среды содержит полимерный материал АА, включающий боковые фрагменты -О- его полимерного скелета, где полимерный материал АА возможно является поперечно сшитым. Любой признак любого аспекта любого изобретения или варианта осуществления, описанные здесь,могут быть объединены с любым признаком любого аспекта любого другого изобретения или варианта осуществления, описанными здесь, с соответствующими изменениями. Далее в качестве примера будут описаны конкретные варианты осуществления изобретения со ссылкой на прилагаемые графические материалы, где фиг. 1-4 представляют собой графики зависимости вязкости от температуры для различных образцов необработанной или обработанной сырой нефти. Пример 1. Приготовление водных растворов поливинилового спирта. Раствор поливинилового спирта с концентрацией 10 мас.% готовили медленным перемешиванием заданного количества воды и добавлением к перемешиваемой воде заданного количества 88% гидролизованного поливинилового спирта с молекулярной массой 300000. Суспензию перемешивали в течение 1 ч, после чего суспензию нагревали при температуре 60 С до растворения суспендированных частиц и образования прозрачного раствора. Раствор охлаждали до температуры ниже 5 С и хранили при этой температуре до использования. Растворы поливинилового спирта с концентрацией от 0,5 до 2 мас.% готовили разбавлением раствора с концентрацией 10 мас.% водопроводной водой. Пример 2. Общие методики обработки сырой нефти. Сырую нефть нагревали выше ее температуры парафинирования (WAT) и затем обрабатывали выбранным раствором поливинилового спирта, приготовленным как описано в примере 1. Обработке раствором могут предшествовать стадии предварительной обработки, описанные ниже. Обработку раствором можно проводить с последующей стадией дополнительной обработки 1, описанной ниже.(i) Стадия предварительной обработки 1. В сырую нефть с температурой выше ее WAT добавляют выбранный ингибитор и встряхивают вручную (руку трясут вверх и вниз) 200 раз, после чего инкубируют при температуре 85 С в течение 1 ч.(ii) Стадия предварительной обработки 2. В сырую нефть с температурой выше ее WAT добавляют выбранный ингибитор, растворенный или диспергированный в органическом растворителе, и встряхивают вручную (руку трясут вверх и вниз) 200 раз, после чего инкубируют при температуре 85 С в течение 1 ч.(iii) Обработка раствором поливинилового спирта. Раствор добавляют либо непосредственно в сырую нефть, находящуюся при температуре выше ее WAT, либо, если выполнялись стадии предварительной обработки 1 или 2, его добавляют в продукты стадий предварительной обработки, но материал, содержащий нефть, и в этом случае имеет температуру выше его WAT. После добавления раствора поливинилового спирта смесь доводят до температуры выше WAT и выдерживают в течение 1 ч. После этого смесь встряхивают вручную 50 раз и получают дисперсию, которую подвергают большому усилию сдвига в течение 5 мин.(iv) Дополнительная обработка. Дисперсию, приготовленную согласно пункту (iii), обрабатывают диспергентом, например лигносульфонатом.-8 016299 Испытания материалов После завершения обработки (обработок), о которых говорилось в примере 2, для смесей, содержащих нефть и, возможно, поливиниловый спирт, растворители и ингибиторы, определяли их точки потери текучести и/или строили графики зависимости вязкости от температуры следующим образом. Определение точки потери текучести. Приблизительную величину точки потери текучести получают как указано ниже. Прибор для измерения точки потери текучести состоит из изолированного лабораторного стакана емкостью 300 мл, 1 большого магнитного перемешивающего бруска, 1 термометра и мешалки с подогревом. 100 мл анализируемого состава помещают в стакан, в котором находится магнитный перемешивающий брусок. Тумблер перемешивания переводят в положение 2,5, а нагрева - в положение 50, что соответствует приблизительно 45 С. Текучую среду стабилизируют при температуре 45 С в течение 10 мин, после чего плитку выключают и раствор оставляют охлаждаться. За точку потери текучести/точку подвижности принимают температуру, при которой перемешивающий брусок больше не поворачивается,то есть дисперсия разделяется и агломерируется. Построение графиков. Образцы нагревали до температуры 55 С и определяли вязкость при 100 с-1,пока понижалась температура. Примеры С 1, С 2 и 3-8. Изучали образцы нефти, обработанные и/или испытанные, как описано в примере 2. Особенности обработки и результаты представлены в табл. 1 и на рисунках. Пример 9. В этом примере в состав из примера 3 на стадии дополнительной обработки в соответствии с обработкой по пункту (iv), описанной выше, добавляли диспергент лигносульфонат (0,5 мас.%). Результаты проиллюстрированы фиг. 4. Обсуждение Показано, что обработка раствором поливинилового спирта приводит к значительному снижению точки потери текучести. В случае, если нефть предварительно обрабатывают обычно применяемыми ингибитором и/или растворителем перед обработкой раствором поливинилового спирта, в результате происходит синергическое улучшение точки потери текучести. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ обработки материала, содержащего воск, для улучшения его подвижности, включающий приведение материала в контакт с композицией для обработки текучей среды в проточном канале для текучей среды, где материал, содержащий воск, приготовлен для перемещения по проточному каналу и имеет температуру парафинирования (WAT) до контакта с композицией ниже 100 С, при этом композиция содержит по меньшей мере 70 мас.% воды и полимерный материал АА, который является возможно поперечно-сшитым и включает фрагмент который является частью повторяющегося звена, причем композицию сначала приводят в контакт с материалом, содержащим воск, в проточном канале под землей и/или ниже по потоку от разрабатываемой поверхности подземного пласта. 2. Способ по п.1, отличающийся тем, что материал, содержащий воск, имеет температуру парафинирования (WAT) до контакта с композицией менее 80 С. 3. Способ по п.1 или 2, отличающийся тем, что материал, содержащий воск, имеет температуру потери текучести, измеренную в соответствии со стандартом ASTM D97, менее 150 С. 4. Способ по любому из предшествующих пунктов, отличающийся тем, что материал, содержащий воск, содержит материал, происходящий из залежи тяжелой нефти и/или из отложений смолянистого песка. 5. Способ по любому из предшествующих пунктов, отличающийся тем, что композицию сначала приводят в контакт с материалом, содержащим воск, в месте проточного канала, где происходит удаление легких фракций подвижной нефти, либо ниже по потоку от этого места. 6. Способ по любому из предшествующих пунктов, отличающийся тем, что при первоначальном контакте с композицией материал, содержащий воск, находится при температуре выше его точки потери текучести. 7. Способ по любому из предшествующих пунктов, отличающийся тем, что композиция способна диспергировать и/или эмульгировать материал, содержащий воск, при контакте с ним. 8. Способ по любому из предшествующих пунктов, отличающийся тем, что предусмотрен проточный канал для доставки, который выполнен с возможностью сообщения с проточным каналом для текучей среды, где композицию подают в материал, содержащий воск, в проточном канале для текучей среды с помощью проточного канала для доставки. 9. Способ по п.8, отличающийся тем, что отношение расхода (в единицах массы на единицу времени) композиции в проточном канале для доставки к расходу (в тех же единицах) материала, содержащего воск, в проточном канале для текучей среды составляет от 0,1 до 2,5. 10. Способ по любому из предшествующих пунктов, отличающийся тем, что массовая доля материала, содержащего воск, в проточном канале для текучей среды после контакта с композицией составляет от 0,4 до 0,8. 11. Способ по любому из предшествующих пунктов, отличающийся тем, что сразу после контакта материала, содержащего воск, с композицией, композиция в проточном канале для текучей среды включает по меньшей мере 40 мас.% воды и по меньшей мере 50 мас.% материала, содержащего воск. 12. Способ по любому из предшествующих пунктов, отличающийся тем, что композиция включает по меньшей мере 95 мас.% воды. 13. Способ по любому из предшествующих пунктов, отличающийся тем, что композиция включает по меньшей мере 0,2 мас.%, но менее 10 мас.% полимерного материала АА. 14. Способ по любому из предшествующих пунктов, отличающийся тем, что композиция включает от 98,0 до 99,6 мас.% воды и от 0,4 до 2,0 мас.% полимерного материала АА; при этом отношение композиции (в мас.%) к материалу, содержащему воск (в мас.%), составляет от 0,5 до 1,5. 15. Способ по любому из предшествующих пунктов, отличающийся тем, что по меньшей мере 60 мол.% полимерного материала АА содержит повторяющиеся звенья, которые содержат фрагменты (III). 16. Способ по любому из предшествующих пунктов, отличающийся тем, что полимерный материал АА включает множество функциональных групп, выбранных из гидроксильных и ацетильных групп. 17. Способ по п.16, отличающийся тем, что отношение количества ацетильных групп к количеству гидроксильных групп в полимерном материале АА находится в пределах от 0,01 до 1. 18. Способ по любому из предшествующих пунктов, отличающийся тем, что указанный полимерный материал АА имеет среднечисленную молекулярную массу (Mn) по меньшей мере 10000, но менее 500000. 19. Способ по любому из предшествующих пунктов, отличающийся тем, что указанный полимерный материал АА является полимером или сополимером поливинилового спирта. 20. Способ по любому из предшествующих пунктов, включающий стадию предварительной обработки, которая включает приведение сырой нефти, содержащей воск, в контакт с текучей средой для предварительной обработки, с получением материала, содержащего воск, предназначенного для контакта с композицией для обработки текучей среды. 21. Способ по п.20, отличающийся тем, что текучая среда для предварительной обработки включает химический реагент для снижения температуры потери текучести сырой нефти, содержащей воск. 22. Способ по п.20 или 21, отличающийся тем, что текучая среда для предварительной обработки является спиртом или ароматическим соединением, углеводородом, нафталином, солью амина и сульфо- 10016299 кислоты, длинноцепочечным сложным алкиловым эфиром, системой на основе лигнина, системой на основе сульфокислоты, продуктом конденсации нафталина и сульфокислоты или растворителем, например керосином или нафталином. 23. Способ по любому из предшествующих пунктов, включающий стадию отделения по меньшей мере части композиции для обработки текучей среды от материала, содержащего воск, после перемещения материала по проточному каналу для текучей среды.

МПК / Метки

МПК: C08L 91/08, C08L 29/04, C10M 145/04, F17D 1/17, C09K 8/588, C10G 73/02

Метки: обработки, материала, воск, способ, содержащего

Код ссылки

<a href="https://eas.patents.su/13-16299-sposob-obrabotki-materiala-soderzhashhego-vosk.html" rel="bookmark" title="База патентов Евразийского Союза">Способ обработки материала, содержащего воск</a>

Предыдущий патент: Соединительный профиль и комбинированная шпунтовая стенка

Следующий патент: Новые гетероциклические ингибиторы nf-kb