Катализатор и способ получения алкилированных ароматических углеводородов

Номер патента: 14135

Опубликовано: 29.10.2010

Авторы: Джиротти Джанни, Карати Анджела, Риветти Франко, Рамелло Стефано, Спано Гвидо

Формула / Реферат

1. Кислотный цеолит бета, имеющий молярное отношение SiO2/Al2O3 в кристаллической решетке бета-цеолита в интервале от 10 до 25 и распределение кислотных центров Льюиса и кислотных центров Брэнстеда, соответствующее молярному соотношению [центры Льюиса]/[центры Брэнстеда], равному или более 1,5, согласно определению путем инфракрасной спектроскопии с помощью пиридина в качестве тест-молекулы.

2. Цеолит бета по п.1, в котором молярное соотношение SiO2/Al2O3 находится в интервале от 10 до 17,2.

3. Цеолит бета по п.1 или 2, в котором распределение кислотных центров Льюиса и кислотных центров Брэнстеда соответствует молярному соотношению [центры Льюиса]/[центры Брэнстеда], равному или более 1,5, согласно определению путем инфракрасной спектроскопии с помощью пиридина в качестве тест-молекулы, где инфракрасный спектр записан после десорбции из образца избытка пиридина при 250°С в течение 1 ч под вакуумом.

4. Цеолит бета по п.1 в форме субмикронных агломератов кристаллитов, в которых по меньшей мере 90% кристаллитов имеют размеры меньше 300 Å.

5. Каталитическая композиция, содержащая цеолит бета по п.1 и неорганическое связующее.

6. Каталитическая композиция по п.5, в которой неорганическое связующее выбрано из оксидов алюминия, кремния или магния, природных глин или их сочетаний.

7. Каталитическая композиция по п.5, в которой массовое соотношение неорганического связующего и цеолита составляет от 80:20 до 5:95.

8. Каталитическая композиция по п.5, отличающаяся дополнительной пористостью по отношению к пористости цеолита, имеющей общий объем больше или равный 0,80 мл/г и состоящей, по меньшей мере, на долю, равную 25%, из пор радиусом более 100 Å.

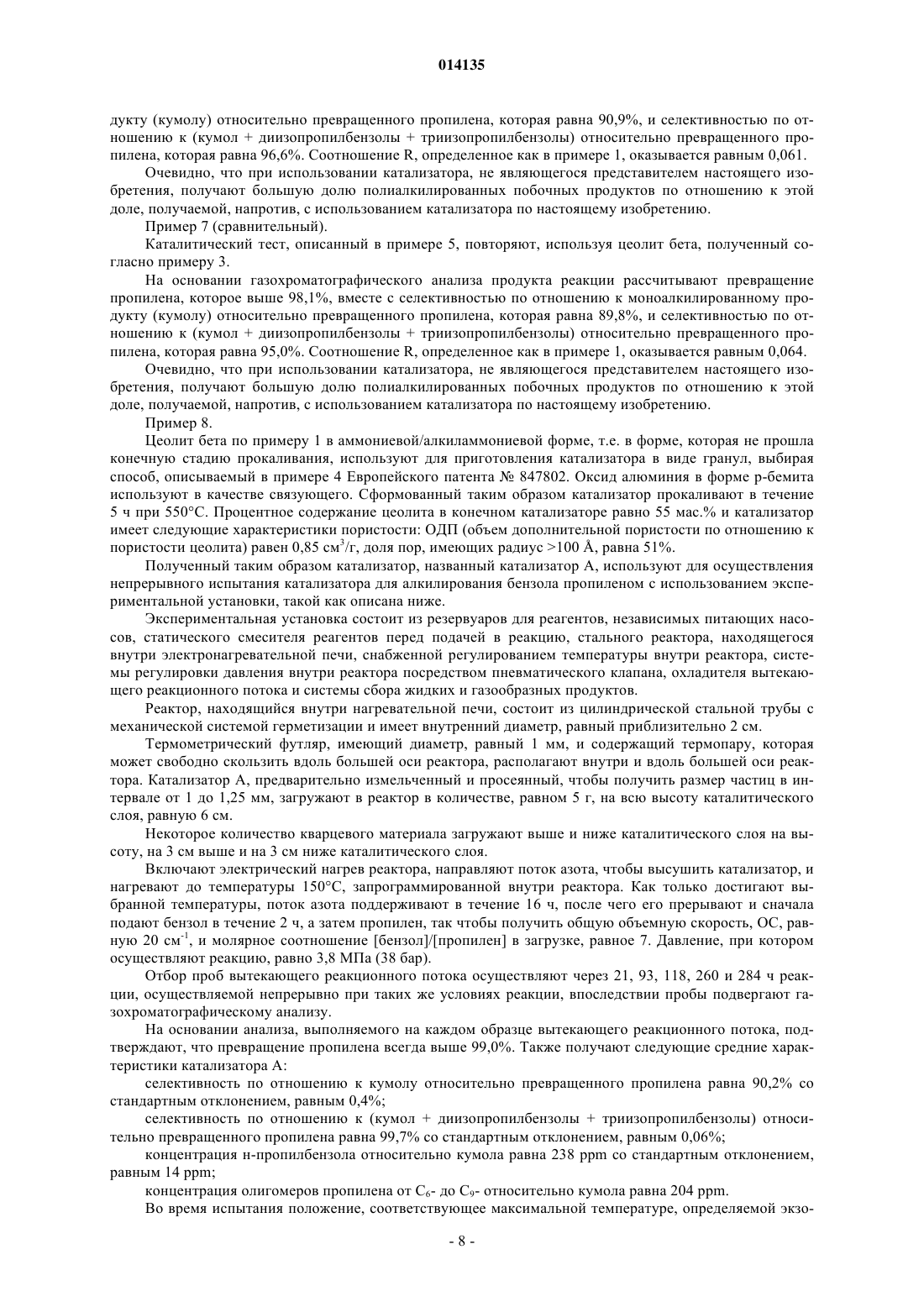

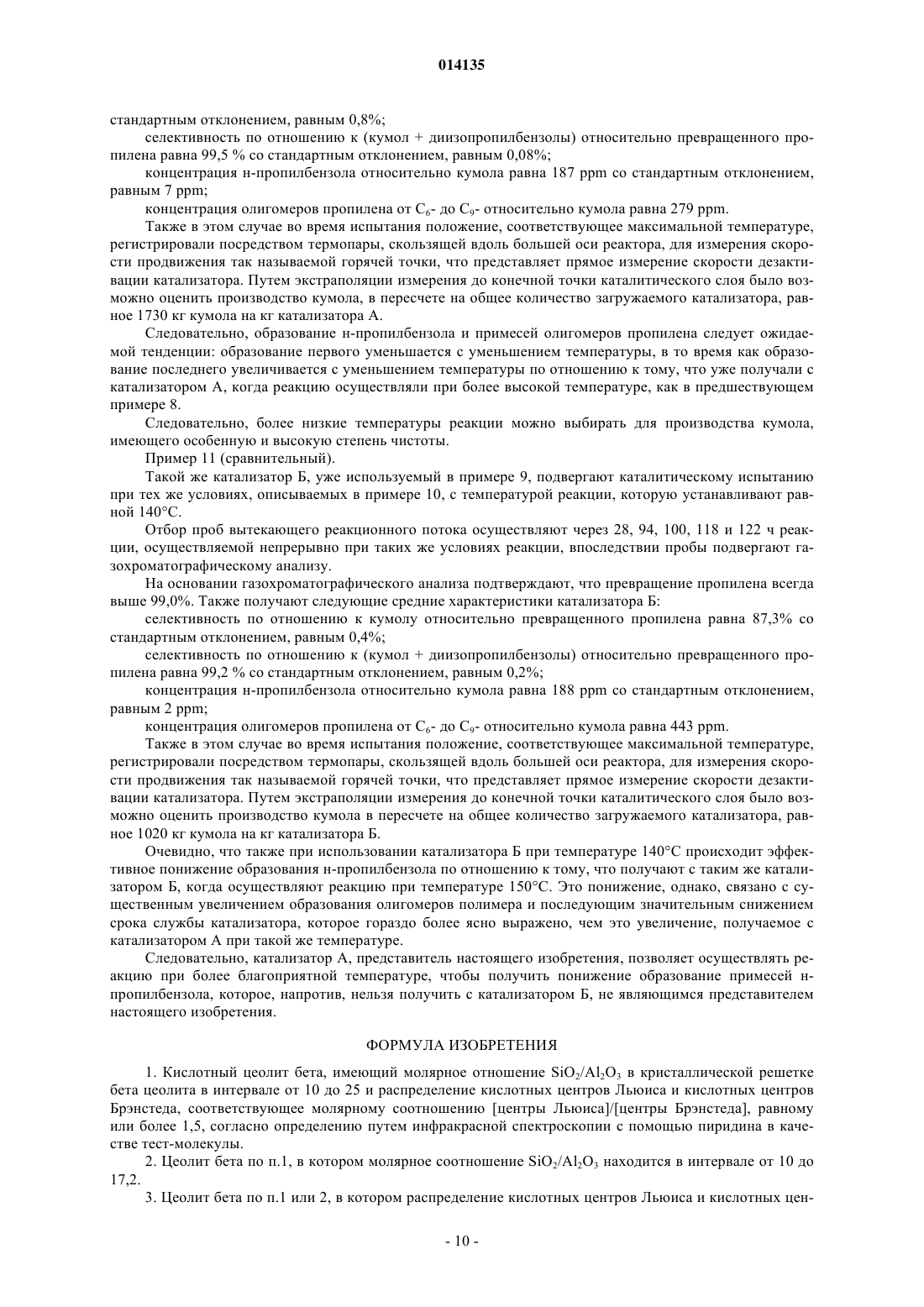

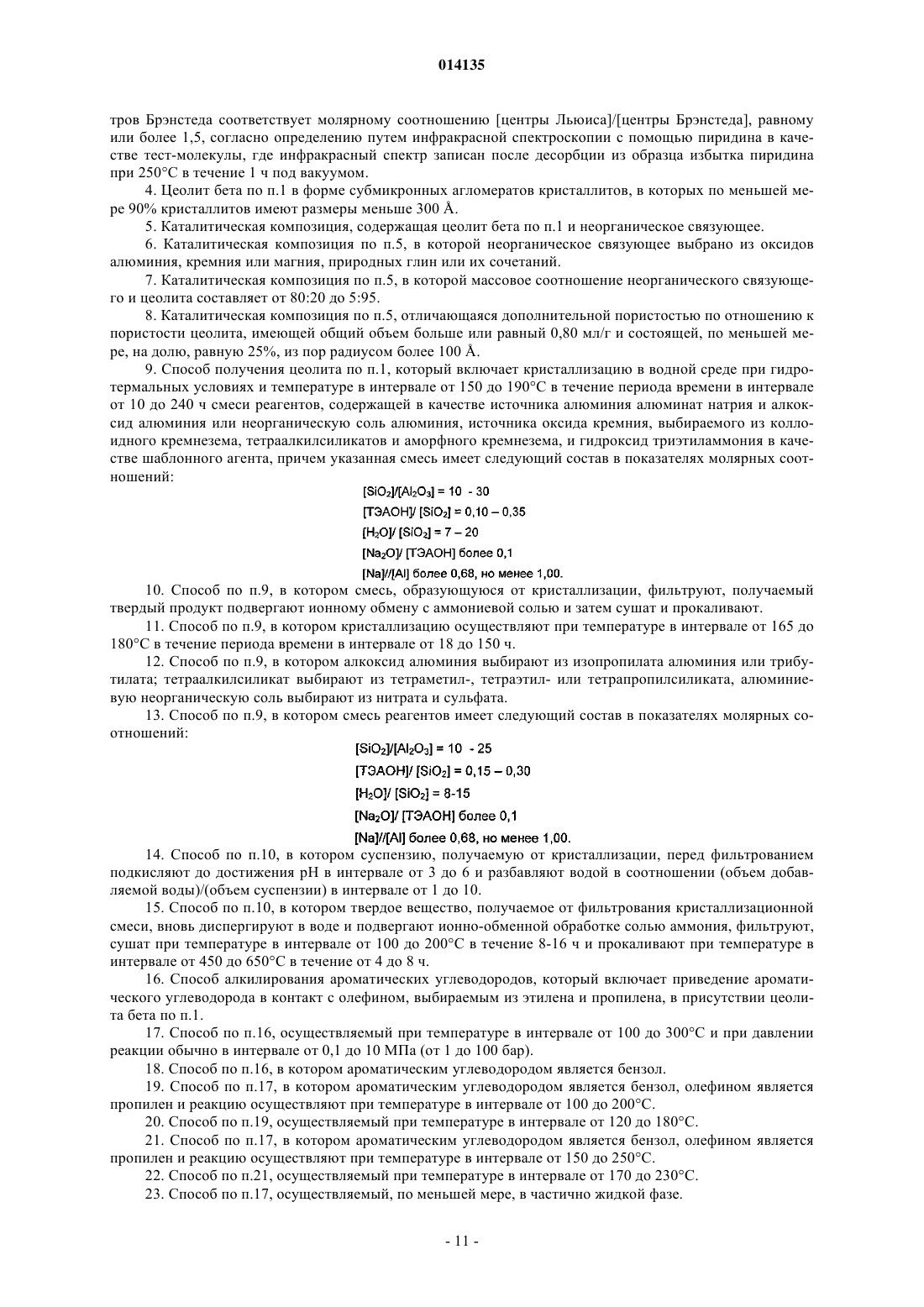

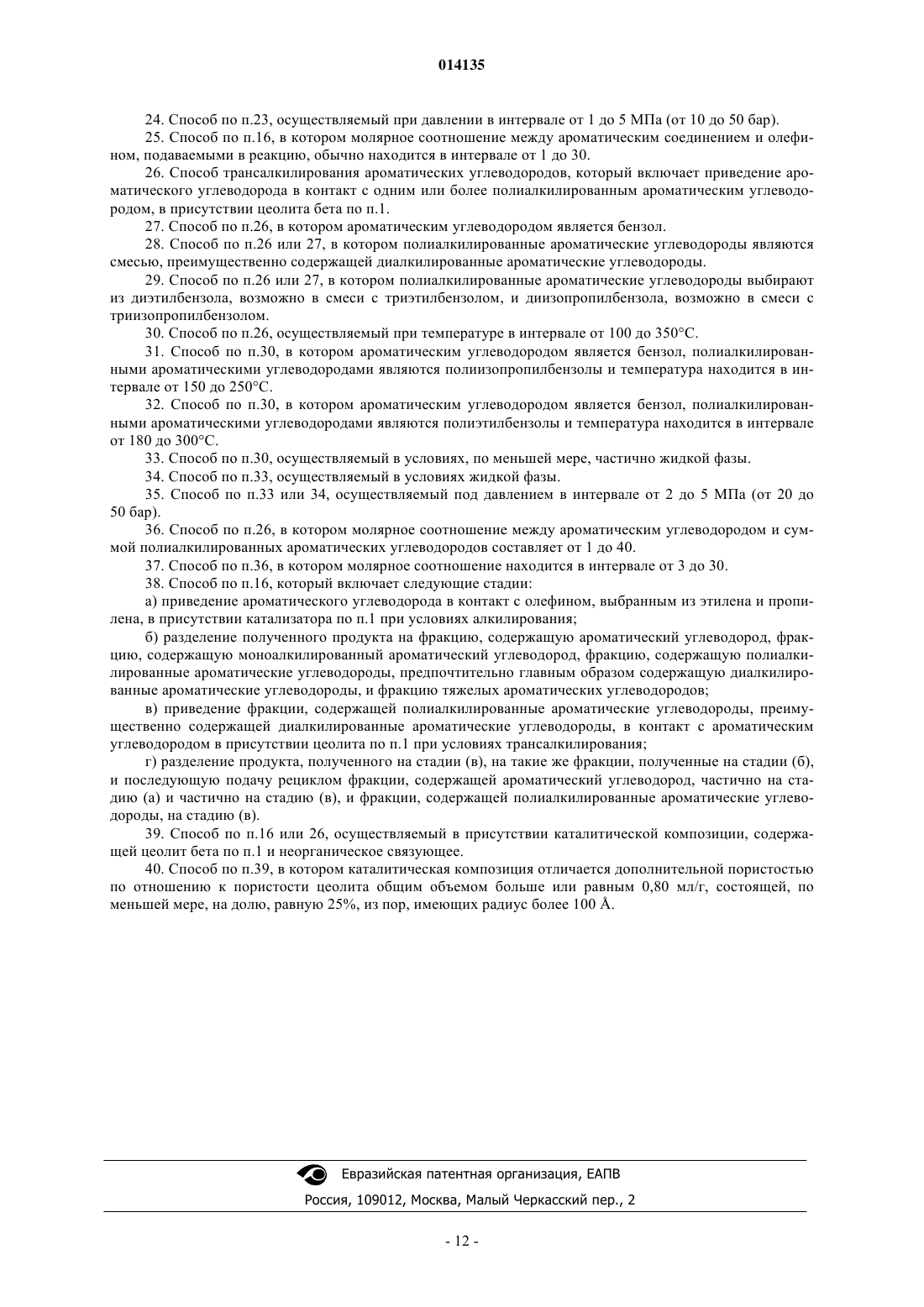

9. Способ получения цеолита по п.1, который включает кристаллизацию в водной среде при гидротермальных условиях и температуре в интервале от 150 до 190°С в течение периода времени в интервале от 10 до 240 ч смеси реагентов, содержащей в качестве источника алюминия алюминат натрия и алкоксид алюминия или неорганическую соль алюминия, источника оксида кремния, выбираемого из коллоидного кремнезема, тетраалкилсиликатов и аморфного кремнезема, и гидроксид триэтиламмония в качестве шаблонного агента, причем указанная смесь имеет следующий состав в показателях молярных соотношений:

10. Способ по п.9, в котором смесь, образующуюся от кристаллизации, фильтруют, получаемый твердый продукт подвергают ионному обмену с аммониевой солью и затем сушат и прокаливают.

11. Способ по п.9, в котором кристаллизацию осуществляют при температуре в интервале от 165 до 180°С в течение периода времени в интервале от 18 до 150 ч.

12. Способ по п.9, в котором алкоксид алюминия выбирают из изопропилата алюминия или трибутилата; тетраалкилсиликат выбирают из тетраметил-, тетраэтил- или тетрапропилсиликата, алюминиевую неорганическую соль выбирают из нитрата и сульфата.

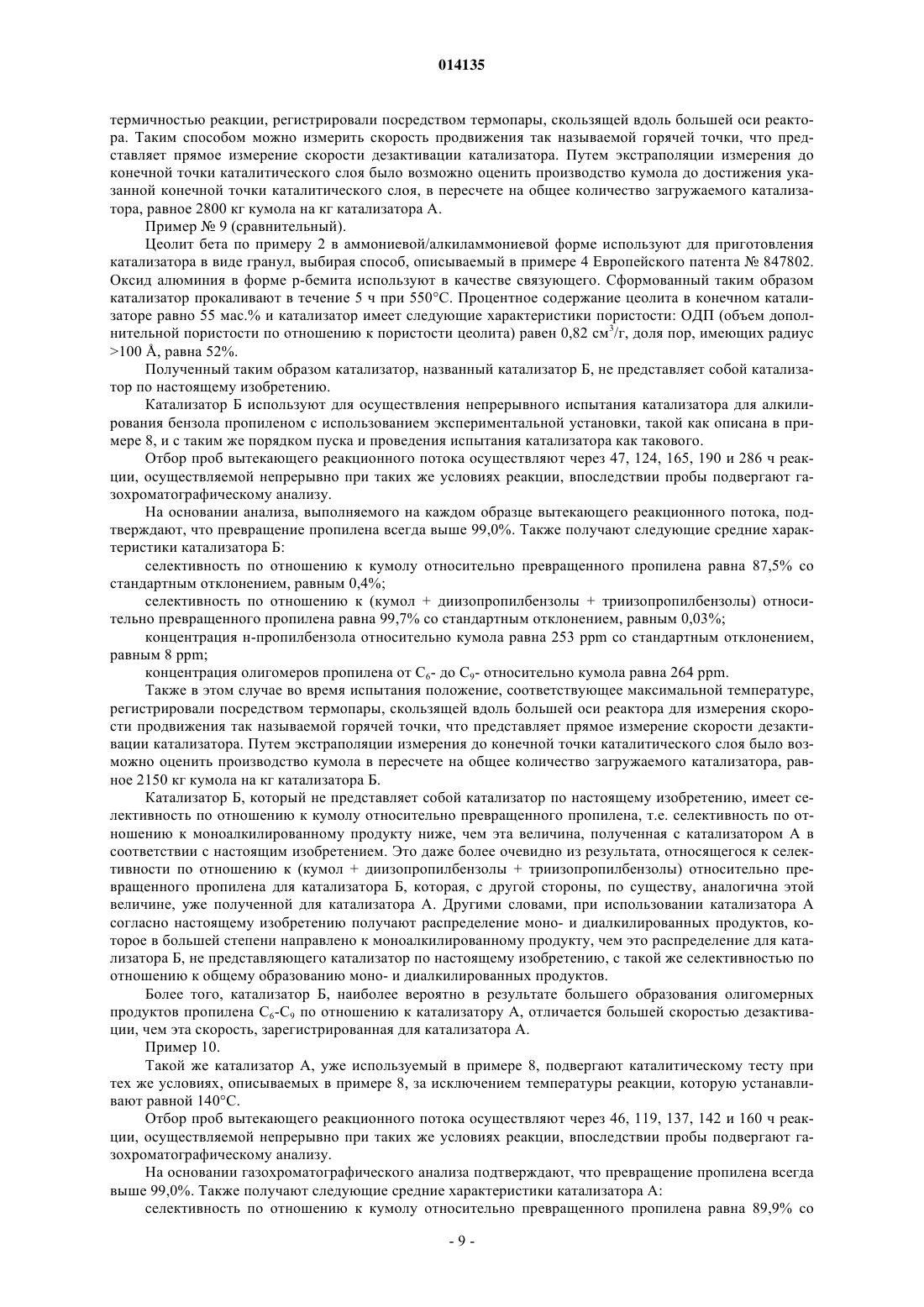

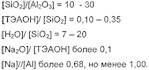

13. Способ по п.9, в котором смесь реагентов имеет следующий состав в показателях молярных соотношений:

14. Способ по п.10, в котором суспензию, получаемую от кристаллизации, перед фильтрованием подкисляют до достижения pH в интервале от 3 до 6 и разбавляют водой в соотношении (объем добавляемой воды)/(объем суспензии) в интервале от 1 до 10.

15. Способ по п.10, в котором твердое вещество, получаемое от фильтрования кристаллизационной смеси, вновь диспергируют в воде и подвергают ионно-обменной обработке солью аммония, фильтруют, сушат при температуре в интервале от 100 до 200°С в течение 8-16 ч и прокаливают при температуре в интервале от 450 до 650°С в течение от 4 до 8 ч.

16. Способ алкилирования ароматических углеводородов, который включает приведение ароматического углеводорода в контакт с олефином, выбираемым из этилена и пропилена, в присутствии цеолита бета по п.1.

17. Способ по п.16, осуществляемый при температуре в интервале от 100 до 300°С и при давлении реакции обычно в интервале от 0,1 до 10 МПа (от 1 до 100 бар).

18. Способ по п.16, в котором ароматическим углеводородом является бензол.

19. Способ по п.17, в котором ароматическим углеводородом является бензол, олефином является пропилен и реакцию осуществляют при температуре в интервале от 100 до 200°С.

20. Способ по п.19, осуществляемый при температуре в интервале от 120 до 180°С.

21. Способ по п.17, в котором ароматическим углеводородом является бензол, олефином является пропилен и реакцию осуществляют при температуре в интервале от 150 до 250°С.

22. Способ по п.21, осуществляемый при температуре в интервале от 170 до 230°С.

23. Способ по п.17, осуществляемый, по меньшей мере, в частично жидкой фазе.

24. Способ по п.23, осуществляемый при давлении в интервале от 1 до 5 МПа (от 10 до 50 бар).

25. Способ по п.16, в котором молярное соотношение между ароматическим соединением и олефином, подаваемыми в реакцию, обычно находится в интервале от 1 до 30.

26. Способ трансалкилирования ароматических углеводородов, который включает приведение ароматического углеводорода в контакт с одним или более полиалкилированным ароматическим углеводородом, в присутствии цеолита бета по п.1.

27. Способ по п.26, в котором ароматическим углеводородом является бензол.

28. Способ по п.26 или 27, в котором полиалкилированные ароматические углеводороды являются смесью, преимущественно содержащей диалкилированные ароматические углеводороды.

29. Способ по п.26 или 27, в котором полиалкилированные ароматические углеводороды выбирают из диэтилбензола, возможно в смеси с триэтилбензолом, и диизопропилбензола, возможно в смеси с триизопропилбензолом.

30. Способ по п.26, осуществляемый при температуре в интервале от 100 до 350°С.

31. Способ по п.30, в котором ароматическим углеводородом является бензол, полиалкилированными ароматическими углеводородами являются полиизопропилбензолы и температура находится в интервале от 150 до 250°С.

32. Способ по п.30, в котором ароматическим углеводородом является бензол, полиалкилированными ароматическими углеводородами являются полиэтилбензолы и температура находится в интервале от 180 до 300°С.

33. Способ по п.30, осуществляемый в условиях, по меньшей мере, частично жидкой фазы.

34. Способ по п.33, осуществляемый в условиях жидкой фазы.

35. Способ по п.33 или 34, осуществляемый под давлением в интервале от 2 до 5 МПа (от 20 до

50 бар).

36. Способ по п.26, в котором молярное соотношение между ароматическим углеводородом и суммой полиалкилированных ароматических углеводородов составляет от 1 до 40.

37. Способ по п.36, в котором молярное соотношение находится в интервале от 3 до 30.

38. Способ по п.16, который включает следующие стадии:

а) приведение ароматического углеводорода в контакт с олефином, выбранным из этилена и пропилена, в присутствии катализатора по п.1 при условиях алкилирования;

б) разделение полученного продукта на фракцию, содержащую ароматический углеводород, фракцию, содержащую моноалкилированный ароматический углеводород, фракцию, содержащую полиалкилированные ароматические углеводороды, предпочтительно главным образом содержащую диалкилированные ароматические углеводороды, и фракцию тяжелых ароматических углеводородов;

в) приведение фракции, содержащей полиалкилированные ароматические углеводороды, преимущественно содержащей диалкилированные ароматические углеводороды, в контакт с ароматическим углеводородом в присутствии цеолита по п.1 при условиях трансалкилирования;

г) разделение продукта, полученного на стадии (в), на такие же фракции, полученные на стадии (б), и последующую подачу рециклом фракции, содержащей ароматический углеводород, частично на стадию (а) и частично на стадию (в), и фракции, содержащей полиалкилированные ароматические углеводороды, на стадию (в).

39. Способ по п.16 или 26, осуществляемый в присутствии каталитической композиции, содержащей цеолит бета по п.1 и неорганическое связующее.

40. Способ по п.39, в котором каталитическая композиция отличается дополнительной пористостью по отношению к пористости цеолита общим объемом больше или равным 0,80 мл/г, состоящей, по меньшей мере, на долю, равную 25%, из пор, имеющих радиус более 100 Å.

Текст

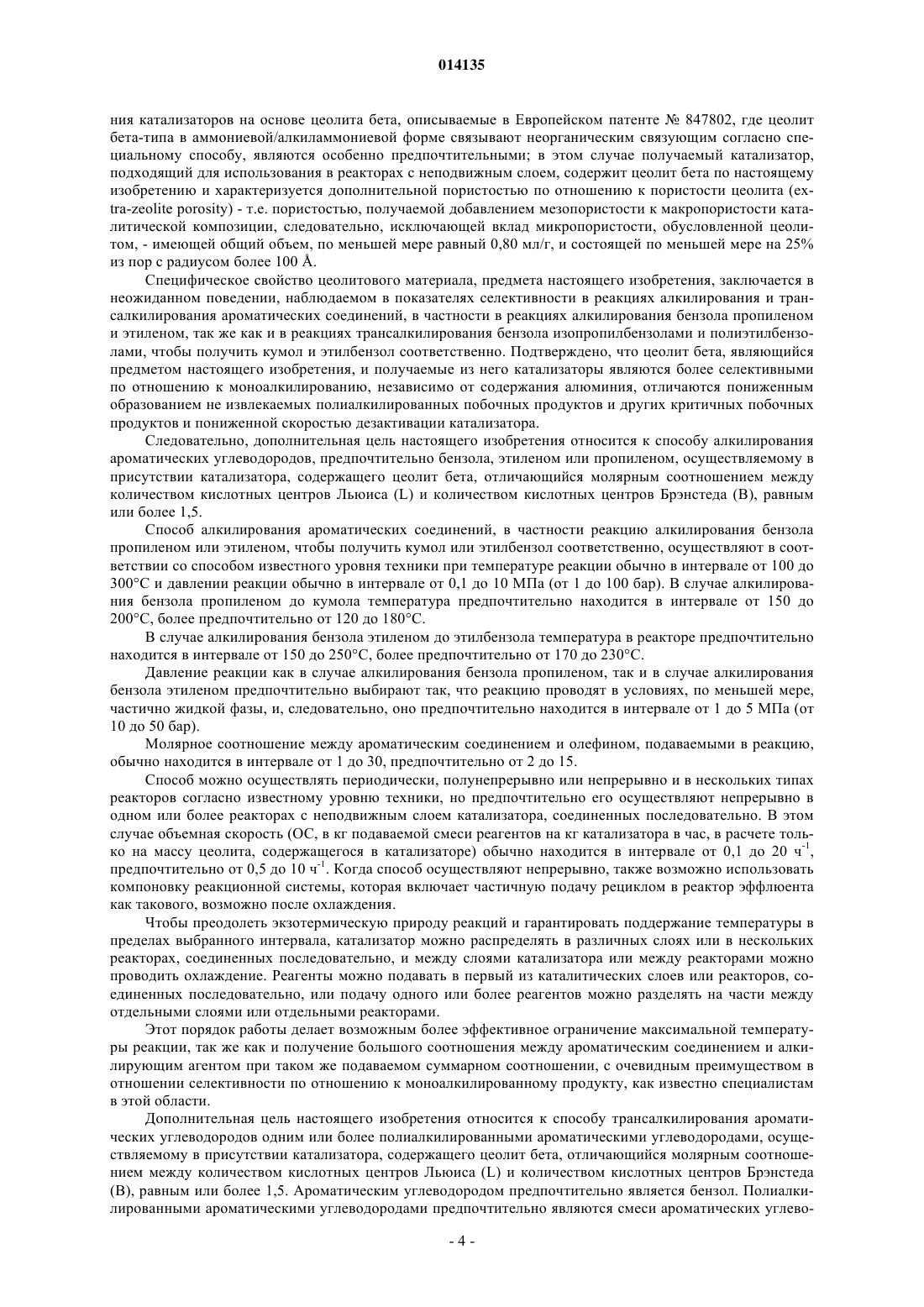

КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ АЛКИЛИРОВАННЫХ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ Настоящее изобретение относится к новому цеолиту, имеющему кристаллическую структуру бета-типа, отличающемуся распределением кислотных центров Льюиса и кислотных центров Брэнстеда, соответствующим молярному соотношению [центры Льюиса]/[центры Брэнстеда],равному или более 1,5. Этот новый цеолит является полезным в процессах изготовления алкилированных ароматических углеводородов путем алкилирования и/или трансалкилирования ароматических соединений. Способ изготовления новых цеолитов также является целью изобретения. 014135 Настоящее изобретение относится к новому цеолиту, имеющему кристаллическую структуру бетатипа, отличающемуся особенным распределением типологии кислотных центров. Этот новый цеолит является полезным в способах получения алкилированных ароматических углеводородов через алкилирование и/или трансалкилирование ароматических соединений. В частности, он является полезным при алкилировании бензола пропиленом или этиленом и при трансалкилировании бензола полиизопропилбензолами или полиэтилбензолами, чтобы получить кумол и этилбензол соответственно. Способ получения нового цеолита также является целью настоящего изобретения. Использование цеолита бета в качестве катализатора алкилирования или трансалкилирования ароматических субстратов было известно в течение некоторого времени. Оптимальные результаты в показателях промышленного применения были получены, например, при синтезе кумола и этилбензола с использованием цеолитов, имеющих структуры бета-типа, как это описано в Европейском патенте 432814, и, в частности, при использовании катализаторов, содержащих бета цеолиты согласно тому, что описано в Европейском патенте 687500 и Европейском патенте 847802. Промышленные способы производства кумола и этилбензола, основанные на цеолитовых катализаторах, обычно характеризуются присутствием секции алкилирования, в которой моноалкилированный продукт получают вместе с некоторой долей полиалкилированных побочных продуктов и примесей, так же как и присутствием секции трансалкилирования, в которой полиалкилированные побочные продукты извлекают для повторного получения моноалкилированных продуктов и примесей. Селективность по отношению к моноалкилированному продукту в секции алкилирования, которая должна быть насколько возможно высокой, чтобы иметь низкую долю полиалкилированных продуктов,предназначенных для извлечения в последующей секции трансалкилирования, играет ключевую роль в этих способах вместе с получением низкого количества примесей, в частности таких примесей, у которых температура кипения очень близка к температуре кипения моноалкилированного продукта, такого как н-пропилбензол в случае производства кумола или ксилолы в случае производства этилбензола. Понижение образования других примесей, таких как олигомеры, бутилбензолы, пентилбензолы в случае кумола или дифенилэтаны в случае этилбензола, также играет важную роль в промышленном производстве кумола и этилбензола. Был обнаружен новый цеолитовый материал, имеющий кристаллическую структуру бета-типа и особые характеристики кислотности, позволяющий достигать более высокой селективности по отношению к моноалкилированному продукту, так же как и образования меньшего количества примесей. Впервые цеолит бета описывали в патенте США 3308069, он имеет следующий основной химический состав: где y составляет в интервале от 5 до 100, w меньше или равно 4, M является ионом металла, такого как, например, натрий, n - валентность иона металла M, x может иметь значение в интервале от 0 до 1,ТЭА - ион тетраэтиламмония. Известно, что ион металла можно извлекать из цеолита путем ионного обмена, например, с нитратом аммония. Цеолит в так называемой кислотной форме получают путем последующего отжига. Присутствие различных видов кислотных центров в цеолитах бета, отнесенных к категории центров Брэнстеда (протонные центры) и кислотных центров, которые можно отнести к категории центров Льюиса (не протонные центры), описывают, например, в Zeolites, 1990, 10, 304, V.L. Zholobenko и в J.Catal., 1998, 180, 234, P.J. Kunkeler. Качественное и количественное определение кислотных центров Брэнстеда и Льюиса можно проводить путем инфракрасной спектроскопии с помощью тест-молекул, среди которых наиболее широко используют пиридин, как описывает, например, С.A. Emeis в Journal of Catalysis, 1993, 141, 347. Известно, что количество и природу (Брэнстеда или Льюиса) кислотных центров в цеолитах вообще, и в частности в цеолите бета, можно изменять путем операций после синтеза, проводимых на цеолитовом материале и состоящих из ионообменной обработки, обработки паром, обработки кислотами или термической обработки. Эти виды обработки в основном направлены на "разборку" структуры алюминия, присутствующего в кристаллической решетке цеолита, и перераспределение его в решетке в дополнительных положениях или на удаление указанного алюминия из цеолита, чтобы получить, например, цеолиты с высоким отношением Si/Al. Фактически, обработка для удаления алюминия не является одним из главных и наиболее широко используемых типов обработки после синтеза цеолитов, чтобы усилить каталитические характеристики. В Zeolites, 1990, 10, 304, V.L. Zholobenko et al. описывают обработку после синтеза для удаления алюминия с использованием пара, в результате которой показано, что каталитическая активность цеолита HZSM-5 при крекинге н-гексана значительно улучшается. Это улучшение характеристик цеолитаHZSM-5 можно получить от присутствия кислотных центров Льюиса, предположительно благодаря дополнительному в структуре алюминию, получаемому путем воздействия обработки для удаления алюминия паром. В других случаях показано, что присутствие кислотных центров Льюиса, образуемых путем обработок после синтеза, таких как описанные выше, может, с другой стороны, иметь отрицательный-1 014135 эффект, в зависимости от специфических химических реакций, в которых используют катализатор. Например, в случае цеолита бета присутствие центров Льюиса оказывает отрицательный эффект на каталитические характеристики в реакции изомеризации н-бутана, как описывают в Appl. Catal. A, 1999,185, 123, Baburek J. et al. Обработку после синтеза для удаления алюминия, выполняемую на цеолите бета, описывают, например, в патенте США 5310534, в котором используемый цеолит бета находится в непрокаленной форме и все еще содержит органические соединения, полученные при синтезе, а также в Европейском патенте 0690024, в котором цеолит бета, напротив, находится в прокаленной форме, т.е. в форме, лишенной органических соединений, поступающих при синтезе. Например, в J. Catal., 1998, 180, 234, P.J. Kunkeler et al. описывают обработку после синтеза путем прокаливания при регулируемых условиях, выполняемую на цеолите бета, в результате которой должны образоваться кислотные центры Льюиса, способные усилить каталитические свойства цеолита бета в специфической реакции Меервейна-Понндорфа-Верлея для восстановления кетонов. В патенте США 5116794 описывают цеолит бета, приготовленный путем последовательной обработки традиционным ионным обменом, прокаливанием и активированием при температуре в интервале от 625 до 675 С, после которой получали увеличение активности в реакциях крекинга н-бутана. Заявителем обнаружено, что при отсутствии любой обработки после синтеза возможно синтезировать цеолиты бета, отличающиеся особенным распределением типологии кислотных центров на поверхности, которое позволяет усилить каталитические характеристики, которые должны быть получены в способах получения алкилированных ароматических соединений путем алкилирования и/или трансалкилирования ароматических соединений. Следовательно, первая цель настоящего изобретения относится к цеолиту бета, отличающемуся распределением кислотных центров Льюиса (не протонные кислотные центры) и кислотных центров Брэнстеда (протонные кислотные центры), соответствующим молярному отношению [центры Льюиса]/[центры Брэнстеда], равному или более 1,5. Молярное отношение SiO2/Al2O3 в кристаллической решетке цеолитов по настоящему изобретению может находиться в интервале от 10 до 30, предпочтительно от 10 до 25. Содержание ионов Na+ предпочтительно ниже 200 массовых частей на миллион (ppm) по отношению к массе цеолита в его кислотной форме, полученной после прокаливания. Качественное и количественное определение кислотных центров Брэнстеда и Льюиса выполняли на материалах, являющихся предметом настоящего изобретения, путем инфракрасной спектроскопии с помощью пиридина в качестве тест-молекулы, как описано С.A. Emeis в Journal of Catalysis 1993, 141, 347. Особенные характеристики распределения кислотных центров Льюиса и Брэнстеда в материале по настоящему изобретению создают наилучшие рабочие характеристики материала в реакциях алкилирования и трансалкилирования ароматических соединений. В частности, этот материал, используемый в реакциях получения алкилированных ароматических углеводородов, позволяет получить более высокую селективность по отношению к моноалкилированному продукту, пониженное производство неизвлекаемых полиалкилированных побочных продуктов, пониженное производство критических побочных продуктов, так же как и пониженную скорость дезактивации катализатора из-за образования кокса. В конкретном случае промышленного синтеза кумола, исходя из бензола и пропилена, новый цеолитовый материал, являющийся предметом настоящего изобретения, способен вызывать меньшее образование пропиленовых олигомеров, которым, главным образом, приписывают роль предшественников при образовании тяжелых органических продуктов, называемых коксом, которые, в свою очередь, являются ответственными за дезактивацию твердых кислотных катализаторов, и в особенности цеолитовых катализаторов. Это отличительное свойство цеолитового материала, являющегося предметом настоящего изобретения, является основным при получении другого крайне важного результата при промышленном синтезе кумола, т.е. понижения образования примеси н-пропилбензола. Фактически, образованию нпропилбензола при синтезе кумола, исходя из бензола и пропилена, обычно благоприятствует повышение температуры реакции, тогда как образованию пропиленовых олигомеров, напротив, благоприятствует понижение температуры. При использовании цеолитового материала по настоящему изобретению возможно проводить реакцию при более низких температурах, не подвергая риску срок службы катализатора, благодаря пониженному образованию пропиленовых олигомеров, что является преимущественным следствием пониженного образования н-пропилбензола. Цеолитовый материал по настоящему изобретению получают посредством подходящего способа,который определяет получение особенного молярного отношения между кислотными центрами Льюиса и Брэнстеда. Следовательно, дополнительная цель изобретения относится к способу изготовления цеолита бета,отличающегося молярным отношением между количеством кислотных центров типа Льюиса и типа Брэнстеда, равным или выше 1,5. В патенте США 3308069 описывают способ изготовления цеолита бета, по существу, состоящий из гидротермального синтеза в водной среде, исходя из реакционной смеси, содержащей источники кремния и алюминия вместе с шаблонным агентом (templating agent) гидроксидом тетраэтиламмония (ТЭА-2 014135 ОН) в следующих молярных отношениях: Указанную смесь реагентов поддерживают при температуре в интервале от 75 до 200 С, до тех пор пока не получают кристаллический продукт по формуле (I). Неожиданно было обнаружено, что можно заранее установить характеристики кислотности материала, и в особенности молярное отношение между кислотными центрами Льюиса и Брэнстеда, т.е. отношение [центры Льюиса]/[центры Брэнстеда], путем подходящего выбора состава реакционной смеси,предназначенной для гидротермальной кристаллизации. Согласно настоящему изобретению цеолиты бета синтезируют в водной среде, исходя из смесей реагентов, состоящих из алюмината натрия и алкоксидов алюминия или, как альтернативы алкоксидам алюминия, неорганических солей алюминия в качестве источника алюминия и источника кремния, выбираемого из коллоидного диоксида кремния, тетраалкилсиликатов и аморфного диоксида кремния и гидроксида тетраэтиламмония в качестве шаблонного агента. Реакционные смеси, содержащие вышеуказанные соединения, характеризуются следующими молярными соотношениями: Для целей настоящего изобретения в добавление к параметрам, описанным выше, необходимо строго регулировать молярное соотношение [Na]/[Al] в смеси для синтеза, которое должно быть более 0,68, но менее 1. Этот параметр, как показано в примерах, представленных здесь ниже, является особенно критичным для успеха синтеза цеолита бета, представляющего цель настоящего изобретения. При молярных соотношениях [Na]/[Al] менее или равных 0,68, фактически, не получают цеолит бета, а получают скорее аморфный конечный продукт вместо кристаллического, тогда как при молярных соотношениях [Na]/[Al] более или равных 1,00 получают хорошо кристаллизованный цеолит бета, однако он характеризуется значениями молярного соотношения между кислотными центрами Льюиса и Брэнстеда всегда менее 1,5. Тетраалкилсиликат можно выбирать из тетраметил-, тетраэтил- или тетрапропилсиликата. Алкоксидом алюминия предпочтительно является изопропилат или трибутилат алюминия. Алюминиевой солью может быть нитрат или сульфат алюминия. Кристаллизацию цеолита из смеси реагентов осуществляют в гидротермальных условиях при температуре в интервале от 150 до 190 С, предпочтительно от 165 до 180 С в течение периода времени от 10 до 240 ч, предпочтительно от 18 до 150 ч. Полученную таким образом суспензию фильтруют. Полученную в конце кристаллизации суспензию возможно можно подкислять перед фильтрованием, например уксусной кислотой, соляной кислотой, азотной кислотой, муравьиной кислотой, пропионовой кислотой или щавелевой кислотой, до достижения pH в интервале от 3 до 6, и впоследствии разбавлять водой в соотношении (объем добавляемой воды)/(объем суспензии) в интервале от 1 до 10. Твердый продукт, получаемый после фильтрования, вновь диспергируют в воде и подвергают ионно-обменной обработке, согласно известной в технике методике, с солью аммония, например ацетатом аммония, чтобы получить цеолит в аммониевой/алкиламмониевой форме. В конце операции полученное таким образом твердое вещество фильтруют, сушат при температуре в интервале от 100 до 200 С в течение периода времени от 8 до 16 ч и затем прокаливают на воздухе при температуре от 450 до 650 С в течение от 4 до 8 ч. Полученный таким образом цеолит бета имеет молярное соотношение L/B [центры Льюиса]/[центры Брэнстеда] более или равное 1,5. Также подтверждено, что цеолиты бета, получаемые согласно способу по настоящему изобретению,состоят из субмикронных агломератов кристаллитов, размеры которых обычно менее 300 , причем предпочтительно 90% кристаллитов имеют размеры менее 300 . Эта особенность благоприятствует каталитической активности цеолита бета в химических реакциях, цели настоящего изобретения. Катализаторы, содержащие цеолит бета, являющиеся предметом настоящего изобретения, подходящие для использования в реакторах с неподвижным слоем катализатора, получают исходя из активной фазы цеолита бета и неорганического связующего. Неорганическое связующее выбирают из оксидов алюминия, кремния или магния, природных глин или их сочетаний, в массовых пропорциях по отношению к цеолиту от 80:20 до 5:95, предпочтительно от 70:30 до 10:90. Указанная смесь может также содержать пептизирующие агенты и пластификаторы. Условия формования и способы известны специалистам в этой области; катализатор можно приготовить в виде гранул, таблеток, цилиндров или в любой другой подходящей для цели форме. Способы формова-3 014135 ния катализаторов на основе цеолита бета, описываемые в Европейском патенте 847802, где цеолит бета-типа в аммониевой/алкиламмониевой форме связывают неорганическим связующим согласно специальному способу, являются особенно предпочтительными; в этом случае получаемый катализатор,подходящий для использования в реакторах с неподвижным слоем, содержит цеолит бета по настоящему изобретению и характеризуется дополнительной пористостью по отношению к пористости цеолита (extra-zeolite porosity) - т.е. пористостью, получаемой добавлением мезопористости к макропористости каталитической композиции, следовательно, исключающей вклад микропористости, обусловленной цеолитом, - имеющей общий объем, по меньшей мере равный 0,80 мл/г, и состоящей по меньшей мере на 25% из пор с радиусом более 100 . Специфическое свойство цеолитового материала, предмета настоящего изобретения, заключается в неожиданном поведении, наблюдаемом в показателях селективности в реакциях алкилирования и трансалкилирования ароматических соединений, в частности в реакциях алкилирования бензола пропиленом и этиленом, так же как и в реакциях трансалкилирования бензола изопропилбензолами и полиэтилбензолами, чтобы получить кумол и этилбензол соответственно. Подтверждено, что цеолит бета, являющийся предметом настоящего изобретения, и получаемые из него катализаторы являются более селективными по отношению к моноалкилированию, независимо от содержания алюминия, отличаются пониженным образованием не извлекаемых полиалкилированных побочных продуктов и других критичных побочных продуктов и пониженной скоростью дезактивации катализатора. Следовательно, дополнительная цель настоящего изобретения относится к способу алкилирования ароматических углеводородов, предпочтительно бензола, этиленом или пропиленом, осуществляемому в присутствии катализатора, содержащего цеолит бета, отличающийся молярным соотношением между количеством кислотных центров Льюиса (L) и количеством кислотных центров Брэнстеда (В), равным или более 1,5. Способ алкилирования ароматических соединений, в частности реакцию алкилирования бензола пропиленом или этиленом, чтобы получить кумол или этилбензол соответственно, осуществляют в соответствии со способом известного уровня техники при температуре реакции обычно в интервале от 100 до 300 С и давлении реакции обычно в интервале от 0,1 до 10 МПа (от 1 до 100 бар). В случае алкилирования бензола пропиленом до кумола температура предпочтительно находится в интервале от 150 до 200 С, более предпочтительно от 120 до 180 С. В случае алкилирования бензола этиленом до этилбензола температура в реакторе предпочтительно находится в интервале от 150 до 250 С, более предпочтительно от 170 до 230 С. Давление реакции как в случае алкилирования бензола пропиленом, так и в случае алкилирования бензола этиленом предпочтительно выбирают так, что реакцию проводят в условиях, по меньшей мере,частично жидкой фазы, и, следовательно, оно предпочтительно находится в интервале от 1 до 5 МПа (от 10 до 50 бар). Молярное соотношение между ароматическим соединением и олефином, подаваемыми в реакцию,обычно находится в интервале от 1 до 30, предпочтительно от 2 до 15. Способ можно осуществлять периодически, полунепрерывно или непрерывно и в нескольких типах реакторов согласно известному уровню техники, но предпочтительно его осуществляют непрерывно в одном или более реакторах с неподвижным слоем катализатора, соединенных последовательно. В этом случае объемная скорость (ОС, в кг подаваемой смеси реагентов на кг катализатора в час, в расчете только на массу цеолита, содержащегося в катализаторе) обычно находится в интервале от 0,1 до 20 ч-1,предпочтительно от 0,5 до 10 ч-1. Когда способ осуществляют непрерывно, также возможно использовать компоновку реакционной системы, которая включает частичную подачу рециклом в реактор эффлюента как такового, возможно после охлаждения. Чтобы преодолеть экзотермическую природу реакций и гарантировать поддержание температуры в пределах выбранного интервала, катализатор можно распределять в различных слоях или в нескольких реакторах, соединенных последовательно, и между слоями катализатора или между реакторами можно проводить охлаждение. Реагенты можно подавать в первый из каталитических слоев или реакторов, соединенных последовательно, или подачу одного или более реагентов можно разделять на части между отдельными слоями или отдельными реакторами. Этот порядок работы делает возможным более эффективное ограничение максимальной температуры реакции, так же как и получение большого соотношения между ароматическим соединением и алкилирующим агентом при таком же подаваемом суммарном соотношении, с очевидным преимуществом в отношении селективности по отношению к моноалкилированному продукту, как известно специалистам в этой области. Дополнительная цель настоящего изобретения относится к способу трансалкилирования ароматических углеводородов одним или более полиалкилированными ароматическими углеводородами, осуществляемому в присутствии катализатора, содержащего цеолит бета, отличающийся молярным соотношением между количеством кислотных центров Льюиса (L) и количеством кислотных центров Брэнстеда(В), равным или более 1,5. Ароматическим углеводородом предпочтительно является бензол. Полиалкилированными ароматическими углеводородами предпочтительно являются смеси ароматических углево-4 014135 дородов, преимущественно диалкилированных углеводородов. Даже более предпочтительно полиалкилированные ароматические углеводороды выбирают из диэтилбензола, возможно в смеси с триизопропилбензолом. В особенности предпочтительными являются трансалкилирование бензола диэтилбензолом, и возможно триэтилбензолом, и трансалкилирование бензола диизопропилбензолом, и возможно триизопропилбензолом. Эту реакцию осуществляют при температуре в интервале от 100 до 350 С. В случае трансалкилирования бензола до кумола полиизопропилбензолами температура предпочтительно находится в интервале от 150 до 250 С. В случае трансалкилирования бензола до этилбензола полиэтилбензолами температура предпочтительно находится в интервале от 180 до 300 С. Давление реакции предпочтительно выбирают так, что реакцию проводят в условиях, по меньшей мере, частично жидкой фазы, более предпочтительно в условиях жидкой фазы, и, следовательно, оно предпочтительно находится в интервале от 2 до 5 МПа(от 20 до 50 бар). Способ предпочтительно осуществляют непрерывно в реакторе с неподвижным слоем. В этом случае объемная скорость (ОС, в кг подаваемой смеси реагентов на кг катализатора в час, в расчете только на массу цеолита, содержащегося в катализаторе) обычно находится в интервале от 0,1 до 20 ч-1, предпочтительно от 0,5 до 10 ч-1. Молярное соотношение между ароматическим углеводородом и суммой полиалкилированных ароматических углеводородов в подаваемой в реакцию трансалкилирования смеси может изменяться от 1 до 40, предпочтительно от 3 до 30. Дополнительным аспектом настоящего изобретения является усовершенствованный способ получения моноалкилированных ароматических углеводородов, включающий: а) приведение ароматического углеводорода в контакт с олефином в условиях алкилирования, в присутствии катализатора, являющегося предметом изобретения; б) разделение полученного продукта на фракцию, содержащую ароматический углеводород, фракцию, содержащую моноалкилированный ароматический углеводород, фракцию, содержащую полиалкилированные ароматические углеводороды, предпочтительно главным образом содержащую диалкилированные ароматические углеводороды, и фракцию тяжелых ароматических углеводородов; в) приведение фракции, содержащей полиалкилированные ароматические углеводороды, предпочтительно преимущественно диалкилированные ароматические углеводороды, в контакт с ароматическим углеводородом в присутствии катализатора, являющегося предметом изобретения, в условиях трансалкилирования; г) разделение продукта, полученного на стадии (в), на такие же фракции, уже полученные на стадии(б), затем подача рециклом фракции, содержащей ароматический углеводород, частично на стадию (а) и частично на стадию (в), и фракции, содержащей полиалкилированные ароматические углеводороды на стадию (в). Фракция, содержащая моноалкилированный ароматический углеводород, поступающий со стадии(б), куда посылают отходящие потоки со стадии (в) и (а), представляет желаемый продукт. Олефин, используемый на стадии алкилирования, предпочтительно выбирают из этилена и пропилена. Ароматическим углеводородом, используемым на стадии алкилирования и трансалкилирования,предпочтительно является бензол. Когда продукт алкилирования получают из реакции алкилирования бензола пропиленом, первая фракция на стадии (б) состоит главным образом из бензола; вторая фракция главным образом из кумола и третья фракция - главным образом из диизопропилбензолов. Когда продукт алкилирования получают из реакции алкилирования бензола этиленом, первая фракция на стадии (б) состоит главным образом из бензола; вторая фракция - главным образом из этилбензола и третья фракция - главным образом из диэтилбензолов. Некоторые иллюстративные примеры приведены для лучшего понимания настоящего изобретения и его исполнения, но их никоим образом не следует рассматривать как ограничивающие объем изобретения как такового. Пример 1. 157,1 г гидроксида тетраэтиламмония с концентрацией 35 мас.% в водном растворе добавляют к 35,6 г деминерализованной воды. Затем добавляют 14,0 г алюмината натрия с концентрацией 54 мас.%Al2O3 и 12,2 г изопропилата алюминия при температуре приблизительно 70 С, при постоянном перемешивании до получения прозрачного раствора. К этому раствору добавляют 280,4 г коллоидного кремнезема Ludox HS 40 с концентрацией 40% SiO2. Получают гомогенную суспензию, которую загружают в автоклав из стали AISI 316, снабженный якорной мешалкой. Смесь оставляют кристаллизоваться в гидротермальных условиях при 170 С в течение 24 ч. На данном этапе автоклав охлаждают. Кристаллизационную суспензию обрабатывают 130 г уксусной кислоты в водном растворе при концентрации 3 н., при перемешивании, получая довольно густую суспензию, к которой добавляют 3 л деминерализованной воды. Полученную таким образом суспензию фильтруют. Получаемый цеолит затем повторно диспергируют в 3 л деминерализованной воды, в которой предварительно растворяют 50 г ацетата аммония. Через 3 ч твердое вещество фильтруют. Таким образом, получают влажный корж из цеолита бета в аммониевой/алкиламмониевой форме. Корж сушат при 150 С и затем прокаливают на воздухе при температуре 550 С в течение 5 ч. Конечный продукт анализируют с помощью рентгеновской порошковой дифрактометрии, из этих результатов видно, что про-5 014135 дукт состоит из цеолита бета высокой чистоты. Химический анализ конечного продукта показывает молярное соотношение [SiO2]/[Al2O3]=17,2. Качественное и количественное определение кислотных центров Брэнстеда и Льюиса выполняют путем инфракрасной спектроскопии с помощью пиридина в качестве тест-молекулы, как описано С.A.Emeis в Journal of Catalysis, 1993, 141, 347. Порядок осуществления действий следующий. 1. Образец цеолита бета прессуют в таблетку, подходящую для определения ИК-спектра. 2. Образец выдерживают под глубоким вакуумом (0,00133 Па (10-5 торр при 400 С в течение 1 ч в ячейке, подходящей для измерения ИК-спектра. 3. Обработанный таким образом образец приводят в контакт с пиридином, вводя его пары в ячейку из подходящего подвода жидкости, при давлении, равном давлению паров при комнатной температуре в течение 15 мин. 4. Избыток пиридина десорбируют из образца при 250 С в течение 1 ч под вакуумом. 5. Записывают ИК-спектр, измеряя интегральную интенсивность, называемую I, полосы при 1545 см-1, связанной с ионом пиридина, образуемым путем взаимодействия с кислотными центрами Брэнстеда, и полосы при 1455 см-1, связанной с пиридином, адсорбированным на кислотном центре Льюиса. Концентрацию кислотных центров А (моль/г цеолита) получают из уравнения где S - так называемая "толщина" таблетки и ее выражают как мг/см 2,(см/мкмоль) является коэффициентом поглощения, для которого используют значения 2,22 и 1,67 см/мкмоль для полос при 1545 и при 1455 см-1 соответственно (согласно тому, что описывает С.A. Emeis в Journal of Catalysis, 1993, 141,347). Молярное соотношение, показываемое ИК-анализом, проведенным на цеолите, между количеством кислотных центров Льюиса (L) и количеством кислотных центров Брэнстеда (В) равно 2,0. Условия синтеза и существенные результаты показаны в таблице. Пример 2. 157,1 г гидроксида тетраэтиламмония с концентрацией 35 мас.% в водном растворе добавляют к 299,5 г деминерализованной воды. Затем добавляют 20,8 г алюмината натрия с концентрацией 54 мас.%Al2O3, поддерживая смесь при перемешивании при температуре приблизительно 70 С, до получения прозрачного раствора. К этому раствору добавляют 280,4 г коллоидного кремнезема Ludox HS 40 с концентрацией 40% SiO2. Получают гомогенную суспензию, которую загружают в автоклав из стали AISI 316, снабженный якорной мешалкой. Гель оставляют кристаллизоваться в гидротермальных условиях при 170 С в течение 168 ч. Затем автоклав охлаждают и суспензию обрабатывают, как описано в примере 1. Конечный продукт подвергают анализу с помощью рентгеновской порошковой дифрактометрии,полученный результат является таким, что продукт состоит из цеолита бета высокой чистоты. Химический анализ конечного продукта показывает молярное соотношение [SiO2]/[Al2O3]=16,4. При ИК-анализе, выполняемом, как описано в примере 1, цеолит показывает молярное соотношение между количеством кислотных центров Льюиса (L) и количеством кислотных центров Брэнстеда (В),равное 1,2. Условия синтеза и существенные результаты показаны в таблице. Пример 3 (сравнительный). 157,1 г гидроксида тетраэтиламмония с концентрацией 35 мас.% в водном растворе добавляют к 36,3 г деминерализованной воды. Затем добавляют 14,2 г алюмината натрия с концентрацией 54 мас.%Al2O3, поддерживая смесь при перемешивании при температуре приблизительно 70 С, до получения прозрачного раствора. К раствору добавляют 280,4 г коллоидного кремнезема Ludox HS 40 с концентрацией 40% SiO2. Получают гомогенную суспензию, которую загружают в автоклав из стали AISI 316, снабженный якорной мешалкой. Гель оставляют кристаллизоваться в гидротермальных условиях при 170 С в течение 24 ч. Затем автоклав охлаждают и суспензию обрабатывают, как описано в примере 1. Конечный продукт подвергают анализу с помощью рентгеновской порошковой дифрактометрии, и полученный результат является таким, что продукт состоит из цеолита бета высокой чистоты. Химический анализ конечного продукта показывает молярное соотношение [SiO2]/[Al2O3]=26. При ИК-анализе, выполняемом, как описано в примере 1, цеолит показывает молярное соотношение между количеством кислотных центров Льюиса (L) и количеством кислотных центров Брэнстеда (В),равное 0,97. Условия синтеза и существенные результаты показаны в таблице. Пример 4 (сравнительный). 157,1 г гидроксида тетраэтиламмония с концентрацией 35 мас.% в водном растворе добавляют к 35,9 г деминерализованной воды. Затем добавляют 14,2 г алюмината натрия с концентрацией 54 мас.%Al2O3 и 14,3 г изопропоксида алюминия, поддерживая смесь при перемешивании при температуре при-6 014135 близительно 70 С до получения прозрачного раствора. К раствору добавляют 280,4 г коллоидного кремнезема Ludox HS 40 с концентрацией 40% SiO2. Получают гомогенную суспензию, которую загружают в автоклав из стали AISI 316, снабженный якорной мешалкой. Гель оставляют кристаллизоваться в гидротермальных условиях при 170 С в течение 168 ч. Затем автоклав охлаждают и суспензию обрабатывают, как описано в примере 1. Анализ с помощью рентгеновской дифрактометрии показывает, что полученный таким образом продукт является аморфным. Условия синтеза и существенные результаты показаны в таблице. В этой таблице в первом столбце указаны ссылочные номера примеров, во втором, третьем, четвертом и пятом столбцах указаны молярные соотношения между различными реагентами для каждого примера. В шестом столбце указана продолжительность гидротермального синтеза. В седьмом столбце указана природа фазы, кристаллическая или аморфная, полученная на основе дифракционного рентгеновского анализа (ДРА). В восьмом столбце указан результат химического анализа в виде молярного соотношения кремнезем/оксид алюминия (K/ОА) и в последнем столбце показан результат, полученный путем титрования пиридином кислотных центров (как описано выше), выраженный в виде молярного соотношения между кислотными центрами Льюиса и кислотными центрами Брэнстеда. Можно наблюдать, что соотношение [L]/[B] больше чем 1,5, как в примере 1, можно получить только при работе с молярными соотношениями [Na]/[Al] больше 0,68 и меньше 1. Напротив, работая даже только при верхнем пределе интервала, заявленного для параметра[Na]/[Al], получают соотношение [L]/[B] меньше 1,5, как в примерах 2 и 3. При работе ниже нижнего предела интервала, заявленного для параметра [Na]/[Al], получают аморфный материал, как в примере 4. Пример 5. 0,4 г цеолита бета, полученного в соответствии с примером 1, предварительно высушенного при 120 С в течение 16 ч, загружают в электроподогреваемый автоклав с внутренним объемом, равным 0,5 л,снабженный механической мешалкой и всеми необходимыми устройствами для подачи реагентов - бензола и пропилена. Автоклав закрывают, создают в нем вакуум путем отсасывания насосом, присоединенным снаружи,и затем путем всасывания загружают 352 г бензола. В автоклаве с помощью азота создают давление приблизительно 0,6 МПа (6 бар) и начинают нагревание до запрограммированной температуры 150 С. Когда температура внутри автоклава стабильно достигает предварительно выбранного значения, быстро подают 26 г пропилена с помощью сосуда под давлением и смесь оставляют взаимодействовать ровно на 1 ч,причем начало рассчитывают от конца подачи пропилена. В конце реакции продукт выгружают и анализируют с помощью газовой хроматографии. В конце реакции в смеси присутствуют следующие продукты: бензол, кумол, олигомеры пропилена С 6 и С 9, диизопропилбензолы, другие изомеры диизопропилбензола (С 6-фенил = ароматические продукты, в общем,определяемые формулой C12H16), триизопропилбензолы, другие изомеры триизопропилбензола (С 9 фенил = ароматические продукты, в общем, определяемые формулой С 15 Н 24), полиалкилированные продукты с молекулярной массой больше, чем масса триизопропилбензола (тяжелые полиалкилированные продукты). Доказано, что превращение пропилена выше 97,0%, селективность по отношению к моноалкилированному продукту (кумолу) относительно превращенного пропилена равна 91,3% и селективность по отношению к (кумол + диизопропилбензолы + триизопропилбензолы) относительно превращенного пропилена равна 97,5%. Доказано, что массовое соотношение, называемое R, между суммой (диизопропилбензолы + триизопропилбензолы + С 6-фенил + С 9-фенил + тяжелые полиалкилированные продукты) и суммой (кумол + диизопропилбензолы + триизопропилбензолы + С 6-фенил + С 9-фенил + тяжелые полиалкилированные продукты) равно 0,052. Это соотношение R является мерой общего количества только полиалкилированных побочных продуктов по отношению к общему количеству продуктов и алкилированных побочных продуктов, образованных во время реакции. Пример 6 (сравнительный). Каталитический тест, описанный в примере 5, повторяют, используя цеолит бета, полученный согласно примеру 2. На основании газохроматографического анализа продукта реакции рассчитывают превращение пропилена, которое выше 97,0%, вместе с селективностью по отношению к моноалкилированному про-7 014135 дукту (кумолу) относительно превращенного пропилена, которая равна 90,9%, и селективностью по отношению к (кумол + диизопропилбензолы + триизопропилбензолы) относительно превращенного пропилена, которая равна 96,6%. Соотношение R, определенное как в примере 1, оказывается равным 0,061. Очевидно, что при использовании катализатора, не являющегося представителем настоящего изобретения, получают большую долю полиалкилированных побочных продуктов по отношению к этой доле, получаемой, напротив, с использованием катализатора по настоящему изобретению. Пример 7 (сравнительный). Каталитический тест, описанный в примере 5, повторяют, используя цеолит бета, полученный согласно примеру 3. На основании газохроматографического анализа продукта реакции рассчитывают превращение пропилена, которое выше 98,1%, вместе с селективностью по отношению к моноалкилированному продукту (кумолу) относительно превращенного пропилена, которая равна 89,8%, и селективностью по отношению к (кумол + диизопропилбензолы + триизопропилбензолы) относительно превращенного пропилена, которая равна 95,0%. Соотношение R, определенное как в примере 1, оказывается равным 0,064. Очевидно, что при использовании катализатора, не являющегося представителем настоящего изобретения, получают большую долю полиалкилированных побочных продуктов по отношению к этой доле, получаемой, напротив, с использованием катализатора по настоящему изобретению. Пример 8. Цеолит бета по примеру 1 в аммониевой/алкиламмониевой форме, т.е. в форме, которая не прошла конечную стадию прокаливания, используют для приготовления катализатора в виде гранул, выбирая способ, описываемый в примере 4 Европейского патента 847802. Оксид алюминия в форме р-бемита используют в качестве связующего. Сформованный таким образом катализатор прокаливают в течение 5 ч при 550 С. Процентное содержание цеолита в конечном катализаторе равно 55 мас.% и катализатор имеет следующие характеристики пористости: ОДП (объем дополнительной пористости по отношению к пористости цеолита) равен 0,85 см 3/г, доля пор, имеющих радиус 100 , равна 51%. Полученный таким образом катализатор, названный катализатор А, используют для осуществления непрерывного испытания катализатора для алкилирования бензола пропиленом с использованием экспериментальной установки, такой как описана ниже. Экспериментальная установка состоит из резервуаров для реагентов, независимых питающих насосов, статического смесителя реагентов перед подачей в реакцию, стального реактора, находящегося внутри электронагревательной печи, снабженной регулированием температуры внутри реактора, системы регулировки давления внутри реактора посредством пневматического клапана, охладителя вытекающего реакционного потока и системы сбора жидких и газообразных продуктов. Реактор, находящийся внутри нагревательной печи, состоит из цилиндрической стальной трубы с механической системой герметизации и имеет внутренний диаметр, равный приблизительно 2 см. Термометрический футляр, имеющий диаметр, равный 1 мм, и содержащий термопару, которая может свободно скользить вдоль большей оси реактора, располагают внутри и вдоль большей оси реактора. Катализатор А, предварительно измельченный и просеянный, чтобы получить размер частиц в интервале от 1 до 1,25 мм, загружают в реактор в количестве, равном 5 г, на всю высоту каталитического слоя, равную 6 см. Некоторое количество кварцевого материала загружают выше и ниже каталитического слоя на высоту, на 3 см выше и на 3 см ниже каталитического слоя. Включают электрический нагрев реактора, направляют поток азота, чтобы высушить катализатор, и нагревают до температуры 150 С, запрограммированной внутри реактора. Как только достигают выбранной температуры, поток азота поддерживают в течение 16 ч, после чего его прерывают и сначала подают бензол в течение 2 ч, а затем пропилен, так чтобы получить общую объемную скорость, ОС, равную 20 см-1, и молярное соотношение [бензол]/[пропилен] в загрузке, равное 7. Давление, при котором осуществляют реакцию, равно 3,8 МПа (38 бар). Отбор проб вытекающего реакционного потока осуществляют через 21, 93, 118, 260 и 284 ч реакции, осуществляемой непрерывно при таких же условиях реакции, впоследствии пробы подвергают газохроматографическому анализу. На основании анализа, выполняемого на каждом образце вытекающего реакционного потока, подтверждают, что превращение пропилена всегда выше 99,0%. Также получают следующие средние характеристики катализатора А: селективность по отношению к кумолу относительно превращенного пропилена равна 90,2% со стандартным отклонением, равным 0,4%; селективность по отношению к (кумол + диизопропилбензолы + триизопропилбензолы) относительно превращенного пропилена равна 99,7% со стандартным отклонением, равным 0,06%; концентрация н-пропилбензола относительно кумола равна 238 ppm со стандартным отклонением,равным 14 ppm; концентрация олигомеров пропилена от С 6- до С 9- относительно кумола равна 204 ppm. Во время испытания положение, соответствующее максимальной температуре, определяемой экзо-8 014135 термичностью реакции, регистрировали посредством термопары, скользящей вдоль большей оси реактора. Таким способом можно измерить скорость продвижения так называемой горячей точки, что представляет прямое измерение скорости дезактивации катализатора. Путем экстраполяции измерения до конечной точки каталитического слоя было возможно оценить производство кумола до достижения указанной конечной точки каталитического слоя, в пересчете на общее количество загружаемого катализатора, равное 2800 кг кумола на кг катализатора А. Пример 9 (сравнительный). Цеолит бета по примеру 2 в аммониевой/алкиламмониевой форме используют для приготовления катализатора в виде гранул, выбирая способ, описываемый в примере 4 Европейского патента 847802. Оксид алюминия в форме р-бемита используют в качестве связующего. Сформованный таким образом катализатор прокаливают в течение 5 ч при 550 С. Процентное содержание цеолита в конечном катализаторе равно 55 мас.% и катализатор имеет следующие характеристики пористости: ОДП (объем дополнительной пористости по отношению к пористости цеолита) равен 0,82 см 3/г, доля пор, имеющих радиус 100 , равна 52%. Полученный таким образом катализатор, названный катализатор Б, не представляет собой катализатор по настоящему изобретению. Катализатор Б используют для осуществления непрерывного испытания катализатора для алкилирования бензола пропиленом с использованием экспериментальной установки, такой как описана в примере 8, и с таким же порядком пуска и проведения испытания катализатора как такового. Отбор проб вытекающего реакционного потока осуществляют через 47, 124, 165, 190 и 286 ч реакции, осуществляемой непрерывно при таких же условиях реакции, впоследствии пробы подвергают газохроматографическому анализу. На основании анализа, выполняемого на каждом образце вытекающего реакционного потока, подтверждают, что превращение пропилена всегда выше 99,0%. Также получают следующие средние характеристики катализатора Б: селективность по отношению к кумолу относительно превращенного пропилена равна 87,5% со стандартным отклонением, равным 0,4%; селективность по отношению к (кумол + диизопропилбензолы + триизопропилбензолы) относительно превращенного пропилена равна 99,7% со стандартным отклонением, равным 0,03%; концентрация н-пропилбензола относительно кумола равна 253 ppm со стандартным отклонением,равным 8 ppm; концентрация олигомеров пропилена от С 6- до С 9- относительно кумола равна 264 ppm. Также в этом случае во время испытания положение, соответствующее максимальной температуре,регистрировали посредством термопары, скользящей вдоль большей оси реактора для измерения скорости продвижения так называемой горячей точки, что представляет прямое измерение скорости дезактивации катализатора. Путем экстраполяции измерения до конечной точки каталитического слоя было возможно оценить производство кумола в пересчете на общее количество загружаемого катализатора, равное 2150 кг кумола на кг катализатора Б. Катализатор Б, который не представляет собой катализатор по настоящему изобретению, имеет селективность по отношению к кумолу относительно превращенного пропилена, т.е. селективность по отношению к моноалкилированному продукту ниже, чем эта величина, полученная с катализатором А в соответствии с настоящим изобретением. Это даже более очевидно из результата, относящегося к селективности по отношению к (кумол + диизопропилбензолы + триизопропилбензолы) относительно превращенного пропилена для катализатора Б, которая, с другой стороны, по существу, аналогична этой величине, уже полученной для катализатора А. Другими словами, при использовании катализатора А согласно настоящему изобретению получают распределение моно- и диалкилированных продуктов, которое в большей степени направлено к моноалкилированному продукту, чем это распределение для катализатора Б, не представляющего катализатор по настоящему изобретению, с такой же селективностью по отношению к общему образованию моно- и диалкилированных продуктов. Более того, катализатор Б, наиболее вероятно в результате большего образования олигомерных продуктов пропилена С 6-С 9 по отношению к катализатору А, отличается большей скоростью дезактивации, чем эта скорость, зарегистрированная для катализатора А. Пример 10. Такой же катализатор А, уже используемый в примере 8, подвергают каталитическому тесту при тех же условиях, описываемых в примере 8, за исключением температуры реакции, которую устанавливают равной 140 С. Отбор проб вытекающего реакционного потока осуществляют через 46, 119, 137, 142 и 160 ч реакции, осуществляемой непрерывно при таких же условиях реакции, впоследствии пробы подвергают газохроматографическому анализу. На основании газохроматографического анализа подтверждают, что превращение пропилена всегда выше 99,0%. Также получают следующие средние характеристики катализатора А: селективность по отношению к кумолу относительно превращенного пропилена равна 89,9% со-9 014135 стандартным отклонением, равным 0,8%; селективность по отношению к (кумол + диизопропилбензолы) относительно превращенного пропилена равна 99,5 % со стандартным отклонением, равным 0,08%; концентрация н-пропилбензола относительно кумола равна 187 ppm со стандартным отклонением,равным 7 ppm; концентрация олигомеров пропилена от С 6- до С 9- относительно кумола равна 279 ppm. Также в этом случае во время испытания положение, соответствующее максимальной температуре,регистрировали посредством термопары, скользящей вдоль большей оси реактора, для измерения скорости продвижения так называемой горячей точки, что представляет прямое измерение скорости дезактивации катализатора. Путем экстраполяции измерения до конечной точки каталитического слоя было возможно оценить производство кумола, в пересчете на общее количество загружаемого катализатора, равное 1730 кг кумола на кг катализатора А. Следовательно, образование н-пропилбензола и примесей олигомеров пропилена следует ожидаемой тенденции: образование первого уменьшается с уменьшением температуры, в то время как образование последнего увеличивается с уменьшением температуры по отношению к тому, что уже получали с катализатором А, когда реакцию осуществляли при более высокой температуре, как в предшествующем примере 8. Следовательно, более низкие температуры реакции можно выбирать для производства кумола,имеющего особенную и высокую степень чистоты. Пример 11 (сравнительный). Такой же катализатор Б, уже используемый в примере 9, подвергают каталитическому испытанию при тех же условиях, описываемых в примере 10, с температурой реакции, которую устанавливают равной 140 С. Отбор проб вытекающего реакционного потока осуществляют через 28, 94, 100, 118 и 122 ч реакции, осуществляемой непрерывно при таких же условиях реакции, впоследствии пробы подвергают газохроматографическому анализу. На основании газохроматографического анализа подтверждают, что превращение пропилена всегда выше 99,0%. Также получают следующие средние характеристики катализатора Б: селективность по отношению к кумолу относительно превращенного пропилена равна 87,3% со стандартным отклонением, равным 0,4%; селективность по отношению к (кумол + диизопропилбензолы) относительно превращенного пропилена равна 99,2 % со стандартным отклонением, равным 0,2%; концентрация н-пропилбензола относительно кумола равна 188 ppm со стандартным отклонением,равным 2 ppm; концентрация олигомеров пропилена от С 6- до С 9- относительно кумола равна 443 ppm. Также в этом случае во время испытания положение, соответствующее максимальной температуре,регистрировали посредством термопары, скользящей вдоль большей оси реактора, для измерения скорости продвижения так называемой горячей точки, что представляет прямое измерение скорости дезактивации катализатора. Путем экстраполяции измерения до конечной точки каталитического слоя было возможно оценить производство кумола в пересчете на общее количество загружаемого катализатора, равное 1020 кг кумола на кг катализатора Б. Очевидно, что также при использовании катализатора Б при температуре 140 С происходит эффективное понижение образования н-пропилбензола по отношению к тому, что получают с таким же катализатором Б, когда осуществляют реакцию при температуре 150 С. Это понижение, однако, связано с существенным увеличением образования олигомеров полимера и последующим значительным снижением срока службы катализатора, которое гораздо более ясно выражено, чем это увеличение, получаемое с катализатором А при такой же температуре. Следовательно, катализатор А, представитель настоящего изобретения, позволяет осуществлять реакцию при более благоприятной температуре, чтобы получить понижение образование примесей нпропилбензола, которое, напротив, нельзя получить с катализатором Б, не являющимся представителем настоящего изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Кислотный цеолит бета, имеющий молярное отношение SiO2/Al2O3 в кристаллической решетке бета цеолита в интервале от 10 до 25 и распределение кислотных центров Льюиса и кислотных центров Брэнстеда, соответствующее молярному соотношению [центры Льюиса]/[центры Брэнстеда], равному или более 1,5, согласно определению путем инфракрасной спектроскопии с помощью пиридина в качестве тест-молекулы. 2. Цеолит бета по п.1, в котором молярное соотношение SiO2/Al2O3 находится в интервале от 10 до 17,2. 3. Цеолит бета по п.1 или 2, в котором распределение кислотных центров Льюиса и кислотных цен- 10014135 тров Брэнстеда соответствует молярному соотношению [центры Льюиса]/[центры Брэнстеда], равному или более 1,5, согласно определению путем инфракрасной спектроскопии с помощью пиридина в качестве тест-молекулы, где инфракрасный спектр записан после десорбции из образца избытка пиридина при 250 С в течение 1 ч под вакуумом. 4. Цеолит бета по п.1 в форме субмикронных агломератов кристаллитов, в которых по меньшей мере 90% кристаллитов имеют размеры меньше 300 . 5. Каталитическая композиция, содержащая цеолит бета по п.1 и неорганическое связующее. 6. Каталитическая композиция по п.5, в которой неорганическое связующее выбрано из оксидов алюминия, кремния или магния, природных глин или их сочетаний. 7. Каталитическая композиция по п.5, в которой массовое соотношение неорганического связующего и цеолита составляет от 80:20 до 5:95. 8. Каталитическая композиция по п.5, отличающаяся дополнительной пористостью по отношению к пористости цеолита, имеющей общий объем больше или равный 0,80 мл/г и состоящей, по меньшей мере, на долю, равную 25%, из пор радиусом более 100 . 9. Способ получения цеолита по п.1, который включает кристаллизацию в водной среде при гидротермальных условиях и температуре в интервале от 150 до 190 С в течение периода времени в интервале от 10 до 240 ч смеси реагентов, содержащей в качестве источника алюминия алюминат натрия и алкоксид алюминия или неорганическую соль алюминия, источника оксида кремния, выбираемого из коллоидного кремнезема, тетраалкилсиликатов и аморфного кремнезема, и гидроксид триэтиламмония в качестве шаблонного агента, причем указанная смесь имеет следующий состав в показателях молярных соотношений: 10. Способ по п.9, в котором смесь, образующуюся от кристаллизации, фильтруют, получаемый твердый продукт подвергают ионному обмену с аммониевой солью и затем сушат и прокаливают. 11. Способ по п.9, в котором кристаллизацию осуществляют при температуре в интервале от 165 до 180 С в течение периода времени в интервале от 18 до 150 ч. 12. Способ по п.9, в котором алкоксид алюминия выбирают из изопропилата алюминия или трибутилата; тетраалкилсиликат выбирают из тетраметил-, тетраэтил- или тетрапропилсиликата, алюминиевую неорганическую соль выбирают из нитрата и сульфата. 13. Способ по п.9, в котором смесь реагентов имеет следующий состав в показателях молярных соотношений: 14. Способ по п.10, в котором суспензию, получаемую от кристаллизации, перед фильтрованием подкисляют до достижения pH в интервале от 3 до 6 и разбавляют водой в соотношении (объем добавляемой воды)/(объем суспензии) в интервале от 1 до 10. 15. Способ по п.10, в котором твердое вещество, получаемое от фильтрования кристаллизационной смеси, вновь диспергируют в воде и подвергают ионно-обменной обработке солью аммония, фильтруют,сушат при температуре в интервале от 100 до 200 С в течение 8-16 ч и прокаливают при температуре в интервале от 450 до 650 С в течение от 4 до 8 ч. 16. Способ алкилирования ароматических углеводородов, который включает приведение ароматического углеводорода в контакт с олефином, выбираемым из этилена и пропилена, в присутствии цеолита бета по п.1. 17. Способ по п.16, осуществляемый при температуре в интервале от 100 до 300 С и при давлении реакции обычно в интервале от 0,1 до 10 МПа (от 1 до 100 бар). 18. Способ по п.16, в котором ароматическим углеводородом является бензол. 19. Способ по п.17, в котором ароматическим углеводородом является бензол, олефином является пропилен и реакцию осуществляют при температуре в интервале от 100 до 200 С. 20. Способ по п.19, осуществляемый при температуре в интервале от 120 до 180 С. 21. Способ по п.17, в котором ароматическим углеводородом является бензол, олефином является пропилен и реакцию осуществляют при температуре в интервале от 150 до 250 С. 22. Способ по п.21, осуществляемый при температуре в интервале от 170 до 230 С. 23. Способ по п.17, осуществляемый, по меньшей мере, в частично жидкой фазе.- 11014135 24. Способ по п.23, осуществляемый при давлении в интервале от 1 до 5 МПа (от 10 до 50 бар). 25. Способ по п.16, в котором молярное соотношение между ароматическим соединением и олефином, подаваемыми в реакцию, обычно находится в интервале от 1 до 30. 26. Способ трансалкилирования ароматических углеводородов, который включает приведение ароматического углеводорода в контакт с одним или более полиалкилированным ароматическим углеводородом, в присутствии цеолита бета по п.1. 27. Способ по п.26, в котором ароматическим углеводородом является бензол. 28. Способ по п.26 или 27, в котором полиалкилированные ароматические углеводороды являются смесью, преимущественно содержащей диалкилированные ароматические углеводороды. 29. Способ по п.26 или 27, в котором полиалкилированные ароматические углеводороды выбирают из диэтилбензола, возможно в смеси с триэтилбензолом, и диизопропилбензола, возможно в смеси с триизопропилбензолом. 30. Способ по п.26, осуществляемый при температуре в интервале от 100 до 350 С. 31. Способ по п.30, в котором ароматическим углеводородом является бензол, полиалкилированными ароматическими углеводородами являются полиизопропилбензолы и температура находится в интервале от 150 до 250 С. 32. Способ по п.30, в котором ароматическим углеводородом является бензол, полиалкилированными ароматическими углеводородами являются полиэтилбензолы и температура находится в интервале от 180 до 300 С. 33. Способ по п.30, осуществляемый в условиях, по меньшей мере, частично жидкой фазы. 34. Способ по п.33, осуществляемый в условиях жидкой фазы. 35. Способ по п.33 или 34, осуществляемый под давлением в интервале от 2 до 5 МПа (от 20 до 50 бар). 36. Способ по п.26, в котором молярное соотношение между ароматическим углеводородом и суммой полиалкилированных ароматических углеводородов составляет от 1 до 40. 37. Способ по п.36, в котором молярное соотношение находится в интервале от 3 до 30. 38. Способ по п.16, который включает следующие стадии: а) приведение ароматического углеводорода в контакт с олефином, выбранным из этилена и пропилена, в присутствии катализатора по п.1 при условиях алкилирования; б) разделение полученного продукта на фракцию, содержащую ароматический углеводород, фракцию, содержащую моноалкилированный ароматический углеводород, фракцию, содержащую полиалкилированные ароматические углеводороды, предпочтительно главным образом содержащую диалкилированные ароматические углеводороды, и фракцию тяжелых ароматических углеводородов; в) приведение фракции, содержащей полиалкилированные ароматические углеводороды, преимущественно содержащей диалкилированные ароматические углеводороды, в контакт с ароматическим углеводородом в присутствии цеолита по п.1 при условиях трансалкилирования; г) разделение продукта, полученного на стадии (в), на такие же фракции, полученные на стадии (б),и последующую подачу рециклом фракции, содержащей ароматический углеводород, частично на стадию (а) и частично на стадию (в), и фракции, содержащей полиалкилированные ароматические углеводороды, на стадию (в). 39. Способ по п.16 или 26, осуществляемый в присутствии каталитической композиции, содержащей цеолит бета по п.1 и неорганическое связующее. 40. Способ по п.39, в котором каталитическая композиция отличается дополнительной пористостью по отношению к пористости цеолита общим объемом больше или равным 0,80 мл/г, состоящей, по меньшей мере, на долю, равную 25%, из пор, имеющих радиус более 100 .

МПК / Метки

МПК: C10G 45/64, B01J 29/70, C07C 6/12, C07C 2/66, C10G 29/20

Метки: алкилированных, получения, углеводородов, ароматических, катализатор, способ

Код ссылки

<a href="https://eas.patents.su/13-14135-katalizator-i-sposob-polucheniya-alkilirovannyh-aromaticheskih-uglevodorodov.html" rel="bookmark" title="База патентов Евразийского Союза">Катализатор и способ получения алкилированных ароматических углеводородов</a>

Предыдущий патент: Гидравлический отключающий блок прямого действия, наделенный функцией принятия решения “по большинству”

Следующий патент: Способ получения портландцементного клинкера

Случайный патент: Средство для косметического ухода за ногтями и кожей лица, волосистой части головы, спины, ног и рук