Способ литья сплава mg-al-re для изготовления литых деталей с улучшенным сочетанием характеристик ползучести при повышенных температурах, пластичности и коррозионной характеристики

Формула / Реферат

1. Способ литья сплава Mg-Al-RE для изготовления литых деталей с улучшенным сочетанием характеристик ползучести при повышенных температурах, пластичности и коррозионной характеристики, состоящего из 2,0-6,0 мас.% алюминия, 3,0-8,0 мас.% редкоземельных металлов (РЗМ), у которого соотношение количества РЗМ и количества алюминия, выраженное в мас.%, превышает 0,8, по меньшей мере 40 мас.% РЗМ приходится на долю церия, менее 0,5 мас.% марганца, менее 1,0 мас.% цинка, менее 0,01 мас.% кальция, менее 0,01 мас.% стронция, а остаток включает магний и постоянные примеси, общее содержание которых составляет менее 0,1 мас.%, при этом литье сплава осуществляют в форме, температуру которой поддерживают в диапазоне 170-390°С, заполняют форму в течение времени, которое в миллисекундах равно произведению числа от 5 до 500, умноженному на среднюю толщину детали в миллиметрах, во время литья поддерживают статическое давление на металл в диапазоне 20-70 МПа с последующим повышением до 180 МПа.

2. Способ по п.1, в котором температуру формы поддерживают в диапазоне от 180 до 340°С, предпочтительно от 200 до 270°С.

3. Способ по п.1 или 2, в котором время заполнения формы в миллисекундах равно произведению числа от 8 до 200, предпочтительно от 5 до 50, более предпочтительно от 5 до 20, умноженному на среднюю толщину детали в миллиметрах.

4. Способ по любому из пп.1-3, в котором во время литья поддерживают статическое давление на металл в диапазоне 30-70 МПа.

5. Способ по любому из пп.1-4, в котором скорость охлаждения после литья находится в диапазоне 10-1000°С/с.

6. Способ по любому из пп.1-5, в котором содержание алюминия составляет от 2,5 до 5,5 мас.%, предпочтительно от 2,6 до 6,5 мас.%.

7. Способ по любому из пп.1-6, в котором содержание РЗМ составляет от 3,5 до 7,0 мас.%.

8. Способ по любому из пп.1-7, в котором содержание алюминия составляет от 3,6 до 4,5 мас.%, содержание РЗМ составляет от 3,6 до 4,5 мас.%, а соотношение РЗМ и алюминия превышает 0,9.

9. Способ по любому из пп.1-8, в котором содержание алюминия составляет от 2,6 и 3,5 мас.%, а содержание РЗМ превышает 4,6 мас.%.

10. Способ по любому из пп.1-9, в котором РЗМ выбирают из группы, включающей церий, лантан, неодим и празеодим.

11. Способ по п.10, в котором количество лантана составляет по меньшей мере 15 мас.% общего содержания РЗМ, предпочтительно по меньшей мере 20 мас.%.

12. Способ по п.10 или 11, в котором количество лантана не превышает 35 мас.% общего содержания РЗМ.

13. Способ по любому из пп.10-12, в котором количество неодима составляет по меньшей мере 7 мас.% общего содержания РЗМ, предпочтительно по меньшей мере 10 мас.%.

14. Способ по любому из пп.10-13, в котором количество неодима не превышает 20 мас.% общего содержания РЗМ.

15. Способ по любому из пп.10-14, в котором количество празеодима составляет по меньшей мере 2 мас.% общего содержания РЗМ, предпочтительно по меньшей мере 4 мас.%.

16. Способ по любому из пп.10-15, в котором количество празеодима не превышает 10 мас.% общего содержания РЗМ.

17. Способ по любому из пп.10-16, в котором количество церия превышает 50 мас.% общего содержания РЗМ, предпочтительно составляет от 50 до 55 мас.%.

18. Способ по любому из пп.10-17, в котором количество кальция и/или стронция не превышает 0,01 мас.%.

Текст

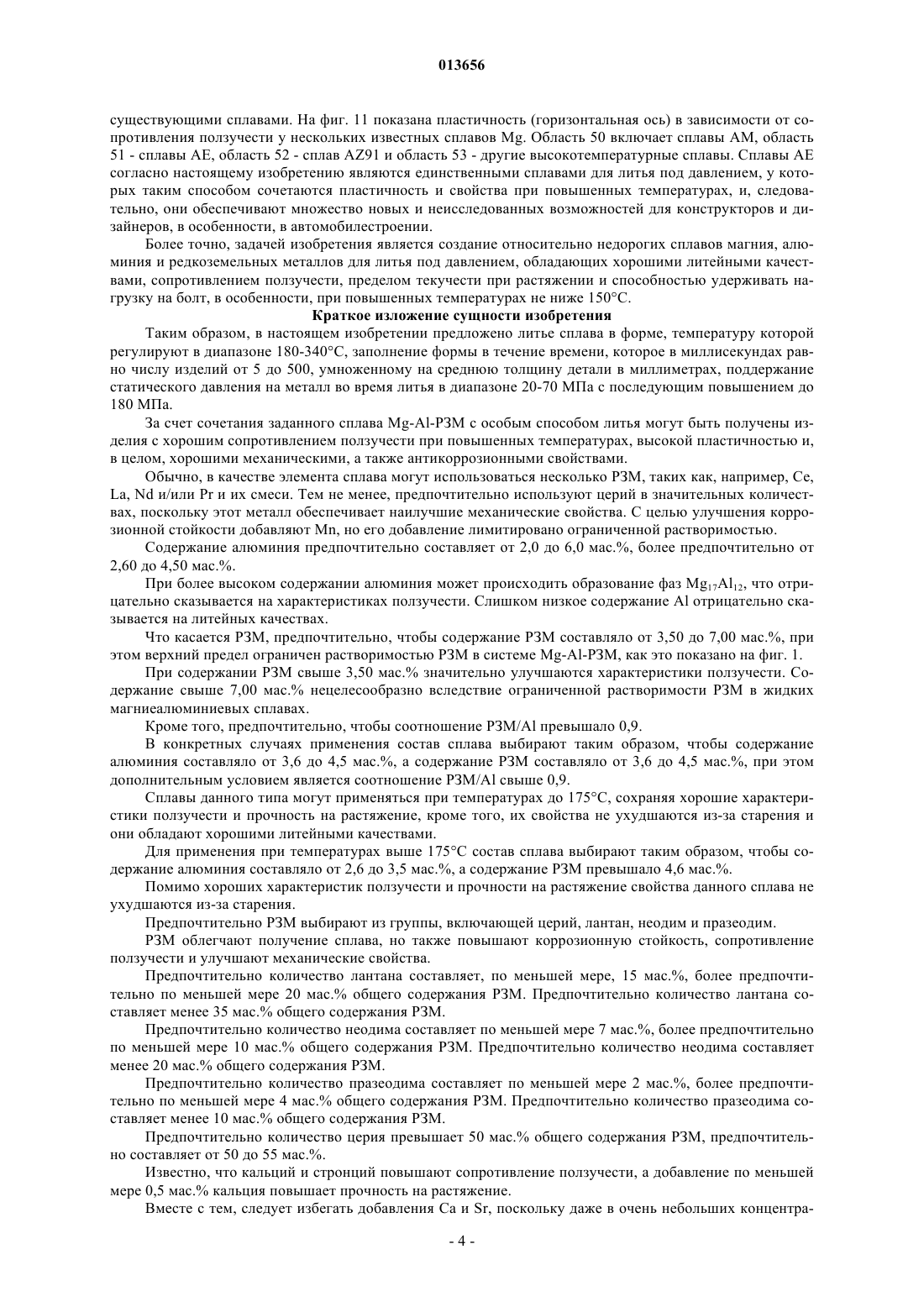

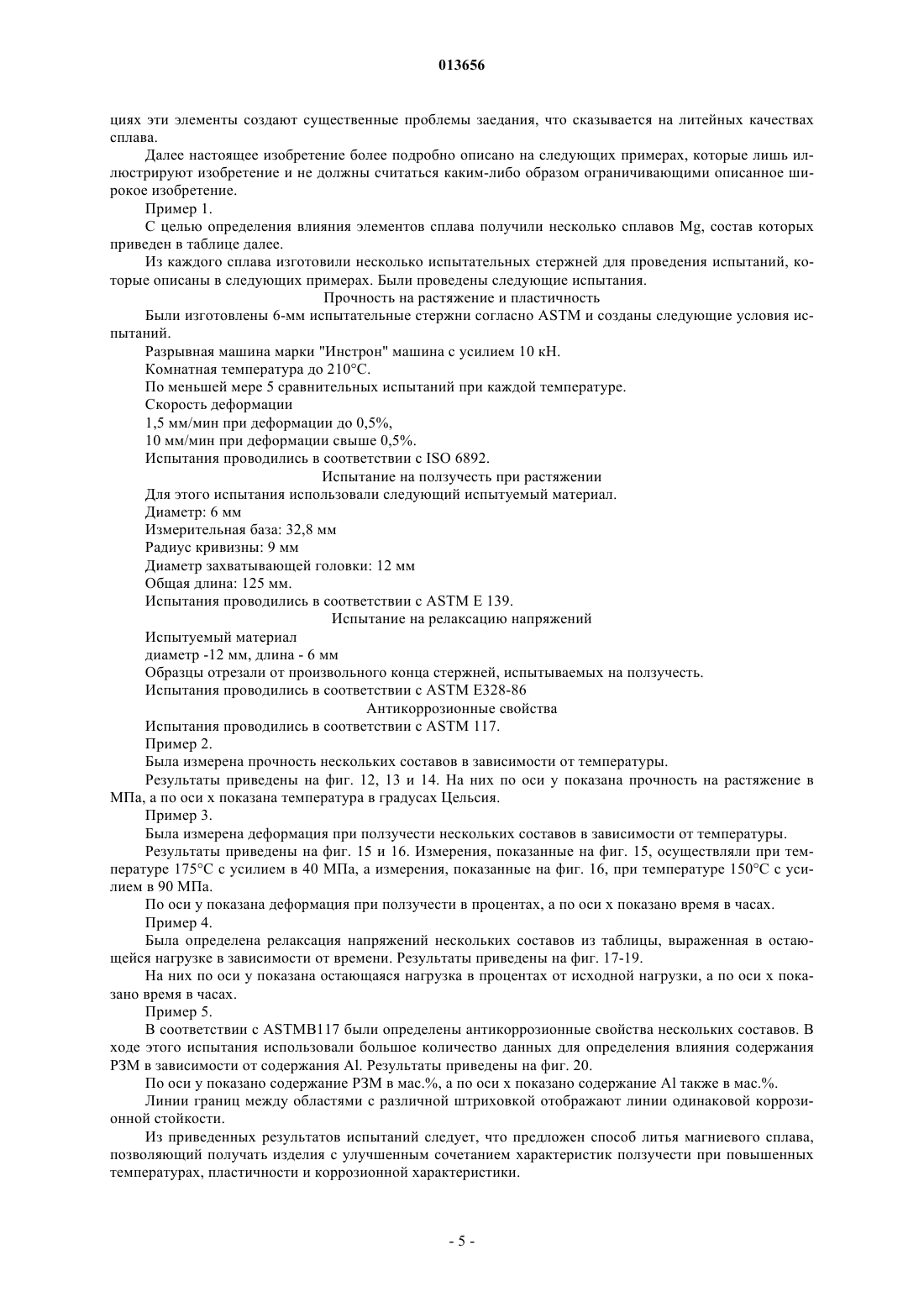

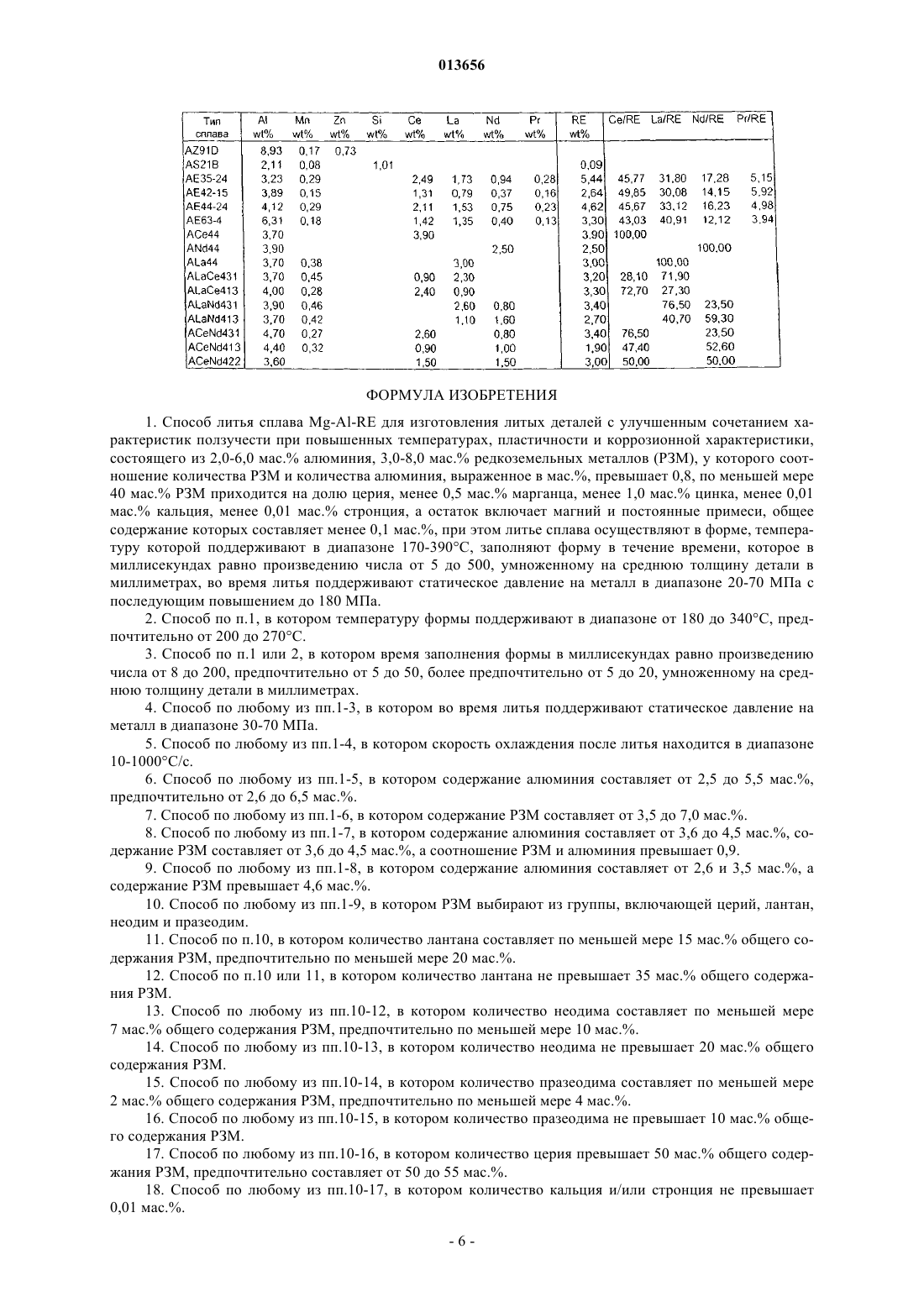

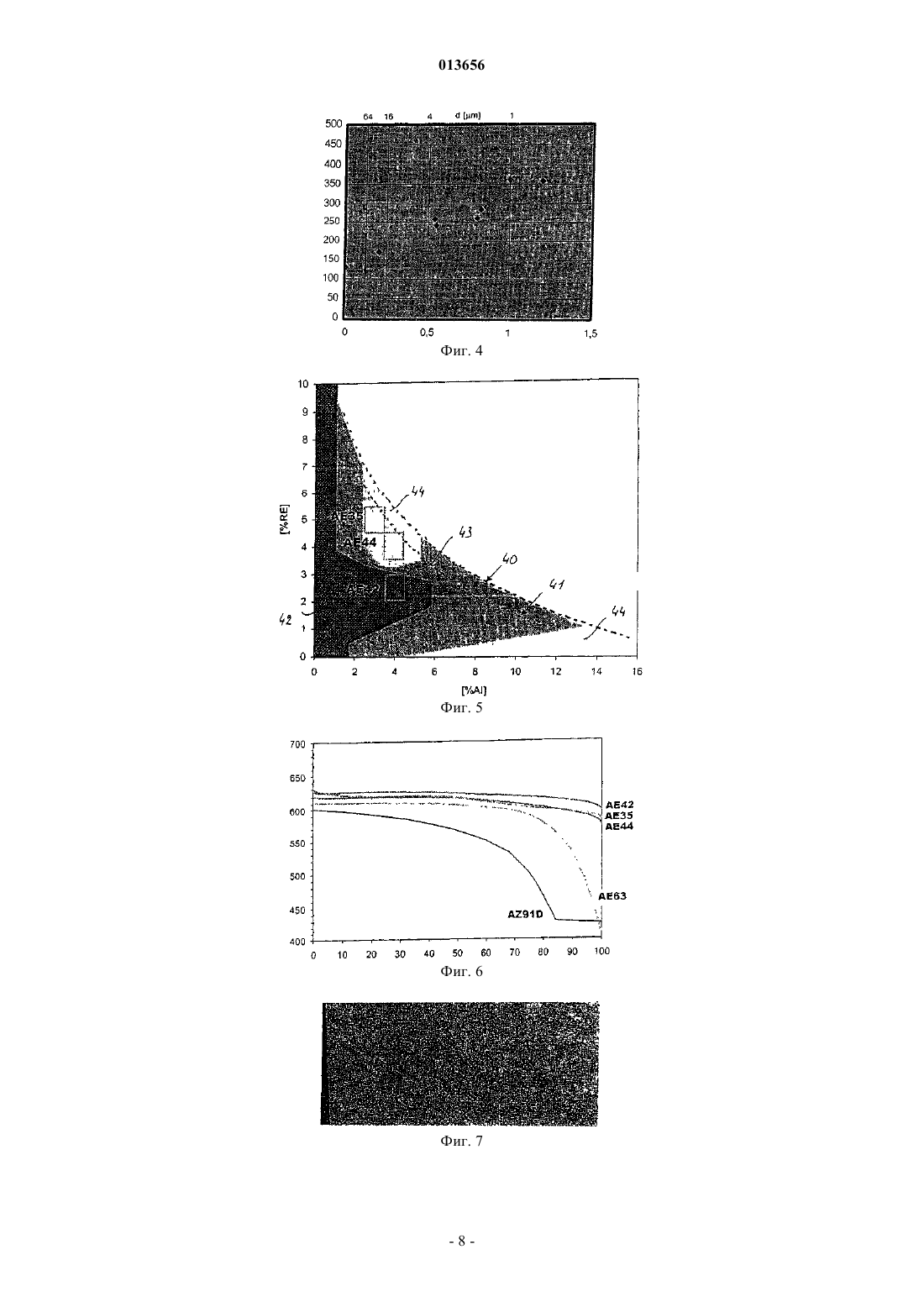

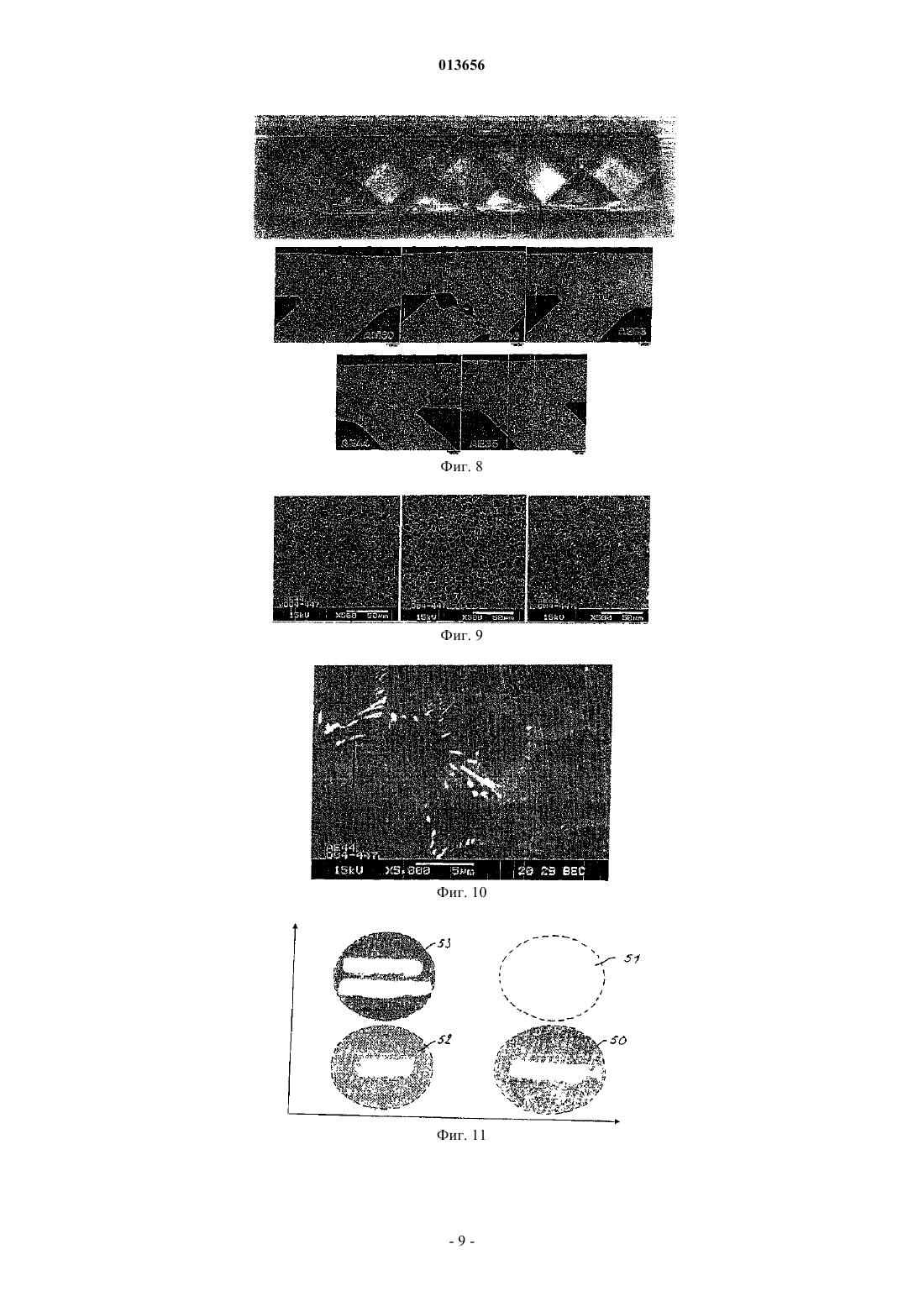

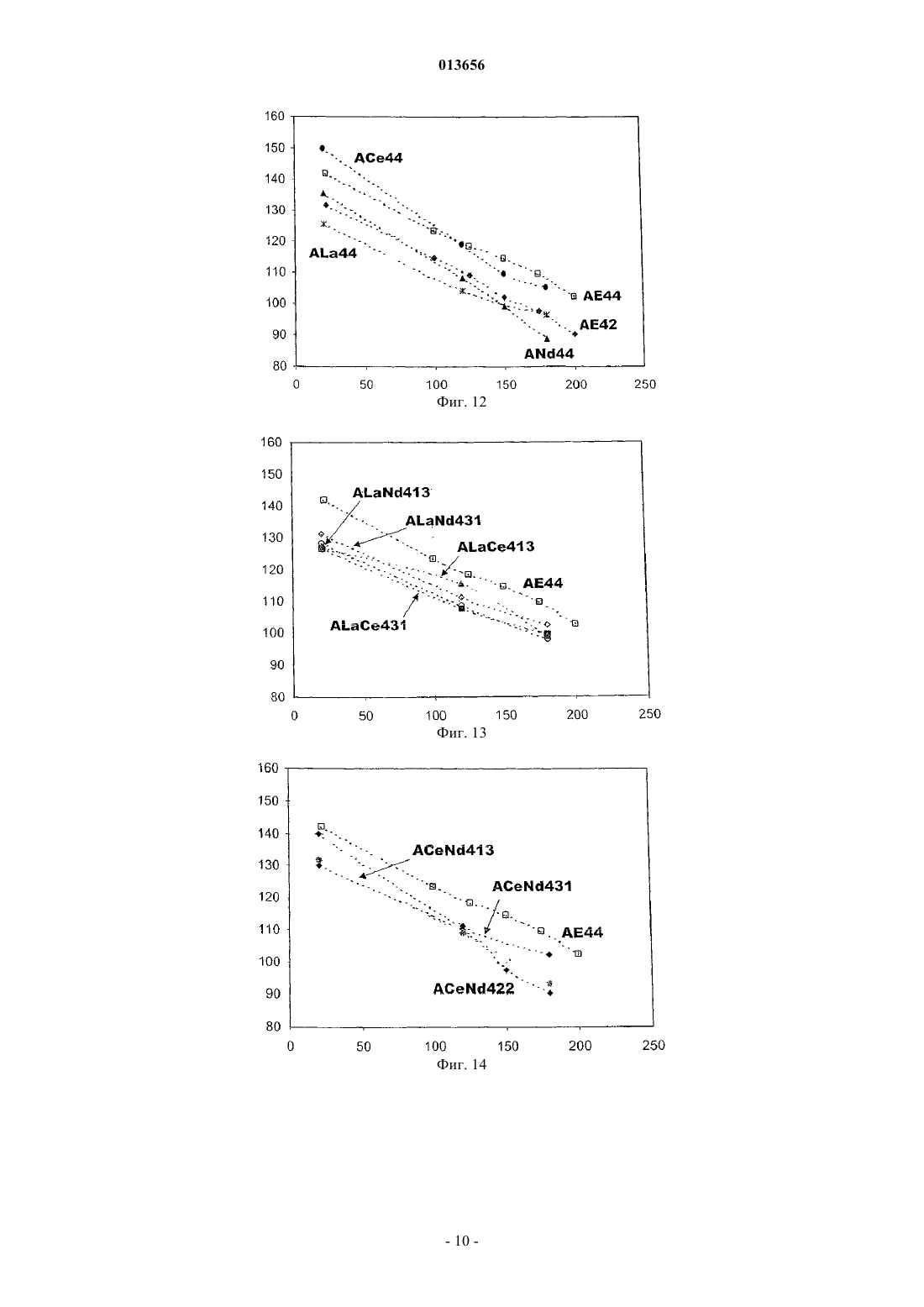

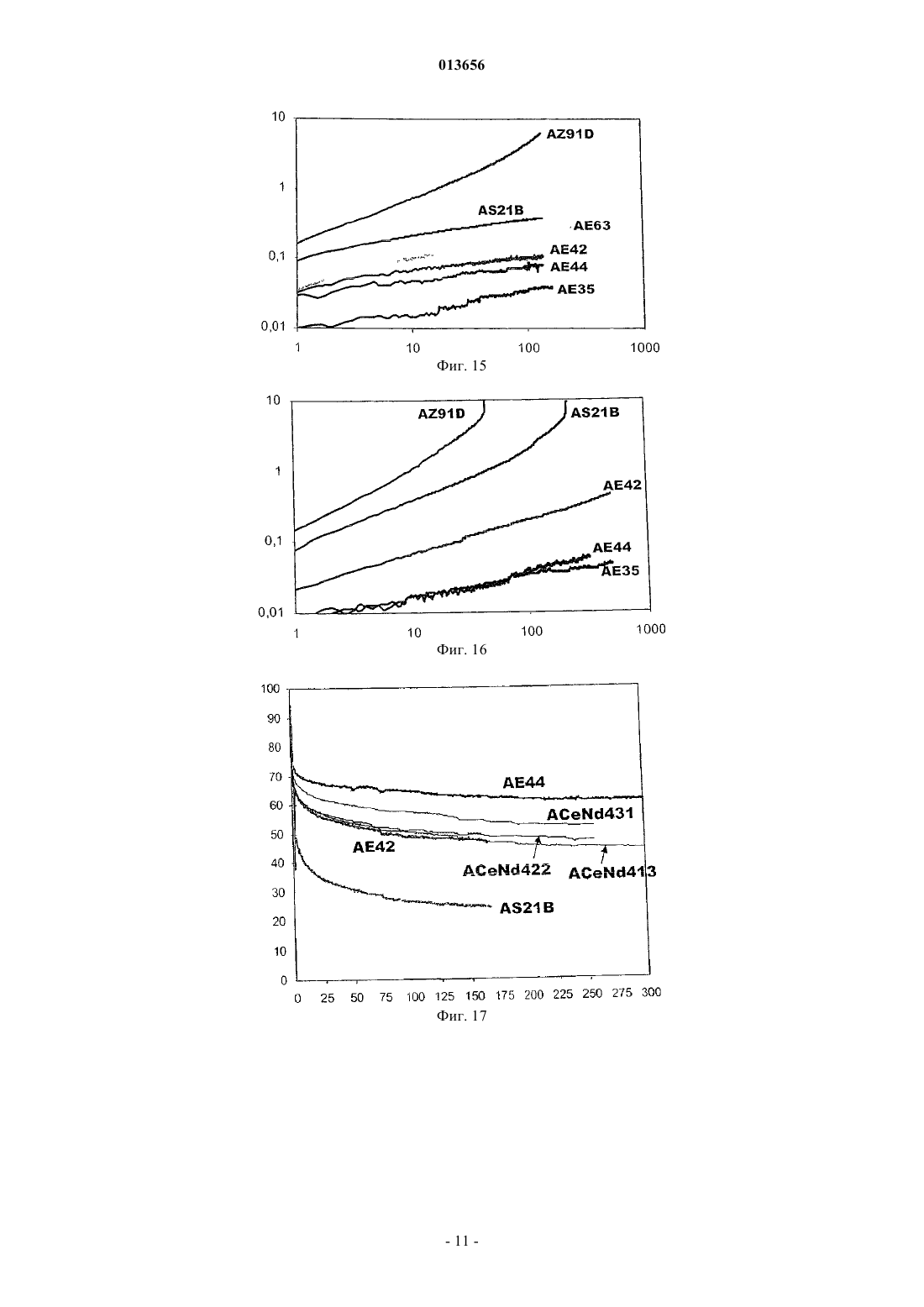

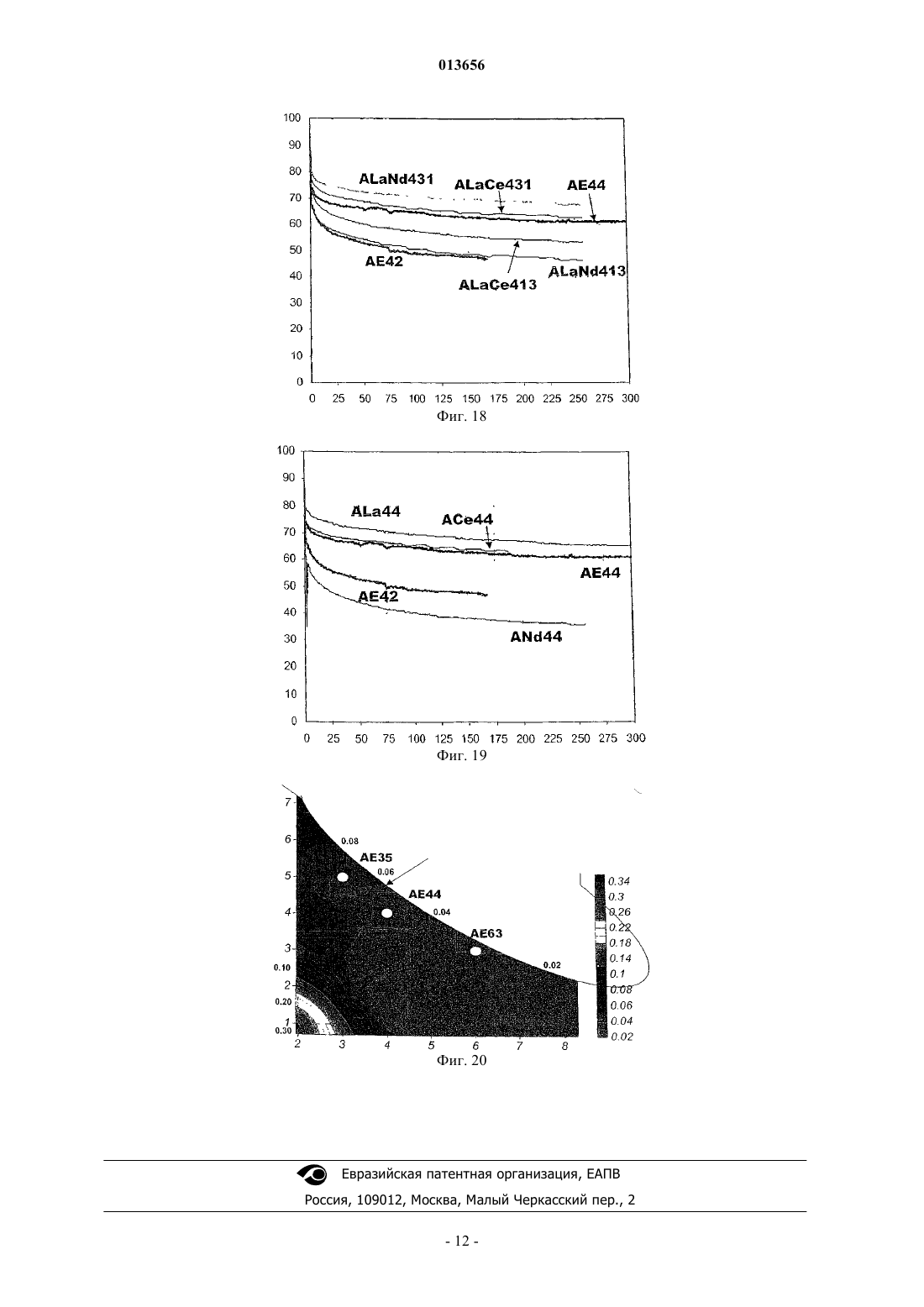

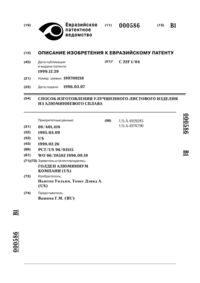

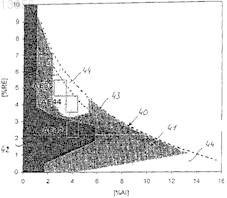

013656 Изобретение относится к способу литья магниевого сплава, состоящего из 2,0-6,0 мас.% алюминия,3,0-8,0 мас.% редкоземельных металлов (РЗМ), у которого соотношение количества РЗМ и количества алюминия, выраженное в мас.%, превышает 0,8, по меньшей мере 40 мас.% РЗМ приходится на долю церия, менее 0,5 мас.% марганца, менее 1,0 мас.% цинка, менее 0,01 мас.% кальция, менее 0,01 мас.% стронция, а остаток включает магний и постоянные примеси, при этом общее содержание примесей составляет менее 0,1 мас.%. Сплавы на магниевой основе широко применяют в литых деталях, используемых в авиакосмической промышленности и автомобилестроении. Литые детали из сплавов на магниевой основе могут быть изготовлены обычными способами литья, которые включают литье под давлением, литье в песчаные формы, литье в кокиль и литье в полупостоянные формы, литье в гипсовые формы и литье по выплавляемым моделям. Сплавы на магниевой основе обладают рядом особо выгодных свойств, что способствовало увеличению спроса на литые детали из сплавов на магниевой основе в автомобилестроении. Эти свойства включают низкую плотность, высокое отношение предела прочности к массе, хорошие литейные качества, высокий показатель обрабатываемости и хорошие характеристики демпфирования. Известно, что наиболее распространенные сплавы на магниевой основе для литья под давлением,такие как магниеалюминиевые сплавы или магниеалюминиевоцинковые сплавы теряют сопротивление ползучести при температуре выше 120 С. Созданные для применения при более высоких температурах магниеалюминиевокремниевые сплавы обеспечивают лишь ограниченное улучшение сопротивления ползучести. Система сплавов Mg-Al-Ca и Mg-Al-Sr обеспечивает дальнейшее улучшение сопротивления ползучести, но существенным недостатком этих сплавов являются их литейные качества. Это в особенности относится к случаю, когда металл с высокой скоростью сталкивается непосредственно с поверхностью литьевой формы, так называемому гидравлическому удару. Известно, что сплав АЕ 48 (4% АР, 2-3% РЗМ) обладает значительно улучшенными свойствами при повышенных температурах и антикоррозионными свойствами. Магниеалюминиевые сплавы, содержащие такие элементы, как Sr и Са, обладают еще более улучшенными характеристиками ползучести, хотя и за счет ухудшения литейных качеств. Система сплавовMg-Al-Ca и Mg-Al-Sr обладает еще более высоким сопротивлением ползучести, но существенным недостатком этих сплавов являются их литейные качества. Это в особенности относится к случаю, когда металл с высокой скоростью сталкивается непосредственно с поверхностью литьевой формы, так называемый гидравлический удар. На фиг. 1 А и 1 В схематически показаны машины для литья под давлением с холодной и горячей камерой прессования соответственно, каждая из которых имеет литьевую форму 10, 20 с системой 11, 21 гидравлического демпфирования соответственно. Расплавленный металл вводят в форму с помощью ударного цилиндра 12, 22 с поршнем 13, 23 соответственно. В системе с холодной камерой прессования необходима вспомогательная система дозирования подачи металла в горизонтальный ударный цилиндр. В машине для литья под давлением с горячей камерой прессования (фиг. 1 В) используют систему с вертикальным поршнем (12, 23) непосредственно в расплавленном сплаве. Для получения сплавов Mg-Al-РЗМ с хорошими характеристиками необходимо, чтобы литье происходило в условиях крайне быстрого охлаждения. Это касается способа литья под высоким давлением. Стальная форма 10, 20 имеет систему масляного (или водяного) охлаждения, регулирующую температуру в диапазоне 200-300 С. Предпосылкой высокого качества является малая продолжительность заполнения формы во избежание затвердевания металла при заполнении. Рекомендуемая продолжительность заполнения формы составляет порядка 10-2 ссредняя толщина детали (мм). С этой целью сплав принудительно с высокой скоростью в диапазоне 30-300 м/с пропускают через литник. С целью получения желаемых объемных расходов при требуемом малой продолжительности заполнения в ударном цилиндре используют плунжеры достаточного диаметра со скоростью до 10 м/с. Обычно используют статическое давление на металл 20-70 МПа с последующим повышением давления до 150 МПа. При этом способе литья получаемая скорость охлаждения обычно находится в диапазоне 10-1000 С/с в зависимости от толщины отливаемой детали. Для сплавов АЕ это является главным критерием при определении свойств с учетом высокой общей скорости охлаждения детали и, в частности, крайне высокой скорости охлаждения поверхностного слоя. На фиг. 2 показана взаимосвязь между интервалом затвердевания и микроструктурой. По горизонтальной оси отложена скорость затвердевания в С/с, на вертикальной шкале слева показаны расстояния между вторичными осями дендритов в мкм, а на вертикальной шкале справа показан диаметр зерна в мкм. Линия 30 обозначает получаемую крупность зерна, а линия 31 обозначает получаемое значение расстояний между вторичными осями дендритов. При литье под давлением уменьшение размера зерна обеспечивают за счет скорости охлаждения. Как отмечено ранее, обычно достигается скорость охлаждения в диапазоне 10-1000 С/с. В этом случае крупность зерна обычно составляет 5-100 мкм. Хорошо известно, что малая зернистость благоприятствует пластичности сплава. Эта взаимосвязь проиллюстрирована на фиг. 3, на которой показана зависимость между крупностью зерна и относитель-1 013656 ным удлинением. По горизонтальной оси отложена крупность зерна в мкм, а по вертикальной оси отложено относительное удлинение в %. На диаграмме также показаны два различных состава, чистый Mg,обозначенный линией 35, и сплав AZ91 на основе Mg, обозначенный линией 36. Также хорошо известно, что малая зернистость благоприятствует пределу текучести при растяжении сплава. Эта зависимость (Холла-Петча) показана на фиг. 4. По горизонтальной оси отложен диаметр зерна d (-0,5) в мкм, по вертикальной оси отложен предел текучести при растяжении в МПа. Из этого следует, что малая зернистость, получаемая при очень высоких скоростях охлаждения,возможных при литье под давлением, является необходимой для обеспечения прочности на растяжение и пластичности. Литейные качества сплава характеризуют возможность литья из него готового изделия с требуемыми функциональными возможностями и свойствами. Обычно они включают три категории: (1) возможность изготовления детали со всеми желаемыми геометрическими особенностями и размерами, (2) возможность изготовления плотной детали с желаемыми свойствами и (3) влияние на оснастку, литейное оборудование и КПД литья под давлением. В патентной заявке ФРГ 2122148 описаны сплавы типа Mg-Al-RE, в основном, сплавы Mg-Al-РЗМ с содержанием РЗМ менее 3 мас.%, хотя также рассматриваются сплавы с более высоким содержанием РЗМ. Известно, что сплав АЕ 42 (4% Al, 2-3% РЗМ) обладает значительно улучшенными свойствами при повышенных температурах и антикоррозионными свойствами. По опыту известно, что добавление небольшого количества РЗМ в магниеалюминиевые сплавы приводит к значительному улучшению их антикоррозионных свойств, но ухудшению литейных качеств, поскольку учащаются случаи заедания литейных форм. На фиг. 5 показаны области хороших, плохих и очень плохих литейных качеств системы сплавов Mg-Al-РЗМ. По горизонтальной оси отложено количество Al в мас.%, а по вертикальной оси отложено количество РЗМ в мас.%. Линией 40 обозначена растворимость РЗМ при 680 С, а линией 41 обозначена растворимость РЗМ при 640 С. Область 42 (темная) отображает состав с очень плохими литейными качествами. Область 43 (промежуточная) отображает состав с плохими литейными качествами,а область 44 (светлая) отображает состав с хорошими литейными качествами. Как показано на фиг. 5,литейные качества ухудшаются с увеличением содержания РЗМ в сплаве. Вместе с тем, как показано на фиг. 5, существует область с содержанием РЗМ свыше 3,5 мас.% (верхний предел, ограниченный растворимостью РЗМ), Al - от 2,5 до 5,0%, а также процентным соотношением РЗМ и Al свыше 0,8, в которой литейные качества при литье под высоким давлением являются хорошими. В связи с этим задачей настоящего изобретения является создание относительно недорогих сплавов на магниевой основе с улучшенными характеристиками при повышенных температурах и улучшенными литейными качествами. За счет образования диспергированных фаз Alx-РЗМу в предложенных в настоящем изобретении составах сведено к минимуму объемное содержание хрупкой фазы Mg17Al12 (соотношение РЗМ/Al в диспергированной фазе увеличивается с увеличением процентного содержания %RE/%Al в сплаве). Ввиду того, что эвтектическая фаза Mg17Al12 плавится при температуре около 420 С, обычные магниеалюминиевые сплавы, такие как АМ 50, АМ 60 и AZ91, имеют интервал затвердевания около 200 С, как показано на фиг. 6. На фиг. 6 по горизонтальной оси показано содержание твердых частиц (в мас.%), а по вертикальной оси показана температура (С) для нескольких сплавов. Сплавы Mg-Al-РЗМ с процентными соотношениями RE/Al согласно настоящему изобретению полностью затвердевают при температуре около 570 С, следовательно, интервал затвердевания составляет лишь около 50 С. Обычно при увеличении содержания алюминия в сплавах Mg-Al для литья под давлением улучшаются их литейные качества. Это объясняется тем, что магниеалюминиевые сплавы имеют широкий интервал затвердевания, что делает их по природе с трудом поддающимися литью, если только в конце затвердевания не присутствует в достаточном количестве эвтектическая фаза. Этим можно объяснить хорошие литейные качества AZ91D, что соответствует кривым охлаждения, показанным на фиг. 6. С уменьшением содержания Al до 6, 5 и 2% в АМ 60, АМ 50 и АМ 20 соответственно остальная эвтектическая фаза уменьшается до уровня, на котором на последних стадиях затвердевания затруднено заполнение формы, что применительно к толстостенным деталям означает рыхлоту и даже наличие более крупных пустот. В случае тонкостенных деталей способность заполнять форму на последних стадиях имеет меньшее значение (хотя важным показателем становится текучесть сплава), поскольку объемная усадка частично компенсируется уменьшением толщины из-за усадки под влиянием стенок формы. Характеристики охлаждения сплавов АЕ 44 и АЕ 35 значительно отличаются от характеристик магниеалюминиевых сплавов. Интервал затвердевания значительно сужен, что указывает на возможность уменьшения сосредоточенной усадочной рыхлости при затвердевании. Эти сплавы обладают хорошей текучестью при заполнении формы, что позволяет легко отливать из них готовые изделия с меньшими дефектами литья. Литейные качества сплавов АЕ 44 и АЕ 35 примерно соответствуют качествам сплава AZ91D. Еще одной особенностью, связанной с узким интервалом затвердевания, является то, что при этом не происходит обратная ликвация, которая обычно наблюдается в сплаве AZ91D, а также сплавах AM. Это можно проиллюстрировать тем, что сплавы АЕ с высоким содержанием РЗМ имеют блестящую по-2 013656 верхность без ликваций эвтектической фазы Mg-Al. Поверхностный слой затвердевает во время и непосредственно после заполнения формы, а температура быстро опускается ниже температуры перехода в твердое состояние, за счет чего предотвращается попадание расплавленного металла на поверхность формы после начала усадки. Это полезно для предотвращения реакций между стенкой формы и расплавленным металлом, в результате которых может возникать заедание. На фиг. 7 на примере стенки толщиной около 3 мм показаны три слоя АЕ 44 с различной микроструктурой. Поверхностный слой толщиной около толщиной около 50 мкм состоит из равноосных зерен размером около 10 мкм. Такая мелкозернистость объясняется условиями быстрого охлаждения стенок формы. Промежуточный слой имеет толщину около 100 мкм и является крайне мелкозернистым. Его морфология отличается от предыдущего слоя, и он имеет DAS в диапазоне 2-4 мкм. Это может быть объяснено изменением равновесной точки плавления под действием давления. По мере повышения давления на металл равновесная точка плавления повышается, т.е. металл внезапно становится недостаточно охлажденным. Теоретически это относится ко всем сплавам Mg, но между сплавами остается существенно различие в их характеристиках затвердевания. Сердцевина состоит из равноосных зерен размером 20 мкм. Затвердевание сердцевины ограничено тепловым потоком их сердцевины в направлении формы. В результате теплопередачи как через уже затвердевший слой, так и через границу отливки и формы скорость охлаждения становится ниже, чем на поверхности, за счет чего образуется более крупнозернистая микроструктура. При низком содержании РЗМ или низком процентном соотношении РЗМ и Al, как у сплава АЕ 42 или АЕ 63, существует возможность присутствия эвтектической фазы Mg-Al, способной к ликвации на поверхность, что приводит к заеданию. Этим можно объяснить, почему сплав АЕ 42 обладает худшими литейными качествами. В верхней части фиг. 8 показана коробчатая форма для литья. Внизу приведены микроснимки примеров узла 3 (вблизи литника) для сплавов АМ 60, АМ 40, АЕ 63, АЕ 44 и АЕ 35. В сплавах АМ 40 и АЕ 63 видны горячие трещины. Как показано на фиг. 8, сплавы АЕ 44 и АЕ 35 в меньшей степени подвержены образованию горячих трещин, чем сплавы AM. Это объясняется довольно быстрым затвердеванием поверхностного слоя, в результате чего образуется относительно мелкозернистая структура, как это описано выше. Частично за счет мелкозернистой структуры и частично за счет отсутствия хрупкой фазы Mg17Al12 этот слой становится высокопластичным и тем самым способным деформироваться при возникновении температурных деформации в процессе затвердевания. Поверхностный слой с более крупными зернами,что обычно характерно для сплавов с большим интервалом затвердевания, и/или слой с высоким содержанием Mg17Al12 будет обладать гораздо меньшей пластичностью и иметь тенденцию к растрескиванию и образованию горячих трещин, а не деформации. Как показало испытание крупных (1,5 м) тонкостенных деталей (толщиной 3 мм), сплавы АЕ 44 и АЕ 35 имеют отличные характеристики заполнения формы, а поскольку для изготовления тонкостенных деталей не требуется заполнение в длительном интервале, как это указано выше, предполагается, что этот сплав станет конкурентоспособной альтернативой сплавам этих типов, для которых заполнение формы имеет первостепенное значение. Свойства различных сплавов АЕ можно объяснить тем, что упрочнение твердого раствора обеспечивает только Al, тогда как РЗМ в сочетании с Al образуют диспергированную фазу в областях межзеренных границ. У сплавов АЕ 44 и АЕ 35 диспергированная фаза (в основном Al2-РЗМ) образует сплошную трехмерную сетку, эффектно предотвращающую ползучесть, возникающую в результате термической активации и ползучести по границам зерен. Это показано на фиг. 9, на которой приведены полученные методом SEM-BEC (Backscatter Electronic Composition) изображения, иллюстрирующие микроструктуру сплавов АЕ 44, АЕ 35 и АЕ 63 (слева направо) для литья под давлением. Лишь Al обеспечивает упрочнение твердого раствора, а РЗМ в сочетании с Al образуют диспергированную фазу в областях межзеренных границ. На фиг. 10 представлены дополнительно увеличенные изображения SEM-BEC сплава АЕ 44, на которых также показана слоистая структура фаз Alx-РЗМу у сплава АЕ 44. Как показано на фиг. 10 диспергированные фазы AlxREy y сплавов АЕ состоят из крайне тонкослоистой структуры. Эта структура из слоев толщиной меньше микрометра упрочняют межзеренные границы, предотвращая тем самым ползучесть. В то же время эти слои не являются хрупкими (или не настолько хрупкими, как эвтектическая фаза Mg-Al), поскольку сплав АЕ 44 для литья под давлением обладает пластичностью как у сплава АЕ 42. Сетка (в основном Al11-РЗМ 3) у сплава АЕ 63 становится фрагментированной, а на области межзеренных границ, возможно, влияет значительное количество эвтектической фазы Mg-Al, ухудшающей пластичность и характеристики ползучести. В сплаве АЕ 42 также, вероятно, в значительном количеством присутствует эвтектическая фаза Mg-Al, которая ограничиваетхарактеристики ползучести. Сплав АЕ 35 имеет незначительно худшую пластичность, чем сплав АЕ 44, но все же лучшую, чем у сплава АЕ 63. Ниже приведено множество примеров механических свойства, включая пластичность, предел прочности на растяжение, сопротивление ползучести и антикоррозионные свойства сплавов АЕ. На фиг. 11 проиллюстрировано уникальное сочетание сопротивления ползучести и пластичности по сравнению с-3 013656 существующими сплавами. На фиг. 11 показана пластичность (горизонтальная ось) в зависимости от сопротивления ползучести у нескольких известных сплавов Mg. Область 50 включает сплавы AM, область 51 - сплавы АЕ, область 52 - сплав AZ91 и область 53 - другие высокотемпературные сплавы. Сплавы АЕ согласно настоящему изобретению являются единственными сплавами для литья под давлением, у которых таким способом сочетаются пластичность и свойства при повышенных температурах, и, следовательно, они обеспечивают множество новых и неисследованных возможностей для конструкторов и дизайнеров, в особенности, в автомобилестроении. Более точно, задачей изобретения является создание относительно недорогих сплавов магния, алюминия и редкоземельных металлов для литья под давлением, обладающих хорошими литейными качествами, сопротивлением ползучести, пределом текучести при растяжении и способностью удерживать нагрузку на болт, в особенности, при повышенных температурах не ниже 150 С. Краткое изложение сущности изобретения Таким образом, в настоящем изобретении предложено литье сплава в форме, температуру которой регулируют в диапазоне 180-340 С, заполнение формы в течение времени, которое в миллисекундах равно числу изделий от 5 до 500, умноженному на среднюю толщину детали в миллиметрах, поддержание статического давления на металл во время литья в диапазоне 20-70 МПа с последующим повышением до 180 МПа. За счет сочетания заданного сплава Mg-Al-РЗМ с особым способом литья могут быть получены изделия с хорошим сопротивлением ползучести при повышенных температурах, высокой пластичностью и,в целом, хорошими механическими, а также антикоррозионными свойствами. Обычно, в качестве элемента сплава могут использоваться несколько РЗМ, таких как, например, Ce,La, Nd и/или Pr и их смеси. Тем не менее, предпочтительно используют церий в значительных количествах, поскольку этот металл обеспечивает наилучшие механические свойства. С целью улучшения коррозионной стойкости добавляют Mn, но его добавление лимитировано ограниченной растворимостью. Содержание алюминия предпочтительно составляет от 2,0 до 6,0 мас.%, более предпочтительно от 2,60 до 4,50 мас.%. При более высоком содержании алюминия может происходить образование фаз Mg17Al12, что отрицательно сказывается на характеристиках ползучести. Слишком низкое содержание Al отрицательно сказывается на литейных качествах. Что касается РЗМ, предпочтительно, чтобы содержание РЗМ составляло от 3,50 до 7,00 мас.%, при этом верхний предел ограничен растворимостью РЗМ в системе Mg-Al-РЗМ, как это показано на фиг. 1. При содержании РЗМ свыше 3,50 мас.% значительно улучшаются характеристики ползучести. Содержание свыше 7,00 мас.% нецелесообразно вследствие ограниченной растворимости РЗМ в жидких магниеалюминиевых сплавах. Кроме того, предпочтительно, чтобы соотношение РЗМ/Al превышало 0,9. В конкретных случаях применения состав сплава выбирают таким образом, чтобы содержание алюминия составляло от 3,6 до 4,5 мас.%, а содержание РЗМ составляло от 3,6 до 4,5 мас.%, при этом дополнительным условием является соотношение РЗМ/Al свыше 0,9. Сплавы данного типа могут применяться при температурах до 175 С, сохраняя хорошие характеристики ползучести и прочность на растяжение, кроме того, их свойства не ухудшаются из-за старения и они обладают хорошими литейными качествами. Для применения при температурах выше 175 С состав сплава выбирают таким образом, чтобы содержание алюминия составляло от 2,6 до 3,5 мас.%, а содержание РЗМ превышало 4,6 мас.%. Помимо хороших характеристик ползучести и прочности на растяжение свойства данного сплава не ухудшаются из-за старения. Предпочтительно РЗМ выбирают из группы, включающей церий, лантан, неодим и празеодим. РЗМ облегчают получение сплава, но также повышают коррозионную стойкость, сопротивление ползучести и улучшают механические свойства. Предпочтительно количество лантана составляет, по меньшей мере, 15 мас.%, более предпочтительно по меньшей мере 20 мас.% общего содержания РЗМ. Предпочтительно количество лантана составляет менее 35 мас.% общего содержания РЗМ. Предпочтительно количество неодима составляет по меньшей мере 7 мас.%, более предпочтительно по меньшей мере 10 мас.% общего содержания РЗМ. Предпочтительно количество неодима составляет менее 20 мас.% общего содержания РЗМ. Предпочтительно количество празеодима составляет по меньшей мере 2 мас.%, более предпочтительно по меньшей мере 4 мас.% общего содержания РЗМ. Предпочтительно количество празеодима составляет менее 10 мас.% общего содержания РЗМ. Предпочтительно количество церия превышает 50 мас.% общего содержания РЗМ, предпочтительно составляет от 50 до 55 мас.%. Известно, что кальций и стронций повышают сопротивление ползучести, а добавление по меньшей мере 0,5 мас.% кальция повышает прочность на растяжение. Вместе с тем, следует избегать добавления Са и Sr, поскольку даже в очень небольших концентра-4 013656 циях эти элементы создают существенные проблемы заедания, что сказывается на литейных качествах сплава. Далее настоящее изобретение более подробно описано на следующих примерах, которые лишь иллюстрируют изобретение и не должны считаться каким-либо образом ограничивающими описанное широкое изобретение. Пример 1. С целью определения влияния элементов сплава получили несколько сплавов Mg, состав которых приведен в таблице далее. Из каждого сплава изготовили несколько испытательных стержней для проведения испытаний, которые описаны в следующих примерах. Были проведены следующие испытания. Прочность на растяжение и пластичность Были изготовлены 6-мм испытательные стержни согласно ASTM и созданы следующие условия испытаний. Разрывная машина марки "Инстрон" машина с усилием 10 кН. Комнатная температура до 210 С. По меньшей мере 5 сравнительных испытаний при каждой температуре. Скорость деформации 1,5 мм/мин при деформации до 0,5%,10 мм/мин при деформации свыше 0,5%. Испытания проводились в соответствии с ISO 6892. Испытание на ползучесть при растяжении Для этого испытания использовали следующий испытуемый материал. Диаметр: 6 мм Измерительная база: 32,8 мм Радиус кривизны: 9 мм Диаметр захватывающей головки: 12 мм Общая длина: 125 мм. Испытания проводились в соответствии с ASTM Е 139. Испытание на релаксацию напряжений Испытуемый материал диаметр -12 мм, длина - 6 мм Образцы отрезали от произвольного конца стержней, испытываемых на ползучесть. Испытания проводились в соответствии с ASTM E328-86 Антикоррозионные свойства Испытания проводились в соответствии с ASTM 117. Пример 2. Была измерена прочность нескольких составов в зависимости от температуры. Результаты приведены на фиг. 12, 13 и 14. На них по оси у показана прочность на растяжение в МПа, а по оси х показана температура в градусах Цельсия. Пример 3. Была измерена деформация при ползучести нескольких составов в зависимости от температуры. Результаты приведены на фиг. 15 и 16. Измерения, показанные на фиг. 15, осуществляли при температуре 175 С с усилием в 40 МПа, а измерения, показанные на фиг. 16, при температуре 150 С с усилием в 90 МПа. По оси у показана деформация при ползучести в процентах, а по оси х показано время в часах. Пример 4. Была определена релаксация напряжений нескольких составов из таблицы, выраженная в остающейся нагрузке в зависимости от времени. Результаты приведены на фиг. 17-19. На них по оси у показана остающаяся нагрузка в процентах от исходной нагрузки, а по оси х показано время в часах. Пример 5. В соответствии с ASTMB117 были определены антикоррозионные свойства нескольких составов. В ходе этого испытания использовали большое количество данных для определения влияния содержания РЗМ в зависимости от содержания Al. Результаты приведены на фиг. 20. По оси у показано содержание РЗМ в мас.%, а по оси х показано содержание Al также в мас.%. Линии границ между областями с различной штриховкой отображают линии одинаковой коррозионной стойкости. Из приведенных результатов испытаний следует, что предложен способ литья магниевого сплава,позволяющий получать изделия с улучшенным сочетанием характеристик ползучести при повышенных температурах, пластичности и коррозионной характеристики. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ литья сплава Mg-Al-RE для изготовления литых деталей с улучшенным сочетанием характеристик ползучести при повышенных температурах, пластичности и коррозионной характеристики,состоящего из 2,0-6,0 мас.% алюминия, 3,0-8,0 мас.% редкоземельных металлов (РЗМ), у которого соотношение количества РЗМ и количества алюминия, выраженное в мас.%, превышает 0,8, по меньшей мере 40 мас.% РЗМ приходится на долю церия, менее 0,5 мас.% марганца, менее 1,0 мас.% цинка, менее 0,01 мас.% кальция, менее 0,01 мас.% стронция, а остаток включает магний и постоянные примеси, общее содержание которых составляет менее 0,1 мас.%, при этом литье сплава осуществляют в форме, температуру которой поддерживают в диапазоне 170-390 С, заполняют форму в течение времени, которое в миллисекундах равно произведению числа от 5 до 500, умноженному на среднюю толщину детали в миллиметрах, во время литья поддерживают статическое давление на металл в диапазоне 20-70 МПа с последующим повышением до 180 МПа. 2. Способ по п.1, в котором температуру формы поддерживают в диапазоне от 180 до 340 С, предпочтительно от 200 до 270 С. 3. Способ по п.1 или 2, в котором время заполнения формы в миллисекундах равно произведению числа от 8 до 200, предпочтительно от 5 до 50, более предпочтительно от 5 до 20, умноженному на среднюю толщину детали в миллиметрах. 4. Способ по любому из пп.1-3, в котором во время литья поддерживают статическое давление на металл в диапазоне 30-70 МПа. 5. Способ по любому из пп.1-4, в котором скорость охлаждения после литья находится в диапазоне 10-1000 С/с. 6. Способ по любому из пп.1-5, в котором содержание алюминия составляет от 2,5 до 5,5 мас.%,предпочтительно от 2,6 до 6,5 мас.%. 7. Способ по любому из пп.1-6, в котором содержание РЗМ составляет от 3,5 до 7,0 мас.%. 8. Способ по любому из пп.1-7, в котором содержание алюминия составляет от 3,6 до 4,5 мас.%, содержание РЗМ составляет от 3,6 до 4,5 мас.%, а соотношение РЗМ и алюминия превышает 0,9. 9. Способ по любому из пп.1-8, в котором содержание алюминия составляет от 2,6 и 3,5 мас.%, а содержание РЗМ превышает 4,6 мас.%. 10. Способ по любому из пп.1-9, в котором РЗМ выбирают из группы, включающей церий, лантан,неодим и празеодим. 11. Способ по п.10, в котором количество лантана составляет по меньшей мере 15 мас.% общего содержания РЗМ, предпочтительно по меньшей мере 20 мас.%. 12. Способ по п.10 или 11, в котором количество лантана не превышает 35 мас.% общего содержания РЗМ. 13. Способ по любому из пп.10-12, в котором количество неодима составляет по меньшей мере 7 мас.% общего содержания РЗМ, предпочтительно по меньшей мере 10 мас.%. 14. Способ по любому из пп.10-13, в котором количество неодима не превышает 20 мас.% общего содержания РЗМ. 15. Способ по любому из пп.10-14, в котором количество празеодима составляет по меньшей мере 2 мас.% общего содержания РЗМ, предпочтительно по меньшей мере 4 мас.%. 16. Способ по любому из пп.10-15, в котором количество празеодима не превышает 10 мас.% общего содержания РЗМ. 17. Способ по любому из пп.10-16, в котором количество церия превышает 50 мас.% общего содержания РЗМ, предпочтительно составляет от 50 до 55 мас.%. 18. Способ по любому из пп.10-17, в котором количество кальция и/или стронция не превышает 0,01 мас.%.

МПК / Метки

МПК: B22D 21/00, B22D 17/08, C22C 23/02, C22C 23/06

Метки: деталей, литых, коррозионной, повышенных, mg-al-re, ползучести, сплава, характеристики, способ, улучшенным, литья, изготовления, характеристик, сочетанием, температурах, пластичности

Код ссылки

<a href="https://eas.patents.su/13-13656-sposob-litya-splava-mg-al-re-dlya-izgotovleniya-lityh-detalejj-s-uluchshennym-sochetaniem-harakteristik-polzuchesti-pri-povyshennyh-temperaturah-plastichnosti-i-korrozionnojj-harak.html" rel="bookmark" title="База патентов Евразийского Союза">Способ литья сплава mg-al-re для изготовления литых деталей с улучшенным сочетанием характеристик ползучести при повышенных температурах, пластичности и коррозионной характеристики</a>

Предыдущий патент: Рекламный щит

Следующий патент: Способ, система и устройство для обновления модели коллектора в реальном времени с использованием множественного фильтра калмана

Случайный патент: Автоматизированный комплекс для видеонаблюдения