Утяжелители с покрытием из диспергатора

Формула / Реферат

1. Способ составления текучей среды скважин, в котором выбирают основную текучую среду и добавляют выдержанный по размерам утяжелитель, покрытый диспергатором, полученный сухим смешиванием утяжелителя и диспергатора, где выдержанный по размерам утяжелитель имеет распределение частиц с d90 в пределах от 1 до 25 мкм и d50 в пределах от 0,5 до 10 мкм.

2. Способ по п.1, где утяжелитель выбирают из группы, включающей барит, карбонат кальция, доломит, ильменит, гематит, оливин, сидерит, оксид марганца и сульфат стронция.

3. Способ по п.1, где утяжелитель является выдержанным по размерам в результате применения способа сухого смешивания.

4. Способ по п.1, где сухое смешивание включает сухое смешивание выдержанного по размерам утяжелителя и диспергатора.

5. Способ по п.1, где выдержанный по размерам утяжелитель характеризуется распределением частиц, задаваемым значением d90, изменяющимся в пределах от 2 до 8 мкм.

6. Способ по п.1, где выдержанный по размерам утяжелитель характеризуется распределением частиц, задаваемым значением d50, изменяющимся в пределах от 0,5 до 4 мкм.

7. Способ по п.1, где диспергатор является по меньшей мере одним из веществ, выбираемых из группы, включающей такие вещества, как олеиновая кислота, многоосновные жирные кислоты, алкилбензолсульфоновые кислоты, алкансульфоновые кислоты, сульфоновая кислота линейных альфа-олефинов, соли щелочно-земельных металлов указанных кислот и фосфолипиды.

8. Способ по п.1, где диспергатор включает полиакрилаты.

9. Способ по п.8, где полиакрилат представляет собой по меньшей мере одно из веществ, выбираемых из группы, включающей полимеры стеарилметакрилата, бутилакрилата и акриловой кислоты.

10. Способ по п.1, где основную текучую среду выбирают из группы, включающей текучую среду на водной основе, текучую среду на углеводородной основе и обращенную эмульсию.

11. Способ по п.1, где к текучей среде скважины дополнительно добавляют коллоидный утяжелитель с покрытием.

12. Текучая среда скважин, включающая

основную текучую среду и

выдержанный по размерам утяжелитель, покрытый диспергатором, полученный сухим смешиванием утяжелителя и диспергатора,

где выдержанный по размерам утяжелитель имеет распределение частиц с d90 в пределах от 1 до 25 мкм и d50 в пределах от 0,5 до 10 мкм.

13. Текучая среда скважин по п.12, где основную текучую среду выбирают из группы, включающей текучую среду на водной основе, текучую среду на углеводородной основе и обращенную эмульсию.

14. Текучая среда скважин по п.12, где текучая среда скважин дополнительно включает коллоидный утяжелитель с покрытием.

15. Текучая среда скважин по п.12, где утяжелитель выбирают из группы, включающей барит, карбонат кальция, доломит, ильменит, гематит, оливин, сидерит, оксид марганца и сульфат стронция.

16. Текучая среда скважин по п.12, где выдержанный по размерам утяжелитель характеризуется распределением частиц, задаваемым значением d90, изменяющимся в пределах от 2 до 8 мкм.

17. Текучая среда скважин по п.12, где выдержанный по размерам утяжелитель характеризуется распределением частиц, задаваемым значением d50, изменяющимся в пределах от 0,5 до 4 мкм.

18. Текучая среда скважин по п.12, где диспергатор выбирают из группы, включающей олеиновую кислоту, многоосновную жирную кислоту, алкилбензолсульфоновую кислоту, алкансульфоновую кислоту, сульфоновую кислоту линейных альфа-олефинов, соли щелочно-земельных металлов указанных кислот и фосфолипиды.

19. Текучая среда скважин по п.12, где диспергатор включает полиакрилаты.

20. Текучая среда скважин по п.19, где полиакрилат выбирают из группы, включающей полимеры стеарилметакрилата, бутилакрилата и акриловой кислоты.

21. Текучая среда скважин по п.12, где утяжелитель имеет гранулометрическое распределение, выбираемое по меньшей мере как одно из числа перечисленных: мономодальное, бимодальное или полимодальное распределение.

Текст

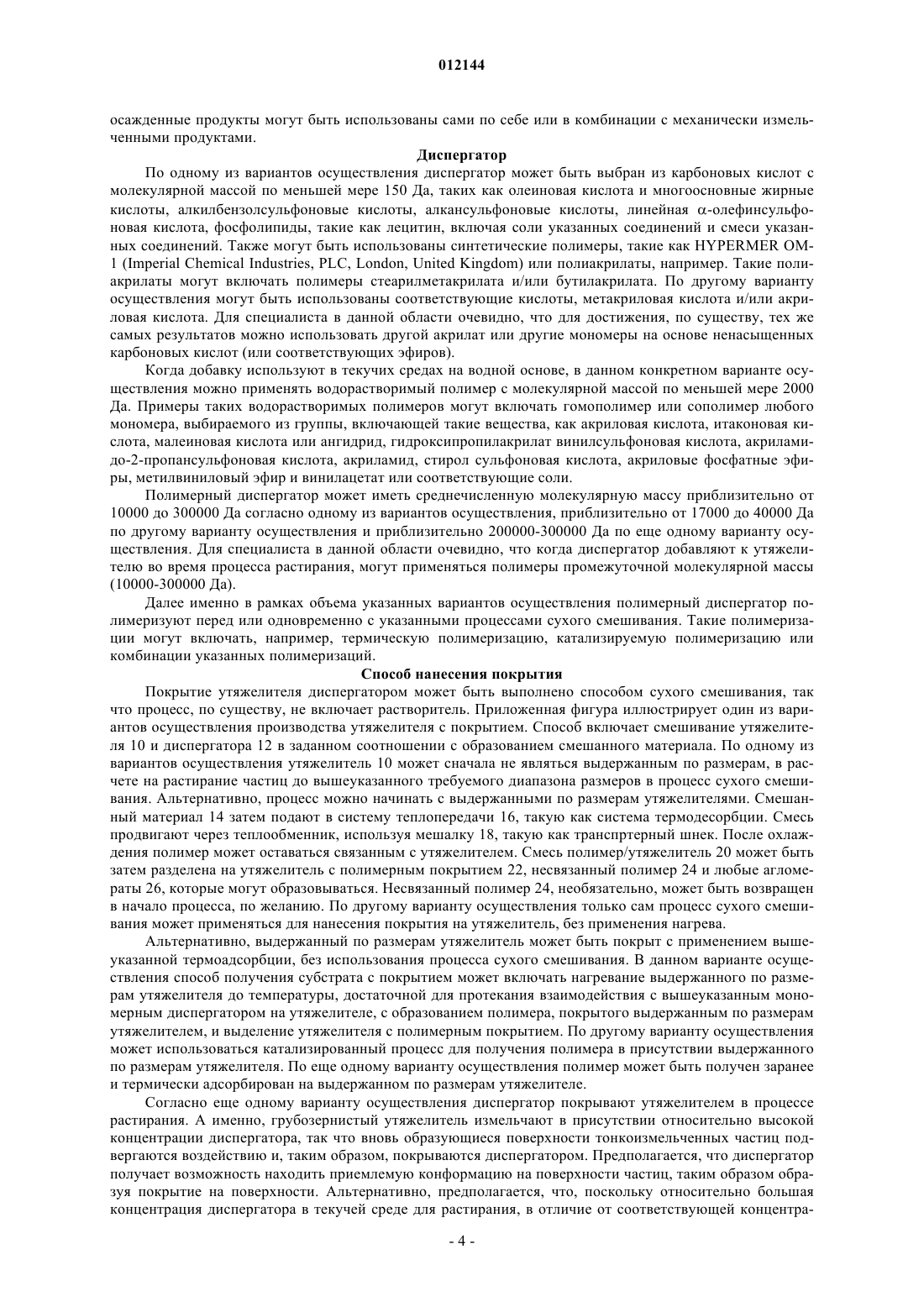

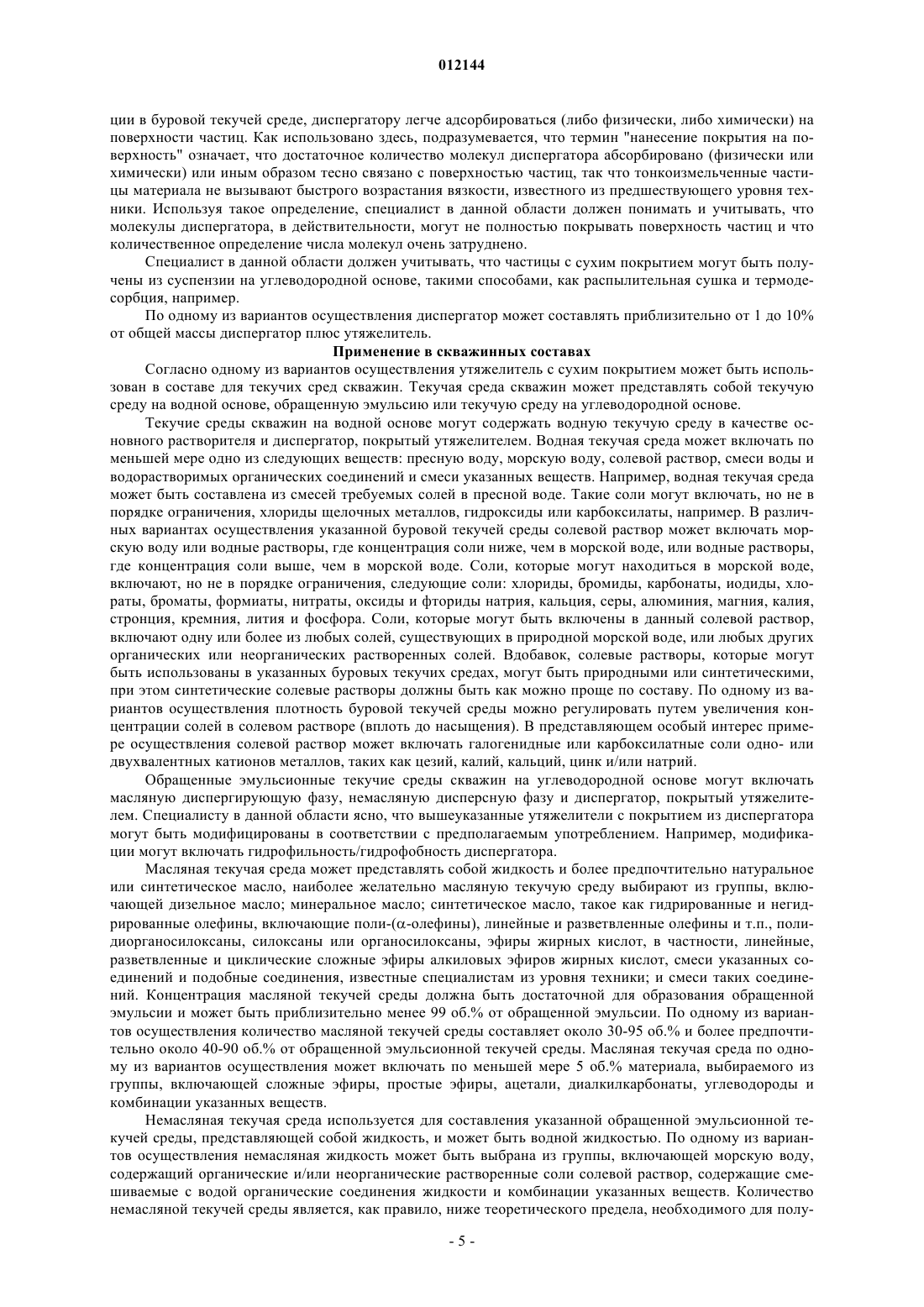

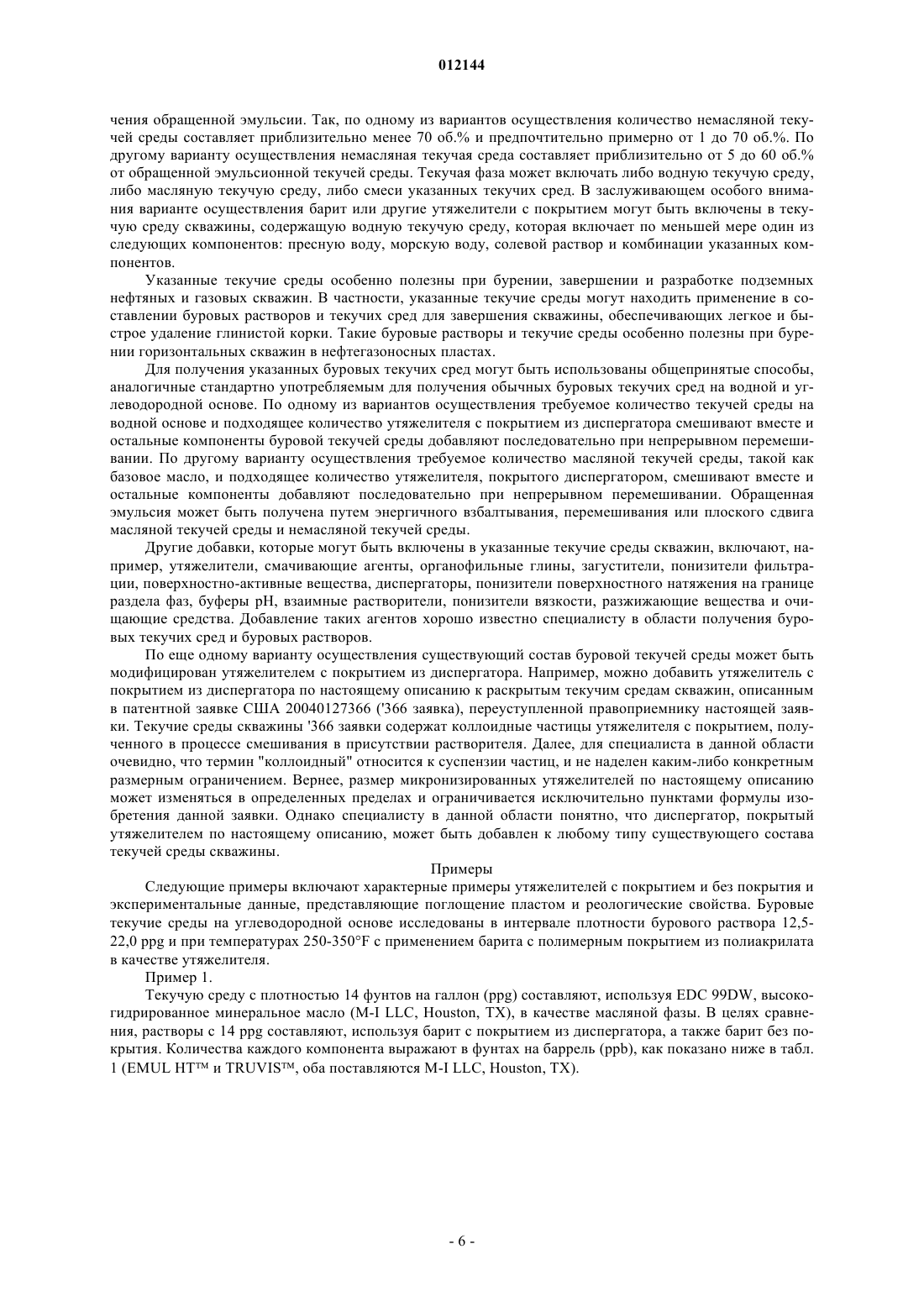

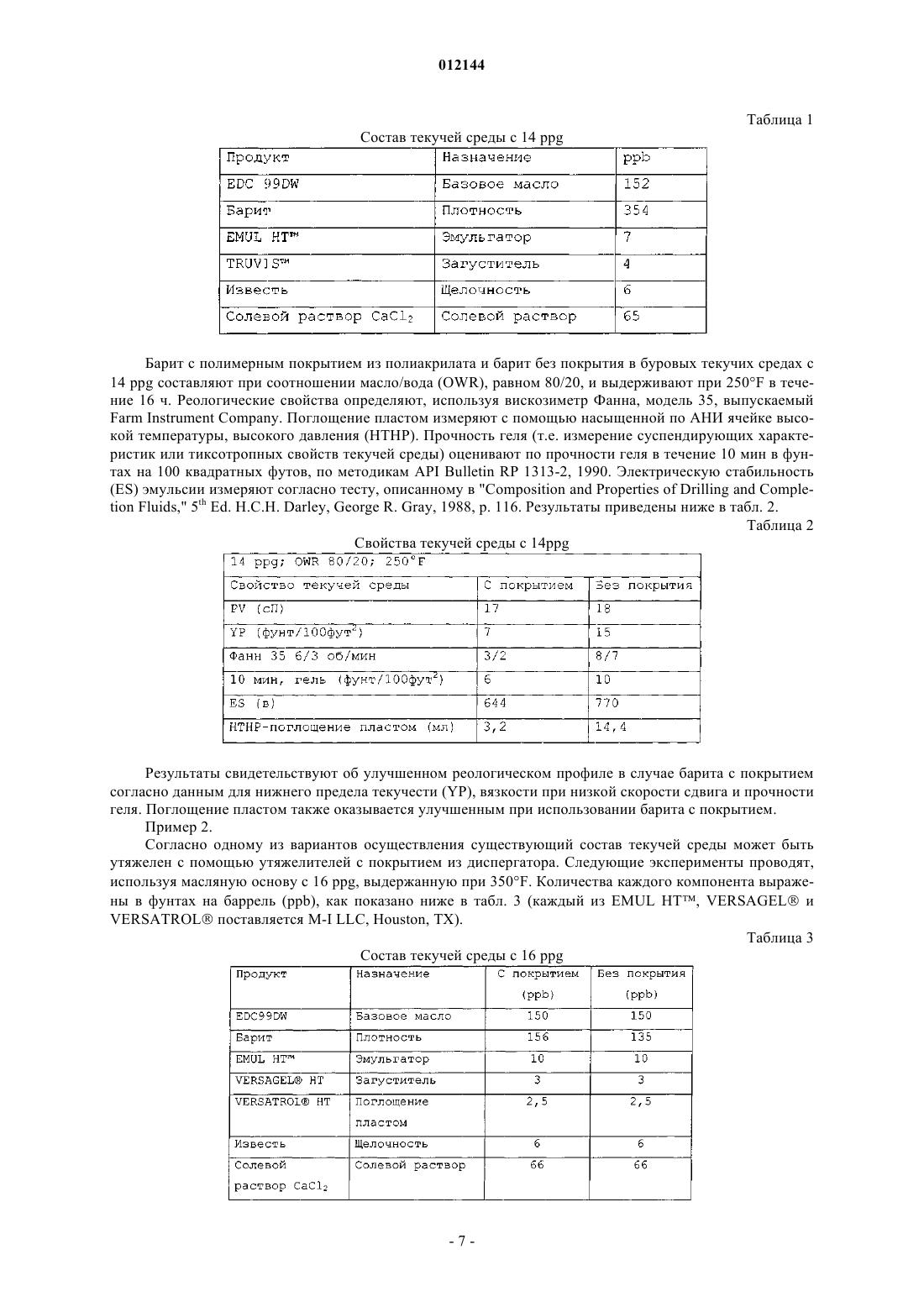

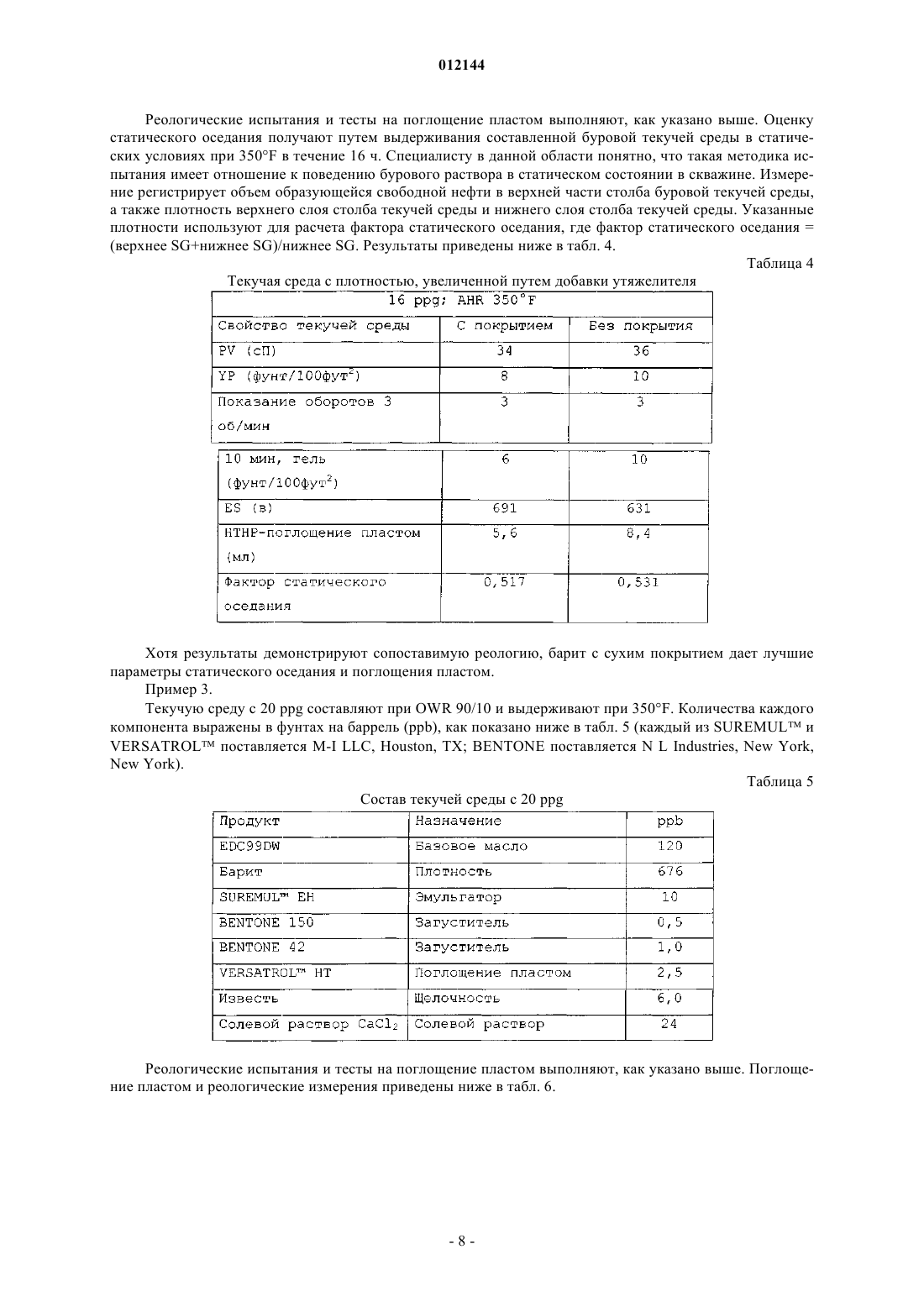

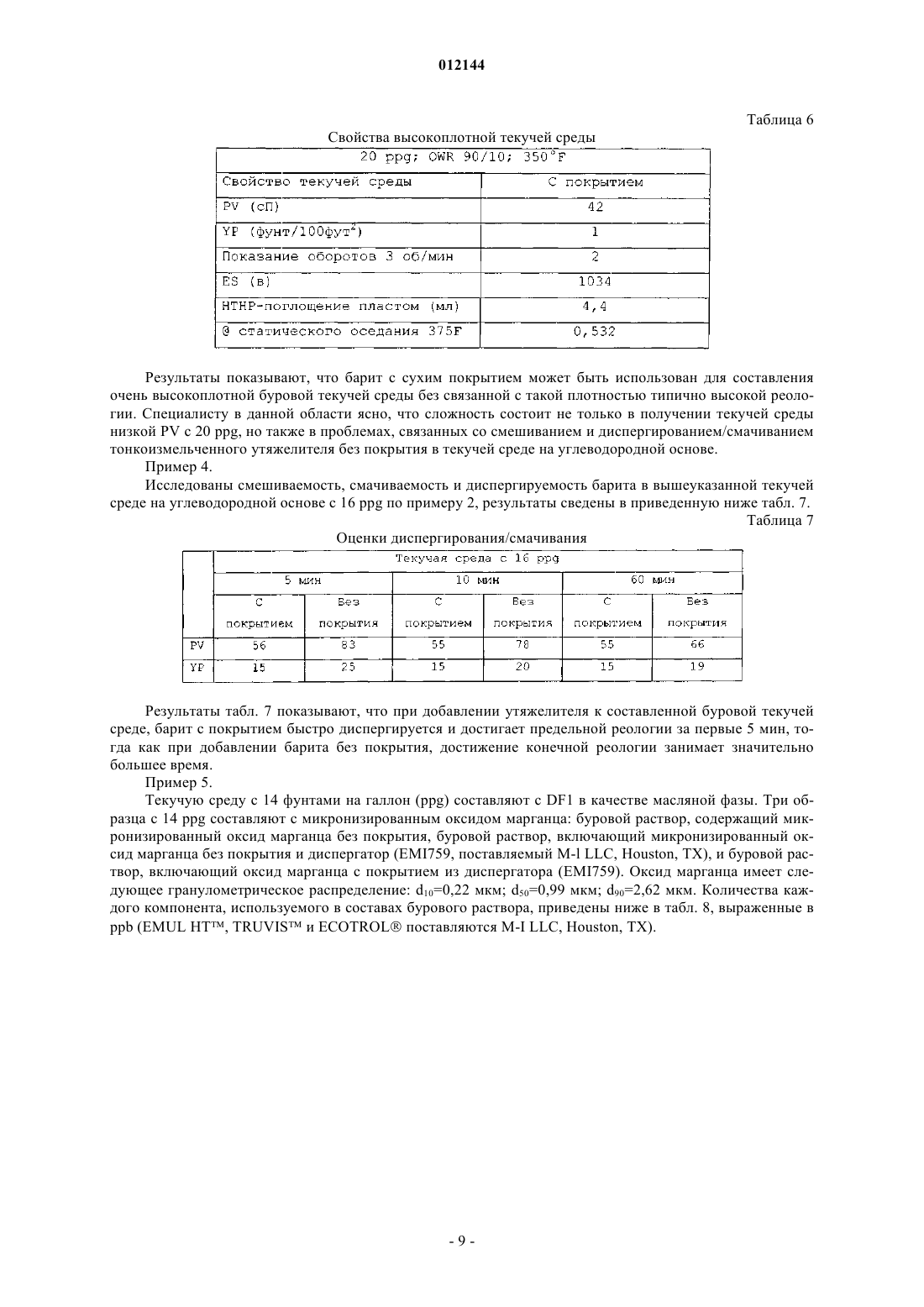

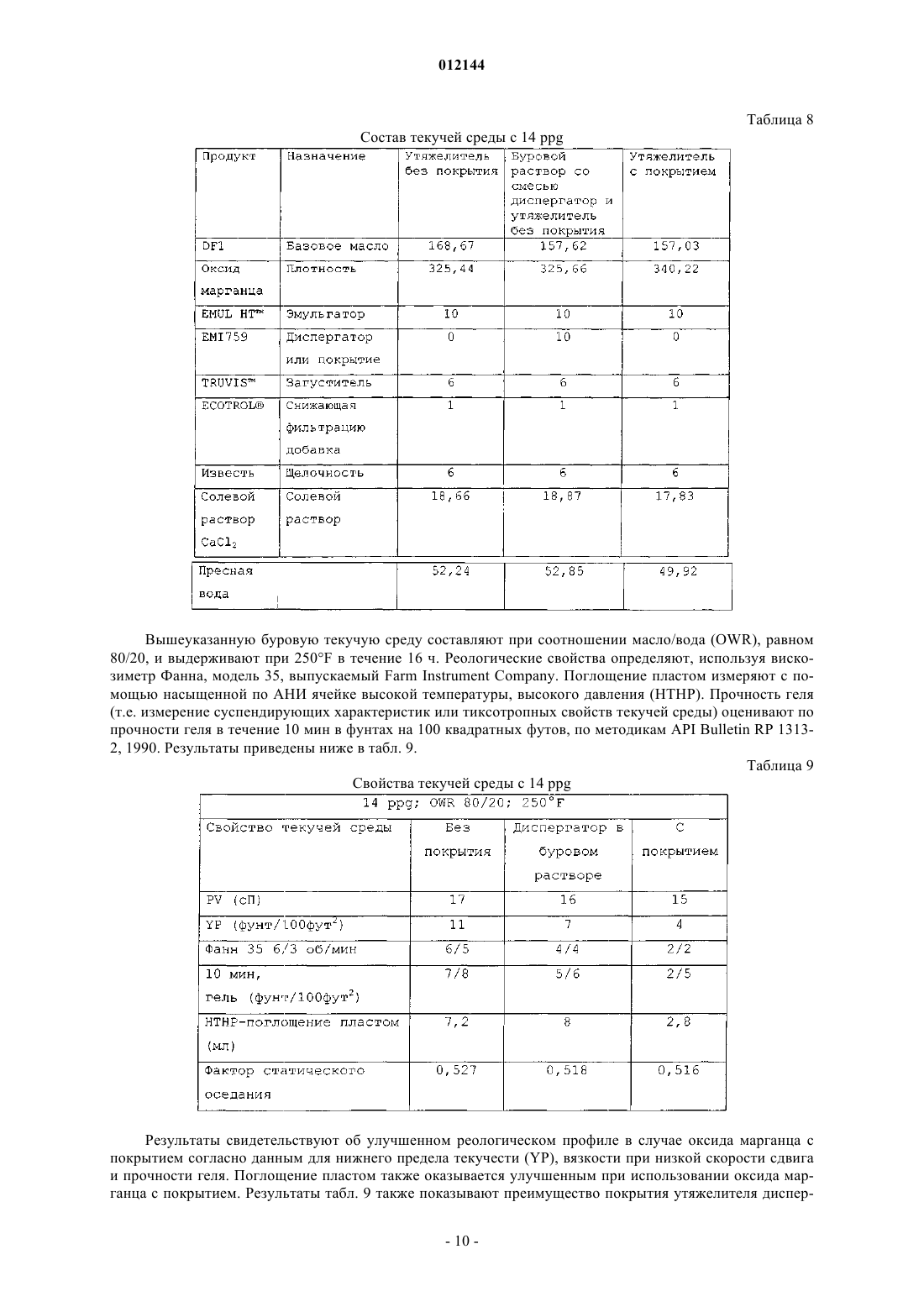

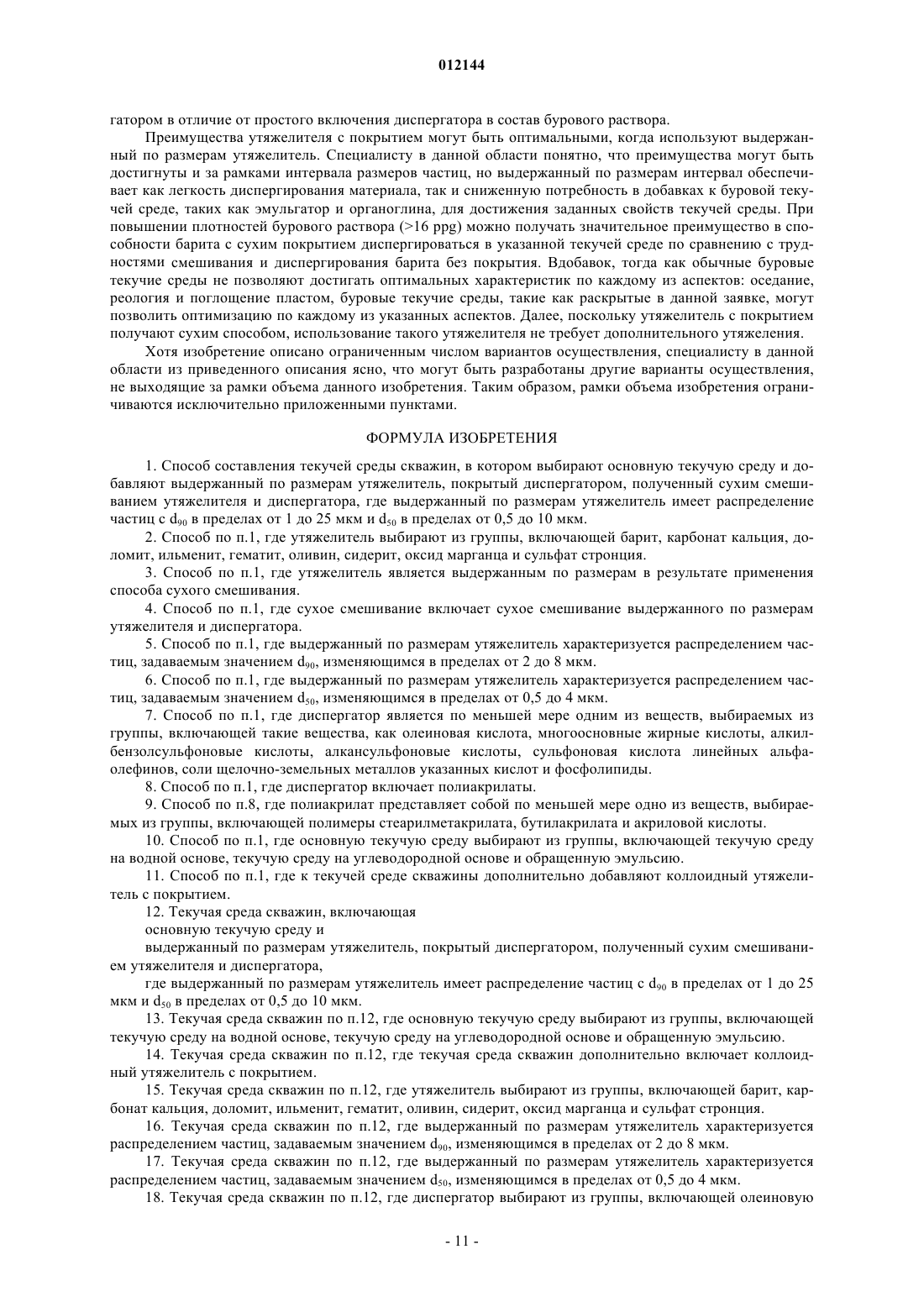

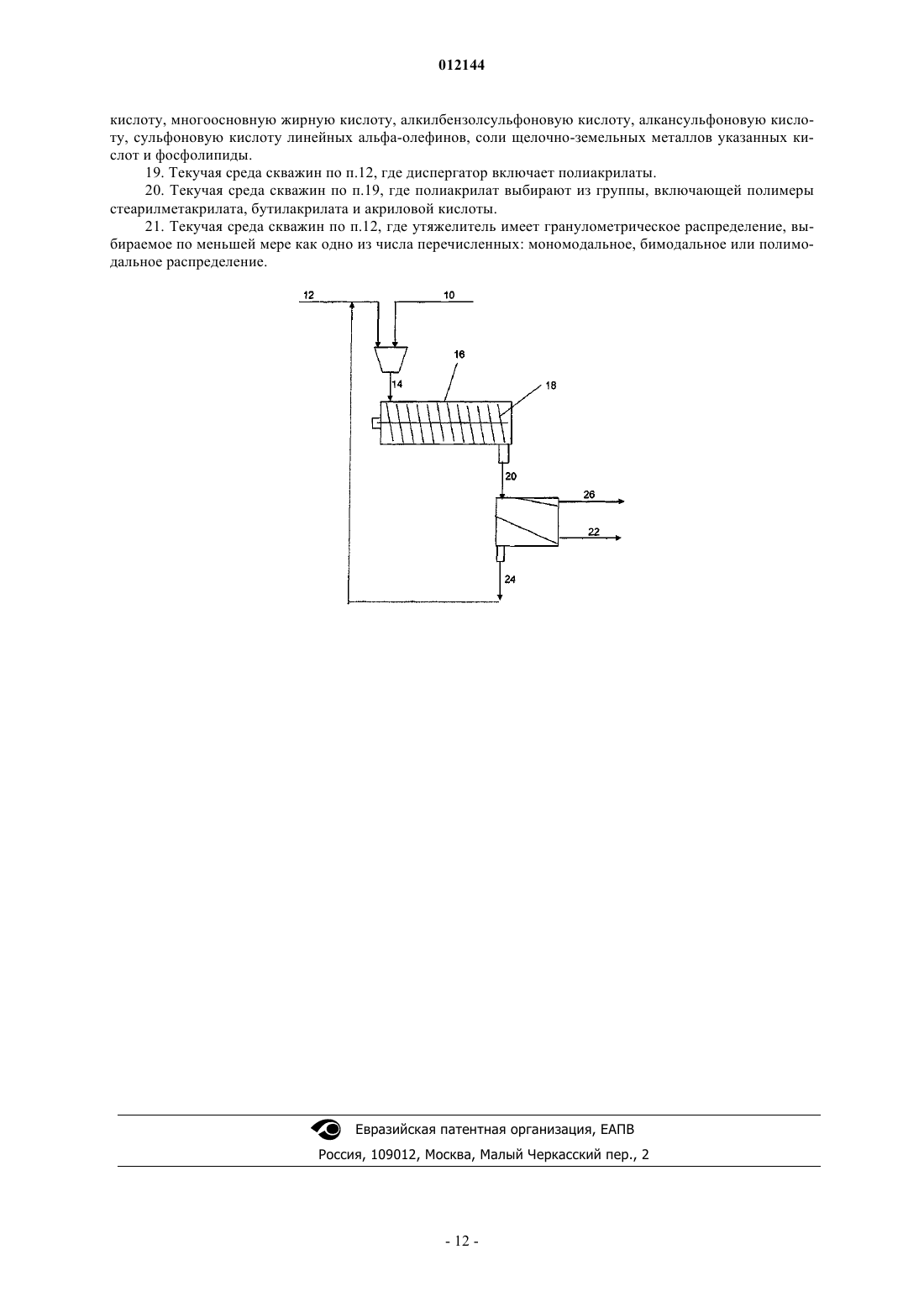

012144 Ссылка на родственную заявку По данной международной заявке испрашивается приоритет по заявке на патент США 11/741199, поданной 27 апреля 2007 г., по которой испрашивается приоритет по заявке на предварительный патент США 60/825156, поданной 11 сентября 2006 г., раскрытие которой включено здесь в качестве ссылки. Обоснование изобретения Область техники, к которой относится изобретение Настоящее изобретение относится в основном к текучим средам и твердым материалам с поверхностным покрытием для использования в текучих средах скважин. Уровень техники При бурении или завершении скважин в толще пород разнообразные текучие среды обычно используют в скважине для различных целей. Общее употребление текучих сред скважин включает смазывание и охлаждение режущих поверхностей головки бура при бурении в целом или добуривании (т.е. бурении в намеченном нефтеносном пласту), транспортировку "обломков выбуренной породы" (кусков породы, перемещаемых под режущим действием зубьев на головке бура) к поверхности, регулирование давления с помощью пластовой текучей среды для предупреждения выбросов, сохранение устойчивости скважины, суспендирование твердой фазы в скважине, сведение к минимуму ухода рабочего раствора в пласт и стабилизацию породы, через которую бурят скважину, разрушение породы вблизи скважины,вытеснение текучей среды внутри скважины другой текучей средой, очистку скважины, испытание скважины, передачу гидравлической мощности к головке бура, текучую среду используют для установления пакера, для ликвидации скважины или подготовки скважины к ликвидации и иной обработки скважины или породы. В большинстве случаев, буровые текучие среды должны быть пригодны для перекачивания под давлением вниз, по колоннам бурильной трубы, затем по погруженной в землю головке бура и вокруг и потом возвращаться обратно к поверхности земли через кольцевые пространства между внешней стороной бурильной колонны и стенкой скважины или обсадной колонной. Помимо обеспечения буровой смазки и эффективности, и замедления износа, буровые текучие среды должны суспендировать и переносить твердые частицы к поверхности для отсеивания и удаления. Вдобавок, буровые текучие среды должны быть способны суспендировать присадочные утяжелители (для повышения удельной плотности бурового раствора), обычно, тонко измельченные бариты (руда на основе сульфата бария), и переносить глину и другие вещества, способные налипать и образовывать слой на поверхности скважины. Буровые текучие среды обычно характеризуются как тиксотропные системы текучих сред. То есть обладают низкой вязкостью при срезе, как, например, при циркуляции (возникающей во время накачивания насосом или контакта с движущейся головкой бура). Однако когда срезывающее действие прекращается, текучая среда должна быть способна к суспендированию содержащихся там твердых частиц для предупреждения гравитационного разделения. Кроме того, когда буровая текучая среда находится в условиях срезывающего усилия и является свободно текущей и почти жидкой, указанная текучая среда должна оставаться довольно высоковязкой, в достаточной степени, чтобы переносить все нежелательные частицы вещества со дна буровой скважины на поверхность. Состав буровой текучей среды должен также позволять всем обломкам выбуренной породы и другим нежелательным твердым веществам быть удаленными или, иначе, быть осажденными из жидкой фракции. Существует все возрастающая потребность в буровых текучих средах, обладающих реологическими профилями, облегчающими бурение этих скважин. Буровые текучие среды, обладающие заданными реологическими свойствами, дают гарантию того, что обломки выбуренной породы будут удалены из буровой скважины так эффективно и надежно, как возможно, чтобы избежать скоплений шлама в скважине, которые могут послужить причиной того, что бурильная колонна будет прихвачена, помимо прочего. От буровой текучей среды также требуются гидравлические характеристики, перспективные (эквивалентная плотность в циркуляционной системе) для снижения давлений, необходимых для циркуляции текучей среды, что позволяет избежать воздействия на пласт чрезмерных усилий, которые могут дробить породу, приводя к поглощению текучей среды и, возможно, утрате скважины. Вдобавок, улучшенный профиль необходим для предотвращения выпадения в осадок или оседания утяжелителя в текучей среде,если такое явление происходит, то может привести к неравномерному профилю распределения плотности в системе с циркулирующей текучей средой, что может привести к проблемам контроля за скважиной (приток газ/текучая среда) и устойчивости буровой скважины (обрушение/трещины). Для получения характеристик текучей среды, удовлетворяющих указанным требованиям, текучая среда должна быть удобной для накачивания, т.е. должно требоваться минимальное давление для подачи текучей среды через дроссели в систему с циркулирующей текучей средой, такую как сопла долота или скважинные инструменты. Или, другими словами, текучая среда должна иметь предельно низкую вязкость в условиях высокого срезывающего усилия. Напротив, в зонах скважины, где площадь потока текучей среды большая и скорость текучей среды низкая или где существуют условия низкого срезывающего усилия, вязкость текучей среды должна быть максимально высокой, чтобы суспендировать и переносить обломки выбуренной породы. Сказанное также применимо к периодам, когда текучая среда оста-1 012144 ется неподвижной в стволе скважины, где как обломки выбуренной породы, так и утяжелители должны поддерживаться суспендированными, для предупреждения выпадения в осадок. Однако следует также отметить, что вязкость текучей среды не должна непрерывно повышаться в статических условиях до уровней, превышающих допустимые. Иначе, в случае необходимости повторной циркуляции текучей среды, это может приводить к избыточным давлениям, которые могут дробить породу или, альтернативно, это может приводить к простойному времени, если усилие, требуемое для возвращения системы с циркулирующей текучей средой полностью, выходит за пределы возможностей насосов. Текучая среда скважины должна также обеспечивать устойчивость ствола скважины, контроль за притоком газа, нефти или воды из пор породы с целью предупреждения, например, выброса или фонтанирования пластовых текучих сред или обрушения спрессованной толщи пород. Столб текучей среды в стволе скважины оказывает гидростатическое давление, пропорциональное глубине скважины и плотности текучей среды. Для пластов с высоким давлением может требоваться текучая среда с удельной плотностью до 3,0. В настоящее время ряд материалов используется для увеличения плотности текучих сред скважины. Указанные материалы включают растворенные соли, такие как хлорид натрия, хлорид кальция и бромид кальция. Альтернативно, порошкообразные минералы, такие как барит, кальцит и гематит, добавляют к текучей среде для получения суспензии с повышенной плотностью. Описано также применение тонкоизмельченного металла, такого как железо, в качестве утяжелителя буровой текучей среды, где утяжелитель включает частицы железо/сталь в форме шариков с диаметром менее 250 мкм и предпочтительно от 15 до 75 мкм. Предложено также применение тонкоизмельченного карбоната кальция или железа; однако, пластическая вязкость таких буровых текучих сред быстро возрастает при уменьшении размера частиц, ограничивая применимость указанных материалов. Одно из требований к таким добавкам для текучей среды скважины состоит в том, что указанные добавки должны образовывать устойчивую суспензию и не оседать быстро. Второе требование состоит в том, что суспензия должна обладать низкой вязкостью, что способствует накачиванию и сводит к минимуму создание высоких давлений. Наконец, суспензия текучей среды скважины должна характеризоваться низким поглощением пласта. Общепринятые утяжелители, такие как порошкообразный барит, имеют средний диаметр частиц(d50) в пределах 10-30 мкм. Чтобы соответствующим образом суспендировать такие материалы, требуется добавление загустителя, такого как бентонит для буровых текучих сред на водной основе или органически модифицированный бентонит для текучих сред на углеводородной основе. Также может быть добавлен подходящий полимерный загуститель, такой как ксантановая смола, для замедления скорости седиментации утяжелителя. Однако, при добавлении большего количества загустителя для повышения суспензионной устойчивости вязкость текучей среды (пластическая вязкость и/или предел текучести) неприемлемо возрастает, приводя к пониженной перекачиваемости. Подобное также происходит, если загуститель используют для поддерживания требуемого уровня твердых частиц в суспензии. Седиментация (или "оседание") частиц утяжелителей становится более опасной в скважинах, пробуренных под большими углами от вертикали, так как оседание, например, на один дюйм (2,54 см) может привести к непрерывному столбу текучей среды с пониженной плотностью вдоль верхней части стенки скважины. Такие скважины под большим углом часто бурят при очень больших расстояниях,чтобы иметь возможность, например, отдалить части нефтяного пласта. В таких случаях важно свести к минимуму пластическую вязкость буровых текучих сред, чтобы снизить потери давления по длине скважины. В то же время высокую плотность также следует поддерживать для предупреждения выброса. Далее, как отмечено выше, с измельчением утяжелителей проблемы оседания становятся все более важными в связи с необходимостью избежать прихвата под действием перепада давлений или оседания дисперсных частиц утяжелителя на нижней стенке ствола наклонной скважины. Иметь возможность составить буровую текучую среду с высокой плотностью и низкой пластической вязкостью важно также в случае глубокой скважины высокого давления, где требуются текучие среды скважины с высокой плотностью. Высокие вязкости могут приводить к увеличению давления на дне ствола скважины в условиях нагнетания. Это приращение "эквивалентной плотности в циркуляционной системе" может приводить к раскрытию трещин в пласте, и значительным поглощениям текучей среды скважины трещиноватым пластом. Вновь устойчивость суспензии важна для поддержания гидростатического напора во избежание выброса. Задача получения буровых текучих сред с высокой плотностью и низкой вязкостью плюс минимальным оседанием утяжелителя остается трудной. Таким образом, существует потребность в материалах, повышающих плотность текучих сред и одновременно обеспечивающих улучшенную суспензионную устойчивость и сведение к минимуму как поглощения пластом, так и приращений вязкости. Сущность изобретения По одному из аспектов указанные варианты осуществления относятся к способу составления текучих сред скважин, который включает получение основной текучей среды и добавление выдержанного по размерам утяжелителя, покрытого диспергатором, полученного способом сухого смешивания утяжелителя и диспергатора, приводящего к образованию выдержанного по размерам утяжелителя, покрытого-2 012144 диспергатором. По другому аспекту указанные варианты осуществления относятся к текучей среде скважин, которая включает основную текучую среду и выдержанный по размеру утяжелитель, покрытый диспергатором, полученный способом сухого смешивания утяжелителя и диспергатора, приводящим к образованию выдержанного по размерам утяжелителя, покрытого диспергатором. Другие аспекты и преимущества изобретения будут очевидны из следующего описания и приложенных пунктов. Краткое описание чертежа Фигура представляет схему последовательности технологических операций способа сухого смешивания согласно одному из указанных вариантов осуществления. Подробное описание По одному из аспектов указанные варианты осуществления касаются нанесения покрытий из диспергатора на утяжелители, используемые в текучих средах скважин. По другому аспекту указанные варианты осуществления касаются составления текучих сред скважин, которые включают утяжелители с покрытием из диспергатора. По одному из вариантов осуществления утяжелитель может быть покрыт диспергатором по способу сухого смешивания. Полученный утяжелитель с покрытием может быть добавлен в новые составы для буровой текучей среды или добавлен к существующим составам. Термин "сухое смешивание" означает способ, по которому утяжелитель смешивают и покрывают диспергатором в отсутствии растворителя. Аналогичный способ в присутствии растворителя, приводящий к получению коллоидных частиц с покрытием, описан в патентной заявке США 20040127366, переуступленной правоприемнику настоящей заявки, которая включена здесь в качестве ссылки. Как использовано здесь, термин "выдержанный по размерам утяжелитель" означает утяжелители, имеющие гранулометрическое распределение ниже общепринятого АНИ фиксированного распределения. Наконец, для специалиста в данной области очевидно,что утяжелитель может быть подвергнут сухому смешиванию с диспергатором способом размалывания(растирания) или другими способами, такими как, например, термодесорбция. Утяжелитель Утяжелители, используемые в указанных вариантах осуществления, могут включать ряд соединений, хорошо известных специалисту в данной области. В заслуживающем особого внимания варианте осуществления утяжелитель может быть выбран из группы материалов, включающей, например, сульфат бария (барит), карбонат кальция, доломит, ильменит, гематит, оливин, сидерит, оксид марганца и стронция сульфат. Специалисту в данной области понятно, что выбор конкретного материала может зависеть,главным образом, от плотности материала, как обычно, текучую среду скважин с наименьшей вязкостью при некоторой определенной плотности получают использованием частиц наибольшей плотности. Однако другие соображения могут влиять на выбор продукта, такие как стоимость, наличие местных ресурсов, мощность, требуемая для растирания, и смогут ли остаточные шламы и глинистая корка легко быть удалены из скважины. По одному из вариантов осуществления утяжелитель может представлять собой выдержанный по размерам утяжелитель с d90 в пределах от 1 до 25 мкм и d50 в пределах от 0,5 до 10 мкм. По другому варианту осуществления выдержанный по размерам утяжелитель включает частицы с d90 в пределах от 2 до 8 мкм и d50 в пределах от 0,5 до 4 мкм. Специалисту в данной области понятно, что в зависимости от способа установления размера, утяжелитель может иметь гранулометрическое распределение, отличное от мономодального распределения. То есть утяжелитель может иметь гранулометрическое распределение, которое в различных вариантах осуществления может быть мономодальным, которое может быть или не быть гауссовым, бимодальным или полимодальным. Применение выдержанных по размерам утяжелителей описано в патентной заявке США 20050277553, переуступленной правоприемнику настоящей заявки, которая включена здесь в качестве ссылки. Частицы, имеющие такие гранулометрические составы, могут быть получены рядом способов. Например, выдержанные по размерам частицы, такие как подходящий продукт барит, имеющий подобные указанному гранулометрические распределения, может быть закуплен. Может быть получен подходящий материал крупного помола и в дальнейшем материал может быть дополнительно измельчен известным способом до заданного размера частиц. Такие способы включают размол на струйной мельнице,высокоэффективные сухие способы помола или любые другие способы, известные из уровня техники,как обычно используемые для размалывания продуктов в порошок. По одному из вариантов осуществления соответствующие, выдержанные по размерам частицы барита могут быть селективно удалены из потока продукта обычной установки для помола барита, которая может включать избирательное удаление мелких фракций из стандартного по АНИ процесса помола барита. Мелкие фракции часто считаются побочным продуктом процесса размалывания, и обычно такие материалы смешивают с крупными материалами для получения барита градуса АНИ. Однако согласно данному описанию такие мелкие фракции побочного продукта могут быть подвергнуты дополнительной обработке с помощью пневмоклассификатора для достижения указанных гранулометрических распределений. По еще одному варианту осуществления выдержанные по размерам утяжелители могут быть получены химическим осаждением. Такие-3 012144 осажденные продукты могут быть использованы сами по себе или в комбинации с механически измельченными продуктами. Диспергатор По одному из вариантов осуществления диспергатор может быть выбран из карбоновых кислот с молекулярной массой по меньшей мере 150 Да, таких как олеиновая кислота и многоосновные жирные кислоты, алкилбензолсульфоновые кислоты, алкансульфоновые кислоты, линейная -олефинсульфоновая кислота, фосфолипиды, такие как лецитин, включая соли указанных соединений и смеси указанных соединений. Также могут быть использованы синтетические полимеры, такие как HYPERMER ОМ 1 (Imperial Chemical Industries, PLC, London, United Kingdom) или полиакрилаты, например. Такие полиакрилаты могут включать полимеры стеарилметакрилата и/или бутилакрилата. По другому варианту осуществления могут быть использованы соответствующие кислоты, метакриловая кислота и/или акриловая кислота. Для специалиста в данной области очевидно, что для достижения, по существу, тех же самых результатов можно использовать другой акрилат или другие мономеры на основе ненасыщенных карбоновых кислот (или соответствующих эфиров). Когда добавку используют в текучих средах на водной основе, в данном конкретном варианте осуществления можно применять водорастворимый полимер с молекулярной массой по меньшей мере 2000 Да. Примеры таких водорастворимых полимеров могут включать гомополимер или сополимер любого мономера, выбираемого из группы, включающей такие вещества, как акриловая кислота, итаконовая кислота, малеиновая кислота или ангидрид, гидроксипропилакрилат винилсульфоновая кислота, акриламидо-2-пропансульфоновая кислота, акриламид, стирол сульфоновая кислота, акриловые фосфатные эфиры, метилвиниловый эфир и винилацетат или соответствующие соли. Полимерный диспергатор может иметь среднечисленную молекулярную массу приблизительно от 10000 до 300000 Да согласно одному из вариантов осуществления, приблизительно от 17000 до 40000 Да по другому варианту осуществления и приблизительно 200000-300000 Да по еще одному варианту осуществления. Для специалиста в данной области очевидно, что когда диспергатор добавляют к утяжелителю во время процесса растирания, могут применяться полимеры промежуточной молекулярной массы(10000-300000 Да). Далее именно в рамках объема указанных вариантов осуществления полимерный диспергатор полимеризуют перед или одновременно с указанными процессами сухого смешивания. Такие полимеризации могут включать, например, термическую полимеризацию, катализируемую полимеризацию или комбинации указанных полимеризаций. Способ нанесения покрытия Покрытие утяжелителя диспергатором может быть выполнено способом сухого смешивания, так что процесс, по существу, не включает растворитель. Приложенная фигура иллюстрирует один из вариантов осуществления производства утяжелителя с покрытием. Способ включает смешивание утяжелителя 10 и диспергатора 12 в заданном соотношении с образованием смешанного материала. По одному из вариантов осуществления утяжелитель 10 может сначала не являться выдержанным по размерам, в расчете на растирание частиц до вышеуказанного требуемого диапазона размеров в процесс сухого смешивания. Альтернативно, процесс можно начинать с выдержанными по размерам утяжелителями. Смешанный материал 14 затем подают в систему теплопередачи 16, такую как система термодесорбции. Смесь продвигают через теплообменник, используя мешалку 18, такую как транспртерный шнек. После охлаждения полимер может оставаться связанным с утяжелителем. Смесь полимер/утяжелитель 20 может быть затем разделена на утяжелитель с полимерным покрытием 22, несвязанный полимер 24 и любые агломераты 26, которые могут образовываться. Несвязанный полимер 24, необязательно, может быть возвращен в начало процесса, по желанию. По другому варианту осуществления только сам процесс сухого смешивания может применяться для нанесения покрытия на утяжелитель, без применения нагрева. Альтернативно, выдержанный по размерам утяжелитель может быть покрыт с применением вышеуказанной термоадсорбции, без использования процесса сухого смешивания. В данном варианте осуществления способ получения субстрата с покрытием может включать нагревание выдержанного по размерам утяжелителя до температуры, достаточной для протекания взаимодействия с вышеуказанным мономерным диспергатором на утяжелителе, с образованием полимера, покрытого выдержанным по размерам утяжелителем, и выделение утяжелителя с полимерным покрытием. По другому варианту осуществления может использоваться катализированный процесс для получения полимера в присутствии выдержанного по размерам утяжелителя. По еще одному варианту осуществления полимер может быть получен заранее и термически адсорбирован на выдержанном по размерам утяжелителе. Согласно еще одному варианту осуществления диспергатор покрывают утяжелителем в процессе растирания. А именно, грубозернистый утяжелитель измельчают в присутствии относительно высокой концентрации диспергатора, так что вновь образующиеся поверхности тонкоизмельченных частиц подвергаются воздействию и, таким образом, покрываются диспергатором. Предполагается, что диспергатор получает возможность находить приемлемую конформацию на поверхности частиц, таким образом образуя покрытие на поверхности. Альтернативно, предполагается, что, поскольку относительно большая концентрация диспергатора в текучей среде для растирания, в отличие от соответствующей концентра-4 012144 ции в буровой текучей среде, диспергатору легче адсорбироваться (либо физически, либо химически) на поверхности частиц. Как использовано здесь, подразумевается, что термин "нанесение покрытия на поверхность" означает, что достаточное количество молекул диспергатора абсорбировано (физически или химически) или иным образом тесно связано с поверхностью частиц, так что тонкоизмельченные частицы материала не вызывают быстрого возрастания вязкости, известного из предшествующего уровня техники. Используя такое определение, специалист в данной области должен понимать и учитывать, что молекулы диспергатора, в действительности, могут не полностью покрывать поверхность частиц и что количественное определение числа молекул очень затруднено. Специалист в данной области должен учитывать, что частицы с сухим покрытием могут быть получены из суспензии на углеводородной основе, такими способами, как распылительная сушка и термодесорбция, например. По одному из вариантов осуществления диспергатор может составлять приблизительно от 1 до 10% от общей массы диспергатор плюс утяжелитель. Применение в скважинных составах Согласно одному из вариантов осуществления утяжелитель с сухим покрытием может быть использован в составе для текучих сред скважин. Текучая среда скважин может представлять собой текучую среду на водной основе, обращенную эмульсию или текучую среду на углеводородной основе. Текучие среды скважин на водной основе могут содержать водную текучую среду в качестве основного растворителя и диспергатор, покрытый утяжелителем. Водная текучая среда может включать по меньшей мере одно из следующих веществ: пресную воду, морскую воду, солевой раствор, смеси воды и водорастворимых органических соединений и смеси указанных веществ. Например, водная текучая среда может быть составлена из смесей требуемых солей в пресной воде. Такие соли могут включать, но не в порядке ограничения, хлориды щелочных металлов, гидроксиды или карбоксилаты, например. В различных вариантах осуществления указанной буровой текучей среды солевой раствор может включать морскую воду или водные растворы, где концентрация соли ниже, чем в морской воде, или водные растворы,где концентрация соли выше, чем в морской воде. Соли, которые могут находиться в морской воде,включают, но не в порядке ограничения, следующие соли: хлориды, бромиды, карбонаты, иодиды, хлораты, броматы, формиаты, нитраты, оксиды и фториды натрия, кальция, серы, алюминия, магния, калия,стронция, кремния, лития и фосфора. Соли, которые могут быть включены в данный солевой раствор,включают одну или более из любых солей, существующих в природной морской воде, или любых других органических или неорганических растворенных солей. Вдобавок, солевые растворы, которые могут быть использованы в указанных буровых текучих средах, могут быть природными или синтетическими,при этом синтетические солевые растворы должны быть как можно проще по составу. По одному из вариантов осуществления плотность буровой текучей среды можно регулировать путем увеличения концентрации солей в солевом растворе (вплоть до насыщения). В представляющем особый интерес примере осуществления солевой раствор может включать галогенидные или карбоксилатные соли одно- или двухвалентных катионов металлов, таких как цезий, калий, кальций, цинк и/или натрий. Обращенные эмульсионные текучие среды скважин на углеводородной основе могут включать масляную диспергирующую фазу, немасляную дисперсную фазу и диспергатор, покрытый утяжелителем. Специалисту в данной области ясно, что вышеуказанные утяжелители с покрытием из диспергатора могут быть модифицированы в соответствии с предполагаемым употреблением. Например, модификации могут включать гидрофильность/гидрофобность диспергатора. Масляная текучая среда может представлять собой жидкость и более предпочтительно натуральное или синтетическое масло, наиболее желательно масляную текучую среду выбирают из группы, включающей дизельное масло; минеральное масло; синтетическое масло, такое как гидрированные и негидрированные олефины, включающие поли-(-олефины), линейные и разветвленные олефины и т.п., полидиорганосилоксаны, силоксаны или органосилоксаны, эфиры жирных кислот, в частности, линейные,разветвленные и циклические сложные эфиры алкиловых эфиров жирных кислот, смеси указанных соединений и подобные соединения, известные специалистам из уровня техники; и смеси таких соединений. Концентрация масляной текучей среды должна быть достаточной для образования обращенной эмульсии и может быть приблизительно менее 99 об.% от обращенной эмульсии. По одному из вариантов осуществления количество масляной текучей среды составляет около 30-95 об.% и более предпочтительно около 40-90 об.% от обращенной эмульсионной текучей среды. Масляная текучая среда по одному из вариантов осуществления может включать по меньшей мере 5 об.% материала, выбираемого из группы, включающей сложные эфиры, простые эфиры, ацетали, диалкилкарбонаты, углеводороды и комбинации указанных веществ. Немасляная текучая среда используется для составления указанной обращенной эмульсионной текучей среды, представляющей собой жидкость, и может быть водной жидкостью. По одному из вариантов осуществления немасляная жидкость может быть выбрана из группы, включающей морскую воду,содержащий органические и/или неорганические растворенные соли солевой раствор, содержащие смешиваемые с водой органические соединения жидкости и комбинации указанных веществ. Количество немасляной текучей среды является, как правило, ниже теоретического предела, необходимого для полу-5 012144 чения обращенной эмульсии. Так, по одному из вариантов осуществления количество немасляной текучей среды составляет приблизительно менее 70 об.% и предпочтительно примерно от 1 до 70 об.%. По другому варианту осуществления немасляная текучая среда составляет приблизительно от 5 до 60 об.% от обращенной эмульсионной текучей среды. Текучая фаза может включать либо водную текучую среду,либо масляную текучую среду, либо смеси указанных текучих сред. В заслуживающем особого внимания варианте осуществления барит или другие утяжелители с покрытием могут быть включены в текучую среду скважины, содержащую водную текучую среду, которая включает по меньшей мере один из следующих компонентов: пресную воду, морскую воду, солевой раствор и комбинации указанных компонентов. Указанные текучие среды особенно полезны при бурении, завершении и разработке подземных нефтяных и газовых скважин. В частности, указанные текучие среды могут находить применение в составлении буровых растворов и текучих сред для завершения скважины, обеспечивающих легкое и быстрое удаление глинистой корки. Такие буровые растворы и текучие среды особенно полезны при бурении горизонтальных скважин в нефтегазоносных пластах. Для получения указанных буровых текучих сред могут быть использованы общепринятые способы,аналогичные стандартно употребляемым для получения обычных буровых текучих сред на водной и углеводородной основе. По одному из вариантов осуществления требуемое количество текучей среды на водной основе и подходящее количество утяжелителя с покрытием из диспергатора смешивают вместе и остальные компоненты буровой текучей среды добавляют последовательно при непрерывном перемешивании. По другому варианту осуществления требуемое количество масляной текучей среды, такой как базовое масло, и подходящее количество утяжелителя, покрытого диспергатором, смешивают вместе и остальные компоненты добавляют последовательно при непрерывном перемешивании. Обращенная эмульсия может быть получена путем энергичного взбалтывания, перемешивания или плоского сдвига масляной текучей среды и немасляной текучей среды. Другие добавки, которые могут быть включены в указанные текучие среды скважин, включают, например, утяжелители, смачивающие агенты, органофильные глины, загустители, понизители фильтрации, поверхностно-активные вещества, диспергаторы, понизители поверхностного натяжения на границе раздела фаз, буферы рН, взаимные растворители, понизители вязкости, разжижающие вещества и очищающие средства. Добавление таких агентов хорошо известно специалисту в области получения буровых текучих сред и буровых растворов. По еще одному варианту осуществления существующий состав буровой текучей среды может быть модифицирован утяжелителем с покрытием из диспергатора. Например, можно добавить утяжелитель с покрытием из диспергатора по настоящему описанию к раскрытым текучим средам скважин, описанным в патентной заявке США 20040127366 ('366 заявка), переуступленной правоприемнику настоящей заявки. Текучие среды скважины '366 заявки содержат коллоидные частицы утяжелителя с покрытием, полученного в процессе смешивания в присутствии растворителя. Далее, для специалиста в данной области очевидно, что термин "коллоидный" относится к суспензии частиц, и не наделен каким-либо конкретным размерным ограничением. Вернее, размер микронизированных утяжелителей по настоящему описанию может изменяться в определенных пределах и ограничивается исключительно пунктами формулы изобретения данной заявки. Однако специалисту в данной области понятно, что диспергатор, покрытый утяжелителем по настоящему описанию, может быть добавлен к любому типу существующего состава текучей среды скважины. Примеры Следующие примеры включают характерные примеры утяжелителей с покрытием и без покрытия и экспериментальные данные, представляющие поглощение пластом и реологические свойства. Буровые текучие среды на углеводородной основе исследованы в интервале плотности бурового раствора 12,522,0 ppg и при температурах 250-350F с применением барита с полимерным покрытием из полиакрилата в качестве утяжелителя. Пример 1. Текучую среду с плотностью 14 фунтов на галлон (ppg) составляют, используя EDC 99DW, высокогидрированное минеральное масло (M-I LLC, Houston, TX), в качестве масляной фазы. В целях сравнения, растворы с 14 ppg составляют, используя барит с покрытием из диспергатора, а также барит без покрытия. Количества каждого компонента выражают в фунтах на баррель (ppb), как показано ниже в табл. 1 (EMUL НТ и TRUVIS, оба поставляются M-I LLC, Houston, TX).-6 012144 Таблица 1 Состав текучей среды с 14 ppg Барит с полимерным покрытием из полиакрилата и барит без покрытия в буровых текучих средах с 14 ppg составляют при соотношении масло/вода (OWR), равном 80/20, и выдерживают при 250F в течение 16 ч. Реологические свойства определяют, используя вискозиметр Фанна, модель 35, выпускаемыйFarm Instrument Company. Поглощение пластом измеряют с помощью насыщенной по АНИ ячейке высокой температуры, высокого давления (НТНР). Прочность геля (т.е. измерение суспендирующих характеристик или тиксотропных свойств текучей среды) оценивают по прочности геля в течение 10 мин в фунтах на 100 квадратных футов, по методикам API Bulletin RP 1313-2, 1990. Электрическую стабильность(ES) эмульсии измеряют согласно тесту, описанному в "Composition and Properties of Drilling and Completion Fluids," 5th Ed. H.С.Н. Darley, George R. Gray, 1988, p. 116. Результаты приведены ниже в табл. 2. Таблица 2 Свойства текучей среды с 14ppg Результаты свидетельствуют об улучшенном реологическом профиле в случае барита с покрытием согласно данным для нижнего предела текучести (YP), вязкости при низкой скорости сдвига и прочности геля. Поглощение пластом также оказывается улучшенным при использовании барита с покрытием. Пример 2. Согласно одному из вариантов осуществления существующий состав текучей среды может быть утяжелен с помощью утяжелителей с покрытием из диспергатора. Следующие эксперименты проводят,используя масляную основу с 16 ppg, выдержанную при 350F. Количества каждого компонента выражены в фунтах на баррель (ppb), как показано ниже в табл. 3 (каждый из EMUL НТ, VERSAGEL иVERSATROL поставляется M-I LLC, Houston, TX). Таблица 3 Состав текучей среды с 16 ppg-7 012144 Реологические испытания и тесты на поглощение пластом выполняют, как указано выше. Оценку статического оседания получают путем выдерживания составленной буровой текучей среды в статических условиях при 350F в течение 16 ч. Специалисту в данной области понятно, что такая методика испытания имеет отношение к поведению бурового раствора в статическом состоянии в скважине. Измерение регистрирует объем образующейся свободной нефти в верхней части столба буровой текучей среды,а также плотность верхнего слоя столба текучей среды и нижнего слоя столба текучей среды. Указанные плотности используют для расчета фактора статического оседания, где фактор статического оседания =(верхнее SG+нижнее SG)/нижнее SG. Результаты приведены ниже в табл. 4. Таблица 4 Текучая среда с плотностью, увеличенной путем добавки утяжелителя Хотя результаты демонстрируют сопоставимую реологию, барит с сухим покрытием дает лучшие параметры статического оседания и поглощения пластом. Пример 3. Текучую среду с 20 ppg составляют при OWR 90/10 и выдерживают при 350F. Количества каждого компонента выражены в фунтах на баррель (ppb), как показано ниже в табл. 5 (каждый из SUREMUL иVERSATROL поставляется M-I LLC, Houston, TX; BENTONE поставляется N L Industries, New York,New York). Таблица 5 Состав текучей среды с 20 ppg Реологические испытания и тесты на поглощение пластом выполняют, как указано выше. Поглощение пластом и реологические измерения приведены ниже в табл. 6.-8 012144 Таблица 6 Свойства высокоплотной текучей среды Результаты показывают, что барит с сухим покрытием может быть использован для составления очень высокоплотной буровой текучей среды без связанной с такой плотностью типично высокой реологии. Специалисту в данной области ясно, что сложность состоит не только в получении текучей среды низкой PV с 20 ppg, но также в проблемах, связанных со смешиванием и диспергированием/смачиванием тонкоизмельченного утяжелителя без покрытия в текучей среде на углеводородной основе. Пример 4. Исследованы смешиваемость, смачиваемость и диспергируемость барита в вышеуказанной текучей среде на углеводородной основе с 16 ppg по примеру 2, результаты сведены в приведенную ниже табл. 7. Таблица 7 Оценки диспергирования/смачивания Результаты табл. 7 показывают, что при добавлении утяжелителя к составленной буровой текучей среде, барит с покрытием быстро диспергируется и достигает предельной реологии за первые 5 мин, тогда как при добавлении барита без покрытия, достижение конечной реологии занимает значительно большее время. Пример 5. Текучую среду с 14 фунтами на галлон (ppg) составляют с DF1 в качестве масляной фазы. Три образца с 14 ppg составляют с микронизированным оксидом марганца: буровой раствор, содержащий микронизированный оксид марганца без покрытия, буровой раствор, включающий микронизированный оксид марганца без покрытия и диспергатор (EMI759, поставляемый М-l LLC, Houston, TX), и буровой раствор, включающий оксид марганца с покрытием из диспергатора (EMI759). Оксид марганца имеет следующее гранулометрическое распределение: d10=0,22 мкм; d50=0,99 мкм; d90=2,62 мкм. Количества каждого компонента, используемого в составах бурового раствора, приведены ниже в табл. 8, выраженные в-9 012144 Таблица 8 Состав текучей среды с 14 ppg Вышеуказанную буровую текучую среду составляют при соотношении масло/вода (OWR), равном 80/20, и выдерживают при 250F в течение 16 ч. Реологические свойства определяют, используя вискозиметр Фанна, модель 35, выпускаемый Farm Instrument Company. Поглощение пластом измеряют с помощью насыщенной по АНИ ячейке высокой температуры, высокого давления (НТНР). Прочность геля(т.е. измерение суспендирующих характеристик или тиксотропных свойств текучей среды) оценивают по прочности геля в течение 10 мин в фунтах на 100 квадратных футов, по методикам API Bulletin RP 13132, 1990. Результаты приведены ниже в табл. 9. Таблица 9 Свойства текучей среды с 14 ppg Результаты свидетельствуют об улучшенном реологическом профиле в случае оксида марганца с покрытием согласно данным для нижнего предела текучести (YP), вязкости при низкой скорости сдвига и прочности геля. Поглощение пластом также оказывается улучшенным при использовании оксида марганца с покрытием. Результаты табл. 9 также показывают преимущество покрытия утяжелителя диспер- 10012144 гатором в отличие от простого включения диспергатора в состав бурового раствора. Преимущества утяжелителя с покрытием могут быть оптимальными, когда используют выдержанный по размерам утяжелитель. Специалисту в данной области понятно, что преимущества могут быть достигнуты и за рамками интервала размеров частиц, но выдержанный по размерам интервал обеспечивает как легкость диспергирования материала, так и сниженную потребность в добавках к буровой текучей среде, таких как эмульгатор и органоглина, для достижения заданных свойств текучей среды. При повышении плотностей бурового раствора (16 ppg) можно получать значительное преимущество в способности барита с сухим покрытием диспергироваться в указанной текучей среде по сравнению с трудностями смешивания и диспергирования барита без покрытия. Вдобавок, тогда как обычные буровые текучие среды не позволяют достигать оптимальных характеристик по каждому из аспектов: оседание,реология и поглощение пластом, буровые текучие среды, такие как раскрытые в данной заявке, могут позволить оптимизацию по каждому из указанных аспектов. Далее, поскольку утяжелитель с покрытием получают сухим способом, использование такого утяжелителя не требует дополнительного утяжеления. Хотя изобретение описано ограниченным числом вариантов осуществления, специалисту в данной области из приведенного описания ясно, что могут быть разработаны другие варианты осуществления,не выходящие за рамки объема данного изобретения. Таким образом, рамки объема изобретения ограничиваются исключительно приложенными пунктами. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ составления текучей среды скважин, в котором выбирают основную текучую среду и добавляют выдержанный по размерам утяжелитель, покрытый диспергатором, полученный сухим смешиванием утяжелителя и диспергатора, где выдержанный по размерам утяжелитель имеет распределение частиц с d90 в пределах от 1 до 25 мкм и d50 в пределах от 0,5 до 10 мкм. 2. Способ по п.1, где утяжелитель выбирают из группы, включающей барит, карбонат кальция, доломит, ильменит, гематит, оливин, сидерит, оксид марганца и сульфат стронция. 3. Способ по п.1, где утяжелитель является выдержанным по размерам в результате применения способа сухого смешивания. 4. Способ по п.1, где сухое смешивание включает сухое смешивание выдержанного по размерам утяжелителя и диспергатора. 5. Способ по п.1, где выдержанный по размерам утяжелитель характеризуется распределением частиц, задаваемым значением d90, изменяющимся в пределах от 2 до 8 мкм. 6. Способ по п.1, где выдержанный по размерам утяжелитель характеризуется распределением частиц, задаваемым значением d50, изменяющимся в пределах от 0,5 до 4 мкм. 7. Способ по п.1, где диспергатор является по меньшей мере одним из веществ, выбираемых из группы, включающей такие вещества, как олеиновая кислота, многоосновные жирные кислоты, алкилбензолсульфоновые кислоты, алкансульфоновые кислоты, сульфоновая кислота линейных альфаолефинов, соли щелочно-земельных металлов указанных кислот и фосфолипиды. 8. Способ по п.1, где диспергатор включает полиакрилаты. 9. Способ по п.8, где полиакрилат представляет собой по меньшей мере одно из веществ, выбираемых из группы, включающей полимеры стеарилметакрилата, бутилакрилата и акриловой кислоты. 10. Способ по п.1, где основную текучую среду выбирают из группы, включающей текучую среду на водной основе, текучую среду на углеводородной основе и обращенную эмульсию. 11. Способ по п.1, где к текучей среде скважины дополнительно добавляют коллоидный утяжелитель с покрытием. 12. Текучая среда скважин, включающая основную текучую среду и выдержанный по размерам утяжелитель, покрытый диспергатором, полученный сухим смешиванием утяжелителя и диспергатора,где выдержанный по размерам утяжелитель имеет распределение частиц с d90 в пределах от 1 до 25 мкм и d50 в пределах от 0,5 до 10 мкм. 13. Текучая среда скважин по п.12, где основную текучую среду выбирают из группы, включающей текучую среду на водной основе, текучую среду на углеводородной основе и обращенную эмульсию. 14. Текучая среда скважин по п.12, где текучая среда скважин дополнительно включает коллоидный утяжелитель с покрытием. 15. Текучая среда скважин по п.12, где утяжелитель выбирают из группы, включающей барит, карбонат кальция, доломит, ильменит, гематит, оливин, сидерит, оксид марганца и сульфат стронция. 16. Текучая среда скважин по п.12, где выдержанный по размерам утяжелитель характеризуется распределением частиц, задаваемым значением d90, изменяющимся в пределах от 2 до 8 мкм. 17. Текучая среда скважин по п.12, где выдержанный по размерам утяжелитель характеризуется распределением частиц, задаваемым значением d50, изменяющимся в пределах от 0,5 до 4 мкм. 18. Текучая среда скважин по п.12, где диспергатор выбирают из группы, включающей олеиновую- 11012144 кислоту, многоосновную жирную кислоту, алкилбензолсульфоновую кислоту, алкансульфоновую кислоту, сульфоновую кислоту линейных альфа-олефинов, соли щелочно-земельных металлов указанных кислот и фосфолипиды. 19. Текучая среда скважин по п.12, где диспергатор включает полиакрилаты. 20. Текучая среда скважин по п.19, где полиакрилат выбирают из группы, включающей полимеры стеарилметакрилата, бутилакрилата и акриловой кислоты. 21. Текучая среда скважин по п.12, где утяжелитель имеет гранулометрическое распределение, выбираемое по меньшей мере как одно из числа перечисленных: мономодальное, бимодальное или полимодальное распределение.

МПК / Метки

МПК: C09K 8/03, C22B 43/00, C09K 8/02, C09K 3/00

Метки: покрытием, утяжелители, диспергатора

Код ссылки

<a href="https://eas.patents.su/13-12144-utyazheliteli-s-pokrytiem-iz-dispergatora.html" rel="bookmark" title="База патентов Евразийского Союза">Утяжелители с покрытием из диспергатора</a>

Предыдущий патент: Применение полиэфиров на основе простого эфира и сложного эфира для ротационного формования

Следующий патент: Фильтрующее конденсаторное устройство с токодемпфирующими функциями

Случайный патент: Катализатор на основе ферриерит/железо для каталитического снижения содержания газа закиси азота, способ его получения и его применение.