Электролитические пластины из нержавеющей стали

Формула / Реферат

1. Электролитическая пластина, представляющая собой основу для электролитического осаждения металла, отличающаяся тем, что она, по меньшей мере частично, состоит из дуплексной нержавеющей стали.

2. Электролитическая пластина по п.1, в которой упомянутая дуплексная нержавеющая сталь является низконикелевой и/или низкомолибденовой сталью относительно нержавеющей стали 316L.

3. Электролитическая пластина по п.1 или 2, в которой упомянутая дуплексная нержавеющая сталь характеризуется, по существу, составом, включающим приблизительно 22-26% Cr; 4-7% Ni; 0-3% Мо и 0,1-0,3% N.

4. Электролитическая пластина по п.1 или 2, в которой упомянутая дуплексная нержавеющая сталь характеризуется, по существу, составом, включающим приблизительно 1,5% Ni; 21,5% Cr; 5% Mn; 0,2% N.

5. Электролитическая пластина по любому из предшествующих пунктов, причем упомянутая пластина является подходящей для применения в качестве заготовки затравочного катодного листа.

6. Электролитическая пластина по п.1, в которой упомянутая дуплексная нержавеющая сталь характеризуется, по существу, составом, включающим приблизительно 21,5-26% Cr; 1,5-7% Ni; 0-3% Мо и 0,1-0,3% N.

7. Электролитическая пластина по п.1, в которой упомянутая дуплексная нержавеющая сталь включает приблизительно 1,5-7% Ni.

8. Электролитическая пластина по п.1, в которой упомянутая дуплексная нержавеющая сталь включает приблизительно 21,5-26% Cr.

9. Электролитическая пластина, представляющая собой основу для электролитического осаждения металла, отличающаяся тем, что она, по меньшей мере частично, состоит из нержавеющей стали сорта 304.

10. Электролитическая пластина по п.9, которая является, по существу, постоянно и/или повторно используемой.

11. Электролитическая пластина по п.9 или 10, в которой упомянутая нержавеющая сталь сорта 304 характеризуется, по существу, составом, включающим приблизительно менее 0,8% С; 17,5-20% Cr; 8-11% Ni; менее 2% Mn; менее 1% Si; менее 0,045% Р и менее 0,03% S.

12. Электролитическая пластина по п.11, в которой остаток упомянутого состава составляет Fe.

13. Электролитическая пластина по любому из пп.9-12, в которой поверхность имеет отделку 2В.

14. Электролитическая пластина по любому из предшествующих пунктов, причем одна или более из сторон пластины, на которую следует осуществлять электролитическое осаждение металла, имеет шероховатость, необходимую для создания рабочего сцепления электролитического осадка и его последующей обработки, причем это сцепление не препятствует механическому отделению электролитического осадка от пластины.

15. Электролитическая пластина по любому из предшествующих пунктов, которая является катодом, используемым для электролитического осаждения меди либо при электролитическом рафинировании, либо при электролитическом выделении.

16. Электролитическая пластина по п.14, в которой требуемые адгезивные характеристики приданы полировочной отделкой поверхности.

17. Электролитическая пластина по п.16, в которой полировочной отделке поверхности подвергнута осадительная поверхность.

18. Электролитическая пластина по п.16 или 17, в которой отполированная поверхность имеет шероховатость Ra в пределах приблизительного диапазона от 0,6 до 2,5 мкм.

19. Электролитическая пластина по любому из пп.16-18, в которой отполированная поверхность имеет шероховатость Ra в пределах приблизительного диапазона от 0,6 до 1,2 мкм.

20. Электролитическая пластина по любому из пп.16-19, в которой полировка выполнена такими устройствами, как шлифовальный инструмент, углошлифовальная машина, электрический/пневматический пескоструйный шлифовальный станок или их комбинация.

21. Электролитическая пластина по любому из пп.14-20, у которой на поверхности имеются одна или более полостей для придания ей требуемых адгезивных характеристик.

22. Электролитическая пластина по п.21, в которой, по меньшей мере, некоторые из упомянутых полостей простираются на всю её глубину.

23. Электролитическая пластина по п.21, в которой, по меньшей мере, некоторые из упомянутых полостей простираются только на часть её глубины.

24. Электролитическая пластина по любому из пп.21-23, в которой упомянутые полости отстоят от верхней линии осаждения металла так, чтобы осажденный металл выше самой верхней упомянутой полости удалялся относительно легко, а осажденный металл на уровне или ниже уровня упомянутой самой верхней полости удалялся относительно трудно.

25. Электролитическая пластина по любому из пп.21-24, в которой упомянутые полости расположены, по существу, в 15-20 см от верха упомянутой пластины, чтобы тем самым формировать относительно легко удаляемую верхнюю часть металла и относительно трудно удаляемую нижнюю часть металла.

26. Электролитическая пластина по п.25, в которой электроосажденный металл может быть удален с помощью отгибного устройства, сначала вгоняемого между упомянутой верхней частью металла и упомянутой пластиной.

27. Электролитическая пластина по любому из предшествующих пунктов, в которой на поверхности имеются одна или более канавок для придания ей требуемых адгезивных характеристик.

28. Электролитическая пластина по п.27, в которой упомянутые канавки имеют произвольные формы или ориентации.

29. Электролитическая пластина по любому из предшествующих пунктов, в которой на поверхности имеются один или более выступов для придания ей требуемых адгезивных характеристик.

30. Электролитическая пластина по п.29, в которой упомянутые выступы имеют произвольные формы или ориентации.

31. Электролитическая пластина по любому из предшествующих пунктов, у которой требуемые адгезивные характеристики поверхности приданы травлением.

32. Электролитическая пластина по п.31, в которой упомянутое травление проведено электрохимическими средствами.

33. Электролитическая пластина по любому из предшествующих пунктов, выполненная с использованием технологии формирования срезанных углов.

34. Электролитическая пластина по любому из предшествующих пунктов, выполненная с использованием технологии формирования V-образной канавки.

35. Способ производства электролитической пластины, представляющей собой основу для электролитического осаждения металла, включающий формирование пластины из дуплексной стали и придание осадительной поверхности пластины шероховатости, необходимой для создания рабочего сцепления электролитического осадка металла и его последующей обработки, причем это сцепление не препятствует механическому отделению электроосажденного металла от пластины.

36. Электролитическая пластина из дуплексной стали, произведенная способом по п.35.

37. Способ производства электролитической пластины, представляющей собой основу для электролитического осаждения металла, включающий формирование пластины из стали сорта 304 и придание осадительной поверхности пластины шероховатости, необходимой для создания рабочего сцепления электролитического осадка металла и его последующей обработки, причем это сцепление не препятствует механическому отделению электроосажденного металла от пластины.

38. Электролитическая пластина из стали сорта 304, произведенная способом по п.37.

Текст

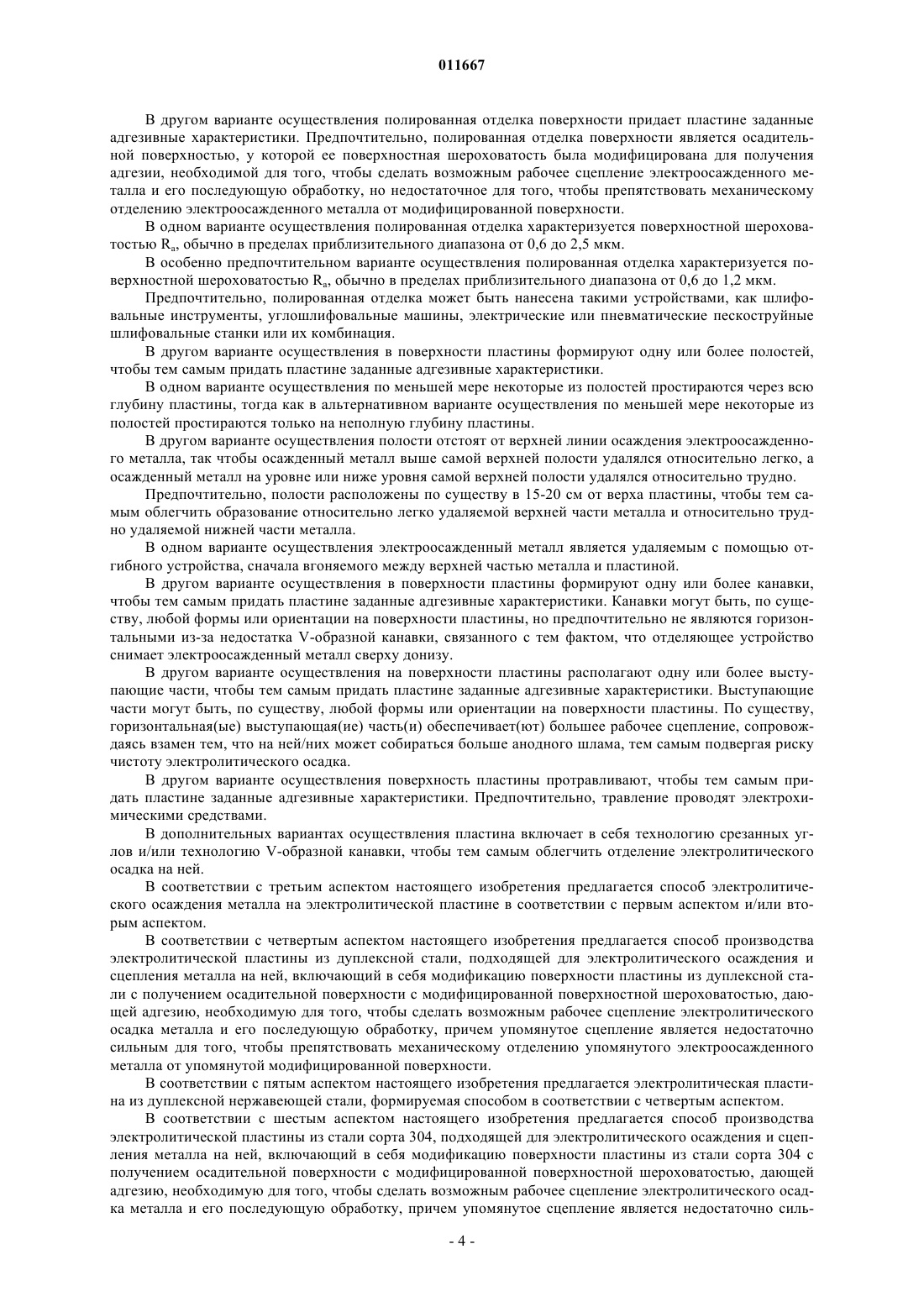

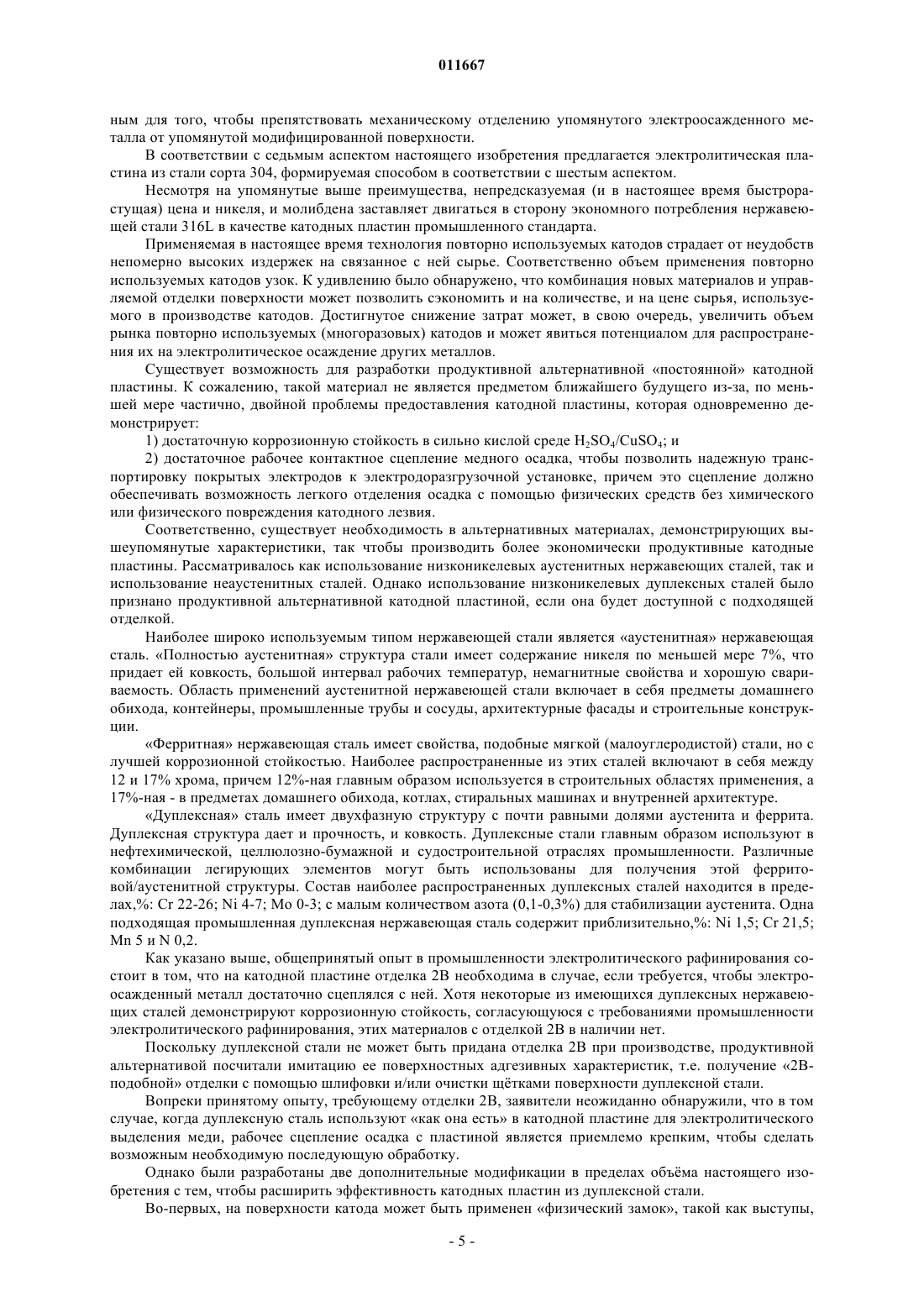

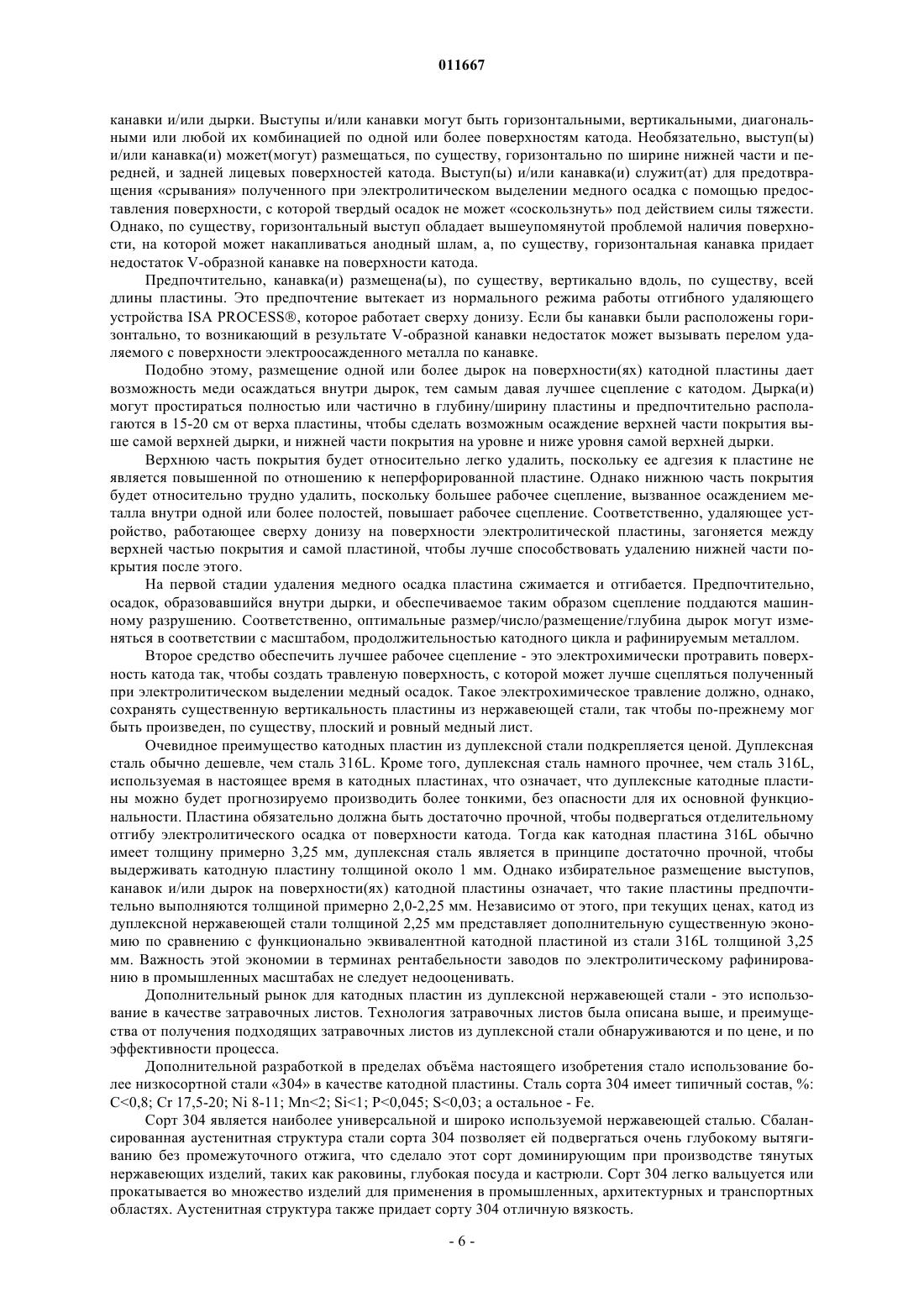

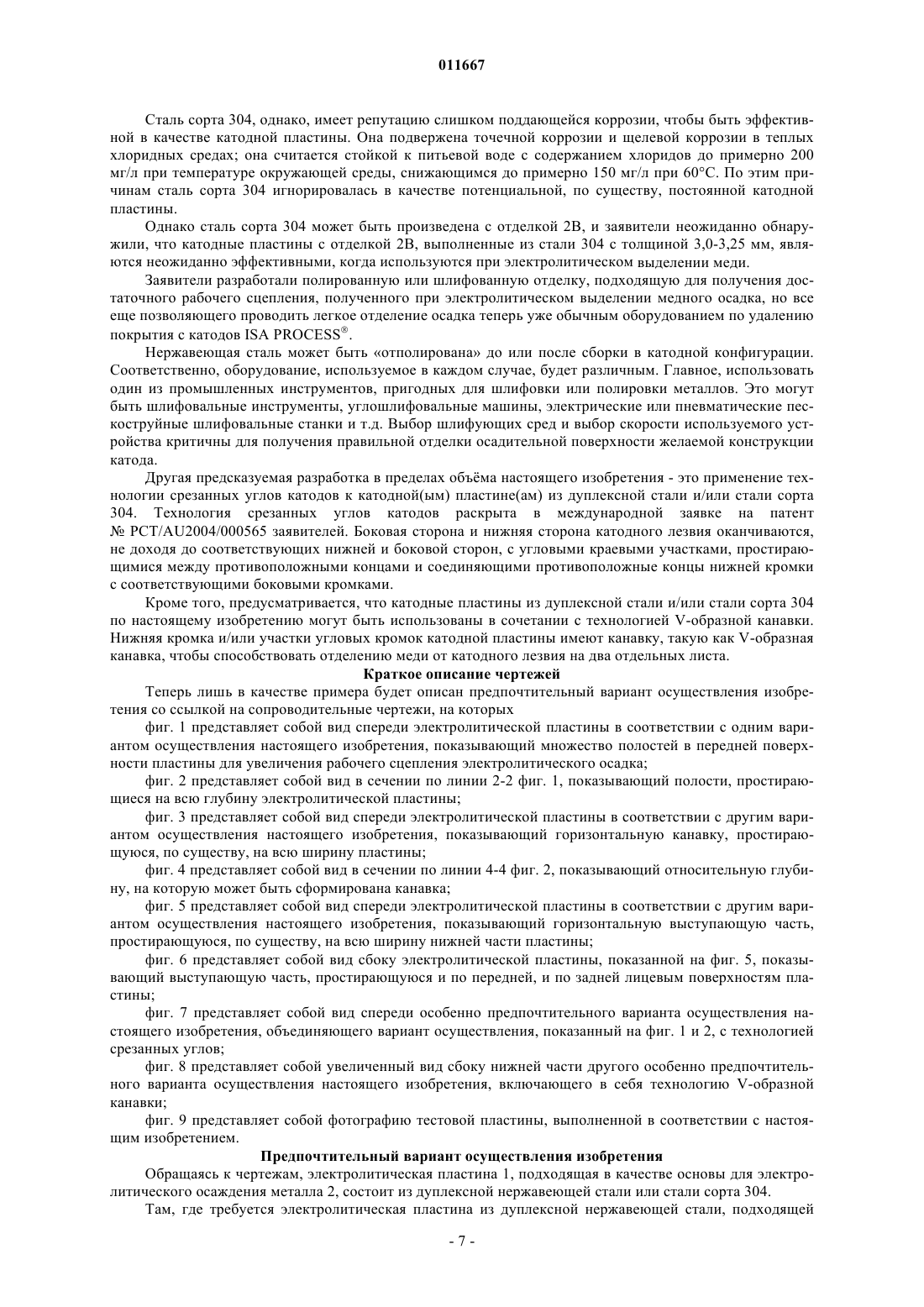

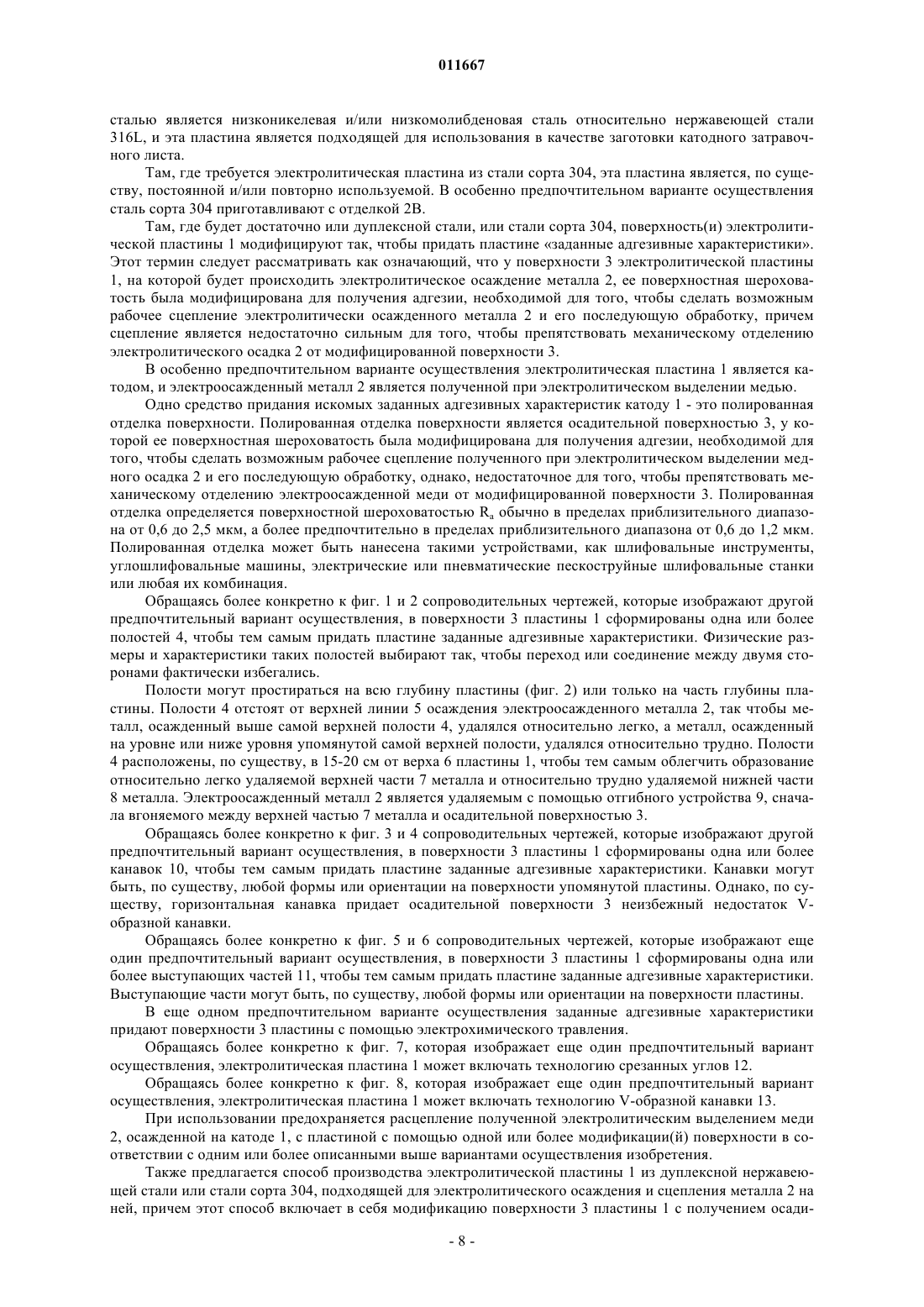

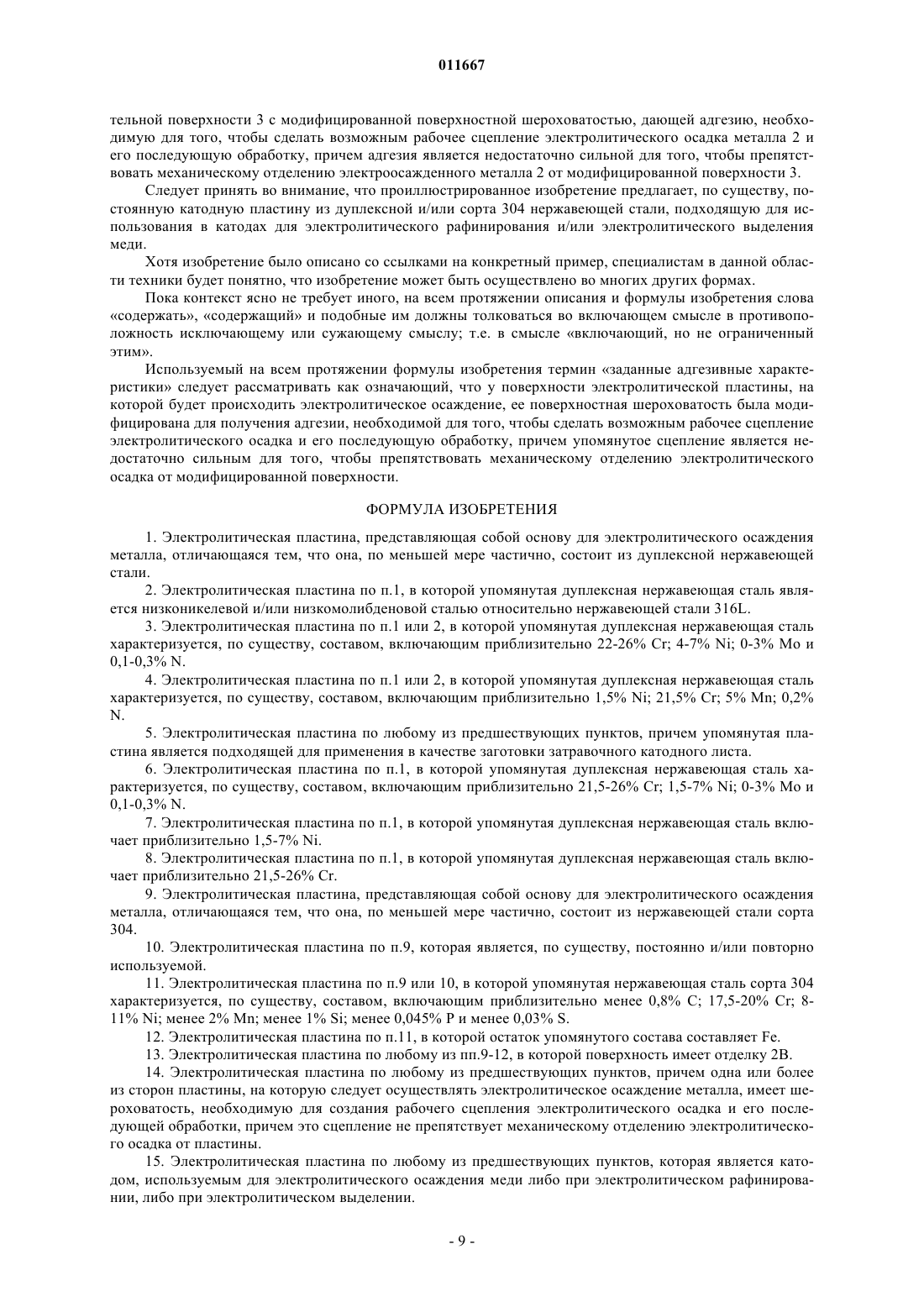

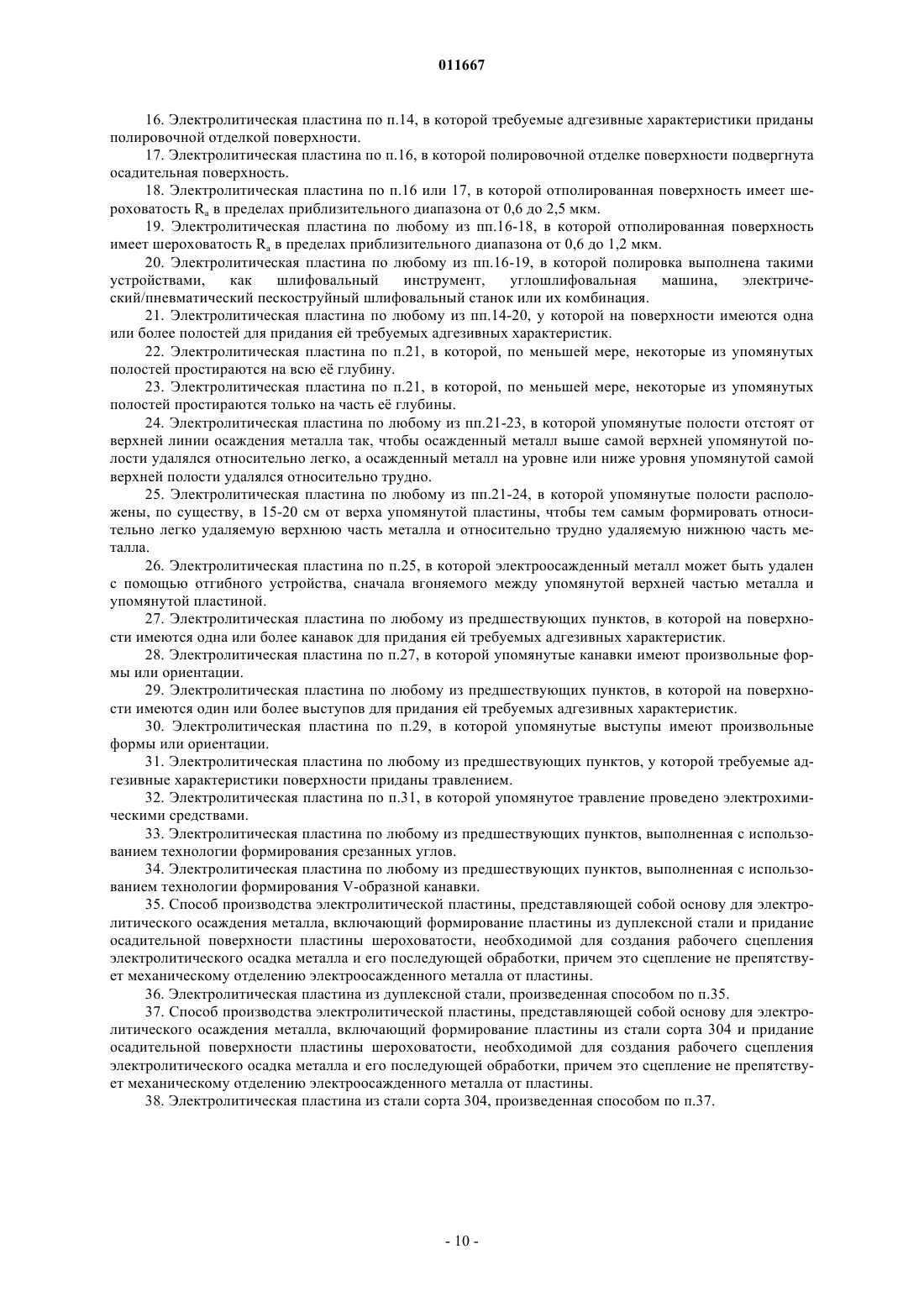

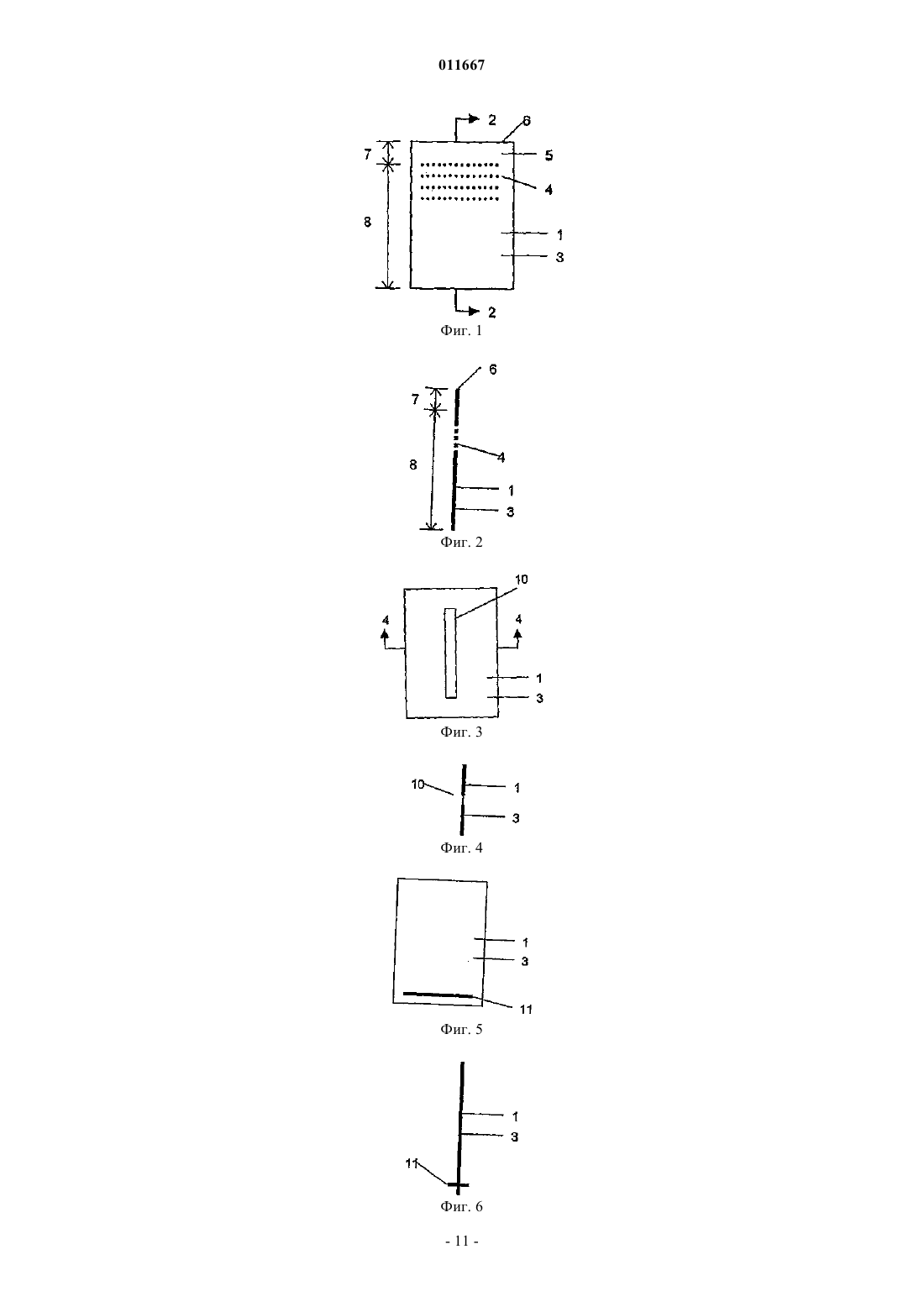

011667 Родственные заявки Эта международная РСТ заявка испрашивает приоритет австралийской предварительной заявки на патент 2005901127, поданной 09 марта 2005 г., которая включена сюда посредством ссылки. Заявка на патент США 11/281686, поданная 16 ноября 2005 г., также испрашивает преимущество австралийской заявки 2005901127. Область техники, к которой относится изобретение Настоящее изобретение относится к электролитическим пластинам и, в частности, по существу, к постоянным катодным пластинам, подходящим для применения при электролитическом извлечении металлов. Изобретение было разработано, главным образом, как, по существу, постоянная катодная пластина из нержавеющей стали, подходящая для применения в катодах для электролитического выделения меди. Рабочее сцепление электролитического осадка увеличивается с помощью характеристик отделки поверхности катода; эта разработка будет описана в дальнейшем со ссылкой на это применение. Однако следует принять во внимание, что изобретение не ограничено этой конкретной областью применения. Уровень техники изобретения Любое обсуждение предшествующего уровня техники по всему описанию никоим образом не следует рассматривать в допущении, что такой предшествующий уровень техники широко известен или составляет часть общеизвестных знаний в данной области. Электролитическое рафинирование включает в себя электролитическое растворение меди с неочищенных анодов с примерно 99,7% Cu и последующее избирательное осаждение растворенной меди в очищенном виде на катод. Эта реакция происходит в ячейке, содержащей электролит, который представляет собой, по существу, смесь сульфата меди и серной кислоты. Существуют различные способы и устройства для электролитического рафинирования металлов. Для электролитического выделения меди нынешняя промышленная передовая практика обращена к производству и использованию постоянных катодных пластин из нержавеющей стали. Такая практика в значительной степени основана на оригинальной работе (и патентах) Джима Перри (Jim Perry) и др. изMount Isa Mines, Квинсленд, Австралия. Такие технологии общеизвестны в промышленности как технология ISA PROCESS. Технология ISA PROCESS (также ISA PROCESS 2000) является товарным знаком Mount IsaMines Limited и была лицензирована в Австралии, Австрии, Бельгии, Канаде, Чили, Китае, Кипре, Египте, Англии, Германии, Индии, Индонезии, Иране, Японии, Мьянме, Мексике, Перу, России, ЮАР, Испании, Швеции, Таиланде и США. В этом способе катодные основные пластины из нержавеющей стали погружают в электролитическую ванну с медными анодами. Приложение электрического тока приводит к тому, что неочищенный исходный металл с анода растворяется в электролитической ванне и впоследствии осаждается в очищенном виде на катодном лезвии основной пластины. Электролитически осажденная медь затем снимается с лезвия с помощью сначала сгибания катодной пластины, чтобы заставить по меньшей мере часть медного осадка отделиться от нее, а затем снятия клином или газовой струей остатка меди с лезвия. Такое снятие производится с использованием ножевых лезвий или ножевых клиньев, вставляемых между стальным листом и осажденной медью у верхнего края меди. В качестве альтернативы, снятие может быть выполнено автоматически с помощью пропускания нагруженных медью катодов через ударную станцию, на которой осажденная медь энергично отбивается у ее верхнего края с обеих сторон. Это ослабляет верхний край меди, и снятие затем завершается с помощью направления одного или более потоков воздуха в маленький зазор между сталью и ослабленным верхним краем меди. Однако более предпочтительно снятие осуществляют с помощью отгибного устройства, разработанного заявителями и запатентованного в виде патента АвстралииAU 712612, или с помощью родственного способа (патент СШАUS 4840710) . Катодная основная пластина, как правило, состоит из лезвия из нержавеющей стали и подвесного кронштейна, присоединенного к верхнему краю лезвия, для удержания и опоры катода в электролитической ванне.ISA PROCESS использует систему с многочисленными ячейками, расположенными сериями с образованием действующих секций. В ячейках электроды, анодная медь и катоды, соединены параллельно. В качестве альтернативы ISA PROCESS другой методологический подход состоит в использовании затравочных листов из меди высокой чистоты в качестве катодной основы, на которую электролитически осаждается медь. Эти затравочные листы производят в специальных электролитических ячейках с помощью 24-часового электролитического осаждения меди либо на холоднокатаные медные, либо на титановые заготовки. Подготовка затравочного листа включает в себя промывку, выпрямление и жестчение листа. Листы затем подвешиваются на подвесные кронштейны из катаной меди с помощью присоединенных петель из медных полосок. Принципиальная разница между ISA PROCESS и традиционной технологией с затравочными лис-1 011667 тами состоит в том, что в ISA PROCESS применяется постоянная повторно используемая катодная заготовка вместо повторно не используемого медного затравочного листа. Ключевым моментом этой технологии является патентованная конструкция катодной пластины ISAPROCESS. Саму пластину изготавливают из нержавеющей стали 316L, приваривают к полому в сечении прямоугольному подвесному кронштейну из нержавеющей стали. Подвесной кронштейн заключают в оболочку из медного гальванопокрытия для улучшения электропроводности и коррозионной стойкости. Нержавеющая сталь представляет собой металл на основе железа, который содержит очень низкие уровни углерода (по сравнению с мягкой сталью) и различные уровни хрома. Хром соединяется с кислородом с образованием сцепленной поверхностной пленки, которая устойчива к окислению. Нержавеющая сталь 316L катодной пластины ISA PROCESS имеет примерный состав: 0,03% углерода, 16-18,5% хрома, 10-14% никеля, 2-3% молибдена, 2% марганца, 1% кремния, 0,045% фосфора, 0,03% серы, а остальное - железо. Аустенитная сталь 316L - это стандартный молибденсодержащий сорт стали. Молибден придает стали 316L отличные общие коррозионно-стойкие свойства, в особенности более высокую стойкость к точечной коррозии и щелевой коррозии в кислых средах. Однако выбор подходящей стали сам по себе не гарантирует успеха. Желаемыми характеристиками поверхностного сцепления катодной пластины состоят в том, чтобы она обеспечивала достаточную силу сцепления в соединении между стальным листом и осажденной на нем медью, чтобы предотвратить самопроизвольное отслаивание или оползание меди со стали. С этой целью нержавеющую сталь 316L подвергают поверхностной отделке 2 В. Отделка 2 В делается промежуточной между зеркальной и матовой, являясь серебристо-серой полузеркальной поверхностью, полученной с помощью холодной прокатки, отпуска и удаления окалины, а затем окончательной легкой прокатки полированными валками. В результате получается полузеркальная серая поверхность,которая называется дрессированной или 2 В ("B"=bright) и имеет показатель поверхностной шероховатости (Ra) между 0,1 и 0,5 мкм. Сталь с отделкой 2 В часто используют для технологического оборудования в пищевой промышленности, когда требуется поверхность, которую легко поддерживать чистой. Гладкость и отражательная способность поверхности улучшается при прокатке материала до все более и более небольших размеров в толщину. Любой отжиг, который необходимо провести для того,чтобы осуществить требуемое сокращение размера, и конечный отжиг проводят в очень тщательно контролируемой инертной атмосфере. Поэтому никакого окисления или образования окалины, по существу,не происходит и нет необходимости в дополнительном травлении и пассивации. При использовании в ISA PROCESS лезвие из стали 316L с отделкой 2 В имеет толщину 3,25 мм и приварено к полому в сечении подвесному кронштейну из нержавеющей стали (публикация международной заявки на патент номер WO 03/062497; публикация заявки на патент СШАUS 2005126906). Для улучшения электропроводности подвесной кронштейн заключают в оболочку из 2,5-милиметрового медного гальванопокрытия. Вертикальные края (австралийский патентAU 646450) прикрывают пластиковыми краевыми полосками (международная заявка на патент номер PCT/AU00/00668), чтобы предотвратить катодное разрастание меди вокруг краев. Нижний край прикрывают тонкой плнкой воска,который, предотвращая обертывание медью пластины, не создает выступа, собирающего падающий анодный шлам, который иначе загрязнял бы катодную медь. Поскольку производство и замена затравочных листов возрастающе дороги, рафинировочные заводы, работающие таким способом, как правило, работают в два катодных цикла на анодный цикл, т.е. каждый исходный катодный лист обычно покрывается металлической медью в течение 12-14 дней перед тем, как его удаляют; затем вставляют между анодами второй затравочный лист. Соответственно, анодный цикл обычно составляет порядка 24-28 дней. В конце катодного цикла анодный лом удаляют, промывают и возвращают на плавильную установку для переплавки и повторной разливки на аноды для будущих циклов электролитического рафинирования. Хотя катодная технология ISA PROCESS может допускать различные сроки службы катодов от 5 до 14 дней, 7-дневный катодный цикл обычно считается идеальным, поскольку он соответствует недельному рабочему графику и более коротким рабочим неделям. Более короткий цикл имеет множество преимуществ по качеству катода. При снятии осадка одна катодная пластина дает два одинарных листа чистой катодной меди. Эта катодная технология привела к значительным усовершенствованиям в системах обработки электродов в цехах электролиза меди. Катодные пластины из нержавеющей стали дают точность прямолинейной формы и вертикальности катодной пластины из нержавеющей стали по сравнению с альтернативным тонким затравочным листом. У постоянного катода из нержавеющей стали меньше шансов захватить падающий шлам и другие примеси в катодный осадок во время электролиза. Говоря кратко, применение постоянных катодов из нержавеющей стали делает возможными эффективности процесса, недостижимые иным путем при использовании затравочных листов. Кроме того, применение катодной пластины из нержавеющей стали улучшает выход по току, по-2 011667 скольку происходит меньшее число коротких замыканий, и, следовательно, образуется меньше медных узелков. Качество катода также улучшалось за счет устранения петель затравочного листа. Химическое качество катода становится все более важным при еще более строгих требованиях(превосходящих требования Лондонской биржи металлов (LME) для сорта А), накладываемых на производителей медной катанки волочильщиками тонкой проволоки. Такие требования по качеству должны начинаться с источника медного производства, с самих рафинировочных заводов катодной меди. Несмотря на то, что основные выгоды от ISA PROCESS пришлись на рафинировочные заводы,ощутимые дополнительные преимущества возникают и для конечного потребителя, который получает более однородный продукт более высокого качества. Интенсивность рафинирования сильно увеличилась из-за преимуществ постоянного катода из нержавеющей стали. Оказалось возможным уменьшить межэлектродный промежуток между парой анод/катод, тем самым, увеличивая активную площадь электролиза на единицу длины ячейки. Соответственно, плотность электрического тока электролиза может быть увеличена, и сегодня рафинировочные заводы, использующие ISA PROCESS, работают при плотности около 330 А/м 2, тогда как обычные рафинировочные заводы, использующие затравочные листы, обычно работают при плотности около 240 А/м 2. Промежуточный запас меди является важным фактором в работе рафинировочного завода. В сочетании различные преимущества ISA PROCESS, упомянутые выше, могут сократить промежуточный запас меди на 12%, что является чрезвычайно важным результатом. Задача изобретения Задачей настоящего изобретения является преодоление или частичное устранение по меньшей мере одного из недостатков предшествующего уровня техники или предоставление полезной альтернативы. Задачей настоящего изобретения в предпочтительной форме является предоставление, по существу,постоянной катодной пластины из дуплексной стали и/или из нержавеющей стали сорта 304, подходящей для применения в катодах для электролитического рафинирования и/или электролитического выделения меди. Дополнительной задачей настоящего изобретения в другой предпочтительной форме является предоставление способа производства электролитической пластины из дуплексной стали, подходящей для электролитического осаждения и сцепления металла на ней, и способа производства электролитической пластины из стали сорта 304, подходящей для электролитического осаждения и сцепления металла на ней. Раскрытие изобретения В соответствии с первым аспектом настоящего изобретения предлагается электролитическая пластина, подходящая в качестве основы для электролитического осаждения металла, причем упомянутая пластина, по меньшей мере частично, состоит из дуплексной нержавеющей стали. Предпочтительно, дуплексная нержавеющая сталь является низконикелевой и/или низкомолибденовой сталью относительно нержавеющей стали 316L. Предпочтительно, дуплексная сталь характеризуется, по существу, составом, включающим приблизительно, %: Cr 22-26; Ni 4-7; Mo 0-3 и N 0,1-0,3. В качестве альтернативы, дуплексная сталь характеризуется, по существу, составом, включающим приблизительно, %: Ni 1,5; Cr 21,5; Mn 5; N 0,2. В одном варианте осуществления электролитическая пластина является подходящей для применения в качестве заготовки катодного затравочного листа. В соответствии со вторым аспектом настоящего изобретения предлагается электролитическая пластина, подходящая в качестве основы для электролитического осаждения металла, причем упомянутая пластина, по меньшей мере частично, состоит из стали сорта 304. В одном варианте осуществления электролитическая пластина является, по существу, постоянной и/или повторно используемой, например, катодной основной пластиной. Предпочтительно, сталь сорта 304 характеризуется по существу составом, включающим приблизительно, %: C 0,8; Cr 17,5-20; Ni 8-11; Mn 2; Si1; P 0,045; S 0,03; остаток - Fe. В другом варианте осуществления нержавеющую сталь сорта 304 приготавливают с отделкой 2 В. В вариантах осуществления первого и второго аспектов поверхность(и) электролитической пластины модифицируют так, чтобы придать пластине заданные адгезивные характеристики. Следует учитывать, что термин заданные адгезивные характеристики следует рассматривать как означающий, что у поверхности, на которую будет происходить электролитическое осаждение металла, поверхностная шероховатость была модифицирована для получения адгезии, необходимой для того, чтобы сделать возможным рабочее сцепление электролитического осадка и его последующую обработку, причем сцепление является недостаточно сильным для того, чтобы препятствовать механическому отделению электроосажденного металла от модифицированной поверхности. В предпочтительном варианте осуществления электролитическая пластина является катодом, и электролитическое осаждение проводят в отношении меди либо при электролитическом рафинировании,либо при электролитическом выделении.-3 011667 В другом варианте осуществления полированная отделка поверхности придает пластине заданные адгезивные характеристики. Предпочтительно, полированная отделка поверхности является осадительной поверхностью, у которой ее поверхностная шероховатость была модифицирована для получения адгезии, необходимой для того, чтобы сделать возможным рабочее сцепление электроосажденного металла и его последующую обработку, но недостаточное для того, чтобы препятствовать механическому отделению электроосажденного металла от модифицированной поверхности. В одном варианте осуществления полированная отделка характеризуется поверхностной шероховатостью Ra, обычно в пределах приблизительного диапазона от 0,6 до 2,5 мкм. В особенно предпочтительном варианте осуществления полированная отделка характеризуется поверхностной шероховатостью Ra, обычно в пределах приблизительного диапазона от 0,6 до 1,2 мкм. Предпочтительно, полированная отделка может быть нанесена такими устройствами, как шлифовальные инструменты, углошлифовальные машины, электрические или пневматические пескоструйные шлифовальные станки или их комбинация. В другом варианте осуществления в поверхности пластины формируют одну или более полостей,чтобы тем самым придать пластине заданные адгезивные характеристики. В одном варианте осуществления по меньшей мере некоторые из полостей простираются через всю глубину пластины, тогда как в альтернативном варианте осуществления по меньшей мере некоторые из полостей простираются только на неполную глубину пластины. В другом варианте осуществления полости отстоят от верхней линии осаждения электроосажденного металла, так чтобы осажденный металл выше самой верхней полости удалялся относительно легко, а осажденный металл на уровне или ниже уровня самой верхней полости удалялся относительно трудно. Предпочтительно, полости расположены по существу в 15-20 см от верха пластины, чтобы тем самым облегчить образование относительно легко удаляемой верхней части металла и относительно трудно удаляемой нижней части металла. В одном варианте осуществления электроосажденный металл является удаляемым с помощью отгибного устройства, сначала вгоняемого между верхней частью металла и пластиной. В другом варианте осуществления в поверхности пластины формируют одну или более канавки,чтобы тем самым придать пластине заданные адгезивные характеристики. Канавки могут быть, по существу, любой формы или ориентации на поверхности пластины, но предпочтительно не являются горизонтальными из-за недостатка V-образной канавки, связанного с тем фактом, что отделяющее устройство снимает электроосажденный металл сверху донизу. В другом варианте осуществления на поверхности пластины располагают одну или более выступающие части, чтобы тем самым придать пластине заданные адгезивные характеристики. Выступающие части могут быть, по существу, любой формы или ориентации на поверхности пластины. По существу,горизонтальная(ые) выступающая(ие) часть(и) обеспечивает(ют) большее рабочее сцепление, сопровождаясь взамен тем, что на ней/них может собираться больше анодного шлама, тем самым подвергая риску чистоту электролитического осадка. В другом варианте осуществления поверхность пластины протравливают, чтобы тем самым придать пластине заданные адгезивные характеристики. Предпочтительно, травление проводят электрохимическими средствами. В дополнительных вариантах осуществления пластина включает в себя технологию срезанных углов и/или технологию V-образной канавки, чтобы тем самым облегчить отделение электролитического осадка на ней. В соответствии с третьим аспектом настоящего изобретения предлагается способ электролитического осаждения металла на электролитической пластине в соответствии с первым аспектом и/или вторым аспектом. В соответствии с четвертым аспектом настоящего изобретения предлагается способ производства электролитической пластины из дуплексной стали, подходящей для электролитического осаждения и сцепления металла на ней, включающий в себя модификацию поверхности пластины из дуплексной стали с получением осадительной поверхности с модифицированной поверхностной шероховатостью, дающей адгезию, необходимую для того, чтобы сделать возможным рабочее сцепление электролитического осадка металла и его последующую обработку, причем упомянутое сцепление является недостаточно сильным для того, чтобы препятствовать механическому отделению упомянутого электроосажденного металла от упомянутой модифицированной поверхности. В соответствии с пятым аспектом настоящего изобретения предлагается электролитическая пластина из дуплексной нержавеющей стали, формируемая способом в соответствии с четвертым аспектом. В соответствии с шестым аспектом настоящего изобретения предлагается способ производства электролитической пластины из стали сорта 304, подходящей для электролитического осаждения и сцепления металла на ней, включающий в себя модификацию поверхности пластины из стали сорта 304 с получением осадительной поверхности с модифицированной поверхностной шероховатостью, дающей адгезию, необходимую для того, чтобы сделать возможным рабочее сцепление электролитического осадка металла и его последующую обработку, причем упомянутое сцепление является недостаточно силь-4 011667 ным для того, чтобы препятствовать механическому отделению упомянутого электроосажденного металла от упомянутой модифицированной поверхности. В соответствии с седьмым аспектом настоящего изобретения предлагается электролитическая пластина из стали сорта 304, формируемая способом в соответствии с шестым аспектом. Несмотря на упомянутые выше преимущества, непредсказуемая (и в настоящее время быстрорастущая) цена и никеля, и молибдена заставляет двигаться в сторону экономного потребления нержавеющей стали 316L в качестве катодных пластин промышленного стандарта. Применяемая в настоящее время технология повторно используемых катодов страдает от неудобств непомерно высоких издержек на связанное с ней сырье. Соответственно объем применения повторно используемых катодов узок. К удивлению было обнаружено, что комбинация новых материалов и управляемой отделки поверхности может позволить сэкономить и на количестве, и на цене сырья, используемого в производстве катодов. Достигнутое снижение затрат может, в свою очередь, увеличить объем рынка повторно используемых (многоразовых) катодов и может явиться потенциалом для распространения их на электролитическое осаждение других металлов. Существует возможность для разработки продуктивной альтернативной постоянной катодной пластины. К сожалению, такой материал не является предметом ближайшего будущего из-за, по меньшей мере частично, двойной проблемы предоставления катодной пластины, которая одновременно демонстрирует: 1) достаточную коррозионную стойкость в сильно кислой среде H2SO4/CuSO4; и 2) достаточное рабочее контактное сцепление медного осадка, чтобы позволить надежную транспортировку покрытых электродов к электродоразгрузочной установке, причем это сцепление должно обеспечивать возможность легкого отделения осадка с помощью физических средств без химического или физического повреждения катодного лезвия. Соответственно, существует необходимость в альтернативных материалах, демонстрирующих вышеупомянутые характеристики, так чтобы производить более экономически продуктивные катодные пластины. Рассматривалось как использование низконикелевых аустенитных нержавеющих сталей, так и использование неаустенитных сталей. Однако использование низконикелевых дуплексных сталей было признано продуктивной альтернативной катодной пластиной, если она будет доступной с подходящей отделкой. Наиболее широко используемым типом нержавеющей стали является аустенитная нержавеющая сталь. Полностью аустенитная структура стали имеет содержание никеля по меньшей мере 7%, что придает ей ковкость, большой интервал рабочих температур, немагнитные свойства и хорошую свариваемость. Область применений аустенитной нержавеющей стали включает в себя предметы домашнего обихода, контейнеры, промышленные трубы и сосуды, архитектурные фасады и строительные конструкции. Ферритная нержавеющая сталь имеет свойства, подобные мягкой (малоуглеродистой) стали, но с лучшей коррозионной стойкостью. Наиболее распространенные из этих сталей включают в себя между 12 и 17% хрома, причем 12%-ная главным образом используется в строительных областях применения, а 17%-ная - в предметах домашнего обихода, котлах, стиральных машинах и внутренней архитектуре. Дуплексная сталь имеет двухфазную структуру с почти равными долями аустенита и феррита. Дуплексная структура дает и прочность, и ковкость. Дуплексные стали главным образом используют в нефтехимической, целлюлозно-бумажной и судостроительной отраслях промышленности. Различные комбинации легирующих элементов могут быть использованы для получения этой ферритовой/аустенитной структуры. Состав наиболее распространенных дуплексных сталей находится в пределах,%: Cr 22-26; Ni 4-7; Mo 0-3; с малым количеством азота (0,1-0,3%) для стабилизации аустенита. Одна подходящая промышленная дуплексная нержавеющая сталь содержит приблизительно,%: Ni 1,5; Cr 21,5;Mn 5 и N 0,2. Как указано выше, общепринятый опыт в промышленности электролитического рафинирования состоит в том, что на катодной пластине отделка 2 В необходима в случае, если требуется, чтобы электроосажденный металл достаточно сцеплялся с ней. Хотя некоторые из имеющихся дуплексных нержавеющих сталей демонстрируют коррозионную стойкость, согласующуюся с требованиями промышленности электролитического рафинирования, этих материалов с отделкой 2 В в наличии нет. Поскольку дуплексной стали не может быть придана отделка 2 В при производстве, продуктивной альтернативой посчитали имитацию ее поверхностных адгезивных характеристик, т.е. получение 2 Вподобной отделки с помощью шлифовки и/или очистки щтками поверхности дуплексной стали. Вопреки принятому опыту, требующему отделки 2 В, заявители неожиданно обнаружили, что в том случае, когда дуплексную сталь используют как она есть в катодной пластине для электролитического выделения меди, рабочее сцепление осадка с пластиной является приемлемо крепким, чтобы сделать возможным необходимую последующую обработку. Однако были разработаны две дополнительные модификации в пределах объма настоящего изобретения с тем, чтобы расширить эффективность катодных пластин из дуплексной стали. Во-первых, на поверхности катода может быть применен физический замок, такой как выступы,-5 011667 канавки и/или дырки. Выступы и/или канавки могут быть горизонтальными, вертикальными, диагональными или любой их комбинацией по одной или более поверхностям катода. Необязательно, выступ(ы) и/или канавка(и) может(могут) размещаться, по существу, горизонтально по ширине нижней части и передней, и задней лицевых поверхностей катода. Выступ(ы) и/или канавка(и) служит(ат) для предотвращения срывания полученного при электролитическом выделении медного осадка с помощью предоставления поверхности, с которой твердый осадок не может соскользнуть под действием силы тяжести. Однако, по существу, горизонтальный выступ обладает вышеупомянутой проблемой наличия поверхности, на которой может накапливаться анодный шлам, а, по существу, горизонтальная канавка придает недостаток V-образной канавке на поверхности катода. Предпочтительно, канавка(и) размещена(ы), по существу, вертикально вдоль, по существу, всей длины пластины. Это предпочтение вытекает из нормального режима работы отгибного удаляющего устройства ISA PROCESS, которое работает сверху донизу. Если бы канавки были расположены горизонтально, то возникающий в результате V-образной канавки недостаток может вызывать перелом удаляемого с поверхности электроосажденного металла по канавке. Подобно этому, размещение одной или более дырок на поверхности(ях) катодной пластины дает возможность меди осаждаться внутри дырок, тем самым давая лучшее сцепление с катодом. Дырка(и) могут простираться полностью или частично в глубину/ширину пластины и предпочтительно располагаются в 15-20 см от верха пластины, чтобы сделать возможным осаждение верхней части покрытия выше самой верхней дырки, и нижней части покрытия на уровне и ниже уровня самой верхней дырки. Верхнюю часть покрытия будет относительно легко удалить, поскольку ее адгезия к пластине не является повышенной по отношению к неперфорированной пластине. Однако нижнюю часть покрытия будет относительно трудно удалить, поскольку большее рабочее сцепление, вызванное осаждением металла внутри одной или более полостей, повышает рабочее сцепление. Соответственно, удаляющее устройство, работающее сверху донизу на поверхности электролитической пластины, загоняется между верхней частью покрытия и самой пластиной, чтобы лучше способствовать удалению нижней части покрытия после этого. На первой стадии удаления медного осадка пластина сжимается и отгибается. Предпочтительно,осадок, образовавшийся внутри дырки, и обеспечиваемое таким образом сцепление поддаются машинному разрушению. Соответственно, оптимальные размер/число/размещение/глубина дырок могут изменяться в соответствии с масштабом, продолжительностью катодного цикла и рафинируемым металлом. Второе средство обеспечить лучшее рабочее сцепление - это электрохимически протравить поверхность катода так, чтобы создать травленую поверхность, с которой может лучше сцепляться полученный при электролитическом выделении медный осадок. Такое электрохимическое травление должно, однако,сохранять существенную вертикальность пластины из нержавеющей стали, так чтобы по-прежнему мог быть произведен, по существу, плоский и ровный медный лист. Очевидное преимущество катодных пластин из дуплексной стали подкрепляется ценой. Дуплексная сталь обычно дешевле, чем сталь 316L. Кроме того, дуплексная сталь намного прочнее, чем сталь 316L,используемая в настоящее время в катодных пластинах, что означает, что дуплексные катодные пластины можно будет прогнозируемо производить более тонкими, без опасности для их основной функциональности. Пластина обязательно должна быть достаточно прочной, чтобы подвергаться отделительному отгибу электролитического осадка от поверхности катода. Тогда как катодная пластина 316L обычно имеет толщину примерно 3,25 мм, дуплексная сталь является в принципе достаточно прочной, чтобы выдерживать катодную пластину толщиной около 1 мм. Однако избирательное размещение выступов,канавок и/или дырок на поверхности(ях) катодной пластины означает, что такие пластины предпочтительно выполняются толщиной примерно 2,0-2,25 мм. Независимо от этого, при текущих ценах, катод из дуплексной нержавеющей стали толщиной 2,25 мм представляет дополнительную существенную экономию по сравнению с функционально эквивалентной катодной пластиной из стали 316L толщиной 3,25 мм. Важность этой экономии в терминах рентабельности заводов по электролитическому рафинированию в промышленных масштабах не следует недооценивать. Дополнительный рынок для катодных пластин из дуплексной нержавеющей стали - это использование в качестве затравочных листов. Технология затравочных листов была описана выше, и преимущества от получения подходящих затравочных листов из дуплексной стали обнаруживаются и по цене, и по эффективности процесса. Дополнительной разработкой в пределах объма настоящего изобретения стало использование более низкосортной стали 304 в качестве катодной пластины. Сталь сорта 304 имеет типичный состав, %: С 0,8; Cr 17,5-20; Ni 8-11; Mn2; Si1; Р 0,045; S0,03; а остальное - Fe. Сорт 304 является наиболее универсальной и широко используемой нержавеющей сталью. Сбалансированная аустенитная структура стали сорта 304 позволяет ей подвергаться очень глубокому вытягиванию без промежуточного отжига, что сделало этот сорт доминирующим при производстве тянутых нержавеющих изделий, таких как раковины, глубокая посуда и кастрюли. Сорт 304 легко вальцуется или прокатывается во множество изделий для применения в промышленных, архитектурных и транспортных областях. Аустенитная структура также придает сорту 304 отличную вязкость.-6 011667 Сталь сорта 304, однако, имеет репутацию слишком поддающейся коррозии, чтобы быть эффективной в качестве катодной пластины. Она подвержена точечной коррозии и щелевой коррозии в теплых хлоридных средах; она считается стойкой к питьевой воде с содержанием хлоридов до примерно 200 мг/л при температуре окружающей среды, снижающимся до примерно 150 мг/л при 60 С. По этим причинам сталь сорта 304 игнорировалась в качестве потенциальной, по существу, постоянной катодной пластины. Однако сталь сорта 304 может быть произведена с отделкой 2 В, и заявители неожиданно обнаружили, что катодные пластины с отделкой 2 В, выполненные из стали 304 с толщиной 3,0-3,25 мм, являются неожиданно эффективными, когда используются при электролитическом выделении меди. Заявители разработали полированную или шлифованную отделку, подходящую для получения достаточного рабочего сцепления, полученного при электролитическом выделении медного осадка, но все еще позволяющего проводить легкое отделение осадка теперь уже обычным оборудованием по удалению покрытия с катодов ISA PROCESS. Нержавеющая сталь может быть отполирована до или после сборки в катодной конфигурации. Соответственно, оборудование, используемое в каждом случае, будет различным. Главное, использовать один из промышленных инструментов, пригодных для шлифовки или полировки металлов. Это могут быть шлифовальные инструменты, углошлифовальные машины, электрические или пневматические пескоструйные шлифовальные станки и т.д. Выбор шлифующих сред и выбор скорости используемого устройства критичны для получения правильной отделки осадительной поверхности желаемой конструкции катода. Другая предсказуемая разработка в пределах объма настоящего изобретения - это применение технологии срезанных углов катодов к катодной(ым) пластине(ам) из дуплексной стали и/или стали сорта 304. Технология срезанных углов катодов раскрыта в международной заявке на патентPCT/AU2004/000565 заявителей. Боковая сторона и нижняя сторона катодного лезвия оканчиваются,не доходя до соответствующих нижней и боковой сторон, с угловыми краевыми участками, простирающимися между противоположными концами и соединяющими противоположные концы нижней кромки с соответствующими боковыми кромками. Кроме того, предусматривается, что катодные пластины из дуплексной стали и/или стали сорта 304 по настоящему изобретению могут быть использованы в сочетании с технологией V-образной канавки. Нижняя кромка и/или участки угловых кромок катодной пластины имеют канавку, такую как V-образная канавка, чтобы способствовать отделению меди от катодного лезвия на два отдельных листа. Краткое описание чертежей Теперь лишь в качестве примера будет описан предпочтительный вариант осуществления изобретения со ссылкой на сопроводительные чертежи, на которых фиг. 1 представляет собой вид спереди электролитической пластины в соответствии с одним вариантом осуществления настоящего изобретения, показывающий множество полостей в передней поверхности пластины для увеличения рабочего сцепления электролитического осадка; фиг. 2 представляет собой вид в сечении по линии 2-2 фиг. 1, показывающий полости, простирающиеся на всю глубину электролитической пластины; фиг. 3 представляет собой вид спереди электролитической пластины в соответствии с другим вариантом осуществления настоящего изобретения, показывающий горизонтальную канавку, простирающуюся, по существу, на всю ширину пластины; фиг. 4 представляет собой вид в сечении по линии 4-4 фиг. 2, показывающий относительную глубину, на которую может быть сформирована канавка; фиг. 5 представляет собой вид спереди электролитической пластины в соответствии с другим вариантом осуществления настоящего изобретения, показывающий горизонтальную выступающую часть,простирающуюся, по существу, на всю ширину нижней части пластины; фиг. 6 представляет собой вид сбоку электролитической пластины, показанной на фиг. 5, показывающий выступающую часть, простирающуюся и по передней, и по задней лицевым поверхностям пластины; фиг. 7 представляет собой вид спереди особенно предпочтительного варианта осуществления настоящего изобретения, объединяющего вариант осуществления, показанный на фиг. 1 и 2, с технологией срезанных углов; фиг. 8 представляет собой увеличенный вид сбоку нижней части другого особенно предпочтительного варианта осуществления настоящего изобретения, включающего в себя технологию V-образной канавки; фиг. 9 представляет собой фотографию тестовой пластины, выполненной в соответствии снастоящим изобретением. Предпочтительный вариант осуществления изобретения Обращаясь к чертежам, электролитическая пластина 1, подходящая в качестве основы для электролитического осаждения металла 2, состоит из дуплексной нержавеющей стали или стали сорта 304. Там, где требуется электролитическая пластина из дуплексной нержавеющей стали, подходящей-7 011667 сталью является низконикелевая и/или низкомолибденовая сталь относительно нержавеющей стали 316L, и эта пластина является подходящей для использования в качестве заготовки катодного затравочного листа. Там, где требуется электролитическая пластина из стали сорта 304, эта пластина является, по существу, постоянной и/или повторно используемой. В особенно предпочтительном варианте осуществления сталь сорта 304 приготавливают с отделкой 2 В. Там, где будет достаточно или дуплексной стали, или стали сорта 304, поверхность(и) электролитической пластины 1 модифицируют так, чтобы придать пластине заданные адгезивные характеристики. Этот термин следует рассматривать как означающий, что у поверхности 3 электролитической пластины 1, на которой будет происходить электролитическое осаждение металла 2, ее поверхностная шероховатость была модифицирована для получения адгезии, необходимой для того, чтобы сделать возможным рабочее сцепление электролитически осажденного металла 2 и его последующую обработку, причем сцепление является недостаточно сильным для того, чтобы препятствовать механическому отделению электролитического осадка 2 от модифицированной поверхности 3. В особенно предпочтительном варианте осуществления электролитическая пластина 1 является катодом, и электроосажденный металл 2 является полученной при электролитическом выделении медью. Одно средство придания искомых заданных адгезивных характеристик катоду 1 - это полированная отделка поверхности. Полированная отделка поверхности является осадительной поверхностью 3, у которой ее поверхностная шероховатость была модифицирована для получения адгезии, необходимой для того, чтобы сделать возможным рабочее сцепление полученного при электролитическом выделении медного осадка 2 и его последующую обработку, однако, недостаточное для того, чтобы препятствовать механическому отделению электроосажденной меди от модифицированной поверхности 3. Полированная отделка определяется поверхностной шероховатостью Ra обычно в пределах приблизительного диапазона от 0,6 до 2,5 мкм, а более предпочтительно в пределах приблизительного диапазона от 0,6 до 1,2 мкм. Полированная отделка может быть нанесена такими устройствами, как шлифовальные инструменты,углошлифовальные машины, электрические или пневматические пескоструйные шлифовальные станки или любая их комбинация. Обращаясь более конкретно к фиг. 1 и 2 сопроводительных чертежей, которые изображают другой предпочтительный вариант осуществления, в поверхности 3 пластины 1 сформированы одна или более полостей 4, чтобы тем самым придать пластине заданные адгезивные характеристики. Физические размеры и характеристики таких полостей выбирают так, чтобы переход или соединение между двумя сторонами фактически избегались. Полости могут простираться на всю глубину пластины (фиг. 2) или только на часть глубины пластины. Полости 4 отстоят от верхней линии 5 осаждения электроосажденного металла 2, так чтобы металл, осажденный выше самой верхней полости 4, удалялся относительно легко, а металл, осажденный на уровне или ниже уровня упомянутой самой верхней полости, удалялся относительно трудно. Полости 4 расположены, по существу, в 15-20 см от верха 6 пластины 1, чтобы тем самым облегчить образование относительно легко удаляемой верхней части 7 металла и относительно трудно удаляемой нижней части 8 металла. Электроосажденный металл 2 является удаляемым с помощью отгибного устройства 9, сначала вгоняемого между верхней частью 7 металла и осадительной поверхностью 3. Обращаясь более конкретно к фиг. 3 и 4 сопроводительных чертежей, которые изображают другой предпочтительный вариант осуществления, в поверхности 3 пластины 1 сформированы одна или более канавок 10, чтобы тем самым придать пластине заданные адгезивные характеристики. Канавки могут быть, по существу, любой формы или ориентации на поверхности упомянутой пластины. Однако, по существу, горизонтальная канавка придает осадительной поверхности 3 неизбежный недостаток Vобразной канавки. Обращаясь более конкретно к фиг. 5 и 6 сопроводительных чертежей, которые изображают еще один предпочтительный вариант осуществления, в поверхности 3 пластины 1 сформированы одна или более выступающих частей 11, чтобы тем самым придать пластине заданные адгезивные характеристики. Выступающие части могут быть, по существу, любой формы или ориентации на поверхности пластины. В еще одном предпочтительном варианте осуществления заданные адгезивные характеристики придают поверхности 3 пластины с помощью электрохимического травления. Обращаясь более конкретно к фиг. 7, которая изображает еще один предпочтительный вариант осуществления, электролитическая пластина 1 может включать технологию срезанных углов 12. Обращаясь более конкретно к фиг. 8, которая изображает еще один предпочтительный вариант осуществления, электролитическая пластина 1 может включать технологию V-образной канавки 13. При использовании предохраняется расцепление полученной электролитическим выделением меди 2, осажденной на катоде 1, с пластиной с помощью одной или более модификации(й) поверхности в соответствии с одним или более описанными выше вариантами осуществления изобретения. Также предлагается способ производства электролитической пластины 1 из дуплексной нержавеющей стали или стали сорта 304, подходящей для электролитического осаждения и сцепления металла 2 на ней, причем этот способ включает в себя модификацию поверхности 3 пластины 1 с получением осади-8 011667 тельной поверхности 3 с модифицированной поверхностной шероховатостью, дающей адгезию, необходимую для того, чтобы сделать возможным рабочее сцепление электролитического осадка металла 2 и его последующую обработку, причем адгезия является недостаточно сильной для того, чтобы препятствовать механическому отделению электроосажденного металла 2 от модифицированной поверхности 3. Следует принять во внимание, что проиллюстрированное изобретение предлагает, по существу, постоянную катодную пластину из дуплексной и/или сорта 304 нержавеющей стали, подходящую для использования в катодах для электролитического рафинирования и/или электролитического выделения меди. Хотя изобретение было описано со ссылками на конкретный пример, специалистам в данной области техники будет понятно, что изобретение может быть осуществлено во многих других формах. Пока контекст ясно не требует иного, на всем протяжении описания и формулы изобретения слова содержать, содержащий и подобные им должны толковаться во включающем смысле в противоположность исключающему или сужающему смыслу; т.е. в смысле включающий, но не ограниченный этим. Используемый на всем протяжении формулы изобретения термин заданные адгезивные характеристики следует рассматривать как означающий, что у поверхности электролитической пластины, на которой будет происходить электролитическое осаждение, ее поверхностная шероховатость была модифицирована для получения адгезии, необходимой для того, чтобы сделать возможным рабочее сцепление электролитического осадка и его последующую обработку, причем упомянутое сцепление является недостаточно сильным для того, чтобы препятствовать механическому отделению электролитического осадка от модифицированной поверхности. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Электролитическая пластина, представляющая собой основу для электролитического осаждения металла, отличающаяся тем, что она, по меньшей мере частично, состоит из дуплексной нержавеющей стали. 2. Электролитическая пластина по п.1, в которой упомянутая дуплексная нержавеющая сталь является низконикелевой и/или низкомолибденовой сталью относительно нержавеющей стали 316L. 3. Электролитическая пластина по п.1 или 2, в которой упомянутая дуплексная нержавеющая сталь характеризуется, по существу, составом, включающим приблизительно 22-26% Cr; 4-7% Ni; 0-3% Мо и 0,1-0,3% N. 4. Электролитическая пластина по п.1 или 2, в которой упомянутая дуплексная нержавеющая сталь характеризуется, по существу, составом, включающим приблизительно 1,5% Ni; 21,5% Cr; 5% Mn; 0,2%N. 5. Электролитическая пластина по любому из предшествующих пунктов, причем упомянутая пластина является подходящей для применения в качестве заготовки затравочного катодного листа. 6. Электролитическая пластина по п.1, в которой упомянутая дуплексная нержавеющая сталь характеризуется, по существу, составом, включающим приблизительно 21,5-26% Cr; 1,5-7% Ni; 0-3% Мо и 0,1-0,3% N. 7. Электролитическая пластина по п.1, в которой упомянутая дуплексная нержавеющая сталь включает приблизительно 1,5-7% Ni. 8. Электролитическая пластина по п.1, в которой упомянутая дуплексная нержавеющая сталь включает приблизительно 21,5-26% Cr. 9. Электролитическая пластина, представляющая собой основу для электролитического осаждения металла, отличающаяся тем, что она, по меньшей мере частично, состоит из нержавеющей стали сорта 304. 10. Электролитическая пластина по п.9, которая является, по существу, постоянно и/или повторно используемой. 11. Электролитическая пластина по п.9 или 10, в которой упомянутая нержавеющая сталь сорта 304 характеризуется, по существу, составом, включающим приблизительно менее 0,8% С; 17,5-20% Cr; 811% Ni; менее 2% Mn; менее 1% Si; менее 0,045% Р и менее 0,03% S. 12. Электролитическая пластина по п.11, в которой остаток упомянутого состава составляет Fe. 13. Электролитическая пластина по любому из пп.9-12, в которой поверхность имеет отделку 2 В. 14. Электролитическая пластина по любому из предшествующих пунктов, причем одна или более из сторон пластины, на которую следует осуществлять электролитическое осаждение металла, имеет шероховатость, необходимую для создания рабочего сцепления электролитического осадка и его последующей обработки, причем это сцепление не препятствует механическому отделению электролитического осадка от пластины. 15. Электролитическая пластина по любому из предшествующих пунктов, которая является катодом, используемым для электролитического осаждения меди либо при электролитическом рафинировании, либо при электролитическом выделении.-9 011667 16. Электролитическая пластина по п.14, в которой требуемые адгезивные характеристики приданы полировочной отделкой поверхности. 17. Электролитическая пластина по п.16, в которой полировочной отделке поверхности подвергнута осадительная поверхность. 18. Электролитическая пластина по п.16 или 17, в которой отполированная поверхность имеет шероховатость Ra в пределах приблизительного диапазона от 0,6 до 2,5 мкм. 19. Электролитическая пластина по любому из пп.16-18, в которой отполированная поверхность имеет шероховатость Ra в пределах приблизительного диапазона от 0,6 до 1,2 мкм. 20. Электролитическая пластина по любому из пп.16-19, в которой полировка выполнена такими устройствами,как шлифовальный инструмент,углошлифовальная машина,электрический/пневматический пескоструйный шлифовальный станок или их комбинация. 21. Электролитическая пластина по любому из пп.14-20, у которой на поверхности имеются одна или более полостей для придания ей требуемых адгезивных характеристик. 22. Электролитическая пластина по п.21, в которой, по меньшей мере, некоторые из упомянутых полостей простираются на всю е глубину. 23. Электролитическая пластина по п.21, в которой, по меньшей мере, некоторые из упомянутых полостей простираются только на часть е глубины. 24. Электролитическая пластина по любому из пп.21-23, в которой упомянутые полости отстоят от верхней линии осаждения металла так, чтобы осажденный металл выше самой верхней упомянутой полости удалялся относительно легко, а осажденный металл на уровне или ниже уровня упомянутой самой верхней полости удалялся относительно трудно. 25. Электролитическая пластина по любому из пп.21-24, в которой упомянутые полости расположены, по существу, в 15-20 см от верха упомянутой пластины, чтобы тем самым формировать относительно легко удаляемую верхнюю часть металла и относительно трудно удаляемую нижнюю часть металла. 26. Электролитическая пластина по п.25, в которой электроосажденный металл может быть удален с помощью отгибного устройства, сначала вгоняемого между упомянутой верхней частью металла и упомянутой пластиной. 27. Электролитическая пластина по любому из предшествующих пунктов, в которой на поверхности имеются одна или более канавок для придания ей требуемых адгезивных характеристик. 28. Электролитическая пластина по п.27, в которой упомянутые канавки имеют произвольные формы или ориентации. 29. Электролитическая пластина по любому из предшествующих пунктов, в которой на поверхности имеются один или более выступов для придания ей требуемых адгезивных характеристик. 30. Электролитическая пластина по п.29, в которой упомянутые выступы имеют произвольные формы или ориентации. 31. Электролитическая пластина по любому из предшествующих пунктов, у которой требуемые адгезивные характеристики поверхности приданы травлением. 32. Электролитическая пластина по п.31, в которой упомянутое травление проведено электрохимическими средствами. 33. Электролитическая пластина по любому из предшествующих пунктов, выполненная с использованием технологии формирования срезанных углов. 34. Электролитическая пластина по любому из предшествующих пунктов, выполненная с использованием технологии формирования V-образной канавки. 35. Способ производства электролитической пластины, представляющей собой основу для электролитического осаждения металла, включающий формирование пластины из дуплексной стали и придание осадительной поверхности пластины шероховатости, необходимой для создания рабочего сцепления электролитического осадка металла и его последующей обработки, причем это сцепление не препятствует механическому отделению электроосажденного металла от пластины. 36. Электролитическая пластина из дуплексной стали, произведенная способом по п.35. 37. Способ производства электролитической пластины, представляющей собой основу для электролитического осаждения металла, включающий формирование пластины из стали сорта 304 и придание осадительной поверхности пластины шероховатости, необходимой для создания рабочего сцепления электролитического осадка металла и его последующей обработки, причем это сцепление не препятствует механическому отделению электроосажденного металла от пластины. 38. Электролитическая пластина из стали сорта 304, произведенная способом по п.37.

МПК / Метки

МПК: C25C 7/02, C25C 1/12, C25B 11/04

Метки: электролитические, стали, пластины, нержавеющей

Код ссылки

<a href="https://eas.patents.su/13-11667-elektroliticheskie-plastiny-iz-nerzhaveyushhejj-stali.html" rel="bookmark" title="База патентов Евразийского Союза">Электролитические пластины из нержавеющей стали</a>

Предыдущий патент: Способ обработки биомассы

Следующий патент: Управление трафиком в спутниковой системе передачи данных

Случайный патент: Устройство, способ и установка для подъема железнодорожного рельса