Способ мокрого формования арамидного полимера, содержащего соли, и волокно, полученное этим способом

Номер патента: 1056

Опубликовано: 28.08.2000

Авторы: Тай Цунг-Минг, Родини Дэвид Дж., Массон Джеймс К., Леонард Ричард Л.

Формула / Реферат

1. Способ мокрого формования мета-арамидного полимера из прядильного раствора на основе растворителя, содержащий определенные количества полимера, растворителя, воды и, по крайней мере, 3% по массе соли, который включает следующие стадии:

(а) коагулирование полимера в волокно в водном коагуляционном растворе, в котором растворена смесь соли и растворимая так, что концентрация растворителя составляет примерно от 15 до 25 мас.% от массы коагуляционного раствора и концентрация соли составляет примерно от 30 мас.% до 45% в расчете на массу коагуляционного раствора, и коагуляционный раствор поддерживают при температуре примерно от 90 до 125шС;

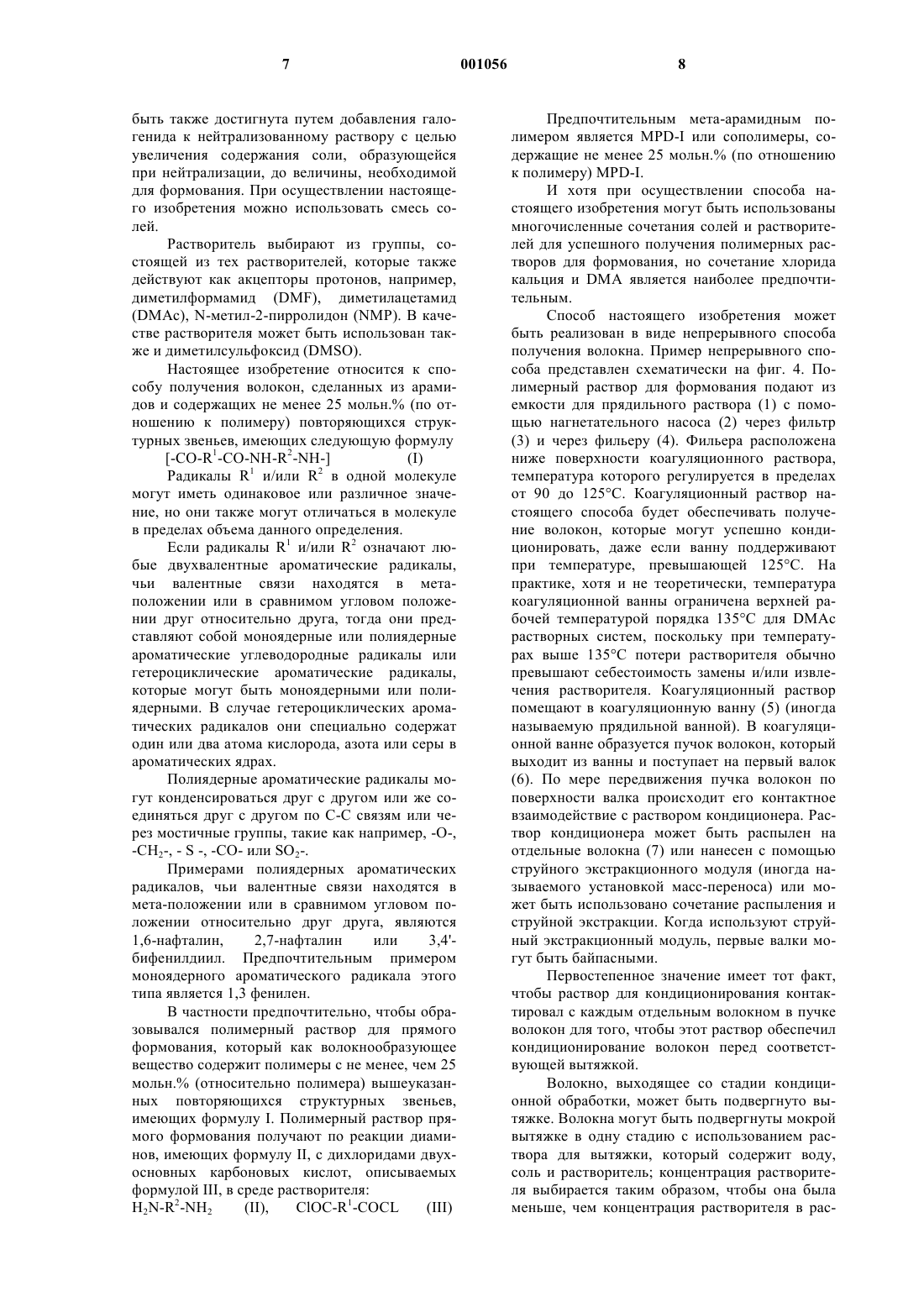

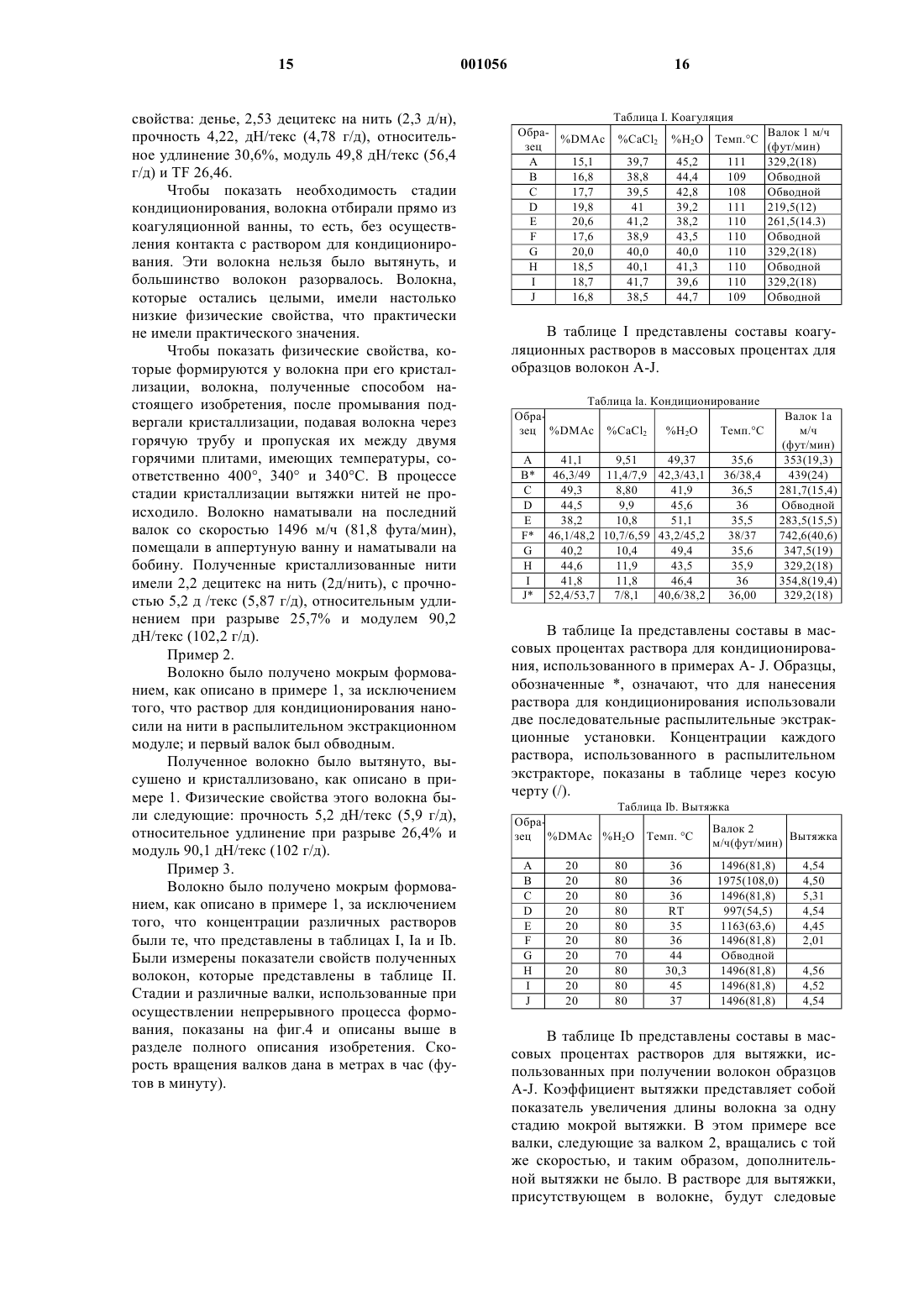

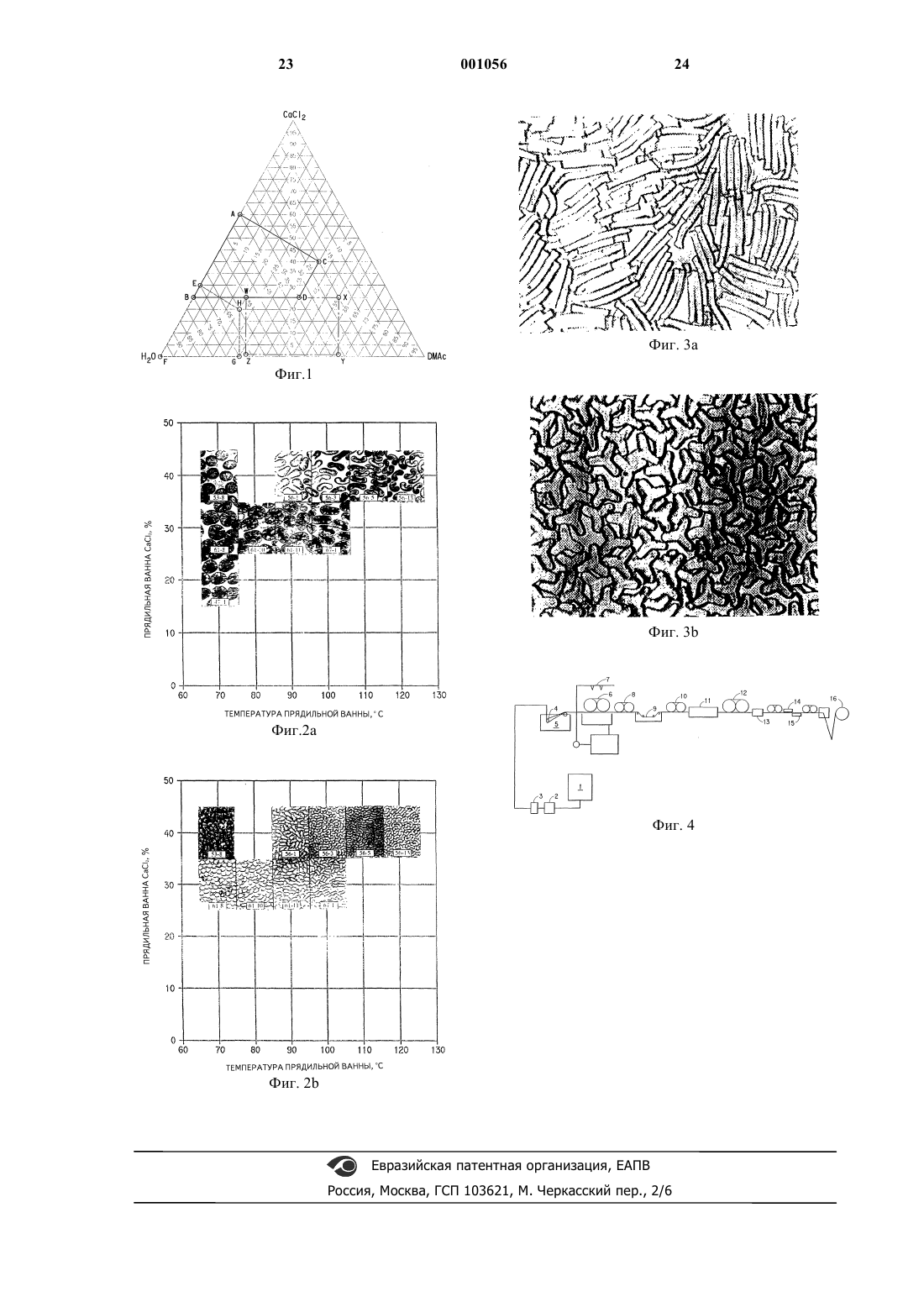

(б) удаление волокна из коагуляционного раствора и осуществление контактного взаимодействия с водным раствором для кондиционирования, содержащим смесь растворителя и соли, так что концентрации растворителя, соли и воды определяются площадью, показанной на фиг.1 и ограниченной координатами W, X, Y и Z, и где раствор для кондиционирования поддерживают при температуре примерно от 20 до 60шС;

(в) вытяжка волокна в водном растворе для вытяжки, содержащем от 10 до 50% растворителя в расчете на массу раствора для вытяжки и от 1 до 15% соли в расчете на массу раствора для вытяжки;

(г) промывание волокна водой; и

(д) высушивание волокна.

2. Способ по п.1, отличающийся тем, что после стадии сушки волокно нагревают при температуре и в течение времени, достаточных для практически полной кристаллизации волокна.

3. Способ по п.1, отличающийся тем, что солью является хлорид или бромид, содержащий катион, выбранный из группы, состоящей из кальция, лития, магния и алюминия.

4. Способ по п.1, отличающийся тем, что растворитель выбирают из группы, включающей диметилформамид, диметилацетамид, N-метил-2-пирролидон и диметилсульфоксид.

5. Способ по п.1, отличающийся тем, что мета-арамидный полимер содержит не менее 25 мол.% (по отношению к полимеру) поли(мета-фениленизофталамида).

6. Способ по п.1, отличающийся тем, что коэффициент вытяжки составляет примерно от 2,5 до 6.

7. Способ по п.1, отличающийся тем, что коэффициент вытяжки составляет примерно от 4 до 6.

Текст

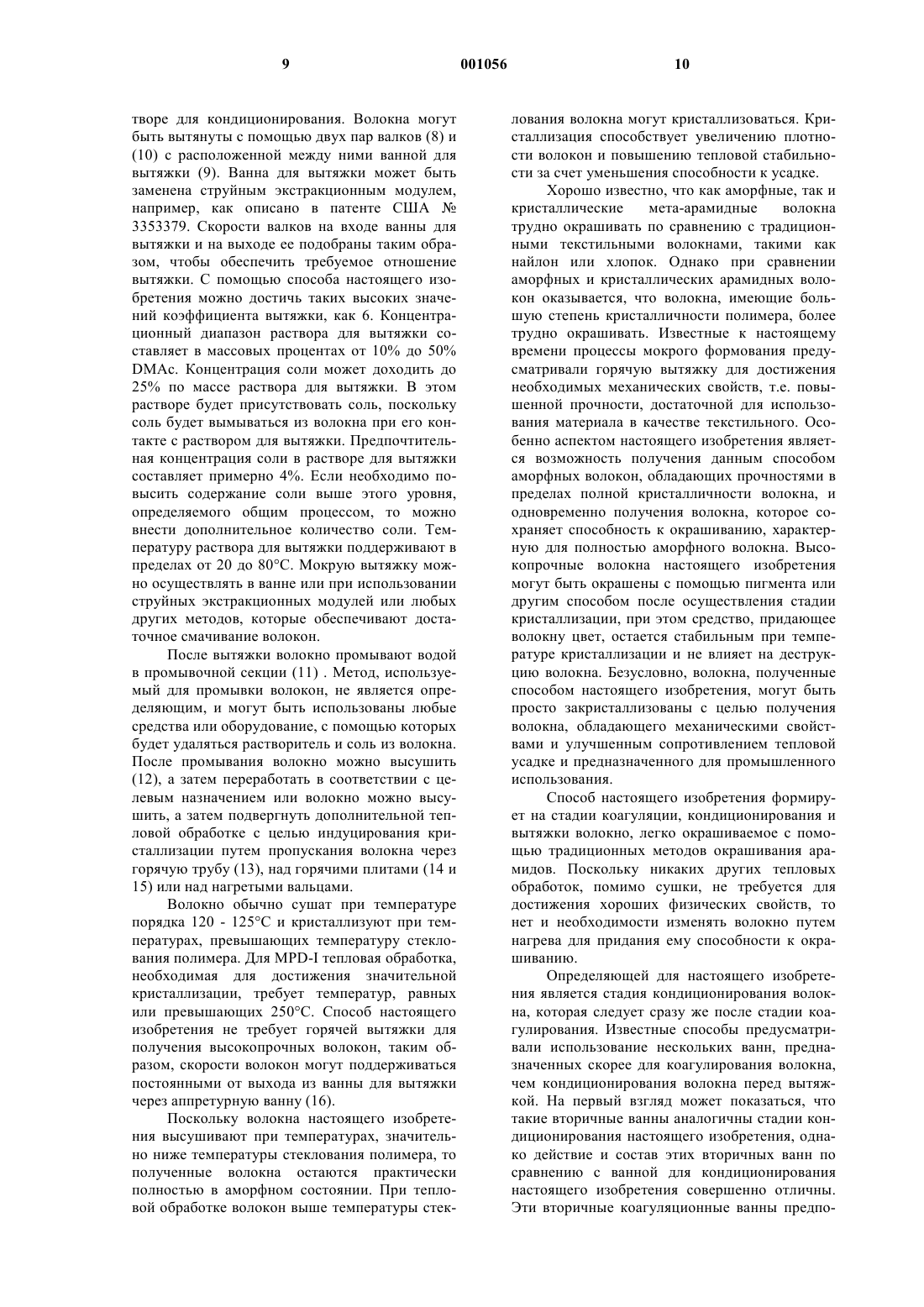

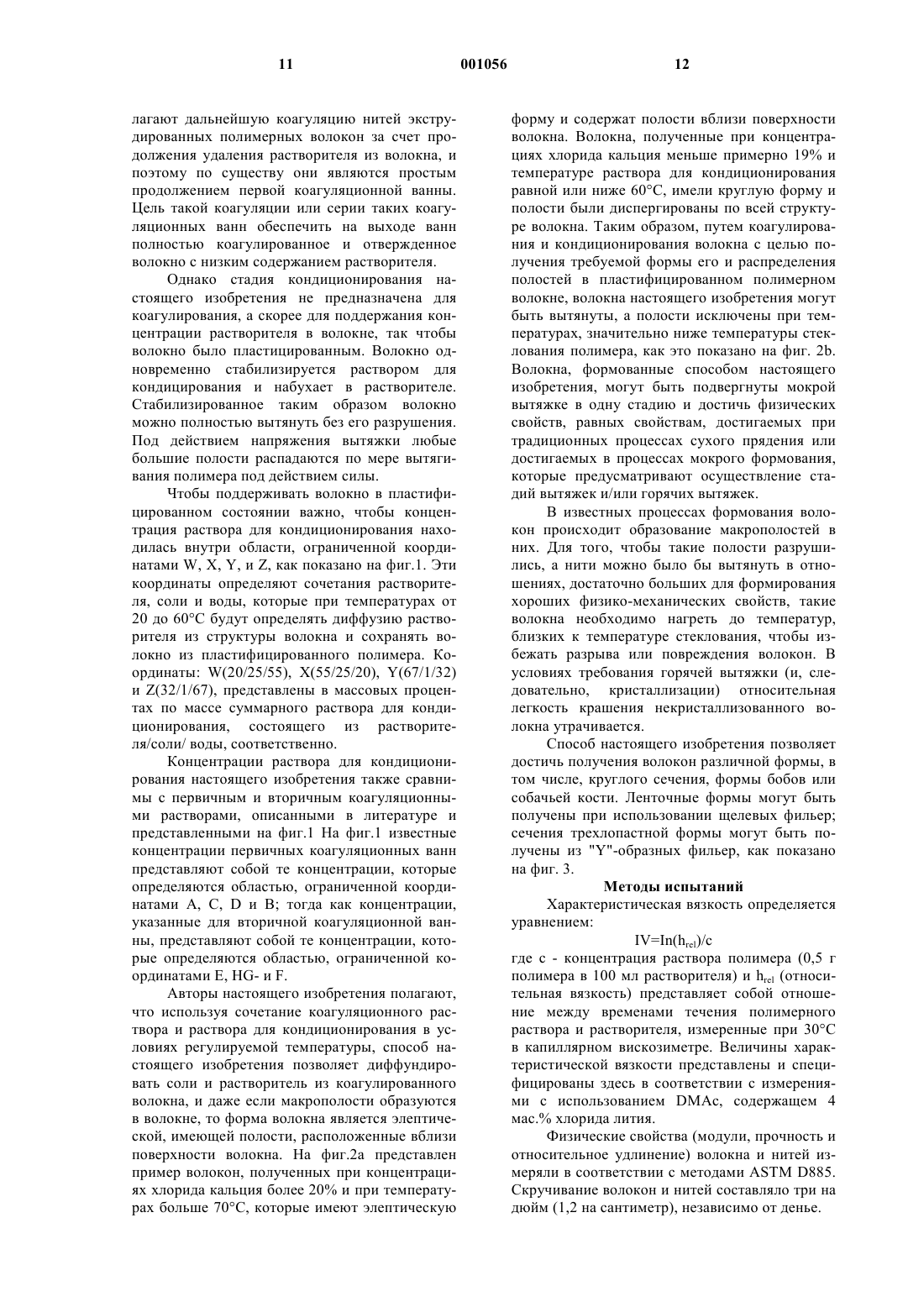

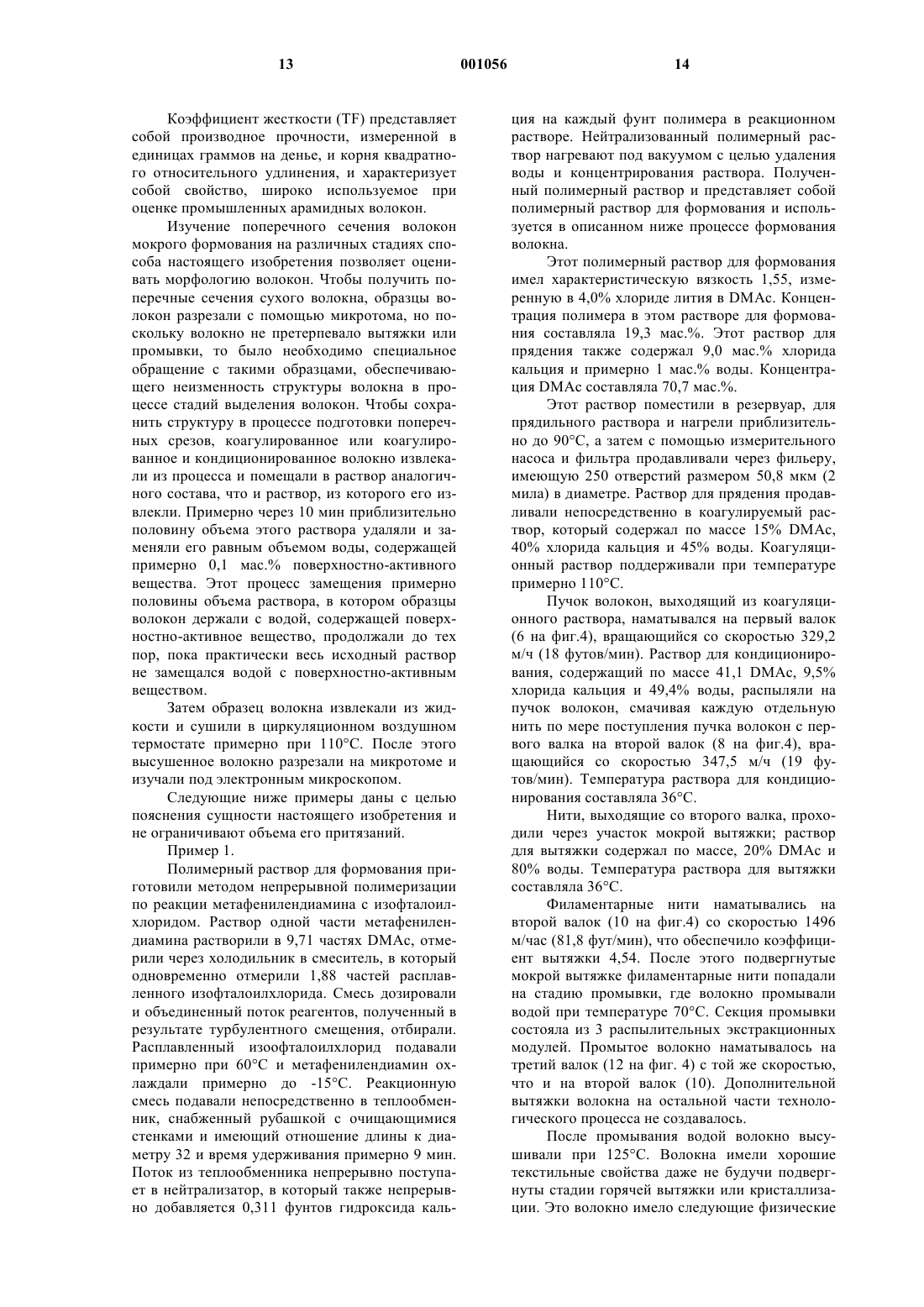

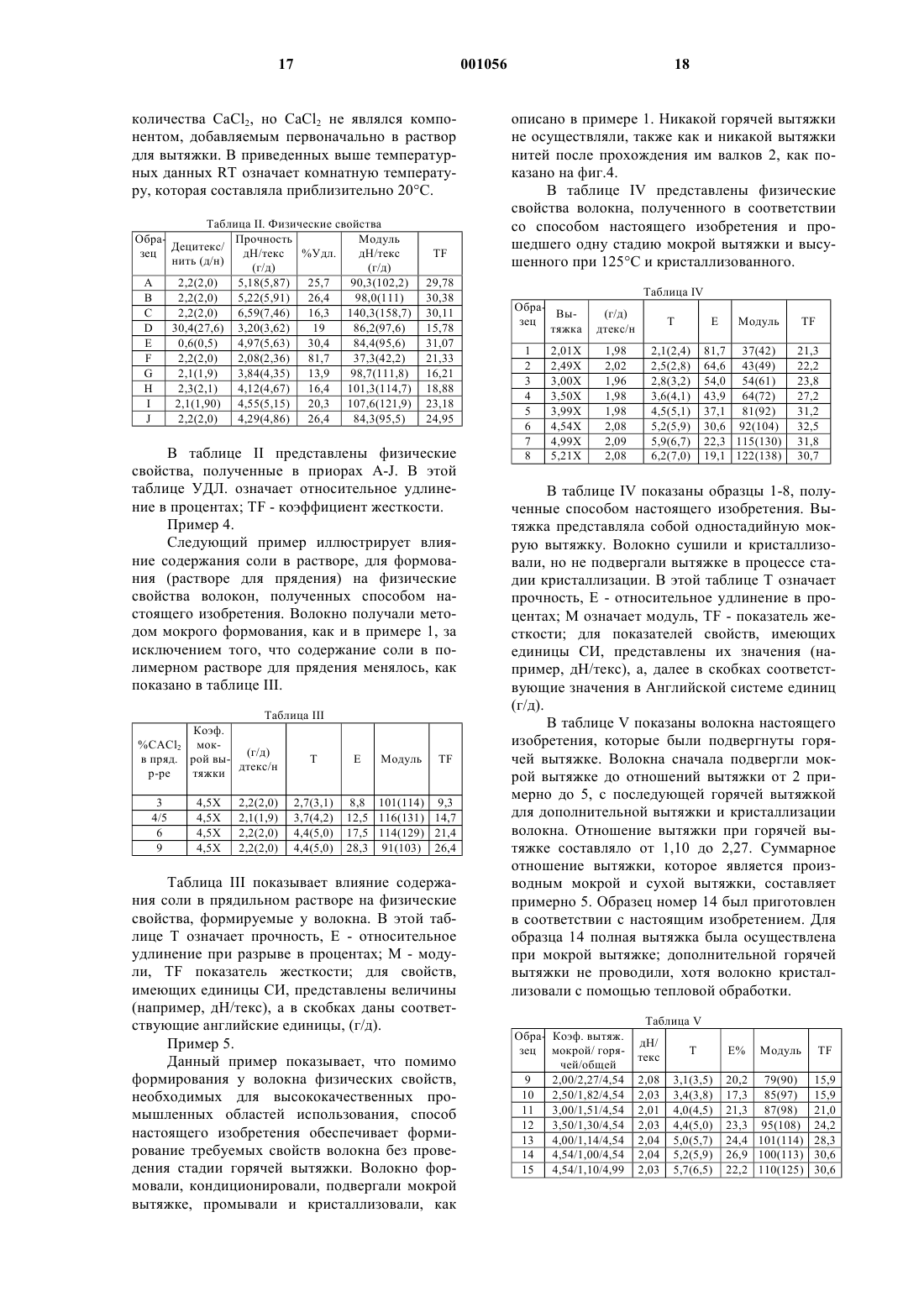

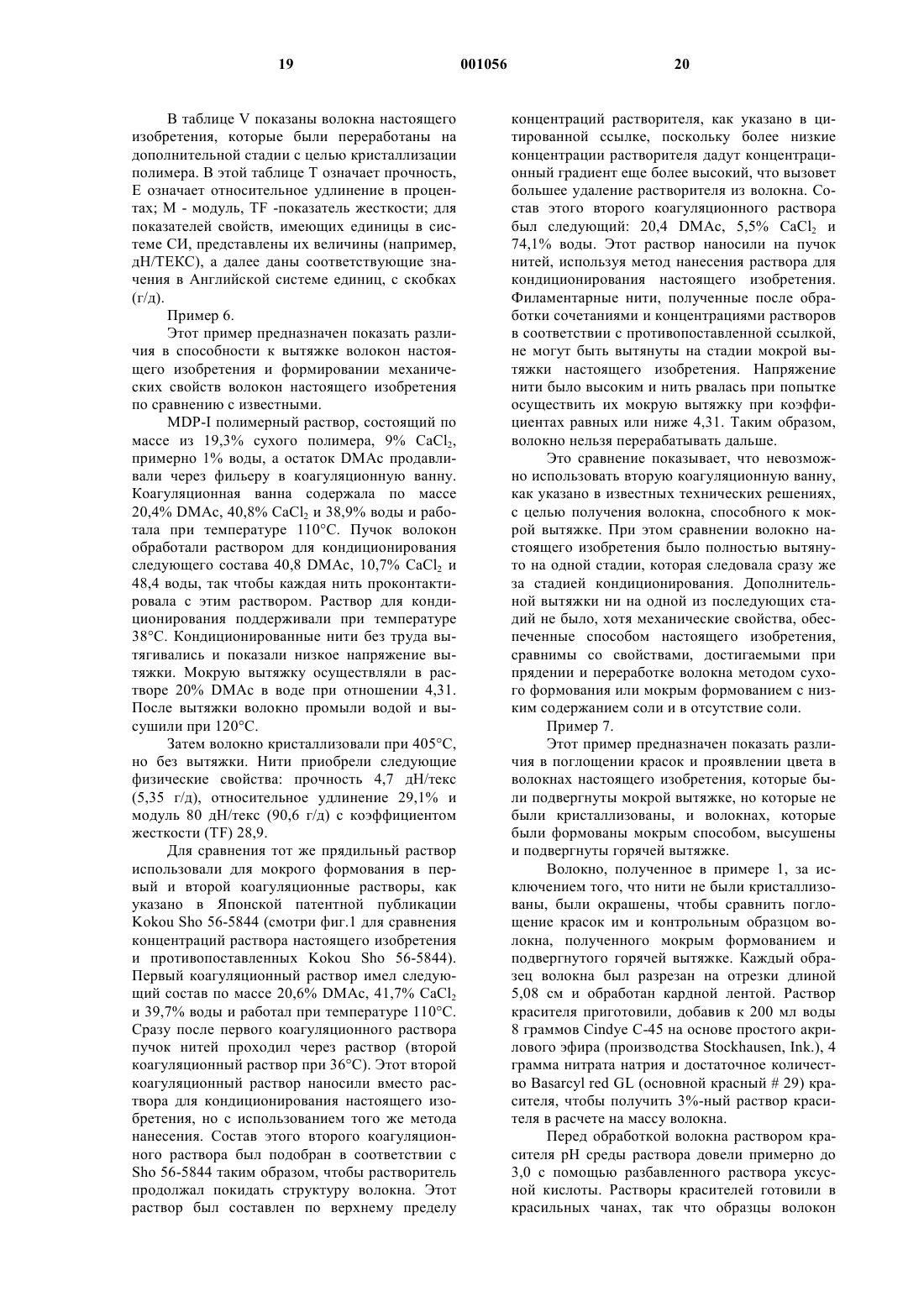

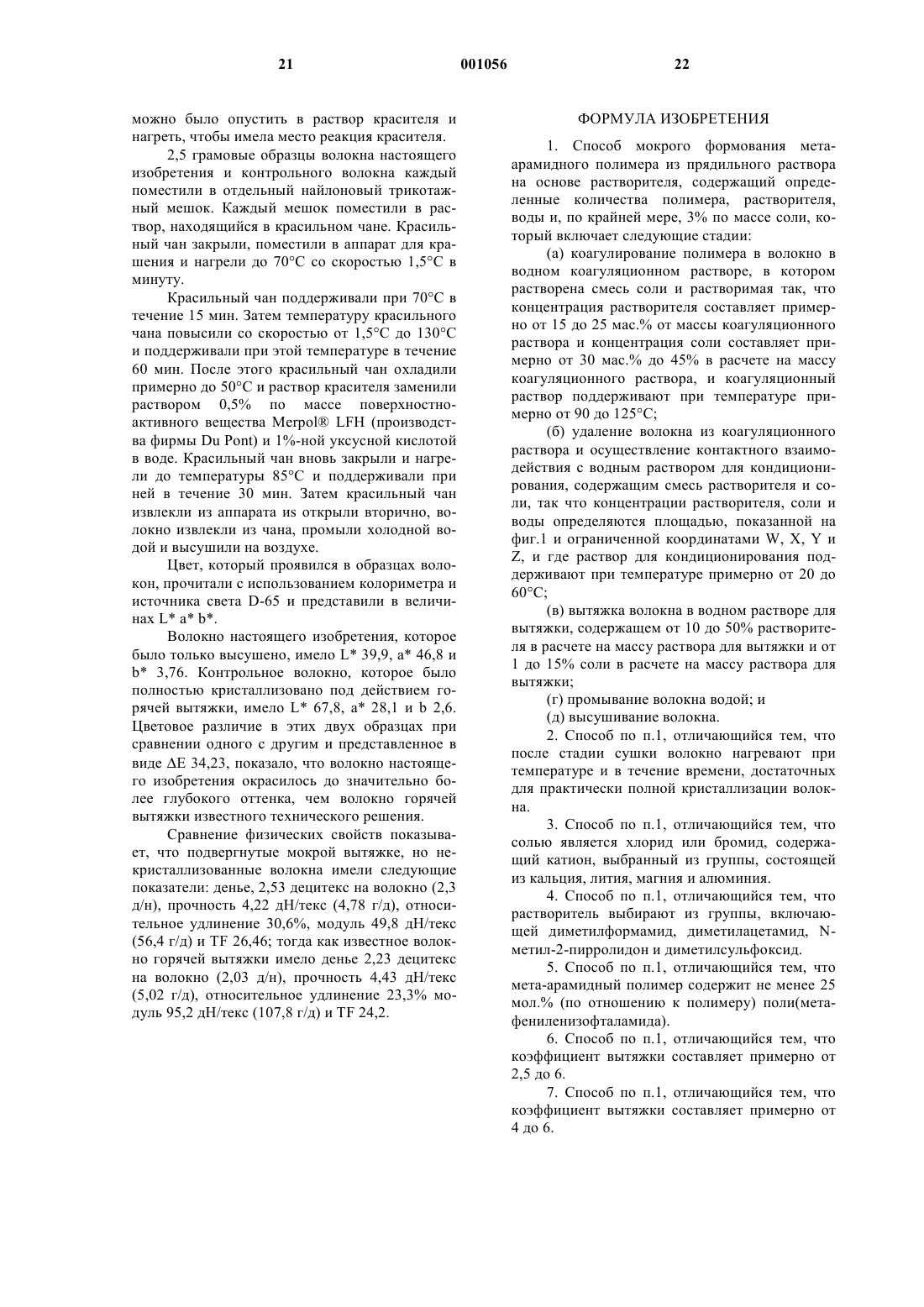

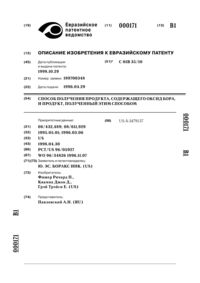

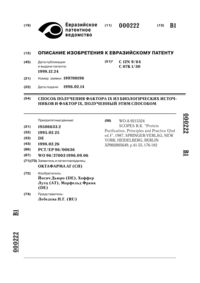

1 Настоящее изобретение относится к мокрому формованию мета-арамидных полимеров и сополимеров, содержащих не менее 25 мольных процентов мета-арамида (относительно полимера), из растворов, содержащих избыток три (3%) процента по массе соли. Известный уровень техники Как правило, мета-арамидные полимеры,используемые для формования волокна, получают путем взаимодействия диамина с хлоридом двуосновной кислоты, обычно с изофталоилхлоридом, проводимого в растворе. В этой реакции в качестве побочного продукта образуется соляная кислота. Обычно в производстве эту побочную кислоту нейтрализуют путем добавления основного соединения, в результате чего образуется соль. В зависимости от того,какое основное соединение выбрано, и растворителя полимеризации, образующаяся при нейтрализации соль может быть нерастворимой в растворителе полимеризации и поэтому выпадает в осадок из раствора, или эта соль может быть растворимой в виде комплекса сольполимер и/или соль-растворитель. Таким образом, известны растворы для формования, которые лежат в диапазоне от не содержащих солей до содержащих относительно высокие концентрации соли. Например, если из обычного метаарамидного раствора реакции полимеризации,нейтрализованного основанием (приблизительно 20% по массе содержание сухого полимера),соль не удалять, то концентрации соли в растворе полимера могут доходить до 9 маc.%. Преимущество состоит в прямом формовании растворов, в которых осуществляют синтез полимеров и которые содержат высокие концентрации соли. И хотя известно, что содержание соли в растворе для формования полезно с точки зрения увеличения стабильности полимерного раствора, мокрое формование мета-арамидного полимера из растворов, содержащих три процента (3%) и более по массе соли обычно приводит к получению волокон с низкими механическими и другими физическими свойствами. На практике мокрое формование мета-арамидных волокон, имеющих приемлемый уровень физико-механических свойств,осуществляют из полимерных растворов, не содержащих соли, или из полимерных растворов, содержащих низкие концентрации соли. Полимерные растворы, содержащие низкие концентрации соли, это те растворы, в которых концентрация соли не превышает 3% по массе. Существуют руководства по способам мокрого формования из растворов с высоким содержанием соли, но чтобы обеспечить приемлемый уровень механических свойств волокон, полученных этими способами, волокно должно быть подвергнуто горячей вытяжке. В одном из способов получения раствора для формования с низким содержанием соли полимеризацию осуществляют, по крайней ме 001056 2 ре, с двумя добавлениями хлорида двуосновной кислоты. Полимеризация инициируется добавлением количества хлорида двуосновной кислоты, которое меньше необходимого для завершения полимеризации диамина. Обычно в такой раствор реакции полимеризации добавляют безводный аммиак, при этом вязкость раствора остается довольно низкой, что позволяет отделить твердую фазу от раствора. Безводный аммиак нейтрализует соляную кислоту, образовавшуюся в результате полимеризации, что приводит к образованию хлористого аммония, который нерастворим в полимерном растворе и может быть отделен. Затем можно ввести дополнительное количество хлорида двуосновной кислоты в реакционный раствор для завершения полимеризации. Кислоту, образующуюся на этой второй стадии полимеризации, можно нейтрализовать и получить таким образом низкую концентрацию соли в полимерном растворе, используемом для формования. Не содержащий соли полимер можно получить путем удаления соляной кислоты из реакционного раствора или путем удаления соли из нейтрализованной реакционной смеси, но такая переработка требует осуществления нескольких стадий и дополнительных экономических вложений. Не содержащие соли растворы для формования можно формовать без добавления соли, или же соль можно добавить в некотором конкретном количестве. Как отмечено выше, известны способы мокрого формования, для растворов, содержащих низкие концентрации соли и даже высокие концентрации соли, однако эти процессы требуют горячей вытяжки волокна с целью придания продукту приемлемого уровня механических свойств. В частности, существенная горячая вытяжка и кристаллизация волокна необходимы для реализации этих способов, чтобы обеспечить механическую целостность таких волокон мокрого формования. Горячая вытяжка, необходимая для придания волокнам механических свойств, также сопряжена с ограничениями в использовании такого волокна. В области формования арамидных волокон известно, что под воздействием на волокно температур равных или вблизи температуры стеклования полимера происходит частичная кристаллизация. И если кристаллизация волокна приводит к улучшению некоторых физических и механических свойств, то она же вызывает особые трудности при окрашивании волокна. Такие кристаллизованные (горячей вытяжкой) трудноокрашиваемые волокна ограниченно используются в текстильной области. Вплоть до разработки настоящего изобретения было невозможно получать мета-арамидные волокна мокрого формования, обладающие отличными физическими свойствами и улучшенной окрашиваемостью. 3 Трудность получения мета-арамидных волокон способом мокрого формования солесодержащих растворов для формования очевидна при знакомстве с известной патентной литературой. Например, патент США 3068188 на имя Beste с соавт. предполагает, что волокна могут быть формованы способами мокрого или сухого формования, но не раскрывает никакого способа мокрого формования. Волокна, полученные мокрым формованием полимерных растворов, содержащих высокие концентрации соли, обычно характеризуются наличием больших полостей. Эти полости ухудшают способность волокна к эффективной вытяжке. При вытяжке содержащие полости волокна не только претерпевают более высокую степень разрушения, но те волокна, которые были успешно вытянуты,развивают механические свойства, значительно более худшие, чем свойства, которые могли бы сформироваться в волокнах сухого формования или в волокнах, полученных мокрым формованием не содержащих соли полимерных растворов. Сухое формование и мокрое формование не содержащих солей полимерных растворов являются известными методами получения волокон, не содержащих больших полостей. О недостатках волокон, полученных мокрым формованием, по сравнению со способом настоящего изобретения, свидетельствуют патент США 3414645 на имя Morgan, в котором указаны преимущества не содержащего пустот волокна, полученного методом формования с воздушной ловушкой (сухого струйного мокрого) формования, по сравнению с волокном, полученным мокрым формованием; патент США 3079219 на имя King, в котором указано, что для повышения прочности и получения эксплуатационноспособных полностью ароматических полиамидных волокон способом мокрого формования требуется коагуляционная ванна,содержащая тиоцианат кальция, и патент США 3642706 на имя Morgan, в котором указывается на необходимость введения воска в полимерный раствор для формования с целью улучшения физических свойств мета-арамидного волокна, полученного способом мокрого формования. Постадийное сочетание мокрых вытяжек и горячего вытягивания описано в патенте США 4842796 на имя Matsui с соавт., относящегося к волокнам, полученным в основном из не содержащих соли растворов для формования. В японских патентных публикациях Kokai 48-1435 и Kokai Sho 48-19818 указано на использование сочетания определенных отношений соль/растворитель в коагуляционной ванне и горячей вытяжки волокон с целью его кристаллизации. В японской патентной публикации Kokoku Sho 56-5844 описано сочетание двух коагуляционных ванн для удаления растворителя из волокна с последующей традиционной вытяжкой и кристаллизацией в условиях горячей вытяжки с 4 целью получения приемлемого волокна мокрого формования из полимерных растворов для формования, содержащих высокие концентрации соли. Настоящее изобретение относится к разработке способа, с помощью которого можно осуществить мокрое формование обогащенных солью полимерных растворов и полную мокрую вытяжку в одну стадию с целью достижения требуемых и важных механических свойств волокна без необходимости осуществления горячей вытяжки и кристаллизации волокна. Волокно, полученное способом настоящего изобретения, более легко окрашивается до глубоких оттенков. Волокно, полученное способом настоящего изобретения, необязательно может быть подвергнуто тепловой обработке и кристаллизации для достижения свойств, необходимых для промышленных и других областей использования, требующих материалов с высоким уровнем эксплуатационных свойств. Краткое описание изобретения Настоящее изобретение относится к способу мокрого формования мета-арамидного полимера из прядильных растворов на основе растворителя, содержащих полимер, растворитель,воду и более 3% по массе (в расчете на общую массу раствора) соли, который включает следующие стадии:(а) коагулирование полимера в волокно в водном коагуляционном растворе, в котором растворена смесь соли и растворителя так, что концентрация растворителя составляет примерно от 15 до 25 мас.% от массы коагуляционного раствора и концентрация соли составляет примерно от 30 до 45 мас.% от массы коагуляционного раствора, причем коагуляционный раствор поддерживают при температуре примерно от 90 до 125 С;(б) удаление волокна из коагуляционного раствора и осуществление контактного взаимодействия его с водным раствора кондиционера,содержащим смесь растворителя и соли, так что концентрации растворителя, соли и воды определяются областью, представленной на фиг.1 и ограниченной координатами W, X, Y и Z, когда раствор для кондиционирования поддерживают при температуре примерно от 20 до 60 С;(в) вытягивание волокна в водном растворе для вытяжки, имеющим концентрацию растворителя примерно от 10 до 50% от массы раствора для вытяжки и концентрацию соли примерно от 1 до 15% от массы раствора для вытяжки;(д) сушка волокна. Концентрация соли в растворе для формования составляет не менее 3 мас.%. Концентрации соли могут быть настолько высокими, насколько позволяют пределы вязкости раствора для формования. Концентрации соли более 3% предпочтительны; концентрации 9% -наиболее предпочтительны. 5 Перед промыванием скоагулированное и кондиционированное волокно способа настоящего изобретения может быть подвергнуто мокрой вытяжке в одну стадию с целью получения волокна, обладающего физическими свойствами, равными свойствам волокон, полученных другими известными способами, предусматривающими осуществление обеих стадий мокрой вытяжки и/или горячей вытяжки. Стадию сушки предпочтительно осуществляют при температурах и в течение времени,необходимых для удаления воды из волокна без индуцирования заметной кристаллизации полимера. Предпочтительно температура сушки составляет примерно 125 С. Необязательно волокно можно подвергнуть тепловой обработке при температуре,обычно лежащей вблизи температуры стеклования полимера, и в течение времени, достаточном для значительной кристаллизации полимера. В непрерывном процессе, какими являются большинство промышленных процессов, содержание соли в волокне обеспечивает достаточная концентрация соли раствора для вытяжки. Не требуется вводить дополнительное количество соли, но дополнительное количество соли может быть введено. Идеально, когда общая концентрация соли предпочтительно не превышает 25% по массе раствора для вытяжки. При мокрой вытяжке волокон настоящего изобретения предпочтительными являются отношения от 2,5 до 6. Волокна, полученные способом настоящего изобретения, имеют предел прочности при разрыве более 3,3 децитекс на нить (3 грамм/денье) (3 г/д) и относительное удлинение при разрыве от 10 до 85%. Краткое описание чертежей На фиг. 1 представлены составы коагуляцинных растворов, области, ограниченные координатами А, С, D и В и Е, Н, G и F, известных технических решений и составы коагуляционных растворов настоящего изобретения, представленные областью, ограниченной координатами W, X, Y и Z. На фиг. 2 представлены поперечные сечения волокон, полученных мокрым формованием и кондиционированных в соответствии со способом настоящего изобретения. На фиг. 2 а показано поперечное сечение волокна после кондиционирования; На фиг. 2b представлено поперечное сечение волокна после мокрой вытяжки, промывания и кристаллизации. На фиг. 3 показаны волокна настоящего изобретения, имеющих модифицированные ленточные и трехлопастные поперечные сечения. На фиг. 4 представлена диаграмма технологических стадий и методик, которые могут быть использованы при осуществлении настоящего изобретения. 6 Подробное описание изобретения Под используемым здесь термином "мокрое формование" понимается процесс формования, при котором раствор полимера продавливают через фильеру, погруженную в жидкую коагуляционную ванну. Коагуляционная ванна представляет собой нерастворитель для полимера. Термин горячая вытяжка, используемый в настоящей заявке, определяет процесс, при котором волокно нагревают до температуры вблизи или выше температуры стеклования полимера (например, для поли(мета-фениленизофталамид) температура вблизи или выше 250 С) и одновременно волокно вытягивают. Обычно вытяжку осуществляют, прикладывая к волокну растягивающее усилие по мере его прохождения через и вокруг валков, движущихся с различной скоростью. На стадии горячей вытяжки волокно претерпевает как вытяжку, так и кристаллизацию с целью формирования необходимых физико-механических свойств. Поли(мета-фениленизофталамид), (MPD-1) и другие мета-арамиды могут быть полимеризованы с помощью нескольких основных процессов. Полимерные растворы, полученные в этих процессах, могут быть обогащены солью, не содержать соль или содержать незначительное количество соли. Полимерные растворы, описанные как содержащие низкие количества соли, представляют собой те растворы, которые содержат не более 3,0% по массе соли. Любой из этих полимерных растворов может быть подвергнут мокрому формованию с помощью способа настоящего изобретения, при условии, что содержание соли, либо после полимеризации либо в результате добавления соли к несодержащему соли раствору или раствору с низким содержанием соли, составляет не менее 3% по массе. Содержание соли в растворе для прядения обычно является результатом нейтрализации образующейся в качестве побочного продукта реакции кислоты при осуществлении реакции полимеризации; но соль можно также добавить к не содержащему соли полимерному раствору,чтобы обеспечить концентрацию соли, необходимую для осуществления способа настоящего изобретения. Соли, которые могут быть использованы в способе настоящего изобретения, включают хлориды или бромиды, содержащие катионы,выбранные из группы, включающей кальций,литий, магний или алюминий. Предпочтительными солями являются хлорид кальция или хлорид лития. Соль может быть введена в виде хлорида или бромида или образована в результате нейтрализации побочной кислоты при реакции полимеризации арамида путем добавления к полимеризационному раствору оксидов или гидроксидов кальция, лития, магния или алюминия. Требуемая концентрация соли может 7 быть также достигнута путем добавления галогенида к нейтрализованному раствору с целью увеличения содержания соли, образующейся при нейтрализации, до величины, необходимой для формования. При осуществлении настоящего изобретения можно использовать смесь солей. Растворитель выбирают из группы, состоящей из тех растворителей, которые также действуют как акцепторы протонов, например,диметилформамид (DMF), диметилацетамид(DMAc), N-метил-2-пирролидон (NMP). В качестве растворителя может быть использован также и диметилсульфоксид (DMSO). Настоящее изобретение относится к способу получения волокон, сделанных из арамидов и содержащих не менее 25 мольн.% (по отношению к полимеру) повторяющихся структурных звеньев, имеющих следующую формулу(I) Радикалы R1 и/или R2 в одной молекуле могут иметь одинаковое или различное значение, но они также могут отличаться в молекуле в пределах объема данного определения. Если радикалы R1 и/или R2 означают любые двухвалентные ароматические радикалы,чьи валентные связи находятся в метаположении или в сравнимом угловом положении друг относительно друга, тогда они представляют собой моноядерные или полиядерные ароматические углеводородные радикалы или гетероциклические ароматические радикалы,которые могут быть моноядерными или полиядерными. В случае гетероциклических ароматических радикалов они специально содержат один или два атома кислорода, азота или серы в ароматических ядрах. Полиядерные ароматические радикалы могут конденсироваться друг с другом или же соединяться друг с другом по С-С связям или через мостичные группы, такие как например, -О-,-СН 2-, - S -, -СО- или SО 2-. Примерами полиядерных ароматических радикалов, чьи валентные связи находятся в мета-положении или в сравнимом угловом положении относительно друг друга, являются 1,6-нафталин,2,7-нафталин или 3,4'бифенилдиил. Предпочтительным примером моноядерного ароматического радикала этого типа является 1,3 фенилен. В частности предпочтительно, чтобы образовывался полимерный раствор для прямого формования, который как волокнообразующее вещество содержит полимеры с не менее, чем 25 мольн.% (относительно полимера) вышеуказанных повторяющихся структурных звеньев,имеющих формулу I. Полимерный раствор прямого формования получают по реакции диаминов, имеющих формулу II, с дихлоридами двухосновных карбоновых кислот, описываемых формулой III, в среде растворителя: 8 Предпочтительным мета-арамидным полимером является MPD-I или сополимеры, содержащие не менее 25 мольн.% (по отношению к полимеру) MPD-I. И хотя при осуществлении способа настоящего изобретения могут быть использованы многочисленные сочетания солей и растворителей для успешного получения полимерных растворов для формования, но сочетание хлорида кальция и DMA является наиболее предпочтительным. Способ настоящего изобретения может быть реализован в виде непрерывного способа получения волокна. Пример непрерывного способа представлен схематически на фиг. 4. Полимерный раствор для формования подают из емкости для прядильного раствора (1) с помощью нагнетательного насоса (2) через фильтр(3) и через фильеру (4). Фильера расположена ниже поверхности коагуляционного раствора,температура которого регулируется в пределах от 90 до 125 С. Коагуляционный раствор настоящего способа будет обеспечивать получение волокон, которые могут успешно кондиционировать, даже если ванну поддерживают при температуре, превышающей 125 С. На практике, хотя и не теоретически, температура коагуляционной ванны ограничена верхней рабочей температурой порядка 135 С для DMAc растворных систем, поскольку при температурах выше 135 С потери растворителя обычно превышают себестоимость замены и/или извлечения растворителя. Коагуляционный раствор помещают в коагуляционную ванну (5) (иногда называемую прядильной ванной). В коагуляционной ванне образуется пучок волокон, который выходит из ванны и поступает на первый валок(6). По мере передвижения пучка волокон по поверхности валка происходит его контактное взаимодействие с раствором кондиционера. Раствор кондиционера может быть распылен на отдельные волокна (7) или нанесен с помощью струйного экстракционного модуля (иногда называемого установкой масс-переноса) или может быть использовано сочетание распыления и струйной экстракции. Когда используют струйный экстракционный модуль, первые валки могут быть байпасными. Первостепенное значение имеет тот факт,чтобы раствор для кондиционирования контактировал с каждым отдельным волокном в пучке волокон для того, чтобы этот раствор обеспечил кондиционирование волокон перед соответствующей вытяжкой. Волокно, выходящее со стадии кондиционной обработки, может быть подвергнуто вытяжке. Волокна могут быть подвергнуты мокрой вытяжке в одну стадию с использованием раствора для вытяжки, который содержит воду,соль и растворитель; концентрация растворителя выбирается таким образом, чтобы она была меньше, чем концентрация растворителя в рас 9 творе для кондиционирования. Волокна могут быть вытянуты с помощью двух пар валков (8) и(10) с расположенной между ними ванной для вытяжки (9). Ванна для вытяжки может быть заменена струйным экстракционным модулем,например, как описано в патенте США 3353379. Скорости валков на входе ванны для вытяжки и на выходе ее подобраны таким образом, чтобы обеспечить требуемое отношение вытяжки. С помощью способа настоящего изобретения можно достичь таких высоких значений коэффициента вытяжки, как 6. Концентрационный диапазон раствора для вытяжки составляет в массовых процентах от 10% до 50%DMAc. Концентрация соли может доходить до 25% по массе раствора для вытяжки. В этом растворе будет присутствовать соль, поскольку соль будет вымываться из волокна при его контакте с раствором для вытяжки. Предпочтительная концентрация соли в растворе для вытяжки составляет примерно 4%. Если необходимо повысить содержание соли выше этого уровня,определяемого общим процессом, то можно внести дополнительное количество соли. Температуру раствора для вытяжки поддерживают в пределах от 20 до 80 С. Мокрую вытяжку можно осуществлять в ванне или при использовании струйных экстракционных модулей или любых других методов, которые обеспечивают достаточное смачивание волокон. После вытяжки волокно промывают водой в промывочной секции (11) . Метод, используемый для промывки волокон, не является определяющим, и могут быть использованы любые средства или оборудование, с помощью которых будет удаляться растворитель и соль из волокна. После промывания волокно можно высушить(12), а затем переработать в соответствии с целевым назначением или волокно можно высушить, а затем подвергнуть дополнительной тепловой обработке с целью индуцирования кристаллизации путем пропускания волокна через горячую трубу (13), над горячими плитами (14 и 15) или над нагретыми вальцами. Волокно обычно сушат при температуре порядка 120 - 125 С и кристаллизуют при температурах, превышающих температуру стеклования полимера. Для MPD-I тепловая обработка,необходимая для достижения значительной кристаллизации, требует температур, равных или превышающих 250 С. Способ настоящего изобретения не требует горячей вытяжки для получения высокопрочных волокон, таким образом, скорости волокон могут поддерживаться постоянными от выхода из ванны для вытяжки через аппретурную ванну (16). Поскольку волокна настоящего изобретения высушивают при температурах, значительно ниже температуры стеклования полимера, то полученные волокна остаются практически полностью в аморфном состоянии. При тепловой обработке волокон выше температуры стек 001056 10 лования волокна могут кристаллизоваться. Кристаллизация способствует увеличению плотности волокон и повышению тепловой стабильности за счет уменьшения способности к усадке. Хорошо известно, что как аморфные, так и кристаллические мета-арамидные волокна трудно окрашивать по сравнению с традиционными текстильными волокнами, такими как найлон или хлопок. Однако при сравнении аморфных и кристаллических арамидных волокон оказывается, что волокна, имеющие большую степень кристалличности полимера, более трудно окрашивать. Известные к настоящему времени процессы мокрого формования предусматривали горячую вытяжку для достижения необходимых механических свойств, т.е. повышенной прочности, достаточной для использования материала в качестве текстильного. Особенно аспектом настоящего изобретения является возможность получения данным способом аморфных волокон, обладающих прочностями в пределах полной кристалличности волокна, и одновременно получения волокна, которое сохраняет способность к окрашиванию, характерную для полностью аморфного волокна. Высокопрочные волокна настоящего изобретения могут быть окрашены с помощью пигмента или другим способом после осуществления стадии кристаллизации, при этом средство, придающее волокну цвет, остается стабильным при температуре кристаллизации и не влияет на деструкцию волокна. Безусловно, волокна, полученные способом настоящего изобретения, могут быть просто закристаллизованы с целью получения волокна, обладающего механическими свойствами и улучшенным сопротивлением тепловой усадке и предназначенного для промышленного использования. Способ настоящего изобретения формирует на стадии коагуляции, кондиционирования и вытяжки волокно, легко окрашиваемое с помощью традиционных методов окрашивания арамидов. Поскольку никаких других тепловых обработок, помимо сушки, не требуется для достижения хороших физических свойств, то нет и необходимости изменять волокно путем нагрева для придания ему способности к окрашиванию. Определяющей для настоящего изобретения является стадия кондиционирования волокна, которая следует сразу же после стадии коагулирования. Известные способы предусматривали использование нескольких ванн, предназначенных скорее для коагулирования волокна,чем кондиционирования волокна перед вытяжкой. На первый взгляд может показаться, что такие вторичные ванны аналогичны стадии кондиционирования настоящего изобретения, однако действие и состав этих вторичных ванн по сравнению с ванной для кондиционирования настоящего изобретения совершенно отличны. Эти вторичные коагуляционные ванны предпо 11 лагают дальнейшую коагуляцию нитей экструдированных полимерных волокон за счет продолжения удаления растворителя из волокна, и поэтому по существу они являются простым продолжением первой коагуляционной ванны. Цель такой коагуляции или серии таких коагуляционных ванн обеспечить на выходе ванн полностью коагулированное и отвержденное волокно с низким содержанием растворителя. Однако стадия кондиционирования настоящего изобретения не предназначена для коагулирования, а скорее для поддержания концентрации растворителя в волокне, так чтобы волокно было пластицированным. Волокно одновременно стабилизируется раствором для кондицирования и набухает в растворителе. Стабилизированное таким образом волокно можно полностью вытянуть без его разрушения. Под действием напряжения вытяжки любые большие полости распадаются по мере вытягивания полимера под действием силы. Чтобы поддерживать волокно в пластифицированном состоянии важно, чтобы концентрация раствора для кондиционирования находилась внутри области, ограниченной координатами W, X, Y, и Z, как показано на фиг.1. Эти координаты определяют сочетания растворителя, соли и воды, которые при температурах от 20 до 60 С будут определять диффузию растворителя из структуры волокна и сохранять волокно из пластифицированного полимера. Координаты: W(20/25/55), X(55/25/20), Y(67/1/32) и Z(32/1/67), представлены в массовых процентах по массе суммарного раствора для кондиционирования, состоящего из растворителя/соли/ воды, соответственно. Концентрации раствора для кондиционирования настоящего изобретения также сравнимы с первичным и вторичным коагуляционными растворами, описанными в литературе и представленными на фиг.1 На фиг.1 известные концентрации первичных коагуляционных ванн представляют собой те концентрации, которые определяются областью, ограниченной координатами А, С, D и В; тогда как концентрации,указанные для вторичной коагуляционной ванны, представляют собой те концентрации, которые определяются областью, ограниченной координатами Е, HG- и F. Авторы настоящего изобретения полагают,что используя сочетание коагуляционного раствора и раствора для кондиционирования в условиях регулируемой температуры, способ настоящего изобретения позволяет диффундировать соли и растворитель из коагулированного волокна, и даже если макрополости образуются в волокне, то форма волокна является элептической, имеющей полости, расположенные вблизи поверхности волокна. На фиг.2 а представлен пример волокон, полученных при концентрациях хлорида кальция более 20% и при температурах больше 70 С, которые имеют элептическую 12 форму и содержат полости вблизи поверхности волокна. Волокна, полученные при концентрациях хлорида кальция меньше примерно 19% и температуре раствора для кондиционирования равной или ниже 60 С, имели круглую форму и полости были диспергированы по всей структуре волокна. Таким образом, путем коагулирования и кондиционирования волокна с целью получения требуемой формы его и распределения полостей в пластифицированном полимерном волокне, волокна настоящего изобретения могут быть вытянуты, а полости исключены при температурах, значительно ниже температуры стеклования полимера, как это показано на фиг. 2b. Волокна, формованные способом настоящего изобретения, могут быть подвергнуты мокрой вытяжке в одну стадию и достичь физических свойств, равных свойствам, достигаемых при традиционных процессах сухого прядения или достигаемых в процессах мокрого формования,которые предусматривают осуществление стадий вытяжек и/или горячих вытяжек. В известных процессах формования волокон происходит образование макрополостей в них. Для того, чтобы такие полости разрушились, а нити можно было бы вытянуть в отношениях, достаточно больших для формирования хороших физико-механических свойств, такие волокна необходимо нагреть до температур,близких к температуре стеклования, чтобы избежать разрыва или повреждения волокон. В условиях требования горячей вытяжки (и, следовательно, кристаллизации) относительная легкость крашения некристаллизованного волокна утрачивается. Способ настоящего изобретения позволяет достичь получения волокон различной формы, в том числе, круглого сечения, формы бобов или собачьей кости. Ленточные формы могут быть получены при использовании щелевых фильер; сечения трехлопастной формы могут быть получены из "Y"-образных фильер, как показано на фиг. 3. Методы испытаний Характеристическая вязкость определяется уравнением:IV=In(hrel)/c где с - концентрация раствора полимера (0,5 г полимера в 100 мл растворителя) и hrel (относительная вязкость) представляет собой отношение между временами течения полимерного раствора и растворителя, измеренные при 30 С в капиллярном вискозиметре. Величины характеристической вязкости представлены и специфицированы здесь в соответствии с измерениями с использованием DMAc, содержащем 4 мас.% хлорида лития. Физические свойства (модули, прочность и относительное удлинение) волокна и нитей измеряли в соответствии с методами ASTM D885. Скручивание волокон и нитей составляло три на дюйм (1,2 на сантиметр), независимо от денье. 13 Коэффициент жесткости (TF) представляет собой производное прочности, измеренной в единицах граммов на денье, и корня квадратного относительного удлинения, и характеризует собой свойство, широко используемое при оценке промышленных арамидных волокон. Изучение поперечного сечения волокон мокрого формования на различных стадиях способа настоящего изобретения позволяет оценивать морфологию волокон. Чтобы получить поперечные сечения сухого волокна, образцы волокон разрезали с помощью микротома, но поскольку волокно не претерпевало вытяжки или промывки, то было необходимо специальное обращение с такими образцами, обеспечивающего неизменность структуры волокна в процессе стадий выделения волокон. Чтобы сохранить структуру в процессе подготовки поперечных срезов, коагулированное или коагулированное и кондиционированное волокно извлекали из процесса и помещали в раствор аналогичного состава, что и раствор, из которого его извлекли. Примерно через 10 мин приблизительно половину объема этого раствора удаляли и заменяли его равным объемом воды, содержащей примерно 0,1 мас.% поверхностно-активного вещества. Этот процесс замещения примерно половины объема раствора, в котором образцы волокон держали с водой, содержащей поверхностно-активное вещество, продолжали до тех пор, пока практически весь исходный раствор не замещался водой с поверхностно-активным веществом. Затем образец волокна извлекали из жидкости и сушили в циркуляционном воздушном термостате примерно при 110 С. После этого высушенное волокно разрезали на микротоме и изучали под электронным микроскопом. Следующие ниже примеры даны с целью пояснения сущности настоящего изобретения и не ограничивают объема его притязаний. Пример 1. Полимерный раствор для формования приготовили методом непрерывной полимеризации по реакции метафенилендиамина с изофталоилхлоридом. Раствор одной части метафенилендиамина растворили в 9,71 частях DMAc, отмерили через холодильник в смеситель, в который одновременно отмерили 1,88 частей расплавленного изофталоилхлорида. Смесь дозировали и объединенный поток реагентов, полученный в результате турбулентного смещения, отбирали. Расплавленный изоофталоилхлорид подавали примерно при 60 С и метафенилендиамин охлаждали примерно до -15 С. Реакционную смесь подавали непосредственно в теплообменник, снабженный рубашкой с очищающимися стенками и имеющий отношение длины к диаметру 32 и время удерживания примерно 9 мин. Поток из теплообменника непрерывно поступает в нейтрализатор, в который также непрерывно добавляется 0,311 фунтов гидроксида каль 001056 14 ция на каждый фунт полимера в реакционном растворе. Нейтрализованный полимерный раствор нагревают под вакуумом с целью удаления воды и концентрирования раствора. Полученный полимерный раствор и представляет собой полимерный раствор для формования и используется в описанном ниже процессе формования волокна. Этот полимерный раствор для формования имел характеристическую вязкость 1,55, измеренную в 4,0% хлориде лития в DMAc. Концентрация полимера в этом растворе для формования составляла 19,3 мас.%. Этот раствор для прядения также содержал 9,0 мас.% хлорида кальция и примерно 1 мас.% воды. Концентрация DMAc составляла 70,7 мас.%. Этот раствор поместили в резервуар, для прядильного раствора и нагрели приблизительно до 90 С, а затем с помощью измерительного насоса и фильтра продавливали через фильеру,имеющую 250 отверстий размером 50,8 мкм (2 мила) в диаметре. Раствор для прядения продавливали непосредственно в коагулируемый раствор, который содержал по массе 15% DMAc,40% хлорида кальция и 45% воды. Коагуляционный раствор поддерживали при температуре примерно 110 С. Пучок волокон, выходящий из коагуляционного раствора, наматывался на первый валок(6 на фиг.4), вращающийся со скоростью 329,2 м/ч (18 футов/мин). Раствор для кондиционирования, содержащий по массе 41,1 DMAc, 9,5% хлорида кальция и 49,4% воды, распыляли на пучок волокон, смачивая каждую отдельную нить по мере поступления пучка волокон с первого валка на второй валок (8 на фиг.4), вращающийся со скоростью 347,5 м/ч (19 футов/мин). Температура раствора для кондиционирования составляла 36 С. Нити, выходящие со второго валка, проходили через участок мокрой вытяжки; раствор для вытяжки содержал по массе, 20% DMAc и 80% воды. Температура раствора для вытяжки составляла 36 С. Филаментарные нити наматывались на второй валок (10 на фиг.4) со скоростью 1496 м/час (81,8 фут/мин), что обеспечило коэффициент вытяжки 4,54. После этого подвергнутые мокрой вытяжке филаментарные нити попадали на стадию промывки, где волокно промывали водой при температуре 70 С. Секция промывки состояла из 3 распылительных экстракционных модулей. Промытое волокно наматывалось на третий валок (12 на фиг. 4) с той же скоростью,что и на второй валок (10). Дополнительной вытяжки волокна на остальной части технологического процесса не создавалось. После промывания водой волокно высушивали при 125 С. Волокна имели хорошие текстильные свойства даже не будучи подвергнуты стадии горячей вытяжки или кристаллизации. Это волокно имело следующие физические 15 свойства: денье, 2,53 децитекс на нить (2,3 д/н),прочность 4,22, дН/текс (4,78 г/д), относительное удлинение 30,6%, модуль 49,8 дН/текс (56,4 г/д) и TF 26,46. Чтобы показать необходимость стадии кондиционирования, волокна отбирали прямо из коагуляционной ванны, то есть, без осуществления контакта с раствором для кондиционирования. Эти волокна нельзя было вытянуть, и большинство волокон разорвалось. Волокна,которые остались целыми, имели настолько низкие физические свойства, что практически не имели практического значения. Чтобы показать физические свойства, которые формируются у волокна при его кристаллизации, волокна, полученные способом настоящего изобретения, после промывания подвергали кристаллизации, подавая волокна через горячую трубу и пропуская их между двумя горячими плитами, имеющих температуры, соответственно 400, 340 и 340 С. В процессе стадии кристаллизации вытяжки нитей не происходило. Волокно наматывали на последний валок со скоростью 1496 м/ч (81,8 фута/мин),помещали в аппертуную ванну и наматывали на бобину. Полученные кристаллизованные нити имели 2,2 децитекс на нить (2 д/нить), с прочностью 5,2 д /текс (5,87 г/д), относительным удлинением при разрыве 25,7% и модулем 90,2 дН/текс (102,2 г/д). Пример 2. Волокно было получено мокрым формованием, как описано в примере 1, за исключением того, что раствор для кондиционирования наносили на нити в распылительном экстракционном модуле; и первый валок был обводным. Полученное волокно было вытянуто, высушено и кристаллизовано, как описано в примере 1. Физические свойства этого волокна были следующие: прочность 5,2 дН/текс (5,9 г/д),относительное удлинение при разрыве 26,4% и модуль 90,1 дН/текс (102 г/д). Пример 3. Волокно было получено мокрым формованием, как описано в примере 1, за исключением того, что концентрации различных растворов были те, что представлены в таблицах I, Ia и Ib. Были измерены показатели свойств полученных волокон, которые представлены в таблице II. Стадии и различные валки, использованные при осуществлении непрерывного процесса формования, показаны на фиг.4 и описаны выше в разделе полного описания изобретения. Скорость вращения валков дана в метрах в час (футов в минуту). В таблице I представлены составы коагуляционных растворов в массовых процентах для образцов волокон A-J. Таблица la. Кондиционирование Обра%Н 2O Темп.С зец %DMAc %СаСl2 А В С В таблице Iа представлены составы в массовых процентах раствора для кондиционирования, использованного в примерах A- J. Образцы,обозначенные , означают, что для нанесения раствора для кондиционирования использовали две последовательные распылительные экстракционные установки. Концентрации каждого раствора, использованного в распылительном экстракторе, показаны в таблице через косую черту (/). Таблица Ib. Вытяжка ОбраВалок 2 Вытяжка зец %DMAc %Н 2 О Темп. С м/ч(фут/мин) А В С В таблице Ib представлены составы в массовых процентах растворов для вытяжки, использованных при получении волокон образцовA-J. Коэффициент вытяжки представляет собой показатель увеличения длины волокна за одну стадию мокрой вытяжки. В этом примере все валки, следующие за валком 2, вращались с той же скоростью, и таким образом, дополнительной вытяжки не было. В растворе для вытяжки,присутствующем в волокне, будут следовые количества СаСl2, но CaCl2 не являлся компонентом, добавляемым первоначально в раствор для вытяжки. В приведенных выше температурных данных RT означает комнатную температуру, которая составляла приблизительно 20 С. Таблица II. Физические свойства ОбраПрочность Модуль Децитекс/ зец дН/текс %Удл. дН/текс нить (д/н) В таблице II представлены физические свойства, полученные в приорах A-J. В этой таблице УДЛ. означает относительное удлинение в процентах; TF - коэффициент жесткости. Пример 4. Следующий пример иллюстрирует влияние содержания соли в растворе, для формования (растворе для прядения) на физические свойства волокон, полученных способом настоящего изобретения. Волокно получали методом мокрого формования, как и в примере 1, за исключением того, что содержание соли в полимерном растворе для прядения менялось, как показано в таблице III. Таблица III Коэф. Таблица III показывает влияние содержания соли в прядильном растворе на физические свойства, формируемые у волокна. В этой таблице Т означает прочность, Е - относительное удлинение при разрыве в процентах; М - модули, TF показатель жесткости; для свойств,имеющих единицы СИ, представлены величины(например, дН/текс), а в скобках даны соответствующие английские единицы, (г/д). Пример 5. Данный пример показывает, что помимо формирования у волокна физических свойств,необходимых для высококачественных промышленных областей использования, способ настоящего изобретения обеспечивает формирование требуемых свойств волокна без проведения стадии горячей вытяжки. Волокно формовали, кондиционировали, подвергали мокрой вытяжке, промывали и кристаллизовали, как 18 описано в примере 1. Никакой горячей вытяжки не осуществляли, также как и никакой вытяжки нитей после прохождения им валков 2, как показано на фиг.4. В таблице IV представлены физические свойства волокна, полученного в соответствии со способом настоящего изобретения и прошедшего одну стадию мокрой вытяжки и высушенного при 125 С и кристаллизованного. Таблица IV ОбраВызец тяжка 1 2 3 4 5 6 7 8 В таблице IV показаны образцы 1-8, полученные способом настоящего изобретения. Вытяжка представляла собой одностадийную мокрую вытяжку. Волокно сушили и кристаллизовали, но не подвергали вытяжке в процессе стадии кристаллизации. В этой таблице Т означает прочность, Е - относительное удлинение в процентах; М означает модуль, TF - показатель жесткости; для показателей свойств, имеющих единицы СИ, представлены их значения (например, дН/текс), а, далее в скобках соответствующие значения в Английской системе единиц(г/д). В таблице V показаны волокна настоящего изобретения, которые были подвергнуты горячей вытяжке. Волокна сначала подвергли мокрой вытяжке до отношений вытяжки от 2 примерно до 5, с последующей горячей вытяжкой для дополнительной вытяжки и кристаллизации волокна. Отношение вытяжки при горячей вытяжке составляло от 1,10 до 2,27. Суммарное отношение вытяжки, которое является производным мокрой и сухой вытяжки, составляет примерно 5. Образец номер 14 был приготовлен в соответствии с настоящим изобретением. Для образца 14 полная вытяжка была осуществлена при мокрой вытяжке; дополнительной горячей вытяжки не проводили, хотя волокно кристаллизовали с помощью тепловой обработки. Таблица V Обра- Коэф. вытяж. зец мокрой/ горячей/общей 9 2,00/2,27/4,54 10 2,50/1,82/4,54 11 3,00/1,51/4,54 12 3,50/1,30/4,54 13 4,00/1,14/4,54 14 4,54/1,00/4,54 15 4,54/1,10/4,99 19 В таблице V показаны волокна настоящего изобретения, которые были переработаны на дополнительной стадии с целью кристаллизации полимера. В этой таблице Т означает прочность,Е означает относительное удлинение в процентах; М - модуль, TF -показатель жесткости; для показателей свойств, имеющих единицы в системе СИ, представлены их величины (например,дН/ТЕКС), а далее даны соответствующие значения в Английской системе единиц, с скобках(г/д). Пример 6. Этот пример предназначен показать различия в способности к вытяжке волокон настоящего изобретения и формировании механических свойств волокон настоящего изобретения по сравнению с известными.MDP-I полимерный раствор, состоящий по массе из 19,3% сухого полимера, 9% СаСl2,примерно 1% воды, а остаток DMAc продавливали через фильеру в коагуляционную ванну. Коагуляционная ванна содержала по массе 20,4% DMAc, 40,8% CaCl2 и 38,9% воды и работала при температуре 110 С. Пучок волокон обработали раствором для кондиционирования следующего состава 40,8 DMAc, 10,7% CaCl2 и 48,4 воды, так чтобы каждая нить проконтактировала с этим раствором. Раствор для кондиционирования поддерживали при температуре 38 С. Кондиционированные нити без труда вытягивались и показали низкое напряжение вытяжки. Мокрую вытяжку осуществляли в растворе 20% DMAc в воде при отношении 4,31. После вытяжки волокно промыли водой и высушили при 120 С. Затем волокно кристаллизовали при 405 С,но без вытяжки. Нити приобрели следующие физические свойства: прочность 4,7 дН/текс(5,35 г/д), относительное удлинение 29,1% и модуль 80 дН/текс (90,6 г/д) с коэффициентом жесткости (TF) 28,9. Для сравнения тот же прядильньй раствор использовали для мокрого формования в первый и второй коагуляционные растворы, как указано в Японской патентной публикацииKokou Sho 56-5844 (смотри фиг.1 для сравнения концентраций раствора настоящего изобретения и противопоставленных Kokou Sho 56-5844). Первый коагуляционный раствор имел следующий состав по массе 20,6% DMAc, 41,7% CaCl2 и 39,7% воды и работал при температуре 110 С. Сразу после первого коагуляционного раствора пучок нитей проходил через раствор (второй коагуляционный раствор при 36 С). Этот второй коагуляционный раствор наносили вместо раствора для кондиционирования настоящего изобретения, но с использованием того же метода нанесения. Состав этого второго коагуляционного раствора был подобран в соответствии сSho 56-5844 таким образом, чтобы растворитель продолжал покидать структуру волокна. Этот раствор был составлен по верхнему пределу 20 концентраций растворителя, как указано в цитированной ссылке, поскольку более низкие концентрации растворителя дадут концентрационный градиент еще более высокий, что вызовет большее удаление растворителя из волокна. Состав этого второго коагуляционного раствора был следующий: 20,4 DMAc, 5,5% CaCl2 и 74,1% воды. Этот раствор наносили на пучок нитей, используя метод нанесения раствора для кондиционирования настоящего изобретения. Филаментарные нити, полученные после обработки сочетаниями и концентрациями растворов в соответствии с противопоставленной ссылкой,не могут быть вытянуты на стадии мокрой вытяжки настоящего изобретения. Напряжение нити было высоким и нить рвалась при попытке осуществить их мокрую вытяжку при коэффициентах равных или ниже 4,31. Таким образом,волокно нельзя перерабатывать дальше. Это сравнение показывает, что невозможно использовать вторую коагуляционную ванну,как указано в известных технических решениях,с целью получения волокна, способного к мокрой вытяжке. При этом сравнении волокно настоящего изобретения было полностью вытянуто на одной стадии, которая следовала сразу же за стадией кондиционирования. Дополнительной вытяжки ни на одной из последующих стадий не было, хотя механические свойства, обеспеченные способом настоящего изобретения,сравнимы со свойствами, достигаемыми при прядении и переработке волокна методом сухого формования или мокрым формованием с низким содержанием соли и в отсутствие соли. Пример 7. Этот пример предназначен показать различия в поглощении красок и проявлении цвета в волокнах настоящего изобретения, которые были подвергнуты мокрой вытяжке, но которые не были кристаллизованы, и волокнах, которые были формованы мокрым способом, высушены и подвергнуты горячей вытяжке. Волокно, полученное в примере 1, за исключением того, что нити не были кристаллизованы, были окрашены, чтобы сравнить поглощение красок им и контрольным образцом волокна, полученного мокрым формованием и подвергнутого горячей вытяжке. Каждый образец волокна был разрезан на отрезки длиной 5,08 см и обработан кардной лентой. Раствор красителя приготовили, добавив к 200 мл воды 8 граммов Cindye C-45 на основе простого акрилового эфира (производства Stockhausen, Ink.), 4 грамма нитрата натрия и достаточное количество Basarcyl red GL (основной красный 29) красителя, чтобы получить 3%-ный раствор красителя в расчете на массу волокна. Перед обработкой волокна раствором красителя рН среды раствора довели примерно до 3,0 с помощью разбавленного раствора уксусной кислоты. Растворы красителей готовили в красильных чанах, так что образцы волокон 21 можно было опустить в раствор красителя и нагреть, чтобы имела место реакция красителя. 2,5 грамовые образцы волокна настоящего изобретения и контрольного волокна каждый поместили в отдельный найлоновый трикотажный мешок. Каждый мешок поместили в раствор, находящийся в красильном чане. Красильный чан закрыли, поместили в аппарат для крашения и нагрели до 70 С со скоростью 1,5 С в минуту. Красильный чан поддерживали при 70 С в течение 15 мин. Затем температуру красильного чана повысили со скоростью от 1,5 С до 130 С и поддерживали при этой температуре в течение 60 мин. После этого красильный чан охладили примерно до 50 С и раствор красителя заменили раствором 0,5% по массе поверхностноактивного вещества Merpol LFH (производства фирмы Du Pont) и 1%-ной уксусной кислотой в воде. Красильный чан вновь закрыли и нагрели до температуры 85 С и поддерживали при ней в течение 30 мин. Затем красильный чан извлекли из аппарата иs открыли вторично, волокно извлекли из чана, промыли холодной водой и высушили на воздухе. Цвет, который проявился в образцах волокон, прочитали с использованием колориметра и источника света D-65 и представили в величинах L a b. Волокно настоящего изобретения, которое было только высушено, имело L 39,9, а 46,8 иb 3,76. Контрольное волокно, которое было полностью кристаллизовано под действием горячей вытяжки, имело L 67,8, а 28,1 и b 2,6. Цветовое различие в этих двух образцах при сравнении одного с другим и представленное в виде Е 34,23, показало, что волокно настоящего изобретения окрасилось до значительно более глубокого оттенка, чем волокно горячей вытяжки известного технического решения. Сравнение физических свойств показывает, что подвергнутые мокрой вытяжке, но некристаллизованные волокна имели следующие показатели: денье, 2,53 децитекс на волокно (2,3 д/н), прочность 4,22 дН/текс (4,78 г/д), относительное удлинение 30,6%, модуль 49,8 дН/текс(56,4 г/д) и TF 26,46; тогда как известное волокно горячей вытяжки имело денье 2,23 децитекс на волокно (2,03 д/н), прочность 4,43 дН/текс 22 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ мокрого формования метаарамидного полимера из прядильного раствора на основе растворителя, содержащий определенные количества полимера, растворителя,воды и, по крайней мере, 3% по массе соли, который включает следующие стадии:(а) коагулирование полимера в волокно в водном коагуляционном растворе, в котором растворена смесь соли и растворимая так, что концентрация растворителя составляет примерно от 15 до 25 мас.% от массы коагуляционного раствора и концентрация соли составляет примерно от 30 мас.% до 45% в расчете на массу коагуляционного раствора, и коагуляционный раствор поддерживают при температуре примерно от 90 до 125 С;(б) удаление волокна из коагуляционного раствора и осуществление контактного взаимодействия с водным раствором для кондиционирования, содержащим смесь растворителя и соли, так что концентрации растворителя, соли и воды определяются площадью, показанной на фиг.1 и ограниченной координатами W, X, Y иZ, и где раствор для кондиционирования поддерживают при температуре примерно от 20 до 60 С;(в) вытяжка волокна в водном растворе для вытяжки, содержащем от 10 до 50% растворителя в расчете на массу раствора для вытяжки и от 1 до 15% соли в расчете на массу раствора для вытяжки;(д) высушивание волокна. 2. Способ по п.1, отличающийся тем, что после стадии сушки волокно нагревают при температуре и в течение времени, достаточных для практически полной кристаллизации волокна. 3. Способ по п.1, отличающийся тем, что солью является хлорид или бромид, содержащий катион, выбранный из группы, состоящей из кальция, лития, магния и алюминия. 4. Способ по п.1, отличающийся тем, что растворитель выбирают из группы, включающей диметилформамид, диметилацетамид, Nметил-2-пирролидон и диметилсульфоксид. 5. Способ по п.1, отличающийся тем, что мета-арамидный полимер содержит не менее 25 мол.% (по отношению к полимеру) поли(метафениленизофталамида). 6. Способ по п.1, отличающийся тем, что коэффициент вытяжки составляет примерно от 2,5 до 6. 7. Способ по п.1, отличающийся тем, что коэффициент вытяжки составляет примерно от 4 до 6.

МПК / Метки

Метки: полученное, мокрого, арамидного, соли, способ, волокно, полимера, формования, этим, содержащего, способом

Код ссылки

<a href="https://eas.patents.su/13-1056-sposob-mokrogo-formovaniya-aramidnogo-polimera-soderzhashhego-soli-i-volokno-poluchennoe-etim-sposobom.html" rel="bookmark" title="База патентов Евразийского Союза">Способ мокрого формования арамидного полимера, содержащего соли, и волокно, полученное этим способом</a>

Следующий патент: Устройство для намотки горячего проката, например полосы или листа

Случайный патент: Лыжный тренажер