Способ и устройство для изготовления участков боковой стенки

Формула / Реферат

1. Способ изготовления участков (240) боковой стенки, в котором полосообразный плоский материал (116) непрерывно деформируется поперек оси полосы в замкнутую форму и после сварки продольного шва (124) участки (240) боковой стенки отделяются от полосы (272) боковой стенки, а для отделения участков (240) боковой стенки во внутреннем пространстве непрерывно образуемой полосы (272) боковой стенки располагают опорную кромку (278), которая, по существу, кругообразно замкнута, проходит в плоскости, перпендикулярной продольной оси полосы (272) боковой стенки, прилегает непосредственно к внутренней стороне полосы (272) боковой стенки и взаимодействует по меньшей мере с одним режущим инструментом (279), который при резании в положении резания вращается вдоль опорной кромки таким образом, что режущая область один раз поворачивается вокруг продольной оси и при этом отделяет участок (240) боковой стенки, причем во время процесса резания опорная кромка (278) и упомянутый по меньшей мере один режущий инструмент (279) перемещаются вперед вместе с полосой (272) боковой стенки, а после процесса резания этот по меньшей мере один режущий инструмент (279) приводится в бесконтактное положение относительно полосы (272) боковой стенки и приводится против направления движения полосы (272) боковой стенки обратно в исходное положение перед процессом резания.

2. Способ по п.1, отличающийся тем, что полосообразный плоский материал для сварки приводится в сплющенную форму с двумя изогнутыми областями (112с) и после сварки сплющенная полоса (272) боковой стенки деформируется расположенным во внутреннем пространстве полосы (272) боковой стенки расширяющим элементом (273) в круговое поперечное сечение опорной кромки (278).

3. Способ по п.2, отличающийся тем, что расширяющий элемент (273) удерживается удерживающим устройством (275) в области, в которой полосообразный плоский материал (116) еще не замкнут, причем расширяющий элемент (273) прикреплен к двум удерживающим штангам (274), которые установлены в обеих изогнутых областях (112с) сплющенной полосы (270) боковой стенки и проходят от расширяющего элемента (273) до удерживающего устройства (275).

4. Способ по п.2 или 3, отличающийся тем, что перемещения опорной кромки (278) направляются направляющим устройством (273), причем опорная кромка (278) соединена направляющим устройством (273) с расширяющим элементом (273).

5. Способ по любому из пп.1-3, отличающийся тем, что опорная кромка от открытой стороны полосы (272) боковой стенки вводится в направлении, противоположном перемещению вперед полосы (272) боковой стенки в подлежащий отделению участок боковой стенки.

6. Способ по п.5, отличающийся тем, что после отделения участка (240) боковой стенки этот участок (240) боковой стенки отводится от опорной кромки (278) и опорная кромка (278) для отделения следующего участка (24) боковой стенки вводится в полосу (272) боковой стенки, уже продвинутую далее за этот промежуток времени.

7. Способ по п.5, отличающийся тем, что после отделения участка (240) боковой стенки этот участок (240) боковой стенки направляется дальше на цилиндрическом несущем элементе (301), причем каждый несущий элемент (301) включает в себя первую торцевую сторону (302) с опорной кромкой (278), вторую торцевую сторону (303) с соединительным устройством для разъемного соединения с поршневой частью (305) и расположенную между этими сторонами цилиндрическую несущую поверхность (304).

8. Устройство для изготовления участков (240) боковой стенки с деформирующим устройством, которое непрерывно деформирует полосообразный плоский материал (116) поперек оси полосы в замкнутую форму, со сваривающим устройством (231), которое сваривает продольный шов, и с отделяющим устройством (277), которое отделяет участки (240) боковой стенки, а во внутреннем пространстве непрерывно образующейся полосы (272) боковой стенки расположена опорная кромка (278), которая, по существу, кругообразно замкнута, проходит в плоскости, перпендикулярной продольной оси полосы (272) боковой стенки, непосредственно прилегает к внутренней стороне полосы (272) боковой стенки и взаимодействует по меньшей мере с одним режущим инструментом (279), который для резания выполнен с возможностью вращения в режущем положении вдоль опорной кромки таким образом, что режущая область поворачивается один раз вокруг продольной оси и при этом отделяет участок полосы (272) боковой стенки, причем во время процесса резания опорная кромка (278) и упомянутый по меньшей мере один режущий инструмент (279) выполнены с возможностью перемещения вместе с полосой (272) боковой стенки, а после процесса резания этот по меньшей мере один режущий инструмент (279) выполнен с возможностью перемещения в бесконтактное положение и против направления движения полосы (272) боковой стенки обратно к своему исходному положению перед процессом резания.

9. Устройство по п.8, отличающееся тем, что деформирующее устройство деформирует полосообразный плоский материал в сплющенную форму с двумя изогнутыми областями (112с), а расширяющий элемент (273) расположен во внутреннем пространстве полосы (272) боковой стенки, причем этот элемент после процесса сваривания деформирует сплющенную полосу (272) боковой стенки в круговое поперечное сечение опорной кромки (278).

10. Устройство по п.9, отличающееся тем, что расширяющий элемент (273) удерживается удерживающим устройством (275) в области, в которой полосообразный плоский материал (116) еще не замкнут, причем расширяющий элемент (273) прикреплен к двум удерживающим штангам (274), которые установлены в обеих изогнутых областях (112с) сплющенной полосы (272) боковой стенки и проходят от расширяющего элемента (273) до удерживающего устройства (275).

11. Устройство по п.9 или 10, отличающееся тем, что опорная кромка (278) соединена через направляющее устройство (273) с расширяющим элементом (273).

12. Устройство по п.8 или 9, отличающееся тем, что поршневая часть (308) обеспечивает ввод опорной кромки (278) с открытой стороны полосы (272) боковой стенки в направлении, противоположном направлению перемещения полосы (272) боковой стенки в подлежащий отделению участок боковой стенки.

13. Устройство по п.12, отличающееся тем, что опорная кромка (278) выполнена на цилиндрическом несущем элементе (301), причем каждый несущий элемент (301) включает в себя первую торцевую сторону (302) с опорной кромкой (278), вторую торцевую сторону (303) с соединительным устройством для разъемного соединения с поршневой частью (305) и расположенной между этими сторонами несущей поверхностью (304).

14. Устройство по п.13, отличающееся тем, что отделяющее устройство (277) сопряжено с заменяющим устройством (309), которое обеспечивает перемещение находящегося в осевом направлении по центру перед отделяющим устройством (277) несущего элемента (301) и пустого несущего элемента (301) так, что после этого перемещения пустой несущий элемент (301) расположен в осевом направлении по центру перед отделяющим устройством (277).

Текст

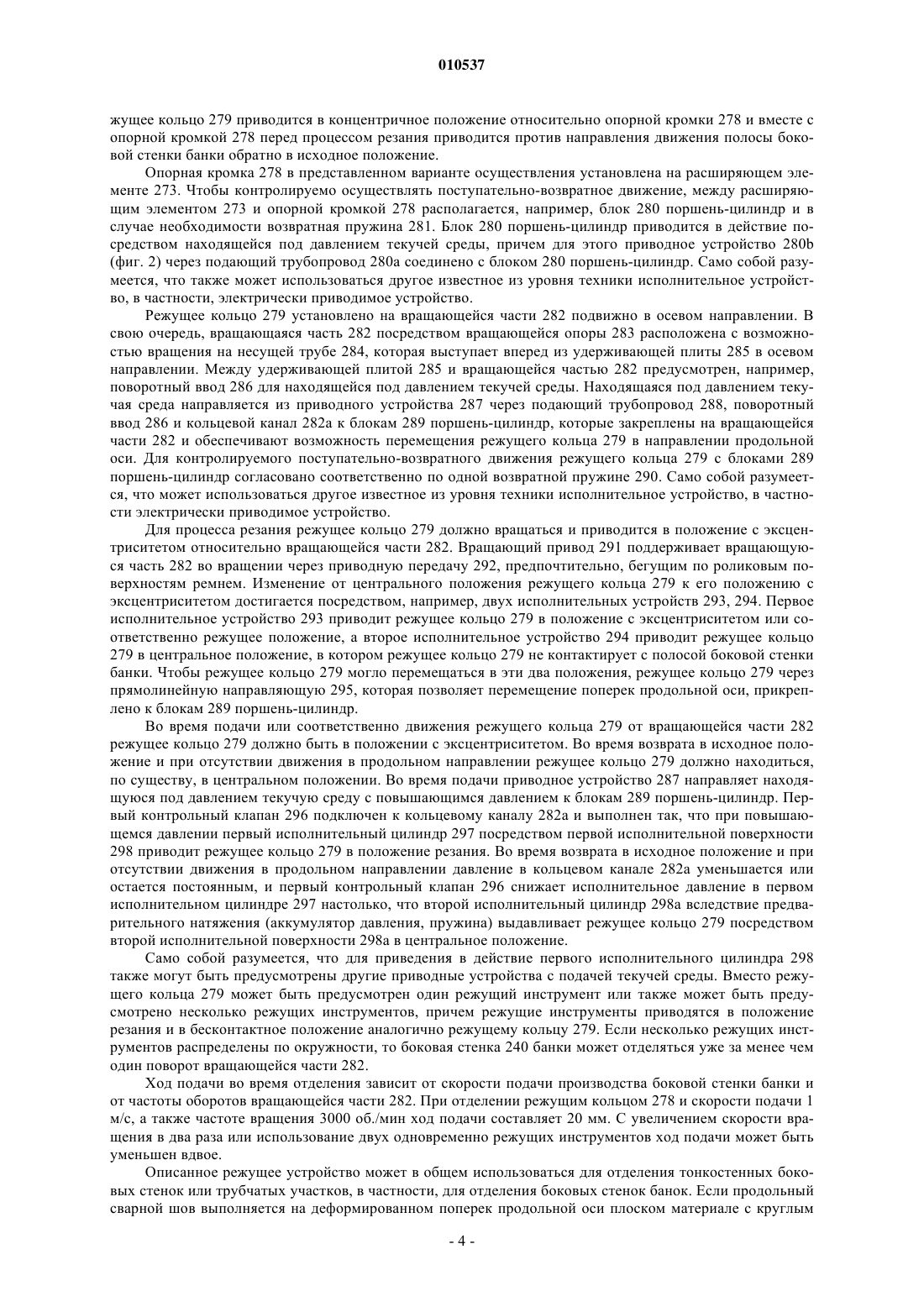

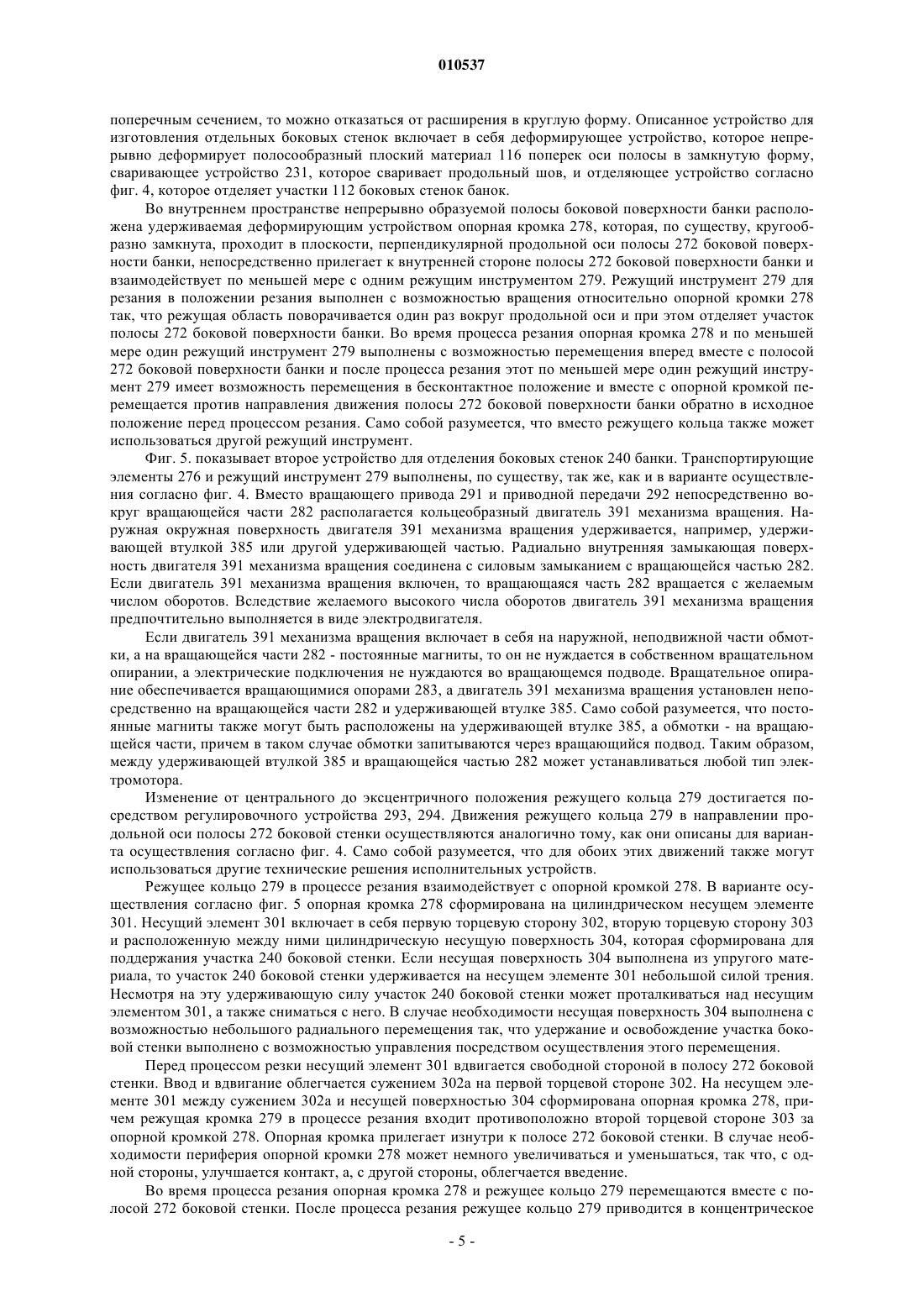

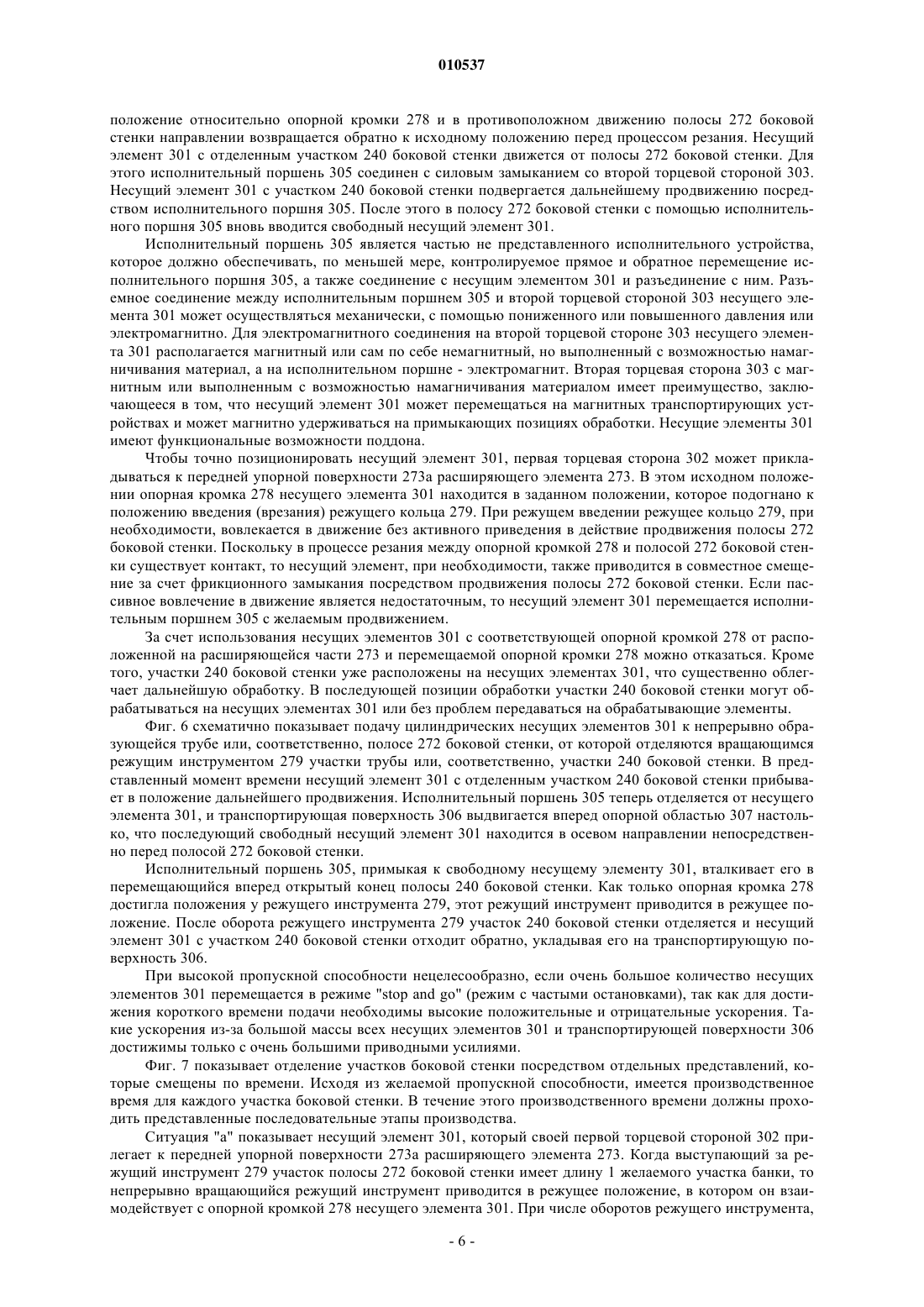

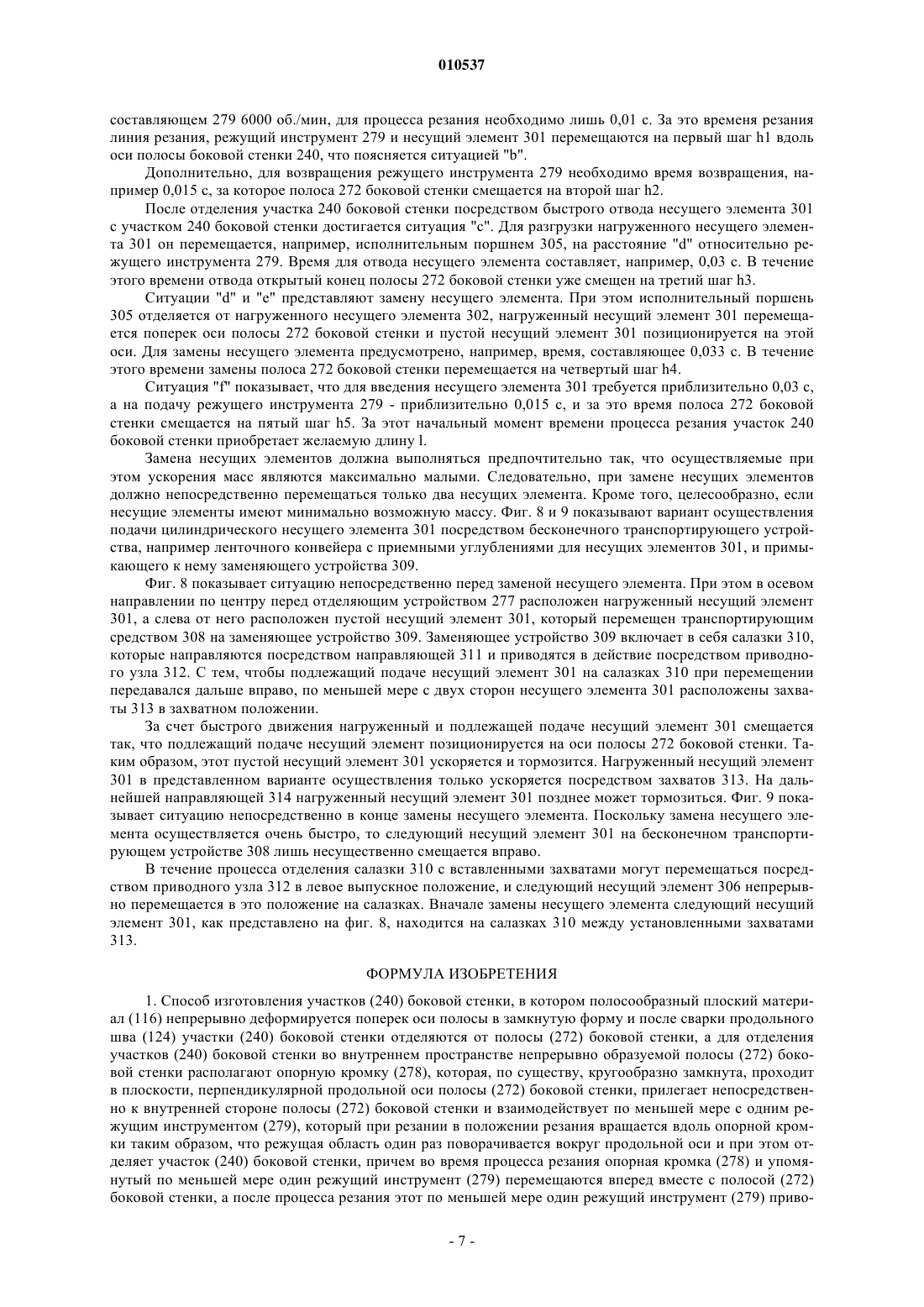

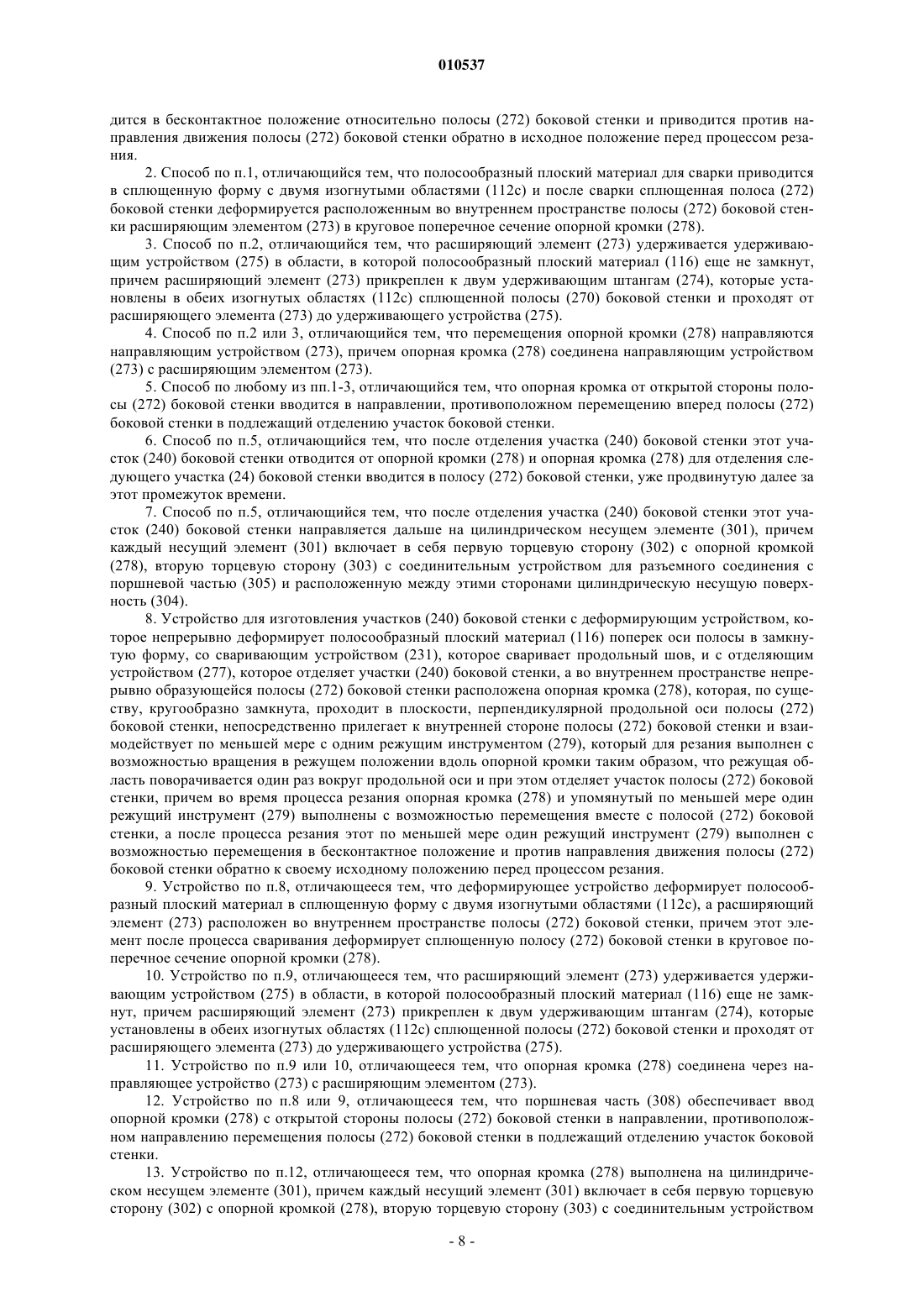

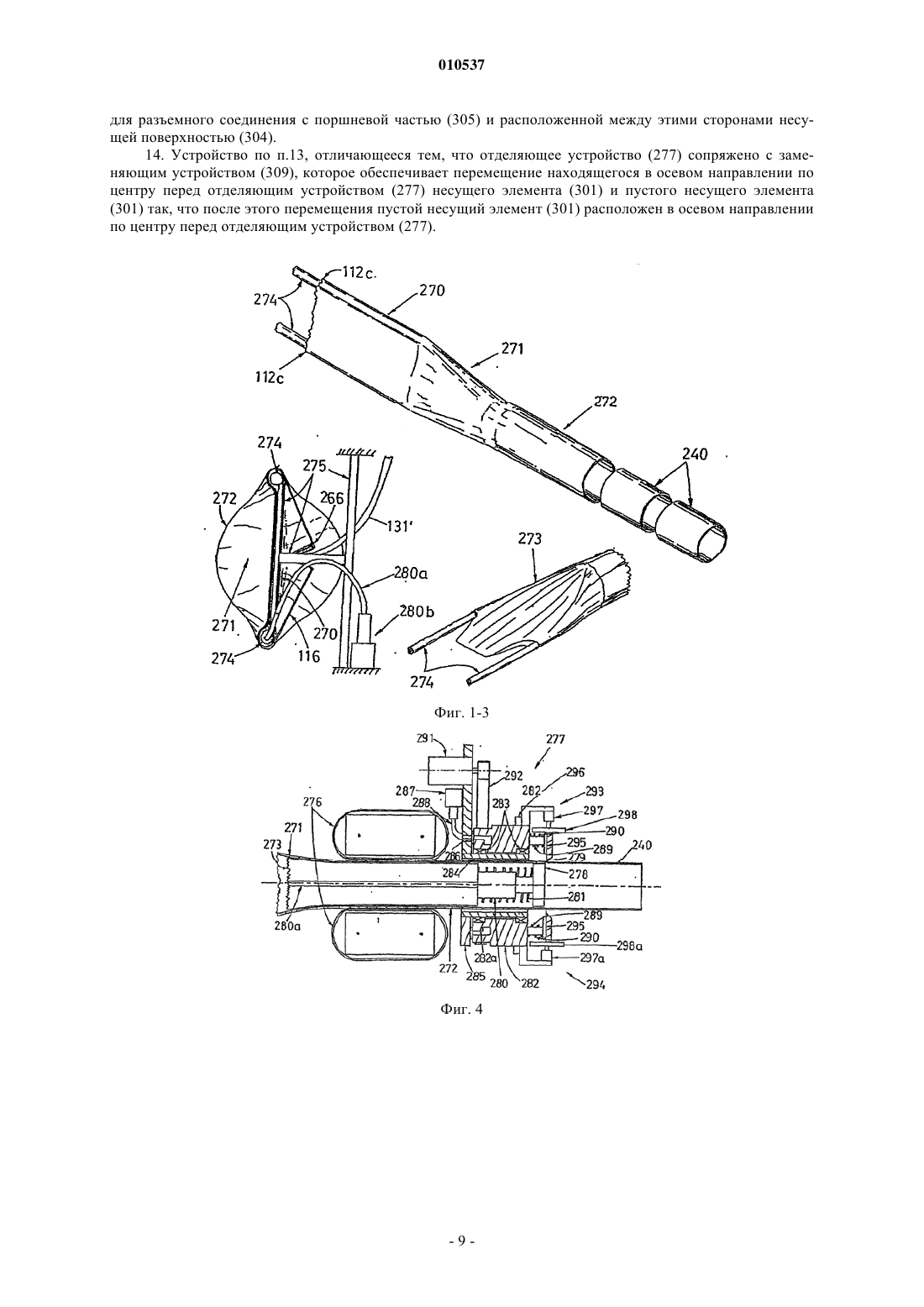

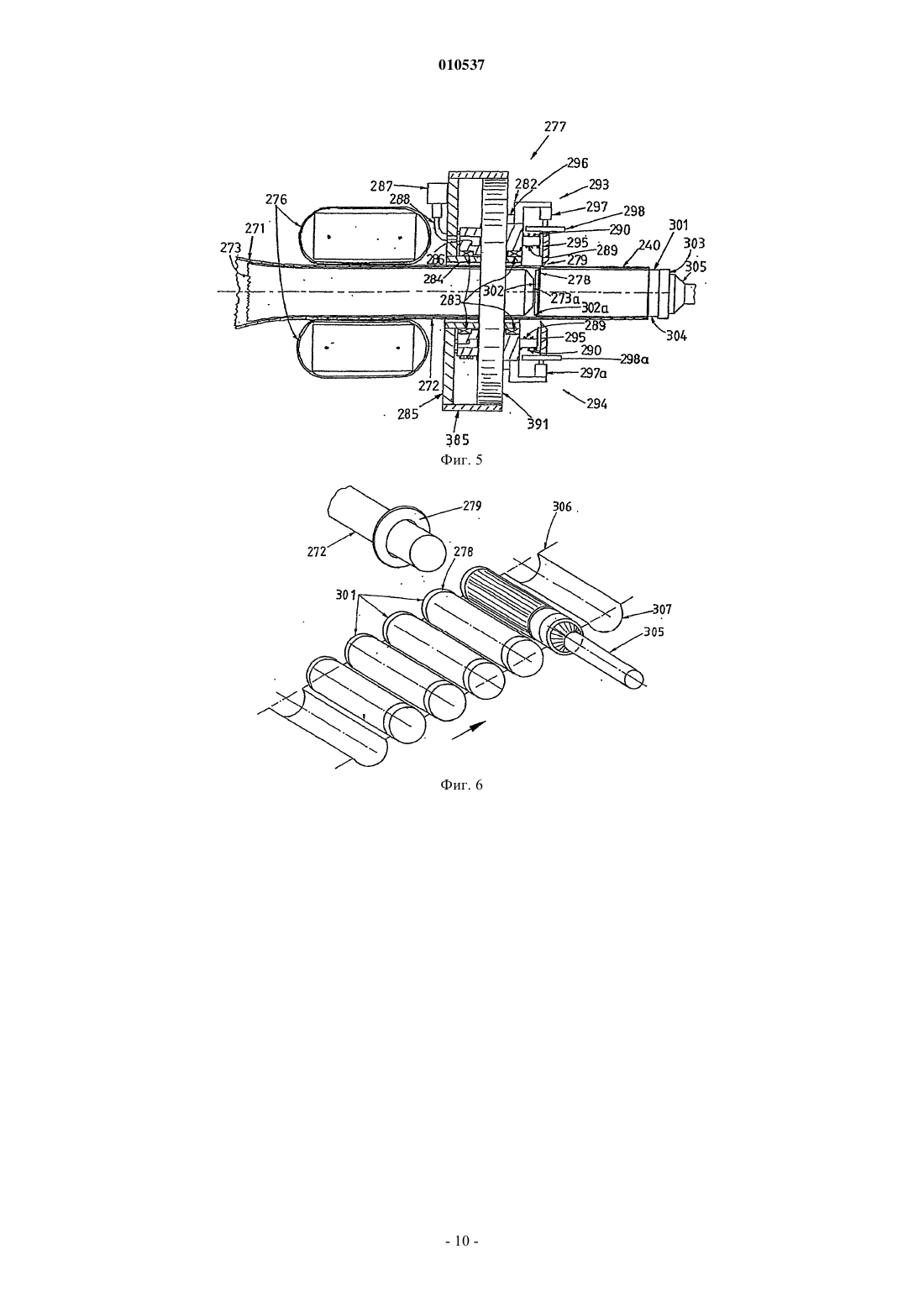

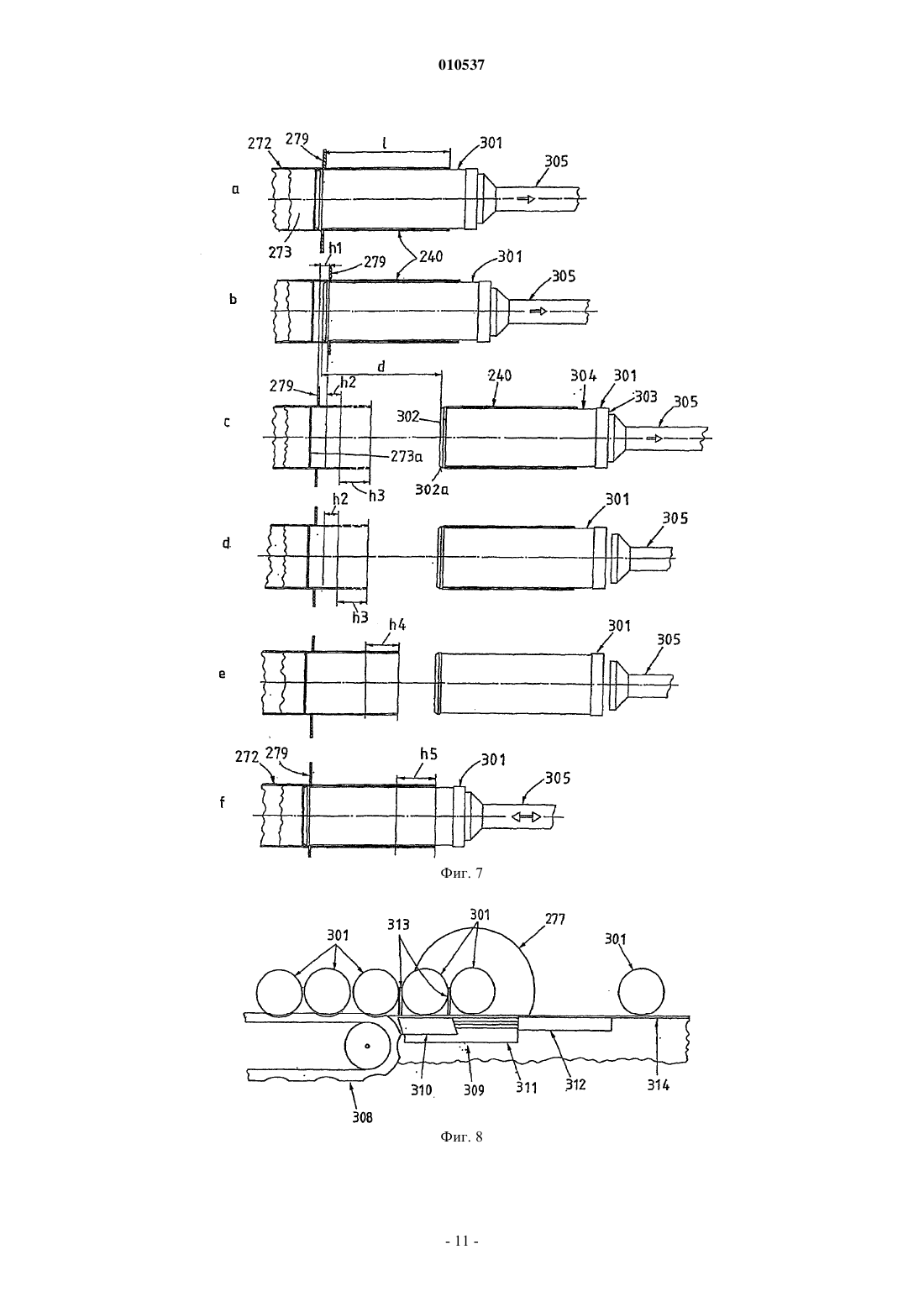

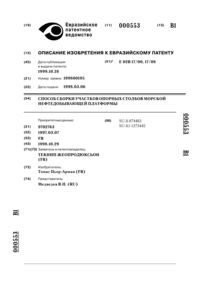

010537 Изобретение касается способа согласно ограничительной части п.1 формулы изобретения и устройства согласно ограничительной части п.8 формулы изобретения. При изготовлении металлических частей с замкнутой в окружном направлении боковой стенкой плоский полосовой материал может непрерывно пластически деформироваться в замкнутую форму. Для этого обе боковые кромки замыкаются вокруг продольной оси и посредством сварного шва соединяются друг с другом. От получающейся трубки отделяются желаемые участки боковой стенки. Участки боковой стенки могут использоваться в качестве трубчатых частей или могут дополнительно обрабатываться в желаемые части. Очень широко распространены банки из стального листа, у которых боковая стенка имеет продольный сварной шов. Донышко и/или верхняя замыкающая часть прикреплены к боковой стенке банки. ИзWO 2005/000498 Al известны варианты осуществления корпусов банки, у которых боковая стенка банки изготавливается из плоского полосового материала. Донышко или верхняя замыкающая часть соединяются с боковой стенкой банки посредством лазерной сварки. Под корпусами банки должны пониматься все емкости, в частности аэрозольные банки, банки для напитков, а также тубы и сосудообразные промежуточные продукты. В одном известном варианте осуществления продольный шов банки, которым замыкается боковая стенка банки, выполнен в виде стыкового шва. При этом обе подлежащие соединению друг с другом боковые краевые области направляются по соответственно одной направляющей частичной поверхности,причем направляющие частичные поверхности ориентированы друг на друга и проходят вдоль продольного шва. Для того чтобы торцы тонких краевых областей также точно встречались друг с другом, обе краевые области удерживаются относительно направляющих отдельных поверхностей. Перемещая по меньшей мере одну краевую область на направляющей частичной поверхности для упора в другую краевую область, можно обеспечить точное совпадение торцевых поверхностей обеих краевых областей. В положении взаимного упора может осуществляться процесс сварки. Чтобы отказаться от расположения направляющих поверхностей обрабатывающего устройства внутри боковой стенки банки, частичные поверхности внутренней стороны боковой стенки банки предпочтительно используются в качестве направляющих частичных поверхностей. Таким образом, сварка продольного шва осуществляется на сплющенной боковой стенке банки. В области подлежащего сварке шва между обеими направляющими частичными поверхностями образовано направленное от подлежащих соединению краевых областей углубление или, соответственно, выступающая наружу от боковой стенки область так, что в процессе сварки предотвращается соединение с направляющими частичными поверхностями. Прилегающие друг к другу плоские частичные поверхности соединены друг с другом через изогнутые области. Чтобы при расширении сплющенной боковой стенки банки в радиальном направлении на боковой стенке не возникало никаких трещин или нежелательных утолщений, в сплющенном состоянии выбирается форма с малыми радиусами кривизны, но без сгибов. Боковая стенка банки между обеими изогнутыми областями является, по существу, сплющенной так, что при сварке можно простым образом обеспечить взаимное прижатие торцевых поверхностей за счет направленного сжатия по меньшей мере в одной изогнутой области. Для формирования шва могут применяться различные способы сварки. Однако предпочтительным образом шов изготавливается лазерной сваркой. Таким образом, плоский материал должен включать в себя по меньшей мере один металлический свариваемый лазером слой. В большинстве случаев используются стальные листы, которые имеют хорошие деформационные свойства и могут благоприятно получаться с желаемой толщиной. Для отделения участков боковой стенки банки от полосового материала при необходимости используется способ отпиливания. При этом режущее средство, такое как режущий диск или пильное полотно, во время процесса отпиливания перемещается вместе с возникающей трубой. После отделения трубчатого участка режущее средство отводится обратно. Вследствие короткого участка или, соответственно, малой высоты банки применение известных режущих устройств имеет недостатки, поскольку эти режущие устройства не могут быстро резать и возвращаться в исходное положение. Другой недостаток известных режущих устройств заключается в том, что в процессе резания особенно тонкостенных труб возникает опасность деформирования и тем самым заклинивания. Кроме того, в известных способах резания образуются опилки, вследствие чего были бы необходимы дополнительные этапы очистки и/или могли бы возникнуть проблемы на следующих этапах изготовления банок. Согласно WO 2005/000498 Al и DE 1452556 быстрое и чистое отделение может обеспечиваться, если направлять сплющенный полосовой материал боковой стенки банки с предварительно раскроенными изогнутыми областями на подложке, которая может взаимодействовать с режущей кромкой. Как только желаемая длина трубчатого участка выдвинута, режущая кромка прорезая проходит через прилегающие друг к другу стеновые области трубы. Недостаток такого отделения состоит в том, что перед сваркой продольного шва должно осуществляться предварительное (черновое) разрезание, а после сварки должно осуществляться отделение, точно ориентированное на предварительно выполненные разрезы. В основе настоящего изобретения лежит задача нахождения решения, с помощью которого может-1 010537 осуществляться свободное от деформаций отделение без предварительного (чернового) разрезания. Эта задача решается посредством отличительных признаков п,1 или, соответственно, п.8 формулы изобретения. Зависимые пункты формулы изобретения описывают предпочтительные и, соответственно,альтернативные варианты осуществления. При поиске по альтернативному процессу резания для отделения боковых стенок банок от непрерывно изготавливаемого посредством продольного сварного шва материала стенки нашлось решение,которое в независимости от изготовления банки является новым и имеет изобретательский уровень. В этом решении внутри непрерывно образуемой полосы боковой стенки банки или, соответственно, материала стенки подготавливается или, соответственно, располагается опорная кромка. Опорная кромка, по существу, кругообразно замкнута, проходит в перпендикулярной к продольной оси материала боковой стенки плоскости и прилегает непосредственно к внутренней стороне материала боковой стенки. С этой опорной кромкой согласован по меньшей мере один режущий инструмент, предпочтительно режущее кольцо, причем этот инструмент в процессе резания поворачивается вдоль опорной кромки так, что по меньшей мере одна область резания один раз поворачивается вокруг материала стенки и при этом отделяет участок материала стенки. Во время процесса резания опорная кромка и режущее кольцо или, соответственно, режущие элементы двигаются совместно с материалом боковой стенки. После процесса резания режущее кольцо или, соответственно, режущие элементы приводят в концентричное, бесконтактное положение по отношению к опорной кромке и приводят в направлении продольной оси против направления движения материала стенки обратно в исходное положение перед процессом резания, чтобы затем осуществить следующий процесс резания. Для этого процесса резания и возврата режущее кольцо может непрерывно поворачиваться. Режущее кольцо должно в надлежащем такте перемещаться из концентричного в эксцентричное положение. В этом новом решении для резания можно отказаться от предварительно выполняемых в полосовом материале надрезов. Это решение обеспечивает быстрое и свободное от деформации отделение даже в случае чрезвычайно тонкого плоского материала. Если материал стенки при сварке продольного шва сплющивается, между сваривающим устройством и опорной кромкой внутри материала стенок должен быть расположен расширяющий элемент, который преобразует сплющенный материал стенки в кольцеобразное поперечное сечение опорной кромки. Расширяющий элемент может закрепляться на двух удерживающих штангах, которые установлены в боковых изогнутых областях сплющенного материала стенки. Обе эти удерживающие штанги проходят от расширяющего элемента до области, в которой материал стенки еще не замкнут, и, тем самым, штанги выполнены с возможностью соединения с удерживающими частями за пределами материала стенки. Опорная кромка установлена, например, на расширяющем элементе с возможностью перемещения в продольном направлении, причем перемещение опорной кромки связано с продольным перемещением режущего кольца. Опорная кромка также может удерживаться и перемещаться от обращенной от расширяющего элемента стороны. Для этого она должна вводиться от открытой стороны навстречу направлению подачи полотна боковой стенки в подлежащий отделению участок боковой стенки. В процессе резки опорная кромка в согласованном с позицией режущего инструмента положении должна прилегать внутри к материалу стенки. Для того, чтобы режущая кромка уже при введении не прилегала к материалу стенки, она может выполняться радиально расширяющейся, например, с помощью радиально регулируемых распорных элементов, которые формируют по одному участку опорной кромки. Периметр уменьшается при введении и увеличивается при резании. После отделения участка боковой стенки периметр может снова уменьшаться, а участок боковой стенки, смещаясь поперечно или вертикально относительно образующейся полосы боковой стенки, может отводиться от опорной кромки. Затем, для отделения следующего участка боковой стенки опорная кромка вводится в трубчатую, продвинутую между тем уже дальше,полосу боковой стенки. Опорная кромка может перемещаться поршневой частью устройства для отделения участка трубы. Поршневая часть должна осуществлять перемещение опорной кромки настолько быстро, чтобы во время отделения участка образующаяся длина трубы была не больше, чем длина подлежащего отделению участка. В случае необходимости предусматриваются по меньшей мере две опорные кромки так, что во время отведения отделенного участка боковой стенки от первой опорной кромки вторая опорная кромка, в свою очередь, может уже вводиться, что приводит к более короткому циклу отделения. Если далее передаются только участки боковой стенки, опорные кромки принадлежат поршневой части. Замена ориентированной на образующуюся трубу поршневой части или, соответственно, опорной кромки может достигаться посредством перемещения поршневой части поперек оси трубы или посредством вращения поршневых частей вокруг оси вращения поперек оси трубы. Смена между двумя поршневыми частями может достигаться двумя движениями в противоположных направлениях. В случае решения с вращением, это вращение также может постоянно осуществляться в одном и том же направлении. Если участки боковой стенки при последующей обработке удерживаются на оправке, то является целесообразным, если они уже в процессе отделения попадают на цилиндрический несущий элемент,посредством которого упомянутые участки подаются на дальнейшую обработку. Для этапа отделения-2 010537 эти несущие элементы должны включать в себя опорные кромки. Кроме того, они должны обеспечивать возможность разъемного соединения с поршневой частью. Транспортировка и обработка участков боковой поверхности значительно упрощается посредством несущих элементов. Несущие элементы включают в себя на первой торцевой стороне опорную кромку, на второй торцевой стороне соединительное устройство для разъемного соединения с поршневой частью, а расположенную между ними цилиндрическую несущую поверхность для поддержания участка боковой поверхности. Если на второй торцевой стороне 303 несущего элемента 301 расположен магнитный или сам по себе не магнитный, но выполненный с возможностью намагничиваться материал, то удержание на поршневой части и на транспортирующем устройстве может достигаться с помощью электромагнита. Описанное решение особенно предпочтительно при изготовлении корпусов банок, поскольку торцевые стороны участка боковой поверхности не повреждаются в процессе отделения, а сам процесс отделения осуществляется очень быстро. В случае банок используется особенно тонкий полосовой материал, который посредством используемой опорной кромки предохраняется от нежелательной деформации режущим инструментом. От дополнительной обработки торцевых сторон можно отказаться. Соединение торцевых сторон с замыкающими элементами, как, например, донышки банки, седла клапанов или части клапанов, возможно без каких-либо проблем и при небольших затратах приводит к изготовлению эстетически привлекательных корпусов банок. Поскольку в случае изготовления банок распространена производительность от 300 до 600 банок в минуту, то является очень важным гарантируемое описанным способом быстрое отделение боковых стенок банок. Если полосовой материл снабжен декоративной пленкой и/или внутренней пленкой, то пленка при отделении участков боковой стенки может отделяться непосредственно вместе с придающей стабильность частью боковой стенки. Вследствие этого, можно отказаться от отдельного отделения тонких пленочных частей. Чертежи поясняют соответствующее изобретению решение на основе двух примеров осуществления. При этом на чертежах представлено: на фиг. 1 - перспективное представление полосы боковой стенки в процессе расширения и отделения боковых стенок банок,на фиг. 2 - вид с торца на полосу боковой стенки банки в процессе замыкания, сваривания и расширения,на фиг. 3 - вид в перспективе расширяющего элемента для расширения полосы боковой стенки банки,на фиг. 4 и 5 - продольные разрезы режущего устройства для отделения боковых стенок банок,на фиг. 6 - схематическое представление подвода цилиндрического несущего элемента,на фиг. 7 - схематическое представление процесса резания с применением цилиндрического несущего элемента; на фиг. 8 и 9 - схематическое представление подвода цилиндрических несущих элементов. Фиг. 1-4 описывают решение для отделения участков 240 боковой стенки, которое также в независимости от изготовления банки является новым и имеет изобретательский уровень. Фиг. 1 схематично показывает, как сплющенная полоса 270 боковой стенки банки деформируется в расширяющейся области 271 с помощью расширяющего элемента 273, находящегося во внутреннем пространстве полосы боковой стенки банки, в круглую в поперечном сечении полосу 272 боковой стенки банки. Боковые стенки 240 банок отделяются от круглой полосы 272 боковой стенки банки. Расширяющий элемент 273 удерживается удерживающими штангами 274, которые установлены в обеих изогнутых областях 112 с сплющенной полосы 270 боковой стенки банки и проходят, согласно фиг. 2, от расширяющего элемента 273 до удерживающего устройства 275 в области, в которой полосообразный плоский материал 116 еще не замкнут. В случае необходимости на плоском материале 116 расположен уплотнительный валик 266. Плоский материал посредством роликов (не показаны) деформируется в сплющенную замкнутую форму и сваривается посредством направляемого лазерным подводом 130' лазерным лучом. Затем уплотнительный валик 266 посредством процесса плавления располагается на внутренней стороне продольного шва 124. Затем полоса боковой стенки банки поступает в область 271 расширения и приобретает, в конце концов, круглое поперечное сечение. Фиг. 4 показывает устройство для отделения боковых стенок 240 банок. Транспортирующие элементы 276 прилегают с фрикционным замыканием к полосе боковой стенки банки, предпочтительно к круговой полосе 272 боковой стенки банки и тянут полосу боковой стенки банки через расширяющуюся область 271. Устройство 277 для отделения включает в себя опорную кромку 278, которая, по существу,кругообразно замкнута, проходит в плоскости, перпендикулярной продольной оси полосы боковой стенки банки, прилегает непосредственно к внутренней стороне полосы боковой стенки банки и взаимодействует по меньшей мере с одним режущим инструментом 279, предпочтительно режущим кольцом. Режущее кольцо 279 в процессе резания вращается с эксцентриситетом относительно опорной кромки 278 таким образом, что режущая область один раз поворачивается вокруг продольной оси и при этом отделяет участок полосы боковой стенки банки. Во время процесса резания опорная кромка 278 и режущее кольцо 279 перемещаются вперед вместе с полосой боковой стенки банки и после процесса резания ре-3 010537 жущее кольцо 279 приводится в концентричное положение относительно опорной кромки 278 и вместе с опорной кромкой 278 перед процессом резания приводится против направления движения полосы боковой стенки банки обратно в исходное положение. Опорная кромка 278 в представленном варианте осуществления установлена на расширяющем элементе 273. Чтобы контролируемо осуществлять поступательно-возвратное движение, между расширяющим элементом 273 и опорной кромкой 278 располагается, например, блок 280 поршень-цилиндр и в случае необходимости возвратная пружина 281. Блок 280 поршень-цилиндр приводится в действие посредством находящейся под давлением текучей среды, причем для этого приводное устройство 280b(фиг. 2) через подающий трубопровод 280 а соединено с блоком 280 поршень-цилиндр. Само собой разумеется, что также может использоваться другое известное из уровня техники исполнительное устройство, в частности, электрически приводимое устройство. Режущее кольцо 279 установлено на вращающейся части 282 подвижно в осевом направлении. В свою очередь, вращающаяся часть 282 посредством вращающейся опоры 283 расположена с возможностью вращения на несущей трубе 284, которая выступает вперед из удерживающей плиты 285 в осевом направлении. Между удерживающей плитой 285 и вращающейся частью 282 предусмотрен, например,поворотный ввод 286 для находящейся под давлением текучей среды. Находящаяся под давлением текучая среда направляется из приводного устройства 287 через подающий трубопровод 288, поворотный ввод 286 и кольцевой канал 282 а к блокам 289 поршень-цилиндр, которые закреплены на вращающейся части 282 и обеспечивают возможность перемещения режущего кольца 279 в направлении продольной оси. Для контролируемого поступательно-возвратного движения режущего кольца 279 с блоками 289 поршень-цилиндр согласовано соответственно по одной возвратной пружине 290. Само собой разумеется, что может использоваться другое известное из уровня техники исполнительное устройство, в частности электрически приводимое устройство. Для процесса резания режущее кольцо 279 должно вращаться и приводится в положение с эксцентриситетом относительно вращающейся части 282. Вращающий привод 291 поддерживает вращающуюся часть 282 во вращении через приводную передачу 292, предпочтительно, бегущим по роликовым поверхностям ремнем. Изменение от центрального положения режущего кольца 279 к его положению с эксцентриситетом достигается посредством, например, двух исполнительных устройств 293, 294. Первое исполнительное устройство 293 приводит режущее кольцо 279 в положение с эксцентриситетом или соответственно режущее положение, а второе исполнительное устройство 294 приводит режущее кольцо 279 в центральное положение, в котором режущее кольцо 279 не контактирует с полосой боковой стенки банки. Чтобы режущее кольцо 279 могло перемещаться в эти два положения, режущее кольцо 279 через прямолинейную направляющую 295, которая позволяет перемещение поперек продольной оси, прикреплено к блокам 289 поршень-цилиндр. Во время подачи или соответственно движения режущего кольца 279 от вращающейся части 282 режущее кольцо 279 должно быть в положении с эксцентриситетом. Во время возврата в исходное положение и при отсутствии движения в продольном направлении режущее кольцо 279 должно находиться,по существу, в центральном положении. Во время подачи приводное устройство 287 направляет находящуюся под давлением текучую среду с повышающимся давлением к блокам 289 поршень-цилиндр. Первый контрольный клапан 296 подключен к кольцевому каналу 282 а и выполнен так, что при повышающемся давлении первый исполнительный цилиндр 297 посредством первой исполнительной поверхности 298 приводит режущее кольцо 279 в положение резания. Во время возврата в исходное положение и при отсутствии движения в продольном направлении давление в кольцевом канале 282 а уменьшается или остается постоянным, и первый контрольный клапан 296 снижает исполнительное давление в первом исполнительном цилиндре 297 настолько, что второй исполнительный цилиндр 298 а вследствие предварительного натяжения (аккумулятор давления, пружина) выдавливает режущее кольцо 279 посредством второй исполнительной поверхности 298 а в центральное положение. Само собой разумеется, что для приведения в действие первого исполнительного цилиндра 298 также могут быть предусмотрены другие приводные устройства с подачей текучей среды. Вместо режущего кольца 279 может быть предусмотрен один режущий инструмент или также может быть предусмотрено несколько режущих инструментов, причем режущие инструменты приводятся в положение резания и в бесконтактное положение аналогично режущему кольцу 279. Если несколько режущих инструментов распределены по окружности, то боковая стенка 240 банки может отделяться уже за менее чем один поворот вращающейся части 282. Ход подачи во время отделения зависит от скорости подачи производства боковой стенки банки и от частоты оборотов вращающейся части 282. При отделении режущим кольцом 278 и скорости подачи 1 м/с, а также частоте вращения 3000 об./мин ход подачи составляет 20 мм. С увеличением скорости вращения в два раза или использование двух одновременно режущих инструментов ход подачи может быть уменьшен вдвое. Описанное режущее устройство может в общем использоваться для отделения тонкостенных боковых стенок или трубчатых участков, в частности, для отделения боковых стенок банок. Если продольный сварной шов выполняется на деформированном поперек продольной оси плоском материале с круглым-4 010537 поперечным сечением, то можно отказаться от расширения в круглую форму. Описанное устройство для изготовления отдельных боковых стенок включает в себя деформирующее устройство, которое непрерывно деформирует полосообразный плоский материал 116 поперек оси полосы в замкнутую форму,сваривающее устройство 231, которое сваривает продольный шов, и отделяющее устройство согласно фиг. 4, которое отделяет участки 112 боковых стенок банок. Во внутреннем пространстве непрерывно образуемой полосы боковой поверхности банки расположена удерживаемая деформирующим устройством опорная кромка 278, которая, по существу, кругообразно замкнута, проходит в плоскости, перпендикулярной продольной оси полосы 272 боковой поверхности банки, непосредственно прилегает к внутренней стороне полосы 272 боковой поверхности банки и взаимодействует по меньшей мере с одним режущим инструментом 279. Режущий инструмент 279 для резания в положении резания выполнен с возможностью вращения относительно опорной кромки 278 так, что режущая область поворачивается один раз вокруг продольной оси и при этом отделяет участок полосы 272 боковой поверхности банки. Во время процесса резания опорная кромка 278 и по меньшей мере один режущий инструмент 279 выполнены с возможностью перемещения вперед вместе с полосой 272 боковой поверхности банки и после процесса резания этот по меньшей мере один режущий инструмент 279 имеет возможность перемещения в бесконтактное положение и вместе с опорной кромкой перемещается против направления движения полосы 272 боковой поверхности банки обратно в исходное положение перед процессом резания. Само собой разумеется, что вместо режущего кольца также может использоваться другой режущий инструмент. Фиг. 5. показывает второе устройство для отделения боковых стенок 240 банки. Транспортирующие элементы 276 и режущий инструмент 279 выполнены, по существу, так же, как и в варианте осуществления согласно фиг. 4. Вместо вращающего привода 291 и приводной передачи 292 непосредственно вокруг вращающейся части 282 располагается кольцеобразный двигатель 391 механизма вращения. Наружная окружная поверхность двигателя 391 механизма вращения удерживается, например, удерживающей втулкой 385 или другой удерживающей частью. Радиально внутренняя замыкающая поверхность двигателя 391 механизма вращения соединена с силовым замыканием с вращающейся частью 282. Если двигатель 391 механизма вращения включен, то вращающаяся часть 282 вращается с желаемым числом оборотов. Вследствие желаемого высокого числа оборотов двигатель 391 механизма вращения предпочтительно выполняется в виде электродвигателя. Если двигатель 391 механизма вращения включает в себя на наружной, неподвижной части обмотки, а на вращающейся части 282 - постоянные магниты, то он не нуждается в собственном вращательном опирании, а электрические подключения не нуждаются во вращающемся подводе. Вращательное опирание обеспечивается вращающимися опорами 283, а двигатель 391 механизма вращения установлен непосредственно на вращающейся части 282 и удерживающей втулке 385. Само собой разумеется, что постоянные магниты также могут быть расположены на удерживающей втулке 385, а обмотки - на вращающейся части, причем в таком случае обмотки запитываются через вращающийся подвод. Таким образом,между удерживающей втулкой 385 и вращающейся частью 282 может устанавливаться любой тип электромотора. Изменение от центрального до эксцентричного положения режущего кольца 279 достигается посредством регулировочного устройства 293, 294. Движения режущего кольца 279 в направлении продольной оси полосы 272 боковой стенки осуществляются аналогично тому, как они описаны для варианта осуществления согласно фиг. 4. Само собой разумеется, что для обоих этих движений также могут использоваться другие технические решения исполнительных устройств. Режущее кольцо 279 в процессе резания взаимодействует с опорной кромкой 278. В варианте осуществления согласно фиг. 5 опорная кромка 278 сформирована на цилиндрическом несущем элементе 301. Несущий элемент 301 включает в себя первую торцевую сторону 302, вторую торцевую сторону 303 и расположенную между ними цилиндрическую несущую поверхность 304, которая сформирована для поддержания участка 240 боковой стенки. Если несущая поверхность 304 выполнена из упругого материала, то участок 240 боковой стенки удерживается на несущем элементе 301 небольшой силой трения. Несмотря на эту удерживающую силу участок 240 боковой стенки может проталкиваться над несущим элементом 301, а также сниматьсяс него. В случае необходимости несущая поверхность 304 выполнена с возможностью небольшого радиального перемещения так, что удержание и освобождение участка боковой стенки выполнено с возможностью управления посредством осуществления этого перемещения. Перед процессом резки несущий элемент 301 вдвигается свободной стороной в полосу 272 боковой стенки. Ввод и вдвигание облегчается сужением 302 а на первой торцевой стороне 302. На несущем элементе 301 между сужением 302 а и несущей поверхностью 304 сформирована опорная кромка 278, причем режущая кромка 279 в процессе резания входит противоположно второй торцевой стороне 303 за опорной кромкой 278. Опорная кромка прилегает изнутри к полосе 272 боковой стенки. В случае необходимости периферия опорной кромки 278 может немного увеличиваться и уменьшаться, так что, с одной стороны, улучшается контакт, а, с другой стороны, облегчается введение. Во время процесса резания опорная кромка 278 и режущее кольцо 279 перемещаются вместе с полосой 272 боковой стенки. После процесса резания режущее кольцо 279 приводится в концентрическое-5 010537 положение относительно опорной кромки 278 и в противоположном движению полосы 272 боковой стенки направлении возвращается обратно к исходному положению перед процессом резания. Несущий элемент 301 с отделенным участком 240 боковой стенки движется от полосы 272 боковой стенки. Для этого исполнительный поршень 305 соединен с силовым замыканием со второй торцевой стороной 303. Несущий элемент 301 с участком 240 боковой стенки подвергается дальнейшему продвижению посредством исполнительного поршня 305. После этого в полосу 272 боковой стенки с помощью исполнительного поршня 305 вновь вводится свободный несущий элемент 301. Исполнительный поршень 305 является частью не представленного исполнительного устройства,которое должно обеспечивать, по меньшей мере, контролируемое прямое и обратное перемещение исполнительного поршня 305, а также соединение с несущим элементом 301 и разъединение с ним. Разъемное соединение между исполнительным поршнем 305 и второй торцевой стороной 303 несущего элемента 301 может осуществляться механически, с помощью пониженного или повышенного давления или электромагнитно. Для электромагнитного соединения на второй торцевой стороне 303 несущего элемента 301 располагается магнитный или сам по себе немагнитный, но выполненный с возможностью намагничивания материал, а на исполнительном поршне - электромагнит. Вторая торцевая сторона 303 с магнитным или выполненным с возможностью намагничивания материалом имеет преимущество, заключающееся в том, что несущий элемент 301 может перемещаться на магнитных транспортирующих устройствах и может магнитно удерживаться на примыкающих позициях обработки. Несущие элементы 301 имеют функциональные возможности поддона. Чтобы точно позиционировать несущий элемент 301, первая торцевая сторона 302 может прикладываться к передней упорной поверхности 273 а расширяющего элемента 273. В этом исходном положении опорная кромка 278 несущего элемента 301 находится в заданном положении, которое подогнано к положению введения (врезания) режущего кольца 279. При режущем введении режущее кольцо 279, при необходимости, вовлекается в движение без активного приведения в действие продвижения полосы 272 боковой стенки. Поскольку в процессе резания между опорной кромкой 278 и полосой 272 боковой стенки существует контакт, то несущий элемент, при необходимости, также приводится в совместное смещение за счет фрикционного замыкания посредством продвижения полосы 272 боковой стенки. Если пассивное вовлечение в движение является недостаточным, то несущий элемент 301 перемещается исполнительным поршнем 305 с желаемым продвижением. За счет использования несущих элементов 301 с соответствующей опорной кромкой 278 от расположенной на расширяющейся части 273 и перемещаемой опорной кромки 278 можно отказаться. Кроме того, участки 240 боковой стенки уже расположены на несущих элементах 301, что существенно облегчает дальнейшую обработку. В последующей позиции обработки участки 240 боковой стенки могут обрабатываться на несущих элементах 301 или без проблем передаваться на обрабатывающие элементы. Фиг. 6 схематично показывает подачу цилиндрических несущих элементов 301 к непрерывно образующейся трубе или, соответственно, полосе 272 боковой стенки, от которой отделяются вращающимся режущим инструментом 279 участки трубы или, соответственно, участки 240 боковой стенки. В представленный момент времени несущий элемент 301 с отделенным участком 240 боковой стенки прибывает в положение дальнейшего продвижения. Исполнительный поршень 305 теперь отделяется от несущего элемента 301, и транспортирующая поверхность 306 выдвигается вперед опорной областью 307 настолько, что последующий свободный несущий элемент 301 находится в осевом направлении непосредственно перед полосой 272 боковой стенки. Исполнительный поршень 305, примыкая к свободному несущему элементу 301, вталкивает его в перемещающийся вперед открытый конец полосы 240 боковой стенки. Как только опорная кромка 278 достигла положения у режущего инструмента 279, этот режущий инструмент приводится в режущее положение. После оборота режущего инструмента 279 участок 240 боковой стенки отделяется и несущий элемент 301 с участком 240 боковой стенки отходит обратно, укладывая его на транспортирующую поверхность 306. При высокой пропускной способности нецелесообразно, если очень большое количество несущих элементов 301 перемещается в режиме "stop and go" (режим с частыми остановками), так как для достижения короткого времени подачи необходимы высокие положительные и отрицательныеускорения. Такие ускорения из-за большой массы всех несущих элементов 301 и транспортирующей поверхности 306 достижимы только с очень большими приводными усилиями. Фиг. 7 показывает отделение участков боковой стенки посредством отдельных представлений, которые смещены по времени. Исходя из желаемой пропускной способности, имеется производственное время для каждого участка боковой стенки. В течение этого производственного времени должны проходить представленные последовательные этапы производства. Ситуация "а" показывает несущий элемент 301, который своей первой торцевой стороной 302 прилегает к передней упорной поверхности 273 а расширяющего элемента 273. Когда выступающий за режущий инструмент 279 участок полосы 272 боковой стенки имеет длину 1 желаемого участка банки, то непрерывно вращающийся режущий инструмент приводится в режущее положение, в котором он взаимодействует с опорной кромкой 278 несущего элемента 301. При числе оборотов режущего инструмента,-6 010537 составляющем 279 6000 об./мин, для процесса резания необходимо лишь 0,01 с. За это временя резания линия резания, режущий инструмент 279 и несущий элемент 301 перемещаются на первый шаг h1 вдоль оси полосы боковой стенки 240, что поясняется ситуацией "b". Дополнительно, для возвращения режущего инструмента 279 необходимо время возвращения, например 0,015 с, за которое полоса 272 боковой стенки смещается на второй шаг h2. После отделения участка 240 боковой стенки посредством быстрого отвода несущего элемента 301 с участком 240 боковой стенки достигается ситуация "с". Для разгрузки нагруженного несущего элемента 301 он перемещается, например, исполнительным поршнем 305, на расстояние "d" относительно режущего инструмента 279. Время для отвода несущего элемента составляет, например, 0,03 с. В течение этого времени отвода открытый конец полосы 272 боковой стенки уже смещен на третий шаг h3. Ситуации "d" и "е" представляют замену несущего элемента. При этом исполнительный поршень 305 отделяется от нагруженного несущего элемента 302, нагруженный несущий элемент 301 перемещается поперек оси полосы 272 боковой стенки и пустой несущий элемент 301 позиционируется на этой оси. Для замены несущего элемента предусмотрено, например, время, составляющее 0,033 с. В течение этого времени замены полоса 272 боковой стенки перемещается на четвертый шаг h4. Ситуация "f" показывает, что для введения несущего элемента 301 требуется приблизительно 0,03 с,а на подачу режущего инструмента 279 - приблизительно 0,015 с, и за это время полоса 272 боковой стенки смещается на пятый шаг h5. За этот начальный момент времени процесса резания участок 240 боковой стенки приобретает желаемую длину l. Замена несущих элементов должна выполняться предпочтительно так, что осуществляемые при этом ускорения масс являются максимально малыми. Следовательно, при замене несущих элементов должно непосредственно перемещаться только два несущих элемента. Кроме того, целесообразно, если несущие элементы имеют минимально возможную массу. Фиг. 8 и 9 показывают вариант осуществления подачи цилиндрического несущего элемента 301 посредством бесконечного транспортирующего устройства, например ленточного конвейера с приемными углублениями для несущих элементов 301, и примыкающего к нему заменяющего устройства 309. Фиг. 8 показывает ситуацию непосредственно перед заменой несущего элемента. При этом в осевом направлении по центру перед отделяющим устройством 277 расположен нагруженный несущий элемент 301, а слева от него расположен пустой несущий элемент 301, который перемещен транспортирующим средством 308 на заменяющее устройство 309. Заменяющее устройство 309 включает в себя салазки 310,которые направляются посредством направляющей 311 и приводятся в действие посредством приводного узла 312. С тем, чтобы подлежащий подаче несущий элемент 301 на салазках 310 при перемещении передавался дальше вправо, по меньшей мере с двух сторон несущего элемента 301 расположены захваты 313 в захватном положении. За счет быстрого движения нагруженный и подлежащей подаче несущий элемент 301 смещается так, что подлежащий подаче несущий элемент позиционируется на оси полосы 272 боковой стенки. Таким образом, этот пустой несущий элемент 301 ускоряется и тормозится. Нагруженный несущий элемент 301 в представленном варианте осуществления только ускоряется посредством захватов 313. На дальнейшей направляющей 314 нагруженный несущий элемент 301 позднее может тормозиться. Фиг. 9 показывает ситуацию непосредственно в конце замены несущего элемента. Поскольку замена несущего элемента осуществляется очень быстро, то следующий несущий элемент 301 на бесконечном транспортирующем устройстве 308 лишь несущественно смещается вправо. В течение процесса отделения салазки 310 с вставленными захватами могут перемещаться посредством приводного узла 312 в левое выпускное положение, и следующий несущий элемент 306 непрерывно перемещается в это положение на салазках. Вначале замены несущего элемента следующий несущий элемент 301, как представлено на фиг. 8, находится на салазках 310 между установленными захватами 313. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления участков (240) боковой стенки, в котором полосообразный плоский материал (116) непрерывно деформируется поперек оси полосы в замкнутую форму и после сварки продольного шва (124) участки (240) боковой стенки отделяются от полосы (272) боковой стенки, а для отделения участков (240) боковой стенки во внутреннем пространстве непрерывно образуемой полосы (272) боковой стенки располагают опорную кромку (278), которая, по существу, кругообразно замкнута, проходит в плоскости, перпендикулярной продольной оси полосы (272) боковой стенки, прилегает непосредственно к внутренней стороне полосы (272) боковой стенки и взаимодействует по меньшей мере с одним режущим инструментом (279), который при резании в положении резания вращается вдоль опорной кромки таким образом, что режущая область один раз поворачивается вокруг продольной оси и при этом отделяет участок (240) боковой стенки, причем во время процесса резания опорная кромка (278) и упомянутый по меньшей мере один режущий инструмент (279) перемещаются вперед вместе с полосой (272) боковой стенки, а после процесса резания этот по меньшей мере один режущий инструмент (279) приво-7 010537 дится в бесконтактное положение относительно полосы (272) боковой стенки и приводится против направления движения полосы (272) боковой стенки обратно в исходное положение перед процессом резания. 2. Способ по п.1, отличающийся тем, что полосообразный плоский материал для сварки приводится в сплющенную форму с двумя изогнутыми областями (112 с) и после сварки сплющенная полоса (272) боковой стенки деформируется расположенным во внутреннем пространстве полосы (272) боковой стенки расширяющим элементом (273) в круговое поперечное сечение опорной кромки (278). 3. Способ по п.2, отличающийся тем, что расширяющий элемент (273) удерживается удерживающим устройством (275) в области, в которой полосообразный плоский материал (116) еще не замкнут,причем расширяющий элемент (273) прикреплен к двум удерживающим штангам (274), которые установлены в обеих изогнутых областях (112 с) сплющенной полосы (270) боковой стенки и проходят от расширяющего элемента (273) до удерживающего устройства (275). 4. Способ по п.2 или 3, отличающийся тем, что перемещения опорной кромки (278) направляются направляющим устройством (273), причем опорная кромка (278) соединена направляющим устройством(273) с расширяющим элементом (273). 5. Способ по любому из пп.1-3, отличающийся тем, что опорная кромка от открытой стороны полосы (272) боковой стенки вводится в направлении, противоположном перемещению вперед полосы (272) боковой стенки в подлежащий отделению участок боковой стенки. 6. Способ по п.5, отличающийся тем, что после отделения участка (240) боковой стенки этот участок (240) боковой стенки отводится от опорной кромки (278) и опорная кромка (278) для отделения следующего участка (24) боковой стенки вводится в полосу (272) боковой стенки, уже продвинутую далее за этот промежуток времени. 7. Способ по п.5, отличающийся тем, что после отделения участка (240) боковой стенки этот участок (240) боковой стенки направляется дальше на цилиндрическом несущем элементе (301), причем каждый несущий элемент (301) включает в себя первую торцевую сторону (302) с опорной кромкой(278), вторую торцевую сторону (303) с соединительным устройством для разъемного соединения с поршневой частью (305) и расположенную между этими сторонами цилиндрическую несущую поверхность (304). 8. Устройство для изготовления участков (240) боковой стенки с деформирующим устройством, которое непрерывно деформирует полосообразный плоский материал (116) поперек оси полосы в замкнутую форму, со сваривающим устройством (231), которое сваривает продольный шов, и с отделяющим устройством (277), которое отделяет участки (240) боковой стенки, а во внутреннем пространстве непрерывно образующейся полосы (272) боковой стенки расположена опорная кромка (278), которая, по существу, кругообразно замкнута, проходит в плоскости, перпендикулярной продольной оси полосы (272) боковой стенки, непосредственно прилегает к внутренней стороне полосы (272) боковой стенки и взаимодействует по меньшей мере с одним режущим инструментом (279), который для резания выполнен с возможностью вращения в режущем положении вдоль опорной кромки таким образом, что режущая область поворачивается один раз вокруг продольной оси и при этом отделяет участок полосы (272) боковой стенки, причем во время процесса резания опорная кромка (278) и упомянутый по меньшей мере один режущий инструмент (279) выполнены с возможностью перемещения вместе с полосой (272) боковой стенки, а после процесса резания этот по меньшей мере один режущий инструмент (279) выполнен с возможностью перемещения в бесконтактное положение и против направления движения полосы (272) боковой стенки обратно к своему исходному положению перед процессом резания. 9. Устройство по п.8, отличающееся тем, что деформирующее устройство деформирует полосообразный плоский материал в сплющенную форму с двумя изогнутыми областями (112 с), а расширяющий элемент (273) расположен во внутреннем пространстве полосы (272) боковой стенки, причем этот элемент после процесса сваривания деформирует сплющенную полосу (272) боковой стенки в круговое поперечное сечение опорной кромки (278). 10. Устройство по п.9, отличающееся тем, что расширяющий элемент (273) удерживается удерживающим устройством (275) в области, в которой полосообразный плоский материал (116) еще не замкнут, причем расширяющий элемент (273) прикреплен к двум удерживающим штангам (274), которые установлены в обеих изогнутых областях (112 с) сплющенной полосы (272) боковой стенки и проходят от расширяющего элемента (273) до удерживающего устройства (275). 11. Устройство по п.9 или 10, отличающееся тем, что опорная кромка (278) соединена через направляющее устройство (273) с расширяющим элементом (273). 12. Устройство по п.8 или 9, отличающееся тем, что поршневая часть (308) обеспечивает ввод опорной кромки (278) с открытой стороны полосы (272) боковой стенки в направлении, противоположном направлению перемещения полосы (272) боковой стенки в подлежащий отделению участок боковой стенки. 13. Устройство по п.12, отличающееся тем, что опорная кромка (278) выполнена на цилиндрическом несущем элементе (301), причем каждый несущий элемент (301) включает в себя первую торцевую сторону (302) с опорной кромкой (278), вторую торцевую сторону (303) с соединительным устройством-8 010537 для разъемного соединения с поршневой частью (305) и расположенной между этими сторонами несущей поверхностью (304). 14. Устройство по п.13, отличающееся тем, что отделяющее устройство (277) сопряжено с заменяющим устройством (309), которое обеспечивает перемещение находящегося в осевом направлении по центру перед отделяющим устройством (277) несущего элемента (301) и пустого несущего элемента(301) так, что после этого перемещения пустой несущий элемент (301) расположен в осевом направлении по центру перед отделяющим устройством (277).

МПК / Метки

МПК: B26D 3/16, B23D 21/04, B65D 83/14, B21D 51/26, B21C 37/08

Метки: изготовления, способ, устройство, участков, боковой, стенки

Код ссылки

<a href="https://eas.patents.su/13-10537-sposob-i-ustrojjstvo-dlya-izgotovleniya-uchastkov-bokovojj-stenki.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для изготовления участков боковой стенки</a>

Предыдущий патент: Центрифуга непрерывного действия с пористым слоем

Следующий патент: Сжижение природного газа

Случайный патент: Устройство для аспирационного способа открытия устья крупных лимфатических коллекторов