Способ и устройство для отливки металлических изделий

Формула / Реферат

1. Способ отливки металлического объекта путем загрузки кокиля или кристаллизатора расплавленным металлом и обеспечения кристаллизации металла в кокиле или кристаллизаторе с образованием объекта, при этом проводят нагревание кокиля или кристаллизатора при помощи индукционного нагрева до повышенной температуры до загрузки кокиля или кристаллизатора расплавленным металлом, отличающийся тем, что индукционный нагрев используют для создания внутри кокиля или кристаллизатора желательного профиля температуры, в результате чего внутренняя поверхность кокиля или кристаллизатора будет иметь различные части или зоны с отличающимися друг от друга температурами, находящиеся в контакте с расплавленным металлом, залитым в кокиль или кристаллизатор, для достижения желательных скоростей охлаждения и кристаллизации в различных частях металла, загруженного в кокиль или кристаллизатор; загрузку кокиля или кристаллизатора производят из плавильного устройства, имеющего емкость, достаточную для того, чтобы произвести полную загрузку расплавленного металла, причем указанная емкость согласована по объему с объемом кокиля или кристаллизатора, при этом загрузку кокиля или кристаллизатора производят количеством расплавленного металла, достаточным для изготовления единичного объекта, причем загрузка полностью поглощает всю жидкую завалку, произведенную при помощи плавильного устройства, при этом блок нагрева плавильного устройства представляет собой блок индукционного нагрева, который содержит по меньшей мере один индуктор.

2. Способ по п.1, отличающийся тем, что он дополнительно включает в себя операцию продувки кокиля или кристаллизатора газом продувки, проводимую раньше загрузки кокиля или кристаллизатора, при этом загрузку производят под атмосферой, созданной газом продувки.

3. Способ по п.2, отличающийся тем, что продувку проводят как раньше, так и во время нагревания кокиля или кристаллизатора и прекращают раньше начала загрузки.

4. Способ по любому из пп.1-3, отличающийся тем, что загрузку проводят под давлением, способствующим заполнению кокиля или кристаллизатора до его полной емкости.

5. Способ по п.4, отличающийся тем, что загрузку проводят под промежуточным давлением в диапазоне 50 кПа-30 МПа.

6. Способ по любому из пп.1-5, отличающийся тем, что он предусматривает использование металла, выбранного из группы, в которую входят алюминий, магний, литий, цинк, а также их сплавы.

7. Способ по п.6, отличающийся тем, что он предусматривает использование легкого металла, выбранного из группы, в которую входят магний, алюминий а также их сплавы.

8. Способ по п.7, отличающийся тем, что отливают объект из легкого металла в форме обода колеса автомобиля.

9. Способ по любому из пп.1-8, отличающийся тем, что его используют для отливки металлического объекта, в котором наиболее удаленная от поверхности часть затвердевшего объекта находится на расстоянии от ближайшей к поверхности части объекта, составляющем 0,75-15 мм, причем объект имеет массу 0,25-30 кг.

10. Способ по любому из пп.1-9, отличающийся тем, что загрузку кокиля или кристаллизатора производят из плавильного устройства, которое совершает возвратно-поступательное движение относительно кокиля или кристаллизатора, причем способ предусматривает возвратно-поступательное движение плавильного устройства между позицией загрузки, где его загружают предшественником жидкой завалки, и позицией заполнения, где жидкую завалку перемещают из плавильного устройства в литейный агрегат.

11. Способ по любому из пп.1-10, отличающийся тем, что литье проводят во множество кокилей или кристаллизаторов, каждый из которых связан с единственным плавильным устройством, из которого производится его загрузка, причем каждое плавильное устройство связано с единственным кокилем или кристаллизатором и электрически нагревается при помощи индукционного нагрева, причем общий источник электропитания используют для подвода электроэнергии в кокиль или кристаллизатор, для его индукционного нагрева, и общий источник электропитания используют для подвода электроэнергии к плавильному устройству.

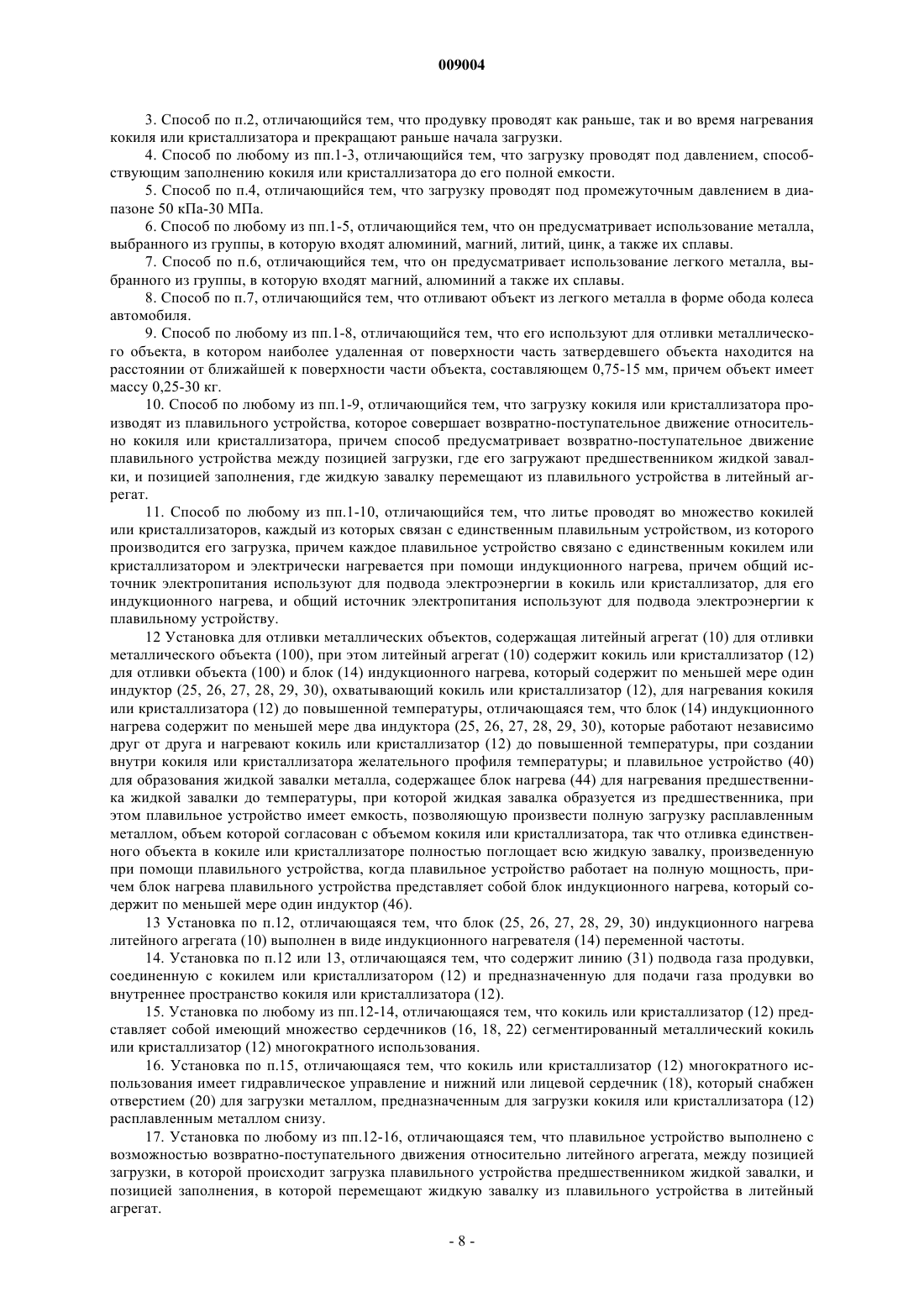

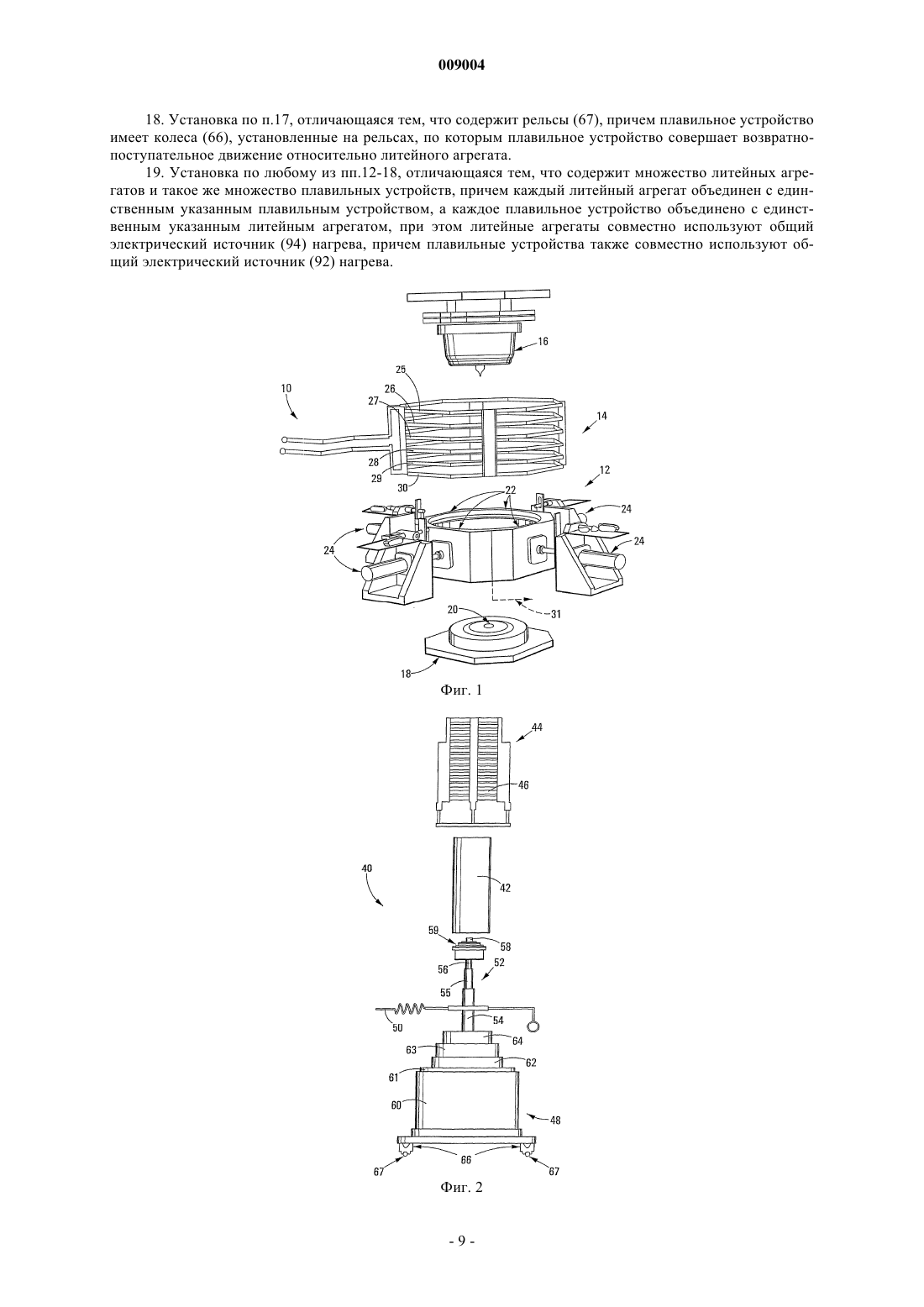

12 Установка для отливки металлических объектов, содержащая литейный агрегат (10) для отливки металлического объекта (100), при этом литейный агрегат (10) содержит кокиль или кристаллизатор (12) для отливки объекта (100) и блок (14) индукционного нагрева, который содержит по меньшей мере один индуктор (25, 26, 27, 28, 29, 30), охватывающий кокиль или кристаллизатор (12), для нагревания кокиля или кристаллизатора (12) до повышенной температуры, отличающаяся тем, что блок (14) индукционного нагрева содержит по меньшей мере два индуктора (25, 26, 27, 28, 29, 30), которые работают независимо друг от друга и нагревают кокиль или кристаллизатор (12) до повышенной температуры, при создании внутри кокиля или кристаллизатора желательного профиля температуры; и плавильное устройство (40) для образования жидкой завалки металла, содержащее блок нагрева (44) для нагревания предшественника жидкой завалки до температуры, при которой жидкая завалка образуется из предшественника, при этом плавильное устройство имеет емкость, позволяющую произвести полную загрузку расплавленным металлом, объем которой согласован с объемом кокиля или кристаллизатора, так что отливка единственного объекта в кокиле или кристаллизаторе полностью поглощает всю жидкую завалку, произведенную при помощи плавильного устройства, когда плавильное устройство работает на полную мощность, причем блок нагрева плавильного устройства представляет собой блок индукционного нагрева, который содержит по меньшей мере один индуктор (46).

13 Установка по п.12, отличающаяся тем, что блок (25, 26, 27, 28, 29, 30) индукционного нагрева литейного агрегата (10) выполнен в виде индукционного нагревателя (14) переменной частоты.

14. Установка по п.12 или 13, отличающаяся тем, что содержит линию (31) подвода газа продувки, соединенную с кокилем или кристаллизатором (12) и предназначенную для подачи газа продувки во внутреннее пространство кокиля или кристаллизатора (12).

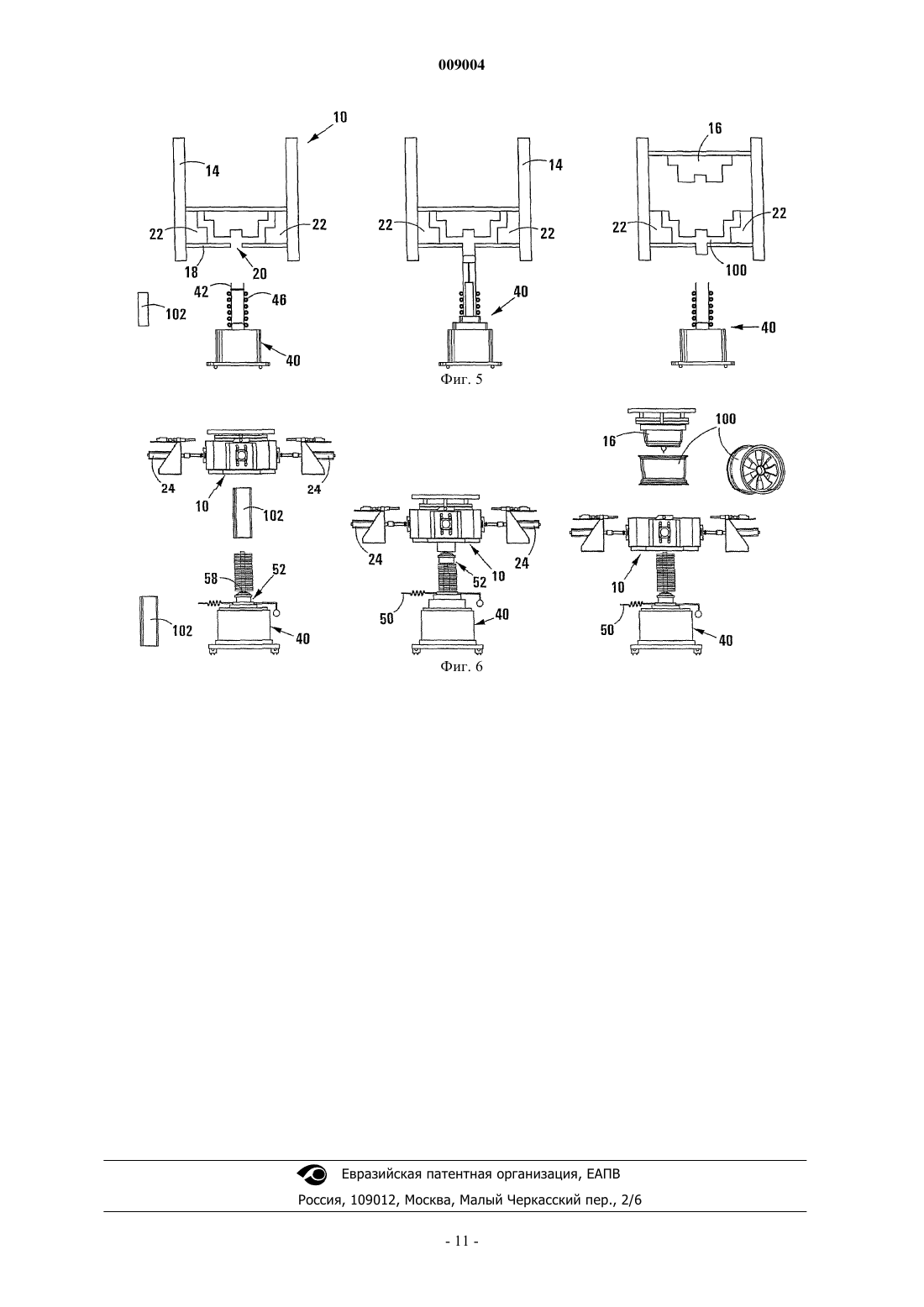

15. Установка по любому из пп.12-14, отличающаяся тем, что кокиль или кристаллизатор (12) представляет собой имеющий множество сердечников (16, 18, 22) сегментированный металлический кокиль или кристаллизатор (12) многократного использования.

16. Установка по п.15, отличающаяся тем, что кокиль или кристаллизатор (12) многократного использования имеет гидравлическое управление и нижний или лицевой сердечник (18), который снабжен отверстием (20) для загрузки металлом, предназначенным для загрузки кокиля или кристаллизатора (12) расплавленным металлом снизу.

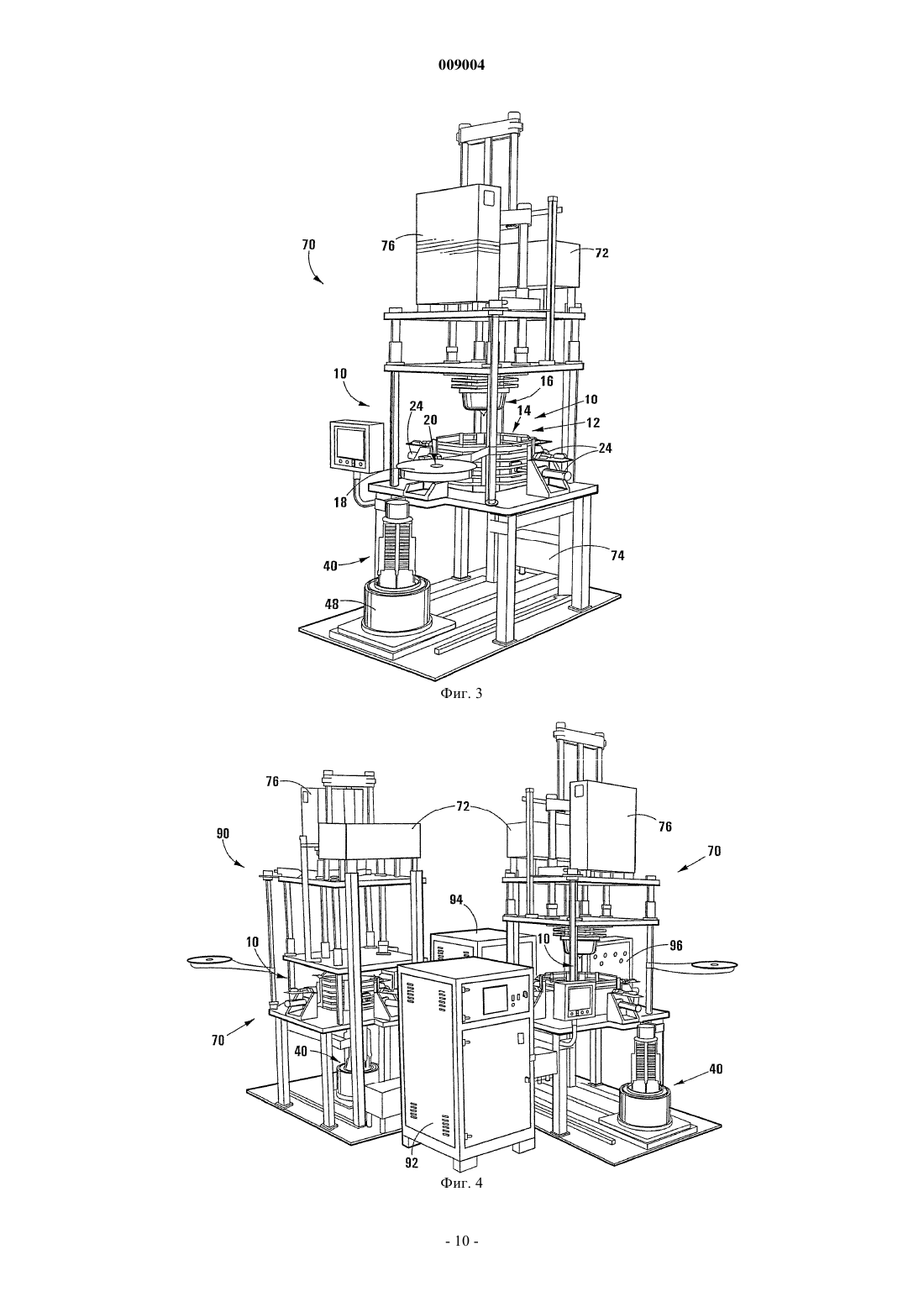

17. Установка по любому из пп.12-16, отличающаяся тем, что плавильное устройство выполнено с возможностью возвратно-поступательного движения относительно литейного агрегата, между позицией загрузки, в которой происходит загрузка плавильного устройства предшественником жидкой завалки, и позицией заполнения, в которой перемещают жидкую завалку из плавильного устройства в литейный агрегат.

18. Установка по п.17, отличающаяся тем, что содержит рельсы (67), причем плавильное устройство имеет колеса (66), установленные на рельсах, по которым плавильное устройство совершает возвратно-поступательное движение относительно литейного агрегата.

19. Установка по любому из пп.12-18, отличающаяся тем, что содержит множество литейных агрегатов и такое же множество плавильных устройств, причем каждый литейный агрегат объединен с единственным указанным плавильным устройством, а каждое плавильное устройство объединено с единственным указанным литейным агрегатом, при этом литейные агрегаты совместно используют общий электрический источник (94) нагрева, причем плавильные устройства также совместно используют общий электрический источник (92) нагрева.

Текст

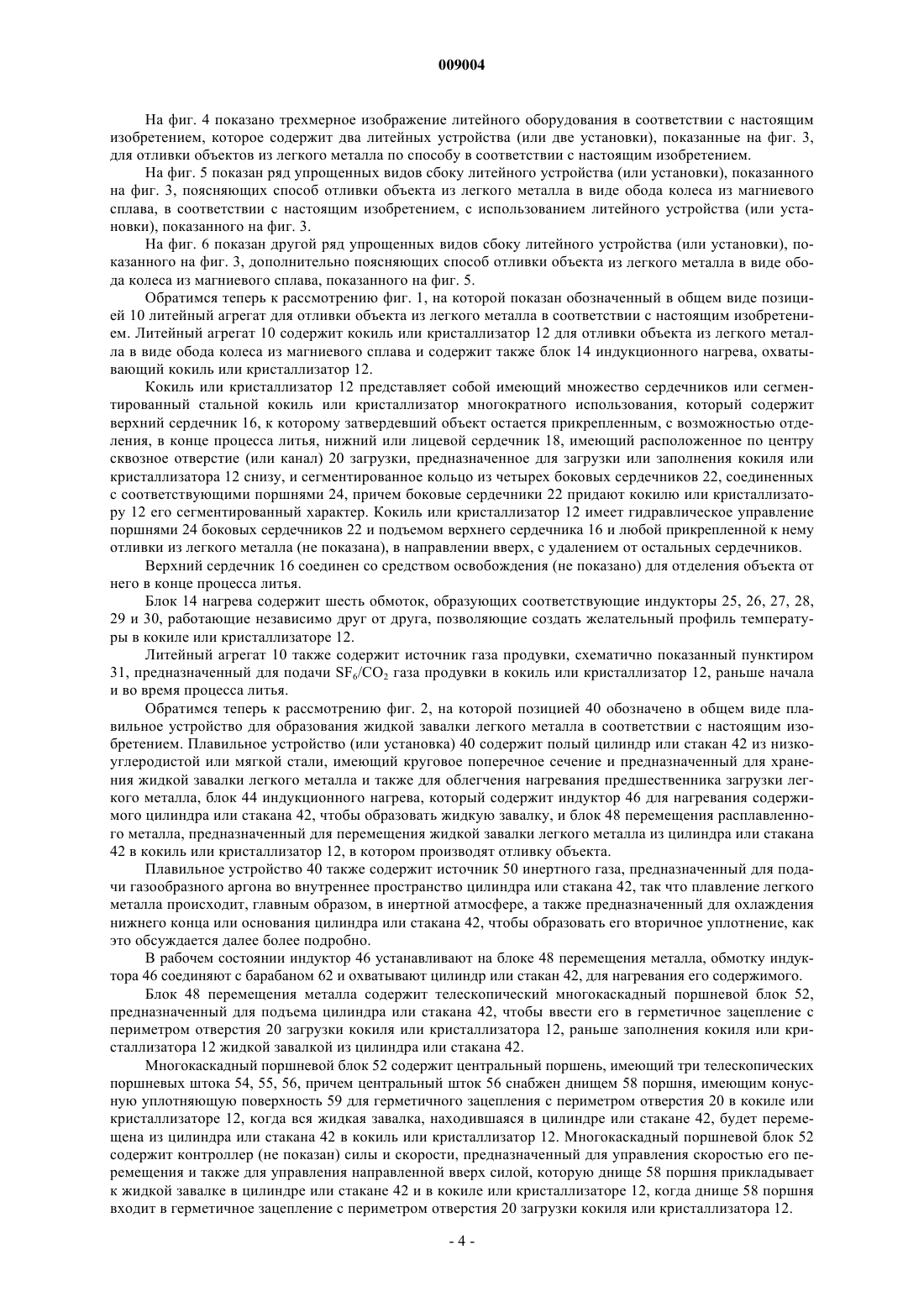

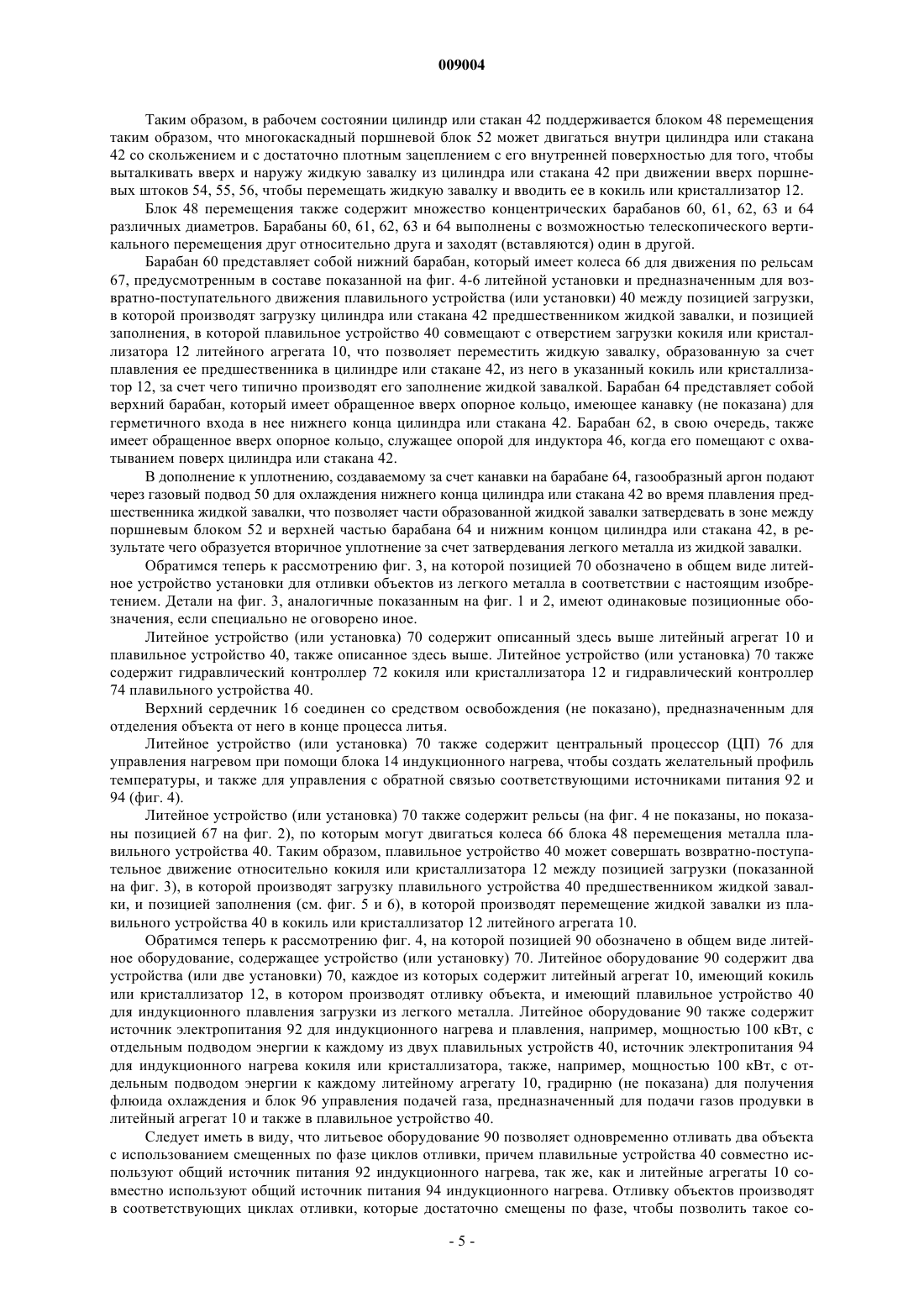

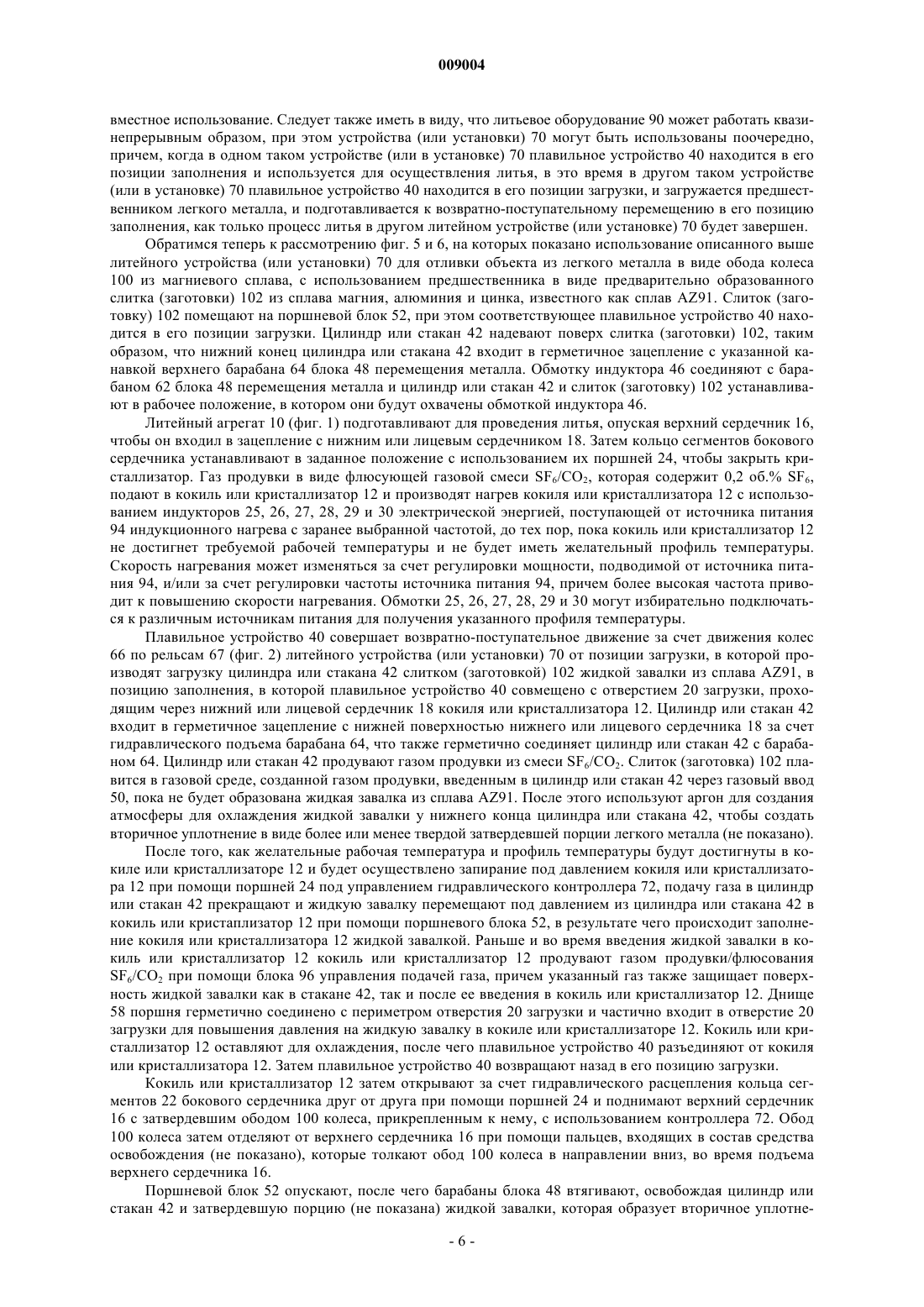

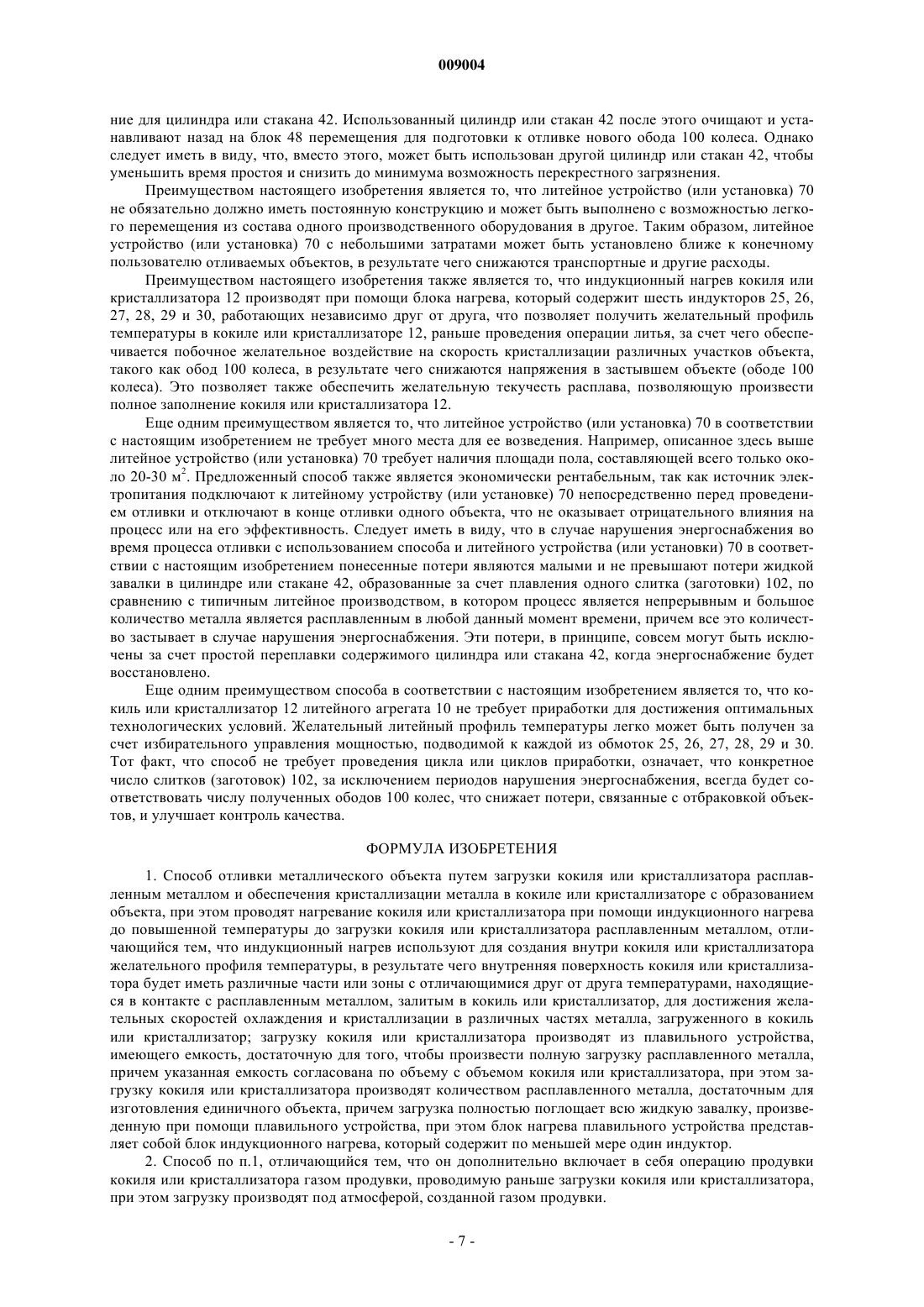

009004 Настоящее изобретение, в общем, имеет отношение к отливке (литью) металлического объекта. Более конкретно, настоящее изобретение имеет отношение к способу отливки металлического объекта, к литейному агрегату для отливки металлических объектов и к литейному устройству (или к установке) для отливки металлического объекта, причем все это оборудование особенно хорошо подходит для отливки объектов из легкого металла. Использованный здесь термин легкий металл включает в себя как собственно легкие металлы, так и их сплавы, в которых один или несколько легких металлов составляют более 50 мас.%, причем легкие металлы имеют плотность меньше чем 2,7 г/см 3. Легкие металлы обычно имеют низкие температуры плавления, составляющие 660 С или меньше. В документе DE 3726217 А раскрывается предварительный нагрев формы для литья под давлением с использованием индукционного нагрева для нагрева формы до температуры немного ниже рабочей,причем индукционный нагрев осуществляется с использованием индукционной катушки, расположенной вокруг формы. Патент US-B1-6250365 раскрывает устройство для литья под давлением, состоящее из прессформы, имеющей верхнюю и нижнюю плиты, устройства для подержания разницы температур между верхней и нижней плитами и устройства для подачи под давлением расплавленного или полурасплавленного металла в полость формы через литник и отверстие. Верхняя и нижняя части формы отделены друг от друга слоем изолирующего материала и определяют объем формы с учетом данного. В соответствии с первым аспектом настоящего изобретения предлагается способ отливки металлического объекта за счет загрузки кокиля или кристаллизатора расплавленным металлом и создания условий для кристаллизации металла в кокиле или кристаллизаторе, чтобы образовать объект, причем способ включает в себя операцию, проводимую раньше загрузки кокиля или кристаллизатора расплавленным металлом, нагревания кокиля или кристаллизатора, при помощи индукционного нагрева, до повышенной температуры, при этом загрузку производят в кокиль или кристаллизатор, имеющий повышенную температуру, причем индукционный нагрев используют для создания поверхности внутри кокиля или кристаллизатора с желательным профилем температуры, в результате чего внутренняя поверхность кокиля или кристаллизатора будет иметь различные части или зоны с отличающимися друг от друга температурами, находящиеся в контакте с расплавленным металлом, загружаемым в кокиль или кристаллизатор,что способствует достижению желательных скоростей охлаждения и кристаллизации в различных областях металла, загруженного в кокиль или кристаллизатор; при этом загрузку кокиля или кристаллизатора производят из плавильного устройства, емкость которого позволяет произвести полную загрузку расплавленным металлом, причем указанная емкость согласована по объему с емкостью или объемом кокиля или кристаллизатора, при этом загрузку кокиля или кристаллизатора производят количеством расплавленного металла, достаточным для изготовления одиночного (единственного) объекта, причем загрузка полностью поглощает всю жидкую завалку, произведенную при помощи плавильного устройства,при этом блок нагрева плавильного устройства представляет собой блок индукционного нагрева, который содержит по меньшей мере один индуктор. Способ может содержать операцию продувки кокиля или кристаллизатора, проводимую раньше нагревания, так чтобы отливка объекта происходила в желательной атмосфере (газовой среде). Вместо этого или в дополнение к этому, продувка может быть проведена во время нагревания кокиля или кристаллизатора. Таким образом, способ может содержать операцию, проводимую раньше загрузки кокиля или кристаллизатора, продувки кокиля или кристаллизатора газом продувки, причем загрузку производят при атмосфере, созданной газом продувки. Продувку преимущественно осуществляют как раньше, так и во время нагревания кокиля или кристаллизатора, причем продувку прерывают (прекращают) раньше начала загрузки. Газ продувки может быть выбран из группы, в которую входят аргон, углекислый газ, а также их смеси. Вместо этого, указанная продувка может быть осуществлена при помощи такого газа,как элегаз (гексафторид серы, SF6), который действует как флюс. Способ может содержать операцию, проводимую раньше загрузки кокиля или кристаллизатора расплавленным металлом, изоляции (герметизации) или запирания кокиля или кристаллизатора. В дополнение к этому, способ может содержать операцию прерывания подачи газа продувки в кокиль или кристаллизатор, проводимую раньше загрузки кокиля или кристаллизатора расплавленным металлом. Обычно подачу газа прерывают, когда кокиль или кристаллизатор достигает при нагреве рабочей температуры. Загрузку кокиля или кристаллизатора обычно проводят так, чтобы заполнить кокиль или кристаллизатор до его полной емкости. Загрузка может быть осуществлена под давлением, позволяющим заполнить кокиль или кристаллизатор до его полной емкости. В частности, заполнение кокиля или кристаллизатора жидкой завалкой преимущественно производят при промежуточном давлении, отличающемся от того, что известно как литье под низким давлением и как литье под высоким давлением. Более конкретно, загрузка может быть осуществлена под промежуточным давлением в диапазоне от 50 кПа до 30 МПа. Следует иметь в виду, что могут быть проведены стандартные эксперименты для того, чтобы определить желательное или оптимальное промежуточное давление, под которым следует заполнять кокиль или кристаллизатор жидкой завалкой. Способ может предусматривать использование в качестве металла металла, выбранного из группы,в которую входят алюминий, магний, литий, цинк, а также их сплавы. Способ преимущественно преду-1 009004 сматривает использование в качестве металла легкого металла, выбранного из группы, в которую входят магний, алюминий, а также их сплавы. Способ может быть полезен, в частности, при отливке изделий из легких металлов или сплавов, выбранных из группы, в которую входят обода колес, например обода колес из сплава алюминия или магния,корпуса автомобильных коробок передач, рулевые колеса, корпуса рулевых колонок, вспомогательные детали и компоненты тормозных систем, а также детали и компоненты автомобильных, морских и авиационных двигателей. Типичным случаем использования способа является отливка ободов колес из сплава алюминия или магния, то есть отливка объекта из легкого металла в виде обода автомобильного колеса. В частности, можно ожидать, что способ может быть использован для отливки объектов, имеющих толщину поперечного сечения в диапазоне 1,5-30 мм, обычно в диапазоне 2-27 мм, с соответствующей массой 0,25-30 кг, обычно 0,5-20 кг. Более конкретно, способ может быть использован для отливки металлического объекта, в котором наиболее удаленная от поверхности часть затвердевшего объекта находится на расстоянии от ближайшей к поверхности части объекта, составляющем 0,75-15 мм, причем объект имеет массу 0,25-30 кг. Способ преимущественно может содержать операцию снабжения кокиля или кристаллизатора желательным профилем температуры за счет избирательного применения индукционного нагрева, чтобы содействовать кристаллизации с желательными скоростями различных областей расплавленного легкого металла, залитого в кокиль или кристаллизатор. Более того, загрузка кокиля или кристаллизатора может быть осуществлена из плавильного устройства, которое совершает возвратно-поступательное движение относительно кокиля или кристаллизатора,причем способ предусматривает возвратно-поступательное движение плавильного устройства между позицией загрузки, в которой его загружают предшественником жидкой завалки, и позицией заполнения,в которой жидкую завалку перемещают из плавильного устройства в литейный агрегат. Разливка может быть осуществлена в множество кокилей или кристаллизаторов, каждый из которых связан с единственным плавильным устройством, из которого он получает завалку, причем каждое плавильное устройство связано с единственным кокилем или кристаллизатором и электрически нагревается при помощи индукционного нагрева, при этом общий источник электропитания используют для подвода электрической энергии к кокилям или кристаллизаторам для их индукционного нагрева, причем общий источник электропитания используют для подвода электрической энергии к плавильному устройству. Способ может быть осуществлен с использованием описанного здесь ниже литейного устройства (литейной установки). В соответствии с другим аспектом настоящего изобретения предлагается литейное устройство (или установка) для отливки металлических объектов, причем устройство (или установка) содержит литейный агрегат для отливки металлического объекта, при этом литейный агрегат содержит кокиль или кристаллизатор для отливки объекта и содержит также блок индукционного нагрева, причем блок индукционного нагрева содержит по меньшей мере один индуктор, охватывающий кокиль или кристаллизатор, для нагревания кокиля или кристаллизатора до повышенной температуры, раньше отливки объекта, при этом блок индукционного нагрева содержит множество индукторов, по меньшей мере два индуктора, которые работают независимо друг от друга, для нагревания кокиля или кристаллизатора до указанной повышенной температуры, при создании поверхности внутри кокиля или кристаллизатора с желательным профилем температуры; причем разливочное устройство (или установка) включает в себя плавильное устройство для образования жидкой завалки металла, предназначенной для использования при отливке указанного металлического объекта в литейном агрегате, при этом плавильное устройство содержит блок нагрева, предназначенный для нагревания предшественника жидкой завалки до температуры, при которой жидкая завалка образуется из предшественника, причем плавильное устройство имеет емкость, которая позволяет произвести полную загрузку расплавленным металлом, при этом указанная емкость согласована по объему с емкостью или объемом кокиля или кристаллизатора, так что единственная отливка в кокиле или кристаллизаторе полностью потребляет полную жидкую завалку, произведенную при помощи плавильного устройства, когда плавильное устройство работает на полную мощность, причем блок нагрева плавильного устройства представляет собой блок индукционного нагрева, который содержит по меньшей мере один индуктор. Блок индукционного нагрева литейного агрегата может быть выполнен в виде индукционного нагревателя переменной частоты. Агрегат может иметь источник газа продувки, подключенный к кокилю или кристаллизатору для подачи газа продувки во внутреннее пространство кокиля или кристаллизатора. В качестве кокиля или кристаллизатора может быть использован разовый кристаллизатор, например песчаная литейная форма. Вместо этого, кокиль или кристаллизатор может представлять собой кокиль или кристаллизатор многократного использования. Кокиль или кристаллизатор многократного использования может представлять собой металлический кокиль или кристаллизатор, а преимущественно стальной кокиль или кристаллизатор. В частности, кокилем или кристаллизатором может быть имеющий множество сердечников сегментированный металлический кокиль или кристаллизатор многократного использования. В случае кокиля или кристаллизатора многократного использования кокилем или кристаллизатором-2 009004 может быть имеющий множество сердечников или сегментированный кокиль или кристаллизатор, который содержит два или больше сердечников или сегментов. В частности, кокиль или кристаллизатор может иметь верхний сердечник или сегмент, к которому затвердевший объект остается прикрепленным, с возможностью отсоединения, в конце процесса литья. Верхний сердечник или сегмент может содержать средство освобождения или может быть соединен со средством освобождения для освобождения объекта от него. В этом случае кокиль или кристаллизатор обычно содержит также нижний или лицевой сердечник, а также кольцо боковых сердечников, соединенных с поршнями, причем эти боковые сердечники или сегменты придают кокилю или кристаллизатору его сегментированный вид. В частности, кокиль или кристаллизатор многократного использования может иметь гидравлическое управление поршнями боковых сердечников и подъемом верхнего сердечника и отливки относительно остальных сердечников, чтобы ввести отливку в контакт с пальцами, образующими средство освобождения. Кокиль или кристаллизатор типично имеет отверстие загрузки, которое используют для заполнения или загрузки кокиля или кристаллизатора расплавленным легким металлом. В одном из вариантов изобретения кокиль или кристаллизатор имеет отверстие загрузки, проходящее насквозь через его нижний или лицевой сердечник,предназначенное для загрузки или заполнения кокиля или кристаллизатора снизу. В соответствии с предпочтительным вариантом кокиль или кристаллизатор многократного использования имеет гидравлическое управление и имеет нижний или лицевой сердечник, снабженный отверстием для загрузки металлом, предназначенным для загрузки кокиля или кристаллизатора расплавленным металлом снизу. Блок индукционного нагрева может содержать два или больше индукторов, которые работают независимо друг от друга, для создании в кокиле или кристаллизаторе желательного профиля температуры. Литейный агрегат может быть выполнен в виде стационарной конструкции, как часть литейной установки, которая остается более или менее постоянно на месте использования, в составе оборудования для отливки объектов из легких металлов. Вместо этого, литейный агрегат преимущественно не является постоянной конструкцией и выполнен с возможностью перемещения, как часть литейного устройства, из состава одного оборудования в другое. Плавильное устройство имеет емкость, которая позволяет производить загрузки расплавленным металлом, подобранные по объему с емкостью кокиля или кристаллизатора, так что единственная отливка в кокиле или кристаллизаторе полностью потребляет полную загрузку. В любом случае, когда кокиль или кристаллизатор, с одной стороны, и плавильное устройство, с другой стороны, содержат один или несколько индукторов для нагревания, индукторы могут быть электрически подключены к источнику электропитания. Плавильное устройство может совершать возвратно-поступательное движение относительно литейного агрегата, между позицией загрузки, где производят загрузку плавильного устройства предшественником жидкой завалки, и позицией заполнения, где производят перемещение жидкой завалки из плавильного устройства (или установки) в литейный агрегат. Так, например, литейное устройство (или установка) может иметь рельсы, а плавильное устройство может иметь колеса и может двигаться по рельсам во время возвратно-поступательного движения плавильного устройства относительно литейного агрегата. Литейной устройство (или установка) может содержать два или больше литейных агрегатов и такое же число плавильных устройств, причем литейные агрегаты совместно используют общий источник нагрева, так же, как и плавильные устройства совместно используют общий источник нагрева, для отливки объектов в соответствующих циклах литья, которые достаточно сдвинуты по фазе, чтобы позволить такое совместное использование. Другими словами, литейное устройство (или установка) может содержать множество литейных агрегатов и такое же множество плавильных устройств, причем каждый литейный агрегат объединен с единственным указанным плавильным устройством, а каждое плавильное устройство объединено с единственным указанным литейным агрегатом, при этом литейные агрегаты совместно используют общий электрический источник нагрева, причем плавильные устройства также совместно используют общий электрический источник нагрева. Построение оборудования является особенно предпочтительным в том случае, когда блок нагрева для плавильных устройств (или установок) также представляет собой блок индукционного нагрева, а источниками нагрева являются электрические источники нагрева. Настоящее изобретение далее будет описано в качестве не имеющего ограничения пояснительного примера, со ссылкой на схематичные чертежи. На фиг. 1 схематично показан вид сбоку, с пространственным разделением деталей, различных компонентов литейного агрегата в соответствии с настоящим изобретением, предназначенного для отливки объекта из легкого металла по способу в соответствии с настоящим изобретением. На фиг. 2 схематично показан вид сбоку, с пространственным разделением деталей, различных компонентов плавильного устройства, предназначенного для использования с литейным агрегатом, для образования жидкой завалки легкого металла, для использования в способе в соответствии с настоящим изобретением. На фиг. 3 показано трехмерное изображение литейного устройства (или установки) в соответствии с настоящим изобретением, предназначенного для отливки объекта из легкого металла по способу в соответствии с настоящим изобретением.-3 009004 На фиг. 4 показано трехмерное изображение литейного оборудования в соответствии с настоящим изобретением, которое содержит два литейных устройства (или две установки), показанные на фиг. 3,для отливки объектов из легкого металла по способу в соответствии с настоящим изобретением. На фиг. 5 показан ряд упрощенных видов сбоку литейного устройства (или установки), показанного на фиг. 3, поясняющих способ отливки объекта из легкого металла в виде обода колеса из магниевого сплава, в соответствии с настоящим изобретением, с использованием литейного устройства (или установки), показанного на фиг. 3. На фиг. 6 показан другой ряд упрощенных видов сбоку литейного устройства (или установки), показанного на фиг. 3, дополнительно поясняющих способ отливки объекта из легкого металла в виде обода колеса из магниевого сплава, показанного на фиг. 5. Обратимся теперь к рассмотрению фиг. 1, на которой показан обозначенный в общем виде позицией 10 литейный агрегат для отливки объекта из легкого металла в соответствии с настоящим изобретением. Литейный агрегат 10 содержит кокиль или кристаллизатор 12 для отливки объекта из легкого металла в виде обода колеса из магниевого сплава и содержит также блок 14 индукционного нагрева, охватывающий кокиль или кристаллизатор 12. Кокиль или кристаллизатор 12 представляет собой имеющий множество сердечников или сегментированный стальной кокиль или кристаллизатор многократного использования, который содержит верхний сердечник 16, к которому затвердевший объект остается прикрепленным, с возможностью отделения, в конце процесса литья, нижний или лицевой сердечник 18, имеющий расположенное по центру сквозное отверстие (или канал) 20 загрузки, предназначенное для загрузки или заполнения кокиля или кристаллизатора 12 снизу, и сегментированное кольцо из четырех боковых сердечников 22, соединенных с соответствующими поршнями 24, причем боковые сердечники 22 придают кокилю или кристаллизатору 12 его сегментированный характер. Кокиль или кристаллизатор 12 имеет гидравлическое управление поршнями 24 боковых сердечников 22 и подъемом верхнего сердечника 16 и любой прикрепленной к нему отливки из легкого металла (не показана), в направлении вверх, с удалением от остальных сердечников. Верхний сердечник 16 соединен со средством освобождения (не показано) для отделения объекта от него в конце процесса литья. Блок 14 нагрева содержит шесть обмоток, образующих соответствующие индукторы 25, 26, 27, 28,29 и 30, работающие независимо друг от друга, позволяющие создать желательный профиль температуры в кокиле или кристаллизаторе 12. Литейный агрегат 10 также содержит источник газа продувки, схематично показанный пунктиром 31, предназначенный для подачи SF6/СО 2 газа продувки в кокиль или кристаллизатор 12, раньше начала и во время процесса литья. Обратимся теперь к рассмотрению фиг. 2, на которой позицией 40 обозначено в общем виде плавильное устройство для образования жидкой завалки легкого металла в соответствии с настоящим изобретением. Плавильное устройство (или установка) 40 содержит полый цилиндр или стакан 42 из низкоуглеродистой или мягкой стали, имеющий круговое поперечное сечение и предназначенный для хранения жидкой завалки легкого металла и также для облегчения нагревания предшественника загрузки легкого металла, блок 44 индукционного нагрева, который содержит индуктор 46 для нагревания содержимого цилиндра или стакана 42, чтобы образовать жидкую завалку, и блок 48 перемещения расплавленного металла, предназначенный для перемещения жидкой завалки легкого металла из цилиндра или стакана 42 в кокиль или кристаллизатор 12, в котором производят отливку объекта. Плавильное устройство 40 также содержит источник 50 инертного газа, предназначенный для подачи газообразного аргона во внутреннее пространство цилиндра или стакана 42, так что плавление легкого металла происходит, главным образом, в инертной атмосфере, а также предназначенный для охлаждения нижнего конца или основания цилиндра или стакана 42, чтобы образовать его вторичное уплотнение, как это обсуждается далее более подробно. В рабочем состоянии индуктор 46 устанавливают на блоке 48 перемещения металла, обмотку индуктора 46 соединяют с барабаном 62 и охватывают цилиндр или стакан 42, для нагревания его содержимого. Блок 48 перемещения металла содержит телескопический многокаскадный поршневой блок 52,предназначенный для подъема цилиндра или стакана 42, чтобы ввести его в герметичное зацепление с периметром отверстия 20 загрузки кокиля или кристаллизатора12, раньше заполнения кокиля или кристаллизатора 12 жидкой завалкой из цилиндра или стакана 42. Многокаскадный поршневой блок 52 содержит центральный поршень, имеющий три телескопических поршневых штока 54, 55, 56, причем центральный шток 56 снабжен днищем 58 поршня, имеющим конусную уплотняющую поверхность 59 для герметичного зацепления с периметром отверстия 20 в кокиле или кристаллизаторе 12, когда вся жидкая завалка, находившаяся в цилиндре или стакане 42, будет перемещена из цилиндра или стакана 42 в кокиль или кристаллизатор 12. Многокаскадный поршневой блок 52 содержит контроллер (не показан) силы и скорости, предназначенный для управления скоростью его перемещения и также для управления направленной вверх силой, которую днище 58 поршня прикладывает к жидкой завалке в цилиндре или стакане 42 и в кокиле или кристаллизаторе 12, когда днище 58 поршня входит в герметичное зацепление с периметром отверстия 20 загрузки кокиля или кристаллизатора 12.-4 009004 Таким образом, в рабочем состоянии цилиндр или стакан 42 поддерживается блоком 48 перемещения таким образом, что многокаскадный поршневой блок 52 может двигаться внутри цилиндра или стакана 42 со скольжением и с достаточно плотным зацеплением с его внутренней поверхностью для того, чтобы выталкивать вверх и наружу жидкую завалку из цилиндра или стакана 42 при движении вверх поршневых штоков 54, 55, 56, чтобы перемещать жидкую завалку и вводить ее в кокиль или кристаллизатор 12. Блок 48 перемещения также содержит множество концентрических барабанов 60, 61, 62, 63 и 64 различных диаметров. Барабаны 60, 61, 62, 63 и 64 выполнены с возможностью телескопического вертикального перемещения друг относительно друга и заходят (вставляются) один в другой. Барабан 60 представляет собой нижний барабан, который имеет колеса 66 для движения по рельсам 67, предусмотренным в составе показанной на фиг. 4-6 литейной установки и предназначенным для возвратно-поступательного движения плавильного устройства (или установки) 40 между позицией загрузки,в которой производят загрузку цилиндра или стакана 42 предшественником жидкой завалки, и позицией заполнения, в которой плавильное устройство 40 совмещают с отверстием загрузки кокиля или кристаллизатора 12 литейного агрегата 10, что позволяет переместить жидкую завалку, образованную за счет плавления ее предшественника в цилиндре или стакане 42, из него в указанный кокиль или кристаллизатор 12, за счет чего типично производят его заполнение жидкой завалкой. Барабан 64 представляет собой верхний барабан, который имеет обращенное вверх опорное кольцо, имеющее канавку (не показана) для герметичного входа в нее нижнего конца цилиндра или стакана 42. Барабан 62, в свою очередь, также имеет обращенное вверх опорное кольцо, служащее опорой для индуктора 46, когда его помещают с охватыванием поверх цилиндра или стакана 42. В дополнение к уплотнению, создаваемому за счет канавки на барабане 64, газообразный аргон подают через газовый подвод 50 для охлаждения нижнего конца цилиндра или стакана 42 во время плавления предшественника жидкой завалки, что позволяет части образованной жидкой завалки затвердевать в зоне между поршневым блоком 52 и верхней частью барабана 64 и нижним концом цилиндра или стакана 42, в результате чего образуется вторичное уплотнение за счет затвердевания легкого металла из жидкой завалки. Обратимся теперь к рассмотрению фиг. 3, на которой позицией 70 обозначено в общем виде литейное устройство установки для отливки объектов из легкого металла в соответствии с настоящим изобретением. Детали на фиг. 3, аналогичные показанным на фиг. 1 и 2, имеют одинаковые позиционные обозначения, если специально не оговорено иное. Литейное устройство (или установка) 70 содержит описанный здесь выше литейный агрегат 10 и плавильное устройство 40, также описанное здесь выше. Литейное устройство (или установка) 70 также содержит гидравлический контроллер 72 кокиля или кристаллизатора 12 и гидравлический контроллер 74 плавильного устройства 40. Верхний сердечник 16 соединен со средством освобождения (не показано), предназначенным для отделения объекта от него в конце процесса литья. Литейное устройство (или установка) 70 также содержит центральный процессор (ЦП) 76 для управления нагревом при помощи блока 14 индукционного нагрева, чтобы создать желательный профиль температуры, и также для управления с обратной связью соответствующими источниками питания 92 и 94 (фиг. 4). Литейное устройство (или установка) 70 также содержит рельсы (на фиг. 4 не показаны, но показаны позицией 67 на фиг. 2), по которым могут двигаться колеса 66 блока 48 перемещения металла плавильного устройства 40. Таким образом, плавильное устройство 40 может совершать возвратно-поступательное движение относительно кокиля или кристаллизатора 12 между позицией загрузки (показанной на фиг. 3), в которой производят загрузку плавильного устройства 40 предшественником жидкой завалки, и позицией заполнения (см. фиг. 5 и 6), в которой производят перемещение жидкой завалки из плавильного устройства 40 в кокиль или кристаллизатор 12 литейного агрегата 10. Обратимся теперь к рассмотрению фиг. 4, на которой позицией 90 обозначено в общем виде литейное оборудование, содержащее устройство (или установку) 70. Литейное оборудование 90 содержит два устройства (или две установки) 70, каждое из которых содержит литейный агрегат 10, имеющий кокиль или кристаллизатор 12, в котором производят отливку объекта, и имеющий плавильное устройство 40 для индукционного плавления загрузки из легкого металла. Литейное оборудование 90 также содержит источник электропитания 92 для индукционного нагрева и плавления, например, мощностью 100 кВт, с отдельным подводом энергии к каждому из двух плавильных устройств 40, источник электропитания 94 для индукционного нагрева кокиля или кристаллизатора, также, например, мощностью 100 кВт, с отдельным подводом энергии к каждому литейному агрегату 10, градирню (не показана) для получения флюида охлаждения и блок 96 управления подачей газа, предназначенный для подачи газов продувки в литейный агрегат 10 и также в плавильное устройство 40. Следует иметь в виду, что литьевое оборудование 90 позволяет одновременно отливать два объекта с использованием смещенных по фазе циклов отливки, причем плавильные устройства 40 совместно используют общий источник питания 92 индукционного нагрева, так же, как и литейные агрегаты 10 совместно используют общий источник питания 94 индукционного нагрева. Отливку объектов производят в соответствующих циклах отливки, которые достаточно смещены по фазе, чтобы позволить такое со-5 009004 вместное использование. Следует также иметь в виду, что литьевое оборудование 90 может работать квазинепрерывным образом, при этом устройства (или установки) 70 могут быть использованы поочередно,причем, когда в одном таком устройстве (или в установке) 70 плавильное устройство 40 находится в его позиции заполнения и используется для осуществления литья, в это время в другом таком устройстве(или в установке) 70 плавильное устройство 40 находится в его позиции загрузки, и загружается предшественником легкого металла, и подготавливается к возвратно-поступательному перемещению в его позицию заполнения, как только процесс литья в другом литейном устройстве (или установке) 70 будет завершен. Обратимся теперь к рассмотрению фиг. 5 и 6, на которых показано использование описанного выше литейного устройства (или установки) 70 для отливки объекта из легкого металла в виде обода колеса 100 из магниевого сплава, с использованием предшественника в виде предварительно образованного слитка (заготовки) 102 из сплава магния, алюминия и цинка, известного как сплав AZ91. Слиток (заготовку) 102 помещают на поршневой блок 52, при этом соответствующее плавильное устройство 40 находится в его позиции загрузки. Цилиндр или стакан 42 надевают поверх слитка (заготовки) 102, таким образом, что нижний конец цилиндра или стакана 42 входит в герметичное зацепление с указанной канавкой верхнего барабана 64 блока 48 перемещения металла. Обмотку индуктора 46 соединяют с барабаном 62 блока 48 перемещения металла и цилиндр или стакан 42 и слиток (заготовку) 102 устанавливают в рабочее положение, в котором они будут охвачены обмоткой индуктора 46. Литейный агрегат 10 (фиг. 1) подготавливают для проведения литья, опуская верхний сердечник 16,чтобы он входил в зацепление с нижним или лицевым сердечником 18. Затем кольцо сегментов бокового сердечника устанавливают в заданное положение с использованием их поршней 24, чтобы закрыть кристаллизатор. Газ продувки в виде флюсующей газовой смеси SF6/CO2, которая содержит 0,2 об.% SF6,подают в кокиль или кристаллизатор 12 и производят нагрев кокиля или кристаллизатора 12 с использованием индукторов 25, 26, 27, 28, 29 и 30 электрической энергией, поступающей от источника питания 94 индукционного нагрева с заранее выбранной частотой, до тех пор, пока кокиль или кристаллизатор 12 не достигнет требуемой рабочей температуры и не будет иметь желательный профиль температуры. Скорость нагревания может изменяться за счет регулировки мощности, подводимой от источника питания 94, и/или за счет регулировки частоты источника питания 94, причем более высокая частота приводит к повышению скорости нагревания. Обмотки 25, 26, 27, 28, 29 и 30 могут избирательно подключаться к различным источникам питания для получения указанного профиля температуры. Плавильное устройство 40 совершает возвратно-поступательное движение за счет движения колес 66 по рельсам 67 (фиг. 2) литейного устройства (или установки) 70 от позиции загрузки, в которой производят загрузку цилиндра или стакана 42 слитком (заготовкой) 102 жидкой завалки из сплава AZ91, в позицию заполнения, в которой плавильное устройство 40 совмещено с отверстием 20 загрузки, проходящим через нижний или лицевой сердечник 18 кокиля или кристаллизатора 12. Цилиндр или стакан 42 входит в герметичное зацепление с нижней поверхностью нижнего или лицевого сердечника 18 за счет гидравлического подъема барабана 64, что также герметично соединяет цилиндр или стакан 42 с барабаном 64. Цилиндр или стакан 42 продувают газом продувки из смеси SF6/СО 2. Слиток (заготовка) 102 плавится в газовой среде, созданной газом продувки, введенным в цилиндр или стакан 42 через газовый ввод 50, пока не будет образована жидкая завалка из сплава AZ91. После этого используют аргон для создания атмосферы для охлаждения жидкой завалки у нижнего конца цилиндра или стакана 42, чтобы создать вторичное уплотнение в виде более или менее твердой затвердевшей порции легкого металла (не показано). После того, как желательные рабочая температура и профиль температуры будут достигнуты в кокиле или кристаллизаторе 12 и будет осуществлено запирание под давлением кокиля или кристаллизатора 12 при помощи поршней 24 под управлением гидравлического контроллера 72, подачу газа в цилиндр или стакан 42 прекращают и жидкую завалку перемещают под давлением из цилиндра или стакана 42 в кокиль или кристаплизатор 12 при помощи поршневого блока 52, в результате чего происходит заполнение кокиля или кристаллизатора 12 жидкой завалкой. Раньше и во время введения жидкой завалки в кокиль или кристаллизатор 12 кокиль или кристаллизатор 12 продувают газом продувки/флюсованияSF6/СО 2 при помощи блока 96 управления подачей газа, причем указанный газ также защищает поверхность жидкой завалки как в стакане 42, так и после ее введения в кокиль или кристаллизатор 12. Днище 58 поршня герметично соединено с периметром отверстия 20 загрузки и частично входит в отверстие 20 загрузки для повышения давления на жидкую завалку в кокиле или кристаллизаторе 12. Кокиль или кристаллизатор 12 оставляют для охлаждения, после чего плавильное устройство 40 разъединяют от кокиля или кристаллизатора 12. Затем плавильное устройство 40 возвращают назад в его позицию загрузки. Кокиль или кристаллизатор 12 затем открывают за счет гидравлического расцепления кольца сегментов 22 бокового сердечника друг от друга при помощи поршней 24 и поднимают верхний сердечник 16 с затвердевшим ободом 100 колеса, прикрепленным к нему, с использованием контроллера 72. Обод 100 колеса затем отделяют от верхнего сердечника 16 при помощи пальцев, входящих в состав средства освобождения (не показано), которые толкают обод 100 колеса в направлении вниз, во время подъема верхнего сердечника 16. Поршневой блок 52 опускают, после чего барабаны блока 48 втягивают, освобождая цилиндр или стакан 42 и затвердевшую порцию (не показана) жидкой завалки, которая образует вторичное уплотне-6 009004 ние для цилиндра или стакана 42. Использованный цилиндр или стакан 42 после этого очищают и устанавливают назад на блок 48 перемещения для подготовки к отливке нового обода 100 колеса. Однако следует иметь в виду, что, вместо этого, может быть использован другой цилиндр или стакан 42, чтобы уменьшить время простоя и снизить до минимума возможность перекрестного загрязнения. Преимуществом настоящего изобретения является то, что литейное устройство (или установка) 70 не обязательно должно иметь постоянную конструкцию и может быть выполнено с возможностью легкого перемещения из состава одного производственного оборудования в другое. Таким образом, литейное устройство (или установка) 70 с небольшими затратами может быть установлено ближе к конечному пользователю отливаемых объектов, в результате чего снижаются транспортные и другие расходы. Преимуществом настоящего изобретения также является то, что индукционный нагрев кокиля или кристаллизатора 12 производят при помощи блока нагрева, который содержит шесть индукторов 25, 26,27, 28, 29 и 30, работающих независимо друг от друга, что позволяет получить желательный профиль температуры в кокиле или кристаллизаторе 12, раньше проведения операции литья, за счет чего обеспечивается побочное желательное воздействие на скорость кристаллизации различных участков объекта,такого как обод 100 колеса, в результате чего снижаются напряжения в застывшем объекте (ободе 100 колеса). Это позволяет также обеспечить желательную текучесть расплава, позволяющую произвести полное заполнение кокиля или кристаллизатора 12. Еще одним преимуществом является то, что литейное устройство (или установка) 70 в соответствии с настоящим изобретением не требует много места для ее возведения. Например, описанное здесь выше литейное устройство (или установка) 70 требует наличия площади пола, составляющей всего только около 20-30 м 2. Предложенный способ также является экономически рентабельным, так как источник электропитания подключают к литейному устройству (или установке) 70 непосредственно перед проведением отливки и отключают в конце отливки одного объекта, что не оказывает отрицательного влияния на процесс или на его эффективность. Следует иметь в виду, что в случае нарушения энергоснабжения во время процесса отливки с использованием способа и литейного устройства (или установки) 70 в соответствии с настоящим изобретением понесенные потери являются малыми и не превышают потери жидкой завалки в цилиндре или стакане 42, образованные за счет плавления одного слитка (заготовки) 102, по сравнению с типичным литейное производством, в котором процесс является непрерывным и большое количество металла является расплавленным в любой данный момент времени, причем все это количество застывает в случае нарушения энергоснабжения. Эти потери, в принципе, совсем могут быть исключены за счет простой переплавки содержимого цилиндра или стакана 42, когда энергоснабжение будет восстановлено. Еще одним преимуществом способа в соответствии с настоящим изобретением является то, что кокиль или кристаллизатор 12 литейного агрегата 10 не требует приработки для достижения оптимальных технологических условий. Желательный литейный профиль температуры легко может быть получен за счет избирательного управления мощностью, подводимой к каждой из обмоток 25, 26, 27, 28, 29 и 30. Тот факт, что способ не требует проведения цикла или циклов приработки, означает, что конкретное число слитков (заготовок) 102, за исключением периодов нарушения энергоснабжения, всегда будет соответствовать числу полученных ободов 100 колес, что снижает потери, связанные с отбраковкой объектов, и улучшает контроль качества. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ отливки металлического объекта путем загрузки кокиля или кристаллизатора расплавленным металлом и обеспечения кристаллизации металла в кокиле или кристаллизаторе с образованием объекта, при этом проводят нагревание кокиля или кристаллизатора при помощи индукционного нагрева до повышенной температуры до загрузки кокиля или кристаллизатора расплавленным металлом, отличающийся тем, что индукционный нагрев используют для создания внутри кокиля или кристаллизатора желательного профиля температуры, в результате чего внутренняя поверхность кокиля или кристаллизатора будет иметь различные части или зоны с отличающимися друг от друга температурами, находящиеся в контакте с расплавленным металлом, залитым в кокиль или кристаллизатор, для достижения желательных скоростей охлаждения и кристаллизации в различных частях металла, загруженного в кокиль или кристаллизатор; загрузку кокиля или кристаллизатора производят из плавильного устройства,имеющего емкость, достаточную для того, чтобы произвести полную загрузку расплавленного металла,причем указанная емкость согласована по объему с объемом кокиля или кристаллизатора, при этом загрузку кокиля или кристаллизатора производят количеством расплавленного металла, достаточным для изготовления единичного объекта, причем загрузка полностью поглощает всю жидкую завалку, произведенную при помощи плавильного устройства, при этом блок нагрева плавильного устройства представляет собой блок индукционного нагрева, который содержит по меньшей мере один индуктор. 2. Способ по п.1, отличающийся тем, что он дополнительно включает в себя операцию продувки кокиля или кристаллизатора газом продувки, проводимую раньше загрузки кокиля или кристаллизатора,при этом загрузку производят под атмосферой, созданной газом продувки.-7 009004 3. Способ по п.2, отличающийся тем, что продувку проводят как раньше, так и во время нагревания кокиля или кристаллизатора и прекращают раньше начала загрузки. 4. Способ по любому из пп.1-3, отличающийся тем, что загрузку проводят под давлением, способствующим заполнению кокиля или кристаллизатора до его полной емкости. 5. Способ по п.4, отличающийся тем, что загрузку проводят под промежуточным давлением в диапазоне 50 кПа-30 МПа. 6. Способ по любому из пп.1-5, отличающийся тем, что он предусматривает использование металла,выбранного из группы, в которую входят алюминий, магний, литий, цинк, а также их сплавы. 7. Способ по п.6, отличающийся тем, что он предусматривает использование легкого металла, выбранного из группы, в которую входят магний, алюминий а также их сплавы. 8. Способ по п.7, отличающийся тем, что отливают объект из легкого металла в форме обода колеса автомобиля. 9. Способ по любому из пп.1-8, отличающийся тем, что его используют для отливки металлического объекта, в котором наиболее удаленная от поверхности часть затвердевшего объекта находится на расстоянии от ближайшей к поверхности части объекта, составляющем 0,75-15 мм, причем объект имеет массу 0,25-30 кг. 10. Способ по любому из пп.1-9, отличающийся тем, что загрузку кокиля или кристаллизатора производят из плавильного устройства, которое совершает возвратно-поступательное движение относительно кокиля или кристаллизатора, причем способ предусматривает возвратно-поступательное движение плавильного устройства между позицией загрузки, где его загружают предшественником жидкой завалки, и позицией заполнения, где жидкую завалку перемещают из плавильного устройства в литейный агрегат. 11. Способ по любому из пп.1-10, отличающийся тем, что литье проводят во множество кокилей или кристаллизаторов, каждый из которых связан с единственным плавильным устройством, из которого производится его загрузка, причем каждое плавильное устройство связано с единственным кокилем или кристаллизатором и электрически нагревается при помощи индукционного нагрева, причем общий источник электропитания используют для подвода электроэнергии в кокиль или кристаллизатор, для его индукционного нагрева, и общий источник электропитания используют для подвода электроэнергии к плавильному устройству. 12 Установка для отливки металлических объектов, содержащая литейный агрегат (10) для отливки металлического объекта (100), при этом литейный агрегат (10) содержит кокиль или кристаллизатор (12) для отливки объекта (100) и блок (14) индукционного нагрева, который содержит по меньшей мере один индуктор (25, 26, 27, 28, 29, 30), охватывающий кокиль или кристаллизатор (12), для нагревания кокиля или кристаллизатора (12) до повышенной температуры, отличающаяся тем, что блок (14) индукционного нагрева содержит по меньшей мере два индуктора (25, 26, 27, 28, 29, 30), которые работают независимо друг от друга и нагревают кокиль или кристаллизатор (12) до повышенной температуры, при создании внутри кокиля или кристаллизатора желательного профиля температуры; и плавильное устройство (40) для образования жидкой завалки металла, содержащее блок нагрева (44) для нагревания предшественника жидкой завалки до температуры, при которой жидкая завалка образуется из предшественника, при этом плавильное устройство имеет емкость, позволяющую произвести полную загрузку расплавленным металлом, объем которой согласован с объемом кокиля или кристаллизатора, так что отливка единственного объекта в кокиле или кристаллизаторе полностью поглощает всю жидкую завалку, произведенную при помощи плавильного устройства, когда плавильное устройство работает на полную мощность, причем блок нагрева плавильного устройства представляет собой блок индукционного нагрева, который содержит по меньшей мере один индуктор (46). 13 Установка по п.12, отличающаяся тем, что блок (25, 26, 27, 28, 29, 30) индукционного нагрева литейного агрегата (10) выполнен в виде индукционного нагревателя (14) переменной частоты. 14. Установка по п.12 или 13, отличающаяся тем, что содержит линию (31) подвода газа продувки,соединенную с кокилем или кристаллизатором (12) и предназначенную для подачи газа продувки во внутреннее пространство кокиля или кристаллизатора (12). 15. Установка по любому из пп.12-14, отличающаяся тем, что кокиль или кристаллизатор (12) представляет собой имеющий множество сердечников (16, 18, 22) сегментированный металлический кокиль или кристаллизатор (12) многократного использования. 16. Установка по п.15, отличающаяся тем, что кокиль или кристаллизатор (12) многократного использования имеет гидравлическое управление и нижний или лицевой сердечник (18), который снабжен отверстием (20) для загрузки металлом, предназначенным для загрузки кокиля или кристаллизатора (12) расплавленным металлом снизу. 17. Установка по любому из пп.12-16, отличающаяся тем, что плавильное устройство выполнено с возможностью возвратно-поступательного движения относительно литейного агрегата, между позицией загрузки, в которой происходит загрузка плавильного устройства предшественником жидкой завалки, и позицией заполнения, в которой перемещают жидкую завалку из плавильного устройства в литейный агрегат.-8 009004 18. Установка по п.17, отличающаяся тем, что содержит рельсы (67), причем плавильное устройство имеет колеса (66), установленные на рельсах, по которым плавильное устройство совершает возвратнопоступательное движение относительно литейного агрегата. 19. Установка по любому из пп.12-18, отличающаяся тем, что содержит множество литейных агрегатов и такое же множество плавильных устройств, причем каждый литейный агрегат объединен с единственным указанным плавильным устройством, а каждое плавильное устройство объединено с единственным указанным литейным агрегатом, при этом литейные агрегаты совместно используют общий электрический источник (94) нагрева, причем плавильные устройства также совместно используют общий электрический источник (92) нагрева.

МПК / Метки

МПК: B22D 17/22, B22D 21/00

Метки: способ, металлических, отливки, изделий, устройство

Код ссылки

<a href="https://eas.patents.su/12-9004-sposob-i-ustrojjstvo-dlya-otlivki-metallicheskih-izdelijj.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для отливки металлических изделий</a>

Предыдущий патент: Способ и устройство для отливки металлических изделий

Следующий патент: Контактная пластина для электрода электрометаллургической печи и способ изготовления этой пластины

Случайный патент: Способ управления фонтанной арматурой и подземным оборудованием скважин газового, газоконденсатного, нефтегазового и нефтяного месторождений (варианты)